Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 761 - Lärmminderung bei der Betonfertigteilherstellung

Geräuschminderung im Bauwesen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/564.2)

(Ausgabe 10/1999)

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

1 Vorbemerkung, Anwendungsbereich

Mit jährlich ca. 7000 von den Berufsgenossenschaften neu anerkannten berufsbedingten Erkrankungen liegt die Lärmschwerhörigkeit (BK 2301) an der Spitze aller anerkannten Berufskrankheiten und stellt damit ein hohes Gesundheitsrisiko für alle in Lärmbereichen tätigen Arbeitnehmer dar. Die Statistiken belegen, dass die Beschäftigten im Bauwesen ein besonders hohes Gehörschadensrisiko tragen. Diese seit Jahren anhaltend hohe Zahl an Erkrankungen zeigt deutlich, dass trotz aller Bemühungen, insbesondere bei der Umsetzung technischer Lärmminderungsmaßnahmen, in der Lärmminderung noch großer Handlungsbedarf besteht. Die hinreichend bekannte Lärm-Problematik in den Betrieben der Betonfertigteil-Industrie besteht in der meist sehr hohen Schallabstrahlung der unwuchterregten Stahlschalungen, die häufig im Bereich von 100 bis 120 dB(A) liegt. Trotz der relativ kurzen Verdichtungszeiten führt dies in vielen Fällen zu Beurteilungspegeln von mehr als 90 dB(A), so dass nach § 7 UVV "Lärm" [1] kennzeichnungspflichtige Lärmbereiche bestehen.

Um einen möglichst umfassenden Überblick über die Möglichkeiten der Lärmminderung bei der Verdichtung von Betonfertigteilen zu geben, und damit den derzeitigen Stand der Lärmminderungstechnik zu beschreiben, werden in diesem LSA- Blatt sowohl konstruktive Details zur Verminderung der Lärmentwicklung und ergänzende (sekundäre) Maßnahmen zur Lärmminderung an vorhandenen Schalungen als auch das Prinzip der lärmgeminderten Rüttelverdichtung und der lärmarmen Schütteltechnik dargestellt. Dieses LSA- Blatt ersetzt die früheren Ausgaben LSa 02-602 und LSa 03-602.

2 Entwicklung

In der Vergangenheit angewendete Lärmminderungsmaßnahmen, wie Bedämpfung und Abschirmung der Schalungsflächen oder Frequenzvariation der Rüttler führten nur zu Teilerfolgen, deren Entlastungswirkung für die Beschäftigten in den Fertigteilwerken positiv, aber nicht ausreichend waren.

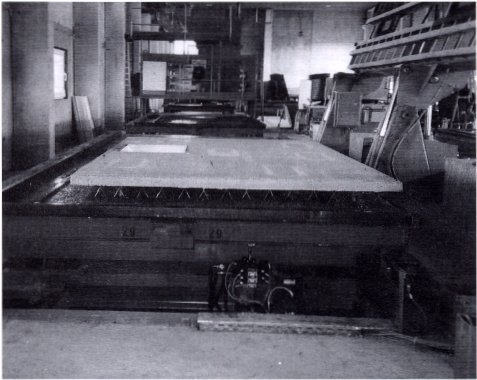

Bild 1: Schüttelanlage zur Herstellung von Doppelwandelementen

Der erste wirklich durchgreifende Erfolg der Bemühungen um Lärmminderung bei der Betonfertigteilherstellung wurde mit der Entwicklung eines konstruktiv vollkommen neukonzipierten Kipptisches im Rahmen eines bereits 1985 abgeschlossenen Forschungsvorhabens erreicht [2]. Mit diesem Kipptisch, der unter der Bezeichnung "NUCRI I" in Produktion ging, konnte erstmals während der Verdichtung ein Schallpegel unterhalb von 85 dB(A) erreicht werden.

Als hemmend bezüglich der Verbreitung dieser lärmgeminderten Konstruktion erwiesen sich jedoch anfänglich die relativ hohen Anschaffungskosten des neuen Kipptisches, die vorwiegend auf die große Zahl der erforderlichen Rüttler zurückzuführen waren. Da sich die bei der Neukonstruktion zugrunde gelegten Erkenntnisse zudem nicht auf vorhandene Kipptische oder andere Schalungen in Form einer Nachrüstung übertragen ließen, hat sich lange Zeit an der Lärmsituation in den Fertigteilwerken wenig geändert.

Erst durch die Neuentwicklung der Unwuchterregung und die Weiterentwicklung der Konstruktion des "NUCRI"- Kipptisches zum Modell "NUCRI II" konnten die Herstellungskosten des lärmgeminderten Kipptisches deutlich gesenkt werden. Mit Unterstützung der Bau-Berufsgenossenschaften wurden in der Vergangenheit einige dieser lärmgeminderten Kipptische in Fertigteilwerken aufgestellt und damit die Lärmbelastung der Beschäftigten deutlich verringert.

Parallel zu dieser Entwicklung wurden im Rahmen von zwei vom damaligen Bundesministerium für Forschung und Technologie geförderten Forschungsvorhaben [3, 4], in enger Zusammenarbeit mit einem Fertigteil-Hersteller und mit Unterstützung der Bau-Berufsgenossenschaft Frankfurt am Main, eine Reihe von Lärmminderungsmaßnahmen entwickelt und erprobt, die unabhängig vom Schalungstyp sowohl bei der Neukonstruktion berücksichtigt als auch an bestehenden Schalungen nachträglich realisiert werden können.

Eine für die Herstellung von Betonfertigteilen vollkommen neue Verdichtungsmethode, stellt die "Schütteltechnik" dar, bei der die Unwuchterregung in horizontaler Richtung erfolgt. Zwar wurde bereits in den 60-iger Jahren in mehreren Arbeiten über Untersuchungen an horizontal angeregten Vordichtungsanlagen berichtet, jedoch wurden erst ca. 25 Jahre später in Schweden die ersten serienreifen Schüttelanlagen realisiert [5] und wenig später auch in Deutschland auf den Markt gebracht. Wiederum durch die Unterstützung der Bau-Berufsgenossenschaften aber auch durch das Engagement einiger Fertigungsbetriebe hat diese geräuscharme Technik zunehmend Anwendung in den Betonfertigteilwerken gefunden. Bild 1 zeigt eine moderne Schüttelanlage zur Herstellung von Doppelwandelementen.

Der Einsatz der lärmarmen Rüttel- und Schütteltechnik beschränkte sich allerdings bisher im Wesentlichen auf die Herstellung von plattenförmigen Bauteilen wie Wand- und Deckenelementen. Jedoch wird die Entwicklung von Schüttelsystemen zur Fertigung anderer, z.B. stabförmiger Fertigteile oder Rohre stetig vorangetrieben, so dass sich die Produktpalette für die Anwendbarkeit der Schütteltechnik ständig vergrößert. Bemerkenswerte Erfolge an einer 72 m langen Pi-Bahn mit Pendelrüttler- Antrieb werden in [6] beschrieben.

(Stand: 16.06.2018)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓