Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA |

|

KTA 1408.2 - Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken

Teil 2: Herstellung

Sicherheitstechnische Regel des KTA

Fassung November 2015

(BAnz AT 08.01.2016 B4; 17.05.2018 B8 aufgehoben)

Siehe Fn. *

Frühere Fassungen der Regel:

1985-06 (BAnz. Nr. 203a vom 29. Oktober 1985)

2008-11 (BAnz. Nr. 15a vom 29. Januar 2009)

Grundlagen

(1) Die Regeln des Kerntechnischen Ausschusses (KTA) haben die Aufgabe, sicherheitstechnische Anforderungen anzugeben, bei deren Einhaltung die nach dem Stand von Wissenschaft und Technik erforderliche Vorsorge gegen Schäden durch die Errichtung und den Betrieb der Anlage getroffen ist (§ 7 Abs. 2 Nr. 3 Atomgesetz -AtG-), um die im AtG und in der Strahlenschutzverordnung ( StrlSchV) festgelegten sowie in den "Sicherheitsanforderungen an Kernkraftwerke" ( SiAnf) und den "Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke" weiter konkretisierten Schutzziele zu erreichen.

(2) Die Sicherheitsanforderungen an Kernkraftwerke fordern in Nr. 3.4 "Anforderungen an die Druckführende Umschließung und die drucktragende Wandung von Komponenten der Äußeren Systeme" und in Nr. 3.6 "Anforderungen an den Sicherheitseinschluss" die Unversehrtheit der drucktragenden Wandungen sowie in Anforderung Nr. 5 (3) eine Dokumentation, dass der Zustand der Einrichtungen die Anforderungen erfüllt. Für ordnungsgemäß herzustellende Schweißverbindungen folgt daraus, dass Schweißzusätze und -hilfsstoffe einer besonderen Qualitätssicherung unterworfen sein müssen.

(3) Bei Herstellung, Lagerung und Verarbeitung von Schweißzusätzen und -hilfsstoffen müssen die Eigenschaften erzielt und erhalten werden, die sicherstellen, dass die ausgeführten Schweißungen den an sie gestellten Anforderungen bis zum Ablauf der vorgesehenen Betriebszeit gerecht werden. Das wird erreicht durch sorgfältige

(4) Bei der Herstellung von Schweißzusätzen und -hilfsstoffen ist darauf zu achten, dass die Vormaterialien die gewünschte Qualität haben, die Identität der Materialien im Verlaufe der Fertigung gewahrt und die geforderten Eigenschaften erzielt werden. Um dieses sicherzustellen, werden Prüfungen durchgeführt.

(5) Die Regeln der Reihe KTA 1408 stehen in engem Zusammenhang mit den Regeln

| KTA 3201.3 | Komponenten des Primärkreises von Leichtwasserreaktoren; Teil 3: Herstellung, |

| KTA 3211.3 | Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises; Teil 3: Herstellung |

| KTA 3401.3 | Reaktorsicherheitsbehälter aus Stahl; Teil 3: Herstellung, |

in denen die Anforderungen an die Schweißungen festgelegt sind, zu deren Herstellung die hier behandelten Schweißzusätze und -hilfsstoffe dienen.

1 Anwendungsbereich

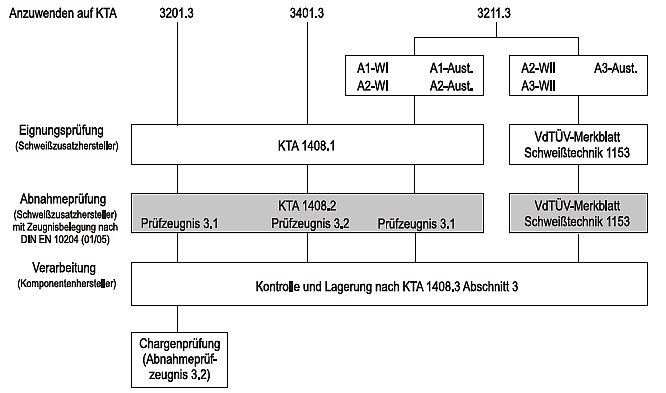

(1) Diese Regel ist anzuwenden auf die Herstellung von Schweißzusätzen und -hilfsstoffen (siehe Bild 1-1), die bei der Fertigung von Erzeugnisformen, Bauteilen, Baugruppen zu drucktragenden Wandungen von Komponenten in ortsfesten Kernkraftwerken mit Leichtwasserreaktoren verwendet werden sollen. Hierzu gehören

(2) In dieser Regel werden die vom Hersteller zu erbringenden Nachweise, die Anforderungen an Fertigung, fertigungsbegleitend Kontrollen und Prüfungen von Schweißzusätzen und - hilfsstoffen behandelt. Die Anforderungen müssen bei der Bestellung berücksichtigt werden.

Bild 1-1: Anforderungen an Schweißzusätze und -hilfsstoffe

A1, A2, A3 : Prüfgruppen

W I, W II : Werkstoffgruppen

Nähere Angaben hierzu sind den Regeln KTA 3211.1 und KTA 3211.3 zu entnehmen.

2 Begriffe

(1) Bestellvorschrift

Eine Bestellvorschrift ist eine der Bestellung beigefügte Unterlage, aus der die Eigenschaften des Liefergegenstands sowie technische Daten, die einzuhalten sind, hervorgehen.

(2) Fertigungseinheit

Eine Fertigungseinheit für Stabelektroden ist die gleich bleibende Kombination von Pulvermischung gleicher Rezeptur, Kerndrahtschmelze und -durchmesser, gefertigt an einer Produktionslinie in einer Schicht.

Besteht die Umhüllungsmasse einer Fertigungseinheit aus mehreren Pulvermischungen, so ist für jede der Nachweis der Identität zu erbringen. Die Art der Identitätsprüfung ist bei der Herstellerüberprüfung festgelegt.

Unter Pulvermischungseinheit ist jeweils die größte homogene Mischung zu verstehen, die von der Größe des Mischbehälters abhängig ist. Sie darf je nach Verfahren nass oder trocken sein.

Eine Fertigungseinheit für Fülldrahtelektroden ist die gleich bleibende Kombination von Pulvermischung gleicher Rezeptur und Schmelze des Elektrodenmantels sowie seines Durchmessers, gefertigt an einer Produktionslinie in einer Schicht.

Eine Fertigungseinheit für Schweißpulver ist die mit gleicher Rezeptur, unter gleichen Fertigungsbedingungen und mit gleichen Prüfvorschriften in einem Fertigungszeitraum erzeugte Pulvermenge. Der Fertigungszeitraum ist bei der erstmaligen Überprüfung des Herstellers zu definieren.

Eine Fertigungseinheit für Schutzgase ist nicht anzugeben. Die Frage der Losgröße ist im Rahmen der erstmaligen Überprüfung des Herstellerwerks zu klären.

(3) Los

Ein Los ist diejenige Menge von Schweißzusätzen, deren Eigenschaften oder Zustände durch Prüfungen ermittelt werden. Eine Fertigungseinheit kann in mehrere Lose aufgeteilt werden.

(4) Sachverständiger

Sachverständiger für die Prüfungen nach dieser Regel ist der nach § 20 des Atomgesetzes von der Genehmigungs- oder Aufsichtsbehörde zugezogene Sachverständige. Die in dieser Regel vorgesehenen Prüfungen/Überprüfungen erfolgen auf der Grundlage eines entsprechenden Auftrags der zuständigen Behörde.

(5) Schweißhilfsstoff

Schweißhilfsstoff ist ein Erzeugnis, welches das Schweißen er-möglicht oder erleichtert, z.B. Schutzgas, Schweißpulver oder Paste.

(6) Schweißzusatz

Schweißzusatz ist ein Werkstoff, der beim Schweißen zugeführt wird und zur Schweißnahtbildung beiträgt.

3 Nachweise des Herstellers

(1) Der Hersteller muss dem Sachverständigen hinsichtlich seiner Maßnahmen zur Sicherung der Qualität und der fertigungstechnischen Fähigkeiten erstmalig entsprechende Nachweise vorlegen.

(2) Der Hersteller muss über eine fertigungsunabhängige Qualitätsstelle verfügen, die nach schriftlich festgelegten Kriterien Prüfungen während der Fertigung und im Rahmen der Endkontrolle durchführt.

(3) Die für die zerstörungsfreien Prüfungen eingesetzten Prüfer müssen für das zur Anwendung kommende Prüfverfahren gemäß DIN EN ISO 9712 im Produktsektor "geschweißte Produkte" qualifiziert und zertifiziert sein.

(4) Das Verfahren der Identitätssicherung von Vormaterialien und fertigen Erzeugnissen ist im Rahmen der erstmaligen Nachweise festzulegen.

(5) Der Sachverständige überprüft wiederkehrend, im Allgemeinen in zweijährigem Turnus, die Sicherung der Qualität bei der Herstellung von Schweißzusätzen und -hilfsstoffen. Über die erstmalige Vorlage der Nachweise ist ein detaillierter Bericht zu erstellen, in dem besonders zu den Maßnahmen zur Sicherung der Qualität Stellung zu nehmen ist. Die wiederkehrenden Überprüfungen sollen bestätigen, dass alle getroffenen Maßnahmen weiterhin erfüllt sind.

(6) Werden Schweißzusätze und -hilfsstoffe in mehreren Fertigungsstätten hergestellt, so sind die Nachweise für jede weitere Fertigungsstätte zu erbringen. Die Überprüfung durch den Sachverständigen muss auch Auslieferungslager (z.B. Lieferer, die nicht Hersteller sind) einbeziehen.

(7) Dem Hersteller oder Lieferer ist vom Sachverständigen jede wiederkehrende Überprüfung zu bescheinigen.

Hinweis:Die Anforderungen an das Herstellerwerk gelten bereits als erfüllt, wenn eine Überprüfung nach VdTÜV-Merkblatt Schweißtechnik 1153 Abschnitt 4 in Verbindung mit DIN EN 12074 erfolgt ist.

4 Prüfungen bei der Fertigung

4.1 Eingangskontrolle der Vormaterialien für Schweißzusätze und -hilfsstoffe

(1) In den Bestellvorschriften der Vormaterialien für Drähte und Bänder muss mindestens die Schmelzenanalyse und eine eindeutige Zuordnung der Vormaterialien zur Schmelze gefordert werden. Der Vormaterialhersteller muss bescheinigen, dass die kleinste gelieferte Einheit aus nur einer Schmelze besteht.

(2) Der Hersteller muss an jeder angelieferten Einheit des Vormaterials (z.B. Ring oder Spule) mit einer quantitativen Analyse die chemische Zusammensetzung ermitteln, um Qualität und Identität des Vormaterials zu bestätigen.

(3) Die Vormaterialien für Schweißpulver, Umhüllungen und Füllstoffe sind gemäß Bestellvorschrift zu liefern und einer Eingangskontrolle zu unterziehen.

4.2 Sicherung der Identität während der Herstellung von Schweißzusätzen und -hilfsstoffen

4.2.1 Identitätssicherung bei Draht- und Bandelektroden sowie Schweißdrähten und -stäben

(1) Bei jedem Drahtring oder jeder Spule ist vor dem Zerschneiden oder Verarbeiten die Identität zu sichern.

(2) In einem Drahtring oder einer Spule darf nur eine Schmelze enthalten sein. Aneinanderschweißen von Fertigmaterial ist nicht zulässig.

4.2.2 Identitätssicherung bei Stab- und Fülldrahtelektroden

(1) Bei jedem einzelnen Draht- oder Bandring ist vor dessen Zerschneiden oder Verarbeiten die Identität zu sichern.

(2) In einem Draht- oder Bandring darf nur eine Schmelze enthalten sein. Aneinanderschweißen von Fertigmaterial ist nicht zulässig.

(3) Besteht die Umhüllungs- oder Füllmasse einer Fertigungseinheit aus mehreren Mischungen (Einwaagen), so ist für jede Mischung der Nachweis der Gleichwertigkeit zu erbringen.

4.2.3 Identitätssicherung bei Schweißpulvern

Die Prüfung der Gleichwertigkeit von Teilmengen für die Fertigungseinheiten ist gemäß den im Rahmen der erstmaligen Überprüfung des Herstellerwerks getroffenen Festlegungen durchzuführen.

4.2.4 Identitätssicherung bei Schutzgasen

Vor Abfüllung der Schutzgase ist eine Analyse der abzufüllenden Gase, bei Mischgasen eine Analyse der Gaskomponenten vorzunehmen.

5 Abnahmeprüfungen

5.1 Art und Umfang der Prüfungen

Für Art und Umfang der Prüfungen sind in Abhängigkeit vom Erzeugnis die Festlegungen in Tabelle 5-1 maßgebend. Sind in Sonderfällen spezielle, über den Umfang von Tabelle 5-1 hinausgehende Prüfungen notwendig, so sind diese in der Bestellvorschrift besonders zu vereinbaren. Der Prüfumfang ist dabei festzulegen. Bei Schweißzusätzen für Reaktorsicherheitsbehälter sind die Verarbeitungsbedingungen anzugeben und zu berücksichtigen. Bei Schweißzusätzen für das Unterpulverschweißen sind bei Verwendung für den Reaktorsicherheitsbehälter zusätzlich die mechanisch-technologischen Werte des Schweißguts zu ermitteln.

5.2 Prüfstückformen und Probenzahl

(1) Zur Prüfung des Schweißguts gemäß Tabelle 5-1 sind Prüfstücke nach DIN EN ISO 15792-1 anzufertigen. Für Schweißstäbe zum Wolfram-Inertgasschweißen (WIG) mit einem Durchmesser von 2,4 mm oder größer und Stabelektroden mit einem Kerndrahtdurchmesser gleich 2,5 mm ist ein Prüfstück der Form 1.2, in allen anderen Fällen der Form 1.3 zu verwenden. Bei austenitischen Stabelektroden mit einem Kerndrahtdurchmesser größer als 2,5 mm und austenitischen Drahtelektroden zum Schutzgasschweißen (SG) mit einem Durchmesser von 1 mm oder größer ist ein Prüfstück der Form 1.2 zu verwenden.

(2) Zur Prüfung auf Heißrissanfälligkeit des Schweißguts ferritisch-perlitischer und martensitischer Schweißzusätze sowie austenitischer Schweißzusätze mit einem Deltaferritgehalt größer als 3 % (Bestimmung gemäß Anhang C) ist eine Doppelkehlnahtprobe nach DIN EN ISO 17641-2 anzufertigen. Für Stabelektroden des Typs "B" und "RB" nach DIN EN ISO 2560, des Typs "Mo B" nach DIN EN ISO 3580 entfällt die oben genannte Prüfung. Für Stabelektroden der typen MnMo, Mn1Ni, 1NiMo und Mn1NiMo nach DIN EN ISO 18275 ist eine Probe je Fertigungseinheit zu prüfen.

(3) Für Schweißzusätze nach DIN EN ISO 636, DIN EN ISO 14341, und DIN EN ISO 17632 sowie Schweißzusätze des Typs MoSi nach DIN EN ISO 21952 entfällt die Prüfung auf Heißrissanfälligkeit.

(4) Für Schweißzusätze aus Nickellegierungen und austenitische Schweißzusätze mit einem Deltaferritgehalt von 3 % oder weniger (Bestimmung gemäß Anhang C) im Schweißgut ist die Ring-Segment-Probe gemäß Anhang B zu verwenden.

(5) Im Anwendungsbereich von KTA 3211.3 entfällt die Prüfung auf Heißrissanfälligkeit bei Schweißzusätzen für ferritisch-perlitische und martensitische Stähle.

(6) Bei der mechanisch-technologischen Prüfung des Schweißguts soll der Probensatz aus einer Rundzugprobe nach DIN 50125 mit einem Probendurchmesser d0 = 10 mm und einem Satz Kerbschlagproben (drei Proben mit V-Kerb) bestehen.

5.3 Anforderungen

5.3.1 Chemische Zusammensetzung

(1) Die chemische Zusammensetzung der Erzeugnisse oder des Schweißguts muss

festgelegten Grenzen liegen, wobei die in KTA 1408.1 Abschnitt 4.5.5.7 vorgegebenen Spurenelemente in der Abnahmeprüfung nicht ermittelt zu werden brauchen. Soweit zusätzliche Elemente geprüft werden sollen, ist dieses in der Bestellvorschrift anzugeben.

(2) Die chemische Zusammensetzung der Schutzgase muss DIN EN ISO 14175 Abschnitte 6 und 7 entsprechen.

5.3.2 Mechanisch-technologische Gütewerte

(1) Mindestanforderungen

Die bei den Prüfungen zu erfüllenden Mindestanforderungen sind

festgelegt und in der Abnahmeprüfung zu erfüllen.

(2) Zugversuch

Zu bestimmen sind, soweit zutreffend, untere Streckgrenze (ReL), 0,2%-Dehngrenze (Rp0,2), 1,0%-Dehngrenze (Rp1,0), Zugfestigkeit (Rm), Bruchdehnung (A) und Brucheinschnürung (Z).

Alle Prüfungen sind bei Raumtemperatur (RT) durchzuführen.

(3) Kerbschlagbiegeversuch

An Proben mit V-Kerb ist die Schlagenergie unter Verwendung einer Hammerfinne mit 2 mm Radius (KV2) bei Raumtemperatur zu bestimmen. Für Schweißzusätze, die für die Herstellung von Reaktorsicherheitsbehältern verwendet werden, ist die Schlagenergie bei 5 °C zu prüfen, sofern bei der Bestellung keine andere Prüftemperatur vorgegeben wurde.

5.3.3 Heißrissanfälligkeit

Das Prüfstück darf keine Risse aufweisen.

5.3.4 Wasserstoffbestimmung

Bei Schweißzusätzen für die Herstellung des Reaktorsicherheitsbehälters gemäß KTA 3401.3 oder solchen Schweißzusätzen, für die aufgrund von Festlegungen anderer KTA-Regeln eine Wasserstoffbestimmung gefordert ist, muss der Gehalt an diffusiblem Wasserstoff nach DIN EN ISO 3690 einmal je Fertigungseinheit, mindestens jedoch einmal je 5.000 kg Stabelektroden, Fülldrahtelektroden und Schweißpulver ermittelt werden.

6 Kennzeichnung

(1) Die Schweißzusätze sind nach DIN EN ISO 544 und die Schweißpulver nach DIN EN ISO 14174 zu kennzeichnen. Zusätzlich gelten folgende Anforderungen:

(2) Die Verpackungseinheiten für Schutzgase sind mit Handels- und Norm-Bezeichnung, Herstellerkennzeichen und Gaszusammensetzung zu versehen. Die Kennzeichnung auf Übereinstimmung mit den Anforderungen dieser Regel erfolgt durch den Abnahmebeauftragten des Herstellers bei Gasflaschen mittels eines sich bei Entfernung selbstzerstörenden Kennzeichens, bei Tankwagen durch Begleitpapiere.

7 Dokumentation

(1) Alle Prüfungen sind schriftlich festzuhalten, und zwar so, dass eine Rückverfolgbarkeit der Herstellung möglich ist.

(2) Unterlagen, die zur Erstellung von Abnahmeprüfzeugnissen 3.2 nach Anhang A führen, sind in die Zwischenablage aufzunehmen.

(3) Die Abnahmeprüfzeugnisse für Schweißzusätze und -hilfsstoffe nach Anhang A sind in die Endablage aufzunehmen.

Hinweis:Festlegungen zu Zwischenablage und Endablage enthält KTA 1404.

8 Bescheinigung der Abnahmeprüfung

(1) Über die Abnahmeprüfung nach Abschnitt 5 ist ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 auszustellen.

(2) Für Schweißzusätze, die für die Herstellung von Reaktorsicherheitsbehältern verwendet werden, ist ein Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 erforderlich. Abnahmeprüfzeugnisse 3.2 müssen vom Sachverständigen bestätigt oder ausgestellt werden.

Hinweis:Muster für Abnahmeprüfzeugnisse siehe Anhang A.

Tabelle 5-1: Losgrößen, Art, und Umfang der Abnahmeprüfungen

| Prüfungen am Schweißgut | |||||||

| Schweißzusätze und -hilfsstoffe | Äußere Beschaffenheit des Erzeugnisses | Chemische Zusammensetzung des Erzeugnisses | Mechanisch-technologische Prüfungen 3) 6) | Chemische Zusammensetzung | IK-Beständigkeit2) | Heißrissanfälligkeit 1) 6) | Deltaferritgehalt5) |

| I. Stabelektroden und Fülldrähte | Die Prüfungen der äußeren Beschaffenheit erfolgt im Rahmen der Qualitätssicherung der Lieferung während der Fertigung und gilt damit als vorgezogene Abnahmeprüfung | - | 1 x je Fertigungseinheit mindestens 1 x je 5.000 kg |

1 x je Pulvermischungseinheit | 1 x je Fertigungseinheit, mindestens 1 x je 5.000 kg |

1 x je Pulvermischungseinheit | 1 x je Fertigungseinheit, mindestens 1 x je 5.000 kg |

| II. Draht- und Bandelektroden für das UP und ES-Schweißen | 1 x je 1.000 kg oder je Gewicht des Walzdrahtringes7) | - | - | - | - | - | |

| III. Drahtelektroden für das MIG- und MAG- Schweißen | - | 1 x je Fertigungseinheit mindestens 1 x je 5.000 kg |

1 x je 1000 kg oder je Gewicht des Walzdrahtringes7) | 1 x je Fertigungseinheit, mindestens 1 x je 5.000 kg |

1 x je 1.000 kg oder je Gewicht des Walzdrahtringes7) | 1 x je Fertigungseinheit, mindestens 1 x je 5.000 kg |

|

| WIG-Schweißstäbe | 1 x je 500 kg | 1 x je 500 kg | |||||

| IV. Schweißpulver zum UP- und ES-Schweißen | 1 x je 500 kg und Siebanalyse4) | - | - | - | - | - | |

| V. Schweißzusätze für Hartpanzenmgen | 1 x je 500 kg bei Pulvern und Stäben für das Schweißpanzern | - | 1 x je Fertigungseinheit, maximal 1.000 kg, jedoch mindestens 1 x je Pulvermischungseinheit für Umhüllung oder Füllung | - | - | - | |

| VI. Schutzgase | - | 1 x je Lieferung | - | - | - | - | - |

| 1) Nach Abschnitt 5.2 (2)

2) Nur für korrosionsbeständige Schweißzusätze, soweit eine derartige Forderung in der Bestellvorschrift besteht. 3) Nur für Schweißgut mit austenitischem, ferritisch-perlitischem oder martensitischem Gefüge. 4) Sofern im Gutachten des Sachverständigen begründet wird, sind größere Prüflose, jedoch nicht mehr als 10.000 kg möglich. 5) Der Deltaferritgehalt soll für austenitische Schweißzusälze gemäß Anhang C ermittelt werden, für andere Schweißzusätze auch metallographisch, soweit eine derartige Forderung in der Bestellvorschrift besteht. |

6) Die Prüfung gilt nu für folgende Abmessungen: Stabelektroden: Kernstabdurchmesser von mindestens 2,5 mm WIG-Schweißstäbe: Durchmesser von mindestens 2,4 mm Drahtelektroden: Durchmesser von mindestens 1,0 mm Bei der Prüfung kleinerer Abmessungen genügt die Ermittlung der Schweißgutanalyse. 7) Bei Gewichten über 1.000 kg |

||||||

| Abnahmeprüfzeugnisse | Anhang A |

ABNAHMEPRÜFZEUGNIS 3.1/3.21)

(nach DIN EN 10204)

für Stab- und SG-Drahtelektroden,

Schweiß- und Fülldrähte

sowie Schweißstäbe

| Prüf-Nr.: ___________________________________ | |

| Besteller: ___________________________________ | Best.-Nr.: __________________________________ |

| Hersteller: __________________________________ | Werks-Nr.: _________________________________ |

| Prüfanforderungen: ___________________________ | Handelsbez.: ________________________________ |

| Prüfgegenstand: ______________________________ | Kennblatt-Nr.: _______________________________ |

| Liefermenge: ________________________________ | Abmessung: _________________________________ |

| Fertigungseinheit-Nr./Schmelzen-Nr.: __________________________________________________________ | |

| _________________________________________________________________________________________ | |

| Stempel des Sachverständigen/ Abnahmebeauftragten des Herstellers1) |

Zeichen des Herstellers: |

Kennzeichnung auf dem Produkt: _______________________________________________________________

__________________________________________________________________________________________

Ergebnisse der Prüfungen an reinem Schweißgut

Zugversuche:

| Proben-Nr. | Abmessung mm |

Wärmebehandlung | Prüftemp. °C |

Dehngrenze MPa |

Zugfestigkeit MPa |

Dehnung | Einschnürung % |

||

| 0,2 % | 1,0 % | lo | % | ||||||

| Anforderungen | |||||||||

Kerbschlagbiegeversuch:

| Proben-Nr. | Probenform | Wärmebehandlung | Prüftemperatur °C |

Kerblage | Schlagenergie KV2 J |

Laterale Breitung | |

| Einzelwert | Mittelwert | mm | |||||

| Anforderungen | |||||||

Chemische Zusammensetzung des reinen Schweißgutes (ggf. Herstellerbescheinigung):

| C % | Si % | Mn % | P % | S % | |||||||

| Anforderung | |||||||||||

| Ergebnis |

Anhang 1

| ____________________________________ Ort und Datum |

__________________________________ Sachverständiger Abnahmebeauftragter des Herstellers1) |

_______

1) Nichtzutreffendes bitte streichen

| Anhang 1 zum Abnahmeprüfzeugnis 3.1/3.21) |

für Stab- und SG-Drahtelektroden,

Schweiß- und Fülldrähte

sowie Schweißstäbe

Prüf-Nr.:_____________________

Schweißdaten für die Herstellung des reinen Schweißgutes:

| Proben-Nr. | Stromart Polung |

Stromstärke A |

Spannung V |

Schweißgeschwindigkeit cm/min |

Schutzgas | Schutzgasverbrauch l/min |

Vorwärmung Arbeitstemperatur °C |

Wärmebehandlung: _________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

Sonstige Prüfungen:

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

Bemerkungen:

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

| __________________________________________ Ort und Datum |

_______________________________________ Sachverständiger Abnahmebeauftragter des Herstellers 1) |

__________

1) Nichtzutreffendes bitte streichen

ABNAHMEPRÜFZEUGNIS 3.1/3.21)

(nach DIN EN 10204)

für Draht- und Bandelektroden zum

UP- und ES-Schweißen sowie für Stäbe

und Pulver zum Hartauftragsschweißen

| Prüf-Nr.: ___________________________________ | |

| Besteller: ___________________________________ | Best.-Nr.: __________________________________ |

| Hersteller: __________________________________ | Werks-Nr.: _________________________________ |

| Prüfanforderungen: ___________________________ | Handelsbez.: ________________________________ |

| Prüfgegenstand: ______________________________ | Kennblatt-Nr.: _______________________________ |

| Liefermenge: ________________________________ | Abmessung: _________________________________ |

| Fertigungseinheit-Nr./Schmelzen-Nr.: __________________________________________________________ | |

| _________________________________________________________________________________________ | |

| Stempel des Sachverständigen/ Abnahmebeauftragten des Herstellers1) |

Zeichen des Herstellers: |

________________________________________________________________________________________

Ergebnisse der Prüfungen:

Chemische Zusammensetzung des Produktes:

| C % | Si % | Mn % | P % | S % | |||||||

| Anforderung | |||||||||||

| Ergebnis |

Sonstige Prüfungen:

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

| ________________________________ Ort und Datum |

_____________________________________ Sachverständiger Abnahmebeauftragter des Herstellers1) |

_____

1) Nichtzutreffendes bitte streichen

ABNAHMEPRÜFZEUGNIS 3.1/3.21)

(nach DIN EN 10204)

für Schweißpulver

| Prüf-Nr.: ___________________________________ | |

| Besteller: ___________________________________ | Best.-Nr.: __________________________________ |

| Hersteller: __________________________________ | Werks-Nr.: _________________________________ |

| Prüfanforderungen: ___________________________ | Handelsbez.: ________________________________ |

| Prüfgegenstand: ______________________________ | Körnung.: __________________________________ |

| Liefermenge: _____________________________________________________________________________ | |

| Fertigungseinheit-Nr./Schmelzen-Nr.: __________________________________________________________ | |

| _________________________________________________________________________________________ | |

| Stempel des Sachverständigen/ Abnahmebeauftragten des Herstellers1) |

Zeichen des Herstellers: |

__________________________________________________________________________________________

Ergebnisse der Prüfungen:

1. Siebanalyse

2. Äußere Besichtigung

3. Chemische Zusammensetzung: Für die Fertigungseinheit-Nr. ................................................................... Probe-Nr. ............................................................................ wurden an der Lieferung Analysen angefertigt, deren Ergebnisse innerhalb der Richtwerte liegen, die der Begutachtung des Pulvers durch den TÜV ............................................................................................................................... zugrunde lagen.

Die Analysenergebnisse stehen dem zuständigen Sachverständigen zur Verfügung.

Die gestellten Anforderungen sind erfüllt.

| ________________________________ Ort und Datum |

_____________________________________ Sachverständiger Abnahmebeauftragter des Herstellers1) |

______

1) Nichtzutreffendes bitte streichen

ABNAHMEPRÜFZEUGNIS 3.1/3.21)

(nach DIN EN 10204)

für Schutzgase

| Prüf-Nr.: ___________________________________ | |

| Besteller: ___________________________________ | Best.-Nr.: __________________________________ |

| Hersteller: __________________________________ | Werks-Nr.: _________________________________ |

| Prüfanforderungen: ___________________________ | Handelsbez.: ________________________________ |

| Prüfgegenstand: ___________________________________________________________________________ | |

| Liefermenge: _____________________________________________________________________________ | |

| _________________________________________________________________________________________ | |

| Stempel des Sachverständigen/ Abnahmebeauftragten des Herstellers1) |

Zeichen des Herstellers: |

__________________________________________________________________________________________

Ergebnisse der Prüfungen:

Chemische Zusammensetzung: für den obigen Lieferumfang wurden an der Lieferung Analysen angefertigt, deren Ergebnisse innerhalb der Richtwerte nach DIN EN ISO 14175 liegen.

Die Analysenergebnisse stehen dem zuständigen Sachverständigen zur Verfügung.

Die gestellten Anforderungen sind erfüllt.

| ________________________________ Ort und Datum |

_____________________________________ Sachverständiger Abnahmebeauftragter des Herstellers1) |

______

1) Nichtzutreffendes bitte streichen

| Prüfung auf Heißrissanfälligkeit (Ring-Segment-Probe) | Anhang B |

B 1 Allgemeines

(1) Das Prüfverfahren ist auf austenitische Schweißzusätze mit einem Deltaferritgehalt von 3 % und weniger und für Schweißzusätze aus Nickellegierungen anzuwenden.

(2) Die Prüfung gilt für das Metall-Lichtbogenschweißen mit Stabelektroden, das Metall- und Wolfram-Schutzgasschweißen.

B 2 Prüfstück

B 2.1 Prüfstückform

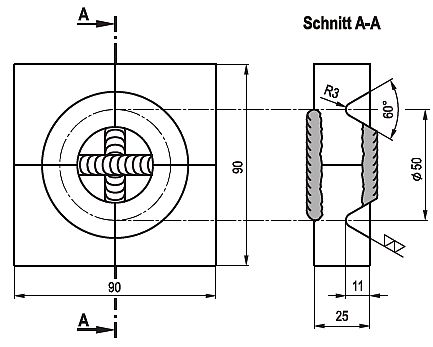

Das Prüfstück hat aus vier gleich großen quadratischen Segmenten zu bestehen, in die nach dem beidseitigen Heftschweißen einseitig eine Ringnut einzudrehen ist (Bild B-1).

Bild B-1: Prüfstückform

B 2.2 Grundwerkstoffe

(1) Für das Prüfstück ist der Grundwerkstoff X6CrNiTi18-10 (Werkstoff-Nr. 1.4541), X6CrNiNb18-10 (Werkstoff-Nr. 1.4550) oder X6CrNiMoTi17-12-2 (Werkstoff-Nr. 1.4571) nach DIN EN 10088-2 zu verwenden, falls in der Bestellvorschrift nicht anders gefordert.

(2) Schweißzusätze gelten als "nicht rissanfällig", wenn die Schweißnähte bei der Prüfung als rissfrei ausgewiesen werden.

B 2.3 Vorbereitung

(1) Vier gleich große quadratische Teile von 25 mm Dicke und einer Kantenlänge von 45 mm sind derart vorzubereiten, dass aus ihnen nach Heftschweißen das Prüfstück (Bild B-1) hergestellt werden kann. Die Walzhaut darf belassen werden. Vor dem Heftschweißen sind die sich berührenden Flächen plan zu schleifen.

(2) Bei Grundwerkstaftkombinationen haben jeweils die Segmente a und C sowie B und D aus demselben Grundwerkstoff zu bestehen.

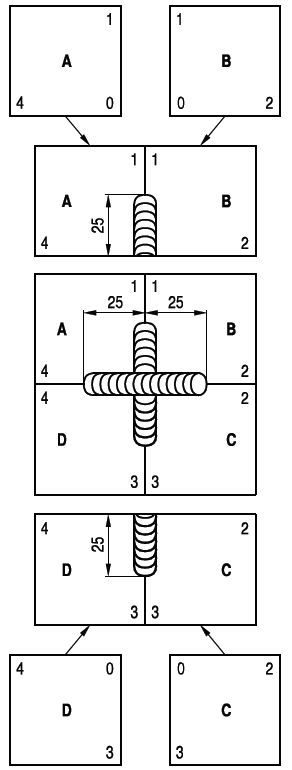

Bild B-2: Vorbereiten des Prüfstückes

B 2.5 Ringnut

Nach dem Heften des Prüfstücks ist auf einer Seite eine Ringnut mit den Abmessungen nach Bild B-1 einzudrehen. Bei der mechanischen Bearbeitung sind Kühlflüssigkeiten nicht zulässig.

B 3 Probenherstellung

B 3.1 Schweißbedingungen

Stromart, Polung und Art des Schutzgases müssen den Schweißbedingungen entsprechen, für die die zu prüfenden Schweißzusätze nicht heißrissanfällig sein sollen.

B 3.2 Durchmesser des Schweißzusatzes

Zur Fertigung der Proben sind die gemäß Bestellvorschrift zu liefernden Durchmesser der Schweißzusätze zu verwenden.

B 3.3 Schweißposition

Die Probe ist in Wannenlage zu schweißen.

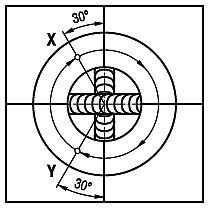

Bild B-3: Schweißen des Prüfstücks

B 3.4 Schweißen

Von Punkt X (Bild B-3) ist im Uhrzeigersinn ohne Pendeln und Absetzen bis zu Punkt Y zu schweißen. Nach Abkühlen der Probe auf etwa Raumtemperatur und Reinigen von Nahtoberfläche und Nut ist von Punkt Y bis zu Punkt X ebenfalls im Uhrzeigersinn und ohne Pendeln sowie Absetzen zu schweißen. Die Schweißgeschwindigkeit für die Strecken X - Y und Y - X sind vom Hersteller in Abhängigkeit von Schweißzusatz und -verfahren festzulegen, wenn nicht in der Bestellvorschrift bereits besondere Festlegungen getroffen wurden.

B 4 Auswertung

(1) Nach Abkühlung der Probe auf Raumtemperatur ist die gesäuberte Ringnaht mittels Farbeindringverfahren auf Oberflächenrisse zu untersuchen.

(2) Nach der Oberflächenrissprüfung ist die Probe zur Überprüfung der Wurzelerfassung an den vier Trennstellen zu brechen.

B 5 Prüfbericht

Im Prüfbericht sind anzugeben:

| Zustandsschaubild für Schweißgut aus nichtrostendem Stahl (De-Long-Diagramm, Rev. Januar 1973) und Tabelle zur Auswertung |

Anhang C |

Chrom Äquivalent = %Cr + %Mo + 1,5x%Si + 0,5x%Nb

| Si % | x 1,5 | ||||||||

| Cr | x 1,0 | ||||||||

| Mo | x 1,0 | ||||||||

| Nb | x 0,5 | ||||||||

| Cr-Äquivalent | |||||||||

| C % | x 30 | ||||||||

| Mn | x 0,5 | ||||||||

| Ni | x 1,0 | ||||||||

| N | x 30 | ||||||||

| Ni-Äquivalent | |||||||||

| % Ferrit | |||||||||

| Nickel- und Chromäquivalent sind aus der Analyse des Schweißguts zu berechnen. Ist der Stickstoffanteil nicht bekannt, sind bei WIG-Schweißgut und Schweißgut von umhüllten Elektroden 0,06 % oder bei MIG/MAG-Schweißgut 0,08 % anzusetzen. Bei genauer chemischer Analyse weist das Diagramm des Welding Research Council die Ferrit-Nummer innerhalb einer Toleranz von ± 3 annähernd 90 % aller Fälle für die Legierungsgruppen 308, 309, 316 und 317 aus. | |||||||||

| Bestimmungen, auf die in dieser Regel verwiesen wird | Anhang D |

(Die Verweise beziehen sich nur auf die in diesem Anhang angegebene Fassung. Darin enthaltene Zitate von Bestimmungen beziehen sich jeweils auf die Fassung, die vorlag, als die verweisende Bestimmung aufgestellt oder ausgegeben wurde.)

| AtG | Gesetz über die friedliche Verwendung der Kernenergie und den Schutz gegen ihre Gefahren (Atomgesetz - AtG) in der Fassung der Bekanntmachung vom 15. Juli 1985 (BGBl. I S. 1565), zuletzt geändert durch Artikel 307 der Verordnung vom 31. August 2015 (BGBl. I 2015, Nr. 35, S. 1474) | |

| StrlSchV | Verordnung über den Schutz vor Schäden durch ionisierende Strahlen (Strahlenschutzverordnung - StrlSchV)) vom 20. Juli 2001 (BGBl. I S. 1714; 2002 I S. 1459), zuletzt geändert durch Artikel 5 der Verordnung vom 11. Dezember 2014 (BGBl. I S. 2010) | |

| SiAnf | (2015-03) | Sicherheitsanforderungen an Kernkraftwerke ( SiAnf) in der Fassung der Bekanntmachung vom 3. März 2015 (BAnz AT 30.03.2015 B2) |

| Interpretationen | (2015-03) | Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke vom 22. November 2012, geändert am 3. März 2015 (BAnz AT 30.03.2015 B3) |

| KTA 1404 | (2013-11) | Dokumentation beim Bau und Betrieb von Kernkraftwerken |

| KTA 1408.1 | (2015-11) | Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken; Teil 1: Eignungsprüfung |

| KTA 1408.3 | (2015-11) | Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- oder aktivitätsführende Komponenten in Kernkraftwerken; Teil 3: Verarbeitung |

| KTA 3201.3 | (2007-11) | Komponenten des Primärkreises von Leichtwasserreaktoren; Teil 3: Herstellung |

| KTA 3211.1 | (2015-11) | Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises; Teil 1: Werkstoffe |

| KTA 3211.3 | (2012-11) | Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises; Teil 3: Herstellung |

| KTA 3401.3 | (1986-11) | Komponenten des Primärkreises von Leichtwasserreaktoren; Teil 3: Herstellung |

| DIN EN ISO 544 | (2011-06) | Schweißzusätze - Technische Lieferbedingungen für Schweißzusätze und Pulver - Art des Produktes, Maße, Grenzabmaße und Kennzeichnung (ISO 544:2011); Deutsche Fassung EN ISO 544:2011 |

| DIN EN ISO 636 | (2008-08) | Schweißzusätze - Stäbe, Drähte und Schweißgut zum Wolfram-Inertgasschweißen von unlegierten Stählen und Feinkornstählen - Einteilung (ISO 636:2004); Deutsche Fassung EN ISO 636:2008 |

| DIN EN ISO 2560 | (2010-03) | Schweißzusätze - Umhüllte Stabelektroden zum Lichtbogenhandschweißen von unlegierten Stählen und Feinkornstählen - Einteilung (ISO 2560:2009); Deutsche Fassung EN ISO 2560:2009 |

| DIN EN ISO 3580 | (2011-05) | Schweißzusätze - Umhüllte Stabelektroden zum Lichtbogenhandschweißen von warm-festen Stählen - Einteilung (ISO 3580:2010); Deutsche Fassung EN ISO 3580:2011 |

| DIN EN ISO 3690 | (2012-07) | Schweißen und verwandte Prozesse - Bestimmung des Wasserstoffgehaltes im Lichtbogenschweißgut (ISO 3690:2012); Deutsche Fassung EN ISO 3690:2012 |

| DIN EN ISO 9712 | (2012-12) | Zerstörungsfreie Prüfung - Qualifizierung und Zertifizierung von Personal der zerstörungsfreien Prüfung (ISO 9712:2012); Deutsche Fassung EN ISO 9712:2012 |

| DIN EN 10088-2 | (2014-12) | Nichtrostende Stähle - Teil 2: Technische Lieferbedingungen für Blech und Band aus korrosionsbeständigen Stählen für allgemeine Verwendung; Deutsche Fassung EN 10088-2:2014 |

| DIN EN 10204 | (2005-01) | Metallische Erzeugnisse - Arten von Prüfbescheinigungen; Deutsche Fassung EN 10204:2004 |

| DIN EN 12074 | (2000-07) | Schweißzusätze - Qualitätsanforderungen für die Herstellung, die Lieferung und den Vertrieb von Zusätzen für das Schweißen und verwandte Verfahren; Deutsche Fassung EN 12074:2000 |

| DIN EN ISO 14174 | (2012-05) | Schweißzusätze - Pulver zum Unterpulverschweißen und Elektroschlackeschweißen - Einteilung (ISO 14174:2012); Deutsche Fassung EN ISO 14174:2012 |

| DIN EN ISO 14175 | (2008-06) | Schweißzusätze - Gase und Mischgase für das Lichtbogenschweißen und verwandte Prozesse (ISO 14175:2008); Deutsche Fassung EN ISO 14175:2008 |

| DIN EN ISO 14341 | (2011-04) | Schweißzusätze - Drahtelektroden und Schweißgut zum Metall-Schutzgasschweißen von unlegierten Stählen und Feinkornstählen - Einteilung (ISO 14341:2010); Deutsche Fassung EN ISO 14341:2011 |

| DIN EN ISO 15792-1 | (2012-01) | Schweißzusätze - Prüfverfahren - Teil 1: Prüfverfahren für Prüfstücke zur Entnahme von Schweißgutproben an Stahl, Nickel und Nickellegierungen (ISO 15792-1:2000 + Amd 1:2011); Deutsche Fassung EN ISO 15792-1:2008 + A1:2011 |

| DIN EN ISO 17632 | (2008-08) | Schweißzusätze - Fülldrahtelektroden zum Metall-Lichtbogenschweißen mit und ohne Schutzgas von unlegierten Stählen und Feinkornstählen - Einteilung (ISO 17632:2004); Deutsche Fassung EN ISO 17632:2008 |

| DIN EN ISO 17641-2 | (2005-09) | Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen - Heißrissprüfungen für Schweißungen - Lichtbogenschweißprozesse - Teil 2: Selbstbeanspruchende Prüfungen (ISO 17641- 2:2005); Deutsche Fassung EN ISO 17641-2:2005 |

| DIN EN ISO 18275 | (2012-07) | Schweißzusätze - Umhüllte Stabelektroden zum Lichtbogenhandschweißen von hochfesten Stählen - Einteilung (ISO 18275:2011); Deutsche Fassung EN ISO 18275:2012 |

| DIN EN ISO 21952 | (2012-08) | Schweißzusätze - Drahtelektroden, Drähte, Stäbe und Schweißgut zum Schutzgasschweißen von warmfesten Stählen - Einteilung (ISO 21952: 2012); Deutsche Fassung EN ISO 21952:2012 |

| DIN 50125 | (2009-07) | Prüfung metallischer Werkstoffe - Zugproben |

| VdTÜV Merkblatt | (2009-07) | Richtlinie für die Eignungsprüfung von Schweißzusätzen Schweißtechnik 1153 |

_____

Bekanntmachung von sicherheitstechnischen Regeln des Kerntechnischen Ausschusses vom 4. Dezember 2015 (BAnz AT 08.01.2016 B4)

Gemäß § 7 Absatz 6 der Bekanntmachung über die Neufassung der Bekanntmachung über die Bildung eines Kerntechnischen Ausschusses vom 26. November 2012 (BAnz AT 10.12.2012 B2) gebe ich nachstehend die vom Kerntechnischen Ausschuss am 10. November 2015 beschlossenen Regeln (Regeländerungen)

KTA 1408.1 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 1: EignungsprüfungKTA 1408.2 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 2: HerstellungKTA 1408.3 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 3: VerarbeitungKTA 1504 Überwachung der Ableitung radioaktiver Stoffe mit Wasser

KTA 2101.1 Brandschutz in Kernkraftwerken;

Teil 1: Grundsätze des BrandschutzesKTA 2101.2 Brandschutz in Kernkraftwerken;

Teil 2: Brandschutz an baulichen AnlagenKTA 2101.3 Brandschutz in Kernkraftwerken;

Teil 3: Brandschutz an maschinen- und elektrotechnischen AnlagenKTA 2103 Explosionsschutz in Kernkraftwerken mit Leichtwasserreaktoren

(allgemeine und fallbezogene Anforderungen)KTA 2201.5 Auslegung von Kernkraftwerken gegen seismische Einwirkungen;

Teil 5: Seismische InstrumentierungKTA 2201.6 Auslegung von Kernkraftwerken gegen seismische Einwirkungen;

Teil 6: Maßnahmen nach ErdbebenKTA 3101.3 Auslegung der Reaktorkerne von Druck- und Siedewasserreaktoren;

Teil 3: Mechanische und thermische AuslegungKTA 3103 Abschaltsysteme von Leichtwasserreaktoren

KTA 3205.2 Komponentenstützkonstruktionen mit nichtintegralen Anschlüssen;

Teil 2: Komponentenstützkonstruktionen mit nichtintegralen Anschlüssen für druck- und aktivitätsführende Komponenten in Systemen außerhalb des PrimärkreisesKTA 3211.1 Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises;

Teil 1: WerkstoffeKTA 3301 Nachwärmeabfuhrsysteme von Leichtwasserreaktoren

KTA 3303 Wärmeabfuhrsysteme für Brennelementlagerbecken von Kernkraftwerken mit Leichtwasserreaktoren

KTA 3501 Reaktorschutzsystem und Überwachungseinrichtungen des Sicherheitssystems

KTA 3503 Typprüfung von elektrischen Baugruppen der Sicherheitsleittechnik

KTA 3505 Typprüfung von Messwertgebern und Messumformern der Sicherheitsleittechnik

in der Fassung 2015-11 bekannt (Anlage).

|

ENDE |  |

(Stand: 27.11.2019)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion