Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGG/GUV-G / DGUV-G

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGG/GUV-G / DGUV-G |  |

BGG 909 / DGUV Grundsatz 309-002 - Grundsätze für die lüftungstechnische Berechnung von Kammertrocknern und Durchlauftrocknern

Berufsgenossenschaftliche Grundsätze (BGG)

(bisher ZH 1/169)

(Ausgabe 04/1992)

Vorbemerkung

Nach der Unfallverhütungsvorschrift "Trockner für Beschichtungsstoffe" (BGV D24) darf von Trocknern keine Gefahr durch Explosionen ausgehen.

Dieses Ziel kann durch eine nach den nachstehenden Berechnungsgrundlagen ausgelegte technische Lüftung der Trockner erreicht werden.

Diese Grundsätze enthalten die für diese Berechnung wichtigen Grundlagen sowie Berechnungsbeispiele.

1 Anwendungsbereich

Diese Grundsätze finden Anwendung für die Berechnung von Kammertrocknern und Durchlauftrocknern, bei denen der Explosionsschutz erreicht wird durch

Technische Lüftung allein wird dann als ausreichender Explosionsschutz angesehen, wenn

- die technische Lüftung entsprechend den Festlegungen dieser Grundsätze berechnet und für ungünstigste Betriebsbedingungen, z.B. erfahrungsgemäß auftretende Betriebsstörungen, ausgelegt ist

und- ein Überschreiten der höchstzulässigen Lösemittelmenge bei der Beschickung verhindert ist.

Deshalb darf die Lösemitteldampfkonzentration im Trockner und in den angeschlossenen luftführenden Leitungen betriebsmäßig einen Grenzwert von

- 50 % der unteren Explosionsgrenze (UEG) des verwendeten Lösemittels

oder- 20 g/m3(bei 20 °C), wenn die UEG des verwendeten Lösemittels nicht bekannt ist,

nicht überschreiten.

Dieser Grenzwert darf bis zu 75 % der UEG oder 30 g/m3(bei 20 °C) angehoben werden, wenn

- zusätzliche Sicherheitsmaßnahmen getroffen sind

und- die Erhöhung des Grenzwertes von einer anerkannten Prüfstelle für unbedenklich erklärt wird.

Hinsichtlich der festgelegten Grenzwerte für die Lösemitteldampfkonzentration ist bei der Berechnung der technischen Lüftung die Temperaturabhängigkeit der unteren Explosionsgrenze (UEG) zu beachten. Die UEG sinkt mit steigender Trocknungstemperatur ab (siehe Anhang 2 der "Sicherheitsregeln für den Explosionsschutz an Verbrennungsanlagen von Druck- und Papierverarbeitungsmaschinen" [ZH 1/210]).

Als zusätzliche Sicherheitsmaßnahme gilt z.B. die Kombination der entsprechend den Festlegungen dieser Grundsätze berechneten technischen Lüftung mit einer Überwachung der Lösemitteldampfkonzentration durch Gaswarngeräte.

Anerkannte Prüfstellen sind

- Bundesanstalt für Materialforschung und -prüfung (BAM) Abt. 4, Unter den Eichen 87, 12205 Berlin,

- Physikalisch-Technische Bundesanstalt (PTB) Abt. 3, Bundesallee 100, 38116 Braunschweig.

Trotz Auslegung der Lüftung entsprechend den Festlegungen dieser Grundsätze und bestimmungsgemäßer Beschickung kann in Trocknern unter bestimmten Bedingungen gefährliche explosionsfähige Atmosphäre entstehen. Dies ist bei Durchlauftrocknern insbesondere der Fall, wenn durch Störungen an vorgeschalteten Auftrageeinrichtungen, z.B. beim Abheben der Rakel oder bei Vergrößerung des Walzenspaltes, soviel Beschichtungsstoff aufgetragen wird, dass der höchstzulässige Lösemitteldurchsatz überschritten wird.

Ausreichender Explosionsschutz wird bei Durchlauftrocknern in diesen Fällen dadurch erreicht, dass

- die technische Lüftung entsprechend den Festlegungen dieser Grundsätze berechnet und ausgelegt ist

und- Maßnahmen zur Vermeidung der Zündung explosionsfähiger Atmosphäre im Hinblick auf mögliche Betriebsstörungen (Überschreitung des höchstzulässigen Lösemitteldurchsatzes) getroffen sind.

Eine Vermeidung der Zündung im Hinblick auf mögliche Betriebsstörungen wird für Durchlauftrockner erreicht, wenn

- für die Berechnung der Lüftung im Gesamtdampfraum des Trockners 50 % der UEG des verwendeten Lösemittels zugrundegelegt werden und

Schutzmaßnahmen nach den Anforderungen der Zone 1 getroffen sind (T < Grenztemperatur),- für die Berechnung der Lüftung im Nutzraum des Trockners 25 % der UEG des verwendeten Lösemittels zugrundegelegt werden und

Schutzmaßnahmen nach den Anforderungen der Zone 2 getroffen sind (Grenztemperatur < T < Zündtemperatur).Dabei ist die Temperaturabhängigkeit der UEG zu beachten.

Explosionsgefährdete Bereiche werden nach der Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt (siehe "Richtlinien für die Vermeidung der Gefahren durch explosionsfähige Atmosphäre mit Beispielsammlung - Explosionsschutz-Richtlinien - [EX-RL]" [BGR 104]).

Im Fall 1 darf im Bereich der Zone 1 die Temperatur der Heizflächen die Grenztemperatur nicht überschreiten. Im Fall 2 darf im Nutzraum (Zone 2) die Temperatur höchstens die Zündtemperatur erreichen.

Die Zündtemperatur eines brennbaren Gases oder einer brennbaren Flüssigkeit ist die in einer vorgeschriebenen Versuchsanordnung ermittelte niedrigste Temperatur einer erhitzten Wand, bei der sich das zündwilligste Gas-Luft- oder Dampf-Luft-Gemisch gerade noch entzünden lässt.

Die Zündtemperatur gestattet, brennbare Gase und Dämpfe nach ihrer Entzündbarkeit an erhitzten Wänden in Temperaturklassen einzuteilen. Festlegung und Anwendung der Temperaturklassen siehe DIN VDE 0765 "Errichten elektrischer Anlagen in explosionsgefährdeten Bereichen".

Es bestehen keine Beschränkungen der Temperatur außerhalb der explosionsgefährdeten Bereiche.

Die Berechnung berücksichtigt auch die Betriebszustände "An- und Abfahren" von Durchlauftrocknern.

2 Begriffsbestimmungen

2.1 Trockner für Beschichtungsstoffe sind Einrichtungen zum Trocknen von flüssigen Beschichtungsstoffen.

Zu den Trocknern zählen auch Trocknungskabinen und kombinierte Spritz- und Trocknungskabinen im Trocknungsbetrieb.

2.2 Kammertrockner sind geschlossene Trockner mit chargenweiser Beschickung.

Kammertrockner werden auch Schrank- oder Standtrockner genannt.Zu den Kammertrocknern zählen auch Labortrockner, soweit in ihnen flüssige Beschichtungsstoffe (Lacke) getrocknet werden.

Siehe auch

- "Richtlinien für Laboratorien" (BGR 120),

- DIN 12 880 Teil 1 "Elektrische Laborgeräte; Wärmeschränke; Sicherheitstechnische Anforderungen und Prüfungen, Allgemeine technische Anforderungen".

- E DIN VDE 0411 Teil 100 "Sicherheitsbestimmungen für elektrisch betriebene Mess-, Steuer-, Regel- und Laborgeräte; Allgemeine Anforderungen".

2.3 Durchlauftrockner sind Trockner mit durchlaufender Beschickung.

Durchlauftrockner für flache Güter oder von Rollen ablaufendes Gut werden als Flachbahntrockner bezeichnet.

2.4 Explosionsfähige Atmosphäre umfasst explosionsfähige Gemische von Lösemitteldämpfen mit Luft einschließlich üblicher Beimengungen.

Der Begriff "explosionsfähige Atmosphäre" setzt voraus, dass atmosphärische Bedingungen vorliegen. Als solche gelten Gesamtdrücke von 0,8 bar bis 1,1 bar und Gemischtemperaturen von -20 °C bis +60 °C. Als übliche Beimengung ist Feuchte zu verstehen.Im Falle der Trocknung von Beschichtungsstoffen liegen die auftretenden Lösemitteldämpfe nicht in dem Temperaturbereich, für den die in Tabellenwerken enthaltenen Kenngrößen gelten. Dies gilt insbesondere für die untere Explosionsgrenze, für die deshalb entsprechend der jeweiligen Trocknungstemperatur eine Korrektur erforderlich ist.

Siehe auch "Explosionsschutz-Richtlinien (EX-RL)" (ZH 1/10) und DIN VDE 0165.

2.5 Untere Explosionsgrenze, auch untere Zündgrenze genannt (UEG), ist der untere Grenzwert der Konzentration eines brennbaren Stoffes in einem Gemisch von Gasen, Dämpfen, Nebeln oder Stäuben mit Luft, in dem sich nach dem Zünden eine von der Zündquelle unabhängige Flamme gerade nicht mehr selbständig fortpflanzen kann.

Werte für die untere Explosionsgrenze (UEG) von Lösemitteln können entnommen werden aus

Nabert/ Schön: "Sicherheitstechnische Kennzahlen brennbarer Gase und Dämpfe". (Deutscher Eichverlag, Braunschweig) Ist bei Lösemittelgemischen (Zubereitungen) die untere Explosionsgrenze nicht bekannt, muss zur Festlegung der erforderlichen technischen Lüftung von der unteren Explosionsgrenze der Lösemittelkomponente ausgegangen werden, deren untere Explosionsgrenze den niedrigsten Wert hat.

Wenn nicht bekannt ist, welche Lösemittel verwendet werden ist als untere Explosionsgrenze (UEG) 40 g/m3(bezogen auf Luft bei 20 °C) zu setzen.

2.6 Mindestabluftvolumenstrom im Sinne dieser Grundsätze ist der bei allen bestimmungsgemäßen Betriebsverhältnissen noch zu gewährleistende Abluftvolumenstrom.

2.7 Eingebrachte Lösemittelmenge ist die gesamte in einem Kammertrockner je Charge beim Trockenvorgang freigesetzte Lösemittelmenge. Sie kann aus der aufgebrachten Lackmenge und dem Lösemittelgehalt des Lackes unter Berücksichtigung des Vortrocknungsverlustes (siehe Abschnitt 2.11) bestimmt werden.

2.8 Höchstzulässige Lösemittelmenge im Sinne dieser Grundsätze ist die Lösemittelmenge, die je Kammertrocknerfüllung bei völlig geöffneter Drosselklappe und bei jeweiliger Trocknungstemperatur eingebracht werden darf.

2.9 Lösemitteldurchsatz ist die in einen Durchlauftrockner pro Zeiteinheit einlaufende Lösemittelmenge. Sie kann aus der aufgebrachten Lackmenge, dem Lösemittelgehalt und der Transportgeschwindigkeit unter Berücksichtigung des Vortrocknungsverlustes bestimmt werden.

2.10 Höchstzulässiger Lösemitteldurchsatz im Sinne dieser Grundsätze ist die sich für einen Durchlauftrockner aus dem Mindestabluft-Volumenstrom ergebende höchstzulässige Lösemittelmenge pro Zeiteinheit bei jeweiliger Trocknungstemperatur.

2.11 Höchstzulässige Lösemitteldampfkonzentration im Sinne dieser Grundsätze ist die Lösemitteldampfkonzentration im Gesamtdampfraum des Trockners, die aus sicherheitstechnischen Gründen nicht überschritten werden darf.

2.12 Vortrocknungsverlust ist die Verminderung der Lösemittelmenge bzw. des Lösemitteldurchsatzes vor dem Einbringen des beschichteten Gutes in den Trockner durch das Trocknen an der Luft.

Bei oberflächenbeschichteten Teilen kann dieser Vortrocknungsverlust mit folgenden Werten angesetzt werden: Nach einer mittleren Vortrocknungszeit von10 Minuten zu 25%, 20 Minuten zu 45

%, 30 Minuten zu 50 %

der aufgebrachten Lösemittelmenge.

Bei der Formlacktrocknung kann der Vortrocknungsverlust mit folgenden Werten angesetzt werden:

Nach einer mittleren Vortrocknungszeit von

10 Minuten zu 15 %,20 Minuten zu 25 %,

30 Minuten zu 35 %,

40 Minuten zu 40 %,

50 Minuten zu 45 %,

60 Minuten zu 50 %

der aufgebrachten Lösemittelmenge.

Als mittlere Vortrocknungszeit gilt bei Kammertrocknern die Hälfte der Zeit, die zum Beschichten des Gutes für eine Trocknerfüllung (Charge) gebraucht wird, zuzüglich einer etwaigen Wartezeit nach dem Beschichten des Gutes bis zum Einbringen in den Trockner.

2.13 Trocknungstemperaturist die Lufttemperatur im Trockner, bei der der jeweilige Beschichtungsstoff getrocknet wird. Bei Infrarot-Beheizung ist die Trocknungstemperatur die am Abluftstutzen des Trockners gemessene Ablufttemperatur zuzüglich 50 °C.

2.14 Gesamtdampfraumist der gesamte Raum innerhalb des Trockners, in dem Lösemitteldämpfe vorhanden sein können. Der Gesamtdampfraum schließt die Umluftleitungen ein und endet am Abluftstutzen des Trockners.

Der Gesamtdampfraum ist also größer als der Nutzraum des Trockners. Wenn das Volumen z.B. des eingebrachten beschichteten Gutes, seiner Horden, Transportmittel 10 % des Nutzraumes überschreitet, muss es bei der Errechnung des Gesamtdampfraumes abgezogen werden.

3 Berechnung von Kammertrocknern

3.1 Berechnungsgrundlagen für Kammertrockner

Es sollen bedeuten

| Gges | [g] | Gesamte in den Trockner eingebrachte Lösemittelmenge (Gesamtlösemittelmenge) (siehe Abschnitt 2.7). |

| Dges, δ | [m3] | Gesamtes in den Trockner eingebrachtes Lösemitteldampfvolumen bei Trockungstemperatur. |

| M | [g/mol] | Molare Masse des Lösemittels bzw. mittlere molare Masse des Lösemittelgemisches; ist die Zusammensetzung des Lösemittelgemisches nicht bekannt, kann als Mittelwert 100 g/mol angesetzt werden, da das mittlere Molekulargewicht der Lösemittel zwischen 60 und 150 liegt. Da eine genaue Bestimmung meistens nicht möglich ist, muss mit dem Mittelwert 100 gerechnet werden. (Dies ist bei der Umrechnung der unteren Explosionsgrenze nicht zulässig.) |

| δ | [°C] | Jeweilige Trocknungstemperatur (siehe Abschnitt 2.13). |

| V | [m3] | Gesamtdampfraum des Trockners (siehe Abschnitt 2.14). |

| Cges, δ | [m3/m3] | Volumenkonzentration des Lösemitteldampfes im Gesamtdampfraum bei Trocknungstemperatur nach Verdampfen der Gesamtlösemittelmenge ohne Luftaustausch. |

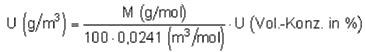

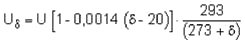

| U | [g/m3] | Untere Explosionsgrenze des Lösemittels bzw. Lösemittelgemisches bei 20 °C (293 K). Ist die untere Explosionsgrenze nur als Volumenkonzentration in % (alte Bezeichnung Vol.-%) und auch die berechnete molare Masse des Lösemittels bzw. die mittlere molare Masse des Lösemittelgemisches bekannt, kann die Volumenkonzentration nach der Formel |

umgerechnet werden (0,0241 m3/mol = Molvolumen bei 20 °C). Bei dieser Umrechnung darf für die molare Masse nicht der angenommene Mittelwert von 100 g/mol eingesetzt werden (siehe auch Abschnitt 2.5). | ||

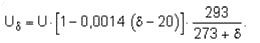

| Uδ | [g/m3] | Untere Explosionsgrenze des Lösemittels bzw. des Lösemittelgemisches bei Trocknungstemperatur. |

| kzul | Sicherheitsfaktor, der den zwischen höchstzulässiger Lösemitteldampfkonzentration im Trockner und der unteren Explosionsgrenze des Lösemittels bzw. Lösemittelgemisches aufgrund der getroffenen Explosionsschutzmaßnahmen erforderlichen Sicherheitsabstand festlegt.

Es ist kzul = 0,5 einzusetzen. Bei Trocknern nach Abschnitt 1 Nr. 1 kann in geprüften Ausnahmefällen ein höherer Wert eingesetzt werden: 0,5 < kzul < 0,75. Bei Trocknern nach Abschnitt 1 Nr. 2 mit Heizflächentemperaturen oberhalb der Grenztemperatur ist kzul = 0,25. | |

| Czul, δ | [m3/m3] | Höchstzulässige Lösemitteldampfkonzentration bei Trocknungstemperatur (siehe Abschnitt 2.11). |

| t0 | [h] | Theoretische Verdampfungszeit der gesamten in den Trockner eingebrachten Lösemittelmenge bei Trocknungstemperaturen unter der fiktiven Annahme, dass die Anfangsverdampfungsgeschwindigkeit während des ganzen Trocknungsvorganges konstant bleibt. |

| tW | [h] | Zeit für einen Luftwechsel im Gesamtdampfraum des Trockners. |

min, δ min, δ | [m3/h] | Mindestabluftvolumenstrom bei Trocknungstemperatur, gemessen unter Berücksichtigung der Strömungswiderstände im Trockner und in den Luftleitungen. |

Die lüftungstechnische Berechnung der Kammertrockner ist nach folgenden Gleichungen durchzuführen:

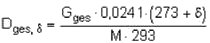

Die eingebrachte Lösemittelmenge Gges wird bei gegebener Trocknungstemperatur auf das Lösemitteldampfvolumen Dges, δ umgerechnet

| (1) |

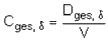

Die Volumenkonzentration des Lösemitteldampfes Cges, δ im Gesamtdampfraum V des Trockners ergibt sich bei Trocknungstemperatur zu

| (2) |

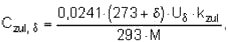

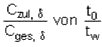

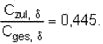

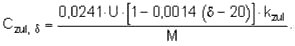

Für die höchstzulässige Lösemitteldampfkonzentration Czul, δ bei Trocknungstemperatur gilt

| (3) |

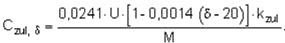

wobei die untere Explosionsgrenze Uδ bei Trocknungstemperatur aus der unteren Explosionsgrenze U bei 20 °C nach

| (4) |

berechnet werden kann.

Setzt man Gleichung (4) in Gleichung (3) ein, erhält man

| (5) |

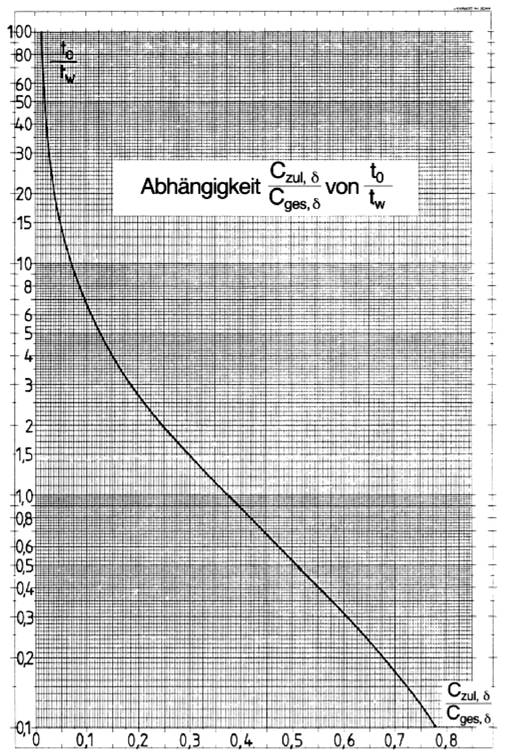

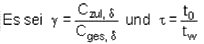

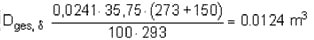

Die Abhängigkeit

| (6) |

ist graphisch auf dem nachfolgenden Kurvenblatt dargestellt und jeweils dort zu entnehmen.

Die Abhängigkeit kann auch nach folgender Gleichung ermittelt werden:

Liegt τ vor, ist

| (7) |

Ist hingegen τ zu ermitteln, können folgende Näherungsgleichungen verwendet werden:

Sofern γ < 0,3,

gilt

In τ = - 1,3226 - 1,4469 In γ - 0,0299 (In γ )2; | (8) |

ist jedoch γ > 0,3,

gilt

| In τ = 1,6284 - 3,7003 γ- 1,6627 γ 2. | (9) |

Weiter gilt für die Berechnung der theoretischen Verdampfungszeit t0 der gesamten in den Trockner eingebrachten Lösemittelmenge bei Trocknungstemperatur δ

| (10) |

für die Zeit tW für einen Luftwechsel im Gesamtdampfraum V des Trockners

| (11) |

und damit für den Mindestabluftvolumenstrom bei Trocknungstemperatur  min, δ

min, δ

| (12) |

3.2 Berechnungsbeispiele für Kammertrockner

3.2.1 Beispiel 1:

Berechnung des notwendigen Mindestabluftvolumenstromes (siehe Abschnitt 2.6)

In einem Kammertrockner mit einem Gesamtdampfraum von 1,5 m3 werden mit 130 g Lack beschichtete Teile zum Trocknen bei einer Trocknungstemperatur von 150 °C eingebracht. Die Beschichtung der Teile, die als Charge gleichzeitig in den Trockner gebracht werden, dauert 40 min, wobei der Lösemittelanteil des Lackes 50 % ist.

Wie groß ist der Mindestabluftvolumenstrom, wenn die molare Masse und die untere Explosionsgrenze der verwendeten Lösemittel nicht bekannt sind und als Sicherheitsfaktor kzul = 0,5 gilt?

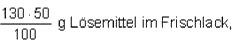

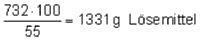

Als mittlere Vortrocknungszeit (siehe Abschnitt 2.12) ergibt sich die Hälfte der Beschichtungszeit zu 20 min und damit der Vortrocknungsverlust zu 45 %. Bei 130 g Frischlack mit 50 % Lösemittelanteil ergeben sich

von denen unter Berücksichtigung des Vortrocknungsverlustes von 45 % dann

in den Kammertrockner eingebracht werden.

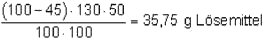

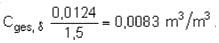

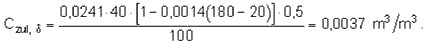

Aus Gleichung (1) ergibt sich das eingebrachte Lösemitteldampfvolumen

und gemäß Gleichung (2) ist die Volumenkonzentration des Lösemitteldampfes im Gesamtdampfraum

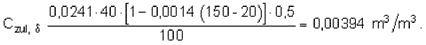

Man erhält aus Gleichung (5) die höchstzulässige Lösemitteldampfkonzentration im Trockner zu

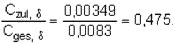

Als Verhältniswert ergibt sich

Dafür ist dem vorstehenden Kurvenblatt zu entnehmen

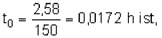

Da nach Gleichung (10)

folgt

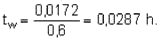

Nach Gleichung (8) erhält man für den Mindestabluftvolumenstrom

Bei der Messung des Abluftvolumenstromes bei Trocknungstemperatur muss also ein Mindestwert von 52 m3/h festgestellt werden.

3.2.2 Beispiel 2:

Berechnung des notwendigen Mindestabluft-Volumenstromes (siehe Abschnitt 2.6)

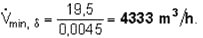

In einem Kammertrockner mit einem Gesamtdampfraum von 19,5 m3 werden lackierte Gegenstände mit einer Gesamtlösemittelmenge von 1100 g zum Trocknen bei einer Trocknungstemperatur von 180 °C eingebracht.

Wie groß muss der notwendige Mindestabluftvolumenstrom sein?

Die untere Explosionsgrenze des verwendeten Lösemittelgemisches sei nicht bekannt und ist somit gleich 40 g/m3 zu setzen. Die molare Masse des Lösemittelgemisches sei ebenfalls unbekannt, daher ist als Mittelwert M = 100 g anzusetzen. Der Sicherheitsfaktor ist kzul = 0,5.

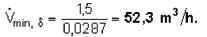

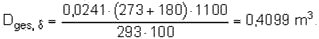

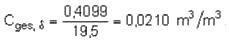

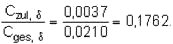

Aus der Gleichung (1) ergibt sich für das eingebrachte Lösemitteldampfvolumen

Gemäß Gleichung (2) ist die Volumenkonzentration des Lösemitteldampfes im Gesamtdampfraum

Aus Gleichung (5) erhält man die höchstzulässige Lösemitteldampfkonzentration im Trockner zu

Als Verhältniswert ergibt sich

Dafür ist aus dem vorstehenden Kurvenblatt (siehe Seite 12) zu entnehmen:

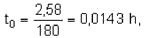

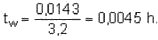

Da nach Gleichung (10)

ist folglich

Nach Gleichung (12) erhält man somit für den Mindestabluftvolumenstrom

Bei der Messung des Abluftvolumenstromes bei Trocknungstemperatur muss also ein Mindestwert von 4333 m3/h festgestellt werden.

3.2.3 Beispiel 3:

Berechnung der höchstzulässigen Lackmenge (siehe Abschnitt 2.8)

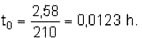

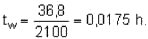

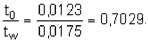

In einem Kammertrockner mit einem Gesamtdampfraum von 36,8 m3 sollen lackierte Gegenstände bei einer Trocknungstemperatur von 210 °C getrocknet werden; bei dieser Trocknungstemperaturwurden als Mindestabluft-Volumenstrom 2100 m3/h gemessen.

Wieviel Lack darf maximal bei einer Charge aufgebracht werden, wenn er einen Massenanteil 60 % Lösemittel enthält und die mittlere Vortrocknungszeit an der Luft 20 min beträgt?

Da die untere Explosionsgrenze und die molare Masse des Lösemittels unbekannt sind, werden U = 40 g/m3 und M = 100 g eingesetzt. Außerdem ist kzul = 0,5.

Bei einer Trocknungstemperatur von 210 °C ergibt sich aus Gleichung (7) eine Verdampfungszeit von

Die Zeit für einen Luftwechsel im Gesamtdampfraum des Trockners erhält man aus Gleichung (8) zu

Damit ist das Verhältnis

Aus dem vorstehenden Kurvenblatt ist hierfür zu entnehmen

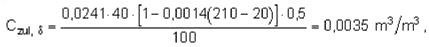

Da nach Gleichung (5)

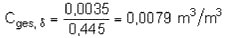

ergibt sich aus dem obigen Verhältnis für

und nach Gleichung (2) für

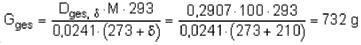

Dges, δ = Cges, δ * V = 0,0079 * 36,8 = 0,2907 m3.

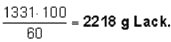

Folglich ist nach der Gleichung (1) die gesamte einzubringende Lösemittelmenge

Bei einer mittleren Vortrocknungszeit von 20 min ist nach Abschnitt 2.11 ein Vortrocknungsverlust von 45 % anzusetzen. Somit entspricht Gges 55 % der im Beschichtungsstoff vor der Vortrocknung enthaltenen Lösemittelmenge, d.h. es können als höchstzulässige Lösemittelmenge

in dem aufgetragenen Lack enthalten sein.

Bei einem Lösemittelanteil des Lackes von 60 % ergeben sich somit

Bei einer Charge dürfen also maximal 2218 g Lack aufgetragen sein.

4 Berechnung von Durchlauftrocknern

4.1 Berechnungsgrundlagen für Durchlauftrockner

Es sollen bedeuten

| Gmax | [g/h] | Höchster Lösemitteldurchsatz; d.h. maximale Lösemittelmenge, die je Stunde in den Trockner eingebracht wird (siehe Abschnitt 2.10) bzw. im Trockner freigesetzt wird. |

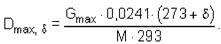

| Dmax, δ | [m3/h] | Höchster Lösemitteldampfdurchsatz; d.h. maximales Lösemitteldampfvolumen, das bei Trocknungstemperatur je Stunde in den Trockner eingebracht wird oder in ihm freigesetzt wird. |

| Czul, δ | [m3/m3] | Höchstzulässige Lösemitteldampfkonzentration im Trockner bei Trocknungstemperatur (siehe Abschnitt 2.11). |

min, δ min, δ | [m3/h] | Mindestabluft-Volumenstrom bei Trocknungstemperatur, gemessen unter Berücksichtigung der Strömungswiderstände im Trockner und in den Luftleitungen. |

| S | [°C] | Jeweilige Trocknungstemperatur (siehe Abschnitt 2.13). |

| U | [g/m3] | Untere Explosionsgrenze des Lösemittels bzw. des Lösemittelgemisches bei 20 °C (293 K). Ist die untere Explosionsgrenze nur als Volumenkonzentration in % (alte Bezeichnung Vol.-%) und auch die molare Masse des Lösemittelgemisches bekannt, so kann die Volumenkonzentration nach der Formel

umgerechnet werden (0,0241 m3/mol = Molvolumen bei 20 °C). Bei dieser Umrechnung darf für die molare Masse nicht der Mittelwert von 100 g/mol eingesetzt werden (siehe auch Abschnitt 2.5). |

| Uδ | [g/m3] | Untere Explosionsgrenze des Lösemittels bzw. des Lösemittelgemisches bei Trocknungstemperatur. |

| kzul | Sicherheitsfaktor, der den zwischen höchstzulässiger Lösemitteldampfkonzentration im Trockner und der unteren Explosionsgrenze des Lösemittels bzw. Lösemittelgemisches aufgrund der getroffenen Explosionsschutzmaßnahmen erforderlichen Sicherheitsabstand festlegt.

Es ist kzul = 0,5 einzusetzen. Bei Trocknern nach Abschnitt 1 Nr. 1 kann in geprüften Ausnahmefällen ein höherer Wert eingesetzt werden: 0,5 < kzul < 0,75 Bei Trocknern nach Abschnitt 1 Nr. 2 mit Heizflächentemperaturen oberhalb der Grenztemperatur ist | |

| f | Lüftungsbeiwert (f ≥ 1), der die Qualität der Luftführung berücksichtigt.

Der Lüftungsbeiwert ist mit 1 anzusetzen, sofern nicht aufgrund ungünstiger Luftführung Toträume entstehen können und somit ein größerer Beiwert erforderlich ist. |

Die lüftungstechnische Berechnung der Durchlauftrockner ist nach folgenden Gleichungen durchzuführen.

Die maximale Lösemittelmenge, die je Stunde in den Trockner eingebracht wird, wird bei gegebener Trocknungstemperatur auf das Lösemitteldampfvolumen Dmax, δ umgerechnet (0,0241 m3/mol = Molvolumen bei 20 °C)

| (1) |

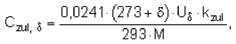

Die höchstzulässige Lösemitteldampfkonzentration im Trockner bei Trocknungstemperatur ergibt sich zu

| (2) |

wobei die untere Explosionsgrenze bei Trocknungstemperatur aus der unteren Explosionsgrenze bei 20 °C errechnet werden kann nach

| (3) |

Setzt man Gleichung (3) in Gleichung (2) ein, erhält man

| (4) |

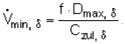

Der Mindestabluftvolumenstrom ist bestimmt durch

| (5) |

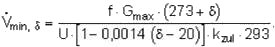

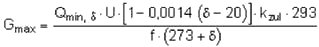

Der Mindestabluftvolumenstrom bei Trocknungstemperatur ermittelt sich also bei vorgegebenem höchsten Lösemitteldurchsatz durch Einsetzen von Gleichung (1) und (4) in Gleichung (5) nach

| (6) |

Daraus ergibt sich der höchste Lösemitteldurchsatz, der bei vorgegebenem Abluftvolumenstrom in den Durchlauftrockner eingegeben werden darf, zu

| (7) |

Ist der Durchlauttrockner in Trocknungszonen (Lüftungsabschnitte) unterteilt, ist die vorstehende lüftungstechnische Berechnung für jede Zone unter Zugrundelegung der in dieser Zone je Stunde maximal freigesetzten Lösemittelmenge entsprechend durchzuführen. In vielen Fällen reichen zur Bestimmung des Abdampfverhaltens der Lösemittel die Angaben der Lackhersteller aus. In Zweifelsfällen sind die erforderlichen Daten durch Messungen zu ermitteln.

4.2 Berechnungsbeispiele für Durchlauftrockner

4.2.1 Beispiel 1:

Berechnung des Mindestabluftvolumenstromes für einen 2-Zonen-Durchlauttrockner (siehe Abschnitt 2.6)

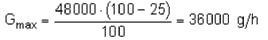

In einem 2-Zonen-Durchlauftrockner sollen Stahlblechteile unterschiedlicher Oberflächengröße bei einer Trocknungstemperatur von 160 °C getrocknet werden. Der maximale Lösemitteldurchsatz beträgt 48 kg/h, wenn im ungünstigsten Fall nur große Teile durchgesetzt werden. Zwischen Beschichten und Trocknen liegt eine Abdunstzeit von 10 min. Der Lüftungsbeiwert des Trockners beträgt f = 1. Nach Kenntnis von Temperaturverlauf und Abdunstverhalten der Lösemittel ist anzunehmen, dass 90 % der Lösemittel in der 1. Trocknungszone und 10 % der Lösemittel in der 2. Trocknungszone abdunsten. Die untere Explosionsgrenze des verwendeten Lösemittelgemisches ist nicht exakt bekannt und daher mit 40 g/m3 anzusetzen. Der Sicherheitsfaktor kzul beträgt 0,5.

Unter Berücksichtigung der Vortrocknungsverluste von 25 % bei 10 min ergibt sich als maximaler Lösemitteldurchsatz

und damit

für die 1. Trocknungszone

für die 2. Trocknungszone

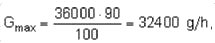

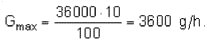

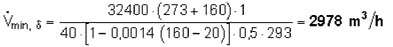

Der Mindestabluftvolumenstrom bei Trocknungstemperatur ergibt sich aus Gleichung (6) für die 1. Trocknungszone

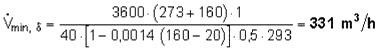

für die 2. Trocknungszone

4.2.2 Beispiel 2:

Berechnung des höchstzulässigen Lösemitteldurchsatzes (siehe Abschnitt 2.10)

In einem Durchlauftrockner sollen bedruckte Gewebebahnen bei einer Trocknungstemperatur von 150 °C getrocknet werden. Als Lösemittel wird dabei Testbenzin 145/200 eingesetzt. Der Mindestabluftvolumenstrom beträgt 24060 m3, gemessen bei Trocknungstemperatur.

Welche Menge an Testbenzin 145/200 darf stündlich maximal in den Durchlauftrockner eingebracht werden?

Als Sicherheitsfaktor ist kzul = 0,5 und als Lüftungsbeiwert f = 1 einzusetzen. Die untere Explosionsgrenze bei 20 °C (293 K) liegt für Testbenzin 145/200 bei einer Volumenkonzentration von 0,6 %, die mittlere molare Masse ist 141.

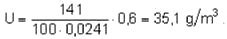

Die Volumenkonzentration in % (Vol.-%) der unteren Explosionsgrenze wird in g/m3 umgerechnet:

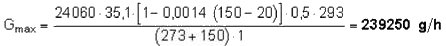

Entsprechend Gleichung (7) ist dann

Somit dürfen stündlich maximal 239,25 kg Testbenzin 145/200 in den Durchlauftrockner eingebracht werden.

4.2.3 Beispiel 3:

Berechnung des notwendigen Mindestabluttvolumenstromes (siehe Abschnitt 2.6)

In einer Durchlauftauch- und Trocknungsanlage mit Abdunststrecke sollen Stahlteile beschichtet und getrocknet werden. Der Mindestabluftvolumenstrom ist zu berechnen.

Es werden stündlich 32 kg Lack mit einem Lösemittelmassenanteil von 45 % verarbeitet. Das Trockengut durchläuft nach dem Tauchen eine Abdunststrecke in einer Durchlaufzeit von 20 min. Dabei tropfen stündlich 0,6 kg Lack (Festkörpergewicht) ab. Vom Trockner werden 10 % der in der Abdunststrecke freiwerdenden Lösemittel angesaugt. Die Trocknungstemperatur ist 200 °C.

Die untere Explosionsgrenze des Lösemittels ist nicht bekannt und somit gleich 40 g/m3 zu setzen. Der Sicherheitsfaktor kzul = 0,5 und der Lüftungsbeiwert f = 1.

Die gesamte stündlich in den Trockner gelangende Lösemittelmenge entspricht damit der in 32 kg Frischlack enthaltenen Lösemittelmenge, vermindert um 90 % der in der Abdunststrecke freiwerdenden Lösemittelmenge. Diese setzt sich zusammen aus dem Vortrocknungsverlust und dem in dem abtropfenden Lack (0,6 kg Festkörpersubstanz) enthaltenen Lösemittel.

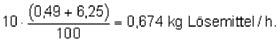

Der abtropfende Lack enthält 0,6 kg Festkörper, dem entsprechen bei einem Lösemittelmassenanteil von 45 % im Lack 0,49 kg Lösemittel.

Der abtropfende Lack enthält 0,6 kg Festkörper, dem entsprechen bei einem Lösemittelmassenanteil von 45 % im Lack 0,49 kg Lösemittel. Die abtropfende Lackmenge ist damit 1,09 kg. Auf den Teilen bleiben 30,9 kg Frischlack, der 13,9 kg Lösemittel enthält. In der Abdunststrecke entweichen davon nach Abschnitt 2.12 bei 20minütiger Vortrocknungszeit 45 %; der Vortrocknungsverlust beträgt also 6,25 kg Lösemittel. Von dieser Menge und von dem im abtropfenden Lack enthaltenen Lösemittel werden 10 % vom Trocknerbelüftungssystem angesaugt, das sind

Diese kommen zusätzlich in den Trockner. Damit ist die gesamte, in den Trockner gelangte Lösemittelmenge

Gmax = (13,90 - 6,25) + 0,674 = 8,32 kg/h.

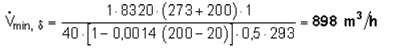

Gemäß Gleichung (6) ist

Damit müssen mindestens 900 m3/h bei 200 °C Ablufttemperatur gemessen werden.

| Vorschriften und Regeln | Anhang |

Nachstehend sind die insbesondere zu beachtenden einschlägigen Vorschriften und Regeln zusammengestellt:

1. Berufsgenossenschaftliche Richtlinien

Richtlinien für die Vermeidung der Gefahren durch explosionsfähige Atmosphäre mit Beispielsammlung - Explosionsschutz-Richtlinien - (EX-RL) (BGR 104),

Richtlinien für Laboratorien (BGR 120).

2. DIN-Normen

(Bezugsquelle: Beuth Verlag GmbH, Burggrafenstraße 6, 10787 Berlin)

| DIN 12880 | Elektrische Laborgeräte; Wärmeschränke; Sicherheitstechnische Anforderungen und Prüfungen, Allgemeine technische Anforderungen. |

3. VDE-Bestimmungen

(Bezugsquelle: VDE-Verlag GmbH, Bismarkstraße 33, 10625 Berlin)

| DIN VDE 0165 | Errichten elektrischer Anlagen in explosionsgefährdeten Bereichen. |

| ENDE |  |