Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 675 - Geräuschminderung im Betrieb - Lärmminderungsprogramm

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 06/1995; 10/2008)

redak.

Hinweis:

vgl. ArbStättV 2004, Anhang Nr. 3.7 Lärm

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

1 Einleitung

Mit der Lärm- und Vibrations-Arbeitsschutzverordnung vom 06. März 2007 [1], die zwei europäische Arbeitsschutzrichtlinien [2, 3] in nationales Recht umsetzt, wird der Unternehmer verpflichtet, ein Lärmminderungsprogramm aufzustellen und durchzuführen (§ 7 (5)), wenn die Lärmbelastung den Lärmexpositionspegel LEX,8h von 85 dB(A) bzw. den Spitzenschalldruckpegel von LpCpeak von 137 dB überschreitet. Die Verpflichtung zur Aufstellung eines Lärmminderungsprogrammes bestand auch schon nach der inzwischen zurückgezogenen Unfallverhütungsvorschrift (UVV) "Lärm" vom Januar 1990 [4], allerdings erst ab einem Beurteilungspegel von 90 dB(A) bzw. einem Spitzenschalldruckpegel von 140 dB.

Durch das Lärmminderungsprogramm soll die Lärmexposition - an bestehenden Arbeitsplätzen reduziert werden, die Arbeitsbedingungen dem Stand der Lärmminderungstechnik angepasst und Lärmgefährdungen der Beschäftigten nach Möglichkeit vermieden werden. Die Lärm- und Vibrations-Arbeitsschutzverordnung enthält jedoch keine weiteren Hinweise zur Ausgestaltung eines Lärmminderungsprogramms. Auch die UVV "Lärm" nannte in den Durchführungsanweisungen nur beispielhaft einige Bestandteile eines Lärmminderungsprogrammes:

Da die inhaltliche Ausgestaltung dieser Punkte viele Fragen aufwirft, wurde bereits 1995 ein Lärmschutz-Arbeitsblatt erstellt, das sich auf die UVV "Lärm" (§ 6) bezog. Zur Anpassung an die neuen Regelungen der LärmVibrationsArbSchV [1], z.B. bezüglich der Messtechnik und der zu berücksichtigenden Auslösewerte, war jedoch eine Überarbeitung erforderlich.

In diesem Lärmschutz-Arbeitsblatt werden alle wesentlichen Schritte zur Erstellung eines umfassenden Lärmminderungsprogramms in Form einer Handlungsanleitung beschrieben, ohne diese Schritte und die entsprechende Vorgehensweise festschreiben zu wollen. So kann es durchaus sinnvoll sein, von dieser Beschreibung abzuweichen oder nur einzelne Schritte auszuführen. Beispielsweise sind keine aufwändigen messtechnischen Analysen an einer Maschine erforderlich, wenn ohnehin die Anschaffung einer neuen Maschine geplant ist und damit bestehende Lärmprobleme möglicherweise gelöst werden können. Auch für ortsveränderliche Lärmbereiche, z.B. an fahrbaren Arbeitsmaschinen auf Baustellen, sind in der Regel nur einzelne Teile dieser Handlungsanleitung anwendbar.

Zur übersichtlichen Dokumentation der einzelnen Arbeitsschritte, von den Mess- und Analyseergebnissen bis hin zu den geplanten Maßnahmen und Umsetzungsterminen werden in den Anhängen dieses Lärmschutz-Arbeitsblattes entsprechende Formblätter angeboten und Beispiele von schon realisierten Lärmminderungsprogrammen vorgestellt.

2 Arbeitsschritte

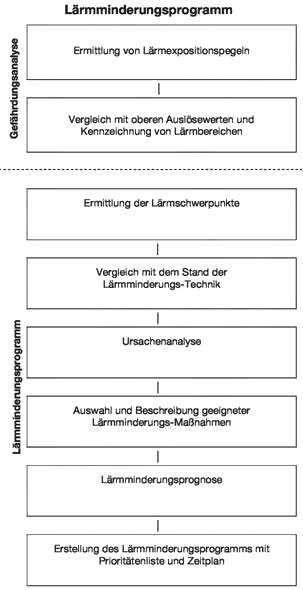

Die im Zusammenhang mit der Erstellung eines Lärmminderungsprogramms bedeutsamen Arbeitschritte sind in Bild 1 zusammengestellt. Die einzelnen Schritte werden hier zunächst kurz umrissen, um damit einen Überblick über die mit dem Lärmminderungsprogramm verbundenen Aufgaben zu geben. In den folgenden Abschnitten werden dann weitere Einzelheiten zur Durchführung dieser Aufgaben beschrieben.

Bild 1: Arbeitsschritte zur Erstellung eines Lärmminderungsprogramms

In Bild 1 wird zwischen den Arbeitsschritten im Rahmen der Gefährdungsanalyse (Ermittlung von Lärmbereichen) und den Schritten bei der Aufstellung des Lärmminderungsprogramms unterschieden. So gilt es zunächst zu prüfen, ob einer der oberen Auslösewerte entsprechend einem Lärmexpositionspegel LEX,8h von 85 dB(A) bzw. einem Spitzenschalldruckpegel LpCpeak von 137 dB erreicht oder überschritten wird. Auf der Grundlage dieser Ergebnisse sollten sich dann Lärmbereiche festlegen und entsprechend kennzeichnen lassen. Da die Aufstellung eines Lärmminderungsprogramms erst bei Überschreitung von einem der oberen Auslösewerte gefordert ist, muss man genau genommen noch untersuchen, ob das für die hier ermittelten Lärmbereiche zutrifft. Der Einfachheit halber empfiehlt es sich jedoch, nach der Ermittlung eines Lärmbereiches hierfür ein Lärmminderungsprogramm aufzustellen, da jeder Betrieb ein Interesse daran haben sollte, Lärmbereiche und die damit verbundenen zusätzlichen Verpflichtungen und Kosten zu vermeiden.

Als erster Schritt im Rahmen der Aufstellung des Lärmminderungsprogramms ist in Bild 1 die Ermittlung von Lärmschwerpunkten angegeben. Dabei soll zunächst festgestellt werden, in welchen Betriebsbereichen und an welchen Maschinen unter Berücksichtigung der Lärmexposition und der Anzahl der betroffenen Mitarbeiter die größten Lärmprobleme bestehen, um bei den folgenden Aktivitäten zunächst hier anzusetzen.

Der im Anschluss daran vorgesehene Schritt des Vergleichs mit dem Stand der Lärmminderungstechnik kann zu dem Ergebnis führen, dass die eingesetzten Maschinen und Arbeitsräume den fortschrittlichen Regeln der Lärmminderungstechnik entsprechen und nach dem aktuellen Stand der Erkenntnisse keine geeigneten Lärmminderungsmöglichkeiten bestehen. In diesem Fall kann man sich alle weiteren Schritte sparen und muss so zunächst die gegebene Lärmbelastung und die damit verbundenen Risiken akzeptieren. Es ist dann allerdings erforderlich, die Lärmsituation regelmäßig auf mögliche Fortschritte in der Lärmminderungstechnik zu überprüfen und ggf. zu einem späteren Zeitpunkt geeignete Lärmminderungsmaßnahmen zu planen und durchzuführen. Falls die Lärmminderungsmöglichkeiten nach dem Stand der Technik nicht ausgeschöpft sind, sind weitergehende Lärmminderungsuntersuchungen erforderlich.

Entsprechend Bild 1 sollte dann zunächst eine Ursachenanalyse durchgeführt werden, indem an den lauten Maschinen die Hauptlärmquellen (z.B. Getriebe, Antriebsmotor) lokalisiert und die Geräuschursachen (z.B. Verzahnung, Luftturbulenzen) analysiert werden. Auch die Untersuchung der gegebenen raumakustischen Situation ist dem Schritt der Ursachenanalysen zuzuordnen. Da die messtechnische Durchführung dieser Geräuschquellen- und Ursachenanalysen in der Regel besondere akustische Fachkenntnisse und eine aufwändige messgerätetechnische Ausrüstung verlangen, muss der Unternehmer hier ggf. auf externe Beraterstellen oder Ingenieurbüros zurückgreifen. Sind dem Unternehmen aufgrund eigener Erfahrungen oder aus der Literatur bereits geeignete Lärmminderungsmaßnahmen bekannt, so kann man auf diese Analysen verzichten.

Der Schritt der Auswahl und Beschreibung geeigneter Lärmminderungsmaßnahmen baut auf den bei der Ursachenanalyse gewonnenen Ergebnissen auf. Dabei existieren in der Regel mehrere Alternativen an Lärmminderungsmaßnahmen, wobei neben den primären Maßnahmen an den Arbeitsmitteln selbst z.B. auch raumakustisch wirksame Maßnahmen oder organisatorische Maßnahmen in Betracht kommen.

Die als nächster Schritt in Bild 1 aufgeführte Lärmminderungsprognose ist eine wesentliche Hilfe bei der Entscheidung über die Reihenfolge/Priorität von Lärmminderungsmaßnahmen. Eine genaue Prognose kann jedoch mit einem großen Aufwand verbunden sein und setzt entsprechende Erfahrungen voraus. Auf die Abgabe einer entsprechenden Prognose kann verzichtet werden, wenn der Betrieb sich dazu nicht in der Lage sieht.

Ein ganz wesentlicher Schritt des Lärmminderungsprogrammes ist die Erstellung der Prioritätenliste und des Zeitplanes für die Durchführung der Lärmminderungsmaßnahmen. Dabei sind verschiedene Aspekte, wie die Höhe der Lärmbelastung, der durch die Maßnahme erreichbare Lärmminderungserfolg, die Anzahl der betroffenen Mitarbeiter sowie die mit der Maßnahme verbundenen Kosten zu berücksichtigen.

3 Ermittlung von Lärmbereichen

Die Lärm- und Vibrations-Arbeitsschutzverordnung [1] definiert Lärmbereiche als Arbeitsbereiche, in denen einer der oberen Auslösewerte (LEX,8h = 85 dB(A) bzw. LpCpeak = 137 dB) erreicht oder überschritten wird. Die Festlegung von Lärmbereichen kann prinzipiell auch ohne eine genaue Messung erfolgen. So kann ein Betrieb aufgrund entsprechender Erfahrungswerte oder aus Gründen der Vorsorge bestimmte Bereiche als Lärmbereiche deklarieren, ohne dies messtechnisch genau abzusichern. Ein Beispiel dafür wäre ein Webmaschinensaal, in dem man erfahrungsgemäß mit Lärmexpositionspegeln von mehr als 85 dB(A) rechnen kann.

Die Entscheidung, dass kein Lärmbereich vorliegt, sollte allerdings gut abgesichert sein. Lässt sich die Einhaltung der in der Verordnung vorgegebenen oberen Auslösewerte nicht zweifelsfrei nachweisen, muss die bestehende Lärmexposition durch geeignete Messungen erfasst werden. Der dabei erforderliche Messaufwand hängt davon ab, wie dicht man an den Auslösewerten liegt, um die Frage einer Unter- oder Überschreitung mit ausreichender Sicherheit beantworten zu können. Bei Ergebnissen in unmittelbarer Nähe zu den Auslösewerten empfiehlt sich eine Messung mit besonderer Sorgfalt und der höchsten Genauigkeit. Bei Messungen nach DIN 45645-2 [5] ist in jedem Fall eine Entscheidung möglich, falls die Bedingungen der Genauigkeitsklasse 1 erfüllt sind. Will man sich den damit ggf. verbundenen hohen Messaufwand sparen, muss man sich bei Ergebnissen nahe der Auslösewerte für die Auszeichnung als Lärmbereich entscheiden.

Wesentliches Kriterium für die Festlegung von Lärmbereichen ist in der Regel der Tages-Lärmexpositionspegel LEX,8h. Bei extrem hohen Schallimpulsen kann ggf. auch der C-bewertete Spitzenschalldruckpegel LpCpeak von Bedeutung sein. Der Tages-Lärmexpositionspegel LEX,8h entspricht dem bisher als Beurteilungsmaß zu bestimmenden Beurteilungspegel LAr nach der Unfallverhütungsvorschrift (UVV) "Lärm" [4] bzw. nach DIN 45645-2 [5], wobei keine Zuschläge für Impulshaltigkeit (KI) oder Tonhaltigkeit (KT) zur Anwendung kommen.

Die Ermittlung des Lärmexpositionspegels LEX,8h wird ausführlich in der Norm DIN EN ISO 9612 (Entwurf Juni 2007) [6] beschrieben. Dabei werden drei Messstrategien zur Erfassung der Lärmexposition für einen repräsentativen Arbeitstag unterschieden:

Die Durchführung und Auswertung der entsprechenden Messungen wird auch in dem Lärmschutz-Arbeitsblatt LSA 01-400 [7] beschrieben.

Die Erfassung des Spitzenschalldruckpegels LpCpeak als zweites Kriterium für die Festlegung von Lärmbereichen ist in der betrieblichen Praxis nur in Einzelfällen von Bedeutung, weil derartig hohe Pegelspitzen mit Werten LpCpeak von 137 dB und mehr äußerst selten auftreten. Falls allerdings ein entsprechendes Ereignis auch nur einmal am Tag vorkommt, muss man den entsprechenden Bereich als Lärmbereich deklarieren.

Da ein Lärmbereich einen räumlich abzugrenzenden Bereich beschreibt, ist es nahe liegend, hierfür ortsbezogene Lärmexpositionspegel zu Grunde zu legen. Bild 2 zeigt als Beispiel eine Lärmpegelkarte (Schallpegeltopographie) mit der örtlichen Verteilung der Lärmexpositionspegel in einem Raum und den entsprechend abgegrenzten Lärmbereich.

Bild 2: Lärmpegelkarte und abgegrenzter Lärmbereich

Häufig ist es sinnvoll, auch etwas leisere Arbeitsplätze mit einzuschließen, um damit die Abgrenzung zu erleichtern. Vielfach bietet es sich an, der Einfachheit halber einen Arbeitsraum insgesamt als Lärmbereich zu deklarieren.

Die bei der Ermittlung von Lärmbereichen gewonnenen Messergebnisse sind nach § 4 der Lärm- und Vibrations-Arbeitsschutzverordnung mindestens 30 Jahre aufzubewahren, um eine spätere Einsichtnahme zu ermöglichen. Geeignet wäre z.B. eine Lärmquellendatei (Lärmquellen-Kataster), in der die Messergebnisse geordnet nach einzelnen Maschinen bzw. Arbeitsplätzen abgelegt werden (siehe z.B. Anhang A, Blatt 1). Ebenso ließen sich die Ergebnisse in Form einer Schallpegeltopografie dokumentieren, die die ermittelten Lärmexpositionspegel in der Grundrissskizze des Arbeitsraumes zeigt (siehe Beispiele im Anhang B).

4 Ermittlung der Lärmschwerpunkte

Für eine gezielte und effektive Vorgehensweise ist es zweckmäßig, im ersten Schritt der Aufstellung eines Lärmminderungsprogramms zunächst festzustellen, in welchen Bereichen und an welche Maschinen Lärmminderungsmaßnahmen vordringlich sind. Dabei kann man sich in der Regel auf die im Rahmen der Ermittlung von Lärmbereichen gewonnene Ergebnisse abstützen. Einen guten Überblick über die Lärmpegelverteilung und besondere Problembereiche gibt die bereits erwähnte Schallpegeltopographie. Zur genaueren Eingrenzung der wesentlichen lärmerzeugenden Maschinen dürften dann in der Regel wenige zusätzliche Messungen ausreichen.

Um die Geräuschanteile der einzelnen Maschinen an der Lärmexposition genauer zu quantifizieren und die durch einzelne Lärmminderungsmaßnamen erreichbaren Erfolge berechnen zu können, kann man die Geräusche der verschiedenen Maschinen an dem jeweils betrachteten Einwirkungsort separat erfassen. Alternativ lassen sich die Geräuschanteile der einzelnen Maschinen durch Ermittlung der entsprechenden Schallleistungspegel (z.B. nach der ISO-Reihe 3740 [8]) und der Einsatzzeiten erfassen. Damit erhält man die Information, in welchem Maße die einzelnen Maschinen an der Geräuschsituation in dem Raum beteiligt sind.

Darüber hinaus kann . man mit den Schallleistungspegeln der Maschinen und unter der Berücksichtigung der raumakustischen Bedingungen die Schalldruckpegelverteilung (Topographie) für den Raum berechnen sowie Lärmminderungserfolge durch Maßnahmen an einzelnen Maschinen Z prognostizieren (z.B. Berechnungen nach VDI 3760 [9]).

5 Vergleich mit dem Stand der Lärmminderungstechnik

Wie bereits erwähnt, 'hat der Vergleich mit dem aktuellen Stand der Lärmminderungstechnik eine große Bedeutung, weil dann ggf. die nachfolgenden Schritte entfallen können. Deshalb ist zu klären, ob die für die Lärmbelastung relevanten Maschinen und Werkzeuge sowie die Raumakustik dem fortschrittlichen Stand der Lärmminderungstechnik entsprechen. Nach der Lärm- und Vibrations-Arbeitsschutzverordnung sind dabei insbesondere vergleichbare Verfahren, Einrichtungen oder Betriebsweisen heranzuziehen, die mit Erfolg in der Praxis erprobt worden sind (§ 2 (7)). Falls sich in diesem Schritt zeigt, dass der betrachtete Arbeitsplatz voll und ganz dem Stand der Technik entspricht, sollte zumindest ein Termin für eine wiederholte Prüfung nach ein paar Jahren festgelegt werden (siehe Abschnitt 9).

Zur Beurteilung der Geräuschemission von Arbeitsmitteln werden in der Regel die Geräuschemissionskennwerte, wie der Schallleistungspegel (z.B. nach der ISO-Reihe 3740 [8]) oder der Emissions-Schalldruckpegel am Arbeitsplatz (ISO-Reihe 11200 [10]) herangezogen. Die nach dem Stand der Technik zu erwartenden Geräuschemissionswerte lassen sich dabei ggf. den entsprechenden VDI-ETS-Richtlinien (z.B. VDI 3729 bis 3743 [11]) entnehmen, die allerdings nur in größeren zeitlichen Abständen aktualisiert werden und deshalb nicht unbedingt den heutigen Stand der Lärmminderungstechnik beschreiben. Um den aktuellen Stand der Lärmminderungstechnik für Maschinen einer bestimmten Art zu ermitteln, bedarf es genau genommen der Erfassung eines repräsentativen Typensortiments dieser Maschinengruppe. Die DIN EN ISO 11689 [12] beschreibt die entsprechende systematische Auswertung der Geräuschemissionsdaten unter Berücksichtigung bestimmter Leistungsparameter, wie z.B. Nennleistung, Nenndrehzahl oder Gewicht. Erfahrungsgemäß können die von unterschiedlichen Herstellern angebotenen Maschinen einer Art bei vergleichbaren Betriebsbedingungen um 5 bis 20 dB(A) abweichende Geräuschemissionen aufweisen. Die gezielte Auswahl einer leisen Maschine kann sich deshalb ganz wesentlich auf die Lärmsituation an den entsprechenden Arbeitsplätzen auswirken.

Nach den Durchführungsanweisungen zur UVV "Lärm" [4] galten die fortschrittlichen Regeln der Lärmminderungstechnik z.B. als eingehalten, wenn ein positives Prüfzeugnis einer nach dem Gerätesicherheitsgesetz anerkannten Prüfstelle (GS-Zeichen) oder eine gültige EG-Baumusterprüfbescheinigung einer notifizierten Stelle vorlag. Die Anforderungen bei der Beschaffung neuer Arbeitsmittel galten außerdem als erfüllt, wenn der Emissions-Schalldruckpegel am Arbeitsplatz oder der 1 m-Messflächenschalldruckpegel den Wert von 75 dB(A) unterschritten. Diese Anforderung bedeutet, dass sich an den entsprechenden Arbeitsplätzen bei Überlagerung mehrerer entsprechender Lärmquellen und Schallreflexion an den Raumbegrenzungsflächen in der Regel ein Schalldruckpegel von weniger als 85 dB(A) ergibt. Streng genommen darf man daraus jedoch nicht auf eine Geräuschemission entsprechend dem Stand der Technik folgern, weil der Stand der Lärmminderungstechnik nicht durch einen Wert festgeschrieben werden darf sondern je nach Maschinenart auch niedriger ausfallen kann.

Für verschiedene Arbeitsmittel kann der Stand der Lärmminderungstechnik auch durch die Beschreibung des prinzipiellen Aufbaus oder konstruktiver Details eines Bauteiles oder eines Werkzeuges definiert werden. Das kann z.B. in maschinenspezifischen Normen festgelegt sein. Beispiele für entsprechende Lösungen finden sich in einigen Lärmschutz-Arbeitsblättern, z.B. zur Betonfertigteilherstellung (LSA 04-602) [13], lärmgeminderte Schleifscheiben (LSA 01-320) [14], geräuschgeminderte Sägeblätter (LSA 01-375) [15], geräuschgeminderte Diamanttrennscheiben (LSA 02-375) [16], geräuschgeminderte Druckluftdüsen (LSA 05-351) [17]. Darüber hinaus können auch sekundäre Lärmminderungsmaßnahmen wie Kapselungen oder Abschirmungen als Stand der Lärmminderungstechnik gelten.

In der Literatur werden zahlreiche "lärmarme Arbeitsverfahren" beschrieben, die als Stand der Technik zu verstehen sind, wenn sie mit Erfolg in der Praxis erprobt wurden. Einige Beispiele für lärmarme Arbeitsverfahren sind in der folgenden Tabelle zusammengestellt:

Tabelle 1: Beispiele für alternative "lärmarme" Arbeitsverfahren.

| Verfahren/ Arbeitsprinzip | |

| lärmarm | geräuschintensiv |

| Ablegen | Abwerfen |

| Absaugen | Abblasen |

| Bohren | Stanzen |

| Drehschrauberr | Schlagschrauber |

| Elektroantrieb | Verbrennungsmotor |

| Gießen | Schmieden |

| Gleitlager | Wälzlager |

| hydraul. Verformen (Kraftformer) | Bördeln mit Hammer |

| hydraul. Ziehen/Drücken | Richten mit Hammer |

| Kleben | Nieten |

| Optischen Signalgebung | Akustische Signalgebung |

| Plasmaschneiden | Trennen mechanisch |

| Pressen | Schlagen |

| Sägen | Trennschleifen |

| Schrauben | Nieten |

| Schweißen | Nieten |

| Taumelnieten | Schlagnieten |

| Transport kontinuierlich | Transport stoßweise |

Das Lärmschutz-Arbeitsblatt Blatt 02-300 [18] gibt eine Übersicht über lärmarme Arbeitsverfahren im Bereich der Metallerzeugung und -verarbeitung.

Für die raumakustische Gestaltung von Arbeiträumen finden sich in der Norm DIN EN ISO 11690-1 [19] verschiedene Hinweise und Empfehlungen, die den Stand der Technik beschreiben. Diese sind weitgehend mit den schon in der Durchführungsanweisungen zu UVV "Lärm" (§ 5) und in dem Lärmschutz-Arbeitsblatt LSA 03-234 [20] festgelegten Vorgaben zur Gestaltung von neuen Arbeitsräumen im Einklang. Obwohl die UVV "Lärm" inzwischen zurückgezogen wurde, können diese über viele Jahre bewährten Anforderungen an die Raumakustik auch weiterhin als Stand der Technik angesetzt werden.

Als raumakustische Kennwerte sind danach die mittlere Pegelabnahme ΔL je Abstandsverdoppelung und alternativ der mittlere Schallabsorptionsgrad des Raumes zu betrachten (siehe auch LSA 03-234 [20]). Die Anforderungen gelten als erfüllt, wenn in den Oktavbändern mit den Mittenfrequenzen von 500 Hz bis 4000 Hz folgende Kriterien erfüllt sind:

Dabei bietet sich die mittlere Pegelabnahme Δ L je Abstandsverdoppelung vor allem als Kennwert für größere Räume mit einem Volumen von ca. 1000 m³ und mehr an. Für kleinere Räume empfiehlt sich dagegen eine Auslegung unter Berücksichtigung des mittleren Schallabsorptionsgrades (̄α ≥ 0,3), weil sich die Forderungen bezüglich Pegelabnahme je Abstandsverdoppelung hier nur schwer realisieren lassen.

In den meisten Fällen lassen sich die geforderten raumakustischen Bedingungen durch eine schallabsorbierende Gestaltung der Deckenfläche erfüllen. Da raumakustische Maßnahmen hohe Kosten verursachen können, empfiehlt sich eine sehr sorgfältige und gezielte Planung, z.B. unter Verwendung des Rechenprogrammes nach der VDI-Richtlinie 3760 [9]. Damit lassen sich die tatsächlich erforderlichen Flächen an Absorptionsmaterial genau ermitteln und ggf. erforderliche teure Nachrüstungen vermeiden. Weitere Informationen zur raumakustischen Gestaltung von Arbeitsräumen enthalten die Lärmschutz-Arbeitsblätter LSA 01-234 [21] und LSA 02-234 [22].

6 Ursachenanalyse

Die Ursachenanalyse sollte sich auf die entsprechend Abschnitt 5 identifizierten Lärmschwerpunkte konzentrieren. Unter der Ursacheanalyse sei hier die Lokalisierung der dominierenden Geräuschquellen an den entsprechenden Anlagen und Maschinen und die Untersuchung der Ursachen der Geräuschentstehung verstanden.

Auf eine entsprechende Analyse kann man ggf. verzichten, wenn man sich gleich für eine Kapselung der gesamten Maschine oder einen Ersatz der Maschine durch eine neue, leisere Maschine entscheidet und damit die erforderliche Pegelminderung erwarten kann. Außerdem liegen für viele Maschinenarten bereits entsprechende in der Literatur beschriebene Untersuchungsergebnisse vor, auf die man ggf. zurückgreifen kann. Hinweise dazu finden sich z.B. in den Lärmschutz-Arbeitsblättern LSA der Reihe 300 [18]. In vielen Fällen sind dem Maschinenhersteller die Hauptgeräuschquellen und Geräuschursachen bereits bekannt und er kann hier möglicherweise geeignete Lärmminderungsmaßnahmen anbieten.

Neben den Geräuschursachen an den Maschinen und Anlagen selbst kann man auch eine ungünstige raumakustische Situation (starke Schallreflektionen) als eine Geräuschursache betrachten, die es im Rahmen der Ursachenanalyse zu untersuchen gilt.

Die Durchführung der Messungen und Untersuchungen im Rahmen der Ursachenanalyse erfordert ggf. den Einsatz aufwändiger Messgeräte für Luftschall- und Körperschallanalysen, Schallintensitätsmessungen oder Rechenprogramme, über die nur entsprechend spezialisierte Fachfirmen, Ingenieurbüros und Institute verfügen, so dass der betroffene Betrieb bei diesem Schritt auf externe Berater angewiesen sein kann. Die einzelnen Arbeitschritte der Ursachenanalyse seien im Folgenden kurz erläutert.

Lokalisieren der Hauptgeräuschquellen an einer Maschine:

Durch die Ermittlung der Hauptgeräuschquellen einer Maschine oder Anlage, z.B. einzelner Aggregate oder besonders stark angeregter Bleche, wird das Lärmproblem eingegrenzt, um sich mit den Lärmminderungsmaßnahmen auf diese Quellen zu konzentrieren. Die Lokalisierung der dominierenden Einzelquellen ist vielfach schon durch einfache Schalldruckpegelmessungen in geringem Abstand zu der Maschine oder Anlage oder durch Abtasten der Oberfläche mit Körperschallaufnehmern möglich. Eine genauere Analyse erlaubt die Schallintensitätsmesstechnik, da sich damit der Schallfluss vektoriell erfassen und bis zur Geräuschquelle zurückverfolgen lässt [23]. Mit Hilfe der Schallintensitätsmesstechnik kann außerdem die Geräuschemission einzelner Lärmquellen einer Maschine (Teilschallleistungspegel) getrennt bestimmt werden. Damit sind dann relativ genaue Prognosen möglich, in welchem Maße sich eine Lärmminderung an einer einzelnen Lärmquelle auf das Gesamtgeräusch der Maschine (Schallleistungspegel) auswirkt.

Durch Einsatz neuartiger Messsysteme mit einem aus vielen Mikrofonen zusammengesetzten Messgitter (Mikrofonarray) wurden in den letzten Jahren neue Verfahren zur Visualisierung von Schallfeldern entwickelt, die z.B. unter Bezeichnungen wie Beamforming, Nahfeld-Holografie und akustische Kamera bekannt wurden [24 - 26]. Einen Überblick über diese Verfahren und die damit verbundenen Möglichkeiten der Schallquellenortung wird in [24] gegeben.

Analyse der Geräuschursachen:

Nach Kenntnis der Hauptlärmquellen besteht in vielen Fällen die Möglichkeit, diese Quellen zu kapseln (Teilkapselung) oder zu ersetzen. Um Möglichkeiten der konstruktiven Verbesserung und Lärmminderung unmittelbar am Ort der Schallentstehung zu untersuchen, sind jedoch weitergehende Geräuschursachenanalysen erforderlich. Die daraus abzuleitenden Lärmminderungsmaßnahmen sind ggf. mit einem tieferen Eingriff in die Maschinenkonstruktion verbunden und deshalb nur durch den Hersteller selbst oder in enger Zusammenarbeit mit dem Hersteller zu realisieren.

Zur Durchführung der angesprochenen weitergehenden Analysen lassen sich z.B. folgende Messverfahren einsetzen:

Weitergehende Informationen: Über diese Mess- und Analyseverfahren können der entsprechender Literatur entnommen werden [23-30].

Analyse der Raumakustik:

Wie bereits im Abschnitt 5 erläutert, lässt sich die raumakustische Situation durch verschiedene raumakustische Kennwerte beschreiben. Mit Blick auf die entsprechenden Vorgaben in der inzwischen zurückgezogenen UVV "Lärm" [4] und den Lärmschutz-Arbeitsblättern LSA 01-234 bis 03-234 [20-22] empfiehlt es sich, zur Analyse der raumakustischen Situation die mittlere Schalldruckpegelabnahme ΔL je Abstandsverdoppelung zu einer Punktschallquelle oder den mittleren Schallabsorptionsgrad ̄a zu ermitteln. Die Durchführung der entsprechenden Messungen ist in dem LSA-Blatt 03-234 [20] und in den Normen DIN EN ISO 3382 [30] bzw. DIN EN ISO 11690-1 [19] beschrieben.

Die raumakustische Situation und die entsprechenden raumakustischen Kennwerte lassen sich auch rein rechnerisch bestimmen [9, 31, 32]. In der Norm DIN EN ISO 11690-3 [33] wird die Berechnung der Schallausbreitung nach unterschiedlichen Verfahren beschrieben. In Deutschland hat sich dafür das in der VDI-Richtlinie 3760 [9] beschriebene Rechenverfahren mit einer mittleren Beschreibungstiefe eingeführt, das sich mit vertretbarem Aufwand in der betrieblichen Praxis anwenden lässt und relativ zuverlässige Prognosen erlaubt [33]. Bei diesem Rechenverfahren nach VDI 3760 handelt es sich um so genanntes Spiegelquellenverfahren entsprechend einem Vorschlag von Jovicic [35]. Die entsprechende Software wird inzwischen von verschiedenen Firmen als PC-Programm angeboten.

Auf der Grundlage der danach ermittelten Schallausbreitungskurve lässt sich die mittlere Pegelabnahme ΔL je Abstandsverdoppelung bestimmen. Es sei allerdings darauf hingewiesen, dass die in der VDI 3760 definierte Pegelabnahme je Abstandsverdoppelung DL2 von den Festlegungen in dem LSA Blatt 03-234 [20] abweicht. Erfahrungsgemäß ergibt sich jedoch eine recht gute Übereinstimmung zwischen der mittleren Pegelabnahme DL2 nach VDI 3760 für den Nahbereich (1 bis 5 m Abstand) und der Auswertung ΔL nach dem LSA-Blatt 03-234 (Abstandsbereich 0,75 m bis 6 m bzw. 12 m) [36].

Wie bereits im Abschnitt 5 erläutert, sollten moderne Arbeitsräume entsprechend dem Stand der Technik in den Oktavbändern von 500 Hz bis 4000 Hz eine mittlere Pegelabnahme ΔL je Abstandsverdoppelung von mindestens 4 dB oder einen mittleren Schallabsorptionsgrad ̄α von mindestens 0,3 aufweisen. Diese Werte sollten die Grundlage bei der Analyse vorhandener Arbeitsräume sowie für die Planung neuer oder raumakustisch nachzubessernder Räume sein.

Der Aufwand für die messtechnische Bestimmung oder Berechnung der raumakustischen Kennwerte kann evtl. entfallen, wenn entsprechende Erfahrungswerte für vergleichbare Räume vorliegen oder überschlägige Berechnungen bereits die erforderlichen Entscheidungen ermöglichen. So ist es beispielsweise in einem Betrieb mit mehreren gleichartig aufgebauten Arbeitsräumen nicht erforderlich, die Kennwerte für jeden Raum separat zu ermitteln. Ein anderes Beispiel wäre ein mit einer geeigneten schallabsorbierenden Decke ausgestatteter größerer Flachraum, für den man ohne eine genaue messtechnische Untersuchung oder Berechnung einen mittleren Schallabsorptionsgrad ̄α ≥ 0,3 annehmen kann.

7 Auswahl und Beschreibung geeigneter Lärmminderungsmaßnahmen

In Anlehnung an DIN EN ISO 11690-2 [37] kann man folgende grundlegenden Lärmminderungsmöglichkeiten unterscheiden: (siehe auch [38]):

Maßnahmen an der Quelle (primäre Maßnahmen):

Unter den Maßnahmen an der Quelle bzw. den primären Maßnahmen werden konstruktive Lärmminderungsmaßnahmen verstanden, die sich unmittelbar auf die Schallentstehung, -übertragung oder -abstrahlung einer Geräuschquelle (Maschine) auswirken. Primäre Maßnahmen sind oft besonders wirksam und wirtschaftlich, da sich an der Stelle der Schallentstehung ggf. schon mit kleinen Änderungen große Pegelminderungen erreichen lassen. Dabei kann man die in der folgenden Tabelle 2 zusammengestellten Prinzipien für konstruktive Lärmminderungsmaßnahmen unterscheiden:

Tabelle 2: Gliederung von konstruktiven Lärmminderungsmaßnahmen

| mechanisch angeregte Geräusche |

|

| strömungsmechanische Geräusche |

|

Die Realisierung derartigen Maßnahmen an einer Maschine ist allerdings vielfach nur durch den Konstrukteur selbst oder in enger Zusammenarbeit mit dem Konstrukteur zu erreichen.

Primäre Lärmminderungsmöglichkeiten sind deshalb insbesondere bei der Neukonstruktion von Maschinen von Bedeutung (siehe auch DIN EN ISO 11688 [39]).

Zu den Maßnahmen an der Quelle gehören auch Wartungs- und Instandhaltungsarbeiten, da sich der Pflegezustand einer Maschine auf die Geräuschemission auswirken kann (z.B. schlechte Schmierung, ausgeschlagene Lager, undichte Kapseln und Türen). So bedürfen ggf. vorhandene Schallschutzeinrichtungen, wie Kapseln und Schalldämpfer, einer regelmäßigen Überprüfung.

Zu den Maßnahmen an der Quelle gehören schließlich auch der Austausch einer alten Maschine gegen eine neue lärmarme Maschine und der Einsatz alternativer lärmarmer Arbeitsverfahren (siehe Abschnitt 5). Der Ersatz einer Maschine ist vor allem dann zu überlegen, wenn an der alten Maschine relativ kostenaufwändige Lärmminderungsmaßnahmen erforderlich sind oder keine geeigneten Lärmminderungsmöglichkeiten gesehen werden.

Maßnahmen auf dem Übertragungsweg (sekundäre Maßnahmen):

Unter den Maßnahmen auf dem Übertragungsweg bzw. den sekundären Maßnahmen sind alle Lärmminderungsmaßnahmen zu verstehen, die die Schallübertragung in die Umgebung durch einen Eingriff in den Schallausbreitungsweg verringern. Dazu gehören Maßnahmen, wie

Derartigen Maßnahmen können im Vergleich zu den zuvor erläuterten primären Maßnahmen mit höheren Kosten verbunden sein, z.B. bei einer schallabsorbierenden Nachrüstung eines bestehenden Raumes.

Organisatorische Maßnahmen:

Unter organisatorischen Lärmminderungsmaßnahmen sind raum- und oder zeitorganisatorische Änderungen zu verstehen, die zu einer geringeren Lärmexposition der Beschäftigten führen. Eine entsprechende Maßnahme wäre z.B. die Verlagerung lärmintensiver Arbeiten (z.B. Richtarbeiten) in einen separaten Raum oder der Betrieb besonders lauter Maschinen (z.B. Scheuertrommel in Gießerei) in der Nachtschicht mit geringerer Personalbesetzung. Nach § 7 (1) der Lärm- und Vibrations-Arbeitsschutzverordnung haben allerdings die zuvor erläuterten technischen Lärmminderungsmaßnahmen Vorrang vor organisatorischen Maßnahmen.

Grundsätzlich empfiehlt es sich, im Rahmen der Aufstellung eines Lärmminderungsprogramms zunächst alle denkbaren Lärmminderungsmöglichkeiten und Alternativen aufzunehmen, um daraus später bei der Festlegung der Prioritäten die am besten geeigneten Maßnahmen auswählen zu können.

8 Lärmminderungsprognose

Die Lärmminderungsprognose ist die Voraussage der durch Realisierung von einzelnen Lärmminderungsmaßnahmen an den Arbeitsplätzen erreichbaren Reduzierung der Lärmexposition. Dabei müssen neben der ggf. an einer Maschine zu erwartenden Minderung der Schallemission auch andere Einflussgrößen, wie der Abstand des betrachteten Arbeitsplatzes zur Schallquelle, die Schallausbreitungsverhältnisse und die Dauer der Einwirkung Berücksichtigung finden.

In vielen Fällen ist durch eine Lärmminderungsmaßnahme an einer einzelnen Maschine oder Lärmquelle nur eine begrenzte Minderung des Lärmexpositionspegels erreichbar, z.B. weil

Um Fehlinvestitionen zu vermeiden, empfiehlt es sich deshalb, zumindest vor der Durchführung von aufwändigen Schallschutzmaßnahmen, eine sorgfältige Lärmminderungsprognose zu erarbeiten. Wie bereits in den Abschnitten 5 und 6 erläutert, sollte man insbesondere bei der Planung von raumakustisch wirksamen Maßnahmen die zu erwartenden Lärmminderungserfolge abschätzen, z.B. mit Hilfe eines entsprechenden Rechenprogrammes nach der VDI-Richtlinie 3760 [9, 34]. Die an den Arbeitsplätzen erreichbaren Lärmminderungserfolge können dabei in Abhängigkeit von der Ausgangssituation, den raumakustischen Verhältnissen und den Abständen zu den einzelnen Maschinen sehr unterschiedlich ausfallen (siehe z.B. [41]). Die entsprechende Rechnung nach VDI 3760 ermöglicht darüber hinaus auch eine Prognose, wie sich die Lärmminderungsmaßnahmen an einzelnen Lärmquellen bzw. Maschinen auf die Lärmsituation in dem Raum auswirken.

In welcher Form und mit welchem Aufwand die Lärmminderungsprognose erstellt wird, ist in jedem Einzelfall zu entscheiden. Generell sollten jedoch die Aufwendungen für Erstellung der Lärmminderungsprognose auf der einen Seite und für die Realisierung der Lärmminderungsmaßnahmen auf der anderen Seite in einer sinnvollen Relation zueinander stehen.

9 Prioritätenliste und Zeitplan

Bei der Auswahl der Lärmminderungsmaßnahmen und der Festlegung der Prioritäten, d.h. der Rangfolge für die Durchführung der Maßnahmen sind verschiedene Aspekte zu berücksichtigen. Ein Gesichtpunkt ist dabei die Höhe der Lärmexposition. So empfiehlt es sich, zunächst an den Arbeitsplätzen mit den höchsten Lärmexpositionspegeln anzusetzen, um die damit verbundene große Gefährdung der Beschäftigten zu vermeiden oder zumindest zu verringern. Weitere Kriterien für die Auswahl von Lärmminderungsmaßnahmen und die Festlegung der Prioritäten können die erreichbaren Lärmminderungserfolge und die Anzahl der davon betroffenen Mitarbeiter sein. Darüber hinaus spielen auch die Kosten einer Maßnahme eine Rolle. An erster Stelle bieten sich natürlich immer solche Maßnahmen an, die mit einem geringen finanziellen Einsatz möglichst zeitnah zu realisieren sind und die deutliche Lärmminderungserfolge für eine große Anzahl von Beschäftigten mit sich bringen.

Neben diesen allgemein gültigen Kriterien werden jedoch im Einzelfall auch betriebsinterne Belange (z.B. Einplanung der erforderlichen Finanzierung) von Einfluss sein. So können z.B. die im Jahr der Erstellung des Lärmminderungsprogrammes für den Arbeitsschutz zu Verfügung stehenden Geldmittel begrenzt oder ausgeschöpft sein, so dass eine größere Maßnahme im laufenden Geschäftsjahr nicht mehr realisiert werden kann.

10 Schrifttum

| [1] | Verordnung zum Schutz der Beschäftigten vor Gefährdungen durch Lärm und Vibrationen (Lärm- und Vibrations-Arbeitsschutzverordnung - LärmVibrationsArbSchV) vom 6. März 2007, BGBl. I, S. 261 | [22] | LSA 02-234: Lärmschutz-Arbeitsblatt "Geräuschminderung in Fertigungshallen; Anwendungsbeispiele raumakustisch optimierter Fertigungsräume" (BGI 678). Carl Heymanns Verlag Köln, August 2003 |

| [2] | Richtlinie 2003/10/EG des Europäischen Parlaments und des Rates vom 6. Februar 2003 über Mindestvorschriften zum Schutz von Sicherheit und Gesundheit del Arbeitnehmer vor der Gefährdung durch physikalische Einwirkungen (Lärm). Amtsblatt d. EU L 42 vom 15. Februar 2003, S. 38 | [23] | Maue, J.H.: Energiefluss wird verfolgbar - Geräuschquellenanalyse mit der Schallintensitätsmesstechnik ermöglicht gezielte Lärmminderung. Maschinenmarkt, Würzburg 95 (1989), Nr. 42, S. 58-63 |

| [3] | Richtlinie 2002/44/EG des Europäischen Parlaments und des Rates vom 25. Juni 2002 über Mindestvorschriften zum Schutz von Sicherheit und Gesundheit der Arbeitnehmer vor der Gefährdung durch physikalische Einwirkungen (Vibrationen). Amtsblatt d. EU L 177 v. 06.07.2002, S. 13 | [24] | Hundeck, G.: Moderne Verfahren zur Schallquellenortung mit Arraysystemen. Lärmbekämpfung Bd. 3 (2008) Nr. 2 - März 2008, S. 55-70 |

| [4] | Unfallverhütungsvorschrift "Lärm" (BGV B3) vom 1. Januar 1990. Erste Fassung vom Dez. 1974, Neufassung vom Januar 1990, (zurückgezogen). | [25] | Saemann, E.-U-, Schmidt, H.: Methoden der Schallquellenlokalisierung mit Mikrofonarrays. Motor- und Aggregate-Akustik II, expert-Verlag, Renningen 2005, S. 78-99 |

| [5] | DIN 45645-2: Ermittlung von Beurteilungspegeln aus Messungen - Teil 2: Geräuschimmissionen am Arbeitsplatz. Juli 1997 | [26] | Batel, M. et al.: Noise Source Location Techniques - Simple to Advanced Applications. Sound und Vibration, March 2003, S. 24-38 |

| [6] | DIN EN ISO 9612: Akustik - Bestimmung der Lärmexposition am Arbeitsplatz - Verfahren der Genauigkeitsklasse 2 (Ingenieurverfahren). Entwurf Juni 2007 | [27] | Avitabile, P.: Experimental Modal Analysis. Sound und Vibration, January 2001, S. 20-31 |

| [7] | LSA 01-400: Lärmschutzarbeitsblatt "Lärmmesstechnik - Ermittlung des Lärmexpositionspegels am Arbeitsplatz" (BGI 5053). Carl Heymanns Verlag Köln, Oktober 2007 | [28] | Randall, R. B., Tech, B.: Frequency Analysis, Brüel & Kjaer, Naerum/Denmark 1988 |

| [8] | DIN EN ISO - Reihe 3740 - 3747: Akustik - Bestimmung des Schallleistungspegels von Geräuschquellen | [29] | Tiziani, H.J.: Rechnerunterstützte Laser-Messtechnik. Technisches Messen tm 54. Jg. Heft 6/1987, S. 221-230 |

| [9] | VDI 3760: Berechnung und Messung der Schallausbreitung in Arbeitsräumen. (Februar 1996). | [30] | DIN EN ISO 3382: Akustik - Messung der Nachhallzeit von Räumen mit Hinweis auf andere akustische Parameter. (03/2000) |

| [10] | DIN EN ISO-Reihe 11200 - 11205: Akustik - Geräuschabstrahlung von Maschinen und Geräten - Messung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten. | [31] | DIN 18041: Hörsamkeit in kleinen bis mittelgroßen Räumen. (Mai 2004) |

| [11] | VDI-Reihe: Emissionskennwerte technischer Schallquellen, z.B. VDI 3729 - 3743, VDI 3746 - 3753 | [32] | Maue, J.H.: Reflexionsarme Arbeitsräume nach UVV "Lärm". Sicherheits-Ingenieur Nr. 4/92, S. 16-22 |

| [12] | DIN EN ISO 11689: Akustik - Vorgehensweise für den Vergleich von Geräuschemissionswerten für Maschinen und Geräte. März 1997 | [33] | DIN EN ISO 11690-3: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten - Teil 3: Schallausbreitung und -vorausberechnung in Arbeitsräumen (Januar 1999) |

| [13] | LSA 04-602: Lärmschutz-Arbeitsblatt "Geräuschminderung im Bauwesen - Lärmminderung bei der Betonfertigteilherstellung" (BGI 761). Carl Heymanns Verlag Köln, Oktober 1999 | [34] | Maue, J.H.: Geräuschimmissionsprognosen im Rahmen von Lärmminderungs-Betriebsberatungen. Sichere Arbeit 6/2002, S. 24-28 |

| [14] | LSA 01-320: Lärmschutz-Arbeitsblatt "Geräuschminderung bei der spanabhebenden Metallbearbeitung - Lärmgeminderte Schleifscheiben" (BGI 760). Carl Heymanns Verlag Köln, Oktober 1999 | [35] | Jovicic, S.: Grundlagen zur Vorausberechnung von Schallpegeln in Räumen. VDI-Bericht 476, VDI-Verlag, Düsseldorf (1983) |

| [15] | LSA 01-375: Lärmschutz-Arbeitsblatt "Geräuschminderung in der Fertigung - Geräuschgeminderte Sägeblätter für Holz, Kunststoff und Aluminium" (BGI 5051). Carl Heymanns Verlag Köln, April 2007 | [36] | Maue, J.H.: Erfahrungen mit Lärmprognosen für Arbeitsräume unter Anwendung der VDI 3760. Sicherheits-Ingenieur 10/98, S. 16-20 und 11/98, S. 22-24 |

| [16] | LSA 02-375: Lärmschutz-Arbeitsblatt "Geräuschminderung in der Fertigung - Geräuschgeminderte Diamanttrennscheiben für Steinsägen" (BGI 5052). Carl Heymanns Verlag Köln, Oktober 2007 | [37] | DIN EN ISO 11690-2: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten -Teil 2: Lärmminderungsmaßnahmen (Februar 1997) |

| [17] | LSA 05-351: Lärmschutz-Arbeitsblatt "Geräuschminderung an pneumatischen Anlagen - Geräuschgeminderte Druckluftdüsen" (BGI 680). Carl Heymanns Verlag Köln, Juli 1997 | [38] | Maue, J.H.: Wie der Lärm am wirksamsten zu drosseln ist. Arbeitsschutz aktuell 2/96, S. 5-11 |

| [18] | LSA 02-300: Lärmschutz-Arbeitsblatt "Geräuschminderung bei der Fertigung - Lärmarme Technologien und Arbeitsverfahren; Metallerzeugung und -verarbeitung" (BGI 679). Heymanns Verlag Köln, September 1989 | [39] | DIN EN ISO 11688-1 und -2: Akustik - Richtlinien für die Gestaltung lärmarmer Maschinen und Geräte -. Teil 1: Planung (Oktober 1998) Teil 2: Einführung in die Physik der Lärmminderung durch konstruktive Maßnahmen (März 2001) |

| [19] | DIN EN ISO 11 690-1: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten Teil 1: Allgemeine Grundlagen. (Februar 1997) | [40] | LSA 01-243: Lärmschutz-Arbeitsblatt "Geräuschminderung durch Kapselung - Hinweise zur Gestaltung von Kapseln einfacher Bauart (BGI 789). Carl Heymanns Verlag Köln, Juni 2002 |

| [20] | LSA 03-234: Lärmschutz-Arbeitsblatt "Schallausbreitungsminderung - Schallreflexionsbedingte Schallpegelerhöhung" (BGI 797). Carl Heymanns Verlag Köln, August 2003 | [41] | Maue, J.H.: Design of lownoise workplaces by means of sound absorbing materials. Noise at work 2007. First european forum an occupational noise, 3.-5. July 2007, Lille / F CD-ROM, S. 589-595 |

| [21] | LSA 01-234: Lärmschutz-Arbeitsblatt "Geräuschminderung in Fertigungshallen Grundlagen und Auswahlkriterien zur Schallabsorption" (BGI 674). Carl Heymanns Verlag Köln, August 2003 | Bearbeiter: Dipl.-Ing. Ralf Hertwig und Dr.-Ing. Jürgen H. Maue BGIA - Fachbereich 4 "Arbeitsgestaltung - Physikalische Einwirkungen" |

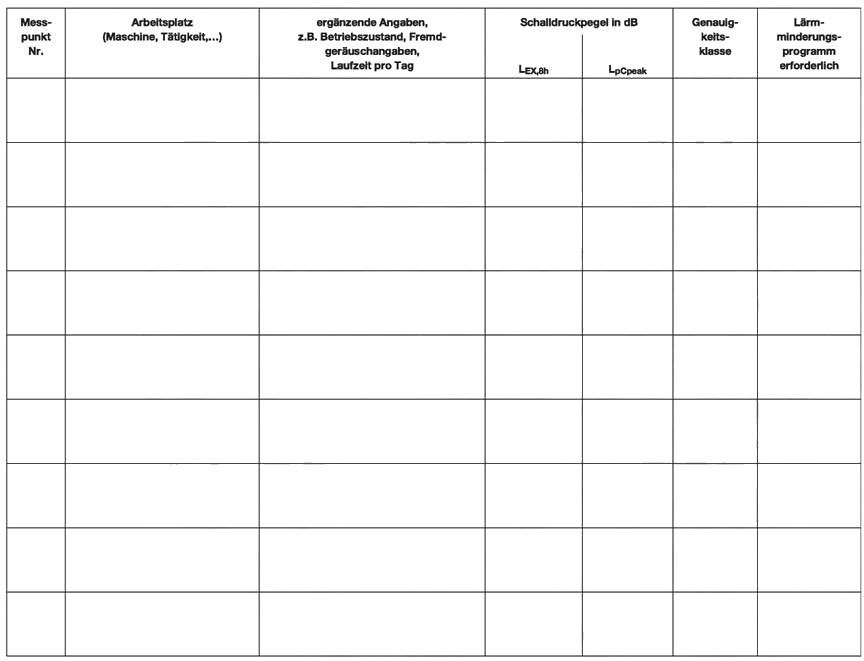

| Formblätter und Hinweise zum Ausfüllen | Anhang A |

Mit den hier vorgestellten Formblättern soll eine Möglichkeit zur übersichtlichen Dokumentation der Messungen, zur Beschreibung und Analyse der Lärmsituation sowie zur Zusammenstellung der geplanten Lärmminderungsmaßnahmen angeboten werden.

Zusätzlich sei auf die Beispiele zur Beschreibung der Lärmsituation und der Lärmverteilung in Arbeitsräumen in DIN EN ISO 11690-1 [19] hingewiesen.

Zu Formblatt 1

Messpunkt Nr.:

Alle betrachteten Messpunkte sollten von 1 bis n nummeriert werden, wobei für jeden Arbeitsraum ein neues Formblatt zu wählen ist und die Nummerierung dann wieder bei 1 beginnen sollte. Zur Beschreibung der Messpunkte und aus Gründen der Übersichtlichkeit kann es hilfreich sein, diese Punkte auch in den Hallenbelegungsplan einzutragen (siehe Beispiel 2 im Anhang B).

Arbeitsplatz:

Hier sollte der Arbeitsplatz möglichst eindeutig angegeben werden, z.B. durch Nennung der Maschine mit Inventar-Nummer. Ergänzend muss evtl. auch die Tätigkeit des eingesetzten Beschäftigten eingetragen werden, z.B. wenn an einer Maschine unterschiedliche Arbeiten ausgeführt werden.

Ergänzende Angaben:

Da die ermittelten Lärmbelastungen in der Regel von dem jeweiligen Betriebszustand der Maschine (z.B. Drehzahl, Werkstück ...) und der Fremdgeräuscheinwirkung von benachbarten Maschinen abhängen, sind hier ergänzende Angaben erforderlich, die ggf. mögliche Abweichungen bei Wiederholung der Messung zu einem späteren Zeitpunkt erklären können. Hier ließen sich auch Angaben zu Maschinenlaufzeiten eintragen, die bei der Berechnung des Beurteilungspegels zu berücksichtigen wären.

Schalldruckpegel in dB:

In die erste Spalte kann der Tages-Lärmexpositionspegel LEX,8h eingetragen werden. Die zweite Spalte ist für den Spitzenschalldruckpegel LpCpeak vorgesehen.

Die Schalldruckpegel lassen sich ggf. zusätzlich in Form einer Schallpegeltopographie darstellen, um damit einen Überblick über die Lärmverteilung und -ausbreitung in einem Betriebsraum zu geben.

Genauigkeitsklasse:

Da bei dem erforderlichen Vergleich mit Grenzwerten ggf. auch die Genauigkeitsklassen und die damit verbundenen Unsicherheiten zu berücksichtigen sind (siehe z.B. [7]), ist in dem Formblatt 1 auch eine Spalte zur Eintragung der Genauigkeitsklasse vorgesehen.

So sind bei Tages-Lärmexpositionspegeln der Genauigkeitsklasse 2 und 3 in Grenzfällen keine eindeutigen Entscheidungen möglich. Um die Genauigkeitsklasse 1 zu erreichen, wären dann zusätzliche Messungen und Erhebungen erforderlich. Dieser Aufwand kann vermieden werden, wenn die mit den Genauigkeitsklassen 2 und 3 verbundenen Unsicherheiten von 3 dB bzw. 6 dB (Konvention nach DIN 45 645 Teil 2) dem ermittelten Tages-Lärmexpositionspegel hinzugeschlagen werden und der entsprechend erhöhte Wert zum Vergleich mit dem Auslösewert von 85 dB(A) herangezogen wird.

Lärmminderungsprogramm erforderlich:

In dieser letzten Spalte des Formblattes 1 kann z.B. durch ein "X" festgehalten werden, ob für den entsprechenden Arbeitsplatz ein Lärmminderungsprogramm nach der Lärm- und Vibrations-Arbeitsschutzverordnung erforderlich ist.

Zu Formblatt 2

Das Formblatt 2 soll der übersichtlichen Zusammenstellung der Ergebnisse aus der Geräuschursachenanalyse sowie der ausgewählten Lärmminderungsmaßnahmen dienen und, wenn möglich, die Lärmminderungsprognose enthalten.

Zur Identifizierung des jeweils betrachteten Arbeitsplatzes sollen in die ersten beiden Spalten die Angaben zur Messpunkt Nr. und zum Arbeitsplatz von Blatt 1 übernommen werden. Zum Ausfüllen des Formblattes werden nachfolgend einige zusätzliche Hinweise gegeben.

Hauptlärmquellen:

In die dritte Spalte dieses Formblattes sollen die in der Ursachenanalyse ermittelten Hauptlärmquellen an den einzelnen Maschinen eingetragen werden. Ggf. können zusätzliche Angaben, wie z.B. Teilschallleistungspegel o.ä., aufgeführt werden.

Geräuschursachen:

Sofern eine Analyse der Geräuschursachen durchgeführt wurde, sollten in dieser Spalte alle diesbezüglichen Angaben aufgeführt werden, die der Auswahl von Lärmminderungsmaßnahmen dienlich sein können. Dazu gehören neben der Benennung und Beschreibung der Ursachen ggf. auch die Ergebnisse der durchgeführten messtechnischen Analysen. Sind aus anderen Untersuchungen die Ursachen und entsprechende Lärmminderungsmaßnahmen bereits bekannt, dann reicht es aus, die Geräuschursachen kurz zu benennen und die entsprechende Literatur anzugeben.

Lärmminderungsmaßnahmen:

Die ausgewählten Maßnahmen sollten in der fünften Spalte knapp aber doch so ausführlich beschrieben werden, dass sie auch nach längerer Zeit noch nachvollziehbar sind. Gegebenenfalls kann hier auch die entsprechende Literatur als Quelle angegeben werden.

Ist der Stand der Lärmminderungstechnik bereits erfüllt oder sind Maßnahmen nicht bekannt, so sollte in dieser Spalte ein entsprechender Hinweis erfolgen.

Erreichbare(r) Tages-Lärmexpositionspegel/ Pegelminderung:

Wurde eine Lärmminderungsprognose erstellt, so ist in dieser Spalte der zu erwartende Tages-Lärmexpositionspegel einzutragen. Anstelle des zu erwartenden Tages-Lärmexpositionspegels kann auch eine zu erwartende Grenzwertunterschreitung (z.B. LEX,8h < 85) angegeben werden.

Ergänzend oder alternativ kann in dieser Spalte die von der Maßnahme zu erwartende Minderung der Schallemission bzw. bei raumakustischen Maßnahmen die zu erwartende Änderung der Kenngrößen angegeben werden. lm.

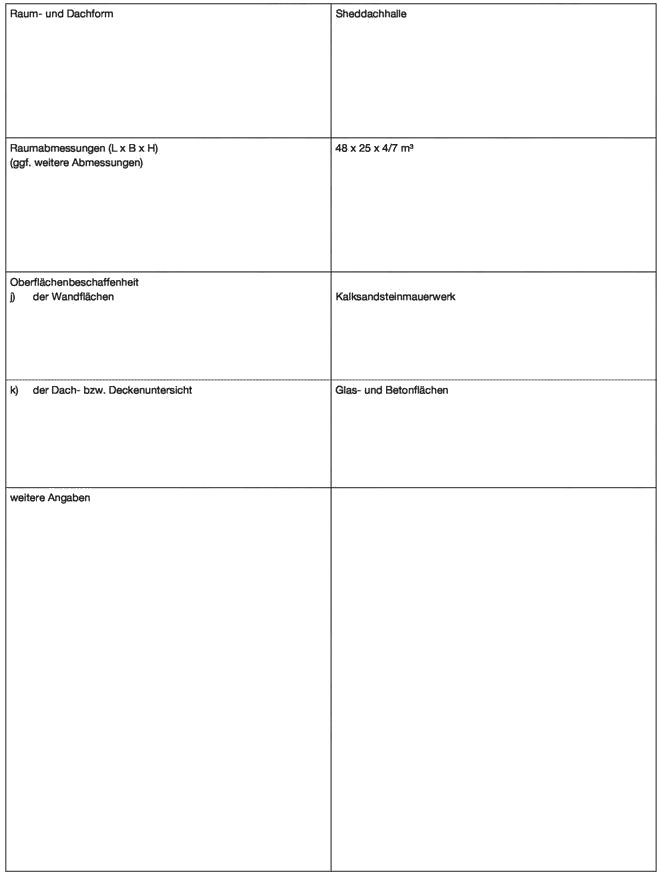

Die Formblätter 3.1 und 3.2 dienen der Beschreibung der raumakustischen Situation. Für die verbale Beschreibung der räumlichen Verhältnisse ist das Blatt 3.1 vorgesehen. Im Blatt 3.2 lassen sich die durch Messung, Rechnung oder Vergleich mit bekannten Räumen ermittelten raumakustischen Kennwerte zusammenstellen.

Raum- und Dachform:

Sowohl für die Beurteilung der Raumakustik als auch für die Auswahl von Maßnahmen zur Verbesserung der Raumakustik ist die Kenntnis der Raumgeometrie erforderlich. In dieser Zeile sollten z.B. ein vom Rechteck abweichender Grundriss und Dachformen wie z.B. Sheddach beschrieben werden, so dass sich zusammen mit den Raumabmessungen ein klares Raumbild ergibt.

Raumabmessungen:

Neben den üblichen Raumabmessungen wie Länge, Breite und Höhe können ggf. auch weitere Abmessungen, die sich z.B. durch Querschnitts - oder Höhensprünge ergeben, eingetragen werden.

Oberflächenbeschaffenheit:

Sowohl zur Berechnung der raumakustischen Kennwerte nach VDI 3760 als auch zur Beurteilung möglicher Verbesserungen der Raumakustik ist die Kenntnis der Oberflächenbeschaffenheit von Wand- und Deckenflächen erforderlich. Es sollten in dieser Rubrik die Baustoffe, wie z.B. Beton, Mauerwerk und Glas (Fenster), genannt werden. Bei schallabsorbierend belegten Flächen sollten neben dem Material möglichst auch die Dicke und der Hersteller angegeben werden.

Weitere Angaben:

Dieser letzte Abschnitt des Blattes 3.1 gibt die Möglichkeit, weitere Angaben zur Raumbeschaffenheit festzuhalten und z.B. auch auf bereits geplante bauliche Veränderungen oder raumakustische Maßnahmen hinzuweisen.

Schallpegelabnahme je Abstandsverdoppelung:

Im ersten Abschnitt des Blattes 3.2 können die Messergebnisse der Schallausbreitungsminderungs-Messung für mehrere Messpfade frequenzabhängig eingetragen werden. Alternativ zu Messergebnissen ist hier auch unter b) die Angabe von berechneten Werten (nach VDI 3760) für die Schallpegelabnahme je Abstandsverdoppelung vorgesehen. Liegen bereits Messwerte aus vergleichbaren Räumen vor, die für den betrachteten Raum übernommen werden sollen, so können diese Ergebnisse unter Punkt c) eingetragen werden.

Mittlerer Schallabsorptionsgrad:

Wird zur Beurteilung der Raumakustik der mittlere Schallabsorptionsgrad herangezogen, so können unter Punkt a) die zur Berechnung nach Sabine erforderlichen Raumdaten und frequenzabhängigen Nachhallzeiten sowie die daraus ermittelten Schallabsorptionsgrade zusammengestellt werden. Alternativ können unter Punkt b) auf der Basis des Absorptionsvermögens der einzelnen Raumbegrenzungsflächen errechnete Schallabsorptionsgrade und unter Punkt c) Messwerte aus vergleichbaren Räumen eingetragen werden. Die einzelnen Verfahren sind im Abschnitt 6 beschrieben.

Zu Formblatt 4

Im Blatt 4 lassen sich alle wesentlichen Ergebnisse der durchgeführten Untersuchungen, die geplanten Maßnahmen und deren Priorität eintragen. In die Spalten 1 bis 3 sowie 5 und 6 können die entsprechenden Angaben aus den Formblättern 1 und 2 übernommen werden.

Anzahl der Betroffenen

Die Anzahl der von einer Lärmminderungsmaßnahme betroffenen Personen (Spalte 4) ist ein wichtiges Entscheidungskriterium bei der Prioritätenfestlegung.

Priorität

Falls viele aufwändige Lärminderungsmaßnahmen erforderlich sind, kann es zweckmäßig sein, die Realisierung der Maßnahmen über einen längeren Zeitraum zu verteilen, so dass eine Prioritäteneinstufung erfolgen muss. Für die Zuordnung einer Priorität ist die 7. Spalte vorgesehen.

Fertigstellungstermin

Da unterschiedliche Lärmminderungsmaßnahmen auch innerhalb einer Priorität mit unterschiedlichen Fertigstellungsterminen versehen werden können, ist diese 8. Spalte erforderlich, um hier maßnahmenbezogen die Termine anzugeben.

| Lärmbelastung an Arbeitsplätzen | Anhang A Blatt 1 |

Lärmminderungsprogramm

Lärmbelastung an Arbeitsplätzen

(ggf. Hallenbelegungsplan und Schallpegeltopographie als Anlage)

Halle/Raum:

Datum:

| Geräuschursachen und Lärmminderungsmaßnahmen | Anhang A Blatt 2 |

Lärmminderungsprogramm

Geräuschursachen und Lärmminderungsmaßnahmen

Halle/Raum:

Datum:

| Raumakustik | Anhang A Blatt 3.1 |

Lärmminderungsprogramm

Raumakustik

- Raumbeschreibung -

Halle/Raum:

Datum:

| Raumakustik | Anhang A Blatt 3.2 |

Lärmminderungsprogramm

Raumakustik

- Raumakustische Kennwerte -

Halle/Raum:

Datum:

| Prioritätensetzung und Terminplanung | Anhang A Blatt 4 |

Lärmminderungsprogramm

Prioritätensetzung und Terminplanung

Halle/Raum:

Datum:

| Beispiele | Anhang B |

Zu Beispiel 1:

In Beispiel 1 wurde ein Lärmminderungsprogramm für die Gießerei eines metallverarbeitenden Betriebes erstellt. Die Beurteilungspegel für die vorhandenen Arbeitsplätze wurden durch Schallpegelmessungen ermittelt. Zur Beurteilung der raumakustischen Verhältnisse wurde eine Schallausbreitungsminderungsmessung durchgeführt. Da durch gezielte Lärmminderungsmaßnahmen an den Schallquellen für alle Arbeitsplätze die Unterschreitung des 85 dB(A)-Grenzwertes zu erwarten war, wurden jedoch im Rahmen des Lärmminderungsprogrammes keine raumakustischen Maßnahmen vorgesehen.

Zu Beispiel 2:

Im Beispiel 2 wurde ein Lärmminderungsprogramm für die Zwirnerei eines Textilbetriebes erstellt. Die Beurteilungspegel für die vorhandenen Arbeitsplätze wurden durch Schallpegelmessungen ermittelt. Die raumakustischen Verhältnisse wurden hier aus dem Vergleich mit ähnlichen Sheddachhallen abgeschätzt. Raumakustische Maßnahmen sollen hier durch die schallabsorbierende Gestaltung von Zwischenwänden berücksichtigt werden.

Zu Beispiel 3:

Beispiel 3 beschreibt die Durchführung eines Lärmminderungsprogrammes in einer Druckerei. In einer großen Halle werden zwei Rotationstiefdruckmaschinen parallel betrieben. Die Lärmbelastung für die vorhandenen Arbeitsplätze wurde durch stationäre Schallpegelmessungen ermittelt. Die raumakustischen Verhältnisse und die Prognose der möglichen Verbesserung durch eine schallabsorbierende Deckengestaltung wurden durch Berechnung nach VDI 3760 bestimmt.

| Lärmbelastung an Arbeitsplätzen | Anhang B: Beispiel 1 Blatt 1 |

Lärmminderungsprogramm

Lärmbelastung an Arbeitsplätzen

(ggf. Hallenbelegungsplan und Schallpegeltopographie als Anlage)

Halle/Raum: Gießerei

Schallpegeltopographie

| Geräuschursachen und Lärmminderungsmaßnahmen | Anhang B: Beispiel 1 Blatt 2 |

Lärmminderungsprogramm

Geräuschursachen und Lärmminderungsmaßnahmen

Halle/Raum: Gießerei

| Raumakustik | Anhang B: Beispiel 1 Blatt 3.1 |

Lärmminderungsprogramm

Raumakustik

- Raumbeschreibung -

Halle/Raum: Gießerei

Datum:

| Raumakustik | Anhang B: Beispiel 1 Blatt 3.2 |

Lärmminderungsprogramm

Raumakustik

- Raumakustische Kennwerte -

Halle/Raum: Gießerei

Datum:

| Prioritätensetzung und Terminplanung | Anhang B: Beispiel 1 Blatt 4 |

Lärmminderungsprogramm

Prioritätensetzung und Terminplanung

Halle/Raum Gießerei:

| Lärmbelastung an Arbeitsplätzen | Anhang B: Beispiel 2 Blatt 1 |

Lärmminderungsprogramm

Lärmbelastung an Arbeitsplätzen

(ggf. Hallenbelegungsplan und Schallpegeltopographie als Anlage)

Halle/Raum: Zwirnerei

Anlage:

Messpunktskizze

MP = Messpunkt

Schallpegeltopographie

| Geräuschursachen und Lärmminderungsmaßnahmen | Anhang B: Beispiel 2 Blatt 2 |

Lärmminderungsprogramm

Geräuschursachen und Lärmminderungsmaßnahmen

Halle/Raum: Zwirnerei

| Raumakustik | Anhang B: Beispiel 2 Blatt 3.1 |

Lärmminderungsprogramm

Raumakustik

- Raumbeschreibung -

Halle/Raum: Zwirnerei

Datum:

| Raumakustik | Anhang B: Beispiel 2 Blatt 3.2 |

Lärmminderungsprogramm

Raumakustik

- Raumakustische Kennwerte -

Halle/Raum: Zwirnerei

| Prioritätensetzung und Terminplanung | Anhang B: Beispiel 2 Blatt 4 |

Lärmminderungsprogramm

Prioritätensetzung und Terminplanung

Halle/Raum: Zwirnerei

| Lärmbelastung an Arbeitsplätzen | Anhang B: Beispiel 3 Blatt 1 |

Lärmminderungsprogramm

Lärmbelastung an Arbeitsplätzen

(ggf. Hallenbelegungsplan und Schallpegeltopographie als Anlage)

Halle/Raum: Druckerei/Tiefdruck

Datum:

Messpunktskizze

| Geräuschursachen und Lärmminderungsmaßnahmen | Anhang B: Beispiel 3 Blatt 2 |

Lärmminderungsprogramm

Geräuschursachen und Lärmminderungsmaßnahmen

Halle/Raum: Druckerei/Tiefdruck

| Raumakustik | Anhang B: Beispiel 3 Blatt 3.1 |

Lärmminderungsprogramm

Raumakustik

- Raumbeschreibung -

Halle/Raum: Druckerei/Tiefdruck

| Raumakustik | Anhang B: Beispiel 3 Blatt 3.2 |

Lärmminderungsprogramm

Raumakustik

- Raumakustische Kennwerte -

Halle/Raum: Druckerei/Tiefdruck

Schallpegeltopographien

Schallpegeltopographien

| Prioritätensetzung und Terminplanung | Anhang B: Beispiel 3 Blatt 4 |

Lärmminderungsprogramm

Prioritätensetzung und Terminplanung

Halle/Raum: Druckerei/ Tiefdruck

| ENDE |  |