Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI / DGUV-I |  |

BGI 681 - Geräuschgeminderte Druckluftdüsen

Geräuschminderung an pneumatischen Anlagen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/564.17)

(Ausgabe 04/1998)

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

1 Vorbemerkung, Anwendungsbereich

Durch den Einsatz geräuschgeminderter Druckluftdüsen kann der Schallpegel gegenüber herkömmlichen runden oder ovalen Einlochdüsen deutlich vermindert werden. Für Blaskräfte von 1 N bis 15 N lassen sich mit geräuschgeminderten Düsen Pegelminderungen von 8 dB(A) bis 15 dB(A) und für Volumenströme von 20 m3/h bis 150 m3/h Pegelminderungen von 18 dB(A) bis 27 dB(A) bei optimaler Düsenauswahl erzielen [1].

Dass weniger Blasgeräusch nicht zwangsläufig mit weniger Blaskraft verbunden sein muss, konnte in Laboruntersuchungen, deren Ergebnisse im LSA- Blatt 05-351 [1] dargestellt sind, hinreichend belegt werden. Die umfangreichen Messwerttabellen in [1] geben einen Überblick über die Betriebsparameter (Betriebsdruck, Luftverbrauch, Blaskraft), den Schallpegel und die gegenüber Einlochdüsen erreichbare Schallpegelminderung von 60 handelsüblichen Düsen und ermöglichen so eine gezielte Auswahl der für den speziellen Anwendungsfall geeigneten Düsen.

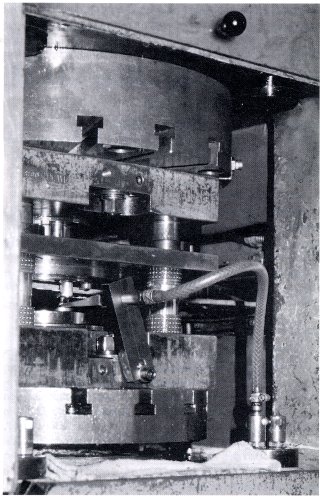

Bild 1: Geräuschgeminderte Druckluftdüse als Auswerfer an einer Feinschneidpresse (Beispiel Nr. 11).

Dieses LSA- Blatt zeigt anhand ausgewählter Beispiele, wie sich der Einsatz von geräuschgeminderten Druckluftdüsen in der Praxis bewährt und gibt damit eine konkrete Hilfestellung bei der Auswahl unter betriebspraktischen Gesichtspunkten. Es ersetzt das LSA- Blatt 06-351, Ausgabe 9.1988.

2 Auswahl praktischer Anwendungsbeispiele

Vorwiegend in der metall- und kunststoffverarbeitenden Industrie, aber auch in anderen Industriezweigen werden Druckluftdüsen im Fertigungsprozess verwendet. Die häufigsten Einsatzbereiche sind das Reinigen und Kühlen von Werkstücken und Werkzeugen sowie das Auswerfen und Transportieren von Werkstücken (Bild 1) und Abfallmaterial. Bei der Auswahl der Anwendungsbeispiele wurde diesen Einsatzschwerpunkten Rechnung getragen.

Die hier vorgestellten Beispiele machen deutlich, dass neben der Düsenauswahl mit Hilfe der im LSA- Blatt 05-351 [1]abgebildeten Tabellen besonders die Berücksichtigung betriebspraktischer Erfordernisse letztendlich zum Einsatz optimal geeigneter Düsen führt. Grundlegendes Kriterium ist bei der Auswahl die Funktionsfähigkeit der Düsen im Hinblick auf das gewünschte Arbeitsergebnis. Es gibt aber auch Einsatzbereiche für Druckluftdüsen, in denen aufgrund spezieller Anforderungen die zur Verfügung stehenden geräuschgeminderten Exemplare nicht erfolgreich sind. Anhand der hier beschriebenen Beispiele wird jedoch gezeigt, welche vielfältigen Möglichkeiten für den Einsatz geräuschgeminderter Düsen bestehen.

2.1 Düsenauswahl und Erprobung

Ausgangspunkt praktischer Einsatzversuche war in jedem Fall eine gezielte Istzustandserfassung. In den meisten Fällen waren Einlochdüsen mit teilweise flachgeklopften Rohrenden bei relativ hohem Betriebsdruck eingesetzt. Anhand der Betriebsparameter Betriebsdruck und Düsenquerschnitt konnte mit Hilfe der Diagramme (Bild 4 und Bild 5) in LSA 05-351 der Arbeitspunkt, d. h. Blaskraft oder Luftdurchsatz der Einlochdüse bestimmt werden.

Aus den Tabellen wurden dann mit dem Ziel der maximalen Pegelsenkung geräuschgeminderte Düsen ausgewählt. Der Betriebsdruck wurde, soweit sich dies realisieren ließ, zunächst auf den in den Tabellen ausgewiesenen Wert eingestellt und anschließend zur Einstellung eines optimalen Betriebszustandes nochmals angepasst. Diese Möglichkeit war allerdings bei Pressen meist nicht gegeben. Die Handhabung der Auswahltabellen in LSA 05-351 wird im Abschnitt 2.3, Beispiel 1, noch einmal erläutert.

Wurde im Ausgangszustand eine Einlochdüse mit sehr großem Strömungsquerschnitt vorgefunden, dies war an Pressen häufig der Fall, und stand eine bezüglich Luftdurchsatz und Blaskraft vergleichbare geräuschgeminderte Blasdüse nicht zur Verfügung, so wurde versucht, durch Parallelanordnung mehrerer Düsen eine vergleichbare Blaskraft zu erreichen. Dabei wurden vornehmlich die Düsen eingesetzt, die ein günstiges Verhältnis zwischen Blaskraft und Geräuschpegel nach Tabelle 3 in LSA 05-351 aufwiesen. Die nachfolgend angeführten Beispiele zeigen, dass die Anzahl der als Ersatz für eine Einlochdüse parallelgeschalteten geräuschgeminderten Düsen bei der abschließenden Optimierung in allen Fällen auf maximal zwei Düsen reduziert werden konnte. Häufig wird das gewünschte Arbeitsergebnis trotz der deutlich geringeren Blaskraft mit nur einer Düse erzielt.

Als durchaus lösbares, aber doch erwähnenswertes Problem hat sich beim Einsatz der geräuschgeminderten Düsen die Vielfalt der Anschlussgewinde erwiesen. Die Variationsbreite reicht hier vom Rohrgewinde über metrische Gewinde bis zum Feingewinde, wobei der eine Hersteller Innen- und der andere Außengewinde bevorzugt. Für den stationären Einsatz, z.B. an Pressen, muss der Betrieb ohnehin einen entsprechenden Anschluss vorbereiten, dagegen bedeutet die Gewindeanpassung durch einen entsprechenden Adapter für den Einsatz der Düsen an vorhandenen handgeführten Düsenhaltern (z.B. Blaspistole) einen zusätzlichen, meist jedoch vertretbaren Aufwand.

Bezüglich der in den Beispielen dargestellten Düsenauswahl sei darauf hingewiesen, dass zum Zeitpunkt der in den Betrieben durchgeführten Messungen nur ein Drittel der in Bild 3 dargestellten Düsen auf dem Markt zur Verfügung standen.

Unter Berücksichtigung des aktuellen Düsenangebotes könnte sich im Einzelfall eine andere Düsenauswahl ergeben.

2.2 Tabellarische Übersicht

Die Tabelle 1 enthält die erreichten Schallpegelminderungswerte von 19 ausgewählten Beispielen des praktischen Einsatzes von geräuschgeminderten Druckluftdüsen. Die angegebenen Betriebsparameter beschreiben jeweils den bei der Erprobung ermittelten Bestzustand für den individuellen Anwendungsfall. Zu jedem Beispiel können nähere Erläuterungen dem Abschnitt 2.3 entnommen werden.

2.3 Erläuterung der Beispiele

Beispiel Nr. 1:

In der Dreherei eines Maschinenbaubetriebes werden an einer Ständerbohrmaschine Bohrspäne mit einer Blaspistole von Handabgeblasen (Bild 2). Die Blaspistole war im Ausgangszustand mit einer Einlochdüse mit einem Bohrungsdurchmesser von 2 mm ausgestattet. Der Druck des Druckluftnetzes betrug 8 bar. Der Luftschallpegel wurde in Ohrnähe der Bedienperson mit einem Mittelwert von 101 dB(A) gemessen. Aus Bild 4 von LSA 05-351 [1] kann für Einlochdüsen von 2 mm Bohrungsdurchmesser beim Betriebsdruck von 8 bar eine Blaskraft von 3 N abgelesen werden. Dabei beträgt der Volumenstrom nach Bild 5 in [1] ca. 16 m3/h. Aus Tabelle 3 von LSA 05-351 [1] (siehe Tabellenauszug) werden anschließend für die gewünschte Blaskraft von 3 N die Düsen ausgewählt, die sich durch einen hohen Wert der in Spalte 3 angegebenen Pegelminderung (fett gedruckt) auszeichnen. In den Spalten 4 und 5 kann überprüft werden, ob möglicherweise Betriebsdruck oder Luftverbrauch Anlass geben, eine andere Düse mit gleicher oder nur wenig geringerer Pegelminderung auszuwählen. Letztendlich kann die Abbildung der Düsen (Bild 2 in [1], hier Bild 3) bzw. die Werkstoffangabe (Tabelle 5 in [1]) Aufschluss geben, ob Düsenform und -werkstoff für den geplanten Einsatz geeignet sind. Unter Berücksichtigung der betrieblichen Einsatzbedingungen sowie der Bauform der Düsen und der Anschlussmöglichkeiten wurden für diesen Anwendungsfall die Düsen mit der Nummer 24 und 20 (siehe Bild 3) ausgewählt. Um mit diesen Düsen eine Blaskraft von 3 N zu erzeugen, ist für Düse Nr. 24 ein Druck von 4,2 bar (Volumenstrom 23 m3/h) und für Düse Nr. 20 ein Druck von 2,7 bar (Volumenstrom 27 m3/h) erforderlich (LSA 05-351, Tabelle 3). Eine Abschätzung des zu erwartenden Schallpegels beim Einsatz der geräuschgeminderten Düsen ist dadurch zu erzielen, dass der in Tabelle 3 in LSA 05-351 [1] in Spalte 3 angegebene Wert für die Pegelminderung jeweils vom gemessenen Wert der Einlochdüse von 101 dB(A) abgezogen wird. Von den in Spalte 6 angegebenen Mittelwerten können die so ermittelten Schallpegel je nach Anwendung der Düsen deutlich abweichen. Danach ist für Düse Nr. 24 ein Pegel von 92 dB(A) und für Düse Nr. 20 ein Pegel von 91 dB(A) zu erwarten. Diese Abschätzung gilt nur für den von der Düse selbst erzeugten Schallpegel. Das Arbeitsgeräusch kann auch von anderen Schallquellen mitbestimmt werden, so dass eine gleichgroße Schallpegelsenkung nur dann zu erwarten ist, wenn das Blasgeräusch eindeutig pegelbestimmend ist. Mit einem gemessenen Geräuschpegel von 94 dB(A) der Düse Nr. 24 bzw. 91 dB(A) der Düse Nr. 20 beträgt die in diesem Anwendungsfall maximal erreichbare Pegelsenkung 7 bzw. 10 dB(A).

Subjektiv wurde vom Bediener die Blaskraft der geräuschgeminderten Düsen geringer als bei der Einlochdüse beurteilt, das Arbeitsergebnis beim Späneabblasen jedoch als akzeptabel bezeichnet.

Bild 2: Abblasen von Bohrspänen mit einer geräuschgeminderten Düse an einer Ständerbohrmaschine (Beispiel Nr. 1).

Allgemeine Anmerkung:

Das subjektive Empfinden geringerer Blaskraft von lärmgeminderten Düsen gegenüber Einlochdüsen, das wahrscheinlich mit der verkleinerten Geräuschempfindung verbunden ist, führt häufig dazu, dass mit unnötig erhöhter Blaskraft gearbeitet wird. Trotzdem betrug die mit geräuscharmen Blasdüsen erzielte Pegelminderung z.B. beim Abblasen von Bohrspänen immer noch 6 bis 10 dB(A).

Beispiel Nr. 2:

In einer Maschinenfabrik werden an einer Bohrmaschine die beim Gewindeschneiden anfallenden Späne mit einer handgeführten Druckluftreinigungspistole abgeblasen. Die Einlochdüse (Bohrungsdurchmesser 1,5 mm), die bei einem Betriebsdruck von 8,5 bar eine Blaskraft von ca. 2,5 N liefert (siehe Bild 4 in LSA 05-351), kann durch die geräuschgeminderten Düsen Nr. 17, 1, 24 und 20 (siehe Bild 3) ersetzt werden. Der nach dem subjektiven Empfinden des Anwenders eingestellte Betriebsdruck führt bei den Düsen Nr. 17, 24 und 20, aber besonders bei Nr. 20 zu einer deutlich höheren Blaskraft (4,5 N) als im Ausgangszustand. Als Pegelminderung für den reinen Blasvorgang werden Werte von 6 bis 8 dB(A) festgestellt. Der Luftdurchsatz der geräuschgeminderten Düsen ist mit maximal 37 m3/h (siehe Tabelle 1) deutlich höher als vorher bei der Einlochdüse. Dass beim Vergleich der Mittelungspegel über den ganzen Arbeitstakt mit der vom Anwender bevorzugten Düse Nr. 20 eine Pegelminderung von sogar 9 dB(A) erreicht wird, ergibt sich aus der Veränderung des Zeitanteils des hier eindeutig pegelbestimmenden Blasvorganges, der durch die größere Blaskraft der Düse Nr. 20 gegenüber der Einlochdüse verkürzt werden kann.

Beispiel Nr. 3:

Bei der Kolbenbearbeitung in einem Motorenwerk werden an einer Bohrmaschine die Bohrspäne mit einer handgeführten Druckluftreinigungspistole abgeblasen. Eingesetzt wurde eine Einlochdüse mit 2 mm Bohrungsdurchmesser. Der Betriebsdruck betrug 6 bar (Blaskraft 2 N nach Bild 4 in LSA 05-351). Wie im Beispiel Nr. 2 werden auch hier die ausgewählten geräuschgeminderten Düsen (Nr. 1, 24, 20) mit - gemessen an der Blaskraft - zu hohem Luftdruck betrieben. Bei der Mittelwertbeurteilung wird die ausgewählte Düse Nr. 24 sogar mit dem vorhandenen Netzdruck von 6 bar (Blaskraft 4 N) betrieben. Trotz dieser ungleichen Einsatzbedingungen wird bei Verwendung der geräuschgeminderten Düsen eine Pegelminderung von 7 bis 8 dB(A) für den Blasgeräuschanteil und von 5 dB(A) für den gesamten Arbeitstakt erzielt.

Auszug aus Tabelle 3 des LSA-Blattes 05-351 [1]

Beispiel Nr. 4:

Bei der Schleifmittelherstellung sind kleinere Schleifkörper nach der Endbearbeitung von Hand mit Druckluft zu reinigen (Bild 4). Die vorhandene Blasvorrichtung war mit einer Einlochdüse mit einem Bohrungsdurchmesser von 6 mm ausgestattet. Der Netzdruck des Druckluftnetzes betrug 9 bar. Damit lag der Arbeitspunkt der Düse bei einer Blaskraft von ca. 34 N und einem Luftdurchsatz von ca. 200 m3/h (aus Messdaten extrapoliert). Der Luftschallpegel betrug in Ohrnähe der Bedienperson 109 dB(A).

Alternativ kann hier die geräuscharme Blasdüse Nr. 24 (siehe Bild 3) erfolgreich eingesetzt werden, was zugleich eine Absenkung des Betriebsdruckes von 9 auf 7 bar ermöglicht. Aus Tabelle 3 in LSA 05-351 [1] kann für Düse Nr. 24 für den Betriebsdruck von 7 bar eine Blaskraft von ca. 5 N und einem Luftdurchsatz von ca. 33 m3/h durch Interpolation ermittelt werden. Damit wird der Luftverbrauch für diesen Arbeitsplatz auf 16,5 % des ursprünglichen Bedarfes gesenkt. Mit einem Geräuschpegel von 90 dB(A) beträgt die erzielte Pegelminderung 19 dB(A).

Dieses Beispiel ist hinsichtlich der Betriebsparameter und der Schallpegelminderung zwar ein Extremfall, jedoch sind die Verhältnisse exemplarisch für viele Anwendungen, bei denen die Istzustandsanalyse eine starke Überdimensionierung der Blaskraft und des Volumenstromes ergab.

Beispiel Nr. 5:

An einer Schleifkörperdrehmaschine werden die Werkstücke mit einer handgeführten Druckluftdüse gereinigt. Die verwendete Einlochdüse hatte einen Bohrungsdurchmesser von 5 mm. Bei dem vorhandenen Netzdruck von 9 bar lag der Arbeitspunkt dieser Düse bei einer Blaskraft von ca. 22 N und einem Luftdurchsatz von ca. 136 m3/h (Werte aus Messdaten extrapoliert). Bei Einsatz der geräuschgeminderten Düsen Nr. 24 und 20 (siehe Bild 3) kann der Geräuschpegel von 108 dB(A) auf 93 dB(A) (Düse Nr. 24) bzw. 96 dB(A) (Düse Nr. 20) reduziert werden. Der Luftverbrauch sinkt hierbei auf 33 bzw. 56 m3/h.

Beispiel Nr. 6:

In einem Gießereibetrieb werden an Kernschießmaschinen die Kernformen mit einer Druckluftdüse von Hand gereinigt. Die Blaseinrichtung war mit einer Einlochdüse mit einem Bohrungsdurchmesser von ca. 2,5 mm bestückt. Der eingestellte Betriebsdruck betrug 6 bar. Dies entsprach einer Blaskraft von ca. 3,5 N. Am Ohr der Bedienperson wurde im Mittel ein Schallpegel von 104 dB(A) beim Reinigen der Form gemessen.

Als geräuschgeminderte Vergleichsdüsen werden die Düsen Nr. 1 und 24 (siehe Bild 3) eingesetzt. Düse Nr. 24 wird mit dem vorhandenen Betriebsdruck von 6 bar betrieben, was einer Blaskraft von ca. 4 N entspricht. Der mittlere Schallpegel beträgt 93 dB(A), also 11 dB(A) weniger als bei der Ausgangssituation. Für die Einsetzbarkeit der Düse Nr. 24 muss hier jedoch die Einschränkung gemacht werden, dass das Ausblasen von sehr kleinen Bohrungen zu einem nicht befriedigenden Ergebnis führt. Deutlich besser sind in diesem Anwendungsbeispiel die Ergebnisse mit Düse Nr. 1. Die Anpassung des Betriebsdruckes auf die zum Erreichen des gewünschten Arbeitsergebnisses minimal erforderliche Höhe führt bei Düse Nr. 1 zu einem Wert von 5 bar. Die entsprechende Blaskraft beträgt ca. 3 N. Der Geräuschpegel beim Reinigen der Formen sinkt auf 88 dB(A), so dass als Ergebnis eine Pegelminderung von 16 dB(A) ausgewiesen werden kann.

Dieses Beispiel macht deutlich, dass im speziellen Anwendungsfall eine sorgfältige Erprobung der geeigneten Düse erforderlich ist, da neben Blaskraft und Volumenstrom auch die Strahlform (gebündelt oder gefächert) ein entscheidendes Kriterium zur Erlangung des gewünschten Arbeitsergebnisses sein kann.

Tabelle 1: Beispiele für den optimalen Praxiseinsatz geräuschgeminderter Druckluftdüsen

| lfd. Nr. | Einsatzbereich | Messbedingungen | Düse1) | Betriebsparameter | Luftschallpegel dB(A) | Pegelminderung dB(A) | ||

| p [bar] | V [m3/h] | F [N] | ||||||

| 1 | Bohrmaschine, Späne abblasen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 2 | 8,0 | 16 | 3,0 | 101 | - |

| Nr. 24 | 4,2 | 23 | 3,0 | 94 | 7 | |||

| Nr. 20 | 2,7 | 27 | 3,0 | 91 | 10 | |||

| 2 | Bohrmaschine, Späne abblasen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 1,5 | 8,5 | < 10 | 2,5 | 89 | - |

| Nr. 17 | 5,4 | 39 | 3,0 | 82 | 7 | |||

| Nr. 1 | 4,2 | 24 | 2,5 | 83 | 6 | |||

| Nr. 24 | 4,2 | 23 | 3,0 | 81 | 8 | |||

| Nr. 20 | 4,0 | 37 | 4,5 | 82 | 7 | |||

| Mittelungspegel über einen Arbeitstakt | ED Ø 1,5 | 8,5 | < 10 | 2,5 | 85 | - | ||

| Nr. 20 | 4,0 | 37 | 4,5 | 76 | 9 | |||

| 3 | Bohrmaschine, Späne abblasen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 2 | 6,0 | 10 | 2,0 | 94 | - |

| Nr. 1 | 5,1 | 29 | 3,0 | 87 | 7 | |||

| Nr. 24 | 5,0 | 26 | 3,5 | 87 | 7 | |||

| Nr. 20 | 4,0 | 37 | 4,5 | 86 | 8 | |||

| Mittelungspegel über einen Arbeitstakt | ED Ø 2 | 6,0 | 10 | 2,0 | 91 | - | ||

| Nr. 24 | 6,0 | 29 | 4,0 | 86 | 5 | |||

| 4 | Abblasplatz, Schleifkörperreinigen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 6 | 9,0 | 200 | 34,0 | 109 | - |

| Nr. 24 | 7,0 | 33 | 5,0 | 90 | 19 | |||

| 5 | Drehmaschine, Schleifscheibe reinigen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 5 | 9,0 | 136 | 22,0 | 108 | - |

| Nr. 24 | 7,0 | 33 | 5,0 | 93 | 15 | |||

| Nr. 20 | 7,0 | 56 | 7,5 | 96 | 12 | |||

| 6 | Kernschießmaschine, Kernform reinigen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 2,5 | 6,0 | 17 | 3,5 | 104 | - |

| Nr. 1 | 5,0 | 29 | 3,0 | 88 | 16 | |||

| Nr. 24 | 6,0 | 29 | 4,0 | 93 | 11 | |||

| 7 | Ventilkörper ausblasen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 2 | 7,0 | 13 | 3,0 | 98 | - |

| Nr. 16 | 7,0 | 26 | 2,5 | 92 | 6 | |||

| 8 | Lackiererei, Werkstück reinigen | 1 Blaszyklus, am Ohr der Bedienperson | ED Ø 6 | 7,0 | 158 | 26,0 | 102 | - |

| Nr. 24 | 7,0 | 33 | 5,0 | 90 | 12 | |||

| 9 | Verpackungsmaschine, Folie abblasen | 1 Blaszyklus, am Ohr der Bedienperson | 2 x ED fl.2) | 8,5 | 122 | 2 x 11,5 | 95 | - |

| 2 x Nr. 20 | 10,0 | 140 | 2 x 11,0 | 90 | 5 | |||

| 10 | Zuführeinrichtung, Teile transportieren | Linie eingeschaltet, Düse ein geschaltet, am Ohr der Bedienperson | ED Ø 2 | 6,5 | 11 | 2,5 | 92 | - |

| Nr. 203) 7 x Ø 1 | 0,5 | 8 | 0,5 | 90 | 2 | |||

| Linie ausgeschaltet, Düse ein- geschaltet, am Ohr der Bedienperson | ED Ø 2 | 6,5 | 11 | 2,5 | 94 | - | ||

| Nr. 203) 7 x 0 1 | 0,5 | 8 | 0,5 | 82 | 12 | |||

| weiter. |  |

...

X

⍂

↑

↓