Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 703 - Schutzeinrichtungen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/631)

(Ausgabe 2001)

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

Zusammenfassung

Einleitend befasst sich diese Broschüre mit den europaweit geltenden Rahmenbedingungen zur Sicherheit und zum Gesundheitsschutz an Maschinen sowie grundsätzlichen Aspekten zu Gefährdungen und Risiken, deren Kenntnis Voraussetzung für die Durchführung von Schutzmaßnahmen ist. Es werden Möglichkeiten der Gefährdungs- und Risikobeurteilungen aufgezeigt und in diesem Zusammenhang auf die Gestaltung sicherheitsbezogener Teile von Steuerungen einschließlich der Auswahl der Steuerungskategorien eingegangen. Des Weiteren werden die unterschiedlichen Arten von Schutzeinrichtungen und deren Auswahl in Abhängigkeit von den Anwendungsbedingungen vorgestellt. Abschließend sind die Anforderungen an Schutzeinrichtungen und deren praxisgerechte Ausführung unter vorgegebenen Randbedingungen angegeben.

1 Vorbemerkungen

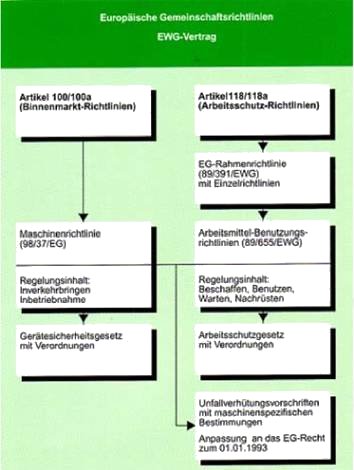

Im Rahmen der Neugliederung des Arbeits- und Gesundheitsschutzes in Europa wurden verschiedene Richtlinien nach Artikel 100/95 des EU-Vertrags (Binnenmarkt-Richtlinien) sowie Artikel 118/137 (Arbeitsschutz-Richtlinien) erlassen (Abb. 1). Mit ihnen sollen die Voraussetzungen für einen einheitlichen und flächendeckenden Arbeits- und Gesundheitsschutz in allen Mitgliedsländern der Europäischen Union ermöglicht werden.

Die wichtigsten EG-Richtlinien im Zusammenhang mit Sicherheit und Gesundheitsschutz an Maschinen sind die Maschinenrichtlinie (Richtlinie 98/37/EG), die grundlegende sicherheitstechnische Anforderungen an die Konstruktion enthält, sowie die Richtlinie "Benutzung von Arbeitsmitteln" (Richtlinie 89/655/EWG), in der Mindestanforderungen für den Gebrauch zusammengestellt sind.

Abb. 1: Europäisches und nationales Recht bzgl. Herstellen und Betreiben von Maschinen

Die Umsetzung der Maschinenrichtlinie in nationales Recht erfolgte durch das Gerätesicherheitsgesetz (GSG), ersetzt durch "Geräte- und Produktsicherheitsgesetz" und die Maschinenverordnung (9. GSGV); die Umsetzung der Richtlinie "Benutzung von Arbeitsmitteln" durch das Arbeitsschutzgesetz und die Arbeitsmittelbenutzungsverordnung (AMBV, jetzt "BetrSichV").

Ergänzend sind zur Maschinenrichtlinie verschiedene harmonisierte Normen ratifiziert worden, die sich ebenfalls auf die Sicherheit von Maschinen beziehen und bei deren Umsetzung eine Übereinstimmung mit den Anforderungen der Richtlinie anzunehmen ist (Konformitätsvermutung). Entsprechend § 3 Abs. 1 des Gerätesicherheitsgesetzes dürfen Maschinen nur in Verkehr gebracht werden, wenn sie den in den Rechtsverordnungen nach diesem Gesetz enthaltenen sicherheitstechnischen Anforderungen sowie sonstigen Voraussetzungen entsprechen. Leben und Gesundheit der Benutzer oder Dritter dürfen bei bestimmungsgemäßer Verwendung nicht gefährdet werden.

Maschinen, für die in den Rechtsverordnungen nach diesem Gesetz keine Anforderungen enthalten sind, dürfen nur in Verkehr gebracht werden, wenn sie nach den allgemein anerkannten Regeln der Technik sowie den Arbeitsschutz- und Unfallverhütungsvorschriften so beschaffen sind, dass Benutzer oder Dritte bei ihrer bestimmungsgemäßen Verwendung gegen Gefahren aller Art für Leben und Gesundheit geschützt sind, wie es die Art der bestimmungsgemäßen Verwendung gestattet. Abweichungen von den Regeln der Technik und Vorschriften sind möglich, soweit die gleiche Sicherheit auf andere Weise gewährleistet ist.

2 Gefährdungen

Um eine Maschine sicher gestalten und betreiben zu können, sind Kenntnisse über Gefährdungen, Gefährdungssituationen und Gefährdungsereignisse erforderlich.

Entsprechend Anhang 1, Vorbemerkungen, Nr. 3, der Maschinenrichtlinie ist der Hersteller von Maschinen verpflichtet, eine Gefahrenanalyse vorzunehmen, um alle mit seiner Maschine verbundenen Gefahren zu ermitteln; er muss die Maschine dann unter Berücksichtigung seiner Analyse konstruieren und herstellen. Demgegenüber hat nach § 5 des Arbeitsschutzgesetzes der Arbeitgeber eine Beurteilung der für die Beschäftigten mit ihrer Arbeit verbundenen Gefährdung zu ermitteln und festzustellen, welche Maßnahmen des Arbeitsschutzes erforderlich sind. Die Beurteilung ist je nach Art der Tätigkeit durchzuführen.

Für die Identifizierung von Gefährdungen gibt es in den europäischen Normen zahlreiche Hilfestellungen. Insbesondere sind hier DIN EN 292, Teil 1 und 2, DIN EN 414 sowie die DIN EN 1050 zu nennen.

Gefährdungen werden in der Regel nach Gefährdungsarten, die sich in verschiedenen Ausprägungen darstellen, entsprechend Abb. 2 gegliedert:

Abb. 2: Gefährdungsarten an Maschinen

Mechanische Gefährdungen

Mechanische Gefährdungen treten im Allgemeinen infolge von Bewegungen auf, die von Maschinenteilen, Werkzeugen, Werkstücken, herausgeschleuderten Teilen oder ausgetretenen flüssigen Stoffen erzeugt werden. Klassische Gefährdungen dieser Art sind:

Die am häufigsten auftretenden Gefahrstellen sind in Abb. 3 dargestellt.

Abb. 3: Mechanische Gefährdungen

Elektrische Gefährdungen

Elektrische Gefährdungen werden durch spannungsführende Teile erzeugt und können z.B. zu Verletzungen durch Stromschlag bzw. zu Verbrennungen führen. Derartige Gefährdungen entstehen durch:

Thermische Gefährdungen

Thermische Gefährdungen mit der Folge von Verletzungen entstehen durch den Kontakt mit Gegenständen oder Werkstoffen sehr hoher oder niedriger Temperatur, durch Flammen oder Explosionen und auch durch die Strahlung von Wärmequellen. Daneben können auch Schädigungen der Gesundheit durch heiße oder kalte Arbeitsumgebungen eintreten.

Gefährdungen durch Lärm

Gefährdungen durch Lärm können die Ursache von Gehörverlust (Taubheit), anderen physiologischen Beeinträchtigungen (z.B. Gleichgewichtsverlust, Nachlassen der Aufmerksamkeit) sowie Störungen der Sprachkommunikation und akustischer Signale sein.

Gefährdungen durch Vibrationen

Gefährdungen durch Vibrationen können insbesondere bei der Verwendung handgeführter Werkzeuge zu Nerven- und Gefäßstörungen sowie zu Ganzkörpervibrationen, speziell in Verbindung mit Zwangshaltungen, führen.

Gefährdungen durch Strahlung

Gefährdungen durch Strahlung treten bei Strahlen mit Niederfrequenz, Funkfrequenz, Mikrowellen, bei infrarotem, sichtbarem und ultraviolettem Licht sowie bei Röntgenstrahlung und auch bei Laserstrahlen auf.

Gefährdungen durch Werkstoffe

Gefährdungen durch Werkstoffe entstehen bei deren Verwendung und Bearbeitung an Maschinen. Dazu gehört der Kontakt mit gefährlichen Flüssigkeiten, Gasen und Dämpfen sowie Feuer- oder Explosionsgefahren durch Werkstoffe und durch biologische Wirkungen (Viren oder Bakterien).

Gefährdungen durch die Vernachlässigung ergonomischer Grundsätze

Gefährdungen durch die Vernachlässigung ergonomischer Grundsätze bei der Gestaltung der Maschine können Ursache für eine ungesunde Körperhaltung sein oder besondere Anstrengungen zur Folge haben. Gefährdungen sind auch möglich bei ungenügender Berücksichtigung der Anatomie von Hand/Arm oder Fuß/Bein, bei einer unangepassten örtlichen Beleuchtung, bei mentaler Überbelastung oder Unterforderung, bei Stress und durch menschliches Fehlverhalten.

Sonstige Gefährdungen

Neben den genannten Gefährdungsarten gibt es noch eine Vielzahl anderer. Beispiele dazu sind:

Für die systematische Untersuchung von Gefährdungen wurde eine Reihe von Verfahren entwickelt, die beispielhaft in Anhang B von DIN EN 1050 aufgeführt sind. Daneben gibt es insbesondere in harmonisierten Fachnormen (Typ C-Norm) bereits Angaben zu Gefährdungen an bestimmten Maschinenarten.

Die Steinbruchs-Berufsgenossenschaft hat mit ihren Sicherheits-Checks ein Werkzeug zur Durchführung von Gefährdungsbeurteilungen in ihren Mitgliedsunternehmen (Maschinenbetreiber) zur Verfügung gestellt. Die Sicherheits-Checks orientieren sich am Prozessablauf, da in der Steine und Erden-Industrie häufig verkettete Betriebsanlagen mit ortsfesten, aber auch mobilen Arbeitsplätzen vorkommen.

3 Risikobeurteilung

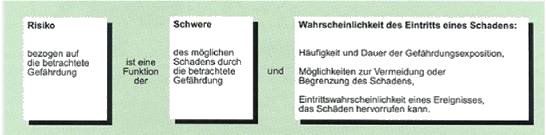

Abb. 4: Risikoelemente nach DIN EN 1050

Umgangssprachlich wird der Begriff "Risiko" im Allgemeinen als Wagnis oder auch als Gefahr angesehen. In der Sicherheitstechnik wird das Risiko jedoch als Kombination aus der Wahrscheinlichkeit des Schadensausmaßes und des Schadenseintritts aufgefasst. Lässt sich das Schadensausmaß (Schwere) als Konstante auffassen, so ist das Risiko eine Funktion der Wahrscheinlichkeit des Schadenseintritts (Abb. 4). Als Schaden wird dabei die indirekt hervorgerufene Körperverletzung oder Gesundheitsschädigung bzw. die direkt erzeugte Sachbeschädigung oder Schädigung der Umwelt angesehen. Als Wahrscheinlichkeitsgrößen werden dabei Häufigkeit und Dauer der Gefährdungsexposition, Möglichkeit zur Vermeidung oder Begrenzung des Schadens oder die Eintrittswahrscheinlichkeit eines Ereignisses, das Schäden hervorrufen kann, angesehen.

Grundlage aller sicherheitstechnischen Überlegungen und damit auch der Risikobetrachtung ist die Gefährdung als potenzielle Schadensquelle. Die europäische Maschinenrichtlinie verpflichtet den Hersteller eine Gefahrenanalyse für seine Maschinen vorzunehmen, die sich an typischen Gefährdungen orientiert (vgl. Abschnitt 2). Ziel aller Maßnahmen der Sicherheitstechnik beim Konstruieren ist es, sichere Erzeugnisse herzustellen. Dabei muss der Hersteller das in (Abb. 5) dargestellte dreistufige Konzept in der angegebenen Reihenfolge beachten.

Abb. 5: Pflichten des Konstrukteurs (Herstellers) und des Benutzers in Anlehnung an DIN EN 292-1

Daneben hat der Anwender oder Betreiber von Maschinen Gesichtspunkte der Gestaltung des Arbeitsplatzes sowie der Arbeitsabläufe zu berücksichtigen und die Qualifikationsmaßnahmen sowie die Unterweisung der Beschäftigten durchzuführen.

Sowohl der Konstrukteur (Hersteller) als auch der spätere Betreiber (Benutzer) hat bei seinen Analysen die bestimmungsgemäße Verwendung zu berücksichtigen. Dabei gehört zur Festlegung der bestimmungsgemäßen Verwendung auch die Berücksichtigung des zu erwartenden Fehlverhaltens der Mitarbeiter.

Bei einer planmäßigen Bestimmung der Risikoelemente: Risiko, Ausmaß des möglichen Schadens und Wahrscheinlichkeit des Eintritts eines Schadens sind folgende Gesichtspunkte zur Risikoabschätzung zu berücksichtigen (vgl. DIN EN 1050):

Des Weiteren empfiehlt sich eine planmäßige Vorgehensweise, die mit der Abgrenzung der Gefährdungsbereiche beginnt und mit der Maßnahmenkontrolle endet (Abb. 6). Ein vereinfachtes Verfahren kann angewendet werden, wenn normierte Schutzziele bekannt sind. Dies bedeutet: Liegen staatliche oder berufsgenossenschaftliche Vorschriften sowie harmonisierte Normen mit normierten

Schutzzielen vor, kann bei Risikobeurteilungen auf die Risikoabschätzung und die Risikobewertung verzichtet werden, weil diese bereits bei der Festlegung der normierten Schutzziele vorgenommen wurden.

Abb. 6: Vorgehensweise bei der Ermittlung von Gefährdungen und Durchführung von Maßnahmen an Maschinen

Bei Entscheidungen über die Art der Risikominderung ist neben den konstruktiven Gesichtspunkten und den technischen Schutzmaßnahmen (z.B. Schutzeinrichtungen) auch die sicherheitsrelevante Steuerung zu berücksichtigen. Somit sind für diese Teile der Steuerung auch Anforderungen festzulegen. Die üblichen Sicherheitsfunktionen von Steuerungen sind in DIN EN 954 Teil 1 aufgeführt. Auf welchem Niveau die Sicherheitsfunktionen erreicht werden, hängt von der Auswahl der Steuerungskategorie und der Kombination von Teilen innerhalb der sicherheitsbezogenen Steuerung ab.

Die Kurzfassung der Anforderungen für die einzelnen Kategorien sowie das Systemverhalten und die Prinzipien zum Erreichen der Sicherheit sind zur Verdeutlichung dieser Zusammenhänge in Abb. 7 dargestellt.

Abb. 7: Anforderungen an sicherheitsbezogene Teile von Maschinensteuerungen nach DIN EN 954-1

| Kategorie | Anforderung (Kurzfassung) | Systemverhalten | Prinzip |

| B (Basiskategorie) | Die sicherheitsbezogenen Teile von Steuerungen und/oder ihre Schutzeinrichtungen als auch ihre Bauteile müssen in Übereinstimmung mit den zutreffenden Normen so gestaltet, gebaut, ausgewählt, zusammen gestellt und kombiniert werden, dass sie den zu erwartenden Einflüssen standhalten. | Das Auftreten eines Fehlers kann zum Verlust der Sicherheitsfunktion führen. | Überwiegend durch die Auswahl von Bauteilen charakterisiert |

| Die Anforderungen von B müssen erfüllt sein.

Bewährte Bauteile und bewährte Sicherheitsprinzipien müssen angewendet werden. | Das Auftreten eines Fehlers kann zum Verlust der Sicherheitsfunktion führen, aber die Wahrscheinlichkeit des Auftretens ist geringer als in Kategorie B. | |

| Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Die Sicherheitsfunktion muss in geeigneten Zeitabständen durch die Maschinensteuerung geprüft werden. | Das Auftreten eines Fehlers kann zum Verlust der Sicherheitsfunktion zwischen den Prüfungen führen.

Der Verlust der Sicherheitsfunktion wird durch die Prüfung erkannt. | Überwiegend durch die Struktur charakterisiert |

| Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Sicherheitsbezogene Teile müssen so gestaltet sein, dass

| Wenn der einzelne Fehler auftritt, bleibt die Sicherheitsfunktion immer erhalten.

Einige, aber nicht alle Fehler werden erkannt. Eine Anhäufung unerkannter Fehler kann zum Verlust der Sicherheitsfunktion führen. | |

| Die Anforderungen von B und die Verwendung bewährter Sicherheitsprinzipien müssen erfüllt sein.

Sicherheitsbezogene Teile müssen so gestaltet sein, dass

| Wenn Fehler auftreten, bleibt die Sicherheitsfunktion immer erhalten.

Die Fehler werden rechtzeitig erkannt, um einen Verlust der Sicherheitsfunktion zu verhindern. |

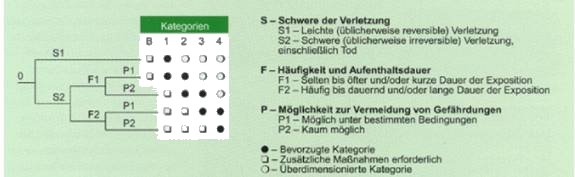

Ein vereinfachtes Verfahren auf der Grundlage von DIN EN 1050 zur Auswahl der geeigneten Kategorien für die Gestaltung der verschiedenen sicherheitsbezogenen Teile einer Steuerung wird in der DIN EN 954 Teil 1 beschrieben (Abb. 8). Die Kategorien sind in Abhängigkeit von den Risikoelementen:

Schwere der Verletzung, Häufigkeit und Aufenthaltsdauer und Möglichkeit zur Vermeidung von Gefährdungen dargestellt.

Das genannte Verfahren bezieht sich auf Steuerungen. Eine auf beliebige Gefahren und unterschiedliche Randbedingungen anwendbare Systematik zur Einstufung unterschiedlicher Risiken liegt bislang nicht vor.

Abb. 8: Mögliche Auswahl von Kategorien nach DIN EN 954-1 in Abhängigkeit von Risikoelementen (S, F, P)

4 Arten von Schutzeinrichtungen

Entsprechend der Maschinenrichtlinie muss der Maschinenhersteller bei der Auswahl von Schutzmaßnahmen folgende Grundsätze in der angegebenen Reihenfolge berücksichtigen:

Diese als Stufenkonzept zu bezeichnende Rangfolge von Maßnahmen findet sich auch in DIN EN 292-1. In der Praxis kommt innerhalb dieses Konzeptes dem Einsatz von Schutzeinrichtungen die größte Bedeutung zu. Die europäische Normung, insbesondere DIN EN 292, Teil 1 und 2, unterteilt Schutzeinrichtungen in drei Hauptgruppen: trennende, nicht trennende und abweisende Schutzeinrichtungen (Abb. 9).

Abb. 9: Schutzeinrichtungen

4.1 Trennende Schutzeinrichtungen

Zu den trennenden Schutzeinrichtungen gehören die feststehenden, die beweglichen, die einstellbaren, die verriegelten und die verriegelten trennenden Schutzeinrichtungen mit Zuhaltung (Abb. 10).

Abb. 10: Trennende Schutzeinrichtungen

Feststehende trennende Schutzeinrichtungen

Feststehende trennende Schutzeinrichtungen sind Verkleidungen und trennende Distanzschutzeinrichtungen, wie Umzäunungen und tunnelförmige Schutzeinrichtungen. Sie sind entweder nicht lösbar, z.B. durch Schweißverbindungen, oder lösbar, z.B. mit Hilfe von Befestigungselementen, die eine Wegnahme ermöglichen, angebracht.

Bewegliche trennende Schutzeinrichtungen

Bewegliche trennende Schutzeinrichtungen sind in der Regel mechanisch mit dem Maschinengestell oder angrenzenden festen Teilen verbunden und können über Scharniere oder geradlinige Führungen ohne Verwendung von Werkzeugen geöffnet werden. Zu diesen Einrichtungen gehören kraftbetriebene Schutzeinrichtungen und selbsttätig schließende Schutzeinrichtungen, die durch ein Maschinenelement (z.B. durch einen bewegten Tisch oder das Werkstück) betätigt werden, damit das Werkzeug (z.B. ein Kreissägeblatt) während der Vorschubbewegung laufen kann. Sobald das Werkzeug das Werkstück verlassen hat, kehrt die Schutzeinrichtung selbsttätig in ihre geschlossene Stellung zurück (Abb. 11). Steuernde Schutzeinrichtungen, die ebenfalls zu dieser Gruppe gehören, sind Einrichtungen, die in Verbindung mit einer Verriegelung (mit oder ohne Zuhaltung) wirken, so dass

Abb. 11: Selbsttätig schließende trennende Schutzeinrichtung

Einstellbare trennende Schutzeinrichtungen

Einstellbare trennende Schutzeinrichtungen haben mindestens zwei Einstellpositionen, die bei bestimmten Betriebsphasen eingenommen werden können. Derartige Einrichtungen befinden sich z.B. höhenverstellbar an Bohrmaschinen und Sägen zur Abdeckung der Werkzeuge.

Verriegelte trennende Schutzeinrichtungen

Verriegelte trennende Schutzeinrichtungen haben zusätzlich eine Verriegelungseinrichtung (z.B. elektrischer Art). Bei geöffneter Schutzeinrichtung kann die Maschinenfunktion nicht ausgeführt werden. Ist die Schutzeinrichtung geschlossen und wird anschließend geöffnet, muss für die Maschinenfunktion ein Halt-Befehl ausgelöst werden. Durch das Schließen der Schutzeinrichtung dürfen keine Maschinenfunktionen in Gang gesetzt werden.

Verriegelte trennende Schutzeinrichtungen mit Zuhaltung

Verriegelte trennende Schutzeinrichtungen mit Zuhaltung haben neben der Verriegelung noch eine Zuhaltung, die gewährleistet, dass Gefahrbereiche erst erreicht werden können, wenn gefährdende Maschinenfunktionen stillgesetzt sind. Hat z.B. eine Maschine einen Nachlauf, so kann die Schutzeinrichtung erst geöffnet werden, wenn der Nachlauf beendet ist (Abb. 12).

Abb. 12: Verriegelte trennende Schutzeinrichtung mit Zuhaltung an einer Mischmaschine mit Nachlauf der Mischwerkzeuge

4.2 Nicht trennende Schutzeinrichtungen

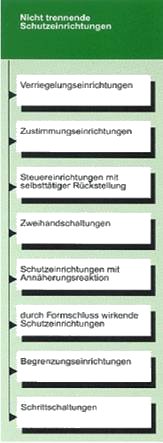

Zu den nicht trennenden Schutzeinrichtungen gehören Verriegelungseinrichtungen, Zustimmungseinrichtungen, Steuereinrichtungen mit selbsttätiger Rückstellung, Zweihandschaltungen, Schutzeinrichtungen mit Annäherungsreaktion sowie durch Formschluss wirkende Schutzeinrichtungen, Begrenzungseinrichtungen und Schrittschaltungen (Abb. 13).

Abb. 13: Nicht trennende Schutzeinrichtungen

Abb. 14: Positionsschalter und Näherungsschalter für Verriegelungszwecke an Schutzeinrichtungen

| Positionsschalter in Verriegelungseinrichtungen | Näherungsschalter in Verriegelungseinrichtungen

Betriebsmittel, bei denen durch Veränderung optischer, magnetischer, elektrostatischer oder anderer Felder eine Betätigung erfolgt. | |

| Schalter Kategorie 1

Schalter, bei denen Schaltglied und Betätigungsorgan konstruktiv und funktionell eine Einheit bilden. | Schalter Kategorie 2

Schalter, bei denen Schaltglied und Betätigungsorgan konstruktiv keine Einheit bilden, jedoch beim Betätigen funktionell zusammengeführt oder getrennt werden. | |

| Positionsschalter Kategorie 1

| Positionsschalter Kategorie 2

| Näherungssschalter

|

| Montagebeispiele

| Montagebeispiele

| Montagebeispiele

|

Verriegelungseinrichtungen

Verriegelungseinrichtungen stellen sicher, dass beim öffnen von Schutzeinrichtungen die Maschinenbewegungen stillgesetzt werden bzw. im geöffneten Zustand nicht anlaufen können (vgl. verriegelte trennende Schutzeinrichtungen). Für Verriegelungszwecke werden häufig Positionsschalter (elektromechanische) oder Näherungsschalter (elektronische) verwendet. In Abb. 14 sind die Schalteinrichtungen bzgl. ihres Aufbaus und der Betätigungseinrichtungen sowie Montagebeispiele an Schutzeinrichtungen (Schwenktür, Schutzgitter) dargestellt.

Zustimmungseinrichtungen

Zustimmungseinrichtungen sind zusätzliche, handbetätigte Steuereinrichtungen, die in Verbindung mit einer Starteinrichtung benutzt werden und nur bei ständiger Betätigung eine Maschinenfunktion zulassen.

Steuerung mit selbstständiger Rückstellung

Derartige Einrichtungen sind solche, bei denen das Stellteil durch ständiges Betätigen eine Maschinenfunktion aufrecht erhält.

Nach Loslassen des Stellgliedes geht dieses selbsttätig in die Ausgangsposition zurück und die Maschine wird stillgesetzt (Abb. 15).

Abb. 15: Steuerung mit selbsttätiger Rückstellung

Zweihandschaltungen

Dies sind Steuereinrichtungen mit selbsttätiger Rückstellung, die Maschinenbewegungen nur bei gleichzeitiger Betätigung von zwei Stellteilen ermöglichen. Detaillierte Anforderungen an Zweihandschaltungen sind in DIN EN 574 aufgeführt. Es werden drei Typen von Zweihandschaltungen entsprechend ihrer Funktionseigenschaften unterschieden (Abb. 16). Die Auswahl des Typs ergibt sich aus einer Risikobetrachtung (Abb. 17).

Abb. 16: Typen von Zweihandschaltungen

| Typen von Zweihandschaltungen | Typ 1 | Typ 2 | Typ 3 |

| Funktionseigenschaften | |||

| Beide Hände | x | x | x |

| Eingabe-/Ausgebesignal | x | x | x |

| Unterbrechen des Ausgabesignals | x | x | x |

| Versehentliche Betätigung | x | x | x |

| Umgehen | x | x | x |

| Erneutes Erzeugen des Ausgangssignals | x | x | |

| Synchrone Betätigung | x | ||

Abb. 17: Auswahl der Typen von Zweihandschaltungen

| Typ | Beispiele von Arbeitsabkäufen | Beispiele einer möglichen Anwendung an Menschen |

| 1 | Arbeitsvorgänge ohne Zuführung (Bestücken und/oder Entnehmen) zum Werkzeug.

Geringer Grund und Anlass, sich im Gefahrenbereich aufzuhalten und/oder durch Blockieren eines Stellteils die Zweihandschaltung zu umgehen | Heckenschere, Werkzeugspannnen |

| 2 | Arbeiten sehr nahe an dem Gefahrenbereich, aber normalerweise nicht in ihn hinein. | Einrichtbetrieb |

| 3 | Wiederholtes Zuführen (Bestücken und/oder Entnehmen) von Hand in den Gefahrenbereich hinein. | Mechanische Presse |

Schutzeinrichtungen mit Annäherungsreaktion

Derartige Einrichtungen sind solche, die eine Maschine oder eine Maschinenfunktion stillsetzen bzw. in einen sicheren Betriebszustand versetzen, wenn eine Person oder ein Körperteil sich dem Gefahrbereich nähert. Schutzeinrichtungen mit Annäherungsreaktion können mechanisch oder berührungslos betätigt werden. Mechanisch betätigte Einrichtungen sind z.B. Schaltmatten und Schaltleisten.

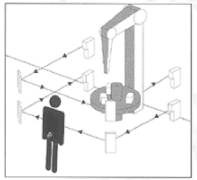

Abb. 18: Bereichssicherung mit Lichtschranke (Schema)

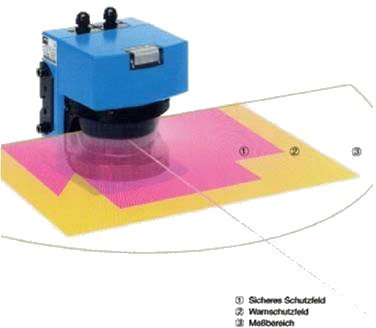

Abb. 19 zeigt eine Lichtschranke, die z.B. für Bereichssicherungen verwendet werden kann. Für die Flächenabsicherung werden z.B. Laserscanner eingesetzt, bei denen das Schutzfeld von bestimmten Grenzen programmiert werden kann (Abb. 20).

Abb. 19: Lichtschranke (Detail)

Abb. 20: Laserscanner zur Absicherung von Flächen um Maschinen

Durch Formschluss wirkende Schutzeinrichtungen

Dies sind Schutzeinrichtungen, die durch Formschluss (im Gegensatz zum Kraftschluss) gefährliche Bewegungen von Maschinenelementen, z.B. das Herabfallen von Teilen verhindern. Die Einrichtung stellt ein mechanisches Hindernis (Keil, Spindel, Strebe, Anschlag, Bolzen, etc.) dar, das selbsttätig und durch Formschluss wirkt.

Begrenzungseinrichtungen

Es sind Einrichtungen, die verhindern, dass eine Maschine oder eines ihrer Elemente eine vorgegebene Grenze überschreitet (z.B. durch Druckbegrenzung oder Wegbegrenzung).

Schrittschaltungen

Sie lassen nur eine begrenzte Wegstrecke bei Betätigung von Steuereinrichtungen zu. Jede weitere Bewegung ist so lange verhindert, bis das Stellteil erneut betätigt wird.

4.3 Abweisende Schutzeinrichtungen

Neben den trennenden und nicht trennenden Schutzeinrichtungen gibt es abweisende Schutzeinrichtungen.

Sie werden häufig im Bereich des Zugangs zu Gefahrbereichen eingesetzt.

Abweisende Schutzeinrichtungen ergeben keinen vollständigen Schutz, sondern reduzieren lediglich die Möglichkeit des Eingreifens in Gefahrbereiche durch Begrenzung des freien Zugangs.

Derartige Schutzeinrichtungen werden z.B. als Teilschutz im Wirkbereich von Werkzeugmaschinen eingesetzt.

| weiter. |  |