Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 730-7 / DGUV Information 209-040 - Entsorgung in Sägewerken - Arbeitssicherheit an Maschinen und Anlagen

Berufsgenossenschaftliche Information für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 12/2013)

Vorbemerkungen

Diese Berufsgenossenschaftliche Information (BGI) ist eine praktische Hilfe für die Auswahl und den Einsatz von Schutzmaßnahmen bei der Entsorgung in Sägewerken. Es werden beispielhaft Schutzmaßnahmen für den sicheren Betrieb von Maschinen und Anlagen bei der Entsorgung in Sägewerken dargestellt, die eine sichere Konstruktion, die Verwendung technischer Schutzmaßnahmen sowie Benutzerinformationen beinhalten.

Grundlage dafür bilden die durch die Berufsgenossenschaft Holz und Metall (BGHM) ermittelten Gefährdungen (auch Unfallrisiken) und der in den Mitgliedsbetrieben bekannte und durch Maschinenhersteller angewandte Stand der Technik.

Unter Risiko wird dabei die Wahrscheinlichkeit verstanden, bei einem bestimmten Arbeitsgang (bei einer Tätigkeit) Unfälle bestimmter Schwere zu erleiden. Die Risiken sind in die Gefährdungsstufen I, II und III eingeteilt, die wiederum auf der Auswertung des umfassenden statistischen Materials der BGHM beruhen.

Es bedeuten:

I (hoch)

Sehr häufig leichtere Unfälle/Gesundheitsschäden oder relativ oft schwere Unfälle/Gesundheitsschäden zu erwarten.

II (erheblich)

Häufig leichtere Unfälle/Gesundheitsschäden oder relativ selten schwere Unfälle/Gesundheitsschäden zu erwarten.

III (gering)

Selten leichte Unfälle/Gesundheitsschäden oder nur in extremen Ausnahmefällen schwere Unfälle/ Gesundheitsschäden zu erwarten.

Ein hier als gering bewertetes Risiko bedeutet keinesfalls, dass an dem Arbeitsplatz oder Arbeitsgerät sorglos gearbeitet werden kann oder gesundheitliche Belastungen ohne weitere Vorsorge in Kauf genommen werden können.

Die im folgenden beschriebenen sicherheitstechnischen Lösungen sind nach den Erfahrungen der BGHM geeignet, Risiken zu mindern und Unfälle zu vermeiden. Sie haben sich in der Praxis bewährt.

Die Unternehmen können bei Beachtung und Anwendung der hier dargestellten Informationen und Beispiele davon ausgehen, dass der Stand der Technik hinsichtlich Arbeitssicherheit und Gesundheit eingehalten wird.

Die in dieser BGI beschriebenen technischen Lösungen und Beispiele schließen andere, mindestens ebenso sichere Lösungen nicht aus, die in technischen Regeln anderer Mitgliedsstaaten der Europäischen Union oder anderer Vertragsstaaten des Abkommens über den Europäischen Wirtschaftsraum ihren Niederschlag gefunden haben können.

Im Anhang 1 werden die für das Betreiben sowie den Bau von Maschinen und Anlagen wesentlichen Vorschriften und Regeln aufgeführt.

Die für den Betrieb häufig erforderlichen Unterweisungshilfen und Formblätter finden Sie im Anhang 2.

Die sicherheitsgerechte Ausführung der Maschinen und Anlagen ist stark abhängig vom Baujahr. Diesen unterschiedlichen Anforderungen trägt der Anhang 3 Rechnung.

Anforderungen an unterschiedliche Maschinen/Anlagen

Anforderungen an neue Maschinen und Anlagen

Seit dem 1.1.1995 ist die Einhaltung der Anforderungen der Maschinenrichtlinie für alle Hersteller (Lieferanten) zwingend. In Deutschland ist die Maschinenrichtlinie durch das Produktsicherheitsgesetz (ProdSG) in nationales Recht umgesetzt.

Deshalb müssen diese Maschinen und Anlagen die in Anhang I der Maschinenrichtlinie aufgeführten grundlegenden Sicherheits- und Gesundheitsanforderungen erfüllen (Beschaffenheitsanforderungen).

| Hinweis: Gemäß "Leitfaden für die Anwendung der Maschinenrichtlinie 2006/42/EC" (2. Auflage - Juni 2010) "gelten Maschinen, die für sich genommen ihre bestimmte Anwendung ausführen können und bei denen lediglich die erforderliche Schutzeinrichtung oder Sicherheitsbauteile fehlen, nicht als unvollständige Maschinen" (aus Leitfaden S. 44). Solche Maschinen dürfen folglich nicht mit einer Einbauerklärung ausgeliefert werden. "Unvollständige Maschine" ist gemäß Maschinenrichtlinie fast eine Maschine, die "für sich genommen aber keine bestimmte Funktion erfüllen kann". |

Die Betriebsanleitung ist gemäß Anhang I, Punkt 1.7.4 Maschinenrichtlinie ein wesentlicher Bestandteil des technischen Arbeitsmittels.

Sie gehört zum Lieferumfang für die Maschine.

Wichtig ist, dass der Hersteller die Restrisiken ermittelt und in der Betriebsanleitung Empfehlungen zu Verhaltens- und Qualifikationsanforderungen der Maschinenbediener gibt.

Die Restrisiken, Warnhinweise auf vorhersehbare Fehlanwendungen sowie die evtl. benötigten persönlichen Schutzausrüstungen zur Vermeidung von Gefährdungen sind zu benennen.

Die Betriebsanleitung muss in der Sprache des Verwendungslandes (deutsch) formuliert sein.

Mit der Konformitätserklärung und der Vergabe des CE-Kennzeichens dokumentiert der Hersteller die Einhaltung der grundlegenden Anforderungen der Richtlinie an die Maschine/Anlage.

Unvollständige Maschine

Die Maschinenrichtlinie 2006/42/EG führt neu den Begriff der "Unvollständigen Maschine" ein. Damit werden Maschinen definiert, die "für sich genommen keine bestimmte Funktion erfüllen können". Für unvollständige Maschinen ist gemäß Maschinenrichtlinie keine Konformitätserklärung, sondern eine sogenannte Einbauerklärung vorgesehen, die den Hinweis enthalten muss, "dass die unvollständige Maschine erst dann in Betrieb genommen werden darf, wenn... festgestellt wurde, dass die Maschine... den Bestimmungen dieser Richtlinie entspricht".

Maschinen, die für sich genommen ihre bestimmte Anwendung ausführen können und bei denen lediglich die erforderliche Schutzeinrichtung oder Sicherheitsbauteile fehlen, gelten nicht als unvollständige Maschinen. Eine funktionsfähige Maschine mit fehlenden Schutzeinrichtungen darf demzufolge nicht mit einer Einbauerklärung ausgeliefert werden.

Anforderungen an gebrauchte Maschinen und Anlagen

Das neue ProdSG erfasst auch Gebrauchtmaschinen (den Gebrauchtmaschinenhandel). Gebrauchtmaschinen müssen mindestens dem Stand der Technik zum Zeitpunkt ihres Inverkehrbringens entsprechen.

Gebrauchtmaschinen müssen des Weiteren dem Anhang I der Betriebssicherheitsverordnung entsprechen und geeignet sein, den Sicherheits- und Gesundheitsschutz der Beschäftigten zu gewährleisten. Die Pflicht zur Umsetzung der Forderungen der Betriebssicherheitsverordnung richtet sich an den Maschinenbetreiber (Unternehmer).

Maschinen für den Eigengebrauch

Wird eine Maschine vom Betreiber für den Eigengebrauch hergestellt und erstmals in Betrieb genommen, fällt diese Maschine in den Anwendungsbereich der Maschinenrichtlinie, da dies einem Inverkehrbringen gleich gestellt wird. Der Betreiber wird damit zum Hersteller und hat das CE-Konformitätsverfahren wie für eine neue Maschine durchzuführen.

Wesentliche Veränderung von Maschinen

In Unternehmen kommt es häufig vor, dass Maschinen an eigene spezielle Anforderungen der Fertigung angepasst werden müssen. Einige Betreiber konstruieren sogar einen Teil ihrer Maschinen selbst, entwickeln oder verändern die Steuerungen usw. Manchmal werden alte Maschinen auch komplett umgebaut. In diesen Fällen ist zu überprüfen, ob eine wesentliche Veränderung der Maschine vorliegt.

Die "Wesentliche Veränderung" von Produkten ist im ProdSG geregelt. Dabei ist dieser Begriff jedoch nicht näher definiert und muss ausgelegt werden. Eine Erläuterung des Inhalts erfolgte im Interpretationspapier des BMA und der Länder zum Thema "Wesentliche Veränderung von Maschinen" (Bekanntmachung des BMA vom 7. September 2000 - 111c 3-39607-3 - [Bundesarbeitsblatt 11/2000 S. 35]).

Bei jeder Veränderung, z.B.:

ist für diese Maschine eine Gefahren- und Risikoanalyse durchzuführen.

Ziel der Analyse ist die Feststellung, ob sich durch die Veränderung neue Gefährdungen ergeben haben oder ob sich ein bereits vorhandenes Risiko erhöht hat. Ist das nicht der Fall, liegt keine wesentliche Veränderung vor.

Führt diese Betrachtung zu dem Ergebnis, dass sich neue Gefährdungen ergeben haben oder sich ein bereits vorhandenes Risiko erhöht hat, ist das CE-Konformitätsverfahren durchzuführen.

Verkettete Maschinen und Anlagen *

Gemäß Maschinenrichtlinie gilt als Maschine auch eine "Gesamtheit von Maschinen, die, damit sie zusammenwirken, so angeordnet sind und betätigt werden, dass sie als Gesamtheit funktionieren."

Komplexe Anlagen bilden ein zusammengehörendes Ganzes. Zu ihnen zählen u. a.:

Wer erstmals Maschinen verkettet oder zu einer komplexen Anlage zusammenbaut, wird wie ein Hersteller im Sinne der Maschinenrichtlinie tätig. Hersteller ist derjenige, der die Verantwortung für den Entwurf und den Bau der Anlage hat. Er trägt damit auch die Verantwortung für die Konformität der verketteten Anlage und muss das Konformitätsbewertungsverfahren nach Maschinenrichtlinie durchführen und das CE-Zeichen anbringen.

Diese Anforderungen gelten auch für Betreiber, die Gesamtanlagen für den Eigengebrauch herstellen. Dabei kann die Gesamtmaschine

bestehen.

Für die Bereitstellung von Arbeitsmitteln und deren Benutzung ist außerdem die "Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes" (Betriebssicherheitsverordnung) zu beachten.

Planung

Verfahrensablauf

Beim Verarbeiten der Stämme fallen auch Restprodukte wie Rinde, Sägespäne, Spreißel, Schwarten, Hackschnitzel und Kappabfälle an. Diese werden durch die Entsorgung an der Entstehungsstelle erfasst, getrennt abgefördert, ggf. zerkleinert und zwischengelagert.

Sicherheitstechnisches Grundkonzept

Übergänge von der Einschnittmaschine zu den Fördereinrichtungen der Entsorgung durch trichterförmige Verblechungen schließen.

Falls ein Erreichen von Gefahrstellen innerhalb der Entsorgung möglich ist, muss der Zutritt in die Entsorgung mit elektrisch verriegelten Zugangstüren und ggf. mit Zuhaltung gesichert werden.

Anlaufwarneinrichtung nach EN 618

Falls das Starten einer mechanischen Fördereinrichtung zu einer gefährdenden Situation führen kann, muss 10 s vor dem Start ein eindeutiges akustisches Warnsignal für 3 s und/oder ein optisches Warnsignal, wie z.B. ein Blinklicht, ausgelöst werden. Solche Signale müssen z.B. in Situationen vorgesehen sein, in denen die mechanische Fördereinrichtung nicht im Blickfeld der Bedienperson ist, oder wenn es notwendig ist, Personen, die sich in diesem Bereich aufhalten können, zu warnen, dass eine spezielle Einrichtung oder ein Mechanismus kurz vor dem Starten ist. Die akustische Warneinrichtung muss einen Schalldruckpegel von 15 dB(A) über dem Mittelwert des Umgebungsschalldruckpegels in einer Höhe von 1,6 m über Flurebene und in einer horizontalen Entfernung von 1 m vorsehen.

NOT-AUS-Schalter

Schon bei der Planung ist die Lage der NOT-AUS-Schalter (nach EN 619 alle 20 m) zu berücksichtigen, weil eine nachträgliche, geschützte Kabelverlegung aufwändig ist.

Wenn die Entfernung zwischen den zugänglichen Stellen des Stetigförderers und dem Hauptschalter 10 m oder weniger beträgt, kann er als Not-Stopp verwendet werden.

Bei vorhandenen Anlagen, an denen risikobehaftete Arbeitsweisen beim Einrichten, Warten oder Entstören erkennbar werden, ist zu prüfen, ob durch Verbesserungen anhand nebenstehender Liste eine höhere Sicherheit erreicht werden kann.

| Es wird dringend empfohlen, sich schon bei der Planung und vor Vertragsabschluss beraten zu lassen, z.B. durch Mitarbeiter des Sachgebiets Holzbe- und -verarbeitung des Fachbereichs Holz und Metall der BGHM.

Dies gilt insbesondere:

Unter Berücksichtigung der Leistungsdaten der Maschine bzw. Anlage sollte die Einhaltung der sicherheitstechnischen Vorgaben gemeinsam mit dem Hersteller und z.B. einem Mitarbeiter des Sachgebietes Holzbe- und -verarbeitung des Fachbereiches Holz und Metall nach Inbetriebnahme überprüft werden. |

Einzelmaschinen

Schwingförderrinne (Vibrorinne)

Risiko

Gefährdungsstufe III.

Es besteht ein geringes Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Zwischen schwingender Vibrorinne und festen Einbauten (z.B. Trichterwänden) Sicherheitsabstand von mindestens 25 mm - bei maximaler Auslenkung der Vibrorinne - einhalten.

Exzenterantriebe verkleiden.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

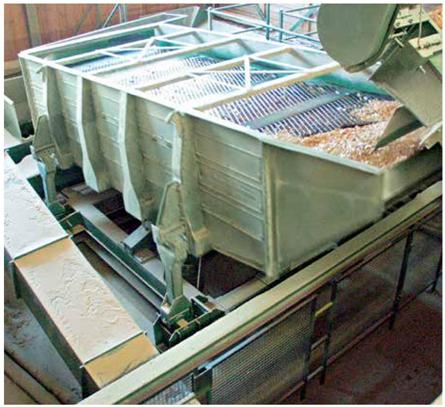

Bild 1: Vibrorinne

1. Sicherheitsabstand von mindestens 25 mm zwischen Vibrorinne und trichterförmiger Verblechung

Förderband

Risiko

Gefährdungsstufe III.

Es besteht ein geringes Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Sicherung der Bandauflaufstellen und Antriebe des Förderers durch Verkleidungen, Füllstücke oder Auskleidungen.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

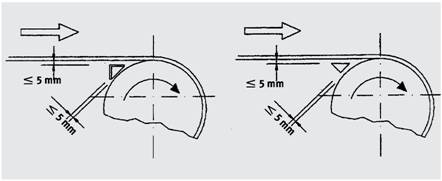

Bild 2: Füllstücke an Einzugstellen von z.B. Förderbändern nach EN 619

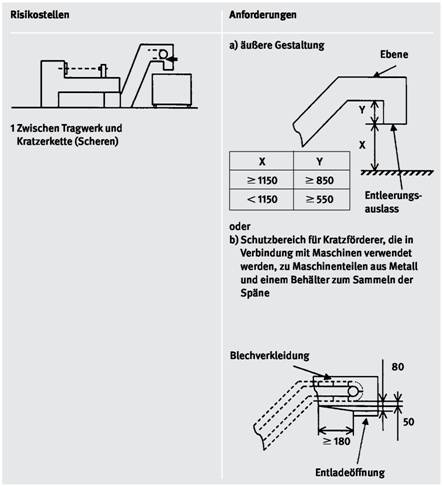

Kratzförderer

Risiko

Gefährdungsstufe II.

Es besteht ein erhebliches Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Sicherung der Einzelgefahrstellen des Förderers (z.B. Kettenauflaufstellen, Quetsch- und Scherstellen durch Mitnehmer) durch Verkleidungen oder Auskleidungen der Förderebene (Abstand Auskleidung zum Mitnehmer höchstens 5 mm).

Sicherung der Auflaufstellen an den Umlenkrädern durch Verkleidungen.

Leicht erreichbare NOT-AUS-Schalter.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Dies betrifft insbesondere den Austausch der Mitnehmerleisten (z.B. Weiterschalten des Kratzförderers im Tippbetrieb vor Ort).

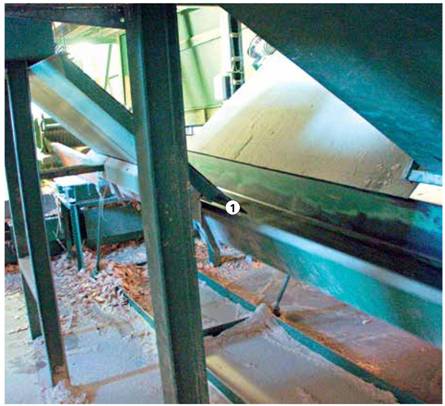

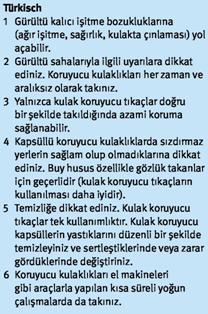

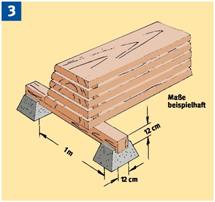

Bild 3: Anforderungen an Kratzförderer nach EN 618 (Stetigförderer und Systeme - Sicherheits- und EMV-Anforderungen an mechanische Fördereinrichtungen für Schüttgut ausgenommen ortsfeste Gurtförderer)

Bild 4: Kratzförderer

1. Gegen Zugriff gesicherte Einwurföffnung (Gitter)

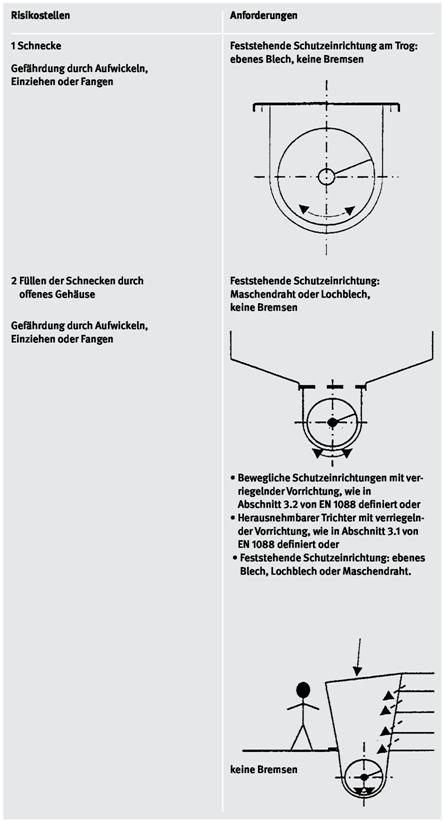

Schneckenförderer

Risiko

Gefährdungsstufe II.

Es besteht ein erhebliches Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Sicherung der Gefahrstellen durch trennende Schutzeinrichtungen.

Leicht erreichbare NOT-AUS-Schalter.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Bild 5: Anforderungen an Schneckenförderer nach EN 618

(Stetigförderer und Systeme - Sicherheits- und EMV-Anforderungen an mechanische Fördereinrichtungen für Schüttgut ausgenommen ortsfeste Gurtförderer)

Risiko

Gefährdungsstufe II.

Es besteht ein erhebliches Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Messerwellenverkleidung mit elektrischer Verriegelung und Zuhaltung bis zum Werkzeugstillstand.

Not-Abschalteinrichtung für Einzugsvorrichtung

Für den Messerwechsel sichere Aufstiege und Podeste schaffen.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Zum Messerwechsel schnittfeste Handschuhe verwenden.

Stand der Entsorgungstechnik

Entsorgung durch Kratzförderer.

Stand der Lärmminderungstechnik

Schnelllaufende Hacker weisen Emissionsschalldruckpegel am Arbeitsplatz von etwa 100 dB(A) auf. Sie sind deshalb zu kapseln (Lärmschutzkabine).

Bild 6: Hacker mit Schallschutzkabine

Bild 7: Schaltbügel vor der Einzugsvorrichtung des Hackers

Schwingsiebe

Risiko

Gefährdungsstufe III.

Es besteht ein geringes Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Sicherheitsabstand bei größter Ausschwingung von mindestens 0,5 m zu festen Teilen der Umgebung. Falls dieser Abstand nicht eingehalten werden kann, ist eine Umzäunung mit elektrisch verriegelter Zugangstür erforderlich.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Bild 8: Schwingsieb mit Umzäunung

Späneboxen mit Egalisiereinrichtungen

Risiko

Gefährdungsstufe I.

Es besteht ein hohes Verletzungsrisiko durch:

Beschaffenheit und Schutzmaßnahmen

Gefahrbereichssicherung: Umzäunung mit elektrisch verriegelten Zugangstüren.

Sichere Zugänge (Treppen, Laufstege, Überstiege) für Störungsbeseitigungen und Instandhaltungsarbeiten schaffen.

Betrieb

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Es besteht Lebensgefahr, wenn bei nicht abgeschalteter Anlage eingestiegen wird.

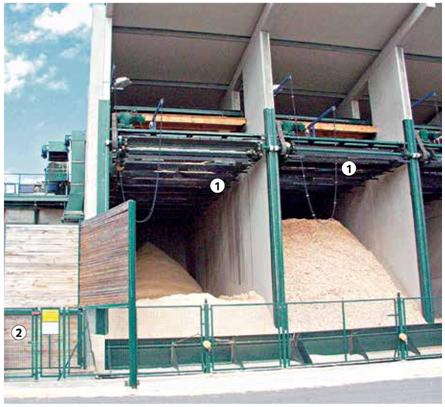

Bild 9: Späneboxen mit Egalisiereinrichtungen

1. Egalisiereinrichtung

2. Umzäunung mit elektrisch verriegelter Zugangstür

Wartungs-, Reparatur- und Entstörarbeiten

Risiko

Gefährdungsstufe I.

Es besteht ein hohes Verletzungsrisiko durch:

Sicherheitstechnisches Grundkonzept

Bereits in der Planungsphase ist ein Schutzkonzept zu erstellen, das den Anreiz zum Manipulieren der Schutzeinrichtungen (Zeitvorteile beim Umgehen von praxisuntauglichen Schutzeinrichtungen) vermeidet. Ansonsten werden erfahrungsgemäß aufgrund fehlender Einricht- und Entstörhilfen Umzäunungen überstiegen oder Verriegelungsschalter von Schutzeinrichtungen unwirksam gemacht.

Das Manipulieren von Schutzeinrichtungen kann z.B. durch einen Betriebsartenwahlschalter vermieden werden. In der Betriebsart "Hand" darf unter bestimmten Voraussetzungen bei geöffneter Schutztüre die Anlage im Tippbetrieb gefahren werden (z.B. Betriebsart "Hand" bei der Doppelwellenkreissäge oder "Schmierschaltung" bei Stetigförderer ohne Zentralschmierung) - siehe Beschaffenheitsanforderungen.

Abschmierarbeiten an eingeschalteten Stetigförderern

Zentralschmierung

Bei einer Zentralschmierung erübrigt sich das manuelle Eingreifen bei eingeschalteten Förderketten. Gleichzeitig wird ein Ausfall der Produktion vermieden.

Bild 10: Zentralschmierung am rücklaufenden Kettenstrang eines Vereinzelners

1. Zentralschmierung

Betriebsart "Schmierschaltung"

Die betriebliche Praxis zeigt, dass bei fehlender Zentralschmierung das Abschmieren von Förderketten nur bei laufender Kette sinnvoll ist. Hierfür ist nach den Erfahrungen der BGHM eine "Schmierschaltung" erforderlich.

In dieser Betriebsart können die Stetigförderer bei überbrückten Schutzeinrichtungen durch

gesteuert werden.

Bei Förderketten mit aufgesetzten Mitnehmern sollten zur Risikominimierung Sicherheitsabstände (in der Regel für den Fuß) eingehalten werden, um Quetsch- und Schergefahren zwischen den Mitnehmern und Auskleidungen der Förderebene oder anderen festen Teilen der Anlage zu vermeiden.

Für die Abschmierarbeiten müssen geeignete Zugänge und Standflächen vorhanden sein.

Schmiernippel

Schmiernippel sollten, soweit dies technisch möglich ist, außerhalb des gesicherten Gefahrbereiches angeordnet und nach Möglichkeit in Gruppen zusammengefasst sein.

Verriegelungsschaltungen

Ausführung von Verriegelungsschaltern

Es dürfen nur solche Verriegelungsschalter eingesetzt werden, die den in Sägewerken auftretenden Belastungen (Vibrationen, hohe Kräfte beim Öffnen oder Schließen von beweglichen Schutzeinrichtungen, Stöße durch herabfallende Werkstücke, Verschmutzung durch Späne) standhalten.

Bild 11: Elektrisch verriegelte Zugangstür

1. stabile Türverriegelung

2. Riegel kann nicht vom Gefahrbereich aus betätigt werden

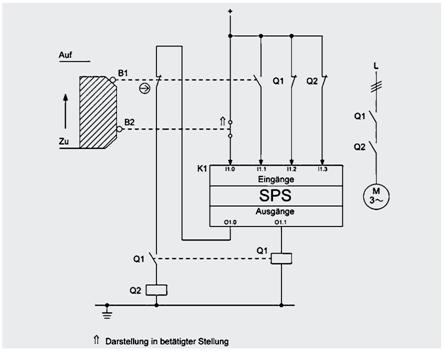

Anforderungen an sicherheitstechnische Steuerungen

Die Norm DIN EN ISO 13849 "Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen" macht Vorgaben für die Gestaltung von sicherheitsbezogenen Teilen von Steuerungen. Wichtiger Bestandteil ist die Einbeziehung wahrscheinlichkeitstheoretischer Ansätze zur sicherheitstechnischen Beurteilung und Auslegung von Steuerungen.

Entsprechend der Risikoanalyse des Herstellers wird ein erforderlicher Performance Level PLr für steuerungstechnische Sicherheitsfunktionen ausgewählt.

Ohne besondere Maßnahmen wird z.B. der Ausfall eines Verriegelungsschalters in einer einkanaligen Struktur (Kategorie 1) nicht erkannt, was dazu führen kann, dass die Anlage nicht abschaltet bzw. trotz geöffneter Schutzeinrichtung wieder eingeschaltet werden kann.

Damit eine Anlage trotzdem sicher abgeschaltet und dieser Ausfall erkannt wird, ist eine redundante Steuerungs-Architektur (Steuerungskategorie 3) erforderlich (siehe Beispielgrafik rechts), die mindestens den geforderten Performance Level PLr erreicht.

Bild 12: Nicht geschützte elektrische Verriegelung einer Zugangstür

1. Schalter nicht gegen eine Beschädigung durch herabfallende Werkstücke geschützt

2. Quittiertaste kann unzulässigerweise vom Gefahrbereich aus betätigt werden

Bild 13: Redundante Stellungsüberwachung beweglicher trennender Schutzeinrichtung in diversitärer Technologie (elektromechanisch und programmierbar elektronisch) - Bild aus BGIA-Report 2/2008 "Funktionale Sicherheit von Maschinensteuerungen - Anwendung der DIN EN ISO 13849"

Sicherheits-SPS

Partiell abschaltbare Anlagenbereiche (Aufteilung einer Gesamtanlage in mehrere Gefahrbereiche) erhöhen die Verfügbarkeit der Gesamtanlage, erfordern aber bei Einsatz konventioneller Steuerungstechnik einen hohen Verdrahtungsaufwand.

Nachträgliche Änderungen der Gefahrbereichsunterteilung sind zudem nur mit einem sehr hohen Aufwand möglich.

Einen neuen sicherheitstechnischen Ansatz bietet der Einsatz von fehlersicheren SPS (Speicherprogrammierbare Steuerungen). Entscheidender Vorteil dieser SPS-basierten Sicherheitstechnik ist die Möglichkeit, sowohl verfahrenstechnische wie auch sicherheitsrelevante Programme unbeeinträchtigt nebeneinander ausführen zu können.

Dadurch erübrigt sich die separate Sicherheitssteuerung samt Verdrahtung, wie sie beim Einsatz einer gewöhnlichen SPS notwendig ist.

Unerwarteter Maschinenanlauf bei Steuerung mit einem Schalter mit Selbsthaltung

Im Rahmen der Gefahrenanalyse wird gelegentlich der Start einer gefahrbringenden Bewegung durch einen Start-Schalter mit Selbsthaltung ohne weitere Sicherungsmaßnahmen akzeptiert, weil die Zeit zwischen Betätigen des Starttasters und dem Ende der gefahrbringenden Bewegung so kurz ist, dass die Gefahrstelle i.d.R. nicht erreicht werden kann.

Bei Maschinenbewegungen mit einer solchen Steuerung kann das Risiko eines unerwarteten Anlaufes bestehen. Ist z.B. der Endschalter, der die Endlage meldet, fehlerhaft belegt (z.B. durch ein Holzreststück), wird nach einem Startbefehl die gefahrbringende Bewegung nicht ausgeführt. Wird dann dieser Fehler an dem Endschalter ohne vorheriges Abschalten der Anlage beseitig, kommt es zu einem unerwarteten Maschinenanlauf.

Ein solches Risiko kann durch Verwendung eines Tippschalter anstelle eines Schalters mit Selbsthaltung verringert werden.

Lässt sich eine Tippschaltung nicht realisieren, und ist aufgrund der Gefahrenanalyse des Herstellers ein Schalter mit Selbsthaltung tolerierbar, muss die Steuerung mindestens so ausgelegt sein, dass eine Plausibilitätskontrolle des Signalwechsels an den Endschaltern erfolgt.

Wird dadurch eine fehlerhafte Belegung der Endschalter durch die Steuerung erkannt (z.B. beide Endschalter für Anfangs- und Endlage zur gleichen Zeit belegt), muss dies zu einem Programmstopp führen.

Ein neuer Startbefehl nach der Störungsbeseitigung darf nur nach vorheriger Quittierung des Programmstopps möglich sein. Diese Minimallösung ist in Ausnahmesituationen denkbar, erfordert aber zwingend weitere Sicherungsmaßnahmen gemäß der Gefahrenanalyse des Herstellers.

Reinigung

Über Öffnungen in den Maschinen kann Holzstaub austreten und sich auf dem Boden, auf Kabelkanälen, Maschinenteilen, Elektromotoren, Gehäusen von Maschinenlager absetzen. Um im Störungsfall (z.B. heiß laufendes Maschinenlager) die Entzündung der abgelagerten Holzstaubschicht zu vermeiden, ist eine mindestens wöchentliche Grundreinigung erforderlich. Weitere Hinweise siehe Angaben des Sachversicherers.

Maßnahmen gegen Brände bei Schweiß- und Trennschleifarbeiten

Arbeiten erst beginnen, wenn sie vom Unternehmer oder einem Brandschutzbeauftragten freigegeben sind.

Muster eines Erlaubnisscheins siehe Anhang 2 "Schweißerlaubnis".

Organisation

Grundsätzliche Vorgehensweise:

zu prüfen, wie diese Arbeiten benutzerfreundlich und bedarfsgerecht durchgeführt werden können.

Zur Festlegung dieser Vorgehensweisen ist der Hersteller, die Sicherheitsfachkraft und ggf. der Mitarbeiter des Sachgebietes Holzbe- und -verarbeitung des Fachbereiches Holz und Metall der BGHM hinzuzuziehen. Die ermittelte Vorgehensweise ist in einer Betriebsanweisung festzuhalten.

Muster für eine Betriebsanweisung zum Einrichten, Warten und Instandsetzen, Entstören siehe Anhang 2 "Sicheres Arbeiten an Maschinen und verketteten Anlagen".

| Vorschriften und Regeln | Anhang 1 |

1. Gesetze, Verordnungen und Richtlinien

Produktsicherheitsgesetz (ProdSG)

Betriebssicherheitsverordnung (BetrSichV)

Maschinen-Richtlinie 2006/42/EG vom 17.05.2006

Niederspannungs-Richtlinie 2006/95/EG vom 12.12.2006

Richtlinie über die elektromagnetische Verträglichkeit EMV Richtlinie 2004/108/EG

2. Europäische Normen

| EN ISO 4413 | Fluidtechnik - Allgemeine Regeln und sicherheitstechnische Anforderungen an Hydraulikanlagen und deren Bauteile |

| EN ISO 12100 | Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze - Risikobeurteilung und Risikominderung |

| EN ISO 13849-1 | Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen - Teil 1: Allgemeine Gestaltungsleitsätze |

| EN ISO 13850 | Sicherheit von Maschinen - Not-Halt - Gestaltungsleitsätze |

| EN ISO 13855 | Sicherheit von Maschinen - Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen |

| EN ISO 13857 | Sicherheit von Maschinen - Sicherheitsabstände gegen das Erreichen von Gefährdungsbereichen mit den oberen und unteren Gliedmaßen |

| EN ISO 14122-1 bis 4 | Sicherheit von Maschinen - Ortsfeste Zugänge zu maschinellen Anlagen |

| EN 349 | Sicherheit von Maschinen - Mindestabstände zur Vermeidung des Quetschens von Körperteilen |

| EN 619 | Stetigförderer und Systeme - Sicherheits- und EMV-Anforderungen an mechanische Fördereinrichtungen für Stückgut |

| EN 953 | Sicherheit von Maschinen - Trennende Schutzeinrichtungen - Allgemeine Anforderungen an Gestaltung und Bau von feststehenden und beweglichen trennenden Schutzeinrichtungen |

| EN 1037 | Sicherheit von Maschinen - Vermeidung von unerwartetem Anlauf |

| EN 1870-4 | Sicherheit von Holzbearbeitungsmaschinen - Kreissägemaschinen - Teil 4: Mehrblattkreissägemaschinen für Längsschnitt mit Handbeschickung und/oder Handentnahme |

| EN 60204-1 | Sicherheit von Maschinen - Elektrische Ausrüstung von Maschinen - Teil 1: Allgemeine Anforderungen |

3. Unfallverhütungsvorschriften

BGV A3 Elektrische Anlagen und Betriebsmittel

VBG 5* Kraftbetriebene Arbeitsmittel

VBG 7j* Maschinen und Anlagen zur Be- und Verarbeitung von Holz und ähnlichen Werkstoffen

VBG 10* Stetigförderer

4. Berufsgenossenschaftliche Regeln, Informationen ZH 1/3.12* Sicherheitsregeln für Hackmaschinen

ZH 1/159* Sicherheitsregeln für Vertikalumsetzeinrichtungen

5. Bestimmungen der Feuerversicherer

VdS 2029 Holz bearbeitende und verarbeitende Betriebe - Richtlinien für den Brandschutz

* nur noch gültig für Maschinenaltbestand vor Inkrafttreten der Maschinenrichtlinie

| Unterweisungshilfen, Formblätter | Anhang 2 |

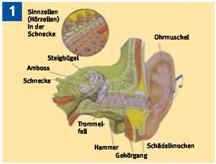

Sicheres Arbeiten mit Gehörschutz in Lärmbereichen

| Lärm kann zu bleibenden Gehörschäden (Schwerhörigkeit, Taubheit, Ohrgeräusch) führen. | Hinweise auf Lärmbereiche beachten. Gehörschutz immer und ununterbrochen tragen! |

|  |

| Nur bei richtigem Sitz von Gehörschutzstöpseln wird optimaler Schutz erreicht. | Bei Kapselgehörschutz auf dichten Sitz der Dichtungsringe achten. Gilt besonders für Brillenträger (besser Gehörschutzstöpsel verwenden). |

|  |

| Auf Hygiene achten. Gehörschutzstöpsel sind Einmalprodukte. Dichtkissen von Gehörschutzkapseln regelmäßig reinigen und bei Verhärtung und Beschädigung austauschen. | Gehörschutz auch bei kurzzeitigen lärmintensiven Arbeiten, z.B. mit Handmaschinen, tragen. |

|  |

| Bilder: BGHM | |

|  |

Unterweisung über sicheres Arbeiten in Lärmbereichen

Folgende Personen wurde anhand der umseitigen Ausführungen über das sichere Arbeiten mit Gehörschutz in Lärmbereichen unterwiesen.

Ihnen steht folgender persönlicher Gehörschutz zur Verfügung:

| [ ] | Gehörschutzkapseln |

| [ ] | Gehörschutzstöpsel |

| [ ] | Gehörschutzwatte |

| [ ] |

Zusätzlich wurden sie auf folgende betriebliche Regelungen hingewiesen:

| [ ] | |

| [ ] | |

| [ ] |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| * Nichtzutreffendes bitte streichen | |

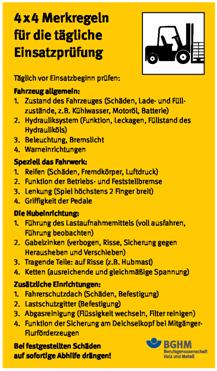

Sicherer Betrieb von Flurförderzeugen

| Nenntragfähigkeit der Flurförderzeuge niemals überschreiten. Traglastdiagramm beachten. | Fahrerrückhalteinrichtung (z.B. Fahrersitzgurt oder Bügeltür) bei jeder Fahrt benutzen. |

|  |

| Last am Gabelrücken anlegen, Hubmast nach hinten neigen. Gabelzinken gleichmäßig belasten, in niedrigster Stellung verfahren. | Niemals ohne Sicht fahren. Ausnahmsweise beim Transport hoher Lasten rückwärtsfahren oder Einweiser zur Hilfe nehmen. |

|  |

| Mit hochgestellter Last nur zum Auf- und Absetzen verfahren. Hubgerüst nur über Stapelfläche nach vorn neigen. | Im Gefälle und in Steigungen Last immer bergseitig führen und nicht wenden. |

|  |

| Vor Verlassen des Flurförderzeuges Feststellbremse anziehen und Gabeln absenken. Auf geneigten Flächen zusätzlich durch Unterlegkeile das Wegrollen verhindern. | Gabelstapler erst verlassen, wenn der Antrieb stillgesetzt, die Feststellbremse angezogen, die Gabeln auf den Boden abgesenkt und der Schlüssel abgezogen ist. |

|  |

| Bilder: 1 BGHM 2 Suffel Fördertechnik GmbH & Co. KG 3, 4, 5, 7, 8 Rauch Möbelwerke GmbH/BGHM 6 Steelcase/BGHM | |

Allgemeines

Verkehrsregelung

Fahrweise

Besondere Einsatzbedingungen

Unterweisung über den sicheren Betrieb von Flurförderzeugen

Folgende Personen wurden anhand der umseitigen Ausführungen über die folgenden Abschnitte unterrichtet sowie anhand der Bilder über das sichere Arbeiten mit Flurförderzeugen mit Fahrersitz oder Fahrerstand unterwiesen.

Zusätzlich wurden sie auf folgende betriebliche Regelung hingewiesen:

| [ ] | Allgemeines |

| [ ] | Verkehrsregelung |

| [ ] | Fahrweise |

| [ ] | Besondere Einsatzbedingungen |

| [ ] | |

| [ ] | |

| [ ] |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| * Nichtzutreffendes bitte streichen | |

Sicherer Betrieb bei besonderen Einsätzen von Flurförderzeugen

| Arbeitsbühne gegen Abkippen und Abrutschen formschlüssig sichern ( Steckbolzen mit Splint gesichert). | Instandhaltungsarbeiten mit Gabelstapler und Arbeitsbühne. |

|  |

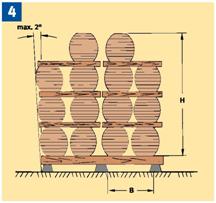

| Beispiel für Stapelunterbau: Kanthölzer (12 cm x 12 cm), Stapelsteine im Abstand von ca. 1 Meter. | Stapelhöhe: im Freien max. 3 x Stapelbreite, in geschlossenen Räumen max. 4x Stapelbreite. Schiefstellung max. 2° (= 10 cm bei 3 m Höhe). |

|  |

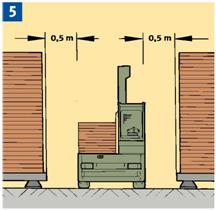

| Mindestgangbreite = max. Fahrzeugbreite (inkl. Last) + 2 x 50 cm (beidseitiger Sicherheitsabstand). | Gabelstapler mit Zangengreifer zum Transport von Rundholz. |

|  |

| Bilder: 1 und 2: Ladenburger GmbH Bilder 3, 4 und 5: BGHM Bild 6: Dorn-Tec GmbH und Co.KG | |

Einsatz mit Arbeitsbühne

Stapeln von Schnittholz, Platten und Paletten; Verfahren von Rundholz

Unterweisung über den sicheren Betrieb bei besonderen Einsätzen von Flurförderzeugen

Folgende Personen wurden über den sicheren Betrieb bei besonderen

Einsätzen von Flurförderzeugen unterwiesen anhand der umseitigen Ausführungen über die Abschnitte:

| [ ] | Allgemeines |

| [ ] | Verkehrsregelung |

| [ ] | Fahrweise |

| [ ] | Besondere Einsatzbedingungen |

Zusätzlich wurden sie auf folgende betriebliche Regelung hingewiesen:

| [ ] | |

| [ ] |

Gleichzeitig wurden sie zur Beachtung der im Bereich der Maschine angebrachten Maschinenplakate angehalten.

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| * Nichtzutreffendes bitte streichen | |

Unterweisung zum Tragen von Sicherheitsschuhen

Nachfolgend genannte Mitarbeiter verrichten Tätigkeiten, bei denen mit Fußverletzungen zu rechnen ist.

Sie erhielten Sicherheitsschuhe und wurden darüber unterrichtet, dass sie nach § 30 der Berufsgenossenschaftlichen Vorschrift "Allgemeine Vorschrift en" (BGV A1) zum Tragen dieser Sicherheitsschuhe verpflichtet sind.

| [ ] | |

| [ ] | |

| [ ] |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| Frau/Herr* | geb. am |

| Inhalt der Unterweisung (hier Bildnummern eintragen) | |

| Datum | Unterweisung bestätigt |

| * Nichtzutreffendes bitte streichen | |

Sicheres Arbeiten an Maschinen und verketteten Anlagen

Für das sichere Arbeiten an Maschinen und Anlagen sind detaillierte Betriebsanweisungen erforderlich.

Dazu sind umfangreiche Vorermittlungen notwendig, wie z.B.:

1. Mögliche Problembereiche der Anlage/Maschine ermitteln. Problembereiche können sein:

2. Berücksichtigen der Erkenntnisse aus der Auswertung sämtlicher an der jeweiligen Maschine/Anlage auftretenden Störungen und deren Ursachen.

3. Auf Grund der mit den einzelnen Tätigkeiten verbundenen Unfallrisiken und der Qualifikation der Beschäftigten ist festzulegen, welche Personen nachfolgende Tätigkeiten durchführen dürfen:

Die Beseitigung von komplexen Störungsursachen erfordert gelegentlich eine Fehlersuche bei laufender Anlage.

An neuen Maschinen und Anlagen ist das Schutzkonzept so fortschrittlich, dass das Beobachten ohne Manipulieren von Schutzeinrichtungen möglich ist. Bei Altanlagen ist dies nicht immer der Fall. Es lässt sich dann nicht vermeiden, dass zur Fehlererkennung die Schutzwirkung von Schutzeinrichtungen kurzzeitig aufgehoben werden muss.

4. Die Vorgaben und die Bedienungsanleitung des Herstellers sowie die betrieblichen Gegebenheiten sind zu berücksichtigen.

Bausteine mit Textvorschlägen für Betriebsanweisungen siehe nachfolgende Seiten.

Bausteine für Betriebsanweisungen "Sicheres Arbeiten an Maschinen und verketteten Anlagen"

Allgemeines

Bei häufigen Störungen oder bei nichtpraxisgerechtem Schutzkonzept die Vorgesetzten informieren, damit die Ursachen ermittelt und beseitigt werden können.

| Schutzeinrichtungen dürfen nicht entfernt oder umgangen werden!

Das Übersteigen von Zäunen oder Überbrücken von Positionsschaltern mit Sicherheitsfunktion an Türen, Schutzhauben, Deckeln etc. ist verboten. |

Sicherheitsschuhe und Gehörschutz benutzen.

Eng anliegende Kleidung tragen.

Folgende Personen dürfen die Maschine/Anlage bedienen:

Nur folgende Personen dürfen Störungen beseitigen:

Nur folgende Personen dürfen die Maschine einrichten:

| Nur folgende, besonders geschulte und beauftragte Personen dürfen in festgelegten Ausnahmefällen bei laufender Anlage und aufgehobener Schutzwirkung der Schutzeinrichtungen nach Störungsursachen suchen: |

Einrichten

Nach jedem Werkzeugwechsel ist zu prüfen, ob die vom Hersteller vorgesehenen Einzelverdeckungen der Größe der verwendeten Werkzeuge (z.B. Kappsägen, Fräswerkzeuge) entsprechen und angebracht sind. Gegebenenfalls durch passende ersetzen und montieren.

Einrichten bei laufender Maschine nur dann, wenn die Werkzeuge verdeckt sind.

Auf Quetschgefahr durch zwangsgeführte Werkstücke achten.

Prüfen der Oberflächenqualität (Fühlzone) von Hand nur außerhalb von Gefahrbereichen.

Rückmeldung über nichtpraxistaugliche Vorgaben zum Einrichten an den Vorgesetzten.

Betreiben

Reinigungsarbeiten grundsätzlich nur bei abgeschalteter Maschine durchführen.

Prüfen der Oberflächenqualität von Hand nur außerhalb von Gefahrbereichen.

Auf Quetschgefahr durch zwangsgeführte Werkstücke achten.

Mängel an Schutzeinrichtungen sofort melden.

Warten und Instandsetzen

Vor Wartungs- und Instandsetzungsarbeiten abschalten und gegen Wiedereinschalten sichern.

Vorgesehene Zugänge/Übergänge/ Laufstege/Podeste benutzen. Nachlaufzeit der Werkzeuge beachten. Verbleibende pneumatische bzw. hydraulische Restenergien beachten, erforderlichenfalls drucklos machen oder gegen Absinken sichern.

Entstören

Vor dem Entstören abschalten.

Vorgesehene Zugänge/Übergänge benutzen.

Nachlaufzeit der Werkzeuge beachten.

Verbleibende pneumatische bzw. hydraulische Restenergien beachten, erforderlichenfalls drucklos machen oder gegen Absinken sichern.

| Keinesfalls Positionsschalter mit Sicherheitsfunktionen an Türen, Schutzhauben, Deckeln, etc. überbrücken. |

Nichtpraxistaugliche Schutzkonzepte dem Vorgesetzten melden.

Fehlersuche im Ausnahmefall bei laufender Anlage und aufgehobener Schutzwirkung der Schutzeinrichtungen

| In diesem Ausnahmefall sind von besonders geschultem Personal zur Suche von Störungsursachen angemessene Ersatzmaßnahmen zu treffen.

Dies sind z.B.:

|

Anmerkung: Für Personen, die für die in roter Farbe hinterlegten Texte beauftragt werden, ist eine Einzelbetriebsanweisung zu erstellen. Für diese Betriebsanweisung entfällt der in gelber Farbe hinterlegte Text.

Unterweisung über sicheres Arbeiten an Maschinen und verketteten Anlagen

| Frau/Herr* |

| geb. |

wurde informiert, dass:

und darüber hinaus anhand der umseitigen Ausführungen über die Abschnitte

unterrichtet sowie anhand der Bilder über sicheres Arbeiten unterwiesen.

Zusätzlich wurde sie/er* auf folgende betriebliche Regelungen hingewiesen:

| Datum | Inhalte der Unterweisung (hier Bildnummern eintragen) | Unterweisung bestätigt |

| * Nichtzutreffendes bitte streichen | ||

Schweißerlaubnis

| Zusammenstellung baujahrabhängiger Einzelheiten | Anhang 3 |

Tabelle 1 - Stetigförderer

| nach Maschinenrichtlinie mit CE-Kennzeichnung entsprechend EN 619 | nach VBG 10 bis Baujahr 1994 | |

| Gefährdungen durch Quetschen und Scheren | Im Arbeits- und Verkehrsbereich sind neben den Stetigförderern die Gefahrbereiche zwischen geförderten Lasten und festen Teilen der Umgebung durch Mindestabstände entsprechend Tabelle 1 von EN 349 zu vermeiden oder z.B. durch Schutzeinrichtungen mit Annäherungsreaktion zu sichern | Forderung in VBG 10 explizit nicht enthalten Empfehlung: Sicherung analog EN 619 |

| Bei Vertikalumsetzeinrichtungen ist bei einer Resthöhe von weniger als 2,5 m der Bereich unter der Einrichtung zum Beispiel durch verriegelte Türen oder Schranken zu sichern, für Wartungsarbeiten muss ein Freiraum konstruktiv oder durch Blockiereinrichtungen geschaffen werden | War nicht in VBG 10, sondern in ZH 1/159 geregelt (gültig ab April 85): Bei einem Freimaß kleiner 2 m und Betretbarkeit ohne Übersteigen eines Förderers ist eine Schalteinrichtung erforderlich, die die Abwärtsbewegung stoppt. Bei weniger als 500 mm Sicherung gegen Quetschen | |

| Fangstellen | Feste Schutzeinrichtungen erforderlich | Forderung in VBG 10 explizit nicht enthalten Empfehlung: Sicherung analog EN 619 |

| Einzugsstellen | Allgemeine Anforderungen im Arbeits- und Verkehrsbereich:

Einzugsstellen müssen durch Sicherheitsabstand konstruktiv vermieden, oder durch Füllstücke oder andere Maßnahmen gesichert werden.

Trennende Schutzeinrichtungen müssen feststehend oder verriegelt sein.

Spezielle Anforderungen im Arbeits- und Verkehrsbereich, es müssen gesichert werden:

Spezielle Anforderungen im Arbeitsbereich, es müssen gesichert werden:

| Allgemeine Anforderungen:

Einzugsstellen, die durch das Umlaufen des Zug- oder Tragorgans oder durch das Bewegen von Schubelementen entstehen, sind zu vermeiden oder zu sichern

Spezielle Anforderungen:

|

| Gefährdungen durch Anstoßen und Anfahren | Entsprechend einer Beurteilung von Gefährdungen und Risiken sind Schutzmaßnahmen an Übergängen erforderlich (z.B. ausgekleidete Förderebene bei geringen Fördergeschwindigkeiten) | Verkehrswege neben, über oder unter Stetigförderern müssen ein gefahrloses Begehen ermöglichen |

| Sicherung des Zugangs zu Gefahrbereichen | Um zu verhindern, dass Be- und Entladestellen an Stetigförderern als Zugänge zu Gefahrbereichen benutzt werden, sind diese entsprechend Anhang F zu gestalten | Forderung in VBG 10 explizit nicht enthalten Empfehlung: Einzellösungen auf Grundlage VBG 5 bzw. in Anlehnung an EN 619 |

| Sicherung gegen Herabfallen von Gegenständen | An Fahrbahn- und Schienenenden müssen Endbegrenzungen angebracht sein | Forderung in VBG 10 explizit nicht enthalten Empfehlung: Sicherung analog EN 619 |

| Vertikalumsetzeinrichtungen mit hydraulischen und pneumatischen Triebwerken müssen mit Einrichtungen zur Begrenzung der Sinkgeschwindigkeit bei Schlauchbruch ausgestattet sein | War nicht in VBG 10, sondern in ZH 1/159 geregelt (gültig ab April 85): Bei Undichtigkeiten im Leitungssystem darf das 1,5-fache der betriebsmäßigen Senkgeschwindigkeit nicht überschritten werden | |

| Im Arbeits- und Verkehrsbereich sind Schutzeinrichtungen gegen herabfallende Lasten erforderlich | Im Arbeits- und Verkehrsbereich sind Einrichtungen erforderlich, die verhindern, dass Personen durch herabfallendes oder abgeworfenes Ladegut verletzt werden können | |

| Laufstege, Arbeitsbühnen, Zugänge | Es müssen sichere Zugänge zu Steuerständen und anderen Arbeitsplätzen für Bedienung, Inspektion, Reinigung und Wartung vorhanden sein | Vorhandene Steuerstände müssen ohne Gefahr erreicht oder verlassen werden können |

Für Wartungs- und Reparaturarbeiten, die nicht vom Boden aus ausgeführt werden können, müssen:

| Falls erforderlich müssen für regelmäßig wiederkehrende Wartungs- und Reparaturarbeiten Arbeitsstände oder Bühnen vorhanden sein, die gefahrlos zugänglich sind und von denen die Arbeiten gefahrlos durchgeführt werden können | |

| Elektrische Ausrüstung | Die elektrische Ausrüstung muss EN 60204-1 entsprechen | (es galt VDE 0113) |

| Die Mindestschutzart bei Aufstellung im Freien beträgt IP55 (Schutzart für andere Aufstellung ist in EN 619 nicht festgelegt, übliche Anforderung im Holzbereich IP 54) | In VBG 10 keine Festlegung getroffen (früher üblich: IP 54 Allgemein mit Ausnahme von Motoren, dort IP 44) | |

| Bei Energieausfall müssen alle Bewegungen selbsttätig gestoppt werden. Bewegungen ohne Antriebsenergie (ungewollter Vor- oder Rücklauf) müssen verhindert sein | Wenn Gefährdung von Personen besteht, muss ein ungewollter Rücklauf verhindert sein, bei abwärts geneigter Förderstrecke muss der Strang bei Ausfall des Antriebes gehalten werden | |

| Steuerungen | Steuerungen müssen EN 954-1 entsprechen und mindestens Kat 1 erfüllen | Forderung in VBG 10 nicht enthalten |

| Für Sonderbetriebsarten ist ein abschließbarer Betriebsartenwahlschalter erforderlich | Forderung in VBG 10 nicht enthalten | |

| Start und Wiederanlauf | Bei Gefährdung durch Start oder Wiederanlauf muss ein Warnsignal vorgeschaltete werden | Warnsignal erforderlich, wenn der Stetigförderer von der Schaltstelle aus nicht mehr überblickt werden kann |

| Wenn ein Stetigförderer einen anderen Stetigförderer belädt, muss eine Verriegelung vorgesehen sein | Forderung in VBG 10 nicht enthalten Empfehlung: Sicherung risikoabhängig analog EN 619 | |

| Stopp | An allen Steuerständen müssen Stoppeinrichtungen vorhanden sein, die Stoppfunktion muss den Stetigförderer in kürzest möglichem Zeitraum dauerhaft stillsetzen. Bei Stetigförderersystemen ist eventuell ein zeitverzögertes Abschalten einzelner Teile erforderlich | (es galt VDE 0113) |

| NOT-AUS | Müssen an allen Steuerständen, an allen Arbeitsplätzen und direkt zugänglichen Teilen, manuellen Be- und Entladestellen, Laufstegen und Übergabenstellen vorhanden sein. Von jedem direkt zugänglichen Punkt des Stetigförderers darf der nächste NOT-AUS-Schalter max. 10 m entfernt sein | Erforderlich im Arbeits- und Verkehrsbereich (Abstand zwischen 2 NOT-AUS-Schaltern nicht mehr als 20 m), an handbedienten Be- und Entnahmeeinrichtungen |

| (nach EN 60204-1 darf das Wiedereinschalten nur möglich sein, wenn der NOT-AUS-Schalter, mit dem ausgelöst wurde, vorher von Hand entriegelt wurde) | Wenn der Förderer von einer Schaltstelle nicht mehr überblickt werden kann, darf ein Wiedereinschalten ohne vorherige Entriegelung des NOT-AUS nicht möglich sein | |

| hydraulische und pneumatische Einrichtungen | Müssen EN 982 bzw. EN 983 entsprechen | Forderung in VBG 10 nicht enthalten |

| Einrichten und Instandhalten | Unübersichtliche Anlagen benötigen einen oder mehrere Steuerplätze vor Ort (Einsehbarkeit des Gefahrbereiches) mit Steuereinrichtungen ohne Selbsthalt | Forderung in VBG 10 nicht enthalten (VBG 10 verlangt, dass der Stetigförderer bei Einrichtungs- und Instandsetzungsarbeiten abgeschaltet wird) |

| Überprüfung der Sicherheits- und EMV-Anforderungen | Es sind verschiedene Überprüfungen im Konstruktions-, Herstellungs- und Inbetriebnahmestadium erforderlich (Einzelheiten sind im Anhang H festgelegt) | Prüfungen sind nur für fahrbare Traggerüste erforderlich |

| Benutzerinformation/ Betriebsbestimmungen | Der Hersteller hat eine Betriebsanleitung mitzuliefern, diese muss unter anderem beinhalten:

| Stetigförderer müssen vor Instandsetzungsarbeiten und bei Störungen abgeschaltet werden, sie müssen gegen irrtümliche und unbefugtes Ingangsetzen gesichert werden |

| Kennzeichnung | Es muss ein Fabrikschild vorhanden sein mit folgenden Angaben:

| Es muss ein Fabrikschild vorhanden sein mit folgenden Angaben:

|

| Lastein- und Lastausschleusstellen müssen mit einem Schild "Zutritt für Unbefugte verboten" versehen werden | Forderung in VBG 10 nicht enthalten Empfehlung: Sicherung analog EN 619 |

| Abbildungsverzeichnis | Anhang 4 |

Bild 13:

IFA/BGIA-Report "Funktionale Sicherheit von Maschinensteuerungen - Anwendung der DIN EN ISO 13849"

Bild 2 , Bild 3 und Bild 5 sind wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e. V. Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth-Verlag GmbH, Burggrafenstraße 6, 10787 Berlin, erhältlich ist.

Die Rechte für alle übrigen Bilder und Grafiken liegen bei der Berufsgenossenschaft Holz und Metall

Die Aufnahmen erfolgten in Bildungsstätten der BGHM sowie auf dem Gelände folgender Mitgliedsbetriebe:

Matthäus Sturm, Herbrechtingen:

Bild 1; Bild 8

Holzwerk Schilling KG, Rot an der Rot:

Bilder 6 und 7; Bild 10

Sägewerk Schröpfer GmbH & Co. KG, Mudau:

Bild 9

__________

* Im Interpretationspapier der Bundesanstalt für Arbeitsschutz werden die Begriffe Gesamtheit von Maschinen, Maschinenanlage, verkettete Anlage und komplexe Anlage behandelt.

| ENDE |  |