Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 739-2 / DGUV Information 209-045 - Absauganlagen und Silos für Holzstaub und -späne - Brand- und Explosionsschutz

Berufsgenossenschaftliche Information für Sicherheit und Gesundheit bei der Arbeit (BGI)

- Achim Becker; Bernd Detering; Hans-Jörg Gerber -

(Ausgabe 07/2012)

Anwendungsbereich

Absauganlagen bestehen in der Regel aus Absaugleitungen, Ventilatoren, Filteranlagen und Rückluftkanälen. Bei Zwischenfilteranlagen ist dem Filter eine Förderanlage nach geschaltet, die das Material in ein Silo transportiert. Das gesammelte Material kann von dort über eine Austrageinrichtung z.B. in eine Feuerungsanlage gefördert werden.

In einfachen Fällen besteht die Absauganlage nur aus Absaugleitungen, Ventilator, Filteranlage und Spänesammeleinrichtung.

Diese BG-Information (BGI) erläutert die wichtigsten Anforderungen an den Brand- und Explosionsschutz von Filteranlagen und Silos für Holzstaub, Holzspäne, Hackschnitzel - beginnend von der Absaugleitung der angeschlossenen Maschinen bis zum Materialeintrag in die Feuerungsanlage - und beschreibt die notwendigen Maßnahmen.

Darüber hinaus sind Grundlagen und Hinweise gegeben zur Erstellung des nach Betriebssicherheitsverordnung vom Unternehmer geforderten Explosionsschutzdokumentes.

Die hier beschriebenen Lösungen sind Beispiele, wie sie in der Praxis üblich sind und sich in der Vergangenheit bewährt haben. Sie schließen andere, ebenso sichere Lösungen nicht aus.

Die Maßnahmen zum Gesundheitsschutz sind in der BGI "Holzstaub - Gesundheitsschutz" (BGI 739-1) beschrieben.

Die in dieser BGI erläuterten Maßnahmen decken die Verhältnisse in den Gruppen 1 bis 3 der nachfolgenden Tabelle ab. Betriebe der Gruppe 4 erfordern eine separate Beurteilung und damit einzelfallbezogene Lösungen, da hier auch Vor-, Zwischen- und Endprodukte pneumatisch gefördert werden. Hier sollten befähigte Personen mit Spezialkenntnissen im Brand- und Explosionsschutz eingeschaltet werden.

Diese BGI dient vorrangig der Beurteilung bestehender Anlagen; für Neuanlagen gilt die DIN EN 12779.

Die vollständigen Titel der zitierten Normen und Regeln sind im Anhang 1 wiedergegeben.

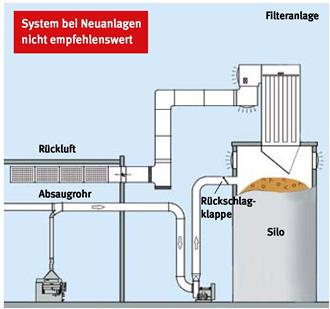

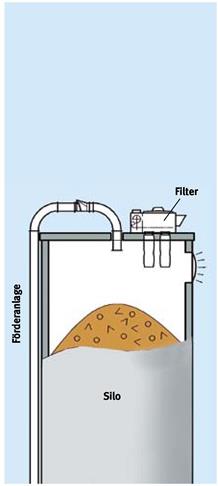

Zwischenfilteranlage mit Materialaustrag über Ringleitung zum Silo (Verfahrenstechnischer Aufbau)

Gefährdungen

Brände und Explosionen

Holzstaub und Holzspäne sind brennbar.

Holzstäube können darüber hinaus zusammen mit Luftsauerstoff explosionsfähige Gemische bilden. Voraussetzung für eine Explosion ist

und gleichzeitig

Maßnahmen zur Verhinderung von Explosionen zielen darauf ab, dass mindestens eine dieser Voraussetzungen ausgeschaltet wird.

Die Tabelle enthält typische Kenngrößen zum Brand- und Explosionsverhalten von Holzstäuben. Bei der Bewertung des Brand- und Explosionsrisikos ist grundsätzlich von diesen Werten auszugehen, da zum Einen feuchtes Staub-/ Spänematerial trocknet und zum Anderen sich aus den auftretenden Staub-/ Spänegemischen die kritischen Staubanteile ablagern.

Kenngrößen zum Brand- und Explosionsverhalten von Holzstaub*

| Kenngröße | Wert | Erläuterungen |

| Schleifstaub, Holzmehl | < 200 µm | Korngröße (Median) |

| Brennzahl (BZ) | 4/5 | Glimmbrand /offener Brand mit einer Temperatur von ca. 1.000 °C |

| Glimmtemperatur (GT) | 300 °C | Niedrigste Temperatur zum Entzünden einer Staubschicht von 5 mm Dicke |

| Zündtemperatur (ZT) | 400 °C | Niedrigste Temperatur zum Entzünden eines Staub/Luft-Gemisches |

| Mindestzündenergie (MZE) | 100 mJ | Mindestenergie zum Entzünden eines Staub/ Luft-Gemisches |

| Untere Explosionsgrenze (UEG) | 60 g/m3 | niedrigste Konzentration eines Stoffes in Luft, bei der durch Zündung eine Explosion ausgelöst werden kann |

| max. Explosionsüberdruck (pmax) | 9 bar | maximaler Druck, der bei der Explosion eines Staub/Luft-Gemisches auftritt |

| max. zeitlicher Druckanstieg (KSt-Wert) | 200 bar m/s | Höchstwert für den zeitlichen Druckanstieg bei einer Explosion in einem geschlossenen Behälter |

| Ex-Fähigkeit | St 1 | Klasseneinteilung nach KSt-Wert |

| * Kenngrößen zum Brand- und Explosionsverhalten von Holzstaub können der GESTIS-Staub-Ex-Datenbank entnommen werden. | ||

Materialbeladung - Konzentrationen von Holzstaub/-späne-Gemischen in Anlagenteilen

Aufgrund der Anforderungen zum Gesundheitsschutz an Holzbearbeitungsmaschinen (siehe BGI 739-1 "Holzstaub-Gesundheitsschutz") ergeben sich die notwendigen Absaugluftvolumenströme. Die notwendigen Absaugluftvolumenströme werden auch von den Maschinenherstellern angegeben. Vergleicht man die maximale Zerspanungsleistung der Maschine mit dem notwendigen Absaug-Luftvolumenstrom, errechnen sich für die abgesaugten Staub-/Luftgemische die in der Tabelle angegebenen Konzentrationen.

Bei ordnungsgemäßer Reinigung in Verbindung mit einer wirksamen Absaugung ist mit einem Auftreten von explosionsfähigen Holzstaub-Luft-Gemischen in den Arbeitsräumen nicht zu rechnen.

In Maschinenanschluss- und Sammelleitungen muss kontrolliert werden, ob ablagerungsfreie Förderung vorliegt (vgl. =>). Unter dieser Voraussetzung ist dort mit einer Überschreitung der UEG *) in der Regel nicht zu rechnen, andern- falls muss hier eine Zone angenommen werden.

Im Rohluftbereich von Filteranlagen, in Förderleitungen zwischen Filteranlagen und Silos sowie in Silos selbst ist grundsätzlich mit dem Überschreiten der UEG *) zur rechnen.

| Absaugung von ... | UEG*1 in der Absaugrohrleitung unterschritten? | Staubkonzentrationen |

| Standard-Holzbearbeitungsmaschinen, z.B. Tischkreissägemaschine, Tischfräsmaschine, Abrichthobelmaschine | Ja, deutlich unterschritten | Materialbeladung in der Absaugleitung zwischen 20 g/m3 und 40 g/m3 Staub und Späne, Staubanteil bis 15 g/m3 |

| Schleifmaschinen, an denen das Werkstück von Hand vorgeschoben wird, z.B. Tischbandschleifmaschine, Kantenschleifmaschine | Ja, deutlich unterschritten | Materialbeladung in der Absaugleitung bis 10 g/m3 Staub |

| Breitbandschleifmaschinen in handwerklicher Fertigung mit geringem Materialabtrag, z.B. Schleifen von Furnieren, "Kalibrierschleifen" von Spanplatten | Ja, unterschritten | Materialbeladung in der Absaugleitung bis 30 g/m3 Staub |

| Maschinen zur Massivholzbearbeitung mit hoher Zerspanungsleistung, z.B. Vierseitenfräs- und -hobelmaschinen, Mehrblattkreissägemaschinen, Doppelendprofiler | Ja, deutlich unterschritten, weil der Staubanteil im zerspanten Material gering ist | Materialbeladung in der Absaugleitung bis 100 g/m3 Staub und Späne, Staubanteil bis 20 g/m3 |

| Hacker | Ja, deutlich unterschritten | Materialbeladung in der Absaugleitung bis 250 g/m3 Staub und Späne, Staubanteil bis 25 g/m3 |

| Breitbandschleifmaschinen für Kalibrierschliff, z.B. Treppenfertigung, Leimholzfertigung, Plattenfertigung | Einzelbetrachtung erforderlich, die UEG* kann überschritten werden | |

| Sonstige Maschinen mit hohem Zerspanungsvolumen mit hohem Staubanteil | Einzelbetrachtung erforderlich, die UEG* kann überschritten werden |

Materialbeladung des Reinluftbereiches bei Filterbruch

In der Holzbearbeitung ist die Verwendung von Schlauchfiltern mit einer Bestückung von 30 bis mehreren 100 Filterschläuchen üblich. Bei einem Filterbruch ist maximal ein Abreißen von einzelnen Schläuchen zu erwarten. Durch die Leckage ist mit einer Staubbeladung im Reinluftbereich von wenigen Prozent der Rohluft zu rechnen. Messungen an defekten Filteranlagen haben eine Reinluftbeladung von ca. 5 mg/m3 erbracht. Darüber hinaus verlangt die geltende Norm DIN EN 12779 aus Gründen des Gesundheitsschutzes den Einbau eines Reststaubsensors im Rückluftkanal. Dieser Sensor erkennt Filterbrüche.

Zoneneinteilung von explosionsgefährdeten Bereichen

Die explosionsgefährdeten Bereiche werden nach Häufigkeit und Dauer des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen eingeteilt.

- Zone 20 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub ständig, über lange Zeiträume oder häufig vorhanden ist.

Dies ist gegeben, wenn in mehr als 50 % der Anlagenbetriebszeit die UEG* überschritten ist.

- Zone 21 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub bilden kann.

Dies ist gegeben, wenn die Häufigkeiten und Zeitanteile zwischen denen von Zone 20 und 22 liegen und dabei die UEG *) überschritten ist.

- Zone 22 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig auftritt.

Dies ist gegeben, wenn wenige Male pro Jahr für weniger als 1/2 Stunde je Vorgang die UEG *) überschritten ist.

Zur Zone 22 gehören auch Bereiche, in denen sich Staubablagerungen bilden, die kurzzeitig zu gefährlichen explosionsfähigen Staub-Luft-Gemischen aufgewirbelt werden können.

Zwischenfilteranlage mit Materialaustrag über Ringleitung zum Silo mit beispielhafter Angabe von Ex-Zonen für einen Ex-Zonen-Plan. Die Schutzsysteme sind nicht vollständig dargestellt.

Bei dem oben dargestellten Beispiel handelt es sich um einen Holzverarbeitungsbetrieb mit handwerklicher Fertigung:

Die Zonenangaben in der Tabelle gelten für übliche Betriebsverhältnisse und Absaugbedingungen, die dem Stand der Technik entsprechen sowie Staub-Späne-Gemischen mit mehreren % Staubanteil.

Hinweis:

Die in der Tabelle angegebenen Ex-Zonen beruhen auf Berechnungen der tatsächlichen Materialbeladungen bei derzeit maximal anzunehmenden Zerspanungsleistungen und den notwendigen Luftgeschwindigkeiten und Volumenströmen in den Absaugleitungen der jeweils betrachteten Maschinen. Insofern ergeben sich zum Teil Abweichungen gegenüber den pauschalen Annahmen in der DIN EN 12779: 2005.

Beispielsammlung zur Zoneneinteilung von explosionsgefährdeten Bereichen im Inneren bzw. in der Umgebung von Anlagen zum Erfassen, Abscheiden und Lagern von Holzstaub und -spänen

| Anlagenkomponente | Zone | Bemerkungen |

| Arbeitsräume 1) Filteraufstellräume Heizräume | keine Zone | bei regelmäßiger Reinigung (gemäß Reinigungsplan nach Anhang 5, siehe auch Abschnitt "Organisatorische Maßnahmen") |

| Absaugrohrleitungen zwischen Maschinen und Filteranlage - Rohluftbereich | 21 | Sonderfall, bei hohem Staubanteil, z.B. durch Breitbandschleifmaschinen mit hohem Zerspanungsvolumen (z.B. Kalibrierschliff) |

| 22 | wenn Staubablagerungen nicht sicher ausgeschlossen werden können | |

| keine Zone | Normalfall; wenn keine Staubablagerungen auftreten | |

| Entstauber Rohluftbereich | 21 | zur Definition "Entstauber" siehe => |

| Entstauber Reinluftbereich | keine Zone 2) | |

| Filteranlagen - Rohluftbereich | 20 | Filteranlagen mit zeitlich überwiegender Abreinigung (mehr als 50 % Betriebszeitanteil) |

| 21 | Filteranlagen mit nur gelegentlicher/diskontinuierlicher Abreinigung (zeitlich nicht überwiegend) | |

| Filteranlagen -Reinluftbereich | keine Zone 2) | Bei Neuanlagen Reststaubsensor erforderlich. Bei Anlagen ohne Reststaubsensor regelmäßige Kontrollen durchführen. |

| Rückluftleitung zwischen Filteranlage und Arbeitsraum - Reinluftbereich | keine Zone 2) | |

| Zyklone | 21 22 keine Zone | abhängig vom geförderten Material (Korngrößenverteilung, Feuchtigkeit, Holzart) Aufkonzentration im Wandbereich beachten |

| Materialtransportleitung mit pneumatischem Transport, z.B. zwischen Filteranlage und Silo | 20 21 | abhängig vom geförderten Material und der Materialbeladung |

| Elevatoren | 20 | wenn staubförmige Stoffe gefördert werden (Korngröße < 0,5 mm), z.B. Holzmehl |

| 21 | Staub-/ Spänegemische mit geringem Staubanteil | |

| Trogkettenförderer 3) Kratzförderer | 21 | an Aufgabe-/ Übergabestellen |

| 22 | übriger Bereich | |

| Verladung bzw. freie Schüttung innerhalb einer Umhausung | 21 | im Fülltrichter |

| 22 | Raum, wenn Staubablagerungen vorhanden | |

| Silo | 20 | bei kontinuierlicher oder zeitlich überwiegender Befüllung |

| 21 | bei diskontinuierlicher und zeitlich nicht überwiegender Befüllung | |

| 1) Hinweis:

Holzbearbeitungsmaschinen (stationäre Maschinen und Handmaschinen) sind üblicherweise nicht in Ex-Schutz ausgeführt

2) Die Annahme "keine Zone" im Reinluftbereich von Filteranlagen und Entstaubern sowie in Rückluftleitungen setzt eine regelmäßige Kontrolle auf Ablagerungsfreiheit (zum Beispiel im Rahmen der vorgesehenen Wartungen) voraus. 3) Die Zonenangaben gelten unter üblichen Betriebsbedingungen. Bei Absaugung/Entstaubung an den Aufgabe-/Übergabestellen kann bei den Zonenangaben nach unten abgewichen werden. | ||

Zündquellen

Nach DIN EN 1127-1 sind bei der Bewertung des Explosionsrisikos die in der Tabelle angegeben Zündquellen zu betrachten. Die Tabelle sagt außerdem aus, ob beim Absaugen, Abscheiden und Lagern von Holzstaub-Späne-Gemischen die angeführte Zündquelle als betriebsmäßig vorhanden unterstellt werden muss und ob sie die notwendige Zündenergie liefern kann.

Bewertung der Wirksamkeit von Zündquellen

| Zündquellen | Vorhandensein | Wirksamkeit | |

| 1 | Heiße Oberflächen | Unter Umständen vorhanden durch

| ja |

| ja | ||

| 2 | Flammen und heiße Gase | Vorhanden, wenn heiße Rauchgase von der Feuerungsanlage ins Silo geraten können | ja |

| 3 | Mechanisch erzeugte Funken |

| ja |

| nein | ||

| ja | ||

| 4 | Elektrische Anlagen | Normalerweise im Inneren von materialführenden Anlagenteilen nicht vorhanden | wenn vorhanden, z.B. Melder, Detektoren, dann Ausführung nach ATEX notwendig |

| 5 | Elektrische Ausgleichsströme | Nicht vorhanden | |

| 6 | Statische Elektrizität |

| ja |

| ja (abhängig von der Größe der nicht geerdeten Bauteile) | ||

| 7 | Blitzschlag | Als Zündquelle auszuschließen, sofern eine Blitzschutzanlage nach DIN EN 62305 vorhanden ist. | ja, falls eine Blitzschutzanlage nicht vorhanden ist |

| 8 | Elektromagnetische Felder | Nicht vorhanden | |

| 9 | Elektromagnetische Strahlung | Nicht vorhanden | |

| 10 | Ionisierende Strahlung | Nicht vorhanden | |

| 11 | Ultraschall | Nicht vorhanden | |

| 12 | Adiabatische Kompression | Nicht vorhanden | |

| 13 | Exotherme Reaktion |

| ja, Gefahr der Entstehung von Schwelgasen, die entzündet werden können |

| ja |

Untersuchung zu Bränden und Explosionen in holzbe- und verarbeitenden Betrieben

Durch eine bundesweite Befragung von 4.346 Betrieben im Jahr 1999 wurden die Ursachen von Bränden und Explosionen ermittelt, die sich im Zeitraum der letzten 5 Jahre vor der Befragung ereignet hatten (Anhang 1, Nr. 7, [1]).

Als häufigste Ursachen von Bränden und Explosionen (Schadensfälle) im Bereich der Holzstaubabsaugung wurden Schlag- und Reibfunken festgestellt, die in den angeschlossenen Holzbearbeitungsmaschinen erzeugt wurden. Hierbei fielen insbesondere Hacker/Zerkleinerungsmaschinen und Mehrblattkreissägemaschinen auf.

Die erzeugten Schlag- und Reibfunken führten jedoch nicht unmittelbar zu Schadensfällen in Stauberfassungselementen von Holzbearbeitungsmaschinen oder Absaugleitungen. Insgesamt wurden in diesen Anlagenbereichen und auch in roh luftseitig angeordneten Ventilatoren nur in Einzelfällen Schäden festgestellt.

Der Schwerpunkt der Schadensfälle lag im Bereich von Filteranlagen und Silos. In diesen Anlagenteilen muss generell auch mit Explosionen gerechnet werden.

Die Wahrscheinlichkeit einer Explosion als Folge eines aufgetretenen Brandes nahm mit der Größe der Filteranlage zu. Bei kleineren Filteranlagen (mit einer Filterfläche bis 100 m2) wurden ausschließlich Brände - in der Regel Schwelbrände - beobachtet. Bei sehr großen Filteranlagen (mit einer Filterfläche von mehr als 1.000 m2) fanden in 3/4 aller Schadensfälle auch Explosionen statt. Die anderen Schadensfälle in diesen Anlagen waren ausschließlich Brände. 1)

Im Falle der Silos wurde bei jedem vierten Brand auch eine Explosion beobachtet.

Ein Einfluss des Silovolumens auf die Explosionswahrscheinlichkeit konnte nicht festgestellt werden.

Das Risiko einer Explosion besteht damit sowohl bei kleinen als auch bei großen Silos.

Der überwiegende Teil der Personenschäden entstand nicht durch das primäre Schadensereignis (Brand oder Explosion) sondern ergab sich bei Löscharbeiten.

Personenschäden aufgrund von Flammen, die aus Rohrleitungen austraten, wurden nicht registriert.

| Gesamtzahl der holzverarbeitenden Betriebe | ca. 50.000 | 100 % | ||||

| davon mit Brand- oder Explosionsschaden | ca. 500/Jahr | 1 % | ||||

| davon etwa 30 % im Bereich Holzstaub-Absaugung | ca. 150/Jahr | 0,3 % | ||||

| davon ca. 1/3 Explosionen | ca. 50/Jahr | 0,1 % | ||||

| davon ca. 1/5 mit Verletzten | ca. 10/Jahr | 0,02 % | ||||

| davon ca. 1/5 mit meldepflichtigen Personenschäden 2) | ca. 2/Jahr | 0,004 % | ||||

| ||||||

Basierend auf dieser Untersuchung wurde die Eintrittswahrscheinlichkeit von Bränden und Explosionen ermittelt.

Der Betreiber von Arbeitsmitteln in explosionsgefährdeten Bereichen ist nach der Betriebssicherheitsverordnung (BetrSichV) verpflichtet, eine Gefährdungsbeurteilung vorzunehmen und unabhängig von der Zahl der Beschäftigten ein Explosionsschutzdokument zu erstellen.

Übersicht über Brand- und Explosionsrisiken in Abhängigkeit von der Art des Betriebes

Da im Falle der Absauganlagen für Holzstaub und Holzspäne Holzbearbeitungsmaschinen mit schnell drehenden Werkzeugen abgesaugt werden, kann der Eintrag von Zündquellen und damit das Auftreten von Bränden und Explosionen nie vollkommen ausgeschlossen werden. Es verbleiben immer Restrisiken. Die Höhe dieser Restrisiken hängt nach den Ergebnissen der zuvor behandelten Untersuchungen von der Art des Betriebes (Produkt, Fertigungsverfahren, etc.) und damit von den Betriebsbedingungen einer Absauganlage ab.

Nach den Ergebnissen der Untersuchungen lassen sich die Betriebsarten bei der Holzbe- und -verarbeitung hinsichtlich dieses Restrisikos nach der folgenden Tabelle einteilen.

Wahrscheinlichkeit eines Explosionsereignisses abhängig von der Betriebsart:

| Gewerbeeinteilung | Gruppe 1 | Gruppe 2 | Gruppe 3 | Gruppe 4 |

| Anteil an ca. 50.000 holzverarbeitenden Betrieben | ca. 90 % | ca. 9 % | ca. 0,9 % | ca. 0,1 % |

| Art der Fertigung | Schreinerei / Tischlerei, Rollladen, Fenster- und Modellbau | Möbelfabriken, Massivholzverarbeitung (Gestellbau, Holzwaren) | Leisten-, Parkett- und Türenhersteller | Holzwerkstoffindustrie (Spanplattenwerke) und Holzmühlen |

| Typische Betriebsgröße | 3 - 5 Beschäftigte | 20 - 50 Beschäftigte, bei Möbelfabriken bis ca. 1.000 | 50 - 250 Beschäftigte | bis ca. 500 Beschäftigte |

| Wahrscheinlichkeit eines Explosionsereignisses im Bereich der Holzstaubabsaugung | deutlich unterdurchschnittlich für die Branche (ein Schadensereignis pro 4.000 Betriebe und Jahr) | durchschnittlich für die Branche (ein Schadensereignis pro 800 Betriebe und Jahr) | leicht über durchschnittlich für die Branche (ein Schadensereignis pro 400 Betriebe und Jahr) | deutlich überdurchschnittlich für die Branche (ein Schadensereignis pro 10 Betriebe und Jahr) |

Absaugleitungen

Rohrleitungen, Luftgeschwindigkeiten

Absaugleitungen müssen aus fest verlegten Rohren bestehen. Diese müssen aus nichtbrennbarem Material sein. Kunststoffrohre erfüllen diese Forderungen nicht. Fest verlegte Absaugleitungen müssen zu brennbaren Bauteilen einen Abstand von 100 mm haben.

Nur zwischen Maschinenabsaugstutzen und fest verlegten Absaugleitungen dürfen flexible Schläuche verwendet werden.

Diese müssen mindestens aus schwerentflammbarem Material bestehen.

Flexible Schläuche dürfen nach DIN EN 12779 höchstens 0,5 m lang sein.

Aus technischen Gründen können längere flexible Schläuche erforderlich sein, z.B. bei verfahr baren Maschinen oder beweglichen Maschinen teilen.

Um Druckverluste zu minimieren, sollte eine Schlauchlänge vom 5-fachen des Durchmessers nicht überschritten werden.

Zur Vermeidung von Aufladungen müssen Kunststoff- Flexschläuche elektrostatisch ableitfähig sein oder mit einer eingearbeiteten Stahlwendel versehen sein, die elektrisch leitend mit dem Maschinen absaugstutzen und dem fest verlegten Absaugrohr einschließlich der Befestigungsklemmschelle verbunden sein muss. *2

Absaugrohre müssen im Inneren metallisch blank sein und dürfen dort keine aufladbaren Beschichtungen aufweisen.

Absaugrohre müssen so verlegt sein, dass Ablagerungen von Material vermieden werden. Dies ist gegeben bei gestreckter Rohrleitungsführung, konisch ausgeführten Leitungsübergängen und Verwendung von runden Leitungsquerschnitten. Der Radius vorhandener Leitungskrümmungen sollte mindestens dem 3-fachen Durchmesser der Leitung entsprechen.

Die erforderliche Luftgeschwindigkeit, um Ablagerungen in den Rohrleitungen zu vermeiden, hängt ab von der

(siehe auch Tabelle unten).

Mindest-Fördergeschwindigkeiten in Sammelleitungen für trockenes Material

| Staub | Späne | Hackschnitzel | |

| geringe Materialbeladung < 50 g/m3 | 12 m/s | 15 m/s | 18 m/s |

| hohe Materialbeladung < 150 g/m3 | 15 m/s | 18 m/s | 21 m/s |

| Förderleitungen zwischen Filter und Silo | 18 m/s | 22 m/s | 25 m/s |

Wenn die Anlage nicht für das gleich zeitige Absaugen aller angeschlossenen Maschinen ausgelegt ist, sind Absperrschieber in Absaugrohrleitungen nötig.

Beim Einbau von Schiebern muss darauf geachtet werden, dass die erforderliche Transportluftgeschwindigkeit in den Sammelleitungen bei allen Betriebszuständen gewährleistet bleibt.

Zur Stauberfassung werden an den Anschlussstutzen von Maschinen in der Regel mindestens 20 m/s Luftgeschwindigkeit verlangt (siehe BGI 739-1).

Sofern die Absaugleitungen bauaufsichtlich festgelegte Brandabschnitte durchdringen, müssen selbsttätig wirkende Feuerschutzabschlüsse eingebaut werden, die für materialführende Rohrleitungen geeignet sind.

Hierbei handelt es sich um gesteuerte Verschlussvorrichtungen (z.B. Schieber) mit folgendem Funktionsablauf:

Alternativ ist eine durchgehende Ummantelung der Rohrleitung möglich. In diesem Fall dürfen im betrachteten Brandabschnitt keine Maschinen an diese Absaugleitung angeschlossen werden können.

Die Maßnahmen bedürfen der Absprache mit der Genehmigungsbehörde bzw. dem Sachversicherer.

Absaugventilatoren

Ventilatoren sind in Rohluftleitungen vor bzw. in Reinluftleitungen nach der Filteranlage angeordnet. Grundsätzlich sollten reinluftseitig angeordnete Ventilatoren bevorzugt werden. Beim Einsatz rohluftseitiger Ventilatoren in Absaugleitungen ist zu beachten, dass:

Unter diesen Voraussetzungen sind auch bei rohluftseitiger Anordnung keine Ventilatoren für Ex-Atmosphäre erforderlich.

Wenn auf Grund hoher Staubkonzentrationen in den Absaugleitungen das Auftreten einer gefährlichen explosionsfähigen Atmosphäre in der Rohrleitung angenommen werden muss (siehe Tabelle =>), sind Ventilatoren entsprechend DIN EN 14986 erforderlich. Reinluftseitig angeordnete Ventilatoren sollten in diesem Fall bevorzugt werden, da dann keine Ex-Ausführung notwendig ist.

Prinzipieller Aufbau eines Feuerschutzabschlusses für materialführende Leitungen

Fremdkörperabscheider

Besteht die Gefahr, dass Absaugleitungen durch Spreißel, Klötze oder andere gröbere Holzteile zugelegt werden, sollten zur Vermeidung solcher Ablagerungen an den gefährdeten Stellen im Leitungsnetz Abscheideeinrichtungen mit Revisionsmöglichkeit vorgesehen werden. Diese Einrichtungen müssen so angeordnet sein, dass die genannten Grobteile nicht bis in das Ventilatorlaufrad vordringen können. Andernfalls ist mit dem Auftreten von Schlagfunken oder der Beschädigung des Ventilatortlaufrades zu rechnen.

Beispiele für Abscheider mit Revisionsmöglichkeit:

Rohr-Magnetabscheider

Die Abscheider bestehen im Regelfall aus einer Querschnittsaufweitung oder einem Behälter, der mit einem von Hand zu öffnenden Deckel versehen ist.

In Transport- bzw. Absaugrichtung ist am Rohranschluss ein grobmaschiges Gitter in den Rohrquerschnitt integriert, an welchem die Grobteile aufgefangen und abgeschieden werden, während Feinteile und Späne ungehindert weiter transportiert werden. Die Abscheider müssen meistens regelmäßig von Hand geleert werden.

Gitter-Magnetabscheider

Klotzabscheider

Muss mit dem Eindringen von Metall teilen, wie z.B. Schrauben oder Nägeln, in die Rohrleitung gerechnet werden, sollte als wichtige Maßnahme zur Zündquellenvermeidung ein Elektro- bzw. Dauer- Magnetabscheider in die Maschinenanschlussleitung der infrage kommenden Maschinen eingebaut werden. Dies trifft insbesondere auf die Anschlussleitungen zu Zerkleinerungsmaschinen (Hacker), Montageautomaten in der Möbelindustrie oder Nagelmaschinen, wie sie z.B. in der Kistenfertigung eingesetzt werden, zu.

Funkenlöschanlagen

Nach Untersuchungen über Brandursachen in holzbe- und -verarbeitenden Betrieben (Anhang 1, Nr. 7, [1]) besteht

ein erhöhtes Risiko, dass bei der Bearbeitung Funken oder glimmende Teilchen entstehen und in die Absaugleitungen geraten. In diesen Fällen besteht eine erhöhte Brand- und Explosionsgefahr.

Unter den oben genannten Voraussetzungen ist zusätzlich zu der generell erforderlichen ortsfesten Löscheinrichtung im Silo bzw. in der Filteranlage eine Funkenlöschanlage in der Absaugleitung zwischen Maschine und der Filteranlage bzw. dem Silo erforderlich.

Führen mehrere Sammelleitungen in die Filteranlage bzw. in das Silo, sind Funkenlöschanlagen nur in den Sammelleitungen notwendig, an die die genannten Maschinen angeschlossen sind.

Funkenlöschanlagen bestehen im wesentlichen aus einem oder mehreren Funkenmeldern sowie Löschdüsen zum Einsprühen von Löschwasser. Die Funken werden gelöscht, bevor sie das Silo bzw. die Filteranlage erreichen.

Durch nachgeschaltete Funkenmelder können die Löschwirkung überwacht und gegebenenfalls die Fördereinrichtungen stillgesetzt werden.

Für den Einbau einer Funkenlöschanlage ist eine ausreichende Länge der Förderleitung zwischen Funkenmelder und Löschdüsen (Mindestabstand) erforderlich, die von der Transportgeschwindigkeit des Fördergutes und der Gesamtverzögerungszeit des Funkenlöschanlagensystems abhängt.

Entstauber

Entstauber sind Absauggeräte mit einem Luftvolumenstrom von höchstens 6.000 m3/h und einem Anschlussdurchmesser von höchstens 300 mm, bei denen Ventilator, Filterelemente und Sammelbehälter eine Einheit bilden.

Entstauber mit rohluftseitig angeordnetem Ventilator dürfen nicht in Arbeitsräumen betrieben werden.

Entstauber dürfen in Arbeitsräumen betrieben werden, wenn sie

Durch eine kompakte Bauweise ist im Brandfall nur mit einem raschen Abbrand im Inneren der Geräte zu rechnen.

Die dabei auftretenden Drücke sind so gering, dass sie nicht zum Aufreißen des geschlossenen Gehäuses führen.

Solche Entstauber besitzen ein Gehäuse aus nichtbrennbarem Material und einen reinluftseitig angeordneten Ventilator. Die Entsorgung erfolgt über Sammelbehälter mit eingelegten Säcken (insgesamt höchstens 500 Liter Sammelvolumen).

Anstelle der Sammelbehälter für Staub und Späne kann auch eine kontinuierliche Austragung des abgeschiedenen Materials ins Freie, in ein Silo oder in eine Brikettieranlage angeschlossen werden.

Zusätzliche Brand- und Explosionsschutzmaßnahmen für Entstauber mit einem Anschlussdurchmesser von mehr als 200 mm und höchstens 300 mm:

Filteranlagen

Anforderungen

Neue Filteranlagen - ausgenommen Entstauber - müssen die Forderungen der DIN EN 12779 erfüllen.

Filteranlagen müssen mit einer Feuerlöscheinrichtung (siehe Abschnitt "Feuerlöscheinrichtungen an Filteranlagen und in Silos", =>) sowie mit einer Explosionsdruckentlastungseinrichtung (siehe Abschnitt "Explosionsschutz - Druckentlastungseinrichtungen", =>) ausgerüstet sein.

Wird von der Filteranlage die Luft in Arbeitsräume zurückgeführt, müssen die Bedingungen an die Luftrückführung eingehalten werden - siehe BG-Information "Holzstaub-Gesundheitsschutz" (BGI 739-1).

In Filteranlagen werden zur Austragung meist Kratzförderer oder Schneckenförderer eingesetzt. Um Zündquellen zu vermeiden, darf die Relativgeschwindigkeit (Längs-, Förder- bzw. Umfangsgeschwindigkeit) zwischen festen und bewegten Teilen nicht höher als 1 m/s sein.

Elektrische Antriebselemente sollten außerhalb von explosionsgefährdeten Bereichen angeordnet sein. Andernfalls müssen sie die entsprechenden Anforderungen an den Ex-Schutz für die am Einbauort vorgesehene Zone erfüllen.

Zur Schadensbegrenzung bei Bränden und Explosionen sind folgende Maßnahmen notwendig:

Aufstellung

Filteranlagen - ausgenommen Entstauber - dürfen grundsätzlich nur im Freien oder in separaten Filteraufstellräumen aufgestellt werden.

Für eine Aufstellung in Arbeitsräumen sind nur Entstauber nach DIN 8416 sowie Schleiftische mit integriertem Filter und reinluftseitig angeordnetem Ventilator geeignet. Nur diese Geräte erfüllen die Anforderungen an den Brand- und Explosionsschutz.

Bestehende Überdruck-Filteranlagen alter Bauart mit rohluftseitigem Ventilator, die vor 1992 aufgestellt wurden, dürfen weiterhin in Arbeitsräumen betrieben werden, wenn folgende Anforderungen erfüllt sind:

- das Filtermaterial muss unbeschädigt sein,

- die Staub- und Spänesammelsäcke müssen unbeschädigt und dicht angeschlossen sein und

- der Luftvolumenstrom darf nicht größer als 6.000 m3/h sein.

Werden Filteranlagen im Freien aufgestellt, sollte für eine gute Zugänglichkeit ein Abstand von mindestens 1 m zu Gebäuden eingehalten werden.

Filteraufstellräume

Filteraufstellräume müssen gegenüber angrenzenden Arbeitsbereichen aus Gründen des Personenschutzes mindestens in EI 30 (siehe Anhang 6) bei Altanlagen in F 30 (feuerhemmend) nach DIN 4102 ausreichend abgetrennt werden.

Die Sachversicherung stellt hier evtl. höhere Anforderungen. Daher ist Rücksprache mit dem Sachversicherer erforderlich.

Wenn der Filteraufstellraum von der Bauaufsichtsbehörde als separater Brandabschnitt angesehen wird, müssen höhere Anforderungen erfüllt werden.

Aus Gründen des Explosionsschutzes muss der gesamte Filteraufstellraum druckstoßfest und mit Druckentlastungseinrichtungen versehen sein.

Werden geschlossene Filteranlagen in Filteraufstellräumen aufgestellt, genügt es, wenn die Filteranlage selbst mit Druckentlastungseinrichtungen ausgerüstet ist, die direkt ins Freie führen. Das erfordert die Aufstellung des Filtergehäuses direkt an einer Gebäudeaußenwand des Filteraufstellraumes.

Von der Neuerrichtung von Filteraufstellräumen ist aus Gründen des Brand- und Explosionsschutzes grundsätzlich abzuraten. Wenn es im Einzelfall nicht zu vermeiden ist, müssen die erforderlichen Maßnahmen mit der zuständigen Baubehörde, den Sach- und Unfallversicherungsträgern abgesprochen werden.

Brandschutztechnische Trennung zwischen Gebäuden und im Freien aufgestellten Filteranlagen

Filteranlagen sind im Sinne der Bauordnung keine Gebäude und könnten mit der Werkhalle einen gemeinsamen Brandabschnitt bilden. Filteranlagen stellen jedoch gegenüber der Werkhalle eine erhöhte Brand- und Explosionsgefahr dar. Daher ist eine Ausbreitung eines Brandes der Filteranlage auf das Gebäude sicher zu verhindern.

Diese Forderung kann durch entsprechende Feuerbeständigkeit der Trennung bzw. durch Abstand erfüllt werden. Hierbei darf innerhalb dieses Sicherheitsabstandes kein brennbarer Gebäudeteil und auch kein sonstiges brennbares Material vorhanden sein.

Bei Aufstellung von Filteranlagen (mit Luftrückführung) im Freien müssen deshalb Maßnahmen gegen folgende Risiken getroffen werden:

Die Ausbreitung eines Brandes von der Filteranlage auf/in angrenzende Gebäude kann verhindert werden durch

Diese Brandschutzmaßnahmen können in einem ausreichenden Abstand der Filteranlage zur Außenwand des angrenzenden Gebäudes und/oder in der Verwendung nichtbrennbarer Baustoffe für die Außenwand bestehen.

Werden Filteranlagen im Bereich von Gebäudeecken aufgestellt (< 120°), besteht eine erhöhte Gefahr der Brandausbreitung über Eck. Der Schutzbereich muss dann auf beide angrenzenden Flächen ausgedehnt werden.

Ein ausreichender Abstand zwischen einer im Freien aufgestellten Filteranlage und der Außenwand des angrenzenden Gebäudes besteht bei folgenden Ausführungen:

Ausführung 1: Filteranlage mit

Abstand > 10 m vor Außenwänden aus brennbaren Baustoffen.

In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen eingebaut sein. Diese können wahlweise in der Außenwand (EI90) oder im Bereich der Filteranlage (EW90) eingebaut werden.

Ausführung 2: Filteranlage mit

Abstand > 5 m vor Außenwänden aus nichtbrennbaren Baustoffen.

In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen eingebaut sein. Diese können wahlweise in der Außenwand (EI90) oder im Bereich der Filteranlage (EW90) eingebaut werden.

| Brandschutztechnische Trenneinrichtungen |

| Schutzbereich - Sicherheitsabstand "x":

x > 5 m zu Außenwänden aus nichtbrennbaren Baustoffen x > 10 m zu Außenwänden aus brennbaren Baustoffen |

Ausführung 3: Filteranlage mit Abstand mehr als 1 m bis 5 m vor feuerbeständigen Außenwänden.

Filteranlagen, welche im Abstand von weniger als 5 m zum Gebäude errichtet werden, erfordern beim angrenzenden Gebäudeteil feuerbeständige Wände (F90 nach DIN 4102-2 bzw. EI90/ REI90 nach EN 13051-2) einschließlich eines zusätzlichen seitlichen Sicherheitsbereiches von 5 m. In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen (z.B. Feuerschutzabschlüsse) der Feuerwiderstandsklasse EI90 in der Außenwand eingebaut sein. Öffnungen sollten im genannten Sicherheitsbereich vermieden werden.

| Brandschutztechnische Trenneinrichtungen |

| Schutzbereich - Sicherheitsabstand "x":

x > 5 m zu Bauteilen aus nichtbrennbaren Baustoffen x > 10 m zu Bauteilen aus brennbaren Baustoffen h = senkrechter Abstand zwischen Oberkante Filteranlage und Dach |

Filteranlage höher als die Werkhalle:

Alternativlösung:

Wenn die Gebäudeaußenwand und die Dachfläche nicht feuerbeständig gemäß Ausführung 3 ausgeführt werden können, ist folgende brandschutztechnische gleichwertige Alternative möglich.

| Brandschutztechnische Trenneinrichtungen (EW 90) |

| Schutzbereich - Sicherheitsabstand "x": x > 1 m zu Außenwänden aus nichtbrennbaren Baustoffen |

Die Feuerwiderstandsklasse des Filtergehäuses und der brandschutztechnischen Trenneinrichtung (Rückschlagklappe EW90) müssen von einer anerkannten Prüfstelle nachgewiesen sein. Eine bauaufsichtliche Zulassung ist für derartige Maßnahmen nicht vorgesehen.

Fördereinrichtungen von der Filteranlage zum Silo

Materialtransport über einen Absaugventilator ins Silo

In diesem Fall ist der Absaugventilator rohluftseitig angeordnet und dient zugleich als Transportventilator zum Silo. Die ins Silo eingebrachte Luftmenge wird über einen Siloeinbau- oder Siloaufsatzfilter abgeschieden.

Wenn in den Absaugrohrleitungen von Maschinen keine gefährliche explosionsfähige Atmosphäre vorliegt, sind an den Absaugventilator keine besonderen Anforderungen zum Explosionsschutz gestellt.

Es muss jedoch sichergestellt werden, dass der Ventilator keine Zündfunken erzeugt. Hierfür ist es erforderlich, dass der Ventilator ein offenes Laufrad besitzt und regelmäßig gewartet wird.

Prinzipdarstellung: Absauganlage mit Silo und Siloaufsatzfilter, rohluftseitige Ventilatoranordnung

Nach Erfahrungen sind Funken von abgesaugten Maschinen in den meisten Fällen Ursache von Bränden und Explosionen in Filteranlagen und Silos. Beim dargestellten Anlagentyp gelangt der Funke hierbei direkt ins Silo. Dadurch ist die Gefahr einer Explosion im Silo deutlich höher als bei Anlagen mit Siloaufsatzfilter und Zellenradschleuse (unteres Bild) oder sogenannten Zwischenfilteranlagen (=>). Daher sollten bei Neuanlagen bevorzugt diese beiden Ausführungen realisiert werden. Es wird außerdem empfohlen den Ventilator, wann immer möglich, reinluftseitig anzuordnen.

Im Inneren des Silos liegt dagegen eine gefährliche explosionsfähige Atmosphäre vor. Deshalb ist in der materialführenden Transportleitung eine Rückschlagklappe direkt vor dem Silo erforderlich.

Wenn der Filter vom Silo nicht durch eine Zellenradschleuse explosionstechnisch entkoppelt ist, liegt in beiden Anlagenteilen derselbe Druck an. Daher muss das Filtergehäuse die gleiche Druckstoßfestigkeit aufweisen wie das Silo. Die Druckentlastungseinrichtungen des Silos schützen in diesem Fall auch das Filtergehäuse gegen Explosionsdruckauswirkungen.

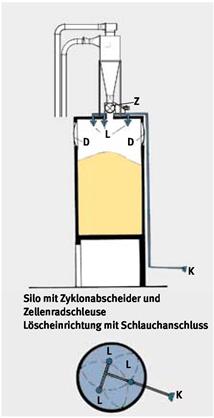

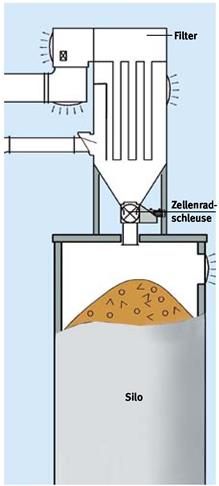

Prinzipdarstellung: Absauganlage mit Silo und Siloaufsatzfilter, Siloeintrag über eine Zellenradschleuse, rohluftseitige Ventilatoranordnung

Eventuell müssen im unteren Bereich des Filters zusätzlich Druckentlastungseinrichtungen vorgesehen werden.

Bestehende Anlagen mit unzureichender Druckstoßfestigkeit des Aufsatzfilters können weiterbetrieben werden, wenn das Explosionsrisiko im Silo gering ist.Dies ist dann der Fall, wenn

- keine funkenerzeugenden Maschinen (z.B. Mehrblatt-Kreissäge) und

- keine Maschinen mit hohem Staubanfall (z.B. Breitbandschleifmaschinen für Kalibrierschliff) angeschlossen sind und

- die Filterabreinigung nur bei stillgesetzter Absauganlage erfolgt.

Ist dagegen der Filter vom Silo durch eine Zellenradschleuse explosionstechnisch entkoppelt (Materialeintrag ins Silo über eine Zellenradschleuse), muss der Filter getrennt vom Silo druckentlastet werden.

Zwischenfilteranlage

Da sowohl in der Filteranlage als auch in der Förderleitung und dem Silo mit dem Vorliegen gefährlicher explosionsfähiger Atmosphäre zu rechnen ist, muss

Falls in bestehenden Anlagen in materialführenden Leitungen Ventilatoren eingebaut sind, bestehen gegen einen Weiterbetrieb im Regelfall keine Einwände. Es ist aber darauf zu achten, dass der Ventilator keine Zündquelle darstellen darf. Dazu müssen die Ventilatoren regelmäßig gewartet werden. Hierbei ist insbesondere die Spaltbreite zwischen Laufrad und Gehäuse zu überprüfen. Dies kann nur durch eine befähigte Person, z.B. einen Servicemonteur des Herstellers, geschehen. Analog ist bei vorhandenen Zellenradschleusen und Rückschlagklappen zu verfahren.

Verfahrenstechnisch können bei diesem Anlagentyp die Absaugventilatoren vor (rohluftseitig, wie dargestellt) oder nach der Filteranlage (reinluftseitig) angeordnet werden. Bei neuen Anlagen wird aus Gründen der Energieeffizienz meist eine reinluftseitige Anordnung gewählt. Auch aus Gründen des Explosionsschutzes ist die reinluftseitige Anordnung grundsätzlich vorzuziehen.

Beispiel 1: Materialförderung zum Silo über eine einfache Förderleitung zwischen Filteranlage und Silo

Die ins Silo eingebrachte Luftmenge wird über einen Siloeinbau- oder Siloaufsatzfilter abgeschieden. Bei dieser Anlagenausführung kann sich ein Unterdruck in der Filteranlage nicht in das Siloinnere fortsetzen. Ein eventueller Überdruck im Silo sollte 500 Pa nicht überschreiten.

Prinzipdarstellung: Zwischenfilteranlage mit Materialaustrag über eine Förderleitung mit separatem Endabscheider zum Silo

Beispiel 2: Materialförderung zum Silo über eine Ringleitung

In diesem Fall wird die Förderluft über eine Rückleitung aus dem Zyklon wieder zum Bereich der Austragung aus der Filteranlage zurückgeführt. Damit das Fördergut nicht im Kreis gefördert wird (dadurch würde eine Aufkonzentration in der Ringleitung erzeugt werden), erfolgt der Materialeintrag ins Silo über einen Abscheider (z.B. Zyklon) mit Zellenradschleuse.

Prinzipdarstellung: Zwischenfilteranlage mit Materialaustrag über Ringleitung zum Silo

Förderventilatoren

Ventilatoren sollten bevorzugt außerhalb der materialführenden Leitungen eingebaut werden. Wenn es dennoch erforderlich ist, sie in materialführende Leitungen einzubauen, muss der Ventilator, sofern ein explosionsfähiges Holzstaub-Luft-Gemisch vorliegt, zu dessen Förderung geeignet sein; dies kann bei vorhandenen Anlagen in der Regel nur der Hersteller beurteilen. Bei Neuanlagen muss der Ventilator die Anforderungen der DIN EN 14986 erfüllen.

Förderleitungen für pneumatische Förderung

Förderleitungen müssen aus fest verlegten Rohren bestehen. Diese müssen aus nichtbrennbarem Material sein. Fest verlegte Förderleitungen müssen zu brennbaren Bauteilen einen Abstand von 100 mm haben. Sofern die Förderleitungen bauaufsichtlich festgelegte Brandabschnitte durchdringen, müssen Feuerschutzabschlüsse eingebaut werden, die für materialführende Rohrleitungen geeignet sind.

In Förderleitungen zum Silo sind Luftgeschwindigkeiten von mindestens 20 m/s erforderlich. Erfahrungsgemäß müssen bei größeren Materialbeladungen höhere Fördergeschwindigkeiten und Förderdrücke zugrunde gelegt werden. Mittel- und Hochdruckfördersysteme sind in dieser BG-Information jedoch nicht behandelt.

Wo von einer erhöhten Wahrscheinlichkeit von Zündfunken ausgegangen werden muss (zum Beispiel bei der industriellen Massivholzverarbeitung), wird empfohlen Funken-Erkennungs- und -Löschsysteme einzusetzen. Eine Flammenstrahlzündung in die Förderleitung, ausgehend von der Filteranlage bzw. dem Silo, muss durch eine explosionstechnische Entkopplung (z.B. mit Hilfe von Zellenradschleusen, Rückschlagklappen) sicher verhindert werden.

Mechanische Förderung

Neben der pneumatischen Förderung kann das Material auch durch mechanische Fördereinrichtungen, z.B. Kratzförderer, Trogkettenförderer, Schneckenförderer, Bandförderer und Elevatoren, in das Silo eingetragen werden.

Im Störfall können durch Reibung (z.B. durch Fremdkörper im geförderten Material) Zündquellen entstehen, wenn die Geschwindigkeit von Ketten, die Umfangsgeschwindigkeit von Schnecken bzw. die Relativgeschwindigkeit zwischen festen und bewegten Teilen mehr als 1 m/s beträgt. Sie darf deshalb diesen Wert nicht überschreiten.

Mit dem Auftreten von gefährlicher explosionsfähiger Atmosphäre ist - in Abhängigkeit von der Art der Förderung und dem geförderten Material - insbesondere an Materialübergabestellen und Umlenkstationen zu rechnen (z.B. von Trogkettenförderern, Elevatoren). In solchen Bereichen sollte deshalb die Staubkonzentration durch Entstaubung vermindert werden.

Je nach der Art der entsorgten Maschine kann auch der Eintrag von Zündquellen, z.B. Funken, glimmende Teilchen, in die Fördereinrichtungen nicht sicher ausgeschlossen werden. Damit ist z.B. an Hackern und Mühlen zu rechnen.

Wenn die Gefährdungsbeurteilung ergibt, dass sowohl mit dem Auftreten gefährlicher explosionsfähiger Atmosphäre als auch dem Auftreten von Zündquellen zu rechnen ist, sind Maßnahmen zum Explosionsschutz (z.B. Druckentlastung) notwendig. Diese bestehen wegen der Längenausdehnung der Förderer in der Regel aus Druckentlastung an den Aufgabe-, Umlenk-, Übergabe- und Abwurfstellen, sowie im Transportbereich des Förderers/ Elevators.

Alternativ können auch an den genannten Einzelstellen Explosionsunterdrückungsanlagen in Verbindung mit Löschmittelsperren im Transportbereich zum Einsatz kommen.

Silo mit Elevatorbeschickung

Prinzipdarstellung: Elevator mit Explosionsunterdrückung und Löschmittel sperren

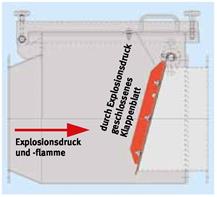

Rückschlagklappen

Rückschlagklappen werden in materialfördernden Absaug- und Förderleitungen eingesetzt. Die Rückschlagklappen können als Rohrrückschlagklappen innerhalb der Rohrleitung vor der Filteranlage bzw. dem Silo oder als rohrabschließende Klappen innerhalb der Filteranlage bzw. des Silos angeordnet sein.

Wenn eine Rückschlagklappe die Funktion eines Entkoppelungssystems im Sinne der ATEX erfüllen soll, dann muss ihre Funktionsfähigkeit durch eine Prüfung nachgewiesen werden. Dies ist erforderlich, wenn nicht nur im Filter/Silo, sondern auch in der angrenzenden Rohrleitung explosionsfähige Atmosphäre angenommen werden muss (siehe Tabelle =>).

Explosionsfähige Atmosphäre in der Rohrleitung muss bei Förderleitungen im Regelfall, in Absaugleitungen nur in Ausnahmefällen angenommen werden (siehe Tabelle =>).

Zellenradschleusen

Materialführende Förderleitungen von der Filteranlage zum Silo müssen explosionstechnisch entkoppelt sein. Dazu ist eine Zellenradschleuse mit ATEX-Baumusterprüfung erforderlich.

Diese Zellenradschleusen müssen flammendurchschlagsicher bzw. zünddurchschlagsicher gebaut sein und eine ausreichende Festigkeit gegenüber der zu erwartenden Explosionsbelastung haben.

Die Druckfestigkeit muss sich an den maximal auftretenden Drücken in den vor- und nachgeschalteten Anlagenteilen orientieren (im Regelfall bei Filteranlagen max. 200 mbar, bei betonierten Silos max. 500 mbar).

Um diese Anforderungen zu erfüllen, müssen Rotoren von Zellenradschleusen erfahrungsgemäß mindestens 7 Zellen aufweisen, wobei mindestens 2, besser 3 Stege auf jeder Seite im Eingriff sein sollten.

Im Explosionsfall muss diese Zellenradschleuse automatisch stillgesetzt werden.

Da in Zellenradschleusen zur Förderung von Holzstaub und -spänen überwiegend Gummiabdichtungen verwendet werden, müssen - wegen des zu erwartenden Verschleißes - die vom Hersteller vorgegebenen Wartungsintervalle unbedingt eingehalten werden.

Pufferspeicher für Holzstaub und -späne

Brikettierpresse mit Pufferspeicher

Pufferspeicher werden z.B. vor Brikettierpressen und Feuerungsanlagen eingesetzt.

Bei Rauminhalten von höchstens

Allgemeines

Silos für Holzstaub und -späne sind bauliche Anlagen, deren Nutzung durch Lagerung von Füllgut mit Explosions- und erhöhter Brandgefahr verbunden ist.

Der Bau eines Silos unterliegt daher als sogenannter "Sonderbau" dem Bauordnungsrecht der Länder. Deshalb ist eine Baugenehmigung erforderlich.

Silos müssen standsicher und ausreichend fest und nach den allgemein anerkannten Regeln der Technik errichtet werden. Bei der Dimensionierung müssen die Maßnahmen zum Explosionsschutz berücksichtigt werden (Anordnung, Größe, statischer Ansprechüberdruck und Entlastungsfähigkeit der Druckentlastungseinrichtungen, Silofestigkeit, Rückstoßkräfte).

Anwendungsbereich

Silos sind Anlagen zur Lagerung von losem Füllgut, die von oben befüllt und nach unten oder zur Seite hin entleert werden.

Als Silos gelten:

Nicht als Silo gelten:

Staubanteil

Staub und Späne können in jedem Mischungsverhältnis gelagert werden. Wird das Spänegut als Brennstoff für eine Feuerungsanlage verwendet, dürfen bestimmte Staubanteile nicht überschritten werden. Die Höhe des zulässigen Staubanteils ist der Bedienungsanleitung des Herstellers der Feuerungsanlage zu entnehmen.

In der Regel dürfen folgende Staubanteile nicht überschritten werden:

Brandschutz

Silos müssen so errichtet und ausgeführt werden, dass die Ausbreitung eines Brandes

Silos können aus Materialien mit unterschiedlichem Brandverhalten, z.B. Beton, Stahl, Holz, hergestellt werden:

Silos müssen eine Einrichtung zur gefahrlosen Brandbekämpfung im Inneren haben, die von Außen betätigt werden kann. Geeignet sind Sprühwasser-Löschanlagen (siehe =>) oder Inertisierungsanlagen.

Freistehende Silos, Sicherheitsabstände

Sicherheitsabstand zu anderen Gebäuden:

Die angegebenen Abstände sind Richtwerte. Die für die Baugenehmigung zuständige Behörde kann im Einzelfall andere Abstände zulassen oder festlegen.

Bei Unterschreitung des Sicherheitsabstandes:

Hinweis:

Die Anforderungen des Brandschutzes gelten nur für die Teile des Silos bzw. der Öffnungen, welche den Sicherheitsabstand zu benachbarten Gebäuden unterschreiten.

Silos an und in Gebäuden

Erfahrungen aus Schadensfällen zeigen, dass Brände in "Spänekellern" in der Regel zu massiven Schäden im gesamten Betrieb führen. Es wird dringend empfohlen, in Kellerräumen nur stückiges oder brikettiertes Material zu lagern.

Gleichzeitig darf die Beschickung dieser "Spänekeller" (auch mit Hackschnitzeln) nur drucklos, d. h. ohne pneumatische Förderung, erfolgen. In diesem Fall sind keine Explosionsschutzmaßnahmen notwendig. Brandschutzmaßnahmen sind jedoch immer durchzuführen. Insbesondere sollte eine eventuell vorhandene elektrische Ausrüstung mindestens der Schutzart IP 54 in Verbindung mit niedriger Oberflächentemperatur entsprechen.

Kennzeichnung

An den Zugängen zu Silos das Verbotszeichen "Feuer, offenes Licht und Rauchen verboten", das Verbotszeichen "Zutritt für Unbefugte verboten" sowie das Warnzeichen "Warnung vor explosionsfähiger Atmosphäre" anbringen.

Siloaustrag zur Feuerungsanlage

Handbeschickung

In Holzfeuerungsanlagen können unkontrollierte Schwelbrände auftreten, die bei Sauerstoffzufuhr, z.B. beim Öffnen der Feuerraumtür, zu Verpuffungen führen können.

Holzfeuerungsanlagen für Handbeschickung müssen so ausgerüstet sein, dass bei bestimmungsgemäßem Betrieb durch Öffnen der Beschickungstür keine Gefährdung von Personen auftritt. Dies kann nach dem derzeitigen Stand der Technik z.B. durch folgende Maßnahmen sichergestellt werden:

Beim Erkennen von Unregelmäßigkeiten darf die Feuerungstür nicht unüberlegt geöffnet werden. Es muss entsprechend der Betriebsanleitung des Herstellers vorgegangen werden. Wenn sich Unregelmäßigkeiten oder kleinere Verpuffungen häufen, ist der Hersteller zur Überprüfung der Anlage einzuschalten.

Das Lagern von Holzstaub und -spänen im Heizungsraum bzw. Kesselaufstellraum ist nur in der Menge zulässig, die dem täglichen Brennstoffbedarf entspricht.

Der Heizraum sollte auch nicht als Lagerraum für andere brennbare Stoffe missbraucht werden, um eine eventuelle Brandausbreitung zu minimieren.

Mechanische Beschickung

Automatische Spänefeuerungsanlagen stehen über eine mechanische Siloaustragung (z.B. Förderschnecken) in Verbindung mit Absauganlagen. Erfahrungen haben gezeigt, dass diese Spänefeuerungsanlagen empfindlich auf Druckunterschiede zwischen Brennkammer und Siloinnerem reagieren können. Besteht im Silo Über druck gegenüber der Brennkammer, so kann der Luftstrom in Richtung Brennkammer das Brennstoff-Luft-Gemisch so beeinflussen, dass der Anlagenwirkungsgrad sinkt und der Schadstoffausstoß zunimmt. Im Extremfall kann die Feuerung auch zum Verlöschen gebracht werden.

Die meisten Schadensereignisse treten erfahrungsgemäß nach Ende der Heizperiode auf, weil dann geringere Spänefüllmengen im Silo sind und dadurch auch eine Druckentkopplung aus Materialüberdeckung fehlt.

Herrscht im Silo Unterdruck, können sich die heißen Verbrennungsgase aus der Feuerung - insbesondere bei Ausfall des Abgasventilators der Feuerung - bis ins Silo ausbreiten und das Spänematerial auf dem Weg zwischen Feuerung und Silo, aber auch im Silo selbst entzünden. In diesem Fall besteht die Gefahr von Rückbränden oder Schwelgasansammlungen im Silo, die unter Umständen Explosionsgefahren hervorrufen können.

Überdruck im Silo entsteht insbesondere bei Absaug- oder Förderanlagen mit rohluftseitiger Ventilatoranordnung und unzureichender Filterfläche oder mangelnder Wirkung der Filterabreinigung. Ist in solchen Fällen wegen nichtvorhandener, oder undichter Zellenradschleusen die drucktechnische Entkoppelung zwischen Silo und Absauganlage aufgehoben, kann sich der Überdruck bis in die Brennkammer fortpflanzen.

Unterdruck im Silo entsteht, wie Erfahrungen aus Schadens fällen zeigen, insbesondere bei Absauganlagen mit reinluftseitiger Ventilatoranordnung, bei denen das abgeschiedene Spänegut aus dem Zwischenfilter mit einem Transportventilator über eine Ringleitung ins Spänesilo gefördert wird. Bei undichten Zellenradschleusen kann sich der Unterdruck aus der Zwischenfilteranlage bis ins Silo ausbreiten und ohne Schutzeinrichtungen sogar bis in den Heizkessel gelangen.

Dieses wird grundsätzlich vermieden, wenn die Anlage wie im Beispiel 1 => ausgeführt ist.

Um Rückbrände in das Silo und in der Folge Explosionen zu vermeiden, sind folgende technische Maßnahmen erforderlich:

Vor der Feuerung: Branderkennungs- und Löscheinrichtung im Stokerkanal (sog. Wasservorlage) als Sicherung gegen Rückbrand; über einen Temperaturfühler wird eine stärkere Erwärmung (i.d.R. 70 °C) des geförderten Spänematerials erkannt und anschließend Wasser in den Stokerkanal eingeleitet.

Funkenflug von der Feuerung in das Silo kann vermieden werden z.B. durch eine Brennmaterialsperrschicht in der Beschickungseinrichtung, deren Höhe überwacht wird. Oberhalb der Sperrschicht sollte eine zusätzliche Branderkennungseinrichtung (z.B. Temperaturwächter) vorgesehen werden.

Einbau einer Wasservorlage

Am Silo: Einbau von Zwangs-Belüftungseinrichtungen (z.B. Ventilen) im Bereich oberhalb des maximalen Füllstandes zur Gewährleistung des Druckausgleiches im Siloinneren.

Einbau von Belüftungseinrichtungen (z.B. Ventilen) im Bereich oberhalb des maximalen Füllstandes

Alternativ zur Maßnahme am Silo:

Sogenannte Rückbrandklappen reagieren beim Schließvorgang relativ träge und gewährleisten damit keinen dauerhaften Abschluss gegen einen eventuellen Rückbrand.

Einbau von zwei Zellenradschleusen zwischen Siloaustrag und Kesselbeschickung mit dazwischen liegendem Belüftungsrohr ins Freie

Feuerlöscheinrichtungen an Filteranlagen und in Silos

In Silos und Filteranlagen besteht die Gefahr von Bränden durch Funken, glimmende Teilchen oder Glimmnester, die über mechanische oder pneumatische Fördereinrichtungen eingetragen werden können.

Geschlossene Silos und alle Filteranlagen dürfen zur Brandbekämpfung weder geöffnet noch darf mit einem Wasser- oder Löschpulverstrahl vorgegangen werden, weil durch Luft eintritt und Aufwirbelungen ein explosionsfähiges Holzstaub-Luft-Gemisch entstehen und durch den Brand gezündet werden kann.

Daher sind in geschlossenen Silos und allen Filteranlagen Feuerlöschanlagen (z.B. Sprühwasser-, Inertgas-, Schaum-, Wassernebel-Löschanlagen) erforderlich.

Die richtigen Brandbekämpfungsmaßnahmen sollten mit der Feuerwehr abgestimmt sein.

In Siloaufsatzfiltern sind zusätzlich zum Silo/Spänesammelbereich ortsfeste Löscheinrichtungen notwendig.

Wenn Sammel- oder Lagereinrichtungen im oberen Bereich ständig offen sind und im Brandfall aus sicherer Entfernung vom Boden aus Löschwasser auf das Lagergut von oben auf gegeben werden kann, z.B. bei offenen Silos in Sägewerken, ist der Einbau einer ortsfesten Löscheinrichtung nicht erforderlich.

Löschwasserzubringung zu einem geschlossenen Container mit Druckentlastung

Wirkung, Bauarten

Durch Sprühwasser-Löscheinrichtungen oder Sprühwasser-Löschanlagen wird im Brandfall das Löschwasser durch geeignete Düsen gleichmäßig und in kleinen Tröpfchen über den gesamten Querschnitt des Silos bzw. der Filteranlage verteilt (Quellwirkung beachten!). Dadurch wird auch Schwebstaub im Silo niedergeschlagen, wodurch die Explosionsgefahr erheblich reduziert wird. Filmbildende Zusätze, die dem Löschwasser beigegeben werden, können die Löschwirkung verbessern.

Planung und Errichtung von ortsfesten Sprühwasser-Löschanlagen mit offenen Düsen sind in DIN 14494 geregelt.

Mögliche Ausführungen sind:

Ein zusätzlicher Schlauchanschluss kann vorgesehen werden.

Selbsttätig auslösende Sprühwasser-Löschanlagen müssen auch von Hand auslösbar sein.

|

| A = Abluft F = Filteranlage D = Druckentlastungseinrichtung K = Kupplung für C-Schlauch H = Handventil L = Löschdüsen Z = Zellenradschleuse (druckloser Austrag) R = Rückschlagklappe |

Löschleitungsnetz

Rohrleitungen sollten aus feuerverzinktem Stahl bestehen.

Wegen der Gefahr von Frostschäden müssen die Rohrleitungen trocken bleiben oder entwässert werden können. Das bedeutet:

Erfolgt die Löschwasserversorgung über einen C-Anschluss, sollte für die Steigleitung bei Silo- bzw. Filterhöhen bis 20 m mindestens DN 50 verwendet werden. Der Anschluss - die sogenannte Festkupplung - für eine Schlauchleitung sollte zwischen 0,4 m und 0,8 m über dem Boden angebracht und vor Verschmutzung mit einer Kappe (Blindkupplung) geschützt werden. Die Auswahl der Schlauchanschlüsse sollte mit der Feuerwehr abgestimmt werden. Bei neuen Silos bzw. Filteranlagen muss entsprechend DIN EN 12779 der horizontale Abstand des Anschlusses zum Silo bzw. zur Filteranlage mindestens 5 m betragen. Andere Lösungen mit gleichwertigem Sicherheitsniveau sind in Absprache mit der Feuerwehr möglich.

Hauptleitungen (Steigleitungen) mit Schlauchanschluss müssen mit einem sogenannten Steinfänger (Maschenweite maximal 4 mm) ausgerüstet sein.

Die Rohrleitungen des Betriebsnetzes und der Löschanlage müssen so bemessen sein, dass eine Mindest-Löschwasserbeaufschlagung zur Verfügung steht. Diese hängt nach DIN 14494 ab von der Silohöhe:

Der Querschnitt der Hauptleitung sollte mindestens so groß sein wie die Summe der Querschnitte aller Verteilerleitungen. Bei Silohöhen über 20 m ist die erforderliche Rohrnennweite in Abhängigkeit von der Silohöhe zu vergrößern.

Die Verteilerleitungen im Silo bzw. der Filteranlage sollten dann mindestens DN 25 haben.

Sind Silos bzw. Filteranlagen in Gebäuden aufgestellt, muss der Anschluss für die Schlauchleitung ins Freie geführt werden und gut zugänglich sein. Schläuche bis zum nächsten Hydranten sollten vorgehalten werden.

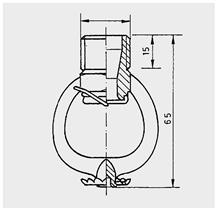

Löschdüsen

Löschdüsen in Filteranlagen und Silos sind so anzuordnen, dass eine gleichmäßige Wasserbeaufschlagung der Brandstoffe gewährleistet wird und die erforderliche Löschintensität (in l/m2 * min) erreicht wird.

Besonders geeignet sind sogenannte offene Löschdüsen (Sprinklerdüsen ohne Verschlussteil) mit mindestens 8 mm Bohrung und Sprühteller. Sie ergeben eine relativ große Sprühfläche schon in geringem Abstand unter der Löschdüse und sind unempfindlich gegen verschmutztes Löschwasser.

Offene Löschdüsen sollten durch unverlierbare Kappen oder Stopfen vor Staubeintritt geschützt sein. Beim Löschvorgang werden diese vom Wasser weggedrückt.

An Wänden und Decken verlegte Rohrleitungen mit einfachen Bohrungen, so genannte "Ringdüsen", sind nicht geeignet.

Offene Löschdüsen sollten hängend angeordnet werden. Eine stehende Anordnung ist nur zulässig, wenn die Löschdüsen vom Hersteller ausdrücklich dafür vorgesehen sind.

Die von einer Löschdüse zu schützende Fläche darf nach DIN 14494 12m2 nicht überschreiten. Die Düsenhersteller lassen teilweise nur geringere Flächen zu.

Der Abstand der Löschdüsen zueinander darf nach DIN 14494 höchstens 4 m, der Abstand zu Wänden und Einbauten höchstens 2 m betragen.

Auch hier lassen die Düsenhersteller teilweise nur geringere Werte zu.

|  |

|  |

Berechnungsbeispiel 1:

Spänesilo ohne Einbauten,

Grundfläche 5 m x 5 m = 25 m2

Schütthöhe > 5 m

Schutzfläche

(= Silogrundfläche) = 25 m2

Anzahl der Löschdüsen:

Bei mindestens einer Löschdüse pro 12 m2 Schutzfläche ergeben sich rechnerisch 25 : 12 = 2,1 Löschdüsen. Rechnerisch müssen also mindestens 3 Löschdüsen vorgesehen werden. Wegen des kreisförmigen Sprühbildes zum Besprühen der gesamten Schutzfläche bis in die Ecken sind jedoch mindestens 4 Löschdüsen notwendig.

Wasserversorgung

Mindestlöschwasserleistung:

Bei der Schutzfläche von 25 m2 und der geforderten Löschwasserbeaufschlagung von mindestens 12,5 l/(m2 * min) ergibt sich eine Mindestlöschwasserleistung von

25 m2 x 12,5 l/(m2 * min) = 312,5 l/min.

Düsenwasserleistung:

Der Löschwasserüberdruck an den Löschdüsen muss mindestens 0,5 bar betragen. An den Löschdüsen steht jedoch durch die Wasserversorgung ein Leitungsdruck von 2 bar zur Verfügung. Bei der ausgewählten Löschdüse ergibt sich nach Herstellerangabe bei 2 bar für jede Löschdüse eine Düsenleistung von 80 l/min. Weil 4 Löschdüsen für eine vollständige Besprühung der Schutzfläche notwendig sind, ergibt sich eine gesamte Düsenwasserleistung von 4 x 80 l/min = 320 l/min. Die geforderte Mindestlöschwasserleistung von 312,5 l/min ist damit eingehalten.

Löschwasservorrat:

Die Mindestlöschzeit beträgt 30 min. Die 4 ausgewählten Löschdüsen mit der Löschwasserleistung von 4 x 80 l/min benötigen innerhalb dieser Zeit einen Mindestwasservorrat von

30 min x 4 x 80 l/min = 9.600 l Löschwasser.

Rohrleitungsnetz:

Berechnungsbeispiel 2:

Filtergehäuse mit

L = 6 m, B = 2,5 m

Schutzfläche

(= Filtergrundfläche) = 15 m2

Anzahl der Löschdüsen:

Bei mindestens einer Löschdüse pro 12 m2 Schutzfläche ergeben sich rechnerisch 15:12 = 1,25 Löschdüsen.

Praktisch müssen also zwei Löschdüsen vorgesehen werden.

Diese reichen zum Besprühen der gesamten Schutzfläche aus, wenn sie mit Spritzrichtung nach oben eingebaut werden.

Die Löschdüsen müssen vom Hersteller dafür aber ausdrücklich vorgesehen sein.

Wasserversorgung

Mindestlöschwasserleistung:

Bei der Schutzfläche von 15 m2 und der geforderten Wasserbeaufschlagung von mindestens 7,5 l/(m2 * min) ergibt sich eine Mindestlöschwasserleistung von 15 m2 x 7,5 l/(m2 * min) = 112,5 l/min.

Düsenwasserleistung:

Der Löschwasserüberdruck an den Löschdüsen muss mindestens 0,5 bar betragen. An den Löschdüsen steht jedoch durch die Wasserversorgung ein Leitungsdruck von 3 bar zur Verfügung. Bei der ausgewählten Löschdüse ergibt sich nach Herstellerangabe bei 3 bar für jede Löschdüse eine Düsenleistung von 69 l/min. Weil 2 Löschdüsen für eine vollständige Besprühung der Schutzfläche notwendig sind, ergibt sich eine gesamte Düsenwasserleistung von 2 x 69 l/min = 138 l/min. Die geforderte Mindestlöschwasserleistung von 112,5 l/min ist damit eingehalten.

Löschwasservorrat:

Die Mindestlöschzeit beträgt 30 min. Die 2 ausgewählten Löschdüsen mit der Mindestlöschwasserleistung von 2 x 69 l/ min benötigen innerhalb dieser Zeit einen Mindestwasservorrat von

30 min x 2 x 69 l/min = 4.140 l Löschwasser.

Rohrleitungsnetz:

Explosionsschutz - Druckentlastungseinrichtungen

Notwendigkeit

In Silos und Filteranlagen für Holzstaub und -späne können Staubexplosionen nicht ausgeschlossen werden.

Da bei einer Holzstaubexplosion Überdrücke bis 9 bar auftreten können und eine Auslegung der Gebäude-, Anlagen- und Bauteilfestigkeiten (typische Festigkeiten siehe Tabelle) auf solche Beanspruchungen in der Praxis kaum möglich ist, müssen Maßnahmen des konstruktiven Explosionsschutzes getroffen werden. Solche Maßnahmen sind von Explosionsdruckentlastung und explosionstechnische Entkoppelung.

Bei Explosionsdruckentlastung müssen die Flammenausbreitung und Druckwirkungen im Außenraum beachtet werden.

Untersuchungen über Brände und Explosionen haben ergeben, dass das Staubexplosionsrisiko in Filteranlagen mit einem Luftvolumenstrom bis zu 6.000 m3/h gering ist (Anhang 1, Nr. 7 [1]). Deshalb kann bei vorhandenen Altanlagen bis höchsten 6.000 m3/h auf die Nachrüstung einer Druckentlastung verzichtet werden, wenn

- die Filterabreinigung nur bei abgeschalteten Ventilatoren erfolgt und

- keine funkenreißenden Maschinen abgesaugt werden (z.B. Mehrblattkreissäge, Hacker) und

- keine Maschinen mit hohem Staubeintrag (z.B. Breitbandschleifmaschinen mit Kalibrierschliff) abgesaugt werden.

Explosionsschutzmaßnahmen sind auch nicht erforderlich bei offenen Lagereinrichtungen (z.B. offene Container mit Planenabdeckung).

Wirkung

Nach erfolgter Zündung eines Holzstaub-Luftgemisches würde der Druck im Behälter (z.B. Silo, Filteranlage) in Sekundenbruchteilen bis zum maximalen Explosionsdruck (pmax) ansteigen . Demgegenüber steht die wesentlich geringere Behälterfestigkeit . Die Schutzmethode Explosionsdruckentlastung verhindert durch rechtzeitige Freigabe von Öffnungen (Berstscheiben oder Explosionsklappen) den Anstieg des Druckes über die Behälterfestigkeit hinaus.

Da Bauteile zur Druckentlastung im Explosionsfall zuverlässig mit der notwendigen Geschwindigkeit (geringe Massenträgheit) öffnen müssen, um die Zerstörung des Behälters mit allen daraus resultieren den Folgerisiken (z.B. Trümmerwurf, Flammenstrahlzündung mit nachfolgender weiterer Explosion) zu verhindern, müssen die Bauteile bei Neuanlagen geprüft sein (Baumusterprüfbescheinigung).

| Bauteil | Berstdruck |

| Fensterscheiben | 0,02 - 0,07 bar |

| Türen | 0,02 - 0,05 bar |

| Wandverglasung (Drahtglas) | 0,06 - 0,065 bar |

| freistehende Backsteinwände | 0,07 - 0,15 bar |

| (statisch) unbewehrte Betonwände (20 cm dick) z.B. Betonsilos mit geringer Festigkeit | 0,15 - 0,20 bar |

| Beton-/ Stahlbetongebäude z.B. Betonsilos mit höherer Festigkeit | 0,50 - 1,50 bar |

| leichte Metallgerippebauweise z.B. übliche Filteranlagen | 0,12 - 0,20 bar |

| schwere Metallgerippebauweise z.B. Filteranlagen in Stahlbauweise | 0,30 - 0,40 bar |

Der nach der Freigabe der Öffnungen bei der Druckentlastung noch verbleibende Überdruck (als maximaler reduzierter Explosionsüberdruck pred,max bezeichnet; entspricht der Behälterfestigkeit) ist dann wesentlich kleiner als der maximale Explosionsüberdruck pmax.

Öffnungen in Decken und Wänden zwischen Filterraum und Silo gelten nicht als wirksame Druckentlastungsflächen.

Die Räume und Behälter (z.B. Filteranlagen, Silos) müssen so dimensioniert sein, dass sie pred,max standhalten. Dies gilt auch für Zugänge wie Türen und Klappen.

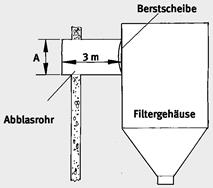

Müssen Behälter (Filteranlagen), die in geschlossenen Räumen aufgestellt sind, druckentlastet werden, so ist die Druckentlastung über ein Abblasrohr in "ungefährliche" Richtung ins Freie zu führen. Durch den Einbau eines Abblasrohres erhöht sich bei gleicher Druckentlastungsfläche der reduzierte Explosionsüberdruck (pred,max) im Behälter. Dies muss bei der Behälterfestigkeit berücksichtigt werden (siehe Abschnitt "Einfluss von Abblasrohren", =>).

Alternativ zur Explosionsdruckentlastung, insbesondere bei Innenaufstellung von Filteranlagen, kommen als Explosionsschutzmaßnahme Explosionsunterdrückungsanlagen infrage. Dabei wird über ein Sensorsystem eine anlaufende Explosion an ihrem zeitlichen Druckverlauf erkannt und sehr schnell pulver- oder gasförmiges Löschmittel in den zu schützenden Behälter (Filteranlage) eingeblasen und so die Explosion gestoppt. Allerdings ist für den Einsatz solcher Systeme in der Regel eine höhere Gehäusefestigkeit erforderlich, als diese üblicherweise bei Filteranlagen in der Holzwirtschaft (pred,max = 200 mbar) vorhanden ist.

Die Auswirkungen einer Staubexplosion müssen auf den betroffenen Behälter (Filteranlage, Silo) begrenzt und Druck- und/oder Flammenauswirkungen auf benachbarte Anlagenteile verhindert werden (siehe Skizze).

Druckentlastung einer Explosion in einer Filteranlage und Entkoppelung gegen benachbarte Anlagenteile

| 1. | Druckstoßfestigkeit Gehäuse |

| 2. | Druckentlastungseinrichtung |

| 3. | Rückschlagklappe |

| 4. | Zellenradschleuse |

| 5. | Umlenkung mit Druckentlastung |

Lage der Druckentlastungsöffnungen

Durch die Entlastungsvorgänge dürfen Personen nicht gefährdet und sicherheitstechnisch bedeutsame Anlagenteile nicht beeinträchtigt werden.

Die Druckentlastungsöffnungen dürfen deshalb weder in andere Räume oder auf benachbarte gefährdete Gebäude (z.B. Gebäude mit gegen überliegen den Fenstern, Dachöffnungen) noch direkt auf Verkehrs- und Rettungswege gerichtet sein.

In der Umgebung von Abblasöffnungen dürfen keine brennbaren Materialien (z.B. Dachabdeckungen, Holzstapel) vorhanden sein.

In Silos müssen die Öffnungen für die Druckentlastungseinrichtungen im oberen Teil der Wände oder in der Decke angeordnet werden. Die Druckentlastungseinrichtungen dürfen nicht mit Füllgut zugeschüttet werden können.

Bei Filteranlagen müssen die Druckentlastungseinrichtungen im Rohluftbereich angeordnet werden.

In der Vergangenheit wurden insbesondere bei Filteranlagen mit Abreinigung über Rüttelung häufig reinluftseitige Druckentlastungen eingebaut. Hierbei treten im Explosionsfall im Filtergehäuse grundsätzlich höhere Drücke auf mit der möglichen Folge einer Flammenausbreitung in den Bereich des Rückluftkanales.Untersuchungen von Explosionsereignissen haben gezeigt, dass beim Einbau von 1 oder 2 Umlenkungen um 90° mit Druckentlastung an den Umlenkungspunkten des Rückluftkanals die Flammen an diesen Stellen gezielt abgeleitet werden konnten.

Unter der Voraussetzung einer ausreichenden Dimensionierung dieser Druckentlastungseinrichtungen und des geschilderten Aufbaues des Rückluftkanales bestehen gegen den Weiterbetrieb solcher Anlagen keine grundsätzlichen Bedenken.

Bei Anordnung von Druckentlastungsöffnungen im Dach oder in der Decke müssen Witterungseinflüsse, z.B. Schneelasten, berücksichtigt werden.

Im Rahmen einer freiwilligen Baumusterprüfung nach EG-Maschinenrichtlinie von Filteranlagen werden u.a. sowohl die Wirkung der Druckentlastungseinrichtungen als auch die gefährlichen Auswirkungen der Explosion im Außenbereich der Filteranlage (Druckwelle, Flammenlänge) bewertet. Solche Filteranlagen erhalten ein GS-Prüfzeichen.

Flammenlose Druckentlastung

Der gefährliche Flammenaustritt aus explosionsdruckentlasteten Behältern kann durch geprüfte, flammenlose Druckentlastungseinrichtungen (Bandsicherung, Quenchvorrichtung mit Staubrückhaltung) sicher unterbunden werden.

Die nach Öffnung der integrierten Berstscheibe austretenden Flammen werden über eine mehrlagige Edelstahl-Flammenfalle absorbiert (Kühleffekt).

Bemessung der Druckentlastungsflächen an Behältern (wie Silos und Filteranlagen)

Die Größe der Druckentlastungsfläche ist nach DIN EN 14491, "Schutzsysteme zur Druckentlastung von Staubexplosionen", zu bestimmen. Sie ist abhängig von:

Der pred,max des Silos oder der Filteranlage muss mit den Einrichtungen zur explosionstechnischen Entkopplung abgestimmt sein. Er bezieht sich auf das schwächste Bauteil der Anlage.Die ermittelte Gesamt-Druckentlastungsfläche kann in mehrere Einzel-Druckentlastungsflächen aufgeteilt werden.

Vorhandene Silos mit unterdimensionierten Druckentlastungsflächen können weiterbetrieben werden, wenn die Wahrscheinlichkeit des Zusammentreffens von wirksamen Zündfunken mit explosionsfähigem Staub-Luftgemisch gering ist. Risikomindernd wirken sich folgende technische Maßnahmen aus:

- Filterabreinigung wird bei Silo- einbau- bzw. Siloaufsatz filtern ohne explosionstechnische Entkopplung nur bei ausgeschalteter Absaugung durchgeführt

- Das Silo wird über eine Zwischenfilteranlage beschickt

- Es findet kein Absaugen funken- reißender Maschinen statt (z.B. Mehrblattkreissägen, Hacker)

- Es sind keine Maschinen mit hohem Staubeintrag angeschlossen (z.B. Breitbandschleifmaschinen mit Kalibrierschliff)

- Es ist eine Funkenlöschanlage vorhanden

- Es wird ein "besonderes" Beschickungsverfahren gewählt (siehe Abschnitt "Silos mit besonderen Beschickungsverfahren")

Beispiel 1:

Bemessung der Druckentlastungsflächen an Silos mit begrenzter Wandfestigkeit und Filteranlagen

In der folgenden Tabelle ist die erforderliche Gesamt-Druckentlastungsfläche Ages in Abhängigkeit vom Behälterleervolumen V und vom Verhältnis L/DE (Behälterschlankheit) für folgende Werte angegeben (die Staubkennzahlen entsprechen üblichen Holzstäuben):

| V in m3 | Ages in m2 bei L/DE = 1 | Ages in m2 bei L/DE = 1,5 | Ages in m2 bei L/DE = 2 | Ages in m2 bei L/DE = 3 | Ages in m2 bei L/DE = 4 |

| 5 | 0,49 | 0,82 | 1,05 | 1,38 | 1,61 |

| 10 | 0,83 | 1,38 | 1,77 | 2,33 | 2,72 |

| 20 | 1,40 | 2,33 | 2,99 | 3,92 | 4,58 |

| 30 | 1,90 | 3,16 | 4,06 | 5,32 | 6,21 |

| 40 | 2,36 | 3,93 | 5,04 | 6,60 | 7,72 |

| 50 | 2,79 | 4,65 | 5,96 | 7,81 | 9,13 |

| 60 | 3,20 | 5,33 | 6,84 | 8,96 | 10,47 |

| 70 | 3,60 | 5,99 | 7,68 | 10,07 | 11,76 |

| 80 | 3,98 | 6,62 | 8,49 | 11,13 | 13,00 |

| 90 | 4,35 | 7,23 | 9,28 | 12,16 | 14,21 |

| 100 | 4,71 | 7,83 | 10,04 | 13,17 | 15,38 |

| 200 | 7,93 | 13,19 | 16,93 | 22,19 | 25,92 |

| 300 | 10,76 | 17,91 | 22,97 | 30,11 | 35,18 |

| 400 | 13,37 | 22,24 | 28,53 | 37,40 | 43,69 |

| 500 | 15,81 | 26,31 | 33,75 | 44,24 | 51,68 |

| 600 | 18,14 | 30,18 | 38,71 | 50,75 | 59,29 |

| 700 | 20,37 | 33,89 | 43,48 | 57,00 | 66,59 |

| 800 | 22,53 | 37,48 | 48,08 | 63,02 | 73,63 |

| 900 | 24,62 | 40,95 | 52,54 | 68,87 | 80,46 |

| 1000 | 26,65 | 44,33 | 56,88 | 74,56 | 87,10 |

Beispiel 2:

Bemessung der Druckentlastungsflächen an Silos mit höherer Wandfestigkeit, z.B. Betonsilos

In der folgenden Tabelle ist die erforderliche Gesamt-Druckentlastungsfläche Ages in Abhängigkeit vom Behälterleervolumen V und vom Verhältnis L/DE (Behälterschlankheit) für folgende Werte angegeben (die Staubkennzahlen entsprechen üblichen Holzstäuben):

Auch die in den Siloinnenraum (Spänelagerraum) führenden Zugänge müssen in diesem Fall pred,max = 0,5 bar standhalten.

Dies ist im Allgemeinen nur mit konstruktiven Verstärkungen (z.B. Riegeln, die mit dem Baukörper verschraubt sind) im Bereich dieser Zugänge zu erreichen.

| V in m3 | Ages in m2 bei L/DE = 1 | Ages in m2 bei L/DE = 1,5 | Ages in m2 bei L/DE = 2 | Ages in m2 bei L/DE = 3 | Ages in m2 bei L/DE = 4 |

| 5 | 0,29 | 0,40 | 0,47 | 0,58 | 0,65 |

| 10 | 0,49 | 0,67 | 0,80 | 0,98 | 1,10 |

| 20 | 0,83 | 1,13 | 1,35 | 1,65 | 1,86 |

| 30 | 1,13 | 1,54 | 1,83 | 2,23 | 2,52 |

| 40 | 1,40 | 1,91 | 2,27 | 2,78 | 3,14 |

| 50 | 1,66 | 2,26 | 2,68 | 3,28 | 3,71 |

| 60 | 1,90 | 2,59 | 3,08 | 3,77 | 4,25 |

| 70 | 2,14 | 2,91 | 3,46 | 4,23 | 4,78 |

| 80 | 2,36 | 3,22 | 3,82 | 4,68 | 5,28 |

| 90 | 2,58 | 3,52 | 4,18 | 5,11 | 5,77 |

| 100 | 2,79 | 3,81 | 4,52 | 5,53 | 6,25 |

| 200 | 4,71 | 6,41 | 7,62 | 9,32 | 10,53 |

| 300 | 6,39 | 8,70 | 10,34 | 12,65 | 14,29 |

| 400 | 7,94 | 10,81 | 12,84 | 15,72 | 17,75 |

| 500 | 9,39 | 12,79 | 15,19 | 18,59 | 21,00 |

| 600 | 10,77 | 14,67 | 17,43 | 21,33 | 24,09 |

| 700 | 12,10 | 16,47 | 19,58 | 23,95 | 27,06 |

| 800 | 13,38 | 18,21 | 21,65 | 26,48 | 29,92 |

| 900 | 14,62 | 19,90 | 23,65 | 28,94 | 32,69 |

| 1000 | 15,82 | 21,55 | 25,61 | 31,33 | 35,39 |

Silos mit besonderen Beschickungsverfahren

Die DIN EN 14491 gibt Berechnungsgleichungen zur Auslegung der Druckentlastung von Behältern an. Diese Gleichungen basieren auf der Annahme, dass das Volumen des zu entlastenden Behälters vollständig mit einer sich im turbulenten Zustand befindlichen Staubwolke homogener Konzentration gefüllt ist. Im Falle mäßiger oder geringer Turbulenzen sowie unter Bedingungen, bei denen ein inhomogenes Brennstoff-Luft-Gemisch oder eine geringe Staubkonzentration vorausgesetzt werden können, erlaubt die Norm alter native Berechnungen, die im Ergebnis zu geringeren Druckentlastungsflächen führen.

Bei folgenden Beschickungsverfahren können geringere Druckentlastungsflächen ausreichend sein (Berechnung mit anderen Formeln):

Pneumatische Förderung mit axialem Eintritt der Späne in Silos, z.B. Silos mit Direkteinleitung über Dach.

Die in DIN EN 14491 für diesen Fall genannten Berechnungsformeln gelten u. a. nur unter folgenden Bedingungen:

Befüllung im freien Fall, z.B. über eine Zellenradschleuse.

Die in DIN EN 14491 für diesen Fall genannten Berechnungsformeln gelten u. a. nur unter folgenden Bedingungen:

Einfluss von Abblasrohren

Soll einer Druckentlastungseinrichtung ein Abblasrohr nachgesetzt werden (z.B. bei Druckentlastung von Filteranlagen, die nicht an der Innenseite einer Gebäudeaußenwand aufgestellt werden können), muss mit steigender Abblasrohrlänge die Druckstoßfestigkeit pred,max der Filteranlage erhöht werden.

Berechnungsmethode siehe DIN EN 14491.

Der Winkel des Abblasrohres zur Achse der Druckentlastungsöffnung darf 20° nicht überschreiten.

Übliche Filteranlagen in der Holzverarbeitung haben pred,max 0,12 bis 0,2 bar.

Deshalb sind bei Installation von Abblasrohren erheblich verstärkte Ausführungen der Filtergehäuse notwendig.

Beispiel für V = 20 m3, pstat = 0,1 bar, L/DE = 2, pred,max = 0,15 bar

| Druckerhöhung bei gleichbleibender Druckentlastungsfläche | |

| p(1m) = 1,75 * pred,max = 0,26 bar |

| p(3m) = 3,25 * pred,max = 0,49 bar |

| p(6m) = 5,5 * pred,max = 0,83 bar |

| weiter. |  |