| zurück |  |

3.25 Unterwasserschweißen und -schneiden

3.25.1 Der Unternehmer hat dafür zu sorgen, dass

Das Vertrautsein mit den eingesetzten Einrichtungen und Verfahren zum Unterwasserschweißen und -schneiden schließt eine praktische Unterweisung und Übung unter vergleichbaren Arbeitsbedingungen ein und ist für Lichtbogenschweißen in nasser Umgebung z.B. durch eine gültige und erfolgreiche Prüfung nach dem Merkblatt DVS 1186 "DVS-Lehrgang; Unterwasserschweifen" nachgewiesen.Die Anforderung nach Schutz gegen elektrische Durchströmung wird z.B. erreicht, wenn

- beim Tauchen

- mit Helmtauchgerät

- alle Metallflächen und -teile im Inneren des Taucherhelmes, z.B. durch ei-ne aufvulkanisierte Gummischicht oder eine andere geeignete Beschichtung, isoliert sind

und- wasserdichte Handschuhe getragen werden

und- mit Leichttauchgerät

- wasserdichte Handschuhe, eine Kopfhaube und möglichst ein Trockentauchanzug getragen werden,

- hinsichtlich der passiven und aktiven Sicherheit die Anforderungen des Abschnittes 2.6 "Unterwasser-Schweißen und -Schneiden" der "Anwendungsbestimmungen für den sicheren Gebrauch von Elektrizität unter Wasser" herausgegeben von der Association of Offshore Diving Contractors (Vereinigung der Vertragspartner für Meerestauchen)

eingehalten werden.

3.25.2 Der Unternehmer hat dafür zu sorgen, dass bei Lichtbogenarbeiten unter Wasser die Spannung nur auf Weisung des Versicherten eingeschaltet wird, der diese Arbeiten unter Wasser ausführt.

3.25.3 Der Unternehmer hat zusätzlich zu Abschnitt 3.25.2 dafür zu sorgen, dass

die Spannung abgeschaltet wird.

3.26 Arbeiten in Druckluft

3.26.1 Der Unternehmer hat dafür zu sorgen, dass schweißtechnische Arbeiten in Druckluft erst durchgeführt werden, wenn zusätzlich zu den Anforderungen der Abschnitte 3.16, 3.19 bis 3.23 folgende Bedingungen erfüllt sind:

3.26.2 Der Unternehmer hat dafür zu sorgen, dass schweißtechnische Arbeiten nach Abschnitt 3.26.1 möglichst mittels Lichtbogenverfahren oder unter Verwendung von Wasserstoff als Brenngas ausgeführt werden.

3.27 Prüfungen

Nach § 3 Abs. 3 der Betriebssicherheitsverordnung hat der Arbeitgeber Art, Umfang und Fristen erforderlicher Prüfungen der Arbeitsmittel zu ermitteln. Bei diesen Prüfungen sollen sicherheitstechnische Mängel systematisch erkannt und abgestellt werden.

Der Arbeitgeber legt ferner die Voraussetzungen fest, welche die von ihm beauftragten Personen zu erfüllen haben (befähigte Personen).

Nach derzeitiger Auffassung ist davon auszugehen, dass die Aufgaben der befähigten Personen für die nachstehend aufgeführten Prüfungen durch die dort genannten Personen wahrgenommen werden. Art, Umfang und Fristen der Prüfungen sind bisherige Praxis und entsprechen den Regeln der Technik.

3.27.1 Regelmäßige Prüfungen

3.27.1.1 Der Unternehmer hat dafür zu sorgen, dass Flaschenbatterieanlagen sowie Verbrauchseinrichtungen vor der ersten Inbetriebnahme sowie nach wesentlichen Instandsetzungs- und Änderungsarbeiten auf

durch einen Sachkundigen geprüft werden.

3.27.1.2 Der Unternehmer hat dafür zu sorgen, dass Einzelflaschen- und Flaschenbatterieanlagen sowie Verbrauchseinrichtungen regelmäßig auf

durch einen Sachkundigen geprüft werden.

3.27.1.3 Der Unternehmer hat dafür zu sorgen, dass Verbrauchseinrichtungen nach Flammenrückschlägen auf ordnungsgemäßen Zustand durch einen Sachkundigen geprüft werden.

3.27.1.4 Der Unternehmer hat dafür zu sorgen, dass durch einen Sachkundigen mindestens einmal jährlich

geprüft werden.

3.27.1.5 Der Unternehmer hat dafür zu sorgen, dass nasse Gebrauchsstellenvorlagen mindestens einmal je Schicht vor Beginn schweißtechnischer Arbeiten und nach jedem Flammenrückschlag in drucklosem Zustand auf ausreichenden Flüssigkeitsinhalt geprüft und erforderlichenfalls nachgefüllt werden.

3.27.1.6 Die Versicherten haben vor Arbeitsbeginn

zu prüfen.

3.27.1.7 Hinsichtlich der Prüfungen von elektrischen Einrichtungen der Schweißtechnik und der Prüfpersonen siehe § 5 der Unfallverhütungsvorschrift "Elektrische Anlagen und Betriebsmittel" (BGV A3).

Bei der Bemessung der Prüffristen für nicht ortsfeste Einrichtungen der Lichtbogentechnik ist zu berücksichtigen, dass

- Schweißleitungen, Schlauchpakete, Steckvorrichtungen, Stabelektrodenhalter und Lichtbogenbrenner stark beansprucht werden,

- Netzanschlussleitungen und Steckvorrichtungen durch vagabundierende Schweißströme beschädigt sein können,

- die Isolation der Schweißstromquellen durch Staubablagerungen in ihnen vermindert wird.

Es werden folgende Prüffristen empfohlen:

Die Sichtprüfung auf ordnungsgemäßen Zustand umfasst z.B.

- Netzanschlussleitungen und Steckvorrichtungen,

- Schweißleitungen, Schlauchpakete, Steckvorrichtungen, Stabelektrodenhalter, Lichtbogenbrenner,

- Schutz- und Sicherheitseinrichtungen wie Hauptschalter, Notbefehlseinrichtungen, Melde- und Kontrollleuchten, Wahlschalter, Befehlsgeräte.

Die Funktionsprüfung sicherheitstechnischer Einrichtungen umfasst z.B.

- Hauptschalter, Befehlsgeräte, Wahlschalter, Melde- und Kontrollleuchten.

Die Prüfung der Wirksamkeit der Schutzmaßnahme gegen gefährliche Körperströme umfasst z.B. die Messung des Schutzleiterwiderstandes, siehe DIN EN 60 974-1 (VDE 0544-1) "Lichtbogenschweißeinrichtungen; Teil 1: Schweißstromquellen".

Die Forderung nach Prüfung der Isolation wird z.B. durch Anwendung einer Prüfgleichspannung von 1000 V erfüllt.

| Beispiel für eine Schweißerlaubnis | Anhang 1 |

| Schweißerlaubnis nach § 30 der Unfallverhütungsvorschrift "Schweißen, Schneiden und verwandte Verfahren" (BGV D1, bisherige VBG 15) | ||||||

| 1 | Arbeitsort/-stelle | |||||

| 1a | Bereich mit Brand- und Explosionsgefahr | Die räumliche Ausdehnung um die Arbeitsstelle: | ||||

| Umkreis (Radius) von: | .......m | Höhe von .......m | Tiefe von .......m | |||

| 2 | Arbeitsauftrag z.B. Träger abtrennen | Name: | ||||

| Arbeitsverfahren | ||||||

| 3 | Sicherheitsmaßnahmen bei Brandgefahr |

| Name: | |||

| 3a | Beseitigen der Brandgefahr |

| Ausgeführt: | |||

| (Unterschrift) | ||||||

| 3b | Bereitstellen von Feuerlöschmitteln |

| Wasser | Pulver | CO2 | Name: |

| Ausgeführt: | |||||

| (Unterschrift) | ||||||

| 3c | Brandposten |

| Name: | |||

| 3d | Brandwache | Nach Abschluss der schweißtechnischen Arbeiten | ||||

| Dauer: . . . . . . .Std. | Name: | |||||

| 4 | Sicherheitsmaßnahmen bei Explosionsgefahr |

| Name: | |||

| 4a | Beseitigen der Explosionsgefahr | Ausgeführt: | ||||

| (Unterschrift) | |||||

| 4b | Überwachung |

| Name: | |||

| 4c | Aufhebung der Sicherheitsmaßnahmen | Nach Abschluss der schweißtechnischen Arbeiten | ||||

| Dauer: . . . . . . .Std. | Name: | |||||

| 5 | Alarmierung | Standort des nächstgelegenen | ||||

| Brandmelders | ||||||

| Telefons | ||||||

| Feuerwehr Ruf- Nr. | ||||||

| 6 | Auftraggebender Untennehmer (Auftraggeber) | Die Maßnahmen nach Nummern 3 und 4 tragen den durch die örtlichen Verhältnisse entstehenden Gefahren Rechnung. | ||||

| _ _ _ _ _ _ _ _ _ | _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ | |||||

| Datum | Unterschrift | |||||

| 7 | Aufführender Untennehmer (Auftraggeber) | Die Arbeiten nach Nummer 2 dürfen erst begonnen werden, wenn die Sicherheitsmaßnahmen nach Nummern 3 und/oder 4 durchgeführt sind, | Kenntnisnahme den Ausführenden nach Nummer 2 | |||

| _ _ _ _ _ _ _ _ _ | _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ | _ _ _ _ _ _ _ | ||||

| Datum | Unterschrift | Unterschrift | ||||

| Original | > Ausführender nach Nummer 2 |

| 1. Kopie | > Auftraggeber |

| 2. Kopie | > Auftragnehmer |

Beispiel für eine Betriebsanweisung

BETRIEBSANWEISUNG

| 1 ANWENDUNGSBEREICH |

| Schweißtechnische Arbeiten in Bereichen mit Brandgefahr nach Abschnitt 3.8.4 |

| 2 GEFAHREN |

|

| 3 VERHALTENSREGELN |

|

| 4 SICHERHEITSMASSNAHMEN |

|

| 5 VERHALTEN BEI BRANDENTSTEHUNG |

|

| 6 VERHALTEN BEI UNFÄLLEN, ERSTE HILFE |

|

| 7 MITZUFÜHRENDE ARBEITSMITFEL |

|

| Datum: _ _ _ _ _ _ _ _ _ Unterschrift: |

| Anhaltswerte zur Bestimmung durch Funkenflug gefährdeter Bereiche | Anhang 2 |

Die maßlichen Angaben über die Reichweiten in Tabelle 1 sind Anhaltswerte zur Bestimmung des durch Funkenflug gefährdeten Bereiches und berücksichtigen die Gesamtreichweite und das Zündvermögen heißer Metall- oder Schlacketeilchen bei fachgerechter Ausführung der Arbeiten und ungünstigen Arbeitsbedingungen. Übliche Verfahrensstörungen, z.B. Brennerabknall, sind eingeschlossen.

Die Reichweiten für den horizontalen Bereich umfassen auch mögliche Ablenkungen der Partikel aus ihrer Flugbahn durch Hindernisse in der Umgebung, z.B. Gerüste, Geländer. Die Reichweiten für thermisches Trennen schließen auch die für Schleifarbeiten ein.

Raumbegrenzungen und wirksame Abschirmungen können diese Bereiche beschränken.

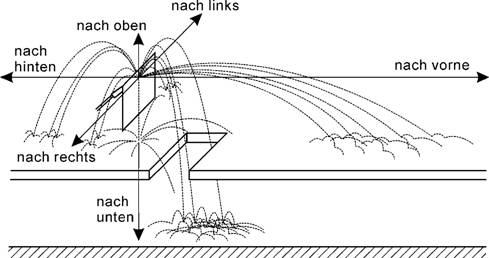

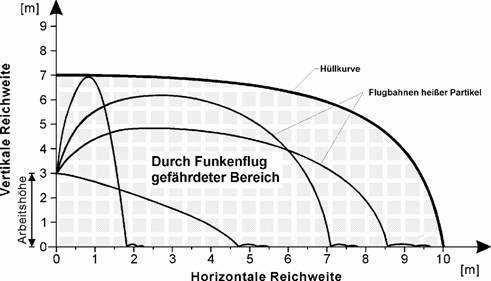

Ausdehnung und Form des durch Funkenflug gefährdeten Bereiches ergeben sich aus den Bewegungsbahnen heißer Partikel (siehe Bild 1) mit den Maßen aus Tabelle 1 und Bild 2.

Bei Arbeitshöhen über 3 m ist als Richtwert anzunehmen, dass sich mit jedem Meter zusätzlicher Arbeitshöhe der Bereich in der Horizontalen um etwa 0,5 m vergrößert.

Bei Brennschneid- und Lötarbeiten ist auf Grund des gerichteten Auswurfes von Partikeln mit einer Halbierung der Reichweite entgegengesetzt der Hauptauswurfrichtung zu rechnen.

Außer durch heiße Metall- oder Schlacketeilchen kann darüber hinaus durch eine indirekte Einwirkung eine Brandentstehung verursacht werden, z.B. durch:

Tabelle 1: Anhaltswerte zur Bestimmung durch Funkenflug gefährdeter Bereiche

| Arbeitsverfahren | Durch Funkenflug gefährdete Bereiche | ||

| Horizontale Reichweite 1) | Vertikale Reichweite | ||

| nach oben | nach unten | ||

| Löten mit Flamme | bis zu 2 m | bis zu 2 m | bis zu 10 m |

| Schweißen (manuelles Gas- und Lichtbogenschweißen) | bis zu 7,5 m | bis zu 4 m | bis zu 20 m |

| Thermisches Trennen | bis zu 10 m | bis zu 4 m | bis zu 20 m |

1) - Reichweite bei üblicher Arbeitshöhe von ca. 2 bis 3 m

Bild 1: Ausbreitungsverhalten heißer Partikel bei schweißtechnischen Arbeiten

Bild 2: Ausdehnung des durch Funkenflug gefährdeten Bereiches beim thermischen Trennen in einer Arbeitshöhe von 3 m

| Beispiel für eine Betriebsanweisung nach Abschnitt 3.1 | Anhang 3 |

| Anhang Drei GmbH 15000 UVV-Hausen | BETRIEBSANWEISUNG | NR: 15 | |

| ANWENDUNGSBEREICH | |||

| ARBEITSBEREICH: | Schiffsneubau | ARBEITSPLATZ: | Enger Raum, z.B. Tank |

| TÄTIGKEIT: | Flammwärmen, -richten | ||

| GEFAHREN FÜR DEN MENSCHEN | |||

|

| ||

| SCHUTZMASSNAHMEN UND VERHALTENSREGELN | |||

| |||

| VERHALTEN BEI STÖRUNGEN | Notruf............1) | ||

| |||

| VERHALTEN BEI UNFÄLLEN; ERSTE HILFE | Notruf............1) | ||

|

| ||

| INSTANDHALTUNG | |||

| Schadhafte Geräte von Sachkundigen überprüfen / reparieren lassen | |||

| FOLGEN DER NICHTBEACHTUNG | |||

| Gesundheitliche Schäden: schwere Vergiftungen, schwere Verbrennungen Arbeitsrechtliche Folgen | |||

| Unterschrift: | |||

| Datum: 20. April 1998 | Freigabe: | Betriebsrat: | |

Kapitel 2.27

Betreiben von Wärmeübertragungsanlagen mit organischen Wärmeträgern

[Inhalte aus vorheriger BGV D3]

(Übersicht)

- - - - - - - - - -

1 Anwendungsbereich

1.1 Dieses Kapitel findet Anwendung auf Wärmeübertragungsanlagen, in denen organische Wärmeträger auf Temperaturen unterhalb oder oberhalb ihres Siedebeginns bei Atmosphärendruck erhitzt werden. Für Wärmeverbraucher findet sie nur insoweit Anwendung, wie der Raum des Verbrauchers vom Wärmeträger beaufschlagt wird.

Hinweis: Die Festlegungen dieses Kapitels gelten zusätzlich zu den Bestimmungen der Betriebssicherheitsverordnung.

1.2 Dieses Kapitel findet keine Anwendung auf

Siehe auch Kapitel 2.35 "Betreiben von Kälteanlagen, Wärmepumpen und Kühleinrichtungen" dieser BG-Regel.

2 Begriffsbestimmungen

Im Sinne dieses Kapitels werden folgende Begriffe bestimmt:

In Wärmeübertragungsanlagen wird der im Erhitzer erwärmte Wärmeträger im Naturumlauf oder Zwanglauf zum Wärmeverbraucher und zur erneuten Erwärmung zurück zum Erhitzer geführt.Sinnbildliche Darstellung von Ausführungsorten von Anlagen siehe Bilder A1 bis A7 des Anhanges A der DIN 4754 "Wärmeübertragungsanlagen mit organischen Wärmeträgern; Sicherheitstechnische Anforderungen, Prüfung".

Hinsichtlich organischer Wärmeträger, die unterhalb ihres Siedebeginns eingesetzt werden, siehe z.B. DIN 51522 "Mineralöle und verwandte Kohlenwasserstoffe; Wärmeträgeröle Q; Flüssige, ungebrauchte Wärmeträger; Anforderungen, Prüfung".Stoffwerte der organischen Wärmeträger siehe VDI-Wärmeatlas bzw. Herstellerangaben.

3 Maßnahmen zur Verhütung von Gefahren für Leben und Gesundheit bei der Arbeit

3.1 Allgemeine Anforderungen

3.1.1 Der Unternehmer hat dafür zu sorgen, dass Anlagen so bereitgestellt und betrieben werden, dass sie den auf Grund der vorgesehenen Betriebsweise zu erwartenden mechanischen, chemischen und thermischen Beanspruchungen sicher genügen.

Die Bereitstellung umfasst alle Maßnahmen, die der Arbeitgeber zu treffen hat, da mit den Beschäftigten nur der Betriebssicherheitsverordnung entsprechende Arbeitsmittel (zu den Arbeitsmitteln zählen auch Anlagen) zur Verfügung gestellt werden können.Bereitstellung in diesem Sinne umfasst auch Montagearbeiten wie den Zusammenbau des Arbeitsmittels einschließlich der für die sichere Benutzung erforderlichen Installationsarbeiten.

3.1.2 Der Unternehmer hat dafür zu sorgen, dass die Errichtung und der Betrieb von Anlagen, für die eine behördliche Genehmigung oder Zustimmung beantragt werden muss, der zuständigen Berufsgenossenschaft mitgeteilt wird.

Für die erforderliche Mitteilung an die zuständige Berufsgenossenschaft kann die in Anhang C der DIN 4754 enthaltene "Beschreibung zum Antrag zur Errichtung und zum Betrieb einer Wärmeübertragungsanlage" verwendet werden; zumindest sind die dort aufgeführten Daten mitzuteilen.

3.2 Dichtheit der Anlage

3.2.1 Wärmeträgerbeaufschlagte Anlagenteile sowie ihre Ausrüstungsteile dürfen nur so montiert, installiert und betrieben werden, dass sie bei den auf Grund der vorgesehenen Betriebsweise zu erwartenden mechanischen, chemischen und thermischen Beanspruchungen technisch dicht sind und technisch dicht bleiben. Dies gilt nicht für betriebsbedingte Wärmeträgeraustrittsstellen.

Hinsichtlich der Dichtheit von Anlagen zur Vermeidung einer gefährlichen explosionsfähigen Atmosphäre (g.e.A.) siehe Abschnitt E 1.3.2 der "Explosionsschutz-Regeln (EX-RL)" (BGR 104).

3.3 Aufstellung der Anlage

3.3.1 Erhitzer sind so aufzustellen, dass Versicherte nicht gefährdet werden können.

Siehe auch Beispielsammlung zu den "Explosionsschutz-Regeln (EX-RL)" (BGR 104).

3.3.2 Erhitzer sind im Freien oder in Heizräumen aufzustellen.

Die Heizräume müssen auch den bauaufsichtlichen Anforderungen entsprechen; siehe auch DIN 4754.

3.3.3 Feuerbeheizte und elektrisch beheizte Erhitzer dürfen abweichend von Abschnitt 3.3.2 im Einvernehmen mit der zuständigen Berufsgenossenschaft und dem zuständigen Gewerbeaufsichtsamt in Arbeitsräumen aufgestellt sein, wenn während des Betriebes ein Versicherter ständig anwesend ist und der Gesamtinhalt des Erhitzers zuzüglich 2/3 des Inhaltes des Ausdehnungsgefäßes

| - bei feuerbeheizten Erhitzern | 500 l, |

| - bei elektrisch beheizten Erhitzern | 5000 l |

nicht überschreitet.

Abweichungen können gestattet werden, wenn es der Betrieb erfordert und sichergestellt ist, dass austretender Wärmeträger durch den Erhitzer nicht entzündet oder zur Explosion gebracht werden kann und wegen der Art des Betriebes und der Beschaffenheit der Aufstellräume Bedenken nicht bestehen.Die Forderung, dass während des Betriebes ein Versicherter anwesend sein muss, schließt dessen Unterweisung nach Abschnitt 3.4 ein.

3.3.4 Feuerbeheizte Erhitzer mit einem Füllvolumen von mehr als 500 l sind bei der Aufstellung im Freien mit einem Schutzabstand von 10 m gegenüber Gebäuden, deren Wände nicht feuerbeständig ausgeführt sind, sowie gegenüber anderen Anlagen aufzustellen. Dieser Schutzabstand ist entbehrlich, wenn eine Brandmauer errichtet worden ist.

3.3.5 Der Unternehmer hat dafür zu sorgen, dass Anlagen gefahrlos entleert werden können und Auffangbehälter vorhanden sind, die mindestens das Volumen des größten absperrbaren Anlagenteils aufnehmen können. Er hat ferner dafür zu sorgen, dass die Auffangbehälter möglichst an der tiefsten Stelle der Anlage installiert und mit Entleerungs- und Entlüftungseinrichtungen ausgerüstet sind. Dies gilt nicht für Anlagen, in denen Wärmeträger auf Temperaturen unterhalb ihres Siedebeginns bei Atmosphärendruck erhitzt werden und deren zulässiges Füllvolumen 1000 l oder weniger beträgt.

3.3.6 Der Unternehmer hat dafür zu sorgen, dass Anlagenteile mit heißen Oberflächen, soweit sie im Arbeits- oder Verkehrsbereich liegen, gegen Berühren so gesichert oder isoliert sind, dass Versicherte nicht gefährdet werden.

3.4 Unterweisung

3.4.1 Der Unternehmer hat die Versicherten vor der erstmaligen Aufnahme ihrer Tätigkeit und danach in angemessenen Zeitabständen, mindestens jedoch einmal jährlich, über

3.4.2 Inhalt und Zeitpunkt der Unterweisung sind zu dokumentieren und von den Unterwiesenen durch Unterschrift zu bestätigen.

Siehe § 4 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1).

| weiter. |  |