Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

DGUV Information 209-089 - Der Universal-Vorbereitungsbereich für die Kfz-Reparaturlackierung

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 11/2017)

1 Einleitung

Bei der Kfz-Reparaturlackierung werden Arbeiten zur Vorbereitung des Lackiervorgangs auf gesonderten Arbeitsplätzen in der Regel außerhalb von Spritzkabinen oder kombinierten Spritz-/Trocknungskabinen durchgeführt. Zum Teil wurden diese Arbeitsplätze in der Vergangenheit bereits mit einer technischen Lüftungseinrichtung ausgestattet.

Bisher umfassten die vorbereitenden Arbeiten im Wesentlichen das Spachteln, Schleifen und Füllern der Schadstellen. Zunehmend wird jedoch angestrebt, auch den Deck- und Klarlackauftrag sowie die Lacktrocknung innerhalb des Vorbereitungsbereichs durchzuführen, um die Anlagenkapazität und den verfügbaren Arbeitsraum optimal nutzen zu können. Die damit verbundenen höheren Gefährdungen müssen bewertet und geeignete Maßnahmen abgeleitet werden.

Für Spritzkabinen und kombinierte Spritz-/Trocknungskabinen legen die Europäischen Normen DIN EN 12215 und DIN EN 13355 das sicherheitstechnische Anforderungsprofil fest. Diese Normen gelten formal jedoch nicht für den Vorbereitungsbereich. Das aus der BGV D25 hervorgegangene Kapitel 2.29 der DGUV Regel 100-500 und 100-501 "Verarbeiten von Beschichtungsstoffen" enthält keine anwendbaren Beschaffenheitsanforderungen und ist teilweise veraltet.

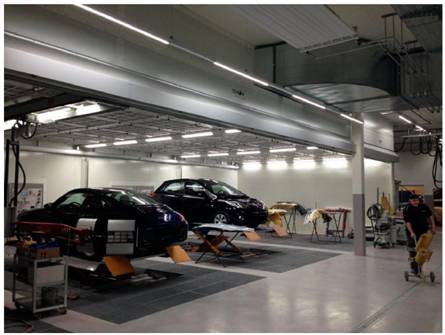

Ziel dieses Dokuments ist es, im Einklang mit dem derzeit aktuellen Regelwerk ein Anforderungsprofil für einen in diesem Dokument als "Universal-Vorbereitungsbereich" (Abb. 1) bezeichneten Arbeitsbereich festzulegen. Der Schwerpunkt liegt dabei auf Anforderungen des Brand- und Explosionsschutzes sowie des Gesundheitsschutzes. Grundlagen für die

Anforderungen sind insbesondere folgende Schriften:

Dieses Dokument enthält Beschaffenheits- und Betriebsanforderungen. Weitergehende Anforderungen für den sicheren Betrieb sind in folgenden Schriften enthalten:

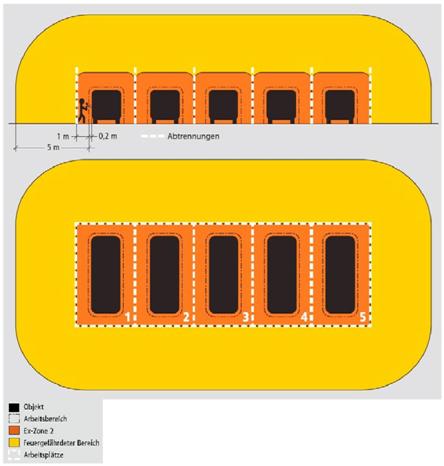

Abb. 1 Universal-Vorbereitungsbereich für die Kfz-Reparaturlackierung

2 Anwendungsbereich

Diese DGUV Information beschreibt Anforderungen an die Beschaffenheit und den sicheren Betrieb von Universal-Vorbereitungsbereichen für die Kfz-Reparaturlackierung,

Soweit diese zusätzlichen Tätigkeiten in bereits bestehenden Anlagen (Altanlagen) durchgeführt werden sollen, müssen die Anlagen entsprechend den hier beschriebenen Anforderungen umgerüstet werden. Das gilt nicht, wenn die im Spritzbetrieb aufgetragene Füllermenge kleiner als 0,5 kg/Arbeitsschicht und Vorbereitungsplatz ist (siehe DGUV Regel 109-013, Abschnitt 3.1.2).

Zulässige Applikationsverfahren sind die branchenüblichen Sprühauftragsverfahren für die Kfz-Reparaturlackierung, insbesondere Luftspritzen und spritznebelreduzierte Verfahren, zum Beispiel HVLP (High Volume Low Pressure), siehe Abb. 2. Nicht zulässig sind Spritzlackierverfahren mit großer Wurfweite, z.B. das Airless-Spritzen.

An einzelnen Vorbereitungsplätzen des Universal-Vorbereitungsbereichs darf der Auftrag von

je Kfz erfolgen.

Diese DGUV Information gilt nicht für Vorbereitungsplätze, an denen ausschließlich Tätigkeiten ohne signifikante Gefährdungen durchgeführt werden, z.B.:

Vom Anwendungsbereich ebenfalls ausgeschlossen sind folgende Anlagen, Verfahren oder Tätigkeiten:

Bauliche Anforderungen an den Aufstellungsort des Universal-Vorbereitungsbereichs in einem Gebäude enthält unter anderem die DGUV Information 209-046.

Abb. 2 Spritzlackieren mit HVLP-Pistole

3 Begriffsbestimmungen

3.1 Universal-Vorbereitungsbereich

Ein mit allen für die Kfz-Reparatur-Lackierung erforderlichen Arbeitsmitteln ausgerüsteter Bereich. Er kann aus einem oder mehreren Vorbereitungsplätzen bestehen.

3.2 Vorbereitungsplatz

Arbeitsplatz für die Durchführung folgender Arbeitsschritte an Kraftfahrzeugen:

Anmerkung 1

Nicht alle Arbeitsschritte müssen durchgeführt werden, damit der Arbeitsplatz als Vorbereitungsplatz gilt.

Anmerkung 2

Die Abmessungen eines Vorbereitungsplatzes betragen üblicherweise 7x 4 m (Länge x Breite).

3.3 Absaugfläche

Der in Bezug auf die Abluftmenge wirksame Querschnitt der Absaugeinrichtung. Sie kann am bzw. im Vorbereitungsplatz horizontal oder vertikal angeordnet sein.

3.4 Arbeitsbereich

Ein vom Hersteller (ggf. in Absprache mit dem Betreiber) festzulegender Bereich eines Vorbereitungsplatzes, auf dem Spritzlackierarbeiten durchgeführt werden dürfen. Die Festlegung erfolgt auf Grundlage der maximal zulässigen Fahrzeuggröße zuzüglich umlaufendem Bewegungsraum der Lackierpistole (in der Regel etwa 20 cm Abstand zum Fahrzeug/ Fahrzeugteil).

3.5 Abtrennung

Trennende Einrichtung (z.B. Rollo, Vorhang, Wand) zwischen aneinander angrenzenden Vorbereitungsplätzen und zu angrenzenden Nebenbereichen.

3.6 Direkte Beheizung

Erwärmung der Zuluft, z.B. durch Gasflächenbrenner, ohne Abgassystem, bei der die Verbrennungsgase der Zuluft beigemischt sind.

3.7 Indirekte Beheizung

Erwärmung der Zu- oder Umluft über einen Wärmetauscher. Der Wärmetauscher wird zum Beispiel durch einen Öl- oder Gasgebläsebrenner oder durch flüssige oder gasförmige Wärmeträger erhitzt.

4 Technische Lüftung

4.1 Allgemeines

Die bei Arbeiten der Kfz-Reparaturlackierung verwendeten Materialien (z.B. Spachtelmaterial, Beschichtungsstoffe, Reinigungsflüssigkeiten), aber auch die bei diesen Arbeiten entstehenden Stoffe (z.B. Schleifstaub), können zu Brand- und Explosionsgefahren und/oder Gesundheitsgefährdungen führen.

Zur Erfassung und gefahrlosen Entfernung von Lackaerosol, Lösemitteldampf und anderen gefährlichen Stoffen müssen Vorbereitungsplätze mit einer technischen Lüftung (Be- und Entlüftung) ausgerüstet werden.

Die technische Lüftung muss:

Die technische Lüftung kann gleichzeitig die Funktion einer Raumheizung haben. Zu diesem Zweck ist eine Umluftführung unter bestimmten Voraussetzungen zulässig, siehe Abschnitt 4.3.

Vorbereitungsplätze, die für die Betriebsart III (siehe Abschnitt 6.2) vorgesehen sind, müssen zur Vermeidung des Austritts von Lösemitteldämpfen und Aerosolen aus dem Arbeitsbereich

Abb. 3 Vorbereitungsplätze mit vertikal angeordneter technischer Lüftung: Zuluft von oben, Absaugung im Boden

Abb. 4 Vorbereitungsplatz mit geschlossenen Abtrennungen

4.2 Mindestluftgeschwindigkeit und Mindestluftmenge

Die Auslegung der technischen Lüftung muss bezogen auf eine Fläche zwischen Abtrennungen oder bezogen auf den Arbeitsbereich erfolgen.

Die mittlere Luftgeschwindigkeit muss bei vertikaler und bei horizontaler Luftführung im Mittel mindestens 0,30 m/s betragen; an einzelnen Punkten müssen mindestens Werte von 0,25 m/s erreicht werden.

Bei senkrecht angeordneter Absaugfläche (Abb. 5) ergeben sich wegen deren geringerer Größe in Verbindung mit der geforderten Mindestabluftmenge grundsätzlich höhere Luftgeschwindigkeiten.

Die Mindestluftgeschwindigkeiten müssen für den leeren Arbeitsbereich, ohne querschnittverringernde Objekte wie Fahrzeuge oder Fahrzeugteile, erreicht werden.

Die Luftmenge für jeden Vorbereitungsplatz, der für Betriebsart III ausgerüstet ist, muss mindestens 15.000 m3/h bei 100 % Zu- und Abluft betragen.

Anmerkung

15.000 m3/h entspricht bei Einhaltung der Mindestluftgeschwindigkeit und vertikaler Anordnung der Lüftung einem Arbeitsbereich von ca. 14 m2.

Die installierte Gesamtluftmenge des Vorbereitungsbereichs muss unter Berücksichtigung der vorgesehenen Verwendung aller Vorbereitungsplätze festgelegt werden (siehe Anhang E).

Mindestluftgeschwindigkeiten und Mindestluftmengen müssen bei den folgenden Arbeitsschritten eingehalten werden:

Abb. 5 Vorbereitungsplatz mit diagonaler Luftführung (senkrechte wandseitige Absaugung)

Bei den folgenden Arbeitsschritten darf die Mindestluftmenge reduziert werden:

Tabelle 1: Erforderliche Mindestluftmengen

| Arbeitsschritt | Erforderliche Luftmenge* | ||||

| Abkleben | 0 % | ||||

| Reinigungsarbeiten mit Lösemitteln (geringe Mengen, keine Zerstäubung) | 50 % | ||||

| Verarbeitung von styrolhaltigem Ziehspachtel (max. 800 g je Vorbereitungsplatz und Schicht) | 0 % | ||||

| Verarbeitung von styrolhaltigem Ziehspachtel (ohne Mengenbegrenzung) | 50 %** | ||||

| Trockenschleifarbeiten mit integrierter Schleifstaubabsaugung | 0 % | ||||

| Während der Abdunstphase | 50 % | ||||

| Während forcierter Trocknung (z.B. mit UV-/IR-Strahler) | 50 % | ||||

| |||||

Die Einhaltung der Mindestluftgeschwindigkeit am Vorbereitungsplatz muss durch Messung unmittelbar an der Absaugfläche nachgewiesen werden, jeweils in einem Messraster entsprechend Anhang A.

Die Einhaltung der Gesamtluftmenge muss durch Messung der vom Ventilator geförderten Luftmenge nachgewiesen werden.

4.3 Rückführung der Abluft (Umluftbetrieb)

Die technische Lüftung muss so gestaltet und konstruiert sein, dass die Abluft während der Applikation, der Reinigung mit Lösemitteln und der Abdunst- und Trocknungsphase nicht in den Arbeitsbereich zurückgeführt wird. Das gilt auch dann, wenn im Filtersystem Aktivkohlefilter eingesetzt werden.

Die Nutzung der technischen Lüftung im Umluftbetrieb als Raumheizung ist zulässig, wenn keine direkte Beheizung (siehe Abschnitt 5.1) eingesetzt wird. Vor Umschaltung auf Umluftbetrieb muss die technische Lüftung ausreichend mit Frischluft gespült werden.

4.4 Überwachung der technischen Lüftung

Die Technische Lüftung muss mit einer Überwachungseinrichtung ausgestattet sein, die eine Verschlechterung der Luftleistung anzeigt, z.B. durch Strömungswächter. Die technische Lüftung muss direkt oder indirekt (über die relevanten Klappenstellungen) überwacht werden. Zu Anforderungen an die zugehörigen Sicherheitsfunktionen siehe Anhang D.

Die Überwachungseinrichtung muss alle Leistungsverluste (z.B. durch verstopfte Filter) unterhalb der in Abschnitt 4.2 festgelegten Werte mit optischem oder akustischem Alarm anzeigen.

Die Luftleistungen der Zu- und Abluftanlage müssen überwacht werden.

Anforderungen an die Steuerung siehe Abschnitt 6.

5 Heizung und Trocknungsgeräte

5.1 Allgemeines

Heizeinrichtungen, die mit brennbaren Stoffen betrieben werden, müssen mit DIN EN 746-1, DIN EN 746-2 und DIN EN 525 übereinstimmen.

Die Ansaugöffnung für die Frischluft muss vom Auslass der Abluftleitungen ausreichend weit entfernt installiert sein, so dass die Gefahr einer Ansaugung der Abgase vermieden ist.

Eine direkte Beheizung (z.B. Gasflächenbrenner) ist nur für reinen Zu-/Abluftbetrieb zulässig.

Bei indirekter Beheizung mit Öl- oder Gasgebläsebrenner müssen die Brennkammer und die Wärmetauscher auf der Druckseite des Ventilators angeordnet sein.

5.2 Trocknungsgeräte

Trocknungsgeräte (Abb. 6) müssen so gestaltet und konstruiert sein, dass außerhalb des automatischen Trocknungsbetriebs (z.B. beim Positionieren) die Temperatur berührbarer Oberflächen am Gerät 60 °C nicht übersteigt.

Kraftbetriebene Trocknungsgeräte müssen so gestaltet und konstruiert sein, dass Quetsch-, Scher- und Anstoßstellen im automatischen Verfahrbetrieb vermieden werden. Dazu muss entweder die maximale Anhaltekraft 75 N betragen (siehe DIN EN ISO 14120) oder das Gerät muss mit geeigneten Schutzsystemen (z.B. Schaltleisten) ausgerüstet sein. Alternativ können sämtliche Verfahrwege ausschließlich über Zustimmeinrichtung ("Totmannschalter") gesteuert werden, wenn die Bedienperson den Gefahrenbereich vollständig einsehen kann.

Abb. 6 Kraftbetriebenes, schienengeführtes IR-Trocknungsgerät

6 Steuerung

6.1 Allgemeines

Der Universal-Vorbereitungsbereich muss mit einer Steuerung ausgerüstet sein, die die technische Lüftung, das Heizsystem, Spritzeinrichtungen und gegebenenfalls weitere Geräte mit Zündquellen miteinander verriegelt.

6.2 Betriebsarten

Für den sicheren Betrieb des Universal-Vorbereitungsbereichs sind drei Betriebsarten festgelegt, die bei jedem Vorbereitungsplatz individuell anwählbar sein müssen, z.B. über ein Bedienfeld (Abb. 7).

An jedem Vorbereitungsplatz muss gut sichtbar angezeigt werden, ob die Anwahl der Betriebsarten II und III in Abhängigkeit von der verfügbaren Gesamtabluftmenge möglich ist, siehe Anhang E.

Anmerkung

Die Anzeige kann z.B. für jede Betriebsart getrennt mit roten und grünen Leuchten erfolgen.

Betriebsart I "Reinigung ohne Lösemittel, (De-)Maskieren, Spachteln"

Betriebsart II "Abdunsten, forciertes Trocknen, Reinigen mit organischen Lösemitteln"

Betriebsart III "Lackieren mit Spritzspachtel, Füller, Decklack oder Klarlack"

Den Betriebsarten sind Sicherheitsfunktionen zugeordnet, siehe Anhang D.

Abb. 7 Beispiel Bedienfeld der Steuerung für einen Vorbereitungsplatz

6.3 Steuerung öl- oder gasbetriebener Heizsysteme

Die Steuerung muss sicherstellen, dass bei Ausfall der technischen Lüftung das Heizsystem unverzüglich ausgeschaltet wird und erst wieder eingeschaltet werden kann, wenn die technische Lüftung wieder voll wirksam ist.

7 Brandschutz

7.1 Allgemeines

Die Eigenschaften der verwendeten Materialien (z.B. Spachtelmaterial, Beschichtungsstoffe, Reinigungsflüssigkeiten) und die häufig verwendete Trockenfiltertechnik für Lackaerosole führen zu einer Brandgefährdung. Daher sind der Arbeitsbereich und weitere 5 m um den Arbeitsbereich als feuergefährdeter Bereich festzulegen.

Folgende Zündschutzmaßnahmen sind in feuergefährdeten Bereichen zu treffen:

Bei der Auswahl von Brandmelde- und Löscheinrichtungen muss die DIN EN ISO 19353 beachtet werden. In der Regel ist die Ausrüstung mit Handfeuerlöschern entsprechend ASR A2.2 ausreichend. Feuerlöscher müssen gekennzeichnet werden (Abb. 8).

7.2 Baustoffe und Bauelemente

Folgende Bauteile müssen aus nichtbrennbaren Materialien bestehen:

Der Feuerwiderstand von begrenzenden Wänden eines Brandabschnitts darf durch die Verlegung von Lüftungsleitungen nicht beeinträchtigt werden.

Die Materialeigenschaften der Abtrennungen, der Wärmeisolierung und von kleinen Konstruktionsteilen dürfen einen Brand nicht unterstützen (fortleiten) und die Brandgefahr nicht erhöhen.

Das Filtermaterial für die Luftverteilungsdecke (Plenum) muss mindestens selbsterlöschend nach DIN 53438-3 (F1) sein.

Abb. 8 Kennzeichnung Feuerlöscher

8 Explosionsschutz

8.1 Allgemeines

Besonders das Spritzlackieren, aber auch andere Tätigkeiten (z.B. Reinigen mit brennbaren Reinigungsflüssigkeiten) führen in Universal-Vorbereitungsbereichen zu Explosionsgefahren. Entsprechend der GefStoffV ist ein explosionsgefährdeter Bereich festzulegen; außerdem wird empfohlen, den Bereich entsprechend der Häufigkeit und Dauer des Auftretens oder Vorhandenseins gefährlicher explosionsfähiger Atmosphäre in Zonen (Ex-Zonen) zu unterteilen:

Zone 0: Bereich, in dem explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft ständig oder über lange Zeiträume oder häufig vorhanden ist.

Zone 1: Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft bei Normalbetrieb gelegentlich auftritt.

Zone 2: Bereich, in dem bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft auftritt; wenn sie aber dennoch auftritt, dann nur kurzzeitig.

Wirksame Maßnahmen zur Verringerung der Explosionsgefahr sind:

8.2 Begrenzung der Konzentration

Auf Vorbereitungsplätzen darf die rechnerische Durchschnittskonzentration brennbarer Stoffe in Luft 25 % der unteren Explosionsgrenze (UEG) nicht überschreiten. Dieses Schutzziel muss durch die technische Lüftung (Abschnitt 4) erfüllt werden.

Die Einhaltung der Konzentrationsgrenze muss mit Hilfe der Berechnung der Durchschnittskonzentration nach Anhang B.1 nachgewiesen werden.

8.3 Zoneneinteilung

Unter Berücksichtigung der lüftungstechnischen Anforderungen wird empfohlen, den explosionsgefährdeten Bereich wie folgt in Zonen einzuteilen:

Anmerkung 1

Siehe DGUV Regel 109-001 zu Anforderungen für das Schleifen von Leichtmetall (z.B. Aluminium, Magnesium).

Anmerkung 2

Siehe Anhang B.2 zur beispielhaften Zoneneinteilung.

8.4 Zündschutzmaßnahmen

Folgende Zündschutzmaßnahmen müssen in explosionsgefährdeten Bereichen der Zone 2 grundsätzlich getroffen werden:

8.5 Anordnung elektrischer Geräte und Installationen

Nicht explosionsgeschützte elektrische Geräte und Installationen müssen außerhalb der Ex-Zonen angeordnet werden, z.B. Beleuchtungseinrichtungen einschließlich Schalter, zentrale Schleifstaubabsaugeinrichtungen, Steckdosen. Ausnahmen hiervon sind in Abschnitt 8.6 festgelegt.

8.6 Betrieb nichtexplosionsgeschützter Geräte

Explosionsgefährdete Bereiche können in Abhängigkeit von den Betriebsbedingungen zeitlich begrenzt aufgehoben werden (siehe DGUV Regel 100-500 und 100-501 Kap. 2.29 Nr. 3.1.2). In diesen definierten Betriebsphasen ist die Verwendung folgender Geräte, die nicht mit den oben beschriebenen Zündschutzmaßnahmen ausgerüstet sind, unter den zugeordneten betrieblichen Anforderungen erlaubt:

Tabelle 2: Verwendung nichtexplosionsgeschützter Arbeits-/Betriebsmittel in explosionsgefährdeten Bereichen

| Arbeits-/ Betriebsmittel | Beschaffenheitsanforderungen | Betriebliche Anforderungen |

| Schienengeführte IR-/UV-Strahler |

|

|

| Schienensysteme zur Spannungsversorgung |

|

|

| Mobile IR-/UV-Strahler |

|

|

| Energieversorgungen, Staubsauger und andere ortveränderliche Betriebsmittel |

|

|

| Pneumatisch betriebene Handschleifgeräte |

|

|

| Elektrisch betriebene, kabelgebundene Handschleifgeräte |

|

|

| Dezentrale ortsfeste Schleifstaubabsaugeinrichtungen |

| |

| Druckluftversorgungen |

|

Abb. 9 Separate Druckluftversorgung für Handwerkzeuge und Lackierpistolen

8.7 Kennzeichnung

Explosionsgefährdete Bereiche von Universal-Vorbereitungsbereichen müssen mit dem Verbotszeichen "Keine offene Flamme; Feuer, offenes Licht und Rauchen verboten", dem Warnzeichen "Warnung vor explosionsfähiger Atmosphäre" sowie dem Verbotszeichen "Zutritt für Unbefugte verboten" gekennzeichnet werden (Abb. 10 bis 12).

8.8 Explosionsschutzdokument

Für Universal-Vorbereitungsbereiche muss entsprechend § 6 Absatz 9 der Gefahrstoffverordnung unter Berücksichtigung der verwendeten Stoffe und Verfahren ein Explosionsschutzdokument angefertigt werden. Wichtiger Bestandteil des Explosionsschutzdokuments ist die Festlegung explosionsgefährdeter Bereiche. Die in Abschnitt 8.3 beschriebene Einteilung in Ex-Zonen ist nicht verpflichtend, wird aber empfohlen.

Anmerkung 1

Anhang B.3 enthält ein Beispiel für ein Explosionsschutzdokument.

Besonderheiten ergeben sich durch die zeitliche Aufhebung der Explosionsgefährdung, die es ermöglicht, auf den Vorbereitungsplätzen während dieser Aufhebung nichtexplosionsgeschützte Geräte zu verwenden. Auf diesen besonderen Umstand muss im Explosionsschutzdokument hingewiesen werden.

Abb. 10 Keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten

Abb. 11 Warnung vor explosionsfähiger Atmosphäre

Abb. 12 Zutritt für Unbefugte verboten

9 Gesundheitsschutz

Im Rahmen der betrieblichen Gefährdungsbeurteilung müssen die Gesundheitsgefährdungen der Personen, die sich im Universal-Vorbereitungsbereich und in seiner Nähe aufhalten, ermittelt und alle gegebenenfalls erforderlichen Schutzmaßnahmen festgelegt werden.

Anmerkung

Anhang F enthält ein Muster für eine Gefährdungsbeurteilung.

Der Arbeitgeber/Betreiber muss den Bedienpersonen die bei der Durchführung von Spritzlackierarbeiten erforderlichen persönlichen Schutzmaßnahmen entsprechend Abschnitt 3 der DGUV Regel 109-013 zur Verfügung stellen.

Arbeitgeber/ Betreiber müssen für den Universal-Vorbereitungsbereich im Rahmen der betrieblichen Gefährdungsbeurteilung anlagen- und stoffbezogene Betriebsanweisungen erstellen.

Anmerkung

Die Anhänge C.1 und C.2 enthalten Beispiele für Betriebsanweisungen.

Reinigungsarbeiten mit organischen Lösemitteln dürfen nur in den Betriebsarten II oder III durchgeführt werden. Zu in Betrieb befindlichen Trocknungsgeräten muss ein Mindestabstand von 5 m eingehalten werden, oder die Abtrennungen müssen geschlossen sein.

Für Schleifarbeiten müssen Geräte mit integrierter Schleifstaubabsaugung verwendet werden.

Zur Vermeidung von Rutsch- und Stolpergefahren sollten Böden rutschhemmend und frei von Absätzen ausgeführt sein. Sämtliche Kabel und Schläuche müssen so verlegt werden, dass sie keine Stolpergefahr darstellen. Soweit möglich müssen Schlauchaufroller installiert werden.

Abb. 13 Druckluft-Aufbereitung für fremdbelüftete Atemschutzgeräte mit Filterpatronenstandzeitanzeige

Für Arbeiten in Höhen ab 1 m müssen geeignete Hilfsmittel (z.B. Podestleitern mit Geländer) zur Verfügung stehen.

9.1 Atemschutz

Druckluftanschlüsse für Atemschutzgeräte müssen in Abhängigkeit von den Festlegungen in der DGUV Regel 109-013 installiert werden.

Die Druckluftversorgung für Atemschutzgeräte muss die in DIN EN 12021 festgelegten Anforderungen bis auf die relative Feuchte erfüllen (Abb. 13).

Bei allen Spritzlackierarbeiten einschließlich Füller- und Spritzspachtelverarbeitung müssen die Bedienpersonen geeignete Atemschutzgeräte entsprechend Abschnitt 3.2 der DGUV Regel 109-013 benutzen (Abb. 14).

Abb. 14 Spritzlackieren mit Atemschutzgerät

Bei integrierter Schleifstaubabsaugung ist grundsätzlich kein Atemschutz gegen Staubpartikel erforderlich. Bei erhöhter Freisetzung von Schleifstaub im Arbeitsbereich (z.B. bei gekrümmten Flächen, Kanten, Sicken) ist ein Atemschutzgerät der Klasse FFP2 empfehlenswert (siehe DGUV Regel 112-190 "Benutzung von Atemschutzgeräten").

9.2 Hautschutz

Der Arbeitgeber/Betreiber muss den Bedienpersonen, die Spritzlackierarbeiten durchführen, geeigneten Hautschutz zur Verfügung zu stellen. Hierbei sind die Informationen aus den Sicherheitsdatenblättern der verwendeten Stoffe zu berücksichtigen.

Anmerkung

Siehe auch DGUV Information 212-017 "Allgemeine Präventionsleitlinie Hautschutz".

Der Arbeitgeber/Betreiber muss den Bedienpersonen, die bei Spritzlackierarbeiten einer erheblichen Verschmutzung ausgesetzt sind, geeignete Schutzkleidung zur Verfügung zu stellen. Bei geringer Verschmutzung sind eine den Körper vollständig bedeckende Arbeitskleidung und Schutzhandschuhe ausreichend. Besonders geeignet sind Einweg-Schutzanzüge mit Kapuze. Bedienpersonen müssen die zur Verfügung gestellte Schutzkleidung benutzen.

Anmerkung 1

Siehe auch DGUV Regel 112-189 und 112- 989 "Benutzung von Schutzkleidung" und DGUV Regel 112-195 und 112-995 "Benutzung von Schutzhandschuhen".

Abb. 15 Vorbereitungsplatz mit Fahrzeug-Hebebühne

Anmerkung 2

Im Sicherheitsdatenblatt sind Informationen zu erforderlichen Hautschutzmaßnahmen im Abschnitt "Expositionsbegrenzung und persönliche Schutzausrüstung" aufgeführt.

Arbeitskleidung muss regelmäßig von Farbresten gereinigt und außerhalb des Spritzbereichs aufbewahrt werden. Eine manuelle Reinigung der Arbeitskleidung mit Lösemitteln ist nicht zulässig. Schutzkleidung muss in angemessenen Zeitabständen gewechselt oder gereinigt werden.

9.3 Ergonomie

Die Beleuchtungsstärke an Vorbereitungsplätzen muss mindestens 600 Lux betragen.

Zur Reduzierung der Belastungen des Muskel-Skelettapparats sollten Vorbereitungsplätze, an denen Fahrzeuge behandelt werden, mit Hebebühnen ausgerüstet werden (Abb. 15). Die Arbeitshöhe sollte zwischen 0,75 und 1,1 m über Flur betragen.

10 Betriebsanleitung

10.1 Allgemeine Angaben

Zu jedem Universal-Vorbereitungsbereich ist vom Hersteller eine Betriebsanleitung mitzuliefern. Die Betriebsanleitung muss mindestens folgende Angaben enthalten:

10.2 Zusätzliche Angaben

Zusätzlich muss die Betriebsanleitung folgende Hinweise enthalten:

Anmerkung

Ausführliche Hinweise zu Gestaltung und Inhalt der Betriebsanleitung enthält das VDMA-Einheitsblatt 24386.

11 Literatur

11.1 Regelwerk der Unfallversicherungsträger

11.2 Staatliches Regelwerk

11.3 Europäische Richtlinien

11.4 Normen

11.5 Sonstiges Regelwerk

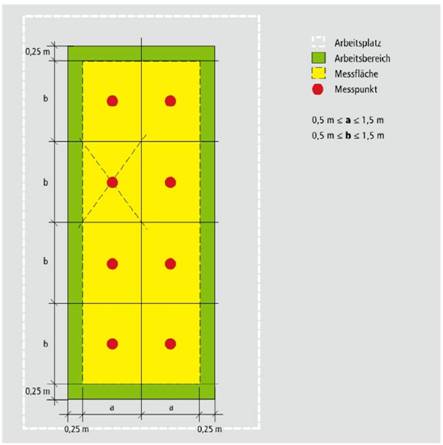

| Messung der Luftgeschwindigkeit | Anhang A |

Die Messungen der Luftgeschwindigkeit sind ohne querschnittverringernde Objekte (Fahrzeuge, Personen usw.) durchzuführen.

Die Messfläche ist eine Ebene unmittelbar an der Absaugfläche des Vorbereitungsplatzes (horizontal oder vertikal), deren Abmessungen der auf allen Seiten um 0,25 m verkürzten belüfteten Fläche entsprechen (siehe Abb. A1 und A2).

Die Messfläche ist in N gleich große rechteckige Bereiche eingeteilt (Seitenlängen größer oder gleich 0,5 m und kleiner oder gleich 1,5 m).

Je ein Messpunkt liegt im Zentrum jeden Bereichs (einzelner Messpunkt).

Der Abstand zwischen den Messpunkten von zwei benachbarten Bereichen muss kleiner oder gleich 1,5 m sein.

Die Luftgeschwindigkeit muss an jedem Messpunkt in Strömungsrichtung gemessen werden, wobei der hier ermittelte Höchstwert zu verwenden ist.

Die an den Messpunkten und die durchschnittlich gemessenen Werte müssen den Anforderungen in Abschnitt 4.2 entsprechen.

Abb. A.1 Messpunkte bei vertikaler Luftführung

Abb. A.2 Messfläche bei horizontaler Absaugung (diagonale Luftführung)

| Arbeitshilfen zum Explosionsschutz | Anhang B |

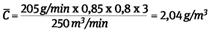

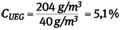

B.1 Berechnung der Durchschnittskonzentration brennbarer Stoffe

Die rechnerische Durchschnittskonzentration brennbarer Stoffe (Lösemittel) in Luft ist mit Hilfe der folgenden Formeln zu ermitteln.

Um den Vergleich mit der UEG zu vereinfachen, wird die Konzentration als CUEG (in % der UEG) ausgedrückt:

| (1) |

Die mittlere Konzentration (Masse) im Bereich eines Vorbereitungsplatzes wird berechnet aus der Menge des eingebrachten Lösemittels und der Mindestluftmenge der technischen Lüftung:

| (2) |

Hierbei gilt

| CUEG | Berechneter Wert der höchstzulässigen Konzentration brennbarer Lösemittel als Funktion der UEG | in % |

| ̄C | Durchschnittliche Konzentration brennbarer Lösemittel (in Luft) auf dem Vorbereitungsplatz | in g/m3 |

| UEG | Untere Explosionsgrenze der Lösemittel oder Lösemittelgemische bei 293 K

Wenn die Bestandteile der Lösemittelgemische bekannt sind, die UEG des Gemisches jedoch unbekannt ist, ist die UEG des Lösemittelbestandteils mit dem geringsten Wert einzusetzen. Sind keine Angaben vorhanden, ist ein Wert von 40 g/m3 einzusetzen. | in g/m3 |

| Mmax | Pro Minute verspritzte Höchstmenge flüssiger organischer Beschichtungsstoffe | in g/min |

| k1 | Massenanteil der in den flüssigen organischen Beschichtungsstoffen enthaltenen brennbaren Lösemittel während des Spritzverfahrens | in % |

| k2 | Geschätzte Menge brennbarer Lösemittel, die am Vorbereitungs- platz durch Verdunstung freigesetzt werden | in % |

| k3 | Sicherheitsfaktor, der die Heterogenität der Lösemittelkonzentration und insbesondere die hohen Konzentrationen zwischen der Spritzpistole, dem Werkstück und dessen Umgebung berücksichtigt | |

| Qmin | Mindestluftmenge innerhalb des Vorbereitungsplatzes, die die freigesetzten brennbaren Lösemittel auf die zulässige Konzentration herabsetzt | in m3/min |

Beispielrechnung

| Annahmen: | ||

| Mindestluftmenge | Qmin | = 250 m3/min (= 15.000 m3/h) |

| Höchstmenge der zugeführten Beschichtungsstoffe | Mmax | = 250 g/min |

| Untere Explosionsgrenze | UEG | = 40 g/m3 |

| Gehalt an brennbaren Lösemitteln | k1 | = 85 % (0,85) |

| Verdunstungsanteil | k2 | = 80 % (0,80) |

| Sicherheitsfaktor | k3 | = 3 (Standardwert) |

Gemäß (2)

Gemäß (1)

Ergebnis:

Es wird eine rechnerische Durchschnittskonzentration CUEG = 5,1 % der UEG erreicht, wenn ein Vorbereitungsplatz mit 100 % der installierten Luftleistung betrieben wird.

Die Forderung nach Einhaltung einer maximalen rechnerischen Durchschnittskonzentration von 25 % der UEG ist erfüllt.

B.2 Zoneneinteilung (Beispiel)

Die Abbildung B1 zeigt beispielhaft eine vollständige Zoneneinteilung eines Universal-Vorbereitungsbereichs mit fünf Vorbereitungsplätzen. Dabei wird unterstellt, dass an allen Vorbereitungsplätzen zeitweise Arbeiten durchgeführt werden, die nach Abschnitt 8 zu einer Explosionsgefährdung führen. Diese Arbeiten sind der Betriebsart III zugeordnet, in der nichtexplosionsgeschützte Geräte spannungsfrei geschaltet werden.

Während des Betriebs einzelner Vorbereitungsplätze in den Betriebsarten I und II dürfen entsprechend Abschnitt 8.6 Arbeiten mit nichtexplosionsgeschützten Geräten durchgeführt werden.

Abb B.1 Zoneneinteilung am Beispiel von fünf Vorbereitungsplätzen

B.3 Explosionsschutzdokument (Beispiel)

| Explosionsschutzdokument nach § 6 (9) GefStoffV |

Blatt 1

| Allgemeine Angaben | |

| Name und Adresse des Unternehmers/der Unternehmerin | |

| Zuständiger Unfallversicherungsträger | |

| Mitgliedsnummer | |

| Betriebsstätte | |

| Explosionsschutzdokument erstellt von: | |

| Explosionsgefährdete Bereiche | Explosionsgefahr durch* | Siehe Blatt Nr. | ||

| Gase, Dämpfe, Nebel | Stäube | |||

| 1 | Universal-Vorbereitungsbereich mit fünf Plätzen | X | - | 2 |

| 2 | Spritzkabine (nicht in dieser Druckschrift behandelt) | |||

| 3 | ... | |||

| 4 | ||||

| 5 | ||||

| 6 | ||||

| 7 | ||||

| Datum

| Unterschrift des Arbeitgebers/der Arbeitgeberin | Explosionsschutzdokument erstellt von: | ||

* Zutreffendes ankreuzenBlatt Nr.

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen |

Blatt 2 - Seite 1

| Explosionsgefährdeter Raum/Bereich: Universal-Vorbereitungsbereich für Kfz-Reparaturlackierung | |||||

| Beschreibung der Anlage/ der Verfahren | Universal-Vorbereitungsbereich mit fünf technisch belüftbaren Plätzen (3) | ||||

| Verarbeitete Beschichtungsstoffe/ Sicherheitstechnische Kenngrößen (1) (2) | Flammpunkt [ °C] | Zündtemperatur [ °C] | Explosionsgruppe | SDB vorh. | GV eingetr. |

| Vorreinigungsmittel | |||||

| Spachtel | |||||

| Grundierung, Füller, Primer | |||||

| Deck- und Klarlacke | |||||

| Lösemittel | |||||

| Spezialprodukte | |||||

| Zoneneinteilung innerhalb des Raums/Bereichs | Ex-Zone (4) | keine Ex-Zone* | Beurteilungsgrundlage (5) |

| 1. Alle Vorbereitungsplätze, begrenzt durch Abtrennungen | 2 | DGUV Information 209-089 | |

| 2. Im restlichen Raum | X | DGUV Information 209-089 |

| Technische Schutzmaßnahmen | |

| |

| [ ] nicht zutreffend | Technische Lüftung mit Mindestluftleistung 45.000 m3 pro Stunde für maximal 3 in Betriebsart III gleichzeitig aktive Vorbereitungsplätze (7) |

| |

| [ ] nicht zutreffend | Ausführung der elektrischen Geräte:

[ ] Geräte entsprechen ATEX-Richtlinie (8) [ ] Nichtexplosionsgeschützte Geräte werden von der Steuerung in der Betriebsart III spannungsfrei geschaltet. |

| [ ] nicht zutreffend | Ausführung der nichtelektrischen Geräte: (9)

[ ] Geräte entsprechen ATEX-Richtlinie (9) [ ] Nichtexplosionsgeschützte Geräte weisen keine potentiellen Zündquellen auf. |

| |

| |

* Zutreffendes ankreuzen

(1) - (11) siehe Erläuterungen

Blatt Nr.

| Explosionsschutzdokument Beurteilung der Explosionsgefahr durch Gase, Dämpfe, Nebel in Räumen/Bereichen bei der Verarbeitung von Beschichtungsstoffen |

Blatt 2 - Seite 2

| Organisatorische Schutzmaßnahmen zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Beschäftigten in explosionsgefährdeten Bereichen | |||

| Schriftliche Betriebsanweisung | Unterweisung der Beschäftigten erfolgt am (12) | ||

| vorhanden* | zu erstellen bis | ||

| |||

| [ ] vorhanden (14)

[ ] vorzunehmen bis | ||

| (15) | ||

| [ ] ja | [ ] nein | ||

| [ ] ja | [ ] nein | |

Erfolgen regelmäßige Prüfungen? | [ ] ja | [ ] nein | Prüfintervall _ _ _ |

| Weitere Dokumente / Anlagen | |||

| [ ] Sicherheitsdatenblätter (Ordner _ _ _ _ _) | [ ] Gefahrstoffkataster (Ordner _ _ _ _ _) | ||

| [ ] Lageplan (Ordner _ _ _ _ _) | [ ] Ex-Zonenplan (Ordner _ _ _ _ _) | ||

| [ ] Prüfbescheinigungen (Ordner _ _ _ _ _) | [ ] Maßnahmenliste (Ordner _ _ _ _ _) | ||

| Datum

. | Unterschrift des Arbeitgebers/der Arbeitgeberin | Explosionsschutzdokument erstellt von: |

* Zutreffendes ankreuzen

(12) - (16) siehe Erläuterungen

Blatt Nr.

| Anlage zum Explosionsschutzdokument Liste explosionsgeschützter Geräte |

Blatt 2 - Seite 3

| Geräteliste für Raum/ Bereich | ||||||||

| Mindestanforderungen entsprechend der ermittelten Ex-Zonen und der sicherheitstechnischen Kenngrößen | Ausführung nach ElexV* | Ausführung nach ATEX | ||||||

J/N | Schutzart IP ... | Geräte- gruppe | Geräte- kategorie | Explosions- gruppe | Temperatur- klasse | |||

| II | ||||||||

| Elektrische Geräte (z.B. elektrische Motoren, Schalter, Leuchten) | ||||||||

| Bezeichnung | Ausführung nach ElexV* | Ausführung nach ATEX | Mindestan- forderun- gen erfüllt J/N | |||||

J/N | Schutzart IP ... | Geräte- gruppe | Geräte- kategorie | Explosions- gruppe | Temperatur- klasse | Zünd- schutzart | ||

| Nichtelektrische Geräte (z.B. Förderbänder, Getriebe, pneumatische Pumpen) | ||||||||

| Bezeichnung | Ausführung nach ATEX J/N | Geräte- gruppe | Geräte- kategorie | Explosions- gruppe | Temperatur- klasse | Zünd- schutzart | Mindestan- forderungen erfüllt J/N | |

| Erläuterungen zum Explosionsschutzdokument |

| (1) | Hier sind der Beschichtungsstoff bzw. die Gase, Dämpfe, Nebel zu nennen, die explosionstechnisch die kritischsten Stoffeigenschaften besitzen (z.B. niedrigster Flammpunkt, niedrigste UEG). | |||||||||

| (2) | Hier sind die Kenngrößen aller verwendeten Produkt einzutragen; bei mehreren Stoffen derselben Produktgruppe die jeweils niedrigsten Werte. | |||||||||

| (3) | Hier ist die Einrichtung/Anlage mit ihren wesentlichen Bestandteilen aufzuführen und die eingesetzten Verfahren sind kurz zu beschreiben. | |||||||||

| (4) | Hier sind die jeweiligen Zonen für den Raum/Bereich zu nennen. | |||||||||

| (5) | Als Beurteilungsgrundlage für die Zoneneinteilung können auch DGUV Regeln und Informationen, technische Regeln und Normen herangezogen werden, z.B. DGUV Regel 100-500 und 100-501, Kap. 2.29, DGUV Regel 113-001, DGUV Information 209-046, DIN EN 12215, DIN EN 13355. | |||||||||

| (6) | Die Verhinderung oder die Einschränkung der Bildung gefährlicher explosionsfähiger Atmosphäre kann z.B. durch die folgenden technischen Maßnahmen erreicht werden:

| |||||||||

| (7) | Beim Einsatz von elektrischen und nichtelektrischen Geräten und Werkzeugen innerhalb explosionsgefährdeter Bereiche müssen Zündquellen sicher vermieden werden. Das bedeutet, dass z.B. elektrische Betriebsmittel, bei deren Betrieb Funken entstehen können (z.B. Handmaschinen mit Kollektormotoren), unvorschriftsmäßige Handleuchten und funkenreißende Handwerkzeuge, aus diesen Bereichen ferngehalten werden müssen. | |||||||||

| (8) | Sind elektrische Geräte in explosionsgefährdeten Bereichen vorhanden, müssen diese Geräte so beschaffen sein, dass sie keine wirksamen Zündquellen darstellen können. Handelt es sich um Geräte oder Komponenten, die bereits vor dem 30.06.2003 in Verkehr gebracht wurden, muss die EG-Richtlinie 94/9/EG' nicht rückwirkend auf diese Geräte angewandt werden. Es muss aber geprüft werden, ob die Geräte oder die Komponenten in der vorliegenden Zone sicher verwendet werden können. Elektrische Geräte, die ab dem 01.07.2003 in Verkehr gebracht wurden, müssen der RL 94/9/EG entsprechen und für den Einsatz in den jeweiligen Zonen geeignet sein (siehe Tabelle). Die Hersteller- bzw. Konformitätserklärungen müssen vorliegen und die Geräte müssen vollständig gekennzeichnet sein. | |||||||||

| ||||||||||

| (9) | Auch für nichtelektrische Geräte und Komponenten in explosionsgefährdeten Bereichen, die seit 01.07.2003 in Verkehr gebracht wurden, muss wie bei elektrischen Geräten eine Hersteller- bzw. Konformitätserklärung nach EG-Richtlinie 94/9/EG vorliegen.

Alle Geräte müssen für den Einsatz in der jeweiligen Zone geeignet (siehe o. g. Tabelle) und vollständig gekennzeichnet sein. Für nichtelektrische Altgeräte, die nicht nach EG-Richtlinie 94/9/EG in Verkehr gebracht wurden, besteht ein genereller Bestandsschutz. Eine Anpassung an die Beschaffenheitsanforderungen der EG-Richtlinie 94/9/EG oder sogar ein Austausch durch "ATEX"-Geräte ist also nicht erforderlich. Dabei wird jedoch vorausgesetzt, dass die Geräte den damals geltenden nationalen Bestimmungen (z.B. BGR 104 (jetzt: DGUV Regel 113-001), BGR 132 (jetzt: TRGS 727)) entsprechen. In jedem Fall sollte auf die vom Hersteller angegebene maximale Verwendungsdauer und auf ausreichende Wartung und Instandsetzung geachtet werden. Bei Unsicherheit in Bezug auf die sichere Weiterverwendung nichtelektrischer Altgeräte in explosionsgefährdeten Bereichen sollten Fachleute (z.B. der Unfallversicherungsträger, der PTB oder der BAM) hinzugezogen werden. | |||||||||

| (10) | Kann die Bildung explosionsfähiger Atmosphäre oder das Vorhandensein wirksamer Zündquellen in Anlagen und Behältern nicht sicher ausgeschlossen werden, müssen konstruktive Maßnahmen getroffen sein, die die Auswirkungen möglicher Explosionen auf ein unbedenkliches Maß reduzieren.

Solche Maßnahmen sind:

Die vorbeschriebenen konstruktiven Schutzmaßnahmen können nur in Bereichen eingesetzt werden, in denen sich bei bestimmungsgemäßem Betrieb keine Personen aufhalten dürfen. | |||||||||

| (11) | Zusätzliche technische Maßnahmen können z.B. in der Zugabe von gasförmigen Inertstoffen (Stickstoff, Kohlendioxid) oder Wasserdampf bestehen. Diese Schutzmaßnahmen können wegen der Sauerstoffverdrängung nur in Bereichen eingesetzt werden, in denen sich bei bestimmungsgemäßem Betrieb keine Personen aufhalten dürfen. | |||||||||

| (12) | Zur Unterweisung der Beschäftigten, die in explosionsgefährdeten Bereichen tätig werden sollen, müssen schriftliche Betriebsanweisungen vorliegen. Darin sind Informationen zu den Explosionsgefahren sowie Maßnahmen zu deren Abwendung aufzunehmen. Personen, die mit der Durchführung von Instandsetzungs-, Wartungs-, Umbau- und Reinigungsarbeiten beauftragt werden, müssen eine angemessene spezielle Unterweisung erhalten. Die Unterweisung ist zu protokollieren. Die Teilnehmer und Teilnehmerinnen bestätigen durch Unterschrift die Teilnahme an der Unterweisung. | |||||||||

| (13) | Für gefährliche Tätigkeiten (z.B. Schweiß-, Schneid-, Trennschleif- und sonstige Feuerarbeiten) in explosionsgefährdeten Bereichen müssen schriftliche Arbeitsfreigaben (Erlaubnisscheinverfahren) eingeführt sein. | |||||||||

| (14) | An den Zugängen zu explosionsgefährdeten Bereichen muss folgende Kennzeichnung vorgenommen werden:

| |||||||||

| (15) | Materialablagerungen von brennbaren Stäuben und Beschichtungsstoffen in explosionsgefährdeten Bereichen können zu zusätzlichen Brandgefahren und im Falle der Aufwirbelung auch zu Explosionsgefahren führen. Um diese Gefahren zu unterbinden, müssen diese Ablagerungen regelmäßig entfernt werden. Der Umfang und die Intervalle der Reinigungsmaßnahmen müssen in der Betriebsanweisung festgelegt sein. | |||||||||

| 1 Seit 20. April 2016 EU-Richtlinie 2014/34/EU | ||||||||||

| Betriebsanweisungen | Anhang C |

C.1: Muster-Betriebsanweisung Anlage

| Firma:

Abteilung: | Musterbetriebsanweisung "Universal-Vorbereitungsbereich für die Kfz-Reparatur-Lackierung" | Nummer:

Ausgabe/Stand: |

| 1. Anwendungsbereich | ||

| Arbeitsbereich/-platz: | Technisch belüfteter Vorbereitungsplatz als Teil des Universal-Vorbereitungsbereichs (Anlage) | |

| Arbeitsmittel: | Handgeführte oder fest eingebaute Einrichtungen zum Füllern, Spritzlackieren, Schleifen, Spachteln, Reinigen, Trocknen oder Polieren. Spritzapplikationen mit großer Wurfweite sind nicht zulässig. Es dürfen keine Nitro-Kombilacke (Anteil Nitrozellulose > 5 Gew.-%) verarbeitet werden. An einzelnen Vorbereitungsplätzen darf der Auftrag von Füllermaterial für maximal 3 m2 lackierte Fläche erfolgen. Die insgesamt mit Deck- und Klarlack lackierte Fläche darf die Größe von 1 m2 pro Fahrzeugkarosserie nicht überschreiten. | |

| Werkstücke: | Die Maße der zu lackierenden Werkstücke (z.B. Fahrzeuge und/oder Anbauteile) dürfen eine Gesamtfläche von 2 mal 5 m nicht überschreiten. Diese nutzbare Fläche ist am Boden markiert; bei allen Beschichtungstätigkeiten dürfen die Werkstücke nicht über diesen Bereich hinausragen. | |

| Tätigkeit: | Bedienen, Einrichten, Wartung, Instandhaltung und Prüfung | |

| Unterweisung: | Die Bedienpersonen müssen vor Aufnahme ihrer Tätigkeit über die mit dem Betrieb des Vorbereitungsbereichs und der Einrichtungen verbundenen Gefahren und die Maßnahmen zu ihrer Abwendung unterwiesen sein. Sie müssen mit der Durchführung der ihnen übertragenen Arbeiten vertraut sein. Die Betriebsanweisung ist zu beachten. | |

| ||

| 2. Gefahren für Mensch und Umwelt | ||

| ||

| 3. Technische Schutzmaßnahmen und Verhaltensregeln | ||

| ||

| 4. Persönliche Schutzmaßnahmen und Verhaltensregeln | ||

| ||

| 5. Verhalten bei Störungen und im Gefahrfall Notruf 112 | ||

| ||

| 6. Verhalten bei Unfällen - Erste Hilfe | ||

| ||

| 7. Instandhaltung, Entsorgung | ||

| ||

| 8. Folgen der Nichtbeachtung | ||

| Gesundheitliche Folgen:

Verletzungen, Erkrankungen Sachschäden durch z.B. Brände, Explosionen | ||

| Zusätzlich beachten | ||

| Betriebsanleitung, Gefahrstoffbetriebsanweisung, Betriebsanweisung für PSA, ggf. Betriebsanweisung Lacktrockner, Explosionsschutz-Dokument, Reinigungsplan | ||

| Datum | Unterschrift | |

C.2 Muster-Betriebsanweisung Gefahrstoffe

| Firma: | 13 BETRIEBSANWEISUNG für Lackierbetriebe gemäß § 14 Gefahrstoffverordnung | Nr: Stand: Unterschrift: |

| Arbeitsbereich:

Tätigkeiten: | Fahrzeugvorbereitung

Entfernen der Altlackierung durch Schleifen, Entfetten von Untergründen, Spachteln |

| Gefahrstoffbezeichnung | |

|

|

| Gefahren für Mensch und Umwelt | |

selten GEFAHR oder ACHTUNG | Herstellerangaben in den Sicherheitsdatenblättern und auf den Gebinden beachten

|

| Schutzmassnahmen und Verhaltensregeln | |

|

Vorschriften der Unfallversicherungsträger beachten. |

| Verhalten im Gefahrfall | |

| Notfall-Nummern:

Feuerwehr: Notarzt/Notärztin: Verantwortliche(r): |

Kein Wasser verwenden!

|

| Erste Hilfe | |

Ersthelfer/ Ersthelferin:

| Einatmen von Gasen oder Dämpfen:

Betroffene aus der Gefahrenzone an die frische Luft schaffen.

Notarzt/Notärztin rufen. Hautkontakt: benetzte Kleidung ablegen, betroffene Hautstellen gründlich mit Wasser und Seife waschen. Augenkontakt: 15 Min. mit reichlich Wasser oder Augenspülflasche bei geöffnetem Lidspalt spülen. Schutz des unverletzten Auges beachten; Arzt oder Ärztin konsultieren. Verschlucken: Kein Erbrechen herbeiführen. Sofort Arzt oder Ärztin aufsuchen und Sicherheitsdatenblätter oder Originalgebinde vorzeigen. |

| Sachgerechte Entsorgung | |

| Abfälle in zugelassenen Entsorgungsbehältern getrennt sammeln und an den Entsorgungsbetrieb übergeben.

Bei Leckagen geeignetes Aufsaugmittel (z.B. Sägespäne) verwenden. Gesetzliche Regelungen (besonders Kreislaufwirtschaftsgesetz) sowie kommunale Abfallsatzung beachten. Verwertungsmöglichkeiten prüfen. | |

| Name der verantwortlichen Person: Datum: | Geprüft und genehmigt: Unterschrift der verantwortlichen Person: |

| Firma: | 14 Betriebsanweisung für Lackierbetriebe gemäß § 14 Gefahrstoffverordnung | Nr: Stand: Unterschrift: |

| Arbeitsbereich:

Tätigkeiten: | Lackieranlagen (Spritzkabine, Universalarbeitsplatz, Trockner) Auftragen aller Beschichtungsstoffe auf Fahrzeuge oder Fahrzeugteile im Spritzverfahren (einschließlich Spot- Lackierung), Abdunsten, Trocknen |

| Gefahrstoffbezeichnung | |

|

|

| Gefahren für Mensch und Umwelt | |

Gefahr oder Achtung | Herstellerangaben in den Sicherheitsdatenblättern und auf den Gebinden beachten

|

| Schutzmassnahmen und Verhaltensregeln | |

|

Vorschriften der Unfallversicherungsträger beachten. |

| Verhalten im Gefahrfall | |

| Notfall-Nummern:

Feuerwehr: Notarzt/Notärztin: Verantwortliche(r): |

Kein Wasser verwenden!

|

| Erste Hilfe | |

Ersthelfer/ Ersthelferin:

|

|

| Sachgerechte Entsorgung | |

| |

| Name der verantwortlichen Person: | Geprüft und genehmigt: |

| Datum: | Unterschrift der verantwortlichen Person: |

| Sicherheitsfunktionen von Steuerungen | Anhang D |

D.1 Ausführung von Sicherheitsfunktionen mit direkter Abluftüberwachung

Die Steuerung des Universal-Vorbereitungsbereichs muss mit Sicherheitsfunktionen (SF) entsprechend DIN EN 13846-1 ausgerüstet sein.

In Abhängigkeit von der Betriebsart sind - separat für jeden Vorbereitungsplatz - folgende Sicherheitsfunktionen zu erfüllen:

| Sicherheitsfunktion | ||||||

| Betriebsart | A | B | C | D | E | F |

| I | X | |||||

| II | X | X | X | |||

| III | X | X | X | X | ||

Anmerkung 1

Es ist möglich, dass ein oder mehrere Vorbereitungsplätze nur eingeschränkt verwendet werden sollen, z.B. nur für die Betriebsarten I und II.

Anmerkung 2

Als zentrale Steuerung kann z.B. eine SPS zum Einsatz kommen.

Die in SF A bis SF F beschriebenen Verriegelungen und, soweit gefordert, Auslösungen des Warnsignals müssen den PL c nach DIN EN 13849-1 (PLr = c) erfüllen.

| Bezeichnung | Anforderung | Anwendungsbeispiel |

| SF A

Abschaltung der Druck- luft für Spritzapplikation | Der Betrieb der Spritzapplikation muss ohne Anwahl der Betriebsart III verhindert sein. | Diese Forderung kann durch eine entsprechende Verschaltung des Betriebsarten-Wahlschalters mit einem Druckluftventil, das die Druckluft für die Spritzapplikation absperrt, umgesetzt werden. |

| SF B

Abschaltung elektrischer Anschlüsse im Spritzbetrieb | Alle elektrischen Anschlüsse/Geräte müssen an dem Vorbereitungsplatz, an dem spritzlackiert wird, spannungsfrei geschaltet sein. | Hierfür können entsprechende Trennschütze am jeweiligen Vorbereitungsplatz mit der Stellung "Spritzen" des Betriebsarten-Wahlschalters verriegelt sein. |

| SF C

Geschlossene | Die Stellung aller Abtrennungen des Vorbereitungsplat- zes muss so überwacht werden, dass ein Betrieb der Spritzapplikation bei geöffneten Abtrennungen verhindert wird. | Diese Forderung kann erfüllt werden, indem das Druckluftventil für die Spritzapplikation mit dem Schalter zur Erkennung der geschlossenen Abtrennungen verriegelt ist. |

| SF D

Verhinderung der Umluftführung | Die Umluftführung muss so überwacht werden, dass ein Betrieb sowohl der Spritzapplikation als auch fest installierter und mobiler Trocknungsgeräte an allen Vorbereitungsplätzen bei Umluft verhindert wird. Eine fehlerhafte Stellung muss durch ein optisches oder akustisches Warnsignal angezeigt werden. | Diese Forderung kann erfüllt werden, indem das Druckluftventil für die Spritzapplikation und die Stromversorgung fest installierter Trocknungsgeräte mit dem Schalter zur Erkennung der geöffneten Klappe verriegelt sind. |

| SF E

Abluftüberwachung 50 % | Die elektrische Stromversorgung für fest installierte und mobile Trocknungsgeräte muss mit der Überwachung der Abluftmenge von 50 % verriegelt sein. | Die Überwachung kann je nach technischen Voraussetzungen des Universal-Vorbereitungsbereichs direkt, z.B. über Differenzdruckwächter, oder über die Erfassung verschiedener Klappenstellungen (siehe Anhang D.2) realisiert werden. |

| SF F

Abluftüberwachung 100 % | Die Spritzapplikation muss mit der Überwachung der Abluftmenge von 100 % verriegelt sein. | Die Überwachung kann je nach technischen Voraussetzungen des Universal-Vorbereitungsbereichs direkt, z.B. über Differenzdruckwächter, oder über die Erfassung verschiedener Klappenstellungen (siehe Anhang D.2), realisiert werden. |

D.2 Alternative Überwachung der Abluftmenge über Klappenstellungen

Die direkte Überwachung der Abluftmengen an allen einzelnen Vorbereitungsplätzen (50 % oder 100 % Abluftmenge mit Hilfe der SF E und F (siehe Anhang D.1) kann z.B. wegen turbulenter Strömungsverhältnisse so unzuverlässig sein, dass ein PL c nicht erreicht wird.

Unter diesen Bedingungen muss die korrekte Abluftverteilung durch Überwachung der relevanten Klappenstellungen (in Abhängigkeit von den jeweils eingestellten Betriebsarten) sichergestellt werden. Die Einhaltung der am einzelnen Vorbereitungsplatz erforderlichen Abluftmenge hängt meist nicht nur von der dem Vorbereitungsplatz zugeordneten Klappenstellung, sondern auch von der Gesamtabluftmenge des Abluftventilators sowie den Klappenstellungen der anderen Vorbereitungsplätze ab.

In Abhängigkeit von den Betriebsarten müssen als Ersatz für die SF E und F die SF K.1 bis K.5 in folgender Weise erfüllt werden:

| Vorbereitungsplatzbezogene SF | Zentrale SF | ||||||||

| Betriebsart | A | B | C | D | K.1 | K.2 | K.3 | K.4 | K.5 |

| I | X | X | X | X** | |||||

| II | X | X | X | ||||||

| III | X | X | X | X* | |||||

| * Bei nur einem Vorbereitungsplatz wird SF K.3 durch SF K.4 ersetzt.

** Bei nur einem Vorbereitungsplatz ist SF K.5 nicht erforderlich. | |||||||||

Die in SF K.1 bis SF K.5 beschriebenen Verriegelungen und, soweit gefordert, Auslösungen des Warnsignals müssen den PL c nach DIN EN 13849-1 (PLr = c) erfüllen.

| Bezeichnung | Anforderung | Anwendungsbeispiel |

| SF K.1 Geschlossene Abluftklappe | Die Abluftklappe muss in der Stellung "geschlossen" überwacht werden. Eine fehlerhafte Stellung muss durch ein optisches oder akustisches Warnsignal angezeigt werden. Die Anwahl einer anderen Betriebsart an einem beliebigen Vorbereitungsplatz muss bei fehlerhafter Stellung durch die Steuerung verhindert sein. | Die Ansteuerung für das Warnsignal kann über eine elektrische Reihenschaltung des Betriebsarten-Wahlschalters mit dem Schalter zur Erkennung der geschlossenen Klappe umgesetzt werden. |

| SF K.2 Abluftüberwachung 50 % über Klappenstellung | Die elektrische Stromversorgung für fest installierte und mobile Trocknungsgeräte muss mit der Klappenstellung für 50 % Abluftmenge verriegelt sein. | Die Verriegelung kann über eine elektrische Reihenschaltung mit dem Betriebsarten-Wahlschalter umgesetzt werden. |

| SF K.3 Abluftüberwachung 100 % über Klappenstellung | Die Spritzapplikation muss mit der Klappenstellung für 100 % Abluftmenge verriegelt sein. | Die Verriegelung kann über eine elektrische Reihenschaltung mit dem Betriebsarten-Wahlschalter umgesetzt werden. |

| SF K.4 Zentrale Überwachung der Gesamtabluftmenge | Die Gesamtabluftmenge, die sich durch die an allen Vorbereitungsplätzen angewählten Betriebsarten ergibt, muss überwacht werden. | Je nach Gesamtleistung des zentralen Ventilators und der Ausrüstung der einzelnen Vorbereitungsplätze sind abgestufte Gesamtabluftmengen für den Ventilator erforderlich (z.B. 50 % - 100 % - 150 % - 200 % - 250 % der Abluftmenge eines Vorbereitungsplatzes).

Die Leistungsanpassung des zentralen Abluftventilators kann über Umrichter erfolgen. Die diskrete Überwachung der erforderlichen Stufen der Gesamtabluftmenge kann z.B. durch je einen Druckwächter (Abnahmestellen) an einer Ringdüse vor dem Ventilator verwirklicht werden. |

| Die Steuerung muss sicherstellen, dass die Summe der durch die angewählten Betriebsarten erforderlichen Abluftmengen die Leistungsfähigkeit des zentralen Abluftventilators nicht überschreitet. | Dies kann z.B. dadurch umgesetzt werden, dass die Steuerung durch eine Vorrangschaltung die Anwahl der zuletzt geänderten Betriebsart (bei dann zu hoher angeforderter Gesamtabluftmenge) verhindert.

Zur Anzeige der limitierten, noch verfügbaren Abluftmenge siehe auch Abschnitt 6.2. Bei Universal-Vorbereitungsbereichen mit nur einem Vorbereitungsplatz ist die beschriebene Sicherheitsfunktion nicht erforderlich. | |

| SF K.5 Zentrale Verriegelung der Spritzapplikation | Die zentrale Druckluftversorgung für die Spritzapplikationen aller Vorbereitungsplätze muss mit der Mindestabluftmenge eines Vorbereitungsplatzes (100% Abluft) verriegelt sein. | Diese Verriegelung stellt eine Mindestabsaugwirkung an den aktiven Plätzen sicher, wenn bei der Einstellung der Gesamtabluftmenge des Universal-Vorbereitungsbereichs ein unerkannter Fehler auftritt.

Die Verriegelung kann z.B. durch Verschaltung eines Volumenstromwächters (Schaltschwelle 100 % Abluftmenge eines einzelnen Vorbereitungsplatzes) am zentralen Abluftventilator mit einem zentralen Druckluftventil für alle Spritzapplikationen umgesetzt werden. |

| Verwendungsbeschränkungen durch Begrenzung der verfügbaren Gesamtabluftmenge | Anhang E |

Bei Gestaltung eines Universal-Vorbereitungsbereichs mit einem zentralen Abluftventilator ist die verfügbare Gesamtabluftmenge begrenzt.

Beispielsweise kann in einem Universal-Vorbereitungsbereich mit vier Plätzen eine Gesamtabluftmenge von nur dem 1,5fachen eines Platzes (mind. 22.500 m3/h) statt der eigentlich erforderlichen mind. 60.000 m3/h für alle Plätze installiert sein.

Dies hat Einschränkungen der Verwendungsmöglichkeit zur Folge, die in Bild E.1 anhand des beschriebenen Universal-Vorbereitungsbereichs an drei verschiedenen Betriebszuständen erläutert werden sollen.

Sobald die Anwahl einer Betriebsart wegen Überschreitung der verfügbaren Abluftmenge nicht möglich ist, sollte dies mit entsprechender Fehlermeldung angezeigt werden.

Die sich so ergebenden Einschränkungen beim Betrieb des Vorbereitungsbereichs können z.B. durch eine sorgfältige Auftragsplanung abgemildert werden. Falls das aber dauerhaft nicht ausreicht, muss die installierte Gesamtabluftleistung der Anlage erhöht werden.

Abb. E.1 Beispiele für die Anwahl von Betriebsarten an einem Universal-Vorbereitungsbereich mit vier Vorbereitungsplätzen und einem zentralen Abluftventilator mit einer Abluftmenge für 1,5 Plätze

| Für die Vorbereitungsplätze A und D ist jeweils die Betriebsart I (0 % Abluft) angewählt.

Für Vorbereitungsplatz B ist die Betriebsart III (100 % Abluft) und für den Vorbereitungsplatz C die Betriebsart II (50 % Abluft) angewählt. | Damit ist der zentrale Ventilator voll ausgelastet und ein Wechsel der Betriebsart I an den Vorbereitungsplätzen A und D in die Betriebsart II oder III ist nicht mehr möglich. |

| Für die Vorbereitungsplätze A, C und D ist jeweils die Betriebsart I (0 % Abluft) angewählt.

Für Vorbereitungsplatz B ist die Betriebsart III (100 % Abluft) angewählt. | Damit ist der zentrale Ventilator noch nicht voll ausgelastet und ein Wechsel der Betriebsart I in die Betriebsart II an einem der Vorbereitungsplätze A, C oder D ist jetzt möglich. |

| Für die Vorbereitungsplätze A und C ist jeweils die Betriebsart I (0 % Abluft) angewählt.

Für Vorbereitungsplatz B ist die Betriebsart III (100 % Abluft) angewählt. | Eine Bedienperson möchte am Vorbereitungsplatz D die Betriebsart III anwählen, was aber nicht möglich ist, da der zentrale Ventilator die dann benötigten zusätzlichen 100 % Abluft nicht zur Verfügung stellen kann. |

| Muster-Gefährdungsbeurteilung Universal-Vorbereitungsbereich | Anhang F |

| Gefährdungs- faktor | Hinweise/Schutzziel | Soll-Zustand | Maß- nahmen erforder- lich? ja/nein | Maßnahmen- Alternativen T/O/P (Technik, Organisation, Persönliche Schutzausrüstung) | Verantwor- lichkeiten zu erledigen durch | Termin | Umsetzung Name, Rückmeldung | Wirksam- keits- kontrolle |

| 1.0 Mechanische Gefährdung | ||||||||

| 1.1 Teile mit gefährlichen Oberflächen |

|

| ||||||

| 1.2 Bewegte Transportmittel, bewegte Arbeitsmittel, Flurförderzeuge |

|

| ||||||

| 1.3 Unkontrolliert bewegte Teile |

|

| ||||||

| 1.4 Sturz auf der Ebene, Ausrutschen, Stolpern |

|

| ||||||

| 1.5 Absturz |

|

| ||||||

| 2.0 Elektrische Gefährdung | ||||||||

| 2.1 Gefährliche Körperströme |

|

| ||||||

| 3.0 Gefahrstoffe |

|

| ||||||

| 3.1 Dämpfe |

|

| ||||||

| 3.2 Aerosole |

|

| ||||||

| 3.3 Flüssigkeiten |

|

| ||||||

| 3.4 Feststoffe |

|

| ||||||

| 4.0 Brand-/ Explosionsgefährdung | ||||||||

| 4.1 Brandgefährdung durch Feststoffe, Flüssigkeiten, Gase |

|

| ||||||

| 4.2 Explosions- fähige Atmosphäre |

|

| ||||||

| 4.3 Elektrostatische Aufladung |

|

| ||||||

| 5.0 Thermische Gefährdung | ||||||||

| 5.1 Kontakt mit heißen Medien |

|

| ||||||

| 6.0 Gefährdung durch spezielle physikalische Einwirkungen | ||||||||

| 6.1 Lärm |

|

| ||||||

| 6.2 Hand-Arm- Schwingungen |

|

| ||||||

| 7.0 Gefährdung durch Arbeitsumgebung | ||||||||

| 7.1 Klima |

|

| ||||||

| 7.2 Beleuchtung |

|

| ||||||

| 7.3 Raumbedarf, Verkehrswege | Raumbedarf, Verkehrswege:

Flucht- und Rettungswege:

|

| Empfohlene Maßnahmen bei Überschreiten der Raumtemperaturen:

| |||||

| 8.0 Physische Belastung/ Arbeitsschwere | ||||||||

| 8.1 schwere dynamische Arbeit |

|

| ||||||

| 8.2 Haltungsarbeit |

|

| ||||||

| 9.0 Wahrnehmung und Handhabbarkeit | ||||||||

| 9.1 Informations- aufnahme |

|

| ||||||

| 10.0 Sonstige Gefährdungen/ Belastungen | ||||||||

| 10.1 Persönliche Schutzausrüstung (PSA) |

|

| ||||||

| 10.2 Haut- belastung |

|

| ||||||

| 10.3 Mensch |

|

| ||||||

Abb. 1 Sehon Innovative Lackieranlagen GmbH

Abb. 2 SATA GmbH & Co. KG

Abb. 3 Sehon Innovative Lackieranlagen GmbH

Abb. 4 Sehon Innovative Lackieranlagen GmbH

Abb. 5 Wolf Anlagentechnik GmbH & Co. KG

Abb. 6 Wolf Anlagentechnik GmbH & Co. KG

Abb. 7 Wolf Anlagentechnik GmbH & Co. KG

Abb. 9 Wolf Anlagentechnik GmbH & Co. KG

Abb. 13 SATA GmbH & Co. KG

Abb. 14 SATA GmbH & Co. KG

Abb. 15 Herkules Hebetechnik GmbH

Abb. 7, 10, 11, 12 Sicherheits- und Gesundheitsschutzkennzeichen (nach ASR A1.3)

Alle übrigen Abbildungen: BGHM

| ENDE |  |