Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

DGUV Information 213-018 - Papierherstellung und Ausrüstung - Grundlegende Anforderungen

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 2004; 08/2021)

bisher BGI 860-1

Archiv: 2004

1 Zielsetzung

Der Herstellungsprozess von Papier - angefangen von der Rohstoffaufbereitung bis hin zur Verpackung von Papierrollen oder Formatware - vollzieht sich auf einer Vielzahl branchenspezifischer Maschinen und Aggregate. Die vorliegende DGUV Information zeigt Unter nehmen der Papierindustrie anhand von praktischen Beispielen Lösungsmöglichkeiten auf, wie beim Betrieb ihrer Maschinen Schutzmaßnahmen nach dem Stand der Technik getroffen werden können.

2 Rechtsgrundlagen

Die dieser DGUV Information zugrunde liegenden Anforderungen an Maschinen der Papierherstellung und Ausrüstung beruhen auf der Betriebssicherheitsverordnung vom 1. Juni 2015 (BetrSichV) sowie der Maschinenrichtlinie (Maschinen-RL) 2006/42/EG in Verbindung mit der Europanorm DIN EN 1034 Teil 1 vom Dezember 2010.

Die BetrSichV stellt Anforderungen an Betreiber bezüglich Sicherheit und Gesundheit bei der Arbeit mit Maschinen. Werden alte Maschinen betrieben, müssen Maschinenbetreiber sowohl den aktuellen Stand der Technik der jeweiligen Maschinenart, als auch den oft niedrigeren Stand der Technik der im Betrieb befindlichen Maschine zum Zeitpunkt des erstmaligen Inverkehrbringens kennen.

Die Normenreihe DIN EN 1034 spiegelt für die jeweilige Maschinenart den aktuellen Stand der Technik wider, wie er gemäß § 3 Abs. 7 der BetrSichV bei der Gefährdungsbeurteilung für Maschinen der Papierherstellung und Ausrüstung berücksichtigt werden muss. Berücksichtigung bedeutet nicht zwangsläufig Einhaltung.

Eine alte Maschine muss mindestens dem zum Zeitpunkt des erstmaligen Inverkehrbringens herrschenden Stand der Technik entsprechen. Eine Nachrüstverpflichtung für alte Maschinen ergibt sich gegebenenfalls aus den §§ 4 bis 11 der BetrSichV auf Grundlage einer Gefährdungsbeurteilung. Weitere Informationen zu Nachrüstungen alter Maschinen beinhalten die Technischen Regeln zur Betriebssicherheit (TRBS) und die Empfehlungen zur Betriebssicherheit "Anpassung an den Stand der Technik bei der Verwendung von Arbeitsmitteln" (EmpfBS 1114).

Für alle Maschinen vor Baujahr 1994 beschreiben die Bau- und Ausrüstungsbestimmungen der zuletzt für diese Maschinenart geltende Unfallverhütungsvorschrift den mindestens erforderlichen Stand der Technik. Ab Baujahr 1995 werden die Anforderungen über die Maschinen-RL, in Verbindung mit den jeweils aktuellen EN-Normen konkretisiert. Unabhängig von dem Zeitpunkt des Inverkehrbringens der Maschine gelten für deren Betreiben immer zusätzlich die Anforderungen der jeweils aktuellen Betriebssicherheitsverordnung.

Tabelle 1: Rechtliche Grundlagen für Maschinen der Papierherstellung und Ausrüstung

| Zeit des Inverkehrbringen | Gesetzliche Grundlage | Konkretisierung der Anforderungen |

| bis 31.12.1994 | Mindestens §§ 4 bis 11 der BetrSichV

Rechtsvorschrift zum Zeitpunkt des Inverkehrbringens (VBG 7r) | Technische Regeln zur BetrSichV (TRBS)

Unfallverhütungsvorschrift VGB 7r "Maschinen der Papierherstellung" |

| ab 1.1.1995 (wegen eingeräumter Übergangsfrist Anwendung ab 1.1.1993 freiwillig) | Maschinen-RL 98/37/EG | Normteile der EN 1034 |

| ab 29.12.2009 | Maschinen-RL 2006/42/EG | Normteile der EN 1034 (einschließlich deren Amendments) |

3 Gemeinsame Anforderungen an die Sicherheit von Maschinen der Papierherstellung und Ausrüstung

3.1 Anforderungen an Schutzeinrichtungen

In den Normen der DIN EN 1034 werden die speziellen Schutzmaßnahmen für Maschinen der Papierherstellung und Ausrüstung behandelt. Die Auswahl geeigneter Schutzeinrichtungen gibt die jeweilige C-Norm weitgehend vor. Sind darin keine konkreten Angaben zu finden, kann aufgrund des Ergebnisses einer Risikobeurteilung die geeignete Schutzeinrichtung für eine spezielle Gefahrstelle ausgewählt werden.

Geeignete Schutzeinrichtung können trennende und nicht trennende Schutzeinrichtungen sein.

Die häufigsten Schutzeinrichtungen an Maschinen der Papierherstellung und Ausrüstung sind trennende Schutzeinrichtungen.

Voraussetzung für deren Einsatz ist deren Eignung für den jeweiligen Anwendungsfall. Bei der Ausführung von trennenden Schutzeinrichtungen ist darauf zu achten, dass Aufstiegsmöglichkeiten, z.B. durch Stuhlungsteile oder Knieleisten von Geländern, nicht den unbeabsichtigten Zugang oder Zugriff zu Gefahrstellen ermöglichen, die nur durch Einhalten eines Sicherheitsabstandes - 2,50 m oder 2,70 m von Flur aus gemessen gesichert sind. Das Aufsteigen lässt sich häufig durch glatte Verkleidungen oder im Fall von Geländerelementen durch Ausfüllen der Öffnungen zwischen Handlauf und Knieleiste mit Wellgitter oder glattem Blech verhindern.

Abb. 1 Die benachbarten Walzen an der Streichmaschine bilden z. T. Einzugstellen. Als Zugangssicherung ist die abgebildete Umwehrung grundsätzlich nicht mehr aus reichend

An der Streichmaschine in Abbildung 1 muss der Zugang zu Gefahrstellen verwehrt werden. Benachbarte Walzen haben dort z.B. Abstände von weniger als 500 mm zueinander. Wird ein Sicherheitsabstand von 500 mm unterschritten, besteht Einzugsgefahr für den menschlichen Körper. Die in Abbildung 1 gezeigte Umwehrung - Geländer mit Kniestange und Handlauf - ist als Zugangssicherung nach dem heutigen Stand der Technik nicht ausreichend, da sie leicht über- und durchstiegen werden kann. Die zweckmäßige Verwendung eines Geländers ist nur die Absturzsicherung. Als Zugangssicherung eignet es sich dagegen nicht - hier ist die in Kapitel 3.3 erläuterte Umzäunung zu wählen.

Wird eine Gefahrstelle durch eine bewegliche trennende Schutzeinrichtung gesichert, ist zu entscheiden, ob eine verriegelte Schutzeinrichtung ausreicht oder ob wegen der Nachlaufzeit nach dem Abschalten eine verriegelte Schutzeinrichtung mit Zuhaltung gewählt werden muss. Letztere erlaubt das Öffnen einer Tür, einer Klappe oder eines Deckels erst, wenn die Gefahr bringenden Bewegungen zum Stillstand gekommen sind.

Abbildung 2 zeigt eine verriegelte Tür mit Zuhaltung in einer Umzäunung. Zum Schutz der Beschäftigten, die sich im Gefahrbereich aufhalten, muss vor dem Wiedereinschalten der Maschine der Gefahrbereich verlassen, die Tür geschlossen und ein Quittiertaster betätigt werden. Dieser ist so anzuordnen, dass er aus dem Gefahrbereich heraus nicht erreichbar ist, aber von dem Platz aus, wo er betätigt wird, der gesamte Gefahrbereich eingesehen werden kann.

Abb. 2 Der Zugang in den Gefahrbereich erfolgt durch eine verriegelte Tür mit Zuhaltung

In der Praxis können elektrische Verriegelungen bei widrigen Umgebungsbedingungen (z.B. Chemikalien, Nässe) störanfällig sein. Bei solchen Bedingungen und wenn nur selten Zugang zum Gefahrbereich notwendig ist, kann alternativ eine feststehende trennende Schutzeinrichtung infrage kommen, die auf einer Seite mit Scharnieren befestigt ist und in geschlossener Stellung auf der Schließseite mit mindestens einer Schraube befestigt ist, die nur mit Werkzeug gelöst werden kann.

Die Schutzeinrichtung ist dabei so zu gestalten, dass die Schutzeinrichtung nicht in Schutzstellung verbleibt, wenn die Verschraubung gelöst ist (siehe Abschnitt 5.3.10 DIN EN ISO 14120). In dieser Norm sind weitere Aspekte für die Gestaltung und Ausführung trennender Schutzeinrichtungen enthalten. So z.B. die Anforderung, nach "unverlierbaren Befestigungsmitteln", die auch in der Maschinenrichtlinie enthalten ist (seit MRL 2006/42) und deshalb seit 2010 in die DIN EN 1034 Teil 1 aufgenommen wurde. Danach müssen feststehende trennende Schutzeinrichtungen, die regelmäßig für Wartungszwecke abgenommen werden (z.B. trennende Schutzeinrichtungen für Auflaufstellen an Walzen, wenn die Schutzeinrichtungen zum Bespannungswechsel entfernt werden), so gestaltet sein, dass die Befestigungsmittel nach dem Lösen der trennenden Schutzeinrichtung mit dieser oder mit der Maschine verbunden bleiben.

Wie unverlierbare Befestigungsmittel ausgeführt sein können, zeigt beispielsweise Nr. 5.19 von DIN EN ISO 14120.

Vor dem Einsatz von nicht trennenden, bspw. berührungslos wirkenden Schutzeinrichtungen (z.B. Lichtschranken), ist zu prüfen, ob möglicherweise lange Nachlaufzeiten vorliegen oder hohe kinetische Energie (z.B. Tambourabrollung) vorhanden ist. In diesen Fällen kann eine berührungslos wirkende Schutzeinrichtung ungeeignet sein, da die Gefahrstelle vor dem Stillstand von der bedienenden Person erreicht werden kann (siehe DIN EN ISO 13855).

3.2 Umzäunung

Abb. 3 Eine Umzäunung verwehrt den Zugang zu dem Gefahrbereich am Rollenschneider

Umzäunungen eignen sich als Schutzeinrichtung, die den Zugang zu einem Gefahrbereich verwehren, wenn dieser Bereich bei laufender Maschine nicht betreten werden darf.

Wenn von außen Arbeitsabläufe innerhalb der Umzäunung beobachtet werden müssen, sollten Kontrastfarben für die Schutzeinrichtung vermieden werden, um eine gute Sicht durch den Schutzzaun zu ermöglichen (siehe dazu auch DIN EN ISO 14120, Abschnitt 5.22).

Die lichte Öffnungshöhe zum Boden darf maximal 0,40 m betragen; die Oberkante der Umzäunung muss eine Mindesthöhe von 1,40 m über dem Boden haben. Zu beachten sind außer- dem die nach DIN EN ISO 13857 erforderlichen Sicherheitsabstände zu Gefahrstellen hinter der Umzäunung.

Die lichte Höhe zwischen Boden und Unterkante Umzäunung wurde so groß gewählt, um ohne den Gefahrbereich betreten zu müssen Ausschuss bspw. mit einem Besen entfernen zu können. Sofern nicht bei laufender Maschine gereinigt werden muss, ist eine lichte Höhe von max. 0,18 m empfehlenswert, um das Unterkriechen der Schutzeinrichtung zu verhindern (gem. DIN EN ISO 13857, Tab. 7).

Hinweis:

Die angegebenen Maße gelten nur für Maschinen der Papierherstellung und Ausrüstung. Für andere Gewerbezweige sind die zulässigen Werte den jeweiligen C-Normen zu entnehmen.

3.3 Tippbetrieb

Ist das Risiko an einer Gefahrstelle gering und liegt kein Automatikbetrieb vor, wird als Schutzmaßnahme oft der "Tippbetrieb" gewählt. Als Befehlsgeräte werden sowohl Taster wie auch Knebelschalter verwendet. Der zugehörige Befehl darf nur solange wirksam sein, wie das Befehlsgerät betätigt (gehalten/gedrückt) wird.

Beim Loslassen des Antriebs muss die gefahrbringende Bewegung unmittelbar stoppen. Dabei darf der Nachlauf von Aktoren nicht zu inakzeptablen Restrisiken führen. Entscheidende Voraussetzungen für den "Tippbetrieb" als Schutzmaßnahme sind:

C-Normen geben Auskunft darüber, wo Tippbetrieb als alleinige Schutzeinrichtung zulässig ist. Erlaubt ist bspw. das Bewegen der Wickelarme an der Abrollung von Rollenschneidern, nicht jedoch das Absenken eines einzelnen Hubtores an der Papiermaschine.

3.4 Schutzeinrichtungen an Kraftübertragungselementen

Abb. 4 Der Keilriemenantrieb der Pumpe ist durch eine Verkleidung gesichert

Abb. 5 Die sich drehenden Teile stellen eine Fangstelle dar und sind durch Verkleidung gesichert. Die feststehende trennende Schutzeinrichtung ist verschraubt und lässt sich nur mithilfe von Werkzeug entfernen

Für die Absicherung von Gefahrstellen an Kraftübertragungselementen, wie Keilriementrieben, Zahnrädern, Gelenkwellen und Kupplungen, sind feststehende trennende Schutzeinrichtungen gefordert, aber auch verriegelte trennende Schutzeinrichtungen mit Zuhaltung zulässig. Da die unmittelbare Absicherung einer Gefahrstelle immer die beste Lösung darstellt, sollte bei mehreren Wahlmöglichkeiten die Verkleidung (Abbildungen 4 und 5) an erster Stelle stehen.

Verkleidung heißt: Die Gefahrstelle ist durch eine feststehende (verschraubte, verschweißte) Schutzeinrichtung gegen Zugriff von allen Seiten gesichert. Falls zur Herstellung kein geschlossenes Material wie Blech oder Acrylglas, sondern Material mit Öffnungen, wie Wellgitter oder Lochblech, verwendet wird, sind neben den Anforderungen nach DIN EN ISO 14120 auch Sicherheitsabstände nach DIN EN ISO 13857 zu berücksichtigen.

Beispiel:

Wird Wellgitter wie in Abbildung 4 verwendet, muss bei einer Maschenweite von 40 mm der Keilriemenauflauf mindestens 200 mm vom Schutz nach innen entfernt sein.

Für eine Maschenweite von 30 mm reduziert sich der Mindestabstand auf 120 mm. Grundsätzlich gilt aber:

Bei Beschädigung der Verkleidung ist diese sofort zu reparieren oder auszutauschen.

Wenn es vorhersehbar ist, z.B. zu Wartungszwecken, dass die feststehende trennende Schutzeinrichtung entfernt wird, müssen die Befestigungsmittel an der trennenden Schutzeinrichtung oder der Maschine befestigt bleiben. Diese Anforderung gilt nicht, wenn das Entfernen nicht regelmäßig erforderlich ist, z.B. nur bei Generalüberholung der Maschine.

3.5 Gefährdung durch Quetschen

Wie für alle Gefahren, gilt auch für die Gefahr des Quetschens: Vermeiden ist besser als "Sichern". Möglichkeiten zur Vermeidung sind das Einhalten von Mindestabständen nach DIN EN ISO 13854 sowie die Begrenzung der wirksamen Kraft auf einen ungefährlichen Wert (< 150 N). In der Praxis lassen sich jedoch Quetschgefährdungen nicht immer konstruktiv vermeiden. Eine Lösung ist das Steuern der gefahrbringenden Bewegung im Tippbetrieb (siehe Abs. 3.3). Im Automatikbetrieb ist meist eine Bereichsabsicherung notwendig. Diese kann realisiert werden z.B. durch trennende Schutzeinrichtungen (Umzäunung, Verkleidung) oder durch Schutzeinrichtungen mit Annäherungsreaktion, wie Scanner, Lichtschranken oder Schaltmatten.

Die Hubtore einer Trockenhaube sollen nach dem Anfahren der Papiermaschinen schnell und gemeinsam geschlossen werden. Zwischen den Unterkanten der Tore und dem Flur besteht Quetschgefahr. Hier lässt der Einsatz von zwei Lichtschranken z.B. in einer Höhe von 150 mm und 900 mm Höhe die Steuerung über einen einzigen Befehlstaster Haubentore schließen.

Die zugehörige Steuerung muss mindestens den Performance Level PL c der DIN EN ISO 13849 Teil 1 haben. Solange die Lichtschranken belegt sind, können die Tore nicht abgesenkt werden. Tritt eine Person während des Absenkens in den Gefahrbereich, wird der Schließvorgang gestoppt. Wegen des Nachlaufs der Tore sind Schaltleisten an der Unterkante der Tore als alleinige Schutzmaßnahme nicht zulässig. Die in Abbildung 6 erkennbare Leiste ist eine nicht schaltende Abdichtleiste.

Abb. 6 Zwei Lichtschranken sichern über die gesamte Länge der Trockenhaube die Quetschstelle zwischen den Hubtoren und dem Flur

Quetschgefahr besteht auch beim Transportieren von Rollen auf Stetigförderern zu festen Teilen der Umgebung. Dies können Maschinenstuhlungen, Pfosten von Wanddurchbrüchen oder auch bereits die Ständer von Lichtschranken sein, die der Zugangssicherung in einen Gefahrbereich dienen. Die beste Lösung ist die Einhaltung eines Sicherheitsabstandes von 500 mm zwischen der Rolle mit dem größtem Durchmesser und festen Teilen der Umgebung, d. h. im Beispiel von Abbildung 7 zu den Haltepfosten der Lichtschranken. Sofern an solchen Quetschstellen sich der erforderliche Sicherheitsabstand von 500 mm nicht halten lässt, sind alternative Maßnahmen zu ergreifen, z.B. Schaltleisten, Bumper, Scanner.

Quetschgefahr besteht auch an dem in Abbildung 7 zu sehenden Rollenausstoßer. Daher übernimmt die abgebildete Materialschleuse auch die Funktion einer Zugangssicherung. Die Zugangssicherung ist so ausgelegt, dass die Lichtschranken über die Verknüpfung mit der Steuerung des Förderers und der Speicherung der Kenndaten der Rolle zwischen Rolle und anderen Hindernissen unterscheiden können, z.B. einer Person. Die Rolle darf in den Gefahrbereich hinein, bei einer Person schaltet die Anlage ab.

Abb. 7 Eine Papierrolle fährt durch eine "erkennende" Lichtschranke in einen Gefahrbereich, wo sie durch einen Rollenausstoßer vom Unterflur-Plattenband ausgestoßen wird

Da der Gefahrbereich ausreichend abgesichert, d. h. der Zugang verwehrt ist, kann auf eine Sicherung der Quetschstellen am Rollenausstoßer selbst verzichtet werden.

3.6 Gefährdung durch Einziehen

Die am häufigsten auftretende Gefahr an Maschinen der Papierherstellung und Ausrüstung ist neben der Absturzgefahr wohl die Einzugsgefahr an Einlauf- und Auflaufstellen. Nach DIN EN ISO 13854 ist die Einzugsgefahr für den menschlichen Körper nicht vorhanden, wenn ein Sicherheitsabstand von mindestens 500 mm zwischen drehenden Teilen oder einem drehenden Teil und einem festen Teil (Bild 1 der DIN EN 1034-1) eingehalten wird. Da der Sicherheitsabstand nach oben zu Gefahrstellen 2,50 m bzw. 2,70 m (je nach Höhe des Risikos) beträgt, dürfen Einlaufstellen nur dann ohne Schutzeinrichtung betrieben werden, wenn sie höher liegen. Dabei sollte man darauf achten, dass keine Aufstiegsmöglichkeiten im Gefahrbereich vorhanden sind, die ein einfaches Umgehen des Sicherheitsabstandes erlauben.

Abb. 8 Ganz offensichtlich ist zwischen den beiden Walzen der erforderliche Sicherheitsabstand von 500 mm nicht eingehalten. Die Einlaufstelle muss gesichert werden z.B. durch Verwehren des Zugangs in den Gefahrbereich

Das alte Maß für oben genanntes Höhenniveau - angewandt bei Altanlagen, die noch zu Zeiten der Unfallverhütungsvorschrift VBG 7r in Betrieb gingen - betrug nur 200 mm.

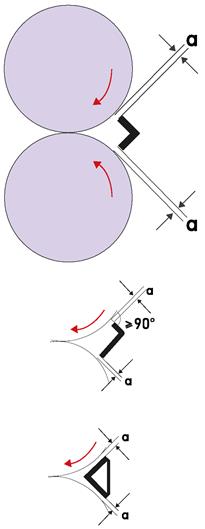

Geeignete Profile für Schutzstangen werden in Abbildung 9 gezeigt. Bei der Auswahl spielt die Breite der Maschine, also die Länge der Schutzstange eine maßgebende Rolle, wobei auch an möglicherweise auftretende Schwingungen gedacht werden muss. Nicht ohne Grund weicht die maximal zulässige Spaltweite a mit 8 mm (siehe Abb. 9) von den zulässigen Werten in C-Normen für andere Gewerbezweige ab. Die DIN EN 1010 für Druck und Papierverarbeitung lässt nur einen Spalt von 6 mm, die Metallverarbeitung sogar nur 4 mm zu.

An Auflaufstellen von Riementrieben und Bespannungen (Siebe, Filze) auf Walzen besteht Einzugsgefahr. Der Zugriff zu diesen Stellen muss deshalb verwehrt werden. Besonders gefährlich sind Außenwalzen. Da sie Kontakt mit der Papierseite der Bespannung haben, belegen sie häufig oder packen sogar ein und müssen gereinigt werden. Die beste Maßnahme ist das Vermeiden von Außenwalzen bei der Konstruktion.

Ist dies nicht realisierbar und kann die Walze nicht so in der Maschine angeordnet werden, dass der Auflauf nicht erreicht werden kann, muss die Auflaufstelle maschinenbreit durch eine Schutzstange gesichert werden. Eine Absicherung sollte in diesen Fällen auch dann erfolgen, wenn ein Sicherheitsabstand in der Höhe eingehalten ist. Bei belegten oder eingepackten Außenwalzen besteht die Gefahr, dass manuell gereinigt wird, ohne vorher die Maschine abzustellen. Das Unfallgeschehen zeigt immer wieder, dass manche Beschäftigte dieser Versuchung nicht widerstehen können, deshalb eingezogen werden und schwerste bis tödliche Verletzungen erleiden.

Können Auflaufstellen von der Stirnseite der Walze her erreicht werden, z.B. von einem Laufsteg aus, muss der Zugriff von dort aus durch eine ausreichend große seitliche Verdeckung verwehrt werden. Bei der Gestaltung der Befestigung sollte berücksichtigt werden, dass der Schutz bei Filz- oder Siebwechsel entfernt werden muss. Ist sie so ausgeführt, dass er beim Wechsel nicht abgeschraubt werden muss, kann das Wiederanbringen nach dem Bespannungswechsel auch nicht vergessen werden.

Abb. 9 Beispiele für Schutzstangen an einer Einzugstelle mit a als Abstand zwischen Walze und Schutzstange

Abb. 10 Der Auflauf des Filzes auf die Walze ist maschinenbreit gesichert

Abb. 11 Eine seitliche Verdeckungverwehrt den Zugriff zum Siebauflauf von einem Laufsteg aus

.

Zur seitlichen Absicherung von Auflaufstellen haben sich im Nassbereich von Papiermaschinen auch kurze Schutzstangen (Füllformstücke) zwischen Sieb und Walze anstelle von seitlichen Verdeckungen bewährt, da diese beim Bespannungswechsel nicht entfernt werden müssen. Nachteilig wirkt sich dagegen aus, dass sich Stoff ansetzen kann, der beim Lösen zu Fehlstellen in der Bahn führen kann. Bei entsprechender Gestaltung lässt sich dieser Nachteil je nach Einsatzfall minimieren.

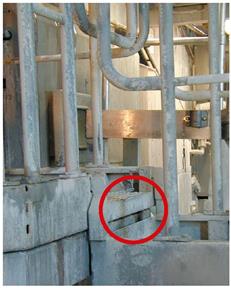

Der in Abbildung 12 gezeigte Schutz ist als Schutzeinrichtung nicht ausreichend, da Sicherheitsabstände nach DIN EN ISO 13857 nicht eingehalten sind. Der Zugriff zum Filzauflauf unter dem Schutz hindurch ist noch möglich.

Die Schutzeinrichtung ist an der linken Seite mit Scharnieren und rechts mit einer Schraube befestigt. Nach Lösen der Schraube lässt sich die Schutzeinrichtung öffnen und der Bereich innerhalb der Maschine ist wie ein Querlaufsteg begehbar, was z.B. das Beseitigen von Ausschuss, Einstellarbeiten oder Kontrolltätigkeiten erlaubt. Die Schutzeinrichtung ist dabei so zu gestalten, dass sie nicht in Schutzstellung verbleibt, wenn die Verschraubung gelöst ist (siehe Abschnitt 5.3.10 der DIN EN ISO 14120).

Abb. 12 Der seitliche Schutz des Filzauflaufs kann untergriffen werden. Weiterhin verwehrt er nicht den Zugang in die Maschine

Aufgrund der großen Lücke zwischen Boden und Schutzeinrichtung ist jedoch nicht ausgeschlossen, dass Beschäftigte möglicherweise bei laufender Maschine auch ohne den Schutz zu öffnen unter ihm in die Maschine kriechen.

3.7 Arbeitsplätze, Zugänge, Laufstege, Durchgänge

Arbeitsplätze, die Beschäftigten an Maschinen der Papierherstellung und Ausrüstung zum Bedienen, Rüsten, Beheben von Störungen und zum Instandhalten einnehmen müssen, müssen sicher begehbar und sicher erreichbar sein. Für Tätigkeiten, die nicht vom Maschinenflur aus durchgeführt werden können, sind Laufstege, ortsfeste Bühnen und sichere Zugänge notwendig.

Abb. 13 Die Arbeitsplätze an der Papiermaschine sind über ein System von Treppen und Laufstegen gut erreichbar

Besonders bei Bespannungs- und Walzenwechsel sind wirkungsvolle Absturzsicherungen wichtig. Es ist nicht mehr Stand der Technik, dass beim Bespannungswechsel Laufstege und normgerechte Geländer ersatzlos entfernt werden. Bei Wartungs-, Reparatur- und Instandhaltungsmaßnahmen sollte eine Absturzsicherung vorzugsweise durch Laufstege vorhanden sein.

Die Hersteller und Betreiber sollten bemüht sein, Laufstege, Geländer und Treppen so zu gestalten, dass zu allen Arbeitsplätzen ein sicherer Zugang möglich ist und dort auch sicher gearbeitet werden kann.

Abb. 14 Das Laufstegelement ist hochgeklappt und dient nach Arretierung als Absturzsicherung

Zum Wechseln von Bespannungen oder Walzen sollte möglichst verhindert werden, dass Teile der Laufstege entfernt werden. Damit dann keine Absturzgefahr entsteht, sind verschiedene Lösungen möglich. Zum Beispiel können an Laufstegen und Treppen Durchführstellen vorgesehen werden. Alternativ kann das Laufstegelement z.B. zu einer Seite geklappt, das dazu gehörende Geländerelement zur anderen Seite um 90° gedreht werden, sodass die nun freien Enden des Laufstegs stirnseitig geschlossen sind. Hier ist insbesondere auch der Betreiber gefordert, schon bei der Planung der Maschine entsprechende Forderungen an den Hersteller zu richten, da nachträgliche Änderungen nicht mehr zu optimalen Lösungen führen können.

Sind o. g. Schutzmaßnahmen nicht möglich, sind andere Schutzmaßnahmen, wie z.B. PSA gegen Absturz, zu treffen. Generell sind PSA gegen Absturz nur als letztes Mittel zu verwenden, nachdem alle technischen und organisatorischen Möglichkeiten ausgeschöpft wurden.

3.8 Treppen, Maschinentreppen, Steigleitern

Als sicherer Zugang zu einem Arbeitsplatz wird eine Treppe gefordert, deren Steigungswinkel zwischen 30° und 45° liegt. Nähere Angaben sind der DIN EN ISO 14122-3 zu entnehmen. Wichtige allgemeine Forderungen an die Treppe - wie auch an die Maschinentreppe - sind:

Bei der Auslegung von Treppen und Maschinentreppen ist zu beachten, dass auf den Gebäudezeichnungen meist das Rohbaumaß angegeben ist.

Die Treppe steht aber auf den nachträglich aufgebrachten Fliesen oder auf dem Estrich, sodass die unterste Stufenhöhe leicht zu niedrig werden kann. Für solche Fehler kann aber nicht die Ausnahme aus EN ISO 14122-3 Abschnitt 5.3 in Anspruch genommen werden, die die Verringerung der Steigung (Stufenhöhe) innerhalb eines Treppenlaufs um bis zu 15 % zulässt.

Ist zu Arbeitsplätzen an Maschinen der Papierherstellung und Ausrüstung aus betriebstechnischen Gründen ein Zugang in Form einer Treppe nicht möglich, darf die Maschinentreppe mit einem Steigungswinkel von 45° bis 70° eingesetzt werden, Steigungswinkel von mehr als 60° sollten jedoch möglichst vermieden werden. Nur wenn auch die Maschinentreppe nicht realisierbar ist, darf eine Stufenleiter oder eine Steigleiter mit Flachsprossen verwendet werden. Dabei ist jedoch zu bedenken, dass zum Besteigen von Leitern, die steiler als 70° sind, beide Hände zum Festhalten benötigt werden und deshalb Gegenstände wie Werkzeuge, Hilfsmittel zum Reinigen oder Maschinenteile nicht mitgeführt werden können.

Abb. 15 Zum Arbeitspodest am Poperoller führt eine normgerechte Treppe

Führen Maschinentreppen, Stufenleitern oder Steigleitern im rechten Winkel auf Arbeitsbühnen und Laufstege zu, so ist an der Geländerunterbrechung eine nach innen öffnende, selbstschließende Tür als Absturzsicherung anzubringen (Abbildung 16), wenn die mögliche Absturzhöhe mehr als 2,0 m beträgt. Maschinentreppen nach DIN EN 1034-1 dürfen abweichend von DIN EN ISO 14122-3 ohne Zwischenpodest bis zu einer Höhe von 4,0 m eingesetzt werden.

Lässt es sich nicht vermeiden, dass Bauteile der Maschine den freien Durchgang auf weniger als die in DIN EN 1034-1 geforderten 0,60 m einengen, so muss mindestens ein Durchgang von 0,40 m verbleiben sowie das einengende Teil gepolstert und gelb/schwarz gekennzeichnet werden.

Abb. 16 Ein selbstschließender Türbügel sichert die Geländerunterbrechung, die durch den Anschluss der Maschinentreppe entsteht

Besser als sichern ist jedoch: Engstellen vermeiden! Oben genannte Einengungen sind an Treppen jedoch nicht akzeptabel (Abbildung 18).

An Laufstegen und Treppen muss eine freie Durchgangshöhe von mindestens 2,0 m vorhanden sein - so legt der Teil 1 der DIN EN 1034 das Maß fest. In anderen Teilen der DIN EN 1034 kann die Durchgangshöhe jedoch auch abweichen und 2.10 m betragen.

Abb. 17 Ein Anschlussstutzen engt den Durchgang auf weniger als 0,60 m ein. Eine solche Einengung sollte jedoch im Bereich der Treppe nicht vorhanden sein

Abb. 18 Aussparung mit Formteil

Ist dies in Einzelfällen aus konstruktiven Gründen nicht möglich, sind die Anstoßstellen zu polstern und zu kennzeichnen. Vielfach lassen sich aber durch bessere Planung, z.B. der Rohrverlegungen, Stoßstellen vermeiden.

Laufstege und Podeste müssen sicheres Arbeiten gewährleisten. Gerade im Nassbereich ist es wichtig, einen Boden auszuwählen, der rutschhemmend ist, sich aber auch leicht reinigen lässt. Falls Gitterroste nicht infrage kommen, z.B. bei Querlaufstegen über die gesamte Breite einer Papiermaschine, weil Tropfen vom Laufsteg auf die darunter befindliche Bahn vermieden werden müssen, sollten bei Verwenden geschlossener Beläge Ablaufrinnen vorgesehen werden und durch Gummiprofile die Rutschhemmung erhöht werden.

Häufige Ursache für Unfälle sind Stolpergefahren. Durch entsprechende Gestaltung von Fußleisten an den Übergängen von Treppen auf Laufstege, von Aussparungen in Laufstegen für Leitungsdurchführungen oder um Walzenlager im Fußbereich können Stolper stellen weitgehend vermieden werden. Das Ausfüllen eines Ausschnittes im Gitterrost ist in jedem Fall günstiger als das Anbringen einer Umrandung mit einer Fußleiste.

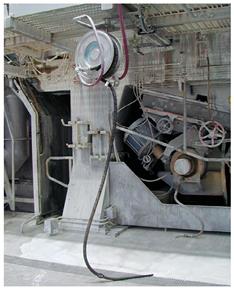

Stolpergefahren können auch durch die Durchbiegung von nebeneinander liegenden Elementen von Bodenbelägen entstehen, z.B. Gitterrosten. Nach DIN EN ISO 14.122-2 darf der Höhenunterschied nicht mehr als 4 mm betragen. Bei mehr als 4 mm wird von Stolpergefahr ausgegangen. Arbeitsbühnen im Anwendungsbereich der DIN EN 1034-1 müssen nach Abschnitt 5.5.1 für eine Flächenbelastung von 5000 N/m2 ausgelegt sein. Abweichend davon darf die Flächenbelastung nach Abschnitt 5.3.1 der DIN EN 1034-5 bei Querschneidern 3000 N/m2 betragen, wenn die Betriebsanleitung den Hinweis enthält, dass auf den Arbeitsbühnen und Laufstegen keine schweren Maschinenteile abgelegt werden dürfen. Herumliegende Schläuche führen immer wieder dazu, dass Beschäfigte umknicken, fehltreten oder hängen bleiben. Die Verletzungsfolgen reichen von Verstauchungen, Bänderdehnungen, Bänderabrissen bis zu Knochenbrüchen. Solche Folgen sind vermeidbar, wenn geeignete Schlauchaufhängungen oder -aufrollungen zur Verfügung stehen. Bevor jedoch ein Druckluft- oder Wasseranschluss an einer Maschine installiert wird, sollte der Bedarf von notwendigen Anschlüssen, ggf. unter Einbezug des Maschinenpersonals, ermittelt werden. Kurze Schläuche liegen weniger herum und je kürzer der Schlauch ist, umso größer wird die Bereitschaft der Beschäftigten sein, ihn nach der Benutzung wieder ordnungsgemäß aufzuhängen.

Besser als die Aufhängung ist eine Schlauchaufrollung (Abbildung 20). Nach der Benutzung genügt ein kurzer Zug am Schlauch, um die Arretierung zu lösen und den Schlauch aufzurollen.

Abb. 19 Von einem aufgehängten Schlauch geht keine Stolpergefahr aus

Abb. 20 Die Schlauchaufrollung ist die bessere Lösung. Das Schlauchende sollte aber nicht auf dem Boden liegen

Abb. 21 Handbetätigte Ventile liegen in ca. 5 m Höhe. Vorzuziehen sind von Flur aus zu bedienende Ventile. Werden Anlegeleitern verwendet müssen diese gegen Wegrutschen gesichert werden

3.9 Absturzsicherungen, Geländer

Bei Absturzgefahr müssen an Arbeitsbühnen und Laufstegen, aber auch an allen anderen Arbeitsplätzen, Absturzsicherungen vorhanden sein. Geländer müssen mindestens 1,10 m hoch und mit Kniestange und Fußleiste ausgestattet sein. Während in der DIN EN ISO 14122-3 ab einer Höhe von 500 mm Geländer gefordert werden, sind diese erst ab einer Absturzhöhe von 0,6 m im Anwendungsbereich der DIN EN 1034-1 erforderlich, sofern nicht betriebstechnische oder den Arbeitsablauf störende Gründe dem entgegen stehen. In den vorgenannten Ausnahmefällen ist die Absturzsicherung erst bei einer Absturzhöhe ab 1,0 m erforderlich.

Für den Längslaufsteg in Abbildung 22 gilt: Ist die Lücke zwischen Stuhlung und Laufsteg kleiner als 120 mm und eine Fußleiste vorhanden, besteht keine Gefahr zwischen Laufsteg und Maschinenstuhlung abzustürzen. Weiterhin ist die Frage, ob Sturzgefahr auf das laufende Sieb besteht. Dabei kann die Stuhlung als ausreichende Sicherung gegen Absturz angesehen werden, wenn sie ausreichend hoch ist. Bei Altanlagen reichte dabei eine Höhe von 0,8 m zwischen Laufstegebene und Siebpartie aus. Diese Ausnahmeregelung gilt in der DIN EN 1034 nicht mehr. Gefordert ist eine Mindesthöhe von 1,10 m.

Zum Wechseln von Bespannungen und Walzen an Papiermaschinen ist es oft unerlässlich, die zum Aufführen, Beobachten der Bahn oder zum Abspritzen von angesetztem Stoff auf Führerseite notwendigen Laufstege und Podeste im jeweiligen Arbeitsbereich zu verfahren. Es sollte jedoch darauf geachtet werden, dass die fahrbaren Bühnen in der Arbeitsposition an der Maschine nicht nur durch Betätigen der Bremsen an den Rädern gehalten, sondern die Bühnen an der Stuhlung sicher arretiert werden können. Das muss nicht eine Verschraubung sein, es genügt eine Sperrklinke oder ein einrastender Bolzen (Abbildung 23), sodass automatisch beim Andocken der Bühne diese unverrückbar in definierter Position gehalten wird. Dann kann auch nichts geschehen, wenn einmal vergessen wird, die Bremsen zu arretieren!

Abb. 22 Die Lücke zwischen Laufsteg und Stuhlung ist kleiner als 120 mm. Im Anwendungsbereich der DIN EN 1034 ist die Maschinenstuhlung als Absturzsicherung ausreichend, wenn die Höhe zwischen Laufstegebene und Sieb mindestens 1,10 m beträgt, An Siebpartien von Altanlagen genügten noch 0,80 m

Abb. 23 Das fahrbare Podest rechts wird an dem stationären Podest angedockt und durch einen steckbaren Bolzen arretiert

3.10 Anlaufwarneinrichtung

Durch das Ingangsetzen von Maschinen dürfen keine Personen gefährdet werden. Insbesondere dann wenn die Maschine unübersichtlich ist oder die gegenseitige Verständigung erschwert ist, muss eine Anlaufwarneinrichtung vorhanden sein, mit der vor dem Start ein Anlaufwarnsignal gegeben werden kann. Die Anlaufwarnung soll Beschäftigte warnen, die vom Bedienpult aus nicht gesehen werden können.

Die Norm DIN EN 1034 verlangt ein akustisches Signal, das bei Bedarf durch ein optisches Signal unterstützt werden kann. Bei der Auslegung und der Anordnung sind die Größe der Maschine, die Lage von Arbeitsplätzen und die Umgebung zu berücksichtigen. Das akustische Signal muss an jedem Ort der Maschine gut wahrzunehmen sein. Es muss deshalb mindestens 65 dB(A) betragen und mindestens 15 dB(A) über dem Umgebungslärmpegel liegen (siehe DIN EN ISO 7731). Die bedienende Person muss nicht zwangsläufig vor dem Anlauf ein Warnsignal geben, wenn sich die Maschine auch ohne dieses starten lässt. Falls er jedoch mit Warnsignal startet, müssen, je nach der vom Hersteller gewählten Kategorie, die Signalzeit, die Wartezeit sowie die Bereitschaftszeit eingehalten werden. Angaben zu den für die Anlaufwarnung möglichen Varianten (sog."Kategorien") und den relevanten Zeiten (Signalzeit, Wartezeit sowie Bereitschaftszeit) sind in Tabelle 4 der DIN EN 1034-1 für Maschinen der Papierherstellung und Ausrüstung zu finden. Die Abfolge der o. g. Zeiten läuft automatisch ab. Welche Kategorie für die vorliegende Maschine zu wählen ist, legt der maschinenspezifische Normteil der DIN EN 1034 fest. Für einen Rollenschneider ist in DIN EN 1034-3 die Kategorie B vorgeschrieben. Das bewirkt folgenden Ablauf: Die bediendende Person betätigt das Befehlsgerät "Einschalten mit Anfahrwarnung". Das Signal ertönt 3 Sekunden lang. Es folgen danach 5 Sekunden Wartezeit, während der eine gefährdete Person aus der Maschine heraustreten kann.

Abb. 24 Der akustische Signalgeber ist auf der Triebseite der Maschine angeordnet. Diese Seite der Maschine kann vom Steuerpult aus nicht eingesehen werden

Für die Dauer von 30 Sekunden schließt sich die Bereitschaftszeit, durch Meldeleuchte oder Display angezeigt, an, während die bedienende Person durch erneuten Startbefehl die Maschine anfahren kann. Gibt die bedienende Person innerhalb der Bereitschaftszeit kein Startsignal, ist das erneute Starten nur beginnend mit dem Warnsignal möglich.

3.11 Not-Halt-Einrichtung

Es ist Aufgabe der Konstruktion ausgehend von einer Risikobeurteilung Gefahrstellen an einer Maschine zu vermeiden oder, wenn dies nicht möglich ist, durch geeignete Schutzeinrichtungen zu sichern. Not-Halt-Einrichtungen sind aber nicht als Schutzeinrichtungen zu betrachten, sondern ergänzen andere Sicherheitseinrichtungen und dürfen diese nicht ersetzen (siehe DIN EN 10341:2010 Abschnitt 5.7). Das stellt seit Ausgabe 2010 auch die DIN EN 1034 Teil 1 klar und folgt damit der DIN EN 12100, die die Not-Halt-Einrichtung lediglich als eine ergänzende Schutzmaßnahme sieht.

Beim Betätigen der Not-Halt-Einrichtung sind alle an der gesamten Maschine oder Anlage bestehenden gefahrbringenden Bewegungen so schnell wie möglich stillzusetzen ohne neue Gefährdungen hervorzurufen. Da das Öffnen eines Walzennips bei den schnell laufenden Maschinen der Papierherstellung und Ausrüstung die Einzugsgefahr vergrößert, darf das Auseinanderfahren erst erfolgen, wenn die Einzugsgefahr nicht mehr besteht, d. h. die Walzen also fast zum Stillstand gekommen sind. Bei welcher Rotationsgeschwindigkeit dies der Fall ist, hängt unter anderem auch von der Geschwindigkeit mit der die Walzen auseinanderfahren ab und ist im jeweiligen Einzelfall festzulegen.

Als Stellteile für Not-Haltwerden z.B. verwendet:

Stellteile sollten so angeordnet werden, dass sie nicht unbeabsichtigt betätigt werden. Abbildung 26 zeigt dafür eine gute Lösung an einer Papiermaschine: Der Pilztaster liegt nicht im direkten Arbeitsbereich, wird aber im Notfall dank der Beschriftung auf der Säule leicht zu finden sein.

Abb. 25 Das Not-Halt-Befehlsgerät ist der rote gelb unterlegte Pilztaster. Die Verwendung des Schaltkastens als Ablage ist jedoch nicht bestimmungsgemäß

Abb. 26 Der rote Pilztaster ist durch seine Lage gegen unbeabsichtigtes Betätigen geschützt. Auf der Säule wird gut erkennbar auf ihn aufmerksam gemacht

Not-Halt-Stellteile sind vorzusehen an jedem Bedienplatz, entlang der Bedienungs- und Antriebsseite, im Maschinenkeller und in Bereichen, wo das Entfernen von Ausschuss erforderlich ist. Die Stellteile sollten so angeordnet werden, dass sie von keinem Platz an der Maschine weiter als 15 m entfernt und zu erreichen sind.

Not-Halt-Befehlsgeräte sind nach einer Betätigung wieder zu entriegeln. Schalter, die auf die Leine oder Bügel wirken, sind deshalb so anzuordnen, dass sie von sicheren Standplätzen aus erreichbar sind. Die Entriegelung darf nicht zum Wiederanlauf der Maschine führen, dazu muss nach der Entriegelung bewusst ein Startbefehl gegeben werden.

Stellteile für den Not-Halt-Befehl können bei geringen Leistungen auch Netz-Trenneinrichtungen sein. In diesem Fall sind sie mit roter Handhabe und gelb hinterlegt oder mit gelbem Kragen auszuführen und müssen auch die Anforderungen für die Not-Halt-Einrichtungen erfüllen. Sogenannte Sicherheitsschalter, die nur für Wartungsarbeiten Teil bereiche spannungsfrei schalten, müssen in anderen Farben ausgeführt sein, z.B. mit schwarzer Handhabe und grauem Gehäuse (DIN EN 60204-1).

3.12 Energietrennung, Energieabbau

Hauptschalter zum Trennen einer Maschine von der Energiezufuhr müssen für alle Energiearten (z.B. elektrische, pneumatische, hydraulische) vorhanden sein, die in der 0-Stellung gegen Wiedereinschalten gesichert werden können. In der Betriebsanleitung beschreibt der Hersteller, wie die Beschäftigten vorgehen sollen, um sich beim Entstören, bei Reparatur- und Wartungsarbeiten nicht zu gefährden. Während das in Abschnitt 5.8.1 geforderte "Mittel zur Energietrennung und zum Energieabbau" (Hauptschalter) auch geeignet ist, um bei Arbeiten an der elektrischen Ausrüstung einer Maschine Gefährdungen durch elektrischen Strom auszuschließen, haben sich in der Praxis vor allem bei großen Maschinen sogenannte Reparaturschalter bewährt.

Mit ihnen lassen sich einzelne Gruppen oder einzelne Antriebe von der Energiezufuhr trennen. Durch Abschließen in der 0-Stellung - Einhängen eines oder mehrerer Schlösser - kann das Einschalten von Hand oder durch einen Einschaltbefehl aus dem Steuerungssystem der Anlage verhindert werden.

Abb. 27 Der Hauptschalter, der die Maschine allpolig vom Netz trennt, kann in der 0-Stellung mit einem Vorhängeschloss gegen Wiedereinschalten gesichert werden

Abb. 28 Dieser Hauptschalter ist eindeutig beschriftet. Er hat außerdem Not-Halt-Schaltvermögen, wie es die Farbgebung in rot/gelb ausweist

Doch dabei ist Vorsicht geboten: Bei Arbeiten z.B. an einer Pumpe in der Stoffaufbereitung muss nicht nur mit einer Gefährdung durch die Pumpe gerechnet werden. Auch von benachbarten Pumpen, von kraftbetätigten Schiebern oder durch heiße Medien, die sich in der Zuleitung zur Pumpe befinden, können Gefährdungen ausgehen. Für vorstehend genannte Arbeiten sind deshalb auf der Basis einer Gefährdungsbeurteilung gemäß des Arbeitsschutzgesetzes entsprechende Maßnahmen durch das Unternehmen festzulegen. Die Beschäftigten, die mit der Durchführung der Arbeiten beauftragt werden, müssen mit schriftlichem Nachweis unterwiesen werden.

In der Praxis haben sich für diese Arbeiten Befahrerlaubnisscheine bewährt. Stellteile von Befehlseinrichtungen sind eindeutig und dauerhaft zu beschriften. Nicht nur der Elektriker, auch der Schlosser muss wissen, ob er den richtigen Schalter betätigt hat und nicht mehr gefährdet werden kann.

Es darf nicht übersehen werden, dass auch durch gespeicherte Energien z.B. in Pneumatik- oder Hydrauliksystemen durch noch anstehenden Druck in Zylindern, durch Dampf oder auch durch potenzielle Energie hydraulisch oder pneumatisch angehobene Bauteile - zumindest bei Störungen - Gefährdungen auftreten können. Wurden früher angehobene Maschinenteile durch ein untergestelltes Kantholz "abgesichert", ist der Konstrukteur heute aufgefordert, entsprechend geeignete Einrichtungen wie Sperrklinken, klappbare Abstützungen oder den Einsatz von Getriebemotoren vorzusehen, um ein ungewolltes Absenken bei Wartungs- und Reparatur- arbeiten zu verhindern. Die in der Betriebsanleitung des Herstellers gegebenen Benutzerinformationen sind hier wichtig, denn dort müssen die oben genannten Einrichtungen und ihre bestimmungsgemäße Verwendung eindeutig und verständlich beschrieben sein.

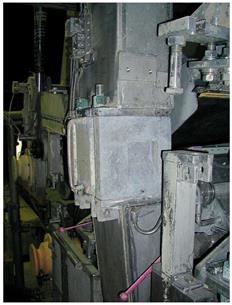

Abb. 29 Beim Hochfahren überfährt der Tragarm die Sperrklinke. Diese rastet ein und hält den Tragarm in der oberen Stellung, auch wenn die Energie für den Hubzylinder ausfällt

3.13 Einrichtungen zum Rüsten und Instandhalten, Schmierstellen

Zum Rüsten und Instandhalten sind vor allen Dingen sichere Arbeitsbühnen und Zugänge wichtig, wie sie in Abschnitt 5.5 der DIN EN 1034-1 beschrieben werden. Einrichtungen zum Wechseln und Transportieren von Schaberklingen werden in der Norm DIN EN 1034, gefordert, da das Gefährdungspotenzial im Umgang mit Schaberklingen hoch ist. Obwohl die Klingen inzwischen mit einer Bohrung geliefert werden, in die ein Haken eingehängt werden kann und nicht mehr wie früher mit einer Gripzange gezogen werden müssen, kommt es immer wieder zu schweren Schnittverletzungen, weil manche Beschäftigte glauben, beim Umgang mit den Klingen auf schnittfeste Handschuhe verzichten zu können. Besonders bei breiten Maschi-

nen muss die Klinge beim Herausziehen mit der zweiten Hand geführt werden. Rutschten die Beschäftigten dabei ab, kann nur der schnittfeste Handschuh Handverletzungen verhindern. In vielen Betrieben werden gebrauchte Schaberklingen gleich neben der Maschine in Stücke geschnitten und in einem Behälter gesammelt. Dies hilft Gefährdungen beim Transport zu vermeiden (Abbildung 30).

Das Auswechseln von Kreismessern in Rollenschneidern und Querschneidern kann ebenfalls zu Schnittverletzungen führen, wenn das Messer z.B. nicht über einen Bajonettverschluss befestigt ist, sondern erst nach Lösen von etlichen Schrauben herausgenommen werden kann. Niemand muss das Messer direkt in die Hand nehmen, wenn ein Werkzeug, wie in Abbildung 31 gezeigt, zur Verfügung steht. Bei der Verwendung des Werkzeuges bleiben die Schrauben zugänglich. Haftmagnete nehmen das Drehmoment beim Lösen oder Festschrauben auf und halten das lose Kreismesser fest.

Beim Filz- und Siebwechsel werden zum Cantilevern Teilstücke aus der Stuhlung entfernt, die so abgelegt werden müssen, dass sie nicht zu Stolperfallen werden. Mit größer werdenden Maschinen werden auch die Cantileverteilstücke schwerer. Zur Begrenzung der Belastung durch Heben und Tragen ist das Gewicht der Cantileverstücke jedoch auf 25 kg zu begrenzen (Abschnitt 5.22 der DIN EN 1034-1). Zur besseren Handhabung sind sie mit Handgriffen zu versehen (Abbildung 32) und können bis zum Wiedereinbau z.B. an die Stuhlung gehängt werden.

Abb. 30 Noch an der Papiermaschine werden die Klingen klein geschnitten und über die blaue Tonne im Hintergrund entsorgt. Lange Transportwege entfallen und das Verletzungsrisiko ist minimiert

Abb. 31 Das Werkzeug wird auf das Kreismesser aufgesetzt. Die Innensechskantschrauben können gelöst werden. Das gelöste Messer wird durch Magnete im Werkzeug gehalten und lässt sich, ohne in die Hand genommen werden zu müssen, aus der Schneidpartie herausnehmen

Abb. 32 Das herausnehmbare Cantileverstück hat einen Handgriff, damit es besser zu transportieren ist. Sein Gewicht sollte 25 kg nicht überschreiten

Bei neueren Konstruktionen können die Zwischenstücke nur noch bis zu einem Anschlag herausgezogen und dann nach unten geklappt werden, sodass ein Transport entfällt.

Eine Maschine muss mit Kriechgeschwindigkeit betrieben werden können, wenn bestimmte Arbeiten zum Rüsten und Instandhalten sowie zum Reinigen nicht im Stillstand durchgeführt werden können und technische Schutzeinrichtungen vorhandene Restrisiken nicht beseitigen. Bei welchen Arbeiten die Kriechgeschwindigkeit erforderlich ist und welche zusätzlichen Maßnahmen getroffen werden müssen, legt der Hersteller in der Betriebsanleitung fest. Zusätzliche Maßnahmen können z.B. Tippbetrieb mit Sicht Gefahrstelle oder Zustimmtaster sein. Aber Vorsicht, Kriechgeschwindigkeit mindert das Risiko, beseitigt es aber nicht. Viele Bedienpersonen mussten schon die folgenreiche Erfahrung machen, dass eine Einzugstelle auch bei Kriechgeschwindigkeit eine Einzugstelle bleibt!

3.14 Reinigen und Entfernen von Ausschuss

Siehe auch DIN EN 1034-1, Abschnitt 5.10

Geräte zum Reinigen und Entfernen von Ausschuss hat der Hersteller nach Abschnitt 5.10 der DIN EN 1034-1 zu spezifizieren. Das bedeutet, er muss in der Betriebsanleitung beschreiben, welche Geräte vorhanden sein müssen und wie die Beschäftigten mit ihnen umgehen sollen. Es bedeutet aber nicht, dass er sie auch mit der Maschine mitliefern muss, es sei denn, er wird vom Auftraggeber dazu verpflichtet. Das kann dazu führen, dass an der einen Papiermaschine eine Vielzahl von Luft- und Wasserschläuchen vorhanden ist, die sich ergonomisch günstig von geeigneten Abrollungen abziehen lassen und auf kurzem Weg erreichbar sind (Abbildung 33); an der anderen, fast baugleichen Maschine, Schläuche von ein fachen Aufhängungen (Abbildung 34) heruntergeworfen und über 15 oder 20 Meter gezogen werden müssen, bis die oder der Beschäftigte am Einsatzort ist. Die notwendigen Einrichtungen zum Reinigen und Entstören sollten an allen Stellen, an denen sie benötigt werden, vorhanden sein. Das gilt auch für das Bereitstellen von Flüssigkeitsstrahlern zum Reinigen und Staubsaugern zum Absaugen von Schaberschmutz.

Bild 33 Geeignete Aufrollungen gewährleisten, dass Luft und Wasser an jeder Stelle der Papiermaschine im Bedarfsfall schnell zur Verfügung stehen

Fehlen solche Einrichtungen am Einsatzort ist ein Anreiz gegeben, mit der Hand in die laufende Maschinen zu greifen.

Deshalb ist es wichtig, bei der Auswahl und dem Ort der Unterbringung solcher Einrichtungen die Bedienpersonen an der Maschine, die mit diesen Geräten arbeiten mit einzubeziehen, um deren Akzeptanz herbeizuführen. Gleiches gilt natürlich auch für die Auswahl persönlicher Schutzausrüstung, deren Verwendung erforderlichenfalls vom Hersteller in der Betriebsanleitung vorgeschrieben wird und die in der Betriebsanweisung des Betreibers zu spezifizieren ist.

Die Forderung nach Einrichtungen zum sicheren Reinigen ist z.B. bei Bütten erfüllt, wenn diese im unteren Teil mit eine Einstiegs- und Belüftungsöffnung (Mannloch) mit einem Durchmesser von mindestens 600 mm besitzen, wie es u. a. die DIN EN 1034 Teil 7 "Bütten" ausführt (Abbildung 35). Durch das Mannloch wird erreicht, dass nicht nur Reinigungsarbeiten sicher durchgeführt werden können, sondern auch Einbauten in Bütten ohne Leiter erreichbar sind und zusätzlich eine natürliche Belüftung (freie Lüftung) der Bütte erfolgen kann.

Abb. 34 Der Wasserschlauch (roter Schlauch) ist ordnungsgemäß über die Schlauchaufhängung gelegt. Wenn er gebraucht wird, muss er herunter gehoben werden. Das Gewicht des vollen Schlauches kann erheblich sein. Vielleicht ist das die Motivation für manche Beschäftigte, den Schlauch auf den Boden zu legen

Abb. 35 Ein Mannloch an der tiefst möglichen Stelle der Bütte gewährleistet den Zugang ohne Leiter und dient außerdem der Belüftung. Es macht jedoch die Messung der Atemluft in der Bütte vor dem Einsteigen nicht überflüssig und ermöglicht das Retten lebloser Personen

Schädliche, das heißt den Sauerstoff aus der Atemluft verdrängende Gase, die in aller Regel schwerer als Luft sind und sich am Boden der Bütte ansammeln, können beim Öffnen des Mannlochs ins Freie entweichen.

Bei Zwischenfällen können zudem bewusstlose Personen über das Mannloch gerettet werden.

Das Öffnen des Mannloches reicht aber alleine nicht aus, um gefahrlos einsteigen zu können. Je nach Art und Verwendung der Bütte müssen weitere Vorsichtsmaßnahmen getroffen werden, die in der für den jeweiligen Einsatzfall zu erstellenden Befahrerlaubnis enthalten sind. Hilfen für die Gefährdungsbeurteilung und die Festlegungen in der Befahrerlaubnis enthält die DGUV Regel 113-004 "Behälter, Silos und enge Räumen - Teil 1: Arbeiten in Behältern, Silos und engen Räumen".

3.15 Kreismesser und feststehende Messer

Allgemein wird - wie bisher - die Verdeckung von Kreismessern gegen unbeabsichtigtes Berühren verlangt (Abb. 36). Für Rollenschneider und die Längsschneidepartien von Querschneidern gibt es in den Normen DIN EN 1034-3 und EN 1034-5 weitergehende Forderungen. Hierauf wird in den dazugehörigen DGUV Informationen eingegangen.

Die Benutzung von feststehenden Messern - hierunter fallen Spitzenschneider, Abschlag- und Trennmesser sowie Schneideinrichtungen mit Hochdruck-Wasserstrahl - darf ebenfalls nicht zu Verletzungen führen. Da sie betriebsmäßig jedoch schneiden müssen, sind während des Betriebes Schutzmaßnahmen gegen ein unbeabsichtigtes Berühren notwendig. In der Parkposition, in der auch Wartung und Austausch erfolgen, muss ein Schutz gegen zufälliges Berühren vorhanden sein.

Bei Abschlagmessern zum Trennen der Bahn über die gesamte Maschinenbreite kann nicht ausgeschlossen werden, dass nach einem Abriss Ausschuss im Bereich der Schneide hängen bleibt und weggeräumt werden muss. Liegt das Messer verdeckt in einem Winkelprofil (Abb. 37), kann sich die bedienende Person nicht verletzen.

Abb. 36 Schutzeinrichtungen verhindern Verletzungen an den Kreismessern durch unbeabsichtigtes Berühren

Abb. 37 Das Zackenmesser liegt in der Ruhestellung in einem Winkelprofil, das die Zacken verdeckt. Es besteht keine Verletzungsgefahr

3.16 Steuerungen und Befehlseinrichtungen

Steuerungen werden nicht nur elektrisch oder elektronisch ausgeführt, sondern auch hydraulisch und pneumatisch. Für deren Auslegung wird auf die Normen DIN EN 60.204-1, DIN EN ISO 4413 und DIN EN ISO 4414, verwiesen, in denen die grundlegenden Bestimmungen enthalten sind.

Werden Maschinen per Touch Screen betrieben (Abb. 38), dürfen durch einen einzelnen "Touch" keine gefahrbringenden Bewegungen oder Zustände ausgelöst werden können.

Werden Touch Screens verwendet, muss für diese Befehle zusätzlich eine Freigabe über eine Zustimmungstaste oder eine Doppelbetätigung erfolgen.

Die Gestaltung und Farbgebung von Befehlseinrichtungen wurde schon an anderer Stelle behandelt. Speziell auf die Farbgebung soll aber noch einmal eingegangen werden:

Befehlsgeräte in den Farben rot/gelb müssen in jedem Fall Not-Halt-Schaltvermögen haben. An Papiermaschinen und Maschinen der Ausrüstung gilt, dass die Not-Halt-Einrichtung jeweils die gesamte Maschine stillsetzen muss. Falls sogenannte "Sicherheitsschalter" in rot/gelb ausgeführt sind, die Beschriftung aber auf einzelne Aggregate hinweist, sollte geklärt werden, ob die genannten Vorgaben aus der DIN EN 60.204-1 auch tatsächlich eingehalten sind.

Abb. 38 Durch eine einzelne Betätigung darf keine gefährliche Situation herbeigeführt werden können. Die Gefahr einer unbeabsichtigten Berührung ist an Touch Screen Displays besonders groß

In Abschnitt DIN EN 1034-1 5.14.4 wird eine wichtige Festlegung getroffen: in Abhängigkeit des Risikos werden unterschiedliche Anforderungen für die Auslegung der Steuerung von Verriegelungen festgelegt. Mit der Ausgabe der DIN EN 1034-1 von 2010 wurden dabei die Kategorievorgaben nach der DIN EN 954-1 durch den sogenannten "Performance Level" (PL) nach DIN EN ISO 13849-1 abgelöst. Die DIN EN 1034-1 fordert in Abhängigkeit des Risikos den Performance-Level c - wenn der Zugang oder Zugriff zur Gefahrzone nur selten und für Arbeiten geringen Umfangs erforderlich ist - oder in manchen Fällen den Performance-Level d - für regelmäßigen oder häufigen Zugriff, wenn eine Gefährdung durch Einziehen, Quetschen oder Schneiden besteht. Nähere Angaben zu den bestehenden Anforderungen an Teile von sicherheitsrelevanten Steuerungen finden sich in den speziellen maschinenspezifischen Normteilen der DIN EN 1034.

Abb. 39 Sogenannte "Sicherheitsschalter" dürfen nur dann rot/gelb ausgeführt werden, wenn sie auf die Not-Halt-Einrichtung der Gesamtmaschine wirken

Alternativ sind die "Sicherheits-Integritätslevel (SIL) nach DIN EN 62061 anwendbar.

3.17 Lärm

An vielen Maschinen der Papierherstellung und Ausrüstung wird der derzeitige Grenzwert für Lärmbereiche von 80 dB (A) überschritten. Der Lärmpegel hängt nicht nur von dem Geräusch ab, das von der Maschine abgegeben wird. Auch die Umgebung, in der die Maschine betrieben wird, spielt eine Rolle. Der Hersteller wird durch die Maschinenrichtlinie verpflichtet, die Maschine so zu konzipieren und zu bauen, dass Gefahren durch Lärmemission auf das unter Berücksichtigung des technischen Fortschritts und der verfügbaren Mittel zur Lärmminderung, vornehmlich an der Quelle, erreichbare niedrigste Niveau gesenkt werden. Das bedeutet, dass unabhängig von einem maximal zulässigen Höchstwert versucht werden muss, die Maschine so leise wie möglich zu machen.

Eine Rohrleitung, die z.B. Randstreifen von einem Rollenschneider oder einem Querschneider in Richtung Pulper fördert, wird Lärm erzeugen. Durch Einbau von Kompensatoren oder Schallisolierung mit geeignetem Dämmmaterial (Abb. 40) lässt sich der Lärm reduzieren.

Erst dann, wenn sich eine Gesundheitsgefährdung durch weitere technische Maßnahmen an der Maschine nicht weiter vermindern lässt, müssen Sekundärmaßnahmen, wie der Bau von Schallschutzkabinen, ergriffen werden oder die Beschäftigten sind zu verpflichten, geeigneten persönlichen Gehörschutz zu benutzen.

Abb. 40 Durch Verkleiden der Rohrleitung mit geeignetem Lärm-Dämmmaterial lässt sich der Lärmpegel im Raum erheblich senken

Dort wo Maschinen der Papierherstellung und Ausrüstung betrieben werden, ist es auch nach heutigem Stand der Technik häufig der Fall, dass persönliche Schutzausrüstung gegen Lärm getragen werden muss.

3.18 Integrierte Beleuchtung

Die integrierte Beleuchtung ist nach dem Verständnis der Norm DIN EN 1034-1 Teil der Maschine und auch mit der Maschine mitzuliefern

Die Nennbeleuchtungsstärke ist mit mindestens 300 Lux angegeben. Diese Festlegung enthält neben der DIN EN 1034-1 auch die Technische Regel für Arbeitsstätten ASR 3.4 "Beleuchtung", die für den Bereich der Papierherstellung und Ausrüstung 300 Lux als Mindestwert angibt.

Ob der Hersteller auch die Sicherheitsbeleuchtung liefern muss, ist insofern fraglich, als diese schon für Arbeitsstätten allgemein erforderlich ist. Da diese aber zurzeit nur mindestens 1 Lux betragen muss, die DIN EN 1034-1 jedoch mindestens 3 Lux fordert, ist zumindest eine Absprache zwischen Maschinenhersteller und Betreiber notwendig.

Abb. 41 Eine ausreichende Beleuchtung erlaubt das Beurteilen bestimmter Arbeitsvorgänge

3.19 Strahlung

Die meisten Strahler sind in den Messrahmen der Papier- und Streichmaschinen zu finden. Sie müssen entsprechend Abbildung 42 gekennzeichnet sein.

Wichtig ist das Vorhandensein einer Betriebsanleitung, in der die Schutzmaßnahmen enthalten sind, die bei Wartungs- und Instandhaltungsarbeiten zu beachten sind.

Abb. 42 Am Messrahmen ist die Kennzeichnung angebracht, aus der ersichtlich ist: hier wird ein Strahler eingesetzt

3.20 Benutzerinformation

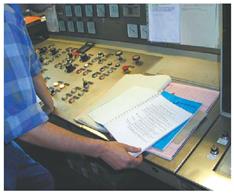

Mit der Maschine liefert der Hersteller Benutzerinformationen, z.B. Zeichnungen, Stücklisten, Listen für zu verwendende Schmierstoffe und die für den Arbeitsschutz wichtige Betriebsanleitung. Verschiedene Quellen geben Auskunft über die an eine Betriebsanleitung zu stellenden Anforderungen. Die Maschinenrichtlinie (MRL 2006/42/EG Anhang I 1.7.4) legt wesentliche Inhalte der Betriebsanleitung fest, wie z.B. Angaben zu Restrisiken, Anleitung für die vom Benutzer oder der Benutzerin zu treffenden Schutzmaßnahmen oder Anweisungen zum sicheren Einrichten oder Warten. Sie legt aber auch fest, dass die Betriebsanleitung bei der Inbetriebnahme der Maschine in der Originalsprache und in der Sprache des Verwendungslandes zu erstellen ist. Schließlich enthält sie Vorgaben für die Unterweisung der Maschinenbedienenden, die vor Inbetriebnahme erfolgen muss. Daraus folgt aber auch, dass die Betriebsanleitung für die Bedienpersonen zugänglich sein muss, also in der Nähe der Maschine aufbewahrt wird, damit diese im Zweifelsfall nachsehen können, was wie gemacht werden soll (Abb. 43).

Abb. 43 Wird die Betriebsanleitung in der Schaltwarte aufbewahrt, ist sie leicht zugänglich und die Bedienperson wird sie im Zweifelsfall auch benutzen

Weicht die tatsächliche Betriebsweise der Maschine von den Vorgaben des Herstellers ab, muss zusätzlich die Betriebsanweisung des Verwenders vorhanden sein.

Sinnvoll ist beides zu einem Gesamtwerk zu vereinen, um nicht in zwei Handbüchern suchen zu müssen. Die DIN EN 1034-1 nennt zusätzliche spezifische Mindestabgaben für die Betriebsanleitung für Maschinen der Papierherstellung und Ausrüstung. Die Angaben im Kapitel 7 "Benutzerinformation" der DIN EN 1034-1 werden dabei durch die maschinenspezifischen Normteile der DIN EN 1034 jeweils in Kapitel 7 "Benutzerinformation" erweitert. In den Folgeteilen der DIN EN 1034-1 werden zusätzliche Gefährdungen behandelt oder Abweichungen von einzelnen Bestimmungen für spezielle Maschinen genannt.

Werden Maschinen gebaut, für die eine Einzelnorm der DIN EN 1034 noch nicht vorliegt, ist zumindest DIN EN 1034-1 anzuwenden. Für Gefährdungen, die darin nicht behandelt werden, müssen eine Risikobeurteilung unter Anwendung bestehender A- und B-Normen erstellt und entsprechende Schutzmaßnahmen getroffen werden.

Verbindliche Rechtsnormen sind Gesetze, Verordnungen und der Normtext von Unfallverhütungsvorschriften (DGUV Vorschriften). Abweichungen sind nur mit einer Genehmigung der zuständigen Behörde bzw. des zuständigen Unfallversicherungsträgers (z.B. Berufsgenossenschaft) erlaubt. Voraussetzung für die Erteilung einer Ausnahmegenehmigung ist, dass die Ersatzmaßnahme ein mindestens ebenso hohes Sicherheitsniveau gewährleistet.

Keine verbindlichen Rechtsnormen sind Technische Regeln zu Verordnungen, DGUV Regeln, DGUV Informationen, Merkblätter, DIN-/VDE-Normen. Sie gelten als wichtige Bewertungsmaßstäbe und Regeln der Technik, von denen abgewichen werden kann, wenn die gleiche Sicherheit auf andere Weise erreicht wird.

DGUV Vorschriften, DGUV Regeln, DGUV Grundsätze und viele DGUV Informationen sind auf der Homepage der Deutschen Gesetzlichen Unfallversicherung (DGUV) unter publikationen.dguv.de zu finden.

Freier Download unter www.bundesrecht.juris.de (Gesetze und Verordnungen) bzw. www.baua.de (Technische Regeln und Bekanntmachungen zur Betriebssicherheit BekBS)

1. Europäische Richtlinien, staatliche Gesetze sowie Verordnungen und Technische Regeln

2. Unfallverhütungsvorschriften (DGUV Vorschriften), DGUV Regeln, DGUV Grundsätze, DGUV Informationen, Merkblätter und sonstige Schriften der Unfallversicherungsträger

Bezugsquelle:

Zu beziehen bei Ihrem zuständigen Unfallversicherungsträger oder unter

www.dguv.de/publikationen

3. Normen

Bezugsquelle:

Beuth-Verlag GmbH, Burggrafenstraße 6, 10787 Berlin,

www.beuth.de

Eine komfortable Normenrecherche ist z.B. auf der Website der KAN (Kommission Arbeitsschutz und Normung) möglich (www.kan.de/nora).

Eine Liste mit harmonisierten europäischen Normen zur Maschinenrichtlinie wird von der Europäischen Kommission im Internet unter folgender Adresse veröffentlicht: http://ec.europa.eu/enterprise/newapproach

| Anlage 1 |

Die vorliegende DGUV Information 213-018 "Papierherstellung und Ausrüstung - Grundlegende Anforderungen" zeigt Beispiele und gibt Erläuterungen zu geeigneten Schutzmaßnahmen an Maschinen der Papierherstellung und Ausrüstung.

Für Maschinen im Geltungsbereich der Maschinenrichtlinie werden die Beschaffenheitsanforderungen durch die Normenreihe der DIN EN 1034 konkretisiert.

Nachfolgende Aufstellung zeigt synoptisch den Zusammenhang der o. g. Norm zu den Kapiteln dieser Information.

| DGUV | Information 213-018 | DIN EN 1034 |

| 3.1 | Anforderungen an Schutzeinrichtungen | DIN EN 1034-1, Abschnitt 5.1 |

| 3.2 | Umzäunung | DIN EN 1034-1, Abschnitt 3.10 |

| 3.3 | Tippbetrieb | DIN EN 1034-1, Abschnitt 3.6 |

| 3.4 | Schutzeinrichtungen an Kraftübertragungs- elementen | DIN EN 1034-1, Abschnitt 5.2 |

| 3.5 | Gefährdung durch Quetschen | DIN EN 1034-1, Abschnitt 5.3 |

| 3.6 | Gefährdung durch Einziehen | DIN EN 1034-1, Abschnitt 5.4 |

| 3.7 | Arbeitsplätze, Zugänge, Laufstege, Durchgänge | DIN EN 1034-1, Abschnitt 5.5 |

| 3.8 | Treppen, Maschinentreppen, Steigleitern | DIN EN 1034-1, Abschnitt 5.5 |

| 3.9 | Absturzsicherungen, Geländer | DIN EN 1034-1, Abschnitt 5.5 |

| 3.10 | Anlaufwarneinrichtung | DIN EN 1034-1, Abschnitt 5.6 |

| 3.11 | Not-Halt-Einrichtung | DIN EN 1034-1, Abschnitt 5.7 |

| 3.12 | Energietrennung, Energieabbau | DIN EN 1034-1, Abschnitt 5.8 |

| 3.13 | Einrichtungen zum Rüsten und Instandhalten, Schmierstellen | DIN EN 1034-1, Abschnitt 5.9 |

| 3.14 | Reinigen und Entfernen von Ausschuss | DIN EN 1034-1, Abschnitt 5.10 |

| 3.15 | Kreismesser und feststehende Messer | DIN EN 1034-1, Abschnitt 5.11 und 5.12 |

| 3.16 | Steuerungen und Befehlseinrichtungen | DIN EN 1034-1, Abschnitt 5.14 |

| 3.17 | Lärm | DIN EN 1034-1, Abschnitt 5.15 |

| 3.18 | Integrierte Beleuchtung | DIN EN 1034-1, Abschnitt 5.18 |

| 3.20 | Benutzerinformation | DIN EN 1034-1, Abschnitt 7 |

Abb. 18 Manfred Krebs; alle weiteren Abbildungen:

Herbert Glaser

| ENDE |  |