Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA |  |

KTA 3505 - Typprüfung von Messwertgebern und Messumformern der Sicherheitsleittechnik

Sicherheitstechnische Regel des KTA

Fassung November 2015

(BAnz AT 08.01.2016 B4; ber. 17.05.2018 B8; ber. 20.01.2021 B6)

Frühere Fassung der Regel:

1984-11 (BAnz. Nr. 40a vom 27. Februar 1985)

2005-11 (BAnz. Nr. 101 a vom 31.Mai 2006)

(1) Die Regeln des Kerntechnischen Ausschusses (KTA) haben die Aufgabe, sicherheitstechnische Anforderungen anzugeben, bei deren Einhaltung die nach dem Stand von Wissenschaft und Technik erforderliche Vorsorge gegen Schäden durch die Errichtung und den Betrieb der Anlage (§ 7 Abs. 2 Nr. 3 Atomgesetz -AtG-) getroffen ist, um die im Atomgesetz und in der Strahlenschutzverordnung (StrlSchV) festgelegten sowie in den "Sicherheitsanforderungen an Kernkraftwerke" (SiAnf) und den "Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke" weiter konkretisierten Schutzziele zu erreichen.

(2) Basierend auf den SiAnf und deren Interpretationen wird in der Regel KTA 3501 festgelegt, für welche Baugruppen Typprüfungen nach dieser Regel durchzuführen sind.

(3) In dieser Regel wird vorausgesetzt, dass die konventionellen Vorschriften und Normen (z.B. Unfallverhütungsvorschriften, DIN-Normen und VDE-Bestimmungen) unter Beachtung kernkraftwerkspezifischer Sicherheitsanforderungen eingehalten werden.

(4) In der Typprüfung beurteilen die Sachverständigen, ob die Geräte den Datenblattangaben und den spezifizierten Eigenschaften entsprechen.

(5) Anforderungen an die Typprüfung von elektrischen Baugruppen der Sicherheitsleittechnik sind in KTA 3503 enthalten.

(6) Anforderungen an den Nachweis der Betriebsbewährung sind in KTA 3507 enthalten.

(7) Anforderungen an die Qualitätssicherung, Managementsysteme und die Dokumentation sind in KTA 1401, KTA 1402, KTA 1404, KTA 3506 und KTA 3507 enthalten.

(8) Anforderungen an den Nachweis des Erhalts der KMV-Störfallfestigkeit sind in KTA 3706 enthalten.

1 Anwendungsbereich

Diese Regel ist anzuwenden auf die Typprüfung von Messwertgebern und Messumformern (im Regeltext Geräte genannt) der Sicherheitsleittechnik nach KTA 3501.

2 Begriffe

(1) Funktionseinheit

Die Funktionseinheit ist eine Betrachtungseinheit, die durch Aufgabe und Wirkungsweise im System abgegrenzt ist.

Hinweis:Eine Funktionseinheit kann konstruktiv in einem Gerät oder einer Zusammenfassung mehrerer Geräte oder als Teil eines Gerätes realisiert sein.

(2) Gerät

Ein Gerät ist eine Anordnung von Komponenten/Bauelementen, durch die eine bestimmte Funktion ausgeführt wird.

Hinweis:Geräte bestehen aus Hardware und ggf. Software.

Es wird unterschieden zwischen:

- Gerät bestehend nur aus diskreten, nichtprogrammierbaren Bauelementen,

- Gerät bestehend aus mindestens einem diskreten, programmierbarem Bauelement. (z.B. FPGA, CPLD und ASIC) und

- rechnerbasiertes Gerät bestehend aus mindestens einem Prozessor bzw. Controller.

(3) Typprüfung

Eine Typprüfung ist die Prüfung der im Datenblatt und in der Funktionsbeschreibung spezifizierten Eigenschaften an für die Baureihe (Typenreihe) repräsentativen Mustern.

(4) Sachverständiger

Sachverständiger ist eine aufgrund von § 20 Atomgesetz durch die atomrechtliche Genehmigungsbehörde oder Aufsichtsbehörde zugezogene fachkundige Person oder Organisation.

3 Prüfverfahren

(1) Die Typprüfung ist in die theoretischen und die praktischen Prüfungen zu unterteilen.

(2) Vorliegende Betriebserfahrungen und die Ergebnisse durchgeführter Prüfungen dürfen bei der Typprüfung berücksichtigt werden, wenn die sicherheitstechnischen Anforderungen dieser Regel erfüllt werden.

(3) Bei rechnerbasierten Geräten oder Geräten mit programmierbaren Bauelementen ist eine Prüfung der Software und ihrer Qualitätsmerkmale im Rahmen der theoretischen Prüfungen nach 4.2 und eine Prüfung der Funktion im Rahmen der praktischen Prüfungen durchzuführen.

Hinweis:Die unterschiedlichen Anforderungen an die Prüfung von Software und ihrer Qualitätsmerkmale für Geräte, die Leittechnikfunktionen der Kategorie A oder B ausführen sollen, werden in KTA 3501 separat dargestellt.

(4) An die verwendeten Schnittstellen der Geräte sind die gleichen Anforderungen zu stellen, wie an die zu prüfenden Geräte.

(5) Änderungen an typgeprüften Geräten sind nach den Grundsätzen dieser Regel zu prüfen. Dies darf durch theoretische oder praktische Prüfungen oder durch eine Kombination aus beiden Prüfverfahren erfolgen. Bei den praktischen Prüfungen kann abweichend von 5.2 in Abstimmung mit dem Sachverständigen eine reduzierte Anzahl von Prüflingen festgelegt werden.

4 Theoretische Prüfung

4.1 Umfang der theoretischen Prüfung

(1) Die theoretische Prüfung muss die Prüfung der Geräteunterlagen nach 4.2, der vorzulegenden Nachweise nach 4.3 bis 4.5 sowie der Prüfanweisungen und des Prüfprogramms nach 4.6 umfassen.

(2) Die Eignung der Qualitätssicherungsmaßnahmen, die im Rahmen der Gerätefertigung angewendet werden, ist in der Typprüfung zu bewerten. Die angewendeten Qualitätssicherungsmaßnahmen sollen anhand von Auditberichten zu durchgeführten Qualitätsaudits, z.B. nach KTA 3507 oder KTA 1401, nachvollziehbar belegt werden. Sofern die Auditberichte nicht ausreichen, sind die erforderlichen Qualitätsnachweise im Rahmen der Typprüfung zu erbringen.

Hinweise:(1) In KTA 3501 wird für die erforderliche Qualität von Fertigung und Design mindestens die Stufe B nach DIN EN 61192-1 gefordert. Neben der DIN EN 61192-1 Stufe B wird auch die IPC A 610 Klasse 2 genannt.

(2) Der Abschnitt 9 der DIN EN 60987 enthält Anforderungen an die Fertigung, die vergleichbar mit DIN EN 61192-1 und IPC A 610 sind.

4.2 Geräteunterlagen

4.2.1 Allgemeines

Alle Geräteunterlagen müssen Angaben über Hersteller, Typ und Änderungszustand der Geräte enthalten. Dazu gehören die in 4.2.2 bis 4.2.9 aufgeführten Unterlagen.

Hinweis:Aufgrund des steigenden Integrationsgrades der Geräte ist eine Abstimmung mit dem Sachverständigen über den Umfang und Detailierungsgrad der vorzulegenden Unterlagen sinnvoll.

4.2.2 Unterlagenverzeichnis

Das Unterlagenverzeichnis muss alle Unterlagen zur Feststellung der Identität des Geräts enthalten.

4.2.3 Funktionsbeschreibung

Die Funktionsbeschreibung muss die Angaben über Anwendungsbereich, Aufgabe und Wirkungsweise des Gerätes sowie seiner Schnittstellen enthalten.

4.2.4 Datenblatt

(1) Das Datenblatt muss alle Daten einschließlich der zulässigen Bereiche sowie Toleranzen enthalten, die den Gerätetyp kennzeichnen.

Hinweis:Im Datenblatt sind beispielsweise folgende Angaben enthalten:

- Eingangsgrößen,

- Ausgangsgrößen,

- Hilfsenergie,

- Umgebungsbedingungen,

- mechanische Montageart und elektrischer Anschluss,

- Werkstoffe der Teile, die druckbeaufschlagt sind oder mit dem Messmedium in Berührung kommen können,

- Übertragungsverhalten,

- elektrische Eigenschaften,

- elektromagnetische Verträglichkeit / Beanspruchung, Bearbeitungszeiten, Zykluszeiten,

- Schnittstellen, Kommunikationsprotokolle.

(2) Übergeordnete Systemdaten dürfen in einem Systemdatenblatt aufgeführt werden.

4.2.5 Gebrauchsanweisung, Handbuch

(1) Die Gebrauchsanweisung oder das Handbuch soll Anweisungen und Hinweise enthalten zu:

(2) Übergeordnete Gebrauchsanweisungen dürfen in einer Systemgebrauchsanweisung aufgeführt werden.

4.2.6 Hardwareunterlagen

(1) Der Stromlaufplan muss alle Bauelemente des Gerätes und ihre gegenseitigen Verbindungen enthalten.

(2) Die Stückliste muss alle mechanischen und elektrischen Bauelemente enthalten, die für die Beurteilung des Gerätes hinsichtlich seiner Zuverlässigkeit und seiner Funktion notwendig sind. Für Bauelemente müssen damit die relevanten technischen Daten angegeben werden. Dieses kann durch Angabe in der Stückliste oder Verweis auf entsprechende Zusatzdokumente (z.B. Datenblatt) erfolgen.

(3) Der Lageplan der Bauelemente muss die Anordnung der Bauelemente und die Anordnung ihrer Verbindungen wiedergeben.

(4) Für rechnerbasierte Geräte oder Geräte mit programmierbaren Bauelementen müssen die Datenblätter der programmierbaren Bauelemente inklusive der datentechnischen Anschlüsse vorgelegt werden.

(5) Die zur Identifikation der Geräte erforderlichen Konfigurations- und Identifikationsdokumente sind vorzulegen. Für rechnerbasierte Geräte oder Geräte mit programmierbaren Bauelementen müssen die Hard- und Softwarekomponenten sowie die zugehörigen Softwarewerkzeuge mit Angabe der Ausgabestände aufgeführt sein.

(6) Sind Bestückungsvarianten durch den Einsatz von Äquivalenzbauelementen bei der Fertigung vorgesehen, sind diese in der Stückliste zu spezifizieren und in der Typprüfung zu berücksichtigen. Bei Gleichwertigkeit der eingesetzten Bauelemente kann eine theoretische Betrachtung der Äquivalenzen ausreichen.

(7) Aus den Zeichnungen druckbeaufschlagter oder messmedienberührter Teile müssen alle Angaben hervorgehen, die in die Festigkeitsberechnungen eingehen.

4.2.7 Software-Unterlagen

(1) Der Software- Entwicklungsprozess von rechnerbasierten Geräten und der Entwicklungsprozess von programmierbaren Bauelementen ist durch Unterlagen zu belegen.

Hinweis:Diese Unterlagen können z.B. sein:

- Anforderungsspezifikation,

- Lastenheft,

- Pflichtenheft,

- Ausführungsunterlagen inklusive Implementierung sowie Werkzeuge zur Neuentwicklung und Änderung,

- Prüf- und Testdokumentation inklusive Angaben zur Testabdeckung und

- Konfigurationsmanagement nach KTA 3506.

(2) Der Aufbau, der Funktionsablauf und das Zeitverhalten des Programmes für rechnerbasierte Geräte und Geräte mit programmierbaren Bauelementen sind zu beschreiben.

(3) Die Konfigurierungs- und Parametrierungsmöglichkeiten der Geräte und die dafür vorhandenen Software-Werkzeuge sind anzugeben.

(4) Die bei der Konfigurierung und Parametrierung einzuhaltenden Bedingungen und das Vorgehen sind zu beschreiben.

(5) Die Schnittstellenspezifikation zu anderen Geräten oder Systemen ist vorzulegen und die über die Schnittstellen zu übertragenden Daten sind zu spezifizieren.

Hinweis:Daraus ergeben sich die Anforderungen an die Systemumgebung wie z.B. Maßnahmen zur Vermeidung oder Beherrschung von Folgefehlern.

(6) Bei dem Einsatz vorgefertigter Software sind das Qualifizierungs- oder Eignungsnachweisverfahren und die Ergebnisse darzulegen.

(7) Die Möglichkeiten zum Schutz gegen Eingriffe in die Software und die Möglichkeiten zur Erfassung, Meldung und Protokollierung von Eingriffen in die Software sind zu beschreiben.

4.2.8 Unterlagen zu den Selbstüberwachungs-Mechanismen

(1) Es sind Unterlagen über die implementierten Selbstüberwachungs-Mechanismen für die Hard- und Software vorzulegen. Diese Unterlagen umfassen mindestens:

(2) Die Unterlagen müssen die Verifizierung der Wirksamkeit der Mechanismen ermöglichen.

4.3 Ermittlung der Zuverlässigkeitsangaben

4.3.1 Allgemeines

(1) Die Ermittlung der Zuverlässigkeitsangaben ist auf der Grundlage der nach 4.2 vorzulegenden Unterlagen durchzuführen.

(2) Die Ausfallraten des Gerätes im bestimmungsgemäßen Betrieb sind zu ermitteln.

(3) Es sollen die Ausfalleffekte des Gerätes und die zugehörigen Ausfallraten angegeben werden (z.B. durch Ausfalleffektanalyse: FMEA). Eine experimentelle Ausfallratenbestimmung ist zulässig.

(4) Ist die Kenntnis der Ausfalleffekte nur für einen Teil der Funktionseinheiten notwendig, so ist der Nachweis zu führen, dass die restlichen Funktionseinheiten auch bei ihrem Ausfall nicht auf die untersuchten Funktionseinheiten zurückwirken können.

(5) Die Verfahren zur Ermittlung der Zuverlässigkeitsangaben der Hard- und Softwarekomponenten sind anzugeben.

Hinweis:Über die Verfahren zur quantitativen Zuverlässigkeitsermittlung von Software liegen zurzeit in der Fachwelt keine anerkannten Methoden vor. Deshalb muss der Nachweis der Softwarezuverlässigkeit bei der Typprüfung qualitativ geführt werden.

4.3.2 Ausfallratenbestimmung für die Hardware des Gerätes aufgrund von Betriebserfahrung

(1) Können Ausfallraten für Geräte oder Bauelemente mit ausreichender statistischer Aussagesicherheit aus Betriebserfahrungen ermittelt werden, ist der Auswertung der Betriebserfahrung der Vorzug vor der theoretischen Ermittlung der Ausfallraten zu geben.

(2) Für die Ermittlung der Ausfallraten von neuentwickelten oder modifizierten Geräten dürfen Ausfallraten vergleichbarer Geräte verwendet werden, wenn von den vergleichbaren Geräten mindestens eine Betriebsstundenzahl von 107 erreicht worden ist und von den Geräten mindestens 10 Stück zwei Jahre unter vergleichbaren Betriebsbedingungen im Einsatz waren. Es sind die mittlere Ausfallrate und der zugehörige Vertrauensbereich mit einer Sicherheit von 95 % nach der Chi-Quadrat-Verteilung anzugeben. Geräte müssen mindestens in folgenden Aspekten vergleichbar sein:

(3) Für die vergleichbaren Geräte sind die folgenden Werte über die letzten zwei Jahre darzustellen:

(4) Für die vergleichbaren Geräte sind die Ausfallursachen, die Ausfalleffekte und die Bewertung der Ausfallursache der in das Herstellerwerk zurückgesandten Geräte anzugeben.

4.3.3 Ausfallratenbestimmung für die Hardware des Gerätes aufgrund von Ausfalleffektanalysen

(1) Als Ausfalleffekte sollen die physikalischen Auswirkungen der Bauelementausfälle auf die Funktion des Gerätes angegeben werden.

(2) Das Analyseverfahren, der Analyseumfang und die eingesetzten Hilfsmittel sind zu begründen.

4.4 Grenzbelastungsanalyse

(1) Es ist nachzuweisen, dass die Bauelemente und ihre elektrischen Verbindungen statisch und dynamisch nicht über die zulässigen Grenzdaten hinaus beansprucht werden.

(2) Die Sicherstellung der Funktion des Gerätes unter Berücksichtigung der Bauelementtoleranzen ist nachzuweisen. Hierzu sind die Auswirkungen von Bauelementtoleranzen auf die spezifizierten Eigenschaften des Gerätes für funktionsrelevante Bauelementkombinationen zu untersuchen.

(3) Der Nachweis darf rechnerisch oder experimentell erfolgen.

4.5 Nachweise für druckbeaufschlagte und messmediumberührte Teile

4.5.1 Festigkeitsberechnung druckbeaufschlagter Teile

Für druckbeaufschlagte Teile, die den Messmedium-Einschluss sicherstellen, soll durch eine Berechnung ein Festigkeitsnachweis geführt werden. Das Berechnungsverfahren ist anzugeben. Die Festigkeitsberechnung darf durch eine praktische Prüfung ersetzt werden. Den einzureichenden Berechnungen ist eine Zusammenstellung der Auslegungsdaten für die Funktion und die Prüfzustände des Gerätes, soweit sie nicht im Datenblatt angegeben sind, beizufügen.

4.5.2 Werkstoffnachweise

Die verwendeten Werkstoffe sind für die berechneten oder geprüften Teile sowie für die Teile, die mit dem Messmedium in Berührung kommen, aufzulisten. Die Prüfverfahren sind für die Werkstoffe anzugeben. Im Rahmen der Typprüfung sind die gleichen Werkstoffnachweise zu erbringen, wie sie für die Werksprüfungen vorgesehen sind.

4.6 Prüfanweisung für die praktischen Prüfungen

(1) Die Prüfanweisungen müssen die Art der Prüfungen, die Prüfparameter und ihre Werte, die Prüfeinrichtungen, die Durchführung (Reihenfolge und Umfang der Prüfschritte) der Prüfungen und die Akzeptanzkriterien für ein erfolgreiches Bestehen der Prüfung beschreiben.

(2) Die Testfälle und Testbedingungen für die praktischen Prüfungen des Gerätes sind zu spezifizieren.

(3) Für Geräte mit Kommunikationsbus ist ein Integrationstest unter Einbindung der funktionsrelevanten Systemumgebung durchzuführen. Für den Integrationstest sollen folgende Informationen vorliegen:

Hinweis:Weitere Informationen zum Integrationstest sind in DIN EN 61508-3, DIN IEC 61513 und DIN EN 60880 enthalten.

4.7 Erstellung und Prüfung der Unterlagen

(1) Für die in 4.2 bis 4.6 geforderten theoretischen Prüfungen sind Unterlagen zu erstellen. Diese Unterlagen sollen durch einen Sachverständigen überprüft werden.

(2) Die Unterlagen nach 4.2 bis 4.6 sind insbesondere auf Vollständigkeit, Übereinstimmung untereinander und funktionsgerechte Auslegung des Gerätes zu prüfen.

5 Praktische Prüfungen

5.1 Allgemeines

(1) Für die praktischen Prüfungen ist ein Prüfprogramm, bestehend aus Prüfplan und Prüfanweisungen, zu erarbeiten und mit dem Sachverständigen abzustimmen.

(2) In dem Prüfplan sind die während der Prüfung anzuwendenden Verfahren und Prüfgeräte festzulegen.

(3) In den Prüfanweisungen sind das Ziel und die Randbedingungen der Prüfungen festzulegen sowie die zugrunde liegenden Normen anzugeben.

(4) Bei der Durchführung der praktischen Prüfungen dürfen auch höhere Beanspruchungen zugrunde gelegt werden als in 5.6 bis 5.11 dieser Regel spezifiziert.

(5) Die Durchführung der praktischen Prüfungen sollte durch einen Werkssachverständigen erfolgen. Die praktischen Prüfungen können auch durch eine geeignete Prüfstelle durchgeführt werden.

(6) Für die Durchführung von praktischen Prüfungen muss der Prüfort hinsichtlich der Qualität seiner Prüfeinrichtungen und Messgeräteausrüstung geeignet sein.

5.2 Prüflinge

(1) Es sind drei werksgeprüfte Geräte eines Typs oder einer Baureihe (Typenreihe) für die Typprüfung auszuwählen. Die Prüflinge müssen das gesamte Spektrum der nachzuweisenden Eigenschaften des Typs oder der Baureihe (Typenreihe) abdecken.

(2) Jeder Prüfling ist eindeutig zu kennzeichnen.

(3) Die Prüflinge dürfen der Nullserie entnommen werden.

(4) Eine zusammenfassende Beschreibung der Vorgeschichte jedes Prüflings ist zu erstellen.

Hinweis:Die zusammenfassende Beschreibung enthält z.B. Fertigungsstelle, Fertigungsdatum, Werksprüfstelle, Werksprüfungen mit Datum, Lagerzeiten und eventuelle weitere Beanspruchungen des Prüfrings vor der Typprüfung.

(5) Zur Prüfung der Übereinstimmung des Prüflings mit den im Unterlagenverzeichnis aufgeführten Herstellungsunterlagen ist eine Identitätsprüfung durchzuführen.

(6) Die fachgerechte Ausführung des Prüflings ist zu prüfen.

Hinweis:Dies ist z.B. eine Prüfung auf Sauberkeit, Korrektheit der Lötung, Positionierung der Bauelemente, Transportschäden.

(7) Die Prüflinge sollen nach erfolgreich abgeschlossener Typprüfung mindestens drei Jahre für Nachprüfungen zur Verfügung stehen.

5.3 Funktionsprüfungen

(1) Es ist die im Datenblatt festgelegte Funktion des Gerätes nachzuweisen. Dabei sind mindestens

innerhalb der im Datenblatt festgelegten Bereichsgrenzen und Signalformen zu kombinieren. Die Kombinationen sind im Rahmen der theoretischen Prüfung des Gerätes nach 4.6 festzulegen.

(2) Zusätzlich sind die in den Geräteunterlagen spezifizierten Eigenschaften des Gerätes zu prüfen.

Hinweis:Hierzu gehören bei rechnerbasierten Geräten oder Geräten mit programmierbaren Bauelementen z.B. das Zusammenwirken der Hardware- und Softwarekomponenten des Prüflings, die Schnittstellen zu benachbarten Geräten, die Prozessorbelastung, die Busbelastung, das Prozessorstoppverhalten und das Wiederanlaufverhalten, Selbstüberwachung und Ausfallverhalten.

(3) Bei Geräten, deren Funktion mit Hilfe einer Betriebsartenwahl (z.B. durch interne oder externe Beschaltung) verändert werden kann, sollen alle Betriebsarten geprüft werden.

5.4 Funktionszwischenprüfungen

(1) Die Funktionszwischenprüfungen sind während des zeitlichen Ablaufs der praktischen Prüfungen an bestimmten Haltepunkten durchzuführen. Es sind ausgewählte Einzelprüfschritte mit jeweils einem Wert der Hilfsenergie, Ausgangsbelastung und Umgebungstemperatur bei nur einer Betriebsart des Prüflings durchzuführen.

Hinweis:Hier ist z.B. bei Messumformern die Kennlinie zu messen.

(2) Bei diesen Prüfungen müssen weder elektrische Störungen noch elektromagnetische Einwirkungen berücksichtigt werden.

5.5 Funktionsüberwachung

(1) Während der praktischen Prüfungen nach 5.6, 5.7, 5.8, 5.10 und 5.11, bei denen die Prüflinge in Betrieb sind, ist deren Funktion zu überwachen.

(2) Es kann bei einem typischen Wert der Prüfparameter und in einer typischen Betriebsart geprüft werden.

(3) Die Funktionsüberwachung ist so durchzuführen, dass auch kurzzeitige Funktionsausfälle des Prüflings erkannt werden können.

5.6 Elektromagnetische-Verträglichkeits-Prüfungen (EMV)

(1) Es ist nachzuweisen, dass der Prüfling durch die nach Datenblatt zulässigen leitungsgebundenen und feldgebundenen elektromagnetischen Beanspruchungen nicht in seiner Funktion unzulässig beeinträchtigt wird.

(2) Die Störaussendung darf die im Datenblatt spezifizierten Werte nicht überschreiten.

(3) Es ist bei typischen Werten der Prüfparameter nach 5.3 (1) zu prüfen. Die Störbeeinflussungen müssen untereinander nicht kombiniert werden.

Hinweis:Prüfschärfegrade und Grenzwerte sind z.B. in den EMV-Fachgrundnormen DIN EN 61000-6-2 und DIN EN 61000-6-4 festgelegt.

(4) In Ergänzung zu den Festlegungen der EMV-Fachgrundnorm für Störaussendung DIN EN 61000-6-4 ist die Einhaltung der im Datenblatt spezifizierten Grenzwerte für leitungsgeführte Störgrößen auch für Signal- und Steueranschlüsse nachzuweisen.

Hinweise:(1) Weitere Informationen werden im VdTÜV-Bericht 45 "Elektromagnetische Verträglichkeit (EMV) - Nachweis der EMV in atom-rechtlichen Aufsichts- und Genehmigungsverfahren" dargestellt.

(2) Zur Bewertung der Messergebnisse bei der Eignungsüberprüfung ist es sinnvoll, die Grenzwertfestlegungen, die verwendeten Messhilfsmittel (Netznachbildung, Tastkopf, Stromwandler) und ggf. angewandten Umrechnungen über die Netzwerkimpedanz, beispielsweise von dB(pV) in dB(IJA), im Datenblatt oder im Prüfbericht anzugeben.

5.7 Klimaprüfungen

5.7.1 Allgemeines

(1) Es ist nachzuweisen, dass der Prüfling durch die nach Datenblatt zulässigen klimatischen Beanspruchungen, denen er während Transport, Lagerung sowie im Betrieb aus-gesetzt werden darf, nicht in seiner Funktion unzulässig beeinträchtigt wird.

(2) Der Prüfling ist unverpackt und in seiner Gebrauchslage zu beanspruchen.

(3) Soweit die auf die nachfolgenden Klimaprüfungen zu beziehenden Kennwerte im Datenblatt fehlen, sind die Prüfungen nach 5.7.2 bis 5.7.6 mit den dort festgelegten Werten durchzuführen.

(4) Nach der klimatischen Beanspruchung sind Sicht- und Funktionszwischenprüfungen durchzuführen.

5.7.2 Konstante Kälte nach Temperaturänderung

(1) Durch diese Prüfung wird die Eignung des Gerätes für Transport oder Lagerung bei tiefen Temperaturen nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-1 (Prüfart Ab) angegeben.

(2) Der auf Raumtemperatur befindliche Prüfling muss in die Prüfkammer gebracht werden, in der die laut Datenblatt niedrigste zulässige Transport-/Lagertemperatur (Tmin) herrschen soll. Bei fehlenden Datenblattangaben ist Tmin = - 25 °C einzusetzen.

(3) Die Beanspruchung des Prüflings in betriebslosem Zustand soll 24 h bei Tmin ± 3 K andauern.

5.7.3 Konstante trockene Wärme nach Temperaturänderung

(1) Durch diese Prüfung wird die Eignung des Gerätes für Transport oder Lagerung in trockener Wärme nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-2 (Prüfart Bb) angegeben.

(2) Der auf Raumtemperatur befindliche Prüfling muss in die Prüfkammer gebracht werden, in der die laut Datenblatt höchstzulässige Transport-/Lagertemperatur (Tmax) herrschen soll. Bei fehlenden Datenblattangaben ist Tmax = 85 °C einzusetzen.

(3) Die Beanspruchung des Prüflings in betriebslosem Zustand soll 24 h bei Tmax ± 2 K andauern.

5.7.4 Konstante feuchte Wärme

(1) Durch diese Prüfung wird die Eignung des Gerätes für die Lagerung oder den Einsatz in feuchter Wärme ohne Betauung nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-78 (Prüfart Ca) angegeben.

(2) Der Prüfling ist unter der im Datenblatt angegebenen maximalen relativen Luftfeuchte zu beanspruchen.

Bei fehlenden Datenblattangaben ist die Prüfung unter folgenden Umgebungsbedingungen durchzuführen:

| a) Temperatur: | 40 °C ± 2 K, |

| b) relative Luftfeuchte: | (93 +2 -3) %. |

(3) Die Beanspruchung des Prüflings in betriebslosem Zustand soll 48 h andauern.

(4) Anschließend an eine Funktionszwischenprüfung ist der Prüfling unter den Umgebungsbedingungen nach (2) zu beanspruchen:

| a) Dauer: | 24 h, |

| b) Betriebszustand: | Prüfling in Betrieb mit zyklischem Wechsel der Versorgungsspannung zwischen Umax und Umin nach jeweils sechs Stunden Prüfdauer. Zwischenwerte der Versorgungsspannung nach Datenblatt sind beim Wechsel der Versorgungsspannung zulässig. |

5.7.5 Zyklische feuchte Wärme

(1) Durch diese Prüfung wird die Eignung des Gerätes für die Lagerung bei hoher Luftfeuchte und Temperaturänderungen mit Betauung nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-30 (Prüfart Db) angegeben.

(2) Der Prüfling soll in betriebslosem Zustand beansprucht werden. Bei fehlenden Datenblattangaben ist der Prüfling wie folgt zu beanspruchen:

Hinweis:

Bei Prüflingen mit sehr kleiner Temperaturzeitkonstante wird Betauung nur erreicht, wenn die relative Luftfeuchte sehr nahe bei 100 % liegt.

5.7.6 Zyklische trockene Wärme (Langzeitprüfung)

(1) Durch diese Prüfung wird die Eignung des Gerätes für den Einsatz im bestimmungsgemäßen Betrieb nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-14 (Prüfart Nb) angegeben.

(2) Die Anfangstemperatur des Prüflings muss der Anfangstemperatur der Prüfkammer 25 °C ± 3 K angeglichen werden.

(3) Anschließend ist die Temperatur der Prüfkammer innerhalb einer Stunde auf die laut Datenblatt für den Betrieb des Prüflings höchstzulässige Umgebungstemperatur (Tmax) zu erhöhen. Bei fehlenden Datenblattangaben ist Tmax = 70 °C einzusetzen.

(4) Der Prüfling ist danach wie folgt zyklisch zu beanspruchen:

5.8 Prüfungen bei mechanischen Beanspruchungen

5.8.1 Allgemeine Anforderungen

(1) Es ist durch Prüfungen nachzuweisen, dass der Prüfling durch die nach Datenblatt zulässigen mechanischen Beanspruchungen, denen er während des Transports und des Betriebs ausgesetzt werden kann, nicht in seiner Funktion unzulässig beeinträchtigt wird.

Hinweis:Einsatzspezifische betriebliche mechanische Dauerbelastungen sind mit den Prüfungen unter 5.8.2 bis 5.8.4 nicht abgedeckt.

(2) Der Prüfling ist unverpackt zu beanspruchen.

(3) Der Prüfling ist für Prüfungen in Betrieb auf der Prüfeinrichtung so zu befestigen, wie es in den Geräteunterlagen für den Einbauort vorgegeben ist.

(4) Vor und nach der jeweiligen Beanspruchungsart sollen Sicht- und Funktionszwischenprüfungen durchgeführt werden.

(5) Bei Wechsel der Beanspruchungsart ist es zulässig, nur eine Funktionszwischenprüfung durchzuführen. Dabei darf der Prüfling auf der Prüfeinrichtung bleiben.

5.8.2 Schwingfestigkeit im Frequenzbereich 5 Hz bis 35 Hz

(1) Durch diese Prüfung wird die Widerstandsfähigkeit des Gerätes gegen Schwingungen im Frequenzbereich 5 Hz bis 35 Hz, z.B. infolge seismischer Einwirkungen, nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-6 (Prüfung Fc) angegeben.

(2) Wenn im Datenblatt nichts anderes angegeben ist, sollen die Prüfungen mit der in Absatz 3 angegebenen Amplitude der Auslenkung bis zu einer Übergangsfrequenz nach DIN EN 60068-2-6 und anschließend mit der in Absatz 3 angegebenen Amplitude der Beschleunigung durchgeführt werden.

(3) Die Prüfung soll mit sinusförmiger Beanspruchung und gleitender Frequenz wie folgt durchgeführt werden:

5.8.3 Schwingfestigkeit im Frequenzbereich 5 Hz bis 100 Hz

(1) Durch diese Prüfung wird die Widerstandsfähigkeit des Gerätes gegen Schwingungen im Frequenzbereich von 5 Hz bis 100 Hz, z.B. infolge Flugzeugabsturz, nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-6 (Prüfung Fc) angegeben.

(2) Wenn im Datenblatt nichts anderes angegeben ist, so sollen die Prüfungen mit der in Absatz 3 angegebenen Amplitude der Auslenkung bis zu einer Übergangsfrequenz nach DIN EN 60068-2-6 und anschließend mit der in Absatz 3 angegebenen Amplitude der Beschleunigung durchgeführt werden.

(3) Die Prüfung soll mit sinusförmiger Beanspruchung und gleitender Frequenz wie folgt durchgeführt werden:

5.8.4 Stoßprüfung

(1) Durch diese Prüfung wird die Eignung des Gerätes für den Transport nachgewiesen.

Hinweis:Anforderungen an die Durchführung dieser Prüfung sind in DIN EN 60068-2-27 (Prüfung Ea) angegeben.

(2) Wenn im Datenblatt nichts anderes angegeben ist, sollen die Prüfungen mit der in Absatz 3 angegebenen Amplitude der Beschleunigung und der in Absatz 3 angegebenen Einwirkungsdauer durchgeführt werden.

(3) Diese Prüfung soll als Einzelstoßanregung wahlweise mit sinusförmiger, sägezahnförmiger oder trapezförmiger Stoßform wie folgt durchgeführt werden:

5.9 Verhalten des Prüflings bei Steckvorgängen

(1) Werden elektrische Eingangs- und Ausgangsstromkreise oder Signalverbindungen steckbar ausgeführt und ist das Lösen der Steckverbindung zulässig, ist das Verhalten der Prüflinge bei Betätigung der Stecker zu prüfen.

(2) Der Prüfschritt ist zehnmal zu wiederholen.

5.10 Prüfung auf Strahlenbeständigkeit für den bestimmungsgemäßen Betrieb

Für Geräte, die während des bestimmungsgemäßen Betriebs für den Einsatz unter Strahlenbeanspruchung vorgesehen sind, ist die spezifizierte Strahlenbeständigkeit nachzuweisen. Hierzu ist eine Bestrahlungsprüfung durchzuführen oder ein theoretischer Nachweis zu erbringen. Energie und Art der im Nachweisschritt angewendeten ionisierenden Strahlung können sich an der im bestimmungsgemäßen Betrieb auftretenden Strahlung orientieren.

5.11 Prüfungen unter Störfallumgebungsbedingungen

5.11.1 Allgemeine Anforderungen

(1) Sind die Geräte für den Einsatz unter Störfallumgebungsbedingungen vorgesehen, sind die in 5.11.2 bis 5.11.6 genannten Prüfungen durchzuführen.

Hinweis:In Anlehnung an KTA 3706 können die "zulässigen Einsatzzeiten" von Geräten, die für den Einsatz unter Störfallumgebungsbedingungen vorgesehen sind, ermittelt werden.

(2) Für Geräte, die unter Störfallbedingungen für den Einsatz unter Strahlenbeanspruchung vorgesehen sind, ist die Strahlenbeständigkeit nachzuweisen. Hierzu ist eine Bestrahlungsprüfung durchzuführen oder ein theoretischer Nachweis zu erbringen.

(3) Vor und nach der jeweiligen Beanspruchungsart sollen Sicht- und Funktionszwischenprüfungen durchgeführt werden.

5.11.2 Vorbeanspruchung

5.11.2.1 Vorbeanspruchung durch Temperatur

(1) Die Anfangstemperatur des Prüflings muss der Anfangstemperatur der Prüfkammer von 25 °C ± 3 K angeglichen werden.

(2) Anschließend ist die Temperatur der Prüfkammer innerhalb einer Stunde auf Tmax = 70 °C ± 3 K zu erhöhen, falls nicht laut Datenblatt höhere Umgebungstemperaturen zugelassen sind.

(3) Der Prüfling ist danach wie folgt zyklisch zu beanspruchen:

Das Ausgangssignal soll während der Prüfung bei maximaler Ausgangsbelastung auf (50 ± 5) %, bezogen auf das maximal mögliche Ausgangssignal, eingestellt werden, falls nicht die folgende Anforderung zur Anwendung kommt.

Bei Geräten mit mechanisch bewegten Teilen, z.B. Druck- und Differenzdruckmessumformer, sind während der gesamten Vorbeanspruchung durch Temperatur 104 Wechsel über den gesamten Messbereich mit einer konstanten Frequenz und sinus- oder dreieckförmigem Verlauf durchzuführen. Dieser langsamen Änderung der Eingangsgröße sind 106 Wechsel über ± 10 % der Messspanne mit einer konstanten Frequenz und sinus- oder dreieckförmigem Verlauf zu überlagern.

Hinweis:Mit der Vorbeanspruchung durch Temperatur wird die im Kernkraftwerk zu erwartende zeitabhängige betriebliche thermische Alterung simuliert, vorausgesetzt, die Differenz zwischen der maximalen Prüftemperatur nach Absatz 2 und der mittleren Umgebungstemperatur am Einsatzort ist größer als oder gleich 45 K.

(4) Die Vorbeanspruchung durch Temperatur darf die Langzeitprüfung nach 5.7.6 ersetzen.

5.11.2.2 Vorbeanspruchung durch Strahlung

(1) Für Geräte, die für den Einsatz unter Strahlenbeanspruchung vorgesehen sind und nach 5.11.1 (2) einer Bestrahlungsprüfung zu unterziehen sind, sind die Strahlenart sowie die Prüfwerte für die Energiedosis und Energiedosisleistung in Abhängigkeit von den Einsatzbedingungen festzulegen.

(2) Für Geräte, die im Sicherheitsbehälter eines Kernkraftwerks mit Druckwasserreaktor der Leistungsklasse 1.300 MW (elektrisch) eingesetzt werden sollen, ist eine Vorbeanspruchung durch Strahlung mit einer Energiedosisleistung von kleiner als oder gleich 5 · 102 Gy/h so lange durchzuführen, bis der Prüfling eine Energiedosis von größer als oder gleich 5 · 104 Gy akkumuliert hat. Die genannten Dosis- und Dosisleistungswerte beziehen sich auf Luft und eine Photonenenergie im Bereich von 0,8 MeV bis 2 MeV. In diesem Prüfschritt kann zusätzlich ein Teil der Störfalldosis nach 5.11.4 vorgezogen werden.

Hinweis:Für DWR der Leistungsklasse 1.300 MW beträgt die zu applizierende Summendosis ca. 10 kGy für das Intervall von 24 h.

(3) Der Prüfling ist hierbei in Betrieb und funktionsüberwacht. Innerhalb der ersten zwei Stunden und vor Abschluss der Bestrahlung ist eine Funktionszwischenprüfung durchzuführen.

(4) Die Prüfung muss unter Erfüllung nachstehender Anforderungen erfolgen:

5.11.3 Verhalten bei Druck-, Temperatur- und Feuchtebeanspruchung

(1) Der Belastungsverlauf während der Prüfung muss in einem Diagramm (Prüfkurve) festgelegt werden. Hierin sollen die Werte für Druck, Temperatur und Feuchte, Anstiegs-, Abfall- und Verweilzeiten und deren zulässige Abweichungen vorgegeben werden. Der Prüfling ist diesen Belastungen auszusetzen.

(2) Die Prüfkurven sind unter der Annahme der ungünstigsten Bedingungen aus den Störfallverläufen abzuleiten.

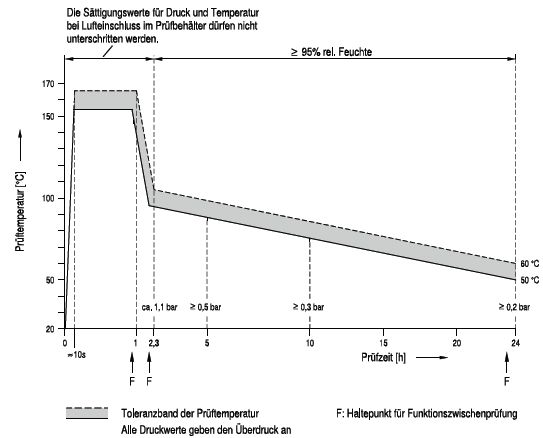

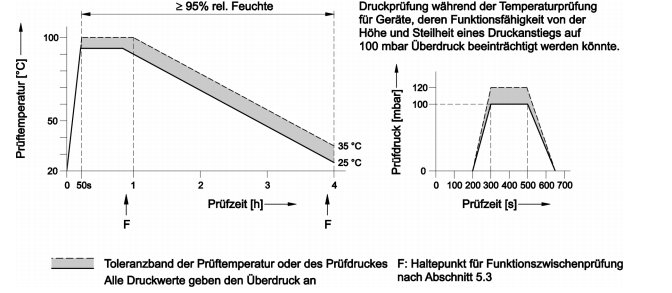

Hinweis:In den Bildern 5-2 bis 5-5 sind beispielhaft Prüfkurven für Kernkraftwerke mit Leichtwasserreaktoren angegeben.

(3) Der Prüfling ist hierbei in Betrieb und funktionsüberwacht. Zusätzlich sind Funktionszwischenprüfungen (z.B. bei Messumformern Kennlinienaufnahme nach den Angaben der Bilder 5-2 bis 5-5) durchzuführen. Die hier zu erwartenden Messabweichungen sind im Vorlauf der Prüfung zu ermitteln.

(4) Die Anordnung in der Prüfkammer ist so zu gestalten, dass

(5) Für Geräte, die nach diesem Abschnitt geprüft werden, brauchen die Prüfungen nach 5.7.4 nicht durchgeführt werden.

5.11.4 Verhalten bei Strahlenbeanspruchung

(1) Für Geräte, die für den Einsatz unter Strahlenbeanspruchung vorgesehen sind und nach 5.11.1 (2) einer Bestrahlungsprüfung zu unterziehen sind, sind die Strahlenart sowie die Prüfwerte für die Energiedosis und Energiedosisleistung in Abhängigkeit von den Einsatzbedingungen festzulegen.

(2) Für Geräte, die im Sicherheitsbehälter eines Kernkraftwerks mit Druckwasserreaktor der Leistungsklasse 1.300 MW (elektrisch) eingesetzt werden sollen, ist zusätzlich zur Vorbeanspruchung nach 5.11.2.2 eine Beanspruchung mit einer Energiedosisleistung von kleiner als oder gleich 5 · 102 Gy/h so lange durchzuführen, bis der Prüfling eine Energiedosis von größer als oder gleich 2 · 105 Gy akkumuliert hat. Die genannten Dosis- und Dosisleistungswerte beziehen sich auf Luft und eine Photonenenergie im Bereich von 0,8 MeV bis 2 MeV. Für andere Einsatzbedingungen sind die nach (1) festzulegenden Werte anzusetzen.

(3) Der Prüfling ist hierbei in Betrieb und funktionsüberwacht. Nach ca. 10 h, 50 h und 100 h sind Funktionszwischenprüfungen durchzuführen.

(4) Die Prüfung muss unter Erfüllung nachstehender Anforderungen erfolgen:

5.11.5 Oberflutungsprüfung

(1) Bei Geräten, die im Sicherheitsbehälter eines Kernkraftwerks mit Druckwasserreaktor eingesetzt werden sollen, im Störfall überflutet werden können und funktionsfähig bleiben müssen, ist die Beständigkeit der Prüflinge gegenüber Borsäure nachzuweisen. Die Prüfung erfolgt in betriebslosem Zustand unter Erfüllung nachstehender Anforderungen:

(2) Nach der Beanspruchung sind die äußere Beschaffenheit des Prüflings zu beurteilen und eine Funktionszwischenprüfung durchzuführen.

(3) Anschließend muss der Prüfling geöffnet werden, um festzustellen, ob Borsäure eingedrungen ist. Falls sich eine Nachbeanspruchung nach 5.11.6 anschließt, ist diese Feststellung am Ende der Nachbeanspruchung durchzuführen.

5.11.6 Nachbeanspruchung

(1) Für Geräte, die im Sicherheitsbehälter eingesetzt werden sollen und nach Eintreten eines Störfalles für eine längere Zeit als die nach 5.11.3 (2) und Bild 5-2 festgelegte Prüfzeit funktionsfähig sein müssen, ist eine Nachbeanspruchung mit einer Dauer von 16 Zyklen nach 5.11.2.1 durchzuführen. Der Prüfschritt darf alternativ bei einer konstanten Temperatur Tmax gemäß 5.11.2.1 durchgeführt werden. Hierbei soll eine relative Feuchte von größer oder gleich 95 % vorgesehen werden. Die Prüfung der mechanisch bewegten Teile nach 5.11.2.1 (3) c) entfällt bei der Nachbeanspruchung.

(2) Die korrosiven Einflüsse durch den Borgehalt der Störfallumgebung bei Druckwasserreaktor-Anlagen sind durch einen Borzusatz zu berücksichtigen. Die Zusammensetzung des Prüfmediums ist anzugeben. Die Geräte sind oberhalb einer Prüfflüssigkeitsvorlage über die definierte Prüfzeit hinweg zu lagern. Dem chemischen Einfluss der Atmosphäre in der Nachstörfallphase ist durch täglich mindestens viermaliges Besprühen der Prüflinge mit Prüflösung, welche die chemisch relevanten Bestandteile der Nachkühllösung enthält, über eine Mindestzeitdauer von je 5 min Rechnung zu tragen.

Hinweis:Die Nachkühllösung für DwR 1300 beinhaltet z.B. Borsäure 2.200 ppm und Lithiumhydroxid 2 mg/kg.

5.12 Reihenfolge der praktischen Prüfungen

(1) Die praktischen Prüfungen von Geräten ohne Anforderungen an die Beständigkeit gegen Störfallumgebungsbedingungen sollen in folgender Reihenfolge durchgeführt werden:

(2) Die praktische Prüfung von Geräten mit Anforderungen an die Beständigkeit gegen Störfallumgebungsbedingungen soll in der Reihenfolge nach Tabelle 5-1 durchgeführt werden.

(3) Die EMV-Prüfungen nach 5.6 dürfen unabhängig von der Reihenfolge der anderen praktischen Prüfungen durchgeführt werden.

(4) Sind für einen typgeprüften Gerätetyp zum Nachweis der Störfallfestigkeit ergänzende Typprüfungen durchzuführen, dürfen einzelne Prüfschritte nach Tabelle 5-1 entfallen. Der Prüfumfang ist mit dem Sachverständigen abzustimmen.

Tabelle 5-1: Reihenfolge der praktischen Prüfungen von Geräten mit Anforderungen an die Beständigkeit gegen Störfallumgebungsbedingungen

| Lfd. Nr. | Art der Prüfung | Einsatzort | ||

| Sicherheitsbehälter | FD-Armaturenkammer | Ringraum | ||

| 1 | Identitätsprüfung des Prüflings nach 5.2 (5) | X | X | X |

| 2 | Funktionsprüfung nach 5.3 | X | X | X |

| 3 | Verhalten des Prüflings bei Steckvorgängen nach 5.9 | X | X | X |

| 4 | Klimaprüfung nach 5.7 (ohne 5.7.4 und 5.7.6) | X | X | X |

| 5 | Vorbeanspruchung durch Temperatur nach 5.11.2.1 | X | X | X |

| 6 | Vorbeanspruchung durch Strahlung nach 5.11.2.2 | X | - | X |

| 7 | Mechanische Beanspruchungen nach 5.8 | X | X | X |

| 8 | Verhalten bei Druck, Temperatur und Feuchtebeanspruchung nach 5.11.3 (2) | X | X | X |

| 9 | Verhalten bei Strahlenbeanspruchung nach 5.11.4 | X | - | - |

| 10 | Überflutungsprüfung (Prüfung auf Borsäurebeständigkeit) nach 5.11.5 | X | - | - |

| 11 | Nachbeanspruchung nach 5.11.6 | X | - | - |

| 12 | Funktionsprüfung nach 5.3 | X | X | X |

5.13 Maßnahmen bei Ausfällen während der praktischen Prüfungen

Bei Auftreten eines Ausfalls sind Ausfallzeitpunkt und Ausfalleffekt zu ermitteln. Es ist ein Untersuchungsbericht anzufertigen, der Angaben über die durchgeführte Untersuchung und eine Aussage über die ermittelte Ausfallursache enthält. Ergibt die Untersuchung das Vorhandensein eines Ausfalls systematischer Ursache, so sind entsprechende Ertüchtigungsmaßnahmen vorzunehmen. Der Umfang der zu wiederholenden Typprüfung ist mit dem Sachverständigen abzustimmen. Liegt kein Ausfall systematischer Ursache vor, sind nach Instandsetzung des Prüflings die Prüfungen nach 5.2 (5) und 5.3 vorzunehmen und die Prüfschritte der Typprüfung nach Wiederholung des unterbrochenen Prüfschrittes fortzusetzen.

6 Kriterien für das Bestehen der Typprüfung

Die Typprüfung ist bestanden, wenn die theoretische Prüfung nach Abschnitt 4 keine Beanstandungen ergab und die Funktionsfähigkeit bei den praktischen Prüfungen nach Abschnitt 5 nachgewiesen wurde.

7 Prüfdokumentation

7.1 Dokumentation der theoretischen Prüfungen

(1) In die Dokumentation der theoretischen Prüfungen sind folgende Unterlagen aufzunehmen:

(2) Die Ergebnisse der Stellungnahmen sind im Prüfbericht nach 7.3 zu dokumentieren.

7.2 Dokumentation der praktischen Prüfungen

(1) Für jeden Prüfschritt ist ein Prüfprotokoll zu erstellen, welches folgende Angaben enthalten muss:

(2) Im Prüfprotokoll sind Ausfälle, sichtbare Mängel und Schäden, die bei dem Prüfschritt aufgetreten sind, anzugeben.

(3) Die bei der Prüfung aufgezeichneten Werte sind in geeigneter Form gegenüber den Sollwerten einschließlich der zulässigen Abweichungen so darzustellen, dass eine Bewertung möglich wird.

(4) Die Ergebnisse der Prüfungen sind im Prüfbericht gemäß 7.3 zu dokumentieren.

7.3 Prüfbericht

(1) Über die durchgeführten theoretischen und praktischen Prüfungen und die Prüfergebnisse ist ein Prüfbericht zu erstellen.

(2) Werden die Prüflinge aus einer Baureihe (Typenreihe) ausgewählt, sind die Auswahlkriterien anzugeben und zu bewerten.

(3) Mögliche Einsatzeinschränkungen sind anzugeben.

Hinweis:Hierzu zählen auch Anforderungen und Hinweise für die Durchführung nachgelagerter, einsalzspezifischer Systemprüfungen.

7.4 Prüfbescheinigung

(1) Über die durchgeführten theoretischen und praktischen Prüfungen und die Prüfergebnisse ist eine zusammenfassende Prüfbescheinigung mit folgenden Angaben zu erstellen:

(2) Es ist zulässig, mehrere Prüfbescheinigungen in eine Gesamtprüfbescheinigung zusammenzufassen.

(3) Die Prüfbescheinigung behält für neu gefertigte Geräte ihre Gültigkeit, wenn in Abständen von jeweils drei Jahren, z.B. durch Qualitätsaudits nach KTA 3507, bestätigt wird, dass keine Änderungen gegenüber der Prüfbescheinigung (einschließlich Prüfbericht) vorgenommen worden sind, die die geprüften Eigenschaften beeinträchtigen. Alternativ kann diese Bestätigung durch Vorprüfungen im Rahmen der Beschaffung erfolgen.

7.5 Aufbewahrungsort und -dauer

Anforderungen an die Aufbewahrung und Archivierung der Prüfdokumentation sind in KTA 1404 enthalten.

Bild 5-1: Zeitlicher Verlauf der relativen Luftfeuchte und der Temperatur bei der Klimaprüfung nach 5.7.5

Bild 5-2: Beispiel einer Prüfkurve nach 5.11.3 für Geräte im Sicherheitsbehälter eines Leichtwasserreaktors der Leistungsklasse 1.300 MW (elektrisch)

Bild 5-3: Beispiel einer Prüfkurve nach 5.11.3 für Geräte in der Frischdampf-Armaturenkammer eines Druckwasserreaktors der Leistungsklasse 1.300 MW (elektrisch)

Bild 5-4: Beispiel einer Prüfkurve nach 5.11.3 für Geräte im Ringraum (Bereich des Bruchraumes) eines Druckwasserreaktors der Leistungsklasse 1.300 MW (elektrisch)

Bild 5-5: Beispiel einer Prüfkurve nach 5.11.3 für Geräte im Ringraum (außerhalb des Bereiches des Bruchraumes) eines Druckwasserreaktors der Leistungsklasse 1.300 MW (elektrisch)

| Bestimmungen, auf die in dieser Regel verwiesen wird | Anhang A |

(Die Verweise beziehen sich nur auf die in diesem Anhang angegebene Fassung.

Darin enthaltene Zitate von Bestimmungen beziehen sich jeweils auf die Fassung, die vorlag, als die verweisende Bestimmung aufgestellt oder ausgegeben wurde).

| AtG | Gesetz über die friedliche Verwendung der Kernenergie und den Schutz gegen ihre Gefahren (Atomgesetz -AtG) in der Fassung der Bekanntmachung vom 15. Juli 1985 (BGBl. I S. 1565), zuletzt geändert durch Artikel 307 der Verordnung vom 31. August 2015 (BGBl. I 2015, Nr. 35, S. 1474) | |

| StrlSchV | Verordnung über den Schutz vor Schäden durch ionisierende Strahlen (Strahlenschutzverordnung - StrlSchV)) vom 20. Juli 2001 (BGBl. I S. 1714; 2002 I S. 1459), zuletzt geändert durch Artikel 5 der Verordnung vom 11. Dezember 2014 (BGBl. I S. 2010) | |

| SiAnf | (2015-03) | Sicherheitsanforderungen an Kernkraftwerke in der Fassung der Bekanntmachung vom 3. März 2015 (BAnz AT 30.03.2015 B2) |

| Interpretationen | (2015-03) | Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke vom 22. November 2012, geändert am 3. März 2015 (BAnz AT 30.03.2015 B3) |

| KTA 1401 | (2013-11) | Allgemeine Anforderungen an die Qualitätssicherung |

| KTA 1402 | (2012-11) | Integriertes Managementsystem zum sicheren Betrieb von Kernkraftwerken |

| KTA 1403 | (2010-11) | Alterungsmanagement in Kernkraftwerken |

| KTA 1404 | (2013-11) | Dokumentation beim Bau und Betrieb von Kernkraftwerken |

| KTA 3501 | (2015-11) | Reaktorschutzsystem und Überwachungseinrichtungen des Sicherheitssystems |

| KTA 3503 | (2015-11) | Typprüfung von elektrischen Baugruppen der Sicherheitsleittechnik |

| KTA 3506 | (2012-11) | Systemprüfung der Sicherheitsleittechnik von Kernkraftwerken |

| KTA 3507 | (2014-11) | Werksprüfungen, Prüfungen nach Instandsetzung und Nachweis der Betriebsbewährung der Baugruppen und Geräte der Sicherheitsleittechnik |

| KTA 3706 | (2000-06) | Sicherstellung des Erhalts der Kühlmittelverlust-Störfallfestigkeit von Komponenten der Elektro- und Leittechnik in Betrieb befindlicher Kernkraftwerke |

| DIN EN 61508-2 (VDE 0803-2) | (2011-02) | Funktionale Sicherheit sicherheitsbezogener elektrischer / elektronischer / programmierbarer elektronischer Systeme - Teil 2: Anforderungen an sicherheitsbezogene elektrische/elektronische/programmierbare elektronische Systeme (IEC 61508-2:2010); Deutsche Fassung EN 61508-2:2010 |

| DIN EN 61508-3 (VDE 0803-3) | (2011-02) | Funktionale Sicherheit sicherheitsbezogener elektrischer / elektronischer / programmierbarer elektronischer Systeme - Teil 3: Anforderungen an Software (IEC 61508-3:2010); Deutsche Fassung EN 61508-3:2010 |

| DIN EN 61192-1 | (2003-11) | Anforderungen an die Ausführungsqualität von Lötbaugruppen - Teil 1: Allgemeines (IEC 61192-1:2003); Deutsche Fassung EN 61192-1:2003 |

| DIN EN 61513 (VDE 0491-2) | (2013-09) | Kernkraftwerke - Leittechnik für Systeme mit sicherheitstechnischer Bedeutung - Allgemeine Systemanforderungen (IEC 61513:2011); Deutsche Fassung EN 61513:2013 |

| DIN EN 60880 (VDE 0491-3-2) | (2010-03) | Kernkraftwerke - Leittechnik für Systeme mit sicherheitstechnischer Bedeutung - Softwareaspekte für rechnerbasierte Systeme zur Realisierung von Funktionen der Kategorie A (IEC 60880:2006); Deutsche Fassung EN 60880:2009 |

| DIN EN 60987 (VDE 0491-3-1) | (2015-06) | Kernkraftwerke - Leittechnische Systeme mit sicherheitstechnischer Bedeutung - Anforderungen an die Hardware-Auslegung rechnerbasierter Systeme (IEC 60987:2007 + A1:2013); Deutsche Fassung EN 60987:2015 |

| DIN EN 61000-6-2 (VDE 0839-6-2) | (2006-03) | Elektromagnetische Verträglichkeit (EMV) - Teil 6-2: Fachgrundnormen - Störfestigkeit für Industriebereiche (IEC 61000-6-2:2005); Deutsche Fassung EN 61000-6-2:2005 |

| DIN EN 61000-6-2 (VDE 0839-6-2) Berichtigung 1 | (2011-06) | Elektromagnetische Verträglichkeit (EMV) - Teil 6-2: Fachgrundnormen - Störfestigkeit für Industriebereiche (IEC 61000-6-2:2005); Deutsche Fassung EN 61000-6-2:2005, Berichtigung zu DIN EN 61000-6-2 (VDE 0839-6-2):2006-03; Deutsche Fassung CENELEC-Cor. :2005 zu EN 61000-6-2:2005 |

| DIN EN 61000-6-4 (VDE 0839-6-4) | (2011-09) | Elektromagnetische Verträglichkeit (EMV) - Teil 6-4: Fachgrundnormen - Störaussendung für Industriebereiche (IEC 61000-6-4:2006 + A1:2010); Deutsche Fassung EN 61000-6- 4:2007 + A1:2011 |

| DIN EN 60068-2-1 (VDE 0468-2-1) | (2008-01) | Umgebungseinflüsse - Teil 2-1: Prüfverfahren - Prüfung A: Kälte (IEC 60068-2-1:2007); Deutsche Fassung EN 60068-2-1:2007 |

| DIN EN 60068-2-2 (VDE 0468-2-2) | (2008-05) | Umgebungseinflüsse - Teil 2-2: Prüfverfahren - Prüfung B: Trockene Wärme (IEC 60068- 2-2:2007); Deutsche Fassung EN 60068-2-2:2007 |

| DIN EN 60068-2-6 (VDE 0468-2-6) | (2008-10) | Umgebungseinflüsse - Teil 2-6: Prüfverfahren - Prüfung Fc: Schwingen (sinusförmig) (IEC 60068-2-6:2007); Deutsche Fassung EN 60068-2-6:2008 |

| DIN EN 60068-2-14 (VDE 0468-2-14) | (2010-04 | Umgebungseinflüsse - Teil 2-14: Prüfverfahren - Prüfung N: Temperaturwechsel (IEC 60068-2-14:2009); Deutsche Fassung EN 60068-2-14:2009 |

| DIN EN 60068-2-27 (VDE 0468-2-27) | (2010-02) | Umgebungseinflüsse - Teil 2-27: Prüfverfahren - Prüfung Ea und Leitfaden: Schocken (IEC 60068-2-27:2008); Deutsche Fassung EN 60068-2-27:2009 |

| DIN EN 60068-2-30 | (2006-06) | Umgebungseinflüsse - Teil 2-30: Prüfverfahren - Prüfung Db: Feuchte Wärme, zyklisch (12 + 12 Stunden) (IEC 60068-2-30:2005); Deutsche Fassung EN 60068-2-30:2005 |

| DIN EN 60068-2-78 | (2014-02) | Umgebungseinflüsse - Teil 2-78: Prüfverfahren - Prüfung Cab: Feuchte Wärme, konstant (IEC 60068-2-78:2012); Deutsche Fassung EN 60068-2-78:2013 |

| Systemnormen des DIN zu Leittechniksystemen mit sicherheitstechnischer Bedeutung | Anhang B (informativ) |

| DIN IEC 60780 | (2000-12) | Kernkraftwerke - Elektrisches Gerät des Sicherheitssystems - Qualifizierung (IEC 60780:1998) |

| DIN EN 61131-1 | (2004-03) | Speicherprogrammierbare Steuerungen - Teil 1: Allgemeine Informationen (IEC 61131-1:2003); Deutsche Fassung EN 61131-1:2003 |

| DIN EN 61131-2 (VDE 0411-500) | (2008-04) | Speicherprogrammierbare Steuerungen - Teil 2: Betriebsmittelanforderungen und Prüfungen (IEC 61131-2:2007); Deutsche Fassung EN 61131-2:2007 |

| DIN EN 60770-1 (VDE 0408-1) | (2011-09) | Messumformer für industrielle Prozessleittechnik - Teil 1: Methoden für die Bewertung des Betriebsverhaltens (IEC 60770-1:2010); Deutsche Fassung EN 60770-1:2011 |

_____

Bekanntmachung von sicherheitstechnischen Regeln des Kerntechnischen Ausschusses vom 4. Dezember 2015 (BAnz AT 08.01.2016 B4)

Gemäß § 7 Absatz 6 der Bekanntmachung über die Neufassung der Bekanntmachung über die Bildung eines Kerntechnischen Ausschusses vom 26. November 2012 (BAnz AT 10.12.2012 B2) gebe ich nachstehend die vom Kerntechnischen Ausschuss am 10. November 2015 beschlossenen Regeln (Regeländerungen)

KTA 1408.1 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 1: EignungsprüfungKTA 1408.2 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 2: HerstellungKTA 1408.3 Qualitätssicherung von Schweißzusätzen und -hilfsstoffen für druck- und aktivitätsführende Komponenten in Kernkraftwerken;

Teil 3: VerarbeitungKTA 1504 Überwachung der Ableitung radioaktiver Stoffe mit Wasser

KTA 2101.1 Brandschutz in Kernkraftwerken;

Teil 1: Grundsätze des BrandschutzesKTA 2101.2 Brandschutz in Kernkraftwerken;

Teil 2: Brandschutz an baulichen AnlagenKTA 2101.3 Brandschutz in Kernkraftwerken;

Teil 3: Brandschutz an maschinen- und elektrotechnischen AnlagenKTA 2103 Explosionsschutz in Kernkraftwerken mit Leichtwasserreaktoren

(allgemeine und fallbezogene Anforderungen)KTA 2201.5 Auslegung von Kernkraftwerken gegen seismische Einwirkungen;

Teil 5: Seismische InstrumentierungKTA 2201.6 Auslegung von Kernkraftwerken gegen seismische Einwirkungen;

Teil 6: Maßnahmen nach ErdbebenKTA 3101.3 Auslegung der Reaktorkerne von Druck- und Siedewasserreaktoren;

Teil 3: Mechanische und thermische AuslegungKTA 3103 Abschaltsysteme von Leichtwasserreaktoren

KTA 3205.2 Komponentenstützkonstruktionen mit nichtintegralen Anschlüssen;

Teil 2: Komponentenstützkonstruktionen mit nichtintegralen Anschlüssen für druck- und aktivitätsführende Komponenten in Systemen außerhalb des PrimärkreisesKTA 3211.1 Druck- und aktivitätsführende Komponenten von Systemen außerhalb des Primärkreises;

Teil 1: WerkstoffeKTA 3301 Nachwärmeabfuhrsysteme von Leichtwasserreaktoren

KTA 3303 Wärmeabfuhrsysteme für Brennelementlagerbecken von Kernkraftwerken mit Leichtwasserreaktoren

KTA 3501 Reaktorschutzsystem und Überwachungseinrichtungen des Sicherheitssystems

KTA 3503 Typprüfung von elektrischen Baugruppen der Sicherheitsleittechnik

KTA 3505 Typprüfung von Messwertgebern und Messumformern der Sicherheitsleittechnik

in der Fassung 2015-11 bekannt (Anlage).

| ENDE |  |