Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |  |

TRLV Lärm Teil 3 - Lärmschutzmaßnahmen

Technische Regeln zur Lärm- und Vibrations-Arbeitsschutzverordnung (TRLV Lärm)

Vom 15. Januar 2010

(GMBl. Nr. 18-20 vom 23.03.2010 S. 384; 24.08.2017 S. 615 aufgehoben)

Die Technischen Regeln zur Lärm- und Vibrations-Arbeitsschutzverordnung (TRLV Lärm) geben den Stand der Technik, Arbeitsmedizin und Arbeitshygiene sowie sonstige gesicherte arbeitswissenschaftliche Erkenntnisse zum Schutz der Beschäftigten vor Gefährdungen durch Lärm wieder.

Sie werden vom Ausschuss für Betriebssicherheit unter Beteiligung des Ausschusses für Arbeitsmedizin ermittelt bzw. angepasst und vom Bundesministerium für Arbeit und Soziales nach § 24 der Betriebssicherheitsverordnung im Gemeinsamen Ministerialblatt bekannt gemacht.

Diese TRLV Lärm, Teil 3 konkretisiert im Rahmen ihres Anwendungsbereichs Anforderungen der Lärm- und Vibrations-Arbeitsschutzverordnung. Bei Einhaltung der Technischen Regeln kann der Arbeitgeber insoweit davon ausgehen, dass die entsprechenden Anforderungen der Verordnung erfüllt sind. Wählt der Arbeitgeber eine andere Lösung, muss er damit mindestens denselben Sicherheits- und Gesundheitsschutz für die Beschäftigten erreichen.

1 Anwendungsbereich

(1) Die TRLV Lärm, Teil 3 beschreibt das Vorgehen bei der Festlegung von Schutzmaßnahmen nach dem Stand der Technik, wie es in der LärmVibrationsArbSchV gefordert ist. Ihre Dokumentation ist gemäß LärmVibrationsArbSchV Teil der Gefährdungsbeurteilung (siehe auch TRLV Lärm, Teil 1).

(2) Unabhängig von den in dieser TRLV beschriebenen Vorgehensweisen sind von dem Arbeitgeber die Beschäftigten oder ihre Interessenvertretung, sofern diese vorhanden ist, aufgrund der einschlägigen Vorschriften zu beteiligen.

2 Begriffsbestimmungen

In der TRLV Lärm, Teil 3 sind die Begriffe so verwendet, wie sie in der TRLV Lärm Teil "Allgemeines" definiert sind.

3 Grundsätze bei der Festlegung und Durchführung von Schutzmaßnahmen

3.1 Konkretisierung des Minimierungsgebots bei Lärmexposition

(1) Bei der Festlegung und Durchführung der Schutzmaßnahmen ist die folgende Rangfolge zu berücksichtigen:

Die aufgrund der Gefährdungsbeurteilung bei Lärmexpositionen festgelegten Schutzmaßnahmen sind nach dem Stand der Technik durchzuführen, um die Gefährdung der Beschäftigten auszuschließen oder so weit wie möglich zu verringern. Dabei muss die Lärmemission am Entstehungsort verhindert oder so weit wie möglich verringert werden.

Technische Schutzmaßnahmen haben Vorrang vor organisatorischen Schutzmaßnahmen.

Technische oder organisatorische Schutzmaßnahmen haben Vorrang vor individuellen Schutzmaßnahmen (persönlicher Gehörschutz).

(2) Ein Lärmminderungsprogramm nach LärmVibrationsArbSchV ist bei Überschreiten eines der oberen Auslösewerte auszuarbeiten und durchzuführen.

3.2 Vorrang technischer Schutzmaßnahmen vor organisatorischen Schutzmaßnahmen

(1) Um die Gefährdung der Beschäftigten auszuschließen oder so weit wie möglich zu verringern und entsprechend die Lärmemission am Entstehungsort zu verhindern oder so weit wie möglich zu verringern, haben dem Stand der Technik entsprechende technische Schutzmaßnahmen Priorität: Nutzung geräuscharmer Technologien (Verfahren, Einrichtungen oder Betriebsweisen), Nutzung von Schallschutzmaßnahmen auf dem Ausbreitungsweg von Luft- und Körperschall und Nutzung von technischen Schallschutzmaßnahmen direkt am Arbeitsplatz.

(2) Wenn diese technischen Schutzmaßnahmen geprüft und soweit wie möglich umgesetzt wurden, sind zur weiteren Umsetzung des Minimierungsgebotes organisatorische Schutzmaßnahmen vorzusehen, um noch bestehende Gefährdungen der Beschäftigten durch Lärmexpositionen auszuschließen oder so weit wie möglich zu verringern.

3.3 Vorrang technischer oder organisatorischer Schutzmaßnahmen vor individuellen Schutzmaßnahmen (persönlicher Gehörschutz)

(1) Technische und einige organisatorische Schutzmaßnahmen wirken für alle Beschäftigten und erreichen dadurch die weitestgehende Schutzwirkung.

(2) Erst wenn durch technische und organisatorische Schutzmaßnahmen Gefährdungen der Gesundheit und Sicherheit der Beschäftigten nicht ausgeschlossen werden können, sind individuelle Schutzmaßnahmen (z.B. persönlicher Gehörschutz) anzuwenden.

4 Maßnahmen zur Vermeidung und Verringerung der Lärmexposition

4.1 Alternative Arbeitsverfahren zur Verringerung der Lärmexposition

In der Praxis werden bereits zahlreiche "lärmarme Arbeitsverfahren" mit Erfolg eingesetzt. Einige Beispiele für alternative lärmarme Arbeitsverfahren sind in Tabelle 1 zusammengestellt:

Tab. 1 Beispiele für alternative "lärmarme" Arbeitsverfahren

| Verfahren/Arbeitsprinzip | |

| lärmarm | geräuschintensiv |

| Ablegen | Abwerfen |

| Absaugen | Abblasen |

| Bohren | Stanzen |

| Drehschrauber | Schlagschrauber |

| Elektroantrieb | Verbrennungsmotor |

| Gießen | Schmieden |

| Gleitlager | Wälzlager |

| hydraul. Verformen (Kraftformer) | Bördeln mit Hammer |

| hydraul. Ziehen/Drücken | Richten mit Hammer |

| Kleben | Nieten |

| Optische Signalgebung | Akustische Signalgebung |

| Laserschneiden | Trennen mechanisch |

| Pressen | Schlagen |

| Sägen | Trennschleifen |

| Schrauben | Nieten |

| Schweißen | Nieten |

| Taumelnieten | Schlagnieten |

| Transport kontinuierlich | Transport stoßweise |

4.2 Auswahl und Einsatz neuer Arbeitsmittel unter dem vorrangigen Gesichtspunkt der Lärmminderung

(1) Hauptverursacher von Lärm am Arbeitsplatz sind Maschinen. Die von einer Maschine erzeugte Geräuschemission, d. h. die abgestrahlte Schallleistung, bestimmt die schalltechnische Qualität der Maschine. Eine Maschine mit im Vergleich höherer schalltechnischer Qualität, d. h. niedrigerem Schallleistungspegel, führt direkt zu einer geringeren Lärmeinwirkung auf die Beschäftigten, also zu geringeren Tages-Lärmexpositionspegeln an Arbeitsplätzen. Dies gilt insbesondere an Arbeitsplätzen direkt an einer Maschine (Bedienerplatz) sowie an weiter entfernten Arbeitsplätzen. Aus diesem Grund ist die Auswahl von im Vergleich leiseren Maschinen ein wesentlicher Schritt in Richtung einer verminderten Lärmbelastung von Beschäftigten.

(2) Ein Vergleich der schalltechnischen Qualität von neuen Maschinen kann vor ihrer Beschaffung insbesondere durch die Verwendung der nach EG-Maschinenrichtlinie bzw. 9. GPSGV vom Maschinenhersteller zu liefernden Informationen über Geräuschemissionswerte vorgenommen werden. Diese auch als Geräuschemissionsangabe bezeichnete Information über die Eigenschaft einer Maschine, Schall zu erzeugen, muss der Maschinenhersteller sowohl in der Betriebsanleitung als auch ab 29. Dezember 2009 in jeder technischen Informationsbroschüre zur Information potentieller Käufer angeben.

(3) Durch die entsprechend 9. GPSGV normgerechte Geräuschangabe werden potentielle Käufer in die Lage versetzt, unter den von verschiedenen Herstellern angebotenen Maschinen diejenige auszuwählen, die die niedrigste Geräuschemission aufweist. Damit wird dem Arbeitgeber ermöglicht, seiner Pflicht als Maschinenbetreiber nachzukommen, möglichst leise und damit weniger gehörgefährdende Arbeitsmittel einzusetzen. Angaben über die Geräuschemission sind darüber hinaus unverzichtbar:

(4) Die Geräuschemissionsangabe für eine Maschine enthält nach 9. . GPSGV die in Tabelle 2 dargestellten Geräuschemissionswerte.

Tab. 2 Nach der EG-Maschinenrichtlinie (2006/42/EG) bzw. 9. . GPSGV vom Maschinenhersteller anzugebende Geräuschemissionswerte

| Für Maschinen mit einem Emissions- Schalldruckpegel LpA am Arbeitsplatz von: | Nach der EG-Maschinenrichtlinie (2006/42/EG) bzw. 9. GPSGV anzugebende Geräuschemissionswerte | |

| < 70 dB | Emissions-Schalldruckpegel am Arbeitsplatz | LpA < 70 dB |

| >70 dB bis < 80 dB | Emissions-Schalldruckpegel am Arbeitsplatz | LpA = XY dB |

| > 80 dB | Emissions-Schalldruckpegel am Arbeitsplatz und Schallleistungspegel | LpA = XY dB LWA = XY dB |

| Zusätzlich ist ab LpC,peak >130 dB anzugeben: | Emissions- Spitzenschalldruckpegel | LpC,peak = XY dB |

(5) Die Anwendung der schalltechnischen Kenngrößen Emissions-Schalldruckpegel am Arbeitsplatz, Schallleistungspegel und Emissions-Spitzenschalldruckpegel setzt ein ausreichendes Verständnis der Kenngrößen voraus. Nur so kann eine unbedingt zu vermeidende Verwechslung mit den Schallpegeln zur Beschreibung der Lärmexposition sicher vermieden werden (siehe dazu die Begriffsbestimmungen in der TRLV Lärm, Teil "Allgemeines").

Bemerkung: Eine der wesentlichen Schwierigkeiten zum Verständnis akustischer Kenngrößen für die Bereiche Emission, Immission und Exposition besteht in dem verwendeten logarithmischen Maß "dB". Dieses bei allen Kenngrößen benutzte Maß führt, da es häufig fälschlicherweise als physikalische Einheit interpretiert wird, zu Missverständnissen, weil davon ausgegangen wird, dass es sich jeweils um dieselbe physikalische Größe handelt. Dies ist allerdings nicht der Fall. Vielmehr unterscheiden sich die verschiedenen mit dB gekennzeichneten Kenngrößen in ihrer physikalischen Aussage erheblich. So ist der vom Maschinenhersteller in dB angegebene Schallleistungspegel von einer Maschine als Emissionskenngröße grundsätzlich unabhängig von der Umgebung, in der die Maschine aufgestellt wird. Man könnte eine solche Maschine also z.B. in einem relativ kleinen Raum mit schallharten Wänden aufstellen oder in einem relativ großen Raum mit hoch schallabsorbierenden Wänden. Die abgegebene Schallleistung der Maschine wäre, würde man sie unter den gleichen Betriebsbedingungen betreiben, dieselbe. Die normgerechte Ermittlung des Schallleistungspegels würde unter diesen Bedingungen also zu gleichen Messergebnissen führen. Jedoch, und dies gilt es zu beachten, würde sich in beiden Räumen ein unterschiedlicher Schalldruckpegel ergeben, demnach eine unterschiedliche Lautstärke. Erwartungsgemäß wäre es im kleinen Raum mit wenig Absorption erheblich lauter als im großen Raum mit hoher Absorption.

(6) Werden Geräuschemissionswerte einer Maschine vom Hersteller oder Inverkehrbringer angegeben, so sollten diese der sogenannten Zweizahlangabe nach DIN EN ISO 4871 entsprechen. Bei dieser Angabeform wird neben den jeweilig erforderlichen gemessenen Geräuschemissionswerten (LpA, LpC,peak, LWA) auch die entsprechende Unsicherheit (KpA, KpC,peak, KWA) getrennt angegeben. Ein Beispiel für eine sachgerechte Geräuschemissionsangabe auf Basis der Maschinenrichtlinie zeigt Abbildung 1 im Anhang 3 der TRLV Lärm, Teil 1 zur Gefährdungsbeurteilung. Demzufolge sind neben den Geräuschemissionswerten und den zugehörigen Messunsicherheiten auch die im Rahmen der Messung verwendeten Geräuschtestnormen anzugeben.

(7) Für Maschinen, die überwiegend im Freien betrieben werden, wie z.B. Baumaschinen, erfolgt die Information über die Geräuschemissionswerte nach den Festlegungen der EG-"Outdoor"-Richtlinie (2000/14/EG) bzw. 32. BImSchV. In diesen Fällen wird der Schallleistungspegel als Summe von Messwert und Messunsicherheit LWAd sowohl in der Betriebsanleitung als auch als Kennzeichnung außen auf dem Maschinengehäuse angegeben. Für die Angabe des Emissions-Schalldruckpegels ergibt sich keine Änderung. Geräuschemissionsangaben ohne Normenbezug sollten für die Auswahl leiser Maschinen nicht verwendet werden.

(8) Wenn der Stand der Technik der Geräuschemission für die jeweilige Maschinenart bekannt ist, muss dieser bei der Auswahl der Maschine berücksichtigt werden. Dieser Wert beschreibt die erreichbare Lärmminderung für die Maschinenart. Ist ein solcher Wert nicht veröffentlicht (entsprechende Daten liegen zurzeit nur in wenigen Fällen vor), müssen die für die Produktionsaufgabe geeigneten Maschinenmodelle hinsichtlich ihrer Geräuschemission verglichen und die leiseste Maschine ausgewählt werden.

Die Auswahl sollte auf einer möglichst breiten Basis erfolgen. Untersuchungen haben gezeigt, dass hier ein Lärmminderungspotential von mehr als 10 dB möglich ist!

(9) Um für die Beschaffung von Maschinen sachgerechte Informationen zur Geräuschemission von den jeweiligen Maschinenherstellern einholen zu können, sollte das Formblatt nach Anhang 3 verwendet werden, das dafür eine wertvolle Hilfe ist.

4.3 Lärmmindernde Gestaltung und Einrichtung der Arbeitsstätten und Arbeitsplätze

4.3.1 Allgemeines

(1) Arbeitsräume sind gemäß LärmVibrationsArbSchV so zu gestalten, dass die Schallausbreitungsbedingungen und die Schallpegelabnahme dem Stand der Technik entsprechen.

(2) Das Schallabsorptionsvermögen der Raumbegrenzungsflächen hat Einfluss auf die Höhe des Schallpegels an den einzelnen Arbeitsplätzen.

(3) Eine geeignete akustische Gestaltung der Raumbegrenzungsflächen ist insbesondere bei größeren Umbaumaßnahmen oder bei Neubauten zu berücksichtigen. Oft kann sie durch die Kombination von Funktionen wie Wärmeisolation und Schallabsorption sogar besonders kostengünstig realisiert werden. Aber auch in bestehenden ungünstig gestalteten Arbeitsräumen ist eine raumakustische Nachbesserung als flankierende Lärmminderungsmaßnahme häufig unumgänglich. Zu empfehlen ist auch eine Kombination durch Abschirmmaßnahmen (Schallschirme) und eine bereichsweise Verbesserung der Schallabsorption.

4.3.2 Reflexionsschall und Schallpegelabnahme bei Entfernung von der Schallquelle

(1) Der Stand der Technik kann als eingehalten gelten, wenn die Schallpegelabnahme pro Abstandsverdoppelung im Abstandsbereich von 0,75 m bis 6 m in den Oktavbändern mit den Mittenfrequenzen von 500 Hz bis 4000 Hz mindestens 4 dB beträgt.

(2) Weitere fachliche Erläuterungen finden sich in Anhang 4.

4.3.3 Mittlerer Schallabsorptionsgrad

(1) Der Stand der Technik kann als eingehalten gelten, wenn der mittlere Schallabsorptionsgrad α' in den Oktavbändern mit den Mittenfrequenzen von 500 Hz bis 4000 Hz mindestens 0,3 beträgt.

(2) Weitere fachliche Erläuterungen finden sich in Anhang 5.

4.4 Technische Maßnahmen zur Luftschallminderung und zur Körperschallminderung an Maschinen

(1) Maßnahmen zur Minderung von Luft- und Körperschall sind zunächst an der Quelle der Schallerzeugung zu ergreifen, dann auf dem Schallausbreitungsweg und schließlich am Ort der Schallabstrahlung. Bei den Schallquellen kann man zwischen Luft-, Flüssigkeits- und Körperschallquellen unterscheiden.

(2) Luftschallquellen sind alle strömenden Gase, z.B. Luft, die durch Turbulenzen, Druckstöße und Pulsationen direkt Schall (strömungsmechanische Geräusche) erzeugen können. Insofern gilt es

(3) Körperschallquellen sind z.B. mechanische Stöße, abrollende Maschinenelemente, Unwuchten und Ruckgleitvorgänge. Dabei steht die Vermeidung von abrupten Änderungen von Kräften und Beschleunigungen im Vordergrund. Maßnahmen sind z.B.

(4) Unter Maßnahmen auf dem Übertragungsweg sind alle Lärmminderungsmaßnahmen zu verstehen, die die Schallübertragung von der Quelle bis zur schallabstrahlenden Oberfläche einer Maschine durch einen Eingriff in den Schallausbreitungsweg verringern.

(5) Dazu gehören Maßnahmen, wie eine Luftschallminderung durch

und eine Körperschallminderung durch

(6) Die Schallabstrahlung einer Maschine kann dann noch verringert werden, indem die direkte Luftschallabstrahlung durch Schalldämpfer oder Schallschirme vor Öffnungen behindert wird bzw. die Abstrahlung von Körperschall vermieden wird. Letzteres kann z.B. durch

erreicht werden.

4.5 Wartungsprogramme für Arbeitsmittel, Arbeitsplätze und Anlagen

Regelmäßige Wartung von Arbeitsmitteln, Arbeitsplätzen und Anlagen stellt eine nachhaltige Effizienz in der Produktion sicher und verhindert u. a. zusätzlich, dass sich die Lärmexposition der Beschäftigten unerwartet und möglicherweise unbemerkt erhöht. Dazu sind u. a. die entsprechenden Empfehlungen der Hersteller zu Wartungsintervallen zu berücksichtigen. Durch regelmäßige Wartung z.B. von Werkzeugen (Sägeblätter, Fräsköpfe etc.) kann eine verschleißbedingte Schallpegelerhöhung vermieden werden.

4.6 Arbeitsorganisatorische Maßnahmen zur Lärmminderung durch Begrenzung von Dauer und Ausmaß der Exposition und Arbeitszeitpläne mit ausreichenden Zeiten ohne belastende Exposition

(1) Unter arbeitsorganisatorischen Maßnahmen sind raum- oder zeitorganisatorische Änderungen zu verstehen, durch die die Anzahl der lärmexponierten Beschäftigten so gering wie möglich gehalten wird und die zur Verminderung des Ausmaßes der täglichen Schallexposition beitragen.

(2) Dies kann z.B. erfolgen durch:

(3) Allerdings ist zu beachten, dass arbeitsorganisatorische Maßnahmen auch dann nur einen relativ geringen Beitrag zur Reduzierung der Lärmexposition leisten können, wenn trotz der Maßnahmen Zeitanteile mit erhöhten Lärmexpositionen nicht vermieden werden können. Liegt die Exposition an einem Arbeitsplatz z.B. bei 95 dB(A), so darf die Expositionsdauer höchstens eine halbe Stunde pro Tag betragen, wenn in den restlichen 7,5 Stunden ein Expositionspegel von 80 dB(A) nicht überschritten wird. Nur dann wird der Tages-Lärmexpositionspegel 85 dB(A) gerade nicht erreicht. Eine Halbierung der Expositionszeit bewirkt eine Verringerung des Tages-Lärmexpositionspegels um nur 3 dB(A), falls während der übrigen Zeit keine Exposition von mehr als 70 dB(A) vorliegt.

4.7 Tätigkeiten mit gleichzeitiger Belastung durch Lärm, arbeitsbedingte ototoxische Substanzen oder Vibrationen

4.7.1 Tätigkeiten mit gleichzeitiger Belastung durch Lärm und arbeitsbedingte ototoxische Substanzen

(1) Bei Kombinationswirkungen mit gleichzeitiger Belastung durch Lärm und arbeitsbedingte ototoxische Substanzen werden folgende präventive Schutzmaßnahmen ab Erreichen der unteren Auslösewerte empfohlen:

(2) Mögliche Kombinationswirkungen sind in die Information und Unterweisung der Beschäftigten einzubeziehen.

4.7.2 Tätigkeiten mit gleichzeitiger Belastung durch Lärm und Vibrationen

(1) Wissenschaftliche Untersuchungen zeigen, dass es sowohl bei Hand-ArmVibrationen als auch bei Ganzkörper-Vibrationen durch gleichzeitig einwirkenden Lärm zu Wechselwirkungen im Sinne einer - gegenüber fehlender Vibrationsexposition - Verstärkung der Gefährdung des Gehörs kommen kann. Allerdings gibt es für diese Wechselwirkungen derzeit noch keine präzisen Dosis-Wirkungs-Beziehungen.

(2) Bei Kombinationswirkungen mit gleichzeitiger Belastung durch Lärm und Vibrationen werden folgende präventive Schutzmaßnahmen ab Erreichen der unteren Auslösewerte für Lärm- bzw. Vibrationsexpositionen empfohlen:

(3) Mögliche Kombinationswirkungen sind in die Information und Unterweisung der Beschäftigten einzubeziehen.

4.8 Wechselwirkung zwischen Lärm und akustischen Gefahrensignalen

(1) Wird durch Lärm die Wahrnehmung akustischer Signale, Warnrufe oder gefahrankündigender Geräusche beeinträchtigt und entsteht hierdurch eine erhöhte Unfallgefahr, muss der Unternehmer den Lärm nach dem Stand der Technik so vermindern, dass Signale, Warnrufe oder gefahrankündigende Geräusche in ausreichendem Maße wahrgenommen werden können.

(2) Ist eine ausreichende Verminderung des Lärms nicht möglich, hat der Unternehmer dafür zu sorgen, dass die Signalgeber entsprechend verbessert werden.

(3) Durch die Benutzung von Gehörschutz darf die Wahrnehmung von Gefahrensignalen nicht unzulässig beeinträchtigt werden. Die Wahrnehmung von Gefahrensignalen (Fahrzeugführer, Gleisoberbau) ist auch im Auswahlverfahren für Gehörschutz zu berücksichtigen.

5 Anforderungen an Kennzeichnung und Abgrenzung von Lärmbereichen oder Lärmarbeitsplätzen

(1) Ein Arbeitsbereich ist als Lärmbereich zu kennzeichnen, wenn die Lärmbelastung der Beschäftigten an den dort angesiedelten stationären Arbeitsplätzen während der Arbeitsschicht den oberen Auslösewert von 85 dB(A) für den Tages-Lärmexpositionspegel erreicht oder überschreitet. In gleicher Weise ist ein Bereich zu kennzeichnen, auch wenn hier keine Arbeitsplätze angesiedelt sind, es aber bei einem Aufenthalt über 8 Stunden zum Erreichen oder Überschreiten des oberen Auslösewerts kommen kann.

(2) Ein mobiler Arbeitsplatz (z.B. Gabelstapler) ist als Lärmarbeitsplatz entsprechend zu kennzeichnen, wenn der für diesen Arbeitsplatz ermittelte Tages-Lärmexpositionspegel den oberen Auslösewert von 85 dB(A) erreichen oder überschreiten kann.

(3) Eine Kennzeichnung von Lärmbereichen oder Arbeitsplätzen muss auch erfolgen, wenn arbeitsbedingt der obere Auslösewert für den Spitzenschalldruckpegel LpC, peak von 137 dB(C) erreicht oder überschritten wird.

(4) Ferner sind Arbeitsmaschinen zu kennzeichnen, in deren Betriebsanleitung (gemäß 9. GPSGV) ein A-bewerteter Emissions-Schalldruckpegel von 85 dB(A) oder mehr ausgewiesen wird. Dies gilt auch für handgehaltene oder handgeführte Maschinen.

(5) Für die Kennzeichnung ist das Gebotszeichen "Gehörschutz tragen" (M 003) gem. ASR A1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung" zu verwenden1.

(6) Der Arbeitgeber muss bei Lärmexposition im Bereich der oberen Auslösewerte grundsätzlich davon ausgehen, dass der maximal zulässige Expositionswert überschritten wird, wenn der Gehörschutz bei Aufenthalt in Lärmbereichen nicht - auch zeitweise nicht - benutzt wird. Daher ist in Lärmbereichen Gehörschutz zu tragen.

(7) In der Gefährdungsbeurteilung sind Maßnahmen festzulegen, um Lärmbereiche abzugrenzen und, wenn dies technisch möglich und aufgrund des Expositionsrisikos notwendig ist, den Zugang zu ihnen einzuschränken.

6 Auswahl und Verwendung von persönlichem Gehörschutz

6.1 Allgemeines

(1) Gehörschutzmittel sind dann geeignet, wenn sie für den einzelnen Beschäftigten nach seinen Arbeitsbedingungen unter Berücksichtigung seiner Sicherheit und Gesundheit ausgewählt werden. Gehörschutzmittel müssen z.B. nach DIN EN 352 auf ihre Wirksamkeit geprüft sein und eine CE-Kennzeichnung besitzen.

(2) Die Anhörung und Beteiligung der Beschäftigten bei der Auswahl von Gehörschutz erhöht die Trageakzeptanz und damit die Schutzwirkung. Entsprechende Mitbestimmungsrechte ergeben sich aus dem Arbeitsschutzgesetz (ArbSchG) in Verbindung mit dem Betriebsverfassungsgesetz (BetrVG) und entsprechenden Rechtsgrundlagen in anderen Bereichen.

6.2 Arten von Gehörschützern

6.2.1 Kapselgehörschützer

Kapselgehörschützer sind geeignet,

6.2.1.1 Kapselgehörschützer mit pegelabhängiger Schalldämmung

Diese eignen sich sehr gut an Arbeitsplätzen, an denen Kommunikation erforderlich ist und gelegentlich sehr hohe Schallpegel auftreten. Kapselgehörschützer mit pegelabhängiger Schalldämmung können für Personen mit Hörminderung die Kommunikationsfähigkeit erhöhen, ohne deren Gehör zu gefährden.

6.2.1.2 Kapselgehörschützer mit Kommunikationseinrichtung

Durch den Sprechfunk darf keine zusätzliche Gefährdung des Gehörs entstehen. Die Sprach- und Signalerkennung wird beim Sprechen und Hören über Kapselgehörschützer mit Kommunikationseinrichtung deutlich schlechter. Dadurch darf kein Unfallrisiko entstehen. Der Arbeitgeber wählt den Gehörschützer so aus, dass der Pegel am Ohr durch eindringenden Lärm und gleichzeitige Gespräche per Funk nicht zu laut werden kann. Gut geeignet sind Komplettgeräte, weil Funkeinrichtung und Gehörschutz vom Hersteller aufeinander abgestimmt sind. Bei nicht geprüften Kombinationen ist der Arbeitgeber für die Kompatibilität der Systeme verantwortlich.

6.2.1.3 Kapselgehörschützer mit Radioempfang oder Musikwiedergabe

An Arbeitsplätzen mit monotoner Tätigkeit kann das Tragen eines Kapselgehörschützers mit integriertem Radioempfang oder integrierter Musikwiedergabe die Motivation der Beschäftigten positiv beeinflussen. Durch den Radioempfang oder die Musikwiedergabe darf keine zusätzliche Gefährdung des Gehörs entstehen. Die Sprach- und Signalerkennung wird beim Radiohören deutlich schlechter. Durch das Radiohören darf kein Unfallrisiko entstehen. Der Gehörschützer kann nur an derart geeigneten Arbeitsplätzen eingesetzt werden.

6.2.2 Gehörschutzstöpsel

(1) Gehörschutzstöpsel ohne Bügel sind zu empfehlen:

(2) Bügelstöpsel verursachen beim Anschlagen einen lauten Impuls am Ohr des Trägers und sind nicht geeignet für Arbeitsplätze, wo mit dem Anschlagen des Bügels gerechnet werden muss, z.B. Schweißerarbeitsplätze.

(3) Es werden auch Gehörschutzstöpsel mit Verbindungsschnur angeboten. Sie sind für Tätigkeiten, bei denen die Gefahr des Einzugs der Verbindungsschnur z.B. durch bewegte Maschinenteile besteht, ungeeignet.

6.2.3 Otoplastiken

(1) Otoplastiken sind zu empfehlen, wenn

(2) Nur bei fachgerechter Herstellung und Funktionskontrolle bei Auslieferung sowie regelmäßig wiederkehrender Funktionskontrolle im Abstand von höchstens zwei Jahren wird die Schutzwirkung der Otoplastiken gewährleistet.

(3) Otoplastiken gewährleisten erfahrungsgemäß eine hohe Trageakzeptanz.

(4) Durch entsprechende Wahl der Filter (besonders flache Dämmkurve) kann bei der Verwendung von Otoplastiken eine gute Sprachverständlichkeit und Signalerkennung erreicht werden. Diese Otoplastiken eignen sich auch für den Einsatz in Bereichen des Musik- und Unterhaltungssektors.

(5) Auf Grund ihrer individuellen Anfertigung können Otoplastiken nur korrekt - nämlich in der vorgegebenen Position - getragen werden. Alle anderen Gehörschutzstöpsel können hingegen mehr oder weniger tief in den Gehörgang eingesetzt werden. Nicht ausreichend tiefes Einsetzen der Stöpsel beeinträchtigt die Schutzwirkung jedoch erheblich.

6.3 Auswahl und Verwendung von Gehörschutz -

Maximal zulässige Expositionswerte

6.3.1 Allgemeines

(1) Unter Einbeziehung der dämmenden Wirkung des Gehörschutzes muss sichergestellt werden, dass der auf das Gehör des Beschäftigten einwirkende Lärm die maximal zulässigen Expositionswerte LEX,8h = 85 dB(A) beziehungsweise LpC,peak = 137 dB(C) nicht überschreitet.

(2) Für die Gehörschutz-Auswahl und zur Sicherstellung der Einhaltung der maximal zulässigen Expositionswerte kann ein einfaches Verfahren angewendet werden.

(3) Darin wird die bei der Baumusterprüfung ermittelte Schalldämmung der Gehörschützer verwendet. Damit kann in der betrieblichen Praxis die Auswahl des Gehörschutzes zur Einhaltung der maximal zulässigen Expositionswerte von 85 dB(A) bzw. 137 dB(C) leichter erfolgen. Um diese Werte in der Praxis sicher einhalten zu können, muss von den Schalldämmwerten der Herstellerangaben (Werte aus Laborprüfungen) ein Korrekturwert (Praxisabschlag) abgezogen werden. Dies ist erforderlich, da die Schalldämmung aufgrund der Tragegewohnheiten der Beschäftigten in der Praxis häufig geringer ist, als bei der Baumusterprüfung (Laborbedingungen) ermittelt wurde und vom Hersteller normgerecht angegeben wird.

6.3.2 Ein Verfahren zur Abschätzung der Einhaltung der maximal zulässigen Expositionswerte

(1) Der am Ohr unter dem Gehörschutz wirksame Schalldruckpegel (Restschallpegel L'EX,8h) darf die maximal zulässigen Expositionswerte nicht überschreiten. Dieses Verfahren entspricht weitgehend dem HML-Check nach DIN EN 458 (H = hohe, M = mittlere, L = tiefe Frequenzanteile). Für die Auswahl von Gehörschutz werden die M- und L-Werte herangezogen und der vom Hersteller angegebene H-Wert wird nicht verwendet.

(2) Die Zuordnung der folgenden Geräuschklassen kann nach dem subjektiven Klangeindruck oder nach Bestimmung der Schallpegeldifferenz LC - LA erfolgen:

| LC - LA < 5 dB | Geräuschklasse HM |

| LC - LA > 5 dB | Geräuschklasse L |

mit:

Der Schalldruckpegel kann der Tages-Lärmexpositionspegel oder der mit der Tätigkeit verbundene äquivalente Dauerschalldruckpegel sein.

(3) Beispiele für Geräuschquellen der Geräuschklasse HM sind in Tabelle 3, für Geräuschquellen der Geräuschklasse L in Tabelle 4 aufgeführt.

Tab. 3 Beispiele für Geräuschquellen der Geräuschklasse HM - mittel- bis hochfrequent mit LC - LA < 5 dB

| Brennschneider Dragiertrommeln Druckluftdüsen Elektro-Nagler Falzmaschinen Getränkeabfüllanlagen Gussputzarbeiten Holzbearbeitungsmaschinen Honmaschinen Hydraulikpumpen | Rollenrotations-Hochdruck-Pressen Rüttelformmaschinen Schlagschrauber Schleifmaschinen Schmiedehämmer Spinnmaschinen Strick- und Wirkmaschinen Trennschleifmaschinen Webmaschinen Zentrifugen |

Tab. 4 Beispiele für Geräuschquellen der Geräuschklasse L - überwiegend tieffrequent mit LC - LA > 5 dB

| Bagger Elektro-Schmelzöfen Elektro-Umformersatz Feuerungen Hochofenanlagen Kollergänge Kompressor-Anlagen (Kolben) | Konverter-Anlagen Kupol-Öfen Metall-Druckgießmaschinen Planierraupen Strahlanlagen Verbrennungsöfen |

(4) Die Korrekturwerte Ks entsprechen den üblichen Differenzen zwischen der Laborschalldämmung und Praxisschalldämmung. Sie resultieren aus Problemen bei der Benutzung von Gehörschutz.

Als Praxiskorrekturwerte Ks für Benutzer von Gehörschutz werden verwendet:

| - | vor Gebrauch zu formende Gehörschutzstöpsel | Ks = 9 dB |

| - | mehrfach verwendbare Gehörschutzstöpsel | Ks = 5 dB |

| - | Bügelstöpsel | Ks = 5 dB |

| - | Gehörschutzkapseln | Ks = 5 dB |

| - | Otoplastiken mit Funktionskontrolle | Ks = 3 dB |

(5) Die Restschallpegel werden je nach Geräuschklasse nach folgenden Formeln berechnet:

Geräuschklasse HM - mittel- bis hochfrequent:

L'EX,8h = LEX,8h - (M - Ks)

mit

L'EX,8h ist der Restschallpegel in dB(A)

LEX,8h ist der Tages-Lärmexpositionspegel in dB(A)

M ist der Dämmwert für mittlere Frequenzen in dB

Ks ist der Praxiskorrekturwert in dB

Geräuschklasse L - überwiegend tieffrequent:

L'EX,8h = LEX,8h - (L - Ks)

mit

L'EX,8h ist der Restschallpegel in dB(A)

LEX,8h ist der Tages-Lärmexpositionspegel in dB(A)

L ist der Dämmwert für tiefe Frequenzen in dB

Ks ist der Praxiskorrekturwert in dB

(6) Für Spitzenschalldruckpegel gilt ein analoges Verfahren: Der am Ohr wirksame Restspitzenschallpegel L'pC,peak darf den Wert des Spitzenschalldruckpegels in Höhe von 137 dB(C) nicht überschreiten.

Geräuschklasse HM - mittel- bis hochfrequent:

L'pC,peak = LpC,peak - (M - Ks)

mit

L'pC,peak ist der Restspitzenschallpegel in dB(C)

LpC,peak ist der Spitzenschalldruckpegel in dB(C)

M ist der Dämmwert für mittlere Frequenzen in dB

Ks ist der Praxiskorrekturwert in dB

Geräuschklasse L - überwiegend tieffrequent:

L'pC,peak = LpC,peak - (L - Ks - 5 dB)

mit

L'pC,peak ist der Restspitzenschallpegel in dB(C)

LpC,peak ist der Spitzenschalldruckpegel in dB(C)

L ist der Dämmwert für tiefe Frequenzen in dB

Ks ist der Praxiskorrekturwert in dB

6.3.3 Qualifizierte Unterweisung und Benutzung von Gehörschutz bei sehr hohen Lärmbelastungen

(1) Die Einhaltung der maximal zulässigen Expositionswerte ist auch an Arbeitsplätzen mit sehr hohen Lärmbelastungen durch Benutzung von geeignetem Gehörschutz sicherzustellen. An solchen Arbeitsplätzen besteht jedoch die Gefahr, dass sich die maximal zulässigen Expositionswerte mit den auf dem Markt erhältlichen Gehörschützern unter Berücksichtigung der Praxisabschläge (Praxiskorrektur) nicht einhalten lassen.

(2) Um in diesen Fällen einen ausreichenden Schutz unter Verwendung von Gehörschutz sicherzustellen, ist es erforderlich, eine qualifizierte Unterweisung zur Benutzung des Gehörschutzes durchzuführen. Dieses Verfahren ist verbunden mit regelmäßigen Unterweisungen, die praktische Handhabungsübungen einschließen, was entsprechend zu dokumentieren ist. Unter diesen Voraussetzungen kann davon ausgegangen werden, dass die Schalldämmwerte der Laborprüfung in der Praxis erreicht werden.

(3) Zur Überprüfung der Einhaltung der maximal zulässigen Expositionswerte können in solchen Fällen die aus der Laborprüfung ermittelten Schalldämmwerte des Gehörschutzes (Herstellerangaben) ohne Berücksichtigung von Praxisabschlägen angesetzt werden, so dass sich entsprechend niedrigere Werte für den am Ohr unter dem Gehörschutz wirksamen Schalldruckpegel ergeben.

(4) Unabhängig von der Gehörschutz-Auswahlmethode sind an Arbeitsplätzen oder bei persönlicher Exposition ab einem Tages-Lärmexpositionspegel von LEX,8h = 110 dB(A) besondere Schutzmaßnahmen erforderlich, die eine qualifizierte Unterweisung und Benutzung von Gehörschutz einschließen.

6.3.4 Überprotektion

(1) Eine zu hohe Schalldämmung kann zur Überprotektion führen, mit der Folge, dass Gefahrensignale und Orientierungsgeräusche nicht mehr gehört werden können und die Sprachkommunikation unmöglich wird. Die Überprotektion ist deshalb zu vermeiden. Die Auswahl sollte so erfolgen, dass der Restschallpegel am Ohr im Bereich von 70 dB(A) bis 80 dB(A) liegt.

(2) Im Einzelfall kann eine hohe Schalldämmung als angenehm empfunden werden. Ist dabei die Gefahr des Überhörens von Gefahrensignalen ausgeschlossen, kann auch eine höhere Schalldämmung (und ein geringerer Restschallpegel am Ohr) angemessen sein.

6.4 Gehörschutz-Tragepflicht

(1) Der Arbeitgeber hat nach § 8 (3) LärmVibrationsArbSchV dafür Sorge zu tragen, dass die Beschäftigten den persönlichen Gehörschutz bestimmungsgemäß verwenden.

(2) Bei Erreichen oder Überschreiten eines der oberen Auslösewerte besteht für Beschäftigte eine Gehörschutz-Tragepflicht (LEX,8h = 85 dB(A) beziehungsweise LpC,peak = 137 dB(C)), was der Arbeitgeber sicherzustellen und zu kontrollieren hat.

(3) Für Baustellenarbeitsplätze sind in Anhang 2 der TRLV Lärm, Teil 3 laute Arbeitsverfahren genannt, bei denen von einer Überschreitung der oberen Auslösewerte auszugehen ist.

6.5 Überprüfung des Zustandes des ausgewählten persönlichen Gehörschutzes

(1) Der Arbeitgeber führt in regelmäßigen Abständen in Abhängigkeit von den Einsatzbedingungen Sichtprüfungen der Gehörschützer und der Tragegewohnheiten durch. Diese Sichtprüfungen sind mindestens jährlich durchzuführen, bei besonderen Einsatzbedingungen (z.B. Kälte, Feuchtigkeit, Staub) sind die Prüffristen zu verkürzen. Hierzu empfiehlt sich eine entsprechende Dokumentation. Die Prüfung bezieht sich insbesondere darauf, ob

(2) Wiederverwendbare Gehörschützer müssen regelmäßig gewartet und gereinigt werden, um Hautreizungen und andere Ohrprobleme zu vermeiden. Von einer sachgemäßen Reinigung der Gehörschützer ist auszugehen, wenn die Reinigungshinweise entsprechend der Benutzerinformation des Herstellers berücksichtigt werden.

(3) Beschädigte Dichtungskissen oder Gehörschutz mit nicht mehr ausreichender Schutzwirkung sind unverzüglich auszutauschen.

6.6 Auswahl von Gehörschutz für besonders gefährdete Gruppen

(1) Besonders gefährdete Gruppen sind insbesondere Beschäftigte mit Einsatzeinschränkungen. Besonders bei Beschäftigten mit Hörminderung stehen zunächst technische oder organisatorische Maßnahmen im Vordergrund. Darüber hinaus darf ein bereits geschädigtes Gehör nicht weiter durch Lärm belastet werden, um eine Verschlimmerung zu vermeiden.

(2) Für die Auswahl von Gehörschützern für Personen mit bestehendem Innenohrschaden (Hörminderung mit audiometrisch nachweisbaren Merkmalen eines Haarzellschadens, die bei 3 kHz 40 dB überschreitet) sind daher folgende Kriterien besonders wichtig:

(3) Der Gehörschutz ist konsequent ab einem Tages-Lärmexpositionspegel von 80 dB(A) zu tragen.

7 Das Lärmminderungsprogramm bei Überschreiten einer der oberen Auslösewerte

7.1 Allgemeines

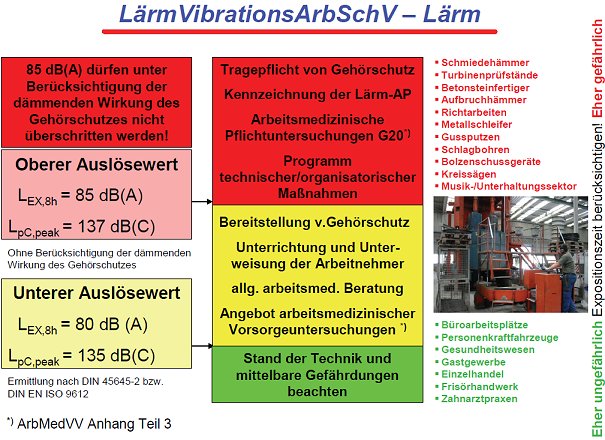

(1) Der Arbeitgeber ist verpflichtet, ein Lärmminderungsprogramm aufzustellen und durchzuführen, wenn die Lärmbelastung einen Tages-Lärmexpositionspegel LEX,8h von 85 dB(A) bzw. einen Spitzenschalldruckpegel von LpC,peak von 137 dB(C) überschreitet (Abbildung 1).

Abb. 1 Übersicht Maßnahmen gem. Ampelmodell nach LärmVibrationsArbSchV - Teil Lärm

|

(2) Durch das Lärmminderungsprogramm soll die Lärmexposition an bestehenden Arbeitsplätzen reduziert werden, die Arbeitsbedingungen dem Stand der Lärmminderungstechnik angepasst und Lärmgefährdungen der Beschäftigten nach Möglichkeit vermieden werden.

(3) Eine Lärmexposition oberhalb der oberen Auslösewerte stellt für die Beschäftigten eine besondere Gefährdung dar. Deshalb ist bei wesentlichen Änderungen am Arbeitsplatz jeweils besonders zu prüfen, ob das Lärmminderungsprogramm unter Berücksichtigung der Weiterentwicklung des Standes der Technik angepasst werden muss. Ein Lärmminderungsprogramm ist solange durchzuführen, bis die oberen Auslösewerte nicht mehr überschritten werden.

(4) Ausgehend von der Gefährdungsbeurteilung wird das Lärmminderungsprogramm aufgestellt und durchgeführt (Abbildung 2).

Abb. 2 Arbeitsschritte eines Lärmminderungsprogramms

| Arbeitsschritte eines Lärmminderungsprogramms | ||

| Ermittlung der Lärmschwerpunkte | ||

| Vergleich mit dem Stand der Lärmminderungstechnik | ||

| Ursachenanalyse | ||

| Auswahl geeigneter Lärmminderungs- maßnahmen nach Stand der Technik | ||

| Lärmminderungsprognose | ||

| Erstellung des Lärmminderungspro- gramms mit Prioritätenliste und Zeitplan | ||

| Durchführung konkreter Maßnahmen | ||

| Wirksamkeitskontrolle | ||

7.2 Ermittlung der Lärmschwerpunkte

(1) Für eine gezielte und effektive Vorgehensweise ist es zweckmäßig, im ersten Schritt der Aufstellung eines Lärmminderungsprogramms zunächst festzustellen, in welchen Bereichen und an welchen Maschinen Lärmminderungsmaßnahmen vordringlich sind. Dabei kann man sich in der Regel auf die im Rahmen der Ermittlung von Lärmbereichen gewonnenen Ergebnisse stützen. Einen guten Überblick gibt die Schallpegeltopographie (Abbildung 3). Zur genaueren Eingrenzung der wesentlichen lärmerzeugenden Maschinen dürften dann in der Regel wenige zusätzliche Messungen ausreichen.

Abb. 3 Lärmkataster mit Angabe der Schalldruckpegelverteilung

(Quelle:

IFA - Institut für Arbeitsschutz der DGUV)

(2) Um die Geräuschanteile der einzelnen Maschinen an der Lärmexposition eines Beschäftigten an einem Arbeitsplatz genauer zu quantifizieren und die durch einzelne Lärmminderungsmaßnamen erreichbaren Erfolge ermitteln zu können, kann man die Geräusche der verschiedenen Maschinen an dem jeweils betrachteten Einwirkungsort separat erfassen, indem man die einzelnen Maschinen abschaltet. In Fällen, in denen dies nicht möglich ist, müssen die Schallleistungspegel der einzelnen Maschinen messtechnisch erfasst und eine Lärmprognose durchgeführt werden. Geeignete Mess- und Berechnungsverfahren werden in Normen beschrieben.

(3) Liegen die Schallleistungspegel der einzelnen Maschinen schon vor, können unter der Berücksichtigung der raumakustischen Eigenschaften der Arbeitsstätte die Schalldruckpegelverteilung (Topographie) für den Raum berechnet sowie Lärmminderungserfolge durch Maßnahmen an einzelnen Maschinen prognostiziert werden.

7.3 Vergleich mit dem Stand der Lärmminderungstechnik

(1) Nach der LärmVibrationsArbSchV ist die Einhaltung des Standes der Technik erforderlich. Deshalb ist zu klären, ob die für die Lärmbelastung relevanten Maschinen und Werkzeuge sowie die Raumakustik dem Stand der Lärmminderungstechnik entsprechen.

(2) Dabei sind insbesondere vergleichbare Verfahren, Einrichtungen oder Betriebsweisen heranzuziehen, die mit Erfolg in der Praxis erprobt worden sind.

(3) Zur Beurteilung der Geräuschemission von Arbeitsmitteln werden in der Regel die Geräuschemissionskennwerte wie der Schallleistungspegel oder der Emissions-Schalldruckpegel am Arbeitsplatz herangezogen.

(4) Um den aktuellen Stand der Lärmminderungstechnik für Maschinen einer bestimmten Art zu ermitteln, bedarf es genau genommen der Erfassung der Geräuschemission einer repräsentativen Auswahl der jeweiligen Maschinengruppe. Dabei sind die Geräuschemissionsdaten in Abhängigkeit von bestimmten Leistungsparametern, z.B. Nennleistung, Nenndrehzahl oder Gewicht, systematisch auszuwerten. Erfahrungsgemäß können die von unterschiedlichen Herstellern angebotenen Maschinen einer Art und in derselben Leistungsklasse bei vergleichbaren Betriebsbedingungen um 5 bis 20 dB(A) abweichende Geräuschemissionen aufweisen. Die gezielte Auswahl einer leisen Maschine kann sich deshalb ganz wesentlich auf die Lärmsituation an den entsprechenden Arbeitsplätzen auswirken. Maschinen mit im Vergleich geringeren Geräuschemissionswerten führen zu niedrigeren Lärmexpositionspegeln der Beschäftigten.

(5) Eine in der Praxis anwendbare Regel besagt, dass die Anforderungen an den Stand der Lärmminderungstechnik bei der Beschaffung neuer Arbeitsmittel als erfüllt gilt, wenn der Emissions-Schalldruckpegel am Arbeitsplatz der Maschine oder der 1 m-Messflächenschalldruckpegel den Wert von 70 dB(A) unterschreitet. Diese Anforderung bedeutet, dass sich an den entsprechenden Arbeitsplätzen bei Überlagerung mehrerer entsprechender Lärmquellen und Schallreflexion an den Raumbegrenzungsflächen in der Regel ein Schalldruckpegel von weniger als 80 dB(A) ergibt.

(6) Für verschiedene Arbeitsmittel kann der Stand der Lärmminderungstechnik auch durch die Beschreibung des prinzipiellen Aufbaus oder konstruktiver Details eines Bauteiles oder eines Werkzeuges definiert werden. Das kann z.B. in maschinenspezifischen Normen festgelegt sein. Informationsschriften mit Beispielen für weitere Lösungen sind in der nachfolgenden Literaturliste zusammengestellt.

7.4 Ursachenanalyse

(1) Die Ursachenanalyse sollte sich auf die identifizierten Lärmschwerpunkte konzentrieren. Unter der Ursachenanalyse sei hier die Lokalisierung der dominierenden Geräuschquellen an den entsprechenden Anlagen und Maschinen und die Untersuchung der Ursachen der Geräuschentstehung verstanden.

(2) Auf eine entsprechende Analyse kann man ggf. verzichten, wenn man sich gleich für eine Kapselung der gesamten Maschine oder einen Ersatz der Maschine durch eine neue, leisere Maschine entscheidet und damit die erforderliche Pegelminderung erreicht wird. Außerdem liegen für viele Maschinenarten bereits entsprechende in der Literatur beschriebene Untersuchungsergebnisse vor, auf die man ggf. zurückgreifen kann. In vielen Fällen sind dem Maschinenhersteller die Hauptgeräuschquellen und Geräuschursachen bereits bekannt und er kann hier möglicherweise geeignete Lärmminderungsmaßnahmen anbieten.

(3) Neben den Geräuschursachen an den Maschinen und Anlagen selbst kann man auch eine ungünstige raumakustische Situation (starke Schallreflexionen) als eine Geräuschursache betrachten, die es im Rahmen der Ursachenanalyse zu untersuchen gilt.

(4) Die Durchführung der Messungen und Untersuchungen im Rahmen der Ursachenanalyse erfordert ggf. den Einsatz aufwändiger Messgeräte für Luftschall- und Körperschallanalysen, Schallintensitätsmessungen oder Rechenprogramme, über die nur entsprechend spezialisierte Fachfirmen, Ingenieurbüros und Institute verfügen, sodass der betroffene Betrieb bei diesem Schritt auf externe Berater angewiesen sein kann. Die einzelnen Arbeitsschritte der Ursachenanalyse seien im Folgenden kurz erläutert.

7.5 Auswahl und Beschreibung geeigneter Lärmminderungsmaßnahmen

7.5.1 Allgemeines

In Anlehnung an DIN EN ISO 11690-2 kann man folgende grundlegenden Lärmminderungsmöglichkeiten unterscheiden:

7.5.2 Maßnahmen an der Quelle

(1) Unter den Maßnahmen an der Quelle werden konstruktive Lärmminderungsmaßnahmen verstanden, die sich unmittelbar auf die Schallentstehung, -übertragung oder -abstrahlung einer Geräuschquelle (Maschine) auswirken. Solche Maßnahmen sind oft besonders wirksam und wirtschaftlich, da sich an der Stelle der Schallentstehung ggf. schon mit kleinen Änderungen große Pegelminderungen erreichen lassen. Dabei kann man die in der folgenden Tabelle 5 zusammengestellten Prinzipien für konstruktive Lärmminderungsmaßnahmen unterscheiden:

Tab. 5 Gliederung von konstruktiven Lärmminderungsmaßnahmen

| Mechanisch angeregte Geräusche |

|

| Strömungsmechanische Geräusche |

|

(2) Die Realisierung derartiger Maßnahmen an einer Maschine wird durch eine enge Zusammenarbeit mit dem Hersteller erleichtert. Weitere Hinweise zur Lärmminderung an der Quelle (Maschinen, Anlagen) finden sich in der DIN EN ISO 11688 Teil 1.

(3) Zu den Maßnahmen an der Quelle gehören auch Wartungs- und Instandhaltungsarbeiten, da sich der Pflegezustand einer Maschine auf die Geräuschemission auswirken kann (z.B. schlechte Schmierung, ausgeschlagene Lager, undichte Kapseln und Türen). So bedürfen ggf. vorhandene Schallschutzeinrichtungen, wie Kapseln und Schalldämpfer, einer regelmäßigen Überprüfung.

(4) Zu den Maßnahmen an der Quelle gehören schließlich auch der Austausch einer alten Maschine gegen eine neue lärmarme Maschine und der Einsatz alternativer lärmarmer Arbeitsverfahren (siehe Abschnitt 5). Der Ersatz einer Maschine ist vor allem dann zu überlegen, wenn an der alten Maschine relativ kostenaufwändige Lärmminderungsmaßnahmen erforderlich sind oder keine geeigneten Lärmminderungsmöglichkeiten gesehen werden.

7.5.3 Maßnahmen auf dem Übertragungsweg

(1) Unter den Maßnahmen auf dem Übertragungsweg sind alle Lärmminderungsmaßnahmen zu verstehen, die die Schallübertragung in die Umgebung durch einen Eingriff in den Schallausbreitungsweg verringern. Dazu gehören Maßnahmen, wie

(2) Derartige Maßnahmen können im Vergleich zu den zuvor erläuterten primären Maßnahmen mit höheren Kosten verbunden sein, z.B. bei einer schallabsorbierenden Nachrüstung eines bestehenden Raumes.

7.5.4 Organisatorische Maßnahmen

(1) Unter organisatorischen Lärmminderungsmaßnahmen sind raum- oder zeitorganisatorische Änderungen zu verstehen, die zu einer geringeren Lärmexposition der Beschäftigten führen. Entsprechende Maßnahmen sind z.B. die Verlagerung lärmintensiver Arbeiten (z.B. Richtarbeiten) oder der Betrieb besonders lauter Maschinen in einem separaten Raum (z.B. Scheuertrommel in einer Gießerei). Zeitorganisatorische Maßnahmen sind z.B. die Verlegung lauter Arbeitsprozesse in personalarme Schichten oder die Koordination von lärmintensiven und lärmarmen temporären Arbeitsplätzen (z.B. Baustellenkreissägen nicht vor reflexionsstarken Wänden platzieren oder Stemmarbeiten nicht zeitgleich neben Spachtelarbeiten durchführen lassen).

(2) Die zuvor erläuterten technischen Lärmminderungsmaßnahmen haben Vorrang vor organisatorischen Maßnahmen. Grundsätzlich empfiehlt es sich, im Rahmen der Aufstellung eines Lärmminderungsprogramms zunächst alle denkbaren Lärmminderungsmöglichkeiten und Alternativen aufzunehmen, um daraus später bei der Festlegung der Prioritäten die am besten geeigneten Maßnahmen auswählen zu können.

7.6 Lärmminderungsprognose

(1) Die Lärmminderungsprognose ist die Voraussage der durch Realisierung von einzelnen Lärmminderungsmaßnahmen an den Arbeitsplätzen erreichbaren Reduzierung der Lärmexposition. Dabei müssen neben der ggf. an einer Maschine zu erwartenden Minderung der Schallemission auch andere Einflussgrößen, wie der Abstand des betrachteten Arbeitsplatzes zur Schallquelle, die Schallausbreitungsverhältnisse und die Dauer der Einwirkung Berücksichtigung finden.

(2) In vielen Fällen ist durch eine Lärmminderungsmaßnahme an einer einzelnen Maschine oder Lärmquelle nur eine begrenzte Minderung des Lärmexpositionspegels erreichbar, z.B. weil sich die Lärmbelastung aus der Schalleinwirkung von verschiedenen Maschinen bzw. Lärmquellen zusammensetzt oder die Maßnahme nur innerhalb bestimmter Zeiträume wirksam ist (Maschine wird nur zeitweise betrieben oder Kapsel muss zeitweise geöffnet werden).

(3) Um Fehlinvestitionen zu vermeiden, empfiehlt es sich deshalb, zumindest vor der Durchführung von aufwändigen Schallschutzmaßnahmen, eine sorgfältige Lärmminderungsprognose zu erarbeiten.

(4) Wie bereits in Abschnitt 4 erläutert, sollte man insbesondere bei der Planung von raumakustisch wirksamen Maßnahmen die zu erwartenden Lärmminderungserfolge abschätzen. Die Durchführung von Lärmminderungsprognosen erfordert entsprechenden Sachverstand und erfolgt z.B. mit Hilfe einer dem Stand der Technik entsprechenden Software.

(5) Die entsprechenden Berechnungen ermöglichen darüber hinaus auch eine Prognose, wie sich die Lärmminderungsmaßnahmen an einzelnen Lärmquellen bzw. Maschinen auf die Lärmsituation in dem Raum auswirken.

(6) In welcher Form und mit welchem Aufwand die Lärmminderungsprognose erstellt wird, ist in jedem Einzelfall zu entscheiden. Generell sollten jedoch die Aufwendungen für die Erstellung der Lärmminderungsprognose auf der einen Seite und für die Realisierung der Lärmminderungsmaßnahmen auf der anderen Seite in einer sinnvollen Relation zueinander stehen.

7.7 Prioritätenliste, Zeitplan und Wirksamkeitskontrolle

(1) Bei der Auswahl der Lärmminderungsmaßnahmen und der Festlegung der Prioritäten, d. h. der Rangfolge für die Durchführung der Maßnahmen sind verschiedene Aspekte zu berücksichtigen.

(2) Wichtigster Gesichtpunkt im Sinne der LärmVibrationsArbSchV ist dabei die Höhe der Lärmexposition. So empfiehlt es sich, zunächst an den Arbeitsplätzen mit den höchsten Lärmexpositionspegeln anzusetzen, um die damit verbundene große Gefährdung der Beschäftigten zu vermeiden oder zumindest zu verringern. Weitere Kriterien für die Auswahl von Lärmminderungsmaßnahmen und die Festlegung der Prioritäten können die erreichbaren Lärmminderungserfolge und die Anzahl der davon betroffenen Mitarbeiter sein.

(3) In regelmäßigen Abständen ist jeweils eine Wirksamkeitskontrolle zu den vorgesehenen und bis zum Stichtag jeweils umgesetzten Lärmminderungsmaßnahmen durchzuführen. Über eine Statusdokumentation mit Begründungen für die ggf. noch nicht umgesetzten Maßnahmen ist das Lärmminderungsprogramm dann jeweils zu aktualisieren und mit angepassten Prioritäten und neuer Zeitplanung fortzuschreiben.

(4) Grundsätzlich gilt, dass das Lärmminderungsprogramm solange durchzuführen ist, bis die oberen Auslösewerte nicht mehr überschritten werden.

8 Literaturhinweise

| [1] | Unfallverhütungsvorschrift "Kindertageseinrichtungen" GUV-V S2 und zugehörige Regel BG/GUV-SR S2 "Kindertageseinrichtungen" |

| [2] | DIN EN 352: Gehörschützer - Allgemeine Anforderungen - Teil 1 bis Teil 3; Beuth-Verlag, Berlin, 2003-04 |

| [3] | DIN EN 458: Gehörschützer - Empfehlungen für Auswahl, Einsatz, Pflege und Instandhaltung; Leitfaden; Deutsche Fassung EN 458:2004. Beuth-Verlag, Berlin, 2005-02 |

| [4] | DIN EN ISO 3382:2000-03: Akustik - Messung von Parametern der Raumakustik - Teil 2: Nachhallzeit in gewöhnlichen Räumen (ISO 3382-2:2008); Deutsche Fassung EN ISO 3382-2:2008. Beuth-Verlag, Berlin, 2008-09 |

| [5] | DIN EN ISO 3740:2001-03: Akustik - Bestimmung des Schallleistungspegels von Geräuschquellen - Leitlinien zur Anwendung der Grundnormen (ISO 3740:2000); Deutsche Fassung EN ISO 3740:2000 |

| [6] | DIN EN ISO 4871:1997-03: Akustik - Angabe und Nachprüfung von Geräuschemissionswerten von Maschinen und Geräten (ISO 4871:1996); Deutsche Fassung EN ISO 4871:2009. Beuth-Verlag, Berlin, 2009-11 |

| [7] | DIN EN ISO 11200:1996-07: Akustik - Geräuschabstrahlung von Maschinen und Geräten - Leitlinien zur Anwendung der Grundnormen zur Bestimmung von Emissions-Schalldruckpegeln am Arbeitsplatz und an anderen festgelegten Orten (ISO 11200:1995, einschließlich Cor 1:1997); Deutsche Fassung EN ISO 11200:2009. Beuth-Verlag, Berlin, 2010-01 |

| [8] | DIN EN ISO 11688-1: Akustik - Richtlinien für die Gestaltung lärmarmer Maschinen und Geräte - Teil 1: Planung (ISO/TR 11688-1:1995); Deutsche Fassung EN ISO 11688-1:2009. Beuth-Verlag, Berlin, 2009-11 |

| [9] | DIN EN ISO 11688-2:2001-03: Akustik - Richtlinien für die Gestaltung lärmarmer Maschinen und Geräte - Teil 2: Einführung in die Physik der Lärmminderung durch konstruktive Maßnahmen (ISO/TR 11688-2:1998); Deutsche Fassung EN ISO 11688-2:2000 |

| [10] | DIN EN ISO 11689:1997-03: Akustik - Vorgehensweise für den Vergleich von Geräuschemissionswerten für Maschinen und Geräte (ISO 11689:1996); Deutsche Fassung EN ISO 11689:1996 |

| [11] | DIN EN ISO 11690-1:1997-02: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten - Teil 1: Allgemeine Grundlagen (ISO 11690-1:1996); Deutsche Fassung EN ISO 11690-1:1996 |

| [12] | DIN EN ISO 11690-2:1997-02: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten - Teil 2: Lärmminderungsmaßnahmen (ISO 11690-2:1996); Deutsche Fassung EN ISO 11690-2:1996 |

| [13] | DIN EN ISO 11690-3:1999-01: Akustik - Richtlinien für die Gestaltung lärmarmer maschinenbestückter Arbeitsstätten - Teil 3: Schallausbreitung und -vorausberechnung in Arbeitsräumen (ISO/TR 11690-3:1997); Deutsche Fassung EN ISO 11690-3:1998 |

| [14] | DIN EN ISO 14257:2002-03: Akustik - Messung und Parametrisierung von Schallausbreitungskurven in Arbeitsräumen zum Zweck der Beurteilung der akustischen Qualität der Räume (ISO 14257:2001); Deutsche Fassung EN ISO 14257:2001 |

| [15] | VDI 3760:1996-02: Berechnung und Messung der Schallausbreitung in Arbeitsräumen |

| [16] | VDI-Handbuch Lärmminderung (VDI-ETS-Richtlinien, z.B. VDI 3752 Bl. 1:1993-07 "Emissionskennwerte technischer Schallquellen; Werkzeugmaschinen; Pressen zum Schneiden von Blech (Schneidpressen)", VDI 3743:2003-09 "Emissionskennwerte technischer Schallquellen - Pumpen; Kreiselpumpen") |

| [17] | BGI 675: Geräuschminderung im Betrieb - Lärmminderungsprogramm (LSA 01-305) |

| [18] | BGI 5024: Gehörschutz-Informationen |

| [19] | BGI/GUV-I 8611: Maßnahmen zur Minderung der Lärmgefährdung bei der Abfallsammlung. Ausgabe: Mai 2008 |

| [20] | BGIA-Reports: Lärmbelastung an Baustellenarbeitsplätzen (www.dguv.de --> z.B. unter Webcode d6387) |

| [21] | BGIA-Programm Software zur Auswahl von Gehörschützern (Programm Gehörschutz-Auswahlverfahren) im Internet verfügbar unter www.dguv.de |

| [22] | FA-Informationsblatt 13 "Auswahl/Beschaffung leiser Maschinen" des FA MFS bei der DGUV (www.bglaerm.de) |

| [23] | LSA 01-234: Geräuschminderung in Fertigungshallen; Grundlagen und Auswahlkriterien zur Schallabsorption (BGI 674) |

| [24] | LSA 02-234: Geräuschminderung in Fertigungshallen; Anwendungsbeispiele raumakustisch optimierter Fertigungsräume (BGI 678) |

| [25] | LSA 03-234: Geräuschminderung in Fertigungshallen; Schallausbreitungsminderung, Reflexionsbedingte Schallpegelerhöhung, Messverfahren (BGI 797) |

| [26] | LSA 02-300: Geräuschminderung bei der Fertigung; Lärmarme Technologien und Arbeitsverfahren; Metallerzeugung und -verarbeitung (BGI 679) |

| [27] | LSA 04-602: Betonfertigteilherstellung (BGI 761) |

| [28] | LSA 01-320: Lärmgeminderte Schleifscheiben (BGI 760) |

| [29] | LSA 01-375: Geräuschgeminderte Sägeblätter (BGI 5051) |

| [30] | LSA 02-375: Geräuschgeminderte Diamanttrennscheiben (BGI 5052) |

| [31] | LSA 05-351: Geräuschgeminderte Druckluftdüsen (BGI 680) |

| Beispielsammlung technischer Arbeitsmittel für die Branche Druck- und Papierverarbeitung | Anhang 1 |

Beispielsammlung technischer Arbeitsmittel für die Branche Druck- und Papierverarbeitung, an denen nach fortschrittlichen, in der Praxis bewährten Regeln der Technik Lärmminderungsmaßnahmen durchgeführt worden sind.

Die genannten Werte sind entsprechend der Norm DIN 45635-1 "Geräuschmessung an Maschinen; Luftschallmessung, Hüllflächen-Verfahren, Rahmenverfahren für 3 Genauigkeitsklassen" und Teil 27 "Geräuschmessung an Maschinen; Luftschallmessung, Hüllflächenverfahren, Druck- und Papierverarbeitungsmaschinen" ermittelte, arbeitsplatzbezogene Grenzwerte für die Schallemission. Die Anordnung des Messpunktes für den arbeitsplatzbezogenen Emissionswert entspricht der Festlegung im jeweiligen Anhang der Norm DIN 45635-27.

Die genannten Emissionsgrenzwerte sind fremdgeräusch- und raumeinflusskorrigierte Werte. Bei Überschreitung der Grenzwerte entspricht ein neues technisches Arbeitsmittel nicht dem Stand der Technik. Der Grenzwert kennzeichnet jeweils den fortschrittlichen Stand der Lärmminderungstechnik an einer Maschinenart zum Zeitpunkt der Ausgabe dieser Anlage.

Die Emissionsgrenzwerte der folgenden Tabelle sind ein Auszug aus Anhang B.2 der ISO 12643-1 (2007).

| Maschinenart | Klasse | Messbedingungen nach DIN 45635-27, Anhang; ab 2003 nach DIN EN 13023 | Messpunkt | Lärmemissionsrichtwert [dB(A)] ab | |||

| 1.4. 1981 | 1.1. 1986 | 1.1. 1995 | 1.3. 2007 | ||||

| Bogenoffsetmaschine | max. Arbeitsbreite < 450 mm | B 3; H2.2 | Anlage | 80 | |||

| Steuerpult | 80 | ||||||

| Auslage | 83 | 80 | 78 | ||||

| Steuerpult seitl. der Anlage | 78 | ||||||

| Arbeitsbreite > 450 mm | B 3; H2.2 | Anlage | 84 | 84 | |||

| Steuerpult | 84 | 84 | |||||

| Auslage | 84 | 84 | 82 | ||||

| Steuerpult seitl. der Anlage | 82 | ||||||

| Tiefdruck- Rollenrotationsmaschine | einschließlich Verpackungsdruck | B 6; H 4.1 | Abrollung | 83 | |||

| Steuerpult | 80 | ||||||

| Auslage | 83 | ||||||

| Offset- Rollenrotationsmaschine | einschließlich 8-12 Seiten- Akzidenzdruck nicht: Endlosformular Rollenrotationsmaschine | B 6; H 4.1 | Abrollung | 86 | 83 | 84 | |

| Steuerpult | 86 | 83 | 70 | ||||

| Auslage | 86 | 83 | |||||

| Probeexemplarentnahme | 83 | ||||||

| Bogenfalzmaschine | C 2.2; J 2.2 | Anlage | 85 | ||||

| Auslage | 85 | ||||||

| Taschentuch-, Serviettenherstellungsmaschine | C 2.3; J 2.3 | Abrollung | 85 | ||||

| Auslage | 85 | ||||||

| Sammelhefter mit Trimmer | C 3. 1; J 3.1.2 | Anlage Sammelhefter | 82 | 82 | |||

| Auslage Trimmer | 82 | 82 | |||||

| Zusammentragmaschine (ohne Hefter) | max. Leistung < 7500 Ex/h | C 3.2.1; J.3.2.1 | Anlage, automat. | 80 | 80 | ||

| Anlage, manuell | 80 | 80 | |||||

| Auslage, manuell | 80 | 80 | |||||

| Faltschachtel- klebemaschine | C 4.2; J.4.2 | Anlage | 85 | ||||

| Auslage | 82 | ||||||

| Maschinenart | Klasse | Messbedingungen nach DIN 45635-27, Anhang; ab 2003 | Messpunkt | Lärmemissionsrichtwert [dB(A)] ab | |||

| 1.4. 1981 | 1.1. 1986 | 1.1. 1995 | 1.3. 2007 | ||||

| Klebebinder | C 4.3; J.4.3.1 | Anlage, manuell | 85 | 80 | |||

| Anlage, automat. | 85 | 80 | |||||

| Umschlaganleger | 85 | 80 | |||||

| Auslage | 85 | 80 | |||||

| Briefumschlag- maschine | An- und Auslage an den Maschinenenden, max. Leistung 5800 Ex/min | C 5; J 5 | Anlage Bogen | 88 | |||

| Anlage Rollen | 85 | ||||||

| Steuerpult | 85 | ||||||

| An- und Auslage in Maschinenmitte, max. Leistung <800 Ex/min | Auslage | 85 | |||||

| C 5; J 5 | Anlage Bogen | 88 | |||||

| Anlage Rollen | 85 | ||||||

| Steuerpult | 88 | ||||||

| Auslage | 88 | ||||||

| max. Leistung > 800 Ex/min | C 5; J 5 | Anlage Bogen | 88 | ||||

| Anlage Rollen | 88 | ||||||

| Steuerpult | 88 | ||||||

| Auslage | 88 | ||||||

| Beutelmaschine | C 5; J 5 | Anlage | 85 | ||||

| Steuerpult | 85 | ||||||

| Auslage | 85 | ||||||

| Rollenschneider | max. Leistung < 500 Ex/min | C 7.2 | Abrollung | 83 | |||

| Aufrollung | 84 | ||||||

| Kreisscheren | Wellpappenkreisscheren | C 7.3; J 7.4 | Anlage | 90 | |||

| Auslage | 85 | ||||||

| Sonstige z.B. Kartonkreisscheren | C 7.3; J 7.4 | Anlagen | 85 | ||||

| Auslage | 85 | ||||||

| Maschinenart | Klasse | Messbedingungen nach DIN 45635-27, Anhang; ab 2003 nach DIN EN 13023 | Messpunkt | Lärmemissionsrichtwert [dB(A)] ab | |||

| 1.4. 1981 | 1.1. 1986 | 1.1. 1995 | 1.3. 2007 | ||||

| Höschenwindel- maschine | C 8.2.3; J 8.2.3 | Abrollung | 85 | ||||

| Übergabe Klebefolie | 85 | ||||||

| Prägestation | 85 | ||||||

| Quermesser | 85 | ||||||

| Auslage | 85 | ||||||

| Toilettenrollen- wickelautomat | C 7.2.2; J.7.3 | Abrollung | 85 | ||||

| Hülsenwickelmaschine | 85 | ||||||

| Umrollmaschine | |||||||

| Ausgang Säge | 85 | ||||||

| Wellpappenmaschine | C 10; J.10 | Steuerpult | 85 | 85 | |||

| Schulheftmaschine | C 12.1; J.12 | Abrollung | 83 | ||||

| Linierturm | 83 | ||||||

| Ringbucheinlage- maschine | Sammelstation | 83 | |||||

| Deckblattstation | 83 | ||||||

| Heftstation | 83 | ||||||

| Auslage | 83 | ||||||

| Kartonzerreiß- maschine, Shredder | C 13; J.13 | Aufgabestation | 85 | ||||

| Empfehlung zur Anwendung von lärmarmen Maschinen und Werkzeugen, mobilen Schallschutzwänden, -kapseln, erhöhten Abständen zu den Gefahrenbereichen oder geeigneten Gehörschutzprodukten bei bestimmten Arbeitsverfahren in der Bauwirtschaft | Anhang 2 |

| Geräuschdatenblatt für die Beschaffung von Maschinen | Anhang 3 |

Bezeichnung (Maschine, Anlage, Gerät, Zusatzaggregat, Seriennummer): .............

Geräuschemissionsangaben nach DIN EN ISO 4871

| Kenngrößen | Leerlauf | Last/Bearbeitung | angewendete Norm |

| Zweizahl-Angabe | |||

| Schallleistungspegel LWA (in dB re 1 pW) | _______ dB | _______ dB | |

| Unsicherheit KWA | _______ dB | _______ dB | |

| Emissions-Schalldruckpegel am Arbeitsplatz LpA (in dB re 20 μPa) oder an anderen festgelegten Orten | 1. _______ dB | 1. _______ dB | |

| 2. _______ dB | 2. _______ dB | ||

| 3. _______ dB | 3. _______ dB | ||

| Unsicherheit KpA | _______ dB | _______ dB | |

| Spitzenschalldruckpegel LpC,peak (in dB re 20 μPa) | _______ dB | _______ dB | |

| Unsicherheit KpC,peak | _______ dB | _______ dB | |

| Einzahl-Angabe | |||

| Schallleistungspegel LWAd (in dB re 1 pW) | _______ dB | _______ dB | |

| Emissions-Schalldruckpegel am Arbeitsplatz LpAd (in dB re 20 μPa) oder an anderen festgelegten Orten | 1. _______ dB | _______ dB | |

| 2. _______ dB | _______ dB | ||

| 3. _______ dB | _______ dB | ||

| 1m -Messflächen- Schalldruckpegel LpA,1m (in dB re 20 μPa) (ersatzweise für den Emissions- Schalldruckpegel) | _______ dB | _______ dB | |

Lage der/des Messpunkte(s) am Arbeitsplatz: ...............

Betriebsbedingungen während der Geräuschemissionsmessung: ...............

nach Norm [ ]

oder abweichend [ ]

Gibt es zusätzliche maschinenspezifische Schallschutzmaßnahmen?: ...............

Weitere Angaben (z.B. Tonhaltigkeit): ...............

Soll eine eventuelle Nachprüfung der Geräuschemissionsangabe nach DIN EN ISO 4871 erfolgen?

[ ] ja [ ] nein

| Reflexionsschall und Schallpegelabnahme bei Entfernung von der Schallquelle | Anhang 4 |

(1) Wenn die von Maschinen und anderen lärmerzeugenden Einrichtungen und Arbeitsverfahren erzeugte Schallenergie auf eine Wand oder Decke trifft, dringt nur ein geringer Teil der auftreffenden Energie durch solche räumliche Begrenzungsflächen hindurch (Transmission) oder gelangt durch Öffnungen (Tore, Fenster) ungehindert nach außen; ein weiterer Teil wird, abhängig vom Schallabsorptionsvermögen der Raumbegrenzungsflächen, in Wärme umgewandelt (Absorption), der Restanteil wird in den Raum zurückgeworfen (Reflexion). Einbauten und Maschinen können als akustische Streukörper wirken und die Schallabsorption im Raum erhöhen.

Abb. 1 Auftreffen der Schallenergie auf eine Wand

|

|

(2) Absorption und Transmission führen dazu, dass der Schallpegel im Raum trotz der ständig nachströmenden Schallenergie nicht über alle Grenzen wächst.

(3) Abbildung 2 gibt den idealisierten Verlauf des Schallpegels bei zunehmendem Abstand von einer Schallquelle in einem nahezu kubischen Raum (mit einem Raumvolumen unter ca. 10.000 m3) wieder, wenn die Raumbegrenzungsflächen kein allzu hohes Schallabsorptionsvermögen besitzen.

Abb. 2 Einteilung des Schallfeldes in Direktschallfeld und Diffusschallfeld bei halligem Raum

(4) Im idealisierten Fall sinkt der Schallpegel Lp mit zunehmendem Abstand von der Schallquelle innerhalb des Direktschallfeldes, wie z.B. bei ungehindertem, in alle Richtungen abstrahlendem, sich gleichmäßig ausbreitendem Schall im Freien, um 6 dB je Abstandsverdopplung (Abbildung 3). Im sich anschließenden Diffusschallfeld bleibt die Schallpegelhöhe unabhängig vom Abstand konstant. Neben der von der Schallquelle zugeführten Energie bestimmt die Energie des Reflexionsschalls die Pegelhöhe wesentlich mit.

Abb. 3 Schallpegelabnahme im Freien um 6 dB je Abstandsverdopplung

(5) Eine Erhöhung des Schallabsorptionsvermögens des Raumes vermindert im idealisierten Modellfall den Schallpegel allein im Diffusschallfeld, während der Pegelverlauf im Direktschallfeld unverändert bleibt. Übliche Arbeitsräume entsprechen diesem Modellfall meist schon wegen der geometrischen Abmessungen nicht, Dichte und Inhomogenität der Maschinenbelegung führen zu weiterer Veränderung der Voraussetzungen und zur Beeinflussung der Schallausbreitung. Im Direktschallfeld ist die Schallpegelabnahme pro Abstandsverdopplung DL2 geringer als 6 dB und auch im Diffusschallfeld bleibt der Schallpegel nicht konstant, sondern fällt um einen etwa konstanten Betrag pro Abstandsverdopplung ab. Die Höhe dieser Abnahme liegt für einen Raum, in dem der schallabsorbierenden Ausführung der Raumbegrenzungsflächen kein besonderes Augenmerk gewidmet worden ist, meist zwischen 2 und 3 dB pro Abstandsverdopplung.

(6) Schallabsorbierende Raumbegrenzungsflächen führen im Diffusschallfeld zu einer Abnahme pro Abstandsverdopplung von etwa 4 bis 4,5 dB. Im Direktschallfeld nähert sich die Pegelabnahme dem Wert 6 dB und damit der ungehinderten Schallausbreitung im Freien an.

(7) Der Stand der Technik kann als eingehalten gelten, wenn die Schallpegelabnahme DL2 im Abstandsbereich von 0,75 m bis 6 m in den Oktavbändern mit den Mittenfrequenzen von 500 bis 4000 Hz mindestens 4 dB beträgt.

| Nachhallzeit und mittlerer Schallabsorptionsgrad | Anhang 5 |

(1) Die Schallabsorption eines Raumes kann mit Hilfe des mittleren Schallabsorptionsgrades a beschrieben werden. Wenn das Verhältnis von größter zu kleinster Raumabmessung 3:1 nicht überschreitet, kann a über eine Messung der Nachhallzeit T ermittelt werden.

(2) Die Nachhallzeit eines Raumes lässt sich z.B. dadurch bestimmen, dass der Knall einer Starterpistole auf einem Pegelschrieb aufgezeichnet wird.

(3) Als Nachhallzeit T wird diejenige Zeit bezeichnet, in welcher der Schalldruckpegel um 60 dB abnimmt. Die Nachhallzeit ist abhängig vom Raumvolumen und insbesondere vom Schallabsorptionsvermögen des Raumes. So ergibt sich die Nachhallzeit T zu

T ≈ 0,163 · V / A in s

mit

T - Nachhallzeit in s

V - Raumvolumen in m3

A - äquivalente Absorptionsfläche in m2

(4) Aus der Nachhallzeit T lässt sich die äquivalente Schallabsorptionsfläche A in m2 berechnen. Da A abhängt von der Oberfläche des Raumes und seinen Absorptionseigenschaften kann daraus der mittlere Schallabsorptionsgrad ermittelt werden:

A=Σ'αi·Si = α· S

mit

A - äquivalente Schallabsorptionsfläche in m2

Si - Einzelflächen in m2

αi - Schallabsorptionsgrade der Einzelflächen

S = ΣSi - Gesamtoberfläche des Raumes in m2

(5) Der mittlere Schallabsorptionsgrad a lässt sich aber auch durch Kombination beider Gleichungen direkt aus der Nachhallzeit berechnen:

α ≈ 0,163 · V / (S · T)

mit

α - mittlerer Schallabsorptionsgrad

V - Raumvolumen in m3

S = ΣSi - Gesamtoberfläche des Raumes in m2

T - Nachhallzeit in s

(6) Alternativ kann der mittlere Schallabsorptionsgrad α des Raumes auch über die Kenntnis der Absorptionsgrade α der 6 Raumbegrenzungsflächen abgeschätzt werden. Dazu müssen die Schallabsorptionsgrade der vorhandenen Einzelflächen bekannt sein bzw. vorgegeben werden. Die Schallabsorptionsgrade a der wichtigsten Baustoffe sind in der Tabelle 1 aufgeführt. Die Absorptionsgrade sind hier über die Oktaven 500 bis 4000 Hz arithmetisch gemittelt und gerundet.

Tab. 1 Schallabsorptionsgrade a von Baumaterialien

| Baumaterial - schallhart | α | Baumaterial - schallabsorbierend | α |

| Kacheln | 0,02 | Hochlochziegel mit Mineralwolle hinterlegt | 0,77 |

| Trapezblech | 0,02 | Trapezblech mit Mineralwolle hinterlegt | 0,82 |

| Fensterglas | 0,02 | PVC-Folienabsorber (abspritzbar) | 0,78 |

| Beton | 0,03 | Weichschaumabsorber 50 mm direkt aufgelegt | 0,95 |

| Verputzte Flächen | 0,04 | Mineralfaser-Zylinderdecke mit 1 Zyl. pro m2 | 0,83 |

| Kalksandstein | 0,04 | Mineralfaser-Kulissendecke | 0,91 |

| Ziegelwand (unverputzt) | 0,12 | Mineralfaser-Matten 50 mm | 0,99 |

| Gasbeton | 0,17 | ||

(7) Der mittlere Schallabsorptionsgrad α lässt sich dann nach der Formel

α = 1/S Σ αi × Si

berechnen.

(8) Näherungsweise kann für bestehende Räume der mittlere Absorptionsgrad α nach der Tabelle 2 abgeschätzt werden.

Tab. 2 Abschätzung des mittleren Schallabsorptionsgrades α

| α | Beschreibung des Raums |

| 0,1 | Raum ohne schallschluckende Einbauten mit wenigen Einrichtungen (Streukörpern) |

| 0,15 | Raum ohne schallschluckende Einbauten mit hoher Streukörperdichte |

| 0,2 | Raum ohne schallschluckende Einbauten mit hoher Streukörperdichte und besonders leichten Begrenzungsflächen (Aluminium-Trapez) oder zahlreichen Öffnungen oder hoher Raum (h > 10 m) mit mäßiger Akustikdecke (α > 0,5) |

| 0,25 | Hoher Raum (h > 10 m) mit guter Akustikdecke (α > 0,9) oder niedriger Raum (h = 3 bis 5 m) mit mäßiger Akustikdecke (α > 0,5) |

| 0,3 | Flachhalle (h = 5 bis 10 m) mit mäßiger Akustikdecke (α > 0,5) oder Raum wie für α' = 0,25 beschrieben, jedoch mit zusätzlicher absorbierender Wand- oder Stellwandfläche F > 1/2 Deckenfläche |

| 0,35 | Flachhalle (h = 5 bis 10 m) mit guter Akustikdecke (α >_ 0,9) oder mäßiger Akustikdecke (α > 0,5) und zusätzlicher absorbierender Wand- oder Stellwandfläche F > 1/2 Deckenfläche |

| 0,4 | Niedriger Raum (h = 3 bis 5 m) mit guter Akustikdecke (α > 0,9) oder Flachhalle (h = 5 bis 10 m) mit guter Akustikdecke (α > 0,9) und zusätzlicher absorbierender Wand- und Stellwandfläche F > 1/2 Deckenfläche |

(9) Der Stand der Technik kann als eingehalten gelten, wenn der mittlere Schallabsorptionsgrad α' in den Oktavbändern mit den Mittenfrequenzen von 500 Hz bis 4000 Hz mindestens 0,3 beträgt.

| ENDE |  |