Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 554 / DGUV Information 209-011 - Gasschweißer

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/102)

- Bodo Rösemann-

(Ausgabe 2006; 2009aufgehoben)

Vorwort

In vielen Bereichen von Fertigung und Instandhaltung spielen nach wie vor das Gasschweißen und die damit verwandten Verfahren - Brennschneiden, Flammlöten, Flammrichten, Flammwärmen u.a. - eine große Rolle.

Zehntausende von Beschäftigten in Industrie und Handwerk arbeiten täglich mit dem Brenner, um Metallteile durch die Einwirkung der Brenngas-Sauerstoff- oder Brenngas-Luft-Flamme zu verbinden zu verformen, zu beschichten oder zu trennen. Die Gerätetechnik wurde zu einem hohen Stand entwickelt.

Die Schweißer erfahren während ihrer Ausbildung und in nachgehenden Schulungen alles Wesentliche über die Eigenschaften der benutzten Gase und über den Umgang mit den Einrichtungen der Autogentechnik.

Und doch gehen auch von dieser Technik Gefahren aus.

Es kommt zum Umfallen der Gasflasche, zum Flammenrückschlag, zum Platzen des Schlauches, zu Vergiftungen, zu Blendungen, zu einer Verpuffung oder auch zu einer Explosion.

Unfälle sind die Folge, viele kleine Verletzungen und manchmal auch Ereignisse mit schwer wiegenden Folgen für die Betroffenen.

Wie kann man das verhindern?

Noch sicherere Einrichtungen verwenden, noch genauer und eindringlicher informieren, sich noch sicherer und gesundheitsbewusster verhalten!

Vorschriften, Normen und Regeln sind nicht immer zur Hand. Man muss auch zugeben, dass sie nicht immer übersichtlich und leicht lesbar erscheinen. Deshalb sollen auf den folgenden Seiten Sicherheit und Gesundheitsschutz bei Anwendung der Autogentechnik in verständlicher Form abgehandelt werden.

Möglichkeiten zur Umsetzung der Forderungen, die z.B. Arbeitsschutzgesetz und Betriebssicherheitsverordnung sowohl an die Unternehmer aber auch an die Versicherten stellen, werden anhand des in der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) sowie der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) beschriebenen Standes der Technik aufgezeigt.

Zurzeit werden Technische Regeln zur Betriebssicherheitsverordnung bearbeitet und sind zum Teil bereits veröffentlicht. Für bisher nicht geregelte Bereiche können zur Beschreibung des Standes der Technik nach wie vor die Inhalte der Regeln (z.B. TRAC, TRG) auch zurückgezogener Vorschriften in Bezug genommen werden.

In vielen Fällen wird der Gasschweißer sich darüber hinaus informieren müssen, um auch anderen Gefährdungen am Arbeitsplatz begegnen zu können, die nur indirekt mit dem Schweißen zu tun haben: Schleifarbeiten, Arbeiten von Leitern aus, Bauarbeiten usw.

Andere BG-Informationen stehen dafür zur Verfügung.

1 Eigenschaften von Gasen

Die Autogentechnik beruht auf der Ausnutzung der in den Brenngasen enthaltenen Energien. Ihre Nutzbarmachung bedingt die Verwendung hoch entwickelter Geräte und Verfahren. Während ihre technische Anwendung als bekannt vorausgesetzt wird, sollen nachfolgend die dabei auftretenden Gefahren behandelt und Hinweise zu deren Minimierung oder Verhütung gegeben werden.

Nur ausreichende Kenntnis der Gefahren ermöglicht es, die erforderlichen Schutzmaßnahmen für den konkreten Fall zu treffen. Dabei spielt die Kenntnis über die Eigenschaften der verwendeten Gase eine wichtige Rolle.

In der Autogentechnik wird meist Acetylen als Brenngas eingesetzt. Flüssiggas und Erdgas werden vorwiegend für Anwärmarbeiten, Flammlöten und Brennschneiden verwendet.

Um den hohen Energiegehalt dieser Gase auszunutzen und hohe Flammenleistungen sowie hohe Verbrennungstemperaturen zu erreichen, wird meist Sauerstoff zugeführt.

Bild 1-1: Dichte der Gase im Vergleich zu Luft

1.1 Acetylen

Acetylen ist etwas leichter als Luft (Bild 1-1). Es ist eine instabile chemische Verbindung aus Kohlenstoff und Wasserstoff: C2H2.

Geringe Verunreinigungen verleihen dem Acetylen seinen eigentümlichen Geruch. An der Luft verbrennt das Gas mit stark rußender Flamme, da der zur Verfügung stehende Sauerstoff - die Luft enthält nur etwa 21 Vol. -% davon - für eine vollständige Verbrennung nicht ausreicht. Wird es dagegen im richtigen Verhältnis mit Luft oder Sauerstoff gemischt, so verbrennt es vollständig und rußfrei bei hoher Temperatur, z.B. mit Sauerstoff bei 3100 °C.

Gemische von Acetylen und Luft oder Sauerstoff sind innerhalb bestimmter, aber sehr weiter Grenzen zünd- und explosionsfähig. Bei Luft liegen diese Grenzen zwischen 2,3 und 82 Vol. -% Acetylen, während in Sauerstoff 2,3 bis 93 Vol. -% Acetylen zu Explosionen führen können (Bild 1-2).

Das bedeutet, dass derartige Gemische nahezu in jedem Mischungsverhältnis explosionsgefährlich sind. Die Stärke des Geruches ist kein Maßstab für die Größe der Gefahr!

Schon bei verhältnismäßig niedrigen Temperaturen - etwa 305 °C - kann es zur Zündung dieser Gasgemische kommen. Ein heruntergefallener eiserner Gegenstand, ein Funke in einer elektrischen Handbohrmaschine oder in einem Schalter, ein aus der Tasche fallendes Feuerzeug können ebenso wie die Funken am Schleifbock oder ein heißes Ofenrohr die Ursache einer Zündung sein.

Zahlreiche Unfalluntersuchungen haben ergeben, dass oft ungewöhnliche Vorgänge für die Auslösung des Unglücks ursächlich waren.

Acetylen ist ein instabiles Gas. Bei plötzlichen Druckstößen oder Temperaturerhöhungen kann ein Zerfall in Wasserstoff und Kohlenstoff erfolgen. Dazu ist kein Sauerstoff erforderlich. Große Wärmemengen werden dabei frei, die schnell zu noch höheren Drücken und damit zu weiterem explosionsartigem Zerfall führen.

Besondere Umsicht ist bei der Gestaltung und Nutzung von Hockdruckteilen der Acetylenversorgungsanlagen erforderlich. Querschnitte und Längen der Hochdruckleitungen sind so gering wie möglich auszuführen, da bei einer adiabatischen Verdichtung durchaus die Zerfallstemperatur von Acetylen erreicht werden kann (siehe Unfallbericht).

Bild 1-2: Explosionsbereiche der Gase der Autogentechnik

Zur Vermeidung gefährlicher Vorgänge ist große Umsicht beim Umgang mit Acetylen erforderlich. Jegliche Manipulationen an Acetylenanlagen oder ihren Bauelementen sind zu unterlassen. So ist es z.B. nicht zulässig, Flaschendruckminderer für den Einsatz als Hauptstellendruckminderer in Acetylenanlagen oder Bündelanschlüssen umzubauen oder mit selbst gefertigten Adaptern zu betreiben. Der zulässige maximale Arbeitsdruck soll langsam erreicht werden und ist auf 1,5 bar begrenzt. Die sichere Speicherung von Acetylen unter höherem Druck in Acetylenflaschen beruht auf besonderen physikalischen Voraussetzungen.

Sicherer Umgang mit Acetylen fordert auch, dass nur geeignete Werkstoffe für Leitungen, Armaturen, Dichtungen und andere Bauteile Verwendung finden.

Kommt Acetylen z.B. mit Kupfer oder :. hoch kupferhaltigen Legierungen in Berührung, so kann es zur Bildung des äußerst explosiblen Acetylenkupfers kommen. Teile aus reinem Kupfer oder aus Legierungen mit einem Kupfergehalt von mehr als 70 Gew. -% dürfen daher an Acetylenanlagen nicht angebracht werden. Auch als Schlauchverbinder sind Kupferröhrchen deshalb unzulässig.

Schutzmaßnahmen bei der Verwendung von Acetylen sind insbesondere

1.2 Flüssiggas

Das in der Autogentechnik u.a. zum Brennschneiden, Anwärmen und Flammlöten benutzte Flüssiggas (Propan, Butan oder deren Gemische) ist in gasförmigem Zustand wesentlich schwerer als Luft (Bild 1-1).

Es hat daher das Bestreben, in Vertiefungen, wie Keller, Schächte oder Gruben, unter gleichzeitiger Luftverdrängung einzuströmen.

Hierdurch kann es in solchen Bereichen zu Unfällen infolge Sauerstoffmangels kommen, vor allem aber bei Zündung des Gas-Luft-Gemisches zu Bränden und Explosionen.

Gemische von Flüssiggas und Luft sind bei einem Gasanteil von etwa 2 bis 9,5 Vol. -% zünd- und explosionsfähig (Bild 1-2). Eine Wolke ausgetretenen Flüssiggases ist in ihrer Randzone praktisch immer zündfähig.

Flüssiggas ist fast geruchlos. Es kann daher in größeren Mengen ausströmen, ohne bemerkt zu werden.

Strömt Flüssiggas in der flüssigen Phase aus, so vergast es in kurzer Zeit zum 260fachen seines bisherigen Volumens und kann sich also gefährlich schnell und weit ausbreiten.

Schutzmaßnahmen bei der Verwendung von Flüssiggas sind insbesondere

1.3 Erdgas

Auch Erdgas - meist aus Netzen der öffentlichen Gasversorgung - wird in der Autogentechnik eingesetzt. Erdgas enthält hauptsächlich Methan, daneben oft auch weitere Brenngasanteile wie Propan, Butan sowie je nach Förderort unterschiedliche Anteile an Verunreinigungen mit Kohlendioxid und Schwefelwasserstoff.

Zum Einstellen von definierten Energiegehalten pro Volumeneinheit wird in öffentlichen Netzen häufig Stickstoff zugemischt.

Erdgas ist leichter als Luft (Bild 1-1). Der Zünd- und Explosionsbereich von Erdgas in Luft beträgt etwa 5 bis 15 Vol. -% (Bild 1-2). Ausgeströmtes Erdgas bewirkt also bei Zündung Brände oder Explosionen.

Erdgas ist geruchlos, wird aber häufig mit einem Geruchsmittel versetzt, um einen unbeabsichtigten und damit gefährlichen Austritt leichter bemerkbar zu machen.

1.4 Sauerstoff

Sauerstoff ist etwas schwerer als Luft (Bild 1-1). Er ist selbst nicht brennbar, aber für Verbrennungsvorgänge unentbehrlich. Der F Sauerstoffgehalt der Luft beträgt rund 21 Vol. -%. Eine Erhöhung um nur wenige Prozent beschleunigt Verbrennungsprozesse erheblich. In reinem Sauerstoff verläuft die Verbrennung gezündeter oder glühender Stoffe äußerst lebhaft.

Neben der Beschleunigung der Verbrennungsvorgänge bei Erhöhung des Sauerstoffgehaltes ist häufig auch eine Absenkung der Zündtemperatur brennbarer Stoffe feststellbar. So kann reiner Sauerstoff bereits bei Raumtemperatur zur Entzündung von Ölen oder Fetten führen. Auch flammhemmend ausgerüstete Schweißerschutzkleidung kann in stark mit Sauerstoff angereicherter Atmosphäre brennen. Deshalb darf Sauerstoff niemals zur Luftverbesserung in Räumen oder Behältern benutzt werden.

Schutzmaßnahmen bei der Verwendung von Sauerstoff sind insbesondere

2 Umgang mit Geräten und Einrichtungen

2.1 Umgang mit Gasflaschen

2.1.1 Kennzeichnung von Gasflaschen

Neben der Gasversorgung aus Tanks werden auch heute noch die in der Autogentechnik benötigten Gase in Druckgasflaschen bereitgestellt. Sie können darin sicher und wirtschaftlich transportiert, gelagert und zum Verbrauch bereitgehalten werden.

Gasflaschen für Sauerstoff, Druckluft und Brenngase unterliegen der Betriebssicherheitsverordnung. Bis zum In-Kraft-Treten spezieller Technischer Regeln zur Betriebssicherheitsverordnung ( TRBS) beschreiben nach wie vor die Inhalte der Technischen Regeln der zurückgezogenen Acetylenverordnung ( TRAC), der zurückgezogenen Druckbehälterverordnung ( TRB) den Stand der Technik und können als Erkenntnisquelle für mögliche Gefährdungen und Maßnahmen zum sicheren Umgang genutzt werden.

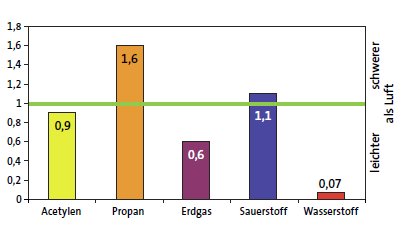

Bild 2-1: Gefahrgutaufkleber

Beim Transportieren von Druckgasflaschen sind die Bedingungen nach "Gefahrgutverordnung Straße und Eisenbahn" ( GGVSE) einzuhalten.

Sowohl die TRG als auch die GGVSE enthalten Forderungen u.a. über das Prüfen, Kennzeichnen, Füllen, Lagern, Transportieren und Betreiben von Druckgasflaschen.

Auf der Schulter der Gasflaschen sind wichtige Daten eingeprägt (Gasart, Betriebsdruck, Prüfdruck, Prüfdaten, Eigentümer bzw. Hersteller und bei Acetylen auch die Kennzeichnung der porösen Masse).

Die wichtigsten Informationen zum Inhalt der Gasflaschen, der Gasbenennung, den Eigenschaften, dem Hersteller und zu Risiko- und Sicherheitssätzen enthält der Gefahrgutaufkleber auf der Flaschenschulter (Bild 2-1).

Nach DIN EN ISO 7225 müssen nunmehr bei Gasgemischen auch die einzelnen Bestandteile aufgeführt werden.

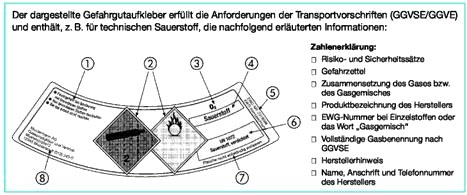

Die Farbkennzeichnung dient als zusätzliche Information über die Eigenschaften der Gase (brennbar, oxidierend, giftig usw.) und erleichtert Rückschlüsse zu Verhaltensregeln, wenn der Gefahrgutaufkleber wegen zu großer Entfernung nicht lesbar ist.

Mit der Umsetzung der europäischen Norm DIN EN 1089-3 "Farbkennzeichnung von Gasflaschen" wurde die Kennzeichnung neu und in der EU einheitlich geregelt. In einer Übergangsfrist, die am 1. Juli 2006 endet, sind alte und neue Kennzeichnung parallel anzutreffen.

Die neue Kennzeichnung wird dabei durch ein "N" auf der Flaschenschulter hervorgehoben (Bild 2-2).

Nach Ende der Übergangsfrist sind nur noch die in DIN EN 1089-3 festgelegten Farbkennzeichnungen zulässig.

Bild 2-2: Farbkennzeichnung von Gasflaschen für industriellen Einsatz

Bisher wurden die Ventilanschlüsse nicht EU-einheitlich geregelt. Es gelten nationale Festlegungen.

Zur Verhütung von Verwechslungen haben die Flaschenventile nach DIN 477 für verschiedene Gasgruppen unterschiedliche Anschlüsse (z.B. Bügelanschluss für Acetylen, Linksgewinde für andere brennbare Gase, Rechtsgewinde für unbrennbare Gase, Sauerstoff und Druckluft).

Dazu kommen noch Gewinde verschiedener Größen für unterschiedliche Flaschendrücke und/oder verschiedene Gase. Die Verwendung von Übergangsstücken ist untersagt.

2.1.2 Inhalt der Gasflaschen

Bei verdichteten Gasen, z.B. Sauerstoff, Druckluft, kann der Inhalt einer Flasche annähernd wie folgt ermittelt werden:

| Gasinhalt "I" = Druck der Füllung "p" mal Rauminhalt der Flasche "V" |

Sauerstoffflaschen haben im Allgemeinen einen Druck der Füllung von 200 bar.

Damit gilt als Beispiel die Rechnung:

| p = 200 bar V = 50 l Der Gasinhalt der Flasche beträgt dann: I = p * V = 200 * 50 = 10000 l |

Acetylen ist in Flaschen als gelöstes Gas enthalten. Es kann wegen seiner physikalischen Eigenschaften nicht so hoch verdichtet werden, wie z.B. Sauerstoff.

Für die Speicherung ist die in jeder Acetylenflasche aus Sicherheitsgründen vorhandene poröse Masse mit einem Lösemittel - meist Aceton - getränkt, das Acetylen in großen Mengen zu lösen vermag.

Der höchstzulässige Druck der Füllung einer Acetylenflasche ist festgelegt, bei den meisten Flaschen auf 18 bar Überdruck bei 15 °C. Der Druck in der Flasche ändert sich in Abhängigkeit von der Außentemperatur: Wenn das Manometer bei 15 °C einen Druck von 18 bar anzeigt, so wird es sich z.B. bei 25 °C auf etwa 22 bar und bei 0 °C , auf 13 bar einstellen.

Eine 40-l-Acetylenflasche enthält bis zu 7210 l Acetylen bei 15 °C; das höchste Füllgewicht einer derartigen Flasche darf 8,0 kg Acetylen nicht überschreiten. Einer 40-l-Flasche können kurzfristig bis zu 1000 l/h Acetylen entnommen werden; bei Dauerentnahme jedoch nur 600 bis 700 l/h.

Bei größeren Entnahmemengen müssen daher mehrere Flaschen zu einer Batterie zusammengefasst werden, wie dies auch bei Sauerstoffflaschen in gleichen Fällen üblich ist.

Flüssiggas, z.B. Propan, ist in der gefüllten Flüssiggasflasche überwiegend im flüssigen Zustand enthalten. Im Bereich oberhalb des Flüssigkeitsspiegels in der Flasche ist jedoch gasförmiges Propan enthalten; hieraus erfolgt die Gasentnahme. Durch die Verringerung des Drucks bei der Gasentnahme verdampft weiteres Propan aus der Flüssigphase.

So stellt sich immer wieder ein Gleichgewicht zwischen Propan in flüssigem und in gasförmigem Zustand in der Flasche ein.

Da 1 kg flüssiges Propan 1,96 l entspricht und sich bei Übergang in den gasförmigen Zustand um das 260fache seines Volumens ausdehnt, ergibt sich z.B. als Inhalt einer mit Propan gefüllten 11-kg-Flüssiggasflasche 11 * 1,96 * 260 = 5600 l.

2.1.3 Handhabung und Lagerung von Gasflaschen

Bis zum Vorliegen entsprechender Technischer Regeln zur Betriebssicherheitsverordnung beschreibt der Inhalt der TRG 280 "Betreiben von Druckgasbehältern" umfassend die Sicherheitsbestimmungen für Handhabung und Lagerung von Gasflaschen.

Gasflaschen dürfen nicht geworfen oder liegend gerollt werden. Besonders bei Frost sind sie vor Stößen zu bewahren.

Beim Aufschlagen auf harte Gegenstände oder scharfe Kanten können Kerben im Flaschenmantel entstehen, die zum Aufreißen der Flasche führen können. Die Beförderung von Flaschen mit Lasthebemagnet ist unzulässig.

Bei Beförderung und Lagerung von Gasflaschen müssen die Ventilschutzeinrichtungen, z.B. Schutzkappen, Bügel, Schutzkörbe, aufgesetzt und sicher befestigt sein, damit Flaschenventile nicht beschädigt werden können.

Sofort nach Entleerung oder vor Transport der Flasche sind die Ventilschutzeinrichtungen wieder aufzusetzen und zu befestigen.

Gefüllte Gasflaschen dürfen zur Vermeidung einer gefährlichen Drucksteigerung nicht der direkten Einwirkung von Wärmequellen, z.B. Heizkörper, Öfen, ausgesetzt sein.

Gasflaschen müssen außerhalb von Arbeitsräumen gelagert werden, entweder in Lagern im Freien (Bild 2-3) oder in gesonderten Lagerräumen.

Bild 2-3: Zweckmäßiges Lager für Gasflaschen

Gefüllte Flaschen sind grundsätzlich nicht in Haus- und Stockwerksfluren, Treppenräumen, Durchgängen und Durchfahrten oder in deren unmittelbarer Nähe und auch nicht an Rettungswegen aufzustellen.

Flaschen für verschiedene Gase sind in gewisser Entfernung voneinander in gesonderten Gruppen, bei größeren Lagermengen möglichst auch in getrennten Räumen, zu lagern.

Die Lagerräume müssen gut gelüftet sein, damit der Bildung explosionsfähiger oder gefährlicher Gemische und Konzentrationen vorgebeugt wird.

Freie Lüftung durch mindestens zwei unverschließbare, direkt ins Freie führende Lüftungsöffnungen - je eine oben und unten - ist zweckmäßig. Bewährt haben sich auch Lagerräume, bei denen die Zugangsseite nur aus Maschendraht besteht.

Die Aufstellflächen für die Gasflaschen müssen so eben und fest sein, dass die Flaschen sicher stehen. Gegebenenfalls ist eine zusätzliche Sicherung gegen Umfallen erforderlich.

2.1.4 Befördern von Gasflaschen

Immer wieder ereignen sich bei der Beförderung von Druckgasflaschen, vor allem in geschlossenen und Werkstattfahrzeugen, schwere Unfälle. Mangelnde Lüftung in Verbindung mit undichten Gasflaschen ist dabei wesentliche Unfallursache.

Die Gefahrgutverordnung Straße und Eisenbahn ( GGVSE) regelt für den öffentlichen Bereich Anforderungen an Fahrzeug, Kennzeichnung und mitzuführende Dokumente sowie Personal bei der Beförderung von Gasflaschen. Für Kleinmengentransporte sind entsprechende Ausnahmeregelungen mit Erleichterungen zur Fahrzeugausrüstung, mitzuführender Dokumente und Forderungen an die Personalausbildung enthalten.

So müssen z.B. keine Warntafeln am Fahrzeug angebracht und lediglich ein 2-kg-ABC-Löscher mitgeführt werden. Der Fahrer muss keine Gefahrgutausbildung nachweisen. Es wird aber empfohlen, bei solchen Kleinmengentransporten einen Lieferschein (siehe Anhang) mitzuführen, der Absende- und Zielort sowie Art und Menge mitgeführten Gefahrguts, einschließlich des Nachweises, dass die 1000-Punkte-Grenze nicht überschritten wird, beinhaltet.

Anhang B der GGVSE enthält einzusetzende Maßeinheiten und Faktoren zur Bestimmung der Freigrenzen, innerhalb derer der Transport nach den vereinfachten Bedingungen als Kleinmengentransport gilt.

Das DVS-Merkblatt 0211 "Druckgasflaschen in geschlossenen Kraftfahrzeugen" gibt Hinweise, welche Mindestvoraussetzungen für eine funktionierende Lüftung zu erfüllen sind.

Im Anhang ist ein Beispiel für die Ermittlung der "Gefahrgutpunkte" gemäß Kleinmengenregelung zu finden.

Zu beachten ist, dass nur der Transport von Kleinmengen, nicht aber die Lagerung von Druckgasflaschen in geschlossenen Fahrzeugen, die nicht für ständige Flaschenaufstellung ausgerüstet sind, erlaubt ist. Das bedeutet, dass die Flaschen erst unmittelbar vor Abfahrt eingeladen werden dürfen, der Zielort auf direktem Wege erreicht wird und die Flaschen unmittelbar nach Ankunft am Zielort aus dem geschlossenen Fahrzeug entfernt werden.

Das Nichtbeachten dieser Grundsätze hat auch in jüngster Zeit zu schweren Unfällen, Explosionen und Bränden von Kleintransportern geführt.

Für sicheren innerbetrieblichen Transport gibt nach wie vor der Inhalt der Technischen Regel "Betreiben von Druckgasbehältern" (TRG 280) wichtige Hinweise und Regeln.

Beim Be- und Entladen sowie beim Transport von Druckgasflaschen gilt generelles Rauchverbot.

Folgende Grundsätze sind für den Transport von Druckgasflaschen zu beachten:

Selbstverständlich müsste sein, Druckminderer abzubauen, die Ventile dicht zu schließen - bei Flüssiggasflaschen zusätzlich die Ventilschutzmuttern aufzuschrauben - und die Ventile durch Aufsetzen und Befestigen der vorgesehenen Ventilschutzeinrichtungen (Ventilschutzkappen, Schutzkörbe o.Ä.) vor Beschädigung zu schützen.

2.1.5 Aufstellen von Gasflaschen

Zur Gasentnahme angeschlossene Gasflaschen und Flaschenbatterien dürfen - genau wie gelagerte Flaschen - nicht in Haus- und Stockwerksfluren, Treppenräumen, Durchgängen und Durchfahrten, 'in deren unmittelbarer Nähe sowie an Rettungswegen aufgestellt werden.

Auch in bewohnten oder der Öffentlichkeit zugänglichen Räumen, in unmittelbarer Nähe leicht entzündlicher Stoffe und in ungenügend belüfteten Bereichen ist eine Flaschen-Aufstellung unzulässig.

Abweichungen sind nur dann möglich, wenn die Aufstellung zur Ausführung von Arbeiten vorübergehend notwendig ist und besondere Sicherheitsmaßnahmen getroffen sind, z.B. Absperrung, Lüftung.

Wegen möglicher Brand- und Explosionsgefahr ist eine Ansammlung von Gasflaschen außerhalb von Flaschenbatterieräumen und Flaschenanlagen zu vermeiden. An den Arbeitsplätzen dürfen nur die für den ununterbrochenen Fortgang der Arbeiten notwendigen Gasflaschen vorhanden sein, d.h. Reserveflaschen in höchstens der gleichen Anzahl wie angeschlossene.

Sowohl angeschlossene als auch Reserveflaschen sind gegen Umfallen zu sichern. Bewährt haben sich dafür fest stehende oder fahrbare Gestelle, Schellen oder Ketten (Bild 2-4). Auch die Nutzung der speziellen Transportpaletten mit verstellbarem Riegel, in denen viele Gaslieferanten die Flaschen bereitstellen, ist eine gute Lösung.

Bei der Aufstellung von Gasflaschen wird gelegentlich übersehen, dass die Schlauchanschlussstutzen nicht auf andere Gasflaschen gerichtet sein dürfen. Deshalb müssen die Armaturen entsprechend geneigt oder die Flaschen gedreht werden.

Bild 2-4: Einzelflaschenanlage. Flaschen gegen Umfallen gesichert, Druckminderer und Schlauchanschlussstutzen zeigen nicht auf benachbarte Flasche, Brenner und Schläuche über Aufhängevorrichtung

Angeschlossene Einzelflaschen und Flaschenbatterien dürfen nicht erhitzt werden.

Unzulässig ist es also, die Flaschen in unmittelbarer Nachbarschaft von Schmiedefeuern, Öfen, Heizkörpern aufzustellen oder zu lagern oder sie durch Flammen, Lichtbogen oder Heißluftgebläse zu erhitzen. Sonnenstrahlung gilt in unseren Breiten nicht als gefährliche Wärmeeinwirkung.

Flüssiggasflaschen - auch entleerte - müssen bei ihrer Lagerung und im Gebrauch für Schweißen, Schneiden und verwandte Verfahren stets aufrecht stehen.

Zum Schutz der Flaschenventile, Druckminderer und Sicherheitseinrichtungen vor Verschmutzung oder Beschädigung sollten auch die Flaschen für andere Gase der Schweißtechnik nur aufrecht stehend betrieben werden.

Vor allem bei Flüssiggasflaschen ist darauf zu achten, dass der Verbrauch der möglichen Verdampfungsleistung angepasst ist und Druckminderer oder Flasche nicht vereisen.

Acetylenflaschen sind besonders sorgsam zu behandeln und dürfen keiner stoßartigen Belastung ausgesetzt werden.

Acetylen als instabiles Gas kann auch ohne Sauerstoff zerfallen und große Wärmemengen freisetzen, die zu weiterem Acetylenzerfall führen.

Sicherheitseinrichtungen gegen Gasrücktritt und Flammendurchschlag sind deshalb auch für Einzelflaschenanlagen zu empfehlen.

Brände an Gasflaschen, sofern sie unmittelbar nach Ausbruch bemerkt werden, lassen sich im Allgemeinen durch geeignete Maßnahmen und umsichtiges Verhalten wirksam bekämpfen.

Mit geschützter Hand ist unmittelbar nach Ausbruch des Brandes das Flaschenventil zu schließen. Die Flasche ist zu kühlen und, wenn gefahrlos möglich, ins Freie zu bringen. Acetylenflaschen sind durch möglichen inneren Zerfall über mehrere Stunden zu kühlen.

Bei anderen in der Schweißtechnik gebräuchlichen Brenngasen gilt jedoch, dass, wenn keine Gefahr für Personen, die Umgebung oder andere Druckgasflaschen besteht, ein kontrollierter Abbrand austretender Brenngase eine "sichere" Methode zur Explosionsvermeidung darstellt.

In jedem Fall sind die im Sicherheitsdatenblatt vorgesehenen Maßnahmen einzuleiten.

Beim Brand der Armaturen einer Sauerstoffflasche ist das Flaschenventil möglichst sofort zu schließen, um einer Zerstörung des Druckminderers oder des Flaschenventils vorzubeugen.

Flaschen, die gebrannt haben oder einer Brandwirkung ausgesetzt waren, sind deutlich zu kennzeichnen, aus dem Betrieb zu entfernen und mit entsprechen dem Hinweis an das Füllwerk zurückzugeben.

2.1.6 Umfüllen von Gasflaschen

Das Füllen von Druckgasflaschen erfolgt üblicherweise in Füllanlagen. In derartigen Anlagen wird durch entsprechendes Fachpersonal die Füllung vorgenommen. Dabei wird gleichzeitig sichergestellt, dass erforderliche Prüffristen eingehalten und notwendige Wartungs- oder Reparaturarbeiten veranlasst werden.

Nur für so genannte Handwerkerflaschen mit Flüssiggas und einem Rauminhalt von einem Liter besteht eine Ausnahme. Hier kann der Handwerker in eigener Verantwortung die Flasche volumetrisch füllen - durch Umfüllen, allerdings ausschließlich mit einer dafür vorgesehenen und zugelassenen Einrichtung (siehe auch TRG 402, Anlage 1).

Um ein sicheres Füllen zu gewährleisten, sind eine Reihe technischer Schutzmaßnahmen zu beachten. Dazu gehören insbesondere Lüftung oder Zündquellenfreiheit; die Sachkunde des Betreffenden muss gewährleistet sein.

Das Umfüllen anderer Gase der Schweißtechnik bis hin zu Acetylen in eigener Regie wird immer wieder, insbesondere von kleineren Betrieben als erstrebenswertes Ziel hingestellt, um angeblich Brenngase bedarfsgerechter einsetzen zu können.

Dazu werden technische Einrichtungen angeboten, die ein Umfüllen ermöglichen sollen.

Welcher Unternehmer kann aber in seiner Gefährdungsanalyse mit Sicherheit ausschließen, dass bei der Entnahme aus den kleinen Acetylenflaschen durch falsche Lage oder zu großen Bedarf auch das Lösemittel Aceton entnommen wurde?

Gefahren ergeben sich dann beim erneuten Füllen. Eine sichere Acetylenspeicherung ist nicht gewährleistet.

Bei anderen Gasen, z.B. Sauerstoff, besteht die Gefahr, dass vor allem ältere Flaschen mit zu hohem Druck befüllt werden. Auch ist das Füllen von Gasflaschen, deren Prüffrist abgelaufen ist, verboten.

Wirtschaftliche Vorteile, die eine Umfüllung durch Verwender rechtfertigen, scheinen äußerst fragwürdig.

Das Umfüllen sollte grundsätzlich immer in entsprechenden Füllwerken erfolgen.

2.1.7 Flaschenbatterien

Bei größerem Verbrauch von Schweißgasen wird die Versorgung aus einzelnen Gasflaschen unwirtschaftlich oder gar unmöglich. Man koppelt daher mehrere Flaschen zu einer Flaschenbatterie zusammen.

Von dort wird das Gas über einen Druckminderer auf Arbeitsdruck entspannt und vorwiegend durch Rohrleitungen, die je nach Baugröße der Anlage durch Sicherheitseinrichtungen (z.B. automatische Schnellschlussventile, Flammensperre) geschützt werden, zu den Verbrauchsstellen geführt.

Ein Sonderfall der Flaschenbatterie ist das Flaschenbündel, bei dem alle Flaschen gleichzeitig gefüllt, gemeinsam in einem Gestell transportiert und über einen zentralen Anschluss entleert werden.

Bild 2-5 zeigt ein Beispiel einer Acetylenanlage mit Versorgung aus liegenden Flaschenbündeln, Druckminderern, automatischen Schnellschlussventilen und Flammensperre und Versorgung aus jeweils drei Einzelflaschen. Die Hochdruckschläuche von Acetylenflaschenbatterien sind mit Sicherheitseinrichtungen gegen Gasrücktritt zu versehen, um Gefährdungen aus unterschiedlichen Drücken der Einzelflaschen auszuschließen. Bild 2-6 zeigt das Beispiel einer Acetylenanlage mit Acetylenflaschenbündeln, Hauptstellendruckminderer, automatischer Schnellschlusseinrichtung sowie Zerfallssperre.

Bild 2-5: Acetylenflaschenbatterie

Bild 2-6: Acetylenversorgungsanlage mit Flaschenbündeln (Quelle: Linde AG)

Die Vorteile des Einsatzes von Flaschenbatterien gegenüber Einzelflaschen liegen in der zentralen Bedienung, in der Raumersparnis an den Arbeitsplätzen, in der Verminderung des innerbetrieblichen Flaschentransportes und nicht zuletzt in der größeren Sicherheit.

Wegen des großen Energiegehaltes der Flaschenbatterien müssen die für Gasflaschen geltenden Sicherheitsbestimmungen besonders sorgfältig beachtet werden.

Das DVS-Merkblatt 0221 "Empfehlungen für die Gefährdungsbeurteilung/ Sicherheitstechnische Bewertung von Gasversorgungsanlagen für Schweißen, Schneiden und verwandte Verfahren" bietet Hilfestellung bei der sicherheitstechnischen Bewertung und der Gefährdungsanalyse bestehender Gasversorgungsanlagen sowie bei der Festlegung erforderlicher Prüfungen und Prüffristen.

2.1.8 Verdampferanlagen

Zum Verbrauch großer Mengen an Sauerstoff wird heute immer häufiger die Anlieferung und Lagerung des Sauerstoffes in tiefkalt verflüssigtem Zustand genutzt. Zur Entnahme des Sauerstoffs wird dann eine Verdampferanlage eingesetzt, die bedarfsgerecht Sauerstoff in gasförmigem Zustand unter dem Druck der Versorgungsanlage (Ringleitung) bereitstellt.

Zu beachten ist dabei, dass jede Anlage entsprechend dem zu erwartenden Verbrauch ausgelegt wird, d.h., dass sichergestellt sein muss, dass der Sauerstoff immer nur maximal in der Menge entnommen wird, für die die Anlage ausgelegt ist, damit der Sauerstoff immer in gasförmigem Zustand in der Versorgungsleitung anliegt.

Flüssiger Sauerstoff würde bei Temperaturerhöhung sofort verdampfen und zu schlagartiger Druckerhöhung im Gasverteilungssystem führen.

2.2 Umgang mit Druckminderern

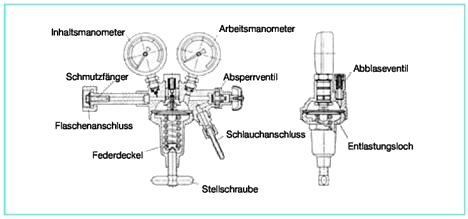

Jede Gasentnahme aus einer Gasflasche zum Schweißen und Schneiden erfolgt über einen Druckminderer. Die Konstruktion und wichtige Bestandteile eines Flaschendruckminderers zeigt Bild 2-7.

Da es sich bei Druckminderern und Manometern um empfindliche feinmechanische Geräte handelt, bedürfen sie pfleglicher Behandlung. Treten trotzdem Schäden an ihnen auf, dürfen sie nicht weiter benutzt werden. Reparaturen dürfen nur durch Fachleute, die meist auch von den Herstellern dafür autorisiert wurden, ausgeführt werden; nur Ersatzteile des Original-Herstellers sind zulässig.

Nicht sachgemäßes Anschließen des Druckminderers oder zu schnelles Öffnen des Flaschenventils bei nicht entspannter Stellschraube des Druckminderers können zu Schäden am Druckminderer selbst, aber auch in nachgeschalteten Verteilungsleitungen führen.

Vor dem Anschrauben des Druckminderers ist das Flaschenventil vorsichtig kurz zu öffnen, um Staub und andere Verunreinigungen aus dem Anschlussstutzen zu blasen. Der Druckminderer ist in der aus der Bedienungsanleitung des Herstellers ersichtlichen Einbaulage anzubauen. Dabei ist darauf zu achten, dass weder Ventilabgang noch der Schlauchanschlussstutzen auf andere Flaschen gerichtet sind.

Vor dem Öffnen des Flaschenventils muss die Einstellschraube des Druckminderers bis zur Entlastung der Feder zurückgedreht werden. Dann erst ist langsam und vorsichtig das Flaschenventil zu öffnen. Dabei soll der Bediener sich niemals in der direkten Verlängerung von Ventilabgang, Abblasventil oder Schlauchanschlussstutzen aufstellen.

Die Dichtheit des Druckmindereranschlusses am Flaschenventil ist zu prüfen, gegebenenfalls sind Schaum bildende Mittel einzusetzen. Bei Undichtigkeiten ist der Anschluss auf korrekten Sitz und unbeschädigte Dichtung zu überprüfen. Das bloße Erzwingen von Dichtheit durch Erhöhung des Anzugmomentes der Anschlussmutter durch Verlängerung des Schlüssels oder Hammerschläge auf den Schlüssel ist, genau wie jegliches Nachziehen des Druckmindereranschlusses unter Druckbeanspruchung, äußerst gefährlich und immer wieder Ursache schwerer Unfälle.

Nach Feststellen der Dichtheit des Druckmindereranschlusses am Gasflaschen- oder Bündelventil ist durch langsames Einschrauben der Stellschraube der erforderliche Arbeitsdruck einzustellen.

Um Gasaustritte zu vermeiden, müssen , die Flaschenventile oder Ventile an den Gebrauchsstellen von Gasversorgungsleitungen bei längeren Arbeitsunterbrechungen, nach Verbrauch des Flascheninhaltes und vor dem Abschrauben des Druckminderers geschlossen werden.

Bild 2-7: Prinzipskizze eines Flaschendruckminderers

Bild 2-8: Acetylen-Flaschendruckminderer

(Bauform für Deutschland: mit Anschlussbügel und Sicherheitsmanometern)

Bei größerer und länger dauernder Gasentnahme können insbesondere einstufige Druckminderer einfrieren, da bei der Entspannung des Gases vom hohen Flaschendruck (bei Sauerstoff 200 - oder heute auch 300 bar) auf den relativ niedrigen Arbeitsdruck eine starke Abkühlung eintritt. Das Auftauen darf nur mit heißem Wasser, Warmluft oder Ähnlichem erfolgen. Anwendung offener Flammen oder glühender Gegenstände ist untersagt.

Vorrangig sollte aber die Gerätetechnik dem Verbrauch angepasst werden, d.h. Einsatz von Flaschenbatterien oder -bündeln, Wahl auch mehrstufiger Druckminderer und von Druckminderern größerer Leistung.

Die Druckminderer müssen für die entsprechende Gasart gekennzeichnet sein und zum genormten Flaschenanschluss passen. Zwischenstücke oder Adapter dürfen nicht verwendet werden. Es ist nicht zulässig, Flaschendruckminderer oder Entnahmestellendruckminderer für die Entnahme von Acetylen aus Flaschenbündeln einzusetzen oder für diesen Einsatz anzupassen. Hier sind geeignete Hauptstellendruckminderer zu benutzen.

Die Manometer von Acetylen-Flaschendruckminderern tragen die Aufschrift "acetylene" und der einstellbare Hinterdruck ist auf 1,5 bar zu begrenzen (zusätzlich rote Marke am Hinterdruckmanometer bei 1,5 bar).

Alle Sauerstoffmanometer sind gemäß DIN EN 562 auf dem Zifferblatt mit dem Wort "oxigen" oder dem Buchstaben "O" sowie dem Symbol gekennzeichnet.

gekennzeichnet.

Eine farbliche Kennzeichnung der Zifferblattmitte erfolgt nicht mehr.

Der höchstzulässige Betriebsdruck ist mit einer farbigen Marke zu kennzeichnen.

Für alle Anlagenteile, die mit reinem Sauerstoff in Kontakt kommen können, ist auf absolute Freiheit von Öl, Fett oder Glyzerin zu achten.

Geringe Spuren dieser Stoffe, besonders in feiner Verteilung, genügen bei Vorhandensein von reinem Sauerstoff bereits zur Einleitung einer Entzündung und explosionsartigen Verbrennung. Fettige Finger, gebrauchte Putzlappen, abtropfendes oder verspritztes Öl sind schon für schwere Unfälle oder Brandschäden ursächlich gewesen.

Verschmutzte Teile lassen sich mit entsprechenden Mitteln reinigen (siehe BG-Information "Sauerstoff" [BGI 617] und BG-Regel "Einrichtungen zum Reinigen von Werkstücken mit Lösemitteln" [BGR 180]).

Bild 2-9: Einstufiger Sauerstoff-Flaschendruckminderer (mit Sicherheitsmanometern für Druckgasflaschen mit 200 bar und einstellbarem Arbeitsdruck bis maximal 10 bar)

2.3 Umgang mit Gasschläuchen

Bei stationärem Betrieb und hohem Bedarf an Gasen für Schweißen, Schneiden und verwandte Verfahren erfolgt die Gasversorgung vorwiegend über fest verlegte Rohrleitungen. Von der Entnahmestelle der Versorgungsanlagen zum Verbrauchsgerät sowie im handwerklichen Bereich, mit häufig wechselnden Verbrauchsplätzen und -mengen, werden vorwiegend Schlauchleitungen eingesetzt. Es werden dabei besondere Anforderungen an die Schläuche, Schlauchkupplungen, Schlauchanschlüsse und deren Verbindungen gestellt.

Die technischen Anforderungen an die Beschaffenheit und Gestaltung sind in Normen festgelegt. Allein damit ist aber keine ausreichende Sicherheit gewährleistet. Betriebliche Einsatzbedingungen sind in jedem Fall zu berücksichtigen.

Es bleibt dabei oberstes Gebot, die Dichtheit der Schläuche und der Anschlussstellen zu erhalten, um Unfälle durch ausströmendes Gas zu vermeiden.

Dabei ist besonders zu achten auf:

1. Sicherung gegen Abgleiten

Es ist auf fachgerechte Verbindung zwischen Schlauch und Anschlussstück zu achten. Dabei sind nur genormte Durchmesser-Kombinationen von Schlauchinnendurchmesser und Anschlussstück einzusetzen. Maschinell gefertigte und damit geprüfte Schlaucheinbindungen sind zu bevorzugen.Für Reparaturen sind aber auch Schlauchschellen oder Klemmen zulässig, die nach dem Schlauchaußendurchmesser ausgewählt werden. Beschädigungen des Schlauches durch falsche Platzierung der Befestigung oder zu starkes Quetschen des Schlauches sind dabei sicher auszuschließen. Die Dichtheit des Anschlusses ist z.B. durch Abpinseln mit Schaum bildenden Mitteln nachzuweisen.

Verbindungen mit Draht sind völlig ungeeignet.

2. Schutz gegen äußere Einwirkungen

Insbesondere bei Bauarbeiten ist mit mechanischen Beschädigungen, Verunreinigungen durch Öl oder Fett oder gar thermischen Einwirkungen zu rechnen. Biegebeanspruchung, Wärmestrahlung, aber auch UV-Strahlung können zur Versprödung der Schlauchhülle führen. Damit sind Festigkeit und Dichtheit des Schlauches nicht mehr gewährleistet. Beispiele solcher Schädigungen sind in den Bildern 2-10 und 2-11 zu sehen.Gegen mechanische Beschädigungen sind die Schläuche z.B. zu schützen durch

- Schutzmaßnahmen an scharfen Kanten,

- druckfeste Überdeckung auf Verkehrswegen (Bild 2-12) und

- zweckmäßige Verlegung und Führung der Schläuche.

Bild 2-10: Beschädigter Sauerstoffschlauch

Bild 2-11: Beschädigter Brenngasschlauch

Bild 2-12: Druckfeste Überdeckung für Gasschläuche

3. Austausch schadhafter Schläuche

Insbesondere die Biegebeanspruchung am Flaschenanschluss und vielmehr noch am Brenner sorgt dafür, dass Schläuche über Gebühr beansprucht werden und Beschädigungen aufweisen.Schadhafte Schläuche sind nachzusetzen oder sachgemäß auszubessern (Einsatz geeigneter Schlauchkupplungen); ein Ausbessern mit Isolierband ist kein sachgemäßes Ausbessern.

Vor allem ist auf richtigen Sitz der Schlauchklemme zu achten, damit hier nicht eine Beschädigung einzelner Schichten des Schlauches auftritt.

4. Erstmaliges Anschließen

Neue Schläuche sind vor erstmaligem Gebrauch gründlich mit vorzugsweise inerten Gasen auszuspülen. Damit sollen Verunreinigungen in den Schläuchen beseitigt werden. Vor Zünden des Brenners sind die Schläuche ausreichend mit den entsprechenden Betriebsgasen zu spülen. Das gilt sowohl für neue Schläuche als auch für Schläuche, die z.B. auf Baustellen an Einzelflaschen neu angeschlossen werden. Damit wird verhindert, dass sich im Schlauch noch rückzündfähiges Brenngas-Luft- oder Brenngas-Sauerstoff-Gemisch befindet.Die tägliche Sichtprüfung ist wichtigstes Mittel zur Einhaltung der ersten drei Forderungen, umso mehr, wenn es sich um Arbeitsbereiche ohne ausreichende Lüftung handelt oder die Schläuche nicht im unmittelbaren Sichtbereich verlegt sind.

Der Unternehmer ist gut beraten, wenn er durch Unterweisungen oder Anweisungen derartige Maßnahmen zum Bestandteil der täglichen Arbeitsaufgabe werden lässt; es ist Aufgabe der Versicherten sich entsprechend zu verhalten.

2.4 Umgang mit Brennern

Für Schweiß-, Schneid- und Anwärmarbeiten mit der Flamme werden in Deutschland überwiegend Saugbrenner (Injektorbrenner) benutzt, bei denen der Sauerstoff (oder bei Wärmebrennern auch die Druckluft) infolge des höheren Arbeitsdruckes das Brenngas über eine Injektordüse ansaugt.

Die erforderliche Funktionsprüfung ist zumindest

durchzuführen.

Es empfiehlt sich, die Saugprobe auch nach Wechsel des Brennereinsatzes zu machen. Sie lässt sich nach Abnehmen des Brenngasschlauches von der Brennertülle leicht durchführen.

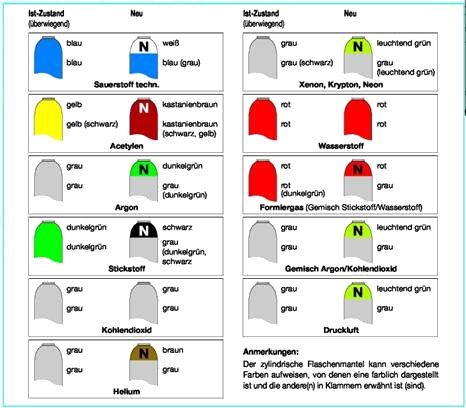

Die angefeuchtete Fingerspitze wird bei geöffneten Brennerventilen und anstehendem Sauerstoff- oder Pressluftdruck auf die Brenngastülle gelegt (Bild 2-13).

Zeigt sich dabei keine Saugwirkung, so ist der Brenner nicht in Ordnung und darf in diesem Zustand nicht benutzt werden.

Soll der Saugbrenner gezündet werden, so ist üblicherweise diese Reihenfolge einzuhalten:

Zum Abstellen ist in umgekehrter Reihenfolge zu verfahren.

Das Zünden des Brenners muss mit geeigneten Gasanzündern, die der Unternehmer bereitzustellen hat, erfolgen. Die Verwendung von Streichhölzern oder Feuerzeugen kann zu Brandverletzungen führen. Es ist zu beachten, dass sofort mit Zündung der Flamme große Wärme entsteht. Auf ausreichenden Abstand zu Körperteilen, Kleidung oder brennbaren Gegenständen ist zu achten.

Wenn die Brennerflamme beim Gebrauch wiederholt abknallt oder gar zurückschlägt, ist dafür die Ursache meist in Überhitzung oder Verstopfung der Brennerdüse oder dem ungenügenden Dichtsitz des Brennereinsatzes zu finden.

Kühlen, Reinigen und leichtes Nachziehen der Überwurfmutter des Brennereinsatzes sollten für richtige Funktion sorgen. Lässt sich die Störung mit diesen Mitteln jedoch nicht beseitigen, ist der Brenner zur Reparatur an einen Fachmann, z.B. Herstellerbetrieb oder autorisierte Fachwerkstatt, zu übergeben.

Bild 2-13: Saugprobe am Injektorbrenner

Der Austausch von Verschleißteilen kann auch durch den Schweißer selbst erfolgen, wenn er nach besonderer Unterweisung über entsprechende Fachkunde verfügt und Ersatzteile des Herstellers zur Verfügung stehen.

Nach jeder Reparatur, besonders bei Verwendung von Bauteilen anderer Hersteller, ist eine Prüfung des Brenners auf Dichtheit, Saugfähigkeit, Gasrücktrittsicherheit und Rückzündsicherheit erforderlich. Die Ergebnisse der Prüfung sind zu dokumentieren.

Um jede Verwechslung zu vermeiden, müssen auf jedem sicherheitstechnisch wichtigen Einzelteil des Brenners der Name oder das Firmenzeichen des Herstellers und die Brenngasart angegeben sein.

Für Brenngase werden z.B. folgende Zeichen verwendet:

a = Acetylen

P = Flüssiggas, Propan

M = Erdgas, Methan

H = Wasserstoff

An der Mischdüse eines jeden Brenngas-Sauerstoff- oder Brenngas-Druckluft-Brenners muss das Kennzeichen für das jeweilige Mischsystem angegeben sein.

| für Mischung mit Saugwirkung (Saugbrenner) | |

|

für Mischung ohne Saugwirkung (Druckbrenner) |

|

für gasrücktrittsichere Mischung mit Saugwirkung |

|

für gasrücktrittsichere Mischung ohne Saugwirkung |

Fehlt der waagerechte Strich im Mischsystem-Kennzeichen, so bedeutet das mangelnde Sicherheit gegen Gasrücktritt. Dem Brenner muss dann an den Eingängen für Brenngas und Sauerstoff bzw. Druckluft jeweils eine entsprechende Sicherheitseinrichtung vorgeschaltet werden.

Für Wärmearbeiten sind anstelle eines Schweißbrenners spezielle Wärmebrenner mit Mehrlochdüse (Bild 2-14) oder Luftansaugbrenner einzusetzen. Derartige Brenner verursachen wesentlich geringere Geräusche.

Alle Geräte der Autogentechnik sind Präzisionsgeräte. Sie sind immer pfleglich zu behandeln, vor mechanischen und thermischen Beschädigungen zu schützen und bei Nichtgebrauch sorgsam zu verwahren.

Bild 2-14: Geräuscharmer Wärmebrenner mit Mehrlochdüse

Das Anhängen der Schläuche und Brenner an Gasflaschen und Druckminderer ist gefährlich, hat wiederholt zu schweren Unfällen geführt und ist deshalb nicht gestattet.

Für das kurzfristige Ablegen des Brenners bei der Arbeit haben sich Aufhängegabeln bewährt. Durch eine sinnvolle Zusatzeinrichtung kann dabei die Gaszufuhr zum Brenner unterbrochen werden, sodass die Flamme verlischt; eine Zündflamme zur Wiederzündung des Brenners ermöglicht schnelles Weiterarbeiten ohne Neueinstellung der Brennerflamme (Bild 2-15).

Angeschlossene Brenner dürfen niemals in geschlossene Schränke, Schubladen oder Werkzeugkisten abgelegt werden, weil es infolge unzureichenden Luftaustausches bei undichten oder unverschlossenen Ventilen zu explosionsfähigen Gasansammlungen kommen kann.

Bild 2-15: Aufhängevorrichtung für Brenner, mit selbsttätiger Gasabsperrung und Sicherung gegen Herausfallen

2.5 Umgang mit Sicherheitseinrichtungen

In der Autogentechnik sind Sicherheitseinrichtungen notwendig, um Menschen, Anlagen und Geräte zu schützen.

Jeder Schweißer weiß, dass es dann und wann zum "Abknallen" des Brenners kommt - sei es infolge Überhitzung, sei es infolge Verstopfung des Brennermundstückes - manche haben ein "Rückzünden" erlebt, ein Zurückschlagen der Flamme in den Brenner und Weiterbrennen dort mit pfeifendem Geräusch.

Wirklich gefährlich wird es indes, wenn - etwa infolge von Undichtigkeiten oder nur nachlässig angezogenen Verbindungen - im ganzen Brenner und in einem der Zuführungsschläuche ein Brenngas-Sauerstoff-Gemisch vorhanden ist, das dann bei einer Rückzündung explosionsartig verbrennt.

Aufgerissene Schläuche, Handverbrennungen, selbst Brände am Druckminderer und im schlimmsten Falle eine Acetylenzersetzung in der Flasche können die Folge eines solchen "Flammenrückschlages" sein.

Was ist dagegen zu tun?

Einwandfreie Brenner, Schläuche und Druckminderer sind so wichtig wie eine sachgerechte Bedienung der Anlage: Dies sind die entscheidenden Voraussetzungen, um Gefährdungen zu vermeiden.

Will man mehr tun, können zur Vermeidung von Gefährdungen durch fehlerhafte Betriebszustände zusätzliche Sicherheitseinrichtungen zur Anwendung gelangen.

Solche Sicherheitseinrichtungen wurden im Sprachgebrauch der ehemaligen Acetylenverordnung als Gebrauchsstellenvorlage oder als Einzelflaschensicherung bezeichnet (Bilder 2-17 und 2-18).

Die Europäische Normung verwendet diese Begriffe nicht, sondern unterscheidet nur nach der Funktion. Es kommen je nach Schutzziel Sicherheitseinrichtungen mit Flammensperre, mit Gasrücktrittsicherung, mit Nachströmsperre oder mit Kombinationen dieser Eigenschaften zum Einsatz (Bild 2-16).

Bild 2-16: Acetylenflasche mit Druckminderer, Sicherheitsmanometern und Sicherheitseinrichtung mit Flammensperre, Gasrücktrittsicherung und Nachströmsperre

Bild 2-17: Schweißbrenner mit Sicherheitseinrichtungen am Brenner (Einzelflaschensicherungen für Acetylen und Sauerstoff)

Bild 2-18: Sicherheitseinrichtung an Entnahmestele einer fest verlegten Acetylenleitung sowie Sauerstoff-Entnahmestele mit Entnahmenstelen-Druckminderer und Manometer

Einen Sonderfall der Sicherheitseinrichtungen stellt die Gebrauchsstellenvorlage ATEX dar, die jedoch nur für den Einsatz mit Injektorbrennern geeignet ist. Sie ist eine Kombination aus Sicherheitseinrichtung und Leckgassicherung.

Der Brenngasschlauch ist bei diesem System drucklos und wird erst durch die Injektorwirkung des Verbrauchsgerätes bei dessen Inbetriebnahme gefüllt.

Sobald der Unterdruck entfällt (kleine Leckagen, Schlauchbruch, undichte Verschraubungen, Außerbetriebsetzen des Brenners) wird der Gasfluss unterbrochen.

Damit bietet das System erhöhte Sicherheit vor allem beim Arbeiten in engen Räumen.

Bild 2-19: Gebrauchsstellenvorlage ATEX

2.6 Formieren

Um an unzugänglichen Nahtbereichen, z.B. Wurzelseite in Rohren, Behältern, komplizierten Bauteilformen, lose Zunderschichten zu vermeiden oder bei hochlegierten Werkstoffen die Korrosionsbeständigkeit zu gewährleisten, werden Formiergase eingesetzt.

Hierbei handelt es sich in der Regel um Argon, Stickstoff bzw. deren Gemische mit Wasserstoff. Mit dem Einsatz wasserstoffhaltiger Gase > 4 % ist eine der Voraussetzungen erfüllt, dass sich explosionsfähige Gemische bilden können.

Das kann allerdings nur dann geschehen, wenn Sauerstoff/Luft infolge unsachgemäßer Durchführung des Formiervorganges hinzutreten kann.

Deshalb sind - insbesondere bei komplexen Bauteilgeometrien - Maßnahmen zu treffen, um ein unkontrolliertes Eindringen von Luft und ein Verbleiben von Luftpolstern zu vermeiden.

Die Wahl der geeigneten Formiermethode für den jeweiligen Anwendungsfall ist deshalb unter Berücksichtigung einer Vielzahl von Parametern, z.B. Gasmenge, Formierzeit, Vorlauf- und Nachströmzeit, Art der Zuführung und ; vieles andere mehr, von sicherheitstechnischer Bedeutung.

Im Umgang mit Formiergasen ist die Erstickungsgefahr gegenüber der Explosionsgefahr nicht zu vernachlässigen. Deshalb sind beim Befahren formierter Behälter oder Rohrleitungen, einschließlich benachbarter Bereiche, zusätzliche Sicherheitsmaßnahmen, wie Befahrerlaubnis, Messung der Luftzusammensetzung, Sicherheitsposten, Aufsichtführender usw., zu veranlassen; siehe BG-Regel "Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1).

Beim Einsatz großer Mengen Formiergas in geschlossenen Räumen ist stets für eine ausreichende Lüftung zu sorgen.

3 Gesundheitsgefahren durch Schadstoffe

Zusätzlich zu den Unfallgefahren wird der Schweißer durch Einwirkungen von Schadstoffen gefährdet. Im Rahmen einer Gefährdungsbeurteilung hat der Unternehmer auftretende Gefährdungen zu bestimmen und entsprechende Schutzmaßnahmen aufzuzeigen. Die Gefahrstoffverordnung begründet je nach Art und Wirkung der Schadstoffe die Einstufung des Verfahrens/ Arbeitsplatzes in eine Schutzstufe.

Es ist eine eindeutige Rangigkeit der auszuführenden Schutzmaßnahmen von Substitution des Verfahrens, technischen, dann organisatorischen Maßnahmen bis letztendlich zur Verwendung von persönlichen Schutzausrüstungen, die nur zur Beseitigung von verbleibenden Restgefährdungen dienen kann, vorgegeben.

Die Technische Regel zur Gefahrstoffverordnung (TRGS 528 "Schweißtechnische Arbeiten") ist seit März 2009 veröffentlicht. Sie dient als Hilfe bei der Gefährdungsanalyse und der Festlegung wirksamer Schutzmaßnahmen.

3.1 Gase und Rauche

Unter den beim Gasschweißen und bei den verwandten Arbeitsverfahren auftretenden atembaren Schadstoffen sind die nitrosen Gase - auch Stickoxide genannt - wegen ihrer Gefährlichkeit an erster Stelle zu nennen. Es handelt sich um Stickstoff-Sauerstoff-Verbindungen, die sich an der Hüllfläche heißer Flammen bilden. Die nitrosen Gase sind gefährliche Reizgase, deren Einatmung schon in geringer Konzentration zu lebensgefährlichen Erkrankungen infolge Schädigung des Lungengewebes führen kann. Oft zeigen sich die Symptome der Erkrankung erst mehrere Stunden oder Tage nach der Einwirkung, führen dann aber rasch zu sehr kritischen Gesundheitszuständen.

Hustenreiz, Atemnot und Brustschmerzen sind Anzeichen einer Vergiftung durch nitrose Gase. Besteht der Verdacht auf eine derartige Vergiftung, so ist die Arbeit sofort einzustellen und der Erkrankte bis zum Eintreffen des Arztes an frischer Luft vollkommen ruhig zu lagern. Bei Atemstillstand ist künstliche Beatmung durchzuführen.

Die Menge der sich bildenden nitrosen Gase ist umso größer, je länger die frei brennende Flamme und je größer die Brenndauer ist. Am gefährlichsten wird es, wenn große Brenner, z.B. Wärmebrenner, benutzt werden und diese dann auch noch mit großer Flammenlänge frei brennen.

Man soll deshalb den Brenner auch bei kurzen Zwischenräumen zwischen einzelnen Schweiß- und Wärmevorgängen abstellen.

Während in gut gelüfteten Werkstatträumen die sich bildenden nitrosen Gase schnell verdünnt und abgeführt werden und es somit dort kaum zu Vergiftungsfällen kommen wird, muss bei Autogenarbeiten in schlecht gelüfteten "engen Räumen" (Tanks, Kessel, Behälter) relativ schnell mit der Entstehung gefährlicher Konzentrationen nitroser Gase gerechnet werden. Gute Be- und Entlüftung ist dort zwingend notwendig.

Zu berücksichtigen ist, dass möglichst Arbeitshaltungen eingenommen werden, die die nitrosen Gase nicht in den unmittelbaren Einatembereich gelangen lassen.

Weitere Informationen hierzu enthält die BG-Information "Nitrose Gase beim Schweißen, Schneiden und bei verwandten Verfahren" (BGI 743).

Beim Gasschweißen der üblichen Eisenwerkstoffe entstehen aus dem Grundwerkstoff und den Schweißdrähten Eisenoxidrauche, die jedoch nicht giftig sind und auch beim Einatmen normalerweise nicht zu Gesundheitsstörungen führen.

Kritischer wird es, wenn verzinkte, verbleite oder mit bleihaltigen Anstrichstoffen, wie Mennige, versehene Gegenstände geschweißt, brenngeschnitten oder autogen gewärmt werden.

Zinkrauche können "Zinkfieber" bewirken, Bleirauche können zu schweren Bleivergiftungen führen. Solche Arbeiten sind nur in Verbindung mit lufttechnischen Maßnahmen durchführbar.

Atemschutzgeräte sind immer dann zusätzlich erforderlich, wenn die auftretenden Rauche und Gase durch die lüftungstechnischen Maßnahmen nicht beseitigt werden können.

Eine Übersicht über die bei den verschiedenen Schweißverfahren - einschließlich autogenem Brennschneiden, Flammspritzen sowie Weich- und Hartlöten - auftretenden Schadstoffe sowie Hinweise auf Maßnahmen der arbeitsmedizinischen Vorsorge enthält die BG-Information "Schadstoffe beim Schweißen und bei verwandten Verfahren" (BGI 593).

3.2 Lufttechnische Maßnahmen

Bereits im Vorfeld hat der Unternehmer die Verpflichtung, durch Auswahl geeigneter Verfahren und Gerätetechnik für geringeres Schadstoffaufkommen zu sorgen.

Die beim Gasschweißen, Brennschneiden und verwandten Verfahren entstehenden Gase und Rauche sind in der Weise abzuführen, dass die Atemluft der Mitarbeiter von gesundheitsgefährlichen Stoffen freigehalten wird.

Das kann auf unterschiedliche Weise, je nach den örtlichen Gegebenheiten, der Verfahrensart und den verwendeten Zusatzwerkstoffen, geschehen, insbesondere durch

Anforderungen an die Ausführung der jeweiligen Lüftungsart werden in der BG-Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" (BGR 121) beschrieben.

Die Richtlinie VDI/DVS 6005 gibt Hinweise für die Planung von Lüftungsmaßnahmen an Schweißarbeitsplätzen.

4 Persönliche Schutzausrüstungen

Bereitstellung und Nutzung von persönlichen Schutzausrüstungen ( PSA) sind im Arbeitsschutzgesetz enthalten.

Präzisiert werden die Forderungen durch die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1).

Beim Schweißen, Schneiden und bei verwandten Verfahren kommen insbesondere zur Anwendung:

4.1 Arbeitsund Schutzkleidung

Der Schutz des Körpers vor Strahlung sowie Metall- und Schlackespritzern ist durch entsprechende Kleidung sicherzustellen.

Dabei ist im Rahmen der Gefährdungsbeurteilung unter Berücksichtigung der unterschiedlichen Intensität der Einwirkungen bei den verschiedenartigen schweißtechnischen Verfahren zu prüfen, ob herkömmliche Arbeitskleidung in ausreichender Weise den Schutz gewährleisten kann oder aufgrund der speziellen Verfahren bzw. Arbeitsbedingungen Schutzkleidung zu verwenden ist.

Schutzkleidung ist vom Unternehmer zur Verfügung zu stellen. In jedem Falle muss die Kleidung hoch geschlossen und frei von Verunreinigungen durch Öle und Fette sein. Für spezielle Arbeitsbedingungen, z.B. Überkopfschweißen, Brennschneiden, Arbeiten in engen Räumen, sind geeignete Ergänzungen der Kleidung, wie Kopfhauben, Gamaschen, schwer entflammbare Kleidung u.Ä., erforderlich.

4.2 Atemschutz

Immer dann, wenn die notwendige Lüftung, z.B. Absaugung, nicht ausreichend wirksam oder im Einzelfall nicht möglich ist, muss der Schweißer persönlichen Atemschutz benutzen. Das gilt auch für Autogenarbeiten an verzinkten, verbleiten oder mit Farben beschichteten Werkstücken und Nichteisenmetallen, vor allem aber in engen Räumen.

Abhängig von der Gefährdung sind die Geräte auszuwählen.

Gegen Schweißrauche werden bei sonst ausreichender Atemluft Partikel filternde Masken eingesetzt.

Sind unter diesen Bedingungen zusätzlich nitrose Gase zu erwarten, so sind auch Gasfilter gegen nitrose Gase (blaue Kennfarbe und meist Filterklasse 2 - für mittleres Aufnahmevermögen) erforderlich. Sind auch toxische Rauche in gefährlicher Konzentration möglich, sind entsprechende Kombinationsfilter, z.B. gegen nitrose Gase und Zinkoxid ein Filter N02-P2 (Kennfarbe blau/weiß), auszuwählen.

Vor allem in Bereichen, in denen beim Gasschweißen, Brennschneiden oder bei verwandten Verfahren der Autogentechnik mit Sauerstoffverarmung durch Verbrennungs- oder auch Verdrängungsvorgänge zu rechnen ist, sind Atemschutzgeräte, die von der Umgebungsatmosphäre unabhängig wirken, einzusetzen. Solche Geräte sind Schlauchgeräte und Behältergeräte (Pressluftgeräte). Sauerstoffgeräte sind nicht zu verwenden. In jedem Fall sind bei Benutzung von Atemschutzgeräten weitere Sicherungsmaßnahmen für Schadensfälle vorzusehen.

Gute Pflege der Geräte und Masken und rechtzeitiges Auswechseln der Filter gelten als wichtige Voraussetzungen für - einen sinnvollen Einsatz der persönlichen Atemschutzgeräte.

Nicht zu bestreiten ist allerdings, dass gerade das Tragen von Atemschutzgeräten eine erhebliche Unbequemlichkeit und Belastung für den Schweißer darstellt.

Die Forderungen der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) sind einzuhalten.

Tragezeitbegrenzungen bei belastenden Atemschutzgeräten und medizinische Eignungs- bzw. Vorsorgeuntersuchungen sind anzubieten bzw. zu veranlassen. Bei der Benutzung von Atemschutzgeräten ohne Belastung (z.B. Gebläsefiltergeräte mit Helm) ist eine Tragezeitbegrenzung nicht vorgesehen.

4.3 Strahlung und Augenschutz

Von der Autogenflamme und dem Schweißbad geht Lichtstrahlung im sichtbaren, im ultravioletten und im infraroten Bereich aus. Diese Strahlung erreicht zwar bei weitem nicht die Intensität der Strahlungen beim Lichtbogenhand- oder Schutzgasschweißen, kann jedoch bei längerer Einwirkung auf das ungeschützte Auge unangenehm werden.

Sichtbare Lichtstrahlen haben Blendwirkung, ultraviolette Strahlen können zu schmerzhaften Augenentzündungen führen, infrarote Strahlen rufen eine Wärmewirkung, häufig mit Austrocknung der Augenoberfläche, hervor und führen in Extremfällen zum so genannten Feuerstar.

Gegen die Wirkung dieser Strahlen schützt sich der Autogenschweißer durch eine entsprechende Schutzbrille als Korb- oder Bügelbrille mit Seitenschutz (Bild 4-1). DIN EN 166 legt generelle Forderungen an persönlichen Augenschutz fest. Schutz gegen Schmelzmetall und heiße Festkörper wird danach nur von Korbbrillen und Gesichtsschutzschilden gewährleistet.

Die Anforderungen an die Schweißerschutzfilter sind umfassend in der DIN EN 169 festgeschrieben.

In den Bildern 4-2 und 4-3 sind für das Gasschweißen, das Hartlöten sowie für das Brennschneiden die empfohlenen Schutzstufen in Abhängigkeit vom jeweiligen Volumendurchsatz des Acetylens bzw. des Sauerstoffs dargestellt und reichen von Schutzstufe 4 bis Schutzstufe 7.

Sowohl Filter als auch Brillenkörper sind nach diesen Normen zu kennzeichnen und müssen die festgelegten Prüfungen, z.B. für mechanische Festigkeit, Oberflächenbeständigkeit, bestehen und sind entsprechend zu kennzeichnen.

Schweißerhelfer und andere Personen können aufgrund des größeren Abstandes zur Flamme die Schutzstufen 1,2 bis 4 verwenden.

Je nach Einsatzbedingungen können die nächsthöhere oder -niedrigere Schutzstufe verwendet werden. Filter mit zu hoher Schutzstufe können sich unter Umständen nachteilig auswirken, da der Schweißer dazu gezwungen wird, näher an die Strahlungsstelle heranzugehen. Damit wird er unnötigerweise schädlichem Rauch ausgesetzt.

Bild 4-1: Schweißerschutzbrille als Bügelbrille mit Verstellsystem zur Anpassung an den Benutzer

Durch die beim Gasschweißen eingesetzten langen Schweißdrähte besteht ebenfalls die Gefahr von Augen- und Gesichtverletzungen. Das obere Ende des Schweißdrahtes sollte daher stets rund gebogen werden; diese Maßnahme hat sich in der Praxis seit vielen Jahren bewährt.

Hinweis:

Zum Schutz von Außenstehenden vor optischer Strahlung sind Stellwände oder Schweißerschutzvorhänge nach DIN EN 1598 zu verwenden!

Bild 4-2: Anzuwendende Schutzstufen*) beim Gasschweißen und Hartlöten

| Arbeitsaufgabe | q< 70 | 70 < q< 200 | 200 < q< 800 | q > 800 |

| Schweißen und Hartlöten | 4 | 5 | 6 | 7 |

| Anmerkung: q ist der Acetylen-Volumendurchsatz in Liter je Stunde. | ||||

| *) Je nach Einsatzbedingungen kann die nächsthöhere oder nächstniedrigere Schutzstufe angewendet werden. | ||||

|

weiter . |  |

(Stand: 12.07.2019)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓