|

zurück |  |

Bild 4-3: Anzuwendende Schutzstufen*) beim Brennschneiden

| Arbeitsaufgabe | 900< q< 2000 | 2000 < q< 4000 | 4000 < q< 8000 |

| Brennschneiden | 5 | 6 | 7 |

| Anmerkung: q ist der Sauerstoff-Volumendurchsatz in Liter je Stunde. | |||

| *) Je nach Einsatzbedingungen kann die nächsthöhere oder nächstniedrigere Schutzstufe angewendet werden. | |||

4.4 Lärm und Gehörschutz

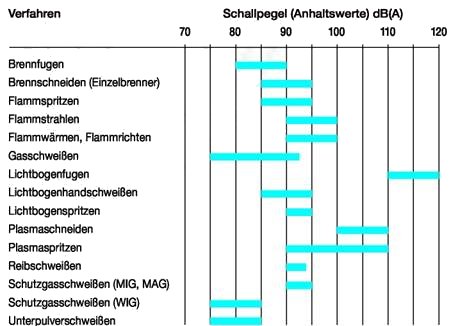

Schweiß-, Schneid- und Wärmebrenner gelten infolge des schnellen Austretens erheblicher Gasmengen aus der engen Brennerdüse als starke Lärmquellen. Bei Schweißbrennern etwa ab Größe 5 - Nennbereich 6 bis 9 mm - und bei Schneidbrennern etwa ab 20 mm Schneiddicke können Pegelwerte von mehr als 90 dB(A) gemessen werden. Anhaltswerte für Schallpegel verschiedener schweißtechnischer Verfahren sind im Bild 4-4 aufgeführt.

Bereiche, in denen Lärm von 85 dB(A) oder mehr auftritt, gelten als Lärmbereiche und sind entsprechend zu kennzeichnen, gegebenenfalls abzugrenzen. Für sie muss der Unternehmer ein Lärmminderungsprogramm entwickeln und umsetzen.

Dazu gehören Einsatz lärmärmerer Geräte und Verfahren oder auch Schall absorbierende Gestaltung von Abschirmungen und Abtrennungen.

Bild 4-4: Schalpegel verschiedener Verfahren der Schweißtechnik

Wenn die technischen und organisatorischen Mittel und Möglichkeiten zur Lärmminderung ausgeschöpft sind, können persönliche Schallschutzmittel, z.B. Gehörschutzwatte, Gehörschutzstöpsel, Kapselgehörschützer, zum Einsatz gelangen. Sie sind ab einem Beurteilungspegel von 80 dB(A) vom Unternehmer zur Verfügung zu stellen und entsprechend vom Beschäftigten zu nutzen. Ab 85 dB(A) besteht die besondere Verpflichtung zur Benutzung.

Es empfiehlt sich, Gehörschutz auch nach der Akzeptanz bei den Mitarbeitern auszuwählen.

Für Beschäftigte in Lärmbereichen ab 80 dB(A) sind medizinische Vorsorgeuntersuchungen anzubieten.

Für Beschäftigte in Bereichen ab 85 dB(A) sind regelmäßige Vorsorgeuntersuchungen durchzuführen.

4.5 Sonstige Schutzausrüstungen

In vielen Fällen wird der Gasschweißer zum Schutz gegen herabfallende Gegenstände und gegen Anstoßen einen Schutzhelm tragen müssen, vor allem bei Arbeiten auf Baustellen und Außenmontagen.

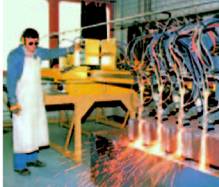

Über den Schutz der Atmungsorgane, der Augen und des Gehörs wurde bereits einiges gesagt. Oft gilt es aber darüber hinaus gerade beim Schweißen und Schneiden, gefährdete Körperteile gegen Verbrennungen durch Wärmeübertragung, Funken, Spritzer, Schlacke und glühende Metallteilchen zu schützen. So ist es zumindest beim Brennschneiden (Bild 4-5) üblich, aber auch bei der Arbeit mit großen Wärmebrennern zweckmäßig, an beiden Händen Stulpenhandschuhe, meist aus Leder, zu tragen.

Häufig beklagen Schweißer Verbrennungen im Fußbereich - Fersen, Fußknöchel, auch Fußrücken -, weil besonders bei Arbeiten in Zwangslage Schweißperlen zwischen der Hose und den Schuhen eindringen können. Abhilfe ist möglich durch das Anziehen von Gamaschen.

Da beim Schweißen und Schneiden häufig mit Fußverletzungen durch herabfallende Gegenstände zu rechnen ist, gehören Schutzschuhe zur Grundausrüstung der Schweißer.

Spezielle Schweißerschutzschuhe mit Funkenschutzlasche und Schnellverschluss können das Risiko des Eindringens von Schweißperlen vermindern, aber vor allem die Schwere der Verbrennungen mindern, da die Schuhe sehr schnell abgestreift werden können.

Bild 4-5: Bedienperson mit persönlichen Schutzausrüstungen an einer Brennschneidmaschine (Kapselgehörschützer, Schutzbrille, Schutzhandschuhe, Schürze, Schutzschuhe)

5 Schweißtechnische Arbeiten mit besonderen Gefahren

5.1 Arbeiten in engen Räumen

5.1.1 Gefahren

Der Begriff "enger Raum" ist zwar kurz und knapp und somit sehr einprägsam, zeigt aber nicht die eigentlich damit verbundene Gefährdung auf. Nicht die Enge des Raumes als Ausdruck mangelnder Bewegungsfreiheit ist die besondere Gefahr, sondern die fehlende natürliche Belüftung.

Zu beachten ist, dass der zum Verbrennen des Brenngases erforderliche Sauerstoff nur zu einem Teil aus der Sauerstoffflasche stammt. Zur vollständigen Verbrennung in der Streuflamme wird Sauerstoff aus der Umgebungsluft verbraucht.

Völlig umschlossene Arbeitsbereiche mit einem einzigen Zugang sind unzweifelhaft als enge Räume einzustufen; aber auch offene Bereiche ohne die allseitige Abgeschlossenheit eines Behälters oder "großräumige" Bereiche ohne eigentliche Enge können zu "engen Räumen" werden.

Die Bezeichnung des engen Raumes als "luftaustauscharmer Bereich" wäre weitaus treffender für die Benennung der eigentlichen Gefährdung.

Schweißtechnische Arbeiten mit offener Flamme in luftaustauscharmen Bereichen führen im Wesentlichen immer zu gleichartigen Gefährdungen:

Die größte Gefahr bei Schweiß-, Schneid- und Wärmearbeiten in engen Räumen droht durch unerkannten Sauerstoffaustritt mit nachfolgender Sauerstoffanreicherung der Kleidung. Immer wieder ist es, besonders im Bereich der Schiffswerften, zu schwersten Verbrennungsunfällen gekommen, weil Sauerstoff aus undichten Schläuchen oder Geräten ausgetreten war und manchmal sogar ein Schweißer Sauerstoff zur Kühlung benutzt hat!

Schon eine geringe Steigerung des Sauerstoffgehaltes in der Raumluft von normal 21 Vol. -% auf z.B. 25 Vol. -% bewirkt, dass die mit Sauerstoff angereicherte Arbeitskleidung - selbst wenn es sich dabei um schwer entflammbare Schutzkleidung handelt - beim Auftreffen eines Funkens sofort in Flammen aufgeht.

Wegen der zahlreichen, tödlich verlaufenden Verbrennungsunfälle kann nicht eindringlich genug vor der Verwendung von Sauerstoff zur Belüftung oder Kühlung gewarnt werden!

Hinweise zu den Gefahren und Schutzmaßnahmen beim Umgang mit Sauerstoff enthält die BG-Information "Gefahren durch Sauerstoff" (BGI 644).

Zum frühzeitigen Erkennen eines Sauerstoffüberschusses hat sich insbesondere in Werften der Einsatz von Odoriermitteln in zentralen Versorgungsanlagen als sinnvoll erwiesen.

Voraussetzung dazu ist die ständige Funktionsfähigkeit der Anlage.

Die BG-Regel "Odorierung von Sauerstoff zum Schweißen und Schneiden" (BGR 219) nennt die Anforderungen an Bau und Ausrüstung sowie Betrieb derartiger Anlagen.

Einige Gaslieferer bieten aber auch Einzelflaschen mit odoriertem Sauerstoff an, sodass diese Technik auch für Klein- und Mittelunternehmen einsetzbar ist.

Bild 5-1: Wirkungen von Sauerstoffmangel und Sauerstoffüberschuss in der Luft

| Sauerstoffgehalt Vol. -% | Wirkung |

| bis 3 | schnelles Ersticken |

| 6 bis 8 | schnelle bzw. sofortige Bewusstlosigkeit |

| 11 bis 14 | stark verminderte Leistungsfähigkeit, Störungen im zentralen Nervensystem |

| 15 bis 16 | Benommenheit, Ohnmacht möglich |

| 17 | untere Gefahrenzone |

| 21 | natürlicher Sauerstoffgehalt der Luft |

| 23 | obere Gefahrengrenze |

| 24 | Verdopplung der Verbrennungsgeschwindigkeit gegenüber natürlicher Luft |

| 27 | lebhaftes Verbrennen von verschiedenen Materialien |

| 28 | helles Aufflammen von Baumwolle |

| 30 | helles Aufflammen von Leinen |

| 35 | helles Aufflammen von Wolle |

| 40 | Entzündung von Stoffen, die mit feuerhemmenden Materialien imprägniert sind, wenn sie an der Zündstelle Ölverschmutzung aufweisen, zehnfache Verbrennungsgeschwindigkeit gegenüber natürlicher Luft |

| bis 50 | explosionsartige Verbrennung |

In anderen Industriezweigen wird bevorzugt ein Messgerät eingesetzt, welches die Person im engen Raum bei sich trägt und das einen Sauerstoffüberschuss oder auch -mangel akustisch anzeigt.

Andere Gefahren in engen Räumen können durch die Bildung und ungenügende Beseitigung von nitrosen Gasen entstehen (siehe auch BG-Information "Nitrose Gase beim Schweißen, Schneiden und bei verwandten Verfahren" [BGI 743]), durch den Austritt und die Entzündung von Acetylen oder anderen eingesetzten Brenngasen, durch die Erwärmung und Zündung brennbarer al Rückstände des früheren Ladegutes und schließlich durch Mangel an Sauerstoff als Folge von Verbrennungsvorgängen oder einer Verdrängung des Sauerstoffs durch andere Gase, wie Formiergase und Schutzgase.

Die Beurteilung der konkreten Arbeitsbedingungen, der sich daraus ergebenden speziellen Gefährdungen und die schriftliche Festlegung der erforderlichen Schutzmaßnahmen sind für den Einzelfall vorzunehmen.

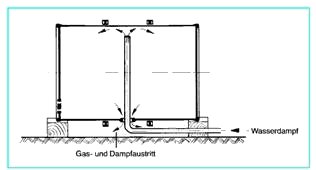

Bild 5-2: Beispiel einer Belüftung von engen Räumen im Schiffbau

Die verantwortliche Person hat insbesondere dafür zu sorgen, dass mit den Arbeiten erst begonnen wird, wenn die festgelegten Maßnahmen durchgeführt wurden. Zur Abstimmung der Arbeiten mehrerer Firmen ist ein Koordinator einzusetzen.

5.1.2 Schutzmaßnahmen

Entscheidende Schutzmaßnahme in engen Räumen ist eine gute Be- und Entlüftung. Zuluft muss eingeblasen (Bild 5-2), die mit Schadstoffen belastete Raumluft muss abgesaugt werden. Dabei ist die Frischluft so einzuleiten, dass die Lufterneuerung im Zusammenwirken mit der Absaugung zumindest im Arbeitsbereich sichergestellt wird.

Durch entsprechende Luftführung ist dafür zu sorgen, dass die beabsichtigte Maßnahme nicht durch "Kurzschlusslüftung" zunichte gemacht wird.

Falls eine ausreichende Be- und Entlüftung im Einzelfall nicht möglich ist, muss jeder Schweißer im engen Raum ein von der Umgebungsatmosphäre unabhängiges Atemschutzgerät, z.B. Schlauchgerät, Behältergerät, benutzen. Sauerstoffgeräte sind hier genauso unzulässig wie das Belüften mit Sauerstoff.

Desgleichen sind Filtergeräte ungeeignet, weil sie nicht gegen Sauerstoffmangel schützen.

Die BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) gibt Hinweise für Geräteauswahl, Personalauswahl, Eignungs- und Vorsorgeuntersuchungen sowie Tragezeitbegrenzungen für belastende Atemschutzgeräte.

Die Schutzkleidung aller in engen Räumen anwesenden Personen muss schwer entflammbar und frei von Verunreinigungen, wie Öl und Fett, sein. Das gilt auch für eventuell außerhalb des engen Raumes positionierte Sicherungsposten.

Brenngas- und Sauerstoffflaschen müssen stets außerhalb von engen Räumen bleiben.

Bei der Arbeit in engen Räumen müssen die Schweiß- und Schneidgeräte besonders sorgfältig behandelt und bedient werden; vor allem ist für den sicheren Anschluss der Gasschläuche zu sorgen.

Schon bei kurzen Unterbrechungen der Schweißarbeit sind die Brennerventile sorgfältig zu schließen.

Der Einbau selbsttätig wirkender Schlauchbruchsicherungen in Sauerstoffschläuche wird empfohlen. Bei längeren Arbeitsunterbrechungen, z.B. Frühstückspausen, Schichtwechsel, sind Brenner und Schlauchleitungen aus dem engen Raum zu entfernen oder von den Entnahmestellen zu trennen.

Schweißarbeiten in Tanks oder Behältern zählen aufgrund der erhöhten Gefährdung zu den "gefährlichen Arbeiten". Sie dürfen deshalb nur von geeigneten Personen ausgeführt werden, denen die damit verbundenen Gefahren bekannt sind.

Soweit eine solche Arbeit von einer Person allein ausgeführt wird, hat der Unternehmer eine Überwachung sicherzustellen. Vielfach hat sich die Beobachtung des Schweißers durch einen außen postierten zweiten Mann bewährt, der im Notfall Hilfe herbeirufen und selbst helfen kann (wenn er entsprechend ausgerüstet ist!). In manchen Fällen kann ein Anseilen des Schweißers zweckmäßig und notwendig sein.

Im Bild 5-3 sind Schutzmaßnahmen für Schweißarbeiten in engen Räumen zusammengestellt.

Bild 5-3: Schutzmaßnahmen in engen Räumen

| 1 | Lufttechnische Maßnahmen | Absaugung/technische Lüftung zur Verhinderung Gefahr bringender Situationen | BGR 500 Teil 2, Kapitel 2.26 "Schweißen, Schneiden und verwandte Verfahren"

Ziffer 3.7 |

|

|||

| 2 | Schutzanzug |

|

|

| 3 | Einsatz Gasversorgung |

|

|

| 4 | Schutzmaßnahmen bei Arbeitsunterbrechung |

|

|

| 5 | Sicherungsposten |

Ausnahme:

|

BGR 117 "Arbeiten in Behältern, Silos und engen Räumen" |

| 6 | Arbeitsfreigabe | Betriebsanweisung und zusätzlicher Erlaubnisschein (schriftlich)

Verzicht Erlaubnisschein:

|

|

| 7 | Aufsicht Führender |

|

Die vorgenannten Schutzmaßnahmen sind sinngemäß auch dann anzuwenden, wenn durch Außenarbeiten an Behältern usw. im Innern befindliche Personen infolge Bildung gesundheitsschädlicher Gase oder Dämpfe gefährdet werden.

Bei Schweißarbeiten in engen Räumen, in denen brennbare oder gesundheitsgefährdende Stoffe enthalten sind oder waren, müssen zusätzlich die Sicherheitshinweise in den Schriften

beachtet werden.

5.2 Arbeiten in Bereichen mit Brand- und Explosionsgefahr

5.2.1 Charakteristik und Ausdehnung der Bereiche

Außerhalb von speziell für Schweißarbeiten eingerichteten Werkstätten ist stets mit Bereichen, in denen Brand- oder Explosionsgefahr bestehen kann, zu rechnen.

Der Unternehmer muss durch eingehende Besichtigung vor Beginn der Gasschweiß-, Löt- oder Brennschneidarbeiten prüfen, ob Bereiche mit Brand- oder Explosionsgefahr vorliegen.

Vorrangig sollte dann sein, schweißtechnische Arbeiten in diesen Bereichen zu vermeiden und möglichst durch andere Arbeitsverfahren zu ersetzen, bei denen nicht die Gefahr der Brand- oder Explosionsauslösung besteht.

Ist die Durchführung von schweißtechnischen Arbeiten unumgänglich, sind durch den Unternehmer geeignete Maßnahmen festzulegen, die eine Explosion oder Brandentstehung sicher vermeiden.

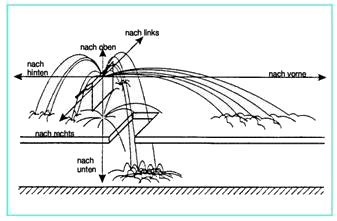

Dabei ist zu berücksichtigen, dass bei vielen Bränden oder auch Explosionen nicht die Brennerflamme selbst die Zündquelle war, sondern Funken, Spritzer, Schlacke, weggeschleuderte oder abtropfende glühende Metallteilchen oder gar die Wärmeleitung der geschweißten Teile.

Die von der Arbeitsstelle wegfliegenden oder abtropfenden Partikel erreichen dabei je nach Arbeitsverfahren, Arbeitsweise und den jeweiligen örtlichen Gegebenheiten durch ihre Flugbewegung und die sich daran anschließenden Roll-, Hüpf- und Gleitbewegungen häufig erstaunlich große Reichweiten (Bild 5-4).

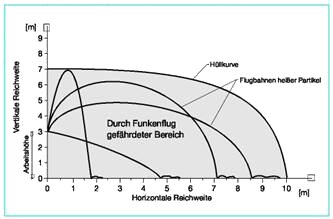

Die Tabelle im Bild 5-5 gibt Anhaltswerte für durch Funkenflug gefährdete Bereiche bei verschiedenen Arbeitsverfahren. Grundlage dieser Angaben sind immer fachgerechte Ausführung der Arbeiten und richtige Handhabung der Autogengeräte, das heißt auch, Einstellung der korrekten Arbeitsdrücke und Flammenbilder des Brenners.

Für das Brennschneiden in 3 m Arbeitshöhe zeigt Bild 5-6 den gefährdeten Bereich beispielhaft auf. Raumbegrenzungen und wirksame Abschirmungen können diesen Bereich beschränken.

Bild 5-4: Ausbreitungsverhalten heißer Partikel bei schweißtechnischen Arbeiten

Bild 5-5: Anhaltswerte zur Bestimmung durch Funkenflug gefährdeter Bereiche

|

Arbeitsverfahren |

Durch Funkenflug gefährdete Bereiche |

||

| Horizontale Reichweite1) | Vertikale Reichweite nach oben | nach unten | |

| Löten mit Flamme | bis zu 2 m | bis zu 2 m | bis zu 10 m |

| Schweißen (manuelles Gas- und Lichtbogenschweißen) | bis zu 7,5 m | bis zu 4 m | bis zu 20 m |

| Thermisches Trennen | bis zu 10 m | bis zu 4 m | bis zu 20 m |

1) Reichweite bei üblicher Arbeitshöhe von ca. 2 bis 3 m

Unverschlossene Öffnungen, wie Schlitze oder Spalten, ermöglichen es aber durchaus, dass Funken oder Spritzer benachbarte Bereiche erreichen.

Es können aber noch weitere Ursachen für eine Brandentstehung verantwortlich sein. Eine Möglichkeit sind z.B. Sekundärflammen, die bei Arbeiten an Rohrleitungen aus nicht einsehbaren Öffnungen dieser Leitungen, auch in benachbarten Räumen, austreten und brennbare Materialien entzünden können.

Auch die Wärmeleitung darf nicht übersehen werden, insbesondere dann, wenn die zu bearbeitenden Bauteile in uneinsehbare Wände, Böden und Decken führen.

Bild 5 -6: Ausdehnung des durch Funkenflug gefährdeten Bereiches beim thermischen Trennen in einer Arbeitshöhe von 3 m

5.2.2 Bereiche mit Brandgefahr

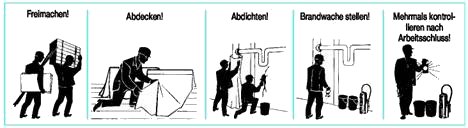

Wenn sich das Entfernen brennbarer Stoffe und Gegenstände durch bauliche Gegebenheiten und betriebstechnische Gründe nicht vollständig verwirklichen lässt, sind zum Verhindern einer Brandentstehung folgende ergänzende Sicherheitsmaßnahmen erforderlich (Bild 5-7):

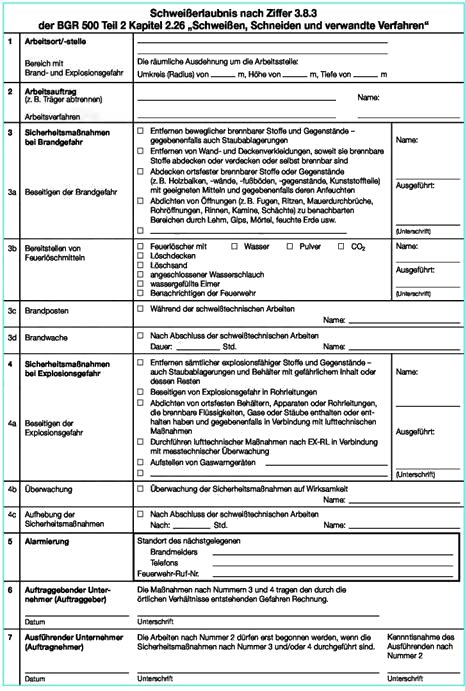

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Bild 5-8) schriftlich festgelegt werden.

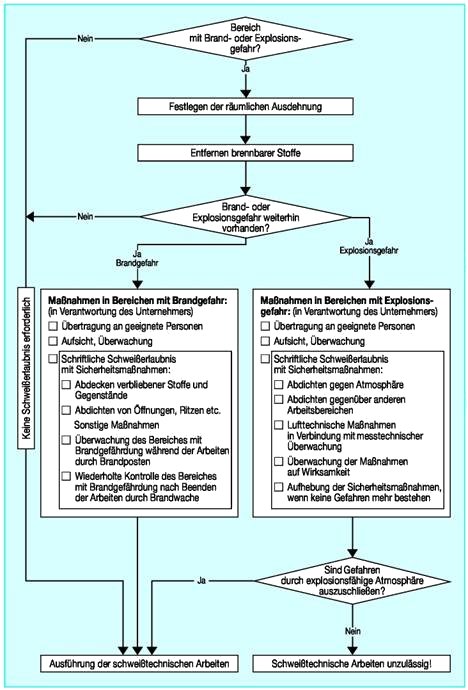

Bild 5-9 zeigt schematisch das Vorgehen bei der Ermittlung von Sicherheitsmaßnahmen für Schweißarbeiten in Bereichen mit Brand- und Explosionsgefahr.

Bei regelmäßig wiederkehrenden, gleichartigen schweißtechnischen Arbeiten, - unter vorhersehbar gleichen Bedingungen der Brandgefährdung, dürfen als Sonderfall der Schweißerlaubnis die ergänzenden Sicherheitsmaßnahmen in einer Betriebsanweisung schriftlich festgelegt werden (Beispiel siehe Bild 5-10).

Bild 5-7: Maßnahmen beim Schweißen unter Brandgefahr

Bild 5-8: Beispiel für eine Schweißerlaubnis

Bild 5-9: Schweißtechnische Arbeiten in Bereichen mit Brand- oder Explosionsgefahr

Bild 5-10: Beispiel für eine Betriebsanweisung

|

Betriebsanweisung |

|

|

1. Anwendungsbereich |

|

| Schweißtechnische Arbeiten in Bereichen mit Brandgefahr nach Ziffer 3.8.4 BGR 500 Kap. 2.26 | |

|

2. Gefahren |

|

|

|

|

3. Verhaltensregeln |

|

|

|

|

4. Sicherheitsmaßnahmen |

|

|

|

|

5. Verhalten bei Brandentstehung |

|

|

|

|

6. Verhalten bei Unfällen, Erste Hilfe |

|

|

|

|

7. Mitzuführende Arbeitsmittel |

|

|

|

| Datum: | Unterschrift: |

5.2.3 Bereiche mit Explosionsgefahr

Wenn sich das Entfernen explosionsfähiger Stoffe und Gegenstände durch bauliche Gegebenheiten und betriebstechnische Gründe nicht vollständig verwirklichen lässt, sind zum Verhindern einer explosionsfähigen Atmosphäre folgende ergänzende Sicherheitsmaßnahmen erforderlich:

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Bild 5-8) schriftlich festgelegt werden.

Die Sicherheitsmaßnahmen dürfen erst aufgehoben werden, wenn die Arbeiten abgeschlossen sind und keine Zündgefahr mehr besteht.

Lassen sich Gefahren durch eine explosionsfähige Atmosphäre trotz der getroffenen Sicherheitsmaßnahmen nicht sicher ausschließen, dürfen schweißtechnische Arbeiten nicht ausgeführt werden.

5.3 Schweißarbeiten an oder in Behältern mit gefährlichem Inhalt

Für Schweißarbeiten in oder an Behältern, z.B. Tanks, Silos, Fässern, Apparaten, Rohrleitungen, Kanälen und dergleichen, die gefährliche Stoffe oder Zubereitungen enthalten oder enthalten haben können, müssen vor Beginn der Arbeiten sachkundig die erforderlichen Sicherheitsmaßnahmen festgelegt werden. Die Einhaltung der Sicherheitsmaßnahmen und die Durchführung der Arbeiten sind durch den Unternehmer oder seinen Beauftragten zu überwachen.

Gefährliche Stoffe oder Zubereitungen haben eine oder mehrere der folgenden Eigenschaften:

Auch geringe Reste solcher Stoffe können - insbesondere unter Schweißhitze - gefährlich werden. Solche Stoffe sind auch z.B. Heizöl, Dieselkraftstoff, Öle, Fette, bituminöse Massen.

Ergänzende Informationen können der BG-Regel "Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1) und der BG-Information "Arbeiten in engen Räumen" (BGI 534) entnommen werden.

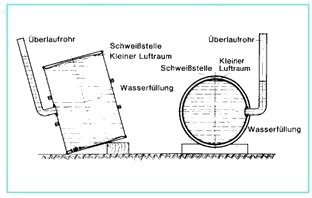

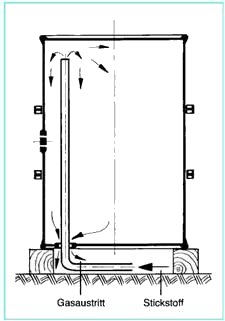

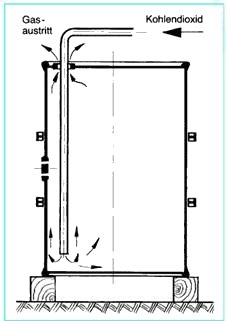

Die erforderlichen Sicherheitsmaßnahmen umfassen in der Regel das Entleeren und Reinigen des Behälters sowie eine flammenerstickende Schutzfüllung während der Arbeiten, gegebenenfalls auch gefahrloses Abführen von Schadstoffen.

Die Eigenschaften des Behälterinhaltes können z.B. folgende Maßnahmen beim Entleeren und Reinigen erfordern:

Eine flammenerstickende Schutzfüllung ist erforderlich bei Behältern, die z.B. explosionsgefährliche oder entzündliche Stoffe enthielten.

Die Schutzfüllung kann z.B. aus Wasser, Stickstoff oder Kohlendioxid bestehen. Beispiellösungen dafür sind in den Bildern 5-11 bis 5-14 zu sehen.

Bild 5-11: Arbeitstechnik beim Schweißen an Fässern oder ähnlichen Hohlkörpern

An geschlossenen Behältern darf nur geschweißt oder brenngeschnitten werden, wenn darüber hinaus Vorsichtsmaßnahmen getroffen sind, die das Entstehen eines gefährlichen Überdruckes verhindern.

Bild 5-12: Ausdämpfen eines Behälters

Bild 5-13: Schutzfüllung mit Stickstoff

Bild 5-14: Schutzfüllung mit Kohlendioxid

5.4 Unterwasserschweiß- und -schneidarbeiten

Der Einsatz von Autogenverfahren in nasser Umgebung beschränkt sich im Wesentlichen auf das autogene Brennschneiden und das Brennbohren.

An die ausführenden Personen sind besondere Anforderungen zu stellen. Sie müssen sowohl tauchspezifischen Anforderungen (siehe auch Unfallverhütungsvorschrift "Taucherarbeiten" [BGV C23]) als auch schweißspezifischen Anforderungen gerecht werden, d.h. sowohl mit den Verfahren, deren praktischer Handhabung, aber auch mit entstehenden Gefährdungen vertraut sein.

Vor allem bei Arbeiten in geschlossenen Räumen oder Arbeitsräumen, an denen sich Hohlräume befinden, können sich zündfähige Gemische ansammeln.

Bei Verwendung flüssiger Brennstoffe kann es bei Zündung an der Wasseroberfläche Flächenbrände geben. Ausführliche Hinweise über sicherheitstechnische Maßnahmen sind im Merkblatt DVS 1812 enthalten.

5.5 Arbeiten in Druckluft

Arbeiten unter erhöhtem Luftdruck gehören mit zu Arbeiten unter besonderer Gefahr. Gefahr, die von den immer anzutreffenden Bedingungen des "engen Raumes" sowie der größeren Menge an Sauerstoff durch die Komprimierung der Luft ausgeht.

Damit sind alle Schutzmaßnahmen vorrangig, welche

zum Inhalt haben.

Zu beachten ist weiterhin, dass Acetylen als Brenngas meist nicht eingesetzt werden kann, da dessen Arbeitsdruck für einen sicheren Betrieb nicht mehr als 1,5 bar betragen darf.

Die Aufstellung aller Druckgasflaschen darf nur außerhalb des Bereiches erhöhten Druckes erfolgen. Sicherheitseinrichtungen gegen Flammenrückschlag, Gasrücktritt und Schlauchbruch sind einzusetzen.

Für das eingesetzte Personal sind medizinische Maßnahmen gemäß Druckluftverordnung einzuleiten.

6 Unfallberichte

Unfallbericht 1:

Tödlicher Unfall durch Schutzgas

In einem nach oben offenen, ansonsten völlig umschlossenen Schacht mit einer Grundfläche von ca. 0,5 m2 mussten kurzzeitige schweißtechnische Arbeiten mittels Schutzgasverfahren (Argon mit geringen Anteilen Sauerstoff) durchgeführt werden. Der Zugang zu diesem Schacht erfolgte über einen Einstieg in ca. 1,6 m Höhe, der von außen mittels einer Leiter erreicht werden konnte.

Die vorbereitenden Arbeiten waren abgeschlossen. Das Vorschubgerät war außen am Bauteil positioniert, der Anschluss an das zentrale Schutzgasnetz war erfolgt; die Brennereinrichtung mittels Feinabstimmungsschalter war über den Einstieg in den Schacht eingehängt.

Nach Beendigung der vorbereitenden Arbeiten verzögerte sich der Beginn der schweißtechnischen Arbeiten um ca. eine Stunde. Danach stieg ein Schweißer in den Schacht ein. Einige Zeit später wurde er vermisst; man fand ihn tot auf dem Schachtboden liegend.

Unfallursachen

Die vorgefundene Situation ließ erkennen, dass mit den Schweißarbeiten noch nicht begonnen worden war. Vielmehr hatten ein defektes Magnetventil das Ausströmen des Schutzgases und der in den Schacht eingehängte Brenner während der Arbeitsunterbrechung ein Auffüllen des verfügbaren Raumvolumens mit diesem Schutzgas ermöglicht.

Dies wurde noch dadurch begünstigt, dass der Arbeitsplatz offensichtlich nicht als enger Raum angesehen wurde und deshalb die erforderlichen Schutzmaßnahmen (technische Lüftung/geeignete Personenauswahl usw.) unterblieben.

Auch war es versäumt worden, eine gastechnische Prüfung (Dichtheit) des Gerätes bei den regelmäßigen und arbeitstäglichen Prüfungen durchzuführen.

Unter den gegebenen Arbeitsbedingungen und in Verbindung mit den Eigenschaften des Schutzgases war somit ein vollständiges Verdrängen der sauerstoffhaltigen Atmosphäre möglich. Der Schweißer hat deshalb beim Einsteigen in den Schacht eine nahezu reine inerte Atmosphäre geatmet. Dies hat zu seinem Tod geführt.

Unfallverhütung

Bei längerer Arbeitsunterbrechung (z.B. Frühstückspausen, Mittagspausen) sind

Beide Maßnahmen hätten diesen Unfall verhindert.

Die Diskussion aller Unfallursachen hat in dem betreffenden Betrieb dazu geführt, dass die technischen, organisatorischen und verhaltensbezogenen Maßnahmen überdacht und geändert wurden.

Unfallbericht 2:

Verbrennungen im Gesicht durch Stichflamme

In eine entleerte Kreideschlammleitung sollte eine Rohrabzweigung eingeschweißt werden. Dazu wurde zunächst ein entsprechendes Loch in die Rohrleitung gebrannt; die Schnittfläche wurde anschließend mit einem Winkelschleifer vorbehandelt.

Zum Einschweißen des Rohrabzweiges wurde dieser positioniert und mittels - Stabelektrode geheftet. Beim Zünden der Elektrode entstand eine Verpuffung mit - Stichflamme, die sich durch den Rohrabzweig schlagartig ausbreitete. -

Der Schweißer erlitt dabei erhebliche Verbrennungen im Gesicht.

Unfallursachen

Ursache für die Verpuffung ist die Zündung eines explosionsfähigen Gemisches in der Kreideschlammleitung beim Zünden der Stabelektrode. Die Herkunft des explosionsfähigen Gemisches wurde geprüft. Dabei konnte ausgeschlossen werden, dass an den Rohrwandungen anhaftende Restmengen von Kalkschlamm mit zwei- bis dreiprozentigen Anteilen von Wasserstoffperoxid (Bleichmittel) zu einem derartigen Gemisch führen konnten.

Zu geringe Anteile H2O2 und die als hypothetisch anzusehende Zersetzungsreaktion führten in Verbindung mit der erheblichen zeitlichen Verzögerung der Verpuffung trotz vorhandenen Zündpotenzials zu dieser Auffassung.

Als ursächlich wurde angesehen, dass

Erst beim Einschweißen erfolgte die Zündung.

Unfallverhütung

Ein derartiges Ereignis ist zwar bekannt, aber äußerst selten, da es nur unter ganz bestimmten örtlichen Gegebenheiten entstehen kann.

Wesentliche Voraussetzung ist ein sehr begrenztes, geschlossenes Raumvolumen (z.B. Rohrleitung) hinter dem Werkstück.

Deshalb wurde für zukünftige vergleichbare Arbeiten veranlasst, durch

die Entstehung eines explosionsfähigen Gemisches zu verhindern.

Unfallbericht 3:

Ausbrand eines Batteriedruckminderers

Eine Brennschneidanlage wurde über Flaschenbatterien versorgt. Aufgrund des Absinkens des Schneidsauerstoffdruckes wurde ein Wechsel der Flaschenbatterie veranlasst.

Nach dem Wechsel wurden zunächst die Flaschenventile geöffnet, danach wurde das Hauptventil in der Entnahmeleitung geöffnet.

Beim Druckanstieg ereignete sich im Niederdruckbereich des Batteriedruckminderers eine "Explosion". Der Druckminderer brannte völlig aus; ein Werker erlitt dabei schwere Verbrennungen.

Unfallursache

Da zunächst keine Mängel erkennbar waren, wurde eine Überprüfung des Batteriedruckminderers veranlasst. Die Prüfung ergab, dass Druckminderer dieser Bauart von der BAM geprüft waren und die Prüfung auf Ausbrennsicherheit bestanden hatten.

Weitere Rückfragen ergaben, dass der Druckminderer tags zuvor gegen eben diesen ausgebrannten Druckminderer durch eine Fachfirma ausgetauscht worden war und dabei zum Zwecke der Abdichtung ein ungeeigneter Kleber eingesetzt wurde. Das Erhitzen des Klebers führte beim Öffnen der vollen Sauerstoffflaschen zum Ausbrand.

Unfallverhütung

Alle mit Sauerstoff in Berührung kommenden Einrichtungen müssen frei von Öl, Fett und ähnlichen Stoffen sein.

Es sind in Sauerstoff-Anlagen nur die von einem anerkannten Prüfinstitut für die Verwendung bei den zu erwartenden Betriebsbedingungen freigegebenen Werkstoffe, Dichtwerkstoffe und Gleitmittel zu verwenden.

Unfallbericht 4:

Explosion nach unbeabsichtigtem Gasaustritt

An der Entnahmestelle mit mehreren Verbraucheranschlüssen sollte für ergänzende Arbeiten an einem Großbauteil - ein weiterer Anschluss in Betrieb genommen werden. Dazu wurde eine nicht unmittelbar beteiligte Person beauftragt. Diese hat einen mit Gasschläuchen versehenen Verbraucheranschluss geöffnet, von dem sie annahm, dass er betriebsbereit angeschlossen war. Kurz darauf kam es zu einer Explosion, bei der eine auf dem Bauteil befindliche andere Person schwer verletzt wurde.

Unfallursache

Die unbeteiligte Person hatte in Unkenntnis, welchem Verbraucheranschluss die in Betrieb zu nehmende Verbrauchereinrichtung zuzuordnen war, irrtümlich einen mit Gasschlauch angeschlossenen, aber nicht betriebsbereiten Anschluss geöffnet.

Dadurch, dass am Ende des Gasschlauches keine Verbrauchereinrichtung vorhanden war, konnte ungehindert Gas ausströmen.

Die durch das Bauteil bedingten beengten örtlichen Verhältnisse führten zu einem explosionsfähigen Gemisch, das durch Funkenflug infolge Brennschneidarbeiten aus benachbarten Bereichen gezündet wurde.

Unfallverhütung

Unbeabsichtigtes Ausströmen von Gas ist zu verhindern. Das trifft auch auf den sicheren Betrieb von Entnahmestellen in zentralen Anlagen zu. Eine sachgerechte Handhabung beim Öffnen und Schließen ist vom Unternehmer zu regeln, um eine irrtümliche Betätigung auszuschließen.

Eine sichere Maßnahme wäre auch die Trennung des Gasschlauches von der Entnahmestelle gewesen. Das wäre ein untrüglicher Hinweis darauf, dass der Anschluss nicht betriebsbereit ist.

Unfallbericht 5:

Platzen eines Sauerstoffschlauches einer Einzelflaschenanlage

Nach einer Arbeitspause hat der Schweißer versucht, seinen Autogenbrenner zu zünden. Als Brenner wurde ein gasrücktrittsicherer Brenner nach DIN EN ISO 5172 verwendet. Dabei kam es zu einem Flammenrückschlag (Brennerabknall).

Daraufhin hat der Schweißer die Ventile am Brenner geschlossen und die "Brennerspitze" im Wasser gekühlt. Im Anschluss daran kam es beim Zünden erneut zu einem Flammenrückschlag, wobei der Sauerstoffschlauch unmittelbar am Brenneranschluss auf einer Länge von ca. 80 cm geplatzt ist (siehe Bild 6-1) und den Schweißer am rechten Unterarm erheblich verletzt hat.

Unfallursache

Als wahrscheinlichste Unfallursache ist anzunehmen, dass Sauerstoffmangel im Sauerstoffschlauch vorhanden war. Diese Situation kann nur dann eintreten, wenn die Sauerstoffflasche geleert war oder das Druckmindererventil bzw. das Flaschenventil geschlossen war oder bei zentraler Gasversorgung bei überhöhtem Gasverbrauch der Verdampfer vereist war.

Acetylen konnte somit in den Sauerstoffschlauch gelangen und mit dem Restsauerstoff ein explosionsfähiges Gemisch bilden, das dann durch die Flamme beim Rückschlag gezündet wurde.

Der Rückschlag ist offensichtlich ebenfalls durch die zu Beginn genannte Ursache ausgelöst worden, da der rückschlagsichere Betriebsbereich des Brenners infolge des fehlenden Sauerstoffdruckes verlassen und somit die Neigung zum Flammenrückschlag begünstigt wurde.

Unfallverhütung

Der Unfall wäre nur zu verhindern gewesen, wenn sich der Schweißer vor Arbeitsbeginn davon überzeugt hätte, dass die Gasversorgung uneingeschränkt gesichert ist.

Für eine zentrale Versorgungsanlage hätte gegolten, dass eine ausreichende Kapazität bei maximaler Belastung sichergestellt wäre.

Allerdings hätte in dieser Situation eine geeignete Sicherheitseinrichtung den Unfall verhindert, ohne dass diese im vorliegenden Fall (siehe Abschnitt 2.5) zwingend erforderlich gewesen wäre.

Bild 6-1: Geplatzter Sauerstoffschlauch

Unfallbericht 6:

Undichte Verschraubung an Einzelschneidbrenner

Bei Anwärmarbeiten mit einem Einzelschneidbrenner unterstützte der Schweißer den Brenner von unten mit der zweiten Hand. Sein Unterarm befand sich unterhalb der undichten Verschraubung.

Im Verlauf der Arbeiten sammelte sich ausgetretenes Acetylen bzw. Acetylen-Sauerstoff-Gemisch innerhalb des Ärmels seiner Bekleidung. Durch einen Metallspritzer oder eine ähnliche Zündquelle kam es zur Zündung des Gemisches. Dadurch erlitt der Schweißer Verbrennungen am Unterarm und der Hand.

Unfallursachen

Bei der Überprüfung des Brenners nach dem Unfall wurde festgestellt, dass die Verschraubung, mit der das Mischrohr an das Griffstück angeschlossen ist, nur ein sehr geringes Anzugsmoment aufwies. Da bei dem betroffenen Brennertyp diese Verschraubung gleichzeitig zur formschlüssigen Verpressung einer Bleidichtung dient, reichte das geringe Anzugsmoment der Schraube nicht aus, eine ausreichende Dichtwirkung zu erzielen.

Bild 6-2 zeigt Rußspuren, die bei der Verbrennung ausgetretener Gase entstanden sind. Die Markierungen am Griffstückende deuten darauf hin, dass auch schon Leckflammen gebrannt haben können.

Unfallverhütung

Unbeabsichtigtes Ausströmen von Gas ist zu verhindern. Schraubverbindungen sind regelmäßig, spätestens jedoch unmittelbar beim Bemerken von Gasaustritten, auf festen Sitz zu prüfen. Das bloße Ausblasen der Leckflamme bringt keinen Nutzen, da das Gas weiterhin ausströmen wird und wie hier durch Entzündung einer größeren Menge zu schweren Verbrennungen führen kann.

Autogengeräte und Zubehör mit Undichtigkeiten sind sofort außer Betrieb zu setzen und die Ursache für die Undichtigkeit zu beseitigen bzw. das Gerät ist einer Reparatur zuzuführen.

Bild 6-2: Brenner mit undichter Verschraubung

7 Vorschriften und Regeln

Zusammenstellung technischer Regelwerke

7.1 Unfallverhütungsvorschriften

"Grundsätze der Prävention" (BGV A1)

"Betriebsärzte und Fachkräfte für Arbeitssicherheit" (BGV A2)

"Taucherarbeiten" (BGV C23)

"Verwendung von Flüssiggas" (BGV D34)

7.2 BG-Regeln und BG-Informationen

"Explosionsschutz-Regeln (EX-RL)" (BGR 104)

"Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1)

"Arbeitsplatzlüftung - Lufttechnische Maßnahmen" (BGR 121)

"Einrichtungen zum Reinigen von Werkstücken mit Lösemitteln" (BGR 180)

"Benutzung von Atemschutzgeräten" (BGR 190)

"Benutzung von Augen- und Gesichtsschutz" (BGR 192)

"Odorierung von Sauerstoff zum Schweißen und Schneiden" (BGR 219)

"Schweißrauche" (BGR 220)

"Betreiben von Arbeitsmitteln" (BGR 500), Teil 2

"Arbeiten in engen Räumen" (BGI 534)

"Fassmerkblatt - Umgang mit entleerten, gebrauchten Gebinden" (BGI 535)

"Metallbau - Montagearbeiten" (BGI 544)

"Lichtbogenschweißer" (BGI 553)

"Brandschutz bei Schweiß- und Schneidarbeiten" (BGI 563)

"Schadstoffe beim Schweißen, Schneiden und bei verwandten Verfahren" (BGI 593)

"Gefahren durch Sauerstoff" (BGI 644)

"Sicherheitseinrichtungen gegen Gasrücktritt und Flammendurchschläge in Einzelflaschenanlagen" (BGI 692)

"Nitrose Gase beim Schweißen, Schneiden und bei verwandten Verfahren" (BGI 743)

"Arbeitsplatzlüftung - Entscheidungshilfen für die betriebliche Praxis" (BGI 5121)

7.3 Verordnungen und Technische Regeln

Gefahrgutverordnung Straße und Eisenbahn ( GGVSE)

7.4 Normen

(zu beziehen über Beuth-Verlag, Burggrafenstr. 6, 10787 Berlin)

| DIN 8541 Teil 2 | "Schläuche für Schweißen, Schneiden und verwandte Verfahren; Schläuche mit Ummantelung für Brenngase, Sauerstoff und andere nicht brennbare Gase" |

| DIN 32503 | "Schutzkappen für Betriebs-Druckmessgeräte (Manometer) mit Gehäusedurchmesser 63 mm für Schweißen, Schneiden und verwandte Verfahren" |

| DIN EN 166 | "Persönlicher Augenschutz; Anforderungen" |

| DIN EN 169 | "Persönlicher Augenschutz; Filter für das Schweißen und verwandte Techniken; Transmissionsanforderungen und empfohlene Anwendung" |

| DIN EN 175 | "Persönlicher Schutz; Geräte für Augen- und Gesichtsschutz beim Schweißen und bei verwandten Verfahren" |

| DIN EN 559 | "Gasschweißgeräte; Gummi-Schläuche für Schweißen, Schneiden und verwandte Prozesse" |

| DIN EN 560 | "Gasschweißgeräte; Schlauchanschlüsse für Geräte und Anlagen für Schweißen, Schneiden und verwandte Prozesse" |

| DIN EN 561 | "Gasschweißgeräte; Schlauchkupplungen mit selbsttätiger Gassperre für Schweißen, Schneiden und verwandte Prozesse" |

| DIN EN 562 | "Gasschweißgeräte; Manometer für Schweißen, Schneiden und verwandte Prozesse" |

| DIN EN 730-1 | "Gasschweißgeräte; Sicherheitseinrichtungen - Teil 1: Mit integrierter Flammensperre" |

| DIN EN 730-2 | "Gasschweißgeräte; Sicherheitseinrichtungen - Teil 2: Ohne integrierte Flammensperre" |

| DIN EN 731 | "Gasschweißgeräte; Handbrenner für angesaugte Luft; Anforderungen und Prüfungen" |

| DIN EN 1089-3 | "Ortsbewegliche Gasflaschen; Gasflaschenkennzeichnung (ausgenommen Flüssiggas LPG) Teil 3: Farbcodierung" |

| DIN EN 1256 | "Gasschweißgeräte; Festlegungen für Schlauchleitungen für Ausrüstungen zum Schweißen, Schneiden und verwandte Prozesse" |

| DIN EN 1326 | "Gasschweißgeräte; Kleingeräte zum Gaslöten und -schweißen" |

| DIN EN 1327 | "Gasschweißgeräte; Thermoplastische Schläuche zum Schweißen und für verwandte Verfahren" |

| DIN EN 1598 | "Arbeits- und Gesundheitsschutz beim Schweißen und bei verwandten Verfahren; Durchsichtige Schweißvorhänge, -streifen und Abschirmungen für Lichtbogenschweißprozesse" |

| DIN EN 15068 | "Gasschweißgeräte; Labormessungen für von Brennern für Schweißen, Schneiden, Wärmen, Hartlöten und Weichlöten erzeugte Geräusche - Messmethode" |

| DIN EN ISO 2503 | "Gasschweißgeräte; Druckminderer für Gasflaschen für Schweißen, Schneiden und verwandte Verfahren bis 300 bar" |

| DIN EN ISO 5172 | "Gasschweißgeräte; Brenner für Schweißen, Wärmen und Schneiden; Anforderungen und Prüfungen" |

| DIN EN ISO 7225 | "Ortsbewegliche Gasflaschen - Gefahrgutaufkleber" |

| DIN EN ISO 7291 | "Gasschweißgeräte; Hauptstellendruckregler für Schweißen, Schneiden und verwandte Prozesse bis 300 bar" |

| DIN EN ISO 14114 | "Gasschweißgeräte; Acetylenflaschen-Batterieanlagen für Schweißen, Schneiden und verwandte Verfahren - Allgemeine Anforderungen" |

| DIN EN ISO 15615 | "Gasschweißgeräte; Acetylen-Batterieanlagen für Schweißen, Schneiden und verwandte Prozesse - Sicherheitsanforderungen für Hochdruckeinrichtungen" |

| DIN ISO 9090 | "Gasdichtheit von Geräten für Gasschweißen und verwandte Verfahren" |

7.5 Sonstige Regeln der Technik

DVS 0211 "Druckgasflaschen in geschlossenen Kraftfahrzeugen"

DVS 0212 "Umgang mit Druckgasflaschen"

DVS 0221 "Empfehlungen für die Gefährdungsbeurteilung/Sicherheitstechnische Bewertung von Gasversorgungsanlagen für Schweißen, Schneiden und verwandte Verfahren"

DVS 1812 "Arbeitsschutz beim Unterwasserschweißen und -schneiden"

DVS 2307 Teil 2 "Arbeits- und Umweltschutz beim thermischen Spritzen"

VDI/DVS 6005 "Lüftungstechnik beim Schweißen und bei den verwandten Verfahren"

(zu beziehen über DVS-Verlag, Aachener Straße 172, 40223 Düsseldorf)

VdS 2008 "Feuergefährliche Arbeiten; Richtlinien"

VdS 2047 "Feuergefährliche Arbeiten; Sicherheitsvorschriften"

(zu beziehen über VdS Schadensverhütung GmbH - Verlag -, Amsterdamer Straße 174, 50735 Köln)

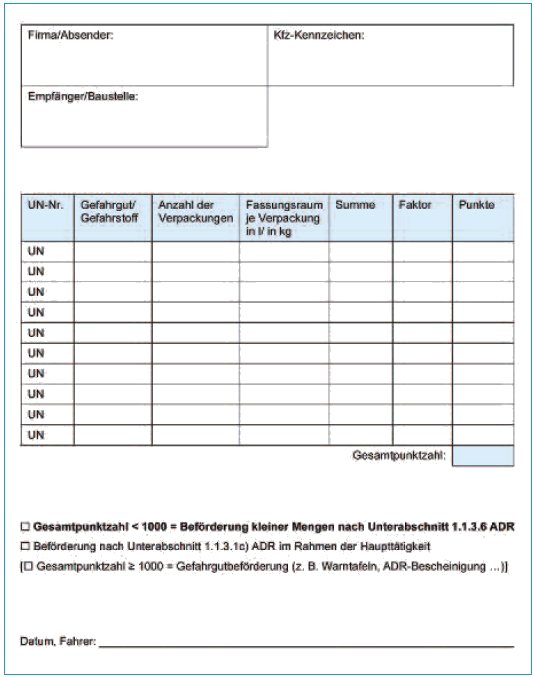

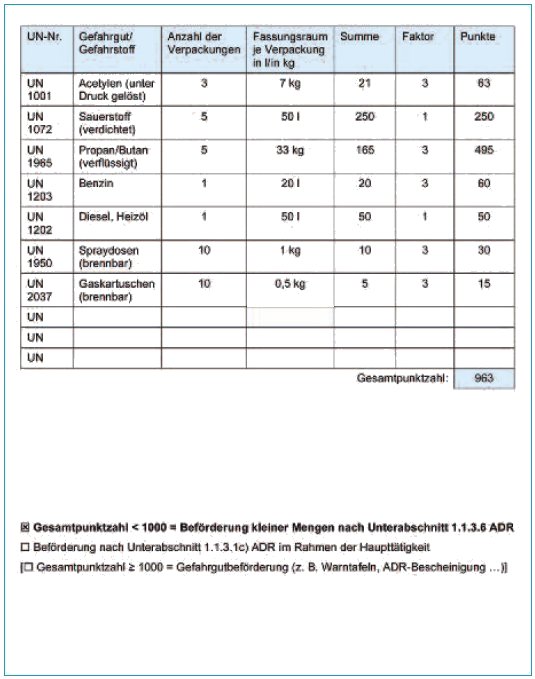

| Nachweis der Einhaltung der höchstzulässigen Mengen nach Unterabschnitt 1.1.3.6 ADR (1000-Punkte-Regel) | Anhang |

Beförderungsbeispiel

|

ENDE |  |

(Stand: 12.07.2019)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: 90.- € netto (Grundlizenz)

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion

...

X

⍂

↑

↓