Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I |

|

BGI/GUV-I 5100 / DGUV Information 209-070 - Sicherheit bei der Hydraulik-Instandhaltung

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI/GUV-I)

(Ausgabe 04/2007; 01/2014aufgehoben)

Seit etwa 1950 werden vermehrt hydraulische Komponenten als Baukastenelemente hergestellt und in Anlagen bzw. Maschinen zur Erfüllung verschiedenster Aufgaben eingesetzt.

Der besondere Vorteil der Hydraulik ist die hohe Energiedichte, d.h. mit kleinen Komponenten können sehr große Leistungen umgesetzt werden.

Am Anfang erfolgte die Bedienung der hydraulischen Steuerelemente rein manuell. Mit der technischen Entwicklung wurde zunehmend die Kombination mit elektrischen bzw. elektronischen Bauelementen vorangetrieben. Heute bestehen z.B. automatisierte Fertigungsanlagen aus einer Fülle verketteter, komplexer Baugruppen.

Die Einsatzmöglichkeiten der Hydraulik sind sehr vielfältig. Sie reichen vom Mikrobereich über den Maschinen- und Anlagenbau bis zur Luft- und Raumfahrt.

In der Hydraulik wird zur Energieübertragung eine Druckflüssigkeit verwendet, mit der Bewegungen oder Kräfte erzeugt werden. Im allgemeinen Maschinenbau wird mit Drücken bis 350 bar und in Sonderfällen, wie z.B. in der statischen Umformtechnik, mit bis zu 5000 bar gearbeitet.

Diese Information wendet sich an Personen, die Instandhaltungsarbeiten an Maschinen und Anlagen mit hydraulischer Ausrüstung planen und ausführen.

Da bei der Instandhaltung von Maschinen häufig in Bereiche eingegriffen wird, die im normalen Betrieb der Anlagen nicht zugänglich sind, müssen bei diesen Arbeiten besondere Schutzmaßnahmen getroffen werden (siehe auch Information "Instandhalter" (BGI 577))

In dieser Information werden Gefährdungen und Maßnahmen zu deren Abwendung aufgezeigt sowie Hinweise zur sicheren Durchführung von Instandhaltungsarbeiten an hydraulischen Ausrüstungen gegeben. Diese Information unterstützt die Ermittlung und Bewertung von Gefährdungen sowie die Ableitung von Maßnahmen entsprechend der allgemeinen Technischen Regel für Betriebssicherheit TRBS 1112 "Instandhaltung" hinsichtlich der speziellen Gefährdungen bei der Hydraulik-Instandhaltung. In dieser Information werden Maßnahmen beschrieben, die bei Instandhaltungsarbeiten an Maschinen und Anlagen mit hydraulischer Ausrüstung zu berücksichtigen sind. Diese Information umfasst neben der Planung und Durchführung von Instandhaltungsarbeiten auch die Fehlersuche sowie die Wiederinbetriebnahme nach erfolgter Instandsetzung.

1 Instandhaltung von Maschinen, Anlagen und Fahrzeuganbauten mit hydraulischer Ausrüstung

1.1 Allgemeines

Bei allen Arbeiten an hydraulischen Systemen und Anlagen sind die Hinweise des Maschinen- oder Anlagenherstellers hinsichtlich Kenntnissen und Ausbildung sowie Inbetriebnahme und Instandhaltung zu beachten.

Ersatzteile müssen den Spezifikationen des Maschinenherstellers entsprechen. Dies bedeutet, dass alle einzubauenden Teile insbesondere den maximalen Betriebsdrücken entsprechend ausgewählt werden und für die in der Anlage verwendete Druckflüssigkeit geeignet sein müssen.

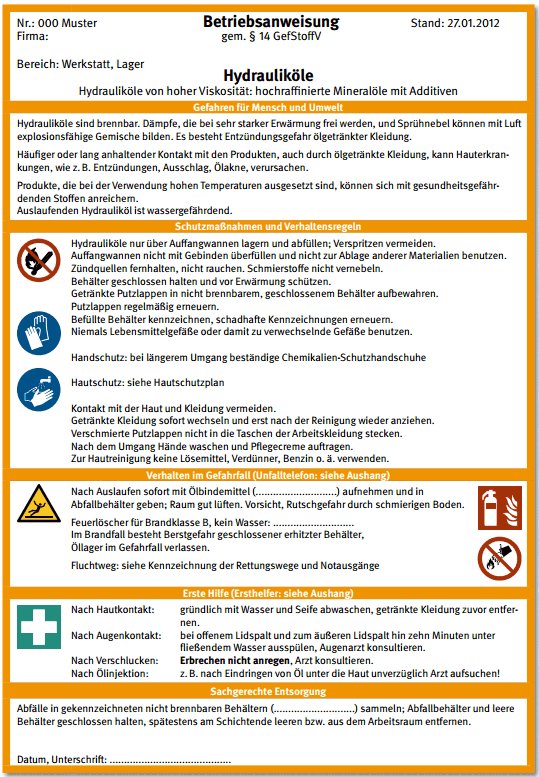

Gefahrenhinweise und Sicherheitsmaßnahmen, unter anderem aus dem Sicherheitsdatenblatt der eingesetzten Druckflüssigkeit, sind in einer Betriebsanweisung aufzunehmen und umzusetzen (siehe Abschnitt 2.1).

Der Umbau von Maschinen und Anlagen kann eine wesentliche Änderung im Sinne des Produktsicherheitsgesetzes darstellen, bei der gegebenenfalls zusätzliche Sicherheitsanforderungen zu berücksichtigen und weitere Maßnahmen zu beachten sind. Daher sollte vor Umbauten Rücksprache mit dem Hersteller genommen werden.

Merke

Der Umbau einer Maschine kann eine erneute Konformitätsbewertung erfordern!

Abb. 1 Instandhalter bei Wartungsarbeiten

1.2 Qualifikation der Instandhalter

Der Instandhalter muss aufgrund seiner Ausbildung, Berufserfahrung und Tätigkeit mit dem Aufbau von hydraulischen Komponenten und Anlagen vertraut sein. Er sollte eine abgeschlossene Berufsausbildung haben, z.B. als

Weiterhin muss der Instandhalter über die auftretenden Gefährdungen und die sich hieraus ergebenden Schutzmaßnahmen unterwiesen sein. Grundsätzliche Pflichten der Beschäftigten ergeben sich auch aufgrund der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV/GUV-V A1) (siehe Anhang 1 Buchstabe F).

Für die Planung und Durchführung von Instandhaltungsarbeiten ist es erforderlich, mindestens die

zu verstehen. Die Methoden der systematischen Fehlersuche müssen angewendet werden können.

Reichen die oben angeführten Kenntnisse nicht aus, müssen anlagenspezifische Informationen vom Maschinenhersteller angefordert werden.

Arbeiten an elektrischen Teilen von Maschinen und Anlagen sind mit besonderen Gefährdungen verbunden. Daher dürfen diese Arbeiten nur von elektrotechnisch geschulten und unterwiesenen Personen, wie z.B. Elektrofachkräften, durchgeführt werden.

1.3 Gefährdungen bei Arbeiten an der Hydraulik

Für Instandhaltungsarbeiten ist eine Gefährdungsanalyse durchzuführen und zusammen mit den sich daraus ergebenden Schutzmaßnahmen zu dokumentieren (siehe auch TRBS 1112, Abschnitt 4, Absatz (2)). Die Gefährdungsbeurteilung für den Instandhalter muss vom Leiter der Instandhaltung durchgeführt werden.

Für wiederkehrende gleiche Instandhaltungsarbeiten (z.B. Schlauchleitungs-, Ventil- oder Zylinderaustausch) kann es ausreichend sein, die Gefährdungsbeurteilungen einmal durchzuführen und die Betriebsanweisung sowie die regelmäßige Unterweisung darauf aufzubauen.

Hinweis:

Bei besonderen Gefährdungen (z.B. durch Wechselwirkungen mit anderen Arbeiten oder an neuen unbekannten Betriebsorten bzw. in Kundenbetrieben) ist auch eine Gefährdungsbeurteilung vor Beginn der Instandhaltungsarbeiten durchzuführen bzw. gegebenenfalls mit dem zuständigen Sicherheits- und Gesundheitskoordinator SiGeKo des Auftraggebers abzustimmen.

Bei Arbeiten an der Hydraulik können insbesondere folgende Gefährdungen auftreten:

Unkontrollierter Austritt der Druckflüssigkeit:

Bei Bruch von Leitungen, beim Lösen von Verbindungselementen, die noch mit Druck beaufschlagt sind, bei Beschädigungen von Hydraulik-Schlauchleitungen (siehe Abbildung 2) oder durch Einwirken von unzulässig hohen Kräften muss mit dem Austreten von Druckflüssigkeit gerechnet werden. Die Folgen können sein:

Unzulässig hohe Kräfte können auftreten durch:

Unbeabsichtigte Maschinenbewegungen können ausgelöst werden durch:

Restenergie in einer Anlage kann vorhanden sein wenn:

Ursachen für das Bauteilversagen können z.B. sein:

Wegfliegende oder berstende Teile können Folge sein von:

Abb. 2 Geborstene Hydraulik-Schlauchleitung

Hierzu zählt auch das Umschlagen (Peitschen) einer an einem Ende abgerissenen Hydraulik-Schlauchleitung.

Beim Kontakt mit Druckflüssigkeiten können hautgefährdende Wirkungen auftreten (siehe Abschnitt 2). Dämpfe von Druckflüssigkeiten können beim Einatmen Atemwegsreizungen verursachen.

Lärm wird nicht nur vom Pumpenaggregat verursacht, auch der Betrieb von Maschinen kann bei Fehlersuche, Probebetrieb usw. einen erheblichen Schallpegel erzeugen. Daher hat der Hydraulik-Instandhalter bei gesundheitsschädigender Lärmemission Gehörschutz zu benutzen.

Je nach Instandhaltungsarbeit können eine oder mehrere Gefährdungen gleichzeitig auftreten. Dementsprechend müssen mehrere Schutzmaßnahmen zur Anwendung kommen. Die wichtigsten Schutzmaßnahmen werden in den einzelnen Abschnitten dieser Information erläutert. Bei Bedarf wird auf andere vorhandene Informationsschriften verwiesen.

Hinweis:

Sollte die Gefährdungsbeurteilung von Instandhaltungsarbeiten eine Explosionsgefährdung identifizieren, ist die Technische Regel für Betriebssicherheit (TRBS) 1112 Teil 1 "Explosionsgefährdungen bei und durch Instandhaltungsarbeiten - Beurteilung und Schutzmaßnahmen" anzuwenden.

1.4 Elektrische Gefährdungen

Bei Arbeiten an elektrischen Teilen von Maschinen und Anlagen können besondere Gefährdungen auftreten, wie:

und insbesondere die Gefährdungen durch "Arbeiten in engen Räumen", wozu auch die Maschineninnenräume und metallische Fahrzeugaufbauten zählen (siehe Information "Arbeiten in engen Räumen" (BGI 534)).

Diese Arbeiten dürfen nur von elektrotechnisch geschulten und unterwiesenen Personen, z.B. Elektrofachkräften, durchgeführt werden.

1.5 Planung der Arbeiten

Unfälle treten meist auf, wenn keine oder unzureichende organisatorische Vorbereitungen der Instandhaltungsarbeiten getroffen wurden.

Eine weitere Ursache ist die Durchführung der Arbeiten unter Zeitdruck. Weiterhin wird häufig einfach "nur noch instand gesetzt", anstatt die Ursachen der Störung zu ermitteln und zu beseitigen. Ferner kann jahrelange Routine zu Selbstüberschätzung oder zu einer Fehleinschätzung führen, wenn die praktizierte Arbeitsweise nicht mehr hinterfragt wird.

Voraussetzung für die sichere Instandhaltung ist eine sorgfältige Planung der Arbeiten, einschließlich der Gefährdungsbeurteilung und der Berücksichtigung oder Erstellung von Instandhaltungsanweisungen.

Die Planung umfasst:

Bei der Festlegung der Arbeitsschritte müssen auftretende Gefährdungen durch Schutzmaßnahmen minimiert werden. Treten während der Arbeiten neue Gefährdungen auf, müssen auch diese durch Risikobewertung und zusätzliche Schutzmaßnahmen minimiert werden.

Die Instandhaltungsanweisung sollte mindestens Folgendes beinhalten:

Es müssen sichere Zugänge zu den Eingriffspunkten und sichere Standflächen zur Durchführung der Instandhaltungsarbeiten vorhanden sein, z.B. Arbeitsbühnen, Podeste.

Die wichtigsten Sicherheitsmaßnahmen für die Hydraulik-Instandhaltung lassen sich als Fünf-Finger-Regel der Fluidtechnik wie folgt zusammenfassen:

Merke

Fünf-Finger-Regel der Fluidtechnik

1) Energiezufuhr trennen

2) Gegen Wiederzufuhr sichern (Abbildung 3)

3) System drucklos machen, einschließlich vorhandener Druckspeicher, hochgehaltene Lasten absenken oder unterbauen, Restenergien Abbauen

4) Druckfreiheit prüfen

5) Gefährdungen durch benachbarte Anlagen verhindern

Arbeiten mehrere Personen bei der Instandhaltung einer hydraulischen Anlage zusammen, ist ferner ein Verantwortlicher zu bestimmen, der die Arbeiten und die Schutzmaßnahmen festlegt, überwacht und koordiniert.

Abb. 3 Sichern gegen Wiedereinschalten durch abschließbare Kugelhähne

Neben den unmittelbaren Gefährdungen durch die Hydraulik sind auch sekundäre, wie z.B. Absturzgefahren, zu berücksichtigen.

Zur systematischen Verbesserung der Arbeitssicherheit bei Instandhaltungsarbeiten sollten

werden.

2 Umgang mit Druckflüssigkeit

2.1 Hautschutz

Hydraulikinstandhalter sind es gewohnt, bei ihrer Tätigkeit "schmutzige Hände" zu bekommen. Die tägliche intensive Hautreinigung wird scheinbar problemlos vertragen, so dass man sich in der Regel wenig Gedanken darüber macht, ob die Haut - das größte menschliche Organ - das auf Dauer schadlos verträgt. Die in den Ölen oder Fetten enthaltenen Legierungsbestandteile und Additive können allergisierend bzw. sensibilisierend wirken.

Mangelndes Problembewusstsein hierfür ist ein Grund dafür, dass Hauterkrankungen zu den häufigsten berufsbedingten Erkrankungen in Metallbetrieben gehören.

Das Organ Haut ist das Bindeglied zwischen dem menschlichen Immunsystem einerseits und der "Außenwelt" andererseits. Insbesondere Fette auf der äußeren Hautschicht bilden einen wirksamen aber auch verletzlichen Schutz vor schädigenden Einflüssen. Häufiges Waschen, besonders mit fettlösenden Substanzen, beschädigt diese Schutzschicht. Wenn es dem Körper nicht mehr gelingt, diese Beschädigungen innerhalb der Arbeitspausen zu reparieren, kommt es zur Austrocknung der Haut mit Rissbildungen und Rötungen, kurz dem "Abnutzungsekzem". In zweiter Linie "propft" sich nicht selten im weiteren Verlauf zusätzlich ein "allergisches Ekzem" auf, da potentiell allergieauslösende Stoffe bei bereits vorgeschädigter Haut leichter in tiefere Regionen des Hautorgans vordringen können. Je nach persönlicher Veranlagung können derartige Reaktionen bereits relativ kurz nach ersten beruflichen Hautbelastungen oder auch erst nach vielen Jahren oder Jahrzehnten der Ausübung hautbelastender Tätigkeiten auftreten.

Hat sich eine berufsbedingte allergische Hauterkrankung eingestellt, sind die Folgen - berufliche sowie auch private - oft gravierend. Weil der Kontakt mit allergieauslösenden Stoffen in der Regel nicht vollständig vermieden werden kann, droht unter Umständen der Verlust des Arbeitsplatzes.

Was kann getan werden?

Es gibt viele Möglichkeiten, die Haut auch bei stark schmutzenden Tätigkeiten weit gehend gesund zu erhalten. Wichtigste Voraussetzung ist zunächst, dass jeder das richtige Verständnis für die Verletzbarkeit seiner Haut entwickelt.

Abb. 4 Muster einer Betriebsanweisung für Druckflüssigkeit

Der Unternehmer muss den Hautschutz betrieblich regeln, z.B. über einen Hautschutzplan (siehe Abbildung 4). Dabei sollten die Experten (Betriebsarzt, Aufsichtsperson) einbezogen und betriebliche Erfahrungen berücksichtigt werden.

2.1.1 Arbeitskleidung

Für den Hydraulik-Instandhalter ist keine besondere Schutzkleidung vorgeschrieben. Arbeitsanzüge, die in Ergänzung oder zum Schutz der Privatkleidung getragen und verschmutzt werden, müssen regelmäßig gereinigt werden. Für jeden Instandhalter sollten mindestens zwei, besser drei Anzüge zur Verfügung stehen, um auch bei unvorhersehbaren Verschmutzungen mit Druckflüssigkeit immer einen sofortigen Wechsel sicher zu stellen.

Merke

Verschmutze Kleidung muss sofort gewechselt werden.

Verschmutze Putzlappen dürfen nicht in die Hose gesteckt werden.

Naturgemäß haben die Hände meistens den intensivsten Kontakt zu den - möglicherweise schädigenden - Arbeitsstoffen. Den besten Schutz bieten geeignete Schutzhandschuhe (siehe Abbildung 5). Geeignet bedeutet, sie sind gegenüber den Stoffen, gegen die sie schützen sollen, besonders standhaft. Für den Umgang mit Hydraulik-, Maschinen-, Motoren- und Getriebeölen gelten Handschuhe aus folgendem Material als geeignet:

Unterschiedliche Aufgabenstellungen bei der Instandhaltung erfordern Ergänzungen der normalen Schutzkleidung, z.B.:

Abb. 5 Persönliche Schutzausrüstung beim Ölwechsel

Merke

In der Nähe drehender Teile dürfen keine Handschuhe getragen werden.

2.1.2 Hautmittel

Unter diesem Oberbegriff werden verstanden:

Bei den zu erwartenden schädigenden Stoffen handelt es sich um nicht wassermischbare Arbeitsstoffe. Einige Unfallversicherungsträger und Hersteller von Hautpflegemitteln haben, abhängig von der Wirkung einzelner schädigender Stoffe, inhaltlich und farblich unterschiedliche Hautschutzpläne erarbeitet. Der in Abbildung 6 dargestellte gelbe Hautschutzplan nennt eine Auswahl geeigneter Hautschutzmittel, Hautreinigungsmittel und Hautpflegemittel zur Anwendung bei Kontakt zu nicht wassermischbaren Arbeitsstoffen.

Grundsätzlich sollte neben dem passenden Hautschutzmittel eine möglichst schon ende Hautreinigung sowie nach der Arbeit eine ausreichende Versorgung der Haut insbesondere mit Fett und Feuchtigkeit angestrebt werden. Die möglichst konsequente Anwendung geeigneter Hautschutzmittel oder Schutzhandschuhe vermindert bzw. verhindert die Verschmutzung der Haut und erlaubt dadurch die Verwendung schonenderer Hautreinigungsmittel.

Abb. 6 Hautschutzplan

2.1.3 Anwendung der Hautmittel

Hautmittel können nur dann den gewünschten Erfolg erzielen, wenn alle drei Hautmittel (Hautschutz-, Hautreinigungs- und Hautpflegemittel)

2.2 Auslaufende Druckflüssigkeit

Das Auslaufen von Druckflüssigkeit ist zu verhindern, da verölte Arbeitsflächen und Trittflächen auf Maschinenpodesten sowie verölte Hallenböden Rutschgefahren bergen, Werkzeuge an Schlüsselflächen oder Bauteilen leichter abrutschen und Brandgefahren entstehen können. Getragene Handschuhe sind als persönliche Schutzausrüstung frei von Druckflüssigkeit zu halten oder auszutauschen.

Zur Verhinderung von benetzten Maschinenpodesten oder Fahrzeugtrittflächen sind passende Auffangwannen hilfreich. Hierzu zählen auch angepasste Wannen für Instandsetzungsarbeiten an der Mobilhydraulik im Freien oder auf Baustellen. Ausgebaute Hydraulikkomponenten, wie Pumpen oder Ventile, beinhalten immer noch Restmengen der Druckflüssigkeit und sind in ausreichend großen Wannen zwischenzulagern.

Das Einlassen von Auffangwannen in den Hallenbodenbereich von Werkstätten unterhalb der Maschinen vor deren Aufstellung stellt einen wirkungsvollen Schutz vor Rutschgefahren auf Hallenböden dar.

Abb. 7 Handwagen zum Transport von Ölbindemittel

Bei Bedarf müssen Ölbindemittel, Kehrgerät und Entsorgungsbehälter umgehend zur Gefahrstelle gebracht werden, um ausgelaufene Druckflüssigkeit aufzunehmen und damit Rutschgefahren zu beseitigen. Ölsaugtücher helfen, Ölreste an Maschinenteilen zu entfernen.

Merke

Ausgelaufene Druckflüssigkeit ist sofort und vollständig zu entfernen.

Zur Reduzierung des Auslaufens von Druckflüssigkeiten erlauben einige Maschinenhersteller, Vakuumpumpen (siehe Abbildung 8) einzusetzen, die nach dem Verschließen aller Tankentlüftungen über einen Anschluss mittels spezieller Tankdeckel den Hydrauliktank unter leichten Unterdruck versetzen.

Abb. 8 Vakuumpumpen für Hydrauliktank in 24 V DC- bzw. 230 V AC- Ausführung

2.3 Suche nach Leckagestellen

Eine Suche nach Leckagestellen an Maschinen ist möglichst bei reduziertem Systemdruck und mit Schutzausrüstung (z.B. Handschuhe, Gummi-Schutzkleidung, Schutzbrille oder Helm mit Visier) sowie unter Zuhilfenahme von Hilfsmitteln, wie Löschpapieren, systematisch durchzuführen.

Es ist zu beachten, dass die an Leckagestellen (Risse, Spalt) unter hohem Druck austretende Druckflüssigkeit beim Auftreffen auf Körperstellen schwerste Verletzungen bzw. Vergiftungen verursacht! Auch die Verwendung von Arbeitsschutzkleidung einschließlich Schutzhandschuhen bietet keinen vollständigen Schutz.

Merke

Von möglichen Leckagestellen ist in jedem Fall Abstand zu halten!

2.4 Austausch der Druckflüssigkeit

Die verwendete Druckflüssigkeit muss mit den Vorgaben des Maschinen- bzw. Anlagenherstellers bzw. der Komponentenhersteller übereinstimmen. Hierbei müssen die Materialien der eingesetzten Dichtungselemente berücksichtigt werden.

Beim Austausch der Druckflüssigkeit ist darauf zu achten, keinerlei Verschmutzung in den Tank oder andere Teile des Hydraulikkreislaufes einzubringen. Zur Erzielung der gewünschten Reinheitsklasse muss auch frisch angelieferte Druckflüssigkeit gefiltert werden.

3 Fehlersuche

Selbstverständlich ist eine vorbeugende Wartung und Instandhaltung, insbesondere die regelmäßige Kontrolle der Ölreinheit die beste Methode, um Fehler und Störungen bereits im Vorfeld zu minimieren. Trotzdem können beim Betrieb einer hydraulischen Anlage oder Maschine Störungen und Fehler auftreten, die den allgemeinen Funktionsablauf aber auch die Sicherheit der hydraulischen Anlage oder Maschinen beeinträchtigen.

Neben der Beeinträchtigung der Produktqualität können hierdurch Gefährdungen entstehen (siehe Abschnitt 1.3), durch welche ein sicheres Arbeiten mit der Maschine nicht mehr gewährleistet ist.

Es ist daher wichtig, dass der Maschinenbediener alle auftretenden Störungen und Fehler unmittelbar an den Vorgesetzten oder die Instandhaltungsabteilung mitteilt. Durch diese Personen ist zu entscheiden, ob mit der Maschine weitergearbeitet werden kann oder ob eine Reparatur unmittelbar durchgeführt werden muss.

Merke

Fehler in hydraulischen Maschinen oder Anlagen sind unmittelbar an den Vorgesetzten zu melden.

Vor Beginn der Fehlersuche ist der Arbeitsablauf festzulegen. Dieser umfasst neben der Planung der eigentlichen Fehlersuche auch die Maßnahmen zur Sicherung des Arbeitsbereiches (d.h. des Gefahr- und Wirkbereiches) sowie die erforderlichen Schutzeinrichtungen.

Merke

Fehlersuche und Reparatur dürfen nur von hierfür ausgebildeten Personen durchgeführt werden.

Zu Beginn der Fehlersuche sollten die notwendigen technischen Unterlagen und Informationen vorliegen, z.B. Betriebsanleitung, Schaltpläne einschließlich Messstellen, Stückliste. Falls bei älteren Anlagen kein Hydraulikschaltplan mehr vorhanden ist, sollte anhand Aufbau, Beschilderung und der Kennzeichnung der Bauteile eine Schaltskizze erstellt werden.

Die Bediener sollten hinsichtlich Fehlerverhalten, Störungen und Reaktionen der Maschine und Anlage befragt werden. Falls vorhanden, sollte das Wartungsbuch dahingehend eingesehen werden, ob diese oder ähnliche Störungen schon einmal aufgetreten sind. Darüber hinaus sind die Fehlerlisten in der Betriebsanleitung des Herstellers mit heranzuziehen.

Merke

Für die Fehlersuche müssen technische Unterlagen der Anlage/Maschine vorliegen.

Falls bei der Fehlersuche von den Arbeitsweisen des normalen Betriebes abgewichen werden muss, z.B. Probeläufe, Einrichten, Anfahren, bzw. zur Lokalisierung der Fehler gegebenenfalls ein oder mehrere Zyklen mit der fehlerhaften Maschine gefahren werden müssen, ist sicherzustellen, dass die an der Maschine vorhandenen Schutzeinrichtungen (bewegliche Schutzeinrichtungen, Zweihandschaltungen, Lichtschranken) auch in dieser Phase aktiv sind. Aufgrund des aufgetretenen Fehlers sind maschinenbezogen gegebenenfalls weitere (auch organisatorische) Maßnahmen zu treffen, um bei der Fehlersuche eine Gefährdung von Mitarbeitern zu verhindern (weiträumige Abschrankung mit Ketten, Hinweisschilder, reduzierte Geschwindigkeit und reduzierter Druck).

Bei der Fehlersuche sollten Betriebsarten genutzt werden, bei denen einzelne Funktionen mit reduzierter Geschwindigkeit, Tipp-Betrieb (Befehlseinrichtung mit selbstständiger Rückstellung), Zustimmschalter oder in der Betriebsart "Einrichten/Hand" außerhalb des Automatikbetriebes gefahren werden.

Es ist darauf zu achten, ob beim Überfahren von Positionsschaltern gefährliche Folgebewegungen ausgelöst werden, z.B. auch automatischer programmgesteuerter Werkzeug- oder Werkstückwechsel, Anlauf von Zubehöreinrichtungen.

Merke

Die Fehlersuche darf nur bei aktiven Schutzeinrichtungen erfolgen. Weitere organisatorische Maßnahmen sind ggf. erforderlich.

Sofern die Fehlersuche auch bei abgeschalteter Maschine erfolgen kann oder nach der Lokalisierung der Fehler die Maschine zur Fehlerbeseitigung abgeschaltet wird, ist die unter Abschnitt 1.5 genannte Fünf-Finger-Regel zu beachten.

Merke

Die Fünf-Finger-Regel der Fluidtechnik beachten!

Sofern es sich bei der Steuerung nicht um eine rein hydraulische Anlage handelt, sondern die hydraulische Anlage als Teil einer elektrohydraulischen Steuerung betrieben wird, kann es erforderlich sein, dass eine Elektrofachkraft in die Fehlersuche einbezogen werden muss. Bei komplexen Anlagen, die mit elektronischen Steuerungen betrieben werden, kann auch das Hinzuziehen einer Fachkraft für elektronische Hard- oder Software erforderlich sein. In diesem Fall, wenn sich mehrere Personen an der Maschine zur Fehlerermittlung aufhalten, ist es dringend erforderlich, eine ausreichende Koordination der Tätigkeiten an der Maschine sicherzustellen. Dies gilt insbesondere auch dann, wenn ein Maschinenbediener in die Tätigkeiten einbezogen werden muss.

Des Weiteren sind Gefährdungen durch benachbarte Anlagen oder für Beschäftigte an benachbarten Anlagen auszuschließen.

Merke

Bei elektrohydraulischen Anlagen ist eine Fachkraft für Elektrotechnik oder Elektronik hinzu zu ziehen.

Tätigkeiten mehrerer Personen sind zu koordinieren.

Auch unter Zeitdruck ist eine systematische und gezielte Vorgehensweise unerlässlich, da bei wahlloser unüberlegter Demontage oder Verstellungen unter Umständen der ursprüngliche Fehler nicht mehr festgestellt werden kann.

Es empfiehlt sich, die vorgenommenen Arbeitsschritte, Einstellwerte sowie deren Veränderungen zu dokumentieren. Alle Änderungen an der Anlage sind nachvollziehbar, z.B. in der Maschinendokumentation und gegebenenfalls im Wartungsbuch, festzuhalten.

Eine Auflistung der behobenen Störungen und der Fehlerursachen unterstützt eine künftige Fehlersuche.

Viele Hydraulikhersteller haben ausführliche Serviceinformationen erstellt und in diesen systematisch mögliche Fehlfunktionen und deren Ursachen oder mögliche Quellen sowie Maßnahmen für deren Beseitigung beschrieben, da die technischen Ursachen für Fehler sowie die Maßnahmen zur Abstellung sehr vielschichtig sein können.

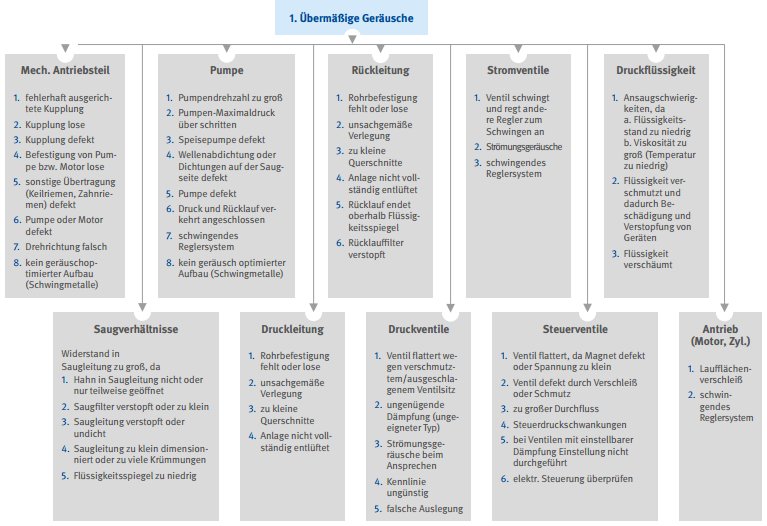

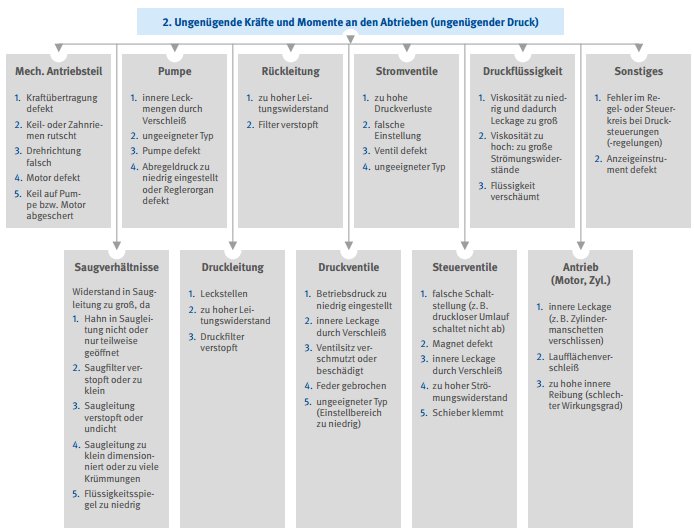

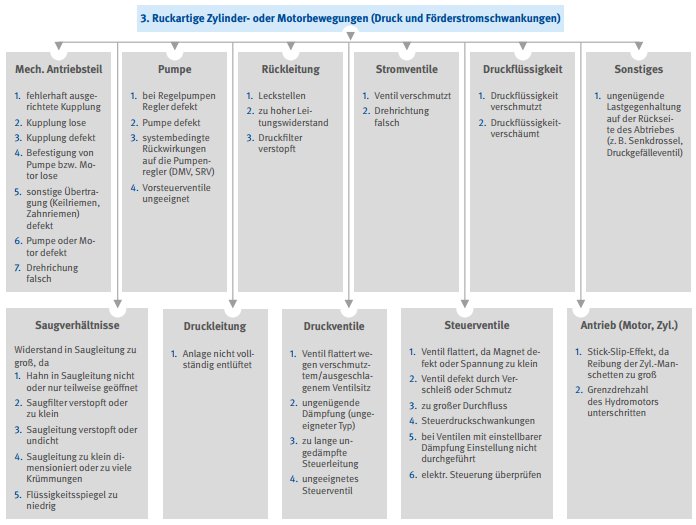

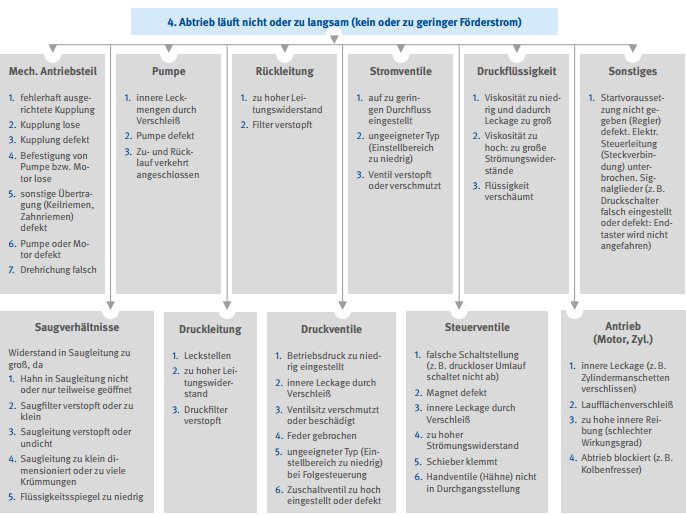

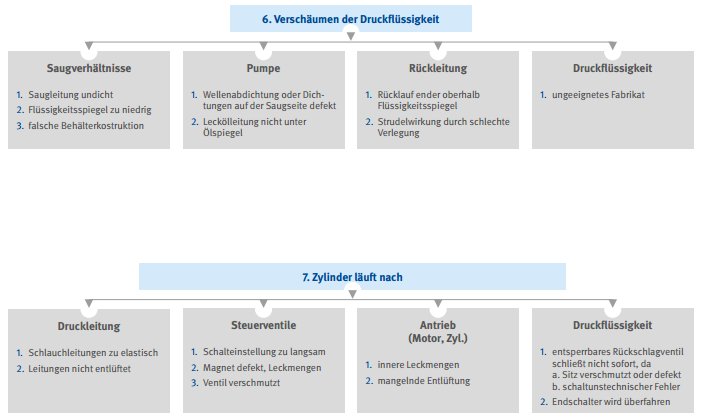

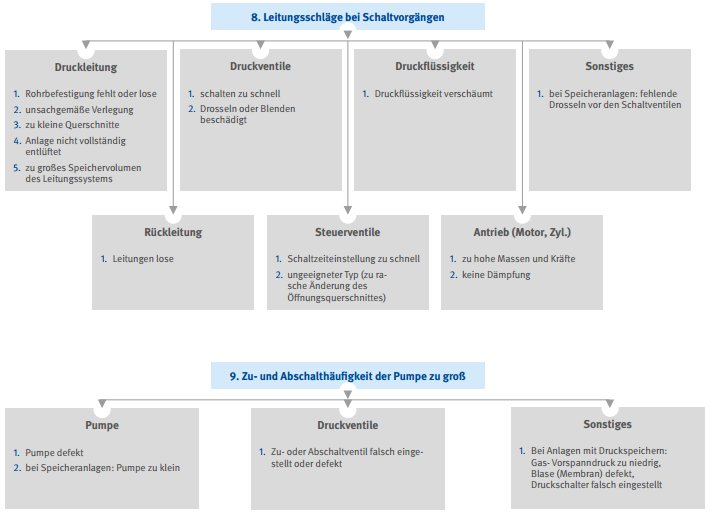

Im Anhang 1 Buchstabe A wird ein allgemeiner Fehlersuchbaum für Hydraulik-Komponenten gezeigt.

Typische Fehler sind z.B.:

Hinweise

Muss die Hydraulikenergie zur Fehlersuche oder aus anderen Gründen aufrechterhalten bleiben, sind die Vorgaben des Herstellers zu beachten.

Hinsichtlich der Wiederinbetriebnahme sind weitere Schutzmaßnahmen zu beachten, siehe Abschnitte 5.1.2 und 6.1.9.

4 Arbeiten an Hydraulikkomponenten

4.1 Allgemeines

Bei Arbeiten an verschiedenen hydraulischen Bauteilen sind zahlreiche sicherheitsrelevante Aspekte vom Instandhalter zu beachten. Auf die Besonderheiten bei bestimmten Maschinen und Anlagen sowie der Mobilhydraulik wird in den Abschnitten 5 und 6 näher eingegangen.

Grundsätzlich sollten nur vom Hersteller zugelassene Ersatzteile ausgetauscht bzw. eingebaut werden.

Vorgaben und Hinweise des Herstellers zu besonderen Kenntnissen oder Ausbildungen der Instandhalter sind unbedingt zu beachten.

Das Hydrauliksystem ist weitestgehend vor von außen eingebrachten Verschmutzungen zu schützen. Herstellerseitige Spülvorgaben sind zu beachten. Einzubauende Ersatzteile müssen frei von Verunreinigungen sein.

Alle vom Instandhalter eingebauten Teile müssen den Betriebsdrücken und Druckflüssigkeiten entsprechend ausgewählt sein.

Aufgrund der teilweise recht hohen Massen oder der Einbau- und der Schwerpunktlage der Hydraulikkomponenten sind geeignete Hebezeuge und Anschlagmittel für den Aus- und Einbau sowie den Transport vorzusehen.

Können Leitungsanschlüsse verwechselt werden, sind diese vom Instandhalter vor dem Trennen eindeutig zu kennzeichnen.

Vorgaben des Herstellers hinsichtlich der Inbetriebnahme nach erfolgter Instandsetzung sind unbedingt zu beachten.

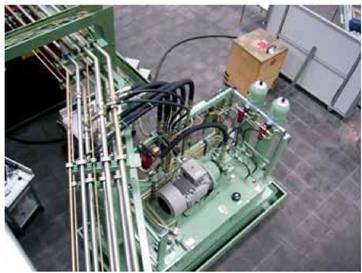

Abb. 9 Zentralhydraulik bei Inbetriebnahme

4.2 Rohrleitungen

Unter Druck stehende Verschraubungen von Rohrleitungen dürfen nicht geöffnet werden.

Werden Rohrleitungen ausgetauscht, sind genormte nahtlos kaltgezogene Präzisionsstahlrohre zu verwenden. Bei deren Auswahl sind die Anforderungen des Maschinenherstellers hinsichtlich der Materialeigenschaften, Wandstärke, Querschnitte und zulässigen Betriebsdrücke zu beachten (siehe Stückliste).

Einige Hersteller von Verbindungselementen bemessen die Nenndrücke von den Normen abweichend. Bauteile gleicher Abmessungen können somit beträchtliche Unterschiede in den Nenndrücken aufweisen. Ähnliche Gewindegrößen unterschiedlicher Systeme (metrisch/ zöllig) dürfen nicht verwechselt werden!

Merke

Bei Beschaffung von Ersatzteilen ist zu beachten, dass Bauteile gleicher Abmessungen unterschiedliche Nenndrücke und Gewindeformen haben können!

Werden Rohrleitungen im Rahmen der Instandhaltungsarbeiten neu verlegt, sind diese ausreichend mittels Leitungshalterungen zu befestigen.

Folgende Abstände werden empfohlen:

Dabei ist darauf zu achten, dass die Rohrleitung nicht beschädigt wird, z.B. ist ein Befestigen durch Schweißen unzulässig. An Rohrleitungen dürfen keine anderen Bauteile befestigt werden.

Das Biegen der Rohrbögen hat unter Beachtung der Angaben z.B. Biegeradien auf entsprechenden Vorrichtungen (z.B. Rohrbiegemaschine) zu erfolgen. Die Rohre dürfen beim Biegen nicht geknickt werden. Warmbehandelte Rohre müssen gereinigt und entzundert werden.

Vor dem Einbau sind Rohrleitungsteile stets zu entgraten, zu säubern und entsprechend den Vorschriften der Verschraubungslieferanten zu montieren.

| Leitungsaußendurchmesser | Empfohlener Befestigungsabstand * zwischen zwei Leitungshalterungen (nach DIN EN ISO 4413) | ||

| von einer Leitungsverbindung | zwischen zwei Halterungen bei einer geraden Leitung | von einem Bogen | |

| bis 10 mm | 0,05 Meter | 0,6 Meter | 0,1 Meter |

| über 10 mm bis 25 mm | 0,10 Meter | 0,9 Meter | 0,2 Meter |

| über 25 mm bis 50 mm | 0,15 Meter | 1,2 Meter | 0,3 Meter |

| über 50 mm | 0,20 Meter | 1,5 Meter | 0,4 Meter |

| *) Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e.V.. Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neuesten Ausgabedatum, die bei der Beuth Verlag GmbH, Burggrafenstraße 6, 10787 Berlin, erhältlich ist. | |||

Abb. 10 Fachgerechte Befestigung von Rohrleitungen mit Leitungshalterungen

Können Leitungsanschlüsse verwechselt werden, sind diese vom Instandhalter vor dem Trennen eindeutig und dauerhaft zu kennzeichnen.

Bei der Montage sind die neu zusammengebauten Verbindungen nach Herstellerangaben, z.B. mit dem Drehmomentschlüssel oder gemäß angegebenem Drehwinkel, anzuziehen, um Querkräfte und Verspannungen zu vermeiden.

Rohrleitungen einschließlich Verschraubungen müssen vor Freigabe bis zum maximalen Betriebsdruck auf Dichtigkeit geprüft werden.

Weisen Rohrleitungen an den Verbindungen Leckagen auf, sind diese zu beseitigen. Dazu ist zunächst der drucklose Zustand herzustellen. Danach können nachfolgende Maßnahmen angewandt werden:

4.3 Schlauchleitungen

4.3.1 Allgemeines

Schlauchleitungen werden an Maschinen und Fahrzeugen immer dann eingesetzt, wenn hydraulische Verbindungen zwischen beweglichen Teilen einer Hydraulikanlage erforderlich sind oder ein leichterer Austausch von Aggregaten (z.B. von Zusatzaggregaten an Erdbau- oder Landmaschinen) erwünscht ist (siehe Abbildung 12). Durch den Einsatz von Schlauchleitungen können auch Druckspitzen im

Abb. 11 Rohrverlegung an einer Großmaschine

Abb. 12 Hydraulik-Schlauchleitungen an einem Bagger

Hydrauliksystem gedämpft oder Schwingungen zwischen einzelnen Bauteilen kompensiert werden.

Schläuche bestehen im Allgemeinen aus einem Elastometer-Verbund von Innen- und Außenschicht aus Gummi und ein- oder mehrlagigem Druckträger.

Es werden auch Kunststoffschläuche eingesetzt, welche über technologische Vor- und Nachteile verfügen (siehe Abschnitt 4.3.9).

Der Begriff Schlauchleitung bezeichnet den Zusammenbau und die abschließend montierte Einheit aus Schlauch und Armatur.

Schlauchleitung = Schlauch + Armatur

Abb. 13 Aufbau und Kennzeichnung einer Schlauchleitung

Fehlerhafte Einbindung, Alterung, mechanische Beschädigung können zum Bersten der Schlauchleitungen führen. Daher ist bei Auswahl, Montage, Einbau und Betrieb mit entsprechender Sorgfalt vorzugehen.

Ein Schlauch muss fortlaufend und dauerhaft wie folgt gekennzeichnet sein, siehe Regel "Hydraulik-Schlauchleitungen" (BGR 237):

Eine Schlauchleitung muss dauerhaft wie folgt gekennzeichnet sein:

Merke

Schläuche und Schlauchleitungen unbekannter Herkunft und/oder unvollständiger Kennzeichnung dürfen nicht verwendet werden!

4.3.2 Auswahl von Schlauch, Armatur und Schlauchleitung bei Austausch

Prinzipiell muss der Austausch von Schlauchleitungen nach Herstellerangaben erfolgen. Sollten keine Herstellerangaben verfügbar sein, ist wie folgt vorzugehen:

Schlauch, Armatur und Schlauchleitung sind so auszuwählen, dass

Merke

Es ist zu prüfen, ob die Schlauchleitung bezüglich Druck und Volumenstrom für die vorgesehene Verwendung geeignet ist.

4.3.3 Herstellung einer Schlauchleitung

Es wird empfohlen, Schlauchleitungen fertig konfektioniert zu beziehen.

Wird eine Schlauchleitung selbst hergestellt, ist darauf zu achten, dass die ausgewählten Bauteile (Schlauch und Armatur) hinsichtlich Abmessungen, Form, Druckstufe aufeinander abgestimmt sind. Hierzu sind die Vorgaben der Hersteller von Schlauch und Armatur unbedingt zu beachten. Die Funktionssicherheit ist durch zutreffende Prüfverfahren nachzuweisen (siehe Abschnitt 4.1.2 der BGR 237).

Sofern die Einbindung selbst vorgenommen wird, dürfen hierfür nur vom Armaturenhersteller zugelassene Geräte und Vorrichtungen verwendet werden (siehe Abbildung 14). Eine sichere Schlaucheinbindung setzt darüber hinaus detaillierte Kenntnisse über das Einbindungsverfahren, die Geräte und Bauteile voraus. Eine Einbindung ohne diese Kenntnisse und Vorrichtungen ist fahrlässig und sicherheitstechnisch unzulässig. Das so genannte "improvisierte Zusammenschustern" von Schlauchleitungen am Schraubstock ist fahrlässig!

Abb. 14 Vorrichtung zum Verpressen von Schlaucharmaturen

Merke

Schlauchleitungen sollten nur fertig konfektioniert vom Schlauchleitungshersteller gekauft werden.

4.3.4 Einbau der Schlauchleitungen

Um die Funktionsfähigkeit von Schlauchleitungen sicherzustellen und deren Verwendungsdauer nicht durch zusätzliche Beanspruchungen zu verkürzen, ist folgendes zu beachten:

Einen Überblick über wesentliche Einbaukriterien gibt die Regel "Hydraulik-Schlauchleitungen" (BGR 237) oder die DIN 20066 "Fluidtechnik - Hydraulikschlauchleitungen - Maße, Anforderungen".

Merke

Beim Einbau von Schlauchleitungen sind die Einbauhinweise des Schlauchleitungsherstellers unbedingt zu beachten, z.B. Mindestbiegeradien.

4.3.5 Regelmäßige Prüfung von Schlauchleitungen

Aufgrund von Alterung, Verschleiß und Beschädigung sind regelmäßige Prüfungen der Schlauchleitungen erforderlich.

Dazu sind die Schlauchleitungen mindestens einmal im Jahr durch eine "befähigte Person" (siehe auch TRBS 1203) auf äußere Mängel hin (visuell) zu prüfen; siehe auch Regel "Hydraulik-Schlauchleitungen" (BGR 237). Macht der Hersteller der Maschine konkrete Vorgaben hierzu, sind diese zu beachten.

Weitere Hinweise zu befähigten Personen (früher: Sachkundiger), Prüfungen und Prüfintervallen, siehe Abschnitt 7.

Diese Prüfungen sind in einem Prüfprotokoll, z.B. bei der Prüfung der Maschine, mit Datum zu dokumentieren (siehe auch TRBS 1201).

Abb. 15 Schlauchleitungen in natürlicher Lage an einem Prüfstand

Prüfkriterien sind:

Merke

Schlauchleitungen müssen in regelmäßigen Abständen überprüft werden.

Die Schlauchleitungen dürfen bei der Prüfung nicht mit den Händen abgetastet werden.

4.3.6 Fehlerhafte Schlauchleitungen

Sofern Mängel hinsichtlich des arbeitssicheren Zustandes einer Schlauchleitung bei der Prüfung festgestellt werden, ist diese Schlauchleitung auszutauschen. In Abbildung 16 werden einige ausgefallene Hydraulik-Schlauchleitungen gezeigt. Schlauchleitungen dürfen nicht repariert werden und dürfen auch nicht aus alten Teilen neu zusammengefügt werden.

Sofern mehrere Schlauchleitungen gleichzeitig ausgetauscht werden, ist sicherzustellen, dass eine Verwechslung der Anschlüsse, z.B. durch Kennzeichnung, nicht erfolgen kann.

Abb. 16 Beispiele ausgefallener Hydraulik-Schlauchleitungen

Merke

Fehlerhafte Schlauchleitungen sind sofort auszutauschen!

4.3.7 Verwendungsdauer von Schlauchleitungen

Grundsätzlich unterliegen Schläuche und Schlauchleitungen auch bei sachgemäßer Lagerung (gemäß Abschnitt 4.6.2 in der BGR 237) und zulässiger Beanspruchung während des Einsatzes einer natürlichen Alterung, welche die Leistungsfähigkeit der Schlauchleitungen herabsetzt. Die Verwendungsdauer einer Schlauchleitung ist daher begrenzt.

Die mögliche Verwendungsdauer von Schlauchleitungen hängt in besonderem Maße von den Einsatz- und Umgebungsbedingungen ab. Wegen des breiten Anwendungsbereiches von Schlauchleitungen ist es deshalb aus technischen Gründen auch nicht möglich, in sicherheitstechnischen Regelwerken und Normen eine verbindliche, maximal zulässige Verwendungsdauer anzugeben.

Die Anweisungen des Schlauch- und Schlauchleitungsherstellers für die Lagerungsdauer sind zu berücksichtigen. Bei der Herstellung der Schlauchleitung sollte der Schlauch nicht älter als vier Jahre sein.

Bei der Festlegung der Verwendungsdauer für die jeweiligen an einer Maschine eingesetzten Schlauchleitungen muss sich der Benutzer in erster Linie auf die von Hersteller der Maschine empfohlenen Austauschintervalle, aber auch auf die eigenen Erfahrungswerte bei seinen individuellen Einsatzbedingungen stützen. Dies gilt insbesondere dann, wenn die vom Hersteller empfohlene Verwendungsdauer überschritten wird. Eine Verlängerung der Verwendungsdauer ist möglich, wenn

Bei der wiederkehrenden Prüfung sollte auch geklärt werden, ob sich die Voraussetzungen, die zur Festlegung einer bestimmten Verwendungsdauer führten, z.B. höhere Systemdrücke, anderer Aufstellungsort, verändert haben. In diesem Fall ist eine Gefährdungsbeurteilung durchzuführen.

Eine Verkürzung der Prüfintervalle, z.B. auf halbjährlich oder vierteljährlich (statt mindestens jährlich), ist bei Verlängerung der Verwendungsdauer unbedingt zu empfehlen.

Sofern keine anderen Vorgaben für die Verwendungsdauer von Hydraulik-Schlauchleitungen vorhanden sind, wird als Richtwert 6 Jahre empfohlen, siehe auch Regel "Hydraulik-Schlauchleitungen" (BGR 237).

4.3.8 Sicherung der Umgebung bei Versagen von Schlauchleitungen

Schlauchleitungen erfüllen bei richtiger Auslegung, Auswahl und sorgfältiger Fertigung sowie richtigem Einbau im Allgemeinen problemlos ihre Aufgabe.

Dennoch ist zu beachten, dass beim Versagen von Schlauchleitungen, z.B. in der Nähe von Arbeitsplätzen und Verkehrswegen, Gefährdungen auftreten können, z.B.:

Daher sind dort zusätzliche Maßnahmen zur Sicherung der Umgebung bei Versagen von Schlauchleitungen, z.B. zusätzliche Ausreißsicherung oder Abschirmung (siehe Abbildung 17), zu treffen.

Spezielle Schutzschläuche für Hydraulik-Schlauchleitungen können bei richtiger Dimensionierung und Montage entsprechend den Herstellervorgaben helfen, die Risiken durch austretende Hydraulikfluidstrahlen zu verringern. Die Schutzschläuche dürfen nicht beidseitig befestigt werden und der Querschnitt muss ausreichend bemessen sein. Nur dann ist eine Funktion der Schutzschläuche gegeben.

Abb. 17 Ausreissicherungen an Schlauchleitungen

Schutzmaßnahmen gegen Versagen von Schlauchleitungen sind nicht erforderlich, wenn keine Gefährdung, z.B. in Maschinengehäusen verlegte Schlauchleitungen, besteht.

4.3.9 Besonderheiten bei Kunststoff- Schlauchleitungen

Kunststoff-Schlauchleitungen finden an Maschinen mit engen Einbauverhältnissen, an mobilen Geräten und in der chemischen Industrie immer größere Verwendung.

Mögliche technologische Vorteile der Kunststoff-Schlauchleitungen können sein:

Mögliche technologische Nachteile der Kunststoff-Schlauchleitungen können sein:

Die aufgeführten Vor- und Nachteile von Kunststoff-Schlauchleitungen müssen bei Auslegung, Auswahl und Einbau berücksichtigt werden. Hinsichtlich Verwendungsdauer, Austausch und Einbau gilt Abschnitt 4.3.7.

Etwaige Verwendungsausschlüsse seitens der Hersteller sind zu beachten.

4.4 Hydraulikzylinder

Vor Beginn des Austausches von Hydraulikzylindern müssen diese frei von Kräften, z.B. durch hochgehaltene Lasten, sein. Weiterhin ist zu beachten, dass eine Druckentlastung sowohl kolben- als auch stangenseitig erfolgt (siehe Abbildung 18).

Die technischen Daten von Ersatzzylindern müssen mit denen der auszutauschenden typen übereinstimmen.

Um unvorhersehbare plötzliche Bauteilbewegungen infolge komprimierter Restluft in den Zylindern zu verhindern, müssen diese vor dem Einbau bereits mit Druckflüssigkeit befüllt und durch mehrmaliges Ein- und Ausfahren im Leerlauf in der Service-Werkstatt oder mittels der Anlagenhydraulik entlüftet sein. Falls dies nicht automatisch erfolgt, ist die Entlüftung kolben- und stangenseitig manuell vorzunehmen. Dabei sind gegebenenfalls vorhandene Entlüftungsschrauben zu benutzen.

Abb. 18 Hydraulikzylinder mit entsperrbarem Rückschlagventil

Die Verschraubungen sind erst dann wieder zu schließen, wenn das austretende Öl blasenfrei ist.

Werden nach dem Befüllen der Hydraulikzylinder Verschlussstopfen verwendet, ist darauf zu achten, dass diese vor dem Einbau entfernt werden. Auf der Kolbenstangenseite ist dies besonders wichtig, um Druckübersetzungen zu vermeiden.

Sind an Zylindern Wegaufnehmer oder Näherungsschalter vorhanden, ist auf die korrekten Anschlüsse der elektrischen Leitungen zu achten. Besteht die Gefahr der Verwechselung sind die elektrischen Leitungen vor der Demontage zu kennzeichnen.

Dichtmanschetten undichter Hydraulikzylinder dürfen nur nach den Vorgaben des Herstellers gewechselt werden.

Beim Austausch des Hydraulikzylinders ist ein eventuell vorhandener Kolbenstangenschutz, z.B. Manschette oder Blechabdeckung, nach dem Einbau wieder anzubringen.

Insbesondere bei Spannzylindern darf nach dem Austausch die Freigabe der Maschine oder Anlage für den Bediener erst nach ausreichenden Probeläufen erfolgen.

Zur Befestigung von Zylindern dürfen ausschließlich die vom Hersteller vorgegebenen Teile (wie Schrauben in der geforderten Festigkeitsklasse) verwendet werden. Die Angaben hinsichtlich Gewindeausführung und Einschraublänge sind zu beachten. Bei Arbeiten an Teilen des Hydraulikzylinders einschließlich Dichtungen ist unbedingt auf Sauberkeit zu achten.

4.5 Pumpen und Hydromotore

Beim Austausch von Hydraulikpumpen und -motoren können große Mengen Druckflüssigkeit austreten. Zur Verhinderung der dadurch entstehenden Rutschgefahr sind geeignete Auffangbehälter (siehe Abbildung 19) bereitzuhalten.

Anschlüsse und Befestigungen der druckentlasteten Hydropumpe bzw. des Hydromotors sind gemäß Herstellerangaben zu lösen. Zur Vermeidung von Verwechslungen sind Anschlüsse und Leitungen vor dem Ausbau zu kennzeichnen. Öffnungen von Leitungen und motorseitige Flansche sind vor Verunreinigungen zu schützen.

Einbau, Befüllen, Anfahren, Entlüften und Einstellen von Hydropumpen und -motoren sollte unbedingt gemäß den Herstellerangaben in der Betriebsanleitung erfolgen. Beim Einbau ist auf die Drehrichtung der Pumpe zu achten. Beim Einbau des Elektromotors ist auf den korrekten elektrischen Anschluss zu achten (Drehfeld).

Beim Zusammenbau von Pumpe, Ansaugleitung und Tank ist auf korrekten Einbau der Ansaugfilter zu achten.

Vor der Inbetriebnahme sind die Schutzeinrichtungen wieder anzubringen.

Abb. 19 Mobilhydraulikpumpe in einer Ölauffangwanne

4.6 Ventilblöcke

Um Verwechselungen vorzubeugen, sind die einzelnen Anschlüsse der Ventile bzw. die Höhenverkettungen von Ventilblöcken vor der Demontage zu nummerieren bzw. zu kennzeichnen (siehe Abbildung 20).

Der Aus- und Einbau von Ventilen darf nur mit äußerster Sorgfalt und Sauberkeit erfolgen. Auf korrekten Sitz von Dichtelementen innerhalb von Ventilverkettungen ist beim Einbau zu achten. Defekte Dichtelemente sind auszutauschen.

Alle technischen Daten (einschließlich Schaltsymbolen und Einstellwerten) von Ersatzventilen müssen mit den Vorgaben des Herstellers bzw. den Daten des auszutauschenden Typs übereinstimmen.

Der Zusammenbau der Ventile/Ventilblöcke hat unter Berücksichtigung der Reihenfolge für die Verkettungen zu erfolgen. Dabei ist die vom Hersteller vorgegebene Einbaulage zu beachten. Es sind Befestigungsschrauben zu wählen, die mit den im Ventil-Datenblatt angegeben Abmessungen und Festigkeitsklassen übereinstimmen. Die Schrauben sind gleichmäßig und exakt mit dem ebenfalls im Ventil-Datenblatt vorgegebenen Drehmoment anzuziehen.

Beim Austausch defekter Schaltmagnete an Ventilen sind die erforderlichen Spannungen und Leistungsangaben zu beachten.

Abb. 20 Kennzeichnung von Hydraulikventilblöcken

Abb. 21 Warnhinweis an Druckspeicheranlage

Beispielsweise führen Magnete für 24 Volt-Betrieb die Schaltfunktionen bei 12 Volt-Betrieb nicht sicher aus.

Beim Einbau von Ersatzventilen fremder Hersteller sind die elektrischen Anschlussbelegungen der Verbindungsstecker zu beachten. Diese sind dem zugehörigem Ventil-Datenblatt zu entnehmen.

4.7 Druckspeicheranlagen

Druckspeicher sind Geräte, für die der Hersteller spezielle sicherheitstechnische Vorgaben zu erfüllen hat. Darüber hinaus sind vom Betreiber von Arbeitsmitteln die Vorgaben für Prüfungen nach der Betriebssicherheitsverordnung zu beachten (siehe Abschnitt 7).

Da das Instandhalten und das Befüllen von Druckspeichern mit Gas, das Messen von Drücken und das Prüfen nach erfolgter Instandhaltung besondere Kenntnisse erfordert, dürfen Arbeiten an Druckspeicheranlagen nur von hierfür speziell geschulten Instandhaltern oder vom Hersteller durchgeführt werden. Die Vorgaben des Herstellers in der Betriebsanleitung sind zwingend zu beachten.

Vor Arbeiten an Druckspeicheranlagen ist neben der Systemhydraulik auch der Druck im Speicher abzubauen. Dies geschieht entweder automatisch oder über eine manuelle Druckentlastung am Speichersicherheitsblock. Mittels einer Druckanzeigeeinrichtung, z.B. Manometer, ist zu überprüfen, ob die Druckentlastung gewirkt hat. Es ist zu beachten, dass der Druckspeicher dennoch gasseitig unter hohem Druck stehen kann, welcher unter Umständen ebenfalls abgebaut werden muss.

Vor Ausbau des Speichers aus der Anlage sind sowohl die Flüssigkeits- als auch die Gasseite vollständig zu entlasten.

Neue oder instand gesetzte Speicher in ölhydraulischen Anlagen können zum Schutz der Speicherblase gegen Transportschäden gasseitig mit Stickstoff (unter geringem Druck, z.B. 2 bar) vorgeladen sein.

Vor der Inbetriebnahme sind die Speicher mit Stickstoff auf den im Hydraulikplan vorgeschriebenen Vorspanndruck aufzuladen.

Merke

Wegen bestehender Explosionsgefahr dürfen Sauerstoff oder Luft zum Befüllen von Druckspeichern auf keinen Fall verwendet werden!

Beim Austausch des gasseitigen Füllventils im Speicher dürfen ausschließlich vom Hersteller vorgegebene Ventile (nur Originalersatzteile) eingebaut werden.

Zum Befüllen des Speichers mit Stickstoff sind die Hinweise der Bedienungsanleitung unbedingt zu beachten. Zur Speicherbefüllvorrichtung zählen

An Speichern dürfen weder Schweiß- noch Lötarbeiten und keinerlei mechanische Bearbeitung vorgenommen werden.

Aufgrund der besonderen Sicherheitsrelevanz sind Druckspeicher auf mechanische Beschädigungen zu überprüfen.

Nach dem Einbau des Druckspeichers ist auf den korrekten Anbau des Speichersicherheitsblockes sowie auf das ordnungsgemäße Wiederanbringen der Befestigung des Speichers (siehe Abbildung 22) und eventuell vorhandener Schutzeinrichtungen gegen äußere Beschädigungen zu achten.

Abb. 22 Hydraulik-Druckspeicher

4.8 Filter

Eine zuverlässige Filterung der Druckflüssigkeit ist unabdingbare Voraussetzung für störungsfreie Funktion und lange Lebensdauer aller hydraulischen Komponenten und damit der gesamten Maschine oder Anlage.

Filter sind regelmäßig zu kontrollieren und gemäß Wartungsplan oder Verschmutzungsanzeige auszutauschen. Die Abbildung 23 zeigt eine Filtereinrichtung mit Verschmutzungsanzeige.

Merke

Die Kontroll- und Wechselintervalle der Filtereinrichtungen sind zu beachten!

Beim Filterwechsel ist auf den Druckabbau, die Verbrühungsgefahr durch heißes Hydrauliköl, die Vermeidung von Schmutz- und Wassereintrag, den Zustand der Dichtungen sowie die Systementlüftung zu achten.

Im Falle späteren Einbaus von zusätzlichen Filtern ist auf wartungsfreundliche Anordnung außerhalb der Gefahrenbereiche sowie auf Anforderungen der DIN EN ISO 4413 (z.B. Wartungsanzeige) zu achten.

Abb. 23 Hydraulikfilter mit Verschmutzungsanzeige

5 Arbeiten an Maschinen und Anlagen

5.1 Allgemeines

Die Herstellervorgaben in der Betriebsanleitung sind grundsätzlich zu beachten.

Neben den grundlegenden allgemeinen Sicherheitshinweisen zur Instandhaltung und zum Umgang mit den Hydraulikkomponenten (siehe Abschnitt 4) werden nachfolgend weitere Hinweise für die sichere Hydraulikinstandhaltung an ortsfesten Maschinen und Anlagen (siehe Abbildung 24) gegeben.

Abb. 24 Hydraulikaggregat an stationärer Produktionseinrichtung

5.1.1 Druckenergie Abbauen

Vor Beginn der Arbeiten ist die Druckenergie im System abzubauen. Das System ist gegen Wiedereinschalten zu sichern. Werden einzelne Hydraulikkreise des Hydrauliksystems von der gemeinsamen Druckversorgung abgesperrt, ist zu überprüfen, ob die richtige Verbindung getrennt worden ist.

Ferner sind die mit dem Hydrauliksystem verbundenen Druckspeicher von der Anlage abzusperren oder zu entlasten (siehe Abbildung 25). Durch das Entlasten dürfen keine neuen Gefährdungen, z.B. Lösen von Spanneinrichtungen, auftreten. Der vollständige Abbau des Druckes ist zu prüfen (siehe Abschnitt 1.5 "Fünf-Finger-Regel").

Abb. 25 Druckentlastete Hydrospeicher mit abgesperrten Druckleitungen

Hydraulisch hochgehaltene Lasten, z.B. Maschinenteile, Hubbühnen, hydraulische Vertikalachsen, bewirken trotz abgeschalteter Energieversorgung einen nicht unerheblichen Druck in Teilen des Hydrauliksystems. Bei komplexeren Maschinen und Anlagen kann sich dieser Druck in weitere Anlagenteile übertragen. Hochgehaltene Lasten, z.B. Fördergut oder Maschinenteile, müssen daher vor Beginn der Instandsetzungsarbeiten abgelassen, mittels vorhandener Verriegelung gesichert oder sicher abgestützt werden.

Nach Abbau aller Druckeinspeisungen in das hydraulische System können eventuell noch Restdrücke in eingespannten Flüssigkeitssäulen zwischen Ventilen und anderen Bauteilen vorhanden sein. Auch diese sind abzubauen, z.B. durch mehrfaches Betätigen der Ventile oder gemäß den Herstellervorgaben.

Das Öffnen der Schraubverbindungen an Hydraulikleitungen sollte nach erfolgter Druckentlastung zunächst langsam und vorsichtig erfolgen. Auch das weitere Lösen der Verschraubungen sollte vorsichtig erfolgen, um durch noch anstehenden Druck der Druckflüssigkeit mögliche Gefahren rechtzeitig wahrzunehmen (hierzu ist leichtes Klopfen auf die Verschraubung hilfreich) und Schutzmaßnahmen zu treffen. Bei einem noch anstehenden Druck darf die Verschraubung nicht weiter gelöst werden. Die Druckentlastung im System ist zu wiederholen und auf Wirkung nochmals zu überprüfen.

5.1.2 Wiederinbetriebnahme

Nach Durchführung der Fehlersuche und Störungsbeseitigung sind Anschlüsse und Bauteile auf Übereinstimmung mit den Vorgaben des Schaltplanes zu überprüfen. Alle gelösten Schrauben, Leitungsverbindungen (siehe Abbildung 26), elektrische Steckvorrichtungen sind festzuziehen und zu prüfen.

Nach Abschluss der Instandhaltung ist darauf zu achten, dass auch eventuell abgesperrte Tankleitungen wieder geöffnet werden.

Es sind Maßnahmen zu treffen, um Gefährdungen auf Grund eventuell auftretender Maschinenfehlfunktionen nach der Reparatur zu verhindern:

Abb. 26 Rohr- und schlauchseitige Kennzeichnungen

Nach erfolgter Instandsetzung bzw. Reparatur an den hydraulischen Bauteilen sind diese zu befüllen und zu entlüften. Insbesondere für Pumpen sind die Vorgaben für das Einfahren und Einstellen zu beachten. Hydropumpen sind meist selbstansaugend.

Einstellarbeiten an den Druckbegrenzungsventilen dürfen nur vom Hersteller oder nach dessen Herstellerangaben, z.B. gemäß den Druckmessblättern, eingestellt werden. Die darin enthaltene Reihenfolge der Vorgehensweise ist unbedingt einzuhalten.

Unvollständiges Entlüften kann in Maschinen und Anlagen zu Störungen und zu Gefährdungen durch plötzlich anlaufende Bewegungen führen. Die vollständige Entlüftung des Systems verhindert unvorhersehbare plötzliche Bewegungen an Hydrozylindern und -motoren, z.B. Stick-Slip.

Nach erfolgter Entlüftung der hydraulischen Anlage sind alle hydraulischen Funktionen auszutesten. Dabei sind die Vorgaben hinsichtlich der Sicherheit, z.B. reduzierter Systemdruck, Abschirmungen, zu beachten. Beim Austesten der hydraulischen Funktionen ist ausreichender Abstand gegen das Erreichen von Gefahrenstellen einzuhalten. Es ist sicherzustellen, dass sich weder der Instandhalter noch andere

Personen unter angehobenen Lasten oder in Gefahrenbereichen aufhalten.

Arbeitsfunktionen von Zylindern sind einzeln, wenn möglich, mit geringer Geschwindigkeit und ohne Last zu testen.

Abstützungen und Sicherungen von hochgehaltenen Lasten dürfen erst entfernt werden, wenn die Last wieder sicher hydraulisch gehalten wird.

5.2 Arbeiten an Werkzeugmaschinen

5.2.1 Spannzylinder

Werkzeugmaschinen können über hydraulische Spanneinrichtungen verfügen, die teils sehr komplex aufgebaut sein können (siehe Abbildung 27). Diese Spanneinrichtungen können durch Hydraulikdruck "aktiv" spannen und durch einen Hydrospeicher unterstützt werden, oder arbeiten nach dem Ruhestromprinzip und bringen die Spannkraft durch Federspannung auf. Zum Lösen der gespannten Teile wird die Federspannung beim Ruhestromprinzip durch den Einsatz eines Hydraulikzylinders aufgehoben. Bei diesem Funktionsprinzip kann plötzlicher Druckabfall, z.B. durch Versagen einer Hydraulikleitung, oder plötzliches Lösen einer Verklemmung des Spannsystems infolge Federkraft zu Quetschgefährdungen für Bediener oder Instandhalter führen.

Abb. 27 Komplexes Spannmodul einer Transferstraße

5.2.2 Vertikale Schlitten an Werkzeugmaschinen

Werkzeugmaschinen können über hydraulisch hochgehaltene Vertikalachsen oder andere durch Schwerkraft belastete Achsen verfügen, die durch hydraulische Brems- und Halteeinrichtungen in ihrer Position gehalten werden. Diese Vertikalschlitten sind wie angehobene Lasten zu betrachten (siehe Abschnitt 5.1.1).

5.3 Arbeiten an hydraulischen Pressen

Pressen werden gemäß der europäischen Maschinen-Richtlinie als besonders gefährliche Maschinen eingestuft. Somit haben die Pressenhersteller die Maschinen mit aufwändiger Sicherheitstechnik auszurüsten. Auf Grund dieser aufwendigen Sicherheitstechnik haben sich Hydraulik-Instandhalter vor Beginn von Instandhaltungsarbeiten über die Besonderheiten dieser Maschinen umfassend informieren.

Vor Beginn der Instandhaltungsarbeiten ist der Antrieb auszuschalten und eine vorhandene Ausschalteinrichtung zu betätigen.

Bei Arbeiten an hydraulischen Pressen unterhalb einer hochgehaltenen Last, z.B. Oberwerkzeug, ist zunächst die Einrichtung gegen Absinken des Stößels in die Schutzstellung zu bringen. Diese ist an Pressen mit einer Pressentischtiefe von mehr als 800 mm und einer Hubhöhe von mehr als 500 mm in der Regel eingebaut. Falls keine Einrichtung an der Presse vorhanden ist, ist eine Abstützung (siehe Abbildung 28) einzusetzen, welche bei abgeschaltetem Antrieb auftretende Kräfte aufnehmen kann.

Abb. 28 Eingesetzte Abstützung an einer hydraulischen Presse

Hinweise hierzu enthält auch Abschnitt Nr. 3.6 des Kapitels 2.3 (Pressen der Metallbe- und -verarbeitung) der Regel "Betreiben von Arbeitsmitteln" (BGR/GUV-R 500).

5.4 Arbeiten an hydraulischen Scheren-Hubarbeitsbühnen

Ortsfeste und mobile hydraulische Scheren-Hubarbeitsbühnen, -Hubtische und -Hebebühnen sind mit Wartungsstützen ausgerüstet. Bei Arbeiten an der Hydraulik, die nicht mit vollständig abgesenkter Plattform durchgeführt werden können, ist die Wartungsstütze (siehe Abbildung 29) einzulegen. Diese ist konstruktiv so ausgelegt, dass sie die Gewichtskräfte der Bauteile sicher aufnehmen kann und dabei gegen Wegrutschen gesichert ist. Dadurch werden Improvisationen, z.B. mit Kanthölzern oder dergleichen, vermieden.

Beim Einlegen und beim Entfernen der Wartungsstütze ist sicherzustellen, dass die angehobene Arbeitsbühne sicher hydraulisch oder mit geeigneten Lastaufnahmemitteln gehalten wird.

Abb. 29 Eingelegte Wartungsstütze an hydraulischer Scheren-Hubarbeitsbühne

6 Arbeiten an der Mobilhydraulik

Neben den allgemeinen Sicherheitshinweisen zur Instandhaltung und zum Umgang mit den Hydraulikkomponenten (siehe Abschnitt 4) sind die nachfolgenden Abschnitte zusätzlich zu den Herstellervorgaben in der Betriebsanleitung (einschließlich Wartungs- und Instandhaltungsanleitung) bei der Instandhaltung der Mobilhydraulik zu beachten.

6.1 Allgemeines

Bei mobilen hydraulischen Arbeitsmitteln sind zusätzlich zu den bei der Hydraulik stationärer Anlagen bereits beschriebenen Hinweisen (siehe Abschnitt 5.1) weitere Aspekte zu beachten. Instandhaltungsarbeiten werden häufig außerhalb von Werkstätten, z.B. bei selbstfahrenden Arbeitsmaschinen im Baustelleneinsatz oder im Gelände, durchgeführt. Dabei stehen Werkzeuge und Hilfsmittel oftmals nur begrenzt bzw. eingeschränkt zur Verfügung.

Für die Durchführung von Instandhaltungsarbeiten sind verschiedene Betriebsdruckniveaus zu beachten. Sie reichen von ca. 60 bar bei der Niederdruckhydraulik im Land- und Erntemaschinenbau bis hin zu Drücken von mehr als 400 bar bei Erdbaumaschinen.

6.1.1 Fahrzeug sichern

Fahrzeuge sollten bei Instandhaltungsarbeiten prinzipiell auf festem Untergrund stehen. Dies ist insbesondere bei Instandhaltungsarbeiten an Fahrzeugen zu beachten, bei denen An- oder Aufbauten, z.B. Ausleger, hydraulisch kippbare Kabinen, Förderbänder, gekippt bzw. geschwenkt werden.

Vor Beginn der Arbeiten an der Hydraulik sind Fahrzeuge zu sichern gegen:

Angehobene Teile oder Aufbauten von Fahrzeugen sind auf den Boden abzusenken, z.B. Ladeanlage, Ausleger, oder es sind die erforderlichen mechanischen Verriegelungen, wie Steckbolzen, Zylinderstütze und dergleichen, zu verwenden. Zudem sind alle notwendigen Verriegelungen, wie Knickgelenksicherung am knickgelenkten Fahrzeug (siehe Abbildung 30), einzulegen.

Abb. 30 Eingebaute Knickgelenksicherung

Die Auflageflächen für eventuell ausgefahrene Stützen müssen die auftretenden Kräfte aufnehmen können.

Bei Auffahrbühnen sind die Räder durch Unterlegkeile zu sichern. Bei Aufnahme der Fahrzeuge auf Stempelhebebühnen mit kleiner mittiger Plattform ist das Fahrzeug auf der Plattform festzuzurren bzw. abzuspannen (siehe Abbildung 35).

Merke

Fahrzeuge dürfen in angehobenem Zustand nicht betreten werden!

6.1.2 Druckentlasten

Vor Beginn der Arbeiten sind:

Hinweis:

Vorsicht bei Restdrücken durch eingespannte Flüssigkeitsvolumina, z.B. zwischen Ventilen und Zylindern. Diese sind durch Stellhebel- bzw. Ventilbetätigung zu entlasten. Die Druckentlastung ist zu überprüfen, z.B. mit Manometer.

6.1.3 Auffangbehälter

Bei der Demontage hydraulischer Komponenten sind Auffangwannen (siehe Abbildung 31) in entsprechender Form und Größe unter den betreffenden Bauteilen aufzustellen, um eventuell auslaufende Restölmengen aufzufangen.

Abb. 31 Ölauffangwanne

6.1.4 Leitungen

Anschlüsse und Befestigungen von Leitungen sind nach den Vorgaben des Herstellers zu lösen (siehe Abschnitt 4.2 und 4.3). Besteht die Gefahr, die Anschlüsse der Leitungen im engen Bauraum des Fahrzeuges zu verwechseln (siehe Abbildung 32), sind diese vor dem Lösen bzw. Ausbau zu kennzeichnen.

Vor dem Austausch von Schlauchleitungen ist stets die erfolgte Druckentlastung der Mobilhydraulik zu überprüfen.

Abb. 32 Schlauchleitungen an einer Mobilhydraulik

Beschädigte Schlauchleitungen sind mit Schutzhandschuhen auszubauen, da durch herausstehende Metalldrähte der Geflechteinlagen eine Verletzungsgefahr besteht.

Häufig gewechselte Anbauten, wie Verstelleinrichtungen der Gabeln oder Dreheinrichtungen sind meist mit Schnelltrennkupplungen versehen, welche nach dem

Trennen der Leitung beide Verbindungsteile (Anbau- und Leitungsseite) selbsttätig abdichten. Beim nachträglichen Umrüsten auf Schnelltrennkupplungen sind die Vorgaben des Herstellers zu berücksichtigen.

6.1.5 Ausbau schwerer Bauteile

An Hubzylindern der Fahrzeugaufbauten können erhebliche Kräfte wirken. Vor Arbeiten an den Zylindern sind diese Kräfte aufzunehmen, z.B. durch das Ablassen der An- oder Aufbauten. Ist eine mechanische Blockierung durch Bolzenverriegelung nicht vorgesehen, wird die Zuhilfenahme von Unterbaugestellen (siehe Abbildung 33) empfohlen.

Zahlreiche Hydraulikkomponenten, z.B. Fahrantriebe, Hauptpumpen, Auslegerzylinder, haben ein hohes Eigengewicht und außermittige Schwerpunktslage. Der Austausch ist daher mit Hilfe von Hebezeugen an den vorgesehenen Anschlagpunkten durchzuführen.

Abb. 33 Unterbaugestell bei Arbeiten am Radlader

6.1.6 Druckflüssigkeit wechseln

Für den Austausch von Druckflüssigkeit eignen sich z.B. fahrbare Absaugeinrichtungen, mit denen der Tank entleert wird. Mit Hilfe einer Trichtereinrichtung (siehe Abbildung 34) können ausgewechselte Filter austropfen.

Für das Auffüllen mit neuer Druckflüssigkeit sind fahrbare Befülleinrichtungen mit integriertem Auslaufschutz / Auffangwanne besonders geeignet.

Beim Austausch der Druckflüssigkeit ist darauf zu achten, keinerlei Verschmutzung in den Tank oder andere Teile des Hydraulikkreislaufes einzubringen. Zur Erzielung der gewünschten Reinheitsklasse muss auch frisch angelieferte Druckflüssigkeit gefiltert werden.

Abb. 34 Hilfsgerät zur Entsorgung von alter Druckflüssigkeit

6.1.7 Brandgefahren

Druckflüssigkeit kann sich an heißen Oberflächen, z.B. Auspuffkrümmern, Turboladern, entzünden. Dämmmaterialien besitzen bei Kontamination mit Druckflüssigkeit einen Dochteffekt, wodurch sie leicht entflammbar werden.

Maßnahmen zur Verringerung der Brandgefahr sind:

6.1.8 Arbeiten bei laufendem Antrieb

Grundsätzlich sind Instandsetzungsarbeiten nur bei stillgesetztem Antrieb auszuführen. Sofern Arbeiten nur bei laufendem Antrieb durchgeführt werden können, z.B. bei Prüf- und Einstellarbeiten, sind Gefährdungen zu beachten, die sich ergeben durch:

Die Arbeiten dürfen nur von ausgebildeten und erfahrenen Instandhaltern durchgeführt werden. Bei der Durchführung dieser Arbeiten sind entsprechenden technischen und persönlichen Schutzmaßnahmen zu treffen, wie Sicherheit durch Abstand, Abdeckungen, Gehörschutz und gegebenenfalls weitere persönliche Schutzausrüstungen.

6.1.9 Wiederinbetriebnahme

Nach Abschluss der Instandhaltungsarbeiten, einschließlich der betriebsbereiten Befüllung und Entlüftung der hydraulischen Anlage, sind die Fahr- und Arbeitsfunktionen einzeln, wenn möglich, mit geringer Geschwindigkeit und ohne Last zu testen. Dies sollte entweder hinter Abschirmungen oder aus sicherer Entfernung erfolgen.

Folgende Vorgehensweise wird für die Funktionsprüfung der Hydraulik empfohlen:

Bei der Funktionsprüfung der Hydraulik hat der Maschinenbediener darauf zu achten, dass sich keine Person im Gefahrenbereich aufhält.

Für weitere Hinweise siehe Abschnitt 5.1.2.

6.1.10 Ersatzteile

Vorgaben bzw. Freigaben des Herstellers, z.B. zu Hydraulikersatzteilen, Schlauchleitungen, Materialspezifikationen, Druckflüssigkeiten und dergleichen sind einzuhalten.

Merke

Die Betriebsanleitung (einschließlich Wartungs- und Instandhaltungsanleitung) sowie die Ersatzteilliste sind zur Durchführung von Instandhaltungsarbeiten an mobiler Hydraulik mitzuführen oder vor Ort bereitzuhalten!

6.2 Arbeiten an Flurförderzeugen

6.2.1 Allgemeines

Instandsetzungsarbeiten an der Mobilhydraulik von Flurförderzeugen werden je nach Art und Umfang dieser Arbeiten von internen Betriebsabteilungen, von mobilen Servicediensten oder in Servicestützpunkten der Hersteller bzw. Händler durchgeführt.

Abb. 35 Demontierte Hubgabeln bei Arbeiten an der Staplerhydraulik

Die Mobilhydraulik wird in Flurförderzeugen eingesetzt für

Sofern bei Instandhaltungsarbeiten an Flurförderzeugen Gefährdungen durch ein mögliches Anstoßen der Staplergabeln bestehen, z.B. im Bereich von Verkehrswegen, sind diese vor Beginn der Arbeiten zu entfernen. Dies gilt auch bei dem Anheben des Flurförderzeuges mit einer Hebebühne.

6.2.2 Fahrantrieb

Erfordert der Wechsel oder Austausch des Fahrantrieb-Hydromotors ein Anheben des Hubgerüstes, so ist dieses entsprechend den Herstellerangaben gegen Absinken zu sichern.

6.2.3 Hubzylinder

Der sichere Zustand des Hubgerüstes ist für die Betriebssicherheit des Flurförderzeuges wesentlich. Reparaturen sollten nur von speziell hierfür geschultem Personal, z.B. beim Hersteller, oder vom Kundendienst durchgeführt werden. Bei allen Arbeiten am Hubgerüst sind die Vorgaben des Herstellers zu beachten.

Vor Beginn der Arbeiten an Hubzylindern ist das Hubgerüst abzulassen, abzustützen, in ein Gestell zu fahren oder mechanisch zu blockieren. Arbeiten an teleskopierbaren Hubgerüsten, z.B. Duplex- oder Triplexausführung, sollten dem Kundendienst vorbehalten bleiben.

Beim Einbau eines neuen Hubzylinders ist auf korrektes Einlegen der Hydraulik-Schlauchleitungen in die hierfür vorgesehenen Führungs-/Umlenkrollen zu achten.

Bei älteren Flurförderzeugen mit Schlauchrollern seitlich des Hubgerüstes ist darauf zu achten, dass die Schlauchleitung rollerseitig unter Federzugkraft steht. Beim Lösen der Verbindung ist die Schlauchleitung gegen Herumschlagen zu sichern, z.B. durch eine zweite Person. Dabei ist die Einzugs- bzw. Quetschgefahr am Schlauchroller zu beachten.

6.2.4 Neigezylinder

Vor Beginn der Arbeiten an den Neigezylindern ist das Hubgerüst gegen Bewegungen durch Eigengewicht nach Herstellervorgaben zu sichern. Dies geschieht z.B. durch Festzurren des Hubgerüstes in hinterster Position an den vorgesehen Anschlagpunkten oder am Fahrerschutzdach (siehe Abbildung 36).

Abb. 36 Festgezurrtes Hubgerüst bei Arbeiten an Neigezylindern

Die Neigezylinder sind vor dem Einbau mit Druckflüssigkeit zu füllen (siehe Abschnitt 4.4).

6.2.5 Servolenkung

Da der Einbauraum der Lenkachseinheit unter dem Flurförderzeug sehr knapp bemessen ist, erscheint es zweckmäßig, bei Arbeiten an der Lenkhydraulik die komplette Lenkachseinheit zu demontieren. Der Ausbau hat nach Herstellerangaben zu erfolgen.

Sofern im Hydraulikkreis der Lenkung Druckspeicher vorhanden sind, sind diese Speicher vor Beginn der Arbeiten druckfrei zu machen.

6.3 Arbeiten an hydraulisch betriebenen Fahrzeugan- und aufbauten sowie Fahrzeugkranen

6.3.1 Allgemeines

Aufgrund des oft hohen Gewichtes von Fahrzeugan- oder aufbauten, wie Mastausleger, Krane, Schwenktürme sowie gegebenenfalls der Einwirkung von Windböen bei Instandhaltungsarbeiten in offenem Gelände stellen diese im angehobenen Zustand eine große Gefährdung dar.

Darüber hinaus ist zu beachten, dass durch hydraulisch hochgehaltene Lasten eingespannte Drücke vorhanden sein können. Hochgehalten Lasten sind grundsätzlich abzusenken oder sicher abzustützen (siehe Abbildung 37 und 38). Die Druckfreiheit ist herzustellen und zu überprüfen. Weitere Hinweise zu Instandhaltungsarbeiten an Fahrzeugen enthält Abschnitt 5.9.3 der Regel Fahrzeug-Instandhaltung" (BGR/GUV-R 157).

Anbauten, Schwenktürme, Mastausleger oder dergleichen, die von der Instandsetzung nicht betroffen sind, sollten vor Arbeitsbeginn aus dem Arbeitsbereich herausgesteuert werden.

Abb. 37 Sicherungsstütze an einem hydraulisch angehobenen Fahrzeugaufbau

Abb. 38 Auf den Boden abgesenkter Ausleger einer Betonpumpe

6.3.2 Fahrzeughauptpumpen

Fahrzeughauptpumpen haben hohe Massen und lassen sich mit einem Hebezeug leichter ausbauen.

Unterflur eingebaute Pumpen lassen sich mittels Anschlagmitteln unter dem Fahrzeug auf dem Hallenboden, Hubwagen oder Grubenabdeckung ablegen (siehe Abbildung 39). Die Belastbarkeit der Grubenabdeckung muss gewährleistet sein.

Abb. 39 Fahrzeughauptpumpe an einem Lastanschlagmittel

6.3.3 Druckspeicher und Schlauchleitungen schützen

Sofern während der Instandhaltungsarbeiten die Gefahr der mechanischen Beschädigungen an eingebauten Druckspeichern oder Hydraulik-Schlauchleitungen besteht, sind diese für die Dauer der Instandhaltungsarbeiten zu demontieren oder abzuschirmen.

6.3.4 Austausch von Zylindern

Beim Ausbau der Hydraulikzylinder dürfen keine äußeren Kräfte an den Aufnahmepunkten (kolbenstangen- und zylinderbodenseitig) vorhanden sein. Die Ausleger sind deshalb komplett abzustützen oder auf dem Boden abzulegen.

Hydraulik-Zylinder können - auch bei abgesenkter Last - unter Druck stehen. Dieser Druck ist z.B. über die entsprechenden Rückschlagventile (Sperrblöcke) boden- und stangenseitig oder durch vorsichtiges Lösen der Verschraubungen vor der Demontage zu entlasten.

Es ist sinnvoll, die für den Einbau bestimmten neuen Zylinder bereits vorher mit Druckflüssigkeit zu befüllen und zu entlüften (siehe Abschnitt 4.4).

6.3.5 Leitungen prüfen

Bei jährlichen Fahrzeugprüfungen (nach § 57 der Unfallverhütungsvorschrift "Fahrzeuge" (BGV D29)) oder Prüfungen der An- oder Aufbauten sind auch die Hydraulik-Schlauchleitungen zu betrachten (s. Abschnitt 4.3.5).

6.4 Arbeiten an Erdbaumaschinen und sonstigen selbstfahrenden Arbeitsmaschinen

6.4.1 Allgemeines

Die einzelnen Bauteile der Arbeitseinrichtungen und des Fahrwerks von Erdbaumaschinen sowie sonstigen selbstfahrenden Arbeitsmaschinen können hohe Eigengewichte aufweisen. Neben anstehendem Öldruck kommen häufig Druckspeicher zum Einsatz, die ein besonderes Gefahrenpotential in sich bergen (siehe Abschnitt 4.7).

Erdbaumaschinen werden häufig im unwegsamen Gelände oder auf der Baustelle repariert, gewartet oder instand gesetzt.

Besondere Gefahren ergeben sich durch plötzliche Lageänderung der Maschine oder deren Bauteile sowie durch ein Absturzrisiko beim Aufenthalt auf hoch gelegenen Teilen von Arbeitsmaschinen während der Durchführung von Instandhaltungsarbeiten (siehe Abschnitt 6.4.3).

6.4.2 Sichern von Maschinen und Maschinenteilen gegen Bewegungen

Vor Beginn von Instandhaltungsarbeiten ist die Maschine in ebenes Gelände mit festem Untergrund zu verfahren und gegen Wegrollen zu sichern. Die Arbeitsausrüstung ist abzusenken.

Können die Instandhaltungsarbeiten nicht auf ebenem Gelände ausgeführt werden, sind Arbeiten an der Bremsanlage erforderlich oder muss die Maschine einseitig aufgebockt werden, ist eine zusätzliche Sicherung durch Unterlegkeile erforderlich.

Werden Arbeitsmaschinen für Instandhaltungsarbeiten angehoben, sind diese vor Beginn der Arbeiten standsicher mit Abstützböcken bzw. mit Kreuzstapeln aus Bohlen oder Kanthölzern zu unterbauen. Arbeiten an angehobenen Maschinen oder Einrichtungen, die nur durch den maschinen- oder fahrzeugeigenen Hydraulikdruck gehalten werden, sind unzulässig.

Durch das einseitige Anheben einer knickgelenkten Arbeitsmaschine oder durch einen Druckverlust im Hydrauliksystem kann die Lenkung plötzlich einschlagen. Dabei kann die Maschine ihre Standsicherheit verlieren, Personen im Nahbereich können eingequetscht werden. Sind Arbeiten im Bereich der Knicklenkung erforderlich oder müssen knickgelenkte Maschinen aufgebockt werden, ist zuvor die mechanische Knickgelenksicherung (formschlüssige Feststelleinrichtung) zu arretieren.

Bei Arbeiten an Hydraulikbaggern ist vor Beginn von Instandhaltungsarbeiten der Oberwagen gegen Schwenken zu sichern (siehe Abbildung 40).

Abb. 40 Drehsperre an einem Hydraulikbagger in Sperrstellung

Weiter ist zu berücksichtigen, dass Hydraulikbagger und Lader mit Gegengewichten ausgestattet sind. Müssen schwere Bauteile ausgebaut werden, kann die Maschine infolge der Schwerpunktverschiebung kippen.

Arbeitseinrichtungen sind vor Arbeitsbeginn durch Absetzen auf den Boden, Abstützen oder gleichwertige Maßnahmen gegen Bewegung zu sichern. Müssen Arbeiten unterhalb der angehobenen Arbeitseinrichtung ausgeführt werden, ist diese durch die dafür vorgesehen formschlüssigen Abstützeinrichtungen gegen Absinken zu sichern (siehe Abbildung 41). Sind derartige Sicherungen nicht vorhanden, ist das entsprechende Bauteil mit Unterstellböcken mit ausreichender Tragfähigkeit oder dergleichen abzustützen. Das Stapeln von Baumaterialien ist dazu nicht geeignet, da sie bei stoßartiger Beanspruchung während der Bauteilmontage ihre Standsicherheit verlieren können.

Abb. 41 Stützeinrichtung in Position an einer Erdbaumaschine

6.4.3 Hochgelegene Arbeitsplätze

Standflächen für Wartungs- und Instandhaltungsarbeiten müssen sicher erreicht werden können. Besteht Absturzgefahr, sind geeignete Schutzeinrichtungen zu verwenden. Hydraulikbauteile dürfen nicht als Steighilfe oder Befestigungspunkt für Schutzeinrichtungen gegen Absturz verwendet werden.

Teile der Arbeitsmaschine dürfen nur dann als Arbeitsplatz oder Zugang verwendet werden, wenn diese vom Hersteller dafür vorgesehen sowie tragfähig und rutschfest sind.

Werden Montagearbeiten von anderen vor Ort vorhandenen Arbeitsmaschinen oder Flurförderzeugen aus durchgeführt, müssen diese dafür zugelassen und mit einer zulässigen Personenaufnahmevorrichtung, z.B. Arbeitsplattform oder -bühne, ausgerüstet sein; siehe Information "Arbeitsplattformen an Hydraulikbaggern und Ladern" (siehe BGI 872). Das Arbeiten darf nicht von einer angehobenen Arbeitsausrüstung, z.B. Schaufel oder Gabelzinken/Palette, aus erfolgen.

6.4.4 Druckentlasten

Vor Beginn der Arbeiten ist der Druck im Hydrauliksystem abzubauen. Dabei ist nach Herstellerangaben vorzugehen.

Druckspeicher werden bei Arbeitsmaschinen üblicherweise in der Lenk-, Brems- und/oder in der Vorsteuerhydraulik sowie bei Ladern/Lademaschinen im Arbeitshydraulikkreis als Schwingungsdämpfungssystem verwendet. Sie müssen vor Beginn der Arbeiten flüssigkeitsseitig druckentlastet werden.

Anmerkung:

Ist der Druckspeicher der Vorsteuerhydraulik bereits drucklos, kann die Arbeitsausrüstung gegebenenfalls nur noch durch manuelle Notablasseinrichtung von Hand, z.B. per Lasthalteventil am Ausleger eines Hydraulikbaggers, abgesenkt werden.

Merke

Vor der Wiederinbetriebnahme sind Lasthalteventile nach Herstellerangaben wieder einzustellen!

Der Hydrauliktank an Arbeitsmaschinen kann betriebsbedingt unter Überdruck stehen. Vor Beginn der Arbeiten an der Hydraulik ist der Tank zu entspannen.

6.4.5 Ausbau von Bauteilen

Bei Montagearbeiten an Hydraulikkomponenten ist gegebenenfalls der Einsatz von Hebezeugen erforderlich. Auf der Baustelle werden diese Arbeiten oftmals unter Zuhilfenahme anderer Erdbaumaschinen ausgeführt. Es ist darauf zu achten, dass diese Maschinen vom Hersteller für den Hebezeugbetrieb ausgelegt und ausgerüstet sind. Die Hinweise in der Betriebsanleitung sind zu beachten.

Bei der Montage können Kettenzüge hilfreich sein, die eine genaue Positionierung von Bauteilen ermöglichen.

Hydraulikzylinder müssen mit geeigneten Lastaufnahmeeinrichtungen, z.B. mit Hebebändern oder Rundschlingen im zweisträngigen Schnürgang angeschlagen, angehoben werden. Das Ausfahren der Kolbenstange während des Hebens kann durch Verschließen der Anschlüsse nach Demontage der Leitungen mit Blindstopfen verhindert werden.

6.5 Arbeiten an Wasserfahrzeugen

6.5.1 Allgemeines

Auf Wasserfahrzeugen werden diverse hydraulische Ausrüstungen betrieben. Dabei unterscheidet man zwischen den für den Fahrbetrieb eines Schiffes notwendigen Hydrauliken, z.B.

und den auf Schiffen und schwimmenden Geräten (Ponton) aufgebauten Maschinen für die unterschiedlichsten Einsatzzwecke, z.B.

Aufgrund der hohen erforderlichen Kräfte für die an den Schiffen zu bewegenden Fahrbetriebsteile und Aufbauten sind die hydraulischen Ausrüstungen oft von hohem Gewicht. Zusätzlich sind jedoch weitere Besonderheiten, wie in den Abschnitten 6.5.2 bis 6.5.5 beschrieben, zu beachten.

Abb. 42 Bordkran auf einem Schubboot

6.5.2 Lageänderung des Schiffes

Schwimmende Schiffe sind immer in Bewegung. Durch Sog und Wellenschlag vorbeifahrender Schiffe, Wind und Seegang (auch in küstennahen Gewässern) wird auch bei an Hafenanlagen liegenden Schiffen ein seitliches Neigen um mehrere Winkelgrade hervorgerufen. Beim Laden und Löschen von Frachtschiffen ändert sich die Schwimmlage um die Längs- und die Querachse stetig.

Die Schiffsbewegungen können zu unbeabsichtigten Bewegungen ungesicherter Schiffs- und Maschinenteile führen. Daher ist eine vorausschauende Planung von Instandhaltungsarbeiten auf Schiffen erforderlich.

Merke

Alle Arbeiten sind mit dem Schiffsführer abzusprechen!

6.5.3 Ungesicherte hydraulische Antriebe auf Schiffen

Bei hydraulischen Anlagen des Fahrbetriebes, z.B. Ruderanlagen, werden hohe Anforderungen an die Verfügbarkeit und die Betriebssicherheit der Anlagen gestellt. Im Wirkungsbereich dieser Anlagen des Fahrbetriebes sind Schutzeinrichtungen, die zu selbsttätigem Abschalten der Ruderanlage führen würden, verkehrsrechtlich nicht zugelassen (siehe Abbildung 43). Technische Schutzmaßnahmen, wie trennende Schutzeinrichtungen, sind nicht überall möglich. Dadurch besteht die Gefahr des Zutritts in Arbeits- und Verkehrsbereiche, in denen Hydraulikbauteile ungeschützt verlegt sind und Abrisssicherungen sowie Rohr- oder Schlauchbruchsicherungen häufig fehlen. Aufgrund beengter Einbauverhältnisse und Stolperstellen besteht eine hohe Quetsch- und damit unmittelbare Lebensgefahr durch bewegliche Anlagenteile.

Abb. 43 Quetschgefahren an einer Ruderanlage

6.5.4 Beengte Einbauverhältnisse

Durch die engen Einbauverhältnisse im Schiffsrumpf und den allseitig metallischen Bauteilen, Innenwänden, Schotten und Türen handelt es sich bei den meisten Instandhaltungsarbeiten um "Arbeiten in engen Räumen", für die besondere Anforderungen hinsichtlich der elektrischen Ausrüstung gelten; siehe Information "Arbeiten in engen Räumen" (BGI 534).

6.5.5 Redundanz wichtiger Fahrbetriebssysteme

Aufgrund von Schiffssicherheitsvorschriften sind Ruderanlagen zur Gewährleistung hoher Ausfallsicherheit bzw. Verfügbarkeit redundant, d.h. doppelt ausgelegt. Dadurch bleibt die Manövrierfähigkeit auch bei Ausfall eines Systems erhalten.

Dabei kommen verschiedene Prinzipien zur Anwendung:

Arbeiten an diesen Systemen dürfen nur nach Absprache mit dem Schiffsführer durchgeführt werden! Vor Beginn der Arbeiten am Hydrauliksystem sind alle relevanten Energiequellen abzuschalten (siehe Abschnitt 1.5). Auch handhydraulische Rudersysteme auf kleinen Schiffen und Nothandpumpen müssen vor Beginn von Instandhaltungsarbeiten gegen Benutzung gesichert werden!

7 Erforderliche Prüfungen

7.1 Allgemeines

Aus verschiedensten Gründen sind Arbeitsmittel (Maschinen) zu prüfen. Die Regelungen zu den Prüfungen ergeben sich aufgrund der Betriebssicherheitsverordnung.