Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA |

|

KTA 3407 - Rohrdurchführungen durch den Reaktorsicherheitsbehälter

Vom 13. April 2015

(BAnz. AT vom 06.05.2015 B5; 17.05.2018 B8 aufgehoben)

Fassung 2014-11

Frühere Fassung der Regel:

1991-06 (BAnz. Nr. 113a vom 23. Juni 1992)

Siehe Fn. *

(1) Die Regeln des Kerntechnischen Ausschusses (KTA) haben die Aufgabe, sicherheitstechnische Anforderungen anzugeben, bei deren Einhaltung die nach dem Stand von Wissenschaft und Technik erforderliche Vorsorge gegen Schäden durch die Errichtung und den Betrieb der Anlage (§ 7 Abs. 2 Nr. 3 Atomgesetz -AtG-) getroffen ist, um die im AtG und in der Strahlenschutzverordnung ( StrlSchV) festgelegten sowie in den "Sicherheitsanforderungen an Kernkraftwerke" (SiAnf) und den "Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke" weiter konkretisierten Schutzziele zu erreichen.

(2) Für die Durchführung von Rohrleitungen durch den Reaktorsicherheitsbehälter werden in den "Sicherheitsanforderungen an Kernkraftwerke" in der Anforderung Nr. 3.6 "Anforderungen an den Sicherheitseinschluss" sowie im Abschnitt 6 "Sicherheitsbehälter" der Interpretation I-2 "Anforderungen an die Ausführung der Druckführenden Umschließung, der Äußeren Systeme sowie des Sicherheitsbehälters" Anforderungen gestellt. Dabei wird zwischen Rohrleitungen, die den Reaktorsicherheitsbehälter durchdringen und mit dem Reaktorkühlmittel oder der Innenatmosphäre des Reaktorsicherheitsbehälters in Verbindung stehen und solchen, die mit dem Reaktorkühlmittel oder der Innenatmosphäre des Reaktorsicherheitsbehälters nicht in Verbindung stehen, unterschieden.

(3) Den Reaktorsicherheitsbehälter durchdringende Rohrleitungen werden so ausgelegt und hergestellt, dass sie den aus Druck und Temperatur im Reaktorsicherheitsbehälter auftretenden Belastungen standhalten.

(4) Die in dieser Regel behandelten Rohrdurchführungen dienen dem Zweck, mediumführende Rohrleitungen druckfest und technisch gasdicht durch die Wand des Reaktorsicherheitsbehälters zu führen. Hierbei ergeben sich - je nach Beanspruchung der einzelnen Rohrleitung, des Reaktorsicherheitsbehälters und deren wechselseitiger Beeinflussung - Konstruktionen mit und ohne Balgkompensatoren.

(5) Die Rohrdurchführungen haben eine besondere Bedeutung, da sie die sicherheitstechnischen und betrieblichen Anforderungen sowohl des Reaktorsicherheitsbehälters als auch der Rohrleitungen erfüllen müssen. In diesem Zusammenhang ergeben sich für die Rohrdurchführungen folgende miteinander in Einklang zu bringenden Anforderungen:

(6) In dieser Regel werden nur durchführungsbezogene Festlegungen vorgegeben. Zusätzlich wird verwiesen auf:

Hinweis:

Aus betrieblichen und sicherheitstechnischen Gründen ist ein Reaktorsicherheitsbehälter mit Schleusen, Rohrleitungs- und Kabeldurchführungen versehen. Anforderungen sind enthalten in

Für die Abschließung der den Reaktorsicherheitsbehälter durchdringenden Rohrleitungen von Betriebssystemen im Falle einer Freisetzung von radioaktiven Stoffen in den Reaktorsicherheitsbehälter gilt KTA 3404.

1 Anwendungsbereich

(1) Diese Regel ist anzuwenden auf Rohrdurchführungen durch den Reaktorsicherheitsbehälter aus Stahl für Kernkraftwerke mit Leichtwasserreaktoren. Für Rohrdurchführungen durch Reaktorsicherheitsbehälter aus Beton mit Liner darf diese Regel sinngemäß angewendet werden, wobei die baurechtlichen Bestimmungen zu berücksichtigen sind.

(2) Zur Rohrdurchführung gehören:

(3) Nicht zur Rohrdurchführung gehören der in den Reaktorsicherheitsbehälter eingeschweißte Stutzen und die Abschlussarmaturen.

(4) Bei Rohrdurchführungen, bei denen beide Abschlussarmaturen außerhalb des Reaktorsicherheitsbehälters angeordnet sind, gehört das mediumführende Rohr zwischen diesen beiden Abschlussarmaturen zur Rohrdurchführung.

(5) Anforderungen an die druckführende Wand von Absperreinrichtungen sind nicht Gegenstand dieser Regel.

Hinweis:

Anforderungen sind enthalten in

2 Begriffe

(1) Anforderungsstufen

Im Durchführungsabschnitt sind Bauteile von Rohrdurchführungen mit gleichen Anforderungen, Anforderungsstufen R 1 bis R 3, zugeordnet.

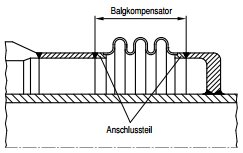

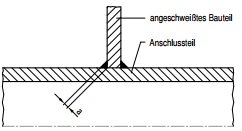

(2) Anschlussteil

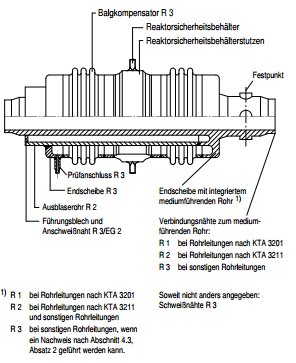

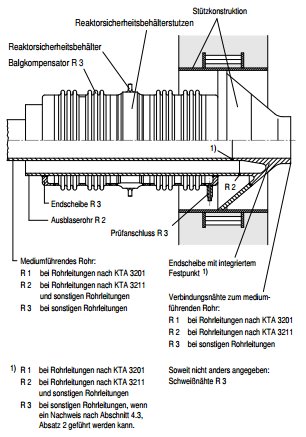

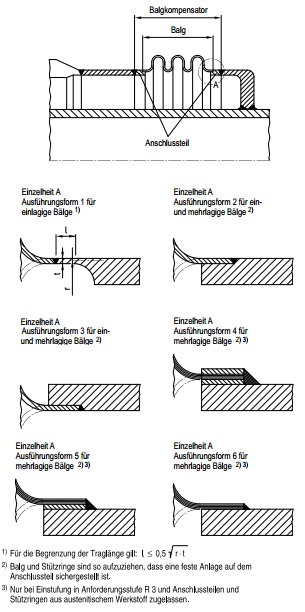

Das Anschlussteil ist die Verbindung zwischen dem jeweiligen Balgende und dem rohrdurchführungs- und sicherheitsbehälterseitigen Anschluss (siehe Bild 2-1).

(3) Arbeitsdruck

Der Arbeitsdruck eines Mediums ist der für den Ablauf einer oder mehrerer Grundoperationen in einem Anlagenteil vorgesehene innere oder äußere Überdruck.

Bild 2-1: Anschlussteil

(4) Arbeitstemperatur

Die Arbeitstemperatur eines Mediums ist die für den Ablauf einer oder mehrerer Grundoperationen in einem Anlagenteil vorgesehene Temperatur.

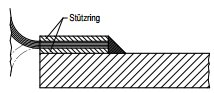

(5) Balg

Ein Balg ist ein Wellrohr, dessen Wellen aufgrund federnder Eigenschaft axiale, angulare und laterale Bewegungen auszuführen vermögen. Zum Balg zählen nicht Stützringe (siehe Bild 2-2) und Konstruktionen zur Führung der Wellen.

Bild 2-2: Stützring

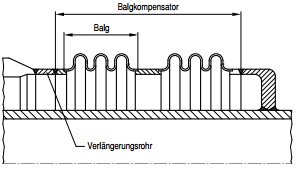

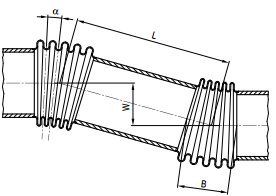

(6) Balgkompensator

Der Balgkompensator ist ein Bauteil, das aus dem Balg und den beiden Anschlussteilen sowie gegebenenfalls den Bauteilen von geführten Balgkompensatoren besteht (siehe Bild 2-3).

Bild 2-3: Balgkompensator

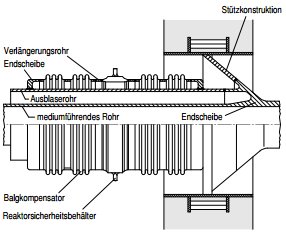

(7) Bauteile von Rohrdurchführungen Bauteile von Rohrdurchführungen sind (siehe Bild 2-4):

Bild 2-4: Bauteile von Rohrdurchführungen

(8) Durchführungsabschnitt

Der Durchführungsabschnitt ist der Bereich zwischen den Anschlussschweißnähten des mediumführenden Rohres nach Bild 4-1.

(9) Einzelteilgruppen

Bauteile von Rohrdurchführungen sind zu Einzelteilgruppen EG 1 und EG 2 zusammengefasst.

Tabelle 2-1: Beispiele für die Zuordnung von Bauteilen zu EG 1 und EG 2

| Einzelteilgruppe EG 1 | Einzelteilgruppe EG 2 |

| a) Rohre (mediumführende Rohre, Ausblase- und Verlängerungsrohre), | a) Führungsbleche und -nocken, |

| b) Rohrbogen, | b) Anschlussnähte der Führungsbleche an die nicht zum Sicherheitseinschluss gehörenden Mauerrohre |

| c) Endscheiben, | c) Entlüftungsleitungen innerhalb der Kammerung |

| d) Balgkompensatoren, | |

| e) Stutzen für Prüfanschlüsse, | |

| f) Anschweißnähte an Bauteile der EG 1, | |

| g) Anschlussnähte der Führungsbleche an die Reaktorsicherheitsbehälterstutzen, | |

| h) Flansche und Flanschverbindungen, | |

| i) Anschweißteile für integrale Stützkonstruktionen | . |

(10) Klammernaht

Eine Klammernaht ist eine Stirnflachnaht, mittels derer die Enden der einzelnen Lagen mehrlagiger Balgkompensatoren verschweißt sind.

(11) Mediumführende Rohre

Mediumführende Rohre sind die dem Transport flüssiger, dampf- oder gasförmiger Stoffe dienenden Rohre.

(12) Rohrdurchführungen

Rohrdurchführungen sind Konstruktionen, die den druckfesten und technisch gasdichten Durchtritt mediumführender Rohre durch die Reaktorsicherheitsbehälterwand gestatten.

(13) Sachverständiger

Sachverständiger für die Prüfungen nach dieser Regel ist der nach § 20 des Atomgesetzes von der Genehmigungs- oder Aufsichtsbehörde zugezogene Sachverständige. Die in dieser Regel vorgesehenen Prüfungen/Überprüfungen erfolgen auf der Grundlage eines entsprechenden Auftrags der zuständigen Behörde.

(14) Stützkonstruktionen

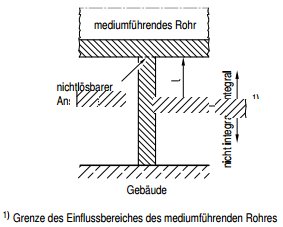

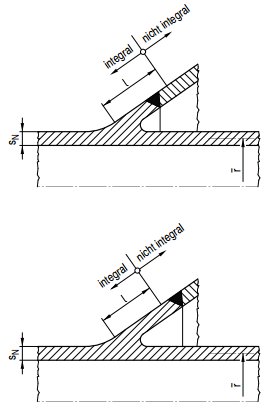

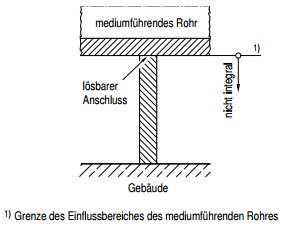

a) Integrale Stützkonstruktionen

Integrale Stützkonstruktionen sind Bauteile, die fest mit der Rohrleitung oder Rohrdurchführung verbunden sind (z.B. angeschweißt, angeschmiedet, aus dem Vollen gearbeitet) und Unterstützungsfunktion haben (siehe Bild 2-5).

Bild 2-5: Schematische Darstellung integraler Stützkonstruktionen

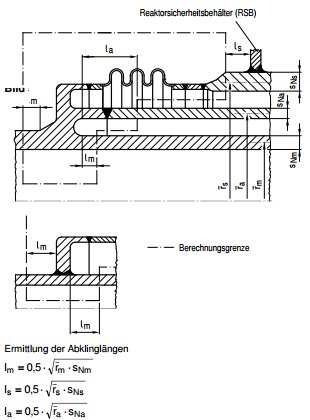

Im Einzelnen handelt es sich dabei um die unmittelbar an die druckführende Wand der Rohrleitung anschließenden Bereiche, die innerhalb der Abklinglänge "l" liegen (siehe Bild 2-6). Befindet sich innerhalb der Abklinglänge "l" ein lösbarer Anschluss, so ist an dieser Stelle die Grenze zwischen der integralen und nichtintegralen Stützkonstruktion (siehe Bild 2-7). Die Abklinglänge "l" wird für Schalen (z.B. rohrförmige Stutzen oder Zargen) wie folgt ermittelt:

Im Einzelnen handelt es sich dabei um die unmittelbar an die druckführende Wand der Rohrleitung anschließenden Bereiche, die innerhalb der Abklinglänge "l" liegen (siehe Bild 2-6). Befindet sich innerhalb der Abklinglänge "l" ein lösbarer Anschluss, so ist an dieser Stelle die Grenze zwischen der integralen und nichtintegralen Stützkonstruktion (siehe Bild 2-7). Die Abklinglänge "l" wird für Schalen (z.B. rohrförmige Stutzen oder Zargen) wie folgt ermittelt:

![]()

mit

r: mittlerer Radius der Rohrleitung

sN: Nennwanddicke der Rohrleitung abzüglich Zuschläge

b) Nichtintegrale Stützkonstruktionen

Nichtintegrale Stützkonstruktionen sind Bauteile, die lösbar mit der Rohrleitung oder Rohrdurchführung verbunden sind (z.B. geschraubt oder gestiftet) sowie Bauteile mit Unterstützungsfunktion, die in Bereichen außerhalb der Abklinglänge "l" angeordnet sind (siehe Bilder 2-5 bis 2-7).

Bild 2- 6: Beispiele für Stützkonstruktionen

Bild 2-7: Schematische Darstellung nichtintegraler Stützkonstruktionen

Bild 2-7: Schematische Darstellung nichtintegraler Stützkonstruktionen

(15) Sicherheitseinschluss

Der Sicherheitseinschluss ist das System aus Reaktorsicherheitsbehälter und umgebendem Gebäude sowie den Hilfssystemen zur Rückhaltung und Filterung etwaiger Leckagen aus dem Reaktorsicherheitsbehälter.

(16) Zulässiger Betriebsüberdruck

Der zulässige Betriebsüberdruck für ein Bauteil ist der höchste Innen- oder Außenüberdruck, der für dieses Bauteil aufgrund des Werkstoffs und der Berechnungsgrundlagen bei der zulässigen Betriebstemperatur bei störungsfreiem Betrieb zugelassen ist.

3 Werkstoffe

(1) Für Bauteile und Schweißnähte der EG 1 sind in der

zugelassen. Die niedrigste Beanspruchungstemperatur für Ferrit zur Berücksichtigung bei der Abnahmeprüfung von Grundwerkstoffen und Schweißzusätzen ist die Druckprüftemperatur des Reaktorsicherheitsbehälters. Es genügt als niedrigste Beanspruchungstemperatur die der Rohrleitung, wenn bei der Druckprüfung des Reaktorsicherheitsbehälters die primären Membranspannungen im betroffenen Bauteil nur 20 % der Streckgrenze des Werkstoffes ausmachen. Anderenfalls gilt die niedrigste Temperatur des Reaktorsicherheitsbehälters.

(2) Für Bauteile und Schweißnähte der EG 2 sind in den Anforderungsstufen R 1 bis R 3 Werkstoffe nach Anhang B zugelassen.

(3) Die Festlegungen für Werkstoffe von Balgkompensatoren sind Anhang A, Abschnitt a 2 zu entnehmen.

4 Auslegung

4.1 Sicherheitstechnische Anforderungen

(1) Die sicherheitstechnischen und betrieblichen Aufgaben von Rohrdurchführungen betreffen einerseits die Reaktorsicherheitsbehälterfunktion (Einschluss von Radioaktivität, Lüftungsführung), andererseits die Rohrleitungsfunktion (Mediumeinschluss). Zur Erfüllung dieser Aufgaben ist die Integrität der Rohrdurchführungen bei bestimmungsgemäßem Betrieb sowie bei folgenden Störfällen und Ereignissen nachzuweisen:

(2) Überlagerungen mit anderen Belastungen (z.B. Erdbeben, oder Ausdehnung des Mediums infolge Erwärmung des eingeschlossenen Mediums nach einem Kühlmittelverluststörfall) sind in Tabelle 6-1 festgelegt.

(3) Für die Ereignisse Explosionsdruckwelle und Flugzeugabsturz ist für das mediumführende Rohr nur dann ein Integritätsnachweis zu führen, wenn die Integrität des Rohrleitungssystems bei diesen Ereignissen erhalten bleiben muss.

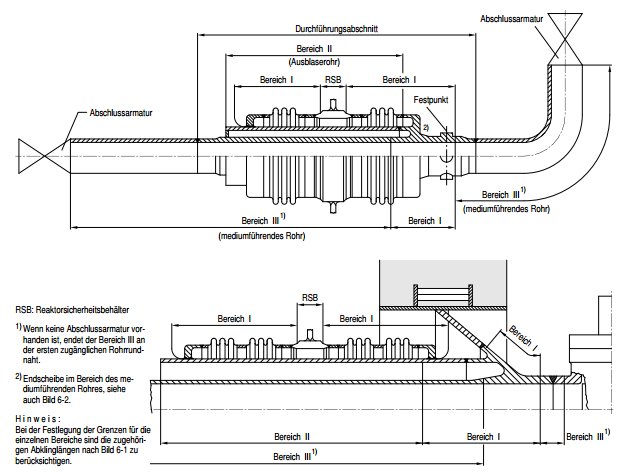

(4) Entsprechend den oben beschriebenen Anforderungen ist die Rohrdurchführung in die nachfolgend genannten Bereiche zu unterteilen (siehe Bild 4-1):

Bereich I: umfasst Bauteile, die Sicherheitseinschlussfunktion haben (z.B. Anschweißende des Reaktorsicherheitsbehälterstutzens, Endscheiben, Balgkompensatoren). Bei innen offenen Systemen wie Bauart II (siehe Bild 5-2) gehören hierzu auch Bauteile wie Verlängerungsrohre oder mediumführende Rohre bis zur ersten Abschlussarmatur.

Bereich II: umfasst Schutzkonstruktionen für den Bereich I und für den Reaktorsicherheitsbehälter (z.B. Ausblaserohr oder vergleichbare Konstruktionen).

Bereich III: umfasst Bauteile des mediumführenden Rohres, die bei bestimmungsgemäßem Betrieb ausschließlich dem Medieneinschluss dienen. Der Abschluss des Reaktorsicherheitsbehälters wird nur bei Kühlmittelverluststörfällen und Anstehen der Notkühlkriterien sicherheitstechnisch relevant. Es ergeben sich daraus jedoch keine Anforderungen an die Integrität der Rohrleitung zwischen den Abschlussarmaturen, wenn Kriterium 1 (siehe Abschnitt 5.3 Absatz 2 a) erfüllt ist.

(5) Es ist sicherzustellen, dass ein Bruch oder Leck des mediumführenden Rohres außerhalb des Bereiches I keine Folgeschäden in Bereich I oder des mediumführenden Rohres auf der anderen Seite des Reaktorsicherheitsbehälters verursacht und dass die Funktion der dort befindlichen Gebäudeabschlussarmatur sichergestellt ist.

(6) Der Lastfall Rohrleitungsbruch stellt für die gesamte Rohrdurchführung einen Störfall (Schadensfall) dar. Bauteile der Anforderungsstufe R 1 müssen nach Beanspruchungsstufe D KTA 3201.2, Bauteile der Anforderungsstufen R 2 und R 3 nach Beanspruchungsstufe D KTA 3211.2 abgesichert werden.

4.2 Bruchannahmen

(1) Im Bereich III sind diejenigen Bruchannahmen (Lastfall ST 4 und ST 5 nach Tabelle 6-1) zu treffen, die der durchzuführenden Rohrleitung zugeordnet sind.

(2) Zeigen die Störfallanalysen, dass bei den oben genannten Bruchannahmen Auswirkungen auftreten, die durch die Auslegung der Anlage nicht abgedeckt werden, sind zusätzliche Maßnahmen erforderlich. Diese können z.B. verfahrenstechnische Maßnahmen, sekundäre Schutzmaßnahmen oder zusätzliche, absichernde Maßnahmen zum Bruchausschluss sein.

(3) In den Bereichen I, II und III sind bei Einhaltung der Anforderungen dieser Regel keine Brüche oder Lecks als Einzelfehler im Anforderungsfall an den Sicherheitseinschluss (Lastfall ST 1 nach Tabelle 6-1) zu unterstellen.

4.3 Einstufung der Rohrdurchführungen

(1) Das mediumführende Rohr ist grundsätzlich so einzustufen wie die durchzuführende Rohrleitung. Für durchzuführende Rohrleitungen, die nicht in KTA geregelt sind, ist Anhang B anzuwenden.

Hinweis:

Bei Rohrdurchführungen ist zwischen nicht gekammerten (einfache Barriere) und gekammerten Ausführungen (doppelte Barriere) zu unterscheiden.

(2) Die Anforderungen an die Integrität des Sicherheitseinschlusses gelten als erfüllt, wenn die der nachfolgend aufgeführten Einstufung zugeordneten Anforderungen für die Bauteile des Durchführungsabschnitts erfüllt werden. Es gilt:

(3) Die Einstufung von Bauteilen einer Rohrdurchführung in Abhängigkeit der durchzuführenden Rohrleitung ist der Tabelle 4-1 zu entnehmen. Diese Einstufung gilt sinngemäß auch für Schweißnähte und integrale Stützkonstruktionen.

4.4 Balgkompensatoren

Festlegungen für die Auslegung von Balgkompensatoren sind Anhang A Abschnitt a 3 zu entnehmen.

Bild 4-1: Darstellung der Bereiche I, II und III für die Zuordnung der sicherheitstechnischen Anforderungen

Tabelle 4-1: Anforderungen an Bauteile einer Rohrdurchführung in Abhängigkeit von der Einstufung unter Berücksichtigung von Bild 4-1

| Durchzuführende Rohrleitung im Anwendungsbereich von | Bauteile einer Rohrdurchführung | ||||||

| Mediumführendes Rohr außerhalb des Durchführungsabschnittes1 | Nichtintegrale Stützkonstruktion | Mediumführendes Rohr im Durchführungsabschnitt1 und angeschmiedete Endscheibe, falls vorhanden | Angeschweißte Endscheibe, Ausblase- und Verlängerungsrohr | Balgkom- pensator |

|||

| Stabtragwerke | Flächentragwerke | nicht gekammert | gekammert | ||||

| KTA 3201 | KTA 3201 | KTA 3205.1 | Anhang B | R1 | R2 | R32 | R32 |

| KTA 3211 und Leckvor-Bruch-Kriterium (KTA 3211.3 Abschnitt 14) | KTA 3211 mit Zusatzanforderungen nach KTA 3211.3 Abschnitt 14 | KTA 3205.2 | R2 mit Anforderungen nach KTA 3211.3 Abschnitt 14 | R2 | R32 | R32 | |

| KTA 3211 | KTA 3211 | KTA 3205.2 | R2 | R2 | R32 | R32 | |

| Regeln der Technik außerhalb KTA | Anhang B | KTA 3205.2 | R23 | R23 | R32 | R32 | |

| 1) Bei 29 DN 50 sind die Anforderungen für Kleinabmessungen mit den Sachverständigen festzulegen. 2) Einstufung von Balg, Ausblaserohr und Endscheibe in Anforderungsstufe R 2, wenn eine einfache Barriere vorhanden ist. 3) Einstufung in Anforderungsstufe R 3, wenn ein Nachweis nach Abschnitt 4.3 (2) geführt werden kann. |

|||||||

5 Konstruktion

5.1 Allgemeines

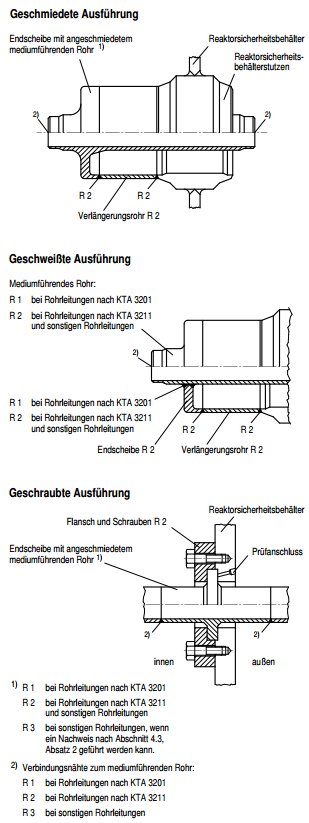

(1) Rohrdurchführungen sind grundsätzlich mit dem Reaktorsicherheitsbehälterstutzen zu verschweißen. Mit dem Reaktorsicherheitsbehälter verschraubte Rohrdurchführungen sind im Einvernehmen mit dem Sachverständigen zugelassen (siehe Bild 5-1.1).

Hinweis:

Verlängerungsrohre werden unter anderem eingesetzt, um Mischverbindungen bei den Anschlussnähten am Reaktorsicherheitsbehälter zu vermeiden.

(2) Bei der Konstruktion der Rohrdurchführungen ist zu beachten, dass die Temperatur der durchgeführten Rohrleitungssysteme höher sein kann, als die Berechnungstemperatur der Reaktorsicherheitsbehälterstutzen. Falls erforderlich, sind entsprechende Dämmungs- und Wärmeableitungsmöglichkeiten anzusehen, um ein Überschreiten der zulässigen Temperatur der Reaktorsicherheitsbehälterstutzen zu verhindern.

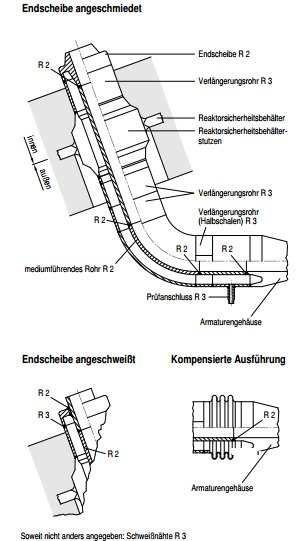

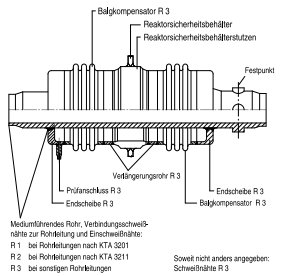

(3) Durchführungen, die aufgrund hoher Belastung (Kriterium 1, siehe Abschnitt 5.3 Absatz 1 a) nicht mittels einer starren Verbindung an den Reaktorsicherheitsbehälterstutzen angeschlossen werden können, sind mittels Balgkompensatoren anzuschließen. Die Prüfbarkeit der Balgkompensatoren auf Dichtheit muss durch entsprechende Einrichtungen (z.B. Kammerung des Anschlussbereichs) sichergestellt werden. Kammerungen sind mit Stutzen zur Durchführung von Dichtheitsprüfungen auszurüsten. Die Stutzen sind an der tiefsten Stelle anzuordnen.

(4) Bei nicht horizontal liegenden Rohrdurchführungen der Bauarten I und IV (siehe Bilder 5-1.1, 5-1.2, 5-4.1 und 5-4.2) sind die Bauteile in der Weise anzuordnen, dass Toträume, in denen sich Korrosionsprodukte sammeln können, vermieden werden.

(5) Bei Rohrdurchführungen der Bauarten III und IV ist der Abstand zwischen Reaktorsicherheitsbehälterstutzen und mediumführendem Rohr oder Ausblaserohr so festzulegen, dass es bei Betriebs- oder Störfällen zu keinen unzulässigen Belastungen (z.B. durch Anliegen) kommt. Die Anordnung der Festpunkte ist so zu wählen, dass keine wesentliche Torsionsbeanspruchung für den Balgkompensator auftritt.

(6) Es ist eine Liste sämtlicher Rohrdurchführungen zu erstellen und auf dem aktuellen Stand zu halten. Sie muss folgende Angaben enthalten:

5.2 Räumliche Anordnung

(1) Rohrdurchführungen sind in der Weise anzuordnen, dass

(2) Zwischen Abschlussarmaturen und Reaktorsicherheitsbehälter sind kurze Rohrlängen anzustreben. In diesen Bereichen sind Rohrabzweigungen grundsätzlich nicht zugelassen. Ausnahmen (z.B. Entwässerungsstutzen, Prüfanschlüsse) müssen sicherheitstechnisch begründet werden.

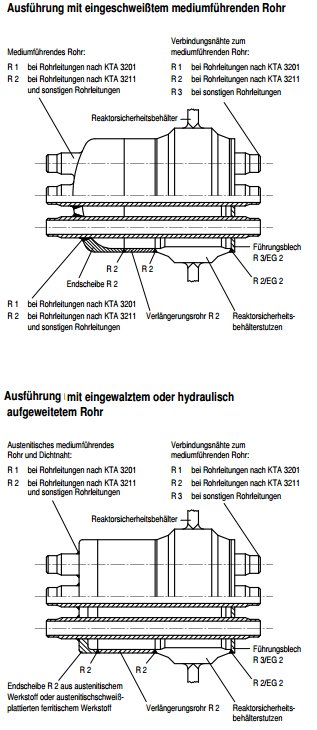

(3) Mehrere mediumführende Rohre dürfen durch einen Reaktorsicherheitsbehälterstutzen geführt werden (siehe Bild 5-1.2). Rohre mit DN größer als 25 müssen grundsätzlich der gleichen Redundanz zugeordnet werden und, falls sie Reaktorkühlmittel führen, absperrbar sein. Mehrere Rohre mit DN größer als 25 dürfen auch dann durchgeführt werden, wenn keine Redundanzanforderungen vorliegen.

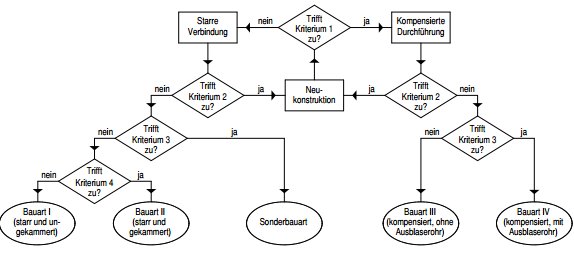

5.3 Festlegung der Bauarten von Rohrdurchführungen

(1) Als Rohrdurchführungsbauarten kommen in Frage:

(2) Die Bauart der Rohrdurchführung ist durch Verknüpfung der Verfahrensschritte nach Bild 5-5 festzulegen.

5.4 Prüfgerechte Gestaltung

(1) Im Rahmen der konstruktiven Gestaltung von Rohrdurchführungen ist sicherzustellen, dass druckführende und dynamisch belastete Schweißnähte erstmalig und wiederkehrend zerstörungsfreien Prüfungen unterzogen werden können. Eine Ausnahme bilden Balglängsnähte. Schweißverbindungen, die weder für wiederkehrende innere noch wiederkehrende zerstörungsfreie Prüfungen zugänglich sind, müssen auf Betriebsnennspannungen kleiner als oder gleich 50 N/mm2 begrenzt werden.

(2) Gekammerte Rohrdurchführungen müssen wiederkehrenden Dichtheitsprüfungen unterzogen werden können.

Bild 5-1.1: Beispiele für eine Rohrdurchführung der Bauart I mit einem mediumführenden Rohr und Kennzeichnung der Anforderungsstufen R 1, R 2 und R 3

Bild 5-1.2: Beispiel für eine Rohrdurchführung der Bauart I mit mehreren mediumführenden Rohren und Kennzeichnung der Anforderungsstufen R 1, R 2 und R 3

Bild 5-2: Beispiel für eine Rohrdurchführung der Bauart II und Kennzeichnung der Anforderungsstufen R 2 und R 3

Bild 5-3: Beispiel für eine Rohrdurchführung der Bauart III und Kennzeichnung der Anforderungsstufen R 1, R 2 und R 3

Bild 5-4.1: Beispiel für eine Rohrdurchführung der Bauart IV mit separatem Festpunkt und Kennzeichnung der Anforderungsstufen R 1, R 2 und R 3

Bild 5-4.2: Beispiel für eine Rohrdurchführung der Bauart IV mit integriertem Festpunkt und Kennzeichnung der Anforderungsstufen R l, R 2 und R 3

Bild 5-5: Bestimmung der Bauarten von Rohrdurchführungen

5.5 Dekontaminierbarkeit

Die äußeren Oberflächen von Rohrdurchführungen müssen dekontaminierbar sein. Bei Bälgen sind Ausnahmen zugelassen, wenn aus konstruktiven oder werkstofftechnischen Gründen eine Dekontamination nicht möglich ist. Diese Ausnahmen müssen begründet werden.

5.6 Nichtintegrale Stützkonstruktionen

Für nichtintegrale Stützkonstruktionen sind KTA 3205.1 oder KTA 3205.2 anzuwenden.

5.7 Balgkompensatoren

Festlegungen für die Konstruktion von Balgkompensatoren sind Anhang a Abschnitt a 4 zu entnehmen.

6 Berechnung

6.1 Allgemeines

(1) Die Festlegungen dieses Abschnitts gelten für die im Abschnitt 4 definierten Bereiche I, II (Ausblaserohr) und III. Sie gelten nicht für den Reaktorsicherheitsbehälterstutzen außerhalb des Bereiches I.

Hinweis:

Die in den Reaktorsicherheitsbehälter eingeschweißten Stutzen werden nach KTA 3401.2 berechnet. Für die Auswahl der Rohrdurchführungsbauarten sind Angaben über zugelassene Kräfte und Momente für die Stutzen auszuweisen.

(2) Entsprechend der Einstufung nach Tabelle 4-1 ist für die Berechnung anzuwenden:

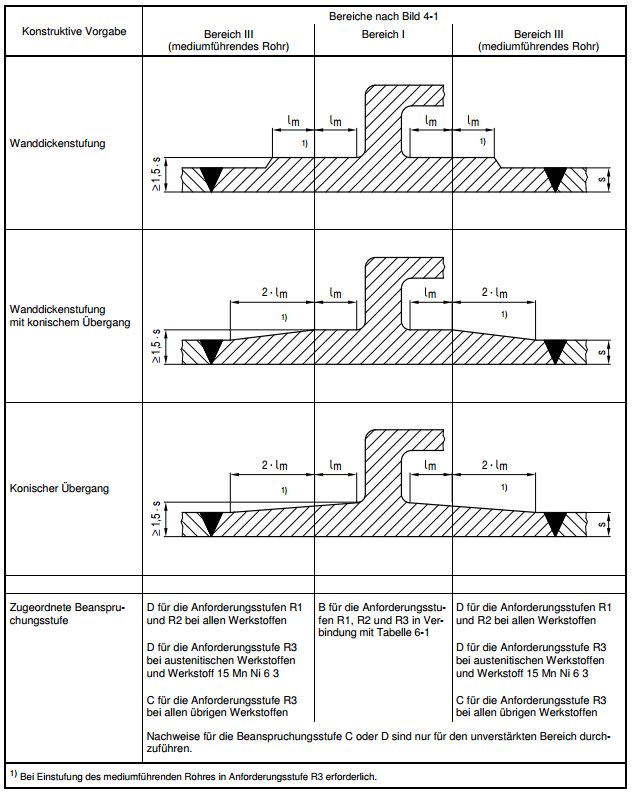

(3) Abweichend von den in Absatz 2 genannten KTA-Regeln ist für die Abgrenzung des Bereichs I der Rohrdurchführung Bild 6-1 anzuwenden. Diese Abgrenzung gilt nicht für die Einstufung von Bauteilen und Schweißnähten (siehe auch Abschnitt 4.3).

(4) Unabhängig von der Einstufung der Bauteile und Schweißnähte in die Anforderungsstufen R 1 bis R 3 sind für die Überlagerung von Belastungen und die Einstufung in Beanspruchungsstufen die Festlegungen nach Tabelle 6-1 anzuwenden.

Bild 6-1: Abgrenzung des Bereiches I der Rohrdurchführung im Sinne der Berechnung nach Abschnitt 4.1

Benennung:

SN: Nennwanddicke (abzüglich Zuschläge)

SNm: Nennwanddicke mediumführendes Rohr

SNs: Nennwanddicke RSB-Stutzen

SNa: Nennwanddicke Ausblaserohr

Im Abklinglänge mediumführendes Rohr

Is: Abklinglänge RSB-Stutzen

Ia: Abklinglänge Ausblaserohr

r: Mittlerer Radius mediumführendes Rohr

rs: Mittlerer Radius RSB-Stutzen

ra: Mittlerer Radius Ausblaserohr

(5) Als einziger Lastfall für den Bereich II ist Bruch oder Leck des entsprechenden mediumführenden Rohres zu betrachten.

(6) Festlegungen für die Berechnung von Balgkompensatoren sind Anhang a Abschnitt a 5 zu entnehmen.

6.2 Lastfall eingeschlossenes Medium

(1) Wenn bei Rohrdurchführungen die Arbeitstemperatur kleiner ist als die im Anforderungsfall des Reaktorsicherheitsbehälters auftretende Temperatur, ist für den Bereich zwischen den Abschlussarmaturen außerhalb der Abklinglängen nach Bild 6-1 zusätzlich nachzuweisen, dass der Druck begrenzt wird, z.B. durch belastungsbedingtes Undichtwerden des Dichtsitzes bei Armaturen oder durch ein Ansprechen der Gehäusebruchsicherung (Sicherheitsventil) bei Absperrschiebern. Für die Berechnung sind folgende Belastungen zu überlagern:

(2) Bezugstemperatur für die Bestimmung der zulässigen Spannungen ist die beim Kühlmittelverluststörfall auftretende Temperatur des mediumführenden Rohres.

(3) In Bild 6-2 ist die Zuordnung der Beanspruchungsstufen für die Absicherung der Primärspannungen festgelegt.

6.3 Berechnung der nichtintegralen Stützkonstruktionen

Die Berechnung von nichtintegralen Stützkonstruktionen ist durchzuführen für:

a) Stabtragwerke nach

aa) KTA 3205.1 bei Rohrdurchführungen für Rohrleitungen im Anwendungsbereich von KTA 3201,

ab) KTA 3205.2 bei Rohrdurchführungen für Rohrleitungen im Anwendungsbereich von KTA 3211 und Regeln der Technik außerhalb KTA.

c) Flächentragwerke nach KTA 3211.2 Prüfgruppe A2.

Tabelle 6-1: Prinzipielle Überlagerung von Belastungen und deren Einstufung in Beanspruchungsstufen für den Berechnungsbereich nach Bild 6-1

| 1 | 2 | 3 | 4 | 5 | ||||||||||||||||||||

| Bean- spruchungs- stufen |

Belastungen

(im jeweiligen Anwendungsfall ist unter Berücksichtigung der Einstufung zu prüfen, welche Belastungen zutreffen) |

|||||||||||||||||||||||

| Belastungen durch das mediumführende Roh | Belastungen aus Relativbewegungen zwischen medium- führendem Rohr und Reaktorsicher- heitsbehälter. Ausblaserohr und Reaktorsicher- heitsbehälter oder Anschlusspunkt- verschiebung bei der Bauart 1 und 2 |

Belastungen durch den Reaktorsicherheitsbehälter (RSB) | Last- fälle nach KTA 3401. |

|||||||||||||||||||||

| Statische Belastung | Transiente oder dynamische Belastung | zul. Betriebs- über- druck |

zul. Betriebs- tempe- ratur3 |

Arbeits- druck |

örtlicher Druck- aufbau |

Arbeits- tempe- ratur3 |

Prüfbe- lastung Ausle- gungs- stufe |

|||||||||||||||||

| zul. Betriebs- über- druck |

zul. Betriebs- tempe- ratur3 |

Arbeits- druck |

Prüfbe- lastung |

Transiente Betriebs- laste |

Anomale Belast- ungen |

Mecha- nische Betriebs- lasten Reak- tions- kräfte |

EVA-Belastungen | Ein- wirkung von außen (Rohr- bruch) |

Druck- aufbau infolge Erwär- mung des einge- schlos- senen Mediums7 |

|||||||||||||||

| Bemes- sungs- erd- beben |

Flug- zeug- absturz |

Gas- wolken- explo- sion |

||||||||||||||||||||||

| Ausle- gungs- stufe |

0 | X | X | X | X | X | DF1 | |||||||||||||||||

| X | X | X | - | |||||||||||||||||||||

| Betriebs- stufen |

A | X | X | X | X | X | X2 | X | X | X | NB | |||||||||||||

| B | X | X | X | X | X | X | X | X | X | X | X | ST16 | ||||||||||||

| X | X | X | X | X | X | X | X | X | NB | |||||||||||||||

| P | X | X | X | X | X | X | DP 1, DP 2 | |||||||||||||||||

| X | X | X | NB | |||||||||||||||||||||

| C | X | X | X | X2 | X | - | ||||||||||||||||||

| D

5 5 |

X | X | X | X | X | X | X | ST4 | ||||||||||||||||

| X | X | X | X | X | X | X | ST5 | |||||||||||||||||

| X | X | X | X2 | X | X1 | X | X | ST6 | ||||||||||||||||

| X | X | X | X2 | X4 | X1 | X | X | ST6 | ||||||||||||||||

| X | X | X | X2 | X | X1 | X | X | ST6 | ||||||||||||||||

| 1) RSB-Stutzenbewegungen durch EVA-Belastungen sind zu berücksichtigen. 2) Mechanische Lastanteile sind zu berücksichtigen, soweit vom zeitlichen Ablauf erforderlich. 3) Die Temperatur ist grundsätzlich für die Bestimmung der zugelassenen Spannung maßgebend. 4) Bei Anwendung eines statischen Ersatzlastverfahrens erfolgt die Spannungsabsicherung entsprechend diesem Verfahren. 5) Nur für Rohrdurchführungen, deren Integrität von der durchzuführenden Rohrleitung her erforderlich ist. 6) Das mediumführende Rohr ist nach Betriebsstufe D abzusichern, sofern von der durchzuführenden Rohrleitung keine weitergehenden Anforderungen bestehen. 7) Siehe Abschnitt 6.2. X : Belastung ist zu berücksichtigen |

||||||||||||||||||||||||

Bild 6-2: Konstruktive Vorgaben und Festlegungen der Beanspruchungsstufen von Rohrdurchführungen zur Beherrschung des Lastfalls "eingeschlossenes Medium" bei Verwendung der Beanspruchungsstufen C oder D im mediumführenden Rohr

7 Vorprüfung und Herstellung

Die für die Vorprüfung, Fertigung, Bau- und Abnahmeprüfung der Bauteile von Rohrdurchführungen erforderlichen Anforderungen sind der Tabelle 7-1 zu entnehmen.

Tabelle 7-1: Anforderungen an die Vorprüfung und Herstellung der Bauteile von Rohrdurchführungen

| Bauteile von Rohrdurchführungen | Anforderungsstufe | ||

| R 1 | R 2 | R 3 | |

| EG 1 (ohne Balgkompensatoren) | KTA 3201.3 | KTA 3211.3 | Anhang B |

| EG 2 | Anhang B | Anhang B | Anhang B |

| Integrale Stützkonstruktionen | KTA 3201.3 | KTA 3211.3 | Anhang B |

| Nichtintegrale Stützkonstruktionen | |||

| Stabtragwerke | KTA 3205.1 | KTA 3205.2 | KTA 3205.2 |

| Flächentragwerke | Anhang B | Anhang B | Anhang B |

| Balgkompensatoren | 1 | Anhang A | Anhang A |

| 1) Einstufung in Anforderungsstufe R 1 nicht vorgesehen (siehe Tabelle 4-1). | |||

(2) Bei der Festlegung der Prüfumfänge und Prüfanforderungen für die Verfahrens- und Arbeitsprüfungen ist die niedrigste Beanspruchungstemperatur bei der Druckprüfung des Reaktorsicherheitsbehälters zu berücksichtigen. Es genügt als niedrigste Beanspruchungstemperatur die der Rohrleitung, wenn bei der Druckprüfung des Reaktorsicherheitsbehälters die primären Membranspannungen im betroffenen Bauteil nur 20 % der Streckgrenze des Werkstoffes ausmachen. Anderenfalls gilt die niedrigste Temperatur des Reaktorsicherheitsbehälters.

8 Transport und Lagerung

8.1 Transport

(1) Balgkompensatoren sind beim Hersteller so zu verpacken, dass Verunreinigungen auszuschließen sind. Für den Transport müssen die Kompensatoren gegen Schläge, Stöße und Verformungen gesichert sein.

(2) Bei Bauteilen mit Korrosionsschutzanstrich ist darauf zu achten, dass keine Beschädigungen des Anstrichs auftreten können.

(3) Austenitische Bauteile von Rohrdurchführungen sind so zu transportieren, dass eine Verunreinigung durch Ferrite und eine Beschädigung der Passivschicht der Oberfläche vermieden wird.

8.2 Lagerung

Bauteile von Rohrdurchführungen sind so zu lagern, dass sich der für den Verwendungszweck hergestellte Oberflächenzustand nicht verändert. Bei Lieferungen ist im Rahmen der Eingangskontrolle der vorgeschriebene Zustand zu kontrollieren.

9 Montage

9.1 Allgemeines

(1) Bei Balgkompensatoren sind Druckbeaufschlagung und Bewegungsrichtung sowie Vorspannung zu beachten und der für die Bauphase erforderliche Schutz vor Beschädigung vorzusehen.

(2) Dämmungen von mediumführenden Rohren dürfen die freie Beweglichkeit des Balgs nicht beeinträchtigen.

(3) Fertigung und Prüfung von Montagenähten sind nach den in Abschnitt 7 aufgeführten Anforderungen auszuführen.

9.2 Prüfungen nach der Montage

9.2.1 Bauausführung

Die Überprüfung der Bauausführung hat durch den Sachverständigen zu erfolgen und umfasst die

9.2.2 Druck- und Dichtheitsprüfungen

(1) Die Bauteile der Rohrdurchführungen sind im Rahmen der Druckprüfung des Reaktorsicherheitsbehälters nach KTA 3401.3 und im Rahmen der Dichtheitsprüfung des Reaktorsicherheitsbehälters nach KTA 3405 zu prüfen.

(2) Bei gekammerten Rohrdurchführungen ist die Kammerung vor der Druckprüfung des Reaktorsicherheitsbehälters

(3) Bei der Dichtheitsprüfung ist eine Leckrate von bis zu 10-4 Pa · cm3 · s-1, bezogen auf Helium, zulässig.

(4) Sind Schweißnähte des mediumführenden Rohres im Durchführungsabschnitt bei der erstmaligen Systemdruckprüfung unzugänglich, so ist eine separate Teildruckprüfung, die eine Besichtigung der verdeckten Schweißnähte ermöglicht, durchzuführen.

10 Dokumentation

Die für die Dokumentation erforderlichen Angaben sind zu entnehmen:

11 Wiederkehrende Prüfungen

Wiederkehrende Prüfungen sind nach KTA 3401.4 durchzuführen.

| Balgkompensatoren | Anhang A |

a 1 Anwendungsbereich

Dieser Anhang ist anzuwenden auf Balgkompensatoren von Rohrdurchführungen durch den Reaktorsicherheitsbehälter.

a 2 Werkstoffe

a 2.1 Bälge

a 2.1.1 Werkstoffauswahl

Es sollen die austenitischen Stähle der Werkstoffnummern 1.4541, 1.4550 (nicht für Bänder) und 1.4571 im lösungsgeglühten Zustand verwendet werden. Andere Werkstoffe bedürfen der Zustimmung des Sachverständigen.

a 2.1.2 Werkstoffanforderungen

Es gelten die Werte aus DIN EN 10028-7.

a 2.1.3 Werkstoffprüfungen und Nachweise

Für Werkstoffprüfungen und Nachweise ist das AD 2000- Merkblatt W 2 anzuwenden.

a 2.1.4 Anforderungen an Hersteller

Für die Anforderungen an Hersteller gilt das AD 2000- Merkblatt W 0, Abschnitt 2.

a 2.2 Anschluss-, Bau- und Kleinteile

Für die Werkstoffauswahl und die Abnahme der Erzeugnisformen gelten die Anforderungen:

a 2.3 Schweißzusätze

Für die Fertigung von Balgkompensatoren sind

a 3 Auslegung

(1) Bei der Spannungs- und Ermüdungsanalyse von Bälgen sind folgende Belastungen zu berücksichtigen:

(2) Der bei gekammerten Rohrdurchführungen in der Kammer mögliche Druck und die Temperatur (z.B. bei Leckage des mediumführenden Rohres) sind zu berücksichtigen.

(3) Für die Einstufung der Balgkompensatoren gilt Tabelle 4-1.

a 4 Konstruktion

a 4.1 Bälge

(1) Ein- und mehrlagige Bälge (nicht mehr als 5 Lagen) dürfen eingesetzt werden.

(2) Viellagige Bälge (mehr als 5 Lagen) sind wegen der mit der Lagenzahl zunehmenden Auslegungsunsicherheiten und Beschädigungsgefahr grundsätzlich nicht zugelassen. Sollen im Einzelfall Bälge mit mehr als 5 Lagen eingesetzt werden, sind die Anforderungen an die Konstruktion, Berechnung und gegebenenfalls weitere von den Festlegungen im Anhang a abweichende Anforderungen im Rahmen der Vorprüfung festzulegen.

(3) Bei Kehlnähten und eingelassenen Stumpfnähten sind Wechselplastifizierungen im Kerbgrund zu vermeiden. Dies kann z.B. durch einen Stützring erreicht werden.

(4) Bei mehrlagigen Bälgen ist durch Anordnung von Dicht- und Stützlagen sicherzustellen, dass sich infolge einer Undichtheit kein Druck zwischen den einzelnen Lagen aufbauen kann.

(5) Eine Berührung der Balgflanken ist grundsätzlich nicht zugelassen. Ausnahmen sind im Einzelfall nachzuweisen.

(6) Zuschläge zur rechnerischen Wanddicke sind nicht zugelassen.

(7) Es ist sicherzustellen, dass Bälge bei Transport und Montage nicht beschädigt werden.

a 4.2 Anschlussteile

a 4.2.1 Ausführungsformen

Die in Bild a 4-1 dargestellten Ausführungsformen sind für den Anschluss des Balgs zum Anschlussteil des Balgkompensators zugelassen.

a 4.2.2 Toleranzen

(1) Es sind folgende Toleranzen einzuhalten:

(2) Für den Kantenversatz gelten die Festlegungen von KTA 3211.3.

Bild a 4-1: Prinzipielle Ausführungsformen für Balganschlüsse

a 4.3 Balgkompensatoren

a 4.3.1 Balganschluss

Bälge sind nach Bild a 4-1 mit den Anschlussteilen zu verbinden. Die Toleranzen der Zusammenbaumaße sind so eng wie möglich zu halten. Die konstruktiven Randbedingungen sind so zu gestalten, dass die Schweißverbindungen zerstörungsfrei prüfbar sind. Mischverbindungen sind für die Ausführungsformen 1, 2 und 3 (siehe Bild a 4-1) nicht zugelassen.

a 4.3.2 Korrosionsschutz

Korrosivem Angriff ist durch die Wahl geeigneter Werkstoffe entgegenzuwirken. Ein Korrosionszuschlag zur Wanddicke ist nicht zugelassen. Bei Kehlnähten und eingelassenen Stumpfnähten ist die Möglichkeit entstehender Spaltkorrosion zu beachten.

a 4.3.3 Anschweißungen

Für Anschweißnähte, die der Verbindung von Anschlussteilen mit Bauteilen zur Führung von Balgkompensatoren dienen, sind auch Kehlnähte zugelassen. Diese sind mit einem a-Maß von 3 mm bis zu einem a-Maß von 0,7 x kleinster Wanddicke auszuführen (siehe Bild a 4-2).

Bild a 4-2: Anschweißung

a 4.3.4 Kantenversatz

Der zugelassene Kantenversatz e (siehe Bild a 4-3) für die Balglängsnaht sowie Balganschlussnaht Bild a 4-1, Ausführungsform 1) darf höchstens 0,1 x Balgwanddicke sein.

Bild a 4-3: Kantenversatz

a 5 Berechnung

a 5.1 Allgemeines

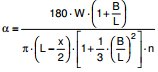

Die für die Berechnung der einzelnen Wellen des Balges notwendigen Verformungen als Eingangsgrößen für den Festigkeitsnachweis sind mit geeigneten Verfahren zu ermitteln. Im elastischen Bereich darf bei der Umrechnung von lateralem Versatz in Biegewinkel dieser analog zum Biegebalkenmodell nach Gleichung A-1 bestimmt werden.

|

(A-1) |

Hierin bedeuten (siehe Bild a 5-1):

W Laterale Verschiebung

B Balgbaulänge

L Balgmittenabstand

x vorgegebene axiale Stauchung

n Anzahl der Wellen je Balg

a maximal auftretender Biegewinkel der ersten Balgwelle bei Lateralbewegung in Grad. Dieser ist in Gleichung 6 des AD 2000-Merkblattes B 13 einzusetzen.

a 5.2 Festigkeitsnachweis von einlagigen Bälgen

(1) Der Festigkeitsnachweis von einlagigen Bälgen hat nach AD 2000-Merkblatt B 13 oder alternativ nach DIN EN 14917 Abschnitt 6 zu erfolgen.

(2) Abweichend von AD 2000-Merkblatt B 13 gelten folgende Sicherheitsbeiwerte:

(3) Abweichend von DIN EN 14917 gilt für die Druckprüfung ein Sicherheitsbeiwert von 1,1.

(4) Für jeden Balgkompensator ist der Nachweis ausreichender Bemessung gegen Beulen und Knicken zu erbringen, z.B. durch Berechnung der Instabilität gemäß der dem Festigkeitsnachweis zugrunde gelegten Vorschrift (AD 2000-Merkblatt B13 oder DIN EN 14917) oder anhand durchzuführender oder bereits durchgeführter Versuche an vergleichbaren Balgkompensatoren.

(5) Abweichend von AD 2000-Merkblatt B 13 und DIN EN 14917 gilt:

Bild a 5-1: Biegebalkenmodell

a 5.3 Festigkeitsnachweis von mehrlagigen Bälgen

(1) Der Festigkeitsnachweis für mehrlagige Bälge np ≤ 5 hat nach DIN EN 14917 Abschnitt 6 zu erfolgen.

(2) Abweichend von DIN EN 14917 gilt:

a 5.4 Festigkeitsnachweis von Anschluss-, Bau- und Kleinteilen

Für die Berechnung gelten die Anforderungen nach KTA 3211.2.

a 6 Vorprüfung

(1) Zur Vorprüfung des Balges sind dem Sachverständigen folgende Unterlagen einzureichen:

(2) Für alle übrigen Teile des Balgkompensators sind die Anforderungen aus KTA 3211.3 einzuhalten.

a 7 Fertigung

a 7.1 Anforderungen an den Hersteller

(1) Der Hersteller von Balgkompensatoren (einschließlich der Balghersteller) muss nach AD 2000-Merkblatt HP 0 zugelassen sein. Die Fertigung hat nach vorgeprüften Unterlagen zu erfolgen.

(2) Für die Anforderungen an die Prüfaufsicht und Prüfer für zerstörungsfreie Prüfungen gelten die Anforderungen gemäß KTA 3211.3 Abschnitt 3.3.4.

a 7.2 Schweißungen

(1) Für die schweißtechnische Gestaltung, Schweißnahtausführung sowie die Wahl der Schweißverfahren und -zusätze für Anschluss-, Bau und Kleinteile gilt KTA 3211.3.

(2) Für Bälge gilt:

a 7.3 Verfahrensprüfungen

(1) Für die zu verschweißenden Werkstoffe und Werkstoffkombinationen sowie die angewandten Schweißverfahren sind dem Sachverständigen vor Beginn der Fertigung gültige Verfahrensprüfungen nach KTA 3211.3 nachzuweisen.

(2) In Abweichung von KTA 3211.3 sind an Längsnähten am nahtverformten Balgzylinder sowie für Balgrund- und Klammernähte folgende Prüfungen durchzuführen und dem Sachverständigen nachzuweisen:

bd) Bei austenitischen Schweißverbindungen sind Grundwerkstoff, Wärmeeinflusszone und Schweißgut auf Beständigkeit gegen interkristalline Korrosion gemäß DIN EN ISO 3651-2 mit vorhergehender Glühung (1 /2 h bei 650 °C) zu prüfen.

a 7.4 Arbeitsprüfungen

(1) Im Zuge der Schweißung von Balglängsnähten ist für jedes eingesetzte Schweißverfahren und bei Änderung der Fertigungsgegebenheiten (z.B. Änderung der Maschineneinstellung, Einsatz eines neuen Bandes, Fertigungsunterbrechung) ein Prüfstück zu schweißen. Dieses Prüfstück ist auf das Verformungsverhalten der Balglängsnaht mit einem geeigneten Verfahren (z.B. Tiefungsversuch, Aufweitprobe), das im Rahmen der Zulassung qualifiziert und im Einvernehmen mit dem Sachverständigen festgelegt ist, zu prüfen.

Hinweis:

Als "Fertigungsunterbrechung" gelten nicht

(2) Je Lieferlos ist eine Arbeitsprüfung durchzuführen. Die Prüfungen sind entsprechend Abschnitt a 7.3 durchzuführen, wobei für die Prüfungen nach Absatz 2 Aufzählungen ab, ac und ae nur ein Versuch erforderlich ist.

a 7.5 Umformen

a 7.5.1 Verfahrensprüfung für das Umformen

(1) Bei Warm- und Kaltumformung sind Werkstoff - und DIN-Normen, Stahl-Eisen- und VdTÜV- Werkstoffprüfblätter sowie AD 2000-Merkblatt HP 7/1 zu berücksichtigen.

(2) Die Umformverfahrensprüfung ist auf das angewendete Umformverfahren, die Erzeugnisform, den Wanddickenbereich und Wärmebehandlungszustand abzustimmen. Bei kaltumgeformten Bälgen ist die erforderliche Kalibrierung der Bälge in die Umformverfahrensprüfung mit einzubeziehen. Die Umformverfahrensprüfung ist in Anwesenheit des Sachverständigen durchzuführen. Folgende Prüfungen sind durchzuführen:

(3) Über die Verfahrensprüfung für das Umformen ist ein Bericht anzufertigen, der alle verfahrenstechnischen Details, die Prüfergebnisse und die Abgrenzung des Geltungsbereiches enthält, und zu dem der Sachverständige innerhalb von sechs Wochen schriftlich Stellung nimmt. Die Gültigkeitsdauer der Umformverfahrensprüfung beträgt zwei Jahre und verlängert sich automatisch durch Arbeiten im Geltungsbereich um jeweils zwei weitere Jahre.

a 7.5.2 Wärmebehandlung nach dem Umformen

Eine Wärmebehandlung der Bälge nach dem Kaltumformen ist nicht erforderlich, wenn die Verfahrensprüfung für das Umformen gezeigt hat, dass auf die Wärmebehandlung verzichtet werden kann. Warmumgeformte Bälge sind einer Lösungsglühung zu unterziehen.

a 7.6 Kennzeichnung und deren Erhaltung

Nach Abschluss aller Prüfungen nach Abschnitt a 8 und der durchgeführten Endbesichtigung hat der Sachverständige die Kennzeichnung eines jeden Balgkompensators zu überprüfen.

Diese muss enthalten:

a 7.7 Reinigung und Oberflächenschutz

a 7.7.1 Austenitische Werkstoffe

(1) Anlauffarben an Schweißnähten sind zugelassen, wenn sie den Festlegungen gemäß DIN 25410 entsprechen.

(2) Die Balgkompensatoren sind zu reinigen und auf Freiheit von Fetten, Ölen und Reinigungsrückständen zu kontrollieren. Warmumgeformte Bälge sind mit Strahlmitteln, die für austenitische Werkstoffe geeignet sind, zu entzundern. Die Sauberkeitsstufe 2 gemäß DIN 25410 ist einzuhalten.

a 7.7.2 Ferritische Werkstoffe

Ferritische Bauteile von Balgkompensatoren sind zu reinigen und auf Fette, Öle und Reinigungsrückstände zu kontrollieren. Der Oberflächenschutz darf die Durchführbarkeit wiederkehrender Prüfungen nicht unzulässig beeinträchtigen.

a 8 Prüfungen

a 8.1 Allgemeines

Für Bauprüfungen an Balgkompensatoren gelten die Anforderungen aus KTA 3211.3. Abweichend hiervon gelten für die Prüfung von Bälgen die Abschnitte a 8.2 bis a 8.5, für Balgkompensatoren die Abschnitte a 8.6 und a 8.7.

a 8.2 Durchstrahlungsprüfung

a 8.2.1 Durchführung

(1) Die Durchführung der Prüfung hat gemäß DIN EN ISO 17636-1 zu erfolgen. Es sind die Bedingungen der Klasse B gemäß DIN EN ISO 17636-1 einzuhalten. Die in DIN EN ISO 17636-1 Abschnitt 5 genannte Ersatzlösung soll dabei nicht in Anspruch genommen werden.

(2) Die Bildgütezahlen gemäß der in DIN EN ISO 19232-3 angegebenen Bildgüteklasse B sind einzuhalten, wobei die Bildgüteprüfkörper gemäß DIN EN ISO 19232-1 zu benutzen sind.

(3) Beiderseits der Naht sind die angrenzenden Grundwerkstoffbereiche in einer Breite gleich oder größer als 10 mm abzubilden.

(4) Bei Rundnähten ist die Zentralaufnahme anzuwenden, sofern die Zugänglichkeit gegeben ist und die Forderungen der Absätze 1 bis 3 eingehalten werden.

(5) Bei der Prüfung sollen Röntgenröhren eingesetzt werden, sofern nicht durch den Einsatz anderer Strahlenquellen eine mindestens gleiche Aussagefähigkeit erreicht werden kann. Es sind Film/Folien-Kombinationen mit möglichst hoher Auflösung und bevorzugt Vakuumkassetten zu verwenden.

a 8.2.2 Prüfumfang und Bewertung

(1) An jedem Balg ist eine Durchstrahlungsprüfung durchzuführen.

(2) Die Filme sind dem Sachverständigen zur Beurteilung vorzulegen.

a 8.3 Prüfung der Oberflächen

a 8.3.1 Durchführung

Die Prüfung ist gemäß Anhang C durchzuführen.

a 8.3.2 Prüfumfang und Bewertung

An jedem Balg ist eine Oberflächenprüfung im Beisein des Sachverständigen durchzuführen.

a 8.4 Besichtigung und Maßprüfung

Es sind vom Hersteller zu prüfen:

a 8.5 Werkstoffprüfung

(1) Bei warmumgeformten Bälgen mit anschließender Lösungsglühung sind je Schmelze und Endwärmebehandlungslos zu prüfen und dem Sachverständigen nachzuweisen:

(2) Die Probenahme erfolgt aus der Überlänge eines Balges, die nach Rückverformung geglüht ist, oder aus den der Glühung beigefügten unverformten Probestücken.

a 8.6 Druckprüfung

Die Balgkompensatoren sind beim Hersteller im Beisein des Sachverständigen einer Wasserdruckprüfung mit dem 1,3fachen ihres Auslegungsdruckes zu unterziehen. Bei außendruckbeanspruchten Balgkompensatoren ist eine Außendruckprüfung mit dem 1,5fachen des Auslegungsdrucks des Reaktorsicherheitsbehälters durchzuführen. Die Druckprüfung ist bei der für den bestimmungsgemäßen Betrieb zu fordernden maximalen Auslenkung des Balgkompensators auszuführen. Dabei darf die laterale Auslenkung durch entsprechende axiale Auslenkung berücksichtigt werden. Nach der Druckprüfung ist der Balgkompensator vollständig zu trocknen und auf Sauberkeit zu überprüfen.

a 8.7 Dichtheitsprüfung

Der Balgkompensator ist vollständig zu trocknen und auf Sauberkeit zu überprüfen. Anschließend ist die Gasdichtheit beim Hersteller im Beisein des Sachverständigen nachzuweisen.

Zugelassen ist eine Leckrate von bis zu 10-4 Pa ⋅ m3 ⋅ s-1, bezogen auf Helium.

| Anforderungen an Bauteile der EG 2 und an Bauteile der Anforderungsstufe R 3 | Anhang B |

B 1 Anwendungsbereich

(1) Anhang B ist anzuwenden für Werkstoffe und Erzeugnisformen, Unterlagen und Dokumentation sowie Herstellung

(2) Die Einstufung von Bauteilen ist der Tabelle 4-1 zu entnehmen.

B 2 Werkstoffe und Erzeugnisformen

B 2.1 Allgemeines

B 2.1.1 Werkstoffauswahl

(1) Die zugelassenen Werkstoffe sind der Tabelle B 2-1 zu entnehmen.

(2) Die Werkstoffe müssen in ihren Eigenschaften auf den Anwendungsfall abgestimmt sein.

(3) Die Verwendung anderer als der in Tabelle B 2-1 angegebenen Werkstoffe bedarf der Zustimmung durch den Sachverständigen.

Tabelle B 2-1: Zugelassene Werkstoffe

| Werkstoffart | Zugelassene Werkstoffe |

| (1) Ferritische Werkstoffe |

|

| (2) Austenitische Werkstoffe |

|

B 2.1.2 Anforderungen an den Hersteller

(1) Für Anforderungen an Hersteller ist das AD 2000- Merkblatt W 0 anzuwenden.

(2) Für die Anforderungen an die Prüfaufsicht und Prüfer für zerstörungsfreie Prüfungen gelten die Anforderungen gemäß KTA 3211.1 Abschnitt 11.1.4.

B 2.2 Werkstoffanforderungen

B 2.2.1 Allgemeine Anforderungen

Es gelten die Anforderungen der AD 2000-Merkblätter der Reihe W.

B 2.2.2 Besondere Anforderungen an ferritische Werkstoffe

B 2.2.2.1 Analyse

(1) Soweit werkstoffbezogen keine engeren Begrenzungen für Phosphor und Schwefel gelten, sind für Bleche, Rohre und Schmiedeteile aus zugelassenen Werkstoffen nach Tabelle B 2-1, Zeile (1) folgende Analyseeinschränkungen einzuhalten:

P ≤ 5 0,035 %, S ≤ 5 0,030 %

Hinweis:

Chargenauswahl ist zugelassen.

(2) Diese Analyseeinschränkungen gelten nicht bei:

B 2.2.2.2 Bleche mit verbesserten Eigenschaften für Beanspruchung senkrecht zur Erzeugnisoberfläche

Werden Bleche mit Blechdicken größer als 20 mm senkrecht zur Erzeugnisformoberfläche beansprucht (z.B. Endscheiben), sind verbesserte Eigenschaften in Dickenrichtung gemäß DIN EN 10164, Güteklasse Z25 einzuhalten.

B 2.3 Zerstörungsfreie Prüfungen von Erzeugnisformen

(1) Die durchzuführenden zerstörungsfreien Prüfungen von Erzeugnisformen sind der Tabelle B 2-2 zu entnehmen.

(2) Bei prozentualen oder stichprobenweisen Prüfungen sind durch die beteiligten Prüfparteien nur die Prüfungen zu bestätigen, die durchgeführt wurden. Im Prüfprotokoll oder im Prüffolgeplan sind der jeweilige Prüfumfang und Prüfbereich (z.B. Lage, Prüflängen, Prüfabschnitte, etc.) eindeutig anzugeben.

B 2.4 Nachweis der Güteeigenschaften

(1) Der Nachweis der Güteeigenschaften hat nach den Festlegungen der AD 2000-Merkblätter der Reihe W zu erfolgen. Erforderliche werkstoff- und erzeugungsformabhängige Ergänzungen sind mit dem Sachverständigen festzulegen.

(2) Die Ergebnisse der zerstörungsfreien Prüfungen sind vom Hersteller durch ein Abnahmeprüfzeugnis 3.1 gemäß DIN EN 10204 zu bescheinigen.

B 3 Unterlagen, Dokumentation

B 3.1 Unterlagen für Konstruktion, Berechnung und Herstellung

(1) Soweit für die jeweilige Rohrdurchführung zutreffend, sind vom Hersteller die in Tabelle B 3-1 aufgelisteten Herstellungsunterlagen zu erstellen und zu prüfen.

(2) Soweit für die jeweilige Rohrdurchführung zutreffend, sind folgende Unterlagen vom Sachverständigen im Rahmen der Vorprüfung zu prüfen:

B 3.2 Dokumentation

Die Dokumentation der in Tabelle B 3-1 aufgelisteten Unterlagen ist entsprechend KTA 3211.3 durchzuführen.

Tabelle B 2-2: Zerstörungsfreie Prüfungen von Erzeugnisformen

| Erzeugnisform | Prüfverfahren, Prüfumfang und Zulässigkeitskriterien | ||

| Ultraschallprüfung | Prüfung der Oberflächen1 | Durchstrahlungsprüfung2 oder Wirbelstromprüfung | |

| Bleche s > 10 mm für Endscheiben | Randzonenprüfung

Es gelten die Forderungen der Qualitätsklasse E3 a) gemäß DIN EN 10160 bei Blechen aus ferritischen Stählen b) gemäß DIN EN 10307 bei Blechen aus austenitischen Stählen |

- | - |

| Press- und Kümpelteile | - | Halbschalen, Bordrand und Krempe von Böden3 100 %

Für die Bewertung gilt: Anzeigen, die auf flächige Trennungen schließen lassen, sind unzulässig. Poren sind vereinzelt zulässig. |

- |

| Rohre (nahtlos) | Ferrit: gemäß DIN EN ISO 10893-10, Zulässigkeitsklasse U2, Unterklasse C auf Längsfehler

Austenit: nach AD 2000-Merkblatt W2 |

- | s ≤ 6 mm alternativ zur Ultraschallprüfung: Wirbelstromprüfung gemäß DIN EN ISO 10893-2, Zulässigkeitsklasse El H |

| Rohre (LN-geschweißt) |

|

CrMo-Stähle:

100 % der Schweißnähte Sonstige Stähle: Für die Bewertung gelten bei der Magnetpulverprüfung die Zulässigkeitskriterien gemäß DIN EN ISO 10893-5, Zulässigkeitsklasse M1, und bei der Eindringprüfung gemäß DIN EN ISO 10893-4, Zulässigkeitsklasse P1. |

Austenit bei Nennwanddicken s ≤ 40 mm:

100 % der Schweißnähte

Wirbelstromprüfung gemäß DIN EN ISO 108 9 3-2, Zulässigkeitsklasse E1H |

| Reduzierungen, Rohrbogen (nahtlos) | - | 10 % Anzeigen, die auf flächige Trennungen schließen lassen, sind unzulässig. Poren sind vereinzelt zulässig. |

- |

| Reduzierungen, Rohrbogen (LN-geschweißt) | Ferrit: s ≤ 20 mm: 100 % Prüfung gemäß AD 2000-Merkblatt HP 5/3 Prüfklasse B s > 20 mm: Bei Ausnutzung der Betriebsnennspannung ≤ 85 %: 10 % |

CrMo-Stähle: 100 % der Schweißnähte Sonstige Stähle: Für die Bewertung gelten bei der Magnetpulverprüfung die Zulässigkeitskriterien gemäß DIN EN ISO 10893-5, Zulässigkeitsklasse M1, und bei der Eindringprüfung gemäß DIN EN ISO 10893-4, Zulässigkeitsklasse P1. |

Ferrit: s ≤ 20 mm: 100 % Durchstrahlungsprüfung alternativ zur Ultraschallprüfung Austenit: Für die Bewertung gelten die Zulässigkeitskriterien gemäß DIN EN ISO 10893-6 Bei Ausnutzung der Betriebsnennspannung ≤ 85 %: 10 % |

| Schmiedeteile |

|

100 % im endbearbeiteten Zustand, sofern Stückgewicht > 300 kg Für die Bewertung gelten bei der Magnetpulverprüfung die Zulässigkeitskriterien gemäß DIN EN 10228-1 und bei der Eindringprüfung gemäß DIN EN 10228-2, jeweils Qualitätsklasse 4. | - |

| 1) Durchführung: nach Anhang C. An ausreichend magnetisierbaren Werkstoffen ist eine Magnetpulverprüfung durchzuführen. 2) Durchführung: nach Abschnitt a 8.2.1. 3) Entfällt bei kaltumgeformten Bauteilen ohne Wärmebehandlung nach dem Kaltumformen. |

|||

Tabelle B 3-1: Unterlagen zur Auslegung, Herstellung und Dokumentation von Komponenten

| Unterlagen zur Auslegung, Herstellung und Dokumentation | Dokumentationsart | |

| 1 | Konstruktion | |

| 1.1 | Auslegungsdaten (z.B. in Form eines Auslegungsdatenblatts) | E |

| 1.2 | Zusammenstellungszeichnung (soweit erforderlich Baugruppenzeichnung) | E |

| 1.3 | Stückliste mit Werkstoff angaben (oder Werkstoffliste getrennt oder Zeichnung) | E |

| 1.4 | Bauteilzeichnungen von Rohrleitungsteilen | E |

| 2 | Berechnung | |

| 2.1 | Dimensionierungsberechnung | E |

| 2.2 | Analyse des mechanischen Verhaltens | E |

| 2.3 | Berechnungsisometrien | E |

| 3 | Herstellung | |

| 3.1 | Allgemeine Herstellungsvoraussetzungen (Herstellerbeurteilung, Schweißerzeugnisse, Vorliegen der Verfahrensprüfung) |

Z |

| 3.2 | Detailzeichnungen | Z |

| 3.3 | Fertigungsisometrie (Rohrleitungen) | E |

| 3.4 | Isometriestückliste (Rohrleitungen) | E |

| 3.5 | Werkstoffzeugnisse | E |

| 3.6 | Kontrollplan des Herstellers | Z |

| 3.7 | Herstellungsanweisungen | Z |

| 3.8 | Prüffolgeplan oder äquivalenter Prüfplan | E |

| 3.9 | Schweißpläne und Wärmebehandlungsplan | E |

| 3.10 | Reparaturpläne (PFP mit Schweißplänen) | E |

| 3.11 | Filme und Filmlagepläne (RT) | E |

| 3.12 | Prüfprotokoll UT, RT, MT/PT, ET, LT | E |

| 3.13 | Maßkontrollblätter (Zwischenkontrollen) | Z |

| 3.14 | Prüfberichte über Verfahrensprüfungen | Z |

| 3.15 | Prüfberichte über bauteilbezogene Arbeitsprüfungen | E |

| 3.16 | Messprotokoll der fertigen Komponenten | E |

| 3.17 | Abweichungsberichte | E |

| 3.18 | Gesamtdokumentation Qualitätsfreigabebescheinigung |

E |

| E : Endablage Z : Zwischenablage |

||

B 4 Herstellung

B 4.1 Herstellungsvoraussetzungen

(1) Für die Qualifikation des Herstellers gelten die Anforderungen des AD 2000-Merkblattes HP 0.

(2) Für die Anforderungen an die Prüfaufsicht und Prüfer für zerstörungsfreie Prüfungen gelten die Anforderungen gemäß KTA 3211.3 Abschnitt 3.3.4.

B 4.2 Schweißen

B 4.2.1 Schweißnahtvorbereitung

B 4.2.1.1 Herstellung von Schweißfugenflanken

(1) Schweißfugenflanken sind bevorzugt spanend anzuarbeiten.

(2) Werden Schweißfugenflanken durch thermisches Schneiden hergestellt, ist bei ferritischen Werkstoffen in folgenden Fällen vorzuwärmen:

(3) Durch thermisches Schneiden hergestellte Fugenflanken müssen für die Rechtwinkligkeits- und Neigungstoleranz mindestens dem Bereich 4 und für die Rautiefe Rz mindestens dem Bereich 2 gemäß DIN EN ISO 9013 genügen. Bei ferritischen Werkstoffen sind die Fugenflanken zunderfrei abzuarbeiten. Wenn in der Verfahrensprüfung nicht anders nachgewiesen, ist bei ferritischen Werkstoffen mit Rp0,2RT größer als 370 Nmm-2 und bei sonstigen Werkstoffen nach Tabelle B 2-1 (1) c) die Oberfläche 2 mm spanend abzutragen.

(4) Durch Plasmaschneiden aus austenitischen Werkstoffen hergestellte Schweißfugenflanken dürfen unbearbeitet bleiben.

(5) Schweißfugenflanken müssen frei von Verunreinigungen (z.B. Rost, Fett, Farbe) sein.

B 4.2.1.2 Toleranzen

Im Bereich von Einseiten-Rundnähten sind die Toleranzen der Innendurchmesser so festzulegen, dass eine anforderungsgerechte Wurzelschweißung sichergestellt und der zugelassene Kantenversatz nach Abschnitt B 4.2.3.2 nicht überschritten wird.

B 4.2.2 Durchführung der Schweißarbeiten

B 4.2.2.1 Umgebungsbedingungen

Die Schweißarbeiten sind wettergeschützt durchzuführen. Bei Umgebungstemperaturen kleiner als 5 °C sind werkstoffabhängig besondere Maßnahmen zu treffen.

B 4.2.2.2 Schweißbedingungen

(1) Die Schweißbedingungen bei ferritischen Werkstoffen (Vorwärmtemperatur, Wärmeeinbringung, Lagenaufbau) sind so festzulegen, dass in der Wärmeeinflusszone eine möglichst geringe Aufhärtung entsteht. Eine Härte von 350 HV 10 soll nicht überschritten werden.

(2) Für die Wärmeführung beim Schweißen (Vorwärmen, Zwischenlagentemperatur oder Soaken) gelten die werkstoffbezogenen Festlegungen. Die geforderte Vorwärmtemperatur soll im Bereich 4 · s (bei s kleiner als 25 mm sind 100 mm ausreichend) auf beiden Seiten der Schweißnaht eingehalten werden.

(3) Der Nahtbereich muss schwitzwasserfrei sein.

B 4.2.2.3 Lagenaufbau

(1) Alle Verbindungsnähte sind grundsätzlich mehrlagig zu schweißen.

(2) Die Glühlagentechnik ist bei folgenden Werkstoffen anzuwenden:

(3) Folgende Verfahren zur Umsetzung der Glühlagentechnik sind zugelassen:

(4) Der Lagenaufbau bei austenitischen Werkstoffen ist mit Strichraupen (bei möglichst geringer Wärmeeinbringung) durchzuführen.

B 4.2.2.4 Anschweißnähte

(1) HV-, DHV- und Kehlnähte sind mindestens zweilagig zu schweißen. Die letzte Raupe darf den Grundwerkstoff der drucktragenden Wand nicht anschmelzen. Beim Schweißen von Pendellagen entfällt diese Anforderung.

(2) Ausläufe von Kehlnähten sind zu umschweißen.

B 4.2.2.5 Schweißen der Wurzellage

Beim Schweißen der Wurzel von austenitischen Einseitennähten ist eine Abdeckung der Wurzelseite (z.B. Formieren) vorzunehmen, sofern die Wurzel nach dem Schweißen nicht mechanisch abgearbeitet wird. Die Wurzel von ferritischen Nähten ist abzuarbeiten, falls dies aus Gründen der Ultraschallprüfbarkeit (Prüfung von einer Nahtseite) erforderlich ist.

B 4.2.2.6 Ausfugen

(1) Das Ausfugen von Wurzelschweißungen vor dem Gegenschweißen soll bevorzugt spanend erfolgen. Bei ferritischen Werkstoffen ist autogenes Fugen oder das Fugen mit kupferbedampften Kohleelektroden zugelassen. Hinsichtlich Vorwärmung, Oberflächengüte und Sauberkeit gelten die Anforderungen nach Abschnitt B 4.2.1.1.

(2) Ein Ausfugen der Wurzel darf entfallen, wenn mit Oxidationsschutz gearbeitet wird und in der Verfahrensprüfung der entsprechende Nachweis geführt worden ist.

B 4.2.2.7 Reparaturschweißungen

Die Anforderungen der Abschnitte B 4.2.2.1 bis B 4.2.2.6 gelten, soweit jeweils zutreffend, auch für das Ausarbeiten von Fehlerstellen und für die Durchführung von Reparaturschweißungen.

B 4.2.2.8 Heft- und Hilfsschweißungen

Die vorstehenden Anforderungen gelten auch für Heft- und Hilfsschweißungen. Heftschweißungen dürfen als Bestandteil der Wurzel verbleiben (Teilwurzel), wenn die Länge der Heftschweißungen (im Allgemeinen größer als 50 mm) ausreichend bemessen ist.

B 4.2.2.9 Zündstellen

Das Zünden der Elektrode außerhalb der Schweißnahtfugen ist nicht zugelassen. Dennoch entstehende Zündstellen sind zu beschleifen und einer Oberflächenprüfung gemäß Anhang C zu unterziehen. Rissartige Oberflächenfehler sind nicht zulässig. Schweißspritzer sind zu entfernen.

B 4.2.3 Anforderungen an die Qualität von Schweißnähten

B 4.2.3.1 Mechanischtechnologische Eigenschaften

Die mechanischtechnologischen Eigenschaften müssen den Anforderungen des Grundwerkstoffes entsprechen. Das ist durch die Ergebnisse der Verfahrensprüfung und der Arbeitsprüfung nachzuweisen.

B 4.2.3.2 Innere und äußere Befunde

Zusätzlich zu den Anforderungen des AD 2000-Merkblattes HP 5/1 gilt für den Kantenversatz von Rohrrundnähten 0, 15 · s, maximal 2 mm.

B 4.2.3.3 Anlauffarben bei Austenit

Anlauffarben an Schweißnähten sind zugelassen, wenn sie den Festlegungen gemäß DIN 25410 entsprechen.

B 4.2.3.4 Korrosionsbeständigkeit

Austenitische Auftragsschweißungen müssen größer oder gleich 2 mm unter der Oberfläche im fertig bearbeiteten Zustand korrosionsbeständig sein (Nachweis in der Verfahrensprüfung und in der Arbeitsprüfung).

B 4.2.3.5 Nahtunterschleifungen

Nahtunterschleifungen sind grundsätzlich zu vermeiden. Örtliche Unterschleifungen kleiner als oder gleich 5% der rechnerischen Wanddicke sind ohne Nachweis zugelassen, wenn Übergänge (flach verlaufend kleiner als oder gleich 51) und Welligkeit die geforderte zerstörungsfreie Prüfung gestatten.

B 4.3 Schweißzusätze und -hilfsstoffe

Es sind nach VdTÜV-Merkblatt Schweißtechnik 1153 eignungsgeprüfte Schweißzusätze und -hilfsstoffe zu verwenden.

B 4.4 Verfahrensprüfung

B 4.4.1 Allgemeines

(1) Für die zu verschweißenden Werkstoffe sind vor Beginn der Schweißarbeiten gültige Verfahrensprüfungen nachzuweisen. Soweit in diesem Abschnitt keine anderen oder weiteren Festlegungen getroffen werden, gilt das AD 2000-Merkblatt HP 2/1. Ersatzweise sind vorgezogene Arbeitsprüfungen im Umfang der Verfahrensprüfung zugelassen.

(2) Soweit für die Durchführung und Bewertung von Verfahrensprüfungen im AD 2000-Merkblatt HP 2/1 keine Festlegungen vorliegen, sind Vereinbarungen mit dem Sachverständigen zu treffen.

(3) Eine Verfahrensprüfung für Stumpfnähte deckt Anschweißnähte innerhalb des Geltungsbereiches dieser Verfahrensprüfung ab.

B 4.4.2 Durchführung

(1) Bei neu zu schweißenden Prüfstücken an Blechen ist die Schweißnaht parallel zur Hauptverformungsrichtung des Bleches zu legen.

(2) Die am Bauteil erforderlichen Wärmebehandlungen müssen abgedeckt sein.

(3) Es muss keine Chargengleichheit zwischen den bei der Verfahrensprüfung und den beiden Bauteilen verwendeten Werkstoffen und Schweißzusätzen und -hilfsstoffen bestehen.

(4) Für das Reparaturschweißverfahren muss eine gültige Verfahrensprüfung vorliegen.

B 4.4.3 Prüfumfänge und Anforderungen

Es gelten die Prüfumfänge und die Anforderungen des AD 2000-Merkblattes HP 2/1. Zusätzlich gilt:

Abweichend vom AD 2000-Merkblatt HP 2/1 gilt:

B 4.4.4 Prüfbericht

Nach Abschluss der Verfahrensprüfung ist ein Prüfbericht zu erstellen, der alle Angaben zur Durchführung der Verfahrensprüfung und alle Prüfergebnisse mit Bewertung enthält.

B 4.5 Arbeitsprüfungen

B 4.5.1 Allgemeines

Der Hersteller hat während der Fertigung durch Arbeitsprüfungen nachzuweisen, dass die Schweißnähte die gestellten Anforderungen erfüllen. Soweit in diesem Abschnitt keine anderen oder weiter gehenden Anforderungen gestellt werden, gilt das AD 2000-Merkblatt HP 5/2.

B 4.5.2 Durchführung

(1) Die Anzahl der zu schweißenden Prüfstücke ist im AD 2000-Merkblatt HP 5/2 festgelegt.

(2) Für Schweißungen, für die im AD 2000-Merkblatt HP 5/2 keine Festlegungen getroffen sind (z.B. Rohrleitungen), ist eine Arbeitsprüfung pro Jahr durchzuführen.

(3) Es muss keine Chargengleichheit zwischen den bei der Arbeitsprüfung und den bei den Bauteilen verwendeten Werkstoffen und Schweißzusätzen und -hilfsstoffen bestehen.

B 4.5.3 Prüfumfänge und Anforderungen

(1) Prüfumfänge und Anforderungen für die Arbeitsprüfungen sind dem AD 2000-Merkblatt HP 5/2 zu entnehmen.

(2) Ergänzend zum AD 2000-Merkblatt HP 5/2 gelten die in Abschnitt B 4.4.3 getroffenen ergänzenden Festlegungen.

B 4.5.4 Prüfbericht

Nach Abschluss der Arbeitsprüfung ist ein Prüfbericht zu erstellen, der alle Angaben zur Durchführung der Arbeitsprüfung und alle Prüfergebnisse enthält.

B 4.6 Umformen von Bauteilen B

4.6.1 Verfahren

Für das Umformen von Bauteilen sind nur qualifizierte Verfahren zugelassen. Art und Umfang von Verfahrensprüfungen für Biegungen sind nach KTA 3211.3 durchzuführen.

B 4.6.2 Kaltumformen

(1) Beim Kaltumformen ist, wenn die in den AD 2000- Merkblättern HP 7/2 und HP 7/3 genannten zugelassenen Kaltverformungsgrade nicht überschritten werden, eine erneute Werkstoffabnahme nicht erforderlich.

(2) Beim Kaltumformen mit Überschreitung des zugelassenen Kaltumformgrades sind grundsätzlich eine Wärmebehandlung und eine Werkstofferprobung einschließlich zerstörungsfreier Prüfung nach Abschnitt B 2 erforderlich. Für das Mitverformen von Schweißnähten sind besondere Verfahrensnachweise erforderlich. Für den Entfall einer im Allgemeinen durchzuführenden Wärmenachbehandlung ist ein Zulässigkeitsnachweis zu führen. Dabei ist der Einfluss auf die Korrosionsbeständigkeit zu berücksichtigen.

B 4.6.3 Warmumformen

(1) Es sind die für den jeweiligen Werkstoff festgelegten Bedingungen einzuhalten (z.B. V dTÜV -Werkstoffblätter, AD 2000-Merkblätter HP 7/2, HP 7/3 und HP 8/2).

(2) Werden geschweißte Teile warmumgeformt, muss nachgewiesen werden, dass das Schweißgut die gleichen Anforderungen auch nach dem Umformen erfüllt. Andernfalls ist das warmumgeformte Schweißgut zu entfernen und das Bauteil neu zu schweißen.

B 4.6.4 Protokoll

Über die durchgeführten Umformarbeiten ist vom Hersteller ein Protokoll zu erstellen. Darin sind Angaben zu machen über

B 4.6.5 Abnahme von umgeformten Bauteilen

(1) An warmumgeformten Bauteilen oder Bauteilen mit anschließender Wärmebehandlung ist eine Werkstofferprobung einschließlich zerstörungsfreier Prüfung entsprechend den Anforderungen für Erzeugnisformen nach Abschnitt B 2 vorzunehmen.

(2) Eine Erprobung an einem simulierten umgeformten Probestück ist zugelassen, wenn die Erprobung am Bauteil nicht möglich ist.

B 4.6.6 Toleranzen für Rohrbogen und Rohrbiegungen

(1) Die Unrundheit darf 5 % nicht überschreiten (an Schweißnähten kleiner als oder gleich 2 %).

(2) Die Welligkeit ist im Rahmen der Begutachtung festzulegen.

(3) Die Festlegungen für Abmessungen, Winkel und Wanddickenveränderungen erfolgen in Abhängigkeit vom Verfahren.

B 4.7 Wärmebehandlung

B 4.7.1 Allgemeines

Die Durchführung von Wärmebehandlungen hat grundsätzlich nach den Festlegungen der AD 2000-Merkblätter HP 7/1, HP 7/2 und HP 7/3 zu erfolgen.

B 4.7.2 Wärmebehandlung nach dem Schweißen

Nach der letzten Wärmebehandlung dürfen an Bauteilen, die aufgrund ihrer Wanddicke nach dem Schweißen eine Glühbehandlung benötigen, keine Schweißarbeiten mehr vorgenommen werden.

B 4.7.3 Örtliche Spannungsarmglühung

B 4.7.3.1 Glühbereich

(1) Bei Rundnähten soll die Breite des Glühbereiches mindestens 2 · s (bei DN größer als 100 mindestens 100 mm) betragen.

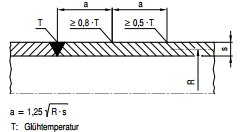

(2) Der Temperaturverlauf ist in Bild B 4-1 festgehalten.

(3) Bei Wanddicken mit s kleiner als oder gleich 30 mm ist die Vorgabe zum Temperaturverlauf erfüllt, wenn die Wärmeeinbringung in einem Bereich 8 · s mit über diesen Bereich hinausgehender Isolierung erfolgt.

(4) Beheizung, Isolierung, Aufheiz- und Abkühlgeschwindigkeit sind so festzulegen, dass eine Bauteil- oder Werkstoffschädigung vermieden wird.

Bild B 4-1: Temperaturverlauf beim Spannungsarmglühen

B 4.7.3.2 Ausdehnungsbehinderung

Bei Ausdehnungsbehinderung oder geometrischen Unstetigkeiten sind besondere Maßnahmen zu treffen (Isolierung, geringe Aufheizgeschwindigkeit, größerer Wärmebehandlungsbereich), um nicht zugelassene bleibende Verformungen zu vermeiden. Es können Nachweise anhand von Berechnungen oder Versuchswerten oder Erfahrungswerten erbracht werden.

B 4.7.3.3 Verfahren

(1) Im Schweißplan oder in besonderen Fällen im Wärmebehandlungsplan) sind die erforderlichen Angaben zum Glühgerät, zur Isolierung, zur Temperaturführung und zur Temperaturmessung festzulegen.

(2) Liegt eine Verfahrensqualifizierung vor, sind einfache Angaben (mit Bezug auf die Qualifizierung) zugelassen.

B 4.7.4 Bescheinigungen

Es sind Bescheinigungen nach AD 2000-Merkblatt HP 7/1 Ziffer 3 auszustellen.

B 4.8 Kennzeichnung

(1) Die Bauteile sind eindeutig zu kennzeichnen.

(2) Beim Trennen von Erzeugnisformen ist die Kennzeichnung von autorisierten Personen zu übertragen.

(3) Als Kennzeichnungsverfahren sind Verfahren zugelassen, die keine Beschädigungen oder keine ausgeprägte Kerbwirkung verursachen. (Die Abhängigkeit von der Wanddicke ist zu beachten). Bei Kleinteilen und Serienteilen kleiner Abmessungen sind organisatorische Maßnahmen zugelassen. Verschlüsselungen sind zulässig.

(4) Schweißnähte sind in ihrer Lage eindeutig zu kennzeichnen. Für Volumenprüfungen sind der Nullpunkt und die Hauptrichtung (Zählrichtung) anzugeben. Das Kennzeichnungssystem ist schriftlich festzulegen.

B 4.9 Toleranzen

Sind in den Herstellungsunterlagen keine Angaben über Toleranzen enthalten, gelten Toleranzen (z.B. für Längen- und Winkelmaße) nach:

B 4.10 Bauüberwachung und Bauprüfung

B 4.10.1 Bauüberwachung durch den Hersteller

(1) Die wesentlichen Schritte einer Bauüberwachung hat der Hersteller in einem Kontrollplan zu erfassen. Beispiele hierfür (soweit jeweils zutreffend) sind:

B 4.10.2 Bauüberwachung durch den Sachverständigen

Die Bauüberwachung hat stichprobenartig nach Festlegung durch den Sachverständigen zu erfolgen.

B 4.10.3 Bauprüfungen durch den Hersteller

(1) Die vom Hersteller durchzuführenden wesentlichen Bauprüfungen sind in einem Prüffolgeplan zu erfassen. Beispiele hierfür sind:

B 4.10.4 Bauprüfungen durch den Sachverständigen

Die Bauprüfungen haben im Allgemeinen stichprobenartig nach Festlegung durch den Sachverständigen zu erfolgen.

B 4.11 Zerstörungsfreie Prüfungen an Schweißnähten

(1) Der Umfang zerstörungsfreier Prüfungen an Schweißnähten ist Tabelle B 4-1 zu entnehmen. Die Angaben in Prozent gelten je eingesetzten Schweißer.

(2) Für die Durchführung der Prüfungen gilt:

(3) Die Bewertung der Prüfergebnisse hat nach AD 2000- Merkblatt HP 5/3 zu erfolgen.

Tabelle B 4-1: Umfang der zerstörungsfreien Prüfungen an Schweißnähten

| Werkstoffe | Ferrit Rp0,2RT > 370 Nmm-2 | Ferrit Rp0,2RT < 370 N mm-2 Austenit und Mischverbindungen |

||

| Zerstörungsfreie Prüfverfahren | RT1 oder UT | MT/PT | RT oder UT2 | MT/PT |

| Prüfung der Schweißnähte | 25 %3 | 25 % | 5 %3 | Stichproben |

| RT: Durchstrahlungsprüfung UT : Ultraschallprüfung MT : Magnetpulverprüfung PT: Eindringprüfung 1) Doppelwanddurchstrahlung bis zu einer durchstrahlten Wanddicke von w < 40 mm zugelassen. 2) Ist bei Austenit und Mischverbindungen nicht anzuwenden. 3) Nicht zu prüfen sind a) Stutzennähte 29 DN 25 b) Anschweißnähte (HV-, DHV-Kehlnähte) mit einer Anschlusswanddicke s < 15 mm. |

||||

| Durchführung von Oberflächenprüfungen mittels Magnetpulver- und Eindringprüfung | Anhang C |

C 1 Allgemeines

C 1.1 Oberflächenzustand

(1) Die zu prüfenden Oberflächen müssen einen dem Prüfzweck entsprechenden Zustand aufweisen.

(2) Sie müssen frei von Zunder, Schweißspritzern oder sonstigen störenden Verunreinigungen sein.

(3) Die Prüfaussage beeinträchtigende Riefen und Kerben sind zu beseitigen.

C 1.2 Betrachtungsbedingungen

(1) Die Betrachtungsbedingungen gemäß DIN EN ISO 3059 sind einzuhalten. Darüber hinaus sind die Festlegungen gemäß (2) bis (6) zu beachten.

(2) Bei Anwendung fluoreszierender Prüfmittel darf die Bestrahlungsstärke des UV-Lichts auf der Prüffläche 10 W/m2 nicht unterschreiten. Bei höherer Bestrahlungsstärke ist eine proportional höhere Beleuchtungsstärke auf der Prüffläche zugelassen, wobei eine Bestrahlungsstärke von 50 W/m2 nicht überschritten werden soll.

(3) Die Augen des Prüfers müssen mindestens 5 Minuten Zeit haben, sich an die Lichtverhältnisse zu gewöhnen. Fotochromatische Brillen dürfen bei der Inspektion mit UV-A-Strahlung nicht verwendet werden.

(4) Zur besseren Fehlererkennbarkeit ist durch Verwendung geeigneter Mittel (z.B. fluoreszierender Prüfmittel oder Auftragen einer dünnen, den Untergrund gerade bedeckenden Farbschicht) bei der Magnetpulverprüfung für einen ausreichenden Kontrast zu sorgen. Zur Kontrastverbesserung darf bei der Eindringprüfung bei Verwendung von fluoreszierenden Farbeindringmitteln zusätzlich UV-A-Strahlung eingesetzt werden.

(5) Bei der Inspektion soll der Betrachtungswinkel nicht mehr als 30 Grad von der Oberflächennormalen abweichen. Bei der Betrachtung soll der Abstand zur Prüffläche etwa 300 mm betragen.

(6) Für die Inspektion sind Hilfsmittel (z.B. Vergrößerungsgläser, kontrastverbessernde Brillen, Spiegel) zulässig.

C 1.3 Nachreinigung

Nach Abschluss der Prüfung sind die Bauteile von Rückständen des Prüfmittels sachgemäß zu reinigen.

C 2 Magnetpulverprüfung

C 2.1 Verfahren und Durchführung

Die Magnetpulverprüfung ist gemäß DIN EN ISO 9934-1 mit den nachfolgenden Festlegungen durchzuführen.

C 2.1.1 Verfahren

(1) Erfolgt die Magnetisierung in Teilbereichen mittels Stromdurchflutung oder mit Hilfe der Jochmagnetisierung, soll die Wechselstrommagnetisierung angewandt werden.

(2) Der Einsatz der Gleichstrommagnetisierung hat nur mit Zustimmung des Sachverständigen zu erfolgen.

(3) Die Restfeldstärke darf 800 A/m nicht übersteigen, sofern für die Verarbeitung kein niedrigerer Wert erforderlich ist. Bei Überschreitung des einzuhaltenden Wertes ist zu entmagnetisieren und der erreichte Wert der Restfeldstärke zu protokollieren.

(4) Für die Magnetisierungsverfahren sind folgende Kennbuchstaben zu verwenden:

| Magnetisierungsverfahren | Kennbuchstaben | |

| Jochmagnetisierung | mit Dauermagnet | JD |

| mit Elektromagnet | JE | |

| Magnetisierung durch stromdurchflossene Leiter | mit Spule | LS |

| mit sonstigen Leitern(Kabel) | LK | |

| Magnetisierung mittels Stromdurchflutung | Selbstdurchflutung | SS |

| Induktionsdurchflutung | SI | |

C 2.1.2 Kontaktstellen bei der Stromdurchflutung

(1) Wird mittels Stromdurchflutung geprüft, sollen nach Möglichkeit abschmelzende Elektroden (z.B. Blei-Zinn-Legierungen) verwendet werden. Es ist sicherzustellen, dass in den Kontaktbereichen Überhitzungen des zu prüfenden Werkstoffs vermieden werden.

(2) Sind dennoch Überhitzungsbereiche entstanden, so sind sie zu kennzeichnen, nach Abschluss der Prüfung zu überschleifen und einer Oberflächenprüfung, bevorzugt mit dem Magnetpulververfahren mittels Jochmagnetisierung, zu unterziehen.

C 2.1.3 Magnetisierungsrichtung

Jede Stelle der Oberfläche ist unter zwei verschiedenen Magnetisierungsrichtungen zu prüfen, die um etwa 90 Grad versetzt sein sollen.

C 2.1.4 Feldstärke

(1) Die Tangentialfeldstärke an der Oberfläche soll im Fall einer Wechselstrommagnetisierung mindestens 2 kA/m betragen und darf 6,5 kA/m nicht überschreiten.

Hinweis:

(2) Durch Messungen ist die Einhaltung dieser Werte zu kontrollieren oder es sind die Prüfbedingungen zu ermitteln, unter denen diese Werte erreicht werden.

C 2.1.5 Magnetisierungsdauer

Für die Aufbringung der Prüfflüssigkeit und das Magnetisieren gelten folgende Anhaltswerte:

C 2.2 Prüfmittel

Es sind gemäß DIN EN ISO 9934-2 mustergeprüfte Prüfmittel zu verwenden. Der Nachweis ist dem Sachverständigen vorzulegen.

C 2.2.1 Nassverfahren

(1) Es sind Magnetpulver mit einem mittleren Korndurchmesser kleiner als oder gleich 8 µm zu verwenden. Je nach Anwendung darf schwarzes, fluoreszierendes oder eingefärbtes Pulver verwendet werden.

(2) Unmittelbar vor dem Bespülen der Oberfläche ist dafür Sorge zu tragen, dass das Magnetpulver gleichmäßig in der Trägerflüssigkeit verteilt und in der Schwebe gehalten wird. Durch geeignete vormagnetisierte Kontrollkörper ist vor und während der Prüfung die Pulver-Suspension stichprobenweise zu überprüfen.

C 2.2.2 Trockenverfahren

(1) Das Trockenverfahren darf nur bei einer Zwischenprüfung im warmen Zustand angewendet werden.

(2) Die Vorrichtung zur Aufbringung des Pulvers muss eine feine Zerstäubung ermöglichen, so dass keine Pulveranhäufungen entstehen. Es muss sichergestellt sein, dass die verwendeten Pulver unter dem Einfluss der Werkstücktemperatur nicht verkleben.

C 2.3 Prüfgeräte

Die Prüfgeräte müssen den Anforderungen von DIN EN ISO 9934-3 entsprechen.

C 3 Eindringprüfung

C 3.1 Prüfsystem

(1) Vorzugsweise sind Farbeindringmittel zu verwenden. Es dürfen auch fluoreszierende Eindringmittel oder fluoreszierende Farbeindringmittel eingesetzt werden.

(2) Als Zwischenreiniger dürfen entweder Lösemittel oder Wasser oder beide in Kombination miteinander verwendet werden.

(3) Es dürfen nur Nassentwickler angewendet werden, die als Trägerflüssigkeit Lösemittel besitzen. Trockenentwickler sind nur in Verbindung mit elektrostatischer Aufbringung auf die Prüffläche zulässig.

(4) Für das Prüfsystem ist mindestens die Empfindlichkeitsklasse "hochempfindlich" gemäß DIN EN ISO 3452-2 einzuhalten.

(5) Die Eignung des Prüfsystems (Eindringmittel, Zwischenreiniger und Entwickler) ist durch eine Musterprüfung gemäß DIN EN ISO 3452-2 nachzuweisen. Der Nachweis ist dem Sachverständigen vorzulegen.

(6) Eindringmittel in Prüfanlagen und teilgebrauchten offenen Behältern (ausgenommen Aerosolbehälter) sind durch den Anwender mit dem Kontrollkörper 2 gemäß DIN EN ISO 3452-3 zu überwachen. Hierbei dürfen Eindringdauer und Entwicklungsdauer maximal nur die für die Prüfung festgelegten Mindestzeiten betragen. Die erreichte Prüfempfindlichkeit ist zu protokollieren.

C 3.2 Durchführung

(1) Die Eindringprüfung ist nach DIN EN ISO 3452-1 mit den nachfolgenden Festlegungen durchzuführen.

(2) Die Eindringdauer soll mindestens eine halbe Stunde betragen.

(3) Unmittelbar nach dem Antrocknen des Entwicklers soll die erste Inspektion stattfinden. Eine weitere Inspektion sollte frühestens eine halbe Stunde nach der ersten Inspektion erfolgen.

(4) Weitere Inspektionszeitpunkte sind erforderlich, wenn bei der zweiten Inspektion rissartige Anzeigen vorhanden sind, die bei der ersten Inspektion noch nicht erkennbar waren.

Hinweis:

Zusätzliche Inspektionszeitpunkte können auch dann in Betracht kommen, wenn bei der zweiten Inspektion wesentliche Änderungen oder zusätzliche Anzeigen festgestellt werden.

(5) Die Beurteilung erfolgt unter Berücksichtigung der Ergebnisse aller Inspektionen.

| Bestimmungen, auf die in dieser Regel verwiesen wird | Anhang D |

(Die Verweise beziehen sich nur auf die in diesem Anhang angegebene Fassung. Darin enthaltene Zitate von Bestimmungen beziehen sich jeweils auf die Fassung, die vorlag, als die verweisende Bestimmung aufgestellt oder ausgegeben wurde.)