Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 534 / DGUV Information 213-001 - Arbeiten in engen Räumen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/78)

- Claus Großjohann -

(Ausgabe 2003; 2006; 2008 aufgehoben)

Vorwort

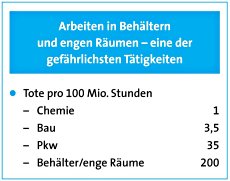

Das Unfallgeschehen verdeutlicht, dass Arbeiten in engen Räumen zu den gefährlichsten überhaupt gehören.

Dies zeigen auch folgende Unfallbeispiele auf:

Ein Schlosser führte über einen längeren Zeitraum Anwärmarbeiten mit einem Autogenbrenner in einem gereinigten, verwinkelten Tank aus. Weil es schwierig war, die Lüftung anzuordnen, verzichtete man darauf. Auch wurde die Notwendigkeit dazu nicht gesehen. Der Mann atmete während der Tätigkeit nitrose Gase (NOx) ein. Diese Gase bildeten sich an der heißen Oberfläche der Flamme aus dem Sauerstoff und dem Stickstoff der Luft. Später nach Feierabend klagte er über Atemnot. Der herbei gerufene Arzt wies ihn in ein Krankenhaus ein. Dort verstarb er wenige Stunden später an der NOx-Vergiftung.

In einem Tank führten Schiffbauer Brennarbeiten durch. Zur Mittagspause schalteten sie die Lüfter zur Be- und Entlüftung des Tanks ab, ließen aber den Brenner mit den angeschlossenen, unter Druck stehenden Schläuchen darin liegen. Unbemerkt trat Sauerstoff aus. Als später ein Schlosser als Erster wieder einstieg, um darin Schleifarbeiten auszuführen, erlitt er tödliche Brandverletzungen.

Ein Mechaniker musste von außen an einem Behälterfahrzeug Instandsetzungsarbeiten durchführen. Der Behälter war mit Stickstoff inertisiert. Um zu kontrollieren, ob alles in Ordnung sei, stieg er auf den Behälter, öffnete den Deckel und beugte sich hinein. Dabei verlor er sofort das Bewusstsein. Andere Personen fanden ihn später oben liegend tot vor.

Ein Farbspritzer trug mit der Spritzpistole in einem Tank die erste Farbschicht auf. Aufgrund der kühlen Witterung wurde der Farbe zusätzlich noch ein leichtentzündliches Verdünnungsmittel beigegeben. Die Beleuchtung im Tank war nicht exgeschützt. Während der Arbeiten kam es im Innern zur Explosion. Der Farbspritzer erlitt schwerste Verletzungen.

Ein Schweißer führte in einem engen Tank Schutzgasschweißarbeiten durch. Damit keine Schweißperlen haften bleiben, sprühte er die Oberfläche mit einem Trennmittel ein. Das Trennmittel befand sich in einer mit Treibgas gefüllten Dose. Während der Arbeiten fiel eine Schweißperle auf diese Dose. Die Dose explodierte. Der Schweißer erlitt schwerste Gesichtsverletzungen.

Für Kontrollarbeiten in einem Tank benutzte ein Mechaniker eine Handleuchte (Kabellampe). Diese hatte er an eine 220 V Steckdose angeschlossen. Im Tank bekam er plötzlich einen elektrischen Schlag. Er fiel hin und ließ die Lampe los. Dabei schlug er mit dem Kopf gegen ein Bauteil und verletzte sich schwer.

Um diese oder ähnliche Unfälle zukünftig zu verhindern, ist vor Beginn der Arbeiten immer eine Gefährdungsbeurteilung durchzuführen.

Dabei sind

Darauf aufbauend sind dann geeignete Schutzmaßnahmen abzuleiten und umzusetzen.

Diese Informationsschrift gibt Hinweise, was, wann und wie getan werden sollte, damit bei Arbeiten in engen Räumen keine Unfälle und Erkrankungen auftreten.

Bild 1: Arbeiten in engen Räumen sind sehr gefährlich

Bild 2: Anzahl der Unfälle in Abhängigkeit von der Raumgröße

1 Was sind enge Räume?

Zu den engen Räumen zählen insbesondere

Bild 1-1: Im Freien stehender Tank

Es kommt keineswegs darauf an, dass die Räume allseitig geschlossen sind. Vielmehr zählen Gruben, Schächte, Gräben und Kanäle ebenfalls zu den engen Räumen.

Auch größere Räume können durch Unterteilung zu engen Räumen werden, z.B. Kofferdämme und Doppelbodenzellen in Schiffsräumen.

Bild 1-2: Seitentank in einem Schiff

Größere Räume können auch in Teilbereichen enge Räume beinhalten, z.B. Verengungen durch Einbauten in Maschinenräumen.

Selbst Bereiche im Freien können Merkmale enger Räume aufweisen, z.B. Raumenge in Rohrbrücken.

Die Aufzählung lässt erkennen, dass die Frage "Was sind enge Räume?" sich nicht generell beantworten lässt.

In der BG-Regel "Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1) werden Behälter und enge Räume als allseits oder überwiegend von festen Wandungen umgebene sowie luftaustauscharme Bereiche definiert, in denen aufgrund ihrer räumlichen Enge oder der in ihnen befindlichen bzw. eingebrachten Stoffe, Verunreinigungen, Zubereitungen oder Einrichtungen besondere Gefährdungen bestehen oder entstehen können, die über das üblicherweise an Arbeitsplätzen herrschende Gefahrenpotenzial deutlich hinausgehen.

Auch Bereiche, die nur teilweise von festen Wandungen umgeben sind, in denen sich aber aufgrund der örtlichen Gegebenheiten oder der Konstruktion Gefahrstoffe ansammeln können bzw. Sauerstoffmangel entstehen kann, sind enge Räume im Sinne der BGR 117-1.

Bei der Betrachtung, ob es sich um einen engen Raum handelt, ist nicht nur die Raumgröße sondern auch immer die besondere Gefährdung zu berücksichtigen.

So sind z.B. Abstell- und Tresorräume bei üblicher Nutzung nicht als enge Räume im Sinne der BGR 117-1 anzusehen.

2 Was zählt zu den Arbeiten in engen Räumen?

Zu den Arbeiten in engen Räumen zählen alle Tätigkeiten, bei denen sich Personen in den Räumen aufhalten müssen, z.B.

Der Begriff "Arbeiten" schließt das Befahren von engen Räumen mit ein. Unter Befahren eines engen Raumes ist jedes Einsteigen, Einfahren, Hineinkriechen oder Hineinbeugen zu verstehen.

Besondere Gefährdungen und Gefahren treten insbesondere bei folgenden Arbeiten auf:

Bild 2-1: Einbau einer Leckschutzauskleidung (Innenhülle) in einem 7000-l-Tank

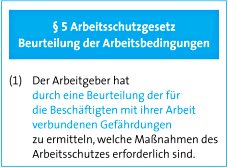

3 Gefährdungsbeurteilung

Beurteilung der Arbeitsbedingungen

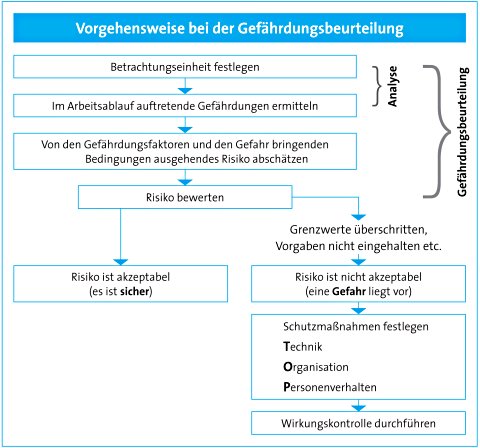

Welche Schutzmaßnahmen beim Arbeiten in engen Räumen erforderlich sind, lässt sich erst aufgrund einer Gefährdungsbeurteilung erkennen. Die Verpflichtung, eine Gefährdungsbeurteilung durchzuführen, ergibt sich aus dem Arbeitsschutzgesetz. Das Wort "Gefährdungsbeurteilung" steht synonym (gleichbedeutend) für Beurteilung der Arbeitsbedingungen und beinhaltet sowohl die Gefährdungsermittlung als auch die Risikoabschätzung und Risikobewertung.

Wenn über auftretende Gefährdungen bei Arbeiten in engen Räumen gesprochen wird, meint man damit, dass sich Personen bei diesen Arbeiten verletzen oder gesundheitlich schädigen können. Das ist nur möglich, wenn verletzungsbewirkende Energien - so genannte Gefährdungsfaktoren - vorliegen und gleichzeitig noch Mängel, z.B. in der Organisation, technischen Sicherheit, Funktionssicherheit usw., auftreten. Diese sichtbaren bzw. erkennbaren Mängel werden als Gefahr bringende Bedingungen bezeichnet.

Das von einer Gefährdung ausgehende Risiko ist einerseits abhängig vom Ausmaß des möglichen Schadens (Verletzung oder Erkrankung) und andererseits von der Wahrscheinlichkeit, dass der Schaden unter den vorliegenden Arbeitsbedingungen beim Arbeiten in engen Räumen eintritt. Das jeweilige Risiko ist abzuschätzen und zu bewerten. Es geht dabei um die Frage, ob das Risiko akzeptabel ist oder nicht. Ist das Risiko akzeptabel, liegt Sicherheit vor. Ist es nicht akzeptabel, ist eine Gefahr bzw. Gefahrensituation vorhanden. Nun ist es bzw. wird es gefährlich. Dann muss etwas getan werden, d.h. geeignete Schutzmaßnahmen müssen getroffen werden, damit es nicht zum Unfall oder zur Erkrankung kommen kann.

Bild 3-1: Gefährdungsbeurteilung

Vor einer Risikobewertung ist immer zu hinterfragen, ob in Arbeitsschutzvorschriften oder Regeln Grenzwerte angegeben oder zu treffende Schutzmaßnahmen vorgegeben sind. Für Arbeiten in engen Räumen ist dies größtenteils der Fall. Sind die dort aufgeführten Maßnahmen nicht umgesetzt oder werden die angegebenen Grenzwerte nicht eingehalten, liegt stets eine Gefahr, d.h. ein nicht akzeptables Risiko, vor.

Bei der Gefährdungsbeurteilung sollten der gesamte Arbeitsablauf - vom Auftragseingang bis zur Übergabe - betrachtet werden. Ziel ist es, die wirklichen Ursachen für mögliche Unfälle und Erkrankungen herauszufinden. Diese Ursachen sind zumeist in der Organisation begründet, wirken sich jedoch erst später bei der Durchführung der Arbeiten aus. Folglich müssen auch die Arbeitsvorbereitung und Arbeitsplanung mit betrachtet werden. In dieser Phase fallen grundlegende Entscheidungen, wie die Arbeiten durchzuführen, welche Arbeitsmittel, Arbeitsstoffe, Personen wann, wobei und wie bereitzustellen bzw. einzusetzen sind usw.

Bild 3-2: Vorgehensweise bei der Durchführung der Gefährdungsbeurteilung

Werden bei der späteren Arbeitsausführung Gefahren erkannt, sind diese sofort zu beseitigen. Außerdem ist zu analysieren, warum die Gefahren auftreten konnten bzw. bei der Gefährdungsbeurteilung nicht berücksichtigt wurden. Anschließend sind entsprechende Korrekturmaßnahmen vorzunehmen, damit es bei zukünftig durchzuführenden Arbeiten in engen Räumen sicher zugehen kann.

3.1 Welche Gefährdungen können beim Arbeiten in engen Räumen auftreten?

Gefährdungen in engen Räumen entstehen durch

Die Stoffe können

Gefährdungen durch Einrichtungen entstehen durch

Am häufigsten werden Unfälle und Erkrankungen verursacht durch

Bild 3-3 gibt einen Überblick über mögliche Gefährdungen, die beim Arbeiten in engen Räumen auftreten können.

Diese Übersicht kann als Arbeitshilfe für die Gefährdungsbeurteilung genutzt werden.

Bild 3-3: Mögliche Gefährdungen beim Arbeiten in engen Räumen

| Mögliche Gefährdungen beim Arbeiten in engen Räumen durch | |

organisatorische Mängel

| erhöhte körperliche Belastungen

|

eingebrachte Gefahrstoffe

| Gefahrstoffe, die bei bestimmten Verfahren entstehen

|

biologische Gefahrstoffe

| psychische Belastungen

|

Sauerstoffmangel

| Sauerstoffüberschuss

|

Brände und Explosionen

| elektrischer Strom

|

Gefahrstellen an Einrichtungen

| Lärm

|

heiße oder kalte Medien

| Absturz

|

unzureichende Rettungsmaßnahmen

| Sonstige Gefährdungen

|

Flüssigkeiten

| |

3.2 Sicherheitsdatenblatt

Das Sicherheitsdatenblatt ist für den Verwender von Gefahrstoffen die zentrale Informationsquelle über die damit verbundenen Gefahren. Es ist vom Hersteller oder Einführer von Gefahrstoffen

dem Verwender von Gefahrstoffen schriftlich oder auf Datenträger zu übermitteln. Das gilt auch, wenn der Lieferant nicht in Deutschland ansässig ist.

Das Sicherheitsdatenblatt muss folgende Angaben in nachfolgender Reihenfolge enthalten:

Bei Tätigkeiten mit Gefahrstoffen in engen Räumen können fast alle Angaben im Sicherheitsdatenblatt bedeutsam sein.

So ist z.B. bei der Planung der Arbeiten der Punkt 4. "Erste-Hilfe-Maßnahmen" immer mit zu berücksichtigen.

Andere wichtige Daten sind nicht so schnell auffindbar, wie folgende Beispiele zeigen:

Kennzeichnung des Produktes

Im Punkt 15. "Rechtsvorschriften" ist die vorgeschriebene Kennzeichnung der Gebinde aufgeführt. Die Abkürzungen (z.B. Xn oder F) sowie die Texte zu den R- und S-Sätzen werden aber unter Punkt 16. "Sonstige Angaben" erklärt.

Flammpunkt

Angaben zum Flammpunkt findet man unter Punkt 9. "Physikalische und chemische Eigenschaften".

Explosionsgrenzen

Angaben zu den Explosionsgrenzen (z.B. untere Ex-Grenze, UEG, LEL) findet man unter Punkt 9. "Physikalische und chemische Eigenschaften".

Lösemittelgehalt

Zum Lösemittelgehalt gibt es - wenn überhaupt - nur recht versteckt Angaben. Einige Hersteller führen den Lösemittelgehalt am Ende unter Punkt 9."Physikalische und chemische Eigenschaften" auf. Eine andere Möglichkeit besteht, unter Punkt 15. "Vorschriften" nachzuschauen. Dort werden bei den Angaben zum Immissionsschutz (TA-Luft oder VOC-Gehalt) die bei der Verarbeitung frei werdenden Stoffe - in der Regel Lösemittel - entsprechend ihrer Umweltgefährlichkeit in drei verschiedene Klassen eingeteilt. Zählt man die Prozentzahlen dieser Klassen zusammen, so erhält man den Lösemittelgehalt. Einfacher ist es, im normalen Produktdatenblatt unter dem Begriff "Gewichtsfestkörper" nachzuschlagen. Hierin steht, was vom Produkt nach der Trocknung übrig bleibt. Aus der Differenz zu 100 % erhält man den Lösemittelgehalt.

Lösemittelzusammensetzung

Hinweise zur Zusammensetzung findet man unter Punkt 8. "Begrenzung und Überwachung der Exposition/Persönliche Schutzausrüstung" beim Stichwort "Bestandteile mit arbeitsplatzbezogenen, zu überwachenden Grenzwerten". Eine andere Möglichkeit, die Lösemittelzusammensetzung zu erfahren, besteht darin, unter Punkt 2. "Zusammensetzung/Angaben zu Bestandteilen" nachzulesen. Dort werden jedoch nicht nur die Lösemittel, sondern alle enthaltenen Gefahrstoffe aufgeführt. Für die Angabe des Lösemittelgehaltes ist nach der Gefahrstoffverordnung eine Bereichsangabe (z.B. 2,5 %, 5 - 10 %, > 25 %) ausreichend.

pH-Wert

Angaben zum pH-Wert (Säuregrad) findet man unter Punkt 9. "Physikalische und chemische Eigenschaften". Zu beachten ist, dass nur wässrige Produkte einen pH-Wert haben. Sonst ist unter diesem Punkt ein Strich oder die Angabe "Nicht zutreffend" (n. z.) oder "Nicht anwendbar" (n. a.) eingefügt.

Persönliche Schutzausrüstung

Falls bei Tätigkeiten mit dem Gefahrstoff auf persönliche Schutzausrüstungen zurückgegriffen werden muss, ist unter Punkt 8. angegeben, welche Ausrüstung einen angemessenen Schutz gewährleistet.

Konkret heißt das: der Lieferant muss beim Atemschutz auf den Filtertyp und die Schutzklasse hinweisen.

Welcher Filter dann im konkreten Fall vor Ort zum Einsatz kommt, muss der Arbeitgeber verantworten. Für Handschuhe müssen die Handschuhmaterialen (genaue Bezeichnung des Werkstoffs und Materialdicke) und die Durchdringungszeit des Stoffes (in Abhängigkeit von Stärke und Dauer der Belastung) angegeben sein.

Da persönliche Schutzausrüstungen nach EU-einheitlichen Normen klassifiziert und geprüft werden, soll auf diese Normen Bezug genommen werden. Das gilt auch, wenn Augenschutz oder Körperschutz notwendig sind.

Maßnahmen zum Schutz der Haut und allgemeine Hygienemaßnahmen sind ebenfalls unter Punkt 8. zu finden.

Zur Verarbeitung von Mehrkomponentenprodukten geben die meisten Hersteller keine Hinweise in Bezug auf dazugehörige Härter, Verdünner oder Reiniger. Ferner sind Sicherheitsdatenblätter für die gebrauchsfähige Mischung nur in Ausnahmefällen erhältlich. Unter Hinweis auf die Gefahrstoffverordnung sollte versucht werden, vom Hersteller ein entsprechendes Sicherheitsdatenblatt zu bekommen.

Aber wie beurteilt man nun ein Produkt, bei dem man die Grundkomponente und den Härter in einem Verhältnis von 80 zu 20 mischen soll und um eine spritzfertige Konsistenz zu erhalten, noch 10 % Verdünnung hinzufügen muss? Meistens bleibt einem in der Praxis nichts anderes übrig, als aus dem Produktdatenblatt das Mischungsverhältnis zu entnehmen und unter Zuhilfenahme der einzelnen Sicherheitsdatenblätter die Werte herauszufinden.

Bezüglich des Flammpunktes und der unteren Explosionsgrenze (UEG) ist man immer auf der "sicheren Seite", wenn man den niedrigsten Wert aller zur Mischung gehörenden Bestandteile für das gesamte gemischte Produkt annimmt.

Eine Möglichkeit, an die entsprechenden Informationen zu gelangen, um besonders gefährliche Stoffe auf dem Vorwege auszuschließen, kann eine entsprechende technische Lieferbedingung, die Vertragsbestandteil ist, sein. Kleinere Firmen sollten hierbei mit dem Hauptauftraggeber (z.B. der Werft) zusammenarbeiten, da in der Regel auch dieser immer ein Interesse an einer Schadstoffbegrenzung hat.

3.3 Freimessen

Kann durch technische Lüftungsmaßnahmen nicht ausgeschlossen werden, dass sich in der Atmosphäre von engen Räumen Gefahrstoffe in gefährlicher Konzentration befinden oder Sauerstoffmangel herrscht, muss vor Beginn und während der Durchführung der Arbeiten freigemessen werden.

Freimessen ist das Ermitteln einer möglichen Gefahrstoffkonzentration bzw. des Sauerstoffgehaltes vor und während der Arbeiten in engen Räumen mit dem Ziel der Feststellung, ob die Atmosphäre im engen Raum ein gefahrloses Arbeiten ermöglicht (siehe BG-Regel "Arbeiten in Behältern, Silos und engen Räumen" [BGR 117-1], Kapitel "Begriffsbestimmungen").

Dazu ist in der Regel Folgendes durchzuführen:

Da diese Messungen orientierende Form haben, handelt es sich beim Freimessen nicht um Messungen im Sinne des § 9 (4) der Gefahrstoffverordnung oder der Technischen Regel für Gefahrstoffe TRGS 402 "Ermittlung und Beurteilung der Konzentration gefährlicher Stoffe in Arbeitsbereichen". Die Messungen lassen sich somit auch nicht auf der Grundlage der TRGS 402 beurteilen.

Zum Freimessen sind geeignete Messverfahren anzuwenden.

Geeignete Messverfahren sind

Bei der Auswahl der Messverfahren sind die speziellen Eigenschaften der zu messenden Stoffe, zu berücksichtigen, z.B. Querempfindlichkeiten gegen andere Stoffe, einschließlich Wasserdampf.

Entscheidend für die Auswahl des Messverfahrens sind auch die Verhältnisse in engen Räumen:

Wiederholen sich gleichartige Arbeiten in engen Räumen mit gleichen Abmessungen und gleichen konstruktiven Gegebenheiten, kann bei Tätigkeiten mit Stoffen gleicher Zusammensetzung und bei gleichen Arbeitsbedingungen auf Erfahrungen von vorliegenden Messergebnissen zurückgegriffen werden. Hierdurch lässt sich unter Umständen der messtechnische Aufwand für den Einzelfall reduzieren, z.B. beim Reinigen von Heizöltanks.

Die Entscheidung, ob gemessen werden muss und wie oft, hat der verantwortliche Vorgesetzte vor Ort zu treffen. Er muss sich im Klaren sein, dass seine Mitarbeiter im engen Raum das letzte Glied in der Sicherheitskette sind und er für seine Leute die Verantwortung trägt. Grundsätzlich sollte immer gemessen werden, wenn der enge Raum (Tank, Behälter) in Betrieb, das heißt der Tank zuvor gefüllt und geschlossen war. Sonst kann keine gewissenhafte Aussage über die Zusammensetzung der Atmosphäre im Tank gemacht werden.

Mit dem Freimessen darf der Unternehmer oder verantwortliche Vorgesetzte nur Mitarbeiter beauftragen, die über die erforderliche Sachkunde verfügen.

Die Sachkunde bezieht sich auf

Die Freimessung ist vor dem Ausstellen des Erlaubnisscheines durchzuführen und das Ergebnis im Erlaubnisschein zu protokollieren und vom Vorgesetzten zu unterschreiben.

Das Erstellen einer Betriebsanweisung für das Freimessen hilft, Fehler zu vermeiden. Dabei sind die Benutzerinformationen der Messgerätehersteller zu berücksichtigen. Eine Musterbetriebsanweisung zum Freimessen ist im Anhang der BGR 117-1 abgedruckt.

Die übliche Gefahrstoffmessung mit Probenahme vor Ort und späterer Analyse im Labor ist für die Freimessung zumeist ungeeignet, da die Messergebnisse sofort vorliegen sollten. Demzufolge sind Messverfahren einzusetzen, die das Ergebnis direkt oder nur mit geringer zeitlicher Verzögerung anzeigen.

Hierfür eignen sich tragbare, direkt anzeigende Gasmessgeräte (Bilder 3-4 und 3-5).

Bild 3-4: Auswahl tragbarer, direktanzeigender Messgeräte

Bild 3-5: Messung der Tankatmosphäre von außen

Zur gleichzeitigen Messung und Überwachung der Explosionsgrenze und des Sauerstoffgehaltes bietet der Handel kleine, tragbare Multigasmessgeräte an. Für Einzelmessungen kommen oft Prüfröhrchen-Messeinrichtungen zum Einsatz.

Bei den Messungen sind stets die speziellen Eigenschaften der zu messenden Stoffe zu berücksichtigen, z.B. Querempfindlichkeiten gegenüber anderen Stoffen. Auch muss die Probenahme so erfolgen, dass eine Beurteilung für das gesamte Objekt möglich ist. Insbesondere sind auch lüftungstechnisch ungünstig zu erfassende Bereiche einzubeziehen.

Zudem ist in Betracht zu ziehen, dass Dämpfe schwerer als Luft sind und sich in Bodennähe anreichern und sich auch schwadenförmig ausbreiten. Daher genügt es meistens nicht, die Luft in der Nähe der Einstiegsöffnung zu analysieren. Zum Messen ist das Messgerät bzw. ein am Messsystem mit Pumpe angeschlossener Schlauch herabzulassen, um Veränderungen in der Atmosphäre zu erkennen. Die Pumpe muss dabei fest auf dem Messgerät sitzen, damit keine Frischluft angesaugt werden kann. Weiterhin ist die Spülzeit des Schlauches zu beachten.

Bei der ersten Messung ist ein Betreten des engen Raumes bzw. ein Hineinbeugen zu vermeiden. Sollte darin der Sauerstoffgehalt der Umgebungsatmosphäre unter 5 Vol.-% liegen, tritt beim Betreten bzw. Hineinbeugen bereits nach ein bis zwei Atemzügen ohne Vorwarnung sofortige Bewusstlosigkeit ein.

3.3.1 Messung explosibler Gase

Enthält der enge Raum eine brennbare Flüssigkeit, dann ist mit einer explosionsfähigen Atmosphäre zu rechnen, wenn z.B. die Umgebungstemperatur über dem unteren Explosionspunkt der Flüssigkeit liegt.

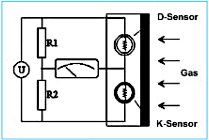

Von wenigen Ausnahmen abgesehen, werden Arbeiten in engen Räumen nur unterhalb der unteren Explosionsgrenze (UEG) durchgeführt. Somit sind für die Überwachung der Explosionsgrenze Messgeräte erforderlich, die den Bereich von 0 bis 100 % UEG anzeigen. Dafür eignen sich Messgeräte, die nach dem Prinzip der katalytischen Verbrennung (Wärmetönung) funktionieren (Bild 3-6).

Bild 3-6: Ex-Messgerät nach dem Prinzip der katalytischen Verbrennung

Im Messkopf dieser Geräte befinden sich 2 Sensoren (Heizwendeln). Eine der Heizwendel ist bei konstanter Temperatur ganz gekapselt (K-Sensor). An der zweiten verbrennen die in der Umluft vorhandenen brennbaren Stoffe. Durch die Verbrennungsenergie wird diese Heizwendel erwärmt.

Dies bewirkt eine Widerstandsänderung in der Heizwendel, die proportional zur Konzentration der explosiblen Gase bzw. Dämpfe ist. Daraus resultiert das Messsignal. Die Heizwendeln sind im Messgerät jedoch so geschützt, dass keine Explosion ausgelöst werden kann.

Auch ist zu bedenken, dass der notwendige Sauerstoff für die Verbrennung ebenfalls aus der Umgebungsluft stammt. Daher muss für die Funktion des Sensors stets ausreichend Sauerstoff, mindestens jedoch 12 Vol.-% in der Umgebung vorhanden sein.

Da die Geräte jedoch unspezifisch auf alle brennbaren Gase und Dämpfe ansprechen, müssen sie mit dem entsprechenden Prüfgas auf den jeweiligen Verwendungszweck ausgerichtet (kalibriert) sein.

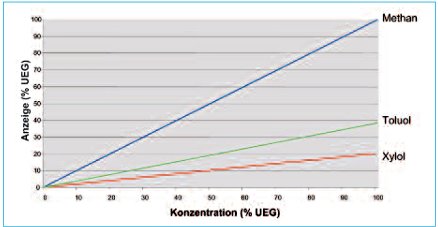

Viele Gerätehersteller eichen die Messgeräte standardmäßig auf die untere Explosionsgrenze des Gases Methan. Die UEG von Methan liegt bei 4,4 Vol.-%. Würden sich 4,4 Vol.-% Methan in der Umgebungsatmosphäre befinden, würde das Messgerät ganz ausschlagen, d.h. 100 % UEG anzeigen.

Zu beachten ist, dass diese Geräte aber alle in der Umgebungsatmosphäre existierenden Gase bzw. Dämpfe "verbrennen".

Diese erkennen jedoch nicht, welche brennbaren Stoffe tatsächlich in der Umgebungsluft vorhanden sind. Somit zeigen sie auch nur den durch die Temperaturerhöhung erzeugten Messwert an.

Sollte in der Umgebungsluft ein Stoff mit einer niedrigeren UEG als die UEG von Methan vorliegen, könnte dies bei der Messung mit einem auf Methan geeichten Gerät zu einer gefährlichen Fehlinterpretation des Messwertes führen. Das könnte z.B. bei einer "Xylol-Atmosphäre" der Fall sein. Die UEG von Xylol liegt bei 1 Vol.-%. Ein auf Methan geeichtes Gerät würde einen niedrigeren UEG-Wert als tatsächlich vorhanden anzeigen.

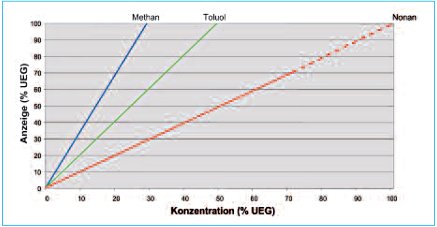

Soll jedoch ein Messgerät zur Ex-Messung aller Stoffe eingesetzt werden, ist eine Sicherheitseichung am Gerät vorzunehmen. Diese erfolgt vielfach mit Nonan. Die UEG von Nonan beträgt 0,7 Vol.-%. Ein Gerät mit Nonan-Eichung besitzt damit eine höhere Empfindlichkeit gegenüber der Methan-Eichung.

Sollten dann andere Stoffe als Nonan in der Umgebungsluft vorhanden sein, würde das Gerät zwar einen höheren "UEG-Wert" als tatsächlich vorliegend anzeigen, wir wären aber stets auf der sicheren Seite.

Da eine Eichung auf Nonan schwierig durchzuführen ist und auch nicht alle Hersteller entsprechende Kalibrierwerkzeuge anbieten, werden Messgeräte auch mit so genannten Ersatzprüfgasen, wie Propan oder Pentan, im Handel angeboten. Die Einstellung auf die Empfindlichkeit von Nonan hat dann über einen vom Hersteller angegebenen Korrekturfaktor zu erfolgen.

Weil sich die explosiblen Gase bzw. Dämpfe nicht gleichmäßig verteilen, muss überall im Raum 50 % UEG unterschritten sein. Erst dann ist die Bildung gefährlicher explosionsfähiger Atmosphäre verhindert. Alarmschwellen sind am Messgerät einstellbar. Anzustreben sind aber 0 % UEG.

Bild 3-7: Referenzkurven Ex-Messgerät, Methan-Kalibrierung

Bild 3-8: Referenzkurven Exmessgerät, Nonan-Kalibrierung

3.3.2 Messung des Sauerstoffgehaltes

Ursachen für Sauerstoffmangel können z.B. Korrosionsvorgänge (Rosten) oder biologische Prozesse, wie Gärung oder Fäulnis, sowie Inertisierung von Räumen durch Einleiten von Stickstoff sein. Sauerstoffüberschuss kann dagegen nur auftreten, wenn Sauerstoff eingeleitet wird, z.B. durch undichte Schläuche oder Armaturen beim Autogenschweißen und Brennen.

Da Sauerstoff ein geruchloses Gas ist, lässt sich Sauerstoffmangel oder Sauerstoffüberschuss nur durch den Einsatz von Messgeräten feststellen. Die Messgeräte arbeiten im Allgemeinen nach dem Prinzip der elektrochemischen Zelle.

Unzulässig ist das Einführen einer offenen Flamme in enge Räume, um durch Erlöschen der Flamme Sauerstoffmangel festzustellen. Eine Kerze erlischt erst bei zehn oder weniger Vol.-% Sauerstoff in der Umgebungsatmosphäre.

Außerdem sind derartige Verfahren wegen einer möglichen Explosionsgefahr zu unterlassen.

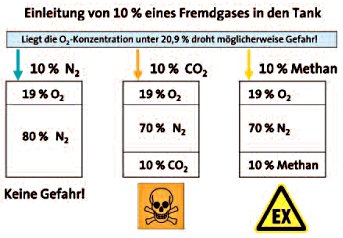

Normale Atemluft enthält ca. 78 Vol.-% Stickstoff (N2), 20,9 Vol.-% Sauerstoff (O2), 0,03 Vol.-% Kohlendioxid (CO2) und Spuren von Edelgasen.

Als gesundheitlich unbedenklich ist eine Umgebungsatmosphäre angesehen, wenn

Bild 3-9: Die Einleitung von 10 % eines Fremdgases in einen geschlossenen Raum reduziert den Sauerstoffgehalt auf 19 Vol.-%

Messen wir im engen Raum eine Sauerstoffkonzentration unter 20,9 Vol.-% ist stets die Ursache der Sauerstoffreduzierung zu ermitteln. Es könnte eine Gefahr vorliegen.

Als Faustformel gilt: 5 Vol.-% Fremdgase reduzieren den Sauerstoffgehalt in einem geschlossenen Raum um 1 Vol.-%. 1 Vol.-% einer Konzentration entspricht 10000 ppm. Demnach ist in einer von Gefahrstoffen belasteten Umgebungsatmosphäre bei einem geringfügig reduzierten Sauerstoffgehalt zumeist eine Grenzwertüberschreitung gegeben.

Eine Gefahr durch Fremdgase besteht nicht, wenn die Arbeitsplatzgrenzwerte unterschritten und lediglich Stickstoff oder Edelgase ursächlich für einen bis auf 17 Vol.-% reduzierten Sauerstoffgehalt sind.

3.3.3 Messung der Arbeitsplatzgrenzwerte

Explosive Gase und Dämpfe mit gesundheitsschädlichen Eigenschaften besitzen Arbeitsplatzgrenzwerte weit unterhalb der unteren Explosionsgrenze (UEG).

Konzentrationen dieser Stoffe in der Nähe von Alarmschwellen, die sich an der unteren Explosionsgrenze orientieren, entsprechen dann einer Mehrfach-Überschreitung des Grenzwertes.

Beispiel:

Xylol UEG = 1,0 Vol.-%

Arbeitsplatzgrenzwert (AGW) = 100 ppm

Zeigt das Messgerät zur Überwachung der Explosionsgrenze 50 % UEG an, würde in der Umgebungsatmosphäre 0,5 Vol.-% Xylol vorhanden sein. Das sind 5000 ppm Xylol. Der Arbeitsplatzgrenzwert wäre somit 50-fach überschritten.

Die Überwachung der Umgebungsatmosphäre mit einem Ex-Messgerät hinsichtlich einer gesundheitlichen Gefährdung ist daher ungeeignet.

Bild 3-10: UEG und Arbeitsplatzgrenzwerte von Xylol

Zum Freimessen in den Konzentrationsbereichen der Arbeitsplatzgrenzwerte verwendet man elektronische, mit einzelnen Sensoren bestückte Gasmessgeräte oder Prüfröhrchen.

Sensoren gibt es für verschiedene Gase. Jedoch kann ein Gasmessgerät nur eine begrenzte Anzahl von Sensoren aufnehmen. Zudem misst ein Sensor nur ein Gas.

Vorteil der Gasmessgeräte mit Sensoren ist, dass damit kontinuierlich gemessen wird und die Alarmschwelle eingestellt ist. Derjenige, der misst, muss nur wissen, ob das Gerät einwandfrei funktioniert.

Im Gegensatz zu den elektronischen Messgeräten lassen sich mit Prüfröhrchen eine Vielzahl von Gasen und Dämpfen messen.

Ein funktionsfähiges Prüfröhrchen-Messsystem besteht aus einem Prüfröhrchen (Glasröhrchen) und einer geeigneten Pumpe.

Beim Messvorgang wird ein definiertes Luftvolumen durch das Prüfröhrchen gesaugt. Das Prüfröhrchen enthält ein chemisches Reagenz, das mit dem zu messenden Stoff unter Farbänderung reagiert. Die Länge der verfärbten Schichtzone im Röhrchen ist ein Maß für die Konzentration des zu messenden Stoffes.

Anhand einer Skala auf dem Prüfröhrchen lässt sich die Stoffkonzentration nach der Messung direkt ablesen.

Um von außen zu messen, benötigt man einen Verlängerungsschlauch. Der Verlängerungsschlauch ist zwischen Röhrchen und Pumpe zu schalten, vorausgesetzt, die zu messenden Schadstoffe sind gegenüber dem Schlauchmaterial völlig inert.

Nachteil der Verwendung von Prüfröhrchen ist, dass diese nur für eine Messung geeignet sind. Sie zeigen nur den jeweiligen Wert am Messort während der Messung an. Dieser Wert kann sich jedoch im Laufe der Zeit ändern. Auch nimmt das Messröhrchen dem Messenden nicht die Interpretation ab, ob eine gefährliche Atmosphäre vorliegt oder nicht.

Bild 3-11: Prüfröhrchenpumpen

3.4 Erlaubnisschein, Betriebsanweisung

Soll in engen Räumen gearbeitet werden, in denen sich Gefahrstoffe bzw. gefährliche Medien befinden oder ansammeln können oder Sauerstoffmangel auftreten kann, sind die dabei auftretenden Gefährdungen zu ermitteln und zu bewerten.

Daher gilt das Verbot, dass niemand eigenmächtig ohne schriftliche Genehmigung in einen solchen Raum einsteigen darf. Dies gilt auch, wenn besondere Gefährdungen durch Einrichtungen bestehen oder entstehen können.

Daher hat der Unternehmer oder sein Beauftragter vor Beginn der Arbeiten einen Erlaubnisschein auszustellen. In dieser so genannten Befahrerlaubnis ist das Ergebnis der Gefährdungsbeurteilung (einschließlich der Ergebnisse des Freimessens) festzuhalten und die erforderlichen Schutzmaßnahmen festzulegen.

Der Aufsichtführende und - sofern vorhanden - der Verantwortliche eines Auftragnehmers (Fremdunternehmen) haben durch Unterschrift auf dem Erlaubnisschein die Kenntnis über die festgelegten Maßnahmen zu bestätigen.

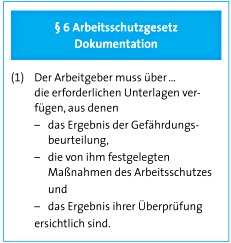

Bild 3-12: Dokumentation der Gefährdungsbeurteilung

Der Erlaubnisschein erfüllt die gemäß Arbeitsschutzgesetz erhobene Forderung nach der Dokumentation der Gefährdungsbeurteilung und der festgelegten Schutzmaßnahmen.

Mit den Arbeiten in den engen Räumen darf begonnen werden, wenn der Verantwortliche alle notwendigen Schutzmaßnahmen getroffen hat und der Erlaubnisschein ausgestellt ist.

Der Verantwortliche ist in der Regel der Betreiber bzw. Nutzer des engen Raumes. Dieser kennt die technisch bedingten Gefährdungen, die sich z.B. auch aus benachbarten Anlagen, angeschlossenen Rohrleitungen usw. ergeben können, am besten und kann sich darauf einstellen. In Ausnahmefällen kann der Erlaubnisschein auch vom Unternehmer des durchführenden Unternehmens ausgestellt werden.

Solche Ausnahmen können sein:

Nach längerer Arbeitsunterbrechung, z.B. bei Wiederaufnahme der Arbeit am nächsten Tag oder nach Wechsel der an den Arbeiten beteiligten Personen, z.B. Schichtwechsel oder Wechsel des Fremdunternehmens, ist der Erlaubnisschein neu auszustellen bzw. zu verlängern.

Erlaubnisscheine werden in der Regel für Einzelfälle bei abweichenden Arbeitsbedingungen, z.B. bei besonderen Gefährdungen und bei wechselnden Arbeitsplätzen, verwendet. Der textliche Aufbau des Erlaubnisscheines sollte sich am Arbeitsablauf orientieren und den Bedürfnissen des einzelnen Betriebes angepasst werden.

Sollten allerdings immer gleichartige Arbeitsbedingungen vorliegen und gleichartige wirksame Schutzmaßnahmen festgelegt sein, kann der Erlaubnisschein durch eine schriftliche Betriebsanweisung ersetzt werden.

Soweit Tätigkeiten mit Gefahrstoffen anfallen, hat der Unternehmer auch für diese Gefahrstoffe eine Betriebsanweisung gemäß Gefahrstoffverordnung aufzustellen. Hierin sind die bei den Tätigkeiten mit diesen Gefahrstoffen auftretenden Gefahren sowie die für Mensch und Umwelt erforderlichen Schutzmaßnahmen und Verhaltensregeln festzulegen.

In diesen Fällen empfiehlt es sich, diese Betriebsanweisung zum Bestandteil der Arbeitsanweisungen oder Erlaubnisscheine zu machen.

3.5 Einbeziehung von Fachkundigen und Sachverständigen

In speziellen Fällen kann es bei der Gefährdungsermittlung und Risikobewertung, einschließlich durchzuführender Messungen, notwendig sein, Experten einzubinden.

So ist im Schiffbau wegen der besonderen räumlichen Verhältnisse auf Schiffen und schwimmenden Anlagen gefordert, dass bei Arbeiten in, an sowie in der Nähe von Tanks und Räumen, die gefährliche Stoffe enthalten oder enthalten haben, die möglichen Gefahren durch Sachverständige festzustellen und erforderlichenfalls Zeugnisse (Zertifikate) auszustellen sind (vgl. Unfallverhütungsvorschrift "Schiffbau" [BGV C28] und Hafensicherheitsverordnungen).

Handelt es sich jedoch um Betriebstanks, die ausschließlich Schweröl-, Dieselöl- oder Schmieröl enthalten oder enthalten haben, kann der Arbeitgeber entsprechend der TRGS 507 (Entwurf Stand August 2008) hierfür einen Fachkundigen beauftragen.

Fachkundiger ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse über die chemischen und physikalischen Eigenschaften von Schweröl-, Dieselöl- oder Schmieröl unter den vorkommenden Betriebsbedingungen hat und über die erforderliche Fachkunde verfügt.

Die Fachkunde bezieht sich auf

Sachverständiger ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung besondere Kenntnisse über Tätigkeiten mit Gefahrstoffen bei Arbeiten in Schiffsräumen und Räumen von schwimmenden Anlagen hat und mit den einschlägigen Arbeitsschutz- und Sicherheitsvorschriften vertraut ist. Er muss in der Lage sein, das Vorhandensein von Stoffen, die zu Gefährdungen durch Brände und Explosionen oder zu Gesundheitsgefahren durch ihre toxischen Eigenschaften führen können, prüfen, messen und gutachtlich beurteilen zu können.

Die Industrie- und Handelskammern (IHK) ernennen für dieses Spezialgebiet keine Sachverständigen, sondern fordern nur, dass der Sachverständige ingenieurmäßiges Wissen auf dem zu beurteilenden Fachgebiet (Chemie, Schiffbau und Sicherheitstechnik) haben muss.

In der Praxis sieht es so aus, dass derjenige, der die Vorschrift überwacht, festlegt, wer für ihn Sachverständiger ist.

Für die Hafensicherheitsverordnung ist dies der Hafenkapitän. Die von ihm amtlich anerkannten Sachverständigen sind in der Regel freie Handelschemiker (Laboratorien). Auf die Schiffe kommen dann meistens Chemieingenieure oder Kapitäne, die sich über Jahre die geforderten Erfahrungen auf diesem Gebiet angeeignet haben.

Bezüglich der TRGS 507 und Unfallverhütungsvorschrift "Schiffbau" (BGV C28) legt der Arbeitgeber fest, wer für ihn Sachverständiger ist und trägt hierfür die Verantwortung. Die BGV C28 lässt sowohl Betriebsangehörige als auch Betriebsfremde als Sachverständige zu.

Die Überwachungsbehörden (Gewerbeaufsicht oder Berufsgenossenschaft) können hiergegen widersprechen.

4 Organisatorische Maßnahmen

4.1 Leitung, Aufsicht

Arbeiten in engen Räumen müssen vom Unternehmer selbst oder einem anderen fachlich geeigneten Vorgesetzten geleitet werden. Um die Verantwortlichkeit klarzustellen, wird empfohlen, auch diesem Vorgesetzten die dem Unternehmer hinsichtlich der Unfallverhütung obliegenden Pflichten zu übertragen und dies schriftlich zu bestätigen.

Die Leitung der Arbeiten umfasst

Der mit der Leitung der Arbeiten Beauftragte wird nicht ständig auf dem Betriebsgelände oder an der Arbeitsstelle anwesend sein können. Deshalb hat er vor dem Beginn der Arbeiten in engen Räumen eine zuverlässige, mit den Arbeiten vertraute Person, welche die Aufsicht führt und weisungsbefugt ist, zu benennen.

Auch wenn an einer Arbeitsstelle nur zwei Beschäftigte tätig sind, ist ein Aufsichtführender notwendig. Dieser kann zugleich auch die Aufgabe des Sicherungspostens wahrnehmen.

Als Weisungsbefugter kraft besonderen Auftrages obliegt dem Aufsichtführenden eine besondere Verantwortung.

Der Aufsichtführende hat insbesondere sicherzustellen, dass

Die hierzu erforderlichen Kontrollen sind vom Aufsichtführenden vor Beginn und während der Arbeiten in angemessenen Zeitabständen durchzuführen.

Die Zeitabstände hängen ab von

Der Aufsichtführende muss nicht ständig vor Ort sein, sich jedoch auf dem Betriebsgelände aufhalten und kurzfristig erreichbar sein.

Als Aufsichtführender wird in der Regel ein Meister oder ein erfahrener Facharbeiter (z.B. Vorarbeiter, 1. Werker, Schieber, Sicherheitsbeauftragter) eingesetzt, der schon häufig vergleichbare Arbeiten durchführte und die damit verbundenen Gefährdungen kennt.

Finden in engen Räumen z.B. Reinigungs- oder Beschichtungsarbeiten statt und fallen dabei Tätigkeiten mit Gefahrstoffen an, ist ein Aufsichtführender zu bestellen, der den Anforderungen der TRGS 507 entspricht.

Zur Auswahl des Aufsichtführenden heißt es in der TRGS 507:

"Als Aufsichtführender darf nur bestellt werden, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Oberflächenbehandlungen in Räumen und Behältern hat. Ihm müssen die Vorschriften so weit vertraut sein, dass er den arbeitssicheren Zustand beurteilen kann."

Diese geforderten Kenntnisse können durch erfolgreiche Teilnahme an einem Lehrgang, z.B. bei der Berufsgenossenschaft Metall, erworben werden.

4.2 Sicherungsposten

Bei Arbeiten in engen Räumen müssen die Beschäftigten mit einem Sicherungsposten außerhalb des engen Raumes jederzeit in Kontakt stehen. Der Sicherungsposten muss zuverlässig sein, über die erforderlichen geistigen und körperlichen Fähigkeiten verfügen und jederzeit Hilfe herbeiholen können, ohne seinen Posten zu verlassen.

Ferner muss der Sicherungsposten mit den festgelegten Rettungsmaßnahmen vertraut sein. Die Forderung schließt ein, dass Hilfspersonen und Rettungseinrichtungen jederzeit erreichbar sind.

In der Regel besteht die ständige Verbindung in einer Sichtverbindung. Ist eine Sichtverbindung nicht möglich, kann ein dauernder Kontakt z.B. durch eine Sprechverbindung, eine Personennotsignalanlage (PNA) oder Signalleinen aufrechterhalten werden.

Sicherungsposten und auch der Aufsichtführende müssen in der Lage sein, sich mit den Beschäftigten sprachlich zu verständigen. Ferner müssen sie der deutschen Sprache so weit mächtig sein, dass sie im Ernstfall Hilfe herbeirufen und die erforderlichen Auskünfte erteilen können.

Auf den Sicherungsposten darf verzichtet werden, wenn die engen Räume abgetrennt, entleert, gereinigt und ausreichend belüftet sind und keine Gefahren durch Stoffe sowie Einrichtungen auftreten können.

Solche Verhältnisse können zum Beispiel vorliegen

Gleichzeitig müssen die Beschäftigten aus den engen Räumen ohne fremde Hilfe unbehindert herauskommen können.

Der Sicherungsposten ist auch nicht erforderlich, wenn der Raum durch Türen verlassen werden kann.

Bild 4-1: Der in den engen Raum Einsteigende ist mit einem von der Umgebungsatmosphäre unabhängig wirkenden Atemschutzgerät und explosionsgeschützter Beleuchtung ausgerüstet. er ist zur Verständigung mit dem außerhalb des Raumes befindlichen Sicherungsposten durch eine Signalleine verbunden

4.3 Unterweisung

Auf Grundlage des Ergebnisses der Gefährdungsbeurteilung hat der Unternehmer vor Aufnahme der Arbeiten alle beauftragten Personen über die auftretenden Gefährdungen bzw. Gefahren und die erforderlichen Schutzmaßnahmen entsprechend dem Erlaubnisschein oder der Betriebsanweisung zu unterweisen. Die Unterweisung ist zu dokumentieren.

Bei regelmäßig wiederkehrenden, gleichartigen Arbeiten genügt es, wenn die Unterweisung in angemessenen Zeitabständen, mindestens jedoch jährlich, erfolgt.

Dies trifft z.B. zu für Schweißarbeiten im Behälterbau und in Doppelböden beim Bau von Schiffen.

Soweit Betriebsanweisungen vorhanden sind, ist im Rahmen der Unterweisung hierauf besonders einzugehen.

Die Unterweisung über das Verhalten im Gefahrfall soll insbesondere

umfassen.

Die festgelegten Rettungsmaßnahmen sind darüber hinaus von den für die Rettung vorgesehenen Personen zu trainieren.

Für persönliche Schutzausrüstungen, die gegen tödliche Gefahren oder gegen Gesundheitsschäden schützen sollen, hat der Arbeitgeber den Beschäftigten unter Berücksichtigung der zu erwartenden Einsatzbedingungen die erforderlichen Kenntnisse im Rahmen von Unterweisungen mit Übungen zu vermitteln, z.B.

4.4 Kennzeichnung von Arbeitsbereichen

Die Bereiche, in denen Arbeiten mit Gefahrstoffen zum Reinigen, Beschichten und Kleben durchgeführt werden, müssen gegen unbefugtes Betreten gesichert und gut sichtbar als Gefahrenbereich gekennzeichnet werden.

An den Zugangsöffnungen der engen Räume sind entsprechende Sicherheitszeichen anzubringen, insbesondere

4.5 Aufhebung von Schutzmaßnahmen

Nach Beendigung der Arbeiten in den engen Räumen müssen die Schutzmaßnahmen aufgehoben werden, damit der Raum seiner Bestimmung wieder zugeführt werden kann. Die Aufhebung der Schutzmaßnahmen muss durch den Aufsichtführenden erfolgen und ist im Erlaubnisschein zu dokumentieren.

Voraussetzung für die Aufhebung der Schutzmaßnahmen ist, dass

In diesem Zusammenhang ist darauf hinzuweisen, dass nach Abschluss der Arbeiten mit Gefahrstoffen, z.B. Reinigungs-, Anstrich- oder Beschichtungsarbeiten, noch lange Zeit brennbare oder gesundheitsschädliche Dämpfe freigesetzt und somit Gefahren vorhanden sein können.

Eine messtechnische Überwachung ist ggf. nach Abschluss derartiger Arbeiten so lange fortzusetzen, bis die Konzentration an explosionsfähigen Gasen und Dämpfen auf nicht mehr messbare Werte abgesunken ist und die Konzentration aller gesundheitsschädlichen Stoffe sicher unterhalb des Arbeitsplatzgrenzwertes liegt.

Sind in dem engen Raum Arbeiten mit Zündgefahren, insbesondere Schweiß-, Schneid- oder Schleifarbeiten, durchgeführt worden, können auch nach Beendigung noch Kontrollen in dem Raum oder seinen angrenzenden Räumen und Bereichen auf Glimmnester, Rauchentwicklung oder verdächtige Erwärmung notwendig sein, z.B. durch eine Brandwache. Derartige Kontrollen sind so lange fortzusetzen, bis die Entstehung eines Brandes ausgeschlossen ist.

4.6 Vergabe von Arbeiten an Fremdfirmen

Werden Fremdfirmen, einschließlich Subunternehmen, mit Arbeiten in engen Räumen beauftragt, bei denen Tätigkeiten mit Gefahrstoffen anfallen, ist der Auftraggeber dafür verantwortlich, dass ausschließlich Fachbetriebe beauftragt werden, die über die erforderliche besondere Fachkenntnis und Erfahrung verfügen. Bei der Auftragserteilung ist darauf hinzuweisen, dass von der Fremdfirma die Arbeitsschutzvorschriften beachtet werden, die für den Auftraggeber gelten. Die Verpflichtung zur Einhaltung dieser Vorgaben bedarf immer der Schriftform.

Der Auftraggeber hat auch dafür zu sorgen, dass Fremdfirmen und Subunternehmen vor Beginn der Arbeiten über die betriebsspezifischen Gefahren und Verhaltensregeln informiert werden. Dazu gehören z.B. auch Hinweise auf

Voraussetzung zum sicheren Arbeiten in engen Räumen ist zudem eine enge Zusammenarbeit zwischen dem Betreiber und denen, die die Arbeiten darin ausführen. Der Betreiber kennt alle vom engen Raum und benachbarten Anlagen ausgehenden technisch bedingten Gefährdungen am besten. Er hat daher die erforderlichen Schutzmaßnahmen zu gewährleisten. Dagegen sind von der Fremdfirma die Schutzmaßnahmen sicherzustellen, die sich aus der Art und Weise der Arbeiten im engen Raum ergeben.

Die Verantwortung für die Beschäftigten der Fremdfirmen verbleibt beim jeweiligen Arbeitgeber.

4.7 Koordinierung der Arbeiten

Die Praxis zeigt, dass Arbeiten in engen Räumen - insbesondere Reinigungs- und Konservierungsarbeiten - häufig an Subunternehmer vergeben werden. In diesem Zusammenhang wird auf die Gefährdungen hingewiesen, die entstehen können, wenn mehrere Gruppen in engen Räumen arbeiten. Auch durch Arbeiten in benachbarten Räumen oder an begrenzenden Bauteilen können Gefährdungen resultieren.

Deshalb bietet nur eine rechtzeitige Abstimmung aller Beteiligten untereinander Gewähr dafür, dass gegenseitige Gefährdungen vermieden werden.

Unabhängig von Verpflichtungen muss deshalb gelten:

Um die Arbeitsvorgänge sicher zu gestalten, wird in den Bestimmungen des § 6 Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) ausdrücklich festgelegt, dass gleichzeitig mit der Vergabe der Arbeiten eine Person - der Koordinator - zu bestimmen ist, die die Arbeitsabläufe der beteiligten Unternehmen so aufeinander abstimmt, dass eine mögliche gegenseitige Gefährdung jederzeit ausgeschlossen ist.

Hinsichtlich dieser Abstimmung ist dem "Koordinator" auch betriebsfremden Personen gegenüber Weisungsbefugnis zu verschaffen.

Wenn ein Unternehmer als Auftragnehmer oder als Subunternehmer tätig wird, ist er ebenfalls verpflichtet, sich mit anderen beteiligten Unternehmern - auch mit dem Auftraggeber - abzustimmen. Damit soll auch bei einem Versäumnis des Auftraggebers eine Zusammenarbeit ohne Gefährdung sichergestellt werden.

Subunternehmern wird deshalb empfohlen, Art und Umfang der Arbeiten rechtzeitig vor Beginn dem Hauptunternehmer anzuzeigen, die für die Einschätzung der Gefährdung notwendigen Angaben mitzuteilen und die Bestellung eines Koordinators anzuregen.

Unter Berücksichtigung der ermittelten Gefährdungen und der daraus resultierenden Risiken legt der Unternehmer oder die von ihm beauftragte Person die erforderlichen Schutzmaßnahmen schriftlich fest. Dies geschieht zweckmäßigerweise im Erlaubnisschein oder in der Betriebsanweisung (siehe auch Abschnitt3.4).

In den folgenden Abschnitten werden die hauptsächlich in Betracht kommenden Schutzmaßnahmen erläutert.

5 Technische Maßnahmen

5.1 Abtrennen der engen Räume

Beim Arbeiten in engen Räumen können Gefahren dadurch entstehen, dass Stoffe

einströmen. Deshalb sind vor dem Beginn der Arbeiten die Verbindungen mit anderen Räumen, Behältern und Leitungen, durch die solche Stoffe eindringen können, wirksam zu unterbrechen.

Eine Absperrung von Zuleitungen durch einfache Ventile, Hähne oder Schieber genügt nicht. Vielmehr sind im Allgemeinen die Leitungen, z.B. durch Herausnehmen von Zwischenstücken oder durch Lösen der Flanschverbindungen mit dem Raum bzw. Behälter, zu unterbrechen.

Ein Abtrennen ist immer erforderlich, wenn die Bildung explosionsfähiger Atmosphäre nicht ausgeschlossen werden kann.

5.1.1 Doppelte Absperreinrichtungen

Bei kurzzeitigen Arbeiten kann die Unterbrechung der Verbindungen auch durch zwei hintereinander liegende Absperreinrichtungen erfolgen:

Entspannungsleitungen sind so zu verlegen, dass durch austretende Medien Personen nicht verletzt werden können.

Nur wenn die Beschäftigten bei Undichtigkeit der Unterbrechung nicht gefährdet werden können, z.B. durch Wasserzufluss bei geringem Rohrquerschnitt, genügt eine einzelne Absperreinrichtung oder eine Hilfsabsperrung, z.B. durch Blasen oder Pfropfen.

5.1.2 Sicherung der Absperreinrichtungen

Um ein unbeabsichtigtes, unbefugtes oder irrtümliches Öffnen der Absperreinrichtungen auszuschließen, sind Handräder oder sonstige Betätigungsorgane, z.B. durch Kette mit Schloss, zu sichern (Bild 5-1). Außerdem ist durch Warnschilder darauf hinzuweisen, dass die Absperreinrichtungen nicht betätigt werden dürfen, bis die Arbeiten in dem engen Raum abgeschlossen sind.

Bild 5-1: Abtrennen eines Kessels durch Absperreinrichtungen. Die Handräder sind durch Kette und Schloss gegen unbeabsichtigtes oder irrtümliches Betätigen gesichert. Außerdem sind Warnschilder angebracht

5.1.3 Verwendung von Steckscheiben und Blindlinsen

In Einzelfällen, z.B. bei großen, schweren Leitungen, kann die Unterbrechung von Rohrleitungen auch durch Einsetzen von Steckscheiben oder Blindlinsen erfolgen, bei deren Verwendung die Dichtheit während der Arbeiten im engen Raum überwacht werden muss.

Abmessungen und Werkstoff der Steckscheiben und Blindlinsen sind dabei so zu wählen, dass sie

Bei Steckscheiben müssen die Angaben über Abmessungen und wichtige Eigenschaften auf dem Stiel angebracht sein, der nach dem Einbau der Scheiben gut sichtbar seitlich aus den Flanschen herausragen muss.

5.1.4 Arbeiten ohne Abtrennung

In Ausnahmefällen kann eine wirksame Unterbrechung aus betriebstechnischen Gründen nicht möglich sein, z.B. bei Rohrleitungen in Abwasseranlagen. Ein Arbeiten in solchen Räumen ist dann jedoch nur zulässig, wenn die Gefährdung der Beschäftigten durch Lüftung, persönliche Schutzausrüstungen und weitere Maßnahmen ausreichend beseitigt ist.

5.2 Entleeren und Reinigen

Vor Beginn der Arbeiten sind die engen Räume zu entleeren und von Rückständen zu befreien. Diese Forderung ist erfüllt, wenn ohne Aufenthalt von Personen im engen Raum das Füllgut abgelassen, angesaugt, abgepumpt oder abgezogen wird und anschließend eine gründliche Reinigung erfolgt.

Hiervon darf nur abgewichen werden, wenn

5.2.1 Ausspülen

Eine häufig verwendete und einfach durchzuführende Reinigungsmethode ist das Ausspülen, z.B. durch wiederholtes Füllen bis zum Überlaufen, durch Umschwenken, Ausspritzen oder Umpumpen. Als Spülflüssigkeit soll möglichst Wasser verwendet werden, dem erforderlichenfalls Emulgier- oder Dispergiermittel zugesetzt werden (Bild 5-2). Dabei kann ein gleichzeitiges Durchrühren etwaiger schlammartiger Rückstände erforderlich sein.

Bild 5-2: Reinigung eines Kesselwagens mit Spülflüssigkeit ohne Einstieg von Personen

Vor dem Auffüllen mit Spülmitteln ist zu prüfen, ob Begrenzungen und Fundamente des engen Raumes den auftretenden statischen Beanspruchungen standhalten.

Nur wenn mit Wasser der erwünschte Reinigungseffekt nicht erzielt werden kann, dürfen lösemittelhaltige Reinigungsmittel angewendet werden. Den dadurch zusätzlich auftretenden Gefährdungen ist besondere Beachtung zu schenken, z.B. bei der Beseitigung der Spülflüssigkeiten.

5.2.2 Ausdampfen

Soweit das Füllgut des Raumes oder andere Umstände es nicht verbieten, kann die Reinigung auch durch Ausdämpfen erfolgen. Diese Maßnahme ist besonders empfehlenswert, wenn der Inhalt aus brennbaren Flüssigkeiten bestand. Besonders ist zu beachten, dass auch schlammartige Rückstände erfasst werden und das Kondensat gefahrlos abläuft oder beseitigt werden kann. Beim Ausdämpfen besteht zusätzlich die Gefahr von Verbrennungen an den Dampfzuleitungen und von Verbrühungen durch die austretenden heißen Schwaden.

5.2.3 Mechanisches Reinigen

Im Gegensatz zum Ausspülen oder Ausdämpfen ist bei mechanischem Reinigen in der Regel ein Betreten des engen Raumes erforderlich, um die Restmengen oder Rückstände zu beseitigen.

Restmengen und Rückstände können insbesondere

beseitigt werden.

Besonderes Augenmerk ist dabei auf die Lüftung des engen Raumes und Benutzung persönlicher Schutzausrüstungen, wie Schutzkleidung, Atemschutz, Augenschutz, Gehörschutz, zu richten.

Darüber hinaus kann es erforderlich sein, dass geeignete Aufsaug- und Neutralisierungsmittel bereitgestellt und benutzt werden müssen.

5.2.4 Kennzeichnung von Behältern für Reste

Brennbare und gesundheitsschädliche Reste sowie gebrauchte Reinigungsmittel sind in gekennzeichneten Behältern zu sammeln und an geeigneten Stellen zu entsorgen (Bild 5-3).

Bild 5-3: Sammelbehälter für ölige Abfälle bei der Tankreinigung

Über solche Stellen geben die örtlich zuständigen Behörden, wie Abfallbeseitigungsbehörden, Staatlichen Arbeitsschutzbehörden, Wasserwirtschaftsämter, Auskunft.

5.2.5 Wirksamkeit der Reinigung überprüfen

Nach Entleeren und Reinigen ist vor Beginn der Arbeiten zu prüfen, ob in der Atmosphäre des engen Raumes noch gefährliche Gase, Dämpfe, Nebel oder Stäube vorhanden sind.

Erforderlichenfalls sind notwendige Arbeitsgänge, z.B. Auffüllen mit Wasser bis zum Überlaufen, zu wiederholen.

5.3 Gefahr bringende Einrichtungen

5.3.1 Bewegliche Einrichtungen

Bewegliche Einrichtungen in engen Räumen, die zu Gefahren für die Beschäftigten führen können, z.B. Rührwerke, Trockentrommeln, Stetigförderer, sind vor Beginn der Arbeiten stillzusetzen und gegen unbeabsichtigtes, unbefugtes oder irrtümliches Ingangsetzen zu sichern.

Zusätzlich sollte durch ein Schild an geeigneter Stelle, z.B. Schaltstelle, Einstiegsstelle, darauf hingewiesen werden, dass in dem engen Raum gearbeitet wird (Bild 5-4), z.B. "Nicht einrücken! Im - wird gearbeitet! Entfernen des Schildes nur durch -!"

Bild 5-4: Kennzeichnung eines nicht betriebsbereiten Kessels, in dem gearbeitet wird

Das Bewegen von Innenteilen lässt sich z.B. durch Blockieren, Feststellen von Bremsen, verhindern.

Je nach Art der Antriebe kann das Ingangsetzen durch mechanisches Trennen, wie Entfernen des Antriebsriemens, oder durch sicheres Unterbrechen der Energiezufuhr verhindert werden, z.B. Abklemmen von elektrischen Zuleitungen, Abtrennen von sonstigen Energieleitungen, Trennen von Steckverbindungen und Sichern der Stecker, Abschließen von Schalteinrichtungen. Das Entfernen von Sicherungen allein genügt nicht.

Ausdrücklich wird darauf hingewiesen, dass das Abklemmen von elektrischen Zuleitungen nur durch eine Elektrofachkraft erfolgen darf.

In Einzelfällen kann es erforderlich sein, mehrere Maßnahmen gleichzeitig zu treffen oder Restenergien zu berücksichtigen. Wenn mehrere Gruppen im Gefahrenbereich zusammenarbeiten, wird empfohlen, dass jeder Verantwortliche eine Sicherung seiner Gruppe vornimmt.

5.3.2 Heiz- und Kühleinrichtungen

Heiz- und Kühleinrichtungen in engen Räumen sind vor Beginn der Arbeiten außer Betrieb zu setzen und gegen unbeabsichtigtes Ingangsetzen zu sichern.

Mit den Arbeiten darf erst begonnen werden, wenn durch die Temperatur im Raum eine Gefährdung nicht mehr besteht.

Aus betriebstechnischen Gründen kann hiervon abgewichen werden, wenn die Beschäftigten durch besondere Maßnahmen, z.B. durch Schutzkleidung, begrenzte Verweilzeiten, ausreichend geschützt sind.

Bei Raumheizungen mit geringen Oberflächentemperaturen ist eine Gefährdung nicht zu unterstellen.

5.3.3 Strahlenquellen

Strahlenquellen in engen Räumen, z.B. von Füllstandsmessgeräten, sind vor Beginn der Arbeiten zu entfernen, wirksam abzuschirmen oder abzuschalten und gegen unbefugtes oder irrtümliches Einschalten zu sichern. Es wird empfohlen, unbedingt den zuständigen Strahlenschutzbeauftragten einzuschalten.

5.4 Lüftungstechnische Maßnahmen

Durch eine Lüftung soll soweit möglich sichergestellt werden, dass während der Arbeiten in engen Räumen

auftritt.

Das ist nur mit einer technischen Lüftung erreichbar. Eine natürliche (freie) Lüftung ist nicht geeignet, weil die Luftströmungen im Wesentlichen durch Druck- oder Temperaturunterschiede und durch Wind hervorgerufen werden. Die Geometrie des engen Raumes und der räumliche Abschluss der Öffnungen zur Umgebung hin lassen es nicht zu, gefährliche Konzentrationen durch natürliche Lüftung zu beseitigen. Jedoch bleiben bei technischer Lüftung Einflüsse durch natürliche Lüftung, wie Thermikströme und Ähnliches, stellenweise wirksam. Es ist deshalb zweckmäßig, diese zu nutzen und ihre Bewegungsrichtung zu unterstützen.

Sind die Arbeiten im engen Raum beendet, muss die technische Lüftung noch so lange in Betrieb bleiben, bis mit der Bildung einer gefährlich werdenden Konzentration nicht mehr zu rechnen ist. Für die Dauer der Lüftung, z.B. nach Beendigung von Beschichtungsarbeiten, ist in der Regel mit dem Zweifachen der vom Hersteller angegebenen Trocknungszeit ("grifffest") zu rechnen.

5.4.1 Technische Lüftung

Technische Lüftung - auch als maschinelle Lüftung bezeichnet - wird durch den Einsatz von Lüftern, wie Ventilatoren, Gebläsen, erzeugt (Bild 5-5).

Bild 5-5: Transportabler Lüfter

Sie ist

Die technische Lüftung kann einerseits zum Austausch der gesamten Raumluft und andererseits durch örtliche Absaugung, d.h. durch Erfassung der Schadstoffe an der Entstehungsstelle, eingesetzt werden.

Durch die örtliche Absaugung, wie beim Schweißen üblich, ist eine Ausbreitung der entstehenden Schadstoffe im Raum bis zu einem gewissen Grade vermeidbar. Die Wirkung der örtlichen Absaugung wird dabei stark durch die Gestaltung des Erfassungselementes und ihrer Positionierung während des Schweißvorganges beeinflusst. In der Regel lässt sich durch die örtliche Absaugung allein die Erfassung der entstehenden Schadstoffe im engen Raum nicht hinreichend gewährleisten. Somit ist zusätzlich ein stetiger Austausch der Raumluft erforderlich.

Bild 5-6: Schutzgasschweißpistolen (links: Ohne Absaugung; in der Mitte: mit aufgesetzter Absaugung; rechts: Mit integrierter Absaugung)

Bild 5-7: Schweißraucherfassungselemente

5.4.2 Technische Lüftung richtig einsetzen

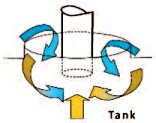

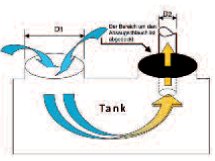

Bild 5-8 zeigt, wie häufig aus einem Tank abgesaugt wird.

Betrachtet man das Bild genauer, erkennt man sofort einen gravierenden Fehler. Der Lüfter fördert nicht nur aus dem Tank, sondern saugt auch Frischluft aus der Umgebung mit an. Das ist unwirtschaftlich.

Bild 5-8: Falscher Absaugvorgang

Abhilfe bei engen Räumen mit nur einer oben angeordneten Öffnung: Der Lüftungsschlauch ist auf den Boden herunterzulassen und - wenn möglich - bis an das andere Ende des Tanks zu verlegen.

Sind zwei oder mehr Tanköffnungen vorhanden, sollte beim Absaugen der freie Querschnitt um den Absaugschlauch, z.B. mit einer Plane, einem Sack etc., abgedeckt werden. Durch diese leicht zu realisierende Maßnahme würde keine Außenluft mehr mit angesaugt. Die mit Schadstoffen belastete Luft würde somit durch die nachströmende Frischluft ausgetauscht. Dies ist mit einer wesentlichen Verbesserung der Absaugleistung verbunden.

Bild 5-9: Der Absaugschlauch saugt Frischluft mit an

Bild 5-10: Die Abdeckung verhindert das Ansaugen von Frischluft

Durch die beschriebene Abdeckung wäre auch sichergestellt, dass Personen im Notfall den Tank schnell verlassen können, zumal sich der Schlauch samt Abdeckung von innen leicht wegdrücken oder beiseite schieben lässt.

Soweit Luft aus umgebenden Räumen einströmt bzw. entnommen wird, ist darauf zu achten, dass sie möglichst Außenluftqualität aufweist. Sauerstoff oder Luft mit erhöhtem Sauerstoffanteil - mehr als 21 % - dürfen zur Raumlüftung nicht verwendet werden. Es ist auch unzulässig, Sauerstoff der Zuluft beizumengen. Bei auch nur geringer Erhöhung des Sauerstoffanteils brennen selbst schwer entflammbare Materialien, wie Bekleidung oder Gegenstände, mit heller Flamme und großer Geschwindigkeit ab.

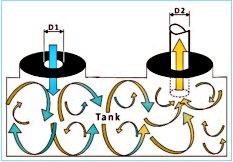

Im Regelfall sind vorhandene Zugangsöffnungen gleich groß. Das hat zur Folge, dass die Lufteintrittsöffnung wesentlich größer ist, als die Absaugöffnung mit Abdeckung bzw. der Querschnitt des Absaugschlauches. Dieses wiederum hat zur Folge, dass die Luft mit viel geringerer Geschwindigkeit einströmt als sie austritt. Hierdurch stellt sich im Tank eine laminare (gleichförmige) Luftströmung ein.

Dadurch bedingt wird lediglich die mit Schadstoffen belastete Luft im Strömungsbereich erfasst und nach außen transportiert. Schadstoffe in den strömungstoten Zonen, wie in den Eckbereichen, verbleiben im Tank. Um dies zu vermeiden, müsste im gesamten Tank für eine turbulente Strömung gesorgt werden. Dies ließe sich durch Einblasen von Luft mit einem anderen Lüfter erreichen.

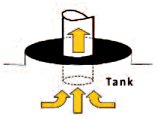

Bild 5-11: Durch die größere Lufteintrittsöffnung stellt sich laminare Strömung ein

Es gibt jedoch eine bessere Lösungsalternative. Wenn Luft aus dem Tank gesaugt und dabei gleichzeitig die Zugangsöffnung auf der Lufteintrittsseite verkleinert wird, würde sich die Lufteintrittsgeschwindigkeit erhöhen, zumal nur so viel Luft zuströmen kann wie abgesaugt wird. Hätten beide Querschnitte gleiche Abmessungen, würde auch die Luftgeschwindigkeit in diesen Querschnitten gleich groß sein.

Das hätte dann die gleiche Wirkung, als wenn mit einem Lüfter eingeblasen würde, dessen Leistung genauso groß ist wie die des Ablüfters.

Durch die höhere Lufteintrittsgeschwindigkeit stellt sich die gewünschte turbulente Strömung ein.

Da eine Schadstoffkonzentration im Tank mit zunehmendem Luftaustausch schneller abnimmt, macht es Sinn, vorhandene Lüfter - wenn verfahrensbedingt möglich - als Ablüfter einzusetzen.

Diese Vorgehensweise könnte bei Farbanstricharbeiten allerdings problematisch sein. An bestimmte Tankbeschichtungen werden heute sehr hohe Qualitätsanforderungen gestellt. Das erfordert, dass die einströmende Luft anzuwärmen bzw. zu klimatisieren ist. In diesen Fällen sind sowohl Zu- als auch Ablüfter einzusetzen.

Bild 5-12: Die verkleinerte Lufteintrittsöffnung führt zur turbulenten Luftströmung im Tank

Das gilt auch für enge Räume mit Verzweigungen oder besonderer Geometrie. Hier hat sich bewährt, die Zuluft über einen in den Tank eingebrachten Schlauch einzublasen. Durch Perforierung des Schlauches, dass heißt, durch gezieltes Hineinstechen von Löchern mit dem Messer, kann die Luft dorthin gelangen, wo sie hin soll.

Bild 5-13: Die Zuluft wird über einen Schlauch eingeleitet

5.4.3 Ermittlung der erforderlichen Luftmenge

Bei der maschinellen Lüftung müssen zur Bemessung der Lüfter und Luftleitungen die erforderlichen Zu- bzw. Abluftmengen bekannt sein. Bei der Auswahl der Lüfter sind die Strömungsverluste in den Leitungen zu berücksichtigen.

Um eine gesundheitsgefährdende Konzentration bei der Durchführung von Beschichtungs- und Klebearbeiten ohne Bildung von Aerosolen (z.B. Rollen, Streichen) zu vermeiden, ist nach der TRGS 507 ein Mindestluftvolumenstrom der technischen Lüftung von 2500 m3 pro kg Lösemittelmenge (bezogen auf die zum Aufbringen erforderliche Zeit) erforderlich.

Die Bildung einer gefährlichen explosionsfähigen Atmosphäre bei der Durchführung von Beschichtungs- und Klebearbeiten ohne Bildung von Aerosolen (z.B. Rollen, Streichen) ist gewährleistet, wenn der Mindestluftvolumenstrom der technischen Lüftung 300 m3 pro kg eingebrachter Lösemittelmenge (bezogen auf die zum Aufbringen erforderliche Zeit) beträgt (siehe Abschnitt "Explosionsschutz").

Bei Stäuben bieten Lüftungsmaßnahmen immer einen ausreichenden Schutz, wenn der Staub an der Entstehungsstelle abgesaugt und zusätzlich gefährliche Staubablagerungen sicher verhindert werden.

5.4.4 Überwachung der Lüftung

Die Wirksamkeit der Lüftung ist vor Beginn und während der Arbeit im engen Raum bei eingeschalteten Lüftern zu überprüfen. Dies kann beispielsweise geschehen durch

Hinsichtlich der Ausführung von Konzentrationsmessungen siehe Abschnitt "Freimessen".

Die Kontrolle der Zu- oder Abluftmengen kann beispielsweise durch Messung der Luftgeschwindigkeit in der Aus- oder Eintrittsöffnung der Luftleitung mit einem Flügelradanemometer abgeschätzt werden:

V = F * v * 3600

worin

| V | in m3 die abgesaugte oder eingebrachte Luftmenge pro Stunde, |

| F | in m2 die Querschnittsfläche der Luftleitung, |

| v | in m/s die Luftgeschwindigkeit |

bedeuten.

Die Richtung der Luftbewegung und die Durchspülung des Raumes lassen sich durch Flatterbänder bzw. Windfähnchen oder durch Strömungsprüfer feststellen, die z.B. als Rauchröhrchen von verschiedenen Herstellern angeboten werden. Durch ihre Anwendung erhält man ein objektives Bild über die Strömungsverhältnisse im Raum.

Wenn die Lüftung unwirksam wird, sind die Arbeiten sofort einzustellen und der Raum ist unverzüglich zu verlassen.

Bild 5-14: Strömungsprüfröhrchen zur Feststellung der Luftbewegung in einem engen Raum

| weiter. |  |