| zurück |  |

5.4.5 Auswahl und Betrieb von technischen Lüftungsanlagen

Luftleitungen sind in gutem Zustand zu erhalten sowie ohne Einschnürungen und Knicke so zu verlegen, dass der gesamte Raum durchspült wird und die Beschäftigten möglichst im Frischluftstrom arbeiten.

Dabei ist zu berücksichtigen, dass die Luftströmung durch

- Lage der Öffnungen des Raumes,

- Einbauten,

- Wärmequellen

und - Bewegung der Mitarbeiter im Raum

beeinflusst wird. Erforderlichenfalls sind die Luftleitungen entsprechend dem Arbeitsablauf mitzuführen.

Werden Luftschläuche ohne Versteifung über Kanten und Ecken verlegt, muss in der Praxis immer mit Einschnürungen gerechnet werden.

Abluftleitungen sollten schwer entflammbar sein. Diese Eigenschaft des Materials kann sich durch Ablagerungen brennbarer Stoffe verändern. Deshalb sollte - sofern solche Ablagerungen möglich sind - z.B. ein poröses Tuch als Grobfilter vor der Ansaugöffnung angebracht sein.

Ist damit zu rechnen, dass in der Abluft Gefahrstoffe in gesundheitsgefährdender Konzentration enthalten sind, ist die Abluft so abzuführen, dass Beschäftigte oder Dritte nicht gefährdet werden.

Bei der Auswahl der Lüfter ist der Geräuschpegel unter den jeweiligen Betriebsbedingungen zu berücksichtigen.

Bild 5-15: Luftschlauch mit Drahtspirale versteift. Die Drahtspirale verhindert das Einschnüren des Schlauches

Bild 5-16: Einschnürung durch falsche Wahl des Luftschlauches

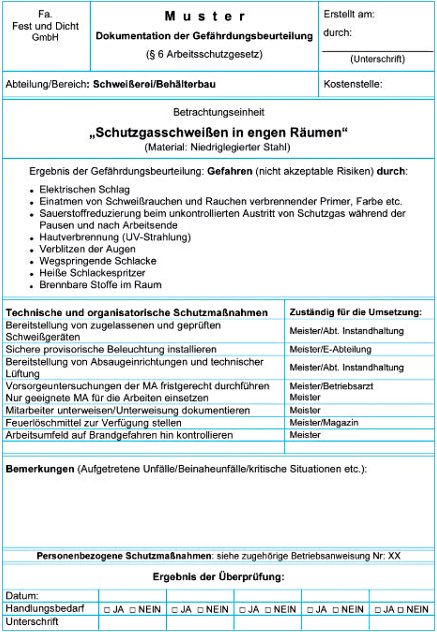

5.5 Explosionsschutz

Bei Arbeiten an Innenflächen und Einbauten in engen Räumen können besondere Explosionsschutzmaßnahmen erforderlich werden. Das ist der Fall, wenn sich eine gefährliche explosionsfähige Atmosphäre bilden kann. Problematisch sind immer Arbeiten, bei denen Tätigkeiten mit brennbaren Stoffen anfallen.

Dazu zählen insbesondere:

- Reinigungsarbeiten, einschließlich Restmengenbeseitigung

- Arbeiten zum Aufbringen von Beschichtungen, hierzu gehören auch Anstricharbeiten

- Klebearbeiten

- Nebenarbeiten (z.B. Trocknen der Oberflächen, Entfernen, Schleifen oder Polieren von Beschichtungen) im Zusammenhang mit Arbeiten nach Nummer 1 bis 3

Maßgebliche Rechtsvorschriften zum Explosionsschutz sind die Gefahrstoffverordnung (GefStoffV), die Betriebssicherheitsverordnung (BetrSichV) und die Explosionsschutzverordnung (11. Verordnung zum Geräte- und Produktsicherheitsgesetz).

Die arbeitsstoffbezogenen Maßnahmen zur Verhinderung oder Reduzierung der betriebsmäßigen Bildung gefährlicher explosionsfähiger Atmosphäre richten sich nach den Bestimmungen der GefStoffV und der TRGS 507. Ist dennoch mit dem Auftreten von gefährlicher explosionsfähiger Atmosphäre zu rechnen und werden Arbeitsmittel (dazu zählen auch elektrische und nicht elektrische Geräte) verwendet, so ist die BetrSichV zu beachten. Die Beschaffenheitsanforderungen, die diese Arbeitsmittel erfüllen müssen, sind in der Explosionsschutzverordnung festgelegt.

Bild 5-17: Explosionsschutzrecht

Anmerkung:

Im Gegensatz zum früher in Deutschland üblichen Vorgehen, den Explosionsschutz ganzheitlich zu behandeln, unterscheidet das EU-Recht zwischen Anforderungen an die Beschaffenheit der einzelnen Arbeitsmittel und Anforderungen an den Betrieb, wenn mit gefährlicher explosionsfähiger Atmosphäre gerechnet werden muss.

Die Beschaffenheitsanforderungen basieren auf Art. 95 des EG-Vertrages. Diese dienen dem freien Warenverkehr in der EU und richten sich somit an den Hersteller.

Diese Richtlinien sind unverändert von den Mitgliedsstaaten der EU in nationales Recht umzusetzen.

Die betrieblichen Anforderungen basieren auf Art. 137 EG-Vertrag und definieren einen Mindeststandard. Dieser Mindeststandard ist ebenfalls ins nationale Recht umzusetzen. Jedes Mitgliedsland kann jedoch weiterführende, also schärfere Schutzmaßnahmen festlegen.

In Deutschland wurden die Beschaffenheitsanforderungen mit der 11. Verordnung zum Geräte- und Produktsicherheitsgesetz - 11. GPSGV - Explosionsschutzverordnung (ExV) realisiert. Diese Verordnung ist sehr kurz gefasst und verweist im Wesentlichen auf die RL 94/9/EG, auch ATEX 95 genannt. Die betrieblichen Anforderungen des Explosionsschutzes (mit noch anderen Themengebieten) sind in der Betriebssicherheitsverordnung festgeschrieben.

5.5.1 Allgemeine Grundlagen und Erläuterungen zum Explosionsschutz

Arbeiten in engen Räumen finden unter atmosphärischen Bedingungen statt. Als atmosphärische Bedingungen gelten Drücke von 0,8 bar bis 1,1 bar und Temperaturen von - 20 °C bis + 60 °C. Alle nachfolgenden Ausführungen beziehen sich deswegen nur auf Umgebungsbedingungen mit normalem Luftdruck und normaler Umgebungstemperatur.

Vom Prinzip her ist eine Explosion nichts anderes als eine Verbrennung. Im Gegensatz zur Verbrennung verläuft die Explosion schlagartig unter Entstehung von Druck und Wärme. Physikalisch gesehen handelt es sich hierbei um einen Oxidationsprozess.

Eine Explosion kann sich jedoch nur dann ereignen, wenn ein brennbarer Stoff fein verteilt im Gemisch mit der Luft innerhalb der Explosionsgrenzen vorliegt und eine Zündquelle vorhanden ist.

Um sicherheitstechnische Überlegungen bezüglich des Explosionsschutzes nachvollziehen zu können, sind bestimmte Kenngrößen sowie Begriffsbestimmungen notwendig.

Bild 5-18: Voraussetzung für eine Explosion

Die wichtigsten sind:

Explosionsfähige Atmosphäre

Dies ist ein Gemisch aus Luft und brennbaren Gasen, Dämpfen, Nebeln oder Stäuben, in dem sich der Verbrennungsvorgang nach erfolgter Entzündung auf das gesamte unverbrannte Gemisch überträgt.

Explosionsgrenzen

Wenn die Konzentration eines brennbaren Stoffes in einem Gemisch von Gasen, Dämpfen, Nebeln und/oder Stäuben einen Mindestwert, die untere Explosionsgrenze (UEG) überschreitet, ist eine Explosion möglich. Die UEG ist der untere Grenzwert, bei der sich nach dem Zünden eine von der Zündquelle unabhängige Flamme gerade nicht mehr selbstständig fortpflanzen kann. Unterhalb dieser Grenze liegt Brennstoffmangel vor und es gelingt nicht, ein solches Gemisch zu entzünden. Eine Explosion kommt auch nicht mehr zustande, wenn die Konzentration einen maximalen Konzentrationswert (die obere Explosionsgrenze - OEG) überschreitet. Bei Arbeiten in engen Räumen ist nur die UEG von Bedeutung, da Tätigkeiten oberhalb der OEG praktisch nicht vorkommen.

Gefährliche explosionsfähige Atmosphäre

Dies ist eine explosionsfähige Atmosphäre, die in einer solchen Menge (gefahrdrohende Menge) auftritt, dass besondere Schutzmaßnahmen erforderlich werden.

Explosionsgefährdeter Bereich

Bereich, in dem gefährliche explosionsfähige Atmosphäre auftreten kann.

Flammpunkt (FP)

Der Flammpunkt ist die niedrigste Temperatur, bei der (unter festgelegten Versuchsbedingungen) über der brennbaren Flüssigkeit durch Entweichen der leichter flüchtigen Bestandteile ein brennbares Dampf-Luft-Gemisch entsteht, welches bei Annähern einer Zündflamme kurz aufflammt, ohne dass die brennbare Flüssigkeit selbst dadurch in Brand gerät.

Anmerkung:

Der Begriff brennbare Flüssigkeit ist eigentlich nicht zutreffend. Gemeint sind deren Dämpfe, denn nur diese sind brennbar.

Eine Flüssigkeit liegt immer in zwei Zuständen vor: als Flüssigkeit und als Dampf. Obwohl der Dampf rein physikalisch für sich betrachtet gasförmig ist, deutet man durch die Wortwahl Dampf an, dass hier noch eine Flüssigkeit existiert, d.h. eine Koexistenz mit der Flüssigkeit vorliegt und dass beide Zustände je nach Umgebungsbedingungen durch Kondensation oder Verdampfung ineinander übergehen können.

Erst oberhalb ihres Siedepunktes kann eine Flüssigkeit nicht mehr existieren. Sie hat sich vollständig verflüchtigt. Man hat es nun mit einem Gas zu tun.

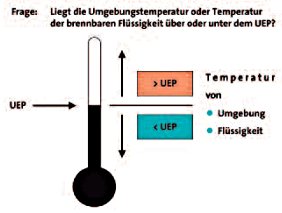

Unterer Explosionspunkt (UEP)

Das ist die Temperatur einer brennbaren Flüssigkeit, bei der die Konzentration des gesättigten Dampfes im Gemisch mit Luft (unter festgelegten Versuchsbedingungen) die untere Explosionsgrenze erreicht. Die Messung des unteren Explosionspunktes erfolgt in einem geschlossenen, homogenen, beheizten Gefäß. In dem Gefäß ist oberhalb der Flüssigphase eine Zündeinrichtung eingebracht. Bei der Flammpunktbestimmung wird die Zündvorrichtung von "außen" zugeführt. Durch die unterschiedlichen Versuchsanordnungen bedingt, liegt der Flammpunkt (FP) über dem unteren Explosionspunkt (UEP). Zu beachten ist, dass durch den unteren Explosionspunkt - jedoch nicht durch den Flammpunkt - die niedrigste Temperatur angegeben wird, ab der explosionsfähige Gemische in einem engen Raum möglich sind. Sofern der jeweilige untere Explosionspunkt nicht bekannt ist, kann er wie folgt abgeschätzt werden:

- Bei reinen, nicht halogenierten Flüssigkeiten liegt der UEP 5 °C unter dem Flammpunkt.

- Bei anderen brennbaren Flüssigkeiten liegt der UEP 15 °C unter dem Flammpunkt.

Brennbare Flüssigkeiten

Zu den brennbaren Flüssigkeiten zählen entzündliche, leicht und hoch entzündliche Flüssigkeiten sowie Flüssigkeiten mit einem Flammpunkt > 55°C.

Entzündbare Flüssigkeiten

Entzündbare Flüssigkeiten, insbesondere Beschichtungsstoffe und Reinigungsflüssigkeiten, sind Flüssigkeiten, die nur im versprühten Zustand durch Einwirkung einer Zündquelle entzündet werden und nach Entfernen der Zündquelle weiterbrennen oder im Gemisch mit Luft explosionsartig reagieren können.

Nicht entzündbare Flüssigkeiten

Nicht entzündbare Flüssigkeiten sind Flüssigkeiten, insbesondere Beschichtungsstoffe und Reinigungsflüssigkeiten, die in versprühtem Zustand durch Einwirkung einer Zündquelle nicht entzündet werden und im Gemisch mit Luft nicht explosionsartig reagieren.

5.5.2 Explosionsgefährdung beurteilen

Eine Beurteilung, ob Explosionsgefahr bei Arbeiten in engen Räumen herrscht, d.h. die Klärung der Frage, ob gefährliche explosionsfähige Atmosphäre auftreten kann, muss sich auf den Einzelfall beziehen.

Bei der Beurteilung der Explosionsgefährdung wird davon ausgegangen, dass eine Entzündung stets möglich ist.

Die Beurteilung ist somit unabhängig von der Frage, ob Zündquellen vorhanden sind oder nicht.

Um dies zu beurteilen, sind zunächst folgende Fragen zu beantworten:

- Sind im engen Raum brennbare Stoffe vorhanden oder werden brennbare Stoffe durch Arbeitsverfahren eingebracht?

- Kann eine explosionsfähige Atmosphäre entstehen?

- Ist die Bildung von gefährlicher explosionsfähiger Atmosphäre möglich?

- Ist die Bildung gefährlicher explosionsfähiger Atmosphäre zuverlässig verhindert?

Frage 1 - Sind im engen Raum brennbare Stoffe vorhanden oder werden brennbare Stoffe durch Arbeitsverfahren eingebracht?

Vor Beginn der Arbeiten ist zu ermitteln, welche Stoffe sich im engen Raum befinden oder befunden haben und ob diese Stoffe brennbar sind. Ferner ist abzuklären, ob brennbare Stoffe (durch Leckagen, Ventile) eindringen können und ob brennbare Stoffe durch Arbeitsverfahren eingebracht werden.

Weiterhin ist zu prüfen, ob durch Undichtigkeiten, wie Risse in der Behälterwand, brennbare Flüssigkeiten in Hohlräume etc. gelangen konnten.

Es sind alle brennbaren und entzündbaren Stoffe zu betrachten. Hierunter fallen auch die flüssigen Stoffe für Farb- und Korrosionsschutzanstriche sowie pastöse und zähflüssige Klebstoffe. Nähere Informationen sind dem Sicherheitsdatenblatt zu entnehmen.

Brennbare Staubablagerungen sind ebenfalls mit einzubeziehen.

Liegen keine brennbaren oder entzündbaren Stoffe vor, sind keine Explosionsschutzmaßnahmen erforderlich.

Frage 2 - Kann sich eine explosionsfähige Atmosphäre bilden?

Diese Frage bezieht sich darauf, ob sich der brennbare oder entzündbare Stoff in der Luft genügend fein verteilen kann.

Bei der Restmengenbeseitigung von brennbaren Flüssigkeiten, wie Benzin, Dieselöl etc., ist der untere Explosionspunkt bzw. der Flammpunkt von entscheidender Bedeutung. Liegt die Raumtemperatur unter dem unteren Explosionspunkt, kann sich kein explosionsfähiges Gemisch bilden.

Schweres Heizöl hat einen Flammpunkt über 100 °C. Um das Heizöl pumpen zu können, muss es erwärmt werden. Dies geschieht mit der Tankheizung.

Während das Erwärmen des Heizöls für den normalen Pumpenbetrieb recht ungefährlich ist, stellt es bei Entleerungsarbeiten im Rahmen der Tankreinigung eine große Gefahr dar. Die Tankheizung liegt im Bodenbereich und hat an ihrer Oberfläche eine Temperatur bis zu ca. 180 °C.

Das Heizöl, das unmittelbar mit den Heizschlangen in Berührung kommt, verdampft. Solange über den Heizschlangen noch genügend Heizöl steht, gibt der Heizöldampf seine Wärme ab und kondensiert in der Flüssigkeit. Ist die gesamte Heizölmenge erwärmt, findet das Kondensieren nur noch in geringem Umfang statt. Es kann sich ein Polster explosionsfähiger Heizöldämpfe im Luftraum des Tanks ausbilden.

Diese Gefahr vergrößert sich, wenn zur Beseitigung der Restmenge schnell aufgeheizt wird. Tauchen die heißen Heizschlangen gar aus der Restmenge aus, bildet sich sehr schnell eine größere Menge brennbarer Dämpfe.

Bei Anstricharbeiten (Auftragen der Farbe mit dem Pinsel) und Klebearbeiten ist ebenfalls der untere Explosionspunkt bzw. der Flammpunkt von entscheidender Bedeutung. Liegt die Raumtemperatur unter dem UEP, kann sich kein explosionsfähiges Gemisch bilden. Das ist der Fall, wenn die Umgebungstemperatur stets genügend weit - etwa 15 °C - unterhalb des Flammpunktes liegt.

Beim Farbspritzen wird die Farbe in Tröpfchen aufgeteilt und versprüht (ähnlich wie bei einem Zerstäubungsbrenner einer Ölheizung). Ist die Farbe brennbar bzw. entzündbar, ist auch bei Temperaturen unterhalb des UEP stets mit der Bildung von explosionsfähiger Atmosphäre zu rechnen.

Beim Schleifen von Beschichtungsstoffen bzw. organischen Isolierschichten entstehen Stäube. Oberhalb einer Konzentration von 20 bis 100 g/m3 liegt bei den meisten organischen Stäuben ein explosionsfähiges Gemisch vor. Bei Vorliegen dieser Konzentration ist die Sicht jedoch sehr eingeschränkt. Man kann praktisch nur 2 bis 3 m weit sehen.

Ein Arbeiten unter diesen Bedingungen ist quasi nicht mehr möglich.

Jedoch können Staubablagerungen problematisch sein. Werden diese aufgewirbelt, kann sich eine explosionsfähige Atmosphäre bilden.

Wenn keine explosionsfähige Atmosphäre auftreten kann, sind keine Explosionsschutzmaßnahmen erforderlich.

Zu Frage 3 - Ist die Bildung von gefährlicher explosionsfähiger Atmosphäre möglich?

Eine gefährliche explosionsfähige Atmosphäre liegt dann vor, wenn diese in gefahrdrohender Menge auftritt. Besondere Schutzmaßnahmen für die Aufrechterhaltung des Schutzes von Sicherheit und Gesundheit der Arbeitnehmer oder anderer sind dann notwendig.

Bereits 10 l als zusammenhängende Menge müssen in geschlossenen Räumen unabhängig von der Raumgröße in der Regel als gefahrdrohend angesehen werden.

Überschlägig betrachtet führen 40 g einer verdampfenden brennbaren Flüssigkeit in einem ungelüfteten Raum von 1 m3 dazu, dass die UEG erreicht wird. In einem 10-Liter-Kanister wären dazu nur 0,4 g erforderlich.

Dieses Beispiel zeigt auf, dass die Bildung einer gefährlichen explosionsfähiger Atmosphäre möglich ist, wenn in einem engen Raum noch Reste einer brennbaren Flüssigkeit an den Wandungen haftet und die Raumtemperatur - bei unzureichender Lüftung - über den UEP steigt. Das gilt auch für Anstricharbeiten mit dem Pinsel und Klebearbeiten.

Wird eine entzündbare Flüssigkeit verspritzt oder versprüht (z.B. Farbspritzen), entstehen im Spritzbereich Aerosole. Diese bilden stets eine gefährliche explosionsfähige Atmosphäre.

Dies kann auch beim Aufwirbeln brennbarer Stäube der Fall sein. Beim Schleifen von Farben etc. sind der entstehende Staub und Staubablagerungen durch zündquellenfreie Staubsauger abzusaugen. Ein Abblasen der Ablagerungen ist unbedingt zu vermeiden.

Problematisch sind die nachgeschalteten Filter bzw. Abscheider von Staubsaugern oder Absauganlagen, da dort eine Staubanreicherung erfolgt und somit die Bildung von gefährlicher explosionsfähiger Atmosphäre möglich wird. Werden Schleifstäube abgesaugt, kann ein Schleiffunke mit hineingeraten und die Explosion auslösen. Aus diesem Grunde ist der Filter regelmäßig zu reinigen.

Wenn die Bildung von gefährlicher explosionsfähiger Atmosphäre nicht möglich ist, sind keine Explosionsschutzmaßnahmen erforderlich.

Zu Frage 4 - Ist die Bildung gefährlicher explosionsfähiger Atmosphäre verhindert?

Lässt sich der Umgang mit Stoffen, die explosionsfähige Atmosphäre bilden können, nicht vermeiden, so lässt sich ein sehr hohes Sicherheitsniveau durch geeignete Lüftungsmaßnahmen erreichen.

Sollten noch Reste einer brennbaren Flüssigkeit im engen Raum sein, ist dieser Raum zunächst durch geeignete Verfahren so weit wie möglich zu entleeren, um eine Belastung durch die mit der Lüftung abgeführten Gefahrstoffe zu vermeiden (z.B. durch Tankspülverfahren).

Bei Stäuben bieten Lüftungsmaßnahmen im Allgemeinen nur dann einen ausreichenden Schutz, wenn der Staub an der Entstehungsstelle abgesaugt und zusätzlich gefährliche Staubablagerungen verhindert werden.

Bedingt durch Konstruktion, Lage zur freien Außenluft und Einbauten ist eine ausreichend natürliche Belüftung der engen Räume nicht möglich. Behälter und enge Räume sind deshalb immer technisch zu belüften. Die technische Lüftung wird durch den Einsatz von Lüftern (Gebläsen, Ventilatoren) erzeugt. Die Luftströmung soll dabei möglichst alle Bereiche des Raumes erfassen. "Kurzschlussströme" infolge ungünstiger Platzierung der Lüfter sind zu vermeiden.

Nach der TRGS 507 ist z.B. bei Arbeiten zum Aufbringen von Beschichtungen (Anstricharbeiten und Klebearbeiten ohne Bildung von Aerosolen, z.B. Rollen, Streichen) gefährliche explosionsfähige Atmosphäre verhindert, wenn der Mindestvolumenstrom der technischen Lüftung

300 m3 Luft pro kg eingebrachte

Lösemittelmenge (bezogen auf die zum

Aufbringen erforderliche Zeit)

beträgt.

Für diese Fälle lässt sich der Mindestluftvolumenstrom auch anhand der unteren Explosionsgrenze (UEG) des verwendeten Gefahrstoffes mit folgender Formel berechnen:

| ||

| Vmin | = | erforderlicher Mindestvolumenstrom in m3/h |

| k | = | Verbrauch an brennbaren Gefahrstoffen in g/h |

| Czul | = | zulässige Konzentration an brennbaren Gefahrstoffen im Raum in g/m3 (Czul 50 % der UEG des verwendeten brennbaren Gefahrstoffes oder, wenn die UEG nicht bekannt ist, 20 g/m3) |

| f | = | Sicherheitszuschlag f = 5 bei Räumen mit ungünstigen Strömungsverhältnissen, z.B. Schiffsräumen und Behältern mit Einbauen, Brückenträgern u.Ä. f = 1 bei idealen Strömungsverhältnissen (z.B. Rohrleitungen) |

Da beim Farbspritzen die Farbe jedoch in Tröpfchen zerteilt und mit der Farbpistole versprüht wird, aber nicht alle Tröpfchen auf das Objekt auftreffen, entsteht ein Overspray. Dieser Overspray kann ebenso wie die freigesetzten Lösemitteldämpfe gefährliche explosionsfähige Atmosphäre bilden.

Daher sind beim Farbspritzen stets weitere Explosionsschutzmaßnahmen erforderlich.

Die Bildung gefährlicher explosionsfähiger Atmosphäre kann in besonderen Fällen durch Inertisierung (z.B. durch Einleitung von Stickstoff) verhindert werden. Die Inertisierung ist zu überwachen. Bei Anwendung der Inertisierung müssen wirksame Maßnahmen zur Vermeidung der Gefährdung durch Ersticken getroffen werden.

Muss in einem inertisierten engen Raum mit unabhängig von der Umgebungsatmosphäre wirkenden Atemschutzgeräten gearbeitet werden, ist zu bedenken, dass die ausgeatmete Luft ca. 17 Vol.-% Sauerstoff enthält. Die in den Raum entweichende Luft kann die Inertisierung aufheben.

Bild 5-19: Farbspritzen (mit Overspray)

Wenn die Bildung gefährlicher explosionsfähiger Atmosphäre verhindert ist, sind keine weiteren Explosionsschutzmaßnahmen erforderlich.

Lässt sich die Bildung gefährlicher explosionsfähiger Atmosphäre nicht sicher verhindern, so ist die Entzündung dieser explosionsfähigen Atmosphäre zu vermeiden. Dies kann durch Schutzmaßnahmen erreicht werden, die das Auftreten von Zündquellen vermeiden oder die Wahrscheinlichkeit ihres Auftretens verringern.

Zur Festlegung wirksamer Schutzmaßnahmen müssen die verschiedenen Arten von Zündquellen und deren Wirkungsweise bekannt sein. Die Wahrscheinlichkeit des zeitlichen und räumlichen Zusammentreffens von gefährlicher explosionsfähiger Atmosphäre mit einer Zündquelle wird abgeschätzt und daraus der Umfang der Schutzmaßnahmen abgeleitet.

Basis hierfür ist das Zonenmodell (entsprechend Anhang 3 BetrSichV). Anhand dieser Zoneneinteilung wird ersichtlich, wo Zündquellen mit welchem Aufwand zu verhindern sind.

Zone 0 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig, über lange Zeiträume oder häufig vorhanden ist.

Zone 1 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

Zone 2 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln normalerweise nicht oder aber nur kurzzeitig auftritt.

Die Zonen 20 und 21 werden nicht betrachtet, da Arbeiten in entsprechend belasteten Bereichen praktisch nicht durchführbar sind.

Zone 22 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig auftritt.

Damit Arbeitsmittel und Geräte in Bereichen mit explosionsfähiger Atmosphäre nicht zu Zündquellen werden, müssen diese einen entsprechenden Schutz gewährleisten. Nach der Betriebssicherheitsverordnung dürfen daher nur Arbeitsmittel und Geräte bestimmter Kategorien in den jeweiligen Bereichen eingesetzt werden.

Kategorie 1 umfasst Arbeitsmittel bzw. Geräte, die konstruktiv so gestaltet sind, dass sie ein sehr hohes Maß an Sicherheit gewährleisten.

Geräte dieser Kategorie sind zur Verwendung in Bereichen der Zone 0 geeignet. Arbeitsmittel und Geräte dieser Kategorie müssen selbst bei selten auftretenden Gerätestörungen das erforderliche Maß an Sicherheit gewährleisten und weisen daher Explosionsschutzmaßnahmen auf, sodass beim Versagen einer apparativen Schutzmaßnahme mindestens eine zweite unabhängige apparative Schutzmaßnahme die erforderliche Sicherheit gewährleistet bzw. beim Auftreten von zwei unabhängigen Fehlern die erforderliche Sicherheit gewährleistet wird.

Bild 5-20: Luftgetriebene Leuchte der Kategorie 1

Kategorie 2 umfasst Arbeitsmittel bzw. Geräte, die konstruktiv so gestaltet sind, dass sie ein hohes Maß an Sicherheit gewährleisten.

Geräte dieser Kategorie sind zur Verwendung in Bereichen der Zone 1 geeignet. Die apparativen Explosionsschutzmaßnahmen dieser Kategorie gewährleisten selbst bei häufigen Gerätestörungen oder Fehlerzuständen, die üblicherweise zu erwarten sind, das erforderliche Maß an Sicherheit.

Kategorie 3 umfasst Arbeitsmittel bzw. Geräte, die konstruktiv so gestaltet sind, dass sie ein Normalmaß an Sicherheit gewährleisten.

Geräte dieser Kategorie sind zur Verwendung in Bereichen der Zone 2 geeignet. Geräte dieser Kategorie gewährleisten beim Normalbetrieb das erforderliche Maß an Sicherheit.

Welche Arbeitsmittel bzw. Geräte in welchen Zonen einsetzbar sind, zeigt nachfolgende Übersicht:

| Verwendbare Arbeitsmittel der Kategorie | |

|---|---|

| in Zone 0 | 1 |

| in Zone 1 | 1 oder 2 |

| in Zone 2 und Zone 22 | 1, 2 oder 3 |

Da jedoch bei den Arbeiten in engen Räumen mit einer gefährlichen explosionsfähigen Atmosphäre nur während der Dauer der Arbeiten zu rechnen ist, stößt die übliche, vorstehend angegebene Zoneneinteilung nach Wahrscheinlichkeit des Auftretens naturgemäß an ihre Grenzen.

Eine Zoneneinteilung gemäß BetrSichV ist daher für Reinigungs-, Beschichtungs- und Klebearbeiten im Sinne der TRGS 507 irreführend und stellt den Arbeitgeber vor unnötige Probleme.

Auch die Einteilung von zeitbefristeten Zonen, also die Festlegung von Zonen während der gefährdenden Tätigkeiten, ist nicht zweckmäßig.

Daher wurde im Anforderungstext der neuen TRGS 507 bewusst keine Zoneneinteilung vorgenommen. Stattdessen sind darin Anforderungen an die in den gefährdeten Bereichen verwendeten Arbeitsmittel und Geräte in Form einer Festlegung von Kategorien gemäß der 11. Verordnung zum Geräte- und Produktsicherheitsgesetz - 11. GPSGV - Explosionsschutzverordnung (ExV) formuliert.

Vom Hersteller sind die Arbeitsmittel und Geräte entsprechend den Vorgaben der RL 94/9/EG (ATEX 135) zu kennzeichnen.

Die Kennzeichnung besteht aus dem CE-Zeichen, und in Fällen, in denen zusätzlich eine EG-Baumusterprüfung vorgeschrieben ist, aus der Kennnummer der benannten Stelle, die das QS-System geprüft hat.

Weiterhin ist das charakteristische sechseckige Ex-Zeichen für Arbeitsmittel und Geräte zur Verwendung in explosionsfähiger Atmosphäre zusammen mit Angaben zur Gerätegruppe und Kategorie aufgeführt ("II" hinter dem Ex-Zeichen steht für Arbeiten über Tage geeignet, "I" hinter dem Ex-Zeichen würde auf "für Arbeiten im Bergbau geeignet" hinweisen).

Darüber hinaus ist ein G und/oder D angegeben. "G" steht für Gas/Dampf/Nebel geschützt. Ein "D" bedeutet Schutz gegen Staub. Ferner können weitere Daten, wie in nachfolgendem Bild zu sehen, aufgedruckt sein.

Bild 5-21: Kennzeichnung

Anhand der vorgeschriebenen Kennzeichnung kann der Benutzer sehen, ob er ein geeignetes Arbeitsmittel bzw. Gerät zur Verfügung hat.

Werden Arbeitsmittel und Geräte verwendet, die noch nach älteren Normen konstruiert und geprüft wurden, so haben diese weiterhin Bestandschutz.

Hinweis: Explosionsgeschützte Arbeitsmittel bzw. Geräte sind sehr teuer. Bevor solche zum Einsatz kommen, ist stets zu prüfen, ob diese außerhalb des explosionsgefährdeten Bereiches aufgestellt werden können.

5.5.3 Zündschutzmaßnahmen

Kann aus betriebs- oder verfahrenstechnischen Gründen das Vorhandensein einer gefährlichen explosionsfähigen Atmosphäre nicht verhindert werden, sind wirksame Maßnahmen zur Vermeidung von Zündquellen zu treffen.

Maßnahmen zur Zündquellenvermeidung sind z.B.:

- Vermeidung von Reib- und Schlagfunken,

- Vermeidung aluminiumhaltiger Teile (z.B. Leitern, PSA) in rostiger Umgebung,

- Vermeidung elektrostatischer Aufladung von Personen, Arbeitsmitteln, PSA (z.B. Schutzanzüge) und Einbauten.

- Auswahl geeigneter elektrischer und nicht elektrischer Geräte. Dies gilt auch für Ventilatorlaufräder, einschließlich Gehäuse und Lager, die außerhalb explosionsgefährdeter Bereiche betrieben werden, aber Abluft fördern, die explosionsfähige Atmosphäre enthalten kann.

- Sicherstellung der Spannungsfreiheit nicht explosionsgeschützter elektrischer Geräte und Installationen, soweit diese nicht aus den explosionsgefährdeten Bereichen entfernt werden können. Das Eindringen explosionsfähiger Atmosphäre in die Geräte und Installationen muss dabei verhindert sein.

In Räumen sowie oberhalb und unterhalb der Öffnungen von Räumen, an den Außenseiten der den Raum begrenzenden Wände und innerhalb eines horizontalen Sicherheitsabstandes von 10 m sind Arbeiten mit Zündgefahr und das Rauchen verboten, solange gefährliche explosionsfähige Atmosphäre auftreten kann.

Arbeiten mit Zündgefahr können z.B. sein:

- Schweiß-, Schleif- und Trennarbeiten

und - Arbeiten mit offenen Flammen.

Schweißtechnische Arbeiten dürfen nur dann durchgeführt werden, wenn in engen Räumen eine explosionsfähige Atmosphäre ausgeschlossen ist.

Bei der Oberflächenbehandlung im engen Raum hängen die Zündschutzanforderungen an elektrische und nicht elektrische Geräte, Schutzsysteme, Sicherheits-, Kontroll- oder Regelvorrichtungen - anschließend nur Arbeitsmittel genannt - ab

- vom Flammpunkt bzw. unteren Explosionspunkt der verwendeten bzw. vorhandenen Stoffe,

- vom Verfahren (mit/ohne Verspritzen/Versprühen) und

- von der gemessenen Konzentration (z.B. < 50 % der UEG).

Folgender Aufzählung ist zu entnehmen, welche Zündschutzanforderungen an Arbeitsmittel gestellt werden, um nachstehende Arbeiten sicher ausführen zu können (siehe auch TRGS 507, Entwurf Stand August 2008):

1. Reinigung mit Beseitigung der Restmenge einer brennbaren Flüssigkeit aus engen Räumen ohne Verspritzen oder Versprühen

Waren oder sind in einem engen Raum (Tank, Behälter) brennbare Flüssigkeiten gelagert und sind darin Tätigkeiten durchzuführen, so ist zunächst die Flüssigkeit abzupumpen und anschließend der Tank bzw. Behälter zu reinigen.Bild 5-22: Raum- und Flüssigkeitstemperatur/UEP

Hinsichtlich des Zündschutzes ist bei der Reinigung sowohl die Raum- als auch die Flüssigkeitstemperatur von ausschlaggebender Bedeutung.

3 Fälle sind zu betrachten: Bei der Reinigung des Raumes mit der Beseitigung von Restmengen flüssiger brennbarer Stoffe, deren Temperatur

- über dem UEP liegt oder wenn die Raum- oder Wandtemperatur über dem UEP des Stoffes liegt, müssen alle Arbeitsmittel im ganzen Raum grundsätzlich der Kategorie 1G entsprechen. Wenn über Messungen nachgewiesen ist, dass die Konzentration dieser Stoffe im ganzen Raum während der Arbeiten kleiner als 50 % der UEG ist, müssen dennoch alle Arbeitsmittel im ganzen Raum mindestens der Kategorie 2G entsprechen, da durch Messungen nicht ausgeschlossen werden kann, dass in einzelnen Bereichen des Raums die UEG überschritten ist.

- unter dem UEP liegt und gleichzeitig die Raum- oder Wandtemperatur unter dem UEP des Stoffes liegt, müssen alle Arbeitsmittel im ganzen Raum der Kategorie 2G entsprechen. Dabei müssen temporäre Überschreitungen des UEP durch Temperaturschwankungen während der Arbeiten ausgeschlossen sein. Wenn über Messungen nachgewiesen ist, dass die Konzentration dieser Stoffe im ganzen Raum während der Arbeiten kleiner als 50 % der UEG ist, müssen dennoch alle Arbeitsmittel im ganzen Raum mindestens der Kategorie 3G entsprechen, da durch Messungen nicht ausgeschlossen werden kann, dass in einzelnen Bereichen des Raums die UEG überschritten ist.

- mehr als 15 °C unter dem UEP liegt und gleichzeitig die Raum- und Wandtemperatur mehr als 15 °C unter dem UEP des Stoffes liegt, müssen alle elektrischen Geräte mindestens der Schutzart IP 54 entsprechen.

2. Reinigen und Beschichten unter Verwendung geringer Mengen brennbarer Flüssigkeiten ohne Verspritzen und Versprühen und ohne Lachenbildung

Müssen z.B. Sachverständige Innenwände in leeren Tanks inspizieren, ist in der Regel der noch anhaftende Schmutz bzw. die Unsauberkeit zu beseitigen. Zum Reinigen werden die Oberflächen zumeist mit dem Lappen unter Verwendung einer geringen Menge brennbarer Reinigungsflüssigkeit abgewischt, ohne dass sich dabei Flüssigkeitslachen bilden.Dabei müssen die darin eingesetzten Arbeitsmittel nachfolgende Anforderungen erfüllen. Diese Anforderungen gelten auch, wenn Farbe mit dem Pinsel bzw. mit der Rolle aufgetragen wird.

- Kategorie 3, wenn die Temperatur des Stoffes über dem UEP liegt.

- Schutzart IP 54 für elektrische Geräte, wenn die Temperatur des Stoffes unter dem UEP liegt.

3. Reinigung und Beschichtung durch Verspritzen oder Versprühen entzündbarer Flüssigkeiten ohne Lachenbildung

Bei diesen Arbeiten müssen alle Arbeitsmittel, die sich im Spritz- bzw. Sprühbereich des Beschichtungsstoffes bzw. der Reinigungsflüssigkeit befinden oder verwendet werden, der Kategorie 2G entsprechen. Im übrigen Raum müssen alle Arbeitsmittel mindestens der Kategorie 3G entsprechen. Lachenbildung bzw. die Bildung von Pfützen auf dem Boden muss verhindert sein. Die Verwendung elektrostatischer Sprüheinrichtungen ist in diesem Falle nicht zulässig. Wenn keine ausreichende technische Lüftung sichergestellt ist, ist stets mit der Bildung gefährlicher explosionsfähiger Atmosphäre zu rechnen. Entsprechend der TRGS 507 (Entwurf 08/2008) müssen dann alle Arbeitsmittel im ganzen Raum der Kategorie 1 entsprechen.

4. Reinigung und Beschichtung durch Verspritzen oder Versprühen nicht entzündbarer Flüssigkeiten

In diesen Fällen müssen alle elektrischen Geräte mindestens der Schutzart IP 54 entsprechen.

5. Reinigen und Restmengenbeseitigung in Räumen, die brennbare Gase enthalten

Beim Reinigen und der Restmengenbeseitigung in Räumen und Behältern, die brennbare Gase enthalten oder in denen brennbare Gase freigesetzt werden können, müssen alle Arbeitsmittel im ganzen Raum grundsätzlich der Kategorie 1G entsprechen. Wenn über Messungen nachgewiesen ist, dass die Konzentration brennbarer Gase im ganzen Raum während der Arbeiten kleiner als 50 % der UEG ist, müssen dennoch alle Arbeitsmittel im ganzen Raum mindestens der Kategorie 3G entsprechen, da durch die Messungen nicht ausgeschlossen werden kann, dass in einzelnen Bereichen des Raumes die UEG überschritten werden kann.

5.5.4 Kennzeichnung explosionsgefährdeter Räume und Bereiche

Explosionsgefährdete Räume und Bereiche sind auffällig zu kennzeichnen, um zu verhindern, dass

- Zündquellen ein- oder herangebracht werden

und - Unbefugte sich annähern.

Zur Kennzeichnung können verwendet werden:

- Flatterleinen,

- Verbots- und Warnschilder gemäß

- Unfallverhütungsvorschrift "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" (BGV A8),

- Warnschilder gemäß DIN 40012 Teil 3 "Explosionsschutz; Kennzeichnung von explosionsgefährdeten Bereichen, Schilder",

- Bezeichnungen gemäß Gefahrstoffverordnung sowie

- Kennzeichnungen an den Begrenzungsteilen bei Arbeiten in benachbarten Räumen.

Eine sichere Kennzeichnung kann mehrere Maßnahmen zugleich, insbesondere auch mehrsprachige Hinweisschilder, erforderlich machen.

Bild 5-23: Kennzeichnung explosionsgefährdeter Räume und Bereiche

5.5.5 Explosionsschutzdokument

Liegen explosionsgefährdete Bereiche vor, hat der Arbeitgeber nach der Betriebssicherheitsverordnung ein Explosionsschutzdokument zu erstellen und auf dem letzten Stand zu halten.

Aus dem Explosionsschutzdokument muss insbesondere hervorgehen,

- dass die Explosionsgefährdungen ermittelt und einer Bewertung unterzogen worden sind,

- dass angemessene Vorkehrungen getroffen werden, um die Ziele des Explosionsschutzes zu erreichen,

- welche Bereiche in Zonen eingeteilt wurden

und - für welche Bereiche die Mindestvorschriften gemäß Anhang 4 der BetrSichV gelten.

Das Explosionsschutzdokument ist vor Aufnahme der Arbeit zu erstellen. Anstelle des Explosionsschutzdokumentes können auch Dokumente, die aufgrund von Verpflichtungen nach anderen Rechtsvorschriften erstellt worden sind, verwendet werden.

Bei Arbeiten in engen Räumen ist mit einer gefährlichen explosionsfähigen Atmosphäre allerdings nur während der Dauer der Arbeiten zu rechnen.

Wie bereits zuvor beschrieben ist eine Zoneneinteilung nicht zielführend und damit auch die Erstellung eines gesonderten Explosionsschutzdokumentes nicht erforderlich.

Kann sich jedoch eine explosionsfähige Atmosphäre bilden, ist vor Beginn der Arbeiten vom Arbeitgeber oder seinem Beauftragten ein Erlaubnisschein auszustellen. Darin sind alle erforderlichen Schutzmaßnahmen festzulegen. Das ist in der TRGS 507 sowie in der BGR 117-1 vorgeschrieben.

Dieser Erlaubnisschein erfüllt damit auch die an ein Explosionsschutzdokument gestellten Anforderungen.

5.6 Ableiten und Abfackeln brennbarer Gase und Dämpfe

Wenn brennbare Gase oder Dämpfe aus engen Räumen angesaugt werden, können an der Austrittsstelle Gefahren durch explosionsfähige Atmosphäre bestehen.

Es ist deshalb notwendig, das abgesaugte Gemisch, z.B. mit einer hohen Austrittsgeschwindigkeit von 30 m/s und mehr, frei nach oben abzuführen. Diese hohe Austrittsgeschwindigkeit beschleunigt die Abnahme der Gemischkonzentration so, dass das Auftreten explosionsfähiger Atmosphäre weitgehend vermieden wird.

Eine andere Möglichkeit der gefahrlosen Ableitung von Gemischen besteht darin, die an brennbaren Gasen und Dämpfen gesättigte Abluft im Freien zu verbrennen. Zu diesem "Abfackeln" dürfen nur solche Brenner benutzt werden, die eine dauernd brennende Zündflamme und eine wirksame Flammenrückschlagsicherung besitzen.

Empfohlen wird eine Prüfung der Anlagen durch die Physikalisch-Technische Bundesanstalt - PTB - in Braunschweig.

Die Brenner sind so aufzustellen, dass die Flamme keinen Schaden anrichten kann.

5.7 Ausblasen von Gasen und Dämpfen, Inertisieren

Gase und Dämpfe, die aus betrieblichen Gründen nicht abgesaugt werden können, müssen durch Ausblasen entfernt werden. Dabei ist jedoch zu berücksichtigen, dass eine kontrollierte Abführung der Gas/Luft-Gemische meist nicht möglich ist. Sie quellen vielmehr aus den Öffnungen heraus und sinken dann nach unten ab.

Zum Ausblasen können Luft oder Inertgas, z.B. Stickstoff, Kohlendioxid, verwendet werden. Brennbare Gase und Dämpfe dürfen nicht mit Luft ausgeblasen werden.

Die Maßnahme Inertisieren setzt voraus, dass der inerte Zustand der Atmosphäre während der Arbeiten überwacht wird. Ausnahmsweise notwendige Arbeiten sind mit von der Umgebungsluft unabhängig wirkenden Atemschutzgeräten auszuführen.

Solange sich Inertgas in engen Räumen befindet, muss an den Zugangsöffnungen ein deutlich erkennbares Warnschild angebracht sein, z.B. mit der Aufschrift "Nicht einsteigen, Erstickungsgefahr! Der Behälter enthält Stickstoff".

5.8 Brandschutz

Wenn in einem engen Raum brennbare Stoffe verarbeitet, freigesetzt oder vorhanden sind, handelt es sich um einen brandgefährdeten Bereich.

Es ist dann dafür zu sorgen, dass

- vor Beginn der Arbeiten vermeidbare Brandlast (z.B. Verpackungsmaterial, leere Gebinde, Restmengen) aus den Räumen entfernt und

- brennbare Stoffe (z.B. Beschichtungs- und Klebstoffe, Reinigungsflüssigkeiten) nur in den für den Fortgang der Arbeiten notwendigen Mengen in den Räumen bereitgestellt werden.

Auf der Grundlage der Gefährdungsbeurteilung sind je nach Brandpotenzial, der vorhandenen Einrichtungen, der Arbeitsmittel und der Materialien geeignete Feuerlöscheinrichtungen in ausreichender Anzahl zur Bekämpfung von Entstehungsbränden bereitzuhalten. Die Feuerlöscheinrichtungen müssen leicht zugänglich und einfach zu handhaben sein. Grundsätzlich ungeeignet sind CO2- und Pulverlöscheinrichtungen.

Ferner sind eine ausreichende Anzahl von Personen, insbesondere die Sicherungsposten, durch Unterweisung und Übung im Umgang mit Feuerlöscheinrichtungen zur Bekämpfung von Entstehungsbränden vertraut zu machen.

5.9 Biologische Gefahren

Zum Schutz gegen biologische Gefährdungen sind enge Räume vor Beginn der Arbeiten abzutrennen, zu entleeren und zu reinigen.

Entsprechend der Gefährdungen, die durch biologische Arbeitsstoffe auftreten können, sind die engen Räume gegebenenfalls zu desinfizieren. Bei gezielten Tätigkeiten ist der enge Raum in der Regel zu sterilisieren.

Eine Infektionsgefährdung ist zu unterstellen, wenn biologische Arbeitsstoffe der Risikogruppe 2 oder höher auftreten.

Desinfizieren, d.h. Reduktion der Anzahl bestimmter unerwünschter Mikroorganismen um mindestens 5 Zehnerpotenzen, kann durch die für die Keime zugelassenen oder empfohlenen Desinfektionsmittel und Verfahren erreicht werden. Die Desinfektion führt normalerweise nicht zur Sterilität.

Ist ein Desinfizieren oder Sterilisieren nicht möglich, sind bei den Arbeiten geeignete persönliche Schutzausrüstungen zu benutzen (siehe hierzu § 11 Abs. 1 Biostoffverordnung).

Beschäftigten, die den biologischen Arbeitsstoffen ausgesetzt sein können, ist eine Impfung anzubieten, wenn ein wirksamer Impfstoff zur Verfügung steht.

5.10 Absturzgefahren/ Gefahren durch Versinken oder Verschütten

Besteht beim Arbeiten in engen Räumen Absturzgefahr, dann müssen geeignete Maßnahmen zum Schutz gegen Absturz getroffen werden. Aufgrund der besonderen Gegebenheiten, wie Verschmutzung der Steigleitern, kann dieses bereits bei geringen Höhen erforderlich sein.

Zum Schutz gegen Absturz sind technische Maßnahmen, z.B. ein Seitenschutz nach DIN 4420-1 "Arbeits- und Schutzgerüste", zu bevorzugen.

Sind aufgrund der örtlichen bzw. räumlichen Verhältnisse technische Maßnahmen nicht möglich, sind persönliche Schutzausrüstungen gegen Absturz zu benutzen. Die erforderlichen Anschlagpunkte und die zu verwendenden persönlichen Schutzausrüstungen sind durch den Aufsichtführenden festzulegen.

Für die Verwendung von persönlichen Schutzausrüstungen gegen Absturz gilt die BG-Regel "Einsatz von persönlichen Schutzausrüstungen gegen Absturz" (BGR 198).

In engen Räumen bzw. Silos mit Schüttgütern, die nicht völlig entleert sind, dürfen die Beschäftigten Arbeiten ohne Schutzmaßnahmen nur durchführen, wenn durch das Schüttgut keine Gefahr besteht. Vor Beginn der Arbeiten ist sicherzustellen, dass Füll- und Entnahmeeinrichtungen abgestellt und gegen unbefugtes Ingangsetzen gesichert sind.

Schüttungen dürfen ohne Sicherung nur betreten werden, wenn ein Versinken im Schüttgut ausgeschlossen ist.

Ferner dürfen sich die Beschäftigten nicht unterhalb von anstehenden oder anhaftenden Schüttgütern aufhalten.

Diese Schüttgüter sind nur von oben zu beseitigen. Um Stauungen zu beseitigen bzw. diese zu lockern, sind geeignete Geräte oder Einrichtungen bereitzustellen und zu benutzen. Geeignet sind z.B. Stoßstangen, langstielige Werkzeuge, Lanzen. Geeignete Einrichtungen sind z.B. Rüttel- und Stoßeinrichtungen, Vibratoren, Umlaufketten, Räumer, Einrichtungen zum Einblasen von Druckluft, Luftkissen.

Besteht die Gefahr, dass Beschäftigte beim Betreten einer Schüttung versinken können, sind diese durch eine der folgenden Maßnahmen zu sichern:

- Benutzen einer festen Arbeitsbühne, von der die Arbeiten auszuführen sind.

- Benutzen einer Siloeinfahreinrichtung nach der BG-Regel "Hochziehbare Personenaufnahmemittel" (BGR 159).

Eine im Schüttgut teilweise versunkene Person lässt sich nicht mit einer persönlichen Schutzeinrichtung zum Retten befreien, weil diese nicht für die auftretenden Kräfte ausgelegt ist. Auch lassen sich eingesunkene Personen damit nicht befreien.

Die Gefahr des Versinkens besteht z.B.

- aufgrund einer möglichen Hohlraumbildung über der Entnahmeeinrichtung,

- aufgrund der Eigenschaften des Schüttgutes oder

- durch den so genannten Einzug des ablaufenden Schüttgutes.

Strickleitern dürfen zum Hinabsteigen nicht benutzt werden, da diese vom auslaufenden Schüttgut eingeschnürt werden können.

6 Auswahl von Arbeitsmitteln und -verfahren

6.1 Elektrische Betriebsmittel

Bei der Benutzung von elektrischen Betriebsmitteln in engen Räumen sind Lüftungsmaßnahmen von untergeordneter Bedeutung. Entscheidend ist, ob die Wände bzw. Flächen darin aus metallischen oder elektrisch leitfähigen Teilen bestehen. Wenn ja, liegt eine erhöhte elektrische Gefährdung vor.

Bei der Beurteilung hinsichtlich einer erhöhten elektrischen Gefährdung werden folgende Bereiche unterschieden:

- leitfähige Bereiche mit begrenzter Bewegungsfreiheit

und - sonstige Räume und Bereiche mit leitfähiger Umgebung.

Ein leitfähiger Bereich mit begrenzter Bewegungsfreiheit ist gegeben, wenn

- dessen Begrenzungen im Wesentlichen aus Metallteilen oder leitfähigen Teilen bestehen,

- eine Person mit ihrem Körper großflächig mit der umgebenden Begrenzung in Berührung stehen kann

und - die Möglichkeit der Unterbrechung dieser Berührung eingeschränkt ist.

Sonstige Räume und Behälter mit leitfähiger Umgebung liegen vor, wenn die Begrenzung vollständig oder teilweise aus metallischen oder elektrisch leitfähigen Teilen besteht, jedoch die großflächige Berührung nicht zwingend gegeben ist.

Beispiele für Tätigkeiten in leitfähigen Bereichen mit begrenzter Bewegungsfreiheit und Tätigkeiten in sonstigen Räumen und Behältern mit leitfähiger Umgebung sind in der Anlage zur BG-Information "Einsatz von elektrischen Betriebsmitteln bei erhöhter elektrischer Gefährdung" (BGI 594) aufgeführt.

Die im Bild 6-1 dargestellte Arbeitssituation zeigt, dass die Person mit ihrem Körper großflächig mit der Umgebung in Berührung steht. Die Möglichkeit der Unterbrechung dieser Berührung ist eingeschränkt. Somit liegt ein leitfähiger Bereich mit begrenzter Bewegungsfreiheit vor.

Bild 6-1: Elektrische Gefährdung, Beispiel 1

Die im Bild 6-2 dargestellte Arbeitsposition verdeutlicht, dass eine großflächige Berührung nicht zwingend gegeben ist. Daher trifft in diesem Falle die Definition für "Sonstige Räume und Bereiche mit leitfähiger Umgebung" zu.

Bild 6-2: Elektrische Gefährdung, Beispiel 2

In Abhängigkeit von der Raumenge und vorkommenden Arbeitspositionen müssen die elektrischen Betriebsmittel mit den im Bild 6-3 zusammengestellten Schutzmaßnahmen betrieben werden.

Bild 6-3: Schutzmaßnahmen für elektrische Betriebsmittel in leitfähigen Bereichen mit begrenzter Bewegungsfreiheit sowie sonstigen Räumen und Bereichen mit leitfähiger Umgebung

| elektrisches Betriebsmittel | leitfähiger Bereich mit begrenzter Bewegungsfreiheit | sonstige Räume und Bereiche mit leitfähiger Umgebung |

| ortsfest | Kleinspannung (nach Abschnitt 411.1 DIN VDE 0100 Teil 410),

Schutzart mindestens IP 2X | Schutzmaßnahmen nach DIN VDE 0100 Teil 410, zusätzlicher Schutz nach Abschnitt 412.5 DIN VDE 0100 Teil 410 empfohlen, Steckdosen mit Nennstrom bis 16 A nur über Fehlerstrom-Schutzeinrichtung mit Nennfehlerstrom IΔN = ≤ 30 mA betreiben oder IT-Netz mit Isolationsüberwachung |

| Schutztrennung (nach Abschnitt 413.5.1 oder 413.5.3 DIN VDE 0100 Teil 410) | ||

| Schutz nach Abschaltung (nach Abschnitt 413.1 DIN VDE 0100 Teil 410), wobei die Körper der Betriebsmittel der Schutzklasse I mit einem örtlichen zusätzlichen Potenzialausgleich zu versehen sind. Automatische Abschaltung durch Fehlerstrom-Schutzeinrichtung mit Nennfehlerstrom IΔN = ≤ 30 mA | ||

| ortsveränderlich | Kleinspannung (nach Abschnitt 411.1 DIN VDE 0100 Teil 410), Schutzart mindestens IP 2X, Schutzklasse II | Kleinspannung (nach Abschnitt 411.1 DIN VDE 0100 Teil 410),

Schutzart mindestens IP 2X |

| Schutztrennung (nach Abschnitt 413.5.1 und 413.5.2 DIN VDE 0100 Teil 410), nur einen Verbraucher anschließen, möglichst Schutzklasse II, bei Schutzklasse I zusätzlich Potenzialausgleich (nicht bei schutzisolierten Geräten) | Schutztrennung (nach Abschnitt 413.5.2 DIN VDE 0100 Teil 410),

einer oder mehrere Verbraucher | |

| Schutz durch Abschaltung (nach Abschnitt 413.1 DIN VDE 0100 Teil 410), Fehlerstrom-Schutzeinrichtung mit Nennfehlerstrom IΔN = ≤ 30 mA |

Im Bild 6-3 zitierte ortsveränderliche elektrische Betriebsmittel sind Betriebsmittel, die während des Betriebes bewegt werden oder die leicht von einem Platz zum anderen gebracht werden können, während sie an den Versorgungsstromkreis angeschlossen bleiben.

Ortsfeste elektrische Betriebsmittel sind fest angebrachte Betriebsmittel oder Betriebsmittel, die keine Tragevorrichtung haben und deren Gewicht so groß ist, dass sie nicht leicht bewegt werden können. Dazu gehören auch elektrische Betriebsmittel, die vorübergehend fest angebracht sind und über bewegliche Anschlussleitungen betrieben werden.

Ortsveränderliche Stromquellen für Schutzkleinspannung (Schutzkleinspannungstransformatoren) oder Schutztrennung (Trenntransformatoren) müssen außerhalb von leitfähigen Bereichen mit begrenzter Bewegungsfreiheit aufgestellt sein. Ist dies aus technischen Gründen nicht möglich, z.B. bei sehr langen Rohrleitungen, Kanälen, Kastenträgern, darf im Einzelfall die Stromquelle innerhalb des begrenzten leitfähigen Raumes aufgestellt werden, wenn die Zuleitung mindestens dem Typ NSSHöu entspricht oder als geschützt verlegte Leitung H07RN-F verwendet wird und über eine Fehlerstrom-Schutzeinrichtung mit Nennfehlerstrom ≤ 30 mA betrieben wird.

Ortsveränderliche Trenntransformatoren müssen schutzisoliert sein. Bei Antrieb des Werkzeuges über eine biegsame Welle müssen Welle und Antriebsmotor durch Schutzisolierung getrennt sein.

Als flexible Leitungen sind mindestens Gummischlauchleitungen vom Typ H07RN-F oder mindestens gleichwertige Bauarten (z.B. des Typs NSSHöu, NGMH11YÖ) zu verwenden. An Stellen, an denen Leitungen mechanisch besonders beansprucht werden können, sind sie durch geschützte Verlegung oder Abdeckung zu schützen.

Leitungsroller müssen für erschwerte Bedingungen geeignet (Kennzeichnung: Hammer im auf der Spitze stehenden Quadrat) und nach den Festlegungen für schutzisolierte Betriebsmittel gebaut sein.

Schalter, Steckvorrichtungen, Abzweigdosen und dgl. müssen mindestens in der Schutzart IP X4 ausgeführt sein. Die Gehäuse von Steckvorrichtungen müssen aus Isolierstoff bestehen und für erschwerte Bedingungen geeignet sein.

Wenn Fehlerstrom-Schutzeinrichtungen verwendet werden sollen und mit tiefen Temperaturen gerechnet werden muss, sind Einrichtungen zu verwenden, die für den Einsatz bis zu Temperaturen von -25 °C geeignet sind (Kennzeichnung: Schneeflocke).

Bild 6-4: Fehlerstrom-Schutzeinrichtung bis 30 mA Auslösestrom

Steckvorrichtungen für Schutzkleinspannung müssen so eingerichtet sein, dass sie nicht in Stromkreisen mit höheren Spannungen verwendet werden können.

Handgeführte Elektrowerkzeuge müssen mindestens der Schutzart IP 2X entsprechen und mit einer Netzanschlussleitung vom Typ mindestens H07RN-F oder einer mindestens gleichwertigen Bauart ausgestattet sein. Soweit die Elektrowerkzeuge nicht mit Schutztrennung betrieben werden, sind auch Anschlussleitungen H05RN-F oder eine mindestens gleichwertige Bauart mit einer Länge bis zu 4 m zulässig.

Leuchten, ausgenommen solche für Schutzkleinspannung, müssen mindestens in der Schutzart IP 23 ausgeführt sein.

Handleuchten in leitfähigen Bereichen mit begrenzter Bewegungsfreiheit dürfen nur mit Schutzkleinspannung betrieben werden.

Handleuchten, ausgenommen solche für Schutzkleinspannung, müssen mindestens in der Schutzart IP 45 ausgeführt sein.

Sie müssen den Festlegungen in DIN VDE 0710 Teil 2 und Teil 4 sowie 0711 Teil 2 entsprechen.

6.2 Schweißen in engen Räumen

Bei Lichtbogen-Schweißarbeiten unter erhöhter elektrischer Gefährdung ist ein größeres Risiko hinsichtlich elektrischer Durchströmung gegeben, als bei Lichtbogenarbeiten unter Normalbedingungen.

Erhöhte elektrische Gefährdung besteht z.B.:

- wenn der Schweißer zwangsweise (z.B. kniend, sitzend, liegend oder angelehnt) mit seinem Körper elektrisch leitfähige Teile berührt;

- an Arbeitsplätzen, an denen bereits eine Abmessung des freien Bewegungsraumes zwischen gegenüberliegenden elektrisch leitfähigen Teilen weniger als 2 m beträgt, sodass der Schweißer diese Teile zufällig berühren kann;

- an nassen, feuchten oder heißen Arbeitsplätzen, an denen der elektrische Widerstand der menschlichen Haut oder der Arbeitskleidung und der Schutzausrüstung durch Nässe, Feuchtigkeit oder Schweiß erheblich herabgesetzt werden kann.

Lichtbogen-Schweißarbeiten werden daher in engen Räumen fast immer unter erhöhter elektrischer Gefährdung durchgeführt. Demzufolge sind für das Lichtbogenschweißen in engen Räumen folgende Höchstwerte der Leerlaufspannung festgelegt:

- Gleichspannung: Scheitelwert 113 V

- Wechselspannung: Scheitelwert 68 V, Effektivwert 48 V

Abweichungen sind nur zulässig, wenn eine selbsttätig wirkende Einrichtung - die Leerlaufspannungsminderungseinrichtung - sicherstellt, dass die erhöhte Leerlaufspannung höchstens 0,2 s ansteht. Dabei muss die Wirksamkeit der Einrichtung erkennbar sein und eine Überwachungseinrichtung beim Versagen wirksam werden.

Bild 6-5: Lichtbogenschweißer unter erhöhter elektrischer Gefährdung. Der Schweißer schützt sich auch durch eine isolierende Unterlage

Plasma-Schneidstromquellen müssen mit dem Plasma-Schneidbrenner eine sicherheitstechnische Einheit bilden.

Schweißstromquellen für den Einsatz unter erhöhter elektrischer Gefährdung müssen mit dem Zeichen gekennzeichnet sein.

Damit werden die bisherigen Kennzeichnungen

gekennzeichnet sein.

Damit werden die bisherigen Kennzeichnungen und

und ersetzt, die jedoch weiter gültig sind.

ersetzt, die jedoch weiter gültig sind.

Die Schweißstromquellen müssen außerhalb der engen Räume aufgestellt werden. Außerdem sind vom Schweißer zum Schutz gegen eine Berührung des Körpers mit leitfähigen Teilen isolierende Unterlagen oder Zwischenlagen und fallweise isolierende Kopfbedeckung zu verwenden. Lichtbogenbrenner dürfen unter erhöhter elektrischer Gefährdung nicht geöffnet werden (Wechseln der Drahtelektroden etc.).

Bild 6-6: Schweißgleichrichter mit Kennzeichen für das Schweißen in engen Räumen

für das Schweißen in engen Räumen

Bei längeren Arbeitsunterbrechungen sind die Schläuche für Schutz- und Plasmagase, einschließlich deren Verbrauchseinrichtungen, aus dem engen Raum zu entfernen oder von der Entnahmestelle zu trennen.

Bei schweißtechnischen Arbeiten in engen Räumen ist weiterhin dafür zu sorgen, dass

- eine Absaugung oder technische Lüftung,

- ein Vorhandensein gesundheitsgefährlicher Stoffe,

- eine Anreicherung mit Brenngas,

- eine Anreicherung mit Sauerstoff

und - eine Verarmung an Sauerstoff

verhindert oder geeignete Atemschutzgeräte benutzt werden, soweit im Einzelfall eine Absaugung oder technische Lüftung ein Vorhandensein von gesundheitsgefährlichen Stoffen oder eine Verarmung an Sauerstoff nicht verhindern kann,

- schwer entflammbare Schutzanzüge zur Verfügung stehen und

- in den Räumen keine Druckgasflaschen und Einrichtungen zur Gaserzeugung vorhanden sind.

Als enger Raum beim Schweißen gilt ein Raum ohne natürlichen Luftabzug und zugleich mit

- einem Luftvolumen unter 100 m3

oder - einer Abmessung (Länge, Breite, Höhe, Durchmesser) unter 2 m.

Beim Brennschneiden und vor allem bei Wärmearbeiten ist insbesondere damit zu rechnen, dass die entstehenden nitrosen Gase (NOX) unzuträgliche Konzentrationen erreichen. Diese nitrosen Gase bilden sich an der heißen Oberfläche der Flamme aus dem Sauerstoff und dem Stickstoff der Luft.

Durch Fehlbedienung oder Undichtheit von Geräten und Leitungen besteht die Gefahr, enge Räume mit Brenngas oder Sauerstoff anzureichern. Bereits ein gegenüber dem Normalzustand (20,9 Vol.-% Sauerstoff) geringer Sauerstoffüberschuss in der Raumluft steigert die Entflammbarkeit selbst schwer entflammbarer Stoffe, z.B. schwer entflammbarer Schutzkleidung, erheblich und erhöht die Verbrennungsgeschwindigkeit und die Flammentemperatur.

Um Sauerstoffanreicherungen erkennbar zu machen, hat sich die Odorierung von Sauerstoff (Zugabe von Geruchsstoffen) bei zentraler Sauerstoffversorgung im Schiffbau bewährt.

Bei längerer Arbeitsunterbrechung sind Schläuche für brennbare Gase, Sauerstoff, Schutz- und Plasmagase, einschließlich deren Verbrauchseinrichtungen, aus dem engen Raum zu entfernen oder von den Entnahmestellen zu trennen.

Längere Arbeitsunterbrechungen sind z.B. Frühstückspausen, Mittagspausen, Schichtwechsel.

Verbrauchseinrichtungen sind z.B. Autogenbrenner, Lichtbogenbrenner, Formiergaseinrichtungen.

Bei längeren unter Druck stehenden Schlauchleitungen beinhaltet das Trennen von der Entnahmestelle zusätzlich das Drucklosmachen der Leitungen und das ungefährliche Ableiten der Gase.

Die Mitnahme von Druckgasflaschen, z.B. Flüssiggas in enge Räume, ist nicht zulässig. Das gilt nicht für Feuerlöscher und Atemschutzgeräte. Ausnahmen sind auch in Tunneln, Stollen und Kanalisationen möglich, wenn Leitungslängen von mehr als 100 m erforderlich würden.

Liegt eine Brandgefahr vor, dürfen in engen Räumen schweißtechnische Arbeiten nur durchgeführt werden, wenn eine Brandentstehung verhindert ist.

Brände können durch Zündquellen entstehen, die bei schweißtechnischen Arbeiten auftreten, z.B. offene Flammen, Lichtbogen, heiße Gase, Wärmeleitung, Funken (heiße Metall- oder Schlacketeilchen), Widerstandserwärmung (bei Fehlern im Schweißstromkreis).

Funken als Zündquellen können auch weit entfernt von der Arbeitsstelle wirksam werden. Die Ausdehnung gefährdeter Bereiche in horizontaler und vertikaler Richtung wird durch die Flugweite und die anschließenden Bewegungen der von der Arbeitsstelle wegfliegenden oder abtropfenden, heißen Metall- oder Schlacketeilchen bestimmt.

Bild 6-7: Einstieg in einen Tank mit Atemschutzgerät (Behältergerät mit Druckluft)

Je nach Arbeitsverfahren, Arbeitsweise und den örtlichen Gegebenheiten (z.B. Raumgeometrie, brennbare Materialien) kann der durch Funkenflug gefährdete Bereich außer dem unmittelbaren Arbeitsumfeld auch seine weitere Umgebung umfassen.

Lässt sich durch das Entfernen brennbarer Stoffe und Gegenstände eine Brandentstehung nicht verhindern, sind ergänzende Sicherheitsmaßnahmen in einer Schweißerlaubnis schriftlich festzulegen und für deren Durchführung zu sorgen.

Abweichend davon darf bei regelmäßig wiederkehrenden, gleichartigen schweißtechnischen Arbeiten, bei denen eine Brandentstehung durch das Entfernen brennbarer Stoffe und Gegenstände nicht verhindert werden kann, die ergänzenden Sicherheitsmaßnahmen statt in einer Schweißerlaubnis in einer Betriebsanweisung schriftlich festgelegt werden.

Regelmäßig wiederkehrende, gleichartige schweißtechnische Arbeiten treten häufig bei schiffbaulichen Arbeiten auf.

Ergänzende Sicherheitsmaßnahmen zum Verhindern einer Brandentstehung sind:

- Abdecken verbliebener brennbarer Stoffe und Gegenstände oder andere geeignete Maßnahmen,

- Abdichten von Öffnungen zu benachbarten Bereichen,

- Bereitstellen geeigneter Feuerlöscheinrichtungen nach Art und Umfang,

- Überwachen durch einen Brandposten während schweißtechnischer Arbeiten und

- wiederholte Kontrolle durch eine Brandwache im Anschluss an die schweißtechnischen Arbeiten.

Das Abdecken brennbarer Stoffe und Gegenstände kann z.B. durch Sand, Erde, geeignete Pasten oder Schäume oder schwer entflammbare Tücher erfolgen. Feuchthalten der Abdeckung verbessert deren Wirkung.

Eine andere geeignete Maßnahme kann z.B. ständiges Feuchthalten verbliebener brennbarer Stoffe und Gegenstände sein. Das Abdichten von Öffnungen kann z.B. durch Lehm, Gips, Mörtel, geeignete Massen oder feuchten Sand erfolgen.

Öffnungen in benachbarte Bereiche sind z.B. Fugen, Durchlass-, und Rohröffnungen.

Der Sicherungs- bzw. Brandposten hat die Aufgabe, den brandgefährdeten Bereich auf eine Brandentstehung zu beobachten, einen möglichen Brand in seiner Entstehung durch einen eigenen Löschangriff zu verhindern und gegebenenfalls weitere Hilfe herbeizuholen.

Der Sicherungs- bzw. Brandposten soll in der Durchführung eines Löscheinsatzes geübt sein.

6.3 Arbeiten in Rohrleitungen

Eine besondere Form des engen Raumes stellen Rohrleitungen dar. Die Zugangsöffnung entspricht dabei im Allgemeinen dem Innendurchmesser des Arbeitsraumes.

Eine Auswertung ergonomischer Untersuchungen über die Körpermaße von männlichen Beschäftigten zeigt, dass ein Befahren von Rohrleitungen abhängig ist von der individuellen Gesäß-Knie-Länge, die in der Regel zwischen 554 und 645 mm liegt.

Die Befahrbarkeit von Rohrleitungen hängt neben dem Innendurchmesser auch entscheidend von ihrer Länge und ihrem Verlauf (Isometrie) ab.

Rohrkrümmungen behindern die Sicht, Steigungen machen die Verwendung von Hilfsmitteln notwendig.

Bild 6-8: Körperhaltung bei kniendem Fortbewegen in einem Rohr

Bild 6-9: Befahren eines Rohres von ca. 30° Schräglage durch Anseilen mit Seilverkürzer an einem über eine Rolle geführten Seil

Neben dem für die Personen notwendigen Bewegungsraum muss noch ausreichend Platz für Arbeitsmittel, Energiezufuhr, Lüftung usw. vorhanden sein.

Darüber hinaus können Rohrwagen oder Fahrkörbe zum Personentransport erforderlich sein.

Eventuell notwendige Arbeiten in Rohrleitungen sollten deshalb bereits beim Bau von Rohrleitungen berücksichtigt werden.

Vor dem Beginn von Arbeiten in Rohrleitungen sind in einer Arbeitsanweisung insbesondere festzulegen

- die einzelnen Arbeitsstellen,

- die Anordnung der Zugangsöffnungen,

- Länge und Verlauf der zu befahrenden Rohrleitungsteile,

- Mindest-Innendurchmesser der zu befahrenden Rohrleitung,

- die für die Durchführung der Arbeiten vorgesehenen Mitarbeiter,

- die notwendigen Arbeitsmittel,

- Hilfsmittel zum Befahren der Rohrleitung und

- die für die Sicherheit der Mitarbeiter notwendigen Maßnahmen.

6.4 Einnahme von Zwangshaltungen und Gesundheitsgefahren durch erhöhte körperliche Belastung

Die begrenzte Bewegungsfreiheit beim Arbeiten in engen Räumen macht häufig die Einnahme von Zwangshaltungen notwendig.

Dadurch können Gesundheitsschäden eintreten, z.B. Erkrankungen der Bandscheiben oder der Gelenke. Um eventuellen chronischen Veränderungen des Bewegungsapparates vorzubeugen, sollte rechtzeitig der Betriebsarzt eingeschaltet werden, der über die zeitliche Begrenzung bei Arbeiten in engen Räumen oder notwendige Ausgleichsbewegungen beraten kann.

Ferner stellt die Arbeit unter beengten räumlichen Verhältnissen an sich schon eine hohe körperliche und gegebenenfalls eine psychische Belastung dar. Zusätzliche Belastungen z.B. durch erschwerte Zugangsmöglichkeiten, durch hohe oder tiefe Temperaturen, durch schwere Transportarbeiten sowie durch Benutzung von Atemschutz, sind nach Möglichkeit zu vermeiden.

Das Benutzen von Atemschutz sollte die Ausnahme sein. Daher ist eine ausreichende Qualität der Atemluft sicherzustellen, sodass die Benutzung von Atemschutz nicht erforderlich ist. Die möglichen körperlichen und psychischen Belastungen sind im Rahmen der Gefährdungsbeurteilung näher zu betrachten.

6.5 CO2-Strahlen

Zum Beschichten, z.B. von Schiffssektionen, ist eine vorgegebene Oberflächenqualität erforderlich. Diese wird zumeist durch manuelles Entfetten, Einsatz von Handmaschinen mit rotierenden Bürsten oder Strahlen mit Granulat hergestellt. Bei diesen Arbeiten sind alle beteiligten Personen im Arbeitsumfeld sowohl einer erhöhten Staub- als auch einer Lärmbelastung ausgesetzt. Ferner treten beim Bürsten über Kopf besondere körperliche Belastungen und Zwangshaltungen auf.

Das CO2-Strahlen hat demgegenüber einige Vorteile. Bei diesem Verfahren wird Trockeneisgranulat in gut isolierenden Transportbehältern zwischengelagert, zum Einsatzort gebracht und dort in den Vorratsbehälter einer Strahlanlage gefüllt. Darin wird das Trockeneisgranulat als Pellets in einen Druckluftstrom eindosiert und durch eine Hochleistungsdüse mit hoher Geschwindigkeit auf die zu reinigende Oberfläche geschossen.

Beim Auftreffen der Pellets kühlt die Oberfläche ab. Folglich verspröden die anhaftenden Teile, wie Schmutz, Rost etc. Die Pellets gehen dabei sofort vom festen Zustand in die gasförmige Phase über.

Mit dieser Phasenumwandlung ist eine starke Volumenzunahme verbunden. Dadurch bedingt wird der versprödete Belag rückstandsfrei von der Oberfläche abgelöst und mit dem Druckluftstrom weggeführt.

Vorteile des CO2-Strahlens sind

- geringer Staubanfall,

- Wegfall der körperlich belastenden Tätigkeiten beim Bürsten über Kopf und

- Einsatz weniger Leute im Lärmbereich.

Gefährlich kann jedoch die Ansammlung von CO2 in den Räumen sein.

Um das zu verhindern, dürfen diese Arbeiten im Schiffsneubau nur in Deckssektionen, nicht aber in Doppelbodentanks etc. stattfinden.

Dabei ist insbesondere sicherzustellen:

- Die Arbeiten sind von einem Aufsichtführenden mit entsprechender Fachkunde zu überwachen.

- Die Strahlarbeiten sind außerhalb der normalen Arbeitszeiten durchzuführen.

- Eine kontinuierliche CO2-Konzentrationsmessung mit Alarmgebern innerhalb und außerhalb der Räume, mit der Möglichkeit zur Stillsetzung der Anlage vom Ort der Messanzeige, ist zu gewährleisten.

- Der Raum ist wirksam technisch zu be- und entlüften. Um Strömungsverluste zu vermeiden, sind möglichst kurze, gerade Schlauchleitungen mit einem Mindestdurchmesser von 300 mm zu verlegen. Darüber hinaus sind nur unbeschädigte Schläuche einzusetzen.

- Öffnungen zu anderen Räumen sind z.B. durch Folien abzukleben.

- In einem Raum mit Einbauten ist durch zusätzliche, im Raum aufzustellende Lüfter, dafür zu sorgen, dass eine gute Durchströmung gewährleistet ist.

- Räume unterhalb des zu bearbeitenden Raumes sind entsprechend abzusperren. Diese Absperrungen können sich auf ein Deck unter dem Raum beschränken. Voraussetzung hierfür ist, dass dieses Deck natürlich belüftet ist. Bei dem Vorhandensein von Bilgen unterhalb des zu bearbeitenden Raumes sind technische Lüftungseinrichtungen zu installieren. Die Wirksamkeit dieser Lüfter ist ebenfalls zu überprüfen.

- Die Luftströmungen innerhalb des Raumes sind vor Aufnahme der Arbeiten durch Rauchröhrchen etc. zu kontrollieren. Während der Arbeiten selber können diese Kontrollen durch z.B. aufgehängte Fäden, Bänder erfolgen. Durch den Einsatz von Rauchröhrchen oder analogen Maßnahmen kann gleichzeitig sichergestellt werden, dass so genannte Strömungstotzonen erkannt und dann lüftungstechnische Maßnahmen eingeleitet werden.

- Die Abluft ist ins Freie zu leiten. Der Bereich unmittelbar um den Lüfter (5 m) ist entsprechend abzusichern.

- Die in dem Raum beschäftigten Mitarbeiter haben von der Umgebungsatmosphäre unabhängig wirkenden Atemschutz zu benutzen.

- Nach Abschluss der Arbeiten ist der Raum auf mögliche CO2-Konzentrationen zu kontrollieren. Dies gilt auch für die angrenzenden Räume.

- Die Freigabe des Raumes für nachfolgende Arbeiten ist zu dokumentieren.

6.6 Arbeiten an Tankheizungen

Die Beheizung vieler Schweröltanks erfolgt mit Dampf. Bei Reparaturarbeiten an den Rohrleitungen der Tankheizungen, die bereits gefüllt waren, dürfen keine Schweiß- und Brennarbeiten durchgeführt werden.

Hatte die Leitung ein Loch und wurde der Dampf abgestellt, wird Schweröl durch den entstehenden Unterdruck des kondensierenden Dampfes in die Leitung hineingezogen. Bei dem relativ kleinen Innenvolumen der Rohrleitung würde durch die Wärmeeinwirkung von außen darin schnell ein explosibles Gemisch entstehen, welches die Leitungen zerplatzen lässt.

Aus diesem Grunde wird bei der Reparatur ein Stück (kalt) herausgesägt, die offenen Leitungsenden so weit wie möglich gereinigt und dann das neue Stück eingeschweißt.

Einfacher ist es, den Tank abzupumpen und dabei die Tankheizung unter Druck stehen zu lassen bis diese frei liegt. Durch den Überdruck ist gewährleistet, dass kein Öl von außen in die Rohrleitung eindringen kann.

Bild 6-10: Tankheizung

7 Persönliche Schutzausrüstungen

Vor Beginn der Arbeiten ist festzulegen, welche persönlichen Schutzausrüstungen zu benutzen sind. Neben den örtlichen Bedingungen sind hierbei insbesondere die Informationen zu den eingesetzten Arbeitsstoffen (Sicherheitsdatenblatt, Betriebsanweisung nach Gefahrstoffverordnung) zu berücksichtigen.

Der Arbeitgeber hat

- wirksame und hinsichtlich ihrer Trageeigenschaften geeignete persönliche Schutzausrüstungen zur Verfügung zu stellen,

- sicherzustellen, dass die persönlichen Schutzausrüstungen in gebrauchsfähigem, hygienisch einwandfreiem Zustand gehalten werden,

- dafür zu sorgen, dass die Beschäftigten nur so lange tätig werden, wie es das Arbeitsverfahren unbedingt erfordert und es mit dem Gesundheitsschutz vereinbar ist.

Die persönlichen Schutzausrüstungen sind geeignet, wenn sie mit CE-Kennzeichnung und gegebenenfalls zusätzlich mit einem Baumusterprüfzeichen (persönliche Schutzausrüstung der Kat. 3) versehen sind und nach folgenden Regeln ausgewählt werden:

- Schutzhandschuhe nach der TRGS 401 "Gefährdung durch Hautkontakt - Ermittlung, Beurteilung, Maßnahmen" und der BG-Regel "Benutzung von Schutzhandschuhen" (BGR 195)

- Schutzanzüge nach der BG-Regel "Benutzung von Schutzkleidung" (BGR 189)

- Atemschutzgeräte nach der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190)

- Fußschutz nach der BG-Regel "Benutzung von Fuß- und Knieschutz" (BGR 191)

- PSA gegen Absturz nach der BG-Regel "Einsatz von persönlichen Schutzausrüstungen gegen Absturz" (BGR 198)

- PSA zum Retten nach der BG-Regel "Benutzung von persönlichen Schutzausrüstungen zum Retten aus Höhen und Tiefen" (BGR 199)

Die wechselseitige Beeinträchtigung der Wirksamkeit einzelner PSA (z.B. PSA gegen Absturz und Atemschutzgeräte) ist zu berücksichtigen. Die Beschäftigten müssen die zur Verfügung gestellten persönlichen Schutzausrüstungen benutzen.

7.1 Atemschutz

Betriebstechnische Gründe können dazu führen, dass die Beschäftigten durch lüftungstechnische Maßnahmen nicht ausreichend gegen die Einwirkung von Gasen, Dämpfen, Nebeln oder Stäuben geschützt werden können. In diesen Fällen sind Atemschutzgeräte zu benutzen. Dies tritt insbesondere auf bei

- Inspektionsarbeiten in nicht völlig entleerten oder ungereinigten engen Räumen,

- Messungen von Konzentrationen und

- Reinigungs-, Beschichtungs- und Klebearbeiten.

Bei der Benutzung sind die Tragezeitbeschränkungen nach Anhang 2 der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) zu beachten. Ferner müssen Träger von Atemschutzgeräten der Gruppe 2 und 3 gesundheitlich geeignet sein und daher arbeitsmedizinischen Vorsorgeuntersuchungen nach G 26(redakt. Anmerkung: siehe BGI 504-26) unterzogen werden. Weitergehende Informationen sind sowohl der Verordnung zur arbeitsmedizinischen Vorsorge als auch der BGR 190 zu entnehmen.

Der Einsatz von Filtergeräten, einschließlich filtrierenden Halbmasken, ist nur dann zulässig, wenn

- bekannte Umgebungsverhältnisse vorliegen,

- sich die Zusammensetzung der Umgebungsatmosphäre nicht nachteilig verändern kann und

- die Umgebungsatmosphäre mindestens 17 Vol.-% Sauerstoff enthält.

Ansonsten müssen die Arbeiten mit unabhängig von der Umgebungsatmosphäre wirkenden Isoliergeräten ausgeführt werden. Dabei kommen hauptsächlich Druckluft-Schlauchgeräte mit Vollmaske zum Einsatz.

Die benötigte Atemluft gelangt bei diesen Geräten über einen Zuführungsschlauch zum Atemanschluss. Die Atemluft wird überwiegend aus Druckluftnetzen oder Luftverdichtern geliefert.

Wegen ihres geringen Schutzumfanges sollten Druckluft-Schlauchgeräte mit Halbmasken oder Atemschutzhauben bzw. Atemschutzhelmen nicht benutzt werden. Dagegen dürfen Saugschlauchgeräte für Arbeiten in Behältern und Tanks nicht benutzt werden.

Bild 7-1: Filtergerät mit batteriebetriebenem Gebläse

Die erforderliche Atemluft wird bei diesem Gerätetyp mittels Lungenkraft des Geräteträgers durch einen Frischluft-Zuführungsschlauch angesaugt.

Hierdurch bedingt hat der Schlauch einen größeren Innendurchmesser. Ferner ist der Schlauch sehr empfindlich gegenüber äußeren Einwirkungen. Somit kann er leicht beschädigt werden, insbesondere dann, wenn der Schlauch über Kanten geführt wird. Bei einer Beschädigung wäre die Schutzwirkung nicht mehr gegeben.

Während man zur Durchführung von Arbeiten in engen Räumen üblicherweise Druckluft-Schlauchgeräte einsetzt, greift man bei Rettungseinsätzen vorwiegend auf Behältergeräte (Pressluftatmer) zurück. Diese sind frei tragbar. Allerdings ist der Vorrat an Atemluft aus den Druckluftflaschen zeitlich begrenzt, zudem sind diese sehr schwer.

Atemschutzgeräte bedürfen einer ständigen Wartung und regelmäßigen Pflege, damit sich die Beschäftigten jederzeit auf den einwandfreien Zustand verlassen können.

7.2 Schutzkleidung

Um die Auswirkungen eines möglichen Brandes einzuschränken, müssen die Beschäftigten beim Umgang mit leicht entzündlichen und entzündlichen Stoffen sowie bei Schweiß- und Schneidarbeiten in engen Räumen schwer entflammbare Schutzkleidung tragen.

Um die Wirksamkeit der Ausrüstung zu erhalten, sind die Angaben des Herstellers zur Reinigung einzuhalten. Schutz gegen das Risiko des Inbrandgeratens wird durch leichte Schweißerschutzanzüge nach DIN EN 470-1, die hinsichtlich der Entflammbarkeit nur deren Mindestanforderungen erfüllen, nicht sicher gewährleistet.

Um Hautschädigungen zu vermeiden, kann auch beim Umgang mit giftigen, reizenden oder ätzenden Stoffen besondere Schutzkleidung erforderlich sein, z.B. Säureschutzanzug aus einseitig beschichtetem Gewebe, Gasschutzanzug aus beidseitig beschichtetem Gewebe.

Das Tragen von Anzügen aus beschichtetem Gewebe kann infolge von Wärme und Schwitzwasserstau zu einer erhöhten Belastung des Kreislaufs führen.

Deshalb sollte erforderlichenfalls für ausreichenden Luftwechsel im Anzug durch Anschluss an ein Druckluftsystem gesorgt oder die Einsatzzeit des Beschäftigten begrenzt werden.

7.3 Hautschutz

Treten bei den Arbeiten Hautgefährdungen (dermale Gefährdungen) auf, sind geeignete Maßnahmen zum Schutz der Arbeitnehmer in einem Hautschutzplan festzulegen. Dermale Gefährdungen können z.B. auftreten bei

- direktem Hautkontakt mit Gefahrstoffen (z.B. durch Spritzer, Aerosole, Benetzung der Haut oder über Arbeitsmittel)

- indirektem Hautkontakt mit Gefahrstoffen (z.B. durch verunreinigte Kleidung oder kontaminierte Oberflächen) sowie

- Feuchtarbeit (z.B. bei Arbeiten mit flüssigkeitsdichten Handschuhen).

7.4 Sonstige persönliche Schutzausrüstungen

Zum Schutze der Beschäftigten können außerdem erforderlich sein:

- Kopfschutz, wenn mit Kopfverletzungen zu rechnen ist. Allerdings kann das Tragen eines Arbeitsschutzhelmes in engen Räumen vorübergehend besonders hinderlich sein.

- Augenschutz, zum Schutz gegen Strahlungen beim Schweißen, zum Schutz gegen fortfliegende Fremdkörper, z.B. beim Schweißen, Schleifen, Entrosten, sowie zum Schutz gegen Spritzer beim Umgang mit gefährlichen Stoffen.

- Gehörschutz bei Lärm mit einem Beurteilungspegel von 80 dB(A) oder mehr.

- Schutzhandschuhe beim Umgang mit ätzenden und reizenden Stoffen sowie beim Lichtbogenschweißen.

- Fußschutz, wenn mit Fußverletzungen durch Gegenstoßen, Herabfallen von Gegenständen oder Hineintreten in spitze und scharfe Gegenstände zu rechnen ist. Beim Umgang mit leicht entzündlichen und entzündlichen Stoffen darf das Schuhwerk zur Funkenbildung keinen Anlass geben und muss zur Vermeidung elektrostatischer Aufladungen elektrostatisch leitfähig sein.

- Isolierende Unterlagen beim Lichtbogenschweißen.

8 Hygienische Schutzmaßnahmen

Um eine Einwirkung der gefährlichen Stoffe auf der Haut auszuschließen oder zumindest zeitlich so weit wie möglich zu begrenzen, müssen Arbeitskleidung und persönliche Schutzausrüstungen, die mit gefährlichen Stoffen durchtränkt sind, unverzüglich gewechselt werden. Ansonsten sind durch den Hautkontakt Oberflächenreaktionen oder Durchtritt in den Körper zu befürchten.

Soweit Arbeitskleidung und persönliche Schutzausrüstungen durch Gefahrstoffe verunreinigt sind, müssen sie gesondert von der Straßenkleidung aufbewahrt werden, z.B. in einem Doppelspind. Der Arbeitgeber hat dafür zu sorgen, dass dann die Schutzkleidung gereinigt wird. Erforderlichenfalls ist sie geordnet zu entsorgen und vom Arbeitgeber zu ersetzen. Mit verunreinigten Kleidungsstücken ist so umzugehen, dass Personen dadurch nicht gefährdet werden.

Wenn Gefahrstoffe zu Hautschädigungen führen können, soll den Beschäftigten nach Beendigung der Arbeiten eine gründliche Reinigung, z.B. durch ein warmes Duschbad, ermöglicht werden. Insbesondere bei Hautkontakt mit sensibilisierenden oder hautresorptiven Stoffen sind nach Beendigung der Arbeiten geeignete Waschgelegenheiten am Arbeitsort vorzuhalten. Ferner ist einer Hautschädigung durch die Benutzung von geeigneten Hautreinigungs-, Hautpflege- und Hautschutzmitteln vorzubeugen. Siehe auch BG-Regel "Benutzung von Hautschutz" (BGR 197).

Es empfiehlt sich die Verwendung von Einwegschutzanzügen, wenn eine Kontamination der Arbeitskleidung mit Gefahrstoffen erfolgen kann.

Der Arbeitgeber hat dafür zu sorgen, dass Atemschutzgeräte arbeitstäglich gereinigt, desinfiziert und gegebenenfalls ersetzt werden.

9 Zugangsöffnungen, Rettungs- und Notfallmaßnahmen

9.1 Zugangsöffnungen

Ein Auftrag für das Arbeiten in engen Räumen darf erteilt werden, wenn Zugangsöffnungen vorhanden sind, die ausreichend groß und so angeordnet sind, dass der Raum jederzeit möglichst schnell verlassen werden kann und die Rettung Verunglückter jederzeit möglich ist. Bei Unterteilung der Räume gilt dies auch für die Öffnungen in den Zwischenwänden.

Dabei sind insbesondere zu berücksichtigen:

- Anzahl und Größe der Zugangsöffnungen,

- Lage der Zugangsöffnung (oben, unten, seitlich),

- Zugänglichkeit,

- Freiraum über, vor oder unter der Öffnung,

- erhöhter Platzbedarf durch Verwendung persönlicher Schutzausrüstungen (z.B. Atemschutz, PSA zum Retten, PSA gegen Absturz),

- Benutzung von Personenaufnahmemitteln (Arbeitsbühnen, Arbeitssitzen, Siloeinfahreinrichtungen)

und - Wandstärke oder Stutzenhöhe.

Geeignete Zugangsöffnungen für unterschiedliche enge Räume sind beispielhaft in der Anlage zur TRGS 507 und der BG-Regel "Arbeiten in Behältern, Silos und engen Räumen" (BGR 117-1) dargestellt.

Bild 9-1: Öffnung in den Tankzwischenwänden

Bild 9-2: Mannloch eines Doppelbodentanks mit einer Sicherung gegen Hineinfallen

Die Zugangsöffnungen sind so zu gestalten, dass ein Retten mit persönlichen Schutzausrüstungen nicht behindert oder unmöglich gemacht wird. Zum Anbringen der persönlichen Schutzausrüstungen von oben zugänglichen Räumen sind über der Zugangsöffnung entsprechende Anschlagpunkte vorzusehen.

Erschwert wird die Rettung z.B. durch das Vorhandensein von Rückenschutz an Steigleitern. Aus Gründen der besseren Rettungsmöglichkeiten muss daher bei Steigleitern in engen Räumen, z.B. in Gruben, auf Rückenschutz als Absturzsicherung verzichtet werden. Erforderlichenfalls sind persönliche Schutzausrüstungen gegen Absturz zu benutzen.

Bild 9-3: Zugangsöffnung eines Kesselwagens

Über den Öffnungen von oben zugänglichen Räumen muss ein entsprechender Freiraum für das Anbringen der persönlichen Schutzausrüstungen zum Retten und den schonenden Transport der zu rettenden Versicherten vorhanden sein. Dieser Freiraum ist dann gegeben, wenn sich die Anschlagpunkte für die persönlichen Schutzausrüstungen zum Retten mindestens 1,5 m über der Zugangsöffnung befinden.

Die Zugangsöffnungen sind während der Arbeiten freizuhalten oder müssen für Maßnahmen der Rettung unverzüglich freigemacht werden können. Nach Beendigung der Arbeiten sind Zugangsöffnungen gegen unbefugtes Benutzen zu sichern.

Das Sichern gegen unbefugtes Benutzen kann erfolgen durch

- Schließen des Mannlochdeckels,

- Anbringen eines Sicherungskreuzes,