| zurück |  |

7.8 Exzenterpressen, hydraulische Pressen

In Handwerksbetrieben werden am häufigsten Exzenter- und hydraulische Pressen betrieben. Viele Unfälle bei Pressenarbeiten sind darauf zurückzuführen, dass keine Vorkehrungen zum Schutz der Hände getroffen waren.

Die BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500) nennt unter Kapitel 2.3 "Pressen der Metallbe- und -verarbeitung" Möglichkeiten für derartige Handschutzvorkehrungen.

Für Handwerksbetriebe kommen insbesondere die nachstehend näher erläuterten vier Möglichkeiten in Betracht:

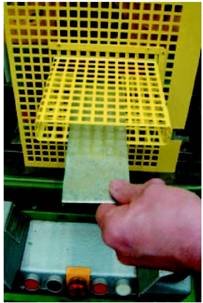

1. Pressenwerkzeuge, die aufgrund ihrer Konstruktion oder durch zusätzlich angebaute Verdeckungen ein Hineingreifen in die Gefahrstellen ausschließen.

Die Zuführung der Werkstücke ist durch entsprechend ausgebildete Öffnungen oder Schlitze, aber auch durch Zuführeinrichtungen möglich.

Es ist jedoch immer darauf zu achten, dass die Öffnungen so klein bemessen sind, dass die Gefahrstellen nicht mit den Fingern erreicht werden können (Bild 7-13).

Bild 7-13: Sicheres Werkzeug

2. Feste Verdeckungen, die an der Presse angebracht sind und ebenfalls einen Eingriff in die Gefahrstellen verhindern (Bild 7-14).

Verdeckungen oder Teile derselben, die sich ohne Werkzeuge entfernen oder öffnen lassen, müssen so mit der Pressensteuerung verbunden sein, dass bei abgenommenem oder geöffnetem Teil der Verdeckung keine Gefahr bringende Schließbewegung (Stößelhub) eingeleitet werden kann. Erfolgt das Öffnen oder Abnehmen während eines Stößelhubes, so muss der Hub rechtzeitig unterbrochen werden.

Bild 7-14: Feste Verdeckung

3. Zweihandschaltungen zum Einrücken der Presse.

Hierbei sind jedoch folgende wichtige Einschränkungen zu beachten:

- An Exzenterpressen mit form-schlüssigen Kupplungen, z.B. Drehkeilkupplungen, dürfen Zweihandschaltungen nicht verwendet werden.

- An Exzenterpressen mit kraftschlüssigen Kupplungen, z.B. Reibungskupplungen, dürfen Zweihandschaltungen nur dann verwendet werden, wenn der Hersteller ausdrücklich bestätigt, dass die Presse nach der neuen Vorschrift gebaut und ein Durchlauf so weit als möglich verhindert ist.

Eine entsprechende Anfrage an den Hersteller ist also erforderlich. - Die Exzenter- und hydraulischen Pressen müssen mit einer Nachlaufüberwachung ausgerüstet sein.

- An Exzenterpressen müssen zusätzlich zur Zweihandschaltung Hilfswerkzeuge zum Eingreifen in das Werkzeug, sofern Gewicht oder räumliche Ausdehnung der Werkstücke dieses zulassen, - oder Durchlaufsicherungen verwendet werden (Bild 7-15).

Bild 7-15: Vakuumheber und Magnetheber für Einlegearbeiten an Exzenterpressen

4. Bewegliche Verdeckungen

Die bewegliche Verdeckung umschließt den Gefahrenbereich der Presse vollständig (Bild 7-16).

Das Beschicken des Werkzeuges erfolgt durch eine Öffnung, die durch einen beweglichen Teil verschlossen werden kann. Ein Pressenhub kann nur eingeleitet werden, wenn die Verdeckung geschlossen und verriegelt ist. Andererseits kann die Verdeckung nur geöffnet werden, wenn die Presse zum Stillstand gekommen ist.

Wegen der hohen Anforderungen an diese Schutzvorrichtung ist von einem Selbstbau abzusehen.

Bild 7-16: Bewegliche Verdeckung: Der gesamte Korb fährt nach oben

Das Einrichten der Werkzeuge und Einstellen darf nur durch besonders beauftragte und unterwiesene Personen erfolgen.

Nach dem Einrichten muss eine andere, schriftlich beauftragte, Person feststellen, dass die erforderlichen Schutzvorkehrungen getroffen und wirksam sind. Erst dann darf an der Presse gearbeitet werden.

Damit Pressen betriebssicher bleiben, müssen sie mindestens einmal im Jahr durch eine befähigte Person in allen wichtigen Teilen sicherheitstechnisch geprüft werden; über die Prüfung ist Buch zu führen.

Nähere Ausführungen über Handschutzvorkehrungen an Pressen siehe BG-Information "Presseneinrichter" (BGI 551).

Gesenkbiegepressen

Gesenkbiegepressen - oft noch als Abkantpressen bezeichnet - sind für Biegearbeiten von feinen, mittleren und groben Blechen besonders geeignet und werden in der Regel als hydraulische Pressen und nur in Einzelfällen als Exzenterpressen ausgeführt.

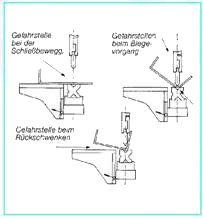

Zur Vornahme von Biegearbeiten mit Hilfe von Gesenkbiegepressen muss der Einrichter unter Berücksichtigung aller Gefahrstellen (Bild 7-17)

- geeignete Handschutzeinrichtungen oder Ersatzmaßnahmen einstellen, damit die Hände der Bedienpersonen während der Schließbewegung des , Werkzeuges geschützt sind,

- Werkzeuge und Bearbeitungsfolge so festlegen, dass bei der Schwenkbewegung des Werkstückschenkels keine Gefahrstellen zwischen Gesenkbiegepressen und Werkstück entstehen,

- vorhandene Einrichtungen zum Führen der Werkstücke, z.B. Biegehilfen, anbringen.

Das Halten der Werkstücke vor dem Biegevorgang ist nicht erforderlich, wenn geeignete Werkstückauflagen und -anschläge vorhanden sind und zweck-entsprechend verwendet werden.

Bild 7-17: Gefahrstelen beim Gesenkbiegen

Als Handschutzeinrichtungen werden insbesondere verwendet

- berührungslos wirkende Schutzeinrichtungen und

- Zweihandschaltungen.

Werden Zweihandschaltungen eingesetzt und sind z.B. wegen der Abmessungen der Werkstücke mehrere Personen gleichzeitig an der Gesenkbiegepresse tätig, müssen so viele Zweihandschaltungen wie an der Presse Tätige vorhanden sein und benutzt werden.

Müssen Werkstücke von Hand geführt werden, z.B. wenn der Schenkel des Werkstückes so weit aus dem Biegewerkzeug herausragt, dass beim Biegen Beschädigungen des Werkstückes durch Einknicken oder Maßungenauigkeiten durch starke Schwingungen des Werkstückes entstehen können, so kommen als Sicherheitsmaßnahmen in Betracht:

- distanzierende, berührungslos wirkende Schutzeinrichtungen,

- Kombinationsschaltungen,

- Hubbegrenzung und r

- ortsbindende Befehlseinrichtungen.

Können in Einzelfällen die vorgenannten Schutzeinrichtungen aus fertigungstechnischen Gründen nicht eingesetzt werden, sind nach vorheriger Abstimmung mit der Berufsgenossenschaft Ersatzmaßnahmen vorzusehen, z.B. Verringerung der Schließgeschwindigkeit auf maximal 10 mm pro Sekunde.

7.9 Schleifmaschinen

Die Gefahren an Schleifmaschinen entstehen hauptsächlich durch die verwendeten Schleifwerkzeuge. Die Schleifwerkzeuge bestehen aus dem Schleifmittel und dem Bindemittel. Sie können wie jedes Gestein zwar sehr hohe Druckkräfte, jedoch nur verhältnismäßig geringe Zugbeanspruchungen aushalten. Auf Zug werden sie aber beansprucht durch die Fliehkräfte, die bei der Drehbewegung auftreten.

Diese Fliehkräfte können größer werden als die Kräfte des Bindemittels, z.B. wenn das Werkzeug mit einer höheren Drehzahl gefahren wird, als sie auf dem Etikett des Werkzeuges als höchst-zulässig angegeben ist.

7.9.1 Schutzhauben

Auch wenn alle bisher gegebenen Hinweise beachtet werden, ist nicht auszuschließen, dass ein Schleifwerkzeug bricht und auseinanderfliegt. Schleifmaschinen müssen deshalb mit Schutzhauben aus zähem Baustoff ausgerüstet sein, damit die beim Bruch des Schleifwerkzeuges auftretenden Bruchstücke sicher aufgefangen und in für Personen ungefährliche Bereiche abgeleitet werden. Es darf nur der für den Arbeitsvorgang benötigte Teil des Werkzeuges frei bleiben.

Schutzhauben an Ständerschleifmaschinen müssen nachstellbar sein (Bild 7-18).

Bild 7-18: Nachstellbare Schutzhaube

Der Spalt zwischen Schleifkörperumfangsfläche und Schutzhaube darf nicht größer als 5 mm sein. Dadurch wird verhindert, dass Bruchstücke nach vorn aus der Schutzhaube austreten können und den unmittelbar vor der Maschine im Gefahrenbereich stehenden Schleifer treffen. Die Notwendigkeit des Nachstellens sollte regelmäßig überprüft werden.

Unabhängig von der Maschinenart sind Schutzhauben nicht erforderlich bei der Verwendung von

- Schleifwerkzeugen mit Außendurchmesser D < 80 mm für Arbeitshöchstgeschwindigkeiten im nicht baumusterprüfpflichtigen Bereich,

- Lamellenschleifscheiben mit einem Außendurchmesser D < 250 mm,

- Vulkanfiberschleifscheiben mit einem Außendurchmesser D < 235 mm,

- Schleifwerkzeuge - ausgenommen Schleifkörper mit Magnesit-Bindung - für Arbeitshöchstgeschwindigkeiten vzul < 16 m/s und einem Außendurchmesser D < 1000 mm und

- Pließt-, Polier- und Läppscheiben.

Darüber hinaus ist auf ortsfesten Schleifmaschinen ein Schleifen ohne Schutzhaube zulässig, wenn deren Verwendung ein Schleifen verhindert.

Dabei sind folgende Bedingungen einzuhalten:

- Schleifkörperaußendurchmesser D < 400 mm und

- Schleifkörperbreite T < 40 mm und

- Arbeitshöchstgeschwindigkeit im nicht baumusterprüfpflichtigen Bereich und

- Spannflanschdurchmesser mindestens 2/3 des Außendurchmessers der Schleifscheibe und

- Spannen unter Verwendung von Zwischenlagen aus Gummi oder anderen Werkstoffen mit vergleichbaren Eigenschaften.

Die Zwischenlagen sind im technischen Handel erhältlich; sie sollten eine Dicke von 1 mm besitzen und eine Shore-Härte von 60 aufweisen.

Auch auf Handmaschinen ist in Ausnahmefällen der Verzicht auf eine {Schutzhaube zulässig, u.a. auf Geradschleifern

- bei Verwendung von zylindrischen Schleifstiften mit Kunstharzbindung für eine Arbeitshöchstgeschwindigkeit vzul < 63 m/s, wenn deren Außendurchmesser D < 80 mm und deren Breite mindestens 10 mm und höchstens 20 mm beträgt und

- bei Verwendung von zweiseitig konischen Schleifscheiben nach DIN 69147 Teil 1, mit Spannflanschen nach DIN 69864.

7.9.2 Werkstückauflagen

Werkstückauflagen an Schleifmaschinen sind entsprechend der Abnutzung des Schleifkörpers nachzustellen.

Der Abstand zwischen Schleifwerkzeug und Werkstückauflage darf nicht größer als 3 mm sein, damit das zu schleifende Werkstück nicht in diesen Spalt hineingezogen wird.

Fingerverletzungen oder Schleifwerkzeugzerknall könnten sonst die Folge sein.

Einteilige U-förmige Werkstückauflagen dürfen nicht verwendet werden.

Bild 7-19: Prinzipskizze für Schutzhaube und Werkstückauflage an einer Ständerschleifmaschine für Umfangschleifen mit vzul < 50 m/s

8 Löten

Blei-, Zinn- und Silberbleche besitzen als Weichlote einen hohen Anteil Blei.

Werden diese Weichlote wesentlich über ihren Schmelzpunkt erhitzt, so entstehen gesundheitsschädliche Bleidämpfe oder -rauche. Daher muss der Arbeitsplatz bei Lötarbeiten, die längere Zeit dauern, immer gut entlüftet werden.

Lötwasser ist giftig. Es darf deshalb nur in solchen Gefäßen aufbewahrt werden, die mit Trinkgefäßen nicht verwechselt werden können - also nicht in Getränkeflaschen. Die Gefäße sind auffällig zu kennzeichnen.

8.1 Benzin-Lötlampe

Es ist sorgfältig darauf zu achten, dass Benzin-Lötlampen nicht undicht sind. An der Pumpe und an deren Dichtungen kann Benzin austreten, wenn die Lötlampe schlecht gewartet wird.

Deswegen sind schadhafte Dichtungen und Teile rechtzeitig zu erneuern. Die - Lötlampe darf höchstens zu 3/4 ihres Fassungsvermögens mit Benzin aufgefüllt werden.

Bevor das Anwärmbenzin angezündet wird, ist die Füllschraube fest zu schließen, die Düse mit der Nadel zu reinigen und der Behälter nicht zu stark aufzupumpen.

Nie darf die Lötlampe durch eine fremde Wärmequelle (z.B. heiße Ofenplatte oder Schweißbrenner) vorgewärmt werden. Die heiße Lötlampe darf nicht ohne weiteres nachgefüllt werden.

Ist dies nicht zu umgehen, soll ein Einfülltrichter benutzt werden, damit kein Benzin verschüttet wird.

8.2 Flüssiggasbeheizte Handlötrohre

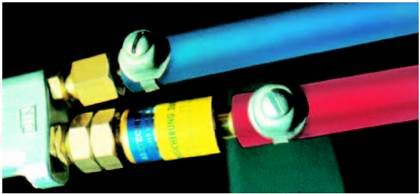

Mit Flüssiggas (Propan, Butan) beheizte Handlötrohre oder auch Kupferkolben haben vielfach die "Benzin-Lötlampe" verdrängt, besonders seitdem Flüssiggas in tragbaren Flaschen oder handlichen Kleinstflaschen auf jede Baustelle mitgenommen werden kann. Kleinstflaschen sollen aus einer über Kopf stehenden Vorratsflasche nur im Freien nachgefüllt werden (Bild 8-1).

Ausströmendes Flüssiggas kann mit Luft ein explosionsfähiges Gemisch bilden. Bevor umgefüllt wird, sind daher Zündquellen, z.B. brennende Zigaretten, aus der Umgebung zu entfernen.

Als Verbindung zwischen beiden Flaschen sind nur Rohrleitungen mit Verschraubungen, aber keine Schläuche zugelassen.

Beim Abnehmen der Kleinstflasche ist besondere Vorsicht geboten, da noch verflüssigtes Gas austreten kann. Das Gas ruft auf der Haut Erfrierungen hervor, weil es schnell verdampft.

Bild 8-1: Umfüllen von Flaschengas

8.3 Mit Stadt- oder Ferngas beheizte Lötgeräte

Mit Stadt- oder Ferngas beheizte Lötgeräte, die gleichzeitig mit Drucksauerstoff oder Druckluft betrieben werden, dürfen nur an Gasleitungen angeschlossen werden, wenn die Entnahmestellen mit einer Wasservorlage oder einer anderen anerkannten Sicherheitseinrichtung ausgerüstet sind, die den Rücktritt von Luft oder Sauerstoff in die Gasleitung verhindern.

Über zweckmäßige Sicherungen berät Sie Ihr Gasversorgungsunternehmen.

9 Schweißen und Schneiden

9.1 Gasschweißen

9.1.1 Acetylen

Acetylen besitzt als Brenngas Eigenschaften, deren Kenntnis für die Arbeitssicherheit von großer Bedeutung ist:

- Die Zündtemperatur des Acetylen-Luftgemisches liegt bei etwa 305 °C. Schlag- oder Schleiffunken, heiße Ofenrohre u.a. können es entzünden.

- Gemische von Acetylen und Luft sind zwischen 2,4 und 83 Vol.-% Acetylen in der Luft explosionsfähig. Ist Acetylen also irgendwo unverbrannt mit Luft vermischt, so besteht immer Explosionsgefahr!

- Acetylen neigt unter bestimmten Bedingungen zum Selbstzerfall. Diese Zersetzung, die durch überhöhten Druck oder örtliche Überhitzung eingeleitet werden kann, führt zu explosionsartig verlaufenden Drucksteigerungen, durch die Entwickler und Gasflaschen zerstört werden können. Der zulässige Arbeitsüberdruck darf bei Acetylen daher niemals 1,5 bar überschreiten.

- In Wasser ist Acetylen leicht löslich (Verhältnis 1:1). Karbidschlamm darf keinesfalls in Mülltonnen geworfen oder Entwicklerwasser in die Kanalisation abgeleitet werden, weil daraus entweichendes Acetylen zu schweren Explosionen in Müllfahrzeugen oder in der Kanalisation führen kann.

- Acetylen bildet mit Kupfer hoch-explosionsfähiges Acetylenkupfer. Reinkupfer und Legierungen mit mehr als 70 % Kupfergehalt dürfen nicht mit Acetylen in Verbindung kommen. Als Schlauchverbinder sind daher Kupferröhrchen unzulässig.

9.1.2 Flüssiggas

Flüssiggas (Propan, Butan), das häufig zum Brennschneiden sowie zum Anwärmen und Richten von Werkstücken verwendet wird, ist auch in dampfförmigem Zustand wesentlich schwerer als Luft und sammelt sich stets in Bodennähe an. Ist Flüssiggas in Gruben, Kanäle, Schächte oder Kellerräume eingedrungen, kann es durch eine Zündquelle (Zigarette, Funke) zu einem Brand oder zu einer Explosion kommen.

Flüssiggasflaschen dürfen daher nicht in Kellerräumen, aber auch nicht in Treppenhäusern, Fluren oder Durchgängen aufgestellt werden.

9.1.3 Glasflaschen

Beim Umgang mit Gasflaschen ist zu beachten (Bild 9-1):

- In Arbeitsräumen dürfen nur in Gebrauch befindliche Gasflaschen vorhanden sein. Nicht angeschlossene Flaschen müssen an besonderen Lagerplätzen oder in gut gelüfteten Lagerräumen - getrennt nach Gasarten - aufbewahrt werden. Gasflaschen dürfen nicht in Treppenhäusern und Fluren gelagert oder aufgestellt werden.

- Gasflaschen sind gegen Umfallen zu sichern oder umzulegen, damit Unfälle vermieden und die Flaschen nicht beschädigt werden können (z.B. abbrechende Ventile, Rissbildung, Zusammenstauchen der porösen Füllmasse). Durch z.B. Schellen, Ringe oder Vorlegeketten lässt sich verhindern, dass Flaschen umfallen.

- Gasflaschen sind gegen Hitzeeinwirkung (z.B. Öfen) zu schützen.

- Werden Gasflaschen transportiert oder gelagert, müssen die Schutzkappen für die Ventile aufgeschraubt sein, damit die Flaschenventile nicht beschädigt werden können.

Bild 9-1: Gestell für Gasflaschen

Werden Gasflaschen in Betrieb genommen, sind die Flaschenventile kurz auszublasen. Erst dann sind die Druckminderer anzuschließen. Dadurch sollen evtl. vorhandene Verunreinigungen entfernt werden.

9.1.4 Druckminderer

Druckminderer für Sauerstoff (Bild 9-2) können mit einer Stichflamme ausbrennen, wenn das Flaschenventil ruckartig geöffnet wird. Befindet sich Öl oder Schmierfett an Sauerstoff-Flaschendruckminderern, besteht ebenfalls eine große Brandgefahr.

Deshalb darf man schwer gängige Spindeln oder Verschraubungen niemals mit Öl oder Fett gangbar machen.

Sauerstoff-Flaschendruckminderer müssen mit einem berufsgenossenschaftlichen Prüfzeichen gekennzeichnet sein. Andernfalls sind Ausbrennungen zu befürchten.

Das berufsgenossenschaftliche Prüfzeichen, das erhaben oder vertieft am Gehäuse des Druckminderers angebracht ist, besteht aus dem Zeichen 1 BG ... Anstelle der Punkte wird die Kennnummer des Herstellers angegeben.

Acetylen-Flaschendruckminderer, die neu in Gebrauch genommen werden, müssen ein staatliches Bauartzulassungskennzeichen tragen (Bild 9-3).

Bild 9-2: Sauerstoff-Flaschendruckminderer

Bild 9-3: Acetylen-Flaschendruckminderer mit staatlichem Bauartzulassungskennzeichen (rechts am Gehäuse) und Sicherheitsmanometern

9.1.5 Sicherheitseinrichtungen gegen Gasrücktritt und Flammenrückschlag

Kann eine Acetyleneinzelflaschenanlage (Acetylenflasche - Druckminderer - Gasschlauch) während des Schweißens nicht vom Schweißer beaufsichtigt werden, muss sie mit einer bauartzugelassenen Sicherheitseinrichtung gegen Gasrücktritt und Flammenrückschlag ausgerüstet sein.

Unter "beaufsichtigen" wird hierbei verstanden, dass sich die Acetylenflasche im Sichtbereich des Schweißers befindet und das Flaschenventil im Gefahrfall schnell geschlossen werden kann.

Bei einem Einsatz an wechselnden Arbeitsplätzen (Baustellen, Montagearbeiten, Fahrzeug-Reparatur) muss demnach in der Regel eine solche Sicherung zwischen Acetylen-Flaschendruckminderer und Brenner eingesetzt sein.

Verwendet werden kann entweder eine "Gebrauchsstellenvorlage" (G-Vorlage) zwischen Druckminderer und Schlauch oder eine "Einzelflaschensicherung" dicht vor dem Brenner. Für andere Brenngase und für Sauerstoff ist eine Absicherung von Einzelflaschenanlagen nicht zur Pflicht gemacht; sie wird jedoch empfohlen.

9.1.6 Gas- und Sauerstoffschläuche

Gas- und Sauerstoffschläuche müssen mit Bandklemmen (Bild 9-4) oder Schlauchschellen an den Schlauchtüllen gesichert werden, damit sie nicht von den Tüllen herunterrutschen können. Draht ist als Befestigungsmaterial ungeeignet, weil der Draht die Schläuche beschädigt.

Bild 9-4: Bandklemmen

An hervorstehenden Drahtenden kann man sich außerdem verletzen. Werden die Schläuche in der Werkstatt oder auf der Baustelle ausgelegt, ist darauf zu achten, dass sie nicht durch scharfe Kanten oder heiße Gegenstände beschädigt werden.

Beim Schweißen sollen die Schläuche auch nicht zwischen den Beinen hindurch oder über dem Körper geführt werden. Bei undichten Schläuchen wird dann Brenngas oder Sauerstoff unter die Kleidung geblasen.

Schläuche dürfen nicht an Flaschen und Druckminderern aufgehängt werden, weil dann Fett an die Druckminderer geraten kann. Die Schläuche lassen sich gut über einer ausgedienten Pkw-Felge aufbewahren. Damit wird gleichzeitig vermieden, dass der heiße Brenner die Gasflaschen örtlich erwärmt.

9.1.7 Schweißbrenner

Schweißbrenner sind Präzisionsinstrumente. Sie müssen daher schonend L behandelt werden. Wenn ein Brenner beim Schweißen mehrfach abknallt oder zurückschlägt, so ist das Brennermundstück überhitzt oder verstopft. Die Düse darin darf nur mit einer besonderen Düsen-Nadel gesäubert werden.

Am Abknallen kann auch eine ungenügend angezogene Überwurfmutter am Schweißeinsatz schuld sein (Bild 9-5).

Wird der Brenner gezündet, ist diese Reihenfolge einzuhalten:

- Sauerstoffventil öffnen,

- Brenngasventil öffnen,

- ausströmendes Gemisch anzünden!

Zum Abstellen ist in umgekehrter Reihenfolge zu verfahren.

Bild 9-5: Überwurfmutter des Brennereinsatzes nur mit dem dazugehörigen Werkzeug anziehen

Angeschlossene Brenner dürfen niemals in Schubladen oder geschlossenen Kisten abgelegt werden.

Bei undichten oder ungenügend geschlossenen Ventilen am Brennergriffstück kann sich in dem Behälter ein explosibles Gemisch aus Gas und Luft bilden.

Schon manche Werkbank ist auf diese Weise zerstört und mancher Schweißer , dabei getötet oder verletzt worden (Bild 9-6).

Bei längeren Schweißpausen, z.B. Mahlzeiten oder Schichtwechsel, sind auch die Ventile der Gasflaschen zu schließen, damit nicht unbemerkt Brenngas oder Sauerstoff ausströmen kann.

Brenner stets aus engen Räumen entfernen.

Bild 9-6: Durch Acetylen-Explosion zerstörte Werkbank

9.1.8 Gefahr durch Sauerstoff

Auf keinen Fall darf zur Luftverbesserung Sauerstoff verwendet werden, denn das ist eine tödliche Gefahr (Bild 9-7).

Die gefährliche Wirkung der Sauerstoffbelüftung besteht darin, dass sich neben der Luft auch die Kleidung mit Sauerstoff anreichert.

Auch schwer entflammbare Arbeitskleidung kann durch den kleinsten Funken Feuer fangen und heftig brennen.

Bild 9-7: Gefahr durch Sauerstoff

9.1.9 Arbeitskleidung des Gasschweißers

Die Arbeitskleidung des Gasschweißers darf nicht mit Öl, Fett, Lack oder Farbe verschmutzt sein. Zweckmäßig ist es, einen schwer entflammbaren Arbeitsanzug zu tragen, wie er für Arbeiten in engen Räumen vorgeschrieben ist.

Eine Lederschürze ist besonders für den Brennschneider zu empfehlen.

Er sollte sich außerdem durch Gamaschen und Lederstücke an den Hosenbeinen vor Schmelzperlen schützen.

Bild 9-8: Gasschweißen und Brennschneiden nur mit persönlichen Schutzausrüstungen

9.2 Lichtbogenschweißen

9.2.1 Gefahr durch den Schweißstrom

Nicht nur die Netzspannung, sondern auch die fälschlich für ungefährlich gehaltene Schweißspannung kann zu tödlichen Unfällen führen.

Steht z.B. ein Lichtbogenschweißer mit beschädigten, feuchten Schuhen auf einem elektrisch leitfähigen Teil, an das die Schweißstromrückleitung angeschlossen ist und berührt er die unter 80 Volt Wechselspannung stehende Schweißelektrode mit ungeschützter, feuchter Hand, so kann er sofort tödlich verunglücken.

Schon bei niedrigen Stromstärken verkrampft sich die vom Strom durchflossene Hand so heftig, dass sie die Elektrode nicht mehr nach eigenem Willen loslassen kann.

9.2.2 Isolation im Schweißstromkreis

Hieraus erklärt sich, warum auch im Schweißstromkreis ein solcher Nachdruck auf einwandfreie Isolation gelegt werden muss.

Wird z.B. an einer Schweißleitung ein Isolationsschaden entdeckt, so muss der Schweißer sofort für den Ersatz durch eine einwandfreie Leitung sorgen. Eine Reparatur ist nur zulässig, wenn sie die ursprünglichen Eigenschaften der Leitungsisolation wieder herstellt. Normales Isolierband ist für diesen Zweck ungeeignet.

Beschädigte Isolierstoffteile von Stabelektrodenhaltern und Schweißbrennern müssen ebenfalls sofort durch einwandfreie Teile ersetzt werden. Zur eigenen Sicherheit muss der Schweißer ständig auf Isolationsfehler an seiner Schweißeinrichtung achten (Bild 9-9).

Bild 9-9: Auf Isolationsfehler zu kontrollierende Stelen

9.2.3 Isolation des Lichtbogenschweißers

Der beste Schutz des Lichtbogenschweißers gegen eine elektrische Durchströmung ist eine ausreichende Isolation.

Dazu kann seine Bekleidung einen wesentlichen Anteil leisten. Am leichtesten lassen sich schützen

- Füße durch unbeschädigtes, trockenes Sicherheitsschuhwerk mit Gummisohle und

- Hände durch unbeschädigte, trockene Stulpenhandschuhe aus Leder ohne Metallniete oder Klammern (Bild 9-10)

Der kritischste Teil der Isolation ist der Arbeitsanzug, denn er wird schnell durch feuchtet oder durchschwitzt und damit leitfähig. Deshalb ist ausdrücklich untersagt, einen Stabelektrodenhalter oder Schweißbrenner unter den Arm zu klemmen oder sonst so zu halten, dass ein Strom durch den menschlichen Körper fließen kann.

Sind Körperteile nicht ausreichend isoliert, müssen sie durch isolierende Unterlagen oder Zwischenlagen geschützt werden.

Bild 9-10: Schweißerschutzhandschuh

9.2.4 Erhöhte elektrische Gefährdung

Eine erhöhte elektrische Gefährdung beim Lichtbogenschweißen liegt an Arbeitsplätzen zwischen, auf oder an elektrisch leitfähigen Teilen vor, wenn die durch den Arbeitsablauf bedingte Körperhaltung (z.B. Knien, Sitzen, Liegen oder Anlehnen) eine Berührung des menschlichen Körpers mit elektrisch leitfähigen Teilen der Umgebung unvermeidbar macht oder wenn bereits eine Abmessung des freien Bewegungsraumes zwischen gegen-überliegenden elektrisch leitfähigen Teilen am Arbeitsplatz weniger als 2 m beträgt.

Eine erhöhte elektrische Gefährdung beim Lichtbogenschweißen liegt auch an nassen Arbeitsplätzen und an feuchten oder heißen Arbeitsplätzen vor, wenn die Arbeitskleidung durchfeuchtet oder durchschwitzt und somit elektrisch leitfähig ist.

Auch an Bauteilen größten Ausmaßes können derartige Gefährdungen vorliegen, wenn der Schweißer z.B. in oder an großen Tanks auf einem Stahlrohrgerüst arbeitet.

Nach Schätzungen werden weit über die Hälfte aller Schweißarbeiten unter erhöhter elektrischer Gefährdung ausgeführt. Da Gleichstrom weniger gefährlich ist als Wechselstrom, sind Gleichstromquellen zum Schweißen unter erhöhter elektrischer Gefährdung zu empfehlen.

Schweißstromquellen für den Einsatz unter erhöhter elektrischer Gefährdung müssen mit dem Symbol [S] gekennzeichnet sein (Bild 9-11). Damit werden die bisherigen Symbole [K] und (42V) ersetzt, die jedoch weiter gültig sind.

Die zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung zulässigen, verminderten Werte der Leerlaufspannung bieten allein keinen ausreichenden Schutz für den Schweißer.

Deshalb ist es besonders unter erhöhter elektrischer Gefährdung notwendig, die Isolation des Schweißers, z.B. durch isolierende Zwischenlagen, sicherzustellen.

Bild 9-11: Schweißstromquelle mit Symbol [S] für das Schweißen in engen Räumen

9.2.5 Gefahren durch Lichtbogenstrahlen

Der Lichtbogen sendet wegen seiner sehr hohen Temperatur verschiedene Arten von Strahlen aus. Die kürzeren, unsichtbaren Ultraviolettstrahlen verbrennen die Haut und verursachen das Verblitzen der Augen, indem sie eine Entzündung des Auges hervorrufen. Die sichtbaren Strahlen blenden äußerst stark. Die längeren Infrarotstrahlen - die Wärmestrahlen - können bei langer Einwirkung den Feuerstar hervorrufen.

Gegen diese Strahlen müssen die Augen durch ein Schutzschild oder einen Schutzschirm mit Schweißerschutzfiltern nach DIN 4647-1 "Sichtscheiben für Augenschutzgeräte; Schweißerschutzfilter" geschützt werden. Schweißerschutzfilter müssen in der Randzone die Schutzstufe, ein Herstellerkurzzeichen, die Brechwertklasse und das DIN-Zeichen eingeätzt tragen.

Bei Überkopf-Schweißarbeiten sind entweder die Schweißerschutzfilter durch eine Vorsatzscheibe zu schützen oder es sind Schweißerschutzfilter in der Ausführung als Sicherheitssichtscheiben zu verwenden.

Auch der Schweißerhelfer muss ausreichend gegen die Lichtbogenstrahlung geschützt sein. Soweit er nicht beim Helfen direkt in den Lichtbogen sehen muss, kann er eine Schweißerhelfer-Brille mit geringerer Schutzstufe tragen.

Die Arbeitsplätze sind möglichst so abzuschirmen, dass weitere Personen, z.B. auch Kranfahrer, gegen die Einwirkung der Strahlen geschützt sind.

9.2.6 Vagabundierende Schweißströme

Ein unbeabsichtigter Stromfluss kann nicht nur dem Menschen schaden, sondern auch Bauteile und Leitungen, die dem Schweißstrom nicht gewachsen sind, können durch vagabundierende Schweißströme gefährdet werden.

Schäden durch vagabundierende Schweißströme lassen sich durch einen richtigen Anschluss der Schweißstromrückleitung am Werkstück oder an der Schweißvorrichtung vermeiden.

Auch unzulässiges nicht isoliertes Ablegen von Stabelektroden und Schweißbrennern kann zu vagabundierenden Schweißströmen führen. Deshalb müssen Elektrodenhalter immer isoliert abgelegt werden (Bild 9-12). Eine einfache Maßnahme, dieses Ziel zu erreichen, besteht oft schon darin, den Elektrodenhalter erst nach Entfernen des Elektrodenrestes abzulegen.

Bild 9-12: Ohne Elektrodenrest isoliert abgelegter Stabelektrodenhalter

9.3 Be- und Entlüftung des Schweißplatzes

Die beim Schweißen entstehenden Rauche und Gase können die Gesundheit des Schweißers beeinträchtigen. Deshalb muss der Schweißer vor diesen Schadstoffen geschützt werden, durch

- Absaugung im Entstehungsbereich,

- technische Lüftung (maschinelle Raumlüftung, d.h. Austausch von Raumluft gegen Außenluft durch Strömungsmaschinen),

- freie Lüftung (natürliche Raumlüftung, d.h. Austausch von Raumluft gegen Außenluft durch Druckunterschiede infolge Wind oder Temperaturdifferenzen zwischen außen und innen),

- andere geeignete Einrichtungen (z.B. Wasserbadanlagen beim Plasmaschneiden) oder

- eine Kombination aus vorgenannten Einrichtungen.

Die Bilder 9-13 und 9-14 zeigen Beispiele einer wirksamen Absaugung.

Bild 9-13: E-Schweißplatz mit Absaugung nach unten

Unter Berücksichtigung von Verfahren, Werkstoffen und Einsatzbedingungen kann intensive Lüftung erforderlich oder .geringere Lüftung ausreichend sein.

Beispiele:

- Besonders hohe oder niedrige Schweißstromstärken,

- Verunreinigungen von Werkstückoberflächen,

- ungünstige Raumverhältnisse (kleine Räume, ungünstige Strömungsverhältnisse, z.B. Bild 9-15),

- günstige Raumverhältnisse (z.B. hohe Hallen, günstige Strömungsverhältnisse),

- günstige Strömungsverhältnisse (z.B. bei Dachöffnungen und Luftzufuhr im Bodenbereich) und

- Beschichtungen, für die durch ein neutrales Gutachten nachgewiesen ist, dass gesundheitsgefährliche Stoffe nicht in den Atembereich der Versicherten gelangen können.

Bild 9-14: Schweißrauche werden bei im Schutzschild integrierter Absaugung zwangsläufig erfasst

Hinweise zur Auswahl und Gestaltung der Absaugung enthalten z.B.:

- BG-Regel "Arbeitsplatzlüftung - Luft-technische Maßnahmen" (BGR 121),

- Merkblatt DVS 1201 "Absaugung an Schweißerarbeitsplätzen".

Bild 9-15: Auch beim Schweißen solchen engen Räumen muss wirksam be- und entlüftet werden

Für die vielfältigen und sehr unterschiedlichen Lüftungsaufgaben bietet die Industrie viele Hilfsmittel an, z.B.

- vom Schweißer mitgeführte Absaugungen, die direkt am Schutzgasbrenner oder am Schweißerschutzschild angebracht oder deren Rüssel IJ, getrennt nachzuführen sind,

- kleine Sauggeräte für den mobilen " Einsatz

und - leichte Absaugschläuche, die mit Hilfe von Magneten oder Haken innerhalb von Bauteilen leicht befestigt werden können.

Für das bestimmungsgemäße Benutzen der Lüftungseinrichtungen ist es von entscheidender Bedeutung, dass die vorgesehenen Maßnahmen mit den betroffenen Schweißern auf den jeweiligen Anwendungsfall abgestimmt werden.

Ein großer Teil des Erfolges einer Lüftungsmaßnahme hängt von der Mitarbeit des Schweißers ab.

Wenn keine ausreichende Lüftung erreicht werden kann, sind Atemschutzgeräte zu tragen.

9.4 Schweißen und Löten an Hohlkörpern (Fässern), die brennbare Flüssigkeiten enthalten haben

Besondere Vorsichtsmaßnahmen erfordern das Löten und Schweißen an Behältern, die brennbare Flüssigkeiten enthalten haben. An der Innenwandung und in den Falzen des Behälters können Flüssigkeitsreste haften, die durch die Schweißwärme verdampfen und mit Luft ein explosionsfähiges Gemisch bilden. Dieses Gemisch kann durch den Lichtbogen oder durch die Schweißflamme gezündet werden (Bild 9-18).

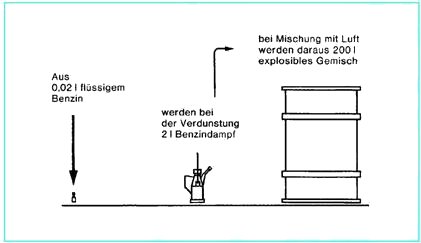

Welche geringe Menge Benzin ein explosionsfähiges Gemisch zu erzeugen vermag, soll ein Beispiel zeigen:

20 cm3 Benzin verdampfen zu 2 l Benzindampf. Das genügt, um im Inneren eines 200-l-Fasses ein explosionsfähiges Gemisch zu erzeugen (Bild 9-19).

Fässer, Tanks und Kanister müssen daher unter sachverständiger Aufsicht und möglichst mit heißem Wasser oder Dampf gereinigt werden, bis die Rückstände entfernt sind.

Vor Beginn der Feuerarbeiten ist der Behälter bis unter die Schweißstelle mit Wasser zu füllen und gefüllt zu halten. Bei Fässern können dazu Schwenkrohre verwendet werden (Bild 9-20).

Ist es aus besonderen Gründen nicht möglich, den Behälter mit Wasser zu füllen, so kann die Explosionsgefahr beseitigt werden, wenn der Luftsauerstoff durch Kohlensäure oder Stickstoff verdrängt wird.

Nach dem Füllen der Behälter mit einem solchen Schutzgas kann das Schweißen oder Löten beginnen.

Es muss ständig Schutzgas durch den Behälter hindurchgeleitet werden.

Für sicherheitsgerechte Reparaturschweißungen an Fässern haben die Berufsgenossenschaften Merkblätter herausgegeben.

Bild 9-18: Durch Explosion zerbeultes Fass, Einbrandstelle (Zündquelle) der Schweißflamme erkennbar

Bild 9-19: Gefahr durch leere Fässer

Bild 9-20: Schwenkrohr zum Schweißen von Fässern

10 Umgang mit Gefahrstoffen

10.1 Kennzeichnung

Gefahrstoffe sind Stoffe (chemische Stoffe oder Verbindungen), Zubereitungen (Gemische, Gemenge oder Lösungen von Stoffen) oder beim Arbeitsprozess entstehende bzw. freigesetzte Erzeugnisse mit einer oder mehreren der nachfolgenden Eigenschaften (§ 3 Nr. 3 Chemikaliengesetz):

- sehr giftig,

- giftig,

- gesundheitsschädlich

(bisher: mindergiftig), - ätzend,

- reizend,

- explosionsgefährlich,

- brandfördernd,

- hochentzündlich,

- leicht entzündlich,

- entzündlich,

- sensibilisierend,

- krebserzeugend,

- fortpflanzungsgefährdend

(reproduktionstoxisch), - erbgutverändernd,

- umweltgefährlich.

Gefährliche Stoffe und Zubereitungen müssen entsprechend der Verordnung über gefährliche Stoffe (Gefahrstoffverordnung) gekennzeichnet sein, auch wenn sie für den innerbetrieblichen Verbrauch in kleinere Behältnisse um- oder abgefüllt werden.

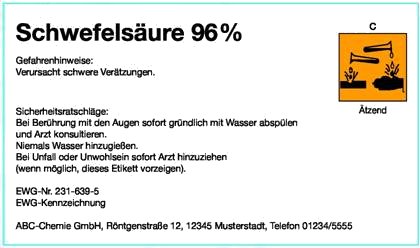

Als Kennzeichnung müssen angegeben werden:

- Bezeichnung des Stoffes oder der Zubereitung,

- Bezeichnung gefährlicher Inhaltsstoffe in Zubereitungen bei Überschreiten bestimmter Konzentrationsgrenzen,

- Gefahrensymbole und Gefahrenbezeichnungen (Bild 10-1),

- Hinweise auf besondere Gefahren (R-Sätze),

- Sicherheitsratschläge (S-Sätze),

- Name, Anschrift und Telefonnummer des Herstellers oder Einführers und

- EG-Nummer und "EWG-Kennzeichnung" bei Stoffen.

Die Bilder 10-2 und 10-3 zeigen Beispiele einer inhaltlich vollständigen Kennzeichnung.

Für bestimmte Zubereitungen und Erzeugnisse gelten weitere Kennzeichnungsvorschriften.

Bild 10-1: Gefahrensymbole und Gefahrenkennzeichnung gemäß Richtlinie 88/379/EWG

Bild 10-2: Kennzeichnung eines Gefahrstoffes

Bild 10-3: Kennzeichnung eines krebserzeugenden Stoffes

10.2 Ermittlung und Beurteilung von Gefährdungen

Der Unternehmer oder der Verantwortliche im Betrieb hat vor dem Umgang mit Gefahrstoffen das Ausmaß der Gefährdung zu ermitteln und geeignete Schutzmaßnahmen festzulegen.

Dabei ist insbesondere zu prüfen, ob der Stoff nicht durch einen anderen Stoff mit geringerem gesundheitlichen Risiko ersetzt werden kann.

Folgende Grenzwerte sind bei der Ermittlung der Gefährdung insbesondere zu beachten:

- Arbeitsplatzgrenzwert (AGW) und

- Biologischer Grenzwert (BGW).

Der Arbeitsplatzgrenzwert (AGW) ist der Grenzwert für die zeitlich gewichtete durchschnittliche Konzentration eines Stoffes in der Luft am Arbeitsplatz in Bezug auf einen gegebenen Referenzzeitraum.

Er gibt an, bei welcher Konzentration

eines Stoffes akute oder chronische schädliche Auswirkungen auf die Gesundheit im Allgemeinen nicht zu erwarten sind.

Der biologische Grenzwert (BGW) ist der Grenzwert für die toxikologisch-arbeitsmedizinisch abgeleitete Konzentration eines Stoffes, seines Metaboliten oder eines Beanspruchungsindikators im entsprechenden biologischen Material, bei dem im Allgemeinen die Gesundheit der Beschäftigten nicht beeinträchtigt wird.

Die Ermittlung der Gefährdung erfolgt durch Erfassung aller im Betrieb vorhandenen Gefahrstoffe (Aufstellen eines Gefahrstoffverzeichnisses) und Ermittlung ihrer Konzentration in der Luft am Arbeitsplatz. Dies kann entweder durch zuverlässige Konzentrationsberechnungen oder Schadstoffmessungen erfolgen.

Wer Messungen durchführt, muss über die notwendige Sachkunde und über die notwendigen Einrichtungen verfügen. Unternehmer, die nicht über die notwendige Sachkunde und Einrichtungen verfügen, müssen eine außerbetriebliche, im Bundesarbeitsblatt bekannt gemachte Messstelle mit der Ermittlung der Konzentration der Gefahrstoffe in der Luft im Arbeitsbereich beauftragen.

Die Ergebnisse der Ermittlungen sind aufzuzeichnen und mindestens 30 Jahre aufzubewahren.

10.3 Schutzmaßnahmen

Zum Schutz der Beschäftigten kommen neben der Beachtung von Verwendungsverboten und -beschränkungen technische (z.B. Einsatz geschlossener Anlagen, Lüftung), organisatorische (z.B. Trennung von Arbeitsvorgängen mit unterschiedlichen Gefährdungen, Begrenzung der Zahl der Beschäftigten) und hygienische (z.B. Bereitstellung von Waschmöglichkeiten, Hautschutz) Maßnahmen in Betracht.

Einzelheiten können den BG-Informationen "Umgang mit Gefahrstoffen" (BGI 546) und "Lackierer" (BGI 557) entnommen werden.

Bild 10-4: Beispiel für eine Betriebsanweisung gemäß § 14 Gefahrstoffverordnung; Umgang mit Kühlschmierstoffen

Der Unternehmer hat die konkreten Schutzmaßnahmen in einer Betriebsanweisung zusammenzufassen.

Die Betriebsanweisung muss folgende Punkte enthalten:

- Arbeitsbereich, Arbeitsplatz, Tätigkeit,

- Gefahrstoffbezeichnung,

- Gefahren für Mensch und Umwelt,

- Schutzmaßnahmen, Verhaltensregeln und hygienische Maßnahmen,

- Verhalten im Stör- und Gefahrfall,

- Erste Hilfe und

- sachgerechte Entsorgung.

Die Betriebsanweisungen sind in verständlicher Form und in der Sprache der Beschäftigten abzufassen und im Arbeitsbereich bzw. der Arbeitsstätte auszuhängen (Bild 10-4).

Beschäftigte, die Umgang mit Gefahrstoffen haben, sind anhand der Betriebsanweisung über die auftretenden Gefahren sowie über die Schutzmaßnahmen zu unterweisen.

Die Unterweisung muss vor Aufnahme der Tätigkeit und danach mindestens ein-mal jährlich mündlich und arbeitsplatzbezogen erfolgen. Der Unterwiesene muss dies durch Unterschrift bestätigen.

Betriebsanleitungen, Bedienungsanleitungen und Gebrauchsanweisungen des Herstellers oder Lieferanten von technischen Einrichtungen (Geräte, Maschinen, Anlagen) gelten nicht als Betriebsanweisung. Dies gilt auch für Sicherheitsdatenblätter.

Bei vielen Arbeitsvorgängen ist ein offener Umgang mit Gefahrstoffen, auch unter Berücksichtigung der geforderten technischen Schutzmaßnahmen, nicht zu vermeiden (Bild 10-5). Zur Verminderung der Gesundheitsgefahr sind dann persönliche Schutzausrüstungen unter Berücksichtigung der Auslöseschwelle anzuwenden.

Hinweise auf die Benutzung von persönlichen Schutzausrüstungen sind für jeden Arbeitsplatz oder Arbeitsbereich in die Betriebsanweisung aufzunehmen und von den Beschäftigten genau zu beachten.

Bild 10-5: Waschplatz mit Absaugung und GS-Zeichen für Geprüfte Sicherheit

10.4 Arbeitsmedizinische Vorsorge

Im Rahmen der gesundheitlichen Vorsorge sind bei Beschäftigten, die mit Gefahrstoffen umgehen, arbeitsmedizinische Vorsorgeuntersuchungen durchzuführen, wenn die Stoffe

- in der Anlage 1 zur Unfallverhütungsvorschrift "Arbeitsmedizinische Vorsorge" (BGV A4),

- im Anhang V Nr. 1 (Liste der Gefahrstoffe) der Gefahrstoffverordnung,

- im Anhang V Nr. 2 (Liste der Tätigkeiten) der Gefahrstoffverordnung

aufgeführt sind und der Arbeitsplatzgrenzwert überschritten ist.

Sie untergliedern sich in

- Erstuntersuchung vor Aufnahme der Tätigkeit,

- Nachuntersuchungen in vorgeschriebenen Fristen während der Tätigkeit,

- nachgehende Untersuchungen in vorgeschriebenen Fristen nach Beendigung einer Tätigkeit.

Diese Untersuchungen werden durch ermächtigte Ärzte durchgeführt.

Als Vorsorgeuntersuchungen gelten auch arbeitsmedizinische Vorsorgeuntersuchungen auf Verlangen des Versicherten.

Die Kosten der vom Unternehmer veranlassten Vorsorgeuntersuchungen hat der Unternehmer zu tragen.

Wurde eine Vorsorgeuntersuchung veranlasst, so hat der untersuchende Arzt

- den Untersuchungsbefund schriftlich festzuhalten und den Versicherten über den Untersuchungsbefund zu unterrichten,

- dem Unternehmer schriftlich zu bestätigen, dass eine Untersuchung stattgefunden hat,

- im Falle gesundheitlicher Bedenken:

- dem Unternehmer eine Überprüfung des Arbeitsplatzes zu empfehlen, wenn der Versicherte infolge der Arbeitsplatzverhältnisse gefährdet erscheint,

- den Versicherten medizinisch zu beraten.

Der Unternehmer, der Versicherte beschäftigt, die Umgang mit krebserzeugenden Stoffen oberhalb der Auslöseschwelle haben, hat diese - spätestens bis zum 30. Juni des folgenden Jahres - der Berufsgenossenschaft zu melden.

Versicherte, die Umgang mit Asbest haben oder hatten, werden über die zuständige Berufsgenossenschaft von der Zentralen Erfassungsstelle für asbeststaubgefährdete Arbeitnehmer (ZAS) und beim Umgang mit sonstigen krebserzeugenden Gefahrstoffen vom Organisationsdienst für nachgehende Untersuchungen (ODIN) betreut.

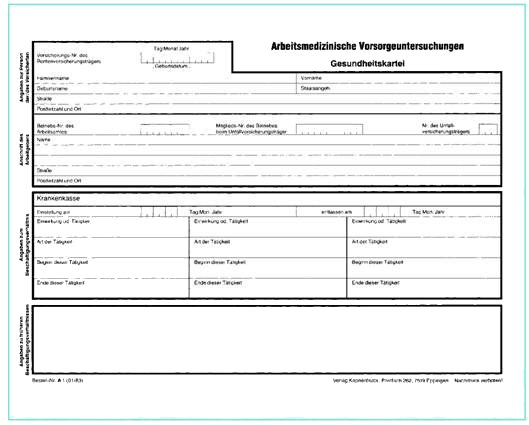

Über die durchgeführten arbeitsmedizinischen Vorsorgeuntersuchungen hat der Betrieb eine Vorsorgekartei zu führen (Bilder 10-6 und 10-7).

Bild 10-6: Muster für eine Vorsorgekartei

(kann von der Berufsgenossenschaft bezogen werden)

Bild 10-7: Rückseite zur Vorsorgekartei in Bild 10-6

11 Transport

11.1 Allgemeines

In jedem Betrieb finden Transportarbeiten statt, d.h. es werden Lasten bewegt, ohne dass eine Be- und Verarbeitung erfolgt. Transporte beeinflussen die Wirtschaftlichkeit in hohem Maße.

Über 20 % aller gemeldeten Unfälle und über 50 % aller tödlichen Unfälle ereignen sich bei diesen Arbeiten, die meisten davon beim Aufnehmen und Ablegen der Last.

Um Unfälle zu vermeiden, ist jeder Transport vorher gründlich unter Berücksichtigung der einzelnen Bewegungsabläufe (Bilder 11-1 bis 11-4), zu durchdenken.

Bild 11-1: Gefährdungen und Sicherheitsmaßnahmen beim Anheben

| Gefährdungen | Verletzungsarten | Sicherheitsmaßnahmen |

| Anfassen | Schnittwunden |

|

| Hochheben aus gebückter Stellung | Zerrungen, Muskelrisse, Wirbelsäulenschäden |

|

| Herausrutschen | Schürfungen, Quetschungen, Knochenbrüche |

|

| Nachrutschen oder Kippen | Schürfungen, Schnittwunden, Quetschungen, Brüche |

|

Bild 11-2: Gefährdungen und Sicherheitsmaßnahmen beim Bewegen von Hand

| Gefährdungen | Verletzungsarten | Sicherheitsmaßnahmen |

| falsche Körperhaltung beim Bewegen von Hand | Zerrungen, Muskelrisse, Wirbelsäulenschäden |

|

| fehlerhafte Zusammenarbeit beim Transportieren mit mehreren Personen | wie vor, zusätzlich Quetschungen und Knochenbrüche |

|

| Anstoßen | Prellungen, Quetschungen |

|

| Ausrutschen auf schlüpfrigen Stellen, Stolpern durch Unebenheiten und Hindernisse | Zerrungen, Quetschungen, Brüche, Kopfverletzungen |

|

| Sichtbehinderung durch die Last | Prellungen, Sturzverletzungen |

|

| Rollen runder Lasten, z.B. Fässer | Schnitt- und Quetschverletzungen |

|

Bild 11-3: Gefährdungen und Sicherheitsmaßnahmen beim Bewegen mit Transportgeräten, wie Brechstange, Kanteisen, Rollen, Sack- oder Flaschenkarre, Schubkarre, Handwagen

| Gefährdungen | Verletzungsarten | Sicherheitsmaßnahmen |

| Benutzen ungeeigneter Transportgeräte | je nach Art und Gewicht der Ladung oder des Transportmittels: leichte bis tödliche Verletzungen |

|

| Benutzen fehlerhafter Transportgeräte |

| |

| falsches Beladen von Wagen und Karren |

| |

| Anstoßen |

| |

| Unebenheiten des Bodens |

| |

| Hindernisse auf dem Boden |

| |

| Herabfallen ungesicherter Lasten |

| |

| zu hohe Geschwindigkeit, z.B. in Kurven |

| |

| Überladen |

|

Bild 11-4: Gefährdungen und Sicherheitsmaßnahmen beim Absetzen

| Gefährdungen | Verletzungsarten | Sicherheitsmaßnahmen |

| Umkippen | Schnitte, Prellungen, Quetschungen, leichte bis schwere Brüche |

|

| Heraus- oder Abrutschen |

| |

| Einklemmen, Quetschen beim Untergreifen | Finger- bzw. |

|

| nachgebende oder unebene Absetzflächen | Handverletzungen |

|

| Hochschlagen von Transportmitteln, wie Stechkarren, Knippstangen, Kanteisen | Prellungen, Brüche, Gesichts- und Augenverletzungen |

|

11.2 Transport von Hand

Trotz weitgehender Mechanisierung sind Transportarbeiten von Hand insbesondere im Handwerk noch an vielen Arbeitsplätzen erforderlich und üblich. Dabei kommt es zu starken Belastungen von Armen, Beinen, Rumpf und Wirbelsäule des Menschen.

Wer schwere Teile mit gebeugtem Rücken anhebt, riskiert Zerrungen und Risse von Muskeln und Sehnen sowie Bandscheibenschäden. Kräfteschonender und sicherer wird die Last deshalb aus der Hocke bei gestrecktem Oberkörper angehoben (Bild 11-5).

Die persönliche Grenzbelastung eines Menschen ist nur im Zusammenwirken mit einem Arzt für Arbeitsmedizin nach eingehenden Untersuchungen festlegbar.

Dabei sind zu berücksichtigen

- Muskelkraft,

- Arbeitsform (statische Haltearbeit oder dynamische Muskelarbeit),

- aufzuwendende Hubkraft in Abhängigkeit von der Hubhöhe,

- Arbeitsgeschwindigkeit (Belastung des Herz-Kreislauf-Systems in Abhängigkeit von Alter und Geschlecht),

- Geschicklichkeit der transportierenden Person,

- Form und Griffigkeit der Last und

- Häufigkeit des Transportvorganges.

Die gegenwärtigen arbeitswissenschaftlichen Erkenntnisse beim Heben und Tragen von Lasten für Frauen, Männer und Jugendliche sind in den Bildern 11-6 und 11-7 zusammengefasst.

Werdende Mütter dürfen nach dem Mutterschutzgesetz u.a. Arbeiten nicht durchführen, bei denen

- regelmäßig Lasten von mehr als 5 kg Gewicht oder

- gelegentlich Lasten von mehr als 10 kg Gewicht

ohne mechanische Hilfsmittel von Hand gehoben, bewegt oder befördert werden müssen.

Bild 11-5: Anheben von Lasten

Bild 11-6: Zumutbare Last beim Heben und Tragen.

Empfehlung des Bundesministers für Arbeit und Sozialordnung vom 01.10.1981

| Zumutbare Last in kg | ||||

| Lebensalter | Häufigkeit des Hebens und Tragens | |||

| gelegentlich | häufiger | |||

| Frauen | Männer | Frauen | Männer | |

| 15 - 18 Jahre | 15 | 35 | 10 | 20 |

| 19 - 45 Jahre | 15 | 55 | 10 | 30 |

| älter als 45 Jahre | 15 | 45 | 10 | 25 |

| fett:

Grenzwerte, die im Normalfall nicht überschritten werden dürfen

kursiv: Werte, die aus ergonomischer Sicht empfohlen werden gelegentlich - weniger als 2-mal pro Stunde, Transportweg etwa bis zu 4 Schritten | ||||

Bild 11-7: Zumutbare Einzellast beim häufigen Tragen von Lasten durch Jugendliche über 16 Jahre.

Grenzwerte in Abhängigkeit von Geschlecht und Länge des Transportweges.

Bundesministerium für Arbeit und Sozialordnung, 1971

| Zumutbare Einzellast | kg |

| männliche Jugendliche | |

| bei einem Transportweg von 2 bis 10 m | 14 |

| bei einem Transportweg von 11 bis 30 m | 8 |

| bei einem Transportweg über 30 m | 6 |

| weibliche Jugendliche | |

| bei einem Transportweg von 2 bis 10 m | 8 |

| bei einem Transportweg von 11 bis 30 m | 5 |

| bei einem Transportweg über 30 m | 4 |

11.3 Einfache Transportmittel

Zur Erleichterung der Transportarbeiten stehen einfache Hilfsmittel zur Verfügung. Sie sind so gebaut, dass sie bei geringem Eigengewicht und einfacher Handhabung die Last sicher aufnehmen und festhalten, ein leichtes Tragen ermöglichen und Verletzungen, insbesondere durch Schnitt- und Quetschgefahren, vermeiden.

Hilfsmittel bei leichten Lasten sind beispielsweise Handmagnete, Handsauger, Tragklauen (Bild 11-8), Traggurte, Tragklemmen.

Bei schweren Lasten werden beispielsweise Knippstangen, Kanteisen, Rollknippstangen, Rollen oder Walzen, Wälzwagen, Transportfahrwerke, Stechkarren (Bild 11-9), Schiebkarren, Handwagen, Heberoller oder Hubwagen benutzt.

Bild 11-8: Tragklaue

Bild 11-9: Bauarten von Stechkarren

11.4 Winden, Hub- und Zuggeräte

Zahnstangenwinden (Bild 11-10) müssen mit einer Sicherung gegen unbeabsichtigtes Zurücklaufen der Last und gegen Kurbel- oder Hebelrückschlag ausgerüstet sein. Offen liegende Sperrklinken müssen zweiteilig ausgeführt sein, sodass beide Teile zwangsläufig wechselseitig in das Sperrrad eingreifen. Bei hydraulischen Hebern muss der Handhebel durch Rückschlagventil gegen Zurückschlagen gesichert sein.

Winden, Hub- und Zuggeräte sind nach Bedarf, jedoch mindestens einmal jährlich durch eine befähigte Person prüfen zu lassen.

Bild 11-10: Zahnstangenwinde

11.5 Flaschenzüge

Zur Überwindung größerer Hubhöhen werden Kettenflaschenzüge oder Greifzüge benutzt, die oft an frei liegenden Dachbindern der Werkstatt oder der Montagestelle aufgehängt werden.

Dies ist nur zulässig, wenn die Tragkraft des Dachbinders vorher ermittelt wurde.

An den Kanten des Dachbinderprofiles sind unter die Anschlagmittel für den Flaschenzug Holz- oder Gummistücke zu legen (Bild 11-11), damit die Seile oder Ketten nicht beschädigt werden können.

Bild 11-11: Kantenschutz für Seile

11.6 Krane

Krane müssen nach den anerkannten Regeln der Technik gebaut sein. Kraft-betriebene Krane und andere Krane mit einer Tragfähigkeit von mehr als 1000 kg sind vor der ersten Inbetriebnahme durch einen Sachverständigen zu prüfen. Jährlich mindestens einmal sind alle Krane durch eine befähigte Person zu prüfen. Die Prüfungsergebnisse sind in einem Prüfbuch einzutragen. Das Prüfbuch ist auf Verlangen vorzuzeigen.

Mit dem selbstständigen Führen oder Warten eines Kranes dürfen nur Personen beschäftigt werden, die

- das 18. Lebensjahr vollendet haben (gilt nicht für Winden),

- körperlich und geistig geeignet sind, sodass zu erwarten ist, dass sie die ihnen übertragene Aufgabe zuverlässig erfüllen,

- entsprechend unterwiesen sind,

- ihre Befähigung dem Unternehmer nachgewiesen haben und

- vom Unternehmer mit der Bedienung beauftragt sind.

Der Kranführer hat bei Arbeitsbeginn die Funktion der Bremsen und Nothalteeinrichtungen zu prüfen. Der Betrieb ist einzustellen, wenn Mängel erkannt werden, welche die Sicherheit beeinträchtigen.

An jedem Kran muss dauerhaft und leicht erkennbar die zulässige Belastung (Tragkraft) angegeben sein. Sie darf nicht überschritten werden.

Auch bei flurbedienten Kranen müssen , die Betriebsvorschriften ausgehängt sein, zweckmäßigerweise - im Kranfahrbereich.

Einzelheiten über Bau, Ausrüstung, Betrieb und Prüfung von Kranen enthält , die Unfallverhütungsvorschrift "Krane" (BGV D6).

11.7 Lastaufnahmeeinrichtungen

Zu den Lastaufnahmeeinrichtungen gehören insbesondere Lastaufnahme-mittel, wie Greifer, Klauen, Klemmen, Kübel, Magnete, Palettengeschirre, Traversen, Vakuumheber, Zangen sowie Anschlagmittel, wie Seile, Ketten, , Bänder.

Lastaufnahmeeinrichtungen müssen Angaben über ihre Tragfähigkeit enthalten. Sie dürfen nicht überlastet werden.

Sie sind in tragfähigem Zustand zu erhalten und deshalb jährlich mindestens einmal durch eine befähigte Person zu prüfen. Das Ergebnis ist schriftlich festzuhalten.

Einzelheiten über Beschaffenheit und Benutzung von Lastaufnahmeeinrichtungen können der BG-Regel "Betreiben von Arbeitsmitteln", Kap. 2.8 "Lastaufnahmeeinrichtungen im Hebezeugbetrieb" sowie der BG-Information "Anschläger" (BGI 556) entnommen werden.

11.8 Flurförderzeuge

Flurförderzeuge, insbesondere Gabelstapler, gehören häufig zur Ausstattung eines modernen Handwerksbetriebes. Es sollten nur Stapler in Betrieb genommen werden, die mit einem GS-Zeichen, einem Übereinstimmungszeichen nach EG-Richtlinie oder einem CE-Zeichen versehen sind.

Um sicherzustellen, dass sich die Flurförderzeuge stets in einem betriebssicheren Zustand befinden, sind sie nach Bedarf, jedoch jährlich mindestens einmal, durch eine befähigte Person zu prüfen. Die Ergebnisse sind in ein Prüfbuch einzutragen.

Flurförderzeuge mit Fahrersitz oder Fahrerstand dürfen nur von mindestens 18 Jahre alten geeigneten Personen geführt werden, die in der Führung ausgebildet sind, ihre Fähigkeiten nachgewiesen haben und ausdrücklich mit der Führung beauftragt sind.

Vor Arbeitsbeginn hat sich der Fahrer vom betriebssicheren Zustand seines Fahrzeuges zu überzeugen.

Flurförderzeuge, die nicht in Ordnung sind, dürfen nicht benutzt werden.

Ausführliche Hinweise enthält die BG-Information "Gabelstaplerfahrer" (BGI 545).

12 Arbeiten außerhalb der Werkstatt

12.1 Allgemeines

Wird ein Auftrag übernommen, bei dem Arbeiten außerhalb der Werkstatt, z.B. Montagearbeiten, auszuführen sind, müssen der Aufsicht Führende und die Personen, die mit der Durchführung der Arbeiten beauftragt sind, über wichtige Einzelheiten unterrichtet werden, damit die Montage reibungslos und sicher durchgeführt werden kann. Wichtige Dinge, z.B. die Beschaffenheit der Zufahrtswege, die Breite und Höhe von Türen und Toren, die Möglichkeit elektrischer Anschlüsse, das Bereitstellen oder Benutzen betriebsfremder Transportmittel oder Gerüste sowie Brandschutzvorkehrungen bei Schweißarbeiten, müssen bedacht, geprüft und abgesprochen werden. Durch eingehende Planung sollte der Unternehmer verhüten, dass seine Mitarbeiter mit unzulänglichen Hilfsmitteln arbeiten müssen.

Allgemeine Gefahrstellen, z.B. Treppenöffnungen, Lichtschächte, Gruben und Balkone, werden auf Baustellen nicht immer mit den notwendigen Umwehrungen ausgerüstet. Häufig liegen Latten oder Bretter herum, aus denen Nägel hervorstehen.

Deshalb heißt es: Augen auf!

Am Montageplatz soll der pflichtbewusste Handwerker ein gutes Beispiel geben. Nie darf er durch mangelnde Ordnung, z.B. Gegenstände, die er liegen lässt, sich und andere gefährden. Werden fremde Betriebsmittel benutzt, ist besondere Vorsicht geboten. Werden z.B. eine Handbohrmaschine entliehen, ein Maurergerüst oder eine fremde Leiter bestiegen oder ein Bauaufzug verwendet, so trägt der Benutzer die Verantwortung. Fremde Betriebsmittel müssen deshalb vor der Benutzung genau überprüft werden.

12.2 Koordinieren von Arbeiten

Sicherheitsgerechtes Arbeiten Einzelner oder einer Arbeitsgruppe schließt die Gefährdung benachbarter Personen nicht aus. Deshalb bietet nur eine rechtzeitige Abstimmung aller Beteiligten untereinander Gewähr dafür, dass gegenseitige Gefährdungen vermieden werden.

Unabhängig von Verpflichtungen muss deshalb gelten:

- Kontakt suchen,

- Absprachen treffen,

- Rücksicht nehmen und

- sich an Vereinbarungen halten.

Zuständig für diese Abstimmung ist der Unternehmer.

Besondere Bedeutung erlangt die Pflicht zur Koordinierung von Arbeiten auf Bau- und Montagestellen. Auftraggeber und Auftragnehmer müssen deshalb ihre dort Verantwortlichen immer wieder darauf hinweisen, an ihrer Einsatzstelle für eine Abstimmung der Arbeiten mit allen anderen dort Tätigen verantwortlich zu sorgen.

Bei der Vergabe von Arbeiten an Fremdfirmen ist man hinsichtlich einer solchen Abstimmung auf vertragliche Abmachungen angewiesen. Diese vertraglichen - Abmachungen sind insoweit von besonderem Rang, als eine Verpflichtung für alle Unternehmen der gewerblichen Wirtschaft durch den § 6 Absatz 1 Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) besteht. Danach hat der Unternehmer, der Arbeiten an andere Unternehmen vergibt, soweit dies zur Vermeidung einer möglichen gegenseitigen Gefährdung erforderlich ist, eine Person zu bestimmen, welche die Arbeiten aufeinander abstimmt (Koordinator).

Besondere Schwierigkeiten entstehen häufig dann, wenn die Fremdfirma ihrerseits einzelne Arbeiten an Subunternehmer vergibt, ohne dass der erste Auftraggeber davon erfährt.

Bei genehmigungsbedürftigen Bauvorhaben besteht eine Besonderheit insoweit, als nach den Bauordnungen der Länder der Bauherr einen Bauleiter ausdrücklich zu bestellen hat.

Diesem Bauleiter obliegen neben anderen auch die gleichen Pflichten, die ein Koordinator wahrzunehmen hat. Soweit also ein Bauleiter vorhanden ist, sollte ihm gleichzeitig die Koordinierungsaufgabe für die gesamte Baustelle übertragen werden.

Wenn ein Unternehmer als Auftragnehmer oder als Subunternehmer tätig wird, ist er ebenfalls verpflichtet, sich mit anderen beteiligten Unternehmern - auch mit dem Auftraggeber - abzustimmen. Diese Anforderung ergibt sich aus § 6 Absatz 2 BGV A1. Damit soll erreicht werden, dass auch bei einem Versäumnis des Auftraggebers eine Zusammenarbeit ohne Gefährdung sichergestellt ist.

Soweit Vorgesetzte auf Baustellen ohne Mitwirkung des Unternehmers Aufträge an andere Unternehmen (Fremd- oder Subunternehmen) vergeben, wird der Vorgesetzte wie ein Unternehmer tätig und hat folglich auch für die notwendige Koordinierung der Arbeiten zu sorgen.

12.3 Anschluss elektrischer Betriebsmittel

Wird bei einer Außenmontage (Baustelle) für Neu-, Anbauten, Änderungen oder Instandsetzungen mehr als eine elektromotorisch angetriebene Werkzeugmaschine bzw. anderes elektrisches Betriebsmittel verwendet, so ist der Anschluss nur über besondere Speisepunkte zulässig:

- Baustromverteiler (DIN VDE 0612),

- Kleinstbaustromverteiler nach DIN VDE 0100 Teil 704,

- Transformatoren mit getrennten Wicklungen und

- Abzweige vorhandener ortsfester Verteilungen, die der Baustelle besonders zugeordnet sind.

Wandsteckdosen in Hausinstallationen . oder ähnlichen ortsfesten Anlagen sind keine Speisepunkte. Hier dürfen lediglich Handleuchten, Lötkolben, Schweißgeräte und handgeführte Elektrowerkzeuge einzeln und nicht gleichzeitig angeschlossen und verwendet werden.

12.4 Sicherung gegen Absturz

Außerhalb der Werkstatt ist nicht auszuschließen, dass auch Arbeiten auf hoch gelegenen Arbeitsplätzen, z.B. einer Profilträgeranlage, Dächern oder Mauervorsprüngen, durchgeführt werden müssen.

Grundsätzlich sind Absturzsicherungen an allen Arbeitsplätzen und Verkehrswegen vorgeschrieben, die mehr als 2 m über dem Erdboden, einer Geschossfläche usw. liegen.

Nicht immer ist es möglich, als Schutz gegen Absturz eine technische Maßnahme, z.B. Geländer, Schutzgerüste, Auffangnetze, zu treffen.

Gelegentlich ist der Auf- und Abbau einer Schutzeinrichtung mit größeren Absturzgefahren verbunden oder der Aufwand für die Sicherungsmaßnahme an Material, Zeit und Geld wesentlich höher als für die durchzuführende Arbeit.

Dann sind als persönliche Schutzausrüstungen (PSA) zu benutzen.

Infrage kommen Einrichtungen,

- die den Mitarbeiter vor Erreichen der Absturzkante zurückhalten (siehe - BG-Regel "Benutzung von persönlichen Schutzausrüstungen zum Retten aus Höhen und Tiefen" [BGR 199]),

- die abstürzende Mitarbeiter sicher auffangen (siehe BG-Regel "Einsatz von persönlichen Schutzausrüstungen gegen Absturz" [BGR 198]).

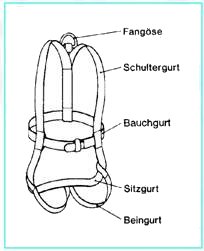

Gemäß der BGR 198 dürfen als Schutz gegen Absturz nur noch Auffanggurte Form A (Brustgurt mit Schulter- und Schrittberiemung) in Verbindung mit Falldämpfern bzw. Höhensicherungsgeräten verwendet werden (Bild 12-1).

Bild 12-1: Auffanggurt Form A mit Sitzgurt

Die Verbindung vom Auffanggurt zum Anschlagpunkt stellen Halteseile bzw. Sicherheitsseile in Verbindung mit Seilkürzern dar. Der Seilkürzer wird entweder direkt bzw. indirekt über ein ca. 1 m langes Halteseil mit dem Sicherheitsseil verbunden.

Ein Haltegurt darf - ebenfalls nur in Verbindung mit einem Falldämpfer - nur noch dann eingesetzt werden, wenn er vor dem Absturz bewahrt.

Zur Erläuterung hierzu: Der Monteur muss mit dem Halteseil bzw. Sicherheitsseil vor der Absturzkante zurückgehalten werden und darf nicht über die Absturzkante hinaustreten können.

Alle Teile der PSA gegen Absturz - dazu gehören Auffang- und Haltegurte, Verbindungsmittel, wie Sicherheits- und ggf. Halteseile, Zubehör, wie Seilkürzer, Falldämpfer, Höhensicherungsgeräte, Steigschutzeinrichtungen an Leitern und Abseilgeräte - müssen entsprechend den Angaben in der BG-Regel "Einsatz von persönlichen Schutzausrüstungen gegen Absturz" (BGR 198), der BG-Regel "Benutzung von persönlichen Schutzausrüstungen zum Retten aus Höhen und Tiefen" (BGR 199) oder den einschlägigen DIN-Normen gekennzeichnet sein.

Die Kennzeichnung umfasst

- Name (oder Firmenzeichen) des Herstellers oder Lieferers,

- die letzten beiden Stellen des Herstellungsjahres,

- Typbezeichnung,

- Serien- oder Herstellnummer des Herstellers und

- Prüfkennzeichen, ggf. Zeichen "GS" = Geprüfte Sicherheit.

Die Kennzeichnung hat dauerhaft und gut lesbar zu erfolgen. Vor der Verwendung von PSA gegen Absturz und mindestens jährlich sind die Benutzer über den sachgerechten Gebrauch zu unterrichten. Ausführliche Angaben enthalten die Abschnitte über Benutzung, Aufbewahrung und Pflege usw. der BGR 198 bzw. BGR 199.

Eine besondere Gefährdung der Beschäftigten tritt ein, wenn Dachflächen, beispielsweise aus Wellasbestzementplatten, Glas, Kunststoffen, auch draht- oder glasfaserarmiert, betreten werden sollen. Diese Dächer sind nicht tragfähig! Ausführliche Sicherheitsbestimmungen enthalten die §§ 6, 8 und 12 der Unfallverhütungsvorschrift "Bauarbeiten" (BGV C22).

Dächer, die nicht tragfähig erscheinen, dürfen nur über Laufstege oder ähnliche tragfähige Einrichtungen begangen werden, sofern keine Unterspannnetze vorhanden sind. Die Laufstege dürfen nicht kippen, schwanken oder vom Auflager abrutschen, sind also vor dem Begehen sicher zu befestigen.

12.5 Mitbenutzung von Arbeitsmitteln

Wenn bei Arbeiten Geräte oder Einrichtungen von anderen Unternehmen mit-benutzt werden, so ist darauf zu achten, dass die entliehenen Gegenstände

- sich in arbeitssicherem Zustand befinden und

- nur für den Zweck benutzt werden, für den sie vorgesehen sind.

Für den ordnungsgemäßen Gebrauch ist also der jeweilige Benutzer, der sich einer Einrichtung eines anderen Unternehmens bedient, verantwortlich. Bauleiter, Aufsicht Führende, jedoch auch alle anderen Mitarbeiter, haben den arbeitssicheren Zustand und die ordnungsgemäße Verwendung der Betriebsmittel und Einrichtungen vor der Benutzung zu überprüfen.

Oft werden Leihgeräte eingesetzt. Nicht immer stellt der Verleiher auch die Bedienpersonen dazu ab. Der Entleiher darf nur eingewiesene und besonders beauftragte Personen aus seinem Betrieb mit der Führung von Kranen, Flurförderzeugen und anderen Geräten beauftragen. Für die Bedienung von Hubarbeitsbühnen müssen die Mitarbeiter außerdem schriftlich beauftragt sein. Die Bedienpersonen haben ihre Kenntnisse über den Umgang mit den Geräten nachzuweisen.

Geräte der genannten Art sind im Allgemeinen prüfpflichtig und über die jährliche Prüfung ist ein schriftlicher Nachweis erforderlich. Eine Fotokopie des Stammblattes des Prüfbuches, einschließlich der Eintragungen der durchgeführten Prüfungen, sollte auf der Baustelle bereitliegen.

12.6 Leiharbeitnehmer

Leiharbeitnehmer müssen von den Vorgesetzten (einschließlich Bauleiter und Aufsicht Führender) mindestens so intensiv unterwiesen und genauso geführt, beaufsichtigt und betreut werden, wie eigene Mitarbeiter.

Mit dem Leiharbeitgeber ist für die . Leiharbeitnehmer vertraglich mindestens zu vereinbaren:

- Betreuung durch Fachkraft für Arbeitssicherheit,

- Betreuung durch Betriebsarzt,

- Durchführung von arbeitsmedizinischen Vorsorgeuntersuchungen und

- Ausstattung mit persönlichen Schutzausrüstungen.

13 Erste Hilfe

13.1 Ersthelfer erforderlich

Die ersten Hilfsmaßnahmen am Unfallort, bevor die ärztliche Behandlung einsetzt - Erste Hilfe -, sind oftmals entscheidend für den späteren Heilverlauf einer Verletzung oder gar für die Rettung eines Mitarbeiters. Deshalb sind auch in Hand-werksbetrieben gut ausgebildete Ersthelfer erforderlich, die schnell und richtig helfen können.

Die Erste Hilfe durch Laien oder auch durch Ersthelfer soll die ärztliche Hilfe nicht ersetzen, sondern nur ein Notbehelf bis zum Eingreifen des Arztes sein!

Sie soll dem Verletzten durch einfache Maßnahmen schnell, sicher und schonend helfen, ihn vor weiterem Schaden @bewahren, eine Verschlimmerung seines Zustandes verhindern und ihn - wenn erforderlich - für eine Überführung ins Krankenhaus transportfähig machen.

Die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) fordert für Betriebe mit 2 bis 20 Mitarbeitern mindestens einen von einer Erste-Hilfe-Organisation ausgebildeten Ersthelfer. Die Kosten dieser Ausbildung übernimmt die Berufsgenossenschaft. Die Unterweisung "Sofortmaßnahmen am Unfallort" nach § 8a StVZO reicht als Ausbildung für einen Ersthelfer nicht aus.

In größeren Betrieben mit mehr als 20 Beschäftigten des Herstellungs-, Verarbeitungs- und Instandsetzungsbereichs muss mindestens jeder Zehnte der Anwesenden ein ausgebildeter Ersthelfer sein. Eine Wiederholung bzw. Vertiefung der bisherigen Ausbildung ist alle zwei Jahre erforderlich.

Gegenstand der Ersthelfer-Ausbildung und -Fortbildung sind zwischen den Berufsgenossenschaften und den Erste-Hilfe-Organisationen abgestimmte Ausbildungsinhalte, einschließlich der Herz-Lungen-Wiederbelebung.

Ist nach Art des Betriebes, insbesondere aufgrund des Umganges mit Gefahrstoffen, damit zu rechnen, dass bei Unfällen Maßnahmen erforderlich werden, die nicht Gegenstand der allgemeinen Ausbildung zum Ersthelfer sind, hat der Unternehmer für die erforderliche zusätzliche Aus- und Fortbildung zu sorgen.

13.2 Verbandzeug immer ergänzen

Auch ein guter Ersthelfer kann nur wirksam arbeiten, wenn er für die unterschiedlichen Verletzungsfälle geeignetes Verbandzeug in ausreichender Menge zur Verfügung hat. Rechtzeitiges Erneuern bzw. Ergänzen ist erforderlich.

Die Aufbewahrung muss so erfolgen, dass das Verbandzeug gegen schädigende Einflüsse geschützt und im Bedarfsfall erreichbar ist.

Je nach Betriebsgröße müssen mindestens zur Verfügung stehen:

- Kleiner Verbandkasten (DIN 13164 Teil 2 "Verbandkästen für Betriebe und Schutzräume C/D, leicht")

für Betriebe mit 1-20 Mitarbeitern,

für Baustellen mit 1-10 Mitarbeitern; - Großer Verbandkasten (DIN 13169 "Verbandkästen, groß, für Betriebe und Schutzräume E/F")

für Betriebe mit 21 bis 100 Mitarbeitern und je weiteren 100 Mitarbeitern,

für Baustellen mit 11 bis 50 Mitarbeitern und je weiteren 50 Mitarbeitern.

Verbandzeug für Montagestellen nur im Auto mitzuführen ist nicht zweckmäßig, da das Fahrzeug nicht immer an der Montagestelle verbleibt.

Bild 13-1: Im Verbandkasten muss eine Anleitung zur Ersten Hilfe vorhanden sein

13.3 Rettungsmittel bereithalten

Erforderlichenfalls müssen im Betrieb auch Krankentragen oder andere Rettungsmittel zur Verfügung stehen.

Mit ihrer Handhabung muss eine ausreichende Zahl von Beschäftigten vertraut sein.

Es ist auch empfehlenswert, in regelmäßigen Zeitabständen die Anwendung solcher Geräte mit den Betriebsangehörigen zu üben.

13.4 Hinweise für Erste Hilfe

Durch Sicherheitskennzeichnung ist auf Verbandzeug, Erste-Hilfe-Einrichtungen und Rettungsmittel hinzuweisen.

An mindestens einem gut sichtbaren Platz ist eine Tafel mit Angaben über die Erste-Hilfe-Leistung, den zuständigen Durchgangsarzt und das nächste zugelassene Krankenhaus anzubringen.

Bild 13-2: Wichtige Rufnummern direkt am Telefon anbringen!

13.5 Jede Verletzung melden

Auch kleine Ursachen können große Wirkungen haben. Deshalb müssen auch kleinere Verletzungen behandelt werden. Darüber hinaus sind alle Unfälle dem Betrieb zu melden. Ist der Betroffene dazu selbst nicht in der Lage, so hat dies für ihn derjenige Betriebsangehörige zu tun, der zuerst von dem Unfall erfährt.

13.6 Erste-Hilfe-Leistung in Anspruch nehmen

Jeder Verletzte ist verpflichtet, bei Betriebsunfällen nicht ganz leichter Art sich sofort Erste Hilfe leisten zu lassen.

Auf Anordnung der Berufsgenossenschaft oder des Unternehmers muss er einen bestimmten Arzt oder ein bestimmtes Krankenhaus zur Behandlung aufsuchen.

13.7 Verbandbuch für jede Erste-Hilfe-Leistung führen

Kleinere Verletzungen, die nicht mehr als drei Tage Arbeitsunfähigkeit zur Folge haben, brauchen der Berufsgenossenschaft nicht gemeldet zu werden.

Es genügt in diesem Fall, wenn sie in ein Verbandbuch eingetragen werden, damit ihr Zusammenhang mit der betrieblichen Tätigkeit nachweisbar ist.

Verbandbücher müssen in jedem Unternehmen geführt werden und sind fünf Jahre lang aufzubewahren.

Eine Anleitung zur Ersten Hilfe bei Unfällen muss an gut sichtbarer Stelle ausgehängt sein (Bild 13-4).

Erste Hilfe bei elektrischen Unfällen siehe Abschnitt 3.6.

Bild 13-3: Alle Verletzungen sind in ein Verbandbuch einzutragen

Bild 13-4: Die Anleitung zur Ersten Hilfe

| ENDE |  |

...

X

⍂

↑

↓