Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk |  |

BGI 653 - Sicherung von Gefahrstellen an Walzen

¨

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/430)

(06/1997)

1 Gefahrstellen an Walzen

Gefahrstellen an Walzen an denen Personen, deren Körper- oder auch Bekleidungsteile erfasst oder eingezogen werden können, sind:

- Einzugstellen an Quetschwerken, Kalanderwalzen, Anpresswalzen und dgl.

- gegensinnig (einwärts) drehende Umlenk- und Leitwalzen

- Auflaufstellen zwischen auflaufenden Warenbahnen, Transporttüchern, Filzen, Vorläufern, Bändern, Fadenscharen und Walzen

- Zwischenräume zwischen Walzen und feststehenden Maschinenteilen (z.B. Taversen, Verkleidungen)

- Walzen mit rauhem Belag (Gumminoppen-, Kratzenbelag, Schmirgelleinwand)

Diese Gefahrstellen müssen gesichert werden, wenn der Sicherheitsabstand nicht eingehalten ist. Sicherheitsabstände sind in DIN EN 294 festgelegt. Der Sicherheitsabstand ist dort als der Mindestabstand, in dem eine schützende Konstruktion vor dem Gefahrbereich angebracht sein muss, definiert.

Die Bezugsebene ist eine Ebene, auf der Personen normalerweise stehen, um die Maschine zu betätigen, muss jedoch nicht notwendigerweise der Boden sein. Eine Arbeitsbühne kann auch die Bezugsebene sein.

2 Sicherung der Gefahrstellen

2.1 Walzeneinzugstellen

2.1.1 Sicherung durch ausreichenden Abstand zwischen den Walzen

Gegensinnig einwärts drehende Walzen gelten dann nicht als gefährlich, wenn sie eine glatte Oberfläche haben und ihr Abstand voneinander mindestens 120 mm und höchstens 150 mm beträgt. Es wird dann davon ausgegangen, dass die Arme nicht mehr, Kopf und Körper noch nicht erfasst werden können. Eine Gefährdung für Kopf und Körper kann jedoch trotzdem bestehen, wenn der Durchmesser der Walzen sehr groß ist. Ab 500 mm Abstand wird keine Gefährdung mehr angenommen.

2.1.2 Sicherung durch feststehende trennende Schutzeinrichtungen

Die Sicherung von Walzeneinzugstellen, z.B. von Quetschwerken, Kalanderwalzen, Anpresswalzen und dgl. oder gegensinnig laufenden Umlenkwalzen kann durch feststehende trennende Schutzeinrichtungen wie Schutzleisten oder -profile erfolgen. Insbesondere bei größeren Walzenbreiten muss dabei eine ausreichende Stabilität gegen Durchbiegen gewährleistet sein. Auch großräumige Verdeckungen sind möglich.

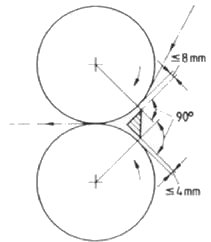

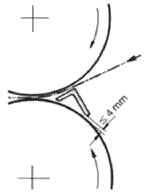

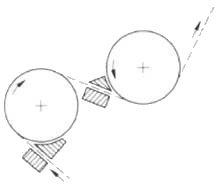

Abb. 1

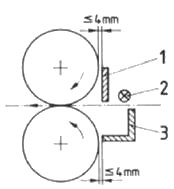

Aus Abb. 1 gehen die Anforderungen an ein Schutzprofil hervor. Der Abstand zwischen dem Profil und dem Walzenumfang darf 4 mm (bei bis 31.12.1994 in Betrieb genommenen Maschinen 8 mm) nicht überschreiten, wobei das Profil so anzubringen ist, dass keine Keilwirkung entsteht. Wo Material zwischen Walze und Profil hindurchlaufen muss, darf der Abstand zwischen Profil und Walze 8 mm betragen. Damit ist gewährleistet, dass auch Säume und Nähte hindurchlaufen können. Auch wenn bei großen Maschinenbreiten die Walzenoberfläche infolge der Durchbiegung des Profils beschädigt werden kann, darf der Abstand 8 mm betragen.

Wenn beispielsweise für dickere Waren ein größerer Abstand benötigt wird, muss eine andere Schutzeinrichtung gewählt werden.

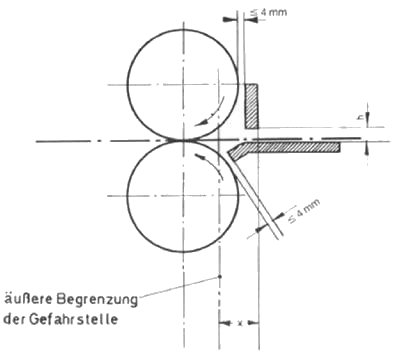

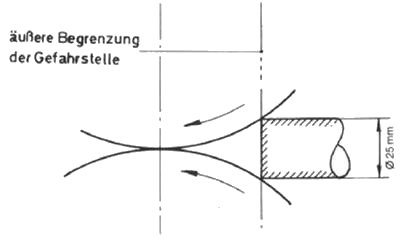

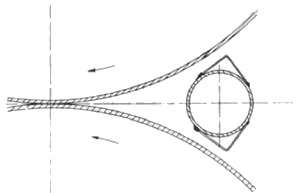

Hat eine trennende Schutzeinrichtung eine Öffnung für das Einführen der Ware, wie es in Abb. 2 als Beispiel dargestellt ist, ist die Durchlasshöhe h abhängig vom Abstand x zur Gefahrstelle festzulegen. Dabei ist DIN EN 294 anzuwenden. Die äußere Begrenzung der Gefahrstelle ergibt sich durch Anlegen eines Zylinders mit einem Durchmesser von 25 mm (Abb. 3).

Abb. 2

Abb. 3

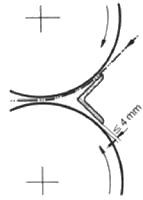

Weitere Möglichkeiten der Sicherung durch Winkelprofile, die die gesamte Walzenbreite überdecken, zeigen die Abbildungen 4, 5, 6 und 7.

Abb. 4

Abb. 5

Abb. 6

Abb. 7

Die Abbildungen 8 und 9 zeigen Einlaufsicherungen aus gebogenen Blechen, die den Zugriff zu den Einzugsteilen verhindern.

Abb. 8

Abb. 9

Mitunter wurden auch vor der Walzeneinzugstelle angebrachte Spritzrohre als Sicherung verwendet. Die Gefahrstelle ist jedoch durch ein rundes Schutzprofil (Rohr) nur ungenügend gesichert; die Walzeneinzugstelle ist zwar verdeckt, aber nunmehr entstehen Einzugstellen zwischen rundem Schutzprofil und Walzen, die zu Verletzungen führen können. Abbildung 10 zeigt, wie durch das Verkleiden des Spritzrohres mit kantigen Blechprofilen eine ausreichende Schutzwirkung erzielt werden kann.

Abb. 10

Abbildung 11 zeigt die Sicherung eines Warenbahnführers durch einen fest angebrachten Vierkantprofilstab.

Abb. 11

Mehrere neben- oder übereinander liegende Walzen können mit einer gemeinsamen großflächigen feststehenden Verdeckung gesichert werden. Eine feststehende Verdeckung eignet sich allerdings nicht, wenn sie beispielsweise zum Einziehen von Ware, eines Vorläufers, Bandes oder einer Fadenschar oder zum Beheben von Störungen ab und zu geöffnet werden muss.

2.1.3 Sicherung durch bewegliche trennende Schutzeinrichtungen

Wenn an Walzeneinzugstellen fest angebrachte trennende Schutzeinrichtungen beim Anlegen bzw. Einziehen der Ware, Vorläufer, Bänder, Fadenscharen oder beim Beheben von Prozessstörungen hindern und die Gefahr besteht, dass sie abgeschraubt und nicht wieder angebracht werden, müssen bewegliche (schwenkbare, verschiebbare), verriegelte trennende Schutzeinrichtungen vorgesehen werden. Für ihre Abmessungen und Anordnung ist DIN EN 294 zu beachten. Grenztaster müssen DIN EN 1088 entsprechen. Ein Beispiel für eine geeignete bewegliche trennende Schutzeinrichtung ist in Abb. 12 dargestellt.

Abb. 12

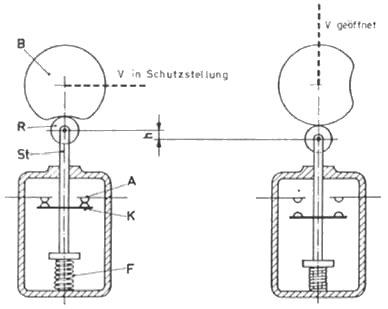

Abbildung 13 zeigt die Betätigung eines Sicherheitsgrenztasters mit einer Kurvenscheibe, die bewirkt, dass beim Einschwenken der Verdeckung sowohl in Warenlaufrichtung als auch beim Öffnen und Abschwenken der Verdeckung nach oben die Kontaktstücke des Tasters über den Stößel zwangsläufig getrennt werden (Öffner). Bei hochgeschwenkter Verdeckung ist ein Überbrücken des Grenztasters (z.B. von Hand) und damit das Einschalten des Walzenantriebes nicht möglich.

Abb. 13

V = bewegliche Verdeckung B = Betätigungsorgan (Kurvenscheibe) R = Rolle des Schalterstößels St = Schalterstößel F = Schalterfeder K = Kontaktbrücke A = Anschlüsse h = Schalterweg

Anmerkung:

Grenztaster, die beim Öffnen der beweglichen Verdeckung den Stößel eines Grenztasters freigeben, sind allein nicht zulässig.

Abbildung 14 zeigt eine bewegliche Verdeckung, die beim Öffnen den Antrieb der Walzen über eine Kurvenscheibe und einen Grenztaster (Prinzip nach Abbildung 13) abschaltet.

Abb. 14

Die Abbildung 15 zeigt eine abschwenkbare Schutzleiste in Betriebsstellung vor der Walzeneinzugstelle. Abbildung 16 zeigt die Schutzleiste hochgeschwenkt und dort mechanisch arretiert. Die Schutzleiste ist ebenfalls dem Prinzip gemäß Abbildung 14 mit einem Grenztaster gekoppelt, so dass in hochgeschwenkter Stellung der Antrieb der Walzen abgeschaltet ist. Das Einführen bzw. Anlegen der Warenbahn kann in dieser Position beispielsweise nach Umschalten über einen Schlüsselschalter im Kriechgang durch eine Schalteinrichtung mit selbsttätiger Rückstellung erfolgen.

Abb. 15 Schutzleiste in Betriebsstellung

Abb. 16 Leiste hochgeschwenkt

2.1.4 Sicherung durch eine Pendelklappe

Auch eine Schutzeinrichtung mit Annäherungsreaktion, z.B. eine Pendelklappe (Abb. 17) eignet sich zum Schutz von Walzeneinzugstellen. Sie spricht an, wenn sie mit den Händen zur Einzugstelle hin bewegt oder hochgeklappt wird. Sie darf nicht übergriffen werden können. Die Walzen müssen zum Stillstand gekommen sein, bevor sie erreicht werden können.

Abb. 17

2.1.5 Sicherung durch berührungslos wirkende Schutzeinrichtungen

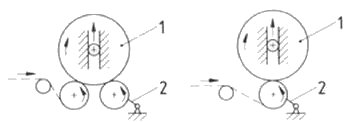

Wenn feststehende oder bewegliche trennende Schutzeinrichtungen die Bedienung, Inspektion, Wartung oder das Beheben von Prozessstörungen erschweren, können auch berührungslos wirkende Schutzeinrichtungen (BWS), z.B. Lichtschranken verwendet werden. Diese müssen so angeordnet sein, dass die Walzen zum Stillstand gebracht oder auf einen ungefährlichen Abstand auseinander gefahren sind, bevor die Einzugstelle erreicht werden kann. Die Zugriffszeit kann durch mechanische Hindernisse (s. Abb. 18) vergrößert werden. Dadurch ist es möglich, die BWS dichter an der Einzugstelle anzuordnen.

Abb. 18

| 1 | Hindernis |

| 2 | Lichtschranke |

| 3 | Hindernis |

2.2 Einzugstelle zwischen Walzen und feststehenden Maschinenteilen

Walzen können auch mit feststehenden Maschinenteilen wie Traversen, Behälterrändern, Verkleidungen Einzugstellen bilden. Dies wird nicht angenommen, wenn der Abstand zwischen 120 mm und 150 mm liegt oder mehr als 500 mm beträgt. Alternativ dazu kann der Abstand zwischen Walzen und feststehenden Maschinenteilen auch < 4 mm bzw. < 8 mm sein (entsprechend Kapitel 2.1.2). Voraussetzung ist jedoch, dass keine Keilwirkung zwischen Walze und feststehendem Maschinenteil entsteht (Abb. 19). Lassen sich die beschriebenen Abstände nicht einhalten, müssen Schutzeinrichtungen entsprechend der Abschnitte 2.1.3 bis 2.1.5 vorgesehen werden.

Abb. 19

- mit Keilwirkung

- ohne Keilwirkung

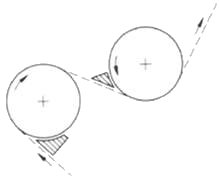

2.3 Auflaufstellen

Auflaufstellen von Warenbahnen, Vorläufern, Transporttüchern, Filzen, Bändern usw. stellen Gefahrstellen dar, die häufig zu schweren Verletzungen führen. Wenn ein Risiko des Einzuges für Finger oder Hände besteht, müssen die Auflaufstellen durch trennende oder andere Schutzeinrichtungen gesichert werden. Das Risiko des Einzuges kann in der Regel nur bei geringen Spannungen und gleichzeitig begrenzten Umschlingungswinkeln (z.B. < 90 ° bei Webwaren, < 180 ° bei Strickwaren an nicht angetriebenen Walzen) ausgeschlossen werden. Ansonsten ist ein Ausschluss nur durch Versuche möglich s. "der Sicherheitsschirm" 4/94).

2.3.1 Sicherung durch trennende Schutzeinrichtungen

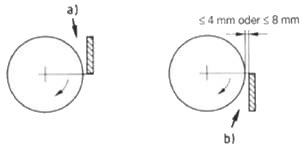

Auflaufstellen können durch feststehende Verdeckungen wie in Abb. 20a oder durch feststehende Schutzprofile nach Abb. 20b gesichert werden. Werden Schutzprofile nach Abb. 20b verwendet, besteht bei der meist geringen Steifigkeit der Ware die Gefahr, dass die Auflaufstelle zwischen Ware und Profil hindurch erreicht werden kann. Solche Profile eignen sich daher nur, wenn die Steifigkeit und Spannung des auflaufenden Flächengebildes das Übergreifen sicher ausschließen. In allen anderen Fällen ist ein Gegenstück auf der anderen Seite der Ware anzubringen (Abb. 20c). Dies kann fest oder beweglich angebracht sein. In letzterem Fall ist es mit dem Walzenantrieb zu verriegeln. Neben solchen Profilen sind auch großflächige feststehende oder bewegliche verriegelte trennende Schutzeinrichtungen (s. Abschnitte 2.1.2 und 2.1.3) geeignet.

Abb. 20a

Abb. 20b

Abb. 20c

2.3.2 Sicherung durch berührungslos wirkende Schutzeinrichtungen

Wenn feste oder bewegliche trennende Schutzeinrichtungen die Bedienung, Inspektion, Wartung oder das Beheben von Prozessstörungen erschweren, können auch berührungslos wirkende Schutzeinrichtungen (BWS), z.B. Lichtschranken, vorgesehen werden. Bei Betätigen müssen sie die Walzen stillsetzen, bevor die Auflaufstelle erreicht werden kann. Durch mechanische Hindernisse (s. Abb. 21) ist es möglich, die Zugriffszeit zu vergrößern.

Abb. 21

1 Hindernis

2 Lichtschranke

3 Hindernis

2.4 Walzen mit rauem Belag

Walzen mit rauem Belag (Gumminoppen- oder Kratzenbelag, Schmirgelleinwand) erfassen sehr leicht lose Kleidung (z.B. Pullover oder Kittel) und Haare. Derartige Walzen müssen deshalb durch feststehende oder bewegliche Verkleidungen oder Verdeckungen gesichert werden. Abbildung 22 zeigt eine feststehende Verdeckung zur Sicherung solcher Walzen.

Abb. 22

2.5 Wickler

An Wicklern, wie sie zum Aufwickeln von Flächengebilden, vor allem in der Textilveredlung eingesetzt werden, wurden für die auftretenden Gefährdungen durch Walzen spezifische Schutzmaßnahmen entwickelt.

2.5.1 Umfangswickler

In der Vergangenheit wurden an Umfangswicklern zur Sicherung der Einzugstelle zwischen Antriebswalze und Docke häufig trennende Schutzeinrichtungen (Profile) eingesetzt, die bei wachsendem Dockendurchmesser mit einer Kompensationseinrichtung, z.B. einem Viergelenk, nachgeführt wurden. Solche Schutzeinrichtungen sind nur dann wirksam, wenn bei jedem Dockendurchmesser der Spalt zwischen Profil und Antriebswalze bzw. zwischen Profil und Docke 8 mm nicht überschreitet.

In der Praxis ist dies meistens nicht zu realisieren, weil

- die Profile nicht richtig eingestellt werden

- die Profile oder ihre Führungselemente leicht verbiegen

- die Docken nicht genau genug positioniert werden

- beim Aufwickeln überhöhte Kanten entstehen.

Um zu verhindern, dass die Schutzleiste bei wachsendem Wickeldurchmesser die Ware beschädigt, sind diese Abstände in den Betrieben meistens weit überschritten. Die trennenden Schutzeinrichtungen täuschen daher eine Sicherheit vor, die nicht vorhanden ist. Aus diesem Grund sind solche Schutzeinrichtungen in der Praxis ungeeignet.

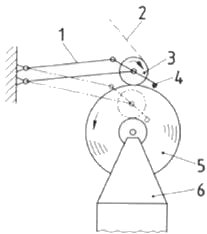

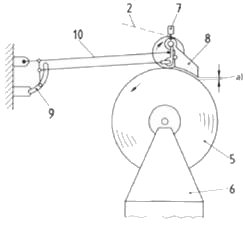

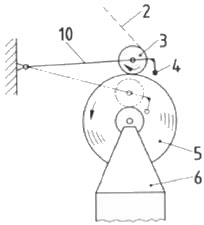

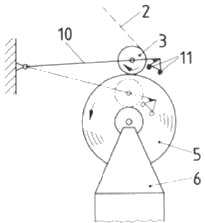

Für Umfangswickler eignen sich beispielsweise Schutzeinrichtungen mit Annäherungsreaktion oder verriegelte Verdeckungen, wie sie in den Abb. 23a - 23d dargestellt sind.

Abb. 23a

Abb. 23b

Abb. 23c

Abb. 23d

Erläuterung zu Abb. 23a - 23d:

1 Viergelenk-Kompensationseinrichtung2 Ware

3 Antriebswalze

4 Schaltleiste (Kontaktleiste)

5 Docke

6 Dockengestell

7 Grenztaster

8 bewegliche Schutzeinrichtung

9 Kulisse

10 Arm

11 doppelte Schaltleiste

In Abb. 23a wird durch ein Viergelenk eine Schaltleiste (Kontaktleiste) so nachgeführt, dass es bei keinem Dockendurchmesser möglich ist, die Einzugstelle zu erreichen, ohne die Schaltleiste zu betätigen (siehe DIN EN 294). Sobald die Schaltleiste betätigt wird, hebt sich die Antriebswalze sofort um mindestens 120 mm von der Docke ab. Gleichzeitig wird der Wickler still gesetzt. Selbst, wenn die Docke sehr ungünstig positioniert und infolgedessen DIN EN 294 nicht mehr eingehalten ist, genügt ein rasches Anheben des Arms, um die Schaltleiste zu betätigen. Dies trifft auch zu, wenn beide Arme zugleich eingezogen werden. Abb. 23b zeigt eine nachgeführte bewegliche verriegelte Verdeckung.

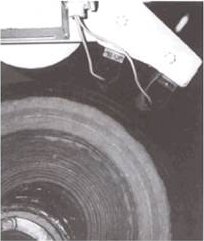

Wenn der Arm der Antriebswalze richtig dimensioniert ist, kann DIN EN 294 unter Umständen auch ohne Kompensationseinrichtung eingehalten werden (Abb. 23c). Der Verzicht auf eine Kompensationseinrichtung gewährleistet mehr Stabilität. Eine andere Möglichkeit, ohne Kompensationseinrichtung auszukommen, ist die Verwendung von 2 an einem festen Träger angebrachten Schaltleisten, von denen bei kleinem Dockendurchmesser die eine, bei größerem Dockendurchmesser die andere die Einhaltung von DIN EN 294 ermöglicht (Abb. 23d). Eine praktische Ausführung dieser Lösung ist in Abb. 24 dargestellt. Anstelle von Schaltleisten können beispielsweise auch Lichtschranken verwendet werden, die in gleicher Weise wie in den Abb. 23a, c und d angeordnet sind. Zur Nachführung können auch Schleppwalzen oder kapazitive Sensoren verwendet werden.

Der Arm der Antriebswalze darf nur mit einer Schalteinrichtung mit selbsttätiger Rückstellung abgesenkt werden können. Anderenfalls muss das Quetschen zwischen Antriebswalze und Wickeldorn durch Schutzeinrichtungen verhindert werden.

Abb. 24

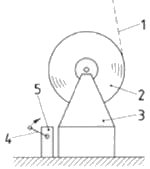

2.5.2 Zentrumswickler

An Zentrumswicklern lässt sich die Warenauflaufstelle nicht mit vertretbarem Aufwand sichern. Zentrumswickler müssen mit einer Schutzeinrichtung mit Annäherungsreaktion im Beinbereich gesichert sein. Beispielsweise kann die Docke, wie in Abb. 25 dargestellt, hinter einem Querträger aufgestellt werden. Eine in Kniehöhe am Querträger angebrachte Schaltleiste ermöglicht durch Betätigung mit dem Knie den Wickler sofort stillzusetzen. Dies ist auch dann möglich, wenn der Maschinenführer mit beiden Händen zugleich eingezogen wird, wie es wiederholt vorgekommen ist. Selbst wenn er zu spät reagiert, wird er mit den Beinen über die Schaltleiste geschleppt und betätigt diese willensunabhängig. Anstelle der Schaltleiste kann auch eine Reißleine oder eine Lichtschranke vorgesehen werden die in gleicher Weise wirken.

Wickler, die sowohl am Umfang als auch axial angetrieben werden können, müssen die Schutzeinrichtungen für beide Antriebsarten haben. Das gleiche gilt für Zentrumswickler mit nicht angetriebener Anpresswalze.

Abb. 25

1 Ware2 Docke

3 Dockengestell

4 Schaltleiste

5 Querträger

2.5.3 Steigdockenwickler

Steigdockenwickler haben eine Einzugstelle zwischen Ware und Antriebswalze. Wenn die Warenrolle schwer genug ist (z.B. bei Teppichwicklern), können die Hände zwischen Antriebswalze und Warenrolle eingezogen werden. An Steigdockenwicklern, bei denen diese Gefahr besteht, müssen daher mindestens fußbetätigte NOT-AUS-Leisten vorgesehen sein (s. Abb. 26).

1 Docke2 NOT-AUS-Leiste

2.5.4 Wickler mit automatischem Warenwechsel

An Wicklern mit automatischem Warenwechsel müssen neben den für nicht automatische Wickler geforderten Maßnahmen Vorkehrungen getroffen werden, um während des Wechselvorgangs den Zugriff zu den Wechseleinrichtungen einschließlich der Schneid- und Anlegeeinrichtungen und zu dem sich absenkenden Arm der Antriebswalze oder Anpresswalze zu verhindern.

Dies kann in verschiedener Weise erfolgen:

- Die gesamte Wicklereinheit kann umzäunt werden (Mindesthöhe 1,80 m, maximale Höhe der Unterkante 0,18 m, Anordnung der Umzäunung nach DIN EN 294). Türen in der Umzäunung müssen mit der Wechseleinrichtung sein, dass der Wechselvorgang nicht stattfinden kann, solange eine Tür offen ist. Der Wechselvorgang darf erst wieder eingeleitet werden können, wenn ein Quittierschalter an der Tür gedrückt wurde.

Abb. 27

1 Ware

2 Lichtvorhang

3 Waren-Wechseleinrichtung

4 Antriebswalze

5 Laufende Docke

6 Tür vor laufender Docke

7 Dockengestell

8 Tür vor Docke, die zum Wechsel bereit steht

9 Zum Wechsel bereitstehende Docke

Die Umzäunung kann zusätzlich zur Sicherung der Walzeneinzug- und Warenauflaufstellen verwendet werden, wenn auch der Wicklerantrieb mit den Türen verriegelt ist. An Wicklereinheiten mit 2 Dockengestellen (Abb. 27), bei denen die Umzäunung die Einzugstellen und Warenauflaufstellen mit sichert, kann die Verriegelung an der Tür, hinter der der Wickler gerade nicht arbeitet, zum Wechseln des Dockengestells aufgehoben werden. Während des Dockenwechsels muss der Zugriff zu dem arbeitenden Wickler entweder durch eine Umzäunung oder einen Lichtvorhang zwischen beiden Docken verhindert werden, wobei letzterer aktiviert werden muss, wenn eine der beiden Türen geöffnet wird.

- An die Stelle einer Umzäunung kann auch eine teilweise oder vollständige Bereichssicherung mit Lichtschranken treten (mindestens 2 Strahlen in 400 mm und 900 mm Höhe). Dabei sind die Sicherheitsabstände zu beachten.

- Der gesamte Bereich um die Wicklereinheit kann auch mit Schaltmatten oder Schaltplatten gesichert werden. Diese müssen so angebracht sein, dass bei ihrem Betreten die Wicklereinheit zum Stillstand kommt, bevor Gefahrstellen erreicht werden können. Wenn die Einzugstellen und Warenauflaufstellen wirksam geschützt sind, reicht es aus, die Schaltmatten oder -platten unmittelbar vor dem Wechselvorgang zu aktivieren.

- Jede gefahrbringende Bewegung kann auch einzeln gesichert werden. Vor dem Wechselvorgang muss dann zusätzlich ein optisches oder akustisches Signal gegeben werden.

| ENDE |  |

...

X

⍂

↑

↓