Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI/GUV-I 718 / DGUV Information 209-024 - Minimalmengenschmierung in der spanenden Fertigung

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI/GUV-I)

(bisher ZH 1/228)

(Ausgabe 02/2006; 11/2010)

Informationen enthalten Hinweise und Empfehlungen, die die praktische Anwendung von Regelungen zu einem bestimmten Sachgebiet oder Sachverhalt erleichtern sollen.

Informationen enthalten Hinweise und Empfehlungen, die die praktische Anwendung von Regelungen zu einem bestimmten Sachgebiet oder Sachverhalt erleichtern sollen.Informationen richten sich in erster Linie an den Unternehmer und sollen ihm Hilfestellung bei der Umsetzung seiner Pflichten aus staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften und gegebenenfalls Regeln geben sowie Wege aufzeigen, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können.

Der Unternehmer kann bei Beachtung der in diesen Informationen enthaltenen Empfehlungen, insbesondere den beispielhaften Lösungsmöglichkeiten, davon ausgehen, dass er die in Unfallverhütungsvorschriften und Regeln geforderten Schutzziele erreicht. Andere Lösungen sind möglich, wenn Sicherheit und Gesundheitsschutz in gleicher Weise gewährleistet sind. Sind zur Konkretisierung staatlicher Arbeitsschutzvorschriften von den dafür eingerichteten Ausschüssen technische Regeln ermittelt worden, sind diese vorrangig zu beachten.

Vorbemerkung

Im Bereich der spanenden Metallbearbeitung hält die Minimalmengenschmierung (MMS) zunehmend Einzug und hat sich inzwischen in vielen Gebieten als Alternative zur konventionellen Nassbearbeitung etabliert. Im Gegensatz zu der Überflutungsschmierung (Schwallkühlung) werden bei der Minimalmengenschmierung nur wenige Tropfen an Schmierstoff (ca. 5 ml bis 50 ml pro Stunde) zur Zerspanung eingesetzt.

Das enorme Einsparpotenzial durch den weitgehenden Verzicht auf Kühlschmierstoffe (KSS) in der spanenden Fertigung wird heute von vielen Unternehmen, vorwiegend aus der Automobilindustrie, erkannt und umgesetzt. Während zu Beginn der 90er Jahre vorerst kleine Anwendungen (Sägen, Bohren) "trockengelegt" wurden, ist man heute in der Lage, Zylinderköpfe und Kurbelgehäuse, Nockenwellen sowie zahlreiche Bauteile aus allen gängigen Werkstoffen, wie Stahl, Guss und Aluminium, mit Minimalmengenschmierung im Rahmen einer hochautomatisierten Großserienproduktion zu fertigen.

Die Vorteile dieser neuen Technologie liegen auf der Hand. Aus Sicht des Arbeitsschutzes bietet die Minimalmengenschmierung gegenüber den wassergemischten w, Kühlschmierstoffen eine ganze Reihe von Vorteilen. Ein Hauptpunkt ist sicherlich die wesentlich bessere Verträglichkeit beim Thema Hautschutz.

Anstelle von Gebrauchsemulsion im Umlauf handelt es sich bei der Minimalmengenschmierung um eine Verlustschmierung. Dadurch kommen nur neuwertige, saubere Schmierstoffe auf Ester- oder Fettalkoholbasis zum Einsatz. Auf Zusatzstoffe gegen Verkeimung, z.B. Biozide und Fungizide, kann ganz verzichtet werden, da mikrobielles Wachstum nur in einer wässrigen Phase möglich ist. Die extreme Verringerung der Schmierstoff-Menge bewirkt sowohl nahezu trockene Werkstücke als auch trockene Späne. Die Gefährdung durch Kühlschmierstoff-Emissionen in der Atemluft und auf der Haut der Mitarbeiter an den Arbeitsplätzen wird dadurch stark reduziert. Die Verschleppung von Kühlschmierstoffen ins Umfeld der Maschine entfällt, was zu einem sauberen Arbeitsplatz beiträgt.

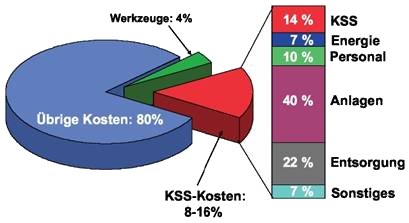

Durch den Einsatz der Minimalmengenschmierung können Kostenfaktoren gegenüber der konventionellen Überflutungsschmierung im Bereich der Pflege, Überwachung, Wiederaufbereitung und Entsorgung von Kühlschmierstoffen entfallen. Die durchschnittlichen Anteile dieser Kosten an den Gesamtkosten in der Nassbearbeitung sind in Bild 1 dargestellt.

Bild 1: Kühlschmierstoffkosten bei der Metallbearbeitung

(Quelle: statistisches Bundesamt)

Bei der Kostenanalyse von Neuanlagen spielen Investitionen für Kühlschmierstoff-Anlagen (Behälter, Rohrleitungen, Pumpen, Filtrationseinrichtungen) eine erhebliche Rolle. Durch den Einsatz der Minimalmengenschmierung können darüber hinaus Kosten für die Reinigung und Trocknung der Späne vor ihrer Entsorgung sowie unter Umständen für die Reinigung der Werkstücke vor ihrer weiteren Bearbeitung entfallen. Der genaue Anteil der kühlschmierstoffspezifischen Kosten ist stark abhängig vom jeweiligen Bearbeitungsverfahren, vom Maschinenpark und von den baulichen Randbedingungen.

Die Frage "Was geht, was geht nicht?" ist aus Sicht der Kombinationen aus Werkstoff und Fertigungsverfahren mit einem eindeutigen "Es geht sehr viel!" zu beantworten. Die einzelnen Themenabschnitte in dieser Information geben dazu die entsprechenden fachlichen Hintergründe, die Checkliste am Ende des Werkes soll helfen den Umfang dieser Aufgabe im eigenen Unternehmen abzuschätzen.

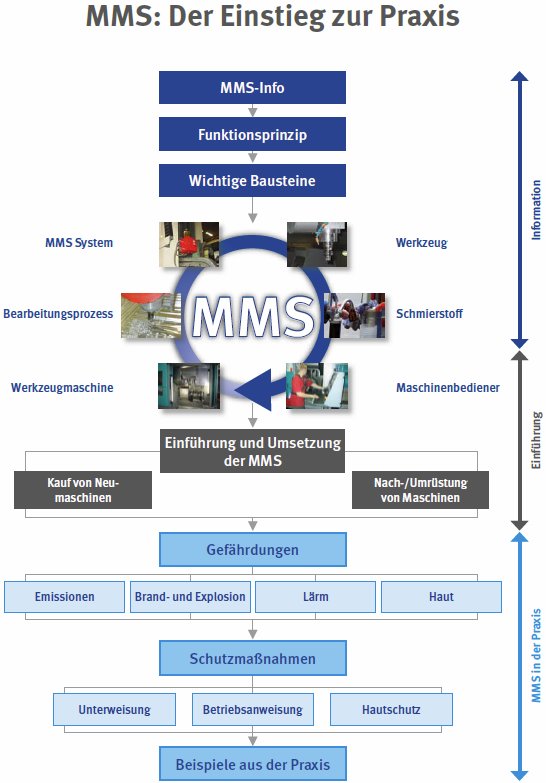

Diese Information richtet sich an Unternehmer, Sicherheitsfachkräfte, Mitarbeiter und Meister aus den fertigungsnahen Bereichen von kleinen und mittleren Unternehmen und von Großbetrieben. Der Leser erhält eine Übersicht zu den wichtigsten Kernthemen beim Einsatz als auch bei der Einführung der Minimalmengenschmierung. Weitere Inhalte sind Hilfen und Informationen, die ein sicheres Arbeiten mit Minimalmengenschmierung ermöglichen und als Hilfe zur Unterweisung der Mitarbeiter herangezogen werden können.

1 Das Funktionsprinzip der Minimalmengenschmierung

Die enorme Reduzierung der Schmierstoffmenge gegenüber den verwendeten Umlaufmengen herkömmlicher Kühlschmierstoffsysteme ist das wesentliche Merkmal der Minimalmengenschmierung.

Im Gegensatz ur konventionellen Überflutungsschmierung bei der Minimalmengenschmierung nur wenige Milliliter (ml) pro Stunde an Schmierstoff für den Zerspanprozess benötigt.

| Bild 2: "Schmierstoffzentrallager" bei Minimalmengenschmierung | Bild 3: Schmierstoffbedarf einer Arbeitsschicht bei Minimalmengenschmierung |

|  |

Minimalmengenschmierung wird heute in der Anwendung so gezielt dosiert, dass das Schmiermittel weitgehend verbraucht wird. Typische Dosiermengen liegen bei ca. 5 ml bis 50 ml pro Prozess-Stunde (Werkzeug im Eingriff).

Die extreme Verringerung der Schmierstoff-Menge bewirkt nahezu trockene Werkstücke und trockene Späne. Verluste durch Verdampfung und Verschleppung, die bei Emulsionsschmierung je nach bearbeitetem Werkstück beträchtlichen Umfang erreichen können, sind bei der Minimalmengenschmierung von untergeordneter Bedeutung. Die Gefährdung durch Kühlschmierstoff-Emissionen in der Atemluft und auf der Haut der Mitarbeiter an den Arbeitsplätzen wird hierdurch stark reduziert.

Durch den Einsatz der Minimalmengenschmierung können kostentreibende Faktoren bei der konventionellen Überflutungsschmierung entfallen. Dies bewirkt:

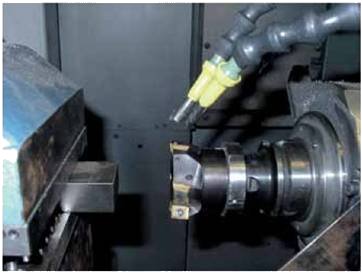

Die Zufuhr des Schmierstoffes erfolgt über ein Minimalmengenschmiersystem (MMS-System). Durch die gezielte Zufuhr des Schmierstoffes unmittelbar an die Wirkstelle werden Reibstellen zwischen Werkzeug, Werkstück und Span geschmiert. Der Schmierstoff wird entweder von außen als Aerosol mit Druckluft aufgebracht oder auch als Tröpfchen ans Werkzeug "geschossen".

Eine weitere Möglichkeit besteht in der inneren Schmierstoff-Zufuhr durch die rotierende Werkzeugmaschinenspindel und innere Kanäle im Werkzeug. Bild 4 zeigt die grundsätzlichen Unterschiede zwischen äußerer und innerer Zufuhr.

Bild 4: Äußere und innere Schmierstoff-Zuführung

Bild 5: Äußere Zufuhr über Düsen

Äußere Zufuhr für Standard-Prozesse

MMS-Systeme für die äußere Zufuhr eignen sich zur Nachrüstung von Werkzeugmaschinen, da die erforderlichen Sprühdüsen mit wenig Aufwand am Spindelkopf angebracht werden können. Dieses System eignet sich besonders bei einfachen Standardprozessen, z.B. Sägen, Bohren, Fräsen und Drehen.

Allerdings ist diese Art der Schmierstoffzufuhr eingeschränkt durch verschiedene Werkzeuglängen und -durchmesser als auch durch eine begrenzte Zugänglichkeit der Werkzeugschneide, z.B. beim Tiefbohren. In Tabelle 1 sind einige wesentliche Vor- und Nachteile der Außenschmierung zusammengestellt.

Tabelle 1: Einsatz der Minimalmengenschmierung mit äußerer Zufuhr

| Äußere Zufuhr | |

| Vorteile | Nachteile |

|

|

Innere Zufuhr für anspruchsvolle Prozesse

Der Einsatz von MMS-Systemen mit innerer Zufuhr ermöglicht die Zufuhr des Aerosols direkt an die Wirkstelle durch das Werkzeug hindurch. Der Schmierstoff steht während des gesamten Bearbeitungsvorganges an den kritischen Stellen kontinuierlich zur Verfügung. Dadurch lassen sich sehr große Bohrungstiefen und sehr hohe Schnittgeschwindigkeiten realisieren. Da das Medium durch die Maschinenspindel hindurch geführt werden muss, ist eine Umrüstung auf dieses System unter Umständen mit hohen Kosten verbunden.

Einige Systeme lassen sich direkt über die Werkzeugmaschinensteuerung steuern, um die Einstellung des Schmiersystems bei Werkzeugwechsel automatisch auf die erforderlichen Werte von Ölmenge und Duckluft vorzunehmen. Eine manuelle Einstellung von Systemparametern kann bei diesen Schmiersystemen in der automatisierten Fertigung entfallen. Eine Übersicht über die Vor- und Nachteile der inneren Zufuhr ist in Tabelle 2 zusammengestellt.

Tabelle 2: Einsatz der Minimalmengenschmierung mit innerer Zufuhr

| Innere Zufuhr | |

| Vorteile | Nachteile |

|

|

Definitionen:

Eine Definition der Minimalmengenschmierung ist bislang weder in Normen noch in Richtlinien festgelegt. Auf Grund zahlreicher Veröffentlichungen hat sich in der Praxis folgende Definition etabliert:

Minimalmengenschmierung (MMS)

Für den Bearbeitungsprozess werden durchschnittlich nicht mehr als 50 ml Schmierstoff je Prozessstunde und Werkzeug eingesetzt. Dabei können dem Prozess kurzzeitig bei einzelnen Operationen durchaus mehr als 150 ml/h Schmierstoff zugeführt werden, z.B. bei Werkzeugen mit Durchmesser > 40 mm.

Oftmals wird hierfür auch der Begriff "Minimalmengenkühlschmierung" (MMKS) verwendet.

Mindermengenkühlschmierung (MKS)

Die Reduzierung der Umlaufmenge von heutigen KSS-Systemen durch eine gezielte Zufuhr geringerer Mengen Kühlschmierstoffe (bis 2 Liter pro Prozessstunde) steht im Vordergrund. Die Mindermengenkühlschmierung ist daher keine Verlustschmierung.

Ein Beispiel für eine Mindermengenkühlschmierung ist die Zuführung des Kühlschmierstoffes über Schuhdüsen beim Schleifen, bei der sich die Kühlschmierstoff-Menge um bis zu 90 Prozent gegenüber der herkömmlichen Bearbeitung reduzieren lässt.

Trockenbearbeitung

Der Begriff wurde mehrere Jahre vor der Entwicklung der Minimalmengenschmierung definiert und bezieht sich auf trockene Späne, Werkzeuge und Bauteile während der Bearbeitung. Ausschlaggebend ist der prozentuale Anteil an Kühlschmierstoffe auf dem Span (weniger als 2 Masse-Prozent anhaftender Schmierstoff auf dem Span heißt "trocken").

In der Praxis können bis zu 80 ml pro Stunde an Kühlschmierstoffe eingesetzt werden, um "trockene" Späne zu erhalten. Der Begriff "Trockenbearbeitung" umfasst daher auch den Einsatz der Minimalmengenschmierung.

Oftmals wird von Trockenbearbeitung auch bei Prozessen, welche absolut trocken verlaufen (ohne Zugabe von Schmierstoff) gesprochen. Der zusätzliche Hinweis "Trockenbearbeitung unter Einsatz der Minimalmengenschmierung" kann hierbei viele Unklarheiten beseitigen.

2 Wichtige Bausteine der Minimalmengenschmierung - Der richtige Dreh

In jedem Betrieb, der Interesse an der Einführung der Minimalmengenschmierung hat, stellt sich die Frage, wie die Umsetzung in die eigene Produktion am besten zu bewerkstelligen ist. Oftmals liegen, schon erste Versuche bzw. Erfahrungen mit dieser neuen Technologie vor.

Entscheidend für eine reibungslose Einführung und Umsetzung der Minimalmengenschmierung im Betrieb ist eine umfassende Information über die wichtigsten Kernelemente im Vorfeld. In Bild 6 sind die Kernelemente für eine erfolgreiche Einführung der Minimalmengenschmierung dargestellt.

Bild 6: Kernelemente für die erfolgreiche Einführung der Minimalmengenschmierung

Eine prozesssichere Bearbeitung wird dann erreicht, wenn die Elemente Schmierstoff, Werkzeug, Dosiergerät und Maschine für die Minimalmengenschmierung geeignet und optimal aufeinander abgestimmt sind. Je mehr Elemente zueinander kompatibel sind, umso besser. Ebenso entscheidend ist die Übertragung der Bedingungen - auf den Bearbeitungsprozess durch den qualifizierten Maschinenbediener. Die einzelnen Kernelemente sind im Folgenden beschrieben.

2.1 Fertigungsverfahren mit Minimalmengenschmierung

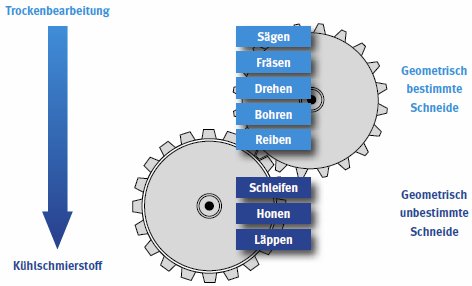

Die Aufgaben des Kühlschmierstoffs bei der herkömmlichen Nassbearbeitung sind neben dem Kühlen und Schmieren der Bearbeitungsstelle ebenfalls der Transport der Späne aus dem Bearbeitungsbereich. Für die Minimalmengenschmierung eignen sich daher vorwiegend Bearbeitungsprozesse, bei denen die Schmierung im Vordergrund steht. In Bild 7 ist der Kühlschmierstoffbedarf in Abhängigkeit von unterschiedlichen Zerspanungsverfahren dargestellt.

Bild 7: Kühlschmierstoffbedarf in Abhängigkeit vom Zerspanungsverfahren

Verfahren mit geometrisch bestimmter Schneide, wie Fräsen, Drehen oder Bohren, lassen sich heute mühelos mit Minimalmengenschmierung zerspanen. Aufwändiger ist die Umsetzung bei Verfahren mit zunehmend unbestimmter Geometrie der Werkzeugschneide, wo die Kühl- und Spülwirkung des Kühlschmierstoffs einen großen Einfluss auf den Zerspanungsprozess hat. Prozesse, wie das Schleifen, sind mit der Minimalmengenschmierung (noch) nicht wirtschaftlich realisierbar.

Bei der Zerspanung von Werkstoffen mit Minimalmengenschmierung in der Praxis kann man auf ein breites Spektrum verweisen. Für einen erfolgreichen Einstieg in die neue Technologie ist die Bearbeitung von Standardwerkstoffen zu empfehlen.

Die Bearbeitung mit Minimalmengenschmierung funktioniert mit Gusswerkstoffen besonders gut, da der Graphitanteil im Grauguss zusätzlich als Gleit- und Schmierkomponente wirkt (z.B. GG 25-GGG 40). Ebenso lassen sich Bunt- und Nichteisen (NE) - Metalle (z.B. Aluminium bis 1% Si Anteil) sowie Stahlwerkstoffe bis 800 N/mm2 Festigkeit (z.B. Automatenstahl, Vergütungsstahl CK 45) zerspanen. Aber auch schwer zerspanbare Werkstoffe können bei optimaler Prozessauslegung mit Minimalmengenschmierung bearbeitet werden (Beispiel: X90CrMoV18).

Eine in Forschungsprojekten und Arbeitskreisen immer wieder aktualisierte Werkstoff-Verfahrens-Matrix weist heute sehr vielfältige Einsatzbereiche der Trockenbearbeitung/Minimalmengenschmierung aus (siehe Tabelle 3).

Tabelle 3: Einsatzbereiche der Minimalmengenschmierung und Trockenbearbeitung

| Werkstoff | Aluminium | Stahl | Guss | ||

Verfahren | Guss- legierung | Knet- legierung | Hochlegierte Stähle, Wälzlagerstahl | Automatenstahl, Vergütungsstahl | GG20 - GGG70 |

| Bohren | MMS | MMS | MMS | Trocken | Trocken |

| Reiben | MMS | MMS | MMS | MMS | MMS |

| Gewinde- schneiden | MMS | MMS | MMS | MMS | MMS |

| Gewinde- formen | MMS | MMS | MMS | MMS | MMS |

| Tiefbohren | MMS | MMS | MMS | MMS | |

| Fräsen | Trocken | MMS | Trocken | Trocken | Trocken |

| Drehen | MMS/ Trocken | MMS/ Trocken | Trocken | Trocken | Trocken |

| Wälz- fräsen | Trocken | Trocken | Trocken | ||

| Sägen | MMS | MMS | MMS | MMS | MMS |

| Räumen | MMS | MMS/Trocken | Trocken | ||

Eine Übersicht des ISF, Universität Dortmund, bietet eine sehr gute Orientierung über den technologischen Schwierigkeitsgrad der einzelnen Zerspanprozesse.

Tabelle 4: Anwendungsbeispiele mit Fertigungsverfahren und Motivation

| Branche | Werkstücke | Werkstoff | Prozesse | Motivation |

| Automobil- zulieferer | Gehäuse Drossel- vorrichtung | GD-AISi 12Cu4 | Fräsen, Bohren, Reiben | Senkung Bauteilkosten um 8 % |

| Druck- maschinen- hersteller | Leiste mit Bohrungen und Gewinden | Ck45 | Fräsen, Bohren, Gewinden, Reiben | Verkürzung der Prozesszeit: 10,49 min > 7,32 min |

| Automobil- hersteller | Zahnrad PKW-Getriebe | Einsatzstahl 20MoCr4 | Wälzstoßen | Umweltschutz Bauteilkostensenkung um ca. 5 % |

| Elektronikkomponenten | Steckerelement, < 1 cm³ | Messing | Bohren, Fräsen | Hohe Schleppverluste der Ölkühlschmierung |

| Pneumatikzylinder | Anschlussstück | Al Druckguss: GD-ZnAl4Cu1: | Gewinde- bohren und Furchen | Verschmutzung des Maschinenumfelds

Einsparung KSS-Kosten, Wartungs- und Reinigungsaufwand, höhere Schnittwerte |

| Werkzeug und Formenbau | Werkzeuge | Werkzeugstähle | Fräsen und Drehen | Aufwandsverringerung für Wartung und Reinigung um 80 %, bessere Oberflächenqualität, kürzere Bearbeitungszeiten |

| Luftfahrt | Flugzeug- integral- bauteile | Al-Knet- legierung | Fräsen | Umweltschutz,

Verschmutzung des Maschinenumfelds, geringere Anschaffungskosten von Maschinen |

| Kraftwerkshersteller | Turbinenschaufeln | X22CrMoV

12.1, CrNi-Stähle | Fräsen | Vollstrahlkühlung erreichte Wirkstelle nicht prozesssicher, Standwegsteigerung um Faktor 3 |

Im Rahmen eines vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projektes unter dem Namen "Forschung für die Produktion von Morgen" wurden mehrere Fertigungsbereiche in Betrieben auf Minimalmengenschmierung umgestellt.

Besonders gefördert wurden kleine und mittelständische Unternehmen (KMU), welche aus Kosten- bzw. Kapazitätsgründen eher selten eigene Forschung betreiben können. Die interessierten Unternehmen wurden über die Möglichkeiten und Grenzen der Trockenbearbeitung informiert und bei der Umsetzung in die Praxis unterstützt.

In einem ausführlichen Abschlussbericht sind viele Beispiele aus zahlreichen Fertigungsbereichen mit Ergebnissen und Beschreibung der Vorgehensweise bei der Einführung der Minimalmengenschmierung festgehalten (Seite 80 ff. des Abschlussberichtes).

Der Bericht kann unter www.trockenbearbeitung.de über den Link "Bericht zum Verbundprojekt Technologienetz Trockenbearbeitung" aus dem Internet heruntergeladen werden.

Ähnlich wie bei der Nassbearbeitungen müssen bestimmte Grundanforderungen für eine einwandfreie Zerspanung erfüllt sein. Ein optimal abgestimmter Prozess (genauso wie bei Nassbearbeitung) ist erste Pflicht, d.h.

Die Erfahrung zeigt, dass Prozesse mit hohem Vorschub, hoher Schnittgeschwindigkeit und kurze Verweilzeiten des Werkzeugs optimal mit Minimalmengenschmierung funktionieren. Oftmals lassen sich die Werkstoffe mit wesentlich höheren Schnittparametern gegenüber der Nassbearbeitung bearbeiten.

Unabhängig von allgemeinen Anforderungen ist in jedem Fall eine Einzelfall-Betrachtung des vorliegenden Prozesses zu empfehlen. Dies fördert den Aufbau von betriebseigenem Know-how im Umgang mit dieser neuen Technologie. Weiterhin erleichtert eine Vor-Ort-Betreuung der Lieferanten (Werkzeug, MMS-System, Schmierstoff, ...) zur optimalen Adaption und Einstellung der Systemparameter den Einstieg.

2.2 Schmierstoffe für die Minimalmengenschmierung

Eigenschaften von Schmierstoffen für die Minimalmengenschmierung

Bei der Minimalmengenschmierung handelt es sich um eine Verlustschmierung. Der eingesetzte Schmierstoff ist oftmals hohen thermischen und mechanischen Belastungen ausgesetzt und gelangt in Form von Dämpfen und Aerosolen in den Arbeitsbereich. Der Anwender sollte daher auf die toxikologische Unbedenklichkeit des Schmierstoffes besonderen Wert legen.

Für eine reibungslose - und emissionsarme Metallbearbeitung mit Minimalmengenschmierung haben sich Schmierstoffe mit möglichst gutem Schmiervermögen und hoher thermischer Belastbarkeit bewährt. In der industriellen Fertigung kommen synthetische Esteröle und Fettalkohole mit günstigem Verdampfungsverhalten und einem hohen Flammpunkt zum Einsatz.

Synthetische Ester finden bevorzugt Verwendung bei allen Zerspanungsverfahren, bei denen neben der Trennwirkung die Schmierwirkung zwischen Werkzeug und Werkstück und den abfließenden Spänen im Vordergrund steht. (Vermeidung von abrasivem Verschleiß). Beispiele hierfür sind das Gewindeschneiden, das Bohren, das Reiben und das Drehen.

Synthetische Ester haben den Vorteil, dass sie trotz niedriger Viskosität einen hohen Siedebereich und Flammpunkt aufweisen. Dadurch wird im Vergleich zu konventionellen Mineralölen wesentlich weniger Dampf in den Arbeitsraum emittiert. Neben diesen Eigenschaften sind Esteröle sehr gut biologisch abbaubar und werden auf Grund ihrer geringen toxikologischen Eigenschaften in die Wassergefährdungsklasse 1 (WGK 1) oder "nichtwassergefährdend" (nwg) eingestuft.

Im Vergleich zu Esterölen haben Fettalkohole bei gleicher Viskosität einen niedrigeren Flammpunkt. Im Gegensatz zu Esterölen ist ihre Schmierwirkung geringer.

Fettalkohole werden bevorzugt bei den Zerspanungsverfahren eingesetzt, wo die Trennwirkung gegenüber der Schmierwirkung im Vordergrund steht (Vermeidung von Aufbauschneiden). Als Beispiel ist hier die Bearbeitung von Buntmetallen zu nennen.

Auch Fettalkohole sind sehr gut biologisch abbaubar, toxikologisch unbedenklich und werden ebenfalls als nicht wassergefährdend "nwg" oder in die Wassergefährdungsklasse WGK 1 eingestuft.

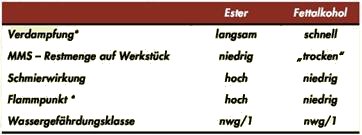

Tabelle 5: Grundsätzliche Unterschiede Ester/Fettalkohole

* bezogen auf die gleiche Viskosität

Einsatzerfahrungen aus der industriellen Praxis haben gezeigt, dass die Schmierstoffauswahl prozess- und anwenderspezifisch getroffen werden sollte.

Zur Auswahl des geeigneten MMS-Schmierstoffes sollten vom Anwender zusätzlich nachstehende Kriterien beachtet werden:

Emissionsarme Schmierstoffe

Folgende Richtwerte haben sich zur Auswahl eines emissionsarmen Schmierstoffes bewährt.

Tabelle 6: Richtwerte zur Auswahl eines emissionsarmen Schmierstoffes

(Quelle:

BGIA- Arbeitsmappe "Messung von Gefahrstoffen", Sachgruppe 6)

| Viskosität bei 40 °C DIN 51562 Teil 1 | Flammpunkt offener Tiegel DIN EN ISO 2592 | Verdampfungsverlust nach Noack bei 250 °C DIN 51581 Teil 1 |

| > 10 mm 2/s | > 150 °C | < 65 % |

Geruch

Der Geruch des Schmierstoffes ist von nicht unerheblicher Bedeutung. Durch das gezielte Versprühen des Schmierstoffes kann der Geruch verstärkt wahrgenommen werden.

Versprühbarkeit

Der Schmierstoff sollte sich gut versprühen lassen und speziell bei 1-Kanalsystemen in der Lage sein, ein stabiles Aerosol (Öl-Luftgemisch) zu bilden.

Additivierung

Die Additivierung sollte an die jeweiligen Bearbeitungsanforderungen angepasst werden, besonders bei der Bearbeitung von Nicht-Eisenmetallen und schwer zerspanbaren Stählen.

Rückstandsverhalten auf Maschinenelementen

Trotz minimaler Sprühmengen und dem Einsatz von Absauganlagen kann es beim Einsatz von Schmierstoffen zu Rückständen an Werkstück und Maschinenelementen kommen. Der Schmierstoff sollte nicht verharzen und bei Bedarf sich gut abreinigen lassen.

Viskositätsbereich

Einsatzerfahrungen haben gezeigt, dass die besten Ergebnisse mit Schmierstoffen (Ester oder Fettalkohol) aus dem Viskositätsbereich 15 bis 50 mm2/s und in Ausnahmefällen bis 100 mm2/s bei 40 °C erzielt wurden.

Viskositätsobergrenzen sollten in Absprache mit dem MMS-Gerätehersteller abgestimmt werden (Geräteeignung auf Versprühbarkeit prüfen). Generell sollten MMS-System und Schmierstoff für einander geeignet (kompatibel) sein.

Schmierstoffwechsel

Generell sollte vor dem Einsatz eines neuen Schmierstoffes eine vollständige Systementleerung mit anschließendem Spülgang erfolgen. Der Spülvorgang sollte mit dem neuen Schmierstoff durchgeführt werden.

Korrosionsschutz

Es sollte geprüft werden, ob der nach der Bearbeitung noch verbleibende dünne MMS-Film auf dem Werkstück einen den Anforderungen entsprechenden Korrosionsschutz bietet oder ein zusätzlicher Korrosionsschutzauftrag notwendig ist.

Ungeeignete Schmierstoffe für die Minimalmengenschmierung

Für die Minimalmengenschmierung haben sich folgende Produkte in der Praxis nicht bewährt und sollten daher nicht eingesetzt werden:

Natürliche Öle und FetteNative Ester (Rapsöl, Rüböl) haben den Nachteil, dass sie oxidativ sehr instabil sind. Sie neigen zu starker Verharzung an Maschinenelementen.

Wassergemischte Kühlschmierstoffe und deren Konzentrate

Die Produkte können Biozide enthalten, die sich beim Versprühen im Aerosol wieder finden.

Schmierstoffe mit organischen chlor- oder zinkhaltigen Additiven

Durch die verfahrensbedingt hohen Zerspanungstemperaturen bei der Minimalmengenschmierung können evtl. gesundheitsschädliche Reaktionsprodukte beim Einsatz entstehen.

Kennzeichnungspflichtige Schmierstoffe

(Gefahrensymbol orangefarben nach der Gefahrstoffverordnung)Die Produkte haben bereits ein erhöhtes Gefahrstoffpotential.

Produkte auf Basis mineralischer Grundöle mit hohem Aromatengehalt

(> 3 ppm Benzo[a]pyren im Kühlschmierstoff)Polyzyklische Aromate haben ein krebserzeugendes Potential.

Weitere Hinweise zum Thema "Schmierstoffe" für die Minimalmengenschmierung finden sich unter BGIA-Arbeitsmappe "Messung von Gefahrstoffen, Sachgruppe 6".

Anwendungsbeispiele für die Minimalmengenschmiertechnik

Die folgende Tabelle zeigt einige Anwendungsbeispiele in denen Ester und Fettalkohole zum Einsatz kommen.

Tabelle 7: Einsatzbereiche Ester/ Fettalkohole in der Serienfertigung

| Bauteil | Werkstoff | Verfahren | Werkzeugtyp und -abmaße |

| Nockenwelle | 16MnCr5 | Zentrieren | D = 6,3x20 |

| Nockenwelle | 16MnCr5 | Bohren | Stufenbohrer D = 6,8 x 10 x 28,5 |

| Nockenwelle | 16MnCr5 | Reiben | D = 7 H8 |

| Kurbelwelle | 38MnVS5 | Aufbohren | HSS-Bohrer D = 14,5 mm |

| Kurbelwelle | 38MnVS5 | Senken | HSS-Senker 90 ° |

| Kurbelwelle | 38MnVS5 | Gewinden | Gewindebohrer M 16 x 1,5 |

| Zylinderkopf | Al Si 7 Mg | Sägen | Bandsäge |

| Zylinderkopf | Al Si 7 Mg | Fräsen | Planfräser |

| Kreuzgelenkgabel | CK 45 | Bohren (Wuchtbohrung) | HSS-Bohrer D = 14 mm |

| Antriebswelle | 20MoCr4 | Walzen DIN-Profil | Walzstangen |

| Zylinderkopf | Al Si 10 Mg | Fräsen | Formfräser für Lagergasse |

| Zylinderkopf | Al Si 10 Mg | Fräsen | Scheibenfräser |

| Zylinderkopf | Al Si 10 Mg | Sägen | Scheibenfräser |

| Pleuel | Gewindefurchen | Gewindefurchen M 16 x 1,5 | |

| Kurbelgehäuse | Al Si9 Cu3 | Tiefbohren | Tiefbohrer |

| Schnittparameter | Standzeit Standmenge/-weg | Medium chem.

Basis, Viskosität 40 °C |

| N = 500 min-1 Vf = 50 mm/min | 1200 Zentrierungen | Fettalkohol Visk: 10-20 mm2/s |

| N = 2800 min-1 Vf = 504 mm/min | 2400 Bohrungen | Fettalkohol Visk: 10-20 mm2/s |

| N = 690 min-1 Vf = 152 mm/min | 1200 Reibungen | Fettalkohol Visk: 10-20 mm2/s |

| N = 330 min-1 Vf = 52,8 mm/min | 500 Bohrungen | Fettalkohol Visk: 20 mm2/s |

| N = 90 min-1

Vf = 5,2 mm/min | 960 Senkungen | Fettalkohol Visk: 20 mm2/s |

| N = 90 min-1 Vf = 135 mm/min | 500 Gewinde | Fettalkohol Visk: 20 mm2/s |

| > 2000 Teile mit einem Band | Fettalkohol Visk: 10-20 mm2/s | |

| ca. 6000 | Fettalkohol Visk: 10-30 mm2/s | |

| N = 200 min-1 Vf = 40 mm/min | 100-150 Bohrungen | Synth.

Ester Visk: 20-30 mm2/s |

| 40-50-Tausend | Synth.

Ester Visk: 20-35 mm2/s | |

| N = 4000 min-1 Vf = 1200 | ca. 105.000 | Synth.

Ester Visk: 30 mm2/s |

| ca. 3.500 | Synth.

Ester Visk: 50 mm2/s | |

| ca. 4.500 | Synth.

Ester Visk: 50 mm2/s | |

| N = 190 min-1 Vf = 285 mm/min | 1500 Gewinde | Synth.

Ester Visk: 10 mm2/s |

| 5000 Bohrungen | Synth.

Ester Visk: 40-50 mm2/s |

| weiter. |  |