| zurück |  |

2.3 MMS-Systeme für die Minimalmengenschmierung

Allgemeine Anforderungen

Die Hauptaufgabe der MMS-Systeme ist die gezielte Zufuhr eines geeigneten Schmierstoffs an die Wirkstelle des Werkzeugs (Werkzeug-Schneide). Hierfür steht eine Reihe verschiedener Gerätetypen zur Verfügung, die den unterschiedlichsten Anforderungen gerecht werden.

Für Einzweckmaschinen, z.B. Räumen, Sägen, Umformen, kommen vorwiegend einfache, manuell regulierbare MMS-Geräte zur internen und externen Zuführung mit unterschiedlicher Wirkungsweise zum Einsatz. Dies sind vorwiegend Systeme mit Druckbehälter und Dosierpumpen.

Moderne flexible Fertigungssysteme stellen sehr hohe Anforderungen an die MMS-Gerätetechnik. Um diesen gerecht zu werden, wurden komplexe MMS-Systeme entwickelt, die über integrierte Regelungs-, Steuerungs- und Überwachungskomponenten verfügen.

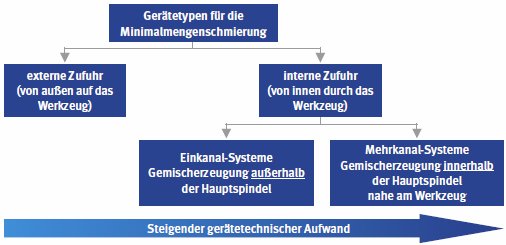

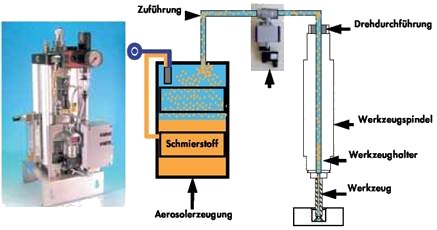

Bild 8: Gerätetypen für die Minimalmengenschmierung

Bei den Fertigungsverfahren werden je nach Zugänglichkeit der Schneide unterschiedliche Anforderungen an die eingesetzten Geräte gestellt. Aus diesem Grund unterscheidet man heute in äußere und innere Zufuhr des Schmiermediums, die sich deutlich im Aufwand für die Gerätetechnik unterscheiden.

Bei der externen Zufuhr wird der Schmierstoff über Sprühdüsen am Umfang des Werkzeuges aufgebracht. Dieses System eignet sich besonders für den Einstieg bei einfachen Standardprozessen (Drehen, Fräsen, Bohren).

Bei der internen Zufuhr erfolgt der Schmierstofftransport durch das Spindelsystem der Maschine und durch die im Werkzeug eingebrachten Kanäle zur Bearbeitungsstelle.

Dieses System kommt vorwiegend bei der Ausstattung von flexiblen Bearbeitungszentren und Neumaschinen sowie bei der Hochgeschwindigkeitsbearbeitung (HSC) zum Einsatz.

Im Folgenden werden die verschiedenen Gerätetechniken mit ihren Einsatzzwecken, sowie Vor- und Nachteilen beschrieben.

Minimalmengenschmiersysteme für externe Zuführung

Geräte zur externen Zuführung fördern den Schmierstoff und die Zerstäubungsluft getrennt bis in die Nähe der Wirkstelle. Dies geschieht in einem koaxial oder parallel geführten Leitungspaket. Am Ende der Leitungen wird der Schmierstoff mit einer Sprühdüse zerstäubt und als Aerosol dem Werkzeug von außen zugeführt.

Geringe Kosten, einfache Nachrüstung und die Möglichkeit, konventionelle Werkzeuge einzusetzen sind wichtige Vorteile dieser Systeme. Alle diese Systeme haben aber auch prinzipbedingte Nachteile, die Ihren Einsatz einschränken. Die Düsen müssen manuell oder über zusätzliche Positionierachsen dem Werkzeug angepasst werden und es treten Verluste durch Streuung und Abschattungseffekte auf.

Als wichtigstes Einsatzgebiete sind Werkzeugmaschinen mit niedrigem Flexibilitätsgrad zu nennen sowie die Fertigungsverfahren Sägen, Fräsen, Räumen, Umformen, Bohren und Gewinden.

Bild 9: Externe Schmierstoff-Zuführung über Düsen

Das wichtigste Unterscheidungsmerkmal in der Gerätetechnik ist die Förderung des Schmierstoffs. Hier sind zwei Technologien verbreitet.

Geräte mit Dosierpumpen

Der Schmierstoff wird vorwiegend durch eine pneumatische Mikropumpe gefördert. Die Dosierung des Schmierstoffs erfolgt über den Hub und die Frequenz des Pumpenkolbens.

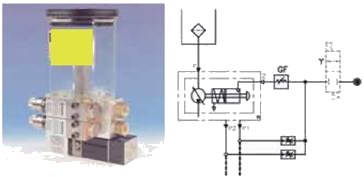

Bild 10: Geräte mit Dosierpumpen

Neben der exakten Einstellung des Dosiervolumens sollten diese Geräte gegen unbefugtes Verstellen gesichert sein sowie über ein ausreichendes Behältervolumen und umfangreiches Zubehör (Düsen, Behälter, Nachfüllaggregat) verfügen.

Die wesentlichen Vorteile der Mikropumpensysteme sind die exakte Einstellung des Dosiervolumens und ihr modularer Aufbau, der neben der dezentralen Montage der Pumpenelemente eine nahezu beliebige Anzahl der Pumpenelemente ermöglicht.

Als Nachteile sind der pulsierende Schmierstoffstrom und der Verschleiß der beweglichen Teile zu nennen.

Geräte mit Druckbehälter

Der Schmierstoffbehälter steht unter Druck. Durch diesen Überdruck wird der Schmierstoff aus dem Behälter gefördert. Die Dosierung erfolgt über die Einstellung des Förderdrucks und über Drosselelemente in der Öl- und der Zerstäubungsluftleitung.

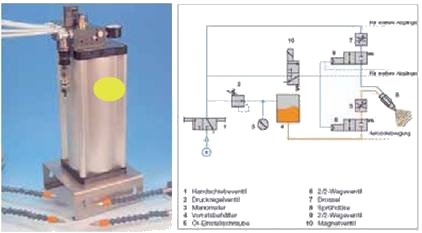

Bild 11: Geräte mit Druckbehälter

Um einen optimalen Einsatz dieser Systeme zu gewährleisten, sollten getrennte Einstellmöglichkeiten für Behälterdruck, Zerstäubungsluft und Ölmenge vorhanden sein.

Ein möglichst modularer Aufbau mit mehreren Abgängen, die getrennt geschaltet und reguliert werden können, sowie umfangreiches Zubehör (Düsen, Behälter, Nachfüllaggregat) sollte nicht fehlen.

Im Gegensatz zu den Mikropumpensystemen sind die wichtigsten Vorteile dieser Systeme der gleichmäßige Schmierstoffstrom und das Fehlen beweglicher und dem Verschleiß unterliegender Teile.

Systeme mit Druckbehältern besitzen jedoch auch einige Nachteile. Eine exakte Einstellung des Öl-Dosiervolumens ist nur eingeschränkt möglich und die Zahl der Abgänge ist begrenzt.

Gezielter Beschuss mit Öltropfen

Dieses externe MMS-System schießt über ein Schnellventil einzelne Schmierstofftropfen an die Wirkstelle der Bearbeitung. Dabei kann zwischen Ventil und Werkzeug ein Abstand von bis zu 800 mm überbrückt werden, ohne dass eine Luftvermischung oder eine Vernebelung stattfindet.

Dieses Dosierungsprinzip ermöglicht insbesondere bei schnell rotierenden Werkzeugen oder Werkstücken, z.B. auf Drehmaschinen, weitgehend die Grenzschichtströmung zu durchbrechen, die sich durch die Drehbewegung aufbaut.

Der Schmierstofftropfen trifft exakt die Stelle, an der er benötigt wird. Neben feststehenden Schnellventilen erfolgt die Ausrichtung bei schwenkbaren Schnellventilen auf das jeweilige Werkzeug automatisch.

Das externe System ist auch mit einem Zweikanalsystem mit innerer Schmiermittelzufuhr und dem zugehörigen Steuergerät kombinierbar. Hauptsächlich wird es dieser Kombination zur Schmierung sehr kleiner Werkzeuge ohne innere Kühlkanäle eingesetzt.

Bild 12: Externes System mit Beschuss von Schmierstoff-Tropfen an die Wirkstelle

Minimalmengenschmiersysteme für interne Zuführungen

Geräte zur internen Zuführung ermöglichen die direkte Zuführung des Schmierstoffs an die Wirkstelle. Der Schmierstoff muss durch Spindel, Werkzeugrevolver oder ähnliches und durch die inneren Kühlkanäle des Werkzeuges transportiert werden.

Der Aufbau dieser Maschinenkomponenten hat daher einen wesentlichen Einfluss auf die Funktion der Minimalmengenschmierung und setzt in einigen Fällen die Optimierung des Gesamtsystems voraus. Der Schmierstoff steht während des gesamten Bearbeitungsvorganges an den kritischen Stellen kontinuierlich zur Verfügung. Dadurch lassen sich sehr große Bohrungstiefen und Schnittgeschwindigkeiten prozesssicher realisieren.

Im Gegensatz zu den Geräten für externe Zuführung ist keine Justage von Zuführdüsen notwendig und es treten nur geringe Streuverluste auf. Die Einstellung der Öl- und Luftmenge ist über die Maschinensteuerung möglich.

Eine Um- oder Nachrüstung ist mit einem gewissen Aufwand in der Regel mit hohen Kosten verbunden und sollte im Einzelfall überprüft werden. Kriterien sind hier Restlaufzeiten der Werkzeugmaschinen, das Fertigungsprogramm mit Stückzahlen (Serien- oder Einzelfertigung) sowie die Möglichkeit zur Nutzung vorhandener Komponenten an den Werkzeugmaschinen.

Eine interne Zufuhr des Mediums wird dann gewählt, wenn eine externe Zufuhr entweder nicht mehr ausreicht, z.B. beim Bohren mit großen L/D-Verhältnissen, oder bei der Forderung nach einer Erhöhung der Maschinenproduktivität, um kürzere Bearbeitungszeiten erzielen zu können. Einsatzgebiete sind alle Fertigungsverfahren mit geometrisch bestimmten Schneiden (sowie Maschinen mit hohem Flexibilitätsgrad und ebenfalls Mehrspindler.

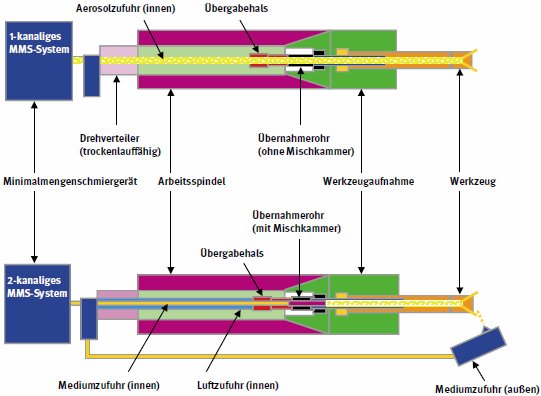

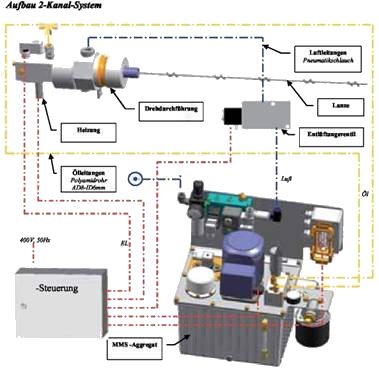

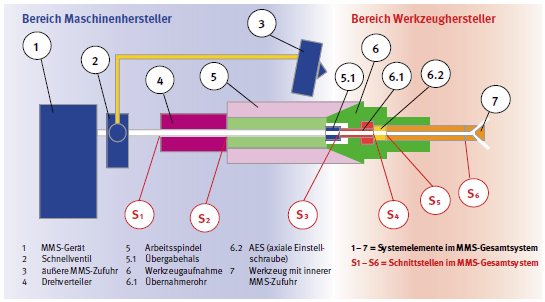

Allen MMS-Systemen gemein ist die Nutzung eines Nebels bzw. Aerosols, bestehend aus einer gasförmigen und einer flüssigen Phase. Die marktgängigen MMS-Systeme für die interne Zufuhr unterscheiden sich durch die Anzahl der erforderlichen Kanäle in der Drehdurchführung, Spindel sowie den Ort der Aerosolerzeugung. Abhängig von dem Ort der Erzeugung des Nebels haben sich zwei Wirkprinzipien durchgesetzt (Bild 13).

Beim 1-Kanal-System findet die Aerosolerzeugung im Behälter, d.h. vor dem Eintritt in die Spindel statt. Beim 2-Kanal-System werden beide Medien getrennt durch die Spindel geführt und erst nach dem Austritt aus der Spindel unmittelbar vor dem Werkzeug zum Aerosol vermischt.

Bild 13: Gegenüberstellung 1-Kanal-System und 2-Kanalsystem

Einkanalige Geräte

Die "Minimalmengenschmierung mit innerer Mediumzuführung" basiert auf der Zufuhr eines Luft-Schmierstoff-Gemisches durch das Zerspanwerkzeug hindurch. Das Schmierstoffaerosol wird bei diesen Systemen meist mit Unterstützung von Druckluft erzeugt.

Untersuchungen von verschiedenen MMS-Systemen zeigen deutlich, dass bei Einkanal-Systemen die Zerstäubung mittels Venturi-Prinzip am effektivsten ist und einen prozesssicheren Betrieb gestattet. Durch den prinzipbedingten Aufbau wird das Aerosol mit hoher Qualität (ca. 0,5 µm bis 2 µm) erzeugt, um nahezu verlustfrei zur Wirkstelle zu gelangen. Die weitere Zuführung zur Wirkstelle erfolgt über Komponenten der Werkzeugmaschine (Drehdurchführung, Spindel, Werkzeughalter, Werkzeug).

Ein funktionssicheres Gerät enthält verschiedene Komponenten zur Einstellung und Überwachung. Einfache Geräte (siehe Bild 14) beinhalten manuelle Einstellmöglichkeiten für Luft und Öl, einen Durchflussmengenmesser und Manometer zur optischen Kontrolle sowie Druckschalter und Füllstandsschalter zur Überwachung.

Geräte für flexible Fertigungssysteme sind über eine Feldbusschnittstelle mit der Maschinensteuerung verbunden. Einstellungen der Prozessparameter werden direkt vom NC-Programm gesteuert.

Umfangreiches Zubehör bestehend aus Kugelhähnen, Außensprühdüsen und Nachfüllaggregaten ergänzen diese Ausstattung.

Bild 14: MMS-Systeme (1-Kanal) für die interne Zufuhr

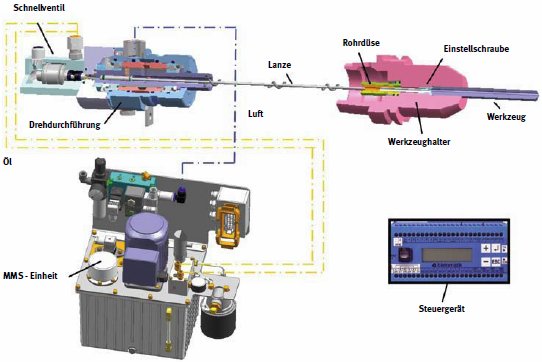

Bild 15: Das Zweikanal-System

Zweikanalige Systeme

Funktion

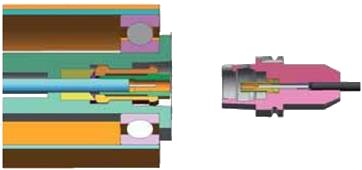

Beim Zweikanalsystem werden Schmierstoff und Luft getrennt über zwei Kanäle durch die Werkzeugspindel bis zum Werkzeughalter geführt, wo das benötigte Arbeitsgemisch in einer Rohrdüse erzeugt wird. Die getrennte Zuführung der beiden Medien in der Spindel erfolgt über eine Lanze, die sich zentral in der Werkzeugspindel befindet.

Ein Aggregat (MMS-Einheit) fördert den Schmierstoff zum Schnell-Ventil, welches die prozessabhängig optimale Schmierstoffmenge exakt dosiert an die Zweikanal-Drehdurchführung weitergibt. Der Schmierstoff wird durch den inneren Kanal der Lanze gefördert, während die Luft über den äußeren Ringkanal zwischen Lanze und Spindel geführt wird.

Das vordere Ende der Lanze ragt in die Mischkammer der Rohrdüse, von wo das erzeugte Öl-Luftgemisch dem Werkzeug zugeführt wird. Die in das genormte Kühlmittelrohr eingepresste Rohrdüse besteht aus einer Mischkammer und einem Rohrstück, welches auf die jeweilige Einbausituation abgelängt wird.

Die Ansteuerung und Überwachung des Systems übernimmt das Steuergerät. Die Anwahl der verschiedenen Werkzeugparameter erfolgt über M-Funktionen oder Profi-Bus. Optional kann an dieses System ein externes Schnellventil mit angeschlossen werden.

Vorteile des Zweikanal-Systems

Der Einsatz - der Lanze unterdrückt Zentrifugaleffekte und damit Entmischungsvorgänge in der Spindel. Als Konsequenz können Spindeldrehzahlen stark angehoben und eine kontinuierliche, präzise Dosierung einfach und prozesssicher den Zerspanungsparametern angepasst werden. Durch die getrennte Zuführung von Luft und Öl lässt sich die Verschmutzung von Spindel und Schnittstellen leichter vermeiden.

Bild 16: Werkzeugspindel mit eingebauter Lanze und Werkzeughalter für das Zweikanal-System

Weiterhin ermöglicht die Ausnutzung des Kapillareffektes in der Lanze sehr schnelle Werkzeugwechsel. Die Reaktionszeit des Zweikanal-Systems liegen bei ca. 0,1 s.

Durch diese kurze Reaktionszeit ergeben sich keine zusätzlichen Nebenzeiten, wie beim Werkzeugwechsel.

Bild 17: Komponenten der Achse der Werkzeugmaschine ohne Spindel für das Zweikanal-System

Ein Entlüftungsventil sorgt für einen raschen Druckabbau im Werkzeug. Ein Nachblasen des Werkzeugs wird somit verhindert.

Bild 18: Installation des Zweikanal-Systems

Installation auf der Maschine

Die Installation der Zweikanal Drehdurchführung entspricht nahezu der Installation von Einkanal-Drehdurchführungen. Einziger Unterschied ist der gleichzeitige Einbau der Lanze.

Gegenüberstellung der wichtigsten Eigenschaften

Der Unterschied der beiden Systeme liegt in der Art der Medienzufuhr sowie in Art und Ort der Vermischung.

Tabelle 8: Gegenüberstellung 1-Kanal-System/ 2-Kanalsystem

| 1-Kanal-System | 2-Kanal-System |

|

|

Anwendungsgebiete der MMS-Systeme

Aus den physikalischen Eigenschaften der beiden Systeme ergeben sich Anwendungsgebiete, deren Grenzen sich überschneiden.

Zur Auswahl des geeigneten Systems müssen die Randbedingungen von Werkzeugmaschine, Werkzeug und Prozess berücksichtigt werden.

Tabelle 9: Anwendungsgebiete 1-Kanal-System/ 2-Kanalsystem

| 1-Kanal-System | 2-Kanal-System |

|

|

Checkliste MMS-System

Von besonderer Bedeutung für die Prozesssicherheit und Emission ist die Gewährleistung der kontinuierlichen Zufuhr des Schmiermittels an die Wirkstelle, ohne Unterbrechung. Für die Zuführung und Dosierung des Schmiermittels sollten daher nur sichere Systeme zum Einsatz kommen, welche folgende Anforderungen erfüllen:

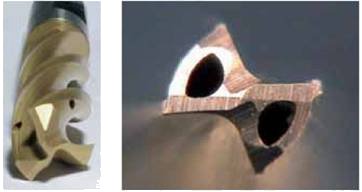

2.4 Werkzeuge für die Minimalmengenschmierung

Bei der Zerspanung mit Minimalmengenschmierung wird mit extrem geringen Schmierstoff-Mengen gearbeitet. Deshalb kommt der kontinuierlichenen Zuführung der Medien zur Wirkstelle eine übergeordnete Bedeutung zu. Hierbei ist das Werkzeug ein sehr wichtiges Systemelement.

Bei der Minimalmengenschmierung sind die herkömmlichen Systeme oftmals nur bedingt geeignet. Häufig werden die Werkzeuge aus der Nassbearbeitung weiterverwendet. Bei dieser Vorgehensweise stößt man sehr schnell an Grenzen im Hinblick auf die Leistungsfähigkeit der Werkzeuge. Insbesondere bei Verfahren mit hoher Wärmeentwicklung und hohen Schnittgeschwindigkeiten ist das passende MMS-gerechte Werkzeug Grundvoraussetzung für eine effiziente Bearbeitung.

Trockenbearbeitung und Minimalmengenschmierung basieren einerseits auf einer reduzierten Wärmeentstehung und andererseits auf einer schnellen Wärmeabfuhr über die Späne. MMS-gerechte Werkzeuge sind auf diese Anforderungen hin optimiert, sowohl bezüglich der Schneidstoffe als auch der Werkzeuggeometrie. Moderne HPC-Bohrwerkzeuge sind gekennzeichnet durch leistungsfähige Schneidstoffe, MMS-gerechte Beschichtungen und eine Geometrie, die den Spanfluss unterstützt und einer Überhitzung entgegenwirkt.

Bild 19: Werkzeuge für die Minimalmengenschmierung

Erleichternd für die Spanabfuhr und eine erhöhte Prozesssicherheit ist eine MMS-gerechte Beschichtung. Durch diese thermisch isolierende Hartstoffschichten und polierte Werkzeugoberflächen wird die Reibung zwischen Span und Spanfläche reduziert. Zur Optimierung der Schmierstoffzufuhr werden auch Werkzeuge mit ellipsenförmigen Kühlkanälen zur Erweiterung des Kühlkanalquerschnitts angeboten.

Bild 20: Werkzeuge mit Beschichtung und ellipsenförmigen Kühlkanälen

Viele Werkzeughersteller verfügen auf diesem Gebiet über ein fundiertes Know-how und bieten eine große Auswahl an MMS-gerechten Werkzeugen an. Zur gezielten Auswahl des passenden Werkzeuges für den gewünschten Prozess sollten daher die vom Werkzeughersteller vorgegebenen, werkstoff- und werkzeugspezifischen Schnittparameter, z.B. Vorschub, Schnittgeschwindigkeit, eingehalten werden.

Ein zentraler Aspekt für die einwandfreie Funktion bei der internen Zufuhr ist die geometrische Gestaltung des Werkzeug-Schaftendes. Um die optimale Zufuhr an Schmierstoff zu gewährleisten, sollte die Schnittstelle Maschine/Werkzeugadapter möglichst als geschlossenes System ausgeführt und aufeinander abgestimmt sein. Die Übergabefläche zwischen Schaftende und Spindel muss absolut dicht gestaltet sein, um ein Entweichen des Schmiermediums in den Spannbereich des Futters oder in den Innenraum zu vermeiden. Toträume, die zu einer Versackung führen können, sind zu vermeiden.

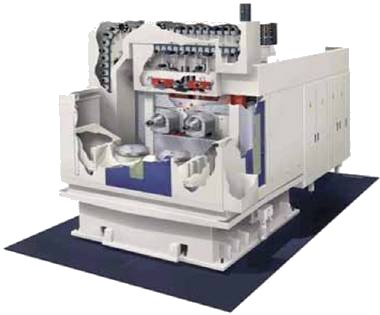

2.5 Werkzeugmaschinen für die Minimalmengenschmierung

Bei Werkzeugmaschinen, die mit Minimalmengenschmierung betrieben werden, ist die schnelle und vollständige Späne- und Metallstaubabfuhr aus dem Arbeitsraum ein entscheidendes Kriterium. Im Gegensatz zu der Nassbearbeitung, bei der Werkstücke, Späne und Arbeitsraum der Maschine durch den Kühlschmierstoff wirkungsvoll gekühlt werden, ist die Wärmesituation bei der Minimalmengenschmierung oder Trockenbearbeitung zu berücksichtigen. Späneansammlungen und Spänenester im Arbeitsraum, z.B. an Werkstücken und Spannvorrichtungen, sollten weitgehend verhindert werden. Durch einen erhöhten Wärmeverzug können Maßungenauigkeiten sowie Form- und Lagefehler am Werkstück entstehen.

Bild 21: Innenansicht einer MMS-Werkzeugmaschine

Bild 22: Motorengehäusefertigung

Bild 23: Nutzung der Schwerkraft zur Späneabfuhr, steile Bleche

Die Basis für eine optimale Spänentsorgung ist die Gestaltung des Arbeitsraumes. Die Nutzung der Schwerkraft zum Abtransport der Späne hat sich in der Praxis als sehr vorteilhaft erwiesen. Die herabfallenden Späne sollten möglichst ungehindert an steilen Blechen über großflächige Öffnungen in den Späneförderer gelangen. Hervorstehende Kanten und waagrechte Flächen sind zu vermeiden.

Bild 24: großflächige Öffnungen in den Späneförderer

Entscheidend für eine gute Späneabfuhr ist auch die Anordnung des Werkstücks. Optimal ist ein hängendes Werkstück, z.B. bei der Vertikal-Drehmaschine. Eine sinnvolle Alternative bei Bearbeitungszentren sind Werkstück-Schwenkachsen. Hier kann das Werkstück nach der Bearbeitung in eine hängende Position gebracht werden, damit die Späne aus dem Werkstück und von der Vorrichtung fallen.

Eine schnelle und vollständige Späne- und Metallstaubentsorgung trägt hinsichtlich des Brandschutzes wesentlich zur Sicherheit bei. Die Späneentsorgung über den Späneförderer sowie die Absaugung ist von der Maschinensteuerung zu überwachen. Bei einem Ausfall der Späneentsorgung, z.B. durch Späneförderer, oder der Absaugung darf die Maschine nicht weiter betrieben werden.

Bild 25: MMS-Bearbeitungszentrum

Bild 26: Getriebe-Gehäusefertigung

Die trockengerechte Werkzeugmaschine ist mit mechanischen und elektrischen Schnittstellen zur Installation von MMS-Systemen ausgerüstet. Die Maschinensteuerung der Werkzeugmaschine sollte eine Einbindungsmöglichkeit für das MMS-System haben. Bei den Werkzeugaufnahmen ist darauf zu achten, dass trockenbearbeitungsgerechte Werkzeuge auch mit innerer Schmierstoffzuführung verwendet werden können.

Bild 27: Gesamtanlage mit Späneförderer und Absaugung zur MMS-Bearbeitung

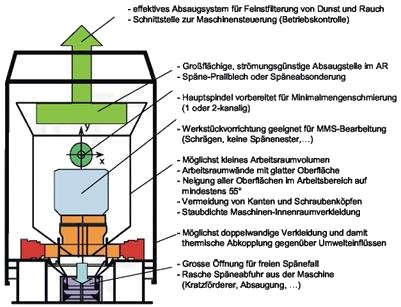

Um für die Minimalmengenschmierung bzw. Trockenbearbeitung geeignet zu sein, sollte der Arbeitsraum einer Werkzeugmaschine sinnvollerweise folgende Merkmale aufweisen:

Bild 28: Allgemeine Anforderungen an die trockengerechte Werkzeugmaschine

2.5.1 Absaugsysteme für die Minimalmengenschmierung

Die wirksame Erfassung der entstehenden Emissionen im Innenraum der Werkzeugmaschine hat sich bei der Minimalmengenschmierung als sehr vorteilhaft erwiesen. Die kontinuierliche Absaugung von Schmierstoffdämpfen und Aerosolen sowie Metallstäuben aus dem Arbeitsraum hat folgende Vorteile:

Dadurch werden die Ausfallzeiten verringert, die Prozesssicherheit erhöht und ein Beitrag zur Gesundheit der Mitarbeiter geleistet.

Im Gegensatz zur Nassbearbeitung müssen Absaugsysteme für die Minimalmengenschmierung neben Kühlschmierstoffdämpfen und Aerosolen auch wirksam Metallstäube aus dem Maschineninnenraum entfernen und abscheiden. Deshalb ist eine Überwachung der Absauganlage durch die Maschinensteuerung zu gewährleisten. Die Maschine wird bei Störungen und Ausfällen der Absauganlage abgeschaltet.

Im Innenraum der Maschine sollte lediglich ein leichter Unterdruck herrschen, damit eine nach innen gerichtete Strömung an Öffnungen auftritt. Der Absaugvolumenstrom sollte so eingeregelt sein, dass beim Öffnen der Türen sowie an unvermeidbaren Öffnungen der Maschine (Werkstückzuführungen, Palettenwechsler, Werkzeugwechsler, Späneförderer) keine Emissionen austreten.

Andererseits muss der Absaugvolumenstrom ausreichend hoch gewählt werden, um die Bildung zündfähiger Gemische durch Schmierstoffemissionen oder Metallstäube sicher auszuschließen. Weiterhin sollte die Strömungsgeschwindigkeit in den Absaugrohren so hoch sein, dass sich keine Staubansammlungen bilden (in der Regel Strömungsgeschwindigkeit > 20 m/s). Dies kann durch die Überwachung mit einem Strömungswächter im Innern der Absaugrohre gewährleistet werden.

Bild 29: Zugesetztes Spänegitter

Ist die Strömungsgeschwindigkeit an der Absaugstelle zu hoch, besteht die Gefahr, dass sich das Späneschutzgitter vor der Absaugöffnung mit Spänen zusetzt. Die Trennung von Staub und groben Spänen sollte daher möglichst schon im Innenraum der Maschine erfolgen. Dies lässt sich durch Installation eines Prallbleches, Tropfenfängers (Rech, Sieb) erreichen.

Bild 30: Prallblech über Absaugstelle

Spezielle Absaugsysteme bei der Minimalmengenschmierung

Entgegen dem klassischen Absaugprinzip bei der Nassbearbeitung (Absaugung der Luft durch eine Öffnung im oberen Teil der Maschine) werden bei der Minimalmengenschmierung neue Konzepte realisiert, um die Wirksamkeit der Absaugleistung zu erhöhen. So bieten einige Maschinenhersteller eine wirkstellennahe Absaugung an. Die Spalte der Absaugöffnungen werden mit dem Spindelkasten geführt und saugen dadurch immer in unmittelbarer Nähe der Bearbeitungsstelle ab.

Weiterhin haben sich Absauganlagen, welche nach unten über den Späneförderer absaugen in der Praxis bewährt. Durch gezielte Luftführung entlang der Maschineninnenwand wird eine reinigende Wirkung erzielt und die Abfuhr der Späne verbessert. Das Anbacken und Verkrusten von Metallspänen auf der Oberfläche wird dadurch weitgehend verhindert.

Bild 31: Absaugung über Späneförderer

Bei der Absaugung von unten ist zu beachten, dass keine Falschluft gezogen wird. Es ist beispielsweise der Späneförderer gegenüber dem Maschinenbett abzudichten. Ein weiterer Vorteil der Absaugung über den Späneförderer ist die lange Beruhigungsstrecke mit der Möglichkeit zur Abkühlung der heißen Späne. Ein Eintrag eines heißen Spanes in den Filterbereich der Absauganlage wird somit vermieden.

Die Auswahl des optimalen Abscheidersystems richtet sich sehr stark nach den Verhältnissen in der Maschine bei der Bearbeitung. Je nach Anteil von Kühlschmierstoff-Dampf, -Aerosolen und Metallstäuben im Arbeitsraum sollte in Absprache mit dem Hersteller ein wirkungsvolles System mit hohem Abscheidegrad für die vorliegenden Verhältnisse ausgewählt werden. Im Idealfall empfiehlt es sich, die abgesaugte Luft direkt aus dem Arbeitsbereich abzusaugen und möglichst ins Freie abzuleiten. Für die Abluft sind die gültigen Grenzwerte der Technischen Anleitung zur Reinhaltung der Luft (TA Luft) einzuhalten.

Bild 32: Späneförderer als Absaugstelle

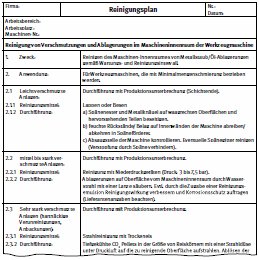

2.5.2 Reinigung bei der Minimalmengenschmierung

Beim Betreiben von Werkzeugmaschinen mit Minimalmengenschmierung kann es zu besonders hartnäckigen Verunreinigungen kommen. Feinster Staub, Späne und Öl lagern sich als klebrige Schmutzschicht im Arbeitsraum ab. Besonders bei Guss- oder Schmiedeteilen kann die Maschine durch Graphitstaub stark verschmutzt werden. Werkzeugmaschinen sollten daher regelmäßig gereinigt werden.

Bild 33: Späneansammlungen an Ecken und Kanten

Sinnvoll ist es, die Reinigungszyklen und Art der Reinigungsverfahren in Abhängigkeit vom Grad der Verschmutzung, vom Bearbeitungsverfahren und Werkstoff, z.B. bei Guss- oder Schmiedeteilen durch Graphitstaub, festzulegen.

Hilfreich sind hierbei auch die Angaben in der Betriebsanleitung der Werkzeugmaschine gemäß der Wartungs- und Instandhaltungsintervalle.

In der Praxis haben sich Reinigungspläne, in denen die erforderlichen Reinigungszyklen, Reinigungsverfahren und Reinigungsmittel festgelegt sind, als vorteilhaft erwiesen. Ausführliche Informationen zum Thema Reinigung, Reinigungsverfahren sowie Erstellung von Wartungs- und Reinigungsverfahren finden sich in Abschnitt 5.6. Ein Muster-Reinigungsplan findet sich in Anhang 2.

Bild 34: Verklebungen im Maschineninnenraum

Bei der Minimalmengenschmierung kommen je nach Verschmutzungsgrad folgende Reinigungsarten zum Einsatz:

Manuelle Reinigung

Oft genügt es, die Maschine nach Schichtende mit einem Lappen oder Besen regelmäßig zu reinigen. Funktionale Elemente, wie optische Sensoren, Überwachungssysteme, Sichtschutzscheiben, Spannvorrichtungen oder Absaugöffnungen, sollten in das Reinigungskonzept integriert werden.

Reinigung mit Niederdruckgeräten*

(Vorsicht bei Pre-Coating Systemen!)

Bei stärkeren Verschmutzungen ist es sinnvoll, Niederdruckgeräte (Druck: 3 bar bis 7,5 bar; Wasserverbrauch 1 bis 1,8 l/min; Wassertemperatur: bis 95 °C) zur Maschinenreinigung einzusetzen. Dabei wird die zu reinigende Oberfläche durch einen heißen Wasserstrahl mit einer Lanze gesäubert. Durch die Zugabe einer Reinigungsemulsion kann zudem ein Korrosionsschutz aufgetragen werden. Die Reinigung kann aber auch ohne jegliche Zusatzstoffe sehr umweltschonend durchgeführt werden.

Bild 35: Reinigung mit Niederdruckgerät

Bild 36: Reinigungsplan

| *Vorsicht: | Bei Absaugsystemen mit Kalkmehl als Filtermedium (Pre-Coating System) kann es durch die Feuchtigkeit zu Verklebungen und Verstopfungen im Filter kommen. Deshalb vor Einsatz unbedingt Betriebsanleitung beachten oder Rücksprache, mit dem Hersteller nehmen. |

Strahlreinigung mit Trockeneis

Bei besonders hartnäckigen Verunreinigungen ist der Einsatz von CO2-Strahlreiniger möglich. Tiefgekühlte CO2-Pellets in der Größe von Reiskörnern werden mit einer Strahldüse unter Zuhilfenahme von Druckluft auf die zu reinigende Oberfläche geschossen. Dabei wird die sich versprödende Schmutzschicht vom Untergrund gelöst. Da die CO2-Pellets vollständig in die Gasphase übergehen (CO2) bleiben keine Strahlmittelreste zurück, nur die Verunreinigungen müssen entsorgt werden.

Nachteilig bei dieser Reinigungsart ist die hohe Lärmentwicklung. Weiterhin besteht die Notwendigkeit des Tragens geeigneter "Persönlicher Schutzausrüstungen" (Gehörschutz und Schutzanzug). Ebenso besteht bei kleinen, schlecht belüfteten Räumen die Gefahr der CO2-Anreicherung. Deshalb sind die Anforderungen der Regel "Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGR 134) unbedingt zu beachten.

Abzuraten ist von:

Weitere Hinweise und Informationen zum Thema Reinigung und Reinigungsverfahren finden sich im Internet unter: www.cleantool.org

2.6 Der qualifizierte Mitarbeiter

An der erfolgreichen Einführung einer neuen Technologie haben qualifizierte und motivierte Mitarbeiter einen erheblichen Anteil. Mit Hilfe von Schulungs- und Informationsveranstaltungen sollten die Mitarbeiter frühzeitig mit der neuen Technologie vertraut gemacht werden.

Durch regelmäßigen Informationsaustausch können die Mitarbeiter ihr Know-how an ihre Kollegen weitergeben und mit qualifizierten Fachleuten Probleme erörtern und lösen (Multiplikatorenrunden). Auch der Aufbau von "Trockeninseln" in Fertigungsbereichen mit Nassbearbeitung hat sich in der Praxis bewährt. Dies ermöglicht den Mitarbeitern, sich vor Ort über die neue Technologie zu informieren sowie die innerbetriebliche Umsetzung zu verfolgen.

In der Praxis hat sich gezeigt, dass die Möglichkeit zur Information und zum Erfahrungsaustausch die Mitarbeiter bei der effektiven Umsetzung unterstützt und dazu beiträgt, aufwändige Versuche zu minimieren.

Bild 37: Maschinenbediener am Steuerpult

3 Einführung und Umsetzung der Minimalmengenschmierung

3.1 Generelle Hinweise zur erfolgreichen Einführung

Falls klare Vorstellungen darüber bestehen, welche Bearbeitungsprozesse im eigenen Betrieb trocken realisierbar sind, kann mit der Umsetzung der Minimalmengenschmierung begonnen werden. Dann muss entschieden werden, ob die Umsetzungen bereits bei bestehenden Maschinen oder erst bei Neuinvestitionen erfolgen.

Unabhängig davon, ob es sich um eine Umrüstung handelt oder ob eine neue Anlage mit Minimalmengenschmierung in die Prozesskette integriert wird, ist beiden Prozessen eine wichtige Sache gemeinsam. Die präzise Abstimmung der einzelnen Systemelemente auf das Gesamtsystem entscheiden im Wesentlichen über den Erfolg. Von der Datenbasis bis zur Werkzeugspitze müssen alle relevanten Elemente aufeinander passen bzw. zueinander kompatibel sein.

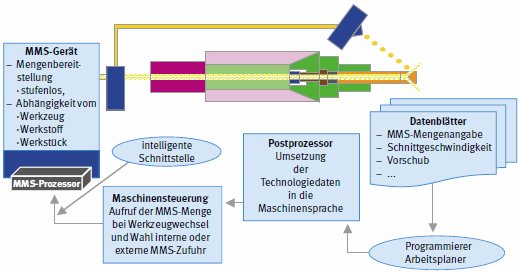

Bild 38: Von der Werkzeugspitze bis zum Programmierer...alles kompatibel

Von der Programmierung bis zur Werkzeugspitze (MMS-Gerät, Abzweigungen, Schnittstellen, Werkzeugadapter, Werkzeug) müssen die Systemelemente auf den Bearbeitungsprozess abgestimmt werden.

Je mehr Elemente zueinander kompatibel sind, umso besser.

Eine hohe Kompatibilität der Elemente erfordert die Berücksichtigung relevanter Schnittstellen im Gesamtkonzept. Die Definition und Abstimmung der Schnittstellen erfolgt dabei oft in gemeinsamer Zusammenarbeit von Maschinen- und Werkzeughersteller.

Bild 39: Systemelemente, Schnittstellen, Zuständigkeiten

3.2 Kauf von Neumaschinen, Nachrüstung und Umrüstung

Bei Nachrüstung, Umrüstung, etc. müssen gemäß europäischer Maschinenrichtlinie grundlegende Dinge beachtet werden. Diese sind im Folgenden beschrieben.

3.2.1 Erläuterung wichtiger Begriffe

CE-Kennzeichnung

Der Hersteller einer verwendungsfertigen Maschine ist verpflichtet, die Übereinstimmung seines Produktes mit den Anforderungen aller zutreffenden europäischen Richtlinien (in der Regel Maschinenrichtlinie, EMV-Richtlinie, Niederspannungsrichtlinie) schriftlich zu erklären ("EG-Konformitätserklärung"). Dadurch bestätigt der Hersteller, dass seine Maschine die grundlegenden Sicherheitsanforderungen, also auch die Anforderungen für den Brand- und Explosionsschutz erfüllt. Dies wird als sichtbares äußeres Zeichen durch die Anbringung des CE-Zeichens an der Maschine zum Ausdruck gebracht.

Risikobeurteilung

Im Rahmen der CE-Kennzeichnung ist der Hersteller verpflichtet, eine Risikobeurteilung über alle von seiner Maschine ausgehenden Gefahren anzufertigen. Es müssen dabei alle Gefahren und die getroffenen Gegenmaßnahmen während des gesamten Lebenszyklus einer Maschine von der Herstellung bis zur Demontage berücksichtigt werden.

Bestimmungsgemäße Verwendung

In der Betriebsanleitung muss unter anderem die bestimmungsgemäße Verwendung der Maschine beschrieben sein. Die bestimmungsgemäße Verwendung beschreibt den Zweck, für den die Maschine konzipiert wurde für den sie (im Rahmen der durch den Hersteller vorgesehenen Betriebsarten) eingesetzt werden darf. Es empfiehlt sich daher, die bestimmungsgemäße Verwendung genau zur Kenntnis zu nehmen und zu überlegen, ob die beabsichtigte Verwendung der Maschine damit abgedeckt wird.

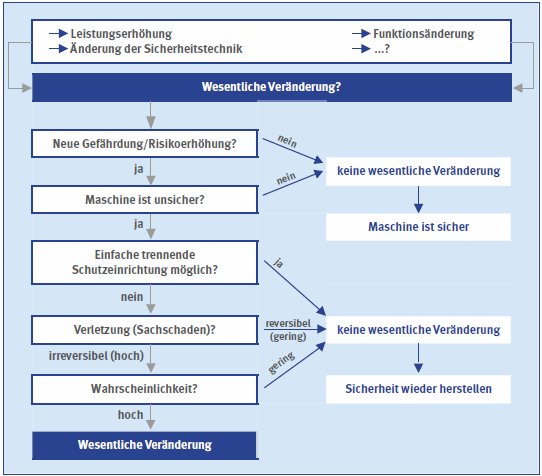

Wesentliche Veränderung

Eine Veränderung der Maschine gilt als "wesentlich" wenn sie zu einer Risikoerhöhung führt, die ein neues Sicherheitskonzept an der Maschine erfordert (siehe nachfolgende Abbildung). Wird die Maschine "wesentlich verändert" hat dies zur Folge, dass sie als Neumaschine eingestuft wird und somit eine EG-Konformitätserklärung ausgestellt und die Maschine mit dem CE-Zeichen gekennzeichnet werden muss. Wer also Maschinen durch An- oder Umbauten "wesentlich verändert" wird im Sinne der EG-Maschinenrichtlinie wie ein Hersteller tätig und muss die Konformität der umgebauten Maschine mit allen relevanten europäischen Richtlinien (in der Regel Maschinenrichtlinie, EMV-Richtlinie, Niederspannungsrichtlinie) neu erklären. Achtung: Dies gilt auch für so genannte Altmaschinen, also Maschinen, die noch nach alten Vorschriften vor dem Inkrafttreten der Maschinenrichtlinie im Jahr 1993 in den Verkehr gebracht worden sind und noch nicht CE-gekennzeichnet waren.

Für den Begriff "Wesentliche Veränderung" existiert keine gesetzliche Definition. Es muss daher im Einzelfall überprüft werden, ob es sich bei vorgenommenen Änderungen um "wesentliche" Veränderungen handelt. Die folgende Abbildung soll demjenigen, der eine Umrüstung vornimmt eine Hilfestellung geben, wie eine Entscheidung, ob es sich um eine wesentliche Veränderung handelt getroffen werden kann.

Wesentliche Veränderung einer Maschine

3.2.2 Kauf von neuen Maschinen für die MMS-Bearbeitung

Beim Kauf von neuen Maschinen sollte sich der Anwender davon überzeugen, dass seine Anwendung im Rahmen der bestimmungsgemäßen Verwendung liegt. Anhand der Betriebsanleitung oder durch Rücksprache mit dem Hersteller sollte daher abgeklärt werden, ob die Maschine für MMS-Anwendungen geeignet ist. Eventuell ist hierfür dann eine Zusatzausrüstung erforderlich. In aller Regel wird die Zusatzausrüstung aus einer Absauganlage bestehen. Um ein zur Maschinenrichtlinie konformes Gesamtsystem, bestehend aus Maschine und Absauganlage*), zu erhalten, sind folgende Vorgehensweisen hilfreich:

3.2.3 Vorhandene Maschinen umrüsten

Die Umrüstung von bereits vorhandenen Maschinen auf Minimalmengenschmierung kann von der einfachen Nachrüstung von Dosiergeräten bis zum Eingriff in die Maschinensteuerung reichen. Jede Veränderung an der Maschine sollte daraufhin überprüft werden, ob sie zu einer Risikoerhöhung führt, z.B. kann eine durch Minimalmengenschmierung mögliche höhere Bearbeitungsgeschwindigkeit zu zusätzlichen Risiken durch Feinabrieb führen; ein Eingriff in die Maschinensteuerung kann sicherheitsrelevante Funktionen betreffen. Somit stellt sich bei jeder Änderung an einer Maschine die Frage, ob eine wesentliche Änderung nach Abschnitt 3.2.1 vorliegt. Es empfiehlt sich daher folgende Vorgehensweisen einzuhalten:

Umrüstung beauftragen

Wird die Umrüstung nicht selbst vorgenommen, sondern beauftragt, sollte der Auftragnehmer unbedingt auf die Thematik "wesentliche Änderung" hingewiesen werden. Es sollte eine entsprechende Überprüfung und Bestätigung verlangt werden, ob er bei der Umrüstung eine wesentliche Änderung vornimmt. Oder es sollte von vorneherein vertraglich festgelegt werden, dass der jeweilige Auftragnehmer für die Konformität der umgerüsteten Maschine mit den relevanten europäischen Richtlinien verantwortlich ist. Der Auftraggeber kann so vermeiden, selbst die Konformitätsverantwortung zu übernehmen, die CE-Kennzeichnung vorzunehmen und die EG-Konformitätserklärung auszustellen. Dies empfiehlt sich insbesondere bei der aufwändigeren Umrüstung auf Minimalmengenschmierung mit innerer Zuführung.

Selbst umrüsten

Wird die Umrüstung auf Minimalmengenschmierung selbst vorgenommen, sollte mit Hilfe einer Risikobeurteilung, gegebenenfalls in Rücksprache mit dem Hersteller oder einer zuständigen Prüfstelle (BG-Grundsatz: Aufgabenbereiche der Prüf- und Zertifizierungsstellen im BG-PRÜFZERT [BGG 903]), ermittelt werden, ob sich eine Risikoerhöhung ergibt. Das Ablaufschema in Abschnitt 3.2.1 dient als Unterstützung um festzustellen, ob eine wesentliche Veränderung vorliegt oder nicht. Im Falle einer wesentlichen Veränderung gilt der Anwender rechtlich als Hersteller und muss die Konformität neu erklären und die umgerüstete Maschine mit dem CE-Zeichen versehen. Hilfestellung zur Risikobeurteilung gibt die DIN EN 14121-1.

3.3 Ausblick und zukünftige Entwicklung

In der Praxis werden anspruchsvolle Fertigungsprozesse (HSC-Bearbeitung) in der Großserienfertigung mit Minimalmengenschmierung prozesssicher umgesetzt. Hierzu ist es entscheidend, dass die Elemente optimal aufeinander abgestimmt sind. Ein wesentliches Ziel für den Anwender ist es, den MMS-Prozess "einfach" zu bedienen und anzufahren. Das ausgewählte NC-Programm enthält alle Informationen (optimale Schnittparameter, Schmierstoff-Menge und Zufuhr, Werkzeug...) damit der Prozess rund läuft.

Derzeit wird eine Norm zur Festlegung dieser relevanten Programme und Prozesse von einem Lenkungskreis aus Industrieunternehmen erarbeitet. Dieser Lenkungskreis setzt sich aus Experten von Unternehmen zusammen, welche selbst in der eigenen Produktion bereits die Minimalmengenschmierung umgesetzt haben bzw. als Zulieferer produktionstechnischer Systeme langjährige Erfahrungen bei der Anwendung dieser Technologie nachweisen können. Ziel der Normung ist eine Anpassung aller gängigen MMS-Systeme durch festgelegte Einstellungen auf den Fertigungsprozess.

4 Gefährdungen und Schutzmaßnahmen

4.1 Emissionen bei der Minimalmengenschmierung

Die Metallbearbeitung mit Minimalmengenschmierung wird in der Praxis als emissionsarmes Verfahren angesehen. Dieser Trend geht auch aus Untersuchungen hervor, welche im Rahmen eines Sondermessprogramms an Arbeitsplätzen mit Minimalmengenschmierung vorgenommen wurden.

Hierzu wurden Expositionen (Staub, KSS-Aerosole und Dämpfe) an Werkzeugmaschinen in der Produktion gemessen. Bei diesen Erhebungen kamen jeweils sowohl personengetragene Messungen als auch stationäre Messungen am Bedienpult sowie im Arbeitsinnenraum der Maschine zum Tragen (siehe Bilder 40 und 41).

Bild 40: Bestimmung der Kohlenmonoxidkonzentration mit einem direkt-anzeigenden Messgerät

Bild 41: Expositionsmessungen stationär sowie personengetragen am Bedienpult

Beim Zerspanen von Werkstoffen mit Minimalmengenschmierung an Werkzeugmaschinen in der Produktion haben sich Kühlschmierstoffdämpfe und -aerosole als expositionsbestimmende Komponenten herauskristallisiert. In allen Messungen konnte eine Einhaltung des ehemals gültigen Arbeitsplatzgrenzwertes für Kühlschmierstoffe (früherer Grenzwert: 10 mg/m³ Luft; Stand der Technik) festgestellt werden. Die gemessenen Konzentrationen in den Arbeitsbereichen waren derart gering, dass mehr als 95 % der ermittelten Messwerte deutlich unterhalb Hälfte des Grenzwertes lagen.

Spalt- und Pyrolyseprodukte, z.B. Formaldehyd, wurden lediglich in Spuren in Einzelfällen nachgewiesen. Auch beim Staub lagen die gemessenen Konzentrationen weit unterhalb der zulässigen Arbeitsplatzgrenzwerte (AGW) für die "Alveolengängige Fraktion" (AGW: 3 mg/m³ Luft) bzw. für die "Einatembare Fraktion" (10 mg/m³ Luft).

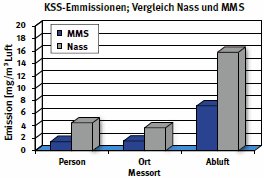

Die Tendenz, dass bei der Minimalmengenschmierung wesentlich weniger Emissionen als bei der Nassbearbeitung freiwerden, konnte mit folgender Vergleichsmessung bestätigt werden.

Bild 42: Bearbeitete Revolvermutter und Rohling; Material: CK 45

An einer Drehmaschine zur Bearbeitung von Revolvermuttern aus Stahl (Ck 45) wurden die entstehenden Emissionen sowohl bei der Überflutungsschmierung als auch mit Minimalmengenschmierung gemessen. Neben Messungen an der Person wurden die Konzentrationen an Kühlschmierstoffaerosolen und -dämpfen durch isokinetische Messungen im Abluftstrom der Maschine bestimmt. Die Ergebnisse sind in Bild 43 dargestellt.

Bild 43: Emissionen bei der Nassbearbeitung und der Minimalmengenschmierung im Vergleich

KSS-Emissionen: Vergleich Nass und MMS

Bei der Nassbearbeitung wurden an der Person, am Bedienpult der Maschine sowie im Abluftstrom der Maschine deutlich höhere Emissionen -als bei der Metallbearbeitung mit Minimalmengenschmierung ermittelt. Besonders im Abluftstrom erreichten die Emissionen bei der Minimalmengenschmierung weniger als die Hälfte der gemessenen Werte im Vergleich zur Überflutungsschmierung.

Untersuchungen am Prüfstand

Generell gilt genauso wie für eine erfolgreiche Bearbeitung bei der Minimalmengenschmierung die gleiche Faustregel für die Emissionen: Je besser das System aufeinander abgestimmt ist, umso weniger Emissionen entstehen.

Welche Einflussgrößen auf die Emissionsneigung besonderen Einfluss haben, zeigen die Ergebnisse folgender Untersuchungen an einem Prüfstand.

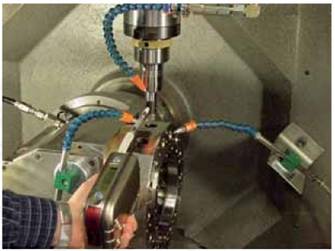

Hier wurden Zerspanungsversuche unter Einsatz der Minimalmengenschmierung mit innerer Zufuhr beim Bohren durchgeführt (siehe Bilder 44 und 45). Die Versuche wurden praxisnah unter Variation der Schnittparameter sowie der Werkstoffe (Stahl-, Aluminium- und Gusswerkstoffe) durchgeführt. Die Emissionsneigung verschiedener Schmierstoffe konnte während der Zerspanung im Innern der Prüfstandsumhausung unmittelbar am Entstehungsort unter reproduzierbaren Bedingungen ermittelt und verglichen werden.

Bild 44: Prüfstand zur Bestimmung der Emissionen im Innenraum

Bild 45: Hochgeschwindigkeitsspindel mit innerer Zufuhr (30.000 U/min)

| weiter. |  |