| zurück |  |

Schmierstoffe: Qualität und Viskosität

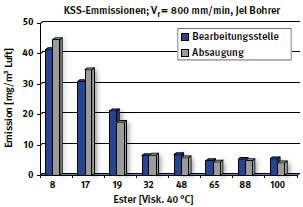

Nachfolgend sind die gemessenen Aerosol- und Dampfemissionen für verschiedene Esteröle unter praxisnahen Bedingungen (Vorschubgeschwindigkeit: Vf = 800 mm/min) dargestellt (siehe Bild 46).

Bild 46: Aerosol- und Dampfemissionen am Zerspanungsort

Während der Zerspanungsversuche wurde insbesondere bei den dünnflüssigen niedrigviskosen Schmierstoffen (< 10 mm2/s bei 40 °C) eine starke Nebelbildung festgestellt. Die hochviskosen Medien (Viskosität größer als 20 mm2/s bei 40 °C) hingegen zeigen deutlich geringere Emissionswerte.

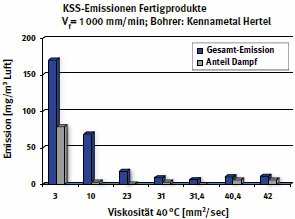

Oft werden für die Minimalmengenschmierung sehr dünnflüssige, niedrigviskose Schmierstoffe mit niedrigem Flammpunkt (< 100 °C) eingesetzt. Diese sollen nach der Bearbeitung möglichst rückstandsfrei verdampfen. Um das Emissionsverhalten dieser Schmierstoffe zu beurteilen, wurde eine Probe mit sehr geringer Viskosität (3 mm2/s bei 40 °C) im Vergleich zu anderen Medien getestet. Das Ergebnis dieser Untersuchungen ist in Bild 47 dargestellt.

Bild 47: Emissionsverhalten verschiedener Schmierstoffe mit unterschiedlichen Viskositäten; Vorschub: 1000 mm/min

Die niedrigviskosen Öle reagieren oft schon bei geringen Belastungen mit starker Rauch- und Nebelbildung. Sie emittieren deutlich mehr als die herkömmlichen Produkte; auffallend ist hier der hohe Dampfanteil. Die beim Einsatz solcher Produkte auftretenden hohen Emissionen können sich negativ auf die Bedingungen am Arbeitsplatz auswirken. Hochviskose Produkte mit hohen Flammpunkten (> 150 °C) sollten daher bevorzugt eingesetzt werden.

Als Richtwerte und als Qualitätskriterien zur Auswahl emissionsarmer Schmierstoffe haben sich der Flammpunkt sowie Verdampfungsverlust nach Noack bei 250 °C bewährt (siehe Tabelle 6).

Tabelle 6: Richtwerte zur Auswahl eines emissionsarmen Schmierstoffes

(Quelle:

BGIA-Arbeitsmappe "Messung von Gefahrstoffen", Sachgruppe 6)

| Viskosität bei 40 °C DIN 51562 Teil 1 | Flammpunkt offener Tiegel DIN EN ISO 2592 | Verdampfungsverlust nach Noack bei 250 °C DIN 51581 Teil 1 |

| > 10 mm2/s | > 150 °C | < 65 % |

Sowohl die Auswahl eines qualitativ hochwertigen und eher hochviskosen Schmierstoffes sowie optimale Bearbeitungsparameter bewirken eine starke Absenkung der Emissionen bei der Metallbearbeitung mit Minimalmengenschmierung.

Weitere Informationen zum Thema "Emissionen bei der Minimalmengenschmierung finden sich unter dem Projekt-Abschlussbericht "Gefährdungsbeurteilung bei der Trockenbearbeitung metallischer Werkstoffe" (ausführlich) sowie unter dem Fachausschuss-Infoblatt "Emissionsarme Metallbearbeitung mit Minimalmengenschmierung". Beide Dokumente stehen unter der Internetseite www.bghm.de als Download zur Verfügung.

4.2 Brand- und Explosionsschutz

Bei der Minimalmengenschmierung wird das Brand- und Explosionsrisiko vorwiegend von der Menge an vorhandenen brennbaren Metallspänen und -stäuben bestimmt. Beim Einsatz eines Schmierstoffes mit einem hohen Flammpunkt von 150 °C ist bei den insgesamt geringen Verbrauchsmengen (maximal 100 ml/Stunde) im Normalbetrieb nicht mit dem Auftreten explosionsfähiger Dampf/ Luft-Gemische zu rechnen. Auch durch den Sprühvorgang selbst ist nicht von gefährlicher explosionsfähiger Atmosphäre infolge Nebelbildung auszugehen.

Erfahrungsgemäß besteht eine erhöhte Brandgefahr in Bereichen, wo große Mengen an brennbaren Metallspänen und -stäuben entstehen und sich im Innenraum ansammeln können. Hinsichtlich des Explosionsrisikos sind Ansammlungen brennbarer Metallstäube mit einer Partikelgröße < 500 µm relevant. Abgelagerter brennbarer Staub kann durch Aufwirbeln zu gefährlichen explosionsfähigen Staub/Luft-Gemischen führen.

Insbesondere bei Leichtmetallstäuben (Aluminium, Magnesium) sind in der Maschine neben der Staub-Fraktion (Art, Menge und Material) auch deren Aufwirbelbarkeit zu berücksichtigen. Neben dem Innenraum der gekapselten Anlage sind auch die Rohrleitungen und der Filterbereich der Absauganlage, in denen Feinstaub abgeschieden und aufgewirbelt werden kann, zu berücksichtigen. Werden trockene feine Metallstäube konstruktionsbedingt abgereinigt oder aufgewirbelt, besteht unter Umständen Explosionsgefahr.

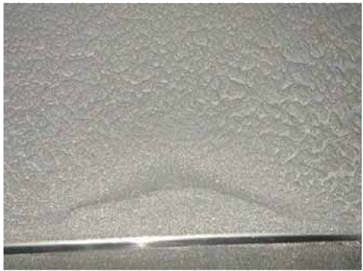

Bild 48: Verklebungen im Maschineninnenraum

In der Praxis wird die Minimalmengenschmierung fast ausschließlich bei Prozessen mit definierter Schneide (Drehen, Fräsen, Bohren) eingesetzt. Bei diesen Bearbeitungsverfahren werden meistens überwiegend grobkörnige Späne freigesetzt. Weiterhin führt der eingesetzte MMS-Schmierstoff oftmals zu Verklebungen/Konglomeraten der Metallstäube und bewirkt eine Hemmung der Aufwirbelbarkeit. Auch im Filter liegt oftmals eine klumpige, verklebte Masse aus Metallstaub und Schmierstoff vor.

Bild 49: Anbackungen auf den Blechen

Im Rahmen eines Forschungsprojektes wurden Metallrückstände aus Anlagen der Serienfertigung Minimalmengenschmierung auf ihre Zusammensetzung und Reaktionsfähigkeit untersucht. Die ausgewählten Proben aus dem Maschineninnenraum bestanden aus Aluminium-, Stahl- und Graugusslegierungen. Diese Proben waren nicht explosionsfähig, da eine hohe Verklebung vorlag und der Anteil zündfähiger kleiner Partikel sehr gering war.

Um die Brandgefahr zu verringern, sollten Schmierstoffe mit einem Flammpunkt von mindestens 150 °C eingesetzt werden. Weiterhin sollten Ansammlung von großen Span und Staubmengen im Innenraum der Maschinen verhindert werden. Durch kontinuierlichen Austrag der Metallrückstande über Spaneförderer und eine regelmäßige Reinigung lässt sich in den meisten Fällen die Brandlast auf ein unbedenkliches Maß reduzieren.

Weiterhin sollte im Arbeitsbereich mit brennbaren Metallspänen unbedingt das Rauchverbot eingehalten werden, da vor allem die Glut von weggeworfenen Zigarettenresten im Spänebehälter ausreichen kann, um einen Brand auszulösen.

Bild 50: Abgedeckte und gekennzeichnete Alu-Spänebehälter

Durch den Einsatz einer wirksamen Absaugung lässt sich der Anteil der Feinstäube im Maschineninnenraum reduzieren. In diesem Falle ist darauf zu achten, dass bevorzugt Absaugsysteme eingesetzt werden, welche konstruktionsbedingt wirkungsvolle Maßnahmen gegen Brände und Explosionen vorgesehen haben und ein sicheres Betreiben der Anlage für diese Fälle gewährleisten.

Gemäß der europäischen Maschinenrichtlinie (98/37 EG) muss der Hersteller von Anlagen in seiner Betriebsanleitung den Punkt Brand- und Explosionsschutz berücksichtigen und beschreiben, ob und unter welchen Randbedingungen seine Anlage bestimmungsgemäß betrieben werden darf.

Bild 51: Brennender Zigarettenrest im Spänebehälter

Um die Wirkung der Absauganlage sicher zu stellen, sollte eine regelmäßige Reinigung der Bleche bzw. Siebe durchgeführt werden und der Absaugvolumenstrom überwacht werden. Weiterhin muss die Absauganlage regelmäßig nach den vorgegebenen Fristen der Betriebsanleitung gewartet werden (gemäß der Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" [BGR 121] mindestens 1 x jährlich). Besonderes Augenmerk sollte dabei auf die Filter und die Absaugstelle gelegt werden.

Weitere Informationen zum Thema Brand- und Explosionsschutz finden sich in der Information "Brand- und Explosionsschutz an Werkzeugmaschinen" (BGI/GUV-I 719).

4.3 Lärm

Untersuchungen in Fertigungsbereichen haben gezeigt, dass hinsichtlich Lärm die Verhältnisse bei der Minimalmengenschmierung vergleichbar mit der Nassbearbeitung sind. Ein optimal aufeinander abgestimmtes System gilt als Garant für eine lärmarme Metallbearbeitung. Starke Geräusche (so genanntes Quietschen oder Rattern) beim Bearbeitungsprozess sind oft ein Hinweis auf eine mangelhafte Schmierstoff-Zufuhr oder ungeeignete Werkzeug- oder Schnittparameter.

Auf Druckluftreinigung kann bei der Minimalmengenschmierung gegenüber der Nassbearbeitung eher verzichtet werden, da die Werkstücke trocken und nahezu spänefrei sind.

Der Einsatz von Druckluft zum Reinigen der Teile ist neben einem hohen Lärmpegel, dem starken Aufwirbeln von Stäuben und Spänen zusätzlich mit hohen Kosten für die Bereitstellung von Druckluft verbunden und sollte daher nicht angewendet werden.

Lässt sich aus technischen Gründen das Abblasen von Druckluft nicht vermeiden, sollten geräuschgeminderte Druckluftdüsen zur Reduzierung der Lärmpegel eingesetzt werden. Hinweise zum Einsatz von geräuschgeminderten Duckluftdüsen und Mehrlochdüsen werden beschrieben im Lärmschutz-Arbeitsblatt LSA 05-351 "Geräuschminderung an pneumatischen Anlagen; Geräuschgeminderte Druckluftdüsen; Marktübersicht, Schallpegel, Blaskraft und Luftverbrauch aus Labormessungen" (BGI 680).

4.4 Hautschutz

Aus Sicht des Arbeitsschutzes bietet die Minimalmengenschmierung gegenüber den wassergemischten Kühlschmierstoffen Vorteile auf Grund ihrer geringeren hautschädigenden Wirkung. Anstelle von Gebrauchsemulsion kommen bei der Zerspanung nur sehr geringe Mengen an sauberem Schmierstoff auf Ester- oder Fettalkoholbasis zum Einsatz. Im Gegensatz zu Emulsionen kann auf Systemreiniger, hautschädigende und gesundheitsschädliche Biozide und Fungizide ganz verzichtet werden, da mikrobielles Wachstum nur in einer wässrigen Phase möglich ist.

Esteröle und Fettalkohole können jedoch auf lange Sicht auch fettlösend wirken. Deshalb sind bei lang anhaltendem und intensivem Hautkontakt mit den Schmierstoffen der Minimalmengenschmierung Maßnahmen zum Schutz der Haut erforderlich.

Auch bei der Reinigung der Maschine, falls spezielle Reinigungsmittel zum Einsatz kommen, sind Hautschutzmaßnahmen notwendig.

Lässt sich der unmittelbare Hautkontakt zu den Schmierstoffen nicht vermeiden, sind entsprechende Hautschutzmaßnahmen durchzuführen.

In den meisten Fällen kommen Schmierstoffe auf Ester- oder Fettalkoholbasis zum Einsatz. In diesem Fall empfiehlt sich der Hautschutzplan B für nichtwassermischbare Kühlschmierstoffe (siehe auch Information "Hautschutz in Metallbetrieben" [BGI 658]). Bei besonderen Schmierstoffen sind die Angaben im Sicherheitsdatenblatt zur Erstellung des geeigneten Hautschutzplans hilfreich.

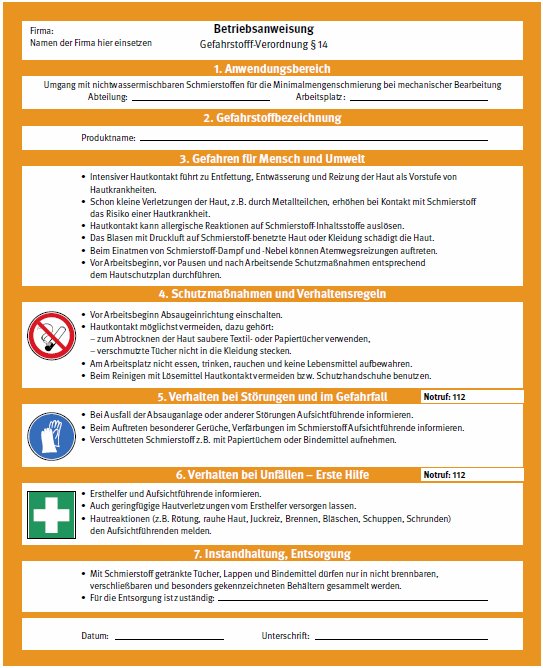

Eine Unterweisung der Mitarbeiter über Gefährdungen und Besonderheiten sowie zur Funktionsweise und Anwendung von Hautschutz bei der Minimalmengenschmierung sollte jeweils vor Aufnahme der Tätigkeit sowie in regelmäßigen Abständen erfolgen. Als einfach und effektiv hat sich die Unterweisung mit Hilfe von Betriebsanweisungen vor Ort im Arbeitsbereich erwiesen.

4.5 Unterweisung und Betriebsanweisung

Der Einstieg in die Minimalmengenschmierung fordert von den Mitarbeitern ein gewisses Maß an Flexibilität. Viele altgewohnte Vorgehensweisen aus der Nassbearbeitung erschweren oftmals den Einstieg in die neue Technologie. Anders als bei der Überflutungsschmierung ist der Schmierstoff-Sprühstrahl bei der externen Zufuhr oft "unsichtbar" und hat auch einen anderen Geruch. Hinzu kommt zusätzlich die Bedienung eines externen MMS-Systems sowie Veränderungen beim Reinigen der Maschine. Andererseits entfallen viele Tätigkeiten, z.B. die Wartung, Pflege, Nachkonservierung und Entsorgung der Gebrauchsemulsion.

Deshalb ist eine Unterweisung der Mitarbeiter über Funktionsweise der einzelnen Systeme (Werkzeugmaschine, MMS-Systeme...) sowie Gefährdungen und Besonderheiten vor der Aufnahme der Tätigkeit bei der Minimalmengenschmierung wichtig. Die Unterweisung trägt dazu bei, Ängste und Vorbehalte der Mitarbeiter vor dem "Neuen" abzubauen und sich mit den Neuerungen vertraut zu machen.

Folgende Punkte sollten bei einer Unterweisung bei der Minimalmengenschmierung berücksichtigt werden:

Unterweisungen werden im Allgemeinen mündlich und am Arbeitsplatz durchgeführt. Sie sollten genaue Hinweise auf Gefährdungen, Gefährdungssituationen und Schutzmaßnahmen sowie über das richtige Verhalten und den sicheren Umgang mit der Werkzeugmaschine, deren Arbeitsmitteln und Stoffen enthalten. Auch Angaben darüber, was bei Unfällen und unvorhergesehenen Störungen zu tun ist, gehören in die Unterweisung.

Die Form einer wirkungsvollen Unterweisung an einer Werkzeugmaschine sollte neben der Vermittlung von theoretischen Kenntnissen auch die aktive Einübung des praktischen Handelns beinhalten. Das Gespräch, die Diskussion, die direkte Beteiligung der Mitarbeiter sind wirkungsvoller als jeder Vortrag.

Werden Instandhaltungsarbeiten oder Umbauarbeiten durchgeführt, hat der Vorgesetzte auch hier die erforderlichen Vorkehrungen zu treffen, damit die mit der Durchführung beauftragten Mitarbeiter eine angemessene spezielle Unterweisung erhalten.

Die Unterweisungen sind vor der Aufnahme der Tätigkeit durchzuführen und regelmäßig zu wiederholen, z.B. bei Veränderungen im Tätigkeitsbereich oder wenn angenommen werden muss, dass die Wirkung der Unterweisung nachgelassen hat (Nachlässigkeiten, Beinahe-Unfälle und ähnliches). Es wird empfohlen, die Unterweisung mindestens einmal jährlich durchzuführen, die wichtigsten Punkte mit Datum in einem Unterweisungsnachweis festzuhalten und diesen von den Mitarbeitern gegenzeichnen zu lassen. Ein Muster-Unterweisungsnachweis findet sich in Anhang 2.

Als einfach und effektiv hat sich die Unterweisung mit Hilfe von Betriebsanweisungen vor Ort im Arbeitsbereich erwiesen. Betriebsanweisungen enthalten einfache Hinweise auf Gefahren, Schutzmaßnahmen und Verhaltensregeln in verständlicher Form. Weiterhin beinhalten sie Anweisungen über das Verhalten im Gefahrfall und über Erste Hilfe Maßnahmen. Betriebsanweisungen können als "roter Faden" bei der Unterweisung benutzt und sollten an geeigneter Stelle im Arbeitsbereich ausgehängt werden. Eine Muster-Betriebsanweisung findet sich in Anhang 1.

4.6 Reinigung bei der Minimalmengenschmierung

Werkzeugmaschinen sollten regelmäßig gereinigt werden, um

Zur Durchführung der Reinigung sind Reinigungspläne zu erstellen, in denen die erforderlichen Reinigungszyklen, Reinigungsverfahren und Reinigungsmittel festgelegt sind.

Reinigungszyklen und Art der Reinigungsverfahren sind in Abhängigkeit von folgenden Kriterien festzulegen:

Der Reinigungsplan (Reinigungsabstände und Reinigungsart) sollte dabei individuell an den Bearbeitungsprozess angepasst werden. Die Absaugstelle sollte immer in die Reinigung der Maschine mit einbezogen werden. Insbesondere ist darauf zu achten, dass vorhandene Spänegitter sich nicht mit Spänen zusetzen und verstopfen. Ein Muster-Reinigungsplan findet sich in Anhang 2.

Es muss weiterhin sichergestellt sein, dass Reinigungsarbeiten nur von hierfür beauftragten und unterwiesenen Personen durchgeführt und geeignete "Persönliche Schutzausrüstungen" gemäß der Betriebweisung benutzt werden. Der mit der Durchführung beauftragte Mitarbeiter sollte daher eine angemessene spezielle Unterweisung erhalten.

Insbesondere beim Umgang mit tensidhaltigen Reinigungsmitteln und Trockeneis-Pellets sind die in der Betriebsanweisung geforderten Schutzmaßnahmen umzusetzen.

Siehe auch:

Beim Einsatz von Reinigungsmitteln sowie wässrigen Reinigern sind zur Vermeidung von akuten Hautschäden durch Überdosierungen die Angaben des Herstellers/Lieferanten zu beachten (Sicherheitsdatenblatt, Produktinformation).

5 Minimalmengenschmierung in der Praxis

5.1 Minimalmengenschmierung in Kleinserien und Einzelteilefertigung

Im Werkstattbereich von Klein- und mittelständischen Betriebenen gibt es viele Möglichkeiten zur Einführung der MMS-Technik. Die Nachrüstung und Umstellung auf Minimalmengenschmierung hat sich bei den meisten offenen "Stand-alone" Maschinen mit geometrisch bestimmter Schneide zum Sägen, Fräsen, Bohren, Drehen bewährt.

Bild 52: Säge zur Bearbeitung mit Minimalmengenschmierung

Bild 53: Äußere Schmierstoff-Zufuhr beim Fräsen

Beim Sägen von Metallen wird die Zufuhr des Schmierstoffes mit Minimalmengenschmierung inzwischen in vielen Bereichen als "Stand der Technik" angesehen. Auch bei Ständerbohrmaschinen, von denen einige früher gerne mit "Ölflaschen-Schmierung" betrieben wurden, hat sich die neue Technologie bewährt. Dank der kontinuierlichen Schmierstoffzufuhr über ein MMS-Dosiergerät hat man freie Hand außerhalb der Nähe gefährlicher Einzugstellen, z.B. drehender Werkzeuge.

Vorteilhaft ist die Umstellung von Maschinen, welche nur gelegentlich im Einsatz sind und längere Stillstandszeiten von mehreren Tagen oder Wochen haben. Besonders in den Sommermonaten neigt die Emulsion im Behälter der Maschinen bei langen Stillstandszeiten und mangelnder Pflege zum "Umkippen", was zu Verkeimung, Geruchsproblemen, und zu Gesundheitsgefahren bei den Mitarbeitern führen kann. Bei der Minimalmengenschmierung hingegen kommen saubere Schmierstoffe zum Einsatz, welche auch über längere Zeit haltbar sind.

Bild 54: Emulsion im KSS-Behälter; Standzeit sechs Monate

Eine Voraussetzung für eine erfolgreiche Umstellung von Werkzeugmaschinen auf MMS-Betrieb ist die schnelle und vollständige Späneabfuhr aus dem Arbeitsraum. Um einen sicheren Ablauf zu garantieren, müssen im MMS-Prozess die Späne aus der Vorrichtung und der Maschine transportiert werden; eine Aufgabe, die im herkömmlichen Prozess vom Kühlschmierstoff übernommen wurde. Späneansammlungen und Spänenester im Arbeitsraum, z.B. an Werkstücken und Spannvorrichtungen, sollten weitgehend verhindert werden.

Ideal ist die Einführung der Minimalmengenschmierung beim Kauf von Neumaschinen, welche als trockengerechte Maschine ausgelegt sind und die Späneabfuhr gelöst ist. Hinweise zu den Merkmalen der trockengerechten Maschine finden sich in Abschnitt 3.5 (Werkzeugmaschinen für die Minimalmengenschmierung).

Weiterhin sind viele Beispiele aus zahlreichen Fertigungsbereichen mit Ergebnissen und Beschreibung der Vorgehensweise bei der Einführung der Minimalmengenschmierung in einem ausführlichen Abschlussbericht festgehalten.

Bild 55: Sauberer Schmierstoff beim MMS-System

Der Bericht kann unter www.trockenbearbeitung.de über den Link "Bericht zum Verbundprojekt Technologienetz Trockenbearbeitung" aus dem Internet heruntergeladen werden.

5.2 Minimalmengenschmierung in der Großserienfertigung

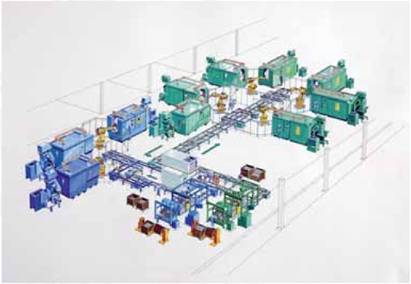

In der Automobilindustrie wird die MMS-Technik mit der Beschaffung neuer Produktionsanlagen, z.B. Transferstrassen oder Fertigungslinien, eingeführt. In vielen Bereichen der hochautomatisierten Großserienproduktion wird bereits die Fertigung von Kupplungs- und Getriebegehäusen, Aluminium-Zylinderköpfen oder Turbolader-Verdichterrädern mit Minimalmengenschmierung betrieben.

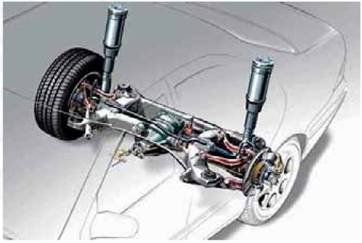

Um das Gewicht der Fahrzeuge zu reduzieren, fertigt Daimler Chrysler seit 2003 Hinterachs-Radträger auf der weltweit ersten flexiblen verketteten Anlage mit Bearbeitungszentren zur trockenen Aluminiumbearbeitung in der Großserienfertigung.

Bild 56: Hinterachs-Radträger der Mercedes-Baureihen "E und SL"

Bild 57: Hinterachse der Mercedes-Baureihen "E und SL"

Im Dreischichtbetrieb werden insgesamt acht Bearbeitungszentren von vier Robotern be- und entladen und pro Tag etwa 1 400 Paare Hinterachs-Radträger der Mercedes-Baureihen "E und SL" produziert. Bei einer Taktzeit von ca. sechs Minuten werden die Radträger in drei Aufspannungen und 27 Operationen (22 Werkzeuge, 25 Werkzeugwechsel) pro Maschine gefertigt. Bei der Radträgerfertigung ist es gelungen, den Schmierstoffbedarf auf etwa 1 ml pro Bauteil zu reduzieren.

Bild 58: Verkettete Anlagen zur Großserienfertigung Hinterachs-Radträger der Mercedes Baureihen "E und SL"

Insgesamt haben die Erfahrungen mit dieser neuen Technologie gezeigt, dass die MMS-Technik zukünftig einen festen Bestandteil in den Fertigungshallen der Großserienhersteller einnehmen wird.

| Betriebsanweisung | Anhang 1 |

| Muster eines Reinigungsplanes für Werkzeugmaschinen mit Minimalmengenschmierung | Anhang 2 |

| Firma: | Reinigungsplan | Nr.: Datum: |

| Arbeitsbereich:

Arbeitsplatz: Maschinen-Nr.: | ||

| Reinigung von Verschmutzungen und Ablagerungen im Maschineninnenraum der Werkzeugmaschine | ||

| 1. Zweck: | Reinigen des Maschinen-Innenraumes von Metallstaub/Öl-Ablagerungen gemäß Wartungs- und Reinigungsintervall. | |

| 2. Anwendung: | Für Werkzeugmaschinen, die mit Minimalmengenschmierung betrieben werden. | |

| 2.1 Leicht verschmutzte Anlagen: | Durchführung mit Produktionsunterbrechung (Schichtende).

Lappen oder Besen

| |

| 2.1.1 Reinigungsmittel | ||

| 2.1.2 Durchführung | ||

| 2.2 mittel bis stark verschmutzte Anlagen:

2.2.1 Reinigungsmittel: 2.2.2 Durchführung: | Durchführung mit Produktionsunterbrechung.

Reinigung mit Niederdruckgeräten (Druck: 3 bis 7,5 bar). Ablagerungen auf Oberfläche vom Maschineninnenraum durch Wasserstrahl mit einer Lanze säubern. Evtl. durch die Zugabe einer Reinigungsemulsion Reinigungswirkung verbessern und Korrosionsschutz auftragen (Lieferantenangaben beachten). | |

| 2.3 Sehr stark verschmutzte Anlagen (hartnäckige Verunreinigungen, Anbackungen): | Durchführung mit Produktionsunterbrechung. | |

| 2.3.1 Reinigungsmittel: | Strahlreinigung mit Trockeneis | |

| 2.3.2 Durchführung: | Tiefgekühlte CO2 Pellets in der Größe von Reiskörnern mit einer Strahldüse unter Druckluft auf die zu reinigende Oberfläche aufstrahlen.

Ablösen der versprödenden Schmutzschicht vom Untergrund.

Verunreinigungen in Späneförderer leiten.

Achtung:

| |

| Bearbeiter | Unterschrift: | |

| Checklisten | Anhang 3 |

| Der geeignete Schmierstoff | i.O. | ||

| Richtwerte zur Auswahl emissionsarmer Schmierstoffe | |||

| Viskosität bei 40 °C | (DIN 51562 Teil 1): | > 10 mm2/s (cst.) | |

| Flammpunkt offener Tiegel | (DIN EN ISO 2592): | > 150 °C | |

| Verdampfungsverlust Noack bei 250 °C | (DIN 51581 Teil 1): | < 65 % | |

| Information über eingesetztes Schmiermittel (Hersteller):

Betriebsanweisung Sicherheitsdatenblatt Produktinformation Nicht zu empfehlen sind:

| |||

| Das präzise Dosiergerät | i.O. | ||

| Gewährleistung kontinuierlicher Schmierstoff-Zufuhr (keine Aussetzer, Unterbrechungen, Leckagen);

schnelles Ansprechverhalten und Medienverfügbarkeit an der Zerspanungsstelle auch bei längeren Stillstandszeiten (Schmierstoff an Zerspanstelle nach maximal 0,5 s); Möglichkeit zur Überwachung der Minimalmengenschmierfunktion (z.B. Füllstand, Medientransport und Druckluft); Möglichkeit zur Einstellung von Parametern (z.B. Menge und Druck) nach Vorgabewerten in Abhängigkeit von Verfahren, Werkstoff und Bearbeitungsparametern; zweckmäßiges Sprühbild der Düse (bei äußerer Zufuhr):

Angabe des Viskositätsbereiches bei 40° C der im System verwendbaren Schmierstoffe; Möglichst Schmierstoff und Dosiergerät aufeinander abgestimmt (kompatibel); gegenüber den eingesetzten Medien resistente Komponenten und Dichtungen (Abstimmung auf den Einsatzfall); geringe Lärmentwicklung im Betrieb (< 75 dB [A]). | |||

| Die trockengerechte Werkzeugmaschine | i.O. | ||

| Schräg und steil angebrachte Arbeitsraumverkleidung (mindestens 35° zur Horizontalen),

möglichst glatte Oberflächen (z.B. aus Edelstahl) zum besseren Abgleiten der Späne, möglichst wenig Rohrleitungen, Ecken oder waagrechten Flächen, an denen es zu Späne- und Staubansammlungen kommen kann (bei Schrauben: Linsenkopfschrauben gut), sorgfältige Abdichtung des Arbeitsraums (möglichst keine Stäube an empfindlichen Teilen, wie Antriebs- und Führungselemente der Maschine), thermische Entkopplung der Innenraumverkleidung gegenüber dem Maschinengestell (möglichst keine "Wärmebrücken") bei geringsten Toleranzen, kontinuierliche Späneabfuhr z.B. durch einen Späneförderer, Ausstattung mit einer Absaugung, Reinigungsplan mit Reinigungszyklen und Reinigungsverfahren in Abhängigkeit vom Grad der Verschmutzung, von Bearbeitungsverfahren und Werkstoff. Tipp: Vorgaben in der Betriebsanleitung der Werkzeugmaschine gemäß der Wartungs- und Instandhaltungsintervalle beachten. | |||

| Das passende Werkzeug | i.O. | ||

| Geeignete Werkzeuge für MMS-Bearbeitung einsetzen (Beschichtung, Geometrie);

vom Werkzeug-Hersteller empfohlene Schnittparameter einhalten (z.B. Vorschub, Schnittgeschwindigkeit) | |||

| Unterweisungsnachweis | Anhang 4 |

| Unterweisungsnachweis

(§ 4 Abs. 1 der Unfallverhütungsvorschrift "Grundsätze der Prävention" [BGV/GUV-V A1] bzw. § 12 Arbeitsschutzgesetz) |

| Firma: | |

| Abteilung: | |

| Vorgesetzter (Meister): | |

| Datum der Unterweisung: | |

| Unterweisung vor Aufnahme der Tätigkeit | [ ] |

| Wiederholungsunterweisung (mindestens jährlich) | [ ] |

| Thema: | |

| Stichworte: |

| Teilnehmer: | Unterschrift: |

Ort, Datum:

Unterschrift des Unterweisenden:

| Unterweisungsnachweis - Beispiel

(§ 4 Abs. 1 der Unfallverhütungsvorschrift "Grundsätze der Prävention" [BGV/GUV-V A1] bzw. § 12 Arbeitsschutzgesetz) |

| Firma: | Mustermann und Söhne |

| Abteilung: | Blechbearbeitung |

| Vorgesetzter (Meister): | Hr. Huber |

| Datum der Unterweisung: | TT.MM.JJ |

| Thema: | Arbeiten an Exzenterpresse |

Stichworte: Presse von Presseneinrichter einrichten lassen, Kontrolle durch zweite Kontrollperson, selbst auf Handschutzmaßnahmen achten, missbräuchliche Benutzung durch Abziehen des Betriebsartenwahlschalters verhindern, Handschuhe benutzen, Betriebsanweisung beachten, Gehörschutz benutzen, bei schweren Teilen Hebehilfen verwenden, ...

| Teilnehmer: | Unterschrift: |

Ort, Datum:

Unterschrift des Unterweisenden:

| Vorschriften, Regeln und Informationen | Anhang 5 |

Nachstehend sind die insbesondere zu beachtenden einschlägigen Vorschriften und Regeln zusammengestellt:

1. Gesetze, Verordnungen und Technische Regeln

Betriebssicherheitsverordnung,

Verordnung zur arbeitsmedizinischen Vorsorge

Gefahrstoffverordnung mit zugehörigen Technischen Regeln für Gefahrstoffe, insbesondere

| TRGS 402 | "Ermittlung und Beurteilung der Konzentrationen gefährlicher Stoffe in der Luft in Arbeitsbereichen", |

| TRGS 403 | "Bewertung von Stoffgemischen in der Luft am Arbeitsplatz", |

| TRGS 555 | "Betriebsanweisung und Unterweisung", |

| TRGS 900 | "Arbeitsplatzgrenzwerte". |

2. Vorschriften, Regeln und Informationen für Sicherheit und Gesundheit bei der Arbeit

Unfallverhütungsvorschriften

Grundsätze der Prävention (BGV/GUV-V A1),

Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz (BGV/GUV-V A8),

Regeln

Grundsätze der Prävention (BGR/GUV-R A1),

Arbeitsplatzlüftung - Lufttechnische Maßnahmen (BGR 121),

Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen (BGR 134),

Benutzung von Schutzkleidung (BGR/GUV-R 189),

Benutzung von Atemschutzgeräten (BGR/GUV-R 190),

Benutzung von Augen- und Gesichtsschutz (BGR/GUV-R 192),

Einsatz von Schutzhandschuhen (BGR/GUV-R 195).

Informationen

Hautschutz in Metallbetrieben (BGI 658),

Lärmschutz-Arbeitsblatt LSA 05-351 "Geräuschminderung an pneumatischen Anlagen; Geräuschgeminderte Druckluftdüsen; Marktübersicht, Schallpegel, Blaskraft und Luftverbrauch aus Labormessungen" (BGI 680),

Brand- und Explosionsschutz an Werkzeugmaschinen (BGI/GUV-I 719).

3. Normen

(Bezugsquelle:

Beuth Verlag GmbH, Burggrafenstraße 6, 10787 Berlin)

| DIN 51562-1 | Viskosimetrie; Messung der kinematischen Viskosität mit dem Ub-belohde-Viskosimeter; Teil 1: Bauform und Durchführung der Messung, |

| DIN EN 374 | Schutzhandschuhe gegen Chemikalien und Mikroorganismen, |

| DIN EN 420 | Schutzhandschuhe; Allgemeine Anforderungen und Prüfverfahren, |

| DIN EN ISO 14121-1 | Sicherheit von Maschinen; Risikobeurteilung; Teil 1: Leitsätze, |

| DIN EN ISO 2592 | Mineralölerzeugnisse; Bestimmung des Flamm- und Brennpunktes; Verfahren mit offenem Tiegel nach Cleveland, |

| ENDE |  |