Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI / DGUV-I |  |

BGI/GUV-I 792-150 - Geräuschgeminderte Sägeblätter für Holz, Kunststoff und Aluminium - Marktübersicht, Schalldruckpegel in Labor und Praxis - Lärmschutz-Arbeitsblatt LSA 01-375

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI/GUV-I)

(Ausgabe 06/2012)

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

1 Vorbemerkung, Anwendungsbereich

Durch die hohe Geräuschemission von Kreissägen werden die Arbeitsplätze in Holz, Kunststoff und Metall verarbeitenden Betrieben häufig stark belastet.

Um das Risiko eines Gehörschadens zu verringern, gibt die Lärm- und Vibrations-Arbeitsschutzverordnung [1] technischen Lärmschutzmaßnahmen unbedingt Vorrang vor organisatorischen Maßnahmen und der Verwendung von Gehörschutz.

Da in der Regel die Sägeblätter die hohen Schalldruckpegel beim Sägen verursachen, kann die Lärmbelastung an den Arbeitsplätzen in den meisten Fällen durch den Einsatz von geräuschgeminderten Kreissägeblättern deutlich verringert werden.

Obwohl derartige Sägeblätter schon seit Jahren zur Verfügung stehen, werden sie in der Praxis bisher noch relativ selten eingesetzt.

Im Rahmen eines Projektes wurde eine Marktabfrage durchgeführt und mehrere geräuschgeminderte Kreissägeblätter im Vergleich zu Standardsägeblättern (Sägeblätter ohne Geräusch reduzierende Maßnahmen) unter verschiedenen Einsatzbedingungen getestet.

Dieses LSA-Blatt gibt auf der Grundlage von vergleichenden Labormessungen an 17 handelsüblichen Hartmetall bestückten Kreissägeblättern sowie Messungen an weiteren 12 Kreissägeblättern in zwei Holzwerkstätten einen Überblick über die erreichbare Schallpegelminderung im Vergleich zu Standardsägeblättern.

Zusätzlich werden Hinweise zum Einfluss verschiedener Betriebsparameter, wie Vorschubgeschwindigkeit und freier Blattüberstand, auf die Geräuschemission gegeben.

Auf weitere die Geräuschemission beeinflussende Faktoren, wie z.B. Zahngeometrie, sowie sekundäre Schallschutzmaßnahmen, wie Kapselung und Abschirmung, wird hier nicht eingegangen. Allgemeine Hinweise zur Kapselung enthält das Lärmschutzarbeitsblatt LSA 01-243 [2].

Eine Herstellerliste für geräuschgeminderte Sägeblätter ist im Anhang zusammengestellt.

Abb. 1 Geräuschmessung beim Sägen im Semi-Schallschluckraum

2 Geräuschentstehung, Einflussfaktoren

Beim Sägen von Holz, Kunststoff und Aluminium mit Hartmetall bestückten Sägeblättern werden die Sägeblätter und das bearbeitete Werkstück durch den rhythmischen Eingriff der Zähne zu Schwingung angeregt. Die Stärke der Anregung wird wesentlich durch den Widerstand bestimmt, der dem Zahn beim Eingriff

entgegengebracht wird. Dieser Widerstand hängt wiederum von verschiedenen Faktoren, wie Materialhärte, Zahngeometrie, Schnittgeschwindigkeit und Vorschubgeschwindigkeit, ab. Diese Faktoren sind jedoch nur bedingt beeinflussbar. So kann zwar z.B. durch eine veränderte Zahngeometrie die Schnittkraft verringert werden, jedoch ist nicht jede Zahngeometrie für jede Anwendung geeignet [3].

Wie sich die Schwingungsanregung auf die Luftschallabstrahlung des Sägeblattes und des Werkstückes auswirkt, ist in beiden Fällen entscheidend von der vorhandenen Dämpfung abhängig. Die bearbeiteten Materialien haben allerdings deutlich bessere Dämpfungseigenschaften als der hochwertige Walzstahl, aus dem Standard-Sägeblätter gefertigt werden.

Daraus folgt, dass die durch Schwingung verursachte Luftschallemission der Sägeblätter in der Regel so dominant ist, dass der Einsatz von lärmarmen Sägeblättern eine sehr effektive und vergleichsweise kostengünstige Lärmminderungsmaßnahme darstellt.

Die höheren Anschaffungskosten für geräuschgeminderte Sägeblätter sind durch eine aufwändigere Fertigung bedingt, die insgesamt zu einem höherwertigen Sägeblatt führt. Somit kann der Anwender eine höhere Schnittqualität und eine längere Standzeit des Sägeblattes erwarten. Durch diese Effekte können sich die Mehrkosten kompensieren.

Der erzielbare Lärmminderungserfolg kann allerdings durch den Einfluss weiterer mit dem Sägebetrieb verknüpfter Schallquellen nämlich das Werkstück, den Antrieb und die Staubabsaugung begrenzt werden. Im Einzelfall können diese Komponenten die Geräuschemission der Säge dominieren, wie in [4] beschrieben wird.

Bei den durchgeführten Messungen wurde jedoch nur im Leerlaufbetrieb der Sägen ein Einfluss von Antrieb und Absaugung auf die Geräuschemission festgestellt. Beim Sägen war dieser Einfluss unbedeutend. Die Schallemission des Werkstückes war besonders beim Sägen von langen großflächigen Aluminium-Profilen nicht zu vernachlässigen, so dass der erreichbare Lärmminderungserfolg geräuschgeminderter Sägeblätter im Einzelfall hierdurch begrenzt war.

Da aber in der Regel das Sägeblatt die Hauptgeräuschquelle darstellt, und der Luftschall von der gesamten Blattoberfläche abgestrahlt wird, hat auch der freie Überstand eines Sägeblattes über die Tischebene einen Einfluss auf die Höhe des am Ohr des Bedieners messbaren Schallpegels.

3 Geräuschgeminderte Sägeblätter

Die von den Herstellern angewendeten Methoden zur Schwingungsdämpfung von Sägeblättern sind sehr unterschiedlich. Im Wesentlichen lassen sich zwei Typen von geräuschgeminderten Sägeblättern definieren.

Bei Typ I wird durch einen vollständigen oder teilweisen Sandwichaufbau des Sägeblattes eine hohe Dämpfung realisiert.

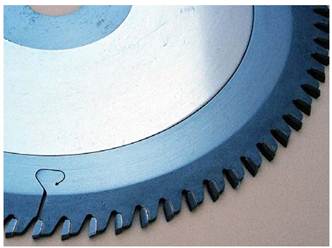

Das heißt, dass entweder das komplette Stammblatt aus zwei Blechlagen besteht, zwischen denen eine Dämpfungsfolie eingezwängt wird, oder dass ein Teilbereich des Stammblattes abgedreht wird und in diese Vertiefung eine Blechauflage eingeklebt wird. Letztere Bauweise wird beim Sandwich-Aufbau von Hartmetall bestückten Kreissägeblättern bevorzugt (siehe Abbildung 2).

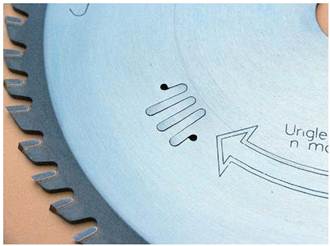

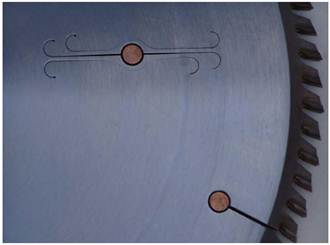

Typ II zeichnet sich dadurch aus, dass zwischen Aufnahmebohrung in Blattmitte und Blattrand sehr feine geschwungene Lasereinschnitte eingebracht sind (siehe Abbildung 3). Durch diese Lasereinschnitte wird die Ausbildung von Eigenschwingungen behindert und zusätzlich wird durch Reibung und ggf. weitere Dämpfungseffekte eine bessere Schwingungsdämpfung erzielt. Zu diesem Grundprinzip werden auch Varianten angeboten, z.B. mit eingepresstem Kupferniet zwischen den Lasereinschnitten (siehe Abbildung 4).

Andere Bauformen, wie sie auch schon in älteren Publikationen beschrieben werden, z.B. [5], werden hier nicht berücksichtigt.

Abb. 2 Sandwich-Kreissägeblatt

Abb. 3 Sägeblatt mit Lasereinschnitten

Abb. 4 Sägeblatt mit Lasereinschnitten und Kupfernieten

Das unterschiedliche Dämpfungsverhalten der verschiedenen Sägeblatt-Typen lässt sich durch die in Abbildung 5 dargestellten Abklingkurven sehr gut veranschaulichen. Hierzu wurden die Sägeblätter im eingespannten Zustand durch einen Anschlag angeregt und der Schalldruckpegel über der Zeit aufgezeichnet.

Allerdings sind die in dieser Darstellung sehr deutlichen Unterschiede in der Dämpfung nach einmaliger Anregung der Sägeblätter in der Praxis nicht immer im gleichen Maß als Pegelminderung messbar. Vielmehr wurden bei den durchgeführten Versuchen materialabhängig teilweise sehr geringe Unterschiede zwischen Standardsägeblättern und Sägeblättern des Typ II bzw. zwischen Sägeblättern des Typ I und des Typ II festgestellt. Das heißt, dass eine gute Dämpfung im Bereich der Eigenschwingung keine Gewähr für einen geräuscharmen Sägebetrieb bietet.

Die Kosten für Kreissägeblätter differieren unabhängig von der Bauform sehr stark. So kann der Preis für ein günstiges geräuschgemindertes Sägeblatt auch unter dem eines teuren Standardblattes liegen. Im Mittel betragen allerdings die Mehrkosten für ein geräuschgemindertes Sägeblatt ca. 30 %. Dementsprechend können die Mehrkosten im Einzelfall auch deutlich höher sein.

Den Mehrkosten steht jedoch i.d.R. eine höhere Sägeblattqualität gegenüber. Damit stellt der Einsatz von geräuschgeminderten Sägeblättern im Vergleich zu anderen Lärmminderungsmaßnahmen eine sehr kostengünstige Möglichkeit zur Senkung der Lärmbelastung am Arbeitsplatz dar.

Die Liste der ermittelten Hersteller von geräuschgeminderten Sägeblättern umfasst 15 Firmen. Sechs Hersteller bieten Sägeblätter für alle drei Werkstoffe (Holz, Kunststoff und Aluminium) an, davon ein Hersteller sowohl Laser- als auch Sandwichsägeblätter. Die übrigen neun Hersteller bieten ausschließlich geräuschgeminderte Sägeblätter für die Holzbearbeitung an.

Es sei darauf hingewiesen, dass die im Anhang zusammengestellte Herstellerliste zwar das Ergebnis einer umfangreichen Recherche ist, jedoch keinen Anspruch auf Vollständigkeit erhebt. Jede Information über weitere Hersteller wird vom Autor gern entgegengenommen und bei einer eventuellen Überarbeitung dieser Information berücksichtigt.

Abb. 5 Abklingkurven

4 Labormessungen

Zur Erfassung der Geräuschemission beim Sägen von Holz, Kunststoff und Aluminium wurden in reflektionsarmer Umgebung (Semi-Schallschluckraum) entsprechende Werkstücke auf einer Tisch-Kreissäge (Drehzahl 4 2001/min), die zum Schneiden von Profilen auch als Unterzugsäge verwendet werden kann, bearbeitet.

Die im Labor getesteten Sägeblätter hatten einen Durchmesser von 250 mm, und 60 bzw. 80 Zähne. Da nicht alle im Anhang genannten Hersteller Sägeblätter in dieser Größe liefern konnten, und die Laserblätter teilweise in sehr ähnlicher Bauweise von verschiedenen Herstellern angeboten werden, wurde nur eine Auswahl von Sägeblättern getestet, die als ausreichend repräsentativ angesehen werden kann.

Die Geräuschemission wurde an zwei Messpunkten erfasst. Ein Messpunkt wurde entsprechend ISO 7960 [6] oberhalb des Sägetisches positioniert, so dass die Messergebnisse unter den Laborbedingungen dem Emissionsschalldruckpegel am Arbeitsplatz entsprechen. Der zweite Messpunkt diente als Kontrollmesspunkt und wurde in 3 m Abstand zur Säge in 2 m Höhe festgelegt.

Alle im nachfolgenden Text genannten sowie in den Diagrammen dargestellten Messwerte beziehen sich auf den Messpunkt am Arbeitsplatz.

4.1 Messungen im Leerlauf

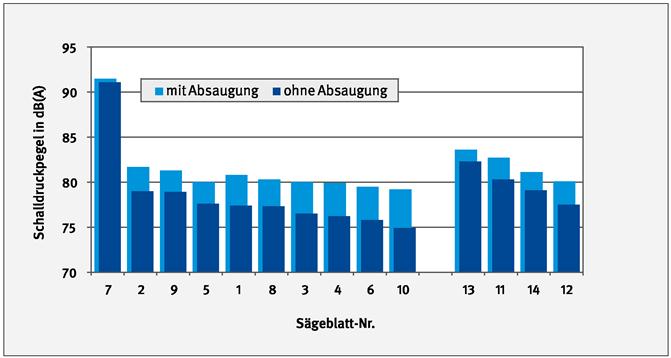

In der ersten Messreihe wurden mit verschiedenen Sägeblättern Leerlaufmessungen, sowohl mit als auch ohne Staubabsaugung (der Industrie-Sauger befand sich außerhalb des Messraumes), durchgeführt.

Die Messergebnisse (siehe Abbildung 6) zeigen, dass die geräuschgeminderten Sägeblätter (Blatt 1 bis 10) mit Ausnahme von Blatt 7 bereits im Leerlauf weniger Geräusch abstrahlen als die Standard-Sägeblätter (Blatt 11 bis 14). Dabei war festzustellen, dass die Staubabsaugung mit ca. 77 dB(A) bei den leisesten geräuschgeminderten Sägeblättern den Leerlauf-Geräuschpegel bestimmte, während bei den Standard-Sägeblättern die Schallabstrahlung des Sägeblattes mindestens leicht dominant war.

Auffällig ist die relativ große Streuung von ca. 5 dB(A) in der Schallabstrahlung der Standard-Sägeblätter.

Der hohe Schallpegel an Blatt 7 (Abbildung 6) wurde durch ein lautes Pfeifen des Sägeblattes verursacht. Da dieses Sägeblatt auch beim Sägen teils höhere Schallpegel produzierte als ein Standard-Sägeblatt, wurde es in der weiteren Versuchsdurchführung nicht weiter berücksichtigt.

Abb. 6 Leerlauf-Geräuschpegel von geräuschgeminderten (1 bis 10) und Standard-Sägeblättern (11 bis 14)

Abb. 7 Frequenzanalyse beim Leerlauf

Das Frequenzspektrum (Abbildung 7) zeigt deutlich die den Leerlauf-Geräuschpegel bestimmenden Anteile beim Standardsägeblatt im Frequenzbereich um 3200 Hz und bei den geräuschgeminderten Sägeblättern um 4.000 Hz bei geringfügig besserer Dämpfung des Sandwichblattes gegenüber dem Laserblatt.

4.2 Messungen beim Sägen

4.2.1 Holz

Beim Sägen von Holz wurde zwischen Holzplatten und Profilhölzern unterschieden.

Bei den Holzplatten wurde entsprechend ISO 7960 eine Plattengröße von 800 mm x 800 mm gewählt, von der jeweils 50 mm breite Streifen abgesägt wurden.

Da sich in Stichprobenmessungen zeigte, dass verschiedene Holzarten zu gleichen Ergebnissen führten, und bei Platten auch die Dicke wenig Einfluss auf die Geräuschemission hatte, wurden für die Versuchsdurchführung drei unterschiedlich harte Plattenmaterialien (MDF unbeschichtet, Tischlerplatte und Spanplatte) jeweils mit einer Plattendicke von 19 mm ausgewählt.

Als Profilhölzer wurden Merantibretter (Querschnitt 190 mm x 27 mm) und Buchekantholz (60 mm x 60 mm) ausgewählt, die im Unterzugverfahren bearbeitet wurden.

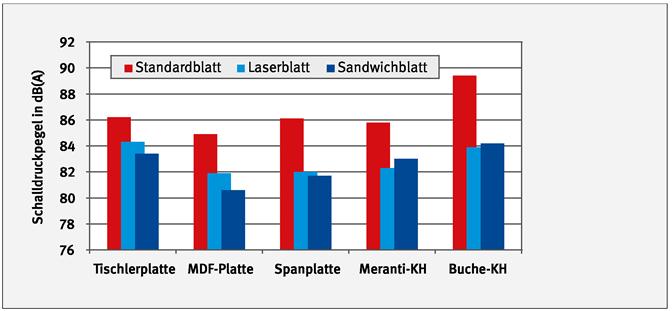

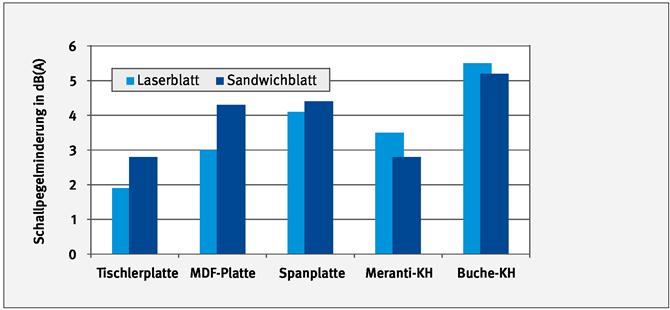

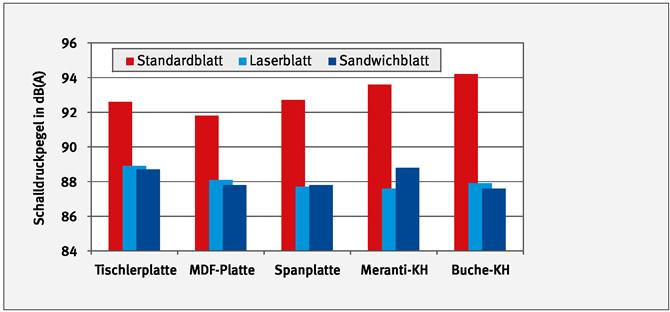

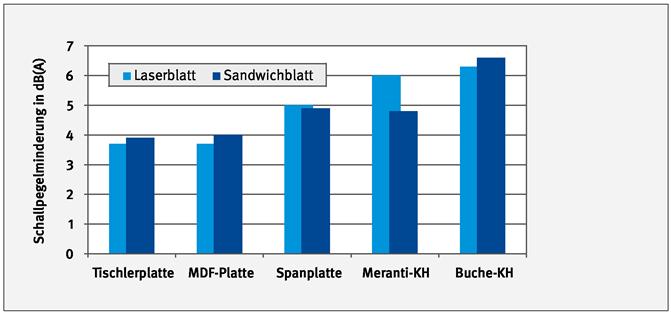

Abbildung 8 gibt einen Überblick über die im Mittel für die verschiedenen Sägeblatttypen bestimmten Schallpegel. Danach wurden die höchsten Schallpegel von im Mittel fast 90 dB(A) beim Sägen von Buche-Kantholz mit Standard-Sägeblättern und die niedrigsten Schallpegel von im Mittel ca. 81 dB(A) beim Sägen von MDF-Platten mit Sandwich-Sägeblättern ermittelt.

Der erzielte Lärmminderungserfolg (siehe Abbildung 9) war demnach beim Sägen von Tischlerplatten mit im Mittel ca. 2 dB(A) bei Laser-Blättern und ca. 3 dB(A) bei Sandwich-Blättern am geringsten, während beim Sägen von Buche-Kantholz im Mittel mit den geräuschgeminderten Sägeblättern Pegelminderungen mehr als 5 dB(A) erzielt wurden.

Die maximal festgestellte Schallpegeldifferenz zwischen einem Standard-Sägeblatt und einem geräuschgeminderten Sägeblatt betrug beim Sägen von Buche-Kantholz 12 dB(A).

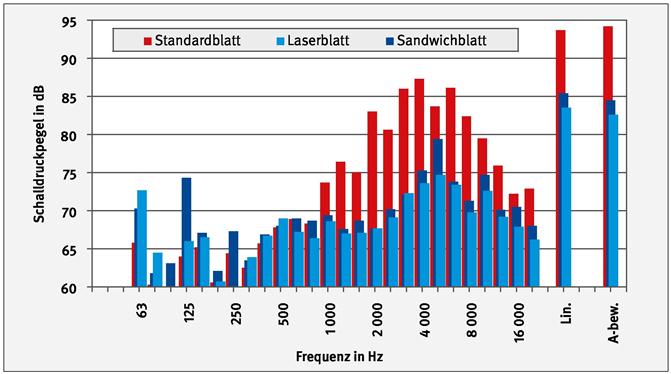

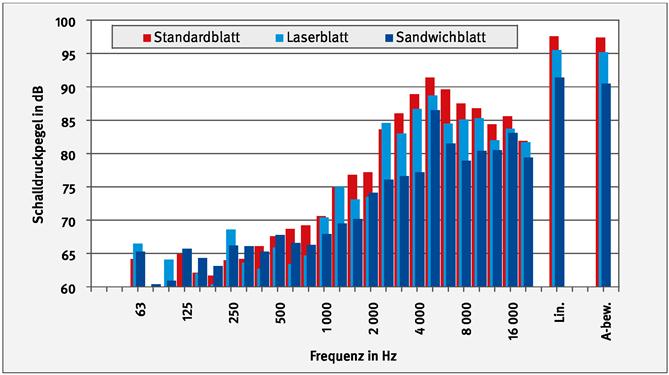

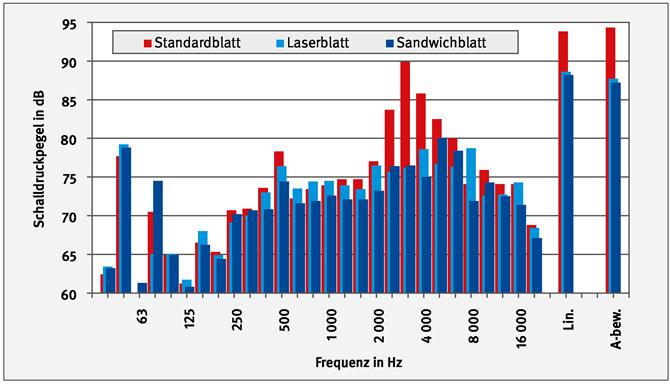

Die Frequenzanalyse (Abbildung 10) zeigt, dass beim Sägen von Holz vom Standardsägeblatt gegenüber der Leerlaufmessung ein deutlich breiteres Frequenzspektrum abgestrahlt wird, dessen Pegelmaximum zwischen 3200 Hz und 6.300 Hz angesiedelt ist. Durch die sehr starke Dämpfung der geräuschgeminderten Sägeblätter zwischen 2000 Hz und 4000 Hz ist das Frequenzspektrum bei diesen Sägeblättern, bei deutlich niedrigeren Pegeln, etwas weiter in den hochfrequenten Bereich verschoben. Das Pegelmaximum liegt bei den geräuschgeminderten Sägeblättern bei ca. 5000 Hz.s

Abb. 8 Vergleich der mittleren Schalldruckpegel beim Sägen von Holz

Abb. 9 Mittlere Schallpegelminderung beim Sägen von Holz

Abb. 10 Frequenzanalyse beim Sägen von Buchenholz

4.2.2 Kunststoff

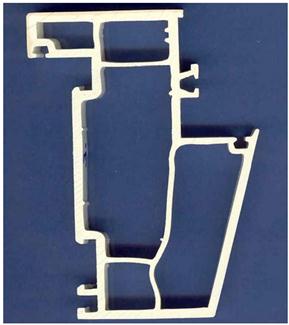

Auch beim Sägen von Kunststoff wurde zwischen Plattenmaterial und Profilen unterschieden. Allerdings wurden vorwiegend Profile bearbeitet, da dies der häufigsten Anwendung entspricht. Als Plattenmaterial wurden 6 mm dicke Forexplatten (ein sehr weicher Kunststoff) gewählt, als Profile wurden zwei verschiedene Fensterprofile (siehe Abbildungen 11 und 12) ausgewählt, die im Unterzugverfahren bearbeitet wurden.

Abb. 11 Kunststoffprofil I

Abb. 12 Kunststoffprofil II

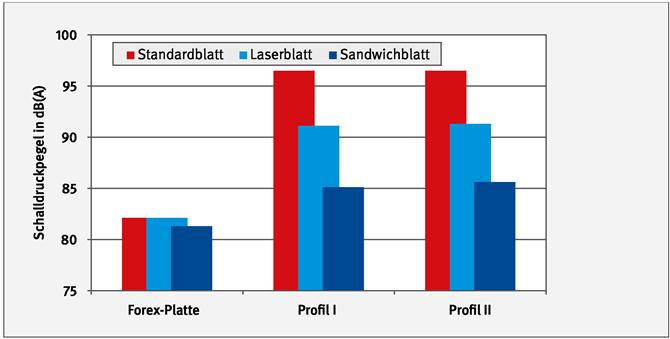

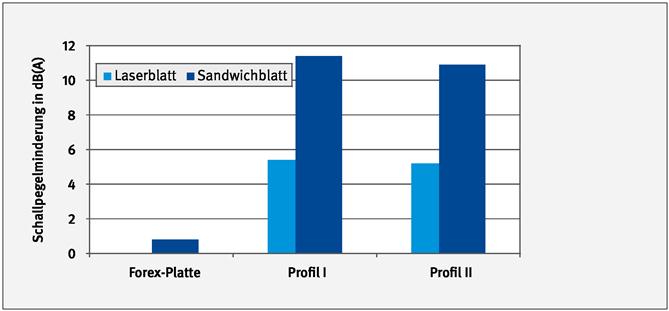

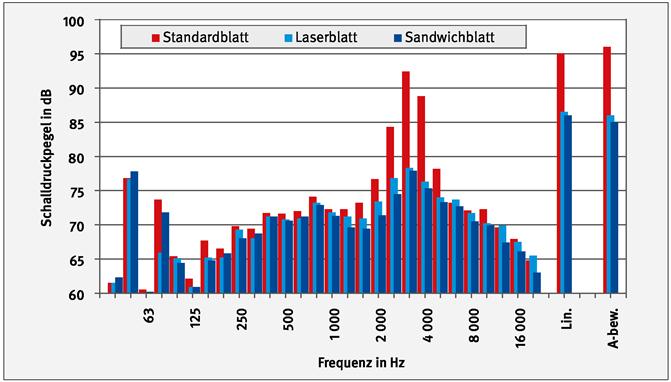

Abbildung 13 gibt einen Überblick über die im Mittel an den verschiedenen Sägeblatttypen gemessenen Schallpegel. Die höchsten Schallpegel wurden mit fast 97 dB(A) beim Sägen von Kunststoffprofilen mit Standard-Sägeblättern gemessen, während beim Sägen von Forexplatten mit allen Sägeblättern Schallpegel zwischen 81 und 82 dB(A) ermittelt wurden. Beim Sägen von Kunststoffprofilen wurden sehr deutliche Pegelunterschiede zwischen Sägeblättern mit Sandwichaufbau und Sägeblättern mit Lasereinschnitten festgestellt.

Abb. 13 Vergleich der mittleren Schalldruckpegel beim Sägen von Kunststoff

Abb. 14 Mittlere Schallpegelminderung beim Sägen von Kunststoff

Abbildung 14 weist für die Laserblätter eine mittlere Pegelminderung von ca. 5 dB(A) aus. Dagegen wurde mit dem Sandwichblatt im Mittel eine Schallpegelminderung von ca. 11 dB(A) gegenüber den Standard-Sägeblättern erreicht.

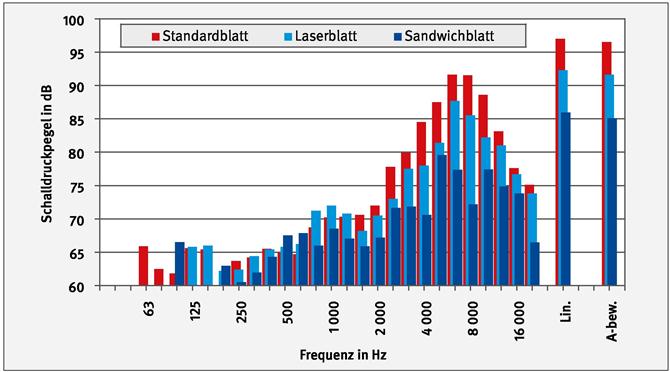

Die Frequenzanalyse (Abbildung 15) zeigt, dass beim Sägen von Kunststoff die Schallabstrahlung deutlich hochfrequenter ist, als beim Sägen von Holz.

Der höhere Lärmminderungserfolg des Sandwichblattes resultiert hier offensichtlich aus der wesentlich besseren Dämpfung im oberen Frequenzbereich.

Abb. 15 Frequenzanalyse beim Sägen von Kunststoff

4.2.3 Aluminium

Beim Sägen von Aluminium wurden ausschließlich Profile bearbeitet, da dies der überwiegenden Anwendung entspricht. Es wurden verschiedene Systemprofile, z.B. Quadratprofil 40 x 40 (Abbildung 16) oder Winkelprofil 80 x 80 x 40 (Abbildung 17), sowie ein Rohr (30 x 2) ausgewählt, die im Unterzugverfahren bearbeitet wurden.

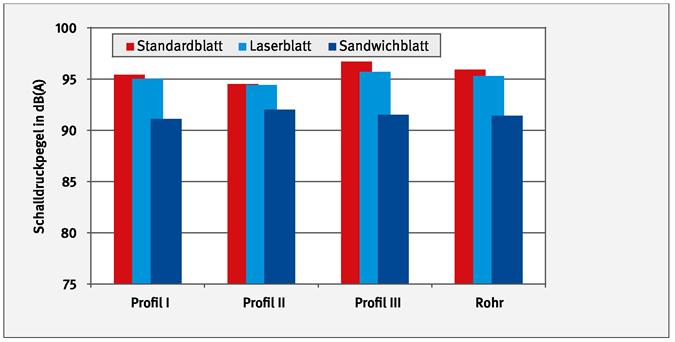

Die im Mittel an den verschiedenen Sägeblatttypen gemessenen Schallpegel sind in Abbildung 18 dargestellt. Die höchsten Schallpegel wurden mit ca. 97 dB(A) beim Sägen des System-Winkelprofils (Abbildung 17) mit Standard-Sägeblättern gemessen. Mit dem Sandwichsägeblatt wurden an allen Profilen mit Schallpegeln zwischen 91 und 92 dB(A) die niedrigsten Werte ermittelt.

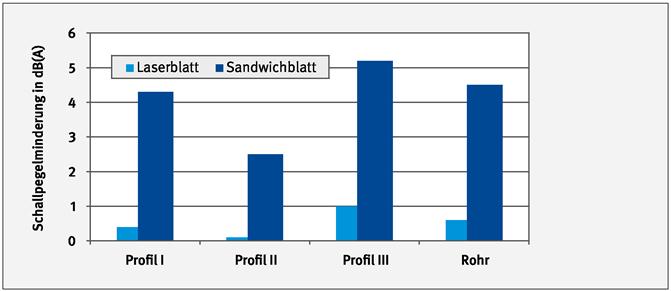

Mit den bei den Messungen verwendeten Laserblättern wurden beim Sägen von Aluminium im Mittel keine nennenswerten Schallpegelminderungen gegenüber Standardsägeblättern erzielt (siehe Abbildung 19). Der im Einzelfall erzielten Pegelminderung von 2 dB(A) steht eine Messung gegenüber, bei der sich mit einem Laserblatt sogar eine Pegelerhöhung ergab.

Abb. 16 Systemprofil 40 x 40

Die beim Sägen von Aluminium aufgezeichneten Frequenzanalysen (Abbildung 20) zeigen die Pegelmaxima bei ca. 5.000 Hz, jedoch werden gegenüber den anderen Werkstoffen auch deutlich höhere Geräuschanteile im Frequenzbereich oberhalb von

8.000 Hz abgestrahlt. Die scheinbar geringe Dämpfung der geräuschgeminderten Sägeblätter im Frequenzbereich oberhalb 10.000 Hz ist auf die Schallabstrahlung des Werkstückes zurückzuführen, die beim Sägen von Aluminium den erzielbaren Lärmminderungserfolg begrenzt, wenn dieser Einfluss nicht durch geeignete Lärmminderungsmaßnahmen, z.B. Bedämpfung oder Kapselung, minimiert wird.

Abb. 17 Systemprofil 80 x 80 x 40

Abb. 18 Vergleich der mittleren Schalldruckpegel beim Sägen von Aluminium

Abb. 19 Mittlere Schallpegelminderung beim Sägen von Aluminium

Abb. 20 Frequenzanalyse beim Sägen von Aluminium

4.3 Einfluss von Vorschub und Blattüberstand

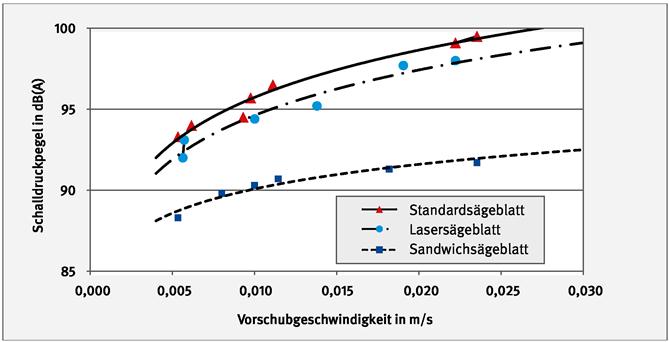

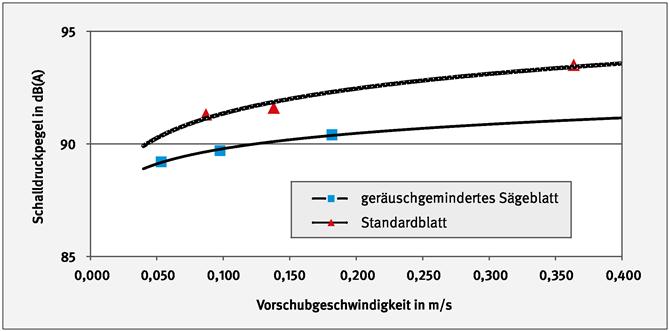

Wie bereits in Abschnitt 2 angeführt, ist die Schwingungsanregung eines Sägeblattes von der Krafteinwirkung an den Zähnen abhängig. Während die Materialhärte und die Zahngeometrie in der Regel vorgegeben sind, kann die Vorschubgeschwindigkeit des Materials als eine Einflussgröße leicht variiert werden. Deshalb wurden entsprechende Messungen beim Sägen von Holz und Aluminium durchgeführt, um die Spannbreite dieses Einflusses zu bestimmen. Wenn dabei die Vorschubgeschwindigkeit teilweise so stark manipuliert wurde, dass dies nicht mehr einem praxisgerechten Gebrauch der Sägeblätter entsprach, so geschah dies nur, weil solche Extreme die Erkennung und Darstellung von Zusammenhängen erleichtern und deshalb als legitimes Hilfsmittel erachtet wurden.

Abb. 21 Einfluss der Vorschubgeschwindigkeit beim Sägen von Holzplatten

Abb. 22 Einfluss der Vorschubgeschwindigkeit beim Sägen von Aluprofilen

Abb. 23 Einfluss des Blattüberstandes beim Sägen von Holzplatten

Abbildung 21 zeigt den relativ geringen Einfluss der Vorschubgeschwindigkeit beim Sägen von Holzplatten, also relativ weichen Werkstoffen. Dagegen wird in Abbildung 22 deutlich, dass beim Sägen von harten Werkstoffen wie Aluminium der Geräuschpegel deutlich von der Vorschubgeschwindigkeit abhängt, so dass Pegeldifferenzen von mehr als 5 dB(A) erzielt wurden.

Bei der Variation des freien Blattüberstandes über den Sägetisch wurde bei den im Versuch verwendeten Sägeblättern mit 250 mm Durchmesser bei allen Sägeblatt-Typen im Leerlauf kein nennenswerter Unterschied in der Schallabstrahlung festgestellt.

Beim Sägen von Holzplatten stieg allerdings wegen der vergrößerten unbedeckten Sägeblattfläche der Schallpegel mit zunehmendem Überstand (bei jeweils gleicher Plattendicke) stark an, so dass mit Standardsägeblättern Pegelerhöhungen bis zu 8 dB(A) und mit geräuschgeminderten Sägeblättern bis zu 6 dB(A) festgestellt wurden (siehe Abbildung 23).

Diese Ergebnisse zeigen deutlich, dass ein übermäßiger Blattüberstand zu einer zusätzlichen und vermeidbaren Lärmbelastung am Arbeitsplatz führt.

5 Messungen im praktischen Einsatz

Da bei den Laborversuchen ausschließlich Sägeblätter mit 250 mm Durchmesser getestet werden konnten, wurden zusätzlich vergleichende Messungen in einer Holzwerkstatt und in einem Sägeraum (kleine Holzwerkstatt) mit den gleichen Holzwerkstoffen wie bei den Labormessungen durchgeführt. Bei diesen Messungen wurden Sägeblätter mit einem Durchmesser zwischen 300 mm und 315 mm und 72 bzw. 96 Zähnen verwendet.

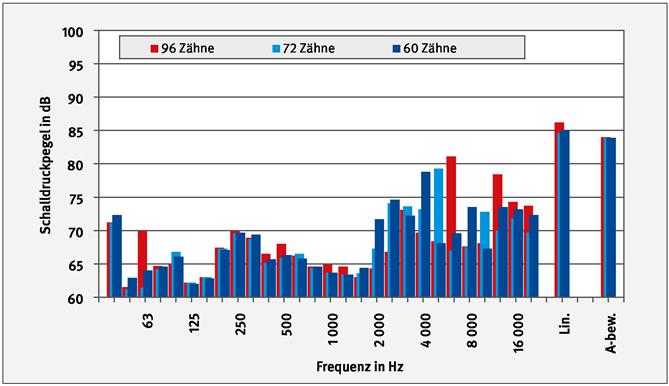

Um einen eventuellen Einfluss der Zähnezahl auf die Schallpegelhöhe und das abgestrahlte Frequenzspektrum zu erfassen, wurden Zusatzmessungen mit Sägeblättern mit 60 Zähnen durchgeführt.

In der Holzwerkstatt wurde Messungen an einer Format- und Tischkreissäge mit einer Motorleistung von 5,5 KW und einer Drehzahl von 4000 1/min und im Sägeraum mit einer Motorleistung von 3,8 KW und einer Drehzahl von 4500 1/min durchgeführt.

Da Antrieb und Absaugung der Sägen und zudem die raumakustischen Verhältnisse sehr unterschiedlich waren, wurden bei den Versuchen an diesen Sägen auch entsprechend unterschiedliche Schallpegel und Frequenzverteilungen am gleichen

Sägeblatt gemessen. Daher können die ermittelten Schallpegel nur innerhalb der jeweiligen Werkstatt zu Vergleichen herangezogen werden. Prinzipiell lassen die Ergebnisse jedoch keine wesentlichen Unterschiede zu den Labormessungen erkennen. Auch bei diesen beiden Sägen hatte die Staubabsaugung keinen Einfluss auf die Schallpegelhöhe beim Sägen.

5.1 Messungen im Leerlauf

Im Leerlaufbetrieb zeigten sich bei den Messungen in der Praxis etwas höhere Pegelunterschiede zwischen Standardsägeblatt und geräuschgeminderten Sägeblättern als bei den Labormessungen, wobei das Laserblatt und das Sandwichblatt auf beiden Sägen jeweils nahezu den gleichen Schallpegel lieferten.

Das Pegelniveau war an der Säge im Sägeraum um ca. 8 dB höher als in der Holzwerkstatt, so dass sich bereits bei den Leerlaufmessungen Gehör gefährdende Lärmbelastungen von mehr als 85 dB(A) ergaben (siehe Abbildung 26).

Abb. 24 Holzwerkstatt mit Formatkreissäge

Abb. 25 Frequenzanalyse beim Leerlauf (Holzwerkstatt)

Abb. 26 Frequenzanalyse beim Leerlauf (Sägeraum)

Trotz der unterschiedlichen Betriebsbedingungen (siehe Abschnitt 5) zeigen die Frequenzanalysen im Leerlauf (Abbildung 25 und 26) auch bei diesen größeren Sägeblättern deutlich die dominierenden Geräuschanteile im Frequenzbereich um 3.200 Hz.

5.2 Messungen beim Sägen

Beim Sägen der verschiedenen Holzwerkstoffe wurden an der Säge im Sägeraum etwas größere Schallpegeldifferenzen zwischen den geräuschgeminderten Sägeblättern und den Standardsägeblättern als im Laborversuch festgestellt. Etwas niedrigere Schallpegelminderungen wurden dagegen an der Säge in der Holzwerkstatt gemessen. Diese schon bei den Leerlaufmessungen erkennbaren Unterschiede in der Pegelminderung sind dadurch zu erklären, dass die an den Sägen vorhandenen Standardsägeblätter bereits ein unterschiedliches Dämpfungsverhalten hatten.

Abbildung 27 und Abbildung 28 zeigen die an der Säge im Sägeraum festgestellten Ergebnisse. Je nach Holzart ergaben sich mit den geräuschgeminderten Sägeblättern im Mittel Schallpegelminderungen von ca. 4 bis 6 dB(A), wobei, wie bereits im Laborversuch festgestellt, Sandwich-Sägeblätter und Laserblätter nahezu gleiche Ergebnisse lieferten.

Abb. 27 Vergleich der mittleren Schalldruckpegel beim Sägen von Holz im Sägeraum (Sägeblattdurchmesser 300 bis 315 mm)

Abb. 28 Mittlere Schallpegelminderung beim Sägen von Holz im Sägeraum (Sägeblattdurchmesser 300 bis 315 mm)

Die beim Sägen aufgezeichnete Frequenzanalyse (Abbildung 29) zeigt, wie schon bei den Labormessungen, bei den geräuschgeminderten Sägeblättern durch die starke Dämpfung im Frequenzbereich um 3200 Hz eine Verschiebung der dominierenden Frequenzanteile in den Bereich zwischen 4000 Hz und 8000 Hz.

Die Abhängigkeit der Schallpegelhöhe von der Vorschubgeschwindigkeit fiel bei den Praxismessungen beim Sägen von Holz etwas deutlicher aus, als bei den Messungen im Labor (siehe Abbildung 30). Auch der Blattüberstand hatte bereits im Leerlauf einen etwas größeren Einfluss auf die Schallpegelhöhe als im Labor (siehe Abbildung 31).

Abb. 29 Frequenzanalyse beim Sägen von Holz im Sägeraum (Sägeblattdurchmesser 300 bis 315 mm)

Abb. 30 Einfluss der Vorschubgeschwindigkeit beim Sägen von Holzplatten (Sägeblattdurchmesser 300 bis 315 mm)

Abb. 31 Einfluss des Blattüberstandes im Leerlauf (Sägeblattdurchmesser 300 bis 315 mm)

Abb. 32 Frequenzanalyse beim Sägen von Holz mit Sandwichblättern (Sägeblattdurchmesser 300 bzw. 303 mm)

Der Einfluss der Zähnezahl auf die Geräuschemission war bei Standardsägeblättern mit maximal ca. 2 dB(A) gering, während bei den geräuschgeminderten Sägeblättern zwar spektrale Verschiebungen feststellbar waren (Abbildung 32) jedoch der A-bewertete Schallpegel bei diesen Versuchen keine signifikanten Abhängigkeiten von der Zähnezahl erkennen ließ.

6 Zusammenfassung

Die in Labor- und Praxismessungen an Format- und Tischkreissägen durchgeführten Vergleichsmessungen zeigen, dass mit geräuschgeminderten Sägeblättern gegenüber Standardsägeblättern bei der Bearbeitung von Holz, Kunststoff und Aluminium hohe Schallpegelminderungen erreichbar sind. Wie hoch die Schallpegelminderung im Einzelfall ist, hängt wesentlich von der mit dem vorhandenen Standardblatt gegebenen Ausgangssituation ab.

Beim Sägen von Holz wurden Schallpegelminderungen von maximal 12 dB(A) gemessen, wobei Sägeblätter mit Sandwichaufbau und Sägeblätter mit Lasereinschnitten auch unterschiedlicher Hersteller zu weitestgehend gleichen Ergebnissen führten.

Im Mittel sind je nach Werkstoff und Ausgangssituation Pegelminderungen von ca. 3 bis 7 dB(A) erreichbar.

Beim Sägen von Kunststoffprofilen wurden an allen geräuschgeminderten Sägeblättern mit Lasereinschnitten Schallpegelminderungen von ca. 5 dB(A) festgestellt. Für das Sandwichsägeblatt wurden dagegen 11 dB(A) niedrigere Schallpegel als für das Standardsägeblatt ermittelt, so dass für die Bearbeitung von Kunststoff aus akustischer Sicht vorrangig der Einsatz von Sandwichsägeblättern zu empfehlen ist.

Beim Sägen von Aluminiumprofilen zeigten sich die Laserblätter kaum besser als die Standardsägeblätter, wogegen mit dem Sandwichsägeblatt bis zu 6 dB(A) Schallpegelminderung erreicht wurden. Somit kann für die geräuscharme Bearbeitung von Aluminium von den untersuchten Sägeblättern nur das Sandwichsägeblatt empfohlen werden.

Der Einfluss der Vorschubgeschwindigkeit und des freien Sägeblattüberstandes auf den abgestrahlten Schallpegel ist so groß, dass eine Optimierung (geringer Blattüberstand und geringe Vorschubgeschwindigkeit) - soweit unter betriebspraktischen Aspekten vertretbar - zu empfehlen ist. Dies gilt unabhängig von der Bauart des verwendeten Sägeblattes und im besonderen bei der Aluminium Bearbeitung.

Die Mehrkosten der geräuschgeminderten Sägeblätter, die im Mittel ca. 30 % betragen, können durch die i.d.R. höhere Qualität des Sägeblattes und die damit verbundene Steigerung der Leistung und Präzision kompensiert werden.

Damit stellt der Einsatz von geräuschgeminderten Sägeblättern im Vergleich zu anderen Lärmminderungsmaßnahmen eine sehr kostengünstige Möglichkeit zur Senkung der Lärmbelastung am Arbeitsplatz dar.

Die Liste der ermittelten Hersteller von geräuschgeminderten Sägeblättern umfasst 16 Firmen. Sieben Hersteller bieten Sägeblätter für alle drei Werkstoffe (Holz, Kunststoff und Aluminium) an, davon ein Hersteller sowohl Laser- als auch Sandwichsägeblätter. Die übrigen neun Hersteller bieten ausschließlich geräuschgeminderte Sägeblätter für die Holzbearbeitung an.

7 Literatur

| [1] | Lärm- und Vibrations-Arbeitsschutzverordnung (LärmVibrationsArbSchV), Verordnung zur Umsetzung der EG-Richtlinien 2002/44/EG und 2003/10/EG vom 6. März 2007 |

| [2] | LSA01-243, Lärmschutz-Arbeitsblatt "Geräuschminderung durch Kapselung - Hinweise zur Gestaltung von Kapseln einfacher Bauart" (BGI 789), DGUV |

| [3] | Noise Abatement for Circular Saws, Published by the Occupational Safety & Health Service, Department of Labour, Wellington, New Zealand, First Edition: 1989 |

| [4] | Matthew Spuit, Mohan Rao, John Holt, Laura Boyer, Andrew Barnard, Wendell Dayton: Table Saw Noise Control. SOUND AND VIBRATION June 2004, S. 20-26 |

| [5] | Hafner, Tilman: Maßnahmen zur Schallreduktion von Hartmetallkreissägen bei der Zerspanung von Stahl, Forschungsberichtsreihe "Arbeit und Technik" Nr. Fb 629, Wirtschaftsverlag NW, Bremerhaven 1990 |

| [6] | ISO 7.960: Luftschallemission von Werkzeugmaschinen; Festlegungen für Holzbearbeitungsmaschinen |

| Herstellerliste für geräuschgeminderte Sägeblätter | Anhang |

| Anwendung Bauart | Name

Ort Straße/Postfach | Telefon

Internet: www. |

| H, K, NE Laser | AKE Knebel GmbH & Co. KG Hölzlestraße 14 + 16 72336 Balingen | 0 74 33 / 26 10 info@ake.de www.ake.de |

| H Laser | Avola Maschinenfabrik Heiskampstraße 11 45527 Hattingen | 0 23 24 / 96 36-0 info@avola.de www.avola.de |

| H Laser | W. Bärhausen GmbH & Co. KG Rimloser Straße 67 36341 Lauterbach | 0 66 41 / 1 85-0 info@baerhausen.de www.baerhausen.de |

| H, K, NE Laser | EDN - Ernst D. Neuhaus GmbH & Co. KG Herichhauser Straße 24 42349 Wuppertal | 02 02 / 47 40 81 info@ednneuhaus.de www.ednneuhaus.de |

| H, K, NE Laser | ESSKA Maschinen GmbH Borstelmannsweg 175 20537 Hamburg | 0 40 / 73 10 36-0 info@esska.de www.esska.de |

| H Laser | Felde-Sägen & Hase-Sägen Solingerstraße 44 42857 Remscheid | 0 21 91 / 88 30-0 info@saege.de www.saege.de |

| H Laser | Felder Ausstellungszentrum Lohmar An der Burg Sülz 32 53797 Lohmar | 0 22 05 / 9 20 10 00 info@feldergruppe.de www.feldergruppe.de |

| H, K, NE Laser | GUHDO GmbH Elbringhausen 10 42929 Wermelskirchen | 0 21 96 / 9 49-0 guhdo@guhdo.de www.guhdo.de |

| H Laser | Jansen-KSR GmbH & Co. KG Königstraße 114-146 42853 Remscheid | 0 21 91 / 9 51 98-0 info@jansenksr.de www.jansenksr.de |

| H Laser | Knodel Sägen und Werkzeugfabrik Industriestr. 92 40764 Langenfeld | 0 21 73 / 2 45 64 info@saegenknodel.de www.saegenknodel.de |

| H Laser | Koll & Cie. GmbH & Co. KG Industriestraße 10 92431 Neunburg v. Wald | 09672 / 5 05-0 info@kollgermany.de www.kollgermany.de |

| H, K, NE Sandwich und Laser | Leitz GmbH & Co. KG Leitzstraße 2 73447 Oberkochen | 0 73 64 / 9 50-0 leitz@leitz.org www.1eitz.org |

| H Laser | LEUCO Ledermann GmbH & Co.KG Willi-Ledermann-Straße 1 72160 Horb am Neckar | 0 74 51 / 93-0 info@leuco.com www.1euco.com |

| H Laser | Stehle Ledermann GmbH & Co.KG Willi-Ledermann-Straße 1 72160 Horb am Neckar | 0 74 51 / 93-222 info@stehleint.com www.stehle.com |

| H Laser | Streitlein GmbH Riedlinger Straße 42 88400 Biberach an der Riß | 0 73 51 / 65 64 info@streitlein.com www.praezisasaegen.de |

| H,K, NE Laser | Thaa AG Hauptstraße 77 CH-8552 Felben-Thurgau | +41 (0) 5 27 65 22 12 info@thaa.ch www.thaa.ch |

| ENDE |  |

...

X

⍂

↑

↓