| zurück |  |

| Anhang 1 |

Ein Flansch führt zu einer Erweiterung des wirksamen Erfassungsbereiches

Vergleich der Geschwindigkeitsfelder von Absaughaube und Saugrohr mit Flansch gleicher Dimension bei offener Bauart

Das Saugrohr mit Flansch hat deutliche Vorteile durch eine größere Erfassungstiefe und eine geringere Empfindlichkeit gegen Querströmungen.

Bei stetigen Thermikströmen und Schwallbelastungen (Impulsbelastungen) kann der Einsatz einer Absaughaube wegen deren puffernder Wirkung sinnvoll sein.

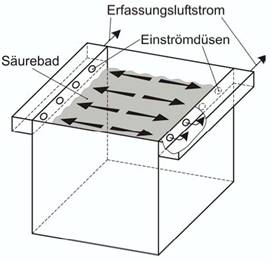

Die Gestaltung der Erfassungseinrichtungen als Düsenplatte erfordern deutlich geringere Erfassungsluftmengen gegenüber einer konventionellen Schlitzabsaugung.

Einsatz bei Tätigkeiten mit impulsbehafteten Emissionen im Bereich eines Arbeitstisches, z.B. Gussputzen, Schleifen.

| Abscheider für Partikel und Gase | Anhang 2 |

Abscheider werden als Bestandteil von lufttechnischen Anlagen eingesetzt, um Luftverunreinigungen aus Abluft, Umluft oder Zuluft zu entfernen. Man unterscheidet Einrichtungen zum Abscheiden von

In Sonderfällen werden auch Verfahren zur gleichzeitigen Abscheidung von Gasen und Partikeln eingesetzt, z.B. Trockensorption in filternden Abscheidern oder Absorption in Nassentstaubern.

1 Partikelabscheider

Partikelabscheider sind für die Abscheidung fester oder flüssiger Partikel (z.B. Stäube, Fasern, Rauche, Nebel, Pollen, Keime, Sporen) aus Luft- und Gasströmen geeignet. Nach der Wirkungsweise unterscheidet man:

1.1 Massenkraftabscheider, wie Zyklone, Prallabscheider und Absetzkammern, beruhen auf der Abscheidung durch reine Massenkräfte wie Gravitation und Zentrifugalkräfte. Der Abscheidegrad kann 50 bis 90 % betragen und wird vor allem beeinflusst durch die Partikelmasse und die Luftgeschwindigkeit im Abscheider. Massenkraftabscheider sind einfach aufgebaut, kostengünstig und unempfindlich gegen Druck und Temperatur (bis ca. 1000 °C). Auf Grund der geringen Abscheideleistung gegenüber Feinstäuben werden sie ausschließlich für grobe Partikel, bei geringen Anforderungen an den Reststaubgehalt oder als Vorabscheider für nachgeschaltete Hochleistungsabscheider eingesetzt.

1.2 Filternde Abscheider scheiden Partikel an der Oberfläche eines Filtermediums, z.B. Papier, Gewebe, Vlies, Nadelfilz, Membranen, ab. Im Betrieb bildet sich ein die Filterwirkung unterstützender Filterkuchen mit ansteigendem Druckverlust, so dass das Filtermedium bei Erreichen des Enddruckverlustes entweder gewechselt (Speicherfilter) oder mittels Druckluftimpuls, Spülluft oder Vibration (Abreinigungsfilter) abgereinigt werden muss. je nach Filtermedium können Abscheidegrade bis nahe 100 % bzw. Reststaubgehalte bis weit unter 1 mg/m3erreicht werden. Durch die große Auswahl von Bauformen, Abreinigungssystemen und Filtermedien wird ein sehr breites Anwendungsspektrum abgedeckt. Temperaturen bis 260 °C (mit Kunstfaserfiltern) bzw. bis ca. 800 °C (mit Metall- oder Keramikelementen), feuchte Rohgase, zum Anbacken neigende Stäube oder chemischer Angriff können mit geeigneten Filtermedien bewältigt werden. Ein Nachteil filternder Abscheider wird in den teilweise hohen Investitions- und Betriebskosten gesehen.

1.3 Elektrische Abscheider nutzen die Kraftwirkung eines elektrischen Feldes auf geladene Partikel aus, die sich an einer Kollektorelektrode absetzen und dort durch Waschen (Nasselektrofilter) oder durch Rütteleinrichtungen (Trockenelektrofilter) entfernt werden können. Der Abscheidegrad (maximal 90 bis 98 %) ist stark abhängig vom spezifischen elektrischen Widerstand des Staubes und nimmt mit steigender Partikelkonzentration und Luftgeschwindigkeit sowie rapide bei erhöhten Ablagerungen an den Kollektorflächen ab. Elektrische Abscheider bieten geringe Druckverluste und damit geringe Betriebskosten auch bei großen Abgasmengen. Temperaturen bis 500 °C und eine gute Abscheidung von Rauchen und Aerosolen sind möglich. Dagegen stehen die begrenzte Rohgaskonzentration und der hohe Investitions- und meist hohe Abreinigungsaufwand. Elektrische Abscheider sind zur Heißgasentstaubung in Feuerungsanlagen und der Stahlindustrie sowie kleinere Geräte zur Schweißrauch- und Olnebelabscheidung verbreitet.

1.4 Nassarbeitende Abscheider binden die Partikel an eine meist in Tropfenform in die Luftströmung eingebrachte Flüssigkeit. Die Tröpfchen werden anschließend durch Prall- oder Fliehkraftabscheider aus dem Luftstrom entfernt. Der Abscheidegrad steigt mit dem spezifischen Energieaufwand von maximal 80 bis 90 % bei Niederdruck-Wirbelwäschern bis über 95 % bei Hochdruck-Venturiabscheidern. Sie sind unempfindlich gegen nasse Rohgase und Stäube und bieten einen sehr guten Brand- und Explosionsschutz. Sie werden deshalb vorzugsweise für feuchte, klebrige oder explosive Staub- Luftgemische eingesetzt. Zu beachten ist, dass eine gute Abscheideleistung nur bei sehr hohem Druckverlust möglich ist. Als Nachteil gelten ferner der relativ hohe Verschleiß und die aufwändige Wasseraufbereitung bzw. Schlammentsorgung.

2 Gasabscheider

Zur Abscheidung von gas- oder dampfförmigen Luftverunreiniungen werden in Abhängigkeit von der jeweiligen Aufgabenstellung und Anwendungsmöglichkeit unterschiedliche verfahrenstechnische Prinzipien eingesetzt:

2.1 Die Adsorption, d.h. die Bindung von Gasen und Dämpfen an der Oberfläche eines festen, porösen Stoffes (Adsorbens), ist das am häufigsten eingesetzte Verfahren. Als Adsorbentien werden z.B. Aktivkohle (gegebenenfalls imprägniert und in mehreren Schichten), Silicagel, Zeolithe oder makroporöse Polymere eingesetzt. Die Adsorption kann dabei in einem Festbett, Fließbett- oder Wirbelbett-Adsorber durchgeführt werden. Bei der verbreiteten Abscheidung von organischen Lösungsmitteln aus der Abluft werden z.B. überwiegend Festbett-Adsorber mit Aktivkohle als Adsorbens eingesetzt. Das Adsorbens muss dabei regelmäßig vor Erreichen des Sättigungszustandes ausgetauscht bzw. regeneriert werden. Die begrenzte Standzeit und das Erkennen des richtigen Wechselzeitpunktes stellt beim Betrieb von Adsorptionsabscheidern ein grundsätzliches Problem dar.

2.2 Bei der Absorption wird die Luftverunreinigung in einer Waschflüssigkeit aufgenommen und entweder nur gelöst (physikalische Absorption) oder gelöst und zusätzlich chemisch umgesetzt (chemische Absorption). Dieser Vorgang erfolgt in einer Kolonne oder in einem Wäscher. Für Gefahrstoffe, wie Phosgen, Brom-, Chlor- Fluor- oder Schwefelwasserstoff, verwendet man auch wässrige Waschmedien (Absorbentien), die mit alkalischen Zusätzen wie Natrium- oder Calcium-Hydroxid, Natriumcarbonat oder Ammoniak versehen sind. Zu den chemischen Absorptionsverfahren zählt auch die Nass-Entschwefelung von Rauchgasen aus Feuerungsanlagen, bei der das SO2 durch eine Suspension aus Wasser und Kalksteinmehl in einem Sprühwäscher absorbiert wird und ein Calciumsulfatgemisch (REA-Gips) entsteht.

2.3 Bei der thermischen (Temperaturbereich zwischen 750 und 1200 °C) und der katalytischen (Gegenwart von Katalysatoren, Temperaturbereich 200 - 400 °C) Umwandlung werden unerwünschte Abluftbestandteile, z.B. organische Verbindungen, durch Umsetzung mit Sauerstoff in unbedenkliche Stoffe (CO2 und H2O) überführt. Zu beachten ist hierbei, dass Stickstoff-, Schwefel- oder halogenhaltige organische Abluftbestandteile zu unerwünschten Nebenreaktionsprodukten führen können. Katalysatorelemente sind in der Regel wabenoder plattenförmig und bisher meist auf keramischer Basis mit aktiven metallischen Zentren ausgeführt. Typische Anwendungen sind die Abgasreinigung von Kfz-Verbrennungsmotoren oder die Entstickung, z.B. von Rauchgasen aus Feuerungsanlagen mit dem "SCR" (=selektive catalytische Reduktion)-Verfahren, bei dem NOx unter Zugabe von NH3 zu N2 und H2O umgesetzt wird.

2.4 Die biologische Abluftreinigung mit Biowäschern oder Biofiltern beruht auf dem Abbau von organischen Stoffen durch Mikroorganismen, wobei im Idealfall CO2 und H2O als Endprodukte verbleiben. Beim Biowäscher befinden sich die Mikroorganismen in einer umlaufenden Waschflüssigkeit, während Biofilter aus einer Schüttung aus organischem Trägermaterial, z.B. Torf-Heidekraut, bestehen und entweder als offene Flächenfilterbeete oder als gekapselte Fallstrom-Filter ausgeführt werden. Biofilter werden bisher häufig zur Desodorierung geruchsbelasteter Abluft, z.B. aus der Kompostierung oder Tierkörperverwertung, eingesetzt. Der Einsatzbereich hat sich inzwischen auf geringkonzentrierte Abluftströme mit biologisch abbaubaren Inhaltsstoffen, z.B. organischen Lösungsmitteln, erweitert. Die Auslegung großtechnischer Anlagen erfordert dabei in der Regel vorangehende Pilotversuche für den speziellen Einsatzfall.

| Wärmenutzung in lufttechnischen Anlagen | Anhang 3 |

Der Austausch von Raumluft durch Außenluft (Frischluft) führt während der Heizperioden zu Wärmeverlusten, die z.B. durch die Beheizung der Zuluft ausgeglichen werden müssen.

Auf Grund gesetzlicher Bestimmungen (§ 5 Abs. 1 Nr. 4 Bundes-Immissionsschutzgesetz) hat der Betreiber solcher Anlagen diese Wärmeverluste auf ein technisch erreichbares Maß zu begrenzen. Die in der Abluft (Raumabluft, Erfassungsluft) enthaltene Wärme muss einer Wiedernutzung zugeführt und gegebenenfalls überschüssige Wärme an Dritte abgegeben werden.

Zur Wärmenutzung bei lufttechnischen Anlagen sind zwei unterschiedliche Verfahren zu berücksichtigen:

Bei der Wärmerückgewinnung wird die Wärme über Wärmetauscher von der Abluft oder Erfassungsluft an die Zuluft übertragen.

Wird die Abluft aus dem Raum teilweise oder insgesamt der Zuluft zugeführt, spricht man von Umluft (Wärmenutzung durch Umluft). Siehe Bild 4 in Abschnitt 3.4.2.1.

Bei der Reinluftrückführung wird die Erfassungsluft gereinigt und anschließend insgesamt oder teilweise in den Arbeitsraum zurückgeführt. Siehe Bild 3 in Abschnitt 3.4.1.1.

Während bei der Wärmerückgewinnung auf Grund von Übertragungsverlusten nur ein Teil der Wärme zurückgewonnen wird, wird bei der Reinluftrückführung die in der Erfassungsluft enthaltene Wärme nahezu vollständig wieder genutzt.

Wärmerückgewinnung

Nach VDI 2071 "Wärmerückgewinnung in Raumlufttechnischen Anlagen" werden die Wärmerückgewinner entsprechend ihrer Wirkungsweise in vier Kategorien eingeteilt (Bild 1):

Bild 1: Einteilung der Wärmerückgewinner

| Kategorie nach VDI 2071 | Bezeichnung | Aufbau |

| I | Rekuperator oder Trennflächen-Wärmetauscher, z.B. Plattenwärmetauscher |  |

| II | Kreislauf-Verbundwärmetauscher |  |

| Wärmerohr-Wärmetauscher |  | |

| III | Regenerator oder Rotationswärmetauscher

|  |

| IV | Wärmepumpen |  |

Rekuperatoren (Kategorie I)

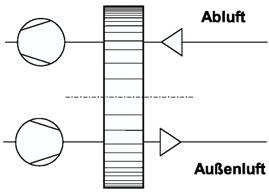

Der Wärmeaustausch erfolgt über Trennflächen. Die Abluft- und Zuluftströme werden entlang gemeinsamer Trennflächen geführt; die Wärme wird konvektiv und durch Wärmeleitung in der Trennwand übertragen.

Verbundsysteme (Kategorie II)

Der Wärmerückgewinner ist eine aus verschiedenen Wärmetauschern zusammengesetzte Einheit. Die Wärme wird mit Hilfe eines Wärmeträgermediums übertragen.

Regeneratoren (Kategorie III)

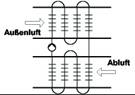

Die Wärmerückgewinnung erfolgt über sich drehende Wärmespeicher (Rotor), die wechselweise von der warmen Abluft und der kühlen Zuluft durchströmt werden.

Wärmepumpen (Kategorie IV)

Mit Hilfe der Wärmepumpen wird aus einem Energieträger bei niedriger Temperatur Wärme entzogen und dem anderen Energieträger, z.B. Zuluft, Wärme mit höherer Temperatur übertragen.

Welches dieser Systeme für den jeweiligen Anwendungsfall geeignet ist, muss im Einzelfall entschieden werden. Ausführlichere Hinweise hierzu sind in VDI 2262 Blatt 3 enthalten.

Wichtige Unterscheidungsmerkmale hinsichtlich der Auswahl solcher Wärmerückgewinnungssysteme können neben konstruktiven und anlagentechnischen Vorgaben (z.B. Platzbedarf, Einsatzbereiche, Temperaturen)

Bei den Rekuperatoren können Stoffübertragungen ausgeschlossen werden, wenn sichergestellt ist, dass die Trennflächen zwischen Ab- und Zuluft dicht sind und auch während des Betriebes keine Undichtigkeiten (z.B. durch Korrosion oder Abrasion) auftreten können.

Eine Stoffübertragung ist bei den Verbundsystemen und Wärmepumpen auf jeden Fall ausgeschlossen, da die Wärmetauschersysteme für die Ab- und die Zuluft räumlich voneinander getrennt sind.

Bei den Regeneratoren sind dagegen Stoffübertragungen über die Dichtflächen am Rotor nicht völlig auszuschließen. Sie lassen sich jedoch durch bestimmte Maßnahmen derart beschränken, dass sie unbedeutend bzw. nur sehr gering sind.

Eine der wichtigsten Maßnahmen zur Vermeidung der Stoffübertragung bei Regeneratoren ist, die Anordnung der Ventilatoren für die Ab- und die Zuluft so zu wählen, dass von der Zuluftseite zur Abluftseite ein Druckgefälle und somit Überströmverluste an den Dichtstellen von der Zuluft zur Abluft hin entstehen (Bild 2). Das bedeutet, dass der Zuluftventilator in Strömungsrichtung vor und der Abluftventilator hinter dem Wärmerückgewinner anzuordnen ist. Weitere Maßnahmen zur Vermeidung von Stoffübertragungen sind:

Bild 2: Anordnung der Ventilatoren bei Wärmerückgewinnern

Der Vorteil der regenerativen Systeme liegt im deutlich höheren Wärmerückgewinnungsgrad gegenüber den Rekuperatoren und zum Teil auch gegenüber den Verbundsystemen. Regeneratoren können außerdem platzsparender in der Lüftungsanlage integriert und häufig einfacher instandgehalten werden. Nachteilig ist jedoch zu vermerken, dass unabhängig von Leckverlusten eine Stoffübertragung von der Abluft an die Zuluft nicht ausgeschlossen werden kann.

Wärmerückgewinnungssysteme sparen zwar zum Teil erhebliche Energien, verursachen jedoch zusätzliche Investitionskosten, so dass häufig Wirtschaftlichkeitsrechnungen zweckmäßig sind.

Reinluftrückführung

Die effektivste Methode der Wärmenutzung ist die Reinluftrückführung. Nach der Reinigung der Erfassungsluft in Abscheidern wird die Reinluft insgesamt oder teilweise in den Arbeitsraum zurückgeführt. Dadurch wird je nach Abscheidegrad ein Teil der in der Erfassungsluft enthaltenen Stoffe wieder in den Raum zurückgeführt. Zur Vermeidung der Erhöhung der Gefahrstoffkonzentrationen am Arbeitsplatz muss dieser Anteil jedoch deutlich unterhalb der Grenzwerte für Arbeitsplatzkonzentrationen.

Solche Abscheideanlagen für Anlagen mit Reinluftrückführung müssen daher dauerhaft, d.h. während der Betriebszeiten zwischen zwei Wartungsintervallen, einen hohen Abscheidegrad gewährleisten. Störungen wie Undichtigkeiten, Verschleiß usw. dürfen nicht auftreten bzw. müssen durch eine regelmäßige Instandhaltung ausgeschlossen werden (siehe hierzu Abschnitt 4.1 und BIA Handbuch, Sicherheitstechnisches Informations- und Arbeitsblatt Nr.: 130 220)

| Vorschriften und Regeln | Anhang 4 |

Nachstehend sind die insbesondere zu beachtenden einschlägigen Vorschriften und Regeln zusammengestellt:

1. Gesetze, Verordnungen

Gesetz über die Durchführung von Maßnahmen des Arbeitsschutzes zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Beschäftigten bei der Arbeit (Arbeitsschutzgesetz - ArbSchG),

Gesetz über technische Arbeitsmittel (Gerätesicherheitsgesetz - GSG); Verzeichnis Maschinen,

Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunreinigungen, Geräusche, Erschütterungen und ähnliche Vorgänge - Bundes-Immissionsschutzgesetz (BImSchG),

Neunte Verordnung zum Gerätesicherheitsgesetz (Maschinenverordnung - 9.GSGV),

Verordnung über Arbeitsstätten (Arbeitsstättenverordnung - ArbStättV), mit Arbeitsstätten-Richtlinien (ASR),

Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes (Betriebssicherheitsverordnung - BetrSichV),

Verordnung über Sicherheit und Gesundheitsschutz bei der Benutzung persönlicher Schutzausrüstungen bei der Arbeit (PSA-Benutzungsverordnung),

Verordnung zum Schutz vor gefährlichen Stoffen (Gefahrstoffverordnung - GefStoffV) mit zugehörigen Technischen Regeln für Gefahrstoffe (TRGS) bzw. Technische Regeln für gefährliche Arbeitsstoffe (TRgA), insbesondere

| TRGS 102 | "Technische Richtkonzentrationen (TRK) für gefährliche Stoffe", |

| TRGS 150 | "Unmittelbarer Hautkontakt mit Gefahrstoffen, die durch die Haut resorbiert werden können; Hautresorbierbare Gefahrstoffe", |

| TRGS 402 | "Ermittlung und Beurteilung der Konzentrationen gefährlicher Stoffe in der Luft in Arbeitsbereichen", |

| TRGS 403 | "Bewertung von Stoffgemischen in der Luft am Arbeitsplatz", |

| TRGS 519 | "Asbest, Abbruch-, Sanierungs- oder Instandhaltungsarbeiten", |

| TRGS 553 | "Holzstaub", |

| TRGS 555 | "Betriebsanweisung und Unterweisung nach § 20 GefStoffV", |

| TRGS 560 | "Luftrückführung beim Umgang mit krebserzeugenden Gefahrstoffen", |

| TRGS 900 | "Grenzwerte in der Luft am Arbeitsplatz; Luftgrenzwerte", |

| TRGS 903 | "Biologische Arbeitsplatztolerenzwerte; BAT-Werte", |

| TRGS 905 | "Verzeichnis krebserzeugender, erbgutverändernder oder fortpflanzungsgefährdender Stoffe" |

| Technische Anleitung zur Reinhaltung der Luft (TA Luft), | |

| Technische Anleitung zum Schutz gegen Lärm (TA Lärm). | |

2. Berufsgenossenschaftliche Vorschriften, Regeln und Informationen für Sicherheit und Gesundheit bei der Arbeit

Unfallverhütungsvorschriften

BG-Regeln

BG-Informationen

3. Normen

Bezugsquelle:

Beuth Verlag GmbH, Burggrafenstraße 6, 10787 Berlin oder VDE-Verlag, Bismarckstraße 33, 10625 Berlin.

| DIN EN 294 | Sicherheit von Maschinen; Sicherheitsabstände gegen das Erreichen von Gefahrstellen mit den oberen Gliedmaßen, |

| DIN EN 779 | Partikel-Luftfilter für die allgemeine Raumlufttechnik; Anforderungen, Prüfung, Kennzeichnung, |

| DIN EN 842 | Sicherheit von Maschinen; Optische Gefahrensignale; Allgemeine Anforderungen, Gestaltung und Prüfung, |

| DIN EN 1539 | Trockner und Öfen, in denen brennbare Stoffe freigesetzt werden; Sicherheitsanforderungen, |

| E DIN EN 12215 | Beschichtungsanlagen; Spritzkabinen für flüssige organische Beschichtungsstoffe; Sicherheitsanforderungen, |

| DIN 1946-1 | Raumlufttechnik; Terminologie und graphische Symbole (VDI-Lüftungsregeln), |

| DIN 1946-2 | Raumlufttechnik; Gesundheitstechnische Anforderungen (VDI-Lüftungsregeln), |

| DIN 4102-6 | Brandverhalten von Baustoffen und Bauteilen, Lüftungsleitungen, Begriffe, Anforderungen und Prüfungen, |

| DIN V 24 194-2 | Kanalbauteile für lufttechnische Anlagen; Dichtheit; Dichtheitsklassen von Luftkanalsystemen, |

| DIN 31 051 | Grundlagen der Instandhaltung, |

| DIN 31 052 | Instandhaltung; Inhalt und Aufbau von Instandhaltungsanleitungen, |

| DIN 33 404-3 | Gefahrensignale für Arbeitsstätten; Akustische Gefahrensignale; Einheitliches Notsignal; Sicherheitstechnische Anforderungen, Prüfung, |

| DIN EN 50 014/ VDE 0170/0171 Teil 1 | Elektrische Betriebsmittel für explosionsgefährdete Bereiche; Allgemeine Bestimmungen, |

| EN 60 529 | Schutzarten durch Gehäuse (IP Code), |

| VDI 2071 | Wärmerückgewinnung in Raumlufttechnischen Anlagen, |

| VDI 2081 Blatt 1 | Geräuscherzeugung und Lärmminderung in Raumlufttechnischen Anlagen, |

| VDI 2262 | Luftbeschaffenheit am Arbeitsplatz; Minderung der Exposition durch luftfremde Stoffe, |

| VDI 2263 | Staubbrände und Staubexplosionen; Gefahren, Beurteilung, Schutzmaßnahmen, |

| VDI 3673 Blatt 1 | Druckentlastung von Staubexplosionen, |

| VDI 3676 | Massenkraftabscheider, |

| VDI 3677 Blatt 1 | Filternde Abscheider, Oberflächenfilter, |

| VDI 3677 Blatt 2 | Filternde Abscheider; Tiefenfilter aus Fasern, |

| VDI 3678 Blatt 1 | Elektrofilter; Prozessgas - und Abgasreinigung, |

| VDI 3678 Blatt 2 | Elektrofilter; Prozessluft - und Raumluftreinigung, |

| VDI 3679 Blatt 1 | Nassabscheider für partikelförmige Stoffe, |

| VDI 3679 Blatt 2 | Nassabscheider; Abgasreinigung durch Absorption (Wäscher), |

| VDI 3679 Blatt 3 | Nassabscheider; Tropfenabscheider |

| VDI 3801 | Betreiben von Raumlufttechnischen Anlagen, |

| VDI 3802 | Raumlufttechnische Anlagen für Fertigungsstätten, |

| VDI 3803 | Raumlufttechnische Anlagen; Bauliche und technische Anforderungen, |

| VDI 3929 | Erfassen luftfremder Stoffe, |

| E VDI/DVS 6005 | Lüftungstechnik beim Schweißen und den verwandten Verfahren. |

| VDMA 24 169-1 | Lufttechnische Anlagen; Bauliche Explosionsschutzmaßnahmen an Ventilatoren; Richtlinien für Ventilatoren zur Förderung von brennbare Gase, Dämpfe oder Nebel enthaltender Atmosphäre, |

| VDMA 24 176 | Inspektion von lufttechnischen und anderen technischen Ausrüstungen in Gebäuden, |

| VDMA 24 186-1; Teil 1: | Leistungsprogramm für die Wartung von lufttechnischen und anderen technischen Ausrüstungen in Gebäuden; Lufttechnische Geräte und Anlagen. |

4. Andere Schriften

BIA Handbuch

Bezugsquelle: Berufsgenossenschaftliches Institut für Arbeitsschutz, Alte Heerstraße 111, 53757 Sankt Augustin.

Recknagel, Sprenger, Schramek "Taschenbuch für Heizung + Klima".

Bezugsquelle: R. Oldenbourg Verlag München Wien.

| ENDE |  |