Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk, BGR / DGUV-R |  |

BGR 220 - Schweißrauche

Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheit bei der Arbeit (BGR)

(Ausgabe 01/2006)

nur zur Information

Umstrukturierung der Systematik (01.05.2014): nicht mehr im DGUV-Regelwerk enthalten

Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheit bei der Arbeit (BG-Regeln) sind Zusammenstellungen bzw. Konkretisierungen von Inhalten aus

- staatlichen Arbeitsschutzvorschriften (Gesetze, Verordnungen)

und/oder - berufsgenossenschaftlichen Vorschriften (Unfallverhütungsvorschriften)

und/oder - technischen Spezifikationen

und/oder - den Erfahrungen berufsgenossenschaftlicher Präventionsarbeit.

BG-Regeln richten sich in erster Linie an den Unternehmer und sollen ihm Hilfestellung bei der Umsetzung seiner Pflichten aus staatlichen Arbeitsschutzvorschriften oder Unfallverhütungsvorschriften geben sowie Wege aufzeigen, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können.

Der Unternehmer kann bei Beachtung der in BG-Regeln enthaltenen Empfehlungen davon ausgehen, dass er die in Unfallverhütungsvorschriften geforderten Schutzziele erreicht. Andere Lösungen sind möglich, wenn Sicherheit und Gesundheitsschutz in gleicher Weise gewährleistet sind. Sind zur Konkretisierung staatlicher Arbeitsschutzvorschriften von den dafür eingerichteten Ausschüssen technische Regeln ermittelt worden, sind diese vorrangig zu beachten.

Werden verbindliche Inhalte aus staatlichen Arbeitsschutzvorschriften oder aus Unfallverhütungsvorschriften wiedergegeben, sind sie durch Fettdruck kenntlich gemacht oder im Anhang zusammengestellt. Erläuterungen, insbesondere beispielhafte Lösungsmöglichkeiten, sind durch entsprechende Hinweise in Kursivschrift gegeben.

Vorbemerkung

Diese BG-Regel wurde vom Arbeitskreis "Schadstoffe in der Schweißtechnik" im Fachausschuss "Metall- und Oberflächenbehandlung" der Berufsgenossenschaftlichen Zentrale für Sicherheit und Gesundheit - BGZ des Hauptverbandes der gewerblichen Berufsgenossenschaften erarbeitet.

Sie führt alle für die Einrichtung und den Betrieb von Schweißer-Arbeitsplätzen erforderlichen Informationen zum Thema Schadstoffe, Gefahren und entsprechende Schutzmaßnehmen zusammen. Dabei wurden auch Regelungen und für die Praxis wichtigste Hilfestellungen aus der zwischenzeitlich außer Kraft gesetzten Unfallverhütungsvorschrift "Schweißen, Schneiden und verwandte Verfahren" (BGV D1) übernommen.

1 Anwendungsbereich

Diese BG-Regel gilt für Arbeitsbereiche, in denen Schweißrauche in der Luft am Arbeitsplatz auftreten.

2 Begriffsbestimmungen

Im Sinne dieser BG-Regel werden folgende Begriffe bestimmt:

- Absaugung ist die Erfassung von Schadstoffen an ihrer Entstehungs- oder Austrittsstelle.

- Atemluft ist die Luft im Atembereich des Beschäftigten.

- Aufsichtsführender ist, wer die Durchführung von Arbeiten zu überwachen und für die arbeitssichere Ausführung zu sorgen hat. Er muss hierfür ausreichende Kenntnisse und Erfahrungen besitzen sowie weisungsbefugt sein.

- Der "biologische Grenzwert" ist der Grenzwert für die toxikologischarbeitsmedizinisch abgeleitete Konzentration eines Stoffes, seines Metaboliten oder eines Beanspruchungsindikators im entsprechenden biologischen Material, bei dem im Allgemeinen die Gesundheit eines Beschäftigten nicht beeinträchtigt wird.

- Als enger Raum gilt ein Raum ohne natürlichen Luftabzug und zugleich mit

- einem Luftvolumen unter 100 m³ oder

- einer Abmessung (Länge, Breite, Höhe, Durchmesser) unter 2 m.

Enge Räume sind z.B. fensterlose Kellerräume, Stollen, Rohrleitungen, Schächte, Tanks, Kessel, Behälter, chemische Apparate, Kofferdämme und Doppelbodenzellen in Schiffen.

Darüber hinaus gilt jeder luftaustauscharme Bereich als enger Raum.

- Freie Lüftung ist der Austausch von Raumluft gegen Außenluft durch Druckunterschiede (ΔP) infolge Wind oder Temperaturdifferenzen mit Hilfe von Zu- und Abluftöffnungen im Raum.

- Als hochlegierter Werkstoff gilt solcher, der in der Summe mindestens fünf Gew.-% an Legierungselementen, wie Chrom, Nickel, Mangan, enthält.

- Als un- bzw. niedriglegierter Werkstoff gilt solcher mit weniger als fünf Gew.-% (entsprechend der Norm als Summenwert) ' an Legierungselementen, wie Chrom, Nickel, Mangan.

- Leitkomponenten sind die Stoffe eines Stoffgemisches, die die Gesundheitsgefährdung maßgeblich beeinflussen. Die Festlegung von Leitkomponenten vereinfacht die messtechnische Überwachung von Arbeitsplätzen und gibt Hilfestellung für die Festlegung von Schutzmaßnahmen.

- Die Anwendung eines Verfahrens gilt als ortsgebunden, wenn es wiederholt am gleichen, dafür eingerichteten Arbeitsplatz durchgeführt wird, z.B. Schweißkabine, Schweißtisch, Werkstückaufnahme bis etwa 10 m².

- Schweißrauche sind die beim Schweißen, Schneiden und bei den verwandten Verfahren entstehenden partikelförmigen Stoffe.

- Als Allgemeiner Staubgrenzwert ist eine Konzentration für die alveolengängige Staubfraktion (A-Staub, 3 mg/m³) und eine Konzentration für die einatembare Staubfraktion (E-Staub, 10 mg/m³) festgesetzt; siehe Technische Regeln für Gefahrstoffe "Arbeitsplatzgrenzwerte" (TRGS 900).

- Alveolengängige (lungengängige) Staubfraktion ist der Anteil der Partikel, der beim Einatmen bis zu den Lungenbläschen (Alveolen) vordringen kann.

- Einatembare Staubfraktion ist der Anteil der Partikel, der durch den Mund und die Nase in den Körper eingeatmet wird.

- Der "Arbeitsplatzgrenzwert" ist der Grenzwert für die zeitlich gewichtete durchschnittliche Konzentration eines Stoffes in der Luft am Arbeitsplatz in Bezug auf einen gegebenen Referenzzeitraum. Er gibt an, bei welcher Konzentration eines Stoffes akute oder chronische schädliche Auswirkungen auf die Gesundheit im Allgemeinen nicht zu erwarten sind.

- Schweißtechnische Arbeiten sind Arbeiten, bei denen die Verfahren Schweißen, thermisches Schneiden und verwandte Verfahren, wie Löten, thermisches Spritzen, Flammwärmen, Flammrichten, Flammhärten und Widerstandswärmen, zur Anwendung kommen.

- Technische Lüftung (maschinelle Raumlüftung) ist der Austausch von Raumluft gegen Außenluft durch Strömungsmaschinen, z.B. Ventilatoren, Gebläse.

- Reinluftrückführung ist die Rückführung der durch Absaugung erfassten und in Abscheidern gereinigten Luft (Reinluft) den Arbeitsraum. Je nach Wirksamkeit der Abscheideanlage wird dabei auch ein gewisser Anteil an Schadstoffen in den Arbeitsraum zurückgeführt.

- Mit dem Begriff Schweißer wird in dieser BG-Regel auch die Person bezeichnet, die verwandte Verfahren ausführt, z.B. thermischer Spritzer, Löter.

- Als Schadstoffe werden in der schweißtechnischen Praxis die beim Schweißen, Schneiden und bei den verwandten Verfahren entstehenden gas- und partikelförmigen Stoffe bezeichnet, die mindestens eine der in § 3a Abs. 1 des Chemikaliengesetzes unter den Nummern 6 bis 14 genannten Eigenschaften aufweisen. Sie zählen somit zu den Gefahrstoffen im Sinne der Gefahrstoffverordnung.

- Der "Stand der Technik" ist der Entwicklungsstand fortschrittlicher Verfahren, Einrichtungen oder Betriebsweisen, der die praktische Eignung einer Maßnahme zum Schutz der Gesundheit und zur Sicherheit der Beschäftigten gesichert erscheinen lässt. Bei der Bestimmung des Standes der Technik sind insbesondere vergleichbare Verfahren, Einrichtungen oder Betriebsweisen heranzuziehen, die mit Erfolg in der Praxis erprobt worden sind. Gleiches gilt für die Anforderungen an die Arbeitsmedizin und die Arbeitsplatzhygiene.

3 Leitkomponenten bei den einzelnen Verfahren und Werkstoffen

3.1 Allgemeines

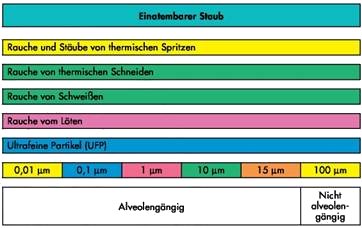

Bild 1: Einteilung partikelförmiger Schadstoffe in der Schweißtechnik nach Partikelgröße (Vorkommen)

(Auszug aus der BG-Information "Schadstoffe in der Schweißtechnik" [BGI 593], Bild 2.2)

(Entsprechend der Europäischen Norm EN 481 ist D50 = 4 µm für die A-Staubfraktion)

3.1.1 Schweißrauche sind Gemische aus partikelförmigen Stoffen, deren chemische Zusammensetzung und Konzentration von Verfahren und Werkstoffen abhängig sind. Je nach Verfahren und Werkstoff können bei einzelnen Schweißprozessen neben Schweißrauchen auch gasförmige Schadstoffe freigesetzt werden.

3.1.2 Bei allen Verfahren - ausgenommen Gasschweißen, Flammwärmen, Flammrichten, Flammstrahlen, die eine zu vernachlässigende Schweißrauchentwicklung haben - ist Schweißrauch zu messen. Als Obergrenze für Schweißrauch ist eine Luftkonzentration in Höhe des Allgemeinen Staubgrenzwertes (A-Staubfraktion) von 3 mg/m³ heranzuziehen.

3.1.3 Bei hochlegierten Werkstoffen (Grund- und Zusatzwerkstoffen) ist zusätzlich die Konzentration der Leitkomponenten zu bestimmen (siehe Tabellen 1 bis 3 "Leitkomponenten").

3.1.4 Bei den Verfahren Gasschweißen, Flammwärmen, Flammrichten, Flammstrahlen spielen partikelförmige Schweißrauche - mit Ausnahme verunreinigter oder beschichteter Werkstoffe - keine Rolle, daher ist nur Stickstoffdioxid zu messen.

Siehe auch BG-Information "Nitrose Gase beim Schweißen, Schneiden und bei verwandten Verfahren" (BGI 743).

3.1.5 Bei Verfahren, bei denen gleichzeitig zu den Schweißrauchen gasförmige Schadstoffe anfallen, ist auch deren Leitkomponente mit zu beachten, z.B. beim MIG-Schweißen von Aluminium-Werkstoffen: Ozon.

"Leitkomponenten" siehe Tabellen 1 bis 6.Das Leitkomponentenprinzip wird durch ein Beispiel in Anhang 1 erläutert.

Siehe auch BG-Information - "Beurteilung der Gefährdung durch Schweißrauche" (BGI 616).

3.1.6 Die Verfahren können in vier Hauptgruppen eingeteilt werden:

- Schweißen,

- thermisches Schneiden,

- thermisches Spritzen

und - Löten.

3.2 Schweißen

Beim Schweißen entstehen in der Regel über 95 % der Schweißrauche aus dem Zusatzwerkstoff und nur etwa 5 % aus dem Grundwerkstoff. Die Einzelpartikel sind vorwiegend kleiner als 1 µm und daher alveolengängig.

Tabelle 1: Leitkomponenten beim Schweißen

| Verfahren | Schweißzusatzwerkstoff | Schweißrauch / Leitkomponente(n) | ||||||

| Gasschweißen | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | Stickstoffdioxid | ||||||

| Lichtbogenhandschweißen (LBH) | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 | Schweißrauch | ||||||

| Chrom-Nickel-Stahl ≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Chrom-VI- Verbindungen | |||||||

| Nickel, Nickellegierungen (> 30 % Ni) | Schweißrauch Nickeloxid oder Kupferoxid 2) | |||||||

| Metall-Aktivgasschweißen mit Kohlendioxid (MAGC) | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | Schweißrauch Kohlenmonoxid | ||||||

| Metall-Aktivgasschweißen mit Mischgas (MAGM) | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | Schweißrauch | ||||||

| Chrom-Nickel-Stahl Massivdraht (≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Nickeloxid | |||||||

| Chrom-Nickel-Stahl Fülldraht (≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Chrom-VI- Verbindungen | |||||||

| Metall-Inertgasschweißen (MIG) | Nickel, Nickellegierungen (> 30 % Ni) | Schweißrauch Nickeloxid oder Kupferoxid 2); Ozon | ||||||

| Rein-Aluminium, Aluminium-Silicium-Legierungen | Ozon Schweißrauch | |||||||

| andere Aluminium-Legierungen 1) | Schweißrauch Ozon | |||||||

| Wolfram-Inertgasschweißen (WIG) | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | Schweißrauch Ozon | ||||||

| Chrom-Nickel-Stahl (≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Ozon | |||||||

| Nickel, Nickellegierungen (> 30 % Ni) | Ozon Schweißrauch | |||||||

| Rein-Aluminium, Aluminium-Silicium-Legierungen | Ozon Schweißrauch | |||||||

| andere Aluminium-Legierungen 1) | Schweißrauch Ozon | |||||||

| Laserstrahlschweißen 3) | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 | Schweißrauch | ||||||

| Chrom-Nickel-Stahl (≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Nickeloxid | |||||||

| Verzinkter Stahl | Schweißrauch Zinkoxid | |||||||

| Laserstrahlauftragschweißen | Cobaltbasis-Legierungen (> 60 % Co, > 20 % Cr) | Schweißrauch 3) Cobaltoxid | ||||||

| Nickelbasis-Legierungen (> 60 % Ni) | Schweißrauch Nickeloxid | |||||||

| Eisenbasis-Legierungen (< 40 % Cr, > 60 % Fe) | Schweißrauch | |||||||

| Aluminiummehrstoff-Bronzen (= 75 % Cu) | Schweißrauch Kupferoxid | |||||||

| ||||||||

3.3 Thermisches Schneiden

Beim thermischen Schneiden entstehen die "Schweißrauche" aus dem Grundwerkstoff. Ihre chemische Zusammensetzung ist abhängig von der chemischen Zusammensetzung des eingesetzten Grundwerkstoffs. Die im Schweißrauch enthaltenen Partikel haben Durchmesser zwischen 0,03 und - in agglomerierter Form - etwa 10 µm. Sie sind vorwiegend alveolengängig.

Tabelle 2: Leitkomponenten beim thermischen Schneiden

| Verfahren | Grundwerkstoff | Schweißrauch/ Leitkomponente(n) | ||||

| Brennschneiden | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | Schweißrauch Stickstoffdioxid | ||||

| Plasmaschmelzschneiden 1) Laserstrahlschneiden | Unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 | Schweißrauch | ||||

| Chrom-Nickel-Stahl (≤ 20 % Cr und ≤ 30 % Ni) | Schweißrauch Nickeloxid | |||||

| Nickel, Nickellegierungen (> 30 % Ni) | Schweißrauch Nickeloxid | |||||

| Aluminium-Werkstoffe 2) | Schweißrauch Ozon | |||||

| ||||||

3.4 Thermisches Spritzen

Die beim thermischen Spritzen entstehenden Rauche und Gase bilden sich aus dem Spritzzusatzwerkstoff und den verwendeten Brenn- und Trägergasen. Die chemische Zusammensetzung dieser Rauche ist abhängig von der Zusammensetzung des eingesetzten Spritzzusatzwerkstoffes. Beim thermischen Spritzen bilden sich Partikel mit bis zu 100 µm Teilchengröße. Sie sind einatembar und teilweise alveolengängig.

Tabelle 3: Leitkomponenten beim thermischen Spritzen

| Verfahren | Spritzzusatzwerkstoff | A-, E-Staub/ Leitkomponente(n) | ||||

| Flammspritzen | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | A-, E-Staub 1) Stickstoffdioxid | ||||

| Chrom-Nickel-Stahl (≤ 27 % Cr und ≤ 22 % Ni)- | A-, E-Staub Nickeloxid Stickstoffdioxid | |||||

| Nickel und Nickellegierungen (> 60 % Ni) | A-, E-Staub Nickeloxid Stickstoffdioxid | |||||

| Aluminium-Werkstoffe 2) | A-, E-Staub 1) Stickstoffdioxid | |||||

| Bleilegierungen | A-, E-Staub Bleioxid Stickstoffdioxid | |||||

| Kupfer und Kupferlegierungen | A-, E-Staub Kupferoxid 2) Stickstoffdioxid | |||||

| Andere Nichteisenmetalle und Legierungen | A-, E-Staub 1) Stickstoffdioxid | |||||

| Lichtbogenspritzen | unlegierter, niedriglegierter Stahl (Legierungsbestandteile < 5 %) | A-, E-Staub 1) | ||||

| Chrom-Nickel-Stahl (≤ 27 % Cr und ≤ 22 % Ni) | A-, E-Staub Nickeloxid | |||||

| Nickel und Nickellegierungen (> 60 % Ni) | A-, E-Staub Nickeloxid | |||||

| Aluminium-Werkstoffe 2) | A-, E-Staub 1) | |||||

| Kupfer und Kupferlegierungen | A-, E-Staub Kupferoxid | |||||

| Andere Nichteisenmetalle und Legierungen | A-, E-Staub 1) | |||||

| Plasmaspritzen | Kupfer-Aluminium- und Kupfer- Zinn-Legierungen | A-, E-Staub Kupferoxid | ||||

| Chrom-Nickel-Stahl (≤ 27 % Cr und ≤ 22 % Ni) | A-, E-Staub Nickeloxid Ozon | |||||

| Nickel und Nickellegierungen (> 60 % Ni) | A-, E-Staub Nickeloxid | |||||

| Cobaltbasislegierungen (> 50 % Co) | A-, E-Staub Cobaltoxid | |||||

| ||||||

3.5 Löten

Die chemische Zusammensetzung der Rauche beim Weich- und Hartlöten ist von den eingesetzten Flussmitteln und Loten abhängig. Die dabei entstehenden Partikel haben überwiegend Durchmesser zwischen 0,01 und 0,15 µm. Sie sind alveolengängig.

Als Flussmittel werden verschiedenste Stoffe eingesetzt. Nach DIN EN 29.454-1 "Flussmittel zum Weichlöten; Einteilung und Anforderungen; Teil 1: Einteilung, Kennzeichnung und Verpackung (ISO 9454-1:1990)" werden Flussmittel für Weichlote in drei Gruppen eingeteilt.

Tabelle 4: Einteilung der Flussmittel in Gruppen

| Gruppe | Flussmittel |

| 1 | natürliche Harze (Kolophonium) oder modifizierte natürliche Harze mit und ohne Zusatz von organischen oder halogenhaltigen Aktivatoren |

| 2 | organische Säuren (z.B. Zitronen-, Öl-, Stearin-, Benzoesäure), Amine, Diamine, Harnstoff und organische Halogenverbindungen |

| 3 | Zink- und andere Metallchloride, Ammoniumchlorid (in wässriger Lösung oder in organischen Zubereitungen) |

Auf Grund der beim Löten eingesetzten Lote und Flussmittel entsteht eine Vielzahl von Schadstoffen.

Folgende Schadstoffe wurden in Lötrauchen nachgewiesen, unter anderem:

Aldehyde (insbesondere Formaldehyd, Acetaldehyd, Acrylaldehyd), Antimonoxid, anorganische und organische Zinnverbindungen, Bleioxid, Boroxid, Bortrifluorid, Cadmiumoxid, Chloride/Chlorwasserstoff, Fluoride/Fluorwasserstoff, Hydrazin, Kupferoxid, Kolophonium, Phosphorpentoxid, Silberoxid, Zinkoxid.

In den nachfolgenden Tabellen 4 und 5 sind die Schadstoffe beim Weich- und Hartlöten zusammengestellt, die im Rahmen der Gefährdungsermittlung und -beurteilung zu berücksichtigen sind.

Siehe auch BG/BGIA-Empfehlung "Weichlöten mit dem Lötkolben an elektrischen und elektronischen Baugruppen oder deren Einzelkomponenten (Kolbenlöten)".

Tabelle 5: Leitkomponenten beim Weichlöten

| Weichlöten (Temperatur < 450 °C) | |||||

| Lote | Flussmittel (Flussmittelbasis) | Leitkomponenten | |||

| Anwendungsgebiet | Lotart | ||||

| Schwermetalle | antimonhaltige, antimonarme und antimonfreie Blei-Zinn- und Zinn-Blei- Weichlote | Gruppe 1 | A-Staub Aldehyde 1) Bleioxid 1) | ||

| Gruppe 2 | A-Staub Bleioxid 1) | ||||

| Gruppe 3 | A-Staub Bleioxid 1) | ||||

| Zinn-Blei-Weichlote mit Kupfer-, Silber- oder Phosphorzusatz | Gruppe 1 | A-Staub Aldehyde 1) Bleioxid 1) | |||

| Gruppe 2 | A-Staub Bleioxid 1) | ||||

| Gruppe 3 | A-Staub Bleioxid 1) | ||||

| Zinn-Weichlote mit Anteilen von Silber, Kupfer, Wismut, Indium, Antimon und Zink | Gruppe 1 | A-Staub Aldehyde 1) | |||

| Gruppe 2 | A-Staub | ||||

| Gruppe 3 | A-Staub | ||||

| Cadmium-Weichlote mit Anteilen von Zink, Zinn, Silber und Blei | Gruppe 1 | A-Staub Aldehyde 1) Cadmiumoxid | |||

| Gruppe 2 | A-Staub Cadmiumoxid | ||||

| Gruppe 3 | A-Staub Cadmiumoxid | ||||

| Leichtmetalle | Weichlote auf der Basis von:

| organische Verbindungen z.B. Amine, organische Halogenverbindungen | A-Staub Cadmiumoxid | ||

| Chloride, Fluoride z.B. Zinkchlorid | A-Staub Cadmiumoxid Chloride Fluoride | ||||

| |||||

Tabelle 6: Leitkomponenten beim Hartlöten

| Hartlöten (Temperatur ≥ 450 °C) | |||

| Lote | Flussmittel (Flussmittelbasis) | Leitkomponenten | |

| Anwendungsgebiet | Lotart | ||

| Schwermetalle | silberhaltige Hartlote, cadmiumfrei | Borverbindungen, einfache und komplexe Fluoride, Chloride, Phosphate sowie Silikate | A-Staub Chloride Fluoride Silberoxid |

| silberhaltige Hartlote, cadmiumhaltig | A-Staub Chloride Fluoride Silberoxid Cadmiumoxid | ||

| phosphorhaltige Hartlote zink- und zinkhaltige Hartlote | A-Staub Chloride Fluoride A-Staub Chloride Fluoride Zinkoxid | ||

| Kupfer- und Kupferbasishartlote | A-Staub Chloride Fluoride Kupferoxid | ||

| Nickelbasishartlote 1) | A-Staub Nickeloxid | ||

| palladiumhaltige Hartlote 1) | A-Staub | ||

| goldhaltige Hartlote 1) | A-Staub | ||

| Leichtmetalle | Aluminiumbasishartlote | Chloride und Fluoride | A-Staub Chloride Fluoride |

| 1) In der Regel werden diese Lote flussmittelfrei in Schutzgasöfen bzw. in Vakuumöfen eingesetzt. | |||

4 Beurteilung der Exposition

4.1 Allgemeines

4.1.1 Zur Beurteilung der Exposition wird die Konzentration der Schweißrauche ermittelt und mit einer Luftkonzentration in Höhe des Allgemeinen Staubgrenzwertes (A-Staubfraktion) verglichen. Dieser Wert gilt als allgemeine Obergrenze für die Schweißrauchexposition.

Bis zum Vorliegen eines geeigneten A-Staubprobenahmesystems für die Messung hinter dem Schweißerschutzschirm können für die Beurteilung der Exposition auch E-Staubprobenahmesysteme verwendet werden.Sofern Kenntnisse über das Verhältnis von A- zu E-Staub vorliegen, die durch Messungen an dem jeweiligen Arbeitsplatz ermittelt wurden, kann eine Korrektur des mit E-Staubprobenahmesystemen gewonnenen Messergebnisses vorgenommen werden.

4.1.2 Zur Ermittlung und Beurteilung der Exposition gegenüber Schadstoffen an schweißtechnischen Arbeitsplätzen ist die Technische Regel für Gefahrstoffe "Ermittlung und Beurteilung der Konzentrationen gefährlicher Stoffe in der Luft in Arbeitsbereichen" (TRGS 402) heranzuziehen.

4.1.3 Bei der Beurteilung der Exposition des Schweißers durch Messungen sind diese im Atembereich des Schweißers durchzuführen.

Werden Schweißerschutzschirme oder -helme als Schutz gegen optische Strahlung eingesetzt, erfolgt die Probenahme hinter dem Schutzschirm bzw. hinter dem Helm.

Siehe Europäische Norm EN ISO 10882 Teile 1 und 2.

4.1.4 Für die Bewertung - ,von Schweißrauchen mit stoffspezifischen Grenzwerten ist die Technische Regel für Gefahrstoffe "Bewertung von Stoffgemischen in der Luft am Arbeitsplatz" (TRGS 403) heranzuziehen.

4.1.5 Zur Reduzierung des messtechnischen Aufwandes können Leitkomponenten gemessen werden. Werden die für die Leitkomponenten geltenden Grenzwerte in der Atemluft eingehalten, liegen auch die Konzentrationen der anderen Schadstoffe im Schweißrauchgemisch unterhalb ihrer jeweiligen Grenzwerte, soweit solche bestehen. Bei Leitkomponenten ohne Grenzwerte sind die Messergebnisse arbeitsmedizinischtoxikologisch zu bewerten.

4.1.6 Bei Schweißverfahren mit sehr hohen Emissionsraten ist nicht nur der Schweißer selbst exponiert. Auch weitere Beschäftigte können im Atembereich exponiert sein. In solchen Arbeitsbereichen sind die notwendigen Schutzmaßnahmen auf der Grundlage von Gefährdungsbeurteilungen festzulegen, z.B. Überprüfung durch zusätzliche Messungen (stationär). Ohne lüftungstechnische Maßnahmen ist der Allgemeine Staubgrenzwert grundsätzlich überschritten.

4.2 Un- und niedriglegierte Werkstoffe (Grund- und Zusatzwerkstoffe)

4.2.1 Für die Verfahrensgruppe Schweißen und thermisches Schneiden ist zur Expositionsbeurteilung des Schweißers am Arbeitsplatz die Konzentration der Schweißrauche im Atembereich des Schweißers zu ermitteln und mit dem Allgemeinen Staubgrenzwert (A-Staubfraktion) zu vergleichen.

4.2.2 Für die Verfahrensgruppe thermisches Spritzen sind bei der Beurteilung der Exposition des Schweißers am Arbeitsplatz die Konzentration der alveolengängigen und der einatembaren Fraktion des Staubes im Atembereich zu ermitteln und mit dem Allgemeinen Staubgrenzwert (A- und E-Staubfraktion) zu vergleichen.

4.3 Hochlegierte Werkstoffe (Grund- und Zusatzwerkstoffe)

Zur Beurteilung der Exposition des Schweißers am Arbeitsplatz bei den Verfahren Schweißen, Schneiden und thermisches Spritzen sind hier neben der Schweißrauchkonzentration auch die verfahrens-/werkstoffspezifischen Leitkomponenten zu ermitteln. Beim thermischen Spritzen ist darüber hinaus auch die einatembare Staubkonzentration (E-Staub) zu bestimmen.

4.4 Löten

Beim Löten sind zur Expositionsbeurteilung am Arbeitsplatz die Konzentrationen der jeweiligen Leitkomponenten zu ermitteln.

4.5 Beurteilung der Exposition durch Biomonitoring

4.5.1 Einige Schadstoffe oder deren Stoffwechselprodukte bzw. Stoffwechselverbindungen, die nach der Einatmung von Schweiß- oder Lötrauchen in den Organismus gelangen, können in biologischem Material (insbesondere Urin, Vollblut oder Blut-Serum oder in den roten Blutkörperchen) bestimmt werden. Aus dem Untersuchungsergebnis kann auf die Höhe der Belastung und eine mögliche Gesundheitsgefährdung geschlossen werden. Diese Daten können somit zu einer Gefährdungsbeurteilung der Arbeitsplätze bzw. Arbeitstätigkeiten beitragen.

Biomonitoring siehe auch Technische Regeln für Gefahrstoffe "Biomonitoring" (TRGS 710).Folgende Stoffe können in biologischem Material nachgewiesen werden:

- Aluminium *

- Barium

- Blei *

- Cadmium

- Chromate (Chrom-VI-Verbindungen)

- Cobalt

- Fluoride *

- Kohlenmonoxid *

- Mangan *

- Nickel und seine Verbindungen.

* für diese Schadstoffe gibt es biologische Grenzwerte nach den Technischen Regeln für Gefahrstoffe "Biologische Arbeitstoleranzwerte - BAT-Werte" (TRGS 903).

4.5.2 Das Biomonitoring ist Bestandteil der arbeitsmedizinischen Vorsorgeuntersuchung und ersetzt nicht eine Gefährdungsbeurteilung am Arbeitsplatz. Die Feststellung, ob Biomonitoring notwendig ist, trifft der Betriebsarzt. Die Ergebnisse unterliegen als personenbezogene Daten der ärztlichen Schweigepflicht.

5 Beurteilung der Gefährdung von Schweißern

5.1 Allgemeines

Für die Festlegung von Maßnahmen zum Schutz der Gesundheit wird nach dem Arbeitsschutzgesetz, der Betriebssicherheitsverordnung, der Gefahrstoffverordnung sowie nach § 3 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) eine Beurteilung gefordert, in der die für die Beschäftigten mit ihrer Arbeit verbundenen Gefährdungen zu ermitteln sind.

Verfahrens-, wirkungs- und arbeitsplatzspezifische Faktoren sind in die Gefährdungsbeurteilung einzubeziehen.

Siehe BG-Informationen

5.2 Wertoffspezifische Faktoren

Die Schweißrauche können hinsichtlich der spezifischen Wirkung ihrer Inhaltsstoffe auf den Körper in drei Klassen (Wirkungsklassen A, B, C) eingeteilt werden.

| A | atemwegs- und lungenbelastende Stoffe | z.B. Eisenoxide |

| B | toxische oder toxisch- irritative Stoffe | z.B. Fluoride, Manganoxid, Kupferoxid |

| C | krebserzeugende Stoffe | z.B. Cr(VI)-Verbindungen, Nickeloxide |

Hinsichtlich atemwegs- und lungenbelastender Stoffe bedeutet dies, dass geringe toxische Wirkungen im Sinne einer chronischen Entzündung (chronische Bronchitis) durch Überladung mit Partikeln auftreten können.Zu den irritativen Stoffen gehören auch Aldehyde (Formaldehyd, Acetaldehyd), die beim Löten mit kolophoniumhaltigen Flussmitteln auftreten.

| weiter. |  |

...

X

⍂

↑

↓