Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R |  |

DGUV Regel 113-015 - Hydraulik-Schlauchleitungen - Regeln für den sicheren Einsatz (BGR 237)

Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheit bei der Arbeit (BGR)

(Ausgabe 02/2008)

BGHM 09/2017: wird in Kürze ersetzt durch die DGUV R 113-020

Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheit bei der Arbeit (BG-Regeln) sind Zusammenstellungen bzw. Konkretisierungen von Inhalten z.B. aus

BG-Regeln richten sich in erster Linie an den Unternehmer und sollen ihm Hilfestellung bei der Umsetzung seiner Pflichten aus staatlichen Arbeitsschutzvorschriften oder Unfallverhütungsvorschriften geben sowie Wege aufzeigen, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können.

Der Unternehmer kann bei Beachtung der in BG-Regeln enthaltenen Empfehlungen davon ausgehen, dass er die in Unfallverhütungsvorschriften geforderten Schutzziele erreicht. Andere Lösungen sind möglich, wenn Sicherheit und Gesundheitsschutz in gleicher Weise gewährleistet sind. Sind zur Konkretisierung staatlicher Arbeitsschutzvorschriften von den dafür eingerichteten Ausschüssen technische Regeln ermittelt worden, sind diese vorrangig zu beachten.

1 Anwendungsbereich

Diese BG-Regel findet Anwendung auf Arbeitsmittel, in denen Hydraulikanlagen mit Hydraulik-Schlauchleitungen zum Antrieb in Maschinen, mobilen Arbeitsmitteln, Anlagen, Fahrzeugen sowie Schiffen und Offshore-Anlagen zum Einsatz kommen.

Dem Unternehmer (Arbeitgeber) und Verwender von Hydraulik-Schlauchleitungen soll eine konkrete Hilfe für die Gefährdungsbeurteilung und die daraus resultierenden Maßnahmen im Zusammenhang mit dem Einsatz von Hydraulik-Schlauchleitungen an die Hand gegeben werden.

2 Begriffsbestimmungen

Im Sinne dieser BG-Regel werden folgende Begriffe bestimmt:

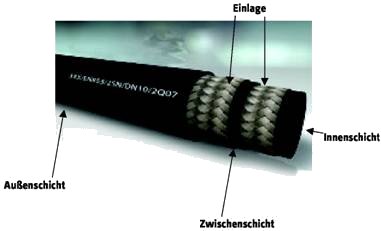

1. Hydraulikschläuche sind flexible, rohrförmige Halbzeuge, die aus einer oder mehreren Schichten und Einlagen (Textil- oder Stahldrahteinlagen) aufgebaut sind.

Abbildung 1: Hydraulikschlauch

Als Werkstoffe für Innen- und Außenschicht werden in der Regel Elastomere oder Thermoplaste verwendet, für Einlagen in der Regel Stahldraht oder Faser. Daneben gibt es auch gewellte metallische Hydraulik-Schlauchleitungen.

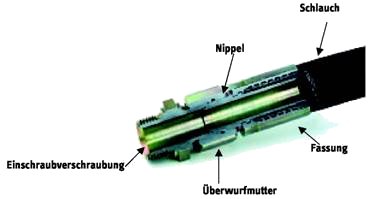

2. Schlauchleitungen sind Schläuche, die funktionsfähig mit Schlaucharmaturen verbunden sind.

3. Schlaucharmaturen sind Anschluss- oder Verbindungselemente von Schläuchen.

Abbildung 2: Schnittbild Schlaucharmatur

4. Hydraulikanlagen sind Anordnungen miteinander verbundener Bauteile (z.B. Motor, Pumpe, Zylinder, Schlauchleitung, Verschraubung, Rohr, Ventil, Filter) zur Übertragung und Steuerung hydraulischer Energie.

5. Hydraulikflüssigkeiten sind Druckflüssigkeiten zur Übertragung von Energie oder Signalen.

Hydraulikflüssigkeiten können Mineralöle (Hydrauliköle), synthetische, organische oder wasserhaltige Flüssigkeiten oder Mischungen dieser Substanzen sein.

6. Betriebsdruck (nach DIN EN ISO 8330 "Gummi- und Kunststoffschläuche und -schlauchleitungen; Vokabular") ist der höchste Druck, für den der Schlauch ausgelegt ist, einschließlich zu erwartender kurzzeitiger Spitzen während des Betriebes.

7. Druckspitze (nach DIN 24312 "Fluidtechnik; Druck; Werte, Begriffe") ist ein Druckimpuls, der über den Druck, für den Geräte oder Anlagen unter definierten Bedingungen zur Erzielung der Funktionsfähigkeit berechnet sind, hinausgehen kann.

3 Gefährdungen beim Einsatz von Hydraulik-Schlauchleitungen - Ursachen und Maßnahmen

Der Unternehmer, der seinen Beschäftigten Arbeitsmittel bereitstellt, hat infolge seiner Pflichten aus verschiedenen Rechtsvorschriften, wie

eine Gefährdungsbeurteilung durchzuführen.

Diese Gefährdungsbeurteilung beinhaltet

Dabei sind die Gefährdungen zu berücksichtigen, die mit der Benutzung der

Arbeitsmittel selbst verbunden sind, aber auch Gefährdungen, die durch Wechselwirkungen und Einflüsse von Arbeitsmitteln untereinander oder mit Arbeitsstoffen oder der Arbeitsumgebung hervorgerufen werden.

Für den Einsatz von Hydraulik-Schlauchleitungen in Hydraulikanlagen sind hierzu die folgenden denkbaren Gefährdungen für Beschäftigte, die Anlagen oder Maschinen bedienen, instand halten oder umrüsten, in die Überlegungen einzubeziehen.

Bedeutung der Symbole:

| Gefährdung/ Belastungen |

| Beispiele für Schutzmaßnahmen |

Die nachfolgend genannten Maßnahmen sind durch Betriebsanweisungen sowie Information und Unterweisung insbesondere des Instandhaltungspersonals zu vermitteln und von Zeit zu Zeit auf Beachtung zu überprüfen.

3.1 Verspritzen von Hydraulikflüssigkeiten unter hohem Druck infolge von Undichtheit, Beschädigung oder Abriss der Leitung

| Fehler bei der Auswahl von Hydraulik-Schlauchleitungen | |

| Auswahl, Einbau und Ersatz von Leitungen nach Spezifikation der Maschinen-/Anlagenhersteller. | |

Überprüfung, dass die Betriebsdaten der Hydraulikanlage innerhalb der spezifizierten Grenzen bleiben, damit an Bauteilen keine Schäden auftreten (insbesondere bei Änderungen von Einsatzbedingungen und Änderungen an der Maschine oder der Hydraulikanlage).

Siehe Abschnitt 4.1. | ||

| Herstellungs-/Zusammenbau-Fehler | |

| Verwendung nur von Bauteilen, die nach Abmessung, Form, Druckstufe und Materialeignung aufeinander abgestimmt und für den Einsatzfall geeignet sind (Spezifikation). | |

| Beachtung von Herstellervorgaben. | |

| Beim Zusammenbau nur vom Armaturenhersteller zugelassene Geräte und Vorrichtungen verwenden. | |

| Beachtung der Vorgaben und Erkenntnisse über das Einbindeverfahren. | |

| Keine Verwendung von gebrauchten Schläuchen/ Schlaucharmaturen. | |

| Hohe mechanische Beanspruchung infolge schlechter Verlegung | |

| Verlegung so, dass die natürliche Lage die Bewegung nicht behindert. | |

| Verdrehen des Schlauches vermeiden. | |

| Zugbelastung durch zu kurze Leitung vermeiden. | |

| Vermeidung zu geringer Biegeradien. | |

| Vermeidung von Abrieb an Kanten.

Siehe Abschnitt 4.2. | |

| Hohe mechanische Beanspruchung bei der aufgerollten Lagerung von Leitungen | |

| Wahl der Aufbewahrungs- und Lagerbedingungen so, dass zu hohe mechanische Beanspruchungen nicht auftreten (z.B. Vermeidung zu geringer Biegeradien auch bei der Aufbewahrung an mobilen Geräten). | |

| Verwendung eines Schutzmantels für die Leitung. | |

| Anpassung/ Verkürzung der Prüf- und Austauschintervalle. | |

| Beschädigung von außen | |

| Richtige Verlegung. | |

| Montageanweisung beachten. | |

| Schlauchführungen bzw. Knickschutz verwenden. | |

| Schutz gegen hohe Temperaturen (Hitzeschutz). | |

| Tritt-/ Anfahrschutz oder Schlauchbrücken verwenden. | |

| Schutz gegen Umgebungsmedien, z.B. Kühlschmierstoffe.

Siehe Abschnitt 4.2. | |

| Beschädigungen von innen infolge hoher Drücke und Temperaturen, unzureichender Medienbeständigkeit der Werkstoffe, Druckimpulsen oder veränderter Betriebsbedingungen der Hydraulikanlage | |

| Auswahl, Einbau und Ersatz nach Spezifikation der Maschinen-/ Anlagenhersteller. | |

| Prüfung, dass die Betriebsdaten der Hydraulikanlage innerhalb der spezifizierten Grenzen bleiben, damit an Bauteilen keine Schäden auftreten. | |

| Beim Verändern von Betriebsbedingungen mit der Folge einer erhöhten Beanspruchung (z.B. erhöhte Taktzyklen/Produktionsstückzahlen) Verwendungsdauer und Prüfintervalle überprüfen. | |

| Schutzmaßnahmen für den Fall, dass schädigende Druckimpulse auftreten, z.B. Dämpfungsspeicher. | |

| Vorhalten ausreichender Benutzerinformationen. | |

| Beachtung der Kennzeichnung der Hydraulik-Schlauchleitungen. | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen. | |

| Rechtzeitiger Austausch der Leitungen. | |

| Schäden an Dichtungen | |

| Auswahl, Einbau und Ersatz von Dichtungen nach Spezifikation der Maschinen-/Anlagenhersteller. | |

| Beim Verändern von Betriebsbedingungen mit der Folge einer erhöhten Beanspruchung (z.B. Drücke, Lastspiele, Schwingungen) oder dem Wechsel von Hydraulikflüssigkeiten, Eignung der Dichtungen überprüfen. | |

| Feststellung/Beseitigung von Undichtheit in Betriebszeiten zwischen Prüfungen. | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen. | |

| Rechtzeitiger Austausch von Dichtungen. | |

| Zu lange Austausch-, Prüf- oder Instandsetzungsintervalle | |

| Berücksichtigung aller relevanten Einflussgrößen bei der Festlegung von Austausch-, Prüf- oder Instandsetzungsintervallen. | |

| Anpassung bzw. Verkürzung der Austausch-, Prüf- oder Instandsetzungsintervalle bei erhöhten Schadensfeststellungen. | |

| Überprüfung der Austausch-, Prüf- oder Instandsetzungsintervalle bei Änderungen von Einsatz- oder Umgebungsbedingungen, Änderungen an Maschine/Hydraulikanlage oder der Gefährdungssituation der Beschäftigten. | |

| Fehler bei der Instandhaltung | |

| Vorhalten der Maschinen-/Hydraulikanlagendokumentation mit allen Instandhaltungs-/ Instandsetzungshinweisen (unter anderem Betriebsanleitung). | |

| Materialalterung | |

| Richtige Lagerung. | |

| Rechtzeitiger Austausch der Leitung. | |

| Durchführung von Prüfungen. | |

3.2 Verspritzen von Hydraulikflüssigkeiten infolge einer Demontage von Komponenten unter Druck

| Öffnen von Hydrauliksystemen nur nach Druckentlastung und Entleerung.

Siehe Abschnitt 4.7. |

3.3 Absinken oder plötzliche Bewegung von Maschinenteilen bei Leitungsversagen

| Einsatz hydraulischer Sicherungen gegen Leitungsbruch, wie zum Beispiel Lasthalteventile oder entsperrbare Rückschlagventile in Bereichen mit erhöhten Anforderungen, z.B. beim Hochhalten einer Last. | |

| Gegebenenfalls Einsatz von manuellen Sicherungen gegen Absinkgefahren von Lasten/Maschinenteilen bei Rüstungs- oder Instandhaltungsarbeiten. | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen. | |

| Rechtzeitiger Austausch der Leitungen.

Siehe Abschnitt 4.7. |

3.4 Peitschende und schlagende Leitung bei Druckimpulsen

| Peitschen der Leitung bei Abriss oder Schlagen der befestigten Leitung bei Druckimpulsen | |

| Vermeidung von zu hohen Drücken (Druckspitzen). | |

| Gegebenenfalls Einsatz von Befestigungen, Fangvorrichtungen oder Abschirmungen. | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen. | |

| Rechtzeitiger Austausch der Leitungen. | |

| Umbauen der Leitungen mit Abdeckungen oder Kanalführungen. | |

| Einbau von Schlauchleitungen mit ausreißsicheren Armaturen. | |

3.5 Gefahrstoffwirkungen der Hydraulikflüssigkeiten

| Gefahr der Verletzung der Augen | |

| Gegebenenfalls Bereitstellung und Verwendung von geeignetem Augenschutz. | |

| Berühren der Augen mit verschmutzten Händen vermeiden.

Siehe Abschnitte 4.8.1. | |

| Gefahr der Hauterkrankung | |

| Bereitstellung von Hautschutz-, Hautreinigungs- und Hautpflegemitteln. | |

| Festlegung von Hautschutz- und Hygienemaßnahmen. | |

| Gegebenenfalls Einsatz von geeigneten Schutzhandschuhen, z.B. mit HBR-, CR- oder IIR- Beschichtung.

Siehe Abschnitt 4.8.1. | |

| Aufnahme zerstäubter Hydraulikflüssigkeiten über die Atemwege | |

| Vermeiden von Arbeiten in der Nähe undichter, druckführender Hydrauliksysteme. | |

| Sofortiges Abschalten undichter Hydrauliksysteme bei Verspritzgefahr von Hydraulikflüssigkeit. | |

| Aufnahme von Hydraulikflüssigkeiten über den Verdauungstrakt | |

| Festlegung von Hygienemaßnahmen. | |

| Einspritzen unter die Haut | |

| Beachtung der Maßnahmen nach Abschnitt 3.1. | |

| Umweltwirkungen von Hydraulikflüssigkeiten | |

| Weitgehende Vermeidung von Leckagen. | |

| Verwinden von Auffangwannen. | |

| Gegebenenfalls Vorhalten und Verwenden von Ölbindemitteln. | |

| Verwenden von biologisch abbaubaren Hydraulikflüssigkeiten.

Siehe Abschnitt 4.8.3. | |

3.6 Brandgefahren beim Austritt von Hydraulikflüssigkeiten

| Brandgefahren beim Versprühen oder Auslaufen von Hydraulikflüssigkeiten | |

| Vermeiden von Instandhaltungsarbeiten in der Nähe undichter Hydrauliksysteme, die noch unter Druck stehen. | |

| Vermeiden von Zündquellen (insbesondere Schweiß-, Schneid- und Lötarbeiten) in der Nähe undichter Hydrauliksysteme bzw. verölter Bereiche. | |

| Gegebenenfalls Bereithalten von geeigneten Feuerlöscheinrichtungen. | |

| Gegebenenfalls Verwendung von schwer entflammbaren Druckflüssigkeiten, z.B. bei Druckgießmaschinen, DIN EN 869 "Sicherheit von Maschinen; Sicherheitsanforderungen an Metall-Druckgießanlagen".

Siehe Abschnitt 4.3. | |

3.7 Rutsch- und Sturzgefahren bei Bodenverunreinigungen durch Hydraulikflüssigkeiten

| Vermeidung von Leckagen durch planmäßige Instandhaltung. | |

| Beseitigung von Flüssigkeitsleckagen. | |

| Durchführung von Prüfungen. | |

| Rechtzeitiger Austausch der Leitungen. |

4 Maßnahmen zum sicheren Betrieb von Hydraulik-Schlauchleitungen

4.1 Auswahl, Bestellung, Herstellung und Kennzeichnung beim Verwender

4.1.1 Auswahl und Bestellung

Hydraulik-Schlauchleitungen sind so auszuwählen bzw. auszulegen, dass sie bei allen beabsichtigten Anwendungen und Betriebszuständen der Anlage, innerhalb derer sie zum Einsatz kommen, sicher arbeiten.

Werden durch den Ausfall einer Schlauchleitung Gefährdungen hervorgerufen, so gelten hinsichtlich ihrer Zuverlässigkeit besondere Anforderungen.

Auch beim Vorhandensein von Schutzmaßnahmen gegen Schlauchleitungsversagen sowie unabhängig von der festgelegten Verwendungsdauer der Schlauchleitung ist bei der Auswahl bzw. dem Austausch von Hydraulik-Schlauchleitungen folgendes zu beachten:

Bei der Bestellung von Hydraulik-Schlauchleitungen müssen die inneren und äußeren Einsatzbedingungen bekannt sein und angegeben werden, z.B.

Nach dem Erhalt der ausgewählten Schlauchleitungen sollte bei einer Eingangskontrolle Folgendes geprüft werden:

Werden an einer Hydraulikanlage Änderungen vorgenommen, muss mit dem Hersteller der Hydraulikanlage Rücksprache zur Klärung aller damit verbundenen Konstruktionsanforderungen erfolgen, unter anderem auch zur Vermeidung von Druckspitzen.

Die besonderen Bestimmungen für andere Anwendungsfälle, z.B. Bergbau, sind zusätzlich zu beachten.

4.1.2 Herstellung beim Verwender

Hydraulik-Schlauchleitungen sollten nur fertig konfektioniert bezogen werden.

Wird eine Schlauchleitung dennoch vom Verwender zusammengebaut, ist darauf zu achten, dass die ausgewählten Bauteile (Schlauch und Armaturen) in Bezug auf Abmessungen, Form und Druckstufe aufeinander abgestimmt sind. Die Vorgaben der Hersteller des Hydraulikschlauchs und der Armatur müssen dabei befolgt werden.

Im Falle einer selbst vorgenommenen Einbindung ist darüber hinaus auch Folgendes zu beachten:

4.1.3 Kennzeichnung

4.1.3.1 Schläuche für Hydraulik-Schlauchleitungen

Schläuche für Hydraulik-Schlauchleitungen müssen fortlaufend mit mindestens den folgenden Angaben dauerhaft gekennzeichnet sein:

Beispiel:

XXX/EN 853/2SN/DN 10/2Q07

Abbildung 3: Kennzeichnung von Schläuchen

Die Schlauchhersteller geben in aller Regel vor der Quartalsangabe des Herstellungsjahres zusätzlich den Betriebsdruck (maximaler Arbeitsdruck) des Schlauches an (in Bar, MPa oder psi).

Falls erforderlich könnweitere Angaben nach Vereinbarung zwischen Anwender und Hersteller aufgeführt werden.

Die Kennzeichnung ist zum Beispiel dauerhaft, wenn die vorstehenden Angaben auf der Außenschicht aufvulkanisiert oder aufgespritzt sind.

4.1.3.2 Hydraulik-Schlauchleitungen

Jede Schlauchleitung muss unabhängig von der Schlauchkennzeichnung mindestens mit den folgenden Angaben dauerhaft gekennzeichnet sein:

Beispiel:

XXX/330bar/0706

Abbildung 4: Kennzeichnung von Hydraulik-Schlauchleitungen

Eine Kennzeichnung ist dauerhaft, wenn die vorstehenden Angaben, zum Beispiel beim Verpressen in die Presshülse, eingeprägt werden.

Um Verwechslungen zwischen Druckangaben in bar und MPa zu vermeiden, wird in DIN 20066 "Fluidtechnik; Schlauchleitungen; Maße, Anforderungen" empfohlen, die Maßeinheit des Druckes bei der Kennzeichnung mit anzugeben.

| Beispiele: | XXX/330 bar/0706,

XXX/33,0 MPa/0706 XXX/4786 psi/0706 |

Falls erforderlich können weitere Einzelheiten nach Vereinbarung zwischen Anwender und Hersteller in die Schlauchleitungskennzeichnung aufgenommen werden.

4.2 Einbau von Hydraulik-Schlauchleitungen

Die Lebensdauer und der sichere, anforderungsgerechte Einsatz einer Hydraulik-Schlauchleitung werden durch den sachgerechten Einbau maßgeblich beeinflusst. Um die Funktionssicherheit zu gewährleisten und die Lebensdauer und die Druckbelastbarkeit einer Hydraulik-Schlauchleitung nicht durch verlegungsbedingte Beanspruchungen zu verkürzen, sind die in den folgenden Abschnitten behandelten Anforderungen zu erfüllen. Des Weiteren ist auf einen wartungsfreundlichen Ein- und Ausbau sowie auf laufende Kontrollmöglichkeiten zu achten.

4.2.1 Vermeidung von Torsion

Ein verdrehter Einbau einer Hydraulik-Schlauchleitung (Torsion) führt immer zu einer deutlichen Verkürzung der Lebensdauer. Durch das gegenseitige Aufreiben der Druckträgerlagen tritt eine Reduzierung der Druckbelastbarkeit ein. Zusätzlich ergibt sich eine besonders hohe Belastung im Bereich der Einbindung der Armatur mit der Folge eines vorzeitigen Ermüdens des Druckträgers (Draht oder Textileinlage) und einer Leckage der Armaturenverbindung.

Bei der Montage einer Hydraulik-Schlauchleitung ist daher immer darauf zu achten, dass sie sowohl beim Installieren der Armatur als auch bei ihrer späteren Bewegung im Betrieb nicht mit Torsion beaufschlagt wird.

Besteht die Gefahr der Verdrehung der Leitung, ist bei der Montage gegenzuhalten. Die Maschinenbewegungen sollten konstruktiv so bestimmt sein, dass eine Schlauchleitung zwar gebogen, nicht aber verdreht werden kann. Zur Vermeidung von einer Verdrehung der Leitung sind z.B. passende Winkelarmaturen, Adapter in 45°- oder 90°-Form oder unter Druck drehbare Verschraubungen zu verwenden. Beim Einbau einer Hydraulik-Schlauchleitung mit einer Bogenarmatur ist darauf zu achten, dass diese immer zuerst montiert wird, damit sie richtig positioniert werden kann.

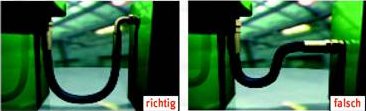

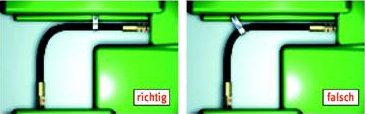

Abbildung 5: Torsion beim Einbau

Abbildung 6: Einbau mit Bogenarmatur/ ohne Bogenarmatur

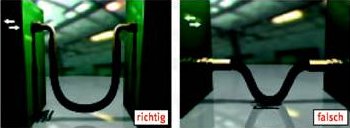

4.2.2 Zulässiger Biegeradius

Hydraulik-Schlauchleitungen sollten möglichst ihrer natürlichen Schlauchkrümmung folgend eingebaut werden, ohne dass dabei der kleinste zulässige Biegeradius unterschritten wird.

Wird der Mindestbiegeradius unterschritten, verkürzen sich die Lebensdauer und die Druckbelastbarkeit einer Schlauchleitung. Es können so genannte "Öldurchschüsse" auftreten, die mit erheblichen Verletzungsgefahren verbunden sind.

Für jeden Schlauchtyp ist in Abhängigkeit von der Nennweite ein zulässiger Biegeradius entsprechend der relevanten Normen (DIN EN 853-857 und ISO 3862-1 für R15-Schläuche) vorgegeben.

Zu enge Biegeradien, aber auch Torsion können Einengungen des Schlauchquerschnitts bewirken und neben der zusätzlichen Beanspruchung auch den Strömungswiderstand erhöhen.

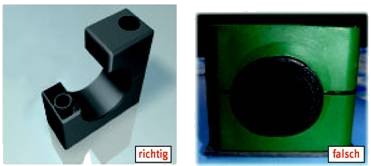

Abbildung 7: Biegeradius

Die häufigste Unterschreitung des Mindestbiegeradius tritt vor allem unmittelbar hinter der Einbindung auf. Der Schlauch wird dabei hinter der Fassung zu stark geknickt. Die starke Zugbelastung auch ohne Berücksichtigung der Druckverhältnisse belastet den Einbindebereich und führt zum vorzeitigen Ausfall.

Die Biegung einer Hydraulik-Schlauchleitung sollte möglichst - falls die Einbauverhältnisse es zulassen - nach einem geraden Abschnitt mit der Mindestlänge des 1,5fachen des Schlauchaußendurchmessers da eingeleitet werden. Ist dieses nicht möglich, sollte man auf Knickschutz, Winkelstücke oder Rohrkrümmer zurückgreifen.

Abbildung 8: richtig - Gerader Abschnitt mit 1,5 da vor Biegung

falsch - Eine Schlauchscheuerschutzspirale stellt keinen Knickschutz dar

4.2.3 Vermeidung von Abrieb, Scheuerstellen und Abknicken

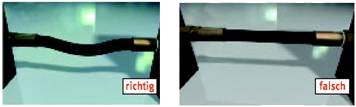

Hydraulik-Schlauchleitungen sind vor äußeren Beschädigungen wie Abrieb durch Scheuerstellen oder mechanisch bedingten Einschnitten zu schützen. Wird dieses bei der Verlegung von Hydraulik-Schlauchleitungen nicht beachtet, so muss mit einem vorzeitigen Ausfall der Schlauchleitung mit allen damit verbundenen Gefahren gerechnet werden.

Abbildung 9: Vermeidung von Abrieb durch ausreichende Bewegungsfreiheit

Abbildung 10: Vermeidung von Abknicken oder Scheuern

Bei der Verlegung von Hydraulik-Schlauchleitungen ist durch eine geeignete Schlauchführung und unter Berücksichtigung von Einbauhilfen ein Abknicken oder das Scheuern an Kanten zu vermeiden. Das kann z.B. mit Hilfe von Schutzwendeln, Federn oder Schläuchen mit abriebfesten Außenschichten erfolgen. Schlauchhalterungen sind jedoch dort zu vermeiden, wo sie die natürliche Bewegung und Längenänderung der Schlauchleitung behindern. Schlauchhalterungen sollten möglichst nur an geraden Abschnitten eingebaut werden.

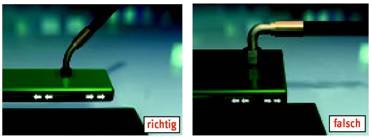

Abbildung 11: Einbau von Schlauchhalterungen

Vorzugsweise sollten als Schlauchhalterungen Schellen ohne Klemmwirkung aus Elastomeren oder solche mit elastischen Einlagen eingesetzt werden. Der Schlauch erfährt damit eine Führung und wird nicht in einem Festlager fixiert.

Beim Einsatz von Schlauchhalterungen ist die Volumenzunahme (Durchmesseränderung) des Schlauches unter Druck ebenfalls zu berücksichtigen.

Die Umlenkung des pulsierenden Ölstroms bewirkt eine pumpende Bewegung des Schlauchbogens. Eine wie in Abbildung 11 rechts angebrachte Schlauchhalterung verursacht durch die Bewegung eine Scheuerwirkung auf der Außenschicht, welche dadurch langfristig zerstört wird.

Abbildung 12: Richtig:

Schlauchschelle aus Gummi oder Polypropylen ohne Klemmwirkung und glatten Innenflächen

Falsch:

Schlauchschelle aus Polypropylen mit Klemmwirkung und Innenrippen

4.2.4 Vermeidung von Zug- und Stauchbelastungen

Hydraulik-Schlauchleitungen sind so einzubauen bzw. zu verlegen, dass in allen Betriebszuständen Zug- und Stauchbelastungen vermieden werden. Aufgrund der Schlauchmechanik können sich Hydraulik-Schlauchleitungen unter Druck verkürzen, aber auch verlängern.

Deshalb sind die Leitungen grundsätzlich mit Durchhang zu verlegen, in der Länge aber so zu bemessen, dass unter Beachtung der möglichen maschinenbedingten Bewegungsabläufe zu enge Verlegeradien oder Torsion vermieden werden.

Abbildung 13: Einbaulänge

Bei Bündelung von Hydraulik-Schlauchleitungen ist zu beachten, dass die Schläuche bei Druckbeaufschlagung unterschiedliche Längenänderungen erfahren können. Ohne ausreichendes Spiel zwischen den Schlauchleitungen besteht die Gefahr des erhöhten Abriebs oder Herausreißens aus der Armatur.

Beim Einsatz von federbelasteten Spannrollen sind Zugbelastungen nicht zu vermeiden. Hier ist aber unter Berücksichtigung der zulässigen Betriebsbeanspruchung mit dem Hersteller der Anlage Rücksprache zu nehmen bzw. ist bei der Bestellung ein Längenzuschlag nach den zutreffenden Normen oder Herstellerangaben zu berücksichtigen.

4.2.5 Temperatureinwirkungen

Schlauchleitungen sind vor schädigenden äußeren und inneren Temperatureinwirkungen zu schützen. Sie sollten nicht in der Nähe von Wärmequellen eingebaut werden. Die für den Schlauch nach den zutreffenden Normen geltenden Temperaturgrenzen sind zu berücksichtigen und gegebenenfalls durch konstruktive Maßnahmen einzuhalten.

In Frage kommen Maßnahmen wie

Abbildung 14: Schlauchleitung mit und ohne Hitzeschutz

4.2.6 Berücksichtigung von Schwingungen

Bei möglichen starken Schwingungen von Maschinenteilen mit Schlauchleitungsanschlüssen dürfen die Schlauchleitungen nicht in Schwingungsrichtung, sondern nur in einem ausreichend großen Winkel dazu verlegt werden.

Abbildung 15: Verlegung bei Schwingungen

4.2.7 Peitschen

Dem gefährlichen Peitschen bei Schlauchleitungen unter Druck durch Abreißen bzw. Ausreißen aus der Armatur kann nur konstruktiv begegnet werden. Zum nachträglichen Einbau eignen sich:

Abbildung 16: Beispiel Ausreißsicherung

Abbildung 17: Seilverbindung

4.3 Auftreten von Druckimpulsen

Unter Druckspitzen (Druckimpulsen) versteht man sprunghafte Änderungen des in der Anlage bestehenden Druckes durch verschiedene Ursachen:

Druckspitzen und Schwingungen in Hydraulikanlagen können nur durch konstruktive Maßnahmen an der Anlage vermieden oder reduziert werden. Dazu ist Rücksprache mit dem Hersteller der Hydraulikanlage zu nehmen.

Hydraulik-Schlauchleitungen sollten so ausgewählt werden, dass mögliche Druckspitzen den zulässigen Betriebsdruck des Schlauches nicht übersteigen.

4.4 Brandschutz

Als Hydraulikflüssigkeiten werden überwiegend brennbare Flüssigkeiten verwendet. Kommt es zu Leckagen an den Leitungen bzw. deren Verbindungen und zum Kontakt der Flüssigkeit mit offener Flamme oder heißen Oberflächen, so kann sie sich entzünden. Tritt die Hydraulikflüssigkeit unter sehr hohem Druck aus, versprüht sie zu einem feinen Nebel, der wegen der extrem großen Oberfläche der vielen winzigen Tröpfchen bei der Entzündung explosionsartig verbrennen kann.

4.4.1 Vorbeugender Brandschutz

Sind Hydraulik-Schlauchleitungen - weil nicht anders möglich - in unmittelbarer Nähe von möglichen Quellen für eine Entzündung verlegt, so ist folgendes zu prüfen:

Bei Vorliegen einer Brandgefahr darf Ölbinder wegen der vergrößerten Oberfläche des Öls nur verwendet werden, wenn er anschließend umgehend sachgerecht beseitigt wird.

4.4.2 Brandbekämpfung

Ein Brand kann schnell zur Schädigung weiterer Hydraulik-Schlauchleitungen und damit zum Austreten und Entzünden weiterer brennbarer Flüssigkeiten führen. Deshalb ist sicherzustellen, dass Entstehungsbrände unverzüglich mit geeigneten Löschmitteln (in der Regel Löschschaum) gelöscht werden können.

Wasser ist zum Löschen von brennendem Öl ungeeignet. Es unterfließt das leichtere Öl und kann das Feuer weiter verbreiten. Zusätzlich besteht die Gefahr, dass das Wasser beim Kontakt mit heißem brennenden Öl explosionsartig verdampft.

Feuerlöscher sind mit geeignetem Feuerlöschmittel der Brandklasse B gemäß den Angaben der Hersteller von Anlage und Hydraulikflüssigkeit auszuwählen und in ausreichender Menge griffbereit zu halten. Fest installierte oder automatisch auslösende Feuerlöscheinrichtungen mit geeigneten Löschmitteln sind vorzuziehen.

Siehe BG-Regel "Ausrüstung von Arbeitsstätten mit Feuerlöschern" (BGR 133).

4.4.3 Organisation des Brandschutzes

Bei der Aufstellung des Alarm- und Gefahrenabwehrplanes und der Brandschutzordnung sollten eventuell vorhandene größere Mengen von Hydraulikflüssigkeiten berücksichtigt werden. Es empfiehlt sich, die örtliche bzw. zuständige Feuerwehr einzubeziehen.

Zur Brandrisikoanalyse und der Organisation des Brandschutzes siehe auch BG-Information "Arbeitssicherheit durch vorbeugenden Brandschutz" (BGI 560).

4.5 Prüfung von Hydraulik-Schlauchleitungen

Ein wesentlicher Faktor zur Gewährleistung der Sicherheit der Beschäftigten beim Umgang mit Maschinen und Hydraulikanlagen ist die Prüfung der verwendeten Hydraulik-Schlauchleitungen. Prüfungen sind erforderlich:

Der Unternehmer hat Art, Umfang und Fristen der Prüfungen für seine individuellen Einsatzbedingungen unter Zugrundelegung einer Gefährdungsbeurteilung festzulegen. Die Vorgaben und Empfehlungen der Hersteller sind dabei zu beachten.

Die getroffenen Festlegungen zu Art, Umfang und Fristen (sowie auch den Auswechselintervallen) sind als Arbeitsschutzmaßnahmen schriftlich zu dokumentieren. Auch die Ergebnisse der Prüfungen sind, z.B. mit dem Prüfprotokoll der Maschine, aufzuzeichnen und - mindestens bis zur nächsten Prüfung - aufzubewahren.

Die genannten Prüfungen dürfen nur von dazu befähigten und vom Unternehmer (Arbeitgeber) beauftragten Personen durchgeführt werden (siehe Abschnitt 4.5.3).

4.5.1 Die Prüfung nach der Montage und vor Inbetriebnahme

Bei der Prüfung nach der Montage und vor Inbetriebnahme werden die Kriterien beurteilt, die im Zusammenhang mit der Montage stehen oder nur an der vollständig montierten Maschine beurteilt werden können. Dabei sind auch die montierten Hydraulik-Schlauchleitungen zu beurteilen.

Einige Prüfpunkte können bereits bei einer Sichtprüfung im ausgeschalteten Zustand beurteilt werden. Eine Übersicht über den empfohlenen Prüfumfang für eine Sichtprüfung von Hydraulik-Schlauchleitungen befindet sich in Tabelle 1 des Anhangs 1.

Weitere Prüfpunkte einer Prüfung von Hydraulik-Schlauchleitungen vor Inbetriebnahme erfordern eine Funktionsprüfung bei zugeschalteter Energie bzw. laufender Maschine. Eine Empfehlung zum Prüfumfang enthält Tabelle 2 in Anhang 1.

| weiter . |  |