| zurück |  |

4.5.2 Wiederkehrende Prüfung

Da Hydraulik-Schlauchleitungen im Betrieb Schäden verursachenden Einflüssen unterliegen, die zu gefährlichen Situationen führen können, müssen sie in festgelegten Zeitabständen wiederkehrend geprüft werden.

Siehe auch Abschnitt 4.5.2.2.

Wiederkehrende Prüfungen haben zum Ziel, Schäden rechtzeitig zu entdecken und zu beheben. Es soll sichergestellt werden, dass Maschinen in einem sicheren Zustand bleiben.

Eine detaillierte Übersicht über den empfohlenen Prüfumfang für wiederkehrende Prüfungen, der auch für außerordentliche Überprüfungen und Prüfungen nach Instandsetzungsarbeiten, welche die Sicherheit des Arbeitsmittels beeinträchtigen können zutreffend ist, enthält Tabelle 3 in Anhang 1.

4.5.2.1 Vorgehen bei als "fehlerhaft" festgestellten Hydraulik-Schlauchleitungen

Sofern bei der Prüfung der Hydraulik-Schlauchleitung Mängel festgestellt werden, die den sicheren Zustand des Arbeitsmittels beeinträchtigen, sind diese sofort zu beheben. Ist dies nicht möglich, sind geeignete Maßnahmen zu treffen, damit die Maschine vor einer Instandsetzung nicht weiter benutzt werden kann. Fehlerhafte Schlauchleitungen müssen ausgetauscht werden, bevor mit der Maschine weiter gearbeitet werden darf.

Beschädigte Hydraulik-Schlauchleitungen dürfen nicht repariert oder aus alten, vorher bereits verwendeten Teilen neu zusammengefügt werden!

Sofern mehrere Hydraulik-Schlauchleitungen gleichzeitig ausgetauscht werden, ist sicherzustellen, dass Vorkehrungen getroffen sind, die eine Verwechslung der Anschlüsse bzw. des Einbauortes verhindern.

4.5.2.2 Prüffristen

Die Festlegung von Fristen für die wiederkehrenden Prüfungen der Hydraulik-Schlauchleitungen sollte zum Zeitpunkt der Inbetriebnahme bereits erfolgt sein. Andernfalls besteht die Gefahr, dass ein Arbeitsmittel ohne Prüfung zu lange weiterbenutzt bzw. weiterbetrieben wird.

Die Zeitabstände zwischen wiederkehrenden Prüfungen sind so zu wählen, dass Abweichungen vom betriebssicheren Zustand eines Arbeitsmittels rechtzeitig erkannt und beseitigt werden können.

Die hier genannten Fristen für wiederkehrende Prüfungen sind Richt- und Erfahrungswerte. Aufgrund der Gefährdungsbeurteilung, besonderen betrieblichen Gegebenheiten oder nach den konkreten Vorgaben des Herstellers in der Betriebsanleitung der Maschine sind gegebenenfalls kürzere Prüffristen festzulegen. Es können auch längere Prüffristen festgelegt werden, sofern dies sicherheitstechnisch vertretbar und begründet ist. Die Festlegung der Prüffristen sollte dokumentiert werden.

Einfluss auf die Prüffristen von Arbeitsmitteln oder deren sicherheitsrelevanten Komponenten, wie Hydraulik-Schlauchleitungen, können die in Tabelle 5 in Anhang 1 genannten Kriterien haben. Diese Kriterien sollten auch bei der Festlegung von Fristen, die von den nachfolgend genannten Richtwerten abweichen, in die Betrachtung einbezogen werden.

Vorbehaltlich der betriebsspezifischen und maschinenbezogenen Festlegungen von Prüffristen durch den Betreiber der Arbeitsmittel und vorbehaltlich konkreter Vorgaben durch den Maschinenhersteller oder den Hersteller der Schläuche bzw. der Schlauchleitungen werden die in Tabelle 1 aufgeführten Prüffristen für Hydraulik-Schlauchleitungen empfohlen.

Tabelle 1: Empfohlene Prüffristen für Hydraulik-Schlauchleitungen

| Anforderungen an die Hydraulik-Schlauchleitung | Empfohlene Prüffrist |

| Normale Anforderungen | 12 Monate |

Erhöhte Anforderungen, z.B. durch

| 6 Monate |

4.5.3 Befähigte Personen für die Prüfung von Hydraulik-Schlauchleitungen

Eine befähigte Person ist eine Person, die durch ihre Berufsausbildung, ihre Berufserfahrung und ihre zeitnahe - berufliche Tätigkeit über die erforderlichen Fachkenntnisse zur Prüfung von Arbeitsmitteln - im vorliegenden Fall zur Prüfung der Hydraulik-Schlauchleitungen - verfügt.

Diese Voraussetzungen sind nach der Technischen Regel für Betriebssicherheit TRBS 1203 "Befähigte Personen - Allgemeine Anforderungen" erfüllt wenn:

Die befähigte Person unterliegt bei ihrer Prüftätigkeit keinen fachlichen Weisungen und darf wegen dieser nicht benachteiligt werden.

Sachkundige, welche bisher die Prüfungen der Hydraulik-Schlauchleitungen durchgeführt haben sowie die drei oben genannten Kriterien erfüllen und sich mit den Inhalten der Betriebssicherheitsverordnung und den damit verbundenen Veränderungen vertraut gemacht haben, zählen zu jenen befähigten Personen, welchen die Prüfungen weiterhin übertragen werden können.

Siehe auch:

- § 2 Abs. 7 der Betriebssicherheitsverordnung,

- Technische Regeln für Betriebssicherheit TRBS 1203.

4.6 Auswechseln von Hydraulik-Schlauchleitungen

Grundsätzlich unterliegen alle Schläuche und Schlauchleitungen auch bei sachgemäßer Lagerung und zulässiger Beanspruchung während des Einsatzes einer natürlichen Alterung, welche die Werkstoff- und Verbund-Eigenschaften verändert und die Leistungsfähigkeit der Schlauchleitungen herabsetzt.

Die Verwendungsdauer einer Schlauchleitung ist dadurch begrenzt und der Betreiber muss dafür sorgen, dass Schlauchleitungen in angemessenen Abständen ausgetauscht werden.

4.6.1 Die Verwendungsdauer von Hydraulik-Schlauchleitungen

Bei der betrieblichen Festlegung der Verwendungsdauer bzw. des Auswechselintervalls der einzelnen Hydraulik-Schlauchleitungen sind die konkreten Vorgaben und Empfehlungen der Schlauchleitungs- bzw. Maschinenhersteller zu beachten. Aber auch die eigenen Erfahrungswerte bei den individuell vorliegenden Einsatzbedingungen und die damit verbundenen Ergebnisse der bisherigen Prüfungen sind von Belang.

Richtwerte für empfohlene Auswechselintervalle von Hydraulik-Schlauchleitungen, die sich in der bisherigen Praxis bewährt haben, sind in Tabelle 2 zusammengefasst.

Tabelle 2: Empfohlene Auswechselintervalle

| Anforderungen an die Hydraulik-Schlauchleitung | Empfohlene Auswechselintervalle |

| Normale Anforderungen | 6 Jahre (Betriebsdauer einschließlich maximal 2 Jahre Lagerdauer) |

Erhöhte Anforderungen, z.B. durch

| 2 Jahre (Betriebsdauer) |

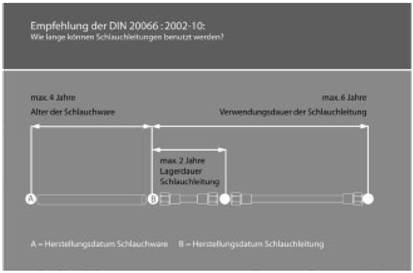

Der genannte Richtwert für das Auswechselintervall von sechs Jahren für Schlauchleitungen mit normalen Anforderungen beinhaltet eine maximale Lagerdauer von zwei Jahren.

Der Richtwert von zwei Jahren für Schlauchleitungen mit erhöhten Anforderungen stellt die maximal zulässige Betriebsdauer dar.

Bei der Herstellung der Hydraulik-Schlauchleitung (bzw. der Maschine) sollte der Hydraulikschlauch nicht älter als vier Jahre sein.

Abbildung 18: Empfehlung der Verwendungsdauer nach DIN 20066

Eine Verlängerung der genannten Richtwerte für Auswechselintervalle ist möglich, wenn

Aufgrund der Verlängerung der Auswechselintervalle darf keine gefährliche Situation entstehen, durch die Beschäftigte oder andere Personen verletzt werden können.

Versagen Hydraulik-Schlauchleitungen im Betrieb oder werden bei den wiederkehrenden Prüfungen häufiger Schäden oder Mängel festgestellt, so sollten neben der Erforschung der Ursachen auch die Prüfungs- und Auswechselintervalle verkürzt werden.

Für Hydraulik-Schlauchleitungen aus Thermoplasten oder metallische Hydraulik-Schlauchleitungen können andere als die oben genannten Richtwerte der Verwendungsdauer maßgebend sein.

4.6.2 Die Lagerung von Hydraulikschläuchen und -Schlauchleitungen

Bei der Lagerung von Hydraulikschläuchen und fertig konfektionierten Hydraulik-Schlauchleitungen sind Lagerbedingungen anzustreben, die die im Laufe der Zeit eintretende natürliche Alterung und die damit verbundene Änderung von Werkstoff- und Verbundeigenschaften möglichst gering halten.

Dazu sind folgende Hinweise zu geben:

Als günstigste Lagerbedingungen sind Temperaturen zwischen +15 °C und + 25 °C sowie eine relative Luftfeuchtigkeit unter 65 % anzusehen.

Hydraulikschläuche und -Schlauchleitungen dürfen auch bei der Lagerung nicht mit Stoffen in Kontakt kommen, die eine Schädigung bewirken können, z.B. Säuren, Laugen, Lösemittel. Ein Eindringen von Ozon oder anderen schädigenden Luftbestandteilen kann durch ein Verschließen der Enden oder durch Einpacken in Folie verhindert werden.

Sie sind spannungsfrei und liegend zu lagern. Bei Lagerung in Ringen darf der kleinste vom Hersteller angegebene Biegeradius nicht unterschritten werden.

Die Lagerzeit sollte bei Hydraulikschläuchen vier Jahre und bei Hydraulik-Schlauchleitungen zwei Jahre nicht überschreiten.

4.7 Sicherer Austausch/Montage von Hydraulik-Schlauchleitungen

4.7.1 Ausbau

Vor Beginn der Arbeiten an Hydraulikanlagen ist die Druckenergie im System abzubauen, z.B. durch Abschalten der Hydraulikpumpe und Sichern gegen Wiedereinschalten. Werden einzelne Zweige, die von einer zentralen Druckversorgung gespeist werden, abgesperrt, ist zu prüfen, ob die richtige Verbindung ausgewählt wurde. Ferner sind vorhandene Druckspeicher von der hydraulischen Steuerung zu trennen und sicherheitshalber zu entlasten oder die Anlage ist spannungsfrei zu schalten. Dabei dürfen keine neuen Gefahren auftreten. Der erfolgreiche Abbau des Druckes der betreffenden Schlauchleitung im System muss vor dem Öffnen nochmals überprüft werden.

Hydraulisch hochgehaltene Lasten, z.B. Maschinenteile, Hubbühnen, hydraulische Vertikalachsen, bewirken trotz abgeschalteter Energieversorgung einen nicht unerheblichen Druck in Teilen des Systems. Bei komplexeren Maschinen und Anlagen kann sich dieser Druck in weitere hydraulische Anlagenteile übertragen. Hochgehaltene Lasten einschließlich Maschinenteile müssen daher vor Beginn der Instandsetzungsarbeiten abgesenkt, mittels vorhandener Verriegelung gesichert oder sicher abgestützt werden.

Auch nach Abbau aller Druckeinspeisungen in das hydraulische System können zwischen Ventilen in Hydraulik-Schlauchleitungen noch Flüssigkeiten unter Druck vorhanden sein. Auch diese Drücke müssen, z.B. durch mehrfaches Betätigen der Ventile oder gemäß anderen Angaben des Herstellers, abgebaut werden.

Das Öffnen der Schraubverbindungen an Hydraulik-Schlauchleitungen sollte nach erfolgter Druckentlastung langsam und vorsichtig erfolgen, um durch eventuell noch anstehenden Druck der Hydraulikflüssigkeit mögliche Gefahren rechtzeitig wahrzunehmen und Schutzmaßnahmen zu treffen. Wird festgestellt, dass trotz aller Maßnahmen noch unerwartet Druck im zu öffnenden System ansteht, darf die Verschraubung nicht weiter gelöst werden.

Bei der Demontage der Hydraulik-Schlauchleitungen ist es in der Regel erforderlich, Auffangwannen in entsprechender Form und Größe unter die betreffenden Bauteile aufzustellen, um eventuell auslaufende Restölmengen aufzufangen. Mobile Hilfseinrichtungen mit Ölbindemitteln, Kehrgerät und Entsorgungsbehälter können bei Bedarf umgehend zur Gefahrstelle gebracht werden, um ausgelaufenes Hydrauliköl und damit Rutschgefahren wirkungsvoll beseitigen zu helfen. Ölsaugtücher helfen, Ölreste weitestgehend rückstandsfrei zu entfernen.

4.7.2 Einbau/ Wiederinbetriebnahme

Vor Wiederinbetriebnahme sind die Anschlüsse der Hydraulik-Schlauchleitungen und gegebenenfalls weiterer Bauteile auf Übereinstimmung mit den Vorgaben des Hydraulikschaltplanes zu überprüfen.

Nach erfolgtem Einbau der neuen Hydraulik-Schlauchleitung muss das hydraulische System nach Angaben des Herstellers befüllt und entlüftet werden. Dabei sind insbesondere die Vorgaben für das Einfahren und Einstellen von Hydraulikpumpen zu beachten.

Bei unvollständiger Entlüftung des Systems kann es zu unvorhersehbaren plötzlichen Bewegungen an Hydrozylindern und -motoren und sonstigen Störungen durch eingespannte Luftmengen kommen. Bei Überprüfung solcher Störungen kann der Instandhalter durch plötzlich anlaufende Bewegungen gefährdet werden.

Nach erfolgter Entlüftung der hydraulischen Anlage sind alle hydraulischen Funktionen nach Herstellervorgaben auszutesten. Dabei sind die Vorgaben hinsichtlich der Sicherheit, z.B. reduzierter Systemdruck, Abschirmungen, zu beachten. Beim Austesten der hydraulischen Funktionen ist ausreichender Abstand gegen das Erreichen von Gefahrenstellen einzuhalten. Es ist sicherzustellen, dass sich weder der Instandhalter noch andere Personen unter angehobenen Lasten oder in Gefahrenbereichen aufhalten.

Die zu Beginn des Schlauchleitungswechsels gegebenenfalls eingesetzten Abstützungen und Sicherungen von hochgehaltenen Lasten dürfen erst entfernt werden, wenn die Last wieder sicher hydraulisch gehalten wird.

Schlauchleitungen sollten nicht überlackiert werden, da dadurch das Alterungsverhalten negativ beeinflusst und die Kennzeichnung unlesbar gemacht wird.

Siehe auch BG-Information "Sicherheit bei der Hydraulik-Instandhaltung" (BGI 5100).

4.8 Umgang mit Hydraulikflüssigkeiten

Hydraulikflüssigkeiten sind Bestandteil der hydraulischen Ausrüstung einer betriebsfertigen Maschine oder Anlage und dürfen nicht zu einer Gefährdung der Sicherheit und Gesundheit der Beschäftigten führen.

Um die einwandfreie und sichere Funktion der Anlage und der eingesetzten Schlauchleitungen zu gewährleisten, ist unbedingt darauf zu achten, dass die verwendeten Hydraulikflüssigkeiten mit den spezifischen Vorgaben und Empfehlungen der Anlagen-/Bauteilhersteller übereinstimmen (siehe Betriebsanleitung).

Des Weiteren ist die Einhaltung der von den Maschinenherstellern geforderte Reinheitsklasse (z.B. nach ISO 4406 "Fluidtechnik; Hydraulikflüssigkeiten; Zahlenschlüssel für den Grad der Verschmutzung durch feste Partikel" bzw. SAE AS 4059E "Aerospace fluid power; Cleanliness classification for hydraulic fluids" - Nachfolger von NAS 1638) der Druckflüssigkeiten zu gewährleisten (z.B. mit geeigneten Filtersystemen und geforderter Verschmutzungskontrolle nach DIN EN 982 "Sicherheit von Maschinen; Sicherheitstechnische Anforderungen an fluidtechnische Anlagen und deren Bauteile; Hydraulik" oder ISO 4413 "Fluidtechnik; Ausführungsrichtlinien Hydraulik").

Eingesetzte Medien, die nicht den spezifizierten Anforderungen entsprechen oder unerlaubte Verschmutzungen aufweisen, schädigen das ganze Hydrauliksystem und verkürzen die Verwendungsdauer der eingesetzten Hydraulik-Schlauchleitungen. Ein Schmutzeintrag ist auch über die Neuöleinfüllung möglich.

Zur Auswahl und Prüfung von Hydraulikflüssigkeiten siehe auch

- BG-Regel "Umgang mit Hydraulikflüssigkeiten" (BGR 137),

- aktuelle Normen zu Hydraulikflüssigkeiten.

4.8.1 Gesundheitsgefahren

Beim offenem Umgang mit Hydraulikflüssigkeiten, z.B. Nachfüllen, Schlauchwechsel und sonstigen Wartungs- und Instandhaltungsarbeiten, oder beim Austritt von Hydraulikölen im Schadensfall, z.B. undichte Verbindungen, Platzen des Schlauches, kann es zu Schädigungen der Haut, der Augen oder der Atemwege kommen.

Zum Schutz der Augenist die Berührung mit verschmutzten Händen zu vermeiden. Bei Gefahr von Spritzern ist ein voller Gesichtsschutz oder mindestens eine Schutzbrille zu tragen. Nach Augenkontakt gründlich mit Wasser spülen und gegebenenfalls einen Arzt konsultieren - vorübergehendes Stechen oder Rötung ist möglich.

Hautkontakt mit Hydraulikflüssigkeiten sollte möglichst vermieden werden, da eine erhöhte Gefahr von Hauterkrankungen besteht. Bei Arbeiten an Hydraulikanlagen sind geeignete Hautschutzmaßnahmen gemäß vorhandenem Hautschutzplan zu treffen. Kann es zum Kontakt mit der Flüssigkeit kommen, sind die in den Sicherheitsdatenblättern angegebenen Schutzmaßnahmen einzuhalten.

Einspritzung durch die Haut auf Grund eines unter hohem Druck stehenden , Hydraulikflüssigkeitsstrahles ist ein größerer medizinischer Notfall, der sofort von einem Arzt - im Ernstfall chirurgisch - behandelt werden muss. Scharfe Ölstrahlen unter hohem Druck können sogar zum Tod der Beschäftigten führen.

Zum Atemschutz muss die Konzentration von Dämpfen, Nebeln oder Aerosolen am Arbeitsplatz so gering wie möglich gehalten werden. Treten unerwartet höhere Konzentration von Dämpfen, Nebeln, Aerosolen oder Rauch bzw. Rauchgasen (beim Brand von Hydraulikölen) auf, ist der Einsatz von Atemschutzgeräten erforderlich.

Siehe auch BG-Regeln

4.8.2 Betriebsanweisung/ Unterweisung

Der Anwender von Hydraulikflüssigkeiten hat sich im Rahmen der Gefährdungsbeurteilung auch über mögliche Gesundheitsgefahren beim Umgang mit diesen Flüssigkeiten zu informieren und geeignete Schutzmaßnahmen zu treffen.

Hinweise geben die Sicherheitsdatenblätter, die der Hersteller bzw. Inverkehrbringer dem Verwender (gegebenenfalls auf Anforderung) zur Verfügung stellen muss.

Für Tätigkeiten mit Hydraulikflüssigkeiten ist eine schriftliche Betriebsanweisung zu erstellen, in der die auftretenden Gesundheitsgefährdungen, erforderliche Schutzmaßnahmen und Verhaltensregeln, Maßnahmen bei Betriebsstörungen, Unfällen und Notfällen sowie Hygienehinweise festgelegt werden. Ein Beispiel für eine Betriebsanweisung für den Umgang mit Hydraulikölen ist in Anhang 2 enthalten.

Die Beschäftigten sind regelmäßig über Sicherheit und Gesundheitsschutz beim Umgang mit Hydraulikflüssigkeiten zu unterweisen.

Siehe auch

4.8.3 Umwelt- und Gewässerschutz

Da nicht auszuschließen ist, dass ein Teil der eingesetzten Hydraulikflüssigkeiten durch Leckagen oder Leitungsdefekte in die Umwelt gelangen können, ist besonders in umweltsensiblen Bereichen, z.B. an Wasserläufen, in Waldgebieten oder in Trinkwasser- und Naturschutzgebieten, die Verwendung von biologisch schnell abbaubaren Hydraulikflüssigkeiten geboten (in manchen Gebieten vorgeschrieben), die keine Inhaltsstoffe der Wassergefährdungsklasse 3 enthalten (z.B. entsprechend RAL-UZ 79). Zum Einsatz kommen dabei Öle pflanzlichen oder synthetischen Ursprungs, die oft auch mit geringeren umwelttoxischen oder toxischen Eigenschaften behaftet sind.

Umweltschonendere, biologisch schnell abbaubare Hydraulikflüssigkeiten werden häufig als nicht wassergefährdend eingestuft.

Nicht jedes ökologisch unbedenkliche Produkt erfüllt aber auch die Vorraussetzungen zur technischen Eignung in Maschinen und Anlagen.

Vor der Umstellung sollte die Zustimmung des Maschinen-/Hydraulikanlagen-Herstellers bzw. des Schlauchleitungs-Herstellers eingeholt werden. Die Unbedenklichkeitsbescheide der Anlagen- und Leitungs-Hersteller beinhalten unter Umständen Umstellungshinweise, die als Auflagen zu werten sind. Hier können Vorgaben zu verkürzten Intervallen für den Austausch von Hydraulikleitungen und Dichtungen, aber auch für wiederkehrende Prüfungen gemacht werden.

Siehe auch

- Wasserhaushaltsgesetz,

- DIN 51524 "Druckflüssigkeiten; Hydrauliköle",

- VDMA 24569 "Fluidtechnik; Biologisch schnell abbaubare Druckflüssigkeiten; Umstellungsrichtlinien von Druckflüssigkeiten auf Mineralölbasis nach DIN 51 524 auf biologisch schnell abbaubare Druckflüssigkeiten und erforderliche Maßnahmen für den Betrieb".

- DIN ISO 15380 "Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (Hydraulische Systeme) - Anforderungen für die Kategorien HETG, HEPG, HEES, HEPR"

5 Besondere Bestimmungen

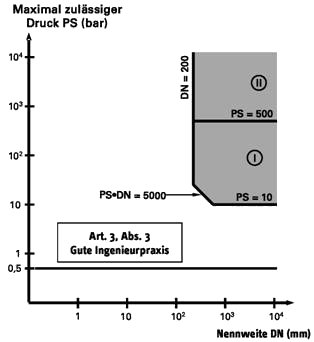

Hydraulik-Schlauchleitungen sind im Sinne der Druckgeräterichtlinie (Europäische Richtlinie 97/23/EG über Druckgeräte) als Rohrleitungen aufzufassen und fallen in bestimmten Grenzen von Druck und Nenndurchmesser dadurch in den Geltungsbereich dieser Richtlinie.

Insofern kann für die Beschaffenheit (Auslegung, Fertigung, Konformitätsbewertung) und das Inverkehrbringen von Hydraulik-Schlauchleitungen die Druckgeräteverordnung (14. GPSGV), welche die Druckgeräte-Richtlinie (DGRL) in deutsches Recht umsetzt, zur Anwendung kommen, sofern die nachfolgend beschriebenen Ausschlusskriterien zum Anwendungsbereich der Druckgeräteverordnung nicht zutreffen.

Da die Hydraulikflüssigkeiten im Allgemeinen nicht mit besonderen gefährlichen Eigenschaften behaftet sind, fallen sie normalerweise in die Fluidgruppe 2 nach Druckgeräterichtlinie. Bezüglich der eindeutigen Klärung der Einstufung der Hydraulikflüssigkeiten in die zutreffende Fluidgruppe wird auf Artikel 9 der Druckgeräterichtlinie verwiesen.

Zur Einstufung der Druckgeräte nach zunehmendem Gefahrenpotenzial ist im Falle der Hydraulik-Schlauchleitungen somit normalerweise das Diagramm 9, Anhang II der Druckgeräterichtlinie (Rohrleitungen für Flüssigkeiten der Fluidgruppe 2) heran zu ziehen. Müsste die Hydraulikflüssigkeit der Fluidgruppe 1 zugeordnet werden, würde :das Diagramm 8 des genannten Anhanges zutreffen.

Abbildung 19: Diagramm 9, Anhang II der Druckgeräterichtlinie (Rohrleitungen für Flüssigkeiten der Fluidgruppe 2)

Für Hydraulik-Schlauchleitungen mit Hydraulikflüssigkeiten der Fluidgruppe 2 gilt bis zu einer Nennweite von DN 200:

Eine Nennweite von DN 200 wird bei Hydraulik-Schlauchleitungen in den meisten Anwendungsfällen nicht überschritten.

"Gute Ingenieurspraxis" bedeutet, dass diese Leitungen unter Berücksichtigung aller relevanten Faktoren, die ihre Sicherheit beeinflussen, entworfen worden sind. Außerdem werden sie so gefertigt, überprüft und mit Benutzungsanweisungen ausgeliefert, dass, wenn sie unter vernünftigerweise vorhersehbaren Bedingungen benutzt werden, ihre Sicherheit während der vorgesehenen Lebensdauer gewährleistet ist.

Siehe auch: "Leitlinien für die Anwendung der Druckgeräte-Richtlinie 97/23/EG "(Quelle: http://ec.europa.eu/enterprise/pressure_equipment/ped/guidlines/index_de.html)

Für die Montage, Installation und den Betrieb der Hydraulik-Schlauchleitungen ist seit dem 27. September 2002 die Betriebssicherheitsverordnung heranzuziehen.

Die Betriebssicherheitsverordnung gilt für überwachungsbedürftige Anlagen und Arbeitsmittel. Rohrleitungen (einschließlich Schlauchleitungen) unter innerem Überdruck größer 0,5 bar zählen nach der Betriebssicherheitsverordnung dann zu den überwachungsbedürftigen Anlagen, wenn sie Druckgeräte nach Druckgeräte-Richtlinie mit Ausnahme der Druckgeräte im Sinne des Artikels 3 Abs. 3 dieser Richtlinie sind oder beinhalten und für entzündliche, leichtentzündliche, hochentzündliche, ätzende, giftige oder sehr giftige Gase, Dämpfe oder Flüssigkeiten bestimmt sind.

Hydraulik-Schlauchleitungen sind demzufolge in den allermeisten praxisrelevanten Fällen selbst keine überwachungsbedürftigen Anlagenteile, können aber als Teile überwachungsbedürftiger Anlagen Verwendung finden. In allen Fällen sind sie Arbeitsmittel im Sinne der Betriebssicherheitsverordnung und unterliegen als solche den Bestimmungen des Abschnittes 2 dieser Verordnung.

| Prüfumfänge, Prüfkriterien | Anhang 1 |

| Tabelle 1: Empfohlener Prüfumfang "Sichtprüfung" (vor Erst- bzw. Wiederinbetriebnahme) |

Hinweis:

|

| Tabelle 2: Empfohlener Prüfumfang "Funktionsprüfung" (vor Erst- bzw. Wiederinbetriebnahme) |

|

| Tabelle 3: Empfohlener Prüfumfang "auf sichere Bereitstellung und Benutzung" (wiederkehrende oder außerordentliche Prüfung) |

|

| Tabelle 4: Empfohlene Prüfkriterien für Hydraulik-Schlauchleitungen |

|

| Tabelle 5: Einflussfaktoren auf die Prüffristen |

|

| Musterbetriebsanweisung für Hydrauliköle | Anhang 2 |

Die Betriebsanweisung muss den betrieblichen Verhältnissen angepasst werden

| Nr.: 000 Muster

Betrieb: Hydrauliköle von hoher Viskosität: hochraffinierte Mineralöle mit Additiven | Betriebsanweisung

gemäß § 14 der Gefahrstoffverordnung Bereich: Werkstatt, Lager Hydrauliköle | Stand: _ _ _ _ _ | |

| Gefahren für Mensch und Umwelt | |||

| Hydrauliköle sind brennbar.

Dämpfe, die bei sehr starker Erwärmung frei werden und Sprühnebel können mit Luft explosionsfähige Gemische bilden.

Es besteht Entzündungsgefahr ölgetränkter Kleidung.

Häufiger oder lang anhaltender Kontakt mit den Produkten, auch durch ölgetränkte Kleidung, kann Hauterkrankungen, z.B. Entzündungen, Ausschlag, Ölakne, verursachen. Produkte, die bei der Verwendung hoher Temperaturen ausgesetzt sind, können sich mit gesundheitsgefährdenden Stoffen anreichern. Wassergefährdend. | |||

| Schutzmaßnahmen und Verhaltensregeln | |||

| Hydrauliköle nur über Auffangwannen lagern und abfüllen, Verspritzen vermeiden.

Auffangwannen nicht mit Gebinden überfüllen und nicht zur Ablage anderer Materialien benutzen. Zündquellen fernhalten, nicht rauchen. Schmierstoffe nicht vernebeln. Behälter geschlossen halten und vor Erwärmung schützen. Getränkte Putzlappen in nicht brennbaren, geschlossenen Behältern aufbewahren. Putzlappen regelmäßig erneuern. Befüllte Behälter kennzeichnen, schadhafte Kennzeichnungen erneuern. Niemals Lebensmittelgefäße oder damit zu verwechselnde Gefäße benutzen. Handschutz: bei längerem Umgang beständige Chemikalien-Schutzhandschuhe Hautschutz: siehe Hautschutzplan Kontakt mit der Haut und Kleidung vermeiden. Getränkte Kleidung sofort wechseln und erst nach der Reinigung wieder anziehen. Verschmierte Putzlappen nicht in die Taschen der Arbeitskleidung stecken. Zur Hautreinigung keine Lösemittel, Verdünner, Benzin o.Ä. verwenden. | ||

| Verhalten im Gefahrfall Ruf Feuerwehr 112, intern | |||

| Leckage: | Nach Auslaufen sofort mit Ölbindemittel _ _ _ _ _ aufnehmen und in dafür vorgesehene Abfallbehälter geben; Raum gut lüften. Vorsicht, Rutschgefahr durch schmierigen Boden. | |

| Brände: | Feuerlöscher für Brandklasse B bereithalten. Mit Wasser darf nicht gelöscht werden. Im Brandfall besteht Berstgefahr geschlossener erhitzter Behälter, daher Öllager im Gefahrfall verlassen. | ||

| Fluchtweg: | Siehe Kennzeichnung der Rettungswege und Notausgänge | ||

| Erste Hilfe Notruf 19222 oder 112, | |||

| Nach Hautkontakt: | Gründlich mit Wasser und Seife abwaschen, getränkte Kleidung zuvor entfernen. | |

| Gründlich mit Wasser und Seife abwaschen, getränkte Kleidung zuvor entfernen. | Bei offenem Lidspalt und zum äußeren Lidspalt hin zehn Minuten unter fließendem Wasser ausspülen, Augenarzt konsultieren. | ||

| Nach Verschlucken: | Erbrechen nicht anregen, Arzt konsultieren. | ||

| Nach Ölinjektion: | Nach Eindringen von Öl unter die Haut unverzüglich Arzt aufsuchen! | ||

| Sachgerechte Entsorgung | |||

| Abfälle in gekennzeichneten nicht brennbaren Behältern _ _ _ _ _ _, in _ _ _ _ _ sammeln; Abfallbehälter und leere Behälter geschlossen halten, spätestens am Schichtende leeren bzw. aus dem Arbeitsraum entfernen. | ||

| Datum, Unterschrift: | |||

| Vorschriften und Regeln | Anhang 3 |

Nachstehend sind die insbesondere zu beachtenden einschlägigen Vorschriften und Regeln zusammengestellt.

1. Gesetze, Verordnungen

Arbeitsschutzgesetz (ArbSchG),

Geräte- und Produktsicherheitsgesetz (GPSG),

Maschinenverordnung (9. GPSGV),

Druckgeräteverordnung (14. GPSGV),

Betriebssicherheitsverordnung (BetrSichV) mit den zugehörigen Technischen Regeln für Betriebssicherheit (TRBS), insbesondere

TRBS 1111 "Gefährdungsbeurteilung und sicherheitstechnische Bewertung",TRBS 1201 "Prüfung von Arbeitsmitteln und überwachungsbedürftigen Anlag

TRBS 1203 "Befähigte Personen - Allgemeine Anforderungen",

TRBS 1203 Teil 2 "Befähigte Personen - Besondere Anforderungen - Druckgefährdungen",

TRBS 2210 "Gefährdungen durch Wechselwirkungen",

Gefahrstoffverordnung (GefStoffV) mit den zugehörigen Technischen Regeln für Gefahrstoffe (TRGS), insbesondere

TRGS 400 "Ermitteln und Beurteilen der Gefährdungen durch Gefahrstoffe am Arbeitsplatz: Anforderungen",TRGS 401 "Gefährdung durch Hautkontakt - Ermittlung, Beurteilung, Maßnahmen",

TRGS 500 "Schutzmaßnahmen: Mindeststandards",

TRGS 555 "Betriebsanweisung und Information der Beschäftigten",

Wasserhaushaltsgesetz (WHG),

Allgemeine Verwaltungsvorschrift zum Wasserhaushaltsgesetz über die Einstufung wassergefährdender Stoffe in Wassergefährdungsklassen (Verwaltungsvorschrift wassergefährdende Stoffe - VwVwS)

Verordnung über Anlagen zum Umgang mit wassergefährdenden Stoffen und über Fachbetriebe der Bundesländer (Anlagenverordnung - VawS)

Richtlinie 97/23/EG des Europäischen Parlaments und des Rates vom 29. Mai 1997 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Druckgeräte,

Richtlinie 2006/42/EG des Europäischen Parlamentes und des Rates vom 17. Mai 2006 über Maschinen und zur Änderung der Richtlinie 95/16/EG (Neufassung).

2. Berufsgenossenschaftliche Vorschriften, Regeln, Informationen für Sicherheit und Gesundheit bei der Arbeit und BG-Grundsätze

Unfallverhütungsvorschriften

Grundsätze der Prävention (BGV A1).

BG-Regeln

Grundsätze der Prävention (BGR A1),

Ausrüstung von Arbeitsstätten mit Feuerlöschern (BGR 133),

Umgang mit Hydraulikflüssigkeiten (BGR 137),

Benutzung von Atemschutzgeräten (BGR 190),

Benutzung von Augen- und Gesichtsschutz (BGR 192),

Benutzung von Schutzhandschuhen (BGR 195),

Benutzung von Hautschutz (BGR 197),

Betreiben von Arbeitsmitteln (BGR 500).

BG-Informationen

Arbeitssicherheit durch vorbeugenden Brandschutz (BGI 560),

Betriebsanweisungen für Tätigkeiten mit Gefahrstoffen (BGI 566),

Gefährdungsbeurteilung - Wie? Warum? Wer? (BGI 570),

Gefährdungsbeurteilung - Gefährdungskatalog (BGI 571),

Instandhalter (BGI 577),

Sicherheit durch Betriebsanweisungen (BGI 578),

Leitfaden Druckgeräte (BGI 822),

Sicherheit bei der Hydraulik-Instandhaltung (BGI 5100).

Bezugsquelle:

Fachausschuss Maschinenbau, Fertigungssysteme, Stahlbau

Wilhelm-Theodor-Römheld-Straße 15, 55130 Mainz.

Fachausschuss-Informationsblatt Nr. 015: Prüfen und Auswechseln von Hydraulik-Schlauchleitungen.

3. Normen

Bezugsquelle:

Beuth-Verlag GmbH,

Burggrafenstraße 6, 10787 Berlin, bzw.

VDE-Verlag GmbH,

Bismarckstraße 33, 10625 Berlin.

| DIN 7716 | Erzeugnisse aus Kautschuk und Gummi; Anforderungen an die Lagerung, Reinigung und Wartung, |

| DIN 20021 | Fluidtechnik; Schläuche mit Einlagen; Ergänzung zu DIN EN 853 bis DIN EN 857, |

| DIN 20066 | Fluidtechnik; Schlauchleitungen; Maße, Anforderungen, |

| DIN 22100-5 | Betriebsmittel und Betriebsstoffe aus Kunststoffen zur Verwendung in Bergwerken unter Tage; Rohre, Rohrisolierungen und Schläuche, Sicherheitstechnische Anforderungen, Prüfungen, Kennzeichnung, |

| DIN 24312 | Fluidtechnik; Druck; Werte, Begriffe, |

| DIN 24950-1 | Fluidtechnik; Schlauchleitungen, Begriffe, |

| DIN 3859-1 | Rohrverschraubungen; Teil1: Technische Lieferbedingungen, |

| DIN 51524-1 | Druckflüssigkeiten; Hydrauliköle; Teil 1: Hydrauliköle HL; Mindestanforderungen, |

| DIN 51524-2 | Druckflüssigkeiten; Hydrauliköle; Teil 2: Hydrauliköle HLP; Mindestanforderungen, |

| DIN 51524-3 | Druckflüssigkeiten; Hydrauliköle; Teil 3: Hydrauliköle HVLP; Mindestanforderungen, |

| DIN EN 201 | Gummi- und Kunststoffmaschinen - Spritzgieß-Maschinen; Sicherheitsanforderungen, |

| DIN EN 26802 | Gummi- und Kunststoffschläuche und -schlauchleitungen mit Drahteinlage, Hydraulik-Impulsprüfung mit wechseln der Biegung, |

| DIN EN 853 | Gummischläuche und -schlauchleitungen; Hydraulikschläuche mit Drahtgeflechteinlage; Spezifikation, |

| DIN EN 854 | Gummischläuche und -schlauchleitungen; Hydraulikschläuche mit Textileinlage; Spezifikation, |

| DIN EN 855 | Kunststoffschläuche und -schlauchleitungen; Kunststoff-Hydraulikschläuche mit Textileinlage; Spezifikation, |

| DIN EN 856 | Gummischläuche und -schlauchleitungen; Hydraulikschläuche mit Drahtspiraleinlage; Spezifikation, |

| DIN EN 857 | Gummischläuche und -schlauchleitungen; Kompakthydraulikschläuche mit Drahtgeflechteinlage; Spezifikation, |

| DIN EN 869 | Sicherheit von Maschinen; Sicherheitsanforderungen an Metall-Druckgießanlagen, |

| DIN EN 982 | Sicherheit von Maschinen; Sicherheitstechnische Anforderungen an fluidtechnische Anlagen und deren Bauteile; Hydraulik, |

| DIN EN ISO 1402 | Gummi- und Kunststoffschläuche und -schlauchleitungen; Hydrostatische Prüfung, |

| DIN EN ISO 4671 | Gummi- und Kunststoffschläuche und -schlauchleitungen; Verfahren zur Messung der Maße von Schläuchen und Längen von Schlauchleitungen, |

| DIN EN ISO 6803 | Gummi- und Kunststoffschläuche und -schlauchleitungen; Hydraulik-Druck-Impulsprüfung ohne Biegung, |

| DIN EN ISO 6945 | Gummischläuche; Bestimmung des Verschleißverhaltens der Außenschicht, |

| DIN EN ISO 8330 | Gummi- und Kunststoffschläuche und -schlauchleitungen; Vokabular, |

| DIN EN ISO 8032 | Gummi- und Kunststoffschlauchleitungen; Biegung kombiniert mit hydraulischer Impulsprüfung (Halb-Omega-Prüfung) |

| DIN EN ISO 12100-2 | Sicherheit von Maschinen; Grundbegriffe, allgemeine Gestaltungsleitsätze; Teil 2: Technische Leitsätze, |

| DIN ISO 15380 | Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (Hydraulische Systeme) - Anforderungen für die Kategorien HETG, HEPG, HEES und HEPR |

| DIN Taschenbuch 174 | Schlauchleitungen für die Fluidtechnik, |

| ISO 17165-1 | Fluidtechnik; Hydraulik-Schlauchleitungen; Teil 1: Maße und Anforderungen |

| ISO 3862-1 | Rubber hoses and hose assemblies; Rubber covered spiralwire- reinforced hydraulic Types; Specification-Part 1: Oilbased fluid applications, |

| ISO 4406 | Fluidtechnik; Hydraulikflüssigkeiten; Zahlenschlüssel für den Grad der Verschmutzung durch feste Partikel, |

| ISO 4413 | Fluidtechnik; Ausführungsrichtlinien Hydraulik, |

| VDMA 24569 | Fluidtechnik; Biologisch schnell abbaubare Druckflüssigkeiten; Umstellungsrichtlinien von Druckflüssigkeiten auf Mineralölbasis nach DIN 51 524 auf biologisch schnell abbaubare Druckflüssigkeiten und erforderliche Maßnahmen für den Betrieb, |

| SAE AS 4059E | Aerospace fluid power; Cleanliness classification for hydraulic fluids. |

| SAE J 517 | Hydraulic Hose |

4. Medien

Bezugsquelle:

Jedermann-Verlag,

Postfach 10 31 40, 69004 Heidelberg.

CD-ROM "Kompendium Arbeitsschutz": Vorschriften und Regelwerk, Symbolbibliothek, il Programm zur Durchführung und Dokumentation der Gefährdungsbeurteilung (GefDok und Gef-Doklight).

Bildnachweis

Die Abbildungen und Grafiken in dieser BG-Regel wurden freundlicherweise zur Verfügung gestellt von

Abbildungen 1-18:

HANSA-FLEX Hydraulik GmbH

Postfach 450142

28925 Bremen

Anhang 2:

Berufsgenossenschaft der keramischen und Glasindustrie

97064 Würzburg

| ENDE |  |