Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |  |

Stetigförderer der Steinbruchs-Berufsgenossenschaft (StBG)

Stetigförderer

(Übersicht - BGR500 / Kapitel 2.9)

(siehe BGR 500 - Kapitel 2.9 "Betreiben von Stetigförderern")

1 Vorbemerkung

In Steine und Erden-Betrieben fällt im Rahmen der Produktion eine große Anzahl von Transportaufgaben an. Aufgrund der meist kontinuierlichen Fertigungsverfahren und der Größe der Transportaufgaben kommt Stetigförderern hierbei eine überragende Bedeutung zu. Stetigförderer sind aufgrund der Vielfalt ihrer Bauformen und aufgrund des zumeist einfachen Aufbaues der Maschinen ideale Helfer, wenn es darum geht, Schüttgüter jeglicher Art, gemahlene Produkte oder auch heiße Güter zu transportieren. Die universelle Verwendbarkeit von Stetigförderern führt dazu, dass in den Mitgliedsunternehmender Steinbruchs-Berufsgenossenschaft diese Maschinen in großer Anzahlbetrieben werden. Schätzungsweise 80.000 Bandförderer sind in den Mitgliedsunternehmen der StBG im Einsatz.

Leider schlägt sich diese überdurchschnittliche Verbreitung auch im Unfallgeschehen nieder. So ereignen sich an Bandförderern, aber auch an anderen Stetigförderern immer wieder schwere und schwerste Arbeitsunfälle, die häufig zum Verlust von Gliedmaßen oder sogar zum Tode führen.

Die Kenntnis dieser Fakten ist für die Steinbruchs-Berufsgenossenschaft seit Jahren Anlass, immer wieder Maßnahmen zur Verbesserung der Arbeitssicherheit an Stetigförderern zu propagieren und zu fordern. Sinn und Zweck der vorliegenden Zusammenstellung ist es, sowohl dem Betreiber als auch den Versicherten Hinweise zu vermitteln, welche rechtlichen Vorschriften für die in der Steine und Erden-Industrie eingesetzten Stetigförderer beachtet werden müssen und wie diese praxisnah umgesetzt werden können. Neben den Betreibern und den Versicherten sind aber auch die Hersteller angesprochen und aufgefordert, ihre Verpflichtung zur Lieferung sicherer Stetigförderer nachzukommen.

Aufgrund der eingangs geschilderten Vorrangstellung von Bandförderern beim Unfallgeschehen befasst sich die vorliegende Schriftschwerpunktmäßig mit der Erläuterung der Gefahren an Bandförderern, nennt die häufigsten Unfallursachen und gibt Hinweise, wie Gefahrstellen praxisgerecht abzusichern sind und wie diese für einen sicheren, störungsfreien Betrieb ausgerüstet sein müssen.

Weiterhin sollen Denkanstöße gegeben werden, die darauf abzielen, die beim Betrieb von Bandförderern vorhandenen Gefahren nicht länger zu unterschätzen. Neben den an Bandförderern erforderlichen Schutzmaßnahmen werden auch die vorgestellt, die an sonstigen in der Steine und Erden-Industrie verbreiteten Stetigförderern notwendig sind. In vielen Punkten stimmen die zu treffenden Maßnahmen überein.

2 Arten von Stetigförderern

Stetigförderer sind:

Sie sind dadurch gekennzeichnet, dass

Stetigförderer können ortsfest oder ortsveränderlich ausgeführt sein und für die Förderung von Schüttgut oder Stückgut eingesetzt werden.

Im Folgenden sollen die verbreitetsten Ausführungsformen von Stetigförderern vorgestellt werden. Dabei wird der Schwerpunkt auf die Bauarten gelegt, die vorwiegend in der Steine und Erden-Industrie eingesetzt werden.

2.1 Gurtförderer

Gurtförderer sind die im Bereich der Steine und Erden-Industrie am meisten verwendeten Fördereinrichtungen (siehe auch EN 620 "Ortsfeste Gurtförderer für Schüttgut").

Die Gurte an diesen Stetigförderern können als Gummi- oder Polymeroberfläche in verschiedenen Formen gemuldet oder mit Aufkantungen ausgeführt sein. Dabei dienen diese als Trag- und Zugorgan zugleich. Die Führung der Bänder erfolgt in der Regel durch gerade oder gemuldete Tragrollen; ein Gleiten auf glatter Unterlage ist auch möglich.

Bandförderer werden vorwiegend für waagerechte oder geneigte(geradlinige) Förderung eingesetzt. Sonderbauarten können auch für steile oder kurvenförmige Förderung verwendet werden.

Mit Gurt- und Stahlbandförderern können sowohl Schüttgüter als auch Stückgüter gefördert werden. Dagegen eignen sich Riemen- und Seilförderer nur für den Transport von Stückgütern.

Bandförderer - hier in erster Linie Gummigurtförderer - können auch in ortsveränderlicher Bauweise ausgeführt sein. Dabei ruhen die Konstruktionen meist auf höhen-verstellbaren, einachsigen Fahrwerken mit Rädern.

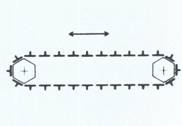

2.2 Kettenförderer

Kettenförderer haben ein- oder mehrsträngige Ketten als Zug- und/oder Tragorgane. Sie können von waagerechter bis zu senk-rechter Förderung eingesetzt werden.

Für den Transport von Schüttgütern finden überwiegend

Verwendung.

Ein typisches Anwendungsgebiet für Kratzerförderer ist die Materialzufuhr in Vorbrechanlagen.

Dabei erfolgt der Transport des Fördergutes in der Regel durch rechtwinklig zu den Ketten angebrachte Mitnehmer.

Eine andere Bauart der Kettenförderer sind Gliederbandförderer. Dazu zählen

Hier wird der Materialtransport auf stumpf gestoßenen oder sich überdeckenden, gelenkig miteinander verbundenen Platten, Trögen oder Kästen durchgeführt. Diese Fördermittel kommen insbesondere bei der Förderung von z.B. grobstückigen, scharfkantigen oder heißen Schüttgütern zum Einsatz.

Darüber hinaus finden Plattenbandförderer auch beim Transport von Stückgütern Verwendung.

2.3 Becherwerke

In Becherwerken dienen Becher als Tragorgane. Die Becher können das Gut schöpfen oder durch Zuteiler gefüllt werden. Sie werden an festgelegten Abwurfstellen entleert. Als Zugorgane kommen Ketten oder Gurte zum Einsatz.

Becherwerke finden vorwiegend bei senkrechter bis steiler Förderung von Schüttgütern Verwendung. Sie zeichnen sich durch geringen Raumbedarf und in geschlossener Ausführung durch Staubfreiheit aus.

2.4 Schneckenförderer

Bei diesen Stetigförderern wird das Fördergut durch rotierende Förderschnecken in festen Rohren oder Trögen vorwärtsgeschoben.

Die Förderung erfolgt vorzugsweise waagerecht bis leicht geneigt. Schneckenförderer werden überwiegend zur Förderung von staubförmigen oder feinkörnigen Fördergütern überverhältnismäßig kurze Entfernungen, vielfach auch als Zubringer-, Abzug- oder Zwischenförderer eingesetzt.

2.5 Rollen- oder Kugelbahnen

Hier wird das Fördergut auf

gefördert.

Die Förderung erfolgt bei schwach geneigten Bahnen durch Schwerkraft, während bei waagerechten oder leicht ansteigenden Bahnen einzelne Walzen, Scheiben oder Kugeln angetrieben werden.

Rollen- oder Kugelbahnen können mit Kurven, Weichen oder aufklappbaren Durchgangsstücken ausgerüstet sein. Da für die einwandfreie Fortbewegung eine glatte Oberfläche des Fördergutes auf der Auflagenseite erforderlich ist, werden diese Stetigförderer ausschließlich für den Transport von Stückgut eingesetzt.

2.6 Förderer mit Luft als Energieträger (Pneumatische Förderer)

Bei dieser Bauart von Stetigförderern wird das staubförmige Fördergut in einem geschlossenen Rohrsystem durch Druck- oder Saugluft gefördert.

Pneumatische Rinnen sind schwach geneigte Stetigförderer mit porösen Zwischenböden, durch welche Druckluft geblasen wird. Solche Fördereinrichtungen eignen sich jedoch nur für den Transport von Materialien, die eine entsprechende Mahlfeinheit besitzen. Darüber hinausdürfen die Materialteilchen nicht aneinander haften und müssen eine gewisse Rieselfähigkeit besitzen, damit die erforderliche Durchmischung mit der Förderluft erreicht werden kann.

Solche Luftförderrinnen werden häufig für die Förderung von Kalk und Zement eingesetzt.

2.7 Schwingförderer

Schwingförderer fördern das Gut durch Massenkräfte in waagerechter oder schwach geneigter Ebene. Dabei unterscheiden sich Schwingförderer von anderen Stetigförderern im Wesentlichen dadurch, dass sich das Fördergut relativ zum Förderboden gleichmäßig bewegt, wobei der Förderboden eine periodische Bewegung vollführt.

Diese Stetigförderer finden häufig als Abzugseinrichtung für Schüttgüter an Aufgabetrichtern und Silos Anwendung.

2.8 Weitere Stetigförderer

Nicht weniger wichtig, jedoch im Bereich der Steine und Erden-Industrie nicht verbreitet sind

Sie sollen deshalb hier nur der Vollständigkeit halber erwähnt werden. Bezüglich der Ausführungsformen sowie der Funktionsweise wird auf DIN 15201 Teil 1 und 2 verwiesen.

2.9 Fahrbare Traggerüste

Fahrbare Traggerüste dienen den unterschiedlichsten Stetigförderern als Unterbau, um über einen fest installierten Eigenantrieb eine Verfahrbarkeit während des Betriebes zu ermöglichen.

Diese sind meistens auf Schienen verfahrbar, können aber auch auf Rädern oder Raupenfahrzeugen frei beweglich sein.

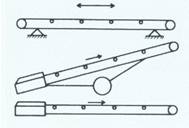

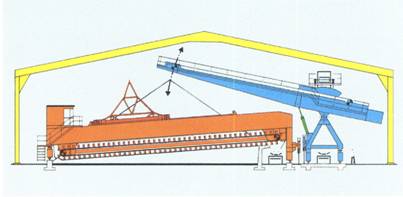

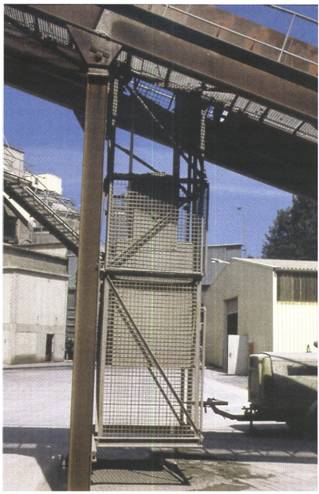

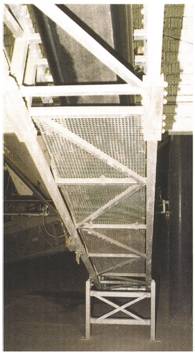

Abb. 1: Fahrbare Traggerüste

Typische fahrbare Traggerüste sind z.B. Absetzer, selbstfahrende Bandübergaben, Bandbrücken zur Längs- oder Rundmischbettbeschickung sowie Abbaukratzer. In Abb. 1ist ein Bandabsetzer mit Brückenabbaukratzer in einer Längsmischbett-Homogenisierungshalle dargestellt.

3 Gefahren, Schutzmaßnahmen und Einrichtungen an Stetigförderern

3.1 Gurtförderer

3.1.1 Gefahren an Gurtförderern

Beim Betrieb von Bandförderern bestehen insbesondere Verletzungsgefahren durch:

Von den aufgeführten Gefährdungen ist, wie das Unfallgeschehen eindeutig beweist, die Gefahr des Erfassens und Einziehens von Körperteilen durch den umlaufenden Gurt in Einzugstellen am größten.

Viele schwere oder sogar tödliche Unfälle an Einzugstellen zeigen, dass die Gefahren oft unterschätzt werden. Des Öfteren werden Schutzeinrichtungen von den Mitarbeitern entfernt, um aus Eifer oder Unkenntnis der Gefahr Arbeiten am laufenden Förderer auszuführen. Daher sollen im Folgenden zunächst notwendige und besonders zweckmäßige Schutzeinrichtungen an Einzugstellen detailliert beschrieben werden.

3.1.2 Einzugstellen an Gurtförderern

Einzuggefahr besteht überall dort, wo Gurte auf Rollen oder Trommeln auflaufen und aus der geraden Laufrichtung umgelenkt werden. Dies sind insbesondere:

Weitere Einzugstellen bestehen überall dort, wo die Bänder durch Bandspannung, Fördergut oder darüber hegende Bauteile nicht nach oben ausweichen können. Dies sind insbesondere:

Alle diese Gefahrstellen müssen durch Schutzeinrichtungen so abgesichert werden, dass niemand - bewusst oder versehentlich - die Einzugstellen erreichen kann.

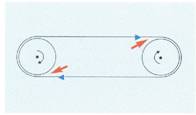

Die Hauptgefahrstellen an einem Förderband zeigt Abb. 2.

Abb. 2: Einzugstellen an einem Förderband (schematisch)

3.1.2.1 Sicherung von Antriebs- bzw. Abwurftrommeln

Schutzeinrichtungen an Betriebs- bzw. Abwurftrommeln müssen gegen Gefährdungen durch Aufwickeln, Einziehen oder Fangen schützen. Hier sind insbesondere feststehende umschließende trennende Schutzeinrichtungen oder Füllstücke geeignet, die Einzugsstellen zu sichern.

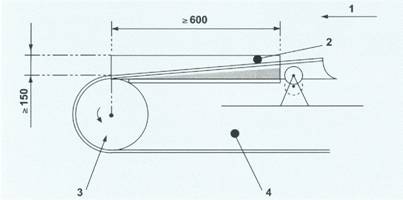

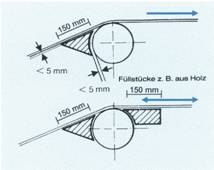

Füllstücke müssen sich der Gurtmuldung in der Nähe der Einzugsstelle anpassen. Der Abstand zwischen Füllstück und Trommellauffläche darf 5 mm nicht überschreiten und das Füllstück muss sich auf einer Mindestlänge von 600 mm von der Trommelachse erstrecken. (Abb. 3a, 3b)

Alternativ kann die Einzugsstelle durch trennende Schutzeinrichtungen, z.B. Bleche oder Gitterkonstruktionen, gesichert werden. Diese müssen sicher befestigt sein und dürfen nur mit Hilfe eines Werkzeugs entfernt werden.

Bewegliche trennende Schutzeinrichtungen müssen mit dem Antrieb des Bandförderers verriegelt sein.

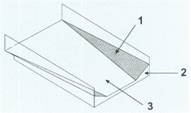

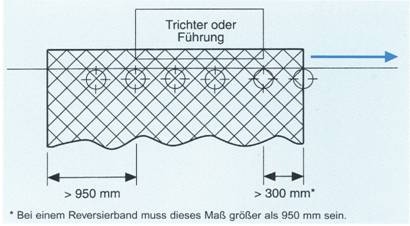

Mindestabmessungen für feststehende trennende Schutzeinrichtungen sowie Gestaltungsgrundsätze zeigt Abb. 4 (aus DIN EN 620).

Sorgfältig ausgeführt stellen beide Schutzeinrichtungen gleichwertige Maßnahmen dar. Füllkörper haben den Vorteil, dass sie bei Störungen oder Reparaturen nicht entfernt zu werden brauchen.

Weitere Hinweise über einzubehaltende Sicherheitsabstände sind enthalten in EN 294 "Sicherheitsabstände gegen das Erreichen von Gefahrstellen mit den oberen Gliedmaßen".

Abb. 3a: Einzugsschutz durch Füllstücke

| Legende:

1 Laufrichtung des Gurtes 2 Einzugsschutz 3 Kopftrommel 4 Seitenblech am Kopfende (beide Seiten) |

Abb. 3b: Füllstück für Kopftrommel

| Legende:

1 Gurtübergang 2 Einzugsschutz 3 Laufrichtung des Gurtes |

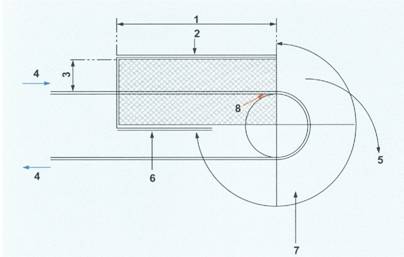

Abb. 4: Prinzip des Sicherheitsschutzes durch eine feststehende trennende Schutzeinrichtung an der Kopftrommel

| Legende

1 Mindestabstand "a" (siehe Tabelle 1) 2 obere Schutzeinrichtung 3 Mindestabstand, bezogen auf die Schüttguthöhe 4 Laufrichtung des Gurtes 5 Fördergutabwurf 6 Die untere Schutzeinrichtung oder Abdeckplatte zwischen den Gurten kann weggelassen werden, wenn sich die umschließende trennende Schutzeinrichtung bis unter den rücklaufenden Gurt erstreckt. 7 Umschließende trennende Schutzeinrichtungen in diesem Bereich müssen mit EN 294:1992 übereinstimmen. Das abgeworfene Fördergutwird gewöhnlich von einer Übergangsschurre und/oder einem Aufnahmeblech aufgefangen, die/das Teil der Sicherheitseinrichtung ist. 8 Einzugsstelle |

Tab. 1: Länge der seitlichen Verdeckung in Abhängigkeit vom Trommeldurchmesser

| Durchmesser | Abstand "a" |

| 200 | 950 |

| 315 | 950 |

| 400 | 950 |

| 500 | 950 |

| 630 | 1000 |

| 800 | 1000 |

| 1000 | 1050 |

| 1250 | 1100 |

| 1400 | 1100 |

| 1600 | 1100 |

| 1800 | 1150 |

| 2000 | 1150 |

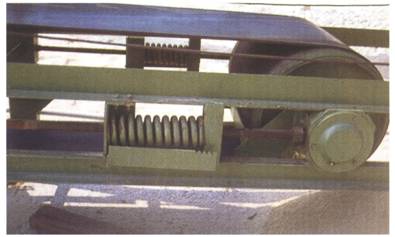

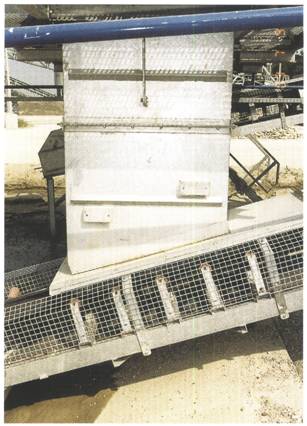

Abb. 5: Schutzeinrichtung an der Kopftrommel

3.1.2.2 Sicherung der Umlenk- bzw. Spanntrommeln

Füllkörper oder umschließende trennende Schutzeinrichtungensind auch hier anwendbar, wobei die gleichen Mindestmaße wie an Abwurftrommeln einzuhalten sind. Ein Beispiel einer Schutzgitterkonstruktion an der Umlenktrommel zeigt Abb. 6. Da an Spanntrommeln häufig Einstell- und Reinigungsarbeiten erforderlich sind, müssen die Schutzeinrichtungen so ausgeführt sein, dass sie diese Arbeiten nicht behindern und dafür nicht entfernt werden müssen.

Viele Unfallmeldungen beweisen, dass gerade an diesen Stellen Schutzeinrichtungen oft nicht praxisgerecht ausgeführt sind:

"Ein Betriebsschlosser sollte den Schieflauf eines Fördergurtes durch Nachstellen der Spannschrauben der Umlenktrommel ausgleichen. Nachdem er hierzu die seitlichen Schutzgitter gelöst hatte, begann er bei laufendem Band die Spannschrauben nachzuziehen. Hierbei rutschte er mit dem Gabelschlüssel ab und geriet mit der Hand in die Einzugstelle."

Da Einstellarbeiten oft bei laufendem Förderer ausgeführt werden, um die Wirkung des Nachspannens beurteilen zu können, müssen seitliche Verdeckungen so ausgeführt sein, dass die Spannschrauben bei angebrachter Verkleidung gedreht werden können (Abb. 7).

Abb. 6: Schutzeinrichtung an der Umlenktrommel

Abb. 7: Verdeckung der Spanntrommel mit Verstellmöglichkeit von außen

Gurtförderer müssen so gestaltet sein, dass sie leicht gereinigt werden können. Wenn Schüttgüter am Gurt kleben können, muss eine Einrichtung vorgesehen werden, um das Eindringen von Schüttgut an Einzugsstellen zu verhindern.

Diese Einrichtungen lassen sich gut mit Schutzeinrichtungen vor den Umlenkrollenkombinieren, indem z.B. Abstreifer so eingebaut werden, dass sie gleichzeitig die Einzugstellen verdecken und dadurch derartige Unfälle verhüten:

"Der Aufgabetrichter eines Förderbandes wird mittels Radlader mit Sand beschickt. Der Fahrer hatte den Trichter überfüllt, wobei so viel Sand in die Umlenktrommel geriet, dass der Bandantrieb überlastet wurde. Nach dem Abschalten des Bandes hat der Fahrer die seitliche Verkleidung abgeschraubt und den übergelaufenen Sand herausgeschaufelt. Um auch den an der Rolle anhaftenden Sand zu entfernen, schaltete der Fahrer den Bandantrieb ein, um die Trommel mit der Schaufel abzustreifen. Die Schaufelwurde erfasst, und der herumschlagende Schaufelstiel verletzte den Laderfahrer am Kopf."

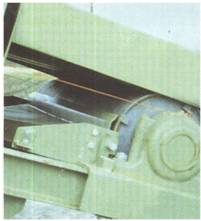

Hier hätte bereits ein Winkeleisen - seitlich am Trommellager befestigt - die Reinigungsarbeit entbehrlich gemacht und die Einzugstelle verdeckt(Abb. 8). Förderbänder für Sand, Kies und ähnliche Güter können an den Spanntrommeln auf diese Art gut und zweckmäßig gesichert werden.

Bei klebendem Fördergut, z.B. Kreide oder Haufwerk mit Lehmanteilen, sind Schräg- oder Pflugabstreifer direkt vor den Umlenkrollen, die auch oben bis dicht an die Trommeln herangeführt sind, besser geeignet (Abb.9). Diese Abstreifer halten die Gurte sauber, und das Materialwird nach außen abgeführt. Die Abdeckung verhindert Materialanbackungen auf den Trommeln; die Aufkantung bewirkt, dass die Trommeln immer freigehalten werden.

Derartige Verdeckungen sind gleichermaßen der Arbeits- und der Betriebssicherheit dienlich. Das direkte Anbringen am Trommellager ist wichtig, damit auch beim Nachstellen der Spannschrauben die Abstreifer immer dicht an den Trommeln verbleiben.

Abb. 8: Winkel als Füllstück an der Spanntrommel

Abb. 9: Pflugabstreifer - zur Sicherheit und Reinigung

3.1.2.3 Tragrollen

An Tragrollen von Obergurten ist die Verletzungsgefahr in der Regel gering, da die Gurte nach oben ausweichen können und erfasste Körperteilewieder freigegeben werden. Falls jedoch das Ausweichen der Gurte nicht möglich ist, besteht erhebliche Verletzungsgefahr.

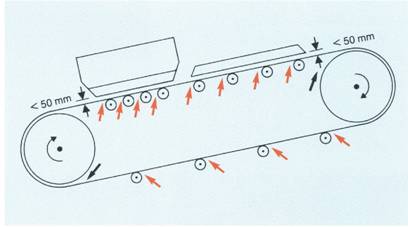

Typische Gefahrstellen an Tragrollen sind in Abb. 10 dargestellt. Überall dort, wo die Gurte über den Tragrollen nicht um mindestens 50 mm nach oben ausweichen können, müssen die Einzugstellen dieser Tragrollen gesichert sein.

Verdeckungen aus durchgriffsicheren Gittern ermöglichen eine ausreichende Sichtkontrolle. Auch hier sind Mindestabmessungen einzuhalten, damit ein Umgreifen der Verdeckung erschwert wird (Abb. 11).

Abb. 10: Einzugstellen an Tragrollen (schematisch)

Abb. 11: Verdeckung eines Tragrollensatzes (Prinzipskizze)

Abb. 12: Schutzgitter an Tragrollen

Schutzeinrichtungen sollen fest an den Bandkonstruktionen angebracht sein. Im Bereich der Materialaufgabe werden die Untergurte häufig durch Bleche abgedeckt, auf denen sich des öfteren Materialreste unter den Tragrollenansammeln, die von Zeit zu Zeit entfernt werden müssen. Dann ist es empfehlenswert, die Verdeckung so zu gestalten, dass sie einfach zu entfernen und ohne großen Kraft- und Zeitaufwand wieder anzubringen ist. Kurze, leichte Abschnitte, die einzuhängen oder an Scharnieren klappbar sind und mit Schrauben befestigt werden, erleichtern dem Wartungspersonal die Arbeiten (Abb. 12).

Auflaufstellen an Untergurt-Tragrollen bilden immer eine Gefahrstelle. Deshalbmüssen alle Tragrollen des Untergurtes bis zu einer Höhe von 2,50m gegen Eingriff gesichert sein. Schutzkörbe (Abb.13) oder Füllstücke verhindern, dass Körperteile oder mitgeführte Gegenstände erfasst und eingezogen werden.

Abb. 13: Untergurttragrolle; Sicherung durch Schutzkorb

3.1.2.4 Knickrollen

Tragrollen an Bandabknickungen müssen gegen Eingreifen gesichert werden, wenn die Richtungsänderung der Gurte mehr als 3° beträgt. Durch die Richtungsänderung drückt der Gurt mit einer zusätzlichen Kraft auf die Rolle, so dass hier erhöhte Einzuggefahr besteht. Durch Verdeckungen oder Füllstücke an jeder Rolle können die Einzugstellen ausreichend gesichert werden. (Abb. 14)

An Abknickungen mit mehreren Tragrollensätzen sind seitliche Verdeckungen durch Schutzgitter gut geeignet (Abb. 15). Sie müssen- in Förderrichtung gesehen - 1 m vor der ersten Knickrolle beginnen und 0,3 m über die letzte Knickrolle hinausreichen.

Abb. 14: Sicherungsmöglichkeiten an Knickrollen

Abb. 15: Seitliches Schutzgitter an einer Bandabknickung

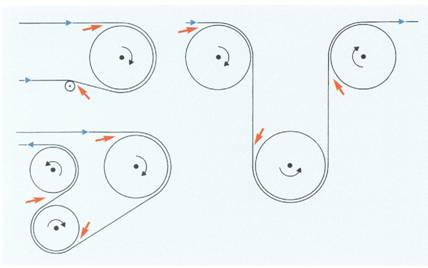

Abb. 16: Bandumlenkungen mit Einzuggefahr

3.1.2.5 Sonstige Einzugstellen

Die zuvor geschilderten Einzuggefahren an Bandumlenkungen gelten analog für Bandförderer mit Sonderbauteilen, wie

Ein Beispiel für derartige Bauformen zeigt Abb. 16.In allen Fällen sind diese Auflaufstellen durch entsprechende Maßnahmen - seitliche Verkleidung oder Füllkörper - zu sichern. Bei mehrfachen Bandumlenkungen, z.B. an einer gewichtsbelasteten Spanneinrichtung, ist eine durchgriffsichere Verkleidung mit Schutzgitter am zweckmäßigsten (Abb. 17).

Abb. 17: Verdeckung einer Spannstation

3.1.2.6 Reversierbänder

Die gezeigten Ausführungen der Schutzeinrichtungen gelten für Bandförderer mit einer Förderrichtung. Bei reversierbaren Förderern, wie sie z.B. zur Beschickung von Silogruppen eingesetzt werden, sind die aufgeführten Maßnahmen für beide Laufrichtungen anzuwenden.

3.1.3 Schalteinrichtungen

Wie alle Arbeitsmaschinen müssen auch Bandförderer sowohl mit Hauptbefehlseinrichtungen (verschließbare Hauptschalter) als auch mit Not-Befehlseinrichtungen (Not-Aus) ausgerüstet sein.

3.1.3.1 Hauptschalter

Mit Hauptschaltern wird die gesamte elektrische Einrichtung allpolig spannungsfrei geschaltet. In Aus-Stellung können Hauptschalter gegenunbefugtes und irrtümliches Einschalten verschlossen werden. Bei einer aus mehreren Förderern bestehenden Anlage, z.B. einer Reihe nacheinander geschalteter Förderbänder, reicht es, wenn von einer Stelle aus die gesamte Anlage abgeschaltet werden kann. Können jedoch einzelne Bänder auch separat betrieben werden oder aus dem Materialfluss abgetrennt werden, müssen diese mit separaten Hauptschaltern ausgerüstet sein, um z.B. Reparaturarbeiten bei laufender Gesamtanlage zu ermöglichen.

3.1.3.2 Not-Befehlseinrichtungen

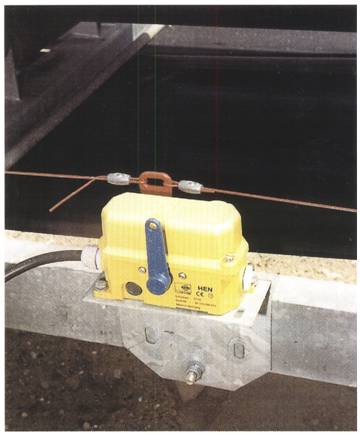

Bei kurzen Bandförderern, die z.B. Bestandteil von Maschinen sind, können Not-Befehlseinrichtungen als "Pilztaster" ausgeführt sein, wenn sie für das Personal gut erreichbar sind. An Förderanlagengroßer Ausdehnung, in deren Bereich nur wenig Versicherte beschäftigt sind, müssen die Not-Schalter mit Reißleinen betätigt werden können (Abb. 18). Reißleinen müssen im Arbeits- und Verkehrsbereich über die gesamte Länge der Förderbänder hinweg verlegt und von jeder Stelle aus erreichbar sein. Seilzug-Notschalter sind in Steuerstromkreisen installiert, die Schaltelemente werden durch Ziehen der Leinen betätigt.

Abb. 18: Reißleinenschalter

Bei der Installation sind folgende Punkte zu beachten:

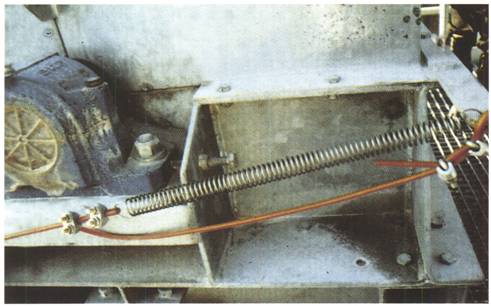

Die korrekte Installation einer Reißleine zeigt Abb.19. An beiden Festpunkten bewirken Zugfedern die Straffung der Reißleine, die Überbrückung soll den Zugweg begrenzen und bei Federbruch die Reißleine halten. Die Leine wird meistens durch Augenschrauben im Abstand von höchstens 5 m geführt.

Abb. 19: Richtige Installation von Reißleinen

3.1.3.3 Anlauf-Warneinrichtungen

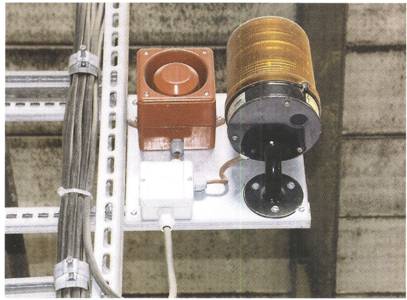

Förderanlagen, die beim Einschalten von der Schaltstelle aus nichtvollständig überblickt werden können oder die automatisch anlaufen, müssen mit Anlauf-Warneinrichtungen ausgerüstet sein. Hierdurch sollen die Personen, welche Reinigungs-, Wartungs- oder ähnliche Arbeiten im Bereich der Bandförderer ausführen, so rechtzeitig vor deren Anlaufen gewarnt werden, dass sie den Gefahrbereich verlassen können.

Optische oder akustische Warneinrichtungen (Abb. 20) können je nach Umgebungsbedingungen gleichermaßen verwendet werden. Die Vorlaufzeit sollte 15 Sekunden nicht unterschreiten.

Abb. 20: Akustische und optische Anlaufwarneinrichtung

3.1.4 Verkehrswege an Bandförderern

3.1.4.1 Abmessungen

Allgemeine Verkehrswege dürfen an keiner Stelle eine freie Durchgangshöhe von 2,0 m sowie eine freie Durchgangsbreite von 0,75 m unterschreiten.

Sonstige Verkehrswege, z.B. Laufstege, Gänge, Unterführungen für Wartungs- und Kontrollarbeiten, müssen ebenfalls eine freie Durchgangshöhe von 2,0 m aufweisen, die Breite muss mindestens 0,5 m betragen.

Führen Verkehrswege unter Bandförderern hindurch, müssen Gurte und Tragrollen im unmittelbaren Bereich des Verkehrsweges abgedeckt sein, z.B. durch Schutzgitter (Abb. 21).

Verlaufen Förderbänder in Bandkanälen - z.B. Unterflurabzüge von Halden - so sind die Verkehrswege entsprechend der Arbeitsstättenverordnung bzw. Arbeitsstättenrichtlinie(ASR) auszulegen. Dies betrifft insbesondere auch die Schaffung von Flucht- und Rettungswegen.

Abb. 21: Vollständige Verkleidung über einem Verkehrsweg

3.1.4.2 Übergänge

Zum Überqueren der Förderer sollen Übergangsstege mit Treppenstufen und Geländer angebracht sein, um Umwege oder Überklettern der Bänder zu vermeiden.

3.1.4.3 Arbeitsbühnen und Laufstege

An hochgelegenen ebenso wie an schwimmenden Bandanlagen ist es erforderlich, durch Laufstege und Bühnen geeignete Arbeits- und Verkehrsflächen zu schaffen. Auch an wartungsfreien Rollen und Trommeln können durch Störungen Reparatur- und Reinigungsarbeiten erforderlich werden. Können diese nicht vom Boden aus durchgeführt werden, sind Laufstege entlang der Bandkonstruktionen und Arbeitsbühnen an den Bandköpfen erforderlich. Es sind die gleichen Abmessungen wie bei sonstigen Verkehrswegen einzuhalten.

Bei schmalen Förderern müssen mindestens auf einer Bandseite Laufstege angebracht sein, die im Bereich der Antriebstrommeln um den Bandkopfherumführen (Abb. 22). Breitere Bandanlagen, bei denen die Rollensätze von einer Seite nicht sicher erreicht werden können, benötigen beidseitige Laufstege.

Die Laufstege müssen so beschaffen sein, dass von ihnen aus - ohne Besteigender Bandkonstruktion - alle regelmäßigen Wartungs- und Reparaturarbeiten ausgeführt werden können.

Abb. 22: Laufstege und Bühnen am Bandkopf

Geneigte Laufstege müssen bei einer Steigung von mehr als 100 mit Trittleisten im Abstand des normalen Schrittmaßes versehen sein, um besonders beim Abwärtsgehen ein Ausrutschen zu vermeiden. Gitterroste mit rutschfest ausgebildeten Querstäben bilden einen optimalen und bewährten Belag.

An steilen Bandanlagen mit Steigungen von mehr als 24° (1:2,5) sind die Laufstege als Treppen auszubilden. Auf die sonst bei Treppen üblichen Zwischenpodeste darf hier verzichtet werden (Abb. 23).

Abb. 23: Treppenaufgang neben einem Steilband

| weiter. |  |