Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I |  |

DGUV Information 208-020 - Transport und Lagerung von Platten, Schnittholz und Bauelementen

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 10/2009; 02/2021)

Archiv: 10/2009

bisher:

BGI 734

1 Gefährdungen beim Transportieren und Lagern

Jeder Unternehmer und jede Unternehmerin ist nach dem Arbeitsschutzgesetz verpflichtet, in seinem bzw. ihrem Betrieb die Arbeitsbedingungen unter Arbeitsschutzgesichtspunkten zu beurteilen und eine Verbesserung von Sicherheit und Gesundheitsschutz anzustreben.

Eine Beurteilung der Arbeitsbedingungen ist nur möglich, wenn eine gezielte und systematische Ermittlung und Beurteilung der für die Beschäftigten bestehenden Gefährdungen und Belastungen vorgenommen wird.

Erkenntnisse aus dem Unfallgeschehen und aus der Untersuchung von Berufskrankheiten ergeben besonders für den Transport, aber auch für das Lagern, eine Vielzahl von Gefährdungen.

In den Tabellen 1-3 sind Gefährdungen und Sicherheitsmaßnahmen beim Transport und Lagern zusammengestellt.

Tabelle 1: Gefährdungen und Sicherheitsmaßnahmen beim Handtransport

| Gefährdungen | Sicherheitsmaßnahmen |

| Anfassen |

|

| Hochheben aus gebückter Stellung |

|

| Herausrutschen |

|

| Nachrutschen oder Kippen |

|

| Einklemmen, Quetschen beim Untergreifen |

|

| nachgebende oder unebene Absetzflächen |

|

| Umkippen |

|

Tabelle 2: Gefährdungen und Sicherheitsmaßnahmen beim Einsatz handbetriebener Transportgeräte

| Gefährdungen | Sicherheitsmaßnahmen |

| Benutzen ungeeigneter Transportgeräte |

|

| Benutzen fehlerhafter Transportmittel |

|

| falsches Beladen von Wagen, Karren und Rollenbahnen |

|

| Anstoßen, Umstoßen, Gestoßen werden |

|

| Unebenheiten des Bodens |

|

| Hindernisse auf dem Boden |

|

| Herabfallen ungesicherter Lasten |

|

| zu hohe Geschwindigkeit, z.B. in Kurven |

|

| Überladen |

|

Tabelle 3: Gefährdungen und Sicherheitsmaßnahmen beim Lagern und Stapeln

| Gefährdungen | Sicherheitsmaßnahmen |

| Umkippen von Stapeln |

|

| Herabfallen von Lagergut |

|

| Umfallen von Lagergut |

|

2 Anwendungsbereich

Diese DGUV Information erläutert Maßnahmen für einen sicheren innerbetrieblichen Transport und die sichere Lagerung von Platten, Massivholz, Fenstern und anderen Bauelementen.

Es werden Lösungen beschrieben, die in der Praxis üblich sind und sich bewährt haben. Nicht behandelt sind die

3 Persönliche Schutzausrüstung

Beim Transport von Platten, Massivholz, Fenstern, Türen und anderen Bauelementen müssen Sicherheitsschuhe getragen werden (mindestens Schutzkategorie S1).

Darüber hinaus sollten Handschuhe getragen werden, wenn mit Schnittverletzungen gerechnet werden muss, z.B. beim Tragen von scharfkantigen Materialien, wie beschichteten Platten, Glasscheiben, Metallprofilen. Zusätzlich können so auch Verletzungen durch Spreißel/Splitter vermieden werden.

Wenn Platten ohne Tragegriffe getragen werden, z.B. beim Be- und Entladen von Fahrzeugen, wird empfohlen, Handschuhe mit rutschhemmender Beschichtung, z.B. Gumminoppen, zu tragen.

Abb. 1 Gebotszeichen Fußschutz und Handschutz benutzen

4 Verringerung der körperlichen Belastungen

4.1 Mögliche Gefährdung des Rückens oder der Gelenke

Der Gesetzgeber hat mit dem Arbeitsschutzgesetz alle Unternehmerinnen und Unternehmer dazu verpflichtet, die Gefährdungen für ihre Beschäftigten im Betrieb zu ermitteln und zu beurteilen. Dies gilt auch für die Gefährdungen des Rückens und der Gelenke.

Doch welche Tätigkeiten sind für Rücken und Gelenke belastend?

In der DGUV Information 208-033 "Belastungen für Rücken und Gelenke - was geht mich das an?" finden Sie weitere Erläuterungen zu

4.2 Ab wann wird von einer Gefährdung gesprochen?

Der menschliche Körper ist von seiner Bestimmung her für zeitweilige Bewegung auch in ungünstigen bzw. extremen Positionen ausgelegt. Auch das Aufbringen von Kräften innerhalb seiner Möglichkeiten wurde von der Natur für den Menschen vorgesehen. Daher sagt das alleinige Vorkommen einer oder mehrerer der oben angeführten Tätigkeiten noch nichts über die Höhe der Beanspruchung und die damit verbundene Gefährdung für Rücken und Gelenke aus.

Neben dem Erkennen der belastenden Tätigkeiten ist also besonders die Höhe, die Dauer und die Häufigkeit der Belastungen zu ermitteln, um Gefährdungen für Rücken und Gelenke zu erkennen und zu beurteilen.

Darüber hinaus können individuelle Faktoren wie Alter und Geschlecht einen großen Einfluss auf die Beanspruchung haben und sollten dementsprechend in die Bewertung einbezogen werden.

Im Einzelfall kann zur Prüfung der Belastung durch das Heben und Tragen schwerer Lasten auch die Lastenhandhabungsverordnung herangezogen werden.

Weitere Details finden Sie unter www.baua.de (Stichwort: Leitmerkmalmethode).

4.3 Beispiele zur ergonomischen Gestaltung von Arbeitsplätzen und Arbeitsabläufen

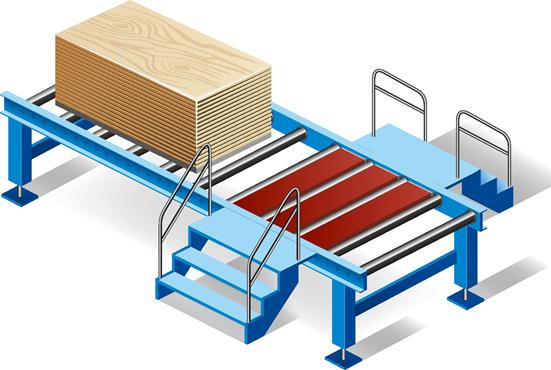

Kommissionieren, Beladen, Entladen

Bei der Kommissionierung sollten die Transportwege kurz sein.

Dazu muss der Ablauf so organisiert werden, dass wiederholtes Umschichten und Umstellen verpackter Möbelteile vermieden wird.

Lösungsbeispiel

Die zu versendenden Teile werden auf Rollenbahnen in die Nähe der Kommissioniergestelle transportiert, welche wiederum anschließend - z.B. mit Handhubwagen - in die LKW gefahren werden.

Hilfsmittel zur Reduzierung von Höhendifferenzen

Um in aufrechter Körperhaltung arbeiten zu können, muss die Arbeitshöhe angepasst werden.

Abb. 2 Rollenbahn im Kommissionierbereich

Abb. 3 und 4 Abtransport kommissionierter Ware auf Handhubwagen

Abb. 5 Scherenhubtisch

Abb. 6 Scherenhubtisch zur Anpassung der Arbeitshöhe

Werkstücktransport ohne Heben und Tragen

Die körperliche Belastung wird am deutlichsten reduziert, wenn manuelles Heben und Tragen weitgehend entfällt.

Abb. 7 Fahrbarer Bestücktisch zur Handhabung von großen schweren Werkstücken

Abb. 8 Fahrgestell eingesetzt beim Türtransport

Abb. 9 Anlieferung der Werkstücke über Rollenbahnen

Abb. 10 Beispiele für Türheber

Höhenverstellbare Arbeitstische

Anpassung an die Arbeitshöhe und Verfahrbarkeit ermöglichen eine aufrechte Körperhaltung und geringere Belastung.

Abb. 11 Höhenverstellbarer und verfahrbarer Montagetisch mit Energieanschluss

Abb. 12 Montagetisch, höhenverstellbar und verfahrbar

4.4 Erhöhte Belastungen - was tun?

Das TOP-Prinzip

Erhöhte oder zu hohe Belastungen beeinträchtigen die Leistung der Beschäftigten und damit den Erfolg des Unternehmens.

Sie führen zu häufigen Erkrankungen mit Fehlzeiten, Störungen im Betrieb und damit zu zusätzlichen Kosten.

Was bedeutet das für Ihren Betrieb?

Es gibt eine Vielzahl von Maßnahmen zur Minderung oder Beseitigung erhöhter Belastungen.

Zur optimalen Reduzierung der Belastungen ist oft eine Kombination mehrerer Maßnahmen sinnvoll oder sogar erforderlich.

Technische Maßnahmen sollten grundsätzlich den Vorrang vor organisatorischen oder personenbezogenen Maßnahmen haben. Darum das "TOP-Prinzip" der Prävention:

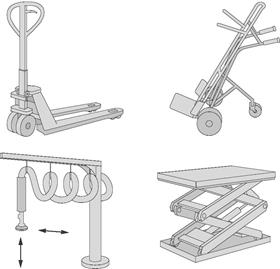

Beispiele für technische Hilfsmittel zum Bewegen von Lasten

Abb. 13 Beispiele für technische Hilfsmittel zum Bewegen von Lasten

Beispiele für organisatorische Maßnahmen

An einem Schleifarbeitsplatz legen an einer Bandschleifmaschine zwei Beschäftigte ca. 13 kg schwere Möbelteile auf das Förderband. Zwei weitere Beschäftigte schleifen ca. 1 kg schwere Schubkastenfronten von Hand. Durch Arbeitsplatzrotation wird erreicht, dass die Belastung durch Heben und Tragen unter den Beschäftigten gleichmäßig verteilt wird. Gleichzeitig wird die einseitige Belastung des Hand-Arm-Systems durch das Handschleifen reduziert.

Abwechseln von Kommissioniertätigkeiten mit Verladetätigkeiten, d.h., Beschäftigte, die einzelne Kommissionen nach Lieferlisten zusammenstellen, wechseln sich mit anderen Beschäftigten ab, die die Kommissionen in die LKW verladen.

Arbeitsplätze so anordnen, dass Häufigkeit und Entfernung des manuellen Transportes schwerer Teile verringert werden. Dies gelingt z.B. durch eine andere Anordnung bzw. Verlängerung der Rollenbahnen. Einsatz von z.B. Rollenbahnen, Gehängen oder Transportwagen.

Die Beschäftigten wissen am besten, welche Belastungen an ihrem Arbeitsplatz bestehen. Sie sollten deshalb in alle Maßnahmen zur Gestaltung von Arbeitsplätzen und zur Optimierung von Arbeitsabläufen einbezogen werden. Dies ist Voraussetzung für einen kontinuierlichen Verbesserungsprozess und für den Erfolg einzelner Maßnahmen.

Beispiele für personenbezogene Maßnahmen

Weitere Informationen finden Sie in der DGUV Information 208-033.

5 Wege, Lagerflächen

Die Wege und Lagerflächen müssen

Abb. 14 Arbeitsbereich mit rutschfesten Standflächen und ausgekleideten Rollengängen

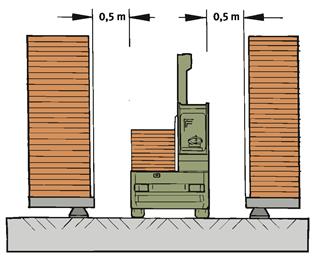

Transportwege für Gabelstapler und Mitgänger-Flurförderzeuge müssen so breit sein, dass die Lasten in niedrigster Stellung der Gabelzinken verfahren werden können. Zu Teilen der Umgebung muss beidseitig ein Sicherheitsabstand von 0,5 m gewährleistet sein. Bei Gegenverkehr ist zusätzlich ein Begegnungszuschlag von 0,4 m vorzusehen.

Abb. 15 Sicherheitsabstand

Abb. 16 Verkehrswegbreiten, Sicherheitszuschläge Quelle: ASR A 1.8

Die Verkehrswegbreite bei Fußgängerverkehr beträgt 0,875 m. Die Breiten mit (gemeinsamen Fußgänger- und) Fahrzeugverkehr entnehmen Sie der nachfolgenden Tabelle.(Vgl. ASR A 1.8)

Tabelle 4: Mindestmaße von Sicherheitszuschlägen für die Verkehrswegbreiten für Geschwindigkeiten < 20 km/h

| Betriebsart | Randzuschlag | Begegnungszuschlag |

| Fahrzeugverkehr | 2 Z1 = 2 × 0,50 m = 1,00 m | Z2 = 0,40 m |

| Gemeinsamer Fußgänger- und Fahrzeugverkehr | 2 Z1 = 2 × 0,75 m = 1,50 m | Z2 = 0,40 m |

6 Anforderungen an Staplerfahrer und Staplerfahrerinnen

Der Unternehmer oder die Unternehmerin darf als Gabelstaplerfahrer bzw. Gabelstaplerfahrerin nur Personen einsetzen, die er bzw. sie schriftlich beauftragt hat. Diese schriftliche Beauftragung - häufig als "Staplerschein" bezeichnet - darf er bzw. sie nur Personen erteilen, die

6.1 Sicherer Betrieb von Flurförderzeugen

Abb. 17 Fahrerrückhalteeinrichtung (hier: Bügeltür) bei jeder Fahrt benutzen

Abb. 18 Last am Gabelrücken anlegen, Hubmast nach hinten neigen. Gabelzinken gleichmäßig belasten, in niedriger Stellung verfahren

Abb. 19 Niemals ohne Sicht fahren. Beim Transport hoher Lasten ausnahmsweise rückwärts fahren oder Einweiser zu Hilfe nehmen.

Abb. 20 Mit hochgestellter Last nur zum Auf- und Absetzen verfahren. Hubgerüst nur über Stapelfläche nach vorne neigen.

Abb. 21 Im Gefälle und in Steigungen Last immer bergseitig führen und nicht wenden.

Abb. 22 Abmeldung mit schlüssellosem System

Abb. 23 Vor Verlassen des Flurförderzeugs Feststellbremse anziehen und Gabeln absenken. Auf geneigten Flächen zusätzlich durch Unterlegkeile das Wegrollen verhindern.

Abb. 24 Gabelstapler erst verlassen, wenn der Antrieb stillgesetzt, die Feststellbremse angezogen, die Gabeln auf den Boden abgesenkt und der Schlüssel abgezogen ist.

Grundsätzlich trägt der Bediener bzw. die Bedienerin die Verantwortung für eine sichere Fahrweise und für die Ladung. Personen, die mit Gabelstaplern oder Mitgänger-Flurförderzeugen umgehen, müssen jährlich unterwiesen werden. Muster-Unterweisungsblätter finden Sie bei Unfallversicherungsträgern wie der BGHM "Sicherer Betrieb von Flurförderzeugen" (siehe Anhang 2).

7 Transportieren und Lagern von Platten und Schnittholz

7.1 Heben und Transportieren von Hand

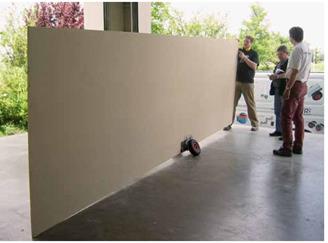

Beim innerbetrieblichen Transport von Hand sollten Hilfsmittel benutzt werden, z.B.

Abb. 25 Durch geeignete Tragegriffe können plattenförmige Werkstücke bequem erfasst und in günstiger Körperhaltung transportiert werden

Abb. 26 Durch Plattentransportwagen entfällt manuelles Heben und Tragen

Abb. 27 Plattenklemmwagen

Abb. 28 Plattenklemmwagen; durch das Eigengewicht wird die Platte geklemmt

Abb. 29 Durch Plattenschwenkwagen entfällt manuelles Heben und Tragen

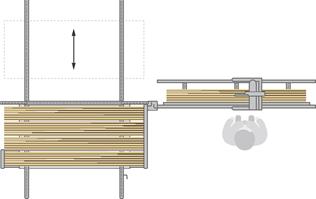

Abb. 30 Entnahme aus dem senkrechten Plattenlager, Kippen der Platte und waagrechte Zuführung auf benötigter Höhe, z.B. an einer Formatkreissäge

Abb. 31 Plattenschwenkwagen - Platte senkrecht in Transportposition

Abb. 32 Plattenschwenkwagen - Platte waagrecht geschwenkt

Abb. 33 Montagetisch, höhenverstellbar, auch zum Transport geeignet

Abb. 34 Transporthubwagen mit Höhenverstellung

Beim Tragen von Hand grundsätzlich Handschuhe tragen, vorzugsweise mit rutschhemmender Beschichtung, z.B. Gumminoppen. Durch die rutschhemmende Beschichtung der Handschuhe ist ein wesentlich geringerer Kraftaufwand beim Halten nötig.

Abb. 35 Handschuhe mit rutschhemmender Beschichtung und guter Griffigkeit

- wird nicht dargestellt - *)

7.2 Transportieren mit Flurförderzeugen

Der Unternehmer oder die Unternehmerin darf nur Stapler einsetzen, mit denen die Last sicher transportiert werden kann. Dabei muss beachtet werden:

Abb. 36 Halbkugelspiegel

Abb. 37 Halbkugelspiegel an jeder Kreuzung

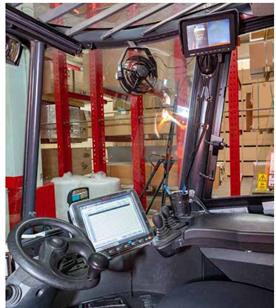

Der Fahrer bzw. die Fahrerin muss beim Transport der Last immer eine gute Sicht auf die Fahrbahn haben. Große Lasten schränken die Sicht häufig stark ein. Dann sollten Kamerasysteme eingesetzt werden, die so am Fahrzeug befestigt sind, dass der Fahrer bzw. die Fahrerin über einen Bildschirm eine gute Sicht auf den Fahrweg hat.

Abb. 38 Kamerasystem

Abb. 39 Kamerasystem für Rückwärtsfahrt

Abb. 40 Kamerasystem

| Gabelstapler stellen bei den Unfallversicherungsträgern ein hohes Unfallrisiko dar. Jedes Jahr werden mehrere Versicherte getötet und viele weitere verletzt, weil sie von Staplern angefahren, überfahren oder von abrutschenden oder umkippenden Lasten getroffen werden oder weil der Stapler umgekippt ist. |

Abb. 41 Stapler mit optischer Fahrweg-Warneinrichtung

Abb. 42 Rückwärtsfahrt an Schräge

Abb. 43 Rückwärtsfahrt

Wenn nur gelegentlich Lasten transportiert werden müssen, die die Sicht nach vorne einschränken, kann auch rückwärts gefahren oder ein Einweiser bzw. eine Einweiserin zu Hilfe genommen werden.

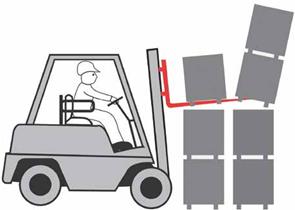

Mit hochgestellter Last darf nur zum Auf- und Absetzen verfahren werden.

Damit sich die Last nicht unbeabsichtigt verschieben kann, wird empfohlen, Stapel nur gebündelt oder mit Spanngurten gesichert zu transportieren. Dies kann z.B. beim Transport beschichteter Platten oder beim Transport von Massivholz unterschiedlicher Abmessungen auf unebenen Wegen notwendig sein.

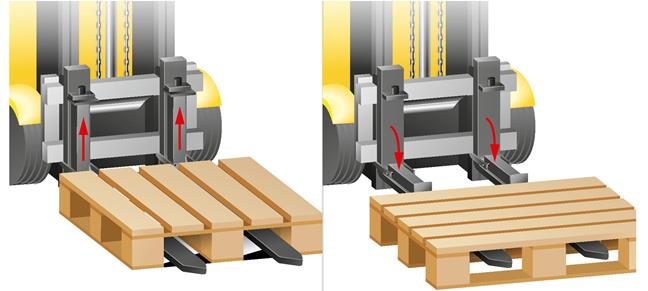

Abb. 44 Hochgeklappte Gabeleinschubbegrenzungen, Aufgeklappte Gabeleinschubbegrenzungen

Beim Anheben der Last darauf achten, dass die Gabelspitzen oder die Last nicht an benachbartem Stapelgut hängen bleibt. Es wird dringend empfohlen, Stapel so zu errichten, dass zwischen ihnen ein Abstand von mindestens 100 mm eingehalten ist.

Andere Lösungen sind:

Abb. 45 Absturz der hinteren Ladungseinheiten bei Doppelreihen in einem Blocklager durch zu lange Gabelzinken

7.3 Einsatz von Hebehilfen, Handlinggeräten

Um körperliche Belastungen beim Transport zu reduzieren, sollten Hebehilfen eingesetzt werden. Durch den Einsatz von technischen Hilfsmitteln, wie z.B. Transport mittels Brückenkran und Greifklemme, Schlauchheber oder Vakuumheber, kann das manuelle Absetzen, Umsetzen, Drehen und Wenden von Werkstücken erleichtert werden.

Abb. 46 Vakuum-Hebegerät für das Plattenhandling

Abb. 47 Hebeeinrichtung

Abb. 48 Vakuumheber für Schnittholz

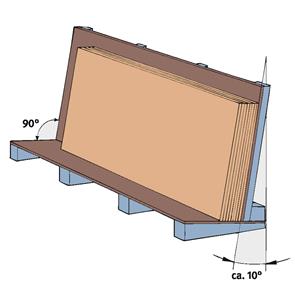

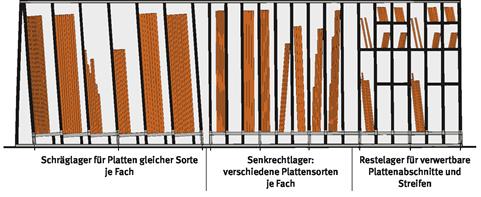

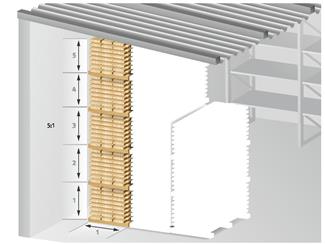

7.4 Vertikale Plattenlagerung

Vertikale Lagerung hat u.a. den Vorteil, dass auf jede einzelne Platte leicht zugegriffen werden kann.

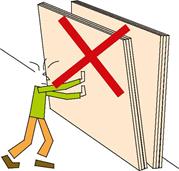

Platten oder größere Plattenabschnitte nie ungesichert anlehnen!

| Das Abstützen einzelner Platten oder gar ganzer Plattenpakete durch Personen ("Blättern") ist verboten. Dies führt zu schwersten Unfällen, da die erforderlichen Stützkräfte von Personen nicht aufgebracht werden können. |

Abb. 49 Berechnung der Haltekraft

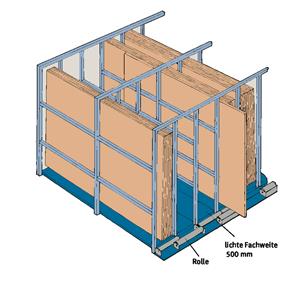

Abb. 50 Plattenlager

Bei der Dimensionierung der Lagereinrichtung müssen die erheblichen seitlichen Stützkräfte und zusätzliche Stoßkräfte beim Blättern berücksichtigt werden. Die Fächer dürfen höchstens 0,5 m breit sein.

Abb. 51 Unzulässiges "Blättern" in einem Plattenlager

Tabelle 5: Berechnung für 6 Platten

| Winkel | 5° | 10° | 15° | 20° | 25° | 30° |

| Höhe Angriffspunkt [m] | 2,04 | 2,02 | 1,98 | 1,93 | 1,86 | 1,78 |

| Auslenkung der Platte [m] | 0,18 | 0,36 | 0,53 | 0,70 | 0,87 | 1,03 |

| Haltekraft [kg] | 21,5 | 43,3 | 65,8 | 89,3 | 114,4 | 141,7 |

| Haltekraft [N] | 211 | 424 | 645 | 876 | 1123 | 1390 |

| 2,8 m x 2,05 m x 19 mm [Breite x Höhe x Dicke] bei Rohdichte 750 kg/m3; Gewicht der Platte 81,8 kg; Angriffspunkt an der oberen Ecke der Platte | ||||||

Abb. 52 Plattenlager mit vorgesetzten Rollen

Abb. 53 Seitlich offenes Gestell

Abb. 54 Vertikales Plattenlager

Das Einbringen und Entnehmen von Platten kann durch vorgesetzte Rollen und einen glatten Bodenbelag erleichtert werden. Für kleine Lager kann auch eine frei bewegliche Bodenrolle eingesetzt werden.

Die vertikale Lagerung von Platten in seitlich offenen Gestellen ist nur unter folgenden Bedingungen zulässig:

Um die Gestelle leicht und sicher bewegen sowie genau zur Sägemaschine ausrichten zu können, sollten sie motorisch angetrieben sein.

Abb. 55 Verfahrbares Lagergestell

Um Stolperstellen zu vermeiden, müssen die Schienen von verfahrbaren Gestellen in den Boden eingelassen sein.

Verfahrbare Lagergestelle (Magazine) erleichtern die Beschickung und Entnahme von Platten. Die Platten können dabei über eine Führungsrolle aus jedem Fach direkt an die Vertikalplattenkreissäge gezogen werden.

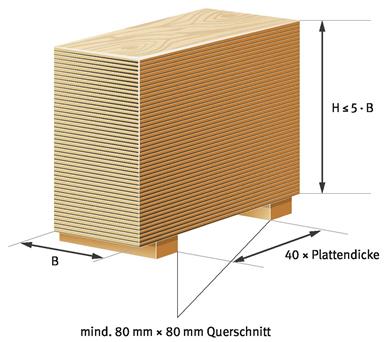

7.5 Horizontale Plattenlagerung

Bei Platten sollte die horizontale Lagerung bevorzugt werden:

Allerdings erfordert die horizontale Lagerung eine größere Lagerfläche. Bei der Lagerung auf Stapelhölzern sollte beachtet werden:

Abb. 56 Plattenstapel

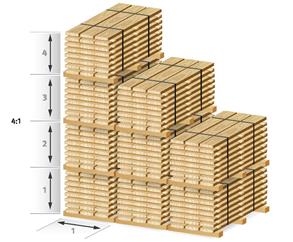

Die Höhe der Plattenstapel soll in geschlossenen Räumen das 6-fache der Stapelbreite bzw. des Abstandes der äußeren Stapelhölzer nicht überschreiten. Der Standsicherheitsfaktor gegen Kippen muss mindestens 2,0 betragen. Hinweise zur Berechnung finden sich in Anhang 1 der DGUV Regel 108-007 "Lagereinrichtungen und -geräte".

Eine Sicherung gegen Umfallen wird durch versetzte Platten (Stapeln im Verbund) erreicht. Dadurch können auch kleine Plattenformate hoch gestapelt werden.

Abb. 57 Versetzte Platten

7.6 Lagerung von Schnittholz

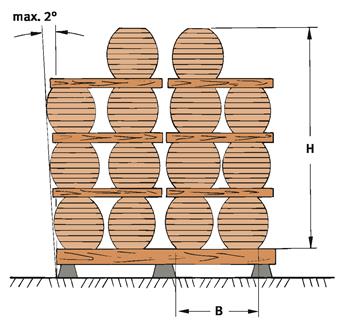

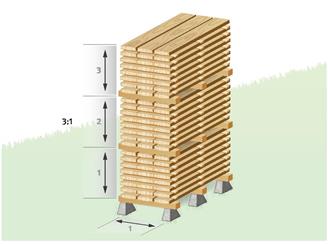

Stapel müssen so errichtet werden, dass sie nicht umstürzen können.

Bei der Stapelung ist eine maximale Schiefstellung des Stapels von 2° zu beachten (entspricht einer seitlichen Auslenkung von höchstens 10 cm in 3 m Höhe). Bei Überschreitung dieser Schiefstellung muss der Stapel in gefahrloser Weise abgetragen werden, z.B. mit einem Stapler.

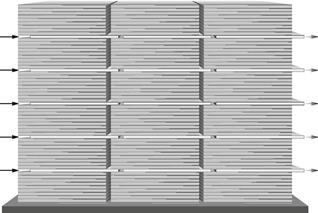

Aus Schnittholzstapeln dürfen Bretter nicht seitlich herausgezogen werden, sondern sind immer von oben wegzunehmen.

Abb. 58 Beispiel für Stapelunterbau: Kanthölzer (12 × 12 cm), Stapelsteine im Abstand von ca. 1 Meter

Abb. 59 Stapelhöhe: im Freien höchstens 3 x Stapelbreite, in geschlossenen Räumen max. 4 x Stapelbreite. Schiefstellung höchstens 2° (= 10 cm bei 3 m Höhe).

Im Freien darf die Höhe der Stapel auch das 4fache der Stapelbreite betragen, wenn

Die Höhe darf sogar das 5fache der Stapelbreite betragen, wenn zusätzlich

Dabei brauchen die Pakete nicht umreift zu sein.

Abb. 60 Zum Trocknen einzeln stehende Buchenholzpakete mit Höhe : Breite von höchstens 3 : 1

Abb. 61 Höhe: Breite = 5 : 1 im Windschatten der Lagerhalle

Abb. 62 Pyramidenförmig aneinandergesetzte Bretterpakete, Verhältnis Höhe : Breite = 4 : 1

7.7 Lagerung in Regalen

Für die Beschickung und Entnahme muss ausreichend Platz vorhanden sein.

Um Beschädigungen von Regalen zu vermeiden, müssen die Eckpfosten durch einen stabilen Anfahrschutz gesichert werden.

Zulässige Fachlasten und Feldlasten angeben.

Abb. 63 Kennzeichnung an Regalen

Abb. 64 Kragarmregal (mit Teleskoparmen für Schnittholz)

Abb. 65 Anfahrschutz vor der Eckstütze eines Regals (Anfahrenergieaufnahme mindestens 400 Nm)

Abb. 66 Regal mit Anfahrschutz

An Doppelregalen mindestens 150 mm hohe Durchschiebesicherungen vorsehen oder einen Abstand von mindestens 100 mm zwischen dem Lagergut einhalten.

Durchschiebesicherungen sollten auch an Regalen angebracht sein, die neben Arbeitsplätzen oder Verkehrswegen stehen.

Kann zwischen festen Teilen der Umgebung bzw. Regalteilen und Stapler ein Sicherheitsabstand von 50 cm zu beiden Seiten nicht eingehalten werden, sind die Anforderungen an Schmalgängen zu beachten (siehe Abschnitt "Sicherung von Schmalgängen").

Werden Regale von Hand beschickt, müssen geeignete Aufstiege, z.B. verfahrbare Podestleitern, Rollleitern ("verfahrbare Regalleitern"), Stehleitern mit Stufen verwendet werden. Anlegeleitern mit Sprossen dürfen dafür nicht benutzt werden.

Abb. 67 Durchschiebesicherung

Abb. 68 Verfahrbare Podestleiter

7.8 Lagerung und Transport auf Rollenbahnen

An angetriebenen Rollenbahnen müssen

An den Enden von nicht angetriebenen Rollenbahnen Ablaufsicherungen anbringen.

Abb. 69 Auskleidung von Rollenbahnen

Abb. 70 und 71 Beispiele für Ablaufsicherungen an Rollenbahnen

8 Transportieren und Lagern von Fenstern und anderen Bauelementen

8.1 Heben und Transportieren von Hand

Beim Tragen sollten Hilfsmittel benutzt werden, mit denen mehreren Personen die Last in günstigerer (aufrechter) Körperhaltung tragen können, z.B.:

Dadurch kann die Last bequem erfasst und in günstiger Körperhaltung transportiert werden.

Abb. 72 Transport durch zwei Personen

Abb. 73 Tragehaken

Abb. 74 Durch Hebe-/Transportroller bzw. Treppenroller entfällt manuelles Tragen

Abb. 75 Beispiel Haustür-Lift

8.2 Lagern und Transportieren in Gestellen

Zum sicheren Transport und der Zwischenlagerung im Betrieb haben sich verschiebbare Transportwagen und Gestelle (mit Rollengängen), Rollengänge und Fachgestelle bewährt.

Beim Abladen von Bauelementen (z.B. Fenstern, Türen) auf Baustellen ereignen sich immer wieder schwere und sogar tödliche Unfälle, weil durch eine Schiefstellung der Ladefläche nicht gesicherte Fenster- bzw. Türelemente auf dem Transport-/Lagergestell umkippen.

Eine Schiefstellung der Ladefläche kann z.B. verursacht werden durch unebenes Gelände, Parken auf Bordsteinen oder unbefestigten Straßenrändern, Aufsteigen von Personen auf die Ladefläche, Lastverlagerung durch die Entnahme von Ladung.

Deshalb wird empfohlen, die Bauelemente einzeln auf den Transport-/Lagergestellen zu befestigen.

Beim Entladen der Bauelemente darf dann jeweils nur ein Element gelöst werden.

| Die Beschäftigten sind zu unterweisen, den LKW waagrecht abzustellen und beim Lösen der Gurte sich seitlich zu stellen, sodass unter Umständen umfallende Fenster sie nicht verletzen können. |

Abb. 76 Transport von Fensterteilen in verfahrbaren Gestellen, Sicherung mit Gurten

9 Sicherung von Lagerbühnen

Sichere Zugänge können z.B. durch Treppen mit Geländer geschaffen werden. Bei nur seltenem Betreten können auch fest angebrachte Leitern oder verschiebbare Einhängeleitern eingesetzt werden. Geländer als Absturzsicherung anbringen. Lastübergabestellen gegen Absturz sichern, z.B. durch aufklappbare oder verschiebbare Schleusengeländer.

Abb. 77 Lagerbühne

Abb. 78 Schleusengeländer - Stapler kann die Last aufnehmen, Geländer zur Lagerbühne geschlossen

10 Be- und Entladen von Fahrzeugen

An Laderampen mit einer Höhe von mehr als 1 m Absturzsicherungen an den Stellen anbringen, die keine ständigen Be- und Entladestellen sind.

Ladebrücken oder gegen unbeabsichtigtes Verschieben gesicherte Ladebleche verwenden (mindestens 1,25 m breit, rutschhemmend ausgeführt).

Zum ergonomischen Be- und Entladen haben sich Aufstiegshilfen bewährt

Abb. 79 Ladeblech

Abb. 80 Ausziehbare Aufstiegshilfe

11 Sicherung von Schmalgängen

In der modernen Produktion kommt der Logistik eine immer größere Bedeutung zu. Daher werden immer mehr Regallager eingesetzt, die von Gabelstaplern unterschiedlicher Bauart beschickt werden.

Von einem Schmalgang spricht man, wenn die Regalgassen so eng sind, dass ein ausreichender Sicherheitsabstand von 0,5 m nach beiden Seiten für eine Person zwischen Stapler bzw. transportiertem Material und den Regalen nicht gegeben ist. Dann besteht für Personen in den Regalgassen Quetschgefahr, da sie wegen des geringen Abstandes zwischen Stapler bzw. Material und Regal nicht vor dem Stapler ausweichen können.

In Schmalgängen müssen immer Maßnahmen getroffen werden, um eine Gefährdung von Personen zu verhindern. Diese sind in DIN 15185-2:2013-07 Flurförderzeuge - Sicherheitsanforderungen - Teil 2: Einsatz in Schmalgängen beschrieben.

Beispiele für Sicherungsmaßnahmen:

Am Ende eines Regalganges kann beim Herausfahren des Staplers eine Gefährdung durch Querverkehr entstehen. Dann muss sichergestellt werden, dass der Stapler zwangsläufig nur mit verminderter Geschwindigkeit aus der Regalgasse herausfahren kann ("Gangendesicherung").

Abb. 81 Schmalgang

12 Sicherung von automatischen Plattenlägern

Automatisierte Plattenlager (Flächenlager) werden in der modernen Produktion eingesetzt, wenn mittlere bis größere Plattenmengen bzw. Platten mit vielen unterschiedlichen Dekoren zu lagern sind. Häufig ist an das Lager eine Plattenaufteilsäge angeschlossen, die automatisch vom Lager aus beschickt wird.

In einem automatischen Flächenlager werden die einzelnen Plattenstapel durch ein verfahrbares Portal bedient. Meistens werden Vakuumsauger zum Greifen der Platten eingesetzt.

Bei einem "chaotischen Lager" werden die Stapel aus unterschiedlichen Platten aufgebaut, je nachdem, wo gerade Platz ist. Nur die Steuerung des Lagers kennt den Ort, an dem sich eine bestimmte Platte befindet.

Abb. 82 Automatisches Plattenlager

Durch die automatischen Bewegungsabläufe bestehen im gesamten Lagerbereich sowie am Übergabeplatz Quetschgefahren. Daher müssen an automatischen Plattenlägern immer Maßnahmen getroffen werden, um eine Gefährdung von Personen zu verhindern.

Übliche Sicherungsmaßnahme ist die vollständige Umzäunung des Lagerbereichs oder eine Kombination aus Umzäunung und Lichtschranken.

Der Zutritt von Personen ist durch Türen möglich, die durch Schalter überwacht werden. Beim Öffnen einer Türe bzw. beim Durchschreiten einer Lichtschranke müssen sämtliche gefährlichen Bewegungen im Lager abgeschaltet werden. Der Wiederanlauf der automatischen Abläufe darf erst nach dem Schließen der Türe und nach einer Quittierung von außerhalb der Umzäunung möglich sein.

Der Übergabeplatz muss durch eine Umzäunung bzw. Lichtschranken vom eigentlichen Lager getrennt sein. Als Zugangssicherung zwischen Umgebungsbereich und Übergabeplatz werden meistens Lichtschranken eingesetzt. Beim Unterbrechen der Lichtschranken muss sichergestellt sein, dass sich das Portal nicht mehr über den Übergabeplatz bewegen kann. Innerhalb des Lagers findet weiterhin der automatische Betrieb statt. Erst wenn die Lichtschranke von außerhalb quittiert wird, kann sich das Portal wieder über dem Übergabeplatz bewegen.

Automatische Plattenlager gelten als Maschine im Sinne der EG-Maschinenrichtlinie. Der Hersteller ist verpflichtet:

Wir empfehlen, bei Planung und Inbetriebnahme den Beratungsdienst des Unfallversicherungsträgers hinzuzuziehen, um überprüfen zu lassen, ob der Hersteller die Anlage vorschriftenkonform abgesichert hat.

Abb. 83 Lichtschranke

13 Sicherung von automatischen Transportwagen

Automatische Transportwagen gelten als Maschine im Sinne der EG-Maschinenrichtlinie. Der Hersteller ist verpflichtet:

Wir empfehlen, bei Planung und Inbetriebnahme den Beratungsdienst der Unfallversicherungsträger hinzuzuziehen, um überprüfen zu lassen, ob der Hersteller die Anlage vorschriftenkonform abgesichert hat.

13.1 Automatische Verschiebewagen

Automatische Verschiebewagen werden zum Transport von Material zwischen Rollenbahnen eingesetzt. Die Steuerung der Verschiebewagen erfolgt automatisch, auf dem Wagen wird im Normalbetrieb kein Fahrer bzw. keine Fahrerin eingesetzt.

Durch die automatische Bewegung bestehen Quetschgefahren zwischen dem Verschiebewagen und den anschließenden Rollenbahnen sowie zu Gebäude- oder Maschinenteilen. Diese Gefahr besteht nicht nur am Boden, sondern auch an den Aufbauten des Verschiebewagens.

Die Gefahren durch automatische Verschiebewagen werden meistens durch Laserscanner abgesichert. Die Laserscanner tasten mit einem Laserstrahl den Fahrbereich vor dem Wagen ab und erkennen, wenn dort eine Person oder ein anderes Hindernis steht. Abhängig von der Entfernung des erkannten Hindernisses zum Wagen wird der Verschiebewagen dann auf eine niedrigere Fahrgeschwindigkeit gebracht oder anschließend gestoppt.

Andere Möglichkeiten der Absicherung sind Schaltleisten bzw. Bumper oder federnd gelagerte Schaltgestänge. Diese sprechen bei Berührung mit einem Hindernis an und der Wagen wird sofort gestoppt.

Bei der Anordnung der Schalteinrichtung muss der Bremsweg berücksichtigt werden. Der Wagen muss trotz Bremsweg vor dem Hindernis zum Stillstand kommen. Alle Schutzmaßnahmen müssen in beide Fahrtrichtungen funktionieren.

Befinden sich unmittelbar neben der Fahrbahn feste Bauteile, wie z.B. Säulen des Gebäudes oder Umzäunungen von Maschinen, können zu den Aufbauten des Verschiebewagens und zu dem transportierten Stapel Quetschgefahren bestehen. Eine Quetschgefahr besteht, wenn ein Sicherheitsabstand von 0,50 m nicht eingehalten werden kann. Dies sollte bereits bei einer Planung berücksichtigt werden. Kann dieser Sicherheitsabstand nicht eingehalten werden, müssen zusätzlich zum Laserscanner im Bodenbereich noch weitere Maßnahmen zur Absicherung gegen Quetschgefahren in Oberkörper- und Kopfhöhe getroffen werden.

Abb. 84 Querverschiebewagen mit Laserscanner

Abb. 85 Querverschiebewagen mit Laserscanner und Projizierung der Piktogramme auf Boden "Achtung Staplerverkehr"

Abb. 86 Längsverschiebewagen mit Laserscanner

Abb. 87 Absicherung im Bodenbereich durch Bumper

13.2 Fahrerlose Transportsysteme (FTS)

Die Gefahren durch fahrerlose Transportsysteme sind vergleichbar mit denen von Verschiebewagen. Die Gefahren werden meistens durch Laserscanner abgesichert.

Abb. 88 Schleppkettenförderer

Abb. 89 Auskoppelstelle des Schleppkettenförderers

Abb. 90 Not-Halt

Die Laserscanner tasten mit einem Laserstrahl den Fahrbereich vor dem Wagen ab und erkennen, wenn dort eine Person oder ein anderes Hindernis steht. Abhängig von der Entfernung des erkannten Hindernisses zum Wagen wird der Verschiebewagen dann auf eine niedrigere Fahrgeschwindigkeit gebracht und anschließend gestoppt.

Abb. 91 Mensch neben Schleppkettenförderer

| Anhang 1 | Anhang |

Hinweise zum richtigen manuellen Heben und Tragen von Lasten

Abb. 92 Falsch - langer Hebel und krummer Rücken

- wird nicht dargestellt - *)

Abb. 93 Richtig - kurzer Hebel und gerader Rücken

- wird nicht dargestellt - *)

Abb. 94 Beidhändiges Heben von schweren Lasten

- wird nicht dargestellt - *)

Abb. 95 Einhändiges Heben von leichten Lasten

- wird nicht dargestellt - *)

| Anhang 2 | Anhang |

1. Gesetze, Verordnungen

Bezugsquelle: Buchhandel und Internet: z.B. www.gesetzeim-internet.de

2. DGUV Regelwerk für Sicherheit und Gesundheit bei der Arbeit

Bezugsquelle: Bei Ihrem zuständigen Unfallversicherungsträger und unter www.dguv.de/publikationen

Vorschriften

Regeln

Informationen

3. Normen/VDE-Bestimmungen

Bezugsquelle: Beuth-Verlag GmbH, Burggrafenstraße 6, 10787 Berlin und VDE-Verlag, Bismarckstraße 33, 10625 Berlin

*) siehe DGUV Information | ENDE |  |