Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

DGUV Information 213-500 - Allgemeiner Teil - Von den Unfallversicherungsträgern anerkannte Analysenverfahren zur Feststellung der Konzentrationen krebserzeugender, erbgutverändernder oder fortpflanzungsgefährdender Stoffe in der Luft in Arbeitsbereichen

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(bisherige ZH 1/120.0)

(Ausgabe 07/2003; 12/2015)

Nomenklatur bis 2014: BGI 505-0

Archiv: 07/2003

Vorwort zur fünften Ausgabe

Erstmalig wies 1958 die Kommission zur Prüfung gesundheitsschädlicher Arbeitsstoffe der Deutschen Forschungsgemeinschaft (DFG) auf die krebserzeugende Wirkung einiger Arbeitsstoffe (Benzidin, β-Naphthylamin, Beryllium) hin.

In den Folgejahren wurden weitere Arbeitsstoffe als krebserzeugend erkannt. Für viele dieser Arbeitsstoffe lagen keine bzw. keine validen Messverfahren zur Bestimmung der Konzentration in der Luft am Arbeitsplatz vor. Deshalb setzte der ehemalige Fachausschuss Chemie 1978 die Arbeitsgruppe Analytik mit dem Ziel ein, für krebserzeugende Gefahrstoffe, die technische Bedeutung haben, vorhandene Messverfahren unter dem Aspekt der praktischen Anwendung zu bewerten bzw. neue Messverfahren zu erarbeiten.

Seit 1970 erfolgte eine Unterteilung in Stoffe, die beim Menschen erfahrungsgemäß Krebs verursachen (A1) und in Stoffe, die sich im Tierexperiment als krebserzeugend erwiesen (A2). Im Zeitraum von 1976 bis 1993 bestand dann eine Einteilung in A1, A2 und Stoffe mit Verdacht auf krebserzeugende Wirkung (B). Ab 1993 wurden die krebserzeugenden Gefahrstoffe in 3 EG-Kategorien eingeordnet (K1 bis K3) [1]. Mit Einführung der GHS-Einstufung und Kennzeichnung entsprechend der CLP-Verordnung [2] werden Karzinogene in die Kategorien 1A, 1B und 2 eingeordnet, ein entsprechendes Einordnungsschema besteht für reproduktionstoxische (fortpflanzungsgefährdende) Stoffe und für Keimzellmutagene (erbgutverändernde Stoffe).

Die Messverfahren für krebserzeugende, erbgutverändernde und fortpflanzungsgefährdende Stoffe (CMR-Stoffe) wurden auf der Grundlage bestehender Gesetze und Vorschriften neu erarbeitet und als "von den Berufsgenossenschaften anerkannte Verfahren" bis 1998 unter der Nummer ZH 1/120.xx und ab 1999 als "von den Unfallversicherungsträgern anerkannte Verfahren" unter der Nummer BGI 505-xx bzw. BGI/GUV-I 505-xx veröffentlicht. Seit Mai 2014 laufen sie unter der Nummer DGUV Information 213-5xx.

Die meisten Messverfahren wurden ins Englische übersetzt und von der DFG unter dem Titel "The MAK-Collection for Occupational Health and Safety - Part III: Air Monitoring Methods" im Wiley-VCH-Verlag veröffentlicht [3].

Die in die Arbeitsgruppe Analytik berufenen Mitglieder und Gäste sind Sachverständige aus Industrie, Forschungsinstituten und Landesämtern auf den Gebieten der Gefahrstoffmessung, Gefahrstoffbeurteilung und der chemischen Analytik.

Im Zuge der Gefährdungsbeurteilung von CMR-Stoffen an Arbeitsplätzen werden die Mitglieder aus der Arbeitsgruppe aufgefordert, einen Vorschlag für ein Messverfahren zu erarbeiten. Dieser Vorschlag kann auch gegebenenfalls unter Hinzuziehung eines Gastexperten eingebracht werden. Die Verfahren werden nach vorgegebenen einheitlichen Kriterien erarbeitet und verfasst. Hierbei werden insbesondere die Anforderungen der DIN EN 481 [4], DIN EN 482 [5] und der TRGS 402 [6] berücksichtigt.

Nach Plausibilitätsprüfung erfolgt die Freigabe zur Veröffentlichung als von den Unfallversicherungsträgern anerkanntes Messverfahren.

Die Änderung gesetzlicher Vorgaben oder die messtechnische Weiterentwicklung führen zur Überprüfung und Überarbeitung vorhandener Messverfahren. Über holte Verfahren werden zurückgezogen. Eine Übersicht ist im Internet einzusehen (http://analytik.bgrci.de).

Mitglieder und Adhoc-Sachverständige Arbeitsgruppe Analytik

Obmann (Korrespondenzadresse)

Dr. Thomas H. Brock

Berufsgenossenschaft Rohstoffe und chemische Industrie

Prävention - Kompetenz-center Gefahrstoffe und biologische Arbeitsstoffe

Gefahrstoffe, Biostoffe, Analytik

Postfach 101480

69004 Heidelberg

E-Mail: thomas.brock@bgrci.de

Mitglieder

Dr. Christoph Emmel, Berufsgenossenschaft der Bauwirtschaft, München

Dr. Ulrich Engel, Merck KGaA, Darmstadt

Dipl.-Chem. Yvonne Giesen, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Martin Grosser, München

Dr. Michael Kirchner, Institut für Gefahrstoffforschung der Berufsgenossenschaft Rohstoffe und chemische Industrie, Bochum

Dipl.-Ing. (FH) Berthold Klumpp, Currenta GmbH & Co. OHG, Leverkusen

Dr. Wilhelm Krämer, BASF SE, Ludwigshafen

Dr. Heinrich Lauterwald, Landesamt für Umwelt, Rheinland-Pfalz, Mainz

Dipl.-Ing. Dirk Leonhardt-Nass, Bayer Pharma AG, Berlin

Dr. Uta Lewin-Kretzschmar, Berufsgenossenschaft Rohstoffe und chemische Industrie, Leuna

Dr. Manfred Wildenauer, AlzChem AG, Trostberg

Ehemalige Mitglieder

Dipl.-Ing. Christoph Bruhn,

Currenta GmbH & Co. OHG, Leverkusen

Dr. Ulrich Dutt, Merck KGaA, Gernsheim

Dr. Werner Ernst, Berufsgenossenschaft der chemischen Industrie, Nürnberg

Dr. Hajo-Hennig Fricke, Institut für Gefahrstoffforschung der Berufsgenossenschaft Rohstoffe und chemische Industrie, Bochum

Dr. Klaus Feige, Merck KGaA, Darmstadt

Dr. Gerhard Fleischhauer, Berufsgenossenschaft der chemischen Industrie, Heidelberg

Dr. Walter Forwerg, Hoechst AG, Frankfurt/Main

Dr. Hans-Günther Gielen, Landesamt für Umweltschutz und Gewerbeaufsicht Rheinland-Pfalz, Mainz

Dr. Günther Heyer, Berufsgenossenschaft der chemischen Industrie, Heidelberg

Dipl.-Ing. Elisabeth Hoffmann, Berufsgenossenschaft der chemischen Industrie, Frankfurt/Main

Dr. Jürgen Keller, Berufsgenossenschaft Rohstoffe und chemische Industrie, Heidelberg

Dr. Michael Kuck, Bayer AG, Leverkusen

Dr. Norbert Lichtenstein, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Herbert Muffler, Hoechst AG, Frankfurt/Main

Dr. Henner Runge, BASF AG, Ludwigshafen

Dr. Ulrich Rust, Degussa AG, Trostberg

Dr. Nikolaus Schön, Bayer AG, Leverkusen

Dr. Eckhard Schriever, Volkswagen AG, Wolfsburg

Dr. Hartmut Schulz, Bayer AG, Leverkusen

Dipl.-Ing. Werner Sporenberg,

Currenta GmbH & Co. OHG, Leverkusen

Dr. Dieter Stevenz, Berufsgenossenschaft der chemischen Industrie, Leuna

Dr. Friedrich Wodtcke, BASF AG, Ludwigshafen

Dr. Dieter Wolf, Berufsgenossenschaftliches Institut für Arbeitsschutz, Sankt Augustin

Adhoc-Sachverständige

Professor Dr. Helmut Blome, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Bogdoll, Hoechst AG, Frankfurt/Main

Dr. Karl-Siegfried Brenner, BASF AG, Ludwigshafen

Professor Dr. Dietmar Breuer, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dipl.-Ing. Karl-Ernst Buchwald, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Peter Carstens, Dow Stade GmbH, Stade

Dr. Jürgen Fauss, Berufsgenossenschaft Nahrungsmittel und Gastgewerbe, Mannheim

Dr. Friedrich Caesar, BASF AG, Ludwigshafen Dr. Fischer, BASF AG, Ludwigshafen

Anastatia Gluschko, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Beate Häger, TU München

Dr. Jens-Uwe Hahn, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dipl.-Min. Gies Heidermanns, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Hermann, TÜV, Essen

Dr. Herrmann, Deutsche Marathon Petroleum GmbH, Burghausen

Dr. Jamshid Hosseinpour, Bayreuther Institut für Umweltforschung, Bayreuth

Dr. Klaus Jaeger, Bayer AG, Leverkusen

W. Kapons, Dow Chemical Rheinwerk GmbH, Rheinmünster

Dipl.-Ing. Keilitz, Wacker Chemie GmbH, Burghausen

W. Wolfram Kessler, BASF AG, Ludwigshafen

Dipl.-Ing. Kleinohl, Deutsche Solvay-Werke GmbH, Rheinberg

Dr. Hansjörg Kieper, Gesellschaft für Arbeitsplatz- und Umweltanalytik mbH, Münster-Roxel

Dr. Udo Knecht, Institut und Poliklinik für Arbeits- und Sozialmedizin der Universität Gießen, Gießen

Dr. Kyi, Deutsche Marathon Petroleum GmbH, Burghausen

Professor Dr. Eleftheria Lehmann, Bundesanstalt für Arbeitsschutz, Dortmund

Dr. Lemke, Hoechst AG, Frankfurt/Main

Dr. Hans Linde, Niedersächsisches Landesamt für Ökologie, Hannover

Dr. Löffler, BASF AG, Ludwigshafen Dr. Lohwasser, Bayer AG, Leverkusen

Dr. Markus Mattenklott, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dipl.-Chem. (FH) Rachid Ngazi, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Puschmann, Hoechst AG, Werk Gendorf, Gendorf

Dr. Quellmalz, Landesamt für Umweltschutz, Karlsruhe

Dr. Günther Riediger, Berufsgenossenschaftliches Institut für Arbeitsschutz, Sankt Augustin

Dipl.-Chem. Wolfgang Schneider, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung, Sankt Augustin

Dr. Schramm, GSF-Forschungszentrum, Oberschleißheim

Dr. Claudia Schuh, Berufsgenossenschaft Nahrungsmittel und Gastgewerbe, Mannheim

Dr. Spiegelhalder, Deutsches Krebsforschungszentrum, Heidelberg

Dipl.-Ing. Ullrich Teichert, Gesellschaft für Staubmesstechnik und Arbeitsschutz mbH, Neuss

Dr. Kurt Timm, Berufsgenossenschaft Rohstoffe und chemische Industrie, Leuna

Dr. Tobias, Institut und Poliklinik für Arbeits- und Sozialmedizin der Universität Gießen, Gießen

Dipl.-Ing. Michael Tschickardt, Landesamt für Umwelt, Wasserwirtschaft und Gewerbeaufsicht Rheinland-Pfalz, Mainz

1 Anforderungen an Messverfahren und deren Anwendung

Voraussetzung für eine gute und sichere Durchführung von Messverfahren ist ausreichende Kompetenz der ausführenden Messstelle [6, 7] und deren Absicherung durch Maßnahmen der Qualitätssicherung [8]. Die DIN EN ISO/IEC 17025 [9] beschreibt "Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien". Für die Laboratorien, die sich in Deutschland dem Akkreditierungsverfahren für Messstellen und Laboratorien zum Vollzug des Gefahrstoffrechts gemäß § 7 Abs. 10 Gefahrstoffverordnung [10] unterziehen wollen, sind auf der oben genannten Norm basierende, weiterführende und auf die Messung von Gefahrstoffen in der Luft am Arbeitsplatz abgestimmte Regeln formuliert [5, 6]. Diese beschreiben neben personellen, apparativen und organisatorischen Mindestanforderungen auch den geforderten Mindestumfang von Qualitätssicherungsmaßnahmen.

Die TRGS 402 [6] dient in Deutschland als Grundlage für das Ermitteln und Beurteilen der Gefährdungen durch inhalative Exposition bei Tätigkeiten mit Gefahrstoffen. Sie legt sehr ausführlich Maßnahmen und Randbedingungen fest, die notwendig sind, um für einen bestimmten Arbeitsplatz die Gefahrstoffexposition möglichst repräsentativ ermitteln zu können. In der DIN EN 482 [5] werden Leistungsanforderungen für die Eindeutigkeit, Selektivität, erweiterte Messunsicherheit für festgelegte Mindestmessbereiche, Mittelungsdauer usw. angegeben. Die TRGS 402 verweist hinsichtlich der Anforderungen an die erweiterte Messunsicherheit, den Mindestmessbereich (Bestimmungsgrenze) und die Mittelungsdauer in Abhängigkeit von der Messaufgabe auf die DIN EN 482, Abschnitt 3.1 der Anlage 3.

Die wesentlichen Elemente der Anforderungen an Messverfahren zur Bestimmung gefährlicher Stoffe in der Luft von Arbeitsbereichen sind in [5] und [6] beschrieben. Es sind insbesondere folgende Forderungen zu stellen:

Zur Überprüfung der Einhaltung von Grenzwerten, die sich auf staubförmige Gefahrstoffe beziehen und mit den Zusätzen E (einatembar) oder A (alveolengängig) versehen sind, sollen Probenahmesysteme eingesetzt werden, die der Definition der DIN EN 481 [4] genügen. Diese Norm beschreibt die Festlegung der Teilchengrößenverteilung zur Messung luftgetragener Partikel und stellt damit die Konvention dar, die beschreibt, welche aerodynamischen Partikeldurchmesser unter E bzw. A zu subsumieren sind. Solche Geräte werden z.B. vom Institut für Arbeitsschutz (IFA) der Deutschen Gesetzlichen Unfallversicherung (DGUV) in Sankt Augustin und vom Institut für Gefahrstoff-Forschung (IGF) der Berufsgenossenschaft Rohstoffe und chemische Industrie in Bochum typgeprüft und in [11] veröffentlicht.

Bevor ein neu erarbeitetes Analysenverfahren im Routinebetrieb zum Einsatz kommen kann, muss es systematisch überprüft werden. Diese sogenannte Validierung beinhaltet die Ermittlung der im Kapitel 4 erwähnten Kenndaten des Messverfahrens sowie eine schriftliche Formulierung in Form einer Standard-Arbeitsanweisung.

Die Ermittlung von Nachweis- und Bestimmungsgrenze aus Validierungsdaten kann über verschiedene Wege erfolgen - wie z.B. über die Kalibriergeradenmethode, die Leerwertmethode oder die Ermittlung des Signal-Rausch-Verhältnisses - und kann zu unterschiedlichen Ergebnissen führen. Die Ermittlungsmethode sollte daher zusätzlich zu den berechneten Werten in der Standard-Arbeitsanweisung dokumentiert sein. Einen Hinweis bezüglich der Verfahrensweise zur Bestimmung der Kenngrößen nach der DIN 32645 [12] enthält die TRGS 402 (Abschnitt 4.2.7 der Anlage 1).

Es sind regelmäßige Messungen von Blind- und Referenzproben zur Überprüfung des analytischen Systems durchzuführen und zu dokumentieren [8].

Weitere Anforderungen an technische Hilfsmittel und Prüfverfahren sind in folgenden Normen zusammengefasst:

Nicht vermeidbare Abweichungen von den beschriebenen Anforderungen sind in den einzelnen Verfahren zu beschreiben.

2 Gliederung der Messverfahren

Die Vorschriften sind für jeden Stoff in eine Kurzfassung und einen ausführlichen Beschreibungsteil gegliedert.

Die Kurzfassung enthält Durchführung (Probenahme und Messprinzip), Beurteilungskriterien (Bestimmungsgrenze, Selektivität), Vor- und Nachteile des Verfahrens und den apparativen Aufwand.

In der Verfahrensbeschreibung werden nach einem einheitlichen Schema die Messverfahren ausführlich dargestellt, so dass eine Anwendung des Verfahrens bei entsprechender apparativer Ausstattung möglich ist. Sie gliedert sich in folgende Abschnitte:

Geräte und Chemikalien

In der Beschreibung der Messverfahren werden in dem ersten Abschnitt die für die Durchführung des jeweiligen Verfahrens benötigten Geräte und Chemikalien (einschließlich verwendeter Lösungen) aufgeführt. Die beispielhaft angegebenen Bezugsquellen und Reinheiten beziehen sich auf die bei der Verfahrensentwicklung und Validierung eingesetzten Geräte und Chemikalien. Werden andere als die angegebenen Geräte verwendet, so muss überprüft werden, ob die Angaben in den Messverfahren gültig bleiben. Übliche Laborgeräte und Chemikalien, die nicht direkt für das Messverfahren verwendet werden, wie z.B. Reinigungsflüssigkeiten für Laborgeräte, sind nicht aufgeführt.

Probenahme

Als Probenahmeempfehlung werden die Probenahmedauer, das Probeluftvolumen und der Volumenstrom angegeben, die in der Ausarbeitung verwendet wurden. Werden beim Einsatz des Verfahrens von dieser Empfehlung abweichende Probenahmebedingungen gewählt, muss überprüft werden, ob die angegebenen Zahlenwerte für die Beurteilungskriterien noch Gültigkeit haben. Die Probenaufbereitung wird zusammen mit der Probenahme beschrieben, wenn sie aus Stabilitätsgründen unmittelbar nach der Probenahme erfolgen muss. In allen anderen Fällen ist sie im nächsten Kapitel zusammen mit der analytischen Bestimmung beschrieben.

Analytische Bestimmung

In diesem Kapitel ist die Probenaufbereitung ausführlich geschildert. Weiterhin sind die analytischen Arbeitsbedingungen beschrieben, unter denen die Ausarbeitung des Verfahrens erfolgt ist. In der Praxis können vergleichbare Geräte, Säulen, Bedingungen angewandt werden. Die angegebenen Parameter müssen dann im Einzelfall an die jeweiligen Vorgaben angepasst und das Verfahren auf seine Eignung zur Bestimmung des jeweiligen Stoffes überprüft werden.

Auswertung

Hier wird die Durchführung der Kalibrierung beschrieben. Die zum Berechnen des Analysenergebnisses erforderlichen Gleichungen und Methoden sind angegeben.

Beurteilung des Messverfahrens

In diesem Kapitel wird aufgrund der Validierungsdaten (Präzision, Wiederfindung, Bestimmungsgrenze, Selektivität, Messunsicherheit, Lagerstabilität der beaufschlagten Probenträger und der Probenlösungen) das Verfahren bewertet.

Bemerkungen

Unter Bemerkungen finden sich wichtige Hinweise zum Anwendungsbereich des Verfahrens und weitere Anmerkungen zur Durchführung.

Literatur

Zitiert wird eine Auswahl für das Messverfahren relevanter Literaturstellen ohne Anspruch auf Vollständigkeit.

3 Allgemeines zur Messung von Gefahrstoffen in der Luft am Arbeitsplatz

3.1 Vorbemerkung

Gefahrstoffe in der Luft können nur in wenigen Fällen direkt und kontinuierlich gemessen werden, da die Messverfahren entweder zu unempfindlich für eine Beurteilung anhand wirkungsbezogener Grenzwerte sind oder aber die Selektivität nicht ausreicht und sie eine Störanfälligkeit gegenüber anderen Komponenten aufweisen. In der Regel müssen die Gefahrstoffe aus der Luft der Arbeitsbereiche auf geeigneten Probenahmesystemen angereichert und im Labor analysiert werden. Dementsprechend unterscheidet man zwischen diskontinuierlichen und kontinuierlichen Messverfahren.

Diskontinuierliche Messverfahren liefern Messwerte der Gefahrstoffkonzentration als Mittelwert über die Probenahmedauer, die durch messstrategische Vorgaben und analytische Bedingungen bestimmt wird.

Kontinuierliche und quasikontinuierliche Messverfahren liefern Messwerte direkt bei der Probenahme zwar mit hoher zeitlicher Auflösung, oft jedoch mit geringer Selektivität. Ihre Einsetzbarkeit für Expositionsbeurteilungen muss ermittelt werden.

Die Messverfahren bestehen im Allgemeinen aus mehreren Einzelschritten:

Die Probenahme besitzt primäre Bedeutung für die Richtigkeit der Messergebnisse. Probenahmebedingte Fehler werden durch strenge Einhaltung messstrategischer und messtechnischer Anforderungen minimiert.

Die messstrategische Anforderung besteht darin, die Luftprobe so zu entnehmen, dass die bei den Tätigkeiten mit Gefahrstoffen tatsächlich herrschenden Konzentrationsverhältnisse räumlich (Messort, Arbeitsbereich) und zeitlich (Messzeitraum, Arbeitszeit) repräsentativ wiedergegeben werden [5]. Am besten geschieht dies durch Messungen direkt an der Person. Dabei trägt der Beschäftigte die Sammeleinrichtung oder das Messgerät während der gesamten Messzeit am Körper. Die Ansaugöffnung der Geräte soll sich in der Nähe des Atembereiches befinden.

Messtechnische Anforderungen verlangen insbesondere, dass

Voraussetzung für die Ermittlung der Gefahrstoffkonzentration in der Luft ist die genaue Kenntnis des Probeluftvolumens. Folgenden qualitätssichernden Maßnahmen kommt beim Einsatz solcher Pumpen besondere Bedeutung zu: Ermittlung der Zeitkonstanz, Ermittlung der Abhängigkeit des Volumenstroms vom Strömungswiderstand (Kennlinie) und Überprüfung der Pumpe vor und nach dem Einsatz [16]. Bei einer Abweichung des Volumenstroms gegenüber dem ursprünglich eingestellten von weniger als 5 % wird eine Konstanz der Ansaugrate über die gesamte Probenahmedauer unterstellt. Bei einer größeren Abweichung wird empfohlen, die Probenahme zu wiederholen. Die Umrechnung von Gas- und Dampfkonzentrationen hinsichtlich Druck und Temperatur auf den Standardzustand für Arbeitsplatzmessungen (1013 hPa, 20 °C) ist dann angebracht, wenn deutliche Abweichungen von diesen Bedingungen bestehen [17]. Bei der Messung von Stäuben gilt als Bezugsvolumen das Betriebsvolumen, d. h. das Volumen unter den am Arbeitsplatz herrschenden Umgebungsbedingungen.

Bei den Probenahmeverfahren kann zwischen aktiver und passiver Probenahme unterschieden werden, je nachdem, ob die Probeluft mittels einer Pumpe durch ein Sammelmedium gesaugt wird oder der Stofftransport zum Sammelmedium allein durch Diffusionsvorgänge erfolgt.

3.2 Aktive Probenahme

3.2.1 Gase und Dämpfe

Bei der aktiven Probenahme wird von der Probenahmeeinrichtung die Probeluft am Messort kontinuierlich angesaugt und die Schadstoffe werden auf oder in der Sammelphase angereichert.

Bei gas- und dampfförmigen Stoffen kann die Anreicherung der Messkomponente aus der Luft z.B. durch Sorption mittels Sammelröhrchen und einer geeigneten festen Sammelphase oder durch Absorption mittels Waschflaschen in flüssigem Medium erfolgen. Als feste Sammelphasen werden Sorptionsmittel mit großer Oberfläche, wie z.B. Aktivkohle, poröse Polymere, Molekularsiebe oder Kieselgel, verwendet.

Geeignete Sammelphasen werden bei den einzelnen Verfahren dieser Sammlung beschrieben. Weitergehende Informationen zu festen Sammelphasen und zur Auswahl von Sorptionsmitteln befinden sich in der Methodensammlung der DFG [18].

Reaktive Stoffe können durch geeignete Reagenzien direkt bei der Probenahme in stabile und gut bestimmbare Derivate überführt werden. Das Vorgehen in solchen Fällen wird bei den einzelnen Verfahren beschrieben.

In Einzelfällen können auch Gasmäuse, Kunststoffbeutel und Edelstahlbehälter geeignete Gassammelgefäße darstellen.

3.2.2 Aerosole

Aerosole werden aus der Luft in der Regel auf Filtern gesammelt. Bei der wirkungsbezogenen Festlegung von Grenzwerten für Aerosole wird zwischen der einatembaren Fraktion (E, vormals Gesamtstaub), der alveolengängigen Fraktion (A, vormals Feinstaub) und Fasern unterschieden.

Die Fraktionierung nach der Teilchengröße muss bereits bei der Probenahme erfolgen. Dabei sind spezielle Anforderungen an Probenahmegeräte und an den Abscheidegrad der Filter zu berücksichtigen.

Für die Erfassungsfunktionen von Probenahmeeinrichtungen zur Partikelmessung wurden Konventionen anhand von drei Abscheidekurven in der DIN EN 481 [4] festgelegt; neben E- und A-Fraktion wird auch eine thorakale Fraktion definiert. Die Erfassungsfunktionen der einzelnen Probenahmeeinrichtungen müssen diesen Konventionen entsprechen. Vergleichsmessungen haben ergeben, dass die früher eingesetzten Gesamtstaubmessgeräte (Ansauggeschwindigkeit 1,25 m/s ± 10 %) weiter verwendet werden können [19]. Auch bei den Feinstaubmessgeräten liegen die Abscheidekurven innerhalb der zulässigen Abweichungen [20]. Bei metallhaltigen Stäuben sollten für die Probenahme Membranfilter verwendet werden. Vorteile gegenüber Tiefenfiltern aus Glas- und Quarzfasern sind die geringeren Blindwerte, vernachlässigbare Matrixbeeinflussung z.B. durch gelöste Silikate und die zumeist rückstandsfreie Auflösung des Materials. Mögliche Rückstände nach dem Aufschluss sind so leicht visuell erkennbar. Vorteile von Glas- und Quarzfaserfiltern gegenüber Membranfiltern sind Hitze- und Lösemittelbeständigkeit sowie die bessere Haftung des abgeschiedenen Staubes.

Bei der Anwendung von Waschflaschen oder Impingern lassen sich Aerosole häufig nicht quantitativ abscheiden. Dies gilt auch dann, wenn mehrere Waschflaschen hintereinander geschaltet sind. Der Abscheidegrad von Aerosolen in Waschflaschen oder Impingern muss in jedem Einzelfall stoffspezifisch geprüft werden.

Die Probenahme von Stoffen, die aufgrund ihrer physikalischen Eigenschaften partikel- und gasförmig auftreten können, erfolgt durch eine Kombination von Filter- und Sorptionsmedien.

3.3 Passive Probenahme

Für gas- und dampfförmig vorliegende Messkomponenten kann die Probenahme auch mittels Diffusionssammler erfolgen. Hierfür ist keine Pumpe erforderlich. Die Messkomponente gelangt über eine definierte Diffusionsstrecke an die Sorptionsschicht. Die Temperatur bei der Probenahme, der Diffusionskoeffizient der Messkomponente (dieser wird u. a. von der Molekülgröße und der Polarität bestimmt) sowie insbesondere die Anströmgeschwindigkeit sind Einflussgrößen, die das Sammelergebnis direkt beeinflussen und daher zu berücksichtigen sind.

Insbesondere muss eine minimale Anströmgeschwindigkeit gewährleistet sein, die von der Geometrie des verwendeten Systems abhängt. Die Empfehlungen und die Vorgaben der Gerätehersteller sind zu beachten. Anforderungen an Diffusionssammler sind in der DIN 838 [13] beschrieben. Theoretische Grundlagen, Sammlertypen und Einsatzmöglichkeiten sind ausführlich von der DFG [21] zusammengestellt und erläutert worden.

3.4 Transport und Aufbewahrung der Proben

Transport und Aufbewahrung der Proben müssen so erfolgen, dass keine signifikanten Verluste, Kontaminationen und Veränderungen der Probe insbesondere durch Undichtigkeiten, Temperaturschwankungen, Lichteinwirkung, Feuchtigkeit und Vibrationen auftreten können. Verluste können durch das Mitführen von definiert dotierten Sammelphasen zur Probenahme und Kontaminationen durch die Analyse von nicht beaufschlagten Sammelphasen erkannt werden. Hinweise zur Lagerung der Proben sind in den Beschreibungen der einzelnen Methoden enthalten.

3.5 Messverfahren

3.5.1 Diskontinuierliche Messverfahren

Diese Verfahrenssammlung basiert im Wesentlichen auf diskontinuierlichen Messverfahren. Dabei werden insbesondere chromatographische und spektrometrische Verfahren eingesetzt.

In der Regel werden die in der Luft vorhandenen Gefahrstoffe mit Sammelphasen am Probenahmeort so angereichert, dass sie im Labor analytisch bestimmt werden können. An diese Analysenverfahren werden hohe Anforderungen hinsichtlich Selektivität und Empfindlichkeit gestellt. Diese Anforderungen sind im Kapitel 1 beschrieben. Zu den diskontinuierlichen Messverfahren werden auch Prüfröhrchen und spezielle Diffusionssammler gerechnet, die bereits am Probenahmeort Messwerte liefern. Sie sind eine wertvolle Hilfe bei Übersichtsmessungen, zum Wirksamkeitsnachweis oder bei Schadensfällen und Betriebsstörungen. Ähnlich wie bei den kontinuierlich arbeitenden Messverfahren sind sie bei Expositionsbeurteilungen nur einsetzbar, wenn überprüft wurde, dass Selektivität und Empfindlichkeit ausreichend sind. Ihre Anwendung setzt Sachkunde voraus.

3.5.2 Kontinuierliche und quasi- kontinuierliche Messverfahren

Die Exposition Beschäftigter gegenüber gesundheitsgefährdenden Gasen und Dämpfen am Arbeitsplatz kann auch mit Hilfe direkt anzeigender Messverfahren, bei denen Probenahme und Analyse nicht zeitlich und räumlich voneinander getrennt sind, gemessen werden. Diese kontinuierlichen bzw. quasikontinuierlichen Messverfahren liefern Messwerte entweder direkt bei der Probenahme oder kurz danach mit hoher zeitlicher Auflösung, aber teilweise nur begrenzter Selektivität für den zu messenden Stoff. Ihre Einsetzbarkeit für die Erfassung und Beurteilung der Exposition muss, im Hinblick auf das Auftreten möglicher Querempfindlichkeiten, bei der Arbeitsbereichsanalyse geprüft werden. Im Rahmen einer Gefährdungsermittlung kann ihr Einsatz auch gerechtfertigt sein, wenn z.B. die Erfassung anlagen- oder verfahrensbedingter Konzentrationsspitzen von Interesse ist oder für den betreffenden Gefahrstoff kein geeignetes diskontinuierliches Mess- und Probenahmeverfahren verfügbar ist. Beispiele hierfür sind die Bestimmung von Stickoxiden, Ozon, Kohlenmonoxid und Kohlendioxid. Parallel zu diskontinuierlich arbeitenden, selektiven Messverfahren eingesetzt, geben sie wertvolle Hinweise auf die zeitliche und örtliche Verteilung der Gefahrstoffe in der Luft in Arbeitsbereichen, besonders im Hinblick auf die Einhaltung von Kurzzeitwerten.

Direkt anzeigende Messgeräte werden insbesondere zur Dauerüberwachung und häufig in Verbindung mit einer optischen und akustischen Warneinrichtung in solchen Arbeitsbereichen eingesetzt, in denen mit Gasen und Dämpfen hoher Toxizität zu rechnen ist. Die Geräte können ortsfest installiert sein, transportabel stationär eingesetzt werden oder akkubetrieben von einer Person über einen längeren Zeitraum getragen werden.

Direktanzeigende Mess- und Warngeräte erzeugen durch einen Sensor oder selektiven Detektor ein zur Konzentration proportionales Signal. Sie liefern ein direkt angezeigtes Messergebnis entweder kontinuierlich, mit hoher Signalauflösung (z.B. Infrarotspektroskopie) oder quasikontinuierlich in relativ kurzen Messintervallen (z.B. Prozessgaschromatographie, Prüfröhrchen). Aus dem Konzentrationsverlauf können sowohl 8-h-Schichtmittelwerte und 15-min-Kurzzeitwerte errechnet werden, als auch abhängig von der oberen Messbereichsgrenze des Messgerätes kurzzeitige und hohe Konzentrationsspitzen erfasst werden.

Allerdings muss beachtet werden, dass einige dieser Messgeräte, insbesondere Flammenionisationsdetektoren (FID) und Photoionisationsdetektoren (PID), beim Auftreten von Stoffgemischen lediglich ein Summensignal liefern können. Für die quantitative Bestimmung von Einzelstoffen sind diese gering selektiven Geräte nur nutzbar, wenn sichergestellt ist, dass keine weiteren Stoffe in der Luft auftreten, die das Messsignal positiv oder negativ beeinflussen können (Querempfindlichkeit).

Eine Übersicht über verschiedene direkt anzeigende Messgeräte, deren Messbereiche und Hersteller sind in [22] zu finden.

Für die Kalibrierung und Justierung der direkt anzeigenden Messgeräte wird in der Regel ein Prüfgas des zu messenden Stoffes eingesetzt, dessen Konzentration in der Nähe des Grenz- bzw. Alarmwertes liegen sollte. Vor und nach jeder Messserie sollte diese Kalibrierung mit einem weiteren Prüfgas des zu messenden Stoffes bei einer anderen Konzentration überprüft werden.

Die direkt anzeigenden Messgeräte sollten zwischen den Messungen in einer sauberen Atmosphäre gelagert werden. Verfügen die Messgeräte über elektrochemische Sensoren, so sollte die Atmosphäre eine relative Luftfeuchtigkeit zwischen 50 % und 70 % aufweisen, um ein Austrocknen der Sensorzellen zu verhindern.

Eine aktive Hilfestellung bzw. wichtige Hinweise für den Einsatz von direkt anzeigenden Messgeräten geben die DGUV Information 213-056 "Gaswarneinrichtungen für toxische Gase/Dämpfe und Sauerstoff - Einsatz und Betrieb" [23] sowie die DIN EN 45544-4 [24]. Für Konzentrationsmessungen in Arbeitsbereichen wird empfohlen, nur solche direkt anzeigenden Messgeräte einzusetzen, die den Anforderungen der DIN EN 45544, Teil 1 [25] und Teil 2 [26] entsprechen. Hersteller können sich die Konformität ihrer direkt anzeigenden Geräte mit dem oben genannten Standard durch eine Baumusterprüfung und anschließender Zertifizierung durch eine anerkannte Prüfstelle [27] bestätigen lassen, vorausgesetzt, die Geräte wurden vorher mit positivem Ergebnis geprüft.

Die in der von der Berufsgenossenschaft Rohstoffe und chemische Industrie (BG RCI) veröffentlichten "Liste funktionsgeprüfter Gaswarngeräte" [28] aufgeführten Geräte und Gaswarnanlagen gelten als geeignet für den Einsatz im Rahmen von Explosionsschutzmaßnahmen. Die aktuelle Liste ist unter www.exinfo.de, Seiten- ID: #6HY9, abrufbar.

Für die Messungen von Stäuben gibt es direkt anzeigende Messgeräte, die z.B. auf Streulichtmessungen beruhen. Eine Übersicht über solche Geräte ist in der Schriftenreihe der BAuA [22] enthalten.

Direkt anzeigende Messgeräte dürfen nur für solche Gase und Dämpfe und auch Umgebungsbedingungen in Arbeitsplatzatmosphären verwendet werden, für die der Hersteller laut Betriebsanleitung sie vorgesehen und für die er entsprechende Einsatzkriterien und -grenzen angeben hat. Die Messunsicherheit der direkt anzeigenden Messgeräte muss den Anforderungen der DIN EN 482 [5] entsprechen. Andernfalls sind die direkt anzeigenden Messgeräte nur für orientierende Messungen zu verwenden.

Für den Einsatz vor Ort und die Kalibrierung, Justierung und Wartung der Geräte kann ein besonderer Aufwand notwendig werden, der besondere Sachkenntnis beim Bedienungspersonal erfordert und häufig nicht ohne ein analytisches Labor geleistet werden kann.

4 Beurteilung der Messverfahren

4.1 Allgemeines

In den Beschreibungen der Messverfahren werden die Probenahmebedingungen und Probenaufbereitungsschritte und als Kenndaten des Messverfahrens die Bestimmungsgrenze, Messungenauigkeit, Selektivität, Wiederfindungsrate und Lagerstabilität angegeben. Die Angaben beziehen sich nach Möglichkeit auf das gesamte Verfahren von der Probenahme über die Probenaufbereitung bis zur analytischen Bestimmung. Die Qualität der Messaussage wird wesentlich durch die Probenahme und den Probentransport mitbestimmt. Minderbefunde können z.B. aus folgenden Gründen auftreten: Veränderung der Adsorptionseigenschaften des Sammelmediums (Überladung durch organische Stoffe oder Passivierung durch Wasser, die zu einer Veränderung des Durchbruchsvolumens führen können) und mangelnde zeitliche Stabilität der Messkomponente (die gegebenenfalls durch Reaktionen mit Luftbestandteilen wie Sauerstoff und Wasser oder sonstigen Störkomponenten auf dem Probenträger weiter reagiert). Im Übrigen kann der Analyt durch die Oberfläche des Trägermaterials so stark gebunden werden, dass dieser sich der weiteren analytischen Aufbereitung entzieht (vor allem ausgeprägt im niedrigen Konzentrationsbereich).

Die Validierung erfolgt in der Regel gemäß DIN EN 482 [5]. Diese Norm macht Vorgaben für die Validierung und die Leistungsfähigkeit des Verfahrens. Die Kenngrößen sind unter Wiederholbedingungen zu ermitteln. Die Anreicherung von Gasen und Dämpfen im Rahmen einer Validierung wird vorzugsweise mit Kalibriergasen analog zur Probenahme im Arbeitsbereich durchgeführt. Möglichkeiten zur Herstellung von Kalibriergasen sind in der Normenreihe VDI 3490 [29] beschrieben. Besonders bei hoch toxischen, schwerflüchtigen adsorptiven oder nicht unzersetzt verdampfbaren Stoffen kann der Stoff auch direkt oder als Lösung auf die Anreicherungsmedien aufgegeben werden. Anschließend wird unter den in der Methode beschriebenen Probenahmebedingungen blindwertfreie Laborluft definierter Feuchte durch die Anreicherungsmedien gesaugt und, wie im Verfahren angegeben, die Aufarbeitung und analytische Bestimmung durchgeführt.

4.2 Beurteilungskriterien

4.2.1 Genauigkeit und Wiederfindung

Zufällige Fehler sind unvermeidbare Schwankungen um den Istwert, die durch die Präzision des Messverfahrens beschrieben werden. Als Maß dient die Standardabweichung.

Systematische Fehler sind einseitige Abweichungen des Analysenwertes vom Istwert, sie sind ein Maß für die Richtigkeit und werden unter anderem durch die Wiederfindung v beschrieben. Sie gibt an, welcher Anteil der in der Probe enthaltenen Masse der Messkomponente bei der analytischen Bestimmung wiedergefunden wird. Durch die Einrechnung der Wiederfindung (η ≤ 1) in das Analysenergebnis wird die systematische Abweichung des Analysenergebnisses korrigiert.

4.2.2 Bestimmungsgrenze

Unter der Bestimmungsgrenze eines Analysenverfahrens versteht man die kleinste Masse oder Konzentration eines Stoffes, die mit einer geforderten statistischen Sicherheit (z.B. P = 95 %) bei einmaliger Analyse mit vorgegebener Genauigkeit quantitativ bestimmt werden kann. Sie gibt damit die untere Grenze des Anwendungsbereiches eines Messverfahrens an.

Demgegenüber ist die Nachweisgrenze die kleinste Masse eines Stoffes, die vom Blindwert noch mit derselben statistischen Sicherheit (z.B. P = 95 %) qualitativ unterschieden werden kann.

Zieht man zur Beschreibung der Nachweis- und Bestimmungsgrenze das Signalrauschen des Analyseninstruments heran, so können die Nachweis- und Bestimmungsgrenze mit folgender Formel beschrieben werden [30]:

| xBG = | `xBL + k * s |

| xBG | Bestimmungsgrenze |

| `xBL | Mittelwert der Blindwertmessungen |

| s | Standardabweichung |

| k | gewählter Faktor (siehe unten) |

Die Blindwertschwankungen haben ihre Ursache z.B. im elektronischen Rauschen der Messeinrichtung oder in Mess- und Ablesefehlern. Die Größe der Schwankungen lässt sich zahlenmäßig ermitteln, indem man durch eine hinreichend große Zahl von Blindanalysen den Mittelwert des Blindwertes und die dazugehörige Standardabweichung s bestimmt. Zur Beschreibung der Nachweisgrenze wird der Faktor k = 3 gesetzt, zur Beschreibung der Bestimmungsgrenze wird k = 10 gesetzt, d. h. erst ab dem zehnfachen Signal/Rausch-Verhältnis kann mit der geforderten statistischen Sicherheit für die Konzentration der Substanz eine quantitative Aussage gemacht werden.

Bei modernen Messgeräten wird das Leerwertsignal heute meist automatisch gemittelt, d. h. das Rauschen kann im Chromatogramm nicht mehr visualisiert werden. In diesen Fällen kann die Bestimmungsgrenze nach der Kalibriergeraden- oder Leerwertmethode nach DIN 32645 [12] ermittelt werden.

Voraussetzung für diese Vorgehensweise ist allerdings, dass

4.2.3 Selektivität

Ein Verfahren ist umso selektiver, je weniger das Messsignal durch die Anwesenheit anderer Stoffe beeinflusst wird. Durch Auswahl geeigneter Bedingungen bei der Probenahme und der analytischen Bestimmung kann die Selektivität des Verfahrens gegebenenfalls verbessert werden.

Die Angabe von Begleitkomponenten, welche die Selektivität des Verfahrens beeinträchtigen, kann grundsätzlich nicht vollständig sein. Im Zweifelsfall ist dieses Problem vor jedem Einsatz zu überprüfen.

4.3 Messunsicherheit

Als Beurteilungsgrundlage für die Genauigkeit eines quantitativen Analysenergebnisses dient die Messunsicherheit. Die Messunsicherheit kann definiert werden als ein dem Messergebnis zugeordneter Parameter, der die Streuung der Werte kennzeichnet, die der Messgröße zugeordnet werden können.

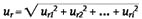

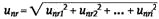

Die Messunsicherheit hat ihre Ursache in systematischen und nicht systematischen oder zufälligen Abweichungen, die bei Probenahme, Aufarbeitung und der Analytik der Proben bei jedem Arbeitsschritt auftreten können. Die zufällige Messunsicherheit ur und die systematische Messunsicherheit unr ergeben sich aus der Wurzel der Summe der quadrierten Einzelbeiträge nach Formel (1) und (2):

| (1) |

| (2) |

Die systematische Unsicherheit unr wird, falls es sich beim vorgegebenen oder abgeschätzten Unsicherheitsbereich um eine Rechteckverteilung (stetige Verteilung) handelt, durch √3 dividiert.

Die kombinierte Messunsicherheit uc ergibt sich aus der Wurzel der Summe der quadrierten Beiträge aus systematischer und nicht systematischer Messunsicherheit nach Formel (3):

| (3) |

Die erweiterte Messunsicherheit U, die nach DIN EN 482 [5] bei Arbeitsplatzmessungen anzugeben ist, ergibt sich durch Multiplikation der kombinierten Messunsicherheit mit dem Erweiterungsfaktor k, der für eine 95 %ige statistische Sicherheit den Wert 2 annimmt, nach Formel (4):

| (4) |

Für Analysenverfahren zur Bestimmung von Gefahrstoffen am Arbeitsplatz gelten nach der DIN EN 482 [5] für die relative erweiterte Messunsicherheit folgende Anforderungen:

Eine Möglichkeit der Ermittlung der Messunsicherheit kann neben der Differenzierung nach systematischer und zufälliger Messwertabweichung auch nach den Beiträgen der verschiedenen Arbeitsschritte erfolgen. Im Folgenden werden die Beiträge, die für die Probenahme, die Kalibrierung und die analytische Bestimmung berechnet oder abgeschätzt werden können, beschrieben.

4.4 Messunsicherheit der Probenahme

4.4.1 Probenahme zur Bestimmung dampf- oder gasförmiger Stoffe in der Luft

Bei der pumpenbetriebenen Probenahme sind im Hinblick auf das Probeluftvolumen als Unsicherheitsquellen die Durchflussrate, die Stabilität des Pumpendurchflusses und die Probenahmedauer zu berücksichtigen.

Wenn zur Bestimmung der Durchflussrate im Bereich von 0 bis 250 ml/min ein Durchflussmesser, wie z.B. der Gilibrator, verwendet wird, ergibt sich nach DIN EN 482, Anhang C [5] für die Richtigkeit eine Unsicherheit von 0,4 % bei einer Reproduzierbarkeit von 0,35 % für zehn Messungen. Für die Unsicherheitskomponenten bei Verwendung eines Trockenkolbendurchflussmessers, wie z.B. dem DryCal, müssen im Bereich von 0,5 bis 5 l/min als Unsicherheiten für Richtigkeit und Reproduzierbarkeit 0,59 und 0,26 % berücksichtigt werden.

Die Durchflussraten von Pumpen, die für die personenbezogene Probenahme eingesetzt werden, werden elektronisch so geregelt, dass der Fluss unabhängig von Änderungen des Gegendrucks konstant bleibt. Die DIN EN 1232 [16] fordert, dass sich der eingestellte Volumenstrom um nicht mehr als 5 % vom ursprünglich eingestellten Wert ändert. Unter der Annahme einer rechtwinkligen Wahrscheinlichkeitsfunktion beträgt somit der zulässige Höchstwert für die dazugehörige Messunsicherheit 2,9 %.

Für die Probenahmedauer wird angenommen, dass die Pumpe mit einer Genauigkeit von einer Minute selbstständig abschaltet. Dies bedeutet für eine zweistündige Probenahmedauer unter der Annahme einer Rechteckverteilung eine Messunsicherheit von 0,5 %.

Kombiniert man diese 3 Messunsicherheiten, so ergibt sich als kombinierte Messunsicherheit für die Probenahme von Gasen und Dämpfen ein Wert von 3 %. Dieser Wert kann sowohl für eine zweistündige wie auch eine achtstündige Probenahme angesetzt werden.

4.4.2 Probenahme zur Bestimmung von partikelförmigen Stoffen in der Luft

Für die Unsicherheit der Probenahme von Aerosolen oder partikelförmigen Stoffen in der Luft sind neben der bereits für die Probenahme gasförmiger Stoffe zu berücksichtigenden Unsicherheit (siehe Kapitel 4.4.1) zusätzlich die Beiträge für die Abweichung zur Konvention DIN EN 481 [4] sowie zum Transport und zur Lagerung zu berücksichtigen.

Der Beitrag zur Unsicherheit durch die mögliche Abweichung von der Sammelkonvention (unterschiedliches Abscheideverhalten des Probenahmesystems von der Konvention) für einatembare Stäube wird nach DIN EN 13890, Annex D [31] mit 7,5 % angesetzt. Für die Abweichung bei der Probenahme von Alveolarstäuben wird nach DIN EN 13890, Annex B 3.4.2 [31] eine Messunsicherheit von 11,0 % abgeschätzt. Mögliche Verluste bei Transport und Lagerung müssen bei der Berechnung der Unsicherheit nach der DIN EN 13205, Abschnitt 4.1 [32] mit 2,9 % berücksichtigt werden.

Damit ergibt sich als kombinierte Unsicherheit für die Probenahme von einatembaren bzw. alveolengängigen Stäuben ein Betrag von 8,6 % bzw. 11,8 %.

4.5 Messunsicherheit der analytischen Bestimmung

Zur Berechnung der kombinierten Messunsicherheit der analytischen Bestimmung werden die Beiträge aus Kalibrierung und aus der Aufarbeitung, abgeschätzt aus statistischen Daten aus der Validierung der Methode, getrennt betrachtet und anschließend zur kombinierten analytischen Messunsicherheit zusammengefasst.

4.5.1 Messunsicherheit der Kalibrierung

Die Messunsicherheit der Kalibrierung wird von der Reinheit der Referenzsubstanzen, der Genauigkeit von Wägung, Dosierung und Volumen bei der Herstellung der Kalibrierlösungen sowie der anschließenden analytischen Bestimmung mit der Aufstellung der Kalibrierfunktion bestimmt.

Für die Referenzsubstanzen wird eine Reinheit größer 98 % gefordert. Diese Schwankungsbreite führt zu einer Messunsicherheit von 1,2 %.

Genauigkeit und Richtigkeit der Wägung und Dosierung mit den Verdrängerpipetten wurden aus den entsprechenden Kontrollkarten ermittelt und liegen jeweils unter 0,2 %. Die Fehlergrenze für die Volumengenauigkeit von 10-ml-Kolben liegt nach den Spezifikationen der Hersteller in der Regel bei maximal 0,4 %. Für Injektionsspritzen liegen Streubereich und Abweichung jeweils bei 1 %. Summiert man diese Abweichungen, so ergibt sich eine kombinierte Messunsicherheit von ca. 1,2 %.

Für Abweichungen von der Kalibrierfunktion werden nach DIN EN 1076, Abschnitt B 6.4 [14] für die zufällige Messunsicherheit 2 % angesetzt.

Für die Messwertdrift kann die erlaubte Abweichung vom Sollwert in der Kontrollkarte zur Überprüfung der Kalibrierung übernommen werden.

4.5.2 Messunsicherheit des Analysenverfahrens

Zur Berechnung der kombinierten Messunsicherheit der Aufarbeitung werden die bei der Validierung des Analysenverfahrens angefallenen Daten sowie die Vorgaben für die Überprüfung von Durchbruch und Lagerstabilität verwendet.

Der Beitrag der Aufarbeitung der Proben im Labor wird abgeschätzt über die bei der Validierung beobachtete Reproduzierbarkeit der Ergebnisse bei der Bestimmung der Wiederfindung bei drei Konzentrationen. Es wird der Mittelwert der ermittelten Standardabweichungen verwendet.

Der systematische Fehler des Analysenergebnisses wird durch die Einrechnung der Wiederfindungen vermieden. Erhält man bei den untersuchten Validierkonzentrationen unterschiedliche Wiederfindungen, muss diese Schwankung als Beitrag zur Messunsicherheit berücksichtigt werden. Die Differenz der Wiederfindungen vom größten zum kleinsten Wert dividiert durch √3 (Rechteckverteilung) ergibt diesen Beitrag zur Messunsicherheit.

Bei der Validierung wird davon ausgegangen, dass kein Durchbruch für die untersuchte Substanz stattfand, wenn weniger als 5 % der auf der ersten Sammelphase abgeschiedenen Menge auf der dahinter angeordneten zweiten Sammelphase zu finden ist. Dieser bei der Validierung erlaubte Durchbruch muss als mögliche Messunsicherheit bei der Ermittlung des Analysenergebnisses berücksichtigt werden. Ebenso wird davon ausgegangen, dass die Lagerfähigkeit gegeben ist, wenn bei der Überprüfung nach den festgelegten Zeitintervallen mehr als 90 % der zu Beginn dotierten Menge an Substanz wiedergefunden wird. Analog muss der erlaubte Fehlbetrag bei der Ermittlung des Ergebnisses berücksichtigt werden. Da in beiden Fällen eine Rechteckverteilung vorliegt, muss jeweils der erlaubte Prozentsatz durch √3 dividiert werden.

Weitere detaillierte Informationen zur Messunsicherheit im Allgemeinen und zu deren Minimierung sind in [33] zu finden.

5 Literatur

| [1] | Richtlinie 67/548/EWG des Rates vom 27. Juni 1967 zur Angleichung der Rechts- und Verwaltungsvorschriften für die Einstufung, Verpackung und Kennzeichnung gefährlicher Stoffe ABl. Nr. L 196 vom 16.08.1967 S. 1 |

| [2] | Verordnung (EG) Nr. 1272/2008 des europäischen Parlaments und des Rates vom 16. Dezember 2008 über die Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen, zur Änderung und Aufhebung der Richtlinien 67/548/EWG und 1999/45/EG und zur Änderung der Verordnung (EG) Nr. 1907/2006 ABl. Nr. L 353/1 vom 31.12.2008 |

| [3] | Deutsche Forschungsgemeinschaft (DFG) The MAK-Collection for Occupational Health and Safety - Part III: Air Monitoring Methods (bis Volume 8 unter dem Titel "Analyses of Hazardous Substances in Air" Wiley-VCH, Weinheim http://onlinelibrary.wiley.com/book/10.1002/3527600418/topics |

| [4] | DIN EN 481 Arbeitsplatzatmosphäre; Festlegung der Teilchengrößenverteilung zur Messung luftgetragener Partikel Beuth Verlag, Berlin 1993 |

| [5] | DIN EN 482 Exposition am Arbeitsplatz - Allgemeine Anforderungen an die Leistungsfähigkeit von Verfahren zur Messung chemischer Arbeitsstoffe Beuth Verlag, Berlin 2012 |

| [6] | TRGS 402 Ermitteln und Beurteilen der Gefährdungen bei Tätigkeiten mit Gefahrstoffen: Inhalative Exposition GMBl 2010, Nr. 12, S. 231 - 253 |

| [7] | TRGS 400 Gefährdungsbeurteilung für Tätigkeiten mit Gefahrstoffen (2010) GMBl 2011, Nr. 2, S. 19 - 32 |

| [8] | Funk, W., Dammann, V., Donnevert, G. Qualitätssicherung in der Analytischen Chemie 2. Aufl., Wiley-VCH, Weinheim 2005 |

| [9] | DIN EN ISO/IEC 17025 Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrier laboratorien Beuth Verlag, Berlin 2005 |

| [10] | Verordnung zum Schutz vor Gefahrstoffen (Gefahrstoffverordnung - GefStoffV) vom 26.11.2010, BGBl. I, S. 1643 |

| [11] | Institut für Arbeitsschutz (IFA) der Deutschen Gesetzlichen Unfallversicherung e. V. (DGUV) IFA-Handbuch: Sicherheit und Gesundheitsschutz am Arbeitsplatz Erich Schmidt Verlag, Berlin 2012 |

| [12] | DIN 32645 Chemische Analytik - Nachweis-, Erfassungs- und Bestimmungsgrenze unter Wiederholbedingungen - Begriffe, Verfahren, Auswertung Beuth Verlag, Berlin 2008 |

| [13] | DIN EN 838 Exposition am Arbeitsplatz - Messung von Gasen und Dämpfen mit Diffusionssammlern - Anforderungen und Prüfverfahren Beuth Verlag, Berlin 2010 |

| [14] | DIN EN 1076 Exposition am Arbeitsplatz - Messung von Gasen und Dämpfen mit pumpenbetriebenen Probenahmeeinrichtungen - Anforderungen und Prüfverfahren Beuth Verlag, Berlin 2010 |

| [15] | DIN EN 1231 Arbeitsplatzatmosphäre - Kurzzeitprüfröhrchen-Messeinrichtungen - Anforderungen und Prüfverfahren Beuth Verlag, Berlin 1997 |

| [16] | DIN EN 1232 Arbeitsplatzatmosphäre - Pumpen für die personenbezogene Probenahme von chemischen Stoffen - Anforderungen und Prüfverfahren Beuth Verlag, Berlin 1997 |

| [17] | DIN ISO 8756 Luftbeschaffenheit - Handhabung von Temperatur-, Druck- und Feuchtedaten Beuth Verlag, Berlin 1996 |

| [18] | Hartwig, A. (Hrsg.) Analytische Methoden zur Prüfung gesundheitsschädlicher Arbeitsstoffe, Band 1: Luftanalysen Teil II: Spezielle Vorbemerkungen, Kapitel 8: Materialien zur Adsorption von organischen Stoffen aus Luft, 12. Lfg. Wiley-VCH, Weinheim 2000 |

| [19] | Messung von Gefahrstoffen IFA-Arbeitsmappe - Geräte zur Probenahme der einatembaren Staubfraktion (E-Staub), Kennzahl 3010, 27. Lfg. 10/2001 Erich Schmidt Verlag, Bielefeld 2001 |

| [20] | Messung von Gefahrstoffen BIA-Arbeitsmappe - Geräte zur Probenahme der alveolengängigen Staubfraktion (A-Staub), Kennzahl 3020, 21. Lfg. 10/1998 Erich Schmidt Verlag, Bielefeld 1998 |

| [21] | Hartwig, A. (Hrsg.) Analytische Methoden zur Prüfung gesundheitsschädlicher Arbeitsstoffe, Band 1: Luftanalysen Teil II: Spezielle Vorbemerkungen, Kapitel 7: Passivprobenahme, 12. Lfg. Wiley-VCH, Weinheim 2000 |

| [22] | Hebisch, R., Poppek, U. Empfohlene Analysenverfahren für Arbeitsplatzmessungen Kapitel 5: Direkt anzeigende Messgeräte für Arbeitsschutzmessungen 19. Aufl., Wirtschaftsverlag NW Verlag für neue Wissenschaft, Bremerhaven 2008 |

| [23] | DGUV Information 213-056 (bisher BGI 836), Merkblatt T 021 der BG RCI Gaswarneinrichtungen für toxische Gase/Dämpfe und Sauerstoff - Einsatz und Betrieb Jedermann-Verlag, Heidelberg 2012 |

| [24] | DIN EN 45544-4 Arbeitsplatzatmosphäre - Elektrische Geräte für die direkte Detektion und direkte Konzentrationsmessung toxischer Gase und Dämpfe - Teil 4: Leitfaden für Auswahl, Installation, Einsatz und Instandhaltung Beuth Verlag, Berlin 2000 |

| [25] | DIN EN 45544-1 Arbeitsplatzatmosphäre - Elektrische Geräte für die direkte Detektion und die direkte Konzentrationsmessung toxischer Gase und Dämpfe - Teil 1: Allgemeine Anforderungen und Prüfverfahren Beuth Verlag, Berlin 2000 |

| [26] | DIN EN 45544-2 Arbeitsplatzatmosphäre - Elektrische Geräte für die direkte Detektion und die direkte Konzentrationsmessung toxischer Gase und Dämpfe - Teil 2: Anforderungen an das Betriebsverhalten von Geräten für Konzentrationsmessungen im Bereich von Grenzwerten Beuth Verlag, Berlin 2000 |

| [27] | Zentralstelle der Länder für Sicherheitstechnik (ZLS) Verzeichnis der anerkannten Prüfstellen Bereich: Exgeschützte Betriebsmittel München 2011 http://www.zlsmuenchen.de/de/left/zugelassene_stellen/doku_pdf_stellen/ 11-07_exsch utz.pdf |

| [28] | Berufsgenossenschaft Rohstoffe und chemische Industrie (BG RCI) Liste funktionsgeprüfter Gaswarngeräte http://www.exinfo.de, Seiten-ID: #6HY9 |

| [29] | VDI 3490 Messen von Gasen; Prüfgase; Blätter 1 - 14 sowie 16, 17 Beuth Verlag, Berlin 1980 bis 1998 |

| [30] | ACS Committee on Environmental Improvement/Subcommittee on Environmental Analytical Chemistry Guidelines for data acquisition and data quality evaluation in environmental chemistry Analytical Chemistry 52 (1980), 2242-2249 |

| [31] | DIN EN 13890 Exposition am Arbeitsplatz - Messung von Metallen und Metalloiden in luftgetragenen Partikeln - Anforderungen und Prüfverfahren Beuth Verlag, Berlin 2010 |

| [32] | DIN EN 13205 Arbeitsplatzatmosphäre - Bewertung der Leistungsfähigkeit von Geräten für die Messung der Konzentration luftgetragener Partikel Beuth Verlag, Berlin 2002 |

| [33] | Hartwig, A. (Hrsg.) Analytische Methoden zur Prüfung gesundheitsschädlicher Arbeitsstoffe, Band 1: Luftanalysen Teil II: Spezielle Vorbemerkungen, Kapitel 13: Qualitätssicherung bei Arbeitsplatzmessungen, 17. Lfg. Wiley-VCH, Weinheim 2013 |

Einen Überblick über die Analysenverfahren der DGUV Information 213-5xx-Reihe enthält die zum "Allgemeinen Teil" gehörende Broschüre "Übersicht über die Analysenverfahren der DGUV Information 213-5xx-Reihe" (DGUV Information 213-599). Sie enthält verschiedene Listen:

und darüber hinaus das Inhaltsverzeichnis der von der Deutschen Forschungsgemeinschaft (DFG) publizierten Luftanalysenmethoden:

Von der Deutschen Gesetzlichen Unfallversicherung und der Deutschen Forschungsgemeinschaft werden anerkannte Analysenverfahren zur Bestimmung von Gefahrstoffen in der Luft erarbeitet und veröffentlicht. Zur vollständigen Übersicht für den Anwender wird in beiden Sammlungen das jeweils andere Inhaltsverzeichnis als Anhang mit veröffentlicht.

Quelle:

Deutsche Forschungsgemeinschaft (DFG)

Analytische Methoden zur Prüfung gesundheitsschädlicher Arbeitsstoffe, Band 1: Luftanalysen, 1. - 17. Lieferung

Wiley-VCH, Weinheim 2013

http://onlinelibrary.wiley.com/book/10.1002/3527600418/topics

________________________________________________________________________________________________________

Eingeschränkt geeignet

Einige Messverfahren dieser Reihe entsprechen bezüglich der Validierung, der Bestimmungsgrenze und der Probenahme nicht mehr den Anforderungen an das aktuelle Regelwerk, können aber für spezielle Aufgabenstellungen oder als Grundlage für eine Weiterentwicklung der Verfahren herangezogen werden. Diese sind als eingeschränkt geeignet mit den folgenden Kategorien gekennzeichnet:

E1: Validierung entspricht nicht den aktuellen AnforderungenE2: Bestimmungsgrenze genügt nicht den aktuellen Anforderungen

E3: Die Probenahme entspricht nicht den aktuellen Anforderungen

Zurückgezogen

Als zurückgezogen werden Messverfahren bezeichnet, wenn das Verfahren durch ein neueres anerkanntes Verfahren gleicher Methodik ersetzt oder die angewandte Methode veraltet, nicht mehr nachvollziehbar oder fehlerbehaftet ist.

| ENDE |  |