Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R |  |

DGUV Regel 109-001 - Schleifen, Bürsten und Polieren von Aluminium

Vermeiden von Staubbränden und Staubexplosionen

Deutsche Gesetzliche Unfallversicherung (DGUV) Regel

(Ausgabe 04/1990; 02/2008; 12/2020)

bisher:

BGR 109

Archiv: 02/2008

Die Schrift wurde inhaltlich weitgehend überarbeitet und an die geänderten Rechtsgrundlagen angepasst.

Zur Veranschaulichung der Inhalte wurden zahlreiche Bilder in die Schrift aufgenommen.

Bei der Bearbeitung unterschiedlicher Werkstoffe wurde die bisherige Trennung in gleichzeitige und wechselseitige Bearbeitung aufgehoben, da sich diese als nicht praxisgerecht erwiesen hatte.

Neu aufgenommen wurden die speziellen Anforderungen an mobile Absauganlagen sowie die Voraussetzungen für deren Einsatz.

Des Weiteren wurden, als Hilfestellung für den Hersteller von Schleifmaschinen bzw. Absaugungen, erforderliche Performance Level gem. DIN EN ISO 13849 hinsichtlich der Zuverlässigkeit von Sicherheitsfunktionen empfohlen.

DGUV Regeln stellen bereichs-, arbeitsverfahrens- oder arbeitsplatzbezogen Inhalte zusammen. Sie erläutern, mit welchen konkreten Präventionsmaßnahmen Pflichten zur Verhütung von Arbeitsunfällen, Berufskrankheiten und arbeitsbedingten Gesundheitsgefahren erfüllt werden können.

DGUV Regeln zeigen zudem dort, wo es keine Arbeitsschutz- oder Unfallverhütungsvorschriften gibt, Wege auf, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können. Darüber hinaus bündeln sie das Erfahrungswissen aus der Präventionsarbeit der Unfallversicherungsträger.

Aufgrund ihres besonderen Entstehungsverfahrens und ihrer inhaltlichen Ausrichtung auf konkrete betriebliche Abläufe oder Einsatzbereiche (Branchen-/ Betriebsarten-/Bereichsorientierung) sind DGUV Regeln fachliche Empfehlungen zur Gewährleistung von Sicherheit und Gesundheit. Sie haben einen hohen Praxisbezug und Erkenntniswert, werden von den beteiligten Kreisen mehrheitlich für erforderlich gehalten und können deshalb als geeignete Richtschnur für das betriebliche Präventionshandeln herangezogen werden. Eine Vermutungswirkung entsteht bei DGUV Regeln nicht.

Aluminiumwerkstoffe werden besonders dort eingesetzt, wo es auf geringes Gewicht der Bauteile ankommt. Da ein geringes Gewicht, vor allem aus Gründen der Energieeffizienz, bei vielen Anwendungen an Bedeutung gewinnt, nimmt auch der Einsatz von Aluminiumwerkstoffen zu. Allerdings treten beim Schleifen, Bürsten und Polieren von Aluminium erhebliche Brand- und Explosionsgefahren auf.

Diese DGUV Regel richtet sich an Unternehmerinnen und Unternehmer, die in ihren Betrieben Aluminium schleifen, bürsten oder polieren. Sie beschreibt Schutzmaßnahmen gegen Brand- und Explosionsgefahren und gibt Hinweise zur Verwendung geeigneter persönlicher Schutzausrüstung.

Außerdem unterstützt sie Unternehmerinnen und Unternehmer dabei, sich mit den Herstellern abzustimmen, wenn sie Maschinen zur Bearbeitung von Aluminiumwerkstoffen und -legierungen beschaffen.

Die DGUV Regel gibt Hinweise, die auch der Hersteller beim Inverkehrbringen einer Maschine berücksichtigen sollte, um die Anforderungen der Maschinenrichtlinie zum Brand- und Explosionsschutz zu erfüllen (siehe Maschinen-Richtlinie 2006/42/EG Anhang 1 Nr. 1.5.6 und 1.5.7). Zu dieser Thematik gibt es derzeit noch keine spezifische Norm, die auf Maschinen zur Bearbeitung von Aluminiumwerkstoffen anzuwenden ist.

Die in dieser DGUV Regel aufgeführten und dargestellten Produkte sind lediglich Beispiele. Es gibt weitere geeignete Produkte auf dem Markt. Die DGUV spricht durch die Nennung keine Empfehlung aus.

1 Anwendungsbereich

Diese DGUV Regel gilt für das Schleifen, Bürsten und Polieren von Aluminium mit Bearbeitungsmaschinen und zugehörigen Einrichtungen. Sie behandelt ausschließlich die damit verbundenen Brand- und Explosionsgefährdungen.

Bearbeitungsmaschinen sind zum Beispiel ortsfeste und handgeführte Maschinen:

Zugehörige Einrichtungen sind zum Beispiel:

2 Begriffsbestimmungen

Im Sinne dieser DGUV Regel werden folgende Begriffe bestimmt:

Als atmosphärische Bedingungen gelten Gesamt drücke von 0,8 bar bis 1,1 bar und Gemischtemperaturen von -20 °C bis +60 °C.

"Übertragung auf das gesamte unverbrannte Gemisch" ist im Sinne einer selbstständigen Fortpflanzung der Reaktion zu verstehen.

Nicht atmosphärische Bedingungen (Gefahrstoffverordnung (GefStoffV)) beim Schleifen, Bürsten und Polieren von Aluminium werden in dieser Schrift nicht berücksichtigt.

Anstelle des Begriffs "explosionsfähige Atmosphäre" sind in der Praxis auch die Begriffe "explosionsfähige Staub/Luft-Gemische" und "explosionsfähige Gas/ Luft-Gemische" gebräuchlich.

Zone 0 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebel ständig, über lange Zeiträume oder häufig vorhanden ist.

Bemerkung: Der Begriff "häufig" ist im Sinne von "zeitlich überwiegend" zu verwenden.

Zone 1 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebel bilden kann.

Zone 2 ist ein Bereich, in dem sich bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbarem Gasen, Dämpfen oder Nebel normalerweise nicht bilden kann oder aber nur kurzzeitig auftritt.

Bemerkung: Dies ist gleichbedeutend damit, dass gefährliche explosionsfähige Atmosphäre nur selten und auch nur kurzzeitig auftritt.

Zone 20 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub ständig, über lange Zeiträume oder häufig vorhanden ist.

Bemerkung: Der Begriff "häufig" ist im Sinne von "zeitlich überwiegend" zu verwenden.

Zone 21 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub bilden kann.

Zone 22 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig auftritt.

Bemerkung: Dies ist gleichbedeutend damit, dass gefährliche explosionsfähige Atmosphäre nur selten und auch nur kurzzeitig auftritt.

Schichten, Ablagerungen und Anhäufungen von brennbarem Staub sind wie jede andere Ursache, die zur Bildung gefährlicher explosionsfähiger Atmosphäre führen kann, zu berücksichtigen. Als einfache Regel gilt: Die Schichtdicke von 1 mm eines brennbaren Staubs kann durch Aufwirbeln eine gefährliche explosionsfähige Atmosphäre bilden.

Für Arbeiten, bei denen keine Zoneneinteilung durchgeführt werden kann (z.B. zeitlich und örtlich begrenzte Tätigkeiten), muss in der Gefährdungsbeurteilung die geforderte Gerätekategorie dokumentiert werden.

3 Brand- und Explosionsgefahren beim Schleifen, Bürsten und Polieren von Aluminium

3.1 Aluminiumstaub/Luft-Gemische

Bei der Bearbeitung von Aluminium durch Schleifen, Bürsten und Polieren entstehen brennbare Stäube, die im Gemisch mit Luft eine explosionsfähige Atmosphäre bilden können. Ist zeitgleich eine für das Staub/Luft-Gemisch wirksame Zündquelle vorhanden, kommt es zur Explosion. Die Entzündbarkeit des Staub/Luft-Gemischs und die Explosionswirkung sind unter anderem abhängig von der Korngröße, Feuchte und Zusammensetzung des Aluminiumstaubs.

Die Kenntnis der Brenn- und Explosionskenngrößen des auftretenden Staubs ist eine wichtige Grundlage für die Gefährdungsbeurteilung und das Festlegen von Schutzmaßnahmen, einschließlich der Auslegung von staubverarbeitenden Anlagen. Die Kenngrößen sind gegebenenfalls durch entsprechende Untersuchungen an einer repräsentativen Staubprobe zu ermitteln.

Beispiele für Brenn- und Explosionskenngrößen von Aluminiumstäuben siehe unter anderem in der GESTIS-STAUB-EX-Datenbank des Instituts für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung www.dguv.de/ifa/gestis/gestisstaubex.

3.2 Wasserstoffgas/Luft-Gemische

Bei Kontakt von Aluminiumstaub mit Wasser, zum Beispiel bei Nassbearbeitungsverfahren oder Staubabscheidung im Nassabscheider, kann Wasserstoffgas entstehen. Es bildet unter Normalbedingungen ab einem Volumenanteil von ca. 4 % mit Luft eine explosionsfähige Atmosphäre. Entsprechende Ansammlungen von Wasserstoff innerhalb der Anlage oder im Aufstellungsraum sind deshalb zu vermeiden. Zur Beurteilung von Entlüftungsmaßnahmen kann die über die Reaktionsgleichung abgeschätzte Wasserstoffmenge dienen: 2 Al + 3H2O -> Al2O3 + 3H2

Bei der Oxidation von 1 kg Aluminium entstehen 111 g Wasserstoff, was bei Raumtemperatur einem Volumen von 1,24 m3 entspricht.

Erfahrungen zeigen, dass die Wasserstoffbildung in wässrigem pH-neutralen Milieu hinreichend langsam stattfindet. Deswegen reicht die in Anlagen und Gebäuden üblicherweise realisierte Luftwechselrate aus, um die Bildung einer gefährlichen explosionsfähigen Atmosphäre zu verhindern. Überall da, wo kein oder ein zu geringer Luftwechsel stattfindet (z.B. in geschlossenen Teilen von Anlagen oder Behältern) kann es zu Explosionsgefährdungen durch Ansammlungen von Wasserstoff kommen.

3.3 Aluminiumstaub/ Selbsterwärmung/ Selbstentzündung

Bei Kontakt von Aluminiumstaub mit Sauerstoff erfolgt eine Oxidationsreaktion. Das ist eine exotherme Reaktion, bei der Wärme erzeugt wird. Feine Aluminiumpartikel haben eine große Oberfläche. Frisch erzeugte Partikel sind reaktiver. Thermisch isolierende Umgebungsbedingungen, wie ein hoher Luftanteil im Staub, die Beimischung von Baumwollfasern durch Polierwerkzeuge, usw., begünstigen bei großen Abfallmengen das Erreichen der Zündtemperatur von einzelnen Abfallkomponenten (die Zündtemperatur von Baumwolle liegt bei: 450 °C). Ohne externe Zündquelle kann ein Schwelbrand im Inneren des Abfalls selbst oder ein offener Brand auf der Abfalloberfläche entstehen. Luftzufuhr, zum Beispiel durch den offenen Transport auf einem LKW, kann aus einem unsichtbaren Schwelbrand einen offenen Brand machen. Die Selbsterwärmungsneigung von verschiedenen Aluminium-, Schleif- oder Polierstäuben ist unterschiedlich und kann beispielsweise mit dem Accelerating Rate Calorimeter (ARC)-Verfahren gemessen werden.

4 Maßnahmen zur Verhütung von Brand- und Explosionsgefahren

4.1 Allgemeines

4.1.1 Unternehmerinnen und Unternehmer müssen im Rahmen der Gefährdungsbeurteilung die Brand- und Explosionsgefahren beim Schleifen, Bürsten und Polieren von Aluminium ermitteln, beurteilen und die notwendigen Schutzmaßnahmen ergreifen, um Gefährdungen durch Aluminiumstaub und Wasserstoffgas zu vermeiden oder auf ein Mindestmaß zu verringern.

Zur Gefährdungsbeurteilung siehe § 5 des Arbeitsschutzgesetzes und § 6 der Gefahrstoffverordnung sowie § 3 der Betriebssicherheitsverordnung.

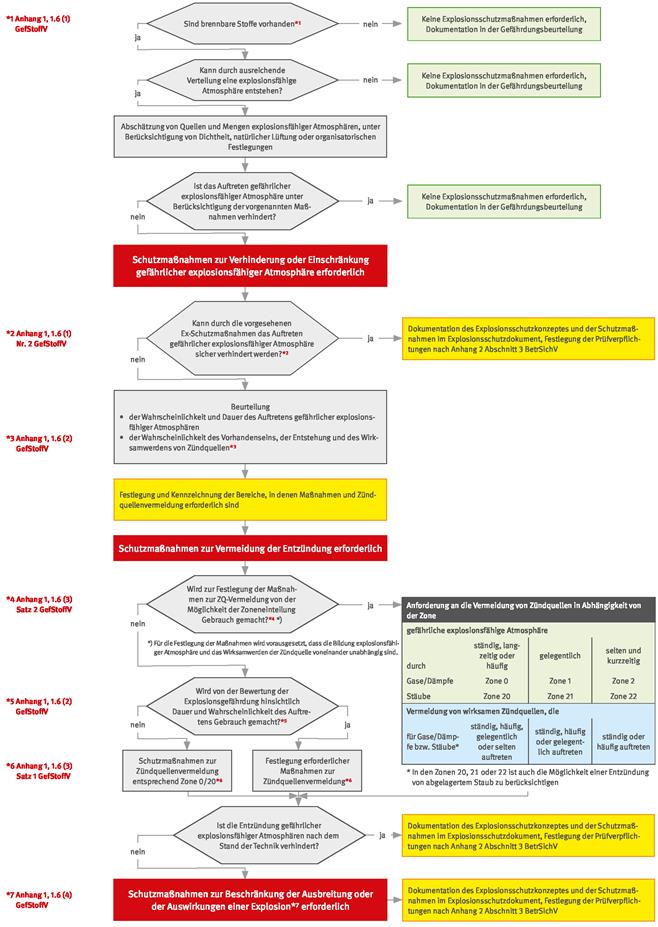

Zur systematischen Vorgehensweise zum Erkennen und Vermeiden von Explosionsgefährdungen siehe das Abfrageschema in Anhang 1, das der ebenfalls zu beachtenden Technischen Regel für Gefahrstoffe TRGS 720 "Gefährliche explosionsfähige Gemische - Allgemeines" entstammt.

Zur Beurteilung der Explosionsgefährdung siehe TRGS 721 / TRBS 2152 Teil 1 "Gefährliche explosionsfähige Gemische - Beurteilung der Explosionsgefährdung".

Zum Brandschutz ist die TRGS 800 "Brandschutzmaßnahmen" zu beachten.

Zu Schutzmaßnahmen gegen Brand und Explosionsgefahren, deren Rangfolge und Durchführung siehe besonders § 11 sowie Anhang I Nr. 1.6 der Gefahrstoffverordnung.

Zur Beschaffenheit von Bearbeitungsmaschinen und zugehörigen Einrichtungen siehe § 7 der Betriebssicherheitsverordnung.

Beschaffenheitsanforderungen an ortsfeste Maschinen zum Schleifen von Aluminium siehe zum Beispiel DIN EN ISO 16089 "Werkzeugmaschinen; Sicherheit; Ortsfeste Schleifmaschinen".

Zum Stand der Technik siehe die im Anhang 8 aufgeführten Normen und technischen Spezifikationen.

4.1.2 Kann das Auftreten gefährlicher explosionsfähiger Atmosphäre durch die festgelegten Schutzmaßnahmen nicht sicher verhindert werden, kann gemäß Anhang I Nr. 1.6 Abs. 3 der Gefahrstoffverordnung eine Zoneneinteilung für die explosionsgefährdeten Bereiche vorgenommen werden. Wenn auf eine entsprechende Zoneneinteilung verzichtet wird, sind die Schutzmaßnahmen entsprechend den TRGS 720, 723 und 727 so aus zulegen, als läge dauerhaft eine gefährliche explosionsfähige Atmosphäre vor (Zone 0/20).

Reduzierung oder Vermeidung von explosionsfähigen Zonen können unter anderem durch entsprechende Mess-, Steuer und Regeleinrichtungen entsprechend der TRGS 725 erfolgen.

Abweichungen davon sind zulässig, wenn sie im Explosionsschutzdokument begründet werden.

Zur Zoneneinteilung siehe zum Beispiel:

Hinweise zur Beurteilung des Auftretens von explosionsgefährdeten Bereichen und zur Zoneneinteilung beim Schleifen, Bürsten und Polieren von Aluminium siehe Anhang 2.

4.1.3 Im Rahmen der Dokumentation der Gefährdungsbeurteilung müssen die Beurteilung und bei Bedarf das Schutzkonzept zum Explosionsschutz gemäß § 6 Abs. 9 der Gefahrstoffverordnung separat in einem Explosionsschutzdokument ausgewiesen werden.

Zum Explosionsschutzdokument siehe DGUV Information 213-106 "Explosionsschutzdokument".

Muster eines Explosionsschutzdokuments siehe Anhang 3.

4.1.4 Bearbeitungsmaschinen, die ausschließlich für die Bearbeitung von Aluminium vorgesehen sind und auch nur über für diese spezielle Anwendung ausgelegte Schutzmaßnahmen verfügen, sind entsprechend zu kennzeichnen.

Sollten an den Maschinen auch andere Stoffe, zum Beispiel Stahl, bearbeitet werden, kann es sonst aufgrund der für diesen Anwendungsfall fehlenden Schutzmaßnahmen zur Explosion kommen. Siehe hierzu die Vorgaben zur Mischbearbeitung unter Nr. 4.3.

Der Unternehmer oder die Unternehmerin kann diese Kennzeichnung zum Beispiel durch ein Hinweiszeichen an der Maschine mit der Aufschrift "Nur für Aluminiumbearbeitung" umsetzen.

4.2 Verfahrenstechnische Maßnahmen

4.2.1 Allgemeines

Unternehmerinnen und Unternehmer müssen sicherstellen, dass der bei der Bearbeitung anfallende Aluminiumstaub an der Entstehungsstelle vollständig erfasst und gefahrlos beseitigt wird, soweit es nach dem Stand der Technik möglich ist. Das wird zum Beispiel erreicht durch Anwendung eines der nachfolgenden Verfahren zur Staubbeseitigung:

Entstehungsstelle ist die Kontaktstelle zwischen Werkstück und Werkzeug. Bei der Bearbeitung mit Handmaschinen kommen üblicherweise die Verfahren nach Nummern 3 und 4 zur Anwendung.

Bei allen Verfahren müssen Funktionen genutzt werden (z.B. Überwachung der Strömungsgeschwindigkeit der Absaugung), an deren Zuverlässigkeit bestimmte Anforderungen zu stellen sind. Die entsprechenden Anforderungen an die Zuverlässigkeit von sicherheitsrelevanten Funktionen sind in TRGS 725 "Gefährliche explosionsfähige Atmosphäre - Mess-, Steuer- und Regeleinrichtungen im Rahmen von Explosionsschutzmaßnahmen" festgelegt.

Speziell bei der Beschaffung von neuen Anlagen empfiehlt es sich für den Betreiber, bereits bei der Bestellung die Zuverlässigkeit von sicherheitsrelevanten Steuerungsfunktionen einzufordern. Als Hilfestellung sind in Anhang 7 dieser DGUV Regel Beispiele für erforderliche Performance Level nach DIN EN ISO 13849-1 festgelegt. Der Nachweis über die Erfüllung dieser Anforderungen ist von denjenigen zu führen, die die Anlagen in Verkehr bringen.

Andere Staubbeseitigungsverfahren (z.B. Aufsaugen oder Fegen mit staubbindenden Mitteln) sind anwendbar, wenn Unternehmer und Unternehmerinnen im Rahmen der Gefährdungsbeurteilung deren Eignung zum Erreichen des Schutzziels nachweisen. Das kann besonders bei Schleif, Polier und Bürstarbeiten auf Baustellen möglich sein, wenn die Arbeiten von kurzer Dauer (< 15 min) sind oder bei diesen Arbeiten nur geringe Abtragsmengen (in Summe weniger als 10 g) anfallen.

4.2.2 Nassverfahren

4.2.2.1 Beim Nassverfahren wird das Werkstück und/oder das Werkzeug mit Wasser oder anderen geeigneten Kühlschmierstoffen so benetzt, dass der entsprechende Abrieb als Schlamm anfällt.

Andere geeignete Kühlschmierstoffe sind zum Beispiel nichtwassermischbare (wasserfreie) Kühlschmierstoffe. Ihre Verwendung kann mit zusätzlichen Brand und Explosionsgefahren verbunden sein, siehe DGUV Information 209-026 "Brand- und Explosionsschutz an Werkzeugmaschinen".

Abb. 1 Nassbearbeitung in einer CNC-Schleifmaschine

4.2.2.2 Bearbeitungsmaschine und Flüssigkeitszugabe sind so miteinander verriegelt, dass ein Trockenbetrieb nicht möglich ist.

4.2.3 Trockenverfahren mit Nassabscheidung durch sofortiges Benetzen

4.2.3.1 Beim Trockenverfahren mit Nassabscheidung des Staubs durch sofortiges Benetzen des freiwerdenden Staubs wird der Staub unmittelbar hinter der Entstehungsstelle - in der Haube - durch Wasser, eventuell mit Additiven, oder mit anderen geeigneten Flüssigkeiten so benetzt, dass er möglichst vollständig gebunden wird und als Schlamm anfällt.

4.2.3.2 Bearbeitungsmaschine und Flüssigkeitszugabe sind so miteinander verriegelt, dass ein Trockenbetrieb nicht möglich ist.

Abb. 2 Funktionsprinzip Nassabscheider

4.2.4 Trockenverfahren mit Nassabscheidung im Nassabscheider

4.2.4.1 Beim Trockenverfahren mit Nassabscheidung des Staubs im Nassabscheider wird der anfallende trockene Staub an der Entstehungsstelle möglichst vollständig abgesaugt und einem geeigneten Nassabscheider zugeführt (siehe Abb. 2).

Nassabscheider sind geeignet, wenn eine ausreichende Benetzung des Staubs mit dem Waschwasser sichergestellt ist und gefährliche Staubanbackungen oder -ansammlungen und die Ansammlung gefährlicher Wasserstoffgas/Luft-Gemische vermieden sind, auch wenn der Abscheider stillsteht.

4.2.4.2 Die Bearbeitungsmaschinen können nur betrieben werden, wenn die Nassabscheidung und die Absaugung wirksam sind. Bei unzureichender Absaugung oder Abscheidung schalten sich die Bearbeitungsmaschinen selbsttätig ab. Bei der zentralen Absaugung mehrerer Maschinen werden idealerweise alle Einzelrohrleitungen überwacht. Wenn die Risikobeurteilung ergibt, dass kein Ausfall einzelner Rohrleitungen (durch z.B. Zusetzen oder Abschiebern) möglich ist, kann die Überwachung der Hauptrohrleitung ausreichen.

Abb. 3 Trockenbearbeitung mit Schleifband

Eine Überwachung der Absaugung ist zum Beispiel durch Druckwächter möglich. Eine Überwachung der Abscheidung ist durch einen Trockenlaufschutz möglich, zum Beispiel einen Wassermangelschalter.

4.2.4.3 Die Ventilatoren sind auf der Reinluftseite angeordnet und laufen nach Abschalten der Bearbeitungsmaschine so lange nach, dass Ablagerungen in den Rohrleitungen weitestgehend vermieden werden.

4.2.4.4 Der Aufstellungsort des Nassabscheiders ist so gewählt, dass eine (unzulässige) Anreicherung der Staubkonzentration im Arbeitsraum durch den Reststaubgehalt der Reinluft und Gefahren durch entstehendes Wasserstoffgas während des Betriebs und im Stillstand des Abscheiders vermieden werden (ausreichende Luftwechselrate von min. 1/h).

Das wird zum Beispiel durch Aufstellung des Abscheiders im Freien und einen Verzicht auf die Rückführung der Reinluft in den Arbeitsraum erreicht.

Eine Rückführung der Reinluft in den Arbeitsraum setzt voraus, dass die zurückgeführte Luft aus reichend gereinigt ist, siehe zum Beispiel DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen". Neben der Einhaltung der Arbeitsplatzgrenzwerte ist dem Aspekt der langfristigen Staubanreicherung durch Ablagerung bei Luftrückführung besondere Aufmerksamkeit zu widmen und er muss bei der Festlegung von Reinigungsintervallen nach Abschnitt 4.9 berücksichtigt werden.

Hinweis: Ferner ist auch die mikrobielle Belastung der Waschflüssigkeit regelmäßig zu kontrollieren (siehe VDI 3679 Blatt 1, Kapitel 9).

Anmerkung: Mit Nassabscheidern wird im Allgemeinen ein geringerer Abscheidegrad als mit filternden Abscheidern erreicht. Mit einem zusätzlich nachgeschalteten Speicherfilter (auch Schwebstoff- oder Polizeifilter genannt) kann in der Regel der Abscheidegrad von filternden Abscheidern erreicht werden. Er sollte mit einer Differenzdruckanzeige überwacht werden.

4.2.5 Trockenverfahren und Trockenabscheidung

4.2.5.1 Beim Trockenverfahren mit Trockenabscheidung des Staubs wird der anfallende trockene Staub an der Entstehungsstelle möglichst vollständig abgesaugt und einem Trockenabscheider zugeführt.

4.2.5.2 Durch Maßnahmen des konstruktiven Explosionsschutzes werden die möglichen Auswirkungen einer Explosion im Abscheider auf ein unbedenkliches Maß begrenzt.

Eine geeignete Maßnahme für den konstruktiven Explosionsschutz ist zum Beispiel die explosionsdruckstoßfeste Bauweise für den reduzierten Explosionsdruck in Kombination mit Explosionsdruckentlastung oder -unterdrückung; siehe auch:

Hinweis: Bei allen konstruktiven Explosionsschutzmaßnahmen ist zu beachten, dass die Systeme nicht nur für die entsprechenden Explosionskenngrößen zertifiziert sind, sondern auch einen Eignungsnachweis für Metallstäube haben.

Abb. 4 Flammenlose Druckentlastung

4.2.5.3 Zusätzlich zu den Maßnahmen nach Abschnitt 4.2.5.2 müssen geeignete Schutzsysteme vorhanden sein, die eine Explosionsübertragung aus dem Abscheider in angrenzende Bereiche, zum Beispiel in den Arbeitsraum, verhindern (explosionstechnische Entkopplung).

Geeignete Schutzsysteme können zum Beispiel sein: Rückschlagklappe, Entlastungsschlot, Zellenradschleuse, Schnellschlussschieber, Explosionsschutzventile, flammdurchschlagssichere Filter, Löschmittelsperren; siehe auch:

Schutzsysteme gelten als geeignet, wenn eine Bestätigung ihrer Übereinstimmung mit den einschlägigen Vorschriften der ATEX-Produkt-Richtlinie 2014/34/EU (Explosionsschutzprodukteverordnung (11. ProdSV)) von einer benannten Stelle vorliegt und die bestimmungsgemäße Verwendung für den Einzelfall gewährleistet ist.

Abb. 5 Funktionsprinzip Rückschlagklappe

In der Praxis haben sich zum Beispiel bewährt:

Bei Luftfortführung in sichere Bereiche ist auf der Reinluftseite keine Entkopplung erforderlich.

4.2.5.4 Anstelle der konstruktiven Explosionsschutzmaßnahmen nach den Abschnitten 4.2.5.2 und 4.2.5.3 kann durch Feststoffinertisierung das Entstehen von explosionsfähiger Atmosphäre im Abscheider vermieden werden. In der Regel müssen bei einer Feststoffinertisierung bis zu 80 Masse-% Inertmaterial zugemischt werden.

Bei diesem Verfahren wird ein staubförmiger Inertstoff, zum Beispiel Calciumcarbonat (Kalk), in den Abscheider eingebracht. Dadurch wird der Aluminiumstaub-Gewichtsanteil soweit reduziert, dass sich das Gemisch nicht mehr entzünden kann. Das zulässige Mischungsverhältnis Inertstoff/Aluminiumstaub wird durch eine geeignete Überwachung sichergestellt.

Dieses Verfahren eignet sich besonders für Anwendungen, bei denen geringe Mengen an Aluminiumstaub anfallen. Außerdem dient es der Reduzierung der Brandgefahr.

4.2.5.5 Bearbeitungsmaschine und Absaugungen sind steuerungstechnisch zu koppeln. Dadurch können die Bearbeitungsmaschinen nur betrieben werden, wenn die Absaugung wirksam ist.

Eine Überwachung der Absaugung ist zum Beispiel mit Druckwächtern möglich.

4.2.5.6 Die Ventilatoren sind auf der Reinluftseite (Abluftseite) angeordnet und laufen nach Abschalten der Bearbeitungsmaschine solange nach, dass Ablagerungen in den Rohrleitungen weitestgehend vermieden werden.

4.2.6 Mobile Absauganlagen

Als mobile Absauganlagen gelten so genannte Entstauber. Sie sind ausdrücklich für das Absaugen von Schwebstaub bzw. Staubwolken zugelassen. Industriestaubsauger hingegen dienen ausschließlich zum Aufsaugen abgelagerter Stäube.

Abb. 6 Mobile Absauganlage

Mobile Absauganlagen sollten nur für folgende Anwendungen zum Einsatz kommen:

Anstelle der in Abschnitt 4.2.5 genannten Anforderungen gelten für mobile Absauganlagen folgende Anforderungen:

Weitere Informationen siehe DGUV Information 209-084 "Industriestaubsauger und Entstauber".

Abb. 7 Funkenvorabscheider

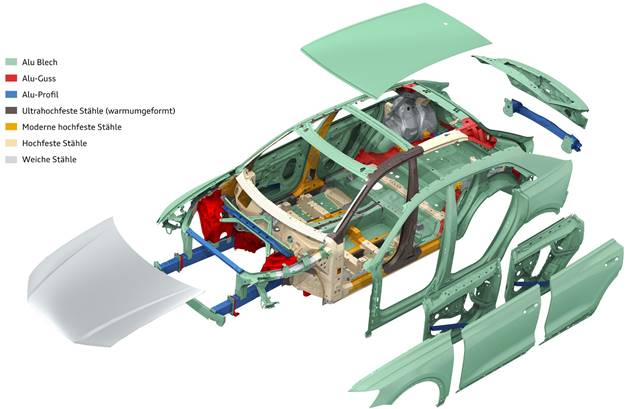

Abb. 8 Karosserie aus Aluminium und funkenreißenden Werkstoffen

4.3 Bearbeiten und Abscheiden unterschiedlicher Werkstoffe

4.3.1 Allgemeines

Die Automobilindustrie ist eine Branche, in der verstärkt Karosserien in Mischbauweise eingesetzt werden. Das führt dazu, dass in der Karosserieinstandhaltung nicht immer zwischen reiner Aluminium- und reiner Stahlbearbeitung getrennt werden kann (siehe Abb. 8).

Bei der wechselseitigen oder gleichzeitigen Bearbeitung von Aluminium und funkenreißenden Werkstoffen ist sicherzustellen, dass Brand- und Explosionsgefahren vermieden werden. Dazu ist das gleichzeitige Auftreten von explosionsfähigen Staub/Luft-Gemischen und wirksamen Zündquellen auszuschließen. Bei der Bearbeitung funkenreißender Werkstoffe, zum Beispiel Normalstahl, Grauguss, Edelstahl (bei groben Schleifarbeiten wie Schrupp- oder Trennschleifen) oder Titan, entstehen Funken, die wirksame Zündquellen sein können.

Auch gefährliche Reaktionen zwischen den unterschiedlichen Werkstoffstäuben und -schlämmen können nicht ausgeschlossen werden.

4.3.2 Wechselseitige und/oder gleichzeitige Bearbeitung von Aluminium und funkenreißenden Werkstoffen

4.3.2.1 Bei der wechselseitigen und/oder gleichzeitigen Bearbeitung von Aluminium und funkenreißenden Werkstoffen können die Anforderungen nach Abschnitt 4.3.1 erfüllt werden durch Anwendung

4.3.2.2 Die Anforderungen nach Abschnitt 4.3.1 können auch erfüllt werden durch Anwendung des Trockenverfahrens mit Nassabscheidung im Nassabscheider nach Abschnitt 4.2.4 oder mit Trockenabscheidung nach Abschnitt 4.2.5, wenn

Die Festlegung der Reinigungsintervalle richtet sich im Wesentlichen nach der anfallenden Staubmenge und dem zu erwartenden Grad der Verschmutzung. Die Intervalle müssen von Unternehmerinnen und Unternehmern regelmäßig geprüft und bei Bedarf an die jeweiligen betrieblichen Verhältnisse angepasst werden.

4.3.2.3 Bei Anwendung der Trockenabscheidung ist zusätzlich zu den Schutzmaßnahmen nach Abschnitt 4.2.5 ein geeigneter Funkenvorabscheider in der Absaugleitung vorzusehen.

Ein geeigneter Funkenvorabscheider ist zum Beispiel ein Zyklonabscheider mit separatem Partikelaustrag, der besonders große, nicht leicht entzündbare Partikel von leichter entzündbaren feineren Partikeln separiert.

4.3.2.4 Anstelle der Nassabscheidung nach Abschnitt 4.2.4 kann auch eine Trockenabscheidung mit Maßnahmen zur Vermeidung einer explosionsfähigen Atmosphäre durch Feststoffinertisierung nach Abschnitt 4.2.5.4 angewendet werden.

4.4 Erfassen, Fördern und Sammeln des Staubs und Schlamms

4.4.1 Bei den Verfahren nach den Abschnitten 4.2.2 und 4.2.3 sind der Bearbeitungsraum der Maschine und die Erfassungseinrichtungen, zum Beispiel Hauben, Fördereinrichtungen und Sammelrinnen, für den nass gebundene Aluminiumstaub so gestaltet, dass Schlammablagerungen und Schlammanbackungen auf ein Mindestmaß reduziert werden. Die Einrichtungen lassen sich einfach reinigen, zum Beispiel durch Abspülen mit Wasser.

Das wird zum Beispiel erreicht durch glatte Oberflächen, schräge Flächen mit ausreichendem Neigungswinkel und durch Vermeidung waagerechter Flächen.

4.4.2 Der anfallende, nass gebundene Aluminiumstaub wird kontinuierlich einem Schlammsammelbehälter zugeführt. Der Schlammsammelbehälter ist nicht dicht abgedeckt und ausreichend belüftet.

4.4.3 Gefährliche Anreicherungen von Wasserstoffgas, zum Beispiel in den Erfassungs- und Fördereinrichtungen sowie in den Sammelrinnen, sind durch geeignete Maßnahmen ausgeschlossen.

Geeignete Maßnahmen beinhalten zum Beispiel, dass die Einrichtungen soweit wie möglich offen gestaltet oder dass an den höchsten Stellen entsprechende Entlüftungen vorgesehen werden, wenn das Wasserstoffgas nicht frei entweichen kann.

4.4.4 Bei den Verfahren nach den Abschnitten 4.2.4 und 4.2.5 sind der Bearbeitungsraum der Maschine, die Erfassungseinrichtungen und Rohrleitungen zur Abführung des trockenen Aluminiumstaubs so ausgeführt, dass Staubablagerungen in und an ihnen weitestgehend vermieden sind.

Das wird zum Beispiel erreicht durch glatte Oberflächen, schräge Flächen mit ausreichendem Neigungswinkel und durch Vermeidung waagerechter Flächen; bei Rohrleitungen durch gerade Leitungsführungen, Vermeidung von Drossel und Absperreinrichtungen in horizontalen Abschnitten der Absaugleitung, Krümmer mit großen Radien und eine Strömungsgeschwindigkeit in den Rohrleitungen von ca. 20 m/s.

Anforderungen an Luftleitungen siehe auch DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

4.5 Lagern und Transportieren des Staubs und Schlamms

4.5.1 Die Selbsterwärmung von gelagerten oder transportieren abgesaugten und abgeschiedenen Aluminiumstäuben und -schlämmen muss so begrenzt werden, dass keine Schwelbrände oder offenen Brände auftreten. Bei feinen trockenen Polierstäuben ist die Gefahr der Selbstentzündung besonders groß. Schlamm, der nicht mehr vollständig in Wasser gelagert wird und so teilweise oberflächlich abtrocknet, kann sich ebenfalls bis zur Selbstentzündung selbst erwärmen. Die Selbsterwärmung des Abfalls kann durch kontrollierte Zugabe von geeigneten reaktiven Additiven oder durch die vollständige, dauerhafte Lagerung der Stäube unter Wasser unterbunden werden. Außerdem kann die Selbsterwärmungsneigung und damit die Gefahr der Selbstentzündung durch Beimischung größerer Anteile nicht reaktiver Substanzen (beispielsweise Kalksteinmehl bei der Trockenentstaubung) reduziert werden.

4.5.2 Trockene Aluminiumstäube sind in geschlossenen Behältern zu lagern und zu transportieren. Es ist dafür zu sorgen, dass das Eindringen von Tropf- und Spritzwasser in die Behälter verhindert wird.

4.5.3 Feuchte Aluminiumstäube sind in geschlossenen Behältern zu lagern und zu transportieren, die so gestaltet sind, dass freiwerdendes Wasserstoffgas gefahrlos entweichen kann. Des Weiteren sollten die Behälter keine Roststellen aufweisen.

Abb. 9 Starke Ablagerungen in einem Absaugrohr

Das Volumen und die Form des Abfallbehälters beeinflussen den Grad der Selbsterwärmung im Inneren des Behälters. Eintretender Luftsauerstoff zur Belüftung des Behälters darf aus einem Schwelbrand keinen offenen Brand machen. Für den Transport auf einem LKW sind geeignete Maßnahmen zu treffen. Die Vorschriften zur Selbsterhitzungsgefahr bei der Beförderung gefährlicher Güter sind zu beachten (siehe Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße (ADR)).

4.5.4 Behälter nach den Abschnitten 4.5.2 und 4.5.3 müssen aus geeigneten Werkstoffen bestehen, ein geeignetes Fassungsvermögen besitzen und entsprechend § 4 der Gefahrstoffverordnung gekennzeichnet sein.

Grundsätzlich kommen solche Behältnisse in Betracht, die auch für den außerbetrieblichen Transport zugelassen sind (siehe (Gefahrgutverordnung Straße, Eisenbahn und Binnenschifffahrt - GGVSEB).

Geeignet sind zum Beispiel Behälter aus nicht brennbarem Material wie Metallfässer mit einem Fassungsvermögen von max. 200 Litern.

Kennzeichnungsbeispiel für trockene Aluminiumstäube:

Aluminium (Pulver)

Achtung

H228: Entzündbarer Feststoff

H261: In Berührung mit Wasser entstehen entzündbare Gase.

P210: Von Hitze, heißen Oberflächen, Funken, offenen Flammen sowie anderen Zündquellen fernhalten.

Nicht rauchen.

P370+P378: Bei Brand Sand oder Metallbrandlöscher zum Löschen verwenden.

P402+P404: An einem trockenen Ort aufbewahren.

In einem geschlossenen Behälter aufbewahren.

4.5.5 Behälter nach den Abschnitten 4.5.2 und 4.5.3 sind in Lagerräumen nach Abschnitt 4.7 aufzubewahren. Eine Lagerung anderer leichtentzündlicher Stoffe und Stoffe, die im Brandfall den Aluminiumbrand unterstützen, ist im gleichen Raum nicht zulässig.

4.5.6 Abweichend von Abschnitt 4.5.5 Satz 1 ist eine Lagerung im Freien zulässig, wenn die Behälter gegen direkte Sonneneinwirkung und Eindringen von Feuchtigkeit geschützt sind und ein für den Brandfall ausreichender Abstand von Gebäuden eingehalten wird.

Der Abstand zu Gebäuden ist nicht eindeutig festgelegt. Im Baugenehmigungsverfahren wird der Abstand unter anderem nach dem Grad der Gefährdung mit den für den Brandschutz zuständigen Stellen abzustimmen sein.

4.5.7 Behälter dürfen nicht in Lagerräumen, sondern nur im Freien gelagert werden, wenn die Gefahr der Selbstentzündung nicht ausgeschlossen werden kann. Dabei müssen die Bedingungen nach Abschnitt 4.5.6 eingehalten werden.

4.5.8 Behälter nach Abschnitt 4.5.3 sind in gut durchlüfteten Räumen (Luftwechselrate min. 1/h), vorzugsweise jedoch im Freien zu lagern, so dass gefährliche Ansammlungen von Wasserstoffgas vermieden werden.

4.5.9 Die Behälter sind in regelmäßigen Zeitabständen zu untersuchen. Falls dabei Anhaltspunkte auf eine Selbsterwärmung des Abfalls hindeuten, kann der Grad der Selbsterwärmungsneigung messtechnisch (z.B. mit ARC, isoperiboler Warmlagerung oder Grewer-Ofen) ermittelt werden. Ändern sich Prozessparameter wie Poliermittel, Legierung oder Ähnliches, kann sich die Selbsterwärmungsneigung des Abfalls verändern. Je geringer die Selbsterwärmungsneigung, desto unwahrscheinlicher ist es, dass sich Abfall ohne externe Zündquelle entzündet. Selbst Polierabfall, der über mehrere Monate unter Wasser gelagert wurde, zeigt nach anschließender Trocknung Selbsterwärmung. Die Selbsterwärmungsneigung (oder nach ADR: "Selbsterhitzungsneigung") kann durch die in Kapitel 4.5.1 beschriebenen Maßnahmen reduziert oder vollständig verhindert werden.

4.6 Vermeidung von Zündquellen

4.6.1 Geräte und Schutzsysteme, Sicherheits-, Kontroll- und Regelvorrichtungen in explosionsgefährdeten Bereichen müssen der 11. Verordnung zum Produktsicherheitsgesetz (Explosionsschutzprodukteverordnung - 11. ProdSV) entsprechen.

4.6.2 In explosionsgefährdeten Bereichen müssen alle elektrisch leitfähigen Anlagenteile elektrostatisch geerdet sein.

Solche Anlagenteile sind zum Beispiel Absaughauben und Absaugkanäle.

Siehe auch TRGS 727 "Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen".

4.6.3 Oberflächentemperaturen in explosionsgefährdeten Bereichen dürfen nicht so hoch sein, dass gefährliche explosionsfähige Atmosphäre aus Stäuben oder auf Oberflächen abgelagerter Staub entzündet werden kann. Folgende Bedingungen müssen erfüllt sein:

Siehe auch TRGS 723, DGUV Regel 113-001 und DIN EN 60079. Bei nicht verunreinigten Aluminiumstäuben sind die Bedingungen nach den Nummern 1 und 2 bei Oberflächentemperaturen unter 300 °C als erfüllt anzusehen. Verunreinigungen können sich zum Beispiel bei Polierstäuben durch Polierpaste, Flusen oder Paraffinzusätze ergeben.

4.6.4 Geräte und Schutzsysteme, Sicherheits-, Kontroll- und Regelvorrichtungen in feuergefährdeten Bereichen entsprechen mindestens der Schutzart IP 5X. Für Oberflächentemperaturen in feuergefährdeten Bereichen gelten die Bedingungen nach Abschnitt 4.6.3.

Schutzarten siehe DIN EN 60529 "Schutzarten durch Gehäuse (IP-Code)".

4.6.5 In feuergefährdeten Bereichen sind offene Heizungsanlagen nichtzulässig.

Offene Heizungsanlagen sind zum Beispiel Heizstrahler.

4.6.6 In feuergefährdeten Bereichen ist Feuer, offenes Licht und Rauchen verboten.

Zur Kennzeichnung siehe Abschnitt 4.7.5.

4.6.7 In feuergefährdeten Bereichen dürfen keine Arbeiten mit Zündgefahr vorgenommen werden.

4.6.8 Abweichungen von Abschnitt 4.6.7 sind zulässig, wenn besondere Schutzmaßnahmen getroffen werden und Unternehmerinnen und Unternehmer eine schriftliche Erlaubnis erteilt haben.

Siehe auch Abschnitt 3.8 des Kapitels 2.26 der DGUV Regel 100-500 und 100-501 "Betreiben von Arbeitsmitteln".

4.6.9 In der Nähe von feuergefährdeten Bereichen dürfen Arbeiten mit Zündgefahr nur ausgeführt werden, wenn sichergestellt ist, dass keine Zündquellen in die gefährdeten Bereiche gelangen können.

4.6.10 Sämtliche Bestandteile des Arbeitsplatzes, die während des Arbeitsprozesses mit dem Schleifwerkzeug in Kontakt kommen könnten (wie Werkstückauflagen oder Werkstückspannvorrichtungen), sollten aus nicht zur Funkenbildung neigenden Werkstoffen bestehen. Absaug- und Schutzhauben an Schleifarbeitsplätzen und Schleifmaschinen sind aus nicht zur Funkenbildung neigenden Werkstoffen gefertigt oder mit solchen Werkstoffen ausgekleidet, wenn mit dem Auftreten von Schlag- und Schleiffunken zu rechnen ist.

Nicht zur Funkenbildung neigen zum Beispiel Kupfer, Aluminium.

Mit dem Auftreten von Schlag und Schleiffunken ist zum Beispiel an Bandschleifmaschinen mit manueller Werkstückführung oder im Falle eines Bandrisses zu rechnen.

4.7 Arbeits- und Lagerräume/Lager im Freien

4.7.1 Wände, Decken und Fußböden in feuergefährdeten Bereichen müssen aus nicht brennbaren Baustoffen bestehen. Bei zu erwartender Staubentwicklung müssen sie so gestaltet sein, dass sich möglichst wenig Staub ablagern oder festsetzen kann; sie müssen leicht zu reinigen sein.

Siehe auch Blatt 6.1 der VDI 2263.

Nicht brennbare Baustoffe siehe DIN 4102 "Brandverhalten von Baustoffen und Bauteilen".

4.7.2 In begehbaren Räumen müssen Türen und Tore so angeordnet sein, dass von jeder Stelle des Raums eine bestimmte Entfernung zum nächstgelegenen Ausgang nicht überschritten wird. Die in der Luftlinie gemessene Entfernung soll höchstens betragen:

Siehe auch Technische Regel für Arbeitsstätten ASR A2.3 "Fluchtwege und Notausgänge"

Bei Räumen mit mehreren Türen sollen sich die Ausgänge möglichst in gegenüberliegenden Wänden befinden.

Siehe auch DGUV Information 208-022 "Türen und Tore" oder Regel für Arbeitsstätten ASR A1.7 "Türen und Tore".

4.7.3 Einrichtungen in Bereichen, in denen mit Staubanfall zu rechnen ist, sind so zu gestalten und aufzustellen, dass Staubablagerungen weitgehend vermieden werden und eine Reinigung leicht möglich ist.

Vermeiden waagerechter Flächen verringert die Staubablagemöglichkeit.

4.7.4 In Räumen mit feuergefährdeten Bereichen müssen elektrische Betriebsmittel und Gas oder Flüssigkeit fördernde Leitungen für diese Bereiche bei Gefahr von einer nicht gefährdeten, leicht erreichbaren Stelle aus abgeschaltet werden können. Die Schaltanlagen müssen entsprechend ihrer Funktion und ihrem Schaltzustand deutlich erkennbar gekennzeichnet sein.

Errichtung elektrischer Anlagen siehe

4.7.5 Räume und Lager im Freien mit feuergefährdeten Bereichen müssen an geeigneten Stellen, besonders an den Zugängen, mit den Verbotszeichen P003 "Feuer, offenes Licht und Rauchen verboten" und DP006 "Zutritt für Unbefugte verboten", explosionsgefährdete Bereiche zusätzlich mit dem Warnzeichen D-W021 "Warnung vor explosionsfähiger Atmosphäre" gekennzeichnet sein. Die Zeichen müssen der ASR A1.3 entsprechen.

4.7.6 Lagerräume und Lager im Freien, in denen Aluminiumstäube gelagert sind, müssen zusätzlich zur Kennzeichnung nach Abschnitt 4.7.5 mit dem Warnzeichen W021 "Warnung vor feuergefährlichen Stoffen" gekennzeichnet sein. Die Zeichen müssen der ASR A1.3 entsprechen.

4.7.7 An Arbeitsplätzen, in Arbeits- und Lagerräumen sowie in Lagern im Freien sind Ablagerungen von Aluminiumstäuben so gering wie möglich zu halten. Sofern das betriebsmäßige Auftreten von Ablagerungen nicht vollständig verhindert werden kann, ist eine Beseitigung der Ablagerungen in auf den Staubanfall abgestimmten Zeitintervallen vorzunehmen.

Bei den meisten brennbaren Stäuben reicht bereits eine gleichmäßig über die gesamte Bodenfläche verteilte Staubablagerung von weniger als 1 mm Schichtdicke aus, um beim Aufwirbeln einen Raum normaler Höhe mit explosionsfähigem Staub/ Luft-Gemisch vollständig auszufüllen, siehe auch Abschnitt 3.4.1 der Technischen Regel für Gefahrstoffe TRGS 721.

4.7.8 Aluminiumstäube an den Arbeitsplätzen sind in Behältern nach Abschnitt 4.5 zu sammeln und zur Einschränkung der Brandlast in angemessenen Zeitabständen aus dem Arbeitsbereich zu entfernen und ins Lager zu schaffen.

Die Entfernung der Stäube in angemessenen Zeitabständen bedeutet, dass sie in der Regel nach Arbeitsende - spätestens nach Schichtende - entfernt werden, solange nicht nur sehr geringe Staubmengen zusammenkommen, deren Verbleiben am Arbeitsplatz in geschlossenen Behältern unkritisch ist.

4.8 Löscheinrichtungen und Löschen von Bränden

4.8.1 In feuergefährdeten Bereichen müssen für Aluminiumbrände geeignete Feuerlöschmittel und geeignete Feuerlöscheinrichtungen in ausreichender Menge bereitgestellt sein. Sie müssen gekennzeichnet, leicht zugänglich und leicht zu handhaben sein und im Brandfall benutzt werden. Beim Löschen muss das Aufwirbeln von Staub vermieden werden. Die Verwendung von Wasser und wasserhaltigen Feuerlöschmitteln ist verboten.

Geeignete Feuerlöschmittel sind zum Beispiel:

Ungeeignete Feuerlöschmittel sind zum Beispiel:

Wasser und wasserhaltige Feuerlöschmittel können bei brennendem Aluminium zu gefährlichen Reaktionen (Knallgasbildung) führen!

Geeignete Feuerlöscheinrichtungen sind zum Beispiel Feuerlöscher der Brandklasse D mit Pulverbrause.

Siehe

Sauerstoffverdrängende Gase, wie Argon oder andere Gase oder Gasgemische, für die die Löschwirksamkeit bei Aluminiumbränden nachgewiesen ist, sind nur für die Anwendung in begrenzten geschlossenen Räumen (Behälter, technische Anlagen) geeignet, wenn eine löschwirksame Konzentration des Gases über eine ausreichend lange Zeit aufrechterhalten wird.

Der für eine Löschwirkung zu unterschreitende Restsauerstoffgehalt liegt bei Aluminiumbränden weit unter dem von Bränden organischer Stoffe, zum Beispiel Öle.

Die für eine Löschwirkung notwendige Löschdauer liegt bei Aluminiumbränden weit über der von Bränden organischer Stoffe, zum Beispiel Öle.

Zu Maßnahmen des Personenschutzes bei Feuerlöschanlagen für begehbare Räume siehe DGUV Information 205-026 "Sicherheit und Gesundheitsschutz beim Einsatz von Feuerlöschanlagen mit Löschgasen".

Beim Nassverfahren mit Verwendung nichtwassermischbarer Kühlschmierstoffe können auch andere als die oben als geeignet bezeichneten Löschmittel angewendet werden.

4.8.2 Abweichend von Abschnitt 4.8.1 kann es bei kleinen Brandherden zweckmäßig sein, auf Feuerlöschmitteleinsatz zu verzichten und stattdessen das brennende Aluminium in geeigneter Weise aufzunehmen und an sicherer Stelle ausbrennen zu lassen.

4.8.3 In feuergefährdeten Bereichen dürfen für das Löschen anderer Brände als Aluminiumbrände keine Feuerlöscheinrichtungen mit Wasser oder wasserhaltigem Feuerlöschmittel vorhanden sein.

Für andere Brände als Aluminiumbrände geeignete Feuerlöschmittel sind zum Beispiel:

4.8.4 Auf das Verbot des Einsatzes von Wasser als Feuerlöschmittel muss durch das Verbotszeichen P04 "Mit Wasser löschen verboten" hingewiesen sein.

4.8.5 Zum Löschen in Brand geratener Kleidung müssen geeignete Feuerlöscheinrichtungen vorhanden sein. In Brand geratene aluminiumstaubbehaftete Kleidung ist vorzugsweise abzuwerfen oder mit den dafür bestimmten Feuerlöscheinrichtungen zu löschen.

4.9 Organisatorische Maßnahmen

4.9.1 Reinigung und Wartung

4.9.1.1 Unternehmerinnen und Unternehmer müssen dafür sorgen, dass Reinigungs- und Wartungsarbeiten regelmäßig durchgeführt werden. Dazu müssen sie einen Reinigungs- und Wartungsplan aufstellen, in dem die Vorgehensweise, die erforderlichen Reinigungs- und Wartungsintervalle und die Verantwortlichkeiten festgelegt sind.

4.9.1.2 Die Angaben zur Reinigung und Wartung in den Betriebsanleitungen der Hersteller der Bearbeitungsmaschinen und zugehörigen Einrichtungen sind vorrangig zu beachten.

4.9.1.3 Der Reinigungsplan sollte mindestens folgende Angaben enthalten:

Umfang und Häufigkeit der Reinigungsarbeiten richten sich im Wesentlichen nach dem jeweiligen Bearbeitungsverfahren und dem Grad der Verschmutzung.

Die Angaben zur Häufigkeit der Reinigungsarbeiten unter Nummern 1 bis 6 sind Orientierungswerte aus der bisherigen Praxis. Sie sind von Unternehmern und Unternehmerinnen an die jeweiligen betrieblichen Verhältnisse anzupassen.

Besondere Aufmerksamkeit ist den Verschmutzungen beim Staubbeseitigungsverfahren "Trockenverfahren mit Nassabscheidung durch sofortiges Benetzen" zu widmen; Staubanbackungen sind zu vermeiden.

Beispiel eines Reinigungs- und Wartungsplan siehe Anhang 4.

4.9.1.4 Der Wartungsplan sollte mindestens folgende Angaben enthalten:

Die Kontrolle aller bewegten Teile sollte sich zum Beispiel auf Lager und Ventilatoren erstrecken.

Der Sicherheit dienende Einrichtungen sind zum Beispiel:

Die Angaben zur Häufigkeit der Wartungsarbeiten unter Nummern 1 bis 4 sind Orientierungswerte aus der bisherigen Praxis. Sie sind von Unternehmerinnen und Unternehmern an die jeweiligen betrieblichen Verhältnisse anzupassen.

Beispiel eines Reinigungs- und Wartungsplans siehe Anhang 4.

Reinigung und Instandhaltung lufttechnischer Anlagen siehe auch DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

4.9.1.5 Die Durchführung der Reinigungs- und Wartungsarbeiten, mit Ausnahme der Arbeiten nach Abschnitt 4.9.1.3 Nr. 1, ist zu dokumentieren.

Beispiel für die Dokumentation von durchgeführten Reinigungs- und Wartungsarbeiten siehe Anhang 4.

4.9.1.6 Bei Reinigungs- und Wartungsarbeiten in feuergefährdeten Bereichen sind Zündgefahren zu vermeiden.

4.9.1.7 Bei Reinigungs- und Wartungsarbeiten in explosionsgefährdeten Bereichen dürfen Besen und Bürsten aus funkenreißenden Werkstoffen nicht verwendet werden.

4.9.1.8 Bei Reinigungsarbeiten ist das Aufwirbeln von Staub zu vermeiden.

Das bedeutet auch, dass in Bereichen, in denen Staubablagerungen zu erwarten sind, keine Druckluft zum Reinigen benutzt werden darf.

4.9.1.9 Zum Aufsaugen abgelagerter Stäube dürfen nur geeignete Staubsauger verwendet werden.

Geeignete Staubsauger sind zum Beispiel:

Bei ihrem Einsatz ist Folgendes zu beachten:

Potenzielle Zündquellen (z.B. glühende Schweißperlen) dürfen nicht aufgesaugt werden.

Aufgrund der Gefahr von Wasserstoffbildung und Selbstentzündung dürfen keine Flüssigkeiten oder feuchten Stäube aufgesaugt werden und der Staubsammelbehälter ist nach Schichtende zu entleeren.

4.9.1.10 Verwendete Reinigungsmittel dürfen nicht gefährlich mit Aluminium reagieren. Zum Beispiel kann eine Reaktion mit starken Säuren oder Basen erfolgen.

Die hierzu erforderlichen Informationen sind beim Hersteller einzuholen. Siehe Sicherheitsdatenblatt nach der Technischen Regel für Gefahrstoffe TRGS 220 "Nationale Aspekte beim Erstellen von Sicherheitsdatenblättern".

4.9.2 Persönliche Schutzausrüstungen/ Arbeitskleidung

4.9.2.1 Ist durch betriebstechnische Maßnahmen nicht auszuschließen, dass die Versicherten beim Schleifen, Bürsten und Polieren von Aluminium Unfall- oder Gesundheitsgefahren ausgesetzt sind, müssen Unternehmer und Unternehmerinnen persönliche Schutzausrüstungen entsprechend der Verordnung über das Inverkehrbringen von persönlichen Schutzausrüstungen zur Verfügung stellen und dafür sorgen, dass sie in ordnungsgemäßem Zustand gehalten werden. Siehe auch § 29 der DGUV Vorschrift 1 "Grundsätze der Prävention".

Die Auswahl der persönlichen Schutzausrüstungen richtet sich nach den jeweiligen Tätigkeiten der Versicherten und den betrieblichen Gegebenheiten. Zum Beispiel sollten Versicherte, die Trockenschleifarbeiten ausführen, möglichst glatte und leicht abwerfbare Schutzkleidung ohne Außentaschen oder Schutzschürzen, zum Beispiel aus Leder, sowie gegebenenfalls Schutzbrillen, Gehörschutz und Schutzhandschuhe tragen.

Zu persönlichen Schutzausrüstungen siehe auch DGUV Regeln

4.9.2.2 Die Versicherten haben die zur Verfügung gestellten persönlichen Schutzausrüstungen bestimmungsgemäß zu benutzen.

Siehe auch § 30 der DGUV Vorschrift 1 "Grundsätze der Prävention"

4.9.2.3 Arbeitskleidung, die mit Aluminiumstaub in Berührung kommt, sollte zur Vermeidung von Kleiderbränden regelmäßig in angemessenen Zeitabständen gereinigt werden.

Das wird zum Beispiel erreicht durch

Angemessene Zeitabstände können wegen sehr unterschiedlichen Arbeitsbedingungen nicht angegeben werden.

4.9.3 Betriebsanweisungen

4.9.3.1 Unternehmerinnen und Unternehmer müssen für das Schleifen, Bürsten und Polieren von Aluminium werkstoffbezogene Betriebsanweisungen in verständlicher Form und Sprache erstellen.

Eine Betriebsanweisung ist von den Unternehmern und Unternehmerinnen an die Versicherten gerichtet. Sie regelt das Verhalten in der Betriebsstätte zur Vermeidung von Unfall und Gesundheitsgefahren. Sie dient als Grundlage für Unterweisungen; siehe § 4 Abs. 1 der DGUV Vorschrift 1 "Grundsätze der Prävention".

Ziel einer Abfassung in verständlicher Form und Sprache der Versicherten ist es, dass die Betriebsanweisung von den Versicherten verstanden und befolgt werden kann. Das kann zum Beispiel bedeuten, dass die Betriebsanweisung in der Muttersprache der Versicherten abgefasst werden muss.

Aluminiumspezifische Betriebsanweisungen sollten werkstoffbezogene Informationen vermitteln, dabei sollten zum Beispiel folgende Punkte berücksichtigt sein:

Beispiel einer werkstoffbezogenen Betriebsanweisung siehe Anhang 5. Siehe auch:

4.9.3.2 Unternehmerinnen und Unternehmer müssen für Bearbeitungsmaschinen und zugehörige Einrichtungen zum Schleifen, Polieren und Bürsten von Aluminium arbeitsmittelbezogene Betriebsanweisungen unter Berücksichtigung der von den Herstellern mitgelieferten Betriebsanleitungen erstellen. In diesen Betriebsanweisungen sind alle über die in werkstoffbezogenen Betriebsanweisungen nach Abschnitt 4.9.3.1 hinausgehenden sicherheitstechnischen Hinweise aufzunehmen, besonders

Siehe auch § 12 der Betriebssicherheitsverordnung.

Beispiel einer arbeitsmittelbezogenen Betriebsanweisung siehe Anhang 6.

Betriebsanweisungen nach den Abschnitten 4.9.3.1 und 4.9.3.2 können zur einheitlichen Betrachtung der im Arbeitsbereich bestehenden Gefahren auch zu einer Betriebsanweisung zusammengefasst werden, siehe auch Abschnitt 3.1 der Technischen Regeln für Gefahrstoffe TRGS 555.

4.9.3.3 Die Betriebsanweisungen sind in der Betriebsstätte bekannt zu machen.

Die Bekanntgabe der Betriebsanweisungen kann zum Beispiel durch einen Aushang in der Betriebsstätte oder durch Aushändigen an die Versicherten erfolgen.

4.9.3.4 Die Versicherten haben die Betriebsanweisungen zu beachten.

Siehe auch § 15 Abs. 1 der DGUV Vorschrift 1 "Grundsätze der Prävention".

4.9.4 Unterweisung

4.9.4.1 Unternehmer und Unternehmerinnen müssen die Versicherten, die mit dem Schleifen, Bürsten und Polieren von Aluminium beschäftigt werden, anhand der Betriebsanweisungen zu den auftretenden Gefährdungen und entsprechenden Schutzmaßnahmen mündlich unterweisen. Die Unterweisung muss vor Aufnahme der Beschäftigung und danach mindestens jährlich arbeitsplatzbezogen erfolgen.

Siehe auch:

4.9.4.2 Unternehmer und Unternehmerinnen müssen die Versicherten zusätzlich zu den Maßnahmen zur Bekämpfung von Aluminium-Entstehungsbränden unterweisen. Eine ausreichende Anzahl von benannten Versicherten ist mit den Methoden der Brandbekämpfung vertraut zu machen. Die Unterweisungen sind regelmäßig, mindestens jedoch einmal jährlich, zu wiederholen.

Die Anzahl von Brandschutzhelferinnen und Brandschutzhelfern ergibt sich aus der Gefährdungsbeurteilung. Ein Anteil von 5 % der Beschäftigten ist in der Regel bei normaler Brandgefährdung ausreichend. Eine größere Anzahl von Brandschutzhelfenden kann z.B. in Bereichen mit erhöhter Brandgefährdung, bei der Anwesenheit vieler Personen, Personen mit eingeschränkter Mobilität sowie bei großer räumlicher Ausdehnung der Arbeitsstätte erforderlich sein.

Siehe auch § 10 Arbeitsschutzgesetz in Verbindung mit § 22 Abs. 2 der DGUV Vorschrift 1 "Grundsätze der Prävention" und der Technischen Regel für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände".

4.9.4.3 Unternehmerinnen und Unternehmer müssen die Durchführung der Unterweisungen dokumentieren. Die Unterwiesenen haben die Teilnahme durch Unterschrift zu bestätigen.

Siehe auch:

§ 14 Abs. 2 der Gefahrstoffverordnung

Technische Regel für Gefahrstoffe TRGS 555

4.10 Prüfung

4.10.1 Unternehmer und Unternehmerinnen müssen Art, Umfang und Fristen erforderlicher Prüfungen der Arbeitsmittel ermitteln. Außerdem müssen sie die notwendigen Voraussetzungen ermitteln und festlegen, die Personen erfüllen müssen, die von ihnen mit der Prüfung und Erprobung von Arbeitsmitteln zu beauftragen sind. Die Angaben in den Betriebsanleitungen der Hersteller der Arbeitsmittel sind dabei zu beachten.

Siehe § 14 der Betriebssicherheitsverordnung.

Zu den Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen siehe auch TRBS 1201 und TRBS 1201 Teil 1.

Zu den allgemeinen Anforderungen, die die von den Unternehmerinnen und Unternehmern mit Prüfungen beauftragten Personen (zur Prüfung befähigte Personen) zu erfüllen haben, siehe auch § 2 Abs. 6 der Betriebssicherheitsverordnung und Technische Regel für Betriebssicherheit TRBS 1203 "Zur Prüfung befähigte Personen; Allgemeine Anforderungen".

Prüfungen durch unterwiesene Personen in Sinne von Abschnitt 3.3.1 der Technischen Regel für Betriebssicherheit TRBS 1201 "Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen" sind zum Beispiel die in Abschnitt 4.9.1.4 aufgeführten Sicht und Funktionskontrollen.

4.10.2 Unternehmer und Unternehmerinnen müssen dafür sorgen, dass Bearbeitungsmaschinen und zugehörigen Einrichtungen zum Schleifen, Bürsten und Polieren von Aluminium

auf ihren sicheren Zustand und Betrieb von einer zur Prüfung befähigten Person geprüft werden.

Siehe § 14 der Betriebssicherheitsverordnung.

Zu den allgemeinen Anforderungen, die die zur Prüfung befähigte Person zu erfüllen hat, siehe Technische Regel für Betriebssicherheit TRBS 1203.

Zur Festlegung von Prüfumfang und Prüffristen siehe Technische Regel für Betriebssicherheit TRBS 1201, zu Prüffristen für elektrische Betriebsmittel siehe auch DGUV Vorschrift 3 und 4 "Elektrische Anlagen und Betriebsmittel".

Außergewöhnliche Ereignisse können besonders Unfälle, Veränderungen an den Arbeitsmitteln, längere Zeiträume der Nichtnutzung der Arbeitsmittel oder Naturereignisse sein.

4.10.3 Wenn überwachungsbedürftige Anlagen im Sinne des § 2 Abs. 13 der Betriebssicherheitsverordnung betrieben werden, müssen sie vor der Inbetriebnahme entsprechend § 15 und wiederkehrend entsprechend § 16 der Betriebssicherheitsverordnung von einer zur Prüfung befähigten Person geprüft werden.

Die Fristen zur wiederkehrenden Prüfung sind in Anhang 2 Abschnitt 3 BetrSichV aufgeführt.

Siehe auch Technische Regel für Betriebssicherheit TRBS 1201 Teil 1. Zu den besonderen Anforderungen, die die zur Prüfung befähigte Person zu erfüllen hat, siehe Technische Regel für Betriebssicherheit TRBS 1201 Teil 1 Nummer 3 und Anhang 4.

Überwachungsbedürftige Anlagen im Sinne der Betriebssicherheitsverordnung sind zum Beispiel elektrische Betriebsmittel in explosionsgefährdeten Bereichen, wie Leuchten, Schutzsysteme wie Zellenradschleusen, Schnellschlussschieber, Explosionsschutzventile und Absauganlagen.

4.10.4 Die Ergebnisse der Prüfungen nach den Abschnitten 4.10.2 bis 4.10.3 sind nach §§ 14 und 17 der Betriebssicherheitsverordnung zu dokumentieren.

| Explosionsgefährdungen und Schutzmaßnahmen bei explosionsfähigen Atmosphären | Anhang 1 |

| Hinweise zur Beurteilung des Auftretens von explosions- und feuergefährdeten Bereichen und zur Zoneneinteilung | Anhang 2 |

In den folgenden Abschnitten sind für die Verfahren nach Abschnitt 4.2 dieser DGUV Regel Hinweise zur Beurteilung des Auftretens von explosions- und feuergefährdeten Bereichen und zur gegebenenfalls erforderlichen Zoneneinteilung gegeben.

Die aufgezeigten Hinweise sind als beispielhaft anzusehen.

Sie gelten nur unter den genannten Randbedingungen.

Sie lassen sich nicht generell auf die genannten Verfahren übertragen.

Für die Beurteilung des Einzelfalls müssen Unternehmer und Unternehmerinnen immer die tatsächlich vorhandenen örtlichen und betrieblichen Verhältnisse zugrunde legen.

1 Nassverfahren

Ziel des Verfahrens nach Abschnitt 4.2.2 ist, den Abrieb unmittelbar bei der Entstehung so zu binden, dass er vollständig als Schlamm anfällt. Ist diese Bedingung erfüllt, sind sowohl im unmittelbaren Arbeitsbereich als auch in der weiteren Umgebung keine explosionsfähigen Staub/ Luft-Gemische zu erwarten.

Bei Einsatz nicht wassermischbarer (wasserfreier) Kühlschmierstoffe ist eine Bildung von Wasserstoffgas nicht gegeben.

Bei Verwendung von Wasser oder wasserhaltigen Kühlschmierstoffen kann Wasserstoffgas entstehen. Wenn die Möglichkeit des Abströmens des Wasserstoffgases aus dem unmittelbaren Arbeitsbereich besteht und eine Ansammlung (Konzentrationsanreicherung) nicht gegeben ist, ist im Allgemeinen im unmittelbaren Arbeitsbereich nicht mit dem Auftreten gefährlicher explosionsfähiger Atmosphäre zu rechnen.

Mit dem Auftreten von gefährlicher explosionsfähiger Atmosphäre im Raum während der Bearbeitung und im Stillstand der Anlagen ist nicht zu rechnen, wenn

Sofern die vorgenannten Bedingungen eingehalten werden, ist bei Anwendung des Nassverfahrens keine Zoneneinteilung erforderlich.

2 Trockenverfahren mit Nassabscheidung durch sofortiges Benetzen

Ziel des Verfahrens nach Abschnitt 4.2.3 ist, den Abrieb unmittelbar nach der Entstehung so zu binden, dass kein Staub in nennenswerter Menge freigesetzt wird. Die Gefährdungsbeurteilung entspricht der für das Verfahren nach Abschnitt 1 dieses Anhangs mit folgenden Einschränkungen:

Wenn die vorgenannten Bedingungen eingehalten werden, ist bei Anwendung des Nassverfahrens mit sofortiger Benetzung nicht mit dem Auftreten explosionsgefährdeter Bereiche zu rechnen. Eine Zoneneinteilung ist nicht erforderlich.

Wenn durch regelmäßige Reinigung sichergestellt wird, dass das Auftreten von gefährlichen explosionsfähigen Staub/Luft-Gemischen durch aufgewirbelten Staub ausgeschlossen ist, führt die Gefährdungsbeurteilung zu der Feststellung, dass keine Zone vorhanden ist. Anderenfalls ist eine Zone festzulegen.

Folgende Bereiche sind als feuergefährdet anzusehen:

3 Trockenverfahren mit Nassabscheidung im Nassabscheider

Ziel des Verfahrens nach Abschnitt 4.2.4 ist es, den anfallenden trockenen Staub an der Entstehungsstelle möglichst vollständig abzusaugen und einem Nassabscheider zuzuführen. Die Einteilung in Zonen erfolgt in Abhängigkeit von den anfallenden Staubmengen, den Erfassungs- und Strömungsgeschwindigkeiten und der Rohrleitungsführung.

Ist sichergestellt, dass der Staub an der Entstehungsstelle vollständig erfasst wird, ist dieser Bereich zonenfrei. Im Allgemeinen wird bei diesem Verfahren der entstehende Staub aber nicht vollständig erfasst, so dass es zu Staubablagerungen in der Umgebung der Staubentstehungsstelle kommt. Wenn durch regelmäßige Reinigung nicht sichergestellt wird, dass das Auftreten von gefährlichen explosionsfähigen Staub/Luft-Gemischen durch aufgewirbelten Staub ausgeschlossen ist, ist eine Zoneneinteilung um die Entstehungsstelle erforderlich.

Ist für alle Betriebszustände sichergestellt, dass die untere Explosionsgrenze an allen Stellen der Rohgasleitung sicher unterschritten ist und keine gefährlichen Staubablagerungen vorhanden sind und dass die Anforderungen nach Abschnitt 4.4.3 in Bezug auf die Bildung von gefährlichen explosionsfähigen Wasserstoffgas/Luft-Gemischen erfüllt sind, wird der Rohgasleitung keine Zone zugeordnet. In allen anderen Fällen ist eine Zoneneinteilung für die Rohgasleitung erforderlich.

Bei der Betrachtung aller Betriebszustände sind das An und Abfahren der Anlage und diskontinuierliche Betriebszustände, zum Beispiel das Aufsaugen von größeren Staubmengen, zu berücksichtigen.

Keine gefährlichen Staubablagerungen sind zu erwarten, wenn die Rohrleitungen die Anforderungen nach Abschnitt 4.4.4 erfüllen und sie entsprechend Abschnitt 4.9.1 in den betrieblichen Verhältnissen angepassten Intervallen gereinigt werden.

Sind die Anforderungen an die konstruktive Gestaltung und den Aufstellungsort des Nassabscheiders entsprechend Abschnitt 4.2.4 erfüllt und wird er entsprechend den Vorgaben in Abschnitt 4.9.1 gewartet, ist die Bildung von gefährlichen explosionsfähigen Wasserstoffgas/ Luft-Gemischen weder im Abscheider selbst noch in seiner Umgebung - weder während des Betriebs noch im Stillstand - zu erwarten. Sind diese Bedingungen erfüllt, ist eine Zoneneinteilung für den Nassabscheider und den Aufstellungsort nicht erforderlich.

Weiterführende Hinweise zur Zoneneinteilung können den unter Abschnitt 4.1.2 dieser DGUV Regel aufgeführten Regeln entnommen werden.

Folgende Bereiche sind als feuergefährdet anzusehen:

4 Trockenverfahren und Trockenabscheidung

Ziel des Verfahrens nach Abschnitt 4.2.5 ist es, den anfallenden trockenen Staub an der Entstehungsstelle möglichst vollständig abzusaugen und einem Trockenabscheider zuzuführen. Die Einteilung in Zonen erfolgt in Abhängigkeit von den betrieblichen Randbedingungen, zum Beispiel den anfallenden Staubmengen, Erfassungs- und Strömungsgeschwindigkeiten, der Rohrleitungsführung und den Abreinigungsintervallen.

Ist sichergestellt, dass der Staub an der Entstehungsstelle vollständig erfasst wird, ist dieser Bereich zonenfrei. Im Allgemeinen wird bei diesem Verfahren der entstehende Staub aber nicht vollständig erfasst, so dass es zu Staubablagerungen in der Umgebung der Staubentstehungsstelle kommt. Wenn durch regelmäßige Reinigung nicht sichergestellt wird, dass das Auftreten von gefährlichen explosionsfähigen Staub/Luft-Gemischen durch aufgewirbelten Staub ausgeschlossen ist, ist eine Zoneneinteilung um die Entstehungsstelle erforderlich.

Ist für alle Betriebszustände sichergestellt, dass die untere Explosionsgrenze an allen Stellen der Rohgasleitung sicher unterschritten ist und keine gefährlichen Staubablagerungen vorhanden sind, wird der Rohgasleitung keine Zone zugeordnet. In allen anderen Fällen ist eine Zoneneinteilung für die Rohgasleitung erforderlich.

Bei der Betrachtung aller Betriebszustände sind das An und Abfahren der Anlage und diskontinuierliche Betriebszustände, zum Beispiel das Aufsaugen von größeren Staubmengen, zu berücksichtigen.

Keine gefährlichen Staubablagerungen sind zu erwarten, wenn die Rohrleitungen die Anforderungen nach Abschnitt 4.4.4 erfüllen und sie entsprechend Abschnitt 4.9.1 in den betrieblichen Verhältnissen angepassten Intervallen gereinigt werden.

Folgende Bereiche sind als feuergefährdet anzusehen:

Abb. 10 Beispiel für eine Zoneneinteilung im Trockenabscheider bei gelegentlicher Abreinigung

4.1 Trockenverfahren und Trockenabscheidung mit konstruktiven Explosionsschutzmaßnahmen

Während der Abreinigung der Filter ist davon auszugehen, dass im Rohgasbereich des Abscheiders gefährliche explosionsfähige Staub/Luft-Gemische vorhanden sind. Wenn die Reinigungsintervalle zeitlich überwiegend auftreten, ist der Rohgasbereich des Abscheiders in Zone 20 einzustufen. Treten Abreinigungsintervalle zeitlich nicht überwiegend auf, ist eine Einstufung in Zone 21 möglich (siehe Abb. 10).

Die Zoneneinteilung des Reingasbereichs ist abhängig von der möglichen Staubmenge bei einem Filterdurchbruch, den eingesetzten Überwachungssystemen, den eingesetzten Sicherheitsfiltern sowie den organisatorischen Maßnahmen.

Der Bereich um mögliche Staubaustrittsstellen, zum Beispiel beim Staubbehälterwechsel, an Revisionsöffnungen und an Staubaustragssystemen, ist zonenfrei bei technisch staubdichtem Austrag oder sofortiger Reinigung bei Staubaustritt. In allen anderen Fällen ist eine Zoneneinteilung um die Freisetzungsstelle erforderlich.

Weiterführende Hinweise zur Zoneneinteilung können den unter Abschnitt 4.1.2 dieser DGUV Regel aufgeführten Regeln entnommen werden.

4.2 Trockenverfahren und Trockenabscheidung mit Maßnahmen zur Vermeidung einer explosionsfähigen Atmosphäre durch Feststoffinertisierung

Aufgrund der Vermeidung einer explosionsfähigen Atmosphäre sind der Rohgasbereich und der Reingasbereich des Abscheiders zonenfrei.

In der Regel müssen bei einer Feststoffinertisierung bis zu 80 Masse% Inertmaterial zugemischt werden.

5 Bearbeiten und Abscheiden unterschiedlicher Werkstoffe

Die Mischbearbeitung unterschiedlicher Werkstoffe setzt nach Abschnitt 4.3.3.2 voraus, dass eine explosionsfähige Atmosphäre an der Entstehungsstelle und in den Absaugleitungen wirksam verhindert ist. Diese Bereiche sind daher zonenfrei.

Der Bereich des Abscheiders ist je nach angewendeten Verfahren bei der gleichzeitigen Bearbeitung unterschiedlicher Werkstoffe entsprechend den Angaben in den Abschnitten 3, 4.1 und 4.2 dieses Anhangs zu beurteilen.

6 Lagerung

Sofern die Anforderungen aus Abschnitt 4.5 eingehalten sind, ist bei der Lagerung (dazu gehört nicht das Entleeren, Umfüllen) von Aluminiumstäuben und -schlämmen nicht mit dem Auftreten explosionsgefährdeter Bereiche durch Staub/Luft-Gemische oder Wasserstoffgas/ Luft- Gemische zu rechnen. Eine Zoneneinteilung ist nicht erforderlich.

Folgende Bereiche sind als feuergefährdet anzusehen:

| Beispiel eines Explosionsschutzdokuments | Anhang 3 |

| Explosionsschutzdokument

nach Gefahrstoffverordnung |

| Betriebsbereich: (Anlage:

Lageplan)

Verantwortliche(r): | Arbeitsbereich: (Anlage:

Aufstellungsplan)

Zur Prüfung befähigte Personen: |

| Beschreibung des Verfahrens und der Arbeitsabläufe einschließlich Auslegungs- und Betriebsdaten: Trockenschleifen von Aluminiumwerkstücken mit druckluftbetriebenen Handschleifmaschinen in einer geschlossenen Kabine. Absaugung der entstehenden Al-Stäube über eine Absaugwand, die über eine Rohrleitung mit einem Trockenabscheider verbunden ist. Zuluftnachführung an der der Absaugwand gegenüberliegenden Seite der Kabine über geeignete Einströmöffnungen. Auslegungs- und Betriebsdaten: Atmosphärische Bedingungen, Raumtemperatur 20 bis 25 °C, Arbeitsraumvolumen (Kabine) 60 m3, Luftwechselzahl 120 1/h, Luftleistung Trockenabscheider 7200 m3/h, Rohgaskonzentration maximal 100 mg/m3, zusätzlich Staubabsaugeinrichtung für Kabinenreinigung mit Anschluss an den Trockenabscheider. Arbeitskabine: Zugang über automatisches, elektr. angetriebenes Rolltor. Innenwände der Kabine und Werkstückauflagen aus nicht funkenreißendem Material. Betrieb der Handmaschinen nur bei geschlossenem Tor und eingeschalteter Absaugung möglich (Unterdruck). Alle eingesetzten Arbeitsmittel entsprechen der Gerätegruppe II, Kategorie 3 D gemäß 2014/34/EU . Arbeitsablauf: Zuführung der Werkstücke durch geöffnetes Rolltor.

Bearbeitung erst möglich bei geschlossenem Rolltor und eingeschalteter Absaugung.

Bearbeitung unmittelbar vor der Absaugwand.

Reinigung der Arbeitskabine und des Zugangsbereichs zur Arbeitskabine mit Staubsaugeinrichtung bei eingeschalteter Absaugung jeweils nach Schichtende.

Kontrolle und gegebenenfalls Entsorgung des gekennzeichneten Staubsammelbehälters nach Schichtende und Lagerung der geschlossenen Behälter in ausgewiesenen gekennzeichneten Bereichen. | ||

| Einsatzstoffe mit Mengenangabe | 1. Aluminiumstaub 1 ca. 20 g/Werkstück | Sicherheitsdatenblatt vorhanden [x] in Gefahrstoffkataster eingetragen (Anlage: Gefahrstoffkataster) |

| 2. Aluminiumstaub 2 ca. 20 g/Werkstück | Sicherheitsdatenblatt vorhanden [x] in Gefahrstoffkataster eingetragen (Anlage: Gefahrstoffkataster) | |

Stoffdaten der entstehenden Stäube

| Stoffdaten/Kenngröße | Aluminiumstaub 1 | Aluminiumstaub 2 | Kritischer Wert |

| Korngröße (Medianwert) | 10 µm | 20 µm | 10 µm |

| Feuchte | 2 % | 2 % | 2 % |

| Mindestzündenergie | < 3 mJ | > 10 mJ | < 3 mJ |

| Zündtemperatur | 560 °C | 470 °C | 470 °C |

| Glimmtemperatur | 350 °C | 320 °C | 320 °C |

| Untere Explosionsgrenze | 30 g/m3 | 60 g/m3 | 30 g/m3 |

| Max. Explosionsüberdruck | 10 bar | 9 bar | 10 bar |

| KSt-Wert/ Staubexplosionsklasse | 250 bar m/s (St 2) | 180 bar m/s (St 1) | 250 bar m/s (St 2) |

| Brennzahl | 3 | 2 | 3 |

| Ermittlung explosionsgefährdeter Bereiche | Ja | Nein | Bemerkungen |

| Sind brennbare Stoffe vorhanden? (Gase [ ] Flüssigkeiten [ ] Stäube [x]) | [x] | [ ] | Aluminiumstaub, siehe Stoffdaten |

| Kann sich eine explosionsfähige Atmosphäre bilden? | [x] | [ ] | Begründung siehe Abschnitt "Einteilung des Betriebs- und Arbeitsbereichs in Zonen" |

| Kann sich im Inneren von Apparaturen eine gefährliche explosionsfähige Atmosphäre bilden? | [x] | [ ] | |

| Kann sich im Aufstellungsbereich von Apparaturen eine gefährliche explosionsfähige Atmosphäre bilden? | [x] | [ ] | |

| Ist die Bildung einer gefährlichen explosionsfähigen Atmosphäre bei Wartungs- und Reparaturarbeiten möglich? | [ ] | [x] |

| Vermeiden explosionsfähiger Atmosphäre | Ja | Nein | Bemerkungen |

| Werden Maßnahmen getroffen, die die Bildung einer explosionsfähigen Atmosphäre verhindern oder einschränken? | [x] | [ ] | Siehe unten |

| Allgemeine Maßnahmen: | |||

| [ ] | [x] | |

| [ ] | [x] | |

| Maßnahmen im Inneren der Arbeitskabine: | |||

| [x] | [ ] | Absaugwand |

| [x] | [ ] | |

| Über zusätzliche Absaugeinrichtung mit Anschluss an Trockenabscheider Anlage: Reinigungspläne | |||

| [x] | [ ] | Technisch dichte Ausführung der Rohrleitungen |

| Kann durch die ergriffenen Maßnahmen das Auftreten einer gefährlichen explosionsfähigen Atmosphäre sicher verhindert werden? | [ ] | [x] | Begründung siehe Abschnitt "Einteilung in Zonen" |

Einteilung des Betriebs- und Arbeitsbereichs in Zonen

| Teil-Bereich | Kein Ex-Bereich | Zone | Begründung | Bemerkungen | |

| 1 | Das Innere der Arbeitskabine | [ ] | 22 | Keine vollständige Erfassung der entstehenden Stäube, Staubablagerungen möglich | Anlage: Ex-Zonenplan |

| 2 | Das Innere der Erfassungseinrichtung | [ ] | 22 | Staubablagerungen möglich | |

| 3 | Das Innere der Rohrleitungen | [ ] | 21 | Wegen des gelegentlichen Aufsaugens von Staubablagerungen mit der zusätzlichen Absaugeinrichtung | |

| 4 | Rohgasbereich des Abscheiders | [ ] | 20 | Häufige Abreinigung der Filterelemente | |

| 5 | Reingasbereich des Abscheiders | [ ] | 22 | Stauberkennungssystem zur Detektion eines Filterdurchbruchs mit Abschaltung des Ventilators | |

| 6 | Umgebung Staubaustrag | [x] | - | Staubablagerungen werden unmittelbar beseitigt. | |

| 7 | Bereich um Kabinenöffnung außerhalb der Kabine | [x] | - | Staubablagerungen werden unmittelbar beseitigt. | |

| Vermeiden wirksamer Zündquellen | Ja | Nein | Bemerkungen |

| Sind elektrische Arbeitsmittel vorhanden? | [x] | [ ] | Anlage: Geräteliste |

| Entsprechen alle elektrischen Arbeitsmittel (Geräte) den Anforderungen für die jeweilige Zone? | [x] | [ ] | Anlage: Betriebsanleitungen und Konformitätserklärungen |

| [x] | [ ] | |

| [ ] | [x] | |

| [ ] | [x] | |

| Sind nichtelektrische Arbeitsmittel vorhanden? | [x] | [ ] | Anlage: Geräteliste |

| Entsprechen alle nichtelektrischen Arbeitsmittel (Geräte) den Anforderungen für die jeweilige Zone? | [x] | [ ] | Anlage: Betriebsanleitungen und Konformitätserklärungen |

| Sind alle leitfähigen und ableitfähigen Anlagenteile zur Vermeidung von Funkenentladung geerdet? | [x] | [ ] | Anlage: Erdungsprotokolle |

| Sind folgende wirksame Zündquellen - auch bei Wartungs- und Reinigungsarbeiten - vermieden? | |||

| [x] | [ ] | Begrenzung der zulässigen Oberflächentemperatur der Arbeitsmittel nach Abschnitt 4.6.3 der DGUV Regel 109-001

Anlage: Betriebsanleitungen und Konformitätserklärungen Anlage: Arbeitsfreigabesystem |

| [x] | ||

| [x] | In Kabine und Absaugrohrleitungen hinreichend sicher vermieden, da Wände und Werkstückauflagen aus nicht zur Funkenbildung neigendem Material. Wegen Zone 20 im Rohgasbereich des Abscheiders dürfen aber auch bei selten zu erwartenden Betriebsstörungen keine wirksamen Zündquellen eingetragen werden. Das kann beim Schleifen von Aluminium nicht sichergestellt werden. | |

| [x] | [ ] | Im Inneren der Arbeitskabine nur Anlagen der Kategorie 3D verwenden. |

| [x] | [ ] | Potenzialausgleich |

| [x] | [ ] | Ableitfähiges Schuhwerk und ableitfähiger Boden |

| [x] | [ ] | Installierte Blitzschutzeinrichtung |

| [ ] | [ ] | nicht zutreffend |

| [ ] | [ ] | nicht zutreffend |

| [ ] | [ ] | nicht zutreffend |

| [ ] | [ ] | nicht zutreffend |

| [x] | [ ] | Der anfallende Staub neigt bei Umgebungstemperatur nicht zur Selbstentzündung; Bildung von Glimmnestern in der Kabine aufgrund der Brennzahl des Staubs und der geringen Schichtdicke unwahrscheinlich.

Bei Einsatz der zusätzlichen Absaugeinrichtung wird darauf geachtet, dass keine Glimmnester oder glimmenden Partikel eingesaugt werden.

Anlage: Betriebsanweisung |

| Kann unter Berücksichtigung aller wirksamen Zündquellen das Entzünden explosionsfähiger Atmosphäre hinreichend sicher verhindert werden? | [ ] | [x] | Siehe Bemerkung zu "mechanisch erzeugten Funken." |

| Konstruktiver Explosionsschutz | Ja | Nein | Bemerkungen |

| Werden Maßnahmen getroffen, die die Auswirkungen einer Explosion auf ein unbedenkliches Maß begrenzen? | [x] | [ ] | |

| Konstruktive Explosionsschutzmaßnahmen (jeweils einzeln dokumentieren): | |||

| [ ] | [x] | |

| [x] | [ ] | Anlage: Festigkeitsnachweis für Abscheider und Rohrleitungen, Betriebsanleitung |

| [x] | [ ] | Anlage: EG-Baumusterprüfbescheinigung und Nachweis der Eignung (Berechnung der Entlastungsfläche), Betriebsanleitung |

| [ ] | [x] | |

| [x] | [ ] | Anlage: EG-Baumusterprüfbescheinigung für Schnellschlussschieber und Zellenradschleuse und Nachweis der Eignung, Betriebsanleitung |

| Werden weitere Maßnahmen zur Verringerung des Restrisikos getroffen? | [ ] | [x] |

| Organisatorische Schutzmaßnahmen | Ja | Nein | Bemerkungen |

| Existieren für alle explosionsgefährdeten Bereiche schriftliche Betriebsanweisungen? | [x] | [ ] | Anlage: Werkstoff- und arbeitsmittelbezogene Betriebsanweisungen, Betriebsanleitungen |

| Werden die Mitarbeiterinnen und Mitarbeiter vor Aufnahme der Beschäftigung und danach in regelmäßigen Abständen unterwiesen? | [x] | [ ] | Anlage: Dokumentation der Unterweisungen |

| Wurde ein Reinigungsplan erstellt? | [x] | [ ] | Anlage: Reinigungsplan |

Existiert ein Instandhaltungsplan zur Aufrechterhaltung von:

| [x] | [ ] | Anlage: Wartungsplan |

| [x] | [ ] | |

| [x] | [ ] | |

| Werden besondere Gefährdungen, die bei Instandhaltungs- arbeiten auftreten können, analysiert und dokumentiert? | [x] | [ ] | Anlage: Wartungsplan mit Gefährdungsbeurteilung |

| Existiert ein Arbeitsfreigabesystem mit Erlaubnisscheinen für Arbeiten mit Zündgefahr? | [x] | [ ] | Anlage: Arbeitsanweisung und Erlaubnisschein |

Sind alle explosionsgefährdeten Bereiche gekennzeichnet:

| [x] | [ ] | Anlage: Lage- und Aufstellplan mit Kennzeichnung der festgelegten Bereiche |

| [x] | [ ] | |

| [x] | [ ] | |

| Zutrittsverbot für Unbefugte (Verbotszeichen D-P006) | [x] | [ ] | |

| Sind ausreichend Flucht- und Rettungswege vorhanden und gekennzeichnet? | [x] | [ ] | Anlage: Flucht- und Rettungsplan |

| Erfolgte eine Prüfung der Apparatur/Anlage vor der ersten- Inbetriebnahme? | [x] | [ ] | Anlage: Prüfdokumentation "Erstprüfung" |

| Erfolgen wiederkehrende Prüfungen? | [x] | [ ] | Anlage: Prüfkataster mit Angaben zu den zu prüfenden Einrichtungen, Art der Prüfungen, Prüfumfängen, Prüffristen und zur Qualifikation der mit den jeweiligen Prüfungen zu beauftragenden Personen. |

| *) gem. ASR A1.3 Sicherheits- und Gesundheitsschutzkennzeichnung | |||

| Bewertung des verbleibenden Risikos (Restrisiko) | Ja | Nein | Bemerkungen |

| Kann ein Energieausfall zu einer Gefährdung oder Gefahrenausweitung führen? | [ ] | [x] | |

| Ist das verbleibende Risiko für die Beschäftigten im Hinblick auf Explosionsgefahren vertretbar? | [x] | [ ] |

| Anlagen* | |

| [x] | Lageplan Aufstellungsplan Sicherheitsdatenblätter |

| [x] | Gefahrstoffkataster |

| [x] | Ex-Zonenplan |

| [x] | Geräteliste elektrische Arbeitsmittel |

| [x] | Geräteliste nichtelektrische Arbeitsmittel |

| [x] | Betriebsanleitungen und Konformitätserklärungen aller Arbeitsmittel und sonstigen Einrichtungen |

| [x] | Erdungsprotokolle |

| [x] | Festigkeitsnachweis für den Abscheider und die Rohrleitungen |

| [x] | EG-Baumusterprüfbescheinigungen für Druckentlastungseinrichtung, Schnellschlussschieber und Zellenradschleuse mit Nachweisen über deren Eignung für den vorliegenden Anwendungsfall (bestimmungsgemäße Verwendung) |

| [x] | Betriebsanweisungen |

| [x] | Dokumentation der Unterweisungen |

| [x] | Reinigungspläne |

| [x] | Wartungspläne |

| [x] | Arbeitsanweisungen und Erlaubnisscheine |

| [x] | Nachweise über die Prüfung vor der ersten Inbetriebnahme |

| [x] | Prüfkataster für wiederkehrende Prüfungen |

| Flucht- und Rettungspläne

* Die Anlagen sind dem Explosionsschutzdokument beizufügen oder der Aufbewahrungsort ist anzugeben | |

| Datum:

Unterschriften (Erstellende und Betreiber): | |

| Beispiel eines Reinigungs- und Wartungsplans mit Dokumentation der Arbeiten | Anhang 4 |

4.1 Beispiel eines Reinigungs- und Wartungsplans

| Firma: | Reinigungs-, Inspektions- und Wartungsplan | Nummer:

Stand: |

| Bereich:

Schleiferei

Arbeitsplatz: Doppelseitiger Bandschleifer Anlagenbezeichnung: Bandschleifmaschine Typ BS mit Nassabscheider Typ XY | ||

| Tätigkeit 1 2 | Intervall 1 | Zuständigkeit | |||||||

| lfd. Nr. | täglich | wöchentl. | monat- lich | viertel- jährl. | halb- jährl. | jähr- lich | Schleif- personal | Instandhaltungs- personal | |

| 1 | Arbeitsplatz reinigen, Staubablagerungen beseitigen mit Industriesauger (geeignet für Zone 22). | x | |||||||

| 2 | Wasserstandskontrolle am Nassabscheider | x | x | ||||||

| 3 | Funktionsprüfung Schwimmerschalter am Nassabscheider | x | x | ||||||

| 4 | Sichtkontrolle Arbeitsplatz und Abscheider, z.B. Dichtungen am Schlammabsetzwagen an Schlauchverbindern | x | x | ||||||