Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGR / DGUV-R |  |

DGUV Regel 113-020 - Hydraulik-Schlauchleitungen und Hydraulik- Flüssigkeiten - Regeln für den sicheren Einsatz

Deutsche Gesetzliche Unfallversicherung (DGUV) Regel

(Ausgabe 10/2017)

DGUV Regeln stellen bereichs-, arbeitsverfahrens- oder arbeitsplatzbezogen Inhalte zusammen.

Sie erläutern, mit welchen konkreten Präventionsmaßnahmen die Pflichten zur Verhütung von Arbeitsunfällen, Berufskrankheiten und arbeitsbedingten Gesundheitsgefahren erfüllt werden können.

DGUV Regeln zeigen zudem dort, wo es keine Arbeitsschutz- oder Unfallverhütungsvorschriften gibt, Wege auf, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können. Darüber hinaus bündeln sie das Erfahrungswissen aus der Präventionsarbeit der Unfallversicherungsträger.

Aufgrund ihres besonderen Entstehungsverfahrens und ihrer inhaltlichen Ausrichtung auf konkrete betriebliche Abläufe oder Einsatzbereiche (Branchen-/ Betriebsarten-/ Bereichsorientierung) sind DGUV Regeln fachliche Empfehlungen zur Gewährleistung von Sicherheit und Gesundheit. Sie haben einen hohen Praxisbezug und Erkenntniswert, werden von den beteiligten Kreisen mehrheitlich für erforderlich gehalten und können deshalb als geeignete Richtschnur für das betriebliche Präventionshandeln herangezogen werden. Eine Vermutungswirkung entsteht bei DGUV Regeln nicht.

1 Anwendungsbereich

Diese DGUV Regel findet Anwendung auf Arbeitsmittel, in denen Hydraulikanlagen mit Hydraulik-Schlauchleitungen zum Antrieb in Maschinen, mobilen Arbeitsmitteln, Anlagen, Fahrzeugen sowie Schiffen und Offshore-Anlagen zum Einsatz kommen.

Sie findet ebenso Anwendung auf den Einsatz und den Umgang mit Hydraulik- Flüssigkeiten.

Dem Arbeitgeber soll mit dieser Regel eine konkrete Hilfe für die Gefährdungsbeurteilung und die daraus resultierenden Maßnahmen im Zusammenhang mit dem Einsatz von Hydraulik-Schlauchleitungen und für die Auswahl und die Verwendung von Hydraulik-Flüssigkeiten an die Hand gegeben werden.

2 Begriffsbestimmungen

Im Sinne dieser DGUV Regel werden folgende Begriffe bestimmt:

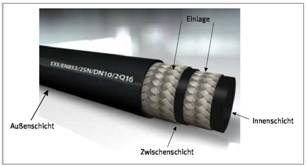

1. Hydraulik-Schläuche sind flexible, rohrförmige Halbzeuge, die aus einer oder mehreren Schichten und Einlagen aufgebaut sind.

Als Werkstoffe für Innen- und Außenschicht werden in der Regel Elastomere oder Thermoplaste verwendet, für Einlagen in der Regel Stahldraht oder synthetische Fasern.

Abb. 1 Hydraulik-Schlauch

2. Hydraulik-Schlauchleitungen sind Hydraulik-Schläuche, die funktionsfähig mit Hydraulik-Schlaucharmaturen verbunden sind.

3. Hydraulik-Schlaucharmaturen sind Anschluss- oder Verbindungselemente von Hydraulik-Schläuchen.

Abb. 2 Schnittbild Schlaucharmatur

4. Hydraulikanlagen sind Anordnungen miteinander verbundener Bauteile (z.B. Motor, Pumpe, Zylinder, Schlauchleitung, Verschraubung, Rohr, Ventil, Filter) zur Übertragung und Steuerung hydraulischer Energie.

5. Hydraulik-Flüssigkeiten sind Druckflüssigkeiten, die als Medien zur Übertragung von Energie oder Signalen in Hydraulikanlagen dienen. Hydraulik-Flüssigkeiten können Mineralöle (Hydrauliköle), synthetische, organische oder wasserhaltige Flüssigkeiten oder Mischungen davon sein.

6. Schwerentflammbare Hydraulik-Flüssigkeiten sind Hydraulik-Flüssigkeiten, die nach dem Ergebnis eines genormten Prüfverfahrens als schwerentflammbar eingestuft werden (siehe DIN EN ISO 12922:2013-04 "Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (Hydraulische Systeme) - Anforderungen an Druckflüssigkeiten in den Kategorien HFAE, HFAS, HFB, HFC, HFDR und HFDU").

7. Umweltschonende Hydraulik-Flüssigkeiten sind Hydraulik-Flüssigkeiten, deren Auswirkungen auf die Umweltmedien Boden, Wasser, Luft und andere umweltrelevante Indikatoren bei der Herstellung, dem Gebrauch und der Entsorgung als solche bewertet worden sind. (siehe auch ISO 15380:2016-12 "Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (Hydraulische Systeme) - Anforderungen für die Kategorien HETG, HEPG, HEES und HEPR")

8. Maximaler Betriebsdruck ist der höchste Druck, für den die Hydraulik-Schlauchleitung ausgelegt ist, einschließlich zu erwartender kurzzeitiger Spitzen (Druckimpulse) während des Betriebes.

9. Betriebsdruck ist der tatsächliche Druck im Rohrleitungssystem, in dem die Hydraulik-Schlauchleitung während ihres Betriebes eingesetzt wird (siehe DIN EN ISO 8330:2015-04 "Gummi- und Kunststoffschläuche und -schlauchleitungen - Vokabular"). Er kann zwischen Höchst- und Niedrigstwert schwanken.

10. Druckspitze ist ein Druckimpuls, der über den Druck, für den Geräte oder Anlagen unter definierten Bedingungen zur Erzielung der Funktionsfähigkeit berechnet sind, hinausgehen kann.

Diese Druckimpulse können ein Vielfaches des Betriebsdruckes einer Hydraulikanlage betragen und selbst robusteste hydraulische Bauteile zerstören.

Da Druckspitzen im Millisekundenbereich auftreten können, sind diese oft nur mit empfindlichen digitalen Messgeräten erfassbar.

Mechanische Druckmessgeräte sind dafür zu träge. Da die Druckspitzen in vielen Fällen nicht exakt vorausberechenbar sind, muss zwischen den auftretenden Betriebsdrücken und dem maximalen Betriebsdruck ein ausreichender Abstand bestehen.

11. Berstdruck (nach DIN EN ISO 8330:2015-04 "Gummi- und Kunststoffschläuche und -schlauchleitungen - Vokabular") ist der Druck, bei dem die Hydraulik- Schlauchleitung platzt, wenn sie entsprechend der zutreffenden Norm (DIN EN ISO 1402:2010-04 "Gummi- und Kunststoffschläuche und Schlauchleitungen - Hydrostatische Prüfung") geprüft wird.

Hinweis:

DIN EN 853/854/856/857:2016-09 und EN ISO 3949:2014-12 fordern z.B., dass der Mindestberstdruck gleich oder größer dem vierfachen maximalen Betriebsdruck (Sicherheitsfaktor S = 4) ist.

12. Prüfdruck (nach DIN EN ISO 8330:2015-04 "Gummi- und Kunststoffschläuche und -schlauchleitungen - Vokabular") ist der Druck, der während einer zerstörungsfreien Prüfung (nach DIN EN ISO 1402:2010-04 "Gummi- und Kunststoffschläuche und Schlauchleitungen - Hydrostatische Prüfung") und über eine festgelegte Dauer gehalten wird, um die Unversehrtheit des Aufbaus der Schlauchleitung nachzuweisen.

Hinweis:

Die Höhe des Prüfdruckes ist in den Schlauchproduktnormen festgelegt, z.B. nach DIN EN 853/854/856/857:2016-09 und EN ISO 3949:2014-12 mit dem zweifachen maximalen Betriebsdruck (S = 2).

13. Instandhaltung (DIN EN 13306:2010-12 "Instandhaltung - Begriffe der Instandhaltung") ist die Kombination aller technischen und administrativen Maßnahmen sowie Maßnahmen des Managements während des Lebenszyklus einer Einheit, die dem Erhalt oder der Wiederherstellung ihres funktionsfähigen Zustands dient, sodass sie die geforderte Funktion erfüllen kann. Zur Instandhaltung ist zu zählen:

14. Fachkundig (nach BetrSichV § 2 Abs. 5) ist, wer zur Ausübung einer bestimmten Aufgabe über die erforderlichen Fachkenntnisse verfügt. Die Anforderungen an die Fachkunde sind abhängig von der jeweiligen Art der Aufgabe. Zu den Anforderungen zählen eine entsprechende Berufsausbildung, Berufserfahrung oder eine zeitnah ausgeübte entsprechende berufliche Tätigkeit. Die Fachkenntnisse sind durch Teilnahme an Schulungen auf aktuellem Stand zu halten.

3 Gefährdungen beim Einsatz von Hydraulik-Schlauchleitungen - Ursachen und Maßnahmen

Unternehmer oder Unternehmerinnen, die ihren Beschäftigten Arbeitsmittel bereitstellen, haben infolge ihrer Pflichten aus verschiedenen Rechtsvorschriften, wie

eine Gefährdungsbeurteilung durchzuführen.

Diese Gefährdungsbeurteilung beinhaltet

Dabei sind die Gefährdungen zu berücksichtigen, die mit der Benutzung der Arbeitsmittel selbst verbunden sind, aber auch Gefährdungen, die durch Wechselwirkungen und Einflüsse von Arbeitsmitteln untereinander oder mit Arbeitsstoffen oder der Arbeitsumgebung hervorgerufen werden.

Für den Einsatz von Hydraulik-Schlauchleitungen in Hydraulikanlagen sind hierzu die folgenden denkbaren Gefährdungen für Beschäftigte, die Anlagen oder Maschinen bedienen, instand halten oder umrüsten, in die Überlegungen einzubeziehen.

Bedeutung der Symbole:

| Gefährdung/Belastungen, mögliche Ursache | |

| Beispiele für Schutzmaßnahmen | |

Die nachfolgend genannten Maßnahmen sind durch Betriebsanweisungen sowie Information und Unterweisung insbesondere des Instandhaltungspersonals zu vermitteln und von Zeit zu Zeit auf Beachtung zu überprüfen.

3.1 Verspritzen von Hydraulik- Flüssigkeiten unter hohem Druck infolge von Undichtheit, Beschädigung oder Abriss der Leitung

| Fehler bei der Auswahl von Hydraulik-Schlauchleitungen | |

| Auswahl, Einbau und Ersatz von Hydraulik-Schlauchleitungen nach Spezifikation der Maschinen-/Anlagenhersteller | |

| Überprüfung, dass die Betriebsdaten der Hydraulikanlage inner- halb der spezifizierten Grenzen bleiben, damit an Bauteilen keine Schäden auftreten (insbesondere bei Änderungen von Einsatzbedingungen und Änderungen an der Maschine oder der Hydraulikanlage)

Siehe Abschnitt 4.1. | |

| Herstellungs-/Zusammenbau-Fehler | |

| Verwendung nur von Bauteilen, die nach Abmessung, Form, Druckstufe und Materialeignung aufeinander abgestimmt und für den Einsatzfall geeignet sind (Spezifikation) | |

| Beachtung von Herstellervorgaben | |

| Beim Zusammenbau nur vom Armaturenhersteller zugelassene Geräte und Vorrichtungen verwenden | |

| Beachtung der Vorgaben und Erkenntnisse über das Einbindeverfahren ' Keine Verwendung von gebrauchten Hydraulik-Schläuchen/ Hydraulik-Schlaucharmaturen

Siehe Abschnitt 4.1. | |

| Hohe mechanische Beanspruchung infolge schlechter Verlegung | |

| Verlegung so, dass die natürliche Lage die Bewegung bei jedem Betriebszustand nicht behindert ist | |

| Verdrehen der Hydraulik-Schlauchleitung vermeiden | |

| Zugbelastung durch zu kurze Hydraulik-Schlauchleitung vermeiden | |

| Zugbelastung bei langen und schweren Hydraulik-Schlauchleitungen vermeiden | |

| Vermeidung zu geringer Biegeradien | |

| Vermeidung von Abrieb an Kanten | |

| Vermeidung von Scheuerstellen

Siehe Abschnitt 4.2. | |

| Beanspruchung bei der Lagerung von Hydraulik-Schlauchleitungen und Hydraulik-Schläuchen | |

| Wahl der Aufbewahrungs- und Lagerbedingungen so, dass zu hohe mechanische, thermische und chemische Beanspruchungen nicht auftreten (z.B. Vermeidung zu geringer Biegeradien auch bei der Aufbewahrung an mobilen Geräten, liegende Lagerung, Klimatische Verhältnisse im Lagerraum/am Lagerplatz) | |

| Verwendung einer Schutzverpackung für die Schlauchleitung | |

| Verwendung von Verschlussstopfen | |

| Überprüfung der Hydraulik-Schlauchleitung vor Einbau | |

| Einhalten der empfohlenen maximalen Lagerdauer

Siehe Abschnitt 4.5.2. | |

| Beschädigung von Außen | |

| Montageanweisung beachten | |

| Schlauchführungen, Befestigungen oder Knickschutz verwenden ' Schutz gegen hohe Temperaturen (Hitzeschutz) | |

| Tritt-/Anfahrschutz oder Schlauchbrücken verwenden | |

| Schutz gegen Umgebungsmedien, z.B. Kühlschmierstoffe | |

| Vermeidung von Scheuerstellen | |

| Mögliche Bewegungen der Schlauchleitung durch Zylinderbewegungen oder Bewegungen von Maschinenteilen beachten

Siehe Abschnitt 4.2. | |

| Beschädigungen von innen infolge hoher Drücke und Temperaturen, unzureichender Medienbeständigkeit der Werkstoffe, Druckimpulsen oder veränderter Betriebsbedingungen der Hydraulikanlage | |

| Auswahl, Einbau und Ersatz nach Spezifikation der Maschinen/ Anlagenhersteller | |

| Prüfung, dass die Betriebsdaten der Hydraulikanlage innerhalb der spezifizierten Grenzen bleiben, damit an Bauteilen keine Schäden auftreten | |

| Beim Verändern von Betriebsbedingungen mit der Folge einer erhöhten Beanspruchung (z.B. erhöhte Taktzyklen/Produktionsstückzahlen) Verwendungsdauer und Prüfintervalle überprüfen | |

| Schutzmaßnahmen für den Fall, dass schädigende Druckimpulse auftreten, z.B. Dämpfungsspeicher | |

| Vorhalten hierfür notwendiger Benutzerinformationen | |

| Beachtung der Kennzeichnung der Hydraulik-Schlauchleitungen | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen | |

| Rechtzeitiger Austausch der Hydraulik-Schlauchleitungen | |

| Schäden an Dichtungen | |

| Auswahl, Einbau und Ersatz von Dichtungen nach Spezifikation der Maschinen-/ Anlagenhersteller | |

| Beim Verändern von Betriebsbedingungen mit der Folge einer erhöhten Beanspruchung (z.B. Drücke, Lastspiele, Schwingungen) oder dem Wechsel von Hydraulik-Flüssigkeiten, Eignung der Dichtungen überprüfen | |

| Feststellung/Beseitigung von Undichtheit in Betriebszeiten zwischen Prüfungen | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen | |

| Rechtzeitiger Austausch von Dichtungen | |

| Zu lange Austausch-, Prüf- oder Instandsetzungsintervalle | |

| Berücksichtigung aller relevanten Einflussgrößen bei der Festlegung von Austausch-, Prüf- oder Instandsetzungsintervallen in der Gefährdungsbeurteilung | |

| Anpassung bzw. Verkürzung der Austausch-, Prüf- oder Instandsetzungsintervalle bei erhöhten Schadensfeststellungen | |

| Überprüfung der Austausch-, Prüf- oder Instandsetzungsintervalle bei Änderungen von Einsatz- oder Umgebungsbedingungen, Änderungen an der Maschine/Hydraulikanlage oder der Gefährdungssituation der Beschäftigten | |

| Fehler bei der Instandhaltung | |

| Vorhalten der Maschinen-/Hydraulikanlagendokumentation mit allen Instandhaltungs-/Instandsetzungshinweisen (unter anderem Betriebsanleitung) | |

| Materialalterung (z.B. durch Ozon, UV-Strahlung, natürliche Alterung) | |

| Richtige Lagerung | |

| Rechtzeitiger Austausch der Hydraulik-Schlauchleitung | |

| Durchführung von Prüfungen | |

3.2 Verspritzen von Hydraulik- Flüssigkeiten bei der Demontage

| Demontage von Komponenten unter Druck | |

| Öffnen von Hydrauliksystemen nur nach Druckentlastung und Entleerung | |

| Prüfung des zu öffnenden Anlagenteils auf Druckfreiheit

Siehe Abschnitt 4.6. | |

3.3 Absinken oder plötzliche Bewegung von Maschinenteilen bei Leitungsversagen

| Leckage, Bruch oder Abreißen der Hydraulik-Schlauchleitung | |

| Einsatz hydraulischer Sicherungen gegen Leitungsbruch, wie zum Beispiel Lasthalteventile oder entsperrbare Rückschlagventile in Bereichen mit erhöhten Anforderungen, z.B. beim Hochhalten einer Last | |

| Einsatz von mechanischen Sicherungen gegen Absinkgefahren von Lasten/Maschinenteilen bei Rüstungs- oder Instandhaltungsarbeiten | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen | |

| Rechtzeitiger Austausch der Hydraulik-Schlauchleitungen | |

3.4 Peitschen und Schlagen von Hydraulik-Schlauchleitungen bei Druckimpulsen

| Peitschen der Leitung bei Abriss oder Schlagen der befestigten Hydraulik- Schlauchleitung bei Druckimpulsen infolge nicht ausreichender Befestigung | |

| Vermeidung von zu hohen Drücken (Druckspitzen) | |

| Einsatz von Befestigungen, Fangvorrichtungen oder Abschirmungen | |

| Durchführung von Prüfungen und Instandhaltungsmaßnahmen | |

| Rechtzeitiger Austausch der Hydraulik-Schlauchleitungen | |

| Umbauen der Hydraulik-Schlauchleitungen mit Abdeckungen oder Kanalführungen | |

| Einbau von Hydraulik-Schlauchleitungen mit ausreißsicheren Armaturen | |

3.5 Gesundheitsgefahren durch die Gefahrstoffeigenschaften der Hydraulik-Flüssigkeiten

| Augenverletzungen durch Einwirken von Hydraulik-Flüssigkeiten auf die Augenschleimhäute | |

| Bereitstellung und Verwendung von geeignetem Augenschutz | |

| Berühren der Augen mit verschmutzten Händen vermeiden | |

| Hauterkrankung durch Benetzen von Hautpartien | |

| Bereitstellung von Hautschutz-, Hautreinigungs- und Hautpflegemitteln | |

| Festlegung von Hautschutz- und Hygienemaßnahmen | |

| Einsatz von Schutzhandschuhen, z.B. mit HBR-, CR- oder IIR- Beschichtung | |

| Einatmen zerstäubter Hydraulik-Flüssigkeiten bei Leitungsversagen mit Versprühen der Hydraulik-Flüssigkeiten | |

| Keine Arbeiten/kein Aufenthalt in der Nähe undichter, druckführender Hydraulikanlagenteile | |

| Sofortiges Abschalten der Hydraulikanlagen | |

| Verwenden von Absaugungen in Bereichen oder Anlagen, wo betriebsmäßig mit dem Auftreten von Ölnebeln zu rechnen ist (z.B. an Berstprüfständen) | |

| Weitere Maßnahmen nach Abschnitt 3.1 | |

| Verschlucken von Hydraulik-Flüssigkeiten durch mangelnde Hygiene | |

| Festlegung von Hygienemaßnahmen | |

| Weitere Maßnahmen nach Abschnitt 3.1 | |

| Unterweisung, Körperteile von Leckagestellen fernzuhalten | |

| Abschirmung | |

3.6 Umweltwirkungen von Hydraulik-Flüssigkeiten

| Auslaufen von die Umwelt schädigenden Hydraulik-Flüssigkeiten in Boden und Wasser | |

| Vermeidung von Leckagen | |

| Verwenden von Auffangwannen | |

| Vorhalten und Verwenden von Ölbindemitteln | |

| Verwenden von biologisch schnell abbaubaren Hydraulik-Flüssigkeiten | |

| Weitere Maßnahmen nach Abschnitt 3.1

Siehe Abschnitt 5.1.3. | |

3.7 Brandgefahren beim Austritt von Hydraulik- Flüssigkeiten

| Entzündung von versprühten oder ausgelaufenen Hydraulik-Flüssigkeiten | |

| Beseitigung von Ölverschmutzungen vor Instandhaltungsarbeiten | |

| Vermeiden von Zündquellen (insbesondere Schweiß-, Schneid- und Lötarbeiten) in der Nähe undichter Hydraulikanlagen bzw. verölter Bereiche | |

| Bereithalten von geeigneten Feuerlöscheinrichtungen | |

| Verwendung von schwer entflammbaren Hydraulik-Flüssigkeiten, z.B. im Bergbau, in der Stahlindustrie oder in Metall-Druckgießanlagen

Siehe Abschnitt 5.2. | |

3.8 Rutsch- und Sturzgefahren durch Hydraulik- Flüssigkeiten

| Verunreinigung von Fußboden und Trittflächen mit Öl | |

| Vermeidung von Leckagen durch planmäßige vorbeugende Instandhaltung | |

| Durchführung von Prüfungen | |

| Rechtzeitiger Austausch der Hydraulik-Schlauchleitungen | |

| Sofortige Beseitigung von Ölverschmutzungen/Flüssigkeitsleckagen | |

| Absperrungen/Warnhinweise bei nicht sofort zu beseitigenden Undichtheiten | |

| Bereithalten von Bindemitteln für verschüttete/ausgelaufene Flüssigkeiten | |

| Rutschhemmende Bodenbeläge | |

4 Maßnahmen zum sicheren Betrieb von Hydraulik-Schlauchleitungen

In diesem Kapitel werden Hilfestellungen und Rahmenbedingungen für den sicheren Betrieb von Hydraulik-Schlauchleitungen aufgeführt. Diese sind aber keineswegs als abgeschlossene Liste zu betrachten. Der Betreiber muss im Rahmen seiner Gefährdungsbeurteilung alle Maßnahmen ermitteln und umsetzen, um die sichere Verwendung von Hydraulik-Schlauchleitungen gewährleisten zu können.

4.1 Auswahl, Bestellung, Herstellung und Kennzeichnung

4.1.1 Auswahl und Bestellung

Hydraulik-Schlauchleitungen sind so auszuwählen bzw. auszulegen, dass sie bei allen beabsichtigten Anwendungen und Betriebszuständen der Anlage innerhalb derer sie zum Einsatz kommen, sicher arbeiten.

Werden durch den Ausfall einer Hydraulik-Schlauchleitung Gefährdungen hervorgerufen, so gelten hinsichtlich ihrer Zuverlässigkeit besondere Anforderungen.

Auch beim Vorhandensein von Schutzmaßnahmen gegen Hydraulik-Schlauchleitungsversagen sowie unabhängig von der festgelegten Verwendungsdauer der Leitung ist bei der Auswahl bzw. dem Austausch von Hydraulik-Schlauchleitungen folgendes zu beachten:

Hinweis:

Die "Prüfung der Kombination von Schlauch und Armatur" erfordert Kenntnisse über die normativen Vorgaben in den relevanten DIN-, EN-, ISO- oder SAE-Normen. Zur Prüfung der Kombination sind geeignete Prüfstände (z.B. Impuls- und Berstdruckprüfstände) erforderlich (siehe Abbildung 3). Der Betrieb der Prüfstände bzw. die normgerechte Durchführung von Prüfungen erfordert geschultes Personal.

Abb. 3 Impuls-Prüfstand beim Schlauchleitungshersteller

Bei der Bestellung von Hydraulik-Schlauchleitungen müssen die inneren und äußeren Einsatzbedingungen bekannt sein und angegeben werden, z.B.

Nach dem Erhalt der ausgewählten Hydraulik-Schlauchleitungen sollte bei einer Eingangskontrolle Folgendes geprüft werden:

Werden an einer Hydraulikanlage Änderungen vorgenommen, muss mit dem Hersteller der Hydraulikanlage Rücksprache zur Klärung aller damit verbundenen Konstruktionsanforderungen erfolgen, unter anderem auch zur Vermeidung von Druckspitzen.

Die besonderen Bestimmungen für andere Anwendungsfälle, z.B. Bergbau, sind zusätzlich zu beachten.

4.1.2 Herstellung beim Verwender

Hydraulik-Schlauchleitungen sollten nur von einem Fachbetrieb fertig konfektioniert bezogen werden.

Wird eine Hydraulik-Schlauchleitung dennoch vom Verwender zusammengebaut, ist darauf zu achten, dass die ausgewählten Bauteile (Schlauch und Armaturen) in Bezug auf Abmessungen, Form und Druckstufe aufeinander abgestimmt sind. Die Vorgaben der Hersteller des Hydraulik-Schlauchs und der Hydraulik-Schlaucharmatur müssen dabei befolgt werden.

Im Falle einer selbst vorgenommenen Einbindung ist darüber hinaus auch Folgendes zu beachten:

4.1.3 Kennzeichnung

4.1.3.1 Schläuche für Hydraulik-Schlauchleitungen

Schläuche für Hydraulik-Schlauchleitungen müssen fortlaufend mit mindestens den folgenden Angaben dauerhaft gekennzeichnet sein:

Beispiel: XXX/EN 853/2SN/DN 10/2Q16

Abb. 4 Kennzeichnung von Hydraulik-Schläuchen

Die Hydraulik -Schlauchhersteller geben in aller Regel vor der Quartalsangabe des Herstellungsjahres zusätzlich den Betriebsdruck (maximaler Arbeitsdruck) des Schlauches an (in bar, MPa oder psi).

Falls erforderlich können weitere Angaben nach Vereinbarung zwischen Anwender und Hersteller aufgeführt werden.

Die Kennzeichnung ist zum Beispiel dauerhaft, wenn die vorstehenden Angaben auf der Außenschicht aufvulkanisiert oder aufgespritzt sind.

4.1.3.2 Hydraulik-Schlauchleitungen

Jede Hydraulik-Schlauchleitung muss unabhängig von der Hydraulik-Schlauchkennzeichnung mindestens mit den folgenden Angaben eindeutig und dauerhaft gekennzeichnet sein:

Die Reihenfolge der Angaben zum Hersteller, dem maximalen Betriebsdruck und dem Herstellungsdatum ist beliebig. Die einzelnen Angaben müssen nicht in einer Zeile aufgebracht sein.

Beispiel: XXX/330bar/1606

Abb. 5 Kennzeichnung von Hydraulik- Schlauchleitungen

Eine Kennzeichnung ist zum Beispiel dauerhaft, wenn die vorstehenden Angaben, beim Verpressen in die Pressfassung, eingeprägt werden.

Um Verwechslungen zwischen Druckangaben in bar und MPa zu vermeiden, wird in DIN 20066:2012-01 "Fluidtechnik; Schlauchleitungen; Maße, Anforderungen" empfohlen, die Maßeinheit des Druckes bei der Kennzeichnung mit anzugeben.

Beispiele:

XXX/330bar/1606,

XXX/33,0MPa/1606

oder

XXX/4786psi/1606

Falls erforderlich können weitere Einzelheiten nach Vereinbarung zwischen Anwender und Hersteller in die Hydraulik-Schlauchleitungskennzeichnung aufgenommen werden.

4.2 Einbau von Hydraulik-Schlauchleitungen

Die Lebensdauer und der sichere, anforderungsgerechte Einsatz einer Hydraulik- Schlauchleitung werden durch den sachgerechten Einbau maßgeblich beeinflusst. Um die Funktionssicherheit zu gewährleisten und die Lebensdauer und die Druckbelastbarkeit einer Hydraulik-Schlauchleitung nicht durch verlegungsbedingte Beanspruchungen zu verkürzen, sind die in den folgenden Abschnitten behandelten Anforderungen zu erfüllen. Des Weiteren ist auf einen wartungsfreundlichen Ein- und Ausbau, sowie auf laufende Kontrollmöglichkeiten zu achten.

4.2.1 Vermeidung von Torsion

Ein verdrehter Einbau einer Hydraulik-Schlauchleitung (Torsion) führt immer zu einer deutlichen Verkürzung der Lebensdauer. Durch das gegenseitige Aufreiben der Druckträgerlagen tritt eine Reduzierung der Druckbelastbarkeit ein. Zusätzlich ergibt sich eine besonders hohe Belastung im Bereich der Einbindung der Armatur mit der Folge eines vorzeitigen Ermüdens des Druckträgers (Draht oder Textileinlage) und einer Leckage der Armaturenverbindung.

Bei der Montage einer Hydraulik-Schlauchleitung ist daher immer darauf zu achten, dass sie sowohl beim Installieren der Armatur als auch bei ihrer späteren Bewegung im Betrieb nicht mit Torsion beaufschlagt wird.

Besteht die Gefahr der Verdrehung der Leitung, ist bei der Montage gegenzuhalten. Die Maschinenbewegungen sollten konstruktiv so bestimmt sein, dass eine Schlauchleitung zwar gebogen, nicht aber verdreht werden kann. Zur Vermeidung von einer Verdrehung der Leitung sind z.B. passende Winkelarmaturen, Adapter in 45°- oder 90°-Form oder unter Druck drehbare Verschraubungen zu verwenden. Beim Einbau einer Hydraulik-Schlauchleitung mit einer Bogenarmatur ist darauf zu achten, dass diese immer zuerst montiert wird, damit sie richtig positioniert werden kann.

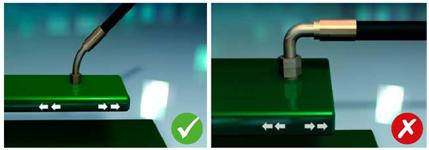

Abb. 6 Torsion beim Einbau

Abb. 7 Einbau mit Bogenarmatur/ohne Bogenarmatur

4.2.2 Zulässiger Biegeradius

Hydraulik-Schlauchleitungen sollten möglichst ihrer natürlichen Schlauchkrümmung folgend eingebaut werden, ohne dass dabei der kleinste zulässige Biegeradius unterschritten wird.

Wird der Mindestbiegeradius unterschritten, verkürzt sich die Lebensdauer und die Druckbelastbarkeit einer Hydraulik-Schlauchleitung. Es können so genannte "Öldurchschüsse" auftreten, die mit erheblichen Verletzungsgefahren verbunden sind.

Für jeden Schlauchtyp ist in Abhängigkeit von der Nennweite ein zulässiger Biegeradius entsprechend der relevanten Normen (DIN EN 853-857:2016-09 und ISO 3862-1:2001-09 für R15-Schläuche) vorgegeben.

Zu enge Biegeradien, aber auch Torsion können Einengungen des Schlauchquerschnitts bewirken und neben der zusätzlichen Beanspruchung auch den Strömungswiderstand erhöhen.

Abb. 8 Biegeradius

Die häufigste Unterschreitung des Mindestbiegeradius tritt vor allem unmittelbar hinter der Einbindung auf. Der Schlauch wird dabei hinter der Fassung zu stark geknickt. Die starke Zugbelastung auch ohne Berücksichtigung der Druckverhältnisse belastet den Einbindebereich und führt zum vorzeitigen Ausfall.

Die Biegung einer Hydraulik-Schlauchleitung sollte möglichst - falls die Einbauverhältnisse es zulassen - nach einem geraden Abschnitt mit der Mindestlänge des 1,5-Fachen des Schlauchaußendurchmessers da eingeleitet werden. Ist dieses nicht möglich, sollte man auf Knickschutz, Winkelstücke oder Rohrkrümmer zurückgreifen.

Abb. 9 Richtig:

Gerader Abschnitt mit 1,5 da vor Biegung

Falsch:

Eine Schlauchscheuerschutzspirale stellt keinen Knickschutz dar

4.2.3 Vermeidung von Abrieb, Scheuerstellen und Abknicken

Hydraulik-Schlauchleitungen sind vor äußeren Beschädigungen wie Abrieb durch Scheuerstellen oder mechanisch bedingten Einschnitten zu schützen. Eine Schlauchscheuerschutzspirale stellt keinen Knickschutz dar. Wird dieses bei der Verlegung von Hydraulik-Schlauchleitungen nicht beachtet, so muss mit einem vorzeitigen Ausfall der Hydraulik-Schlauchleitung mit allen damit verbundenen Gefahren gerechnet werden.

Abb. 10 Vermeidung von Abrieb durch ausreichende Bewegungsfreiheit

Abb. 11 Vermeidung von Abknicken oder Scheuern

Bei der Verlegung von Hydraulik-Schlauchleitungen ist durch eine geeignete Schlauchführung und unter Berücksichtigung von Einbauhilfen ein Abknicken oder das Scheuern an Kanten zu vermeiden. Das kann z.B. mithilfe von Schutzwendeln, Federn oder Hydraulik-Schläuchen mit abriebfesten Außenschichten erfolgen. Schlauchhalterungen sind jedoch dort zu vermeiden, wo sie die natürliche Bewegung und Längenänderung der Schlauchleitung behindern. Schlauchhalterungen sollten möglichst nur an geraden Abschnitten eingebaut werden.

Abb. 12 Einbau von Schlauchhalterungen

Vorzugsweise sollten als Schlauchhalterungen Schellen ohne Klemmwirkung aus Elastomeren, Polypropylen oder solchen mit elastischen Einlagen eingesetzt werden. Der Hydraulik-Schlauch erfährt damit eine Führung und wird nicht in einem Festlager fixiert.

Beim Einsatz von Schlauchhalterungen ist die Volumenzunahme (Durchmesseränderung) des Hydraulik-Schlauches unter Druck ebenfalls zu berücksichtigen.

Die Umlenkung des pulsierenden Ölstroms bewirkt eine pumpende Bewegung des Schlauchbogens. Eine wie in Abbildung 12 im rechten Bild angebrachte Schlauchhalterung verursacht durch die Bewegung eine Scheuerwirkung auf der Außenschicht, welche dadurch langfristig zerstört wird.

Abb. 13 Richtig:

Schlauchschelle aus Gummi oder Polypropylen ohne Klemmwirkung und glatten Innenflächen

Falsch:

Schlauchschelle aus Polypropylen mit Klemmwirkung und Innenrippen

4.2.4 Vermeidung von Zug- und Stauchbelastungen

Hydraulik-Schlauchleitungen sind so einzubauen bzw. zu verlegen, dass in allen Betriebszuständen Zug- und Stauchbelastungen vermieden werden. Aufgrund der Schlauchmechanik können sich Hydraulik-Schlauchleitungen unter Druck verkürzen aber auch verlängern.

Deshalb sind Hydraulik-Schlauchleitungen grundsätzlich mit Durchhang zu verlegen, in der Länge aber so zu bemessen, dass unter Beachtung der möglichen maschinenbedingten Bewegungsabläufe zu enge Verlegeradien oder Torsion vermieden werden.

Abb. 14 Einbaulänge

Bei der Bündelung von Hydraulik-Schlauchleitungen ist zu beachten, dass die Hydraulik-Schläuche bei Druckbeaufschlagung unterschiedliche Längenänderungen erfahren können. Ohne ausreichendes Spiel zwischen den Hydraulik-Schlauchleitungen besteht die Gefahr des erhöhten Abriebs oder Herausreißens aus der Armatur.

Beim Einsatz von federbelasteten Spannrollen sind Zugbelastungen nicht zu vermeiden. Hier ist aber unter Berücksichtigung der zulässigen Betriebsbeanspruchung mit dem Hersteller der Anlage Rücksprache zu nehmen bzw. ist bei der Bestellung ein Längenzuschlag nach den zutreffenden Normen oder Herstellerangaben zu berücksichtigen.

4.2.5 Temperatureinwirkungen

Hydraulik-Schlauchleitungen sind vor schädigenden äußeren und inneren Temperatureinwirkungen zu schützen. Sie sollten nicht in der Nähe von Wärmequellen eingebaut werden. Die für den Hydraulik-Schlauch nach den zutreffenden Normen geltenden Temperaturgrenzen sind zu berücksichtigen und gegebenenfalls durch konstruktive Maßnahmen einzuhalten.

Infrage kommen Maßnahmen wie

Abb. 15 Hydraulik-Schlauchleitung mit und ohne Hitzeschutz

4.2.6 Berücksichtigung von Schwingungen

Bei möglichen starken Schwingungen von Maschinenteilen mit Schlauchleitungs- Anschlüssen dürfen die Hydraulik-Schlauchleitungen nicht in Schwingungsrichtung, sondern nur in einem ausreichend großen Winkel dazu verlegt werden.

Abb. 16 Verlegung bei Schwingungen

4.2.7 Vermeidung von Peitschen

Bei aller Sorgfalt ist zu beachten, dass beim Versagen von Hydraulik-Schlauchleitungen vor allem in der Nähe von Arbeits- und Verkehrsbereichen, erhebliche Gefährdungen auftreten. Im Fall eines möglichen Abreißens oder Ausreißens des unter Druck stehenden Hydraulik-Schlauches aus der Armatur besteht eine Gefährdung durch Peitschen des Schlauches. In diesem Fall müssen, abhängig vom bestehenden Risiko, Schutzmaßnahmen getroffen werden (nach DIN EN ISO 4413:2011-04 "Fluidtechnik - Allgemeine Regeln und sicherheitstechnische Anforderungen an Hydraulikanlagen und deren Bauteile"), z.B. durch Einsatz von:

Beim Einsatz der letztgenannten Fangschutzeinrichtungen sind unbedingt die richtige Dimensionierung und die Montagevorgaben der Hersteller zu beachten. Bei den Fangschutz-Seilverbindungen kommt es bauartbedingt trotzdem noch zu einem geringfügigen Peitschen, so dass deren Einsatzmöglichkeiten begrenzt sind. Außerdem handelt es sich bei den Fangschutzeinrichtungen - sofern diese gesondert und nicht als Maschinenersatzteile in Verkehr gebrachten werden - um Sicherheitsbauteile gemäß der vorgegebenen Definition der Maschinen Richtlinie 2006/42/EG. Gesondert in Verkehr gebrachte Fangschutzeinrichtungen müssen deshalb über eine CE-Kennzeichnung, Konformitätserklärung und Betriebsanleitung verfügen. Bei bereits schon in Maschinen installierten Teilen ist dies Bestandteil der CE-Konformität der Maschine.

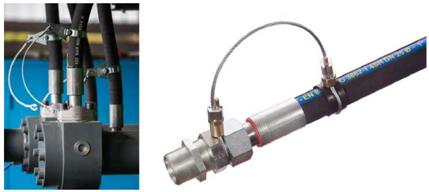

Abb. 17 Beispiel ausreißsichere Armatur

Abb. 18 Fangschutz-Seilverbindungen

a) Fest montiert mit Hydraulik-Schlaucharmatur

b) Nachrüstbar ohne Demontage der Hydraulik-Schlauchleitung

4.2.8 Schutz gegen Hydraulik-Flüssigkeitsstrahlen, bei Leitungsbruch und Leckage

Wenn der Ausfall einer Hydraulik-Schlauchleitung eine Gefährdung durch einen Flüssigkeitsstrahl hervorrufen kann und eine feste Schutzabdeckung nicht möglich ist, müssen andere Schutzmaßnahmen ergriffen werden (z.B. Spritzschutzschlauch). Siehe dazu auch DIN EN ISO 4413:2011-04 "Fluidtechnik - Allgemeine Regeln und sicherheitstechnische Anforderungen an Hydraulikanlagen und deren Bauteile"/5.4.6.5.3.2 "Schutz vor Ausfall".

Die Schutzschläuche müssen folgende funktionelle Eigenschaften im Falle eines ungewollten Austritts der Hydraulik-Flüssigkeit erfüllen:

Folgende Auswahl- und Montagekriterien sind zu gewährleisten:

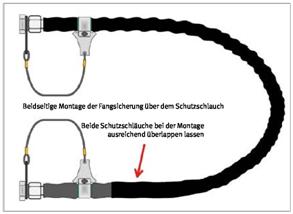

Sollte in Ausnahmefällen ein beidseitiges Befestigen notwendig sein, muss das Abfließen der Hydraulik-Flüssigkeit im Fall eines Berstens der Hydraulik-Schlauchleitung sichergestellt werden.

Abb. 19 Überlappende Schutzschläuche bei beidseitiger Befestigung mit Fangsicherung

Der Schutzschlauch muss im zu schützenden Bereich die vollständige Hydraulik-Schlauchleitungslänge (auch die Fassungen) überdecken.

Abb. 20 Richtig:

Schutzschlauch überdeckt die Fassung

Falsch:

Schutzschlauch zu kurz

Abb. 21 Falsche Schutzschlauch-Montage: Schutzschläuche sind in die Armaturen mit eingebunden

4.3 Auftreten von Druckimpulsen (Druckspitzen)

In der Regel treten in einer hydraulischen Anlage dynamische Druckverläufe auf. Dabei können Druckspitzen entstehen. Unter Druckspitzen (Druckimpulsen) versteht man sprunghafte Änderungen des in der Anlage bestehenden Druckes durch verschiedene Ursachen:

Druckspitzen und Schwingungen in Hydraulikanlagen können nur durch konstruktive Maßnahmen an der Anlage vermieden oder reduziert werden. Dazu ist Rücksprache mit dem Hersteller der Hydraulikanlage zu nehmen.

Bekannte und zu erwartende Druckspitzen - auch bei besonderen Betriebszuständen - sind bei der Auswahl der Hydraulik-Schlauchleitungen zu berücksichtigen.

Hierbei kann es auch erforderlich sein, eine höhere Druckstufe für die Hydraulik- Schlauchleitung vorzusehen.

4.4 Prüfung von Hydraulik-Schlauchleitungen

Ein wesentlicher Faktor zur Gewährleistung der Sicherheit der Beschäftigten beim Umgang mit Maschinen und Hydraulikanlagen ist die Prüfung der verwendeten Hydraulik-Schlauchleitungen. Prüfungen sind erforderlich

Der Arbeitgeber hat dafür zu sorgen, dass Art, Umfang und Fristen der Prüfungen für seine individuellen Einsatzbedingungen im Rahmen der nach Arbeitsschutzgesetz und Betriebssicherheitsverordnung geforderten Gefährdungsbeurteilung festgelegt werden. Die Vorgaben und Empfehlungen der Hersteller sind dabei zu beachten.

Die getroffenen Festlegungen zu Art, Umfang und Fristen (sowie auch den Auswechselintervallen), sind als Ergebnis der Gefährdungsbeurteilung schriftlich zu dokumentieren. Die Ergebnisse der Prüfungen sind - z.B. mit dem Prüfprotokoll der Maschine - aufzuzeichnen und mindestens bis zur nächsten Prüfung aufzubewahren.

Hinweis:

Auch wenn externe Dienstleister mit der Prüfung der Hydraulik-Schlauchleitungen beauftragt werden, müssen die Unterlagen über die vorgenannte Festlegung von Art, Umfang und Fristen der Prüfungen sowie der Auswechselintervalle durch den Arbeitgeber, der die Maschine nutzt, bei diesem vorliegen. Dies ist auch in digitaler Form möglich.

Die Eingliederung der Prüfanforderungen, Prüfergebnisse und zugehöriger Dokumente in betriebliche Arbeitsschutzmanagementsysteme oder in Datenbanken kann - insbesondere bei Großbetrieben - helfen, die Hydraulik-Schlauchleitungen aller Maschinen bzw. Arbeitsmittel systematisch zu erfassen und zu beurteilen.

Die genannten Prüfungen dürfen nur von zur Prüfung befähigten und vom Arbeitgeber beauftragten Personen durchgeführt werden (siehe Abschnitt 4.4.3).

4.4.1 Die Prüfung nach der Montage/vor der erstmaligen Benutzung und nach Instandsetzung oder prüfpflichtigen Änderungen

Bei der Prüfung nach der Montage und vor der erstmaligen Benutzung werden die Kriterien beurteilt, die im Zusammenhang mit der Montage der Hydraulik-Schlauchleitungen stehen und nur an der vollständig montierten Maschine beurteilt werden können.

Diese Prüfung vor der erstmaligen Benutzung muss Folgendes umfassen:

Einige Prüfpunkte können bereits bei einer Sichtprüfung im ausgeschalteten Zustand beurteilt werden. Eine Übersicht über den empfohlenen Prüfumfang für eine Sichtprüfung von Hydraulik-Schlauchleitungen befindet sich in Tabelle 1 des Anhangs 1.

Weitere Prüfpunkte einer Prüfung von Hydraulik-Schlauchleitungen vor Inbetriebnahme erfordern eine Funktionsprüfung bei zugeschalteter Energie bzw. laufender Maschine. Eine Empfehlung zum Prüfumfang enthält Tabelle 2 in Anhang 1.

Auch nach Schadensereignissen oder Änderungen an der Maschine und in der hydraulischen Anlage (Steuerung und Ausrüstung), die schädigende Auswirkungen auf die Sicherheit haben könnten, ist vor erneuter Benutzung der Maschine (Wiederinbetriebnahme) eine Prüfung durch eine zur Prüfung befähigte Person durchzuführen. Ebenso nach größeren Instandsetzungsarbeiten, insbesondere wenn diese mit Neuverlegung von Hydraulik-Schlauchleitungen verbunden waren (siehe dazu auch Abschnitt 4.6.2 und die Tabellen 1 und 2).

Prüfpflichtige Änderungen an Maschinen oder Hydraulikanlagen sollten erfasst und in die Dokumentation der Maschine aufgenommen werden, da diese Dokumentation bei den nachfolgenden Prüfungen (vor erneuter Benutzung und wiederkehrend) eine wesentliche Grundlage für die Beurteilung der Sicherheit des zu prüfenden Gegenstandes bildet.

4.4.2 Wiederkehrende Prüfung

Da Hydraulik-Schlauchleitungen im Betrieb Schäden verursachenden Einflüssen unterliegen, die zu gefährlichen Situationen führen können, müssen sie in festgelegten Zeitabständen wiederkehrend geprüft werden.

Siehe auch Abschnitt 4.4.2.2.

Wiederkehrende Prüfungen haben zum Ziel, Schäden rechtzeitig zu entdecken und zu beheben. Es soll sichergestellt werden, dass die Maschinen und Anlagen in einem sicheren Zustand bleiben.

Eine detaillierte Übersicht über den empfohlenen Prüfumfang für wiederkehrende Prüfungen enthält Tabelle 3 in Anhang 1.

4.4.2.1 Vorgehen bei als "fehlerhaft" festgestellten Hydraulik-Schlauchleitungen

Sofern bei der Prüfung der Hydraulik-Schlauchleitung Mängel festgestellt werden, die den sicheren Zustand des Arbeitsmittels beeinträchtigen, sind diese sofort zu beheben. Ist dies nicht möglich, sind geeignete Maßnahmen zu treffen, damit das Arbeitsmittel vor einer Instandsetzung nicht weiter benutzt werden kann.

Hydraulik-Schlauchleitungen mit Mängeln, die einen sicheren Weiterbetrieb nicht gewährleisten, müssen ausgetauscht werden.

Beschädigte Hydraulik-Schlauchleitungen dürfen nicht repariert oder aus alten, vorher bereits verwendeten, Teilen neu zusammengefügt werden!

Sofern mehrere Hydraulik-Schlauchleitungen gleichzeitig ausgetauscht werden, sind Vorkehrungen zu treffen, die eine Verwechslung der Anschlüsse bzw. des Einbauortes verhindern.

4.4.2.2 Prüffristen

Die Festlegung von Fristen für die wiederkehrenden Prüfungen der Hydraulik- Schlauchleitungen muss im Rahmen der Gefährdungsbeurteilung erfolgen und zum Zeitpunkt der Inbetriebnahme bereits erfolgt sein. Dies ist eine Vorgabe aus der Betriebssicherheitsverordnung.

Die Zeitabstände zwischen wiederkehrenden Prüfungen sind so zu wählen, dass Abweichungen vom betriebssicheren Zustand eines Arbeitsmittels rechtzeitig erkannt und beseitigt werden können d. h. dass die Hydraulik-Schlauchleitung bis zur nächsten wiederkehrenden Prüfung sicher verwendet werden kann.

Die hier genannten Fristen für wiederkehrende Prüfungen sind Richt- und Erfahrungswerte. Aufgrund der Gefährdungsbeurteilung, besonderen betrieblichen Gegebenheiten oder nach den konkreten Vorgaben des Herstellers in der Betriebsanleitung der Maschine sind gegebenenfalls kürzere Prüffristen festzulegen. Es können auch längere Prüffristen festgelegt werden, sofern dies sicherheitstechnisch vertretbar und begründet ist. Die Festlegung der Prüffristen ist zu dokumentieren (als Ergebnis der Gefährdungsbeurteilung).

Haben sich die Voraussetzungen, die früher zur Festlegung der Prüffristen der Hydraulik-Schlauchleitungen geführt haben, so verändert, dass sie die Festlegung der Prüffristen und Auswechselintervalle beeinflussen, so sind Prüffristen und Auswechselintervalle zu überprüfen und gegebenenfalls neu festzulegen. Hierzu müssen vor allem auch Änderungen der Einsatzbedingungen und Umgebungsbedingungen beachtet werden, wie z.B.:

Einfluss auf die Prüffristen von Arbeitsmitteln oder deren sicherheitsrelevanten Komponenten, wie Hydraulik-Schlauchleitungen, können die in Tabelle 5 in Anhang 1 genannten Kriterien haben. Diese Kriterien sollten auch bei der Festlegung von Fristen, die von den nachfolgend genannten Richtwerten abweichen, in die Betrachtung einbezogen werden.

Vorbehaltlich der betriebsspezifischen und maschinenbezogenen Festlegungen von Prüffristen durch den Betreiber der Arbeitsmittel und vorbehaltlich konkreter Vorgaben durch den Maschinenhersteller oder den Hersteller der Hydraulik-Schläuche bzw. Hydraulik-Schlauchleitungen werden die in Tabelle 1 aufgeführten Prüffristen für Hydraulik-Schlauchleitungen empfohlen.

Tab. 1 Empfohlene Prüffristen für Hydraulik-Schlauchleitungen

| Anforderungen an die Hydraulik-Schlauchleitung | Empfohlene Prüffrist |

| Normale Anforderungen | 12 Monate |

Erhöhte Anforderungen, z.B. durch

| 6 Monate |

4.4.3 Zur Prüfung befähigte Personen für die Prüfung von Hydraulik-Schlauchleitungen

Eine zur Prüfung befähigte Person ist eine Person, die durch ihre Berufsausbildung, ihre Berufserfahrung und ihre zeitnahe berufliche Tätigkeit über die erforderlichen Fachkenntnisse zur Prüfung von Arbeitsmitteln - im vorliegenden Fall zur Prüfung der Hydraulik-Schlauchleitungen - verfügt.

Diese Voraussetzungen sind erfüllt wenn

Die zur Prüfung befähigte Person unterliegt bei ihrer Prüftätigkeit keinen fachlichen Weisungen und darf wegen dieser nicht benachteiligt werden. xxx

Siehe auch:

4.5 Auswechseln von Hydraulik-Schlauchleitungen

Grundsätzlich unterliegen alle Hydraulik-Schläuche und Hydraulik-Schlauchleitungen auch bei sachgemäßer Lagerung und zulässiger Beanspruchung während des Einsatzes einer natürlichen Alterung, welche die Werkstoff- und Verbund-Eigenschaften verändert und die Leistungsfähigkeit der Hydraulik-Schlauchleitungen herabsetzt.

Die Verwendungsdauer einer Hydraulik-Schlauchleitung ist dadurch begrenzt und der Arbeitgeber muss dafür sorgen, dass diese in angemessenen Abständen ausgetauscht werden.

4.5.1 Die Verwendungsdauer von Hydraulik-Schlauchleitungen

Bei der betrieblichen Festlegung der Verwendungsdauer bzw. des Auswechselintervalls der einzelnen Hydraulik-Schlauchleitungen sind die konkreten Vorgaben und Empfehlungen der Hydraulik-Schlauchleitungs- bzw. Maschinenhersteller zu beachten. Aber auch die eigenen Erfahrungswerte bei den individuell vorliegenden Einsatzbedingungen und die damit verbundenen Ergebnisse der bisherigen Prüfungen sind von Belang.

Richtwerte für empfohlene Auswechselintervalle von Hydraulik-Schlauchleitungen, die sich in der bisherigen Praxis bewährt haben, sind in Tabelle 2 zusammengefasst.

Tab. 2 Empfohlene Auswechselintervalle

| Anforderungen an die Hydraulik-Schlauchleitung | Empfohlene Auswechselintervalle |

| Normale Anforderungen | 6 Jahre (Betriebsdauer einschließlich maximal 2 Jahre Lagerdauer) |

Erhöhte Anforderungen, z.B. durch

| 2 Jahre (Betriebsdauer) |

Der genannte Richtwert für das Auswechselintervall von sechs Jahren für Hydraulik- Schlauchleitungen mit normalen Anforderungen beinhaltet eine maximale Lagerdauer von zwei Jahren (s. Abbildung 22).

Der Richtwert von zwei Jahren für Hydraulik-Schlauchleitungen mit erhöhten Anforderungen stellt die maximal zulässige Betriebsdauer dar.

Bei der Herstellung der Hydraulik-Schlauchleitung sollte der Hydraulik-Schlauch nicht älter als vier Jahre sein.

Abb. 22 Empfehlung der Verwendungsdauer nach DIN 20066:2012-01

Eine Verlängerung der genannten Richtwerte für Auswechselintervalle ist möglich, wenn

Aufgrund der Verlängerung der Auswechselintervalle darf keine gefährliche Situation entstehen, durch die Beschäftigte oder andere Personen verletzt werden können.

Versagen Hydraulik-Schlauchleitungen im Betrieb oder werden bei den wiederkehrenden Prüfungen häufiger Schäden oder Mängel festgestellt, so sollten neben der Erforschung der Ursachen auch die Prüfungs- und Auswechselintervalle verkürzt werden.

Für Hydraulik-Schlauchleitungen aus Thermoplasten oder metallische Hydraulik-Schlauchleitungen können andere als die oben genannten Richtwerte der Verwendungsdauer maßgebend sein.

4.5.2 Die Lagerung von Hydraulik-Schläuchen und -Schlauchleitungen

Bei der Lagerung von Hydraulik-Schläuchen und fertig konfektionierten Hydraulik- Schlauchleitungen sind Lagerbedingungen anzustreben, die die im Laufe der Zeit eintretende natürliche Alterung und die damit verbundene Änderung von Werkstoff- und Verbundeigenschaften möglichst gering halten.

Dazu sind folgende Hinweise zu geben:

Als günstigste Lagerbedingungen sind Temperaturen zwischen +15 und +25°C sowie eine relative Luftfeuchtigkeit unter 65 % anzusehen.

Hydraulik-Schläuche und -Schlauchleitungen dürfen auch bei der Lagerung nicht mit Stoffen in Kontakt kommen, die eine Schädigung bewirken können, z.B. Säuren, Laugen, Lösemittel. Ein Eindringen von Ozon oder anderen schädigenden Luftbestandteilen kann durch ein Verschließen der Enden oder durch Einpacken in Folie verhindert werden.

Sie sind spannungsfrei und liegend zu lagern. Bei Lagerung in Ringen darf der kleinste vom Hersteller für die Lagerung vorgesehene Mindestradius nicht unterschritten werden. Das Aufhängen von Schlauchrollen an Haken ist zu vermeiden.

Die Lagerzeit sollte bei Hydraulik-Schläuchen vier Jahre und bei Hydraulik-Schlauchleitungen zwei Jahre nicht überschreiten.

4.6 Sicherer Austausch/Montage von Hydraulik-Schlauchleitungen

4.6.1 Ausbau

Vor Beginn der Arbeiten an Hydraulikanlagen ist die Druckenergie im System abzubauen, z.B. durch Abschalten der Hydraulikpumpe und Sichern gegen Wiedereinschalten. Werden einzelne Zweige, die von einer zentralen Druckversorgung gespeist werden, abgesperrt, ist zu prüfen, ob die richtige Verbindung ausgewählt wurde. Ferner sind vorhandene Druckspeicher von der hydraulischen Steuerung zu trennen und sicherheitshalber zu entlasten oder die Anlage ist spannungsfrei zu schalten. Dabei dürfen keine neuen Gefahren auftreten. Der erfolgreiche Abbau des Druckes der betreffenden Hydraulik- Schlauchleitung im System muss vor dem Öffnen nochmals überprüft werden.

Hydraulisch hochgehaltene Lasten, z.B. Maschinenteile, Hubbühnen, hydraulische Vertikalachsen, bewirken trotz abgeschalteter Energieversorgung einen nicht unerheblichen Druck in Teilen des Systems. Bei komplexeren Maschinen und Anlagen kann sich dieser Druck in weitere hydraulische Anlagenteile übertragen. Hochgehaltene Lasten einschließlich Maschinenteile müssen daher vor Beginn der Instandsetzungsarbeiten abgesenkt, mittels vorhandener Verriegelung gesichert oder sicher abgestützt werden.

Auch nach Abbau aller Druckeinspeisungen in das hydraulische System können zwischen Ventilen in Hydraulik-Schlauchleitungen noch Flüssigkeiten unter Druck vorhanden sein. Auch diese Drücke müssen, z.B. durch mehrfaches Betätigen der Ventile oder gemäß anderen Angaben des Herstellers, abgebaut werden.

Das Öffnen der Schraubverbindungen an Hydraulik-Schlauchleitungen sollte nach erfolgter Druckentlastung langsam und vorsichtig erfolgen, um durch eventuell noch anstehenden Druck der Hydraulik-Flüssigkeit mögliche Gefahren rechtzeitig wahrzunehmen und Schutzmaßnahmen zu treffen. Wird festgestellt, dass trotz aller Maßnahmen noch unerwartet Druck im zu öffnenden System ansteht, darf die Verschraubung nicht weiter gelöst werden.

Bei der Demontage der Hydraulik-Schlauchleitungen ist es in der Regel erforderlich, Auffangwannen in entsprechender Form und Größe unter die betreffenden Bauteile aufzustellen, um evtl. auslaufende Restölmengen aufzufangen. Mobile Hilfseinrichtungen mit Ölbindemitteln, Kehrgerät und Entsorgungsbehälter, können bei Bedarf umgehend zur Gefahrstelle gebracht werden, um ausgelaufene Hydraulik-Flüssigkeiten und damit Rutschgefahren wirkungsvoll beseitigen zu helfen. Ölsaugtücher helfen, Ölreste weitestgehend rückstandsfrei zu entfernen.

4.6.2 Einbau/ Wiederinbetriebnahme

Vor Wiederinbetriebnahme sind die Anschlüsse der Hydraulik-Schlauchleitungen und gegebenenfalls weiterer Bauteile auf Übereinstimmung mit den Vorgaben des Hydraulikschaltplanes zu überprüfen. Dabei ist auch darauf zu achten, dass eventuell abgesperrte Tankleitungen wieder geöffnet werden.

Nach erfolgtem Einbau der neuen Hydraulik-Schlauchleitung muss das hydraulische System nach Angaben des Herstellers befüllt und entlüftet werden. Dabei sind insbesondere die Vorgaben für das Einfahren und Einstellen von Hydraulikpumpen zu beachten.

Bei unvollständiger Entlüftung des Systems kann es zu unvorhersehbaren plötzlichen Bewegungen an Hydrozylindern und -motoren und sonstigen Störungen durch eingespannte Luftmengen kommen. Bei Überprüfung solcher Störungen kann der Instandhalter durch plötzlich anlaufende Bewegungen gefährdet werden.

Nach erfolgter Entlüftung der hydraulischen Anlage sind alle hydraulischen Funktionen nach Herstellervorgaben auszutesten. Dabei sind die Vorgaben hinsichtlich der Sicherheit, z.B. reduzierter Systemdruck, Abschirmungen, zu beachten. Beim Austesten der hydraulischen Funktionen ist ausreichender Abstand gegen das Erreichen von Gefahrenstellen einzuhalten. Es ist sicherzustellen, dass sich weder der Instandhalter noch andere Personen unter angehobenen Lasten oder in Gefahrenbereichen aufhalten.

Die zu Beginn des Hydraulik-Schlauchleitungswechsels gegebenenfalls eingesetzten Abstützungen und Sicherungen von hochgehaltenen Lasten dürfen erst entfernt werden, wenn die Last wieder sicher hydraulisch gehalten wird.

Schlauchleitungen dürfen nicht überlackiert werden, da dadurch das Alterungsverhalten negativ beeinflusst und die Kennzeichnung unlesbar gemacht wird.

Siehe auch DGUV Information 209-070 "Sicherheit bei der Hydraulik- Instandhaltung".

4.6.3 Entsorgung von alten Hydraulik-Schlauchleitungen

Nach dem Einbau neuer Hydraulik-Schlauchleitungen sind die alten Hydraulik- Schlauchleitungen einer erneuten Verwendung zu entziehen und sachgerecht zu entsorgen.

Daher sollte die Entsorgung alter Hydraulik-Schlauchleitungen im individuellen betrieblichen Abfallsystem festgelegt werden.

Eventuelle landesspezifische oder kommunale Abfall- oder Entsorgungsvorschriften sind zu beachten.

5 Schutzmaßnahmen für den Umgang mit Hydraulik- Flüssigkeiten

5.1 Maßnahmen gegen Gesundheits- und Umweltgefahren

Hydraulik-Flüssigkeiten sind Bestandteil der hydraulischen Ausrüstung einer betriebsfertigen Maschine oder Anlage und dürfen nicht zu einer Gefährdung der Sicherheit und Gesundheit der Beschäftigten oder der Umwelt führen. Hersteller und Lieferanten der Hydraulik-Flüssigkeiten müssen aktuelle Sicherheitsdatenblätter zur Verfügung stellen. Diese enthalten detaillierte Informationen zu den Gesundheits- und Umweltgefahren und den zu ergreifenden Schutzmaßnahmen.

5.1.1 Gesundheitsgefahren

Beim offenen Umgang mit Hydraulik-Flüssigkeiten, z.B. Nachfüllen, Schlauchwechsel und sonstigen Wartungs- und Instandhaltungsarbeiten, oder beim Austritt von Hydraulik-Flüssigkeiten im Schadensfall, z.B. durch undichte Verbindungen, Platzen des Schlauches, kann es zu Schädigungen der Haut, der Augen oder der Atemwege kommen.

Zum Schutz der Augen ist die Berührung mit verschmutzten Händen zu vermeiden. Bei Gefahr von Spritzern ist ein voller Gesichtsschutz oder mindestens eine Schutzbrille zu tragen. Nach Augenkontakt ist gründlich mit Wasser zu spülen und gegebenenfalls ein Arzt zu konsultieren - vorübergehendes Stechen oder Rötung ist möglich.

Hautkontakt mit Hydraulik-Flüssigkeiten sollte möglichst vermieden werden, da eine erhöhte Gefahr von Hauterkrankungen besteht. Bei Arbeiten an Hydraulikanlagen sind geeignete Hautschutzmaßnahmen gemäß vorhandenem Hautschutzplan zu treffen. Kann es zum Kontakt mit der Hydraulik-Flüssigkeit kommen, sind die in den Sicherheitsdatenblättern angegebenen Schutzmaßnahmen einzuhalten und ggf. geeignete persönliche Schutzausrüstungen bereitzustellen und zu verwenden (z.B. gegen die Hydraulik-Flüssigkeit beständige Schutzhandschuhe und Schutzbrillen).

Siehe auch DGUV Information 209-070 "Sicherheit bei der Hydraulik- Instandhaltung".

Benetzte Arbeitskleidung ist zur Vermeidung von weiterem Hautkontakt umgehend zu wechseln.

Einspritzung durch die Haut aufgrund eines unter Druck stehenden Hydraulik- Flüssigkeitsstrahles ist ein größerer medizinischer Notfall, der sofort von einem Arzt - im Ernstfall chirurgisch - behandelt werden muss. Scharfe Ölstrahlen unter Druck können sogar zum Tod der Beschäftigten führen.

Sind unter Druck austretende Hydraulik-Flüssigkeiten unter die Haut eingedrungen, muss diese Verletzung sofort von einem Arzt bzw. einer Ärztin behandelt werden. Ganz wichtig ist, dass der Arzt auf den Unfallhergang (z.B. Ölinjektion) hingewiesen wird. Es könnten sonst besonders kleine Wunden übersehen oder falsch behandelt werden.

Beim Einsatz von Hydraulik-Flüssigkeiten ist darauf zu achten, dass keine Sprühnebel auftreten. Zum Atemschutz muss die Konzentration von Dämpfen, Nebeln oder Aerosolen am Arbeitsplatz so gering wie möglich gehalten werden. Treten unerwartet höhere Konzentrationen von Dämpfen, Nebeln, Aerosolen oder Rauch bzw. Rauchgasen (beim Brand von Hydraulik-Flüssigkeiten) auf, ist der Einsatz von Atemschutzgeräten erforderlich.

Siehe auch DGUV Regeln

- DGUV Regel 112-190 "Benutzung von Atemschutzgeräten ",

- DGUV Regel 112-192 "Benutzung von Augen- und Gesichtsschutz",

- DGUV Regel 112-195 "Benutzung von Schutzhandschuhen",

- DGUV Information 209-022 "Benutzung von Hautschutz in Metallbetrieben",

- DGUV Information 209-070 "Sicherheit bei der Hydraulik-Instandhaltung".

5.1.2 Betriebsanweisung/ Unterweisung

Die Verwenderin oder der Verwender von Hydraulik-Flüssigkeiten hat sich im Rahmen der Gefährdungsbeurteilung auch über mögliche Gesundheitsgefahren beim Umgang mit diesen Flüssigkeiten zu informieren und geeignete Schutzmaßnahmen zu treffen.

Auch hierzu geben die Sicherheitsdatenblätter, die der Hersteller bzw. Händler dem Verwender oder der Verwenderin zur Verfügung stellen muss, Hinweise.

Für Tätigkeiten mit Hydraulik-Flüssigkeiten ist eine schriftliche Betriebsanweisung zu erstellen, in der die auftretenden Gesundheitsgefährdungen, erforderliche Schutzmaßnahmen und Verhaltensregeln, Maßnahmen bei Betriebsstörungen, Unfällen und Notfällen, Maßnahmen der ersten Hilfe, Hygienehinweise und Hinweise zur sachgerechten Entsorgung festgelegt werden. Ein Beispiel für eine Betriebsanweisung für den Umgang mit Hydraulik-Flüssigkeiten ist in Anhang 2 enthalten.

Die Beschäftigten sind anhand der Betriebsanweisung vor der Beschäftigung und danach regelmäßig über Sicherheit und Gesundheitsschutz beim Umgang mit Hydraulik-Flüssigkeiten zu unterweisen.

Siehe dazu auch

5.1.3 Umwelt- und Gewässerschutz

Hydraulik-Flüssigkeiten sind so zu lagern, zu transportieren und abzufüllen, dass eine Verunreinigung von Boden und Gewässern vermieden wird.

Es ist davon auszugehen, dass Hydraulik-Flüssigkeiten zu den wassergefährdenden Stoffen gemäß § 62 Abs. 3 des Wasserhaushaltsgesetzes gehören. Das heißt, sie sind geeignet, dauernd oder in einem nicht nur unerheblichen Ausmaß nachteilige Veränderungen der Wasserbeschaffenheit herbei zu führen.

Weiterhin sind die Verordnungen über Anlagen zum Umgang mit wassergefährdenden Stoffen und über Fachbetriebe (VAwS) der Bundesländer zu beachten.

Das Lagern und Abfüllen von Hydraulik-Flüssigkeiten sowie das Aufstellen ortsfester Maschinen, die wassergefährdende Druckflüssigkeiten enthalten, darf nur über geeigneten Auffangwannen oder in Betontassen, die beständig und flüssigkeitsundurchlässig sein müssen, erfolgen.

Das Auffangvolumen darf 10 v. H. der gelagerten Menge oder den Inhalt des größten Gebindes nicht unterschreiten.

Hydraulik-Flüssigkeiten dürfen mit entzündbaren Flüssigkeiten und toxischen oder oxidierenden Stoffen nur zusammengelagert werden, wenn die für die Lagerung dieser Stoffe geltenden Vorschriften beachtet werden.

Bei der Zusammenlagerung dieser Stoffe sind die Technischen Regeln für Gefahrstoffe, insbesondere die TRGS 510 "Lagerung von Gefahrstoffen in ortsbeweglichen Behältern", zu beachten.

Da nicht auszuschließen ist, dass ein Teil der eingesetzten Hydraulik-Flüssigkeiten durch Leckagen oder Leitungsdefekte in die Umwelt gelangen kann, ist besonders in umweltsensiblen Bereichen, z.B. an Wasserläufen, in Waldgebieten oder in Trinkwasser- und Naturschutzgebieten, die Verwendung von umweltschonenden Hydraulik-Flüssigkeiten geboten (in manchen Gebieten vorgeschrieben). Zum Einsatz kommen dort biologisch schnell abbaubare Öle pflanzlichen oder synthetischen Ursprungs, die mit geringeren umwelttoxischen oder toxischen Eigenschaften behaftet sind.

Umweltschonende, biologisch schnell abbaubare Hydraulik-Flüssigkeiten und einzelne mineralische Hydraulik-Flüssigkeiten werden in der Regel als nicht wassergefährdend (nwg) oder in Wassergefährdungsklasse 1 eingestuft.

Nicht jedes ökologisch unbedenkliche Produkt erfüllt aber auch die Voraussetzungen zur technischen Eignung in Maschinen und Anlagen.

Siehe auch

- Wasserhaushaltsgesetz (WHG),

- DIN 51524:2006-04 "Druckflüssigkeiten; Hydrauliköle",

- ISO 11158:2009-09 "Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (hydraulische Systeme) - Anforderungen an Kategorien HH, HL, HM, HV, HG",

- ISO 15380:2016-12 "Lubricants, industrial oils and related products (class L) - Family H (Hydraulic Systems) - Specifications for categories HETG, HEPG, HEES and HEPR".

5.1.4 Entsorgung

Die Entsorgung von Hydraulik-Flüssigkeiten ist im Kreislaufwirtschaftsgesetz und der Altölverordnung geregelt.

Die zu entsorgende Hydraulik-Flüssigkeit muss entsprechend dem Abfallschlüssel getrennt von anderen flüssigen Abfällen gesammelt und gelagert werden.

Die Abfallschlüssel-Nummern sind in dem vom Lieferanten der Hydraulik-Flüssigkeit bereitzustellenden Sicherheitsdatenblatt angegeben.

Zur Entsorgung anstehende, gebrauchte Hydraulik-Flüssigkeiten, sind in speziell dafür zugelassenen Behältern zu sammeln.

Die Abfallbehälter sind mit der Abfallschlüssel-Nummer und wenn nötig mit dem entsprechenden Gefahrensymbol zu kennzeichnen.

Ausgesonderte Hydraulik-Flüssigkeiten dürfen nur an behördlich zugelassene Entsorgungsfachbetriebe abgegeben werden. Die fachgerechte Entsorgung der Hydraulik-Flüssigkeiten ist nachzuweisen.

5.2 Brandschutz

Hydraulik-Flüssigkeiten sind überwiegend brennbare Flüssigkeiten. Kommt es zum Kontakt der brennbaren Flüssigkeit mit offener Flamme oder heißen Oberflächen (z.B. durch Leckagen an den Leitungen bzw. deren Verbindungen), so kann sie sich entzünden. Tritt die Hydraulik-Flüssigkeit unter hohem Druck aus, versprüht sie zu einem feinen Nebel, der wegen der großen Oberfläche der vielen winzigen Tröpfchen bei der Entzündung schlagartig verbrennen kann.

Für besondere Anwendungsfälle sind schwer entflammbare Hydraulik-Flüssigkeiten verfügbar, die nach DIN EN ISO 12922:2013-04 "Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) - Familie H (Hydraulische Systeme) - Anforderungen an Druckflüssigkeiten in den Kategorien HFAE, HFAS, HFB, HFC, HFDR, HFDU" genormt sind.

5.2.1 Vorbeugender Brandschutz

Besteht bei austretender Hydraulik-Flüssigkeit die Gefahr einer Entzündung, so ist Folgendes zu beachten:

Gegebenenfalls sind schwer entflammbare Hydraulik-Flüssigkeiten einzusetzen.

5.2.2 Brandbekämpfung

Ein Brand kann schnell zur Schädigung weiterer Hydraulik-Schlauchleitungen und damit zum Austreten und Entzünden weiterer brennbarer Hydraulik-Flüssigkeiten führen. Deshalb ist sicherzustellen, dass entstehende Brände unverzüglich gelöscht werden können.

Feuerlöscher sind mit Feuerlöschmitteln der Brandklasse B gemäß den Angaben der Hersteller im Sicherheitsdatenblatt auszuwählen und in ausreichender Menge griffbereit zu halten. Fest installierte oder automatisch auslösende Feuerlöscheinrichtungen sind vorzuziehen.

Wasser ist zum Löschen von brennendem Öl ungeeignet. Es unterfließt das leichtere Öl und kann das Feuer weiter verbreiten. Zusätzlich besteht die Gefahr, dass das Wasser beim Kontakt mit brennendem Öl schlagartig verdampft und dabei brennendes Öl verspritzt.

Siehe dazu

- Arbeitsstättenverordnung (ArbStättV),

- Technische Regel für Arbeitsstätten ASR A2.2 "Maßnahmen gegen Brände",

- DIN EN 3-7:2007-10 "Tragbare Feuerlöscher - Teil 7: Eigenschaften, Leistungsanforderungen und Prüfungen",

- DIN SPEC 14412:2013-09 "Tragbare Feuerlöscher nach DIN EN 3 - Anforderungen an Löschmittel und Umweltschutz".

5.2.3 Organisation des Brandschutzes

Bei der Aufstellung des Alarm- und Gefahrenabwehrplanes und der Brandschutzordnung müssen vorhandene größere Mengen von Hydraulik-Flüssigkeiten berücksichtigt werden. Gegebenenfalls ist die örtliche bzw. zuständige Feuerwehr einzubeziehen.

Zur Brandrisikoanalyse und der Organisation des Brandschutzes siehe auch DGUV Information 205-001 "Arbeitssicherheit durch vorbeugenden Brandschutz".

6 Auswahl und Einsatz von Hydraulik-Flüssigkeiten

6.1 Auswahl und Beschaffung von Hydraulik- Flüssigkeiten

Der Verwender bzw. die Verwenderin der Hydraulik-Flüssigkeit hat eine geeignete, spezifikationsgemäße Hydraulik-Flüssigkeit auszuwählen. Eingesetzte Hydraulik- Flüssigkeiten, die nicht den spezifizierten Anforderungen entsprechen, schädigen das ganze Hydrauliksystem und verkürzen die Verwendungsdauer der eingesetzten Hydraulik-Schlauchleitungen.

Bei der Spezifikation und Auswahl der Hydraulik-Flüssigkeiten ist darauf zu achten, dass sie mit den im hydraulischen System verwendeten Komponenten und Werkstoffen (z.B. Hydraulik-Schlauchleitungen, Elastomeren, Nichteisenmetallen) verträglich sind.

Weiterhin müssen auch die Betriebsbedingungen, die Umgebungseinflüsse und mögliche Auswirkungen auf die Umwelt beachtet werden. Umgebungseinflüsse sind z.B.:

Für Maschinen und Anlagen, die bei der Herstellung von Lebensmitteln, Futtermitteln oder Arzneimitteln einschließlich deren Transport und Verpackung eingesetzt werden, sind besondere Anforderungen an die einzusetzende Hydraulik-Flüssigkeit zu beachten.

Die wichtigsten Anforderungsnormen für Hydrauliköle sind:

6.2 Wechsel von Hydraulik-Flüssigkeiten

Wird die Hydraulik-Flüssigkeit gewechselt, so ist die nicht mehr gebrauchsfähige Hydraulik-Flüssigkeit möglichst vollständig aus dem Hydrauliksystem zu entfernen.

Beim Befüllen der Hydraulikanlage ist die Hydraulik-Flüssigkeit zu filtern, um den Reinheitsanforderungen der Hydraulik-Komponenten von vorn herein Rechnung zu tragen. Auch die Vorgaben der Hersteller der Hydraulik-Flüssigkeit und der Hydrauliksystem-Hersteller sind zu berücksichtigen.

Filtereinsätze im Hydrauliksystem sind dabei auszutauschen oder zu reinigen.

Soll die Hydraulik-Flüssigkeit gegen eine andere ausgetauscht werden (Umstellung), ist zu prüfen, ob die vorgesehene Hydraulik-Flüssigkeit den gestellten Anforderungen entspricht.

Vor einer Umstellung auf eine andere Hydraulik-Flüssigkeit sollte die Zustimmung des Maschinen-/Hydraulikanlagenherstellers bzw. des Schlauchleitungsherstellers eingeholt werden, falls die Zulässigkeit der Hydraulik-Flüssigkeit aus den Unterlagen des Maschinen- oder Hydraulikanlagenherstellers nicht eindeutig hervor - geht. Die Betriebsunterlagen der Anlagen- und Leitungshersteller beinhalten unter Umständen Umstellungshinweise, die zu beachten sind. Hier können auch Vorgaben zu verkürzten Intervallen für den Austausch von Hydraulik-Schlauchleitungen und Dichtungen, aber auch für wiederkehrende Prüfungen enthalten sein.

Beim Austausch von Hydraulik-Flüssigkeiten mit einer anderen, unterschiedlichen Typs bzw. unterschiedlicher Zusammensetzung ist zu beachten, dass diese nicht ohne weiteres mit der vorher eingesetzten Hydraulik-Flüssigkeit verträglich ist. Selbst Hydraulik-Flüssigkeiten, die der gleichen DIN-Kategorie angehören, können unverträglich miteinander sein. Deshalb sind Informationen über die Verträglichkeit und gegebenenfalls notwendige Maßnahmen für den Austausch beim Lieferanten der Hydraulik-Flüssigkeit einzuholen.

Insbesondere ist zu prüfen, ob

Als Flüssigkeit für eventuell notwendige Systemspülungen sollte eine separate Menge der neu zur Verwendung kommenden Hydraulik-Flüssigkeit benutzt und nach der Spülung ordnungsgemäß entsorgt werden. In besonderen Fällen werden vom Hersteller der Hydraulik-Flüssigkeit spezielle detergierende Hydrauliköle zum Spülen empfohlen. Diese sind genau auf die verwendete Hydraulik-Flüssigkeit und den Anwendungsbereich abgestimmt.

Bei der Umstellung von mit konventionellen Hydraulik-Flüssigkeiten (Mineralölen) betriebenen Hydraulikanlagen auf umweltschonende Druckflüssigkeiten sind insbesondere zu beachten:

Detaillierte Informationen dazu sind der ISO 15380:2016-12 zu entnehmen. Zum Nachweis der Restmineralölmenge empfiehlt sich eine repräsentative Kontrollanalyse nach erfolgter Umstellung und kurzem Probebetrieb (Durchmischung der Ölfüllung).

Bei der Umstellung von Systemen auf den Betrieb mit schwerentflammbaren Hydraulik-Flüssigkeiten sind Beratungen sowohl mit dem Hersteller des Hydrauliksystems als auch mit dem Lieferer der Druckflüssigkeiten erforderlich.

6.3 Erhaltung der Gebrauchsfähigkeit und Prüfung der Hydraulik- Flüssigkeiten

Um die einwandfreie und sichere Funktion der Anlage und der eingesetzten Hydraulik-Schlauchleitungen zu gewährleisten, ist unbedingt darauf zu achten, dass die Hydraulik-Flüssigkeit während der gesamten Einsatzdauer weder durch Alterung noch durch Verunreinigungen ihre Einsatzfähigkeit verliert.

Ist die Druckflüssigkeit verunreinigt, so ist sie ggf. zu reinigen oder auszuwechseln (s. Abschnitt 6.2).

Der Einsatz von auf das System abgestimmten Hydraulik-Flüssigkeitsfiltern mit Verschmutzungs- oder Differenzdruckanzeige hilft, die Reinheit der Hydraulik-Flüssigkeit im Einsatz zu gewährleisten und eine unzulässige Verunreinigung durch Partikel zu vermeiden.

Online-Partikelzähler erlauben, eine ungewöhnlich starke Zunahme von Verunreinigungen im System frühzeitig zu erkennen. Hinweise zum Einbauort und den Betriebsverhältnissen der Hersteller derartiger Messgeräte sind unbedingt zu beachten.

Zur Festlegung geeigneter Abhilfemaßnahmen ist der Gesamtzustand der Hydraulik- Flüssigkeit zu berücksichtigen.

Zur Filtration von Hydraulik-Flüssigkeiten siehe auch DGUV Information "Filtration von Hydraulikflüssigkeiten" (FBHM 082).

Die Gebrauchsfähigkeit der Hydraulik-Flüssigkeit ist regelmäßig zu prüfen.

Sie ist dann nicht mehr gegeben, wenn wesentliche Eigenschaften der Hydraulik- Flüssigkeit deutlich von den Spezifikationen und definierten Grenzwerten abweichen.

Die Prüfintervalle und Parameter zur Überwachung der Gebrauchsfähigkeit der Hydraulik-Flüssigkeiten hängen in starkem Maße vom Typ der Hydraulik-Flüssigkeit und dem Hydrauliksystem ab, in welchem sie eingesetzt ist. Hinweise dazu kann der Hersteller der Druckflüssigkeit bzw. der Hydraulikanlage geben. Für bestimmte Prüfungen existieren genormte Festlegungen.

Für nichtwässrige Hydraulik-Flüssigkeiten (Mineralöle, umweltschonende Hydrauliköle, HFDU, HFDR) sind beispielweise folgende Parameter wichtig:

Für wässrige Druckflüssigkeiten (HFC, HFA) können das beispielsweise sein:

Im Anhang 3 sind geeignete Prüfverfahren je nach Anwendungsbereich angegeben.

Die Prüfintervalle sind entsprechend den Betriebsbedingungen und Umgebungseinflüssen zu wählen. Sie werden in der Regel durch den Hersteller der Hydraulikanlage empfohlen (Betriebsanleitung).

7 Besondere Bestimmungen

Hydraulik-Schlauchleitungen sind im Sinne der Druckgeräterichtlinie (europäische Richtlinie 2014/68/EU über Druckgeräte) als Rohrleitungen aufzufassen und fallen in bestimmten Grenzen von Druck und Nenndurchmesser dadurch in den Geltungsbereich dieser Richtlinie.

Insofern kann für die Beschaffenheit (Auslegung, Fertigung, Konformitätsbewertung) und das Inverkehrbringen von Hydraulik-Schlauchleitungen die Druckgeräteverordnung (14. ProdSV), welche die Druckgeräte-Richtlinie (DGRL) in deutsches Recht umsetzt, zur Anwendung kommen, sofern die nachfolgend beschriebenen Ausschlusskriterien zum Anwendungsbereich der Druckgeräteverordnung nicht zutreffen.

Da die Hydraulik-Flüssigkeiten im Allgemeinen nicht mit besonderen gefährlichen Eigenschaften behaftet sind, fallen sie normalerweise in die Fluidgruppe 2 nach Druckgeräterichtlinie. Bezüglich der eindeutigen Klärung der Einstufung der Hydraulik-Flüssigkeiten in die zutreffende Fluidgruppe wird auf Artikel 13 der Druckgeräterichtlinie (Richtlinie 2014/68/EU ) verwiesen.

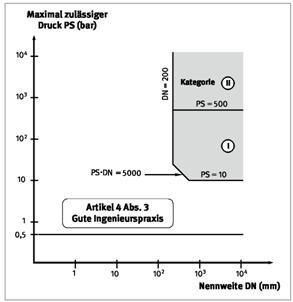

Zur Einstufung der Druckgeräte nach zunehmendem Gefahrenpotenzial ist im Falle der Hydraulik-Schlauchleitungen somit normalerweise das Diagramm 9 im Anhang II (siehe Abbildung 23) der Druckgeräterichtlinie (Rohrleitungen für Flüssigkeiten der Fluidgruppe 2) heranzuziehen. Müsste die Hydraulik-Flüssigkeit der Fluidgruppe 1 zugeordnet werden, würde das Diagramm 8 des genannten Anhanges zutreffen.

Für Hydraulik-Schlauchleitungen mit Hydraulik-Flüssigkeiten der Fluidgruppe 2 gilt bis einschließlich einer Nennweite von DN 200:

Abb. 23 Diagramm 9, Anhang II der Druckgeräterichtlinie (Rohrleitungen für Flüssigkeiten der Fluidgruppe 2)

Eine Nennweite von über DN 200 wird bei Hydraulik-Schlauchleitungen in den meisten Anwendungsfällen nicht überschritten.

"Gute Ingenieurpraxis" bedeutet, dass diese Leitungen unter Berücksichtigung aller relevanten Faktoren, die ihre Sicherheit beeinflussen, entworfen worden sind. Außerdem werden sie so gefertigt, überprüft und mit Benutzungsanweisungen ausgeliefert, dass, wenn sie unter vernünftigerweise vorhersehbaren Bedingungen benutzt werden, ihre Sicherheit während der vorgesehenen Lebensdauer gewährleistet ist.

Siehe auch: "Leitlinien für die Anwendung der Druckgeräte-Richtlinie" (Quelle: https://ec.europa.eu/growth/sectors/pressuregas/pressureequipment/guidelines_de)

Im Falle der Hydraulik-Schlauchleitungen gilt aber auch ggf. die Ausnahme nach Art. 1, Abs. 2 Nr. f für die Anwendung der Druckgeräterichtlinie. Diese besagt, dass für Geräte, die nach Artikel 13 der Druckgeräterichtlinie höchstens unter die Kategorie I fallen würden und die auch von verschiedenen dort genannten Richtlinien - darunter die Richtlinie 2006/42/EG des Europäischen Parlaments und des Rates über Maschinen - erfasst werden, nicht unter die Druckgeräterichtlinie fallen.

Dadurch fallen alle Hydraulik-Schlauchleitungen, die in Maschinen eingebaut sind, bis zu einem Druck von 500 bar in allen Nennweiten und bei Drücken über 500 bar bis einschließlich Nennweite 200 nicht unter die Druckgeräterichtlinie, sondern unter die Maschinenrichtlinie (vorausgesetzt die Druckflüssigkeit ist in Fluidgruppe 2 eingestuft).

Für die Montage, Installation und den Betrieb der Hydraulik-Schlauchleitungen ist die Betriebssicherheitsverordnung heranzuziehen.

Diese gilt für Arbeitsmittel und überwachungsbedürftige Anlagen. Rohrleitungen (einschließlich Schlauchleitungen) unter innerem Überdruck größer 0,5 bar zählen nach der Betriebssicherheitsverordnung dann zu den überwachungsbedürftigen Anlagen, wenn sie Druckgeräte nach Druckgeräte-Richtlinie mit Ausnahme der Druckgeräte im Sinne des Artikels 4 Abs. 3 dieser Richtlinie sind oder beinhalten und für Gase, Dämpfe oder Flüssigkeiten bestimmt sind, die nach der Verordnung (EG) Nr. 1272/2008 in deren Anhang I wie folgt eingestuft sind:

Hydraulik-Schlauchleitungen sind demzufolge in den allermeisten praxisrelevanten Fällen selbst keine überwachungsbedürftigen Anlagenteile, können aber als Teile überwachungsbedürftiger Anlagen Verwendung finden. In allen Fällen sind sie Arbeitsmittel im Sinne der Betriebssicherheitsverordnung und unterliegen als solche den Bestimmungen des Abschnittes 2 dieser Verordnung.

| Prüfumfänge, Prüfkriterien | Anhang 1 |

Tab. 1 Empfohlener Prüfumfang "Sichtprüfung" (vor Erst- bzw. Wiederinbetriebnahme)

|

Hinweis:

|

Tab. 2 Empfohlener Prüfumfang "Funktionsprüfung" (vor Erst- bzw. Wiederinbetriebnahme)

|

Tab. 3 Empfohlener Prüfumfang der "wiederkehrenden Prüfung" oder "außerordentlichen Prüfung"

|

Tab. 4 Empfohlene Prüfkriterien für Hydraulik-Schlauchleitungen

|

Tab. 5 Einflussfaktoren auf die Prüffristen und Auswechselintervalle

|

| Musterbetriebsanweisung für Hydraulik-Flüssigkeiten | Anhang 2 |

Die Betriebsanweisung muss den betrieblichen Verhältnissen angepasst werden

| Nr.: 000 Muster Betrieb: |

Betriebsanweisung | Stand: |

| Bereich: Werkstatt, Lager | ||

| Hydrauliköle Hydrauliköle von hoher Viskosität: hochraffinierte Mineralöle mit Additiven | ||

| Gefahren für Mensch und Umwelt | ||

| Hydrauliköle sind brennbar.

Dämpfe, die bei sehr starker Erwärmung frei werden, und Sprühnebel können mit Luft explosionsfähige Gemische bilden.

Es besteht Entzündungsgefahr ölgetränkter Kleidung.

Häufiger oder lang anhaltender Kontakt mit den Produkten, auch durch ölgetränkte Kleidung, kann Hauterkrankungen, wie z.B. Entzündungen, Ausschlag, Ölakne, verursachen. Produkte, die bei der Verwendung hohen Temperaturen ausgesetzt sind, können sich mit gesundheitsgefährdenden Stoffen anreichern. Auslaufendes Hydrauliköl ist wassergefährdend. | ||

| Schutzmaßnahmen und Verhaltensregeln | ||

|

Handschutz: bei längerem Umgang beständige Chemikalien-Schutzhandschuhe Hautschutz: siehe Hautschutzplan

| |

| Verhalten im Gefahrfall (Unfalltelefon: siehe Aushang) | ||

| Nach Auslaufen sofort mit Ölbindemittel (... ... ... ... ... ... ... ... ... ... ...) aufnehmen und in Abfallbehälter geben; Raum gut lüften.

Vorsicht, Rutschgefahr durch schmierigen Boden.

Feuerlöscher für Brandklasse B, kein Wasser: ... ... ... ... ... ... ... ... ... ... ... Im Brandfall besteht Berstgefahr geschlossener erhitzter Behälter, Öllager im Gefahrfall verlassen. Fluchtweg: siehe Kennzeichnung der Rettungswege und Notausgänge |

|

| Erste Hilfe (Ersthelfer: siehe Aushang) | ||

| Nach Hautkontakt: gründlich mit Wasser und Seife abwaschen, getränkte Kleidung zuvor entfernen.

Nach Augenkontakt: bei offenem Lidspalt und zum äußeren Lidspalt hin zehn Minuten unter fließendem Wasser ausspülen, Augenarzt konsultieren.

Nach Verschlucken: Erbrechen nicht anregen, Arzt konsultieren. | |

| Sachgerechte Entsorgung | ||

| Abfälle in gekennzeichneten nicht brennbaren Behältern (... ... ... ... ... ... ... ... ... ... ...) sammeln; Abfallbehälter und leere Behälter geschlossen halten, spätestens am Schichtende leeren bzw. aus dem Arbeitsraum entfernen. | ||

| Datum, Unterschrift: ... ... ... ... ... ... ... ... ... ... ... | ||

| Prüfverfahren für Hydraulik-Flüssigkeiten | Anhang 3 |

Zusammenstellung geeigneter Prüfverfahren für die verschiedenen Typen von Hydraulik-Flüssigkeiten

| Norm | Prüfverfahren | Fluid-Typ nach DIN 51502 / ISO 15380 | ||||

| HLP(D), HVL- P(D), HL | HFA | HFC | HFD | HEES, HETG, HEPG, HEPR | ||

| DIN ISO 6618:2015-07 | Mineralölerzeugnisse und Schmierstoffe -Bestimmung von Säure- oder Basenzahl - Farbindikator-Titration | X | X | X | ||

| DIN 51562:1999-01 | Viskosimetrie - Messung der kinematischen Viskosität mit dem Ubbelohde-Viskosimeter | X | X | X | X | |

| DIN EN ISO 20843:2011-04 | Mineralölerzeugnisse und verwandte Produkte - Bestimmung des pH-Wertes schwerentflammbarer Flüssigkeiten der Kategorien HFAE, HFAS und HFC | X | X | |||

| DIN 51777-1:1983-03 DIN 51777-2:1974-01 | Mineralölerzeugnisse - Bestimmung des Wassergehaltes durch Titration nach Karl Fischer | X | X | X | X | X |

| DIN EN ISO 4404-1:2012-10 | Mineralölerzeugnisse und verwandte Produkte - Bestimmung der korrosionsverhindernden Eigenschaften von schwer entflammbaren Druckflüssigkeiten - Teil 1: Wasser enthaltende Flüssigkeiten | X | X | |||

| ASTM D 1121:2011 | Bestimmung der Reservealkalität | X | ||||

| ISO 11500:2008-09 | Fluidtechnik (Hydraulic Fluid Power) - Bestimmung des Partikelverschmutzunggrades einer flüssigen Probe durch automatische Partikelzählung mit Lichtabsorption | X | X | X | ||

| ISO 4407:2002-04 | Fluidtechnik - Verschmutzung der Druckflüssigkeit -Bestimmung der festen Verschmutzung mit dem mikroskopischen Zählerverfahren | X | X | |||

| ISO 4406:1999-12 | Fluidtechnik - Hydraulik-Druckflüssigkeiten - Zahlenschlüssel für den Grad der Verschmutzung durch feste Partikel | X | X | |||

| DIN 51399-1:2017-02 | Prüfung von Schmier- ölen - Bestimmung der Elementgehalte aus Additiven, Abrieb und sonstigen Verunreinigungen | X | X | X | ||

| DIN EN 12662:2014-07 | Flüssige Mineralölerzeugnisse - Bestimmung der Gesamtverschmutzung in Mitteldestillaten, Dieselkraftstoff, Fettsäuremethylestern | X | X | |||

| DIN 51451:2004-09 | Prüfung von Mineralölerzeugnissen und verwandten Produkten - Infrarotspektrometrische Analyse | X | X | X | ||

| Vorschriften und Regeln | Anhang 4 |

Nachstehend sind die weiteren wesentlichen Vorschriften und Regeln zur hier behandelten Themenaufstellung aufgeführt.

1. Gesetze, Verordnungen

Bezugsquelle:

Buchhandel und Internet: z.B. www.gesetze-im-internet.de oder

Carl Heymanns Verlag GmbH,