umwelt-online: Verordnung (EU) Nr. 1322/2014 zur Ergänzung und Änderung der VO (EU) Nr. 167/2013 hinsichtlich der Anforderungen an die Bauweise von Fahrzeugen und der allgemeinen Anforderungen im Zusammenhang mit der Typgenehmigung von land- und forstwirtschaftlichen Fahrzeugen (4)

| zurück |  |

| Sollwertsignale zur Prüfung von Fahrersitzen für Zugmaschinen der Klasse A, Gewichtsklasse III (Nummer 3.5.3.1.1) | Anlage 4b |

AP = Abtastpunkt

a = Amplitude des Sollwertsignals s in mm

t = Messzeit in Sekunden

Wird die Signalfolge in der Tabelle bei 701 Punkten wiederholt, fallen die Punkte 700 und 0 mit der Amplitude a = 0 zeitlich zusammen.

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 1 | 0 | 0,000 | 27 | - 4 | 0,712 | 55 | - 4 | 1,478 | 83 | 19 | 2,244 | 111 | 10 | 3,011 | ||||

| 2 | - 3 | 0,027 | 28 | - 4 | 0,739 | 56 | - 8 | 1,505 | 84 | 15 | 2,272 | 112 | 16 | 3,038 | ||||

| 3 | - 0 | 0,055 | 29 | - 4 | 0,766 | 57 | - 11 | 1,533 | 85 | 8 | 2,299 | 113 | 20 | 3,055 | ||||

| 4 | 2 | 0,082 | 30 | - 2 | 0,794 | 58 | - 13 | 1,560 | 86 | 0 | 2,326 | 114 | 20 | 3,093 | ||||

| 5 | 4 | 0,109 | 31 | - 0 | 0,821 | 59 | - 12 | 1,587 | 87 | - 7 | 2,354 | 115 | 17 | 3,120 | ||||

| 6 | 6 | 0,137 | 32 | 2 | 0,848 | 60 | - 9 | 1,613 | 88 | - 15 | 2,361 | 116 | 12 | 3,148 | ||||

| 7 | 6 | 0,164 | 33 | 4 | 0,876 | 61 | - 4 | 1,642 | 89 | - 19 | 2,409 | 117 | 5 | 3,175 | ||||

| 8 | 5 | 0,192 | 34 | 6 | 0,903 | 62 | 6 | 1,670 | 90 | - 21 | 2,436 | 118 | - 3 | 3,202 | ||||

| 9 | 3 | 0,219 | 35 | 6 | 0,931 | 63 | 6 | 1,697 | 91 | - 20 | 2,463 | 119 | - 10 | 3,230 | ||||

| 10 | 1 | 0,246 | 36 | 6 | 0,958 | 64 | 11 | 1,724 | 92 | - 15 | 2,491 | 120 | - 17 | 3,257 | ||||

| 11 | - 0 | 0,274 | 37 | 4 | 0,985 | 65 | 15 | 1,752 | 93 | - 8 | 2,518 | 121 | - 20 | 3,284 | ||||

| 12 | - 2 | 0,301 | 38 | 1 | 1,013 | 66 | 16 | 1,779 | 94 | - 0 | 2,545 | 122 | - 21 | 3,312 | ||||

| 13 | - 4 | 0,328 | 39 | - 1 | 1,040 | 67 | 14 | 1,806 | 95 | 7 | 2,573 | 123 | - 18 | 3,339 | ||||

| 14 | - 4 | 0,356 | 40 | - 4 | 1,067 | 68 | 11 | 1,834 | 96 | 14 | 2,600 | 124 | - 13 | 3,367 | ||||

| 15 | - 4 | 0,383 | 41 | - 6 | 1,093 | 69 | 5 | 1,861 | 97 | 19 | 2,628 | 125 | - 6 | 3,396 | ||||

| 16 | - 2 | 0,411 | 42 | - 8 | 1,122 | 70 | - 1 | 1,869 | 98 | 21 | 2,655 | 126 | 2 | 3,421 | ||||

| 17 | - 1 | 0,439 | 43 | - 8 | 1,150 | 71 | - 8 | 1,916 | 99 | 19 | 2,662 | 127 | 10 | 3,449 | ||||

| 18 | 0 | 0,465 | 44 | - 7 | 1,177 | 72 | - 14 | 1,943 | 100 | 14 | 2,710 | 128 | 16 | 3,476 | ||||

| 19 | 2 | 0,493 | 45 | - 4 | 1,204 | 73 | - 18 | 1,971 | 101 | 7 | 2,737 | 129 | 21 | 3,503 | ||||

| 20 | 3 | 0,520 | 46 | - 1 | 1,232 | 74 | - 19 | 1,998 | 102 | - 0 | 2,764 | 130 | 22 | 3,531 | ||||

| 21 | 4 | 0,547 | 47 | 2 | 1,259 | 75 | - 17 | 2,025 | 103 | - 8 | 2,792 | 131 | 20 | 3,558 | ||||

| 22 | 3 | 0,575 | 48 | 6 | 1,286 | 76 | - 13 | 2,053 | 104 | - 15 | 2,819 | 132 | 15 | 3,586 | ||||

| 23 | 1 | 0,602 | 49 | 8 | 1,314 | 77 | - 6 | 2,080 | 105 | - 19 | 2,847 | 133 | 8 | 3,613 | ||||

| 24 | 0 | 0,630 | 50 | 10 | 1,341 | 78 | 0 | 2,108 | 106 | - 20 | 2,874 | 134 | 0 | 3,640 | ||||

| 25 | - 1 | 0,657 | 51 | 10 | 1,369 | 79 | 8 | 2,135 | 107 | - 18 | 2,901 | 135 | - 8 | 3,668 | ||||

| 26 | - 3 | 0,684 | 52 | 8 | 1,396 | 80 | 15 | 2,162 | 108 | - 13 | 2,929 | 136 | - 15 | 3,695 | ||||

| 53 | 4 | 1,423 | 81 | 19 | 2,190 | 109 | - 5 | 2,956 | 137 | - 20 | 3,722 | |||||||

| 54 | 0 | 1,451 | 82 | 21 | 2,217 | 110 | 2 | 2,983 | 138 | - 23 | 3,750 | |||||||

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 139 | - 22 | 3,777 | 175 | - 1 | 4,762 | 211 | 0 | 5,748 | 247 | 16 | 6,733 | 283 | 26 | 7,718 | ||||

| 140 | - 18 | 3,804 | 176 | 4 | 4,790 | 212 | 5 | 5,775 | 248 | 21 | 6,761 | 284 | 21 | 7,746 | ||||

| 141 | - 11 | 3,832 | 177 | 8 | 4,817 | 213 | 9 | 5,803 | 249 | 22 | 6,783 | 285 | 13 | 7,773 | ||||

| 142 | - 3 | 3,859 | 178 | 12 | 4,845 | 214 | 13 | 5,830 | 250 | 21 | 6,815 | 286 | 4 | 7,801 | ||||

| 143 | 5 | 3,887 | 179 | 13 | 4,872 | 215 | 15 | 5,857 | 251 | 16 | 6,843 | 287 | - 5 | 7,828 | ||||

| 144 | 13 | 3,914 | 180 | 13 | 4,899 | 216 | 15 | 5,885 | 252 | 9 | 6,870 | 288 | - 13 | 7,855 | ||||

| 145 | 19 | 3,941 | 181 | 11 | 4,927 | 217 | 13 | 5,912 | 253 | 0 | 6,897 | 289 | - 20 | 7,883 | ||||

| 146 | 23 | 3,969 | 182 | 7 | 4,954 | 218 | 9 | 5,939 | 254 | - 8 | 6,925 | 290 | - 24 | 7,910 | ||||

| 147 | 23 | 3,996 | 183 | 3 | 4,981 | 219 | 4 | 5,967 | 255 | - 16 | 6,952 | 291 | - 25 | 7,937 | ||||

| 148 | 20 | 4,023 | 184 | - 1 | 5,009 | 220 | - 1 | 5,994 | 256 | - 22 | 6,979 | 292 | - 22 | 7,965 | ||||

| 149 | 14 | 4,051 | 185 | - 5 | 5,036 | 221 | - 7 | 6,022 | 257 | - 25 | 7,007 | 293 | - 17 | 7,992 | ||||

| 150 | 6 | 4,078 | 186 | - 9 | 5,064 | 222 | - 11 | 6,049 | 258 | - 24 | 7,034 | 294 | - 9 | 8,020 | ||||

| 151 | - 2 | 4,106 | 187 | - 11 | 5,091 | 223 | - 15 | 6,076 | 259 | - 20 | 7,062 | 295 | - 1 | 8,047 | ||||

| 152 | - 11 | 4,133 | 188 | - 12 | 5,118 | 224 | - 16 | 6,104 | 260 | - 13 | 7,089 | 296 | 7 | 8,074 | ||||

| 153 | - 17 | 4,160 | 189 | - 12 | 5,146 | 225 | - 16 | 6,131 | 261 | - 4 | 7,116 | 297 | 14 | 8,102 | ||||

| 154 | - 21 | 4,188 | 190 | - 10 | 5,173 | 226 | - 12 | 6,158 | 262 | 5 | 7,144 | 298 | 20 | 8,129 | ||||

| 155 | - 22 | 4,215 | 191 | - 6 | 5,200 | 227 | - 7 | 6,186 | 263 | 14 | 7,171 | 299 | 22 | 8,156 | ||||

| 156 | - 20 | 4,242 | 192 | - 2 | 5,228 | 228 | - 1 | 6,213 | 264 | 24 | 7,198 | 300 | 22 | 8,184 | ||||

| 157 | - 14 | 4,270 | 193 | 1 | 5,255 | 229 | 4 | 6,240 | 265 | 25 | 7,226 | 301 | 19 | 8,211 | ||||

| 158 | - 7 | 4,297 | 194 | 5 | 5,283 | 230 | 10 | 6,268 | 266 | 26 | 7,253 | 302 | 13 | 8,239 | ||||

| 159 | 0 | 4,325 | 195 | 9 | 5,310 | 231 | 16 | 6,295 | 267 | 23 | 7,281 | 303 | 6 | 8,266 | ||||

| 160 | 8 | 4,352 | 196 | 11 | 5,337 | 232 | 17 | 6,323 | 268 | 17 | 7,308 | 304 | - 1 | 8,293 | ||||

| 161 | 14 | 4,379 | 197 | 13 | 5,365 | 233 | 17 | 6,350 | 269 | 8 | 7,335 | 305 | - 9 | 8,321 | ||||

| 162 | 18 | 4,407 | 198 | 12 | 5,392 | 234 | 14 | 6,377 | 270 | - 1 | 7,363 | 306 | - 15 | 8,348 | ||||

| 163 | 19 | 4,434 | 199 | 11 | 5,419 | 235 | 9 | 6,405 | 271 | - 11 | 7,390 | 307 | - 19 | 8,375 | ||||

| 164 | 17 | 4,461 | 200 | 7 | 5,447 | 236 | 3 | 6,432 | 272 | - 20 | 7,417 | 308 | - 20 | 8,403 | ||||

| 165 | 13 | 4,489 | 201 | 3 | 5,474 | 237 | - 3 | 6,459 | 273 | - 26 | 7,445 | 309 | - 19 | 8,430 | ||||

| 166 | 7 | 4,516 | 202 | - 0 | 5,501 | 238 | - 10 | 6,487 | 274 | - 27 | 7,472 | 310 | - 14 | 8,457 | ||||

| 167 | 0 | 4,543 | 203 | - 5 | 5,529 | 239 | - 15 | 6,514 | 275 | - 25 | 7,500 | 311 | - 8 | 8,485 | ||||

| 168 | - 6 | 4,571 | 204 | - 9 | 5,556 | 240 | - 19 | 6,542 | 276 | - 19 | 7,527 | 312 | - 0 | 8,512 | ||||

| 169 | - 11 | 4,598 | 205 | - 12 | 5,584 | 241 | - 19 | 6,569 | 277 | - 11 | 7,554 | 313 | 6 | 8,540 | ||||

| 170 | - 14 | 4,626 | 206 | - 14 | 5,611 | 242 | - 17 | 6,596 | 278 | - 1 | 7,582 | 314 | 12 | 8,567 | ||||

| 171 | - 16 | 4,653 | 207 | - 14 | 5,638 | 243 | - 12 | 6,624 | 279 | 9 | 7,609 | 315 | 16 | 8,594 | ||||

| 172 | - 14 | 4,680 | 208 | - 12 | 5,666 | 244 | - 6 | 6,651 | 280 | 18 | 7,636 | 316 | 18 | 8,622 | ||||

| 173 | - 11 | 4,708 | 209 | - 9 | 5,693 | 245 | 1 | 6,678 | 281 | 24 | 7,664 | 317 | 16 | 8,649 | ||||

| 174 | - 6 | 4,735 | 210 | - 4 | 5,720 | 246 | 9 | 6,706 | 282 | 27 | 7,691 | 318 | 12 | 8,676 |

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 319 | 6 | 8,704 | 355 | - 18 | 9,689 | 391 | - 5 | 10,674 | 427 | 8 | 11,660 | 463 | 13 | 12,645 | ||||

| 320 | 0 | 8,731 | 356 | - 16 | 9,717 | 392 | - 0 | 10,702 | 428 | 7 | 11,687 | 464 | 12 | 12,673 | ||||

| 321 | - 7 | 8,759 | 357 | - 12 | 9,744 | 393 | 3 | 10,729 | 429 | 5 | 11,715 | 465 | 10 | 12,700 | ||||

| 322 | - 12 | 8,786 | 358 | - 7 | 9,771 | 394 | 7 | 10,757 | 430 | 2 | 11,742 | 466 | 7 | 12,727 | ||||

| 323 | - 15 | 8,813 | 359 | - 1 | 9,799 | 395 | 9 | 10,784 | 431 | - 0 | 11,769 | 467 | 2 | 12,755 | ||||

| 324 | - 16 | 8,841 | 360 | 4 | 9,826 | 396 | 9 | 10,811 | 432 | - 2 | 11,797 | 468 | - 2 | 12,782 | ||||

| 325 | - 13 | 8,868 | 361 | 9 | 9,853 | 397 | 8 | 10,839 | 433 | - 4 | 11,824 | 469 | - 6 | 12,809 | ||||

| 326 | - 8 | 8,895 | 362 | 13 | 9,881 | 398 | 5 | 10,866 | 434 | - 6 | 11,851 | 470 | - 9 | 12,837 | ||||

| 327 | - 1 | 8,923 | 363 | 16 | 9,908 | 399 | 1 | 10,893 | 435 | - 7 | 11,879 | 471 | - 10 | 12,864 | ||||

| 328 | 5 | 8,950 | 364 | 15 | 9,935 | 400 | - 2 | 10,921 | 436 | - 6 | 11,906 | 472 | - 10 | 12,891 | ||||

| 329 | 11 | 8,978 | 365 | 14 | 9,963 | 401 | - 6 | 10,949 | 437 | - 6 | 11,934 | 473 | - 8 | 12,915 | ||||

| 330 | 15 | 9,005 | 366 | 10 | 9,990 | 402 | - 7 | 10,975 | 438 | - 4 | 11,961 | 474 | - 5 | 12,946 | ||||

| 331 | 17 | 9,032 | 367 | 5 | 10,018 | 403 | - 8 | 11,003 | 439 | - 3 | 11,988 | 475 | - 2 | 12,974 | ||||

| 332 | 15 | 9,060 | 368 | - 0 | 10,045 | 404 | - 7 | 11,030 | 440 | - 1 | 12,016 | 476 | 1 | 13,001 | ||||

| 333 | 11 | 9,087 | 369 | - 5 | 10,072 | 405 | - 5 | 11,058 | 441 | 0 | 12,043 | 477 | 3 | 13,028 | ||||

| 334 | 5 | 9,114 | 370 | - 10 | 10,100 | 406 | - 2 | 11,085 | 442 | 2 | 12,070 | 478 | 6 | 13,056 | ||||

| 335 | - 2 | 9,142 | 371 | - 13 | 10,127 | 407 | 0 | 11,112 | 443 | 4 | 12,098 | 479 | 6 | 13,083 | ||||

| 336 | - 9 | 9,169 | 372 | - 15 | 10,154 | 408 | 4 | 11,140 | 444 | 6 | 12,125 | 480 | 5 | 13,110 | ||||

| 337 | - 15 | 9,196 | 372 | - 14 | 10,182 | 409 | 6 | 11,167 | 445 | 7 | 12,152 | 481 | 4 | 13,138 | ||||

| 338 | - 18 | 9,224 | 374 | - 12 | 10,209 | 410 | 7 | 11,195 | 446 | 7 | 12,180 | 482 | 2 | 13,165 | ||||

| 339 | - 19 | 9,261 | 375 | - 7 | 10,237 | 411 | 7 | 11,222 | 447 | 7 | 12,207 | 483 | 0 | 13,193 | ||||

| 340 | - 16 | 9,279 | 376 | - 2 | 10,264 | 412 | 6 | 11,249 | 448 | 6 | 12,235 | 484 | - 0 | 13,220 | ||||

| 341 | - 11 | 9,306 | 377 | 2 | 10,291 | 413 | 4 | 11,277 | 449 | 4 | 12,262 | 485 | - 1 | 13,247 | ||||

| 342 | - 3 | 9,333 | 378 | 8 | 10,319 | 414 | 1 | 11,304 | 450 | 1 | 12,289 | 486 | - 2 | 13,275 | ||||

| 343 | 4 | 9,361 | 379 | 11 | 10,346 | 415 | - 1 | 11,331 | 451 | - 1 | 12,317 | 487 | - 2 | 13,302 | ||||

| 344 | 11 | 9,388 | 380 | 13 | 10,373 | 416 | - 4 | 11,359 | 452 | - 5 | 12,344 | 488 | - 1 | 13,329 | ||||

| 345 | 16 | 9,415 | 381 | 13 | 10,401 | 417 | - 7 | 11,386 | 453 | - 8 | 12,371 | 489 | - 1 | 13,357 | ||||

| 346 | 19 | 9,443 | 382 | 11 | 10,428 | 418 | - 8 | 11,413 | 454 | - 10 | 12,399 | 490 | - 0 | 13,384 | ||||

| 347 | 19 | 9,470 | 383 | 7 | 10,456 | 419 | - 8 | 11,441 | 455 | - 11 | 12,426 | 491 | 0 | 13,412 | ||||

| 348 | 16 | 9,498 | 384 | 2 | 10,483 | 420 | - 6 | 11,468 | 456 | - 11 | 12,454 | 492 | 1 | 13,439 | ||||

| 349 | 11 | 9,525 | 385 | - 2 | 10,510 | 421 | - 4 | 11,496 | 457 | - 9 | 12,481 | 493 | 1 | 13,466 | ||||

| 350 | 4 | 9,552 | 386 | - 7 | 10,538 | 422 | - 1 | 11,523 | 458 | - 5 | 12,509 | 494 | 1 | 13,494 | ||||

| 351 | - 2 | 9,580 | 387 | - 10 | 10,565 | 423 | 1 | 11,550 | 459 | - 1 | 12,536 | 495 | 0 | 13,521 | ||||

| 352 | - 9 | 9,607 | 388 | - 11 | 10,592 | 424 | 4 | 11,578 | 460 | 3 | 12,563 | 496 | 0 | 13,548 | ||||

| 353 | - 14 | 9,634 | 389 | - 11 | 10,620 | 425 | 7 | 11,605 | 461 | 8 | 12,590 | 497 | - 0 | 13,576 | ||||

| 354 | - 17 | 9,662 | 390 | - 8 | 10,647 | 426 | 8 | 11,632 | 462 | 11 | 12,618 | 498 | - 1 | 13,603 |

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 499 | - 1 | 13,630 | 535 | 4 | 14,616 | 571 | 8 | 15,601 | 607 | - 12 | 16,587 | 643 | - 5 | 17,572 | ||||

| 500 | - 1 | 13,659 | 536 | 3 | 14,643 | 572 | 1 | 15,629 | 608 | - 15 | 16,614 | 644 | - 6 | 17,599 | ||||

| 501 | - 1 | 13,685 | 537 | 2 | 14,671 | 573 | - 6 | 15,656 | 609 | - 16 | 16,641 | 645 | - 6 | 17,627 | ||||

| 502 | - 1 | 13,713 | 538 | 1 | 14,698 | 574 | - 12 | 15,683 | 610 | - 16 | 16,669 | 646 | - 6 | 17,654 | ||||

| 503 | - 1 | 13,740 | 539 | - 0 | 14,725 | 575 | - 17 | 15,711 | 611 | - 13 | 16,696 | 647 | - 4 | 17,681 | ||||

| 504 | - 0 | 13,767 | 540 | - 2 | 14,753 | 576 | - 19 | 15,738 | 612 | - 8 | 16,728 | 648 | - 3 | 17,709 | ||||

| 505 | - 0 | 13,795 | 541 | - 5 | 14,780 | 577 | - 19 | 15,766 | 613 | - 3 | 16,741 | 649 | - 1 | 17,736 | ||||

| 506 | 0 | 13,822 | 542 | - 7 | 14,807 | 578 | - 15 | 15,793 | 614 | 2 | 16,776 | 650 | - 0 | 17,763 | ||||

| 507 | 1 | 13,849 | 543 | - 8 | 14,835 | 579 | - 10 | 15,820 | 615 | 8 | 16,803 | 651 | 0 | 17,791 | ||||

| 508 | 1 | 13,877 | 544 | - 8 | 14,862 | 580 | - 8 | 15,848 | 616 | 12 | 16,833 | 652 | 1 | 17,818 | ||||

| 509 | 2 | 13,904 | 545 | - 7 | 14,890 | 581 | 4 | 15,875 | 617 | 15 | 16,860 | 653 | 0 | 17,845 | ||||

| 510 | 2 | 13,932 | 546 | - 5 | 14,917 | 582 | 11 | 15,902 | 618 | 16 | 16,888 | 654 | 0 | 17,873 | ||||

| 511 | 2 | 13,959 | 547 | - 1 | 14,944 | 583 | 16 | 15,930 | 619 | 15 | 16,915 | 655 | 0 | 17,900 | ||||

| 512 | 2 | 13,986 | 548 | 1 | 14,972 | 584 | 18 | 15,957 | 620 | 12 | 16,942 | 656 | - 0 | 17,928 | ||||

| 513 | 1 | 14,014 | 549 | 6 | 14,999 | 585 | 18 | 15,984 | 621 | 8 | 16,970 | 657 | - 0 | 17,955 | ||||

| 514 | 1 | 14,041 | 550 | 9 | 15,026 | 586 | 15 | 16,012 | 622 | 2 | 16,997 | 658 | - 0 | 17,982 | ||||

| 515 | 0 | 14,068 | 551 | 12 | 15,054 | 587 | 10 | 16,039 | 623 | - 2 | 17,024 | 659 | 0 | 18,010 | ||||

| 516 | - 0 | 14,096 | 552 | 13 | 15,081 | 588 | 3 | 16,066 | 624 | - 8 | 17,052 | 660 | 1 | 18,037 | ||||

| 517 | - 1 | 14,123 | 553 | 11 | 15,109 | 589 | - 3 | 16,094 | 625 | - 12 | 17,079 | 661 | 3 | 18,065 | ||||

| 518 | - 1 | 14,151 | 554 | 9 | 15,136 | 590 | - 10 | 16,121 | 626 | - 14 | 17,107 | 662 | 4 | 18,092 | ||||

| 519 | - 2 | 14,178 | 555 | 4 | 15,163 | 591 | - 15 | 16,149 | 627 | - 15 | 17,134 | 663 | 5 | 18,119 | ||||

| 520 | - 2 | 14,205 | 556 | - 0 | 15,191 | 592 | - 17 | 16,176 | 628 | - 14 | 17,161 | 664 | 5 | 18,147 | ||||

| 521 | - 2 | 14,233 | 557 | - 6 | 15,218 | 593 | - 17 | 16,203 | 629 | - 11 | 17,189 | 665 | 5 | 18,174 | ||||

| 522 | - 2 | 14,260 | 558 | - 11 | 15,245 | 594 | - 15 | 15,231 | 630 | - 7 | 17,216 | 666 | 4 | 18,201 | ||||

| 523 | - 1 | 14,287 | 559 | - 15 | 15,273 | 595 | - 10 | 16,258 | 631 | - 2 | 17,243 | 667 | 2 | 18,229 | ||||

| 524 | - 1 | 14,316 | 560 | - 16 | 15,300 | 596 | - 3 | 16,285 | 632 | 1 | 17,271 | 668 | - 0 | 18,256 | ||||

| 525 | - 1 | 14,342 | 561 | - 15 | 15,327 | 597 | 2 | 16,313 | 633 | 6 | 17,298 | 669 | - 3 | 18,283 | ||||

| 526 | - 0 | 14,370 | 562 | - 12 | 15,356 | 598 | 9 | 16,340 | 634 | 9 | 17,326 | 670 | - 6 | 18,311 | ||||

| 527 | - 0 | 14,397 | 563 | - 6 | 15,382 | 599 | 14 | 16,368 | 635 | 11 | 17,353 | 671 | - 9 | 18,339 | ||||

| 528 | 0 | 14,424 | 564 | - 0 | 15,410 | 600 | 16 | 16,395 | 636 | 12 | 17,380 | 672 | - 10 | 18,366 | ||||

| 529 | 0 | 14,452 | 565 | 6 | 15,437 | 601 | 17 | 16,422 | 637 | 11 | 17,408 | 673 | - 10 | 18,393 | ||||

| 530 | 1 | 14,479 | 566 | 12 | 15,464 | 602 | 14 | 16,450 | 638 | 9 | 17,435 | 674 | - 9 | 18,420 | ||||

| 531 | 2 | 14,506 | 567 | 17 | 15,492 | 603 | 10 | 16,477 | 639 | 6 | 17,462 | 675 | - 6 | 18,448 | ||||

| 532 | 2 | 14,534 | 568 | 19 | 15,519 | 604 | 5 | 16,504 | 640 | 2 | 17,490 | 676 | - 3 | 18,475 | ||||

| 533 | 3 | 14,561 | 569 | 18 | 15,546 | 605 | - 1 | 16,532 | 641 | - 0 | 17,517 | 677 | 1 | 18,502 | ||||

| 534 | 4 | 14,598 | 570 | 14 | 15,574 | 606 | - 7 | 16,559 | 642 | - 3 | 17,544 | 678 | 6 | 18,530 |

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 679 | 10 | 18,557 | 715 | - 6 | 19,543 | 751 | - 9 | 20,526 | 787 | 1 | 21,513 | 824 | 6 | 22,526 | ||||

| 680 | 12 | 18,585 | 716 | - 7 | 19,570 | 752 | - 7 | 20,556 | 788 | 4 | 21,541 | 825 | 5 | 22,553 | ||||

| 681 | 14 | 18,612 | 717 | - 7 | 19,597 | 753 | - 4 | 20,583 | 789 | 6 | 21,568 | 826 | 3 | 22,581 | ||||

| 682 | 13 | 18,639 | 718 | - 5 | 19,625 | 754 | - 1 | 20,610 | 790 | 7 | 21,595 | 827 | 0 | 22,608 | ||||

| 683 | 10 | 18,667 | 719 | - 3 | 19,652 | 755 | 2 | 20,637 | 791 | 7 | 21,623 | 828 | - 2 | 22,635 | ||||

| 684 | 6 | 18,694 | 720 | 0 | 19,679 | 756 | 5 | 20,665 | 792 | 7 | 21,650 | 829 | - 4 | 22,663 | ||||

| 685 | 1 | 18,721 | 721 | 3 | 19,707 | 757 | 7 | 20,692 | 793 | 5 | 21,677 | 830 | - 7 | 22,690 | ||||

| 686 | - 3 | 18,749 | 722 | 7 | 19,734 | 758 | 8 | 20,719 | 794 | 3 | 21,705 | 831 | - 8 | 22,717 | ||||

| 687 | - 6 | 18,776 | 723 | 9 | 19,761 | 759 | 7 | 20,747 | 795 | 0 | 21,732 | 832 | - 9 | 22,745 | ||||

| 688 | - 11 | 18,804 | 724 | 11 | 19,789 | 760 | 5 | 20,774 | 796 | - 1 | 21,760 | 833 | - 8 | 22,772 | ||||

| 689 | - 13 | 18,831 | 725 | 11 | 19,816 | 761 | 2 | 20,802 | 797 | - 4 | 21,787 | 834 | - 7 | 22,800 | ||||

| 690 | - 13 | 18,858 | 726 | 10 | 19,844 | 762 | - 1 | 20,829 | 798 | - 5 | 21,814 | 835 | - 4 | 22,827 | ||||

| 691 | - 10 | 18,886 | 727 | 7 | 19,871 | 763 | - 4 | 20,856 | 799 | - 6 | 21,842 | 836 | - 1 | 22,854 | ||||

| 692 | - 7 | 18,913 | 728 | 3 | 19,898 | 764 | - 7 | 20,884 | 800 | - 5 | 21,869 | 837 | 2 | 22,882 | ||||

| 693 | - 3 | 18,940 | 729 | - 0 | 19,926 | 765 | - 9 | 20,911 | 801 | - 4 | 21,896 | 838 | 6 | 22,909 | ||||

| 694 | 1 | 18,968 | 730 | - 4 | 19,953 | 766 | - 9 | 20,938 | 802 | - 2 | 21,924 | 839 | 9 | 22,936 | ||||

| 695 | 4 | 18,996 | 731 | - 8 | 19,980 | 767 | - 7 | 20,966 | 803 | - 0 | 21,951 | 840 | 11 | 22,964 | ||||

| 696 | 7 | 19,022 | 732 | - 11 | 20,008 | 768 | - 5 | 20,993 | 804 | 2 | 21,978 | 841 | 12 | 22,991 | ||||

| 697 | 8 | 19,050 | 733 | - 12 | 20,035 | 769 | - 1 | 21,021 | 805 | 4 | 22,006 | 842 | 11 | 23,019 | ||||

| 698 | 8 | 19,077 | 734 | - 12 | 20,063 | 770 | 2 | 21,048 | 806 | 5 | 22,033 | 843 | 9 | 23,046 | ||||

| 699 | 6 | 19,105 | 735 | - 10 | 20,090 | 771 | 5 | 21,075 | 807 | 5 | 22,061 | 844 | 5 | 23,073 | ||||

| 700 | 4 | 19,132 | 736 | - 7 | 20,117 | 772 | 8 | 21,103 | 808 | 4 | 22,088 | 845 | 0 | 23,101 | ||||

| 701 | 1 | 19,159 | 737 | - 3 | 20,145 | 773 | 10 | 21,130 | 809 | 3 | 22,115 | 846 | - 5 | 23,128 | ||||

| 702 | - 0 | 19,187 | 738 | 0 | 20,172 | 774 | 10 | 21,157 | 810 | 0 | 22,143 | 847 | - 9 | 23,155 | ||||

| 703 | - 2 | 19,214 | 739 | 5 | 20,199 | 775 | 8 | 21,185 | 811 | - 1 | 22,170 | 848 | - 13 | 23,183 | ||||

| 704 | - 2 | 19,241 | 740 | 8 | 20,227 | 776 | 6 | 21,212 | 812 | - 3 | 22,197 | 849 | - 15 | 23,210 | ||||

| 705 | - 2 | 19,269 | 741 | 11 | 20,254 | 777 | 2 | 21,239 | 813 | - 5 | 22,225 | 850 | - 15 | 23,238 | ||||

| 706 | - 1 | 19,296 | 742 | 12 | 20,282 | 778 | - 1 | 21,267 | 814 | - 6 | 22,252 | 851 | - 13 | 23,265 | ||||

| 707 | 0 | 19,324 | 743 | 11 | 20,309 | 779 | - 4 | 21,294 | 815 | - 5 | 22,280 | 852 | - 9 | 23,292 | ||||

| 708 | 1 | 19,351 | 744 | 9 | 20,336 | 780 | - 7 | 21,322 | 816 | - 4 | 22,307 | 853 | - 3 | 23,320 | ||||

| 709 | 2 | 19,978 | 745 | 6 | 20,354 | 781 | - 9 | 21,349 | 817 | - 3 | 22,334 | 854 | 3 | 23,347 | ||||

| 710 | 2 | 19,406 | 746 | 1 | 20,391 | 782 | - 9 | 21,376 | 818 | - 0 | 22,362 | 855 | 9 | 23,374 | ||||

| 711 | 1 | 19,433 | 747 | - 2 | 20,418 | 783 | - 8 | 21,404 | 819 | 1 | 22,389 | 856 | 14 | 23,402 | ||||

| 712 | - 0 | 19,460 | 748 | - 6 | 20,446 | 784 | - 7 | 21,431 | 820 | 4 | 22,416 | 857 | 18 | 23,429 | ||||

| 713 | - 2 | 19,488 | 749 | - 9 | 20,473 | 785 | - 4 | 21,458 | 821 | 5 | 22,444 | 858 | 18 | 23,457 | ||||

| 714 | - 5 | 19,515 | 750 | - 10 | 20,500 | 786 | - 1 | 21,486 | 822 | 6 | 22,471 | 859 | 16 | 23,484 |

| AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | AP

Nr. | a

mm | t

s | ||||

| 860 | 12 | 23,511 | 893 | 6 | 24,414 | 926 | - 0 | 25,318 | 959 | 6 | 26,221 | 992 | 2 | 27,124 | ||||

| 861 | 5 | 23,539 | 894 | 3 | 24,442 | 927 | - 5 | 25,345 | 960 | 4 | 26,248 | 993 | 6 | 27,152 | ||||

| 862 | - 1 | 23,566 | 895 | - 0 | 24,469 | 928 | - 9 | 25,372 | 961 | 2 | 26,276 | 994 | 10 | 27,179 | ||||

| 863 | - 7 | 23,593 | 896 | - 3 | 24,497 | 929 | - 12 | 25,400 | 962 | 0 | 26,303 | 995 | 12 | 27,206 | ||||

| 864 | - 13 | 23,621 | 897 | - 6 | 24,524 | 930 | - 13 | 25,427 | 963 | - 2 | 26,330 | 996 | 14 | 27,234 | ||||

| 865 | - 16 | 23,648 | 898 | - 8 | 24,551 | 931 | - 12 | 25,455 | 964 | - 4 | 26,358 | 997 | 13 | 27,261 | ||||

| 866 | - 17 | 23,675 | 899 | - 9 | 24,579 | 932 | - 9 | 25,482 | 965 | - 5 | 26,385 | 998 | 11 | 27,288 | ||||

| 867 | - 16 | 23,703 | 900 | - 8 | 24,606 | 933 | - 5 | 25,509 | 966 | - 6 | 26,413 | 999 | 8 | 27,316 | ||||

| 868 | - 12 | 23,730 | 901 | - 6 | 24,633 | 934 | - 0 | 25,537 | 967 | - 7 | 26,440 | 1000 | 3 | 27,343 | ||||

| 869 | - 7 | 23,758 | 902 | - 2 | 24,661 | 935 | 4 | 25,564 | 968 | - 7 | 26,467 | 1001 | - 0 | 27,370 | ||||

| 870 | - 1 | 23,785 | 903 | 0 | 24,688 | 936 | 8 | 25,591 | 969 | - 7 | 26,495 | 1002 | - 5 | 27,399 | ||||

| 871 | 4 | 23,812 | 904 | 4 | 24,716 | 937 | 11 | 25,619 | 970 | - 6 | 26,522 | 1003 | - 9 | 27,426 | ||||

| 872 | 9 | 23,840 | 905 | 7 | 24,743 | 938 | 13 | 25,645 | 971 | - 4 | 26,549 | 1004 | - 12 | 27,453 | ||||

| 873 | 12 | 23,867 | 906 | 8 | 24,770 | 939 | 13 | 25,674 | 972 | - 2 | 26,577 | 1005 | - 13 | 27,480 | ||||

| 874 | 14 | 23,894 | 907 | 9 | 24,798 | 940 | 11 | 25,701 | 973 | 0 | 26,604 | 1006 | - 13 | 27,507 | ||||

| 875 | 13 | 23,922 | 908 | 7 | 24,825 | 941 | 7 | 25,728 | 974 | 3 | 26,631 | 1007 | - 11 | 27,535 | ||||

| 876 | 11 | 23,949 | 909 | 5 | 24,852 | 942 | 3 | 25,756 | 975 | 6 | 26,659 | 1008 | - 7 | 27,562 | ||||

| 877 | 7 | 23,977 | 910 | 1 | 24,880 | 943 | - 1 | 25,783 | 976 | 9 | 26,686 | 1009 | - 2 | 27,589 | ||||

| 878 | 2 | 24,004 | 911 | - 2 | 24,907 | 944 | - 5 | 25,810 | 977 | 10 | 26,714 | 1010 | 1 | 27,617 | ||||

| 879 | - 1 | 24,031 | 912 | - 6 | 24,935 | 945 | - 8 | 25,839 | 978 | 11 | 26,741 | 1011 | 6 | 27,644 | ||||

| 880 | - 6 | 24,059 | 913 | - 8 | 24,962 | 946 | - 10 | 25,855 | 979 | 10 | 26,768 | 1012 | 9 | 27,672 | ||||

| 881 | - 9 | 24,086 | 914 | - 10 | 24,989 | 947 | - 11 | 25,892 | 980 | 8 | 26,796 | 1013 | 11 | 27,699 | ||||

| 882 | - 11 | 24,113 | 915 | - 9 | 25,017 | 948 | - 10 | 25,920 | 981 | 5 | 26,823 | 1014 | 12 | 27,726 | ||||

| 883 | - 11 | 24,141 | 916 | - 7 | 25,044 | 949 | - 8 | 25,947 | 982 | 1 | 26,850 | 1015 | 10 | 27,754 | ||||

| 884 | - 9 | 24,168 | 917 | - 3 | 25,071 | 950 | - 6 | 25,975 | 983 | - 3 | 26,878 | 1016 | 8 | 27,781 | ||||

| 885 | - 6 | 24,196 | 918 | 0 | 25,099 | 951 | - 2 | 26,002 | 984 | - 7 | 26,905 | 1017 | 4 | 27,808 | ||||

| 886 | - 3 | 24,223 | 919 | 4 | 25,126 | 952 | 0 | 26,029 | 985 | - 10 | 26,933 | 1018 | 0 | 27,836 | ||||

| 887 | 0 | 24,250 | 920 | 8 | 25,153 | 953 | 3 | 26,057 | 986 | - 12 | 26,960 | 1019 | - 3 | 27,863 | ||||

| 888 | 4 | 24,278 | 921 | 11 | 25,181 | 954 | 5 | 26,084 | 987 | - 13 | 26,987 | 1020 | - 6 | 27,891 | ||||

| 889 | 7 | 24,305 | 922 | 12 | 25,208 | 955 | 7 | 26,111 | 988 | - 12 | 27,015 | 1021 | - 8 | 27,918 | ||||

| 890 | 9 | 24,332 | 923 | 11 | 25,236 | 956 | 8 | 26,139 | 989 | - 10 | 27,042 | 1022 | - 9 | 27,945 | ||||

| 891 | 9 | 24,360 | 924 | 9 | 25,263 | 957 | 8 | 26,166 | 990 | - 6 | 27,069 | 1023 | - 8 | 27,973 | ||||

| 892 | 8 | 24,387 | 925 | 4 | 25,290 | 958 | 7 | 26,194 | 991 | - 2 | 27,097 | 1024 | 0 | 28,000 |

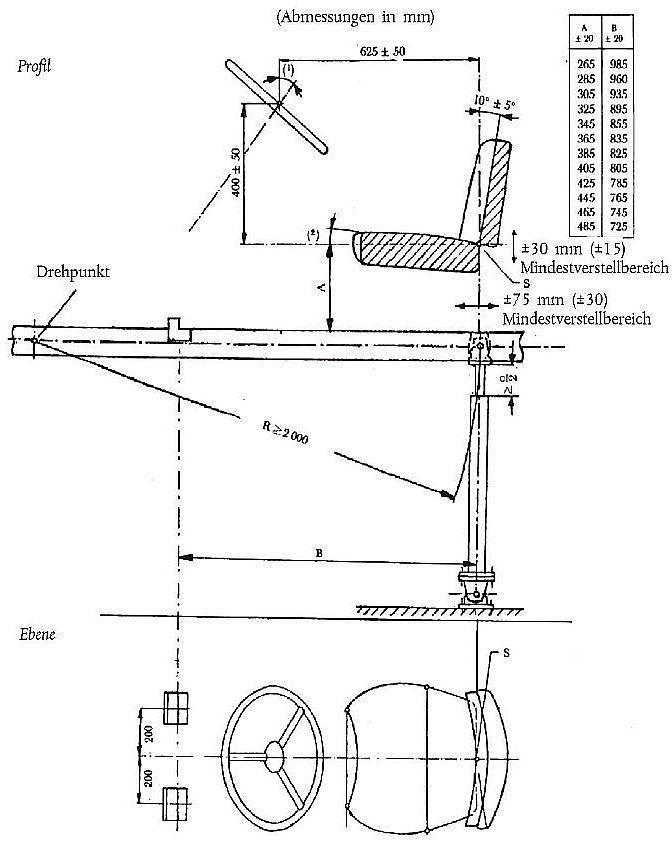

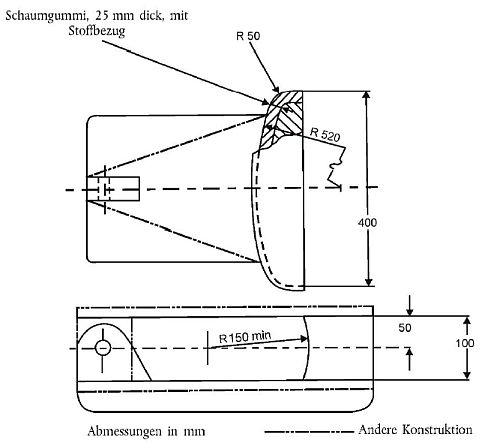

| Prüfstand (Nummer 3.5.3.1); Ausführungsbeispiel | Anlage 5 16 |

(Längenmaße in mm)

(1) Der Winkel der Lenksäule zur Senkrechten ist von der Sitzstellung und dem Lenkraddurchmesser abhängig.

(2) Die Rückwärtsneigung der Oberfläche des eingebauten Sitzpolsters zur Waagerechten muss bei Messung mit der Belastungseinrichtung nach Anlage 8 3 ° bis 12 ° betragen. Die Wahl des Neigungswinkels richtet sich innerhalb dieser Klasse nach der Lage bei belastetem Sitz.

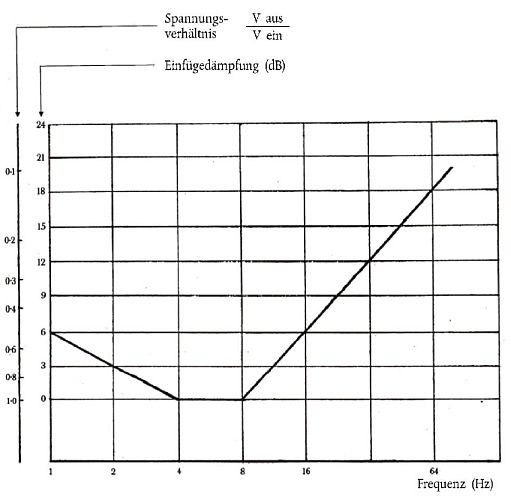

| Merkmale des Filters des Schwingungsmessgeräts (Nummer 3.5.3.3.5) | Anlage 6 |

| Vorschriften für den Anbau des Fahrersitzes für die EU-Typgenehmigung einer Zugmaschine | Anlage 7 |

1. Jeder gefederte Fahrersitz muss mit einem EU-Bauteil-Typgenehmigungszeichen versehen sein und folgenden Anbauvorschriften entsprechen:

1.1. Der Fahrersitz muss so montiert sein, dass

1.1.1. er dem Fahrer eine bequeme Haltung bei der Lenkung und Bedienung der Zugmaschine ermöglicht;

1.1.2. er leicht zugänglich ist;

1.1.3. der Fahrer in normaler Haltung die verschiedenen Betätigungseinrichtungen der Zugmaschine, die während der Fahrt zu betätigen sind, leicht erreichen kann;

1.1.4. zwischen Bauteilen des Fahrersitzes und der Zugmaschine keine Quetsch- und Scherstellen entstehen;

1.1.5. die durch den Sitzbezugspunkt (S) verlaufende Längsachse parallel zu der durch den Mittelpunkt des Lenkrads verlaufenden senkrechten Längsebene der Zugmaschine verläuft, wenn der Sitz nur in der Längsrichtung und in der Höhe verstellbar ist, wobei eine seitliche Abweichung von 100 mm zulässig ist;

1.1.6. der Sitz, wenn er um eine Vertikalachse drehbar ist, in allen oder in bestimmten Stellungen, auf jeden Fall aber in der unter Nummer 1.1.5 vorgesehenen Stellung, verriegelt werden kann.

2. Der Inhaber der EU-Typgenehmigung kann deren Erweiterung auf andere Sitztypen beantragen. Die zuständigen Behörden geben diesem Antrag statt, wenn folgende Bedingungen erfüllt sind:

2.1. Für den neuen Sitztyp ist die EU-Bauteil-Typgenehmigung bereits gewährt worden;

2.2. er ist für den Zugmaschinentyp bestimmt, für den die Erweiterung der EU-Typgenehmigung beantragt wird;

2.3. er wird unter Einhaltung der Anbauvorschriften dieses Anhangs montiert.

3. Für Sitze für Zugmaschinen mit einer Mindestspurweite von < 1.150 mm sind hinsichtlich der Tiefe und Breite der Sitzfläche folgende Mindestabmessungen zulässig:

Diese Bestimmung gilt nur, wenn die vorgeschriebene Mindesttiefe bzw. Mindestbreite der Sitzfläche von 400 ± 50 mm bzw. 450 mm aufgrund der Bauart der Zugmaschine nicht eingehalten werden kann.

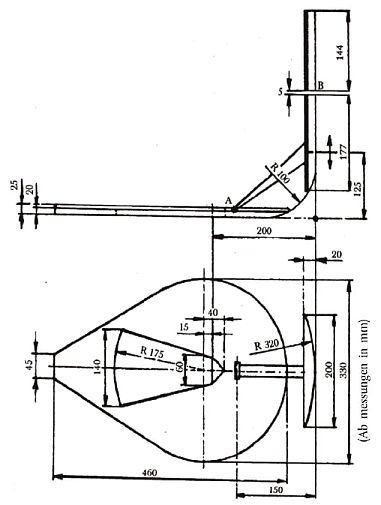

| Vorrichtung zur Bestimmung des Sitzbezugspunktes (S) | Anlage 8 16 |

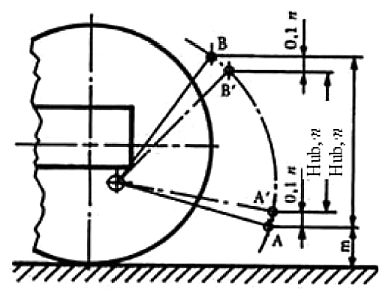

1. Vorrichtung zur Bestimmung des Sitzbezugspunktes (S)

Die in Abbildung 1 dargestellte Vorrichtung besteht aus einer Sitzplatte und Platten für die Rückenpartie. Die untere Platte der Rückenlehne ist in der Gegend des Sitzbeins (A) und der Lenden (B) mit einem Gelenk versehen; das Gelenk B ist höhenverstellbar.

2. Verfahren zur Bestimmung des Sitzbezugspunktes (S)

Der Sitzbezugspunkt (S) muss mit Hilfe der in den Abbildungen 1 und 2 dargestellten Vorrichtung, die die Belastung des Sitzes durch den Fahrer simuliert, bestimmt werden. Die Vorrichtung ist auf den Sitz in Position zu bringen. Sodann ist sie 50 mm vor dem Gelenk (A) mit einer Kraft von 550 N zu belasten; zwei Elemente der Platte der Rückenlehne sind tangential leicht gegen die gepolsterte Rückenlehne zu drücken.

Können die auf den Oberflächen beider Teile der gepolsterten Rückenlehne (oberhalb und unterhalb der Lendengegend) definierten Tangenten nicht bestimmt werden, so ist folgendes Verfahren anzuwenden:

2.1. Platzierung des Sitzes 16

Für die Zwecke von Anhang XV ist der Sitzbezugspunkt (S) mit dem Sitz in hinterster Stellung in Längsrichtung und am Mittelpunkt des Höheneinstellbereichs zu bestimmen. Ist der Sitz mit einer Federung ausgestattet, muss er sich, unabhängig davon, ob diese entsprechend dem Gewicht des Fahrers einstellbar ist oder nicht, am Mittelpunkt des Federwegs befinden.

Abbildung 1 Vorrichtung zur Bestimmung des Sitzbezugspunktes (S)

Abbildung 2 Vorrichtung in Messposition

| Anforderungen betreffend den Betätigungsraum und den Zugang zum Fahrerplatz | Anhang XV 16 18 |

1. Begriffsbestimmung

Im Sinne dieses Anhangs bezeichnet "Bezugsebene" die Ebene, die parallel zu der durch den Sitzbezugspunkt (S) hindurchgehenden Längsmittelebene der Zugmaschine verläuft.

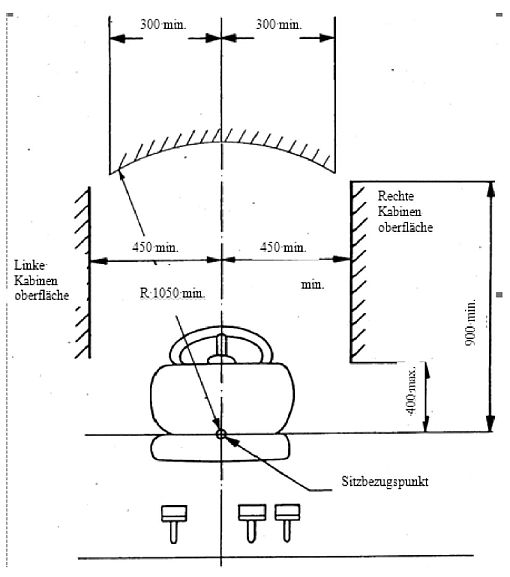

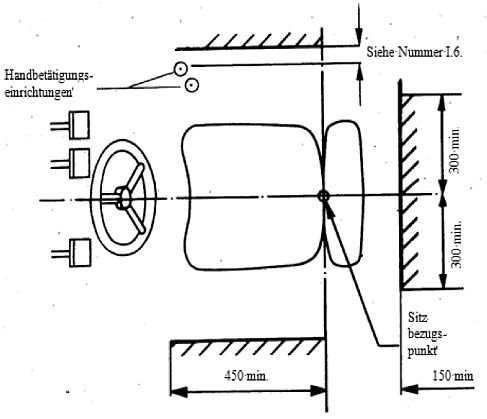

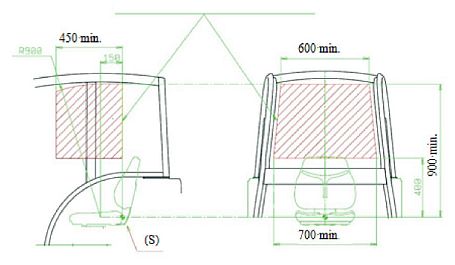

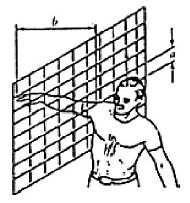

2. Betätigungsraum

2.1. Für alle Zugmaschinen mit Ausnahme derjenigen, die zu den Klassen T2/C2, T4.1/C4.1 und T4.3/C4.3 gehören, und derjenigen, bei denen der Fahrer-Sitzbezugspunkt (S) weiter als 300 mm von der Mittellängsebene der Zugmaschine entfernt ist, muss die Breite des Betätigungsraumes wenigstens 900 mm betragen, und zwar von 400 mm bis 900 mm Höhe über dem Sitzbezugspunkt (S) und über einen Abstand von 450 mm vor diesem Punkt (siehe Abbildungen 1 und 3).

Der Betätigungsraum von Zugmaschinen der Klassen T2/C2 und T4.1/C4.1 muss den Mindestabmessungen in Abbildung 7 entsprechen.

Bei Zugmaschinen der Klasse T4.3/C4.3 und bei Zugmaschinen, bei denen der Sitzbezugspunkt (S) weiter als 300 mm von der Mittellängsebene der Zugmaschine entfernt liegt, muss der Betätigungsraum über einen Bereich von 450 mm vor dem Sitzbezugspunkt (S) in einer Höhe von 400 mm über dem Sitzbezugspunkt (S) eine Gesamtbreite von wenigstens 700 mm und in einer Höhe von 900 mm über dem Sitzbezugspunkt (S) eine Gesamtbreite von wenigstens 600 mm aufweisen.

2.2. Fahrzeug- und Zubehörteile dürfen den Fahrer beim Lenken der Zugmaschine nicht behindern.

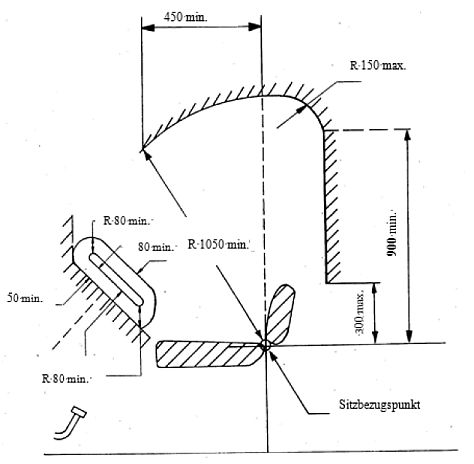

2.3. Bei allen Stellungen der Lenksäule und des Lenkrades mit Ausnahme der Stellungen, die ausschließlich zum Ein- und Aussteigen vorgesehen sind, muss der Abstand zwischen dem unteren Rand des Lenkrades und den festen Teilen der Zugmaschine mindestens 50 mm betragen, außer bei Zugmaschinen der Klassen T2/C2 und T4.1/C4.1, bei denen er wenigstens 30 mm betragen muss; in allen anderen Richtungen muss dieser Abstand mindestens 80 mm vom Rand des Lenkrades betragen, wobei dieser Abstand außerhalb des von diesem eingenommenen Raumes zu messen ist (siehe Abbildung 2), außer bei Zugmaschinen der Klassen T2/C2 und T4.1/C4.1, bei denen er wenigstens 50 mm betragen muss.

2.4. Bei allen Zugmaschinen außer denen der Klassen T2/C2 und T4.1/C4.1 muss sich die Rückwand des Fahrerhauses in einer Höhe von 300 bis 900 mm über dem Sitzbezugspunkt (S) in einem Abstand von mindestens 150 mm hinter einer senkrecht zur Bezugsebene verlaufenden Ebene, die durch den Bezugspunkt hindurchgeht, befinden (siehe Abbildungen 2 und 3).

2.4.1. Diese Wand muss zu beiden Seiten der Sitzbezugsebene mindestens 300 mm breit sein (siehe Abbildung 3).

2.5. Die von Hand betätigten Betätigungseinrichtungen müssen untereinander und gegenüber den anderen Teilen der Zugmaschine so angeordnet sein, dass sich der Fahrer bei ihrer Betätigung nicht die Hände verletzt.

2.5.1. Die Freiräume von handbetätigten Betätigungseinrichtungen müssen Absatz 4.5.3 von ISO 4254-1:2013 entsprechen. Diese Anforderung gilt nicht für Betätigungseinrichtungen, die mit der Fingerspitze bedient werden, wie etwa Drucktasten und elektrische Schalter.

2.5.2. Andere Orte für die Betätigungseinrichtungen, die den vorgenannten Zweck gleichermaßen erfüllen, sind zulässig.

2.6. Bei allen Zugmaschinen außer denen der Klassen T2/C2 und T4.1/C4.1 darf kein Punkt des starren Daches weniger als 1.050 mm vom Sitzbezugspunkt (S) in dem Bereich entfernt sein, der vor einer senkrechten Ebene liegt, welche durch den Bezugspunkt senkrecht zur Bezugsebene verläuft (siehe Abbildung 2). Die Polsterung darf sich nach unten bis zu einer Höhe von 1.000 mm über den Sitzbezugspunkt (S) erstrecken.

2.6.1. Der Halbmesser der Krümmung zwischen der Rückwand des Fahrerhauses und seinem Dach darf höchstens 150 mm betragen.

3. Zugang zum Fahrersitz (Ein- und Ausstiege)

3.1. Ein- und Ausstiege müssen gefahrlos benutzt werden können. Radnaben, Radkappen und Felgen werden nicht zur Benutzung als Trittbrett oder Sprossen anerkannt.

3.2. An den Zugängen zum Fahrer- und Beifahrersitz dürfen sich keine Teile befinden, die Verletzungen verursachen könnten. Besteht eine Behinderung, zum Beispiel durch ein Kupplungspedal, so muss ein Trittbrett oder eine Aufstützfläche vorgesehen sein, um einen gefahrlosen Zugang zum Fahrersitz zu gewährleisten.

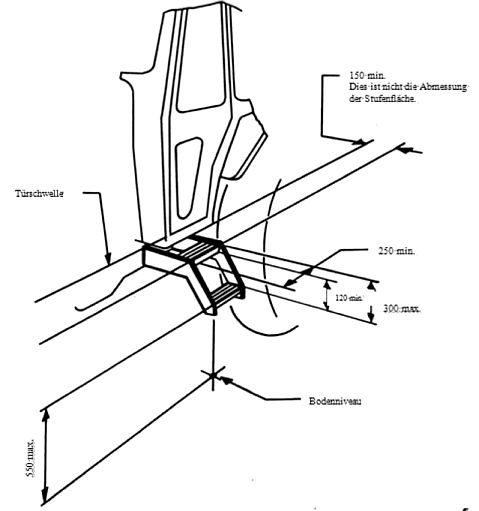

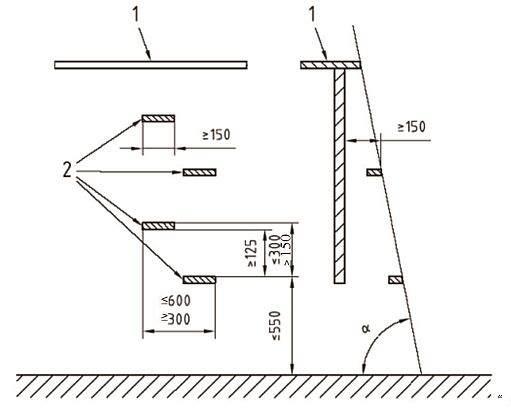

3.3. Trittbretter, Trittmulden oder Sprossen

3.3.1. Trittbretter, Trittmulden oder Sprossen müssen folgende Abmessungen aufweisen:

| Freiraumtiefe: | mindestens 150 mm,

(außer bei Zugmaschinen der Klassen T2/C2 und T4.1/C4.1) |

| Freiraumbreite: | mindestens 250 mm,

(Werte unterhalb dieses Mindestwertes sind nur zulässig, wenn dies aus technischen Gründen notwendig ist und begründet wird. In diesem Fall ist die größtmögliche Freiraumbreite anzustreben. Diese darf jedoch 150 mm nicht unterschreiten.) |

| Freiraumhöhe: | mindestens 120 mm, |

| Höhe zwischen den Auftritts flächen zweier Stufen: | höchstens 300 mm (siehe Abbildung 4). |

3.3.2. Beim Aussteigen muss die obere Stufe oder Sprosse leicht erkennbar und erreichbar sein. Der senkrechte Abstand zwischen den aufeinanderfolgenden Stufen oder Sprossen muss gleich sein. Eine Toleranz von 20 mm ist jedoch zulässig.

3.3.3. Die unterste Trittstufe der Ein- und Ausstiege darf sich nicht mehr als 550 mm über dem Boden befinden, wenn die Zugmaschine mit den größten vom Hersteller empfohlenen Reifen ausgestattet ist (siehe Abbildung 4).

3.3.4. Trittbretter oder Sprossen müssen so konstruiert und angebracht sein, dass die Füße nicht abgleiten können (z.B. Stahl- oder Drahtroste).

3.3.5. Abweichende Anforderungen für Fahrzeuge der Klasse C

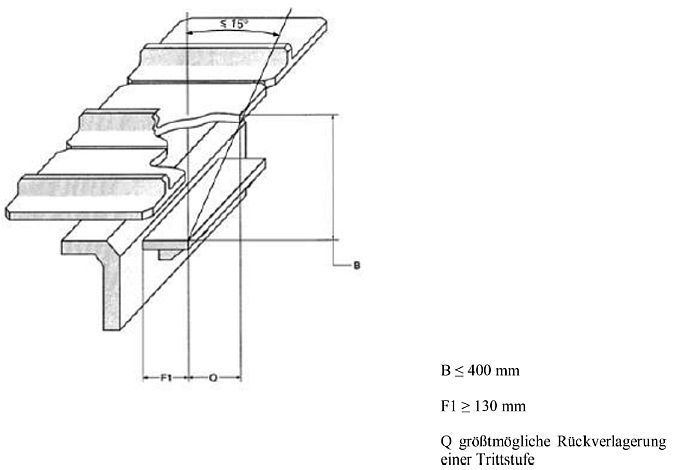

3.3.5.1. Ist der Tragrahmen mit Trittbrettern versehen (siehe Abbildung 5), können diese um einen Winkel von < 15° nach hinten versetzt sein, sofern die Grundabmessung B (Stufenhöhe) und die Auftritttiefe F1 von der Außen kante der Gleiskette aus gemessen die Vorgaben in Tabelle 1 von EN ISO 2867:2006 erfüllen.

3.3.5.2 In Anbetracht der begrenzten Sicht beim Aussteigen muss die Stufenbreite der Mindestvorgabe in Tabelle 1 von EN ISO 2867:2006 entsprechen.

3.3.5.3. Bei Stahlketten-Fahrzeugen der Klasse C mit Einstiegstrittbrett am Laufrollenrahmen braucht die Außenkante des Trittbretts nicht über die von den Außenkanten der Kettenglieder gebildete senkrechte Ebene hinauszuragen, sollte aber so nahe an sie heranreichen, wie es praktisch möglich ist.

3.4. Handläufe/Haltegriffe

3.4.1. Handläufe oder Haltegriffe sind so anzubringen und zu gestalten, dass die Bedienungsperson, wenn sie sich an ihren Platz begibt oder ihn verlässt, jederzeit einen Dreipunktkontakt aufrecht erhalten kann. Das untere Ende des Handlaufs oder Haltegriffs darf sich nicht höher als 1.500 mm über dem Boden befinden. Zwischen dem Handlauf/Halte griff und dem ihm benachbarten Teilen (außer den Befestigungspunkten) muss sich für die Hand ein Freiraum von mindestens 30 mm befinden.

3.4.2. Oberhalb der obersten Stufe/Sprosse der Einstiegshilfe muss sich in einer Höhe zwischen 850 mm und 1.100 mm ein Handlauf oder Handgriff befinden. Der Handgriff muss an Zugmaschinen mindestens 110 mm lang sein.

4. Zugang zu anderen Positionen als der Fahrposition

4.1. Der Zugang zu anderen Positionen (z.B. zum Einstellen des rechten Rückspiegels oder zu Reinigungszwecken) muss gefahrlos möglich sein. Radnaben, Radkappen und Felgen werden nicht zur Benutzung als Trittbrett oder Sprossen anerkannt. Handläufe oder Haltegriffe sind so anzubringen und zu gestalten, dass die Bedienungsperson jederzeit einen Dreipunktkontakt aufrecht erhalten kann.

4.2. 16 Trittbretter, Trittmulden oder Sprossen müssen folgende Abmessungen aufweisen:

| Freiraumtiefe: | mindestens 150 mm, |

| Freiraumbreite: | mindestens 250 mm,

(Werte unterhalb dieses Mindestwertes sind nur zulässig, wenn dies aus technischen Gründen notwendig ist und begründet wird. In diesem Fall ist die größtmögliche Freiraumbreite anzustreben. Diese darf jedoch 150 mm nicht unterschreiten.) |

| Freiraumhöhe: | mindestens 125 mm, |

| Höhe zwischen den Auftritts flächen zweier Stufen: | höchstens 300 mm (siehe Abbildung 6). |

4.2.1. 16 Eine solche Einstiegshilfe besteht wie in der Darstellung in Abbildung 6 aus einer Reihe aufeinanderfolgender Stufen: Jede Stufe muss über eine rutschfeste Oberfläche sowie beidseitig über eine Begrenzung verfügen und so gestaltet sein, dass Schmutz- und Schneeansammlungen beim normalen Arbeitsbedingungen weitgehend vermieden werden können. Der vertikale und horizontale Abstand zwischen aufeinanderfolgenden Stufen darf nicht kleiner als 150 mm sein; eine Toleranz von 20 mm zwischen den Stufen ist jedoch zulässig. Er darf jedoch 150 mm nicht unterschreiten.

5. Türen und Fenster

5.1. Die Tür- und Fenstergriffe müssen so beschaffen und angebracht sein, dass sie den Fahrer nicht gefährden und während der Fahrt nicht behindern.

5.2. Der Öffnungswinkel der Tür muss so groß sein, dass ein gefahrloses Ein- und Aussteigen möglich ist.

5.3. Die Zugangstüren zum Fahrerhaus müssen auf Bodenhöhe mindestens 250 mm breit sein.

5.4. Etwa vorhandene Fenster, die der Belüftung dienen, müssen leicht verstellbar sein.

6. Notausstiege

6.1. Anzahl der Notausgänge

6.1.1. Fahrerhäuser mit nur einer Tür müssen zusätzlich zwei Ausstiege als Notausstiege haben.

6.1.2. Außer bei Zugmaschinen der Klassen T2/C2 und T4.1/C4.1 müssen zweitürige Fahrerhäuser über einen zusätzlichen Ausstieg als Notausgang verfügen.

6.2. Jeder Ausstieg muss an einer anderen Wandung des Fahrerhauses angeordnet sein (der Begriff "Wandung" kann auch das Dach umfassen). Windschutzscheibe, Seiten-, Heck- und Dachfenster gelten als Notausstieg, sofern sie sich vom Inneren des Fahrerhauses schnell öffnen oder verschieben lassen.

6.3. Bei allen Zugmaschinen (außer bei denen der Klassen T2/C2 und T4.1/C4.1) müssen Notausstiege mindestens so groß sein, dass eine Ellipse mit den Achsen 440 mm und 640 mm einbeschrieben werden kann.

Zugmaschinen der Klassen T2/C2 und T4.1/C4.1, die mit einem Fahrerhaus versehen sind, dessen Notausstiege nicht die im vorigen Absatz angegebenen Mindestabmessungen erreichen, müssen über mindestens zwei Türen verfügen.

6.4. Jedes Fenster von ausreichender Größe kann als Notausstieg ausgewiesen werden, wenn es aus zerbrechlichem Glas besteht und mit einem Gegenstand zerstört werden kann, der zu diesem Zweck im Fahrerhaus bereitgestellt wird. Das in Anhang I Anlagen 3, 4, 5, 6, 7, 8 und 9 der UNECE-Regelung Nr. 43 bezeichnete Glas gilt nicht als zerbrechlich im Sinne dieses Anhangs.

6.5. Die Umgebung von Notausstiegen darf keine Gefahrenquelle darstellen. Wenn zum Verlassen des Fahrerhauses Höhenunterschiede von mehr als 1.000 mm zu überwinden sind, sind Mittel vorzusehen, die das Verlassen erleichtern. Falls der Ausstieg nach hinten erfolgt, werden zu diesem Zweck die Lenker des Dreipunkt-Krafthebers oder die Umwehrung der Zapfwelle als ausreichende Stützpunkte angesehen, sofern sie vertikalen Lasten von wenigstens 1.200 N widerstehen können.

6.6. Notausstiege sind mit Piktogrammen zu kennzeichnen, die die Anweisungen für die Bedienungsperson gemäß Anhang XXVI enthalten.

| Abbildungen | Anlage 1 |

(Abmessungen in mm)

(Abmessungen in mm)

(Abmessungen in mm)

Abbildung 5 Abmessungen einer Trittstufe, die am Tragrahmen einer Gleisketten-Zugmaschine angebracht ist (Quelle: EN ISO 2867:2006)

(Quelle: EN ISO 4254-1 Nr. 4)

Abbildung 7 Mindestabmessungen des Betätigungsraums in Zugmaschinen der Klassen T2/C2 und T4.1/C4.1

| Anforderungen für die Zapfwellen | Anhang XVI 16 |

1. Anforderungen für hintere Zapfwellen

Die Spezifikationen von ISO 500-1:2014 und die Norm ISO 500-2:2004 gelten für Zugmaschinen mit hinterer Zapfwelle gemäß Tabelle 1.

Tabelle 1: Anwendung von Normen für hintere Zapfwellen der einzelnen Zugmaschinenklassen 16

| Anwendbare Norm | T1 C1 | T2 C2 | T3 C3 | T4.1 C4.1 | T4.2 C4.2 | T4.3 C4.3 |

| ISO 500-1:2014 * | X | - | X1 | X1 | X1 | X |

| ISO 500-2:2004 ** | - | X | X2 | X2 | - | - |

| X Norm ist anwendbar.

- Norm ist nicht anwendbar. X1 Die Norm ist für Zugmaschinen mit einer Spurweite von mehr als 1.150 mm anwendbar. X2 Die Norm ist für Zugmaschinen mit einer Spurweite von 1.150 mm oder weniger anwendbar. *) In der Norm ISO 500-1:2014 ist in Nummer 6.2 der letzte Satz nicht anwendbar. **) Für die Zwecke dieses Anhangs gilt diese Norm auch für Zugmaschinen mit einer Zapfwelle, deren Leistung bei Messung gemäß ISO 789-1:1990 20 kW übersteigt. | ||||||

2. Anforderungen für vordere Zapfwellen

Die Spezifikationen von ISO 8759-1:1998 gelten mit Ausnahme von Abschnitt 4.2 für die Zugmaschinen aller T- und C-Klassen, die mit vorderen Zapfwellen gemäß dieser Norm ausgestattet sind.

| Anforderungen betreffend den Schutz von Antriebselementen | Anhang XVII 16 |

1. Begriffsbestimmungen

Für die Zwecke dieses Anhangs gelten folgende Begriffsbestimmungen:

1.1. "Gefahrstelle" bezeichnet die Stelle, an der aufgrund der Anordnung und Gestaltung von ruhenden oder beweglichen Teilen einer Zugmaschine die Möglichkeit einer Verletzung besteht. Gefahrstellen sind insbesondere: Quetsch-, Scher-, Schneid-, Stich-, Stoß-, Fang- und Auflaufstellen.

1.1.1. "Quetschstelle" bezeichnet die Gefahrstelle, bei der sich Teile so gegeneinander oder gegen feste Teile bewegen, dass Personen oder deren Körperteile gequetscht werden können.

1.1.2. "Scherstelle" bezeichnet die Gefahrstelle, bei der sich Teile aneinander oder an anderen Teilen so vorbeibewegen, dass Personen oder deren Körperteile gequetscht oder durchtrennt werden können.

1.1.3. "Schneidstelle, Stichstelle, Stoßstelle" bezeichnet Gefahrstellen, bei denen bewegte oder ruhende scharfe, spitze oder stumpfe Teile Personen oder deren Körperteile verletzen können.

1.1.4. "Fangstelle" bezeichnet die Gefahrstelle, bei der sich vorstehende scharfe Kanten, Zähne, Keile, Schrauben, Schmierbüchsen, Wellen, Wellenenden oder dergleichen so bewegen, dass Personen, deren Körperteile oder deren Bekleidung erfasst und mitgerissen werden können.

1.1.5. "Auflaufstelle" bezeichnet die Gefahrstelle, bei der sich Teile so bewegen, dass sich eine Verengung bildet, in die Personen, deren Körperteile oder Bekleidungsteile hineingezogen werden können.

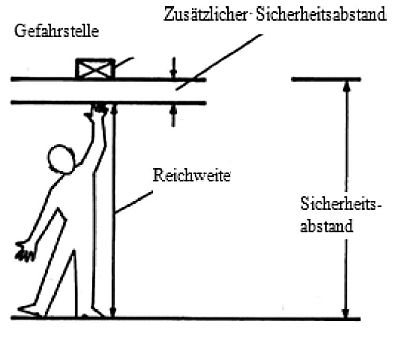

1.2. "Reichweite" bezeichnet den maximalen Bereich, der von Personen mit ihren Körperteilen beim Hinauf-, Hinunter-, Hinein-, Hinüber-, Herum- und Hindurchreichen ohne Zuhilfenahme von Gegenständen erreicht werden kann (Abbildung 1).

1.3. "Sicherheitsabstand" bezeichnet den Abstand, der der Reichweite oder den Körpermaßen zuzüglich eines Sicherheitszuschlages entspricht (Abbildung 1).

1.4. "Normaler Betrieb" bezeichnet die Verwendung der Zugmaschine für den vom Hersteller vorgesehenen Zweck durch eine Person, die mit den Eigenheiten der Zugmaschine vertraut ist und die die vom Hersteller in der Betriebsanleitung und an der Zugmaschine selbst gegebenen Hinweise für Betrieb, Wartung und Arbeitssicherheit beachtet.

1.5. "Freiraum" bezeichnet den Raum, der rund um die Reifen der Antriebsräder als Abstand zu den angrenzenden Teilen des Fahrzeugs frei bleiben muss.

1.6. "Sitzindexpunkt (SIP)" bezeichnet den gemäß ISO 5353:1995 ermittelten Punkt.

2. Allgemeine Anforderungen

2.1. Die Antriebselemente, vorstehenden Teile und Räder der Zugmaschine müssen so ausgelegt, montiert oder geschützt sein, dass Personenverletzungen bei bestimmungsgemäßer Verwendung vermieden werden.

2.2. Die Anforderungen des Abschnitts 2 gelten als erfüllt, wenn die Anforderungen des Abschnitts 3 erfüllt sind. Andere als die in Abschnitt 3 beschriebenen Lösungen sind zulässig, wenn der Hersteller den Nachweis erbringt, dass ihre Wirkung zumindest den Anforderungen des Abschnitts 3 gleichwertig ist.

2.3. Schutzeinrichtungen müssen mit der Zugmaschine fest verbunden sein.

2.4. Deckel und Klappen, deren Zufallen zu Verletzungen führen können, sind so auszuführen, dass ein unbeabsichtigtes Zufallen verhindert werden kann (z.B. durch Sicherheitseinrichtungen oder durch geeignete Anbringung oder Gestaltung).

2.5. Mehrere Gefahrstellen dürfen durch eine gemeinsame Schutzeinrichtung gesichert werden. Es müssen jedoch zusätzliche Schutzeinrichtungen angebracht sein, wenn sich unter der gemeinsamen Schutzeinrichtung Einrichtungen zum Einstellen, zum Warten oder zum Entstören befinden, die bei laufendem Motor betätigt werden müssen.

2.6. 16 Folgende Sicherungselemente müssen entweder mit dem Verbindungselement der Zugmaschine oder der Schutzeinrichtung fest verbunden sein:

3. Sicherheitsabstände zur Vermeidung einer Berührung mit den Gefahrstellen

3.1. Der Sicherheitsabstand wird von Stellen aus gemessen, die zum Betätigen, zur Wartung und Inspektion sowie von der Aufstandsfläche der Zugmaschine gemäß der Betriebsanleitung aus erreichbar sind. Bei der Festlegung der Sicherheitsabstände wird grundsätzlich davon ausgegangen, dass sich die Zugmaschine im bestimmungsgemäßen Zustand befindet und dass keine Hilfsmittel zum Erreichen der Gefahrstelle verwendet werden.

Die Sicherheitsabstände ergeben sich aus den Nummern 3.2.1 bis 3.2.5. Für bestimmte Bereiche oder Bauteile ist eine ausreichende Sicherheit auch dann gewährleistet, wenn die Zugmaschine den Regelungen der Nummern 3.2.6 bis 3.2.14 entspricht.

3.2. Sicherung von Gefahrenstellen

3.2.1. Hinaufreichen

Bei aufrecht stehendem gestrecktem Körper beträgt beim Hinaufreichen der Sicherheitsabstand nach oben 2.500 mm (siehe Abbildung 1).

3.2.2. Hinunterreichen, Hinüberreichen

Beim Hinüberreichen über eine Kante ergibt sich der Sicherheitsabstand aus:

a = Abstand der Gefahrstelle vom Boden,

b = Höhe der Kante der Schutzeinrichtung,

c = waagerechter Abstand der Kante von der Gefahrstelle (siehe Abbildung 2).

Für das Hinunterreichen und Hinüberreichen sind die in der Tabelle 1 genannten Sicherheitsabstände ein zuhalten.

(in mm)

| a: Bodenabstand der Gefahrstelle | Höhe der Kante der Schutzeinrichtung b | |||||||

| 2.400 | 2.200 | 2.000 | 1.800 | 1.600 | 1.400 | 1.200 | 1.000 | |

| Waagerechter Abstand c von der Gefahrstelle | ||||||||

| 2.400 | - | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 2.200 | - | 250 | 350 | 400 | 500 | 500 | 600 | 600 |

| 2.000 | - | - | 350 | 500 | 600 | 700 | 900 | 1.100 |

| 1.800 | - | - | - | 600 | 900 | 900 | 1.000 | 1.100 |

| 1.600 | - | - | - | 500 | 900 | 900 | 1.000 | 1.300 |

| 1.400 | - | - | - | 100 | 800 | 900 | 1.000 | 1.300 |

| 1.200 | - | - | - | - | 500 | 900 | 1.000 | 1.400 |

| 1.000 | - | - | - | - | 300 | 900 | 1.000 | 1.400 |

| 800 | - | - | - | - | - | 600 | 900 | 1.300 |

| 600 | - | - | - | - | - | - | 500 | 1.200 |

| 400 | - | - | - | - | - | - | 300 | 1.200 |

| 200 | - | - | - | - | - | - | 200 | 1.100 |

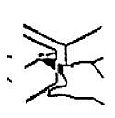

3.2.3. Herumreichen

Die im Folgenden in der Tabelle 2 zugeordneten Sicherheitsabstände müssen mindestens eingehalten werden, wenn der betreffende Körperteil eine Gefahrstelle nicht erreichen darf. Bei der Anwendung der Sicherheitsabstände ist von der Voraussetzung auszugehen, dass das Grundgelenk des entsprechenden Körperteils fest an der Kante anliegt. Erst wenn sichergestellt ist, dass ein weiteres Vor- oder Durchschieben des Körperteils in Richtung auf die Gefahrstelle ausgeschlossen ist, gelten die Sicherheitsabstände als eingehalten.

| Körperteil | Sicherheitsabstand | Abbildung |

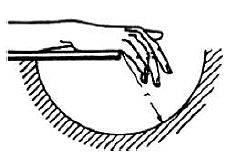

| Hand

von Fingerwurzel bis Fingerspitze | > 120 mm |  |

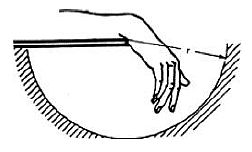

| Hand

von Handwurzel bis Fingerspitze | > 230 mm |  |

| Gliedmaßen | Sicherheitsabstand | Beispiel |

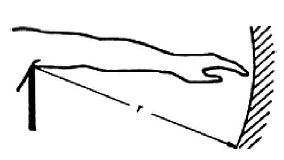

| Arm

Ellenbogen bis Fingerspitze | > 550 mm |  |

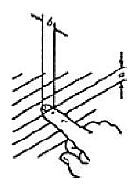

| Arm

Schulter bis Fingerspitze | > 850 mm |  |

3.2.4. Hineinreichen, Hindurchreichen

Bei der Möglichkeit des Hineinreichens und Hindurchreichens zu Gefahrstellen müssen mindestens die in den Tabellen 3 und 4 enthaltenen Sicherheitsabstände eingehalten sein.

Gegeneinander bewegte Teile oder gegen feste Teile bewegte Teile gelten nicht als Gefahrstellen, wenn ihr Abstand 8 mm nicht überschreitet.

Zusätzlich zu diesen Anforderungen müssen Fahrzeuge, die mit einem Rittlingssitz und einer Lenkstange ausgestattet sind, die Anforderungen von EN 15997:2011 hinsichtlich beweglicher Teile erfüllen.

Tabelle 3: Sicherheitsabstände in mm bei länglichen Öffnungen mit parallelen Seiten

a ist die kleinere Öffnungsweite,

b ist der Sicherheitsabstand zur Gefahrstelle.

| Fingerspitze | Finger | Hand bis Daumenballen | Arm bis Achsel | - | |

|

|  |  | ||

| 4 < a < 8 | 8 < a < | 12 < a < 20 | 20 < a < 30 | 30 < a < 135 höchstens | > 135 |

| b > 15 | b > 80 | b > 120 | b > 200 | b > 850 | - |

Tabelle 4: Sicherheitsabstände in mm bei quadratischen oder kreisförmigen Öffnungen

a ist die Öffnung/der Durchmesser oder die Seitenlänge.

b ist der Sicherheitsabstand zur Gefahrstelle.

| Fingerspitze | Finger | Hand bis Daumenwurzel | Arm bis Achsel | - | |

|

|  |  | ||

| 4 < a < 8 | 8 < a < 12 | 12 < a < 25 | 20 < a < 40 | 40 < a < 250 höchstens | 250 |

| b > 15 | b > 80 | b > 120 | b > 200 | b > 850 | - |

3.2.5. Sicherheitsabstände an Quetschstellen

Eine Quetschstelle wird für die angegebenen Körperteile nicht als Gefahrstelle angesehen, wenn folgende in Tabelle 5 enthaltenen Sicherheitsabstände nicht unterschritten werden und sichergestellt ist, dass der nächst größere Körperteil nicht hineingeraten kann.

| Gliedmaßen | Körper | Bein | Fuß | Arm | Hand, Hand- gelenk, Faust | Finger |

| Sicherheitsabstand | 500 | 180 | 120 | 100 | 25 | |

| Beispiel |  |  |  |  |  |  |

3.2.6. Betätigungseinrichtungen

Die Fuge zwischen Pedalen sowie die Durchführungsöffnungen für Betätigungseinrichtungen werden nicht als Quetsch- und Scherstellen angesehen.

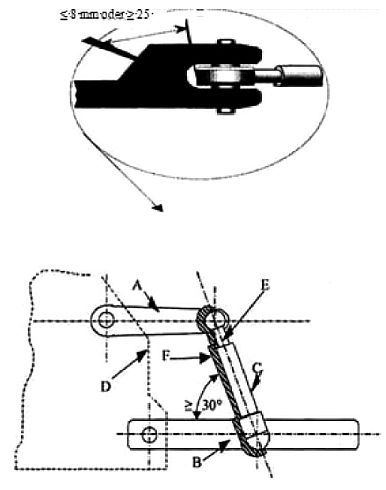

3.2.7. Gestänge für den hinteren Dreipunkt-Kraftheber

3.2.7.1. Hinter der Ebene, die durch die Mittellinie der Anlenkpunkte der Hubstangen des Dreipunktanbaues verläuft, muss in jeder Stellung des von dem Kraftheber durchfahrenen Hubes n - ohne den oberen und den unteren Endbereich von 0,1 n - zwischen bewegten Teilen ein Sicherheitsabstand von mindestens 25 mm und bei sich durch gegeneinander scherende Teile ergebender Winkeländerung ein Mindestwinkel von 30° oder ein Sicherheitsabstand von 25 mm erhalten bleiben (siehe Abbildung 3). Der oben und unten um 0,1 n verminderte Hub n' ist wie folgt definiert (siehe Abbildung 4). Wenn die Unterlenker direkt durch den Hubmechanismus betätigt werden, so wird die Bezugsebene durch die quer zu den Unterlenkern verlaufende vertikale Mittelebene definiert.

Legende:

A = Hubarm

B = Unterlenker

C = Hubstange

D = Zugmaschinenfahrgestell

E = Ebene durch die Achsen der Hubstangendrehpunkte

F = Sicherheitsbereich

3.2.7.2. Für den von dem Kraftheber hydraulisch durchfahrenen Hub n ist die untere Endlage A des Unterlenker- Kupplungspunktes durch die Dimension "14" entsprechend den Anforderungen der ISO-Norm 730:2009 und die obere Endlage B durch den maximalen hydraulischen Hub begrenzt. Der Hub n' ist der oben und unten um je 0,1 n verminderte Hub n, d. h. der vertikale Abstand zwischen A' und B'.

3.2.7.3 Um die Kontur der Hubstangen ist zusätzlich innerhalb des definierten Hubes n' zu benachbarten Teilen ein Sicherheitsabstand von mindestens 25 mm einzuhalten.

3.2.7.4. Falls für den Dreipunk-Kraftheber Kupplungselemente benutzt werden, die keinen Aufenthalt zwischen Schlepper und Anbaugerät während des Anbaus erfordern (z.B. Schnellkuppler), gelten die Anforderungen nach Nummer 3.2.7.3 nicht.

3.2.7.5 Auf Gefahrstellen vor der in Nummer 3.2.7.1 erster Satz definierten Ebene ist in der Betriebsanleitung hin zuweisen.

3.2.8. Gestänge für den vorderen Dreipunk-Kraftheber

3.2.8.1. In jeder Stellung des von dem Kraftheber durchfahrenen Hubes n - ohne den oberen und unteren Endbereich von je 0,1 n - muss zwischen bewegten Teilen ein Sicherheitsabstand von mindestens 25 mm und bei der sich ergebenden Winkeländerung bei gegeneinander scherenden Teilen ein Mindestwinkel von 30° oder ein Sicherheitsabstand von 25 mm erhalten bleiben. Der oben und unten um 0,1 n verminderte Hub n' ist wie folgt definiert (siehe hierzu auch Abbildung 4).

3.2.8.2 Für den von dem Kraftheber hydraulisch durchfahrenen Hub n ist die untere Endlage A des Unterlenker- Kupplungspunktes durch die Dimension "14" nach der ISO-Norm 8759 Teil 2 vom März 1998 und die obere Endlage B durch den maximalen hydraulischen Hub begrenzt. Der Hub n' ist der oben und unten um jeweils 0,1 n verminderte Hub und ist der vertikale Abstand zwischen A' und B'.

3.2.8.3. Falls für die Unterlenker des vorderen Dreipunktanbaus Kupplungselemente benutzt werden, die für den Drei punktanbau einen Aufenthalt zwischen Schlepper und Anbaugerät während des Anbaus nicht erfordern (z.B. Schnellkuppler), gelten die Anforderungen nach Nummer 3.2.8.1 nicht in einem Bereich mit einem Radius von 250 mm um die Anlenkpunkte der Unterlenker an die Zugmaschine. Um die Kontur der Hubstangen/Hub zylinder ist jedoch in jedem Fall innerhalb des definierten Hubes n' zu benachbarten Teilen ein Sicherheitsabstand von mindestens 25 mm einzuhalten.

3.2.9. Fahrersitz und Umgebung

In sitzender Position dürfen im Bereich der Hände oder Füße des Fahrers keine Quetsch- oder Scherstellen erreichbar sein. Diese Anforderung gilt bei Einhaltung der nachfolgenden Bedingungen als erfüllt:

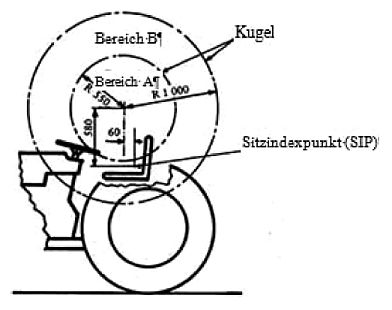

3.2.9.1. Die Reichweite des Fahrers wird in die beiden Bereiche A und B aufgeteilt. Der Kugelmittelpunkt dieser Bereiche liegt 60 mm vor und 580 mm über dem Sitz-Index-Punkt (SIP) (siehe Abbildung 5). Der Bereich A wird durch eine Kugel mit einem Radius von 550 mm gebildet; der Bereich B befindet sich zwischen dieser Kugel und einer Kugel mit einem Radius von 1.000 mm.

3.2.9.2. Bei Quetsch- und Scherstellen müssen im Bereich A 120 mm und im Bereich B 25 mm Sicherheitsabstand eingehalten werden oder - bei durch gegeneinander scherende Teile sich ergebender Winkeländerung - ein Mindestwinkel von 30° erhalten bleiben.

3.2.9.3 Hierbei sind im Bereich A nur solche Quetsch- und Scherstellen zu berücksichtigen, die durch fremdkraftbetätigte Teile entstehen.

3.2.9.4. Wenn am Sitz durch angrenzende Bauteile eine Gefahrstelle entsteht, muss ein Sicherheitsabstand von mindestens 25 mm zwischen Bauteil und Sitz eingehalten werden. Zwischen Sitzrückenlehne und hinten angrenzenden Bauteilen ist eine Gefahrstelle nicht gegeben, wenn die angrenzenden Bauteile glattflächig sind und die Rückenlehne selbst im angrenzenden Bereich abgerundet und nicht scharfkantig ist.

3.2.9.5 Getriebekästen und andere Fahrzeugteile sowie Zubehör, die Lärm, Schwingungen und/oder Hitze erzeugen, sind vom Fahrersitz zu isolieren.

3.2.10. Beifahrersitz (sofern vorhanden)

3.2.10.1. Von der Vorderkante der Sitzfläche aus nach unten sind im Halbkugelbereich mit einem Radius von 800 mm Schutzeinrichtungen vorzusehen, sofern die Füße durch Gefahrstellen gefährdet sind.

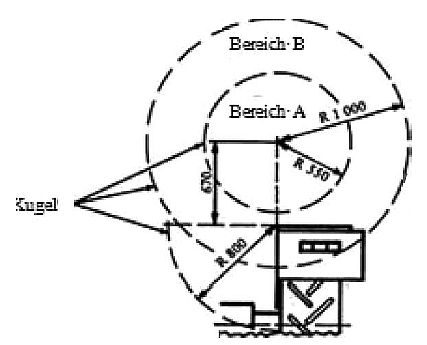

3.2.10.2 In einem Kugelbereich, dessen Mittelpunkt 670 mm über der Mitte der Vorderkante des Beifahrersitzes liegt, sind die Gefahrstellen in den Bereichen A und B - wie in Nummer 3.2.9 beschrieben - zu sichern (siehe Abbildung 6).

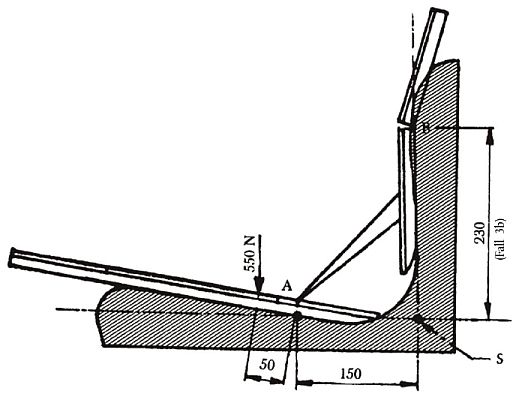

3.2.11. Zugmaschinen der Klassen T2/C2, T4.1/C4.1 und T4.3/C4.3

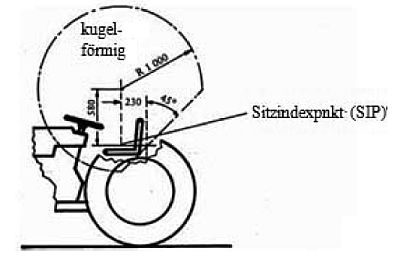

3.2.11.1. Bei Zugmaschinen der Klassen T2/C2, T4.1/C4.1 und T4.3/C4.3 gelten die Anforderungen nach Nummer 3.2.9 nicht für den Bereich unterhalb einer um 45° nach hinten geneigten, quer zur Bewegungsrichtung und durch einen Punkt 230 mm hinter dem Sitz-Index-Punkt des Sitzes verlaufenden Ebene (siehe Abbildung 7). Gibt es in diesem Bereich Gefahrstellen, sind entsprechende Hinweise an der Zugmaschine anzubringen

3.2.12. Lenkung und Pendelachse

Gegeneinander bewegte Teile oder gegen feste Teile bewegte Teile sind zu sichern, wenn sie innerhalb des in den Nummern 3.2.9 und 3.2.10 definierten Bereichs liegen.

Bei Knicklenkung müssen im Knickbereich an beiden Fahrzeugseiten dauerhafte und leicht erkennbare Hinweise angebracht sein, die durch Bildzeichen oder Text darauf aufmerksam machen, dass der Aufenthalt im ungesicherten Knickbereich unzulässig ist. In der Betriebsanweisung müssen entsprechende Hinweise aufgenommen sein.

3.2.13. Gelenkwellen

Gelenkwellen (z.B. zum Allradantrieb), die nur im Fahren umlaufen können, sind zu sichern, wenn sie innerhalb des in den Nummern 3.2.9 und 3.2.10 definierten Bereichs liegen.

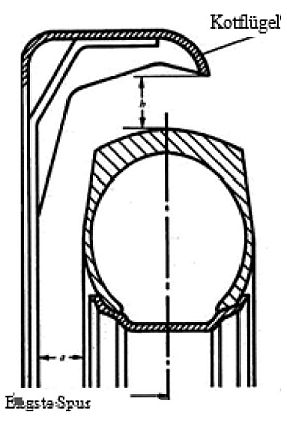

3.2.14. Freiraum bei Radabdeckungen

3.2.14.1. Bei Zugmaschinen ohne geschlossenes Fahrerhaus muss der Freiraum um die Antriebsräder herum bei Ausrüstung mit Reifen der größten Dimension die in der Abbildung 8 und der Tabelle 6 angegebenen Abmessungen aufweisen.

| Klassen T1/C1, T3/C3 und T4.2/C4.2 | Klassen T2/C2, T4.1/C4.1 und T4.3/C4.3 | ||

| a | h | a | h |

| mm | mm | mm | mm |

| 40 | 60 | 15 | 30 |

3.2.14.2. Ein kleinerer Freiraum um die Antriebsräder herum als nach Abbildung 8 und Tabelle 6 ist bei Zugmaschinen der Klassen T2/C2, T4.1/C4.1 und T4.3/C4.3 außerhalb der in den Nummern 3.2.9 und 3.2.10 genannten Zonen zulässig, wenn die Radabdeckungen auch zum Abstreifen von an den Rädern anhaftender Erde dienen.

4. Festigkeitsanforderungen für Schutzeinrichtungen

4.1. Schutzeinrichtungen - vor allem solche mit einer senkrechten Höhe über dem Boden von bis zu 550 mm - deren Nutzung als Einstiegsstufen im Normalgebrauch nicht verhindert werden kann, sind so auszulegen, dass sie einer vertikalen Last von 1.200 N widerstehen. Die Einhaltung dieser Anforderung ist anhand der Prüfung in Anhang C von ISO 4254-1:2013 oder mit einer gleichwertigen Methode zu überprüfen, bei der die dieselben Kriterien verwendet werden.

5. Motorhaube

5.1. Die angelenkte Motorhaube darf sich nur mit einem Werkzeug öffnen lassen (Freigabemechanismus innerhalb des Fahrerhauses ist zulässig) und muss sich beim Schließen selbst verriegeln.

5.2. Seitenabdeckungen sind einzubauen als:

5.2.1. feste Abdeckungen, die am Einbauort angeschweißt oder mit Schrauben und Bolzen befestigt sind, die sich nur mit einem Werkzeug bewegen lassen. Die festen Abdeckungen dürfen nach Entfernung der Befestigungselemente nicht an ihrem Ort verbleiben;

oder

5.2.2. angelenkte Abdeckungen, die sich nur mit einem Werkzeug öffnen lassen und sich beim Schließen selbst verriegeln;

oder

5.2.3. Abdeckungen, deren Öffnung von der Öffnung der Haube abhängig ist und die nur mit einem Werkzeug geöffnet werden können.

5.3. Befinden sich unter der Motorhaube Systeme zur Einstellung, Wartung oder Störunterdrückung, die sich nur bei laufendem Motor bedienen lassen, müssen zusätzliche Schutzeinrichtungen eingebaut werden.

5.4. Es sind mechanische Stützen oder hydraulische Verriegelungsvorrichtungen (z.B. Streben oder Gasfedern) vorzusehen, um zu verhindern, dass die geöffnete Motorhaube herunterfällt.

5.5. Es sind Vorrichtungen zur Vereinfachung der Handhabung der Haube ohne die Gefahr von Quetschungen, Stößen oder übermäßiger Anstrengung vorzusehen (z.B. Griffe, Seile oder entsprechend für das bessere Greifen gestaltete Teile der Haube selbst).

5.6. Die Motorhaube ist gemäß Anhang XXVI mit Piktogrammen zu kennzeichnen, und in die Betriebsanleitung sind Anweisungen aufzunehmen.

6. Heiße Oberflächen

6.1. Heiße Oberflächen, die bei normalem Betrieb berührt werden können, müssen abgedeckt oder isoliert sein. Dies gilt für heiße Oberflächen in der Nähe von Trittstufen, Handläufen, Handgriffen, Teilen der Zugmaschine, die als Einstiegshilfe benutzt und unabsichtlich berührt werden können (z.B. Getriebe in Zugmaschinen ohne Platt form).

6.2. Diese Anforderungen sind zu erfüllen, indem an den richtigen Stellen feste Abdeckungen angebracht oder Sicherheitsabstände vorgesehen werden, um die heißen Oberflächen des Fahrzeugs abzugrenzen oder thermisch zu isolieren.

6.3. Heiße Oberflächen, deren Berührung nicht besonders gefährlich oder nur in besonderen, über das Normale hinaus gehenden Betriebssituationen gefährlich ist, sind mit Piktogrammen gemäß Anhang XXVI zu kenn zeichnen und in der Betriebsanleitung aufzuführen.

6.4. Zusätzlich müssen Fahrzeuge, die mit einem Rittlingssitz und einer Lenkstange ausgestattet sind, die Anforderungen von EN 15997:2011 hinsichtlich heißer Oberflächen erfüllen.

| Anforderungen hinsichtlich der Verankerungen der Sicherheitsgurte | Anhang XVIII 16 18 |

A. Allgemeine Anforderungen

1.1. Ist ein Fahrzeug der Klasse T oder C mit einer Überrollschutzstruktur (ROPS) ausgestattet, so ist es mit Sicherheitsgurt-Befestigungspunkten gemäß der Norm ISO 3776-1:2006 auszustatten.

1.2. Darüber hinaus müssen die Sicherheitsgurt-Befestigungspunkte die unter einem der Buchstaben B, C oder D auf geführten Anforderungen erfüllen.

B. Zusätzliche Anforderungen für Sicherheitsgurtverankerungen (anstelle der Anforderungen in den Punkten B und D) 1

1. Anwendungsbereich

1.1. Sicherheitsgurte sind eine der Fahrerrückhaltevorrichtungen, die zur Sicherung des Fahrers in Kraftfahrzeugen dienen.

Das empfohlene Verfahren sieht Mindestleistungs- und Prüfanforderungen für die Verankerung bei landwirtschaftlichen oder forstwirtschaftlichen Zugmaschinen vor.

Es bezieht sich auf die Verankerung von Beckenrückhaltesystemen.

2. Erläuterung von Begriffen, die bei der Leistungsprüfung benutzt werden

2.1. Das Sicherheitsgurtesystem ist jede Riemen- oder Gurtvorrichtung, die über dem Schoß oder Beckenring befestigt wird und eine Person in einer Maschine sichern soll.

2.2. Der Verlängerungsgurt ist jeder Riemen, Gurt oder jede ähnliche Vorrichtung, die bei der Übertragung von Sicherheitsgurtlasten mitwirkt.

2.3. Die Verankerung ist der Punkt, an dem das Sicherheitsgurtsystem am Sitzsystem oder an der Zugmaschine befestigt ist.

2.4. Die Sitzbefestigung umfasst alle Befestigungselemente (z.B. Schienen usw.), mit denen der Sitz sicher am geeigneten Teil der Zugmaschine befestigt ist.

2.5. Die Fahrerrückhaltevorrichtung ist das Gesamtsystem, bestehend aus Sitzbaugruppe, Sitzsystemverankerungen und Verlängerung, welches die Last vom Sicherheitsgurt auf die Zugmaschine überträgt.

2.6. Zurechenbare Sitzbestandteile umfassen alle Bestandteile des Sitzes, deren Masse beim Überrollen zur Belastung der Sitzbefestigung (der Fahrzeugstruktur) beitragen.

3. Prüfverfahren

Das Verfahren ist für ein Sicherheitsgurt-Verankerungssystem für einen Fahrer oder einen zusätzlichen, von der Zugmaschine beförderten Beifahrer anwendbar.

In diesem Verfahren sind lediglich statische Prüfungen der Verankerungspunkte vorgesehen.

Stellt ein Hersteller für eine gegebene Schutzstruktur mehrere Sitze mit identischen Bauteilen bereit, die die Last von der Gurtverankerung zur Sitzbefestigung auf dem Boden der Überrollschutzstruktur oder zum Zugmaschinenfahrgestell übertragen, ist die Prüfstelle berechtigt, als einzige Konfiguration diejenige mit dem schwersten Sitz zu prüfen (siehe auch unten).

Der Sitz befindet sich während der Prüfungen in Position und wird am Befestigungspunkt an der Zugmaschine mit allen für die vollständige Zugmaschine angegebenen Befestigungselementen (wie Federung, Schienen usw.) befestigt. Zusätzliche, nicht serienmäßige Befestigungselemente, welche die Festigkeit der Vorrichtung verbessern, sind nicht zulässig.

Bei der Ermittlung des ungünstigsten Belastungsfalls für die Leistungsprüfung der Sicherheitsgurtverankerung sind folgende Punkte zu berücksichtigen:

Die Verankerungen müssen den Lasten widerstehen können, die mit der in Abbildung 1 gezeigten Vorrichtung auf das Gurtsystem aufgebracht werden. Um die Einhaltung der Prüfbedingung sicherzustellen, müssen die Sicherheitsgurtverankerungen diesen Prüflasten widerstehen, während der Sitz in der Längsrichtung in die ungünstigste Position verstellt ist. Erkennt die Prüfstelle keine der möglichen Sitzstellungen als ungünstigste Stellung an, werden die Prüflasten aufgebracht, während sich der Sitz in Längsrichtung in der Mittelstellung befindet. Ist der Sitz gefedert, so ist er auf den Mittelpunkt des Federwegs einzustellen, sofern dies nicht einer ausdrücklichen Anweisung des Sitzherstellers widerspricht. Falls für die Sitzeinstellung besondere Anweisungen gibt, sind diese zu befolgen und im Bericht anzugeben.

Nachdem die Last auf das Sitzsystem aufgebracht worden ist, wird das Lastaufbringungssystem nicht neu eingestellt, um etwaige Veränderungen des Lastaufbringungswinkels auszugleichen.

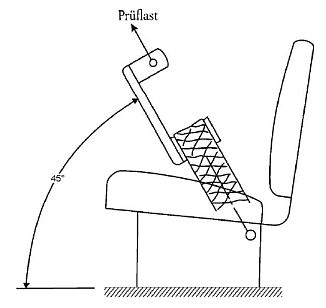

3.1. Vorwärtsbelastung

In einem Winkel von 45° ± 2° zur Waagerechten wird eine nach vorne und oben gerichtete Zugkraft wie in Abbildung 2 gezeigt aufgebracht. Die Verankerungen müssen einer Kraft von 4.450 N widerstehen. Erfolgt die Übertragung der auf das Sicherheitsgurtsystem aufgebrachten Last zum Fahrgestell über den Sitz, muss die Sitzbefestigung dieser Kraft sowie einer zusätzlichen Kraft vom Vierfachen der Schwerkraft auf die Masse aller zurechen baren Sitzbestandteile widerstehen, die wie in Abbildung 2 gezeigt in einem Winkel von 45° ± 2° zur Waagerechten nach vorne und oben gerichtet aufgebracht werden.

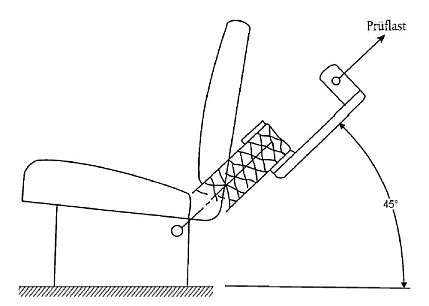

3.2. Rückwärtsbelastung

In einem Winkel von 45° ± 2° zur Waagerechten wird eine nach hinten und oben gerichtete Zugkraft wie in Abbildung 3 gezeigt aufgebracht. Die Verankerungen müssen einer Kraft von 2 225 N widerstehen. Erfolgt die Übertragung der auf das Sicherheitsgurtsystem aufgebrachten Last zum Fahrgestell über den Sitz, muss die Sitzbefestigung dieser Kraft sowie einer zusätzlichen Kraft vom Zweifachen der Schwerkraft auf die Masse aller zurechen baren Sitzbestandteile widerstehen, die wie in Abbildung 3 gezeigt in einem Winkel von 45° ± 2° zur Waagerechten nach hinten und oben gerichtet aufgebracht werden.

Beide Zugkräfte sind zu gleichen Teilen auf die Verankerungen aufzuteilen.

3.3. Kraft zum Öffnen des Sicherheitsgurtschlosses (wenn vom Hersteller vorgeschrieben)

Nachdem die Last aufgebracht worden ist, muss sich das Sicherheitsgurtschloss mit einer Kraft von höchstens 140 N öffnen lassen. Diese Anforderung erfüllen Sicherheitsgurtsysteme, die den Anforderungen der UNECE-Regelung Nr. 16 oder der Richtlinie 77/541/EWG des Rates 1 genügen.

Abnahmebedingung

Unter der Einwirkung der in den Nummern 3.1 und 3.2 angegebenen Kräfte ist die dauerhafte Verformung eines beliebigen Systembestandteils und Verankerungsbereichs zulässig. Nicht zulässig ist jedoch ein Versagen, bei dem sich das Sicherheitsgurtsystem, die Sitzbaugruppe oder die Verriegelung der Sitzverstellung lösen können.

Die Sitzverstellung oder die Verriegelung brauchen nach Aufbringen der Prüflast nicht mehr funktionsfähig zu sein.

Abbildung 1 Vorrichtung zur Anbringung einer Kraft

Anmerkung: Die nicht wiedergegebenen Abmessungen sind in das Belieben der Prüfstelle gestellt und beeinflussen die Prüfergebnisse nicht.

Abbildung 2 Nach oben und vorne gerichtete Lastaufbringung

Abbildung 3 Nach oben und hinten gerichtete Lastaufbringung

C. Zusätzliche Anforderungen für Sicherheitsgurtverankerungen (anstelle der Anforderungen in den Punkten B und D)

Bei Fahrzeugen der Klassen T und C, deren Sicherheitsgurtverankerungen den Anforderungen der Norm ISO 3776-2:2013 entsprechen, wird davon ausgegangen, dass sie diesem Anhang entsprechen.

D. Zusätzliche Anforderungen für Sicherheitsgurtverankerungen (anstelle der Anforderungen in den Punkten B und C)

Bei Fahrzeugen der Klassen T und C, die mit einem Überrollschutzsystem (ROPS) ausgestattet sind und für die ein positiver Prüfbericht gemäß der UNECE-Verordnung Nr. 14 vorliegt, wird davon ausgegangen, dass sie diesem Anhang entsprechen.

Erläuterungen zu Anhang XVIII

(1) Mit Ausnahme der Nummerierung sind die Anforderungen unter Buchstabe B identisch mit dem Wortlaut des OECD-Normenkodex für die amtliche Prüfung von Schutzstrukturen an land- und forstwirtschaftlichen Zugmaschinen (statische Prüfung), OECD-Normkodex 4, Ausgabe 2017 vom Februar 2017.

___

1) Richtlinie 77/541/EWG des Rates vom 28. Juni 1977 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Sicherheitsgurte und Haltesysteme für Kraftfahrzeuge (ABl. Nr. L 220 vom 29.08.1977 S. 95).

| Anforderungen hinsichtlich der Sicherheitsgurte | Anhang XIX |

1. Ist ein Fahrzeug der Kategorie T oder C mit Überrollschutzstrukturen ausgestattet, so ist es mit Sicherheitsgurten auszustatten und muss den Anforderungen der Norm ISO 3776-3:2009 genügen.

2. Alternativ zu den Anforderungen in Nummer 1 wird bei Fahrzeugen der Klassen T oder C, die mit Überrollschutzstrukturen ausgestattet sind und für die ein positiver Prüfbericht gemäß der UNECE-Verordnung Nr. 16 in ihrer zuletzt geänderten Fassung vorliegt, davon ausgegangen, dass sie diesem Anhang entsprechen.

| Anforderungen betreffend den Schutz gegen das Eindringen von Gegenständen | Anhang XX |

1. Für forstwirtschaftliche Anwendungen ausgestattete Fahrzeuge der Kategorien T und C müssen die Anforderungen hinsichtlich des Schutzes gegen das Eindringen von Gegenständen in ISO 8084:2003 erfüllen.

2. Alle anderen Fahrzeuge der Kategorien T und C müssen, sofern sie mit einem Schutz gegen das Eindringen von Gegenständen ausgestattet sind, die Anforderungen der UNECE-Verordnung Nr. 43 1 Anhang 14 Nummer 1 über Sicherheitsverglasung erfüllen.

_____

1) ABl. Nr. L 230 vom 31.08.2010 S. 119.

| Anforderungen hinsichtlich der Auspuffanlage | Anhang XXI 16 |

1. Begriffsbestimmungen

Im Sinne dieses Anhangs bezeichnet "Auspuffanlage" die Kombination aus Auspuffrohr, Expansionsbehälter, Auspuffschalldämpfer und Vorrichtung(en) zur Schadstoffminderung.

2. Allgemeine Anforderungen

2.1. Das Ende des Auspuffrohrs muss so angebracht sein, dass die Auspuffgase nicht in das Fahrerhaus eindringen können.

2.2. 16 Die Teile der Auspuffanlage, die bei normalen Betrieb des Traktors gemäß der Beschreibung in Anhang XVII Nummer 6.1 berührt werden können, müssen durch Abtrennungen, Abdeckungen oder Gitter geschützt werden, um die Möglichkeit unbeabsichtigter Berührungen heißer Oberflächen zu verhindern.

3. Zugmaschinen der Klassen T2/C2 und T4.1/C4.1

Für Zugmaschinen der Klassen T2/C2 und T4.1/C4.1 gelten folgende Anforderungen:

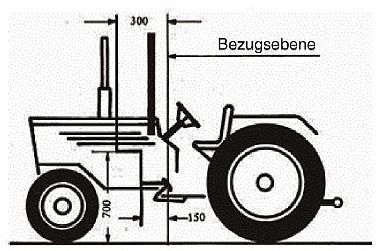

3.1. Vor einer Bezugsebene, die rechtwinklig zur Fahrzeuglängsachse durch die Mitte des unbelasteten Pedals (Kupplung und/oder Betriebsbremse) verläuft, müssen heiße Auspuffteile bis zu 300 mm im oberen - 700 mm über der Aufstandsfläche - und bis zu 150 mm im unteren Bereich gesichert sein (siehe Abbildung 1). Seitlich wird der zu sichernde Bereich durch die äußere Maschinenkontur und die Außenkontur der Auspuffanlage begrenzt.

3.2. Sehr heiße Teile der Auspuffanlage, die unterhalb des Aufstiegs verlaufen, müssen in der senkrechten Projektion verdeckt oder anderweitig thermisch geschützt sein.

(Abmessungen in mm)

| Anforderungen für die Betriebsanleitung | Anhang XXII 16 18 |

1. Die Betriebsanleitung muss den Anforderungen der Norm ISO 3 600:1996 entsprechen, ausgenommen Klausel 4.3 ("Identifizierung der Maschine").

2. Darüber hinaus muss die Betriebsanleitung Auskunft zu folgenden Themen geben:

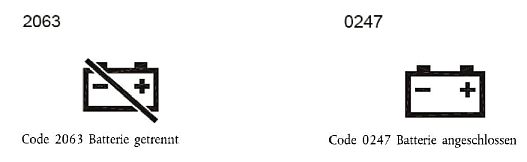

| aa) | Angaben über Lage und Bedingungen für den Gebrauch von Batterieisolatoren (mechanische Vorrichtungen, elektrische Schalter oder elektronische Systeme); |

| ab) | Verwendung von Sicherheitsgurten und anderen Arten von Fahrersitzrückhaltesystemen; |

| ac) | für Traktoren mit Spurführungssystem die sachdienlichen Anweisungen und Sicherheitsinformationen; |

| ad) | für Fahrzeuge mit klappbarer Überrollschutzstruktur (ROPS) Angaben über deren sichere Verwendung ein schließlich des Vorgehens beim Aufrichten bzw. Einklappen und der Verriegelung in aufgerichteter Stellung; |

| ae) | für Fahrzeuge mit klappbarer Überrollschutzstruktur (ROPS) Warnung vor den Folgen eines Überrollens mit eingeklappter Überrollschutzstruktur; |

| af) | für Fahrzeuge mit klappbarer Überrollschutzstruktur (ROPS) Beschreibung der Situationen, in denen diese gegebenenfalls eingeklappt werden muss (z.B. bei der Arbeit innerhalb eines Gebäudes, Gartens, Hopfengartens oder Weinbergs) sowie eine Erinnerung daran, dass die Überrollschutzstruktur nach Beendigung dieser Arbeiten wieder aufzurichten ist; |

| ag) | Angaben über die Orte der Schmiernippel, über sicheres Abschmieren und Schmierintervalle (täglich/monatlich/jährlich); |

| ah) | Angaben über die Mindestanforderungen an die Sitze und deren Eignung für das Fahrzeug, um die Werte in der Erklärung zum Schwingungsverhalten in Nummer 5 zu erreichen. |

3. Zusätzliche Angaben über das An- und Abkuppeln sowie Betreiben von angebauten Maschinen, Anhängern und austauschbaren gezogenen Maschinen

Die Betriebsanleitung muss Folgendes enthalten:

4. Erklärung zum Geräuschpegel

In der Betriebsanleitung sind für jede Prüfbedingung gemäß Anhang XIII die Werte für den Geräuschpegel am Ohr der Bedienungsperson oder alternativ die Ergebnisse der Geräuschpegelprüfung nach dem OECD-Normkodex 5 gemäß Nummer 4 seines Musterprüfberichts anzugeben.

5. Erklärung zum Schwingungsverhalten

In der Betriebsanleitung ist die gemäß Anhang XIV gemessene Schwingungsstärke anzugeben.

6. Betriebsarten

Die Betriebsanleitung muss sachdienliche Angaben enthalten, die es ermöglichen, die Zugmaschine in den folgen den Betriebssituationen sicher zu gebrauchen:

In der Betriebsanleitung ist besonders auf die Verwendung der Zugmaschine in Verbindung mit den oben ge nannten Geräten einzugehen.

6.1. Frontlader

6.1.1. In der Betriebsanleitung ist auf die Gefahren bei der Arbeit mit einem Frontlader einzugehen und zu erläutern, wie sie sich vermeiden lassen.

6.1.2. In der Betriebsanleitung ist anzugeben, wo sich die Befestigungspunkte für den Anbau des Frontladers an der Karosserie der Zugmaschine befinden und welche Abmessungen und Güte die verwendeten Befestigungsteile haben müssen. Fehlen solche Befestigungspunkte, ist der Anbau eines Frontladers in der Betriebsanleitung zu verbieten.

6.1.3. Zugmaschinen, die mit einer programmierbaren hydraulischen Folgesteuerung ausgestattet sind, sind mit Anweisungen darüber zu versehen, wie die Laderhydraulik so angeschlossen wird, dass diese Funktion gesperrt ist.

6.2. Einsatz in der Forstwirtschaft

6.2.1. Beim Einsatz einer landwirtschaftlichen Zugmaschine in der Forstwirtschaft treten unter anderem folgende bekannte Gefahren auf:

6.2.2. Die Betriebsanleitung muss Auskunft über Folgendes geben:

6.3. Feldspritzgeräte (Schutz von gefährlichen Stoffen)

6.3.1. Beim Einsatz einer landwirtschaftlichen Zugmaschine mit Feldspritzgeräten treten unter anderem folgende bekannte Risiken auf:

6.3.2. Die Betriebsanleitung muss Auskunft über Folgendes geben:

| Anforderungen hinsichtlich der Bedienungselemente einschließlich der Sicherheit und Zuverlässigkeit der Kontrollsysteme, Notstoppvorrichtungen und selbsttätigen Abstellvorrichtungen | Anhang XXIII 16 18 |

1. Allgemeine Anforderungen

1.1. Betätigungseinrichtungen müssen leicht zugänglich sein und dürfen für die Bedienungsperson, die sie mühelos und ohne Risiko betätigen können muss, keine Gefahr darstellen; sie müssen so ausgelegt und angeordnet bzw. geschützt sein, dass jede unbeabsichtigte Umschaltung oder jede ungewollte Auslösung einer Bewegung oder einer sonstigen Aktion, die eine Gefahr in sich birgt, ausgeschlossen ist.

1.2. Betätigungseinrichtungen müssen im Hinblick auf Einbau, Position, Funktionsweise und Kennzeichnung die zutreffenden einschlägigen Anforderungen nach den Nummern 1.2.1 bis 1.2.4 erfüllen. Andere Lösungen sind zulässig, wenn der Hersteller den Nachweis erbringt, dass sie eine im Sinne der Anforderungen dieses Anhangs zumindest gleichwertige Wirkung erzielen.

1.2.1. Betätigungseinrichtungen wie Lenkräder oder -knüppel, Getriebeschalthebel, Steuerhebel, Kurbeln, Pedale und Schalter sind so auszuwählen, zu gestalten, zu konstruieren und anzuordnen, dass ihre Betätigungskräfte, ihr Platzbedarf, ihr Anbringungsort, die Methoden zu ihrer Betätigung und ihre farbliche Kennzeichnung der Norm ISO 15077:2008 entsprechen und die Vorschriften in den Anhängen A und C dieser Norm erfüllen.

1.2.2. Die Freiräume von handbetätigten Betätigungseinrichtungen müssen Absatz 4.5.3 von ISO 4254-1:2013 entsprechen. Diese Anforderung gilt nicht für Betätigungseinrichtungen, die mit der Fingerspitze bedient werden, wie etwa Drucktasten und elektrische Schalter.

1.2.3. Pedale müssen eine geeignete Größe, genügend Platz und einen ausreichenden Abstand voneinander haben. Pedale müssen über eine rutschhemmende Oberfläche verfügen und leicht zu reinigen sein.

Um den Fahrer nicht zu verwirren, müssen das Kupplungs-, Brems- und Gaspedal dieselbe Funktion haben und gleich angeordnet sein wie bei einem Personenkraftwagen außer bei

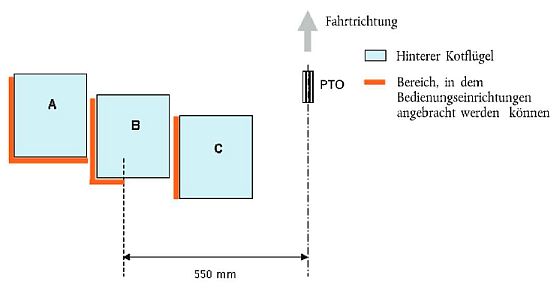

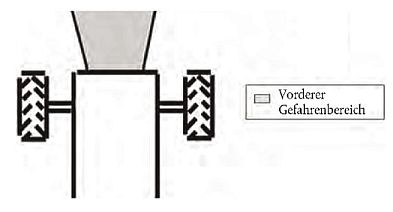

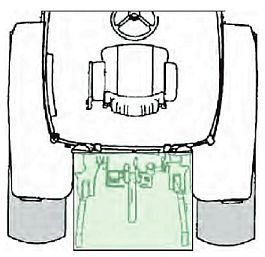

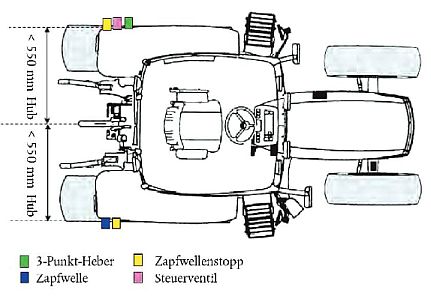

1.2.4. Bei Zugmaschinen ohne geschlossenes Fahrerhaus muss die Zugänglichkeit innen liegender Betätigungseinrichtungen vom Boden aus begrenzt sein; insbesondere ist zu verhindern, dass die innen liegenden Betätigungseinrichtungen für die hintere Zapfwelle, den hinteren Kraftheber und für den Antrieb aus dem Bereich heraus erreicht werden können, der von den senkrechten durch die Innenkanten der Kotflügel verlaufenden Ebenen begrenzt wird (siehe Abbildung 3).

2. Kennzeichnung der Betätigungseinrichtungen

2.1. Zur Kennzeichnung der Betätigungseinrichtungen sind Symbole zu verwenden, die den Anforderungen in Anhang XXVI Abschnitt 1 entsprechen.

2.2. Andere als die im Anhang XXVI aufgeführten Symbole dürfen zu anderen Zwecken verwendet werden, sofern keine Gefahr von Verwechslungen mit den in diesem Anhang abgebildeten Symbolen besteht.