umwelt-online: Verordnung (EU) Nr. 1322/2014 zur Ergänzung und Änderung der VO (EU) Nr. 167/2013 hinsichtlich der Anforderungen an die Bauweise von Fahrzeugen und der allgemeinen Anforderungen im Zusammenhang mit der Typgenehmigung von land- und forstwirtschaftlichen Fahrzeugen (3)

| zurück |  |

| Anforderungen für Strukturen zum Schutz gegen herabfallende Gegenstände | Anhang XI 18 |

A. Allgemeine Bestimmung

1. Die Unionsanforderungen für Strukturen zum Schutz gegen herabfallende Gegenstände sind in den Abschnitten B und C aufgeführt.

2. Fahrzeuge der Klassen T und C, die für forstwirtschaftliche Zwecke ausgerüstet sind, müssen die Anforderungen von Abschnitt B erfüllen.

3. Alle sonstigen Fahrzeuge der Klassen T und C müssen, sofern sie mit Strukturen zum Schutz gegen herabfallende Gegenstände ausgerüstet sind, die Anforderungen der Abschnitte B oder C erfüllen.

B. Anforderungen für Strukturen zum Schutz gegen herabfallende Gegenstände von Fahrzeugen der Klassen T und C, die für forstwirtschaftliche Zwecke ausgerüstet sind

Fahrzeuge der Klassen T und C, die für forstwirtschaftliche Zwecke ausgerüstet sind, müssen die Anforderungen der Norm ISO 8083:2006 (Stufe I oder Stufe II) erfüllen.

C. Anforderungen für Strukturen zum Schutz gegen herabfallende Gegenstände sonstiger mit solchen Strukturen ausgestatteter Fahrzeuge der Klassen T und C 1

1. Begriffsbestimmungen

1.1. [Entfällt]

1.2. Strukturen zum Schutz gegen herabfallende Gegenstände (Falling Objects Protective Structures, FOPS)

Überkopf angebrachte Gesamtheit von Teilen, die den Bediener am Fahrerstand angemessen gegen herab fallende Gegenstände schützt.

1.3. Sicherheitszone

1.3.1. Freiraumzone

Bei Zugmaschinen, deren ROPS gemäß den Anhängen VI, VIII, IX und X dieser Verordnung geprüft wurde, muss die Sicherheitszone den Spezifikationen der Freiraumzone gemäß Nummer 1.6 sämtlicher genannten Anhänge entsprechen.

1.3.2. Verformungsgrenzbereich (DLV)

Bei Zugmaschinen, die mit einer Überrollschutzstruktur (ROPS) versehen sind, die gemäß Anhang VII dieser Verordnung geprüft wurde, muss die Sicherheitszone der Spezifikation des Verformungsgrenzbereichs (DLV) gemäß ISO 3164:1995 entsprechen.

Bei einer Zugmaschine mit umkehrbarem Fahrerstand (mit umkehrbarem Sitz und Lenkrad) besteht die Freiraumzone aus dem von den beiden DLV umgebenen Bereich; die DLV wiederum werden durch die beiden unterschiedlichen Stellungen des Lenkrads und des Sitzes bestimmt.

1.3.3. Oberer Bereich der Sicherheitszone

Die obere Ebene der DLV oder die Fläche, die durch die Punkte I1, A1, B1, C1, C2, B2, A2, I2 der Freiraumzone für die Anhänge VI und VIII der vorliegenden Verordnung definiert wird; die in Anhang IX Nummer 1.6.2.3 und 1.6.2.4 der vorliegenden Verordnung beschriebene Ebene und die von den Punkten H1, A1, B1, C1, C2, B2, A2, H2 beschriebene Fläche für Anhang X dieser Verordnung.

1.4. Zulässige Messtoleranzen

| Entfernung | ± 5 % der höchsten gemessenen Verformung oder ± 1 mm |

| Masse | ± 0,5 % |

2. Anwendungsbereich

2.1. Die Bestimmungen dieses Abschnitts gelten für landwirtschaftliche Zugmaschinen mit mindestens zwei Achsen für Räder mit Luftreifen oder mit Gleisketten anstelle von Rädern.

2.2. In diesem Anhang werden Prüfverfahren und Leistungsanforderungen für Zugmaschinen festgelegt, die bei normalem Betrieb für landwirtschaftliche Verwendungszwecke möglichen Gefahren durch herabfallende Gegen stände ausgesetzt sind.

3. Vorschriften und Hinweise

3.1. Allgemeine Bestimmunge

3.1.1. Die Schutzstruktur kann vom Zugmaschinenhersteller oder einem anderen Unternehmen hergestellt werden. In beiden Fällen ist die Prüfung nur für den Zugmaschinentyp gültig, der einer Prüfung unterzogen wird. Die Prüfung der Schutzstruktur ist für jeden Zugmaschinentyp, an dem sie angebracht wird, erneut durchzuführen. Prüfstellen können jedoch eine Bescheinigung darüber ausstellen, dass die Festigkeitsprüfungen auch für Zugmaschinentypen gelten, die aufgrund von Änderungen an Motor, Getriebe, Lenkung und Vorderradaufhängung als Varianten des ursprünglichen Typs gelten (siehe Nummer 3.4: Erweiterung auf andere Zugmaschinentypen). Für jeglichen Zugmaschinentyp sind Prüfungen einer oder mehrerer Schutzstrukturen zulässig.

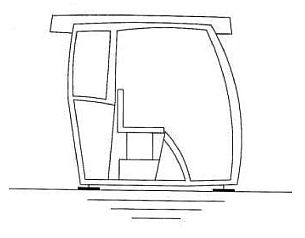

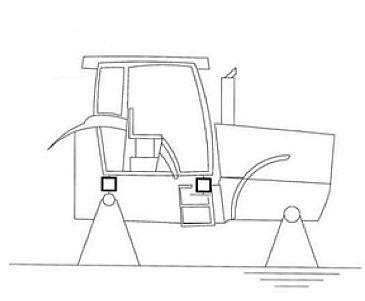

3.1.2. Die Schutzstruktur für die Prüfungen umfasst mindestens alle Komponenten, die die Belastung von der Aufschlagstelle des bei der Fallprüfung verwendeten Gegenstandes auf die Sicherheitszone übertragen. Die zur Prüfung vorgeführte Schutzstruktur muss entweder i) an den normalen Anbringungsstellen starr mit dem Prüfstand (siehe Abbildung 10.3 - Mindestprüfanordnung) oder ii) auf normale Weise mit dem Zugmaschinenfahrgestell und allen sonstigen Teilen der Zugmaschine, die durch Belastungen der Schutzstruktur beeinträchtigt werden könnten, verbunden sein, wobei alle in der normalen Produktion verwendeten Befestigungs-, Halterungs- und Aufhängungsteile vorhanden sein müssen (siehe die Abbildungen 10.4(a) und 10.4(b)). Das Fahrgestell ist starr am Boden der Prüfbucht zu befestigen.

3.1.3. Schutzstrukturen können nur zu dem Zweck konstruiert sein, den Fahrer vor herabfallenden Gegenständen zu schützen. Die Möglichkeit, zum Schutz des Fahrers vor Witterungseinflüssen eine mehr oder weniger behelfsmäßige Wetterschutzeinrichtung an der Schutzstruktur anzubringen, ist zulässig. Diese wird vom Fahrer bei warmer Witterung normalerweise entfernt. Bei bestimmten Schutzstrukturen kann jedoch die Verkleidung nicht entfernt werden und die Belüftung wird durch Scheiben oder Klappen gewährleistet. Da die Verkleidung zu einer größeren Stabilität der Schutzstruktur beiträgt und im Falle von entfernbaren Verkleidungen diese bei einem Unfall möglicherweise nicht montiert sind, sind zum Zwecke der Prüfung alle derart vom Fahrer abnehmbaren Bauteile zu entfernen. Türen und Fenster, die geöffnet werden können, sind für die Prüfung entweder zu entfernen oder in der geöffneten Stellung zu befestigen, damit sie nicht zur Stabilität der Schutzstruktur beitragen.

3.1.3.1. Bei einer öffnungsfähigen Dachluke im vertikalen Projektionsbereich der Sicherheitszone kann die Prüfung auf Antrag des Herstellers, in seiner Verantwortung und gemäß seinen Anweisungen mit der Dachluke in einer der folgenden Stellungen durchgeführt werden:

In allen Fällen sind die Anforderungen gemäß Punkt 3.3 zu erfüllen und eine Beschreibung der Prüfungsbedingungen in den Prüfbericht aufzunehmen.

Nachfolgend wird in diesen Vorschriften nur von der Prüfung der Schutzstruktur gesprochen. Darin eingeschlossen sind alle dauerhaft angebrachten Verkleidungsbauteile.

In den Spezifikationen sind alle abnehmbaren Verkleidungsbauteile zu beschreiben. Glas oder Material mit ähnlicher Zerbrechlichkeit ist vor der Prüfung zu entfernen. Die Bauteile von Zugmaschine und Schutzstruktur, die während der Prüfung unnötigerweise beschädigt werden könnten und weder die Stabilität der Schutzstruktur noch ihre Abmessungen beeinflussen, können vor Prüfungsbeginn entfernt werden, wenn der Hersteller dies wünscht. Während der Prüfungen dürfen keine Reparaturen oder Einstellungen vorgenommen werden. Der Hersteller kann mehrere identische Prüfexemplare liefern, wenn mehrere Fallprüfungen erforderlich sind.

3.1.4. Wird dieselbe Struktur sowohl für die Bewertung der FOPS als auch der ROPS verwendet, sind zunächst die FOPS-Prüfungen und danach die ROPS-Prüfungen durchzuführen (nach den Anhängen VI, VII, VIII, IX oder X dieser Verordnung), wobei die Beseitigung von durch die Aufschläge entstandenen Dellen oder der Austausch der Abdeckung der FOPS zulässig ist.

3.2. Prüfvorrichtung und Verfahren

3.2.1. Prüfvorrichtung

3.2.1.1. Gegenstand für die Fallprüfung

Der Gegenstand für die Fallprüfung muss kugelförmig sein und aus einer Höhe herabfallen, die ausreicht, damit er eine Energie von mindestens 1.365 J erreicht, wobei die Fallhöhe in Abhängigkeit von seiner Masse fest gelegt wird. Als Prüfgegenstand, dessen Aufschlagfläche so beschaffen ist, dass während der Prüfung keine Verformung auftritt, ist eine Kugel aus massivem Stahl oder duktilem Eisen mit einer Masse von 45 ± 2 kg und einem Durchmesser von 200 bis 250 mm (Tabelle 10.1) zu verwenden.

Tabelle 10.1 Energieintensität, Sicherheitszone und Auswahl des Gegenstandes für die Fallprüfung

| Energieintensität (J) | Sicherheitszone | Gegenstand für die Fallprüfung | Abmessungen (mm) | Masse (kg) |

| 1.365 | Freiraumzone * | Kugel | 200 ≤ Durchmesser ≤ 250 | 45 ± 2 |

| 1.365 | DLV ** | Kugel | 200 ≤ Durchmesser ≤ 250 | 45 ± 2 |

| *) Für Zugmaschinen, deren ROPS nach den Anhängen IV, VIII, IX oder X dieser Verordnung zu prüfen ist.

**) Für Zugmaschinen, deren ROPS nach Anhang VII dieser Verordnung zu prüfen ist. | ||||

Durch die Prüfeinrichtung muss zudem Folgendes gewährleistet sein:

3.2.1.2. Heben des Gegenstands für die Fallprüfung auf die erforderliche Höhe;

3.2.1.3 Freigabe des Gegenstands für die Fallprüfung, so dass er ungehindert fällt;

3.2.1.4 Eine Oberfläche, die ausreichend fest ist, damit sie bei der Belastung durch die Fallprüfung nicht durch die Maschine oder den Prüfstand beschädigt wird;

3.2.1.5 Die Möglichkeit, festzustellen, ob die FOPS während der Fallprüfung in die Sicherheitszone eindringt. Dies kann auf folgende Weise geschehen:

3.2.1.6. Anforderungen an die Sicherheitszone:

Wird eine für die Sicherheitszone bestimmte Schablone verwendet, ist diese an demselben Bauteil der Zug maschine zu befestigen, an dem sich auch der Fahrersitz befindet, und muss dort während der gesamten offiziellen Prüfdauer verbleiben.

3.2.2. Verfahren

Das Verfahren der Fallprüfung besteht aus folgenden Schritten, die in der angegebenen Reihenfolge auszuführen sind:

3.2.2.1. Der Gegenstand für die Fallprüfung (Nummer 3.2.1.1) ist oben auf der Schutzstruktur an der unter der Nummer 3.2.2.2 genannten Stelle abzulegen.

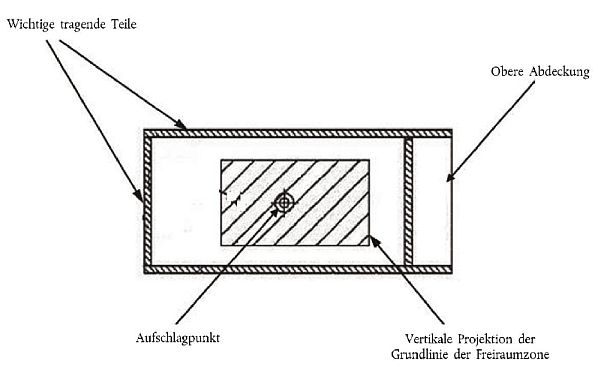

3.2.2.2 Entspricht die Sicherheitszone der Freiraumzone, muss sich der Aufschlagpunkt an einer Stelle befinden, die innerhalb der senkrechten Projektion der Sicherheitszone und so weit wie möglich von wichtigen tragenden Teilen entfernt liegt (Abbildung 10.1).

Entspricht die Sicherheitszone dem DLV, muss sich der Aufschlagpunkt vollständig innerhalb der vertikalen Projektion der Sicherheitszone oben auf der FOPS bei aufrechter Position des DLV befinden. Die Auswahl der Aufschlagpunkte soll mindestens einen Punkt innerhalb der senkrechten Projektion der obersten Ebene der Sicherheitszone umfassen.

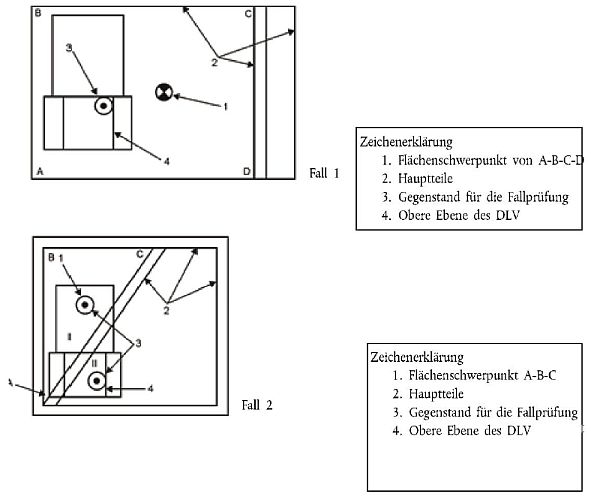

Es sind zwei Fälle zu betrachten:

3.2.2.2.1 Fall 1: Wichtige obere, waagerechte Elemente der FOPS dringen nicht in den vertikalen Projektionsbereich der Sicherheitszone oben auf der FOPS ein:

Die Aufschlagstelle muss so nah wie möglich am Flächenschwerpunkt des oberen Teils der FOPS liegen (Abbildung 10.2 - Fall 1).

3.2.2.2.2 Fall 2: Wichtige obere, waagerechte Elemente der FOPS dringen in den vertikalen Projektionsbereich der Sicherheitszone oben auf der FOPS ein.

Ist das Abdeckmaterial der gesamten Oberfläche oberhalb der Sicherheitszone von gleichmäßiger Stärke, muss der Gegenstand für die Fallprüfung auf dem größten Flächenteilstück auftreffen, nämlich dem größten Ab schnitt des vertikalen Projektionsbereichs der Sicherheitszone ohne wichtige obere, waagerechte Bauteile. Der Aufschlagpunkt ist der Punkt innerhalb des größten Flächensteilstücks, der die geringste Entfernung vom Flächenschwerpunkt der Oberseite der FOPS aufweist (Abb. 10.2 - Fall 2).

3.2.2.3. Unabhängig davon, ob die Sicherheitszone der Freiraumzone oder dem DLV entspricht ist bei Verwendung unterschiedlicher Materialien oder unterschiedlicher Materialstärken in verschiedenen Bereichen oberhalb der Sicherheitszone jeder Bereich einer separaten Fallprüfung zu unterziehen. Sind mehrere Fallprüfungen erforderlich, kann der Hersteller mehrere identische Exemplare der FOPS (oder von Teilen davon) liefern (ein Exemplar für jede Fallprüfung). Ist erkennbar, dass Konstruktionsmerkmale wie Öffnungen für Fenster oder Zubehör beziehungsweise Änderungen des Überzugmaterials oder unterschiedliche Materialstärke innerhalb des vertikalen Projektionsbereichs der Sicherheitszone die Gefährdung an diesen Stellen erhöhen, sollte sich der für die Fallprüfung vorgesehene Bereich dort befinden. Sind Öffnungen in der Schutzaufbauabdeckung dazu bestimmt, Vorrichtungen oder Zubehörteile aufzunehmen, um einen angemessenen Schutz zu gewährleisten, sollten diese auch während der Fallprüfung angebracht sein.

3.2.2.4 Der Gegenstand für die Fallprüfung ist senkrecht auf eine Höhe zu bringen, die über der in den Nummern 3.2.2.1 und 3.2.2.2 genannten Position liegt, um eine Energieintensität von 1.365 J zu erreichen.

3.2.2.5. Der Gegenstand für die Fallprüfung ist dann so freizugeben, dass er ungehindert auf den Schutzaufbau fällt.

3.2.2.6 Da die Wahrscheinlichkeit gering ist, dass der Gegenstand im freien Fall auf den unter den Nummern 3.2.2.1 und 3.2.2.2 genannten Stellen aufschlägt, ist bei Abweichungen folgende Grenze zu berücksichtigen:

3.2.2.7. Der Punkt, an dem der Gegenstand für die Fallprüfung aufschlägt, muss vollständig innerhalb eines Kreises mit einem Radius von 100 mm liegen, wobei dessen Mittelpunkt mit der vertikalen Mittellinie des Gegenstands für die Fallprüfung übereinstimmt, wenn dieser gemäß den Nummern 3.2.2.1 und 3.2.2.2 platziert wurde.

3.2.2.8 Für weitere Aufschläge als Folge von Rückprallbewegungen bestehen keine Begrenzungen in Bezug auf Aufschlagpunkt oder Stellung.

3.3. Leistungsanforderungen

Kein Teil des Schutzaufbaus darf als Folge des ersten oder eines weiteren Aufschlags des Gegenstands für die Fallprüfung in die Sicherheitszone eindringen. Dringt der Gegenstand für die Fallprüfung in den Schutzaufbau ein, ist die Prüfung als nicht bestanden zu werten.

Anmerkung 1: Bei mehrlagigen Schutzstrukturen sind alle Lagen einschließlich der innersten zu berücksichtigen.Anmerkung 2: Ein Eindringen des Gegenstandes für die Fallprüfung in die Schutzstruktur ist anzunehmen, wenn die Kugel mit mindestens der Hälfte ihres Volumens in die innerste Schicht eingedrungen ist.

Die FOPS muss den vertikalen Projektionsbereich der Sicherheitszone vollständig bedecken und über ihn hinausreichen.

Soll die FOPS auf einer genehmigten ROPS der Zugmaschine montiert werden, ist es in der Regel nur der Prüfstelle, die die ROPS-Prüfung durchgeführt hat, erlaubt, die FOPS-Prüfung durchzuführen; Genehmigungen sind von dieser Prüfstelle anzufordern.

3.4. Erweiterung auf andere Zugmaschinentypen

3.4.1. [Entfällt]

3.4.2. Technische Erweiterung

Wurde die Prüfung nur mit den mindestens erforderlichen Bauteilen (siehe Abbildung 10.3) durchgeführt, kann die Prüfstelle, die die ursprüngliche Prüfung vorgenommen hat, in folgenden Fällen einen "Bericht über eine technische Erweiterung" ausstellen: [Siehe Nummer 3.4.2.1]

Wurden bei der Prüfung die Befestigungen/Verbindungen der Schutzstruktur mit der Zugmaschine/dem Fahrgestell (siehe Abbildung 10.4) einbezogen, kann die Prüfstelle, die die ursprüngliche Prüfung durchgeführt hat, bei technischen Änderungen an der Zugmaschine, der Schutzstruktur oder der Art der Verbindung der Schutzstruktur mit dem Fahrgestell in den folgenden Fällen einen "Bericht über eine technischen Erweiterung" ausstellen: [Siehe Nummer 3.4.2.1]

3.4.2.1. Erweiterung der Ergebnisse der Strukturprüfungen auf andere Zugmaschinentypen

Entsprechen die Schutzstruktur und die Zugmaschine den Bedingungen unter den Nummern 3.4.2.1.1 bis 3.4.2.1.3, muss die Fallprüfung nicht an jedem Zugmaschinentyp durchgeführt werden.

3.4.2.1.1 Die Struktur muss mit der geprüften Struktur identisch sein;

3.4.2.1.2. wenn die Befestigung am Fahrgestell in die durchgeführte Prüfung einbezogen war, müssen die Verbindungsbauteile der Zugmaschine bzw. die Befestigungselemente der Schutzstruktur identisch sein;

3.4.2.1.3. Die Anordnung und die wesentlichen Abmessungen des Sitzes innerhalb der Schutzstruktur sowie die Anordnung der Schutzstruktur auf der Zugmaschine müssen dergestalt sein, dass die Sicherheitszone bei allen Prüfungen ungeachtet der Verformungen der Schutzstruktur erhalten bleibt (um dies zu prüfen, werden die im Originalprüfbericht angegebenen Bezugswerte für die Freiraumzone verwendet, nämlich der Sitz-Bezugspunkt oder der Sitz-Index-Punkt).

3.4.2.2. Erweiterung der Ergebnisse der Strukturprüfung auf geänderte Schutzstrukturen

Sind die unter Nummer 3.4.2.1 genannten Bedingungen nicht erfüllt, kommt das nachstehende Verfahren zur Anwendung; es darf nicht angewendet werden, wenn die Art der Befestigung der Schutzvorrichtung an der Zugmaschine grundsätzlich anders ist (z.B. Aufhängeeinrichtung statt Gummiabstützung).

Änderungen, die sich nicht auf die Ergebnisse der ursprünglichen Prüfung auswirken (z.B. Schweißbefestigung der Grundplatte eines Zubehörteils an einer unkritischen Stelle der Struktur), das Hinzufügen von Sitzen mit einem anderen Sitz-Bezugspunkt oder Sitz-Index-Punkt in der Schutzstruktur (sofern die Prüfung ergibt, dass die neuen Sicherheitszonen bei sämtlichen Prüfungen innerhalb des Schutzbereichs der verformten Struktur bleiben).

In einem Erweiterungsbericht können eine Änderung oder mehrere Änderungen der Schutzstruktur enthalten sein, wenn es sich dabei um unterschiedliche Versionen derselben Schutzstruktur handelt. Die nicht geprüften Ausführungen sind in einem eigenen Abschnitt des Erweiterungsberichts zu beschreiben.

3.4.3. Im Prüfbericht muss ein Bezug auf den Originalprüfbericht enthalten sein.

3.5. [Entfällt]

3.6. Verhalten von Schutzstrukturen bei niedrigen Temperaturen

3.6.1. Wird eine Schutzstruktur als unempfindlich gegen Kaltversprödung deklariert, hat der Hersteller Angaben hierzu vorzulegen, die in den Bericht aufgenommen werden.

3.6.2. Die nachstehenden Anforderungen und Verfahren stellen ab auf die Gewährleistung der Festigkeit und der Unempfindlichkeit gegen Kaltversprödung. Es wird empfohlen, folgende Mindestanforderungen an die Werkstoffe zugrunde zu legen, wenn beurteilt wird, ob eine Schutzvorrichtung für den Einsatz bei tiefen Temperaturen geeignet ist, für den in einigen Ländern zusätzliche Anforderungen gelten:

3.6.2.1. Schrauben und Muttern, die zur Befestigung der Schutzstruktur an der Zugmaschine und zur Verbindung von Bauteilen der Schutzstruktur dienen, müssen nachweislich eine ausreichende Kaltzähigkeit besitzen.

3.6.2.2 Alle bei der Herstellung von Bauteilen und Halterungen verwendeten Schweißelektroden müssen mit dem Material der Schutzstruktur gemäß Nummer 3.8.2.3 kompatibel sein.

3.6.2.3. Die Stähle für tragende Teile der Schutzstruktur müssen nachweislich ausreichend zäh sein und mindestens die Anforderungen des Kerbschlagbiegeversuchs nach Charpy (V-Kerbe) gemäß Tabelle 10.2 erfüllen. Stahlsorte und Stahlqualität werden gemäß ISO 630:1995, Amd 1:2003 bestimmt.

Stahl mit einer Walzdicke von weniger als 2,5 mm und einem Kohlenstoffgehalt unter 0,2 % gilt als geeignet.

Tragende Teile der Schutzstruktur aus anderen Materialien als Stahl müssen eine Schlagfestigkeit aufweisen, die der für Stahl vorgeschriebenen entspricht.

3.6.2.4. Der Probekörper für den Kerbschlagbiegeversuch nach Charpy (V-Kerbe) darf nicht kleiner sein als die höchste für das Material mögliche der in Tabelle 1 genannten Größen.

3.6.2.5 Der Kerbschlagbiegeversuch nach Charpy (V-Kerbe) erfolgt nach dem Verfahren gemäß ASTM A 370-1979 außer im Hinblick auf die Probekörpergrößen, die den in Tabelle 10.2 genannten Abmessungen entsprechen müssen.

3.6.2.6. Alternativ zu diesem Verfahren kann beruhigter oder halbberuhigter Stahl verwendet werden, für den entsprechende Eigenschaften nachzuweisen sind. Stahlsorte und Stahlqualität werden gemäß ISO 630:1995, Amd 1:2003 bestimmt.

3.6.2.7 Verwendet werden längliche Proben, die vor der Formgebung oder dem Schweißen zur Verwendung in der Schutzstruktur aus Flachmaterial, Stäben oder Profilen entnommen sind. Proben von Stäben oder Profilen müssen aus der Mitte der Seite mit der größten Abmessung entnommen sein und dürfen keine Schweißnähte aufweisen.

3.6.2.8. Alternativ kann die Erfüllung dieser Anforderungen überprüft werden, indem der Aufprall auf das Prüfobjekt bei einer Temperatur aller tragenden Teile von höchstens - 18 °C durchgeführt wird.

Tabelle 10.2 Schlagenergie - Mindestanforderungen des Kerbschlagbiegeversuchs nach Charpy (V-Kerbe) für Material von Schutzstrukturen bei Prüfkörpertemperaturen von - 20 °C und - 30 °C

| Probekörpergröße | Energie bei | Energie bei |

| - 30 °C | - 20 °C | |

| mm | J | J b |

| 10 x 10 a | 11 | 27,5 |

| 10 x 9 | 10 | 25 |

| 10 x 8 | 9,5 | 24 |

| 10 x 7,5 a | 9,5 | 24 |

| 10 x 7 | 9 | 22,5 |

| 10 x 6,7 | 8,5 | 21 |

| 10 x 6 | 8 | 20 |

| 10 x 5 a | 7,5 | 19 |

| 10 x 4 | 7 | 17,5 |

| 10 x 3,5 | 6 | 15 |

| 10 x 3 | 6 | 15 |

| 10 x 2,5 a | 5,5 | 14 |

| a) Bevorzugte Größe. Der Probekörper darf nicht kleiner sein als die höchste für das Material mögliche bevorzugte Größe.

b) Die erforderliche Energie bei - 20 °C beträgt 2,5-mal den für - 30 °C angegebenen Wert. Die Größe der Aufschlagenergie wird auch von anderen Faktoren beeinflusst, nämlich von Walzrichtung, Formänderungsfestigkeit, Kornorientierung und Schweißung. Bei der Auswahl und Verwendung von Stahl sind diese Faktoren zu beachten. | ||

Abbildung 10.1 Aufschlagspunkt in Bezug auf die Freiraumzone

Abbildung 10.2 Aufschlagpunkte für die Fallprüfung bezogen auf den DLV

Abbildung 10.3 Mindestprüfanordnung für FOPS

Schutzstruktur, an den normalen Anbringungsstellen starr mit dem Prüfstand verbunden

Abbildung 10.4 Prüfanordnung für am Fahrgestell befestigte FOPS

Abbildung 10.4.a Befestigung durch Verbindungs-/ Befestigungselemente

Abbildung 10.4.b Befestigung durch Aufhängungsbauteile

Erläuterungen zu Anhang XI

(1) Falls nichts anderes angegeben ist, sind der Wortlaut und die Nummerierung der Anforderungen unter Buchstabe C identisch mit Wortlaut und Nummerierung des OECD-Normenkodex für amtliche Prüfungen von Schutzaufbauten gegen herabfallende Gegenstände an land- oder forstwirtschaftlichen Zugmaschinen (FOPS), OECD-Normenkodex 10, Ausgabe 2017, Februar 2017

| Anforderungen für die Beifahrersitze | Anhang XII |

1. Anforderungen

1.1. Vorhandene Beifahrersitze müssen den Anforderungen der Norm EN 15694: 2009 und den Anforderungen von Anhang XIV Nummer 2.4 entsprechen.

1.2. Ein zur Beförderung eines Beifahrers ausgelegtes Fahrzeug mit einem Sattel und einer Lenkstange, dessen Leermasse in fahrbereitem Zustand ohne die Masse des Fahrers weniger als 400 kg beträgt, muss die technischen Anforderungen für Beifahrersitze von geländegängigen Fahrzeugen (ATV) vom Typ II der Norm EN 15997:2011 alternativ zur Norm EN 15694:2009 erfüllen.

| Anforderungen für die Exposition des Fahrers gegenüber dem Geräuschpegel | Anhang XIII 16 18 |

1. Allgemeine Vorschriften

1.1. Maßeinheit

Es wird der A-bewertete Schallpegel LA in dB, abgekürzt dB(A), gemessen.

1.2. Grenzwerte für den Geräuschpegel

Land- und forstwirtschaftliche Zugmaschinen auf Rädern oder Gleisketten müssen bei der Exposition des Fahrers gegenüber dem Geräuschpegel folgende Grenzwerte einhalten:

90 dB (A) nach der Prüfmethode 1 gemäß Abschnitt 2

oder

86 dB (A) nach der Prüfmethode 2 gemäß Abschnitt 3.

Es ist ein Präzisions-Schallpegelmesser mit einer Qualität zu verwenden, die den Anforderungen der Norm IEC 61672-1:2013 Elektroakustik - Schallpegelmesser - Teil 1: Anforderungen der Internationalen Elektrotechnischen Kommission entspricht. Die Messung erfolgt mit einem Frequenzbewertungsnetz entsprechend Kurve A; die Zeitbewertung ist auf "langsam" (slow) gemäß der Beschreibung in der IEC-Veröffentlichung einzustellen.

1.3.1. 16 Das Gerät ist häufig, wenn möglich vor jeder Messreihe zu kalibrieren.

1.3.2. 16 Der Prüfbericht muss eine angemessene technische Beschreibung der Messgeräte enthalten.

1.3.3. 16 Bei schwankender Anzeige sind die Mittelwerte der Maximalwerte abzulesen.

2. Prüfverfahren 1

2.1. Messbedingungen

Die Messungen werden unter folgenden Bedingungen durchgeführt:

2.1.1. Die Zugmaschine muss leer sein, das heißt ohne Sonderzubehör, jedoch mit Kühlflüssigkeit, Schmiermittel, Kraftstoff, Werkzeug und Fahrer. Letzterer darf keine übermäßig dicke Kleidung, keinen Schal und keinen Hut tragen. Auf der Zugmaschine dürfen sich keine akustisch störenden Gegenstände befinden;

2.1.2. die Reifen müssen die vom Hersteller der Zugmaschine vorgeschriebenen Luftdrücke aufweisen; Motor, Kraftübertragung und Antriebsachsen müssen normale Betriebstemperatur haben, und die Kühlerjalousie (soweit vorhanden) ist während der Messung vollständig geöffnet zu halten;

2.1.3. vom Motor selbst oder unabhängig angetriebene Zusatzeinrichtungen, zum Beispiel Scheibenwischer, Heizgebläse, Zapfwelle usw. sind während der Messung abzuschalten, wenn hierdurch der Geräuschpegel beeinflusst wird; Einrichtungen, die unter üblichen Verhältnissen mitlaufen, zum Beispiel der Kühlventilator für den Motor, müssen während der Dauer der Messung in Betrieb sein;

2.1.4. die Fahrstrecke muss sich in einer freien und möglichst geräuscharmen Umgebung befinden; als Fahrstrecke eignet sich zum Beispiel eine freie Fläche von 50 Meter Halbmesser, deren mittlerer Teil über mindestens 20 Meter Halbmesser praktisch horizontal verlaufen muss, oder eine horizontale Fahrstrecke, die eine feste, möglichst ebene und möglichst fugenlose Fahrbahn hat. Die Fahrbahn muss möglichst sauber und trocken sein (z.B. ohne Splitt, Laub, Schnee usw.). Neigungen und Unebenheiten der Fahrbahn sind nur zulässig, wenn die dadurch verursachten Schwankungen des Geräuschpegels innerhalb der Fehlergrenzen der Messgeräte liegen.

2.1.5. Die Fahrbahndecke muss so beschaffen sein, dass die Fahrzeugbereifung kein übermäßiges Geräusch erzeugt.

2.1.6. Die Messungen sind bei klarem Wetter und bei Windstille oder schwachem Wind vorzunehmen.

Der Umgebungsgeräuschpegel aufgrund von Wind oder anderen Geräuschquellen muss am Ohr des Fahrers mindestens 10 dB(A) unter dem Geräuschpegel der Zugmaschine liegen.

2.1.7. Wird für die Aufzeichnung der Messwerte ein Fahrzeug verwendet, ist dieses in einer ausreichenden Entfernung von der Zugmaschine zu fahren oder zu ziehen, so dass jede Interferenz vermieden wird. Während des Messvorgangs dürfen sich im Abstand von 20 Meter beiderseits der Fahrspur sowie je 20 Meter vor und hinter dem Fahrzeug keine die Messung störenden Gegenstände oder reflektierenden Flächen befinden. Die Bedingung kann als erfüllt angesehen werden, wenn die hierdurch hervorgerufenen Geräuschpegelschwankun gen innerhalb der Fehlergrenzen bleiben; andernfalls ist die Messung für die Zeit der Störung zu unterbrechen.

2.1.8. Alle Messungen einer Messreihe müssen auf derselben Fahrstrecke durchgeführt werden.

2.1.9. Fahrzeuge der Klasse C mit Stahlketten werden gemäß Absatz 5.3.2 der Norm ISO 6395:2008 auf einer Schicht feuchten Sands geprüft.

2.2. Messverfahren

2.2.1. 16 Das Mikrofon ist 250 mm seitlich von der Mittelebene des Sitzes anzubringen, und zwar auf der Seite, auf der der höhere Geräuschpegel festgestellt wird.

Die Mikrofonmembran ist nach vorn zu richten, der Mittelpunkt des Mikrofons muss sich 790 mm über und 150 mm vor dem in Anhang XIV Anlage 8 beschriebenen Sitzbezugspunkt (S) befinden. Starke Erschütterungen des Mikrofons sind zu vermeiden.

2.2.2. Um den maximalen Geräuschpegel in dB(A) zu erhalten, ist folgendermaßen vorzugehen:

2.2.2.1. Bei Zugmaschinen mit serienmäßigem geschlossenen Führerhaus sind sämtliche Öffnungen (z.B. Türen und Fenster) während einer ersten Messreihe zu verschließen;

2.2.2.1.1 während einer zweiten Messreihe sind sie offen zu halten - vorausgesetzt, dass sie, wenn sie geöffnet sind, den Straßenverkehr nicht gefährden; aufklappbare Windschutzscheiben sind jedoch in Schutzstellung zu belassen.

2.2.2.2 Bei der Messung des Geräusches ist am Messgerät die Anzeigegeschwindigkeit "langsam" einzustellen und es ist die Last zu wählen, die in der Getriebestufe, die einer Vorwärtsgeschwindigkeit von 7,5 km/h bzw. 5 km/h für Zugmaschinen auf Stahlketten am nächsten kommt, dem stärksten Geräusch entspricht.

Der Stellhebel des Drehzahlreglers muss auf voller Drehzahl stehen. Es wird ohne Last begonnen; die Last ist so lange zu steigern, bis sich der maximale Geräuschpegel einstellt. Nach jeder Belastungssteigerung ist so lange zu warten, bis sich der Geräuschpegel für die Messung stabilisiert hat;

2.2.2.3. ferner wird mit der Anzeigegeschwindigkeit "langsam" das Geräusch gemessen, das der das stärkste Geräusch verursachenden Last jeder beliebigen anderen als der Getriebestufe nach Nummer 2.2.2.2 entspricht, für die ein Geräuschpegel gemessen wurde, der mindestens 1 dB(A) über dem Geräuschpegel in der unter Nummer 2.2.2.2 genannten Getriebestufe liegt.

Der Stellhebel des Drehzahlreglers muss auf voller Drehzahl stehen. Es wird ohne Last begonnen; die Last ist so lange zu steigern, bis sich der maximale Geräuschpegel einstellt. Nach jeder Belastungssteigerung ist so lange zu warten, bis sich der Geräuschpegel für die Messung stabilisiert hat;

2.2.2.4. das Geräusch ist bei der bauartbedingten Höchstgeschwindigkeit bei Leergewicht zu ermitteln.

2.3. Inhalt des Berichts

2.3.1. Für Zugmaschinen der Klassen T und C mit Gummiketten ist für den Prüfbericht der Geräuschpegel unter folgenden Bedingungen zu messen:

2.3.1.1. in der Getriebestufe, die einer Geschwindigkeit von 7,5 km/h am nächsten kommt;

2.3.1.2 in jeder Getriebestufe, wenn die Bedingungen nach Nummer 2.2.2.3 erfüllt sind;

2.3.1.3 bei der bauartbedingten Höchstgeschwindigkeit.

2.3.2. Für Zugmaschinen der Klasse C mit Stahlketten ist für den Prüfbericht der Geräuschpegel unter folgenden Bedingungen zu messen:

2.3.2.1. in der Getriebestufe, die einer Geschwindigkeit von 5 km/h am nächsten kommt;

2.3.2.2 bei stillstehender Zugmaschine.

2.4. Beurteilungskriterien

2.4.1. Bei Zugmaschinen der Klasse T und Zugmaschinen der Klasse C mit Gummiketten dürfen bei den Messungen nach den Nummern 2.2.2.1, 2.2.2.2, 2.2.2.3 und 2.2.2.4 die unter Nummer 1.2 festgelegten Werte nicht überschritten werden.

2.4.2. Bei Zugmaschinen der Klasse C mit Stahlketten dürfen bei den Messungen nach Nummer 2.3.2.2 die unter Nummer 1.2 festgelegten Werte nicht überschritten werden. Die Messungen gemäß den Nummern 2.3.2.1 und 2.3.2.2 sind in den Prüfbericht aufzunehmen.

3. Prüfverfahren 2

3.1. Messbedingungen

Die Messungen werden unter folgenden Bedingungen durchgeführt:

3.1.1. Die Zugmaschine muss leer sein, das heißt ohne Sonderzubehör, jedoch mit Kühlflüssigkeit, Schmiermittel, vollem Kraftstofftank, Werkzeug und Fahrer. Letzterer darf keine übermäßig dicke Kleidung, keinen Schal und keinen Hut tragen. Auf der Zugmaschine dürfen sich keine akustisch störenden Gegenstände befinden;

3.1.2. die Reifen müssen die vom Hersteller der Zugmaschine vorgeschriebenen Luftdrücke aufweisen; Motor, Getriebe und Antriebsachsen müssen annähernd normale Betriebstemperatur haben, und die Kühlerjalousie (so weit vorhanden) ist während der Messung vollständig geöffnet zu halten;

3.1.3. vom Motor selbst oder unabhängig angetriebene Zusatzeinrichtungen, zum Beispiel Scheibenwischer, Heizgebläse, Zapfwelle usw. sind während der Messung abzuschalten, wenn hierdurch der Geräuschpegel beeinflusst wird; Einrichtungen, die unter üblichen Verhältnissen mitlaufen, zum Beispiel der Kühlventilator für den Motor, müssen während der Dauer der Messung in Betrieb sein;

Nach Ermessen des Herstellers kann eine zusätzliche Geräuschmessung durchgeführt werden, wobei der Motor ausgeschaltet wird und Zusatzeinrichtungen, zum Beispiel Heizgebläse, Scheibenheizung und andere elektrische Vorrichtungen, bei maximalen Einstellungen in Betrieb sind.

3.1.4. die Fahrstrecke muss eine freie Fläche von 50 Meter Halbmesser sein, auf der ein ausreichend niedriger Geräuschpegel herrscht und deren mittlerer Teil über mindestens 20 Meter Halbmesser praktisch horizontal verläuft, oder eine horizontale Fahrstrecke, die eine feste, möglichst ebene und möglichst fugenlose Fahrbahn hat. Die Fahrbahn muss möglichst sauber und trocken sein (z.B. ohne Splitt, Laub, Schnee usw.). Neigungen und Unebenheiten der Fahrbahn sind nur zulässig, wenn die dadurch verursachten Schwankungen des Geräuschpegels innerhalb der Fehlergrenzen der Messgeräte liegen.

3.1.5. Die Fahrbahndecke muss so beschaffen sein, dass die Fahrzeugbereifung kein übermäßiges Geräusch erzeugt.

3.1.6. Die Messungen sind bei klarem Wetter und bei Windstille oder schwachem Wind vorzunehmen.

Der Umgebungsgeräuschpegel aufgrund von Wind oder anderen Geräuschquellen soll am Ohr des Fahrers mindestens 10 dB(A) unter dem Geräuschpegel der Zugmaschine liegen.

3.1.7. Wird für die Aufzeichnung der Messwerte ein Fahrzeug verwendet, ist dieses in einer ausreichenden Entfernung von der Zugmaschine zu fahren oder zu ziehen, so dass jede Interferenz vermieden wird. Während des Messvorgangs dürfen sich im Abstand von 20 Meter beiderseits der Fahrspur sowie je 20 Meter vor und hinter dem Fahrzeug keine die Messung störenden Gegenstände oder reflektierenden Flächen befinden. Die Bedingung kann als erfüllt angesehen werden, wenn die hierdurch hervorgerufenen Geräuschpegelschwankungen innerhalb der Fehlergrenzen bleiben; andernfalls ist die Messung für die Zeit der Störung zu unterbrechen.

3.1.8. Alle Messungen einer Messreihe müssen auf derselben Fahrstrecke durchgeführt werden.

3.1.9. Fahrzeuge der Klasse C mit Stahlketten werden gemäß Absatz 5.3.2 der Norm ISO 6395:2008 auf einer Schicht feuchten Sands geprüft.

3.2. Messverfahren

3.2.1. 16 Das Mikrofon ist 250 mm seitlich von der Mittelebene des Sitzes anzubringen, und zwar auf der Seite, auf welcher der höhere Geräuschpegel festgestellt wird.

Die Mikrofonmembran ist nach vorn zu richten, der Mittelpunkt des Mikrofons muss sich 790 mm über und 150 mm vor dem in Anhang XIV Anlage 8 beschriebenen Sitzbezugspunkt (S) befinden. Starke Erschütterungen des Mikrofons sind zu vermeiden.

3.2.2. Der Geräuschpegel ist folgendermaßen zu bestimmen:

3.2.2.1. Die Zugmaschine muss dieselbe Fahrstrecke mindestens dreimal mit derselben Prüfgeschwindigkeit mindestens 10 Sekunden lang fahren;

3.2.2.2 bei Zugmaschinen mit serienmäßigem geschlossenen Führerhaus sind sämtliche Öffnungen (z.B. Türen und Fenster) während einer ersten Messreihe zu verschließen;

3.2.2.2.1 während einer zweiten Messreihe sind sie offen zu halten, vorausgesetzt, dass sie, wenn sie geöffnet sind, den Straßenverkehr nicht gefährden; aufklappbare Windschutzscheiben sind jedoch in Schutzstellung zu belassen;

3.2.2.2.2. Während der fakultativen dritten Messreihe muss der Motor abgestellt werden und Zusatzeinrichtungen, zum Beispiel Heizgebläse, Scheibenheizung und andere elektrische Vorrichtungen, müssen bei maximalen Einstellungen in Betrieb sein.

3.2.2.3 der Geräuschpegel wird bei maximaler Drehzahl gemessen, wenn am Messgerät die Anzeigegeschwindigkeit "langsam" eingestellt ist, und zwar in der Getriebestufe, die bei Nenndrehzahl des Motors einer Geschwindigkeit von 7,5 km/h am nächsten kommt. Die Zugmaschine darf während der Messung nicht beladen sein.

3.3. Inhalt des Berichts

Für Zugmaschinen der Klasse C mit Stahlketten ist für den Prüfbericht der Geräuschpegel unter folgenden Bedingungen zu messen:

3.3.1. in der Getriebestufe, die einer Geschwindigkeit von 5 km/h am nächsten kommt;

3.3.2. bei stillstehender Zugmaschine.

3.4. Beurteilungskriterien

3.4.1. Bei Zugmaschinen der Klasse T und Zugmaschinen der Klasse C mit Gummiketten dürfen bei den Messungen nach den Nummern 3.2.2.2 und 3.2.2.3 die unter Nummer 1.2 festgelegten Werte nicht überschritten werden.

3.4.2. Bei Zugmaschinen der Klasse C mit Stahlketten dürfen bei der Messung nach Nummer 3.3.2 die unter Nummer 1.2 festgelegten Werte nicht überschritten werden. Die Messungen gemäß den Nummern 3.3.1 und 3.3.2 sind in den Prüfbericht aufzunehmen.

| Anforderungen für den Fahrersitz | Anhang XIV 16 18 |

1. Begriffsbestimmungen

Für die Zwecke dieses Anhangs gelten folgende Begriffsbestimmungen:

1.1. "Sitzfläche" bezeichnet die nahezu horizontale Fläche des Sitzes, die die sitzende Haltung des Fahrers ermöglicht.

1.2. "Seitliche Halteelemente des Sitzes" bezeichnet die Vorrichtungen oder die Formgestaltung des Sitzes zur Vermeidung eines seitlichen Rutschens des Fahrers.

1.3. "Armlehnen des Sitzes" bezeichnet die Stützvorrichtungen für die Arme des sitzenden Fahrers zu beiden Seiten des Sitzes.

1.4. "Tiefe der Sitzfläche" bezeichnet den horizontalen Abstand zwischen dem Sitzbezugspunkt (S) und der Vorderkante der Sitzfläche.

1.5. "Breite der Sitzfläche" bezeichnet den horizontalen Abstand zwischen den Außenkanten der Sitzfläche, gemessen im rechten Winkel zur Längsmittelebene des Sitzes.

1.6. "Einstellbereich des Sitzes entsprechend dem Fahrergewicht" bezeichnet den Bereich zwischen den beiden Gewichten, die den mittleren Werten der Federkennlinie entsprechen, die für den leichtesten und den schwersten Fahrer berechnet werden.

1.7. "Federweg" bezeichnet den vertikalen Abstand zwischen der höchsten Lage und der Lage, die ein Punkt auf der Sitzfläche in der Längsmittelebene 200 mm vor dem Sitzbezugspunkt (S) zu einem bestimmten Zeit punkt einnimmt.

1.8. "Schwingung" bezeichnet die Aufwärts- und Abwärts-Bewegung des Fahrersitzes.

1.9. "Schwingungsbeschleunigung (a)" bezeichnet das zweite Differential des Federweges bezogen auf die Zeit.

1.10. "Effektivwert der Beschleunigung (aeff)" ist die zweite Wurzel aus dem zeitlichen Mittelwert des Quadrats der Beschleunigungen.

1.11. "Bewertete Schwingungsbeschleunigung (aw)" bezeichnet die mit Hilfe eines Bewertungsfilters nach den Vorschriften von Nummer 3.5.3.3.5.2 gewichtete Schwingungsbeschleunigung.

| awS | = | bezeichnet den Effektivwert der gewichteten Schwingungsbeschleunigung am Sitz, gemessen auf dem Prüfstand oder auf einer genormten Versuchsstrecke. |

| awB | = | bezeichnet den Effektivwert der gewichteten Schwingungsbeschleunigung an der Sitzbefestigung, gemessen auf dem Prüfstand. |

| awB* | = | bezeichnet den Bezugswert zum Effektivwert der gewichteten Schwingungsbeschleunigung an der Sitzbefestigung. |

| awS* | = | bezeichnet den korrigierten Effektivwert der gewichteten Schwingungsbeschleunigung am Sitz, gemessen auf dem Prüfstand. |

| awF* | = | bezeichnet den Effektivwert der gewichteten Schwingungsbeschleunigung an der Sitzbefestigung, gemessen auf einer genormten Versuchsstrecke. |

1.12. "Schwingungsverhältnis" bezeichnet das Verhältnis der gewichteten gemessenen Schwingungsbeschleunigung des Fahrersitzes zu der an der Sitzbefestigung entsprechend Nummer 3.5.3.3.2 gemessenen Beschleunigung.

1.13. "Schwingungsklasse" bezeichnet die Klasse bzw. Gruppe von Zugmaschinen, die gleiche Schwingungsmerk male aufweisen.

1.14. "Zugmaschine der Klasse A" ist eine Zugmaschine, die sich aufgrund ähnlicher Konstruktionsmerkmale einer bestimmten Schwingungsklasse zuordnen lässt.

Diese Zugmaschinen weisen folgende Merkmale auf:

Anzahl der Achsen: zwei mit Rädern oder Gummiketten auf wenigstens einer Achse Aufhängung: Hinterachse ungefedert

Die Zugmaschinen der Klasse A werden in drei Gewichtsklassen aufgeteilt:

| Gewichtsklasse I | Zugmaschinen mit einem Leergewicht bis 3.600 kg, |

| Gewichtsklasse II | Zugmaschinen mit einem Leergewicht von 3.600 kg bis 6.500 kg, |

| Gewichtsklasse III | Zugmaschinen mit einem Leergewicht von mehr als 6.500 kg. |

1.15. "Zugmaschine der Klasse B" bezeichnet eine Zugmaschine, die sich keiner Schwingungsklasse innerhalb der Klasse A zuordnen lässt.

1.16. "Sitze des gleichen Typs" bezeichnet Sitze, die untereinander keine wesentlichen Unterschiede aufweisen; sie können sich jedoch in folgenden Punkten unterscheiden:

2. Allgemeine Vorschriften

2.1. Der Fahrersitz muss so gebaut sein, dass er dem Fahrer eine bequeme Haltung bei der Lenkung und Bedienung der Zugmaschine gewährleistet und soweit wie möglich seine Gesundheit und Sicherheit nicht gefährdet.

2.2. Der Sitz muss ohne Hilfe eines Werkzeugs in der Höhe und in der Längsrichtung verstellbar sein.

2.3. Der Fahrersitz muss so ausgelegt sein, dass Erschütterungen und Schwingungen eingeschränkt werden. Zu diesem Zweck muss er gut gefedert und schwingungsgedämpft sein sowie ausreichende Rücken- und Seiten stützen aufweisen.

Der seitliche Halt wird dann als ausreichend betrachtet, wenn ein Abgleiten des Fahrers in sitzender Haltung verhindert wird.

2.3.1. Der Sitz muss für Personen unterschiedlicher Masse geeignet sein. Ist hierfür eine Einstellung erforderlich, so muss sie ohne Werkzeug möglich sein.

2.4. Die Sitzfläche, die Rückenlehne, die seitlichen Halteelemente und gegebenenfalls die abnehmbaren, zurückklappbaren oder festen Armstützen müssen gepolstert und der Bezugsstoff muss waschbar sein.

2.5. Der Sitzbezugspunkt (S) ist gemäß den Bestimmungen der Anlage 8 zu bestimmen.

2.6. Soweit nichts anderes bestimmt ist, gelten für Maße und Toleranzen folgende Bestimmungen:

2.6.1. Die Maße sind in vollen Maßeinheiten anzugeben, wobei gegebenenfalls auf- oder abzurunden ist.

2.6.2. Die Messungen sind mit Geräten vorzunehmen, welche die Zuordnung des Messwertes zur nächstgelegenen vollen Maßeinheit gestatten und Messergebnisse mit folgender Genauigkeit ermöglichen:

2.6.3. Für sämtliche Größenangaben ist eine Toleranz ± 5 % zulässig.

2.7. Der Sitz muss in der nachstehend angegebenen Reihenfolge folgenden Prüfungen unterzogen werden, die an demselben Sitz vorzunehmen sind:

2.7.1. Bestimmung der Federkennlinien und Anpassung des Einstellbereichs an das Gewicht des Fahrers;

2.7.2. Feststellung der Seitenstabilität;

2.7.3. Prüfung der vertikalen Schwingungseigenschaften;

2.7.4. Ermittlung der Dämpfungseigenschaften im Resonanzbereich.

2.8. Ist der Sitz so konstruiert, dass er um eine Vertikalachse drehbar ist, so sind die Prüfungen derart durchzuführen, dass sich der Sitz in Vorwärtsposition befindet und in einer der Längsmittelebene der Zug maschine parallelen Position verriegelt ist.

2.9. Die Ausfertigung und Ausrüstung des Sitzes müssen hinsichtlich der Konstruktion und der Befestigungselemente mit den serienmäßig ausgelieferten Sitzen übereinstimmen.

2.10. Vor der Durchführung der Prüfungen muss der Hersteller den Einlauf durchgeführt haben.

2.11. Die Prüfstelle erstellt einen Prüfbericht, in dem bestätigt wird, dass der Sitz allen vorgesehenen Prüfungen unterzogen wurde ohne dabei Schäden zu erleiden, und der im Einzelnen die Schwingungsmerkmale dieses Sitzes angibt.

2.12. Ein Sitz, der auf Zugmaschinen der Gewichtsklasse I geprüft wird, darf nur auf den Zugmaschinen dieser Gewichtsklasse verwendet werden, während ein Sitz, der auf Zugmaschinen der Gewichtsklasse II geprüft wird, auf Zugmaschinen der Gewichtsklassen I und II verwendet werden kann, und ein Sitz, der auf Zug maschinen der Gewichtsklasse III geprüft wird, auf Zugmaschinen der Gewichtsklassen II und III verwendet werden kann.

2.13. Bei einem Fahrzeug mit Rittlingssitz und Lenkstange wird von der Einhaltung der Anforderungen der Nummern 2.2 bis 2.7 ausgegangen, wenn der Rittlingssitz es dem Fahrer erlaubt, auf dem Sitz eine Stellung einzunehmen, von der aus er die Betätigungsvorrichtungen wirksam betätigen kann, und wenn das Fahrzeug die Schwingungsprüfung auf der in Nummer 3.5.3 vorgegebenen Prüfstrecke besteht.

2.14. Bei Fahrzeugen der Klasse C mit Stahlgleisketten kann die Messung der auf den Fahrer übertragenen Schwingungen statt nach dem Verfahren der Nummer 3.5 gemäß den Vorschriften des Absatzes 5.3.2 der Norm ISO 6395:2008 mit einem unbeladenen Fahrzeug erfolgen, das sich mit einer gleichbleibenden Geschwindigkeit von 5 km/h (+/- 0,5 km/h) und Nennmotordrehzahl über eine Schicht feuchten Sandes bewegt. Die Messung ist nach den Vorschriften der Nummer 3.5.3.3 durchzuführen.

3. Spezifische Anforderungen

3.1. Abmessungen der Sitzfläche

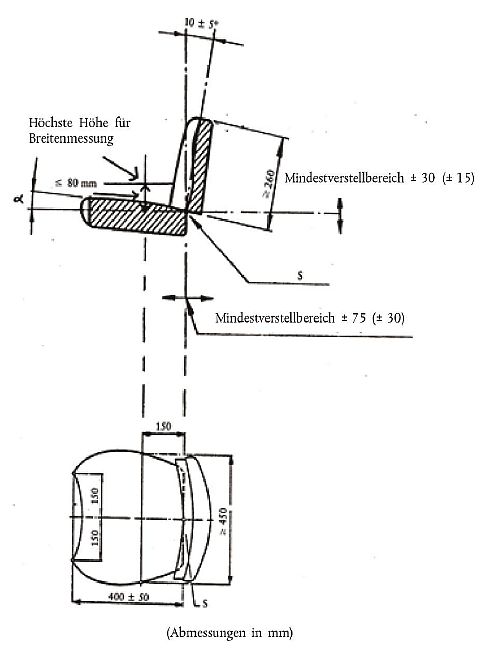

3.1.1. Die Tiefe des Sitzes, gemessen 150 mm parallel zur Längsmittelebene des Sitzes, muss 400 mm ± 50 mm betragen (siehe Abbildung 1).

3.1.2. Die Breite des Sitzes, gemessen rechtwinklig zur Längsmittelebene des Sitzes 150 mm vor dem Sitzbezugspunkt (S) in einer Höhe von höchstens 80 mm über diesem Punkt, muss mindestens 450 mm betragen (siehe Abbildung 1).

3.1.3. Tiefe bzw. Breite der Sitzfläche der Fahrersitze von Zugmaschinen mit einer Mindestspurweite der Hinterräder von ≤ 1.150 mm können auf 300 mm bzw. 400 mm vermindert werden, wenn es aufgrund der Bauart der Zugmaschine nicht möglich ist, die Vorschriften der Nummern 3.1.1 und 3.1.2 einzuhalten.

3.2. Lage und Neigung der Rückenlehne

3.2.1. Die Oberkante der Rückenlehne des Sitzes muss mindestens 260 mm über dem Sitzbezugspunkt (S) liegen (siehe Abbildung 1).

3.2.2. Die Rückenlehne muss eine Neigung von 10° ± 5° aufweisen (siehe Abbildung 1).

3.3. Neigung der Sitzfläche

3.3.1. Die Neigung der Oberfläche des belasteten Kissens nach hinten (siehe Winkel "α" in Abbildung 1) muss - gemessen mit der Belastungsvorrichtung entsprechend Anlage 8 - gegenüber der Waagerechten 3° bis 12° betragen.

3.4. Sitzverstellung (siehe Abbildung 1)

3.4.1. Der Sitz muss in Längsrichtung über den folgenden Mindestbereich verstellbar sein:

3.4.2. Der Sitz muss in der Höhe über den folgenden Mindestbereich verstellbar sein:

3.4.3. Abweichend von den Anforderungen der Nummern 3.4.1 und 3.4.2 sind Fahrzeuge, die über keinen verstellbaren Sitz verfügen, mit einer Lenksäule und mit Pedalen auszustatten, die sowohl in der Längsrichtung als auch in der senkrechten Richtung mindestens so weit vorstellbar sind, wie es in den Nummern 3.4.1 bis 3.4.2 angegeben ist.

Abbildung 1 Besondere Anforderungen für den Fahrersitz

3.5. Prüfung der Sitze

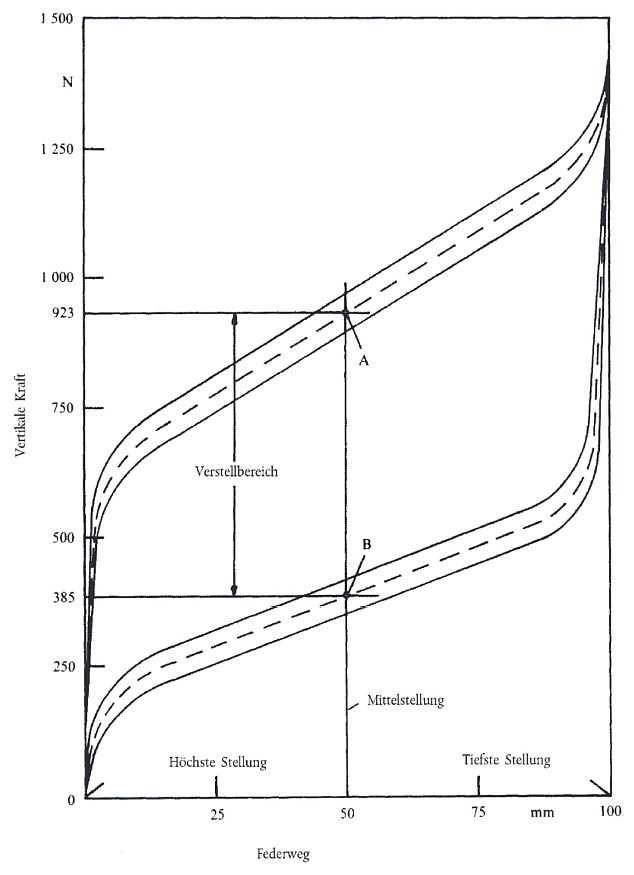

3.5.1. Bestimmung der Federkennlinien und Anpassung des Einstellbereichs an das Gewicht des Fahrers

3.5.1.1. Die Federkennlinien werden durch eine statische Prüfung ermittelt. Die Regulierung des Einstellbereichs entsprechend der Masse des Fahrers wird aus den Federkennlinien bestimmt. Diese Berechnungen entfallen bei Sitzen, bei denen die Gewichtseinstellung nicht von Hand vorgenommen werden kann.

3.5.1.2 Der Sitz muss auf einem Prüfstand oder einer Zugmaschine aufgebaut sein und eine Last entweder direkt aufgebracht oder so mit einer Vorrichtung erzeugt werden, dass diese Last auf dem Sitz nicht mehr als 5 N von der Nennlast abweicht. Der Messfehler für den Federweg darf höchstens ± 1 mm betragen. Die Last muss gemäß dem in Anlage 8 beschriebenen Verfahren aufgebracht werden.

3.5.1.3. Eine vollständige Federkennlinie muss von Nulllast bis Größtlast und zurück aufgenommen werden. Die Laststufen, bei denen der Federweg zu messen ist, dürfen nicht größer als 100 N sein; mindestens acht Messpunkte müssen nach etwa gleichen Abstufungen des Federwegs aufgezeichnet werden. Als Größtlast muss entweder der Wert, bei dem kein weiteres Einfedern gemessen werden kann, oder die Last von 1.500 N festgesetzt werden. Nach dem Aufbringen und Abnehmen der jeweiligen Last muss der Federweg 200 mm vor dem Sitzbezugspunkt (S) in der Längsmittelebene der Sitzfläche gemessen werden. Nach dem Aufbringen und Abnehmen der Last muss abgewartet werden, bis sich der Sitz in Ruhe befindet.

3.5.1.4 Bei Sitzen mit Masseeinstellskalen werden die Federkennlinien bei einer Masseeinstellung für Fahrer mit einer Masse von 50 kg und von 120 kg aufgezeichnet. Bei Sitzen ohne Masseeinstellskalen und mit Einstellbegrenzern wird mit der niedrigsten und mit der höchsten Masseeinstellung gemessen. Bei Sitzen ohne Masseeinstellskalen und ohne Einstellbegrenzer muss die Einstellung so gewählt werden, dass

3.5.1.4.1 für die untere Grenze der Masseeinstellung der Sitz genau zur oberen Endlage des Federwegs zurückkehrt, wenn die Last abgenommen wird, und

3.5.1.4.2. für die obere Grenze der Masseeinstellung die Last von 1.500 N den Sitz bis zur unteren Endlage des Federwegs sinken lässt.

3.5.1.5. Als Mittellage wird die Lage bezeichnet, die der Sitz einnimmt, wenn er um die Hälfte des vollen Schwingbereichs abgesenkt ist.

3.5.1.6 Da die Federkennlinien in der Regel Hystereseschleifen sind, ist für die Bestimmung der Last eine Mittellinie in die Hystereseschleife einzuzeichnen (siehe die Begriffsbestimmung in Nummer 1.6 und in Anlage 1 Abschnitte A und B).

3.5.1.7. Zur Ermittlung der Einstellbereichsgrenzen entsprechend der Masse des Fahrers sind die nach Nummer

3.5.1.6 für die Punkte A und B ermittelten vertikalen Kräfte (siehe Anlage 1) mit dem Faktor 0,13 kg/N zu multiplizieren.

3.5.2. Feststellung der Seitenstabilität

3.5.2.1. Der Sitz muss auf die obere Grenze der Masseeinstellung eingestellt sein. Er muss so mit dem Prüfstand oder der Zugmaschine verbunden sein, dass seine Grundplatte sich auf einer starren Platte (Prüfstand) abstützt, die nicht kleiner als die Grundplatte selbst ist.

3.5.2.2 Auf der Sitzfläche oder dem Sitzpolster wird eine Prüflast von 1.000 N aufgebracht. Die Lasteinwirkung muss 200 mm vor dem Sitzbezugspunkt (S) und nacheinander auf beiden Seiten 150 mm neben der Symmetrie ebene durch den Sitz erfolgen.

3.5.2.3. Während der Belastung wird die Änderung des Querneigungswinkels der Sitzfläche gemessen; die Messungen sind in den Endeinstellungen der waagerechten und der senkrechten Sitzverstellung vorzunehmen. Eine bleibende Verformung in der Nähe des Punktes der Belastungsansetzung bleibt unberücksichtigt.

3.5.3. Prüfung der vertikalen Schwingungseigenschaften

Die Sitzschwingung wird je nachdem, ob der Sitz für eine bestimmte Gewichtsklasse (oder für bestimmte Gewichtsklassen) von Zugmaschinen der Klasse A oder für eine Zugmaschine der Klasse B bestimmt ist, durch Versuche an einem Schwingungsprüfstand und/oder auf einer genormten Versuchsstrecke bestimmt.

3.5.3.1. Schwingungsprüfstand

3.5.3.1.1 Der Schwingungsprüfstand muss die an der Sitzbefestigung der Zugmaschine auftretenden vertikalen Schwingungen simulieren. Die Schwingungen werden mit Hilfe einer elektro-hydraulischen Regeleinrichtung erzeugt. Als Sollwerte dienen entweder die in Anlagen 3, 4a und 4b festgelegten Werte, die zu der entsprechenden Zugmaschinen-Gewichtsklasse gehören, oder die bei einer Fahrt mit einer Zugmaschine der Klasse B auf der genormten Versuchsstrecke nach Nummer 3.5.3.2.1 bei einer Geschwindigkeit von 12 ± 0,5 km/h an der Sitzbefestigung aufgenommenen doppelt integrierten Beschleunigungssignale. Zur Erzeugung der Schwingungen ist eine doppelte und nicht unterbrochene Erzeugung der Sollwerte erforderlich.

Der Übergang zwischen dem Ende der bei der ersten Erzeugung der Sollwerte auf der Versuchsstrecke aufgenommenen Signalfolge und dem Beginn der bei der zweiten Sollwerterzeugung aufgenommenen Signalfolge ist stoß- und ruckfrei zu gestalten. Die Messungen dürfen nicht bei der ersten Erzeugung der Sollwerte oder des Beschleunigungssignals durchgeführt werden. Anstelle der in den Anlagen 3, 4a und 4b festgelegten jeweils 700 Werte können auch mehr Werte verwendet werden, wenn diese beispielsweise mit einer kubischen Splinefunktion aus den ursprünglichen 700 Werten ermittelt wurden.

3.5.3.1.2 Außer einer Aufspannvorrichtung für den zu prüfenden Fahrersitz müssen ein Lenkrad und Fußrasten vorhanden sein. Ihre Anordnung muss den Vorschriften in Anlage 5 entsprechen.

3.5.3.1.3 Der Schwingungsprüfstand muss biege- und verwindungssteif sein, und seine Lager und Führungen dürfen nur das technisch notwendige Spiel aufweisen. Falls die Plattform durch eine Schwinge geführt wird, muss die Größe R (Anhang II Anlage 5) mindestens 2.000 mm betragen. Die Übertragungsfunktion muss im Frequenzbereich zwischen 0,5 Hz und 5,0 Hz 1,00 ± 0,05 betragen, gemessen in Intervallen von höchstens 0,5 Hz. Im gleichen Frequenzbereich darf die Phasenverschiebung nicht mehr als 20° betragen.

3.5.3.2. Prüfung auf genormter Versuchsstrecke

3.5.3.2.1 Die Strecke umfasst zwei parallel laufende Spurbänder, deren Abstand der Spurweite der Zugmaschine entspricht. Beide Spurbänder müssen aus einem unnachgiebigen Material, wie Holz oder Beton hergestellt sein und entweder aus Blöcken in einem Grundrahmen oder mit kontinuierlicher glatter Oberfläche aus geführt sein. Das Längsprofil beider Spurbänder ist durch die in der Tabelle in Anlage 2 dieses Anhangs angegebenen Aufrisskoordinaten gegenüber einem Basisniveau definiert. Der Aufriss der Versuchsstrecke wird auf der ganzen Länge beider Spuren aufgrund von Punkten in Abständen von 16 cm definiert.

Die Versuchsstrecke muss gut im Boden verankert sein; die Spurbänder dürfen auf der ganzen Länge nur geringfügige Abstandsabweichungen aufweisen und jedes Spurband muss breit genug sein, um jederzeit die ganze Breite der Räder der Zugmaschine aufnehmen zu können. Bestehen sie aus Blöcken, so müssen diese 6-8 cm dick sein. Die Mitten der Blöcke müssen in Abständen von 16 cm angeordnet sein. Die Versuchs strecke muss 100 m lang sein.

Mit der Prüfung ist zu beginnen, sobald sich die Mitte der Hinterachse der Zugmaschine senkrecht über dem Punkt D = 0 der Versuchsstrecke befindet; die Messungen müssen beendet sein, sobald sich die Mitte der Vorderachse der Zugmaschine senkrecht über dem Punkt D = 100 der Versuchsstrecke befindet (siehe Tabelle in Anlage 2).

3.5.3.2.2 Die Messungen werden bei einer Geschwindigkeit von 12 km/h ± 0,5 km/h durchgeführt.

Die vorgeschriebene Geschwindigkeit muss ohne Bremseinwirkungen beibehalten werden. Die Schwingungen sind auf dem Sitz sowie an der Stelle, an der der Sitz auf der Zugmaschine befestigt ist, mit einem leichten und einem schweren Fahrer zu messen.

Die Geschwindigkeit von 12 km/h muss nach einer Durchfahrt über eine Anlaufstrecke erreicht werden. Die Oberfläche dieser Anlaufstrecke muss flach und ohne Niveauänderungen an die genormte Versuchsstrecke angeschlossen sein.

3.5.3.2.3 Der Sitz ist nach den Anweisungen des Herstellers auf das Gewicht des Fahrers einzustellen.

3.5.3.2.4 Die Zugmaschine muss mit einem Sicherheitsrahmen und/oder einer Sicherheitskabine ausgerüstet sein, es sei denn, es handelt sich um einen Zugmaschinentyp, für den diese Einrichtung nicht vorgeschrieben ist. Die Zugmaschine darf keine zusätzlichen Geräte tragen. Weiterhin darf sich weder Ballast an Rädern oder Rahmen noch Flüssigkeit in den Reifen befinden.

3.5.3.2.5 Die im Test verwendeten Reifen müssen Standardgrößen, einschließlich ply-rating-Zahl, für die Zugmaschine sein (nach Angabe des Herstellers). Die Stollenhöhe darf nicht weniger als 65 % der Höhe neuer Stollen betragen.

3.5.3.2.6 Die Reifenwandung darf nicht beschädigt sein. Der Reifendruck muss dem arithmetischen Mittel der von den Reifenherstellern empfohlenen Bezugswerte entsprechen. Die Spureinstellung muss derjenigen entsprechen, die für den Zugmaschinentyp, für den der Sitz bestimmt ist, bei normaler Arbeit benutzt wird.

3.5.3.2.7 16 Die Messungen am Punkt der Sitzbefestigung und die Messungen am Sitz selbst müssen während derselben Fahrt durchgeführt werden.

Zur Messung und Aufzeichnung der Schwingungen sind ein Beschleunigungsaufnehmer, ein Messverstärker und ein Magnetbandregistriergerät, ein elektronisches Datenverfassungssystem oder ein direkt anzeigendes Schwingungsmessgerät zu verwenden. Die Anforderungen an diese Einrichtungen sind in den Nummern 3.5.3.3.2 bis 3.5.3.3.6 aufgeführt.

3.5.3.3. Vorschriften für die Prüfung auf der Versuchsstrecke und auf dem Prüfstand

3.5.3.3.1 Masse des Fahrers

Die Prüfungen müssen mit zwei Fahrern vorgenommen werden: einer mit einer Gesamtmasse von 59 kg ± 1 kg, bei dem nicht mehr als 5 kg in einem Gewichtsgürtel um die Taille des Fahrers aufgebracht werden; der andere mit einer Masse von 98 kg ± 5 kg, bei dem nicht mehr als 8 kg in einem Gewichtsgürtel aufgebracht werden.

3.5.3.3.2 Lage des Beschleunigungsgebers

Für die Messung der auf den Zugmaschinenfahrer übertragenen Schwingungen muss ein Beschleunigungsaufnehmer auf einer flachen Platte mit einem Durchmesser von 250 mm ± 50 mm, deren zentraler Teil in einem Durchmesser von 75 mm starr sein soll und die eine starre Schutzvorrichtung für den Beschleunigungsgeber umfasst, angebracht werden. Diese Platte muss mitten auf der Sitzfläche unter dem Fahrer liegen und eine nicht gleitfähige Oberfläche haben.

Zur Messung der Schwingungen an der Sitzbefestigung ist in deren Nähe ein Beschleunigungsaufnehmer anzubringen, und zwar an einem Punkt, der höchstens 100 mm von der Längsmittelebene der Zugmaschine entfernt ist und nicht außerhalb der vertikalen Projektion der Sitzfläche auf der Zugmaschine liegt.

3.5.3.3.3 Messung der Schwingungsbeschleunigung

Der Beschleunigungsaufnehmer und die damit verbundenen Verstärker oder Übertragungssysteme müssen auf Schwingungen mit einem Effektivwert von 0,05 m/s2 ansprechen und in der Lage sein, Schwingungen mit einem Effektivwert von 5 m/s2 mit einem Crest-Faktor (Verhältnis von Spitzenwert zu Effektivwert) von 3 ohne Verzerrung und mit einem maximalen Fehler von ± 2,5 % im Bereich von 1 Hz bis 80 Hz zu messen.

3.5.3.3.4 Magnetbandregistriergerät oder elektronisches Datenerfassungssystem 16

Falls ein Magnetbandregistriergerät oder ein elektronisches Datenerfassungssystem verwendet wird, darf der Wiedergabefehler höchstens ± 3,5 % über einen Frequenzbereich von 1 Hz bis 80 Hz einschließlich Änderungen der Bandgeschwindigkeit während der Wiedergabe für die Analyse betragen.

3.5.3.3.5 Schwingungsmessgerät

3.5.3.3.5.1 Schwingungen über 10 Hz brauchen nicht berücksichtigt zu werden. Dem Schwingungsmessgerät kann daher ein Tiefpass mit einer Eckfrequenz von ca. 10 Hz und einem Abfall von 12 dB je Oktave vorgeschaltet werden.

3.5.3.3.5.2 Das Schwingungsmessgerät muss ein elektronisches Bewertungsnetzwerk zwischen Aufnehmer und Integrationsstufe enthalten. Das Bewertungsnetzwerk soll der Kurve in Anlage 6 entsprechen und darf davon nicht mehr als ± 0,5 dB von 2 Hz bis 4 Hz und ± 2 dB bei den anderen Frequenzen abweichen.

3.5.3.3.5.3 Die elektronische Messeinrichtung soll in der Lage sein anzuzeigen:

Der Messfehler der gesamten Messkette für den Effektivwert der Beschleunigung darf ± 5 % des Messwerts nicht übersteigen.

3.5.3.3.6 Kalibrierung

Alle Einrichtungen müssen regelmäßig kalibriert werden.

3.5.3.3.7 Auswertung der Schwingungsprüfungen

3.5.3.3.7.1 Während jeder Prüfung muss die bewertete Schwingungsbeschleunigung für die gesamte Prüfzeit mit dem Schwingungsmessgerät nach Nummer 3.5.3.3.5 ermittelt werden.

3.5.3.3.7.2 Der Prüfbericht muss das arithmetische Mittel der Effektivwerte der bewerteten Schwingungsbeschleunigung auf dem Sitz (awS) für den leichten und für den schweren Fahrer enthalten. Der Bericht muss auch das Verhältnis des arithmetischen Mittels der Effektivwerte der bewerteten Schwingungsbeschleunigung auf dem Sitz (awS) zum arithmetischen Mittel der Effektivwerte der bewerteten Schwingungsbeschleunigung an der Sitzbefestigung (awB) enthalten. Dieses Verhältnis ist bis zur zweiten Stelle hinter dem Komma anzugeben.

3.5.3.3.7.3 Die Umgebungstemperatur während der Schwingungsprüfung muss gemessen und in den Bericht aufgenommen werden.

3.5.4. Schwingungsprüfung der Sitze entsprechend ihrer Verwendung

3.5.4.1. Ein Sitz, der für mindestens eine Gewichtsklasse von Zugmaschinen der Klasse A bestimmt ist, muss unter Verwendung des Schwingungsprüfstandes mit den entsprechenden Sollwertsignalen geprüft werden.

3.5.4.2 Ein Sitz, der für einen bestimmten Zugmaschinentyp der Klasse B bestimmt ist, wird auf genormter Versuchsstrecke auf einer Zugmaschine dieses Typs geprüft. Es kann aber auch eine Prüfung auf dem Schwingungsprüfstand durchgeführt werden, bei der ein Sollwertsignal verwendet wird, das dem Beschleunigungsverlauf entspricht, der bei der Prüfung auf der genormten Versuchsstrecke mit dem Zugmaschinentyp festgestellt wurde, auf dem der Sitz verwendet werden soll.

3.5.4.3. Ein Sitz, der nur für die Verwendung auf einem bestimmten Zugmaschinentyp der Klasse A vorgesehen ist, kann auch entsprechend der Nummer 3.5.4.2 geprüft werden; in diesem Falle wird die Genehmigung nur für den Zugmaschinentyp erteilt, auf dem der geprüfte Sitz verwendet werden soll.

3.5.5. Verfahren zur Bestimmung der bewerteten Schwingungsbeschleunigung der Sitze für Zugmaschinen der Klasse A

3.5.5.1. Die Prüfung auf dem Schwingungsprüfstand ist nach Nummer 3.5.3.1 durchzuführen.

Die während der Messung an der Sitzbefestigung tatsächlich vorhandenen Werte awB sind zu ermitteln.

Bei Abweichungen vom Bezugswert

| a*wB = | 2,05 m/s2 für Zugmaschinen der Klasse A Gewichtsklasse I, |

| a*wB = | 1,5 m/s2 für Zugmaschinen der Klasse A Gewichtsklasse II, |

| a*wB = | 1,3 m/s2 für Zugmaschinen der Klasse A Gewichtsklasse III, |

ist die auf dem Fahrersitz gemessene Beschleunigung awS nach folgender Gleichung zu korrigieren:

ðawS äÞ1/4 ðawS ÞðaðwB äÞ=ðawB ÞÞ

3.5.5.2 Für jeden der beiden Fahrer (vgl. Nummer 3.5.3.3.1) wird die bewertete Schwingungsbeschleunigung auf dem Sitz bei den Gewichtsklassen I und III 28 Sekunden lang und bei der Gewichtsklasse II 31 Sekunden lang gemessen. Die Messung ist bei dem Sollwertsignale für t = 0 Sekunden zu beginnen und bei dem Sollwert signal t = 28 bzw. 31 Sekunden zu beenden (siehe Tabelle der Anlagen 4, 4a und 4b). Es sind mindestens zwei Versuche durchzuführen. Die Messwerte dürfen dabei um nicht mehr als ± 5 % vom arithmetischen Mittelwert abweichen. Jede vollständige Sollpunktfolge ist in 28 bzw. 31 ± 0,5 s zu wiederholen.

3.5.6. Verfahren zur Bestimmung der bewerteten Schwingungsbeschleunigung bei Sitzen für Zugmaschinen der Klasse B

3.5.6.1. Nach Nummer 3.5.4.2 kann die Schwingungsprüfung des Sitzes nicht für eine Gewichtsklasse von Zugmaschinen angewendet werden, sondern nur für den Zugmaschinentyp, für den der Sitz vorgesehen ist.

3.5.6.2 Die Prüfung auf genormter Versuchsstrecke muss nach den Nummern 3.5.3.2 und 3.5.3.3 durchgeführt werden. Die auf dem Fahrersitz gemessene Schwingungsbeschleunigung (awS) bedarf keiner Korrektur. Es sind wenigstens zwei Prüfversuche auf der genormten Versuchsstrecke durchzuführen. Die Messwerte dürfen vom arithmetischen Mittel um nicht mehr als ± 10 % abweichen.

3.5.6.3. Prüfversuche auf dem Schwingungsprüfstand sind in Verbindung mit einem Prüfversuch auf der genormten Versuchsstrecke nach den Nummern 3.5.3.1 und 3.5.3.3 durchzuführen.

3.5.6.4 Der Schwingungsprüfstand ist so einzustellen, dass der an der Sitzbefestigung gemessene Effektivwert der bewerteten Schwingungsbeschleunigung (awB) weniger als ± 5 % von dem auf der genormten Versuchsstrecke am Sitzbefestigungspunkt gemessenen Effektivwert der bewerteten Schwingungsbeschleunigung (a*wF) ab weicht.

Bei Abweichungen von dem auf der Versuchsstrecke an der Sitzbefestigung gemessenen Wert (awF*) ist die auf dem Prüfstand auf dem Fahrersitz gemessene bewertete Schwingungsbeschleunigung nach folgender Beziehung zu korrigieren: ![]()

Jede der beschriebenen Prüfungen auf dem Schwingungsprüfstand muss zweimal durchgeführt werden. Die Messwerte dürfen vom arithmetischen Mittel um nicht mehr als ± 5 % abweichen.

3.5.7. Prüfung zur Ermittlung der Dämpfungseigenschaften im Resonanzbereich.

3.5.7.1. Die Prüfung wird auf dem Prüfstand in der Ausführung nach Nummer 3.5.3.1 durchgeführt. Jedoch ist folgendes zu beachten:

3.5.7.2 Anstelle der Sollwerte nach Nummer 3.5.3.1.1 Absatz 2 (siehe Anlagen 3, 4a und 4b) werden Sinusschwingungen von ± 15 mm Amplitude mit einer Frequenz von 0,5 bis 2 Hz erzeugt. Der Frequenzbereich ist mit konstanter Frequenzänderung in nicht weniger als 60 Sekunden oder in Schritten von höchstens 0,05 Hz mit aufsteigender Frequenz und in gleicher Weise mit abnehmender Frequenz zu durchfahren. Während dieser Messungen ist es zulässig, die von den Beschleunigungsaufnehmern ausgehenden Signale durch einen Bandpassfilter mit Eckfrequenzen von 0,5 und 2,0 Hz zu filtern.

3.5.7.3. Der Sitz ist beim ersten Versuch mit einer Masse von 40 kg und beim zweiten Versuch mit einer Masse von 80 kg zu belasten; die Masse ist mit Hilfe der Vorrichtung nach Anlage 1 Abbildung 8 mit gleicher Kraftwirkungslinie wie bei der Bestimmung des Sitzbezugspunkts (S) aufzubringen.

3.5.7.4 Das Verhältnis der Effektivwerte der Schwingungsbeschleunigungen auf der Sitzfläche (awS) und an der Sitzbefestigung (awB): V 1/4 ðawSÞ=ðawBÞ

ist im Frequenzbereich von 0,5 bis 2,0 Hz in Schritten von höchstens 0,05 Hz zu bestimmen.

3.5.7.5. Der bei der Bestimmung dieses Verhältnisses ermittelte Wert ist mit einer Genauigkeit von zwei Stellen hinter dem Komma im Prüfbericht anzugeben.

4. Zusätzliche Bedingungen für die EU-Bauteil-Typgenehmigung eines Sitzes 16

Für die Erteilung einer EU-Bauteil-Typgenehmigung muss ein Sitz zusätzlich zu den Anforderungen der Abschnitte 2 und 3 folgende Bedingungen erfüllen:

| Bestimmung der Federkennlinien und des Einstellbereiches (Nummer 3.5.1) | Anlage 1 |

| Prüfung auf einer genormten Versuchsstrecke | Anlage 2 18 |

Tabelle der Aufrissordinaten, durch die die Oberfläche beider Spurbänder der Strecke gegenüber einem Basisniveau definiert wird (Nummer 2.5.3.2.1)

D = Abstand vom Anfang der genormten Versuchsstrecke (in m)

L = Ordinate des linken Spurbands (mm)

R = Ordinate des rechten Spurbands (mm)

| D | L | R | D | L | R | D | L | R | D | L | R | D | L | R | ||||

| 0 | 115 | 140 | 4·48 | 100 | 100 | 9·12 | 110 | 100 | 13·76 | 70 | 75 | 18·40 | 70 | 75 | ||||

| 0·16 | 110 | 125 | 4·64 | 100 | 90 | 9·28 | 125 | 90 | 13·92 | 70 | 90 | 18·56 | 75 | 75 | ||||

| 0·32 | 110 | 140 | 4·90 | 90 | 90 | 9·44 | 120 | 100 | 14·08 | 70 | 100 | 18·72 | 95 | 75 | ||||

| 0·48 | 115 | 135 | 4·96 | 90 | 90 | 9·60 | 135 | 95 | 14·24 | 70 | 110 | 18·88 | 90 | 75 | ||||

| 0·64 | 120 | 135 | 5·12 | 95 | 90 | 9·76 | 120 | 95 | 14·40 | 65 | 95 | 19·04 | 90 | 70 | ||||

| 0·80 | 120 | 125 | 5·28 | 95 | 70 | 9·92 | 120 | 95 | 14·56 | 65 | 100 | 19·20 | 95 | 70 | ||||

| 0·96 | 125 | 135 | 5·44 | 95 | 65 | 10·08 | 120 | 95 | 14·72 | 65 | 90 | 19·36 | 85 | 70 | ||||

| 1·12 | 120 | 125 | 5·60 | 90 | 50 | 10·24 | 115 | 85 | 14·88 | 65 | 90 | 19·52 | 85 | 75 | ||||

| 1·28 | 120 | 115 | 5·76 | 95 | 50 | 10·40 | 115 | 90 | 15·04 | 65 | 85 | 19·68 | 75 | 85 | ||||

| 1·44 | 115 | 110 | 5·92 | 85 | 50 | 10·56 | 115 | 85 | 15·20 | 55 | 85 | 19·84 | 85 | 85 | ||||

| 1·60 | 110 | 100 | 6·08 | 85 | 55 | 10·72 | 115 | 90 | 15·36 | 65 | 85 | 20·00 | 75 | 90 | ||||

| 1·76 | 110 | 110 | 6·24 | 75 | 55 | 10·88 | 120 | 90 | 15·52 | 65 | 85 | 20·16 | 85 | 85 | ||||

| 1·92 | 110 | 110 | 6·40 | 75 | 55 | 11·04 | 110 | 75 | 15·68 | 55 | 75 | 20·32 | 75 | 70 | ||||

| 2·08 | 115 | 115 | 6·56 | 70 | 65 | 11·20 | 110 | 75 | 15·84 | 55 | 85 | 20·48 | 70 | 75 | ||||

| 2·24 | 110 | 110 | 6·72 | 75 | 75 | 11·36 | 100 | 85 | 16·00 | 65 | 75 | 20·64 | 65 | 75 | ||||

| 2·40 | 100 | 110 | 6·88 | 65 | 75 | 11·52 | 110 | 85 | 16·16 | 55 | 85 | 20·80 | 70 | 75 | ||||

| 2·56 | 100 | 100 | 7·04 | 65 | 85 | 11·68 | 95 | 90 | 16·32 | 50 | 75 | 20·96 | 65 | 75 | ||||

| 2·72 | 95 | 110 | 7·20 | 65 | 90 | 11·84 | 95 | 90 | 16·48 | 55 | 75 | 21·12 | 70 | 75 | ||||

| 2·88 | 95 | 95 | 7·36 | 75 | 95 | 12·00 | 95 | 85 | 16·64 | 65 | 75 | 21·28 | 70 | 85 | ||||

| 3·04 | 90 | 95 | 7·52 | 75 | 100 | 12·16 | 100 | 95 | 16·80 | 65 | 75 | 21·44 | 70 | 85 | ||||

| 3·20 | 90 | 100 | 7·68 | 95 | 95 | 12·32 | 100 | 90 | 16·96 | 65 | 85 | 21·60 | 70 | 90 | ||||

| 3·36 | 85 | 100 | 7·84 | 115 | 110 | 12·48 | 95 | 85 | 17·12 | 65 | 70 | 21·76 | 75 | 95 | ||||

| 3·52 | 90 | 100 | 8·00 | 115 | 100 | 12·64 | 95 | 85 | 17·28 | 65 | 65 | 21·92 | 75 | 95 | ||||

| 3·68 | 90 | 115 | 8·16 | 125 | 110 | 12·80 | 95 | 90 | 17·44 | 65 | 75 | 22·08 | 75 | 90 | ||||

| 3·84 | 95 | 110 | 8·32 | 110 | 100 | 12·96 | 85 | 90 | 17·60 | 65 | 75 | 22·24 | 85 | 90 | ||||

| 4·00 | 90 | 110 | 8·48 | 110 | 100 | 13·12 | 85 | 85 | 17·76 | 50 | 75 | 22·40 | 85 | 95 | ||||

| 4·16 | 90 | 95 | 8·64 | 110 | 95 | 13·28 | 75 | 90 | 17·92 | 55 | 85 | 22·58 | 90 | 85 | ||||

| 4·32 | 95 | 100 | 8·80 | 110 | 95 | 13·44 | 75 | 95 | 18·08 | 55 | 85 | 22·72 | 90 | 85 | ||||

| 8·96 | 110 | 95 | 13·60 | 75 | 90 | 18·24 | 65 | 85 | 22·88 | 95 | 85 |

| D | L | R | D | L | R | D | L | R | D | L | R | D | L | R | ||||

| 23·04 | 95 | 85 | 28·96 | 75 | 90 | 34·88 | 115 | 90 | 40·80 | 95 | 75 | 46·72 | 85 | 90 | ||||

| 23·20 | 100 | 85 | 29·12 | 75 | 75 | 35·04 | 115 | 100 | 40·96 | 95 | 75 | 46·88 | 85 | 85 | ||||

| 23·36 | 100 | 75 | 29·28 | 75 | 75 | 35·20 | 120 | 100 | 41·12 | 95 | 75 | 47·04 | 90 | 85 | ||||

| 23·52 | 110 | 85 | 29·44 | 70 | 75 | 35·36 | 120 | 100 | 41·28 | 90 | 90 | 47·20 | 75 | 85 | ||||

| 23·68 | 110 | 85 | 29·60 | 75 | 75 | 35·52 | 135 | 95 | 41·44 | 90 | 95 | 47·36 | 65 | 75 | ||||

| 23·84 | 110 | 85 | 29·76 | 75 | 85 | 35·68 | 135 | 95 | 41·60 | 85 | 95 | 47·52 | 70 | 70 | ||||

| 24·00 | 100 | 75 | 29·92 | 85 | 75 | 35·84 | 135 | 95 | 41·76 | 85 | 100 | 47·68 | 70 | 75 | ||||

| 24·16 | 100 | 75 | 30·08 | 75 | 75 | 36·00 | 135 | 90 | 41·92 | 90 | 100 | 47·84 | 70 | 75 | ||||

| 24·32 | 95 | 70 | 30·24 | 85 | 75 | 36·16 | 120 | 75 | 42·08 | 90 | 95 | 48·00 | 75 | 85 | ||||

| 24·48 | 100 | 70 | 30·40 | 75 | 75 | 36·32 | 115 | 75 | 42·24 | 85 | 100 | 48·16 | 90 | 95 | ||||

| 24·64 | 100 | 70 | 30·56 | 70 | 75 | 36·48 | 110 | 70 | 42·40 | 85 | 110 | 48·32 | 95 | 95 | ||||

| 24·80 | 115 | 75 | 30·72 | 75 | 75 | 36·64 | 100 | 65 | 42·56 | 95 | 110 | 48·48 | 100 | 120 | ||||

| 24·96 | 110 | 75 | 30·88 | 85 | 75 | 36·80 | 110 | 55 | 42·72 | 95 | 115 | 48·64 | 110 | 100 | ||||

| 25·12 | 110 | 85 | 31·04 | 90 | 75 | 36·96 | 115 | 55 | 42·88 | 95 | 115 | 48·30 | 115 | 100 | ||||

| 25·28 | 100 | 75 | 31·20 | 90 | 85 | 37·12 | 100 | 50 | 43·04 | 100 | 100 | 48·96 | 115 | 115 | ||||

| 25·44 | 110 | 95 | 31·36 | 100 | 75 | 37·28 | 115 | 50 | 43·20 | 100 | 95 | 49·12 | 120 | 115 | ||||

| 25·60 | 100 | 95 | 31·52 | 100 | 75 | 37·44 | 110 | 50 | 43·36 | 100 | 95 | 49·28 | 120 | 110 | ||||

| 25·76 | 115 | 100 | 31·68 | 120 | 85 | 37·60 | 100 | 65 | 43·52 | 100 | 90 | 49·44 | 115 | 95 | ||||

| 25·92 | 115 | 100 | 31·84 | 115 | 75 | 37·76 | 90 | 55 | 43·68 | 110 | 95 | 49·60 | 115 | 90 | ||||

| 26·08 | 110 | 95 | 32·00 | 120 | 85 | 37·92 | 95 | 55 | 43·84 | 100 | 100 | 49·76 | 115 | 90 | ||||

| 26·24 | 115 | 95 | 32·16 | 120 | 85 | 38·08 | 90 | 35 | 44·00 | 110 | 90 | 49·92 | 110 | 95 | ||||

| 26·40 | 110 | 95 | 32·32 | 135 | 90 | 38·24 | 90 | 35 | 44·16 | 100 | 85 | 50·08 | 110 | 100 | ||||

| 26·56 | 100 | 95 | 32·48 | 145 | 95 | 38·40 | 110 | 35 | 44·32 | 110 | 90 | 50·24 | 100 | 110 | ||||

| 26·72 | 100 | 95 | 32·64 | 160 | 95 | 38·56 | 100 | 35 | 44·48 | 110 | 85 | 50·40 | 100 | 120 | ||||

| 26·88 | 100 | 100 | 32·80 | 165 | 90 | 38·72 | 115 | 35 | 44·64 | 100 | 85 | 50·56 | 95 | 120 | ||||

| 27·04 | 100 | 95 | 32·96 | 155 | 90 | 38·88 | 100 | 35 | 44·80 | 100 | 90 | 50·72 | 95 | 115 | ||||

| 27·20 | 100 | 95 | 33·12 | 145 | 90 | 39·04 | 100 | 35 | 44·96 | 95 | 90 | 50·88 | 95 | 120 | ||||

| 27·36 | 110 | 90 | 33·28 | 140 | 95 | 39·20 | 110 | 30 | 45·12 | 90 | 95 | 51·04 | 95 | 120 | ||||

| 27·52 | 115 | 90 | 33·44 | 140 | 85 | 39·36 | 110 | 45 | 45·28 | 90 | 100 | 51·20 | 90 | 135 | ||||

| 27·68 | 115 | 85 | 33·60 | 140 | 85 | 39·52 | 110 | 50 | 45·44 | 95 | 100 | 51·36 | 95 | 125 | ||||

| 27·84 | 110 | 90 | 33·76 | 125 | 75 | 39·68 | 100 | 55 | 45·60 | 90 | 90 | 51·52 | 95 | 120 | ||||

| 28·00 | 110 | 85 | 33·92 | 125 | 75 | 39·84 | 110 | 50 | 45·76 | 85 | 90 | 51·68 | 100 | 120 | ||||

| 28·16 | 110 | 85 | 34·08 | 115 | 85 | 40·00 | 90 | 55 | 45·92 | 75 | 90 | 51·84 | 100 | 120 | ||||

| 28·32 | 100 | 85 | 34·24 | 120 | 75 | 40·16 | 85 | 55 | 46·08 | 85 | 90 | 52·00 | 100 | 120 | ||||

| 28·48 | 100 | 90 | 34·40 | 125 | 75 | 40·32 | 90 | 65 | 46·24 | 75 | 90 | 52·16 | 100 | 125 | ||||

| 28·64 | 90 | 85 | 34·56 | 115 | 85 | 40·48 | 90 | 65 | 46·40 | 75 | 90 | 52·32 | 110 | 125 | ||||

| 28·80 | 90 | 75 | 34·72 | 115 | 75 | 40·64 | 90 | 70 | 46·54 | 75 | 90 | 52·48 | 110 | 125 |

| D | L | R | D | L | R | D | L | R | D | L | R | D | L | R | ||||

| 52·64 | 100 | 125 | 58·56 | 90 | 95 | 64·48 | 70 | 75 | 70·24 | 35 | 65 | 76·16 | 100 | 125 | ||||

| 52·80 | 100 | 120 | 58·72 | 85 | 90 | 64·64 | 70 | 70 | 70·40 | 35 | 55 | 76·32 | 100 | 125 | ||||

| 52·96 | 100 | 120 | 58·88 | 90 | 90 | 64·80 | 70 | 55 | 70·58 | 45 | 55 | 76·48 | 100 | 125 | ||||

| 53·12 | 110 | 115 | 59·04 | 90 | 95 | 64·96 | 70 | 45 | 70·72 | 50 | 55 | 76·64 | 110 | 125 | ||||

| 53·28 | 100 | 110 | 59·20 | 90 | 115 | 65·12 | 65 | 55 | 70·88 | 50 | 50 | 76·80 | 115 | 125 | ||||

| 53·44 | 110 | 110 | 59·36 | 90 | 115 | 65·28 | 65 | 55 | 71·04 | 50 | 45 | 76·96 | 120 | 125 | ||||

| 53·60 | 95 | 110 | 59·52 | 90 | 115 | 65·44 | 65 | 65 | 71·20 | 50 | 45 | 77·12 | 120 | 125 | ||||

| 53·76 | 95 | 110 | 59·68 | 85 | 110 | 65·60 | 55 | 70 | 71·36 | 50 | 50 | 77·28 | 120 | 135 | ||||

| 53·92 | 100 | 110 | 59·84 | 75 | 110 | 65·76 | 55 | 75 | 71·52 | 45 | 45 | 77·44 | 110 | 125 | ||||

| 54·08 | 95 | 100 | 60·00 | 90 | 115 | 65·92 | 55 | 75 | 71·68 | 45 | 55 | 77·60 | 100 | 125 | ||||

| 54·24 | 100 | 100 | 60·16 | 90 | 120 | 66·08 | 55 | 75 | 71·84 | 55 | 65 | 77·76 | 120 | 135 | ||||

| 54·40 | 100 | 100 | 60·32 | 90 | 120 | 66·24 | 55 | 85 | 72·00 | 55 | 65 | 77·92 | 120 | 125 | ||||

| 54·56 | 100 | 100 | 60·48 | 90 | 120 | 66·46 | 55 | 85 | 72·16 | 70 | 65 | 78·03 | 120 | 125 | ||||

| 54·72 | 95 | 100 | 60·64 | 95 | 120 | 66·56 | 65 | 90 | 72·32 | 70 | 75 | 78·24 | 115 | 125 | ||||

| 54·88 | 100 | 100 | 60·80 | 95 | 120 | 66·72 | 70 | 90 | 72·48 | 75 | 85 | 78·40 | 115 | 120 | ||||

| 55·04 | 100 | 115 | 60·96 | 90 | 120 | 66·88 | 70 | 110 | 72·64 | 75 | 85 | 78·56 | 115 | 120 | ||||

| 55·20 | 110 | 115 | 61·12 | 90 | 115 | 67·04 | 65 | 100 | 72·80 | 75 | 90 | 78·72 | 110 | 120 | ||||

| 55·36 | 100 | 110 | 61·28 | 95 | 110 | 67·20 | 55 | 100 | 72·96 | 85 | 95 | 78·88 | 100 | 120 | ||||

| 55·52 | 110 | 100 | 61·44 | 95 | 110 | 67·36 | 65 | 100 | 73·12 | 90 | 100 | 79·04 | 100 | 120 | ||||

| 55·68 | 100 | 110 | 61·60 | 100 | 100 | 67·52 | 50 | 100 | 73·28 | 90 | 110 | 79·20 | 95 | 120 | ||||

| 55·84 | 100 | 110 | 61·76 | 110 | 100 | 67·68 | 50 | 85 | 73·44 | 90 | 115 | 79·36 | 95 | 120 | ||||

| 56·00 | 100 | 110 | 61·92 | 100 | 100 | 67·84 | 50 | 90 | 73·60 | 90 | 120 | 79·52 | 95 | 125 | ||||

| 56·16 | 95 | 115 | 62·08 | 100 | 100 | 68·00 | 50 | 100 | 73·76 | 90 | 115 | 79·68 | 95 | 125 | ||||

| 56·32 | 90 | 110 | 62·24 | 95 | 100 | 68·16 | 55 | 100 | 73·92 | 90 | 115 | 79·84 | 100 | 120 | ||||

| 56·48 | 95 | 110 | 62·40 | 95 | 100 | 68·32 | 55 | 95 | 74·08 | 110 | 115 | 80·00 | 95 | 125 | ||||

| 56·64 | 95 | 110 | 62·56 | 95 | 100 | 68·48 | 65 | 90 | 74·24 | 100 | 100 | 80·16 | 95 | 125 | ||||

| 56·80 | 90 | 100 | 62·72 | 90 | 100 | 68·64 | 50 | 85 | 74·40 | 100 | 110 | 80·32 | 95 | 125 | ||||

| 56·96 | 100 | 100 | 62·88 | 90 | 100 | 68·80 | 50 | 70 | 74·56 | 100 | 110 | 80·48 | 100 | 120 | ||||

| 57·12 | 100 | 95 | 63·04 | 90 | 100 | 68·96 | 50 | 70 | 74·72 | 95 | 115 | 80·64 | 100 | 125 | ||||

| 57·28 | 95 | 100 | 63·20 | 90 | 90 | 69·12 | 50 | 65 | 74·88 | 95 | 120 | 80·80 | 100 | 125 | ||||

| 57·44 | 100 | 100 | 63·36 | 90 | 90 | 69·28 | 50 | 55 | 75·04 | 95 | 125 | 80·96 | 110 | 125 | ||||

| 57·60 | 95 | 115 | 63·52 | 85 | 90 | 69·44 | 45 | 50 | 75·20 | 95 | 135 | 81·12 | 115 | 135 | ||||

| 57·76 | 85 | 110 | 63·68 | 85 | 90 | 69·60 | 35 | 50 | 75·36 | 100 | 135 | 81·28 | 110 | 140 | ||||

| 57·92 | 90 | 115 | 63·84 | 75 | 85 | 69·76 | 35 | 55 | 75·52 | 100 | 140 | 81·44 | 115 | 140 | ||||

| 58·08 | 90 | 110 | 64·00 | 75 | 85 | 69·92 | 35 | 65 | 75·68 | 100 | 140 | 81·60 | 110 | 140 | ||||

| 58·24 | 90 | 100 | 64·16 | 75 | 75 | 70·08 | 35 | 65 | 75·84 | 100 | 140 | 81·76 | 115 | 140 | ||||

| 58·40 | 85 | 95 | 64·32 | 75 | 75 | 76·00 | 110 | 135 | 81·92 | 110 | 140 | |||||||

| D | L | R | D | L | R | D | L | R | D | L | R | D | L | R | ||||

| 82·08 | 110 | 140 | 85·76 | 125 | 165 | 89·44 | 95 | 125 | 93·12 | 120 | 145 | 96·80 | 95 | 120 | ||||

| 82·24 | 110 | 135 | 85·92 | 135 | 160 | 89·60 | 100 | 120 | 93·28 | 120 | 145 | 96·96 | 95 | 120 | ||||

| 82·40 | 110 | 135 | 86·08 | 135 | 160 | 89·76 | 100 | 135 | 93·44 | 115 | 145 | 97·12 | 95 | 120 | ||||

| 82·56 | 100 | 125 | 86·24 | 125 | 155 | 89·92 | 110 | 140 | 93·60 | 120 | 145 | 97·28 | 95 | 110 | ||||

| 87·72 | 110 | 125 | 86·40 | 125 | 155 | 90·08 | 110 | 135 | 93·76 | 115 | 140 | 97·44 | 100 | 115 | ||||

| 82·88 | 110 | 125 | 86·56 | 120 | 145 | 90·24 | 110 | 140 | 93·92 | 115 | 140 | 97·60 | 110 | 120 | ||||

| 83·04 | 100 | 125 | 86·72 | 120 | 145 | 90·40 | 100 | 145 | 94·08 | 115 | 140 | 97·76 | 110 | 115 | ||||

| 83·20 | 100 | 120 | 86·98 | 110 | 140 | 90·56 | 100 | 155 | 94·24 | 115 | 140 | 97·92 | 100 | 115 | ||||

| 83·36 | 100 | 125 | 87·04 | 110 | 140 | 90·72 | 110 | 155 | 94·40 | 115 | 140 | 98·08 | 95 | 115 | ||||

| 83·52 | 100 | 120 | 87·20 | 110 | 140 | 90·88 | 110 | 155 | 94·56 | 115 | 140 | 98·24 | 100 | 115 | ||||

| 83·68 | 100 | 135 | 87·36 | 110 | 140 | 91·04 | 100 | 155 | 94·72 | 115 | 135 | 98·40 | 95 | 115 | ||||

| 83·84 | 95 | 140 | 87·52 | 110 | 140 | 91·20 | 110 | 155 | 94·88 | 115 | 135 | 98·52 | 100 | 115 | ||||

| 84·00 | 100 | 135 | 87·68 | 100 | 135 | 91·36 | 110 | 160 | 95·04 | 110 | 135 | 98·72 | 100 | 110 | ||||

| 84·16 | 110 | 140 | 87·84 | 100 | 135 | 91·52 | 115 | 160 | 95·20 | 110 | 135 | 98·88 | 110 | 100 | ||||

| 84·32 | 110 | 140 | 88·00 | 100 | 135 | 91·68 | 110 | 155 | 95·36 | 110 | 135 | 99·04 | 95 | 95 | ||||

| 84·48 | 110 | 140 | 88·16 | 100 | 125 | 91·84 | 115 | 155 | 95·52 | 115 | 135 | 99·20 | 90 | 100 | ||||

| 84·64 | 110 | 140 | 88·32 | 110 | 120 | 92·00 | 115 | 140 | 95·68 | 100 | 140 | 99·36 | 90 | 100 | ||||