Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, EU 2022, Abfall / Immissionsschutz/Wasser - EU Bund

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, EU 2022, Abfall / Immissionsschutz/Wasser - EU Bund |  |

Durchführungsbeschluss (EU) 2022/2110 der Kommission vom 11. Oktober 2022 über Schlussfolgerungen zu den besten verfügbaren Techniken (BVT) gemäß der Richtlinie 2010/75/EU des Europäischen Parlaments und des Rates über Industrieemissionen in Bezug auf die Eisenmetallverarbeitungsindustrie

(Bekannt gegeben unter Aktenzeichen C(2022) 7054)

(Text von Bedeutung für den EWR)

(ABl. L 284 vom 04.11.2022 S. 69)

| Ergänzende Informationen |

| BVT-Übersicht - BVT-Merkblätter |

Die Europäische Kommission -

gestützt auf den Vertrag über die Arbeitsweise der Europäischen Union,

gestützt auf die Richtlinie 2010/75/EU des Europäischen Parlaments und des Rates vom 24. November 2010 über Industrieemissionen (integrierte Vermeidung und Verminderung der Umweltverschmutzung) 1, insbesondere auf Artikel 13 Absatz 5,

in Erwägung nachstehender Gründe:

(1) BVT-Schlussfolgerungen dienen als Referenzdokumente für die Festlegung der Genehmigungsauflagen für unter Kapitel II der Richtlinie 2010/75/EU fallende Anlagen, und die zuständigen Behörden sollten Emissionsgrenzwerte festsetzen, die gewährleisten, dass die Emissionen unter normalen Betriebsbedingungen nicht über den mit den besten verfügbaren Techniken assoziierten Emissionswerten gemäß den BVT-Schlussfolgerungen liegen.

(2) Das mit dem Beschluss der Kommission vom 16. Mai 2011 2 eingerichtete Forum, dem Vertreter der Mitgliedstaaten, der betreffenden Industriezweige und von Nichtregierungsorganisationen angehören, legte der Kommission gemäß Artikel 13 Absatz 4 der Richtlinie 2010/75/EU am 17. Dezember 2021 eine Stellungnahme zu dem vorgeschlagenen Inhalt des BVT-Merkblatts für die Eisenmetallverarbeitungsindustrie vor. Diese Stellungnahme ist öffentlich zugänglich. 3

(3) Die im Anhang dieses Beschlusses enthaltenen BVT-Schlussfolgerungen berücksichtigen die Stellungnahme des Forums zu dem vorgeschlagenen Inhalt des BVT-Merkblatts. Sie enthalten die wichtigsten Elemente des BVT-Merkblatts.

(4) Die in diesem Beschluss vorgesehenen Maßnahmen entsprechen der Stellungnahme des mit Artikel 75 Absatz 1 der Richtlinie 2010/75/EU eingesetzten Ausschusses

- hat folgenden Beschluss erlassen:

Die im Anhang enthaltenen Schlussfolgerungen zu den besten verfügbaren Techniken (BVT) für die Eisenmetallverarbeitungsindustrie werden angenommen.

Dieser Beschluss ist an die Mitgliedstaaten gerichtet.

Brüssel, den 11. Oktober 2022

2) Beschluss der Kommission vom 16. Mai 2011 zur Einrichtung eines Forums für den Informationsaustausch gemäß Artikel 13 der Richtlinie 2010/75/EU über Industrieemissionen (ABl. C 146 vom 17.05.2011 S. 3).

3) https://circabc.europa.eu/ui/group/06f33a94-9829-4eee-b187-21bb783a0fbf/library/b8ba39b2-77ca-488a-889b-98e13cee5141/details

| Anhang |

1. Schlussfolgerungen zu den besten verfügbaren Techniken (BVT) für die Eisenmetallverarbeitung

Diese BVT-Schlussfolgerungen betreffen folgende, in Anhang I der Richtlinie 2010/75/EU genannte Tätigkeiten:

2.3. Verarbeitung von Eisenmetallen:

2.6. Oberflächenbehandlung von Eisenmetallen durch elektrolytische oder chemische Verfahren, wenn das Volumen der Wirkbäder 30 m3 übersteigt, wenn sie beim Kaltwalzen, Drahtziehen oder der Stückverzinkung durchgeführt wird.

6.11. Eigenständig betriebene Behandlung von Abwasser, das nicht unter die Richtlinie 91/271/EWG fällt, sofern die Hauptschadstoffbelastung aus den Tätigkeiten stammt, die unter diese BVT-Schlussfolgerungen fallen.

Diese BVT-Schlussfolgerungen decken auch folgende Tätigkeiten ab:

Diese BVT-Schlussfolgerungen decken folgende Tätigkeiten nicht ab:

Weitere BVT-Schlussfolgerungen und BVT-Merkblätter, die für die unter die vorliegenden BVT-Schlussfolgerungen fallenden Tätigkeiten relevant sein können, umfassen unter anderem:

Diese BVT-Schlussfolgerungen gelten unbeschadet anderer einschlägiger Rechtsvorschriften, z.B. zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe (REACH) oder zur Einstufung, Kennzeichnung und Verpackung von Stoffen und Gemischen (CLP).

Für die Zwecke dieser BVT-Schlussfolgerungen gelten die folgenden Begriffsbestimmungen:

| Allgemeine Begriffe | |

| Verwendeter Begriff | Definition |

| Stückverzinkung | Diskontinuierliches Eintauchen von Werkstücken aus Stahl in ein Bad mit geschmolzenem Zink, um ihre Oberfläche mit Zink zu beschichten. Dazu gehören auch alle unmittelbar damit verbundenen Vor- und Nachbehandlungsprozesse (z.B. Entfettung und Passivierung). |

| Hartzink | Reaktionsprodukt aus geschmolzenem Zink mit Eisen oder Eisensalzen, die vom Beizen oder Fluxen mitgeschleppt wurden. Dieses Reaktionsprodukt sinkt auf den Boden des Zinkbads. |

| Kohlenstoffstahl | Stahl, bei dem der Gehalt der einzelnen Legierungselemente weniger als 5 Gew.-% beträgt. |

| Gefasste Emissionen | Schadstoffemissionen in die Umwelt über alle Arten von Leitungen, Rohren, Schornsteinen usw. |

| Kaltwalzen | Verdichtung von Stahl durch Walzen bei Umgebungstemperaturen, um seine Eigenschaften zu verändern (z.B. Größe, Form und/oder metallurgische Eigenschaften). Dazu gehören auch alle unmittelbar damit verbundenen Vor- und Nachbehandlungsprozesse (z.B. Beizen, Glühen und Ölen). |

| Kontinuierliche Messung | Messung mit einem vor Ort fest installierten automatischen Messsystem. |

| Direkteinleitung | Einleitung in ein aufnehmendes Gewässer ohne weitere nachgeschaltete Abwasserbehandlung. |

| Bestehende Anlage | Eine Anlage, bei der es sich nicht um eine neue Anlage handelt. |

| Einsatzmaterial | Jeder Stahleinsatz (unverarbeitet oder teilweise verarbeitet) oder Werkstücke, die in einen Produktionsschritt eintreten. |

| Erhitzung des Einsatzmaterials | Jeder Prozessschritt, bei dem das Einsatzmaterial erhitzt wird. Das Trocknen des Einsatzmaterials und das Erhitzen des Verzinkungskessels sind dabei nicht mit eingeschlossen. |

| Ferrochrom | Eine Legierung aus Chrom und Eisen, die üblicherweise zwischen 50 und 70 Gew.-% Chrom enthält. |

| Rauchgas | Abgas, das aus einer Verbrennungseinheit austritt. |

| Hochlegierter Stahl | Stahl, der mindestens ein Legierungselement mit einem Anteil von 5 Gew.-% oder mehr enthält. |

| Kontinuierliche Schmelztauchveredelung | Kontinuierliches Eintauchen von Stahlblechen oder -drähten in ein Bad mit einem oder mehreren geschmolzenen Metallen, z.B. Zink und/oder Aluminium, um die Oberfläche mit Metall(en) zu beschichten. Dazu gehören auch alle unmittelbar damit verbundenen Vor- und Nachbehandlungsprozesse (z.B. Beizen und Phosphatierung). |

| Warmwalzen | Verdichtung von erhitztem Stahl durch Walzen bei Temperaturen von typischerweise 1.050 °C bis 1.300 °C, um seine Eigenschaften zu verändern (z.B. Größe, Form und/oder metallurgische Eigenschaften). Darunter fallen das Warmwalzen von Ringen und nahtlosen Rohren sowie alle direkt damit verbundenen Vor- und Nachbehandlungsprozesse (z.B. Flämmen, Fertigbearbeiten, Beizen und Ölen). |

| Indirekte Einleitung | Eine Einleitung, bei der es sich nicht um eine Direkteinleitung handelt. |

| Zwischenerwärmung | Erhitzung des Einsatzmaterials zwischen den Warmwalzstufen. |

| Prozessgase aus der Eisen- und Stahlherstellung | Hochofengas, Konvertergas, Kokereigas oder deren Gemische aus der Eisen- und Stahlproduktion. |

| Bleilegierter Stahl | Stahlsorten, bei denen der Bleianteil in der Regel zwischen 0,15 und 0,35 Gew.-% liegt. |

| Wesentliche Anlagenänderung | Eine größere Veränderung im Aufbau oder in der Technologie einer Anlage mit erheblichen Umstellungen oder Erneuerungen des Verfahrens und/oder der Reinigungstechniken und der dazugehörigen Anlagenteile. |

| Massenstrom | Die Masse eines bestimmten Stoffes oder eines Parameters, die über einen bestimmten Zeitraum emittiert wird. |

| Walzzunder | Eisenoxide, die sich auf der Oberfläche von Stahl bilden, wenn Sauerstoff mit heißem Metall reagiert. Dies geschieht unmittelbar nach dem Gießen, beim Wiedererwärmen und beim Warmwalzen. |

| Mischsäure | Eine Mischung aus Fluorwasserstoffsäure und Salpetersäure. |

| Neue Anlage | Eine Anlage, die am Anlagenstandort erstmals nach der Veröffentlichung dieser BVT-Schlussfolgerungen genehmigt wird, oder eine vollständige Ersetzung einer Anlagenach der Veröffentlichung dieser BVT-Schlussfolgerungen. |

| Periodische Messung | Manuelle oder automatische Ermittlung einer Messgröße in festgelegten Zeitabständen. |

| Anlage | Alle Teile einer Einrichtung, die in den Anwendungsbereich dieser BVT-Schlussfolgerungen fällt, sowie alle anderen direkt damit verbundenen Tätigkeiten, die sich auf den Verbrauch und/oder die Emissionen auswirken. Anlagen können neue Anlagen oder bestehende Anlagen sein. |

| Nachträgliche Wärmebehandlung | Erhitzung des Einsatzmaterials nach dem Warmwalzen. |

| Prozesschemikalien | Stoffe und/oder Gemische, die in Artikel 3 der Verordnung (EG) Nr. 1907/2006 des Europäischen Parlaments und des Rates 1 definiert sind und in dem/den Prozess/en verwendet werden. |

| Verwertung | Verwertung gemäß der Definition in Artikel 3 Nummer 15 der Richtlinie 2008/98/EG des Europäischen Parlaments und des Rates 2. Die Verwertung von verbrauchten Säuren umfasst deren Rückgewinnung, Regenerierung und Recycling. |

| Wiederverzinkung | Die Aufbereitung von gebrauchten verzinkten Artikeln (z.B. Autobahnleitplanken), die nach langer Nutzung neu verzinkt werden. Die Verarbeitung dieser Artikel erfordert zusätzliche Arbeitsschritte, da die Oberflächen teilweise korrodiert sind oder die restliche Zinkschicht entfernt werden muss. |

| Wiedererwärmung | Erhitzung des Einsatzmaterials vor dem Warmwalzen. |

| Rückstand | Stoffe oder Gegenstände, die infolge der Tätigkeiten, die in den Anwendungsbereich dieser BVT-Schlussfolgerungen fallen, als Abfall- oder Nebenprodukt anfallen. |

| Sensible Standorte | Besonders schutzbedürftige Bereiche wie:

|

| Rostfreier Stahl | Hochlegierter Stahl, der in der Regel einen Chromgehalt von 10-23 Gew.-% aufweist. Darunter fällt auch austenitischer Stahl, der auch Nickel enthält, in der Regel in einem Bereich von 8-10 Gew.-%. |

| Oberflächenschlacke | Oxidschicht, die sich beim Schmelztauchen auf der Oberfläche des geschmolzenen Zinkbads durch die Reaktion mit Eisen und Aluminium bildet. |

| Gültiger stündlicher (bzw. halbstündlicher) Mittelwert | Ein stündlicher (bzw. halbstündlicher) Mittelwert gilt als gültig, wenn keine Wartung oder Fehlfunktion des automatischen Messsystems vorliegt. |

| Flüchtiger Stoff | Ein Stoff, der leicht von einer festen oder flüssigen Form in Dampf übergehen kann, einen hohen Dampfdruck und einen niedrigen Siedepunkt hat (z.B. Salzsäure). Dies schließt flüchtige organische Verbindungen gemäß der Definition in Artikel 3 Nummer 45 der Richtlinie 2010/75/EU mit ein. |

| Drahtziehen | Ziehen von Stahlstangen oder -drähten durch Matrizen, um ihren Durchmesser zu verringern. Dies schließt auch alle unmittelbar damit verbundenen Vor- und Nachbehandlungsprozesse (z.B. das Beizen von Walzdraht und die Erhitzung des Einsatzmaterials nach dem Ziehen) ein. |

| Zinkasche | Eine Mischung aus Zinkmetall, Zinkoxid und Zinkchlorid, die sich auf der Oberfläche des geschmolzenen Zinkbads bildet. |

| 1) Verordnung (EG) Nr. 1907/2006 des Europäischen Parlaments und des Rates vom 18. Dezember 2006 zur Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe (REACH), zur Schaffung einer Europäischen Agentur für chemische Stoffe, zur Änderung der Richtlinie 1999/45/EG und zur Aufhebung der Verordnung (EWG) Nr. 793/93 des Rates, der Verordnung (EG) Nr. 1488/94 der Kommission, der Richtlinie 76/769/EWG des Rates sowie der Richtlinien 91/155/EWG, 93/67/EWG, 93/105/EG und 2000/21/EG der Kommission (ABl. L 396 vom 30.12.2006 S. 1).

2) Richtlinie 2008/98/EG des Europäischen Parlaments und des Rates vom 19. November 2008 über Abfälle und zur Aufhebung bestimmter Richtlinien (ABl. L 312 vom 22.11.2008 S. 3). | |

| Schadstoffe und Parameter | |

| Verwendeter Begriff | Definition |

| B | Die Summe von Bor und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als B. |

| Cd | Die Summe von Cadmium und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Cd. |

| CO | Kohlenmonoxid. |

| CSB | Chemischer Sauerstoffbedarf. Sauerstoffmenge, die für die chemische Oxidation der gesamten organischen Substanz zu Kohlendioxid unter Verwendung von Dichromat benötigt wird. Der CSB ist ein Indikator für die Massenkonzentration organischer Verbindungen. |

| Cr | Die Summe von Chrom und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Cr. |

| Cr(VI) | Sechswertiges Chrom, ausgedrückt als Cr(VI), umfasst alle Chromverbindungen mit Chrom in der Oxidationsstufe +6. |

| Staub | Gesamtmenge an Partikeln (in der Luft). |

| Fe | Die Summe von Eisen und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Fe. |

| F- | Gelöstes Fluorid, angegeben als F-. |

| HCl | Chlorwasserstoff. |

| HF | Fluorwasserstoff. |

| Hg | Die Summe von Quecksilber und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Hg. |

| KW-Index | Kohlenwasserstoff-Index. Die Summe der mit einem Kohlenwasserstoff-Lösungsmittel extrahierbaren Verbindungen (wie langkettige oder verzweigte aliphatische, alicyclische, aromatische oder alkylsubstituierte aromatische Kohlenwasserstoffe). |

| H2SO4 | Schwefelsäure. |

| NH3 | Ammoniak. |

| Ni | Die Summe von Nickel und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Ni. |

| NOX | Die Summe von Stickstoffmonoxid (NO) und Stickstoffdioxid (NO2), ausgedrückt als NO2. |

| Pb | Die Summe von Blei und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Pb. |

| Sn | Die Summe von Zinn und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Sn. |

| SO2 | Schwefeldioxid. |

| SOX | Die Summe von Schwefeldioxid (SO2), Schwefeltrioxid (SO3) und Schwefelsäure-Aerosolen, angegeben als SO2. |

| TOC | Gesamter organisch gebundener Kohlenstoff (total organic carbon), angegeben als C (in Wasser); dies schließt alle organischen Stoffe mit ein. |

| Gesamtphosphor (Pges) | Gesamtphosphor, angegeben als Pges, umfasst alle anorganischen und organischen Phosphorverbindungen. |

| AFS | Abfiltrierbare Stoffe. Massenkonzentration aller suspendierten Feststoffe (in Wasser), gemessen mittels Filtration durch Glasfaserfilter und Gravimetrie. |

| TVOC | Gesamter flüchtiger organisch gebundener Kohlenstoff (total volatile organic carbon), angegeben als C (in Luft). |

| Zn | Die Summe von Zink und seinen Verbindungen, gelöst oder an Partikel gebunden, angegeben als Zn. |

Für die Zwecke dieser BVT-Schlussfolgerungen gelten die folgenden Abkürzungen:

| Abkürzung/Begriff | Definition |

| BG | Stückverzinkung (batch galvanising) |

| CMS | Chemikalienmanagementsystem |

| CR | Kaltwalzen (cold rolling) |

| UMS | Umweltmanagementsystem |

| FMP | Eisenmetallverarbeitung (ferrous metals processing) |

| HDC | Kontinuierliche Schmelztauchveredelung (hot dip coating) |

| HR | Warmwalzen (hot rolling) |

| OTNOC | Betriebszustände außerhalb des Normalbetriebs (other than normal operating conditions) |

| SCR | Selektive katalytische Reduktion (selective catalytic reduction) |

| SNCR | Selektive nichtkatalytische Reduktion (selective non-catalytic reduction) |

| WD | Drahtziehen (wire drawing) |

Beste verfügbare Techniken

Die in diesen BVT-Schlussfolgerungen genannten und beschriebenen Techniken sind weder normativ noch erschöpfend. Andere Techniken können eingesetzt werden, die ein mindestens gleichwertiges Umweltschutzniveau gewährleisten.

Soweit nicht anders angegeben, sind die BVT-Schlussfolgerungen allgemein anwendbar.

BVT-assoziierte Emissionswerte und indikative Emissionswerte für Emissionen in die Luft

Die in diesen BVT-Schlussfolgerungen angegebenen, mit den besten verfügbaren Techniken assoziierten Emissionswerte ("BVT-assoziierte Emissionswerte") und indikativen Emissionswerte für Emissionen in die Luft beziehen sich auf Konzentrationen (Masse emittierter Stoffe pro Volumen Abgas), die unter folgenden Standardbedingungen ausgedrückt werden: trockenes Gas bei einer Temperatur von 273,15 K und einem Druck von 101,3 kPa, angegeben in mg/Nm3.

Die in diesen BVT-Schlussfolgerungen zur Angabe von BVT-assoziierten Emissionswerten und indikativen Emissionswerten verwendeten Referenz-Sauerstoffgehalte sind in der folgenden Tabelle aufgeführt.

| Quelle der Emissionen | Referenz-Sauerstoffgehalt (OR) |

Verbrennungsprozesse im Zusammenhang mit:

| 3 Vol.-% (trocken) |

| Alle anderen Quellen | Keine Korrektur des Sauerstoffgehalts |

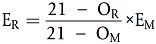

In den Fällen, in denen ein Referenz-Sauerstoffgehalt angegeben ist, lautet die Gleichung zur Berechnung der Emissionskonzentration bezogen auf den Referenz-Sauerstoffgehalt:

wobei:

| ER: | Emissionskonzentration bezogen auf den Referenz-Sauerstoffgehalt OR; |

| OR: | Referenz-Sauerstoffgehalt in Vol.-%; |

| EM: | gemessene Emissionskonzentration; |

| OM: | gemessener Sauerstoffgehalt in Vol.-%. |

Die oben genannte Gleichung gilt nicht, wenn für den/die Verbrennungsprozess(e) sauerstoffangereicherte Luft oder reiner Sauerstoff verwendet wird oder wenn ein zusätzlicher Lufteinlass aus Sicherheitsgründen den Sauerstoffgehalt im Abgas sehr nah an 21 Vol.-% erhöht. In diesem Fall wird die Emissionskonzentration bezogen auf den Referenz-Sauerstoffgehalt von 3 Vol.-% anders berechnet, z.B. durch Normalisierung auf der Grundlage des bei der Verbrennung erzeugten Kohlendioxids.

Für BVT-assoziierte Emissionswerte für Emissionen in die Luft sind folgende Mittelungszeiträume definiert:

| Art der Messung | Mittelungszeitraum | Definition |

| Kontinuierlich | Tagesmittelwert | Mittelwert über einen Zeitraum von einem Tag, ausgehend von gültigen stündlichen bzw. halbstündlichen Mittelwerten. |

| Periodisch | Mittelwert über den Probenahmezeitraum | Mittelwert von drei aufeinanderfolgenden Messungen von jeweils mindestens 30 Minuten 1. |

| 1) Für Parameter, bei denen eine 30-minütige Probenahme/Messung und/oder eine Mittelung von drei aufeinanderfolgenden Messungen aus Gründen der Probenahme oder Analyse und/oder aufgrund der Betriebsbedingungen nicht sinnvoll ist, kann ein repräsentativeres Probenahme-/Messverfahren angewendet werden. | ||

Werden die Abgase aus zwei oder mehreren Quellen (z.B. Öfen) über einen gemeinsamen Schornstein abgeleitet, so gelten die BVT-assoziierten Emissionswerte für den kombinierten Ausstoß aus dem Schornstein.

Für die Berechnung der Massenströme in Bezug auf BVT 7 und BVT 20 werden Abgase aus einer Art von Quelle (z.B. Öfen), die über zwei oder mehr getrennte Schornsteine abgeleitet werden, jedoch nach Auffassung der zuständigen Behörde über einen Schornstein abgeleitet werden könnten, als Abgase betrachtet, die über einen einzigen Schornstein abgeleitet werden.

BVT-assoziierte Emissionswerte für Emissionen in Gewässer

Die in diesen BVT-Schlussfolgerungen genannten BVT-assoziierten Emissionswerte für Emissionen in Gewässer beziehen sich auf Konzentrationen (Masse emittierter Stoffe pro Volumen Wasser), angegeben in mg/l oder μg/l.

Bei den für die BVT-assoziierten Emissionswerte angegebenen Mittelungszeiträumen sind zwei Fälle zu unterscheiden:

Die BVT-assoziierten Emissionswerte gelten an dem Punkt, an dem die Emission aus der Anlage austritt.

Mit den besten verfügbaren Techniken assoziierte sonstige Umweltleistungswerte (BVT-assoziierte Umweltleistungswerte)

BVT-assoziierte Umweltleistungswerte für den spezifischen Energieverbrauch (Energieeffizienz)

Die BVT-assoziierten Umweltleistungswerte für den spezifischen Energieverbrauch beziehen sich auf Jahresmittelwerte, die nach folgender Gleichung berechnet werden:

| Energieverbrauch | |

| spezifischer Energieverbrauch = | ______________ |

| Eingangsmaterial |

wobei:

| Energieverbrauch | : | die von dem/den betreffenden Prozess(en) verbrauchte Gesamtmenge an Wärme (aus primären Energiequellen erzeugt) und Elektrizität, angegeben in MJ/Jahr oder kWh/Jahr und |

| Eingangsmaterial | : | Gesamtmenge des verarbeiteten Einsatzmaterials, angegeben in t/Jahr. |

Bei der Erhitzung des Einsatzmaterials entspricht der Energieverbrauch der von allen Öfen in dem/den betreffenden Prozess(en) verbrauchte Gesamtmenge an Wärme (aus primären Energiequellen erzeugt) und Elektrizität.

BVT-assoziierte Umweltleistungswerte für den spezifischen Wasserverbrauch

Die BVT-assoziierten Umweltleistungswerte für den spezifischen Wasserverbrauch beziehen sich auf Jahresmittelwerte, die nach folgender Gleichung berechnet werden:

| Wasserverbrauch | |

| spezifischer Wasserverbrauch = | ______________ |

| Produktionsrate |

wobei:

| Wasserverbrauch | : | die Gesamtmenge des in der Anlage verbrauchten Wassers, ohne

angegeben in m3/Jahr und |

| Chargenleistung | : | Gesamtmenge der in der Anlage hergestellten Erzeugnisse, angegeben in t/Jahr. |

BVT-assoziierte Umweltleistungswerte für den spezifischen Materialverbrauch

Die BVT-assoziierten Umweltleistungswerte für den spezifischen Materialverbrauch beziehen sich auf Durchschnittswerte über drei Jahre, die nach folgender Gleichung berechnet werden:

| Materialverbrauch | |

| spezifischer Materialverbrauch = | ______________ |

| Eingangsmaterial |

wobei:

| Materialverbrauch | : | Dreijahresdurchschnitt der Gesamtmenge an Material, die durch den/die betreffenden Prozess(e) verbraucht wird, angegeben in kg/Jahr und |

| Eingangsmaterial | : | Dreijahresdurchschnitt der Gesamtmenge des verarbeiteten Einsatzmaterials, ausgedrückt in t/Jahr oder m2/Jahr. |

1.1. Allgemeine BVT-Schlussfolgerungen für die Eisenmetallverarbeitung

1.1.1. Allgemeine Umweltleistung

BVT 1 Die BVT zur Verbesserung der allgemeinen Umweltleistung besteht in der Einführung und Anwendung eines Umweltmanagementsystems (UMS), das alle folgenden Merkmale aufweist:

Speziell für die Eisenmetallverarbeitung muss das UMS im Rahmen der BVT auch folgende Merkmale aufweisen:

Anmerkung

Mit der Verordnung (EG) Nr. 1221/2009 wurde das System der Europäischen Union für Umweltmanagement und Umweltbetriebsprüfung (EMAS) eingerichtet, das ein Beispiel für ein UMS ist, das mit dieser BVT im Einklang steht.

Anwendbarkeit

Die Detailtiefe und der Grad an Formalisierung des UMS hängen in der Regel mit der Art, der Größe und der Komplexität der Anlage sowie dem Ausmaß ihrer potenziellen Umweltauswirkungen zusammen.

BVT 2 Die BVT zur Verringerung der Emissionen in das Wasser und in die Luft besteht in der Erstellung, der Pflege und der regelmäßigen Überprüfung (auch bei wesentlichen Änderungen) einer Liste der verwendeten Prozesschemikalien und der Abwasser- und Abgasströme im Rahmen des UMS (siehe BVT 1), die alle folgenden Elemente beinhaltet:

Anwendbarkeit

Die Detailtiefe der Liste hängt in der Regel mit der Art, der Größe und der Komplexität der Anlage sowie dem Ausmaß ihrer potenziellen Umweltauswirkungen zusammen.

BVT 3 Die BVT zur Verbesserung der allgemeinen Umweltleistung besteht in der Ausarbeitung und Umsetzung eines Chemikalienmanagementsystems (CMS) im Rahmen des UMS (siehe BVT 1), das alle folgenden Elemente beinhaltet:

Die Liste der verwendeten Prozesschemikalien (siehe BVT 2) kann bei der Auswahl der Prozesschemikalien herangezogen werden.

Anwendbarkeit

Die Detailtiefe des CMS hängt in der Regel mit der Art, der Größe und der Komplexität der Anlage zusammen.

BVT 4 Die BVT zur Vermeidung oder Verringerung von Emissionen in den Boden und das Grundwasser bestehen in der Anwendung aller folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| a) | Aufstellung und Umsetzung eines Plans zur Vermeidung und Bekämpfung von Leckagen und Verschüttungen | Ein Plan zur Vermeidung und Bekämpfung von Leckagen und Verschüttungen ist Teil des UMS (siehe BVT 1) und umfasst unter anderem:

| Die Detailtiefe des Plans hängt in der Regel mit der Art, der Größe und der Komplexität der Anlage sowie der Art und Menge der eingesetzten Flüssigkeiten zusammen. |

| b) | Verwendung von öldichten Wannen oder Lager | Hydraulikstationen und öl- oder fettgeschmierte Geräte sind in öldichten Wannen oder Lagern untergebracht. | Allgemein anwendbar. |

| c) | Vermeidung von und Umgang mit verschütteten Säuren und Leckagen | Die Lagerbehälter für frische und verbrauchte Säure sind mit einem versiegelten Sekundärsicherheitsbehälter ausgestattet, der mit einer säurefesten Beschichtung geschützt ist und regelmäßig auf mögliche Schäden und Risse überprüft wird. Die Be- und Entladebereiche für Säuren sind dergestalt, dass mögliche Verschüttungen und Leckagen eingedämmt und einer Behandlung am Standort (siehe BVT 31) oder einer Behandlung außerhalb des Standorts zugeführt werden. | Allgemein anwendbar. |

BVT 5 Die BVT zur Verringerung der Häufigkeit des Auftretens von Betriebszuständen außerhalb des Normalbetriebs (OTNOC) und zur Verringerung der Emissionen unter OTNOC besteht in der Aufstellung und Umsetzung eines risikobasierten OTNOC-Managementplans im Rahmen des UMS (siehe BVT 1), der alle folgenden Elemente beinhaltet:

1.1.2. Überwachung

BVT 6 Die BVT besteht in der mindestens jährlichen Überwachung von Folgendem:

Beschreibung

Die Überwachung kann durch direkte Messungen, Berechnungen oder Aufzeichnungen erfolgen, z.B. mit geeigneten Mess- oder Aufzeichnungsgeräten. Die Überwachung erfolgt auf der am besten geeigneten Ebene (z.B. auf Prozess- oder Anlagenebene). Erhebliche Änderungen an der Anlage sind zu berücksichtigen.

BVT 7 Die BVT besteht in der Überwachung gefasster Emissionen in die Luft mit mindestens der unten angegebenen Häufigkeit und nach EN-Normen. Wenn keine EN-Normen verfügbar sind, besteht die BVT in der Anwendung von ISO-Normen bzw. nationalen oder anderen internationalen Normen, die Daten von gleichwertiger wissenschaftlicher Qualität gewährleisten.

| Stoff/Parameter | Spezifische(s) Verfahren | Sektor | Norm(en) | Mindesthäufigkeit der Überwachung 1 | Überwachung verbunden mit | |

| CO | Erhitzung des Einsatzmaterials 2 | HR, CR, WD, HDC | EN 15058 3 | Einmal jährlich | BVT 22 | |

| Erhitzung des Verzinkungskessels 2 | HDC von Drähten, BG | Einmal jährlich | ||||

| Rückgewinnung von Salzsäure durch Sprührösten oder in Wirbelschichtreaktoren Rückgewinnung von Mischsäuren durch Sprührösten | HR, CR, HDC, WD | Einmal jährlich | BVT 29 | |||

| Staub | Erhitzung des Einsatzmaterials | HR, CR, WD, HDC | EN 13284-1 3 4 | Kontinuierlich für jeden Schornstein mit Staubmassenströmen > 2 kg/h Einmal pro Halbjahr für jeden Schornstein mit Staubmassenströmen zwischen 0,1 kg/h und 2 kg/h Einmal jährlich für jeden Schornstein mit Staubmassenströmen < 0,1 kg/h | BVT 20 | |

| Schmelztauchen nach dem Fluxen | HDC, BG | Einmal jährlich 5 | BVT 26 | |||

| Rückgewinnung von Salzsäure durch Sprührösten oder in Wirbelschichtreaktoren Rückgewinnung von Mischsäuren durch Sprührösten oder Verdampfung | HR, CR, HDC, WD | Einmal jährlich | BVT 29 | |||

| Mechanische Bearbeitung (einschließlich Längsschneiden, Entzunderung, Schleifen, Vorwalzen, Walzen, Fertigbearbeitung, Richten), Flämmen (außer manuellem Flämmen) und Schweißen | HR | Einmal jährlich | BVT 42 | |||

| Abhaspeln, mechanisches Vorentzundern, Richten und Schweißen | CR | Einmal jährlich | BVT 46 | |||

| Bleibäder | WD | Einmal jährlich | BVT 51 | |||

| Schmierstofffreies Drahtziehen | Einmal jährlich | BVT 52 | ||||

| HCl | Beizen mit Salzsäure | HR, CR, HDC, WD | EN 1911 3 | Einmal jährlich | BVT 24 | |

| Beizen und Entzinken mit Salzsäure | BG | Einmal jährlich | BVT 62 | |||

| Rückgewinnung von Salzsäure durch Sprührösten oder in Wirbelschichtreaktoren | HR, CR, HDC, WD | Einmal jährlich | BVT 29 | |||

| Beizen und Entzinken mit Salzsäure in offenen Beizbädern | BG | Keine EN-Norm verfügbar | Einmal jährlich 6 | BVT 62 | ||

| HF | Beizen mit fluorwasserstoffsäurehaltigen Säuregemischen | HR, CR, HDC | EN-Norm in Entwicklung 3 | Einmal jährlich | BVT 24 | |

| Rückgewinnung von Mischsäure durch Sprührösten oder Verdampfung | HR, CR | Einmal jährlich | BVT 29 | |||

| Metalle | Ni | Mechanische Bearbeitung (einschließlich Längsschneiden, Entzunderung, Schleifen, Vorwalzen, Walzen, Fertigbearbeitung, Richten), Flämmen (außer manuellem Flämmen) und Schweißen | HR | EN 14385 | Einmal jährlich 7 | BVT 42 |

| Abhaspeln, mechanisches Vorentzundern, Richten und Schweißen | CR | Einmal jährlich 7 | BVT 46 | |||

| Pb | Mechanische Bearbeitung (einschließlich Längsschneiden, Entzunderung, Schleifen, Vorwalzen, Walzen, Fertigbearbeitung, Richten), Flämmen (außer manuellem Flämmen) und Schweißen | HR | Einmal jährlich 7 | BVT 42 | ||

| Abhaspeln, mechanisches Vorentzundern, Richten und Schweißen | CR | Einmal jährlich 7 | BVT 46 | |||

| Bleibäder | WD | Einmal jährlich | BVT 51 | |||

| Zn | Schmelztauchen nach dem Fluxen | HDC, BG | Einmal jährlich 5 | BVT 26 | ||

| NH3 | Wenn die SNCR und/oder SCR eingesetzt werden | HR, CR, WD, HDC | EN ISO 21877 3 | Einmal jährlich | BVT 22, BVT 25, BVT 29 | |

| NOX | Erhitzung des Einsatzmaterials 2 | HR, CR, WD, HDC | EN 14792 3 | Kontinuierlich für jeden Schornstein mit NOX-Massenströmen > 15 kg/h Einmal pro Halbjahr für jeden Schornstein mit NOX-Massenströmen zwischen 1 kg/h und 15 kg/h Einmal jährlich für jeden Schornstein mit NOX-Massenströmen < 1 kg/h | BVT 22 | |

| Erhitzung des Verzinkungskessels 2 | HDC von Drähten, BG | Einmal jährlich | ||||

| Beizen mit Salpetersäure allein oder in Kombination mit anderen Säuren | HR, CR | Einmal jährlich | BVT 25 | |||

| Rückgewinnung von Salzsäure durch Sprührösten oder in Wirbelschichtreaktoren Rückgewinnung von Mischsäuren durch Sprührösten oder Verdampfung | HR, CR, WD, HDC | Einmal jährlich | BVT 29 | |||

| SO2 | Erhitzung des Einsatzmaterials 8 | HR, CR, WD, Beschichtung von Blechen durch HDC | EN 14791 3 | Kontinuierlich für jeden Schornstein mit SO2-Massenströmen > 10 kg/h Einmal pro Halbjahr für jeden Schornstein mit SO2-Massenströmen zwischen 1 kg/h und 10 kg/h Einmal jährlich für jeden Schornstein mit SO2-Massenströmen < 1 kg/h | BVT 21 | |

| Rückgewinnung von Salzsäure durch Sprührösten oder in Wirbelschichtreaktoren | HR, CR, HDC, WD | Einmal jährlich 5 | BVT 29 | |||

| SOX | Beizen mit Schwefelsäure | HR, CR, HDC, WD | Einmal jährlich | BVT 24 | ||

| BG | ||||||

| TVOC | Entfetten | CR, HDC | EN 12619 3 | Einmal jährlich 5 | BVT 23 | |

| Walzen, Nassdressieren und Fertigbearbeitung | CR | Einmal jährlich 5 | BVT 48 | |||

| Bleibäder | WD | Einmal jährlich 5 | - | |||

| Ölabschreckbäder | WD | Einmal jährlich 5 | BVT 53 | |||

| 1) Nach Möglichkeit werden die Messungen beim höchsten erwarteten Stand der Emissionen unter Normalbetrieb durchgeführt.

2) Die Überwachung ist nicht anwendbar, wenn nur Elektrizität verwendet wird. 3) Wenn die Messungen kontinuierlich erfolgen, gelten die folgenden allgemeinen EN-Normen: EN 15267-1, EN 15267-2, EN 15267-3 und EN 14181. 4) Erfolgen die Messungen kontinuierlich, gilt auch EN 13284-2. 5) Sind die Emissionswerte nachweislich ausreichend stabil, kann eine geringere Überwachungshäufigkeit angesetzt werden; Überwachungen müssen jedoch mindestens einmal im Dreijahreszeitraum stattfinden. 6) Falls die Techniken a und b in der BVT 62 nicht anwendbar sind, wird die HCl-Konzentration in der Gasphase über dem Beizbad mindestens einmal jährlich gemessen. 7) Überwacht wird nur, wenn der betreffende Stoff gemäß der in der BVT 2 aufgeführten Liste der Abgasströme als relevanter Stoff im Abgasstrom festgestellt wird. 8) Die Überwachung findet keine Anwendung, wenn nur Erdgas als Brennstoff verwendet wird oder wenn nur Elektrizität verwendet wird. | ||||||

BVT 8 Die BVT besteht in der Überwachung von Emissionen in das Wasser mit mindestens der unten angegebenen Häufigkeit und unter Anwendung der EN-Normen. Wenn keine EN-Normen verfügbar sind, besteht die BVT in der Anwendung von ISO-Normen bzw. nationalen oder anderen internationalen Normen, die Daten von gleichwertiger wissenschaftlicher Qualität gewährleisten.

| Stoff/Parameter | Spezifische(s) Verfahren | Norm(en) | Mindest-häufigkeit der Überwachung 1 | Überwachung verbunden mit | |

| Abfiltrierbare Stoffe (AFS) 2 | Alle Prozesse | EN 872 | Einmal in der Woche 3 | BVT 31 | |

| Gesamter organisch gebundener Kohlenstoff (TOC) 2 4 | Alle Prozesse | EN 1484 | Einmal pro Monat | ||

| Chemischer Sauerstoffbedarf (CSB) 2 4 | Alle Prozesse | Keine EN-Norm verfügbar | |||

| Kohlenwasserstoff-Index (KW-Index) 5 | Alle Prozesse | EN ISO 9377-2 | Einmal pro Monat | ||

| Metalle/Metalloide 5 | Bor | Prozesse, bei denen Borax verwendet wird | Verschiedene EN-Normen verfügbar (z.B. EN ISO 11885, EN ISO 17294-2) | Einmal pro Monat | |

| Cadmium | Alle Prozesse 6 | Verschiedene EN-Normen verfügbar (z.B. EN ISO 11885, EN ISO 15586, EN ISO 17294-2) | Einmal pro Monat | ||

| Chrom | Alle Prozesse 6 | ||||

| Eisen | Alle Prozesse | ||||

| Nickel | Alle Prozesse 6 | ||||

| Blei | Alle Prozesse 6 | ||||

| Zinn | Kontinuierliche Schmelztauchveredelung unter Verwendung von Zinn | ||||

| Zink | Alle Prozesse 6 | ||||

| Quecksilber | Alle Prozesse 6 | Verschiedene EN-Normen verfügbar (z.B. EN ISO 12846, EN ISO 17852) | |||

| Sechswertiges Chrom | Beizen von hochlegiertem Stahl oder Passivierung mit Chrom(VI)-Verbindungen | Verschiedene EN-Normen verfügbar (z.B. EN ISO 10304-3, EN ISO 23913) | |||

| Gesamtphosphor (Pges) 2 | Phosphatierung | Verschiedene EN-Normen verfügbar (z.B. EN ISO 6878, EN ISO 11885, EN ISO 15681-1 und -2) | Einmal pro Monat | ||

| Fluorid (F-) 5 | Beizen mit fluorwasserstoffsäurehaltigen Säuregemischen | EN ISO 10304-1 | Einmal pro Monat | ||

| 1) Wenn die chargenweise Einleitung seltener als mit der Mindesthäufigkeit der Überwachung stattfindet, wird die Überwachung einmal pro Charge vorgenommen.

2) Überwacht wird nur bei Direkteinleitung in ein aufnehmendes Gewässer. 3) Die Überwachungshäufigkeit kann auf einmal pro Monat reduziert werden, wenn die Emissionswerte eine ausreichende Stabilität aufweisen. 4) Überwacht wird entweder der CSB oder der TOC. Die TOC-Überwachung wird bevorzugt, weil dafür keine stark toxischen Verbindungen verwendet werden. 5) Bei indirekter Einleitung in ein aufnehmendes Gewässer kann die Überwachungshäufigkeit auf einmal alle drei Monate reduziert werden, wenn die nachgeschaltete Abwasserbehandlungsanlage angemessen ausgelegt und ausgerüstet ist, um die betreffenden Schadstoffe zu reduzieren. 6) Überwacht wird nur, wenn der Stoff/Parameter in der in BVT 2 genannten Liste der Abgasströme als relevanter Stoff/Parameter im Abgasstrom aufgeführt ist. | |||||

1.1.3. Gefahrstoffe

BVT 9 Die BVT zur Vermeidung der Verwendung von Chrom(VI)-Verbindungen bei der Passivierung besteht in der Verwendung anderer metallhaltiger Lösungen (z.B. mit Mangan, Zink, Titanfluorid, Phosphaten und/oder Molybdaten) oder organischer Polymerlösungen (z.B. mit Polyurethanen oder Polyestern).

Anwendbarkeit

Die Anwendbarkeit kann aufgrund von Produktspezifikationen (z.B. Oberflächenqualität, Lackierbarkeit, Schweißbarkeit, Formbarkeit, Korrosionsbeständigkeit) eingeschränkt sein.

1.1.4. Energieeffizienz

BVT 10 Die BVT zur Steigerung der allgemeinen Energieeffizienz der Anlage besteht in der Anwendung aller folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| a)) | Energieeffizienzplan und Energieaudits | Ein Energieeffizienzplan ist Teil des UMS (siehe BVT 1) und umfasst die Definition und Überwachung des spezifischen Energieverbrauchs der Tätigkeit/Prozesse (siehe BVT 6), die Vorgabe von Leistungsindikatoren auf jährlicher Basis (z.B. MJ/t Produkt) und Zielplanungen für regelmäßige Verbesserungen und entsprechende Maßnahmen. Mindestens einmal jährlich werden Energieaudits durchgeführt, um sicherzustellen, dass die Ziele des Energiemanagementplans erreicht werden. Der Energieeffizienzplan und die Energieaudits können in den Gesamtenergieeffizienzplan einer größeren Anlage (z.B. für die Eisen- und Stahlerzeugung) eingebunden werden. | Die Detailtiefe des Energieeffizienzplans, der Energieaudits und des Energiebilanzberichts hängen in der Regel mit der Art, der Größe und der Komplexität der Anlage sowie der Art der genutzten Energiequellen zusammen. |

| b) | Energiebilanzbericht | Die jährliche Erstellung eines Energiebilanzberichts, der eine Aufschlüsselung des Energieverbrauchs und der Energiegewinnung (einschließlich Energieausfuhr) nach der jeweiligen Energiequelle (z.B. Elektrizität, Erdgas, Prozessgase aus der Eisen- und Stahlherstellung, erneuerbare Energien, importierte Wärme und/oder Kühlung) enthält. Er umfasst:

| |

BVT 11 Die BVT zur Steigerung der Energieeffizienz beim Heizen (einschließlich Erhitzung und Trocknung von Einsatzmaterialien sowie Erhitzung von Bädern und Verzinkungskesseln) besteht in der Anwendung einer geeigneten Kombination der unten aufgeführten Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| Konzeption und Betrieb | |||

| a) | Optimale Konstruktion des Ofens für die Erhitzung des Einsatzmaterials | Dazu gehören Techniken wie:

| Nur anwendbar bei neuen Anlagen und wesentlichen Anlagenänderungen. |

| b) | Optimale Gestaltung des Verzinkungskessels | Dazu gehören Techniken wie:

| Nur anwendbar bei neuen Anlagen und wesentlichen Anlagenänderungen. |

| c) | Optimaler Betrieb des Verzinkungskessels | Dazu gehören Techniken wie: Minimierung von Wärmeverlusten aus dem Verzinkungskessel bei der kontinuierlichen Schmelztauchveredelung von Drähten oder bei der Stückverzinkung, z.B. durch die Verwendung isolierter Abdeckungen während der Stillstandszeiten. | Allgemein anwendbar. |

| d) | Optimierung der Verbrennung | Siehe Abschnitt 1.7.1. | Allgemein anwendbar. |

| e) | Automatisierung und Steuerung des Ofens | Siehe Abschnitt 1.7.1. | Allgemein anwendbar. |

| f) | Managementsystem für Prozessgase | Siehe Abschnitt 1.7.1. Es wird der Heizwert von Prozessgasen aus der Eisen- und Stahlherstellung und/oder CO-reichem Gas aus der Ferrochromherstellung verwendet. | Nur anwendbar, wenn Prozessgase aus der Eisen- und Stahlherstellung und/oder CO-reiches Gas aus der Ferrochromherstellung vorhanden sind. |

| g) | Haubenglühen mit 100 % Wasserstoff | Das Haubenglühen wird in Glühöfen mit 100 % Wasserstoff als Schutzgas mit erhöhter Wärmeleitfähigkeit durchgeführt. | Nur anwendbar bei neuen Anlagen und wesentlichen Anlagenänderungen. |

| h) | Oxy-Fuel-Verbrennung | Siehe Abschnitt 1.7.1. | Die Anwendbarkeit kann in Öfen für hochlegierten Stahl eingeschränkt sein. Die Anwendbarkeit in bestehenden Anlagen kann durch die Konstruktion des Ofens und die Notwendigkeit eines Mindestabgasstroms eingeschränkt sein. Nicht anwendbar in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| i) | Flammenlose Verbrennung | Siehe Abschnitt 1.7.1. | Die Anwendbarkeit auf bestehende Anlagen kann durch die Konstruktion des Ofens (d. h. Volumen, Platz für die Brenner, Abstand zwischen den Brennern) und die Notwendigkeit eines Austauschs der feuerfesten Auskleidung eingeschränkt sein. Die Anwendbarkeit kann bei Prozessen eingeschränkt sein, bei denen eine genaue Kontrolle der Temperatur oder des Temperaturprofils erforderlich ist (z.B. Rekristallisation). Nicht anwendbar in Öfen, die mit einer niedrigeren Temperatur als der für eine flammenlose Verbrennung erforderlichen Selbstentzündungstemperatur betrieben werden, oder in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| j) | Impulsbrenner | Die Wärmezufuhr zum Ofen wird durch die Brenndauer der Brenner oder durch das sequenzielle Starten der einzelnen Brenner gesteuert, anstatt die Verbrennungsluft- und Brennstoffströme zu regulieren. | Nur anwendbar bei neuen Anlagen und wesentlichen Anlagenänderungen. |

| Wärmerückgewinnung aus Rauchgasen | |||

| k) | Vorerhitzung des Einsatzmaterials | Das Einsatzmaterial wird vorerhitzt, indem heiße Rauchgase direkt darauf geblasen werden. | Nur anwendbar für Wärmeöfen mit Dauerbetrieb. Nicht anwendbar in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| l) | Trocknung der Werkstücke | Bei der Stückverzinkung wird die Wärme der Rauchgase zum Trocknen der Werkstücke genutzt. | Allgemein anwendbar. |

| m) | Vorwärmen der Verbrennungsluft | Siehe Abschnitt 1.7.1. Dies kann zum Beispiel durch den Einsatz von Regenerativ- oder Rekuperativbrennern erreicht werden. Es gilt, ein Gleichgewicht zwischen der Maximierung der Wärmerückgewinnung aus Rauchgasen und der Minimierung der NOX-Emissionen zu erreichen. | Die Anwendbarkeit in bestehenden Anlagen kann durch einen Mangel an Platz für den Einbau von Regenerativbrennern eingeschränkt sein. |

| n) | Wärmerückgewinnungskessel | Die Wärme der heißen Rauchgase wird zur Erzeugung von Dampf oder Heißwasser genutzt, das in anderen Prozessen (z.B. zum Beheizen von Beiz- und Fluxbädern), für Fernwärme oder zur Elektrizitätserzeugung verwendet wird. | Die Anwendbarkeit in bestehenden Anlagen kann durch einen Mangel an Platz und/oder einen geeigneten Dampf- oder Heißwasserbedarf eingeschränkt sein. |

Weitere sektorspezifische Techniken zur Steigerung der Energieeffizienz sind in den Abschnitten 1.2.1, 1.3.1 und 1.4.1 dieser BVT-Schlussfolgerungen enthalten.

Tabelle 1.1: BVT-assoziierte Umweltleistungswerte für den spezifischen Energieverbrauch für die Erhitzung des Einsatzmaterials beim Warmwalzen

| Spezifische(s) Verfahren Stahlerzeugnisse am Ende des Walzens | Einheit | BVT-assoziierter Umweltleistungswert (Jahresmittelwert) |

| Wiedererwärmung des Einsatzmaterials | ||

| Warmbänder | MJ/t | 1.200 -1.500 1 |

| Grobbleche | MJ/t | 1.400 -2.000 2 |

| Stangen, Stäbe | MJ/t | 600 -1.900 2 |

| Träger, Knüppel, Schienen, Rohre | MJ/t | 1.400 -2.200 |

| Zwischenerwärmung des Einsatzmaterials | ||

| Stangen, Stäbe, Rohre | MJ/t | 100 -900 |

| Nachträgliche Wärmebehandlung des Einsatzmaterials | ||

| Grobbleche | MJ/t | 1.000 -2.000 |

| Stangen, Stäbe | MJ/t | 1.400 -3.000 3 |

| 1) Bei hochlegiertem Stahl (z.B. austenitischem rostfreiem Stahl) kann das obere Ende des BVT-assoziierten Umweltleistungswertebereichs höher liegen und bis zu 2.200 MJ/t betragen.

2) Bei hochlegiertem Stahl (z.B. austenitischem rostfreiem Stahl) kann das obere Ende des BVT-assoziierten Umweltleistungswertebereichs höher liegen und bis zu 2.800 MJ/t betragen. 3) Bei hochlegiertem Stahl (z.B. austenitischem rostfreiem Stahl) kann das obere Ende des BVT-assoziierten Umweltleistungswertebereichs höher liegen und bis zu 4.000 MJ/t betragen. | ||

Tabelle 1.2: BVT-assoziierter Umweltleistungswert für den spezifischen Energieverbrauch beim Glühen nach dem Kaltwalzen

| Spezifische(s) Verfahren | Einheit | BVT-assoziierter Umweltleistungswert (Jahresmittelwert) |

| Glühen nach dem Kaltwalzen (Hauben- und Durchlaufglühen) | MJ/t | 600 -1.200 1 2 |

| 1) Beim Haubenglühen kann das untere Ende des BVT-assoziierten Emissionswertebereichs beim Einsatz der BVT 11 Buchstabe g erreicht werden.

2) Der BVT-assoziierte Umweltleistungswert kann in Durchlaufglühanlagen, in denen eine Glühtemperatur von über 800 °C erforderlich ist, höher sein. | ||

Tabelle 1.3: BVT-assoziierter Umweltleistungswert für den spezifischen Energieverbrauch für die Erhitzung des Einsatzmaterials vor der kontinuierlichen Schmelztauchveredelung

| Spezifische(s) Verfahren | Einheit | BVT-assoziierter Umweltleistungswert (Jahresmittelwert) |

| Erhitzung des Einsatzmaterials vor der kontinuierlichen Schmelztauchveredelung | MJ/t | 700 -1.100 1 |

| 1) Der BVT-assoziierte Umweltleistungswert kann in Durchlaufglühanlagen, in denen eine Glühtemperatur von über 800 °C erforderlich ist, höher sein. | ||

Tabelle 1.4: BVT-assoziierter Umweltleistungswert für den spezifischen Energieverbrauch bei der Stückverzinkung

| Spezifische(s) Verfahren | Einheit | BVT-assoziierter Umweltleistungswert (Jahresmittelwert) |

| Stückverzinkung | kWh/t | 300 -800 1 2 3 |

| 1) Das obere Ende des BVT-assoziierten Umweltleistungswertebereichs kann höher liegen, wenn das überschüssige Zink durch Zentrifugieren entfernt wird und/oder wenn die Temperatur des Verzinkungsbads höher als 500 °C ist.

2) Das obere Ende des BVT-assoziierten Umweltleistungswertebereichs kann höher liegen und bis zu 1.200 kWh/t für Stückverzinkungsanlagen betragen, die mit einem durchschnittlichen jährlichen Produktionsdurchsatz von weniger als 150 t/m3 Kesselvolumen betrieben werden. 3) Bei Stückverzinkungsanlagen, in denen hauptsächlich dünne Erzeugnisse (z.B. < 1,5 mm) hergestellt werden, kann das obere Ende des BVT-assoziierten Umweltleistungswertebereichs höher liegen und bis zu 1.000 kWh/t betragen. | ||

Angaben zur entsprechenden Überwachung enthält die BVT 6.

1.1.5. Materialeffizienz

BVT 12 Die BVT zur Erhöhung der Materialeffizienz bei der Entfettung und zur Verringerung des Aufkommens an verbrauchter Entfettungslösung besteht in der Anwendung einer Kombination der folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| Vermeiden oder Verringern der Notwendigkeit der Entfettung | |||

| a) | Verwendung von Einsatzmaterialien mit geringer Öl- und Fettkontamination | Die Verwendung von Einsatzmaterialien mit geringer Öl- und Fettkontamination verlängert die Lebensdauer der Entfettungslösung. | Die Anwendbarkeit kann eingeschränkt sein, wenn die Qualität des Einsatzmaterials nicht beeinflusst werden kann. |

| b) | Verwendung eines direkt befeuerten Ofens bei der kontinuierlichen Schmelztauchveredelung von Blechen | Das Öl auf der Oberfläche des Blechs wird in einem direkt befeuerten Ofen verbrannt. Bei einigen hochwertigen Erzeugnissen oder bei Blechen mit hohem Restölgehalt kann es erforderlich sein, sie vor dem Einbringen in den Ofen zu entfetten. | Die Anwendbarkeit kann eingeschränkt sein, wenn ein sehr hohes Maß an Oberflächenreinheit und Zinkhaftung erforderlich ist. |

| Optimierung der Entfettung | |||

| c) | Allgemeine Techniken zur Steigerung der Effizienz bei der Entfettung | Dazu gehören Techniken wie:

| Allgemein anwendbar. |

| d) | Minimierung des Austrags von Entfettungslösung | Dazu gehören Techniken wie:

| Allgemein anwendbar. |

| e) | Entfettung durch Gegenstromkaskadenspülung | Die Entfettung erfolgt in zwei oder mehr aufeinanderfolgenden Bädern, wobei das Einsatzmaterial vom am stärksten kontaminierten Entfettungsbad in das sauberste verbracht wird. | Allgemein anwendbar. |

| Verlängerung der Lebensdauer der Entfettungsbäder | |||

| f) | Reinigung und Wiederverwendung der Entfettungslösung | Die Entfettungslösung wird durch Magnetabscheidung, Ölabscheidung (z.B. Skimmer, Ablaufrinnen, Wehre), Mikro- oder Ultrafiltration oder biologische Behandlung für die Wiederverwendung gereinigt. | Allgemein anwendbar. |

BVT 13 Die BVT zur Erhöhung der Materialeffizienz beim Beizen und zur Verringerung des Aufkommens an verbrauchter saurer Beizlösung beim Erhitzen der sauren Beizlösung besteht in der Anwendung einer der folgenden Techniken und nicht in der direkten Einleitung von Dampf.

| Technik | Beschreibung | |

| a) | Säureerhitzung mit Wärmetauschern | Korrosionsbeständige Wärmetauscher werden zur indirekten Erhitzung, z.B. mit Dampf, in die saure Beizlösung getaucht. |

| b) | Erhitzen von Säure durch Tauchbrenner | Die Verbrennungsgase durchströmen die saure Beizlösung und setzen die Energie durch direkte Wärmeübertragung frei. |

BVT 14 Die BVT zur Erhöhung der Materialeffizienz beim Beizen und zur Verringerung des Aufkommens an verbrauchter saurer Beizlösung besteht in der Anwendung einer geeigneten Kombination der folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| Vermeiden oder Verringern der Notwendigkeit des Beizens | |||

| a) | Minimierung der Stahlkorrosion | Dazu gehören Techniken wie:

| Allgemein anwendbar. |

| b) | Mechanische (Vor-)Entzunderung | Dazu gehören Techniken wie:

| Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. Die Anwendbarkeit kann aufgrund von Produktspezifikationen eingeschränkt sein. |

| c) | Elektrolytisches Vorbeizen von hochlegiertem Stahl | Verwendung einer wässrigen Lösung von Natriumsulfat (Na2SO4) zur Vorbehandlung von hochlegiertem Stahl vor dem Beizen mit Mischsäure, um die Entfettung des Oberflächenoxidzunders zu beschleunigen und zu verbessern. Das Abwasser, das sechswertiges Chrom enthält, wird unter Anwendung der Technik unter BVT 31 Buchstabe f behandelt. | Nur anwendbar für das Kaltwalzen. Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| Optimierung des Beizens | |||

| d) | Spülen nach alkalischer Entfettung | Die Übertragung der alkalischen Entfettungslösung in das Beizbad wird durch das Spülen des Einsatzmaterials nach der Entfettung verringert. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| e) | Allgemeine Techniken zur Steigerung der Effizienz beim Beizen | Dazu gehören Techniken wie:

| Allgemein anwendbar. |

| f) | Reinigung des Beizbades und Wiederverwendung der freien Säure | Es wird ein Reinigungskreislauf, z.B. mit Filtration, durchgeführt, um Partikel aus der sauren Beizlösung zu entfernen, gefolgt von der Rückgewinnung der freien Säure durch Ionenaustausch, z.B. mit Harzen. | Nicht anwendbar, wenn eine Kaskadenbeize (oder Ähnliches) verwendet wird, da dies zu einem sehr geringen Gehalt an freier Säure führt. |

| g) | Beizen durch Gegenstromkaskadenspülung | Das Beizen wird in zwei oder mehr aufeinanderfolgenden Bädern durchgeführt, wobei das Einsatzmaterial vom Bad mit der niedrigsten Säurekonzentration in das Bad mit der höchsten Konzentration verbracht wird. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| h) | Minimierung des Austrags von saurer Beizlösung | Dazu gehören Techniken wie:

| Allgemein anwendbar. |

| i) | Turbulenzbeizen | Dazu gehören Techniken wie:

| Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| j) | Verwendung von Beizinhibitoren | Der sauren Beizlösung werden Beizinhibitoren zugesetzt, um metallisch reine Teile des Einsatzmaterials vor Überbeizen zu schützen. | Nicht anwendbar auf hochlegierten Stahl. Die Anwendbarkeit kann aufgrund von Produktspezifikationen eingeschränkt sein. |

| k) | Aktiviertes Beizen beim Beizen mit Salzsäure | Das Beizen wird mit einer niedrigen Salzsäurekonzentration (d. h. etwa 4-6 Gew.-%) und einer hohen Eisenkonzentration (d. h. etwa 120-180 g/l) bei Temperaturen von 20-25 °C durchgeführt. | Allgemein anwendbar. |

Tabelle 1.5: BVT-assoziierter Umweltleistungswert für den spezifischen Verbrauch saurer Beizlösung bei der Stückverzinkung

| Saure Beizlösung | Einheit | BVT-assoziierter Umweltleistungswert (Dreijahresdurchschnitt) |

| Salzsäure, 28 Gew.-% | kg/t | 13 -30 1 |

| 1) Das obere Ende des BVT-assoziierten Umweltleistungswertebereichs kann höher liegen und bis zu 50 kg/t betragen, wenn hauptsächlich Werkstücke mit einer hohen spezifischen Oberfläche verzinkt werden (z.B. dünne Erzeugnisse < 1,5 mm, Rohre mit einer Wandstärke < 3 mm) oder wenn eine Wiederverzinkung durchgeführt wird.

2) Der BVT-assoziierte Emissionswert gilt nicht, wenn der Staubmassenstrom weniger als 100 g/h beträgt. | ||

Angaben zur entsprechenden Überwachung enthält die BVT 6.

BVT 15 Die BVT zur Steigerung der Materialeffizienz beim Fluxen und zur Verringerung der zu entsorgenden Menge an verbrauchtem Flussmittel besteht in der Anwendung aller folgenden Techniken a, b und c in Kombination mit der Technik d oder in Kombination mit der Technik e.

| Technik | Beschreibung | Anwendbarkeit | |

| a) | Spülen der Werkstücke nach dem Beizen | Bei der Stückverzinkung wird die Übertragung von Eisen in das Flussmittel durch Abspülen der Werkstücke nach dem Beizen verringert. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| b) | Optimierte Durchführung des Fluxens | Die chemische Zusammensetzung des Flussmittels wird häufig überwacht und angepasst. Die Menge des verwendeten Flussmittels wird auf das Mindestmaß, das erforderlich ist, um die Produktspezifikationen zu erfüllen, verringert. | Allgemein anwendbar. |

| c) | Minimierung des Austrags von Flussmittel | Der Austrag des Flussmittels wird auf ein Mindestmaß reduziert, indem genügend Zeit zum Abtropfen vorgesehen wird. | Allgemein anwendbar. |

| d) | Entfernung von Eisen und Wiederverwendung des Flussmittels | Eisen wird unter Anwendung einer der folgenden Techniken aus dem Flussmittel entfernt:

Nach der Entfernung des Eisens kann das Flussmittel wiederverwendet werden. | Die Anwendbarkeit in bestehenden Stückverzinkungsanlagen kann durch Platzmangel eingeschränkt sein. |

| e) | Rückgewinnung von Salzen aus verbrauchtem Flussmittel zur Herstellung von Flussmitteln | Das verbrauchte Flussmittel wird verwendet, um die darin enthaltenen Salze zurückzugewinnen und neues Flussmittel herzustellen. Dies kann vor Ort oder außerhalb des Standorts erfolgen. | Die Anwendbarkeit kann abhängig von der Verfügbarkeit eines Marktes eingeschränkt sein. |

BVT 16 Die BVT zur Steigerung der Materialeffizienz bei der kontinuierlichen Schmelztauchveredelung von Drähten und bei der Stückverzinkung sowie zur Verringerung des Abfallaufkommens besteht in der Anwendung aller folgenden Techniken.

| Technik | Beschreibung | |

| a) | Verringerung der Entstehung von Hartzink | Die Erzeugung von Hartzink wird reduziert, z.B. durch ausreichendes Spülen nach dem Beizen, Entfernung von Eisen aus dem Flussmittel (siehe BVT 15 Buchstabe d), Verwendung von Flussmitteln mit milder Beizwirkung und Vermeidung von lokaler Überhitzung im Verzinkungskessel. |

| b) | Vermeidung, Auffangen und Wiederverwendung von Zink-Spritzern bei der Stückverzinkung | Die Entstehung von Zink-Spritzern aus dem Verzinkungskessel wird durch die Minimierung der Übertragung des Flussmittels verringert (siehe BVT 26 Buchstabe b). Zink-Spritzer aus dem Kessel werden aufgefangen und wiederverwendet. Die Umgebung des Kessels wird sauber gehalten, um eine Verunreinigung der Spritzer zu vermeiden. |

| c) | Verringerung der Entstehung von Zinkasche | Die Bildung von Zinkasche, d. h. die Oxidation von Zink auf der Badoberfläche, wird reduziert, z.B.:

|

BVT 17 Die BVT zur Steigerung der Materialeffizienz und zur Verringerung der Menge des zu entsorgenden Abfalls aus der Phosphatierung und Passivierung besteht in der Anwendung der Technik a und einer der folgenden Techniken b oder c.

| Technik | Beschreibung | |

| Verlängerung der Lebensdauer der Behandlungsbäder | ||

| a) | Reinigung und Wiederverwendung der Phosphatierungs- oder Passivierungslösung | Ein Reinigungskreislauf, z.B. mit Filtration, wird durchgeführt, um die Phosphatierungs- oder Passivierungslösung zu reinigen, damit sie wiederverwendet werden kann. |

| Optimierung der Behandlung | ||

| b) | Verwendung der Walzenbeschichtung für Bänder | Die Walzenbeschichtung wird verwendet, um eine Passivierung durchzuführen oder eine phosphathaltige Schicht auf die Oberfläche von Bändern aufzutragen. Dies ermöglicht eine bessere Kontrolle der Schichtdicke und damit einen verringerten Verbrauch von Chemikalien. |

| c) | Minimierung des Austrags der chemischen Lösung | Der Austrag der chemischen Lösung wird minimiert, z.B., indem die Bänder durch Abquetschrollen geführt werden oder indem eine ausreichende Abtropfzeit für die Werkstücke vorgesehen wird. |

BVT 18 Die BVT zur Verringerung der Menge der zu entsorgenden verbrauchten sauren Beizlösung besteht in der Rückgewinnung verbrauchter saurer Beizlösungen (d. h. Salzsäure, Schwefelsäure und Mischsäure). Die Neutralisierung von verbrauchten sauren Beizlösungen oder die Verwendung von verbrauchten sauren Beizlösungen zur Emulsionsspaltung ist keine BVT.

Beschreibung

Zu den Techniken zur Rückgewinnung verbrauchter saurer Beizlösung vor Ort oder außerhalb des Standorts gehören:

Anwendbarkeit

Wenn bei der Stückverzinkung die Verwendung von verbrauchter saurer Beizlösung als Sekundärrohstoff durch mangelnde Verfügbarkeit auf dem Markt eingeschränkt ist, kann in Ausnahmefällen eine Neutralisierung der verbrauchten sauren Beizlösung erfolgen.

Weitere sektorspezifische Techniken zur Steigerung der Materialeffizienz sind in den Abschnitten 1.2.2, 1.3.2, 1.4.2, 1.5.1 und 1.6.1 dieser BVT-Schlussfolgerungen enthalten.

1.1.6. Wasserverbrauch und Abwasseranfall

BVT 19 Die BVT zur Optimierung des Wasserverbrauchs, zur Verbesserung der Wiederverwendbarkeit des Wassers und zur Verringerung des Abwasseranfalls besteht in der Anwendung der beiden Techniken a und b sowie einer geeigneten Kombination der folgenden Techniken c bis h.

| Technik | Beschreibung | Anwendbarkeit | |

| a) | Wassermanagementplan und Prüfungen der Wassernutzung | Ein Wassermanagementplan und Prüfungen der Wassernutzung sind Teil des UMS (siehe BVT 1) und umfassen:

Mindestens einmal jährlich werden Prüfungen der Wassernutzung durchgeführt, um sicherzustellen, dass die Ziele des Wassermanagementplans erreicht werden. | Die Detailtiefe des Wassermanagementplans und der Prüfungen der Wassernutzung hängen in der Regel mit der Art, der Größe und der Komplexität der Anlage zusammen. |

| b) | Getrennthaltung von Wasserströmen | Alle Wasserströme (z.B. ablaufendes Oberflächenwasser, Prozesswasser, alkalisches oder saures Abwasser, verbrauchte Entfettungslösung) werden je nach Schadstoffgehalt und der erforderlichen Behandlungstechniken getrennt gesammelt. Abwasserströme, die ohne Behandlung aufbereitet werden können, werden von Abwasserströmen getrennt, die eine Behandlung erfordern. | Die Anwendbarkeit in bestehenden Anlagen kann durch den Aufbau des Wassersammelsystems eingeschränkt sein. |

| c) | Minimierung der Verunreinigung des Prozesswassers durch Kohlenwasserstoffe | Die Verunreinigung des Prozesswassers durch Öl- und Schmiermittelverluste wird durch folgende Techniken minimiert:

| Allgemein anwendbar. |

| d) | Wiederverwendung und/oder Aufbereitung von Wasser | Wasserströme (z.B. Prozesswasser, Abwässer aus Nasswäschen oder Abschreckbädern) werden in geschlossenen oder halbgeschlossenen Kreisläufen wiederverwendet und/oder aufbereitet, falls dies nach der Behandlung erforderlich ist (siehe BVT 30 und BVT 31). | Der Grad der Wiederverwendung oder der Aufbereitung von Wasser ist durch die Wasserbilanz der Anlage, die Menge an Verunreinigungen und/oder die Eigenschaften der Wasserströme begrenzt. |

| e) | Gegenstromkaskadenspülung | Das Spülen erfolgt in zwei oder mehr aufeinanderfolgenden Bädern, wobei das Einsatzmaterial vom am stärksten kontaminierten Spülbad in das sauberste verbracht wird. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| f) | Aufbereitung oder Wiederverwendung von Spülwasser | Wasser vom Spülen nach dem Beizen oder Entfetten wird, falls erforderlich, nach der Behandlung als Zusatzwasser, Spülwasser oder, wenn die Säurekonzentration ausreichend hoch ist, zur Säurerückgewinnung in die vorhergehenden Prozessbäder zurückgeführt bzw. darin wiederverwendet. | Allgemein anwendbar. |

| g) | Behandlung und Wiederverwendung von öl- und zunderhaltigem Prozesswasser beim Warmwalzen | Öl- und zunderhaltige Abwässer aus Warmwalzwerken werden in verschiedenen Reinigungsschritten getrennt behandelt, darunter in Zundergruben, Absetzbecken, Zyklonen und Filtern, um Öl und Zunder zu trennen. Ein großer Teil des behandelten Wassers wird dabei wiederverwendet. | Allgemein anwendbar. |

| h) | Entzunderung durch Wasserstrahl, ausgelöst durch Sensoren beim Warmwalzen | Sensoren und Automatisierung werden eingesetzt, um die Position des Eingangsmaterials zu verfolgen und die Menge des Wassers für die Entzunderung, das durch die Wasserdüsen fließt, anzupassen. | Allgemein anwendbar. |

Tabelle 1.6: BVT-assoziierte Umweltleistungswerte für spezifischen Wasserverbrauch

| Sektor | Einheit | BVT-assoziierter Umweltleistungswert (Jahresmittelwert) |

| Warmwalzen | m3/t | 0,5 -5 |

| Kaltwalzen | m3/t | 0,5 -10 |

| Drahtziehen | m3/t | 0,5 -5 |

| Kontinuierliche Schmelztauchveredelung | m3/t | 0,5 -5 |

Angaben zur entsprechenden Überwachung enthält die BVT 6.

1.1.7. Emissionen in die Luft

1.1.7.1. Emissionen in die Luft durch Erhitzung

BVT 20 Die BVT zur Vermeidung oder Verringerung von Staubemissionen in die Luft durch Erhitzung besteht entweder in der Verwendung von Elektrizität aus nicht-fossilen Energiequellen oder in der Anwendung der Technik a in Kombination mit der im Folgenden beschriebenen Technik b.

| Technik | Beschreibung | Anwendbarkeit | |

| a) | Verwendung von Brennstoffen mit niedrigem Staub- und Aschegehalt | Zu den Brennstoffen mit geringem Staub- und Aschegehalt gehören z.B. Erdgas, Flüssiggas, entstaubtes Hochofengas und entstaubtes Konvertergas. | Allgemein anwendbar. |

| b) | Begrenzung des Staubeintrags | Der Staubeintrag wird zum Beispiel durch folgende Faktoren brenzt:

| Vermeidung des direkten Kontakts der Flammen mit dem Einsatzmaterial ist bei direkt befeuerten Öfen nicht anwendbar. |

Tabelle 1.7: BVT-assoziierte Emissionswerte für gefasste Staubemissionen in die Luft durch Erhitzung des Einsatzmaterials

| Parameter | Sektor | Einheit | BVT-assoziierter Emissionswert 1) (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| Staub | Warmwalzen | mg/Nm3 | < 2 -10 |

| Kaltwalzen | < 2 -10 | ||

| Drahtziehen | < 2 -10 | ||

| Kontinuierliche Schmelztauchveredelung | < 2 -10 | ||

| 1) Der BVT-assoziierte Emissionswert gilt nicht, wenn der Staubmassenstrom weniger als 100 g/h beträgt. | |||

Angaben zur entsprechenden Überwachung enthält die BVT 7.

BVT 21 Die BVT zur Vermeidung oder Verringerung von SO2-Emissionen in die Luft durch Erhitzung besteht in der Verwendung von Elektrizität aus nicht-fossilen Energiequellen oder eines Brennstoffs bzw. einer Kombination von Brennstoffen mit niedrigem Schwefelgehalt.

Beschreibung

Zu den Brennstoffen mit niedrigem Schwefelgehalt gehören zum Beispiel Erdgas, Flüssiggas, Hochofengas, Konvertergas und CO-reiches Gas aus der Ferrochromherstellung.

Tabelle 1.8: BVT-assoziierte Emissionswerte für gefasste SO2-Emissionen in die Luft durch Erhitzung des Einsatzmaterials

| Parameter | Sektor | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| SO2 | Warmwalzen | mg/Nm3 | 50 -200 1 2 |

| Kaltwalzen, Drahtziehen, kontinuierliche Schmelztauchveredelung von Blechen | 20 -100 1 | ||

| 1) Der BVT-assoziierte Emissionswert gilt nicht für Anlagen, die zu 100 % mit Erdgas oder zu 100 % mit Elektrizität beheizt werden.

2) Das obere Ende des BVT-assoziierten Emissionswertebereichs kann höher liegen und bis zu 300 mg/Nm3 betragen, wenn ein hoher Anteil an Kokereigas (> 50 % des Energieeinsatzes) verwendet wird. | |||

Angaben zur entsprechenden Überwachung enthält die BVT 7.

BVT 22 Die BVT zur Vermeidung oder Verringerung von NOX-Emissionen in die Luft durch Erhitzung bei gleichzeitiger Begrenzung der CO-Emissionen und der NH3-Emissionen bei Anwendung der selektiver nicht-katalytischen Reduktion (SNCR) und/oder selektiven katalytischen Reduktion (SCR) besteht in der Verwendung von Elektrizität aus nicht-fossilen Energiequellen oder in einer geeigneten Kombination der folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

| Verringerung der Emissionserzeugung | |||

| a) | Verwendung eines Brennstoffs oder einer Kombination von Brennstoffen mit geringem NOX-Bildungspotenzial | Zu den Brennstoffen mit geringem NOX-Bildungspotenzial gehören z.B. Erdgas, Flüssiggas, Hochofengas und Konvertergas. | Allgemein anwendbar. |

| b) | Automatisierung und Steuerung des Ofens | Siehe Abschnitt 1.7.2. | Allgemein anwendbar. |

| c) | Optimierung der Verbrennung | Siehe Abschnitt 1.7.2. Allgemein in Kombination mit anderen Techniken angewendet. | Allgemein anwendbar. |

| d) | Low-NOX-Brenner | Siehe Abschnitt 1.7.2. | Bei bestehenden Anlagen kann die Anwendbarkeit aufgrund von konzeptionellen und/oder betriebsbedingten Beschränkungen eingeschränkt sein. |

| e) | Rauchgasrezirkulation | Rückführung (extern) eines Teils des Abgases in die Brennkammer, um dort einen Teil der frischen Verbrennungsluft zu ersetzen. Dies hat die doppelte Wirkung, dass einerseits die Temperatur gesenkt und andererseits der O2-Gehalt für die Stickstoffoxidation begrenzt und somit die Erzeugung von NOX eingeschränkt wird. Dies setzt die Zufuhr von Abgas aus dem Ofen in die Flamme voraus, damit der Sauerstoffgehalt verringert und somit die Temperatur der Flamme gesenkt wird. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |

| f) | Begrenzung der Temperatur der Luftvorwärmung | Die Begrenzung der Luftvorwärmtemperatur führt zu einer Verringerung der NOX-Konzentration der Emissionen. Es gilt, ein Gleichgewicht zwischen der Maximierung der Wärmerückgewinnung aus den Rauchgasen und der Minimierung der NOX-Emissionen zu erreichen. | Möglicherweise nicht anwendbar in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| g) | Flammenlose Verbrennung | Siehe Abschnitt 1.7.2. | Die Anwendbarkeit auf bestehende Anlagen kann durch die Konstruktion des Ofens (d. h. Volumen, Platz für die Brenner, Abstand zwischen den Brennern) und die Notwendigkeit eines Austauschs der feuerfesten Auskleidung eingeschränkt sein. Die Anwendbarkeit kann bei Prozessen eingeschränkt sein, bei denen eine genaue Kontrolle der Temperatur oder des Temperaturprofils erforderlich ist (z.B. Rekristallisation). Nicht anwendbar in Öfen, die mit einer niedrigeren Temperatur als der für eine flammenlose Verbrennung erforderlichen Selbstentzündungstemperatur betrieben werden, oder in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| h) | Oxy-Fuel-Verbrennung | Siehe Abschnitt 1.7.2. | Die Anwendbarkeit kann in Öfen für hochlegierten Stahl eingeschränkt sein. Die Anwendbarkeit in bestehenden Anlagen kann durch die Konstruktion des Ofens und die Notwendigkeit eines Mindestabgasstroms eingeschränkt sein. Nicht anwendbar in Öfen, die mit Strahlrohrbrennern ausgestattet sind. |

| Abgasreinigung | |||

| i) | Selektive katalytische Reduktion (SCR) | Siehe Abschnitt 1.7.2. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. Die Anwendbarkeit kann beim Haubenglühen aufgrund der unterschiedlichen Temperaturen während des Glühzyklus eingeschränkt sein. |

| j) | Selektive nichtkatalytische Reduktion (SNCR) | Siehe Abschnitt 1.7.2. | Die Anwendbarkeit in bestehenden Anlagen kann durch das optimale Temperaturfenster und die für die Reaktion erforderliche Verweilzeit eingeschränkt sein. Die Anwendbarkeit kann beim Haubenglühen aufgrund der unterschiedlichen Temperaturen während des Glühzyklus eingeschränkt sein. |

| k) | Optimierung der Konzeption und der Durchführung von SNCR/SCR | Siehe Abschnitt 1.7.2. | Nur anwendbar, wenn die SNCR/SCR zur Reduzierung von NOX-Emissionen verwendet wird. |

Tabelle 1.9: BVT-assoziierte Emissionswerte für gefasste NOX-Emissionen in die Luft und indikative Emissionswerte für gefasste CO-Emissionen in die Luft aus der Erhitzung des Einsatzmaterials beim Warmwalzen

| Parameter | Art des Brennstoffs | Spezifischer Prozess | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) | Indikativer Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| NOX | 100 % Erdgas | Wiedererwärmung | mg/Nm3 | Neue Anlagen: 80 -200 bestehende Anlagen: 100 -350 | Keine indikativen Werte |

| Zwischenerwärmung | mg/Nm3 | 100 -250 | |||

| Nachträgliche Wärmebehandlung | mg/Nm3 | 100 -200 | |||

| Andere Brennstoffe | Wiedererwärmung, Zwischenerwärmung, nachträgliche Wärmebehandlung | mg/Nm3 | 100 -350 1 | ||

| CO | 100 % Erdgas | Wiedererwärmung | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -50 |

| Zwischenerwärmung | mg/Nm3 | 10 -100 | |||

| Nachträgliche Wärmebehandlung | mg/Nm3 | 10 -100 | |||

| Andere Brennstoffe | Wiedererwärmung, Zwischenerwärmung, nachträgliche Wärmebehandlung | mg/Nm3 | 10 -50 | ||

| 1) Das obere Ende des BVT-assoziierten Emissionswertebereichs kann höher liegen und bis zu 550 mg/Nm3 betragen, wenn ein hoher Anteil an Kokereigas oder an CO-reichem Gas aus der Ferrochromherstellung (> 50 % des Energieeinsatzes) verwendet wird. | |||||

Tabelle 1.10: BVT-assoziierte Emissionswerte für gefasste NOX-Emissionen in die Luft und indikative Emissionswerte für gefasste CO-Emissionen in die Luft aus der Erhitzung des Einsatzmaterials beim Kaltwalzen

| Parameter | Art des Brennstoffs | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) | Indikativer Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| NOX | 100 % Erdgas | mg/Nm3 | 100 -250 1 | Keine indikativen Werte |

| Andere Brennstoffe | mg/Nm3 | 100 -300 2 | ||

| CO | 100 % Erdgas | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -50 |

| Andere Brennstoffe | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -100 | |

| 1) Das obere Ende des Bereichs der BVT-assoziierten Emissionswerte kann höher liegen und bis zu 300 mg/Nm3 bei kontinuierlichen Glühanlagen betragen.

2) Das obere Ende des BVT-assoziierten Emissionswertebereichs kann höher liegen und bis zu 550 mg/Nm3 betragen, wenn ein hoher Anteil an Kokereigas oder an CO-reichem Gas aus der Ferrochromherstellung (> 50 % des Energieeinsatzes) verwendet wird. | ||||

Tabelle 1.11: BVT-assoziierter Emissionswert für gefasste NOX-Emissionen in die Luft und indikativer Emissionswert für gefasste CO-Emissionen in die Luft aus der Erhitzung des Einsatzmaterials beim Drahtziehen

| Parameter | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) | Indikativer Emissionswert (Mittelwert über den Probenahmezeitraum) |

| NOX | mg/Nm3 | 100 -250 | Keine indikativen Werte |

| CO | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -50 |

Tabelle 1.12: BVT-assoziierter Emissionswert für gefasste NOX-Emissionen in die Luft und indikativer Emissionswert für gefasste CO-Emissionen in die Luft aus der Erhitzung des Einsatzmaterials bei der kontinuierlichen Schmelztauchveredelung

| Parameter | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) | Indikativer Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| NOX | mg/Nm3 | 100 -300 1 | Keine indikativen Werte |

| CO | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -100 |

| 1) Das obere Ende des BVT-assoziierten Emissionswertebereichs kann höher liegen und bis zu 550 mg/Nm3 betragen, wenn ein hoher Anteil an Kokereigas oder an CO-reichem Gas aus der Ferrochromherstellung (> 50 % des Energieeinsatzes) verwendet wird. | |||

Tabelle 1.13: BVT-assoziierter Emissionswert für gefasste NOX-Emissionen in die Luft und indikativer Emissionswert für gefasste CO-Emissionen in die Luft aus der Erhitzung des Verzinkungskessels bei der Stückverzinkung

| Parameter | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) | Indikativer Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| NOX | mg/Nm3 | 70 -300 | Keine indikativen Werte |

| CO | mg/Nm3 | Kein BVT-assoziierter Emissionswert | 10 -100 |

Angaben zur entsprechenden Überwachung enthält die BVT 7.

1.1.7.2. Emissionen in die Luft durch Entfettung

BVT 23 Die BVT zur Verringerung der Emissionen von Ölnebel, Säuren und/oder Laugen aus der Entfettung beim Kaltwalzen und der kontinuierlichen Schmelztauchveredelung von Blechen in die Luft besteht in der Erfassung der Emissionen mithilfe der Technik a und der Behandlung der Abgase mithilfe der Technik b und/oder der Technik c (siehe unten).

| Technik | Beschreibung | |

| Erfassung der Emissionen | ||

| a) | Geschlossene Entfettungstanks in Kombination mit Luftabsaugung bei kontinuierlicher Entfettung | Die Entfettung wird in geschlossenen Behältnissen durchgeführt und die Luft wird abgesaugt. |

| Abgasreinigung | ||

| b) | Nasswäsche | Siehe Abschnitt 1.7.2. |

| c) | Tropfenabscheider | Siehe Abschnitt 1.7.2. |

Angaben zur entsprechenden Überwachung enthält die BVT 7.

1.1.7.3. Emissionen in die Luft durch Beizen

BVT 24 Die BVT zur Verringerung der Emissionen von Staub, Säuren (HCl, HF, H2SO4) und SOX in die Luft durch Beizen beim Warmwalzen, beim Kaltwalzen, bei der kontinuierlichen Schmelztauchveredelung und beim Drahtziehen besteht in der Anwendung der Technik a oder b in Kombination mit der Technik c (siehe unten).

| Technik | Beschreibung | |

| Erfassung der Emissionen | ||

| a) | Kontinuierliches Beizen in geschlossenen Behältern in Kombination mit Rauchgasabsaugung | Das kontinuierliche Beizen erfolgt in geschlossenen Behältern mit begrenzten Ein- und Auslassöffnungen für den Bandstahl oder den Stahldraht. Die Dämpfe aus den Beizbehältern werden abgesaugt. |

| b) | Diskontinuierliches Beizen in Behältern, die mit Deckeln oder Abdeckhauben ausgestattet sind, in Kombination mit einer Absaugung | Das diskontinuierliche Beizen erfolgt in Behältern, die mit Deckeln oder Abdeckhauben ausgestattet sind, die geöffnet werden können, um die Beschickung mit Walzdrahtspulen zu ermöglichen. Die Dämpfe aus den Beizbehältern werden abgesaugt. |

| Abgasreinigung | ||

| c) | Nasswäsche gefolgt von einem Tropfenabscheider | Siehe Abschnitt 1.7.2. |

Tabelle 1.14: BVT-assoziierte Emissionswerte für gefasste Emissionen von HCl, HF und SOX in die Luft durch Beizen beim Warmwalzen, beim Kaltwalzen und bei der kontinuierlichen Schmelztauchveredelung

| Parameter | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| HCl | mg/Nm3 | < 2 -10 1 |

| HF | mg/Nm3 | < 1 2 |

| SOX | mg/Nm3 | < 1 -6 3 |

| 1) Dieser BVT-assoziierte Emissionswert gilt nur für das Beizen mit Salzsäure.

2) Dieser BVT-assoziierte Emissionswert gilt nur für das Beizen mit fluorwasserstoffsäurehaltigen Säuregemischen. 3) Dieser BVT-assoziierte Emissionswert gilt nur für das Beizen mit Schwefelsäure. | ||

Tabelle 1.15: BVT-assoziierter Emissionswert für gefasste HCl- und SOX-Emissionen in die Luft durch Beizen mit Salzsäure oder Schwefelsäure beim Drahtziehen

| Parameter | Einheit | BVT-assoziierter Emissionswert (Tagesmittelwert oder Mittelwert über den Zeitraum der Probennahme) |

| HCl | mg/Nm3 | < 2 -10 1 |

| SOX | mg/Nm3 | < 1 -6 2 |

| 1) Dieser BVT-assoziierte Emissionswert gilt nur für das Beizen mit Salzsäure.

2) Dieser BVT-assoziierte Emissionswert gilt nur für das Beizen mit Schwefelsäure. | ||

Angaben zur entsprechenden Überwachung enthält die BVT 7.

BVT 25 Die BVT zur Verringerung der NOX-Emissionen in die Luft durch Beizen mit Salpetersäure (allein oder in Kombination mit anderen Säuren) und der NH3-Emissionen durch die Verwendung der SCR beim Warm- und Kaltwalzen besteht in der Anwendung einer oder einer Kombination der folgenden Techniken.

| Technik | Beschreibung | Anwendbarkeit | |

|

Verringerung der Emissionserzeugung | |||

| a) | Salpetersäurefreies Beizen von hochlegiertem Stahl | Beim Beizen von hochlegiertem Stahl wird die Salpetersäure vollständig durch ein starkes Oxidationsmittel (z.B. Wasserstoffperoxid) ersetzt. | Nur anwendbar bei neuen Anlagen und wesentlichen Anlagenänderungen. |

| b) | Zusatz von Wasserstoffperoxid oder Harnstoff zur sauren Beizlösung | Wasserstoffperoxid oder Harnstoff wird direkt der sauren Beizlösung zugesetzt, um die NOX-Emissionen zu reduzieren. | Allgemein anwendbar. |

|

Erfassung der Emissionen | |||

| c) | Kontinuierliches Beizen in geschlossenen Behältern in Kombination mit Rauchgasabsaugung | Das kontinuierliche Beizen erfolgt in geschlossenen Behältern mit begrenzten Ein- und Auslassöffnungen für den Bandstahl oder den Stahldraht. Die Dämpfe vom Beizbad werden abgesaugt. | Allgemein anwendbar. |

| d) | Diskontinuierliches Beizen in Behältern, die mit Deckeln oder Abdeckhauben ausgestattet sind, in Kombination mit Rauchgasabsaugung | Das diskontinuierliche Beizen erfolgt in Behältern, die mit Deckeln oder Abdeckhauben ausgestattet sind, die geöffnet werden können, um die Beschickung mit Walzdrahtspulen zu ermöglichen. Die Dämpfe aus den Beizbehältern werden abgesaugt. | Allgemein anwendbar. |

|

Abgasreinigung | |||

| e) | Nasswäsche mit Zusatz eines Oxidationsmittels (z.B. Wasserstoffperoxid) | Siehe Abschnitt 1.7.2. Der Waschlösung wird ein Oxidationsmittel (z.B. Wasserstoffperoxid) zugesetzt, um die NOX-Emissionen zu reduzieren. Bei der Verwendung von Wasserstoffperoxid kann die entstehende Salpetersäure in die Beizbehälter zurückgeführt werden. | Allgemein anwendbar. |

| f) | Selektive katalytische Reduktion (SCR) | Siehe Abschnitt 1.7.2. | Die Anwendbarkeit in bestehenden Anlagen kann durch Platzmangel eingeschränkt sein. |