Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, Technische Regeln, KTA |  |

KTA 3201.4 - Komponenten des Primärkreises von Leichtwasserreaktoren

Teil 4: Wiederkehrende Prüfungen und Betriebsüberwachung

Sicherheitstechnische Regel des KTA

Vom 19. Januar 2017

(BAnz. AT vom 10.03.2018 B5)

Fassung 2016-11

Frühere Fassungen der Regel:

1982-06 (BAnz. Nr. 215a vom 19. Oktober 1982)

1990-06 (BAnz. Nr. 53a vom 16. März 1991)

1999-06 (BAnz. Nr. 200a vom 22. Oktober 1999)

2010-11 (BAnz. Nr. 199a vom 30. Dezember 2010)

(1) Die Regeln des Kerntechnischen Ausschusses (KTA) haben die Aufgabe, sicherheitstechnische Anforderungen anzugeben, bei deren Einhaltung die nach dem Stand von Wissenschaft und Technik erforderliche Vorsorge gegen Schäden durch die Errichtung und den Betrieb der Anlage getroffen ist (§ 7 Abs. 2 Nr. 3 Atomgesetz - AtG), um die im AtG und in der Strahlenschutzverordnung (StrlSchV) festgelegten sowie in den "Sicherheitsanforderungen an Kernkraftwerke" (SiAnf) und den "Interpretationen zu den Sicherheitsanforderungen an Kernkraftwerke" weiter konkretisierten Schutzziele zu erreichen.

(2) In den "Sicherheitsanforderungen an Kernkraftwerke" werden in Nr. 3.1 unter anderem hohe Anforderungen an die Qualität und Zuverlässigkeit der Fertigung, die Verwendung qualifizierter Werkstoffe, die Sicherstellung und Erhalt der Qualitätsmerkmale bei der Fertigung sowie die Durchführung von wiederkehrenden Prüfungen in dem sicherheitstechnisch notwendigen Umfang gefordert. In der Anforderung Nr. 3.4 wird unter anderem gefordert, dass die Druckführende Umschließung so beschaffen, angeordnet sein und betrieben werden muss, dass das Auftreten von rasch fortschreitenden Rissen und von spröden Brüchen nicht zu unterstellen ist. Die Anforderung Nr. 3.4 fordert weiter, dass zur Sicherstellung und Bewertung der erforderlichen Qualität der Komponenten der Druckführenden Umschließung im Betrieb ein Konzept zur Erhaltung der Integrität aufzustellen ist. Die Regel 3201.4, Teil "Wiederkehrende Prüfungen und Betriebsüberwachung" dient zur Konkretisierung von Maßnahmen zur Erfüllung dieser Forderungen im Rahmen ihres Anwendungsbereichs. Hierzu wird auch eine Vielzahl im Einzelnen aufgeführter Regeln aus dem konventionellen Bereich, insbesondere DIN-Normen mit herangezogen. Für die Komponenten des Primärkreises werden die Festlegungen der genannten Sicherheitsanforderungen zusammen mit den weiteren Regeln

KTA 3201.1 Werkstoffe und ErzeugnisformenKTA 3201.2 Auslegung, Konstruktion und Berechnung

KTA 3201.3 Herstellung sowie

KTA 3203 Überwachung des Bestrahlungsverhaltens von Werkstoffen der Reaktordruckbehälter von Leichtwasserreaktoren

somit umfassend konkretisiert.

(3) Im Einzelnen werden in KTA 3201.4 die Anforderungen festgelegt, die zu stellen sind an:

(4) Die Druckführende Umschließung des Primärkreises hat die Aufgabe, das Reaktorkühlmittel sicher einzuschließen. Um diese Aufgabe während der Lebensdauer der Reaktoranlage erfüllen zu können, wird die Qualität der Druckführenden Umschließung zum Nachweis ihrer Integrität während des Betriebes überwacht (Betriebsüberwachung), bewertet und in bestimmten Zeitabständen wiederkehrend geprüft. An den Sicherheitseinrichtungen gegen Drucküberschreitung werden wiederkehrende Prüfungen zum Nachweis ihrer Funktionstüchtigkeit durchgeführt.

(5) Die Aufgabe der vorliegenden Regel im Hinblick auf "Betriebsüberwachung" besteht darin, die Maßnahmen zur Überwachung der Ursachen und Folgen von Schädigungsmechanismen sowie zu deren vorausschauenden Bewertung festzulegen.

(6) Die Aufgabe der vorliegenden Regel im Hinblick auf "Wiederkehrende Prüfungen" besteht darin, die relevanten Maßnahmen aus den folgenden Aufzählungen a bis d festzulegen, um den zum Zeitpunkt der Prüfung vorhandenen Zustand der Komponenten festzustellen und zu bewerten:

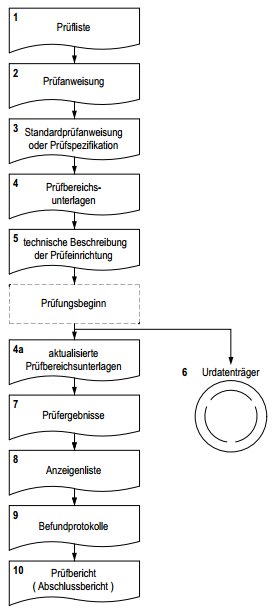

Alle oben genannten Prüfungen werden in einer "Prüfliste" zusammengefasst, in welcher die an die jeweilige Komponente des Primärkreises gestellten Anforderungen berücksichtigt werden und welche den gesamten Umfang der wiederkehrenden Prüfungen enthält.

(7) Bei den wiederkehrenden Prüfungen werden Prüfverfahren angewendet, mit denen die im Betrieb auftretenden Fehler in der druckführenden Umschließung des Reaktorkühlmittels rechtzeitig vor Erreichen der Zulässigkeitsgrenze erkannt werden. Bei der Festlegung der Prüfumfänge und Prüfabschnitte sind konstruktive Gestaltung, Werkstoffeigenschaften, Herstellungsverfahren und Beanspruchung der jeweiligen Komponente sowie Erfahrungen aus schon durchgeführten Prüfungen berücksichtigt.

(8) Die Qualität einer Komponente nach Werkstoff, Konstruktion und Herstellung wird mit Fortschreibung der akkumulierten betrieblichen Beanspruchungen, einschließlich der Inbetriebsetzung, und der Ergebnisse der wiederkehrenden Prüfungen dokumentiert und vorausschauend bewertet.

1 Anwendungsbereich

(1) Diese Regel ist anzuwenden nach der ersten Kritikalität auf wiederkehrende Prüfungen und auf die Betriebsüberwachung von druckführenden Komponenten des Primärkreises von Leichtwasserreaktoren.

(2) Zum Primärkreis als druckführende Umschließung des Reaktorkühlmittels gehören beim Druckwasserreaktor die folgenden Teile ohne Einbauten:

(3) Zur druckführenden Umschließung des Reaktorkühlmittels gehören beim Siedewasserreaktor die folgenden Teile ohne Einbauten:

(4) Diese Regel ist auf Komponenten anzuwenden, die nach den Regeln KTA 3201.1, KTA 3201.2 und KTA 3201.3 ausgelegt, konstruiert und hergestellt worden sind.

(5) Diese Regel darf auch auf solche Komponenten des Primärkreises von Leichtwasserreaktoren oder auf Bereiche dieser Komponenten angewendet werden, bei denen eine Nachbewertung gemäß Abschnitt 3 Absatz 5 gezeigt hat, dass Abweichungen von den Regeln KTA 3201.1, KTA 3201.2 oder KTA 3201.3 keine zusätzlichen Festlegungen für die wiederkehrenden Prüfungen und für die Betriebsüberwachung erfordern.

(6) Für Komponenten, bei denen die unter (4) oder (5) genannten Voraussetzungen nicht erfüllt sind, sind aufgrund der speziellen Gegebenheiten erforderlichenfalls zusätzliche Anforderungen an die wiederkehrenden Prüfungen und Betriebsüberwachung festzulegen.

Bei wesentlichen Abweichungen von den Regeln KTA 3201.1, KTA 3201.2 oder KTA 3201.3 in der Konstruktion sind die signifikanten Bereiche (z.B. Längsnähte) repräsentativ im Prüfumfang zu berücksichtigen.

(7) Einbauteile von Absperrarmaturen, die für die Abschließung des Druckraumes erforderlich sind, sind als Teil der Druckführenden Umschließung zu betrachten. Anforderungen an die wiederkehrenden Prüfungen und an die Betriebsüberwachung derartiger Teile sind unter Berücksichtigung der Funktion im Einzelfall festzulegen.

(8) Diese Regel legt außerdem Anforderungen an die wiederkehrenden Prüfungen von Rohrleitungen kleiner als oder gleich DN 50 fest.

2 Begriffe

(1) Anschlussnaht

Die Anschlussnaht ist eine Schweißnaht, die einen Stutzen mit der anschließenden Rohrleitung verbindet.

(2) Anzeigen und Fehler

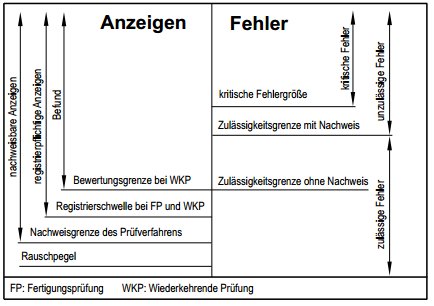

Die Zuordnung von Anzeigen und Fehlern ist in Bild 2-1 qualitativ wiedergegeben.

Bild 2-1: Anzeigen und Fehler

(3) Befund

Ein Befund ist eine Anzeige, die die Bewertungsgrenze erreicht oder überschreitet.

(4) Echohöhenbewertung

Die Echohöhenbewertung ist eine Bewertung von Ultraschallanzeigen durch Vergleich der Echohöhe (Signalamplitude des am Reflektor erzeugten Ultraschallsignals) mit der Registrierschwelle und Bewertungsgrenze gemäß Bild 2-1 Die Echohöhenbewertung beinhaltet keine Größenbestimmung von Reflektoren.

(5) Fehler, betriebsbedingte

Betriebsbedingte Fehler sind Folgen von betrieblichen Schädigungsmechanismen.

(6) Höherbeanspruchte Stellen

Höherbeanspruchte Stellen sind solche Stellen eines Bauteils oder einer Komponente, die

sind.

(7) Integrität

Integrität ist der Zustand einer Komponente oder Barriere, bei dem die an sie gestellten sicherheitstechnischen Kriterien hinsichtlich Festigkeit, Bruchsicherheit und Dichtheit erfüllt sind.

(8) Kontrollkörper

Kontrollkörper zur Einstellung des Prüfsystems und deren Überprüfung oder zur Überprüfung des Prüfmittels sind

(9) Messwerte

Messwerte sind erfasste und gespeicherte Daten (z.B. Druck, Temperatur, Amplitude, Laufzeit, Position).

(10) Nachweisgrenze

Nachweisgrenze ist die kleinste sicher erkennbare Anzeige.

(11) Prüfarten, -verfahren und -techniken

Die im Zusammenhang mit Prüfarten, -verfahren und -techniken verwendeten Begriffe, ihre Abkürzung und Verknüpfung sind in Tabelle 2-1 dargestellt.

Tabelle 2-1: Prüfarten, -verfahren und -techniken

| Lfd. Nr. | Prüfart | Prüfverfahren | Prüftechnik |

| 1 | Prüfung der Oberflächen | Magnetpulverprüfung (MT) | z.B. Felddurchflutung |

| Eindringprüfung (PT) | z.B. Farbeindringprüfung | ||

| Ultraschallprüfung (UT) | z.B. Oberflächenwellen, Wellenumwandlung, SEL-Prüfköpfe, Gruppenstrahlertechnik | ||

| Wirbelstromprüfung (ET) | z.B. Einfrequenztechnik, Mehrfrequenztechnik | ||

| Durchstrahlungsprüfung (RT) | Röntgentechnik, Isotopentechnik | ||

| Sichtprüfung (VT) | Gezielte oder integrale Sichtprüfung mit oder ohne optische Hilfsmittel | ||

| 2 | Prüfung des Volumens | Ultraschallprüfung (UT) | z.B. Einkopftechnik mit Senkrecht- oder Schrägeinschallung, Gruppenstrahlertechnik, Tandemtechnik, Wellenumwandlung |

| Durchstrahlungsprüfung (RT) | Röntgentechnik, Isotopentechnik | ||

| Wirbelstromprüfung (ET) für dünne Wandungen | Einfrequenztechnik, Mehrfrequenztechnik | ||

| 3 | Prüfung des Allgemeinzustands | Anlagenbegehung | |

| 4 | Druckprüfung | Wasserdruckprüfung | |

| 5 | Funktionsprüfung | ||

(12) Prüfung der Oberflächen

Eine Prüfung der Oberflächen ist eine zerstörungsfreie Prüfung mit Prüftechniken, die die Detektion von Anzeigen an der Oberfläche und im angrenzenden oberflächennahen Bereich ermöglichen, wobei der erfasste Tiefenbereich verfahrensabhängig ist.

(13) Prüfung des Volumens

Eine Prüfung des Volumens ist eine zerstörungsfreie Prüfung mit Prüftechniken, die die Detektion von Anzeigen im Wandvolumen über den ganzen Querschnitt ermöglichen.

(14) Qualität

Qualität ist die Beschaffenheit eines Bauteils, einer Komponente oder eines Systems bezüglich der Eignung, die festgelegten Anforderungen zu erfüllen.

(15) Rauschanzeigen

Rauschanzeigen sind auf dem Bildschirm zufällig verteilte, zusätzliche Anzeigen, die vom elektrischen Rauschen des Prüfsystems, von Prüfbedingungen, von der Oberflächenbeschaffenheit oder der Struktur des Prüfgegenstandes herrühren.

(16) Rauschpegel

Rauschpegel ist der 95%-Wert der Summenhäufigkeit der Echohöhen der Rauschanzeigen im fehlerfreien Prüfbereich.

(17) Registrierschwelle

Registrierschwelle ist die vorgegebene Schwelle, bei deren Erreichen oder Überschreiten Anzeigen aus dem Prüfgegenstand aufgezeichnet und in eine Anzeigenliste übernommen werden.

(18) Repräsentative Stellen, Bauteile oder Komponenten

Repräsentativ sind solche Stellen, Bauteile oder Komponenten, deren wiederkehrende Prüfung unter Berücksichtigung von Werkstoff, Konstruktion, Fertigungsqualität sowie Beanspruchungsart, -höhe und -häufigkeit auch für andere Stellen, Bauteile oder Komponenten eine ausreichend gleichwertige sicherheitstechnische Aussage ermöglicht.

(19) Sachverständiger

Sachverständiger für die Prüfungen nach dieser Regel ist der nach § 20 des Atomgesetzes von der Genehmigungs- oder Aufsichtsbehörde zugezogene Sachverständige.

(20) Schädigungsmechanismen

Unter Schädigungsmechanismen sind alle physikalischen, chemischen und biologischen Prozesse zu verstehen, die zu einer Beeinträchtigung der Integrität oder Funktion einer Komponente führen können.

(21) Standardinstrumentierung

Die Standardinstrumentierung dient der Überwachung der Zustandsgrößen und Daten, die für die Integrität der zum Anwendungsbereich gehörenden Komponenten von Bedeutung sind. Sie umfasst Messeinrichtungen zur Erfassung globaler Belastungen und -falls erforderlich - Messeinrichtungen zur Erfassung lokaler Belastungen.

(22) Stutzenanschweißnaht und -einschweißnaht

Eine Stutzenanschweißnaht und -einschweißnaht ist eine Schweißnaht, die einen Stutzen mit der Behälterwand oder dem Grundrohr verbindet.

(23) Verbindungsnaht

Eine Verbindungsnaht ist eine Schweißnaht zwischen Bauteilen, deren Querschnitte im Anschlussbereich aufeinander angepasst sind.

(24) Vergleichskörper

Ein Vergleichskörper ist ein in den prüftechnisch relevanten Eigenschaften (z.B. Werkstoff, Schweißnahtausführung, Form, Wanddicke, eventuell vorhandene Plattierung) dem Prüfgegenstand entsprechender Körper mit Bezugsmerkmalen (z.B. Nuten, Bohrungen), die an die Prüfaufgabe angepasst sind.

(25) Zulässigkeitsgrenze mit Nachweis

Die Zulässigkeitsgrenze mit Nachweis ist eine Fehlergröße bei deren Unterschreitung der Fehler aufgrund eines Nach-, weises (z.B. eines bruchmechanischen Nachweises) belassen werden kann.

(26) Zulässigkeitsgrenze ohne Nachweis

Die Zulässigkeitsgrenze ohne Nachweis ist der Fehlerstatus, der unverändert erhalten bleibt und ohne weitere Nachweise belassen werden kann.

3 Sicherstellung der Integrität im Betrieb

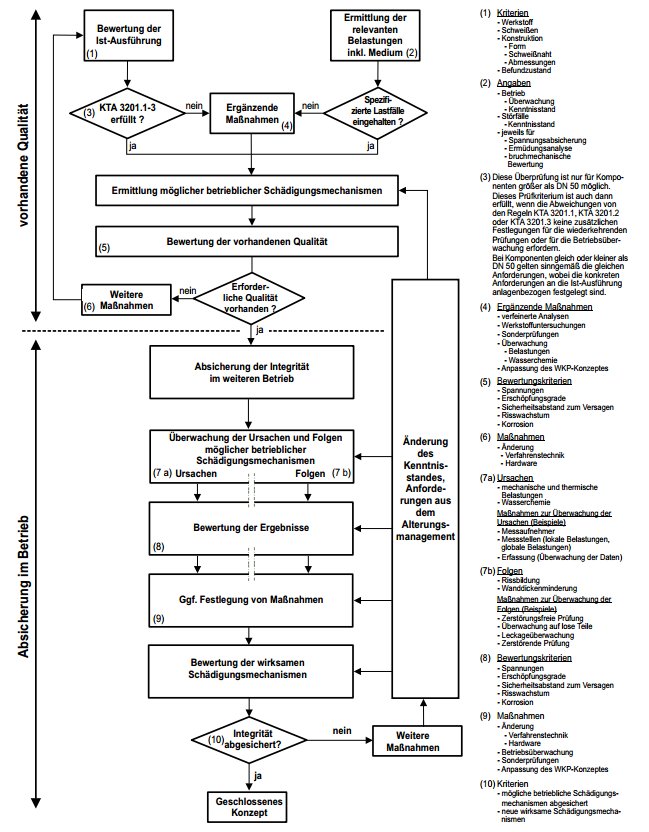

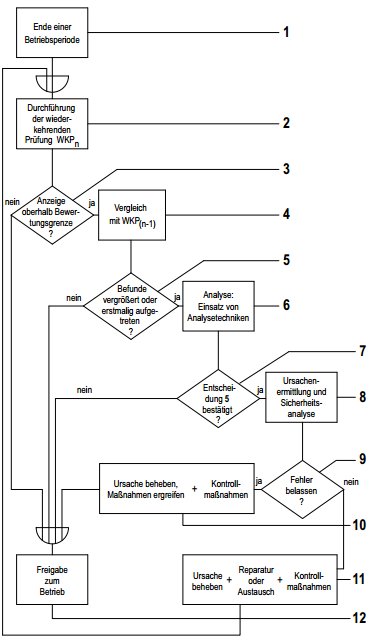

(1) Zur Sicherstellung der Integrität einer Komponente im Betrieb sind hinsichtlich der Ermittlung und Bewertung der vorhandenen Bauteilqualität, der erforderlichen Betriebsüberwachung und der wiederkehrenden Prüfungen die in diesem Abschnitt dargestellten Grundsätze zu befolgen (siehe auch Bild 3-1).

(2) Bei Komponenten mit Abweichungen von den Anforderungen der Regeln KTA 3201.1, KTA 3201.2 und KTA 3201.3 sind die Abweichungen zu dokumentieren und in Hinblick darauf zu bewerten, inwieweit erhöhte Anforderungen an die wiederkehrenden Prüfungen und an die Betriebsüberwachung festzulegen sind.

(3) Die Ursachen betrieblicher Schädigungsmechanismen sind gemäß Abschnitt 9 zu überwachen (z.B. Überwachung der Belastungen, Überwachung der Wasserqualität) und vorausschauend zu bewerten, um die Einhaltung der erforderlichen Komponentenqualität sicherzustellen. Es ist sicherzustellen, dass bei der Auswahl der Messorte, der Messgrößen, des Messumfangs und der Messanlage neben den Betriebsparametern und der Fahrweise auch die Funktion von Einzelelementen der Konstruktion (z.B. Halterungen, Armaturen) sowie mögliche Schaltvorgänge berücksichtigt werden.

(4) Zur Überwachung unterstellter Folgen betrieblicher Schädigungsmechanismen sind

durchzuführen.

Hinweis:Als zusätzliche Maßnahmen zur Erweiterung des Kenntnisstandes über vorhandene betriebliche Schädigungsmechanismen kommen ergänzende Oberprüfungen, z.B. erweiterte zerstörungsfreie Prüfungen, zerstörende Untersuchungen an repräsentativen Stellen von Teilen, die im Rahmen von Austauschmaßnahmen ausgebaut wurden, in Frage.

(5) Die Änderung des Kenntnisstandes, z.B. aufgrund neuer Anforderungen zur Störfallbeherrschung, aufgrund von Schadensfällen, bei der Bewertung von Alterungsphänomenen oder bei sonstigen Sicherheitsanalysen ist im Rahmen einer Nachbewertung zur Sicherstellung der Komponentenintegrität im weiteren Betrieb zu berücksichtigen (siehe auch Bild 3-1).

(6) Bei einer vorausschauenden Bewertung ist wie folgt vorzugehen:

Bild 3-1: Sicherstellung der Komponentenintegrität im Betrieb

4 Prüfverfahren und -techniken

4.1 Allgemeine Anforderungen

4.1.1 Auswahl der Prüfverfahren und -techniken

(1) Prüfverfahren und -techniken müssen so ausgewählt werden, dass betriebsbedingte Fehler mit ihren möglichen Orientierungen erfasst werden können. Als solche Orientierungen gelten:

(2) Grundsätzlich sind die in Tabelle 2-1 und in den Abschnitten 4.2 und 4.3 genannten Prüfverfahren anzuwenden. Andere Prüfverfahren sind zugelassen, wenn deren Eignung zur Erfüllung der Aufgabenstellung nachgewiesen ist.

(3) Die Oberflächenprüfung von Bauteilen aus ferritischen Werkstoffen ist bevorzugt mit der Magnetpulverprüfung durchzuführen. Bei Bauteilen aus austenitischen Werkstoffen ist die Oberflächenprüfung bevorzugt mit der Eindringprüfung durchzuführen.

(4) Prüfverfahren und -techniken für die Dampferzeuger-Heizrohre müssen so ausgewählt werden, dass

(5) Prüfverfahren und -techniken für die Prüfung von Grundwerkstoffbereichen aus austenitischen Stählen auf Schädigung durch Spannungsrisskorrosion müssen so ausgewählt werden, dass sowohl axial als auch in Umfangsrichtung verlaufende Fehler erfasst werden können.

(6) Bei Ultraschallprüfungen sind zur Erfüllung der Prüfaufgabe erforderlichenfalls mehrere Prüftechniken einzusetzen.

Hinweis:Beispiele für Prüftechniken siehe DIN 25435-1 Anhang A.

(7) Bei der Ultraschallprüfung ist grundsätzlich eine gegensinnige Einschallung erforderlich. Ist aus konstruktiven Gründen eine gegensinnige Einschallung nicht möglich, ist im Rahmen des Eignungsnachweises nach Abschnitt 4.1.2 nachzuweisen, dass die Prüfaussage bei Einschallung aus einer Richtung für den gesamten zu erfassenden Prüfbereich nicht durch Form- oder Störanzeigen beeinträchtigt ist und eine hinreichende Prüfempfindlichkeit erreicht wird.

(8) Mechanisierte Ultraschallprüfungen sind erforderlich, wenn

(9) Die Kriterien gemäß (8) gelten sinngemäß auch für die anderen Prüfverfahren.

(10) Erlaubt ein Verfahren allein keine hinreichende Prüfaussage, so ist der Einsatz eines weiteren auf anderen physikalischen Wechselwirkungen beruhenden Verfahrens erforderlich. Wenn keine hinreichende Prüfaussage möglich ist, ist die weitere Verfahrensweise mit dem Sachverständigen festzulegen.

(11) Die einzusetzenden Prüfverfahren und Prüftechniken sowie die nachzuweisende Fehlerorientierung sind komponentenbezogen in den Tabellen 5-1 bis 5-9 für die jeweiligen Prüfabschnitte angegeben. Dabei darf für die Prüfung der Oberflächen alternativ oder ergänzend die Wirbelstromprüfung eingesetzt werden.

4.1.2 Eignung von Prüfverfahren und -techniken

(1) Die Eignung von Prüfverfahren und -techniken, deren Anwendung für die Prüfaufgabe nicht ausreichend in Normen beschrieben ist, ist grundsätzlich nach der Methodik der Richtlinie VGB-R 516 (VGB-ENIQ-Richtlinie) nachzuweisen. Sollen Prüfverfahren oder -techniken eingesetzt werden, für die eine qualifizierte Prüftechnik vorliegt, deren Anwendbarkeit vom Sachverständigen bestätigt wird, ist ein erneuter Nachweis der Eignung nicht erforderlich.

(2) Prüfverfahren und -techniken sind geeignet, wenn das in den Abschnitten 4.2 und 4.3 festgelegte Nachweisvermögen unter Berücksichtigung von Art und Lage der Fehler eingehalten wird.

(3) Bei schwierig zu prüfenden Werkstoffen und bei geometrisch komplizierten Konturen ist die Eignung der Prüftechnik an Vergleichskörpern nachzuweisen.

(4) Wird in begrenzten Bereichen das geforderte Nachweisvermögen nicht erreicht, ist die ausreichende Aussagefähigkeit der Prüfung nachzuweisen, oder es sind rechnerische Nachweise (z.B. bruchmechanische Analysen) zu führen. Erforderlichenfalls sind z.B. die Prüfintervalle zu verkürzen.

4.1.3 Vergleichbarkeit der Ergebnisse aufeinanderfolgender Prüfungen

(1) Die Ergebnisse aufeinanderfolgender Prüfungen müssen miteinander vergleichbar sein. Bei Wechsel der Prüfverfahren oder -techniken ist der Nachweis der Vergleichbarkeit der Ergebnisse zu erbringen. Dies darf z.B. durch Bewertung möglicher Abweichungen oder ergänzende Anwendung der vorangegangenen Prüfverfahren oder -techniken erfolgen.

(2) Sollen wiederkehrende Prüfungen mechanisiert ausgeführt werden, so ist eine Basisprüfung mit gleichartigen Prüfeinrichtungen durchzuführen, wie sie später bei den wiederkehrenden Prüfungen verwendet werden, wenn die Prüfergebnisse mechanisierter Prüfungen nicht mit denen der Fertigungsprüfung vergleichbar sind.

(3) Werden wiederkehrende Prüfungen manuell durchgeführt, so sind die Ergebnisse der ersten wiederkehrenden Prüfung mit denen der für den Bauteilendzustand maßgebenden Fertigungsprüfung zu vergleichen.

4.1.4 Aufzeichnung der Messwerte

(1) Bei mechanisiert durchgeführten Prüfungen sind alle Messwerte mit den zugehörigen Ortsdaten aufzuzeichnen.

(2) Bei manuell durchgeführten Prüfungen sind alle Anzeigen, die die Registrierschwelle erreichen oder überschreiten, mit den zugehörigen Ortsdaten zu protokollieren.

(3) In den Durchstrahlungsbildern müssen die Ortsdaten (z.B. Prüfabschnitt, Nullpunkt, Zählrichtung) aufbelichtet sein.

4.2 Prüfung der Oberflächen

4.2.1 Magnetpulverprüfung

Bei der Magnetpulverprüfung sind die Anforderungen nach DIN 25435-2 einzuhalten.

4.2.2 Eindringprüfung

Bei der Eindringprüfung sind die Anforderungen nach DIN 25435-2 einzuhalten.

4.2.3 Ultraschallprüfung

4.2.3.1 Prüfkopfnahe Oberflächen mit ihren oberflächennahen Bereichen

(1) Zur Prüfung der prüfkopfnahen Oberflächen mit ihren oberflächennahen Bereichen ist zur Erkennung flächiger Trennungen eine Prüftechnik oder eine Kombination von mehreren Prüftechniken auszuwählen, mit der die Prüfempfindlichkeit gemäß Abschnitt 4.2.3.3.4 erreicht wird.

(2) Als geeignete Ultraschallprüftechniken gelten zum Beispiel die Techniken mit Oberflächen- und Kriechwellen, die Sender-Empfänger-Technik mit Longitudinalwellen (SEL-Technik) oder die Nutzung des Winkelspiegeleffektes nach Umlenkung des Schallstrahls. Zur Feststellung von Fehlern, die vom Übergangsbereich Plattierung/Grundwerkstoff ausgehen, ist eine speziell auf diese Tiefe ausgerichtete Prüftechnik zu verwenden.

4.2.3.2 Prüfkopfferne Oberflächen mit ihren oberflächennahen Bereichen

(1) Zur Prüfung der prüfkopffernen Oberfläche mit ihrem oberflächennahen Bereich ist zur Erkennung flächiger Trennungen eine Prüftechnik oder eine Kombination von mehreren Prüftechniken auszuwählen, mit der die Prüfempfindlichkeit gemäß Abschnitt 4.2.3.3.4 erreicht wird. Bei der Auswahl sind die akustischen Eigenschaften (Absorption, Streuung, Brechung, Beugung) zu berücksichtigen. Wenn es Geometrie und akustische Eigenschaften des Prüfgegenstandes zulassen, sind Prüftechniken zu bevorzugen, die eine Echohöhenbewertung gemäß Abschnitt 4.2.3.3.3 (3) zulassen.

(2) Je nach Prüfaufgabe und Prüfgegenstand kommen z.B. folgende Prüftechniken in Frage:

Hinweis:Die Prüftechniken a) und b) erlauben an homogenen Werkstoffen im Allgemeinen eine Echohöhenbewertung.

(3) Kann aufgrund der Geometrie des Prüfgegenstandes oder der Gefügeeigenschaften (z.B. bei plattierten Oberflächen, austenitischen Schweißnähten und Mischnähten) mit den obengenannten Techniken kein ausreichender Nachweis der Eignung erreicht werden, ist nach entsprechendem Eignungsnachweis eine optimierte Prüftechnik oder Kombination von Prüftechniken einzusetzen. Optimierte Prüftechniken sind z.B.:

4.2.3.3 Verfahrenstechnische Anforderungen

4.2.3.3.1 Allgemeines

(1) Die Einstellung der Prüfempfindlichkeit ist an Vergleichskörpern mit Nuten vorzunehmen, deren Reflexionsfläche senkrecht zur Oberfläche verläuft.

(2) Die durch Ankopplung, Absorption und Streuung bedingten Schwankungen der Ultraschallsignale sind bei der Einstellung der Prüfempfindlichkeit und bei der Auswertung zu berücksichtigen.

(3) Bei der mechanisierten Prüfung mit Fließwasserankopplung ist eine Anpassung des Prüfkopfes erforderlich, sofern der Krümmungsradius der Bauteiloberfläche zu einem Spalt größer als oder gleich 0,5 mm unter dem Prüfkopf führen würde. Bei der manuellen Prüfung von gekrümmten Bauteilen sind die Prüfköpfe gemäß den Festlegungen von KTA 3201.3 Anhang C anzupassen.

4.2.3.3.2 Vergleichskörper

(1) Die in Vergleichskörpern eingebrachten Reflektoren müssen als Nuten mit rechteckigem Querschnitt ausgeführt und in Anzahl und Variation der Abmessung und Lage ausreichend sein, um Aussagen zum Nachweisvermögen der Prüftechnik zu ermöglichen.

(2) Die Nuten dürfen nicht breiter sein als 1,5 mm. Die akustisch wirksame Länge der Nuten soll 20 mm betragen.

(3) Wenn die Gegenoberfläche bei der angewendeten Prüftechnik wirksam ist, sollten Abweichungen von der Wanddicke des zu prüfenden Bauteils kleiner als 10 % dieser Dicke sein.

(4) Bei der Verwendung angepasster Prüfköpfe oder wenn die Krümmung der Gegenoberfläche das Reflexionsverhalten beeinträchtigt (Verhältnis von Wanddicke s zu Außendurchmesser da des Prüfgegenstands größer als 0,2), darf die Abweichung des Durchmessers des Vergleichskörpers vom Durchmesser des zu prüfenden Bauteils maximal 10 % betragen.

Abweichend hiervon dürfen bei der Verwendung von Impulsecho-Prüfköpfen ebene Vergleichskörper benutzt werden, wenn folgende Voraussetzungen erfüllt sind:

(5) Wenn eine Schweißnaht am Prüfobjekt keine geometrischen oder werkstofftechnischen Störeinflüsse hervorruft, darf ein Vergleichskörper ohne Schweißnaht verwendet werden.

(6) Bei Vergleichskörpern mit Schweißnaht sind die akustischen Eigenschaften des Vergleichskörpers über die Länge der Schweißnaht, z.B. mittels V-Durchschallung, zu überprüfen und bei der Anordnung der einzubringenden Reflektoren zu berücksichtigen.

4.2.3.3.3 Nachweis der Eignung der Prüftechnik

(1) Bei der Prüfung mit Transversalwellenprüfköpfen unter Ausnutzung des Winkelspiegeleffektes von

in Prüfabschnitten mit einfacher geometrischer Kontur ist die Prüftechnik geeignet, wenn die Echohöhe der nach Tabelle 4-2 auszuwählenden Nut den Rauschpegel um 12 dB oder mehr überschreitet und das Kantenecho die Echohöhe der nach Tabelle 4-2 auszuwählenden Nut um mindestens 6 dB überschreitet (siehe Tabelle 4-1 Fall 1).

(2) Bei schwierig zu prüfenden Werkstoffen und bei geometrisch komplizierten Konturen ist die Eignung der Prüftechnik für jede Einschallrichtung und den jeweils zu erfassenden Prüfbereich an einem Vergleichskörper mit Nuten verschiedener Tiefe nachzuweisen. Die Nuten hierfür sind gemäß den Bildern 4-1 bis 4-4 einzubringen.

Es sind mindestens drei Rechtecknuten mit unterschiedlicher Tiefe sowie die Kante des Vergleichskörpers anzuschallen und die Echohöhen in Abhängigkeit von der Nuttiefe in einem Diagramm aufzutragen. Dabei soll für Prüfungen gemäß den Absätzen 6 und 7 eine Nut eine größere und eine Nut eine geringere Tiefe haben als die für die Einstellung der Prüfempfindlichkeit gemäß Tabelle 4-2 benötigte Nut.

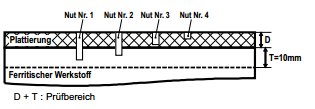

Für die Prüfung von plattierten Oberflächen gemäß Absatz 8 sind die Echohöhen der Kante und der Nuten Nr. 1, Nr. 2 und Nr. 3 gemäß Bild 4-4 in Abhängigkeit von der Nuttiefe in einem Diagramm aufzutragen. Falls für den Sprödbruchsicherheitsnachweis eine Bestätigung der Integrität der Plattierung erforderlich ist, ist die Nut Nr. 4 mit einzubeziehen.

Anstelle der Kante darf eine weitere, ausreichend tiefe Nut verwendet werden.

Die Prüftechnik ist geeignet, wenn die in den Absätzen 3 bis 8 genannten Kriterien eingehalten sind.

(3) Bei der Prüfung von Stumpfnähten und von nicht plattierten Grundwerkstoffbereichen ist die Prüftechnik geeignet, wenn (siehe Tabelle 4-1 Fall 1)

(4) Bei der Prüfung plattierter Oberflächen ist die Prüftechnik geeignet, wenn

Tabelle 4-1: Beim Nachweis der Eignung von Prüftechniken für die Ultraschallprüfung von Stumpfnähten und von nicht plattierten Grundwerkstoffbereichen einzuhaltende Kriterien

| Fall 1 | Fall 2 | |

| Bewertungsmethode | Echohöhenbewertung nach Abschnitt 4.2.3.3.3 (1) oder 4.2.3.3.3 (3) | Mustererkennung nach Abschnitt 4.2.3.3.3 (5) |

| Bezugsnut | nach Tabelle 4-2 zu wählende Nut | nach Tabelle 4-2 zu wählende Nut oder tiefere Nut 1 |

| Echohöhenunterschied zwischen Bezugsnut und Rauschpegel | > 12 dB |

> 6 dB 1 |

| Echohöhenunterschied zwischen Kante und Bezugsnut | > 6 dB |

> 0 dB |

| Registrierschwelle | Bezugsnut zuzüglich eines Empfindlichkeitszuschlags von 6 dB | Rauschpegel |

| Registrierung | alle Anzeigen, deren Echohöhen die Registrierschwelle erreichen oder überschreiten | alle Anzeigenmuster ab dem Rauschpegel |

| Bewertung | gemäß 8.2.2.2.2 (2) | gemäß 8.2.2.2.2 (3) |

| 1) Wird der erforderliche Echohöhenunterschied unterschritten, so ist als Bezugsnut eine Nut größerer Tiefe zu wählen, die die gestellte Anforderung erfüllt. In diesem Fall ist eine sicherheitstechnische Bewertung erforderlich. | ||

(5) Können die Kriterien nach (3) und (4) in Teilen des Prüfbereiches (z.B. bei Mischnähten mit Pufferung bei der Längsfehlerprüfung im Übergang zwischen Pufferung und Schweißgut oder bei der Querfehlerprüfung) nicht eingehalten werden, so ist wie folgt vorzugehen (siehe Tabelle 4-1 Fall 2):

Auf der Grundlage der Ergebnisse der Vergleichskörpermessungen ist als Bezugsnut für die Einstellung der Prüfempfindlichkeit eine Nut mit einer Echohöhe von mindestens 6 dB über dem Rauschpegel unter Einbeziehung einer etwaigen Transferkorrektur festzulegen. Sofern das Fehlernachweisvermögen mit den vorhandenen Nuten nicht ermittelt werden kann, sind hierfür in den Vergleichskörper weitere, in der Tiefe abgestufte Nuten oder realistische Vergleichsfehler (Risse) einzubringen. Alle Nuten mit einer größeren Tiefe als die Bezugsnut müssen eine Echohöhe von mindestens 6 dB über dem Rauschpegel unter Einbeziehung einer etwaigen Transferkorrektur aufweisen.

Es muss eine Differenzierung zwischen dem Anzeigenmuster der Bezugsnut und den Rauschanzeigen sowie eine deutliche Unterscheidung des Musters der Bezugsnut vom Muster der Kante gegeben sein. Die Bewertungskriterien für den Vergleich der Anzeigenmuster sind anhand der Ergebnisse der Vergleichskörpermessungen in der Prüfanweisung festzulegen (z.B. Anzeigendynamik, Korrelation der Anzeigenmuster bei unterschiedlichen Einschallwinkeln und Wellenarten, Rissspitzensignalverfahren).

Sofern die Bezugsnut eine größere Tiefe aufweist als die nach Tabelle 4-2 zu wählende Nut, ist die ausreichende Aussagefähigkeit der Prüfung sicherheitstechnisch zu bewerten, wobei den rechnerischen Nachweisen ein in Bezug auf die Längen- und Tiefenausdehnung konservativ abdeckender Fehler zugrunde zu legen ist (Anhaltswert: das Doppelte der Tiefe der Bezugsnut mit einer Länge, die dem gesamten Bereich entspricht, für den die Bezugsnut mit einer größeren Tiefe als die nach Tabelle 4-2 zu wählende Nut zur Anwendung kommt).

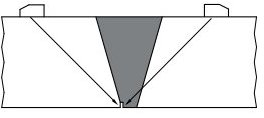

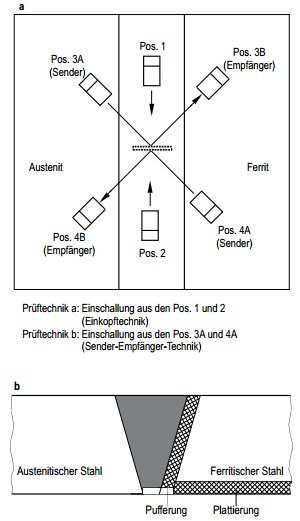

Bild 4-1: Lage der Nuten und Einschallrichtungen für die Prüfung von Schweißverbindungen zwischen ferritischen Stählen und zwischen austenitischen Stählen

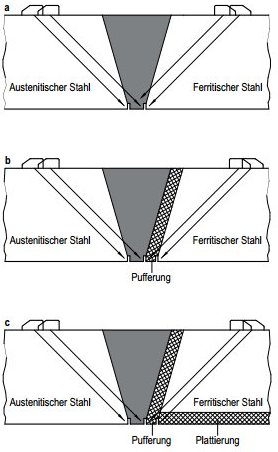

Bild 4-2: Lage der Nuten und Einschallrichtungen für die Längsfehlerprüfung von Schweißverbindungen zwischen ferritischen und austenitischen Stählen

Bild 4-3: Lage der Nuten und Einschallrichtungen für die Querfehlerprüfung von Schweißverbindungen

Bild 4-4: Lage der Nuten für die Prüfung plattierter Oberflächen

(6) Für die Lage der Nuten und die zugehörigen Einschallrichtungen bei der Prüfung von Stumpfnähten und von nicht plattierten Grundwerkstoffbereichen auf Längsfehler gilt Folgendes:

(7) Für die Lage der Nuten und die zugehörigen Einschallrichtungen bei der Prüfung von Stumpfnähten und von nicht plattierten Grundwerkstoffbereichen auf Querfehler gilt Folgendes:

(8) Bei der Prüfung plattierter Oberflächen von ferritischen Komponenten (Grundwerkstoffbereiche oder Schweißnahtbereiche) sind die Nuten gemäß Bild 4-4 einzubringen. Die Nut Nr. 4 ist nur für den Nachweis der Eignung von Prüftechniken erforderlich, die bei der Prüfung von plattierten Oberflächen an Reaktordruckbehältern eingesetzt werden sollen, für die im Sprödbruchsicherheitsnachweis eine Bestätigung der Integrität der Plattierung erforderlich ist. Die Tiefe der Nuten ist wie folgt zu wählen:

4.2.3.3.4 Einstellung der Prüfempfindlichkeit

(1) Allgemeine Festlegungen

| Wanddicke s in mm | 8 < s < 20 | 20 < s < 40 | s > 40 |

| Nuttiefe in mm | 1,5 | 2 | 3 |

(2) Prüfungen an ferritischen Werkstoffen

Zur Einstellung der Prüfempfindlichkeit ist für den gesamten Prüfbereich der Bezugsreflektor gemäß Tabelle 4-2 direkt anzuschallen.

(3) Prüfung der Innenoberfläche von austenitischen Schweißnähten und von Schweißverbindungen ohne Pufferung zwischen ferritischen und austenitischen Stählen mit Schweißgut aus Austenit oder aus Nickellegierung auf Längsfehler

Zur Einstellung der Prüfempfindlichkeit ist für den Prüfbereich "Nahtnebenbereich" der Bezugsreflektor gemäß Tabelle 4-2 und Bild 4-1 oder Bild 4-2 a direkt anzuschallen. Für den Prüfbereich "Schweißnahtwurzel" ist der Bezugsreflektor durch das Schweißgut hindurch anzuschallen. Die akustischen Unterschiede am Vergleichskörper bei der Einschallung von beiden Seiten der Naht aus sind zu berücksichtigen.

(4) Prüfung der Innenoberfläche von Schweißverbindungen mit Pufferung zwischen ferritischen und austenitischen Stählen mit Schweißgut aus Austenit oder aus Nickellegierung auf Längsfehler

Zur Einstellung der Prüfempfindlichkeit ist für den Prüfbereich "Nahtnebenbereich" der Bezugsreflektor nach Tabelle 4-2 und Bild 4-2 b oder Bild 4-2 c direkt anzuschallen. Für den Prüfbereich "Schweißnahtwurzel einschließlich Pufferung" ist der Bezugsreflektor im Übergang Schweißnaht/Pufferung jeweils von der ferritischen und von der austenitischen Grundwerkstoffseite aus anzuschallen.

(5) Prüfung der Innenoberfläche von Schweißverbindungen zwischen ferritischen und austenitischen Stählen mit Schweißgut aus Nickellegierung auf Querfehler

Für die Einstellung der Prüfempfindlichkeit ist der Bezugsreflektor nach Tabelle 4-2 und Bild 4-3 direkt anzuschallen.

(6) Prüfung plattierter Oberflächen

ist für die Einstellung der Prüfempfindlichkeit im Bereich der Plattierung als Bezugsreflektor die Nut Nr. 3 gemäß 4.2.3.3.3 (8) direkt anzuschallen.

Hinweis:Die Einstellung der Prüfempfindlichkeit für den plattierten Nahtnebenbereich von Schweißverbindungen mit Pufferung zwischen ferritischen und austenitischen Stählen ist in den Absätzen 4 und 5 geregelt.

(7) Werden Prüftechniken gemäß Abschnitt 4.2.3.3.3 (5) eingesetzt, ist bei der Einstellung der Prüfempfindlichkeit gemäß den dort getroffenen Festlegungen vorzugehen. Hierbei sind die Schallschwächungsunterschiede zwischen Bauteil und Vergleichskörper durch Vergleich des Rauschpegels im Prüfbereich (z.B. Vergleich der C-Bilder, statistische Auswertung des Rauschpegels) zu ermitteln.

4.2.4 Wirbelstromprüfung

4.2.4.1 Prüftechniken

(1) Bei Anwendung der Wirbelstromprüfung zur Prüfung der Oberflächen sind an die Prüfaufgabe angepasste Prüfsensoren und Prüffrequenzen einzusetzen.

(2) Je nach Prüfaufgabe sind Wirbelstromtechniken einzusetzen, die

ermöglichen.

(3) Als geeignete Prüftechniken gelten zum Beispiel die

Hinweis:Direktfeldtechniken können als Ein- oder Mehrfrequenztechniken in Differenz- oder in Absolutschaltung eingesetzt werden. Zur Unterdrückung von geometrie- oder gefügebedingten Störsignalen können Mehrfrequenztechniken mit Überlagerung der Wirbelstromsignale der Einzelfrequenzen (Frequenzmix) eingesetzt werden.

aa) mit Innendurchlaufspulen für die Prüfung von Rohren,

ab) mit Tastspulen mit Spulenwindungen orthogonal zur Oberfläche zum Nachweis von Fehlern mit Orientierungen parallel zur Spulenebene,

ac) mit Flachspulen (sogenannte Pancake-Sensoren), die parallel zur Oberfläche ausgerichtet sind, zum Nachweis von Fehlern beliebiger Orientierung,

ad) mit Tastspulen mit zwei orthogonal zueinander und übereinander angeordneten Spulen (sogenannte

Pluspunkt-Sensoren) zum Nachweis von Fehlern mit Orientierungen längs und quer zur Verfahrrichtung des Prüfsensors,

ae) mit Arraysensoren, die eine Vielzahl von in einer Matrix angeordneten Einzelspulen enthalten, wobei die jeweils benachbarten Spulen im Sende-Empfangsbetrieb geschaltet sind, um Fehler mit Orientierungen längs und quer zur Verfahrrichtung des Arraysensors nachzuweisen,

4.2.4.2 Verfahrenstechnische Anforderungen

4.2.4.2.1 Allgemeines

(1) Die Einstellung der Prüfempfindlichkeit ist an Vergleichskörpern vorzunehmen, wobei für den Nachweis von rissartigen Fehlern Nuten, für den Nachweis von Wanddickenschwächungen Bohrungen zu verwenden sind.

(2) Grundsätzlich ist durch Wahl geeigneter Prüfparameter und durch Anwendung von Signalverarbeitungsalgorithmen sicherzustellen, dass Störsignale (z.B. durch Abhebeeffekt, durch örtliche Schwankungen der elektromagnetischen Werkstoffparameter) das Prüfergebnis nicht beeinträchtigen. Ist dies nicht möglich, sind die Auswirkungen auf das Nutzsignal bei der Einstellung der Prüfempfindlichkeit und bei der Auswertung zu berücksichtigen.

4.2.4.2.2 Vergleichskörper

(1) Die in Vergleichskörpern als Bezugsstandard eingebrachten Nuten sind als funkenerodierte, rechteckförmige Schlitze auszuführen. Bohrungen als Bezugsmerkmal sind so einzubringen, dass keine örtlichen Verformungen des Vergleichskörpers erzeugt werden.

(2) Die Nuten dürfen nicht breiter sein als 0,3 mm. Die Länge der Nuten muss größer sein als die Wirkbreite des Sensors. Der Durchmesser von Durchgangsbohrungen soll 1,3 mm betragen. Bei Flachbodenbohrungen sind die Durchmesser so zu wählen, dass das Bohrungsvolumen jeweils gleich dem Volumen der Durchgangsbohrung ist.

(3) Die Bezugsmerkmale sind wie folgt in den Vergleichskörper einzubringen:

Sie müssen in Anzahl und Variation der Abmessung und Lage ausreichend sein, um Aussagen zum Nachweisvermögen der Prüftechnik zu ermöglichen.

4.2.4.2.3 Nachweis der Eignung der Prüftechnik

(1) Die Eignung der Prüftechnik ist auf der Grundlage von Vergleichskörpermessungen anhand einer Kennlinie nachzuweisen. Hierfür sind die Wirbelstromsignale von Bezugsmerkmalen unterschiedlicher Tiefe und mit den geforderten Orientierungen zu verwenden.

(2) Anzahl und Tiefe der Bezugsmerkmale sind so festzulegen, dass der durch die Prüfaufgabe geforderte Tiefenbereich vollständig abgedeckt wird und die Genauigkeit der Fehlergrößenbestimmung (Wanddickenschwächung, Länge) ermittelt werden kann.

(3) Die gemessenen Kennwerte (Phase und Amplitude des Wirbelstromsignals) sind in Abhängigkeit von der Tiefe des Bezugsmerkmals in einem Diagramm einzutragen. In Abhängigkeit von den Kennwerten ist der Auswertebereich festzulegen. Die Nachweisgrenze und die Genauigkeit der Fehlergrößenbestimmung sind dem Diagramm zu entnehmen und zu dokumentieren.

(4) Die Prüftechnik ist geeignet, wenn

(5) Können einzelne Kriterien von (4) nicht eingehalten werden, so sind die dadurch bedingten Einschränkungen der Prüfaussage zu bewerten und erforderlichenfalls zusätzliche Prüftechniken einzusetzen.

4.2.4.3 Einstellung der Prüfempfindlichkeit

(1) Bei der Prüfung von Dampferzeuger-Heizrohren ist gemäß DIN 25435-6 vorzugehen.

(2) Bei der Prüfung von Gewindebereichen, Schweißnähten, Plattierungen sowie Grundwerkstoffbereichen sind in Abhängigkeit von der Abmessung bei Wanddicken ab 8 mm die Nuten gemäß Tabelle 4-2 und bei Wanddicken kleiner als 8 mm eine Nut mit einer Tiefe von 20 % der Wanddicke, jedoch nicht tiefer als 1,5 mm, als Bezugsmerkmal zu verwenden.

(3) Bei der Prüfung von Grundwerkstoffbereichen aus austenitischen Stählen auf Schädigung durch Spannungsrisskorrosion ist die Einstellung der Prüfempfindlichkeit an einer 1 mm tiefen Nut vorzunehmen.

(4) Die durch Geometrieeinflüsse und Schwankungen der Werkstoffeigenschaften bedingten Änderungen der Wirbelstromsignale sind bei der Einstellung der Prüfempfindlichkeit zu berücksichtigen.

4.2.5 Durchstrahlungsprüfung

(1) Bei der Durchstrahlungsprüfung sind die Anforderungen nach DIN 25435-7 einzuhalten.

(2) Die Anwendung der Durchstrahlungsprüfung soll auf den Wanddickenbereich s < 20 mm (bei Doppelwanddurchstrahlung durchstrahlte Wanddicke w < 40 mm) begrenzt bleiben.

4.2.6 Sichtprüfung

(1) Bei der Sichtprüfung sind die Anforderungen nach DIN 25435-4 einzuhalten.

(2) Sichtprüfungen sind je nach Prüfaufgabe entweder als integrale Sichtprüfung oder als gezielte Sichtprüfung durchzuführen, wobei

im Prüfbereich durchzuführen sind.

(3) Sichtprüfungen sind als direkte Sichtprüfungen mit dem menschlichen Auge und, falls notwendig, mit optischen Hilfsmitteln (z.B. Lupe, Spiegel, Endoskop) durchzuführen oder als indirekte Sichtprüfungen mit dem menschlichen Auge und mit einem Gerätesystem, das die Bildinformation aufnimmt, weiterleitet, darstellt oder speichert.

(4) Bei Sichtprüfungen ist insbesondere zu achten auf:

(5) Der Betrachtungsabstand bei der direkten Sichtprüfung und die Detailerkennbarkeit bei der indirekten Sichtprüfung sind in Abhängigkeit von der Prüfaufgabe festzulegen.

4.2.7 Registrierschwellen

(1) Es sind alle Anzeigen zu registrieren, die die Registrierschwelle erreichen oder überschreiten.

(2) Magnetpulver- und Eindringprüfung

Die Registrierschwelle entspricht einer Anzeige mit einer Ausdehnung von 3 mm. Bei Auftreten von mehr als zwei Anzeigen auf einer Fläche von 1000 mm2 sind diese als Anzeigenfeld auch dann zu registrieren, wenn die Ausdehnung der Einzelanzeigen kleiner ist als 3 mm. Anzeigen, die auf flächige Trennungen schließen lassen, sind unabhängig von ihrer Ausdehnung zu registrieren.

(3) Ultraschallprüfung

Der Einfluss des Gefüges oder der Schweißnahtform auf die Ultraschallsignale ist am Prüfgegenstand selbst oder am Vergleichskörper zu kontrollieren und bei der Festlegung der Registrierschwelle zu berücksichtigen.

(4) Durchstrahlungsprüfung

Die auf den Durchstrahlungsbildern erkennbaren Anzeigen sind zu protokollieren und nach DIN EN ISO 6520-1 zu klassieren.

(5) Wirbelstromprüfung

(6) Sichtprüfung

Es sind Abweichungen des erfassten Istzustandes vom zu erwartenden Sollzustand als Auffälligkeiten zu registrieren.

4.3 Volumenprüfung

4.3.1 Ultraschallprüfung

(1) Das Wandvolumen im Tiefenbereich größer als 10 mm (an plattierten Komponenten zuzüglich der Plattierungsdicke) ist mit Einkopftechnik zu prüfen, bei Nennwanddicken von 100 mm und mehr zusätzlich mit Techniken zum Nachweis von senkrecht zur Oberfläche orientierten flächenhaften Fehlern. Dazu dürfen bei planparallelen und konzentrischen Oberflächen

eingesetzt werden.

Bei Bestimmung der Nennwanddicke ist die Dicke der Plattierung nicht zu berücksichtigen. In begründeten Einzelfällen darf in Abhängigkeit vom Ergebnis der vorangegangenen Prüfung und den vorliegenden Beanspruchungen hier von abgewichen werden.

(2) Ist in Sonderfällen bei Nennwanddicken über 100 mm aus geometrischen Gründen eine Ultraschallprüfung mit Tandem- oder Wellenumwandlungstechnik auf senkrecht zur Oberfläche orientierte Fehler nicht möglich oder sinnvoll, ist ein Einschallwinkel zu wählen, dessen Winkelabweichung zwischen der Schallbündelachse und der Flächennormalen des Fehlers nicht größer als 20 Grad ist.

4.3.2 Durchstrahlungsprüfung

(1) Bei der Durchstrahlungsprüfung sind die Prüftechniken nach DIN 25435-7 anzuwenden.

(2) Die Anwendung der Durchstrahlungsprüfung soll auf den Wanddickenbereich s gleich oder kleiner als 20 mm (bei Doppelwanddurchstrahlung durchstrahlte Wanddicke w gleich oder kleiner als 40 mm) begrenzt bleiben.

4.3.3 Registrierschwellen

(1) Für die Ultraschallprüfung gilt:

Tabelle 4-3: Durchmesser der Kreisscheibenreflektoren für die Einstellung der Prüfempfindlichkeit

| Wanddicke s in mm | 8 < s < 20 | 20 < s < 40 | s > 40 |

| Kreisscheibenreflektor in mm | 1,5 | 2 | 3 |

Die genannten Registrierschwellen sind im gesamten Prüfbereich einzuhalten. Kann die einzustellende Prüfempfindlichkeit aufgrund von Signalen aus der Plattierung nicht eingehalten werden, ist das weitere Vorgehen mit dem Sachverständigen festzulegen.

(2) Bei der Durchstrahlungsprüfung sind die auf den Durchstrahlungsbildern erkennbaren Anzeigen zu protokollieren und nach DIN EN ISO 6520-1 zu klassieren.

4.4 Prüfung des Allgemeinzustands

(1) Nach dem Abfahren und beim Wiederanfahren der Anlage ist eine Prüfung zur Beurteilung des Allgemeinzustandes von Systemen und Komponenten vorzunehmen. Diese Prüfung wird im Allgemeinen ohne Demontage von Wärmedämmungen im Rahmen einer Anlagenbegehung durchgeführt.

(2) Bei der Prüfung des Allgemeinzustands ist insbesondere zu achten auf:

(3) Bei Rohrleitungen gleich oder kleiner als DN 100 ist zusätzlich während des Anlagenstillstands die Verlegung der Rohrleitungen einschließlich der Halterungsfunktionen zu überprüfen. Anforderungen, Umfang, Durchführung, Dokumentation dieser Prüfungen sind anlagenbezogen in der Prüfanweisung festzulegen.

4.5 Druckprüfung

4.5.1 Prüfbedingungen

(1) Druckprüfungen sind grundsätzlich mit dem 1,3fachen Auslegungsdruck durchzuführen. Wird bei wiederkehrenden Druckprüfungen davon abgewichen, ist darauf zu achten, dass eine der Erstdruckprüfung vergleichbare sicherheitstechnische Aussage erzielt wird.

(2) Eine Absicherung gegen sprödes Versagen für die Stufe P (wiederkehrende Druckprüfungen) ist durch geeignete Druckprüfungsbedingungen vorzunehmen.

Hierzu ist auf der Grundlage des Pellini-Konzepts die Prüftemperatur mindestens 33 K oberhalb der führenden Referenztemperatur festzulegen (Maximum aus RTNDT + 33 K und RTNDTj + 33 K). Die Prüftemperatur soll nicht mehr als 55 K oberhalb der führenden Referenztemperatur liegen.

Hinweis:Die Ermittlung der RTNDT ist in KTA 3201.1 geregelt. Zur Festlegung von RTNDTj siehe KTA 3203.

Tiefere Prüftemperaturen sind im Einzelfall zulässig, wenn die Sprödbruchsicherheit hierfür bruchmechanisch nachgewiesen ist.

(3) Um aussagefähige Ergebnisse der Druckprüfung sicherzustellen, sind folgende Bedingungen einzuhalten:

(4) Bevor mit der Kontrolle auf Leckagen nach Abschnitt 7.2 Absatz 8 begonnen wird, ist der Druck auf den Betriebsdruck abzusenken.

4.5.2 Zerstörungsfreie Prüfungen nach der Druckprüfung

(1) Grundsätzlich sind nach wiederkehrenden Druckprüfungen an den Komponenten der druckführenden Umschließung in durch die Druckprüfung höherbeanspruchten Bereichen zerstörungsfreie Prüfungen durchzuführen.

(2) Unter der Voraussetzung, dass

dürfen die nach (1) durchzuführenden zerstörungsfreien Prüfungen auch vor der wiederkehrenden Druckprüfung durchgeführt werden.

4.6 Funktionsprüfungen an Sicherheitseinrichtungen gegen Drucküberschreitung

Alle Sicherheitseinrichtungen gegen Drucküberschreitung sind regelmäßigen Funktionsprüfungen zu unterziehen.

Hierbei sind

Funktionsrelevante Parameter (z.B. Totzeiten, Stellkraftreserven) sind anlagen- und konstruktionsbezogen zu bewerten.

5 Prüfumfänge und -intervalle

5.1 Allgemeine Anforderungen

(1) Wiederkehrende Prüfungen sind grundsätzlich in dem Prüfumfang durchzuführen, wie er in Abschnitt 5.2 festgelegt ist.

(2) Ergeben sich aus der Überwachung der Ursachen und Folgen von betriebsbedingten Schädigungsmechanismen sowie der Verfolgung des aktuellen Kenntnisstandes über den Anlagenzustand gemäß Bild 3-1 neue Erkenntnisse, so sind die Festlegungen der Abschnitte 5.2 und 5.3 anlagenbezogen neu zu bewerten. Hierbei sind die Prüfverfahren, -bereiche und -intervalle für die in Abschnitt 1 unter (4), (5), (6) genannten Komponentengruppen entsprechend anzupassen.

(3) Bewirken konstruktive, bauliche, fertigungstechnische oder sonstige Gesichtspunkte eine wesentliche Einschränkung des Prüfumfangs, sind zusätzliche Maßnahmen (z.B. bruchmechanische Nachweise) vorzusehen, die zur geforderten sicherheitstechnischen Aussage führen. Einschränkungen gegenüber den Festlegungen in dieser Regel sind in die Prüfanweisung aufzunehmen.

(4) Wenn für die Auswahl der zu prüfenden Bauteilbereiche in Abschnitt 5.2 die betriebliche Beanspruchung als Kriterium herangezogen wird, sind im Rahmen des vorgesehenen Prüfumfangs repräsentative, höherbeanspruchte Stellen auszuwählen. Neben dem Erschöpfungsgrad sind auch die Betriebserfahrungen zu berücksichtigen

(5) Die in den Tabellen des Abschnitts 5 enthaltene Aufteilung von Prüfumfängen innerhalb der Prüfintervalle bei mehrfach vorhandenen Komponenten setzen 4-Loop- oder 4strängige Reaktoranlagen voraus. Bei Anlagen mit 2 oder 3 Kühlmittel-Loops oder -strängen ist die Aufteilung mit dem Sachverständigen festzulegen.

(6) Es sind anlagenbezogen Prüfungen auf Schädigungen durch Spannungsrisskorrosion an austenitischen Rohrleitungen und Komponenten unter Einschluss von Mess- und Steuerleitungen festzulegen. Die Festlegung der Prüfbereiche hat nach folgenden Kriterien zu erfolgen:

5.2 Prüfumfänge

5.2.1 Zerstörungsfreie Prüfungen

5.2.1.1 Allgemeines

(1) Bei der Prüfung von Schweißnähten müssen das Schweißgut (bei Schweißnähten zwischen ferritischen und austenitischen Stählen einschließlich Pufferung) und eine beiderseits angrenzende Grundwerkstoffzone erfasst werden.

Die zu erfassende Grundwerkstoffzone soll bei Wanddicken bis zu 30 mm mindestens 10 mm und bei Wanddicken über 30 mm mindestens 20 mm Breite aufweisen.

Bei der Prüfung von Stutzen- und Anschweißnähten ist die Anschlusswanddicke des Stutzens oder des Anschweißteils maßgebend für die Festlegung der Breite der zu erfassenden Grundwerkstoffzone.

(2) Bei der Prüfung der Oberfläche und des oberflächennahen Bereichs mittels Ultraschall ist eine Zone von mindestens 10 mm Tiefe (bei plattierten Bauteilen mindestens 10 mm unter der Plattierung) zu erfassen. Die bildliche Darstellung der Ergebnisse einer mechanisierten UT-Prüfung muss sicherstellen, dass die Echodynamiken registrierpflichtiger Anzeigen vollständig wiedergegeben werden.

(3) Wird eine prozentuale Teilmenge der Schweißnähte geprüft, soll ein Teil der zu prüfenden Schweißnähte von Prüfzyklus zu Prüfzyklus im Einvernehmen mit dem Sachverständigen wechseln.

(4) Stellen ehemaliger Hilfsschweißungen sind in den Prüfumfang aufzunehmen, wenn nicht sichergestellt ist, dass der Aufhärtungsbereich der Wärmeeinflusszone durch Abarbeiten vollständig beseitigt wurde.

(5) Bereiche von Komponenten, die im Zuge von zerstörungsfreien Prüfungen abisoliert werden, sind einer integralen Sichtprüfung zu unterziehen.

5.2.1.2 Reaktordruckbehälter

(1) Der Umfang der Prüfungen am Reaktordruckbehälter ist Tabelle 5-1 zu entnehmen. Alle Stege (kürzeste Verbindung zwischen zwei benachbarten Bohrungen) in Stutzenfeldern des Reaktordruckbehälterdeckels oder -bodens sind einer Ultraschallprüfung zu unterziehen. Dabei ist die Prüftechnik primär auszurichten auf die Erfassung von Rissen, die in den Stegmittenbereich hineinlaufen und im oberflächennahen Bereich liegen. Die dabei erfassten Volumenbereiche sowie die Bereiche zwischen den Stegen sind in die Bewertung der Prüfergebnisse einzubeziehen. Für nicht zugängliche Stege gilt die Regelung nach Abschnitt 5.1 Absatz 3.

(2) Wird nach Abschnitt 4.1.3 eine Basisprüfung am Reaktordruckbehälter notwendig, ist vor Inbetriebnahme der Anlage, jedoch nach einer Druckprüfung, an allen nach Tabelle 5-1 festgelegten Prüfabschnitten eine Basisprüfung durchzuführen. Unabhängig davon muss sichergestellt sein, dass alle Bereiche des Grundwerkstoffs erfasst werden können.

5.2.1.3 Druckführende Wand der Steuerelementantriebe

Der Umfang der Prüfungen an der druckführenden Wand der Steuerelementantriebe ist der Tabelle 5-2 zu entnehmen.

5.2.1.4. Dampferzeuger

Der Umfang der Prüfungen an den Dampferzeugern ist den Tabellen 5-3 und 5-4 zu entnehmen. Es sind äußere sowie innere Oberflächen mit ihren oberflächennahen Bereichen zu prüfen.

5.2.1.5 Druckhalter

(1) Der Umfang der Prüfungen am Druckhalter ist Tabelle 5-5 zu entnehmen. Es sind äußere sowie innere Oberflächen mit ihren oberflächennahen Bereichen zu prüfen.

(2) Für die Stege im Stutzenfeld des Druckhalterbodens sind gesonderte Maßnahmen zu ergreifen (z.B. bruchmechanische Nachweise, Leckerkennung).

5.2.1.6 Rohrleitungen

(1) Der Umfang der Prüfungen an Rohrleitungen ist den Tabellen 5-6, 5-7 und 5-9 zu entnehmen. Zusätzlich sind Prüfungen auf Spannungsrisskorrosion gemäß Abschnitt 5.1 (6) festzulegen.

(2) Bei Rohrleitungen mit Nennweiten kleiner als oder gleich DN 50 gilt:

5.2.1.7 Hauptkühlmittelpumpengehäuse

An den Gehäusen der Hauptkühlmittelpumpen ist mindestens einmal innerhalb von 10 Jahren (8 Jahren) eine gezielte Sichtprüfung der inneren Oberfläche durchzuführen. Der Prüfumfang ist anlagen- und konstruktionsbezogen festzulegen.

Hinweis:Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7.

5.2.1.8 Armaturen

An Armaturen mit Nennweiten größer als DN 50 ist in Verbindung mit der Aufnahme der Armatur eine gezielte Sichtprüfung der inneren Oberfläche des Armaturengehäuses durchzuführen. Soweit möglich sind hierbei die Bereiche einschließlich des Rohranschlusses mit der Rohranschlussnaht mit zu erfassen. Einbauteile von Absperrarmaturen, die für die Abschließung des Druckraumes erforderlich sind, sind dabei einer gezielten Sichtprüfung zu unterziehen.

Zusätzlich ist an Armaturen aus austenitischen Stählen in Bereichen, in denen eine Gefahr der Schädigung durch Spannungrisskorrosion besteht (z.B. in Strömungstotzonen mit der Gefahr einer Aufkonzentration von korrosionsfördernden Stoffen), eine Eindringprüfung durchzuführen.

5.2.1.9 Schraubverbindungen

(1) Der Umfang der Prüfungen an Schraubverbindungen der druckführenden Wand von Reaktordruckbehältern, Dampferzeugern, Druckhaltern, Hauptkühlmittelpumpengehäusen sowie der Umfang der Prüfungen an Schraubverbindungen von Armaturengehäusen und der Steuerelementantriebe ist den Tabellen 5-1 und 5-8 zu entnehmen.

(2) Nach dem Lösen der Schraubverbindungen sind die angrenzenden Flanschbereiche einer gezielten Sichtprüfung in Hinblick auf Beschädigungen und auf Leckagespuren (z.B. Ablagerungen von Borsäure) zu unterziehen.

5.2.1.10 Schweißungen zwischen austenitischen und ferritischen Stählen

Die Prüfumfänge sind den Tabellen 5-1, 5-2, 5-5 und 5-9 zu entnehmen.

5.2.2 Prüfung des Allgemeinzustands

Der Umfang bei der Prüfung des Allgemeinzustands hat sich an den in Abschnitt 4.4 angegebenen Prüfaufgaben zu orientieren und ist anlagenbezogen festzulegen.

5.2.3 Druckprüfung

Alle zum Anwendungsbereich dieser Regel gehörenden Komponenten sind wiederkehrenden Druckprüfungen zu unterziehen.

5.2.4 Funktionsprüfungen an Sicherheitseinrichtungen gegen Drucküberschreitung

Alle Sicherheitseinrichtungen gegen Drucküberschreitung sind Funktionsprüfungen zu unterziehen. Besteht die Sicherheitseinrichtung aus Steuer- und Hauptventilen, so ist die Prüfung so durchzuführen, dass neben der Funktion der Steuer- und Hauptventile auch die Funktionstüchtigkeit der einzelnen Steuerstränge beurteilt werden kann. Die Prüfdurchführung ist anlagen- und konstruktionsbezogen festzulegen.

Tabelle 5-1: Wiederkehrende zerstörungsfreie Prüfungen am Reaktordruckbehälter

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 |

| Längs- und Rundnähte | UT 2 | l und q | Alle Nähte, gesamte Länge, gesamtes Volumen einschließlich der Oberflächen mit ihren oberflächennahen Bereichen | 5 Jahre (4 Jahre) |

| Stutzenanschweißnähte und -einschweißnähte folgender Systeme:

DWR: HKL SWR: Frischdampfleitung, Speisewasserleitung, Flutsystem, Deckelsprühleitung, Reaktorwasserreinigung, Axialpumpen | UT | l und q 8 | ||

| Formstücknähte der Stutzen (Mischnähte) in SWR-Anlagen | UT 3 | l und q 4 | Oberflächen mit ihren oberflächennahen Bereichen | |

| Anschlussbereich von Wärmeschutzrohren in SWR-Anlagen | UT oder VT gezielt 12 | l bei UT, alle bei VT | Der Prüfumfang ist aufgrund unterschiedlicher konstruktiver Ausführung anlagenbezogen festzulegen | |

| Stutzeninnenkanten > DN 250 5 | UT 2 | r | Oberflächen mit ihren oberflächennahen Bereichen der gesamten Innenkante aller Stutzen | |

| l und q | Angrenzender Bereich im Stutzenrohr bei DWR-Anlagen | |||

| VT gezielt | alle | Oberflächen der gesamten Innenkante repräsentativer Stutzen | ||

| Stege in Stutzenfeldern | UT 7 | r | Alle Stege, ausgerichtet auf die Oberflächen mit ihren oberflächennahen Bereichen und den Stegmittenbereich | |

| VT gezielt | alle | Äußere Oberfläche | ||

| Innenoberfläche | VT integral und gezielt 12 | alle | Repräsentative Bereiche, insbesondere

Der Prüfumfang ist anlagenbezogen festzulegen. | |

| Schraubenbolzen | UT oder MT oder ET | q, bezogen auf Bolzenachse | Oberflächen mit ihren oberflächennahen Bereichen aller Bolzen, gesamte verspannte Länge einschließlich Gewindebereich 9 | Innerhalb von 5 Jahren (4 Jahren) 6 mindestens 25 % der Schraubenbolzen mit jeweils zugehörigem Sacklochgewinde, Muttern und Unterlegscheiben, wobei in 3 aufeinanderfolgenden Prüfintervallen von jeweils

5 Jahren (4 Jahren) 100 % zu prüfen ist. Alternativ darf die Prüfung im Intervall von 10 Jahren (8 Jah |

| VT gezielt | alle | |||

| Sacklochgewinde | UT oder ET | q, bezogen auf Gewindeachse | Oberflächen mit ihren oberflächennahen Bereichen aller Sacklöcher, gesamte Gewindelänge | |

| VT 10 gezielt | alle | |||

| Muttern | VT gezielt oder ET oder UT |

| Gewindebereich und belastete Stirnfläche (Auflagefläche) aller Muttern | |

| Unterlegscheiben | VT gezielt | alle | Beide Auflageflächen einschließlich Fläche der Scheibenbohrung | |

| Anschweißnähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | |||

| Außenoberfläche | VT integral und gezielt 12 | alle | Repräsentative Bereiche, der Prüfumfang ist anlagenbezogen festzulegen 13. | 5 Jahre (4 Jahre) 11 |

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert.

l: Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Ist für den Sprödbruchsicherheitsnachweis eine Bestätigung der Integrität der Plattierung erforderlich, hat die Einstellung der Prüfempfindlichkeit zur Prüfung der Plattierung nach 4.2.3.3.3 (8) zu erfolgen. 3) F-Stutzen: VT gezielt an der mediumberührten Oberfläche anstelle UT. 4) Bei Schweißverbindungen mit Schweißgut aus einer Nickellegierung an der mediumberührten Oberfläche ist zusätzlich zur Längsfehlerprüfung eine gegensinnige Querfehlerprüfung durchzuführen. Diese Prüfung ist auch erforderlich, wenn zwischen dem Schweißgut aus einer Nickellegierung und der mediumberührten Oberfläche eine austenitische Wurzel kleiner als oder gleich 3 mm vorliegt. 5) Bei Nenndurchmessern der anschließenden Rohrleitungen von weniger als 250 mm ist die Notwendigkeit wiederkehrender Prüfungen von Fall zu Fall zu prüfen. 6) VT der Schraubenbolzen, Muttern und Unterlegscheiben bei jedem Lösen der Schraubverbindung. 7) Die prüftechnischen Anforderungen sind für DWR- und SWR-Anlagen abhängig vom Prüfziel festzulegen. 8) An Axialpumpen Prüfung nur auf Längsfehler. 9) VT gezielt soweit zugänglich, wenn kein Ausbau der Schraubenbolzen erfolgt. 10) Bei SWR-Anlagen: sofern Schraubenbolzen aus betrieblichen Gründen ausgebaut werden. 11) DWR-Deckel: VT integral auf Leckagespuren in jeder Revision. 12) Die anzuwendenden Prüfverfahren/Prüftechniken sind anlagenbezogen festzulegen. 13) Für Rohrleitungsanschlüsse mit Schweißgut aus Nickellegierung siehe Abschnitt 5.2.1.6 (2) c). | ||||

Tabelle 5-2: Wiederkehrende zerstörungsfreie Prüfungen an der druckführenden Wand der Steuerelementantriebe

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 | |

| Rundnähte DWR 2 Mischnaht an den Deckelstutzen | ET | l und q | Innere Oberfläche repräsentativer Nähte an 10 %der Rohre unter Berücksichtigung der Zugänglichkeit | 5 Jahre (4 Jahre) | |

| Rundnähte an Druckrohren

RN 1 3, 4 | UT oder RT oder PT oder ET | l und q | Innere Oberfläche | ||

| RN 2 3, RN 3, RN 4 | ET | l und q | Innere Oberfläche repräsentativer Nähte an 10 %der Rohre unter Berücksichtigung der Zugänglichkeit | ||

| Schweißnähte SWR

Anschweißnaht an | UT | l | Anschweißnähte von 4 Antriebsgehäuserohren 5, 6 | 10 Jahre (8 Jahre) 6 | |

| Rundnähte der Steuerstabantriebsgehäuserohre | UT | l | Äußere Oberfläche | der Rundnähte von 4 Antriebsgehäuserohren 5, 6 | |

| ET | l und q | Innere Oberfläche | |||

| VT gezielt | alle | ||||

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert.

l: Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Hierzu gehören die Schweißnähte mit nickellegiertem Schweißgut der Kerninstrumentierungs- und Steuerstabstutzen sowie des Entlüftungsstutzens. 3) Mischnähte 4) Prüfung nur bei Ausbau des Druckrohres und Ziehen der Klinkeneinheiten. 5) Beim Ausbau von mehr als 4 Steuerstabantrieben aus betrieblichen Gründen ist der Prüfumfang an den Schweißnähten dieser Antriebsgehäuserohre anlagenbezogen festzulegen. | |||||

Tabelle 5-3: Wiederkehrende zerstörungsfreie Prüfungen an Dampferzeugern, Primärseite

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 |

| Grundwerkstoffbereiche | UT | Umfangsrichtung | Gesamter Umfang der Rundungen im Übergang Rohrplatte/Kalotte, innere Oberfläche mit ihrem oberflächennahen Bereich | Innerhalb von 5 Jahren (4 Jahren) halbe Anzahl der Dampferzeuger, wobei in 2 aufeinanderfolgenden Prüfintervallen von jeweils 5 Jahren (4 Jahren) alle Dampferzeuger erfasst werden. |

| Rundnähte | UT oder MT | l und q | Anschlussnaht Rohrplatte/Kalotte, äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge | |

| Stutzeneinschweiß- nähte > DN 250 | UT oder MT | Ein Hauptkühlmittelstutzen, vorzugsweise der Eintrittsstutzen, äußere und innere Oberfläche mit ihrem oberflächennahen Be- reich über die gesamte Nahtlänge | ||

| Stutzeninnenkanten > DN 250 | UT | r | Ein Hauptkühlmittelstutzen, vorzugsweise der Eintrittsstutzen, Oberfläche mit ihrem oberflächennahen Bereich der gesamten Innenkante | |

| Primärseite Innenoberfläche 2 | VT integral und gezielt | alle | Plattierung, Trennwand, Heizrohreinschweißung, Stutzen | |

| Dampferzeuger- Heizrohre | ET | Fehler an der Außen- und Innenoberfläche, Wanddicke | Je Dampferzeuger 20 % aller Rohre 3 über die gesamte Länge bis zur unteren Einwalzung | 5 Jahre (4 Jahre), wobei innerhalb von 3 Jahren (2 Jahren) die halbe Anzahl der Dampferzeuger erfasst wird. |

| Tragpratzen- Anschweißnähte | MT oder PT | alle | Alle zugbeanspruchten Bereiche der äußeren Oberfläche | Innerhalb von 5 Jahren (4 Jahren) ein Dampferzeuger, wobei in 4 aufeinanderfolgenden Prüfintervallen von jeweils 5 Jahren (4 Jahren) alle Dampferzeuger erfasst werden. |

| Sonstige Anschweiß- nähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | |||

| Hilfsschweißungen | MT oder UT | Festlegungen sind nach Abschnitt 5.2.1.1 Absatz 4 zu treffen. | ||

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert.

l : Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Die anzuwendenden Prüftechniken und Prüfumfänge sind anlagenbezogen festzulegen. 3) Bei jeder wiederkehrenden Prüfung sind die aus Konstruktion und Erfahrungen des Betriebs bekannten Rohrpositionen mit erhöhtem Schädigungspotenzial im Prüfumfang zu berücksichtigen. | ||||

Tabelle 5-4: Wiederkehrende zerstörungsfreie Prüfungen an Dampferzeugern, Sekundärseite

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 |

| Grundwerkstoffbereiche | UT | Umfangsrichtung |

| Innerhalb von 5 Jahren (4 Jahren) halbe Anzahl der Dampferzeuger, wobei in 2 aufeinanderfolgenden Prüfintervallen von jeweils 5 Jahren (4 Jahren) alle Dampferzeuger erfasst werden. |

| Rund- und Längsnähte | UT oder MT | l und q |

| |

| Rohranschlussstutzen | abhängig von der Prüfaufgabe |

| ||

| Halterungen der Dampferzeuger-Heizrohre im Rohrbogenbereich | VT integral | alle | Halterungen soweit einsehbar | Innerhalb von 5 Jahren (4 Jahren) ein Dampferzeuger, wobei in 4 aufeinanderfolgenden Prüfintervallen von jeweils 5 Jahren (4 Jahren) alle Dampferzeuger erfasst werden. |

| Innenoberfläche | VT integral und gezielt 2 | alle | Stutzen, Einbauten, drucktragende Wandung soweit einsehbar | |

| Anschweißnähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | |||

| Hilfsschweißungen | MT oder UT | Festlegungen sind nach Abschnitt 5.2.1.1 Absatz 4 zu treffen. | ||

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert.

l: Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. | ||||

Tabelle 5-5: Wiederkehrende zerstörungsfreie Prüfungen am Druckhalter

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 |

| Rund- und Längsnähte | UT oder MT | l und q |

| 5 Jahre (4 Jahre) |

| Stutzenmischnähte

Stutzen zur Volumenausgleichsleitung | UT oder PT | l und q 2 | Äußere und innere Oberfläche mit ihrem oberflächennahen Bereich | |

| Abblasestutzen 3 | UT oder RT oder PT | l und q 2 | Eine Schweißnaht, äußere und innere Oberfläche mit ihrem oberflächennahen Bereich | |

| Sprühstutzen 3 | UT oder RT oder PT | l und q 2 | Zwei Schweißnähte, äußere und innere Oberfläche mit ihrem oberflächennahen Bereich | |

| Stutzen | UT | Abhängig von der Prüfaufgabe |

jeweils die Oberfläche mit ihrem oberflächennahen Bereich | |

| Innenoberfläche 4 | VT integral und gezielt | alle | Plattierung, Stutzen, Wärmeschutzrohre, Heizstäbe, Einschweißungen aus Nickellegierungen und Einbauten | |

| Anschweißnähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | |||

| Hilfsschweißungen | MT oder UT | Festlegungen sind nach Abschnitt 5.2.1.1 Absatz 4 zu treffen. | ||

| Abkürzungen für Prüfverfahren-/techniken sind in Tabelle 2-1 erläutert.

l : Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Bei Schweißverbindungen mit Schweißgut aus einer Nickellegierung an der mediumberührten Oberfläche ist zusätzlich zur Längsfehlerprüfung eine gegensinnige Querfehlerprüfung durchzuführen. Diese Prüfung ist auch erforderlich, wenn zwischen dem Schweißgut aus einer Nickellegierung und der mediumberührten Oberfläche eine austenitische Wurzel gleich oder kleiner als 3 mm vorliegt. 3) Die Mischnähte sind in dem angegebenen repräsentativen Umfang zu prüfen, wobei für die Auswahl der zu prüfenden Nähte folgende Kriterien gelten: a) Nähte mit Reparaturstellen sind bevorzugt zu prüfen. b) Die übrigen zu prüfenden Nähte müssen von Prüfintervall zu Prüfintervall wechseln. 4) Die anzuwendenden Prüftechniken und Prüfumfänge sind anlagenbezogen festzulegen. Zur Prüfung von Rohrleitungsanschlüssen mit Schweißgut aus Nickellegierung siehe Abschnitt 5.2.1.6 (2) c). | ||||

Tabelle 5-6: Wiederkehrende Prüfungen an ferritischen Rohrleitungen

| Prüfabschnitt | Prüfverfahren/Prüftechnik | Fehlerorientierung | Prüfumfang DWR | Prüfumfang SWR | Prüfintervall 1 |

| Schweißnähte an Gerad- rohren und Krümmern DN > 250 2 | MT oder UT | l und q |

| 30 % aller Rohrleitungsnähte, die sich aus folgenden Teilmengen zusammensetzen:

Es ist jeweils die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. | Innerhalb von 5 Jahren (4 Jahren) halbe Anzahl der Loops (DWR) oder Stränge (SWR), wobei in 2 aufeinanderfolgenden Prüfintervallen die gesamte Anzahl Loops oder Stränge erfasst wird. |

| Schweißplattierte Krümmer > DN 250 | MT oder UT | l und q (zur Achse) | Höchstbeanspruchter Grundwerkstoffbereich eines repräsentativen Krümmers je

Loop äußere und innere Ob2läche mit ihrem ober- flächennahen Bereich |

- | |

| Anschlussstutzen für abzweigende Rohrleitungen > DN 250 | MT oder UT | l | Einschweißnaht an einem Stutzen 5 je Loop. Es ist jeweils die äußere und innere Oberfläche mit ihren oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. | Einschweißnaht an einem Stutzen 5 je Strang. Es ist jeweils die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. | |

| HKL Innenoberfläche | VT integral und gezielt 6 | alle | Repräsentative Bereiche, insbesondere Plattierung, Messstutzen, Stutzeninnenkanten, Wärmeschutzrohre. Der Prüfumfang ist anlagenbezogen festzulegen. |

- | |

| Nicht schweißplattierte Krümmer > DN 250 | MT oder UT | l und q |

- | Höchstbeanspruchter Grundwerkstoffbereich eines repräsentativen Krümmers, äußere und innere Oberfläche mit ihrem oberflächennahen Bereich | 5 Jahre (4 Jahre) |

| Dampfdurch- strömte unplattierte Krümmer 7 > DN 250 | UT (Wanddicke) | p |

- | Ein Krümmer mit > 90° Krümmungswinkel, Wanddickenprüfung im Punktraster | |

| Kleinleitungen (29 DN 50) | Siehe 5.2.1.6 (2) | ||||

| Anschweißnähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | ||||

| Hilfsschweißungen | MT oder UT | Festlegungen sind nach Abschnitt 5.2.1.1 Absatz 4 zu treffen. | |||

| Abkürzungen für Prüfverfahren-/techniken sind in Tabelle 2-1 erläutert.

L : Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Für die an Rohrleitungen der Abmessungen 50 < DN < 250 in SWR-Anlagen durchzuführenden wiederkehrenden zerstörungsfreien Prüfungen sind anlagenbezogen Festlegungen zu treffen. 3) Alle Anschlussnähte in 5 Jahren (4 Jahren). 4) Anschlussnähte der Speisewasserleitung: Alle Anschlussnähte in 5 Jahren (4 Jahren). 5) Für die Auswahl der Stutzen gelten folgende Kriterien: - Beanspruchungen nur im Normalbetrieb oder nur im Störfall, Belastungskollektiv - Fertigungsqualität. 6) Die anzuwendenden Prüftechniken sind anlagenbezogen festzulegen. 7) Krümmer, die bei Normalbetrieb ständig dampfdurchströmt sind. | |||||

Tabelle 5-7: Wiederkehrende zerstörungsfreie Prüfungen an austenitischen Rohrleitungen

| Prüfabschnitt | Prüfverfahren/ Prüftechnik | Fehlerorientierung | Prüfumfang DWR | Prüfumfang SWR | Prüfintervall 1 | |

| Volumenausgleichsleitung |

PT |

l | Eine Verbindungsnaht und die höchstbelastete Rohrbiegung oder Krümmer, jeweils die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich |

- | 5 Jahre (4 Jahre) | |

| Schweißnähte an Geradrohren, Biegungen und Krümmern oder höherbeanspruchten Stellen | > DN 150 | 20 % aller Verbindungs-/Anschlussnähte; Auswahl nach Beanspruchungskriterien.

Es ist jeweils die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. Ein Teil der Nähte soll von Prüfzyklus zu Prüfzyklus im Einvernehmen mit dem Sachverständigen wechseln. | Der Prüfumfang darf auf 2 aufeinander folgende Prüfintervalle von jeweils 5 Jahren (4 Jahren) aufgeteilt werden (vgl. Abschnitt 5.3 Absatz 2) | |||

| < DN 150 > DN 50 | 10 % aller Verbindungs-/Anschlussnähte; Auswahl nach Beanspruchungskriterien.

Es ist jeweils die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. Ein Teil der Nähte soll von Prüfzyklus zu Prüfzyklus im Einvernehmen mit dem Sachverständigen wechseln. | |||||

| Anschweißnähte | Es sind Vereinbarungen zu treffen, weil die konstruktiven Details unterschiedlich sind. Art und Umfang der Prüfungen sind in der Prüfanweisung festzulegen. | |||||

| Kleinleitungen (DN 50 und kleiner) | Siehe 5.2.1.6 (2) | |||||

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert.

l: Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. | ||||||

Tabelle 5-8: Wiederkehrende Prüfungen für Schraubverbindungen an der druckführenden Wand von Dampferzeugern, Druckhaltern, Hauptkühlmittelpumpengehäusen sowie Armaturengehäusen, Steuerelementantrieben und Rohrleitungen

| Prüfabschnitt | Prüfverfahren/Prüftechnik | Prüfumfang | Prüfintervall |

| Schraubenbolzen | VT gezielt | Oberfläche des sichtbaren Bereichs aller Schraubenbolzen | Bei jedem Lösen der Schraubverbindung |

| Muttern | Gewindebereich und belastete Stirnfläche (Auflagefläche) | ||

| Unterlegscheiben | Gesamte Oberfläche | ||

| Angrenzende Flanschbereiche | Auflageflächen | ||

| Abkürzungen für Prüfverfahren/-techniken sind in Tabelle 2-1 erläutert. | |||

Tabelle 5-9: Wiederkehrende zerstörungsfreie Prüfungen von Schweißungen zwischen ferritischen und austenitischen Stählen an Rohrleitungen und Armaturen

| Prüfabschnitt | Prüfverfahren/Prüftechnik | Fehlerorientierung | Prüfumfang | Prüfintervall 1 |

| Mischnähte an Stutzen der Hauptkühlmittelleitung in DWR-Anlagen Volumenausgleichsleitung | UT oder PT | l und q 2 | Es sind die äußere Oberfläche und die innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge einschließlich der Anschlussbereiche von Wärmeschutzrohren (Verrundung) zu prüfen. | 5 Jahre (4 Jahre) |

| Not- und Nachkühlleitung | UT oder PT | l und q 2 | Zwei 3 Schweißnähte 4; es sind die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge ein- schließlich der Anschlussbereiche von Wärmeschutzrohren (Verrundung) zu prüfen. | |

| Sprühleitungen | UT oder RT oder PT | l und q 2 | Eine Schweißnaht 4; es sind die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. | |

| Volumenregelsystem | UT oder RT oder PT | l und q 2 | Eine Schweißnaht 3, 4, es sind die äußere Oberfläche und die innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge einschließlich der Anschlussbereiche von Wärmeschutzrohren (Verrundung) zu prüfen. | |

| Kleinleitungen (DN 50 und kleiner) | Siehe 5.2.1.6 (2) | |||

| Mischnähte an Armaturen in SWR- Anlagen |

UT oder |

l und q 2 | 25 q % 3 aller Schweißnähte 4; es sind die äußere und innere Oberfläche mit ihrem oberflächennahen Bereich über die gesamte Nahtlänge zu prüfen. | 5 Jahre (4 Jahre) |

| Abkürzungen für Prüfverfahren/Techniken sind in Tabelle 2-1 erläutert.

l : Längsfehler 1) Zum anzuwendenden Prüfintervall siehe Abschnitt 5.3 Absatz 7. 2) Bei Schweißverbindungen mit Schweißgut aus einer Nickellegierung an der mediumberührten Oberfläche ist zusätzlich zur Längsfehlerprüfung eine gegensinnige Querfehlerprüfung durchzuführen. Diese Prüfung ist auch erforderlich, wenn zwischen dem Schweißgut aus einer Nickellegierung und der mediumberührten Oberfläche eine austenitische Wurzel kleiner als oder gleich 3 mm vorliegt. 3) Bei Schweißgut aus einer Nickellegierung oder einer austenitischen Wurzel kleiner als oder gleich 3 mm an der mediumberührten Oberfläche ist der Prüfumfang zu verdoppeln. 4) Die Mischnähte sind in dem angegebenen repräsentativen Umfang zu prüfen, wobei für die Auswahl der zu prüfenden Nähte folgende Kriterien gelten:

| ||||

5.3 Prüfintervalle

(1) Alle Prüfintervalle beginnen zum Zeitpunkt der ersten Kritikalität des Reaktors. Die Zeitintervalle, innerhalb derer die vorgeschriebenen Prüfungen durchgeführt sein müssen, sind in Abschnitt 5.2 angegeben. Wiederkehrende Prüfungen nach Abschnitt 5.2 sind während der Anlagenstillstände (z.B. anlässlich von Brennelementwechseln) durchzuführen.

(2) Die zerstörungsfreien Prüfungen nach Abschnitt 5.2.1 sind in einem Prüfintervall von 5 Jahren (4 Jahren) durchzuführen, sofern in Abschnitt 5.2.1 nichts anderes festgelegt ist. In begründeten Fällen dürfen im Einvernehmen mit dem Sachverständigen im Prüfintervall vorgesehene zerstörungsfreie Prüfungen im nächsten auf das Ende des Prüfintervalls folgenden Anlagenstillstand zum Brennelementwechsel durchgeführt werden. Sind gleiche Komponenten mehrfach vorhanden und sind die Betriebsverhältnisse gleich, darf der Prüfumfang auf 2 aufeinanderfolgende Prüfintervalle aufgeteilt werden. Hierbei sind Prüfumfänge in der Weise zusammenzufassen, dass zum jeweiligen Prüfzeitpunkt eine loop- oder strangweise Prüfung erfolgen kann.

Hinweis:Zum anzuwendenden Prüfintervall siehe Absatz 7.

(3) Prüfungen des Allgemeinzustands nach Abschnitt 5.2.2 sind nach Abfahren der Reaktoranlage zum Brennelementwechsel und beim Wiederanfahren der Anlage durchzuführen.

(4) Die Druckprüfung nach Abschnitt 5.2.3 ist alle 10 Jahre (8 Jahre) durchzuführen. In begründeten Fällen darf im Einvernehmen mit dem Sachverständigen hier von abgewichen werden.

Hinweis:Zum anzuwendenden Prüfintervall siehe Absatz 7.

(5) Funktionsprüfungen an Sicherheitseinrichtungen gegen Drucküberschreitung nach Abschnitt 5.2.4 sind anlässlich der Brennelementwechsel durchzuführen.

(6) Da die Zeitabschnitte zwischen zwei Brennelementwechseln bis zu 18 Monaten betragen können, ist als Zeitpunkt der Prüfung derjenige Brennelementwechsel zu wählen, der dem Zeitpunkt der Fälligkeit der Prüfungen am nächsten liegt. Ergeben sich dabei größere Zeitintervalle als in diesem Abschnitt angegeben, sind die Fälligkeitsdaten für die nächsten wiederkehrenden Prüfungen entsprechend vorzuverlegen, so dass langfristig die vorstehend genannten Zeitintervalle eingehalten werden. Bei Anlagenstillstand von mehr als 6 Monaten dürfen Sonderregelungen vereinbart werden.

(7) Die in den Absätzen 2 und 4 sowie in Abschnitt 5.2.1.7 angegebenen Prüfintervalle sind für Komponenten anzuwenden, die die Bedingungen gemäß Abschnitt 1 Absatz 4 oder Abschnitt 1 Absatz 5 erfüllen. Ist dies nicht der Fall, sind die jeweils in Klammern angegebenen Intervalle anzuwenden und die Prüfungen wie folgt durchzuführen:

oder es ist ein gesonderter Nachweis zu führen, dass mit den getroffenen Maßnahmen zur Überwachung der Ursachen oder der Folgen betrieblicher Schädigungsmechanismen ein Intervall von 5 Jahren zulässig ist.

6 Prüfliste

6.1 Erstellung

Die Prüfliste ist unter Berücksichtigung von Abschnitt 5.1 zu erstellen und muss spätestens zum Zeitpunkt der ersten Kritikalität, mit dem Sachverständigen abgestimmt, vorliegen (siehe KTA 1202).

6.2 Aktualisierung

Vor jeder wiederkehrenden Prüfung, auch in Teilabschnitten, sind Prüfart, -umfang und -zeitpunkt für die jeweiligen Komponenten, soweit notwendig, zu aktualisieren. Hierbei sind insbesondere zu berücksichtigen:

7 Vorbereitung und Durchführung der Prüfungen

7.1 Allgemeines