TRBS 2141 "Gefährdungen durch Dampf und Druck"

Technische Regeln für Betriebssicherheit (TRBS)

Vom 14. März 2019

(GMBl. Nr. 13-16 vom 23.05.2019 S. 270; 14.06.2022 S. 610 22)

Textvergleich der Fassungen: 2007/2019 - 2019/2022

(siehe auch KAS 14)

Archiv: 2007

Siehe Fn. *

1 Anwendungsbereich

(1) Diese Technische Regel gilt für die Beurteilung von Gefährdungen (§ 3 BetrSichV) durch Dampf oder Druck, die bei der Verwendung von druckbeaufschlagten Arbeitsmitteln einschließlich überwachungsbedürftiger Druckanlagen und deren Anlagenteilen auftreten können, und für die Ableitung und Durchführung notwendiger und geeigneter Schutzmaßnahmen.

(2) Sofern nicht alle Elemente der Montage und Installation von druckbeaufschlagten Arbeitsmitteln und überwachungsbedürftigen Anlagen über eine EU-Konformitätserklärung des Herstellers abgedeckt sind, werden in dieser TRBS Elemente des Standes der Technik beschrieben.

(3) Sie enthält auch Hinweise für die Verwendung von Arbeitsmitteln einschließlich überwachungsbedürftiger Anlagen unter innerem Überdruck, für die keine Richtlinien der Europäischen Gemeinschaft hinsichtlich des Druckrisikos bestehen.

(4) Für die Durchführung der Gefährdungsbeurteilung gelten die Anforderungen der TRBS 1111.

2 Begriffsbestimmungen 22

Folgenden Begriffe sind in der TRBS 1201 Teil 2 bestimmt:

- Druckanlage

- maximal zulässiger Druck (PS)

- zulässiger Betriebsdruck (PB)

- Prüfdruck (PP)

- Ausrüstungsteile mit Sicherheitsfunktion

2.1 Betriebsparameter

Betriebsparameter sind Festlegungen von Prozess- und Stoffparametern, z.B. Druck, Temperatur, Durchflussmenge, Füllhöhe, pH-Wert.

2.2 Bestimmungsgemäße Verwendung

Bestimmungsgemäße Betriebsweise ist die Verwendung von druckbeaufschlagten Arbeitsmitteln einschließlich überwachungsbedürftiger Druckanlagen unter Einhaltung der zulässigen Betriebsparameter, die der Arbeitgeber unter Berücksichtigung der Herstellerangaben für die vorgesehene Verwendung festgelegt hat.

Hierbei sind auch Füll-, Entleer-, An- und Abfahrvorgänge sowie vernünftigerweise nicht auszuschließende Abweichungen von den überwiegend zu unterstellenden Prozess- und Stoffparametern zu berücksichtigen.

2.3 Zulässige minimale/maximale Temperatur

Die zulässige minimale/maximale Temperatur (TS) gemäß der Richtlinie 2014/68/EU ist die vom Hersteller angegebene minimale/maximale Temperatur, für die das Gerät ausgelegt ist.

2.4 Zulässige Betriebstemperatur

Die zulässige Betriebstemperatur (TB) bezeichnet den vom Arbeitgeber festgelegten höchsten bzw. niedrigsten Wert der Temperatur, auf den das Druckgerät durch ein Ausrüstungsteil mit Sicherheitsfunktion abgesichert ist. Dieser darf im Betrieb nicht über- bzw. unterschritten werden.

Die zulässige Betriebstemperatur (TB) kann sich von der zulässigen minimalen/maximalen Temperatur (TS) gemäß der Richtlinie 2014/68/EU unterscheiden.

2.5 Zulässiger Füllgrad

Der zulässige Füllgrad (%) bzw. der zulässige Füllstand (m) bezeichnet den zulässigen Volumenanteil der Flüssigphase oder Festphase.

2.6 Bauteile

Bauteile sind Elemente von unter Druck stehenden Geräten. Hierzu zählen z.B. Böden, Flansche, Schaugläser, Ausdehnungsstücke, Rohre, Fittings, Armaturen für Schlauchleitungen und Verschlusselemente.

Beim Zusammenbau von Bauteilen zur Herstellung eines Druckgerätes oder eines einfachen Druckbehälters sind die materiellen Anforderungen der Richtlinien 2014/68/EU bzw. 2014/29/EU zu beachten.

2.7 Druckgeräte

Druckgeräte sind Behälter, Rohrleitungen, Ausrüstungsteile mit Sicherheitsfunktion und druckhaltende Ausrüstungsteile im Sinne der Richtlinie 2014/68/EU .

2.8 Einfache Druckbehälter

Einfache Druckbehälter sind serienmäßig hergestellte Behälter im Sinne der Richtlinie 2014/29/EU .

2.9 Baugruppen

Baugruppen sind mehrere Druckgeräte, die von einem Hersteller zu einer zusammenhängenden, funktionalen Einheit verbunden werden.

Ist eine solche Baugruppe vom Hersteller dazu bestimmt, als Baugruppe auf den Markt gebracht und in Betrieb genommen zu werden, muss sie der Richtlinie 2014/68/EU entsprechen.

2.10 Dampfkesselanlage 22

Eine Dampfkesselanlage ist eine Druckanlage, die mindestens ein feuerbeheiztes, abgasbeheiztes oder elektrisch beheiztes überhitzungsgefährdetes Druckgerät zur Erzeugung von Dampf oder Heißwasser mit einer Temperatur größer 110 °C beinhaltet und bei der der erzeugte Dampf oder das Heißwasser außerhalb derselben Druckanlage verwendet wird.

Zur Dampfkesselanlage gehören die nachfolgenden Teile und Einrichtungen, sofern diese für den sicheren Betrieb erforderlich sind und nicht der Verwendung des erzeugten Dampfes/Heißwassers dienen:

- der Dampfkessel (Dampf- oder Heißwassererzeuger), als Behälter- oder Rohranordnungen, die unter einem höheren als dem atmosphärischen Druck stehen, einschließlich aller drucktragenden Teile vom Speisewassereintritt bis zum Dampf- und/oder Heißwasseraustritt bis zur ersten Absperreinrichtung,

- das Kesselgerüst, die 'Wärmedämmung und/oder die Ausmauerung und die Ummantelung,

- die Einrichtungen für die Feuerung,

- die dem Dampfkesselbetrieb dienenden Dampf- und Heißwasserleitungen und deren Armaturen, soweit sie mit dem Dampfkessel eine Funktionseinheit bilden, bis zu den bei der Gefährdungsbeurteilung festgelegten Schnittstellen,

- die Einrichtungen innerhalb des Kesselaufstellungsraumes zur Lagerung, Aufbereitung und Zuleitung von Brennstoffen sowie Einrichtungen außerhalb des Kesselaufstellungsraumes zur Lagerung, Aufbereitung und Zuleitung von leicht entzündlichen und allen staubförmigen, flüssigen und gasförmigen Brennstoffen,

- die Einrichtungen zur Luftversorgung des Dampfkessels einschließlich der Gebläse und der mit Rauchgas beheizten Luftvorwärmer,

- die absperrbaren mit Rauchgas beheizten Überhitzer und Zwischenüberhitzer sowie die im Kesselaufstellungsraum befindlichen Dampfkühler und dazugehörige Verbindungsleitungen,

- die absperrbaren Speisewasservorwärmer, soweit sie im Rauchgasstrom der Feuerung angeordnet sind, sowie die Speisevorrichtungen mit den zum Dampfkessel führenden Speiseleitungen,

- die Einrichtungen zur Sicherstellung der Speisewasser- und Kesselwasserqualität,

- die Einrichtungen zur Rauchgasabführung einschließlich der Saugzuganlagen und des Schornsteins bzw. der Rauchgasableitung über einen Kühlturm sowie der in die Rauchgasabführung eingebauten Anlagen zur Verminderung von Luftverunreinigungen,

- die Einrichtungen zur Druckhaltung und zum Volumenausgleich (Druckausdehnungsgefäße, Ausdehnungsbehälter), Heißwassererzeugungsanlagen einschließlich der zugehörigen Verbindungsleitungen,

- alle anderen Einrichtungen, die dem Betrieb der Dampfkesselanlage dienen,

- Einrichtungen, in denen der erzeugte Dampf überhitzt oder gekühlt wird und die sich ganz oder teilweise in einem Dampfkessel befinden,

- alle Überwachungs- und Sicherheitssysteme des Dampfkessels,

- der Kesselaufstellungsraum.

2.11 Sicherheitsrelevante Ausrüstung 22

Zur sicherheitsrelevanten Ausrüstung gehören:

- Ausrüstungsteile mit Sicherheitsfunktion (siehe TRBS 1201 Teil 2)

- Sicherheitsrelevante druckhaltende Ausrüstungsteile

Sicherheitsrelevante druckhaltende Ausrüstungsteile sind neben den Ausrüstungsteilen mit Sicherheitsfunktion auch alle weiteren Ausrüstungsteile, die die Sicherheit druckbeaufschlagter Arbeitsmittel (einschließlich überwachungsbedürftiger Anlagen und deren Anlagenteilen) beeinflussen, wie z.B. Absperrorgane, die zur stofflichen Trennung eines Anlagenteils von der übrigen Anlage oder der Umgebung dienen, sicherheitsrelevante Einrichtungen zum Nachspeisen bei beheizten Druckanlagen und Druckwarneinrichtungen bei Druckanlagen, die betriebsmäßig geöffnet werden.

- Überwachungseinrichtungen

Überwachungseinrichtungen sind Anzeige- oder Warneinrichtungen, die es ermöglichen, dass entweder automatisch oder von Hand geeignete Schutzmaßnahmen ergriffen werden, um die Einhaltung der zulässigen Betriebsparameter zu gewährleisten, z.B. Flüssigkeitsstandanzeiger und Drucküberwachung mit Alarm.

Warneinrichtungen, die es ermöglichen, dass Schutzmaßnahmen von Hand ergriffen werden, müssen rechtzeitig vor dem Überschreiten der zulässigen Betriebsparameter ein optisches oder akustisches Signal auslösen, damit das Betriebspersonal wirksame Schutzmaßnahmen einleiten und vollenden kann.

- Einrichtungen im Aufstellungsbereich

Einrichtungen im Aufstellungsbereich sind z.B. bauliche Einrichtungen wie ein Anfahrschutz, die für die sichere Verwendung von Bedeutung sind.

2.12 Lösbare Verbindungen

Lösbare Verbindungen umfassen Dichtelemente und weitere für die Dichtheit notwendige Konstruktionselemente z.B. Flansche, Schraubverbindungen.

2.13 Verschlüsse 22

Verschlüsse stellen den direkten Abschluss zu der das Druckgerät umgebenden Atmosphäre her. Verschlüsse sind z.B. Blindflansche, von innen eingesetzte Deckel, Deckel mit besonderen Verschlusselementen und Schnellverschlüsse. Sie umfassen ebenfalls Dichtelemente und weitere für die Dichtheit notwendige Konstruktionselemente.

Als Schnellverschlüsse gelten dabei alle Verschlussarten mit Ausnahme von Bügelverschlüssen mit einer lichten Weite von bis zu 500 mm, die

- sich mit einzeln zu betätigenden Verschlusselementen schnell öffnen lassen und

- Einrichtungen aufweisen, die ein unkontrolliertes Öffnen verhindern, solange der Druck oder die Temperatur des Fluids ein Risiko darstellen.

Diese Einrichtungen können konstruktiv oder mithilfe von sicherheitsrelevanten MSR-Einrichtungen ausgeführt sein.

2.14 Auf Dauer technisch dicht 22

Anlagenteile gelten als auf Dauer technisch dicht, wenn

- sie so ausgeführt sind, dass sie aufgrund ihrer Konstruktion technisch dicht bleiben oder

- ihre technische Dichtheit durch Wartung und Überwachung ständig gewährleistet wird.

Beispiele für auf Dauer technisch dichte Anlagen- und Ausrüstungsteile siehe TRGS 722 Abschnitt 4.5.2.

2.15 Technisch dicht 22

Anlagenteile gelten als technisch dicht, wenn bei einer für den Anwendungsfall geeigneten Dichtheitsprüfung oder Dichtheitsüberwachung bzw. -kontrolle, z.B. mit schaumbildenden Mitteln oder mit Lecksuchgeräten oder Leckanzeigegeräten, eine Undichtheit nicht feststellbar ist.

Beispiele für technisch dichte Anlagenteile siehe TRGS 722 Abschnitt 4.5.3.

2.16 Kreislaufwasser 22

Kreislaufwasser ist Wasser, das in einer Heißwasseranlage zwischen dem Heißwassererzeuger und den Wärmeverbrauchern umgewälzt wird.

3 Gefährdungsbeurteilung und Festlegung von Schutzmaßnahmen 22

(1) Gemäß § 3 Absatz 1 BetrSichV i. V. m. der TRBS 1111 "Gefährdungsbeurteilung" sind die Gefährdungen durch Dampf oder Druck zu ermitteln, die bei der Verwendung von druckbeaufschlagten Arbeitsmitteln einschließlich überwachungsbedürftiger Druckanlagen und deren Anlagenteilen auftreten können.

Anschließend sind die auftretenden Gefährdungen zu bewerten sowie notwendige und geeignete Schutzmaßnahmen abzuleiten, festzulegen und durchzuführen.

(2) Bei der Bewertung der Gefährdungen für Beschäftigte und andere Personen im Gefahrenbereich sind betriebliche und technische Einflüsse durch das druckbeaufschlagte Arbeitsmittel bzw. die überwachungsbedürftige Druckanlage in der Gefährdungsbeurteilung zu berücksichtigen.

Hierbei können auch Methoden angewendet werden, welche die zu erwartende Häufigkeit des Eintritts einer Gefährdung und das beim Ereigniseintritt zu erwartende Schadensausmaß berücksichtigen.

So ist das zu erwartende Schadensausmaß z.B. an einem Phosgenbehälter höher zu bewerten, als bei einem Druckluftbehälter.

(3) Gefährdungen für Beschäftigte und andere Personen im Gefahrenbereich können sich im Gefahrenfeld Druck insbesondere durch drei Szenarien ergeben, für die in den Abschnitten 4, 5 und 6 beispielhaft die Beurteilung der hieraus entstehenden Gefährdungen und mögliche Schutzmaßnahmen beschrieben sind:

- Abweichen von zulässigen Betriebsparametern,

- Schädigung der drucktragenden Wandung,

- Freisetzung von Fluiden

(4) Bei der Festlegung von Schutzmaßnahmen kann auch auf die in einschlägigen Normen implizit enthaltenen Schutzmaßnahmen zurückgegriffen werden, sofern diese für die Verwendung der Druckanlage zutreffen.

Hinweis:

Die aus der Gefährdungsbeurteilung abgeleiteten Anforderungen an Prüfungen bei der Verwendung von nicht überwachungsbedürftigen Arbeitsmitteln und üb erwachungsbedürftigen Druckanlagen und deren Anlagenteilen werden in der TRBS 1201 und TRBS 1201 Teil 2 konkretisiert.

4 Abweichen von zulässigen Betriebsparametern

Durch Abweichungen von zulässigen Betriebsparametern können Gefährdungen für Beschäftigte und andere Personen im Gefahrenbereich infolge eines Versagens der drucktragenden Wandung entstehen.

In der Regel geht den Abweichungen von zulässigen Betriebsparametern das Versagen technischer Schutzmaßnahmen, insbesondere das Versagen von Sicherheit beeinflussenden Ausrüstungsteilen, oder das Versagen organisatorischer Schutzmaßnahmen voraus.

4.1 Ermittlung von Gefährdungen

Ursachen für Abweichungen von den zulässigen Betriebsparametern können insbesondere sein:

4.1.1 Überschreitung des zulässigen Betriebsdrucks 22

Zum Beispiel infolge von:

- Druckanstieg durch höheres Druckpotenzial in angeschlossenen Anlagenteilen, z.B. aus Ringnetzen, Vorlagen und Vorratsbehältern,

- Ausfall von Kühlung bzw. Temperaturüberwachung,

- Überfüllung durch Überschreitung des zulässigen Füllgrades (z.B. mittels Pumpen),

- Füllvorgängen (z.B. bei Befüllen mittels Verdichter),

- behinderter Wärmeausdehnung von in Anlagenteilen eingeschlossenen Flüssigkeiten oder von Gasen in Flüssigphase,

- abgesperrten oder verstopften Entlüftungsleitungen, Gaspendelleitungen oder Flammensperren,

- Fördern gegen geschlossene Armaturen,

- Ausfall der Kondensation bei Dämpfen,

- Ausfall bzw. Fehlfunktion von Steuer- oder Regeleinrichtungen,

- externer Wärmeeinwirkung durch Brand,

- exothermen chemischen Reaktionen,

- Zerfallsreaktionen,

- physikalischen Explosionen, die beim Kontakt von kalten Flüssigkeiten mit heißen Schmelzen bzw. Flüssigkeiten (z.B. Metallschmelzen, organische Wärmeträgeröle), deren Temperatur über der Siedetemperatur der kalten Flüssigkeit liegt, entstehen können,

- Druckstößen, z.B. durch Flüssigkeitsschlag und Kavitation.

4.1.2 Unterschreitung des zulässigen Betriebsdrucks 22

Zum Beispiel infolge von:

- Abkühlung von Flüssigkeiten,

- Auskondensieren von Dämpfen,

- saugseitiger Verstopfung von Filtern,

- Entleerung des Druckgerätes.

4.1.3 Überschreitung der zulässigen Betriebstemperatur 22

Zum Beispiel infolge von:

- Ausfall einer Kühlung, z.B. bei Temperatur- und Mengenfehlmessungen an Einspritzungen oder Stationen,

- exothermen chemischen Reaktionen,

- Ausfall/Fehlfunktion der Brennersteuerung,

- Bildung von Belägen.

4.1.4 Unterschreitung der zulässigen Betriebstemperatur 22

Zum Beispiel infolge von:

- Beaufschlagung von Rohrleitungen hinter Verdampfern mit tiefkalten flüssigen Gasen bei zu großer Abnahmeleistung,

- adiabatischer Entspannung von Gasen (bei CO2, Flüssiggas, Ammoniak usw.).

4.1.5 Überschreitung der zulässigen mechanischen Werkstoffbeanspruchungen 22

Zum Beispiel infolge von:

- äußeren Kräften und Momenten an Tragelementen und Stutzen,

- unzulässigen Temperaturdifferenzen und Temperaturgradienten in der drucktragenden Wandung,

- unzulässigen Temperaturänderungsgeschwindigkeiten, z.B. beim An- und Abfahren,

- behinderter Wärmeausdehnung bei Temperaturschwankungen, z.B. beim An- und Abfahren,

- hohen Betätigungskräften an Armaturen,

- Schwingungen von Anlagenteilen,

- Rückstoßkräften bei Druckentlastung.

4.1.6 Versagen der sicherheitsrelevanten Ausrüstung 22

Zum Beispiel infolge von Beeinträchtigung der Funktionsfähigkeit durch das Fluid oder die Betriebsweise, bedingt durch

- Verkleben, Verstopfen oder Korrosion bei Sicherheitsventilen, Berstscheiben, Sensoren und Zuleitungen von Messeinrichtungen, sicherheitsrelevanten Armaturen,

- Kondensatansammlung an Tiefpunkten von Sicherheitsventilabblaseleitungen.

4.1.7 Beeinträchtigung der Funktionsfähigkeit durch äußere Einflüsse 22

Zum Beispiel durch:

- Korrosion von außen,

- Verschmutzung oder unsachgemäße Beschichtung,

- Ausfall der Energieversorgung,

- Beschädigung durch Gewalteinwirkung,

- Schwingungen, Vibrationen von Quellen in der Umgebung,

- Einfrieren, Vereisung.

4.2 Bewertung der Gefährdungen

4.2.1 Bewertung im Rahmen der Beschaffung 22

Zum Beispiel:

- Ableitung der maßgeblichen Auslegungsparameter (z.B. Druck, Temperatur, Lastwechsel) aus der Analyse der möglichen Betriebszustände,

- Ermittlung reaktionskinetischer Kennwerte bei verfahrenstechnischen Prozessen (z.B. Zersetzung instabiler Fluide, exotherme Reaktion),

- statischer Druck und Füllgewicht unter Betriebs- und Prüfbedingungen,

- Betrachtung der äußeren Einflüsse und der Aufstellbedingungen (z.B. Frost, Hitze, Schwingungen, Wind, Verkehr),

- Reaktionskräfte und -momente im Zusammenhang mit Tragelementen, Befestigungen, Rohrleitungen, Rührer usw.,

- Eignung der sicherheitsrelevanten Ausrüstung (z.B. Dimensionierung eines Sicherheitsventiles, Einstufung einer sicherheitsrelevanten MSR-Einrichtung).

4.2.2 Bewertung während der Verwendung 22

Zum Beispiel:

- Prüfung, ob die vom Hersteller vorgesehene Auslegung (gemäß Betriebsanleitung) mit der tatsächlichen übereinstimmt (z.B. Anzahl Lastwechsel),

- Berücksichtigung der Ergebnisse aus der Prüfung vor Inbetriebnahme,

- Berücksichtigung der Ergebnisse aus der Prüfung der sicherheitsrelevanten Einrichtungen (z.B. Sollwerte eingehalten, sichere Funktion, freier Durchgang).

4.3 Festlegung von Schutzmaßnahmen im Rahmen der Beschaffung und der Aufstellung

Folgende beispielhaft genannten Schutzmaßnahmen können sich für die der Beschaffung zugrunde zu legenden Betriebsparameter ergeben:

4.3.1 Schutzmaßnahmen gegen Überschreitungen des zulässigen Betriebsdrucks und der zulässigen Betriebstemperatur 22

Zum Beispiel:

- Bei einem leicht exothermen verfahrenstechnischen Prozess kann es bei unsachgemäßer Dosierung der Einsatzstoffe oder bei einem Ausfall der Kühlung zu einem geringfügigen Druck- und Temperaturanstieg kommen.

Schutzmaßnahme:

Die bei einem geringfügigen Druck- und Temperaturanstieg anstehenden maximalen Werte für Druck und Temperatur werden als zulässiger Betriebsdruck (PB) und zulässige Betriebstemperatur (TB) definiert, wenn damit eine technisch praktikable Auslegung der Druckanlage noch möglich ist. Der zulässige Druck (PS) und die zulässige Temperatur (TS) werden so ausgelegt, dass sie größer oder gleich den Werten für den zulässigen Betriebsdruck (PB) und die zulässige Betriebstemperatur (TB) sind.

Zusätzlich Ausrüstungsteile mit Sicherheitsfunktion sind so nicht erforderlich.

- Bei einem stark exotherm verlaufenden verfahrenstechnischen Prozess kann es bei unsachgemäßer Dosierung der Einsatzstoffe oder bei einem Ausfall der Kühlung zu einem so großen Druck- und Temperaturanstieg kommen, dass eine technische Auslegung der Druckanlage nicht mehr praktikabel ist.

Schutzmaßnahme:

Für Druck und Temperatur werden die bei bestimmungsgemäßem Reaktionsverlauf auftretenden Maximalwerte als zulässiger Betriebsdruck (PB) und zulässige Betriebstemperatur (TB) festgelegt und bei der technischen Auslegung berücksichtigt.

Durch geeignete Sicherheitsmaßnahmen, wie z.B. Einsatz einer sicherheitsrelevanten MSR-Einrichtung zur Vermeidung von Dosierfehlern und redundantem Kühlsystem, wird sichergestellt, dass diese Betriebsparameter nicht überschritten werden.

4.3.2 Schutzmaßnahmen gegen Unterschreitung des zulässigen Betriebsdrucks

Zum Beispiel:

Bei einer Druckanlage kann im Zuge von Entleervorgängen oder bei bestimmten Prozessschritten neben Überdruck auch Unterdruck entstehen.

Schutzmaßnahme:

Als Betriebsparameter wird neben dem Überdruck auch ein Wert für den Unterdruck spezifiziert und zusätzlich bei der Beschaffung berücksichtigt.

4.3.3 Schutzmaßnahmen gegen Überschreitung der zulässigen mechanischen Werkstoffbeanspruchungen

Zum Beispiel:

Bei einer Rohrleitung ist es aufgrund der örtlichen Gegebenheiten nicht möglich, Zwängungskräfte infolge temperaturbedingter Längenänderungen durch eine entsprechende Rohrleitungsverlegung zu kompensieren.

Am Anschluss der Rohrleitung an einen Druckbehälter kommt es deshalb zu größeren Kräften und Momenten.

Schutzmaßnahme:

Neben den Werten für Druck und Temperatur werden zusätzliche Werte für äußere Kräfte und Momente für den Anschlussstutzen der Rohrleitung als Betriebsparameter spezifiziert.

4.3.4 Schutzmaßnahmen gegen das Versagen der sicherheitsrelevanten Ausrüstung 22

Zum Beispiel:

- Die Funktionsfähigkeit eines Sicherheitsventils wird durch die Einbausituation beeinflusst.

Schutzmaßnahme:

Bei der Auswahl und Beschaffung eines geeigneten Sicherheitsventils werden die Druckverluste in den Zuführ- und Abblaseleitungen spezifiziert.

- Die Funktionsfähigkeit eines Sicherheitsventils wird durch die Stoffeigenschaften beeinflusst.

Schutzmaßnahme:

Bei aggressiven oder verklebenden Fluiden wird spezifiziert, dass dem Sicherheitsventil eine Berstscheibe vorgeschaltet wird.

4.3.5 Schutzmaßnahmen bei der Aufstellung und gegenüber Einflüssen aus Umgebungsbedingungen 22

Zum Beispiel:

- Druckanlagen bzw. deren Anlagenteile müssen so aufgestellt werden, dass keine Belastungen auftreten, die bei der Auslegung und Fertigung nicht berücksichtigt wurden.

Ebenso muss gewährleistet sein, dass die Funktionsfähigkeit der sicherheitsrelevanten Ausrüstung nicht negativ beeinflusst wird.

- Schutzmaßnahmen hierzu sind zum Beispiel:

- Die Gründung der Druckanlage wird so ausgeführt, dass durch die Gründung selbst, durch das Eigengewicht einschließlich des Fluids oder des Druckprüfmittels bei der Druckprüfung und durch äußere Kräfte keine unzulässigen Verlagerungen oder Neigungen auftreten können.

- Die Kennzeichnung, leichte Zugänglichkeit und Einsehbarkeit der sicherheitsrelevanten Ausrüstung von Druckanlagen wird sichergestellt.

- Die Druckanlage und die sicherheitsrelevante Ausrüstung werden gegen schädliche Umwelt-, Umgebungs- sowie Witterungseinflüsse geschützt, sofern hierdurch ihre Funktion beeinträchtigt werden kann.

- Versuchsautoklaven, bei denen die bei den Versuchen zu erwartenden Drücke und Temperaturen nicht sicher bekannt sind, werden in besonderen Kammern oder hinter Schutzwänden aufgestellt, die so gestaltet sind, dass die Versuchsautoklaven gegen Einwirkung von außen gesichert sowie Beschäftigte und andere Personen im Gefahrenbereich im Falle eines Versagens des Versuchsautoklaven geschützt sind.

Bei diesen Druckgeräten für Versuchszwecke sind Sicherheitseinrichtungen gegen Druck- und Temperaturüberschreitung nicht zweckdienlich.

Die Beobachtung der Sicherheits- und Messeinrichtungen und die Bedienung des Versuchsautoklaven müssen von sicherer Stelle aus erfolgen.

- Zur Vermeidung einer unzulässigen Erwärmung durch eine Brandlast, die ein Versagen drucktragender Wandungsteile, sicherheitstechnisch relevanter Ausrüstungsteile und tragender Bauteile, wie z.B. Stahlstützen, Standzargen und Tragpratzen von Druckanlagen bzw. ihren Teilen, bewirken könnte, werden Schutzmaßnahmen zum Schutz von Beschäftigten und Personen im Gefahrenbereich getroffen.

- Schutzmaßnahmen sind zum Beispiel:

- Schutzabstand,

- Schutzwand,

- Erddeckung,

- Brandschutzdämmung,

- stationäre Feuerlöschanlagen,

- Berieselungsanlagen.

Hierbei wird davon ausgegangen, dass die Druckanlage nicht für die bei einem Brandfall auftretenden Temperaturen ausgelegt wird.

4.4 Festlegung von Schutzmaßnahmen im Rahmen der Montage und Installation 22

Bei Montage und Installation können die nachfolgenden Schutzmaßnahmen zielführend sein:

- Druckanlagen und deren Teile werden so montiert, dass sie beim späteren Betrieb ihre Lage nicht unzulässig verändern.

Lageveränderungen von Rohrleitungen können z.B. vermieden werden, wenn:

- temperaturbedingte Dehnungen bei der Verlegung berücksichtigt und längere Rohrleitungen mit elastischen Zwischenstücken, z.B. mit Kompensatoren und Dehnschenkeln, ausgerüstet sind, soweit nicht die Rohrführung eine ausreichende Dehnung ermöglicht,

- oberirdische Rohrleitungen auf einer ausreichenden Zahl von Stützen aufliegen, sodass eine unzulässige Durchbiegung vermieden wird und sie so befestigt sind, dass gefährliche Lageveränderungen nicht eintreten können,

- erdgedeckte Rohrleitungen so verlegt sind, dass sie gleichmäßig aufliegen,

- Festpunkte so ausgeführt werden, dass sie die auftretenden Schnittlasten abtragen können,

- Armaturen durch ihr Eigengewicht die Rohrleitung nicht überlasten sowie durch die Betätigungskräfte keine unzulässigen Beanspruchungen auf die Rohrleitung übertragen werden.

- Absperreinrichtungen vor oder hinter Ausrüstungsteilen mit Sicherheitsfunktion werden gegen unbeabsichtigtes Schließen, Verstellen oder Betätigen gesichert.

- Bei absperrbaren Abschnitten von Druckanlagen, bei denen ein unzulässiger Druckanstieg infolge behinderter Wärmeausdehnung von Fluiden (Flüssigkeiten oder Gase in flüssigem Zustand) möglich ist, werden geeignete Schutzmaßnahmen getroffen, zum Beispiel:

- Ausrüstung mit Überströmventilen oder Druckentlastungseinrichtungen,

- Verriegelung der Armaturen in Offenstellung.

- Ein unzulässiger Druckanstieg wird bei druckverflüssigten Gasen, bei denen der Druck ohne Volumenentlastung den Gesetzmäßigkeiten der Dampfdruckkurve folgt, durch Kühlmaßnahmen vermieden.

- Anlagenteile, die mit Gasen oder Dämpfen mit auskondensierbaren Anteilen betrieben werden, insbesondere Dampfmaschinen, Dampfturbinen und Dampfleitungen, werden entwässert und erforderlichenfalls vorgewärmt, um Flüssigkeitsschläge zu vermeiden.

- Verdichterstationen werden mit Ausrüstungsteilen mit Sicherheitsfunktion ausgerüstet, die verhindern, dass während des Förderbetriebes und der Förderpausen unzulässige Drücke auftreten.

- Die Einhaltung der zulässigen Betriebsparameter bei chemischen Reaktionen wird durch Ausrüstungsteile mit Sicherheitsfunktion gewährleistet, wie zum Beispiel:

- Dosierfehler werden verhindert durch

- Dosierpumpen mit definierten Mengenströmen,

- Einrichtungen zur Mengenmessung im Zulauf oder Füllstanderfassung, welche beim Erreichen von definierten Grenzwerten selbsttätig wirkende Schutzmaßnahmen einleiten, z.B. das Schließen der Zuläufe,

- zwangsverriegelte Produktzuläufe.

- Die Akkumulation von unkontrollierbaren Reaktionspotenzialen infolge verzögerter oder nicht einsetzender Reaktionsverläufe, wie z.B. durch unzureichende Durchmischung, unzureichende Startenergie oder zu niedrige Anfangstemperatur, wird durch Schutzmaßnahmen zur Reaktionsüberwachung und ggf. Reaktionsführung verhindert.

Hierbei können Einrichtungen

- zum Überwachen der Drehzahl des Rührwerks,

- zum Vergleich der Ist- und Soll-Temperaturverläufe,

- zur Kontrolle des Kühlmediumbedarfs bzw. der Wärmeaufnahme,

- zur Erstellung von Stoffmengenbilanzen oder sicherheitstechnische Systeme auf Basis von Prozessmodellen

zum Einsatz kommen.

- Es werden Schutzmaßnahmen zur Druck- und Temperaturüberwachung getroffen, die selbsttätig wirkende Vorgänge einleiten, wenn weitere Ursachen, wie z.B. ein Ausfall der Kühlung oder Eintrag von Verunreinigungen, zu Reaktionsabläufen mit Überschreitung der zulässigen Betriebsparameter führen können.

- Es werden Schutzmaßnahmen zur Notabschaltung und Überführung der Anlage in einen sicheren Zustand getroffen, z.B. durch Not-Aus-Systeme oder Reaktionsstopper.

- Es werden Schutzmaßnahmen zur Überführung der Druckanlage in einen sicheren Zustand getroffen, z.B. eine Teilabschaltung, Aufrechterhaltung der Kühlung und ggf. weitere Versorgungssysteme.

4.5 Festlegung von Schutzmaßnahmen im Rahmen der Verwendung

4.5.1 Schutzmaßnahmen während Erprobung sowie An- und Abfahren 22

(1) Schutzmaßnahmen im Zuge der Erprobung beinhalten Prüfschritte des Arbeitgebers nach dem erstmaligen Inverkehrbringen, vor der ersten Inbetriebnahme sowie nach prüfpflichtigen Änderungen, um die ordnungsgemäße Funktionsfähigkeit einer Druckanlage und deren Anlagenteilen zu überprüfen. Es werden z.B. Einstellarbeiten und Prüfschritte zur Sicherstellung der geplanten Produkterzeugung (Spezifikation, Durchsatz usw.) durchgeführt.

(2) Folgende beispielhaft genannten Schutzmaßnahmen sind zur Erfüllung dieser Anforderungen geeignet:

- Es wird ein schriftliches Arbeitsprogramm für Erprobungen erstellt, in dem die Folge der einzelnen Erprobungsphasen sowie die zu treffenden Schutzmaßnahmen bestimmt sind.

Hierbei wird die Betriebsanleitung des Herstellers als Erkenntnisquelle berücksichtigt.

Sofern bei der Erprobung zusätzliche Gefahren entstehen können, werden weitergehende Schutzmaßnahmen festgelegt, welche die Sicherheit gewährleisten.

- Es werden organisatorische Schutzmaßnahmen getroffen, wenn die für den bestimmungsgemäßen Betrieb vorgesehenen Ausrüstungsteile mit Sicherheitsfunktion kurzzeitig überbrückt oder ausgeschaltet werden müssen, um das Ziel der Erprobung zu erreichen.

- Die Druckanlagen bzw. -anlagenteile werden vor dem Anfahren kontrolliert.

Die Kontrolle umfasst, z.B. nach Instandsetzungsmaßnahmen, ob aus dem Inneren fremde Gegenstände bzw. Stoffe entfernt wurden, Teile verwechselt wurden, Entleerungseinrichtungen geschlossen wurden und lösbare Teile befestigt und ggf. eingebaute Blindflansche entfernt worden sind.

Weiterhin wird geprüft, ob die Verfahrenswege offen und die sicherheitsrelevanten Ausrüstungsteile funktionsfähig sind.

- Es wird überwacht, ob während des An- und Abfahrens die bestimmungsgemäßen Parameter, wie z.B. die Druck- und Temperaturänderungsgeschwindigkeiten, eingehalten werden und ob Ventile und Absperreinrichtungen entsprechend den Vorgaben geöffnet oder geschlossen werden.

4.5.2 Schutzmaßnahmen im Betrieb und während der Instandhaltung 22

Zur Einhaltung der zulässigen Betriebsparameter können die nachfolgend beispielhaft genannten Schutzmaßnahmen zusätzlich zu den unter Abschnitt 4.4 aufgeführten Schutzmaßnahmen notwendig sein:

- Die Wartung der Anlage wird nur an solche unterwiesene Beschäftigte übertragen, die mit den besonderen Betriebsverhältnissen der Anlage vertraut sind.

- Wenn die Einhaltung der zulässigen Betriebsparameter nicht ausschließlich über technische Schutzmaßnahmen sichergestellt werden kann, werden organisatorische Schutzmaßnahmen in einer Betriebsanweisung festgelegt.

- Beispiel:

Wenn eine Überdrucksicherung mittels Sicherheitsventil aufgrund von Fluideigenschaften, wie z.B. staubendes oder sublimierendes Beschickungsgut, nicht möglich und der Einsatz einer sicherheitsrelevante MSR-Einrichtung nicht zweckdienlich ist, wird durch den Einsatz von Warneinrichtungen und manuelles Eingreifen der Schutz hergestellt.

- Durch Reinigung bzw. Entfernung von Produktrückständen oder Nebenprodukten wird eine Anreicherung von Ablagerungen oder Verkrustungen verhindert, wenn hierdurch gefahrdrohende Zustände vermieden werden können.

- Die innere Dichtheit der Anlage und der Anlagenteile wird, sofern die Gefahr einer physikalischen Explosion beim Kontakt einer kalten Flüssigkeit mit einer heißen Schmelze oder Flüssigkeit oder einer nicht tolerablen chemischen Reaktion beim Kontakt zweier Fluiden besteht, überwacht, z.B. durch Prüfung

- des Zustandes der Rohre von Rohrbündelwärmetauschern mittels zerstörungsfreier Prüfmethoden,

- der Dichtheit (durch auf die Problemstellung zugeschnittene Dichtheitsprüfungen).

- Flüssigkeiten und Gase im flüssigen Zustand werden nicht mit Gasen gefördert, die mit dem zu fördernden Fluid reagieren oder die Eigenschaften des Fluids in gefährlicher Weise verändern oder eine unzulässige Drucksteigerung hervorrufen, z.B. durch Addition der Partialdrücke.

- Wird zur Förderung Luft verwendet, darf dies nicht zur Entzündung der geförderten Stoffe führen.

Dies gilt insbesondere für die Förderung von Stäuben oder körnigen, mit Stäuben vermischten Feststoffen.

Dies wird z.B. erreicht, wenn die Temperatur der zur Förderung verwendeten Luft vor dem Kontakt mit dem Fördergut eine stoff- und ggf. druckabhängige Temperatur nicht überschreitet, die vom Arbeitgeber in der Betriebsanweisung festgelegt wird.

- Sollen Fahrzeugbehälter für flüssige, körnige oder staubförmige Güter ohne eigene Sicherheitseinrichtungen befüllt oder entleert werden, legen die beteiligten Arbeitgeber die notwendigen Schutzmaßnahmen fest.

- Der Absicherungsdruck an der Anschlussstelle ist gleich oder kleiner als der maximal zulässige Druck (PS) des Fahrzeugbehälters.

- Unzulässige Druckstöße beim Betrieb von Rohrleitungen werden vermieden, z.B. durch

- ausreichende Öffnungs- und Schließzeiten von Absperrarmaturen,

- Festlegungen zum Ablauf des An- und Abfahrens von Pumpen.

- Für sicherheitsrelevante Ausrüstungen werden Wartungs- und Prüfpläne erstellt und umgesetzt.

Hierin werden z.B. berücksichtigt:

- Einflüsse durch Einfrieren, Verstopfen, Korrosion,

- Festlegungen zu Prüfintervallen unter Berücksichtigung von Betriebsweise und Betriebserfahrung,

- Prüfungen auf Dichtigkeit und Gangbarkeit mechanisch bewegter Teile,

- Betrachtungen zur gesamten jeweiligen Sicherheitskette, wie z.B. gesteuerte Sicherheitsventile und sicherheitsrelevante MSR-Einrichtungen.

- Montage- und Anstricharbeiten werden so ausgeführt, dass die Funktionsfähigkeit von Ausrüstungsteilen mit Sicherheitsfunktion nicht beeinträchtigt wird.

Hierzu gehört auch, dass Bezeichnungs- und Typenschilder nicht durch Beschichtung oder Anstrich unlesbar gemacht werden.

4.5.3 Schutzmaßnahmen beim Betrieb von Dampfkesselanlagen 22

(1) Dampfkesselanlagen sind Arbeitsmittel, deren Verwendung mit besonderen Gefährdungen verbunden ist. Der Arbeitgeber hat daher für den Betrieb von Dampfkesselanlagen hierauf abgestimmte Schutzmaßnahmen festzulegen.

Solche Schutzmaßnahmen sind insbesondere:

- Bei Dampf- oder Heißwassererzeugern, die nach Anhang 2 Abschnitt 4 Nummer 6 Tabelle 2 BetrSichV wiederkehrend ZÜS-prüfpflichtig sind, erfolgt eine Beaufsichtigung während des Betriebs der Dampfkesselanlage durch hierzu beauftragte Beschäftigte zur Verhinderung von unzulässigen oder instabilen Betriebszuständen.

Beauftragte Beschäftigte weisen dabei umfassende Kenntnisse über die Betriebsverhältnisse der Anlage, über möglicherweise auftretende Störungen und die zu ergreifenden Maßnahmen auf.

Die Beaufsichtigung kann von einer Leitwarte aus erfolgen, in der alle für den sicheren Betrieb und die Bedienung der Dampfkesselanlage erforderlichen Einrichtungen angeordnet sind.

Die Beaufsichtigung kann auch von einer Fernwarte, die außerhalb des Betriebsgeländes gelegen ist, erfolgen, sofern hierzu zusätzliche technische und organisatorische Maßnahmen festgelegt worden sind.

Bei Ausfall der Datenübertragungsstrecke müssen die Feuerung oder anderweitige Beheizungen sicherheitsgerichtet abgeschaltet werden, es sei denn, die Dampfkesselanlage wird vor Ort beaufsichtigt oder sie ist für einen Betrieb ohne ständige Beaufsichtigung erlaubt Empfehlungen zum Schutz gegenüber Angriffen auf die Sicherheit der Datenübertragungsstrecke sind der EmpfBS 1115 zu entnehmen.

- Für den Betrieb der Dampfkesselanlage wird eine Betriebsanweisung erstellt und umgesetzt, in der regelmäßige Kontrollen, Wartung und Prüfung der Sicherheit beeinflussenden Ausrüstungsteile sowie zusätzliche Maßnahmen bei Störungen beschrieben werden.

- Regelmäßige Kontrollen und Wartungen werden durch das Bedienpersonal durchgeführt. Bei auftretenden Störungen werden Wartungs- und Instandhaltungsarbeiten durch fachkundige, beauftragte und unterwiesene Beschäftigte oder von sonstigen für die Durchführung der Instandhaltungsarbeiten geeigneten Auftragnehmern mit vergleichbarer Qualifikation durchgeführt.

- Das Kessel-, Speise- und Zusatzwasser (Betriebswasser) müssen für den Betrieb der Dampfkesselanlage geeignet sein.

Gegebenenfalls ist hierfür eine automatische Abschlämm- und/oder Absalzungsvorrichtung erforderlich.

Die Eignung wird regelmäßig entsprechend der Beaufsichtigungsform innerhalb von 24 Stunden, 72 Stunden oder längstens 168 Stunden untersucht.

Die Betriebswässer sind darüber hinaus regelmäßig in Abständen von höchstens sechs Monaten durch ein unabhängiges internes oder externes Labor zu überprüfen. Im Rahmen der Gefährdungsbeurteilung ist die Möglichkeit eines den Dampfkessel gefährdenden Einbruchs von Fremdstoffen in das Kondensat oder in das Kreislaufwasser von Heißwassererzeugern zu betrachten.

Gegebenenfalls sind eine diesbezügliche Überwachung oder bei Betrieb ohne ständige Beaufsichtigung zusätzlich selbsttätig wirkende Schutzeinrichtungen erforderlich.

- Die Ergebnisse von Überprüfungen, von regelmäßigen betrieblichen Wasseruntersuchungen sowie Vermerke über Störungen werden dokumentiert.

(2) Eine Dampfkesselanlage darf für einen Zeitraum von längstens 168 Stunden ohne ständige Beaufsichtigung durch einen beauftragten Beschäftigten betrieben werden, wenn sie aufgrund technischer und organisatorischer Schutzmaßnahmen für einen Betrieb ohne ständige Beaufsichtigung geeignet ist.

Bei nicht ordnungsgemäßer Wirksamkeit von Reglern und anderen Überwachungseinrichtungen, die zum zeitweisen Betrieb ohne ständige Beaufsichtigung erforderlich sind, muss eine unmittelbare Beaufsichtigung der Dampfkesselanlage durch hierzu beauftragte Beschäftigte erfolgen, sofern der sichere Betrieb dadurch weiterhin gewährleistet ist. Bei Ausfall von Begrenzern wird die Beheizung unmittelbar abgeschaltet.

(3) Für einen Betrieb der Dampfkesselanlage ohne ständige Beaufsichtigung kann sich der Arbeitgeber auf die technischen Unterlagen des Herstellers abstützen, sofern diese erkennen lassen, dass die Dampfkesselanlage einer bestimmungsgemäß für den Betrieb ohne ständige Beaufsichtigung für den entsprechenden Zeitraum ausgerüsteten Baugruppe nach der Richtlinie 2014/68/EU entspricht.

In die Betriebsanweisung sind organisatorische Schutzmaßnahmen aufzunehmen, die den sicheren Betrieb der Dampfkesselanlage während des Anfahrens und während des Betriebszeitraums ohne ständige Beaufsichtigung beschreiben.

(4) Bei einem Betrieb ohne ständige Beaufsichtigung der Dampfkesselanlage von mehr als 72 Stunden und bis zu 168 Stunden sind folgende zusätzliche technische und organisatorische Schutzmaßnahmen erforderlich:

- Es ist sicherzustellen, dass Undichtigkeiten der Brennstoffsicherheitsabsperreinrichtungen über einen Zeitraum bis zu 168 Stunden nicht zu einer Ansammlung von gefährlicher explosionsfähiger Atmosphäre im Feuerungsraum führen.

- Im Rahmen der Gefährdungsbeurteilung sind bei der Festlegung des Schutzkonzepts die für den Zeitraum ohne ständige Beaufsichtigung bis zu 168 Stunden gegebenenfalls zusätzlich relevanten Betriebsparameter zu ermitteln.

Diese Betriebsparameter sind durch sicherheitsrelevante MSR-Einrichtungen zu überwachen, und bei Überschreiten von Grenzwerten ist die Dampfkesselanlage selbsttätig in den sicheren Zustand zu bringen.

- Im Kesselaufstellungsraum ist eine Überwachung zu installieren, die bei Austritt von gasförmigem Brennstoff im Kesselaufstellungsraum die Brennstoffzufuhr in den Kesselaufstellungsraum selbsttätig unterbindet.

- Im Kesselaufstellungsraum ist eine Überwachung zu installieren, die bei einem Brand die Brennstoffzufuhr in den Kesselaufstellungsraum selbsttätig unterbindet oder einen Alarm an einer ständig besetzten Stelle ausgibt.

- Im Kesselaufstellungsraum ist eine Überwachung zu installieren, die bei einem gefährdenden Medienaustritt die Dampfkesselanlage selbsttätig in den sicheren Zustand versetzt oder einen Alarm an einer ständig besetzten Stelle ausgibt.

- Die Vorgehensweise bei Alarmen, die von der ständig besetzten Stelle entgegengenommen werden, ist in einer Betriebsanweisung festzulegen.

In den oben genannten Fällen ist die Dampfkesselanlage von unterwiesenem Personal der ständig besetzten Stelle in den sicheren Zustand zu versetzen, sofern dies nicht selbsttätig erfolgt.

Dies kann durch eine zuverlässige Abschaltung von der ständig besetzten Stelle aus oder unter Einbeziehung von Personal vor Ort erfolgen.

(5) Bei der Gefährdungsbeurteilung sind die Intervalle regelmäßiger Kontrollen, Wartung und Prüfungen auf den Betriebszeitraum ohne ständige Beaufsichtigung abzustimmen.

Dies kann bei einem Betrieb ohne ständige Beaufsichtigung bis längstens 72 Stunden die Festlegung einer zweiten jährlichen äußeren Prüfung im Sinne von Anhang 2 Abschnitt 4 Nummer 5.8 Tabelle 1 Zeile 1 BetrSichV erfordern.

Bei einem Betrieb ohne ständige Beaufsichtigung von mehr als 72 Stunden und bis zu 168 Stunden soll die Frist für die wiederkehrende äußere Prüfung im Sinne von Anhang 2 Abschnitt 4 Nummer 5.8 Tabelle 1 Zeile 1 BetrSichV ein halbes Jahr nicht überschreiten.

(6) Für Dampfkesselanlagen, die in Übereinstimmung mit den Rechtsvorschriften zum Zeitpunkt der Inbetriebnahme ohne Anforderungen an die Beaufsichtigung betrieben werden konnten und für die ausreichend betriebliche Erfahrung über den sicheren Betrieb vorliegen, kann der Arbeitgeber abweichende Festlegungen zur Beaufsichtigung treffen.

(7) Das Anfahren von Dampfkesselanlagen kann von beauftragten Beschäftigten auch ohne Anwesenheit im Kesselaufstellungsraum von einer Leitwarte oder Fernwarte aus vorgenommen werden, wenn ein anlagenspezifisches Überwachungskonzept vorliegt.

(8) Die Änderung der Beaufsichtigung von Dampfkesselanlagen der Kategorie IV nach Diagramm 5 der Richtlinie 2014/68/EU stellt eine Änderung der Betriebsweise dar, die nach § 18 BetrSichV der Erlaubnis durch die zuständige Behörde bedarf.

Bei Umstellung auf einen Betrieb ohne ständige Beaufsichtigung sind bei der Gefährdungsbeurteilung gegebenenfalls zusätzlich zu überwachende Betriebsparameter zu ermitteln, und die darauf abgestimmte Ausrüstung der Dampfkesselanlage festzulegen.

Die Prüfung vor Wiederinbetriebnahme nach prüfpflichtiger Änderung entsprechend § 15 Absatz 1 BetrSichV bezieht sich in diesem Fall auf das geänderte Schutzkonzept und auf die gegebenenfalls zusätzlichen Ausrüstungen.

4.5.4 Schutzmaßnahmen bei Betriebsstörungen

(1) Ergibt sich während des Betriebes einer Druckanlage eine Gefährdung für die Beschäftigten, z.B. durch einen unvorhergesehenen Reaktionsablauf oder durch eine gefährliche Einwirkung von außen, sind die erforderlichen Gegenmaßnahmen zu ergreifen.

(2) Sind beispielsweise gefährdende Undichtigkeiten an Dampfkesselanlagen, Leitungen, Armaturen oder sonstigen Betriebseinrichtungen entstanden, die nicht sofort abgestellt werden können, oder sind sonstige durch Störungen hervorgerufene Gefahrenbereiche entstanden, so ist zu veranlassen, dass Beschäftigte und andere Personen unverzüglich den Gefahrenbereich verlassen.

Der Arbeitgeber hat sicherzustellen, dass der Gefahrenbereich abgegrenzt und gekennzeichnet wird.

(3) Gefahrenbereiche dürfen nur betreten werden, wenn dies von der dafür zuständigen Person angeordnet wird und die für die Arbeiten im Gefahrenbereich notwendigen Sicherheitsmaßnahmen durchgeführt sind.

(4) Die notwendigen Schutzmaßnahmen bei absehbaren Betriebsstörungen sind vorab festzulegen.

5 Schädigung der drucktragenden Wandung

Aus der bestimmungsgemäßen Betriebsweise oder auch aus Abweichungen von den zulässigen Betriebsparametern können sich Schädigungen der drucktragenden Wandung, z.B. Korrosion, Zeitstandbeanspruchung, Wechselbeanspruchung (Druck- und/oder Temperaturwechsel, äußere Einwirkungen), ergeben, die zu Gefährdungen für Beschäftigte und andere Personen im Gefahrenbereich führen.

5.1 Ermittlung von Gefährdungen

Ursachen für Gefährdungen infolge von Schädigungen der drucktragenden Wandung können insbesondere sein:

5.1.1 Korrosion 22

(1) Zum Beispiel in Form von:

- innerer Korrosion durch korrodierend wirkende Fluide ggf. beeinflusst durch Temperatur und mechanische Beanspruchung,

- äußerer Korrosion durch atmosphärische Feuchte, Kondensate, langzeitige/permanente Feuchtigkeit unter Wärme-/Kältedämmungen, spezielle Umgebungseinflüsse.

(2) Hierbei können unterschiedliche Korrosionsmechanismen wirksam sein, z.B.

- allgemein abtragende Korrosion,

- Muldenfraß,

- Lokalkorrosion bei unlegierten oder niedrig legierten Stählen,

- Korrosionserosion,

- Kontakt- bzw. selektive Korrosion,

- Spaltkorrosion,

- interkristalline Korrosion,

- Lochkorrosion,

- Spannungsrisskorrosion,

- Schwingungsrisskorrosion,

- Hochtemperaturkorrosion (z.B. in Folge einer Auf- bzw. Entkohlung, Nitrierung, Sulfidierung, Verzunderung oder Hochtemperaturkorrosion in heißen Schmelzen).

5.1.2 Erosion 22

Zum Beispiel in Form von:

- innerer Erosion, z.B. bei erosiven Fluideigenschaften, hohen Strömungsgeschwindigkeiten,

- äußerer Erosion, z.B. durch Ascheanteil im Rauchgas bei Dampfkesseln.

5.1.3 Kavitation

Zum Beispiel in Form von Dampfblasenbildung und -zerfall hinter Armaturen oder in Pumpengehäusen.

5.1.4 Zeitstandschädigung im höheren Temperaturbereich

Zum Beispiel beim Betrieb von Bauteilen mit zeitabhängigen Werkstoffeigenschaften.

5.1.5 Schädigung durch Wechselbeanspruchung (Ermüdung) 22

Zum Beispiel infolge von:

- Druck- und/oder Temperaturwechselbeanspruchungen,

- zyklischen äußeren Einwirkungen.

5.1.6 Versprödung von metallischen Werkstoffen 22

Zum Beispiel infolge von:

- Fluidbeanspruchung (z.B. wasserstoffinduzierte Versprödung),

- hoher Temperatur (Bildung versprödender Phasen, Anlassversprödung),

- Einsatz bei tiefen Temperaturen.

5.1.7 Alterung von Kunststoffen

Zum Beispiel infolge von UV-Strahlung.

5.2 Bewertung der Gefährdungen

5.2.1 Bewertung im Rahmen der Beschaffung 22

Zum Beispiel:

- Berücksichtigung möglicher Korrosion, Erosion, Zeitstandschaden, Versprödung, Wechselbeanspruchung usw.,

- Berücksichtigung betrieblicher Einflüsse (z.B. Fließgeschwindigkeiten, Fluideigenschaften, Umgebungsbedingungen),

- Berücksichtigung von Möglichkeiten für die Prüfung der drucktragenden Wandung (z.B. Mannlöcher, Besichtigungsöffnungen, Nullmessung, Online-Überwachung).

5.2.2 Bewertung während der Verwendung 22

Zum Beispiel:

- zerstörungsfreie Prüfungen bei Anlagenabstellungen oder im laufenden Betrieb (z.B. US-Wanddickenmessung, Farbeindringprüfung, Durchstrahlung),

- zerstörende Prüfungen (z.B. Zug-/Kerbschlagversuch, Glasgehalt im GFK),

- Korrosionsproben oder Erfassung der Korrosionsverhältnisse durch Monitoringsysteme,

- Erfassung von Druck- und/oder Temperaturwechselbeanspruchungen (z.B. Chargenbetrieb),

- Zeitstandbeanspruchung,

- Prognose über den Fortschritt der Schädigung der drucktragenden Wandung (z.B. rechnerische Erfassung und Bewertung),

- Ermittlung möglicher Versagensszenarien im Einzelfall.

5.3 Festlegung von Schutzmaßnahmen im Rahmen der Beschaffung

Folgende beispielhaft genannten Schutzmaßnahmen können sich bei der Beschaffung zum Schutz der drucktragenden Wandung ergeben:

5.3.1 Schutzmaßnahmen gegen Korrosion und andere chemische Einwirkungen 22

Zum Beispiel:

- Spezifikation der vorgesehenen Fluide und Betriebsparameter als Basis für die Werkstoffauswahl durch den Hersteller.

Ebenso Mitteilung bekannter Korrosionswirkungen und Beständigkeitseinflüsse an die Hersteller von Geräten unter innerem Überdruck,

- Vorgabe der zu verwendenden Werkstoffe in einer Bestellspezifikation.

Basis für die Werkstoffauswahl können z.B. anerkannte Werkstoff-Beständigkeitstabellen, Werkstoff-Fluidzuordnungen aus einschlägigen Betriebserfahrungen oder Laborversuche sein,

- Vorgabe von spezifischen Korrosionszuschlägen zur Berücksichtigung von gleichmäßigem Korrosionsabtrag über die vorgesehene Betriebsdauer,

- Spezifikation geeigneter Innenbeschichtungen oder Auskleidungen, wie z.B. Emaille, Kunststoffauskleidung, Gummierung, Plattierung,

- Vorgabe betriebsbewährter Konstruktionsdetails in einer Spezifikation, wie z.B. Schweißnahtausführungen bei metallischen Werkstoffen, Anschlüsse und Übergänge bei Kunststoffauskleidungen oder Gummierungen,

- Spezifikation eines geeigneten Korrosionsschutzes für Anlagenteile, die durch äußere Korrosion beansprucht werden, wie z.B. Farbanstrich oder kathodischer Korrosionsschutz.

5.3.2 Schutzmaßnahmen gegen Erosion 22

Zum Beispiel:

- Spezifikation der vorgesehenen Fluide und Betriebsparameter als Basis für die Werkstoffauswahl oder Ableitung weiterer geeigneter Schutzmaßnahmen durch den Hersteller.

Ebenso Mitteilung bekannter Erosionswirkungen an den Hersteller,

- Vorgabe geeigneter Werkstoffe und konstruktiver Schutzmaßnahmen, wie z.B. Krümmungsradien, Umlenkeinbauten, Strömungsquerschnitte in einer Spezifikation,

- Spezifikation von Wanddickenzuschlägen oder Auskleidungen in Bereichen, in denen Erosion auftreten kann,

- Vermeidung von Erosionsbeanspruchung durch Schutzmaßnahmen, wie z.B. Festlegung maximaler Strömungsgeschwindigkeiten bei Gasströmen mit Feststoffanteilen, Verhinderung des Eindringens von abrasiv wirkenden Fremdkörpern.

5.3.3 Schutzmaßnahmen gegen Kavitation 22

Zum Beispiel:

- Auswahl von Pumpen, Rohrleitungsteilen, Armaturen, sodass unter Berücksichtigung der Aufstellungs- und Betriebsbedingungen (speziell Zulauf- oder Ansaughöhen, Vordrücke, hydrostatische Höhenunterschiede, Druckverluste, Dampfdruck der Fluide bei den höchsten Betriebstemperaturen, gelöste Gase etc.) an allen Punkten der Druck des Fördermediums den Dampfdruck nicht erreicht oder unterschreitet,

- Spezifikation der maximal zulässigen Haltedruckhöhe (NPSH) von Pumpen bei deren Austausch bzw. Neubeschaffung zur Vermeidung von Kavitation bei allen Betriebsbedingungen,

- Spezifikation maximal zulässiger Druckverluste beim Ersatz oder der Neubeschaffung von Rohrleitungsarmaturen, wenn durch die erhöhten Druckverluste die Gefahr besteht, dass an bestimmten Punkten der Rohrleitung der Druck des Fördermediums den Dampfdruck erreichen oder unterschreiten kann,

- soweit sicherheitstechnisch erforderlich (z.B. bei verflüssigten Gasen zur Vermeidung der Dampfbildung), Vorsehen von Einrichtungen, die die Einhaltung von Mindestbetriebsdrücken sicherstellen.

5.3.4 Schutzmaßnahmen bei Zeitstandbeanspruchung 22

Zum Beispiel:

- Spezifikation der vorgesehenen Betriebsparameter, aus denen sich Zeitstandeinflüsse ergeben, wie z.B. Temperatur, Druck, An- und Abfahrvorgänge, Zusatzlasten, als Basis für Werkstoffauswahl, Konstruktion und Berechnung durch den Hersteller,

- Spezifikation von Schutzmaßnahmen, die zur Umsetzung eines Inspektionskonzeptes zur Bewertung der Zeitstandbeanspruchung bei wiederkehrenden Prüfungen dienen, wie z.B.

- Nullzustandsprüfungen/Messungen zur Dokumentation des Ausgangszustandes nach der Herstellung, wie z.B. Wanddicken, Unrundheiten, Aufdachungen, Oberflächengefüge,

- Spezifikation von Messstellen/Messmöglichkeiten zur Registrierung der für die Bewertung der Zeitstandbeanspruchung maßgeblichen Prozessparameter.

Zielführend hierbei ist ein Messstellenplan mit Festlegung der Messstellen und -aufgaben.

Ggf. kann es erforderlich sein, Temperaturen an der Innen- und der Außenseite von druckbeaufschlagten Wandungen zu erfassen.

5.3.5 Schutzmaßnahmen bei Ermüdung 22

Zum Beispiel:

- Spezifikation der vorgesehenen Betriebsparameter, aus denen sich die Ermüdungseinflüsse ergeben, wie z.B. zyklische Druckbeanspruchung, zyklische äußere Lasten, Temperaturwechsel, als Basis für Konstruktion und Berechnung durch den Hersteller,

- Spezifikation von Schutzmaßnahmen, die zur Umsetzung eines Inspektionskonzeptes zur Bewertung der Ermüdung bei wiederkehrenden Prüfungen dienen, wie z.B.

- prüfgerechte Gestaltung, wie Beschleifen von Schweißnähten zur Durchführung von Ultraschall-Prüfungen auf Anrisse oder Oberflächenrissprüfungen,

- Nullzustandsprüfungen/Messungen zur Dokumentation des Ausgangszustandes nach der Herstellung und als Bezugsgrößen bei wiederkehrenden Prüfungen, wie z.B. Unrundheiten, Aufdachungen, Ultraschallprüfung von Schweißnähten.

5.3.6 Schutzmaßnahmen gegen Versprödung 22

Zum Beispiel:

- Spezifikation der vorgesehenen Fluide und Betriebsparameter, die zu einer Versprödung führen können, wie z.B. Einsatz bei tiefen Temperaturen, Druckwasserstoff, als Basis für Werkstoffauswahl, Konstruktion und Auslegung durch den Hersteller,

- Spezifikation von betriebsbegleitenden Werkstoffproben, die aus denselben Chargen wie die Bleche der drucktragenden Wandungen hergestellt werden (Chargen mit der höchsten Versprödungsneigung verwenden).

5.3.7 Schutzmaßnahmen bei Einflüssen aus Umgebungsbedingungen 22

Zum Beispiel:

- Dämpfungsmaßnahmen, wenn aus dem Umgebungsbereich der Anlagenteile Schwingungen/Vibrationen einwirken, z.B. unerwartetes Auftreten von Rohrleitungsschwingungen infolge Druckpulsation durch einen Verdichter,

- Realisierung ausreichender Zulaufhöhen bzw. ausreichend hoher Vordrücke in Förderleitungen, damit an allen Punkten der Rohrleitungen der Druck des Fördermediums den Dampfdruck bei Betriebstemperatur nicht erreicht oder unterschreitet,

- Gewährleistung der Zugänglichkeit für die zur Umsetzung von Inspektionskonzepten erforderlichen Prüfungen,

- Möglichkeit zur Überprüfung des Einschaltzustandes der Fremdstromanlage bei der Verwendung einer kathodischen Korrosionsschutzanlage,

- Realisierung eines geeigneten Schutzes gegen mechanische Beschädigungen, z.B. durch Anfahrschutz und Schutzabstände,

- Realisierung eines ausreichenden Schutzes gegen Witterungseinflüsse, z.B. Korrosionsschutz, Beheizung.

5.4 Festlegung von Schutzmaßnahmen im Rahmen der Montage und Installation 22

Zum Beispiel:

- die spezifikationsgerechte Ausführung des Korrosionsschutzes wird überprüft,

- Anlagenkomponenten aus unterschiedlichen metallischen Werkstoffen werden z.B. galvanisch entkoppelt, wenn ansonsten wegen einer galvanischen Elementbildung Korrosion zu befürchten ist,

- die Montage wird so ausgeführt, dass keine bei der Auslegung nicht berücksichtigten Beanspruchungen entstehen, wie z.B. Vorspannungen von Rohrleitungen, Zusatzkräfte an Stutzenanschlüssen,

- Materialien werden ordnungsgemäß gelagert und verarbeitet, wie z.B. Trennung von austenitischen und ferritischen Materialien, Trennung von Werkzeugen zur Bearbeitung der betreffenden Materialien,

- sachgerechte Lagerung und Verarbeitung von Schweißzusatzwerkstoffen und Hilfsstoffen,

- bei Abweichungen von Planungsunterlagen wird überprüft, ob zusätzliche Schutzmaßnahmen erforderlich werden, z.B.

- bei einer erforderlichen Änderung der Rohrleitungsverlegung wird rechnerisch geprüft, ob bei der Rohrleitung selbst und im Bereich des Anschlusses der Rohrleitung an Druckgeräte die zulässigen Spannungen noch eingehalten sind,

- bei geänderter Pumpenaufstellung und Rohrleitungsführung wird geprüft, ob an allen Punkten der Rohrleitungen der Druck des Fördermediums den Dampfdruck bei Betriebstemperatur nicht erreicht oder unterschreitet.

5.5 Festlegung von Schutzmaßnahmen während der Verwendung

5.5.1 Schutzmaßnahmen während Erprobung sowie An- und Abfahren 22

Zum Beispiel:

- die bei Spül-, Probe- und Prüfvorgängen verwendeten Fluide werden so ausgewählt, dass durch diese keine Schädigungen bewirkt werden, wie z.B. Spannungsrisskorrosion bei austenitischen Stählen durch chloridhaltiges Spülwasser,

- Aufheizvorgänge werden überwacht, um eine Beanspruchung drucktragender Wandungen über die vorgesehenen Werte hinaus zu vermeiden, insbesondere bei eingeschränkter Werkstoffzähigkeit,

- Anlagenteile, die einem Zähigkeitsabfall über die Betriebsdauer unterliegen, werden beim Anfahren erst mit Druck beaufschlagt, wenn sich die Werkstofftemperatur im Bereich der Kerbschlagzähigkeitshochlage befindet.

5.5.2 Schutzmaßnahmen im Betrieb und während der Instandhaltung

5.5.2.1 Verfolgung der Betriebsparameter 22

(1) Die während des Betriebes einer Druckanlage vorhandenen Betriebsparameter sind die wesentlichen Einflussgrößen für den Verlauf zeitabhängiger Schädigungen.

Zur Verfolgung und Beurteilung des Schädigungszustandes kann es deshalb erforderlich sein, die Betriebsparameter über den Betriebszeitraum zu verfolgen.

(2) Schutzmaßnahmen hierzu sind z.B.:

- Bei zyklisch beanspruchten Anlagenkomponenten werden die Lastwechsel (Anzahl, Amplituden) verfolgt, um einen Vergleich zwischen Auslegungsdaten und akkumulierten Betriebsdaten herstellen zu können.

- Die Einhaltung der Spezifikation für Roh-, Einsatz-, Zwischen- und Endprodukte bzw. von Betriebsstoffen oder Heiz- und Kühlmedien wird verfolgt, um sicher zu stellen, dass die korrosionstechnischen Rahmenbedingungen eingehalten sind.

Hierzu können Analyseergebnisse aus Probenahmen oder auch einer Online-Analytik dienen.

- Bei Dampfkesseln wird die Qualität des Speise- und Kesselwassers verfolgt, um rechtzeitig organisatorische Schutzmaßnahmen wie z.B. Konditionierung, Absalzen durchzuführen.

- Bei einer Änderung der Betriebsparameter, z.B. infolge einer Anlagenänderung oder Prozessoptimierung, wird überprüft, ob dadurch Schädigungsmechanismen beeinflusst werden oder neue Schädigungsmechanismen hinzukommen, wie z.B.

- Änderung der Korrosionsbedingungen beim Wechsel von Roh-, Einsatz- und Hilfsstoffen oder Temperaturen,

- Änderung der Bedingungen hinsichtlich Ermüdung durch Erhöhung von Lastwechselzyklen/-amplituden,

- Änderung im Zeitstandverhalten infolge Druck- bzw. Temperaturerhöhung,

- Auftreten von Kavitation infolge von z.B. Erhöhung von Betriebstemperaturen, Ersatz von Armaturen durch solche mit höheren Druckverlusten, Absenken von Druckniveaus oder mit erhöhtem Dampfdruck verbundener Änderung des Fluids,

- Erosion aufgrund höherer Strömungsgeschwindigkeiten.

5.5.2.2 Instandhaltungsmaßnahmen 22

Die Wirksamkeit schädigungsverhindernder Schutzmaßnahmen wird über regelmäßige Instandhaltungsmaßnahmen sichergestellt.

Beispiele hierzu sind:

- Ausmauerungen in Druckanlagen zum Schutz der drucktragenden Wandung gegen chemische bzw. thermische Einwirkungen werden überwacht, schadhafte Stellen werden in Stand gesetzt.

- Innen-/Außenbeschichtungen werden regelmäßig überprüft, schadhafte Stellen werden in Stand gesetzt.

- Kathodische Korrosionsschutzanlagen werden regelmäßig kontrolliert.

- Ablagerungen werden über regelmäßige Reinigungsmaßnahmen beseitigt.

- Korrosionsschutzanstriche werden nach Arbeiten an Anlagenkomponenten wieder spezifikationsgerecht ausgeführt.

5.5.2.3 Ermittlung und Beurteilung des aktuellen Schädigungszustandes 22

(1) Zur Gewährleistung der Sicherheit für Beschäftigte und andere Personen im Gefahrenbereich ist es erforderlich, Schädigungsfortschritte zu verfolgen, Prüffristen anzupassen oder Instandsetzungsmaßnahmen bzw. den Austausch von Anlagenteilen zu veranlassen.

(2) Schutzmaßnahmen hierzu sind z.B.:

- Korrosion:

- Prüfintervalle zur Ermittlung der Ist-Wanddicke über zerstörungsfreie Prüfungen festlegen,

- Vergleich der Ist-Wanddicke mit der Soll-Wanddicke für die bestimmungsgemäße Betriebsweise,

- Überprüfung der Prüfintervalle, wenn die Ist-Wanddicke noch größer als die rechnerische Mindestwanddicke ist, z.B. durch Annahme eines linearen Korrosionsfortschritts,

- Austausch bei Erreichen bzw. Unterschreiten der rechnerischen Mindestwanddicke;

- Erosion/Kavitation:

- Prüfintervalle zur Ermittlung der Ist-Wanddicke an den durch Erosion beanspruchten Bereichen über zerstörungsfreie Prüfungen festlegen,

- Vergleich der Ist-Wanddicke mit der Soll-Wanddicke für die bestimmungsgemäße Betriebsweise,

- Überprüfung der Prüfintervalle, wenn die Ist-Wanddicke noch größer als die Soll-Wanddicke ist, z.B. durch Annahme eines linearen Schädigungsfortschrittes,

- Austausch bei Erreichen bzw. Unterschreitung der rechnerischen Mindestwanddicke;

- Zeitstandbeanspruchung:

- Prüfzeitpunkte zur Ermittlung des aktuellen Schädigungszustandes festlegen,

- Ermittlung des Schädigungszustandes, z.B. über Oberflächen-Gefügeabdrückeuntersuchungen, Oberflächenrissprüfungen, Ultraschall-Volumenprüfungen,

- Austausch von Bauteilen beim Erreichen definierter Grenzwerte, z.B. Erreichen der Auslegungs-Lebensdauer bzw. eines maximalen Erschöpfungsgrades.

Definierte Grenzwerte, z.B. bei bestehenden Dampfkesselanlagen, deren Bauteile im Zeitstandbereich beansprucht werden, sind gemäß des der Auslegung zugrunde gelegten Regelwerks zu bewerten.

Solche definierten Grenzwerte können sein:

- Feststellung von wesentlichen Rissen, die auf Schädigung durch Zeitstand- oder Wechselbeanspruchung des Bauteils schließen lassen,

- Erreichen der rechnerischen Erschöpfung von 100 %, es sei denn, dass durch besondere Prüfungen oder besondere betriebliche Schutzmaßnahmen (z.B. Absenken der Betriebstemperatur) der Nachweis des gefahrlosen Weiterbetriebes erbracht wird,

- Erreichen einer bleibenden Dehnung von 2 % an Messstellen, von denen Ergebnisse seit der Inbetriebnahme vorliegen, oder Erreichen einer bleibenden Dehnung von 1 % an Messstellen, die nachträglich - spätestens bei Erreichen der rechnerischen Gesamterschöpfung von 60 % - eingerichtet worden sind.

Bei im Zeitstandbereich betriebenen Bauteilen von Druckanlagen der Verfahrenstechnik kann analog verfahren werden.

- Ermüdung:

- Prüfzeitpunkte zur Ermittlung des aktuellen Schädigungszustandes festlegen, z.B. unter Berücksichtigung der nach Auslegungsregelwerk empfohlenen Prüfintervalle,

- Ermittlung des Schädigungszustandes, z.B. über Oberflächenrissprüfungen oder Ultraschallprüfungen auf Anrisse,

- Austausch oder ggf. Instandsetzung von Anlagenkomponenten mit Anrissen,

- Weiterbetrieb von Anlagenkomponenten ohne Anrisse im Rahmen des Auslegungsregelwerkes,

- ggf. Nachweis ausreichender Sicherheit auf Basis bruchmechanischer Bewertungen mit Festlegung von Prüfzeitpunkten aufgrund von Risswachstumsbetrachtungen,

- erforderlichenfalls Berücksichtigung des Mediumseinflusses auf die Anrisslastspielzahl und die Risswachstumsgeschwindigkeit.

(3) Die in dieser TRBS genannten Schutzmaßnahmen zur Vermeidung von Gefährdungen infolge Schädigung der drucktragenden Wandung können erforderlichenfalls Bestandteile von Konzepten zur Zustandsüberwachung unter Einbindung von z.B. Monitoringsystemen sein.

5.5.3 Schutzmaßnahmen bei Betriebsstörungen 22

(1) Ergeben sich während des Betriebes einer Druckanlage Schädigungen an der drucktragenden Wandung, z.B. durch

- nicht spezifikationsgemäße Fluide,

- unvorhergesehene Reaktionsabläufe,

- unerwartete instationäre Betriebszustände,

so sind Schutzmaßnahmen zum Erhalt der Integrität der drucktragenden Wand zu ergreifen.

(2) Diese Schutzmaßnahmen sind z.B.:

- Aufklärung, in welchem Umfang sich die Störung auf die drucktragende Wandung ausgewirkt hat,

- ggf. Korrektur der Prüfintervalle auf Basis des zu erwartenden Schädigungsfortschritts,

- ggf. Instandsetzung, Austausch von geschädigten Anlagenteilen.

6 Freisetzung von Fluiden 22

Infolge der Freisetzung von Fluiden, durch z.B.

- Undichtigkeiten,

- Öffnen von unter Druck stehenden Anlagenteilen,

- Ableitung aus Sicherheitsventilen, Berstscheiben, Druckentlastungsklappen und Entspannungsleitungen,

- Verpuffung in Feuerungseinrichtungen von Druckanlagen

können Gefährdungen für Beschäftigte und andere Personen im Gefahrenbereich entstehen.

6.1 Ermittlung von Gefährdungen

(1) Bei Freisetzung von Fluiden können beispielsweise Gefährdungen durch Freistrahlimpulse, Ersticken, Vergiften, Verätzen, Verbrennen oder Erfrieren für Beschäftigte oder andere Personen im Gefahrenbereich auftreten.

(2) Bei Anlagenteilen, die auf Dauer technisch dicht sind, sind keine Freisetzungen zu erwarten.

Es besteht hierdurch in der umgebenden Atmosphäre keine Brand-, Explosions- oder Gesundheitsgefahr.

(3) Bei Anlagenteilen, die technisch dicht sind, sind seltene Freisetzungen zu erwarten.

(4) Ursachen für Gefährdungen aufgrund der Freisetzung von Fluiden können insbesondere sein:

6.1.1 Undichtigkeiten an Verschlüssen und lösbaren Verbindungen mit statischen Dichtelementen 22

Undichtigkeiten an Verschlüssen und lösbaren Verbindungen mit statischen Dichtelementen (z.B. Flachdichtungen, kammprofilierte Dichtungen, Metallprofildichtungen) infolge von:

- Beschädigungen der Dichtelemente oder Dichtflächen, insbesondere bei beweglichen Leitungen (Schläuche und Gelenkrohrleitungen), wenn dadurch eine sichere Verbindung und damit technische Dichtheit nicht mehr gewährleistet ist,

- gegenüber dem Fluid oder äußeren Einwirkungen nicht geeigneten Dichtelementen (z.B. Korrosionsangriff an Schrauben durch Umgebungseinflüsse),

- alterungsbedingten oder zeitabhängigen Veränderungen von Dichtelementen, z.B. Setzen, Verspröden,

- unzulässiger Beanspruchung von Dichtelementen z.B. Materialunverträglichkeiten oder Abweichungen von der bestimmungsgemäßen Betriebsweise,

- Montagefehlern, z.B. wenn die konstruktiv vorgesehenen Verschlusselemente nicht bestimmungsgemäß verwendet werden (z.B. falsches Anzugsmoment) oder wenn unzulässige Spannungen durch falsche Anschlagpunkte eingebracht werden, die zu Verformungen führen.

- Thermoschock, z.B. beim Befüllen von drucklosen Druckbehältern mit druckverflüssigten Gasen oder beim nicht bestimmungsgemäßen Eintritt von kalten Fluiden in Anlagenteile, sofern die Dichtungen bzw. Anlagenteile für die auftretenden tiefen Temperaturen nicht ausgelegt sind.

6.1.2 Undichtigkeiten an dynamischen Dichtelementen 22

Undichtigkeiten an dynamischen Dichtelementen (z.B. Stopfbuchsen, Gleitringdichtungen) infolge von:

- gegenüber dem Fluid oder äußeren Einwirkungen (z.B. unzulässige Schwingungen) nicht geeigneten Dichtelementen,

- alterungsbedingten oder zeitabhängigen Veränderungen von Dichtelementen, z.B. Setzen, Verspröden, Verschleiß,

- unzulässiger Beanspruchung von Dichtelementen, z.B. Materialunverträglichkeiten oder Abweichungen von der bestimmungsgemäßen Betriebsweise,

- Montagefehlern, z.B. falsches Anzugsmoment, Ausrichtfehler.

6.1.3 Entweichen von Fluiden beim Öffnen von Anlagenteilen 22

Entweichen von Fluiden beim Öffnen von Anlagenteilen infolge von:

- nicht erkanntem Überdruck an der Öffnungsstelle,

- nachträglicher Auflösung von Verstopfungen bei bereits geöffneter Druckanlage,

- zu großer Entnahmemenge bei Entnahmestellen für Probenahmen,

- nicht bestimmungsgemäßer Bedienung von Schnellverschlüssen,

- Fehlbedienung von Armaturen, die nicht an ein geschlossenes System angebunden sind,

- verzögertem Austritt von Restflüssigkeiten, z.B. durch Siphonwirkung oder Sackbildung nach Ansammlung an Tiefpunkten von Rohrleitungen,

- spontaner Verdampfung von Flüssigkeiten nach Druckentspannung, z.B. durch Siedeverzug.

6.1.4. Ableitung aus Sicherheitsventilen, Berstscheiben, Druckentlastungsklappen, Entlüftungs- und Entspannungsleitungen 22

Ableitung aus Sicherheitsventilen, Berstscheiben, Druckentlastungsklappen, Entlüftungs- und Entspannungsleitungen mit der Folge von:

- gefährlichen Konzentrationen an Arbeitsplätzen bei gefährlichen Stoffen und Gemischen gemäß § 3 GefStoffV,

- Überschreitung von anerkannten Grenzwerten in der Atmosphäre, bei Stoffen und Zubereitungen mit Eigenschaftsmerkmalen nach der GefStoffV (z.B. Werte nach AEGL-2 [Acute Exposure Guideline Levels] oder ERPG-2 [Emergency Response Planning Guidelines]),

- Bildung von explosionsfähiger Atmosphäre,

- Fluidbeaufschlagung bei Stoffen und Gemischen, die nicht in eine Gefahrenklasse nach § 3 GefStoffV eingestuft sind, aber aufgrund ihrer sonstigen Eigenschaften zu einer Gefährdung führen können (z.B. Verdrängung von Luftsauerstoff durch inerte Gase).

6.1.5 Verpuffung/Deflagration in Feuerungseinrichtungen von Druckanlagen

Verpuffung/Deflagration in Feuerungseinrichtungen von Druckanlagen zum Beispiel infolge der Ansammlung von zündfähigen Gas- oder Staub-/Luftgemischen in Feuerungseinrichtungen und in den Rauchgaszügen von Druckanlagen, die eine Verpuffung/Deflagration hervorrufen kann.

6.2 Bewertung der Gefährdungen

6.2.1 Bewertung im Rahmen der Beschaffung 22

Zum Beispiel:

- Schädigungsmechanismen an Dichtelementen (Alterung, Korrosion, chemischer Angriff usw.),

- Spezifikation und Auswahl der Dichtelemente und Berücksichtigung der möglichen Betriebszustände,

- Eignung und Notwendigkeit von Schnellschlusseinrichtungen und manuellen Probenahmestellen,

- technische und organisatorische Möglichkeiten einer schnellen Leckageerkennung,

- Möglichkeit der Anzeige von Druck und Temperatur im Bereich von Öffnungsstellen,

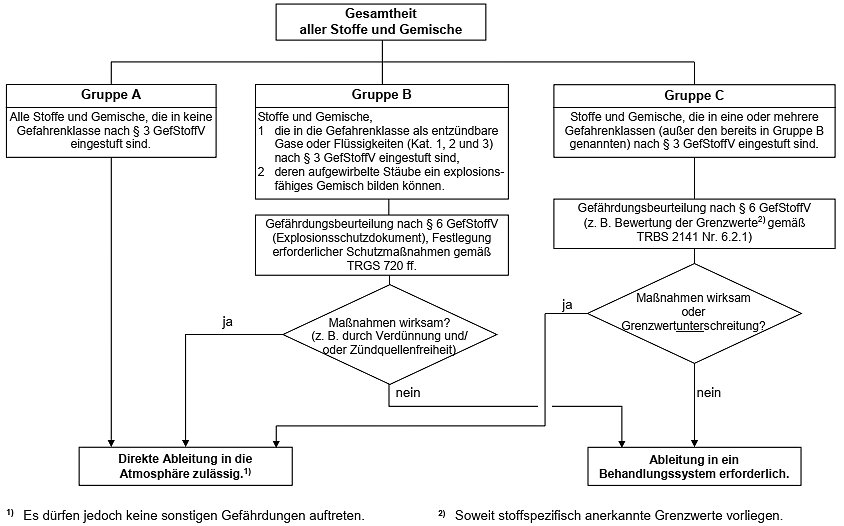

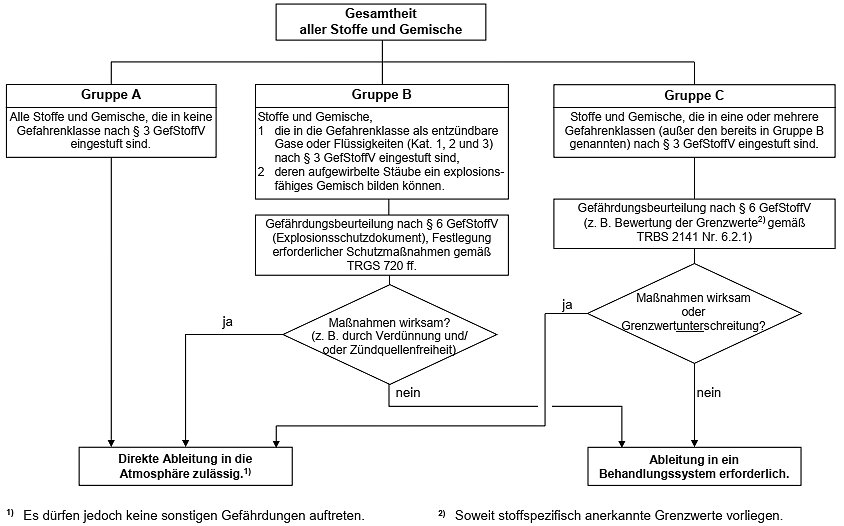

- mögliche Gefährdungen infolge Ableitens von Fluiden (Stoffe und Gemische) aus Sicherheitseinrichtungen gegen Drucküberschreitung anhand einer der nachfolgend genannten Vorgehensweisen (siehe auch Anhang):

- Einteilung der Fluide in Abhängigkeit von der Einstufung in Gefahrenklassen nach § 3 GefStoffV. Bei Gasen und Dämpfen ohne Einstufung müssen auch Gefahren durch Verdrängung des Luftsauerstoffs berücksichtigt werden.

- Ermittlung der maximal freisetzbaren Stoffmenge, bestimmbar über den Massenstrom an der Austrittsstelle und die maximale Ausblasedauer, ggf. das Volumen des Apparates,

- Bestimmung der Freisetzungsbedingungen, welche sich ergeben aus Ort, Richtung und Höhe der Austrittsöffnung, den Aggregatzustand und die Temperatur der Stoffe, den Impuls der Austrittsströmung (Richtung, Geschwindigkeit) und die Umgebungssituation,

- Ermittlung des Ausbreitungsverhaltens mit Hilfe anerkannter Modelle zur Freistrahl- und atmosphärischen Ausbreitung,

- Abschätzung des zeitlichen Verlaufes und der Höhe der Konzentration eines Stoffes am Aufpunkt in Abhängigkeit von der Entfernung des Quellterms,

- Vergleich der Konzentrationen am Aufpunkt mit anerkannten Grenzwerten (z.B. AEGL-2- oder ERPG-2-Konzentrationsleitwerte bzw. UEG-Grenzwerte (untere Explosionsgrenze) bei brennbaren Gasen, Dämpfen oder Nebeln).

6.2.2 Bewertung während der Verwendung 22

Zum Beispiel:

- Montage und Wartung von Dichtelementen,

- Aktualität und Umfang von Schulungsinhalten/Unterweisungen für Mitarbeiter (Schwerpunkt Öffnen und Schließen bzw. Probenahme),

- mögliche einfache Fehlbedienungen berücksichtigen,

- Erkennung von Undichtheiten und abzuleitenden Maßnahmen.

6.3 Festlegung von Schutzmaßnahmen im Rahmen der Beschaffung von Druckanlagen und deren Anlagenteilen 22

(1) Als Basis für die Beschaffung einer Druckanlage muss die bestimmungsgemäße Betriebsweise zugrunde gelegt werden.

Ferner sind mögliche äußere Einflüsse auf eine Druckanlage zu berücksichtigen.

(2) Folgende beispielhaft genannten Schutzmaßnahmen können sich für die Beschaffung von Verbindungs- und Dichtelementen ergeben:

- Verschlüsse und lösbare Verbindungen werden so ausgewählt, dass sie bei bestimmungsgemäßer Betriebsweise

- technisch dicht sind und technisch dicht bleiben,

- für den Anwendungszweck in thermischer und mechanischer Hinsicht geeignet und

- gegenüber dem Fluid chemisch und physikalisch beständig sind.

- Zusätzlich werden Schnellverschlüsse so ausgewählt, dass sie bei bestimmungsgemäßer Betriebsweise

- nicht unter Druck geöffnet und nicht im geöffneten Zustand mit Druck beaufschlagt werden können,

- nicht bei gefährlicher Temperatur (z.B. tiefkalte oder heiße Fluide) oder gesundheitsgefährdenden Fluiden geöffnet werden können.

- Auswahl geeigneter Konstruktionen, wenn auf Dauer technisch dichte Anlagenteile erforderlich sind, in Anlehnung an Abschnitt 4.5.2 TRGS 722 Besonderes Augenmerk ist auf den Nachweis der Ausblassicherheit zu legen, um ein Herausdrücken der Dichtung aus dem Sitz und große Leckagen auszuschließen. Darüber hinaus können zur Vermeidung von Undichtigkeiten aus dynamischen Dichtelementen doppelt wirkende Gleitringdichtungen geeignet sein.

6.4 Festlegung von Schutzmaßnahmen unter Berücksichtigung der Umgebung

Bei der Aufstellung von Druckanlagen bzw. deren Teile sind beispielsweise die nachstehenden Schutzmaßnahmen zur Vermeidung von Gefährdungen durch die Freisetzung von Fluiden zu berücksichtigen.

Daneben sind insbesondere die Vorgaben der Gefahrstoffverordnung und die Ergebnisse der danach ebenfalls durchzuführenden Gefährdungsbeurteilung sowie die Technischen Regeln zum Explosionsschutz (TRGS 720 ff.) zu beachten.

6.4.1 Undichtigkeiten 22

Zum Beispiel:

- Leckgase, z.B. von Kolbenstangen- und Wellenabdichtungen, werden gefahrlos abgeführt, beispielsweise durch gezielte Absaugung oder technische Belüftung.

- Bei Anlagen mit besonders toxischen Gasen, Gasgemischen oder Dämpfen, die schon in geringen Konzentrationen zur Lähmung der Geruchsnerven führen oder durch Geruch nicht wahrzunehmen sind (z.B. Phosphin, Schwefelwasserstoff, Cyanwasserstoff, Carbonylchlorid, Kohlenmonoxid), werden technische Schutzmaßnahmen vorgesehen, z.B.:

Einbau geeigneter selbsttätig wirkender Gaswarneinrichtungen zum Erkennen, Warnen und Melden von gefährlichen Gaskonzentrationen.

Die Gaswarneinrichtungen lösen Vor- und Hauptalarm aus. Beim Ansprechen des Hauptalarms wird die Anlage selbsttätig in den sicheren Zustand gehen.

Die Gaswarneinrichtungen sind für die Messkomponente geeignet und die Anzeige ist für die Messkomponente zu justieren.

- Bei Anlagen, in denen die Bildung gefährlicher explosionsfähiger Gas-/Dampf-/Luft-Gemische bzw. gesundheitsgefährlicher oder erstickender Atmosphäre nicht sicher verhindert werden kann, ist eine ausreichende Belüftung zu gewährleisten, sofern eine offene oder halboffene Bauweise nicht realisierbar ist.

- Bei Anlagen, bei denen der Austritt von Staub nicht sicher verhindert werden kann, ist die Bildung eines gefährlichen Staub-/Luftgemisches im Umfeld der Anlage durch entsprechende Reinigungsintervalle zu vermeiden.

- In Räumen mit Druckanlagen, in denen Gase oder Dämpfe, die in eine Gefahrenklasse nach § 3 GefStoffV eingestuft sind oder mit anderen gefährlichen Eigenschaften umgesetzt werden oder entstehen können, ist eine ausreichende Belüftung sicherzustellen:

- Bei der Anordnung der Lüftungsöffnungen wird die Dichte der Gase/Dämpfe berücksichtigt.

- Fluide, die als akut toxisch Kategorie 1 und 2 oder karzinogen Kategorie 1A und 1B eingestuft sind, werden gezielt in geschlossene Auffangsysteme geleitet.

- Bei natürlicher Lüftung ist ein ausreichender Luftaustausch zu gewährleisten.

- Bei technischer Lüftung ist ein ausreichender Luftwechsel zu gewährleisten.

- Die Einrichtung ist entweder ständig wirksam oder wird über eine Gaswarneinrichtung automatisch eingeschaltet.

Beim Ausfall der Einrichtung für die technische Lüftung wird ein Alarm ausgelöst.

6.4.2 Ableitung aus Sicherheitseinrichtungen gegen Drucküberschreitungen 22

Es ist die gefahrlose Ableitung in ein Behandlungssystem vorzusehen, wenn eine Ableitung in die Atmosphäre ohne weitere Maßnahmen oder aufgrund einer Überschreitung der Grenzwerte nicht zulässig ist (siehe Anhang). Beispiele hierzu sind:

- gezielte Ableitung in ein Entsorgungssystem z.B. bei akut toxischen (Kategorie 3) Fluiden.

Zu den Entsorgungssystemen zählen beispielsweise Abscheider, Wäscher, Fackeln, thermische Abgasreinigung,

- gezielte Ableitung in geschlossene Auffangsysteme z.B. bei akut toxischen (Kategorie 1, 2) oder karzinogenen (Kategorie A1, AB) Fluiden.

6.5 Festlegung von Schutzmaßnahmen im Rahmen der Montage und Installation 22

Bei der Montage, Installation und Ausrüstung von Druckanlagen bzw. deren Teilen können die nachfolgend beispielhaft genannten Schutzmaßnahmen zur Vermeidung von Gefährdungen durch die Freisetzung von Fluiden zielführend sein:

- Verschlüsse und lösbare Verbindungen werden so montiert und installiert, dass sie bei der bestimmungsgemäßen Betriebsweise technisch dicht sind und technisch dicht bleiben.

Dabei sind die Betriebs- oder Montageanleitung des Herstellers sowie ggf. weitere technische Spezifikationen zu beachten, wie z.B. bei Schneid- und Klemmringverschraubungen.

- Es werden nur geeignete Dichtungen verwendet.

Auf Hilfsmittel, wie Dichtpasten und Trennmittel wird nur in begründeten Einzelfällen zurückgegriffen.

- Die Verbindungen werden spannungsarm montiert.

Schraubverbindungen/Verschlussschrauben werden gleichmäßig so weit angezogen, wie es zum Abdichten erforderlich bzw. spezifiziert ist. Vorzugsweise werden hierfür drehmomentbegrenzende Werkzeuge eingesetzt.

- Bei der Montage wird darauf geachtet, dass Flansche, Dichtungen, Schrauben und Muttern den zu erwartenden mechanischen, thermischen und chemischen Beanspruchungen sicher widerstehen bzw. den technischen Vorgaben entsprechen.

- Bei Anlagen mit gefährlichen Stoffen oder Gemischen werden alle Stutzen, die nicht an Rohrleitungen angeschlossen sind, mit Blindverschlüssen versehen, auch wenn Absperrarmaturen vorhanden sind, sofern eine Gefährdung durch unbeabsichtigte Freisetzung nicht auszuschließen ist. Dies wird auch durchgeführt, wenn Rohrleitungsverbindungen kurzzeitig gelöst werden.

- Der Transport und die Montage von Anlagenteilen werden so ausgeführt, dass die Beschädigung von Dichtflächen oder die Verformung von Anschlussteilen vermieden wird.

Die Montagevorschriften der Hersteller werden beachtet.

- An Probenahmestellen wird durch geeignete Einrichtungen sichergestellt, dass außerhalb des Probenahmevorganges keine oder nur ungefährliche Mengen des Fluids austreten können.

Hierzu werden Probenahmeöffnungen