Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk |  |

BMU- / LAGA Hinweise und Erläuterungen zu Anhang 32

Verarbeitung von Kautschuk und Latizes, Herstellung und Verarbeitung von Gummi der Verordnung über Anforderungen an das Einleiten von Abwasser in Gewässer

Stand 17.Juni 2004

(BAnz. 2005)

1 Anwendungsbereich

Dieser Anhang gilt für Abwasser, dessen Schadstofffracht im Wesentlichen aus der Verarbeitung von Kautschuk und Latizes sowie der Herstellung und Verarbeitung von Gummi stammt.

Die Verarbeitung von Kautschuk und Latizes lässt sich hinsichtlich des Abwasseranfalls in folgende Bereiche gliedern:

Verarbeitung von Festkautschuk

Verarbeitung von Latex

Dieser Anhang gilt nicht für Abwasser aus der Behandlung von Metallteilen vor der Bindung mit Gummi, aus indirekten Kühlsystemen, aus Rückenbeschichtungen von textilen Bodenbelägen und anderen Flächengebilden sowie aus der Betriebswasseraufbereitung. Für Abwassereinleitungen von weniger als 1 m3 gilt nur Teil B dieses Anhangs. Teil B gilt für den Ort des Anfalls des Abwassers.

Die Kautschukverarbeitung ist, mit Ausnahme der Reifenfertigung, eine von kleinen und mittelständischen Industrieunternehmen geprägte Branche, in der auch handwerkliche Strukturen, z.B. in der Reifenrunderneuerung oder bei der Fertigung von Formteilen in Kleinserien für Spezialanwendungen, anzutreffen sind. Die Betriebsstätten-Statistik des Statistischen Bundesamtes weist knapp über 330 Betriebe der Gummiwarenherstellung aus. Die meisten dieser Betriebe fertigen auf der Basis zugekaufter unvulkanisierter Mischungen. Die Herstellung von Elastomer-Produkten vom Rohstoff Kautschuk ist auf etwa ein Viertel der Betriebe beschränkt. Die meisten Betriebe sind Indirekteinleiter.

2.1 Herkunft, Menge und Beschaffenheit des Rohabwassers

2.1.1 Herstellung und Verarbeitung von Festkautschuk, Verarbeitung von Latex

Der Ausgangsstoff für die Herstellung von Gummiartikeln ist Kautschuk oder Latex. Die Verarbeitung zu Gummi erfolgt durch Vernetzung (Vulkanisation), hauptsächlich mit Schwefel oder Schwefelverbindungen, zum so genannten Elastomer. Je nach Herkunft unterscheidet man zwischen Natur- und Synthesekautschukarten bzw. -latizes.

Latex war ursprünglich die Bezeichnung für den milchigen Saft kautschukführender Pflanzen, heute ist es der Oberbegriff für die kolloidale Dispersion von Kautschuk in Wasser und umfasst somit auch synthetischen Latex. Der Naturkautschuk (NR) wird in den Anbauländern durch Konzentrieren des Naturlatex hergestellt.

Synthetischer Kautschuk und Latex werden in Betrieben der chemischen Industrie hergestellt und fallen daher unter Anhang 22. Der Abwasseranfall ist zudem gering. Im Wesentlichen handelt es sich um Spülwasser mit einem Restfeststoffgehalt von 3-5 %. Durch mechanische Verfahren können die Feststoffe abgetrennt werden. In Teilbereichen ist eine Wiederverwendung und damit ein abwasserfreier Betrieb möglich. Die Herstellung wird hier kurz erläutert.

Die Kautschukherstellung erfolgt in drei Abschnitten: Polymerisation, Aufarbeitung und Konfektionierung. Für die Polymerisation werden die Rohstoffe, im Wesentlichen Butadien, Acrylnitril (ACN), Emulgator und Wasser, aufgegeben und in einer Rührkesselkaskade zur Reaktion gebracht. Durch Zugabe von Stoppern wird der Polymerisationsprozess beendet, und die Restmonomere werden aus dem entstandenen Latex durch Entgasung entfernt. Bei der Aufarbeitung werden durch Zugabe von Destabilisatoren, Elektrolyten, Calciumchlorid und Dampf die Polymere ausgefällt, durch Siebe abgetrennt und gewaschen. Die Entwässerung und Trocknung erfolgt im Fließbettverfahren. Im Rahmen der Konfektionierung werden die gewonnenen Polymere zu Ballen gepresst, kontrolliert, gewogen und gekennzeichnet.

Die Latexherstellung erfolgt wie bei der Kautschukherstellung beschrieben, jedoch im Batchbetrieb. Mittels Ultrafiltration können aus dem latexhaltigen Spülwasser die Polymere abgetrennt werden. Durch Nachschaltung einer Umkehrosmose zur Konzentrierung der Emulgatoren ist deren Wiederverwertung grundsätzlich möglich. Das Permeat kann dem Produktionsprozess wieder zugeführt werden.

Die Verarbeitung des Ausgangsmaterials Festkautschuk oder Latex ist in drei Abschnitte gegliedert: Herstellung der Mischung, Formgebung und Vulkanisation. Zur Erzielung der gewünschten Produkteigenschaften werden dem Kautschuk Vulkanisationschemikalien und Zusatzstoffe zugesetzt. Bei der Vulkanisation geht der vorwiegend plastische Kautschuk durch chemischphysikalische Umwandlung (Vernetzung) in den gummielastischen Zustand (Elastomer) über.

2.1.1.1 Kautschukmischungen, Rohlinge, Kautschuklösungen

Die Kautschukmischung besteht aus dem Polymer (Natur- und/oder Synthesekautschuk) und verschiedenen Zusatzstoffen. Für die unterschiedlichen Anforderungen finden bis zu 900 verschiedene Stoffe Verwendung; selbst für eine eingeschränkte Produktpalette können noch etwa 200 Komponenten erforderlich sein. Im Durchschnitt besteht eine Mischung aus 10 bis 20 Komponenten. Die Zusatzstoffe lassen sich in folgende wesentlichen Gruppen aufteilen:

Im Mischsaal werden die Chemikalien gelagert, abgewogen/-gemessen und bereitgestellt. Anschließend werden die Zutaten mit dem Rohkautschuk in den Mischer manuell aufgegeben. Bei größeren Anlagen werden flüssige, pulver- oder pelletförmige Zutaten dem Mischer automatisch direkt zudosiert. Das Mischen erfolgt zunächst im Kneter bzw. Innenmischer und anschließend ggf. im Walzenmischer. Die Mischer werden indirekt gekühlt, damit die Mischung durch die entstehende Reibungswärme nicht ausvulkanisiert.

Zur Herstellung des Zwischenprodukts bzw. Halbzeugs wird die fertige Mischung zu Streifen, Fellen oder Pellets geformt und danach zum Teil mit Wasser gekühlt. Zur Verhinderung des Verklebens wird mit dem Kühlwasser ein Trennmittel zugesetzt. Die direkte Kühlung kann durch Luftkühlung (Gebläse) ergänzt werden.

Als Trennmittel werden eingesetzt:

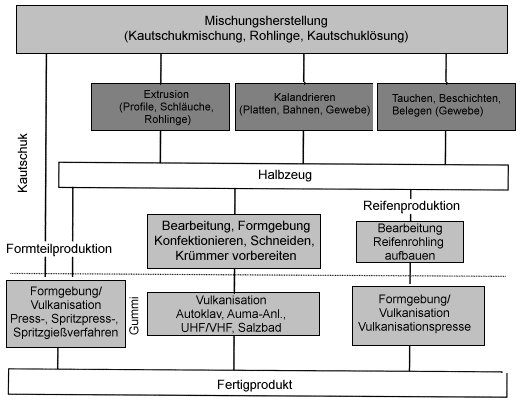

Abbildung 1: Beispielhafte Arbeitsschritte bei der Verarbeitung von Festkautschuk

Abbildung 1 beschreibt beispielhaft die Arbeitsschritte bei der Verarbeitung von Festkautschuk.

Kautschuklösungen sind Dispersionen von Festkautschuk in organischen Lösemitteln. Zu den gebräuchlichsten zählen:

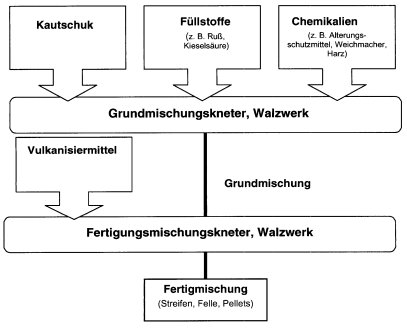

Die Lösemittel werden der Kautschukmischung im Kneter oder Rührer zugegeben. Die fertigen Kautschuklösungen finden als Haftvermittler Verwendung oder werden zur Gewebebeschichtung verwendet. Abbildung 2 zeigt die Mischungsherstellung für Kautschuklösungen.

2.1.1.2 Herstellung von Schläuchen

Für die Herstellung von Schläuchen ohne Gewebeeinlage bzw. die Herstellung des Innenschlauches (Schlauchseele) gewebeverstärkter Schläuche wird der Kautschuk mit Extrudern (Schneckenspritzextruder) im Allgemeinen auf Dorne gespritzt und anschließend mit Wasser gekühlt. Für die Fertigung mehrlagiger Schläuche wird anschließend Haftvermittler (pastöse Kautschuklösung) aufgetragen und das Textil- oder Stahlcordgewebe in einer Flechtmaschine aufgeflochten. Dann wird nochmals Haftvermittler aufgebracht und abschließend die Decke im Extruder aufgespritzt. Nach der meist diskontinuierlich unter Druck im Autoklaven (Vulkanisationskessel) durchgeführten Vulkanisation wird mit Wasserdruck oder manuell entdornt. Je nach Verwendungszweck kann noch ein abschließender Waschvorgang erforderlich sein. Für die Fertigung von Schlauchringen werden die vulkanisierten Schläuche in Schneidemaschinen trocken oder mit Wasserkühlung in Ringe oder Scheiben geschnitten. Für die Krümmerfertigung wird der vorgefertigte Schlauch auf entsprechend geformte Dorne gepresst, im Autoklaven vulkanisiert, danach zur Kühlung abgeduscht und meist manuell entdornt.

Spezielle Dorntrennmittel verringern die Reibung zwischen dem Schlauchrohling bzw. dem vulkanisierten Schlauch und dem Heizdorn und erleichtern damit das Auf- und Abziehen. Eingesetzt werden synthetische, zum Teil silikonhaltige flüssige Schmierstoffe wie:

Zur Entfernung der Trennmittelreste werden die Krümmer unter Zusatz von Tensiden oder Seifen gewaschen.

Abbildung 2: Schema der Mischungsherstellung für Kautschuklösungen

2.1.1.3 Herstellung von Profilen

Profile (z.B. Fensterdichtungen, Blenden) werden durch Spritzen im Schneckenspritz-Extruder gefertigt. Bei der Ultrahochfrequenz (UHF)-Vulkanisation durchlaufen die Profile nach dem Spritzen kontinuierlich einen UHF-Kanal, dem häufig zur Nachvulkanisation ein Heißluftkanal mit Temperaturen bis 300 °C nachgeschaltet ist, und abschließend eine Kühlstrecke. Vulkanisiert wird durch Erwärmung in einem elektromagnetischen Wechselfeld. Dazu muss die Gummimischung polare Eigenschaften aufweisen. Die UHF-Vulkanisation bietet insbesondere bei dickwandigen Profilen aufgrund der besseren Wärmedurchdringung Vorteile. Bei wenig polaren sowie peroxidisch vernetzten Artikeln oder temperaturempfindlichen Kautschukinischungen wird die Salzbad-Vulkanisation angewandt, da die UHF/Heißluftvulkanisation hier nicht geeignet ist. Entweder durchläuft das Profil eine Salzschmelze (Mischung von Alkalinitraten und -nitriten in einem Tauchbad bei 200-250 °C), oder die Salzschmelze wird aufgesprüht. Nach einer Salzbadvulkanisation müssen die anhaftenden Salzreste mechanisch und durch Waschen entfernt werden.

2.1.1.4. Herstellung von Formartikeln

Formartikel sind Vollgummi- oder Verbundteile, die durch Press- (Compression-Moulding), Spritzpress-(Transfer-Moulding) oder Spritzgießverfahren (Injection-Moulding) geformt werden. Die Formen werden vorher mit Trennmitteln (z.B. auf Silikonbasis) behandelt. Die Formgebung und die Vulkanisation werden in einem Arbeitsgang durchgeführt. Die Mischung vulkanisiert nach dem Einbringen in die Form unter Druck und Hitze aus. Teilweise ist eine Nachvernetzung im Temperschrank erforderlich. Nach der Vulkanisation wird der Formaustrieb am Produkt manuell oder maschinell durch Schleifen, Strahlen, Schneiden etc. entfernt (entgratet). Bei besonderen Anforderungen ist abschließend noch ein Waschvorgang erforderlich. Die Formen werden periodisch gereinigt und abschließend mit Klarwasser gespült. Vor der Herstellung von Gummi-Metall-Formteilen ist im Allgemeinen eine Vorbehandlung der Metallteile erforderlich:

2.1.1.5 Herstellung von gummierten Geweben und anderen Festigkeitsträgern

Gummierte Gewebe und andere Festigkeitsträger werden durch folgende Verfahren hergestellt:

Die vorgefertigten Gewebe werden diskontinuierlich im Autoklaven oder kontinuierlich in einer Auma-Anlage (Rotationsvulkanisationsanlage) vulkanisiert. Hier wird die beschichtete Gewebebahn mit einem Stahlband auf eine beheizte Vulkanisationstrommel gepresst und dabei kontinuierlich vulkanisiert.

2.1.1.6 Reifenherstellung

Die Reifenherstellung gliedert sich in folgende, überwiegend abwasserfreie Produktionsschritte:

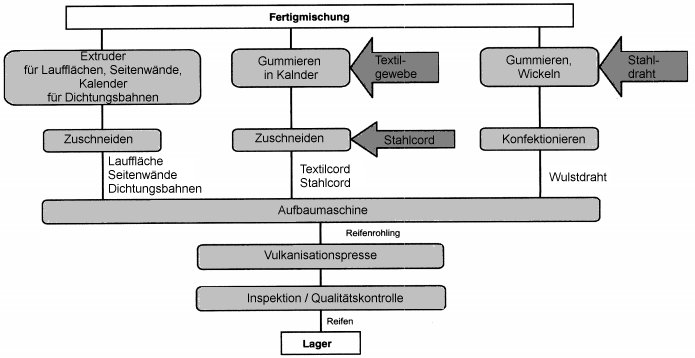

Zum Teil werden in einigen Produktionsschritten Benzine oder Kautschuklösung als Haftvermittler eingesetzt, damit die Halbzeuge besser verkleben. Abbildung 3 zeigt beispielhaft den Produktionsablauf der Reifenherstellung.

2.1.1.7 Herstellung von Latexmischungen

Latex war ursprünglich die Bezeichnung für den milchigen Saft kautschukführender Pflanzen (Naturlatex), heute ist es der Oberbegriff für die kolloidale Dispersion von Kautschuk in Wasser und umfasst damit auch synthetischen Latex. Die Verarbeitung von Latex lässt sich in folgende Bereiche untergliedern:

Naturlatex ist bei der Anlieferung mit Ammoniak stabilisiert. Vor der Herstellung von Latexmischungen wird das Ammoniak mit Luft ausgeblasen. Bei der Verwendung von so genanntem low ammonia-Naturlatex entfällt dieses Ausblasen. Die Zusatzstoffe (Vulkanisationschemikalien, Weichmacher, Füller, Alterungsschutzmittel etc.) werden dem Polymer als wässrige Dispersion, Emulsion oder Lösung in gekühlten Propellerrührern zugesetzt. Danach muss die Mischung vor der Verarbeitung ruhen (Reife), damit die Chemikalien in die Kautschukpartikel diffundieren können.

2.1.1.8. Tauchartikel

Tauchartikel werden durch (mehrfaches) Eintauchen der Form in ein Latexbad hergestellt. Die Formen bestehen aus Porzellan, Glas oder Metall, die bei Bedarf mit Antihaftbeschichtungen versehen sind. Teilweise ist eine Vorbehandlung der Formen mit Trenn- oder Koagulierungsmitteln erforderlich. Artikel und Form werden mittels Druckluft vor der Vulkanisation oder bei sehr dünnwandigen Artikeln erst nach der Vulkanisation in einem Wasserbad mit Hilfsmitteln getrennt.

Bei hohen hygienischen Anforderungen und zur Vermeidung von Allergien (z.B. bei Babysaugern) werden zur Entfernung von Rückständen die Produkte nach dem Trocknen noch vor der Vulkanisation mehrfach in Kaskaden gewaschen (Leaching) und nach der Vulkanisation erst in alkalischen (Natronlauge) und sauren Bädern (Essigsäure) und zum Abschluss in einem Wasserbad ausgekocht.

Die Vulkanisation erfolgt drucklos in Heißluftschränken oder Heißlufttunneln bei 90-130 °C. Nach dem Ablösen von der Form werden Trennmittel, je nach Produkt z.B. Maisstärke oder Talkum, aufgetragen.

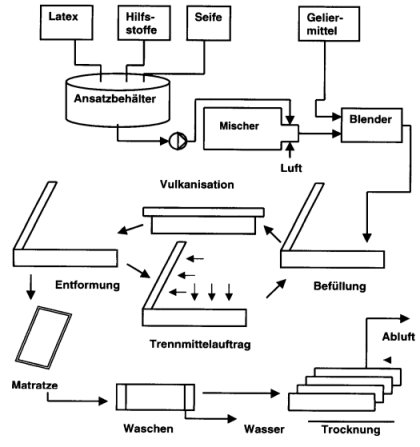

2.1.1.9 Formartikelherstellung

Bei Latex-Formartikeln handelt es sich in der Regel um Schaumgummiprodukte aus offenzelligem Schaum. Zur Herstellung wird eine Latexmischung mechanisch oder chemisch durch Treibmittel aufgeschäumt, in eine Form gegeben und anschließend vulkanisiert. Mechanisch wird die Latexmischung nach Zugabe von Hilfsstoffen unter Verwendung so genannter Schaummittel (Seifen oder synthetische Netzmittel) chargenweise in Schlagmaschinen oder durch Einblasen von Druckluft in kontinuierlich arbeitenden Schaummischern aufgeschäumt. Das Aufschäumen kann auch chemisch mit Hilfe von Treibmitteln (z.B. Wasserstoffperoxid) erfolgen. Zur Stabilisierung des Schaums kann anschließend noch ein Geliermittel zugegeben werden. Der Latexschaum wird über Schläuche in Formen gefüllt und vulkanisiert. Das fertige Produkt muss nach Entnahme mehrfach gewaschen werden, um die wasserlöslichen Restbestandteile der Mischung sowie die Trennmittelreste zu entfernen. Bei großvolumigen Produkten wie z.B. Matratzen befinden sich in der Form und im Deckel Stollen und Stifte. Diese haben einerseits die Aufgabe, durch Erzeugung von Hohlräumen die Gebrauchseigenschaften des Produktes sicherzustellen, andererseits dienen sie der Vergrößerung der Oberfläche für den Wärmeaustausch während der Vulkanisation. Wegen der großen Oberfläche sind an das Trennmittel höchste Anforderungen zu stellen, damit das Produkt unbeschädigt zu entnehmen ist. Abbildung 4 verdeutlicht die Verarbeitung von Latex am Beispiel der Matratzenherstellung.

Abbildung 3: Beispiel für den Produktionsablauf bei der Reifenherstellung

2.1.2 Abwasseranfall und Abwasserbeschaffenheit

Bei der Verarbeitung von Kautschuk und Latizes sowie der Herstellung und Verarbeitung von Gummi findet man im Allgemeinen folgende Abwasseranfallstellen: Formenreinigung, Abluftreinigung, allgemeiner Waschplatz und Fußbodenreinigung.

Um bei der Formenreinigung anhaftende Gummipartikel zu entfernen, müssen die Vulkanisationsformen periodisch gereinigt werden. Hierzu erfolgt häufig eine Vorbehandlung durch Auskochen der Formen in einem alkalischen Bad. Die Reinigung von anhaftenden Gummipartikeln geschieht durch abrasive Verfahren, wie durch Strahlen mit Glas, Kunststoff-, Walnussschalengranulat oder im Ultraschallverfahren im alkalischen Bad (ggf. mit Komplexbildnern). Nach dem Reinigungsvorgang werden die Formen mit Klarwasser gespült.

In folgenden Bereichen fällt bei der Abluftreinigung Abwasser an:

Bei einer separaten Erfassung der Abluft aus dem Bereich von Vulkanisationsanlagen (UHF/Heißluft, Auma-Anlage, Temperschränke) erfolgt die Abluftreinigung durch Abscheidung der als Aerosol oder in Dampfform vorliegenden Schadstoffe (Weichmacheröle, Lösemittel) mittels Ionisationsfiltern, Adsorptionsverfahren, Biofiltern oder Wäschern oder durch thermische Nachverbrennung (TNV). Abwasser fällt bei den genannten Verfahren nur beim Wäscher sowie bei der Elektrofilterreinigung mittels Hochdruck-(HD-)Reinigern an. Bei den Adsorptionsverfahren, z.B. mit Aktivkohle, ist aufgrund der geringen Beladung eine Desorption mit Heißdampf im Allgemeinen nicht sinnvoll.

Viele Betriebe verfügen über allgemeine Waschplätze für Gebinde, Werkzeuge und Maschinenteile mit HD-Reinigern, zum Teil unter Verwendung von Kaltreinigern. Das Abwasser enthält je nach Betrieb Feststoffpartikel (Mischungs- und Gummipartikel), Leichtflüssigkeiten (Weichmacheröle, Lösemittel), Trennmittelrückstände etc. und kann Schwermetalle aus Mischungen (z.B. Blei) oder Trennmitteln (überwiegend Zink) enthalten.

Im Mischsaalbereich ist bei Verwendung staubender Zuschlagstoffe sowie durch Tropf- und Leckageverluste (Weichmacheröle, Lösemittel) häufig ein erhöhter Aufwand für die Fußbodenreinigung erforderlich.

Abbildung 4: Latex-Verarbeitung am Beispiel der Matratzenherstellung

Gleiches gilt wegen des verstärkten Einsatzes von Trennmitteln z.B. auch für die Krümmerfertigung sowie die Latexmatratzenherstellung. Soweit in diesen Produktionsbereichen eine nasse Reinigung nicht vermeidbar ist, kann entsprechend belastetes Abwasser anfallen.

Spezielle Abwasseranfallstellen finden sich in folgenden Herstellungs- und Verarbeitungsbereichen:

Im Bereich der Kautschukmischungs-, -Rohlings- und -Lösungsherstellung kann Abwasser an folgenden Stellen anfallen:

Die Kautschukrohlinge bzw. -halbzeuge werden im Bad oder durch Sprühen gekühlt (abwasserfreie Kreislaufkühlung). Trennmittelhaltiges Spülwasser fällt an, wenn beim Produktwechsel das Trennmittel gewechselt wird. Im Mischsaalbereich ist meist ein erhöhter Aufwand für die Fußbodenreinigung erforderlich. Wird die Abluft aus dem Mischsaal in Wäschern gereinigt, fällt Abwasser an, das durch die jeweiligen staubenden Zusatzstoffe verunreinigt ist. Bei Einsatz von Elektrofiltern kann Abwasser bei der Reinigung der Platten mittels Hochdruckreinigern anfallen. Für die Abluftreinigung im Bereich der Lösungsherstellung werden häufig Aktivkohlefilter eingesetzt, die mit Heißdampf regeneriert werden. Aus dem Kondensat wird Lösemittel mittels Phasentrennung zurückgewonnen. Das anfallende Abwasser enthält die wasserlöslichen Anteile der verwendeten Lösemittel (u. a. Alkohole, Essigsäure, deren Ester) und weist einen hohen CSB-Gehalt (von mehr als 6000 mg/l) auf.

Bei der Fertigung von Schlauchartikeln kann Abwasser an folgenden Anfallstellen anfallen:

Das direkte Kühlwasser nach dem Extrudieren oder beim Schneiden wird im Allgemeinen weitestgehend im Kreislauf geführt. Das Abschlämmwasser des Kühlkreislaufs ist durch Trennmittel verunreinigt. Hierbei handelt es sich meist um Tenside oder Seifen. Beim Schneiden werden dem Kühlwasser häufig Hilfsmittel wie Schmierseife zugesetzt. Das Abwasser aus dem Schneidprozess enthält außerdem Gummipartikel. Das bei der Reinigung der Schläuche und Dorne anfallende Waschwasser ist durch Trennmittel verunreinigt und kann bei bestimmten Mischungen relevante Mengen an Zink und Blei sowie Resorcin enthalten. Beim Waschen der Krümmer werden zum Entfetten der Dornentrennmittel Teniside und/oder Seifen zugesetzt. Die Dornentrennmittel sind zum Teil biologisch schwer abbaubar. Im Bereich der Krümmerfertigung kann wegen des verstärkten Einsatzes von Trennmitteln ein erhöhter Aufwand für die Fußbodenreinigung erforderlich sein. Beim Entspannen des Autoklaven fällt Kondensatwasser an, das mit dem Wasser aus der Direktkühlung vermischt ist. Es enthält neben Trennmitteln flüchtige Mischungsbestandteile wie Weichmacheröle und, insbesondere bei mehrlagigen gewebeverstärkten Schläuchen, Lösemittel.

Bei der Profilfertigung fällt aus folgenden Bereichen Abwasser in geringen Mengen an:

Das Kühlwasser nach der UHF/Heißluftvulkanisation ist geringfügig mit Trennmitteln belastet. Das Kühl- und Waschwasser nach der Salzbadvulkanisation ist stark mit Alkalinitraten und -nähten belastet. Bei der UHF/ Heißluftvulkanisation kann es gelegentlich erforderlich sein, die Vulkanisationstunnel zu reinigen, da die bei der Vulkanisation ausdampfenden Weichmacheröle an den Wandungen kondensieren. Die ausgebauten Tunnel werden mittels Hochdruck gereinigt.

Das Abwasser, das bei der Vorbehandlung der Metallteile durch Entfetten, Reinigen, Aufrauen oder Phosphatieren anfällt, unterliegt den Anforderungen des Anhangs 40. Bei der Formteilfertigung fällt nur Abwasser aus der Nachbehandlung der Formteile sowie aus der Formenreinigung unter diesen Anhang. Folgende Anfallstellen sind hier zu nennen:

Das Spülwasser aus der Formenreinigung enthält ggf. Strahlmittel, Gummipartikel, geringfügig Trennmittel- und Haftmittelbestandteile und ist meist alkalisch. Bei der maschinellen Entgratung der Formteile wird häufig eine Nassabscheidung der Feststoffe nachgeschaltet. Das hierbei anfallende Abwasser enthält Gummipartikel und geringfügig Trennmittelbestandteile.

Bei der Herstellung gummierter Gewebe und anderer Festigkeitsträger (Folien, Cord) kann Abwasser in geringem Umfang an folgenden Stellen anfallen:

Für die Abluftreinigung kommen in diesem Bereich häufig Aktivkohlefilter zum Einsatz, die mit Heißdampf regeneriert werden. Aus dem Kondensat wird Lösemittel mittels Phasentrennung zurückgewonnen. Das anfallende Abwasser enthält die wasserlöslichen Anteile der verwendeten Lösemittel (Alkohole, Essigsäure, deren Ester) und weist einen CSB von mehr als 6000 mg/lauf. Das Kondensatwasser aus Autoklaven enthält flüchtige Mischungsbestandteile wie Weichmacheröle und Lösemittel. Bei einigen Produkten ist ein abschließender Waschvorgang erforderlich. Das Abwasser aus dem Waschprozess kann geringfügige Trennmittelreste enthalten.

Bei der Reifenherstellung kann Abwasser vor allem an folgenden Stellen anfallen:

Bei der Laufstreifenfertigung ist nach dem Extrudieren zur Sicherstellung der Maßhaltigkeit eine direkte Kühlung im Wasserbad erforderlich. Das Kühlwasser wird im Kreislauf geführt; das Abschlämmwasser ist durch Trennmittel verunreinigt. Der Trennmittel-Overspray in den Sprühkabinen und Spritzständen für die Vulkanisationsvorbereitung der Reifenrohlinge wird häufig mit einem Wasserfilm abgeschieden. Dieses Wasser wird im Kreislauf gefahren. Sofern es nicht periodisch ausgetauscht und entsorgt wird, muss abgeschlämmt werden. Das Abschlämmwasser enthält die eingesetzten Trennmittel. Das Spülwasser aus der Formenreinigung enthält darüber hinaus ggf. Strahlmittel und Gummipartikel und ist meist alkalisch.

Bei der Herstellung von Latexmischungen fällt Abwasser vor allem an folgenden Anfallstellen an:

Latexhaltiges Abwasser hat einen hohen CSB-Gehalt und kann im Kanalnetz koagulieren. Dies führt zu Ablagerungen, die sich periodisch lösen und zu erheblichen Problemen in Aggregaten (Pumpen) der Kläranlagen führen können.

Bei der Tauchartikelherstellung fällt Abwasser vor allem an folgenden Anfallstellen an:

Das direkte Kühlwasser nach der Vulkanisation enthält Trennmittel wie Silikonöle, Maisstärke oder Talkum. Das Waschwasser vor der Vulkanisation enthält Mischungsreste, insbesondere lösliche Mischungsbestandteile. Das Waschwasser nach der Vulkanisation kann sauer oder alkalisch sein und enthält lösliche Mischungsbestandteile sowie Trennmittelreste (z.B. Zink, Silikonöle).

Bei der Formartikelherstellung aus Schaumgummi fällt Abwasser vor allem an folgenden Anfallstellen an:

Das bei der Reinigung des Produkts anfallende Waschwasser enthält Mischungsreste, ist durch Trennmittel verunreinigt und weist einen hohen CSB-Gehalt auf. Geometrisch unregelmäßige Produkte werden chargenweise mehrmals in Waschzentrifugen gewaschen. Großvolumige Produkte werden mehrfach mit Spülwasser beaufschlagt und anschließend ausgequetscht, z.B. in Walzenwaschmaschinen. Für die Behälterreinigung reicht Spülen mit Klarwasser aus. Für die Formenreinigung ist meist der Einsatz von Tensiden erforderlich. Im Bereich der Matratzenfertigung kann wegen des verstärkten Einsatzes von Trennmitteln ein erhöhter Aufwand für die Fußbodenreinigung erforderlich sein.

2.2 Abwasservermeidungsverfahren und Abwasserbehandlungsverfahren

Entsprechend den allgemeinen Anforderungen des Teils B des Anhangs 32 ist die Schadstofffracht des Abwassers so gering zu halten, wie dies nach Prüfung der Verhältnisse im Einzelfall durch folgende Maßnahmen möglich ist:

Ziel der allgemeinen Anforderungen ist es, den Einleiter zu einer systematischen, durch die Behörden nachvollziehbaren Überprüfung und Umsetzung des diesbezüglichen technischen Potentials zu veranlassen. Die o. g. möglichen Maßnahmen (Prüfkriterien) konkretisieren die in § 3 Abs. 1 der Abwasserverordnung aufgeführten Maßnahmen und präzisieren den für den Einleiter zu fordernden Prüfumfang. Die Erfüllung der allgemeinen Anforderungen beinhaltet, dass der Nachweis im Sinne des Teils B des Anhangs 32 erbracht wird. Die technischen Möglichkeiten zur Verwirklichung der allgemeinen Anforderungen werden ständig weiterentwickelt. Eine erneute Überprüfung der Anforderungen nach Teil B ist dann erforderlich, wenn ein Wasserrechtsbescheid neu erteilt oder grundlegend angepasst wird.

In vielen Herstellungs- und Verarbeitungsbereichen ist eine Verminderung der Abwassermenge bis hin zur vollständigen Vermeidung durch verschiedene technische Maßnahmen möglich. Zu diesen Maßnahmen gehören die Kreislaufführung des direkten Kühlwassers und abwasserarme Wasch- und Reinigungsverfahren. Durch betriebsinterne Abwasseraufbereitungsverfahren wie Vakuumdestillation oder Umkehrosmose ist in einzelnen Bereichen ein abwasserfreier Betrieb erreichbar.

Zunächst sind im Sinne des integrierten Umweltschutzes alle Vermeidungs- und Minimierungsmöglichkeiten möglichst auszuschöpfen. Als Minimierungsmöglichkeiten kommen Maßnahmen wie die Reduzierung des Einsatzes von leichtflüchtigen Schadstoffen in den Mischungen und im Produktionsprozess oder eine Kapselung der Maschinen in Betracht. Die im Einzelnen zu stellenden Anforderungen an die Abwasservermeidung und -behandlung sind zum Teil sehr stark abhängig vom Produktionsprozess und den jeweils eingesetzten Mischungen.

Einige der vor allem im Bereich der Krümmer- oder der Matratzenfertigung eingesetzten Trennmittel sind biologisch schwer abbaubar (Polyglykole). Soweit möglich, sollte eine Umstellung auf biologisch gut abbaubare Produkte erfolgen. Ist dies aufgrund der produktionsspezifischen Anforderungen nicht möglich, ist zu prüfen, ob ein Abbau bzw. eine Reduzierung dieser Stoffe in einer Abwasserbehandlungsanlage möglich ist.

Biologische und physikalische Behandlungsverfahren, wie z.B. Ultra- oder Mikrofiltration, sind chemischen Verfahren möglichst vorzuziehen.

Die meisten Betriebe sind Indirekteinleiter, so dass die biologische Endbehandlung in der kommunalen Kläranlage erfolgt. Einige Betriebe verfügen über eine zentrale betriebliche Abwasserbehandlungsanlage, in der das Produktionsabwasser abschließend gemeinsam mit dem häuslichen Abwasser aus den Sanitär- und, soweit vorhanden, den Küchenbereichen behandelt wird.

Sofern nicht ausdrücklich erwähnt, wird in den folgenden Kapiteln neben den Maßnahmen zur Vermeidung und Verminderung des Abwasseranfalls nur die Vorbehandlung des Abwassers vor Ableitung in die zentrale betriebliche Behandlungsanlage oder in die öffentliche Kanalisation beschrieben.

2.2.1 Formenreinigung, Abluftreinigung, allgemeiner Waschplatz und Fußbodenreinigung

Bei der Verarbeitung von Kautschuk und Latizes sowie der Herstellung und Verarbeitung von Gummi kommen für das Abwasser aus der Formenreinigung, der Abluftreinigung, des allgemeinen Waschplatzes und der Fußbodenreinigung folgende Abwasservermeidungs- und -behandlungsverfahren in Betracht.

Nach Möglichkeit sollte die Formenreinigung mit trockenen Verfahren durchgeführt werden. Die Verschmutzung der Formen lässt sich häufig durch Beschichtungen, z.B. mit Silikonen oder höhermolekularen Polyethern, verringern, wodurch sich die Reinigungsintervalle verlängern lassen und die Reinigung erleichtert wird. Für Einzelanwendungen sind auch Formenreinigungsmischungen erhältlich. Die Mischungen werden in der üblichen Weise in die Form eingebracht. Bei der Vulkanisation diffundieren Reinigungssubstanzen in die Ablagerungen. Nach der Vulkanisation wird die Mischung mit den anhaftenden Verunreinigungen entnommen. So können aufwändige Formenreinigungsprozesse vermieden und damit die Haltbarkeit der Oberflächen und die Standzeit der Formen erhöht werden.

Frischwassereinsatz und Abwasseranfall beim Spülen nach der Formenreinigung können durch Aufteilung des Spülvorgangs in Kaskaden minimiert werden. Bei der alkalischein Abkochung kann unter Verwendung von Kaskadenspülsystemen die Abwassermenge so weit vermindert werden, dass sie vollständig zum Ausgleich der Verdunstungsverluste des Reinigungsbades zurückgeführt werden kann. Eine weitere Möglichkeit des abwasserfreien Betriebs ist die Eindampfung (Vakuumdestillation) und die Rückführung des Kondensats in den Prozess. Sofern Abwasser anfällt, können, soweit erforderlich, Gummipartikel und ggf. Strahlmittelreste mechanisch abgetrennt werden. Eventuell ist noch eine Neutralisation erforderlich.

Wird bei der Abluftreinigung die Abluft aus dem Bereich von Vulkanisationsanlagen (UHF/Heißluft, Auma-Anlage, Temperschränke) separat erfasst, sind zur Abwasservermeidung trockene Verfahren wie Elektrofilter zur Aerosolabscheidung und anschließend Aktivkohle- oder Faserfilter vorzuziehen. Beim Wäscher wird die Abluft gekühlt und die Schadstoffe werden absorbiert. Anschließend kann das Wasser in einer biologischen Stufe oder physikalisch, z.B. mittels Membranverfahren, aufbereitet und wieder als Absorbens eingesetzt werden, so dass ein abwasserfreier Betrieb möglich ist. Das bei der Elektrofilterreinigung mit HD-Reinigern anfallende Abwasser kann mittels Leichtstoffabscheider und nachgeschalteter Emulsionstrennanlage vorbehandelt werden.

Bei allgemeinen Waschplätzen mit HD-Reinigern für die Reinigung von Gebinden, Werkzeugen und Maschinenteilen fällt meist Abwasser mit stabilen Emulsionen an, so dass der Einsatz einer Emulsionstrennanlage erforderlich ist. Der Emulsionsspaltanlage wird ein Schlammfang und, je nach Bedarf, ein Leichtflüssigkeitsabscheider für Weichmacheröle und Benzine vorgeschaltet. Werden schwermetallhaltige Mischungen oder Trennmittel eingesetzt, kann die Trennanlage mit einer Schwermetallfällung für Zink und Blei kombiniert werden.

Um den Aufwand für die Fußbodenreinigung z. B . im Mischsaalbereich gering zu halten, stehen staubarme Rohstoffe und Abfüllanlagen zur Verfügung. In allen Bereichen sind Tropf- und Leckageverluste (Weichmacheröle, Lösemittel, Trennmittel) trocken aufzunehmen. Zumindest die Vorreinigung des Fußbodens sollte trocken durchgeführt werden. Bei einer nassen Fußbodenreinigung sind Geräte einzusetzen, bei denen die Reinigungslösung wieder aufgenommen, soweit möglich wieder verwendet und bei entsprechender Verschmutzung entsorgt wird.

2.2.2. Spezielle Abwasservermeidungs- und -behandlungsverfahren

Spezielle Abwasservermeidungs- und -behandlungsverfahren kommen in den folgenden Herstellungs- und Verarbeitungsbereichen zum Einsatz:

2.2.2.1 Kautschukmischungen, Rohlinge und Kautschuklösungen

Der Trennmittelauftrag am Schluss der Mischungsherstellung, der auch der direkten Kühlung dient, erfolgt im Allgemeinen abwasserfrei. Durch Austrag des Trennmittels mit dem Produkt ist eine permanente Baderneuerung erforderlich. Bei Produktwechsel kann auch ein Wechsel des Trennmittels erforderlich sein. Hierbei fällt mit Trennmitteln verunreinigtes Spülwasser an. Durch geschickte Produktfolgesteuerung kann der Spülwasseranfall minimiert werden. Anfallendes Abwasser kann vor Einleitung in die zentrale Abwasserbehandlungsanlage oder in die öffentliche Kanalisation mechanisch (z.B. Filtration) vorbehandelt werden.

Die Reinigung der Innenmischer (Kneter, Rührer) sollte nach Möglichkeit so erfolgen, dass die Reststoffe wiederverwendet oder entsorgt werden.

Die Gebindereinigung erfolgt häufig mit HD-Reinigern, zum Teil unter Verwendung von Tensiden und Lösungsvermittlern. Nach Vorabscheidung der Feststoffe und der wasserunlöslichen Leichtflüssigkeiten (Weichmacheröle, Benzine) wird das Abwasser z.B. in einer Emulsionstrennanlage behandelt. Bei Einsatz schwermetallhaltiger Mischungen oder Trennmittel kann die Trennanlage mit einer Metallfällung für Zink und Blei kombiniert werden.

Der Abwasseranfall bei der Fußbodenreinigung kann durch Vermeidungsmaßnahmen (Einsatz staubarmer Rohstoffe oder Abfüllanlagen) und trockene bzw. Kreislauf-Reinigungsverfahren gering gehalten werden.

Für die Reinigung der staubbelasteten Mischsaalabluft können trockene Systeme (Elektrofilter, Gewebefilter wie z.B. Schlauchfilter) verwendet werden. Zum Teil erfolgt die Staubabscheidung jedoch in Wäschern. Das Abwasser kann entweder nach einfacher mechanischer Vorbehandlung in die zentrale Abwasserbehandlung oder in die öffentliche Kanalisation abgeleitet werden. Wird das Abwasser durch Membranverfahren oder biologische Verfahren aufbereitet, kann es wieder eingesetzt werden. Durch Einsatz staubarmer Rohstoffe oder Abfüllanlagen lässt sich zum Teil der Aufwand für die Abluftreinigung und damit der Abwasseranfall aus Wäschern reduzieren.

Um den Aufwand für die Abluftreinigung bei der Herstellung von Kautschuklösungen zu minimieren, lassen sich die Lösemittelemissionen durch weitestgehende Kapselung der Maschinen (Kneter, Rührer) verringern. Damit reduziert sich auch der Aufwand für die Abwasserbehandlung. Durch gezielte punktuelle Absaugung erhält man geringere Luftmengen mit höheren Konzentrationen und ermöglicht damit die Anwendung effektiverer Verfahren.

Die Abluftreinigung erfolgt im Allgemeinen durch Adsorption der Lösemittel an Aktivkohle. Aus dem bei der Regeneration der Aktivkohle durch Desorption mit Heißdampf anfallenden Kondensatwasser werden zunächst durch einfache Phasentrennung die Lösemittel zurückgewonnen. Zur weiteren Lösemittelentfernung wird das Abwasser gestrippt. Die biologisch abbaubaren Lösemittelanteile (Alkohole und Acetate, aber auch die aliphatischen und aromatischen Kohlenwasserstoffe) können durch eine biologische Nachbehandlung weiter reduziert werden.

2.2.2.2 Schlauchartikel aus der Extrusion

Das direkte Kühlwasser nach dem Extrudieren oder beim Schneiden kann meist weitestgehend im Kreislauf geführt werden. Dies ist insbesondere dann anzustreben, wenn beim Schneiden Zusatzmittel eingesetzt werden. Das Abwasser kann vor Einleitung in die zentrale Abwasserbehandlungsanlage oder in die öffentliche Kanalisation durch einfache mechanische Verfahren vorbehandelt werden.

Der Frischwassereinsatz und der Abwasseranfall beim Waschen von Schläuchen kann durch Aufteilung des Wasch- und Spülvorgangs in Kaskaden minimiert werden. Das Gleiche gilt auch für das Waschen von Krümmern zur Entfernung der Trennmittelreste. Schwer abbaubare Dorntrennmittel (Polyglykole) sollten möglichst durch biologisch gut abbaubare Produkte ersetzt werden.

Die Reinigung von Dornen und sonstigen Werkzeugen erfolgt auf einem allgemeinen Waschplatz mit entsprechender Abwasserbehandlung.

Der Abwasseranfall bei der Fußbodenreinigung kann durch Vermeidungsmaßnahmen und trockene bzw. Kreislauf-Reinigungsverfahren gering gehalten werden.

Bei der Vulkanisation anfallendes Kondensatwasser, das mit dem direkten Kühlwasser vermischt ist, wird in die zentrale Abwasserbehandlungsanlage oder in die öffentliche Kanalisation eingeleitet. Eine Kühlung erfolgt z.B. durch Vermischung mit anderen Teilströmen. Die Abwasserbelastung durch aromatische Lösemittel, die insbesondere bei der Vulkanisation von mehrlagigen gewebeverstärkten Schläuchen von Bedeutung ist, sollte möglichst durch Umstellung der Mischungen und Produktionsverfahren reduziert werden. Zur mechanischen Vorbehandlung (Abtrennung von Weichmacherölen, Lösemitteln) sind Leichtflüssigkeitsabscheider einsetzbar.

2.2.2.3 Profile aus der Extrusion

Direktes Kühlwasser nach der UHF/Heißluftvulkanisation ist lediglich geringfügig mit Trennmitteln belastet und kann meist weitestgehend im Kreislauf geführt werden. Das Abwasser kann vor Einleitung in die zentrale Abwasserbehandlungsanlage oder in die öffentliche Kanalisation, soweit erforderlich, mit einer einfachen mechanischen Stufe (z.B. Schlammfang) vorbehandelt werden. Das bei der Reinigung der Vulkanisationstunnel anfallende Abwasser kann zur Abtrennung der kondensierten flüchtigen Mischungsbestandteile z.B. mittels Leichtstoffabscheider und nachgeschalteter Emulsionstrennanlage oder durch Membranverfahren vorbehandelt werden.

Die Ableitung des Kühl- und Waschwassers nach der Salzbadvulkanisation ist wegen der hohen Salzkonzentration (Alkalinitrate und -nitrite) problematisch. Daher sollte die Salzbadvulkanisation wegen der Abfall- und Abwasserproblematik durch UHF/Heißluftvulkanisation ersetzt werden. Für wenig polare und/ oder peroxidisch vernetzte Artikel sowie temperaturempfindliche Kautschukmischungen ist diese Vulkanisationsart jedoch nicht geeignet.

Die Abwasserbelastung mit Nitrit kann durch Einsatz von nitritfreien Lithiumsalzen (Lithium-Kaliumnitrat-Mischung) vermieden werden. Diese Salze haben außerdem den Vorteil, dass die Verschmutzungen des Salzbades aufschwimmen und abgeschöpft werden können, so dass sich wesentlich längere Standzeiten ergeben und somit Abfall vermieden wird.

Restliche Salzanhaftungen können mechanisch, z.B. durch Rütteln der Profile nach Abschluss der Vulkanisation, vor dem Spülen entfernt und damit die Abwasserbelastung verringert werden. Der Frischwassereinsatz und damit auch der Abwasseranfall beim Abspülen der Salzreste werden durch Aufteilung des Spülvorgangs in Kaskaden und Kreislaufführung, ggf. mit Teilstrombehandlung (Filtration), minimiert.

Durch Kombination von Kreislaufführung und Eindampfung ist der Prozess abwasserfrei. Dabei wird das Salz zurückgewonnen. Dem Abschlämmwasser aus dem Kreislauf wird Säure zur Vermeidung der Carbonatbildung zugegeben, und die Wachs- und Ölreste werden durch Flockung mit nachgeschalteter Filtration entfernt. Danach wird es eingedampft. Hierbei kann Abwärme aus anderen Prozessen genutzt werden. Durch Vorschaltung einer Membranfiltration lässt sich die einzudampfende Menge und damit der Energieaufwand deutlich reduzieren. Bei Verwendung von Vakuumverdampfern ist der Energiebedarf geringer. Das anfallende Salz kann wieder eingesetzt werden, was insbesondere bei Verwendung von Lithiumsalzen wirtschaftlich interessant ist.

Sofern beim Abwasser aus der Salzbadvulkanisation eine Oxidation des Nitrits notwendig ist, kann dies mit Oxidationsmitteln wie Wasserstoffperoxid unter Zugabe von Säure mit nachgeschalteter Neutralisation erfolgen. Hypochlorit wird in der Regel wegen der Haloformbildung nicht mehr eingesetzt. Vor der Einleitung in ein Gewässer kann zusätzlich eine Denitrifikation erforderlich sein.

2.2.2.4 Gummi-Gummi-Metall-Artikel in Formwerkzeugen

Der Spülwasseranfall bei der Formenreinigung kann durch Vermeidungsmaßnahmen, trockene Reinigungsverfahren sowie durch Einsatz von Kaskadenspülsystemen gering gehalten werden.

Bei der maschinellen Entgratung der Formteile wird häufig eine Nassabscheidung der Feststoffe nachgeschaltet. Das hierbei anfallende Abwasser enthält Gummipartikel und geringfügig Trennmittelbestandteile und kann bei Bedarf mit einfachen mechanischen Verfahren vorbehandelt werden.

In seltenen Fällen ist eine abschließende Wäsche erforderlich. Frischwassereinsatz und Abwasseranfall können durch Aufteilung des Wasch- und Spülvorgangs in Kaskaden minimiert werden.

2.2.2.5 Gummierte Gewebe und andere Festigkeitsträger (z.B. Folien, Cord)

Der Aufwand für die Abluftreinigung (Lösemittelemissionen) bei der Imprägnierung und Beschichtung lässt sich durch weitestgehende Kapselung der Streichmaschinen verringern. Durch gezielte punktuelle Absaugung erhält man geringere Luftmengen mit höheren Konzentrationen, die effektivere Verfahren ermöglichen.

Die Abluftreinigung erfolgt im Allgemeinen durch Adsorption der Lösemittel an Aktivkohle. Aus dem bei der Regeneration der Aktivkohle durch Desorption mit Heißdampf anfallenden Kondensatwasser werden zunächst durch einfache Phasentrennung die Lösemittel zurückgewonnen. Zur weiteren Lösemittelentfernung wird das Abwasser gestrippt. Die biologisch abbaubaren Lösemittelanteile (Alkohole und Acetate, teilweise auch aliphatische und aromatische Kohlenwasserstoffe) können durch eine biologische Nachbehandlung weiter reduziert werden.

Die Belastung des Kondensatwassers aus der Vulkanisation in Autoklaven durch aromatische Lösemittel ist möglichst durch Umstellung der Mischungen zu reduzieren. Zur mechanischen Vorbehandlung (Abtrennung von Weichmacherölen, Lösemitteln) sind Leichtflüssigkeitsabscheider einsetzbar. Die Kühlung kann durch Vermischung mit anderen Abwasserströmen erfolgen.

2.2.2.6 Reifenfertigung

In vielen Bereichen der Reifenfertigung ist eine Verminderung der Abwassermenge bis hin zur vollständigen Vermeidung durch verschiedene technische Maßnahmen möglich. Außerdem lässt sich die Belastung des Abwassers durch Lösemittel dadurch verringern, dass bei einigen Produktionsschritten deren Einsatz reduziert oder vermieden wird.

Direktes Kühlwasser für den extrudierten Laufstreifen im Wasserbad kann weitestgehend im Kreislauf geführt werden. Das Abschlämmwasser ist durch Trennmittel verunreinigt und kann vor Einleitung in die zentrale Abwasserbehandlungsanlage oder in die öffentliche Kanalisation mechanisch (z.B. durch Filtration) vorbehandelt werden.

Das für die Oversprayabscheidung durch Wasserfilm in Trennmittelsprühkabinen oder Spritzständen für die Vulkanisationsvorbereitung der Reifenrohlinge benötigte Wasser wird im Kreislauf geführt. Der Abwasseranfall kann dadurch vermindert werden, dass der Overspray durch Einsatz bestimmter Sprühverfahren (wie Airless, Niederdruckverfahren (HVLP)) reduziert wird. Ebenso sind trockene Oversprayabscheidungsverfahren möglich. Durch spezielle Beschichtungen der Heizbälge und Formen ist ein vollständiger Verzicht auf den Trennmittelauftrag möglich. Zur Vermeidung der Abwasserbelastung sollten lösemittelhaltige Trennmittel durch lösemittelfreie ersetzt werden.

Der Abwasseranfall bei der Formenreinigung kann durch Vermeidungsmaßnahmen, beispielsweise trockene Reinigungsverfahren sowie durch Einsatz von Kaskadenspülsystemen gering gehalten werden. Soweit erforderlich, kann eine einfache mechanische Vorbehandlung sowie ggf. eine Neutralisation erfolgen.

2.2.2.7 Latexmischungen

Das latexhaltige Abwasser aus dem Bereich der Mischungsherstellung und der Behälterreinigung kann im Kanalnetz koagulieren. Dies führt zu Ablagerungen, die sich periodisch lösen und zu erheblichen Problemen in Aggregaten (Pumpen) der Kläranlagen führen können. Hier kann eine Vorbehandlung mittels Flockung und nachgeschalteter Filtration oder Ultrafiltration zur Vermeidung dieser Probleme durchgeführt werden. Im Falle einer Direkteinleitung ist eine weitergehende Behandlung, z.B. durch eine biologische Abwasserbehandlung oder mittels Umkehrosmose, erforderlich. Das Permeat der Umkehrosmose kann dem Produktionsprozess zugeführt werden, das Konzentrat wird entsorgt. Das bei der Abluftreinigung im Ammoniakwäscher gewonnene Ammonium kann im Allgemeinen als Produkt verwertet werden.

2.2.2.8. Tauchartikel

Wie bei der Festkautschukverarbeitung kann bei der Latexverarbeitung trennmittelbelastetes Kühl- und Spülwasser sowie Waschwasser anfallen, das mechanisch vorbehandelt und ggf. neutralisiert wird. Der Frischwassereinsatz und der Abwasseranfall sind, soweit möglich, durch Aufteilung des Wasch- und Spülvorgangs in Kaskaden zu minimieren. Der Abwasseranfall bei der Fußbodenreinigung kann durch Vermeidungsmaßnahmen und trockene bzw. Kreislauf-Reinigungsverfahren gering gehalten werden.

2.2.2.9 Formartikel (z.B. Matratzen, Polster)

Schwer abbaubare Trennmittel (Polyglykole) sollten möglichst durch biologisch gut abbaubare Produkte ersetzt werden.

Der Frischwassereinsatz und der Abwasseranfall beim Waschen der Produkte können durch Aufteilung des Wasch- und Spülvorgangs in Kaskaden bzw. Mehrfachnutzung des Spülwassers minimiert werden. In Walzenwaschmaschinen durchlaufen die Produkte z.B. mehrere Kombinationen aus Sprühvorrichtungen und Quetschwalzenpaaren im Gegenstrom. Die Produkte werden eingesprüht, und das Wasser wird anschließend wieder herausgequetscht. Das aufgefangene Waschwasser kann in der davor liegenden Stufe wieder eingesetzt (bzw. bei der ersten Stufe abgeleitet) werden. Für die Abwasservorbehandlung können Membranverfahren oder Kombinationen chemischphysikalischer Verfahren wie Fällung, Flockung, Filtration oder (Elektro) Flotation ein- gesetzt werden. Durch Eindampfung und Kondensatrückführung ist ein abwasserfreier Betrieb möglich.

Das Spülwasser aus der Behälterreinigung kann häufig zum Verdünnen der Mischung wieder eingesetzt werden. Der Abwasseranfall bei der Formenreinigung kann durch Vermeidungsmaßnahmen, trockene Reinigungsverfahren sowie durch Einsatz von Kaskadenspülsystemen gering gehalten werden. Die Abwasserbehandlung erfolgt im Allgemeinen gemeinsam mit dem Waschwasser.

Der Abwasseranfall bei der Fußbodenreinigung kann durch Vermeidungsmaßnahmen und trockene bzw. Kreislauf-Reinigungsverfahren gering gehalten werden.

2.3 Abfallbehandlung und Abfallverwertung

Soweit Abfälle innerbetrieblich nicht vermieden oder verwertet werden können, sind sie nach den abfallrechtlichen Bestimmungen zu entsorgen.

3 Auswahl der Parameter, für die Anforderungen zu stellen sind

3.1 Hinweise für die Auswahl der Parameter

Der chemische Sauerstoffbedarf (CSB) ist ein Maß für die chemisch oxidierbaren Inhaltsstoffe. Der CSB wurde aufgenommen, weil er als Summenparameter die Beurteilung der Abbauleistung der Abwasserbehandlungsanlage ermöglicht. Mit dem CSB werden auch die schwer abbaubaren organischen Stoffe erfasst. Er ist ein für die Abwasserabgabe maßgebender Parameter.

Mit dem biochemischen Sauerstoffbedarf (BSB5) werden die im Abwasser vorhandenen biologisch abbaubaren organischen Inhaltsstoffe erfasst. Der BSB5 wurde aufgenommen, weil er ein geeigneter Summenparameter zur Beurteilung der biologischen Reinigungsleistung ist. Er ist ein Maß für die durch die Einleitung zu erwartende Sauerstoffzehrung im Gewässer.

Stickstoff, gesamt, als Summe von Ammonium-, Nitrit- und Nitratstickstoff wurde aufgenommen, weil Stickstoffverbindungen als Nährstoffe das Algenwachstum fördern und neben Phosphor limitierender Faktor für die Eutrophierung werden können. Er ist ein für die Abwasserabgabe maßgebender Parameter.

Phosphor, gesamt, wurde aufgenommen, weil er als Pflanzennährstoff das Algenwachstum fördert. Phosphor ist in vielen Gewässern limitierender Faktor für die Eutrophierung. Er ist ein für die Abwasserabgabe maßgebender Parameter.

Die Giftigkeit gegenüber Fischeiern GEi des Abwassers ist ein Maß für die Toxizität des Abwassers gegenüber Fischeiern. Bisher ist die Fischgiftigkeit ein für die Abwasserabgabe maßgebender Parameter. Das Abwasserabgabengesetz soll geändert werden. Es ist beabsichtigt zum 1.1.2005 die Fischgiftigkeit durch die Giftigkeit gegenüber Fischeiern als Abgabenparameter zu ersetzen. Hinsichtlich der Überwachung dieses Parameters wird auf § 6 Absatz 4 AbwV hingewiesen.

Stickstoff aus Nitrit wurde aufgenommen, da dieser Parameter im Abwasser aus der Salzbadvulkanisation auftreten kann. Nitrit ist bereits in geringen Konzentrationen gegenüber Wasserorganismen toxisch.

Blei und Zink können je nach verwendeter Kautschukmischung, Zink des Weiteren als Bestandteil von Trennmitteln, im Abwasser enthalten sein. Blei ist außerdem ein Parameter des Abwasserabgabengesetzes.

Der AOX ist ein Maß für die Summe an adsorbierbaren organisch gebundenen Halogenen. Ferner ist er ein für die Abwasserabgabe maßgebender Parameter.

Benzol und Derivate können im Abwasser aus der Herstellung von Kautschuklösungen und gummierten Geweben auftreten. Sie können wegen ihrer ökotoxikologischen Eigenschaften die Gewässerbeschaffenheit in verschiedener Weise beeinträchtigen.

Die Giftigkeit gegenüber Leuchtbakterien ist ein Maß für die Schädlichkeit des Abwassers aus der Abflutung von direkten Kühlwasserkreisläufen. Sie ergänzt den Fischeitest über die trophischen Ebenen. Hinsichtlich der Überwachung dieses Parameters wird auf § 6 Abs. 4 AbwV hingewiesen.

3.2 Parameter, die gegebenenfalls im Einzelfall zusätzlich begrenzt werden sollen

Im Einzelfall kann es erforderlich sein, zusätzlich den pH-Wert, die Temperatur und den Ammoniumgehalt des Abwassers zu begrenzen.

4 Anforderungen an die Abwassereinleitungen

4.1 Anforderungen nach § 7a WHG

Siehe Anhang 32 der Abwasserverordnung.

4.2 Weitergehende Anforderungen

Keine.

4.3 Alternative anlagenbezogene Anforderungen und Überwachungsregelungen

Keine.

4.4 Berücksichtigung internationaler und supranationaler Regelungen

Im Bereich der Wasserpolitik und zur Änderung der Richtlinie 2000/60/EG ist die Entscheidung Nr. 2455/2001/EG des Europäischen Parlaments und des Rates vom 20. November 2001 zur Festlegung der Liste prioritärer Stoffe am 21. November 2001 in Kraft getreten (An EG vom 15.12.2001 Nr. L 331 S. 1). Damit sind die prioritären und prioritär gefährlichen Stoffe des Anhangs X der Wasserrahmenrichtlinie (2000/60/EG) bestimmt. Nach Artikel 16 werden Strategien gegen die Wasserverschmutzung von der Kommission und dem Europaparlament festgelegt. Für die prioritär gefährlichen Stoffe müssen Maßnahmen zur Beendigung oder schrittweisen Einstellung von Einleitungen, Emissionen und Verlusten ergriffen werden. Der Zeitplan für die Beendigung der Emissionen der prioritär gefährlichen Stoffe darf nach Verabschiedung entsprechender Maßnahmen auf europäischer Ebene 20 Jahre nicht überschreiten. Für prioritäre Stoffe zielen die Maßnahmen auf eine schrittweise Reduzierung ab.

Von der Liste der prioritären Stoffe haben folgende Stoffe Bedeutung für die Verarbeitung von Kautschuk und Latizes sowie für die Herstellung und Verarbeitung von Gummi:

5 Übergangsregelungen und -fristen

(§ 7a Abs. 3 WHG)

Soweit die Anforderungen noch nicht eingehalten sind, scheint unter Berücksichtigung der Planungs- und Ausführungszeiten aus technischer Sicht ein Zeitraum von drei Jahren angemessen.

6 Hinweise zur Fortschreibung

Der Anhang 32 ist fortzuschreiben, sobald erkennbar ist, dass sich der Stand der Technik verändert hat oder die Überwachungsergebnisse eine Fortschreibung rechtfertigen.

7 Literatur

[1] Spendlin, H-H., "Methoden zur Abluft- und Abwasserreinigung bei Vulkanisationsanlagen" in Elastomere und Umwelt, Verein Deutscher Ingenieure VDI-Gesellschaft Kunststofftechnik (Hrsg.), VDI-Verlag GmbH, Düsseldorf 1991

[2] "Bericht über die Untersuchung von 28 Vulkanisationsanlagen im Land Hessen hinsichtlich der Umsetzung des Reststoffvermeidungs- und -verwertungsgebotes des § 5 Abs. 1 Nummer 3 Bundes-Immissionsschutzgesetz (BImSchG)", Öko-Institut e.V., Darmstadt 1995, Herausgeber: Hessisches Ministerium für Umwelt, Energie und Bundesangelegenheiten, Wiesbaden

[3] Hoffmann-Gummilexikon, "Was Sie schon immer über Gummi wissen wollten", Hoffmann GmbH, Gummi- und Kunststoff-Formtechnik, Kirchheim u. Teck 2001

[4] Abwasserrecht, Bundesanzeiger Verlagsges.mbH., Köln, 3. Auflage 2003, ISBN 3-89817-285-6

8 Erarbeitung der Grundlagen

Die Grundlagen für den Anhang 32 der Abwasserverordnung wurden in einer Arbeitsgruppe aus Behörden- und Industrievertretern unter der Leitung von Herrn Reinhard (Regierungspräsidium Darmstadt) erarbeitet.

9 Glossar

Airless-Verfahren

Verfahren zum Applizieren von Trennmitteln, das den Oversprayanteil von etwa 70 % bei Verwendung von Pressluft auf etwa 20 % reduziert.

Auma-Anlage (Rotationsvulkanisationsanlage)

Zur Vulkanisation wird in einer Auma-Anlage die beschichtete Gewebebahn mit einem Stahlband auf eine mit Dampf beheizte Vulkanisationstrommel gepresst.

Autoklav (Vulkanisationskessel)

Druckbehälter, die meist mit Dampf beheizt werden. In Autoklaven wird die Vulkanisation diskontinuierlich unter Druck und erhöhter Temperatur durchgeführt.

Elastomere

Aus Makromolekülen aufgebaute Polymere, die durch Querverbindungen dreidimensional weitmaschig vernetzt sind. Diese Vernetzung der einzelnen Polymerketten (Vulkanisation) führt zu den gummielastischen Eigenschaften dieser Werkstoffe. Im Sprachgebrauch bezeichnet man Elastomere daher auch als Gummi.

Elastomermischung

s. Mischung

Emulsionstrennanlagen

Spezielle Abwasserbehandlungsanlagen, die der Abtrennung der in der Emulsion enthaltenen Leichtflüssigkeiten dienen. Die Abtrennung kann durch physikalische (z.B. Membranverfahren) oder chemische Verfahren erfolgen.

Extruder

Anlage zum Spritzen z.B. von Profilen oder Schläuchen.

Formartikel

Vollgummi- oder Verbundteile, bei denen die Formgebung durch Press- (Compression-Moulding), Spritzpress- (Transfer-Moulding) oder Spritzgießverfahren (Injection-Moulding) in eine bestimmte Form erfolgt.

Gummi

s. Elastomere

HVLP-Spritzen (High Volume Low Pressure)

Niederdruck-Spritzverfahren zum Einsprühen von Rohlingen mit Trennmitteln z.B. bei der Reifenfertigung. Durch Anwendung des HVLP-Verfahrens lässt sich der Oversprayanteil um 15-20 % verringern.

Kalander

Anlage mit zwei oder mehr Walzen zum Ziehen von Platten, Streifen und Profilen aus Kautschukmischungen sowie zum Belegen von Geweben und anderen Festigkeitsträgern mit vorplastifiziertem Kautschuk.

Kaskadenspülung

Verfahren, bei dem der Spülwasserstrom durch mehrere Spülabteile der Arbeitsrichtung entgegen fließt, so dass der Spülgang zuerst im stärksten belastetem und zuletzt im saubersten Wasser (ggf. Frischwasserzugabe) durchgeführt wird.

Kautschuk

Unvernetztes Ausgangsprodukt bei der Herstellung von Elastomeren. Je nach Herkunft unterscheidet man zwischen Natur- und Synthesekautschuk.

Latex

Ursprünglich die Bezeichnung für den milchigen Saft kautschukführender Pflanzen, heute Oberbegriff für die kolloidale Dispersion von Kautschuk in Wasser (Polymerdispersion).

Membran verfahren

Bei den Membranverfahren wird ein flüssiges Stoffgemisch durch die Trennwirkung einer semipermeablen Membran in einen aufkonzentrierten Strom (Retentat oder Konzentrat) und einen abgereicherten Strom (Permeat) aufgeteilt. Treibende Kraft ist dabei eine Druckdifferenz, eine elektrische Potentialdifferenz (bei der Elektrodialyse) oder eine Konzentrationsdifferenz (bei der Dialyse). Folgende Verfahren werden unterschieden:

| Verfahren | Trenngrenze (μm) | Verfahrensdruck (bar) |

| Umkehrosmose | 5 ⋅ 10-7 - 1 ⋅ 10-5 | 10 - 80 |

| Nanofiltration | 1 ⋅ 10-6 - 1 ⋅ 10-4 | 10 - 40 |

| Ultrafiltration | 2 ⋅ 10-5 - 1 ⋅ 10-2 | 2 - 10 |

| Mikrofiltration | 2 ⋅ 10-4 - 5 ⋅ 10-1 | 1 - 4 |

Mischung; (Elastomermischung, Compound)

Natur- und Synthesekautschuk sind keine Werkstoffe im allgemein üblichen Sinn, sondern nur Grundstoffe, denen vor der Vulkanisation eine Vielzahl von Mischungsbestandteilen zugesetzt werden müssen. Neben dem Grundmaterial Kautschuk enthalten alle Elastomere zahlreiche Zusätze wie Füllstoffe (z.B. Ruß), Weichmacher, Verarbeitungshilfsmittel, Alterungsschutzmittel, Vulkanisiermittel, Vulkanisationsbeschleuniger, Aktivatoren, Vulkanisationsverzögerer, Pigment. In der Regel besteht eine Elastomermischung aus 10 bis 20 Komponenten. Die Gesamtheit aller dieser Komponenten bezeichnet man als Elastomermischung oder Elastomercompound. Der verwendete Kautschuk bestimmt die Grundeigenschaften des Vulkanisates, vor allem die Alterungsbeständigkeit und Kälteflexibilität sowie das Verhalten gegenüber den verschiedenen Medien wie Ölen, Treibstoffen, Wasser und Lösungsmitteln. Die mechanischen Eigenschaften wie Elastizität und Festigkeit hängen ebenfalls von der Polymerbasis, aber auch von der Füllung mit so genannten verstärkenden Rußen oder hellen Füllstoffen ab. Mit Hilfe von Zusatzstoffen lassen sich bestimmte Eigenschaften variieren (wie etwa die Härte) und verbessern (z.B. Kälteflexibilität, Stoßelastizität, Druckverformungsrest, Hitze- und Quellbeständigkeit). Die Zusammensetzung der Elastomere ist sehr komplex und wird auf den jeweiligen Anwendungsfall abgestimmt.

Natur-Kautschuk (NR "natural rubber")

Durch Aufkonzentrieren von Naturlatex hergestellt. Er weist eine sehr hohe Zugfestigkeit, Elastizität, Kälteflexibilität und hervorragende dynamische Eigenschaften auf, die in dieser Kombination kaum von synthetischen Elastomeren erreicht werden. Deshalb ist NR auch heute noch für einige Anwendungsfälle unentbehrlich. Ohne entsprechende Ausrüstung mit Schutzmitteln ist die Alterungs- und Ozonbeständigkeit nur gering, außerdem ist NR nicht beständig gegenüber Mineralölen und -fetten.

Naturlatex

Durch Anzapfen von in Plantagen angebauten Gummibäumen gewonnene weiße wässrige Milch (Latex), die Naturkautschuk enthält.

Polymerdispersion

s. Latex

Streichmaschine

Anlage zur Gewebebeschichtung im Streichverfahren. Mit einem Streichmesser (Rakel) wird eine pastöse Kautschukmischung auf ein durchlaufendes Gewebeband aufgetragen.

Synthesekautschuk

Zur Erzielung bestimmter Produkteigenschaften oder bei besonderen Materialanforderungen, insbesondere Beständigkeit gegenüber Temperatur, Ozon, Chemikalien, wird synthetisch hergestellter Kautschuk verwendet. Beispiele sind Acrylnitril-Butadien-Kautschuk (NBR), Butyl-Kautschuk (IIR, Isobuten-Isopren), Chloropren-Kautschuk (CR), Ethylen-Propylen-Dien-Kautschuk (EPDM), Epichlorhydrin-Kautschuk (ECO), Fluor-Kautschuk (FPM), Polyacrylat-Kautschuk (ACM, Ethylacrylat-Copolymere), Silikon-Kautschuk (VMQ), Styrol-Butadien-Kautschuk (SBR).

Temperschränke

Zur Nachvernetzung z.B. von Formteilen bei definierter Temperatur.

Vulkanisation

Unter Vulkanisation versteht man die chemischphysikalische Umwandlung, bei welcher der vorwiegend plastische Kautschuk in den gummielastischen Zustand übergeht. Diesen Vorgang, der durch Verknüpfung von Makromolekülen an ihren reaktionsfähigen Stellen erfolgt, nennt man auch Vernetzung. Hierzu benötigt man ein Vulkanisationsmittel. Das älteste und gebräuchlichste Vulkanisationsmittel (Vernetzer) ist Schwefel. Häufig werden auch peroxidische Vernetzungssysteme eingesetzt. 1) Im technischen Gebrauch auch als Gummilösung bezeichnet 2 Abwasseranfall und Abwasserbehandlung

| ENDE |  |