Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGG/GUV-G / DGUV-G

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGG/GUV-G / DGUV-G |

|

DGUV Grundsatz 305-002 - Prüfgrundsätze für Ausrüstungen, Geräte und Fahrzeuge der Feuerwehr

Deutsche Gesetzliche Unfallversicherung (DGUV) Grundsatz

(Ausgabe 09/2013; 05/2021aufgehoben)

Archiv: 09/2013

bisher: BGG/GUV-G 9102

Der DGUV Grundsatz 305-002 "Prüfgrundsätze für Ausrüstungen und Geräte der Feuerwehr" wurde vollständig überarbeitet, aktualisiert (u. a. alle Rechts- und Normbezüge) und korrigiert.

Dieser DGUV Grundsatz wurde sorgfältig von den Experten und Expertinnen des Fachbereiches "Feuerwehren, Hilfeleistungen, Brandschutz" und des Sachgebietes "Feuerwehren und Hilfeleistungsorganisationen" der DGUV sowie des Deutschen Feuerwehrverbandes, Landesfeuerwehrschulen, Feuerwehren und Herstellern erarbeitet. Anwender müssen die Anwendbarkeit auf ihren Fall und die Aktualität der ihnen vorliegenden Fassung in eigener Verantwortung prüfen. Er erhebt keinen Anspruch auf Vollständigkeit. Eine Haftung der DGUV und derjenigen, die an der Ausarbeitung beteiligt waren, ist ausgeschlossen.

I Vorbemerkung

Gemäß § 2 DGUV Vorschrift 1 "Grundsätze der Prävention" sind in Verbindung mit § 14 der Betriebssicherheitsverordnung (BetrSichV) alle Arbeitsmittel, die Schäden verursachenden Einflüssen ausgesetzt sind, die zu Gefährdungen der Versicherten führen können, wiederkehrend von einer zur Prüfung befähigten Person prüfen zu lassen. Dem entsprechend sind in § 11 DGUV Vorschrift 49 "Feuerwehren" für Ausrüstungen, Geräte, Prüfgeräte und Prüfeinrichtungen der Feuerwehr neben Sichtprüfungen nach jeder Benutzung auch regelmäßige Prüfungen durch hierfür befähigte Personen vorgeschrieben. Zusätzlich sind gem. § 11 DGUV Vorschrift 49 auf Grund der Bedeutung der persönlichen Schutzausrüstungen (PSA) für die Sicherheit und die Gesundheit der Feuerwehrangehörigen entsprechende Prüfungen auch für die PSa gefordert. Diese Prüfungen sind nicht Bestandteil dieses DGUV Grundsatzes.

Die Gesamtverantwortung für öffentliche Feuerwehren liegt beim jeweiligen Unternehmer bzw. bei der jeweiligen Unternehmerin. Damit obliegt ihnen die Verantwortung für die Sicherheit und Gesundheit der dort tätigen Feuerwehrangehörigen. Das beinhaltet auch die Verantwortung für die Organisation, Durchführung, Dokumentation und Kontrolle der durchzuführenden Prüfungen.

Diese Prüfgrundsätze dienen der Unterstützung der für die Festlegung und Organisation der Prüfungen Verantwortlichen sowie der Durchführenden. Sie können zur Festlegung von Art, Zeitpunkt und Umfang der Prüfungen insbesondere dann herangezogen werden, wenn adäquate Herstellervorgaben fehlen. Sie spiegeln den Stand der Technik hinsichtlich der Prüfung von Ausrüstungen und Geräten der Feuerwehr wider. Sie sind das Ergebnis universeller Gefährdungsbeurteilungen für die im Einsatz und Übungsdienst üblicherweise verwendete Technik. Die üblichen Einsätze der Brandbekämpfung im Innen- und Außenbereich, der technischen Rettung, den sonstigen Hilfeleistungen sowie die Ausbildung nach den Feuerwehr-Dienstvorschriften wurden berücksichtigt.

Auch die Anforderungen nach der Betriebssicherheitsverordnung hinsichtlich der Prüfung von Arbeitsmitteln sind berücksichtigt, wenn bei der gefährdungsspezifischen Bewertung von Ausrüstungen und Geräten der Feuerwehr die

Der Ausschuss Feuerwehrangelegenheiten, Katastrophenschutz und zivile Verteidigung - AFKzV - des Arbeitskreises V der Ständigen Konferenz der Innenminister und -senatoren der Länder begrüßt es, wenn auch weiterhin der Umfang und Inhalt der regelmäßigen Prüfungen für die in der DGUV Vorschrift 49 "Feuerwehren" genannten Geräte und Ausrüstungen durch das Regelwerk der Deutschen Gesetzlichen Unfallversicherung (DGUV) beschrieben und dies auch Bestandteil der Betriebsanweisungen der Hersteller wird. Des Weiteren sind diese Grundsätze eine wesentliche Voraussetzung, um auch weiterhin eine einheitliche Ausbildung der Gerätewartinnen und Gerätewarte sowie eine qualifizierte Durchführung der Prüfungen sicherzustellen.

Bei der Durchführung der regelmäßig wiederkehrenden Prüfungen sind die Vorgaben der Betriebsanleitungen der Hersteller (z.B. zum Vorhandensein von Sicherheitseinrichtungen und -ventilen, zu Druckeinstellungen, zur Kennzeichnung von Schlauchleitungen usw.) zu beachten.

Sollten in einzelnen Fällen die Angaben der Hersteller von diesen Grundsätzen abweichen und darüberhinausgehende, d. h. strengere Anforderungen beinhalten, sind diese im Rahmen der Produkthaftung maßgeblich.

Bei verschiedenen Prüfungen kann es zu Gefährdungen kommen, z.B. bei der Prüfung von Schläuchen durch Platzen oder weg- bzw. auseinanderfliegende Kupplungen, bei der Prüfung hydraulischer Rettungsgeräte, z.B. bei der Schneid-, Spreiz- oder Zugkraftprüfung. Die bei Prüfungen möglichen Gefährdungen sind vor der Prüfung zu beurteilen und die erforderlichen Schutzmaßnahmen zu treffen.

Die Durchführung und die Ergebnisse von regelmäßigen Prüfungen sind zu dokumentieren. Die Dokumentation dient dem Nachweis der durchgeführten Prüfungen, enthält Hinweise zu erforderlichen Instandhaltungsmaßnahmen und unterstützt die Planung der weiteren Prüfungen.

In den Tabellen 1 und 2 finden Sie die Auflistung der nach den Kapiteln III und IV dieser Prüfgrundsätze durchzuführenden Prüfungen und die dafür jeweils erforderliche Ausbildung bzw. Qualifikation zum Nachweis der Befähigung. Voraussetzung für das Vorliegen der Befähigung zur Prüfung der jeweiligen Ausrüstung, des jeweiligen Gerätes ist, dass mindestens die Ausbildung zum Gerätewart bzw. zur Gerätewartin nach FwDV 2 "Ausbildung der Freiwilligen Feuerwehren" absolviert wurde. Die Ausbildung zum Werkfeuerwehrtechniker beinhaltet auch die Erlangung der Befähigung für die Prüfung von Ausrüstungen und Geräten, für die eine Person, die nach FwDV 2 ausgebildet ist, eine spezifische zusätzliche Ausbildung benötigt (s. Tabellen 1 und 2).

Der vorliegende DGUV Grundsatz enthält in Kapitel III Prüfmodalitäten für Ausrüstungen und Geräte, die vom Gerätewart bzw. von der Gerätewartin nach entsprechender Ausbildung gemäß FwDV 2 geprüft werden können. In Kapitel IV sind Prüfgrundsätze für Feuerwehrfahrzeuge beschrieben. Ob der Gerätewart oder die Gerätewartin diese Prüfungen durchführen kann bzw. welche davon, ist ebenfalls von der jeweiligen fachlichen Befähigung, z.B. ob dies Bestandteil der Gerätewartausbildung war, abhängig.

Im Anhang dieses Grundsatzes ist eine informative Auflistung über die meisten der bei der Feuerwehr üblicherweise eingesetzten und zu prüfenden Ausrüstungen und Geräte ohne nähere Angaben zum Prüfablauf enthalten. Dort sind auch Hinweise zu finden, wenn Prüfungen nach § 11 (1) DGUV Vorschrift 49 nicht vom Benutzer, sondern von einer befähigten Person durchgeführt werden sollen.

Feuerwehrgeräte (z.B. zweiteilige Schiebleiter), deren Normen zurückgezogen sind, aber von den Feuerwehren noch genutzt werden, müssen nach den für sie festgelegten Prüfgrundsätzen weiterhin geprüft werden. Die für diese Geräte ggf. festgelegte Nutzungsgrenze ist einzuhalten.

Alle Geräte und Ausrüstungen sind vor ihrer ersten bestimmungsgemäßen Verwendung durch eine Eingangsprüfung hinsichtlich Vollständigkeit sowie Betriebs- und Funktionssicherheit zu überprüfen. Das Datum der Eingangsprüfung ist zu dokumentieren.

Die in diesem DGUV Grundsatz aufgeführten Prüfgrundsätze können auch auf Ausrüstungen und Geräte angewendet werden, die bei den Hilfeleistungsorganisationen für den Katastrophenschutz vorgehalten werden, wenn es sich um gleiche Ausrüstungen und Geräte handelt und die Einsatzbedingungen mit denen bei der Feuerwehr vergleichbar sind.

Für in diesem DGUV Grundsatz nicht genannte Ausrüstungen, Geräte und Fahrzeuge der Feuerwehr können sich notwendige Prüfungen u. a. aus nachfolgend aufgeführten Regelwerken ergeben:

Unfallverhütungsvorschriften

II Begriffsbestimmungen

Im Sinne dieser Prüfgrundsätze ist/sind:

Befähigte Person - eine Person, die durch ihre fachliche Ausbildung und Erfahrung über die erforderlichen Kenntnisse auf dem Gebiet der zu prüfenden Ausrüstung bzw. des zu prüfenden Gerätes verfügt und mit den einschlägigen staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften, Richtlinien und allgemein anerkannten Regeln der Technik (z.B. DIN-Normen, CEN-Normen, ISO-Normen, VDE-Bestimmungen) so weit vertraut ist, dass sie den arbeitssicheren Zustand der jeweiligen Ausrüstung bzw. des jeweiligen Gerätes beurteilen kann (s. auch Tabellen 1 und 2). Dazu muss sie eine berufs- oder feuerwehrspezifische Ausbildung (z.B. Gerätewart oder Gerätewartin nach landesrechtlichen Bestimmungen - FwDV 2, Werkfeuerwehrtechniker, Werkfeuerwehrtechnikerin) absolviert haben, durch die die beruflichen oder fachlichen Kenntnisse nachgewiesen werden. Sie sollte auch praktisch mit Ausrüstungen und Geräten der Feuerwehr umgegangen sein (Erfahrung) und muss Anlässe, die Prüfungen auslösen, kennen. Zur Erhaltung ihrer Qualifikation muss sie regelmäßig Prüfungen durchführen und sich angemessen fort- und weiterbilden.

Befähigte Person ist auch die für die Durchführung der jeweiligen Prüfung vom Hersteller oder der Herstellerin ausgebildete oder autorisierte Fachkraft.

Zur Prüfung befähigte Personen unterliegen bei der Durchführung der Prüfungen keinen fachlichen Weisungen durch den Unternehmer bzw. die Unternehmerin und dürfen von diesen wegen ihrer Prüftätigkeit nicht benachteiligt werden.

Die Gerätewartin bzw. der Gerätewart sollte durch den Unternehmer bzw. die Unternehmerin schriftlich bestellt sein und muss mit der Ausführung der Prüftätigkeiten beauftragt werden.

Benutzung - jede Handhabung, die zu einer Veränderung des sicherheitstechnischen Zustandes einer Ausrüstung oder eines Gerätes führen kann.

Dokumentation - Nachweis über die Durchführung von Prüfungen und deren Ergebnis. Die Dokumentation kann in Prüflisten, Prüfkarteien oder Prüfbüchern handschriftlich, EDV-gestützt oder in Textform erfolgen, sofern nach Herstellerangaben oder diesen Prüfgrundsätzen (s. z.B. III 3.6) keine anderslautenden Forderungen bestehen. Regelmäßige Prüfungen sind zu dokumentieren. Erfolgt eine ausschließlich EDV-gestützte Dokumentation der Prüfung, ist sicherzustellen, dass eine eindeutige Zuordnung zum Prüfer erfolgt. Dies kann z.B. mit Zugriffsbeschränkung durch Passwörter erfolgen. Jeder geprüfte Gegenstand muss der jeweiligen Prüfung, z.B. durch eine Gerätenummer, eindeutig zugewiesen werden können. Durch die Gerätenummer lassen sich auch Prüfungen mehrerer Geräte in einem Nachweis (z.B. Prüfnachweis für Schläuche) dokumentieren.

Der Prüfnachweis sollte folgende Angaben enthalten:

Die Dokumentationsunterlagen oder -dateien sollten über die gesamte Verwendungsdauer aufbewahrt werden, um eine gewisse "Entwicklung" erkennen zu können. Zumindest jedoch sind die Prüfnachweise der letzten Prüfung bereitzuhalten.

Regelmäßige Prüfungen - im Wesentlichen Sicht-, Funktions- und Belastungsprüfungen, bei denen der Zustand von Bauteilen oder Baugruppen hinsichtlich Beschädigungen, Verschleiß, Korrosion oder sonstigen Veränderungen beurteilt sowie die Vollständigkeit und Wirksamkeit der Sicherheitseinrichtungen festgestellt wird. Zur Beurteilung kritischer Bauteile oder Baugruppen kann eine Demontage erforderlich werden. Die regelmäßigen Prüfungen sind von dazu befähigten Personen durchzuführen. Sie können bei der Durchführung durch andere unterwiesene Personen unterstützt werden. Die Verantwortung verbleibt bei der befähigten Person.

Einsatzfahrzeuge sind regelmäßig auf ihren betriebssicheren Zustand zu prüfen. Diese Prüfung des betriebssicheren Zustandes umfasst sowohl den verkehrssicheren als auch den arbeitssicheren Zustand des Fahrzeuges.

Sichtprüfungen - Kontrolle auf äußerlich erkennbare Schäden, Mängel und Einschränkungen der Schutzfunktion ohne Zuhilfenahme von Prüfmitteln. Eine Sichtprüfung ist grundsätzlich vor jeder Übung und nach jeder Benutzung durchzuführen. Sie kann von Feuerwehrangehörigen durchgeführt werden, die im Umgang mit der jeweiligen Ausrüstung, des jeweiligen Gerätes oder der jeweiligen persönlichen Schutzausrüstung unterwiesen sind. Sie trägt dazu bei, dass Ausrüstungen, Geräte und persönliche Schutzausrüstungen sicher und betriebsbereit sind. Diese Prüfungen müssen nicht dokumentiert werden.

Unterwiesene Personen - Feuerwehrangehörige, die über die ihnen übertragenen Aufgaben und die möglichen Gefahren bei unsachgemäßer Handhabung bzw. Verwendung der jeweiligen Ausrüstungen, Geräte und persönlichen Schutzausrüstungen unterrichtet und erforderlichenfalls ausgebildet sowie über die notwendigen Schutzeinrichtungen und Schutzmaßnahmen unter wiesen wurden.

Tabelle 1: Erforderliche Ausbildung/ Qualifikation für die Prüfungen nach Kapitel III

| Ausrüstungen/Geräte | Prüfung nach DGUV Grundsatz 305-002 Absatz | Prüfung durch | ||

| Gerätewart oder Gerätewartin mit Ausbildung nach | Hersteller oder Autorisierte/ Sachverständige | |||

| FwDV 2 | FwDV 2 und spezifische zusätzliche Ausbildung * | |||

| Feuerwehr-Haltegurte (DIN 14927) | 1 | X | ||

| Feuerwehrleinen (DIN 14920) | 2 | X | ||

| Sprungpolster ** (DIN 145151-3) | 3.1.1 | X | ||

| 3.1.2 | X | |||

| 3.1.3 | X | |||

| Hakenleitern (DIN EN 1147) | 4.3 | X | ||

| Steckleitern (DIN EN 1147) | 4.4 | X | ||

| Klappleitern (DIN EN 1147) | 4.5 | X | ||

| Dreiteilige Schiebleitern (DIN EN 1147) | 4.6 | X | ||

| Multifunktionsleitern (DIN EN 1147) | 4.7 | X | ||

| Rettungsplattform (DIN 14830) | 5 | X | ||

| Rollcontainer (-wagen) Fachempfehlung FA-T des DFV |

6 | X | ||

| Druckschläuche (DIN 14811) | 7 | X | ||

| Saugschläuche

(DIN EN ISO 14557, DIN 14810 Z) |

8 | X | ||

| Formstabile Druckschläuche (DIN EN 1947, DIN 14817 (Z)) |

9 | X | ||

| Pumpen | 10 | X | ||

| Wasserführende Armaturen | 11 | X | ||

| Hebekissensysteme bis 1,0 bar (DIN EN 13731) | 12.1.1.1 | X | X | |

| Hebekissensysteme über 1,0 bar (DIN EN 13731) | 12.2.1.1 | X | X | |

| Hydraulisch betätigte Rettungsgeräte (DIN EN 13204, DIN 14751 Z) | 13.2 | X | X | |

| Seile (DIN EN 13414, DIN 3088 Z) | 14 | X | ||

| Rundschlingen | 15.2 | X | ||

| Schäkel | 15.3 | X | ||

| Mehrzweckzüge (DIN 14800-5) | 16 | X | ||

| Mit der Prüfung einzelner in dieser Tabelle enthaltenen Ausrüstungen und Geräte können auch Personen beauftragt werden, die ihre Befähigung hierzu durch eine vergleichbare Ausbildung erlangt haben. Prüfaufgaben können, wenn nicht ohnehin vorgegeben, auch an entsprechend qualifizierte Dritte vergeben werden (z.B. Hersteller). Anm. Voraussetzung für die jeweilige Prüfung ist auch das Vorhandensein der erforderlichen Werkzeuge, Messeinrichtungen usw. * In Abhängigkeit von der Komplexität der Prüfaufgabe (z.B. Prüfumfang, Prüfart, Nutzung bestimmter Messgeräte) können die vorhandenen Fachkenntnisse im Einzelfall nicht ausreichen. Gem. Betriebssicherheitsverordnung ist für solche Prüfungen eine der Prüfaufgabe angemessene berufliche Qualifikation erforderlich. ** Beachte Punkt 3.3.2 |

||||

Tabelle 2: Erforderliche Ausbildung/ Qualifikation für die Prüfungen nach Kapitel IV

| Ausrüstungen/ Geräte | Prüfung nach DGUV Grundsatz 305-002 Absatz | Prüfung durch | ||

| Gerätewart oder Gerätewartin mit Ausbildung nach | Hersteller oder Autorisierte/ Sachverständige | |||

| FwDV 2 | FwDV 2 und spezifische zusätzliche Ausbildung * | |||

| Feuerwehrfahrzeuge allgemein - Betriebssicherheitsprüfung | 1 | X | ||

| Hubrettungsfahrzeuge | 2.1 | X | ||

| 2.2.1.1 | X | |||

| 2.2.1.2 | X | |||

| 2.2.1.3 | X | |||

| Rettungskörbe an Hubrettungsfahrzeugen | 3.2.1 | X | ||

| 3.2.2 | X | |||

| 3.2.3 | X | |||

| Mit der Prüfung einzelner in dieser Tabelle enthaltenen Ausrüstungen und Geräte können auch Personen beauftragt werden, die ihre Befähigung hierzu durch eine vergleichbare Ausbildung erlangt haben.

Prüfaufgaben können, wenn nicht ohnehin vorgegeben, auch an entsprechend qualifizierte Dritte vergeben werden (z.B. Hersteller). * In Abhängigkeit von der Komplexität der Prüfaufgabe (z.B. Prüfumfang, Prüfart, Nutzung bestimmter Messgeräte) können die vorhandenen Fachkenntnisse im Einzelfall nicht ausreichen. Gem. Betriebssicherheitsverordnung ist für solche Prüfungen eine der Prüfaufgabe angemessene berufliche Qualifikation erforderlich. |

||||

III Prüfgrundsätze für Ausrüstungen und Geräte der Feuerwehr

1 Feuerwehr-Haltegurte

(DIN 14927:2005-09, 2015-05 und 2018-11)

1.1 Prüffrist

Mindestens alle 12 Monate ist eine Prüfung von einer hierfür befähigten Person durchzuführen. Ein durch schlagartige dynamische Belastung beanspruchter Gurt ist sofort zu prüfen.

1.2 Prüfanordnung

Gurtband, Sicherungsseil und Beschläge sind einer Sichtprüfung zu unterziehen.

Zur Prüfung der Funktion des Verschlusses den Gurt schließen und mit kräftigem Ruck prüfen, ob der Verschluss hält.

1.3 Prüfbefund

Ein Feuerwehr-Haltegurt ist betriebssicher, wenn

Feuerwehr-Haltegurte, die diese Bedingungen nicht erfüllen, sind sofort auszumustern.

Prüfnachweis führen.

1.4 Anmerkungen

Feuerwehr-Haltegurte unterliegen der Alterung. Die Aussonderungsfrist beginnt mit dem Herstellungsjahr.

Feuerwehr-Haltegurte Typ a sind nach 12 Jahren auszusondern. (Bei den Haltegurten des Typs a handelt es sich um Gurte z.B. aus Polyester, die in einem Rahmen umgelenkt und durch eine Zweidornschnalle gesichert werden. Die Zweidornschnalle greift in Löcher des Gurtmaterials, die mit Metallösen verstärkt sind. Durch die Umlenkung des Gurtes wirkt auf die Zweidornschnalle nur die halbe Zugkraft).

Voraussetzung für den Nutzungszeitraum von 12 Jahren für Gurte des Typs a sind eine regelmäßige Sichtprüfung, ein pfleglicher Umgang mit den Haltegurten sowie die Einhaltung der üblichen Lagerbedingungen (z.B. keine starke Belastung durch UV-Strahlung, trocken).

Feuerwehr-Haltegurte Typ B sind nach 10 Jahren auszusondern. (Bei den Haltegurten des Typs B handelt es sich um Gurte aus z.B. Polyester mit Zweidornschnalle. Im Bereich der Löcher für die Zweidornschnalle ist das Gurtmaterial mit Leder verstärkt).

Haltegurte, Karabiner und Beschlagteile dürfen nicht mit Schlagzahlen oder Graviergeräten, das Gurtmaterial oder das Seil nicht mit Farbe oder anderen lösemittelhaltigen Substanzen gekennzeichnet werden.

Das Seil braucht auf Grund der Ummantelung nicht während der Gebrauchsdauer des Gurtes ausgetauscht werden.

2 Feuerwehrleinen

(DIN 14920:1999-02, 2010-10 und 2020-11)

2.1 Prüffrist

Mindestens alle 12 Monate ist eine Prüfung von einer hierfür befähigten Person durchzuführen.

Eine durch schlagartige dynamische Belastung beanspruchte Leine ist sofort von einer hierfür befähigten Person zu prüfen.

2.2 Prüfanordnung

Die Feuerwehrleine ist in ihrer ganzen Länge durch die Hand zu ziehen und dabei eingehend zu prüfen.

2.3 Prüfbefund

Die Leine ist betriebssicher, wenn

Leinen, die diese Bedingungen nicht erfüllen, sind als Feuerwehrleine auszusondern. Können sie als Mehrzweckleine weiterverwendet werden, so sind sie an beiden Enden auf mindestens 1 m Länge dauerhaft rot zu kennzeichnen.

Prüfnachweis führen.

2.4 Anmerkung

Feuerwehrleinen sind 20 Jahre nach dem Herstellungsjahr auszusondern.

3 Sprungpolster

(DIN 14.151-3:2002-04 und 2016-08)

3.1 Prüfarten

3.1.1 Jährliche Prüfung

Mindestens alle 12 Monate ist eine Prüfung gemäß Punkt 3.4 von einer hierfür befähigten Person durchzuführen.

3.1.2 Sicherheitshauptprüfung

Die Sicherheitshauptprüfung ist in festgelegten Zeitintervallen in einer geeigneten Prüfinstitution von einer hierfür befähigten Person durchzuführen (siehe Punkt 3.3).

3.1.3 Sicherheitsgeneralprüfung

Die Sicherheitsgeneralprüfung ist ausschließlich vom Hersteller oder einer von ihm autorisierten Stelle durchzuführen.

3.2 Prüffristen

Die unter Punkt 3.1 aufgeführten Prüfungen sind in Intervallen entsprechend der Prüfanleitung des Herstellers durchzuführen. Dasselbe gilt gegebenenfalls für Aussonderungsfristen.

Intervalle und Aussonderungsfristen bedürfen der Zustimmung einer anerkannten Prüfstelle für Sprungrettungsgeräte (Auskünfte erteilt der Normenausschuss Feuerwehrwesen (FNFW) im DIN).

3.3 Anforderung an für die Prüfung von Sprungpolstern befähigte Personen und an Prüfinstitutionen

3.3.1 Befähigte Person für die jährliche Prüfung

Befähigte Person für die jährliche Prüfung siehe Vorbemerkung in diesem DGUV Grundsatz.

3.3.2 Befähigte Person für die Sicherheitshauptprüfung

Dies sind Personen gemäß Punkt 3.3.1 mit einer Zusatzausbildung durch den Hersteller oder durch von ihm autorisierte Ausbildende. Die Autorisierung zur Durchführung der Sicherheitshauptprüfung muss schriftlich erfolgen. Diese Autorisierung gilt für maximal 60 Monate und kann auf Antrag nach erfolgter Nachschulung um jeweils 60 Monate verlängert werden. Eine kürzer befristete Verlängerung der Autorisierung für die Sicherheitshauptprüfung ohne Nachschulung kann erfolgen, wenn diese nach Herstellerangaben nicht notwendig ist.

3.3.3 Prüfinstitution

Eine Prüfinstitution ist dann für die Durchführung der Sicherheitshauptprüfung geeignet, wenn sie über die für den Prüfungsumfang erforderlichen Einrichtungen verfügt.

3.4 Prüfanordnung

Die Prüfungen sind nach der Prüfanleitung des Herstellers durchzuführen. Diese Prüfanleitung bedarf der Zustimmung einer anerkannten Prüfstelle für Sprungrettungsgeräte (Auskünfte erteilt der Normenausschuss Feuerwehrwesen (FNFW) im DIN).

3.5 Prüfbefund/ Aussonderung

Das Sprungpolster ist betriebssicher, wenn nach der Durchführung der jeweiligen Prüfung alle Prüfkriterien erfüllt sind.

Das Sprungpolster muss nach der vom Hersteller genannten Frist ausgesondert werden. Es darf weder für Übungen noch für sonstige Zwecke weiterverwendet werden.

3.6 Prüfnachweise

Die Durchführung und Ergebnisse der Prüfungen sind schriftlich festzuhalten. Dies erfolgt durch:

Der Inhalt des Prüfprotokolls und des Prüfbuches ist Bestandteil der Prüfanleitung des Herstellers.

Der Prüfvermerk am Sprungpolster muss dauerhaft sein.

4 Tragbare Leitern

(DIN EN 1147:2010-10, Berichtigung 1:2012-07, Beiblatt 1:2018-01, vorhergehende Ausgaben)

4.1 Prüffristen

4.1.1 Sicht- und Funktionsprüfung

An tragbaren Leitern ist vor der ersten bestimmungsgemäßen Verwendung eine Sicht-, Funktions- und Belastungsprüfung durchzuführen. Die gemessenen Ausgangsmaße (z.B. Durchbiegung) sind zu dokumentieren.

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung (einschließlich der Zubehörteile) von einer hierfür befähigten Person durchzuführen.

4.1.2 Belastungsprüfung

Die Belastungsprüfung ist entsprechend der nachfolgenden Prüfanordnungen mindestens alle 24 Monate durchzuführen, wenn bei der regelmäßigen Sicht- und Funktionsprüfung keine Mängel festgestellt wurden.

4.2 Kennzeichnung

An Leitern nach DIN EN 1147 muss deutlich sichtbar die Anzahl der Personen, die gleichzeitig auf einer Leiter stehen dürfen, angegeben sein (siehe Abbildungen 1, 2 und 3, die eine Ein-, Zwei-, bzw. Dreipersonenleiter darstellen).

Neben den nach DIN EN 1147geforderten Kennzeichnungen können zusätzliche Kennzeichnungen an Leitern vorhanden sein. Besondere Aufmerksamkeit ist der Kennzeichnung einzelner Leiterteile zu schenken, die eine Überlastung ausschließen soll.

Zugangsleitern müssen z.B. deutlich gekennzeichnet sein, um anzuzeigen, dass sie für eine Rettung durch Hinuntertragen von Personen nicht geeignet sind (siehe Abbildung 4).

Bei Leitern, für deren Benutzung Stützen vorgeschrieben sind, müssen die Stützen mit einer roten Markierung (Binde) von mindestens 75 mm Breite um den vollen Umfang der Stützen versehen sein.

Alle Kennzeichnungen müssen zwischen 1,5 m und 2 m oberhalb der Leiterfüße deutlich sichtbar angebracht sein.

Alle Leitern müssen mit DIN EN 1147 und dem Ausgabedatum dieser Norm, dem Namen bzw. der Identifikation des Herstellers, dem Leitertyp und dem Herstellungsjahr dauerhaft gekennzeichnet sein.

Abb. 1 1-Personen-Kennzeichnung

Abb. 2 2-Personen-Kennzeichnung

Abb. 3 3-Personen-Kennzeichnung

Farbgebung: Schwarze Figuren auf weißem Hintergrund

Abb. 4 Nicht hinauf bzw. hinab tragen.

Nach DIN EN 1147 erfolgt die Farbgebung:

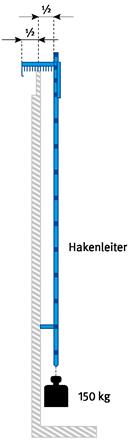

4.3 Hakenleitern

Die Prüfung gilt auch für noch vorhandene Hakenleitern nach zurückgezogener DIN 14710 und für Hakenleitern mit starrem Haken.

4.3.1 Prüfanordnung

Zur Überprüfung des Hakens die Leiter in der Hakenmitte senkrecht einhängen und in der Mitte der untersten Sprosse mit 150 kg belasten (siehe Abbildungen 5 und 6).

Belastungsdauer: ca. 60 Sekunden.

Um eine Beschädigung der Sprosse zu verhindern, ist diese durch eine etwa 10 cm lange Auflage (Sprossenschoner) zu schützen.

Die Sprossen-Holmverbindung ist auf festen Sitz zu prüfen.

Bei "klappbaren Haken" nach dem Abnehmen der Leiter die Funktionsfähigkeit des Hakens kontrollieren.

Alle Schrauben und Nieten auf Festigkeit überprüfen.

Schweißstellen auf Risse oder auffällige Mängel kontrollieren.

4.3.2 Prüfbefund

Die Leiter ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

4.4 Steckleitern, Einsteckteile und Steckleiter-Verbindungsteile

Die Prüfung gilt auch für noch vorhandene Steckleitern nach zurückgezogener DIN 14711 Teil 1 aus Holz und Teil 2 aus Leichtmetall.

4.4.1 Steckleitern

4.4.1.1 Prüfanordnung

| Hinweis |

| Die Teile einer Steckleiter sollten entsprechend von 1 bis 4 nummeriert werden. Die Prüfung erfolgt, wie hier beschrieben, bei Steckleitern aus 4 B-Teilen in den Kombinationen 1 + 2, 2 + 1, 3 + 4, 4 + 3 und bei Steckleitern aus 1 A- und 3 B-Teilen in den Kombinationen (das A-Teil hat die Nummer 1) 1 + 2, 2 + 3, 3 + 4 und 4 + 3. |

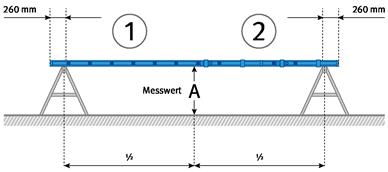

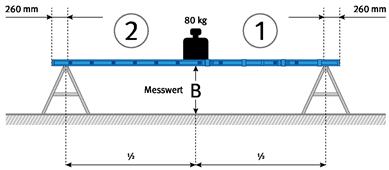

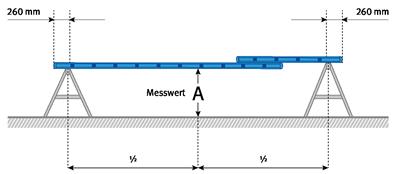

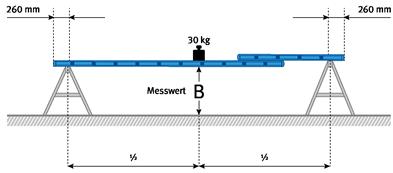

Zwei Leiterteile (bezeichnet mit 1 und 2) werden zusammengesteckt und waagerecht auf zwei Böcke (siehe Abbildung 7) gelegt. Dann wird der Abstand zwischen Boden und Holm ermittelt (bezeichnet mit Messwert A).

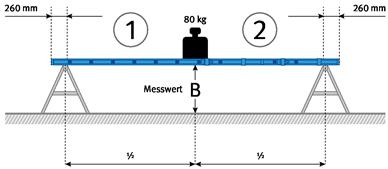

Anschließend werden die Leiterteile mittig mit 80 kg belastet, ohne die Leiterteile in Schwingung zu versetzen. Der Abstand zwischen Boden und Holm unter Last (bezeichnet mit Messwert B) wird gemessen (siehe Abbildung 8).

Abb. 7 Unbelastete Leiterteile

Abb. 8 Belastete Leiterteile mit Prüflast

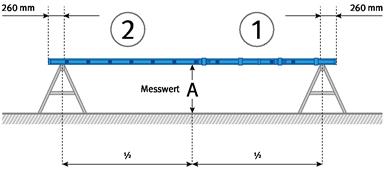

Abb. 9 Unbelastete, umgesteckte Leiterteile

Abb. 10 Belastete, umgesteckte Leiterteile mit Prüflast

Anschließend sind die beiden Leiterteile in umgekehrter Reihenfolge wieder zusammenzustecken und die Prüfung zu wiederholen (siehe Abbildungen 9 und 10).

4.4.1.2 Prüfbefund

Die Leiter ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen und Messwerte eintragen.

4.4.2 Einsteckteile

4.4.2.1 Prüfanordnung

Das Einsteckteil ist aus dem Leiterteil zu entnehmen und eingehend zu untersuchen.

4.4.2.2 Prüfbefund

Das Einsteckteil ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

4.4.3 Steckleiter-Verbindungsteile

4.4.3.1 Prüfanordnung

Die Steckleiterteile sind gemäß Vorschrift für den Aufbau einer Bockleiter mit Steckleiter-Verbindungsteil aufzustellen. In die Bohrung des Steckleiter-Verbindungsteils eine geeignete Hebevorrichtung einhängen. Ein Gewicht von 150 kg zwischen die Steckleiterteile stellen und mit der Hebevorrichtung anheben, ca. 1 Minute warten (siehe Abbildung 11).

Abb. 11 Steckleiterverbindungsteil belastet mit Prüflast

4.4.3.2 Prüfbefund

Das Steckleiter-Verbindungsteil ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

| Steckleiterteile, Einsteckteile und Steckleiter-Verbindungsteile sind vor ihrer ersten Benutzung immer zusammenzubauen und auf ihre Kompatibilität mit allen in Frage kommenden Teilen zu prüfen. Dies gilt insbesondere bei Verwendung von Teilen unterschiedlicher Hersteller. |

4.5 Klappleitern

Die Prüfung gilt auch für noch vorhandene Klappleitern nach zurückgezogener DIN 14713.

4.5.1 Prüfanordnung

Die Leiter ist auszuklappen und eingehend zu untersuchen.

4.5.2 Prüfbefund

Die Leiter ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

4.6 Dreiteilige Schiebleitern

Die Prüfung gilt auch für noch vorhandene Schiebleitern nach zurückgezogener DIN 14715 Teil 1 aus Holz und Teil 2 aus Leichtmetall.

4.6.1 Prüfanordnung

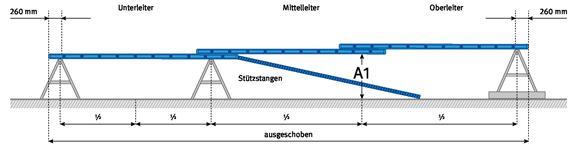

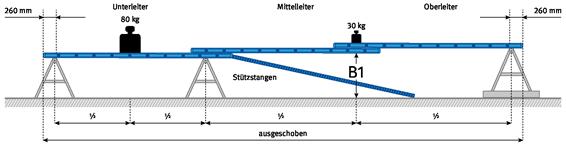

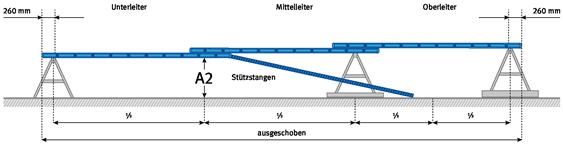

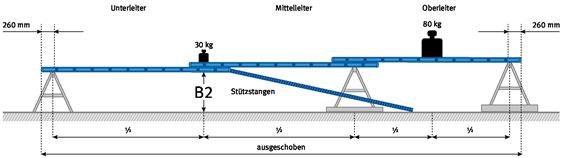

Die Schiebleiter wird zur Überprüfung der Überlappung und der Führungsbügel auf ihre maximale Nutzlänge ausgeschoben und waagerecht (die Auflagerhöhen entsprechend ausgleichen) mit der Steigseite nach oben auf drei Böcke gelegt (siehe Abbildung 12). An der nicht unterstützten Überlappung ist der Abstand zwischen Boden und Holm zu messen (Messwert A1). Die Stützstangen sind locker auf dem Boden abzulegen.

Zuerst wird die Leiter dort, wo sie nicht unterstützt ist, mit 30 kg belastet. Das verbleibende Leiterteil wird mit 80 kg belastet (siehe Abbildung 13). Der Abstand zwischen Boden und Holm an der nicht unterstützten Überlappung wird gemessen (Messwerte B1).

Anschließend wird die andere Überlappungsstelle (siehe Abbildungen 14 und 15) in gleicher Weise geprüft (Messwerte A2 und B2).

Abb. 12 Unbelastete, ausgeschobene Schiebleiter

Abb. 13 Belastete, ausgeschobene Schiebleiter mit Prüflasten

Abb. 14 Unbelastete, ausgeschobene Schiebleiter mit Prüflasten

Abb. 15 Belastete, ausgeschobene Schiebleiter mit Prüflasten

4.6.2 Prüfbefund

Die Leitern sind betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen und Messwerte eintragen.

Abb. 16 Unbelastete Leiter

Abb. 17 Belastete Leiter mit Prüflast

4.7 Multifunktionsleitern

4.7.1 Prüfanordnung

Die Multifunktionsleiter wird auf ihre volle Länge ausgeklappt und das Aufsteckteil mit den Einsteckhaken auf die letztmöglichen Sprossen aufgesteckt. Die Leiter wird, wie in Abbildung 16 dargestellt, waagerecht (z.B. immer mit den Haken oben) auf zwei Böcke aufgelegt. Dann wird der Abstand zwischen Boden und Holm ermittelt (bezeichnet mit Messwert A).

Anschließend wird die Multifunktionsleiter mittig mit 30 kg belastet, ohne sie in Schwingung zu versetzen. Der Abstand zwischen Boden und Holm unter der Last (bezeichnet mit Messwert B) wird gemessen (siehe Abbildung 17).

Zur Prüfung der Haken die Leiter in der Hakenmitte senkrecht einhängen und in der Mitte der untersten Sprosse 60 s mit 150 kg belasten.

Um eine Beschädigung der Sprosse zu verhindern, ist diese durch eine etwa 10 cm lange Auflage (Sprossenschoner) zu schützen.

4.7.2 Prüfbefund

Die Leiter ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen und Messwerte eintragen.

5 Rettungsplattformen

(DIN 14830:2009-11)

5.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung (einschließlich der Zubehörteile) von einer hierfür befähigten Person durchzuführen.

5.2 Prüfanordnung

Die Rettungsplattform ist nach dem Aufbau (max. Arbeitshöhe) eingehend zu prüfen.

5.3 Prüfbefund

Die Rettungsplattform ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

6 Rollcontainer (-wagen)

(Fachempfehlung Nr. 2 vom 30.07.2014 des Fachausschuss Technik der deutschen Feuerwehren "Richtlinie für die Konstruktion und Verwendung von nicht kraft betriebenen Rollcontainern der Feuerwehr")

6.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung von einer hierfür befähigten Person durchzuführen.

6.2 Prüfanordnung

Der Rollcontainer ist insbesondere für die Prüfung der Bremssysteme mit einer der vorgesehenen Beladung entsprechenden Last oder der Beladung selbst zu belasten. Er ist auf Schrittgeschwindigkeit (ca. 5 km/h) zu beschleunigen und muss beim Auslösen der Bremssysteme auf einer trockenen, rutschfreien und ebenen Strecke von maximal 0,5 m zum Stillstand kommen.

6.3 Prüfbefund

Der Rollcontainer ist betriebssicher, wenn weder Schäden noch bleibende Formveränderungen feststellbar sind, insbesondere

Prüfnachweis führen.

7 Druckschläuche

(DIN 14811-1:1990-01 (zurückgezogen), DIN 14811:2008-01, DIN 14811/A1:2012-03, DIN 14811/A2:2014-08, DIN 14811/A3:2018-12)

7.1 Druckschläuche nach zurückgezogener DIN 14811-1:1990-01

7.1.1 Prüffrist

Druckschläuche sind, wenn sie gewaschen 1 werden, von einer hierfür befähigten Person auch einer Druckprüfung mit dem in Punkt 7.1.2 festgelegten Gebrauchsprüfdruck zu unterziehen.

7.1.2 Prüfanordnung

Der Druckschlauch ist langsam und gleichmäßig bis zum nachstehend aufgeführten Gebrauchsprüfdruck 2 zu beaufschlagen.

Tabelle 3: Gebrauchsprüfdruck

| Druckschlauch 3 | Gebrauchsprüfdruck 2 |

| A | 8 bar |

| B | 12 bar |

| C 42 | 12 bar |

| C 52 | 12 bar |

| D | 6 bar |

7.2 Druckschläuche nach DIN 14811:2008-01, DIN 14811/A1:2012-03

Mit Erscheinen der DIN 14811:2008-01 entfällt der bisherige Begriff "Gebrauchsprüfdruck", stattdessen werden die Begriffe "Arbeitsdruck" und "Prüfdruck" verwendet.

7.2.1 Prüffrist

Druckschläuche sind, wenn sie gewaschen 1 werden, von einer hierfür befähigten Person 60 s lang auch einer Druckprüfung mindestens mit dem in Punkt 7.2.2 festgelegten Arbeitsdruck zu unterziehen.

7.2.2 Prüfanordnung

Der Druckschlauch ist langsam und gleichmäßig mindestens bis zum nachstehend aufgeführten Arbeitsdruck zu beaufschlagen.

Tabelle 4: Arbeitsdruck

| Druckschlauch3 | Arbeitsdruck |

| F 152 | 12 bar |

| a 110 | 12 bar |

| B 75 | 16 bar |

| C 52 | 16 bar |

| C 42 | 16 bar |

| D 25 | 16 bar |

7.3 Prüfbefund

Der Druckschlauch ist betriebssicher, wenn

Prüfnachweis führen.

Das gesamte wasserführende System kann geprüft werden, indem es komplett aufgebaut unmittelbar nach Benutzungsende einer Schließdruckprüfung durch den eingesetzten Maschinisten (hier: unterwiesene Person) unterzogen wird. Diese Prüfung samt Befund wird dem zuständigen Gerätewart zur Dokumentation angezeigt.

8 Saugschläuche

(DIN EN ISO 14.557:2008-01 und E DIN EN ISO 14557:2020-03-31, DIN 14810:1989-12 (zurückgezogen))

8.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht-, Saug- und Druckprüfung von einer hierfür befähigten Person durchzuführen.

8.2 Prüfanordnung

Der trockene Schlauch ist mit einer Kunststoffglasscheibe zu verschließen. Im Schlauch ist ein Unterdruck (negativer Druck) von 0,8 bar zu erzeugen.

Bei der Druckprüfung ist der Schlauch gleichmäßig mit Wasser zu füllen und bis zum Prüfdruck von 3 bar zu beaufschlagen. Der Schlauch ist komplett zu entlüften. Der Prüfdruck ist mindestens 5 Minuten zu halten.

8.3 Prüfbefund

Der Saugschlauch ist betriebssicher, wenn

Prüfnachweis führen.

9 Formstabile Druckschläuche

(DIN EN 1947:2014-09, DIN EN 1947:2007-07) und Druckschlauch S (nach zurückgezogener DIN 14817-1:1990-05)

9.1 Prüffrist

Die Schläuche sind mindestens alle 12 Monate einer Sicht- und Druckprüfung durch eine hierfür befähigte Person zu unterziehen.

9.2 Prüfanordnung

Der Schlauch ist vollständig abzurollen und mit dem Schließdruck der Feuerlöschkreiselpumpe zu beaufschlagen. Bei Schläuchen, die variabel an Pumpen mit unterschiedlichen Schließdrücken verwendet werden, ist zur Prüfung die Pumpe mit dem höchsten Schließdruck zu verwenden.

9.3 Prüfbefund

Der Schlauch ist betriebssicher, wenn

Prüfnachweis führen.

10 Pumpen

(DIN EN 1028:2008-09, DIN EN 14466:2008-09 sowie DIN 14410 und DIN 14420 (zurückgezogen))

10.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung (Schließdruckprüfung und Trockensaugprüfung), von einer hierfür befähigten Person durchzuführen.

10.2 Prüfanordnung

Die Pumpe ist nach Herstellerangaben aufzustellen und nach der Sichtprüfung die erforderlichen Schläuche anzuschließen und in Betrieb zu nehmen.

10.3 Prüfbefund

Die Pumpe ist betriebssicher, wenn insbesondere

Prüfnachweis führen.

11 Wasserführende Armaturen

Wasserführende Armaturen sind z.B. Strahlrohre, Stützkrümmer, Verteiler, Standrohre, Saugkörbe.

11.1 Prüffrist

Wasserführende Armaturen sind alle 12 Monate einer Sichtprüfung zu unterziehen.

11.2 Prüfbefund

Wasserführende Armaturen sind betriebssicher, wenn insbesondere

Prüfnachweis führen.

12 Hebekissensysteme

(DIN EN 13.731:2008-02)

12.1 Hebekissensysteme mit einem zulässigen Betriebsüberdruck bis 1,0 bar

(gilt auch für die Prüfung von Lufthebern nach zurückgezogener DIN 14152-1:1989-07)

12.1.1 Prüffrist

12.1.1.1 Jährlich

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung nach Punkt 12.1.2 von einer hierfür befähigten Person durchzuführen.

12.1.1.2 Fünfjahresprüfung

Hebekissensysteme (ohne Druckluftflasche) sind, wenn Zweifel an der Sicherheit oder Zuverlässigkeit bestehen, mindestens jedoch alle 5 Jahre vom Hersteller oder einer von ihm autorisierten Stelle untersuchen zu lassen.

12.1.2 Prüfanordnung für die jährliche Prüfung nach Punkt 12.1.1.1

Die Funktion der Einzelteile (z.B. Überdruckmessgeräte, Schläuche, Ventile, Stellteile, Kupplungen) wird nach der Betriebsanleitung geprüft.

Mit der Sichtprüfung wird das Hebekissen bis zum 0,2fachen des zulässigen Betriebsüberdrucks aufgeblasen, mit Seifenwasser gereinigt und auf Risse, Schnitte, Stiche, Abspaltungen oder andere Schäden untersucht.

Für die Funktionsprüfung wird anschließend das Hebekissen bis zum 0,5fachen des zulässigen Betriebsüberdrucks aufgeblasen und auf Dichtheit geprüft. Das Hebekissen gilt als undicht, wenn der Druck innerhalb einer Stunde um mehr als 10 % fällt.

Der Ansprechdruck des Sicherheitsventils wird durch Steigern des Drucks geprüft. Die Abweichung des Ansprechdrucks darf ± 10 % des zulässigen Betriebsüberdrucks betragen.

12.2 Hebekissensysteme mit einem zulässigen Betriebsüberdruck über 1,0 bar (gilt auch für Luftheber, die vor Erscheinen der DIN EN 13731 in Verkehr gebracht wurden)

12.2.1 Prüffrist

12.2.1.1 Jährlich

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung nach Punkt 12.2.2 von einer hierfür befähigten Person durchzuführen.

12.2.1.2 Fünfjahresprüfung

Hebekissensysteme (ohne Druckluftflasche) sind, wenn Zweifel an der Sicherheit oder Zuverlässigkeit bestehen, mindestens jedoch alle 5 Jahre nach Punkt 12.2.3 von einer hierzu befähigten Person mit einer Zusatzausbildung durch den Hersteller bzw. einen durch ihn autorisierten Ausbilder oder dem Hersteller selbst untersuchen zu lassen.

12.2.1.3 Befähigte Person für die Fünfjahresprüfung

Dies sind zur jährlichen Prüfung nach Punkt 12.2.2. befähigte Personen mit einer Zusatzausbildung durch den Hersteller oder durch einen durch ihn autorisierten Ausbilder. Die Autorisierung zur Durchführung der Fünfjahresprüfung muss schriftlich erfolgen.

12.2.2 Prüfanordnung für die jährliche Prüfung nach Punkt 12.2.1.1

Die Funktion der Einzelteile (z.B. Überdruckmessgeräte, Schläuche, Ventile, Stellteile, Kupplungen) wird nach der Betriebsanleitung geprüft.

Mit der Sichtprüfung wird das Hebekissen bis zum 0,2fachen des zulässigen Betriebsüberdrucks aufgeblasen, mit Seifenwasser gereinigt und auf Risse, Schnitte, Stiche, Abspaltungen oder andere Schäden untersucht.

Für die Funktionsprüfung wird anschließend das Hebekissen bis zum 0,5fachen des zulässigen Betriebsüberdrucks aufgeblasen und auf Dichtheit geprüft.

Der Ansprechdruck des Sicherheitsventils wird durch Steigern des Drucks geprüft. Die Abweichung des Ansprechdrucks darf ± 10 % des zulässigen Betriebsüberdrucks betragen.

12.2.3 Prüfanordnung für die Fünfjahresprüfung nach Punkt 12.2.1.2

Sicht- und Funktionsprüfung nach Punkt 12.2.2. Darüber hinaus ist das Hebekissen einer Druckprüfung zu unterziehen. Die Druckprüfung ist mit Wasser durchzuführen, außer der Hersteller schreibt etwas anderes vor. Der anzuwendende Prüfdruck ist das 1,3fache des zulässigen Betriebsüberdruckes.

Verfügen Hebekissen selbst über Sicherheitsventile, die einen 1,3fachen Betriebsüberdruck nicht zulassen, erfolgt die Prüfung mit dem vom Hersteller angegebenen Betriebsüberdruck.

Das Hebekissen gilt als betriebssicher, wenn innerhalb von 3 Minuten, jedoch maximal 5 Minuten, keine Leckagen oder atypische Verformungen auftreten. Das Hebekissen ist anschließend bei Raumtemperatur zu trocknen.

Der Ansprechdruck von Sicherheitsventilen wird durch Steigern des Drucks geprüft. Die Abweichung des Ansprechdrucks darf ±10 % des zulässigen Betriebsüberdrucks betragen.

12.3 Prüfbefund

Das Hebekissensystem ist betriebssicher, wenn

Prüfnachweis führen.

13 Hydraulisch betätigte Rettungsgeräte

(DIN EN 13204:2016-12 sowie DIN 14751 und DIN EN 13204:2009-12 (zurückgezogen))

| Achtung |

| Bei Einsatz und Übung dürfen nur Geräte und Aggregate gleichen Nenndrucks oder Geräte mit höherem Nenndruck mit Aggregaten mit geringerem Nenndruck miteinander verbunden und betrieben werden. Zur Prüfung dürfen nur Geräte und Aggregate gleichen Nenndrucks verbunden werden. Sind Geräte und Aggregate mit unterschiedlichen Nenndrücken vorhanden, sollten diese eindeutig entsprechend ihres Nenndrucks gekennzeichnet sein.

Für Funktions- und Belastungsprüfungen muss das hydraulische Rettungsgerätesystem komplett mit allen notwendigen Komponenten und Zubehörteilen, wie z.B. Ketten und Schäkel, oder sonstigen, für die Durchführung der entsprechenden Prüfung notwendigen Adaptern sowie dem/den Pumpenaggregat(en), das/die vom Hersteller für den Betrieb mit diesem Rettungsgerät bestimmt ist/sind, ausgestattet sein. |

13.1 Prüffristen

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung nach Punkt 13.2 von einer hierfür befähigten Person durchzuführen.

Alle drei Jahre, oder wenn Zweifel an der Sicherheit oder Zuverlässigkeit bestehen, ist zusätzlich eine Funktions- und Belastungsprüfung nach Punkt 13.3 von einer hierfür befähigten Person mit einer Zusatzausbildung durch den Hersteller bzw. einen durch ihn autorisierten Ausbilder oder dem Hersteller selbst durchzuführen. Die Belastungsprüfung ist erst zu beginnen, wenn die Sicht- und Funktionsprüfung keine Mängel ergeben hat.

13.2 Prüfanordnung - Sicht- und Funktionsprüfung

13.2.1 Pumpe

13.2.2 Elektromotor

13.2.3 Akku und Ladegerät

13.2.4 Verbrennungsmotor

13.2.5 Schlauchleitungen

Anmerkung: Hydraulikschlauchleitungen sind nach 10 Jahren auszutauschen (Herstellungsdatum beachten).

13.2.6 Spreizer

13.2.7 Schneidgerät

13.2.8 Rettungszylinder

13.2.9 Zubehör

13.3 Prüfanordnung - Funktions- und Belastungsprüfung

Für die erforderlichen Funktions- und Belastungsprüfungen sollen die vom Hersteller der hydraulischen Rettungsgeräte empfohlenen Mess- und Prüfgeräte bzw. -einrichtungen, Werkzeuge und Prüfkörper verwendet werden.

13.3.1 Pumpe ohne Geräte

13.3.2 Sicherheitseinrichtungen an/in Arbeitsgeräten

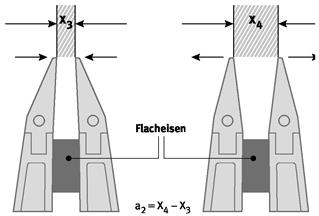

13.3.3 Spreizer mit angeschlossener Motorpumpe bzw. angeschlossenem Akku oder Netzteil

Pumpe

| Für hydraulische Rettungsgeräte nach DIN EN 13204 sind keine maximalen Öffnungs- bzw. Schließzeiten festgelegt. Die minimale Öffnungs- bzw. Schließzeit darf nicht geringer als 2 s sein! |

Spreizer

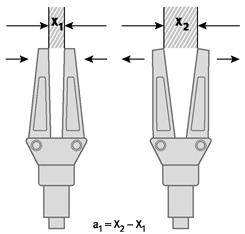

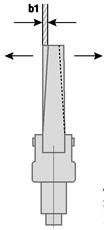

Abb. 18 Spiel der Arme in Bewegungs- bzw. Kraftrichtung (a1)

Abb. 19 Spiel der Arme senkrecht zur Bewegungs- bzw. Kraftrichtung

Abb. 20 Spiel der Spitzen in Bewegungs- bzw. Kraftrichtung (a2)

Abb. 21 Spiel der Spitzen senkrecht zur Bewegungs- bzw. Kraftrichtung

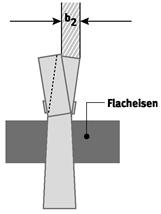

13.3.4 Schneidgerät mit angeschlossener Motorpumpe/ Handpumpe bzw. angeschlossenem Akku oder Netzteil

| Für hydraulische Rettungsgeräte nach DIN EN 13204 sind keine maximalen Öffnungs- bzw. Schließzeiten festgelegt. Die minimale Öffnungs- bzw. Schließzeit darf nicht geringer als 2 s sein! |

Schneidgerät

13.3.5 Rettungszylinder mit angeschlossener Motorpumpe bzw. angeschlossenem Akku oder Netzteil

Rettungszylinder (RZ)

13.4 Prüfbefund

Das hydraulisch betätigte Rettungsgerät ist betriebssicher, wenn

Prüfnachweis führen.

13.5 Anmerkung

Ergeben sich bei der Sicht- bzw. bei der Funktionsprüfung (siehe Punkt 13.2) Zweifel an der Sicherheit oder Zuverlässigkeit, ist das hydraulisch betätigte Rettungsgerät einer Funktions- und Belastungsprüfung nach Punkt 13.3 zu unterziehen

14 Seile

(DIN EN 13414:2009-02, DIN EN 13414:2020-03, DIN 3088 (zurückgezogen))

Seile, die mit einem Hebezeug fest verbunden sind, fallen nicht unter diesen Abschnitt.

14.1 Prüffrist

Mindestens alle 12 Monate ist eine Sichtprüfung von einer hierfür befähigten Person durchzuführen.

14.2 Drahtseile

14.2.1 Prüfanordnung

Die Sichtprüfung umfasst die Feststellung von äußeren Schäden (Verformungen, Anrissen und Abnutzungen).

14.2.2 Prüfbefund

Das Drahtseil ist betriebssicher, wenn es keine der folgenden Schäden aufweist:

Drahtbrüche in großer Zahl, die ein Ablegen des Seiles erforderlich machen, liegen vor, wenn die in der nachstehenden Tabelle genannte Anzahl von Drahtbrüchen festgestellt wird.

Die in den Tabellen in DIN 15020 und DIN 3088 (zurückgezogen) sowie in DIN EN 13414 hinsichtlich der Ablegereife genannten Zahlen der Drahtbrüche gelten als äußerste Grenzwerte. Ein Ausmustern der Seile bei niedrigeren Drahtbruchzahlen dient der Sicherheit.

Prüfnachweis führen.

Tabelle 5: Anzahl der Drahtbrüche, die ein Ablegen des Seiles erfordern

| Seilart | Anzahl der Drahtbrüche auf einer Länge von | ||

| 3 d | 6 d | 30 d | |

| Drahtseile nach DIN 3088 (zurückgezogen) | |||

| Litzenseil | 4 | 6 | 16 |

| Kabelschlagseil | 10 | 15 | 40 |

| Drahtseile nach DIN EN 13414 | 6 | max. 14 | |

| zufällig verteilt | zufällig verteilt | ||

| Bei Konzentration von Drahtbrüchen max. 3 benachbarte Drahtbrüche bei Außendrähten in einer Litze. | |||

| (Mitd ist der Seilnenndurchmesser bezeichnet.) | |||

14.3 Chemiefaserseile, -bänder

Hierzu zählen z.B. Hebebänder, Rundschlingen und Spanngurte.

14.3.1 Prüfanordnung

Die Sichtprüfung umfasst die Feststellung von äußeren Schäden (Verformungen, Anrissen und Abnutzungen).

14.3.2 Prüfbefund

Das Chemiefaserseil, -band ist betriebssicher, wenn es keine der folgenden Schäden aufweist:

Das Chemiefaserband mit Schutzhülle ist betriebssicher, wenn Schutzhülle oder Vernähung keine Beschädigungen aufweisen.

Prüfnachweis führen.

15 Anschlagmittel

Zu Anschlagmitteln gehören u. a. Ketten, einschließlich Beschlag- und Zubehörteilen wie Bolzen, Bügel, Schäkel, Haken.

Hebebänder, Spanngurte u. Ä. sind ebenfalls Anschlagmittel, hierzu s. Punkt 14.3.

15.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht- und ggf. Funktionsprüfung von einer hierfür befähigten Person durchzuführen.

Ketten müssen alle 3 Jahre einer besonderen Prüfung auf Rissfreiheit unterzogen werden.

15.2 Rundschlingen

Rundschlingen sind betriebssicher, wenn sie insbesondere keine der folgenden Mängel aufweisen:

15.3 Schäkel

Schäkel sind betriebssicher, wenn sie insbesondere keine der folgenden Mängel aufweisen:

16 Mehrzweckzüge (DIN 14800-5:2013-12)

16.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht- und Funktionsprüfung von einer hierfür befähigten Person durchzuführen.

16.2 Prüfanordnung

Die Sichtprüfung umfasst die Feststellung von äußeren Schäden (Verformungen, Anrissen und Abnutzungen) einschließlich des Seiles, der Gerätehaken und Scherstifte.

16.3 Prüfbefund

Der Mehrzweckzug ist betriebssicher, wenn er insbesondere keine der folgenden Schäden aufweist:

Das Drahtseil ist betriebssicher, wenn es keine der folgenden Schäden aufweist:

Siehe auch Punkte 14.2 und 15.

Prüfnachweis führen.

IV Prüfgrundsätze für Fahrzeuge der Feuerwehr

1 Feuerwehrfahrzeuge allgemein - Betriebssicherheitsprüfung

Der betriebssichere Zustand umfasst sowohl den verkehrssicheren als auch den arbeitssicheren Zustand.

Betriebssicherheit = Verkehrssicherheit + Arbeitssicherheit

Nach DGUV Vorschrift 70 bzw. 71 "Fahrzeuge" müssen Fahrzeuge bei Bedarf oder mindestens einmal im Jahr auf ihre Betriebssicherheit hin überprüft werden. Die Verkehrssicherheit ist nicht Bestandteil dieses Prüfgrundsatzes.

Für Fahrzeuge mit einem eigenen amtlichen Kennzeichen sind nach der Straßenverkehrs-Zulassungs-Ordnung (StVZO) regelmäßige Untersuchungen durch amtlich anerkannte Sachverständige oder Prüfer für den Kraftfahrzeugverkehr oder einen Prüfingenieur einer anerkannten Prüforganisation vorgeschrieben. Diese Untersuchungen dienen überwiegend der Verkehrssicherheit. Die Betriebssicherheitsprüfung durch eine hierfür befähigte Person kann sich bei gleichzeitig durchgeführter, mit mängelfreiem Ergebnis abgeschlossener Sachverständigen-Prüfung (Hauptuntersuchung) nach § 29 StVZO auf den Bereich der Arbeitssicherheit beschränken. Bei Fahrzeugen, für die keine Untersuchungen nach StVZO erforderlich sind, muss grundsätzlich auf verkehrs- und arbeitssicheren Zustand geprüft werden. Eine Prüfung nach diesem DGUV Grundsatz ersetzt nicht eine Sachverständigen-Prüfung nach § 29 StVZO.

Unter Verkehrssicherheit fallen alle Punkte, die mit der Benutzung des Fahrzeuges im öffentlichen Straßenverkehr zusammenhängen. Vorgeschriebene Prüfungen zur Verkehrssicherheit sind in der StVZO festgelegt.

Die Arbeitssicherheit betrifft alle Punkte, die mit der Benutzung des Fahrzeuges bei Übung und Einsatz zusammenhängen.

Bei der jährlichen Prüfung der Arbeitssicherheit ist insbesondere darauf zu achten, dass

1.1 die Verkehrssicherheit gem. § 29 StVZO nachgewiesen ist (fallen Hauptuntersuchung und Prüfung der Arbeitssicherheit zeitlich nicht zusammen, ist auch die Verkehrssicherheit festzustellen). Dazu gehört u. a., dass

1.2 an Zugängen zur Fahrzeugkabine (Fahrer- und Mannschaftsraum) und darin

1.3 am und auf dem Fahrzeugaufbau

1.4 in Geräteräumen

1.5 für vorgesehene Anbauteile (Haspel, Lichtmast, Monitor usw.) erforderliche Halterungen und Sicherungen fest und funktionsfähig sind.

1.6 bei Logistik- und anderen Fahrzeugen mit Ladebordwand oder Ladekran

Prüfnachweis führen.

2 Hubrettungsfahrzeuge

(DIN EN 1777, DIN EN 14043, DIN EN 14044; DIN 14701 Teil 1 und Teil 2 (zurückgezogen))

Prüfungen im Sinne der Anlage VIII StVZO gehören nicht zu diesem Prüfverfahren.

2.1 Hubrettungsfahrzeuge nach DIN EN 1777, DIN EN 14043, DIN EN 14044

Mindestens alle 12 Monate ist eine Sicht-, Funktions- und Belastungsprüfung von einer hierfür befähigten Person durchzuführen.

Nach Betriebsstörungen, Beschädigungen und deren Behebung sind ebenfalls Prüfungen nach diesem Punkt durchzuführen.

Für die regelmäßige Prüfung bei Hubrettungsfahrzeugen sind die Betriebsanleitungen der Hersteller zu beachten. Für Fahrzeuge nach DIN EN 14.043 und DIN EN 14.044 müssen diese mindestens folgende Angaben zu den im Einsatz geforderten regelmäßigen Untersuchungen und Prüfungen enthalten:

Prüfnachweis führen.

2.2 Hubrettungsfahrzeuge nach zurückgezogener DIN 14701 Teil 1 und Teil 2

2.2.1 Prüfanordnung

Die Prüfungen sind nach der Prüfanleitung des Herstellers oder nach den Punkten 2.2.1 bis 2.3 durchzuführen, wenn die Hersteller-Prüfanleitung nichts anderes bestimmt.

2.2.1.1 Sichtprüfung

Es sind zu prüfen:

Sichtprüfung des Rettungskorbes einschließlich Aufnahme- und Transporteinrichtung siehe Kapitel IV Punkt 3.2.1.

2.2.1.2 Funktionsprüfung

Es sind zu prüfen:

Funktionsprüfung des Rettungskorbes einschließlich Aufnahme- und Transporteinrichtung siehe Kapitel IV Punkt 3.2.2.

2.2.1.3 Belastungsprüfung

| Belastungsprüfung nur durchführen, wenn bei Sicht- und Funktionsprüfung keine Mängel festgestellt worden sind, welche die Durchführung der Belastungsprüfungverbieten.

Bei Hubrettungsfahrzeugen mit Rettungskorb vor der Belastungsprüfung Sicht- und Funktionsprüfung des Rettungskorbes nach Kapitel IV Punkt 3.2.1 und 3.2.2 durchführen. |

Prüfungen möglichst bei Windstille und auf festem, ebenem Untergrund vornehmen. Bei jeder Prüfung sollte möglichst die gleiche Standfläche benutzt werden. Eine vergleichende Beurteilung des Hubrettungsfahrzeugs über einen längeren Zeitraum wird so begünstigt.

2.2.1.3.1 Statische Prüfung

Die Belastung kann alternativ mit Mehrzweckzug oder Gewichten aufgebracht werden. Abstützungen ausfahren; Federabstelleinrichtung einrücken. (Beachten, dass die Abstützungen Bodenpressung haben).

Hubrettungssatz mindestens 5-mal etwa in Nennrettungsstellung bringen und zurücknehmen. Dabei mindestens 360° links und rechts drehen.

Bei Drehleiter ohne Rettungskorb Stahlseil und Bandmaß in Mitte der letzten Leitersprosse befestigen.

Bei Hubrettungsfahrzeug mit Rettungskorb Stahlseil und Bandmaß in der Mitte der Vorderkante des Rettungskorbbodens befestigen.

2.2.1.3.2 Überlastungsprüfung

Hubrettungssatz in Fahrzeuglängsrichtung auf 23 m Nenn-Rettungshöhe und Nenn-Ausladung (Freistandsgrenze) aufrichten und ausfahren.

Hubrettungssatz kurzzeitig mit 150 % der jeweiligen Nennlast vorbelasten. Rettungshöhe (Messwert 1) und Ausladung messen; Daten im Prüfnachweis eintragen.

Hubrettungssatz mit 150 % der jeweiligen Nennlast lotrecht belasten. (Bei Belastung durch Mehrzweckzug Prüflast durch Nachziehen konstant halten).

Nach ca. 10 Minuten Belastungsdauer Rettungshöhe des noch belasteten Hubrettungssatzes messen; Daten im Prüfnachweis eintragen.

Hubrettungssatz entlasten; nochmals Rettungshöhe (Messwert 2) messen; Daten im Prüfnachweis eintragen.

Prüfung der Überlastsicherung bei Drehleitern und Teleskopmasten.

| Achtung |

| Gelenkmaste sind nach Angaben der Hersteller zu prüfen. |

Hubrettungssatz auf etwa 70° aufrichten und auf volle Länge ausfahren. Hubrettungssatz bis zur Freistandsgrenze neigen.

Bei Drehleitern, die nicht für Rettungskorbaufnahmen eingerichtet sind, ist dies die Freistandsgrenze für 90 kg Nennbelastung.

Bei Drehleitern und Teleskopmasten mit Rettungskorb ist dies die "2-Personen-Freistandsgrenze mit Rettungskorb".

In vorgenannter Stellung Hubrettungssatz nach und nach bis 125 % der Nennlast belasten. Die Überlastsicherung muss spätestens bei 125 % der zulässigen Nennlast ansprechen. Akustische und optische Warnungen müssen ansprechen.

2.2.1.3.3 Dynamische Prüfung

| Diese Prüfung ist nur bei Hubrettungsfahrzeugen mit Rettungskorb durchzuführen. |

Sofern selbsttätige Seiteneinstellvorrichtung vorhanden, Fahrzeug durch Auffahrbohlen oder Ähnliches ca. 5° schräg stellen.

Federabstelleinrichtung einrücken. Abstützung ausfahren. (Beachten, dass die Abstützungen Bodenpressung haben).

Hubrettungssatz mindestens 5-mal etwa in Nennrettungshöhe bringen und zurücknehmen. Dabei mindestens 360° rechts und links drehen.

Gewichte in Höhe der zulässigen Nutzlast im Rettungskorb so unterbringen, dass sie auch bei heftiger Leiterbewegung nicht aus dem Rettungskorb stürzen können.

Sodann nacheinander:

Belastungsprüfung des Rettungskorbes siehe Kapitel IV Punkt 3.2.3.

2.2.2 Prüfbefund

Das Hubrettungsfahrzeug ist betriebssicher, wenn

| Formveränderungen sind u. a. festzustellen durch |

|

Prüfnachweis führen.

3 Rettungskörbe an Hubrettungsfahrzeugen

(nach zurückgezogener DIN 14701-3:1991-07)

Alle Zusatzeinrichtungen, z.B. Krankentragenlagerung, Wenderohr, sind ebenfalls auf ihren sicheren Zustand, Funktionsfähigkeit und Vollständigkeit zu prüfen.

3.1 Prüffrist

Mindestens alle 12 Monate ist eine Sicht-, Funktions- und Belastungsprüfung einer hierfür befähigten Person durchzuführen.

Nach Betriebsstörungen, Beschädigungen oder Verformungen der Rettungskorbaufhängung sind ebenfalls Prüfungen nach Kapitel IV Punkt 2.2 durchzuführen.

3.2 Prüfanordnung

Die Prüfungen sind nach der Prüfanleitung des Herstellers oder nach den Punkten 3.2.1 bis 3.3 durchzuführen, wenn die Hersteller-Prüfanleitung nichts anderes bestimmt.

3.2.1 Sichtprüfung

Es sind zu prüfen:

3.2.2 Funktionsprüfung

Es sind zu prüfen:

3.2.3 Belastungsprüfung

Hubrettungsfahrzeug in Stellung und Rettungskorb am Tragarm in Einsteigstellung bringen.

Rettungskorb mit der 1,25fachen Nutzlast (siehe Angabe auf Typschild "Höchstzulässige Belastung") 10 Minuten lang belasten. Gewichte vorsichtig auflegen und abnehmen.

3.3 Prüfbefund

Der Rettungskorb ist betriebssicher, wenn

Prüfnachweis führen.

| Anhang |

Ausschuss Feuerwehrangelegenheiten, Katastrophenschutz und zivile Verteidigung - AFKzV - des Arbeitskreises V der Ständigen Konferenz der Innenminister und -senatoren der Länder und Deutsche Gesetzliche Unfallversicherung e. V. (DGUV)

In Deutschland werden bei den Feuerwehren über 80.000 Feuerwehrfahrzeuge verwendet. Die in diesen Fahrzeugen befindlichen feuerwehrtechnischen Ausrüstungen und Geräte müssen ständig in einem einsatzbereiten Zustand gehalten werden. Nur so können sie gemäß ihrem Zweck auch einsatzttaktisch richtig und sicher im Sinne des Arbeitsschutzes eingesetzt werden.

Zur Erfüllung dieser Aufgabe sind als interne Leistungsträger in den Feuerwehren Gerätewarte eingesetzt, die mit sehr viel Engagement die anfallenden Arbeiten in oft mühevoller Detailarbeit verrichten.

Die folgende Liste entstand auf Grund eines Auftrags des AFKzV nach Vorarbeiten der Länder Baden-Württemberg, Berlin und Niedersachsen in Zusammenarbeit mit der Deutschen Gesetzlichen Unfallversicherung.

Die Liste selbst ist eine Zusammenfassung aller bereits vorhandenen Prüfbestimmungen, die schon bisher zum Prüfumfang der Ausrüstungen und Geräte einer Feuerwehr gehörten. Durch die Zusammenstellung erscheinen jedoch die Prüfungstätigkeiten sehr umfangreich und werden eventuell erst an dieser Stelle im vollen Umfang bewusst.

AFKzV und DGUV

Prüfung von Ausrüstungen, Geräten und Fahrzeugen der Feuerwehr

(Stand Dezember 2020)

Bedeutung der in den Tabellen genannten Fußnoten:

| * | Bei einzelnen Ausrüstungen und Geräten ist auch die Sichtprüfung nach der Benutzung durch eine befähigte Person durchzuführen. |

| ** | Die Aufzählung in diesen Spalten ist nicht abschließend, es kann weitere jeweils anzuwendende Vorschriften usw. geben. |

| *** | Benutzende Personen erhalten die notwendigen Informationen über den Inhalt der durchzuführenden Sichtprüfungen während ihrer Feuerwehraus-, -fort- und -weiterbildung. |

| **** | Befähigte Personen erhalten die erforderlichen Kenntnisse während der Gerätewartausbildung nach FwDV 2 sowie entsprechender Fort- und Weiterbildungen sowie aus Herstellerangaben. |

| 1 | Benutzende Person (unterwiesene Person) *** |

| 2 | Befähigte Person**** |

| 3 | Sachkundige für PSAgA/Ra nach DGUV Grundsatz 312-906 (= Befähigte Person i. S. dieses DGUV Grundsatzes 305-002 für die regelmäßige Prüfung von PSAgA/RA) |

| 4 | Elektrofachkraft |

| 5 | Hersteller, Autorisierte oder Sachverständige |

Benutzende Personen erhalten die notwendigen Informationen über den Inhalt der durchzuführenden Sichtprüfungen während ihrer Feuerwehraus-, -fort- und -weiterbildung.

Befähigte Personen erhalten die erforderlichen Kenntnisse während der Gerätewartausbildung nach FwDV 2 sowie entsprechender Fort- und Weiterbildungen sowie aus Herstellerangaben.

Tabelle 1 - Übersicht über zu prüfende Ausrüstungen, Geräte und Fahrzeuge der Feuerwehr (nicht abschließend)

| Ausrüstung, Gerät, Fahrzeug | Hergestellt nach | Sichtprüfung | Regelmäßige Prüfung | Weitere Rechtsgrundlagen, Prüfgrundsätze usw.** | ||||

| DIN/EN/ISO | gem. § 11 (1)* DGUV Vorschrift 49 |

gem. § 11 (2) DGUV Vorschrift 49 |

||||||

| vor einer Übung | nach Benutzung | Sicht und Funktion | Belastungsprüfung | DGUV ... | Kapitel Punkt | Andere | ||

| Schutzkleidung und Schutzgerät | ||||||||

| Chemikalienschutzanzug (Typ 1a oder 1B) | DIN EN 943-2 | 12 | alle 12 Monate

2 |

alle 12 Monate

2 |

||||

| Chemikalienschutzoverall (Typ 3) |

DIN EN 14605 | 12 | alle 12 Monate

2 |

|||||

| Chemikalienschutzhandschuhe | DIN EN 374 | 11 | alle 12 Monate

2 |

|||||

| Schutzkleidung für die spezielle Brandbekämpfung | DIN EN 1486 | 11 | alle 12 Monate

2 |

|||||

| Warnkleidung | DIN EN ISO 20471 | 11 | alle 12 Monate

2 |

|||||

| Wathose | 11 | alle 12 Monate

2 |

||||||

| Schnittschutz- kleidung | DIN EN 381 DIN EN ISO 11393 | 11 | alle 12 Monate

2 |

|||||

| Rettungsweste manuell und automatisch | DIN EN ISO 12402 | 11 | alle 12 Monate

2 |

Regel 112-201 | ||||

| Ölschutzkleidung flammenhemmend | DIN EN ISO 14116 | 11 | alle 12 Monate

2 |

|||||

| Gehörschützer (Mehrweg) | DIN EN 352 | 11 | alle 12 Monate

2 |

|||||

| Kopfschutz | DIN EN | alle 12 Monate | Information | |||||

|

443 | 112 | 205-014 | |||||

| 397 | 1 | 1 | ||||||

| 16471 | 1 | 1 | ||||||

| 16473 | 11 | |||||||

| Gesichtsschutz | DIN EN 1731, 14458 | 11 | alle 12 Monate

2 |

|||||

| Feuerschutzhaube | DIN EN 13911 | 11 | alle 12 Monate

2 |

|||||

| Feuerwehrschutzkleidung | DIN EN 469 | 1 | 1 | alle 12 Monate

2 |

||||

| Feuerwehrschutzhandschuhe | DIN EN 659 | 1 | 1 | alle 12 Monate

2 |

||||

| Handschuhe gegen mechanische Risiken | DIN EN 388 | 1 | 1 | alle 12 Monate

2 |

||||

| Feuerwehrstiefel | DIN EN 15090 | 1 | 1 | alle 12 Monate

2 |

||||

| Feuerwehrbeil | DIN 14924 | 1 | 1 | alle 12 Monate

1 |

||||

| Atemanschluss (Vollmaske) | DIN EN 136 | 12 | halbjährlich

2 |

Regel 112-190 | FwDV 7 | |||

| Masken/ Helm- Kombination | DIN 58610 | 12 | halbjährlich

2 |

Regel 112-190 | FwDV 7 | |||

| Pressluftatmer | DIN EN 137 | 12 | halbjährlich

2 |

6 Jahre

5 |

Regel 112-190 | FwDV 7 | ||

| Regenerationsgerät (Kreislaufgerät) | DIN EN 145 | 12 | halbjährlich

2 |

6 Jahre

5 |

Regel 112-190 | FwDV 7 | ||

| Filtergerät | DIN EN 14387 | 1 | 1 | halbjährlich

2 |

Regel 112-190 | FwDV 7 | ||

| Fluchthaube (Filtergerät mit Haube ...) | DIN EN 403 | 2 | alle 12 Monate

2 |

Regel 112-190 | FwDV 7 | |||

| Atemluftflasche (Atemschutzgerät) | DIN EN 12021, 144 | 12 | monatlich

2 |

5 Jahre äußere, innere und Festigkeitsprüfung 5 | Regel 112-190 | BetrSichV | ||

| Tauchgerät | DIN EN 250 | 12 | monatlich

2 |

6 Jahre

5 |

Regel 105-002 | FwDV 8 | ||

| Atemluftflasche (Tauchgerät) | DIN EN 12021 | 12 | monatlich

2 |

2,5 Jahre innere, äußere und Gewichtsprüfung

5 Jahre Festigkeitsprüfung 5 |

BetrSichV | |||

| Rettungsgerät (spezielle Taucheraustüstung) | DIN EN 12628, 1809 | 12 | vierteljährlich

2 |

alle 12 Monate

2 |

FwDV 8 | |||

| Löschgerät | ||||||||

| Kübelspritze | DIN 14405 | 1 | alle 12 Monate

2 |

|||||

| Feuerlöscher (tragbar) | DIN EN 3-7 | 2 | 2 Jahre

2 |

Vorschrift 1 | BetrSichV

ASR A2.2 |

|||

| Pulverlöschgerät (fahrbar) | 2 | 2 Jahre

2 |

5 Jahre

5 |

Vorschrift 1 | BetrSichV

ASR A2.2 |

|||

| Schaumlöschgerät (fahrbar) | 2 | 2 Jahre

2 |

BetrSichV

ASR A2.2 |

|||||

| Schaummittel | EN 1568 | alle 12 Monate

2 |

||||||

| CO2-Löschgerät (fahrbar) | 2 | 2 Jahre

2 |

BetrSichV

ASR A2.2 |

|||||

| Geräte zur

Schaumerzeugung |

1 | alle 12 Monate

2 |

||||||

| Ausrüstung, Gerät, Fahrzeug | Hergestellt nach | Sichtprüfung | Regelmäßige Prüfung | Weitere Rechtsgrundlagen, Prüfgrundsätze usw.** | ||||

| DIN/EN/ISO | gem. § 11 (1)* DGUV Vorschrift 49 |

gem. § 11 (2) DGUV Vorschrift 49 |

||||||

| vor einer Übung | nach Benutzung | Sicht und Funktion | Belastungsprüfung | DGUV ... | Kapitel Punkt | Andere | ||

| Schläuche, Armaturen, Zubehör | ||||||||

| Druckschläuche | DIN 14811 | 1 | bei jeder Wäsche

2 |

bei jeder Wäsche

2 |

Grundsatz 305-002 | III 7 | ||

| Formstabile Druckschläuche | DIN EN 1947 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Grundsatz 305-002 | III 9 | ||

| Druckschläuche mineralölbeständig | DIN 14811 | 1 | alle 12 Monate

2 |

bei jeder Wäsche

2 |

Grundsatz 305-002

Information 213-060 |

III 7 | ||

| Saugschläuche | DIN EN ISO 14557 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Grundsatz 305-002 | III 8 | ||

| Ansaugschläuche | DIN 14819 (Z) | 1 | alle 12 Monate

2 |

|||||

| Schlauchleitungen chemikalienbeständig | DIN EN 12115 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Information 213-060 | 8.7 | ||

| Wasserführende Armaturen und Zubehör z.B. Strahlrohre, Standrohre | DIN 15182, 14868, 14345, 14375 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Grundsatz 305-002 | III 11 | ||

| Rettungsgerät | ||||||||

| Hubrettungsfahrzeuge | DIN EN 14044, 14043, 1777 | 1 | alle 12 Monate

2 |

alle 12 Monate

5 |

Vorschrift 70 bzw. 71

Grundsatz 305-002 |

IV 1, 2, 3 | ||

| Hubrettungsfahrzeuge | DIN 14701 (Z) | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Vorschrift 70 bzw. 71

Grundsatz 305-002 |

IV 1, 2, 3 | ||

| Drehleitern mit Handbetrieb | DIN 14702 (Z) | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Vorschrift 70 bzw. 71 | |||

| Anhängeleitern | DIN 14703 (Z) | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Vorschrift 70 bzw. 71 | |||

| Schiebleitern 2-teilig |

DIN EN/ DIN 1147/ 14714 (Z) | 1 | 1 | alle 12 Monate

2 |

alle 24 Monate

2 |

Information 208-016 | ||

| Schiebleitern 3-teilig |

DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

alle 24 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | |

| Steckleitern | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

alle 24 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | |

| Steckleiter, Einsteckteile | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | ||

| Steckleiter- Verbindungsteile | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

alle 24 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | |

| Klappleitern | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | ||

| Hakenleitern | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | |

| Strickleitern | 1 | 1 | alle 12 Monate

2 |

|||||

| Multifunktionsleitern | DIN EN 1147 | 1 | 1 | alle 12 Monate

2 |

alle 24 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 4 | |

| Rettungsplattformen | DIN 14830 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Information 208-016 |

III 5 | ||

| Sprungpolster | DIN 14151 | 12 | alle 12 Monate

2 |

alle 12 Monate

2 |

Grundsatz 305-002 | III 3 | ||

| Gerätesatz Auf- und Abseilgerät |

DIN 14800-16 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Gerätesatz Absturzsicherung | DIN 14800-17 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Abseilgerät | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

||||

| Rettungsschlaufe | DIN EN 1498 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Auffanggurt | DIN EN 361 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Kernmantelstatikseil | DIN EN 1891 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Kernmanteldynamikseil | DIN EN 892 | 1 | 1 | alle 12 Monate

3 |

Regel 112-198

Regel 112-199 Grundsatz 312-906 |

|||

| Falldämpfer | DIN EN 355 | 1 | 1 | alle 12 Monate

3 |

Falldämpfer sind Einweggeräte und nach einer Belastung durch Sturz sofort auszusondern! | Regel 112-198

Regel 112-199 Grundsatz 312-906 |

||

| Feuerwehrleine | DIN 14920 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002 | III 2 | ||

| Feuerwehr-Haltegurt | DIN/EN 14927/358 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002 | III 1 | ||

| Integrierte Gurtsysteme | 1 | 1 | alle 12 Monate

2 |

Grundsatz 312-906

FBFHB-022 |

||||

| Mehrzweckboot (MZB) | DIN 14961 | 1 | 1 | alle 12 Monate

2 |

Vorschrift 60 bzw. 61 | |||

| Ausrüstung, Gerät, Fahrzeug | Hergestellt nach | Sichtprüfung | Regelmäßige Prüfung | Weitere Rechtsgrundlagen, Prüfgrundsätze usw.** | ||||

| DIN/EN/ISO | gem. § 11 (1)* DGUV Vorschrift 49 |

gem. § 11 (2) DGUV Vorschrift 49 |

||||||

| vor einer Übung | nach Benutzung | Sicht und Funktion | Belastungsprüfung | DGUV ... | Kapitel Punkt | Andere | ||

| Sanitäts- und Wiederbelebungsgerät | ||||||||

| Krankentrage | DIN 13024 | 1 | 1 | alle 12 Monate

2 |

||||

| Spezialtragen wie Rettungsbrett, Schleifkorbtrage, Rolltrage | DIN EN 1865 | 1 | 1 | alle 12 Monate

2 |

||||

| Verbandkasten E | DIN 13169 | 1 | alle 12 Monate

2 |

|||||

| Kammerschienen pneumatisch | 1 | monatlich

2 |

||||||

| Beatmungsgerät (Ambubeutel) | 1 | monatlich

2 |

||||||

| Intubationsbesteck | 1 | monatlich

2 |

||||||

| Sekretabsaugpumpe | 1 | monatlich

2 |

||||||

| Sauerstoffflasche, med. | 12 | monatlich

2 |

Äußere Prüfung 2 J

Innere Prüfung 5 J Festigkeitsprüfung 10 J |

BetrSichV | ||||

| Beleuchtungs-, Signal- und Fernmeldegerät | ||||||||

| Handscheinwerfer, Ex | DIN/EN 14627/60079 | 1 | alle 12 Monate

2 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Kopfscheinwerfer, Ex | DIN/EN 14642/50014 | 1 | 1 | monatlich

1 |

Vorschrift 3 bzw. 4 Information 203-049 | |||

| Arbeitsstellenscheinwerfer | DIN 14644 | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Flutlichtstahler | DIN 14800- 18, Bbl. 3 | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Elektronenblitzleuchte | 1 | alle 12 Monate

1 |

Vorschrift 3 bzw. 4 | |||||

| Handlautsprecher | 1 | alle 12 Monate

1 |

Vorschrift 3 bzw. 4 Information 203-049 | |||||

| Leitungsroller/trommel | DIN 14680 | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Personenschutzeinrichtung | DIN VDE/ DIN 0661/14660 | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Abzweigstück | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||||

| Adapterleitungen | 1 | alle 12 Monate

1, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||||

| Warnleuchte nach StVZO | 1 | alle 12 Monate

1 |

||||||

| Verkehrswarngerät | 1 | alle 12 Monate

1 |

||||||

| Anhaltestab (elektrisch, beleuchtet) | 1 | alle 12 Monate

1 |

||||||

| Handsprechfunkgerät | 1 | 1 | halbjährlich

1 |

|||||

| Arbeitsgerät | ||||||||

| Spreizer | DIN EN 13204 | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Grundsatz 305-002 | III 13 | ||

| Schneidgerät | DIN EN 13204 | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Grundsatz 305-002 | III 13 | ||

| Kombigerät | DIN EN 13204 | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Grundsatz 305-002 | III 13 | ||

| Rettungszylinder | DIN EN 13204 | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Grundsatz 305-002 | III 13 | ||

| Hydraulik- Pumpenaggregat | DIN EN 13204 | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Grundsatz 305-002 | III 13 | ||

| Hydraulische Winde (Büffel), Wagenheber | 1 | alle 12 Monate

2 |

alle 3 Jahre

2 |

Vorschrift 54 bzw. 55 | ||||

| Hydraulischer Hebesatz (H1 + H2) | DIN EN/ DIN 13204 /14800-6 | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

||||

| Hebekissensystem bis 1 bar | DIN EN

13731 |

1 | alle 12 Monate

2 |

alle 5 Jahre

5 |

Grundsatz 305-002 | III 12 | ||

| Hebekissensystem > 1 bar | DIN EN

13731 |

1 | alle 12 Monate

2 |

alle 5 Jahre

2 |

Grundsatz 305-002 | III 12 | ||

| Leckdichtkissen | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

|||||

| Rohrdichtkissen | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Information 201-022 | ||||

| Gully-Dichtkissen | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

Information 201-022 | ||||

| Arbeitsdruckluftflasche | 2 | alle 12 Monate

2 |

10 Jahre

5 |

|||||

| Mehrzweckzug | DIN 14800-5 | 1 | alle 12 Monate

2 |

Vorschrift 54 bzw. 55 Grundsatz 305-002 | III 16 | |||

| Be- und Entlüftungsgerät | 1 | alle 12 Monate

2, 4 |

||||||

| Hebebaum | 1 | alle 12 Monate

2 |

||||||

| Bau- und Rettungsstützen | 1 | alle 12 Monate

2 |

||||||

| Kanalstreben | 1 | alle 12 Monate

2 |

||||||

| Rollcontainer | Fachempfehlung Nr. 2 des Fa Technik des DFV | 1 | alle 12 Monate

2 |

Grundsatz 305-002 | III 6 | |||

| Rollpaletten | 1 | alle 12 Monate

2 |

||||||

| Hubwagen | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

|||||

| Hydraulische Prüfgeräte | 1 | alle 12 Monate

2 |

alle 12 Monate

2 |

|||||

| Tragkraftspritzen | DIN EN/ DIN 14466/ 14410 (Z) | 1 | halbjährlich

2 |

alle 12 Monate

2 |

Grundsatz 305-002 | III 10 | ||

| Feuerlöschkreiselpumpen | DIN EN/ DIN 1028/14420 | 1 | halbjährlich

2 |

alle 12 Monate

2 |

Grundsatz 305-001 | III 10 | ||

| Tauchmotorpumpen | DIN 14425 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Mineralöl/ Gefahrgut Umfüllpump. TUP 3-1,5, GUP 3-1,5 | DIN 14424, 14427 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Fasspumpe mit Motor und Pumpwerk | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||||

| Turbinentauchpumpe | DIN 14426 | 1 | alle 12 Monate

2, 4 |

|||||

| Turbinenumfüllpumpe | 1 | alle 12 Monate

2, 4 |

||||||

| Handmembranpumpe | 1 | alle 12 Monate

2 |

||||||

| Membran- Gefahrgutpumpe | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 | |||||

| Industriesauger | DIN EN 60335 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Vakuumsauger (Hydrovac) | 1 | alle 12 Monate

2, 4 |

||||||

| Exzenter- Schneckenpumpe | 1 | alle 12 Monate

2, 4 |

alle 12 Monate

2 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Schmutzwasserpumpe | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||||

| Stromerzeuger | DIN 14685 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | ||||

| Motorsäge mit Verbrennungsmotor | DIN EN ISO 11681 | 1 | 1 | alle 12 Monate

2 |

||||

| Motorsäge mit Elektromotor | DIN EN 60745 | 1 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||

| Trennschleifmaschine mit Verbrennungsmotor | DIN EN ISO 19432 | 1 | 1 | alle 12 Monate

2 |

||||

| Trennschleif- maschine mit Elektromotor |

DIN EN ISO 61029 | 1 | 1 | alle 12 Monate

2, 4 |

Vorschrift 3 bzw. 4 Information 203-049 | |||

| Trennscheiben | DIN EN 12431 | 1 | 1 | alle 12 Monate

2 |

||||

| Handgeführte kraftbetriebene Geräte | 1 | 1 | alle 12 Monate

2, 4 |

|||||

| Anschlagmittel/ Drahtseil | DIN EN 12385 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Regel 100-500 |

III 14; 15 | ||

| Kettengehänge, ein- und mehrsträngig | DIN 685 | 1 | 1 | alle 12 Monate

2 |

Regel 100-500 | 2.8 | ||

| Chemiefaserseil | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Regel 100-500 |

III 14 | |||

| Hebebänder | DIN 1492 | 1 | 1 | alle 12 Monate

2 |

Grundsatz 305-002

Regel 100-500 |

III 14 | ||

| Hebegeschirre, mehrsträngig | 1 | 1 | alle 12 Monate

2 |