|

zurück |  |

10 Wärmetauscherrohre

10.1 Nahtlose gerade Wärmetauscherrohre aus ferritischen Stählen mit Nennwanddicken kleiner als oder gleich 4 mm und mit Außendurchmessern kleiner als oder gleich 38 mm

10.1.1 Werkstoffe

Nachstehende Stahlsorten dürfen verwendet werden:

10.1.2 Prüfung

10.1.2.1 Probenentnahme und Probenvorbereitung

Die Proben sind gemäß DIN EN 10216-2 zu entnehmen.

10.1.2.2. Prüfumfang

Hinweis:Der Prüfumfang gilt sowohl für Rohre, die als gerade Rohre verwendet werden, als auch für Rohre, die anschließend gebogen werden.

(1) An jeder Schmelze ist eine Schmelzenanalyse durchzuführen.

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.11.1.1.

(4) Jedes Rohr ist auf Verwechslung zu prüfen.

(5) Bei jedem Rohr sind die äußere und innere Oberfläche einer Besichtigung zu unterziehen.

(6) Bei jedem Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu prüfen.

(7) Jedes Rohr ist nach DIN EN 10216-2 durch einen Innendruckversuch mit Wasser auf Dichtheit zu prüfen. Wenn das Rohr gebogen wird, ist die Prüfung auf Dichtheit am gebogenen Rohr durchzuführen. In diesem Fall ist die Prüfung auf Dichtheit am geraden Rohr nicht erforderlich.

10.1.3 Kennzeichnung

(1) Bei zum Biegen bestimmten Rohren sind Rohrlisten zu führen. In diesem Fall sind die Rohre an einem Ende mit Schmelzennummer und Rohrnummer zu kennzeichnen. Andere Rohre dürfen in der gleichen Weise gekennzeichnet werden, wenn Rohrlisten geführt werden. Das Zeichen des Sachverständigen ist in die Rohrliste einzutragen.

(2) Wenn keine Rohrlisten geführt werden, sind die Rohre an einem Ende mit folgenden Angaben zu kennzeichnen:

10.1.4 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Verwechslungsprüfung, der Dichtheitsprüfung und der zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren und der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen sowie gegebenenfalls Temperatur und Haltezeit der simulierenden Spannungsarmglühung der Probenabschnitte anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei Rohren für Wärmetauscher der Prüfgruppe a 3 aus unlegierten Stählen reicht ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 aus.

10.2 Nahtlose gebogene Wärmetauscherrohre aus ferritischen Stählen mit Nennwanddicken kleiner als oder gleich 4 mm und mit Außendurchmessern kleiner als oder gleich 38 mm

10.2.1 Werkstoffe

Für die Werkstoffe gilt Abschnitt 10.1.1.

10.2.2 Ausgangsrohre

Es dürfen nur Rohre nach Abschnitt 10.1 verwendet werden. Für die Rohre müssen Rohrlisten nach Abschnitt 10.1.3 (1) vorliegen.

10.2.2.1 Fertigungsverfahren

(1) Die Biegungen sind durch Kaltbiegen herzustellen.

(2) Der stetige Übergang vom Rohrschenkel zum Rohrbogen muss vor Beginn der Biegearbeiten an einer Probebiegung nachgewiesen werden.

(3) Für den Fall einer partiellen Wärmebehandlung der Biegezone ist die Güte der Übergangszone durch ein einmaliges Gutachten des Sachverständigen nachzuweisen.

10.2.2.2 Anforderungen an die geometrische Form der gebogenen Rohre

(1) Beulenartige Übergänge sowie jegliche Art von Falten sind unzulässig.

(2) Die Ovalität darf höchstens 0,10 · Di betragen. Dabei ist Di der Rohrinnendurchmesser (Nenndurchmesser).

(3) Eine Kugel vom Durchmesser

DK = Di - (größte zulässige Maßunterschreitung + 0,1 Di+ 2 mm) muss freien Durchgang haben.

10.2.2.3 Wärmebehandlung

(1) Nach dem Kaltbiegen von Rohren mit einem Biegeradius rm, gleich oder größer als 1,3 · Da ist eine Wärmebehandlung nicht erforderlich.

(2) Nach dem Kaltbiegen von Rohren mit einem Biegeradius rm kleiner als 1,3 · Da ist eine Wärmebehandlung der Biegezone oder des gesamten Rohres gemäß den Angaben in DIN EN 10216-2 für das Glühen nach Kaltverarbeitung durchzuführen.

10.2.3 Prüfung

10.2.3.1 Wärmebehandlungszustand der Proben

Der Nachweis der mechanisch-technologischen Eigenschaften ist nur dann erforderlich, wenn nach dem Biegen das gesamte Rohr wärmebehandelt wurde. In diesem Falle sind die Probenabschnitte dem Erzeugnis nach der letzten Wärmebehandlung zu entnehmen.

10.2.3.2. Probenentnahme und Probenvorbereitung

Die Probenabschnitte sind von den Enden der Rohrschenkel zu entnehmen.

10.2.3.3 Prüfumfang

(1) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(2) Jedes gebogene Rohr ist auf Verwechslung zu prüfen.

(3) Bei jedem gebogenen Rohr ist die äußere Oberfläche und soweit zugänglich die innere Oberfläche einer Besichtigung zu unterziehen.

(4) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.11.1.2.

(5) Bei jedem gebogenen Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu prüfen. Zusätzlich sind die Ovalität, der Bogenverlauf und die Schenkellänge auf Maßhaltigkeit, sowie die Wanddicke an zwei aufgeschnittenen Bogen aus der Reihe von Rohren mit dem kleinsten Biegeradius zu prüfen.

(6) Jedes gebogene Rohr ist nach DIN EN 10216-2 durch einen Innendruckversuch mit Wasser auf Dichtheit zu prüfen.

(7) An jedem gebogenen Rohr ist der Kugeldurchlaufversuch durchzuführen.

10.2.4 Kennzeichnung

Bei gebogenen Rohren sind Rohrlisten zu führen. Jedes gebogene Rohr ist an einem Ende mit Schmelzennummer und Rohrnummer zu kennzeichnen. Das Zeichen des Sachverständigen ist in die Rohrliste einzutragen.

10.2.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung, der Dichtheitsprüfung, des Kugeldurchlaufversuchs sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei gebogenen Rohren der Prüfgruppe a 3 aus unlegierten Stählen reicht ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 aus.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis des gebogenen Rohres beizufügen.

10.3 Nahtlose gerade Wärmetauscherrohre aus austenitischen Stählen mit Nennwanddicken kleiner als oder gleich 3,6 mm und mit Außendurchmessern kleiner als oder gleich 42,4 mm

10.3.1 Werkstoffe

Nachstehende Stahlsorten dürfen verwendet werden:

10.3.2 Prüfung

10.3.2.1 Probenentnahme und Probenvorbereitung

Die Proben sind gemäß DIN EN 10216-5 zu entnehmen.

10.3.2.2. Prüfumfang

Hinweis:Der Prüfumfang gilt sowohl für Rohre, die als gerade Rohre verwendet werden, als auch für Rohre, die anschließend gebogen werden.

(1) Für jede Schmelze ist eine Schmelzenanalyse durchzuführen.

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Je Schmelze und Wärmebehandlung ist eine Prüfung auf Beständigkeit gegen interkristalline Korrosion nach DIN EN ISO 3651-2 mit vorhergehender Glühung (1/2 h bei 650 °C) durchzuführen.

(4) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.11.1.1.

(5) Jedes Rohr ist auf Verwechslung zu prüfen.

(6) Bei jedem Rohr sind die äußere und die innere Oberfläche einer Besichtigung zu unterziehen.

(7) Bei jedem Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu prüfen.

(8) Jedes Rohr ist nach DIN EN 10216-2 durch einen Innendruckversuch mit Wasser auf Dichtheit zu prüfen. Wenn das Rohr gebogen wird, ist die Prüfung auf Dichtheit am gebogenen Rohr durchzuführen. In diesem Fall ist die Prüfung auf Dichtheit am geraden Rohr nicht erforderlich.

10.3.3 Kennzeichnung

(1) Bei zum Biegen bestimmten Rohren sind Rohrlisten zu führen. In diesem Fall sind die Rohre an einem Ende mit Schmelzennummer und Rohrnummer zu kennzeichnen. Andere Rohre dürfen in der gleichen Weise gekennzeichnet werden, wenn Rohrlisten geführt werden. Das Zeichen des Sachverständigen ist in die Rohrliste einzutragen.

(2) Wenn keine Rohrlisten geführt werden, sind die Rohre mit folgenden Angaben zu kennzeichnen:

10.3.4 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Schmelzenanalyse, der Verwechslungsprüfung, der Dichtheitsprüfung, der Prüfung auf Beständigkeit gegen interkristalline Korrosion und der zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 sind das Erschmelzungsverfahren und der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen anzugeben.

(2) Bei Rohren der Prüfgruppen a 1 und a 2 sind die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zer-störungsfreien Prüfungen vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei Rohren der Prüfgruppe a 3 sind die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu bescheinigen.

10.4 Nahtlose gebogene Wärmetauscherrohre aus austenitischen Stählen mit Nennwanddicken kleiner als oder gleich 3,6 mm und mit Außendurchmessern kleiner als oder gleich 42,4 mm

10.4.1 Werkstoffe

Für die Werkstoffe gilt Abschnitt 10.3.1.

10.4.2 Ausgangsrohre

Es dürfen nur Rohre nach Abschnitt 10.3 verwendet werden. Für die Rohre müssen Rohrlisten vorliegen.

10.4.2.1 Fertigungsverfahren

(1) Die Biegungen sind durch Kaltbiegen herzustellen.

(2) Der stetige Übergang vom Rohrschenkel zum Rohrbogen muss vor Beginn der Biegearbeiten an einer Probebiegung nachgewiesen werden.

(3) Für den Fall einer partiellen Wärmebehandlung der Biegezone ist die Güte der Übergangszone durch ein einmaliges Gutachten des Sachverständigen nachzuweisen.

10.4.2.2 Anforderungen an die geometrische Form der gebogenen Rohre

(1) Beulenartige Übergänge sowie jegliche Art von Falten sind unzulässig.

(2) Die Ovalität darf höchstens 0,1 · Di betragen. Dabei ist Di der Rohrinnendurchmesser (Nenndurchmesser).

(3) Eine Kugel vom Durchmesser

DK = Di - (größte zulässige Maßunterschreitung + 0,1 Di + 2 mm) muss freien Durchgang haben.

10.4.2.3 Wärmebehandlung

(1) Nach dem Kaltbiegen von Rohren mit einem Biegeradius rm größer als oder gleich 1,3 · Da ist eine Wärmebehandlung nicht erforderlich.

(2) Nach dem Kaltbiegen von Rohren mit einem Biegeradius rm kleiner als 1,3 · Da ist ein Lösungsglühen oder ein Glühen im Temperaturbereich des Stabilglühens der Biegezone oder des gesamten Rohres durchzuführen.

10.4.3 Prüfung

10.4.3.1 Wärmebehandlungszustand der Proben

Der Nachweis der mechanisch-technologischen Eigenschaften ist nur dann erforderlich, wenn nach dem Biegen das gesamte Rohr wärmebehandelt wurde. In diesem Fall sind die Probenabschnitte der Erzeugnisform nach der Wärmebehandlung (Lösungsglühen und Abschrecken) zu entnehmen.

10.4.3.2. Probenentnahme und Probenvorbereitung

Die Probenabschnitte sind von den Enden der Rohrschenkel zu entnehmen.

10.4.3.3 Prüfumfang

(1) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(2) Je Schmelze und Wärmebehandlung ist eine Prüfung auf Beständigkeit gegen interkristalline Korrosion nach DIN EN ISO 3651-2 mit vorhergehender Glühung (1/2 h bei 650 °C) durchzuführen.

(3) Jedes gebogene Rohr ist auf Verwechslung zu prüfen.

(4) Bei jedem gebogenen Rohr ist die äußere Oberfläche und soweit zugänglich die innere Oberfläche einer Besichtigung zu unterziehen.

(5) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.11.1.2.

(6) Bei jedem gebogenen Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu prüfen. Zusätzlich sind die Ovalität, der Bogenverlauf und die Schenkellänge auf Maßhaltigkeit zu prüfen sowie die Wanddicke an zwei aufgeschnittenen Bogen aus der Reihe von Rohren mit dem kleinsten Biegeradius zu messen.

(7) Jedes gebogene Rohr ist nach DIN EN 10216-2 durch einen Innendruckversuch mit Wasser auf Dichtheit zu prüfen.

(8) An jedem gebogenen Rohr ist ein Kugeldurchlaufversuch durchzuführen.

10.4.4 Kennzeichnung

Die gebogenen Rohre sind an einem Ende mit Schmelzennummer und Rohrnummer zu kennzeichnen. Das Zeichen des Sachverständigen ist in die Rohrliste einzutragen.

10.4.5 Nachweis der Güteeigenschaften

(1) Die Ergebnisse der Verwechslungsprüfung, der Dichtheitsprüfung, des Kugeldurchlaufversuchs und der Prüfung auf Beständigkeit gegen interkristalline Korrosion sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei gebogenen Rohren der Prüfgruppe a 3 reicht ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 aus.

(4) Das Abnahmeprüfzeugnis des Ausgangserzeugnisses ist dem Abnahmeprüfzeugnis des gebogenen Rohres beizufügen.

10.5 Längsnahtgeschweißte gerade Wärmetauscherrohre aus austenitischen Stählen mit Nennwanddicken kleiner als 2 mm und mit Außendurchmessern kleiner als oder gleich 38 mm

10.5.1 Werkstoffe

Nachstehende Stahlsorten dürfen verwendet werden:

10.5.2 Zusätzliche Forderungen

(1) Es sind nur nach dem Schweißen gezogene und anschließend wärmebehandelte Rohre zugelassen.

(2) Die Forderungen an die Oberflächenbeschaffenheit und an die Abmessungstoleranzen sind nach Angaben des Bestellers festzulegen, mindestens jedoch wie folgt:

10.5.3 Prüfung

10.5.3.1 Probenentnahme und Probenvorbereitung

(1) Die Rohre sind in Herstelllängen zu prüfen.

(2) Die Proben sind von den Enden der Herstelllängen zu entnehmen.

10.5.3.2 Prüfumfang

(1) Zur Ermittlung der chemischen Zusammensetzung ist am Ausgangswerkstoff für jede Schmelze eine Schmelzenanalyse durchzuführen.

(2) Zur Ermittlung der mechanisch-technologischen Eigenschaften sind durchzuführen:

(3) Je Schmelze und Wärmebehandlung ist eine Prüfung auf Beständigkeit gegen interkristalline Korrosion nach DIN EN ISO 3651-2 mit vorhergehender Glühung (1/2 h bei 650 °C) durchzuführen.

(4) Für die zerstörungsfreien Prüfungen gelten die Abschnitte 11.1 und 11.11.1.1.

(5) Jedes Rohr ist auf Verwechslung zu prüfen.

(6) Bei jedem Rohr sind die äußere und die innere Oberfläche einer Besichtigung zu unterziehen.

(7) Bei jedem Rohr sind an beiden Enden Durchmesser und Wanddicke auf Maßhaltigkeit zu prüfen.

(8) Jedes Rohr ist nach DIN EN 10217-7 durch einen Innendruckversuch mit Wasser auf Dichtheit zu prüfen.

10.5.4 Kennzeichnung

Wenn keine Rohrlisten geführt werden, sind die Rohre an einem Ende mit folgenden Angaben zu kennzeichnen:

10.5.5 Nachweis der Güteeigenschaften

(1) Der Ergebnisse der Schmelzenanalyse, der Verwechslungsprüfung, der Dichtheitsprüfung, der Prüfung auf Beständigkeit gegen interkristalline Korrosion und der zerstörungsfreien Prüfungen sind mit einem Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 zu belegen. Im Abnahmeprüfzeugnis 3.1 ist der Lieferzustand der Erzeugnisform mit Angabe der Wärmebehandlungstemperaturen, Haltezeiten und Abkühlbedingungen anzugeben.

(2) Die Ergebnisse der mechanisch-technologischen Prüfungen, Besichtigung, Maßprüfung und zerstörungsfreien Prüfungen sind vom Sachverständigen zu bestätigen und mit dem Abnahmeprüfzeugnis 3.1 zu einem von ihm ausgestellten Abnahmeprüfzeugnis 3.2 nach DIN EN 10204 zusammenzufassen. Alternativ sind diese Prüfungen vom Sachverständigen in einem vom Hersteller ausgestellten Abnahmeprüfzeugnis 3.2 zu bestätigen.

(3) Bei Rohren der Prüfgruppe a 3 reicht ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204 aus.

11 Zerstörungsfreie Prüfungen

11.1 Allgemeine Anforderungen

11.1.1 Prüfanweisungen

(1) Vom Hersteller sind für die zerstörungsfreien Prüfungen Prüfanweisungen zu erstellen.

(2) Diese Prüfanweisungen dürfen für gleiche Prüfgegenstände in standardisierter Form projektunabhängig erstellt werden.

(3) Für Oberflächenprüfungen dürfen als Prüfanweisungen herstellereigene, vom Projekt und Prüfgegenstand unabhängige Anweisungen verwendet werden.

(4) Die Prüfanweisungen sollen detaillierte Angaben enthalten über:

11.1.2 Anforderungen an Oberflächen

11.1.2.1 Durchstrahlungsprüfung

Für die Durchstrahlungsprüfung müssen die Oberflächen so beschaffen sein, dass keine Beeinträchtigung der Bewertung gegeben ist.

11.1.2.2. Oberflächenprüfung nach dem Magnetpulver-, Eindring- oder Streuflussverfahren

(1) Für die Oberflächenprüfung nach dem Magnetpulver-, Eindring- oder Streuflussverfahren müssen die Oberflächen frei von Zunder oder sonstigen Verunreinigungen sein. Die Prüfaussage beeinträchtigende Riefen oder Kerben sind zu beseitigen.

(2) Der arithmetische Mittelwert der Profilordinaten (Mittenrauwert) Ra nach DIN EN ISO 4287 darf auf den zu prüfenden Flächen den Wert von 10 µm nicht überschreiten. Für die Oberflächengüte von Gussstücken gelten die Festlegungen im Abschnitt 11.8.4.

11.1.2.3 Ultraschall- und Wirbelstromprüfung

(1) Die Kontaktflächen müssen frei sein von störenden Unebenheiten und Verunreinigungen (z.B. Kerben, Zunder, Drehriefen).

(2) Fertigungstechnisch bedingte Restkerben und Formabweichungen sind nur dann zulässig, wenn die Aussagefähigkeit der Prüfungen einschließlich der wiederkehrenden Prüfungen nicht beeinträchtigt wird.

(3) Der arithmetische Mittelwert der Profilordinaten (Mittenrauwert) Ra nach DIN EN ISO 4287 darf auf der Kontaktfläche bei der Ultraschallprüfung den Wert 20 µm und bei der Wirbelstromprüfung den Wert 10 µm nicht überschreiten. Für die Oberflächengüte von Gussstücken gelten die Festlegungen im Abschnitt 11.8.4.

(4) Für die Ultraschallprüfung gilt zusätzlich:

11.1.2.4 Nachweis der Einhaltung der Anforderungen an die Oberfläche

(1) Die Einhaltung der Anforderungen an die Oberfläche ist nachzuweisen.

(2) Der Nachweis der Oberflächenbeschaffenheit darf entfallen, wenn durch das eingesetzte Verfahren zur Bearbeitung der Oberfläche sichergestellt ist, dass die geforderte Oberflächenqualität eingehalten wird.

11.1.3 Anforderungen an das Prüfpersonal

(1) Die Prüfaufsicht für zerstörungsfreie Prüfungen muss

Sie soll von der Fertigung unabhängig sein und muss dem Sachverständigen benannt werden. Die Prüfaufsicht ist für die Anwendung des Prüfverfahrens, für die Einzelheiten der Prüfdurchführung und für die Bewertung gemäß den hierfür maßgebenden Regelungen verantwortlich. Sie ist für den Einsatz qualifizierter und zertifizierter Prüfer verantwortlich. Dies gilt auch bei Einsatz von betriebsfremdem Personal.

(2) Die Prüfaufsicht muss für die zur Anwendung kommenden Prüfverfahren in den zutreffenden Produkt- oder Industriesektoren gemäß DIN EN ISO 9712 mindestens in Stufe 2 qualifiziert und zertifiziert sein. Für die Prüfverfahren RT, UT und ET ist eine Qualifizierung und Zertifizierung in Stufe 3 erforderlich.

(3) Die Prüfer müssen in der Lage sein, die in dieser Regel beschriebenen Prüfungen durchzuführen. Sie müssen für das zur Anwendung kommende Prüfverfahren im zutreffenden Produkt- oder Industriesektor gemäß DIN EN ISO 9712 mindestens in Stufe 2 qualifiziert und zertifiziert sein.

11.1.4 Prüfzeitpunkt und Prüfumfang

(1) Art, Umfang und Zeitpunkt der Prüfungen sind erzeugnisformbezogen in den Abschnitten 11.2 bis 11.11 festgelegt.

(2) Die zerstörungsfreien Prüfungen dürfen je nach Bearbeitungsort beim Erzeugnisformhersteller oder Komponentenhersteller durchgeführt werden. Die Prüfungen haben nach der letzten Umformung und Wärmebehandlung zu erfolgen und soll im Allgemeinen beim Erzeugnisformhersteller vorgenommen werden. Werden zerstörungsfreie Prüfungen nicht beim Erzeugnisformhersteller vollständig durchgeführt, so ist dies im Abnahmeprüfzeugnis zu vermerken.

11.1.5 Verfahrenstechnische Festlegungen

11.1.5.1 Manuelle Ultraschallprüfungen

(1) Es gelten die allgemeinen Festlegungen des Anhangs D sowie die Forderungen der Abschnitte 11.1.8 und 11.2 bis 11.11.

Hinweis:Die in dieser Regel angegebenen Einschallwinkel beziehen sich jeweils auf die nominellen Winkel der Prüfköpfe.

(2) Können die Randbedingungen zur Prüfung nach der AVG-Methode nach Abschnitt D 6.2 nicht eingehalten werden oder ist die AVG-Methode aufgrund der Schallschwächung des Werkstoffes nicht anwendbar, so ist die Vergleichskörper- oder die Bezugslinienmethode nach Abschnitt D 6.3 anzuwenden.

(3) Bei Anwendung der AVG-Methode gelten die von der Nennwanddicke oder vom Stabdurchmesser abhängigen Registrierschwellen in den Abschnitten 11.2 bis 11.11.

(4) Bei Anwendung der Vergleichskörper- oder der Bezugslinienmethode sind alle Anzeigen zu registrieren, deren Echohöhen 50 % der Echohöhe des Bezugsreflektors erreichen oder überschreiten.

(5) Kann die Ankopplung bei der manuellen Prüfung nicht anderweitig (z.B. durch Beobachtung eines Rückwandechos) kontrolliert werden, soll die Verstärkung soweit erhöht werden, bis die Rauschanzeigen sichtbar werden.

(6) Die zu registrierenden Echohöhen und Zulässigkeitskriterien sind abhängig von der Erzeugnisform und deren Abmessungen in den Abschnitten 11.2 bis 11.11 festgelegt. Bei Überschreitung der zulässigen Anzeigen ist zwischen Erzeugnisformhersteller und Sachverständigem das weitere Vorgehen zu vereinbaren.

(7) Die Ausdehnung von Anzeigen ist gemäß Abschnitt D 11.2.3 (Halbwertsmethode) zu bestimmen. Die Genauigkeit in der Ausmessung der Reflektorausdehnung ist durch zusätzliche Untersuchungen dann zu verbessern, wenn allein diese Abmessungen für die Beurteilung der Zulässigkeit maßgebend sind. Reflektorausdehnungen unter 10 mm gelten als punktförmige Anzeigen.

11.1.5.2 Oberflächenprüfungen

(1) Es gelten die allgemeinen Festlegungen des Anhangs E sowie die Forderungen der Abschnitte 11.2 bis 11.11.

(2) Die Oberflächenprüfungen sind bei ausreichend magnetisierbaren Werkstoffen grundsätzlich nach dem Magnetpulververfahren durchzuführen, sofern in den Abschnitten 11.2 bis 11.11 nicht anders geregelt.

(3) Bei der Magnetpulverprüfung großer Flächen ist der Jochmagnetisierung Priorität einzuräumen. Die Prüfung von Kleinteilen soll nach Möglichkeit mit Hilfs- oder Spulenmagnetisierung erfolgen.

(4) Anstelle der Magnetpulver- oder Eindringprüfung dürfen andere, vorzugsweise mechanisierte Verfahren, z.B. Wirbelstromprüfung oder Prüfung nach dem magnetischen Streuflussverfahren mit Sonden zum Nachweis von Oberflächenunregelmäßigkeiten eingesetzt werden. Die Zulässigkeitskriterien sind in der Prüfanweisung festzulegen.

11.1.5.3 Durchstrahlungsprüfung

Die Prüfdurchführung hat grundsätzlich nach DIN EN ISO 5579 zu erfolgen. Zusätzlich gelten folgende Anforderungen:

Bei Durchstrahlungsprüfungen an Gussstücken gelten für die Prüfdurchführung die Festlegungen in Abschnitt 11.8.6.2.

11.1.5.4 Sichtprüfung

Die Prüfdurchführung hat als örtliche Prüfung gemäß DIN EN 13018 zu erfolgen.

11.1.5.5. Wirbelstromprüfung

Es gelten die Festlegungen gemäß Abschnitt 11.11.2.

11.1.5.6 Mechanisierte oder automatisierte Prüfungen

(1) Der Einsatz mechanisierter oder automatisierter Prüfsysteme hat auf Basis einer Begutachtung durch den Sachverständigen zu erfolgen.

(2) Es gelten die Anforderungen der für die jeweilige Erzeugnisform zutreffenden Prüfnorm.

11.1.6 Bewertung der Prüfergebnisse

(1) Für die Bewertung der Prüfergebnisse der einzelnen Prüfverfahren gelten die in den Abschnitten 11.1.8 und 11.2 bis 11.11 aufgeführten Kriterien.

(2) Die Bewertung der Prüfergebnisse soll auch unter Berücksichtigung der Messtoleranzen der Prüfverfahren sowie der Eigenschaften des geprüften Werkstoffes oder Werkstoffbereiches vorgenommen werden.

(3) Werden mehrere Prüfverfahren zur Feststellung innerer oder äußerer Unregelmäßigkeiten eingesetzt, ist die endgültige Prüfaussage anhand der Prüfergebnisse aller Prüfverfahren zu treffen.

11.1.7 Organisation der zerstörungsfreien Prüfungen

11.1.7.1 Durchführung

(1) Der Hersteller hat alle zerstörungsfreien Prüfungen in dem nach den Festlegungen dieser Regel vorgesehenen Umfang durchzuführen und nachzuweisen.

(2) Der Sachverständige hat die zerstörungsfreien Prüfungen in denn nach den Festlegungen dieser Regel vorgesehenen Umfang durchzuführen oder daran teilzunehmen. Der Stichprobenumfang für die zerstörungsfreien Prüfungen durch den Sachverständigen beträgt 25 % in der Prüfgruppe a 1 und 10 % in der Prüfgruppe a 2. In der Prüfgruppe a 3 erfolgt die Prüfung ohne Beteiligung des Sachverständigen.

(3) Für die Teilnahme des Sachverständigen an der Durchführung der zerstörungsfreien Prüfungen gilt:

Die Ergebnisse der Durchstrahlungsprüfung (Bilder), die vom Hersteller durchzuführen ist, sind vom Sachverständigen zu bewerten. Die Durchführung der Prüfung ist vom Sachverständigen stichprobenweise zu kontrollieren.

Der Sachverständige hat an der Prüfung des Herstellers teilzunehmen und das Ergebnis zu bewerten.

(4) Stimmen die Prüfergebnisse des Sachverständigen unter Berücksichtigung der prüftechnisch bedingten Streuungen nicht mit den Prüfergebnissen der Herstellerprüfungen überein, sind gemeinsam vom Sachverständigen und Hersteller zusätzliche Kontrollprüfungen durchzuführen und zu bewerten.

11.1.7.2 Protokollierung der Prüfergebnisse

11.1.7.2.1 Allgemeines

(1) Über die durchgeführten Prüfungen sind Prüfberichte zu erstellen. Die Durchführung der Prüfung und das Prüfergebnis sind von den an der Prüfung Beteiligten (Prüfer des Herstellers und - soweit beteiligt - Prüfer des Sachverständigen) durch Unterschrift zu bestätigen.

(2) Prüfergebnisse von gleichartigen Prüfobjekten, denen gleiche Prüfanweisungen zugeordnet sind, dürfen zu einem Prüfbericht zusammengefasst werden.

(3) Im Prüfbericht sind zu protokollierende Anzeigen und Unregelmäßigkeiten unter Angabe von Ort, Lage und Größe anhand des in der Prüfanweisung beschriebenen Koordinatensystems nachvollziehbar zu dokumentieren.

(4) Die Prüfaufsicht hat das Prüfergebnis durch Unterschrift zu bestätigen, wobei diese Bestätigung auf jedem Prüfbericht oder für mehrere Prüfungen zusammengefasst (z.B. auf einem Deckblatt) erfolgen darf.

11.1.7.2.2 Manuelle Ultraschall- und Wirbelstromprüfung

Die Protokollierung erfolgt durch eigenständige Prüfberichte der Beteiligten. Das Ergebnis der Prüfungen durch mehrere Beteiligte ist zu bewerten (z.B. auf einem gemeinsamen Deckblatt).

11.1.7.2.3 Mechanisierte oder automatisierte Ultraschall-, Wirbelstrom- und Streuflussprüfung

Die Protokollierung erfolgt in einem Prüfbericht des Herstellers. Die Teilnahme an der Empfindlichkeitsjustierung der Prüfanlage, die stichprobenweise Kontrolle der Durchführung der Prüfung und das Prüfergebnis sind vom Sachverständigen durch Unterschrift auf dem Herstellerbericht zu bestätigen.

11.1.7.2.4 Oberflächenprüfung (Magnetpulver- und Eindringprüfung) und Sichtprüfung

Die Protokollierung erfolgt in einem Prüfbericht des Herstellers. Die Teilnahme an der Prüfung und das Prüfergebnis sind vom Sachverständigen durch Unterschrift auf dem Herstellerbericht zu bestätigen.

11.1.7.2.5 Durchstrahlungsprüfung

Die Protokollierung erfolgt in einem Prüfbericht des Herstellers. Die stichprobenweise Kontrolle der Durchführung der Prüfung und das Prüfergebnis sind vom Sachverständigen durch Unterschrift auf dem Herstellerbericht zu bestätigen.

11.1.8 Prüfung der Schweißkanten- und Stutzenbereiche

Hinweis:Weitere Prüfungen vor dem Schweißen sind in KTA 3211.3 geregelt.

(1) Werden an ferritischen Erzeugnisformen Schweißkanten und Stutzen angearbeitet, sind diese Bereiche im vorgearbeiteten Zustand vor dem Anarbeiten der Fugenflanken mit Ultraschall zu prüfen.

(2) Werden an austenitischen Erzeugnisformen Schweißkanten und Stutzen angearbeitet, sind diese Bereiche im vorgearbeiteten Zustand vor dem Anarbeiten der Fugenflanken mit Ultraschall zu prüfen, wenn gemäß KTA 3211.3 Abschnitt 11 eine Ultraschallprüfung der inneren Oberfläche der Schweißnähte erforderlich ist.

(3) Für die Ultraschallprüfung der Schweißkanten- und Stutzenbereiche gelten folgende Anforderungen:

(4) Als Schweißkanten- und Stutzenbereiche gelten bei Wanddicken oder Anschlussquerschnitten kleiner als oder gleich 30 mm Streifen mit einer Breite gleich der Wanddicke plus 10 mm, bei größeren Wanddicken oder Anschlussquerschnitten Streifen mit einer Breite gleich der Wanddicke plus 20 mm neben der Fugenflanke oder Stutzenbohrung.

(5) Bei Schmiedestücken, Ringen und Hohlteilen aus austenitischen Stählen ist zusätzlich die Prüfbarkeit der Schweißkanten- und Stutzenbereiche für die Bedingungen der Schweißnahtprüfung zu ermitteln. Dies erfolgt wie die spätere Prüfung mit Schrägeinschallung. Am Prüfgegenstand ist im Bereich der späteren Schweißnaht, jedoch in ausreichendem Abstand zur Kante, als Vergleichsreflektor grundsätzlich eine umlaufende Nut einzubringen. Die Nut soll nicht breiter sein als 1,0 mm, die Reflexionsfläche muss senkrecht zur Oberfläche verlaufen. Die Tiefe des Vergleichsreflektors ist in Abhängigkeit von der Nennwanddicke des fertigen Bauteils gemäß Tabelle 11-1 festzulegen.

Tabelle 11-1: Tiefe des Vergleichsreflektors für die Prüfung von Schweißkanten- und Stutzenbereichen

| Nennwanddicke s in mm | 8 < s< 20 | 20 < s< 40 | 40 < s |

| Nuttiefe in mm | 1,5 | 2 | 3 |

Ist aus konstruktiven Gründen für die einzubringende Nut kein Übermaß an der Stirnseite möglich, so ist das Übermaß der Wanddicke so vorzusehen, dass die Nut an der inneren Oberfläche nach der Ermittlung der Prüfbarkeit vollständig abgearbeitet werden kann. Die Prüftechnik soll sich an der späteren Längsfehlerprüfung der Schweißnaht orientieren und ist in der Prüfanweisung zu beschreiben. Die Nut ist über den gesamten Umfang anzuschallen. Die daraus resultierende Nut-Echohöhendynannik ist unter Angabe der einzelnen Umfangspositionen und dB-Werte zu protokollieren. Ergeben sich Schwankungen größer als 6 dB, so ist das weitere Vorgehen mit dem Sachverständigen festzulegen.

11.2 Flacherzeugnisse

(1) Jedes Flacherzeugnis mit Nenndicken gleich oder größer als 10 mm ist vom Hersteller einer Ultraschall-Flächenprüfung zu unterziehen.

(2) Für die Flächenprüfung gelten die Forderungen

11.3 Aus Flacherzeugnissen gekümpelte oder gepresste Erzeugnisformen

Jede aus Flacherzeugnissen gekümpelte oder gepresste Erzeugnisform ist im umgeformten Bereich nach der letzten Wärmebehandlung im fertig bearbeiteten Zustand einer Oberflächenprüfung zu unterziehen. Die Zulässigkeitskriterien sind in den Tabellen 11-2 und 11-3 festgelegt.

11.4 Schmiedestücke, Stäbe und Ringe

11.4.1 Allgemeines

(1) Jedes Teil ist einer zerstörungsfreien Prüfung zu unterziehen.

(2) Bei der Durchführung manueller Ultraschallprüfungen sind die Festlegungen in Anhang D zu berücksichtigen.

(3) Die Prüfungen sind auf Grundlage der Normenreihe DIN EN 10228 mit den in (4) und den in den Abschnitten 11.4.2 und 11.4.3 beschriebenen Abweichungen und Ergänzungen durchzuführen und zu bewerten.

Hinweis:Bei der gezielten Ultraschallprüfung entsprechen die in DIN EN 10228-4 genannten "Dicken t des Schmiedestückes" den Nennwanddicken s des Endproduktes.

(4) Die Oberflächen der zu prüfenden Teile müssen derart beschaffen und gereinigt sein, dass eine uneingeschränkte Prüfdurchführung möglich ist. Abweichend von den Festlegungen der Normenreihe DIN EN 10228 gelten für den arithmetischen Mittelwert der Profilordinaten (Mittenrauwert) Ra die Festlegungen gemäß den Abschnitten 11.1.2.2 und 11.1.2.3.

11.4.2 Prüfung der Oberflächen

(1) Die gesamte Oberfläche ist im endbearbeiteten Zustand einer Oberflächenprüfung zu unterziehen.

(2) Für die Durchführung und Bewertung der Magnetpulverprüfung gelten die Festlegungen gemäß DIN EN 10228-1, Qualitätsklasse 4. Zusätzlich gelten die Festlegungen gemäß Anhang E.

(3) Für die Durchführung und Bewertung der Eindringprüfung gelten die Festlegungen gemäß DIN EN 10228-2, Qualitätsklasse 4. Zusätzlich gelten die Festlegungen gemäß Anhang E.

(4) Zusätzlich zu den Anforderungen gemäß Qualitätsklassen 4 nach DIN EN 10228-1 und DIN EN 10228-2 gilt: Die Häufigkeit zulässiger Anzeigen bezogen auf die Gesamtfläche darf 10 je Quadratmeter nicht überschreiten.

(5) Für Bereiche, die für eine Magnetpulver- oder Eindringprüfung nicht zugänglich sind, ist das Vorgehen in der Prüfanweisung festzulegen.

Tabelle 11-2: Zulässigkeitskriterien für die Eindringprüfung

| Anzeigen von > 3 mm bis< 6 mm | ||||

| Anzeigen< 3 mm | Runde Anzeigen | Lineare1 Anzeigen, bei ferritischen Stählen verursacht durch nichtmetallische Einschlüsse2 oder bei austenitischen Stählen verursacht durch Karbide oder Nitride oder Karbonitride2 | Sonstige lineare1 Anzeigen | Anzeigen > 6 mm |

| Vereinzelt zulässig und nicht in die Häufigkeit einzubeziehen3 | Zulässig bis zu insgesamt 10 Anzeigen auf einer Bezugsfläche von 100 mm · 150 mm | Nicht zulässig | Nicht zulässig | |

| 1) Bei der Eindringprüfung besitzt eine Anzeige dann eine Längenausdehnung (lineare Anzeige), wenn ihre Abmessung in der maximalen Ausdehnungsrichtung mindestens dreimal so groß ist wie ihre kleinste Abmessung quer zu dieser Richtung.

2) Nichtmetallische Einschlüsse, Karbide, Nitride und Karbonitride müssen als solche nachgewiesen werden. Der Nachweis darf für mehrere gleichartige Anzeigen durch eine Stichprobe im Anzeigenbereich erfolgen. 3) Bei systematisch auftretenden Anzeigen ist mit dem Sachverständigen über die Verwendbarkeit zu entscheiden. |

||||

Tabelle 11-3: Zulässigkeitskriterien für die Magnetpulverprüfung

| Anzeigen von > 1,5 mm bis< 6 mm | |||

| Anzeigen< 1,5 mm | Anzeigen, verursacht durch nichtmetallische Einschlüsse1 | Sonstige Anzeigen | Anzeigen > 6 mm |

| Vereinzelt zulässig und nicht in die Häufigkeit einzubeziehen2 | Zulässig bis zu insgesamt 10 Anzeigen auf einer Bezugsfläche von 100 mm · 150 mm | Nicht zulässig | Nicht zulässig |

| 1) Nichtmetallische Einschlüsse müssen als solche nachgewiesen werden. Der Nachweis darf für mehrere gleichartige Anzeigen durch eine Stichprobe im Anzeigenbereich erfolgen.

2) Bei systematisch auftretenden Anzeigen ist mit dem Sachverständigen über die Verwendbarkeit zu entscheiden. |

|||

11.4.3 Ultraschallprüfung

11.4.3.1 Verfahrenstechnische Anforderungen

(1) Die Ultraschallprüfung hat im möglichst konturenarmen Zustand nach der für die Einstellung der mechanisch-technologischen Eigenschaften maßgeblichen Wärmebehandlung zu erfolgen.

(2) Die Ultraschallprüfung ist grundsätzlich als gezielte Ultraschallprüfung durchzuführen. Ist die detaillierte Kenntnis der aus denn Prüfgegenstand zu fertigenden Bauteile zum Zeitpunkt der Prüfung nicht bekannt, darf die Prüfung als pauschale Ultraschallprüfung durchgeführt werden.

(3) Die Prüfung an ferritischen Teilen hat grundsätzlich als 100%ige Prüfung nach DIN EN 10228-3 zu erfolgen, die Prüfung an austenitischen Teilen als 100%ige Prüfung nach DIN EN 10228-4. Für Gesenkschmiedestücke und für das Einsatzmaterial für Gesenkschmiedestücke gelten die Festlegungen der Abschnitte 11.4.3.3.4 und 11.4.3.3.5. Die Prüfung von Einsatzmaterialien für Gesenkschmiedeteile aus Mehrkantstäben hat als vollständige Prüfung nach DIN EN 10308 zu erfolgen.

(4) Die Einstellung der Prüfempfindlichkeit hat entweder mit der AVG-Methode, der Bezugslinien- oder der Vergleichskörpermethode zu erfolgen. Die zu verwendende Methode ist in der Prüfanweisung festzulegen.

(5) Abweichend von den Festlegungen der für die Durchführung der Ultraschallprüfungen in Bezug genommenen Normen sollen Prüffrequenzen gleich oder größer als 2 MHz angewendet werden. Die anzuwendende Prüffrequenz ist in der Prüfanweisung festzulegen.

(6) Bei der Ultraschallprüfung ist das gesamte Volumen zu erfassen. Für die Prüfung der oberflächennahen Bereiche ist entweder von der Gegenfläche zu prüfen oder es sind SE-Prüfköpfe zu verwenden. Die zu verwendende Technik ist in der Prüfanweisung festzulegen.

(7) Werden bei der Ultraschallprüfung Anzeigen bis 6 dB unterhalb der Registrierschwelle festgestellt, so sind diese Bereiche von der jeweiligen Gegenrichtung gezielt nachzuprüfen.

(8) Registrierpflichtige Anzeigen bei der gezielten Ultraschallprüfung aus Bereichen, die bei der Weiterverarbeitung des Prüfobjekts entfallen, brauchen bei der Bewertung nicht berücksichtigt werden, sind aber zu dokumentieren. Alle als gefügebedingt nachgewiesenen Echoanzeigen sind nicht in die Bewertung mit einzubeziehen, aber im Prüfbericht anzugeben.

(9) Liegt aus werkstofftechnischen Gründen (z.B. Verringerung des Wärmebehandlungsquerschnitts) nach der Wärmebehandlung eine Geometrie vor, bei der nicht das gesamte Volumen mit den geforderten Ultraschall-Einschallrichtungen geprüft werden kann, so sind zusätzlich vor der Wärmebehandlung in einem günstigen geometrischen Zustand die später eingeschränkt prüfbaren Bereiche zu prüfen.

(10) Zur Erfassung und Korrektur der Prüfbedingungen sind bei der Ultraschallprüfung die Schallschwächung und die Transferkorrektur in dem Umfang zu ermitteln, der eine vollständige Bewertung des Prüfgegenstands ermöglicht. Lage und Anzahl der Messungen sind in der Prüfanweisung festzulegen. Bei Erzeugnisformen aus austenitischenn Stahl ist Abschnitt 11.4.3.2 zu berücksichtigen.

(11) Die Einschallpositionen sind nach Angaben des Bestellers je nach Verwendungszweck festzulegen, mindestens sind jedoch die im Abschnitt 11.4.3.3 festgelegten Einschallpositionen anzuwenden. Wenn bei der Ultraschallprüfung mit senk-rechter Einschallung in axialer Bauteilrichtung das Volumen nicht vollständig auswertbar ist (Seitenwandeinfluss, Schallschwächung), so ist zusätzlich von den Mantelflächen mit Schrägeinschallung in beiden axialen Richtungen zu prüfen.

(12) Die Schrägeinschallung in Umfangsrichtung an Hohlteilen ist abweichend von den Festlegungen in DIN EN 10228-3 und in DIN EN 10228-4 (jeweils Abschnitt 12.1) unabhängig vom Verhältnis Außendurchmesser zu Innendurchmesser erforderlich. Der Einschallwinkel für die Schrägeinschallung in Umfangsrichtung soll zwischen 35 und 45 Grad liegen.

11.4.3.2 Prüfbarkeit von Erzeugnisformen aus austenitischem Stahl

11.4.3.2.1 Ermittlung der Prüfbarkeit

(1) Die Prüfbarkeit ist an jedem Prüfgegenstand zu ermitteln. Lage und Anzahl der Messungen sind in der Prüfanweisung festzulegen. Dabei sind die nachfolgenden Vorgaben mindestens einzuhalten.

(2) Die Ermittlung der Prüfbarkeit muss gemeinsam durch die an der Prüfung Beteiligten erfolgen.

(3) Die zur Ermittlung der Prüfbarkeit angewandten Wellenlängen dürfen nicht größer sein als die bei der nachfolgenden Prüfung mit Senkrecht- und Schrägeinschallung.

(4) Bei Platten und Scheiben ist ein Raster von 200 mm anzubringen. In allen Mittenbereichen des Rasters und zusätzlich an den Rändern der Platten und Scheiben ist mittels Senkrechteinschallung und vorgesehener Prüffrequenz die Rückwandechohöhe zu ermitteln.

(5) Bei allen anderen Erzeugnisformen ist zur Ermittlung der Prüfbarkeit an jedem Prüfgegenstand im Bereich paralleler oder konzentrischer Wände ein Raster von 200 mm anzubringen. In allen Mittenbereichen dieses Rasters und zusätzlich an allen Rändern der Schmiedestücke oder der gewalzten Ringe sind mittels Senkrechteinschallung in Wanddickenrichtung die Rückwandechohöhen zu ermitteln. In Bereichen nicht paralleler oder nicht konzentrischer Wände sind für diese Prüfung Referenzechos zu benutzen (z.B. vorhandene Bohrungen, Kanten oder Durchschallung).

(6) Die zur Ermittlung der Prüfbarkeit notwendige Zahl und Dichte der Messpunkte soll in einem angemessenen Verhältnis zur Größe und Geometrie des Prüfobjektes stehen. Hierbei darf die absolute Zahl von Messpunkten auf 50 begrenzt werden.

(7) Sofern eine Prüfung mit Schrägeinschallung durchzuführen ist, ist in Bereichen mit einer Rückwandechoschwächung größer als 6 dB die Schallschwächung auch mittels Schrägeinschallung, z.B. mit einer V-Durchschallung, zu ermitteln.

(8) Bereiche mit hoher Schallschwächung (Rückwandechoschwankung größer als 12 dB) sind zu kennzeichnen und durch ein engeres Messpunktraster einzugrenzen, wobei die absolute Zahl der Messpunkte entsprechend zu erhöhen ist. Die maximale Schallschwächung ist für jede erforderliche Einschallrichtung zu protokollieren.

11.4.3.2.2 Uneingeschränkte Prüfbarkeit

Kann für den Bereich mit der größten ermittelten Schallschwächung der Nachweis erbracht werden, dass für die Senkrecht- und jede Schrägeinschallung die Registrierschwellen gemäß Abschnitt 11.4.3.4.1.2 einen Abstand zum Rauschpegel von mindestens 6 dB einhalten, ist der Prüfgegenstand uneingeschränkt prüfbar.

11.4.3.2.3 Eingeschränkte Prüfbarkeit

(1) Kann für eine oder mehrere Einschallrichtungen der Abstand der Registrierschwelle gemäß Abschnitt 11.4.3.4.1.2 zum Rauschpegel von mindestens 6 dB in einem Bereich nicht eingehalten werden, sind das eingeschränkt prüfbare Volumen und der darin vorliegende Grad der Einschränkung zu ermitteln und zu dokumentieren.

(2) Ergeben sich nach einer mechanischen Weiterbearbeitung für die Ultraschallprüfungen dieser Bereiche günstigere Bedingungen (z.B. durch Verminderung der Wanddicke, kürzere Schalllaufwege, Zerspanung der die Prüfung einschränkenden Volumenbereiche), so darf sie mit den fehlenden Einschallrichtungen für die fraglichen Bereiche im weiterbearbeiteten Zustand erfolgen. Dies darf nach Absprache zwischen Schmiedestückhersteller und Weiterbearbeiter auch beim Weiterbearbeiter geschehen. Wird im weiterbearbeiteten Zustand die geforderte Prüfempfindlichkeit erreicht, so gelten diese Bereiche als uneingeschränkt prüfbar.

(3) Für Bereiche mit eingeschränkter Prüfbarkeit sind zusätzliche Untersuchungen (z.B. bruchmechanische Analysen) durchzuführen, die eine Entscheidung über die Verwendbarkeit ermöglichen.

11.4.3.3 Prüfdurchführung

11.4.3.3.1 Geschmiedete oder gewalzte Stäbe

(1) An Stäben mit Durchmessern oder Kantenlängen größer als 30 mm ist eine Ultraschallprüfung nach DIN EN 10228-3 oder nach DIN EN 10228-4 unter Berücksichtigung der in (2) genannten Festlegungen durchzuführen.

Hinweis:Für die Senkrechteinschallung werden die Anforderungen nach DIN EN 10228-3 auch durch DIN EN 10308 erfüllt.

(2) Bei Stäben für Bauteile der Prüfgruppe A1 sind zusätzlich durchzuführen:

Die Einschallrichtungen gemäß a) und b) sind auch bei Stäben für Bauteile mit Nennweiten größer als DN 300 der Prüfgruppe A2 anzuwenden.

11.4.3.3.2 Geschmiedete ebene Platten, Scheiben und zylindrische Hohlteile sowie geschmiedete oder gewalzte Ringe

(1) Die Ultraschallprüfung ist nach DIN EN 10228-3 oder nach DIN EN 10228-4 mit den Anforderungen für die typen 2 und 3 unter Berücksichtigung der nachfolgend genannten Festlegungen durchzuführen.

(2) Hohlteile und Ringe der Prüfgruppe A1 sowie Hohlteile und Ringe mit Nennweiten größer als DN 300 der Prüfgruppe A2 sind zusätzlich von beiden Stirnseiten durch Senkrechteinschallung zu prüfen.

11.4.3.3.3 Freiformschmiedestücke

(1) Die Ultraschallprüfung ist nach DIN EN 10228-3 oder nach DIN EN 10228-4 unter Einhaltung der Festlegungen gemäß (2) bei nicht hohlgebohrten Schmiedestücken und der Festlegungen gemäß (3) bei hohlgebohrten Schmiedestücken durchzuführen. Sie hat im möglichst konturenarmen Zustand nach der für die Einstellung der mechanisch-technologischen Eigenschaften maßgeblichen Wärmebehandlung zu erfolgen. Wenn die Kontur nach der mechanischen Bearbeitung und Wärmebehandlung nur eine eingeschränkte Prüfung erlaubt, ist vor der mechanischen Bearbeitung und Wärmebehandlung eine Prüfung nach (2) oder (3) und nach der mechanischen Bearbeitung und Wärmebehandlung eine Prüfung nach (4) durchzuführen.

(2) Für nicht hohlgebohrte Schmiedestücke gilt:

Die Anforderungen für die typen 1a oder 1b gemäß DIN EN 10228-3 oder DIN EN 10228-4 sind einzuhalten. An Teilen der Prüfgruppe A1 und Teilen mit Nennweiten größer als DN 300 der Prüfgruppe A2 ist zusätzlich die Ultraschallprüfung von den Stirnseiten mittels Senkrechteinschallung und in zylindrischen Bereichen in beiden Umfangsrichtungen mittels Schrägeinschallung durchzuführen.

(3) Für hohlgebohrte Schmiedestücke gilt:

Die Anforderungen für den Typ 3a gemäß DIN EN 10228-3 oder DIN EN 10228-4 sind einzuhalten. An Teilen der Prüfgruppe A1 und Teilen mit Nennweiten größer als DN 300 der Prüfgruppe A2 ist zusätzlich die Ultraschallprüfung von den Stirnseiten mittels Senkrechteinschallung durchzuführen.

(4) Bei der eingeschränkten Prüfung nach der Wärmebehandlung gilt für die Einschallrichtungen:

Von allen äußeren Oberflächen aus, sofern deren Krümmungsradien 30 mm überschreiten, ist eine Senkrechteinschallung durchzuführen. An Teilen der Prüfgruppe A1 und Teilen mit Nennweiten größer als DN 300 der Prüfgruppe A2 ist in den zylindrischen Bereichen der Freiformschmiedestücke eine Schrägeinschallung in beiden Umfangsrichtungen durchzuführen.

11.4.3.3.4 Einsatzmaterial für Gesenkschmiedestücke

(1) Das Einsatzmaterial für Gesenkschmiedestücke ist bei Durchmessern oder Kantenlängen größer als 50 mm einer Ultraschallprüfung nach DIN EN 10308, DIN EN 10228-3 oder DIN EN 10228-4 zu unterziehen.

(2) Einsatzmaterialien aus austenitischem Stahl dürfen auch im nicht lösungsgeglühten Zustand geprüft werden, sofern hinsichtlich der Prüfbarkeit keine Einschränkungen bestehen.

11.4.3.3.5 Gesenkschmiedestücke

(1) An Gesenkschmiedestücken mit Nennweiten größer als 150 mm ist, soweit von der Geometrie her möglich, eine Ultraschallprüfung im möglichst konturenarmen Zustand nach der für die Einstellung der mechanisch-technologischen Werkstoffeigenschaften maßgeblichen Wärmebehandlung durchzuführen.

(2) Die Prüfung hat mit Senkrechteinschallung von den äußeren Oberflächen aus zu erfolgen.

(3) In den Bereichen, deren Krümmungsradien 30 mm unterschreiten, darf die Ultraschallprüfung entfallen.

11.4.3.4 Registrierschwellen und Zulässigkeitskriterien

11.4.3.4.1 Gezielte Prüfung

11.4.3.4.1.1 Erzeugnisformen aus ferritischem Stahl

(1) Bei der Prüfung von Schmiedestücken, Stäben und Ringen gelten die in Tabelle 11-4 angegebenen Qualitätsklassen und die sich daraus nach DIN EN 10228-3 ergebenden Registrierschwellen und Zulässigkeitskriterien.

Hinweis:Für die Senkrechteinschallung werden die Anforderungen nach DIN EN 10228-3 auch durch DIN EN 10308 erfüllt.

(2) Bei der Prüfung von Einsatzmaterial für Gesenkschmiedestücke gelten die Registrierschwellen und Zulässigkeitskriterien gemäß Qualitätsklasse 4 nach DIN EN 10308 oder DIN EN 10228-3.

(3) Darüber hinaus gelten bei der Prüfung von Schmiedestücken, Stäben und Ringen sowie von Einsatzmaterial für Gesenkschmiedestücke folgende Anforderungen:

Die Anzeigen sind nicht zulässig, falls sich bei diesen Untersuchungen, z.B. durch Intensitätsverluste eines Durchschallungssignals im Vergleich zu anzeigenfreien Bereichen der Erzeugnisform, Hinweise auf flächige Trennungen ergeben.

Für diese Bereiche sind mit denn Sachverständigen Untersuchungen festzulegen, z.B. Schallschwächungsmessungen, die eine Entscheidung über die Verwendbarkeit ermöglichen.

(4) Bei der Prüfung von Gesenkschmiedestücken mit Nennweiten größer als 150 mm gelten die in Tabelle 11-4 angegebenen Qualitätsklassen und die sich daraus nach DIN EN 10228-3 ergebenden Registrierschwellen und Zulässigkeitskriterien.

Tabelle 11-4: Qualitätsklassen gemäß DIN EN 10228-3 bei der gezielten Ultraschallprüfung

| Nennwanddicke s des Endproduktes in mm | Qualitätsklasse |

| s< 60 | 4 |

| s > 60 | 31 |

| 1) Sofern die Kontrolle des Rückwandechos möglich ist, ist bei der Senkrechteinschallung an Nennwanddicken s > 250 mm Qualitätsklasse 2 zulässig. | |

11.4.3.4.1.2 Erzeugnisformen aus austenitischem Stahl

(1) Für die Senkrechteinschallung gelten die durch die Qualitätsklasse 3 nach DIN EN 10228-4 festgelegten Registrierschwellen und Zulässigkeitskriterien.

Hinweis:Für die Senkrechteinschallung werden die Anforderungen nach DIN EN 10228-4 auch durch DIN EN 10308 erfüllt.

(2) Für die Schrägeinschallung gelten

(3) Darüber hinaus gelten folgende Anforderungen:

Die Anzeigen sind nicht zulässig, falls sich bei diesen Untersuchungen, z.B. durch Intensitätsverluste eines Durchschallungssignals im Vergleich zu anzeigenfreien Bereichen der Erzeugnisform, Hinweise auf flächige Trennungen ergeben.

Für diese Bereiche sind mit dem Sachverständigen Untersuchungen festzulegen, z.B. Schallschwächungsmessungen, die eine Entscheidung über die Verwendbarkeit ermöglichen.

11.4.3.4.2 Pauschale Prüfung von Erzeugnisformen aus ferritischem oder austenitischem Stahl

(1) Bei einer pauschalen Ultraschallprüfung ist vor Beginn der Fertigung vom Besteller die erforderliche Qualitätsklasse nach DIN EN 10228-3 oder 10228-4 festzulegen. Bei der späteren Verwendung eines pauschal geprüften Prüfgegenstandes ist sicherzustellen, dass das Endprodukt die Anforderungen der gezielten Ultraschallprüfung erfüllt. Erforderlichenfalls sind hierfür ergänzende gezielte Prüfungen durchzuführen.

(2) Zusätzlich zu den Festlegungen in DIN EN 10228-3 oder 10228-4 sind Stellen zu dokumentieren,

11.5 Nahtlose Rohre größer als DN 50

11.5.1 Nahtlose Rohre größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W I

(1) Für Rohre mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

Dabei ist die Außenoberfläche vollständig, die Innenoberfläche auf einer Länge von einmal denn Außendurchmesser von jedem Rohrende zu prüfen. Es gilt die Zulässigkeitsklasse M1 nach DIN EN ISO 10893-5.

(2) Rohre mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.5.2 Nahtlose Rohre größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W II

(1) Für Rohre mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

zu unterziehen.

(2) Rohre mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.5.3 Nahtlose Rohre größer als DN 50 aus austenitischen Stählen

(1) Für Rohre mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

(2) Rohre mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.6 Nahtlose Rohrbogen größer als DN 50

11.6.1 Nahtlose Rohrbogen größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W I

(1) Für Rohrbogen mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

(2) Rohrbogen mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.6.2 Nahtlose Rohrbogen größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W II

(1) Für Rohrbogen mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

(2) Rohrbogen mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.6.3 Nahtlose Rohrbogen größer als DN 50 aus austenitischen Stählen

(1) Für Rohrbogen mit Nennwanddicken kleiner als oder gleich 30 mm gilt:

(2) Rohrbogen mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.7 Nahtlose Formstücke größer als DN 50

11.7.1 Nahtlose Formstücke größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W I

(1) Die Außen- und Innenoberflächen von Formstücken mit Nennwanddicken kleiner als oder gleich 30 mm sind einer Oberflächenprüfung zu unterziehen. Die Zulässigkeitskriterien sind in den Tabellen 11-2 und 11-3 festgelegt.

(2) Formstücke mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.7.2 Nahtlose Formstücke größer als DN 50 aus ferritischen Stählen der Werkstoffgruppe W II

(1) Bei Formstücken der Prüfgruppe a 2 mit Nennwanddicken kleiner als oder gleich 30 mm sind die Außen- und Innenoberflächen vollständig einer Oberflächenprüfung zu unterziehen. Die Zulässigkeitskriterien sind in den Tabellen 11-2 und 11-3 festgelegt.

(2) Formstücke mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.7.3 Nahtlose Formstücke größer als DN 50 aus austenitischen Stählen

(1) Die Außen- und Innenoberflächen von Formstücken mit Nennwanddicken kleiner als oder gleich 30 mm sind vollständig einer Oberflächenprüfung zu unterziehen. Die Zulässigkeitskriterien sind in Tabelle 11-2 festgelegt.

(2) Formstücke mit Nennwanddicken größer als 30 mm sind wie geschmiedete Hohlteile nach Abschnitt 11.4 zu prüfen.

11.8 Gussstücke

11.8.1 Anzuwendende Prüfverfahren

(1) Die Prüfverfahren für die unterschiedlichen Stahlgusssorten und Gussstückbereiche sind der Tabelle 11-5 zu entnehmen.

(2) Die Ultraschallprüfung als Volumenprüfung darf angewendet werden an

sofern eine lückenlose Beobachtung des Rückwandechos bei mindestens einer Einschallrichtung möglich ist. Diese Bereiche (siehe Bilder 11.8-1 bis 11.8-11) müssen für die Senkrechteinschallung in mindestens zwei aufeinander senkrecht stehenden Einschallrichtungen prüfbar sein.

(3) Soll die Ultraschallprüfung als Volumenprüfung in anderen Bereichen als den in den Bildern 11.8-1 bis 11.8-11 dargestellten zur Anwendung kommen, muss eine lückenlose Beobachtung des Rückwandechos bei mindestens einer Einschallrichtung und die Schrägeinschallung aus zwei aufeinander senkrecht stehenden Einschallrichtungen in jeweils entgegengesetzter Richtung möglich sein. Mit Ultraschall nicht prüfbare Bereiche sind einer Durchstrahlungsprüfung gemäß Abschnitt B 7.1 zu unterziehen. Die Vorgehensweise ist bauteilbezogen in der Prüfanweisung festzulegen.

(4) Die Volumenprüfung ist in Bereichen, in denen Warmrisse auftreten können, z.B. Bereiche von Steigern und Kühleisen, Querschnittsübergänge, um eine Ultraschallprüfung mittels Schrägeinschallung zu ergänzen. Die Bereiche sind bauteilbezogen in der Prüfanweisung festzulegen.

11.8.2 Zeitpunkt der Prüfungen und Prüfbeteiligung

(1) Die Zeitpunkte der zerstörungsfreien Prüfungen im Fertigungsablauf sowie die Prüfbeteiligungen sind für Stahlgussgehäuse in Bild 5.7-1 festgelegt.

(2) Erfolgt beim Komponentenhersteller eine weitere Bearbeitung, ist an den dabei entstandenen Oberflächen eine Oberflächenprüfung durchzuführen.

11.8.3 Umfang der Prüfungen

11.8.3.1 Prüfgruppe a 1

(1) Alle Gusskörper, Anschweißenden, Verbindungsschweißungen und Fertigungsschweißungen sind vollständig zu durchstrahlen. Bei ferritischen und martensitischen Stahlgusssorten darf alternativ eine Ultraschallprüfung gemäß Abschnitt 11.8.1 erfolgen.

(2) Alle inneren und äußeren Oberflächen, einschließlich die von Ausmuldungen für Fertigungsschweißungen sind einer Oberflächenprüfung zu unterziehen. Für nicht zugängliche Bereiche sind die Ersatzmaßnahmen in den Vorprüfunterlagen festzulegen.

11.8.3.2 Prüfgruppen a 2 und a 3

(1) An den ersten drei Gussstücken eines Fertigungsloses (Prototypen) sind die Gusskörper, Anschweißenden, Verbindungsschweißungen und Fertigungsschweißungen vollständig einer Volumenprüfung zu unterziehen.

(2) Alle weiteren Gussstücke des gleichen Fertigungsloses mit derselben Schmelz- und Gießtechnik sind in folgenden Bereichen zu prüfen:

(3) Die gieß- und spannungstechnisch schwierigen Bereiche sind mit dem Sachverständigen festzulegen. Über die Zusammenlegung von Fertigungslosen muss ebenfalls mit dem Sachverständigen entschieden werden. Beispiele für gieß-technisch schwierige Bereiche sind in den Bildern 11.8-12 und 11.8-13 dargestellt.

(4) Bei kleinen Fertigungsschweißungen darf ab dem vierten Gussstück statt der Durchstrahlungsprüfung auch eine Ultraschallprüfung durchgeführt werden.

(5) Alle inneren und äußeren Oberflächen, einschließlich die der Ausmuldungen für Fertigungsschweißungen sowie die Fertigungsschweißungen sind einer Oberflächenprüfung zu unterziehen.

Tabelle 11-5: Prüfverfahren für Stahlgusssorten und deren Gussstückbereiche

| Stahlgussgruppe | Gussstückbereiche | |||||

| Gusskörper | Nebenbereiche 1) | Anschweißenden | Verbindungsschweißungen | Ausmuldung | Fertigungsschweißung | |

| Ferritische und martensitische Stahlgusssorten | Magnetpulverprüfung2 Durchstrahlungsprüfung3, 4 |

Magnetpulverprüfung2 | Magnetpulverprüfung2 Durchstrahlungsprüfung3 |

Magnetpulverprüfung2 Durchstrahlungsprüfung3 |

Magnetpulverprüfung2 Durchstrahlungsprüfung3 |

Magnetpulverprüfung2 Durchstrahlungsprüfung5 |

| Austenitische Stahlgusssorten | Eindringprüfung Durchstrahlungsprüfung | Eindringprüfung | Eindringprüfung Durchstrahlungsprüfung |

Eindringprüfung Durchstrahlungsprüfung |

Eindringprüfung Durchstrahlungsprüfung |

Eindringprüfung Durchstrahlungsprüfung |

1) Nebenbereiche sind Bereiche, die außerhalb der drucktragenden Wand liegen, z.B.

2) Bei magnetisierbaren Werkstoffen soll die Magnetpulverprüfung bevorzugt werden. Die Eindringprüfung kann jedoch angewendet werden:

3) Alternativ darf nach Abschnitt 11.8.1 (2) und (3) eine Ultraschallprüfung durchgeführt werden. 4) Es ist eine ergänzende Ultraschallprüfung mittels Schrägeinschallung gemäß Abschnitt 11.8.1 (4) als Prüfung auf Warmrisse durchzuführen. Die Vorgehensweise ist bauteilbezogen in der Prüfanweisung festzulegen. 5) In den Prüfgruppen a 2 und a 3 darf die Durchstrahlungsprüfung der kleinen Fertigungsschweißungen ab dem 4. Gussstück eines Fertigungsloses durch eine Ultraschallprüfung ersetzt werden. Zur Unterscheidung zwischen kleinen und größeren Fertigungsschweißungen siehe Anhang B, Abschnitt B 2 (4). |

||||||

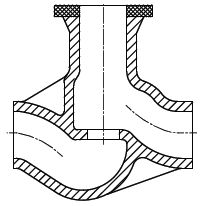

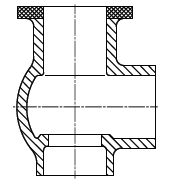

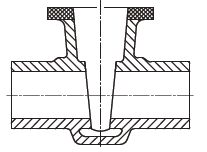

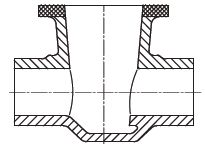

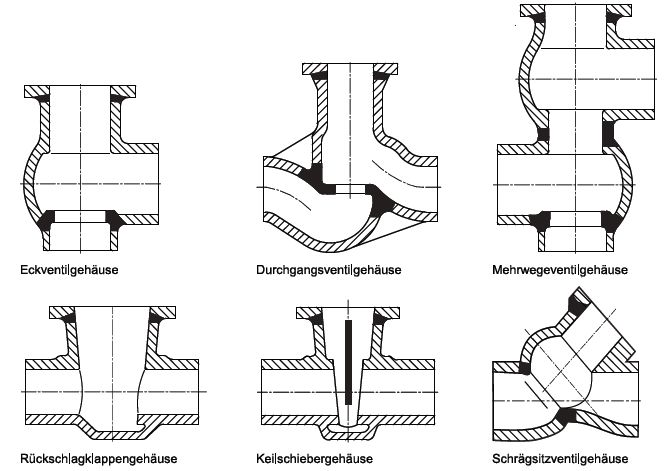

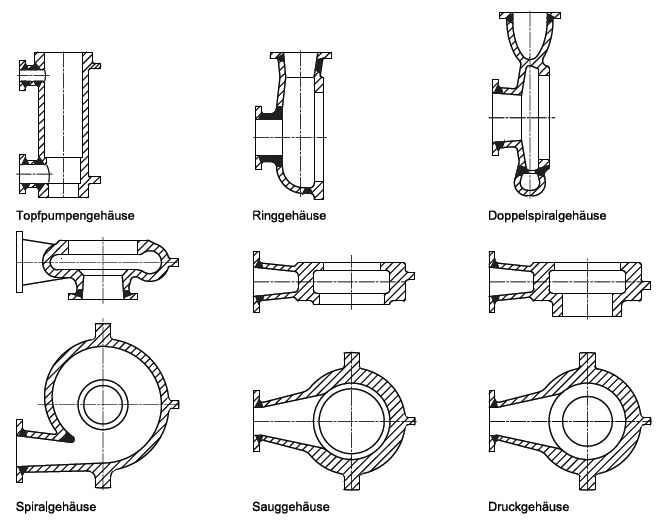

Bilder 11.8-1 bis 11.8-11:

Beispiele für Bereiche an Armaturen- oder Pumpengehäusen, die mittels Ultraschall geprüft werden können

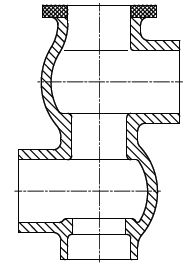

Bild 11.8-1: Durchgangsventilgehäuse

Bild 11.8-2: Eckventilgehäuse

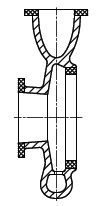

Bild 11.8-3: Keilschiebergehäuse

Bild 11.8-4: Rückschlagklappengehäuse

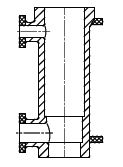

Bild 11.8-5: Mehrwegeventilgehäuse

Bild 11.8-6: Druckgehäuse

Bild 11.8-7: Sauggehäuse

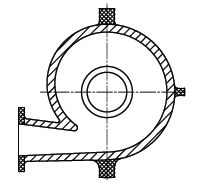

Bild 11.8-8: Spiralgehäuse

Bild 11.8-9: Doppelspiralgehäuse

Bild 11.8-10: Ringgehäuse

Bild 11.8-11: topfpumpengehäuse

Bild 11.8-12: Beispiele für gießtechnisch schwierige Bereiche an Armaturengehäusen (schwarz)

Bild 11.8-13: Beispiele für gießtechnisch schwierige Bereiche an Pumpengehäusen (schwarz)

11.8.4 Oberflächengüte

Die für die zerstörungsfreie Prüfung vorbereitete Oberfläche ist nach DIN EN 1370 unter Verwendung der dort genannten Vergleichsmuster zu beurteilen. Dabei sollen die Oberflächen eine Oberflächengüte gleich oder besser als die der BNIF-Vergleichsmuster 3 S1 oder 4 S2 aufweisen. Gussstücke, die nach dem Ultraschallverfahren geprüft werden, sollen eine Oberflächengüte besitzen, die gleich oder besser als die der BNIF-Vergleichsmuster 3 S1 oder 3 S2 ist. Bei einer Prüfung mit dem Eindringverfahren ist eine Oberflächengüte gleich oder besser als die der BNIF-Vergleichsmuster 2 S1 oder 3 S2 erforderlich.

11.8.5 Prüfung der Oberflächen

11.8.5.1 Verfahrenstechnische Anforderungen

(1) Die Prüfung der Oberflächen hat mit dem Magnetpulver- oder mit dem Eindringverfahren gemäß Tabelle 11-5 zu erfolgen.

(2) Für die Durchführung der Magnetpulverprüfung gelten die Festlegungen gemäß DIN EN 1369. Zusätzlich gelten die Festlegungen gemäß Anhang E.

(3) Für die Durchführung der Eindringprüfung gelten die Festlegungen gemäß DIN EN 1371-1. Zusätzlich gelten die Festlegungen gemäß Anhang E.

11.8.5.2 Zulässigkeitskriterien

(1) Für die Bewertung der Magnetpulver- und der Eindringprüfung gelten in Abhängigkeit von Gussstückbereich und Prüfgruppe die in Tabelle 11-6 angegebenen Gütestufen und die sich daraus nach DIN EN 1369 oder DIN EN 1371-1 ergebenden Zulässigkeitskriterien. Zusätzlich gilt:

(2) Für Fertigungsschweißungen und Verbindungsschweißungen gelten die gleichen Gütestufen wie für die jeweiligen Gussstückbereiche.

(3) Bei der Magnetpulver- oder Eindringprüfung von Ausmuldungen sind nur solche Anzeigen zulässig, die die Schweißbarkeit nicht beeinträchtigen und nicht im Zusammenhang mit den zu beseitigenden unzulässigen Oberflächen- oder Volumenfehlern stehen. Im Zweifelsfall ist durch eine Durchstrahlungsprüfung nachzuweisen, dass im angrenzenden Grundwerkstoff keine unzulässigen Anzeigen vorliegen.

Tabelle 11-6: Anzuwendende Gütestufen in Abhängigkeit von der Prüfgruppe

| Bereich der Gussstücke | Anzuwendende Gütestufen | ||||

| Prüfgruppe | PT1 | MT2 | RT3 | UT4 | |

| Anschweißenden | alle | SP1, CP15 | SM15 | 1 | 1 |

| Gusskörper | A1 | SP1, CP1, LP1, AP1 | SM1, LM1, AM1, | 2 | 2 |

| A2 und A3 | SP2, CP2, LP2, AP2 | SM2, LM2, AM2, | 26 | 26 | |

| Nebenbereiche7 | A1 | SP2, CP2, LP2, AP2 | SM2, LM2, AM2, | - | - |

| A2 und A3 | SP3, CP3, LP3, AP3 | SM3, LM3, AM3, | - | - | |

| 1) Eindringprüfung PT nach DIN EN 1371-1.

2) Magnetpulverprüfung MT nach DIN EN 1369. 3) Durchstrahlungsprüfung RT nach DIN EN 12681; Zulässigkeitskriterien nach Anhang 1 zu AD 2000-Merkblatt W 5. 4) Ultraschallprüfung UT nach DIN EN 12680-2. 5) Bei der Oberflächenprüfung sind lineare Anzeigen oder in Reihe angeordnete Anzeigen unzulässig. 6) Die Gütestufe 3 ist ausreichend, wenn

7) Nebenbereiche sind Bereiche, die außerhalb der drucktragenden Wand liegen, z.B. Füße, Pratzen, Ösen. |

|||||

11.8.6 Volumenprüfung

11.8.6.1 Ultraschallprüfung

11.8.6.1.1 Verfahrenstechnische Anforderungen

(1) Für die Durchführung der Ultraschallprüfung gelten die Festlegungen gemäß DIN EN 12680-2.

(2) Abweichend von den Festlegungen in DIN EN 12680-2 sind Prüffrequenzen gleich oder größer als 2 MHz anzuwenden. Die anzuwendende Prüffrequenz ist in der Prüfanweisung festzulegen.

(3) Für die Prüfung der oberflächennahen Bereiche ist entweder von der Gegenfläche zu prüfen oder es sind SE-Prüfköpfe bis zu einer Prüftiefe von 50 mm zu verwenden. Die zu verwendende Technik ist in der Prüfanweisung festzulegen.

(4) Die Ausdehnung von Anzeigen ist gemäß DIN EN 12680-2, Abschnitt 5.5.7 zu bestimmen.

(5) Für die Beschreibung der Lage von Reflektoren, die registrierpflichtige Echoanzeigen hervorrufen, ist das für die Durchstrahlungsprüfung erstellte Kennzeichnungssystem (Bezugspunktraster) zu verwenden.

11.8.6.1.2 Ermittlung der Prüfbarkeit

(1) Die Prüfbarkeit ist an jedem Prüfgegenstand gemäß DIN EN 12680-2 zu ermitteln. Lage und Anzahl der Messungen sind in der Prüfanweisung festzulegen.

(2) Die Ermittlung der Prüfbarkeit muss gemeinsam durch die an der Prüfung Beteiligten erfolgen.

(3) Die zur Ermittlung der Prüfbarkeit angewandten Wellenlängen dürfen nicht größer sein als die bei der nachfolgenden Prüfung mit Senkrecht- und Schrägeinschallung.

11.8.6.1.3 Prüfdurchführung

(1) Die zu prüfenden Bereiche, die anzuwendende Prüftechnik und die Einschallbedingungen sind der Tabelle 11-7 zu entnehmen.

(2) Die Prüfung mit SE-Prüfköpfen soll einen oberflächennahen Bereich von 50 min nicht überschreiten.

(3) Das Gussstück muss so geprüft werden, dass die zu prüfenden Bereiche vollständig erfasst werden.

Tabelle 11-7: Prüfbedingungen für die Ultraschallprüfung

| Lfd. Nr. | Prüfbereich | Prüfkopf | Prüfumfang und Einschallpositionen |

| 1 | Anschweißenden | ||

| 1.1 | Anschweißenden mit s > 50 mm und beidseitiger Zugänglichkeit | Senkrechtprüfkopf | 100 % von beiden Oberflächen |

| SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen | ||

| Winkelprüfkopf 45 Grad | |||

| 1.2 | Anschweißenden mit s > 50 mm und Anschweißenden mit einseitiger Zugänglichkeit | Senkrechtprüfkopf | 100 % von einer Oberfläche |

| SE-Senkrechtprüfkopf | |||

| SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen | ||

| Winkelprüfkopf 45 Grad | |||

| 1.3 | Anschweißenden mit s< 50 mm | SE-Senkrechtprüfkopf | 100 % von einer Oberfläche |

| SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen | ||

| 2 | Übrige Gussstückbereiche | ||

| 2.1 | Beidseitige Zugänglichkeit bei s > 50 mm | Senkrechtprüfkopf | 100 % von beiden Oberflächen |

| 2.2 | Einseitige Zugänglichkeit bei s > 50 mm | Senkrechtprüfkopf | 100 % von einer Oberfläche |

| SE-Senkrechtprüfkopf | |||

| 2.3 | Bei s< 50 mm | SE-Senkrechtprüfkopf | 100 % von einer Oberfläche |

| 2.4 | Bereiche, in denen Warmrisse auftreten können, z.B. Bereiche von Steigern, Kühleisen und Querschnittsübergängen1 | SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen |

| Winkelprüfkopf 45 Grad oder Winkelprüfkopf 60 Grad bei langen Schallwegen | |||

| 3 | Fertigungsschweißungen | ||

| 3.1 | Fertigungsschweißungen mit einer Tiefe< 15 mm | SE-Senkrechtprüfkopf | 100 % von einer Oberfläche |

| 3.2 | Fertigungsschweißungen mit einer Tiefe > 15 mm und 5 30 mm | SE-Senkrechtprüfkopf | 100 % von einer Oberfläche |

| SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen | ||

| 3.3 | Fertigungsschweißungen mit einer Tiefe > 30 mm | SE-Senkrechtprüfkopf | 100 % von einer Oberfläche |

| SE-Winkelprüfkopf 60 Grad | 100 % gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen | ||

| Winkelprüfkopf 45 Grad | |||

| 1) Falls keine detaillierten Angaben zur Gießtechnik vorliegen, die Rückschlüsse zum Auftreten von Warmrissen erlauben, sind die gesamten Gussstücke, soweit möglich, einer 100 %igen Prüfung gegensinnig in zwei senkrecht aufeinander stehenden Einschallrichtungen mit einem SE-Winkelprüfkopf 60 Grad zu unterziehen. | |||

(4) Die Gussstückbereiche sind mittels Senkrechteinschallung von allen zugänglichen Oberflächen aus zu prüfen.

(5) In den Bereichen, in denen mittels Senkrechteinschallung die Verfolgung des Rückwandechos nicht möglich ist, mit einer Schrägeinschallung jedoch ein Formecho verfolgt werden kann, ist eine Schrägeinschallung vorzunehmen. Die Einzelheiten sind in der Prüfanweisung festzulegen.

(6) Bei Anschweißenden ist eine Schrägeinschallung an nur von der Außenoberfläche zugänglichen zylindrischen Gussstückbereichen durchzuführen.

(7) Prüfung auf Warmrisse:

(8) Prüfung von Fertigungsschweißungen:

11.8.6.1.4 Registrierschwellen und Zulässigkeitskriterien

11.8.6.1.4.1 Registrierschwelle

(1) Es sind alle Stellen zu registrieren, bei denen die Rückwandechoabnahme den Wert 12 dB (siehe DIN EN 12680-2 Tabelle 3) erreicht oder überschreitet.

(2) Alle Reflektoren mit messbaren Ausdehnungen sind zu registrieren, deren Echohöhe die in DIN EN 12680-2 Tabelle 3 angegebene Werte erreichen oder überschreiten, sofern auch die in DIN EN 12680-2 Bilder 3 und 4 angegebene Kriterien erreicht oder überschritten werden.

(3) In Gütestufe 1-Bereichen sind alle Reflektoren ohne messbare Ausdehnung (punktförmig) zu registrieren, deren Echohöhe die in DIN EN 12680-2 Tabelle 1 angegebenen Werte erreichen oder überschreiten.

(4) Bei Verwendung von Winkelprüfköpfen müssen alle Anzeigen, die eine Echodynamik oder offensichtliche Ausdehnung in Wanddickenrichtung zeigen, unabhängig von der Echohöhe registriert werden.

11.8.6.1.4.2 Untersuchung von registrierpflichtigen Anzeigen

(1) Die Stellen, an denen registrierpflichtige Anzeigen nachgewiesen wurden, sind im Hinblick auf Art, Form, Größe und Lage näher zu untersuchen. Dies darf mittels Ultraschallprüfung unter Bezug auf DIN EN 12680-2 Tabelle 4 und DIN EN 12680-2 Anhang C oder durch eine zusätzliche Durchstrahlungsprüfung gemäß Abschnitt 11.8.7 erfolgen.

(2) Bei der Ultraschallprüfung nach dem Vergüten festgestellte registrierpflichtige Anzeigen sind nach der letzten Wärmebehandlung mit derselben Prüftechnik nachzuprüfen und zu bewerten.

11.8.6.1.4.3 Zulässigkeitskriterien

(1) Die den Prüfgruppen und Gussstückbereichen zugeordneten Gütestufen sind der Tabelle 11-6 zu entnehmen.

(2) Die Prüfergebnisse sind in Abhängigkeit von der einzuhaltenden Gütestufe gemäß DIN EN 12680-2 zu bewerten.

(3) Anzeigen, die auf Risse oder Bindefehler hinweisen, sind unzulässig.

(4) Die endgültige Bewertung erfolgt unter Berücksichtigung der Ergebnisse aller Prüfungen.

11.8.6.2 Durchstrahlungsprüfung

11.8.6.2.1 Verfahrenstechnische Anforderungen

(1) Die Gussstücke sind gemäß DIN EN 12681 in Verbindung mit DIN EN ISO 5579 zu prüfen.

(2) Ergänzend gilt:

Hinweis:

Beispiele für gießtechnisch schwierige Bereiche siehe Bilder 11.8-12 und 11.8-13.

11.8.6.2.2 Prüfdurchführung

(1) Die Prüfdurchführung hat gemäß DIN EN 12681 zu erfolgen.

(2) Stahlgussteile, die einen äußeren Durchmesser von gleich kleiner als 200 mm aufweisen, sollen gemäß DIN EN 12681, Bild 7 durchstrahlt werden.

(3) Bei Stahlgussteilen mit einem äußeren Durchmesser größer als 200 mm soll die Übersichtsaufnahme gemäß DIN EN 12681, Bild 7 nur dann gewählt werden, wenn die Aufnahmeanordnungen gemäß DIN EN 12681, Bilder 3 oder 4 nicht anwendbar sind oder die Bewertungsmöglichkeiten verbessert werden müssen.

(4) Fertigungsschweißungen sind unter Berücksichtigung ihrer Geometrie und Lage zu prüfen.

11.8.6.2.3 Zulässigkeitskriterien

(1) Die den Prüfgruppen und Gussstückbereichen zugeordneten Gütestufen sind der Tabelle 11-6, die anzuwendenden Zulässigkeitskriterien dem Anhang 1 zu AD 2000-Merkblatt W 5 zu entnehmen.

(2) Ergänzend gelten nachstehende Festlegungen:

11.9 Schrauben und Muttern

11.9.1 Verfahrenstechnische Anforderungen

11.9.1.1 Allgemeines

Es gelten die in Abschnitt 11.1.5 festgelegten verfahrenstechnischen Anforderungen. Zusätzlich gelten die verfahrenstechnischen Anforderungen gemäß den nachfolgenden Abschnitten 11.9.1.2 und 11.9.1.3.

11.9.1.2. Oberflächenprüfungen

Oberflächenprüfungen sind als Eindringprüfung gemäß Anhang E durchzuführen.

11.9.1.3 Ultraschallprüfungen

(1) Die Ultraschallprüfung der Stäbe hat als Rasterprüfung nach DIN EN 10308 zu erfolgen.

(2) Für die Prüfung der oberflächennahen Bereiche ist entweder von der Gegenfläche zu prüfen oder es sind SE-Prüfköpfe zu verwenden. Die zu verwendende Technik ist in der Prüfanweisung festzulegen.

(3) Zusätzlich sind die Festlegungen gemäß 11.4.3.1 (1), (4), (5), (7), (8), (10) und (11) einzuhalten.

11.9.2 Schrauben und Muttern, spanend aus vergüteten Stäben hergestellt

11.9.2.1 Prüfungen an den Stäben

(1) Alle Stäbe für Schrauben und Muttern mit Durchmessern, Schlüsselweiten oder Seitenmaßen gleich oder größer als 30 mm und zusätzlich alle Stäbe aus dem Werkstoff X22CrMoV12-1 mit einem Durchmesser, einer Schlüsselweite oder einem Seitenmaß kleiner als 30 mm sind im vergüteten Zustand vom Hersteller mittels Ultraschall auf Innenfehler zu prüfen. Im Rahmen der Abnahme sind vom Sachverständigen 10 % der Stäbe für Schrauben, aber mindestens 10 Stäbe je Lieferung, und 5 % der Stäbe für Muttern, aber mindestens 2 Stäbe je Lieferung, zu prüfen.

(2) Bei Stäben für Schrauben und Muttern mit Durchmessern, Schlüsselweiten oder Seitenmaßen gleich oder größer als 30 mm gilt:

Es ist grundsätzlich eine Ultraschallprüfung nach DIN EN 10308 oder nach DIN EN 10228-3 durchzuführen. Zusätzlich hat bei Stäben für Schrauben eine Senkrechteinschallung in axialer Richtung zu erfolgen; kann hierbei kein Abstand der Registrierschwelle zum Rauschpegel von mindestens 6 dB über die gesamte Länge des Stabes eingehalten werden, so ist im abgelängten Zustand zu prüfen.

(3) Bei Stäben aus denn Werkstoff X22CrMoV12-1 mit Durchmessern, Schlüsselweiten oder Seitenmaßen kleiner als 30 mm gilt:

Es ist

oder

durchzuführen.

Das gesamte Volumen ist zu erfassen. Für die Prüfung der oberflächennahen Bereiche ist von der Gegenfläche zu prüfen oder es sind SE-Prüfköpfe zu verwenden. Die Prüfung ist manuell oder mechanisiert mit Prüfköpfen mit Nennfrequenzen größer als oder gleich 4 MHz durchzuführen. Die Einstellung der Prüfempfindlichkeit darf mit der AVG-Technik oder der Bezugslinien-Technik erfolgen. Die zu verwendende Technik ist in der Prüfanweisung festzulegen. Die Ermittlung der Ausdehnung von Reflektoren hat nach der Halbwertsmethode gemäß Abschnitt D 11.2.3 zu erfolgen.

(4) Bei Stäben für Muttern darf die Senkrechteinschallung gemäß DIN EN 10308 entfallen, stattdessen hat eine voll-ständige Abtastung der Mantelfläche mittels Schrägeinschallung in beiden Umfangsrichtungen mit einem Winkelprüfkopf 35 Grad zu erfolgen.

(5) Bei der Senkrechteinschallung von der Mantelfläche sind alle Echohöhen zu registrieren, die einem Kreisscheibendurchmesser gleich oder größer als 1,5 mm entsprechen. Es sind Anzeigen bis zu 12 dB über der Registrierschwelle und bis zu einer maximalen Länge gleich dem Stabdurchmesser zulässig.

(6) Bei der Einschallung von den Stirnflächen und in Umfangsrichtung sind alle Echohöhen zu registrieren, die einem Kreisscheibendurchmesser gleich oder größer als 2,0 mm entsprechen. Anzeigen, die die Registrierschwelle erreichen oder überschreiten, sind unzulässig.

(7) Für den Werkstoff X22CrMoV12-1 ist zusätzlich eine Magnetpulverprüfung am Stab nach der letzten Wärmebehandlung durchzuführen. Die Zulässigkeitskriterien sind in Tabelle 11-3 festgelegt.

11.9.2.2 Prüfungen an den Fertigteilen

(1) An den Schrauben und Muttern ist stichprobenweise eine Oberflächenprüfung durchzuführen. Die maximale Losgröße beträgt 150 Stück und der Stichprobenumfang 20 Stück. Die Annahmezahl ist gleich Null.

(2) Schrauben sind nach DIN EN 26157-3 und Muttern nach DIN EN ISO 6157-2 zu bewerten, wobei abweichend von deren Festlegungen Anzeigen, die auf Risse schließen lassen, nicht zulässig sind.

11.9.3 Schrauben und Muttern, spanend aus warm-kalt-verfestigten oder aus lösungsgeglühten und abgeschreckten austenitischen Stäben hergestellt

11.9.3.1 Prüfungen an den Stäben

(1) Alle Stäbe für Schrauben und Muttern mit Durchmessern Schlüsselweiten oder Seitenmaßen gleich oder größer als 30 mm sind im lösungsgeglühten und abgeschreckten Zustand vom Hersteller mittels Ultraschall auf Innenfehler zu prüfen. Im Rahmen der Abnahme sind vom Sachverständigen 10 % der Stäbe für Schrauben, aber mindestens 10 Stäbe je Lieferung, sowie 5 % der Stäbe für Muttern, aber mindestens 2 Stäbe je Lieferung zu prüfen.

(2) Bei Stäben für Schrauben und Muttern ist eine Ultraschallprüfung nach DIN EN 10308 mit den Registrierschwellen und Zulässigkeitskriterien gemäß (4) und (5) durchzuführen.

(3) Bei Stäben für Muttern darf die Senkrechteinschallung gemäß DIN EN 10308 entfallen, stattdessen hat eine voll-ständige Abtastung der Mantelfläche mittels Schrägeinschallung in beiden Unnfangsrichtungen mit einem Winkelprüfkopf 35 Grad zu erfolgen.

(4) Bei der Senkrechteinschallung von der Mantelfläche sind alle Echohöhen zu registrieren, die einem Kreisscheibendurchmesser gleich oder größer als 2 mm entsprechen. Es sind Anzeigen bis zu 6 dB über der Registrierschwelle und bis zu einer maximalen Länge gleich dem Stabdurchmesser zulässig.

(5) Bei der Einschallung in Umfangsrichtung sind alle Echohöhen zu registrieren, die einem Kreisscheibendurchmesser gleich oder größer als 3,0 mm entsprechen. Anzeigen, die die Registrierschwelle erreichen oder überschreiten, sind unzulässig.

11.9.3.2 Prüfungen an den Fertigteilen

Es gelten die Anforderungen gemäß Abschnitt 11.9.2.2.

11.9.4 Schrauben und Muttern warm- oder kaltformgebend gefertigt und anschließend vergütet

Es gelten die Anforderungen gemäß Abschnitt 11.9.2.2.

11.9.5 Schrauben und Muttern nach Festigkeitsklassen oder Stahlsorten

Die Schrauben sind gemäß DIN EN 26157-3, die Muttern gemäß DIN EN ISO 6157-2 zu prüfen und zu bewerten. Für die Losgröße, den Stichprobenumfang und die Annahmezahl gelten

11.10 Erzeugnisformen aus Stählen für besondere Beanspruchungen

11.10.1 Schmiedestücke, Stäbe und gewalzte Ringe

Für die zerstörungsfreien Prüfungen gelten die Festlegungen in den Abschnitten 11.1.8 und 11.4.

11.10.2 Gussstücke

Für die zerstörungsfreien Prüfungen der Gussstücke gelten die Festlegungen im Abschnitt 11.8.

11.11 Wärmetauscherrohre

11.11.1 Art, Umfang und Zeitpunkt der zerstörungsfreien Prüfungen

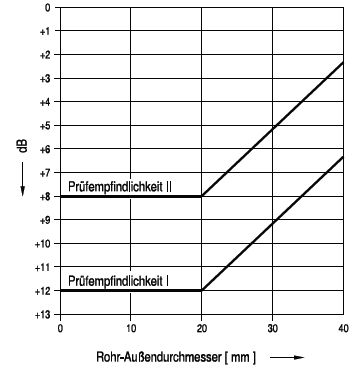

11.11.1.1 Gerade Wärmetauscherrohre

(1) Jedes Rohr gemäß den Abschnitten 10.1, 10.3, 10.5 oder 10.6 ist in seiner gesamten Länge und über den ganzen Querschnitt zu prüfen. Art, Umfang und Zeitpunkt der zerstörungsfreien Prüfungen sind der Tabelle 11-8 zu entnehmen.