|

zurück |  |

Tabelle a 2-4: Kennwerte der Schlagenergie und der seitlichen Breitung im Kerbschlagbiegeversuch an Querproben

| Stahlsorte | Nenndicke s in mm |

Wertart1 | Schlagenergie bei der Temperatur in °C mindestens |

Seitliche Breitung in mm bei der Temperatur in °C mindestens |

||||||||

| - 20 | 0 | + 5 | +20 | +33 | Hochlage2 | - 20 | 5 | + 33 | Hochlage2 | |||

| 15 MnNi 6 3 | s ≤ 150 | MW | 80 | 110 | 130 | 130 | 130 | 130 | ||||

| EW | 68 | 90 | 100 | 100 | 100 | 100 | 0,9 | 1,3 | 1,3 | 1,3 | ||

| 150 < s ≤ 350 | MW | 70 | 90 | 110 | 130 | 130 | 130 | |||||

| EW | 56 | 72 | 88 | 100 | 100 | 100 | 0,9 | 1,3 | 1,3 | 1,3 | ||

| 20 MnMoNi 5 5 | s ≤ 1000 | MW | 41 | |||||||||

| EW | 34 | 683 | 100 | 0,93 | 1,3 | |||||||

| 15 NiCuMoNb 5 S | s ≤ 400 | MW | 60 | 80 | 95 | |||||||

| EW | 42 | 56 | 66 | 683 | 100 | 0,93 | 1,3 | |||||

| C 22.8 S | s ≤ 500 | MW | 41 | 49 | ||||||||

| EW | 34 | 42 | 683 | 100 | 0,93 | 1,3 | ||||||

| WStE 355 S | s ≤ 400 | MW | 41 | |||||||||

| EW | 34 | 683 | 100 | 0,93 | 1,3 | |||||||

| 1) MW : Mittelwert aus 3 Proben, EW Einzelwert.

2) Die Prüfung erfolgt im Allgemeinen bei 80 °C. Die Prüfung darf entfallen, wenn die Erfüllung der Forderungen bereits bei einer tieferen Temperatur nachgewiesen wurde. 3) Auf Vereinbarung in der Bestellung gilt diese Forderung auch bei tieferer Temperaturen, jedoch nicht tiefer als 0 °C. |

||||||||||||

Tabelle a 2-5: Angaben zur Wärmebehandlung

| Stahlsorte | Normalglühen

°C |

Temperaturbereich für | ||

| Vergüten | Spannungsarmglühen3

°C |

|||

| Austenitisieren

°C |

Anlassen

°C |

|||

| 15 MnNi 6 3 | 880 bis 9601 | 530 bis 580 | ||

| 20 MnMoNi 5 5 5 | 870 bis 9402 | 630 bis 680 | 580 bis 620 | |

| 15 NiCuMoNb 5 S | 900 bis 9801 | 640 bis 670 | 580 bis 620 | |

| 880 bis 9304 | 640 bis 6904 | 580 bis 620 | ||

| C 22.8 S | 880 bis 9201 | 870 bis 9102 | 640 bis 660 | 530 bis 600 |

| WStE 355 S | 880 bis 9201 | 880 bis 9404 | 610 bis 680 | 530 bis 580 |

| 1) Nach Erreichen der Temperatur über den gesamten Querschnitt Abkühlen an ruhender Luft.

2) Abkühlung in Wasser. 3) Bei mehrfachen Spannungsarmglühungen gilt die angegebene Temperaturspanne für die letzte Spannungsarmglühung. Vorausgehende Spannungsarmglühungen können bei 530 °C bis 570 °C durchgeführt werden. 4) Abkühlen in Öl oder Wasser. Diese Behandlung wird bei größeren Wärmebehandlungswanddicken angewendet, um die Mindesttemperatur von 640 °C für das Anlassen einhalten zu können. 5) Zweistufiges Vergüten ist nach Begutachtung durch den Sachverständigen zulässig. |

||||

Tabelle a 2-6: Angaben zum thermischen Trennen und zum Schweißen sowie Grenzwanddicken für das Spannungsarmglühen

| Stahlsorte | Nenndicke s in mm |

Thermisches Trennen Vorwärmtemperatur Tv in °C |

Schweißen1 | Grenzwanddicke für den Verzicht auf das Spannungsarmglühen nach denn Schweißen in mm |

||

| Vorwärmtemperatur TV und Zwischenlagentemperatur TZ in °C |

Haltetemperatur TH2 in °C |

Abkühl- zeit t8/5 in s |

||||

| 15 MnNi 6 3 | s ≤ 15 | RT ≤ Tv | RT ≤ T ≤ 150 | RT ≤ TH | 8 bis 25 | 385 |

| 15 < s ≤ 30 | RT ≤ TV | 80 ≤ T ≤ 180 | RT ≤ TH | |||

| 30 < s ≤ 50 | 100 ≤ TV | 100 ≤ T ≤ 2203 | 100 ≤ TH | |||

| 50 < 150 | 120 ≤ Tv | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| 20 MnMoNi 5 5 | s > 15 | 150 ≤ TV ≤ 250 | 150 ≤ T ≤ 2503 | 150 ≤ TH ≤ 250 | 7 bis 25 | Spannungsarmglühen ist immer erforderlich |

| 120 ≤ TH ≤ 1804 | ||||||

| 15 NiCuMoNb 5 S | s ≤ 15 | RT ≤ Tv | 80 ≤ T ≤ 180 | RT ≤ TH | 10 bis 25 | Spannungsarmglühen ist immer erforderlich |

| 15 < s ≤ 30 | RT ≤ TV | 100 ≤ T ≤ 180 | 100 ≤ TH | |||

| 30 < s ≤ 50 | 100 ≤ TV | 120 ≤ T ≤ 220 | 120 ≤ TH | |||

| s > 50 | 120 ≤ Tv | 120 ≤ T ≤ 220 | ||||

| C 22.8 S | s ≤ 30 | RT ≤ Tv | 80 ≤ T ≤ 150 | RT ≤ TH | 8 bis 25 | 30 |

| 30 < s ≤ 50 | RT ≤ TV | 80 ≤ T ≤ 2003 | RT ≤ TH | |||

| s > 50 | 120 ≤ Tv | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| WStE 355 S | s ≤ 15 | RT ≤ Tv | RT ≤ T ≤ 150 | RT ≤ TH | 8 bis 25 | 385 |

| 15 < s ≤ 30 | RT ≤ Tv | 80 ≤ T ≤ 180 | RT ≤ TH | |||

| 30 < s ≤ 50 | 100 ≤ TV | 100 ≤ T ≤ 2203 | 100 ≤ TH | |||

| s > 50 | 120 ≤ Tv | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| 1) Wird durch Schweißversuche en sprechend KTA 3211.3 nachgewiesen, dass die für den Anwendungsfall geforderten Eigenschaften auch durch andere als die hier aufgeführten Bedingungen mit ausreichender Sicherheit erreicht werden, so können diese Bedingungen angewendet werden.

2) Definition siehe DIN EN ISO 13916. 3) Beim Schweißplattieren, höchstens 180 °C. 4) Das Bauteil ist aus der Schweißwärme einer Nachwärmung von mehr als 2 Stunden bei etwa 280 °C oder einer verzögerten Abkühlung zu unterziehen, sofern nicht aus der Schweißwärme unmittelbar die Spannungsarmglühbehandlung durchgeführt oder das Schutzgas-schweißverfahren angewendet werden. 5) Bei einfacher geometrischer Form und 100 % zerstörungsfreier Prüfung der Schweißnähte darf die Grenzwanddicke bis auf 50 mm angehoben werden, sofern nicht besondere Forderungen hinsichtlich des Wärmebehandlungszustandes gestellt werden. |

||||||

Tabelle a 2-7: Notwendigkeit des Nachweises der mechanischen Eigenschaften im simulierend spannungsarmgeglühten Zustand und Durchführung des simulierenden Spannungsarmglühens

| Stahlsorte | Nachweis erforderlich | Simulierendes Spannungsarmglühen | |

| Temperatur in °C | Haltedauer1 in min | ||

| 15 MnNi 6 3 | ja2 | 560 bis 580 | 900 |

| 20 MnMoNi 5 5 | 600 bis 620 | ||

| 15 NiCuMoNb 5 S | 600 bis 620 | ||

| C 22.8 S | 580 bis 600 | ||

| WStE 355 S | 560 bis 580 | ||

| 1) Diese Angaben gelten nur dann, wenn bei der Bestellung keine anderen Angaben gemacht worden sind.

2) zum Nachweis bei Erzeugnisformen aus dem Stahl 20 MnMoNi 5 5 siehe Abschnitt a 2.3.2 (5). |

|||

a 3 Ferritische Stähle der Werkstoffgruppe W I für nahtlose Rohre, nahtlose Rohrbogen und nahtlose Formstücke

a 3.1 Allgemeines

Der Abschnitt a 3 legt die Einzelheiten zur Herstellung, chemischen Zusammensetzung, zu den kennzeichnenden mechanisch-technologischen Eigenschaften und zur Wärmebehandlung sowie zur Weiterverarbeitung der Stahlsorten:

für nahtlose Rohre, nahtlose Rohrbogen und nahtlose Formstücke fest.

a 3.2 Herstellung der Werkstoffe und Lieferzustand

a 3.2.1 Herstellung

(1) Die Stähle sind nach dem Sauerstoffaufblas-Verfahren oder im Elektroofen zu erschmelzen. Bei Anwendung anderer Verfahren ist der Nachweis der Gleichwertigkeit zu erbringen.

(2) Die Stähle sind besonders beruhigt herzustellen.

a 3.2.2 Lieferzustand

(1) Der übliche Lieferzustand ist für die Stahlsorten:

| a) 15 MnNi 6 3 | normalgeglüht, |

| b) 20 MnMoNi 5 5 | flüssigkeitsvergütet, |

| c) 15 NiCuMoNb 5 S | normalgeglüht und angelassen (luftvergütet) oder flüssigkeitsvergütet. |

(2) Wenn die maßgebliche Wärmebehandlung im Zuge der Weiterverarbeitung durchgeführt wird, dürfen die normalgeglüht zu liefernden Rohre auch im Walzzustand, die vergütet zu liefernden auch normalgeglüht oder angelassen, in Sonderfällen auch im Walzzustand ausgeliefert werden.

a 3.3 Werkstoffkennwerte

a 3.3.1 Chemische Zusammensetzung

Für die chemische Zusammensetzung nach der Schmelzen- und Stückanalyse gelten die in Tabelle a 3-1 festgelegten Werte.

a 3.3.2 Mechanisch-technologische Eigenschaften

(1) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur sind in Tabelle a 3-2 festgelegt.

(2) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen sind in Tabelle a 3-3 festgelegt. Die Prüftemperatur für die Durchführung des Zugversuchs bei erhöhter Temperatur ist für die Stahlsorten wie folgt festgelegt:

(3) Die Kennwerte der Schlagenergie und der seitlichen Breitung sind in Tabelle a 3-4 festgelegt.

(4) Die Angaben für die Schlagenergie in J und die seitliche Breitung in mm gelten für Normproben mit einer Probenbreite von 10 mm.

(5) Der Nachweis der mechanisch-technologischen Eigenschaften hat an simulierend spannungsarmgeglühten Proben zu erfolgen (siehe Tabelle a 3-5). Bei Erzeugnisformen aus denn Stahl 20 MnMoNi 5 5 mit zu verschweißenden Nenndicken bis einschließlich 50 mm darf der Nachweis der mechanisch-technologischen Eigenschaften im Lieferzustand erfolgen.

a 3.3.3 Korngröße

(1) Die Ferritkorngröße muss mindestens folgende Korngrößen-Kennzahl nach DIN EN ISO 643 haben:

(2) Bei Stählen mit Anteilen an bainitischem Gefüge gelten die Forderungen nur für die Gefügeanteile an polygonalem Ferrit.

a 3.3.4 Physikalische Eigenschaften

Anhaltswerte für die physikalischen Eigenschaften sind dem Anhang AP zu entnehmen.

a 3.4 Angaben zur Wärmebehandlung

Anhaltswerte zum Wärmebehandeln sind in Tabelle a 3-6 angegeben.

a 3.5 Umformen

a 3.5.1 Warmumformen

Hinweis:Unter Warmumformen wird das Umformen bei Temperaturen oberhalb der höchsten für das Spannungsarmglühen zulässigen Temperatur verstanden, auch wenn die Erzeugnisformen nur örtlich im Bereich der Umformung auf die entsprechenden Temperaturen gebracht werden. Der Begriff Warmumformen schließt auch Anpass- und Richtarbeiten bei den entsprechenden Temperaturen ein.

(1) Zum Warmumformen sind die Rohre auf mindestens 750 °C, jedoch nicht über 1.050 °C zu erwärmen. Zum Warmumformen sind die Rohre aus dem Stahl 15 MnNi 6 3 auf mindestens 750 °C, jedoch nicht über 1.100 °C zu erwärmen. Schmieden und Stauchen wird dabei im oberen Gebiet des Temperaturbereichs bei 1.100 °C bis 900 °C durchgeführt. Warmbiegen von Rohren und ähnliche Umformarbeiten sollen im unteren Gebiet des Temperaturbereichs vorgenommen werden. Eine Kornvergröberung durch Überzeiten oder durch Überhitzen ist zu vermeiden.

(2) Nach dem Warmumformen sind die Erzeugnisformen im Ganzen erneut nach den Angaben in Tabelle a 3-5 wärmezubehandeln.

(3) Wird von den Festlegungen (1) und (2) abgewichen, z.B. bei Umformen mit örtlichem Anwärmen ohne nachfolgende Wärmebehandlung der ganzen Erzeugnisform, ist der Nachweis der Gleichwertigkeit zu erbringen.

(4) Die Temperaturführung ist zu überwachen.

a 3.5.2 Kaltumformen und Kaltbiegen

Hinweis:Unter Kaltumformen und Kaltbiegen wird das Umformen bei Raumtemperatur oder mit Erwärmen bis zur höchsten für das Spannungsarmglühen zulässigen Temperatur verstanden.

(1) Nach Kaltumformen mit Umformgraden kleiner als oder gleich 2 % ist keine Wärmebehandlung erforderlich.

(2) Nach Umformen mit Kaltumformgraden zwischen 2 % und kleiner als oder gleich 5 % ist ein Spannungsarmglühen notwendig.

(3) Nach Kaltumformen mit Umformgraden größer als 5 % muss die maßgebliche Wärmebehandlung durchgeführt werden.

(4) Bei abweichendem Vorgehen ist der Nachweis der Gleichwertigkeit zu erbringen.

(5) Bei Kaltbiegungen darf auf eine Wärmebehandlung nach dem Kaltbiegen verzichtet werden, wenn der entsprechende Nachweis erbracht wurde. Im Bereich der Kaltbiegungen sind Anschweißungen und Richtarbeiten nicht zugelassen.

Hinweis:Unter Kaltbiegungen werden Maschinenkaltbiegungen von Rohren mit DN 150 und mit Biegeradien Rm > 2,5 · Da verstanden.

a 3.6 Thermisches Trennen und Schweißen

a 3.6.1 Thermisches Trennen

Für das thermische Trennen ist SEW 088 zu berücksichtigen. Empfohlene Vorwärmtemperaturen sind in Tabelle a 3-7 angegeben.

a 3.6.2 Schweißen

(1) Die Anwendung folgender Schweißverfahren gilt als begutachtet:

(2) Die überprüften Arbeitsbereiche für das Schweißen sind in Tabelle a 3-7 angegeben. Andere Arbeitsbereiche für das Schweißen sind zulässig, wenn dafür Verfahrensprüfungen nach KTA 3211.3 durchgeführt wurden.

(3) Die Festlegungen für das Schweißen in SEW 088 sind zu beachten. Es sind basisch umhüllte Stabelektroden oder Schweißpulver mit basischer Charakteristik zu bevorzugen. Darüber hinaus sind für Stähle mit Rp0,2BT gleich oder größer als 370 N/mm2 Schweißzusätze mit folgendem Gehalt an diffusiblem Wasserstoff vorzusehen:

(4) In Abhängigkeit von der Nenndicke und der Geometrie der Bauteile ist nach dem Schweißen ein Spannungsarmglühen erforderlich. Die Nenndicken, bei denen auf ein Spannungsarmglühen verzichtet werden kann, sind in Tabelle a 3-7 angegeben.

(5) Die zerstörungsfreien Prüfungen nach dem Schweißen sind frühestens 48 Stunden nach Beendigung der Schweißarbeiten durchzuführen. Die Wartezeit darf entfallen, wenn es sich um Schweißnähte handelt, die spannungsarm- oder wasserstoffarmgeglüht, oder einer verzögerten Abkühlung unterzogen, oder unter Schutzgas geschweißt wurden.

Tabelle a 3-1: Chemische Zusammensetzung der Stahlsorten nach der Schmelzen- und Stückanalyse

| Stahlsorte | Nachweis an | Grenzwert | Massenanteile in %1, 2 | |||||||||||||||

| C | Si | Mn | P | S | Alges | N | As | Cu | Cr | Mo | Nb | Ni | Sn | Ti | V | |||

| 15 MnNi 6 3 | Schmelze | min. | 0,12 | 0,15 | 1,20 | 0,020 | 0,50 | |||||||||||

| max. | 0,18 | 0,35 | 1,65 | 0,015 | 0,005 | 0,055 | 0,015 | 0,015 | 0,06 | 0,15 | 0,05 | 0,004 | 0,85 | 0,010 | 0,020 | 0,020 | ||

| Stück | min. | 0,10 | 0,15 | 1,15 | 0,015 | 0,50 | ||||||||||||

| max. | 0,20 | 0,37 | 1,70 | 0,017 | 0,007 | 0,065 | 0,016 | 0,016 | 0,07 | 0,20 | 0,05 | 0,004 | 0,90 | 0,013 | 0,020 | 0,020 | ||

| 20 MnMoNi 5 5 | Schmelze | min. | 0,174 | 0,15 | 1,20 | 0,010 | 0,40 | 0,50 | ||||||||||

| max. | 0,23 | 0,30 | 1,50 | 0,012 | 0,008 | 0,040 | 0,013 | 0,025 | 0,12 | 0,20 | 0,55 | 0,80 | 0,011 | 0,020 | ||||

| Stück | min. | 0,154 | 0,10 | 1,15 | 0,010 | 0,40 | 0,45 | |||||||||||

| max. | 0,25 | 0,35 | 1,55 | 0,0123 | 0,0123 | 0,050 | 0,0133 | 0,025 | 0,123 | 0,20 | 0,553 | 0,85 | 0,0113 | 0,020 | ||||

| 15 NiCuMoNb 5 S | Schmelze | min. | 0,10 | 0,25 | 0,80 | 0,015 | 0,50 | 0,25 | 0,015 | 1,00 | ||||||||

| max. | 0,17 | 0,50 | 1,20 | 0,016 | 0,005 | 0,035 | 0,020 | 0,80 | 0,30 | 0,40 | 0,025 | 1,30 | 0,020 | |||||

| Stück | min. | 0,08 | 0,21 | 0,75 | 0,010 | 0,45 | 0,20 | 0,010 | 0,95 | |||||||||

| max. | 0,19 | 0,54 | 1,25 | 0,020 | 0,006 | 0,040 | 0,022 | 0,85 | 0,35 | 0,45 | 0,030 | 1,35 | 0,020 | |||||

| 1) Die aus den Tabellenwerten abzuleitenden Unterschiede zwischen der chemischen Zusammensetzung nach der Schmelzen- und der Stückanalyse sind zum Teil kleiner als sie aufgrund der metallurgischen Zusammenhänge erwartet werden. Der Grund liegt darin, dass hier die Grenzwerte für die chemische Zusammensetzung nach der Stückanalyse nur auf den bei der Begutachtung erfassten Schmelzen beruhen. Daher werden die Werte nach Vorliegen weiterer Unterlagen überprüft.

2) Falls die angegebenen Grenzgehalte nach der Schmelzenanalyse überschritten werden, sind die Grenzgehalte nach der Stückanalyse maßgebend. 3) Werden diese Werte überschritten und Gehalte in den Stückanalysen bis zu P ≤ 0,015 %, S ≤ 0,015 %, Mo ≤ 0,63 %, Cu ≤ 0,18 %, Sn ≤ 0,016 % und Nges ≤ 0,015 % in Anspruch genommen, so hat der Sachverständige bis auf weiteres zu prüfen, ob Schweißsimulationsversuche und gegebenenfalls Tangentialschliffuntersuchungen notwendig sind. Ist im Rahmen der Weiterverarbeitung eine Zwischenglühung bei 550 °C vorgesehen, so ist die Zulässigkeit dieser Glühtemperatur im Rahmen der vorgenannten Versuche oder Untersuchungen nachzuweisen. Prüfumfang und -durchführung sind mit dem Sachverständigen zu vereinbaren. Die Prüfungen können entfallen, wenn dies im Werkstoffgutachten festgelegt ist. 4) Bei Vergütungswanddicken kleiner gleich 30 mm sind C-Gehalte der Schmelzenanalyse von größer gleich 0,14 % bis kleiner gleich 0,18 % und der Stückanalyse von größer oder gleich 0,12 % bis kleiner oder gleich 0,20 % zulässig. |

||||||||||||||||||

Tabelle a 3-2: Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur

| Stahlsorte | Wärmebehandlungswanddicke in mm |

Zugfestigkeit Rm in N/mm2 |

Streckgrenze ReH in N/mm2 1 mindestens |

Probenrichtung | Bruchdehnung a in % mindestens |

Brucheinschnürung Z in % mindestens | |

| Einzelwert | Mittelwert | ||||||

| 15 MnNi 6 3 | ≤ 70 | 490 bis 610 | 330 | längs | 24 | 45 | - |

| quer | 22 | 45 | - | ||||

| > 70 ≤ 130 |

470 bis 590 | 310 | quer | 22 | 45 | - | |

| längs | 24 | 45 | - | ||||

| senkrecht | - | 35 | 45 | ||||

| 20 MnMoNi 5 5 | ≥ 15 ≤ 100 |

570 bis 710 | 430 | längs/quer | 19 | 45 | - |

| < 100 ≤ 200 |

560 bis 700 | 390 | längs/quer | 19 | 45 | ||

| senkrecht | - | 35 | 45 | ||||

| 15 NiCuMoNb 5 S | ≤ 60 | 610 bis 760 | 440 | längs | 19 | - | - |

| quer | 17 | - | - | ||||

| senkrecht | - | 25 | 35 | ||||

| 1) wenn die Streckgrenze nicht ausgeprägt ist, gelten die Werte für die 0,2 %-Dehngrenze. | |||||||

Tabelle a 3-3: Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen

| Stahlsorte | Prüftemperatur in °C |

Zugfestigkeit Rm in N/mm2 mindestens |

0,2 %-Dehngrenze Rp0,2 in N/mm2 mindestens |

Bruchdehnung a in % mindestens (längs oder quer) |

||

| 15 MnNi 6 3 | für Wärmebehandlungswanddicken in mm | |||||

| ≤ 70 | > 70

≤ 130 |

≤ 70 | > 70

≤ 130 |

|||

| 100 | 420 | 400 | 285 | 260 | ||

| 145 | 415 | 375 | 275 | 240 | ||

| 200 | 400 | 375 | 245 | 220 | ||

| 250 | 400 | 375 | 220 | 200 | ||

| 300 | 400 | 375 | 210 | 190 | ||

| 350 | 390 | 375 | 190 | 170 | ||

| 20 MnMoNi 5 5 | für Wärmebehandlungswanddicken in mm | 16 | ||||

| ≥ 15

≤ 100 |

> 100

≤ 200 |

≥ 15

≤ 100 |

> 100

≤ 200 |

|||

| 100 | 530 | 530 | 412 | 370 | ||

| 200 | 513 | 510 | 392 | 360 | ||

| 300 | 513 | 510 | 371 | 350 | ||

| 350 | 513 | 510 | 363 | 343 | ||

| 375 | 505 | 505 | 358 | 330 | ||

| 400 | 500 | 500 | 353 | 320 | ||

| 15 NiCuMoNb 5 S | für Wärmebehandlungswanddicken in mm | |||||

| ≤ 60 | ≤ 60 | |||||

| 100 | 540 | 422 | ||||

| 150 | 530 | 412 | ||||

| 200 | 520 | 402 | ||||

| 250 | 520 | 392 | ||||

| 300 | 520 | 382 | ||||

| 350 | 510 | 373 | ||||

| 400 | 500 | 343 | ||||

Tabelle a 3-4: Kennwerte der Schlagenergie und der seitlichen Breitung im Kerbschlagbiegeversuch Querproben

| Stahlsorte | Nennwanddicke s in min |

Wertart1 | Schlagenergie in J bei der Temperatur in °C mindestens |

Seitliche Breitung in mm bei der Temperatur in °C mindestens |

||||||||

| -20 | 0 | +5 | +20 | +33 | Hochlage2 | -20 | +5 | +33 | Hochlage2 | |||

| 15 MnNi 6 3 | ≤ 130 | MW | 80 | 110 | 130 | 130 | 130 | 130 | ||||

| EW | 68 | 90 | 100 | 100 | 100 | 100 | 0,9 | 1,3 | 1,3 | 1,3 | ||

| 20 MnMoNi 5 5 | ≤ 200 | MW | 414 | |||||||||

| EW | 344 | 683 | 100 | 0,9 | 1,3 | |||||||

| 15 NiCuMoNb 5 S | ≤ 60 | MW | 60 | 80 | 95 | |||||||

| EW | 42 | 56 | 66 | 683 | 100 | 0,9 | 1,3 | |||||

| 1) MW : Mittelwert aus drei Proben; EW : Einzelwert.

2) Die Prüfung erfolgt im Allgemeinen bei 80 °C. Die Prüfung kann entfallen, wenn die Erfüllung der Forderungen bereits bei einer tieferen Temperatur nachgewiesen wurde. 3) Auf Vereinbarung in der Bestellung gilt diese Anforderung auch bei tieferen Temperaturen, jedoch nicht tiefer als 0 °C. 4) Bei Längsproben betragen die Mindestwerte 60 J für den Mittelwert und 51 J für den Einzelwert. |

||||||||||||

Tabelle a 3-5: Notwendigkeit des Nachweises der mechanischen Eigenschaften inn simulierend spannungsarmgeglühten Zustand und Durchführung des simulierenden Spannungsarmglühens

| Stahlsorte | Nachweis erforderlich | Simulierendes Spannungsarmglühen | |

| Temperatur in °C |

Haltedauer1 in min |

||

| 15 MnNi 6 3 | ja | 560 bis 580 | 900 |

| 20 MnMoNi 5 5 | ja | 600 bis 620 | 900 |

| 15 NiCuMoNb 5 S | ja | 600 bis 620 | 900 |

| 1) Diese Angaben gelten nur dann, wenn bei der Bestellung keine anderen Angaben gemacht worden sind. | |||

Tabelle a 3-6: Angaben zur Wärmebehandlung

| Stahlsorte | Normalglühen ° C |

Temperaturbereich für Vergüten | Spannungsarmglühen3 ° C |

|

| Austenitisieren ° C |

Anlassen ° C |

|||

| 15 MnNi 6 3 | 880 bis 9601 | 530 bis 580 | ||

| 20 MnMoNi 5 5 | 870 bis 9302 | 630 bis 690 | 580 bis 620 | |

| 15 NiCuMoNb 5 S | 900 bis 9801 | 640 bis 680 | 580 bis 620 | |

| 880 bis 9304 | 640 bis 6904 | 580 bis 620 | ||

| 1) Nach Erreichen der Temperatur über den gesamten Querschnitt Abkühlen an ruhender Luft.

2) Abkühlung in Wasser. 3) Bei mehrfachen Spannungsarmglühungen gilt die angegebene Temperaturspanne für die letzte Spannungsarmglühung. Vorausgehende Spannungsarmglühungen können bei 530 °C bis 570 °C durchgeführt werden. 4) Abkühlen in Öl oder Wasser. Diese Behandlung wird bei größeren Wärmebehandlungswanddicken angewendet, um die Mindesttemperatur von 640 °C für das Anlassen einhalten zu können. |

||||

Tabelle a 3-7: Angaben zum thermischen Trennen und zum Schweißen sowie Grenzwanddicken für das Spannungsarmglühen

| Stahlsorte | Nennwanddicke s in mm |

Thermisches Tennen Vorwärmtemperatur TV in °C |

Schweißen1 | Grenzwanddicke für den Verzicht auf Spannungsarmglühen nach dem Schweißen

in mm |

||

| Vorwärmtemperatur TV und Zwischenlagentemperatur TZ in °C |

Haltetemperatur2 TH in °C |

Abkühlzeit t8/5 in s |

||||

| 15 MnNi 6 3 | s ≤ 15 | RT ≤ TV | RT ≤ T ≤ 150 | RT ≤ TH | 8 bis 25 | 385 |

| 15 < s ≤ 30 | RT ≤ TV | 80 ≤ T ≤ 180 | RT ≤ TH | |||

| 30 < s ≤ 50 | 100 ≤ TV | 100 ≤ T ≤ 2203 | 100 ≤ TH | |||

| s > 50 | 120 ≤ TV | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| 20 MnMoNi 5 5 | s ≥ 15 | 15 ≤ TV ≤ 250 | 150 ≤ T ≤ 2503 | 150 ≤ TH ≤ 2504 | 7 bis 25 | Spannungsarmglühen ist immer erforderlich |

| 120 ≤ TH ≤ 1806 | ||||||

| 15 NiCuMoNb 5 S | s ≤ 15 | RT ≤ TV | 80 ≤ T ≤ 150 | RT ≤ TH | 10 bis 30 | |

| 15 < s ≤ 30 | RT ≤ TV | 100 ≤ T ≤ 180 | 100 ≤ TH | |||

| 30 < s ≤ 50 | 100 ≤ TV | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| S > 50 | 120 ≤ TV | 120 ≤ T ≤ 2203 | 120 ≤ TH | |||

| 1) Wird durch Schweißversuche entsprechend KTA 3211.3 nachgewiesen, dass die für den Anwendungsfallgeforderten Eigenschaften auch durch andere als die hier aufgeführten Bedingungen mit ausreichender Sicherheit erreicht werden, so können diese Bedingungen angewendet werden.

2) Definition siehe DIN EN ISO 13916. 3) Beim Schweißplattieren, höchstens 180 °C. 4) Das Bauteil ist aus der Schweißwärme einer Nachwärmung von mehr als 2 Stunden bei etwa 280 °C oder einer verzögerten Abkühlung zu unterziehen, sofern nicht aus der Schweißwärme unmittelbar die Spannungsarmglühung durchgeführt, oder das Schutzgasschweißverfahren angewendet wird. 5) Bei einfacher geometrischer Form und 100 % zerstörungsfreier Prüfung der Schweißnähte darf die Grenzwanddicke bis auf 50 mm angehoben werden, sofern nicht besondere Forderungen hinsichtlich des Wärmebehandlungszustandes gestellt werden. 6) Beim Schweißplattieren. |

||||||

a 4 Gussstücke für Gehäuse aus ferritischem Stahlguss der Werkstoffgruppe W I

a 4.1 Allgemeines

Der Abschnitt a 4 legt die Einzelheiten zur Herstellung, chemischen Zusammensetzung, zu den kennzeichnenden mechanisch-technologischen Eigenschaften und zur Wärmebehandlung sowie zur Weiterverarbeitung der Stahlgusssorte GS-C 25 S für Gehäuse fest.

Hinweis:Bei den folgenden Festlegungen handelt es sich um vorläufige Angaben, da die ergänzende Begutachtung der Stahlgusssorte GS-C 25 S hinsichtlich der Einhaltung der Forderungen, die über die an die Stahlgusssorte GP240GH (Werkstoffnummer 1.0619) nach DIN EN 10213 gestellten Anforderungen hinausgehen, nicht abgeschlossen wurde und eine Einzelbegutachtung vorzunehmen ist.

a 4.2 Herstellung der Stähle

Die Stähle sind nach dem Sauerstoffaufblas-Verfahren oder im Elektroofen zu erschmelzen. Bei Anwendung anderer Verfahren ist der Nachweis der Gleichwertigkeit zu erbringen.

a 4.3 Werkstoffkennwerte

a 4.3.1 Chemische Zusammensetzung

Für die chemische Zusammensetzung nach der Schmelzen- und Stückanalyse gelten die in Tabelle a 4-1 festgelegten Werte.

a 4.3.2 Mechanisch-technologische Eigenschaften

(1) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur einschließlich der Mindestwerte der Bruchdehnung sind in Tabelle a 4-2 festgelegt.

(2) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen sind in Tabelle a 4-3 festgelegt. Der Nachweis ist nur dann erforderlich, wenn die Auslegungstemperatur bei der Stahlgusssorte GS-C 25 S größer als 100 °C ist, soweit im Gutachten des Sachverständigen nichts anderes festgelegt ist.

(3) Die Kennwerte der Schlagenergie sind in Tabelle a 4-4 festgelegt.

(4) Die Angaben für die Schlagenergie in J gelten für Normproben mit einer Probenbreite von 10 mm.

(5) Der Nachweis der mechanisch-technischen Eigenschaften ist gemäß Tabelle a 4-6 zu führen.

a 4.3.3 Physikalische Eigenschaften

Anhaltswerte für die physikalischen Eigenschaften sind dem Anhang AP zu entnehmen.

a 4.4 Angaben zur Wärmebehandlung

Anhaltswerte zum Wärmebehandeln sind in Tabelle a 4-5 angegeben.

Tabelle a 4-1: Chemische Zusammensetzung nach der Schmelzen- und der Stückanalyse

| Stahlsorte | Nachweis an | Grenzwert | Massenanteile in % | |||||||||||||

| C | Si | Mn | P | S | Alges | N | As | Cr | Cu | Mo | Ni | Sn | V | |||

| GS-C 25 S | Schmelze | min. | 0,18 | 0,30 | 0,50 | - | - | 0,020 | - | - | - | - | - | - | - | - |

| max. | 0,22 | 0,60 | 1,10 | 0,015 | 0,010 | 0,070 | 0,015 | - | 0,30 | 0,18 | - | - | - | 0,02 | ||

| Stück | min. | 0,18 | 0,30 | 0,50 | - | - | 0,020 | - | - | - | - | - | - | - | - | |

| max. | 0,22 | 0,60 | 1,10 | 0,015 | 0,012 | 0,070 | 0,015 | - | 0,30 | 0,18 | - | - | - | 0,02 | ||

Tabelle a 4-2: Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur

| Stahlsorte | Nenndicke in mm höchstens |

0,2 %-Dehngrenze Rp0,2 in N/mm2 mindestens |

Zugfestigkeit Rm in N/mm2 | Bruchdehnung a in % mindestens |

| GS-C 25 S | 100 | 245 | 440 bis 590 | 22 |

Tabelle a 4-3: Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen

| Stahlsorte | 0,2 %-Dehngrenze1 Rp0,2 in N/mm2 mindestens bei der Temperatur in °C |

Zugfestigkeit1 Rm in N/mm2 mindestens bei der Temperatur in °C |

Bruchdehnung1 a in % mindestens bei der Temperatur in °C |

|||||||||||||||

| 100 | 200 | 250 | 300 | 350 | 400 | 100 | 200 | 250 | 300 | 350 | 400 | 100 | 200 | 250 | 300 | 350 | 400 | |

| GS-C 25 | (205) | 175 | (160) | 145 | 135 | 130 | (410) | (400) | (400) | (390) | (375) | (355) | (21) | (20) | (19) | (18) | (20) | (25) |

| 1) Die in Klammem angegebenen Werte bedürfen noch der statistischen Absicherung. | ||||||||||||||||||

Tabelle a 4-4: Kennwerte der Schlagenergie

| Stahlsorte | Schlagenergie in J mindestens |

Hochlage2 der Schlagenergie in J mindestens |

||

| bei 0 °C | bei 33 °C1 | |||

| Mittelwert aus drei Proben | Einzelwert | Einzelwert | Einzelwert | |

| GS-C 25 S | 41 | 34 | 68 | 100 |

| 1) Auf Vereinbarung in der Bestellung gilt diese Anforderung auch bei tieferer Temperatur, jedoch nicht unterhalb + 5 °C.

2) Geprüft wird im Allgemeinen bei 80 °C. |

||||

Tabelle a 4-5: Angaben zur Wärmebehandlung und zum Vorwärmen vor dem Schweißen und thermischen Trennen sowie zum Spannungsarmglühen

| Stahlsorte | Vergüten | Vorwärmen

°C |

Spannungsarmglühen3

°C |

|

| Härten

°C |

Anlassen

°C |

|||

| GS-C 25 S | 900 bis 9401 | 650 bis 700 | 100 bis 2502 | 580 bis 620 |

| 1) Abschrecken in Öl oder Wasser.

2) Bei Vorliegen ausreichender Erfahrungen kann auf das Vorwärmen verzichtet werden. 3) Gegebenenfalls sind für das Spannungsarmglühen höhere Temperaturen bis 30 K unterhalb der tatsächlich angewendeten Anlasstemperatur zulässig. |

||||

Tabelle a 4-6: Notwendigkeit des Nachweises der mechanisch-technologischen Eigenschaften im simulierend spannungsarmgeglühten Zustand und Durchführung des simulierenden Spannungsarmglühens

| Stahlsorte | Nachweis erforderlich | Simulierendes Spannungsarmglühen | |

| Temperatur in °C | Haltedauer in min | ||

| GS-C 25 S | ja | 600 bis 620 | 900 |

a 5 Hochfeste Vergütungsstähle für Schrauben und Muttern

a 5.1 Allgemeines

Der Abschnitt a 5 legt die Einzelheiten zur Herstellung, chemischen Zusammensetzung, zu den kennzeichnenden mechanisch-technologischen Eigenschaften und zur Wärmebehandlung sowie zur Weiterverarbeitung der hochfesten Vergütungsstähle für Schrauben und Muttern fest. Diese Festlegungen gelten sowohl für gewalzte oder geschmiedete Stäbe wie für die aus den Stäben hergestellten Schrauben und Muttern.

a 5.2 Herstellung der Stähle und Lieferzustand

a 5.2.1 Herstellung

Hinweis:Die Stähle sind hochfeste Vergütungsstähle mit festgelegten Mindestwerten der Warmfestigkeitseigenschaften.

(1) Die Stähle sind nach dem Sauerstoffaufblas-Verfahren oder im Elektroofen zu erschmelzen. Bei Anwendung anderer Verfahren ist der Nachweis der Gleichwertigkeit zu erbringen. Die Stahlsorten 26 NiCrMo 14 6 und 34 CrNiMo 6 S sind pfannenmetallurgisch nachzubehandeln oder im Vakuum oder nach dem Elektroschlacke-Umschmelzverfahren umzuschmelzen.

(2) Die Stähle sind besonders beruhigt herzustellen.

a 5.2.2 Lieferzustand

Die Stähle sind im vergüteten Zustand oder im vergüteten und spannungsarmgeglühten Zustand auszuliefern.

a 5.3 Werkstoffkennwerte

a 5.3.1 Chemische Zusammensetzung

Für die chemische Zusammensetzung nach der Schmelzenanalyse gelten die in Tabelle a 5-1 festgelegten Werte.

Tabelle a 5-2 gibt die zulässigen Abweichungen der chemischen Zusammensetzung nach der Stückanalyse von den Grenzwerten der chemischen Zusammensetzung nach der Schmelzenanalyse an.

a 5.3.2 Mechanisch-technologische Eigenschaften

(1) Die mechanisch-technologischen Eigenschaften gelten für den Lieferzustand. Die Werte sind an Längsproben von den Probenentnahmeorten nach Abschnitt 8 nachzuweisen.

(2) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur einschließlich der Mindestwerte der Brucheinschnürung sind in Tabelle a 5-3 festgelegt.

(3) Die Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen sind in Tabelle a 5-4 festgelegt.

(4) Die Kennwerte der Schlagenergie und der seitlichen Breitung sind in Tabelle a 5-5 festgelegt.

a 5.3.3 Physikalische Eigenschaften

Anhaltswerte für die physikalischen Eigenschaften sind dem Anhang AP zu entnehmen.

a 5.4 Angaben zur Wärmebehandlung

Angaben für die Wärmebehandlung sind in Tabelle a 5-6 enthalten.

a 5.5 Weiterverarbeitung

Es darf nur eine spanende Bearbeitung erfolgen.

Hinweis:Ein Warm- oder Kaltumformen (Gewinderollen gilt nicht als Kaltumformen) ist nicht vorgesehen.

Tabelle a 5-1: Chemische Zusammensetzung nach der Schmelzenanalyse von hochfesten Vergütungsstählen für Schrauben und Muttern

| Stahlsorte | Grenzwert | Massenanteile in % | |||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | V | Alges | ||

| 20 NiCrMo 14 5 | min. | 0,18 | 0,15 | 0,30 | - | - | 1,20 | 0,25 | 3,40 | - | 0,020 |

| max. | 0,25 | 0,40 | 0,50 | 0,020 | 0,010 | 1,50 | 0,50 | 4,00 | - | 0,050 | |

| 26 NiCrMo 14 6 | min. | 0,25 | - | 0,20 | - | - | 1,20 | 0,35 | 3,30 | - | 0,020 |

| max. | 0,30 | 0,30 | 0,50 | 0,020 | 0,010 | 1,70 | 0,55 | 3,80 | 0,081 | 0,050 | |

| 34 CrNiMo 6 S | min. | 0,30 | 0,15 | 0,40 | - | - | 1,40 | 0,15 | 1,40 | - | - |

| max. | 0,38 | 0,40 | 0,70 | 0,020 | 0,010 | 1,70 | 0,35 | 1,70 | - | - | |

| 1) Werte größer 0,08 bis kleiner als oder gleich 0,12 % dürfen im Rahmen einer Einzelbegutachtung zugelassen werden. | |||||||||||

Tabelle a 5-2: Zulässige Abweichungen der chemischen Zusammensetzung nach der Stückanalyse von den Grenzwerten der chemischen Zusammensetzung nach der Schmelzenanalyse

| Element | Zulässige Grenzabweichung1 der Werte nach der Stückanalyse Massenanteile in % |

| C | ± 0,02 |

| Si | ± 0,03 |

| Mn | ± 0,04 |

| P | + 0,005 |

| S | + 0,005 |

| Al | ± 0,005 |

| Cr | ± 0,05 |

| Mo | ± 0,04 |

| Ni | + 0,052 |

| V | + 0,02 |

| 1) Werden bei einer Schmelze mehrere Stückanalysen durchgeführt und ergeben sich dabei Abweichungen der chemischen Zusammensetzung nach der Stückanalyse von den zulässigen Werten für die chemische Zusammensetzung nach der Schmelzenanalyse, so dürfen für ein bestimmtes Element entweder nur Überschreitungen oder nur Unterschreitungen der Grenzwerte nach Tabelle a 5-1 auftreten.

2) Bei zulässigen Nickelgehalten von 2,00 bis 4,00 % nach der Schmelzenanalyse sind Abweichungen der Werte nach der Stückanalyse von 0,07 % Ni zulässig. |

|

Tabelle a 5-3: Kennwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei Raumtemperatur

| Stahlsorte | Durchmesser (Stäbe) in mm |

0,2 %-Dehngrenze Rp0,2 in N/mm2 mindestens |

Zugfestigkeit Rm in N/mm2 |

Bruchdehnung A in % mindestens |

Brucheinschnürung Z in % mindestens |

| 20 NiCrMo 14 5 (I) | ≤ 130 | 940 | 1040 bis 1240 | 14 | 55 |

| 20 NiCrMo 14 5 (II) | 980 | 1080 bis 1280 | 14 | 55 | |

| 26 NiCrMo 14 6 | 940 | 1040 bis 1240 | 14 | 50 | |

| 34 CrNiMo 6 S | 830 | 930 bis 1130 | 16 | 45 |

Tabelle a 5-4: Mindestwerte der mechanisch-technologischen Eigenschaften im Zugversuch bei erhöhten Temperaturen

| Stahlsorte | Durchmesser (Stäbe) in mm |

0,2 %-Dehngrenze Rp0,2 in N/mm2 bei |

Zugfestigkeit Rm in N/mm2 bei |

Bruchdehnung A in % bei |

Brucheinschnürung Z in % bei |

||||

| 300 °C | 350 °C | 300 °C | 350 °C | 300 °C | 350 °C | 300 °C | 350 °C | ||

| 20 NiCrMo 14 5 (I) | ≤ 130 | 785 | 735 | 860 | 840 | 14 | 14 | 55 | 55 |

| 20 NiCrMo 14 5 (II) | 830 | 785 | 900 | 880 | 14 | 14 | 55 | 55 | |

| 26 NiCrMo 14 6 | 790 | 785 | 860 | 820 | 14 | 14 | 45 | 45 | |

| 34 CrNiMo 6 S | 630 | 560 | 760 | 735 | 16 | 16 | 45 | 45 | |

Tabelle a 5-5: Kennwerte der Schlagenergie und der seitlichen Breitung an Längsproben bei 20 °C

| Stahlsorte | Durchmesser (Stäbe) in mm |

Schlagenergie in J | Seitliche Breitung in mm |

|

| Mittelwert | Einzelwert | Einzelwert | ||

| 20 NiCrMo 14 5 (I) | ≤ 130 | 76 | 61 | 0,65 |

| 20 NiCrMo 14 5 (II) | 76 | |||

| 26 NiCrMo 14 6 | 72 | |||

| 34 CrNiMo 6 S | 76 | |||

Tabelle a 5-6: Angaben für die Wärmebehandlung der hochfesten Vergütungsstähle für Schrauben und Muttern

| Stahlsorte | Temperaturbereich in °C für Austenitisieren |

Abkühlmittel | Temperaturbereich in °C für | |

| Anlassen | Spannungsarmglühen | |||

| 20 NiCrMo 14 5 (I) | 840 bis 900 | Wasser oder Öl | 520 bis 600 | 430 bis 470 |

| 20 NiCrMo 14 5 (II) | 800 bis 900 | 500 bis 580 | 430 bis 470 | |

| 26 NiCrMo 14 6 | 840 bis 870 | 530 bis 580 | 450 bis 500 | |

| 34 CrNiMo 6 S | 820 bis 870 | 550 bis 640 | 450 bis 500 | |

a 6 Stäbe für Schrauben und Muttern; ergänzende Festlegungen

a 6.1 Allgemeines

(1) Der Abschnitt a 6 gilt ergänzend für die in Tabelle a 6-1 genannten Stahlsorten bei Verwendung für Schrauben und Muttern im Geltungsbereich dieser Regel.

(2) Die Festlegungen gelten für gewalzte oder geschmiedete Stäbe und für die daraus hergestellten Schrauben und Muttern.

a 6.2 Abmessungsgrenzen

Die in Tabelle a 6-1 aufgeführten Stahlsorten dürfen bis zu den dort genannten Abmessungsgrenzen verwendet werden.

a 6.3 Kerbschlagbiegeversuch

Die im Kerbschlagbiegeversuch unter Berücksichtigung der Festlegungen nach Abschnitt 8.3 bei 20 °C mit Längsproben nachzuweisenden Werte der Schlagenergie und der seitlichen Breitung sind in Tabelle a 6-1 angegeben.

a 6.4 Zugversuch bei erhöhten Temperaturen

Die Werte der Zugfestigkeit für erhöhte Temperaturen sind in Tabelle a 6-1 angegeben.

Tabelle a 6-1: Grenzen der zulässigen Abmessungen und ergänzende Festlegungen für Stähle für Schrauben und Muttern

| Stahlsorte | Durchmesser in mm |

Schlagenergie in J (Längsproben) | Seitliche Breitung in mm | Zugfestigkeit Rm in N/mm2 | ||||

| Kurzname | Wärmebehandlungszustand | Anforderungen ergänzend zu | bei Raumtemperatur | mindestens bei der Temperatur | ||||

| Mittelwert mindestens |

Einzelwert mindestens |

Einzelwert mindestens |

300 ° C | 350 °C | ||||

| C35E | +QT | DIN EN 10269 | ≤ 60 | 55 | 39 | 0,60 | 400 | 390 |

| 25CrMo4 | +QT | ≤ 100 | 60 | 42 | 0,60 | 460 | 440 | |

| 21CrMoV5-7 | +QT | ≤ 100 | 63 | 52 | 0,60 | 590 | 560 | |

| X22CrMoV12-1 | +QT1 | ≤ 60 | 52 | 36 | - | 620 | 600 | |

| X 8 CrNiMoBNb 16 -16 + wk | + wk | VdTÜV- Werkstoffblatt 113/2 |

≤ 80 | 52 | 36 | - | 530 | 505 |

a 7 Gussstücke aus dem martensitischen Stahl G-X4 CrNi 13 4 (1.4317); ergänzende Festlegungen

a 7.1 Allgemeines

Der Abschnitt a 7 gilt ergänzend zu den Festlegungen im VdTÜV-Werkstoffblatt 452 bei Verwendung von Gussstücken aus dem rnartensitischen Stahl G-X4 CrNi 13 4 (1.4317) im Geltungsbereich dieser Regel.

a 7.2 Chemische Zusammensetzung

(1) Abweichend von den Angaben im VdTÜV-Werkstoffblatt 452 gelten die in Tabelle a 7-1 festgelegten Einschränkungen für die Schmelzen- und Stückanalyse.

(2) Bei Betriebstemperaturen im Dauerbetrieb über 300 °C ist das Verhältnis des Cr-Äquivalents zum Ni-Äquivalent kleiner als 2,0 einzustellen.

Cr-Äquivalent = % Cr + % Mo + 1,5 · % Si

Ni-Äquivalent = % Cr + % Mo + 1,5 · % Si

Tabelle a 7-1: Einschränkungen der chemischen Zusammensetzung gegenüber VdTÜV-Werkstoffblatt 452

| Element | Schmelze max. Gew.-% |

Stück max. Gew.-% |

| P | 0,020 | 0,025 |

| S | 0,015 | 0,020 |

a 7.3 Mechanisch-technologische Eigenschaften

In Prüfgruppe a 1 gelten abweichend von den Angaben im VdTÜV-Werkstoffblatt 452 die in Tabelle a 7-2 festgelegten Mindestanforderungen für die Schlagenergie im Kerbschlagbiegeversuch, wobei nur ein Einzelwert des Probensatzes den spezifizierten Mittelwert unterschreiten darf.

Tabelle a 7-2: Schlagenergie im Kerbschlagbiegeversuch (Mindestanforderungen) bei Raumtemperatur für Gussstücke in Prüfgruppe a 1

| Prüfbereich | Mittelwert aus 3 Proben

in J |

Kleinster Einzelwert

in J |

| Grundwerkstoff, Wärmeeinflusszone1 | 70 | 50 |

| Schweißgut1 (vergütet) |

70 | 50 |

| Schweißgut1 (angelassen/spannungsarmgeglüht) |

50 | 35 |

| 1) Der Nachweis hat im Rahmen der Verfahrens oder Arbeitsprüfung zu erfolgen. | ||

| Anhaltsangaben über physikalische Eigenschaften | Anhang AP |

AP 1 Allgemeines

Dieser Anhang enthält Anhaltsangaben über

für die in den Abschnitten a 1 bis a 5 genannten Stahlsorten.

AP 2 Kennwerte

AP 2.1 Allgemeines

Die in der Tabelle AP-1 aufgeführten Kennwerte der physikalischen Eigenschaften sind Anhaltsangaben, die auf der Grundlage von Messungen an einzelnen Schmelzen und von Schrifttumsangaben [ 3] zusammengestellt sind.

AP 2.2 Ermittlung der Kennwerte

Für die Ermittlung der hier genannten Kennwerte physikalischer Eigenschaften gibt es zurzeit keine genormten Verfahren.

AP 2.3 Streubreite der Kennwerte

(1) Änderungen in der chemischen Zusammensetzung und der Wärmebehandlung bewirken eine gewisse Streuung der physikalischen Eigenschaften. Besonders stark beeinflusst eine etwaige Kornorientierung die Werte des Elastizitätsmoduls.

(2) Unterschiede zwischen den angewendeten Messverfahren können zu einer zusätzlichen Streuung führen.

(3) Für eine statistische Beurteilung der Zuverlässigkeit reichen die derzeit verfügbaren Unterlagen nicht aus.

(4) Die Angaben zur Streubreite der Kennwerte in den Fußnoten 1 bis 5 zur Tabelle AP-1 sind dem Schrifttum entnommen. Sie machen eine Aussage über die durchschnittliche Streubandbreite der dort erfassten Messwerte.

Tabelle AP-1: Anhaltsangaben über die spezifische Dichte, den dynamischen Elastizitätsmodul und den mittleren linearen Wärmeausdehnungskoeffizienten der Stahlsorten nach Anhang a 1 bis a 5

| Stahlsorte | Spezifische Dichte1 in 106 g/m3 |

Dynamischer Elastizitätsmodul2 in 103 N/mm2 |

Mittlerer linearer Wärmeausdehnungskoeffizient3 in 10-6 K-1 |

Mittlere spezifische Wärmekapazität4 in J g-i K-1 |

Wärmeleitfähigkeit6 in W m-1 K-1 |

||||||||||||||||||

| bei der Temperatur in °C | zwischen 20 °C und der Temperatur in °C | zwischen 20 °C und der Temperatur in °C | bei der Temperatur in °C | ||||||||||||||||||||

| bei 20 °C | 20 | 100 | 200 | 300 | 350 | 400 | 100 | 200 | 300 | 350 | 400 | 100 | 200 | 300 | 350 | 400 | 20 | 100 | 200 | 300 | 350 | 400 | |

| 15 MnNi 6 3 | 7,85 | 211 | 206 | 198 | 191 | 187 | 12,4 | 12,9 | 13,3 | 13,6 | 0,46 | 0,49 | 0,51 | 0,52 | 0,53 | 42 | 43 | 42 | 41 | 40 | |||

| 15 NiCuMoNb 5 S | 7,84 | 210 | 206 | 199 | 191 | 183 | 12,4 | 13,0 | 13,6 | 14,1 | 44 | 44 | 43 | 42 | 40 | ||||||||

| 20 MnMoNi 5 5 | 7,86 | 211 | 206 | 199 | 192 | 184 | 12,7 | 13,2 | 13,6 | 14,0 | 44 | 44 | 43 | 41 | 39 | ||||||||

| 20 NiMoCr 14 5 | 7,84 | 205 | 200 | 191 | 182 | 11,2 | 11,6 | 12,1 | 12,2 | 29 | 30 | 31 | 31 | 31 | |||||||||

| 26 NiMoCr 14 6 | 7,84 | 205 | 200 | 191 | 182 | 11,2 | 11,6 | 12,1 | 12,2 | 29 | 30 | 31 | 31 | 31 | |||||||||

| 34 CrNiMo 6 S | 7,84 | 205 | 200 | 191 | 182 | 12,5 | 13,2 | 13,7 | 14,2 | 34 | 36 | 37 | 37 | 36 | |||||||||

| C 22.8 S | 7,80 | 212 | 205 | 200 | 192 | 183 | 12,5 | 13,1 | 13,6 | 14,0 | 43 | 43 | 42 | 41 | 39 | ||||||||

| GS-C 25 S | 7,83 | 211 | 204 | 196 | 186 | 177 | 12,2 | 12,9 | 13,4 | 13,9 | 43 | 43 | 42 | 41 | 39 | ||||||||

| WStE 255 S | 7,85 | 212 | 207 | 200 | 192 | 184 | 12,3 | 12,8 | 13,3 | 13,8 | 42 | 43 | 43 | 42 | 40 | ||||||||

| WStE 285 S | 7,85 | 212 | 207 | 200 | 192 | 184 | 12,3 | 12,8 | 13,3 | 13,8 | 42 | 43 | 43 | 42 | 40 | ||||||||

| WStE 315 S | 7,84 | 212 | 207 | 200 | 192 | 184 | 12,3 | 12,8 | 13,3 | 13,8 | 42 | 43 | 43 | 42 | 40 | ||||||||

| WStE 355 S | 7,83 | 212 | 207 | 200 | 192 | 184 | 12,3 | 12,8 | 13,3 | 13,8 | 42 | 43 | 43 | 42 | 40 | ||||||||

| 1) Durchschnittliche Streubandbreite gemessener Werte ± 0,05 · 106 g/m3.

2) Durchschnittliche Streubandbreite gemessener Werte ± 5 · 103 N/mm2. 3) Durchschnittliche Streubandbreite gemessener Werte ± 0,8 · 10-6 K-1. 4) Durchschnittliche Streubandbreite gemessener Werte ± 0,01 J g-1 K-1. 5) Durchschnittliche Streubandbreite gemessener Werte ± 3,5 W m-1 K-1 bei ferritischen Stählen, ± 1,5 W m-1 K-1 bei austenitischen Stählen. |

|||||||||||||||||||||||

| Fertigungsschweißungen an Gussstücken aus Stahl | Anhang B |

B 1 Allgemeines

Dieser Anhang gilt für Fertigungsschweißungen an Gussstücken aus Stahl zusätzlich zu den Festlegungen in DIN EN 1559-2 und DIN EN ISO 11970.

Hinweis:Fertigungsschweißungen sind nur dann anzuwenden, wenn eine Beseitigung der Fehler auf anderem Wege ohne Unterschreitung der Nenndicke nicht möglich ist.

B 2 Voraussetzungen

(1) Die allgemeinen Forderungen nach Abschnitt 3 müssen erfüllt sein.

(2) Fertigungsschweißungen sowie deren Prüfung und Dokumentation sollen sich entsprechend dem Fertigungsschema nach Bild 5.7-1 in den Herstellungsgang der Gussstücke einordnen. Die einzelnen Fertigungsschritte sollen in der beschriebenen Reihenfolge eingehalten werden. Bei Abweichungen von der Standardfertigungsfolge ist eine Vorprüfung der Fertigungsschrittfolge erforderlich. Unterschieden wird zwischen dem Vorgehen 1 - Fertigungsschweißen mit anschließendem Vergüten oder Lösungsglühen und Abschrecken - einerseits sowie dem Vorgehen 2 - Fertigungsschweißen ohne anschließendes Vergüten oder Lösungsglühen und Abschrecken - andererseits.

(3) Falls die Gussstücke nach dem Fertigungsschweißen nicht vergütet oder lösungsgeglüht und abgeschreckt werden, z.B. aufgrund des Bearbeitungszustandes, muss, soweit dies in Abschnitt 11.8 gefordert wird, die Zustimmung des Sach-verständigen zum Fertigungsschweißen vorliegen. In diesem Fall sind die Fertigungsschweißungen entsprechend Bild 5.7-1 zu dokumentieren.

(4) Als größere Fertigungsschweißung gilt jede zum Fertigungsschweißen vorbereitete Stelle, deren Tiefe 40 % der Wanddicke oder folgende Werte überschreitet:

(5) Bei größeren Fertigungsschweißungen, die anschließend vergütet oder lösungsgeglüht und abgeschreckt werden, ist der Sachverständige rechtzeitig vor der Durchführung der Schweißungen zu unterrichten. Ein Anhalten des Fertigungsablaufes ist nicht erforderlich.

(6) Bei kleinen Fertigungsschweißungen, die anschließend vergütet oder lösungsgeglüht und abgeschreckt werden, braucht der Sachverständige nicht unterrichtet zu werden.

B 3 Schweißzusätze und -hilfsstoffe

Die Schweißzusätze und -hilfsstoffe müssen den Anforderungen nach KTA 1408.1, KTA 1408.2 und KTA 1408.3 Abschnitt 3 genügen.

B 4 Wärmeführung beim Schweißen und Wärmebehandlung nach dem Schweißen

(1) Beim Schweißen sowie bei allen Schneid- und Fugarbeiten ist die entsprechend festgelegte Vorwärmtemperatur einzuhalten.

(2) Die Schweißbedingungen und Schweißparameter für ferritische und martensitische Stahlgusssorten sind so zu wählen, dass werkstoffbezogen möglichst niedrige Härtewerte erreicht werden. Durch Arbeitsproben ist nachzuweisen, dass Härtewerte von 350 HV 10 nicht überschritten werden.

(3) Fertigungsschweißungen sind entsprechend Bild 5.7-1 wärmezubehandeln.

(4) Die Zuordnung der Gussstücke zum Wärmebehandlungslos muss sichergestellt sein.

B 5 Verfahrensprüfungen

(1) Für sämtliche zu verschweißenden Werkstoffe und Schweißverfahren ist je vorgesehener Wärmebehandlung, Schweißposition und Wanddicke vor Beginn der Fertigungsschweißung eine Verfahrensprüfung nach DIN EN ISO 11970 und nach den nachfolgenden Festlegungen durchzuführen.

(2) Die für einen bestimmten Stahl abgelegte Verfahrensprüfung gilt innerhalb der in KTA 3211.3 festgelegten Grenzen auch für andere Stähle.

(3) Die Gültigkeitsdauer einer Verfahrensprüfung beträgt 24 Monate nach erfolgreichem Abschluss der Verfahrensprüfung. Stichtag hierfür ist die schriftliche Stellungnahme des Sachverständigen. Sie verlängert sich, wenn innerhalb dieser 24 Monate die Fertigung aufgenommen wird und Arbeitsprüfungen nach Abschnitt C 6 abgelegt werden, um weitere 24 Monate, gerechnet vom Gültigkeitsbeginn der Arbeitsprüfung.

(4) Wird die Fertigung nicht innerhalb von 24 Monaten nach erfolgreichem Abschluss der Verfahrensprüfung aufgenommen oder länger als 24 Monate unterbrochen, gilt die erste Arbeitsprüfung vor Aufnahme oder Wiederaufnahme der Fertigung als Wiederholung der Verfahrensprüfung. Für den Prüfumfang dieser Arbeitsprüfung sowie für den Gültigkeitsbeginn und die Gültigkeitsdauer gelten die Festlegungen der erstmaligen Verfahrensprüfung.

(5) Vor Durchführung der Verfahrensprüfung ist dem Sachverständigen ein Schweißplan und, wenn erforderlich, ein Wärmebehandlungsplan vorzulegen.

(6) Es ist für die Verfahrensprüfung nicht erforderlich, die gleichen Schmelzen des Grundwerkstoffs sowie die gleichen Chargen von Schweißzusätzen und -hilfsstoffen zu verwenden wie bei der Bauteilschweißung.

(7) Die Schweißung ist unter Dehnungsbehinderung auszuführen.

(8) Bei Verfahrensprüfungen sind Schweißprotokolle zu führen. Hierfür sind die Vordrucke nach KTA 3211.3 oder inhaltsgleiche Formblätter zu verwenden.

(9) Der Prüfumfang für die Verfahrensprüfungen nach DIN EN ISO 11970 ist in Tabelle B-1 festgelegt. Tabelle B-2 enthält zusätzlich Festlegungen zum technologischen Biegeversuch.

(10) Vorliegende Verfahrensprüfungen, die noch gültig sind, deren Erprobungsumfang jedoch nicht vollständig den Festlegungen der Tabelle B-1 entspricht, können durch ergänzende Erprobung in einer vorlaufenden Arbeitsprüfung erweitert werden.

B 6 Arbeitsprüfungen

(1) Je Geltungsbereich der Verfahrensprüfung hat der Hersteller während der Fertigung im Beisein des Sachverständigen jährlich eine Arbeitsprüfung durchzuführen. Neben den Festlegungen dieses Abschnitts ist KTA 3211.3 Abschnitt 5 zu berücksichtigen.

(2) Arbeitsprüfungen an einem Stahl der Werkstoffgruppe W I decken Arbeitsprüfungen an dem gleichen Stahl bei Verwendung in der Werkstoffgruppe W II ab.

(3) Die Prüfstücke für Arbeitsprüfungen müssen aus einer der abzudeckenden Schmelzen stammen.

(4) Die Schweißzusätze und -hilfsstoffe müssen aus einem der abzudeckenden Herstelllose stammen.

(5) Die Prüfstücke sind von Schweißern zu schweißen, die an der Fertigung beteiligt sind.

(6) Arbeitsprüfungen sind als Durchbruchschweißungen auszuführen. Sie decken sämtliche Ausmuldungsschweißungen ab.

(7) Die Prüfstücke sind simulierend im Einvernehmen mit dem Sachverständigen oder mitlaufend der gleichen Wärmebehandlung zu unterziehen wie das Gussstück.

(8) Prüfumfang und Anforderungen sind in Tabelle B-3 festgelegt.

B 7 Dokumentation

Die Dokumentation von Verfahrens- und Arbeitsprüfungen einschließlich der zugehörigen Vorprüfunterlagen hat nach den in DIN EN ISO 11970 für Verfahrensprüfungen getroffenen Festlegungen zu erfolgen und ist denn Abnahmezeugnis beizufügen.

Tabelle B-1: Prüfumfang und Festlegungen für Verfahrensprüfungen für Fertigungsschweißungen an Gussstücken aus Stahl

| Art der Prüfung | Probenzahl, Probenlage, Anforderungen | |

| Zerstörungsfreie Prüfungen | Oberflächenprüfung 100 %,

Volumenprüfung 100 %, Prüfdurchführung und Anforderungen gemäß den Festlegungen im Abschnitt 11.8. |

|

| Zugversuch (DIN EN ISO 4136 und DIN EN ISO 6892-1) |

a) Grundwerkstoff (DIN EN ISO 6892-1) 1 Probe (DIN 50125) bei Raumtemperatur. Anforderungen gemäß den Abschnitten 5.7, 6.7, 7.7 oder 9.2. b) Schweißverbindung (DIN EN ISO 4136) c) Reines Schweißgut (DIN EN ISO 6892-1) |

|

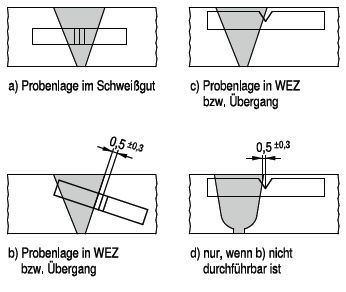

| Kerbschlagbiegeversuch (DIN EN ISO 148-1) | Ferritische Stähle der Werkstoffgruppe W I

Ein Probensatz aus dem Grundwerkstoff bei 0 °C. Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei 0 °C, 33 °C und 80 °C. Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.1. Liegt die Temperatur, bei der 68 J (kleinster Einzelwert) und 0,9 mm seitliche Breitung (kleinster Einzelwert) erreicht werden, zwischen 0 °C und 33 °C, darf der genaue Wert dieser Temperatur als niedrigste zulässige Beanspruchungstemperatur durch Interpolation ermittelt werden. Der Zähbruchanteil ist zu bestimmen. |

|

| Ferritische Stähle der Werkstoffgruppe W II

Ein Probensatz aus dem Grundwerkstoff bei 0 °C (20 °C zulässig, wenn die niedrigste Beanspruchungstemperatur > 20 °C und auch das Schweißgut und die Wärmeeinflusszone bei 20 °C geprüft werden). Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei 0 °C (20 °C zulässig, wenn niedrigste Beanspruchungstemperatur > 20 °C). Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.2. Der Zähbruchanteil ist zu ermitteln. |

||

| Austenitische Stähle

Je ein Probensatz aus dem Schweißgut bei Raumtemperatur. Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.3. |

||

| Martensitische Stähle

Ein Probensatz aus dem Grundwerkstoff bei Raumtemperatur. Anforderungen gemäß den Abschnitten 5.7 oder 9.2. Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei Raumtemperatur. Probenlage gemäß Bild B-1. Anforderungen wie an den Grundwerkstoff. |

||

| Technologischer Biegeversuch (DIN EN ISO 5173) | Je eine Probe mit Wurzel und Decklage auf der Zugseite; Biegedorndurchmesser und Anforderungen siehe Tabelle B-2. | |

| Chemische Zusammensetzung | Schweißgut

Entfällt bei unlegierten Stählen. Nachzuweisende Elemente gemäß Eignungsprüfung der Schweißzusätze. |

|

| Metallographische Untersuchungen mit fotografischer Belegung | a) Makroschliff | |

| Zu beurteilen: | Lagenaufbau, Durchschweißung, Schlacken, Poren. | |

| Anforderungen: | Einwandfreier Lagenaufbau, einwandfreie Durchschweißung; vereinzelte Schlacken und Poren sind zulässig. | |

| b) Mikroschliff, Vergrößerung mindestens 100 : 1 (entfällt bei unlegierten Stählen) | ||

| Zu beurteilen: | Gefüge.

Bei Austenit zusätzlich Ermittlung des Deltaferritgehaltes im Schweißgut. |

|

| Anforderung: | Ferritgehalt 4 bis 10 % ist anzustreben; ein geschlossenes Netzwerk ist nicht zulässig. | |

| Härteprüfung HV 10 (DIN EN ISO 6507-1 und DIN EN ISO 6507-4) |

nach DIN EN ISO | 11970 |

| Nachweis der IK-Beständigkeit (DIN EN ISO 3651-2) | u. Austenitische Stähle Probenlage: Wurzelseite ohne zusätzliche Sensibilisierungsglühung. Anforderung: Rissfreiheit. |

|

Tabelle B-2: Biegedorndurchmesser für den technologischen Biegeversuch nach DIN EN ISO 5173 im Rahmen von Verfahrensprüfungen für Fertigungsschweißungen an Stahlguss

| Stahlgruppe | Zugfestigkeit Rm in N/mm2 |

Biegedorndurchmesser | Biegewinkel in Grad | Zulässige Abweichung |

| Ferritische und martensitische Stähle | Rm < 430 | 2 · a | 180 | Risse dürfen eine Länge von 1,6 mm nicht überschreiten. Aufbrüche, die auf Poren oder Bindefehler zurückzuführen sind, sind zulässig. |

| 430 ≤Rm < 460 | 2,5 · a | 180 | ||

| Rm ≥ 460 | 3 · a | 180 | Wie für ferritische und martensitische Stähle mit Rm < 460 N/mm2, jedoch zusätzlich:

|

|

| Austenitische Stähle | 3 · a | 180 |

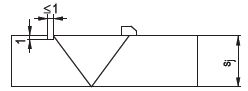

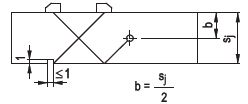

Bild B-1: Lage des Kerbs bei Kerbschlagbiegeproben

Tabelle B-3: Prüfumfang und Festlegungen für Arbeitsprüfungen für Fertigungsschweißungen an Gussstücken aus Stahl

| Art der Prüfung | Probenzahl, Probenlage, Anforderungen |

| Zerstörungsfreie Prüfungen | Oberflächenprüfung 100 %, Volumenprüfung 100 %, Prüfdurchführung und Anforderungen entsprechend den Festlegungen für den Grundwerkstoff (siehe Abschnitt 11.8). |

| Zugversuch (DIN EN ISO 4136, DIN EN ISO 6892-1 und DIN EN ISO 6892-2) |

a) Schweißverbindung (DIN EN ISO 4136)

2 Proben (DIN EN ISO 4136, Bild 2 a) oder b)), parallele Länge Lc = Schweißnahtbreite + mind. 60 mm) bei Raumtemperatur. Zu ermitteln sind Rm und Bruchlage (Anforderung an die Zugfestigkeit wie für den Grundwerkstoff). b) Reines Schweißgut (DIN EN ISO 6892-1 und DIN EN ISO 6892-2) Eine Probe (DIN 50125, LO = 5 · dO) bei Raumtemperatur und Auslegungstemperatur 1). Anforderungen an Rp02, Rm, A, Z, bei Austenit zusätzlich Rp1,0, wie bei Eignungsprüfung festgelegt. |

| Kerbschlagbiegeversuch (DIN EN ISO 148-1) |

Ferritische Stähle der Werkstoffgruppe W I

Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei 0 °C und bei der niedrigsten Beanspruchungstemperatur oder bei 33 °C, wenn die Zuordnung zu einer bestimmten Komponente nicht möglich ist. Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.1. Liegt die Temperatur, bei der 68 J (kleinster Einzelwert) und 0,9 mm seitliche Breitung (kleinster Einzelwert) erreicht werden, zwischen 0 °C und 33 °C, darr der genaue Wert dieser Temperatur als niedrigste zulässige Beanspruchungstemperatur durch Interpolation ermittelt werden. Ist die Anforderung an die Mindestwerte der Schlagenergie und der seitlichen Breitung bei der niedrigsten Betriebstemperatur bereits bei 0 °C erfüllt, entfällt die Prüfung bei höherer Temperatur. Der Zähbruchanteil ist zu bestimmen. |

| Ferritische Stähle der Werkstoffgruppe W II

Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei 0 °C oder 20 °C, wenn die niedrigste Beanspruchungstemperatur > 20 °C ist. Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.2. Der Zähbruchanteil ist zu ermitteln. |

|

| Austenitische Stähle

Je ein Probensatz aus dem Schweißgut und Wärmeeinflusszone bei Raumtemperatur. Probenlage gemäß Bild B-1. Anforderungen siehe Abschnitt 4.3.3. |

|

| Martensitische Stähle

Je ein Probensatz aus Schweißgut und Wärmeeinflusszone bei Raumtemperatur. Probenlage gemäß Bild B-1. Anforderungen wie an den Grundwerkstoff. |

|

| Metallographische Untersuchungen mit fotografischer Belegung | a) Makroschliff

Zu beurteilen: Lagenaufbau, Durchschweißung, Schlacken, Poren. Anforderungen: Einwandfreier Lagenaufbau, einwandfreie Durchschweißung; vereinzelte Schlacken und Poren sind zulässig. b) Mikroschliff, Vergrößerung mindestens 100 : 1 (entfällt bei unlegierten Stählen) Zu beurteilen: Gefüge. Bei Austenit zusätzlich Ermittlung des Deltaferritgehaltes im Schweißgut. Anforderung: Deltaferritgehalte 4 bis 10 % sind anzustreben; ein geschlossenes Netzwerk ist nicht zulässig. |

| Härteprüfung HV 10 (DIN EN ISO 6507-1) | Ferritische Stähle

Ein Härteprofil Grundwerkstoff-Wärmeeinflusszone-Schweißgut möglichst dicht unter der Oberfläche. Anforderung: 350 HV 10 darf nicht überschritten werden. |

| Nachweis der IK-Beständigkeit (DIN EN ISO 3651-2) |

Austenitische Stähle

Probenlage: Wurzelseite, ohne zusätzliche Sensibilisierungsglühung. Anforderung: Rissfreiheit. |

| 1) Der Warmzugversuch ist erforderlich, wenn die Betriebstemperatur oberhalb 200 °C (Prüfgruppen a 1 und a 2) oder oberhalb 300 °C (Prüfgruppe a 3) liegt. In diesen Fällen ist der Warmzugversuch bei ferritischen Stählen bei 350 °C, bei austenitischen Stählen bei 400 °C und bei martensitischen Stählen bei 320 °C durchzuführen. | |

| Verfahren zur Ermittlung des Deltaferritgehaltes | Anhang C |

C 1 Allgemeines

Der Anhang legt Einzelheiten zu dem in Abschnitt 4.4.6.9 (1) genannten Verfahren zur Ermittlung des Deltaferritgehaltes der Erzeugnisse fest.

C 2 Metallographische Ermittlung bei Gussstücken im Lieferzustand

(1) Aus dem Erzeugnis ist vom festgelegten Probenentnahmeort eine Probe zu entnehmen und für die metallographische Untersuchung in der üblichen Weise zu schleifen und zu polieren sowie nach Murakami [ 4] zu ätzen. Die Schlifffläche soll mindestens 10 mm · 10 mm betragen.

(2) Die Auswertung ist bei 100-facher Vergrößerung durchzuführen.

(3) Eine repräsentative Stelle der Schlifffläche ist als Fotografie mit 100-facher Vergrößerung zu dokumentieren.

(4) Für die quantitative Auswertung empfiehlt es sich, die Gefügeaufnahme mit einer entsprechenden Deltaferrit-Richtreihe zu vergleichen und einzustufen. Alternativ darf ein Verfahren der quantitativen Gefügebildanalyse angewendet werden.

(5) Im Prüfbericht sind anzugeben:

Dem Prüfbericht ist die Gefügeaufnahme beizufügen.

C 3 Metallographische Ermittlung an der Aufschmelzprobe

(1) Aus dem Erzeugnis ist vom festgelegten Probenentnahmeort eine Probe mit folgenden Abmessungen zu entnehmen:

Länge: 200 mm, Dicke: 25 mm bis 30 min, Breite: 40 mm

(2) Auf der Probe ist mittels WIG-Brenner ohne Schweißzusatz eine Blindraupe von mindestens 180 mm Länge mit folgenden Parametern (Richtwerte) zu ziehen:

Spannung rd. 20 V, Stromstärke rd. 160 A, Vorschubgeschwindigkeit rd. 20 cm/min.

(3) Bei Erzeugnissen, aus denen Proben mit den Abmessungen nach (1) nicht entnommen und bei denen die Schweißparameter nach (2) nicht eingehalten werden können, sind die Probenform und das Wärmeeinbringen so gut wie möglich den vorgesehenen Bedingungen der späteren Schweißungen am Erzeugnis anzupassen.

(4) Aus der Probe ist durch die Mitte der gezogenen Blindraupe senkrecht zur Oberfläche und zur Raupenlängsachse eine Probenscheibe zu entnehmen und auf einer Querschnittsfläche in der für metallographische Untersuchungen üblichen Weise zu schleifen und zu polieren sowie nach Murakami [ 4] zu ätzen.

(5) Die Auswertung ist bei 1.000-facher Vergrößerung durchzuführen.

(6) Eine repräsentative Stelle der Aufschmelzzone der Schlifffläche ist als Fotografie mit 1.000-facher Vergrößerung zu dokumentieren.

(7) Für die quantitative Auswertung empfiehlt es sich, die Gefügeaufnahme mit einer entsprechenden Deltaferrit-Richtreihe [ 5] zu vergleichen und einzustufen. Alternativ darf ein Verfahren der quantitativen Gefügebildanalyse angewendet werden.

(8) Im Prüfbericht sind anzugeben:

Dem Prüfbericht ist die Gefügeaufnahme mit Angabe des Bestimmungsortes beizufügen.

C 4 Metallographische Ermittlung bei Schweißgut (im Rahmen der Verfahrens- und Arbeitsprüfungen für Fertigungsschweißungen an Gussstücken)

(1) Aus der Schweißnaht ist eine Scheibe zu entnehmen, die deren gesamten Querschnitt erfasst. Für die metallographische Untersuchung ist die Scheibe auf einer Seite in der üblichen Weise zu schleifen und zu polieren sowie nach Murakami [ 4] zu ätzen.

(2) Über den gesamten Querschnitt der Schweißung ist eine Übersichtsaufnahme anzufertigen.

(3) Die Auswertung ist bei 1.000-facher Vergrößerung durchzuführen.

(4) Für die quantitative Auswertung empfiehlt es sich, die Gefügeaufnahmen mit einer entsprechenden Deltaferrit-Richtreihe [ 5] zu vergleichen und einzustufen. Alternativ darf ein Verfahren der quantitativen Gefügebildanalyse angewendet werden.

(5) Von mindestens drei für den Deltaferritgehalt repräsentativen Bereichen sind Gefügeaufnahmen mit 1.000-facher Vergrößerung anzufertigen.

(6) Im Prüfbericht sind anzugeben:

(7) Dem Prüfbericht sind die Übersichtsaufnahmen nach (2) und die Gefügeaufnahmen nach (5) beizufügen. In der Übersichtsaufnahme ist die Lage der Bereiche nach (5) zu kennzeichnen.

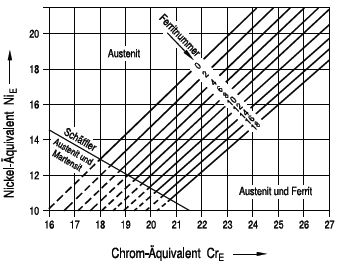

C 5 Rechnerische Abschätzung nach De Long

Hinweis:Zur rechnerischen Abschätzung des Deltaferritgehaltes wird Bild C-1 nach De Long [ 2] benutzt. In diesem Bild wird der Deltaferritgehalt in Abhängigkeit von der chemischen Zusammensetzung nicht in Volumenanteilen angegeben, sondern aufgrund einer besonderen Kalibrierung (vgl. DIN EN ISO 8249) durch den Kennwert "Ferritnummer (FN)" ausgedrückt. Im Bereich kleiner Ferritnummern bis FN 7 entspricht die Ferritnummer dem Deltaferritgehalt in %.

(1) Aus der chemischen Zusammensetzung des Grundwerkstoffes in Massenanteilen sind der Wert des Nickel-Äquivalentes NiE nach der Beziehung

| NiE = % Ni + 30 · (% C + % N) + 0,5 · % Mn | ( C 5-1) |

und der Wert des Chrom-Äquivalentes CrE nach der Beziehung

| CrE = % Cr + % Mo + 1,5 · % Si + 0,5 · % Nb | ( C 5-2) |

zu errechnen.

(2) Die errechneten Werte des Nickel-Äquivalentes und des Chrom-Äquivalentes sind die Koordinatenwerte eines Punktes im Bild C-1. Die dazugehörige Ferritnummer ist aus dem Bild abzulesen. Gegebenenfalls ist zwischen zwei Linien konstanter Ferritnummern zu interpolieren.

(3) Zur Dokumentation der rechnerischen Abschätzung sind anzugeben:

Bild C-1: Zusammenhang zwischen der chemischen Zusammensetzung und den Ferritnummern von aufgeschmolzenem Grundwerkstoff oder Schweißgut

| Durchführung von manuellen Ultraschallprüfungen | Anhang D |

D 1 Allgemeines

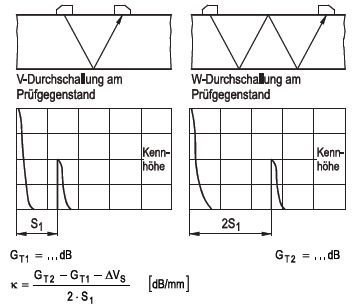

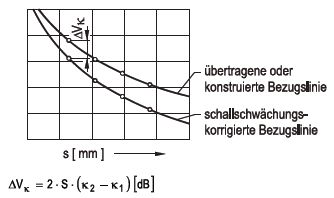

(1) Dieser Anhang beschreibt die Durchführung der manuellen Ultraschallprüfung.

(2) Es sind Festlegungen zur Justierung von Prüfsystemen für die Prüfung nach dem Impulsverfahren in Reflexion oder Durchschallung und zur Beschreibung von Anzeigen getroffen.

D 2 Begriffe, Kurzzeichen, Formeln

D 2.1 Begriffe

Es gelten die Festlegungen nach DIN EN 1330-4.

D 2.2 Kurzzeichen

In diesem Anhang werden folgende Kurzzeichen verwendet:

| Kurzzeichen | Größe oder Bezeichnung | Einheit |

| A | Auf die Nahfeldlänge bezogener Schallweg im allgemeinen AVG-Diagramm | - |

| a | Projektionsabstand | mm |

| a' | Verkürzter Projektionsabstand | mm |

| aLLT | Verkürzter Projektionsabstand bei der LLT-Technik | mm |

| AVG | Abstand/Verstärkung/Größe | - |

| αLm | Einschallwinkel der Longitudinalwelle | Grad |

| αTw | Auftreffwinkel der Transversalwelle an der Kontaktfläche des Prüfgegenstandes | Grad |

| C | Erforderliche Breite des Vergleichskörpers | mm |

| CLw | Schallgeschwindigkeit der Longitudinalwelle | m/s |

| CTw | Schallgeschwindigkeit der Transversalwelle | m/s |

| Deff | Effektive Schwingerabmessung gemäß Prüfkopfdatenblatt | mm |

| DFBB | Durchmesser der Flachbodenbohrung | mm |

| DKon | Durchmesser der Kontaktfläche eines Senkrechtprüfkopfes | mm |

| DKSR | Durchmesser des Kreisscheibenreflektors | mm |

| DQ | Effektive Schwingerabmessung quer zur Einschallrichtung | mm |

| DS-6dB | Schallbündelbreite für 6 dB-Abfall des Schalldruckes bezogen auf den Zentralstrahl | mm |

| DS-20dB | Schallbündelbreite für 20 dB-Abfall des Schalldruckes bezogen auf den Zentralstrahl | mm |

| Dz | Durchmesser der Querbohrung | mm |

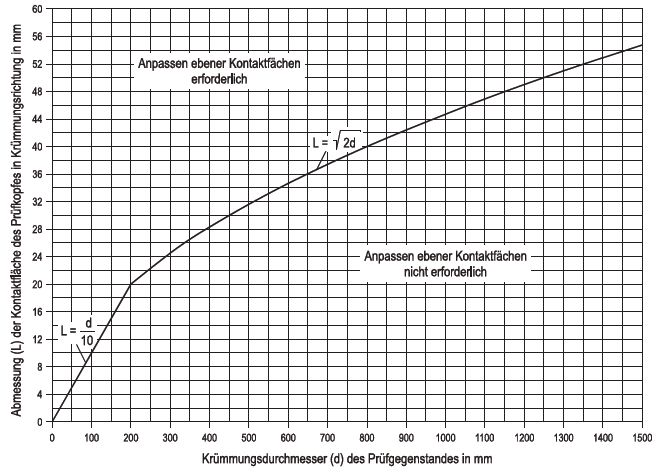

| d | Krümmungsdurchmesser der Kontaktfläche am Prüfgegenstand | mm |

| dref | Krümmungsdurchmesser der Gegenfläche am Prüfgegenstand | mm |

| Δf | Bandbreite (Differenz zwischen oberer und unterer Grenzfrequenz), bezogen auf den 3 dB-Abfall | MHz |

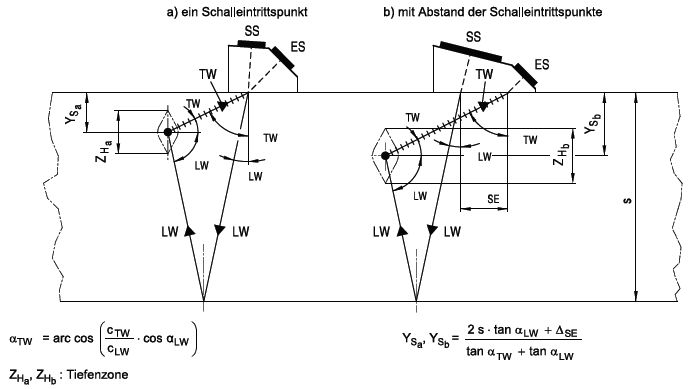

| ΔSE | Abstand der Schalleintrittspunkte | mm |

| ES | Empfangsschwinger | - |

| fN | Nennfrequenz | MHz |

| φLw | Auftreffwinkel der Longitudinalwelle auf den Reflektor | Grad |

| φTw | Reflexionswinkel der Transversalwelle am Reflektor | Grad |

| G | Auf den effektiven Schwingerdurchmesser bezogener Reflektordurchmesser | - |

| GK | Geräteverstärkung bei Einstellung der Justierreflektoranzeige auf Kennhöhe am Bildschirm | dB |

| GT | Geräteverstärkung bei Einstellung der Durchschallungsanzeige auf Kennhöhe am Bildschirm | dB |

| `GT | Arithmetischer Mittelwert von GT-Werten | dB |

| GR | Geräteverstärkung für die Registrier- schwelle | dB |

| γ6 | Öffnungswinkel des Schallbündels bei der 6 dB-Grenze | Grad |

| H | Auf die Bildschirmhöhe bezogene Echohöhe | - |

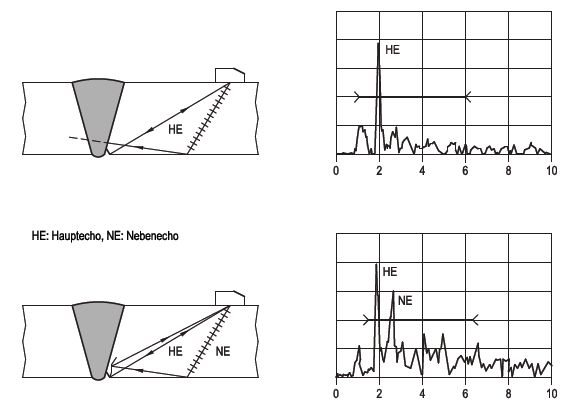

| HE | Hauptecho bei der Prüfung mit Wellenumwandlungstechnik | - |

| KSR | Durchmesser des Kreisscheibenreflektors | mm |

| κ | Schallschwächungskoeffizient (abweichend von DIN EN 1330-4: auf den Schallweg bezogene Schallschwächung) | dB/mm |

| L | Abmessung der Kontaktfläche des Prüfkopfes in Krümmungsrichtung | mm |

| LLT | "Long-Long-Trans"-Wellenumwandlungstechnik | - |

| LW | Longitudinalwelle | - |

| λ | Wellenlänge | mm |

| N | Nahfeldlänge | mm |

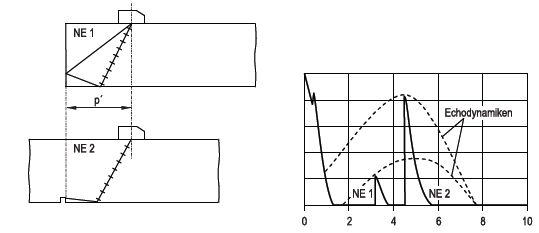

| NE1; NE2 | Nebenechos bei der Prüfung mit Wellenumwandlungstechnik | - |

| n | Anzahl der Einzelmesswerte | - |

| p | Projektionsabstand im ganzen Sprung | mm |

| p' | Projektionsabstand bei der Prüfung mit Wellenumwandlungstechnik bei Optimierung eines Nebenechos | mm |

| p" | Projektionsabstand bei der Prüfung mit Wellenumwandlungstechnik bei Optimierung des Hauptechos | mm |

| Ra | arithmetischer Mittelwert der Profilordinaten (Mittenrauwert) Ra nach DIN EN ISO 4287 | µm |

| RL | Registrierlänge (Reflektorausdehnung) | mm |

| RLK | Korrigierte Registrierlänge | mm |

| S (mit und ohne Index) | Schallweg | mm |

| SEL | Sender-Empfänger-Longitudinalwellen | - |

| SE | Sender - Empfänger | - |

| SS | Sendeschwinger | - |

| s | Wanddicke, Nennwanddicke | mm |

| sj | Dicke des Vergleichskörpers | mm |

| S/N | Signal-Rausch-Verhältnis ist das Amplitudenverhältnis des Ultraschallechos eines Reflektors zum Rauschpegel (Der Rauschpegel ist der 95 %- Wert der Summenhäufigkeit der Echohöhen der Rauschanzeigen, ermittelt im fehlerfreien Prüfbereich). | - |

| TLL | "Trans-Long-Long"-Wellenumwandlung | - |

| 71N | Transversalwelle | - |

| V | Verstärkung im allgemeinen AVG-Diagramm | dB |

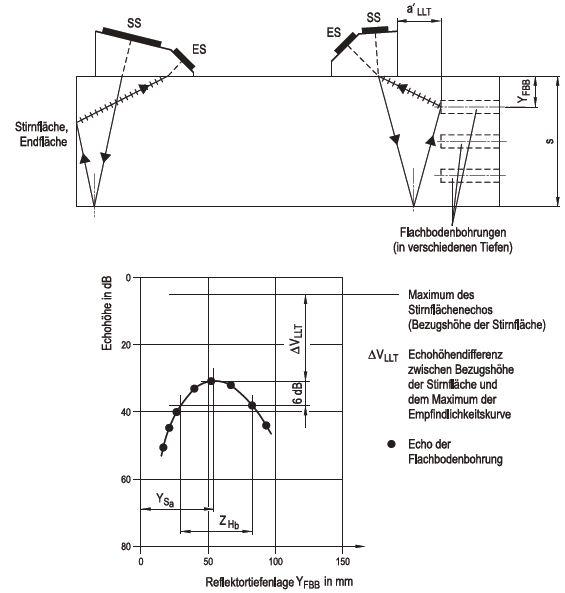

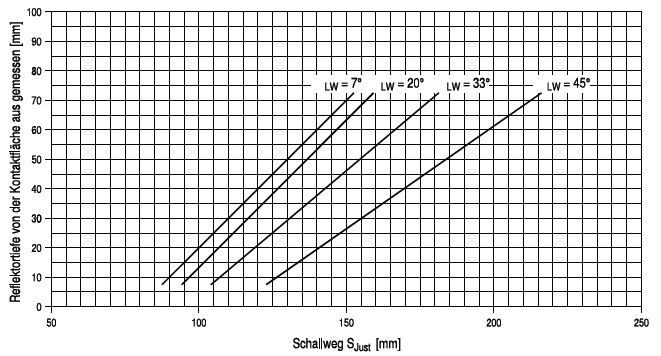

| YFBB | Reflektortiefenlage | mm |

| YS | Abstand der Prüfzonenmitte von der Kontaktfläche | mm |

| ZH | Tiefenbereich der Prüfzone | mm |

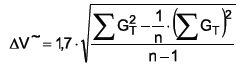

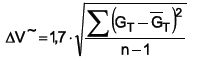

| ΔV | Empfindlichkeitskorrektur | dB |

| ΔVκ | Auf einen bestimmten Schallweg bezogene Schallschwächungskorrektur | dB |

| ΔVkoppl | Ankopplungskorrektur | dB |

| ΔVLLT | Echohöhendifferenz zwischen Bezugshöhe der Stirnfläche und dem Maximum der Empfindlichkeitskurve | dB |

| ΔVS | Divergenzkorrektur der Rückwandechokurve | dB |

| ΔV~ | Verstärkungskorrektur zur Berücksichtigung von Transferschwankungen | dB |

| ΔVT | Transferkorrektur | dB |

| ΔVZ | Verstärkungskorrektur zur Berücksichtigung unterschiedlicher Schallwege bei Anschallung einer Zylinderbohrung | dB |

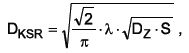

D 2.3 Formeln

Die zu berechnenden Größen sind nach folgenden Gleichungen zu ermitteln:

| a) | Erforderliche Breite des Vergleichskörpers | |

| C ≥ DS-20dB | ( D-1) | |

| b) | Die auf den 20 dB-Echohöhenabfall bezogene Schallbündelbreite DS-20dB: | |

| DS-20dB = 2 · λ · (S / DQ) | ( D-2) | |

| c) | Umrechnung der Echohöhe von Querbohrungen Echohöhe von Kreisscheibenreflektoren: | in die |

|

( D-3) | |

| wobei S > 1,5 · N und DZ > 1,5 · λ | ||

| d) | Der auf den 6 dB-Echohöhenabfall bezogene Schallbündeldurchmesser DS-6dB: | |

| DS-6dB = · S · tan γ6, | ( D-4) | |

| e) | Mittelwert der Geräteverstärkung `GT: | |

| `GT = (ΣGT / n) = (Summe der Einzelwerte / Anzahl der Einzelwerte), | ( D-5) | |

| f) | Korrigierte Registrierlänge RLK: | |

| RLK = RL - DS-6dB · (1 - (DS-6dB / RL) | ( D-6) | |

| g) | Schallweg ohne Seitenwandeinfluss | |

| S = (s · Deff) / (2 · λ) | ( D-7) | |

| h) | Verstärkungskorrektur ΔV~: | |

|

( D-8) | |

oder |

( D-9) | |

| i) | Empfindlichkeitskorrektur ΔVZ: | |

| ΔVZ = 30 · lg (S2 / S2) | ( D-10) | |

| k) | Resultierende Geräteempfindlichkeit zur Einstellung der Registrierschwelle | |

| GR = GK + ΔVT + ΔV~ | ( D-11) | |

| mit | ||

| ΔVT = ΔVkopll + ΔVκ | ( D-12) | |

| l) | Nullpunktverschiebung bei SEL-Prüfköpfen | |

| S = 1,5 · s + a | ( D-13) | |

| m) | Schalllaufweg bis zur Prüfzonenmitte bei LLT-Prüfköpfen | |

| SJust - SLW + 2 · STW | ( D-14) | |

| mit SLW = (2 · s - Ys) / cos αLW | ( D-15) | |

| und STW = Ys / cos αTW | ( D-16) | |

| oder in der Näherung für Stahl | ||

| SJust = 2 · (s + Ys) / cos αLW | ( D-17) |

D 3 Anforderungen an den Prüfgegenstand

(1) Die Kontaktflächen des Prüfgegenstandes und die Gegenflächen müssen groß genug sein, um das Prüfvolumen vollständig erfassen zu können.

(2) Die Kontaktflächen müssen frei sein von störenden Unebenheiten und Verunreinigungen (z.B. Kerben, Zunder, Schweißspritzer, Drehriefen). Wird die Gegenfläche als Reflexionsfläche benutzt, so sind an diese die gleichen Anforderungen zu stellen wie an die Kontaktflächen.

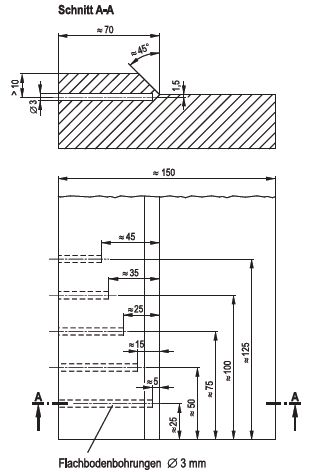

(3) Der arithmetische Mittelwert der Profilordinaten (Mittenrauwert) Ra nach DIN EN ISO 4287 darf auf den zu prüfenden Flächen einen Wert von 20 µm nicht Ìberschreiten.

(4) Bei einer Welligkeit der Kontaktflächen muss diese so gering sein, dass die Prüfkopfsohle ausreichend aufliegt. Dies ist im Allgemeinen der Fall, wenn der Abstand zwischen Prüfkopfsohle und Kontaktfläche an keiner Stelle mehr als 0,5 mm beträgt.

(5) Die Formabweichung von der Sollkontur der Kontaktflächen soll bezogen auf eine Referenzfläche von 40 mm · 40 mm nicht mehr als 0,5 mm betragen. Bei der Wahl anderer Abmessungen von Referenzflächen ist die zugeordnete Formabweichung entsprechend der Seitenlänge der gewählten Referenzfläche linear umzurechnen.

D 4 Anforderungen an das Prüfsystem

D 4.1 Prüfausrüstung

(1) Die eingesetzte Prüfausrüstung einschließlich der erforderlichen Messgeräte und Hilfsmittel muss eine dem Verwendungszweck entsprechende Genauigkeit und Stabilität aufweisen.

(2) Die Prüfgeräte und Prüfköpfe sollen die Anforderungen gemäß DIN EN 12668-1 oder DIN EN 12668-2 erfüllen. Für die Kontrolle der Eigenschaften der kompletten Prüfausrüstung gelten die Anforderungen gemäß DIN EN 12668-3.

(3) Das Kombinieren von Geräten, Kabeln und Prüfköpfen verschiedener Hersteller ist zulässig, wenn sichergestellt ist (z.B. über Messungen an Bezugsreflektoren), dass die Genauigkeit der Ergebnisse nicht beeinträchtigt wird.

(4) Es sind Prüfköpfe mit Schallfeldern zu verwenden, die die Einhaltung der geforderten Prüfempfindlichkeit (Registrierschwelle) im zu prüfenden Bereich sicherstellen.

Hinweis:Im Allgemeinen werden bei Nennwanddicken gleich oder kleiner als 40 mm eine Nennfrequenz von 4 MHz und eine Schwingergröße DQ von etwa 10 mm und bei Nennwanddicken größer als 40 mm eine Nennfrequenz von 2 MHz und eine Schwingergröße DQ von etwa 20 mm angewendet.

(5) Senkrechtprüfköpfe sind so auszuwählen, dass der Abstand zwischen den Kontaktflächen des Prüfkopfes und des Prüfgegenstandes nicht mehr als 0,5 mm (DKon < √2d)

beträgt. Durch die Verwendung von Schutzfolien kann die Ankopplung von Einschwinger-Senkrechtprüfköpfen verbessert werden.

(6) Die Kontaktflächen von Transversalwellen-Winkelprüfköpfen sind

(7) Bei der Einstellung des Justierbereichs und der Prüfempfindlichkeit sowie bei der Prüfung ist das gleiche Koppelmittel zu verwenden. Es sind nur solche Koppelmittel zu verwenden, die zu keiner Schädigung des Prüfgegenstandes (z.B. Korrosion) führen. Nach der Prüfung sind alle Rückstände des Koppelmittels vom Prüfgegenstand zu entfernen.

(8) Prüfgegenstand, Kalibrier-, Vergleichskörper und Prüfköpfe sollen annähernd die gleiche Temperatur aufweisen.

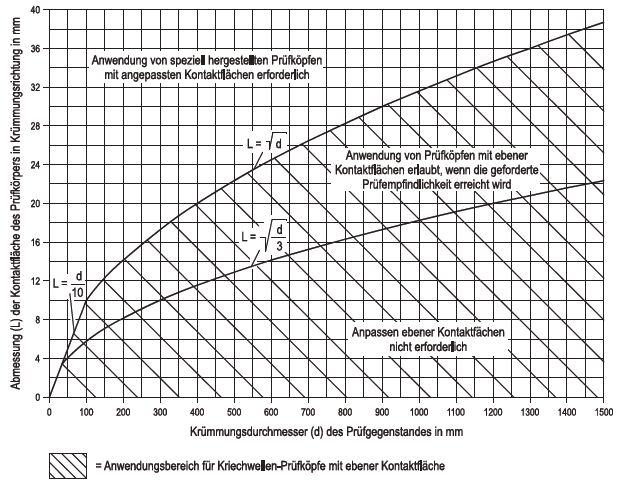

Bild D-1: Anpassbedingungen für ebene Kontaktflächen von Winkelprüfköpfen bei Einschallung in konvexe Kontaktflächen des Prüfgegenstandes

D 4.2 Kalibrierkörper, Vergleichskörper und Bezugsreflektoren

(1) Bei Verwendung unterschiedlicher Werkstoffe für Kalibrierkörper oder Vergleichskörper und Prüfgegenstand ist der Unterschied der Schallgeschwindigkeiten bei der Entfernungsjustierung und bei der Schrägeinschallung für die Winkelabweichung zu berücksichtigen.

(2) Falls nicht der Kalibrierkörper Nr. 1 nach DIN EN ISO 2400 oder der Kalibrierkörper Nr. 2 nach DIN EN ISO 7963 zur Einstellung der Prüfempfindlichkeit herangezogen werden, gilt:

| C ≥ 2 · λ · (Smax / DQ) | ( D-18) |

Ausgenommen sind Vergleichskörper für die Prüfung an Stäben in axialer Richtung für den Bereich des Seitenwandeinflusses. In diesem Fall ist die Breite des Vergleichskörpers gleich der Breite des Prüfgegenstands.

ad) Die Abmessungen der Kontaktfläche des Prüfgegenstands sollen größer sein als die 1,5fache Abmessung der Kontaktfläche des Prüfkopfes.

ae) Die Lage der Bezugsreflektoren im Vergleichskörper muss so gewählt werden, dass sich deren Echos nicht gegenseitig stören und nicht mit Kantenechos verwechselt werden können.

D 5 Optimierung der Prüftechnik bei der Ultraschallprüfung austenitischer Stähle oder Nickellegierungen

(1) Zur Einhaltung eines ausreichenden Abstandes (mindestens 6 dB) der Registrierschwelle zum Rauschpegel ist die Prüftechnik zu optimieren, z.B. durch folgende Maßnahmen:

(2) Sofern die Optimierung der Prüftechnik gemäß (1) zu keinem ausreichenden Signal-Rausch-Verhältnis führt, sind Prüftechniken mit einer bildhaften Darstellung des Prüfergebnisses einzusetzen, die eine Bewertung ermöglichen, z.B.

D 6 Einstellung des Prüfsystems

Hinweis:Festlegungen für die Einstellung des Prüfsystems bei Anwendung von Wellenumwandlungs- und Kriechwellentechniken sind in den Abschnitten D 7 und D 8 getroffen.

D 6.1 Entfernungsjustierung

(1) Für die Einstellung des Justierbereiches sollen der Kalibrierkörper Nr. 1, der Kalibrierkörper Nr. 2, der Prüfgegenstand oder ein Vergleichskörper (z.B. nach Bild D-2) verwendet werden.

Die Einstellung des Justierbereiches ist durch eine Ortung von bekannten Reflektoren zu überprüfen.

(2) Bei anzupassenden Prüfköpfen darf die Entfernungsjustierung zunächst mit einem nicht angepassten Prüfkopf auf einem ebenen Kalibrier- oder Vergleichskörper erfolgen. Anschließend muss der angepasste Prüfkopf auf einem geeignet geformten Vergleichskörper positioniert werden, der mindestens einen Reflektor bei bekannter Justierstrecke aufweist. Mittels dieses Reflektors ist eine Nullpunktkorrektur vorzunehmen.

(3) Bei Longitudinalwellen-Winkelprüfköpfen ist eine Voreinstellung des Justierbereiches mit Hilfe eines Senkrechtprüfkopfes an den Kalibrierkörpern Nr. 1 oder Nr. 2, am Prüfgegenstand oder am Vergleichskörper vorzunehmen. Zur Berücksichtigung der Vorlaufstrecke ist anschließend eine Nullpunktkorrektur mit dem Winkelprüfkopf durchzuführen.

D 6.2 Einstellung der Prüfempfindlichkeit bei Anwendung der AVG-Methode

D 6.2.1 Anwendung der AVG-Methode

(1) Die AVG-Methode darf nur bei Prüfköpfen angewendet werden, für die prüfkopfspezifische AVG-Diagramme vorhanden sind.

(2) Bei Prüfköpfen mit angepassten Kontaktflächen darf die AVG-Methode grundsätzlich nicht angewendet werden. Bei der Prüfung mit Winkelprüfköpfen, deren ebene Kontaktflächen angepasst sind, ist an Prüfgegenständen mit d größer als 100 mm bei der Einschallung in eine konkave Kontaktfläche des Prüfgegenstandes die Anwendung der AVG-Methode erlaubt, wenn die Bedingung L kleiner als erfüllt ist.

Bild D-2: Vergleichskörper zur Einstellung der Prüfempfindlichkeit bei der Schrägeinschallung

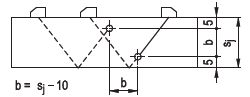

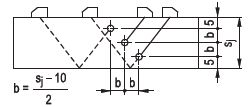

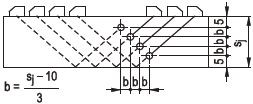

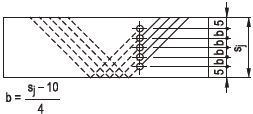

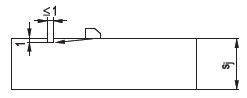

| Wanddicke oder Nennwanddicke des Prüfgegenstands in mm | Seitenansicht des Vergleichskörpers |

| s ≤ 10 |  |

| 10 < s ≤ 15 |  |

| 15 < s ≤ 20 |  |

| 20 < s ≤ 40 |  |

| 40 < s ≤ 80 |  |

| s > 80 |  |

(3) Für die Anwendung der AVG-Methode gelten die folgenden Kriterien:

D 6.2.2 Anzuwendende Bezugsreflektoren

(1) Die Bestimmung der Bezugshöhe hat an Bezugsreflektoren unter Erfüllung folgender Bedingungen zu erfolgen:

(2) Der Durchmesser einer Flachbodenbohrung (DFBB) entspricht dem Durchmesser des Kreisscheibenreflektors (DKSR), sofern die Bedingung DFBB > 1,5 · λ erfüllt wird.

(3) Für die Umrechnung der Echohöhe einer Querbohrung in die Echohöhe eines Kreisscheibenreflektors ist die Gleichung D-3 zu verwenden.

D 6.3 Einstellung der Prüfempfindlichkeit bei der Vergleichskörper- und Bezugslinienmethode

D 6.3.1 Vergleichskörpermethode

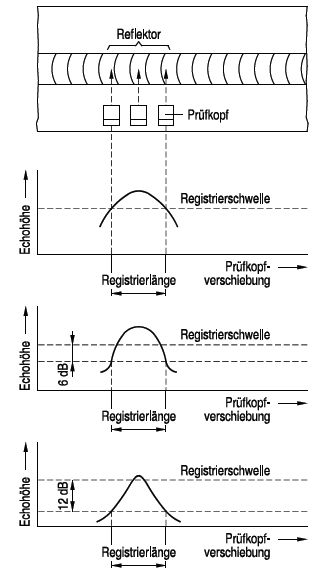

(1) Bei der Vergleichskörpermethode wird die Anzeige aus dem Prüfgegenstand durch direkten Vergleich mit der eines Bezugsreflektors bei etwa gleichem Schallweg verglichen. Dies darf mit Bezugsreflektoren im Bauteil oder im Vergleichskörper erfolgen.