Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk, Abfall, LAGA |  |

LAGA M31 B - "Umsetzung des Elektro- und Elektronikgerätegesetzes"

"Technische Anforderungen an die Behandlung und Verwertung von Elektro- und Elektronikaltgeräten"

Mitteilung der Bund/Länder-Arbeitsgemeinschaft Abfall

(Stand 18.04.2018)

(LAGA - Bund/Länder-Arbeitsgemeinschaft Abfall)

(Diese LAGA ersetzt den Teil ab Nummer 8 der LAGA M31)

Vorwort

Das ElektroG hat das Ziel, die schädlichen Auswirkungen der Entstehung und Bewirtschaftung von Elektro- und Elektronikaltgeräten zu vermeiden oder zu verringern, die Gesamtauswirkungen der Ressourcennutzung zu reduzieren und die Effizienz der Ressourcennutzung zu steigern.

Diese Mitteilung soll dazu beitragen, die EU-rechtlichen Vorgaben und die Regelungen des ElektroG umzusetzen und mehr Rechtsklarheit für die betroffenen Akteure, eine Vereinheitlichung, Vereinfachung und Stärkung des Vollzugs sowie eine größere Transparenz des Entsorgungsgeschehens erreichen.

Die grundlegenden Anforderungen an die Entsorgung von Elektro- und Elektronikaltgeräten (EAG) werden in der LAGA-Mitteilung 31 A beschrieben. Die vorliegende LAGA-Mitteilung 31 B dient der Konkretisierung und Erläuterung der Anforderungen nach dem Stand der Technik, die an die Behandlung und Verwertung von Elektro- und Elektronikaltgeräten nach dem ElektroG gestellt werden. Um möglichst konsensuale, einheitliche Standards und Anforderungen an die Behandlung zu stellen, wurden dabei die einschlägigen nationalen und europäischen Normen sowie flankierende Rechtsvorgaben berücksichtigt. Die Vollzugsbehörden, Sachverständigen und die Betreiber von Anlagen für die Behandlung von EAG sollen sich an diesen Vorgaben orientieren, um die Einhaltung bundesweit einheitlicher Mindeststandards gewährleisten zu können.

1. Einleitung

Nach § 20 Absatz 1 Satz 1 ElektroG sind Altgeräte vor der Durchführung weiterer Verwertungs- oder Beseitigungsmaßnahmen einer Erstbehandlung zuzuführen. Vor der Erstbehandlung ist gemäß § 20 Absatz 1 Satz 2f zu prüfen, ob das Altgerät oder einzelne Bauteile einer Vorbereitung zur Wiederverwendung zugeführt werden können (vgl. dazu LAGA M31 A, Kapitel 7.2). Vertragliche Vorgaben an Behandlungsanlagen, die eine Vorbereitung zur Wiederverwendung von EAG ausschließen, sind nach ElektroG rechtlich nicht zulässig.

Die Erstbehandlung und weitere Behandlungstätigkeiten haben gemäß § 20 Absatz 2 Satz 1 ElektroG nach dem Stand der Technik zu erfolgen. Derzeit erarbeiten die europäischen Normungsorganisationen im Auftrag der Kommission dem Stand der Technik entsprechende europäische Normen für die Behandlung von Elektro- und Elektronik-Altgeräten (siehe hierzu Kap. 2.7) 1, 2

Die Erstbehandlung muss in einer nach § 21 ElektroG zertifizierten Erstbehandlungsanlage (EBA) durchgeführt werden. Hierbei sind gemäß § 20 Absatz 2 Satz 2 f mindestens alle Flüssigkeiten zu entfernen und die Anforderungen an die selektive Behandlung nach Anhang 4 ElektroG zu erfüllen. Andere Behandlungstechniken, die mindestens das gleiche Maß an Schutz für die menschliche Gesundheit und die Umwelt sicherstellen, können erst nach Aufnahme in Anhang VII der Richtlinie 2012/19/EU ergänzend zu den Anforderungen nach Anlage 4 angewandt werden.

Standorte für die Lagerung und Behandlung von Altgeräten müssen gemäß § 20 Absatz 1 Satz 4 mindestens die technischen Anforderungen nach Anlage 5 ElektroG erfüllen. Danach müssen die Standorte für die Lagerung von Altgeräten vor ihrer Behandlung sowohl über geeignete Bereiche mit undurchlässiger Oberfläche und Auffangeinrichtungen als auch über geeignete Bereiche mit wetterbeständiger Abdeckung verfügen. Die Standorte und Einrichtungen für die Behandlung von Altgeräten müssen darüber hinaus geeignete Waagen, geeignete Lagerräume für demontierte Einzelteile, geeignete Behälter für die Lagerungen von gefährlichen Abfällen und Ausrüstungen für die Behandlung von Wasser aufweisen. Weitere Anforderungen an die Behandlungsanlagen sind in der LAGA-Mitteilung M31 A Kapitel 7.3 dargestellt.

Die in dieser Mitteilung dargestellten Anforderungen und Maßnahmen beziehen sich auf die ab dem 01. Dezember 2018 geltenden Sammelgruppen (SG) bei den örE. Für Altgeräte anderer Nutzer als privater Haushalte (§ 19 ElektroG) und EAG, z.B. aus Rücknahmen der Hersteller oder Vertreiber, gelten die Anforderungen an die selektive Behandlung analog hierzu.

Ein erheblicher Anteil der Schadstoffe aus EAG stammt aufgrund ihrer spezifischen Zusammensetzung und langen Nutzungsdauer aus EAG aus dem gewerblichen Bereich 3.

Von Frühjahr 2015 bis Herbst 2017 erarbeitete das Umweltbundesamt Empfehlungen für die Behandlung von Elektroaltgeräten unter den Aspekten der Ressourcenschonung, Wertstoffrückgewinnung und Schadstoffentfrachtung. In die Mitteilung M31 B ist ein Teil der Ergebnisse aus diesem Arbeitsprozess bereits eingeflossen, möglichen Behandlungsanforderungen im Rahmen einer eventuellen Rechtsverordnung wird hiermit jedoch nicht vorgegriffen.

1.1. Behandlungskonzept

Anforderungen an den Betrieb von Erst- und Folgebehandlungsanlagen sind u. a. in den Kapitel 7.2 bis 7.5 der LAGA M31 A sowie nachfolgend in der LAGA M31 B beschrieben. Zur Durchführung einer ElektroG-konformen Behandlung gem. § 20 ElektroG muss jede Behandlungsanlage (nicht nur Erstbehandlungsanlage) über ein Behandlungskonzept verfügen.

Durch eine regelmäßige Überprüfung ist das Behandlungskonzept durch den Anlagenbetreiber auf sich verändernde Rahmenbedingungen zeitnah anzupassen. Eine Änderung des Behandlungskonzepts ist bei einer nach dem BImSchG zu genehmigenden Anlage durch den Anlagenbetreiber bei der zuständigen Behörde anzuzeigen, soweit sich die Änderung auf die Schutzgüter des BImSchG auswirken kann. Die Änderung ist im Rahmen der jährlichen Zertifizierung durch den Sachverständigen gem. § 21 ElektroG zu prüfen und zu dokumentieren.

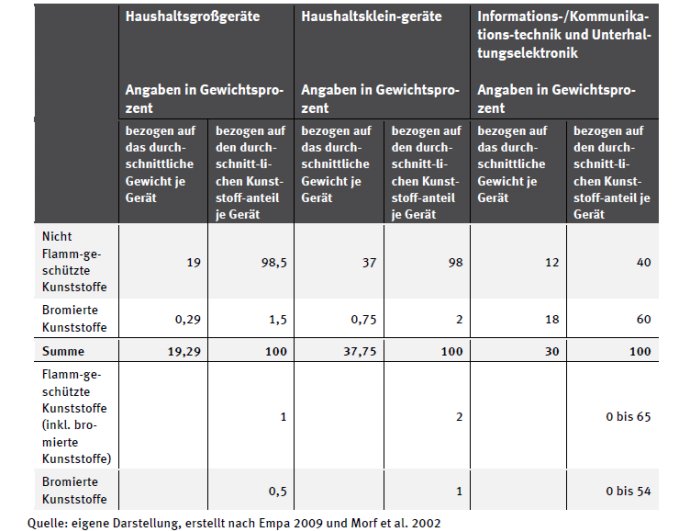

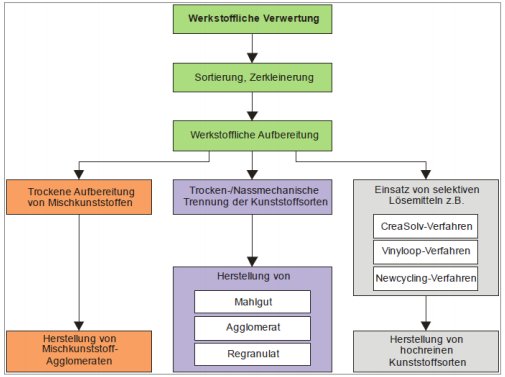

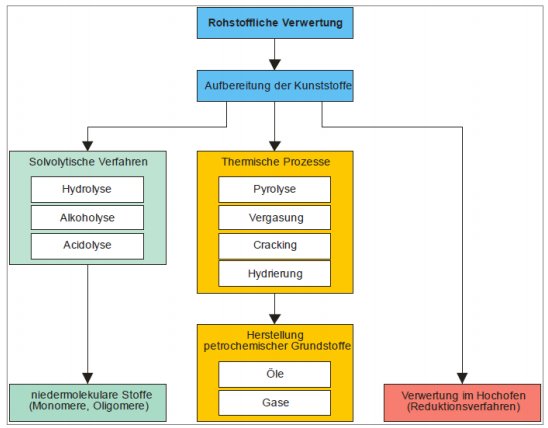

In Kapitel 2.7.1 sind Ansätze für wesentliche Aspekte eines Behandlungskonzepts am Beispiel für (bromierte) Kunststoffe aufgeführt.

1.2. Ermittlung des Schadstoffpotentials von Altgeräten

Altgeräte aus privaten Haushalten werden in SG entsprechend § 14 Absatz 1 ElektroG erfasst und der EBA zugeführt, aber auch EAG aus anderen Herkunftsbereichen müssen in einer EBA behandelt werden (s. Anlage 1 sowie Kap. 2.3, 5 u. 7 der LAGA-M31 A). Zur zielgerichteten Schadstoffentfrachtung müssen die Altgeräte auf das Vorhandensein schadstoffhaltiger Stoffe, Gemische und Bauteile geprüft werden. Die genaue Vorgehensweise muss in einem Behandlungskonzept (Kap. 1.1 u. 2.7.1) beschrieben sein und erfolgt auf der Basis vorhandener Informationen (z.B. aus Fachliteratur) und Erfahrungen oder, soweit diese nicht oder nicht in ausreichendem Umfang vorliegen, beispielsweise anhand einer Sichtprüfung. Die Anforderungen an die Entfernung schadstoffhaltiger Stoffe, Gemische und Bauteile richten sich nach dem jeweiligen Schadstoffpotential der Altgeräte.

1.3. Anforderungen an die selektive Behandlung

Nach § 20 Absatz 2 Satz 2 ElektroG sind bereits bei der Erstbehandlung mindestens alle Flüssigkeiten zu entfernen und die Anforderungen an die selektive Behandlung nach Anlage 4 ElektroG zu erfüllen. Dabei sind mindestens folgende Stoffe, Gemische und Bauteile aus getrennt erfassten Altgeräten zu entfernen:

- quecksilberhaltige Bauteile wie Schalter oder Lampen für Hintergrundbeleuchtung;

- Batterien und Akkumulatoren;

- Leiterplatten von Mobiltelefonen generell sowie von sonstigen Geräten, wenn die Oberfläche der Leiterplatte größer ist als 10 Quadratzentimeter;

- Tonerkartuschen, flüssig und pastös, und Farbtoner (Kartuschen mit Tonerpulver oder flüssigem Toner sowie Fotoleitertrommeln);

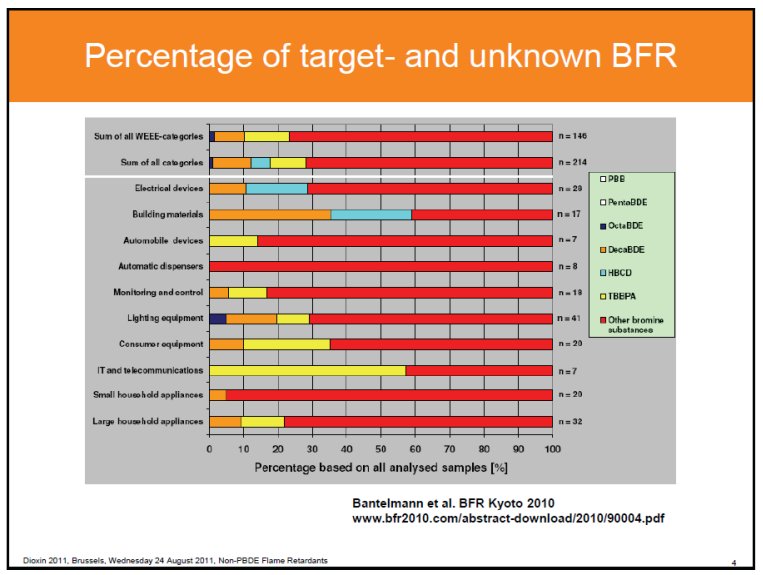

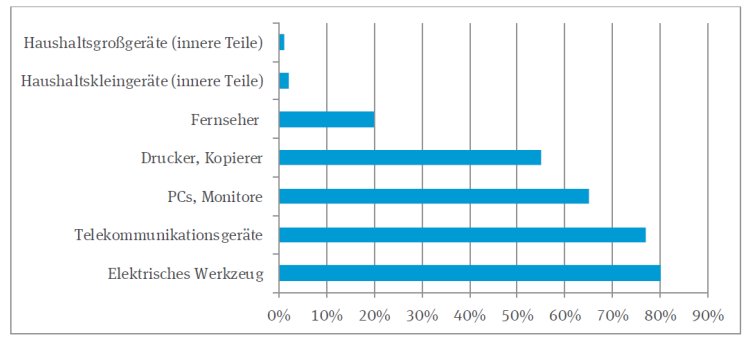

- Kunststoffe, die bromierte Flammschutzmittel enthalten;

- Asbestabfall und Bauteile, die Asbest enthalten;

- Kathodenstrahlröhren;

- Fluorchlorkohlenwasserstoffe (FCKW), teilhalogenierte Fluorchlorkohlenwasserstoffe (H-FCKW) oder teilhalogenierte Fluorkohlenwasserstoffe (HFKW), Kohlenwasserstoffe (KW);

- Gasentladungslampen;

- Flüssigkristallanzeigen (gegebenenfalls zusammen mit dem Gehäuse) mit einer Oberfläche von mehr als 100 Quadratzentimetern sowie hintergrundbeleuchtete Anzeigen mit Gasentladungslampen;

- externe elektrische Leitungen;

- Bauteile, die feuerfeste Keramikfasern enthalten 4;

- Bauteile, die radioaktive Stoffe enthalten, ausgenommen Bauteile, die nicht die Freigrenzen nach Artikel 3 sowie Anhang I der Richtlinie 96/29/Euratom überschreiten;

- Elektrolyt-Kondensatoren, die bedenkliche Stoffe enthalten (Höhe größer als 25 Millimeter, Durchmesser größer als 25 Millimeter oder proportional ähnliches Volumen);

- cadmium- oder selenhaltige Fotoleitertrommeln;

- PCB-haltige Kondensatoren.

Diese Stoffe, Gemische und Bauteile sind gemäß § 15 Absatz 2 KrWG zu beseitigen oder zu verwerten. Es ist sicherzustellen, dass schadstoffhaltige Bauteile bei der Behandlung nicht zerstört werden und Schadstoffe nicht in die zu verwertenden Materialströme eingetragen werden. Batterien und Akkumulatoren sind so zu entfernen, dass sie nicht beschädigt werden und nach der Entfernung identifizierbar sind (vgl. Kapitel 2.5.1).

Darüber hinaus sind unter Berücksichtigung u.a. sicherheitstechnischer, arbeitsmedizinischer und arbeitshygienischer Gründe weitere Maßnahmen zur Verbesserung der stofflichen Verwertung sinnvoll, wie z.B.:

- Entfernung elektronischer Bauteile, die Berylliumoxid (nach CLP-Verordnung 5 u.a. akut toxisch, karzinogen) enthalten;

- Entfernung von Holzgehäusen und -rückwänden von Radio- und Fernsehgeräten sowie Lautsprechern;

- Ausbau ölhaltiger Fettfilter vor der mechanischen Aufbereitung;

- Entnahme von Staubbeuteln aus Staubsaugern;

- Entnahme von Mineralwolle.

1.4. Verfahren zur Schadstoffentfrachtung nach Sammelgruppen gemäß ElektroG

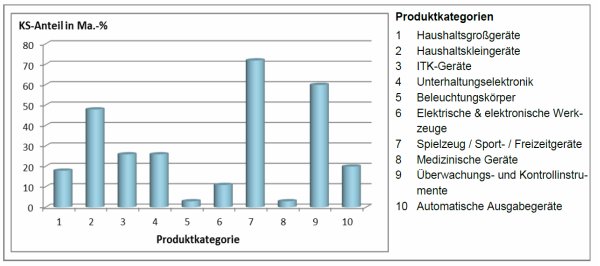

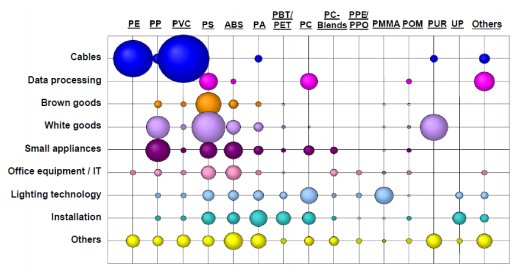

Soweit Geräte unter den Anwendungsbereich des § 2 Absatz 1 ElektroG fallen, sind sie einer der Gerätekategorien 1 bis 10 der Anlage 1 ElektroG zuzuordnen. Ab dem 15. August 2018 gilt der so genannte offene Anwendungsbereich - dann fallen sämtliche Elektro- und Elektronikgeräte, die nicht ausdrücklich durch § 2 Absatz 2 ElektroG ausgenommen sind, in den Anwendungsbereich des ElektroG.

Die Erfassung der Altgeräte aus privaten Haushalten über die öffentlich-rechtlichen Entsorgungsträger erfolgt in sechs SG.

Die erforderliche Art der Behandlung von EAG ist abhängig vom Stand der Technik und den nach ElektroG zu entfernenden Stoffen, Gemischen und Bauteilen. Gemäß § 3 Nummer 25 ElektroG ist unter Entfernen "die manuelle, mechanische, chemische oder metallurgische Bearbeitung von Altgeräten" zu verstehen, "in deren Folge ... gefährliche Stoffe, Gemische oder Bestandteile einen unterscheidbaren Stoffstrom ... bilden; Stoffe, Gemische und Bestandteile gelten dann als unterscheidbar, wenn sie überwacht werden können, um ihre umweltgerechte Behandlung oder Entsorgung zu überprüfen."

Die Behandlung von Altgeräten erfolgt i.d.R. durch eine manuelle Demontage oder durch eine teil- oder vollautomatisierte Behandlung. Ziele der Behandlung sind die Schadstoffentfrachtung entsprechend Anlage 4 ElektroG, die Erzeugung von vermarktungsfähigen Stoffströmen, wobei die jeweiligen Verwertungsquoten zu gewährleisten sind, sowie die ordnungsgemäße Beseitigung nicht verwertbarer Stoffe. Diese Ziele sind durch eine Kombination aus manuellen und maschinellen Verfahrenstechniken zu erreichen. Bei der Behandlung bzw. beim Aufschluss ist sicherzustellen, dass schadstoffhaltige Bauteile oder Stoffe nicht zerstört werden und Schadstoffe nicht in die zu verwertenden Materialströme eingetragen werden.

Die Behandlung ganzer Altgeräte, z.B. durch mechanische Zerkleinerung, mit nur anschließender Separierung verschiedener metall- und nichtmetallhaltiger Materialien sowie einzelner Bauteile entspricht nicht der Umsetzung von Anlage 4 i.V.m. § 20 Abs. 2 Satz 1 ElektroG 6.

1.4.1. Aufgabe von Altgeräten auf Förderbänder

In Behandlungsanlagen ankommende Altgeräte, insbesondere Elektrokleingeräte, werden i. d. R. grob vorsortiert auf Förderbänder aufgegeben. Bei diesen Arbeitsgängen sind die Arbeitsschutzbestimmungen 7 zu berücksichtigen. Bei heterogenen SG kann es vorkommen, dass durch beschädigte Altgeräte z.B. Asbestfasern, Säuren, Blei und Quecksilber austreten können. Hierfür sind geeignete Schutzmaßnahmen für die Mitarbeiter vorzusehen, z.B. Luftabsaugung, Schutzkleidung, Separierungsmöglichkeiten für solche Abfälle.

1.4.2. Manuelle Demontage

Bei der manuellen Demontage werden die Altgeräte an dafür eingerichteten Arbeitsplätzen mit geeigneten Werkzeugen händisch bzw. teilautomatisiert unter Beachtung der Arbeitsschutzbestimmungen demontiert. Die Altgeräte werden geöffnet, Stoffe, Gemische und Bauteile werden entnommen und separiert. Die weitere Behandlung von teilentfrachteten Altgeräten, wie zum Beispiel von trockengelegten Kühlgeräten, darf ausschließlich in dafür geeigneten Anlagen erfolgen.

1.4.3. Maschinelle Verfahren

Die automatisierte Behandlung von Altgeräten kann mit verschiedenen Verfahrenstechniken, wie Rotorschere, Schredder, Querstromzerspaner, Prallmühle, Hammermühle, Smasher, Schneidmühle, erfolgen. Aus den so behandelten Altgeräten werden Materialien, Schadstoffe und Bauteile in Abhängigkeit der nachgeschalteten Verwertungsverfahren und -wege separiert.

Unter Berücksichtigung der Anforderungen nach § 20 i. V. m. Anlage 4 des ElektroG (vgl. Kap. 1.3) und der bekannten, vorgenannten Verfahrenstechniken ist aus gegenwärtiger Sicht eine manuelle Demontage bzw. Entnahme mindestens folgender Geräte, Stoffe, Bauteile erforderlich:

- Flüssigkeiten,

- quecksilberhaltige Bauteile,

- Tonerkartuschen, flüssig und pastös, und Farbtoner;

- Asbestabfall und Bauteile, die Asbest enthalten,

- Kathodenstrahlröhren,

- Fluorchlorkohlenwasserstoffe (FCKW), teilhalogenierte Fluorchlorkohlenwasserstoffe (H-FCKW) oder teilhalogenierte Fluorkohlenwasserstoffe (HFKW), Kohlenwasserstoffe (KW),

- Gasentladungslampen,

- Flüssigkristallanzeigen (gegebenenfalls zusammen mit dem Gehäuse) mit einer Oberfläche von mehr als 100 Quadratzentimetern sowie hintergrundbeleuchtete Anzeigen mit Gasentladungslampen,

- Bauteile, die feuerfeste Keramikfasern enthalten,

- Bauteile, die radioaktive Stoffe enthalten, ausgenommen Bauteile, die nicht die Freigrenzen nach Artikel 3 sowie Anhang I der Richtlinie 96/29/Euratom überschreiten,

- Elektrolyt-Kondensatoren, die bedenkliche Stoffe enthalten (Höhe größer als 25 Millimeter, Durchmesser größer als 25 Millimeter oder proportional ähnliches Volumen),

- PCB-haltige Kondensatoren,

- cadmium- oder selenhaltige Fotoleitertrommeln sowie

- Hochenergiebatterien, -akkus (insbesondere lithiumhaltige).

Sofern durch anderweitige technische Verfahren der Nachweis erbracht ist, dass

- bei der Behandlung keine Emissionen in die Umgebung freigesetzt werden, so dass der Schutz der menschlichen Gesundheit gewährleistet ist, und

- keine Schadstoffe in die zu verwertenden Materialströme eingetragen werden und

- die einzelnen Stoffe, Gemische oder Bauteile nach Anlage 4 ElektroG als identifizierbare und somit sortierbare Materialströme vorliegen,

kann bei:

- Leiterplatten,

- Batterien und Akkumulatoren (außer Hochenergiebatterien),

- Kunststoffen, die bromierte Flammschutzmittel enthalten, oder

- externen elektrischen Leitungen

von einer manuellen Demontage abgesehen werden, und es können andere Verfahren eingesetzt werden, bei denen keine Beschädigung 8 oder Zerstörung der schadstoffhaltigen Bauteile erfolgt. Für weitere Stoffe, Gemische und Bauteile ist der Nachweis der Geeignetheit im Einzelfall zu erbringen.

Bei Kühlgeräten sind FCKW, H-FCKW, HFKW und KW, sofern sie als Kältemittel vorliegen, manuell, und sofern sie als Treibmittel vorliegen, maschinell zurückzugewinnen.

Die automatisierte Behandlung von Altgeräten kann mit verschiedenen Verfahrenstechniken, wie Rotorschere, Schredder, Querstromzerspaner, Prallmühle, Hammermühle, Smasher oder Schneidmühle, erfolgen. Aus den so behandelten Altgeräten werden Materialien, Schadstoffe und Bauteile in Abhängigkeit der nachgeschalteten Verwertungsverfahren und -Wege separiert.

1.5. Übersicht über die Schadstoffgehalte ausgewählter Geräte

Die Anlage 1 enthält einen Überblick über mögliche problematische Stoffe und Bauteile in EAG. Laut Literaturangaben (VDI 2343 Blatt 3, DIN EN 50625-1, UBA-Text 65/2016) und Kenntnissen verschiedener Marktteilnehmer sind keine einheitlichen Angaben darüber verfügbar, ob und in welchen Geräten die dort genannten Stoffe, Gemische und Bauteile vorhanden sind. Ziel der Schadstoffentfrachtung muss eine vollständige Entfernung aller genannten Stoffe, Gemische und Bauteile sein.

Altgeräte und Teile von Altgeräten gelten als gefährliche Abfälle, wenn sie durch Rechtsverordnung oder auf Grund einer solchen Rechtsverordnung als solche bestimmt sind (§ 3 Absatz 5 Satz 1 KrWG).

Gemäß Beschluss der LAGA vom 09./10.09.2002 gilt für alle EAG sowohl aus privaten Haushalten als auch sonstigen Herkunftsbereichen, dass diese als gefährliche Abfälle nach der AVV einzustufen sind, wenn keine Schadstoffentnahme stattgefunden hat und/oder das Vorhandensein gefährlicher Bauteile nicht ausgeschlossen werden kann.

Anlage 3 enthält einen Überblick über die Stoffe, Gemische und Bauteile, die bei der Demontage von Altgeräten anfallen können, sowie deren Zuordnung zu einzelnen Abfallschlüsseln (AS) und Abfallbezeichnungen, die für die Einstufung dieser Stoffe, Gemische und Bauteile als gefährliche Abfälle relevant sind. Dabei sind die Anforderungen der Abfallverzeichnisverordnung einzuhalten. Anlage 3 enthält auch die Abfallidentifizierungscodes gemäß Verordnung (EG) Nr. 1013/2006 des EP und des Rates vom 14. Juni 2006 über die Verbringung von Abfällen (VVA), die im Falle der grenzüberschreitenden Verbringung zuzuordnen sind.

2. Behandlungsverfahren/Verwertungsverfahren ausgewählter EAG, Bauteile und Stoffe

Die folgenden Ausführungen beschreiben den Stand der Technik bei der Behandlung von ausgewählten Altgeräten. Auf die Ausführungen zur DIN EN Normen Reihe 50625 in Kapitel 2.7 wird hingewiesen.

2.1. Behandlungstechniken und Verwertungsverfahren von EAG der Sammelgruppe 1: Wärmeüberträger

2.1.1. Zusammensetzung der Sammelgruppe "Wärmeüberträger"

Durch die Änderung des § 14 ElektroG wird ab 01.12.2018 die neue SG 1 "Wärmeüberträger" eingeführt. Sie ist identisch mit der ebenfalls gemäß § 2 ElektroG neu eingeführten Gerätekategorie "Wärmeüberträger". Nach nicht abschließender Liste gemäß Anlage 1 zu § 2 Absatz 1 ElektroG fallen folgende EAG darunter:

- Kühlschränke

- Gefriergeräte

- Geräte zur automatischen Abgabe von Kaltprodukten

- Klimageräte

- Entfeuchter (nur elektrisch betriebene Geräte)

- Wärmepumpen

- Wärmepumpentrockner

- ölgefüllte Radiatoren

- sonstige Wärmeüberträger, bei denen andere Flüssigkeiten als Wasser für die Wärmeübertragung verwendet werden

Wärmeüberträger werden im Haushalt, im Gewerbe, als industrielle Systeme sowie zur Transport- und Fahrzeugkühlung eingesetzt.

Diese LAGA-Mitteilung betrachtet nur die Wärmeüberträger, die unter den Anwendungsbereich des ElektroG fallen. Insbesondere bei industriellen Systemen und Großanlagen ist dies im konkreten Einzelfall zu entscheiden 9. Unabhängig davon gelten aufgrund der potentiellen Schadstoffgehalte die inhaltlichen Anforderungen dieser Mitteilung.

2.1.2. Kältetechnik 10 und Isolation bei Wärmeüberträgern

2.1.2.1. Kältetechnik

Wärmeüberträger können entsprechend ihrer Kältetechnik bzw. Kältemaschine in folgende Gruppen unterschieden werden:

- Kompressionskältemaschinen (eingesetzt z.B. in Kühlschränken, Gefriergeräten, Geräten zur automatischen Abgabe von Kaltprodukten, Klimageräten, Entfeuchter, Wärmepumpen, Wärmepumpentrockner)

- Absorptionskältemaschinen (z.B. in kleineren Kühlschränken für Hotelbetriebe)

- Thermoelektrische Geräte (z.B. Kühlbox, Entfeuchter)

Kompressionskältemaschinen

Bei Kompressionskältemaschinen wird das Kältemittel unter Veränderung seines Aggregatzustandes im Kreis geführt. Das gasförmige Kältemittel wird zunächst mit Hilfe eines Kompressors verdichtet und dabei unter Abgabe von Wärme verflüssigt. Danach wird das Kältemittel über eine Drossel entspannt und verdampft unter Wärmeaufnahme. Im Kältekreislauf befinden sich Kältemaschinenöl und Kältemittel. Moderne Geräte enthalten oft auch niedrig viskose Kompressorenöle, die besonders leicht verdampfen.

Als Kältemittel sind im wesentlichen FCKW (z.B. R 12), HFCKW (z.B. R 22), HFKW (z.B. R 134a), Gemische aus HFCKW (z.B. R404A, R407C) und KW (Iso-Butan (R 600a)) im Einsatz. In Deutschland ist der Einsatz von FCKW wie R12 in Neuanlagen seit 01.01.1995 und in Bestandsanlagen seit 01.07.1998 verboten. Der Einsatz von HFCKW wie R 22 ist in Neuanlagen seit 01.01.2000 und in Bestandsanlagen seit 01.01.2015 verboten. In Anwendungsbereichen der Gewerbe- und Industriekälte (z.B. Gaststättengewerbe, Supermarktkälte, Großhandelskühlräume, Gebäudeklimatisierung, Brauereien) werden die früher eingesetzten HFCKW und HFKW zunehmend durch "natürliche" Kältemittel wie Propan (R290) und CO2 ersetzt. In Anlagen mit großer Kälteleistung wird häufig Ammoniakals Kältemittel eingesetzt. Unabhängig von der Art des Kältemittels muss die Entsorgung dieser Anlagen so erfolgen, dass keine umweltschädlichen Kälte- oder Treibmittel sowie keine Kältemaschinenöle entweichen und die weitere Entsorgung nach den Vorgaben des KrWG und den für das jeweilige Kältemittel spezifischen Vorgaben sichergestellt ist.

Absorptionskältemaschinen

Bei Kälteabsorptionsmaschinen wird das Kältemittel in einem Lösungsmittelkreislauf bei geringer Temperatur in einem zweiten Stoff absorbiert und bei höheren Temperaturen desorbiert. Voraussetzung für den Prozess ist, dass die beiden Stoffe in dem verwendeten Temperaturintervall in jedem Verhältnis ineinander löslich sind. Üblicherweise wird Ammoniak, manchmal auch Lithiumbromid, als Kältemittel und Wasser als Lösungsmittel eingesetzt. Als Korrosionsinhibitor wird Natriumdichromat (Chrom VI) zugesetzt. Des Weiteren enthält der Kältekreislauf geringe Mengen an Wasserstoff.

Thermoelektrische Geräte

Thermoelektrische Geräte sind elektrothermische Wandler auf Halbleiterbasis (Peltier-Elemente). Sie werden zur Kühlung (mit nur geringer Kühlleistung) oder zur Erwärmung eingesetzt. Sie enthalten weder Kältemittel noch Kältemaschinenöle. Sie können aber Isolationsmaterialien enthalten, die eine Behandlung in der Stufe 2 (siehe Kap. 2.1.5) erforderlich machen können.

2.1.2.2. Isolation

Zur Isolation des Kühlraums befindet sich z.B. bei Kühl- und Gefriergeräten zwischen dem sichtbaren äußeren Metallkorpus und dem Kunststoff-Innenraum ein Isolationsmaterial. Das Isolationsmaterial besteht in den meisten Fällen aus einem Schaum aus Polyurethan. Zur Schaumherstellung wird jeweils ein Treibmittel (halogenhaltig oder halogenfrei) eingesetzt. PUR-geschäumte Kühlgeräte, die vor 1995 hergestellt wurden, enthalten als Treibmittel meistens FCKW 11 (z.B. R 11, ggfs. wurde in geringen Mengen R 12 beigemischt). Seit dem Verbot von FCKW 1995 werden bei der Produktion in der EU i. d. R. nicht halogenierte KW (z.B. Cyclo-Pentan) als Treibmittel verwendet. Die Treibmittel im Isolationsschaum befinden sich überwiegend in den Poren, aber auch gebunden an den Porenwänden (Schaummatrix).

In geringem Umfang wurden in Kühlgeräten auch extrudiertes Polystyrol (XPS) und, insbesondere in älteren Geräten, Mineralfasern als Isolationsmaterialien eingesetzt.

In Geräten (häufig Einbaugeräte) mit einer hohen Energieeffizienzklasse (A++, A+++) werden vermehrt Vakuumisolationspaneele (VIP) im PUR-Schaum mit eingeschäumt. VIP haben eine höhere Isolationswirkung und ermöglichen daher eine geringe Dicke der Isolation. Diese Bauteile können im Inneren u.a. Mineralfasern oder pulverförmiges Siliziumdioxid (Kieselgur) enthalten. Nicht alle VIP-Bauteile enthalten bekannte Füllmaterialien. Nähere Informationen zu den verwendeten Materialien europäischer Hersteller sind einer Studie des Verbandes der Europäischen Hersteller CECED zu entnehmen 12. Hinweise auf Inhaltsstoffe außereuropäischer Hersteller sind nicht vorhanden. Bei der maschinellen Zerkleinerung von VIP können gesundheitsgefährdende Feinstäube freigesetzt werden, daher sind sie ebenfalls im geschlossenen System zu behandeln.

2.1.3. Stoffe, Gemische und Bauteile in Wärmeüberträgern

In Wärmeüberträgern können insbesondere folgende umweltrelevante Schadstoffe und Wertstoffe enthalten sein:

- Kältemittel

- Kältemaschinenöl

- Treibmittel

- Isolationsmaterialien

- Quecksilberhaltige Bauteile

- Leiterplatten

- Kondensatoren, die PCB enthalten

- Elektrolytkondensatoren

- Kunststoffe mit bromierten Flammschutzmitteln 13

- Kabel

- Flüssigkristallanzeigen

- Eisen

- Nichteisenmetalle (insbesondere Aluminium, Kupfer)

- Kunststoffe

- Glas

- Holzwerkstoffe

Tabelle 2.1.1 gibt einen Überblick, welche der in Anlage 4 Nr. 1 und 3 ElektroG aufgeführten Stoffe, Gemische und Bauteile in den unterschiedlichen Wärmeüberträgern enthalten sein können.

Tabelle 2.1.1: Werkstoffe und Bauteile gemäß Anlage 4 Nrn. 1 und 3 des ElektroG, die in Wärmeüberträgern enthalten sein können 14

| Legende: (+) kann vorkommen (-) kommt nicht vor | quecksilber- haltige Bauteile

| Batterien und Akkumula- toren | Leiterplat- ten (> 10 cm2) | Tonerkar- tuschen, Farbtoner | Kunststoffe mit bromierten Flammschutz- mitteln | Asbest | Kathoden- strahlröhren | FCKW, H-FCKW, HFKW, KW | Gasent- ladungs- lampen | Flüssigkristall- anzeigen > 100cm2 | externe elektrische Leitungen | Bauteile mit feuerfesten Keramik- fasern | Bauteile mit radioaktiven Stoffen | Elektrolyt- Kondensatoren, Höhe > 25 mm, ø 25 mm; oder PCB-Konden- satoren | cadmium- oder selenhaltige Fotoleiter- trommeln |

| Geräte zur automatischen Abgabe von Kaltprodukten | + | - | + | - | - | - | - | + | + | + | + | + | - | + | - |

| Entfeuchter | - | - | + | - | + | - | - | + | - | + | + | - | - | + | - |

| Gefriergeräte | + | - | + | - | + | - | - | + | + | - | + | - | - | + | - |

| Klimageräte | + | - | + | - | + | - | - | + | - | + | + | - | - | + | - |

| Kühlgeräte | - | - | + | - | + | - | - | + | + | + | + | - | - | + | - |

| Lüftungsgeräte | + | - | + | - | + | - | - | - | - | + | + | - | - | + | - |

| ölgefüllte Radiatoren | + | - | - | - | + | + | - | + | - | - | + | + | - | - | - |

| Wärmepumpen | - | - | + | - | + | - | - | + | - | + | + | - | - | + | - |

| Wärmepumpentrockner | - | - | + | - | + | - | - | + | - | + | + | - | - | + | - |

| Sonstige Wärmeüberträger, bei denen andere Flüssigkeiten als Wasser für die Wärmeübertragung verwendet werden | + | - | + | - | + | - | - | + | + | + | + | + | - | + | - |

Lt. vorhandener Literaturangaben (z.B. VDI 2343 Blatt 3, DIN EN 50625-1, UBA-Text 65/2016, UBA-Text 70/2017, Abbildung 2.7.5) und Kenntnisse verschiedener Marktteilnehmer sind keine einheitlichen Angaben darüber verfügbar, ob und in welchen Geräten die oben genannten Stoffe, Gemische und Bauteile im Einzelfall vorhanden sind. Ziel der Schadstoffentfrachtung muss eine vollständige Entfernung aller oben genannten Stoffe, Gemische und Bauteile sein.

In den folgenden Kapiteln 2.1.4 bis 2.1.9 werden Anforderungen an die Behandlung unterschiedlicher Wärmeüberträger beschrieben.

2.1.4. Allgemeine Anforderungen an die Behandlung von Wärmeüberträgern

Die Behandlung von Wärmeüberträgern muss in einer zertifizierten Erstbehandlungsanlage beginnen. Bei der Erstbehandlung sind mindestens alle Flüssigkeiten und die in Anlage 4 Nr. 1 und Nr. 3 ElektroG aufgeführten Stoffe, Gemische und Bauteile zu entfernen. Weitere Erläuterungen zur Erstbehandlung werden in der LAGA-M31 A Kap. 7 beschrieben.

Vor der Entnahme von Schad- und Wertstoffen ist an der Erstbehandlungsanlage zu prüfen, ob die Wärmeüberträger für die Vorbereitung zur Wiederverwendung geeignet sind. Die Prüfung ist durchzuführen, wenn sie technisch möglich und wirtschaftlich zumutbar ist 15. Zu beachten ist dabei, dass FCKW-haltige Geräte nicht mehr für die Wiederverwendung vorbereitet werden dürfen.

Wenn keine Vorbereitung zur Wiederverwendung durchgeführt werden kann, erfolgt zunächst eine Zuordnung zum entsprechenden Behandlungsverfahren (FCKW, HCFKW, HFKW und KW-haltige Wärmeüberträger, ammoniakhaltige Wärmeüberträger, Ölradiatoren). Wärmeüberträger, die technisch nicht in der annehmenden Erstbehandlungsanlage (vgl. hierzu Kap. 7.2 der LAGA-M31 A) behandelt werden können (z.B. Ölradiatoren), sind an eine dafür zugelassene Erstbehandlungsanlage abzugeben.

Die Vorgaben der Verordnung (EG) 1005/2009 über Stoffe, die zum Abbau der Ozonschicht führen, der EU-Verordnung (EU) 517/2014 über fluorierte Treibhausgase sowie der Chemikalien-Ozonschichtverordnung und der Chemikalien-Klimaschutzverordnung sind einzuhalten.

2.1.5. Anforderungen an die Behandlung von Kühlgeräten oder -einrichtungen, die FCKW, HFCKW und HFKW enthalten

Obwohl der Einsatz von FCKW schon seit 1995 verboten ist, enthalten derzeit immer noch ca. die Hälfte der abgegebenen Kühlgeräte diese ozonschichtschädigenden und treibhauswirksamen Stoffe. Auch in den nächsten Jahren ist zwar mit abnehmenden aber weiterhin relevanten Mengen an (H)FCKW-haltigen Kühlgeräten zu rechnen. Die als Ersatzstoffe eingesetzten HFKW haben zwar kein ozonschichtschädigendes Potential (ODP), es handelt sich jedoch um treibhauswirksame Stoffe (GWP).

Vorrangiges Ziel der Behandlung ist es, die klimaschädlichen Stoffe verlustfrei aus dem Stoffkreislauf auszuschleusen und einer ordnungsgemäßen Entsorgung zuzuführen. Emissionen dieser Stoffe sind weitgehend zu vermeiden oder so weit wie möglich zu vermindern. Dafür werden Anforderungen an Behandlungsanlagen und die Behandlung selbst gestellt.

Nach Anlage 4 Nr. 1h) des ElektroG sind FCKW, HFCKW, HFKW und KW, unabhängig davon, ob sie flüssig oder gasförmig sind, aus den Kühlgeräten zu entfernen.

Anforderungen an Anlagen zur Entsorgung von Kühlgeräten und -einrichtungen, die FCKW, enthalten, werden auch durch die TA Luft geregelt. Die TA Luft ist als 1. Allgemeine Verwaltungsvorschrift zum Bundes-Immissionsschutzgesetz für die Behörden bei Anlagengenehmigungen und -überwachungen verbindlich zu berücksichtigen 16. In Nummer 5.4.8.10.3/5.4.8.11.3 der TA Luft werden bauliche und betriebliche Anforderungen, Anforderungen an die Dichtigkeit der gekapselten Behandlungsanlage, Anforderungen an die Emissionsüberwachung (Eigen- und Fremdüberwachung) sowie entsprechend einzuhaltende Werte aufgeführt. Diese werden durch die "Vollzugshilfe zur Entsorgung von Kühlgeräten oder - Einrichtungen gemäß Nr. 5.4.8.10.3/5.4.8.11.3 TA Luft" 17 der Bund/Länder-Arbeitsgemeinschaft für Immissionsschutz (LAI) konkretisiert. Des Weiteren sind u. a. die Anforderungen gemäß Nr. 5.2.5 (Organische Stoffe) und Nr. 5.2.1 (Gesamtstaub) der TA Luft einzuhalten.

Bei der Behandlung von Kühlgeräten wird eine Behandlung in der sogenannten "Stufe 1" und "Stufe 2" als Stand der Technik bezeichnet.

- Stufe 1:

- Manuelle Entfernung bestimmter Bauteile

- Entnahme des Kältemittel/Kältemaschinenöl-Gemisches aus dem Kältekreislauf

- Entgasung des abgesaugten Kältemittel/Kältemaschinenöl-Gemisches

- Abfüllen des Kältemittels und des Kältemaschinenöls in geeignete Behälter

- Entfernen der abgesaugten Kompressoren

- Erfassung / Behandlung der Abgase (z.B. sog. Kältemittelbelasteten Fehl-Luft))

- Stufe 2:

- Mechanische Zerkleinerung der trockengelegten Korpusse und separater Türen in gekapselten Anlagen

- Rückgewinnung der Treibmittel aus dem Isolationsmaterial

- Rückgewinnung der zu verwertenden Metalle und Kunststofffraktionen

2.1.5.1. Stufe 1

Vor einer mechanischen Zerkleinerung sind mindestens quecksilberhaltige Bauteile (z.B. Neigungsschalter aus Truhendeckeln oder Hg-Thermometer), PCB-haltige Kondensatoren und Elektrolytkondensatoren, Leiterplatten, Flüssigkristallanzeigen und externe elektrische Leitungen und ggfs. vorhandene Gasentladungslampen sowie Kältemittel gemäß Anlage 4 Nr. 1 und Nr. 3 ElektroG zerstörungsfrei zu entnehmen.

Kühlgeräte sind so zu behandeln, dass zunächst das Kältemittel und das Kältemaschinenöl aus dem Kältekreislauf weitgehend verlustfrei und vollständig entnommen und rückgewonnen werden kann (TA Luft Nr. 5.4.8.10.3/5.4.8.11.3 Buchstabe b). Hierfür sind alle Kältekreisläufe abzusaugen, ausgenommen diejenigen ohne Kompressor. Die Absaugvorrichtung ist am tiefsten Punkt des Kältesystems anzusetzen. Es dürfen dabei nur geschlossene Systeme zum Einsatz kommen, bei deren Einsatz der Austritt von Kältemittel und Kältemaschinenöl sicher ausgeschlossen werden kann. Anschließend ist das Kältemaschinenöl ebenfalls in einem geschlossenen System durch geeignete Maßnahmen von den Kältemitteln zu trennen (Entgasung) und getrennt zu erfassen. Gemäß TA Luft sind FCKW-Emissionen weitgehend zu vermeiden oder soweit wie möglich zu vermindern. Die so separierten Kältemittel und Kältemaschinenöle sind in dafür zugelassene gasdichte

Behälter abzufüllen und einer ordnungsgemäßen Verwertung oder Beseitigung zuzuführen. Bei der Absaugung der Kältemittel kann unerwünscht auch Umgebungsluft mit angesaugt werden. Diese Fehl-Luft kann in den Stufe 1-Anlagen ggfs. nicht druckverflüssigt werden und führt unter Umständen zu prozessschädigenden Druckerhöhungen. Bei der anschließend notwendigen Druckentlastung muss das frei werdende Luft/FCKW/FKW/KW-Gemisch erfasst und einer geeigneten Behandlung zugeführt werden.

2.1.5.2. Stufe 2

Gemäß TA Luft sind trockengelegte und bis auf die Isolationsschäume schadstoffentfrachtete Kühlgeräte in gekapselten Anlagen, deren Zugänge durch Schleusensysteme gegen Treibmittel Verluste gesichert sind, zu behandeln.

Nach einer mechanischen Zerkleinerung der trockengelegten Gerätegehäuse werden Metall-, Kunststoffteile und PUR-Schaum voneinander getrennt. Der PUR-Schaum wird vermahlen und das in den Poren gebundene Treibmittel freigesetzt und erfasst (Porenentgasung). Damit lassen sich ca. 70 % der gesamten im PUR-Schaum befindlichen Treibmittel 18 entfernt. Die verbleibenden ca. 30 % der Treibmittel 19 sind adsorptiv an den Porenwänden gebunden. Durch zusätzliche Behandlungsschritte (z.B. Wärmezufuhr) können auch die in der PUR-Matrix gebundenen Treibmittel freigesetzt (Matrixentgasung) entfernt werden.

Die mittels Poren- und Matrixentgasung entfernten Treibmittel müssen mit geeigneten Techniken (z.B. Aktivkohlefilter, Kryokondensation, Druckverflüssigung) aus dem Prozessgasstrom abgeschieden und in dafür zugelassene gasdichte Behälter abgefüllt werden.

Je nach eingesetzter Technik und Betriebsführung sind FCKW-Restgehalte an Treibmitteln in der rückgewonnenen PUR-Isolationsmittelfraktion von deutlich weniger als 0,2 % erreichbar. Damit ist eine stoffliche Verwertung der PU-Fraktion möglich.

Isolationsmittelfraktionen mit mehr als 0,2 % FCKW-Gehalt dürfen gemäß TA Luft nicht stofflich verwertet werden, sondern müssen einer thermischen Abfallbehandlungsanlage zugeführt werden.

Die Freisetzung von Stäuben (z.B. aus den VIP) ist weitestgehend zu vermeiden. Daher ist es auch hierfür wesentlich, dass die Anlagen dicht sind und regelmäßig auf Dichtigkeit geprüft werden.

Kühlgeräte mit Isolationsmaterial aus Mineralfasern sollten getrennt behandelt werden, um eine eventuelle Gefährdung durch die Mineralfasern 20 zu vermeiden.

2.1.5.3. Rückgewonnene Kälte- und Treibmittel

Auf Basis des täglichen Monitorings sind Wochenbilanzen sowie eine Jahresbilanz der zurückgewonnenen Massen an FCKW, HFCKW, HFKW und KW, bezogen auf den Anlageninput, zu erstellen (Hinweise hierzu enthalten DIN EN 50625-2-3, DIN CLC/TS 50625-3-4).

Die DIN EN 50625-2-3 in Verbindung mit der DIN CLC/TS 50625-3-4 schreibt vor, dass die wöchentliche Auswertung der Kälte- und Treibmittel mindestens 90 % der Erwartungswerte erbringen muss. Dieser auf den Input bezogene Wert ist durch die Analyse der Outputfraktionen zu plausibilisieren.

Die aus der Stufe 1 und Stufe 2 rückgewonnenen FCKW-haltigen Kälte- und Treibmittel sind gemäß Verordnung (EG) Nr. 1005/2009 über Stoffe, die zum Abbau der Ozonschicht führen, zu zerstören. Dies geschieht zurzeit in externen Behandlungsanlagen. Zukünftig könnte bei einer Behandlung vor Ort (onsite) der Prozessgasstrom ggf. direkt (ohne Verflüssigung) in eine nachgeschaltete Anlage zur Zerstörung der FCKW eingetragen werden (sog. Stufe 3). In diesem Fall sind für diese Anlage auch die Anforderungen gemäß Nr. 5.4.8.10.3/5.4.8.11.3 TA Luft, insbesondere für FCKW-Emissionswerte, einzuhalten. 21

DIN EN 50625-2-3 in Verbindung mit der DIN CLC/TS 50625-3-4 enthält für den oben geschilderten "onsite"-Fall weitere Vorgaben an Emissionen und an den Zerstörungsgrad für Kälte- und Treibmittel.

2.1.6. Anforderungen an die Behandlung von Kühlgeräten oder Einrichtungen, die nichthalogenierte Kohlenwasserstoffe (KW) enthalten

Insbesondere im Bereich der Kühl- und Gefriergeräte werden seit den 1990er Jahren Geräte mit halogenfreien KW-haltigen Kältemitteln und Treibmitteln hergestellt.

In der Regel stehen für die Sortierung der Alt-Kühlgeräte entsprechend der eingesetzten Treibmittel nur optische Kriterien (z.B. Kennzeichnung, Alter) zur Verfügung. Eine Unterscheidung in halogenhaltige und halogenfreie Kühlgeräte ist anhand dieser Kriterien nicht fehlerfrei möglich. Somit ist der sicheren Erfassung halogenhaltiger Kühlgeräte besonderer Vorrang einzuräumen und alle Geräte sind gemeinsam (unabhängig von der Art der Kälte- und Treibmittel) in Anlagen, die den Anforderungen Nr. 5.4.8.10.3/5.4.8.11.3 TA Luft entsprechen, zu entsorgen. Des Weiteren sind u. a. die Anforderungen gemäß Nr. 5.2.5 (Organische Stoffe) und Nr. 5.2.1 (Gesamtstaub) TA Luft einzuhalten.

Nach dem Stand der Technik sind Restgehalte an Treibmitteln in der rückgewonnenen PUR-Isolationsmittelfraktion von weniger als 0,2 % erreichbar. Entsprechend wird in der DIN EN 50625-2-3 und der DIN CLC/TS 50625-3-4 ein Grenzwert für FCKW und KW von 0,2 % festgelegt.

Bei einem Einsatz von messtechnischen Detektionsverfahren ist eine entsprechende Sortierung des Inputs vom Grundsatz her möglich. Hierzu ist durch eine zuverlässige messtechnische Identifizierung der Treibmittelart im zu behandelten Altgerät (an mehreren Stellen im Isolationsmaterial von Gerätegehäuse und Tür) sicherzustellen, dass keine halogenhaltigen Altgeräte der Behandlung zugeführt werden. Zusätzlich zu dieser Inputkontrolle sind im Abgas FCKW-Messungen gemäß Nr. 5.4.8.10.3/5.4.8.11.3 TA Luft durchzuführen. Dabei müssen die Messwerte unterhalb der Nachweisgrenze liegen. Die Anlagen sind auf Dichtigkeit zu überprüfen, da auch die Emissionen von KW weitgehend zu vermeiden oder soweit wie möglich zu vermindern sind.

Die DIN EN 50625-2-3 in Verbindung mit der DIN CLC/TS 50625-3-4 legt Anforderungen für Anlagen fest, in denen ausschließlich KW-haltige Kühlgeräte behandeln werden, mit der Vorgabe von Zielwerten (Mindestrückgewinnung in Stufe 1 und Stufe 2 von 90 % der Kälte- bzw. Treibmittel) und Grenzwerten (für Restgehalte KW im Öl und PUR, max. Rest-FCKW-Gehalt in der Abluft und in den rückgewonnenen Kälte- und Treibmitteln etc.).

2.1.7. Anforderungen an die Behandlung von anderen Wärmeüberträgern, die FCKW, HFCKW, HFKW oder KW im Kältekreislauf oder im Isolationsmaterial enthalten

An die Behandlung von anderen Wärmeüberträgern, die ebenfalls FCKW, HFCKW, HFKW oder KW im Kältekreislauf oder im Isolationsmaterial enthalten, sind die gleichen Anforderungen wie an die Behandlung von Kühlgeräten, die FCKW, HFCKW, HFKW oder KW enthalten, zu stellen (siehe Kap. 2.1.5), da die Umweltauswirkungen vergleichbar sind.

Zu diesen Wärmeüberträgern zählen z.B. Klimageräte, Entfeuchter, Wärmepumpen, Wärmepumpentrockner und Kühlboxen.

2.1.8. Anforderungen an die Behandlungen von Kühlgeräten mit einer Ammoniakwasserlösung im Kältekreislauf

Auch Altgeräte oder Einrichtungen mit ammoniakhaltigen Kältemitteln sind so zu behandeln, dass Kältemittel aus dem Kältekreislauf weitgehend verlustfrei und vollständig dem geschlossenen System entnommen und zurückgewonnen werden (TA Luft Nr. 5.4.8.10.3/5.4.8.11.3 Buchstabe b). Bei diesen Absorptionskältegeräten ist die Chrom-VI-haltige Ammoniaklösung in einer gekapselten Anlage zu isolieren. Sofern keine vollständige Reinigung des Kältekreislaufs von chromhaltigen Lösungen erfolgt, sind die Eisenteile des Kältekreislaufes aufgrund ihres Chromatgehaltes ohne weitere Behandlung direkt einer dafür geeigneten Verwertungsanlage zuzuführen. Die Entsorgung der aus der Behandlung anfallenden Fraktionen (Wasser, NH3) hat entsprechend dem Chromatgehalt zu erfolgen. Bei der Behandlung dieser Altgeräte sind die Anforderungen der TA Luft nach Abschnitt 5.2. und ggf. weiterer betroffener Rechtsbereiche zu beachten.

Sollten diese Geräte FCKW, HCFKW, HFKW oder KW als Treibmittel im Isolationsmaterial enthalten, so sind die Gehäuse entsprechend Kap. 2.1.5 zu behandeln.

2.1.9. Anforderungen an die Behandlung von Ölradiatoren

Ölradiatoren sind elektrische Heizungen, in denen Öl als Wärmeübertragungsmedium eingesetzt wird. Je nach Alter des Ölradiators kann das Öl PCB enthalten. Des Weiteren können asbesthaltige Bauteile enthalten sein, wie Isolationsplatten, die ggf. unter dem Abdeckblech an der Stirnseite der Ölradiatoren verbaut sind, oder Dichtungsringe.

Im Rahmen der Erstbehandlung ist das Öl möglichst verlustfrei aus dem Radiator zu entnehmen. Das Öl ist getrennt von anderen anfallenden Ölen zu sammeln und zu lagern. Vor der weiteren Entsorgung ist das Öl auf PCB zu beproben und entsprechend seinem

PCB-Gehalt ordnungsgemäß zu entsorgen. Die Altöl-Verordnung, die PCB/PCT-Abfallverordnung sowie die POP-Verordnung (EG) Nr. 850/2004 sind zu beachten.

Der Ausbau asbesthaltiger Materialien (s. auch Kap. 2.7.3) darf nur in hierfür zugelassenen Anlagen (TRGS 519) erfolgen. Asbestbehaftete Bauteile sind zu reinigen. Die Bauteile sind in Abhängigkeit von der erzielten Reinigungsleistung der Verwertung oder der Beseitigung zuzuführen. Diesbezüglich wird auf die LAGA-Mitteilung 23 "Vollzugshilfe zur Entsorgung asbesthaltiger Abfälle" verwiesen.

2.2. Behandlungstechniken und Verwertungsverfahren von EAG der Sammelgruppe 2: Bildschirme Monitore und Geräte, die Bildschirme mit einer Oberfläche von mehr als 100 cm2 enthalten

Der größte Teil der zurückgegebenen Bildschirmgeräte sind Flachbildschirme mit Flüssigkristallanzeigen (LCD). Röhrenbildschirme (CRT) stellen einen auslaufenden Stoffstrom dar. Das mengenmäßige Abfallaufkommen ist noch als hoch einzuschätzen, nimmt aber zukünftig stark ab. Altgeräte anderer Bauart (z.B. Plasma- oder OLEDBildschirme) fallen derzeit noch in deutlich geringerem Umfang an. Auf Grund der in den meisten Bildschirmgeräten enthaltenen Schadstoffe sind die Altgeräte der SG 2 nach ElektroG grundsätzlich getrennt von anderen Altgeräten möglichst bruchsicher zu erfassen, zu transportieren und zu entladen. Aufgrund der bauartbedingten unterschiedlichen Behandlungsverfahren von Flachbildschirmen und Röhrenbildschirmen (s.u.) sollten diese getrennt erfasst werden. 22

2.2.1. Anforderungen an den Umgang mit Altgeräten, die Kathodenstrahlröhren enthalten

2.2.1.1. Vorgaben des ElektroG

CRT-Fernseher und -Monitore bestehen aus einem Gehäuse, in dem sich die Bildröhre mitsamt Elektronenkanone, Ablenkeinheit, Schlitz- oder Lochmaske befindet. Die Bildröhre besteht aus Schirm- und Konusglas, wobei das Schirmglas mit fluoreszierender Beschichtung belegt ist. Die Leuchtstoffe können Schwermetalle (u.a. Cd) enthalten.

Neben der Anforderung zur Entfernung der Kathodenstrahlröhren aus den Altgeräten (Nr. 1g der Anlage 4) enthält Anlage 4 des ElektroG zwei Vorgaben für die weitere Behandlung der Bildröhren:

Nr. 4a) Die fluoreszierende Beschichtung muss entfernt werden.

Nr. 7) Bildröhren sind im Rahmen der Behandlung vorrangig in Schirm- und Konusglas zu trennen.

2.2.1.2. Zerlegung der CRT-Bildschirmgeräte

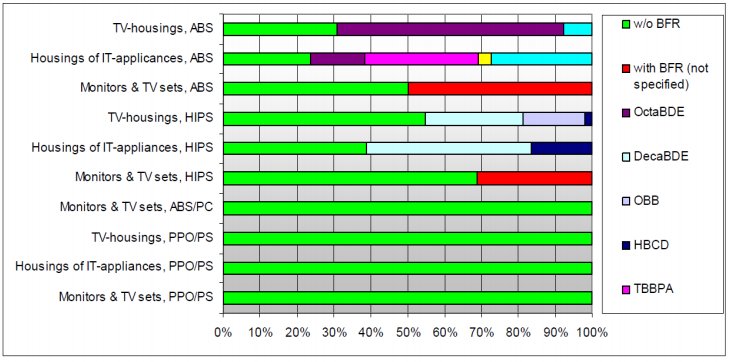

Der Ausbau der Bildröhren aus den CRT-Geräten erfolgt manuell. Dazu werden Rahmen, Gehäuse und Rückwand der Altgeräte demontiert. Diese Teile bestehen aus Kunststoffen oder Metall, bei älteren EAG auch aus Holz. Bei Gehäusekunststoffen von CRT-Geräten ist davon auszugehen, dass sie polybromierte Flammschutzmittel enthalten 23. Enthaltene Leiterplatten sind zu separieren.

Bei großen CRT-Geräten (Bildschirmdiagonale ab ca. 45 Zoll) handelt es sich oftmals um CRT-Rückprojektionsfernsehgeräte. Ältere Geräte dieser Bauart enthalten drei separate Röhrenkathoden, um die Farben Rot, Blau und Grün zu erzeugen. In neueren Geräten ist nur eine Bildröhre zusammen mit einem Chip zur Farberzeugung verbaut. Vor den Röhren befindet sich eine Linse mit einer Flüssigkeitsfüllung zur Kühlung. In der Regel ist diese Kühlflüssigkeit Ethylenglykol ggf. gemischt mit Glycerin. Diese Kühlflüssigkeit ist im Rahmen der Erstbehandlung aus den Altgeräten zu entfernen und der Sonderabfallentsorgung zuzuführen.

Nach dem Ausbau müssen die Bildröhren zum Schutz vor Implosionen unter Luftabsaugung belüftet werden, danach werden die elektronischen Komponenten des Bildschirmgerätes entfernt.

Die belüfteten Bildröhren werden im Allgemeinen in folgende Materialfraktionen getrennt:

- Strahlerzeugereinheit,

- Schlitzmaske, Lochmaske

- Spannband, (eisenhaltig)

- Schirmglas (Bariumglas),

- Konusglas (Bleiglas), mit Glaslot

- Leuchtschicht.

Die Behandlung der Bildröhren kann auch in nachgeschalteten Verwertungsanlagen durchgeführt werden (Folgebehandlung gem. LAGA M31 A, Kapitel 7.1.3).

Das Bildröhrenglas besteht aus unterschiedlichen Glassorten. Das Schirmglas (65 %) enthält Strontium und Barium, ist allerdings im Allgemeinen bleifrei und kann dem Recycling zugeführt werden. Im Gegensatz dazu besitzt das Konusglas (30 %) von CRT einen hohen Bleigehalt von 20 - 25 %. Das Blei liegt in Form von Bleioxid vor. Schirm- und Konusglas sind über ein stark bleihaltiges Glaslot verbunden, das bis zu 70 - 80 % Bleioxid enthält.

Das Schirmglas ist innenseitig mit einer Leuchtstoffschicht überzogen. Diese fluoreszierende Beschichtung, die schwermetallhaltig sein kann, ist zu entfernen. Dies kann nass- oder trockenmechanisch (z.B. durch Absaugung) erfolgen. Anfallendes Abwasser ist aufzubereiten. Tabelle 2.2.1 enthält eine Übersicht über das Aufkommen von Schadstoffen in Bildröhren.

Die Entfernung der fluoreszierenden Beschichtung hat in der Weise zu erfolgen, dass keine Anhaftungen an der Glasoberfläche sichtbar sind und die Spezifikationen der nachfolgenden Verwertung eingehalten werden. Der Umgang mit Kathodenstrahlröhren erfordert die Beachtung der entsprechenden arbeitsschutzrechtlichen Anforderungen.

Die Innenseite des Konusglases ist mit Eisenoxid, die Außenseite mit Graphit beschichtet. Zur stofflichen Verwertung sind diese Schichten in Abhängigkeit vom Verwertungsweg zu entfernen.

Die für die meisten Verwertungswege (z.B. Behälterglas, Glasfasern, Keramik) notwendige Trennung in die oben genannten Glassorten kann entweder durch das gezielte Trennen der ganzen Röhre oder durch Sortierung von Einzelscherben erfolgen.

Gläser von Schwarzweiß-Bildröhren, die in der Praxis nur noch selten angetroffen werden, unterscheiden sich in ihrer chemischen Zusammensetzung sowohl konus- als auch schirmseitig deutlich von den Gläsern der Farbbildröhren. Bei Schwarzweiß-Röhren und einigen Farbbildröhren kann auch das Schirmglas bleihaltig sein (VDI-Richtlinie 2343, Blatt 4 S. 49).

Tabelle 2.2.1: Übersicht zum Aufkommen der Schadstoffe und der Masseanteile an der Bildröhre 24

| Bauteil/Problemstoff | Zusammensetzung | Schadstoffe | Masseanteil |

| Leuchtstoffe |

| ZnS

Eu, Yt, Ge Cd | 0,04 % |

| Glaslote |

| PbO

ZnO, B2O3 | 2,0 % |

| Glas |

| PbO

PbO BaO | 84 % |

| Spannbandschrott,

Fe-Maskenschrott, Ablenkeinheiten, Elektronenstrahleinheit * |

| *Ba | 13 % |

Verfahren zur Trennung von Schirm- und Konusglas kompletter CRT-Bildröhren:

Lasertrennung: Die bleihaltige Verbindungsnaht zwischen Schirm- und Konusglas wird mittels Laser aufgetrennt. Das bleihaltige Glas kann somit vom Schirmglas abgetrennt werden. Die Lochmaske wird manuell aus dem Schirmteil entfernt.

Ähnliche Verfahren werden mittels Heizdraht, Wasserstrahl (Hochdruck) oder Sägen (Diamantsägeblätter) anstatt des Lasers durchgeführt.

Verfahren zur Trennung von Schirm- und Konusglas zerkleinerter CRT-Bildröhren:

Die Bruchstücke des Röhrenglases können durch Sensoren nach ihrem Bleigehalt getrennt werden. Zum Beispiel ermöglicht Röntgentechnik die Analyse der atomaren Dichten des Glases, wodurch Schirm- und Konusglas getrennt werden können. Mit diesem Verfahren kann eine hochwertige bleifreie (< 0,1 % Pb) Fraktion erzeugt werden, in der sich 90 % des Schirmglases wiederfinden. Auch mittels UV-Licht bestimmter Wellenlänge kann der Bleigehalt von CRT-Scherben identifiziert (blaue Lumineszenz) und das bleihaltige Konusglas abgetrennt werden.

2.2.1.3. Entsorgung von Bildröhrenglas

Durch die heutigen sehr guten Aufbereitungsverfahren stehen insbesondere für gereinigtes Schirmglas (bleifrei, frei von Leuchtschicht und Alu-Beschichtungen an den Seiten) Recyclingwege in ausreichender Kapazität zur Verfügung. Reines Schirmglas kann zum Beispiel als Behälterglas, in Glasuren oder als Zuschlagstoff in der Keramikindustrie stofflich verwertet werden.

Die stoffliche Verwertung des bleihaltigen Konusglases ist hingegen begrenzt. Es existieren geringe Kapazitäten für den Einsatz von bleihaltigem Glas z.B. bei der Herstellung von strahlenabsorbierenden Schutzgläsern oder als Zuschlagsstoff in Kupfer- und Bleihütten 25.

Zerkleinertes Konusglas kann unter bestimmten Bedingungen im Bergversatz eingesetzt werden, obwohl der Bleigehalt im Konusglas die in Anlage 1 der VersatzV genannten Blei-Grenzwertkonzentration von 100 g/kg überschreitet. Dies ist im Salzgestein dann zulässig, wenn die nach § 3 VersatzV geforderte Rückgewinnung von Metallen (hier Blei) aus dem Konusglas wirtschaftlich nicht zumutbar ist. Hierfür ist gemäß § 4 Abs. 3 VersatzV ein Langzeitsicherheitsnachweis für den dauerhaften Abschluss der Abfälle von der Biosphäre Voraussetzung, wodurch eine vergleichbar hohe Sicherheit wie bei einer Untertagedeponie bestätigt wird.

Die Verwertung als Versatzmaterial in Bergwerken in anderen geologischen Formationen als Salzgestein ist nicht zulässig. Eine Ausnahme von diesem Verbot ist nur möglich, wenn die geogenen Grundgehalte des aufnehmenden Gesteins höhere Blei-Konzentrationen aufweisen als das zu versetzende Material (§ 4 Abs. 2 VersatzV).

Schirmglas ist aufgrund seiner Zusammensetzung für den Versatz unter Tage geeignet, sollte aber höherwertig verwertet werden, da es ausreichend alternative Verwertungswege gibt. Mischglas stellt eine Vermischung von Konus- und Schirmglas dar. Da wirtschaftliche Verfahren zur sauberen Trennung der Glassorten existieren, ist die bleifreie Fraktion aus dem Mischglas abzutrennen und dem Recycling zuzuführen. Der Einsatz von gemischtem Bildröhrenglas oder Konusglas als Betonzuschlagstoff (z.B. in Legioblocks®) ist abzulehnen, da eine unkontrollierte Verteilung von Schadstoffen erfolgen würde. Glas, das aufgrund seines Bleigehaltes als gefährlicher Abfall eingestuft wird, darf weder als Schleif- oder Strahlmittel zur Herstellung von Baustoffen noch als Bauzuschlagstoff verwendet werden. 26

Grundsätzlich bestehen Möglichkeiten, Blei aus dem Konusglas zurückzugewinnen 27, die wirtschaftliche Umsetzung solcher Verfahren ist jedoch noch nicht erfolgt.

Die früher übliche Rückführung des Konusglases in die CRT-Produktion ist nicht mehr möglich, da weltweit keine CRT-Bildschirme mehr produziert werden.

Tabelle 2.2.2 enthält eine Übersicht über die Bewertung verschiedener Verwertungsverfahren.

Tabelle 2.2.2: Bewertung der Verwertungsverfahren

| Verwertungsverfahren | Absatzweg | Materialfraktion | Einstufung/Bewertung |

| Bleihütte |

|

|

|

| Behälterglasindustrie |

|

|

|

| Flachglasindustrie |

|

|

|

| Mineralfaserindustrie |

|

|

|

| Textilfaserindustrie |

|

|

|

| Keramikindustrie |

|

|

|

| Baustoffindustrie |

|

|

|

| Versatz unter Tage |

|

|

|

| Versatz unter Tage |

|

|

|

2.2.2. Anforderungen an den Umgang mit Flüssigkristallanzeigen (LCD)

LCD (Liquid Crystal Displays) sind Anzeigen, bei denen Licht einer Leuchtquelle (Hintergrundbeleuchtung) durch eine dünne, zwischen zwei Glasscheiben eingeschlossene Flüssigkristallschicht geleitet wird.

Flüssigkristallanzeigen werden in vielen Elektro- und Elektronikgeräten eingesetzt, z.B. in Laptops, Flachbildfernsehern, Mobiltelefonen, Geschirrspülern, Waagen oder Fotoapparaten. Flüssigkristallanzeigen mit einer Fläche von über 100 cm2 oder mit Hghaltiger Hintergrundbeleuchtung (siehe hierzu auch Kap. 2.7.4) gehören zu den Bauteilen, die im Rahmen der Erstbehandlung aus EAG entfernt werden müssen (Anlage 4, Nr.1j) ElektroG).

Bei Flachbildschirm-Fernsehgeräten und Computermonitoren wurde anfangs als Leuchtquelle eine quecksilberhaltige Hintergrundbeleuchtung (CCFL) genutzt. Diese gehört selbst zu den zu entfernenden Bauteilen (Anlage 4, Nr. 1a) ElektroG). Bei der Erfassung der Flachbildschirmgeräte ist darauf zu achten, dass diese Hintergrundbeleuchtung nicht beschädigt wird. Entsprechend sind Bruch und Beschädigung von Flachbildschirmen während der Erfassung, Lagerung und des Transports durch ausreichende Sicherung zu verhindern.

Gemäß Anlage 4 Abs. 1 Satz 3 ElektroG ist sicherzustellen, dass schadstoffhaltige Bauteile und Stoffe bei der Behandlung nicht zerstört werden und Schadstoffe nicht in die zu verwertenden Materialströme eingetragen werden. Die CCFL der Hintergrundbeleuchtung soll im Rahmen der Schadstoffentfrachtung zerstörungsfrei entfernt bzw. bei zerstörender Entnahme unter Absaugung als separater Stoffstrom erfasst werden, um die Kontamination anderer Stoffströme mit Quecksilber zu verhindern.

Seit der Markteinführung 2009 hat sich bei Flachbildschirmgeräten zur Hintergrundbeleuchtung die LED-Technik durchgesetzt. Bei diesen "LED-Fernsehern" oder Monitoren handelt es sich immer noch um LCD-Geräte, bei denen die Hintergrundbeleuchtung mit LED erfolgt. LED-Geräte ohne Flüssigkristalle, bei denen die LED (v.a. OLED) zur Farberzeugung selbst eingesetzt werden, sind ebenfalls erhältlich.

Aufbau der LCD-Module:

Die Hauptkomponenten der heutigen LCD-Module sind 28:

-

die Hintergrundbeleuchtung

Bei Flachbildschirmen mit CCFL-Kapillaren als Hintergrundbeleuchtung variiert die Anzahl der Leuchtstoffröhren stark in Abhängigkeit von Gerätetyp und -größe. Bei PC-Monitoren sind die Leuchtstoffröhren i.d.R. paarweise oben und unten am Display oder auch rund um das Display angebracht und z.B. in Aluminiumschienen verankert. Laptops weisen meist je eine Kapillare oben und unten am Display auf. Fernsehgeräte besitzen eine flächig installierte Hintergrundbeleuchtung, wobei die Röhren horizontal im Abstand von etwa 3 cm flächig hinter der gesamten Displayfläche angebracht sind. In Abhängigkeit von der Größe des Gerätes (Diagonale) können über 50 Röhren verbaut sein. Die Angaben zu den enthaltenen Quecksilbermengen in CCFL-Röhren variieren zwischen 2,5 und 10 mg pro Röhre. Als üblich gelten Quecksilbergehalte je Röhre zwischen 3 und 5 mg.29.

- ein Folien-Set

Das Folien-Set von Flachbildschirmen besteht aus mehreren lose übereinanderliegenden Reflexions- und Diffusionsfolien aus Kunststoff. PC-Monitore enthalten üblicherweise eine ca. 0,5-1 cm starke Acrylglasplatte.

-

die Flüssigkristallanzeige (LCD-Panel)

Das LCD-Panel besteht aus 2 Glasplatten zwischen denen sich eine Flüssigkristallschicht befindet. Innen sind die Glasplatten mit einer transparenten Elektrodenschicht beschichtet, welche häufig aus Indium-Zinnoxid (ITO-Schicht) besteht. Auf der rückwärtigen Glasplatte befinden sich Leiterbahnen aus Metall (u. a. Ti, Al). Vor der vorderen Glasplatte ist ein Farbfilter angeordnet. Auf den Außenseiten des Panels befindet sich jeweils eine Polarisationsfolie.

-

elektronische Bauteile

Diese umfassen hochwertige Leiterplatten und die Ansteuerungselemente, welche direkt an die Flüssigkristallanzeige anschließen.

-

Rückwand, Rahmen und Standfuß

Das Modul wird durch Rückwand und Rahmen aus Metall (Al) und Kunststoff zusammengehalten. In den Kunststoffteilen können Flammschutzmittel enthalten sein.

Anforderungen an die Behandlung von LCD-Bildschirmen:

Aus den Bildschirmgeräten sind nach ElektroG, Anlage 4 Nr.1a) "quecksilberhaltige Bauteile wie Schalter oder Lampen für Hintergrundbeleuchtung" und nach Nr. 1j) "Flüssigkristallanzeigen (ggf. zusammen mit dem Gehäuse) > 100 cm2 sowie hintergrundbeleuchtete Anzeigen mit Gasentladungslampen" zu entfernen. Des Weiteren besagt Anlage 4 Nr. 1 ElektroG, dass schadstoffhaltige Bauteile (wie z.B. Hghaltige Lampen) bei der Behandlung nicht zerstört werden und Schadstoffe nicht in die zu verwertenden Materialströme eingetragen werden dürfen.

Daraus ist abzuleiten, dass die Entfernung der Hghaltigen Hintergrundbeleuchtung (CCFL) vor der mechanischen Zerkleinerung der Flachbildschirme zu erfolgen hat (vgl. auch Begründung zur Novelle ElektroG, Bundestagsdrucksache 18/4901, S. 93f).

Dies wird im Allgemeinen manuell oder teilmechanisch durchgeführt. Eine mechanische Behandlung des ganzen Bildschirms ohne vorherige Abtrennung der Hintergrundbeleuchtung ist danach unzulässig. Eine solche "andere Behandlungstechnik" dürfte, wie in § 20 Absatz 2, Satz 3 ElektroG ausgeführt, erst nach Aufnahme in Anhang VII der WEEE-Richtlinie 2012/19/EU angewandt werden.

Trotzdem wird in der Fachliteratur auch eine Zerkleinerung vollständiger Flachbildschirme thematisiert, z.B. VDI Richtlinie 2343 Blatt 5, Nr. 6.1.2, 2. Absatz: "Alternativ ist auch eine Verwertung in gekapselten Schredderanlagen denkbar, um das bei der Zerkleinerung austretende Quecksilber aufzufangen".

Die Zerkleinerung ohne vorherigen Ausbau der Hintergrundbeleuchtung steht nicht im Einklang mit den Vorgaben der WEEE-Richtlinie 2012/19/EU und des ElektroG und ist daher in Deutschland und anderen EU-Mitgliedstaaten unzulässig.

Behandlungsverfahren:

-

Manuelle Demontage:

- Die manuelle Zerlegung von Flachbildschirmgeräten hat an speziellen Arbeitsplätzen unter Luftabsaugung mit Aktivkohlefilter zu erfolgen. Dabei sind die Hghaltigen Hintergrundbeleuchtungslampen möglichst zerstörungsfrei zu entnehmen.

- Entnommene CCFL-Röhren sind in geeigneten Behältern zu sammeln, zerbrochene CCFL-Röhren sind direkt nach Entnahme in geschlossene gasdichte Transportbehälter zu geben (s. hierzu auch Kapitel 3.1.1). Empfohlen wird die Zugabe

von Aktivkohle in den Sammelbehälter für Lampenbruch, so können Quecksilberdampfemissionen um bis zu 80 % reduziert werden 30.

- Die Einhaltung der zulässigen MAK-Werte am Arbeitsplatz ist zu überwachen.

- Eine Vorbereitung zur Wiederverwendung der PMMA-Scheibe ist möglich.

- Teilautomatisierte Zerlegung:

Die Verfahren zur teilautomatisierten Demontage der Hghaltigen Hintergrundbeleuchtung wurden in den letzten Jahren entwickelt. Durch den erhöhten Automatisierungsgrad kann ein hoher Gerätedurchsatz realisiert werden.

Auch für die teilautomatisierte Zerlegung der Flachbildschirme ist eine bruchfreie Anlieferung der Geräte wichtig. Vor der Behandlung werden zuerst die Füße der Altgeräte demontiert (hochwertige Kunststoffe, Metalle).

Bei den bestehenden Verfahren werden Monitor- und Fernsehgeräte (auf Grund der verschiedenen Anordnung der Hintergrundbeleuchtung) unterschiedlich behandelt. Zurzeit kommen z.B. folgende Verfahren zur Anwendung:

- Die Bildschirme werden an Demontagetischen mit automatischen Sägen aufgeschnitten, so dass die CCFL-Röhren manuell und möglichst zerstörungsfrei entfernt werden können.

- Bei Monitoren werden die Rahmenseiten inklusive der seitlich angebrachten Leuchtstoffröhren maschinell entfernt, so dass die Lampen erhalten bleiben oder unter direkter Absaugung abgetrennt werden. Der so weitgehend schadstoffunbelastete Geräterest wird dann manuell oder mechanisch weiterbehandelt.

- Bei Fernsehern mit flächig angebrachten Röhren wird z.B. die Displayeinheit entlang des Rahmens maschinell aufgeschnitten. Die Scheibe (zumeist aus hochwertigem Kunststoff PMMA) kann dann entnommen und die Leuchtstoffröhren der Hintergrundbeleuchtung manuell, mittels einfacher Werkzeuge, entfernt werden. Die Röhren werden dabei entfernt, die Bruchstücke fallen in ein geschlossenes Sammelbehältnis und werden in einer spezialisierten Anlage weiterbehandelt. Der so schadstoffreduzierte Geräterest kann dann manuell und/oder mechanisch

weiterbehandelt werden. Er enthält Leiterplatten, Fe- und NE-Metalle und hochwertige Kunststoffe. Die Outputfraktionen der Behandlung sind regelmäßig auf Hg-Belastungen zu prüfen. Unter Beachtung des Behandlungsprozesses und der klimatischen Bedingungen sind ggf. gezielte Hg-Minderungsmaßnahmen notwendig.

Im Allgemeinen ist bei der teilautomatisierten Zerlegung eine Separierung von einzelnen Flachbildschirmbestandteilen (z.B. verschiedener Kunststoffscheiben/-folien, Flüssigkristall-Glas-Verbund, Leiterplatten) möglich.

Grundsätzlich sind bei der Behandlung von Flachbildschirmen

- Staubemissionen und diffuse Emissionen zu vermeiden und entstehende Stäube abzuscheiden,

- entstehende Emissionen über eine zielgerichtete Luftabsaugung am Behandlungsort über Aktivkohlefilter zu minimieren,

- die Einhaltung der zulässigen MAK-Werte am Arbeitsplatz zu überwachen , sowie

- die Hghaltige Hintergrundbeleuchtung in geeigneter Weise zu entfernen und die entnommenen Lampen bzw. der Lampenbruch an spezialisierte Behandlungsanlagen zur Weiterbehandlung abzugeben.

Bei batteriebetriebenen Flachbildschirmgeräten (Laptops, Tablets etc.) sind in einem ersten Behandlungsschritt die Akkumulatoren zu entnehmen und sachgerecht zu entsorgen (meist lithiumhaltig, erhöhte Brandgefahr). Zur Entsorgung sind sie nach den näheren Maßgaben des § 12 Abs.1, 3 BattG dem Gemeinsamen Rücknahmesystem (GRS Batterien) oder einem herstellereigenen Rücknahmesystem zur Abholung bereitzustellen.

Auf Grund des Flüssigkristallgehaltes bestehen nach derzeitigem Wissensstand keine spezifischen Behandlungsanforderungen. 31

Verwertungswege:

LCD-Panel ohne Elektronik und Beleuchtung (d.h. Kunststoff-/Glasscheiben mit Flüssigkristallen, verschiedene Kunststofffolien) bestehen vorwiegend aus Glas und Kunststoff und nur zu rund 0,1 Prozent aus Flüssigkristallen. Um die gesetzlichen Anforderungen (80 % Verwertungsquote sowie 70 % Quote für VzW und Recycling gemäß § 22 Absatz 1 Nr. 2 ElektroG) erfüllen zu können, müssen Glas und Kunststoff recycelt bzw. verwertet werden.

Je nach Zerlegungstiefe kann das LCD-Modul bei der manuellen Demontage als separates Teil in fester Verbindung anfallen oder weiter in die verschiedenen Bildschirmbestandteile (LCD-Panel, einzelne Kunststofffolien) getrennt werden. Bei der teilautomatisierten Zerlegung fallen die verschiedenen Bildschirmbestandteile grundsätzlich getrennt an. Die unterschiedlichen Kunststofffolien können sortenrein einer stofflichen Verwertung zugeführt werden. Ein empfehlenswerter Verwertungsweg für LCD-Panel hat sich zur Zeit noch nicht etabliert. Grundsätzlich können die Panels der Sonderabfallverbrennung zugeführt werden, wo das LCD-Glas normales Glas bzw. Quarzsand zum Schutz der steinernen Ausmauerung der Drehrohröfen ersetzen kann 32. Die Deponierung von LCDs ist aufgrund des hohen Organikgehalts von ca. 15 % 33 grundsätzlich unzulässig.

Ressourcenrelevanz

Insbesondere Indium (In) wird als ressourcenrelevanter Inhaltsstoff von LCD angesehen. Indium wird in der Elektrodenschicht als Indium-Zinnoxid (ITO) eingesetzt. Die Konzentration von In in kompletten Flachbildschirmgeräten liegt bei ca. 12 g/t, bei separierten LCD-Anzeigen bei ca. 190 g/t, was die Konzentration von Indium in natürlich vorkommenden Erzen um ein Vielfaches übersteigt. Möglichkeiten des Recyclings von In aus LCD werden zurzeit erforscht. Des Weiteren bestehen PC-Monitore und TV-Geräte zu bis zu 50 % aus Metallen (Eisen und Aluminium), zu etwa einem Drittel aus Kunststoffen, darunter hochwertige wie PMMA oder ABS, und zu bis zu 10 % aus Leiterplatten und anderen hochwertigen elektronischen Komponenten 34, die möglichst sortenrein wiedergewonnen und stofflich verwertet werden sollen.

Schadstoffrelevanz

Hauptschadstoff in LCD-Geräten mit Gasentladungslampen als Hintergrundbeleuchtung ist Quecksilber (Gesamtgehalt bis zu einigen Hundert mg pro Altgerät, in Abhängigkeit von der Anzahl der Lampen).

Das in älteren LCD-Displays verbaute Glas wurde häufig mit As/Sb geläutert und weist einen As-Gesamtgehalt von etwa 0,5 % auf. Inwieweit Kampagnen zum freiwilligen Verzicht auf die Läuterung des LCD-Glases mit As, wie z.B. Green Electronics, mittlerweile Wirkung zeigen, ist nicht aktuell untersucht. Bei der weiteren Verwertung von Bildschirmglas ist dies entsprechend zu berücksichtigen. Potenziell ist dieses LCD-Glas je nach As-Gehalt und Anhaftungen für bestimmte Verwertungspfade ungeeignet 35. Dies gilt insbesondere für Anwendungen, bei denen das Glas aufgemahlen wird, wie zum Beispiel die Produktion von Glasschaum.

Die Flüssigkristalle in den LCD werden vielfach in die Wassergefährdungsklasse 2 eingestuft, da sie schwer biologisch abbaubar sind. Die in Bildschirmen verwendeten LC-Mischungen sind nicht akut toxisch 36

Durch die stetige Weiterentwicklung der Flachbildschirmtechnologien (z.B. OLED, Quantum Dot-Technik etc.) kommt es zu Veränderungen in den Werkstoffkompositionen der Panelmaterialien.

2.2.3. Anforderungen an den Umgang mit Plasmabildschirmgeräten

Plasmabildschirmgeräte waren in den späten 2000er Jahren ein ernsthafter Marktkonkurrent von LCD-Bildschirmgeräten bei großen Flachbildschirm-Fernsehgeräten. Inzwischen wurde die Produktion fast vollständig eingestellt.

Zusammensetzung der Plasmabildschirme:

Plasma-Panels bestehen zu 99 % aus Glas, des Weiteren aus diversen z.T. schwermetallhaltigen Bestandteilen und Beschichtungen. Trennbarrieren und dielektrische Beschichtung bestehen aus PbO-haltigem Glas (2,3 % des Panelglases).

In Plasmapaneelen wird nur für die auf der Frontglasscheibe aufgebrachte Elektrodenschicht Indium-Zinnoxid verwendet (da nur diese transparent sein muss). Der Indium-Gehalt eines Plasma-Panels wird von BAUDIN (2006) mit 12 mg/kg angegeben.

Bei bestimmten Bautypen vor 2010 kann Quecksilber in den Plasmazellen zwischen den beiden Glasplatten enthalten sein. Gemäß LASSEN et al (2008) beträgt der Hg-Gehalt 5-30 mg/Display.

Im Inneren der Plasmazellen befinden sich u. a. Leuchtstoffe 37, die Seltenerdmetalle enthalten.

Behandlung der Plasmabildschirme:

Durch geeignete Sortierung ist sicherzustellen, dass in jedem Fall eine Trennung von Plasma-Bildschirmgeräten und Altgeräten mit LCD erfolgt. Bei "älteren" Plasmabildschirmen (s.o.) sind bei der Verwertung die ggf. enthaltenen Blei- bzw. Quecksilbergehalte zu berücksichtigen.

2.3. Behandlungstechniken und Verwertungsverfahren von EAG der Sammelgruppe 3: Lampen

2.3.1. Lampentypen und allgemeine Hinweise

In der Bundesrepublik Deutschland werden derzeit ca. 8.000 Mg Lampen pro Jahr eingesammelt und verwertet. Gemäß ElektroG gehören hierzu insbesondere folgende Lampentypen:

- Stabförmige Leuchtstofflampen - TFL (Tube Fluorescent Lamp),

- Kompaktleuchtstofflampen mit und ohne integriertem Vorschaltgerät- CFLi / CFLni (Compact Fluorescent Lamp, landläufig auch als Energiesparlampen bezeichnet),

- Entladungslampen, einschließlich Hochdruck-Natriumdampflampen- HID (High Intensity Discharge) und Metalldampflampen,

- Niederdruck-Natriumdampflampen,

- LED

Gasentladungslampen und LED aus privaten Haushalten werden in der SG 3 (Lampen) erfasst. Zusätzlich sind sie Bestandteil vieler Geräte und fallen somit bei der Demontage der SG 1 (z.B. Beleuchtung in gewerblichen Kühltruhen), SG 2 (z.B. Hintergrundbeleuchtung von Flachbildschirmen) sowie SG 4 und 5 (z.B. Solarien und Leuchten) an.

2.3.1.1. Sicherheitshinweise für die Lagerung und den Transport von Lampen

Lampen sind bruchsicher zu lagern. Gemäß des Gefahrgutrechts unterliegen Alt-Lampen beim Transport bei Erfüllung der Freistellungvoraussetzungen nicht dem ADR. Gebrochene Lampen und quecksilberhaltige Fraktionen aus der Behandlung von Lampen sind in durchstichfesten und dicht verschlossenen Gebinden mit ausreichendem Schutz zur Verhinderung von Quecksilber- und Staubemissionen zu lagern und zu transportieren (s. auch LAGA M31 A Kap. 2.4.1).

Als technische Schutzmaßnahme zur Reduzierung von Hg-Expositionen, z.B. beim Öffnen von Sammelbehältnissen, eignet sich die Zugabe von Aktivkohle in das Sammelbehältnis. So bewirken 100 g Aktivkohle in einem mit Lampenbruch gefüllten 60 l Kunststoffbehälter eine Minderung der Quecksilberdampfkonzentration von bis zu 80 %. Als weitere Schutzmaßnahme zur Expositionsminderung beim Öffnen von Kunststoffbehältnissen sind spezielle, bspw."ringförmige" Absaugeinrichtungen, welche direkt oberhalb der Behälterkante angesetzt werden, geeignet. Eine Absaugleistung von 400 m3/h und eine Ansauggeschwindigkeit von 10 m/s sind ausreichend, um entweichende Hg-Dämpfe sofort zu erfassen 38.

Bei der Lagerung und beim Transport zur Erstbehandlungsanlage ist ein Schutz vor Witterungseinflüssen, insbesondere vor Sonneneinstrahlung, Regen/Schnee und eine ausreichende Belüftung der Lagerräume bzw. der Transportmittel zu gewährleisten.

2.3.1.2. Allgemeine Hinweise zur Quecksilberproblematik

Wesentliches Ziel der Behandlung von Lampen ist die Entfernung und Ausschleusung des Quecksilbers aus dem Stoffkreislauf. Es muss insofern gewährleistet sein, dass durch die Outputfraktionen (Glas, Endkappen, Kunststoffe, Metalle und Leuchtstoffpulver) keine Verschleppung von Quecksilber erfolgt. Ggf. ist eine entsprechende Nachbehandlung erforderlich. Bei den Anlagen ist zum Teil eine thermische Behandlung (350 - 550 ° C) nachgeschaltet, damit das Quecksilber (Siedepunkt von Hg 356,7 °C) ausgedampft wird.

Bei der Aufbereitung von Lampen zur Verwertung ist für Altglas gemäß Anlage 4 Nr. 6 ElektroG ein Quecksilbergehalt von höchstens 5 mg/kg Altglas einzuhalten.

Für die anderen Fraktionen ist für die Verwertung im ElektroG kein Grenzwert festgelegt. Jedoch sollte der Eintrag von Quecksilber in den Stoffkreislauf minimiert werden. Mögliche Anhaltswerte können die Grenzwerte aus der Abfallbehandlungspflichtenverordnung aus Österreich 39 sowie die Technischen Vorschriften zur Entsorgung von Elektro- und Elektronikaltgeräten von SENS / SWICO Recycling aus der Schweiz 40 geben.

In Österreich darf der Hg-Gehalt der Glasfraktion aus Lampen zum Zweck der Verwertung 5 mg/kg Trockenmasse nicht übersteigen. Alle anderen Fraktionen aus der Lampenbehandlung dürfen einen Hg-Gehalt von 10 mg/kg Trockenmasse nicht übersteigen. In der Schweiz gelten die gleichen Werte für Glas- bzw. andere Fraktionen, die einer stofflichen Verwertung zugeführt werden, wie in Österreich.

Demontage von quecksilberhaltigen Bauteilen

Wenn die erhöhte Gefahr einer Freisetzung von Quecksilber besteht, ist bei der Behandlung von quecksilberhaltigen Elektro- oder Elektronik-Altgeräten oder quecksilberhaltigen Bauteilen eine Arbeitsplatzabsaugung mit entsprechender Quecksilberabscheidung (z.B. Aktivkohle) vorzusehen. Für die Entfernung von unbeabsichtigt anfallenden quecksilberhaltigen Rückständen oder Stäuben ist ein Industriestaubsauger mit dotiertem Aktivkohlefilter zu verwenden.

Aktivkohlefilter

Bei den Lampenbehandlungsverfahren wird das gasförmige Quecksilber bei allen Verarbeitungsschritten über Aktivkohlefilter geleitet. Die dabei eingesetzte Spezialaktivkohle zur Bindung von gasförmigem Quecksilber garantiert durch eine spezielle Imprägnierung eine hohe Belade- und Bindungssicherheit.

Umgang mit quecksilberhaltigen Lampen

- Quecksilber (Hg) liegt in Gasentladungslampen teilweise elementar vor.

- Das Quecksilber kann auch gebunden in einer Amalgamverbindung vorliegen.

- Das Quecksilber befindet sich bei gebrauchten Leuchtstofflampen vor allem in der innen am Glaskolben einer Lampe haftenden Leuchtstoffbeschichtung.

- Das Quecksilber befindet sich auch im Glas, da es über die Lebenszeit der Lampe in geringem Umfang in das Glas diffundiert.

- Höhere Quecksilber-Konzentrationen sind auch in den Alu-Endkappen der Leuchtstoffröhren zu finden

2.3.2. Behandlungsverfahren

Zur ordnungsgemäßen Behandlung von Gasentladungslampen stehen verschiedene Recyclingverfahren zur Verfügung (Kap. 2.3.4).

LED-Lampen werden gemeinsam mit den Gasentladungslampen erfasst, u.a. weil sie vom Verbraucher nur schwer zu unterscheiden sind.

Die Separierung der LED-Lampen wird derzeit bei den Verwertern nur zum Teil durchgeführt, dies wird jedoch bei steigenden Marktanteilen der LEDs an Bedeutung zunehmen, denn LED-Lampen enthalten kein Quecksilber. Dabei ist darauf zu achten, dass möglichst keine Verschleppung von Quecksilber aus den Gasentladungslampen in andere Fraktionen stattfindet.

2.3.2.1. Kapp-Trenn-Verfahren

Mit diesem Verfahren werden stabförmige Leuchtstofflampen behandelt.

Zunächst werden die Kappenendstücke vom Glas der Lampen abgetrennt. Danach wird der quecksilberhaltige Leuchtstoff aus dem verbleibenden Glasrohr geblasen oder abgesaugt und gesammelt. Anschließend wird das Glas gebrochen und ggf. zur weiteren Quecksilberreduzierung mechanisch oder thermisch nachbehandelt.

Die von der Glasfraktion separierten Endkappen mit den enthaltenen Restmaterialien (Bleiglas, Kitt, Metallteile, Bakelit) werden in einer anschließenden weiteren Behandlung in Glas und Metalle getrennt und von Quecksilber gereinigt.

2.3.2.2. Kappen-Separations-Verfahren

Mit diesem Verfahren werden stabförmige Leuchtstofflampen behandelt.

Die Lampen werden gebrochen und das freigesetzte Leuchtstoffpulver abgesaugt. Die Endkappen werden vom Glas separiert.

Die in den Endkappen noch anhaftenden Restmaterialien (Bleiglas, Kitt, Metallteile) werden weitgehend aus den Lampensockeln ausgebrochen und thermisch behandelt.

Glas und Staub werden über einen Zyklonabscheider geführt, damit der Feinstaub abgetrennt wird. Der Glasbruch aus dem Zyklonabscheider gelangt über eine Heißluftkammer in einen indirekt befeuerten Spezialofen und wird dort aufgeheizt.

Das Glas aus dem Spezialofen wird mittels einer elektronischen Durchflussregelung ausgeschleust und thermisch nachbehandelt.

Die Metallteile werden nach der magnetischen Sortierung nochmals über eine Zentrifuge und Heißluftkammer geleitet, um verbliebene Reste von Bleiglas und Kitt abzutrennen.

2.3.2.3. Glasbruchwaschverfahren

Das Glasbruchwaschverfahren ist geeignet, um große Mengen verschiedener Lampentypen, bereits zerbrochene Lampen und anfallenden Ausschuss aus der Lampenproduktion zu verarbeiten.

Nach der Zerkleinerung der Lampen durch Vorbrecher, Walzenbrecher und Kammbrecher werden die Lampenbestandteile einem Silo zugeführt. Danach wird der Leuchtstoff vom Glasbruch durch Vibration und Wasser in einer Waschanlage (Schraubenförderer) abgelöst. Mit dem Leuchtstoff wird auch das Quecksilber entfernt.

In den nun folgenden Siebanlagen wird das Spülwasser aus der Waschanlage mit abgewaschenem Leuchtstoff, Quecksilber und Feinglasanteil vom Glasbruch abgetrennt und der Abwasseraufbereitung zugeleitet. Die Endkappen und Verunreinigungen werden durch zusätzliche Siebe abgeschieden und das Natron-Kalk-Glas entwässert.

Für das hochwertige Recycling des Glases ist zur optischen Erkennung von Fremdstoffen wie Keramik, Kitt, Buntglas usw. eine Sortier-Anlagenachgeschaltet.

Auf die aufwendige Spülwasseraufbereitung wird hier nicht näher eingegangen.

2.3.2.4. Zentrifugal-Separationsverfahren

Das Verfahren kann zum Recycling aller nichtstabförmigen Lampen angewendet werden. Hierbei handelt es sich um ein produktspezifisches Verfahren, d.h. es werden Kompaktleuchtstofflampen und sonderförmige Lampen aufgearbeitet. Für stabförmige Lampen ist die Anwendung des Verfahrens nicht geeignet. Von einem gekapselten Förderband werden die Lampen in einen Vorbrecher transportiert, in dem unter Unterdruck die Vorschaltgeräte und Kunststoffkörper sowie Metallteile vom Glas getrennt werden. Danach werden die Lampenbestandteile in die Zentrifugal-Separationsanlage befördert. Ein weiterer Brecher, der auch mit Unterdruck betrieben wird, trennt die Fraktionen weiter auf und Quecksilber wird abgesaugt. Über die elektronische Steuerung (Drehzahlregelung, Verweildauer, Füllstandhöhe) der Zentrifuge erfolgt eine Trennung des Glases und der Kunststoffe.

Der durch die Brecheranlage entstehende Staub und das Leuchtstoffpulver werden abgesaugt und über eine geeignete, mit Spezialaktivkohle bestückte Filteranlage abgeleitet.

Durch das Erhitzen von Glas und Fassung erfolgt die Abscheidung des restlichen Quecksilbers. Anschließend werden die Metallteile der Fassungen über einen magnetischen

Abscheider geleitet. Metall- und Kunststoffteile der Lampenfassungen werden in einem Schredder zerkleinert. Zusätzlich werden in einem nachgeschalteten Verfahren die Glasteile einer thermischen Behandlung unterzogen, um sie danach wieder dem Produktionskreislauf zuzuführen.

2.3.2.5. Trocken- mechanische Behandlung (Schredderverfahren)

Dieses Verfahren ist ebenfalls für die Verwertung aller Lampentypen, des Lampenbruchs und der Produktionsabfälle geeignet. In drei Schritten werden diese im Schredderverfahren recycelt. Nach der Zerkleinerung der ausgedienten Lampen werden die Bruchstücke anhand ihrer Korngröße separiert. Die Grobfraktion besteht aus Lampenenden oder Lampensockel, die mittlere Fraktion aus Glas und Kunststoff mit einer Korngröße von ca. 5 mm und die Feinfraktion aus Leuchtstoffpulver und Glasstaub. Ohne thermische oder intensive mechanische Nachbehandlung aller Outputströme zur Entfernung von Hg entspricht diese Vorgehensweise nicht dem Stand der Technik.