Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI / DGUV-I |  |

BGI 549 / DGUV Information 209-006 - Gießereiarbeiter

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/96)

- Rudi Lackes -

(Ausgabe 2009 zurückgezogen)

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

Vorwort

Im Sinne der Fertigungstechnik erhalten metallische Werkstoffe durch Gießen ihre Urform. Schmelzflüssige Metalle werden dabei in geometrisch bestimmte feste Körper geformt. Die Besonderheit dieser Formgebung besteht darin, dass das herzustellende Teil aus dem flüssigen Zustand heraus nahezu seine endgültige Gestalt erreicht.

Seit mehreren tausend Jahren werden nach vorgenanntem Prinzip Gebrauchsgegenstände, Kunst- und Schmuckwaren als Gussstücke hergestellt. Es gelangen dabei unterschiedliche Arbeitsverfahren zum Einsatz, die von Werkstoff, Form und Größe sowie Anzahl der benötigten Gussstücke abhängig sind.

Die Anfertigung von Einzelteilen erfolgt bis heute überwiegend in Handarbeit durch Einsatz einfacher technischer Hilfseinrichtungen. Größere Stückzahlen oder Massenartikel werden auf leistungsfähigen automatisch arbeitenden Maschinen und Einrichtungen hergestellt.

Allen Gießereien ist trotz unterschiedlicher technischer Ausrüstung gemeinsam, dass vielfältige Unfall- und Gesundheitsgefahren vorhanden sind.

Körperverletzungen und Gesundheitsschäden können entstehen durch

- bewegte Maschinenteile,

- schmelzflüssige Metalle, Schlacken sowie brennende oder heiße Arbeitsstoffe,

- chemische Stoffe und Gemische,

- Lärm

und - Staub.

Unfälle, Berufskrankheiten und arbeitsbedingte Erkrankungen verursachen menschliches Leid bei den Betroffenen und deren Angehörigen. Ferner entstehen Kosten für Heilbehandlungen, Renten und Umschulungsmaßnahmen, die von den Betrieben aufgebracht werden müssen. Darüber hinaus sind weitere Kosten durch Ausfall- und Fehlzeiten in nicht unerheblichem Maße aufzubringen.

Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren müssen deshalb vermieden werden. Sie können entstehen, wenn

- Maschinen und Anlagen sich nicht in arbeitssicherem Zustand befinden,

- Arbeitsvorgänge nicht richtig geplant, vorbereitet, angewiesen oder sicherheitswidrig ausgeführt werden,

- Anordnungen oder Anweisungen nicht befolgt, persönliche Schutzausrüstungen nicht benutzt und Sicherheitseinrichtungen unwirksam gemacht werden.

Unfälle und Berufskrankheiten können nicht allein durch umfangreiche Sicherheitsmaßnahmen an Maschinen und sonstigen technischen Einrichtungen verhindert werden, sondern erfordern auch ständiges sicherheitsbewusstes Handeln und Verhalten der Beschäftigten.

In dieser BG-Information wird deshalb auf wesentliche Gefährdungen und ihre Folgen für den Gießereiarbeiter hingewiesen. Ferner werden Sicherheitsmaßnahmen und Verhaltensweisen vorgestellt, mit denen Unfälle und Erkrankungen vermieden werden können.

Bild 1: Gießbahn einer Formanlage

1 Rechtsgrundlagen für Gießereimaschinen

Die Beschaffenheit von Gießereimaschinen ist im Geräte- und Produktsicherheitsgesetz (GPSG) und in der diesem Gesetz zugeordneten Maschinenverordnung geregelt. Mit diesen Vorschriften ist die europäische Richtlinie für Maschinen (RL 2006/42/EG) in nationales Recht umgesetzt worden. Dies bedeutet, dass Maschinen, die nach dem 31.12.1994 erstmals in Verkehr gebracht wurden, die grundlegenden Sicherheits- und Gesundheitsanforderungen des Anhanges 1 der Richtlinie erfüllen müssen.

Die Anforderungen, die sich daraus ergeben, richten sich in erster Linie an Hersteller, Händler und Importeure von Maschinen, also auch von Gießereimaschinen. Als Hilfsmittel zur Erfüllung der Anforderungen wurde inzwischen eine Vielzahl harmonisierter europäischer Normen erarbeitet.

Gießereimaschinen, die bei Inkrafttreten der Maschinenrichtlinie bereits in Betrieb waren oder die bis 31.12.1994 auf der Grundlage nationaler Vorschriften in Betrieb genommen wurden, mussten zunächst den Anforderungen der Arbeitsmittelbenutzungsverordnung (AMBV) angepasst werden. Allerdings wurden nach einem Vergleich zwischen den bis dahin anzuwendenden Unfallverhütungsvorschriften und den Anforderungen der Arbeitsmittelbenutzungsverordnung für die Mehrzahl der Maschinen keine Nachrüstungen für erforderlich gehalten (soweit sie den bis dahin geltenden UVVen entsprachen).

Die AMBV ist inzwischen außer Kraft und im Wesentlichen in die Betriebssicherheitsverordnung (BetrSichV) eingegangen. Sowohl die Betriebssicherheitsverordnung als auch das über ihr stehende Arbeitsschutzgesetz wenden sich an die Betreiber von Maschinen.

Auf ihrer Grundlage kommt der Beurteilung von Arbeitsplätzen hinsichtlich Gefährdungen und dem Erstellen von Schutzkonzepten besondere Bedeutung zu.

Die außer Kraft gesetzte Unfallverhütungsvorschrift "Gießereien" kann überall dort, wo weder die Maschinenverordnung noch die Betriebssicherheitsverordnung und das Arbeitsschutzgesetz greifen, weiter als anerkannte Regel der Technik herangezogen werden.

2 Schmelzbetrieb

2.1 Gattieren - Zusammenstellen des Satzes

Im Bereich Gattierung werden Einsatzstoffe für die Schmelzöfen, wie Schrott, Legierungen und Zuschlagstoffe, zusammengestellt und anschließend den Schmelzöfen zugeführt. Soweit die Prozesse nicht automatisiert sind, besteht im Zuge der Be- und Entladevorgänge eine Gefährdung der Beschäftigten durch herabfallende Materialien, scharfkantige Gegenstände und Splitter. Körperverletzungen lassen sich durch das Tragen von Schutzhelmen, Handschuhen und durchtrittsicheren Schuhen vermeiden.

Wenn Schrott zerschlagen werden muss, ist darauf zu achten, dass niemand durch Splitter und Bruchstücke verletzt wird. Durch Fallgewichte darf Schrott nur in speziellen Fallwerken zerkleinert werden.

- Die räumliche Anordnung und Trennung vom übrigen Bereich ist dabei vorzunehmen, wobei der Kranfahrer den Vorgang komplett einsehen kann.

- Ferner sind der Einbau geschlossener Boxen sowie das Aufstellen massiver Trennwände erforderlich.

- Darüber hinaus ist im gesamten Fallwerksbereich ein Aufenthaltsverbot auszusprechen.

Bild 2-1: Gattieren mit Magnetkran

Im Schrott können sich geschlossene Hohlkörper und Sprengkörper verbergen, die nach dem Chargieren im Schmelzaggregat Brände und Explosionen mit erheblichem Schaden verursachen können. Öl- oder gasgefüllte Stoßdämpfer, Feuerlöscher, Gasflaschen oder geschlossene Rohrstücke sind hier beispielhaft zu nennen. Der Betrieb hat dafür zu sorgen, dass durch

- Unterweisung der Mitarbeiter in halbjährlichem Abstand,

- Eingangskontrolle des Schrottes

und - schriftliche Bescheinigung des Schrottlieferanten

sichergestellt ist, dass sich im Schrott keine Hohl- und Sprengkörper befinden.

Weiterhin ist darauf zu achten, dass im Schrott keine radioaktiven Strahler enthalten sind. Neben der entsprechenden Bescheinigung des Schrottlieferanten ist ein Maßnahmenplan zum Aussortieren und Zwischenlagern vorzusehen.

2.2 Betrieb von Schmelzöfen

Schmelzöfen müssen so gefahren werden, dass eine einwandfreie Schmelze entsteht und Personen nicht gefährdet sind. Die Betriebsanweisungen für die Öfen müssen daher während der ganzen Schmelzreise beachtet werden und Angaben über

- die Ofenfahrweise,

- Wartung,

- Inbetriebnahme,

- Stillsetzung

sowie - Verhalten bei Betriebsstörungen

enthalten.

Die Gefährdung durch Kohlenmonoxid am Ofenschacht oder auf der Gicht von Kupolöfen muss in einer solchen Betriebsanweisung aufgezeigt werden, wobei Maßnahmen zur Gasmessung sowie das Tragen von Atemschutzmasken zwingend vorzugeben sind.

Die Bedienung von Öfen muss ungehindert erfolgen können. Auch bei Störungen muss das Bedienpersonal in der Lage sein, Störungsstellen leicht und gefahrlos zu erreichen und die Ofenbühne schnell verlassen zu können. Das ist nur möglich, wenn Material nicht im Bereich von Steuerständen, Bedien- und Fluchtwegen gelagert wird.

Das Bedienen des Ofens muss von einem sicheren Standort erfolgen. Am Bedienpult ist eine massive Schutzwand zum Schutz gegen Flüssigeisenspritzer anzubringen. Beim Einbringen von Rohmaterial in Schmelzen und beim Abstechen von Schmelzöfen muss damit gerechnet werden, dass Schmelze herausspritzt. Es besteht erhebliche Verbrennungsgefahr. Die Gefahr wird besonders groß, wenn der Einsatz nicht trocken ist oder Hohlkörper enthält. Durch spontane Wasserdampfbildung können größere Mengen von Schmelze aus dem Ofen herausgeschleudert werden.

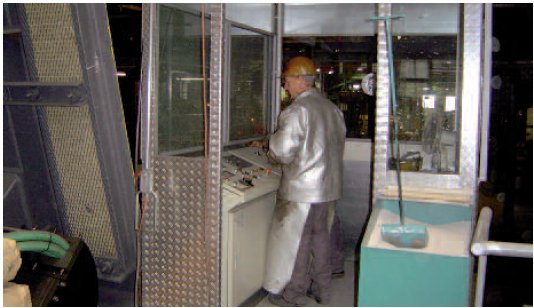

Bild 2-2: Probenahme am Induktionsofen

Bild 2-3: Steuerstand Induktionsofen

Wassergekühlte Ofenanlagen bergen die Gefahr, dass sich bei Verschleißerscheinungen der Kühlelemente Reaktionen zwischen Wasser und feuerflüssigen Massen bilden. Wenn Wasser unter feuerflüssige Massen gerät, kommt es zwangsläufig zum explosionsartigen Auswurf von Schmelze oder zum Verspritzen von Flüssigmaterial. Wasser, Feuchtigkeit oder feuchte Materialien in Kontakt mit schmelzflüssigen Massen verursachen zwangsläufig eine Dampfbildung, die mit einer 1600-fachen Volumenvergrößerung einhergeht. Der Auswurf größerer Mengen an Flüssigmaterial ist durch diesen Vorgang möglich.

Werkzeuge, Temperatursonden, Probelöffel und Krammstöcke, die in Verbindung mit feuerflüssigen Massen gebraucht werden, müssen aus vorgenanntem Grund trocken und gegebenenfalls vorgewärmt sein.

2.3 Entleeren von Kupolöfen mit feuerfester Ausmauerung

Kaltwindkupolöfen mit kleinem Gestelldurchmesser werden am Ende der Schmelzreise niedergeschmolzen und entleert. Bei solchen, immer seltener werdenden, Öfen erfolgt das Entfernen des Restinhaltes an glühenden Koks- und Schmelzresten durch Öffnen der Bodenklappen nach unten - durch das "Fallenlassen des Ofens".

Vor dem Fallenlassen des Ofens muss der Boden unter dem Ofen völlig trocken sein, damit der glühende heiße Restinhalt beim Auftreffen auf dem Boden nicht durch Wasserdampfbildung weggeschleudert wird. Nässe und Feuchtigkeit können z.B. vom Ablöschen der Schlacke vorhanden sein.

Kupolöfen müssen mit Sorgfalt und Vorsicht entleert werden, und zwar nur in Anwesenheit des zuständigen Verantwortlichen und nur nach dessen Anordnungen.

Insbesondere ist zu beachten:

- Während des Entleerens dürfen sich Unbefugte nicht im Gefahrenbereich aufhalten.

- Der Gefahrenbereich ist zu sichern.

- Die Bodenklappen dürfen erst geöffnet werden, wenn die Beschäftigten den Gefahrenbereich verlassen und sich in sichere Deckung begeben haben.

- Die Bodenklappen dürfen nur aus genügender Entfernung oder sicherer Deckung entriegelt und geöffnet werden.

Sichere Deckung bedeutet, dass die Beschäftigten alle zum Entleeren eines Ofens notwendigen Arbeiten ausführen können, ohne dass sie dabei durch Spritzer gefährdet sind. Die Voraussetzungen sind erfüllt, wenn Schutzmauern und -wände vorhanden sind, hinter denen sich die Personen aufhalten können.

Fällt ein Boden nach dem Entriegeln der Klappen nicht, so hat es sich bewährt, ihn von einem sicheren Standort aus durch das geöffnete Mannloch oder durch besondere Ausstoßöffnungen, die im unteren Teil des Ofenschachtes angeordnet sind, zu lösen. Dieser Arbeitsvorgang kann dann gefahrlos ausgeführt werden, wenn der Standplatz so abgeschirmt ist, dass er nicht von Spritzern des fallenden Ofeninhaltes getroffen werden kann.

2.4 Instandhaltungsarbeiten an Schmelzöfen

Schmelzöfen müssen regelmäßig überprüft und instand gesetzt werden. Ihre Futter - die Innenauskleidung - verschleißen während des Ofenbetriebes und müssen nach der Schmelzreise instand gesetzt und gegebenenfalls erneuert werden. Bei allen Arbeiten müssen die für die Bauart des Schmelzofens zutreffenden Sicherheitsmaßnahmen beachtet werden.

Bei Arbeiten an Kupolöfen sind Personen, die im Ofenschacht oder bei geöffneten Bodenklappen unter dem Ofen arbeiten, gefährdet, wenn lose Teile im Schacht oder der Gicht hängen oder Gegenstände in den Ofenschacht geworfen werden.

Folgende Sicherheitsgrundsätze sind zu beachten:

- Es muss unbedingt sichergestellt sein, dass der Ofen bei der Durchführung von Instandsetzungsarbeiten nicht beschickt werden kann. Dies kann durch elektrische und mechanische Verriegelungen im Einfahrtbereich erfolgen.

- Die Schachtöffnung muss stabil und luftdurchlässig abgedeckt werden.

- Schacht und Gicht müssen auf lose Teile überprüft werden.

- Leuchten dürfen nur mit Schutzkleinspannung betrieben werden.

- Die im Ofenschacht arbeitenden Personen müssen einen sicheren Stand haben. Hierzu haben sich spezielle Hebebühnen bewährt.

- Die CO-Konzentration muss unterhalb des Grenzwertes liegen (beim Betrieb mehrerer Öfen Windleitungen abschiebern).

Bei Kupolöfen mit automatisch gesteuerten Beschickungsanlagen wird der Füllstand mit radioaktiven Füllstandsmesseinrichtungen überwacht. Die von den Messeinrichtungen ausgesendete Strahlung besitzt eine für den Menschen gesundheitsschädliche Stärke. Im gefährdeten Strahlungsbereich von radioaktiven Messeinrichtungen dürfen Arbeiten nur auf Anweisung der Verantwortlichen ausgeführt werden. Der Strahler muss vor Beginn der Arbeiten ausgeschaltet oder erforderlichenfalls entfernt werden.

Bild 2-4: Arbeiten im Kupolofenschacht mit einer Hebebühne

3 Sandaufbereitung

Formen und Kerne werden im Wesentlichen aus Quarzsand, gemischt mit Bindemitteln und Zusätzen, hergestellt. Als Bindemittel werden z.B. Bentonit, Harze und Härter und als Zusätze Kohlenstaub, Quellmittel oder Gleitmittel verwendet. Bei harzgebundenen Sanden kann der Sandanteil 98 bis 99 % betragen. Bei der Herstellung von Sandmischungen sind die Vorgaben der Hersteller strikt einzuhalten, da ansonsten Unfall- und Gesundheitsgefahren drohen. Insbesondere können beim sicherheitswidrigen Bedienen von Misch- und Aufbereitungsanlagen schwere Unfallverletzungen nicht ausgeschlossen werden.

3.1 Arbeitsstoffe für Formen und Kerne

| a) | Quarzsand

Quarzsand ist Hauptbestandteil der meisten Form- und Kernsandmischungen. Bei der Sandaufbereitung sowie den nachgeschalteten Prozessen besteht eine Gefährdung durch Quarzfeinstaub, die möglicherweise zur Silikoseerkrankung führen kann. Neben der Silikose kann eine Quarzstaubbelastung auch ein erhöhtes Lungenkrebsrisiko bedeuten. Neueste medizinische Untersuchungen deuten auf einen direkten Zusammenhang zwischen Silikose und Lungenkrebsrisiko hin. Der Ausschuss für Gefahrstoffe AGS hat bislang eine Aufnahme von Quarzsand in das nationale Verzeichnis - TRGS 905 - der krebserzeugenden Stoffe abgelehnt und sich für eine Regelung des Umgangs mit Quarzfeinstaub in arbeitsschutzspezifischen Vorgaben ausgesprochen. Um den Gesundheitsschutz beruflich exponierter Personen zu verbessern, ist allerdings eine neue TRGS 906 mit dem Titel "Verzeichnis von krebserzeugenden Tätigkeiten und Verfahren nach § 3 Abs. 2 Nr. 3 der Gefahrstoffverordnung" veröffentlicht worden. In diesem Regelwerk werden Tätigkeiten mit krebserzeugendem Potenzial aufgeführt, wie z.B. Exposition durch Dieselmotoremission, Hartholzstäube oder Tätigkeiten, bei denen Beschäftigte Quarzfeinstaub ausgesetzt sind. Europäische Arbeitgeber und Arbeitnehmer der Quarz verarbeitenden Industrie haben Anfang des Jahres 2006 nach Artikel 139 des EG-Vertrages im Rahmen des so genannten sozialen Dialoges einen Leitfaden erarbeitet, der zahlreiche, uns vielfach schon bekannte, Schutzmaßnahmen aufzeigt, wie Gefährdungen und Belastungen reduziert werden können. In dem Regelwerk finden sich allgemeine sowie betriebs- und branchenspezifische Anleitungsblätter. Das Vermeiden von Staubablagerungen, Anbringen von Absaugungen sowie die Wartung und Pflege dieser Anlagen sind hier als Schutzmaßnahmen zu nennen. Weitere Informationen finden sich im Internet unter www.nepsi.eu sowie auf der DVD "Prävention" der VMBG unter Punkt 9 "Arbeitshilfen, Handlungshilfen, Leitfäden". |

| b) | Gießereichemikalien

Bei einigen Form- und Kernsanden werden chemische Arbeitsstoffe als Bindemittel verwendet, die je nach ihrer Zusammensetzung Brand- und Explosionsgefahren verursachen können, da sie

Andere Arbeitsstoffe sind nach der Gefahrstoffverordnung mit den Symbolen giftig, mindergiftig, ätzend und reizend gekennzeichnet, was für verschiedene Harze, Härter sowie Begasungsmittel zutrifft. Die im Coldboxverfahren eingesetzten Katalysatoren Triethylamin und Dimethylethylamin entwickeln leicht entzündliche Dämpfe und reizen die Schleimhäute von Augen, Mund und Atemwegen. Beim Furanharzverfahren kann der Kontakt mit Säure zu Hautverätzungen führen. Beide Beispiele zeigen, dass mit Chemikalien vorsichtig umgegangen werden muss. Zur Vermeidung von Unfällen und Gesundheitsproblemen durch Gefahrstoffe ist es notwendig,

Die Gefährdungen durch Gießereichemikalien sind vielfältig und können hier nur ansatzweise beschrieben werden. Folgendes ist dabei zu beachten:

Aufgrund schwerer Unfälle in jüngster Vergangenheit muss erneut darauf hingewiesen werden, dass Harze und Härter der Kaltharzverfahren beim direkten Zusammentreffen sehr heftig unter starker Wärmeentwicklung und Volumenausdehnung reagieren. Sie dürfen deshalb nicht zusammenfließen oder zusammengeschüttet werden, solange keine geeigneten Füllstoffe, wie Formsand, vorhanden sind. Wird die beschriebene Vorgehensweise nicht eingehalten, drohen erhebliche Unfallgefahren für die Mitarbeiter bzw. ist mit gravierenden Schäden an Gebäuden und Einrichtungen zu rechnen. Die Lagerung derartiger Chemikalien muss getrennt erfolgen. Beim Nachfüllen von Behältern ist darauf zu achten, dass die Chemikalien nicht verwechselt werden. Wenn Handgefäße zum Zu- und Umfüllen von Chemikalien benutzt werden, sollten sie sich in Form und Größe eindeutig unterscheiden. |

Bild 3-1: Lagerung von Gießereichemikalien

Bild 3-2: Laborreaktion von Harz und Härter

3.2 Mischen von Form- und Kernsanden

Mischmaschinen müssen so ausgerüstet sein, dass während des Betriebes nicht in den Arbeitsbereich der Mischwerkzeuge gegriffen werden kann. Dies bedeutet, dass an Mischern Gitterdeckel über Mischtrögen, Schutzhauben vor den Austragöffnungen und elektrische Verriegelungen zwischen Schutzhauben, Deckeln und den Antrieben der Mischwerkzeuge angebracht sein müssen. Die beschriebenen Sicherheitseinrichtungen dürfen auf keinen Fall willkürlich entfernt oder unwirksam gemacht werden.

Wenn Sand, Harz und Härter unmittelbar durch die Abschirmgitter in den Trog gefüllt werden, können die Gitterstäbe verkleben, sodass die Zuführung der Formstoffe erschwert wird. Dadurch müssen entweder die Gitter regelmäßig und rechtzeitig gereinigt werden oder es müssen zusätzliche Maßnahmen getroffen werden, die ein ungehindertes Einfüllen der Formstoffe ermöglichen, z.B. Einsatz von Fülltrichtern oder Zuführung von Harz und Härter über Leitungen in den Mischer.

Bild 3-3: Kernsandmischer mit Absicherung der Gefahrstellen

3.3 Instandhaltungsarbeiten an Formsandmischern

Verschiedene Formsandmischer müssen bei Instandhaltungsarbeiten, z.B. zum Reinigen oder Schmieren, betreten werden. Während der Arbeiten im Mischer muss sichergestellt sein, dass der Mischer nicht in Betrieb gesetzt werden kann.

Vor dem Einsteigen muss der abgeschaltete Mischer gegen irrtümliches und unbefugtes Wiedereinschalten gesichert und der Stillstand der Mischwerkzeuge abgewartet werden. Jede Nachlässigkeit kann hier tödlich sein. Elektrische Betriebsmittel, die im Mischer innen verwendet werden, müssen mit den Schutzstufen Schutzkleinspannung oder Schutztrennung betrieben werden.

Bild 3-4: Formsandmischer mit gesicherter Zustiegsöffnung

3.4 Gefahren an Sandtransporteinrichtungen

Zum Sandtransport werden Bandförderer, Schneckenförderer und Becherwerke eingesetzt. An Bandförderern bestehen vor allem an den Stellen Gefahren, an denen die Förderbänder auf Förderbandrollen auflaufen. Jeder Eingriff in diese Auflaufstellen kann bei laufenden Förderbändern zu gravierenden Unfällen führen.

Bild 3-5: Einzugstellen an Bandförderern

Auflaufstellen von Bandförderern müssen deshalb so gesichert sein, dass nicht hineingegriffen werden kann. Die Schutzeinrichtungen dürfen während des Betriebes nicht entfernt werden.

Wenn Schutzeinrichtungen vor Auflaufstellen für Instandsetzungsarbeiten entfernt werden müssen, sind sie wieder anzubringen, bevor der Bandförderer wieder freigegeben wird.

Sandanhaftungen an Rollen dürfen von Hand nur bei Stillstand des Bandförderers entfernt werden.

An Becherwerken können folgenschwere Verletzungen eintreten, wenn Personen bei laufendem Becherwerk in Kontroll- oder Montageöffnungen des Gehäuses hineingreifen oder sich in diese hineinbeugen. Damit Eingriffe ausgeschlossen werden, müssen die Gehäuseöffnungen während des Betriebes durchgriffsicher verschlossen sein und bleiben. Die Klappen oder Deckel der Gehäuseöffnungen müssen so angebracht sein, dass sie nur mit einem Werkzeug entfernt werden können.

Bild 3-6: Absicherung eines Förderbandes

4 Herstellung von Formen und Kernen

Formen und Kerne werden sowohl von Hand als auch auf Maschinen hergestellt. Die hiermit verbundenen Gefahren sind ebenso vielschichtig wie die Arbeitsverfahren. Es ist jedoch auf einige typische Gefahren - die immer wieder zu Unfällen und Erkrankungen geführt haben - und deren Abwendung einzugehen.

4.1 Umgang mit harzgebundenen Sanden

Wenn Formen und Kerne von Hand hergestellt werden, besteht unmittelbarer Hautkontakt mit den Sanden. Chemische Bindemittel in den Sanden können Hautveränderungen verursachen. Beim Verarbeiten von Sanden, die chemische Bindemittel enthalten, ist Folgendes zu beachten:

- unmittelbaren Hautkontakt vermeiden,

- bei der Arbeit geeignete Schutzhandschuhe und möglichst Schutzbrille tragen und

- gründliche Hautpflege betreiben.

4.2 Arbeiten in Formgruben oder unter Formen und Kernen

In Formgruben, Bodenformen sowie tiefen Kastenformen können sich gesundheitsschädliche und auch brennbare Gase ansammeln, da diese häufig schwerer als Luft sind. Diese Einrichtungen müssen gründlich be- und entlüftet werden, um Gesundheitsgefahren zu vermeiden.

Ferner bestehen am Rand der Formgruben und Bodenöffnungen erhebliche Absturzgefahren, sodass die Gefahrstellen durch Geländer und Ketten zu sichern sind. Darüber hinaus ist dafür zu sorgen, dass den Mitarbeitern geeignete Leitern zur Verfügung stehen, um die Arbeitsplätze in oder auf den Formen gefahrlos erreichen zu können.

Bei großen Formen und Kernen können Nacharbeiten notwendig werden, die nur ausgeführt werden können, wenn die Former unmittelbar unter den Formen stehen. Während dieser Arbeiten dürfen die Formen und Kerne nicht ausschließlich mit Ketten oder Seilen am Kran hängen, sondern es muss eine sichere Abstützung auf Gestellen, Böcken und Ähnlichem erfolgen.

Bild 4-1: Arbeiten in einer Formgrube

Bild 4-2: Absicherung einer Formanlage

4.3 Umgang mit Form- und Kernformmaschinen

An Form- oder Kernformmaschinen und ihren Zusatzaggregaten, wie Transport- und Wendeeinrichtungen, bestehen konstruktionsbedingt zahlreiche Gefahrstellen, die ein erhebliches Unfallpotenzial bergen.

Finger- und Handverletzungen sowie schwere Körperverletzungen durch Quetschen oder Einziehen von Personen sind dabei nicht auszuschließen.

Zur Vermeidung von Unfällen sind die Gefahrstellen an den Maschinen durch folgende Maßnahmen zu sichern:

- Abschirmungen, wie Gitter, Schutzbleche und Trennwände,

- elektrisch verriegelte Zugangstüren,

- Zweihandschaltungen,

- berührungslos wirkende Schutzeinrichtungen, wie Laserscanner, Trittmatten oder Lichtschranken.

Die vorgenannten Sicherheitseinrichtungen erfüllen ihren Zweck nur, wenn sie sich in Schutzstellung befinden. Sie dürfen nicht willkürlich entfernt oder auf andere Weise unwirksam gemacht werden. Beschädigte Einrichtungen müssen unverzüglich instand gesetzt werden. Wenn die sicherheitstechnischen Einrichtungen aus betrieblichen Gründen entfernt werden müssen, z.B. während Instandhaltungsarbeiten, sind sie vor der Wiederinbetriebnahme der Maschine oder Anlage zwingend anzubringen.

Bild 4-3: Arbeiten an einer Kernschießmaschine

5 Einsatz von Formkästen

Formkästen sind in Gießereien in großer Anzahl und auch in erheblichen Abmessungen vorhanden. Sie müssen sicher gelagert und ordnungsgemäß zwischen Lager- und Einsatzstelle transportiert werden. Die Lagerung von Formkästen erfolgt im Allgemeinen in Stapeln. Dabei müssen folgende Gesichtspunkte beachtet werden:

- Formkästen dürfen nur auf ebenem, tragfähigem Grund gestapelt werden.

- Formkästen unterschiedlicher Größe sollen getrennt gestapelt werden. Wenn dies nicht möglich ist, sind die kleineren auf den größeren Kästen abzusetzen.

- Keine zu hohen Stapel aufbauen.

Die Stapelhöhe soll erfahrungsgemäß das Vierfache der Schmalseite des untersten Kastens nicht übersteigen.

Beim Transport mit Hebezeugen werden Ketten und Seile im Allgemeinen an den Nocken der Formkästen angeschlagen. Die Nocken unterliegen während des Betriebes starken Beanspruchungen und können Beschädigungen erleiden. Wenn diese sich nicht in einwandfreiem Zustand befinden, können sie beim Krantransport abbrechen und die Formkästen abstürzen. Die Nocken sind regelmäßig auf hebesicheren Zustand zu überprüfen.

Im Betrieb werden häufig nicht nur einzelne Formkästen, sondern Kastenstapel mit dem Kran umgesetzt oder transportiert. Wenn mehrere Kästen gleichzeitig transportiert werden, müssen sie vom Anschlagmittel so sicher erfasst werden, dass kein Kasten während des Transportes abrutschen kann. Die Anschlagmittel müssen z.B. so angeschlagen werden, dass sie die Nocken aller Kästen umschließen.

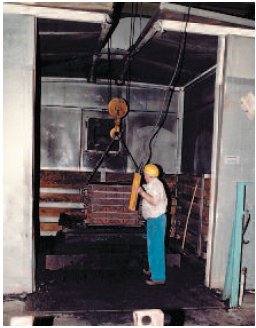

Bild 5-1: Transport eines Formkastenstapels

6 Schlichten und Formlacke

In Gießereien werden häufig Formen und Kerne mit Schlichten oder Formlacken behandelt, die brennbare Lösemittel enthalten. Die Lösemittel können schnell verdampfen und brennbare Gase bilden, die gezündet werden können. Diese Eigenschaften werden in Gießereien bewusst ausgenutzt. Mit brennbaren Schlichten oder Formlacken behandelte Formen und Kerne werden entweder an der Umgebungsluft getrocknet oder abgefackelt, wenn der Trocknungsprozess beschleunigt werden soll.

Brennbare Überzugsstoffe können durch Handanstrich, Tauchen, Fluten oder Spritzen aufgetragen werden. Bei allen Auftragsverfahren besteht an der Auftragsstelle Brandgefahr, da sich zündfähige Lösemittel-Luft-Gemische bilden und durch Zündquellen gezündet werden können, z.B. durch brennende Zigaretten, brennende Streichhölzer oder Spritzer von schmelzflüssigem Material.

Bild 6-1: Auftragen brennbarer Schlichte

Die Betriebsführung hat durch zweckmäßige Organisation der Arbeitsschritte sowie durch Belehrung und Information der Beschäftigten dafür zu sorgen, dass keine Brände entstehen können.

Folgende Vorgehensweisen sind zu beachten:

Brennbare Schlichten und Formlacke dürfen am Arbeitsplatz nur bis zu einem Tagesbedarf vorhanden sein. Sie dürfen nur in stand- und bruchsicheren, nicht brennbaren und geschlossenen Behältern aufbewahrt werden.

Behälter mit mehr als 15 l Inhalt müssen einen Deckel mit übergreifendem Rand besitzen, damit ein Brand des Behälterinhaltes durch Schließen des Deckels gelöscht werden kann. Beim Auftragen und Umfüllen von Schlichten und Formlacken dürfen im Umkreis von 3 m keine Zündquellen vorhanden sein. Das Rauchen ist während dieser Zeit verboten.

Gespritzt werden darf nur in Spritzständen und -kabinen. Große und schwer zu transportierende Formen können meist nicht in Spritzständen oder Kabinen geschlichtet werden. Sie dürfen mit brennbarer Schlichte nur dann in der Formerei oder Gießhalle gespritzt werden, wenn in der Nähe keine Zündquellen vorhanden sind. Vor allem darf während des Spritzens in einem Umkreis von 5 m Schmelze weder transportiert noch umgefüllt oder vergossen werden. Für die vorgenannten Verfahren ist eine Beurteilung der Explosionsgefahr vorzunehmen, indem ein Explosionsschutzdokument nach der Betriebssicherheitsverordnung erstellt wird. Ein Muster befindet sich auf den Internetseiten der VMBG.

Bild 6-2: Spritzstand

Beim Umfüllen und Auftragen kann Kleidung mit brennbaren Überzugsstoffen benetzt werden. Dadurch wird die Gefährdung durch Kleiderbrände erhöht. Zur Minderung der Verbrennungsfolgen muss im Arbeitsbereich eine Feuerlöschdecke bereitgehalten werden.

Feuerlöschdecken sind zum Löschen von Kleiderbränden besser geeignet als Feuerlöscher.

Durch Einsatz nicht brennbarer wassergelöster Schlichten lässt sich die Brandgefahr völlig vermeiden!

Bild 6-3: Abfackeln von Schlichten

7 Transport von Schmelzen

Flüssiges Metall muss vom Schmelzofen zur Gießstelle transportiert werden. Dies erfolgt mit unterschiedlichen Pfannen, die mithilfe von Krananlagen oder mit dem Gabelstapler bewegt werden.

7.1 Umgang mit Pfannen

Pfannenfutter von Pfannen, die in Betrieb genommen werden sollen, dürfen nicht feucht und kalt sein, damit Schmelze nicht durch spontane Wasserdampfbildung aus der Pfanne geworfen wird. Die feuerfesten Auskleidungen von Gieß-, Transport- und auch Schlackenpfannen müssen vor ihrem Einsatz trocken und vorgewärmt sein.

Pfannen, die mit Krananlagen befördert werden, können abstürzen, wenn Traversen, Gehänge oder Zapfen beschädigt sind und brechen. Eine herabfallende gefüllte Pfanne bedeutet unkontrolliert herausgeschleuderte Schmelze und damit erhebliche Unfall- und Verbrennungsgefahren.

Der Zustand von Pfannen, vor allem der Gehänge, Tragringe, Zapfen, Getriebe und Sperrvorrichtungen muss regelmäßig, möglichst täglich, auf Rissbildung und andere Schäden kontrolliert werden. Schäden müssen unverzüglich gemeldet und behoben werden.

Bild 7-1: Abfüllen von Transportpfanne

Pfannen müssen mindestens einmal jährlich von einer befähigten Person geprüft werden. Das Ergebnis dieser Sicht- und Funktionsprüfung ist schriftlich festzuhalten.

Alle zwei Jahre, bei neuen Pfannen nach spätestens drei Jahren, muss eine intensive Prüfung erfolgen, wobei besonders beanspruchte Teile freigelegt und mit einem zerstörungsfreien Verfahren geprüft werden. Die BG-Information "Prüfung von Pfannen" (BGI 601) liefert hierzu nähere Informationen.

Pfannen können kippen, wenn Sperrvorrichtungen nicht sicher wirken oder die Selbsthemmung von Getrieben durch Verschleiß oder falsche Schmierung nicht mehr ausreicht. Sperrvorrichtungen sind aus Sicherheitsgründen notwendig. Sie erfüllen ihre Aufgabe jedoch nur, wenn sie benutzt werden. Vor dem Füllen von Pfannen sind Sperrvorrichtungen in ihre Schutzstellung zu bringen. Sie dürfen erst unmittelbar vor dem beabsichtigten Kippen gelöst werden.

Bild 7-2: Gasbeheizte Pfannentrocknungsanlage

7.2 Krantransport

Der Transport von gefüllten Pfannen muss ungehindert erfolgen können, damit die Pfannen nicht anstoßen und der Inhalt nicht überschwappt. Schwere Verbrennungen durch Schmelze könnten die Folge sein. An den Füll- und Umfüllstellen muss genügend Bewegungsraum für Pfannen und Personal vorhanden sein. Der Bereich darf nicht durch Gegenstände und Materialien verstellt werden.

Folgende Regeln sind zwingend zu beachten:

- Transportpfannen dürfen nicht bis zum Rand gefüllt werden.

- Pfannen mit schmelzflüssigen Massen dürfen nicht über Arbeitsplätze hinweg befördert werden.

- Pfannen mit schmelzflüssigen Massen haben Vorfahrt.

7.3 Transport mit dem Gabelstapler

Die Verkehrswege müssen ausreichend breit und frei sein, damit Pfanne und Fahrzeug nicht an Hindernisse anstoßen. Der Sicherheitsabstand muss auf beiden Seiten mindestens 0,5 m betragen. Verkehrswege, auf denen gefüllte Pfannen mit Flurförderzeugen transportiert werden, müssen eben sein, damit Schmelze nicht ausschwappt und die Pfannen durch Erschütterungen nicht beschädigt werden.

Bild 7-3: Flüssigeisentransport mit dem Gabelstapler

Zum Transport von Gefäßen und Pfannen ist von betrieblicher Seite für die Prüfung und Einhaltung nachfolgender Vorgaben zu sorgen. Durch Anweisungen und Schulungen ist die organisatorische Umsetzung sicherzustellen.

- Die Standsicherheit des Flurförderzeuges muss in allen Arbeitsstellungen und bei allen Arbeitsbewegungen der Anbaugeräte gewährleistet sein.

- Die Tragfähigkeit des Fahrzeuges darf beim voll gefüllten Gefäß, auch unter Berücksichtigung der Zunahme des Fassungsvermögens infolge Verschleißes der Ausmauerung, nicht überschritten werden.

- Gefäße und Pfannen müssen Einrichtungen haben, mit denen sie sicher am Fahrzeug befestigt werden können.

- Rohr- und Schlauchleitungen der Energiezufuhr dürfen nicht beschädigt werden, was durch entsprechende Verlegung erfolgen kann.

- Hydraulik-, Pneumatik- und Kraftstoffleitungen am Stapler müssen gegen Beschädigung geschützt sein (durch entsprechende Verlegung).

- Der Schutz des Fahrers gegen Wärmestrahlung, Flammen, Funken und Spritzer muss gewährleistet sein.

- Die Bereifung der Fahrzeuge muss aus Vollgummi ausgeführt sein.

- Kraftstoffbehälter und deren Einfüllstutzen sind gegen Hitzeeinwirkung und feuerflüssige Massen zu schützen.

8 Gießen

Schmelzen werden an den Gießstellen in Formen abgegossen. Das Vergießen kann aus Pfannen von Hand, mithilfe von Kränen, Einmanngießgeräten oder mit dem Gabelstapler erfolgen. Ferner werden Pfannen in Vergießanlagen eingesetzt und entleert. Daneben sind Vergießeinrichtungen üblich, die mit unmittelbarem Zulauf der Schmelze vom Schmelzofen ausgestattet sind.

Beim Gießen kann Schmelze aus Gießpfannen und Gießeinrichtungen ausschwappen oder aus Formen auslaufen. Außerdem ist stets damit zu rechnen, dass beim Eingießen in die Form Spritzer entstehen und Schmelze überläuft. Neben Gefahren durch auslaufendes und spritzendes flüssiges Metall besteht eine Gefährdung durch Wärmestrahlung.

Wenn der Gießer sich unmittelbar an der Gießstelle aufhalten muss, braucht er sicheren Stand und genügend Bewegungsfläche, um auslaufender und spritzender Schmelze ausweichen zu können.

Zur Vermeidung von Verbrennungen durch Schmelze und von Augenschäden durch Wärmestrahlung müssen Gießer persönliche Schutzausrüstungen benutzen, deren Auswahl vom Betrieb nach der Gefährdungsbeurteilung festgelegt werden muss.

Bild 8-1: Gießautomat einer Formanlage

Weiterhin ist zu beachten:

- Wenn Gießlöffel zum Vergießen verwendet werden, müssen sie trocken und warm sein. Gleiches gilt für Kokillen und andere Dauerformen.

- Im Schmelz- und Gießbetrieb fallen zwangsläufig Schmelz- und Gießreste an. Das Ausgießen der Reste darf nur an vorgesehenen trockenen Stellen erfolgen. Es hat sich bewährt, Restschmelzen in bereitgestellte Formen, z.B. Masseformen, zu gießen.

- Wenn Restschmelzen aus betrieblichen Gründen in Sandbetten gegossen werden, müssen diese außerhalb des Verkehrsbereiches liegen und deutlich erkennbar sein.

Bild 8-2: Abguss des Eisens in die Form

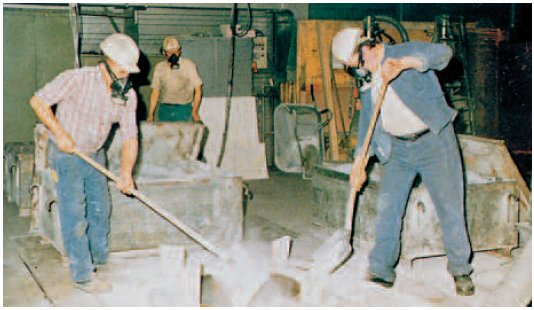

9 Ausleeren von Formen

Die erstarrten Gussstücke müssen aus den Formen herausgelöst werden und die in den Gussstücken vorhandenen Kerne sind zu entfernen. Das Ausleeren kann mit Hilfswerkzeugen von Hand oder mit technischen Einrichtungen erfolgen, z.B. mit Rütteleinrichtungen oder Ausstoßanlagen.

In der Einzelfertigung erfolgt das Ausleeren meistens von Hand oder mithilfe von einfachen Rüttlern. Die Arbeiten können mit erheblichen Gefahren verbunden sein, da die Beschäftigten mit den Gussstücken unmittelbar umgehen müssen.

Fußverletzungen durch herabfallende Gussteile, Hand- und Fingerverletzungen durch Gussstücke und Gussgrate, Verbrennungen durch heiße Gussstücke sowie Augen-, Kopf- und Körperverletzungen durch abspringende Gussbrocken beim Abschlagen von Kreislaufmaterial sind zu befürchten.

Beim Ausleeren bestehen im Allgemeinen auch erhebliche Lärm- und Staubbelastungen. Jeder Mitarbeiter, der mit Ausleerarbeiten beschäftigt ist, muss die für den Arbeitsplatz notwendigen persönlichen Schutzausrüstungen, einschließlich Gehörschutz, benutzen. Bei der Herstellung großer Gussstücke kann es erforderlich sein, dass Großformen zum Ausleeren angehoben werden müssen, damit der Formballen nach unten herausfallen kann. In diesem Fall darf der Formballen nicht von unten her aus dem Formkasten herausgebrochen werden, da schwere Formballenbrocken auf den jeweiligen Mitarbeiter herabfallen können. Die Arbeit muss von oben, und zwar von einem möglichst sicheren Standplatz ausgeführt werden. Die Formkästen sind dabei so abzustützen, dass sie nicht schwanken oder abstürzen können.

In Bodenformen gegossene Gussstücke müssen mit Hebezeugen aus der Form herausgezogen werden. Wenn Gussstücke noch in der Form festhängen, können beim Anheben Belastungen auftreten, welche die Tragfähigkeit von Hebezeug und Anschlagmittel überschreiten. Die im Boden geformten Gussstücke dürfen nur mit Hebezeugen gezogen werden, die mit einem Hublastbegrenzer ausgestattet sind. Anschlagmittel sind so zu wählen, dass sie nicht überlastet werden können.

Bild 9-1: Ausleerstelle mit Absaugung

10 Sicherheit bei der Gussnachbehandlung

Gussstücke müssen im Allgemeinen nach dem Ausleeren gestrahlt und geputzt werden. Dabei können durch Strahlmittel, Staub und Schleifkörper Gefahren für die Mitarbeiter entstehen.

10.1 Strahlen

Das Strahlen kann von Hand oder mit Strahlmaschinen und -anlagen erfolgen. Bei beiden Verfahren ist dafür zu sorgen, dass Personen durch Strahlmittel nicht verletzt werden.

Bei Strahlmaschinen und -anlagen sind die Voraussetzungen im Allgemeinen dadurch weitgehend erfüllt, dass der Strahlraum durch ein Gehäuse umschlossen ist. Da dennoch mit dem Austreten von Strahlmitteln gerechnet werden muss, besteht die Gefahr, dass Personen, die sich an den Strahlmaschinen aufhalten, Augenverletzungen erleiden können. Im Bereich von Strahlmaschinen müssen deshalb Schutzbrillen getragen werden.

Beim Freistrahlen ist der Beschäftigte der unmittelbaren Einwirkung von Strahlmittel und Staub ausgesetzt. Der Staub entsteht durch das Abstrahlen der Sandrückstände vom Gussstück. Der Freistrahler ist durch den Quarzstaub gefährdet und muss zum eigenen Schutz die für Strahlarbeiten erforderliche Spezialkleidung und Atemschutz mit Frischluftzuführung benutzen.

Bild 10-1: Kammerstrahlanlage

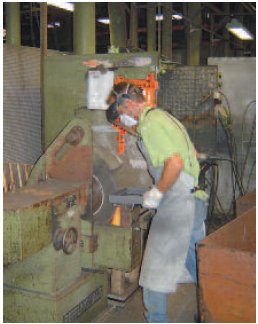

10.2 Gussputzen

Gussputzen erfolgt durch Meißeln und Schleifen. Eine Gefährdung der Mitarbeiter besteht durch Lärm, wegfliegende Gussbrocken und Schleiffunken. Durch Tragen von persönlichen Schutzausrüstungen, wie Gehörschutz, Helm, Schürze, Handschuhe, Schutzbrille oder -haube, lassen sich diese Gefahren vermeiden.

Auch gestrahlter Guss enthält in der Gussoberfläche noch Quarzsandeinschlüsse. Beim Gussschleifen kann daher gesundheitsschädlicher mineralischer Staub entstehen. Der Staub muss an der Schleifstelle abgesaugt werden. Dies gilt vor allem für Handschleifarbeiten.

Gussputzarbeiten werden in der Regel in speziellen Kabinen ausgeführt, die über Absaugungen verfügen, um die entstehenden Schleifstäube aufzunehmen. Folgende Punkte sind dabei zu beachten:

- Der Gussputzer muss den Schleifstrahl so richten, dass die Stäube der Absaugung zugeführt werden.

- Der Mitarbeiter soll beim Schleifen nicht zwischen Werkstück und Absaugung stehen, damit die Einwirkung durch Schleifstaub gering bleibt.

- Die Arbeitsgeräte sind an der Seitenwand in geeigneten Ablagen zu lagern, damit keine Gefährdung durch auslaufende Maschinen besteht.

- Zum Transport der Werkstücke in die Kabine sind Krananlagen zu installieren, die das Positionieren auf der Werkbank oder dem Werktisch erleichtern.

- Geeignete Einrichtungen zur Werkstückaufnahme, z.B. Hubtische, Drehtische oder Positionierhilfen, sind bereitzustellen, damit die Teile von allen Seiten schnell und präzise bearbeitet werden können.

- Im Zuge der Bearbeitung von kleineren Gussteilen sind Vorrats- und Transportbehälter auf Hubtischen oder speziellen Gestellen zu lagern, damit eine ergonomische Arbeitsweise möglich ist.

Bild 10-2: Arbeiten am Schleifbock

Bild 10-3: Arbeiten in der Putzkabine

10.3 Schleifmaschinen

Schleifkörper können beim Betrieb zerbrechen, wobei Bruchstücke mit großer Energie weggeschleudert werden. Deshalb müssen Schleifmaschinen, auch Handschleifmaschinen, mit Schutzhauben ausgerüstet sein.

Schleifkörper sind empfindliche Werkzeuge. Sie können bereits durch Schlag, Stoß, falschen Transport, unsachgemäße Lagerung oder Feuchtigkeit Beschädigungen erleiden und infolgedessen beim Betrieb zerbersten. Damit keine beschädigten Schleifkörper auf Schleifmaschinen gespannt werden, müssen sie vor dem Aufspannen gründlich auf Beschädigung und Risse geprüft und Klangproben gemacht werden.

Da mit der Klangprobe nicht alle Fehler erkannt werden, ist jeder Schleifkörper nach dem Aufspannen einem Probelauf von mindestens einer Minute Dauer zu unterziehen. Während des Probelaufes ist die Schleifmaschine möglichst durch zusätzliche Schutzeinrichtungen zu sichern, sodass Bruchstücke eines zerberstenden Schleifkörpers sicher aufgefangen werden. Wenn derartige Einrichtungen nicht benutzt werden können, dürfen sich Personen im Gefahrenbereich, in den Bruchstücke geschleudert werden können, nicht aufhalten.

Bild 10-4: Klangprobe vor dem Schleifkörpereinbau

11 Verhalten bei Störungen

In Gießereien sind Maschinen und Transporteinrichtungen häufig steuerungsmäßig miteinander verbunden, z.B. bei Formanlagen die Formmaschinen mit Transporteinrichtungen, Wendeeinrichtungen sowie Zulegeanlagen. Die Funktionsvorgänge der einzelnen Anlagenteile laufen nach vorgesehenem Programm hinter- oder nebeneinander ab. Störungen sind nicht auszuschließen.

Die Störungsbeseitigung muss so erfolgen, dass dabei keine Unfälle eintreten. Sie darf deshalb nur von Personen vorgenommen werden, die

- ausreichende Kenntnisse über den Betrieb und das programmgemäße Zusammenwirken der maschinellen Anlagen und Maschinen besitzen

und - beauftragt sind.

Störungen müssen unverzüglich dem Vorgesetzten oder der von ihm bestimmten Person gemeldet werden.

Eine Störungsbeseitigung darf nicht eigenmächtig vorgenommen werden, vor allem dann nicht, wenn Sicherheitseinrichtungen, z.B. Abschirmungen, entfernt werden müssen, um an die Störungsstelle heranzukommen.

Wenn Störungen nur nach Ausschalten oder Entfernen von Sicherheitseinrichtungen beseitigt werden können, dürfen die Arbeiten nur nach besonderen Sicherungsmaßnahmen vorgenommen werden:

- Die Maschinen oder Anlagenbereiche müssen abgeschaltet und gegen irrtümliches und unbefugtes Wiedereinschalten gesichert sein.

- Anlagenteile, die sich auch nach dem Abschalten noch bewegen können, müssen gegen Bewegen gesichert werden, solange sich Personen im Gefahrenbereich befinden.

Bei der Beseitigung von Störungen sind außerdem folgende Grundsätze zu beachten:

Wenn gegenseitige Gefährdungen eintreten können, müssen die eigenen Arbeiten mit dem Verantwortlichen und gegebenenfalls mit anderen Beschäftigten abgestimmt werden.

Vor Beginn von Tätigkeiten im Gefahrenbereich sind die erforderlichen Sicherheitsmaßnahmen zu treffen.

12 Persönliche Schutzausrüstungen

12.1 Fußschutz

In allen Gießereien müssen Gegenstände, z.B. Gussstücke und Werkzeuge, gehoben, transportiert und abgesetzt werden. Sie können herab- oder umfallen und Körperverletzungen, insbesondere Fuß- und Beinverletzungen, verursachen.

Gießereiarbeiter sind der Gefahr von Fuß- und Zehenverletzungen ausgesetzt. Füße und Zehen müssen deshalb so weit wie möglich gegen Verletzungen geschützt werden. In Gießereien müssen deshalb Sicherheitsschuhe getragen werden.

Im Schmelz- und Gießbetrieb können Schmelzen und Schlacken ausfließen. Wenn sie in die Schuhe gelangen, können schwere Fußverbrennungen eintreten.

Beim Umgang mit feuerflüssigen Massen müssen zum Schutz gegen Bein- und Fußverbrennungen Gießerschuhe mit hohem Schaft und entweder darüber fallende Gießerhosen aus schwer entflammbarem Stoff oder mindestens Gießergamaschen getragen werden.

Da Spritzer von Schlacken und Schmelzen trotz Gießerhosen und -gamaschen in den Schuh gelangen können, müssen sich die Schuhe schnell ausziehen lassen, damit die Verletzungen so gering wie möglich gehalten werden. Normale geschnürte Sicherheitsschuhe sind hierzu ungeeignet, da das Öffnen der Verschnürung zu viel Zeit in Anspruch nimmt. Bewährt haben sich die schnell zu öffnenden bzw. leicht abwerfbaren Gießerstiefel.

Bild 12-1: Tragen von Sicherheitsschuhen im Bereich Kernfertigung

12.2 Körperschutz für Rumpf, Arme, Hände

Im Gießereibetrieb bestehen vielschichtige Gefahren für Rumpf, Arme und Hände: Im Schmelz- und Gießbetrieb kann der Gießereiarbeiter durch Schmelzen, Schlacken und durch erstarrte, aber noch heiße Gussstücke Verbrennungen erleiden. Schmelze kann beim Abstechen von Schmelzöfen, beim Abfangen und Umfüllen in Pfannen, beim Transport sowie beim Gießen überschwappen und verspritzen. Schmelze kann aus Trennfugen von Formen herausfließen, wenn Formen beim Abgießen "durchgehen". Schmelze kann herausgeworfen werden, wenn sie auf feuchtem Untergrund auftrifft oder wenn feuchte Materialien chargiert werden.

Im Schmelz- und Gießbetrieb müssen Gießereiarbeiter daher Kleidung aus schwer entflammbarem Stoff tragen, damit der Körper vor Brandverletzungen geschützt ist.

Je nach Arbeitsplatz und dem Ergebnis der Gefährdungsbeurteilung sind Mäntel, Jacken oder Schürzen aus aluminiumkaschiertem Material zu tragen, die den größten Teil der Strahlungswärme vom Körper weg reflektieren. Ferner halten diese aus Aluminiumfasern hergestellten Artikel Metallspritzer und -funken zuverlässig ab.

Bild 12-2: Körperschutz bei Arbeiten an der Kupolofenrinne

An zahlreichen Arbeitsplätzen, z.B. an Ausleerstellen, beim Abgießen von Kokillen, bei der Entnahme von heißen Kernen aus Kernformmaschinen oder bei der Bedienung von Druckgießmaschinen, müssen heiße Werkstücke oder Werkzeuge angefasst oder berührt werden.

Wenn die Gefahr von Handverbrennungen besteht, müssen geeignete, gegen die Hitzeeinwirkung isolierende Schutzhandschuhe getragen werden.

Beim Umgang mit Chemikalien, z.B. Harzen oder Säuren, können Hautverätzungen und Hautschädigungen eintreten, wenn die Haut mit Chemikalien in Berührung kommt.

Hautschädigungen können durch Benutzung geeigneter persönlicher Schutzausrüstungen und sorgfältige Hautpflege verhindert werden.

Durch Verwendung von Körperschutzmitteln können Rumpf, Arme und Hände in ausreichendem Maße geschützt werden.

12.3 Augen- und Gesichtsschutz

In fast allen Gießereibetrieben bestehen Verletzungsgefahren für Augen und Gesicht.

Die Gefährdung kann z.B. durch

- Spritzer von Schmelzen,

- Fremdkörper, wie Sande, Strahlmittel, Splitter,

- ätzende Stoffe, wie Harze und Härter

oder - Wärmestrahlung von Schmelzen entstehen.

Augenverletzungen können zu dauernder Beeinträchtigung oder gar zum Verlust der Sehfähigkeit führen. Gesichtsverletzungen können schwere Entstellungen zur Folge haben.

In Arbeitsbereichen, in denen Gefährdungen für Augen oder Gesicht bestehen, müssen Augen- oder Gesichtsschutzmittel benutzt werden.

Die Schutzmittel müssen nach der Art und Schwere der Gefährdung ausgewählt werden.

Sind die Augen der Einwirkung von Strahlungen ausgesetzt, müssen die Sichtscheiben der Augenschutzmittel genügend Schutzwirkung gegen die Strahlungen besitzen.

Wenn nicht nur die Augen, sondern das ganze Gesicht gefährdet sind, kann die Benutzung von Gesichtsschutzschilden notwendig werden.

12.4 Gehörschutz

Durch den Betrieb von Maschinen, Geräten und durch Arbeitsvorgänge entsteht Lärm, u.a. durch Formmaschinen, Rütteleinrichtungen, Schleifmaschinen, Schleif- und Meißelarbeiten, Abblasen mit Druckluft. Durch Lärm kann das Gehör erheblich geschädigt werden.

Lärmschwerhörigkeit ist nicht heilbar. Deshalb müssen in Lärmbereichen geeignete persönliche Schallschutzmittel (Gehörschutzmittel) benutzt werden.

12.5 Kopfschutz

In vielen Arbeitsbereichen besteht die Gefahr von Kopfverletzungen, z.B.

- durch Herabfallen von Gegenständen beim Transport,

- durch weggeschleuderte Gussbrocken beim Abschlagen von Kreislaufmaterial,

- bei Meißelarbeiten an Gussstücken,

- bei Instandhaltungsarbeiten in Schmelzöfen,

- bei Instandhaltungsarbeiten an und in Maschinen und anderen technischen Einrichtungen.

In Arbeitsbereichen, in denen die Gefahr von Kopfverletzungen besteht, müssen Schutzhelme getragen werden.

12.6 Atemschutz

Form- und Kernsande bestehen im Wesentlichen aus Quarzsand.

Beim

- Gussausleeren,

- Altsandtransport,

- Sandaufbereiten,

- Entfernen von Kernen aus Gussstücken,

- Gussputzen,

- Abblasen mit Druckluft

und durch - Aufwirbeln von Sand- und Staubablagerungen, z.B. auf Fahrwegen,

entsteht lungengängiger Quarz-Feinstaub in der Umgebungsluft.

Quarz-Feinstaub entsteht auch, wenn

- Futter - die Innenauskleidung - von Schmelzöfen aus feuerfesten quarzhaltigen Materialien ausgebrochen und erneuert werden,

- zur Neuzustellung von Öfen trockene, feinkörnige quarzhaltige Futtermassen verwendet werden.

Hierbei können hohe Staubkonzentrationen in der Umgebungsluft auftreten. Quarz-Feinstaub lagert sich, wenn er eingeatmet wird, in der Lunge ab und kann Quarzstaublungenerkrankungen verursachen, die Silikose. Deshalb muss bei allen Arbeiten, bei denen Quarz-Feinstaub entstehen oder in der Umgebungsluft vorhanden sein kann, dafür gesorgt werden, dass die Gießereiarbeiter keine gefährlichen Staubmengen einatmen können, denn Silikoseerkrankungen sind nicht heilbar.

Der Staub sollte möglichst an der Entstehungsstelle abgesaugt werden, damit er nicht in die Umgebungsluft gelangen kann. Wenn das nicht möglich ist und an der Arbeitsstelle mit starker Staubkonzentration zu rechnen ist, muss geeigneter persönlicher Atemschutz benutzt werden.

Bild 12-3: Staubgefährdung bei der Tiegelzustellung

Bild 12-4: Atemschutz bei der Kupolofenreparatur

Atemschutz muss erfahrungsgemäß beim

- Ausbrechen quarzhaltiger Ofenfutter,

- freien Ausleeren von Sandformen und

- Strahlen von Gussstücken im Freistrahlverfahren

benutzt werden.

Gefährliche Staubkonzentrationen können auch auftreten beim

- Abräumen von Altsanden,

- Entfernen von Kernen aus großen Gussstücken.

Als Atemschutz können von der Umgebung unabhängige Atemschutzgeräte, z.B. Frischluft-Atemschutzgeräte oder von der Umgebung abhängige Feinstaub-Filteratemschutzgeräte verwendet werden, die mindestens der Schutzstufe P 2 entsprechen.

Im Schmelzbetrieb können in verschiedenen Arbeitsbereichen gesundheitsschädliche Gase in größeren Mengen vorhanden sein, z.B. bei Instandhaltungsarbeiten auf Gichtbühnen, an Gicht- und Abgasleitungen, an Abgasfilteranlagen. Erreichen oder überschreiten die Gefahrstoffkonzentrationen die zulässigen Grenzwerte, müssen die dort Beschäftigten ebenfalls geeignete Atemschutzgeräte benutzen.

Das Arbeiten unter Atemschutzgeräten stellt eine überdurchschnittliche körperliche Belastung für die Atmung oder den Kreislauf dar. Deshalb muss jeder Geräteträger von einem ermächtigten Arzt auf Eignung untersucht werden.

12.7 Hautschutz

Beim Umgang mit chemischen Arbeitsstoffen, z.B. Harzen, Säuren, alkoholhaltigen Schlichten oder Trennmitteln, können durch häufigen Kontakt der Stoffe mit der Haut Reizungen, Entzündungen und auch bleibende Hautschäden entstehen. Schädigungen der Haut sind auch möglich durch Kontakt mit Stellen der Arbeitskleidung, die durch die Arbeitsstoffe verschmutzt sind.

Hautschädigungen können zu langwierigen Heilbehandlungen führen. Sie können einen Arbeitsplatzwechsel notwendig werden lassen, wenn die Gefahr besteht, dass die Erkrankung erneut auftreten kann. Hauterkrankungen haben in Einzelfällen schon dazu geführt, dass die Betroffenen jegliche Erwerbstätigkeit einstellen mussten.

Zur Vermeidung von Hauterkrankungen muss die Haut vor gefährlichen Einwirkungen von Arbeitsstoffen geschützt werden.

Deshalb: Betriebsanweisung beachten!

13 Schlussbetrachtungen

In Gießereien sind die Betriebsverhältnisse, Arbeitsverfahren und Betriebseinrichtungen sehr unterschiedlich und vielschichtig.

Unfälle und Berufskrankheiten können nur verhütet werden, wenn jeder Einzelne folgende Regeln berücksichtigt:

| 1. | Sicherheitsbewusst handeln. |

| 2. | Einrichtungen, Maschinen und Geräte bestimmungsgemäß benutzen. |

| 3. | Vorgeschriebene und erforderliche persönliche Schutzausrüstungen tragen. |

| 4. | Schäden und Mängel melden. |

| 5. | Mitarbeiter, die sicherheitswidrig handeln, auf ihr Fehlverhalten hinweisen. |

14 Vorschriften und Regeln

14.1 Unfallverhütungsvorschriften

14.2 BG-Regeln

- "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" (BGR 121)

- "Benutzung von Augen- und Gesichtsschutz" (BGR 192)

- "Einsatz von Gehörschützern" (BGR 194)

- "Betreiben von Arbeitsmitteln" (BGR 500) (Inhalte der bisherigen VBG 32)

14.3 Normen

- EN 746 "Sicherheit von industriellen Thermoprozessanlagen"

- EN 710 "Sicherheitsanforderungen an Gießereimaschinen und -anlagen, der Form- und Kernherstellung und dazugehörige Einrichtungen"

- EN 1247 "Sicherheitsanforderungen für Gießpfannen, Gießeinrichtungen, Schleudergießmaschinen, kontinuierliche und halbkontinuierliche Stranggießmaschinen"

-

EN 1248 "Gießereimaschinen, Sicherheitsanforderungen für Strahlanlagen"

| ENDE |  |

...

X

⍂

↑

↓