Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |  |

BGI 645 / DGUV Information 210-002 - Sichere Verwendung von Flüssiggas in Metallbetrieben

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

- Jens Pusch -

(Ausgabe 2008)

Ziel der Broschüre ist es, grundlegende Sachinformationen für einen vorwiegend praktisch orientierten Leserkreis bereitzustellen.

Zur besseren Veranschaulichung enthält die Broschüre umfangreiches Bildmaterial.

Wir danken den nachfolgend genannten Unternehmen für die Überlassung von Bildmaterial, die Unterstützung bei der Erstellung von Bildmaterial sowie für die Erlaubnis der Verwendung in dieser Broschüre.

Marotech, Fulda

Witt-Gasetechnik, Witten

GOK, Marktbreit

Sortimo, Zusmarshausen

Jungheinrich, Hamburg

Borrmann-Brenner, Berlin

Everwand & Fell, Solingen

Fernholz Stiftung für Arbeitssicherheit mit Flüssiggas

Vorwort

Flüssiggas ist ein bedeutender Energieträger. Es kommt als Rohstoff in der Natur zusammen mit 'Erdgas vor. Technisch wird Flüssiggas durch Raffinierung aus Erdöl gewonnen. Auch technisch möglich wäre die Gewinnung durch die Hydrierung von Kohle.

Wegen seines sehr hohen Heizwertes und der unter normalen Verhältnissen sauber ablaufenden Verbrennung wird Flüssiggas heute als ein hochwertiger und umweltfreundlicher Energieträger angesehen. Es ist leicht zu transportieren und kann sofort ohne aufwändige Versorgungsleitungen eingesetzt werden. Aufgrund dieser Vorteile haben sich neben dem Einsatz im Privatbereich auch in der gewerblichen Wirtschaft vielfältige Verwendungsmöglichkeiten ergeben.

Flüssiggas hat jedoch nicht nur Vorteile, sondern auch verschiedene sicherheitstechnische Nachteile, auf die im Folgenden eingegangen wird.

Hierdurch ergibt sich die Notwendigkeit, die mit der Verwendung von Flüssiggas verbundenen Gefahren zu erkennen und durch geeignete Maßnahmen Unfälle mit Flüssiggas zu verhindern. Aufgrund der jahrelang gesammelten Erfahrungen wurde die Anlagen- und Gerätetechnik auf einen hohen Stand entwickelt. Zudem haben vielfältige Anforderungen an Bau und Ausrüstung, Betrieb und Prüfung von Flüssiggasanlagen in zahlreichen Rechtsvorschriften und Regeln der Technik Einzug gefunden.

Bei der Untersuchung von Unfällen muss jedoch immer wieder festgestellt werden, wie erschreckend groß die Unkenntnis vieler Beschäftigter ist. So fehlen selbst "alt gedienten" Mitarbeitern oft grundlegende Kenntnisse über einfache physikalische Zusammenhänge, die bei der Verwendung von Flüssiggas zu berücksichtigen sind.

Sicheres Arbeiten ist jedoch ohne das Wissen um die Gefahren und der daraus folgenden Sicherheitsmaßnahmen nicht möglich.

Für eine gute Unterweisung oder Intensivierung der Ausbildung von Mitarbeitern sind - vor allem in Klein- und Mittelbetrieben - entsprechende Regelwerke nicht immer zur Hand. Mit der vorliegenden Informationsschrift, die sich maßgeblich an der bestehenden Rechtslage orientiert und mit dem berufsgenossenschaftlichen Arbeitskreis "Verwendung von Flüssiggas" im Fachausschuss Nahrungs- und Genussmittel abgestimmt ist, soll diese Lücke geschlossen werden.

Anwendungsgebiete von Flüssiggas in Metallbetrieben

1 Eigenschaften von Flüssiggas

1.1 Allgemeines

Als Flüssiggas werden brennbare Kohlenwasserstoffe, wie Propan, Propen (Propylen), Butan, Buten (Butylen) und deren Gemische bezeichnet. International ist die aus dem amerikanischen kommende Bezeichnung LPG - Liquefied Petroleum Gas - üblich.

Bei normalem Druck und normaler Temperatur ist Flüssiggas gasförmig. Es lässt sich aber bereits durch geringe Druckerhöhung verflüssigen. So verflüssigt kann es in Behälter abgefüllt werden.

Die Qualität der Flüssiggase ist in der DIN 51622 "Flüssiggase; Propan, Butan, Buten und deren Gemische; Anforderungen" festgelegt.

Ein normgerechtes Flüssiggas liegt hiernach vor als:

Hinweis:Flüssigerdgase zählen nicht zu Flüssiggasen, weil zur Verflüssigung zusätzliche Kühlung erforderlich ist.

1.2 Siedeverhalten, Dampfdruckkurve

Wichtig für das Verständnis und die Erkennung von gefährlichen Situationen sind Kenntnisse über das Siedeverhalten der Flüssiggase, die Dampfdruckkurve sowie Auswirkungen von Temperatur- und Druckänderungen auf Flüssiggase.

Wie auch das Wasser gehen Flüssiggase siedend aus dem flüssigen in den gasförmigen Zustand über, wenn bestimmte Druck- und Temperaturverhältnisse herrschen.

Der Druck bei dem der Zustandswechsel eintritt wird Dampfdruck genannt. Die Temperatur bei der der Zustandswechsel eintritt wird Siedetemperaturgenannt. Der Dampfdruck ist temperaturabhängig. Die Siedetemperatur ist druckabhängig. Aus diesem Grund siedet Wasser im Hochgebirge (geringerer Luftdruck) bereits bei Temperaturen unter 100 °C.

Während Wasser bei normalem Atmosphärendruck eine Siedetemperatur von etwa 100 °C hat, liegt diese bei Atmosphärendruck für Propan bei -42,1 °C und für Butan bei -0,5 °C.

Im Umkehrschluss beträgt der Dampfdruck für Propan bei einer Siedetemperatur von -42,1 °C 0 bar Überdruck, also Atmosphärendruck. Bei einer Temperatur von 20 °C beträgt der Dampfdruck etwa 8 bar Überdruck. Propangas kann bei 20 °C erst durch eine Druckerhöhung auf mindestens 8 bar verflüssigt werden.

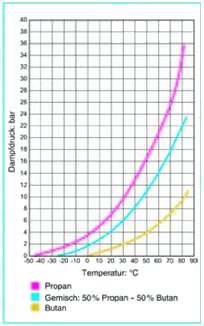

Werden für verschiedene Siedetemperaturen die dazugehörigen Dampfdrücke ermittelt, ergibt sich aus vielen Wertepaaren eine so genannte Dampfdruckkurve. In Bild 1-1 sind die Dampfdruckkurven von einzelnen Flüssiggasen dargestellt. In der Darstellung befinden sich die einzelnen Gase jeweils oberhalb ihrer Dampfdruckkurve im flüssigen Zustand und unterhalb im gasförmigen Zustand.

Bild 1-1: Dampfdruckdiagramm für Flüssiggase

Die sich aus den Dampfdruckkurven ergebenden physikalischen Eigenschaften der Flüssiggase macht man sich bei ihrer Lagerung und Verwendung zunutze.

Man füllt diese Gase unter Druck und somit in flüssigem Zustand in Behälter ab. Aus Sicherheitsgründen belässt man oberhalb des Flüssigkeitsspiegels einen Freiraum. Dieser Raum ist dann mit Flüssiggasdampf im Sättigungszustand gefüllt. In Abhängigkeit von der Temperatur des Flüssiggases stehen der Dampf und damit der gefüllte Behälter unter dem der Dampfdruckkurve entsprechenden Dampfdruck.

Wird das Behälterventil zur Gasentnahme geöffnet, strömt Flüssiggas mit diesem Druck in gasförmigem Zustand aus. Während dieser Entnahme sinkt zwangsläufig der Druck im Gasraum, wodurch das Flüssiggas im Behälter zu sieden beginnt. Weiteres Flüssiggas geht in den gasförmigen Zustand über. Wird die Gasentnahme gestoppt, verdampft im Innern des Behälters noch so lange Flüssiggas, bis der zur bestehenden Temperatur gehörende Dampfdruck wieder erreicht ist. Durch die Verdampfung wird dem Flascheninhalt laufend Verdampfungswärme entzogen. Die Temperatur des Flascheninhaltes sinkt immer weiter ab, wenn nicht genügend Wärme aus der Umgebung zugeführt werden kann. Bei Unterkühlung der Flasche auf Temperaturen unter 0 °C kann sich außen auf der Flasche Reif bilden.

Bei kühler Witterung und Entnahme großer Gasmengen kann sogar der Punkt erreicht werden, an dem das Flüssiggas unter seine Siedetemperatur abgekühlt ist und eine weitere Verdampfung nicht mehr möglich ist. Beispielsweise sinkt bei einer 11-kg-Flasche die Temperatur bei der schnellen Entnahme von nur 1 kg um ca. 18 °C ab. Durch den Austausch einer dann irrtümlich als "leer" angesehenen Flasche kann sich eine gefährliche Situation ergeben. Wird an dieser Flasche das Flaschenventil nicht mehr geschlossen, setzt infolge weiterer Wärmezufuhr aus der Umgebungsluft nach kurzer Zeit die Verdampfung wieder ein und Flüssiggas in der Gasphase tritt ungehindert und unbemerkt aus.

Deshalb: Flüssiggasflaschen immer erst schließen, dann Anschluss trennen!

Die gleiche Situation tritt ein, wenn aus einem Behälter Propan-Butan-Mischgas entnommen wird. Der Propananteil verdampft intensiver als der Butananteil. Mit der Zeit führt das zu einer allmählichen Entmischung. So enthält eine weitgehend entleerte Mischgasflasche am Ende fast nur noch Butan, welches dann bei Temperaturen unter -0,5 °C nicht mehr verdampfen kann.

Achtung:Da Flüssiggas bei der Verdampfung erhebliche Wärmemengen verbraucht, kann es zu Erfrierungen kommen, wenn Flüssiggasspritzer auf die menschliche Haut treffen und dort verdampfen!

1.3 Volumenverhalten

Flüssiggas dehnt sich bei steigenden Temperaturen sehr stark aus. Diese Eigenschaft ist besonders bedeutsam für die enorme Speicherfähigkeit von Flüssiggasmengen innerhalb geschlossener Behälter, aber auch für das Volumenverhalten bei Austritt aus dem Behälter. Folgendes Rechenbeispiel soll das verdeutlichen:

Ausgehend von einem spezifischem Volumen für flüssiges Propan von 1,972 dm3/kg (Wasser = 1 dm3/kg) ergibt sich bei 1 dm3 (Liter) ein Gewicht von 0,507 kg Propan. Da die Dichte des gasförmigen Propans von 1,97 kg/Nm3 (1 Normkubikmeter = 1 m3 bei 0 °C und 1013 mbar) 1 einem Raumbedarf von 508 dm3/kg Gas entspricht, ergibt sich ein Volumenvergrößerungsfaktor für Propan beim Übergang von der Flüssig- in die Gasphase von ca. 260 (Bild 1-2). Aus einer 11-kg-Flüssiggasflasche ergeben sich somit ca. 5650 dm3 bzw. 5,65 Nm3 Gas.

Bild 1-2: Volumenverhältnis gasförmiges - flüssiges Propan

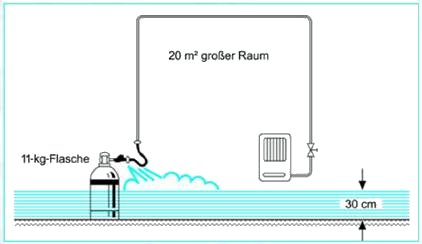

Bild 1-3: Auslaufen einer 11-kg-Flüssigbgasflasche - ein großes Gasvolumen verteilt sich zunächst überwiegend bodennah

Bei einer Temperaturerhöhung des geschlossenen Behälters steigt auch der Dampfdruck des Propans und damit der Druck im Innern des Behälters. Gleich-zeitig tritt eine deutliche Volumenvergrößerung der noch flüssigen Gasmenge ein (Bild 1-4). Dies kann bei starker Temperaturerhöhung und sehr kleinem Gasraum dazu führen, dass der gesamte Behälter mit flüssigem Gas ausgefüllt wird.

Flüssigkeiten sind kaum kompressibel. Daher steigt bei weiterer Erwärmung von diesem Augenblick an der Druck sehr schnell an, und zwar um etwa 7 bis 8 bar je Grad Temperaturanstieg, sodass der Behälter zerstört werden könnte.

Deshalb:

Gefährliche Wärmeeinwirkung,

z.B. durch Öfen, Strahler oder Heißluftgebläse, vermeiden!

Bild 1-4: Temperaturabhängige Volumenänderung der Füllung einer Flüssiggasflasche

1.4 Gewicht

Vergleicht man die spezifische Dichte der Gase von Luft, Propan und Butan bei 0 °C und Atmosphärendruck, ergeben sich:

| Luft 1,293 kg/Nm3 | Propangas 1,97 kg/Nm3 | Butangas 2,59 kg/Nm3 |

Flüssiggas, ganz gleich welcher Zusammensetzung, ist also 1,5- bis 2-mal schwerer als Luft. Es sinkt zu Boden, verdrängt die Luft und breitet sich dann fließend wie Wasser aus. Dabei werden alle vertieften Stellen ohne Abflussmöglichkeiten völlig ausgefüllt und verbleiben so über längere Zeiträume. Auch Schotterbetten, z.B. beim Gleisbau, und Kiesschichten können durchdrungen und geflutet werden.

Bild 1-5: Gefahr des Einfließens von Flüssiggas in Kellerschächte und Kanäle

Deshalb dürfen Flüssiggasbehälter nicht in tiefer gelegenen Räumen und nicht in unmittelbarer Nähe von Vertiefungen, Kellerfenstern oder Kanalöffnungen aufgestellt werden. Dazu sind Schutzbereiche zu beachten (siehe auch Abschnitt 4.4).

1.5 Brennverhalten, Heizwert

Besonderes Merkmal bei der Verbrennung von Flüssiggas ist der große Luft- bzw. Sauerstoffbedarf. Um eine vollkommene Verbrennung zu erreichen, werden pro 1 kg Propan 12,2 Nm3 Luft benötigt.

Wird also der Flüssiggasflamme nicht genügend Frischluft zugeführt, verbrennt das Gas nur unvollständig. Es bilden sich u.a. Ruß und giftiges Kohlenmonoxid (CO). Als Folge ist nicht nur mit dem Verlöschen der Gasflamme und dem Austritt unverbrannter Gase zu rechnen, sondern auch mit Vergiftungs- und Erstickungsgefahren.

Flüssiggas hat im Verhältnis zu anderen brennbaren Gasen einen hohen Heizwert (Bild 1-6).

Bild 1-6: Heizwerte von brennbaren Gasen (unterer Heizwert)

1.6 Zündeigenschaften, Explosionsfähigkeit

Flüssiggas hat bei der Verbrennung mit Luft eine geringe Zündgeschwindigkeit.

Dies muss bei der Konstruktion von Brennern besonders berücksichtigt werden. Wenn die spezifische Flammenleistung von Flüssiggasbrennern trotz des höheren Heizwertes gegenüber Acetylen geringer ist, so liegt es daran, dass die Höhe der Ausströmgeschwindigkeit wegen der niedrigen Zündgeschwindigkeit begrenzt bleiben muss, um nicht die Flamme fortzublasen.

Es ist also nicht möglich, Brenner mit Flüssiggas zu betreiben, die für andere Gase bemessen sind.

Von besonderer Bedeutung für die Arbeitssicherheit sind die niedrigen Zündgrenzen der Flüssiggase. Es genügen also schon kleinste Mengen flüssig ausströmenden Gases, um bei dem sich ergebenden ca. 260-fachen Volumen der Gaswolke in Verbindung mit Luft ein zündfähiges Gemisch zu bekommen. Ein Propan-Luft-Gemisch mit nur 2,1 Vol.-% Propan ist bereits explosionsfähig. Ein Liter flüssiges Propan (ca. 0,5 kg) verdampft zu 260 l Propangas, das demnach in Mischung mit Luft 12 400 l explosionsfähige Atmosphäre ergeben kann.

Hinweis:Bereits 10 l explosionsfähige Atmosphäre sind als gefährlich anzusehen.

Bild 1-7: Vergleich einiger Eigenschaften von Flüssiggas und Acetylen

| Kohlenwasserstoffe | ||||

| Propan | Butan | Acetylen | ||

| Chemische Formel | C3 H8 | C4 H10 | C2 H2 | |

| Dichteverhältnis (gegen Luft = 1) gasförmig | 1,55 | 2,09 | 0,91 | |

| Siedepunkt °C | -42 | -0,5 | -83,6 | |

| Zündgrenzen | ||||

mit Luft | Vol.-% | 2,1 - 9,5 | 1,5 - 8,5 1 | 2,3 - 82 |

mit Sauerstoff | Vol.-% | 2,3 - 55 | 1,8 - 49 | 2,8 - 93 |

| Zündtemperatur | ||||

in Luft | °C | 510 | 430 | 335 |

mit Sauerstoff | °C | 490 | 400 | 300 |

| Zündgeschwindigkeit | ||||

mit Luft | cm/s | 42 | 39 | 130 |

mit Sauerstoff | cm/s | 450 | 370 | 710 |

| Verbrennungstemperatur | ||||

mit Luft | °C | 1825 | 1895 | 2325 |

mit Sauerstoff | °C | 2850 | 2850 | 3100 |

2 Begriffe, Flüssiggas im Regelwerk

Flüssiggasanlagen, die mit Flüssiggas zu Brennzwecken betrieben werden, bestehen aus

Bild 2-1 gibt einen Überblick über gesetzliche Regelungen und Vorschriften und deren Geltungsbereich in Bezug auf Flüssiggasanlagen.

Bild 2-1: Flüssiggas im Regelwerk

3 Aufstellung von ortsfesten Flüssiggasbehältern

Umfassende Sicherheitsbestimmungen für Bau und Ausrüstung, Prüfung, Aufstellung und Betrieb von ortsfesten Flüssiggasbehältern sind in den Technischen Regeln Druckbehälter (TRB) enthalten.

Das "Aufstellen der Druckbehälter" ist in TRB 600, 601 und 610 geregelt. Siehe aber auch TRB 801 Nr. 25.

Stationäre Druckbehälter für Flüssiggas können im Freien ober- oder unterirdisch und in Räumen, die nicht unter Erdgleiche liegen, aufgestellt werden.

Die Aufstellung größerer Behälter mit einem Fassungsvermögen von mehr als 3 t (entspricht ca. 6 m3) bedarf einer behördlichen Genehmigung nach dem Bundes-Immissionsschutzgesetz. Gleichzeitig kommt dann in der Regel die Störfall-Verordnung zur Anwendung, wonach z.B. ein Sicherheitskonzept für den Störfall erstellt und vorgelegt werden muss. Auskunft erteilt die zuständige Genehmigungsbehörde.

Die stationären Behälter müssen auf ausreichend bemessenen Fundamenten aufgestellt sein. Eventuell austretendes Flüssiggas darf nicht in den Untergrund einsickern können.

Für Flüssiggasbehälter ist der Brand- und Explosionsschutz zu gewährleisten.

Unter primärem Explosionsschutz versteht man vorbeugende Maßnahmen, um Gasaustritte von vornherein zu verhindern.

Flüssiggasbehälter und die dazugehörenden Anlagenteile müssen technisch dicht sein.

Zusätzlich zum primären Explosionsschutz sind Maßnahmen zu treffen, welche mögliche Auswirkungen von betriebs- und störungsbedingten Gasaustritten so gering wie möglich halten.

| Jeder ortsfeste Flüssiggasbehälter ist ausgestattet mit: | |

| Füllventil | zur Befüllung |

| Entnahmeventil | Entnahme aus der Gasphase |

| Sicherheitsventil | gegen Drucküberschreitung |

| Gasventil mit Peilrohr | zur Überwachung des zulässigen Füllgrades |

| Inhaltsanzeiger | zum jederzeitigen Ablesen des ungefähren Inhalts |

| Überfüllsicherung | Einrichtung, die bei Erreichen des zulässigen Füllstandes den Füllvorgang selbsttätig unterbricht und gegebenenfalls akustischen Alarm auslöst |

| Zusätzlich können vorhanden sein: | |

| Gaspendelventil | zur Beschleunigung der Befüllung |

| Entnahmeventil | bei Verdampferanlagen (Entnahme aus der Flüssigphase), zusätzlich mit Rohrbruchventil gekoppelt |

| Thermometer | zur Ablesung der Temperatur |

| Wasserzapfventil | zur Entfernung eventuell in den Tank gelangten Wassers |

Diese zielen darauf ab, die Entzündung einer gefährlichen explosionsfähigen Atmosphäre zu verhindern.

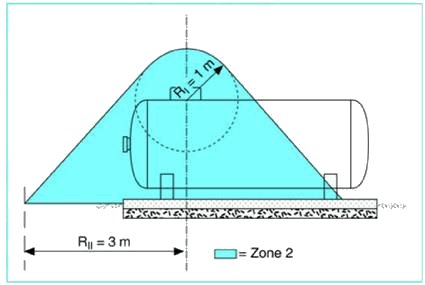

Um eventuell vorhandene betriebsbedingte Gasaustrittsstellen sind ausreichend bemessene explosionsgefährdete Bereiche (Zonen) festzulegen, in welchen durch besondere Schutzmaßnahmen Zündquellen auszuschließen sind.

Die Bemessung der explosionsgefährdeten Bereiche (Zonen) erfolgt nach TRBS 2152. Als Erkenntnisquellen dienen Angaben zur Zoneneinteilung in der -TRB 610, der BG-Regel "Explosionsschutz-Regeln (EX-RL)" (BGR 104) einschließlich Anhang mit Beispielsammlung. Ein Beispiel einer solchen Bemessung zeigt Bild 3-1.

Bild 3-1: Bemessung der explosionsgefährdeten Bereiche (Zoneneinteilung) für einen oberirdisch im Freien aufgestellten Flüssiggasbehälter

Die Einschränkung der explosionsgefährdeten Bereiche ist durch bauliche Maßnahmen in feuerhemmender Bauart (z.B. öffnungslose Gebäudewand) möglich. Eine gute Luftumspülung des Behälters darf hierdurch allerdings nicht behindert werden.

Zu beachten ist auch die Einschränkung der Aufstellung von Flüssiggasbehältern in z.B. Durchgängen, Durchfahrten und anderen Bereichen mit Gefährdungen für Flüssiggasbehälter sowie die Gewährleistung ausreichender Abstände zu - Flucht- und Rettungswegen. Ferner sind Lagerbehälter vor den Eingriffen Unbefugter zu schützen, z.B. durch Umzäunungen oder durch den Einschluss von Armaturen.

Ist ein Anfahren von Flüssiggasbehältern durch Fahrzeuge oder Kranbewegungen möglich, muss ein Schutz gegen mechanische Beschädigung, z.B. durch Anfahrschutz, Abschrankung oder ausreichenden Schutzabstand, gegeben sein (Bild 3-2).

Bild 3-2: Oberirdisch aufgestellter Flüssiggasbehälter in sicherem Abstand zu Verkehrswegen auf einem Betriebsgelände

Flüssiggasbehälter bzw. deren Bereiche sind deutlich erkennbar und dauerhaft zu kennzeichnen (Bild 3-3). Dabei ist wegen der erforderlichen einheitlichen Ausführung der Kennzeichnung die Unfallverhütungsvorschrift "Sicherheits- und Gesundheitsschutzkennzeichnung am Arbeitsplatz" (BGV A8) zu Grunde zu legen.

Bild 3-3: Sicherheitskennzeichnung für Flüssiggasbehälter

4 Druckgasbehälter (Gasflaschen)

4.1 Allgemeines

Im Gegensatz zu den ortsfesten Flüssiggasbehältern kann bei Druckgasbehältern, wie Druckgasflaschen, Druckgasfässern, Druckgaskartuschen, der Standort zwischen Füllung und Entleerung wechseln. Im Sinne der geltenden Bestimmungen zur Beförderung gefährlicher Güter handelt es sich bei diesen Druckgasbehältern deshalb um Verpackungen. Bau und Ausrüstung werden nicht in der Druckgeräteverordnung geregelt.

Bau, Ausrüstung, Prüfung von Flüssiggasflaschen unterliegen der Verordnung über ortsbewegliche Druckgeräte (OrtsDruckV) und den Bestimmungen des ADR "Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße".

Bild 4-1: 5-kg-Flüssiggasflasche mit Dichtung im Flaschenventilverschluss

Flüssiggasflaschen müssen dem Regelwerk des ADR entsprechend alle 10 Jahre durch eine zugelassene Stelle (ZÜS) geprüft werden (siehe Abschnitt 15.1). Jede Flüssiggasflasche hat eine dauerhafte Kennzeichnung durch ein Typenschild, Prägung oder Stempelung mit den erforderlichen Daten, wie Gasart, Hersteller, Nummer, Nettogewicht (Tara), Gewicht der Füllung, Prüfdruck, Datum und Stempel der letzten Prüfung.

Bild 4-2: Kleinstflasche mit aufgeklebter Füllanweisung (Quelle: GOK)

Der Befüller darf nur Flüssiggasflaschen befüllen, die entsprechend der Prüfvorschrift geprüft sind.

Die Farbkennzeichnung von Flüssiggasflaschen zur äußeren Unterscheidung von anderen Gasarten ist nicht mehr vorgeschrieben. So sind heute z.B. auch blaue, gelbe oder grüne Flüssiggasflaschen gebräuchlich. Für den Verwender von Flüssiggasflaschen sind insbesondere die Inhalte der TRG 280 "Betreiben von Druckgasbehältern" von Bedeutung. Soweit Flüssiggasflaschen zur Entleerung aufgestellt sind, enthält die Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) ergänzende Angaben.

Zur Verhütung von Verwechslungen .haben die Flaschenventile der verschiedenen Gasgruppen unterschiedliche Anschlüsse (DIN 477-1):

Die Benutzung von Übergangsstücken unterschiedlicher Gasarten ist grundsätzlich untersagt.

4.2 Größe und Inhalt

In Abhängigkeit von ihrer Konstruktion und ihres Materials sind verschiedene Flüssiggasflaschengrößen im Handel erhältlich. Für die gebräuchlichen und gut verfügbaren Stahlflaschen sind folgende Bezeichnungen üblich:

Diesen verschiedenen Flaschengrößen sind bestimmte technische Daten zugeordnet (Bild 4-3). Im Übrigen gibt es Flaschen aus Aluminium, Kunststoffverbundwerkstoffen und Edelstahl, die ebenfalls den geltenden Bau- und Ausrüstungsbestimmungen entsprechen müssen.

Folgende bauliche Besonderheiten sind bei Flüssiggasflaschen zu beachten:

Der Prüfdruck der Kleinstflasche beträgt je nach Bauart 30 bar für die geschweißte Bauart mit Überdruckventil und in der Regel 225 bar für die schwere, nahtlos gezogene Bauart (Berstdruck 550 bis 600 bar). Als Flaschenventil findet eine Sonderausführung Verwendung, die mit einem Tauchrohr mit Entlüftungsschraube als Füllbegrenzung ausgestattet ist (Bild 4-4). Kleinstflaschen der leichten, geschweißten Bauart müssen so wie die größeren Flüssiggasflaschen mit einem Flaschenventil mit Überdruckventil ausgerüstet sein. Für die schwere, nahtlose Bauart der Kleinstflasche ist ein Flaschenventil ohne Überdruckventil zulässig.

Bild 4-3: Flüssiggasflaschen aus Stahl, technische Daten

|  |  | |||

| Kleinstflasche | Kleinflaschen | Großflasche | |||

| Füllung kg | 0,425 | 3,00 | 5,00 | 11,00 | 33,00 |

| Gas l | 220 | 1650 | 2750 | 6050 | 18150 |

| Volumen l | 1,00 | 7,10 | 11,75 | 27,20 | 79,00 |

| Außen-Ø mm | 81 | 204 | 229 | 300 | 318 |

| Gesamtlänge mm | 320 | 420 | 500 | 600 | 1300 |

| Prüfdruck bar | 225 | 30 | 30 | 30 | 30 |

Bild 4-4: Kleinstflaschenventil mit Füll- und Tauchrohr

4.3 Füllen von Flüssiggasflaschen

Flüssiggasflaschen dürfen, mit Ausnahme von Kleinstflaschen, nur in zugelassenen Füllstationen gefüllt werden.

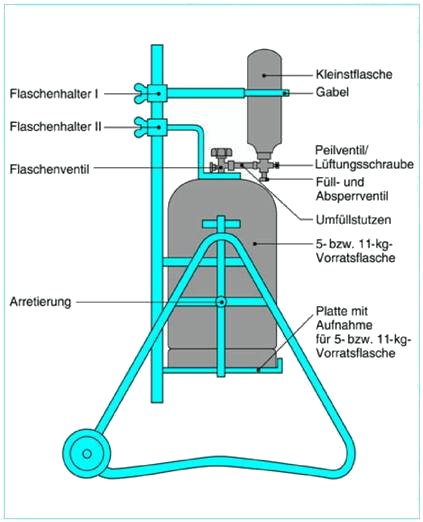

Allerdings dürfen Kleinstflaschen nur mit Hilfe von besonderen Umfüllvorrichtungen aus 5-kg- oder 11-kg-Flaschen befüllt werden (Bilder 4-5 bis 4-7). Das Füllen darf nur durch unterwiesene Personen erfolgen, die mindestens 18 Jahre alt sind.

Bei der Umfüllung muss zunächst die Vorratsflasche über Kopf (Flaschenventil zeigt nach unten) in den Sicherheitsständer gestellt werden. Nachdem dann die Kleinstflasche aufrecht, senkrecht (Flaschenventil zeigt nach oben) an der Vorratsflasche hängend, mit dem Umfüllstutzen gasdicht verschraubt wurde, kann der Füllvorgang beginnen.

Bild 4-5: Schema einer Umfüllvorrichtung für Kleinstflaschen

Bild 4-6: Umfüll- und Transportvorrichtung

Bild 4-7: Verbindung der Flaschen mittels Umfüllstutzen

Hierzu werden zunächst das Peilventil (Lüftungsschraube) und danach das Füll- und Absperrventil der Kleinstflasche geöffnet. Erst danach wird das Ventil der Vorratsflasche geöffnet, sodass das Flüssiggas in die Kleinstflasche überströmen kann. Ist die Flasche gefüllt, tritt aus dem Peilventil der Kleinstflasche sichtbar flüssiges Gas aus. Der Füllvorgang wird beendet, indem zuerst das Ventil des Vorratsbehälters und dann das Füll- und Absperrventil der Kleinstflasche geschlossen wird. Wenn aus dem Peilventil kein verflüssigtes Gas mehr austritt, ist auch dieses zu schließen.

Erst jetzt darf der Füllstutzen gelockert werden. Im Füllstutzen befindet sich noch verflüssigtes Gas. Zum Schutz vor der Kälteeinwirkung beim Freiwerden von Flüssigphase sind beim Befüllen von Kleinstflaschen Schutzhandschuhe zu tragen.

Die Flaschenventile sind auf Dichtheit zu prüfen.

Da während des Füllens aus dem Peilventil Gas austritt, darf die Kleinstflasche nur in gut belüfteten Räumen oder im Freien gefüllt werden. Im Umkreis von 3 m dürfen sich keine Zündquellen, Kelleröffnungen, Schächte oder Kanaleinläufe befinden. In Räumen unter Erdgleiche, z.B. in Keller- oder Lagerräumen, ist das Umfüllen nicht erlaubt.

Auf jeder Kleinstflasche muss eine Füllanweisung gut lesbar und dauerhaft angebracht sein (siehe TRG 402).

4.4 Lagern von Flüssiggasflaschen

Flüssiggasflaschen müssen außerhalb von Arbeitsräumen gelagert werden, entweder in Lagern im Freien oder in Lagerräumen, wobei aus brandschutztechnischer Sicht grundsätzlich einer Lagerung im Freien der Vorrang zu geben ist.

Unzulässig ist die Lagerung in

Lagerung in Räumen

Folgende Sicherheitsanforderungen sind zu beachten:

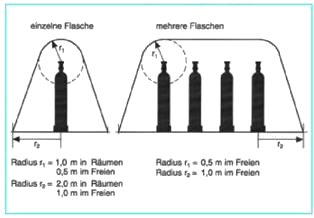

Alle lagernden Flaschen müssen von Schutzbereichen umgeben sein (Bild 4-8). Bei Lagerräumen mit einer Grundfläche unter 20 m2 ist der gesamte Raum Schutzbereich.

Lagerung im Freien

Für Schutzbereiche von Lagern im Freien gelten geringere Abmessungen. Sie dürfen sich nicht auf Nachbargrundstücke oder öffentliche Verkehrsflächen erstrecken. Der Schutzbereich darf an höchstens zwei Seiten durch mindestens 2 m hohe öffnungslose Schutzwände aus nicht brennbaren Baustoffen eingeengt sein. Hierbei darf eine Wand auch eine öffnungslose Gebäudemauer sein. Die Aufstellflächen müssen so eben und fest sein, dass die Flaschen sicher stehen können.

Bewährt haben sich Unterstellräume im Freien, bei denen mindestens eine oder mehrere Wände aus Drahtgitter bestehen (Bild 4-9).

Bild 4-8: Schutzbereiche um Flüssiggasflaschen beim Lagern in Räumen

Bild 4-9: Lagerung von Flüssiggasflaschen im Freien

4.5 Aufstellung zur Entleerung

Zur Gasentnahme angeschlossene Flüssiggasflaschen dürfen - genau wie gelagerte Flaschen - nicht in bestimmten Bereichen, z.B. in Fluren, Treppenräumen, engen Höfen, Durchgängen und Durchfahrten oder in deren unmittelbarer Nähe sowie an Rettungswegen, aufgestellt werden.

Ausgenommen hiervon sind Bereiche, in denen vorübergehende Arbeiten (z.B. Instandsetzungsarbeiten) durchgeführt werden müssen und zusätzliche Sicherheitsmaßnahmen getroffen sind (z.B. Absperrung, Sicherung des Flucht- und Rettungsweges, Lüftungsmaßnahmen). Gleiches gilt für die Aufstellung in bewohnten Räumen, in unmittelbarer Nähe leicht entzündlicher Stoffe und in ungenügend belüfteten Bereichen.

Grundsätzlich darf auch keine Aufstellung in Nischen von weniger als 2 m2 Bodenfläche, weder in Flaschenschränken noch im Freien, erfolgen. Ausnahme nur, wenn eventuell ausströmendes Gas gefahrlos abfließen könnte.

In Arbeitsräumen bis 500 m3 Rauminhalt sowie für jeden weiteren angefangenen 500 m3 Rauminhalt ist die Aufstellung von

zulässig.

Abweichend hiervon dürfen bis zu acht Flaschen aufgestellt sein

Besteht eine Versorgungsanlage (z.B. Brennschneidanlage) aus mehreren zur gleichzeitigen Gasentnahme zusammengeschlossenen Flüssiggasflaschen (Flaschenbatterien), dürfen diese maximal acht Flaschen umfassen und müssen im Freien oder in einem besonderen Aufstellungsraum aufgestellt sein.

Des Weiteren ist zu beachten:

Die Forderung nach Sicherung gegen unbefugten Zugriff ist z.B. auch erfüllt,

Selbstverständlich ist bei der Aufstellung auch hier wieder zu beachten, dass die Flaschen gegen unzulässige Erwärmung geschützt werden (Flüssiggas in der Flasche darf nicht höher als 40 °C erwärmt werden). Eine unzulässige Erwärmung liegt bei Sonneneinstrahlung allerdings nicht vor.

Bild 4-10: Verschließbarer, belüfteter Flaschenschrank an einer Gebäudeaußenwand

Unzulässig ist eine Aufstellung im unmittelbaren Strahlungsbereich der Brennerflamme, im heißen Abgasstrom oder z.B. in unmittelbarer Nachbarschaft von Öfen, Brammen, Heizkörpern oder Schmiedefeuern. Ausgenommen hiervon sind Flüssiggas-Verbrauchsgeräte, die mit den Flaschen fest verbunden sind und dabei so ausgeführt sind, dass die Flasche vor unzulässiger Erwärmung geschützt wird (z.B. Heizstrahler).

Schutzbereiche

Werden Flüssiggasflaschen zum Entleeren aufgestellt, müssen ausreichende Bereiche eingehalten werden, in denen sich keine Kelleröffnungen und -zugänge, Gruben und ähnliche Hohlräume, Kanaleinläufe, Luft- und Lichtschächte sowie brennbare Materialien befinden dürfen.

Diese Bereiche sind als ausreichend anzusehen, wenn sie den Abmessungen der in Bild 4-8 dargestellten Schutzbereiche entsprechen.

Bei Flaschenbatterien mit mehr als sechs Flaschen oder bei der Entnahme von Flüssiggas aus der Flüssigphase vergrößern sich diese Abmessungen entsprechend TRG 280. Bezüglich des Vorhandenseins von Zündquellen innerhalb von Schutzbereichen lässt die TRG 280 Ausnahmen zu. Die Forderung gilt nicht bei Einzelflaschen bis 14 kg Füllgewicht, bei Einzelflaschen bis 33 kg zum Schweißen, Schneiden u.ä. Arbeitsverfahren und bei Flaschenschränken.

Bild 4-11: Belüfteter Flaschenschrank für die Lagerung von Kleinflaschen (Quelle: GOK)

Aufstellung unter Erdgleiche

Flüssiggasflaschen dürfen nicht in Räumen unter Erdgleiche aufgestellt sein.

Dies sind Räume, deren Böden allseitig . tiefer als 1 m unter der umgebenden Geländeoberfläche liegen. Diesen Räumen sind Orte gleichzusetzen, die allseitig von dichten, öffnungslosen Wänden von mindestens 1 m Höhe umschlossen werden. Gasdurchlässiger Grund (Schotter, Kies) ist als "Raum unter Erdgleiche" anzusehen.

Ausnahmen von diesem Verbot bestehen

4.6 Beförderung von Flüssiggasflaschen

Die Beförderung von Flüssiggasflaschen nimmt wegen des universellen Einsatzes von Flüssiggas in den verschiedensten Bereichen einen wesentlichen Raum ein. Vor allem im Bau- und Montagebereich muss oft eine permanente Versorgung mit Flüssiggas erfolgen.

In der Regel werden Beförderungen größerer Mengen Flüssiggas durch Fachunternehmen durchgeführt, die mit den Vorschriften zur Beförderung vertraut sind. Die Versorgung mit kleineren Mengen wird jedoch üblicherweise durch betriebseigene Fahrzeuge durchgeführt.

Grundsätzlich sind bei der Beförderung von Flüssiggas folgende wichtige Regeln zu beachten:

Vor jedem Transport - auch bei leeren Flüssiggasflaschen - müssen die Flaschenventile geschlossen und mit der Verschlussmutter gesichert werden. Danach müssen die Schutzkappen aufgebracht werden. Bei Flaschen mit Kragen (Treibgasflaschen für Stapler) entfällt die Schutzkappe, da das Ventil bereits durch den Kragen gegen mechanische Beschädigung gesichert wird. Entsprechendes Zubehör zeigt Bild 4-12.

Die Flaschen dürfen nicht geworfen werden. Besonders bei Frost sind sie vor Stößen zu bewahren. Beim Aufschlagen auf harte Gegenstände oder scharfe Kanten können gefährliche Beschädigungen am Flaschenmantel entstehen.

Bild 4-12: Flaschenzubehör zum Schutz des Flaschenventils beim Transport (Quelle: GOK)

Auf Fahrzeugen dürfen Flüssiggasflaschen stehend oder liegend transportiert werden. Für den stehenden Transport müssen die Flaschen ausreichend standfest oder in speziellen Gestellen oder Körben untergebracht sein. Alle Flaschen müssen gegen Lageveränderungen, wie Umfallen, Herabstürzen, Wegrollen und dergleichen, gesichert werden (Bilder 4-13 und 4-14).

Werden Flüssiggasflaschen in Kunden-dienst- oder Montagefahrzeugen geschlossener Bauart (z.B. Kastenwagen) transportiert, muss eine ausreichende

Belüftung des Laderaumes gegeben sein. Strömt Flüssiggas aus, kann explosionsfähige Atmosphäre entstehen. Bereits das Auslösen eines Türkontaktschalters kann die Zündung eines explosionsfähigen Gemisches bewirken. Es ereignen sich immer wieder schwere Unfälle durch Fahrzeugexplosionen bei der Beförderung brennbarer Gase.

Bild 4-13: Großflasche quer liegend und durch eine Halterung gegen Lageveränderungen gesichert (Quelle: Marotech)

Bild 4-14: Kleinflasche mit Schutzkappe, durch eine Halterung gegen Umfallen und Herabstürzen gesichert (Quelle: Marotech)

Die Beurteilung der Gefährdungen bei der Beförderung von Flüssiggas in geschlossenen Fahrzeugen führt zwangsläufig zur Notwendigkeit einer ausreichend bemessenen Belüftung!

Gemäß Merkblatt DVS 0211 "Druckgasflaschen in geschlossenen Kraftfallzeugen" müssen im Laderaum mindestens zwei Lüftungsöffnungen, eine in Boden-, die andere in Deckennähe, vorhanden sein. Der freie Querschnitt jeder Öffnung soll mindestens 100 cm2 betragen. Die Lüftungsöffnungen müssen funktionsfähig gehalten werden. Bild 4-15 zeigt ein Beispiel von geeigneten Lüftungseinrichtungen.

Diese Forderung besteht für alle regelmäßig im Unternehmen auch für Gastransporte genutzte Fahrzeuge, z.B. auch Leasingfahrzeuge.

Rauchen, Umgang mit offenem Feuer und sonstige Zündquellen sind in der Nähe von mit Flüssiggasflaschen beladenen Fahrzeugen sowie in den Fahrzeugen selbst verboten. Während des Be- und Entladens ist der Motor abzustellen, es sei denn, er wird betriebsbedingt benötigt, z.B. für die Bewegung der Ladebordwand.

Beim Transport von Flüssiggasflaschen auf der Straße gilt darüber hinaus die Gefahrgutverordnung Straße und Eisenbahn (GGVSE) mit den Vorschriften des ADR (Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße). Allerdings gelten beim Transport begrenzter Mengen Gefahrgut erleichterte Bestimmungen. Bei der Alleinbeförderung des Gefahrgutes Flüssiggas gelten erleichterte Bedingungen bis zu einer Menge von 333 kg Flüssiggas. Erfolgt die Beförderung solcher begrenzter Mengen nur in Verbindung mit der Haupttätigkeit des Betriebes, ist sie von den weiteren Vorschriften des ADR gänzlich freigestellt.

Bild 4-15: Dach- und Bodenlüfter zur Belüftung von Fahrzeugen geschlossener Bauart (Quelle: Sortimo)

Beispiel:Transportiert ein Handwerksbetrieb z.B. nur zwei Flüssiggasflaschen für durch den eigenen Betrieb unmittelbar auszuführende Brennschneidarbeiten, dann ist diese Beförderung vom ADR freigestellt. Es handelt sich um eine Beförderung einer Kleinmenge im Rahmen der Haupttätigkeit. Die oben bereits aufgeführten Mindestanforderungen müssen jedoch immer erfüllt sein. Ergeben sich aus der Gefährdungsbeurteilung des Betriebes weitere notwendige Maßnahmen, so sind auch diese durchzuführen.

Eine Zusammenfassung der Anwendung des Gefahrgut-Transport-Rechts beim Befördern von Flüssiggasflaschen bietet die BG-Information "Sichere Beförderung von Flüssiggasflaschen mit Fahrzeugen" (BGI 590).

4.7 Unterkühlung und Vereisung

Bei einer Entnahme großer Flüssiggasmengen aus der Gasphase können insbesondere bei kühler Witterung Störungen in der Gasversorgung eintreten.

Da viel Verdampfungswärme für die Entnahme aus der Gasphase verbraucht wird, unterkühlt die Gasflasche sehr stark. Die Verdampfung des Flüssiggases kann dadurch zum Erliegen kommen. Bei Unterkühlung des Flascheninhaltes unter 0 °C kann sich die in der Umgebungsluft enthaltene Feuchtigkeit in Form von Reif oder Eis auf der kalten Flasche niederschlagen (Bild 4-16).

Bild 4-16: Vereisung an einer Kleinflasche bei zu hoher Entnahmeleistung

Solche Vereisungen dürfen nicht abgeschlagen oder durch glühende Gegenstände, Brennerflammen oder Strahler entfernt werden. Vereisungen dürfen nur langsam beseitigt werden, wobei zweckmäßigerweise Warmluft oder Warmwasser mit Temperaturen bis zu 50 °C verwendet werden.

Damit es gar nicht so weit kommt, muss bei der Planung von Arbeiten und der Planung der Flüssiggasanlage darauf geachtet werden, dass die Größe und Anzahl , der Flaschen den Anschlusswerten der Verbrauchseinrichtungen angepasst sind. Die maximal mögliche Dauerentnahmemenge aus einer 11-kg-Flasche beträgt nur 0,3 kg/h, bei kürzeren Entnahmezeiten, z.B. bei Anwärmarbeiten üblich, können Gasentnahmeströme bis ca. 1,5 kg/h entnommen werden. In Bild 4-17 sind Richtwerte für die mögliche Entnahmeleistung in Abhängigkeit von Betriebsart und Flaschengröße dargestellt.

Bild 4-17: Richtwerte der Entnahmeleistung in Abhängigkeit von Betriebsart und Flaschengröße

| Betriebsart | Flaschengrößen | ||

| 5 kg | 11 kg | 33 kg | |

| Periodisch bzw. bei 50 % Unterbrechungen | 0,5 kg/h | 0,8 kg/h | 1,8 kg/h |

| Dauerentnahme | 0,25 kg/h | 0,3 kg/h | 0,75 kg/h |

5 Absperreinrichtungen

Die Vielfältigkeit der verschiedenen Ausführungen von Flüssiggasanlagen bringt ~,es mit sich, dass auch die unterschiedlichsten Bauarten von Absperreinrichtungen gebräuchlich sind. Bild 5-1 zeigt einige Beispiele.

Vor jeder Verbrauchsanlage (dies können unter Umständen mehrere einzelne Verbrauchseinrichtungen sein) muss eine leicht zugängliche Hauptabsperreinrichtung eingebaut sein, mit der ein sofortiges Absperren der gesamten Verbrauchsanlage möglich ist.

Bei Verbrauchseinrichtungen, die mittels Schlauchleitungen an Druckgasbehälter (z.B. Einzelflaschen mit Handbrenner) angeschlossen sind, kann an die Stelle der Hauptabsperreinrichtung auch das Behälterabsperrventil (z.B. das Flaschenventil) treten. Verbrauchseinrichtung und Flasche müssen aber dann im selben Raum aufgestellt sein.

Bild 5-1: Beispiele von Absperr- und Umschalteinrichtungen; links oben: Schnellschlussventil, Mitte unten: Regulierventil und rechts oben: Umschaltventil (Quelle: GOK)

6 Leitungen

6.1 Allgemeines

Von größter Wichtigkeit ist die Dichtheit der Flüssiggasanlage. Tatsächlich gibt es keine 100 %ige Dichtheit, da minimale Leckraten allein schon durch Diffusionsvorgänge bei einigen Anlageteilen nicht ausgeschlossen werden können. Man spricht deshalb auch von der "technischen Dichtheit" der Anlage bzw. von der höchsten zulässigen Gesamtundichtheit. Die technische Dichtheit kann man z.B. mit Hilfe von schaumbildenden Mitteln überprüfen. Die Gesamtdichtheit einer Flüssiggasanlage steht und fällt mit der Dichtheit der Rohrleitungen und -verbindungen sowie den Schläuchen und Schlauchverbindungen.

Grundsätzlich sollen Versorgungsanlage und Verbrauchseinrichtungen durch fest verlegte Rohrleitungen verbunden sein. Diese Forderung lässt sich aber nur bei stationären Anlagen erfüllen. Bei vielen ortsveränderlichen Anlagen, bei denen der Aufstellungsplatz mit dem Fortschreiten der Arbeiten ständig wechselt (z.B. Einzelflaschen mit Handbrenner), muss Wert auf eine bewegliche Verbindung, also Schlauchleitung, gelegt werden. Ebenso müssen bei Brennerbewegungen, Schwingungen und Vibrationen starre Rohrleitungsstücke durch flexible Leitungen ersetzt werden.

Rohr- und Schlauchleitungen müssen so verlegt sein, dass sie gegen die zu erwrtenden mechanischen, thermischen und mechanischen Belastungen ausreichend geschützt sind.

6.2 Rohrleitungen, Rohrverbindungen

Anforderungen zu Bau, Ausrüstung und Konformitätsbewertung von Rohrleitungen sind in der Betriebsicherheitsverordnung (entsprechend Druckgeräterichtlinie) geregelt. Auch der Betrieb, einschließlich Prüfungen, ist in der Betriebssicherheitsverordnung geregelt.

Ansonsten gelten die Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) sowie im nicht gewerblichen Bereich auch die Technischen Regeln Flüssiggas (TRF). Werkstoffanforderungen an Rohrleitungen sind in entsprechenden DIN-Normen enthalten.

6.3 Schläuche, Schlauchverbindungen

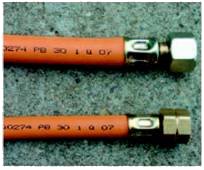

Grundsätzlich dürfen nur Flüssiggasschläuche eingesetzt werden, die den vorgesehenen chemischen, thermischen und mechanischen Beanspruchungen standhalten. Sicherheitstechnische Anforderungen an Schläuche sind hierzu in entsprechenden Spezifikationen, wie DIN- bzw. DIN-EN-Normen, festgelegt.

So muss u.a. das Schlauchmaterial die erforderliche Beständigkeit gegen Flüssiggas in gasförmiger und flüssiger Phase aufweisen, die Schlauchfestigkeit innerhalb bestimmter Temperaturbereiche gewährleistet sein und die Auslegung der Druckklasse den Anforderungen des maximalen Anlagedruckes entsprechen.

Bild 6-1: Anforderungen an Schläuche in Abhängigkeit von der Verwendungsart

| Schlauchleitungen zwischen Behälterventil und Druckregelgerät | a) Hochdruckschlauch nach DIN EN 1763-1 |

| b) Edelstahlschläuche nach DIN 3384 | |

| c) Rohrspiralen aus nahtlos gezogenen Kupfer- und Stahlrohren | |

| Schlauchleitungen zwischen Druckregelgerät und Verbrauchseinrichtung | Mittel- oder Hochdruckschlauch nach DIN EN 1763-1 (Schläuche für Treibgasanlagen von Fahrzeugen siehe DIN 4815 Teil 4) |

| Schlauchleitungen für besondere mechanische Beanspruchungen (z.B. Baustellen, Schiffbau, Stahlbau) | Hochdruckschlauch mit mindestens 5 mm Wanddicke (6,3 x 5) |

Zugelassen sind daher auch nur Schläuche, die mit Herstelldatum, - Herstellkennzeichen, Norm- bzw. Registernummer, Druckklasse und Kurzzeichen für Flüssiggas gekennzeichnet sind (Bild 6-2).

Allgemein besteht die Forderung, dass Schlauchleitungen wegen ihrer geringeren Belastbarkeit nicht länger als 0,40 m sein sollen. Diese Forderung ist vor allem bei Handbrennern und auch bei vielen anderen ortsveränderlichen Verbrauchseinrichtungen, bei denen die Beweglichkeit nicht eingeschränkt werden darf, nicht einzuhalten. Es ist daher üblich, auch längere Schlauchleitungen zu verwenden.

Bild 6-2: Hochdruckschläuche mit fest eingebundenem Anschluss mit Aufdruck der Druckklasse 30

Allerdings sind bei Schlauchlängen über 0,40 m besondere Sicherheitsmaßnahmen erforderlich:

Poröse oder beschädigte Schläuche sind unverzüglich der weiteren Benutzung zu entziehen (Bild 6-3).

Besonders sorgfältig sind die Schläuche anzuschließen. Werden keine fabrikmäßig fest eingebauten Anschlüsse verwendet, müssen die Schläuche auf genormte Schlauchtüllen aufgeschoben und durch Schlauchklemmen gegen Abrutschen gesichert werden (Bild 6-4). Die Verwendung von Draht als Ersatz für Schlauchschellen ist verboten.

Bild 6-3: Gealterter brüchiger Schlauch

Bild 6-4: Schlauchanschlüsse für Flüssiggasanlagen - bevorzugt sollen fest eingebaute Anschlüsse verwendet werden

7 Druckregler

7.1 Allgemeines, Bauarten

Zwischen Versorgungs- und Verbrauchsanlage muss grundsätzlich ein Druckregler vorhanden sein. Die Installation muss direkt hinter der Hauptabsperreinrichtung bzw. hinter dem Flaschenventil erfolgen.

Notwendig sind Druckregler aus folgenden Gründen:

Bild 7-1: Kleinstflasche mit Druckregler in abgewinkelter Bauart, wodurch ein Knicken des Schlauches vermieden wird (Flasche mit Armaturenschutzbügel für den Transport)

Bild 7-2: Fest eingestellter Mitteldruckregler an einer Großflasche

Bild 7-3: Mitteldruckregler mit einstellbarem Druck an einer Großflasche

Vorrangig sind immer Druckregler mit fest eingestelltem Anschlussdruck zu verwenden. Bei Einsatz an verschiedenen Geräten und unterschiedlich benötigten Anschlussdrücken werden einstellbare Regler verwendet.

Bei der Installation von Druckreglern an Flaschen ist darauf zu achten, dass sie zum Schutz gegen unnötige Schlauchbeschädigungen möglichst nicht über die Umrisse des Flaschendurchmessers hinausragen.

7.2 Anschluss von Druckreglern an Flüssiggasflaschen

Der Anschluss von Druckreglern an die Flaschenventile bereitet immer wieder Probleme, da die Flaschenventile der Flüssiggaskleinflaschen mit 3 kg, 5 kg und 11 kg Füllung anders ausgeführt sind als die der 33-kg-Großflasche und der Treibgasflasche.

Die Dichtung für den gasdichten Anschluss zwischen Flaschenventil und Druckregler bei Kleinflaschen befindet sich im Ventilanschluss. Die Dichtheit wird dadurch hergestellt, dass sich der Metallwulst am Anschlussstutzen des Druckreglers beim Andrehen der Sechskantüberwurfmutter in den Dichtungsring eindrückt.

Demgegenüber muss beim Anschluss eines Reglers an das Absperrventil der Großflasche der Dichtring im Anschluss des Druckreglers vorhanden sein. Bei diesem Anschluss wird der Dichtring beim Andrehen der Überwurfmutter gegen die Metallfläche des Anschlussstutzens gedrückt.

Das Außengewinde der Ventile ist bei Kleinflaschen und Großflaschen gleich (W 21,8 x 1/14 links). Die Unterschiede der Abdichtung der Anschlüsse sind häufig nicht bekannt. So werden Druckregler, die nur für Kleinflaschen geeignet sind, an Großflaschen angeschraubt. In diesem Fall liegt Metall auf Metall und die erforderliche Gasdichtheit wird nicht r hergestellt. Es kann unkontrolliert Gas austreten.

Für Entnahmeleistungen bis 1,5 kg/h gibt es Druckregelgeräte mit Kombinationsanschluss, welche ein gasdichtes Anschließen an Groß- und Kleinflaschen ermöglichen.

Gasundichtheiten können auch durch fehlende oder beschädigte Dichtringe bedingt sein.

Deshalb:Beim Anschluss immer passende Druckregler verwenden und darauf achten, dass die erforderlichen Dichtringe vorhanden bzw. nicht beschädigt sind.

Bild 7-4: Flaschenventilanschluss mit Dichtung bei Kleinflaschen für Brenngas

Ein weiteres Problem ergibt sich dadurch, dass 11-kg-Kleinflaschen als Treibgasflasche für Fahrzeuge und als normale Brenngasflasche gebräuchlich sind (Bilder 7-4 und 7-5). Hierdurch kann es zu gefährlichen Verwechslungen kommen. Erläuterungen hierzu siehe Abschnitt 12.

Bild 7-5: Flaschenventilanschluss ohne Dichtung bei Großflaschen für Brenngas und Kleinflaschen für Treibgas

8 Sicherheitseinrichtungen

8.1 Schlauchbruchsicherung und Leckgassicherung gegen Gasaustritt bei Schlauchbeschädigung

Auch beim sorgfältigen Umgang mit Flüssiggasanlagen und trotz guter Ausrüstung besteht insbesondere auf Baustellen oder im Stahl- und Schiffbau die Gefahr, dass Flüssiggasschläuche beschädigt werden, z.B. durch Abreißen oder Lockern der Schlauchanschlüsse, beim Versetzen von Flaschen oder Verbrauchseinrichtungen, durch herabfallende Gegenstände oder durch Auftreffen der eigenen Flüssiggasflamme.

Werden derartige Beschädigungen nicht rechtzeitig erkannt, können große Mengen unverbrannten Flüssiggases unbemerkt aus dem Schlauch ausströmen, sich in Ecken oder Vertiefungen ansammeln und zu einem explosionsfähigen Gas-Luft-Gemisch führen.

Um solche Gefahren zu vermeiden, müssen alle Verbrauchsanlagen, bei denen die Schläuche besonderen mechanischen, chemischen oder thermischen Beanspruchungen unterliegen, unmittelbar vor den Schläuchen mit einer Sicherheitseinrichtung gegen Gasaustritt bei Schlauchbeschädigung ausgerüstet sein.

Dies gilt jedoch nicht bei Schlauchlängen unter 0,40 m oder bei Versorgung aus Kleinstflaschen.

Besondere Beanspruchungen der Schläuche liegen im Allgemeinen vor bei

Als Sicherheitseinrichtungen gegen Gasaustritt bei Schlauchbeschädigung müssen eingesetzt werden:

Die Schlauchbruchsicherung ist eine Sicherheitseinrichtung, die den Gasstrom zwangsweise unterbricht, wenn es hinter der Schlauchbruchsicherung zu einem plötzlichen Druckabfall kommt. Das wäre z.B. bei der Durchtrennung des Schlauches der Fall. Schlauchbruchsicherungen müssen dem Verbrauch und dem Arbeitsdruck der Anlage angepasst ausgewählt werden. Ansonsten kommt es zu häufigen Fehlauslösungen der Sicherheitsfunktion.

Die Leckgassicherung ist eine Sicherheitseinrichtung, die schon bei kleinen Schlauchbeschädigungen (Leckgasmengen) die Gaszufuhr abstellt. Sie funktioniert nur mit einem Spezialdoppelschlauch und sichert auch nur den Bereich des Doppelschlauches ab.

Druckregler mit integrierter Dichtheitsprüfung sind Regler, in denen neben einer Schlauchbruchsicherung zusätzlich eine Dichtheitsprüfeinrichtung eingebaut ist, mit der die gesamte Verbrauchsanlage zwangsläufig vor Inbetriebnahme auf Dichtheit geprüft wird. Zu beachten sind die Angaben des Herstellers bezüglich der schlauchlängenabhängigen Prüfzeiten auf dem Bauteil.

Bild 8-1: Schlauchbruchsicherungen

Bild 8-2: Beispiel einer Leckgassicherung (nur mit Spezialdoppelschlauch!)

Bild 8-3: Beispiel Druckregler mit Schlauchbruchsicherung und integrierter Dichtheitsprüfung

8.2 Flammenüberwachungen, Gasmangelsicherungen

Grundsätzlich müssen alle Flüssiggas-Brenner mit einer Einrichtung ausgerüstet sein, die beim Erlöschen der Brennerflamme die Gaszufuhr selbsttätig unterbricht (Flammenüberwachungen).

Verbrauchsgeräte, z.B. Heizer, bei denen die Flamme nicht unter ständiger Beobachtung steht, sind deshalb mit thermoelektrischen Flammenüberwachungen versehen.

Auch Flammenwächter-Teilautomaten und Gasfeuerungs-Automaten erfüllen u.a. diese Funktion.

Flammenüberwachungen halten den Gasweg in Abhängigkeit von der Steuerwirkung eines Flammenfühlers offen und schließen den Gasweg nach Erlöschen der Flamme zwangsweise.

Häufigste Bauart ist die thermo-elektrische Flammenüberwachung (Bild 8-4).

Auf eine Zündsicherung kann insbesondere verzichtet werden bei

Gasmangelsicherungen sperren beim Absinken des Gasdruckes unter seinen normalen Betriebsdruck die weitere Gaszufuhr ab und verhindern ein selbst-tätiges Öffnen beim Wiederansteigen des Gasdruckes.

Bild 8-4: Thermoelektrische Flammenüberwachung an einem Brenner, darunter Zündkerze zum Zünden der Brennerflamme

8.3 Sicherheitseinrichtungen gegen Gasrücktritt und Flammendurchschlag

Sicherheitseinrichtungen gegen Gasrücktritt und Flammendurchschlag werden gefordert, wenn eine Verbrauchseinrichtung gleichzeitig mit brennbaren Gasen und mit die Verbrennung fördernden Gasen (Sauerstoff, Druckluft) versorgt wird. Damit soll z.B. sichergestellt werden, dass ein Gas nicht in die Leitung des anderen Gases eindringen kann.

Bekannt sind diese Sicherheitseinrichtungen vor allem beim Autogenschweißen mit dem Brenngas Acetylen zum Schutz vor Flammenrückschlägen.

Wird dagegen Flüssiggas verwendet, gilt gerade hier als besonderer Vorzug die hohe Sicherheit gegen eine mögliche Flammenrückzündung. Der Grund liegt darin, dass die Ausströmgeschwindigkeit von Propan/Butan immer größer ist als die eigene Zündgeschwindigkeit. Deshalb ist bei Verwendung von Flüssiggas allein - z.B. bei Luftansaugbrennern - die oben aufgeführte Sicherheitseinrichtung nicht erforderlich.

Wenn jedoch zusätzlich mit Sauerstoff bzw. Druckluft aus Flaschen oder Leitungen gearbeitet wird, müssen diese Sicherungen vorhanden sein (Bild 8-5). Zum einen soll ein Gasübertritt, z.B. von der Sauerstoffseite, verhindert werden, zum anderen sind aber auch Gas- oder Flammendurchschläge möglich, wenn durch falsche Bedienung der Armaturen eine schlagartige Verbrennung hervorgerufen wird.

Bild 8-5: Sicherheitseinrichtung - zur Absicherung des Brenngasschlauches ist die Installation unmittelbar vor das Brennerhandstück notwendig

Solche Gebrauchsstellenvorlagen bzw. Einzelflaschensicherungen verhindern das durch ihre Bauart (Bild 8-6). Die Sicherheitseinrichtungen müssen für Flüssiggas geeignet sein. Der Hersteller muss die Gasart deutlich und dauerhaft auf dem Bauteil angeben (Propan/ Butan bzw. Flüssiggas oder aber der Kennbuchstabe P).

Eine zusätzliche Farbkennzeichnung ist nicht gefordert; falls vorhanden, soll die Farbe Rot (für Brenngase) verwendet werden.

Bild 8-6: Beispiel einer Sicherheitseinrichtung nach DIN EN 730-1 gegen Gasrücktritt und Flammendurchschlag mit druckgesteuerter Nachströmsperre und Sichtanzeige (Quelle: Witt-Gasetechnik)

| weiter. |  |