| zurück |  |

9 Flüssiggas in der Autogentechnik

Sicherheitsanforderungen und Informationen für die Verwendung von Flüssiggas in der Autogentechnik zum Bearbeiten metallischer Werkstücke sind in der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500), Kapitel "Schweißen, Schneiden und verwandte Verfahren" und in der BG-Information "Gasschweißer" (BGI 554) enthalten.

Flüssiggas findet vor allem bei folgenden Arbeiten Verwendung:

- Flammlöten - Weich- und Hartlöten (Bilder 9-1 bis 9-3),

- Brennschneiden mit Handbrennern oder Maschinenschneidbrennern, einschließlich Brennhobeln (Brennfugen bzw. Fugenhobeln und Brennflämmen),

- Flammrichten, Flammwärmen, einschließlich Vorwärmen und Anwärmen zur Warmformgebung metallischer Werkstücke, '

- Flammhärten bzw. Brennhärten a von Stahl,

- Flammspritzen (z.B. Spritzverzinken) und

- Flammstrahlen (Säubern, Entrosten und Entzundern, z.B. von Stahlkonstruktionen, Schiffsrümpfen, Baublechen).

Hinweis:Stahl kann mit Flüssiggas als Brenngas nicht geschweißt werden, da eine Propan-Sauerstoff-Flamme auf das Schmelzbad oxidierend wirkt und damit die Schweißung porös werden würde.

Bild 9-1: Industrielle Flüssiggasanwendung, Lötmaschine (Quelle: Everwand & Fell)

Bild 9-2: Industrielle Flüssiggasanwendung (Quele: Everwand & Fell)

Bild 9-3: Beispiel Handwerker-Lötset

Die dabei verwendeten Brennerbauarten sind

- Brenner zum Löten, Wärmen, Abbrennen und dergleichen, die mit Flüssiggas in gasförmigem Zustand und angesaugter Luft betrieben werden (Luftansaugbrenner nach dem Bunsen-Prinzip [Bild 9-4]),

- Brenner zum Brennschneiden, Flammrichten, Flammwärmen und dergleichen, die mit Propan-Sauerstoff oder Propan-Druckluft betrieben werden,

- Brenner-Sonderformen, wie Flüssiggasverdampfungsbrenner, denen Flüssiggas in flüssigem Zustand unter Druck zugeleitet wird, wobei innerhalb des Brenners die Verdampfung erfolgt sowie

- Kartuschenbrenner, bei denen der Flüssiggasbehälter (die Kartusche als Einwegbehälter mit Butan gefüllt) unmittelbar mit dem Brenner verbunden ist und ggf. als Griffstück dient (siehe Abschnitt 13).

Bild 9-4: Löt- und Schrumpfbrennereinsätze und Handstück mit Flammenkleinstellung

Insbesondere werden folgende Forderungen an diese Brenner gestellt:

- Brenngasventile (Regulier- und Absperrventil) im Bereich des Griffstückes,

- deutlich erkennbare und dauerhafte Kennzeichnung aller Brennereinsätze mit der Gasart, hier Kurzzeichen P,

- handfreundliches Griffstück aus geeignetem Material,

- selbsttätig wirkende Flammenkleinstellung beim Einsatz für Bauarbeiten (siehe Abschnitt 10) und

- Ablegevorrichtung (an festen Arbeitsplätzen nicht zwingend gefordert).

Um Verwechslungen zu vermeiden, müssen auf jedem sicherheitstechnisch wichtigen Einzelteil eines Brenners das Herstellzeichen f und die Brenngasart angegeben sein.

Flüssiggas-Sauerstoff- oder Flüssiggas-Druckluft-Brenner sind meist Druckbrenner. Dies ist an der Kennzeichnung der Mischdüse ersichtlich:

Kennzeichnung:

| II | für Mischung ohne Saugwirkung (Druckbrenner) |

| II | für gasrücktrittssichere Mischung ohne Saugwirkung |

Bei der Verbrennung von Flüssiggas mit Druckluft oder Sauerstoff bietet eine Sicherheitseinrichtung nach DIN EN 730-1 sicheren Schutz vor Gasrücktritt und Flammendurchschlag.

Zum Entzünden müssen geeignete Gasanzünder, Zündlanzen oder im Brennerhandstück integrierte Zündvorrichtungen vorhanden sein (Bild 9-5).

Für das Arbeiten unter Erdgleiche gelten die gleichen Forderungen, die bereits im Abschnitt 4.5 für das Aufstellen von Flüssiggasflaschen genannt sind.

Danach darf unter Erdgleiche nur gearbeitet werden

- bei Versorgung aus Kleinstflaschen

oder - wenn die Ausführung von Arbeiten vorübergehend notwendig ist und besondere Schutzmaßnahmen getroffen sind (siehe auch Abschnitt 10 "Flüssiggas auf Bau- und Montagestellen im Schiffbau").

Bild 9-5: Gasanzünder

10 Flüssiggas auf Bau- und Montagestellen und im Schiffbau

10.1 Allgemeines

Die Gründe für die Verwendung von Flüssiggas auf Bau- und Montagestellen sind insbesondere seine gute Transportierbarkeit und seine vielfältige Verwendungsmöglichkeit.

Mit den Sicherheitsanforderungen bei der Verwendung von Flüssiggas auf Bau- und Montagestellen muss den dort herrschenden Betriebsbedingungen Rechnung getragen werden:

- Bedingt durch rauere Betriebsweise auf Baustellen unterliegen Flüssiggasanlagenteile (Flaschen, Schläuche usw.) einer besonderen mechanischen Beanspruchung, die höher als in stationären Betriebsstätten ist.

- Es liegen häufig betriebstechnische Gründe vor, die den Einsatz der Flüssiggasanlagen auch in besonderen Bereichen, z.B. unter Erdgleiche, erforderlich machen.

Wegen ähnlicher Bedingungen im Schiffbau sind dort aus sicherheitstechnischer Sicht die gleichen Anforderungen wie auf Bau- und Montagestellen zu stellen. Hinsichtlich des Einsatzes von flüssig-gasbetriebenen Geräten innerhalb von Schiffsräumen auf Werften siehe zusätzlich Abschnitt 10.4.2.

10.2 Verwendung von Handbrennern, Heizgeräten und Schmelzöfen

10.2.1 Verwendung von Handbrennern

Zu den auf Bau- und Montagestellen und im Schiffbau eingesetzten Flüssiggas-Handbrennern zählen Luftansaugbrenner (Bauhandbrenner, Lötbrenner) sowie Brenner für Flüssiggas/Sauerstoff bzw. Flüssiggas/Druckluft (Brennschneiden, Flammstrahlen und dergleichen). Gemeinsames Merkmal dieser Verbrauchsgeräte aus sicherheitstechnischer Sicht ist, dass der Arbeitsvorgang eine ständige Beobachtung der Flamme erfordert.

Für das Betreiben von Handbrennern (Bild 10-1) in diesen Bereichen müssen zusätzlich folgende Ausrüstungsteile vorhanden sein:

- Sicherheitseinrichtung gegen Flüssiggasaustritt bei Schlauchbeschädigung (siehe Abschnitt 8.1),

- Schläuche für besondere mechanische Beanspruchung,

- Flammenkleinstelleinrichtung,

- Ablegevorrichtung und

- Sicherheitseinrichtung gegen Gasrücktritt und Flammendurchschlag bei der Verbrennung von Flüssiggas mit Druckluft oder Sauerstoff (siehe Abschnitt 8.3).

Bild 10-1: Bauhandbrenner mit Druckregler mit Schlauchbruchsicherung und integrierter Dichtheitsprüfung

Als Schläuche dürfen nur für Flüssiggas geeignete Schläuche, wegen der - rauen Bedingungen im Baustellenbetrieb möglichst Hochdruckschläuche mit mindestens 5 mm Wandstärke, verwendet werden (Bild 10-2).

Beim Einsatz von Leckgassicherungen müssen die dazugehörigen doppelwandigen Schläuche (Druckklasse 6 oder 30) verwendet werden (Bild 10-3).

Eine Flammenkleinstelleinrichtung ist für alle Luftansaugbrenner mit einer möglichen Flammenlänge von mehr als 100 mm erforderlich (Bauhandbrenner, Lötbrenner). Beim Loslassen wird die Flammenlänge selbsttätig auf maximal 100 mm begrenzt oder die Gaszufuhr völlig abgesperrt (Bild 10-4).

Bild 10-2: Hochdruckschlauch auf einer Baustelle

Bild 10-3: Leckgassicherung mit doppelwandigem Hochdruckschlauch

Die Ablegevorrichtung soll ein ordnungsgemäßes Ablegen ermöglichen. Sie muss so gestaltet sein, dass die Kleinflamme beim Ablegen oder Abstellen des Brenners nicht auf die Abstellfläche gerichtet ist.

Bild 10-4: Brennergriffstück mit Flammenkleinstelleinrichtung

10.2.2 Verwendung von Heizgeräten und Schmelzöfen

Im Gegensatz zu den Handbrennern werden im Baustellenbereich auch Verbrauchsgeräte eingesetzt, bei denen der Arbeitsvorgang keine ständige Beobachtung der Flamme erfordert. Hierzu gehören insbesondere Heizgeräte, die Strahlungswärme oder Warmluft erzeugen oder Schmelzöfen zum Aufbereiten von Vergussmassen.

Wegen ihrer häufigen Verwendung wird im Folgenden besonders auf Infrarot-Heizstrahler (Bilder 10-5 und 10-6) eingegangen. Bei diesen Geräten befindet sich hinter einer hochporösen gelochten Keramikplatte ein Verbrennungsraum mit Mischrohr und einer Brennerdüse, in dem durch Injektorwirkung nach dem Bunsenbrennerprinzip ein Flüssiggas-Gemisch verbrennt. Es verbrennt zunächst oberhalb der Keramikplatte und sorgt dafür, dass nach kurzer Zeit die gesamte Platte glüht. Danach zieht sich die Flamme in die Bohrungen zurück.

Bild 10-5: Mobiler Heizstrahler an Kleinflasche mit Druckregler und einer Schlauchlänge unter 0,40 m (Sicherheitseinrichtung gegen Flüssiggasaustritt nicht erforderlich)

Wegen der großen Energiedichte pro cm2 Fläche und Stunde ist die Strahlungsleistung dieser Heizstrahler außerordentlich groß. Die Oberflächentemperatur beträgt ca. 800 bis 900 °C. Deshalb befindet sich am Strahler ein Schutzgitter, welches den Kontakt mit dem vor der Keramik-platte befindlichen Glühgitter verhindert.

Bild 10-6: Infrarot-Heizstrahler mit Abgasstutzen

Für die Beschäftigten besteht wegen der heißen Flächen des Strahlers Verbrennungsgefahr. Deshalb und wegen der Abgase ist der Betrieb unter beengten Verhältnissen oder in Bauunterkünften nicht zulässig. Darüber hinaus kann durch die gerichtete Strahlung auf in der Nähe ' befindliche brennbare Gegenstände ein Brand entstehen.

Bei Strahlern, die an der Flasche befestigt sind, besteht zusätzlich die Gefahr des Umfallens der Flasche, wenn diese nicht standsicher aufgestellt ist.

Folgende Ausrüstungsteile müssen mindestens vorhanden sein:

- Druckregler,

- Sicherheitseinrichtung gegen Flüssiggasaustritt,

Hinweis:

Bei Schlauchlängen unter 0,40 m kann die Sicherheitseinrichtung entfallen! Beim Einsatz der Heizstrahler im durchgehenden Betrieb (Tag und Nacht, Wochenenden) müssen auch über Erdgleiche Leckgassicherungen eingesetzt werden!

- Flammenüberwachung (Zündsicherung),

- Hochdruck- oder Mitteldruckschlauch - bei Einsatz der Leckgassicherung doppelwandig und

- Abgasstutzen für den Anschluss des Abgasschlauches.

Heizstrahler ohne Abgasschlauch dürfen nur über Erdgleiche und im Freien sowie in Räumen mit guter natürlicher Be- und Entlüftung betrieben werden.

Für Warmlufterzeuger (Bild 10-7) und Schmelzöfen (Bild 10-8) gelten die gleichen Anforderungen wie für Heizstrahler.

Bild 10-7: Warmlufterzeuger - Gebläseheizgerät

Bild 10-8: Schmelzofen (Kocher-Ofen) mit Vergussmasse-Eimer

10.3 Allgemeine Betriebsbestimmungen

Abweichend vom allgemeinen Verbot dürfen für Bauarbeiten Flüssiggasanlagen (Verbrauchsgeräte nebst den dazugehörigen Flaschen) in Räumen und Bereichen unter Erdgleiche aufgestellt werden, wenn dies aus betriebstechnischen Gründen notwendig ist und natürliche oder technische Lüftung die Bildung einer gefährlichen explosionsfähigen Atmosphäre bzw. eines gesundheitsgefährlichen Abgas-Luft-Gemisches oder Sauerstoffmangel verhindert.

Allerdings muss die Flüssiggasanlage unter ständiger Aufsicht stehen (z.B. Aufenthalt von mindestens einer Person in der Nähe der Anlage). Bei Verwendung von Handbrennern ist bereits durch die Art der Arbeitsweise (ständige Beobachtung der Flamme) eine Aufsicht gegeben.

Bei längeren Arbeitsunterbrechungen müssen die Flaschen aus den Räumen und Bereichen unter Erdgleiche entfernt werden, entleerte Behälter sind unverzüglich zu entfernen.

In brandgefährdeten Bereichen dürfen keine Flaschen und Behälter aufgestellt werden.

Für die Aufstellung von Flaschen und Behältern über Erdgleiche ist das in den Abschnitten 3 und 4 Gesagte maßgebend.

In Räumen dürfen Verbrauchseinrichtungen nur mit Abgasführung ins Freie und bei ausreichender Luftmenge betrieben werden. Ausnahmen bestehen bei guter Be- und Entlüftung und wenn der Anteil gesundheitsschädlicher Stoffe in der Atemluft keine unzuträglichen Konzentrationen erreicht.

Vor längeren Arbeitsunterbrechungen müssen außer den Absperreinrichtungen auch die Hauptabsperreinrichtungen geschlossen werden.

In Räumen und Bereichen, in denen mit explosionsfähiger Atmosphäre gerechnet werden muss, dürfen Flüssiggasgeräte nur unter Beachtung des Explosionsschutzes in Betrieb genommen werden.

Für die Verwendung von Flüssiggas in nicht stationären Bauunterkünften müssen die zur Versorgung angeschlossenen Flüssiggasflaschen außerhalb der Innenräume bzw. in nur von 'außen zugänglichen belüfteten Kästen oder Schränken untergebracht sein (Bild 10-9).

Es dürfen jedoch maximal vier Kleinflaschen (mit je bis zu 11 kg) oder zwei Großflaschen betrieben werden. Ausnahmsweise dürfen eine Kleinflasche als Gebrauchs- und eine als Vorratsflasche auch innerhalb aufgestellt werden, wenn sie 1 in einem geschlossenen Behältnis mit Lüftungsöffnungen ins Freie untergebracht sind. Die Wände müssen feuerhemmend und ohne Öffnung nach innen sein.

Die Flaschen sind bei verfahrbaren Bauunterkünften fest mit ihnen zu verbinden. An den Flaschen muss ein fest eingestellter Druckregler mit dem der Auslegung der Anlage entsprechenden Anschlussdruck (30 oder 50 mbar) installiert sein.

Bild 10-9: Außen angebrachter Flaschenschrank an einem Baucontainer

Grundsätzlich müssen die Abgase nach außen abgeführt werden. Verbrauchseinrichtungen mit einem Anschlusswert von mehr als 50 g/h (außer Kochgeräte mit offener Flamme) sind so anzuschließen und aufzustellen, dass die Verbrennungsluft ausschließlich aus dem Freien entnommen wird und die Abgase unmittelbar ins Freie steigend abgeführt werden (Bild 10-10).

Bei Anschlusswerten unter 50 g/h muss wenigstens eine unverschließbare Lüftungsöffnung von mindestens 10 cm2 Querschnitt in der Nähe der Verbrauchseinrichtung vorhanden sein.

Der Einsatz von mobilen Heizgeräten innerhalb von Bauunterkünften ist nicht zulässig.

Bild 10-10: Baucontainer mit Lüftungs- und Abgasöffnung für Gas-Beheizung

10.4 Besondere Betriebsbestimmungen

10.4.1 Durchgehender Betrieb

Besonders in den Wintermonaten ist es häufig erforderlich, die Beheizung oder Austrocknung von Räumen auf Baustellen Tag und Nacht sowie an Wochenenden und Feiertagen durchzuführen, ohne dass gleichzeitig Beschäftigte anwesend sind. Abweichend von der sonst üblichen Regelung darf dieser durchgehende Betrieb auch ohne ständige Aufsicht vorgenommen werden, und zwar unter folgenden Bedingungen:

- Die Druckgasbehälter müssen über Erdgleiche aufgestellt sein.

- Die Flüssiggasschlauchleitungen müssen über eine Leckgassicherung angeschlossen sein.

- Die Flüssiggasanlage muss von einem Beschäftigten, der vom Unternehmer hierzu beauftragt ist, täglich mindestens einmal geprüft werden, insbesondere hinsichtlich

- der Aufstellung der Flüssiggasbehälter,

- der Verlegung des Anschlusses und der Dichtigkeit der Leitungen sowie

- der Aufstellung der Verbrauchseinrichtungen.

- In Räumen unter Erdgleiche dürfen nur Heizgeräte mit Gebläse verwendet werden. Nicht mit Flüssiggas betriebene Heizgeräte sind in Räumen unter Erdgleiche vorzuziehen.

10.4.2 Verwendung von Flüssiggas in Schiffsräumen auf Werften

Gelegentlich werden flüssiggasbetriebene Geräte (Handbrenner, Heizgeräte und dergleichen) auch innerhalb von Schiffsräumen auf Werften, z.B. von Fremdfirmen, eingesetzt. Dabei können spezielle Gefährdungen bestehen, weil insbesondere

- die verschiedenen Ebenen eines Schiffes bzw. Schiffsteiles durch Öffnungen miteinander verbunden sind,

- nicht alle Räume ausreichend durchlüftet sind,

- eine Vielzahl von Tätigkeiten gleichzeitig stattfinden kann,

- eine Vielzahl von Tätigkeiten mit Zündgefahren verbunden sein kann und

- Tätigkeiten von unterschiedlichen Firmen ausgeführt werden können und die gegenseitige Gefährdung nur schwer durch Koordination zu beherrschen ist.

Um den speziellen Gefährdungen im Einzelfall Rechnung zu tragen, sind eine Gefährdungsbeurteilung durchzuführen und unter Beachtung des geltenden Arbeitsschutzrechtes Schutzmaßnahmen schriftlich festzulegen und deren Durchführung und Wirksamkeit zu kontrollieren.

Nach dem Gefahrstoffrecht sind auch ein Erlaubnisschein und eine Betriebsanweisung erforderlich, in denen festzulegen ist:

- die erforderlichen Arbeitsmittel,

- die Maßnahmen für die Erste Hilfe und sonstige Notfälle,

- die Beaufsichtigung und Leitung der Arbeiten durch eine verantwortliche Person,

- der Beginn und das Ende der Arbeiten mit Flüssiggas im Schiffskörper bzw. Schiffbauteil und

- die Maßnahmen zum Entfernen der Flüssiggasanlage aus dem Schiffskörper bzw. dem Schiffsbauteil bei Pausen sowie Arbeits- und Schichtende.

Die verantwortliche Person hat insbesondere dafür zu sorgen, dass

- mit den Arbeiten erst begonnen wird, wenn die festgelegten Maßnahmen durchgeführt und beim Einsatz von Fremdfirmen die Arbeiten beim Koordinator angemeldet sind

und - nach Beendigung der Arbeiten die Arbeitsstelle geräumt ist und bei Einsatz von Fremdfirmen die Arbeiten beim Koordinator abgemeldet worden sind.

11 Flüssiggas in Gießereien

In Gießereien wird Flüssiggas gelegentlich eingesetzt zum

- Arbeiten mit Handbrennern beim Trocknen, Abbrennen oder Vorwärmen (vor dem Gießen) von Kernen und Formen sowie beim Trocknen von Gießpfannen und anderen feuerfesten Auskleidungen

und - Beheizen von Warmhalte-, Schmelz- und Trockenöfen beim Anwärmen von Druckgussformen und Schmelztiegeln, Warmhalten von Straßentransportbehältern, Trocknen von Ausmauerungen.

Als Handbrenner werden Luftansaugbrenner, z.B. Lötbrenner oder so genannte Bauhandbrenner, eingesetzt.

Die Ausrüstung der Handbrenner ergibt sich entsprechend den Ausführungen in vorherigen Abschnitten, wobei für Gießereien das Vorhandensein von besonderen thermischen und mechanischen Beanspruchungen zugrunde gelegt werden muss.

Insbesondere müssen vorhanden sein:

- Druckregler an der Flüssiggasflasche,

- Schlauchbruchsicherung

(über Erdgleiche) bzw. Leckgassicherung (unter Erdgleiche), - Hochdruckschlauch mit mindestens 5 mm Wanddicke,

- Flammenkleinstelleinrichtung

und - Ablage- oder Aufhängevorrichtung.

Beim Arbeiten mit den Handbrennern ist in Gießereien zusätzlich zu beachten:

- Gasschläuche so verlegen, dass keine Stolpergefahr besteht.

- Gasschläuche so verlegen und sichern, dass sie gegen thermische und mechanische Beanspruchungen geschützt sind.

- Andere Personen dürfen durch das Arbeiten mit den Handbrennern nicht gefährdet werden.

Darüber hinaus ist beim Arbeiten an Kernen und Formen zu beachten:

- Im Umkreis von 3 m dürfen keine brennbaren Form- und Kernlacke aufgetragen (mit Pinsel oder durch Fluten) oder umgefüllt werden. Arbeitsgefäße mit brennbaren Formlacken dürfen dort nicht vorhanden sein.

- Im Umkreis von 5 m darf mit brennbaren Formlacken nicht gespritzt werden.

- In den Boden eingeformte Formen müssen so belüftet werden, dass sich in ihnen keine brennbaren oder explosionsfähigen Gase bzw. Gasgemische ansammeln können.

- In der Nähe müssen ein Feuerlöschgerät sowie eine Löschdecke oder Löschbrause vorhanden sein.

Werden Öfen mit Flüssiggas betrieben, sind neben den Sicherheitseinrichtungen nach Abschnitt 8.2 (Flammenüberwachungen, Gasmangelsicherungen) weitere gastechnische Sicherheitsanforderungen zu beachten, die insbesondere in Abhängigkeit vom Ofentyp aus folgenden Regelwerken entnommen werden können:

- Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34)

sowie - Technische Regeln Flüssiggas (TRF), DVGW-Arbeitsblätter (z.B. DVGW-Arbeitsblatt G 610 "Gasfeuerungen an Industrieöfen") und Normen (z.B. für Rohrleitungen usw.).

12 Fahrzeuge mit Treibgas-Antrieb für den innerbetrieblichen Verkehr

12.1 Allgemeines

Treibgasantriebe von Fahrzeugen sind Otto-Verbrennungsmotoren, denen als Kraftstoff Treibgas zugeführt wird.

Im innerbetrieblichen Bereich werden diese Antriebe z.B. an Gabelstablern verwendet (Bild 12-1).

Der Anteil an treibgasbetrieben Gabelstaplern dürfte bei ca. 10 bis 15 % liegen.

Um auch hier eine unbeabsichtigte Freisetzung von Flüssiggas (Treibgas) zu verhindern, müssen folgende Schutzziele vorrangig verwirklicht sein:

- Einsatz geeigneter Bauteile gemäß den gestellten Anforderungen (Schläuche, Leitungen, Verdampfer/Druckregler u.a.),

- Schutz der Bauteile gegen mechanische Einwirkungen, insbesondere durch Anordnung innerhalb der äußeren Begrenzung eines Fahrzeuges,

- Schutz der Bauteile gegen dynamische Einwirkungen (z.B. durch Fahrbeanspruchungen),

- Schutz der Bauteile gegen unzulässige Erwärmung (z.B. durch Motor- oder Abgaswärme)

und - Schutz der Treibgastanks gegen Überfüllung und während des Betankens.

Bild 12-1: Treibgas-Stapler mit Versorgung aus Treibgasflasche (Quelle: Jungheinrich)

Einige schwere Unfälle im Zusammenhang mit Flüssiggas-Antrieben an kraft-betriebenen Flurförderzeugen wurden verursacht durch

- Verwechseln von Treibgasflaschen mit Brenngasflaschen,

- Startversuche (bei Startschwierigkeiten) nach Betätigen des Kaltstartknopfes am Verdampfer/Druckregler in Verbindung mit ungeeigneten bzw. beschädigten Druckreglern,

- falsche Bedienung bzw. fehlerhafte oder undichte Verbindung zwischen Füllpistole und Füllventil beim Betanken von Treibgastanks

sowie - Kälteverbrennungen an der Hand infolge Nichtbenutzung von Schutzhandschuhen beim Bedienen einer Treibgastankstelle.

Bild 12-2: Mögliche Zusammensetzung eines Treibgases für Gabelstapler nach DIN 51622

| Komponenten | Anteil |

| Ethan | 0,5 Gew.-% |

| Propan | 95,5 Gew.-% |

| Propen | 2,5 Gew.-% |

| i-Butan | 0,9 Gew.-% |

| n-Butan | 0,6 Gew.-% |

| Schwefelwasserstoff | nicht nachweisbar |

| Elementarschwefel | nicht nachweisbar |

| Kohlenoxysulfid-Schwefel + Elementarschwefel | 1 mg/kg |

12.2 Begriffe

Im Zusammenhang mit dem Treibgas-Antrieb sollen zunächst folgende Begriffe erläutert werden:

Flüssiggas/ Brenngas/ Treibgas

Je nach dem Verwendungszweck von Flüssiggas unterscheidet man begrifflich Brenngas und Treibgas. Es handelt sich jedoch in der Zusammensetzung um das gleiche Flüssiggas.

Brenngas dient zur Wärmeerzeugung; Treibgas ist mit Mineralölsteuer belegt und wird als Kraftstoff zum Antrieb von Verbrennungsmotoren genutzt.

In der Bundesrepublik Deutschland enthält Treibgas überwiegend Propan (mindestens 95 Gew.-%), da es gegenüber Butan die wesentlich günstigeren Kraftstoffeigenschaften (z.B. Verdampfungsverhalten, Oktanzahl) besitzt.

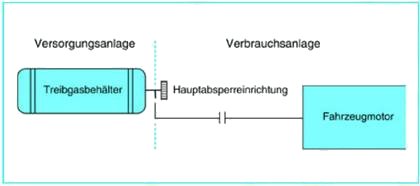

Bild 12-3: Treibgasanlage

Treibgasanlage

Hierunter versteht man die Gesamtheit der Anlagenteile.

Versorgungsanlage

Die Versorgungsanlage besteht aus dem Treibgasbehälter mit seinen Armaturen. Das Behälter-Entnahmeventil stellt hier gleichzeitig die Absperreinrichtung dar.

Hinter dem Entnahmeventil folgt die Verbrauchsanlage.

Treibgasbehälter

Der Treibgasbehälter enthält das Treibgas. Dabei unterscheidet man zwischen einem Wechselflaschensystem mit Treibgasflaschen und einem Tanksystem mit einem Treibgastank.

Verbrauchsanlage

Die Verbrauchsanlage besteht aus einem Verbrennungsmotor und den treib-gasspezifischen Anlagenteilen, die zur Herstellung eines brennfertigen Gas-Luft-Gemisches notwendig sind.

Treibgastankstellen

Treibgastankstellen sind Anlagen zum Befüllen von Treibgastanks, bestehend aus der Füllanlage und einem ortsfesten Lagerbehälter.

Bild 12-4: Prinzipskizze einer Treibgasanlage

12.3 Bauteile des Treibgas-Antriebes

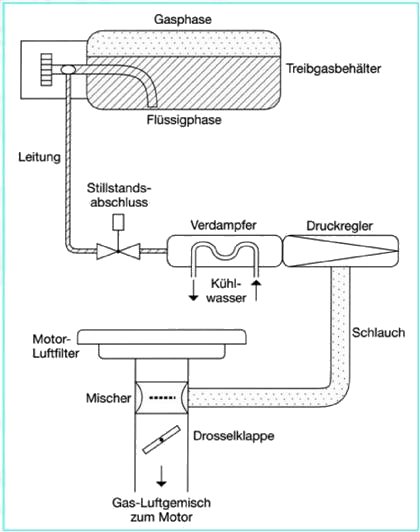

Das besondere Merkmal von Treibgasanlagen für Gabelstapler stellt die Entnahme des Treibgases aus den Behältern aus der Flüssigphase dar.

12.3.1 Versorgungsanlage

Treibgasflasche

Werden 11-kg-Treibgasflaschen aus Stahl (Bild 12-5) im Wechselflaschensystem verwendet, sind gegenüber der Brenngasflasche folgende Besonderheiten zu beachten:

- Zum Schutz des Ventils ist die Flasche mit einem 270°-Kragen in der hohen Ausführung ausgerüstet.

- Das Entnahmeventil ist mit einem gebogenen Tauchrohr ausgerüstet, denn die Flasche ist zur Entnahme in liegendem Zustand vorgesehen (Bild 12-6). Bei diesen Flaschen muss die Kragenöffnung bzw. der Anschluss des Entnahmeventils nach unten weisen.

- Das Entnahmeventil beinhaltet ein Rohrbruchventil, welches bei Abreißen des Ventils oder Schlauches eine Sicherung gegen Ausströmen des Flascheninhaltes darstellt.

- Die Entnahme erfolgt bei Treibgasflaschen aus der Flüssigphase.

Bild 12-5: 11-kg-Treibgasflasche mit Schutzkragen für Treibgas-Stapler

Hinweis:Das Entnahmeventil der Treibgasflasche ist mit dem Entnahmeventil der 33-kg-Großflasche identisch. Das i Entnahmeventil einer 11-kg-Brenngasflasche verfügt über einen anderen Dichtungsanschluss.

Wird versehentlich anstelle der Treibgasflasche eine 11-kg-Brenngasflasche an die Treibgasanlage angeschlossen, ist eine gasdichte Verbindung nicht möglich. Es besteht Brand- und Explosionsgefahr!

Außerdem kann es zum Abriss von Ventilteilen kommen.

Bild 12-6: Aufgeschnittene Treibgasflasche mit gebogenem Tauchrohr zur Entnahme aus der Flüssigphase

Treibgastank

Der Treibgastank ist ein Behälter mit einem Nenninhalt von gleich oder kleiner 200 l, der durch die Tankhalterung mit dem Fahrzeug fest verbunden ist und an einer Treibgastankstelle immer wieder volumetrisch gefüllt werden kann.

Anforderungen bezüglich Bau, Ausrüstung, Betrieb usw. sind in der TRG 380 "Treibgastanks" beschrieben. Unterschieden wird zwischen den Bauformen Treibgasbehälter (TB) (Bild 12-7) und Tankflasche (TF) (Bild 12-8).

Die wenig gebräuchliche Tankflasche muss wie ein sonst üblicher Tankbehälter durch eine Tankhalterung fest mit dem Fahrzeug verbunden sein.

Bild 12-7: Im Fahrzeug fest eingebaute Tankbehälter (TB) - (Quelle: Jungheinrich)

Bild 12-8: Tankflasche (TF)

12.3.2 Verbrauchsanlage

Die typischen Anlagenteile der Verbrauchsanlage sind aus der Prinzipskizze zu ersehen. Folgende wesentliche Punkte sind zu beachten:

Erschütterungsfreie Leitungsabschnitte müssen aus Kupferrohr oder nahtlosem Präzisionsstahlrohr hergestellt sein. Übergangsabschnitte zwischen Rahmen und Motor sowie der Schlauchleitungsabschnitt am Wechselflaschenanschluss (Flaschenventilanschluss) müssen als Hochdruckschlauch (gekennzeichnet, Druckklasse 30 bar, feste Einbindung der Anschlussarmaturen) ausgeführt und für Flüssiggas zugelassen sein.

Bild 12-9: Sicher befestigte und angeschlossene Treibgasflasche (Quelle: Jungheinrich)

Die Schläuche müssen so kurz wie möglich sein und einen Mindestabstand zu Auspuffteilen von 100 mm haben. Andernfalls muss eine zusätzliche Abschirmung angebaut sein.

Es ist ein Stillstandsabschluss erforderlich, um die Treibgaszufuhr zum Verdampfer bei stehendem Motor abzusperren. Zumeist sind dies Magnetventilegd mit dem Zündstrom geschaltet werden.

Das Treibgas wird im Verdampfer vom flüssigen in den gasförmigen Zustand überführt und im direkt nachgeschalteten Druckregler auf Verbrauchsdruck herabgesetzt. Die flexiblen Verbindungen zwischen Druckregler und Mischer müssen als Mitteldruckschlauch (gekennzeichnet, Druckklasse 6 bar, Befestigung mit Schlauchschellen möglich) ausgeführt und für Flüssiggas zugelassen sein.

Das brennfertige Gas-Luft-Gemisch wird im Mischer erzeugt. Da der Treibgasmotor zur vollkommenen Verbrennung viel Luft braucht, werden leistungsfähige Luftfilter benötigt.

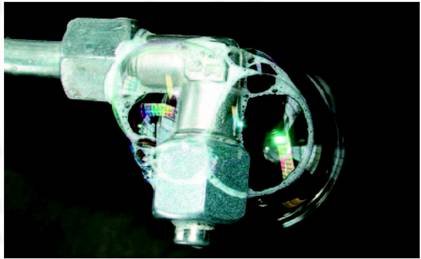

Achtung:In der Vergangenheit haben sich an Gabelstaplern mit Treibgasantrieb mehrere schwere Explosionen und Brände ereignet. Die Folge waren Tote, Schwerverletzte und hohe Sachschäden. Den Unfällen vorausgegangen waren zumeist Startschwierigkeiten mit wiederholten Startversuchen bei gleichzeitiger Betätigung des im Motorraum am Verdampfer-Druckregler befindlichen "Choke- bzw. Kaltstartknopfes". Die Verdampfer-Druckregler werden heute in verbesserter Bauart und mit abgedecktem Choke-Knopf eingebaut (Bild 12-10).

Folgen waren Explosionen und Brände, die laut Unfalluntersuchungen auf Gasleckagen im Motorraum im Bereich der Verdampfer-Druckregler zurückzuführen waren. Der Gasaustritt wurde durch beschädigte Bauteile des Reglers (z.B. Membrane) verursacht.

Um derartige Unfälle auch in Zukunft zu verhindern, müssen folgende Maßnahmen an Treibgasstaplern umgesetzt werden:

- Die Gabelstaplerfahrer sind über das Verhalten bei Startschwierigkeiten zu unterweisen. Dazu gehört die Aufforderung, den Stapler bei eventuell auftretenden Störungen an der Treibgasanlage außer Betrieb zu nehmen, bis die Ursache geklärt und der Mangel behoben wurde. Dieser Punkt ist in der Betriebsanweisung aufzunehmen (siehe Abschnitt 16 "Betriebsanweisungen").

- Der Unternehmer hat dafür zu sorgen, dass die Treibgasanlage gemäß Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) durch einen Sachkundigen wiederkehrend geprüft wird (siehe Abschnitt 15 "Prüfungen").

Bild 12-10: Verbesserter Verdampfer-Druckregler mit Abdeckung auf Choke-Knopf

12.4 Flaschenwechsel, Füllen von Treibgastanks

12.4.1 Flaschenwechsel

Treibgasflaschen dürfen nur im Freien über Erdgleiche und erst nach Schließen des Flaschenventils gewechselt werden.

Häufig werden die Flaschen nicht ganz leer gefahren. Im Anschlussschlauch kann sich noch flüssiges Treibgas befinden. Das wird verhindert, wenn das Flaschenventil geschlossen und die Treibgasanlage mit weiterlaufendem Motor geleert wird. Sonst kann flüssiges Treib-gas beim Flaschenwechsel freigesetzt werden. Um so mögliche Kälteverbrennungen zu vermeiden, müssen beim Flaschenwechsel Schutzhandschuhe aus Leder getragen werden.

Beim Anschluss der neuen Flasche ist zu prüfen, ob die Dichtung im Wechselflaschenanschluss vorhanden und unbeschädigt ist (Bild 12-11).

Brenngasflaschen dürfen nicht anstelle von Treibgasflaschen angeschlossen werden. Da die Anschlüsse ' bezogen auf ihren Dichtmechanismus nicht kompatibel sind, ist das Anschrauben der Überwurfmutter zwar möglich, eine gasdichte Verbindung erfolgt jedoch nicht. Es besteht Brand- und Explosionsgefahr. Außerdem kann es zum Abriss von Ventilteilen kommen.

Die Treibgasflasche muss auf dem Fahrzeug liegend mit der Kragenöffnung nach unten befestigt werden. Nur so kann die Flasche vollständig entleert werden. Ein Beispiel für eine Betriebsanweisung folgt in Abschnitt 16.

Bild 12-11: Anschluss einer Treibgasflasche mit Dichtung im Wechselflaschenanschluss

12.4.2 Füllen von Treibgastanks

Um stets einen sicheren Füllbetrieb zu gewährleisten, sind grundsätzlich eine Betriebsanweisung (Füllanweisung) aufzustellen, die Füllanlage gegen unbefugte Benutzung zu sichern und nur unterwiesene Personen mit der Füllung zu beauftragen. Darüber hinaus ist das Rauchen an der Treibgastankstelle zu untersagen.

Wichtig ist auch, dass das Fahrzeug vor Beginn des Füllvorganges gegen Wegrollen gesichert und der Motor abgestellt ist. Während des Füllvorganges müssen Lederhandschuhe benutzt werden (Bild 12-12).

Weitere wichtige Hinweise über das sichere Füllen von Treibgastanks können der TRG 404 "Anlagen zum Füllen von Treibgastanks - Flüssiggastankstellen" entnommen werden. In dieser TRG sind auch das Errichten und der Betrieb von Flüssiggastankstellen geregelt. Des Weiteren sind dort auch Muster von Füllanweisungen enthalten.

12.5 Betrieb in Räumen

Trotz an sich sauberer Verbrennung bei Treibgasmotoren können beim Betrieb eines Gabelstaplers in ganz oder teilweise geschlossenen Räumen bei ungünstigen Verhältnissen die Abgasemissionen kritisch werden.

Entscheidender Schadstoff hierbei ist CO (Kohlenmonoxid).

Bild 12-12: Betankung eines Treibgasfahrzeuges, geschützt mit Lederhandschuhen

Mit Treibgas betriebene Motoren müssen in Hinblick auf den Schadstoff-Gehalt im Abgas auf den erreichbaren niedrigsten Wert gebracht werden. Dieser kann angenommen werden, wenn der CO-Gehalt der Abgase 0,1 Vol.-% nicht übersteigt.

Entscheidend für die Abgasemissionen und für einen Einsatz in Räumen sind folgende Faktoren:

- Regelmäßige Wartung der Treibgasanlage.

- Mindestens halbjährliche Prüfung und ggf. Korrektur des CO-Gehaltes.

- Für eine vollkommene Verbrennung muss genügend Luft-Sauerstoff zur Verfügung stehen, d.h. ausreichende Luftmengenzufuhr und sauberer Motor-Luftfilter.

- Raumgröße und Luftwechselrate müssen gewährleisten, dass die Abgase ausreichend verdünnt werden. In normalen Räumen ohne tote Ecken und ohne Verwendung von Gefahrstoffen muss deshalb mindestens ein dreifacher stündlicher Luftwechsel vorliegen.

- Durch Einbau eines Drei-Wege-Katalysators in Verbindung mit einer geregelten Treibgasanlage lassen sich die Abgaswerte weiter verbessern.

- Achtung:

- Soll der Einsatz von treibgasbetriebenen Gabelstaplern unter Erdgleiche erfolgen, müssen zusätzliche Maßnahmen getroffen werden, die in der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) beschrieben sind.

Bild 12-13: Schutzbereich beim Abstellen von treibgasbetriebenen Fahrzeugen

12.6 Abstellen von Fahrzeugen

Das Abstellen von treibgasbetriebenen Fahrzeugen in Räumen und im Freien ist nur über Erdgleiche erlaubt. Dabei muss ein Schutzbereich um den Treibgasbehälter eingehalten werden (Bild 12-13).

Kelleröffnungen, Gruben und dergleichen :dürfen sich wegen der Eigenschaften von Flüssiggas nur in entsprechend ausreichendem Abstand befinden.

Beim Abstellen ist grundsätzlich das Flaschenventil zu schließen, soweit keine selbsttätig wirkende Absperreinrichtung vorhanden ist (z.B. elektromagnetisches Entnahmeventil, wie es für nach StVZO zugelassene Fahrzeuge vorgeschrieben ist).

Beim Abstellen in Garagen, Einstellräumen, Lagerräumen oder auch Arbeitsräumen ist auf gute Be- und Entlüftung zu achten. Dies kann als gegeben angesehen werden, wenn z.B. zwei gegen-überliegende Lüftungsöffnungen vorhanden sind, die eine ständige natürliche Querlüftung ermöglichen, wobei eine Öffnung in Bodennähe angeordnet sein soll.

Das Abstellen von treibgasbetriebenen Fahrzeugen zu Instandhaltungsarbeiten in Werkstätten ist in der BG-Regel "Fahrzeug-Instandhaltung" (BGR 157) beschrieben.

13 Flüssiggas aus Gaskartuschen

Gaskartuschen sind Einwegbehälter. Sie werden vom Hersteller einmalig befüllt und sind nach der Entleerung nicht wieder befüllbar. Nach der Produktnorm EN 417 werden Gaskartuschen unterschieden in Kartuschen mit Entnahmeventil und Kartuschen ohne Entnahmeventil (Bild 13-1). Für die Kartusche ohne Entnahmeventil ist auch die Bezeichnung "Anstechkartusche" gebräuchlich. Für Kartuschen mit Entnahmeventil ist die Verkaufsbezeichnung "Ventilkartusche" üblich.

Der wesentliche Unterschied im Gebrauch besteht darin, dass die Anstechkartusche nach dem Einsetzen in ein Verbrauchsgerät bis zur vollständigen Entleerung im Gerät verbleiben muss. Bei einer vorzeitigen Trennung vom Verbrauchsgerät entweicht das in der Anstechkartusche befindliche Gas sofort durch die nicht wieder verschließbare Einstichöffnung. Kartuschen mit Entnahmeventil können dagegen auch teilentleert vom Verbrauchsgerät getrennt werden. Das Ventil in der Kartusche schließt sich bei der Trennung vom Verbrauchsgerät selbsttätig. Damit ist ihr Einsatz flexibler und auch sicherer.

Bild 13-1: Formen von Gaskartuschen

Beim Umgang mit Gaskartuschen sind spezifische Gefährdungen zu betrachten:

- Flüssiggas dehnt sich bei Wärmeeinwirkung stark aus. In geschlossenen Behältern ohne Überdruckventil, z.B. Kartuschen, kann eine Überhitzung zum Bersten der Kartusche und damit zur schlagartigen Freisetzung des überhitzten Flüssiggases führen. Auf diese Weise wurden schwere Unfälle verursacht.

- Gaskartuschen sind dünnwandige Einwegbehälter, welche durch ihre Bauart bedingt nur begrenzten mechanischen Beanspruchungen widerstehen. Unter rauen Bedingungen ist z.B. durch Schlag oder Stoß mit der Beschädigung der Kartusche oder der Verbindung zwischen Kartusche und Verbrauchsgerät zu rechnen. Es besteht Brand- und Explosionsgefahr.

- Gaskartuschen stehen während der Gasentnahme nicht wie eine Flüssiggasflasche in aufrechter Position. Ihre Lage wird z.B. bei Lötarbeiten durch den Benutzer ständig verändert (Bild 13-2). Bei der Verwendung von Gaskartuschen kann so lageabhängig auch flüssige Phase in das Verbrauchsgerät gelangen. Abhängig von der Konstruktion des Verbrauchsgerätes können Stichflammen auftreten. Es besteht Verbrennungs- und Brandgefahr.

- Anstechkartuschen haben häufig eine reine Butanfüllung. Die Siedetemperatur beträgt 0 °C bei Atmosphärendruck. Bei kalter Witterung ist eine Entnahme oft nicht möglich oder kommt wegen Unterkühlung schnell zum Erliegen. Es besteht die Gefahr, dass angestochene, teilentleerte Kartuschen versehentlich vom Verbrauchsgerät getrennt werden und das Gas dann aus der offenen Kartusche entweicht.

Bild 13-2: Lötbrenner mit Einwegkartusche

- Bei Kartuschen ohne Entnahmeventil verhindert nach der Verbindung mit dem Verbrauchsgerät eine spezielle Gummidichtung das Entweichen von Flüssiggas. Sitzt diese Dichtung nicht richtig, ist sie beschädigt oder liegt wegen starker Verschmutzung nicht (dicht an, kann es zum Gasaustritt kommen. Eine wirksame Dichtheitsprüfung ist aufgrund der Konstruktion im allgemeinen Gebrauch kaum durchzuführen, weil der Bereich der Dichtung nicht ausreichend zugänglich ist. Bei Transport und Lagerung in geschlossenen Kraftfahrzeugen, Werkzeugkisten, Schränken besteht die Gefahr der Bildung einer gefährlichen explosionsfähigen Atmosphäre.

Maßnahmen:

Wegen der besonderen Gefährdungen beim Einsatz von Gaskartuschen ist sorgfältig zu prüfen, ob eine Verwendung ohne vermeidbare Gefährdungen der Beschäftigten möglich ist. Meist ist der Einsatz von Gaskartuschen im gewerblichen Bereich auch wirtschaftlich nicht sinnvoll.

Insbesondere bei der Verwendung an mobilen Arbeitsplätzen und unter rauen Einsatzbedingungen ist der Einsatz problematisch.

Bei gewerblichen Bauarbeiten ist die Versorgung von Verbrauchsanlagen aus Einwegbehältern aufgrund der in diesem Abschnitt beschriebenen besonderen Gefährdungen verboten!

Gaskartuschen dürfen nicht über 50 °C erwärmt werden. Im Gegensatz zu einer Flüssiggasflasche wird diese Temperatur in einer Kartusche in einem in der Sonne stehenden Fahrzeug schnell erreicht. Kartuschen dürfen nicht ungeschützt der Sonneneinstrahlung ausgesetzt werden. Auch bei Arbeiten im Freien ist das mit-unter schwer zu verhindern.

Die sichere Entnahme aus der Gasphase ist nur in aufrechter Lage der Kartusche möglich. Bei z.B. Überkopfarbeit oder Arbeiten an schwer zugänglichen Stellen wird die Kartusche zwangsläufig auch gekippt oder auf den Kopf gedreht. Das Gas wird dann flüssig durch das Entnahmeventil oder die Einstichstelle gedrückt.

Für derartige Tätigkeiten geeignet sind z.B. Handwerkerkleinstflaschen, die sicher aufgestellt oder eingehängt mit Schlauchleitungen betrieben werden können.

Weitere wichtige Punkte für den Betreiber sind:

- Von der sonst geltenden Forderung nach Vorhandensein eines Druckreglers sind Einwegkartuschen ausgenommen.

- Nach Einsetzen der Einwegkartusche müssen die Sicherheitshinweise noch lesbar sein: "Behälter steht unter Druck. Nicht über 50 °C erwärmen. Nicht gewaltsam öffnen und verbrennen. Vor Sonnenbestrahlung schützen. Brennbar."

- Auf jeder Einwegkartusche muss eine Gebrauchsanweisung aufgebracht sein.

- Nach jeder Benutzung muss das Gerät auf geschlossenes Ventil der Entnahmeeinrichtung, Dichtheit und äußerlich erkennbare Mängel geprüft werden.

- Einwegkartuschen mit eingesetzten Brennern dürfen nicht in Räumen unter Erdgleiche, unbelüfteten Behältnissen (z.B. Schubläden, Werkzeugkästen, Schränke) oder Fahrzeug-Führerhäusern aufbewahrt werden.

- Einwegkartuschen ohne eigenes Entnahmeventil (Anstechkartuschen) dürfen erst ausgewechselt werden, wenn sie vollständig entleert sind. Das Auswechseln darf nicht in der Nähe , einer offenen Flamme vorgenommen werden.

- Einwegkartuschen mit eigenem Entnahmeventil müssen, wenn sie teilentleert vom Verbrauchsgerät abgenommen werden, auf Dichtheit geprüft werden.

Fazit:

- Die Versorgung aus Flüssiggasflaschen ist der Versorgung aus Gaskartuschen vorzuziehen.

- Bei der Entscheidung für den Einsatz von Gaskartuschen sind Ventilkartuschen vorzuziehen.

- Für den mobilen Einsatz und den Einsatz unter rauen Einsatzbedingungen sind Gaskartuschen nicht geeignet.

- Bei gewerblichen Bauarbeiten ist die Versorgung aus Gaskartuschen verboten.

Regelungen zu Einwegkartuschen sind in der TRG 301 "Besondere Anforderungen an Druckgasbehälter, Druckgaskartuschen, Halterungen und Entnahmeeinrichtungen", der TRG 300 "Besondere Anforderungen an Druckgasbehälter - Druckgaspackungen" sowie der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) enthalten.

14 Brand- und Explosionsschutz bei Flüssiggasanlagen

Beim Umgang mit Flüssiggas muss insbesondere wegen möglicher Undichtheiten mit Brand- und Explosionsgefahren gerechnet werden. Grundsätzlich ist deshalb in Flüssiggas-Lagern verboten:

- Rauchen, Umgang mit brennenden oder glühenden Gegenstände , Umgang mit nicht explosionsgeschützten elektrischen Betriebsmitteln.

- Abstellen von Kraftfahrzeugen, da sie durch ihre elektrischen Einrichtungen eine Zündgefahr darstellen.

- Zusammenlagern mit explosionsfähigen, brennbaren oder selbstentzündbaren Stoffen.

- Verwendung von Heizkörpern mit Oberflächentemperaturen über 250 °C.

- Verwendung von Handleuchten in nicht ex-geschützter Ausführung.

Im Bereich von Flüssiggas-Lagern müssen geeignete Feuerlöscheinrichtungen in der erforderlichen Anzahl vorhanden sein (Bild 14-1). Sie müssen im Gefahrfall sicher und schnell erreicht werden können, d.h. der beste Platz dürfte im Lager selbst unmittelbar am Zugang oder außerhalb, in unmittelbarer Nähe des Zuganges sein.

Siehe auch BG-Regel "Ausrüstung von Arbeitsstätten mit Feuerlöschern" (BGR 133).

Verbrauchseinrichtungen sollen grundsätzlich nicht in Bereichen mit Brand- und Explosionsgefahren betrieben werden.

Bereiche mit Brandgefahren sind z.B. solche, in denen brennbare Stoffe vorhanden sind (Isolierstoffe, Dachpappe, Bitumen, Fette, Öle, Farben, brennbare Flüssigkeiten, Textilien, Packmaterial, Holz, Holzwolle, Staubablagerungen).

Explosionsgefährdete Bereiche sind solche, in denen aufgrund der örtlichen und betrieblichen Verhältnisse gefährliche explosionsfähige Atmosphäre auftreten kann (siehe auch BG-Regel "Explosionsschutz-Regeln (EX-RL)" [BGR 104]). Vor dem Einsatz von Flüssiggas-Verbrauchseinrichtungen in solchen Bereichen ist sicherzustellen, dass das Auftreten explosionsfähiger Atmosphäre für die Zeit des Einsatzes sicher ausgeschlossen ist.

Lässt sich die Brandgefahr aus baulichen oder betriebstechnischen Gründen nicht restlos beseitigen, müssen die Sicherheitsmaßnahmen für den Einzelfall in einer Betriebsanweisung festgelegt werden.

Bild 14-1: Pulverlöscher, für das Löschen von Flüssiggasbränden geeignet

Hierzu gehören z.B.:

- Fernhalten brennbarer Stoffe und Gegenstände von den Verbrauchseinrichtungen,

- Abschirmen oder Abdecken verbleibender Gegenstände oder Stoffe vor Beginn der Arbeiten,

- Aufstellen von Verbrauchseinrichtungen auf nicht brennbaren Unterlagen,

- Kontrolle der brandgefährdeten Bereiche und ihrer Umgebung nach Durchführung der Arbeiten,

- Festlegen der Flucht- und Rettungswege,

- Abdichten von Öffnungen im gefährdeten Bereich und

- Bereithalten geeigneter Feuerlöscheinrichtungen (Pulverlöscher).

Werden Undichtheiten an Behältern, Armaturen, Leitungen und Verbrauchsgeräten festgestellt, sind diese sofort zu beheben. Beim Verdacht auf Undichtheiten müssen mögliche Zündgefahren sofort beseitigt werden. Das Aufspüren der verdächtigen Stellen geschieht z.B. durch Abpinseln mit schaumbildenden Mitteln (Seifenwasser u.a.) (Bild 14-2) oder durch geeignete Gasspürgeräte.

Bild 14-2: Durch schaumbildendes Mittel sichtbar gemachte Undichtheit an gasführenden Leitungsteilen

Strömt aus einer Flasche unbeabsichtigt Gas aus, das bereits entzündet ist, muss - solange es noch ohne Gefahr möglich ist - das Flaschenventil geschlossen werden. Gegebenenfalls kann die Flamme mit Hilfe eines Handfeuerlöschers erstickt oder vom ausströmenden Gasstrahl weggeblasen werden.

Im Brandfall sind Flüssiggasflaschen aus dem brandgefährdeten Bereich zu entfernen, weil mit dem Bersten der Flaschen gerechnet werden muss. Ist eine Entfernung nicht möglich, müssen diese durch Kühlen mit Wasser - aus geschützter Stellung - vor zu starker Erhitzung bewahrt werden. Die Feuerwehr ist auf das Vorhandensein von Druckgasflaschen im Brandbereich oder dessen Nähe aufmerksam zu machen.

Gasflaschen die gebrannt haben, örtlich erhitzt oder der Brandhitze ausgesetzt waren, müssen deutlich als "Brandflasche" gekennzeichnet und an das Füllwerk zurückgegeben werden.

Bezüglich des Brandschutzes bei Autogenarbeiten, wie Flammlöten, Brennschneiden usw., in brandgefährdeten Bereichen wird auf die BG-Information "Gasschweißer" (BGI 554) verwiesen.

Bild 14-3: Für das Löschen von Gasbränden (Brandklasse C) geeignete und zugelassene Feuerlöscher

| Arten von Feuerlöschern |

Feste, glutbildende Stoffe |

Flüssige oder flüssig werdende Stoffe |

Gasförmige Stoffe, auch unter Druck |

Brennbare Metalle (Einsatz nur mit Pulverbrause) |

| Pulverlöscher mit ABC-Löschpulver | O | O | O | - |

| Pulverlöscher mit BC-Löschpulver | - | O | O | - |

| O = geeignet, - = nicht geeignet | ||||

15 Prüfungen

Die Prüfung von Arbeitsmitteln und überwachungsbedürftigen Anlagen wird in der Betriebssicherheitsverordnung geregelt. Der Betreiber hat im Rahmen der Gefährdungsbeurteilung Art, Umfang und Prüffristen festzulegen und die Durchführung entsprechender Prüfungen durch dafür befähigte Personen zu veranlassen.

Bei überwachungsbedürftigen Anlagen werden konkrete Vorgaben zu Art und Umfang der Prüfungen und Prüfstelle gemacht. Der Betreiber hat die Prüffristen mittels einer sicherheitstechnischen Bewertung zu ermitteln. Die ermittelten Prüffristen dürfen die in der Verordnung angegebenen maximal zulässigen Fristen nicht überschreiten.

Die Prüfung ortsbeweglicher Druckgeräte, wie Flüssiggasflaschen, erfolgt nicht nach den Bestimmungen der Betriebssicherheitsverordnung, sondern nach Bestimmungen des Gefahrguttransportrechtes. Eine Flüssiggasflasche ist eine Verpackung für das Gefahrgut Flüssiggas.

Für Flüssiggasanlagen die keine überwachungsbedürftigen Anlagen sind, haben sich die in der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) aufgeführten Prüfungen und Prüffristen bewährt und stellen den derzeitigen Stand der Technik dar.

15.1 Versorgungsbehälter

Ortsfeste Druckbehälter mit mehr als 0,5 bar Betriebsüberdruck (überwachungsbedürftige Anlage) unterliegen den Prüfvorschriften der Betriebssicherheitsverordnung sowie deren Anhang 5 nebst den Technischen Regeln zur Betriebssicherheitsverordnung (TRBS), übergangsweise weiter den Technischen Regeln Druckbehälter (TRB) bzw. Technische Regeln Druckgase (TRG).

Geregelt sind erforderliche Prüfungen vor Inbetriebnahme sowie die wiederkehrenden Prüfungen im Betrieb durch zugelassene Überwachungsstellen (ZÜS) bzw. befähigte Personen. Die Prüffristen ergeben sich aus der Zuordnung des Druckbehälters entsprechend Anhang II der Druckgeräterichtlinie 97/23/EG und den Bestimmungen der Betriebssicherheitsverordnung.

Beispiel:

Oberirdischer Flüssiggastank,

Volumen 2700 l,

zur Versorgung einer Heizungsanlage des Betriebes

Bei ortsfesten Flüssiggasbehältern

(nicht korrodierend wirkendes Gas),

z.B. der Kategorie IV (zulässiger Betriebsdruck mehr als 1 bar, Druckliterprodukt [bar x Liter] über 1000):

- Prüfung vor Inbetriebnahme (Aufstellungsprüfung) durch eine zugelassene Überwachungsstelle (ZÜS). Bei Serienbehältern nach Anhang 5 Nr. 11 (7) Betriebssicherheitsverordnung kann die Prüfung vor Inbetriebnahme durch eine befähigte Person erfolgen.

- Wiederkehrende Prüfungen mindestens

- alle 2 Jahre äußere Prüfungdurch befähigte Person

- alle 5 Jahre innere Prüfungdurch zugelassene Überwachungsstelle (ZÜS), bei nicht erdgedeckten Behältern spätestens nach 10 Jahren innere Prüfung oder Ersatzprüfung ohne Besichtigung der inneren Wandung durch ZÜS

- alle 10 Jahre Festigkeitsprüfungdurch zugelassene Überwachungsstelle (ZÜS), entfällt bei Wandungen, die nicht aus hochfesten Feinkorbaustählen bestehen, wenn die Prüfung vor Inbetriebnahme weniger als 10 Jahre zurückliegt oder die innere Prüfung ohne Mängel bestanden wurde.

Prüfungen der ortsfesten Behälter sind vom Betreiber zu veranlassen.

Ortsbewegliche Flüssiggasbehälter (z.B. Flüssiggasflaschen, auch Kleinstflaschen) unterliegen bezüglich Bau, Ausrüstung und Prüfung der Verordnung über ortsbewegliche Druckgeräte (OrtsDruckV), gemeinsam mit den Bestimmungen des ADR (Europäisches Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße).

- Wiederkehrende Prüfung

- mindestens alle 10 Jahre

Auch ausschließlich innerbetrieblich genutzte Flüssiggasflaschen müssen diesen Bestimmungen entsprechen.

Die Prüfung der ortsbeweglichen Behälter erfolgt durch eine zugelassene Stelle oder Unternehmensprüfstelle. Das Füllwerk befüllt nur Flüssiggasflaschen, die einen gültigen Prüfnachweis haben. Nach Ablauf der Prüffrist darf eine noch gefüllte Flüssiggasflasche bis zur vollständigen Leerung weiter betrieben werden. Flüssiggasflaschen, bei denen die Prüffrist abgelaufen ist bzw. bei denen der Verdacht auf eine Beschädigung besteht, werden in der Regel durch das Füllwerk der Prüfstelle zugeführt. Kleinstflaschen dürfen vom Betreiber nur gefüllt werden, wenn die Prüffrist nicht verstrichen ist (siehe TRG 402).

Die Angabe über die letztmalige Prüfung wird an Flüssiggasflaschen entweder auf dem Tragegriff oder auf dem oberen Teil der Flasche eingeschlagen oder ist auf einem dafür angebrachten Typenschild angegeben.

Die Prüfungen an Versorgungsbehältern sollen sicherstellen, dass Beschädigungen an den Behältern frühzeitig erkannt werden. Selbstverständlich müssen offensichtlich beschädigte Behälter sofort der weiteren Benutzung entzogen werden.

15.2 Flüssiggasrohrleitungen

Hinsichtlich der Prüfung von Rohrleitungen und deren sicherheitstechnisch erforderlichen Ausrüstungsteilen sind die Bestimmungen der Betriebssicherheitsverordnung maßgeblich.

Rohrleitungen mit Betriebsüberdruck über 0,5 bar sind überwachungsbedürftige Anlagen. Ausgenommen sind Rohrleitungen mit einem Nenndurchmesser bis zu DN = 25 mm ("Gute Ingenieurpraxis" nach Art. 3 Abs. 3 Druckgeräterichtlinie).

- Flüssiggasrohrleitungen mit maximalen Betriebsüberdrücken über PS = 0,5 bar und Nenndurchmessern über DN = 25 mm bis zu einem Produkt PS x DN = 2000müssen vor Inbetriebnahme durch eine befähigte Person geprüft werden und wiederkehrend einer äußeren Prüfung sowie einer Festigkeitsprüfung durch eine befähigte Person unterzogen werden. Die Prüffristen sind mittels einer sicherheitstechnischen Bewertung zu ermitteln.

- Flüssiggasrohrleitungen mit maximalen Betriebsüberdrücken über PS = 0,5 bar und Nenndurchmessern DN > 25 mm und einem Produkt PS x DN > 2000müssen vor Inbetriebnahme durch eine zugelassene Überwachungsstelle (ZÜS) geprüft werden und wiederkehrend einer äußeren Prüfung (mindestens alle 5 Jahre) sowie einer Festigkeitsprüfung (mindestens alle 5 Jahre) durch eine zugelassene Überwachungsstelle (ZÜS) unterzogen werden.

In der Praxis sind Rohrleitungen für Flüssiggas meist Teil einer Anlage die Druckbehälter, Armaturen und Leitungen enthält. Die Prüfung der Rohrleitungen erfolgt häufig im Rahmen der Prüfung der Gesamtanlage.

15.3 Verbrauchsanlagen

Flüssiggas-Verbrauchsanlagen sind wiederkehrend durch eine dazu befähigte Person zu prüfen. Im Ergebnis der Gefährdungsbeurteilung hat der Arbeitgeber Art, Umfang und Fristen der Prüfung zu ermitteln und festzulegen. Herstellerinformationen, wie Bedienungsanleitungen, sind dabei zu berücksichtigen. Dem derzeitigen Stand der Technik entsprechen auch die in der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) aufgeführten Angaben zu Art, Umfang und Prüffristen.

Danach sind Flüssiggasanlagen

- vor der ersten Inbetriebnahme,

- nach Instandsetzungsarbeiten und Veränderungen, welche die Betriebssicherheit beeinflussen können und

- nach Betriebsunterbrechungen von mehr als einem Jahr

durch einen Sachkundigen auf

- Dichtheit,

- ordnungsgemäße Beschaffenheit,

- Funktion und

- sicherheitsgerechte Aufstellung

zu prüfen. Muster-Prüfbescheinigungen können vom Carl Heymanns Verlag GmbH Köln (siehe Abschnitt 18) bezogen werden.

Sachkundiger ist, wer aufgrund seiner fachlichen Ausbildung und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Flüssiggasanlagen hat und mit den einschlägigen BG-Vorschriften und allgemein anerkannten Regeln der Technik so weit vertraut ist, dass er den arbeitssicheren Zustand der zu prüfenden Anlage beurteilen kann.

Bei einfachen ortsveränderlichen Flüssiggasanlagen, die aus nicht mehr als einem 33-kg-Druckgasbehälter betrieben werden und aus geprüften Einzelteilen zusammengebaut sind, können diese Prüfungen auch durch eine vom Unternehmen beauftragte geeignete und unterwiesene Person durchgeführt werden. Diese muss mit dem jeweiligen Prüfumfang vertraut sein und die ihr übertragenen Prüfungen zuverlässig durchführen. Hierfür kommen z.B. Aufsichtführende, Maschinenführer und Fahrzeugführer in Betracht.

Im Übrigen müssen wiederkehrende Prüfungen von Verbrauchsanlagen in jedem Fall durch Sachkundige, und zwar mindestens in folgenden Abständen, durchgeführt werden:

- ortsfeste Anlagen alle 4 Jahre

und - ortsveränderliche Anlagen alle 2 Jahre.

Über die wiederkehrenden Prüfungen an Verbrauchsanlagen muss anhand von Prüfbescheinigungen ebenfalls ein Nachweis geführt werden. Der Umfang der Prüfungen entspricht der oben aufgeführten Sachkundigenprüfung vor der ersten Inbetriebnahme.

Da insbesondere Schläuche einem schnellen Verschleiß ausgesetzt sind, müssen diese besonders in die Prüfung einbezogen werden. Gegebenenfalls können auch kürzere Prüffristen erforderlich sein.

Die Treibgasflaschen von Fahrzeugen mit Treibgas-Antrieb sind Versorgungsbehälter. Die Prüfung erfolgt wie in Abschnitt 15.1 beschrieben alle 10 Jahre. Fest eingebaute Treibgastanks, z.B. in Baumaschinen oder Flurförderzeugen, sind: Druckgeräte nach Druckgeräterichtlinie. Der Betreiber ist für die Durchführung der Prüfungen verantwortlich. Die Prüfung erfolgt nach der Betriebssicherheitsverordnung.

Fahrzeugmotor und Anlagenteile müssen wiederkehrend, und zwar mindestens einmal jährlich durch einen Sachkundigen auf

- Dichtheit,

- ordnungsgemäße Beschaffenheit

und - Funktion, einschließlich Funktionsfähigkeit der Sicherheitseinrichtungen,

geprüft werden.

Zusätzlich muss der Schadstoffgehalt im Abgas wiederkehrend, mindestens halbjährlich, durch einen Sachkundigen geprüft (Prüfen des CO-Gehaltes der Abgase) und auf den erreichbar niedrigsten Wert (0,1 Vol.-% CO im Leerlauf) eingestellt werden. Das Ergebnis der Prüfung muss in einer Prüfbescheinigung festgehalten werden (siehe Abschnitt 18), die zweckmäßigerweise mit dem Prüfnachweis für das Fahrzeug aufbewahrt wird.

Die wiederkehrenden Prüfungen sind mindestens einmal jährlich durch einen Sachkundigen vorzunehmen. Über die Prüfungen muss eine Prüfbescheinigung vorliegen.

Bei mit Flüssiggas betriebenen Brennern der Autogentechnik zum Bearbeiten metallischer Werkstücke werden die oben aufgeführten Prüfungen nicht gefordert. Allerdings müssen Gebrauchsstellenvorlagen mindestens einmal jährlich durch einen Sachkundigen auf Sicherheit gegen Gasrücktritt und auf Dichtheit geprüft werden.

Darüber hinaus dürfen Störungen am Brenngerät, die sich nicht durch Abkühlen oder durch Reinigen der Düse mittels der zugehörigen Düsennadel beheben lassen, nur von Sachkundigen behoben werden.

Sind Reparaturen erforderlich, dürfen diese nur von einem Schweißgeräte-Fachmann vorgenommen werden. Wenn dieser Fachmann nicht zur Stelle ist, empfiehlt sich in jedem Fall die Einsendung des Gerätes an das Herstellerwerk oder eine autorisierte Werkstatt.

Als Ersatzteile sollten solche vom Hersteller des Original-Gerätes benutzt werden. Verwendet man andere Teile, muss nach dem Zusammenbau eine Prüfung auf Dichtheit, Saugfähigkeit und bei Brennern für Flüssiggas/Sauerstoff bzw. Flüssiggas/Druckluft auch auf Gasrücktrittsicherheit erfolgen.

16 Betriebsanweisungen

Um Flüssiggasanlagen sicher betreiben zu können, sind neben den technischen Schutzmaßnahmen auch organisatorische Maßnahmen und sicherheitsgerechte Verhaltensweisen der Beschäftigten erforderlich.

Organisatorische Maßnahmen und sicherheitsgerechtes Verhalten dürfen jedoch nicht dem Zufall überlassen bleiben. Insbesondere seltener vorkommende Arbeitsabläufe, z.B. Inbetriebnahme von Anlagen, Außerbetriebsetzung, Verhalten bei Störungen oder im Gefahrfall, müssen im Voraus durchdacht und entsprechend festgelegt sein.

Daher ist durch den Unternehmer, z.B. anhand der Betriebsanleitung des Herstellers, der betreffenden Verbrauchseinrichtung oder anhand anderer Unterlagen, eine Betriebsanweisung in verständlicher Form und Sprache aufzustellen, in der alle für den sicheren Betrieb erforderlichen Angaben enthalten sind.

Insbesondere sollen folgende Angaben , enthalten sein über

- Aufstellung,

- Inbetriebnahme,

- Stillsetzung,

- Instandsetzungsarbeiten,

- Verhalten bei Störungen,

- Verhalten bei Gefahrfällen oder Brandfällen,

- erforderliche wiederkehrende Prüfungen,

- sachgemäße Installation,

- erforderliche Schutzmaßnahmen

sowie erforderlichenfalls weitere Angaben für ein gefahrloses Ableiten der Abgase.

Die Betriebsanweisung ist den Beschäftigten bekannt zu machen. Dadurch können auch Unterweisungen der Mitarbeiter erleichtert werden.

Bezüglich der Gestaltung von Betriebsanweisungen wird auf die BG-Information "Sicherheit durch Betriebsanweisungen" (BGI 578) hingewiesen.

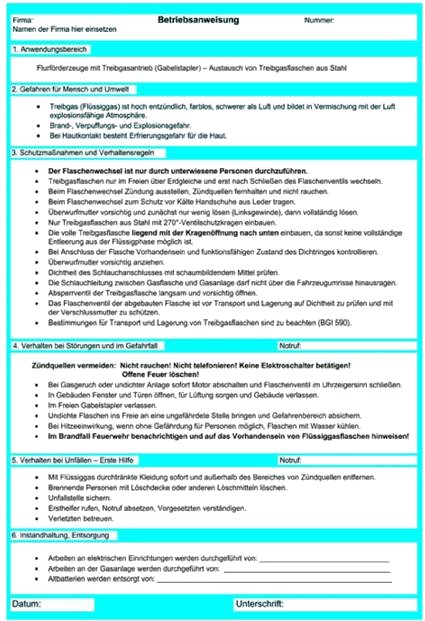

Bild 16-1: Beispiel einer Betriebsanweisung

17 Vorschriften und Regeln

17.1 Unfallverhütungsvorschriften

- "Grundsätze der Prävention" (BGV A1)

- "Schiffbau" (BGV C28)

- "Flurförderzeuge" (BGV D27)

- "Verwendung von Flüssiggas" (BGV D34)

17.2 BG-Regeln, BG-Informationen und BG-Grundsätze

- "Explosionsschutz-Regeln (EX-RL)" (BGR 104)

- "Ausrüstung von Arbeitsstätten mit Feuerlöschern" (BGR 133)

- "Flüssiggasanlagen zu Haushaltszwecken auf Wasserfahrzeugen in der Binnenschifffahrt" (BGR 146)

- "Fahrzeug-Instandhaltung" (BGR 157)

- "Betreiben von Arbeitsmitteln (BGR 500)

- "Installationsarbeiten - Heizung, Lüftung, Sanitär" (BGI 531)

- "Gasschweißer" (BGI 554)

- "Arbeitssicherheit durch vorbeugenden Brandschutz" (BGI 560)

- "Brandschutz bei Schweiß- und Schneidarbeiten" (BGI 563)

- "Sicherheit durch Betriebsanweisungen" (BGI 578)

- "Sichere Beförderung von Flüssiggasflaschen mit Fahrzeugen" (BGI 590)

- "Prüfung von Flüssiggasanlagen zu Brennzwecken in Fahrzeugen nach §§ 33 und 38 der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) (Prüfbescheinigung)" (BGG 935)

- "Prüfung von Fahrzeugen mit Flüssiggas-Verbrennungsmotor nach §§ 33 und 37 der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) (Prüfbescheinigung)" (BGG 936)

- "Prüfung von Flüssiggasanlagen zu Brennzwecken, soweit sie aus Druckgasbehältern versorgt werden oder Flüssiggasverbrauchsanlagen zu Brennzwecken, soweit sie aus Druckbehältern versorgt werden durch Sachkundige nach § 33 der Unfallverhütungsvorschrift "Verwendung von Flüssiggas" (BGV D34) Prüfbescheinigung" (BGG 937)

17.3 Gesetze, Verordnungen und Technische Regeln

- Betriebssicherheitsverordnung (BetrSichV)

- In Verbindung mit § 27 Abs. 6 BetrSichV:

- TRB 610 "Druckbehälter; Aufstellung von Druckbehältern zum Lagern von Gasen"

- TRG 280 "Betreiben von Druckgasbehältern"

- TRG 380 "Besondere Anforderungen an Druckgasbehälter, Treibgastanks"

- TRG 402 Anlage 1 "Betreiben von Füllanlagen; Volumetrisches Füllen von Handwerkerflaschen mit Flüssiggas"

- TRG 404 "Füllanlagen; Anlagen zum Füllen von Treibgastanks; Treibgastankstellen"

- TRBS 2141 "Gefährdungen durch Dampf und Druck; Allgemeine Anforderungen"

- Siebte Verordnung zum Gerätesicherheitsgesetz (Gasverbrauchseinrichtungsverordnung - 7. GPSGV), nationale Umsetzung der EG-Richtlinie für Gasverbrauchseinrichtungen (90/396/EWG)

- Richtlinie 97/23/EG über Druckgeräte

- Vierzehnte Verordnung zum Gerätesicherheitsgesetz (Druckgeräteverordnung - 14. GPSGV), nationale Umsetzung der EG-Richtlinie über Druckgeräte (97/23/EG)

- Verordnung über ortsbewegliche Druckgeräte (OrtsDruckV), nationale Umsetzung der Richtlinie über ortsbewegliche Druckgeräte (1999/36/EG)

- Verordnung über die innerstaatliche und grenzüberschreitende Beförderung gefährlicher Güter auf der Straße und mit Eisenbahnen (Gefahrgutverordnung Straße und Eisenbahn - GGVSE)

17.4 Normen

- DIN 4811 "Flüssiggasdruckregelgeräte und Sicherheitseinrichtungen"

- DIN 4815 Teil 2 "Schläuche für Flüssiggas; Schlauchleitungen"

- DIN 4815 Teil 4 "Schläuche und Schlauchleitungen für Treibgasanlagen in Fahrzeugen"

- DIN EN 560 "Schlauchanschlüsse für Geräte und Anlagen für Schweißen, Schneiden und verwandte Verfahren"

- DIN EN 731 "Handbrenner für angesaugte Luft; Anforderungen und Prüfungen"

- DIN EN 13785 "Druckregelgeräte mit einem höchsten Ausgangsdruck von bis einschließlich 4 bar und einem Durchfluss von bis einschließlich 100 kg/h für Butan, Propan oder deren Gemische sowie die dazugehörigen Sicherheitseinrichtungen"

- DIN EN 1763-1 "Gummi- und Kunststoffschläuche und -schlauchleitungen mit und ohne Einlagen zur Verwendung mit handelsüblichem Propan, handelsüblichem Butan und deren Mischungen in der Gasphase - Teil 1: Anforderungen an Gummi- und Kunststoffschläuche mit und ohne Einlagen"

- DIN 30698 "Schlauchbruchsicherungen für Flüssiggasanlagen"

- DIN 51622 "Flüssiggase; Propan, Propen, Butan, Buten und deren Gemische; Anforderungen"

- EN 417 "Anforderungen an Werkstoffe und Konstruktion metallischer Einwegkartuschen für Flüssiggas mit oder ohne Entnahmeventil zum Betrieb tragbarer Geräte" (zu beziehen durch Beuth-Verlag, Burggrafenstraße 6, 10787 Berlin)

17.5 Sonstige Schriften

- DVGW-Arbeitsblätter

(zu beziehen durch Wirtschafts- und Verlagsgesellschaft Gas und Wasser mbH, Josef-Wirmer-Straße 1-3, 53123 Bonn)

z.B. DVGW-Arbeitsblatt G 610 "Technische Regeln für Gasfeuerungen an Industrieöfen" - Technische Regeln Flüssiggas (TRF)

Herausgeber: Deutscher Verband Flüssiggas e.V. (DVFG),

Energie Forum Berlin, Stralauer Platz 33-34, 10243 Berlin und Deutscher Verein des Gas- und Wasserfaches e.V. (DVGW),

Josef-Wirmer-Straße 1-3, 53123 Bonn - DVS-Merkblätter

(zu beziehen durch DVS-Verlag, Aachener Straße 172, 40223 Düsseldorf) - DVS 0211 "Druckgasflaschen in geschlossenen Kraftfahrzeugen"

- DVS 0211 "Umgang mit Druckgasflaschen"

- DVS 2307 Blatt 2 "Arbeitsschutz beim Flammspritzen"

- Richtlinien für den Brandschutz bei Schweiß-, Löt- und Trennschleifarbeiten

(zu beziehen durch: VdS Schadenverhütung GmbH, Amsterdamer Straße 174, 50735 Köln)

| Technische Daten von Flüssiggas (Annäherungswerte) | Anlage |

| Dimension | Propan C3 H8 | n-Butan C4 H10 | |

| Molekulargewicht | kg/kmol | 44,09 | 58,12 |

| spezifisches Volumen (flüssig) bei 15°C | dm3/kg | 1,96 | 1,72 |

| Dichte (gasförmig) im Normzustand | kg/m3 | 1,97 | 2,59 |

| Dichte (flüssig) bei 15°C | kg/dm3 | 0,507 | 0,585 |

| Dichteverhältnis (gasförmig) | Luft = 1 | 1,55 | 2,09 |

| Kohlenstoff-Gehalt | Gew.-% | 81,72 | 82,66 |

| Wasserstoff-Gehalt | Gew.-% | 18,28 | 17,34 |

| Siedetemperatur bei 1,013 bar | °C | -42,1 | -0,5 |

| Kritische Temperatur | °C | 96,8 | 152,1 |

| Kritischer Druck | bar | 42,56 | 38,05 |

| Zündtemperatur mit Luft | °C | 510 | 430 |

| Zündtemperatur mit O2 | °C | 490 | 400 |

| Zündgrenzen in Luft | Vol.-% | 2,1-9,5 | 1,5-8,5 |

| Zündgrenzen in O2 | Vol.-% | 2,3-55 | 1,8-49 |

| maximale Verbrennungstemperatur mit Luft | °C | 1825 | 1895 |

| maximale Verbrennungstemperatur mit O2 | °C | 2850 | 2850 |

| maximale Zündgeschwindigkeit mit Luft | cm/s | 42 | 39 |

| maximale Zündgeschwindigkeit mit O2 | cm/s | 450 | 370 |

| theoretischer Sauerstoffbedarf pro Nm3 Gas | m3 n | 5,104 | 6,769 |

| theoretischer Luftbedarf Lmin pro Nm3 Gas | m3 n | 24,36 | 32,308 |

| Heizwert Hu (unterer Heizwert) | MJ/m3 n | 93,180 | 123,565 |

| Brennwert Ho (oberer Heizwert) | MJ/m3 n | 101,205 | 133,795 |

| Verdampfungswärme bei 0°C | kJ/kg | 378,58 | 383,86 |

| Volumenvergrößerungsfaktor flüssig - gasförmig bei 0 °C | 260 | 223 |

| ENDE |  |

...

X

⍂

↑

↓