| zurück |  |

Abb. 40

In diesem Zusammenhang sei auch darauf hingewiesen, dass Kanthölzer mit quadratischem Querschnitt, insbesondere wenn sie als Unter- oder Zwischenlagen quer zur Fahrtrichtung verlegt werden, beim Bremsvorgang zur Rolle werden können. Damit wird die Bewegung der Ladung in Richtung Führerhaus begünstigt. Diese Gefahr besteht um so mehr, je geringer der Querschnitt ist. Auch mehrfach benutzte Hölzer, an denen die Kanten bereits abgerundet sind, können ins Rollen kommen. Das kann auch schon bei neuen Hölzern der Fall sein, wenn sie aus dem seitlichen Stammbereich oder aus dem Stammende geschnitten wurden.

Merke: Unter- oder Zwischenlagen aus Holz sollten, ob einzeln oder übereinander gelegt, nie so hoch sein, dass das Verhältnis der Auflagebreite zur Abstützhöhe nicht mehr stimmt. In derartigen Fällen liegt die unterstützte Ladung bereits in labilem Zustand auf dem Fahrzeug. Die Breite sollte immer größer als die Höhe sein.

Liegende Betonplatten, die die gesamte Breite der Ladefläche ausfüllen, werden im allgemeinen nur durch Niederzurren gesichert. Das gezeigte Fahrzeug (Abb. 41) wurde durch die Polizei stillgelegt, da die Sicherung nur durch einen Zurrgurt erfolgte. Eine kräftige Person kann im Höchstfall mit der zu dem Gurt gehörenden Ratsche eine Vorspannung von 400 daN (400 kg) aufbauen. Das bedeutet, dass unter günstigsten Voraussetzungen, wenn diese Vorspannung auch auf die andere Seite übertragen wird und der Gurt auf beiden Seiten senkrecht (Vertikalwinkel = 90°) verläuft, ein Gesamtdruck von ca. 800 daN (800 kg) auf die Ladung ausgeübt wird. Dieser Druck würde aber in keinem Fall auf die beiden zuoberst liegenden schmaleren Teile wirken, da der Vertikalwinkel im oberen Bereich erheblich flacher wird. Die oberste Lage ist praktisch unter dem flachen Verzurrwinkel so gut wie gar nicht gesichert. Wie viel Zurrmittel tatsächlich erforderlich wären bzw. welche Vorspannkraft auf die Ladung drücken müsste, um sie allein durch Niederzurren zu halten, siehe Berechnungsbeispiel für gebräuchliche Zurrmittel im Abschnitt "Niederzurren". Dazu müssten die Masse bzw. Gewichtskraft sowie die einzelnen Reibungszahlen zwischen den Betonteilen und zwischen diesen und den Unter- oder Zwischenlagen bekannt sein.

Abb. 41

Übrigens:

Bei genauer Betrachtung von Abb. 41 lässt sich erkennen, dass als Unterlagen zuvor erwähnte Kanthölzer mit ganz geringem quadratischen Querschnitt benutzt wurden.

Damit wäre bei einer starken Fahrzeugverzögerung nicht nur ein Verrutschen, sondern ein Verrollen der Gesamtladung in Richtung Führerhaus "vorprogrammiert". Bei Kurvenfahrt könnte das gleiche geschehen, was sich in einem anderen Fall ereignet hat:

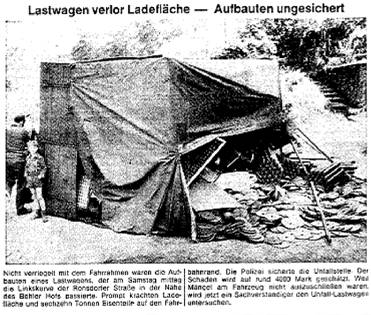

Bei Einfahrt in eine Linkskurve musste der Fahrer eines Sattelzuges hart bremsen. Ein Teil seiner völlig ungesicherten Ladung stürzte, unmittelbar in Nähe eines Fußgängerüberweges, von der Ladefläche (Abb. 42).

Abb. 42

Stehende Betonplatten werden überwiegend auf Ladegestellen (A-Böcken), die mit dem Fahrzeugaufbau zu verbinden sind, befördert. Auch hier sind die Platten sowohl in Längsrichtung gegen Verrutschen als auch in Querrichtung gegen Herabkippen zu sichern.

Abb. 43

Hierzu ein weiteres Unfallbeispiel: Bei einer starken Bremsverzögerung riss die für die schwere Ladung viel zu schwach dimensionierte Verzurrung. Die geladenen Betonplatten rutschten samt A-Bock gegen das Führerhaus und verletzten den Fahrer (Abb. 43). Die Ursachen dafür:

- Der aus Metallprofilen gefertigte A-Bock stand ohne jegliche Sicherung auf dem Fahrzeug. Dabei hatten die metallischen Aufstandsflächen des A-Bocks direkten Kontakt mit den Stahllängsträgern der Ladefläche, die aus dem verschlissenen Holzboden der Ladefläche hervortraten (Reibungszahl Stahl auf Stahl ca. 0,1; siehe Kapitel "Physikalische Grundlagen zur Ladungssicherung").

- Ladung und A-Bock waren nur mit einem einzigen dünnen Drahtseil niedergezurrt, ein Mehrfaches wäre erforderlich gewesen.

- Eine zusätzliche Sicherung in Fahrtrichtung fehlte.

Abb. 44

Aus Abb. 44 ist eine wirkungsvolle Sicherung stehender Betonplatten ersichtlich. Sowohl die Niederzurrung als auch die Diagonalverzurrung nach hinten wird durch den Einsatz robuster Zurrketten vorgenommen. Diese hervorragende Methode - durch eine um die Stirnseite der Ladung gelegte verstellbare Schlinge, in die Zurrmittel eingehakt und nach hinten verspannt werden - sieht man viel zu selten. Nicht nur für Betonteile, sondern auch für diverse andere Ladegüter, die sonst nur durch Niederzurrung gesichert werden, wäre diese Kombination der Verzurrung bei Anwendungsmöglichkeit anzuraten, zumal die höchsten Sicherungskräfte entgegen der Fahrtrichtung aufzubringen sind. Das gilt insbesondere dann, wenn die Ladung wegen einer fehlenden Stirnwand, so z.B. bei Fahrzeugen mit Ladeschemel und Nachläufer, keine Laderaumbegrenzung zum Führerhaus haben.

Abb. 45

Der Betonbinder (Abb. 45) wird gerade gesichert. Beide sich gegenüberliegende Rungenpaare, sowohl des vorderen als auch des hinteren Ladeschemels, werden durch Kettenzüge unter Aufwendung höchster Vorspannkräfte miteinander verbunden, um Kraftschluss zwischen den Rungen und dem Betonbinder zu erzeugen. Die Zurrkette, die vom vorderen Ladeschemel schräg über den vorderen Bereich des Binders verläuft, ist noch nicht gespannt. Die als Direktzurrung verlegte Kette soll die Ladung nur noch zusätzlich gegen Verrutschen in Fahrtrichtung sichern. Zur Aktivierung der dafür erforderlichen Haltekräfte in der Kette genügt es, sie mit weitaus geringerem Kraftaufwand stramm zu spannen, als dies für eine Niederzurrung erforderlich wäre. Sie sollte jedoch so fest gespannt werden, damit eine Lockerung im Fahrbetrieb nicht zu erwarten ist. Schon eine geringe Lockerung im Zurrmittel kann zur Folge haben, dass sich beim Verrutschen der Ladung in Fahrtrichtung die Haltekräfte in der Kette nicht ruckfrei aufbauen. Es kann zu einer schlagartigen Belastung kommen, was wiederum zum Überdehnen oder Bruch der Kette führen kann.

Weiterhin wäre der Binder in Höhe beider Ladeschemel fest mit diesen zu verspannen, wobei eine einfache Überspannung als Niederzurrung nicht so günstig ist, wie ein einmaliges Umschlingen der Gesamtladung (Spilleffekt). Dabei wäre auf beiden Seiten eine Spannvorrichtung einzusetzen, natürlich mit einer ausgerichteten Zugkraft von Oberkante der Ladung zum Ladeschemel.

Abb. 46: Dieser Betonbinder, der nicht entsprechend gesichert war, muss wohl nochmals angefertigt werden.

Obwohl die vorgenannten Fälle nur auf die Sicherung von Betonteilen mit größeren Abmessungen und hohem Gewicht abstellten, gilt das vorher Gesagte ebenfalls für kleinere Teile. Hierzu wieder ein Beispiel aus der Praxis: Beim Durchfahren einer Rechtskurve setzten sich die im hinteren Bereich der Ladefläche eines Sattelanhängers gestapelten Betonteile in Bewegung.

Ähnlich, wie die in Abb. 47 gezeigten Rohzinkblöcke, schlugen sie eine Bordwand aus ihren Verschlüssen und fielen auf die Fahrbahn. Warum wurden die Teile auf so unsicherer Standfläche gelagert und sogar gestapelt? Natürlich nur wegen einer besseren Be- und Entlademöglichkeit. Die Ladungssicherung wurde dabei völlig außer acht gelassen.

Abb. 47

Auch beim Transport von Betonrohren wird vielfach ohne jegliche Sicherung gefahren. Die in Sattellage übereinander gestapelten Rohre, die Muffenenden in jeder Lage zu einer anderen Seite weisend, sind nicht gegen seitliches Verrutschen und Herabfallen gesichert (Abb. 48). Auch bei Fahrzeugen mit Bordwänden sind Rohre, die nicht gegen Verrutschen durch die Laderaumbegrenzung formschlüssig gesichert werden, besonders festzulegen. Es gibt verschiedene Sicherungsmethoden.

Abb. 48

Für den Transport von Betonrohren mit größerem Durchmesser siehe auch Abschnitt "Güter in Rollenform".

Abb. 49: Wer mag für diesen Transport die Verantwortung übernommen haben?

Abb. 50: Ein nach DIN 19 695 "Befördern und Lagern von Beton-, Stahlbeton- und Spannbetonrohren, zugehörigen Formstücken sowie Schachtringen" beladenes Fahrzeug.

Auch Beton-Schachtringe, auf ihrer Kreiskante stehend (Abb. 51), sind form- oder kraftschlüssig auf der Ladefläche zu sichern. Wer da glaubt, bei übereinander gelagerten Schachtringen brauche nur der untere gesichert zu werden, da die oberen formschlüssig mit den unteren nach dem Prinzip von Nut und Feder gesichert seien, ist im Irrtum. Außerdem besteht bei zu hoher Stapelung Kippgefahr. Unfälle durch herabfallende Ringe, hervorgerufen durch extreme Fahrbedingungen wie Unebenheiten der Fahrbahn oder Bahnübergänge, sind bekannt. Die schlechten Erfahrungen anderer sollte man sich zunutze machen und nichts dem Zufall - hier allein dem Glück - überlassen.

Abb. 51

Beispiele richtiger Ladungssicherung von Betonteilen, ob nun lange Hallenbinder, Platten (liegend oder stehend) oder Betonrohre usw., sind der VDI 2700 unter verschiedenen Abschnitten zu entnehmen.

7.2 Bleche

Beim Transport von übereinander gelegten Blechtafeln, Stahlplatten oder Blechpaketen wird häufig ebenfalls mit Hinweis auf das hohe Gewicht auf jegliche Ladungssicherung verzichtet bzw. nur mit unzureichenden Mitteln gesichert. Die bei stehendem Fahrzeug augenscheinlich so "satt" auf der Ladefläche aufliegenden Blechtafeln können jedoch während des Fahrbetriebes, insbesondere bei Kurvenfahrt, ausscheren.

Diverse Unfälle mit verheerenden Folgen sind bekannt.

Von der Fahrzeugladefläche ausscherende Blechtafeln können wie riesige Messer entgegenkommende Fahrzeuge und deren Insassen förmlich "zerschneiden". So hätte sich das im Zeitungsartikel "Bleche zerschnitten Bus..." beschriebene Unfallgeschehen auch auf hiesigen Straßen ereignen können.

Abb. 52

Abb. 53

Darum sind Blechtafeln, ob einzeln oder in Paketen zusammengefasst, immer gegen Verrutschen form- oder kraftschlüssig auf dem Fahrzeug zu sichern. Oft ist sogar die Kombination beider Sicherungsmethoden erforderlich. Die in Abb. 53 nur vermeintlich fest und unverrückbar auf der Ladefläche aufliegenden Blechtafeln bedürfen folgender weiterer Sicherungsmaßnahmen:

- Die gegenüberliegenden Rungen sind mittels Spannketten oder anderen Verzurrmitteln miteinander zu verbinden

- Die Freiräume zwischen den Rungen und dem Blechstapel sind auszufüllen, z.B. durch Distanzhölzer (auch diese sind gegen Verlieren zu sichern)

- formschlüssige Sicherung - - Die gesamte Ladung ist mehrfach durch geeignete Zurrmittel (Kette, Gurt, Seil) auf die Ladefläche niederzuspannen oder horizontal diagonal zu verzurren

- kraftschlüssige oder formschlüssige Sicherung -

(Definition von form- und kraftschlüssiger Sicherung, siehe 16.1)

Sind keine Ladeflächenbegrenzungen wie Bordwände oder Rungen vorhanden oder muss auf diese Begrenzungen wegen Überbreite der Blechtafeln verzichtet werden, sind besondere Maßnahmen zur Festlegung der Bleche erforderlich. Eine Niederzurrung reicht hier allein nicht aus. Während der vordere Stapel noch mit zwei "Niederspannungen" versehen ist, wird für den hinteren Stapel lediglich eine "Niederzurrung" eingesetzt (Abb. 54), die bei näherem Hinsehen lediglich als Attrappe einzustufen ist (Abb. 55).

Abb. 54

Abb. 55

Diese "Maßnahmen", angefangen beim "Häkchen" am Fahrzeug, über die mangelhafte Seilendverbindung (Seilklemmen, auch in größerer Anzahl, sind unzulässig als Endverbindung bei Zurrdrahtseilen), das ungeschützte Seil an den scharfen Blechkanten, bis hin zu der deutlich erkennbaren Lockerung im Seil, spotten jeder Beschreibung. Die Ladung ließe sich auf diesem Fahrzeug gegen seitliches Verrutschen vermutlich nur über horizontales Diagonalverzurren sichern, angesetzt an allen vier Eckpunkten der Stapel schräg zur anderen Fahrzeuglängsseite.

Gut gesichert sind hingegen die zu einer Einheit zusammengefassten gestapelten Blechpakete (Abb. 56). Streifenförmige Anti-Rutschmatten sind sowohl auf der Ladefläche als auch zwischen den Paketen ausgelegt. Die als Kantenschutz zwischen Zurrgurten und Paketen gelegten Streifen sollen ein Hervorrutschen der Pakete unter den Gurten erschweren, hemmen jedoch die Kraftübertragung von der Spann- zur gegenüberliegenden Seite erheblich und verringern damit die Wirkung der Niederzurrung. Um einen ungehemmten Kraftfluss von der Spann- zur anderen Seite zu erreichen, müssten zwischen Gurten und Anti-Rutschmatten z.B. glatte Kunststoffkantenschützer, wie in Abb. 138 dargestellt, eingesetzt werden.

Abb. 56

Beispiele richtiger Ladungssicherung von Blechtafeln und sonstigem flächigen Ladegut, z.B. Baustahlmatten, Glastafeln, siehe Abschnitt 3.2 "Flächiges Gut" der VDI-Richtlinie 2700.

Siehe auch Belade-Richtlinien für den Transport von Stahlerzeugnissen, die zum Teil von der verladenden Industrie herausgegeben werden.

7.3 Fahrbare Arbeitsmaschinen

Fassungslos steht der Fahrer neben dem herabgefallenen Bagger. Er hat ihn gerade bei Kurvenfahrt verloren und kann es jetzt noch nicht glauben, dass dieses "schwere" Gerät ohne erkennbares "fremdes Zutun" von der Ladefläche rutschte (Abb. 57). Dieses unsichtbare "fremde Zutun" ist aber in keiner Weise außergewöhnlich, sondern gängige Physik.

Abb. 57

Neuwertige Geräte, wie Bagger, Raupen, Walzen, Radlader und auch Gabelstapler, werden üblicherweise für den Transport vom Hersteller zum Kunden auf der Ladefläche gesichert. Ob immer ausreichend, sei einmal dahingestellt. Werden jedoch gebrauchte Geräte von Baustelle zu Baustelle oder zwischen Betriebshof und Einsatzort transportiert, wird im allgemeinen auf jegliche Sicherung der Ladung verzichtet, es sei denn, dass aus Gründen einer Alibifunktion mit völlig unterdimensionierten Ketten oder Gurten die Ladung etwas verzurrt wird. Meistens wird der Zielort mit viel Glück erreicht. Manche haben jedoch Pech und verlieren unterwegs das geladene Gerät, wie es viel zu häufig Zeitungsberichte belegen.

Die Schilderung solcher "Abwürfe" fahrbarer Arbeitsmaschinen von Tiefladefahrzeugen ließe sich beliebig fortsetzen auch mit der Folge verletzter oder getöteter Personen. Das muss nicht sein!

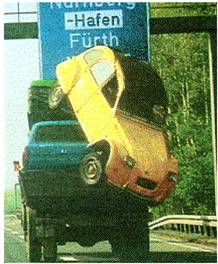

Bei dem zu transportierenden Radlader (Abb. 58) wird gleich gegen 3 Grundregeln der Ladungssicherung verstoßen.

Abb. 58

Wer würde schon auf die Idee kommen, Schüttgut (Sand oder Kies) auf einem Tieflader zu befördern? Wohl keiner! Genauso wenig eignet sich dieser Tandemachsanhänger mit Kipperaufbau für den Transport eines Radladers. Der Gesamtschwerpunkt (Fahrzeug mit Ladung) liegt zu hoch (Umsturzgefahr bei Kurvenfahrt).

Durch seitliches Verrutschen des Radladers, der in keiner Weise auf der glatten Stahlblechladefläche gesichert ist, würde der Umsturz begünstigt werden.

Allein das Ablegen der Ladeschaufel auf der hinteren Bordwand kann nicht als Sicherung angesehen werden. Außerdem, hier auf dem Bild nicht erkennbar, ist die formschlüssige Feststelleinrichtung der Knicklenkung des Laders nicht eingelegt.

Beim Transport fahrbarer Arbeitsmaschinen sind vorab grundsätzlich folgende Maßnahmen erforderlich:

- Anziehen der Feststellbremse,

- Einlegen des kleinsten Ganges (bei mechanischem Getriebe),

- Betätigen der Schwenkwerkbremse und Einlegen der Schwenkwerkarretierung bei Maschinen mit schwenkbarem Oberwagen (Bagger, Krane),

- Festlegen der formschlüssigen Knicklenkung (soweit zutreffend).

Die Durchführung einer ausreichenden Ladungssicherung setzt voraus, die erforderlichen Sicherungskräfte zu kennen und entsprechende Hilfsmittel einzusetzen.

Die gebräuchlichste Art der Sicherung ist die Diagonalverzurrung (Abb. 59), die sowohl ein Bewegen des Gerätes in Längs- als auch in Querrichtung auf der Ladefläche verhindern soll (Sicherungsbeispiel einer 10 t schweren Baumaschine siehe Abschnitt "Gemeinsame Forderungen an alle Zurrmittel"). Zusätzlich sollten hier zwischen Stahl-Ladefläche und Raupenketten rutschhemmende Zwischenlagen verlegt werden, und wenn es nur flache Bretter sind.

Abb. 59

Reicht die zulässige Zugkraft der eingesetzten Zurrmittel nicht aus oder sind keine vorhanden, ist formschlüssig, wie z.B. durch Verkeilen des Fahrwerks (Raupenketten oder Räder) in Längs- und Querrichtung zu sichern oder in Kombination (Abb. 60). Die geladene Maschine (Abb. 61) wurde durch Fachleute gesichert. Starke Zurrketten, im oberen Bereich der Maschine angeschlagen, sichern durch Schrägzurrung. Eine Diagonalverzurrung ist im unteren Bereich angelegt. Zwischen den ausgefahrenen Abstützplatten der Maschine sowie zwischen Raupenfahrwerk und Ladefläche sind Antirutschmatten (RH-Matten) verlegt. Die Sicherungsarten können je nach Transportfahrzeug und Beschaffenheit der zu transportierenden Maschine jedoch so vielseitig sein, dass hier auf Einzelheiten nicht weiter eingegangen werden kann. Wünschenswert wäre jedoch, wenn schon die Hersteller von Tiefladefahrzeugen etwas mehr daran denken würden, dass auf den von ihnen gelieferten Fahrzeugen nicht nur etwas transportiert, sondern auch gegen Herabfallen gesichert werden soll. Was nützt es, wenn z.B. durch den Fachausschuss "Tiefbau" geprüfte und mit GS-Zeichen versehene fahrbare Arbeitsmaschinen mit robusten Einhakmöglichkeiten für Zurrmittel ausgerüstet sind, entsprechende Zurrpunkte am Tieflader jedoch fehlen.

Abb. 60

Abb. 61

In § 22 (1) UVV "Fahrzeuge" wird die Ausrüstung von Tiefladern mit Zurrpunkten ausdrücklich gefordert. Wenn diese Spezialfahrzeuge auch nicht unter den Anwendungsbereich der DIN EN 12640 fallen, so ging man bei der Erarbeitung dieser Norm davon aus, dass für bestimmte Fahrzeugarten ohnehin höhere Anforderungen gelten dürften.

Wörtlich heißt es dort: "Die Norm gilt nicht für Fahrzeuge, die nach ihrer Bauart und Einrichtung für die Beförderung spezieller Güter mit besonderen Anforderungen an die Ladungssicherung bestimmt sind".

Sind diese "höheren Anforderungen" damit erfüllt, dass ein Tieflader lediglich mit vier Zurrpunkten, d.h. in jeder Ladeflächenecke mit nur einem Zurrpunkt ausgerüstet ist? Oder kann man senkrecht in den Außenrahmen eingeschweißte Stäbe überhaupt als Zurrpunkte betrachten, bei deren Benutzung Haken oder sonstige Verbindungselemente von Zurrmitteln zwangsläufig auf Biegung oder durchgezogene Seile durch die scharfen Kanten auf Knickung beansprucht werden?

Bei Ausrüstung von Tiefladern mit Zurrpunkten sollte immer daran gedacht werden, dass vielfach nicht nur eine große fahrbare Arbeitsmaschine, sondern gleichzeitig weitere Einzelteile (Abb. 62), z.B. zusätzliche Anbaugeräte (Greifer) oder auch mehrere Kleingeräte (Abb. 63) mit einem Transport befördert werden sollen.

Abb. 62

Abb. 63

Weitere Möglichkeiten zur formschlüssigen Sicherung von fahrbaren Arbeitsmaschinen und sonstigen Ladegütern würden variable Absperrmöglichkeiten bieten, z.B. durch kräftige Steckbolzen (Abb. 64), fast übereinstimmend mit der Idealvorstellung, wie im Abschnitt "Lochschienen" beschrieben.

Abb. 64

Ähnliche Ausführungen sieht man zwar auf Messen an ausgestellten Fahrzeugen, in der Praxis jedoch selten. Liegt das nun nur am Hersteller oder auch am Kunden, der damit den selbstverständlich höheren Preis scheut? Das gilt auch für entsprechende Ausrüstung mit Zurrpunkten.

Die Hersteller von Tiefladern sind aufgefordert, vernünftig angebrachte, ausreichend dimensionierte Zurrpunkte in der für eine Sicherung unterschiedlicher Ladung ausreichenden Anzahl serienmäßig (!) zu liefern; die Betreiber sind dazu aufgefordert, beim Kauf gegenüber dem Hersteller ausdrücklich darauf zu dringen. Sparen Sie nicht am falschen Objekt - es zahlt sich nicht aus!

Beispiele richtiger Ladungssicherung siehe unter Abschnitt 3.6.2 "Räder- und Kettenfahrzeuge" der VDI 2700.

8 Minderwertige und/oder unempfindliche Ladegüter

Zu der anfangs aufgestellten Behauptung, dass auf die Ladungssicherung von unempfindlichen oder weniger wertvollen Gütern vielfach verzichtet wird, sei hier nochmals näher eingegangen.

Geradezu abenteuerlich wirkende Transporte werden für die Einrichtung oder Auflösung von Baustellen zusammengestellt. Betonmischmaschine, Schubkarre, Schalbretter und sonstige Baumaterialien und Werkzeuge werden kreuz und quer "verstaut". Eine weitere Sicherung, z.B. Verzurrung, erfolgt nicht, da sich die Ladung angeblich "ineinander verkrallt" oder "gegenseitig abstützt". Das gezeigte Fahrzeug ist zwar älterer Bauart (Abb. 65), die dargestellte Situation jedoch oftmals noch aktuell.

Abb. 65

Ähnlich verhält es sich mit Fahrzeugen, die zum Einsammeln und zum Transport von Altmaterialien eingesetzt werden. Eine Sicherung der hoch aufgetürmten Ladung ist meistens nicht erkennbar. Eine Sonderstellung nehmen hierbei die Fahrzeuge zur Beförderung von Schrott-Pkw ein. Um die Nutzlast der Transportfahrzeuge auszunutzen, wird die Ladung mehrschichtig übereinander gestapelt (Abb. 66). Da Pkw jedoch nicht für eine Stapelung konstruiert werden, ist die Standsicherheit dieser Stapel äußerst bedenklich (Abb. 67). Auf eine angemessene Ladungssicherung wird hier nach dem Motto "Schrott bleibt Schrott" verzichtet.

Abb. 66

Abb. 67

An den Schaden, den das herabfallende Ladegut anrichten kann, wird nicht gedacht.

Es stellt sich die Frage, warum gerade der Transport von Schrott-Pkw bisher nicht so geregelt wurde, dass die Beförderung z.B. ausschließlich in Stahl-Containern mit hohen Seitenwänden durchzuführen ist, wobei die Höhe der Seitenwände der Beladehöhe die Grenzen setzt. Von einigen Verwertungsfirmen von Schrott-Fahrzeugen wird diese Transport-Methode bereits praktiziert.

Ähnlich verhält es sich beim Transport von Gütern in Ballenform, ob Torf-, Stroh- oder Altpapierballen. Entweder aus Ermangelung geeigneter Zurrmittel, meist jedoch aus Bequemlichkeitsgründen, wird auf eine ausreichende Ladungssicherung verzichtet. Beim Durchfahren einer Linkskurve fielen etwa die Hälfte der geladenen Altpapierballen vom Anhänger eines Lastzuges herab (Abb. 68). Obwohl das Fahrzeug mit Seilen und Spannwinden ausgerüstet war, hatte man hier wegen des minderwertigen Ladegutes auf ein Verzurren der Ballen verzichtet. Ähnlich wie in Abb. 69 war lediglich eine morsche Plane, befestigt mit Gummibändern, über die Ladung gespannt. Diese "Sicherung" diente wahrscheinlich nur der Ladung als Schutz gegen Witterungseinflüsse.

Abb. 68

Abb. 69

Bei wertvollem Ladegut würde man nicht mit einer derartigen "Sicherung" losfahren. In Anbetracht derartiger Bilder und des Unfallgeschehens muss die Frage erlaubt sein, was in den Verantwortlichen vor sich geht. Sicher wird in vielen Fällen nach folgendem Gedankengang gehandelt:

"Sichere ich diese minderwertige Ladung oder fahre ich vorsichtig? Dann nicht stark bremsen, lieber langsam durch die Kurven und insgesamt defensive Fahrweise."

Leider siegt in den meisten Fällen die Bequemlichkeit, also das Losfahren ohne Ladungssicherung. Der Gedanke, dass zum Schutz der anderen Verkehrsteilnehmer auch derartige Güter zu sichern sind, bleibt dabei auf der Strecke.

9 Langmaterial

Zum Langmaterial gehören alle stabförmigen Güter, die wegen ihrer Länge nicht quer auf der Ladefläche verstaut werden können, z.B. Langholz, Stahlprofile, Rohre.

Beim Langmaterialtransport ist insbesondere das Fahrpersonal beim Bremsvorgang gefährdet. Darum muss die Stirnwand an Fahrzeugen, die für derartige Transporte eingesetzt werden, so bemessen sein, dass die von der Ladung ausgehenden Kräfte sicher aufgenommen werden können. Doch die stabilste Stirnwand ist nutzlos, wenn über ihre Höhe hinausgeladen wird und für einzelne Ladungsteile der Weg zum Führerhaus frei ist (Abb. 70).

Abb. 70

Der Rödeldraht, mit dem die Träger zusammengefasst sind, kann bei einer starken Bremsverzögerung ein Vorschießen der oberen Trägerlage nicht verhindern. Auch gegen seitliches Herabfallen der Ladung ist der Rödeldraht als Zurrmittel für derartige Lasten nicht geeignet.

Bei einem normalen Bremsvorgang eines Sattelzuges (Abb. 71) vor einer Ampelanlage geriet die zuoberst geladene Lage Winkelprofile ins Rutschen. Da über die Stirnwand hinausgeladen war, durchschlugen die Blechprofile das Führerhaus. Im Vordergrund von Abb. 72 ist die aufgespießte Frontscheibe des Lkw erkennbar.

Abb. 71

Abb. 72

Der Fahrer wurde auf seinem Sitz zwischen Rückenlehne und Lenkrad eingequetscht und erlitt erhebliche Verletzungen. Ähnliche Unfälle sind keine Seltenheit, werden jedoch durch Pressemeldungen nicht so an die Öffentlichkeit getragen, wenn "nur" das Fahrpersonal, aber keine weiteren Personen in Mitleidenschaft gezogen wurden.

Bei einigen Langmaterialtransporten geht beim Ausnutzen der Nutzlast die Ladehöhe über die Führerhaushöhe hinaus. Dies ist häufig beim Rohrtransport der Fall. Selbstverständlich muss dann die Stirnwand mindestens die Höhe des Führerhauses haben. Hier soll die Stirnwand zusätzlich durch Kettenabspannung gegen Abknicken in Fahrtrichtung durch zu hohen Ladungsdruck oder eventuellen Ladungsaufprall unterstützt werden (Abb. 73). Solche oder ähnliche Abspannungen in noch stärkerer Ausführung und besserer Verlegung wären zu begrüßen, insbesondere bei alleinstehenden Stirnwänden, denen die Unterstützungen durch die seitlich geschlossenen Bordwände fehlen.

Abb. 73

Ein ordnungsgemäß beladenes Fahrzeug, an dessen Ladungssicherung absolut nichts auszusetzen ist, stellt noch immer einen Seltenheitswert dar. Hier ist die Ladung vorschriftsmäßig bis unmittelbar an die Stirnwand herangeführt und liegt durch Niederzurren als zusammengefasstes Rohrbündel auf dem Fahrzeug (Abb. 74). Die Verbindungsketten zwischen den in ihrer Höhe verstellbaren Rungen sind gespannt.

Abb. 74

Rutschhemmende Zwischenlagen befinden sich auf den Ladeschemeln und zwischen den einzelnen Rohrlagen.

Nicht so glücklich dürfte der Fahrer dieses Sattelzuges (Abb. 75) eine Kontrolle überstehen.

Abb. 75

Obwohl sich auf der linken Fahrzeugseite diverse fest montierte Seil-Spannwinden befanden, war die gesamte Rohrladung lediglich durch eine Rödeldrahtverzurrung "niedergespannt" (Abb. 76).

Abb. 76

Die hier geschlossenen Rungenspannketten üben auf die Ladung keine Druckkraft aus, um sie am Verrutschen nach vorne zu hindern. Rungen- und Bordwandspannketten sind lediglich zum Verbinden und Entlasten gegenüberliegender Aufbauteile gedacht, jedoch als Hilfsmittel zum Niederzurren der Ladung ungeeignet.

Warum wurde nicht mit den vorhandenen Seilen niedergezurrt? Man wollte wohl vermeiden, die auf den Rohren aufgetragene Schutzschicht zu beschädigen. An der Beladestelle war nur noch ein Schutzpolster vorhanden, welches unter die "Rödeldrahtverspannung" gelegt worden war.

Selbstverständlich ist Langmaterial nicht nur gegen Verrutschen in Fahrzeuglängs-, sondern auch in Querrichtung gegen Bewegung und Herabfallen zu sichern.

Beim Durchfahren einer Rechtskurve verlor dieser Sattelzug den Großteil seiner Ladung (Abb. 77). Die relativ leichten Rohre lagen unten in doppelter Lage (Sattellage) auf der Ladefläche, darauf waren schwere Bündel aus Stabstahl platziert. (Verstoß gegen Grundregel Nr. 2 aus Kapitel "Grundregeln der Ladungssicherung für den Fahrbetrieb"). Die gesamte Ladung war nur mit einem 50 mm breiten Zurrgurt verspannt. Auf der linken Seite war lediglich eine Runge als Ladeflächenbegrenzung eingesteckt. Eine Rungenspannkette zur Verbindung mit der gegenüberliegenden Runge gab es nicht. Als der einzige Zurrgurt während der Kurvenfahrt brach, wurde die Einzelrunge abgeknickt. Eine derart durchgeführte Ladungssicherung ist unsachgemäß, der Unfall beweist es eindrucksvoll.

Abb. 77

Spezielle Fahrzeuge für den Langholztransport (Abb. 78), bei denen allein die Stämme auf den mit Zahnleisten versehenen Ladeschemeln die Verbindung zwischen Zugfahrzeug und Nachläufer herstellen, besitzen keine Stirnwand. Darum fordern die BG-Regeln "Transport von Langholz" (BGR 185), dass die Rückwand des Führerhauses so bemessen und beschaffen oder durch eine Prallwand oder Schutzgitter (Abb. 79) so geschützt ist, dass die Führerhausinsassen, insbesondere beim starken Abbremsen des Fahrzeuges, nicht gefährdet werden können.

Abb. 78

Abb. 79

Dieses Fahrzeug (Abb. 80) war nicht mit einer derartigen Einrichtung ausgerüstet. Beim Bremsen vor einer Ampelanlage rutschte die Langholzladung nach vorne und zertrümmerte das Führerhaus (Abb. 81). Der Fahrer wurde schwer verletzt, der Beifahrer getötet. Die Hauptunfallursache war auf eine mangelnde Ladungssicherung zurückzuführen, die nicht den Forderungen der BG-Regeln "Transport von Langholz" entsprach. Hier wirkte als wesentlicher Faktor mit, dass die Stämme vereist und zum Teil mit Schnee bedeckt waren, wodurch die Reibungszahl zwischen den Stämmen extrem niedrig wurde.

Abb. 80

Abb. 81

Darum: In jedem Fall alle Stämme mit geeigneten Zurrmitteln in ausreichender Anzahl durch Umschlingen (Bündeln) oder Niederzurren mit der unteren Stammlage zu einer Einheit zusammenfassen. Hierdurch soll insbesondere beim Bremsen ein Verrutschen von Stämmen in Fahrtrichtung verhindert werden, weil die Zähne der Drehschemel-Zahnleisten in die untere Stammlage eindringen und damit das gesamte zusammengeschnürte Stammpaket halten.

Beispiele richtiger Ladungssicherung von Langmaterial siehe unter Abschnitt 3.1 "Langgut" (VDI 2700) sowie speziell zu Langholz in den BG-Regeln "Transport von Langholz" (BGR 185).

10 Hochgestapelte Ladegüter

Beim Anblick dieser Ladung (Abb. 82) beschleicht nicht nur denjenigen, der etwas von Ladungssicherung versteht, ein ungutes Gefühl.

Abb. 82

Ladegüter, die wegen ihres Gewichtes zur Ausschöpfung der Fahrzeugnutzlast über die gesamte Ladeflächenbreite hoch aufgeschichtet werden, sichert man allgemein nur durch Niederzurren (kraftschlüssige Sicherung). In den meisten Fällen reicht dabei die Anzahl der eingesetzten Zurrmittel nicht aus.

Mit ihnen lässt sich nicht die Vorspannkraft aufbringen, die zum Herabpressen der Ladung auf die Ladefläche erforderlich wäre, um sie am Verrutschen oder an seitlicher Verlagerung zu hindern.

Abb. 83

Hier (Abb. 83) ist es passiert! Beim Durchfahren des letzten Kurvenabschnitts einer Autobahnausfahrt mit Einfädelung in Geradeausfahrt verrutschte die Holzladung, durchschlug die Seitenbordwand und stürzte auf die Fahrbahn. (Der am Unfall beteiligte Sattelzug hat bereits seine "Abwurfposition" geändert und steht zur erneuten Beladung bereit.)

Abb. 84

In Abb. 84 war der gesamte Holzstapel, bestehend aus sechs Einzelbündeln, lediglich durch zwei Zurrgurte niedergezurrt. Nicht nachvollziehbar ist, ob sich das untere rechte Bündel durch eine Bremsung oder allein durch Erschütterungen im Fahrbetrieb versetzte und dadurch vom Kantholz herabfiel, das zwischen Ladefläche und Bündel lag. Jedenfalls schwenkte damit die Gesamtladung nach rechts über die seitliche Ladeflächenbegrenzung hinaus und das Fahrzeug drohte umzustürzen. (Ob der Fahrer die Abstützbalken bereits zur Sicherheit mitführte oder aus dem nächsten Hopfenfeld besorgte, ist nicht bekannt.)

Die Niederzurrung war nicht ausreichend, da es ansonsten nicht zu diesem Beinaheunfall gekommen wäre.

Aber nicht nur die mangelnde Niederzurrung, sondern gravierende Fehler bei der Beladung können unangenehme Folgen haben. Man fragt sich, warum bei Errichtung eines Gesamtstapels zwischen einzelnen Ladeeinheiten (Bündeln) seitliche Abstände gelassen werden (Abb. 85). Rutschen die geladenen unteren Bunde während der Fahrt nur um ein geringes Maß zusammen, ist die gesamte Niederzurrung hinfällig, da sich damit die Gurte lockern. Beim Transport derartiger Stapel könnte sich ein geringer Mehraufwand bezüglich der Ladungssicherung in jeder Beziehung lohnen.

Abb. 85

So könnten z.B. vor dem Beladevorgang ein oder mehrere einteilige Zurrgurte quer über die Ladefläche gelegt werden. Darüber werden die Einzelbunde dicht an dicht nebeneinander gestapelt. Am Ende der Beladung wird mit diesen Zurrgurten zunächst der Gesamtstapel umreift und mittels Spannelement (Ratsche) so zusammengepresst, dass sich eine Ladeeinheit ergibt. Diese Gesamteinheit, die in sich schon eine viel höhere Stabilität und Standsicherheit aufweist, als lose übereinanderliegende Bündel, wird dann mit zweiteiligen Zurrmitteln in ausreichender Anzahl auf das Fahrzeug niedergezurrt. Bei kurzen Einzelstapeln ist weiterhin zu empfehlen, die im vorderen und hinteren Bereich der Ladefläche platzierten Stapel durch eine diagonale Überkreuzverzurrung, wie hier mittels Drahtseilen durchgeführt (Abb. 86), zu verspannen.

Abb. 86

Damit werden sowohl die vorderen als auch die hinteren Stapel gegen Kippen in bzw. entgegen Fahrtrichtung gesichert. Weiterhin wird der Gesamtladung durch horizontales Zusammenpressen ein besserer Halt gegeben.

Die beiden Einzelstapel der geladenen Baustahlmatten waren mit je zwei Zurrgurten mit Ratschen niedergezurrt (Abb. 87). Die Anwendung derartiger Zurrmittel war ein Fehler!

Abb. 87

Als das Fahrzeug eine hochgelegene Brücke bei schlechter Witterung mit starken Windböen befuhr, wurde der vordere Stapel allein durch die Windeinwirkung so auf die rechte Fahrzeugseite gedrückt, dass ein Umsturz drohte (Abb. 88). Das hätte bei ordnungsgemäßer Niederzurrung nicht passieren können. Zurrgurte mit Ratschen eignen sich nicht zum Niederzurren von hoch aufgeschichteten Baustahlmatten und ähnlichen Ladegütern, die sich über einen längeren Weg zusammendrücken lassen. Wird der in die Ratsche eingefädelte Gurt zunächst von Hand stramm gezogen und dann mit dem Spannvorgang begonnen, wird man merken, dass bei drei Gurtwindungen auf der Ratschenwelle, denn mehr sollten es nicht sein (siehe Abschnitt "Zurrgurte" 16.4.2), noch keine ausreichende Vorspannung im Zurrgurt vorliegt.

Abb. 88

Der Spannweg einer Ratsche ist für ein derart komprimierbares Ladegut einfach zu kurz. Würde man die Ratsche jetzt wieder lösen, um erneut nachzuspannen, federt der Stapel in seine Ausgangslage zurück und das gleiche Spiel würde von vorne beginnen. Aus diesem Grund sind Fahrzeuge, die überwiegend Baustahlmatten transportieren, mit Zurrwinden, die einen weitaus längeren Spannweg aufnehmen, ausgerüstet - ob nun in Verbindung mit Gurt oder Drahtseil.

Weitere Ausführungen zur Ladungssicherung der angesprochenen Ladegüter siehe VDI 2700 unter verschiedenen Abschnitten, z.B. unter 3.1 "Langgut", 3.2 "Flächiges Gut" und 3.5 "Sammelpackungen und Ladeeinheiten".

11 Getränkekisten und -behälter

Wer hat das nicht schon einmal erlebt: Im dichten Stadtverkehr fährt vor einem ein Lkw im Schneckentempo durch eine Kurve. Ob der Fahrer seine Ladestelle sucht? Weit gefehlt, denn in der folgenden Geraden gibt er wieder Gas. Bei der nächsten Vorbeifahrmöglichkeit an diesem Lkw stellt man fest, warum er so durch die Kurve schlich. Er ist mit Stapeln von Getränkekisten beladen. Auch Behälter und Fässer mit Limonade und Bier sind zu sehen. Seitliche Sicherung gegen Herabfallen der Ladung? Fehlanzeige! Die dafür vorgesehenen Ketten oder Seile, die eingehakt ein eventuelles Herabfallen der Ladung verhindern könnten, hängen ungenutzt schlaff herunter. Dafür entdeckt man, hinter dem Führerhaus verstaut, Besen und Schaufel, die ein sicherheitsbewusster Getränkefahrer für den Fall eines Falles immer mit sich führt. Welcher Fall damit gemeint ist? Der Blick in die Zeitung genügt.

An den meisten solcher Unfälle sind Verteilerfahrzeuge beteiligt, im Volksmund unter der Bezeichnung "Wasserwerfer" bekannt (Abb. 89). Selbst bei Fahrzeugen, die mit einer zur Längsmittellinie beidseitig nach innen abfallenden Ladefläche ausgerüstet sind, damit die gestapelten Getränkekisten nach innen geneigt stehen, gewährleisten nicht, dass bei

Kurvenfahrt die Stapel gegen Kippen und Herabfallen gesichert sind. Auch dann nicht, wenn die waagerecht einzuhängenden Sicherungsketten gespannt sind. Das wurde bereits vor Jahren im Auftrag eines großen Getränkeherstellers durch eine namhafte Kfz-Sachverständigenorganisation in Fahrversuchen festgestellt (Abb. 90).

Abb. 89

Abb. 90

Trotzdem befinden sich derartige Fahrzeuge, ob nun mit nach innen geneigten oder gar ebenen Ladeflächen, im täglichen Einsatz. Obwohl das Unfallgeschehen durch verlorengegangene Getränke ein Unfallschwerpunkt ist, sagt über die Sicherung dieser Güter nicht einmal die VDI 2700 etwas aus. Da die Betroffenen dieser Unfälle fast ausschließlich Teilnehmer des öffentlichen Straßenverkehrs sind, ist eigentlich der Gesetzgeber aufgerufen, durch konkrete Anforderungen an die Transportfahrzeuge diesem Übel ein Ende zu setzen.

Fahrzeuge mit speziellen Aufbauten, die einen sicheren Transport ermöglichen, werden seit geraumer Zeit angeboten, allerdings zu entsprechenden Mehrkosten, die sich aber im Endeffekt für den Betreiber lohnen. Manchmal genügen schon die einfachsten Hilfsmittel, um auch herkömmliche Fahrzeuge sicherer weiterbetreiben zu können.

Abb. 91

Abb. 91 zeigt ein solches einfaches aber probates Hilfsmittel: Durch Aufstecken einer Kralle werden vier Getränkekisten miteinander verbunden. Bei Verwendung mehrerer Krallen können somit viele Einzelstapel zu einer Einheit verbunden werden. Es dürfte auch ohne Berechnung einleuchten, dass das Standmoment einer derartig zusammengefassten Einheit weitaus größer ist und damit die Kippgefahr entsprechend geringer wird, als bei einem Stapel mit der Standfläche einer Einzelkiste.

Abb. 92

Abb. 92 zeigt einen Getränke-Lkw mit Anhänger. Die im Fahrbetrieb geschlossenen Seitenwände verhindern ein Herabfallen von Ladungsteilen.

Abb. 93

Gutes Beispiel eines Lkw für Getränkeauslieferung (Abb. 93). Die Seitenplanen mit eingeschweißten breiten Federstahlbändern sollen eine vollständige Ladungssicherung gewährleisten. Die Planen werden nur bei Be- und Entladearbeiten im Depot geöffnet und bleiben während der gesamten Verteilerfahrt geschlossen. Auszulieferndes Gut wird über eine in die Ladefläche integrierte Hebebühne auf Fahrbahnebene abgesenkt, Leergut auf gleichem Weg zurück befördert. Kleinlieferungen können über die Hecktreppe transportiert werden.

Abb. 94

Abb. 94 zeigt die Innenansicht des Laderaumes des Lkw aus Abb. 93. Die Abteilungen der einzelnen Kistenstapel lassen sich durch einhängbare Gurte sichern. Für das Bedienpersonal bringt der Umgang mit dieser Aufbauart weitere Vorteile wie z.B. Erhöhung der Verkehrs- und Arbeitssicherheit sowie ergonomische Erleichterungen. Näher soll auf diese Vorteile hier nicht eingegangen werden.

12 Schüttgüter

Wenn vom Transport von Schüttgütern gesprochen wird, glaubt man zunächst, dass bei diesem "simplen" Ladegut keine Maßnahmen zur Ladungssicherung erforderlich sind. Doch dann fallen uns schnell die "Kiesbomber" ein. Wer hat nicht schon das prasselnde Geräusch auf der Windschutzscheibe seines Fahrzeugs mit Ärger und Argwohn vernommen, wenn er hinter einem mit Sand oder Kies beladenen Lkw herfahren musste? Typisch sind auch die in scharfen Kurven liegenden "Abwürfe" solcher Fahrzeuge, die schon manchem Verkehrsteilnehmer, insbesondere motorisierten Zweiradfahrern, zum Verhängnis wurden.

Unter den Sammelbegriff "Schüttgut" fallen lose Güter in schüttbarer Form mit regelmäßiger Korngröße, z.B. Sand, Kies, Schotter, Erde, Stückkalk, Zementklinker, Getreide, Mischgut aus Bitumen sowie Güter mit unregelmäßiger Korngröße, z.B. Erze, gebrochene Steine, Bauschutt und Schrott.

Die üblichen Transportfahrzeuge sind Kippfahrzeuge mit Kasten- oder Muldenaufbau, vielfach werden heute auch austauschbare Ladungsträger, wie Absetzkippmulden oder Abroll-/Abgleitbehälter (-container) eingesetzt.

Hinsichtlich der Ladungssicherung von Schüttgütern soll hier nur auf die Hauptgefahr, die von dem Ladegut ausgehen kann, näher eingegangen werden, nämlich das Herabfallen von Ladungsteilen. Dieses ist meistens Folge zu hoher Schüttkegel, die bei der Beladung entstanden sind. Bei feinkörnigen Schüttgütern, zwischen deren einzelnen Teilchen keine große Reibung herrscht (trockener Sand, Kies, Splitt oder Getreide), sollte nur soviel Material aufgeladen werden, dass nach dem Einplanieren des Schüttkegels kein Schüttgut über die Laderaumbegrenzungen herabfällt. Da die völlige Begradigung der Ladungsoberfläche in den meisten Fällen zu aufwendig sein dürfte, sollte zumindest nach Beendigung des Ladevorganges (Abb. 95) mit dem Lastaufnahmemittel des Ladegerätes (Kran, Bagger, Raupe, Radlader) so auf den Schüttkegel gedrückt (Abb. 96) oder über diesen hin- und hergeschwenkt werden, dass dieser so weit wie möglich abgeflacht wird.

Abb. 95

Abb. 96

Viele speziell für den Schüttguttranport eingesetzten Fahrzeuge verfügen über fest zum Fahrzeug gehörige Abdeckvorrichtungen (Abb. 97) für die Ladung (Schiebeverdecke, Rollplanen). Es wäre wünschenswert, wenn solche Abdeckungen nach Beladung bestimmungsgemäß geschlossen werden.

Abb. 97

Zusätzliche Ladungsteile so auf geladenes Schüttgut zu setzen, dass sie weit über die Laderaumbegrenzungen hinausragen, wie hier die völlig ungesicherten Gehwegplatten (Abb. 98), ist unzulässig.

Abb. 98

Weitere Regeln zur Ladungssicherung von Schüttgut siehe VDI 2700 unter Abschnitt 3.9 "Schüttgüter". Es sei hier nochmals ausdrücklich auf § 22 (1) StVO verwiesen, insbesondere auf Absatz II der Verwaltungsvorschrift.

13 Austauschbare Ladungsträger und ihre Ladung

Unter den Begriff "austauschbare Ladungsträger" fallen Wechselbehälter, ISO- und Binnencontainer, Kipp- und Absetzbehälter. Diese Ladungsträger allein gelten schon nach dem Straßenverkehrsrecht (§ 42 Abs. 2 StVZO) als Ladung und müssen auf dem Trägerfahrzeug durch besondere Einrichtungen gehalten werden (siehe hierzu auch DIN EN 284, DIN 30 722 Teil 1 bis 4 und DIN 30 723). Diese Forderung wird, insbesondere beim Betrieb von Fahrzeugen mit Kipp- und Absetzmulden, nicht immer eingehalten. Ob dieser Abrollbehälter (Abb. 99) auf dem Anhänger nach den anerkannten Regeln der Technik gesichert ist, dürfte bezweifelt werden. Das gleiche gilt für den Container, der an seinen vier Eckpunkten lediglich durch "Wäscheleinen" mit dem Trägerfahrzeug "verzurrt" wurde (Abb. 100).

Abb. 99

Abb. 100

Auszug aus einem Unfallbericht: Ein Lkw-Absetzkipper und sein Anhänger waren mit je einem Absetzbehälter beladen. In einer langgezogenen Kurve der Bundesstraße B 19 schaukelte sich der Anhänger auf und die mit sieben Tonnen Schrott beladene Mulde stürzte vom Fahrzeug, prallte gegen die Leitplanke und schlitterte auf die Gegenfahrbahn. Für einen entgegenkommenden Pkw-Fahrer war ein Ausweichen unmöglich. Beim Aufprall auf die Absetzmulde verstarb er am Unfallort im völlig zertrümmerten Pkw. Unfallursache: Mit an Sicherheit grenzender Wahrscheinlichkeit war die Absetzmulde auf dem Anhänger nicht ausreichend gesichert.

Alle austauschbaren Ladungsträger sind durch Einrichtungen form- und/oder kraftschlüssig mit dem Trägerfahrzeug zu verbinden. Diese Einrichtungen müssen den möglichen Beanspruchungen im Fahrbetrieb standhalten und dafür sorgen, dass beim verkehrsüblichen Betrieb ein Verschieben oder Herabfallen (und Lärmen) der Ladungsträger nicht zu erwarten ist.

Insbesondere bei Absetzkipperfahrzeugen reichen die nur wenige Zentimeter hohen Begrenzungskanten als Sicherung allein nicht aus. Wer weiß schon genau beim Abholen einer gefüllten Mulde, in die z.B. auf einer Baustelle die unterschiedlichsten ("inhomogenen") Abfälle hineingeworfen wurden (evtl. unten leichtes Gut, wie Pappe und Bretter, obenauf schweres Gut, wie Beton- und Steinabfälle), wo deren Schwerpunkt liegt? Liegt er sehr hoch, könnten die Begrenzungskanten auf dem Trägerfahrzeug ein eventuelles Kippen der Mulde bei Kurvenfahrt nicht verhindern. Darum sollte immer für eine zusätzliche Niederspannung der Mulde gesorgt werden. Die übliche Niederspannung (Y-Methode), ob nun durch Gurte, Ketten oder Seile, ist verbesserungsbedürftig in Abb. 101. Die zwischen den Anschlagzapfen der Mulde gespannte Rundschlinge ist zu kurz und bildet am Punkt der Niederzurrung einen viel zu großen Winkel.

Abb. 101

Je größer dieser Winkel ausfällt (bei straff gespannter Verbindung = 180°), desto höher wird diese Verbindung beim Niederzurren bereits "auf Bruch" beansprucht. Ohne viel Aufwand lässt sich diese Schwachstelle vermeiden. Abb. 102 zeigt sowohl eine gute Sicherung der Mulden auf den Trägerfahrzeugen als auch eine gute Abdeckung der Mulden gegen wegfliegendes Ladegut. Noch wirkungsvoller erweist sich zum Niederzurren statt der Y-Methode die überkreuzweise Verspannung von den Aufnahmezapfen zum Trägerfahrzeug, wobei dann auf jeder Seite jeweils zwei Zurrmittel mit Spannvorrichtungen einzusetzen sind.

Abb. 102

Die Sicherung der eigentlichen Ladung in den austauschbaren Ladungsträgern hat nach den Regeln der Technik, insbesondere nach VDI 2700, zu erfolgen. Besteht bei Kipp- und Absetzmulden die Gefahr, dass beim Transport bestimmte Güter durch den Fahrtwind oder durch sonstige Einflüsse Teile der Ladung herabfallen können, sollten vorzugsweise mit Deckeln oder Planen verschließbare Behälter (Abb. 103) eingesetzt werden. Manchmal genügt auch eine Abdeckung durch Netze. Hier (Abb. 104) ist in jedem Fall eine zusätzliche Sicherung der zu hoch beladenen Mulde erforderlich, besser noch wäre es, eine Teilentladung vor Fahrtantritt vorzunehmen.

Abb. 103

Abb. 104

Werden Güter in Behältern verladen, für deren Transport diese Behälter eigentlich nicht bestimmt sind (Abb. 105), müssen z. T. aufwendige Sicherungsmaßnahmen gegen Verrutschen der Ladung durchgeführt werden. Das alleinige Abstützen mit der Ladeschaufel am oberen Behälterrand reicht nicht aus. Da sich in den Stahlbehältern üblicherweise keine Zurrpunkte befinden und auch keine Vernagelung von Sicherungshölzern möglich ist, bleibt eigentlich bei dieser nicht bestimmungsgemäßen Verwendung nur die Möglichkeit, bestehende Freiräume zwischen Ladegut und Behälterwandungen so auszufüllen, dass eine Bewegung der Ladung zu keiner Seite möglich ist.

Abb. 105

Übrigens: Lärm durch Behälter

In der Grundsatzforderung bezüglich der Ladungssicherung heißt es in § 22 (1) StVO unter anderem:"Die Ladung ... und sonstige Ladeeinrichtungen sind ... gegen ... vermeidbares Lärmen besonders zu sichern".

Gerade beim Transport von austauschbaren Mulden und Behältern scheint vielen diese Forderung nicht bekannt zu sein. Oder wird sie einfach ignoriert? Besonders die Annäherung von Fahrzeugen mit leeren Ladungsträgern kann vielfach schon aus weiter Entfernung wahrgenommen werden. Wer hat nicht schon in den frühesten Morgenstunden "aufrecht im Bett gestanden", von dem Lärm herumhüpfender und klappernder Behälter aus tiefstem Schlaf gerissen? Ob sich die fleißigen Fahrer, die zu dieser Stunde bereits zum ersten Einsatzort fahren, überhaupt ihrer "Weckfahrt" bewusst sind? Dieser Lärm ist vermeidbar! Durch kräftiges Niederzurren der Behälter oder sonstige Maßnahmen lässt sich der Lärm auf einen erträglichen Pegel herabsetzen.

Weitere Hinweise zur Sicherung von austauschbaren Ladungsträgern siehe unter Abschnitt 3.8. VDI 2700 und in den BG-Regeln "Austauschbare Kipp- und Absetzbehälter" (BGR 186).

13.1 In sich gesicherte Ladeeinheiten

Häufig wird die Frage gestellt, ob in sich gesicherte Ladeeinheiten für den Transport auf Fahrzeugen nochmals zusätzlich zu sichern sind.

Nach der Begriffsdefinition ist unter einer "in sich gesicherten Ladeeinheit" in der Regel ein Ladungsträger (Holz- oder Flachpalette) zu verstehen, auf dem ein oder mehrere Packstücke gestapelt oder verschachtelt liegen und mit dem Ladungsträger verbunden sind (Abb. 106). Diese Verbindung wird im allgemeinen durch Umreifung mit Stahl- oder Kunststoffbändern oder durch Umhüllen mit Schrumpf-, Stretch- oder Wickelfolie hergestellt.

Abb. 106

Die völlig ungesichert auf der Ladefläche stehende Palette (Abb. 107) dürfte eindeutig beweisen, dass die Umreifungen der Ladeeinheit für den Straßentransport nicht ausreichen. An der Bordwand stehend könnten Ladungsteile vom Fahrzeug fallen.

Abb. 107

Abb. 108

Im Grunde dienen die gängigen Sicherungen einzelner Ladeeinheiten lediglich dem störungsfreien Ablauf des innerbetrieblichen Materialflusses und der sicheren Lagerung der Produkte im Herstellerwerk, bei Zwischenhändlern und Endverbrauchern.

Für die dazwischen liegenden Straßentransporte können diese Ladeeinheitssicherungen in der Regel nicht die Aufgabe der Sicherung der Packstücke übernehmen.

Das ist insbesondere dann zu berücksichtigen, wenn einzelne Teile (Packstücke) über die Höhe der Laderaumbegrenzungen hinausragen bzw. derartige Palettenladungen ohne jegliche Laderaumbegrenzungen befördert werden, wie in Abb. 108. Im Zweifelsfall ist immer der Absender (Hersteller) dieser Produkte zu befragen, ob die bestehende Sicherung der Ladeeinheiten auch den Anforderungen für den Fahrbetrieb auf Straßenfahrzeugen genügt, außergewöhnliche Bedingungen eingeschlossen.

Andernfalls ist für zusätzliche Ladungssicherung zu sorgen, damit ein Herabfallen einzelner Packstücke während der Fahrt ausgeschlossen ist.

| weiter. |  |

...

X

⍂

↑

↓