Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. ▢ Regelwerk; BGI / DGUV-I |  |

BGI/GUV-I 719 / DGUV Information 209-026 - Brand- und Explosionsschutz an Werkzeugmaschinen

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(Ausgabe 04/2009; 03/2012)

Archiv 04/2009

Vorbemerkung

In der metallverarbeitenden Industrie kommen zunehmend nichtwassermischbare Kühlschmierstoffe für die spanende Bearbeitung von Werkstücken zum Einsatz.

Abb. 1: Metallbearbeitungsöle in Deutschland 2006

Weiterhin werden zur Realisierung einer effizienten, wirtschaftlichen Bearbeitung verstärkt niedrigviskose, brennbare Kühlschmierstoffe verwendet. Dieser Trend rückt die Thematik Brand- und Explosionsschutz an Werkzeugmaschinen in den Vordergrund.

Je nach Bearbeitung können im Innenraum der Werkzeugmaschine zum Teil heftige Reaktionen des Öl-Luft Gemisches mit Folgebrand auftreten und somit die Ursache für Unfälle mit schweren Sach- und Brandschäden sein. Die Folgen sind neben möglichen Verletzungen von Personen oft hohe Verluste durch Stillstand der Produktion bis hin zur Insolvenz.

Abb. 2: Trend in Deutschland

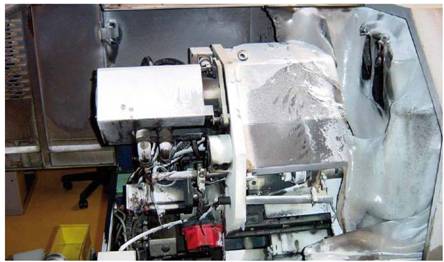

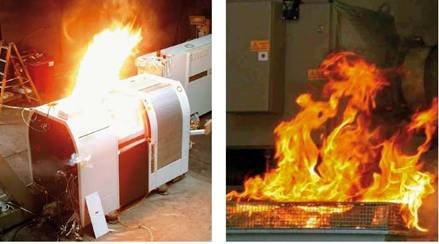

Abb. 3: Werkzeugmaschinenbrand ...

Abb. 4: ... und die Folgen

Die vorliegende Handlungshilfe beschreibt Maßnahmen gegen Brand- und Explosionsgefährdungen beim Betrieb von Werkzeugmaschinen mit nichtwassermischbaren, brennbaren Kühlschmierstoffen.

Definitionsgemäß handelt es sich bei einem brennbaren Kühlschmierstoff um einen nichtwassermischbaren Kühlschmierstoff auf Basis von Mineralölen, Polyalfaolephinen oder Fettsäureestern.

Sie richtet sich an den Unternehmer und unterstützt diesen bei der notwendigen Abstimmung mit dem Hersteller bei der Beschaffung einer Werkzeugmaschine. Die Broschüre gibt Hinweise, die auch der Hersteller beim Inverkehrbringen einer Werkzeugmaschine berücksichtigen kann, um die Anforderungen der Maschinenrichtlinie bezüglich Brand- und Explosionsschutz (Anhang 1 Nr. 1.5.6 und 1.5.7) zu erfüllen. Zu dieser Thematik gibt es derzeit noch keine spezifische auf Werkzeugmaschinen anzuwendende Norm.

Die Handlungshilfe enthält Informationen zur Beurteilung der Gefährdungen durch Brände und Explosionen. Als Hilfe zur Durchführung der Gefährdungsbeurteilung und Umsetzung der Schutzmaßnahmen stehen Checklisten und Muster-Betriebsanweisungen zur Verfügung. Damit können die notwendigen Maßnahmen rechtzeitig ermittelt und teure Nachrüstungsmaßnahmen vermieden werden. Brände und Explosionen werden dadurch verhindert bzw. deren Auswirkungen minimiert.

Über den Personenschutz hinausgehende Schutzziele (z.B. Sachwertschutz, Vermeidung von Betriebsunterbrechungen, Anforderungen an die Verfügbarkeit der Maschine, Umweltschutz) werden in diesem Leitfaden nicht behandelt. Auf die besonderen Schutzmaßnahmen zur Bearbeitung von kritischen Leichtmetallen und deren Legierungen (z.B. Magnesium) wird in dem Leitfaden nicht eingegangen. Informationen zu dieser Thematik sind in der Regel "Umgang mit Magnesium" (BGR 204) enthalten.

1 Rechtsgrundlagen:

Pflichten von Hersteller und Unternehmer

Ziel ist es, die Mitarbeiter bei der Benutzung von Werkzeugmaschinen (WZM) vor Brand- und Explosionsgefahren möglichst umfassend und wirksam zu schützen. Hierzu haben sowohl Hersteller als auch Betreiber (Arbeitgeber bzw. Unternehmer) von Werkzeugmaschinen folgende Pflichten:

Beim Einsatz brennbarer Kühlschmierstoffe ist der Unternehmer verpflichtet, im Rahmen einer Gefährdungsbeurteilung zu ermitteln, ob sich daraus eine Gefährdung durch Brände oder Explosionen ergeben kann. Hierzu hat er zunächst beim Kauf einer Werkzeugmaschine darauf zu achten, dass diese Maschine für die vorgesehenen Kühlschmierstoffe geeignet ist.

Der Hersteller berücksichtigt diese Information bei seiner Risikoanalyse zum Ermitteln und Festlegen des Schutzkonzeptes der WZM. In seiner Betriebsanleitung gibt der Hersteller Informationen zum bestimmungsgemäßen Betrieb und macht Angaben zur Inbetriebnahme, Rüsten, Instandhaltung, Wartung sowie Anfahr- und Stillsetzungsvorgängen.

Mit diesen Informationen des Herstellers legt der Unternehmer dann die notwendigen technischen und organisatorischen Maßnahmen in seinem Betrieb fest. Diese Maßnahmen hängen von den Randbedingungen der Gesamtanlage und den betrieblichen Gegebenheiten ab. In der Regel wird die Werkzeugmaschine an eine bereits im Werk vorhandene Absauganlage angeschlossen. Für das Sicherheitskonzept der sich daraus ergebenden Anlage ist grundsätzlich der Unternehmer verantwortlich. Er kann sich jedoch durch den Hersteller beraten und von diesem das Schutzkonzept erstellen lassen.

Tabelle 1: Gesetzliche Grundlagen/ Übersicht

| Herstellung | Bereitstellung | |

| Rechtsquellen auf europäischer Ebene | 2006/42/EG Maschinen-Richtlinie; ggf. weitere Richtlinien nach Artikel 95 des EWG-Vertrags | Arbeitsschutz-Rahmenrichtlinie; weitere Richtlinien, z.B. Arbeitsmittelbenutzungsrichtlinie |

| Umsetzung in nationales Recht | Produktsicherheitsgesetz (ProdSG) insbesondere Verordnung (9. ProdSV) | |

| Adressaten | Hersteller, Importeure, Händler | Unternehmer (Arbeitgeber) |

| Gegenstand | Sichere Produkte | Auswahl sicherer und für die vorgesehene Verwendung geeigneter Arbeitsmittel |

Das Brand- und Explosionsrisiko wird sicher beherrscht bei der Anwendung der Maßnahmen nach Maschinenrichtlinie MRL 2006/42/EG Anhang 1 Nr. 1.5.6 und 1.5.7. Die ergänzende Anwendung der RL 94/9 EG ist grundsätzlich nicht notwendig, soweit die Maschine nicht in einem explosionsgefährdeten Bereich betrieben wird.

2 Beurteilung der Gefährdung durch Brände oder Explosionen

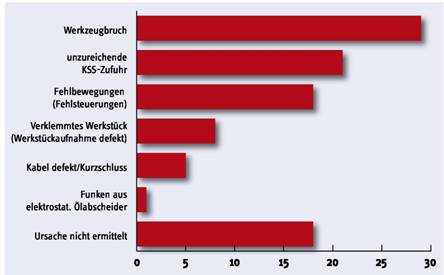

Im Rahmen einer Studie des Vereins Deutscher Werkzeugmaschinenfabriken (VDW) wurden in der metallverarbeitenden Industrie im Zeitraum von 1987 - 1994 beim Einsatz von nichtwassermischbaren KSS in Werkzeugmaschinen ca. 150 Brandereignisse untersucht. Im Folgenden sind die Ursachen für diese Ereignisse dargestellt.

Abb. 5: Ursache von Brandereignissen an Werkzeugmaschinen [1]

Die meisten Störungen waren mit dem Entstehen glühender Späne, energiereicher Funken oder heißer Oberflächen verbunden, welche als Zündquelle wirkten.

In Anbetracht des technischen Fortschrittes hinsichtlich Vorschub und Schnittgeschwindigkeit sowie dem Trend zum Einsatz niedrigviskoser Kühlschmierstoffe mit sehr hohen Drücken hat sich das Brandrisiko eher erhöht.

| Abb. 6: Voraussetzungen für einen Brand | Abb. 7: Reaktion um Schleifspindel |

|  |

Um die Bearbeitungsstelle bildet sich in einem begrenzten Bereich ein reaktives Gemisch aus KSS mit Luft, welches durch die vorgenannten Zündquellen entzündet werden kann. Der daraus resultierende Brand breitet sich sehr schnell auf den gesamten Innenraum der Werkzeugmaschine aus. Der mit der Entzündung einhergehende Druckanstieg ist schwächer ausgeprägt als bei einem Explosionsereignis im Inneren einer geschlossenen Anlage. Durch den Druckaufbau im Innenraum jedoch können Flammenaustritte aus Undichtigkeiten, aufgedrückten Gehäusetüren, Beschickungs- und Entnahmeöffnungen sowie aus Druckentlastungsöffnungen auftreten, sofern keine entsprechenden Vorkehrungen getroffen wurden.

Abb. 8: Entzündung des KSS-Luft Gemisches ...

Abb. 9 : ... mit Folgebrand

Im Rahmen von Untersuchungen über die Zündfähigkeit von Sprühnebeln bei der PTB Braunschweig [2] wurde hinsichtlich der Zündquellen Folgendes festgestellt:

- Die Entzündung von KSS-Sprühstrahlen mittels elektrischer Funken ist schon bei Energien kleiner als 10 Joule möglich. Auch von mechanischen Funken kann im Bereich der Zerspanstelle eine erhebliche Zündgefahr ausgehen.

- Heiße Oberflächen (≥ 800 °C) sind außerordentlich wirksame Zündquellen. Die heißen Oberflächen stellen die wesentlichen Zündquellen für Brände von Kühlschmierstoffen in Werkzeugmaschinen dar.

Abb. 10: Funkenflug

Abb. 11: Zündfunken beim Bohren

Oftmals ist die vorgenannte Entzündung des KSS-Luftgemisches im Maschineninnenraum mit einem Folgebrand verbunden. Kommt es zu Flammenaustritten aus Öffnungen und Spalten, besteht die Gefahr, dass ein Maschinenbrand auf die Umgebung übergreift.

Bei der Gefährdungsbeurteilung ist zu berücksichtigen, ob ein Maschinenbrand sich ausbreiten und auf andere Bereiche übergreifen kann. Dies hängt sehr stark von den "Verhältnissen" in der Maschinenumgebung ab. Auch Flüssigkeitsfilme und -lachen können nach der Zündung in Brand geraten. Die Eindämmung solcher Brände gelingt umso leichter, je höher die Viskosität und der Flammpunkt des KSS liegt. Häufigste Ursachen für eine schnelle Ausbreitung eines Folgebrandes sind randvolle Ölauffangwannen und Gitterroste mit großer Oberfläche, großflächige KSS-Lachen sowie sonstiges Brandmaterial (Papier, Pappe, Putzlappen etc.).

Abb. 12: Ölgefüllte Gitterroste mit großer Oberfläche

Abb. 13: Werkzeugmaschine im "Ölbad"

3 Schutzmaßnahmen: "Alles im Griff"

Bei der Beurteilung der Arbeitsbedingungen nach § 5 Arbeitsschutzgesetz sind die Tätigkeiten mit Gefahrstoffen, das Benutzen der Werkzeugmaschine, die Arbeitsumgebung und der Arbeitsraum ganzheitlich zu betrachten.

Bei der Bereitstellung einer Werkzeugmaschine ist das Ziel, eine geeignete Maschine auszuwählen, bei deren bestimmungsgemäßer Benutzung Sicherheit und Gesundheitsschutz der Beschäftigten gewährleistet sind. Die Anforderungen an die Werkzeugmaschine und die Voraussetzungen für ihre Bereitstellung sind auf Grundlage der Bewertung der Gefährdungen festzulegen.

Siehe hierzu Technische Regel für Betriebssicherheit "Gefährdungsbeurteilung und sicherheitstechnische Bewertung" (TRBS 1111).

Sind diese Anforderungen umfangreich, ist eine Dokumentation (z.B. in Form eines Pflichtenheftes) auch im Hinblick auf die anschließende Gefährdungsbeurteilung für die sichere Benutzung sinnvoll. Im Pflichtenheft können z.B. Vorgaben für die Herstellung (Einsatz bestimmter Werkstoffe, Berücksichtigung sich anschließender fertigungstechnischer Einheiten etc.) festgelegt werden.

Auf der Basis von Tests und Untersuchungen (PTB, IBEXU) wurden in der metallverarbeitenden Industrie eine ganze Reihe von Schutzmaßnahmen entwickelt, um das bestehende Brand- und Explosionsrisiko beim Betreiben von Werkzeugmaschinen zu minimieren. In den folgenden Kapiteln werden sowohl das Schutzkonzept als auch die Reihenfolge beim Umsetzen der Maßnahmen zur Durchführung der Gefährdungsbeurteilung ("Roter Faden") beschrieben:

Technische und konstruktive Maßnahmen:

Vorrang haben Maßnahmen, die einen Brand oder eine Explosion verhindern, z.B.

- Auswahl eines Kühlschmierstoffes mit geringem Gefährdungspotential,

- Absaugung des Ölnebels im Arbeitsraum,

- Vermeidung von Öllachenbildung,

- Vermeidung von Zündquellen: Kühlung der Zerspanstelle durch ausreichende KSS-Überflutung, Prozessüberwachung.

Da ein Brand bzw. eine Explosion im Inneren nicht gänzlich ausgeschlossen werden kann, sind z.B. folgende Maßnahmen einzeln oder ggf. kombiniert geeignet, um die Auswirkungen eines Brandes bzw. einer Explosion zu minimieren:

- Installation einer automatischen Feuerlöschanlage,

- ausreichende Druckfestigkeit der Verhaubung,

- flammendurchschlagsichere Türlabyrinthe,

- Druckentlastungsklappe bei nicht ausreichender Druckfestigkeit der Verhaubung.

Festlegen von Maßnahmen bei der Gefährdungsbeurteilung

Bei der Gefährdungsbeurteilung werden aus den vorstehend genannten Maßnahmen diejenigen ausgewählt, die im zutreffenden Fall geeignet sind. Nach der Umsetzung muss der Unternehmer kontrollieren, ob:

- die Maßnahmen geeignet und ausreichend wirksam sind,

- sich aus diesen Maßnahmen keine neuen Gefährdungen ergeben haben.

Wurde festgestellt, dass die Maßnahmen nicht ausreichend wirksam sind oder sich daraus neue Gefährdungen ergeben haben, muss der Prozess der Gefährdungsbeurteilung erneut durchlaufen werden.

Abb. 14: "Der rote Faden": Vorgehen bei der Gefährdungsbeurteilung

3.1 Auswahl des geeigneten Kühlschmierstoffes

Eigenschaften

Bei der spanenden Bearbeitung entstehen in Abhängigkeit des eingesetzten Kühlschmierstoffes und des angewendeten Bearbeitungsverfahrens unterschiedliche Emissionen. Zum einen entstehen durch mechanische Beanspruchung des Kühlschmierstoffes Aerosole (Partikeln von 0,5 bis 50 μm Durchmesser), zum anderen entstehen durch thermische Beanspruchung des Kühlschmierstoffes Dämpfe bzw. Feinstaerosole [3].

Abb. 15: Emissionen bei der spanenden Bearbeitung

| Ölnebel | Dämpfe |

| Ölpartikel zw. 0,1 und 50 μm

Mechanisch bedingt | Gasförmige Kohlenwasserstoffe

Thermisch bedingt |

|

|

Bei hohen mechanischen und thermischen Belastungen an der Schneide kommt es zur Vernebelung und Verdampfung der eingesetzten Kühlschmierstoffe.

Im Maschineninnenraum entsteht ein Ölnebel-Dampf/Luft-Gemisch.

Je höher die thermische und mechanische Belastung beim Bearbeitungsprozess ist, umso größer ist der Anteil an KSS-Dampf.

Die höchsten Emissionen sind bei Werkzeugmaschinen mit hohen Schnittgeschwindigkeiten und niedrigviskosen KSS (z.B. beim Schleifen) zu erwarten.

Durch die Auswahl emissionsarmer Kühlschmierstoffe kann die Aerosol- und Dampfbildung durch KSS am Arbeitsplatz reduziert werden. Emissionsarme Kühlschmierstoffe zeichnen sich durch folgende Merkmale aus:

- aufgebaut auf Basis verdampfungsarmer Mineralöle oder synthetische Ester und/oder Sonderflüssigkeiten,

- Zusatz von Antinebeladditiven.

Tabelle 2: Kenndaten von nichtwassermischbaren Kühlschmierstoffen

Grundsätzlich wird empfohlen, den KSS mit geringstem Verdampfungsverlust und dem höchsten Flammpunkt bei der vom Bearbeitungsprozess vorgegebenen und nach Möglichkeit hohen Viskosität zu wählen.

Beispiel:

Schleifen mit brennbarem KSS auf Ölbasis (nichtwassermischbar)

| Kennwerte KSS: | - Flammpunkt | > 140 °C |

| - Viskosität | > 6 mm2/s bei 40 °C | |

| - Verdampfungsverlust bei | 250 °C < 80 % |

Hinweis:

Mit steigender Viskosität nehmen die Filtrierbarkeit und die Fördermenge (Spülmenge) der Öle in einer gegebenen Anlage ab.

Durch Einsatz von KSS mit Antinebeladditiven kann die Bildung lungengängiger Aerosole (Partikelgröße: 0,5 μm bis 5 Nm) reduziert werden. Antinebeladditive sind besonders wirksam bei niedrigviskosen Kühlschmierstoffen wie z.B. Schleif- und Honölen.

Die Wirkung der Antinebelzusätze kann jedoch durch mechanische und physikalische Beanspruchung (Scherung an der Bearbeitungsstelle) mit der Zeit "verblassen". Weiterhin können bestimmte Antinebeladditive bei Prozessen mit Feinstfiltration (10-Nm Filter, Anschwemmfilter) des KSS zu Problemen führen (z.B. Verstopfung, Belegung der Filter). Deshalb sollte die Eignung des Kühlschmierstoffes für den Prozess vorab mit dem Hersteller abgestimmt werden.

Gelingt es, die KSS-Temperatur zu überwachen und den KSS durch geeignete Maßnahmen bei Raumtemperatur zu halten, kann das Nebelverhalten erheblich verbessert werden.

Dies kann erreicht werden durch:

- ausreichende KSS-Menge,

- ausreichende Überflutung an Schneide,

- Umlenkbleche zum Abkühlen,

- Kühlung.

Untersuchungen zeigten, dass bereits eine Temperaturerhöhung eines KSS von 10 °C eine Verdoppelung der Aerosolbildung zur Folge hat.

Abb. 16: Temperaturabhängigkeit der Aerosolbildung

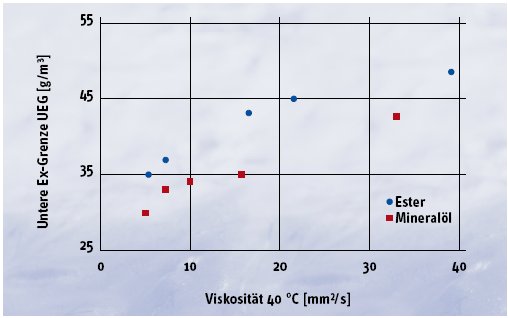

Abb. 17: KSS - Untere Explosionsgrenze (UEG) Einfluss der Viskosität [6]

Neben dem Verdampfungs- und Vernebelungsverhalten des KSS sind zur Bewertung des Explosionsrisikos folgende sicherheitstechnischen Kenngrößen relevant.

- untere Explosionsgrenze in g/m3,

- maximaler Explosionsdruck in bar(Ü),

- maximaler Druckanstieg, wiedergegeben durch den KF-Wert in bar x m/s.

Für KSS-Aerosole sind der Fachliteratur folgende Werte für diese Kenngrößen zu entnehmen [4, 5, 6, 7]:

| untere Explosionsgrenze | 25 g/m3... 60 g/m3 |

| maximaler Explosionsdruck | 7,2 bar (Ü) ... 7,7 bar (Ü) |

| KF-Wert | 75 bar x m/s ... 103 bar x m/s |

Die experimentell ermittelten maximalen Explosionsdrücke und KF-Werte stellen Maximalwerte dar.

Einsatz von Multifunktionsölen

In der Praxis kann es zu Vermischungen des Kühlschmierstoffes mit anderen Arbeitsstoffen kommen. Die mengenmäßig bedeutendsten Fremdöleinträge in den KSS-Kreislauf entstehen durch Hydrauliköle. Dies kann zur Beeinträchtigung der tribologischen Eigenschaften des KSS führen. Die Folgen sind Probleme bei der Bearbeitung, hoher Werkzeugverschleiß bis hin zum Werkzeugbruch und Maschinenschäden.

Daher gilt es, Einschleppungen von Fremdölen und Rückständen, z.B.

- Maschinenreingungs- und Pflegemittel,

- Reinigungs- und Lösemittel von Werkstücken,

- Fremdöle etc.,

in den Kühlschmierstoff der Werkzeugmaschine möglichst zu vermeiden (Hinweise zur KSS-Pflege siehe VDI 3397 Blatt 2, BGR/GUV-R 143).

Potentiale zur Verringerung dieser Gefahren bestehen im Einsatz von kompatiblen Multifunktionsölen (siehe auch VDI 3035). Alle in der Werkzeugmaschine eingesetzten Schmierstoffe wie Hydrauliköle, Bettbahnöle, Getriebeöle und Spindelöle sind aufeinander abgestimmt und untereinander verträglich. Leckagen haben nur noch einen sehr geringen Einfluss auf den Kühlschmierstoff. Weitere Vorteile bestehen in der Erhöhung der Prozesssicherheit, der Lebensdauer des Kühlschmierstoffes sowie der Verringerung von Wartungs- und Instandhaltungsaufwand.

Abb. 18: Multifunktionsöle

3.2 Maßnahmen gegen heiße Oberflächen und andere Zündquellen

In den meisten Fällen wird ein Maschinenbrand an der Bearbeitungsstelle durch einen glühenden Span, einen Schleiffunken oder ein heißgelaufenes Werkzeug ausgelöst. Eine zuverlässige und ausreichende Kühlung der Bearbeitungsstelle durch KSS ist deshalb sicher zu stellen.

Abb. 19: Abgenutzte Wendeschneidplatte

Abb. 20: Heißgelaufener Bohrer als Zündquelle

Ausreichende Spülmengen

Der KSS-Kreislauf ist so zu dimensionieren (Leitungsquerschnitt, Vorratsbehälter, Pumpen etc.), dass eine ausreichende Menge KSS für die Überflutung der Zerspanstelle zu jeder Zeit und für jedes Werkzeug gewährleistet ist. Die notwendige Menge an KSS ist abhängig vom Maschinentyp bzw. Bearbeitungsprozess. Hinweise zur Auslegung des KSS-Kreislaufes siehe VDI 3035, VDI 3397 Blatt 1. Maßnahmen zur optimalen Überflutung sind z.B.:

- Überflutungskühlschmierung: mit Niederdruck (2 bis 4 bar),

- Abreinigung (Schleifwerkzeuge etc.) mit 30 l/min Hochdruck (bis 100 bar),

- Löschen von Funken durch zusätzliche KSS-Aufgabe an den Entstehungsstellen (Unterdüse beim Schleifen).

Für die Kühlwirkung und den Grad der Vernebelung ist auch die Form des Spülstrahles (Druck und Düsenform sowie korrekte Einstellung) maßgebend. Vorteilhaft ist eine werkzeugnahe Überflutung mit großen Mengen unter Niederdruck. Durch den Einbau von weiteren Düsen und Anordnung als "KSS-Spülvorhänge" kann das Nebelvolumen zusätzlich minimiert werden. Hierzu ist es notwendig, die Düsen auf den Bereich Werkstück/Bearbeitungsstelle korrekt auszurichten und einzustellen.

Überwachung der KSS-Zufuhr

Die Voraussetzung für einen optimalen und sicheren Prozess ist die Gewährleistung einer ausreichenden KSS-Zufuhr schon beim Beginn sowie während der Zerspanung. Die Gefahr eines Werkzeugbruchs wird dadurch erheblich verringert. Zur Überwachung der KSS-Zufuhr kommen vorwiegend Druckschalter für Hoch- und Niederdruck, Strömungswächter oder die Überwachung der Pumpenmotorströme zum Einsatz.

Generell sollten ausgehend von der Maschinensteuerung eine Überwachung sowie eine Funktionsprüfung der Sensoren (z.B. Signalwechsel) erfolgen. Bei Störung oder Ausfall der KSS-Zufuhr wird von der Steuerung eine Trennung von Werkzeug und Werkstück ("Not-Rückzug") sowie die Abschaltung des Maschinenantriebs ausgeführt.

Prozess- und Werkzeugüberwachung

Ein "heißgelaufenes" Werkzeug oder gar ein Werkzeugbruch werden als die häufigsten Ursachen für einen Maschinenbrand angesehen. Ein "stumpfer" verschlissener Bohrer sorgt oftmals für einen starken Temperaturanstieg an der Eingriffsstelle und kann so als Zündquelle wirken. Deshalb sollten Werkzeuge auf ihren Zustand überprüft und nach Ablauf der vom Werkzeughersteller angegebenen Standzeit ausgetauscht werden.

Durch eine Prozessüberwachung können solche sicherheitskritischen Zustände aufgrund von Werkzeugverschleiß erkannt werden, so dass die Maschine rechtzeitig stillgesetzt werden kann.

Es gibt folgende Möglichkeiten:

- Leistungsüberwachung: Messung der aufgenommenen Leistung eines Motors, z.B. der Werkzeug- oder Werkstückspindel. Intern oder separates Gerät; gutes Handling, wenig störanfällig,

- Körperschallüberwachung: Messung des bei der Bearbeitung entstehenden Schalls. Bricht z.B. ein Werkzeug, so hebt sich das Bruchsignal deutlich von der Zerspanung ab,

- Schnittkraftüberwachung durch Sensorik, z.B. Piezoquarz, Dehnungsmessstreifen.

3.3 Technische und konstruktive Maßnahmen

3.3.1 Werkzeugmaschine

Brandlast

Um einen Brand zu verhindern bzw. um die Folgen eines Brandes zu begrenzen, ist es wichtig, die "Brandlast" möglichst niedrig zu halten. Dies ist besonders in Bereichen wie dem Antriebsraum oder auf dem Dachbereich der Maschine zu beachten, da diese Bereiche in der Regel nicht mit Löschanlagen geschützt werden.

Auf die Vermeidung waagerechter Flächen oder Bereiche mit Pfützenbildung oder Späneansammlungen ist zu achten. Leicht geneigte Deckenflächen unterstützen den Ablauf des KSS.

Abb. 21: Öllachenbildung im Antriebsraum

Abb. 22: Werkzeugmaschine im "Ölbad"

Flammenaustritt aus der Maschine

Bei einer Zündung des KSS-Luft Gemisches und bei Bränden können Flammen und heiße Gase aus der Werkzeugmaschine austreten. Durch den Druckaufbau im Innenraum werden Flammenaustritte aus Türspalten, aufgedrückten Gehäusetüren, Beschickungs- und Entnahmeöffnungen sowie aus Druckentlastungsöffnungen hervorgerufen. Auch während der Flutung mit Löschgas wurden Flammenaustritte beobachtet.

Abb. 23: Flammenaustritt am Türlabyrinth

Abb. 24: Temperaturen beim Flammenaustritt an der Tür im Bereich des Maschinenbedieners

Eine Gefährdung für den Bediener und die Umgebung durch das Herausschlagen von Flammen und heißen Gasen sollte verhindert werden. Daher werden an die Labyrinthe, die sich im Türbereich der Werkzeugmaschine befinden, folgende Anforderungen gestellt (siehe Forschungsberichte VDW 3001/1 und VDW 3001/2):

- Gestaltung flammendurchschlaghemmend: beidseitig überlappend mit mehreren Umlenkungen des Spaltweges und Höchstspaltweiten von 2 mm. Hinsichtlich der Brandlast sind die Labyrinthe so zu gestalten, dass sich kein Öl ansammeln kann,

- Verringerung der Spaltweiten bei Aufbringen eines Innendruckes (Zündung KSS-Nebel) oder bei Alterung der Dichtgummis. Konstruktion der Tür derart, dass sie bei Auftreten einer KSS-Zündung in das Maschinengehäuse gedrückt und von diesem gehalten wird, wobei sich die Spaltweiten verkleinern (siehe Abb. 30),

- Gestaltung derart, dass die Austrittsrichtung von Flammen oder heißen Gasen nicht im Aufenthaltsbereich des Bedieners liegt.

Abb. 25: Bereich Schiebetür ausgelegt für Bearbeitung mit Emulsion

Abb. 26: Bereich Schiebetür mit zusätzlichem Labyrinth für

Weiterhin sollte Folgendes beachtet werden:

- Der Sicherheitsabstand an den Türen vor den Labyrinthdichtungen beträgt 30 cm (Austrittsbereich heißer Gase mit Temperaturen > 60 °C).

- Falls hauptzeitparalleles Beladen am Rüstplatz des Palettenwechslers möglich ist, soll der Beladeraum vom Arbeitsraum flammendurchschlaghemmend getrennt werden.

- Gummi- oder Bürstendichtungen sind brandschutztechnisch nicht zu empfehlen (Abbildung 28).

- Nicht vermeidbare Öffnungen, z.B. Werkstücköffnungen, sind sorgfältig abzudichten, z.B. über Klappen oder Schieber, die die Öffnung nur während eines Werkstückwechsels freigeben.

Abb. 27: Flammendurchschlagsicheres Türlabyrinth (nach VDW 3001/1)

Abb. 28: Türdichtung brandschutztechnisch nicht geeignet

Arbeitsraum und Verkleidung

Bei einer Zündung des KSS-Luft Gemisches besteht die Gefahr, dass bei nicht ausreichender Druckfestigkeit der Arbeitsraumverkleidung Gehäuseteile wegfliegen und sich der Brand in angrenzende Maschinenbereiche bzw. in die Umgebung ausbreitet.

Arbeitsraum und Verkleidung sollten folgende Merkmale aufweisen:

- Druckfestigkeit der Arbeitsraumverkleidung (Türen, Fenster, Teleskopabdeckungen und sonstige Verkleidungsbleche) mindestens 0,1 bar,

- Ausführung ohne große Spalte, durch die Verbrennungsprodukte ins Maschinenumfeld austreten können,

- Abdichtung zu angrenzenden Maschinenbereichen, wie Handhabungsraum oder Antriebsraum,

- Türen müssen gegen Herausspringen und Öffnen gesichert werden, z.B. durch umlaufende

- Umgriffe oder Zuhaltungen,

- Tür durch Schalter mit Zuhaltung ausgestattet und mit Steuerung verriegelt,

- Sichtscheiben aus Polycarbonat formschlüssig eingefasst.

Bei Sichtscheiben ist auf mechanische Rückhaltefähigkeit und ggf. Austauschintervalle zu achten (z.B. Polycarbonat). Bei der Einfassung ist eine ausreichende Überlappung der Verkleidungsbleche auf beiden Seiten vorzusehen (z.B. nicht in Gummi gefasst). Details hierzu, siehe Forschungsberichte VDW 0209 und VDW 0209/1, DIN EN ISO 23125, DIN EN 12417 und DIN EN 13218.

Abb. 29: Befestigung von Sichtfenstern

Abb. 30: Türe mit Umgriff

Integration der Steuerungen in das Gesamtkonzept

Ein optimaler Informationsaustausch zwischen der Steuerung von Werkzeugmaschine, Absauganlage und automatischer Löscheinrichtung ist die Voraussetzung für ein sicheres Betreiben der Gesamtanlage. Die einzelnen Schalt-/ Steuerbefehle sind im Ablaufdiagramm beispielhaft dargestellt.

Abb. 31: Schalt-/ Steuerbefehle zwischen Werkzeugmaschine, Absauganlage und automatischer Löscheinrichtung

Ein Start der Maschine darf nur möglich sein, wenn

- Absauganlage EIN/Späneabfuhr EIN bei Maschinenstart,

- Tür verriegelt mit Zuhaltung,

- Löschanlage betriebsbereit.

Angezeigte Störungen müssen automatisch weitergeleitet und umgehend beseitigt werden. Erst dann darf die Anlage in Betrieb genommen werden. Hinsichtlich der Maschinensteuerung müssen nach der Detektion eines Brandes folgende Funktionen eingeleitet werden:

- Schnellstmögliches Stillsetzen der Achsen bzw. Antriebe,

- sofortiges Stoppen eventueller Sperrluft- und Kühlschmierstoffzufuhr,

- Verriegelung und Zuhaltung der Schutzhauben ist weiterhin zu gewährleisten,

- Stillsetzen der Absauganlage bzw. Schließen der Abluft-Absperrklappe (dadurch soll die Frischluftzufuhr unterbunden und ein Absaugen des Löschgases vermieden werden),

- Einleitung des Löschvorgangs (bei Löschgas, z.B. CO2 evtl. Verzögerungszeit berücksichtigen),

- Aktivierung (optisch und akustisch) der Alarmeinrichtung,

- gegebenenfalls Trennung von Arbeitsraum (Löschbereich) und Beladeraum (z.B. Tür schließen, Jalousie).

3.3.2 Absaugsysteme

Bei der spanenden Bearbeitung in Werkzeugmaschinen mit bestimmter und unbestimmter Schneidengeometrie unter Einsatz von nichtwassermischbaren Kühlschmierstoffen (KSS) entstehen KSS-Nebel und -dämpfe. Um eine Anreicherung der brennbaren und ggf. explosionsfähigen KSS-Emissionen in der Werkzeugmaschine und in der unmittelbaren Umgebung zu verringern, werden diese mittels Absauganlagen erfasst, abgesaugt und abgeschieden.

Abscheidesysteme für Kühlschmierstoffe

Es gibt verschiedene Arten der Filtrierung für die Kühlschmierstoffabscheidung. Mindestanforderungen für die Wahl des Abscheiders sind:

- Einhaltung der Reingaswerte über den gesamten Wartungszyklus,

- geringe Volumenstromschwankung und Einhaltung des Mindestvolumenstromes über den gesamten Wartungszyklus,

- sichere Einhaltung der Reingaswerte auch bei Spitzen in der Rohgasbelastung,

- eine sichere Ableitung der abgeschiedenen Flüssigkeiten/Öle muss gewährleistet werden.

Filternde Abscheider

In filternden Abscheidern wird die zu reinigende Abluft durch ein poröses Medium geleitet, in dem die dispergierten Feststoff- oder Aerosolpartikel aufgrund verschiedener Mechanismen zurückgehalten werden.

Unterschieden wird in Oberflächenfilter (siehe VDI 3677 Blatt 1) und Tiefenfilter (siehe VDI 3677 Teil 2).

Elektrostatische Abscheider

Die Wirkungsweise der Elektroabscheider beruht auf dem physikalischen Prinzip der Ablenkung von elektrisch geladenen Partikeln im elektrischen Feld.

Hierbei werden die in dem abgesaugten Trägergas (Luft) enthaltenen festen und/oder flüssigen Teilchen in der Ionisationszone unipolar aufgeladen. Die Abscheidung erfolgt im elektrostatischen Feld an den Platten der nachgeschalteten Abscheidezone.

Weitere Informationen zu Elektroabscheider können der VDI-Richtlinie 3678 Blatt 2 entnommen werden.

Massenkraftabscheider

Bei allen Massenkraftabscheidern werden die Partikel und Aerosole mit Hilfe von Schwerkraft, Trägheitskraft oder Fliehkraft durch gezielte Umlenkung aus dem Gasstrom abgeschieden. Man unterscheidet demnach zwischen Schwerkraftabscheidern, Umlenkabscheidern und Fliehkraftabscheidern.

Zu den gebräuchlichsten Massenkraftabscheidern bei Kühlschmierstoffen zählen i.d.R. als Vorfilter eingesetzte Metallfilter. Sie werden als Vorabscheidersysteme insbesondere bei nichtwassermischbaren Kühlschmierstoffen eingesetzt. Über Massenkraftabscheider informiert auch die VDI 3676.

Auslegungskriterien der Absaugsysteme hinsichtlich Brand- und Explosionsschutz

Generell müssen Anlagen zur Absaugung brennbarer Luftverunreinigungen und explosionsfähiger Gemische aus leitfähigen oder elektrostatisch ableitfähigen Werkstoffen hergestellt und geerdet sein.

Voraussetzung für den Maschinenstart ist eine laufende Absauganlage unter Einhaltung des vom Maschinenhersteller vorgegebenen Mindestvolumenstroms/ Abluftstroms (Kontrolle z.B. mittels Druck- oder Strömungswächter). Bei Unterschreitung des erforderlichen Abluftstromes oder bei Störung muss die Maschine außer Betrieb gehen.

Eine Verzögerung des Abschaltens ist ggf. bei zentraler Ansteuerung bis Taktende des Bearbeitungsprozesses vorzusehen.

| Abb. 32: Druckwächter | Abb. 33: Strömungswächter |

| |

Abscheider

- Der Abscheider sollte so ausgeführt werden, dass sich im Abscheider auf der Rohgasseite keine bewegten Teile oder elektrische Betriebsmittel mit Oberflächentemperaturen über der Zündtemperatur der abgesaugten Ölnebel befinden (zündquellenfreie Bauart).

- Der Absaugventilator befindet sich auf der Reinluftseite.

- Die gereinigte Maschinenabluft sollte möglichst ins Freie geführt werden, um die Brandlast in der Halle durch Restemissionen zu minimieren.

- In Verbindung mit der Werkzeugmaschine ist zu prüfen, ob über das Saugleitungssystem eine Zündquelle in den Ölnebelabscheider übertragen werden kann (z.B. heiße Späne). Ist dies nicht auszuschließen, so muss der Ölnebelabscheider in das Löschkonzept der Werkzeugmaschine mit einbezogen werden.

Absaugleistung

Zum Erreichen eines optimalen Wirkungsgrades sollte die Luft aus einer vollgekapselten Werkzeugmaschine abgesaugt werden. Ein optimaler Luftaustausch innerhalb der Kapselung durch geeignete Zuluftöffungen sollte ebenfalls gewährleistet sein.

Damit keine KSS-Aerosole und Dämpfe austreten können, ist es notwendig, dass ein ständiger Unterdruck in der Einhausung vorherrscht. Die Luftbewegung muss stets in den Bearbeitungsraum gerichtet sein und nicht umgekehrt. Eine in den Zerspanungsraum gerichtete Luftströmung kann z.B. durch Nebelversuche überprüft werden.

- Als Richtwert für die Luftströmungsgeschwindigkeit von Gehäuseöffnungen in den Zerspanungsraum gilt 0,1 m/s [VDW 3001 S. 42].

- Die Absaugleistung muss über eine Drosselklappe oder eine Drehzahlregelung individuell an jeder Absaugstelle einstellbar sein.

- Abhängig vom Bearbeitungsprozess und vom konstruktiven Aufbau der WZM wird ein Luftwechsel innerhalb des Arbeitsraumes (m3) der WZM von 100 bis 300 pro Stunde empfohlen.

| Beispiel: | Luftwechsel x Arbeitsraum 300 h-1 Luftwechsel x 1,5 m3 | = Absaugleistung |

| Arbeitsraum | = 450 m3/h Absaugleistung |

Erfassungsstelle

Die Erfassungsstelle (Anschlussstutzen) im Maschineninnenraum sollte so gestaltet sein, dass keine gröberen Partikel, Kühlschmierstoffflüssigkeit und Späne in die Absauganlage gelangen und sich in den Rohrleitungen ansammeln können. Eine optimale Erfassung der Kühlschmierstoff-Emissionen wird erreicht, wenn folgende Kriterien berücksichtigt bzw. erfüllt sind:

- Absaugstelle möglichst weit von Bearbeitungspunkt/ Zerspanstelle entfernt,

- Querströmungen an Erfassungsstelle vermeiden,

- Berücksichtigung der Anordnung von KSS-Düsen, Düsenanordnung, Hauptzerstäubungsrichtung, Späneflug bei Auswahl der Erfassungsstelle,

- Installation von Prallblechen oder mechanischen Vorabscheidern. Damit wird die Eintragung von KSS-Aerosolen und Spänen in die Absaugleitung verringert,

- An der Erfassungsstelle sollte die Luftgeschwindigkeit so niedrig wie möglich sein (< 8 m/s).

Etwa auf dem ersten Meter der Absaugstrecke kann dann eine Durchmesserverringerung zum Erreichen der eigentlichen Strömungsgeschwindigkeit in den Rohrleitungen (16 - 18 m/s) erfolgen.

Abb. 34: Prallblech über Absaugstelle

Abb. 35: Zugesetztes Spänegitter

Rohrleitungen

- Rohrleitungen müssen nichtbrennbar sein und dürfen sich nicht elektrostatisch aufladen (Erdung der Rohrleitungen sicherstellen),

- kein Einsatz von Wickelfalzrohren,

- Rohrleitungen sind so zu verlegen, dass sich eingetragener oder kondensierter KSS nicht in ihnen ansammeln kann (Vertiefungen oder sackartige Verlegung sind zu vermeiden),

- auf flexible (gewellte) Kunststoffrohre/Schläuche o.ä. ist zu verzichten, sofern diese nicht zur Vibrationsentkopplung zwingend notwendig sind (Verlegung möglichst senkrecht und Rohrstück möglichst kurz sowie aus elektrostatisch leitfähigem Material; Abbildung 37).

Abb. 36: Ansammlung von Öl in Absaugschlauch

Abb. 37: Anschlussteil zur Vibrationsentkopplung; senkrecht, geerdet

- Die Strömungsgeschwindigkeit in Maschinenanschlüssen sollte < 8 m/s und in der Förderleitung zwischen 16 - 18 m/s betragen.

- Für die Kontrolle der Rohrleitungen im Inneren (Ablagerungen von Öl- und Spänenester) sind in erforderlichen Abständen Kontroll-/Revisionsöffnungen vorzusehen.

- Für die Abscheidung von Ölkondensaten längs der Absaugleitungen werden Ablaufleitungen mit an forderungsgerechten Siphons (Anpassung an das Druckniveau erforderlich) vorgesehen. Die Ablaufleitungen sollten leicht zu kontrollieren und zu reinigen sein.

- In den Rohrleitungen (Schnittstelle, außerhalb der Maschinenkapselung) sind schnellschließende Absperrklappen oder Flammensperren zu installieren.

Abb. 38: Revisionsöffnungen

Abb. 39: Revisionsöffnungen 2

Schnellschließende Absperrklappen und Flammensperren

Schnellschließende Absperrklappen haben die Aufgabe, das Risiko des direkten Eindringens der Flamme in die Rohrleitung und eine Brandausbreitung in andere Bereiche zu verringern. Im Brandfall erfolgt bei der schnellschließenden Absperrklappe eine Abschottung der Werkzeugmaschine gegenüber der Absauganlage oder umgekehrt. Darüber hinaus dient die schnellschließende Absperrklappe auch zur Abtrennung der Werkzeugmaschine im Falle einer Störung oder Außerbetriebsetzung der Absauganlage. Das Signal zur Ansteuerung der Absperrklappe kann entweder über die WZM oder auch direkt über die Brandmeldezentrale kommen.

Bei Auslösung eines Brandfalles in der WZM schließt die Absperrklappe unmittelbar, um das Rohrleitungs- und Absaugsystem zu schützen. Zusätzlich wird dadurch die notwendige Menge an Löschmittel z.B. CO2 für die WZM erheblich reduziert.

Idealerweise erfolgt die Ansteuerung über die WZM, da dann auch ein Abtrennen der Absaugung der einzelnen WZM bei Maschinenstörung erfolgen kann, ohne die mögliche zentrale Absaugung abschalten zu müssen.

Die schnellschließenden Absperrklappen müssen für den konkreten Einsatzfall geeignet sein. Die Klappe hat folgende Eigenschaften:

- Material: nicht brennbar,

- Schließzeit: < 1,5 sek,

- Endlagenüberwachung,

- Strom- oder drucklos geschlossen.

Die Rohrleitung ist gegen Flammenübertragung auf andere Bereiche zu schützen, z.B. durch den Einbau einer funktionssicheren Flammensperre.

Abb. 40: Abluft-Absperrklappe

Dezentrale Absaugung

Elektrostatischer oder mechanischer Filter:

- Voraussetzung für den Maschinenstart ist eine laufende Absauganlage.

- Im Brandfall Unterbrechung der Absaugung innerhalb 10 - 30 s nach Detektion (sofortige Auslösung), z.B. mittels Bremsmotor oder automatischer Absperrklappe (die Zeit bis zur Unterbrechung des Luftstroms bestimmt die Auslegung der Löschmittelmenge bei automatischen Löschanlagen).

Zentrale Absaugung

- Der Anschluss ist nur an zentralen Absauganlagen gestattet, in denen sich keine explosionsfähigen Stoffe oder Gemische, z.B. aus anderen Prozessen, befinden können (Hinweis in der Betriebsanleitung!). Dies ist u.a. notwendig, um die Ausbreitung von Bränden in die angeschlossenen Leitungen zu vermeiden.

- Auf möglichst geringen Eintrag von KSS in die Absauganlage (Prallbleche, mechanische Vorabscheider etc.) ist an allen Bearbeitungsstationen zu achten.

- Voraussetzung für den Maschinenstart ist eine laufende Absauganlage.

- Zur Verhinderung der Brandausbreitung sollte in der Absaugleitung eine automatische Verschlusseinrichtung (z.B. Abluftabsperrklappe) angeordnet sein. Die Ansteuerung erfolgt bei fremdbetätigten Systemen i.d.R. durch die Steuerung der Löschanlage.

- Eine Störung in der Abluftanlage muss signalisiert werden. Die zugehörigen Bearbeitungsmaschinen sind bei Ausfall nach Taktende der Bearbeitungsprozesse außer Betrieb zu nehmen, wenn der Abluftstrom nicht gesichert werden kann. Dies ist erforderlich, wenn sich bei Anlagenausfall explosionsfähige Gemische bilden können, die sich beim Austreten aus der Maschinenkapselung auch außerhalb entzünden können.

- Eine Störung in einer WZM muss signalisiert werden. Die WZM wird mit der zugeordneten Absperrklappe von der Absauganlage getrennt. Die gesamte Absauganlage kann weiterbetrieben werden.

- Bei Ansprechen des Strömungswächters der Einzelmaschine ist die zugeordnete Maschine nach Beendigung des Bearbeitungstaktes außer Betrieb zu nehmen.

- Bei ausgeschalteter Maschine und Maschine in Not-Aus/Not-Halt ist die Abluft-Absperrklappe generell geschlossen.

3.3.3 Druckentlastungseinrichtungen

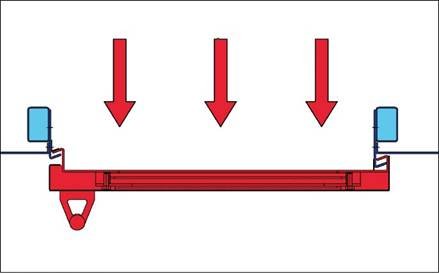

Bei nicht ausreichender Druckfestigkeit der Verhaubung einer Werkzeugmaschine besteht die Gefahr der Verletzung von Personen durch wegfliegende Gehäuseteile und herausschlagende Flammen bei einer Zündung des KSS-Luft Gemisches. In diesem Fall ist eine Entlastungseinrichtung für die geringen auftretenden Drücke vorzusehen.

Die Druckentlastungsklappe hat die Aufgabe, einen Überdruck, der durch die Zündung eines Gemisches im Arbeitsraum der Werkzeugmaschine entsteht, abzubauen. Die mit dem Überdruck einhergehenden Flammen und heißen Verbrennungsgase sollen in ungefährliche Bereiche abgeleitet werden.

Die Druckentlastungsklappe wird meistens im Deckenbereich der Werkzeugmaschine installiert. Ziel ist es, eine Druckentlastung auf möglichst direktem, kurzem Weg zu gewährleisten und eine Gefährdung der Maschinenbediener auszuschließen.

Da Maschinengehäuse oftmals nur eine geringe Druckfestigkeit (<< 100 mbar) besitzen, sollte der Ansprechdruck von Druckentlastungseinrichtungen für Werkzeugmaschinen zum Öffnen der Druckentlastungseinrichtung bei weniger als 5 mbar liegen.

Die Einrichtung öffnet sich nur kurzzeitig und schließt wieder unmittelbar nach erfolgter Entlastung. Somit wird ein wiederholtes Entfachen der Flammen im Innern durch Lufteintritt sowie eine Flammenausbreitung verhindert.

Abb. 41: Druckentlastungsklappe geöffnet

Abb. 42: Druckentlastungsklappe mit Drahtkäfig, außen

Durch eine Zündung des KSS-Luft Gemisches können beim Ansprechen einer Druckentlastungseinrichtung sehr hohe Stichflammen austreten, welche eine Gefährdung für die Umgebung der Maschine darstellen. Im Bereich über der Druckentlastungsklappe dürfen sich daher keine brennbaren Materialien (Holzverkleidung, Isolierung etc.) befinden. Zur Hallendecke muss ein Mindestabstand eingehalten werden (beim Hersteller der Druckentlastungsklappe zu erfragen), um eine Reflexion der Stichflamme zu verhindern. Die Mitarbeiter sind besonders darauf hinzuweisen, dass die bestehenden Gefahrenbereiche um die Druckentlastungseinrichtung und oberhalb davon freizuhalten sind.

Viele Druckentlastungseinrichtungen sind zusätzlich mit einem Drahtgeflecht oder einem feinen Drahtgewebe ausgerüstet, um ein Herausschlagen von hohen Stichflammen zu verhindern. Das Drahtgeflecht beeinträchtigt jedoch den Druckentlastungsvorgang. In der Praxis können die Drahtgewebe bei starker Ölbenetzung/Verschmutzung ähnlich wie die Druckentlastungseinrichtung selbst eine zusätzliche Brandgefahr darstellen.

Die Gefahr eines möglichen Austrittes von Werkstück- oder Werkzeugteilen durch die Druckentlastungsklappe und die Gefahr von Nachbränden auf der Druckentlastungsklappe müssen beim Einbau ebenso berücksichtigt werden.

| Abb. 43: Flammenaustritt aus Druckentlastungsklappe | Abb. 44: Nachbrand nach erfolgter Löschung |

| |

Als Faustregel zur Dimensionierung haben die Firmen Total Walther GmbH, Köln, und Deutsche Montan Technologie (DMT), Dortmund, eine Mindestdruckentlastungsfläche von 0,1 m2 pro m3 Arbeitsraumvolumen in experimentellen Untersuchungen bestätigt.

Diese kann bei höherfesten Umhausungen entsprechend reduziert (z.B. 0,05 m2 pro m3 Arbeitsraum) oder durch alternative Konzepte ersetzt werden (z.B. Öffnung des Späneförderers in ungefährliche Bereiche).

Eine genauere Auslegung einschließlich der Übertragung auf gängige Druckentlastungseinrichtungen kann nach Forschungsbericht VDW 3002 vorgenommen werden.

3.3.4 Brandschutz

3.3.4.1 Löschmittel

Als Löschmittel für Brände brennbarer Kühlschmierstoffe sind einsetzbar:

- Löschgase, z.B. sauerstoffverdrängende Gase wie CO2, N2, Edelgase und deren Mischungen

- Wasser (in Wasserfeinsprühtechnik/Wassernebeltechnik),

- Schaum,

- Pulver der Brandklassen ABC oder BC (Ölbrände entsprechen der Brandklasse B).

Achtung:

Bei Kohlendioxid als Löschmittel ist ab einer Konzentration von 5 Vol-% mit Gesundheitsschäden zu rechnen. Ab einer Konzentration von mehr als 8 Vol-% besteht Lebensgefahr (siehe auch Regel "Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGR 134)).

Metallbrände (z.B. Mg, Al, Ti) sind mit Löschmitteln der Brandklassen A, B und C nicht zu löschen! Als Löschmittel für die Bekämpfung von Metallbränden sind derzeit Edelgase (z.B. Argon) und Pulverlöschmittel der Brandklasse D verfügbar. Bei allen anderen Löschmitteln muss ein Nachweis der Eignung für die Löschung von Metallbränden geführt werden.

Einige Löschmittel (z.B. Löschpulver) löschen nicht rückstandsfrei und können die Maschine und die Umgebung verschmutzen.

Löschen von Maschinenbränden

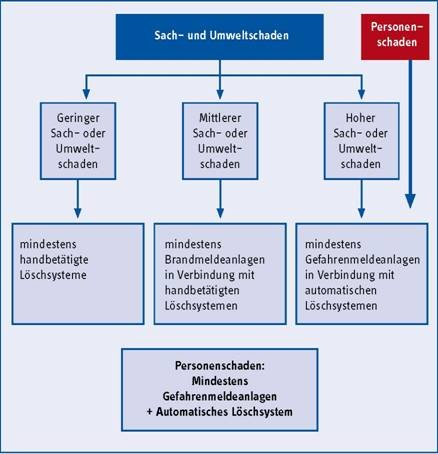

Ist das Betreiben einer Werkzeugmaschine mit einem hohen Brandrisiko verbunden, müssen integrierte Brandmelde- und Löscheinrichtungen vorgesehen werden (DIN EN 13478). Hierbei werden folgende Abstufungen unterschieden:

- handbetätigtes Löschsystem,

- Brandmeldeanlage in Verbindung mit handbetätigtem Löschsystem,

- Brandmeldeanlage in Verbindung mit einer automatischen Löschanlage.

Die Ausführungen in der Praxis reichen von einem fest installierten Feuerlöscher mit Verrohrung bis zur Brandmeldeanlage mit automatischer Löschanlage.

Die Auswahl der Löschmethode und der integrierten Brandmelde- und Löscheinrichtungen an Werkzeugmaschinen richtet sich nach dem Grad der Personengefährdung und dem Grad von Sach- und Umweltschäden.

Abb. 45: Auswahl der geeigneten Löschanlage

| Abb. 46: Warnhinweis auf Löschgas CO2 | Abb. 47: KSS-Entzündung beim Schleifen mit Folgebrand |

| |

Eine schnelle Branderkennung und Löschung mittels automatischer Feuerlöschanlage ist unbedingt erforderlich, je nach Höhe des Risikos für:

- Personenschäden,

- große Sachwert- und Umweltschäden,

- die Gefahr von nachfolgenden Metallbränden.

Abb. 48: Löschung nach Brand-Detektion

3.3.4.2 Manuelles Löschen

Für die manuelle Löschung werden in der Regel tragbare oder fahrbare Feuerlöschgeräte eingesetzt. Geeignete Feuerlöschgeräte müssen in ausreichender Anzahl und Größe und in der Nähe der Werkzeugmaschine zur Verfügung stehen (siehe auch Regel "Ausrüstung von Arbeitsstätten mit Feuerlöschern" (BGR/GUV-R 133)).

Vor Beginn der manuellen Löschung ist sicherzustellen, dass

- die dezentrale Absauganlage abgeschaltet ist,

- die Kühlschmierstoffzufuhr und Sperrluftzufuhr unterbrochen ist

und - sich die Maschine im sicheren Zustand befindet.

Dies kann z.B. über einen zentralen Not-Aus-Schalter der Werkzeugmaschine realisiert werden.

Soll bei einem Brand manuell gelöscht werden, so darf die Maschinentür nur durch speziell unterwiesenes Personal oder durch die Feuerwehr geöffnet werden.

Durch das Öffnen der Türe gelangt Luftsauerstoff in den Arbeitsraum, wodurch die Gefahr

- der Brandanfachung,

- der Rückzündung

und - des Austrittes von Flammen

besteht.

Ebenso möglich ist das Löschen durch eine Löschöffnung, die im Brandfall leicht geöffnet (z.B. aufgestoßen) wird. In der Praxis haben sich spezielle Löschöffnungen für eine Lanzenzuführung bewährt. Nach dem Durchstoßen der Löschöffnungen bzw. Öffnen der Arbeitsraumtür können Flammenherde durch Einführen einer Löschlanze bzw. eines Feuerlöschers durch die Werkfeuerwehr oder speziell unterwiesene Personen gelöscht werden.

Abb. 49: Löschöffnung mit Kennzeichnung und Hinweisen

Abb. 50: Löschöffnung an Werkzeugmaschinen

Die Löschöffnung muss so platziert sein, dass der gesamte Arbeitsraum geflutet werden kann. Durch die Löschöffnung dürfen keine weiteren Gefahren (z.B. Herausschleudern von Werkstücken, Quetschstellen bei offener Löschöffnung) entstehen.

3.3.4.3 Ortsfeste Feuerlöschanlagen

Für den Schutz von Werkzeugmaschinen werden in der Regel automatische Löschanlagen mit gasförmigen Löschmitteln oder Wasserfeinsprühtechnik eingesetzt. Das Schutzziel ist die Löschung der brennbaren Kühlschmierstoffe (Ölbrände). Beim Einsatz einer zentralen Absauganlage wird aufgrund des höheren Gefahrenpotentials generell der Einsatz einer automatischen Löschanlage empfohlen.

In Einzelfällen, bei geringem Risiko und wenn kein bedienerloser Betrieb möglich ist, können Werkzeugmaschinen auch mit manuell ausgelösten Feuerlöschanlagen ausgerüstet werden. Hierbei ist sicherzustellen, dass ein Brand möglichst schnell erkannt wird (z.B. mittels automatischer Branderkennung) und eine rasche Auslösung der Feuerlöschanlage sichergestellt ist.

Eine automatische Löschanlage für Werkzeugmaschinen besteht u.a. aus folgenden Komponenten:

- Branderkennungselemente (im Arbeitsraum der Werkzeugmaschine und an weiteren Orten, an denen Brandgefahr besteht, z.B. Absauganlage, Späneförderer),

- Brandmelderzentrale oder Steuereinrichtung (Branddetektion, Alarmierung, Überwachung und Steuerung der Löschanlage, ggf. Steuerung von Betriebsmitteln wie Maschinenabschaltung, Abschaltung oder Verschließen der Absauganlage - siehe auch Abbildung 51),

- Handauslösung (am Bedienpult oder in der Nähe der Maschine)

- Löschmittelbehälter (inkl. Schwundüberwachungseinrichtung) und Verteilerrohrnetz ins Innere der Maschine,

- Löschdüsen (geeignete Anordnung innerhalb der Maschine, um das Löschmittel im gesamten Löschbereich gleichmäßig zu verteilen),

- Alarmierungseinrichtungen, akustisch oder optisch (akustische Alarmierungseinrichtungen mindestens 5 dB über Umgebungslärmpegel),

- gegebenenfalls Verriegelungsmöglichkeit für die Löschanlage,

- gegebenenfalls zeitliche Verzögerungseinrichtung (elektrisch/nichtelektrisch),

- gegebenenfalls Druckentlastungseinrichtung.

Löschanlagen müssen dem Stand der Technik entsprechen. Informationen hierzu finden sich z.B. in

- der Normenreihe DIN EN 12094 für Bauteile und Systeme von Gaslöschanlagen,

- den Regelwerken (z.B. Regel "Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGR 134), Information "Sicherheitseinrichtungen beim Einsatz von Feuerlöschanlagen mit Löschgasen" (BGI 888), Grundsatz "Grundsätze für die Prüfung von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGG 920),

- VdS-Richtlinien für Planung und Einbau von Löschanlagen (z.B. VdS 2093).

Wasserfeinsprühlöschanlagen müssen für den jeweiligen Anwendungsfall spezifiziert sein. Darüber hinaus muss die Wirksamkeit und Zuverlässigkeit mittels Brand- und Löschversuchen sowie entsprechenden Bauteil und Systemprüfungen nachgewiesen sein (siehe z.B. Europäische Technische Spezifikation DIN/CEN TS 14972 für Wasserfeinsprühlöschanlagen).

Auslegung, Planung und Einbau

Bei der Auslegung der Löschanlage wird risikospezifisch derjenige Bereich der Werkzeugmaschine festgelegt, der von der Branderkennungs- und Löschanlage geschützt werden soll, z.B. der Innenraum der Maschine, ggf. mit oder ohne Absaugung. Weiterhin sind Absperrklappen zur brandschutztechnischen Abtrennung dieses Bereiches (z.B. Innenraum von Absaugung) vorzusehen. Auf Basis dieser Festlegung erfolgt die Planung und Projektierung der Branderkennungs- und Löschanlage.

Zur Orientierung und Abschätzung des Löschmittelbedarfs bei automatischen CO2-Löschanlagen gilt ein Richtwert von 5 kg CO2 pro m3 Schutzvolumen (Löschbereich).

Der exakte Wert ist für jede Maschine/Anlage entsprechend den Regeln der Technik (z.B. VdS 2093) zu ermitteln.

Hierbei sind auch Abströmverluste zu berücksichtigen, die verringert werden können durch beispielsweise schnelle Abschaltung und geringen Nachlauf der Absaugung und entsprechend kleine Öffnungen im Maschinengehäuse.

Bei der Bemessung der Löschmittelmenge muss die Absauganlage bzw. deren Nachlauf berücksichtigt werden.

Beim Einsatz von Gaslöschanlagen ist zu prüfen, ob nach dem Freisetzen der Löschgasmenge ausreichende Druckentlastungsmöglichkeiten aus dem Löschbereich bestehen. Oftmals sind vorhandene Öffnungen oder Druckentlastungsklappen zum Explosionsschutz ausreichend. Dies ist in jedem Einzelfall zu prüfen.

Auslegungs- und Ausführungskriterien für Löschanlagen gibt z.B. VdS Schadenverhütung GmbH (siehe www.vds.de) heraus.

Die Planung und der Einbau der Feuerlöschanlage müssen durch einen Fachbetrieb möglichst in Abstimmung mit dem Werkzeugmaschinenhersteller erfolgen.

Voraussetzungen für den Betrieb

Für einen sicheren Betrieb der Löschanlagen ist bei Werkzeugmaschinen zu beachten:

- Von der Werkzeugmaschine unabhängige Spannungsversorgung und Steuerung der Löschanlage (inklusive Notstromversorgung),

- Verriegelungsmöglichkeit (Blockierung) der Löschgaszufuhr zum Bedienerschutz, z.B. bei Einricht- und Wartungsarbeiten (nichtelektrische Blockiereinrichtung oder elektrische, wenn gleichwertiges Sicherheitsniveau sichergestellt ist),

- regelmäßige Prüfung der Füllung im Löschmittelbehälter, z.B. durch Kontrolle des Löschmitteldruckes und/oder automatische Wiegeeinrichtung. Bei CO2 ist die Prüfung mittels Kontrolle des Löschmitteldruckes aufgrund der physikalischen Eigenschaften nicht möglich.

| Abb. 51: Wiegeeinrichtung | Abb. 52: Brandmeldezentrale mit Handauslösung |

| |

Auslösen Löschvorgang

Bei der Beurteilung der Personengefährdung durch die eingesetzten Löschgase und Löschgaskonzentrationen sowohl im Innenraum als auch in der Umgebung der Maschine sind immer die spezifischen Umgebungsbedingungen zu beachten (z.B. Größe der Maschine, Öffnungen, Größe des Umgebungsbereiches, Ausbreitung des Löschgases in der Umgebung, ggf. vorhandene tiefergelegene Räume).

Hieraus ergeben sich Anforderungen an Alarmierung und Verzögerung. Hinweise und Vorgaben sind in den entsprechenden Regelwerken (siehe auch Regel "Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGR 134) und Information "Sicherheitseinrichtungen beim Einsatz von Feuerlöschanlagen mit Löschgasen" (BGI 888) enthalten. Auf ein sicheres Auslösen des Löschvorgangs ist bei Werkzeugmaschinen zu achten:

- Mit dem Auslösen der Löschanlage sind Absaugvolumenstrom und Kühlschmierstoffzufuhr zu unterbrechen und der Maschinenantrieb abzuschalten.

- Die Auslösung der Löschanlage kann manuell oder automatisch erfolgen.

Achtung: Das Ausströmen des Löschmittels kann zu einem Flammenaustritt an Öffnungen und Gehäusespalten führen. - Bei Gaslöschanlagen ggf. zeitliche Verzögerung beachten (Personenschutz-Maßnahmen, Absaugvolumenstrom unterbrechen). Bei Wasserfeinsprühlöschanlagen erfolgt die Auslösung i.d.R. ohne Verzögerung.

- Nach jeder Auslösung müssen die Löschmittelbehälter vollständig neu befüllt werden (keine Mehrfachnutzung möglich, da die Behälter immer vollständig entleert werden).

3.3.4.4 Branderkennungselemente

Branderkennungselemente sind ein entscheidendes Schlüsselkriterium für den Brandschutz. Sie müssen die sichere Detektion von Bränden im Ernstfall schnell und zuverlässig gewährleisten und den Löschvorgang über die Steuerung auslösen.

Für die automatische Auslösung der Löschanlage stehen

- thermische Branderkennungselemente (z.B. Thermoelemente, Bimetalle)

und - optische Branderkennungselemente (IR, UV) zur Verfügung. Die Eignung ist jeweils im Einzelfall zu prüfen.

Thermische Branderkennungselemente reagieren langsamer als optische und werden daher zum Teil in Verbindung mit optischen eingesetzt.

KSS-Nebel ist für UV-Strahlung nur zum Teil durchlässig (abhängig von der Ölnebeldichte). Der Einsatz von UV-Sensoren erfolgt vorzugsweise bei Trockenbearbeitung und in Bereichen ohne KSS-Nebel. Die Eignung von UV-Sensoren ist daher im Einzelfall zu prüfen.

Optische Sensoren müssen sauber gehalten werden. Dies erfolgt z.B. durch Luftspülung (Sperrluft). Die Funktionen "Kabelbruch" und "Fensterstörung" müssen ebenfalls überwacht werden (der optische Detektor überwacht sich selbst auf Sichtfähigkeit).

Branderkennungseinrichtungen müssen dem Stand der Technik entsprechen (z.B. DIN EN 12094-9). Für Planung und Einbau sind neben den risikospezifischen Aspekten die Vorgaben des Herstellers sowie die Regeln der Technik zu beachten.

Sonderlösungen müssen für den jeweiligen Anwendungsfall spezifiziert und die Wirksamkeit und Zuverlässigkeit mittels Brandversuchen sowie entsprechenden Bauteil- und Systemprüfungen nachgewiesen sein.

Abb. 53: Branderkennungselement (optischer Sensor) mit Sperrluft

3.3.4.5 Löschdüsen

Die Löschdüsen müssen für das jeweilige Löschmittel und den jeweiligen Anwendungsfall geeignet und entsprechend angeordnet sein (sie dürfen z.B. nicht auf die Türlabyrinthe gerichtet sein). Rücksprache mit Hersteller!

Beim Einsatz von CO2 Gaslöschanlagen liegt das Löschmittel in flüssiger Phase in den Vorratsbehältern (Löschgasflaschen) vor. Die Vergasung geschieht erst an den Löschdüsen und muss dort vollständig erfolgen.

Die übrigen genannten Löschgase werden i.d.R. gasförmig bevorratet.

Abb.: Löschdüse im Einsatz

3.3.4.6 Organisatorische Maßnahmen zum Brandschutz in der Umgebung der Werkzeugmaschine

Damit ein Maschinenbrand nicht auf die Umgebung übergreift und bei einem Feuer bzw. einer Löschung keine Personen zu Schaden kommen, sind die generellen Verhaltensregeln im Brandfall sowie die allgemeinen Regeln des vorbeugenden Brandschutzes zu beachten (siehe auch Information "Arbeitssicherheit durch vorbeugenden Brandschutz" (BGI/GUV-I 560).

Hierzu gehören:

- Brandlast in Maschinenumgebung verringern (brennbare Materialien, Pappe, Öl),

- ausreichend Handfeuerlöscher bereit halten ("Ausrüstung von Arbeitsstätten mit Feuerlöschern" [BGR/GUV-R 133]),

- Rauchverbot einhalten,

- Notausgänge, Flucht- und Rettungswege freihalten,

- Verhalten im Brandfall: Rettungskette, Notruf, Feuerwehr.

Inwieweit ein Maschinenbrand sich ausbreiten und auf andere Bereiche übergreifen kann, hängt sehr stark von den "Verhältnissen" in der Maschinenumgebung ab. Die häufigsten Ursachen für eine schnelle Ausbreitung eines Folgebrandes sind randvolle Ölwannen und Gitterroste mit großer Oberfläche, großflächige KSS-Lachen sowie sonstiges Brandmaterial (Papier, Pappe, Putzlappen oder dergleichen).

Abb. 55: Ölgefüllte Gitterroste mit großer Oberfläche

Zur Reduzierung der Brandgefahr sollte die Brandlast in der unmittelbaren Umgebung einer Werkzeugmaschine möglichst gering gehalten werden. Es ist darauf zu achten, dass Kartonagen oder ölgetränkte Putzlappen auf keinen Fall in der unmittelbaren Umgebung gelagert werden. Eine regelmäßige Entleerung der Ölwannen und Gitterroste (Ablauf vorsehen, Ölsauger einsetzen) sowie die Beseitigung von Kartons und ölgetränkten Lappen verringert die Brandlast erheblich.

Achtung:

Öl und Fettbestandteile sind im gebrauchten Putzmaterial auf eine große Oberfläche verteilt.

Unter bestimmten Voraussetzungen (Temperatur, Druck) können KSS-getränkte Lappen sich selbst entzünden. Solche "Zündquellen" waren schon mehrfach Auslöser von Brandereignissen in Spänebehältern, Arbeitsinnenräumen von Werkzeugmaschinen und offenen Mülltonnen. Daher muss die Aufbewahrung gebrauchten Putzmaterials in nicht brennbaren geschlossenen Behältnissen erfolgen.

Abb. 56: "Zündquellen" im Spänebehälter

Abb. 57: "Brandlast" in Umgebung

Weiterhin sind die Spänebehälter regelmäßig zu entleeren, um die Brandlast zu verringern und ggf. einer Selbstentzündung vorzubeugen. Werden die Späne aufgrund der Last unter hohem Druck mehrere Tage gelagert, kann durch eine exotherme Reaktion ein Erwärmungsprozess bis hin zur Selbstzündung eintreten.

Auch Zigarettenkippen und Brandmaterialien (Putzlappen, Pappkartons, Pappbecher) haben in Spänebehältern nichts zu suchen. Weiterhin ist in diesen Bereichen die Einhaltung eines generellen Rauchverbotes unverzichtbar.

4 Benutzung von Arbeitsmitteln - Anforderungen an den Betrieb

Bei Maschinen, die bereits seit längerem betrieben werden, müssen nicht immer dieselben Maßnahmen wie bei einer neuen Maschine getroffen werden. Jedoch ist auch bei "Altmaschinen" zu ermitteln, ob ggf. nach Anhang 1 der BetrSichV ergänzende Maßnahmen getroffen werden müssen.

Dazu können z.B. gehören:

- Einsatz emissionsarmer Kühlschmierstoffe,

- Anschluss an eine Absauganlage,

- Brandschutztechnische Entkopplung von Werkzeugmaschine und Absauganlage,

- Unterweisung der Beschäftigten.

Der Unternehmer hat Vorkehrungen zu treffen, damit die Werkzeugmaschine vor der Benutzung auf Mängel überprüft wird und während der Benutzung soweit möglich Mängelfreiheit gewährleistet ist. Werkzeugmaschinen dürfen nur von geeigneten, unterwiesenen oder beauftragten Beschäftigten oder unter deren Aufsicht benutzt werden.

Die vom Unternehmer festgelegten Schutzmaßnahmen sind bei der Benutzung der Arbeitsmittel von den Beschäftigten zu beachten; insbesondere müssen die Schutzeinrichtungen eingesetzt und dürfen nicht unwirksam gemacht werden. Bei Feststellung von Mängeln, die Auswirkungen auf die Sicherheit der Beschäftigten haben, darf die Werkzeugmaschine nicht benutzt werden. Werden derartige Mängel während der Benutzung festgestellt, ist die Maschine stillzusetzen.

Die Anforderungen bzgl. Betrieb, Kennzeichnung, Unterweisung von Personal und regelmäßige Prüfungen gelten auch für automatische Löschanlagen an Werkzeugmaschinen. Bei Löschanlagen mit gasförmigen Löschmitteln, z.B. CO2, sind insbesondere die entsprechenden Regeln der Unfallversicherungsträger zu beachten (siehe auch BGR 134, BGI 888). Hinweise für die Aufrechterhaltung der Betriebsbereitschaft von Feuerlöschanlagen finden sich auch in den entsprechenden VdS-Richtlinien für Planung und Einbau bzw. VdS-Merkblättern.

5 Unterweisung - Verhalten der Mitarbeiter im Brandfall

Der Unternehmer hat gemäß den Anforderungen des Arbeitsschutzgesetzes und der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV/GUV-V A1) die Versicherten zu unterweisen. Durch die Unterweisung werden die Mitarbeiter über die bei ihren Tätigkeiten auftretenden Gefahren sowie über die Maßnahmen zur Abwendung informiert. Unterweisungen sind vor der Aufnahme der Tätigkeit durchzuführen und in angemessenen Zeitabständen, mindestens jedoch einmal jährlich zu wiederholen.

Bei Tätigkeiten an Werkzeugmaschinen mit brennbaren Kühlschmierstoffen sollten im Rahmen der Unterweisung auch Aspekte hinsichtlich des Brand- und Explosionsschutzes angesprochen werden. Hierzu gehören die generellen Verhaltensregeln im Brandfall sowie die allgemeinen Regeln des vorbeugenden Brandschutzes, wie z.B. Verhalten im Brandfall: Rettungskette, Notruf, Feuerwehr (siehe auch Information "Arbeitssicherheit durch vorbeugenden Brandschutz" [BGI/GUV-I 560] sowie Abschnitt 4.5). Weiterhin sollten die im Folgenden näher beschriebenen Brand- und Explosionsgefahren beim Einsatz brennbarer Kühlschmierstoffe in Werkzeugmaschinen und geeignete Schutzmaßnahmen erläutert werden.

Grundsätzlich gehört zur Unterweisung eine Einweisung in die Funktion, Bedienung und Handhabung vorhandener Sicherheitseinrichtungen, z.B. Löschanlagen. In diesem Zusammenhang sollte der Mitarbeiter darauf hingewiesen werden, dass optische Sensoren von Löschanlagen auch durch betriebsmäßig erzeugtes Blitzlicht ansprechen können. Um Fehlauslösungen von Löschanlagen auszuschließen, sollte daher die Handhabung von Feuerzeugen oder Schweißgeräten in der Nähe einer mit solchen Sensoren ausgerüsteten Werkzeugmaschine vermieden werden.

Sofern es trotz der o.g. vorbeugenden Maßnahmen zu einem Brandereignis kommt, ist insbesondere im Bereich von Öffnungen der Werkzeugmaschine (z.B. Türspalte oder Druckentlastungseinrichtungen) mit einem heftigen Flammenaustritt zu rechnen. Diese Gefahr besteht auch dann, wenn die Werkzeugmaschine mit einer Löschanlage ausgestattet ist. Durch das schlagartige Freisetzen der Löschgase (i.d.R. CO2) kann der Effekt der heftigen Flammenaustritte noch verstärkt werden.

Zusätzlich sollten die Mitarbeiter darauf hingewiesen werden, dass durch das freiwerdende Löschgas neben einer möglichen Rauchentwicklung - vor allem in engen und schlecht belüfteten Räumen - eine Erstickungsgefahr bestehen kann.

Abb. 58: Warnhinweis auf Gefahren von Löschgas CO2

Generell sollte eine manuelle Brandbekämpfung ausschließlich von der Werksfeuerwehr oder von speziell unterwiesenen Personen durchgeführt werden. Sie sollte nur dann erfolgen, wenn eine Gefährdung ausgeschlossen werden kann. Es ist daher sinnvoll, die Mitarbeiter auf besondere Gefährdungen beim Löschen von Maschinenbränden und Löschmaßnahmen hinzuweisen.

So ist die Gefahr einer schlagartigen Durch- bzw. Rückzündung von noch nicht verbranntem KSS beim Öffnen der Maschinentür nicht auszuschließen. Um der Gefahr einer Entzündung der Kleidung durch herausschlagende Flammen vorzubeugen, sollte keine ölverschmutzte oder ölgetränkte Kleidung getragen werden. Auch schwer entflammbare Textilien können in Brand geraten, wenn sie mit brennbaren Flüssigkeiten benetzt sind (Docht-Effekt).

Ferner sollten insbesondere metallische Maschinenteile und -oberflächen auch nach einem Brand nicht berührt werden, da neben einer Verbrennungsgefahr die Gefährdung durch spannungsführende Teile (Stromschlag durch verschmorte Kabel) nicht ausgeschlossen werden kann.

6 Prüfungen

Prüfungen haben das Ziel, Schäden rechtzeitig zu entdecken und zu beheben sowie die Einhaltung des sicheren Betriebs zu gewährleisten. Werkzeugmaschinen müssen

- vor der ersten Inbetriebnahme,

- wiederkehrend,

- nach Instandsetzungsarbeiten, welche die Sicherheit beeinträchtigen können,

hinsichtlich der ordnungsgemäßen Montage und der sicheren Funktion durch befähigte Personen auf ihren sicheren Betrieb geprüft werden. Hinweise zu Prüfungen an Werkzeugmaschinen und Schutzeinrichtungen sowie Checklisten sind in der Information "Maschinen der Zerspanung" (BGI 5003) beschrieben. Eine außerordentliche Überprüfung durch hierzu befähigte Personen ist insbesondere nach Bränden erforderlich.

Für Prüfungen der Arbeitsmittel ist die konkrete Vorgehensweise zur Ermittlung von Prüfart, Prüfumfang und Prüffrist sowie der Qualifikation der mit der Prüfung zu beauftragenden Person in der TRBS 1201 beschrieben. Anforderungen an die Qualifikation der befähigten Person sind in der TRBS 1203 enthalten.

Der Unternehmer hat die Ergebnisse der Prüfungen aufzuzeichnen. Die Aufzeichnungen sind über einen angemessenen Zeitraum aufzubewahren, mindestens jedoch bis zur nächsten Prüfung. Zu den geforderten Pflichtprüfungen hinsichtlich Brand- und Explosionsgefahren gehören:

Löschanlagen nach BGR 134 und BGI 888

Je nach Regelwerk werden für Löschanlagen im Hinblick auf sichere Funktion (Sachwertschutz) und Personenschutz folgende Prüfungen gefordert:

Abnahmeprüfung

Je nach Grad der Personengefährdung ist nach Errichtung oder nach wesentlichen Änderungen der Anlage eine Abnahmeprüfung spätestens sechs Monate nach Inbetriebnahme durchzuführen. Darüber hinaus ist die Erstellung eines Prüfberichtes über die Einhaltung der Forderungen bzw. ein Abnahmeprotokoll gefordert (siehe auch BGR 134 Abschnitt 6.2).

Regelmäßige Prüfung

Mindestens einmal jährlich und nach Bedarf (z.B. nach einem Brandschaden) ist eine Prüfung auf ordnungsgemäße Funktion der Löschanlage durchzuführen. In der Praxis wird die Prüfung im Rahmen der Wartung und Instandhaltung i.d.R. durch die Errichterfirma durchgeführt.

Mindestens alle zwei Jahre ist eine Prüfung durch unabhängige Dritte/Sachverständige (ersetzt auch Sachkundigenprüfung) gefordert. Prüfung durch Sachkundige und Sachverständige im jährlichen Wechsel sind erlaubt.

Die Ergebnisse der Prüfungen sind in einem Prüfbuch oder Prüfbericht festzuhalten. Die Aufzeichnungen über die Prüfungen sind über die gesamte Betriebszeit der Löschanlage, jedoch mindestens vier Jahre lang aufzubewahren.

Lufttechnische Anlagen nach BGR 121

Lufttechnische Anlagen müssen

- vor der ersten Inbetriebnahme,

- in regelmäßigen Zeitabständen, mindestens jedoch einmal jährlich,

- nach wesentlichen Änderungen

durch eine befähigte Person nach Betriebssicherheitsverordnung auf ordnungsgemäße Installation, Funktion und Aufstellung geprüft werden. Die Ergebnisse der Prüfungen sind in ein Prüfbuch oder einen Prüfbericht einzutragen (siehe auch §§ 3 und 10 der Betriebssicherheitsverordnung).

Hinweis:

Zur Prüfung vor der ersten Inbetriebnahme (Abnahmeprüfung) gehören Vollständigkeits- und Funktionsprüfung sowie eine Funktionsmessung nach DIN EN 12599 "Lüftung von Gebäuden - Prüf- und Messverfahren für die Übergabe eingebauter raumlufttechnischer Anlagen: Deutsche Fassung EN 12599:2000"

Zur Prüfung in regelmäßigen Zeitabständen gehört neben der Überprüfung der einzelnen Anlagenteile nach VDMA 24176 "Inspektion von lufttechnischen und anderen technischen Ausrüstungen in Gebäuden" auch die Funktionsmessung.

Wesentliche Änderungen sind z.B.

- Austausch nicht gleichartiger Anlagenteile,

- Veränderungen von Luftöffnungen, Erfassungselementen und Leitungsführungen,

- Erweiterung oder Verkleinerung einer Anlage.

| Rechtliche Grundlagen - Anforderungen beim Inverkehrbringen | Anhang 1 |

1. Allgemeines

Anforderungen an Maschinen sind im europäischen Binnenmarkt einheitlich geregelt. Durch das Konzept des "New Approach" können neue Maschinen unter den Anwendungsbereich mehrerer EG-Richtlinien fallen und müssen dann hinsichtlich ihrer Beschaffenheit auch allen auf sie zutreffenden EG-Richtlinien entsprechen.

Ein Produkt darf nur in den Verkehr gebracht werden, wenn es den Bestimmungen sämtlicher anwendbarer Richtlinien entspricht und wenn die Konformitätsbewertung gemäß aller anwendbarer Richtlinien durchgeführt worden ist. Unter welche Richtlinie ein Produkt fällt, ermittelt der Hersteller wie bei einer Risikoanalyse des Produktes und ggf. einer Analyse des von ihm vorgesehenen - oder vom Kunden vorgegebenen - Verwendungszwecks. D.h. die beabsichtigte Verwendung einer Maschine beeinflusst maßgeblich die bei der Konformitätsbewertung zu berücksichtigenden Richtlinien, die in nationales Recht durch eine Verordnung zum ProdSG umgesetzt ist.

Kommen für dasselbe Produkt oder dieselbe Gefahr zwei oder mehrere Richtlinien in Betracht, kann nach einem Verfahren, das eine Risikoanalyse des Produkts im Hinblick auf die durch den Hersteller definierte beabsichtigte Nutzung einschließt, die Anwendung anderer Richtlinien mitunter entfallen. Im Fall der Werkzeugmaschinen kann der Hersteller z.B. auf die Anwendung der RL 94/9/EG verzichten. In dem besonderen Fall ist das Explosionsrisiko ausreichend über die Maßnahmen nach Maschinen-Richtlinie abgedeckt.

Je nach vorgesehener Verwendung einer Maschine sind daher unterschiedliche Fallgestaltungen möglich.

Der spätere Nutzer einer Maschine, der Kunde des Maschinenherstellers muss bei der Bereitstellung und auch bei der Benutzung die in der Bundesrepublik geltenden Sicherheitsbestimmungen beachten. Hinsichtlich der Sicherheit und Gesundheit von Beschäftigten sind dies die staatlichen und die seitens der Unfallversicherungsträger herausgegebenen Bestimmungen zum Schutz von Sicherheit und Gesundheit der Beschäftigten; hinzu treten noch Bestimmungen aus anderen Rechtsbereichen, wie z.B. den Anforderungen des Brandschutzes aus dem Baurecht (z.B. hinsichtlich der Anforderungen an Absauganlagen) und des Umweltschutzes.

Nicht zuletzt können auch Anforderungen aus dem Bereich der Sachversicherungen, z.B. zum Brandschutz, bestehen.

2. Anforderungen der Maschinen-Richtlinie 2006/42/EG

Bei Werkzeugmaschinen ist die Richtlinie 2006/42/EG, auch "Maschinenrichtlinie" genannt, anzuwenden, die durch die 9. Verordnung zum Produktsicherheitsgesetz (9. ProdSV) in nationales Recht umgesetzt wird.

Anhang I, Abschnitte 1.5.6 und 1.5.7 der RL 2006/42/EG besagen, dass Maschinen so konzipiert und gebaut sein müssen, dass jegliches Brandrisiko ausgeschlossen ist und jede Explosionsgefahr vermieden wird. Die Maschinen-Richtlinie fordert im Anhang I unter 1.1.2 b eine sicherheitsgerechte Gestaltung von Maschinen; dabei ist nach dem Prinzip der intrinsischen Sicherheit vorzugehen. Hierfür sind die notwendigen Schutzmaßnahmen zu ergreifen. Zudem besteht die Verpflichtung, auf die nicht zu beseitigenden Gefahren in der Betriebsanleitung hinzuweisen.

Die Normen DIN EN 13478 "Sicherheit von Maschinen-Brandschutz" und DIN EN 1127-1 "Explosionsfähige Atmosphären - Explosionsschutz, Teil 1: Grundlagen und Methodik" können - allerdings nur in sehr verallgemeinerter Form - Hilfestellung auf dem Gebiet des vorbeugenden und abwehrenden Brandschutzes geben sowie eine Anleitung für den Explosionsschutz für Maschinen zur Verfügung stellen.

Kann im Inneren von Maschinengehäusen das Entstehen einer gefährlichen explosionsfähigen Atmosphäre nicht sicher verhindert werden, sind konstruktive Maßnahmen zu ergreifen, die die Auswirkungen einer möglichen Explosion auf ein unbedenkliches Maß begrenzen.

Hierzu zählen die Druckentlastungseinrichtungen.

Ein Hersteller hat bei der Risikobeurteilung für sein Produkt auch zu ermitteln, inwieweit dieses unter die Richtlinie 94/9/EG (auch "ATEX 95" genannt) fallen könnte. Die Richtlinie 94/9/EG regelt die sicherheitstechnischen Anforderungen an Geräte, Komponenten und Schutzsysteme zur Verwendung in explosionsgefährdeten Bereichen sowie zugehöriger Sicherheits-, Kontroll- und Regelvorrichtungen.

Diese Richtlinie wurde mit der 11. Verordnung zum Produktsicherheitsgesetz (Explosionsschutzverordnung - 11. ProdSV - vom Dezember 2011) in nationales Recht umgesetzt.

Wenn sich jedoch nur im Inneren einer Maschine explosionsfähige Atmosphäre befindet und diese nicht mit einer explosionsfähigen Atmosphäre, z.B. in einer angeschlossenen Abluftleitung in Verbindung steht, dann fällt die Maschine als Ganzes nicht in den Anwendungsbereich der RL 94/9/EG. (siehe hierzu auch Kapitel 4.1.2.3 der "Leitlinien zur Anwendung der Richtlinie 94/9/EG" Stand: Mai 2007 (http://ec.europa.eu/enterprise/atex/guide.htm)

4. Weitere anwendbare Bestimmungen

Weitere gegebenenfalls anzuwendende Richtlinien sind die Niederspannungsrichtlinie, die EMV-Richtlinie oder die Druckgeräte-Richtlinie, auf die in dieser Handlungshilfe nicht weiter eingegangen wird.

| Checklisten | Anhang 2 |

| Absauganlage | ja | nein |

| Absauganlage für Ölbearbeitung geeignet? (Betriebsanleitung/techn. Dokumentation) z.B.:

| ||

| ||

| ||

Luftvolumenstrom überwacht (Druck-, Strömungswächter)?

| ||

| ||

| Absaugleistung eingeregelt über Drosselklappe/ Drehzahlregulierung | ||

Absauganlage in Löschkonzept integriert:

| ||

| ||

| ||

Rohrleitungen:

| ||

| ||

| ||

Bei Rohrsystem: Verhinderung der Brandausbreitung, z.B. über

| ||

| ||

| Wirksame Vorabscheidung an Erfassungsstelle, z.B. über Prallblech, Vorabscheider | ||

| Regelmäßige Wartung von Anlage und Rohrleitungen: Wartungsplan (Betriebsanleitung) | ||

Im Brandfall: Unterbrechung/ Absaugung mittels

| ||

|

| Druckentlastungseinrichtung | ja | nein |

| Flammen und heiße Gase in ungefährliche Bereiche ableiten | ||

| Installation im Deckenbereich | ||

| Druckentlastungsfläche vorsehen: ~ 0,1 m 2/ m3 Arbeitsraum (siehe VDW 3002) | ||

| Sicheres Öffnen bei geringem Überdruck (<< 5 mbar) | ||

| Sicheres Schließen nach erfolgter Druckentlastung | ||

| Eignung als Schutzeinrichtung vom Hersteller nachgewiesen (z.B. Prüfung) | ||

| Keine brennbaren Materialien (Holzverkleidung, Isoliermaterial) im Gefahrenbereich um die Druckentlastungseinrichtung | ||

| Hinweis auf Gefahrenbereich um Druckentlastungseinrichtung | ||

| Kühlschmierstoffe | ja | nein |

| Emissionsarmer Kühlschmierstoff verwendet? | ||

| 1: Kennwerte beachten, z.B. im Sicherheitsdatenblatt, Produktinfo | ||

| Beispiel: Für KSS mit Viskosität von 4,1 [mm/min bei 40 °C] | ||

| 2: KSS mit Antinebel-Additiv (Filtrierbarkeit beachten) | ||

| Ist KSS verträglich mit Hydrauliköl, Bettbahnöl (Multifunktionsöl)? | ||

| Ausreichende KSS-Menge (KSS-Kreislauf, Vorratsbehälter) beim Zerspanen (siehe VDI 3035)? | ||

| Keine Einschleppung großer Mengen an: | ||

| ||

| ||

KSS-Zufuhr:

| ||

| ||

| ||

Starken Temperaturanstieg des KSS vermeiden

| ||

| ||

|

| Löschanlage | ja | nein |

| Geeignetes Löschmittel verwenden (Brandklasse beachten) | ||

| Achtung: | ||

| ||

| ||

Ausreichend Löschmittel vorsehen:

| ||

| ||

Löschanlage:

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

Branderkennung und Löschen:

| ||

| ||

| ||

| ||

| ||

Löschöffnung und Arbeitsraumtür im Brandfall:

| ||

| Regelmäßige Prüfung der Löschanlage (siehe BGR 134) |

| Unterweisung | ja | nein |

| Funktion und Bedienung der WZM und Löschanlage im Brandfall | ||

| Optische Sensoren: Blitzlicht (Feuerzeug, Schweißen) vermeiden | ||

Besondere Gefahren (NIEMALS!):

| ||

| ||

Im Falle eines Brand- oder Explosionsereignisses (BGI/GUV-I 560):

| ||

| ||

| ||

Gefährdungen bei Zündung des KSS-Gemisches:

| ||

| ||

| ||

| ||

| ||

| ||

Brandlast verringern - Vorbeugende Maßnahmen

| ||

| ||

| ||

| ||

| Werkzeugmaschine | ja | nein |

| Werkzeugmaschine für Ölbearbeitung (nichtwassermischbare KSS) geeignet? | ||

| Wird Ölbearbeitung in der "Technische Dokumentation" behandelt? | ||

| Löschanlage vorhanden? | ||

| Absauganlage vorhanden? | ||

| Löschanlage bei geöffneter Arbeitsraumtüre deaktiviert? | ||

| Bleibt Arbeitsraumtüre während Bearbeitung und bei Not-Aus verriegelt? | ||

| Arbeitsraumtüre bei offener und ausgeschalteter Maschine nicht verriegelbar? | ||

| Keine Öllachenbildung im Arbeitsraum, Antriebsraum bzw. Handhabungsraum? | ||

| Keine Öllachenbildung im Bereich außerhalb der Maschine (Ölwanne regelmäßig entleert) | ||

| Ausreichende Druckfestigkeit der Verhaubung? | ||

| Druckentlastungseinrichtung vorhanden? | ||

| Flammendurchschlagsichere Türlabyrinthe vorhanden? | ||

| Sonstige Öffnungen (z.B. Beschickungs- und Entnahmeöffnungen; Spalte) im Bedienbereich abgedeckt? | ||

| Ggf. Löschöffnung vorhanden? | ||

| Sichtscheiben ohne Beschädigung aus Polycarbonat (siehe DIN EN ISO 23125, VDW 0209)? | ||

| Sichtscheiben formschlüssig eingefasst (nicht in Gummi gefasst)? | ||

| Alarmeinrichtung vorhanden?

optisch | ||

| akustisch | ||

| Kennzeichnung: Hinweisschilder, Gefahrenhinweise CO2, Löschanlage? | ||

| Werkzeugmaschine: Steuerung (Beispiel) | ja | nein |

Maschinenstart:

| ||

| ||

| ||

| ||

Löschvorgang:

| ||

| ||

| ||

| ||

| ||

| ||

| ||

Öffnen der Tür:

| ||

| ||

| ||

|

| Betriebsanweisung | Anhang 3 |

| Firma:

Namen der Firma hier einsetzen | Betriebsanweisung gem. GefStoffV § 14 | Nummer: 7.3.24 |

| Anwendungsbereich | ||

| Umgang mit nichtwassermischbaren Kühlschmierstoffen (KSS) bei mechanischer Bearbeitung

Abteilung: ... ... ... ... ... Arbeitsplatz: ... ... ... ... ... ... | ||

| Gefahrstoffbezeichnung | ||

| Produktname: | ||

| Gefahren für Mensch und Umwelt | ||

|

| |

| Schutzmaßnahmen und Verhaltensregeln | ||

|

| |

| Verhalten bei Störungen und im Gefahrfall Notruf: ... ... ... ... ... | ||

|

| |

| Verhalten bei Unfällen - Erste Hilfe Notruf: ... ... ... ... ... | ||

|

| |

| Instandhaltung, Entsorgung | ||

| ||

| Datum: | Unterschrift: | |

|

Arbeitsplatz, -bereich, Tätigkeit: | Betriebsanweisung gemäß GefStoffV |

Unterschrift: Datum: |

| Gefahrstoffbezeichnung | ||

| Kohlendioxid = CO2 in ortsfesten Feuerlöschanlagen | ||