| zurück |  |

5.3.4 Sekundärerzeugung von Bleilegierungen

Ausschmelzen von Blei aus Schrotten

Um das Blei von höher schmelzenden Metallschrotten abzutrennen, wird der Schrott in Kesseln über den Schmelzpunkt von Blei (327 °C) erwärmt, und zwar auf etwa 400 °C. Bei dieser Temperatur schmelzen die Kupferschrotte noch nicht und können mit langstieligen Siebpfannen der Schmelze entnommen werden.

Schmelzbetrieb in Drehtrommelöfen

Die Schmelzanlage besteht aus Drehtrommelöfen. Die Kapazität der Öfen kann je nach Einsatzmaterial stark schwanken und beträgt zwischen 20 und 40 Tonnen.

Es werden Blei und Bleilegierungen aus bleihaltigen Schrotten (Altbatterien, Pb-Aschen, Pb-Krätzen) eingesetzt. In den Drehtrommelöfen wird Rohblei mit einem Bleigehalt von ca. 95 % und ca. 3 % Antimon sowie Cadmium- und Zinkverunreinigungen hergestellt. Die Weiterverarbeitung des Rohbleis erfolgt in Kesselöfen.

Drehtrommelöfen können komplett eingehaust sein. Die Beladung erfolgt über eine Chargiermaschine. Die Ofenreisezeit hängt stark vom eingesetzten Material ab und liegt bei 8 bis 20 Stunden. Die Einsatzstoffe werden nach

und nach zugegeben und eingeschmolzen. Die Schmelze wird in Horden gegossen. Anschließend wird die volle Horde mit dem Kran aus dem Graben gehoben und die Schmelze in halbkugelförmige Behälter gegossen.

Die Beheizung der Drehtrommelöfen erfolgt mit einem Lanzenbrenner durch die Chargieröffnung. Nach der Beschickungsphase wird wegen des hohen Kunststoffgehalts des Einsatzmaterials mit Sauerstoffüberschuss gefahren. Beide Öfen werden am Ende abgesaugt. Außerdem ist eine Absaugung über der Chargieröffnung installiert. Der Abgasvolumenstrom beträgt insgesamt mehrere 10000 m3/h. Die Abluft wird der Reinigungsanlage zugeführt. Die Chargiermaschine hat zusätzlich eine Randabsaugung, die in einen Fuchs führt.

Kesselöfen

In den Kesselöfen erfolgt die Weiterverarbeitung des Rohbleis aus den Drehtrommelöfen. Außerdem werden metallische Schrotte aus fast 100 % Blei verarbeitet.

Die störenden Metalle werden durch verschiedene Raffinationsverfahren entfernt. Zum Entkupfern wird Schwefel zugegeben, zum Entzinnen Salmiak und zur Entfernung des Antimons Ätznatron und Sauerstoff.

Die bei der Raffination entstehenden Aschen werden wiederum in die Drehtrommelöfen zurückgeführt. Die Abgase der Kesselöfen werden durch Absaughauben, die bei Bedarf mit dem Kran aufgesetzt werden können, abgeführt.

Die Beheizung der Kesselöfen erfolgt direkt mit atmosphärischen Brennern.

Abgasreinigung

Die Abgasreinigung erfolgt in der Bleifilteranlage. Hier wird dem Abgasstrom , zunächst Kalkhydrat zudosiert und anschließend durchläuft dieser einen Luftfilter, einen Zyklon sowie einen Tuchfilter. Die gereinigten Abgase werden durch den Ventilator in den Kamin gesaugt. Der Staub aus dem Kühler, dem Zyklon und dem Tuchfilter wird über eine zentrale Austragsschnecke in einen Big-Bag befördert. Dieser kann maximal zwei Tonnen Filterstaub aufnehmen und wird ca. fünfmal am Tag gewechselt. Der Arbeitsplatz am Big-Bag ist pro Wechsel ca. fünf Minuten besetzt.

Messwerte

Bild 5-13: Messwerte Recycling von Bleilegierungen (in pg TE/m3)

| Messort | Messwerte | Bereich |

| Schmelzöfen | 5,0 | gelb |

| Kesselöfen | 6,0 | gelb |

Die ermittelten Konzentrationen liegen im Grenzbereich zwischen belasteten und unbelasteten Arbeitsbereichen. Im Rahmen der Gefährdungsbeurteilung ist der Bereich festzulegen.

5.3.5 Sekundärerzeugung von Kupfer und Kupferlegierungen

Für das Messing- und Kupferrecycling können folgende Öfen eingesetzt werden:

- Trommelöfen,

- Tiegelöfen,

- Rinnenöfen und

- Warmhalteöfen.

Die Trommelschmelzöfen gleichen sehr den Schmelzöfen, die zum Aluminiumrecycling verwendet werden. Die Beheizung erfolgt direkt entweder mit Öl oder Gas unter Verwendung von Luft oder reinem Sauerstoff.

Tiegelöfen werden induktiv beheizt. Dadurch wird eine Badwallung bewirkt, die zu einer Baddurchmischung führt und Anbackungen verhindert. Der Einsatz von chloridhaltigen Schmelzbehandlungsmitteln ist beim Recycling von Kupfer und Messing nicht so verbreitet und nicht so zwingend notwendig wie beim Aluminiumrecycling, doch können sie in Einzelfällen, beispielsweise beim Stranggussverfahren, verwendet werden.

Wie beim Aluminiumrecycling werden in einem thermischen Prozess die entsprechenden Schrotte in wiederverwertbare Metallhalbzeuge überführt. Als Einsatzstoffe werden neben Masseln, Abfällen und Rücklaufmaterial auch ölhaltige Späne eingeschmolzen.

Der Materialeinsatz kann wie folgt aussehen:

Kupferabfälle, Zinkmasseln, Bleimasseln, Vorlegierungen, Messingspäne, Messingabfälle, eigene Krätze, eigene Rücklauf- und Legierungszusätze, wie Zinn, Aluminium, Neusilber, Nickel, Mangan usw.

Im Folgenden wird das Arbeitsverfahren bei Verwendung von Rinnenöfen als Schmelzöfen beschrieben.

Die Beschickung mit stückigem Material erfolgt mehr oder weniger gleichmäßig verteilt auf eine Zeitdauer von beispielsweise 334 der Verweildauer. Beim Abgießen verbleibt immer ein gewisser Sumpf zurück. Zum Chargieren werden Rutschen verwendet, die mit einem Gabelstapler beschickt werden. Pro Ofen und Schicht ist eine Person erforderlich. Die Einstellung der Endlegierung erfolgt durch Zugabe der fehlenden Legierungsbestandteile. Der Schmelzvorgang kann mit oder ohne Zuschlagstoffe ablaufen. Die Zugabe von chloridhaltigen Salzen ist nicht erforderlich; diese werden jedoch manchmal zur Reinigung der Ofenwandung eingesetzt. Zugschlagstoffe können Glas und Borax sein. Zur Abdeckung der Schmelze kann Holzkohle, Graphit oder Kohlenstaub benutzt werden.

Die Öfen sind an anlagenbezogenen Absaugungen mit einer Absaugleistung von 30000 m3/h und mehr angeschlossen. Über der Chargieröffnung sind Absaugtrichter installiert. Für die Arbeitsplätze ist eine natürliche Be- und Entlüftung durch geöffnete Tore, Türen und Fenster gegeben. Sie wird durch die technische Absaugung an den Schmelzöfen unterstützt.

Messorte und Expositionsverhältnisse

In sechs Betrieben wurden an 16 Messstellen 20 Summenmesswerte ermittelt. Darunter sind vier Wertepaare, die aus Simultanmessungen mit verschiedenen Probenahmeköpfen resultieren. Die erhaltenen Werte stimmen gut überein.

Gemessen wurde in den Bereichen Schmelzöfen, Krätzeaufbereitung (Mahlvorgang), Filterstaubabfüllanlage, Holzkohlevorwärmstation, Stranggießen und an einer nicht besonders exponierten Stelle im Raum. Wie beim Aluminiumrecycling erfolgt auch hier der Schmelz- und Gießbetrieb in der Regel dreischichtig. Die Schmelzöfen und Krätzeaufbereitungsanlagen sind an anlagebezogenen Absaugungen angeschlossen, die in ihren Absaugleistungen mindestens mit denen vergleichbar sind, wie sie im Aluminiumrecycling zum Einsatz kommen.

Zur Expositionsdauer in den einzelnen Bereiche siehe Bild 5-14.

Bild 5-14: Expositionsdauer gegenüber Dioxinen und Furanen beim Recyceln von Kupferlegierungen

| Arbeitsbereich | mögliche Expositionsdauer (h) | |

| minimal | maximal | |

| Schmelzofen | 4 | Schicht |

| Krätze-/ Schlackenaufarbeitung | 2 | 4 |

| Filterstaubabfüllung | 0,5 | 4 |

| Holzkohlevorwärmstation | 0,5 | |

| Hallenluft | Schicht | |

Die Arbeitsabläufe an Krätzeaufbereitung und Filterstaubabfüllanlagen sind mit denen vergleichbar, wie sie im Abschnitt Aluminiumrecycling beschrieben sind.

Bei der Filterstaubabfüllung gibt es einige Variationen.

Neben der Abfüllung in Big-Bags kann der Filterstaub auch in Eisenbahnwaggons gefüllt werden.

Durch vorherige Wasserzugabe und Pelletbildung wird der Staubentwicklung begegnet.

Die Aufgabe des Arbeitnehmers besteht in diesem Fall in der Überwachung der Anlage auf ordnungsgemäße Funktion und dem Säubern dieser Bereiche.

Beim Stranggießen können halogenhaltige Schmelzabdeckmittel zum Einsatz kommen.

Messwerte

In der Tabelle im Bild 5-15 sind die Dioxinbelastungen in den Arbeitsbereichen dargestellt:

Krätzeaufbereitung, Schmelzöfen, Raumluft (Hallenluft), Filterstaubabfüllung und sonstige Bereiche. Die Arbeitsbereiche Krätzeaufbereitung, Schmelzöfen, allgemeine Raumluft (Hallenluft) und sonstige Bereiche können im Allgemeinen als unbelastet im Sinne einer Dioxinexposition angesehen werden. Dagegen ist die Filterstaubabfüllung im Durchschnitt mäßig belastend.

Diskussion der Messwerte

Beim Recyceln von Kupferlegierungen muss mit einer Dioxin- und Furanbildung (PCDD/PCDF) gerechnet werden. Die Konzentrationen können bis zu 28 % des Grenzwertes betragen. Die höchsten Werte werden in der Filterstaubabfüllung gefunden (vgl. Abschnitt 5.5 "Umgang mit Filterstäuben").

Besonders zu beachten sind die Raumluftmessungen. Sie zeigen deutlich, dass auch an nicht besonders exponierten Stellen durchaus merkliche Dioxin- und Furankonzentrationen auftreten können, die jedoch unterhalb des kritischen Bereiches liegen.

Bild 5-15: Messwerte Recycling von Kupferlegierungen (in pg TE/m3)

| Messorte | Mittelwert | Wertebereich | Bereich |

| Krätzeaufbereitung | 4,80 | 1,55 - 7,30 | grün |

| Schmelzöfen | 4,40 | 1,50 - 10,80 | grün |

| Raumluft | 3,08 | 3,80 | grün |

| Filterstaubabfüllung | 9,20 | 4,70 - 13,70 | gelb |

| Sonstige | 1,70 | 1,70 | grün |

5.3.6 Erzeugung von Zink

Zwischen der Primär- und Sekundärerzeugung von Zink bestehen Überschneidungen, da auch bei der Primärerzeugung teilweise Sekundärrohstoffe zum Einsatz kommen.

Primärerzeugung von Zink

Die bei der Verhüttung eingesetzten Erze beinhalten als wichtigstes Mineral die so genannte Zinkblende (ZnS). Weitere Erze sind Zinkspat (ZnCO3) und Kieselzinkerz. Als unedles Metall ist Zink in den Erzen immer vergesellschaftet mit anderen Sulfiden, hauptsächlich Blei-, Eisen-, Cadmium-, Mangan- und Kupfersulfiden.

Pyrometallurgische Anreicherung (Röstung)

Bei der pyrometallurgischen Anreicherung werden sulfidische Erze bei Temperaturen oberhalb 900 °C unter oxydierender Atmosphäre geröstet. Ziel hierbei ist die Bildung von Zinkoxid (ZnO). Der Röstprozess erfolgt in Wirbelschichtöfen oder auf Sinterbändern.

Nach dem Zünden verläuft die Reaktion selbsttätig durch die freigesetzte Reaktionswärme. Zur Begrenzung der Wärmeentwicklung bei hohen Sulfidanteilen wird teilweise Rückgut (abgeröstetes Material) zugefügt. Das Röstgut wird bei der hydrometallurgischen Zinkgewinnung (nasses Verfahren) oder im Schachtofen des IS-Verfahrens (trockenes Verfahren) eingesetzt.

Das SO2-haltige Röstgas wird in einer separaten Anlage gewaschen und gereinigt. Schwefeldioxid (SO2) wird in Gegenwart von Katalysatoren mit Luft zu Schwefeltrioxid (SO3) oxidiert, welches mit Wasser zu Schwefelsäure umgesetzt wird.

Einstufung wegen des Fehlens von kohlenstoffhaltigen Komponenten (vgl. Abschnitt 1): Bereich grün.

Zinkgewinnung (Reduktion)

Metallisches Zink kann auf trockenem Wege durch Reduktion von Zinkoxid mit Kohlenstoff oder auf nassem Wege durch Elektrolyse von Zinksulfatlösungen (elektrometallurgische Reduktion) erfolgen.

Nasses Verfahren

Beim nassen Verfahren wird das Röstgut mit Schwefelsäure in Lösung gebracht (Laugung). Anschließend werden mittels chemischer Verfahren in mehreren Stufen Begleitelemente abgetrennt (Laugenreinigung). Aus der gereinigten Zinksulfatlösung wird Zink elektrolytisch auf Blechen (Kathoden) abgeschieden. In einem letzten Schritt wird Kathodenzink zu Zinkblöcken umgeschmolzen.

Einstufung: Bereich grün (Voraussetzung für die Einstufung ist, dass keine kohlenstoffhaltigen Komponenten beim Umschmelzen vorhanden sind).

Trockenes Verfahren

Alternativ wird Zink nach dem Schachtofenprozess von Avonmouth, auch als Imperial-Smelting-Verfahren (IS-Verfahren) bezeichnet, gewonnen. Dieses Verfahren hat den Vorteil, dass Sekundärstoffe eingesetzt werden können.

Zum überwiegenden Teil kommt Röstgut zum Einsatz. Um dieses einsatzfähig zu machen, wird es heiß brikettiert. Daneben werden in der Heißbrikettierung auch Sekundärstoffe eingesetzt. Die Heißbrikettierung erfolgt unter Einsatz von Erdgas.

Einstufung Heißbrikettierung: Bereich gelb. Die Kriterien Chlor, Kohlenstoff und Temperaturfenster sind vorhanden.

Mit Chargierkübeln wird eine Mischung aus Röstgut, Briketts und Koks über die Gicht in den Schachtofen der IS-Anlage eingebracht. Für die Verbrennung des Kokses wird in Winderhitzern aufgeheizte Luft über Heißwinddüsen in den unteren Ofenteil geblasen. Durch Reduktion mit CO gebildetes Zink (Siedepunkt 907 °C) verlässt dampfförmig mit Gichtgas den oberen Teil des Ofenschachtes und gelangt in den Kondenser. Aus dem Chargiergut gewonnenes Blei (Siedepunkt 1744 °C) läuft im Gegenstrom zum unteren Ende des Ofens. Dort erfolgt der Bleiabstich.

Einstufung Schachtofen: Bereich gelb. Die Kriterien Chlor, Kohlenstoff und Temperaturfenster sind vorhanden.

Um Zink mit hoher Reinheit zu erhalten, wird Rohzink durch umdestillieren gereinigt. Bei dem üblichen New-Jersey-Verfahren werden die weit auseinander liegenden Siedepunkte von Blei auf der einen und Zink sowie Cadmium auf der anderen Seite genutzt. In der ersten (Blei-Säule) werden Zink und Cadmium verdampft. Über einen Kondensator gelangt bleifreies Zink und Cadmium in die Cadmiumsäule. In dieser wird Cadmium abdestilliert. Feinzink hoher Reinheit läuft unten aus der Säule.

Einstufung Feinzinkanlage: Bereich grün. Die Kriterien Chlor und Kohlenstoff fehlen.

Sekundärerzeugung von Zink

Wälzverfahren zur Aufbereitung zinkhaltiger Reststoffe

Bei diesem Verfahren wird durch einen thermischen Prozess aus zinkhaltigen Reststoffen, insbesondere Stahlwerksstäuben, ein Konzentrat verschiedener Metallverbindungen gewonnen. Das Konzentrat, mit der Hauptkomponente Zinkoxid (ZnO), wird als Wälzoxid bezeichnet. Das Wälzoxid wird neben den herkömmlichen Konzentraten bei der hydrometallurgischen Zinkgewinnung oder in Schachtöfen von IS-Anlagen eingesetzt. Je nach Herkunft der Sekundärrohstoffe können im Wälzoxid u.a. Blei-, Cadmium- und Arsenverbindungen enthalten sein.

Kennzeichnend für das Verfahren ist die Anwendung des Drehrohrofens. Zinkhaltige Reststoffe werden gemeinsam mit Koks und Schlackenbildner am Beschickungsende des ca. 40 m langen Ofens, der einen Durchmesser von etwa 3 m besitzt, aufgegeben. Durch die Schrägstellung und Drehbewegung des Ofenzylinders bewegt sich die Beschickung vorwärts und wird ohne zu schmelzen durchgewälzt.

Die für die Verbrennung und Reaktion notwendige Luft wird an der Austragsseite eingeblasen, erwärmt sich an der den Ofen verlassenden, entzinkten, eisenhaltigen Schlacke und zieht im Gegenstrom durch den Ofen. In der Reaktionszone erfolgt die Reduktion der in der Beschickung enthaltenden Metalloxide. Metallisches Zink und Blei verdampfen in den freien Gasraum des Ofens. Die von der Austragsseite her anströmende Luft oxidiert die Metalle und transportiert sie mit dem staubbeladenen Rohgas in die nachgeschaltete Abgasanlage.

In der Abgasanlage wird mit Hilfe unterschiedlicher Trennverfahren (mechanisch, thermisch, elektrostatisch) das gewünschte Produkt, Wälzoxid, abgeschieden.

Dioxine können in den angelieferten Sekundärrohstoffen enthalten sein oder in der Anlage gebildet werden.

Einstufung Altanlagen

Störungen mit weitflächiger Freisetzung von PCDD/PCDF-belasteten Stäuben ereigneten sich in der Vergangenheit durch nicht sachgemäßen Umgang mit staubförmigen Sekundärrohstoffen, insbesondere Stahlwerksstäuben.

Zusätzlich führte der Reaktionsprozess bei der üblichen Fahrweise unter dem Einsatz von Sand als Schlackenbildner und einer sauren Zustellung innerhalb der Anlage zur Bildung von PCDD/PCDF im Wälzoxid. Verstärkt fanden sich PCDD/PCDF infolge Anreicherung in der Filteranlage (bis 580 µg TE/kg).

Beim Umgang mit staubförmigen Einsatzstoffen und saurer Fahrweise: Bereich gelb.

Einstufung von Wälzverfahren nach dem Stand der Technik

Die Anlieferung der Sekundärrohstoffe erfolgt in geschlossenen Systemen durch Silo-Lkw oder -waggons. Durch pneumatische Förderung gelangen die Stäube in die Vorratssilos. Nicht staubendes feuchtes Material sowie die Zuschlagstoffe sind in einem eingehausten Lagerbereich untergebracht.

Vor dem Einsatz im Wälzrohr wird das Material aufbereitet. Staubförmige Sekundärrohstoffe werden mit Koks unter Zugabe von Wasser in der Pelletieranlage stückig gemacht. Feuchte, stichfeste Rohstoffe aus dem Lagerbereich gelangen über Aufgabebunker und gekapselte Bandförderer in die Pelletieranlage.

Die Beschickung des Wälzrohrofens erfolgt über einen Aufgabebunker mit den Chargenbestandteilen Pellets, Koks und Schlackenbildner. Über ein Aufgaberohr gelangen die Chargenbestandteile in den Ofen. Ein Sperrluftstrom verhindert den Austritt von Prozessgas bei der Materialaufgabe.

Der Reaktionsprozess verläuft unter basischer Fahrweise, d.h. sowohl die Schlacke wie auch die Zustellung besitzen einen CaO/MgO-Überschuss. Unter diesen Bedingungen konnte die PCDD/ PCDF-Neubildung beim Wälzprozess deutlich reduziert werden.

Anlieferung und Handling der staubförmigen Rohstoffe in geschlossenen Systemen, basische Fahrweise: Bereich grün.

Zinkrecycling

In Schmelzöfen wird Zink aus zinkhaltigen Schrotten ausgeschmolzen und anschließend durch pyrometallurgische Raffination, z.B. Seigerungsverfahren, gereinigt.

Zum Einsatz kommen stückiges Material (z.B. Bleche, Profile, Gussteile), Späne, Verbundmaterialien und diverse Legierungen. Die Materialien können mit organischen Bestandteilen (Kunststoffen, Lacken, Ölen und Fetten) behaftet sein. Daneben finden sich im Einsatzmaterial Schwermetalle, wie Blei, Cadmium, Eisen, Zinn, Antimon, Nickel und Kupfer. Teilweise werden chlorhaltige Schmelzsalze zugesetzt.

Beim Schmelzprozess fallen neben dem schmelzflüssigen Zink Aschen und nicht geschmolzene Rückstände anderer Metalle sowie Rauchgase an. Die Aschen enthalten neben Zinkverbindungen als Nebenbestandteile Verbindungen der Metalle Blei, Cadmium, Eisen, Zinn, Antimon, Nickel und Kupfer.

In den Filterstäuben fanden sich neben Zinkoxid als Hauptbestandteil die Gefahrstoffe Blei und Dioxine. Untersuchungen zeigten PCDD/PCDF-Konzentrationen in den Filterstäuben bis 28,9 µg TE/kg.

Die Dioxinbildung in diesem Bereich ist nachvollziehbar, da die Kriterien Chlor, Kohlenstoff und Temperaturfenster vorhanden sind. Auch bei Einhaltung des Staubgrenzwerstes für einatembaren Staub (E-Staub) von 10 mg/m3 kann es zur Überschreitung des Luftgrenzwertes für PCDD/PCDF kommen (vgl. Abschnitt 5 "Abschätzung der Dioxingefährdung bei der Metallerzeugung und -bearbeitung").

Einstufung Zinkrecycling: Bereich gelb.

5.4 Gießerei

5.4.1 Eisengießerei

Die Entstehung von Dioxinen in Gießereien kann für einen Großteil der dortigen Produktionsabläufe und Verfahren aufgrund der oftmals fehlenden Voraussetzungen für die Bildung dieser Verbindungen ausgeschlossen werden. Dies wird auch durch Messprogramme an exemplarischen Gießereiarbeitsplätzen und den VDG (Verband Deutscher Gießereifachleute) bestätigt. Daher werden im Folgenden nur diejenigen Arbeitsverfahren und -bereiche ausführlicher betrachtet, in denen die Entstehung von Dioxinen prinzipiell möglich sein könnte.

Bereiche in denen Dioxine entstehen können

Die Entstehung von Dioxinen findet bevorzugt in Bereichen mit hoher Wärme- und Staubentwicklung statt. Zwingende Voraussetzung ist darüber hinaus die Gegenwart von Chloriden und organischen Substanzen. Die Anbindung von Dioxinen an die Oberfläche von Stäuben durch Adsorption wurde vielfach beobachtet. In Gießereien kommt letzterer in verschiedensten Bereichen sowohl in einatembarer als auch alveolengängiger Fraktion neben Quarzfeinstaub vor.

Hitzebereiche in Gießereien sind in erster Linie der Schmelz- und Gießbetrieb. Bevor die Schmelze mit ihren Legierungsanteilen und Zuschlagstoffen in Kupol- oder Induktionsöfen erschmolzen wird, wird der eingesetzte Recyclingschrott in manchen Betrieben vorgewärmt, wenn nicht durch bauliche Maßnahmen sichergestellt werden kann, dass der Schrott trocken eingebracht wird.

Problembereich Schrottvorwärmung

Die Schrottvorwärmung kommt heutzutage nur noch vereinzelt in Betrieben vor. Hier wird das Material in gasbeheizten Durchlauföfen auf ca. 500 °C erwärmt, bevor das Material in anderen Öfen (Induktions- oder Kupolöfen) aufgeschmolzen wird.

Die hier herrschenden Temperaturen schaffen Bereiche, in denen Dioxine entstehen können. Abhängig ist dieser Prozess vom eingesetzten Rohmaterial, das ölbehaftet sein kann, wenn z.B. Stanzabfälle oder mit Kühlschmierstoffen zerspantes Material eingesetzt wird. Chloride können u.a. auch durch eingeschleppte Reste von Härtesalzen oder chlorierten Beschichtungsstoffen vorhanden sein.

In diesen, heute jedoch nur noch selten anzutreffenden, Fällen können technische Maßnahmen, wie Absaugungen im Bereich der Ofentüren, notwendig sein.

Einstufung Schrottvorwärmung: Bereich gelb.

Schmelzbereiche

Sowohl in den Bereichen des Kupolofens (Ofenbühne, Bereich Siphon und Rinne) als auch bei Induktionselektroöfen (Schmelz-, Vergieß-, Warmhalte-, Duplizieröfen) ist bei den hohen Temperaturen des Flüssigeisens von 1280 bis ca. 1550 °C nicht von der Bildung von Dioxinen auszugehen.

Allerdings kann es bei dem sich abkühlenden Abgasstrom unter Vorliegen der notwendigen Voraussetzungen evtl. zur Bildung von Dioxinen kommen (Novo-Synthese). Sich intermediär evtl. bildende chlororganische Verbindungen werden aufgrund Ihrer Flüchtigkeit aus der Schmelze ausgetrieben bzw. durch die hohen Temperaturen weitgehend destabilisiert.

Messungen der BGMS haben dies bestätigt und lassen das Auftreten von Dioxinen in diesen Schmelzbereichen nicht vermuten.

Technische Absaug- und nachgeschaltete Entstaubungsanlagen sind aufgrund der Staubentstehung erforderlich und immer installiert.

Gießbereich

Beim Abguss kommen nach den Erfahrungen aus Eisengießereien keine Dioxine mehr vor, da bei den o.g. Temperaturen im Laufe der Schmelzreise bis zum Zeitpunkt des Abgusses flüchtige chlororganische Verbindungen ausgetrieben - bzw. gecrackt worden sind.

Maßnahmen zum Schutz

1. Schrott

Schrott ist möglichst sauber und sortenrein zu halten.

Quellen für Verunreinigungen sind u.a.: halogenhaltige Kunststoffe (PVC), Gummi, Farben- und Lackreste, Kunststoffbeschichtungen (z.B. Weißblechdosen, DSD-Schrott, Restschrott aus Müllverbrennungsanlagen usw.), daneben beölte Teile (Pressenschrott, Stanzabfälle, so genannte "Möpse") bzw. Schneid- und - Stanzöle mit evtl. vorhandenen Chlorparaffinen und Korrosionsschutz-Beaufschlagungen.

Es sei angemerkt, dass heutzutage Chlorparaffine in Schneid-, Stanz- und Ziehölen, insbesondere aus Gründen des Umwelt- und Gesundheitsschutzes, nur noch selten zum Einsatz kommen.

2. Staub in Arbeitsbereichen

Staub kann potenzieller Träger von Dioxinen sein. Deshalb Stäube möglichst an den Entstehungsstellen absaugen, Absauganlagen gemäß Wartungsintervallen reinigen und instand halten (siehe auch BG-Regel "Umgang mit mineralischem Staub" [BGR 217]).

Messungen im Arbeitsbereich

Die vorliegenden Ergebnisse aus den von Berufsgenossenschaften durchgeführten Messungen im Arbeitsbereich zeigen bei der Schrottvorwärmung leicht erhöhte Werte, welche sich allerdings selbst unter "worst case Bedingungen" unter < 1/10 GW bewegen.

Fazit:

Unter der Voraussetzung, dass

- Staubgrenzwerte eingehalten werden,

- Entstaubungsanlagen regelmäßig gewartet werden und der

- Schrott frei von organischen Verunreinigungen ist

Einstufung Schmelz- und Gießbereich: Bereich grün.

5.4.2 Leichtmetallgießerei für Aluminium

Die Leichtmetallgießerei lässt sich in Gießverfahren unterteilen:

- Sandgießerei und

- Kokillengießerei.

Bevor diese Gießverfahren zur Anwendung kommen können, muss das Aluminium geschmolzen und auf Temperatur gehalten werden. Dazu dienen Schmelz- und Warmhalteöfen. In diesen Öfen erfolgt in manchen Fällen die Veredelung, Optimierung und Reinigung der Schmelze. Zu diesem Zweck können in geringen Mengen chloridhaltige Salze zugegeben und mit einer Graphitlanze zur Entfernung von gasförmigem Wasserstoff mit Chlorgas begast werden. Ansonsten werden bestimmungsgemäß kein Chlor und keine Chlorverbindungen zugegeben.

Die Beheizung der Schmelzöfen, z.B. Wannenöfen, kann direkt mit Erdgas erfolgen. Durch das Einschmelzen von teilweise ölbehafteten Einsatzmaterialien, wie Angüsse und Steiger, gelangen weitere organische Stoffe in den Schmelzofen. Zur Reinigung der Schmelzöfen werden häufig kochsalzhaltige Produkte verwendet. Da Kochsalz kein Gefahrstoff ist, muss es im Sicherheitsdatenblatt nicht genannt werden. Dennoch stellt es eine Quelle für das bei der Dioxinbildung erforderliche Chlor dar.

Vor wenigen Jahren war es noch üblich, die Aluminiumschmelze mit Hexachlorethan zu reinigen. Wie Untersuchungen gezeigt haben, kann daraus bei der Anwendungstemperatur Hexachlorbenzol entstehen, das als Vorstufe von Dioxinen und Furanen (PCDD/PCDF) anzusehen ist.

Auch wenn Hexachlorethan heute nur noch selten zum Einsatz kommt, sollten Messungen auf PCDD/PCDF durchgeführt werden.

Einstufung Schmelzöfen: Bereich gelb.

Sandguss

In der Sandgießerei wird das geschmolzene Aluminium aus der Gießpfanne in Sandformen abgegossen. Ein Kontakt zu chlorhaltigen Verbindungen kann weitgehend ausgeschlossen werden. Lediglich der Formsand enthält eine geringe Restfeuchte. Da der Anteil an Chloriden im Wasser als niedrig anzusehen ist, ist die Gefahr der Dioxin- und Furanbildung als gering einzustufen. Eine Konzentration über der ubiquitären Hintergrundbelastung ist nicht zu erwarten.

Kokillenguss

Eine zweigeteilte Kokille aus Stahl stellt die Form des Gussstückes dar. Das flüssige Aluminium wird manuell mit einer Schöpfkelle oder maschinell in die geschlossene Kokille eingefüllt. Hohlräume im Guss werden auch hier durch das Einlegen von Sandkernen erreicht. Ein Kontakt des flüssigen Leichtmetalls zu chlorhaltigen Verbindungen ist hier geringer als beim Sandguss. Eine merkliche Dioxin- und Furanbildung ist nicht zu erwarten. Dies haben auch Messungen bestätigt.

Einstufung der Verfahren Sandguss und Kokillenguss in Aluminiumgießereien: Bereich grün.

5.4.3 Aluminium-, Magnesium- und Zinkdruckguss

Druckgießen für Aluminium

Hier stellt die zweigeteilte Form aus Stahl die Form des Gussstückes dar. Das flüssige Leichtmetall wird zunehmend maschinell in die Druckkammer der Druckgießmaschine eingefüllt. Von dort wird es mit dem Druckstempel unter hohem Druck in die geschlossene Form eingedrückt. Nach jedem Schuss (Gießvorgang) werden die Formhälften mit einem Formtrennmittel (auch Formtrennstoff genannt) eingesprüht. Es dient der leichteren Trennung von Form und dem darin hergestellten Gussstück. Das Anschweißen oder Kleben des flüssigen Metalls wird verhindert, der Metallfluss verbessert und die Auswerferstifte sowie die beweglichen - Formhälften geschmiert.

Das Formtrennmittel wird meist mit Wasser gemischt in einer Konzentration von etwa 1 % angewandt. Die Basis der Formtrennmittel sind Mineralöle. Chlorhaltige Verbindungen können nur in äußerst geringen Mengen als Salzchloride mit dem Leitungswasser eingebracht werden. Eine merkliche Dioxin- und Furanbildung ist nicht zu erwarten. Dies wird auch durch - Messung bestätigt.

Druckgießen für Magnesium

Die prinzipiellen Unterschiede zum Druckgießen von Aluminium bestehen hier in der Verwendung eines Schutzgases und in der niedrigeren Schmelztemperatur.

Auch beim Druckgießen von Magnesium wird mit einer wässrigen Emulsion gearbeitet, die etwa 1 % an Formtrennmittelkonzentrat enthält. Die Bildung von Dioxinen und Furanen ist deshalb nicht zu erwarten. Dies wird auch durch eine Messung bestätigt.

Bild 5-16: Halengrundlasten an PCDD/PCDF beim Druckgießen von Aluminium und Magnesium

| Verfahren | Messwerte (Halle) | Bereich |

| Aluminiumdruckguss | 0,154 pg TE/m3 | grün |

| Magnesiumdruckguss | 0,142 pg TE/m3 | grün |

Druckgießen von Zink

Die eingesetzten Formtrennmittel sind häufig auf wässriger Basis, halogenfrei (chlorfrei) und in ihrer Zusammensetzung den wassergemischten Kühlschmierstoffen vergleichbar; die Anwendungskonzentration liegt jedoch deutlich niedriger als bei wassergemischten Kühlschmierstoffen (ca. 1 %).

Theoretisch ist eine Dioxin/Furan-Bildung denkbar, da das Konzentrat organische Bestandteile enthält und das Ansatzwasser aus der Leitung nicht ganz chloridfrei ist.

Aufgrund der äußerst niedrigen Konzentrationen der beiden o.g. Reaktionspartner (organische Bestandteile/Chlorid) ist aber nicht mit einer nennenswerten

Dioxinbildung zu rechnen. Diese Voraussage wird durch alle Messergebnisse (Anzahl) aus Luftproben entsprechender Arbeitsbereiche bestätigt. Formtrennmittel auf Kohlenwasserstoff-Basis sind in der Regel halogenfrei.

Einstufung: Bereich grün.

5.5 Umgang mit Filterstäuben

Aufgeführt sind hier Ergebnisse aus dem Kooperationsprogramm "Einstufung und Kennzeichnung von Filterstäuben beim Umgang und Inverkehrbringen in Betrieben der Metallerzeugung" zwischen der Verwaltungsgemeinschaft der Maschinenbau- und Metall-BG und der Hütten- und Walzwerks-BG, dem Staatlichen Amt für Arbeitsschutz Essen sowie der Landesanstalt für Arbeitsschutz NRW Düsseldorf.

Bei einer Vielzahl von Prozessen bei der Metallerzeugung werden in verschiedenen Staubabscheidesystemen Stäube zurückgehalten und fallen in erheblicher Menge zur Entsorgung oder Wiederverwertung an.

Diese Filterstäube sind zum Teil mit gefährlichen Stoffen, wie Dioxinen und Furanen sowie Schwermetallen, belastet.

Beim Umgang mit diesen Filterstäuben, z.B.

- bei Tätigkeiten an den Staubabscheidesystemen (Betrieb, Wartung, Instandsetzung, Filterwechsel),

- beim Transport von kontaminierten Filtertüchern und -säcken,

- bei der Weiterverwendung und -verarbeitung sowie

- bei der Vorbereitung zur Deponierung und Ablagerung

ergeben sich Gefährdungen für Beschäftigte.

Zum Schutz vor Gesundheitsgefahren sind geeignete Schutzmaßnahmen festzulegen. Dies ist nur möglich, wenn das Gefährdungspotenzial des Filterstaubs bekannt ist.

Bild 5-17: Filterauslass in einer Buntmetallgießerei

Erfahrungen aus der Tätigkeit der Kooperationspartner in den Betrieben zeigen, dass beim Umgang mit und Inverkehrbringen von Filterstäuben nur in wenigen Fällen ausreichende Gefahrstoffinformationen vorliegen.

Ziel des Programms war es festzustellen, ob beim Umgang mit Filterstäuben - bzw. wenn diese in Verkehr gebracht werden - hinsichtlich der Einstufung und Kennzeichnung Verbesserungen geboten sind und ob die erforderlichen Sicherheitsdatenblätter vorliegen.

Durchführung

Zehn Anlagenbetreiber wurden gebeten mitzuteilen,

- in welchen Arbeitsbereichen Filterstäube anfallen,

- wie sie mit diesen Filterstäuben umgehen und

- ob sie die Filterstäube an Dritte zur Verwertung oder zur Beseitigung abgeben.

Im Rahmen des Kooperationsprogrammes wurden die Gefahrstoffinformationen (Unterlagen über die Einstufung, Betriebsanweisungen, Sicherheitsdatenblätter) ausgewertet. Arbeitsbereiche, in denen mit Filterstäuben umgegangen wird, wurden besichtigt und Materialproben entnommen. Im Filterstaubmaterial wurde der Gehalt an Dioxinen und Furanen sowie Schwermetallen bestimmt und bewertet.

Insbesondere wurden Filterstäube

aus folgenden Arbeitsbereichen untersucht (Bereiche 1 bis 7):

- Stäube aus der Absaugung von Öfen bei der Buntmetallerzeugung und -bearbeitung (1)

- Staub aus der Bandentstaubung von Sinteranlagen (2)

- Sekundärstaub aus Oxygenstahlwerken (3)

- Filterstaub aus der Aufarbeitung von Sekundärrohstoffen im Drehtrommelofen zur Zinkaufbereitung (4)

- Filterstäube einer Metallhütte zur Zinkherstellung (5)

- Filterstaub aus der Absaugung einer Stranggussanlage zur Automatenmetallherstellung (6)

- Filterstäube aus Absaugungen beim Stahlguss und bei der Stahlbearbeitung (7)

Bild 5-18: Auswertung der Angaben und Unterlagen

| Angaben bzw. Unterlagen | ja | nein | unvollständig |

| Analyse wurde vorgelegt | 6 | 2 | 2 |

| Betriebsanweisungen vorhanden | 6 | 4 | - |

| Verwertung des Filterstaubes:

Sicherheitsdatenblätter lagen vor | intern: 1/ extern: 9 | ||

| 3 | 3 | 4 |

Auswertung der angeforderten Unterlagen

- Alle zehn Betriebe haben sich zurückgemeldet.

- Die Unterlagen, die von den Betrieben übersandt wurden, sind ausgewertet worden.

Bezogen auf die Anzahl der beteiligten Betriebe ergab die Auswertung folgendes Ergebnis (siehe Bild 5-18).

Die Angaben wurden mit den Betrieben vor Ort besprochen. Im Rahmen dieser Ortstermine wurden Arbeitsbereiche, in denen mit Filterstäuben umgegangen wird, besichtigt und Probenahmestellen festgelegt. Insgesamt wurden 28 Probenahmen aus den o.g. Bereichen vereinbart. Die erforderlichen Rahmenbedingungen für die Probenahme wurden mit den Institutionen, welche die Analytik durchführen sollten, zuvor eingehend besprochen.

Vom Betrieb und vom Probenehmer wurde eine Vereinbarung unterzeichnet, dass die entnommene Probe als repräsentativ für das zu beurteilende Material anzusehen ist.

Untersuchung der Filterstäube

Die Filterstäube wurden nach folgendem Schema bewertet (siehe Bild 5-19):

Bild 5-19: Einstufung und Kennzeichnung von Filterstäuben aus der Buntmetallerzeugung und -aufbereitung aufgrund der Gehalte an Dioxinen und Schwermetallen

| Bestandteile | Staub 1 Tiegelofenfilter | Staub 2 Tiegelofenfilter | Staub 3 Drehtrommelofenfilter | Staub 4 Elektroschmelzofenfilter | |

| Pb | % | 11,7 | 21,0 | 7,7 | 27,5 |

| Cd | % | 0,01 | 0,1 | 0,05 | 0,3 |

| Ni | % | 0,02 | 0,08 | 0,003 | 0,02 |

| Zn | % | 32,7 | 31,6 | 50,3 | 30,7 |

| As | % | 0,01 | 0,005 | 0,003 | 0,002 |

| 2,3,7,8- TCDD | µg/kg | 0,671 | 0,2 | 0,05 | 0,096 |

| TE | µg/kg | 7,81 | 14,9 | 2,7 | 3,79 |

| Einstufung | R 61 R 20/22 R 33 R 62 R 51/53 | R 61 R 20/22 R 33 R 62 R 51/53 | R 61 R 20/22 R 33 R 62 R 51/53 | R 61 R 20/21/22 R 33 R 62 R 50/53 | |

| Kennzeichnung | T, N R 20/22,33,61,62 R 51/53 "Gefahr kumulativer Wirkungen" "Enthält Bleiverbindungen" | T, N R 20/22,33,61,62 R 51/53 "Gefahr kumulativer Wirkungen" "Enthält Bleiverbindungen" "Enthält Cadmiumverbindungen" | T, N R 20/22,33,61,62 R 51/53 "Gefahr kumulativer Wirkungen" "Enthält Bleiverbindungen" | T, N R 20/21/22,33,61,62 R 50/53 "Gefahr kumulativer Wirkungen" "Enthält Bleiverbindungen" "Enthält Cadmiumverbindungen" | |

5.5.1 Dioxine in Filterstäuben

In allen beprobten Filterstäuben wurden verschieden chlorierte polychlorierte Dibenzo-Dioxine und -Furane, darunter das 2,3,7,8-Tetrachlorbibenzo(p)dioxin, bestimmt und daraus die Gesamtkonzentration an Dioxinen und Furanen in TE [µg/kg] (TE = Toxizitätsäquivalente) berechnet.

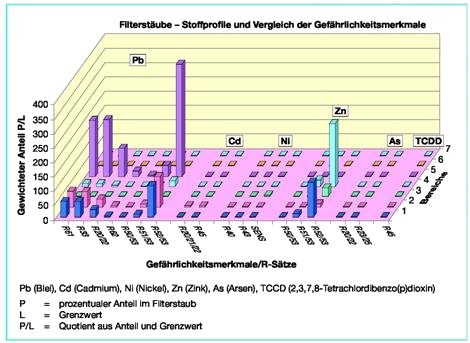

Das Diagramm (Bild 5-20) gibt die Belastung mit Dioxinen und Furanen jeweils eines für den jeweiligen Bereich repräsentativen Filterstaubs wieder.

Bild 5-20: Anteil an Dioxinen und Furanen in Filterstäuben

Keiner der in diesem Programm untersuchten Filterstäube war aufgrund des Gehaltes an 2,3,7,8-TCCD als krebserzeugend (R 45) einzustufen.

Bild 5-21: Auswirkungen der Dioxin- und Furanbelastung im Filterstaub

| Bereich

Nr. | Bereich | a) pg/m3 TE bei 3 mg/m3 Staub | b) pg/m3 TE bei 10 mg/m3 Staub | c) Beschränkung nach ChemVerbotsV |

| 1 | Buntmetallgießerei: Absaugung Elektroschmelzöfen für Rotguss | 11,38 | 37,9 | ja |

| 1 | Buntmetallgießerei: Absaugung öl-/luftbefeuerter Tiegelöfen für Cu-, Ni-, Sn-, Pbhaltigen Schrott und Rotgusskrätzen | 44,77 | 149 | ja |

| 1 | Buntmetallgießerei: Absaugung Drehtrommelofen für Rotgusslegierungen | 8,1 | 26,9 | ja |

| 2 | Absaugung Sinteranlage für Sekundärrohstoffe | 3,54 | 11,8 | nein |

| 3 | Sekundärentstaubung Oxygenstahlwerk | 1,22 | 4,09 | ja |

| 4 | Absaugung Drehtrommelofen zur Zinkaufbereitung | 0,11 | 0,36 | nein |

| 5 | Absaugung Strangguss für Automatenmetall | 0,15 | 0,51 | nein |

| 6 | Absaugung Lichtbogenofen beim Stahlguss | 0,51 | 1,7 | nein |

| 7 | Absaugung bei der Stahlbearbeitung | 0,006 | 0,021 | nein |

| a) mögliche Luftbelastung in pg/m3 TE bei Erreichen des Staubgrenzwertes von 3 mg/m3

b) mögliche Luftbelastung in pg/m3 TE bei Erreichen des Staubgrenzwertes von 10 mg/m3 c) Filterstaub darf nur in nach BImSchG genehmigten Anlagen zur Gewinnung von Nichteisenmetallen oder deren anorganischen Verbindungen wiederverwertet werden (Abschnitt 4, Spalte 3, Ziffer 3 ChemVerbotsV) | ||||

Bereich 1:

Die höchsten Belastungen mit Dioxinen und Furanen finden sich in Stäuben aus Ofenabsaugungen in Buntmetallgießereien. Drei Betriebe dieser Art wurden aufgesucht, wobei in zwei Betrieben zuvor keine Erkenntnisse zur Belastung mit Dioxinen und Furanen vorlagen. Im dritten Betrieb lagen Betriebsanweisungen und ein Sicherheitsdatenblatt vor, beides jedoch zu überarbeiten.

Wird im Betrieb der Staubgrenzwert von 3 bzw. 10 mg/m3 erreicht, kann es aufgrund des Gehaltes an Dioxinen und Furanen im Filterstaub zu relevanten Luftbelastungen kommen.

In einer Buntmetallgießerei lagen Messungen vor, die eine Unterschreitung des bisherigen Luftgrenzwertes von 50 pg/m3 belegten.

Die Filterstäube dieser Buntmetallgießereien werden zur Verwertung in Verkehr gebracht. Es besteht das Erfordernis für zwei der Betriebe, ein Sicherheitsdatenblatt zu erstellen. Die Bewertung führt zum Verbot des Inverkehrbringens nach ChemVerbotsV. Das Verbot gilt nicht für Zubereitungen, die zur Gewinnung von Nichteisenmetallen oder deren anorganischen Verbindungen durch Einsatz in nach Bundes-Immissionsschutzgesetz (BImSchG) genehmigungsbedürftigen Anlagen in Verkehr gebracht werden (Anhang zu § 1 ChemVerbotsV, Abschnitt 4: Dioxine und Furane, Spalte 3 Ausnahmen, Ziffer 3). Dies ist in diesen Fällen gewährleistet.

Die untersuchten Filterstäube sind Gefahrgut.

Bereich 2:

Stäube aus der Bandentstaubung von Sinteranlagen weisen Dioxin- und Furanbelastungen auf, die ca. 5- bis 10fach unter einer Luftbelastung von 50 pg/m3 liegen. Die Belastungen sind deutlich höher, wenn Sekundärrohstoffe gesintert werden.

Bild 5-22 Filterstaub einer Buntmetallgießerei

Bereiche 3 bis 7:

Bei Stäuben aus der Sekundärentstaubung von Stahlwerken liegen die Dioxin- und Furan-Werte unter 110 des bis Ende 2004 geltenden TRK-Wertes. Noch geringer belastet sind Stäube aus der Aufbereitung von Sekundärrohstoffen für die Zinkherstellung, nachdem der Betrieb für das Drehtrommelofenverfahren eine Umstellung auf basische Fahrweise vorgenommen hat.

Die Belastungen von Stäuben aus Eisen- und Stahlgießereien sowie der Bearbeitung entsprechender Materialien mit Dioxinen und Furanen sind vernachlässigbar.

Anmerkung:

Im Bereich der eigentlichen Zinkherstellung (Erschmelzen von Zink und Blei im Schachtofenverfahren aus aufbereiteten Sekundärrohstoffen und Erzen) liegen in bestimmten Arbeitsbereichen (Heißbrikettierung) hoch dioxin- und furanbelastete Filterstäube vor, die jedoch im geschlossenen System entstehen und im Kreislauf in die Anlagen zurückgeführt werden. Aus diesem Bereich liegt keine eigene Beprobung vor. Bei Arbeiten an oder in den Anlagen, vor allem beim Filterwechseln, trägt das Personal Vollschutz mit entsprechendem Atemschutz.

5.5.2 Schwermetalle in Filterstäuben

Im Gegensatz zu Dioxinen und Furanen führt die Belastung von Filterstäuben mit Schwermetallen in der Regel zu einer Einstufung als Gefahrstoff und den daraus resultierenden Konsequenzen im Hinblick auf erforderliche Schutzmaßnahmen.

Eine Übersicht über den Gehalt an Schwermetallen in ausgewählten Filterstäuben aus den o.g. Bereichen 1 bis 7 und die daraus resultierende Zuordnung von Gefährlichkeitsmerkmalen zeigt Bild 5-23.

Stäube aus Buntmetallgießereien und Sinteranlagen für Sekundärrohstoffe weisen hohe Belastungen mit Blei- und z.T. Cadmiumverbindungen auf. Fast ausschließlich aus Blei besteht ein Filterstaub aus der Absaugung beim Stranggießen von Automatenstahl aufgrund der Zulegierung von Blei. Darüber hinaus konzentriert sich Blei in Filterstäuben bei der Aufbereitung von Sekundärrohstoffen in der Zinkherstellung.

Bild 5-23: Schwermetalle in Filterstäuben

Stahlwerksstäube enthalten ebenso wie Stäube aus Eisen- und Stahlgießereien und aus der Absaugung von Verarbeitungsmaschinen nur geringe Bleigehalte, die jedoch in einzelnen Fällen auch den Grenzwert von 0,5 % in der Zubereitung überschreiten können, sodass der Filterstaub als "Giftig" zu kennzeichnen ist.

Mit zunehmender Zinkkonzentration im Filterstaub steigt auch die Konzentration des mit Zink verwandten Cadmiums. Ein Teil der Filterstäube, insbesondere in der Zinkindustrie und in Buntmetallgießereien, enthält Cadmiumverbindungen am einstufungsrelevanten Grenzwert zur Berücksichtigung einer krebserzeugenden Wirkung. Da Cadmiumverbindungen nicht EU-weit als krebserzeugend eingestuft sind, ist hier die Einstufung aus der TRGS 905 heranzuziehen. Es sind die zusätzlichen Ermittlungspflichten, Vorsorge- und Schutzmaßnahmen beim Umgang mit krebserzeugenden Gefahrstoffen gemäß Schutzstufe 4 entsprechend § 11 der GefStoffV zu beachten.

Der Gehalt an Arsen- und Nickelverbindungen in den untersuchten Filterstäuben ist meistens zu vernachlässigen. Unter Berücksichtigung aller Gefährlichkeitsmerkmale sind alle Filterstäube Gefahrstoffe, mit Ausnahme der Stäube aus der Halb- und Fertigteilbearbeitung. Dies gilt insbesondere unter Berücksichtigung des Gefährlichkeitsmerkmals "Umweltgefährlich". Als "Umweltgefährlich" mit R 50/53 und R 51/53 eingestufte Stäube, die damit die Kennzeichnung "N" erhalten, unterliegen gefahrgutrechtlichen Vorschriften. Bislang werden die untersuchten Filterstäube nicht als Gefahrgut deklariert. Seit Oktober 2005 sind bei der Einstufung im Zusammenhang mit dem Gefährlichkeitsmerkmal "Umweltgefährlich" auch die Zinkgehalte zu berücksichtigen.

Bild 5-24: Gefährliche Eigenschaften der Filterstäube aufgrund der Schwermetallbelastung

| Bereich Nr. | a) fruchtschädigend (Pb) | b) krebserzeugend (Cd) | c) sensibilisierend (Ni) | d) umweltgefährlich (Pb, Cd) |

| 1 | ja | ja | nein | ja |

| 2 | ja | ja | nein | ja |

| 3 | nein | nein | ja | nein (nur R 52/53) |

| 4 | ja | nein | nein | ja |

| 5 | ja | nein | nein | ja |

| 6 | ja | nein | ja | nein (nur R 52/53) |

| 7 | nein | nein | nein | nein |

| a) Schutzmaßnahmen aufgrund der Bleibelastung nach TRGS 505 erforderlich

b) Schutzmaßnahmen (6. Abschnitt GefStoffV) aufgrund der krebserzeugenden Wirkung von Cadmiumverbindungen (TRGS 905) erforderlich c) Berücksichtigung der sensibilisierenden Wirkung aufgrund des Nickelgehaltes d) Umweltgefährlich (N) aufgrund von Blei- und Cadmiumverbindungen | ||||

Bewertung der Ergebnisse

Die Untersuchungen haben verdeutlicht, dass insbesondere in Buntmetallgießereien, in denen hoch belastete Filterstäube anfallen, die wenigsten Informationen über die Zusammensetzung und die daraus resultierenden Schutzmaßnahmen beim Umgang und Inverkehrbringen vorlagen.

Nur zwei Betriebe haben sich mit dem Gefährlichkeitsmerkmal "Umweltgefährlich" auseinander gesetzt. Nach der konventionellen Methode zur Feststellung der Einstufung ist die Zuordnung dieses Merkmals erforderlich. Bei Anwendung der experimentellen Methode fallen vergleichbare Stäube trotz hoher Anteile an einstufungsrelevanten Komponenten in den Zubereitungen aus der Einstufung als "Umweltgefährlich" und damit z.B. aus der gefahrgutrechtlichen Bestimmung sowie der Berücksichtigung im Rahmen der Mengenschwellen nach Störfallverordnung heraus. Entscheidend ist, dass bei festen, schwer löslichen

Abfällen die Einhaltung standardisierter, reproduzierbarer Bedingungen nachgewiesen wird und die Tests richtlinienkonform durchgeführt werden. Dies ist in einigen bereits geprüften Fällen nicht erfolgt, sodass das Ergebnis der experimentellen Untersuchung nicht valide ist. Eine Einstufung hat in diesem Fall entsprechend der Berechnungsmethode zu erfolgen.

Grundsätzlich sind Schutzmaßnahmen unter Berücksichtigung des Minimierungsgebotes durchzuführen. Filterstäube sind möglichst staubarm zu handhaben. In der Praxis wird jedoch ein großer Teil der gering belasteten Stäube auf offenen Förderbändern, Ladeflächen von Lkw, mit Radladern u.Ä. transportiert. Zum Teil werden die Stäube im Freien lose aufgeschüttet und gemischt. Es sind im Wesentlichen Umweltschutzmaßnahmen aufgrund der "Umweltgefährlichkeit" zu beachten.

Bild 5-25: Stahlwerk-Filterstaub

Treten Bleibelastungen auf, sind weiter gehende Maßnahmen erforderlich. Die am stärksten belasteten Stäube fallen in relativ geringen Mengen (mehrere 100 kg bis zu einigen Tonnen im Jahr) an. Sie werden in Big-Bags oder in Fässern gesammelt, gelagert und für den Transport auf Lkw verladen. Transportiert wird in der Regel mit einem Gabelstapler. Als Sofortmaßnahmen zur Minderung einer Staubbelastung sind Filterauslässe und Auffangbehältnisse staubarm miteinander zu verbinden.

Es ist sicherzustellen, dass es nicht zu einer Überfüllung kommen kann. Wichtig ist darüber hinaus, dass insbesondere Big-Bags nicht aufreißen. Die Behältnisse dürfen nicht mehr umgefüllt werden (z.T. wurde Filterstaub aus Big-Bags in Container ausgeleert). Sie sind fest zu verschließen und gekennzeichnet zu lagern. Fallen große Mengen an Filterstäuben an, z.B. aus Sinteranlagen oder in der Zinkindustrie, ist Silotransport, Silolagerung und der Transport auf geschlossenen Förderanlagen notwendig.

Weitere Maßnahmen des Arbeitsschutzes ergeben sich aus den TRGS 557 (Dioxine) und 505 (Blei).

5.6 Schmieden, Pressen und pulvermetallurgische Verfahren

5.6.1 Herstellung von Gesenkschmiedeteilen

Beim Gesenkschmiedeprozess wird ein Trennmittel zwischen Ober- und Untergesenk gegeben, um ein "Verkleben" des Schmiedestückes mit dem Gesenk zu verhindern.

Beim Gesenkschmieden mit Schmiedepressen wird üblicherweise ein Graphit-Wasser-Gemisch und beim Gesenkschmieden mit Schmiedehämmern Holzspäne/Sägemehl eingesetzt.

Untersuchungen der VMBG haben ergeben, dass beim Einsatz von Trennmitteln auf Graphitbasis keine Dioxine entstehen.

Über die in früheren Zeiten eingesetzten Trennmittel Holzspäne/Sägemehl liegen keine Untersuchungen vor. Da die Kriterien kohlenstoffhaltige Komponente (Holz), chlorhaltige Komponente (Salze, z.B. NaCl) und Temperatur (zwischen 300 und 600 °C) gegeben sind, kann eine Bildung von Dioxinen PCDD/PCDF nicht ausgeschlossen werden (vgl. Abschnitt 5).

Bild 5-26: Einstufung von Trennmitteln beim Gesenkschmieden

| Trennmittel | Bereich |

| Graphit-Wasser-Gemisch | grün |

| Holzspäne/ Sägemehl | gelb |

5.6.2 Herstellung von pulvermetallurgischen Erzeugnissen

Aufgrund von durchgeführten PCDD/ PCDF-Analysen der VMBG kann nur das pulvermetallurgische "CVD-Verfahren" (chemical vapour deposition) zur Erzeugung von Titankarbid beurteilt werden. Titankarbid wird als Verschleißschutzschicht bei Werkzeugen eingesetzt.

Beim CVD-Verfahren konnten keine erhöhten Konzentrationen an PCDD/ PCDF im Staub festgestellt werden (0,012 µg TE/kg).

Einstufung: Bereich grün.

Inwieweit bei anderen pulvermetallurgischen Verfahren Dioxine entstehen können, hängt von den jeweiligen Einsatzstoffen ab.

5.7 Oberflächenveredelung und Wärmebehandlung

Glühen und Härten von Eisenwerkstoffen

Die Entstehung von Dioxinen in Härtereien kann für einen Großteil der Anwendungsprozesse aufgrund der fehlenden Voraussetzung für deren Bildung ausgeschlossen werden. Daher werden im Folgenden nur diejenigen Fälle ausführlicher betrachtet, in denen die Entstehung von Dioxinen möglich sein könnte. Insbesondere wird der Ablauf beim Salzbadhärten beschrieben.

Erwärmung im Salzbad

Das Härtegut erfährt in der Regel keine Reinigung. Die Teile sind oftmals mit Stoffen behaftet, welche aus vorhergehenden Prozessen stammen. Die zu härtenden Werkstücke haben normalerweise in Abhängigkeit des vorhergehenden Arbeitsschrittes einen dünnen Öl- oder Fettfilm (z.B. als Konservierung).

Bevor das Härtegut in ein Salzbad gelangt, wird es in einem Anwärmofen unter Luftumgebung auf eine Temperatur von

ca. 250 bis 300 °C gebracht. Dadurch wird sichergestellt, dass dem Härtegut keine Restfeuchte mehr anhaftet. Anschließend wird das Härtegut in das Salzbad eingetaucht.

Das für die Bildung der Dioxine notwendige Chlor kommt in der Härterei beim Salzbadhärten vor, und zwar in der Form von Erdalkali-/Alkali-Chloridsalzen (vor allem als Bariumchlorid) in den Salzschmelzen. Salzbäder mit einem Anteil von Alkali- oder Erdalkalichloriden (hauptsächlich Bariumchlorid) werden in einem Temperaturbereich oberhalb 600 °C betrieben. Die Randbedingungen für die Entstehung - von Dioxinen sind damit gegeben (Kohlenstoffverbindungen durch anhaftendes Öl, anorganische Chlorverbindungen, Temperaturbereich von 300 bis 600 °C).

Allerdings ist der am Härtegut anhaftende Ölfilm normalerweise nur sehr dünn und daher nur eine sehr geringe Menge an organischem Material vorhanden. Durch die vorhergehende Erwärmung auf knapp 300 °C wird beim Eintauchen in das Salzbad der Pyrolyseprozess schnell erreicht und beendet. Für die Entstehung von Dioxinen bei gleichzeitigem Vorhandensein von polycyclischen Aromaten steht somit nur eine sehr kurze Zeit zur Verfügung.

Anhand einer auf Messungen in Härtereien basierenden MEGA-Recherche des Berufsgenossenschaftlichen Institutes für Arbeitsschutz (BGIA) geht hervor, dass solche Stoffe (z.B. Benzo(a)pyren) nur zu einem Bruchteil des Grenzwertes in Härtereibetrieben vorliegen.

Schutzmaßnahmen

Damit an Salzbädern möglichst keine gesundheitsgefährdenden Stoffe in die Atemluft von Beschäftigten gelangen können, müssen Absaugungen vorhanden sein (BG-Regel "Wärmebehandlung von Stahl und anderen Schwermetallen in Salzbädern" [BGR 153], Nr. 4.4.1). Die Absaugungen sind üblicherweise Randabsaugungen und bei Härteeinrichtungen, bei denen Bäder über 400 °C erhitzt werden können, generell vorhanden.

Prozess des Abschreckens

1. Abschrecken im Salzbad

Normalerweise werden Teile, die im Salzbad erwärmt wurden, ihre Gefügeänderungen dort erhalten und evtl. auch eine Anreicherung der Randschichten mit Kohlenstoff oder Stickstoff erfahren, in einem Salzbad abgeschreckt.

Die Zeitdauer, in welcher das Härtegut von 800 bis 1000 °C auf Temperaturen unterhalb von 200 °C abgeschreckt wird, beträgt nur wenige Sekunden (deutlich unter 10 Sekunden). Die für das Entstehen von Dioxin benötigten Temperaturen sind also nur sehr kurze Zeit vorhanden. Danach werden die Teile in einem Wasserbad von anhaftenden Salzresten gereinigt. Hier ist der Bildung von Dioxinen keine Basis geboten.

2. Abschrecken in Polymerlösung

Eine deutlich weniger verbreitete Variante ist die Abschreckung in Polymerlösung. Die Polymerlösungen haben üblicherweise eine Konzentration von 5 bis 20 %. Die Zusammensetzung der Polymerabschreckmittel hinsichtlich Zusätze und Additive gleicht sehr stark der von Kühlschmierstoffen. Die am weitesten verbreiteten Polymerlösungen sind Polyvinylalkohole (PVA), Polyalkylenglykole (PAG), Alkali-Polyacrylate (ACR) und Polyvinylpyrolidone (PVP).

Die Polymerbäder werden bei einer Betriebstemperatur von 30 bis 50 °C betrieben. Dadurch wird beim Abschrecken der 600 bis 850 °C heißen Härteteile der für das Entstehen von Dioxinen kritische Temperaturbereich von 300 bis 600 °C sehr schnell durchlaufen. Die Bildung von Dioxinen wird hierbei aufgrund des hohen Wasseranteils in den Lösungen und des kurzen zur Verfügung stehenden Zeitfensters ausgeschlossen.

3. Abschrecken im Ölbad

Das Abschrecken von im Salzbad wärmebehandelten Teilen in Ölbädern ist zwar nicht auszuschließen, aber in der Praxis alles andere als gebräuchlich, da die Ölbäder durch den Salzeintrag in kurzer Zeit unbrauchbar werden (normal haben Ölbäder eine Standzeit von mehreren Jahren).

Glühen und Härten von Eisenwerkstoffen: Bereich grün.

5.8 Schneiden und Schweißen

5.8.1 Brennschneiden

Alle Arbeitsbereiche gelten als belastet, wenn Brennschneidearbeiten an undefiniert beschichteten oder verschmutzten (z.B. ölbehafteten) Metallteilen durchgeführt werden. Diese Arbeiten kommen typischerweise auf Schrottplätzen und bei Abbrucharbeiten vor.

In solchen Fällen ist bei der Verwendung von Propan/Butan (oder seltener Acetylen) als Brenngas und aufgrund von Umgebungsbedingungen (z.B. mit Öl oder Elektroisolierflüssigkeit kontaminierter Boden) mit der Bildung von Dioxinen/ Furanen zu rechnen.

Einstufung solcher Arbeitsbereiche: Bereich gelb.

Arbeitsbereiche gelten als nicht mit Dioxinen/Furanen belastet, wenn Brennschneidearbeiten an unbeschichteten oder nicht verschmutzten Metallteilen auf nicht kontaminierten Untergründen unter Verwendung normgerechter Brenngase durchgeführt werden.

Einstufung solcher Arbeitsbereiche: Bereich grün.

Spezielle Schutzmaßnahmen

- Verunreinigte oder beschichtete Metallteile (wenn möglich) vor den Brennarbeiten aussortieren und separat behandeln.

- Möglichst vor Durchführung der Brennarbeiten vorhandene Beschichtungen und/oder Verunreinigungen an der Brennstelle (und in deren thermisch belasteter Umgebung) mechanisch (z.B. Schaben, Schmirgeln, Bürsten, Wischen) entfernen.

- Brennarbeiten nicht auf, z.B. mit Öl oder Elektroisolierflüssigkeit, verunreinigtem Untergrund durchführen.

- Aus Gründen der Expositionsminderung nicht in der Rauchfahne arbeiten.

Bild 5-27: Brennschneidarbeiten an unbeschichteten Blechen

tylen) als Brenngas und aufgrund von Umgebungsbedingungen (z.B. mit Öl oder Elektroisolierflüssigkeit kontaminierter Boden) mit der Bildung von Dioxinen/ Furanen zu rechnen.

Einstufung solcher Arbeitsbereiche: Bereich gelb.

Arbeitsbereiche gelten als nicht mit Dioxinen/Furanen belastet, wenn Brennschneidearbeiten an unbeschichteten oder nicht verschmutzten Metallteilen auf nicht kontaminierten Untergründen unter Verwendung normgerechter Brenngase durchgeführt werden.

Einstufung solcher Arbeitsbereiche: Bereich grün.

Spezielle Schutzmaßnahmen

- Verunreinigte oder beschichtete Metallteile (wenn möglich) vor den Brennarbeiten aussortieren und separat behandeln.

- Möglichst vor Durchführung der Brennarbeiten vorhandene Beschichtungen und/ oder Verunreinigungen an der Brennstelle (und in deren thermisch belasteter Umgebung) mechanisch (z.B. Schaben, Schmirgeln, Bürsten, Wischen) entfernen.

- Brennarbeiten nicht auf, z.B. mit Öl oder Elektroisolierflüssigkeit, verunreinigtem Untergrund durchführen.

- Aus Gründen der Expositionsminderung nicht in der Rauchfahne arbeiten.

- Sind bei Brennarbeiten die möglichen Gefährdungen nicht bekannt, sind in diesen Fällen grundsätzlich geeignete Schutzausrüstungen zu tragen.

Die zu benutzenden Atemschutzgeräte müssen alle infrage kommenden luftfremden Stoffe wirksam zurückhalten. Können diese nicht genau ermittelt werden, sind vorzugsweise Kombifiltergeräte, z.B. eine Haube oder ein Helm mit Gebläseunterstützung (Geräteart: TH2ABE1P oder gleich- bzw. höherwertige Masken mit oder ohne Gebläse), zu verwenden (siehe BG-Regel "Benutzung von Atemschutzgeräten" [BGR 190] und BG-Information "Zertifizierte Atemschutzgeräte" [BGI 693]).

Bei der Benutzung von Hauben oder Helmen entsteht kein Atemwiderstand; diesbezügliche Vorsorgeuntersuchungen können hierbei entfallen. Außerdem werden Augen und Gesicht besser geschützt.

Sind die Metallteile weder verschmutzt noch beschichtet und werden die Arbeiten auf nicht kontaminiertem Untergrund durchgeführt (als eingestufte grün Arbeitsbereiche), reichen auch Hauben oder Helme, die sowohl den Schutz der Augen vor Verblendung und heißen Spritzern als auch den des Gesichtes gewährleisten. Bei sichtbarer Rauchentwicklung sollten diese Hauben oder Helme eine Gebläseunterstützung und die Geräteartbezeichnung TH2P aufweisen. (Allgemeine Schutzmaßnahmen siehe Abschnitt 8.)

5.8.2 Lichtbogenhand- und MAG-Schweißverfahren

Nach derzeitigen Erkenntnissen ist beim Schweißen von unbeschichteten Blechen keine nennenswerte Dioxinexposition zu erwarten. Bislang durchgeführte Luftmessungen zeigten für das Lichtbogenhand- und MAG-Verfahren Werte zwischen 0,2 und 3,8 % des bisherigen TRK-Wertes von 50 pg/m3 TE (vgl. Abschnitt 1.3).

Einstufung solcher Arbeitsbereiche: Bereich grün.

Beschichtete Bleche gelten nur dann als überschweißbar, wenn sie geringe Schichtdicken von bis zu 20 µm aufweisen. In der Regel werden für dünne überschweißbare Beschichtungen Alkyd- und Epoxidharze sowie PVB (Polyvinylbutyral-Primer) eingesetzt. Diese Polymere enthalten kein Chlor und können somit nicht zur Dioxinbildung beitragen. Aufgrund der Ergebnisse von Messungen an Brennschneidarbeitsplätzen kann man zwar vermuten, dass auch beim Schweißen nennenswerte Dioxinkonzentrationen auftreten, sofern PVC- oder Polyvinylidenchloridbeschichtete Bleche bei Schweißarbeiten Verwendung finden. Dies ist jedoch üblicherweise nicht der Fall.

Beim Schweißen von Materialien mit unbekannter Zusammensetzung bzw. mit unbekannter Behandlungsvorgeschichte ist jedoch Vorsicht geboten. So wurden in einem Fall bei Lichtbogenhandschweißarbeiten im Drehrohrofen einer Sondermüllverbrennungsanlage Konzentrationen im Bereich des TRK-Wertes (11 bis 56 pg/m3 TE) ermittelt.

Einstufung solcher Arbeitsbereiche: Bereich rot.

Schutzmaßnahmen

Der Einsatz von chlororganischen Verbindungen, insbesondere Beschichtungsmaterialien, wie PVC, sollte in Bereichen, in denen später Schweißarbeiten durch-

6 Reinigungs- und Wartungsarbeiten in belasteten Bereichen

Wenn in den vorherigen Abschnitten kontaminierte Bereiche bzw. Materialien (Einstufung: Bereiche rot, z.B. Reinigungs- und Wartungsarbeiten in Filtern, Arbeiten in noch warmen Öfen, Filterstäube usw.) identifiziert worden sind (siehe Bilder 5-19 und 5-21) und wenn Arbeiten in diesen Bereichen stattfinden sollen, sind persönliche Schutzausrüstungen zu benutzen und die notwendigen Hygienemaßnahmen einzuhalten (vgl. Abschnitt 7.4).

Unter Schutzausrüstungen versteht man sowohl die Schutzkleidung als auch Atemschutzausrüstung.

Schutzkleidung

Als Schutzkleidung bezeichnet man sowohl die Schutzschuhe als auch z.B. geeignete Einmaloveralls und Handschuhe.

Die gebrauchte Schutzkleidung aus belasteten Bereichen ist getrennt aufzubewahren, zu reinigen bzw. zu entsorgen.

Atemschutz

Zur Auswahl, Verwendung und Tragezeitbegrenzung von Atemschutzgeräten wird auf die BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) verwiesen. Unter anderem werden in der BGR 190 auch Vorsorgeuntersuchungen nach dem Berufsgenossenschaftlichen Grundsatz G 26 geregelt.

Je nach Auftreten von dampf- und/ oder partikelförmigen Stoffen sind unterschiedliche Filter bzw. deren Kombinationen zu verwenden.

Bei kurzfristigen Arbeiten, z.B. Kontrollgänge, Probenahmen usw., kann die Partikelfilterklasse von Schutzstufe P3 auf P2 reduziert werden.

Literatur

- TRGS 557 "Dioxine (polyhalogenierte Dibenzo-p-Dioxine und Dibenzo-Furane)"

- BGR 190 "Benutzung von Atemschutzgeräten"

- BGI 693 "Zertifizierte Atemschutzgeräte"

Bild 6-1: Bezug zwischen belasteten Bereichen und Filterklassen

| Belastete Bereiche | Filterklassen | |

| Dampfförmige Stoffe | Partikelförmige Stoffe | |

| Filterstaubverladung Gichtgasentstaubung | P3 (P2 s.o.) | |

| Schweißen in Müllverbrennungskesseln | A2P3*) | |

| Schweißarbeiten in Entstaubungsanlagen | A2P3*) | |

| *) Alternativ können Isoliergeräte bzw. fremdbelüftete Geräte verwendet werden | ||

7 Strategien zur Verminderung der Entstehung von PCDD/PCDF

7.1 Kontrolle der Ausgangsstoffe

Wie bereits in Abschnitt 1.1 dargestellt, sind für die Bildung von PCDD/PCDF organische Komponenten und Chlor erforderlich.

Einfluss auf die Entstehung von PCDD/ PCDF kann man bei festgelegten Einsatzstoffen durch deren Gehalt an diesen beiden Reaktionspartnern nehmen. Je nach Prozess kann also versucht werden, einen Partner gänzlich auszuschließen oder zumindest zu minimieren.

Bei Prozessen mit fossilen Einsatzstoffen (z.B. Kohle, Öl) sind automatisch beide Reaktionspartner vorhanden. Hier ist eine Minimierung über die Prozessbedingungen (Abschnitt 7.2) möglich.

Andere technische Prozesse können durch die Wahl von Einsatzstoffen beeinflusst werden.

So wurde in einer Gießerei eine Schlichte verwendet, die organische Bestandteile enthielt. Wie zu erwarten, fand eine Bildung von PCDD/PCDF statt. Für den Betrieb kam dies völlig unerwartet. Durch Austausch der Schlichte gegen eine ohne organische Bestandteile wurde die PCDD/PCDF-Bildung vermieden.

Auch in einer Sinteranlage entstanden unerwartet hohe Konzentrationen an PCDD/PCDF. Chlor ist bei der Sinterung von Eisenerzen nicht auszuschließen. Das Erz enthält von Natur aus Chlorverbindungen. Hier wurde der PCDD/PCDF-Ausstoß durch die Änderung der Brennstoffzusammensetzung erheblich reduziert.

Es muss im Einzelfall geprüft werden, ob und wenn ja welche Möglichkeiten es gibt, andere Einsatzstoffe und/oder Hilfsstoffe zu verwenden.

Es kann eventuell auch genügen, die Reinheit der Einsatzstoffe zu prüfen und durch "saubere" Stoffe die PCDD/PCDF-Bildung zu reduzieren.

Das gilt z.B. auch beim Schneiden und Schweißen von beschichteten Materialien (Abschnitt 5.8). Diese sollten an den zu bearbeitenden Stellen mechanisch gereinigt werden.

Auch ist bei diesen Verfahren auf einen sauberen Untergrund zu achten, da diese Arbeiten häufig auf Schrottplätzen durchgeführt werden.

7.2 Steuerung der Prozessbedingungen

Dioxine (PCDD/PCDF) entstehen am ehesten in einem Temperaturfenster von 300 bis 600 °C, bei Sauerstoffmangel und Katalyse von Schwermetallen (speziell Kupfer).

Um die Entstehung zu vermeiden bzw. zu verringern, muss das Temperaturfenster gemieden werden. Das ist bei Verbrennungen durch eine höhere Temperatur möglich.

Zusätzlich muss bei der Abkühlung der Verbrennungsgase der kritische Temperaturbereich schnell passiert werden, um eine "De-Novo-Synthese" (vgl. Abschnitt 2.2) zu vermeiden. Das erreicht man durch das so genannte "Quenchen" (in der Regel schnelle Abkühlung durch Wärmetauscher oder Wasser).

Andere technische Prozesse können unter Umständen auch außerhalb des kritischen Temperaturbereiches gefahren werden.

Eine weitere Möglichkeit, die Bildung von PCDD/PCDF zu vermeiden, ist die Betriebsweise mit Sauerstoffüberschuss. Dabei werden die Dioxine und Furane durch Oxydation zerstört. Auch eine "De-Novo-Synthese" ist dann nicht mehr möglich.

Die Katalyse durch Schwermetalle kann durch sauberes Trennen der Einsatzstoffe von diesen Metallen erzielt werden.

8 Schutzmaßnahmen

Der Arbeitgeber hat dafür zu sorgen, dass die durch einen Gefahrstoff, hier Dioxine und Furane (PCDD/PCDF), bedingte Gefährdung der Gesundheit und Sicherheit der Beschäftigten bei der Arbeit durch die in der Gefährdungsbeurteilung festgelegten Maßnahmen beseitigt oder auf ein Mindestmaß verringert wird (vgl. Abschnitt 4 "Informationsermittlung und Gefährdungsbeurteilung").

Bei der Gefährdungsbeurteilung sind auch Tätigkeiten innerhalb des Unternehmens oder Betriebes zu berücksichtigen, bei denen anzunehmen ist, dass auch bei Ausschöpfung sämtlicher technischer Maßnahmen die Möglichkeit einer Exposition besteht (§ 7 Abs. 4 GefStoffV). Beispielhaft hierfür sind Wartungs- und Reinigungsarbeiten an Filtersystemen.

Dioxine und Furane entstehen, wie beschrieben, als unerwünschte Nebenprodukte bei thermischen Prozessen. Ziel bei der Reaktionsführung ist nicht die Substitution von PCDD/PCDF, sondern deren Bildung zu vermeiden. Je nach Verfahren bestehen zahlreiche Möglichkeiten, z.B. Auswahl der Edukte, Temperaturführung oder Optimierung der Verbrennung.

Lässt sich die Bildung von Dioxinen und Furanen nicht vermeiden, hat der Arbeitgeber eine Gefährdung durch Maßnahmen in der nachstehenden Rangordnung

- Technische Maßnahmen

- Organisatorische Maßnahmen

- Verhaltensbezogene Maßnahmen

- Persönliche Schutzausrüstungen

auf ein Mindestmaß zu verringern. Die Wirksamkeit der vorgenannten Maßnahmen ist durch Arbeitsplatzmessungen und Biomonitoring zu quantifizieren.

Zu beachten sind vorrangig die vom Bundesministerium für Wirtschaft und Arbeit nach § 21 Abs. 4 GefStoffV bekannt gemachten Regeln und Erkenntnisse des Ausschusses für Gefahrstoffe (AGS). Bei Einhaltung dieser Regeln und Erkenntnisse kann davon ausgegangen ,. werden, dass die in der GefStoffV gestellten entsprechenden Anforderungen erfüllt sind (§ 8 Abs. 1 GefStoffV).

8.1 Technische Schutzmaßnahmen

Sofern eine Bildung von PCDD/PCDF nicht vermieden werden kann, sind sichere Arbeitsverfahren nach dem Stand der Technik anzuwenden und geeignete Arbeitsmittel zur Verfügung zu stellen.

Durch folgende Maßnahmen können Emissionen vermieden werden:

- geschlossenes System (Kapselung der Quellen),

- Erfassung dioxinhaltiger Dämpfe oder Stäube an ihrer Austritts- oder Entstehungsstelle, anschließende Beseitigung ohne Gefahr für Mensch und Umwelt und

- emissionsfreier Transport von dioxinhaltigen Vor-, Zwischen- und Endprodukten.

Der Arbeitgeber hat die Funktionen und die Wirksamkeit der technischen Schutzmaßnahmen regelmäßig, mindestens jedoch jedes dritte Jahr, zu überprüfen. Das Ergebnis der Prüfung ist aufzuzeichnen (§ 8 Abs. 2 GefStoffV). Die Prüfungen sollten bei Absaugeinrichtungen mindestens jährlich und bei lüftungstechnischen Anlagen mindestens alle zwei Jahre durchgeführt werden (siehe BG-Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" [BGR 121]).

8.2 Organisatorische Schutzmaßnahmen

Die in der TRGS 500 "Schutzmaßnahmen: Mindeststandards" beschriebenen Maßnahmen sind zu beachten.

Im Rahmen der betrieblichen Organisation ergeben sich u.a. folgende Maßnahmen:

- Die Kontamination des Arbeitsbereiches und die Gefährdung der -Beschäftigten ist so gering wie möglich zu halten.

- Dauer und Ausmaß der Exposition sind zu begrenzen.

- Regelmäßige staubarme Reinigung der Arbeitsbereiche, einschließlich Maschinen und Geräte. Die Reinigung sollte dokumentiert werden. Der zeitliche Abstand ergibt sich aus der Gefährdungsbeurteilung.

- Absaugeinrichtungen und lüftungstechnische Anlagen müssen regelmäßig gewartet und auf ihre Wirksamkeit hin geprüft werden.

- Vermeidung von Verschleppungen durch verunreinigte Reinigungsmaterialien, beaufschlagte Filter, Big-Bags usw.

8.3 Betriebsanweisung und Unterweisung

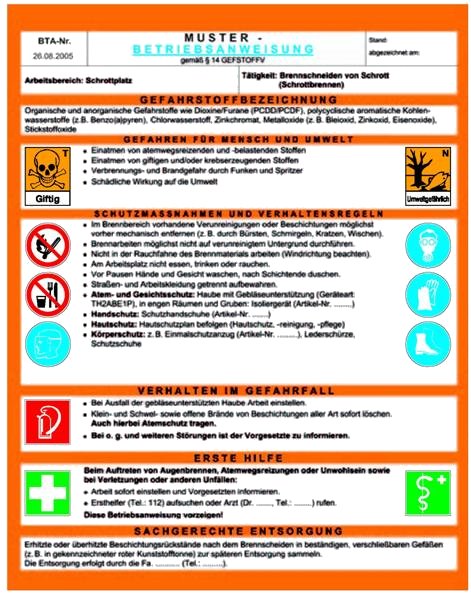

Regelungen über Inhalt und Form der Unterrichtung und Unterweisung von Beschäftigten sind in § 14 GefStoffV festgelegt. Die stoffspezifische Unterrichtung und Unterweisung erfolgt im Wesentlichen anhand der Betriebsanweisung. Diese basiert auf der Gefährdungsbeurteilung entsprechend § 7 GefStoffV.

Der Arbeitgeber stellt sicher, dass die Betriebsanweisung den Beschäftigten in verständlicher Form und Sprache zugänglich gemacht wird. Anhand der Betriebsanweisung sind die Beschäftigten vor Aufnahme der Beschäftigung und danach mindestens jährlich über auftretende Gefährdungen und entsprechende Schutzmaßnahmen arbeitsplatzbezogen zu unterweisen.

Eine Musterbetriebsanweisung für den Umgang mit dioxinhaltigen Gefahrstoffen zeigt Bild 8-1.

Bild 8-1: Betriebsanweisung "Brennschneiden von Schrott"

8.4 Persönliche Schutzmaßnahmen

Die Schutzausrüstungen können in folgende Teilbereiche eingeteilt werden:

- Augenschutz/ Gesichtsschutz

- Schutzbrille - Handschutz

- Schutzhandschuhe - Fußschutz

- Sicherheitsschuhe - Körperschutz

- Schutzanzug - Atemschutz

- Atemschutzsysteme

Bei Tätigkeiten mit dioxinbelasteten Stoffen verhindern die Handschuhe und der Schutzanzug die dermale Aufnahme, die inhalative Aufnahme wird durch die Atemschutzsysteme verhindert. Die dermale Aufnahme ist gegenüber der inhalativen Aufnahme von untergeordneter Bedeutung.

Zur richtigen Auswahl der zu treffenden persönlichen Schutzmaßnahmen ist eine Gefährdungsermittlung inklusive der Risikoabschätzung unerlässlich. Wenn neben den Dioxinen und Furanen weitere Gefahrstoffe, wie Blei, zu erwarten sind, ist diese Gefährdung mit zu berücksichtigen.

Da jede persönliche Schutzmaßnahme immer mit einer zusätzlichen Belastung verbunden ist, ist folgender Grundsatz zu beachten:

So viel Schutz wie nötig, so wenig Belastung wie möglich.

Im Bereich der Metallerzeugung und -bearbeitung sind wesentliche Gefährdungen durch dioxinhaltige Stäube gegeben. Dampfförmig auftretende Dioxine und Furane sind in der Regel nur dort zu erwarten, wo Tätigkeiten wie Schweißen und Brennen von belasteten Materialen durchgeführt werden.

Die Schutzmaßnahmen zur dermalen Aufnahme sind nur dann erforderlich, wenn Tätigkeiten durchgeführt werden, die entweder eine sehr hohe Staubkonzentration erwarten lassen oder wenn ein direkter Kontakt mit den dioxinhaltigen Stäuben zu erwarten ist. Dies ist z.B. beim Handling von Filterstäuben gegeben.

Zum Schutz gegen die inhalative Aufnahme bestehen mehrere Möglichkeiten, die in Abhängigkeit der zu erwartenden Überschreitung des Grenzwertes ausgesucht werden müssen. Der Einsatz von Atemschutz ist in der BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) detailliert.

In der nachfolgenden Tabelle (Bild 8-2) sind Beispiele des minimal notwendigen Atemschutzes aufgeführt.

Ein weiteres Auswahlkriterium ist die Tragezeitbegrenzung, die je nach verwendetem Atemschutzsystem unterschiedlich ist. Näheres ist in der BGR 190 geregelt.

Bei Tätigkeiten, bei denen zusätzlich zu den an Stäuben gebundenen Dioxinen und Furanen auch dampfförmige Dioxine und Furane auftreten können (z.B. beim Brennschneiden von vorbelasteten Materialien), ist zusätzlich ein Gasfilter vorzusehen, z.B. eine Halbmaske mit separatem Kombinationsfilter (A2P2) bzw. eine kombiniert filtrierende Halbmaske (FFA2P2).

Bild 8-2: Geräteart in Abhängigkeit vom Überschreitungsfaktor des Arbeitsplatzgrenzwertes

| Geräteart | Kurzbezeichnung | Einsatzbereich in VdGW *) |

| Vollmaske oder Mundstückgarnitur mit P2-Filter | 15 | |

| Partikelfiltrierende Halbmaske | FFP2 | 10 |

| Masken mit Gebläse und Partikelfilter | TM2P | 100 |

| Helme/Hauben mit Gebläse und Partikelfilter | TH2P | 20 |

| *) VdGW: Vielfaches des Arbeitsplatzgrenzwertes | ||

Wenn sehr hohe Konzentrationen zu erwarten sind, ist umgebungsluftunabhängiger Atemschutz notwendig.

Bei der Beschaffung und Verwendung dieser Systeme ist fachkundige Hilfestellung, z.B. von den Herstellern, erforderlich.

Werden Tätigkeiten innerhalb geschlossener Anlagen (z.B. Revisionsarbeiten in Entstaubungsanlagen) durchgeführt, ist ein umgebungsluftunabhängiger Atemschutz notwendig.

Da Tätigkeiten mit der Benutzung von Atemschutz in der Regel eine zusätzliche Belastung darstellen, sind arbeitsmedizinische Vorsorgeuntersuchungen nach dem Berufsgenossenschaftlichen Grundsatz G 26 notwendig. Ausnahmen hiervon werden ebenfalls im Grundsatz G 26 beschrieben.

8.5 Hygienemaßnahmen

Die notwendigen Hygienemaßnahmen resultieren aus der Gefährdungsbeurteilung nach § 7 GefStoffV.

Bei der Gefährdungsbeurteilung sind insbesondere auch Tätigkeiten einzubeziehen, die im Betrieb nicht routinemäßig durchgeführt werden. Hierzu gehören Wartungs- und Reinigungsarbeiten. Solche Tätigkeiten besitzen ein hohes Gefährdungspotenzial und erfordern häufig zusätzliche Hygienemaßnahmen.

Ergibt eine Tätigkeit bei der Gefährdungsbeurteilung eine höhere Schutzstufe, so bauen die hieraus resultierenden Forderungen auf die Maßnahmenpakete der vorhergehenden Schutzstufen auf.

Das zur Schutzstufe 1 (Tätigkeiten mit geringer Gefährdung) gehörende Maßnahmenpaket nach § 8 GefStoffV enthält u.a. die grundsätzliche Forderung, dass der Unternehmer bei der Festlegung der Maßnahmen die Technischen Regeln für Gefahrstoffe (TRGS) zu beachten hat.

Hinsichtlich der Hygiene sind die in der TRGS 500 "Schutzmaßnahmen: Mindeststandards" beschriebenen Hygienemaßnahmen durchzuführen.

Grundmaßnahmen sind:

- Sauberhaltung der Arbeitskleidung. Reinigung verschmutzter Körperstellen vor Pausen.

- Aufnahme von Nahrungs- und Genussmitteln nur in den hierfür vorgesehenen Räumlichkeiten und Bereichen.

- Pausenräume und andere allgemein zugängliche Räume dürfen nicht mit kontaminierter Kleidung, einschließlich PSA und Schuhwerk, betreten werden. Bewährt haben sich Kleiderstaubsauger oder Luftduschen und Schuhputzgeräte vor Pausenräumen (Bilder 8-3 und 8-4).

- Arbeitskleidung, einschließlich Schuhwerk, die mit Dioxinen verunreinigt sind, müssen vor Verlassen des Betriebes abgelegt werden.

- Nach Beendigung der Tätigkeit in exponierten Bereichen müssen sich die Versicherten duschen.

Resultiert aus der Gefährdungsbeurteilung eine höhere Schutzstufe, so sind zusätzliche Hygienemaßnahmen erforderlich.

Hierzu gehören:

- Die Beschäftigten dürfen in den Arbeitsbereichen keine Nahrungs- und Genussmittel zu sich nehmen.

- Private Gegenstände, Lebensmittel, Tabak nur in unbelasteten Bereichen aufbewahren.

- Getrennte Aufbewahrungsmöglichkeiten für die Arbeits- und Schutzkleidung einerseits und die Straßenkleidung andererseits sind zur Verfügung zu stellen.

Bild 8-3: Schuhputzreinigungsanlage mit Absaugung

Bild 8-4: Stationärer Staubsauger zur Kleiderreinigung

9 Arbeitsmedizinische Vorsorge

Besteht eine Exposition gegenüber dioxinhaltigen Stoffen der Kategorie K2 (Konzentration > 2 µg TCDD/kg) hat der Arbeitgeber den Beschäftigten die in § 15 Abs. 2 GefStoffV genannten arbeitsmedizinischen Vorsorgeuntersuchungen anzubieten.

Daneben ist im Rahmen der Gefährdungsbeurteilung zu ermitteln, welche weiteren stofflichen Gefährdungen bei der Tätigkeit bestehen und welche arbeitsmedizinischen Maßnahmen zur Verhütung arbeitsbedingter Gesundheitsgefahren hieraus resultieren.

In der TRGS 557 "Dioxine" finden sich Regelungen zur arbeitsmedizinischen Vorsorge [1]. Da kein eigener Grundsatz zur Vorsorge bei Vorliegen von "Dioxinen und Furanen" existiert, sind die Arbeitnehmer in belasteten Bereichen in Anlehnung an G 40 "Krebserzeugende Stoffe - allgemein" zu untersuchen, wobei folgende Änderungen gemacht werden [2]:

- Der untersuchende Arzt kann auf die Röntgenaufnahme des Thorax verzichten.

- Es ist eine Anamnese auf Hautkrankheiten, vor allem auf akneähnliche Erkrankungen (Chlorakne) durchzuführen.

- Bei der Erhebung des Hautbefundes sind die bevorzugt von Chlorakne betroffenen Regionen - Jochbein- und Schläfenregion, das männliche äußere Genital sowie die Retroaurikalärregion ("hinter den Ohren") - besonders sorgfältig auf Akne bzw. akneähnliche Effloreszenzen und kleine Narben zu untersuchen.

- Zusätzlich zu den im G 40 genannten Punkten sind besonders Veränderungen der Leber, der Schilddrüse und neurologische Störungen zu beachten.

Werden Hinweise für eine Belastung in der Vergangenheit gefunden, so besteht die Möglichkeit des Biological Monitoring durch Analyse der Dioxine und Furane im Blutfett.

Wenn Atemschutz getragen wird, ist zu prüfen, inwieweit die Arbeitnehmer nach G 26 "Atemschutzgeräte" zu untersuchen sind.

Literatur

| [1] | Technische Regeln für Gefahrstoffe: (TRGS 557), "Dioxine (polyhalogenierte Dibenzo-p-Dioxine und Dibenzo-Furane)", BArbBl Heft 7/2002 S. 80 |

| [2] | Report der gewerblichen Berufsgenossenschaften, der Unfallversicherungsträger der öffentlichen Hand und des BGIA: Dioxine am Arbeitsplatz, Druck center Meckenheim (1997) |

10 Übersicht der Arbeitsplatzbeurteilungen

Das angewendete "Ampelsystem" zur Abschätzung von Gefährdungen durch Dioxine bei Tätigkeiten in Bereichen der Metallerzeugung und -bearbeitung wird in Abschnitt 5 beschrieben.

Die folgende Übersicht zeigt eine Grobzuordnung der untersuchten Bereiche.

Eine differenzierte Betrachtung der Bereiche findet sich in den einzelnen Abschnitten.

| Aluminium, Leichtmetallgießerei | 5.4.2 |

| Aluminium, Sekundärerzeugung | 5.3.3 |

| Blasstahlerzeugung | 5.1.3.1 |

| Bleilegierungen, Sekundärerzeugung | 5.3.4 |

| Brennschneiden | 5.8.1 |

| Druckgießen von Aluminium, Magnesium und Zink | 5.4.3 |

| Edelmetalle, Edelmetallrecycling und Sekundärerzeugung | 5.3.1 |

| Eisenerze, Vorbehandlung in der Sinteranlage | 5.1.1 |

| Eisengießerei | 5.4.1 |

| Eisenwerkstoffe, Glühen und Härten | 5.7.1 |

| Elektrostahlerzeugung | 5.1.3.2 |

| Filterstäube | 5.5 |

| Gesenkschmieden | 5.6.1 |

| Hochofen, Roheisenerzeugung | 5.1.2 |

| Kühlschmierstoffe, chlorparaffinhaltige, nicht wassergemischte | 5.2.1 |

| Kupfer und Kupferlegierungen, Sekundärerzeugung | 5.3.5 |

| Lichtbogenhand- und MAG-Schweißverfahren | 5.8.2 |

| Magnesium, Sekundärerzeugung | 5.3.2 |

| Minimalmengenschmierung, Schmierstoffe ohne chlorhaltige Additive | 5.2.2 |

| Pulvermetallurgische Erzeugnisse | 5.6.2 |

| Zink, Primärerzeugung | 5.3.6.1 |

| Zink, Sekundärerzeugung | 5.3.6.2 |

| ENDE |  |

...

X

⍂

↑

↓